硬化性難燃性エポキシ樹脂組成物

【課題】硬化性難燃性エポキシ樹脂組成物の硬化製品の強靭性(耐破壊性)及び難燃性を改良する。

【解決手段】(a)少なくとも1種の難燃性エポキシ樹脂;(b)少なくとも1種の両親媒性ブロックコポリマー及び(c)硬化剤を含む硬化性難燃性エポキシ樹脂組成物。このような成分は、その硬化性組成物中に適切な量及び割合で存在し、その結果、硬化に際して、ブロックコポリマーが、ウォーム様ミセル形態などのナノ構造形態に自己集成する。本発明の組成物から製造されて得られる硬化製品は、著しく向上した高い耐破壊性を有し;耐破壊性が発揮されるような用途での難燃性エポキシ類の使用を可能にする。

【解決手段】(a)少なくとも1種の難燃性エポキシ樹脂;(b)少なくとも1種の両親媒性ブロックコポリマー及び(c)硬化剤を含む硬化性難燃性エポキシ樹脂組成物。このような成分は、その硬化性組成物中に適切な量及び割合で存在し、その結果、硬化に際して、ブロックコポリマーが、ウォーム様ミセル形態などのナノ構造形態に自己集成する。本発明の組成物から製造されて得られる硬化製品は、著しく向上した高い耐破壊性を有し;耐破壊性が発揮されるような用途での難燃性エポキシ類の使用を可能にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強靭性及び耐破壊性が向上した、特に電気用積層板の製造に有用な硬化性難燃性エポキシ樹脂組成物に関する。

【背景技術】

【0002】

エポキシ樹脂などの熱硬化性樹脂は、一般に、例えばミクロ電子工業及び航空機工業に用いられる。ミクロ電子工業及び航空機工業の規制では両方とも難燃性エポキシ樹脂の使用が規定されている。典型的には、難燃性エポキシ樹脂には臭素含有エポキシ樹脂が含まれる。しかしながら、エポキシ樹脂の臭素化によりエポキシ樹脂の難燃性を向上させると、その耐破壊性が低下してこれらの材料を最終製品に加工することが困難になる。

【0003】

例えば、臭素化エポキシ複合体は非常に脆いことが知られているので、電子工業における主要な問題は、印刷配線板(ボード)の作製に用いられた臭素化エポキシ複合体の掘削性(drillability)である。従ってエポキシ組成物の臭素化は、特にそのようなエポキシがミクロ電子用途に使用されるときには、そのエポキシの難燃性を向上させるために必要ではあるが、ミクロ電子用途に使用される臭素化エポキシ樹脂材料は、掘削工程の間に容易に破壊され、そのためそれらの用途を限定している。

【0004】

電気用積層板用途に有用なその他の公知の難燃性エポキシ樹脂には、非臭素化エポキシ樹脂、例えば特許文献1〜3に記載されているようなリン含有エポキシ樹脂がある。これらの臭素を含まないエポキシ樹脂もまた、硬くて脆いという不都合があり、印刷回路板製造の間に掘削することが困難となりうる。

【0005】

エポキシ類は、一般に強靭化が困難であることが知られており、ある種のエポキシ類は効果的に強靭化するにはあまりにも脆い。その上、脆いエポキシ類の破壊に対する強靭さを向上させることは、モジュラス及び使用温度を犠牲にして、これらの樹脂の適用性の受け容れ難い制限を創り出す。

【0006】

最近の努力は、ガラス転移温度及びモジュラスに対して最小の影響で、また簡単な加工及び低コストという利点を持って、エポキシ類を強靭化するためにブロックコポリマーを自己集成させる(self-assembly)ように用いることに傾注されてきた。例えばDean,J.M.;Lipic,P.M.;Grubbs,R.B.;Cook,R.F.;Bates,F.S.J.による非特許文献1には、小胞(vesicle)及び球状のミセルに自己集成したブロックコポリマーが、4官能性芳香族アミン硬化剤で硬化したモデルとなるビスフェノールAエポキシ類の耐破壊性を、相当に改善することができ;粒子の分離の割合と粒子径の間の一般的な相互関係は、古典的な強靭化の機構に従うように見えることが開示されている。これらの形態(morphology)は同じ基本的な球状の形体を共にするが、3倍にまで作製される大寸法の小胞は耐破壊性を向上させる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第6,403,220号明細書

【特許文献2】米国特許出願公開第2002/0119317号明細書

【特許文献3】国際公開第99/00451号パンフレット

【非特許文献】

【0008】

【非特許文献1】“J.Polym.Sci.Part B Polymer Physics”,2001年、39巻、2996〜3010頁、(“Micellar Structure and Mechanical Properties of Block Copolymer−Modified Epoxies”)

【発明の概要】

【発明が解決しようとする課題】

【0009】

使用温度及びモジュラスのようなエポキシ樹脂のその他の特性を犠牲にすることなく、エポキシ樹脂の耐破壊性及び難燃性を更に向上させる別の方法を見出すことは望ましい。

【0010】

改良された難燃性を有し、公知の材料の不都合を克服した、特に先行材料の掘削性の問題点を克服した組成物を提供することが望まれている。

【課題を解決するための手段】

【0011】

本発明の1つの側面は、(a)少なくとも1種の難燃性エポキシ樹脂;(b)少なくとも1種の両親媒性(amphiphilic)ブロックコポリマー;及び(c)硬化剤;

を含む硬化性エポキシ樹脂組成物に関する。

【0012】

本発明の別の側面は、

(a)少なくとも1種の難燃性エポキシ樹脂;

(b)少なくとも1種の両親媒性ブロックコポリマー;及び

(c)硬化剤;

を混合することを含む硬化性樹脂組成物の製造方法に関する。

【0013】

本発明の更に別の側面は、上記の硬化性樹脂組成物から作製された印刷回路板(ボード)のような硬化樹脂製品である。

【0014】

本発明はまた、ウォーム様(worm-like)ミセル又は球状ミセルなどに自己集成したナノ粒子構造を含む新しい型の改質剤形態(modifier morphology)にも関する。特定の一態様において、本発明の成分は、硬化時に、ブロックコポリマーがウォーム様ミセル形態(morphology)に自己集成するような適切な量及び割合で存在し;その結果、得られた硬化物の耐破壊性が向上する。

【発明の効果】

【0015】

一般に、本発明は、(a)エポキシ樹脂又は少なくとも1種は難燃性エポキシ樹脂であるいくつかの異なるエポキシ樹脂の混合物;(b)エポキシ混和性のブロック及びエポキシ非混和性のブロックを含む少なくとも1種の両親媒性の(amphiphilic)ブロックコポリマー;並びに(c)硬化剤又は硬化剤混合物;のブレンド又は混合物を含む硬化性組成物である。ブロックコポリマーは前記ブレンドの機械的特性の改質剤として使用される。

【0016】

本発明の組成物は非常に高い耐破壊性を有している。本発明は、低濃度で(例えば5重量%未満)且つ低コストで;更に現行の加工装置(processing equipment)の最小の手直しで、熱硬化性樹脂に組み込むことができるブロックコポリマー添加剤を利用しているために、重要である。

【0017】

本発明は、未硬化状態で熱力学的条件により創られる形態(morphology)を提供し、硬化工程には余り過敏ではない。更に本発明は、エポキシ類などの熱硬化性樹脂が、耐破壊性を発揮するようなより多くの用途で使用されることを可能にする。

【0018】

本発明は、熱硬化性エポキシ樹脂の製造方法を提供するが、その方法は、極わずかな許容できるモジュラスの低下(5%と20%の間)で、また同時にガラス転移温度に影響を与えることなく、難燃性エポキシ類の耐破壊性を劇的に改善する。

【0019】

本発明は、熱硬化性樹脂、例えばフェノールノボラックで硬化されたビスフェノールAエポキシなどのエポキシ樹脂で、エポキシ配合物が難燃性を改善するため臭素化エポキシ類を含むときでさえも、その強靭さの目覚しい向上を示す。本発明は、強靭な難燃性熱硬化性樹脂、例えばエポキシ樹脂などに要求される用途、例えばミクロ電子工学及び先進的な航空機工業における用途;特に印刷回路板の製造並びに使用温度、難燃性及び強靭性が重要なその他の用途のために、重要で密接な関係を有している。

【図面の簡単な説明】

【0020】

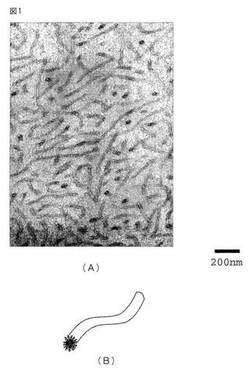

【図1】図1(A)は、フェノールノボラックと共に硬化させたエポキシ配合物中のウォーム様ミセルの透過型電子顕微鏡(TEM)の画像である。この図1Aは、本発明のブロックコポリマー変性難燃性エポキシ類の一図解見本であり、本発明の円筒状幾何形状と先行技術の幾何形状とのサイズ及び形状の違いを明確に示している。 図1(B)は、図1(A)のウォーム様幾何形状及び輪郭の描写を示す。

【図2】図2(A)は、フェノールノボラックと共に硬化させたエポキシ配合物中の球状ミセルのTEM画像である。 図2(B)は、図2(A)の球状幾何形状及び輪郭の描写を示す。

【図3】図3(A)は、フェノールノボラックと共に硬化したエポキシ配合物中の小胞のTEM画像である。 図3(B)は、図3(A)の小胞(vesicle)の幾何形状及び輪郭の描写を示す。

【図4】図4は、ウォーム様ミセル、球状ミセル及び小胞変性エポキシ類;並びに正味の樹脂に関する、歪みエネルギー放出速度をエポキシ配合中のエポキシ樹脂含有量の関数として示すグラフ表示である。図4は、正味のエポキシが機械的試験のために試料を機械にかけるには硬くて脆すぎるときでも、ウォーム様ミセルが耐破壊性がほぼ1000J/m2にまで向上することを示している(50重量%エポキシ)。

【発明を実施するための形態】

【0021】

本発明は、ウォーム様又は球状の形態に自己集成的に誘導させるのに妥当な組成と構造を持ったブロックコポリマーを添加することにより、新規な形態を有する組成物を提供する。本発明のミセルは、エポキシ樹脂マトリクスの強靭さの向上に貢献するような構造、例えば、小胞などのその他の幾何形状とは対照的な、ウォーム様又は球状の形状を有するものである。

【0022】

ウォーム様ミセルは、例えば2種の異なるタイプのブロックコポリマーから再生可能に自己集成して、耐破壊性を、例えば190倍まで向上させる。ウォーム様ミセルは断面積が円又は楕円である。一般に、ウォーム様ミセルはその幅に比較して相対的に長く、平均アスペクト比約3:1又はそれ以上、好ましくは5:1又はそれ以上、より好ましくは10:1又はそれ以上である。

【0023】

難燃性エポキシ樹脂

本発明で有用な難燃性エポキシ樹脂の一例は、臭素化エポキシ樹脂である。本発明の硬化性エポキシ樹脂組成物で用いられる臭素化エポキシ樹脂成分は、この技術分野では周知の任意の臭素化エポキシ樹脂であってもよい。本発明の臭素含有エポキシ樹脂の例には、テトラブロモビスフェノールA、テトラブロモビスフェノールAのジグリシジルエーテル及びその他の臭素化エポキシ類、例えばThe Dow Chemical Companyから、商標名“D.E.R.560”、“D.E.R.542”、“D.E.R.592”、“D.E.R.593”、“D.E.R.530”及び“D.E.R.538”として販売されているもの;並びにそれらの混合物が含まれる。本発明で用いられる好ましい臭素を含むエポキシ樹脂は、“D.E.R.560”などのテトラブロモビスフェノールAのジグリシジルエーテルである。

【0024】

本発明の組成物は少なくとも1種又はそれ以上の臭素化エポキシ樹脂を含むことができる。2種又はそれ以上の異なる臭素化エポキシ樹脂は一緒にブレンドして、本発明の難燃性エポキシ成分にすることができる。エポキシ樹脂組成物の臭素含有量は、約5重量%〜約50重量%、好ましくは約10重量%〜約25重量%、より好ましくは約18重量%〜約21重量%であることができる。

【0025】

本発明で有用な難燃性エポキシ樹脂の別の例には、「臭素を含まない(bromine-free)」エポキシ樹脂、例えば2002年8月29日に発行された特許文献2に「難燃性リン原子含有エポキシ樹脂組成物」なる標題で開示されたリン含有エポキシ樹脂があるが、この文献は引用によりここに組み込む。上記文献に開示されたリン難燃性エポキシ樹脂には、米国特許第5,376,453号明細書(引用によりここに組み込む)に記載されたもの、例えばメチルジグリシジルホスホン酸エステル、エチルジグリシジルホスホン酸エステル、プロピルジグリシジルホスホネート、ブチルジグリシジルホスホネート、ビニルジグリシジルホスホネート、フェニルジグリシジルホスホネート及びビフェニルジグリシジルホスホネート;メチルジグリシジルホスフェート、エチルジグリシジルホスフェート、n−プロピルジグリシジルホスフェート、n−ブチルジグリシジルホスフェート、イソブチルジグリシジルホスフェート、アリルジグリシジルホスフェート、フェニルジグリシジルホスフェート、p−メトキシフェニルジグリシジルホスフェート、p−エトキシフェニルジグリシジルホスフェート、p−プロピルオキシフェニルジグリシジルホスフェート、p−イソプロピルオキシフェニルジグリシジルホスフェート、フェニルチオジグリシジルホスフェート、トリグリシジルホスフェート、トリス(グリシジルエチル)ホスフェート、p−グリシジルフェニルエチルグリシジルホスフェート、ベンジルジグリシジルチオホスフェート及びそれらの組合せを含むものから選ばれる非ハロゲン化リン原子含有エポキシ樹脂がある。

【0026】

本発明で有用な非ハロゲン化リン原子含有エポキシ樹脂のその他の例には、リン原子含有化合物、例えば三光(株)から購入できる“Sanko−HCA” 又はドイツのSchill−Seilacherから購入できる“Struktol Polydis PD 3710”などの9,10−ジヒドロ−9−オキサ−10−ホスファフェナントレン−10−オキシド;10−(2’,5’−ジヒドロキシフェニル)−9,10−ジヒドロ−9−オキサ−10−ホスファフェナントレン−10−オキシド(例えば“Sanko−HCA−HQ”);ビス(4−ヒドロキシフェニル)ホスフィンオキシド;トリス(2−ヒドロキシフェニル)ホスフィンオキシド;ジメチル−1−ビス(4−ヒドロキシフェニル)−1−フェニルメチルホネート(phonate);トリス(2−ヒドロキシ−4/5−メチルフェニル)ホスフィンオキシド;トリス(4−ヒドロキシフェニル)ホスフィンオキシド,ビス(2−ヒドロキシフェニル)フェニルホスフィンオキシド;ビス(2−ヒドロキシフェニル)フェニルホスフィネート;トリス(2−ヒドロキシ−5−メチルフェニル)ホスフィンオキシド;又はそれらの混合物などのリン原子含有化合物のエポキシ化生成物を含む、リン原子含有化合物をエポキシ化することにより得られるものがある。リン原子含有化合物のエポキシ化は、通常、エピハロヒドリン、例えば当業者には周知のエピクロロヒドリンなどを用いて実施される。

【0027】

リン難燃性エポキシ樹脂にはまた、例えばDow Chemical Companyから購入できるリンエポキシ樹脂“XZ92530”も含まれる。

【0028】

本発明で用いられるその他のリン含有エポキシ樹脂は、特許文献1及び3に記載されており、これらの文献は両方とも、引用によりここに組み込む。

【0029】

本発明の組成物は、少なくとも1種又はそれ以上のリン含有エポキシ樹脂を含むことができる。2種又はそれ以上の異なるリン含有エポキシ樹脂は一緒にブレンドして、本発明の難燃性エポキシ成分にすることができる。エポキシ樹脂組成物のリン含有量は、約0.05重量%〜約20重量%、好ましくは約1重量%〜約10重量%、より好ましくは約0.2重量%〜約5重量%であることができる。

【0030】

臭素化エポキシ樹脂及びリン含有エポキシ樹脂は、単独でもしくは一緒に混合して使用することができ;又はそれらのエポキシ樹脂はその他の難燃性エポキシ樹脂と組合せることもできる。

【0031】

本発明の別の態様において、難燃性エポキシ樹脂成分は別の非難燃性エポキシ樹脂と混合又はブレンドすることができる。非難燃性エポキシ樹脂は臭素化以外のハロゲン化エポキシ樹脂であってもよい。非臭素ハロゲン化エポキシ樹脂は、例えば塩素含有エポキシ樹脂であることができる。非難燃性エポキシ樹脂はまた、非ハロゲン化エポキシ樹脂、例えばビスフェノールAのジグリシジルエーテルなどであってもよい。

【0032】

もし難燃性エポキシ樹脂に加えて付加的なエポキシ樹脂が用いられるなら、臭素化エポキシ樹脂とブレンドするために選択することができる、この技術分野では周知の多くのエポキシ樹脂が存在する。本発明の実施に有用なそのような付加的なエポキシ樹脂化合物は、公知のポリエポキシド類である。本発明の実施に有用なポリエポキシド化合物は、適当には化合物又は化合物の混合物であり、それらは1個より多い1,2−エポキシ基を有している。一般にポリエポキシド化合物は、1個より多い1,2−エポキシ基を有する飽和もしくは不飽和の脂肪族、脂環族、芳香族又はヘテロ環化合物である。ポリエポキシド化合物は、1種又はそれ以上の置換基、例えば低級アルキル及びハロゲンなどで置換されることができる。そのようなポリエポキシド化合物はこの技術分野では周知である。本発明の実施に有用なポリエポキシド化合物の実例となるものは、H.E.Lee及びK.Nevilleによる“the Handbook of Epoxy Resin”(1967年McGraw−Hill,New Yorkにより刊行)、並びに米国特許第4,066,628号明細書に記載されており、それらは引用によりここに組み込む。

【0033】

本発明の実施に用いることができる特に有用な化合物は、次の一般式を有するポリエポキシドである:

【0034】

【化1】

【0035】

(式中、Rは置換又は非置換の芳香族、脂肪族、脂環族又はヘテロ環の多価基であり、nは1から約8より小さい値までの平均値である。)

【0036】

本明細書で用いる用語、ポリエポキシドはまた部分的に延長された(advanced)エポキシ樹脂、即ちポリエポキシドと鎖延長剤との反応を含むが、その反応生成物は、分子当たり平均で1個より多い未反応エポキシドを有している。

【0037】

本発明の詳説として、本発明に用いることのできる公知のエポキシ樹脂の例には、例えばエピハロヒドリン及びポリグリコール類の公知の反応から製造されるものなどの脂肪族ポリエポキシド類が含まれる。その他の脂肪族エポキシド類の具体例には、トリメチルプロパンエポキシド及びジグリシジル−1,2−シクロヘキサンジカルボン酸エステルが含まれる。ここで採用されることができるポリエポキシド類はまた、エポキシ樹脂、例えば多価フェノール、即ち分子当たり1個より多い芳香族ヒドロキシル基を有する化合物、例えばジヒドロキシフェノール類、ビフェノール類、ビスフェノール類、塩素化ビフェノール類、塩素化ビスフェノール類、アルキル化ビフェノール類、アルキル化ビスフェノール類、トリスフェノール類、フェノール−アルデヒドノボラック樹脂、置換フェノール−アルデヒドノボラック樹脂、フェノール−炭化水素樹脂、置換フェノール−炭化水素樹脂及びそれらの任意の組合せなどのグリシジルエーテルが含まれる。

【0038】

好ましくは、そのポリエポキシド類(ポリヒドロキシル炭化水素のポリグリシジルエーテル類)は、エピハロヒドリンをポリヒドロキシル炭化水素又はハロゲン化ポリヒドロキシル炭化水素と反応させることにより製造することができる。そのようなポリエポキシド化合物の製造は、この技術分野では周知である(“Kirk−Othmer Encyclopedia of Chemical Technology”、3版、9巻、267〜289頁を参照されたい)。

【0039】

エピハロヒドリンは、次の一般式に対応する。

【0040】

【化2】

【0041】

(式中、Yはハロゲン、好ましくは塩素又は臭素、最も好ましくは塩素であり;Rは水素又はC1〜C4アルキル、より好ましくはメチルである。)

【0042】

ポリヒドロキシル炭化水素とは、炭化水素の主鎖及び、平均で1個より多い、好ましくは2つ又はそれ以上の第一級又は第二級のヒドロキシ部分を有する化合物を意味する。ハロゲン化ポリヒドロキシル炭化水素とは、1つ又はそれ以上のハロゲンで置換された炭化水素の主鎖及び、1個より多い、好ましくは2つ又はそれ以上の第一級又は第二級のヒドロキシ部分を有する化合物を意味する。ヒドロキシ部分(moiety)は、芳香族でも、脂肪族でも、又は脂環族でもよい。多官能性のジヒドロキシ炭化水素又はハロゲン化ジヒドロキシ炭化水素が有用であることは、この技術分野では周知である(例えば、Lee及びNevilleの前出の文献;及び米国特許第4,594,291号明細書の8欄、24〜36行を参照されたい)。

【0043】

ポリヒドロキシル炭化水素及びハロゲン化ポリヒドロキシル炭化水素の種類の中で更に好ましいものは、ジヒドロキシフェノール類;ビフェノール類;ビスフェノール類;塩素化ビフェノール類;塩素化ビスフェノール類;アルキル化ビスフェノール類;水素化ビスフェノール類;ノボラック樹脂、即ち塩素化及びアルキル化フェノール類を含むフェノール類と、簡単なアルデヒド、好ましくはホルムアルデヒド及びヒドロキシベンズアルデヒドとのの反応生成物;並びにポリアルキレングリコールである。

【0044】

最も好ましいポリヒドロキシル炭化水素は、置換基を含み、フェノール基とは非反応性である物を含むジヒドロキシフェノール類である。そのようなフェノール類の実例には、2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン;2,2−ビス(4−ヒドロキシフェニル)プロパン;2,2−ビス(3,5−ジクロロ−4−ヒドロキシフェニル)プロパン;ビス(4−ヒドロキシフェニル)メタン;1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン;1,1’−ビス(2,6−ジブロモ−3,5−ジメチル−4−ヒドロキシフェニル)プロパン;ビス(4−ヒドロキシフェニル)スルホン;ビス(4−ヒドロキシフェニル)スルフィド;レゾールシノール及びヒドロキノンがある。

【0045】

好ましいジヒドロキシフェノール化合物には、2,2−ビス(4−ヒドロキシフェニル)プロパン(ビスフェノールA)、トリメチロールプロパン、1,3,5−トリス(2−ヒドロキシエチル)−1,3,5−トリアジン−2,4,6−(1H,3H,5H)−トリオン、2,2−ビス(4−ヒドロキシ−3,5−ジブロモフェニル)プロパン、レゾールシノールのジグリシジルエーテル、カテコール、ヒドロキノン、ビスフェノール、ビスフェノールA、ビスフェノールAP{1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン}、ビスフェノールF、ビスフェノールK、テトラブロモビスフェノールA、フェノール−ホルムアルデヒドノボラック樹脂、アルキル置換フェノール−ホルムアルデヒド樹脂、フェノール−ヒドロキシベンズアルデヒド樹脂、クレゾール−ヒドロキシベンズアルデヒド樹脂、ジシクロペンタジエン−フェノール樹脂、ジシクロペンタジエン−置換フェノール樹脂、テトラメチルビフェノール、テトラメチルテトラブロモビフェノール、テトラメチルトリブロモビフェノール、テトラクロロビスフェノールA及びそれらのいずれかの組合せがある。

【0046】

本発明で特に有用なジエポキシド類の例には、2,2−ビス(4−ヒドロキシフェニル)プロパン(一般にビスフェノールAと称する)のジグリシジルエーテル及び2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン(一般にテトラブロモビスフェノールAと称する)のジグリシジルエーテルが含まれる。ポリエポキシド類のいずれか2種又はそれ以上の混合物もまた本発明の実施に用いることができる。

【0047】

本発明の実施に用いることができるその他有用なエポキシド化合物には脂環族エポキシド類がある。脂環族エポキシドは、例えば次の一般式に図示されるように、炭素環の隣接する2つの原子に結合したエポキシ酸素を有する飽和炭素環により構成される:

【0048】

【化3】

【0049】

(式中、Rは前記で定義された通りであり、またnも前記で定義された通りである。)

【0050】

環式脂肪族エポキシドは、モノエポキシドでも、ジエポキシドでも、ポリエポキシドでも、またそれらの混合物でもよい。例えば米国特許第3,686,359号明細書(引用によりここに組み込む)に記載された脂環族エポキシドは、いずれかも本発明で使用することができる。実例として、本発明で使用することができる脂環族エポキシド類には、例えば(3,4−エポキシシクロヘキシル−メチル)−3,4−エポキシシクロヘキサンカルボン酸エステル、ビス(3,4−エポキシシクロヘキシル)アジピン酸エステル、ビニルシクロヘキセンモノオキシド及びそれらの混合物が含まれる。

【0051】

本発明で使用される難燃性エポキシ樹脂成分の量は、典型的なワニスの組成物では10phrより多くてもよい。難燃剤の量は、ワニス組成物(ここでは樹脂+硬化剤+触媒+溶媒として定義される)の合計重量に基づいて、約30phr〜約90phr、好ましくは約40phr〜約70phr、より好ましくは約55phr〜約65phrの範囲が適している。もし使用されるエポキシ樹脂の量が10phrより少なければ、得られるエポキシ樹脂は極めて脆くなり取扱困難になる。もし使用されるエポキシ樹脂成分の量90phrより多くなれば、得られるエポキシ樹脂は十分な難燃性が得られず、またそのエポキシ樹脂の剛さ、即ちモジュラスが損なわれるかもしれない。

【0052】

前記のように、本発明で有用なエポキシ樹脂成分は、例えばハロゲン化及び非ハロゲン化エポキシ樹脂の両方を含むことができる。例えばフェノールノボラックで硬化された臭素化及び非臭素化ビスフェノールA系エポキシ類を、本発明では使用することができる。

【0053】

本発明の一態様の例として、本発明のエポキシ樹脂成分は、2種のポリ(ビスフェノールA−co−エピクロロヒドリン)エポキシド類、即ち1種は臭素化芳香族環を有するエポキシ樹脂、例えばMw900g/モル及びEEW450を有する“D.E.R.560”(The Dow Chemical Companyから入手可能)など;並びに、1種は非臭素化エポキシ樹脂、例えばMw360g/モル及びEEW178を有する“D.E.R.383”(The Dow Chemical Companyから入手可能)などを混合することにより配合することができる。両エポキシド類は、フェノールノボラック硬化剤、例えばMw472.5g/モル及びヒドロキシル価平均104を有するフェノール硬化剤などの硬化剤の化学量論量で硬化することができる。フェノール硬化剤もまた、The Dow Chemical Companyから入手できる。

【0054】

ブロックコポリマー

本発明は、エポキシ混和性のブロック及びエポキシ非混和性のブロックを含む両親媒性ブロックコポリマーを利用する。

【0055】

ブロックコポリマーのエポキシ非混和性部分の例には、ポリエチレンプロピレン(PEP)、ポリブタジエン、ポリイソプレン、ポリジメチルシロキサン、ポリブチレンオキシド、ポリヘキシレンオキシド、ポリエチルヘキシルメタクリレートなどのポリアルキルメチルメタクリレート、及びそれらの混合物が含まれる。ブロックコポリマーのエポキシ混和性部分の例には、ポリエチレンオキシド、ポリメチルアクリレート及びそれらの混合物が含まれる。

【0056】

本発明の組成物は、少なくとも1種又はそれ以上の両親媒性ブロックコポリマーを含むことができる。2種又はそれ以上の異なる両親媒性ブロックコポリマーは、一緒にブレンドして、本発明のブロックコポリマー成分にすることができる。一般に、1つのブロックが混和性(miscible)であり、1つのブロックが非混和性である。1つのブロックより多いコポリマーは、ナノ構造の付加的な制御、即ち形状と寸法の制御のために、組合されることができる。

【0057】

各ブロックのそれぞれからの少量のホモポリマーが、本発明の最終的な両親媒性ブロックコポリマーの中に存在していてもよい。

【0058】

本発明で用いられる両親媒性のブロックコポリマーは、臭素化エポキシ樹脂組成物中に、好ましくは少量のブロックコポリマーの充填で、好ましくは耐破壊性を向上させる。エポキシ樹脂における耐破壊性の向上は、通常、5倍より大きく、好ましくは10倍より大きく、より好ましくは約50倍より大きい。エポキシ樹脂組成物中のブロックコポリマーの充填は、約0.1重量%〜約30重量%、好ましくは約0.5重量%〜約20重量%、より好ましくは約1重量%〜約10重量%、最も好ましくは約2重量%〜約50重量%である。典型的には、約5重量%又はそれ以下の充填量が使用される。

【0059】

ブロックコポリマーがナノスケールの形態、例えばウォーム様又は球状のミセル形態に自己集成するとき、耐破壊性における向上が生じると信じられている。ウォーム様又は球状のミセル形態がどのようにして生じるのかは十分には理解されてはいないが、自己集成した形態を規定する要因には、例えば(i)ブロックコポリマーにおけるモノマーの選択、(ii)ブロックコポリマーにおける非対称性の度合、(iii)ブロックコポリマーの分子量、(iv)エポキシ樹脂の組成及び(v)エポキシのための硬化剤の選択が含まれるものと信じられている。明らかに、ナノスケールの形態は、エポキシ樹脂製品における強靭さの向上に重要な役割を演じている。

【0060】

本発明で有用な適当なブロックコポリマーの例には、両親媒性ブロックコポリマーが含まれ、例えばポリ(エチレンオキシド)−b−ポリ(エチレン−alt−プロピレン)(PEO−PEP);ポリ(メチルメタクリレート−co−グリシジルメタクリレート)−b−ポリ(オクチルメチルメタクリレート);及びポリ(メチルメタクリレート−ran−グリシジルメタクリレート)−b−ポリ(2−エチルヘキシルメタクリレート)(P(MMA−ran−GMA)−PEHMA)が使用され得る。表Iは、種々のブロックコポリマーの、ブロックコポリマー中のエポキシ混和性ブロックの重量%、ブロックコポリマーの分子量及び多分散性(polydispersity)を含む物理的特徴を列挙している。

【0061】

【表1】

【0062】

本発明で有用なブロックコポリマーについての記載及び製造は、例えばa)“Macromolecules”、34巻、p.8593(2001年)の、R.B.Grubbs,J.M.Dean,F.S.Batesによる“Methacrylate Block Copolymers through Metal−Mediated Living Free−Radical Polymerization for Modification of Termosetting Epoxy”(「金属媒介リビング遊離ラジカル重合による熱硬化性エポキシ変性用メチルメタクリレートブロックコポリマー」);b)“Macromolecules”、33巻、p.9522(2000年)の、R.B.Grubbs,J.M.Dean,M.E.Broz,F.S.Batesによる“Reactive Block Copolymers for Modification of Thermosetting Epoxy”(「熱硬化性エポキシ変性用の反応性ブロックコポリマー」);及びc)“Macromolecules”、29巻、p.6994(1996年)の、M.A.Hillmyer,F.S.Batesによる“Synthesis and Charecterization of Model Polyalkane−Poly(ethyleneoxide) Block Copolymer”(「ポリアルカン−ポリエチレンオキシドブロックコポリマーモデルの合成及び特性決定」)に記載されている。

【0063】

PEO−PEPブロックコポリマーは、一般に、分子量約2000g/モル〜約300,000g/モル、好ましくは約5000g/モル〜約30,000g/モル、より好ましくは約6000g/モル〜約15,000g/モルを有している。PEO−PEPブロックコポリマーは、一般に、PEO重量比率(WPEO)約0.1〜約0.8;好ましくは約0.2〜約0.6;より好ましくは約0.25〜約0.5を有している。PEO−PEPブロックコポリマーは、一般に、多分散性指数(PDT、即ちMw/Mn)約1.001〜約2.5;好ましくは約1.01〜約1.5;より好ましくは約1.01〜約1.2を有する。

【0064】

硬化剤

本発明で有用な硬化剤成分(硬化剤又は架橋剤ともいう)は、エポキシ樹脂のエポキシ基と反応する活性基を有する任意の化合物である。そのような硬化剤の化学は、前記で引用のエポキシ樹脂に関する書籍に記載されている。本発明で有用な硬化剤には、窒素含有化合物、例えばアミン類及びそれらの誘導体など;酸素含有化合物、例えばカルボン酸末端ポリエステル、無水物、フェノール−ホルムアルデヒド樹脂、アミノ−ホルムアルデヒド樹脂、フェノール、ビスフェノールA及びクレゾールノボラック、フェノール末端エポキシ樹脂など;硫黄含有化合物、例えばポリスルフィド、ポリメルカプタンなど;触媒硬化剤、例えば第三級アミン、ルイス酸、ルイス塩基など;並びにそれら硬化剤の組合せが含まれる。

【0065】

実際には、例えばポリアミン、ジシアンジアミド、ジアミノジフェニルスルホン及びそれらの異性体、アミノベンゾアート類、種々の酸無水物、フェノール−ノボラック樹脂及びクレゾール−ノボラック樹脂が本発明には使用できるが、本発明はこれらの化合物の使用に限定されるものではない。

【0066】

本発明で有用な架橋剤の別の態様は、「エポキシ硬化システムの潜在触媒」と題されて、Ganらにより1998年1月20日に出願された米国特許出願公開第09/008983号明細書(引用によりここに組み込む)に記載されており、それには、例えば分子量(Mw)範囲が1500〜50,000、無水物含有量が15%より多いスチレンと無水マレイン酸とのコポリマーが含まれる。これらの物質の市販の例には、スチレン−無水マレイン酸比がそれぞれ1:1、2:1及び3:1で、分子量範囲が6,000〜15,000の“SMA1000”、“SMA2000”及び“SMA3000”が含まれるが;それらはElf Atochem S.A.から入手できる。

【0067】

その他の任意的成分

ポリエポキシド、ブロックコポリマー及び硬化剤に加えて、本発明の硬化性エポキシ樹脂組成物は、任意的成分として触媒を含むことができる。触媒は単一の成分でも、2種又はそれ以上の触媒の組合せであってもよい。本発明で有用な触媒は、ポリエポキシドと硬化剤(架橋剤としても知られる)との反応に触媒作用をするような触媒である。好ましい触媒は、低温(即ち非硬化温度)では開始剤の存在下でも潜在しているものである。好ましくは、触媒は約140℃又はそれ以下の温度、より好ましくは約150℃又はそれ以下の温度で潜在している。潜在性は、約150℃〜約170℃で実施されるストローク硬化試験により測定されるとき、ゲル時間での少なくとも約10%の増加により立証される。

好ましい触媒の例は、アミン、ホスフィン、ヘテロ環窒素、アンモニウム、ホスホニウム、アルソニウム又はスルホニウム部分である。より好ましい触媒の例は、ヘテロ環窒素及びアミン含有化合物であり、更に好ましい化合物はヘテロ環窒素含有化合物である。

【0068】

本発明では、米国特許第4,925,901号明細書(引用によりここに組み込む)に記載された周知の触媒のいずれかが使用され得る。実例として、本発明で使用されることのできる公知の触媒の例には、例えば適当なオニウム又はアミン化合物、例えば酢酸エチルトリフェニルホスホニウム、酢酸エチルトリフェニルホスホニウム・酢酸錯体、トリエチルアミン、メチルジエタノールアミン、ベンジルジメチルアミン、並びにイミダゾール化合物、例えば2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール及びベンズイミダゾールが含まれる。

【0069】

触媒は、存在するとき、エポキシ樹脂のいくらかの架橋を伴う完全な硬化をもたらすために十分な量で使用される。例えば触媒は、樹脂100部当たり約0.01〜約5部、好ましくは樹脂100部当たり約0.01〜約1部、より好ましくは樹脂100部当たり約0.02〜約0.5部の量で用いられる。

【0070】

本発明に用いられる成分の濃度は、別記がない限り、樹脂100重量部当たりの成分の重量部(phr)として測定される。ここでの“phr”の定義における「樹脂」は、ポリエポキシド、ブロックコポリマー及び硬化剤を一緒に組成物としたものをいう。

【0071】

本発明のエポキシ樹脂組成物に有用な別の任意的成分は反応抑制剤である。反応抑制剤には、ホウ酸、ホウ酸アルキル、アルキル化ホウ素、トリエトキシボロオキシン(triethoxyboroxine)などのホウ素含有ルイス酸、過塩素酸、テトラフルオロホウ酸などの弱い求核性アニオンを有する酸、及びサリチル酸、蓚酸、マレイン酸などのpKa1〜3を有する有機酸が含まれる。本明細書で用いる用語、ホウ酸とは、ホウ酸又は、メタホウ酸及び無水ホウ酸を含むその誘導体;並びに、ルイス酸とホウ酸アルキル又はトリエトキシボロオキシンなどのホウ酸塩との組合せをいう。本発明で抑制剤を用いるとき、ホウ酸が好ましく用いられる。抑制剤及び触媒は別々に、任意の順序で、本発明の硬化性エポキシ樹脂組成物に添加するか、又は錯体として添加する。

【0072】

本発明のエポキシ樹脂組成物における存在する抑制剤の触媒に関する量は、そのエポキシ樹脂組成物のゲル時間を調節するために調節される。一定の触媒レベルでは、抑制剤を増量すると、それに対応してゲル時間が長くなる。所望の触媒レベルでは、抑制剤の相対量はゲル時間を短くするため小さくすることができる。ゲル時間を長くするためには、抑制剤の量は触媒レベルを変えることなく増やすことができる。

【0073】

触媒に対する抑制剤(又は異なる抑制剤の混合物)のモル比は、抑制剤なしの同様の組成物と比較して、ゲル時間の延長により表されるようにポリエポキシドの反応を有意に抑制するために十分な比率である。簡単な実験により抑制剤又はその混合物の固有のレベルを決定することができ、そのことがゲル時間は長くなるが、高温での完全な硬化を可能にする。例えば抑制剤:触媒の好ましいモル比範囲は、約5.0phrまでのホウ酸を用いるとき、約0.1:1.0〜約10.0:1.0、より好ましくは約0.4:1.0〜約7.0:1.0である。

【0074】

本発明の硬化性エポキシ樹脂組成物に加えることができる別の任意成分は、溶媒又は溶媒のブレンドである。このエポキシ樹脂組成物に使用される溶媒は、好ましくはこの樹脂組成物におけるその他の成分と混和することが好ましい。更に、本発明の硬化性エポキシ樹脂組成物は、その組成物に用いられる選択的な溶媒に依存して、透明な溶液又は安定な分散物である。用いられる溶媒は、代表的には電気用積層板製造に用いられるものから選ばれる。本発明に採用される適当な溶媒の例には、例えばケトン類、エーテル類、酢酸エステル類、芳香族炭化水素、シクロヘキサノン、ジメチルホルムアミド、グリコールエーテル類及びそれらの混合物が含まれる。

【0075】

触媒及び抑制剤の好ましい溶媒は極性溶媒である。炭素原子1〜20の低級アルコール、例えばメタノールは優れた溶解性と、プリプレグが形成されたときの樹脂マトリクスからの除去のための揮発性とを提供する。

【0076】

抑制剤であるホウ酸又は、ホウ酸から誘導されたルイス酸を溶解するためには、極性溶媒が特に有用である。もし極性溶媒がヒドロキシを含むものであれば、有効なカルボン酸無水物に対する、溶媒のヒドロキシ部分とオキシラン環の開環で形成される第二級ヒドロキシルとの間の潜在的な競争が存在する。従って、ヒドロキシル部分を含まない極性溶媒は有用であり、例えばN−メチル−2−ピロリドン、ジメチルスルホオキシド、ジメチルホルムアミド及びテトラヒドロフランがある。また有用なものは、必要に応じてエーテル部分を含んでいてもよいジヒドロキシ及びトリヒドロキシ炭化水素又は2つもしくは3つのヒドロキシル基を有するグリコールエーテルである。特に有用なものは、C2〜C4のジ又はトリヒドロキシ化合物、例えば1,2−プロパンジオール、エチレングリコール及びグリセリンである。溶媒のポリヒドロキシ官能性は、鎖延長剤として又は、共架橋剤に関する前記の可能な機構に従う共架橋剤としての、その溶媒の作用を促進する。

【0077】

硬化性エポキシ樹脂組成物に使用される溶媒の合計量は、約20〜約60重量%、好ましくは約30〜約50重量%、最も好ましくは約35〜約45重量%であるのがよい。

【0078】

本発明に従う硬化性エポキシ樹脂組成物は、通常の添加剤、例えば充填剤、染料、顔料、チキソトロープ剤、界面活性剤、流動性制御剤、安定剤、加工のための希釈剤、定着剤、柔軟剤、強化剤及び難燃剤などを含むことができる。

【0079】

ブレンドの製造

ブレンド、即ち本発明の組成物の製造において、この技術分野では公知の手段により、硬化性組成物を形成するための条件、好ましくは液体状態で、成分は一緒に混合する。本発明の硬化性エポキシ樹脂組成物は、その組成物の全ての成分を、いずれかの状態で一緒に混合することにより製造することができる。或いは、本発明の硬化性エポキシ樹脂組成物は、臭素化エポキシ樹脂成分及びブロックコポリマーを含む第一の組成物;並びに硬化剤成分を含む第二の組成物を製造することにより製造することができる。エポキシ樹脂組成物を製造するのに有用なその他の全ての成分は、同じ組成物の中に存在していてもよく、又はいくつかはその第一の組成物の中に、そしていくつかは第二の組成物の中に存在していてもよい。その第一の組成物は、次いで第二の組成物と混合されて、硬化性エポキシ樹脂組成物が形成される。硬化性エポキシ樹脂組成物混合物は、次いで硬化されてエポキシ樹脂熱硬化製品が製造される。好ましくは、硬化性エポキシ樹脂組成物は溶液状態にあることであり、そこではその組成物の成分は溶媒中に溶解されている。そのような溶液、即ちワニスは被覆製品を製造するために使用される。

【0080】

前述のように、ブロックコポリマー、臭素化エポキシ及び硬化剤の均一混合を促進するために、中性の溶媒がブレンドに使用される。本発明に用いられる好ましい選択的な溶媒には、例えばアセトン及びMEKが含まれる。更に、その他の選択溶媒もまた、それが全ての成分を溶解する限り使用することができる。

【0081】

その工程の時間及び温度は臨界的なものではないが、通常、成分は約10℃〜約60℃、好ましくは約20℃〜約60℃、より好ましくは約25℃〜約40℃の温度で、完全な均一性が達成されるまでの十分な時間混合されることができる。

【0082】

硬化方法

エポキシ樹脂、硬化剤、ブロックコポリマー、溶媒、触媒及び組成物中のその他の任意の変性剤の混合物は、この産業で実施されている典型的な方法に従って硬化させることができる。これらの方法には、熱、放射線又はエネルギー源の組合せを用いる周囲温度硬化から高温硬化までを含む。硬化性組成物は一段で硬化され又は、電気用積層板及び複合体工業でしばしば実施されている、A,B段階硬化など多段で硬化される。或いは、硬化性組成物は、初めの硬化サイクルの後で異なる温度又は異なるエネルギー源を用いて後硬化することもできる。典型的な電気用積層板の硬化スケジュールには、例えば約90℃〜約210℃で約1分〜約15分のA段階からB段階までの硬化に引き続いて、例えば、約50N/cm2〜約500N/cm2の圧力下、約100℃〜約230℃で約1分〜約200分のB段階からC段階までの硬化が含まれる。

【0083】

本発明の硬化性エポキシ樹脂組成物は、被膜が必要とされるいずれかの物品を被覆するために使用してもよい。その物品は、例えば粉体被覆、吹付け塗工及びその組成物を容れた浴に物品を接触させることを含む、当業者には公知の任意の方法を用いて、本発明の組成物で被覆することができる。そのような物品はエポキシ樹脂組成物で被覆することができ、その被膜は部分硬化されても、又は完全硬化されてもよい。被膜が部分硬化される態様においては、部分硬化樹脂が完全硬化されるようにその物品は更に加工されてもよい。

被覆される物品は、いずれかの基材、例えば金属、セメント及び強化材料などであることができる。一態様において、その物品は複合体、プリプレグ又は積層体のための繊維強化材料である。

【0084】

本発明に従う硬化性エポキシ樹脂組成物は、とりわけ、電子、建設、航空機及び自動車の各工業用の複合体を製造するのに使用することができる。本発明の硬化性エポキシ樹脂組成物は、その工業において周知の技術、例えば溶融又は溶解した樹脂で強化材料を含浸することにより、又は樹脂トランスファー成型、フィラメントワインド、引き抜き成形、もしくはRIM(反応射出成型)及びその他の成型、カプセル化もしくは塗工技術により、複合体材料を作製するために使用することができる。また本発明に従う硬化性エポキシ樹脂組成物は、慣用のエポキシ樹脂の使用が行われているところではどこでも、例えば糊、被覆、成型樹脂、埋設樹脂、カプセル化樹脂、シート成型材料又は塊状成型材料などで使用されることができる。

【0085】

本発明のエポキシ樹脂組成物は、特に印刷配線板などのためのB−段階のプリプレグ及び積層体を、この技術分野では周知の技法により作製するのに特に有用である。本発明は、好ましくは、本発明のエポキシ樹脂組成物が組み込まれた電子工業で使用するための積層体に向けられる。そのエポキシ樹脂組成物が単純な、二官能性エポキシ化合物に基づくものであるときでさえも、本発明に従う樹脂成分の組合せは、電子工業での用途に優れた特性を与えることが見出された。

【0086】

一般に、電子工業で使用する積層体、特に印刷配線板は、支持材料、即ち補強材料を本発明のエポキシ樹脂組成物で含浸し、続いてその樹脂を完全に又は部分的に硬化することにより製造される。部分硬化の樹脂で含浸された補強材料は、通常、ここでは「プリプレグ」という。プリプレグから印刷配線板を作製するためには、一層又はそれ以上のプリプレグが、例えば一層又はそれ以上の銅などの金属材料の層と共に積層される。

【0087】

本発明のエポキシ樹脂組成物を含浸することのできる補強材料には、複合体、プリプレグ及び積層体の形成における熟練工により使用される任意の材料も含まれる。そのような補強材料の形体の例には、織布、布、網、ウェブ又は繊維がある。一般にそのような補強材料は、様々な材料、例えばガラス繊維、紙、芳香族ポリアミドなどのプラスチック、黒鉛、ガラス、水晶、炭素、ホウ素繊維及び、有機繊維、例えばアラミド、テフロン(登録商標)、シンジオタクティックポリスチレンから、より詳しくは印刷配線板用の積層体を作製するために製造される。1つの好ましい態様において、補強材料には布又はウェブの形体のガラス、ガラス繊維が含まれる。本用途の実例として、本発明に従うエポキシ樹脂組成物は、例えばガラス織布に含浸するために非常に適している。

【0088】

硬化製品

硬化性エポキシ樹脂組成物を約100℃〜約230℃、好ましくは約165℃〜約190℃の温度で、約1分〜約200分、好ましくは約45分〜約90分の時間加熱することにより、硬化樹脂製品を得ることができる。必要に応じて、硬化製品の成型物が、更に約120℃〜約250℃で約30分〜約12時間の時間、減圧下で後硬化されてもよい。これにより、望ましくは、均一に、ボイドのない、且つ完全硬化エポキシ樹脂製品が製造される。

【0089】

ウォーム様ミセル形態を含む本発明の硬化性組成物からの完全硬化の組成物は、小胞などのその他の形態に自己集合したブロックコポリマーを含むその他の組成物と比較して、少なくとも3つの並外れた特徴を有している。一番目の特徴は、動的機械分光分析(dynamic mechanical spectroscopy)を用いて測定したとき、それらのブレンドがガラス転移温度において、ブロックコポリマーそれ自身のガラス転移によっては説明されない50℃までの上昇を示すことである。二番目の特徴は、これらの材料のモジュラスの低下が認められないということである。三番目の特徴は、圧縮・引張試験(compact tension experiments)により測定されたときの臨界応力強度係数(the critical stress intensity factor)K1cの増大である。歪みエネルギー放出速度Gcは線弾性破壊力学を用いて計算され、従ってGcにおける改善は、モジュラスの低下と、より重要にはK1cの上昇との両方の組合せである。

【0090】

本発明の利点は、非常に脆く掘削の問題を起こしやすいことが知られる臭素化エポキシ類を含むエポキシ組成物が、ブロックコポリマーを適切な組成と、ウォーム様形態への自己集成を誘発するような構造で添加することにより、これらの材料の耐破壊性の向上と共に、この掘削の問題を回避することができるので、今やミクロ電子の用途に使用されうることである。

【0091】

希釈限界において、ブロックコポリマーは不規則なウォーム様ミセル又は球状ミセルに自己集成する。これら組織のそれぞれが、硬化した臭素化及び非臭素化エポキシ樹脂中に生じていることができ、その代表的な画像は図1〜2に示す。球状ミセルは、図2A及び2Bに示すが、エポキシ混和性のコロナで囲周された炭化水素の芯部を含んでいる。対照的に、円筒状(「ウォーム様」)ミセルは、図1A及び1Bに示されるが、エポキシ混和性のブロックがエポキシ非混和性の円筒状の内側を封止するコロナを形成している、長く薄いチューブである。2種の形態は、PEO−PEP及びP(MMA−ran−GMA)−PEHMAジブロックコポリマーにより形成され、そこでは平衡相は、主としてそのブロックコポリマーの非対称性(即ち、エポキシ混和性ブロックの相対的な長さ)により決定される。その形態が初期の未反応ブロックコポリマー−樹脂混合物中に確立され、それが硬化段階の間に恒久的に固定される。図1〜3で用いられるエポキシ樹脂は、“D.E.R.383”/“D.E.R.560”の3:1のブレンドである。

【0092】

ブロックコポリマーでエポキシ樹脂を変性することは、著しくはないがモジュラスを低下させ得る。しかしながら、図4は、その配合物中の臭素化エポキシの量が50重量%まで増加したときでさえも、ウォーム様変性エポキシ類(例えば“D.E.R.560”)の歪みエネルギー放出速度Gcが劇的に増大することを示している。図4はまた、正味の(未変性の)(neat)エポキシ樹脂、例えば“D.E.R.560”の耐破壊性を示している。正味の樹脂はまた、アミン硬化ビスフェノールAエポキシ(BPA348、Mw=348g/モル、4,4‘−メチレンジアニリンMDAで硬化)を含んでいてもよい。図4に示されるように、ウォーム様ミセルは最良の改善を与えた。

【0093】

本発明は、エポキシ樹脂の耐破壊性及び難燃性を同時に向上させる方法を明示している。本発見は、規制が難燃性エポキシ樹脂の使用を規定している、ミクロ電子工業及び航空機工業の両方に対して重要で密接な関係を有している。典型的には、エポキシ樹脂の難燃性を向上させることがその耐破壊性を低下させて、それらの材料を最終製品に加工することを困難にする。例えばミクロ電子工業における主要な問題は、印刷回路板製造で使用されている臭素化エポキシ組成物の掘削性である。このことの欠如は、例えば“D.E.R.383”/“D.E.R.560”正味の1:1配合物からの機械的試験試料が作製不能であることにより明らかである。本発明の材料は、ブレンドと同時に自己集成が起こり、ここに記載されたブロックコポリマーの低い負荷では、得られる粘度もわずかにしか影響を受けないので、加工が容易である。

【0094】

耐破壊性の向上は、しばしば使用温度及びモジュラスの犠牲においてもたらされる。本発明においては、耐破壊性及び難燃性の両方が大きなモジュラスの低下なしに、また使用温度の上昇と共に達成される。このように、強靭さがその他の必要な特性の犠牲においてもたらされるという、エポキシ類におけるその典型的な交換条件を回避する方法が見出された。例えば、本発明の最も強靭な樹脂のいくつかでは、例えば5〜10%のモジュラス低下しかなく、同時にそれらのTgは、例えば約16%まで増大する。

【0095】

明らかに本発明の材料は、ある種のエポキシ類は脆すぎるため強靭化することができないと以前結論付けられたような、エポキシ強靭化の文献に記載された形式には従わない。

【0096】

本発明のエポキシ熱硬化性組成物は、良好な加工性を有し、高い強靭性、高い伸び、高いモジュラス、低い内部応力、並びに更に高い耐熱性、低い吸水率及びこれらの特性の高い安定性を有する硬化樹脂製品を提供する。実例として、本発明の硬化樹脂製品は、例えば歪みエネルギー放出速度(GIC)少なくとも100J/m2、及びガラス転移温度(Tg)少なくとも約100℃を有している。

【実施例】

【0097】

本発明の多くの態様を以下の個々の実施例に詳説する。しかしながら、本発明はそれらの実施例に限定されるものではない。

【0098】

テストのための樹脂ブレンド及び試料の製造の一般的な手順

ブロックコポリマー、臭素化エポキシ及び硬化剤の、室温(約25℃)での均一混合を促進するために中性溶媒のアセトンを使用し、典型的には、アセトン23mLを、ブロックコポリマー1〜2gを含む樹脂の40gバッチに添加する。一旦完全な均一性が達成されたときは(これには数分〜数日が必要である)、その溶媒は減圧下に50℃、1時間で除去し、引き続いて均一樹脂混合物は75℃で1時間、次いで100℃で30分更に乾燥する。この手順は流延前のエポキシとアルコール基との凝縮を最小限にした。

【0099】

得られる乾燥樹脂混合物を150℃に加熱して、得られる液体を予備加熱金型に速やかに注ぎ込むことにより、均一で泡のないプラックが得られる。150℃で一夜(空気中で)硬化させた後、得られた注型物は室温までゆっくりと冷却し、脱型し、そして減圧下に220℃で1時間硬化させる。このことにより、均一で泡がなく、そして完全に硬化された、大体10cm×8cm×4mmサイズのエポキシプラックが製造され、それは次いで、圧縮・引張、引張及び3点曲げ試験片に機械加工する。

【0100】

上記の一般的な手順の実例として、“D.E.R.383”17.62gを200mL丸底フラスコに添加する。次に、“D.E.R.560”5.8735g及びMMG(0.4)5.5EH20.0ブロックコポリマー1.85gをそのフラスコに添加する。アセトン21mLがその混合物に加えられ、その混合物は“D.E.R.383”が溶解し始めるまで振盪する。次いでその混合物は攪拌浴で攪拌される。十分に攪拌したとき(約1日)、“SD−1731”フェノール・ノボラック11.80gがその混合物に添加される。

得られたエポキシ組成物は、そのエポキシ及びブロックコポリマー中のエポキシ基に対して化学量論量の“SD−1731”フェノール・ノボラックで硬化する、“D.E.R.383”:“D.E.R.560”の比(重量)3:1に相応する。このブレンドは、全ての化合物が溶解するまで、更に2日間攪拌する。アセトン溶媒は減圧ラインで除去し、その丸底フラスコを24/40コネクターを用いてそのラインに引っ掛け、透明なキャストを作製する。

【0101】

アセトンは、そのブレンドの温度暴露及び発泡を最小にするために一連の段階を経て除去する。先ず、アセトンは室温で1時間ゆっくりと除去する。次いでその混合物は温度制御つきオイルバスを用いて50℃に加熱し、50℃で1時間保持する。次に、温度は75℃に上昇して1時間保持する。次いでその混合物を100℃に加熱して30分間保持する。オイルバスは次いで150℃に設定し、そのオイルバスが加熱されているときに、その試料は減圧ラインから約140℃で取出し(15分後)、次いですばやく予熱(150℃)金型に注ぎ込む。

【0102】

金型は150℃のオーブン中に置き、空気中で一夜硬化させる。この試料はゆっくりと冷却して室温まで戻し、そして金型から取り出す。220℃で1時間の後硬化を減圧下で行う。完全に硬化した成型試料は、ボイドがなく溶媒の完全な除去を示しており、10cm×8cm×0.4cmの寸法を有している。

【0103】

その試料は、次いで圧縮・引張、引張及び動的機械分光分析の試料を作製するため、機械工作室に運ぶ。

【0104】

一般的な試験手順

(1)動的機械分光分析(DMS)の試料は、長さ28mm×幅6mm×厚さ2mmに機械加工された棒状試片であった。変性試料及び無変性試料を、“Rheometrics Scientific Mark IV”動的機械試験装置(DMTA)における3点曲げ構成(a three-point bend configuration)でテストした。それぞれの材料の、少なくとも2つ、典型的には5つのDMS試料がテストされた。鋼製のバーの上のテストは、常に先ずレオメーターが検量を必要としているかどうか確認して実施した。

【0105】

DMS試料は、温度を25℃から185℃まで2℃/分で上昇させながら、動的弾性(E’)曲げモジュラス及び動的損失(E”)曲げモジュラスを、固定周期(a fixed frequency)10rad/秒及び歪み0.01%で測定するために、正弦波歪み(sinusoidal deformation)にかけた。Tgは、弾性モジュラスが急激に低下する温度として認定し、これはδ=E”/E’のときのtanδ曲線のピークに対応している。室温曲げモジュラスE’及びガラス転移温度Tgはそれぞれの試料について記録した。どのブロックポリマーが使用されるかによって、そのモジュラスは50%(約1.5GPa)まで低下した。

ブロックポリマーによるTgの上昇は30℃〜50℃の範囲であった。

【0106】

(2)圧縮・引張(CT)破壊試験用のボイドのない試料は、エポキシシートから機械加工された。圧縮・引張実験は、平面歪み実験条件を確保するため、厚さ4mmの試料で実施した。ブロックコポリマー変性エポキシ材料に対する臨界平面歪み破壊強さ(the critical plane strain fracture toughness)K1cは、ASTM D5045に記載された圧縮・引張幾何学法を用いて測定した。その試料は、切欠き端に打ち込まれた(tapped into the notch end)新しい安全剃刀の刃を用いて予備クラックを入れた(precracked)。クラックは、機械加工された切欠きに、液体窒素で冷却された新しい安全剃刀の刃を軽く打ち込むことにより始める。典型的には、これらの試料はその高い耐破壊強度(fracture toughness)のため予備クラックを入れることが難しい。試験は、MTS試験構造で、クロスヘッド速度10mm/分の引張モードで実施した。その試料は10mm/分の引張で引き離し、最大の荷重を記録した。それぞれの材料について6〜10の試料をテストした。最大荷重及び試料の寸法から、臨界応力強度係数を計算し、次いで歪みエネルギー放出速度を線弾性破壊力学を用いて計算した。

【0107】

各試料についての耐破壊強度は次の式を用いて計算した。

【0108】

【数1】

【0109】

(ここで、Pmaxは破断時の最大荷重、Bは試料の厚さ、Wは全体の長さ、aはクラックの長さ、及びf(a/W)はASTM D5045で識別された試料の形状を説明するための表現である。)

【0110】

歪みエネルギー放出速度Gcは次の式を用いてK1cから計算した。

【0111】

【数2】

【0112】

(ここで、vはポアソン比であって0.34をとり、Eはヤング率である。ヤング率は同じMTS構造によって、圧縮・引張実験で使用したのと同じクロスヘッド速度で測定した。)

【0113】

典型的な歪みエネルギー放出速度は、50J/m2から450J/m2〜1650J/m2に増大する。

【0114】

(3)ブロックコポリマー変性エポキシ複合体組織は、透過型電子顕微鏡(TEM)により測定した。TEMは、硬化した材料の代表的な試片について実施し、その形態を測定した。エポキシシートの典型的な試片は、ダイアモンドナイフ付きの“Reichert Ultramicrotome S”を用いて、室温でミクロトーム切削した。TEMの試料は、“Reichert Ultramicrotome S”を1.0mm/秒で用い、ダイアモンドナイフを用いて、厚さ約70nmの試料が切り出した。その薄い切片(約70nm)は、水に浮かせ、銅製の格子に被せ、そしてRuO4の0.5重量%水溶液の蒸気で染色した。その試料は400メッシュ銅製格子の上に置き、0.5重量%RuO4水溶液の蒸気中で20分間染色した。

【0115】

PEP−PEOブレンドについては、RuO4は次の順番で優先的に染色する。PEO>エポキシ>PEP;メタクリル系ブロックコポリマーについては、RuO4は次の順番で染色する。MMG(x)>エポキシ>EH。PMMAはRuO4染料を吸収しないが、その染料は明らかに、正味のエポキシよりもPMMAの周りにあるエポキシに大きな割合で浸透する。更に、エポキシ混和性ブロック中の未反応グリシジル基のいずれかがまたRuO4と反応して、この組合せ効果が、MMG(x)が黒く染色されるという外観を与える。いずれのタイプのブロックコポリマーの染色時間も20分であった。

【0116】

染色された試料は、次いで“JEOL 1210 TEM”により加速電圧120kVで映された。これらの試料は、直径10nm、アスペクト比約20:1のウォーム様ミセル形態を有していた。

【0117】

例1

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“D.E.R.383”24.00gに加えた。そのフラスコにアセトン23mLを加え、その内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌した。次に、そのフラスコにフェノールノボラック14.00gを添加し、フラスコの内容物はそのフェノールノボラックが解けるまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付けた。アセトン溶媒は、泡の発生が治まるまで室温でゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを設け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化した試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0118】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵(the elastic flexural strage)モジュラス及び損失モジュラスを測定する間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.62±0.07MPam0.5、E=2.4±0.1GPa、Tg=154℃、Gc=967±23J/m2。

【0119】

例2

PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。“D.E.R.383”24.00gをそのフラスコに添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。次に、フェノールノボラック14.00gを添加して溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを設け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0120】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.64±0.06MPam0.5、E=2.96±0.35GPa、Tg=152℃、Gc=803±47J/m2。

【0121】

例3

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“D.E.R.383”19.05g及び“D.E.R.560”6.35gに加えた。アセトン23mLをそのフラスコに加え、フラスコの内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌した。次に、フェノールノボラック12.6gを添加し、溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで溶媒を室温でゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを設け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度が75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコを減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、ブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0122】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスを測定する間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.72±0.15MPam0.5、E=2.37±0.16GPa、Tg=155℃、Gc=1101±47J/m2。

【0123】

例4

PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gが、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに“D.E.R.383”19.05g及び“D.E.R.560”6.35gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。

次に、フェノールノボラック12.6gを添加して溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで溶媒を室温でゆっくりと除去した(30分間)。フラスコの周りにオイルバスを設け、温度を50℃に設定した。溶媒は50℃で1時間除去し、温度を75℃に上げ(1時間)、次いで100℃に上げた(30分)。フラスコの周りにオイルバスを設け、温度を150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、ブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0124】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスを測定する間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.75±0.05MPam0.5、E=2.84±0.2GPa、Tg=153℃、Gc=955±31J/m2。

【0125】

例5

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“D.E.R.383”13.5g及び“D.E.R.560”13.5gに加えた。そのフラスコにアセトン23mLを加え、フラスコの内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌した。次に、フェノールノボラック11.0gを添加し、溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。フラスコの周りにオイルバスを設け、温度を50℃に設定した。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化させた試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0126】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.74±0.07MPam0.5、E=2.85±0.13GPa、Tg=156℃、Gc=943±27J/m2。

【0127】

例6

PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに、“D.E.R.383”13.5g及び“D.E.R.560”13.5gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。

次に、フェノールノボラック11.0gを添加して溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。フラスコの周りにオイルバスを設け、温度を50℃に設定した。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0128】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.67±0.02MPam0.5、E=2.85±0.11GPa、Tg=155℃、Gc=870±15J/m2。

【0129】

例7

丸底フラスコ中で、ポリ(メチルメタクリレート−co−グリシジルメタクリレート)ポリ(2−エチルヘキシルメタクリレート)ブロックコポリマー{MMG(0.4)5.5EH20.0:MMGブロック重量分率(weight fraction)=0.22、MMGブロック中のグリシジルメタクリレートのモル分率=0.4、Mn=25,500g/モル、Mw/Mn=1.21}1.85gを、“D.E.R.383”17.62g及び“D.E.R.560”5.87gに加えた。そのフラスコにアセトン21mLを加え、フラスコの内容物は、ブロックコポリマーが完全に溶解するまで(1日)攪拌した。次に、フェノールノボラック11.80gを添加し、溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。フラスコの周りにオイルバスを取り付け、温度を50℃に設定した。

溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。その金型は空気中、150℃で一夜硬化した。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0130】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.16±0.12MPam0.5、E=2.75±0.05GPa、Tg=127℃、Gc=431±30J/m2。

【0131】

例8

PEO−PEPブロックコポリマー(fPEO=0.39、Mn=16,800g/モル、Mw/Mn=1.10)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに“D.E.R.383”24.00gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。次に、フェノールノボラック14.0gを添加して溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。

フラスコの周りにオイルバスを取り付け、温度を50℃に設定した。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコを減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0132】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から150℃まで2℃/分で上昇させた。この試料の結果:K1c=1.03±0.17MPam0.5、E=2.56±0.09GPa、Tg=103℃、Gc=411±43J/m2。

【0133】

例9

PEO−PEPブロックコポリマー(fPEO=0.39、Mn=16,800g/モル、Mw/Mn=1.10)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに“D.E.R.383”19.05g及び“D.E.R.560”6.35gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。次に、フェノールノボラック12.6gを添加して溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを取り付け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコを減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0134】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から150℃まで2℃/分で上昇させた。この試料の結果:K1c=1.17±0.20MPam0.5、E=2.37±0.16GPa、Tg=111℃、Gc=582±56J/m2。

【0135】

例10−リン含有エポキシ樹脂を用いたブロックコポリマーの使用

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“XZ92530”などのリン含有エポキシ樹脂24.00gに加える。そのフラスコにアセトン23mLを加え、その内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌する。次に、フェノールノボラック14.00gをそのフラスコに添加し、フラスコの内容物はフェノールノボラックが溶解するまで攪拌する。フラスコは24/40コネクターを用いて減圧ラインに取り付ける。アセトン溶媒は、泡の発生が治まるまで室温でゆっくりと除去する(30分間)。フラスコの周りにオイルバスを取り付け、温度を50℃に設定する。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げる(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外す。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注ぐ。金型は空気中、150℃で一夜硬化する。オーブンを切った後、得られた試料は室温まで冷却する。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化する。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却する。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工する。

【0136】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施する。引張テストはテスト速度10mm/分を用いて実施する。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施する。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させる。

【0137】

以下に、本発明及びその関連態様を記載する。

態様1.(a)少なくとも1種の硬化性難燃性エポキシ樹脂;

(b)エポキシ混和性ブロック及びエポキシ非混和性ブロックを含み、両親媒性ブロックコポリマーが平均アスペクト比3:1又はそれ以上のウォーム様又は球状のミセル形態に自己集成した、生成硬化物の耐破壊性が増大するような量の両親媒性ブロックコポリマー;並びに

(c)硬化剤;

を含んでなる、強靭性が向上した硬化性難燃性エポキシ樹脂組成物。

態様2.難燃性エポキシ樹脂が臭素化エポキシ樹脂である態様1に記載の硬化性組成物。

態様3.難燃性エポキシ樹脂がリン含有エポキシ樹脂である態様1に記載の硬化性組成物。

態様4.ブロックコポリマーが、未硬化状態での混合に際して、ウォーム様ミセル形態に自己集成し;そのミセル形態が組成物の硬化の間持続し;そして得られる硬化物の耐破壊性が向上するような量で存在する態様1に記載の硬化性組成物。

態様5.ブロックコポリマーが、未硬化状態での混合に際して、球状のミセル形態に自己集成し;そのミセル形態が組成物の硬化の間持続し;そして得られた硬化物の耐破壊性が向上するような量で存在する態様1に記載の硬化性組成物。

態様6.ブロックコポリマーがジブロックコポリマーである態様1に記載の硬化性組成物。

態様7.ブロックコポリマーがポリ(エチレンオキシド)−ポリ(エチレン・プロピレン−alt−ポリマー)(PEO−PEP)である態様1に記載の硬化性組成物。

態様8.ブロックコポリマーがポリ(メチルメタクリレート−ran−グリシジルメタクリレート)−ポリ(2−エチルヘキシルメタクリレート)(P(MMA−ran−GMA)−PEHMA)である態様1に記載の硬化性組成物。

態様9.ブロックコポリマーの量が0.1重量%〜30重量%である態様1に記載の硬化性組成物。

態様10.ビスフェノールAのジグリシジルエーテルを含む態様1に記載の硬化性組成物。

態様11.硬化剤がフェノールノボラック、ジシアンジアミド又は無水物である態様1に記載の硬化性組成物。

態様12.溶媒を含む態様1に記載の硬化性組成物。

態様13.エポキシ樹脂の硬化剤との反応を促進するための触媒を触媒量で含む態様1に記載の硬化性組成物。

態様14.触媒がイミダゾールである態様13に記載の硬化性組成物。

態様15.臭素化エポキシ樹脂がテトラブロモビスフェノールAジグリシジルエーテルである態様2に記載の硬化性組成物。

態様16.平均アスペクト比3:1又はそれ以上のウォーム様又は球状のウォーム様ミセル形態に自己集成したブロックコポリマーを含む難燃性エポキシ樹脂を含んでなる硬化樹脂製品。

態様17.態様1に記載の硬化性エポキシ樹脂組成物を含む繊維強化複合製品。

態様18.電気回路の積層体又はプリプレグである態様17に記載の繊維強化複合製品。

態様19.態様1に記載のエポキシ樹脂組成物の絶縁被膜を有する電気回路部品。

態様20.(a)織布及び

(b)態様1に記載の硬化性エポキシ樹脂組成物

を含んでなるプリプレグ。

態様21.(a)態様1に記載のエポキシ樹脂の樹脂組成物を含む基材、そして

(b)前記基材の少なくとも一方の表面に配置された金属層

を含んでなる積層体。

態様22.基材が更にガラス織布の補強材を含み、エポキシ樹脂組成物がそのガラス織布に含浸されている態様21に記載の積層体。

態様23.態様22に記載の積層体で製造された印刷配線板(PWB)。

態様24.(a)少なくとも1種の硬化性難燃性エポキシ樹脂、

(b)エポキシ混和性ブロック及びエポキシ非混和性ブロックを含み、両親媒性ブロックコポリマーが平均アスペクト比3:1又はそれ以上のウォーム様又は球状のミセル形態に自己集成した、生成硬化物の耐破壊性が増大するような量の両親媒性のブロックコポリマー並びに

(c)硬化剤

を混合することを含む硬化性樹脂組成物の製造方法。

態様25.(a)少なくとも1種の硬化性難燃性エポキシ樹脂;

(b)エポキシ混和性ブロック及びエポキシ非混和性ブロックを含み、両親媒性ブロックコポリマーが平均アスペクト比3:1又はそれ以上のウォーム様又は球状のミセル形態に自己集成した、生成硬化物の耐破壊性が増大するような量の両親媒性のブロックコポリマー並びに

(c)硬化剤

の混合物を加熱することを含む硬化樹脂製品の製造方法。

態様26.態様1に記載の硬化性エポキシ樹脂で物品を被覆し、そして被覆された物品を加熱してエポキシ樹脂を硬化することを含む被覆製品の製造方法。

態様27.非難燃性エポキシ樹脂を含む態様1に記載の硬化性組成物。

【技術分野】

【0001】

本発明は、強靭性及び耐破壊性が向上した、特に電気用積層板の製造に有用な硬化性難燃性エポキシ樹脂組成物に関する。

【背景技術】

【0002】

エポキシ樹脂などの熱硬化性樹脂は、一般に、例えばミクロ電子工業及び航空機工業に用いられる。ミクロ電子工業及び航空機工業の規制では両方とも難燃性エポキシ樹脂の使用が規定されている。典型的には、難燃性エポキシ樹脂には臭素含有エポキシ樹脂が含まれる。しかしながら、エポキシ樹脂の臭素化によりエポキシ樹脂の難燃性を向上させると、その耐破壊性が低下してこれらの材料を最終製品に加工することが困難になる。

【0003】

例えば、臭素化エポキシ複合体は非常に脆いことが知られているので、電子工業における主要な問題は、印刷配線板(ボード)の作製に用いられた臭素化エポキシ複合体の掘削性(drillability)である。従ってエポキシ組成物の臭素化は、特にそのようなエポキシがミクロ電子用途に使用されるときには、そのエポキシの難燃性を向上させるために必要ではあるが、ミクロ電子用途に使用される臭素化エポキシ樹脂材料は、掘削工程の間に容易に破壊され、そのためそれらの用途を限定している。

【0004】

電気用積層板用途に有用なその他の公知の難燃性エポキシ樹脂には、非臭素化エポキシ樹脂、例えば特許文献1〜3に記載されているようなリン含有エポキシ樹脂がある。これらの臭素を含まないエポキシ樹脂もまた、硬くて脆いという不都合があり、印刷回路板製造の間に掘削することが困難となりうる。

【0005】

エポキシ類は、一般に強靭化が困難であることが知られており、ある種のエポキシ類は効果的に強靭化するにはあまりにも脆い。その上、脆いエポキシ類の破壊に対する強靭さを向上させることは、モジュラス及び使用温度を犠牲にして、これらの樹脂の適用性の受け容れ難い制限を創り出す。

【0006】

最近の努力は、ガラス転移温度及びモジュラスに対して最小の影響で、また簡単な加工及び低コストという利点を持って、エポキシ類を強靭化するためにブロックコポリマーを自己集成させる(self-assembly)ように用いることに傾注されてきた。例えばDean,J.M.;Lipic,P.M.;Grubbs,R.B.;Cook,R.F.;Bates,F.S.J.による非特許文献1には、小胞(vesicle)及び球状のミセルに自己集成したブロックコポリマーが、4官能性芳香族アミン硬化剤で硬化したモデルとなるビスフェノールAエポキシ類の耐破壊性を、相当に改善することができ;粒子の分離の割合と粒子径の間の一般的な相互関係は、古典的な強靭化の機構に従うように見えることが開示されている。これらの形態(morphology)は同じ基本的な球状の形体を共にするが、3倍にまで作製される大寸法の小胞は耐破壊性を向上させる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第6,403,220号明細書

【特許文献2】米国特許出願公開第2002/0119317号明細書

【特許文献3】国際公開第99/00451号パンフレット

【非特許文献】

【0008】

【非特許文献1】“J.Polym.Sci.Part B Polymer Physics”,2001年、39巻、2996〜3010頁、(“Micellar Structure and Mechanical Properties of Block Copolymer−Modified Epoxies”)

【発明の概要】

【発明が解決しようとする課題】

【0009】

使用温度及びモジュラスのようなエポキシ樹脂のその他の特性を犠牲にすることなく、エポキシ樹脂の耐破壊性及び難燃性を更に向上させる別の方法を見出すことは望ましい。

【0010】

改良された難燃性を有し、公知の材料の不都合を克服した、特に先行材料の掘削性の問題点を克服した組成物を提供することが望まれている。

【課題を解決するための手段】

【0011】

本発明の1つの側面は、(a)少なくとも1種の難燃性エポキシ樹脂;(b)少なくとも1種の両親媒性(amphiphilic)ブロックコポリマー;及び(c)硬化剤;

を含む硬化性エポキシ樹脂組成物に関する。

【0012】

本発明の別の側面は、

(a)少なくとも1種の難燃性エポキシ樹脂;

(b)少なくとも1種の両親媒性ブロックコポリマー;及び

(c)硬化剤;

を混合することを含む硬化性樹脂組成物の製造方法に関する。

【0013】

本発明の更に別の側面は、上記の硬化性樹脂組成物から作製された印刷回路板(ボード)のような硬化樹脂製品である。

【0014】

本発明はまた、ウォーム様(worm-like)ミセル又は球状ミセルなどに自己集成したナノ粒子構造を含む新しい型の改質剤形態(modifier morphology)にも関する。特定の一態様において、本発明の成分は、硬化時に、ブロックコポリマーがウォーム様ミセル形態(morphology)に自己集成するような適切な量及び割合で存在し;その結果、得られた硬化物の耐破壊性が向上する。

【発明の効果】

【0015】

一般に、本発明は、(a)エポキシ樹脂又は少なくとも1種は難燃性エポキシ樹脂であるいくつかの異なるエポキシ樹脂の混合物;(b)エポキシ混和性のブロック及びエポキシ非混和性のブロックを含む少なくとも1種の両親媒性の(amphiphilic)ブロックコポリマー;並びに(c)硬化剤又は硬化剤混合物;のブレンド又は混合物を含む硬化性組成物である。ブロックコポリマーは前記ブレンドの機械的特性の改質剤として使用される。

【0016】

本発明の組成物は非常に高い耐破壊性を有している。本発明は、低濃度で(例えば5重量%未満)且つ低コストで;更に現行の加工装置(processing equipment)の最小の手直しで、熱硬化性樹脂に組み込むことができるブロックコポリマー添加剤を利用しているために、重要である。

【0017】

本発明は、未硬化状態で熱力学的条件により創られる形態(morphology)を提供し、硬化工程には余り過敏ではない。更に本発明は、エポキシ類などの熱硬化性樹脂が、耐破壊性を発揮するようなより多くの用途で使用されることを可能にする。

【0018】

本発明は、熱硬化性エポキシ樹脂の製造方法を提供するが、その方法は、極わずかな許容できるモジュラスの低下(5%と20%の間)で、また同時にガラス転移温度に影響を与えることなく、難燃性エポキシ類の耐破壊性を劇的に改善する。

【0019】

本発明は、熱硬化性樹脂、例えばフェノールノボラックで硬化されたビスフェノールAエポキシなどのエポキシ樹脂で、エポキシ配合物が難燃性を改善するため臭素化エポキシ類を含むときでさえも、その強靭さの目覚しい向上を示す。本発明は、強靭な難燃性熱硬化性樹脂、例えばエポキシ樹脂などに要求される用途、例えばミクロ電子工学及び先進的な航空機工業における用途;特に印刷回路板の製造並びに使用温度、難燃性及び強靭性が重要なその他の用途のために、重要で密接な関係を有している。

【図面の簡単な説明】

【0020】

【図1】図1(A)は、フェノールノボラックと共に硬化させたエポキシ配合物中のウォーム様ミセルの透過型電子顕微鏡(TEM)の画像である。この図1Aは、本発明のブロックコポリマー変性難燃性エポキシ類の一図解見本であり、本発明の円筒状幾何形状と先行技術の幾何形状とのサイズ及び形状の違いを明確に示している。 図1(B)は、図1(A)のウォーム様幾何形状及び輪郭の描写を示す。

【図2】図2(A)は、フェノールノボラックと共に硬化させたエポキシ配合物中の球状ミセルのTEM画像である。 図2(B)は、図2(A)の球状幾何形状及び輪郭の描写を示す。

【図3】図3(A)は、フェノールノボラックと共に硬化したエポキシ配合物中の小胞のTEM画像である。 図3(B)は、図3(A)の小胞(vesicle)の幾何形状及び輪郭の描写を示す。

【図4】図4は、ウォーム様ミセル、球状ミセル及び小胞変性エポキシ類;並びに正味の樹脂に関する、歪みエネルギー放出速度をエポキシ配合中のエポキシ樹脂含有量の関数として示すグラフ表示である。図4は、正味のエポキシが機械的試験のために試料を機械にかけるには硬くて脆すぎるときでも、ウォーム様ミセルが耐破壊性がほぼ1000J/m2にまで向上することを示している(50重量%エポキシ)。

【発明を実施するための形態】

【0021】

本発明は、ウォーム様又は球状の形態に自己集成的に誘導させるのに妥当な組成と構造を持ったブロックコポリマーを添加することにより、新規な形態を有する組成物を提供する。本発明のミセルは、エポキシ樹脂マトリクスの強靭さの向上に貢献するような構造、例えば、小胞などのその他の幾何形状とは対照的な、ウォーム様又は球状の形状を有するものである。

【0022】

ウォーム様ミセルは、例えば2種の異なるタイプのブロックコポリマーから再生可能に自己集成して、耐破壊性を、例えば190倍まで向上させる。ウォーム様ミセルは断面積が円又は楕円である。一般に、ウォーム様ミセルはその幅に比較して相対的に長く、平均アスペクト比約3:1又はそれ以上、好ましくは5:1又はそれ以上、より好ましくは10:1又はそれ以上である。

【0023】

難燃性エポキシ樹脂

本発明で有用な難燃性エポキシ樹脂の一例は、臭素化エポキシ樹脂である。本発明の硬化性エポキシ樹脂組成物で用いられる臭素化エポキシ樹脂成分は、この技術分野では周知の任意の臭素化エポキシ樹脂であってもよい。本発明の臭素含有エポキシ樹脂の例には、テトラブロモビスフェノールA、テトラブロモビスフェノールAのジグリシジルエーテル及びその他の臭素化エポキシ類、例えばThe Dow Chemical Companyから、商標名“D.E.R.560”、“D.E.R.542”、“D.E.R.592”、“D.E.R.593”、“D.E.R.530”及び“D.E.R.538”として販売されているもの;並びにそれらの混合物が含まれる。本発明で用いられる好ましい臭素を含むエポキシ樹脂は、“D.E.R.560”などのテトラブロモビスフェノールAのジグリシジルエーテルである。

【0024】

本発明の組成物は少なくとも1種又はそれ以上の臭素化エポキシ樹脂を含むことができる。2種又はそれ以上の異なる臭素化エポキシ樹脂は一緒にブレンドして、本発明の難燃性エポキシ成分にすることができる。エポキシ樹脂組成物の臭素含有量は、約5重量%〜約50重量%、好ましくは約10重量%〜約25重量%、より好ましくは約18重量%〜約21重量%であることができる。

【0025】

本発明で有用な難燃性エポキシ樹脂の別の例には、「臭素を含まない(bromine-free)」エポキシ樹脂、例えば2002年8月29日に発行された特許文献2に「難燃性リン原子含有エポキシ樹脂組成物」なる標題で開示されたリン含有エポキシ樹脂があるが、この文献は引用によりここに組み込む。上記文献に開示されたリン難燃性エポキシ樹脂には、米国特許第5,376,453号明細書(引用によりここに組み込む)に記載されたもの、例えばメチルジグリシジルホスホン酸エステル、エチルジグリシジルホスホン酸エステル、プロピルジグリシジルホスホネート、ブチルジグリシジルホスホネート、ビニルジグリシジルホスホネート、フェニルジグリシジルホスホネート及びビフェニルジグリシジルホスホネート;メチルジグリシジルホスフェート、エチルジグリシジルホスフェート、n−プロピルジグリシジルホスフェート、n−ブチルジグリシジルホスフェート、イソブチルジグリシジルホスフェート、アリルジグリシジルホスフェート、フェニルジグリシジルホスフェート、p−メトキシフェニルジグリシジルホスフェート、p−エトキシフェニルジグリシジルホスフェート、p−プロピルオキシフェニルジグリシジルホスフェート、p−イソプロピルオキシフェニルジグリシジルホスフェート、フェニルチオジグリシジルホスフェート、トリグリシジルホスフェート、トリス(グリシジルエチル)ホスフェート、p−グリシジルフェニルエチルグリシジルホスフェート、ベンジルジグリシジルチオホスフェート及びそれらの組合せを含むものから選ばれる非ハロゲン化リン原子含有エポキシ樹脂がある。

【0026】

本発明で有用な非ハロゲン化リン原子含有エポキシ樹脂のその他の例には、リン原子含有化合物、例えば三光(株)から購入できる“Sanko−HCA” 又はドイツのSchill−Seilacherから購入できる“Struktol Polydis PD 3710”などの9,10−ジヒドロ−9−オキサ−10−ホスファフェナントレン−10−オキシド;10−(2’,5’−ジヒドロキシフェニル)−9,10−ジヒドロ−9−オキサ−10−ホスファフェナントレン−10−オキシド(例えば“Sanko−HCA−HQ”);ビス(4−ヒドロキシフェニル)ホスフィンオキシド;トリス(2−ヒドロキシフェニル)ホスフィンオキシド;ジメチル−1−ビス(4−ヒドロキシフェニル)−1−フェニルメチルホネート(phonate);トリス(2−ヒドロキシ−4/5−メチルフェニル)ホスフィンオキシド;トリス(4−ヒドロキシフェニル)ホスフィンオキシド,ビス(2−ヒドロキシフェニル)フェニルホスフィンオキシド;ビス(2−ヒドロキシフェニル)フェニルホスフィネート;トリス(2−ヒドロキシ−5−メチルフェニル)ホスフィンオキシド;又はそれらの混合物などのリン原子含有化合物のエポキシ化生成物を含む、リン原子含有化合物をエポキシ化することにより得られるものがある。リン原子含有化合物のエポキシ化は、通常、エピハロヒドリン、例えば当業者には周知のエピクロロヒドリンなどを用いて実施される。

【0027】

リン難燃性エポキシ樹脂にはまた、例えばDow Chemical Companyから購入できるリンエポキシ樹脂“XZ92530”も含まれる。

【0028】

本発明で用いられるその他のリン含有エポキシ樹脂は、特許文献1及び3に記載されており、これらの文献は両方とも、引用によりここに組み込む。

【0029】

本発明の組成物は、少なくとも1種又はそれ以上のリン含有エポキシ樹脂を含むことができる。2種又はそれ以上の異なるリン含有エポキシ樹脂は一緒にブレンドして、本発明の難燃性エポキシ成分にすることができる。エポキシ樹脂組成物のリン含有量は、約0.05重量%〜約20重量%、好ましくは約1重量%〜約10重量%、より好ましくは約0.2重量%〜約5重量%であることができる。

【0030】

臭素化エポキシ樹脂及びリン含有エポキシ樹脂は、単独でもしくは一緒に混合して使用することができ;又はそれらのエポキシ樹脂はその他の難燃性エポキシ樹脂と組合せることもできる。

【0031】

本発明の別の態様において、難燃性エポキシ樹脂成分は別の非難燃性エポキシ樹脂と混合又はブレンドすることができる。非難燃性エポキシ樹脂は臭素化以外のハロゲン化エポキシ樹脂であってもよい。非臭素ハロゲン化エポキシ樹脂は、例えば塩素含有エポキシ樹脂であることができる。非難燃性エポキシ樹脂はまた、非ハロゲン化エポキシ樹脂、例えばビスフェノールAのジグリシジルエーテルなどであってもよい。

【0032】

もし難燃性エポキシ樹脂に加えて付加的なエポキシ樹脂が用いられるなら、臭素化エポキシ樹脂とブレンドするために選択することができる、この技術分野では周知の多くのエポキシ樹脂が存在する。本発明の実施に有用なそのような付加的なエポキシ樹脂化合物は、公知のポリエポキシド類である。本発明の実施に有用なポリエポキシド化合物は、適当には化合物又は化合物の混合物であり、それらは1個より多い1,2−エポキシ基を有している。一般にポリエポキシド化合物は、1個より多い1,2−エポキシ基を有する飽和もしくは不飽和の脂肪族、脂環族、芳香族又はヘテロ環化合物である。ポリエポキシド化合物は、1種又はそれ以上の置換基、例えば低級アルキル及びハロゲンなどで置換されることができる。そのようなポリエポキシド化合物はこの技術分野では周知である。本発明の実施に有用なポリエポキシド化合物の実例となるものは、H.E.Lee及びK.Nevilleによる“the Handbook of Epoxy Resin”(1967年McGraw−Hill,New Yorkにより刊行)、並びに米国特許第4,066,628号明細書に記載されており、それらは引用によりここに組み込む。

【0033】

本発明の実施に用いることができる特に有用な化合物は、次の一般式を有するポリエポキシドである:

【0034】

【化1】

【0035】

(式中、Rは置換又は非置換の芳香族、脂肪族、脂環族又はヘテロ環の多価基であり、nは1から約8より小さい値までの平均値である。)

【0036】

本明細書で用いる用語、ポリエポキシドはまた部分的に延長された(advanced)エポキシ樹脂、即ちポリエポキシドと鎖延長剤との反応を含むが、その反応生成物は、分子当たり平均で1個より多い未反応エポキシドを有している。

【0037】

本発明の詳説として、本発明に用いることのできる公知のエポキシ樹脂の例には、例えばエピハロヒドリン及びポリグリコール類の公知の反応から製造されるものなどの脂肪族ポリエポキシド類が含まれる。その他の脂肪族エポキシド類の具体例には、トリメチルプロパンエポキシド及びジグリシジル−1,2−シクロヘキサンジカルボン酸エステルが含まれる。ここで採用されることができるポリエポキシド類はまた、エポキシ樹脂、例えば多価フェノール、即ち分子当たり1個より多い芳香族ヒドロキシル基を有する化合物、例えばジヒドロキシフェノール類、ビフェノール類、ビスフェノール類、塩素化ビフェノール類、塩素化ビスフェノール類、アルキル化ビフェノール類、アルキル化ビスフェノール類、トリスフェノール類、フェノール−アルデヒドノボラック樹脂、置換フェノール−アルデヒドノボラック樹脂、フェノール−炭化水素樹脂、置換フェノール−炭化水素樹脂及びそれらの任意の組合せなどのグリシジルエーテルが含まれる。

【0038】

好ましくは、そのポリエポキシド類(ポリヒドロキシル炭化水素のポリグリシジルエーテル類)は、エピハロヒドリンをポリヒドロキシル炭化水素又はハロゲン化ポリヒドロキシル炭化水素と反応させることにより製造することができる。そのようなポリエポキシド化合物の製造は、この技術分野では周知である(“Kirk−Othmer Encyclopedia of Chemical Technology”、3版、9巻、267〜289頁を参照されたい)。

【0039】

エピハロヒドリンは、次の一般式に対応する。

【0040】

【化2】

【0041】

(式中、Yはハロゲン、好ましくは塩素又は臭素、最も好ましくは塩素であり;Rは水素又はC1〜C4アルキル、より好ましくはメチルである。)

【0042】

ポリヒドロキシル炭化水素とは、炭化水素の主鎖及び、平均で1個より多い、好ましくは2つ又はそれ以上の第一級又は第二級のヒドロキシ部分を有する化合物を意味する。ハロゲン化ポリヒドロキシル炭化水素とは、1つ又はそれ以上のハロゲンで置換された炭化水素の主鎖及び、1個より多い、好ましくは2つ又はそれ以上の第一級又は第二級のヒドロキシ部分を有する化合物を意味する。ヒドロキシ部分(moiety)は、芳香族でも、脂肪族でも、又は脂環族でもよい。多官能性のジヒドロキシ炭化水素又はハロゲン化ジヒドロキシ炭化水素が有用であることは、この技術分野では周知である(例えば、Lee及びNevilleの前出の文献;及び米国特許第4,594,291号明細書の8欄、24〜36行を参照されたい)。

【0043】

ポリヒドロキシル炭化水素及びハロゲン化ポリヒドロキシル炭化水素の種類の中で更に好ましいものは、ジヒドロキシフェノール類;ビフェノール類;ビスフェノール類;塩素化ビフェノール類;塩素化ビスフェノール類;アルキル化ビスフェノール類;水素化ビスフェノール類;ノボラック樹脂、即ち塩素化及びアルキル化フェノール類を含むフェノール類と、簡単なアルデヒド、好ましくはホルムアルデヒド及びヒドロキシベンズアルデヒドとのの反応生成物;並びにポリアルキレングリコールである。

【0044】

最も好ましいポリヒドロキシル炭化水素は、置換基を含み、フェノール基とは非反応性である物を含むジヒドロキシフェノール類である。そのようなフェノール類の実例には、2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン;2,2−ビス(4−ヒドロキシフェニル)プロパン;2,2−ビス(3,5−ジクロロ−4−ヒドロキシフェニル)プロパン;ビス(4−ヒドロキシフェニル)メタン;1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン;1,1’−ビス(2,6−ジブロモ−3,5−ジメチル−4−ヒドロキシフェニル)プロパン;ビス(4−ヒドロキシフェニル)スルホン;ビス(4−ヒドロキシフェニル)スルフィド;レゾールシノール及びヒドロキノンがある。

【0045】

好ましいジヒドロキシフェノール化合物には、2,2−ビス(4−ヒドロキシフェニル)プロパン(ビスフェノールA)、トリメチロールプロパン、1,3,5−トリス(2−ヒドロキシエチル)−1,3,5−トリアジン−2,4,6−(1H,3H,5H)−トリオン、2,2−ビス(4−ヒドロキシ−3,5−ジブロモフェニル)プロパン、レゾールシノールのジグリシジルエーテル、カテコール、ヒドロキノン、ビスフェノール、ビスフェノールA、ビスフェノールAP{1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン}、ビスフェノールF、ビスフェノールK、テトラブロモビスフェノールA、フェノール−ホルムアルデヒドノボラック樹脂、アルキル置換フェノール−ホルムアルデヒド樹脂、フェノール−ヒドロキシベンズアルデヒド樹脂、クレゾール−ヒドロキシベンズアルデヒド樹脂、ジシクロペンタジエン−フェノール樹脂、ジシクロペンタジエン−置換フェノール樹脂、テトラメチルビフェノール、テトラメチルテトラブロモビフェノール、テトラメチルトリブロモビフェノール、テトラクロロビスフェノールA及びそれらのいずれかの組合せがある。

【0046】

本発明で特に有用なジエポキシド類の例には、2,2−ビス(4−ヒドロキシフェニル)プロパン(一般にビスフェノールAと称する)のジグリシジルエーテル及び2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン(一般にテトラブロモビスフェノールAと称する)のジグリシジルエーテルが含まれる。ポリエポキシド類のいずれか2種又はそれ以上の混合物もまた本発明の実施に用いることができる。

【0047】

本発明の実施に用いることができるその他有用なエポキシド化合物には脂環族エポキシド類がある。脂環族エポキシドは、例えば次の一般式に図示されるように、炭素環の隣接する2つの原子に結合したエポキシ酸素を有する飽和炭素環により構成される:

【0048】

【化3】

【0049】

(式中、Rは前記で定義された通りであり、またnも前記で定義された通りである。)

【0050】

環式脂肪族エポキシドは、モノエポキシドでも、ジエポキシドでも、ポリエポキシドでも、またそれらの混合物でもよい。例えば米国特許第3,686,359号明細書(引用によりここに組み込む)に記載された脂環族エポキシドは、いずれかも本発明で使用することができる。実例として、本発明で使用することができる脂環族エポキシド類には、例えば(3,4−エポキシシクロヘキシル−メチル)−3,4−エポキシシクロヘキサンカルボン酸エステル、ビス(3,4−エポキシシクロヘキシル)アジピン酸エステル、ビニルシクロヘキセンモノオキシド及びそれらの混合物が含まれる。

【0051】

本発明で使用される難燃性エポキシ樹脂成分の量は、典型的なワニスの組成物では10phrより多くてもよい。難燃剤の量は、ワニス組成物(ここでは樹脂+硬化剤+触媒+溶媒として定義される)の合計重量に基づいて、約30phr〜約90phr、好ましくは約40phr〜約70phr、より好ましくは約55phr〜約65phrの範囲が適している。もし使用されるエポキシ樹脂の量が10phrより少なければ、得られるエポキシ樹脂は極めて脆くなり取扱困難になる。もし使用されるエポキシ樹脂成分の量90phrより多くなれば、得られるエポキシ樹脂は十分な難燃性が得られず、またそのエポキシ樹脂の剛さ、即ちモジュラスが損なわれるかもしれない。

【0052】

前記のように、本発明で有用なエポキシ樹脂成分は、例えばハロゲン化及び非ハロゲン化エポキシ樹脂の両方を含むことができる。例えばフェノールノボラックで硬化された臭素化及び非臭素化ビスフェノールA系エポキシ類を、本発明では使用することができる。

【0053】

本発明の一態様の例として、本発明のエポキシ樹脂成分は、2種のポリ(ビスフェノールA−co−エピクロロヒドリン)エポキシド類、即ち1種は臭素化芳香族環を有するエポキシ樹脂、例えばMw900g/モル及びEEW450を有する“D.E.R.560”(The Dow Chemical Companyから入手可能)など;並びに、1種は非臭素化エポキシ樹脂、例えばMw360g/モル及びEEW178を有する“D.E.R.383”(The Dow Chemical Companyから入手可能)などを混合することにより配合することができる。両エポキシド類は、フェノールノボラック硬化剤、例えばMw472.5g/モル及びヒドロキシル価平均104を有するフェノール硬化剤などの硬化剤の化学量論量で硬化することができる。フェノール硬化剤もまた、The Dow Chemical Companyから入手できる。

【0054】

ブロックコポリマー

本発明は、エポキシ混和性のブロック及びエポキシ非混和性のブロックを含む両親媒性ブロックコポリマーを利用する。

【0055】

ブロックコポリマーのエポキシ非混和性部分の例には、ポリエチレンプロピレン(PEP)、ポリブタジエン、ポリイソプレン、ポリジメチルシロキサン、ポリブチレンオキシド、ポリヘキシレンオキシド、ポリエチルヘキシルメタクリレートなどのポリアルキルメチルメタクリレート、及びそれらの混合物が含まれる。ブロックコポリマーのエポキシ混和性部分の例には、ポリエチレンオキシド、ポリメチルアクリレート及びそれらの混合物が含まれる。

【0056】

本発明の組成物は、少なくとも1種又はそれ以上の両親媒性ブロックコポリマーを含むことができる。2種又はそれ以上の異なる両親媒性ブロックコポリマーは、一緒にブレンドして、本発明のブロックコポリマー成分にすることができる。一般に、1つのブロックが混和性(miscible)であり、1つのブロックが非混和性である。1つのブロックより多いコポリマーは、ナノ構造の付加的な制御、即ち形状と寸法の制御のために、組合されることができる。

【0057】

各ブロックのそれぞれからの少量のホモポリマーが、本発明の最終的な両親媒性ブロックコポリマーの中に存在していてもよい。

【0058】

本発明で用いられる両親媒性のブロックコポリマーは、臭素化エポキシ樹脂組成物中に、好ましくは少量のブロックコポリマーの充填で、好ましくは耐破壊性を向上させる。エポキシ樹脂における耐破壊性の向上は、通常、5倍より大きく、好ましくは10倍より大きく、より好ましくは約50倍より大きい。エポキシ樹脂組成物中のブロックコポリマーの充填は、約0.1重量%〜約30重量%、好ましくは約0.5重量%〜約20重量%、より好ましくは約1重量%〜約10重量%、最も好ましくは約2重量%〜約50重量%である。典型的には、約5重量%又はそれ以下の充填量が使用される。

【0059】

ブロックコポリマーがナノスケールの形態、例えばウォーム様又は球状のミセル形態に自己集成するとき、耐破壊性における向上が生じると信じられている。ウォーム様又は球状のミセル形態がどのようにして生じるのかは十分には理解されてはいないが、自己集成した形態を規定する要因には、例えば(i)ブロックコポリマーにおけるモノマーの選択、(ii)ブロックコポリマーにおける非対称性の度合、(iii)ブロックコポリマーの分子量、(iv)エポキシ樹脂の組成及び(v)エポキシのための硬化剤の選択が含まれるものと信じられている。明らかに、ナノスケールの形態は、エポキシ樹脂製品における強靭さの向上に重要な役割を演じている。

【0060】

本発明で有用な適当なブロックコポリマーの例には、両親媒性ブロックコポリマーが含まれ、例えばポリ(エチレンオキシド)−b−ポリ(エチレン−alt−プロピレン)(PEO−PEP);ポリ(メチルメタクリレート−co−グリシジルメタクリレート)−b−ポリ(オクチルメチルメタクリレート);及びポリ(メチルメタクリレート−ran−グリシジルメタクリレート)−b−ポリ(2−エチルヘキシルメタクリレート)(P(MMA−ran−GMA)−PEHMA)が使用され得る。表Iは、種々のブロックコポリマーの、ブロックコポリマー中のエポキシ混和性ブロックの重量%、ブロックコポリマーの分子量及び多分散性(polydispersity)を含む物理的特徴を列挙している。

【0061】

【表1】

【0062】

本発明で有用なブロックコポリマーについての記載及び製造は、例えばa)“Macromolecules”、34巻、p.8593(2001年)の、R.B.Grubbs,J.M.Dean,F.S.Batesによる“Methacrylate Block Copolymers through Metal−Mediated Living Free−Radical Polymerization for Modification of Termosetting Epoxy”(「金属媒介リビング遊離ラジカル重合による熱硬化性エポキシ変性用メチルメタクリレートブロックコポリマー」);b)“Macromolecules”、33巻、p.9522(2000年)の、R.B.Grubbs,J.M.Dean,M.E.Broz,F.S.Batesによる“Reactive Block Copolymers for Modification of Thermosetting Epoxy”(「熱硬化性エポキシ変性用の反応性ブロックコポリマー」);及びc)“Macromolecules”、29巻、p.6994(1996年)の、M.A.Hillmyer,F.S.Batesによる“Synthesis and Charecterization of Model Polyalkane−Poly(ethyleneoxide) Block Copolymer”(「ポリアルカン−ポリエチレンオキシドブロックコポリマーモデルの合成及び特性決定」)に記載されている。

【0063】

PEO−PEPブロックコポリマーは、一般に、分子量約2000g/モル〜約300,000g/モル、好ましくは約5000g/モル〜約30,000g/モル、より好ましくは約6000g/モル〜約15,000g/モルを有している。PEO−PEPブロックコポリマーは、一般に、PEO重量比率(WPEO)約0.1〜約0.8;好ましくは約0.2〜約0.6;より好ましくは約0.25〜約0.5を有している。PEO−PEPブロックコポリマーは、一般に、多分散性指数(PDT、即ちMw/Mn)約1.001〜約2.5;好ましくは約1.01〜約1.5;より好ましくは約1.01〜約1.2を有する。

【0064】

硬化剤

本発明で有用な硬化剤成分(硬化剤又は架橋剤ともいう)は、エポキシ樹脂のエポキシ基と反応する活性基を有する任意の化合物である。そのような硬化剤の化学は、前記で引用のエポキシ樹脂に関する書籍に記載されている。本発明で有用な硬化剤には、窒素含有化合物、例えばアミン類及びそれらの誘導体など;酸素含有化合物、例えばカルボン酸末端ポリエステル、無水物、フェノール−ホルムアルデヒド樹脂、アミノ−ホルムアルデヒド樹脂、フェノール、ビスフェノールA及びクレゾールノボラック、フェノール末端エポキシ樹脂など;硫黄含有化合物、例えばポリスルフィド、ポリメルカプタンなど;触媒硬化剤、例えば第三級アミン、ルイス酸、ルイス塩基など;並びにそれら硬化剤の組合せが含まれる。

【0065】

実際には、例えばポリアミン、ジシアンジアミド、ジアミノジフェニルスルホン及びそれらの異性体、アミノベンゾアート類、種々の酸無水物、フェノール−ノボラック樹脂及びクレゾール−ノボラック樹脂が本発明には使用できるが、本発明はこれらの化合物の使用に限定されるものではない。

【0066】

本発明で有用な架橋剤の別の態様は、「エポキシ硬化システムの潜在触媒」と題されて、Ganらにより1998年1月20日に出願された米国特許出願公開第09/008983号明細書(引用によりここに組み込む)に記載されており、それには、例えば分子量(Mw)範囲が1500〜50,000、無水物含有量が15%より多いスチレンと無水マレイン酸とのコポリマーが含まれる。これらの物質の市販の例には、スチレン−無水マレイン酸比がそれぞれ1:1、2:1及び3:1で、分子量範囲が6,000〜15,000の“SMA1000”、“SMA2000”及び“SMA3000”が含まれるが;それらはElf Atochem S.A.から入手できる。

【0067】

その他の任意的成分

ポリエポキシド、ブロックコポリマー及び硬化剤に加えて、本発明の硬化性エポキシ樹脂組成物は、任意的成分として触媒を含むことができる。触媒は単一の成分でも、2種又はそれ以上の触媒の組合せであってもよい。本発明で有用な触媒は、ポリエポキシドと硬化剤(架橋剤としても知られる)との反応に触媒作用をするような触媒である。好ましい触媒は、低温(即ち非硬化温度)では開始剤の存在下でも潜在しているものである。好ましくは、触媒は約140℃又はそれ以下の温度、より好ましくは約150℃又はそれ以下の温度で潜在している。潜在性は、約150℃〜約170℃で実施されるストローク硬化試験により測定されるとき、ゲル時間での少なくとも約10%の増加により立証される。

好ましい触媒の例は、アミン、ホスフィン、ヘテロ環窒素、アンモニウム、ホスホニウム、アルソニウム又はスルホニウム部分である。より好ましい触媒の例は、ヘテロ環窒素及びアミン含有化合物であり、更に好ましい化合物はヘテロ環窒素含有化合物である。

【0068】

本発明では、米国特許第4,925,901号明細書(引用によりここに組み込む)に記載された周知の触媒のいずれかが使用され得る。実例として、本発明で使用されることのできる公知の触媒の例には、例えば適当なオニウム又はアミン化合物、例えば酢酸エチルトリフェニルホスホニウム、酢酸エチルトリフェニルホスホニウム・酢酸錯体、トリエチルアミン、メチルジエタノールアミン、ベンジルジメチルアミン、並びにイミダゾール化合物、例えば2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール及びベンズイミダゾールが含まれる。

【0069】

触媒は、存在するとき、エポキシ樹脂のいくらかの架橋を伴う完全な硬化をもたらすために十分な量で使用される。例えば触媒は、樹脂100部当たり約0.01〜約5部、好ましくは樹脂100部当たり約0.01〜約1部、より好ましくは樹脂100部当たり約0.02〜約0.5部の量で用いられる。

【0070】

本発明に用いられる成分の濃度は、別記がない限り、樹脂100重量部当たりの成分の重量部(phr)として測定される。ここでの“phr”の定義における「樹脂」は、ポリエポキシド、ブロックコポリマー及び硬化剤を一緒に組成物としたものをいう。

【0071】

本発明のエポキシ樹脂組成物に有用な別の任意的成分は反応抑制剤である。反応抑制剤には、ホウ酸、ホウ酸アルキル、アルキル化ホウ素、トリエトキシボロオキシン(triethoxyboroxine)などのホウ素含有ルイス酸、過塩素酸、テトラフルオロホウ酸などの弱い求核性アニオンを有する酸、及びサリチル酸、蓚酸、マレイン酸などのpKa1〜3を有する有機酸が含まれる。本明細書で用いる用語、ホウ酸とは、ホウ酸又は、メタホウ酸及び無水ホウ酸を含むその誘導体;並びに、ルイス酸とホウ酸アルキル又はトリエトキシボロオキシンなどのホウ酸塩との組合せをいう。本発明で抑制剤を用いるとき、ホウ酸が好ましく用いられる。抑制剤及び触媒は別々に、任意の順序で、本発明の硬化性エポキシ樹脂組成物に添加するか、又は錯体として添加する。

【0072】

本発明のエポキシ樹脂組成物における存在する抑制剤の触媒に関する量は、そのエポキシ樹脂組成物のゲル時間を調節するために調節される。一定の触媒レベルでは、抑制剤を増量すると、それに対応してゲル時間が長くなる。所望の触媒レベルでは、抑制剤の相対量はゲル時間を短くするため小さくすることができる。ゲル時間を長くするためには、抑制剤の量は触媒レベルを変えることなく増やすことができる。

【0073】

触媒に対する抑制剤(又は異なる抑制剤の混合物)のモル比は、抑制剤なしの同様の組成物と比較して、ゲル時間の延長により表されるようにポリエポキシドの反応を有意に抑制するために十分な比率である。簡単な実験により抑制剤又はその混合物の固有のレベルを決定することができ、そのことがゲル時間は長くなるが、高温での完全な硬化を可能にする。例えば抑制剤:触媒の好ましいモル比範囲は、約5.0phrまでのホウ酸を用いるとき、約0.1:1.0〜約10.0:1.0、より好ましくは約0.4:1.0〜約7.0:1.0である。

【0074】

本発明の硬化性エポキシ樹脂組成物に加えることができる別の任意成分は、溶媒又は溶媒のブレンドである。このエポキシ樹脂組成物に使用される溶媒は、好ましくはこの樹脂組成物におけるその他の成分と混和することが好ましい。更に、本発明の硬化性エポキシ樹脂組成物は、その組成物に用いられる選択的な溶媒に依存して、透明な溶液又は安定な分散物である。用いられる溶媒は、代表的には電気用積層板製造に用いられるものから選ばれる。本発明に採用される適当な溶媒の例には、例えばケトン類、エーテル類、酢酸エステル類、芳香族炭化水素、シクロヘキサノン、ジメチルホルムアミド、グリコールエーテル類及びそれらの混合物が含まれる。

【0075】

触媒及び抑制剤の好ましい溶媒は極性溶媒である。炭素原子1〜20の低級アルコール、例えばメタノールは優れた溶解性と、プリプレグが形成されたときの樹脂マトリクスからの除去のための揮発性とを提供する。

【0076】

抑制剤であるホウ酸又は、ホウ酸から誘導されたルイス酸を溶解するためには、極性溶媒が特に有用である。もし極性溶媒がヒドロキシを含むものであれば、有効なカルボン酸無水物に対する、溶媒のヒドロキシ部分とオキシラン環の開環で形成される第二級ヒドロキシルとの間の潜在的な競争が存在する。従って、ヒドロキシル部分を含まない極性溶媒は有用であり、例えばN−メチル−2−ピロリドン、ジメチルスルホオキシド、ジメチルホルムアミド及びテトラヒドロフランがある。また有用なものは、必要に応じてエーテル部分を含んでいてもよいジヒドロキシ及びトリヒドロキシ炭化水素又は2つもしくは3つのヒドロキシル基を有するグリコールエーテルである。特に有用なものは、C2〜C4のジ又はトリヒドロキシ化合物、例えば1,2−プロパンジオール、エチレングリコール及びグリセリンである。溶媒のポリヒドロキシ官能性は、鎖延長剤として又は、共架橋剤に関する前記の可能な機構に従う共架橋剤としての、その溶媒の作用を促進する。

【0077】

硬化性エポキシ樹脂組成物に使用される溶媒の合計量は、約20〜約60重量%、好ましくは約30〜約50重量%、最も好ましくは約35〜約45重量%であるのがよい。

【0078】

本発明に従う硬化性エポキシ樹脂組成物は、通常の添加剤、例えば充填剤、染料、顔料、チキソトロープ剤、界面活性剤、流動性制御剤、安定剤、加工のための希釈剤、定着剤、柔軟剤、強化剤及び難燃剤などを含むことができる。

【0079】

ブレンドの製造

ブレンド、即ち本発明の組成物の製造において、この技術分野では公知の手段により、硬化性組成物を形成するための条件、好ましくは液体状態で、成分は一緒に混合する。本発明の硬化性エポキシ樹脂組成物は、その組成物の全ての成分を、いずれかの状態で一緒に混合することにより製造することができる。或いは、本発明の硬化性エポキシ樹脂組成物は、臭素化エポキシ樹脂成分及びブロックコポリマーを含む第一の組成物;並びに硬化剤成分を含む第二の組成物を製造することにより製造することができる。エポキシ樹脂組成物を製造するのに有用なその他の全ての成分は、同じ組成物の中に存在していてもよく、又はいくつかはその第一の組成物の中に、そしていくつかは第二の組成物の中に存在していてもよい。その第一の組成物は、次いで第二の組成物と混合されて、硬化性エポキシ樹脂組成物が形成される。硬化性エポキシ樹脂組成物混合物は、次いで硬化されてエポキシ樹脂熱硬化製品が製造される。好ましくは、硬化性エポキシ樹脂組成物は溶液状態にあることであり、そこではその組成物の成分は溶媒中に溶解されている。そのような溶液、即ちワニスは被覆製品を製造するために使用される。

【0080】

前述のように、ブロックコポリマー、臭素化エポキシ及び硬化剤の均一混合を促進するために、中性の溶媒がブレンドに使用される。本発明に用いられる好ましい選択的な溶媒には、例えばアセトン及びMEKが含まれる。更に、その他の選択溶媒もまた、それが全ての成分を溶解する限り使用することができる。

【0081】

その工程の時間及び温度は臨界的なものではないが、通常、成分は約10℃〜約60℃、好ましくは約20℃〜約60℃、より好ましくは約25℃〜約40℃の温度で、完全な均一性が達成されるまでの十分な時間混合されることができる。

【0082】

硬化方法

エポキシ樹脂、硬化剤、ブロックコポリマー、溶媒、触媒及び組成物中のその他の任意の変性剤の混合物は、この産業で実施されている典型的な方法に従って硬化させることができる。これらの方法には、熱、放射線又はエネルギー源の組合せを用いる周囲温度硬化から高温硬化までを含む。硬化性組成物は一段で硬化され又は、電気用積層板及び複合体工業でしばしば実施されている、A,B段階硬化など多段で硬化される。或いは、硬化性組成物は、初めの硬化サイクルの後で異なる温度又は異なるエネルギー源を用いて後硬化することもできる。典型的な電気用積層板の硬化スケジュールには、例えば約90℃〜約210℃で約1分〜約15分のA段階からB段階までの硬化に引き続いて、例えば、約50N/cm2〜約500N/cm2の圧力下、約100℃〜約230℃で約1分〜約200分のB段階からC段階までの硬化が含まれる。

【0083】

本発明の硬化性エポキシ樹脂組成物は、被膜が必要とされるいずれかの物品を被覆するために使用してもよい。その物品は、例えば粉体被覆、吹付け塗工及びその組成物を容れた浴に物品を接触させることを含む、当業者には公知の任意の方法を用いて、本発明の組成物で被覆することができる。そのような物品はエポキシ樹脂組成物で被覆することができ、その被膜は部分硬化されても、又は完全硬化されてもよい。被膜が部分硬化される態様においては、部分硬化樹脂が完全硬化されるようにその物品は更に加工されてもよい。

被覆される物品は、いずれかの基材、例えば金属、セメント及び強化材料などであることができる。一態様において、その物品は複合体、プリプレグ又は積層体のための繊維強化材料である。

【0084】

本発明に従う硬化性エポキシ樹脂組成物は、とりわけ、電子、建設、航空機及び自動車の各工業用の複合体を製造するのに使用することができる。本発明の硬化性エポキシ樹脂組成物は、その工業において周知の技術、例えば溶融又は溶解した樹脂で強化材料を含浸することにより、又は樹脂トランスファー成型、フィラメントワインド、引き抜き成形、もしくはRIM(反応射出成型)及びその他の成型、カプセル化もしくは塗工技術により、複合体材料を作製するために使用することができる。また本発明に従う硬化性エポキシ樹脂組成物は、慣用のエポキシ樹脂の使用が行われているところではどこでも、例えば糊、被覆、成型樹脂、埋設樹脂、カプセル化樹脂、シート成型材料又は塊状成型材料などで使用されることができる。

【0085】

本発明のエポキシ樹脂組成物は、特に印刷配線板などのためのB−段階のプリプレグ及び積層体を、この技術分野では周知の技法により作製するのに特に有用である。本発明は、好ましくは、本発明のエポキシ樹脂組成物が組み込まれた電子工業で使用するための積層体に向けられる。そのエポキシ樹脂組成物が単純な、二官能性エポキシ化合物に基づくものであるときでさえも、本発明に従う樹脂成分の組合せは、電子工業での用途に優れた特性を与えることが見出された。

【0086】

一般に、電子工業で使用する積層体、特に印刷配線板は、支持材料、即ち補強材料を本発明のエポキシ樹脂組成物で含浸し、続いてその樹脂を完全に又は部分的に硬化することにより製造される。部分硬化の樹脂で含浸された補強材料は、通常、ここでは「プリプレグ」という。プリプレグから印刷配線板を作製するためには、一層又はそれ以上のプリプレグが、例えば一層又はそれ以上の銅などの金属材料の層と共に積層される。

【0087】

本発明のエポキシ樹脂組成物を含浸することのできる補強材料には、複合体、プリプレグ及び積層体の形成における熟練工により使用される任意の材料も含まれる。そのような補強材料の形体の例には、織布、布、網、ウェブ又は繊維がある。一般にそのような補強材料は、様々な材料、例えばガラス繊維、紙、芳香族ポリアミドなどのプラスチック、黒鉛、ガラス、水晶、炭素、ホウ素繊維及び、有機繊維、例えばアラミド、テフロン(登録商標)、シンジオタクティックポリスチレンから、より詳しくは印刷配線板用の積層体を作製するために製造される。1つの好ましい態様において、補強材料には布又はウェブの形体のガラス、ガラス繊維が含まれる。本用途の実例として、本発明に従うエポキシ樹脂組成物は、例えばガラス織布に含浸するために非常に適している。

【0088】

硬化製品

硬化性エポキシ樹脂組成物を約100℃〜約230℃、好ましくは約165℃〜約190℃の温度で、約1分〜約200分、好ましくは約45分〜約90分の時間加熱することにより、硬化樹脂製品を得ることができる。必要に応じて、硬化製品の成型物が、更に約120℃〜約250℃で約30分〜約12時間の時間、減圧下で後硬化されてもよい。これにより、望ましくは、均一に、ボイドのない、且つ完全硬化エポキシ樹脂製品が製造される。

【0089】

ウォーム様ミセル形態を含む本発明の硬化性組成物からの完全硬化の組成物は、小胞などのその他の形態に自己集合したブロックコポリマーを含むその他の組成物と比較して、少なくとも3つの並外れた特徴を有している。一番目の特徴は、動的機械分光分析(dynamic mechanical spectroscopy)を用いて測定したとき、それらのブレンドがガラス転移温度において、ブロックコポリマーそれ自身のガラス転移によっては説明されない50℃までの上昇を示すことである。二番目の特徴は、これらの材料のモジュラスの低下が認められないということである。三番目の特徴は、圧縮・引張試験(compact tension experiments)により測定されたときの臨界応力強度係数(the critical stress intensity factor)K1cの増大である。歪みエネルギー放出速度Gcは線弾性破壊力学を用いて計算され、従ってGcにおける改善は、モジュラスの低下と、より重要にはK1cの上昇との両方の組合せである。

【0090】

本発明の利点は、非常に脆く掘削の問題を起こしやすいことが知られる臭素化エポキシ類を含むエポキシ組成物が、ブロックコポリマーを適切な組成と、ウォーム様形態への自己集成を誘発するような構造で添加することにより、これらの材料の耐破壊性の向上と共に、この掘削の問題を回避することができるので、今やミクロ電子の用途に使用されうることである。

【0091】

希釈限界において、ブロックコポリマーは不規則なウォーム様ミセル又は球状ミセルに自己集成する。これら組織のそれぞれが、硬化した臭素化及び非臭素化エポキシ樹脂中に生じていることができ、その代表的な画像は図1〜2に示す。球状ミセルは、図2A及び2Bに示すが、エポキシ混和性のコロナで囲周された炭化水素の芯部を含んでいる。対照的に、円筒状(「ウォーム様」)ミセルは、図1A及び1Bに示されるが、エポキシ混和性のブロックがエポキシ非混和性の円筒状の内側を封止するコロナを形成している、長く薄いチューブである。2種の形態は、PEO−PEP及びP(MMA−ran−GMA)−PEHMAジブロックコポリマーにより形成され、そこでは平衡相は、主としてそのブロックコポリマーの非対称性(即ち、エポキシ混和性ブロックの相対的な長さ)により決定される。その形態が初期の未反応ブロックコポリマー−樹脂混合物中に確立され、それが硬化段階の間に恒久的に固定される。図1〜3で用いられるエポキシ樹脂は、“D.E.R.383”/“D.E.R.560”の3:1のブレンドである。

【0092】

ブロックコポリマーでエポキシ樹脂を変性することは、著しくはないがモジュラスを低下させ得る。しかしながら、図4は、その配合物中の臭素化エポキシの量が50重量%まで増加したときでさえも、ウォーム様変性エポキシ類(例えば“D.E.R.560”)の歪みエネルギー放出速度Gcが劇的に増大することを示している。図4はまた、正味の(未変性の)(neat)エポキシ樹脂、例えば“D.E.R.560”の耐破壊性を示している。正味の樹脂はまた、アミン硬化ビスフェノールAエポキシ(BPA348、Mw=348g/モル、4,4‘−メチレンジアニリンMDAで硬化)を含んでいてもよい。図4に示されるように、ウォーム様ミセルは最良の改善を与えた。

【0093】

本発明は、エポキシ樹脂の耐破壊性及び難燃性を同時に向上させる方法を明示している。本発見は、規制が難燃性エポキシ樹脂の使用を規定している、ミクロ電子工業及び航空機工業の両方に対して重要で密接な関係を有している。典型的には、エポキシ樹脂の難燃性を向上させることがその耐破壊性を低下させて、それらの材料を最終製品に加工することを困難にする。例えばミクロ電子工業における主要な問題は、印刷回路板製造で使用されている臭素化エポキシ組成物の掘削性である。このことの欠如は、例えば“D.E.R.383”/“D.E.R.560”正味の1:1配合物からの機械的試験試料が作製不能であることにより明らかである。本発明の材料は、ブレンドと同時に自己集成が起こり、ここに記載されたブロックコポリマーの低い負荷では、得られる粘度もわずかにしか影響を受けないので、加工が容易である。

【0094】

耐破壊性の向上は、しばしば使用温度及びモジュラスの犠牲においてもたらされる。本発明においては、耐破壊性及び難燃性の両方が大きなモジュラスの低下なしに、また使用温度の上昇と共に達成される。このように、強靭さがその他の必要な特性の犠牲においてもたらされるという、エポキシ類におけるその典型的な交換条件を回避する方法が見出された。例えば、本発明の最も強靭な樹脂のいくつかでは、例えば5〜10%のモジュラス低下しかなく、同時にそれらのTgは、例えば約16%まで増大する。

【0095】

明らかに本発明の材料は、ある種のエポキシ類は脆すぎるため強靭化することができないと以前結論付けられたような、エポキシ強靭化の文献に記載された形式には従わない。

【0096】

本発明のエポキシ熱硬化性組成物は、良好な加工性を有し、高い強靭性、高い伸び、高いモジュラス、低い内部応力、並びに更に高い耐熱性、低い吸水率及びこれらの特性の高い安定性を有する硬化樹脂製品を提供する。実例として、本発明の硬化樹脂製品は、例えば歪みエネルギー放出速度(GIC)少なくとも100J/m2、及びガラス転移温度(Tg)少なくとも約100℃を有している。

【実施例】

【0097】

本発明の多くの態様を以下の個々の実施例に詳説する。しかしながら、本発明はそれらの実施例に限定されるものではない。

【0098】

テストのための樹脂ブレンド及び試料の製造の一般的な手順

ブロックコポリマー、臭素化エポキシ及び硬化剤の、室温(約25℃)での均一混合を促進するために中性溶媒のアセトンを使用し、典型的には、アセトン23mLを、ブロックコポリマー1〜2gを含む樹脂の40gバッチに添加する。一旦完全な均一性が達成されたときは(これには数分〜数日が必要である)、その溶媒は減圧下に50℃、1時間で除去し、引き続いて均一樹脂混合物は75℃で1時間、次いで100℃で30分更に乾燥する。この手順は流延前のエポキシとアルコール基との凝縮を最小限にした。

【0099】

得られる乾燥樹脂混合物を150℃に加熱して、得られる液体を予備加熱金型に速やかに注ぎ込むことにより、均一で泡のないプラックが得られる。150℃で一夜(空気中で)硬化させた後、得られた注型物は室温までゆっくりと冷却し、脱型し、そして減圧下に220℃で1時間硬化させる。このことにより、均一で泡がなく、そして完全に硬化された、大体10cm×8cm×4mmサイズのエポキシプラックが製造され、それは次いで、圧縮・引張、引張及び3点曲げ試験片に機械加工する。

【0100】

上記の一般的な手順の実例として、“D.E.R.383”17.62gを200mL丸底フラスコに添加する。次に、“D.E.R.560”5.8735g及びMMG(0.4)5.5EH20.0ブロックコポリマー1.85gをそのフラスコに添加する。アセトン21mLがその混合物に加えられ、その混合物は“D.E.R.383”が溶解し始めるまで振盪する。次いでその混合物は攪拌浴で攪拌される。十分に攪拌したとき(約1日)、“SD−1731”フェノール・ノボラック11.80gがその混合物に添加される。

得られたエポキシ組成物は、そのエポキシ及びブロックコポリマー中のエポキシ基に対して化学量論量の“SD−1731”フェノール・ノボラックで硬化する、“D.E.R.383”:“D.E.R.560”の比(重量)3:1に相応する。このブレンドは、全ての化合物が溶解するまで、更に2日間攪拌する。アセトン溶媒は減圧ラインで除去し、その丸底フラスコを24/40コネクターを用いてそのラインに引っ掛け、透明なキャストを作製する。

【0101】

アセトンは、そのブレンドの温度暴露及び発泡を最小にするために一連の段階を経て除去する。先ず、アセトンは室温で1時間ゆっくりと除去する。次いでその混合物は温度制御つきオイルバスを用いて50℃に加熱し、50℃で1時間保持する。次に、温度は75℃に上昇して1時間保持する。次いでその混合物を100℃に加熱して30分間保持する。オイルバスは次いで150℃に設定し、そのオイルバスが加熱されているときに、その試料は減圧ラインから約140℃で取出し(15分後)、次いですばやく予熱(150℃)金型に注ぎ込む。

【0102】

金型は150℃のオーブン中に置き、空気中で一夜硬化させる。この試料はゆっくりと冷却して室温まで戻し、そして金型から取り出す。220℃で1時間の後硬化を減圧下で行う。完全に硬化した成型試料は、ボイドがなく溶媒の完全な除去を示しており、10cm×8cm×0.4cmの寸法を有している。

【0103】

その試料は、次いで圧縮・引張、引張及び動的機械分光分析の試料を作製するため、機械工作室に運ぶ。

【0104】

一般的な試験手順

(1)動的機械分光分析(DMS)の試料は、長さ28mm×幅6mm×厚さ2mmに機械加工された棒状試片であった。変性試料及び無変性試料を、“Rheometrics Scientific Mark IV”動的機械試験装置(DMTA)における3点曲げ構成(a three-point bend configuration)でテストした。それぞれの材料の、少なくとも2つ、典型的には5つのDMS試料がテストされた。鋼製のバーの上のテストは、常に先ずレオメーターが検量を必要としているかどうか確認して実施した。

【0105】

DMS試料は、温度を25℃から185℃まで2℃/分で上昇させながら、動的弾性(E’)曲げモジュラス及び動的損失(E”)曲げモジュラスを、固定周期(a fixed frequency)10rad/秒及び歪み0.01%で測定するために、正弦波歪み(sinusoidal deformation)にかけた。Tgは、弾性モジュラスが急激に低下する温度として認定し、これはδ=E”/E’のときのtanδ曲線のピークに対応している。室温曲げモジュラスE’及びガラス転移温度Tgはそれぞれの試料について記録した。どのブロックポリマーが使用されるかによって、そのモジュラスは50%(約1.5GPa)まで低下した。

ブロックポリマーによるTgの上昇は30℃〜50℃の範囲であった。

【0106】

(2)圧縮・引張(CT)破壊試験用のボイドのない試料は、エポキシシートから機械加工された。圧縮・引張実験は、平面歪み実験条件を確保するため、厚さ4mmの試料で実施した。ブロックコポリマー変性エポキシ材料に対する臨界平面歪み破壊強さ(the critical plane strain fracture toughness)K1cは、ASTM D5045に記載された圧縮・引張幾何学法を用いて測定した。その試料は、切欠き端に打ち込まれた(tapped into the notch end)新しい安全剃刀の刃を用いて予備クラックを入れた(precracked)。クラックは、機械加工された切欠きに、液体窒素で冷却された新しい安全剃刀の刃を軽く打ち込むことにより始める。典型的には、これらの試料はその高い耐破壊強度(fracture toughness)のため予備クラックを入れることが難しい。試験は、MTS試験構造で、クロスヘッド速度10mm/分の引張モードで実施した。その試料は10mm/分の引張で引き離し、最大の荷重を記録した。それぞれの材料について6〜10の試料をテストした。最大荷重及び試料の寸法から、臨界応力強度係数を計算し、次いで歪みエネルギー放出速度を線弾性破壊力学を用いて計算した。

【0107】

各試料についての耐破壊強度は次の式を用いて計算した。

【0108】

【数1】

【0109】

(ここで、Pmaxは破断時の最大荷重、Bは試料の厚さ、Wは全体の長さ、aはクラックの長さ、及びf(a/W)はASTM D5045で識別された試料の形状を説明するための表現である。)

【0110】

歪みエネルギー放出速度Gcは次の式を用いてK1cから計算した。

【0111】

【数2】

【0112】

(ここで、vはポアソン比であって0.34をとり、Eはヤング率である。ヤング率は同じMTS構造によって、圧縮・引張実験で使用したのと同じクロスヘッド速度で測定した。)

【0113】

典型的な歪みエネルギー放出速度は、50J/m2から450J/m2〜1650J/m2に増大する。

【0114】

(3)ブロックコポリマー変性エポキシ複合体組織は、透過型電子顕微鏡(TEM)により測定した。TEMは、硬化した材料の代表的な試片について実施し、その形態を測定した。エポキシシートの典型的な試片は、ダイアモンドナイフ付きの“Reichert Ultramicrotome S”を用いて、室温でミクロトーム切削した。TEMの試料は、“Reichert Ultramicrotome S”を1.0mm/秒で用い、ダイアモンドナイフを用いて、厚さ約70nmの試料が切り出した。その薄い切片(約70nm)は、水に浮かせ、銅製の格子に被せ、そしてRuO4の0.5重量%水溶液の蒸気で染色した。その試料は400メッシュ銅製格子の上に置き、0.5重量%RuO4水溶液の蒸気中で20分間染色した。

【0115】

PEP−PEOブレンドについては、RuO4は次の順番で優先的に染色する。PEO>エポキシ>PEP;メタクリル系ブロックコポリマーについては、RuO4は次の順番で染色する。MMG(x)>エポキシ>EH。PMMAはRuO4染料を吸収しないが、その染料は明らかに、正味のエポキシよりもPMMAの周りにあるエポキシに大きな割合で浸透する。更に、エポキシ混和性ブロック中の未反応グリシジル基のいずれかがまたRuO4と反応して、この組合せ効果が、MMG(x)が黒く染色されるという外観を与える。いずれのタイプのブロックコポリマーの染色時間も20分であった。

【0116】

染色された試料は、次いで“JEOL 1210 TEM”により加速電圧120kVで映された。これらの試料は、直径10nm、アスペクト比約20:1のウォーム様ミセル形態を有していた。

【0117】

例1

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“D.E.R.383”24.00gに加えた。そのフラスコにアセトン23mLを加え、その内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌した。次に、そのフラスコにフェノールノボラック14.00gを添加し、フラスコの内容物はそのフェノールノボラックが解けるまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付けた。アセトン溶媒は、泡の発生が治まるまで室温でゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを設け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化した試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0118】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵(the elastic flexural strage)モジュラス及び損失モジュラスを測定する間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.62±0.07MPam0.5、E=2.4±0.1GPa、Tg=154℃、Gc=967±23J/m2。

【0119】

例2

PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。“D.E.R.383”24.00gをそのフラスコに添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。次に、フェノールノボラック14.00gを添加して溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを設け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0120】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.64±0.06MPam0.5、E=2.96±0.35GPa、Tg=152℃、Gc=803±47J/m2。

【0121】

例3

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“D.E.R.383”19.05g及び“D.E.R.560”6.35gに加えた。アセトン23mLをそのフラスコに加え、フラスコの内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌した。次に、フェノールノボラック12.6gを添加し、溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで溶媒を室温でゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを設け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度が75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコを減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、ブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0122】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスを測定する間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.72±0.15MPam0.5、E=2.37±0.16GPa、Tg=155℃、Gc=1101±47J/m2。

【0123】

例4

PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gが、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに“D.E.R.383”19.05g及び“D.E.R.560”6.35gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。

次に、フェノールノボラック12.6gを添加して溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで溶媒を室温でゆっくりと除去した(30分間)。フラスコの周りにオイルバスを設け、温度を50℃に設定した。溶媒は50℃で1時間除去し、温度を75℃に上げ(1時間)、次いで100℃に上げた(30分)。フラスコの周りにオイルバスを設け、温度を150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、ブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0124】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスを測定する間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.75±0.05MPam0.5、E=2.84±0.2GPa、Tg=153℃、Gc=955±31J/m2。

【0125】

例5

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“D.E.R.383”13.5g及び“D.E.R.560”13.5gに加えた。そのフラスコにアセトン23mLを加え、フラスコの内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌した。次に、フェノールノボラック11.0gを添加し、溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。フラスコの周りにオイルバスを設け、温度を50℃に設定した。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化させた試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0126】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.74±0.07MPam0.5、E=2.85±0.13GPa、Tg=156℃、Gc=943±27J/m2。

【0127】

例6

PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに、“D.E.R.383”13.5g及び“D.E.R.560”13.5gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。

次に、フェノールノボラック11.0gを添加して溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。フラスコの周りにオイルバスを設け、温度を50℃に設定した。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0128】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.67±0.02MPam0.5、E=2.85±0.11GPa、Tg=155℃、Gc=870±15J/m2。

【0129】

例7

丸底フラスコ中で、ポリ(メチルメタクリレート−co−グリシジルメタクリレート)ポリ(2−エチルヘキシルメタクリレート)ブロックコポリマー{MMG(0.4)5.5EH20.0:MMGブロック重量分率(weight fraction)=0.22、MMGブロック中のグリシジルメタクリレートのモル分率=0.4、Mn=25,500g/モル、Mw/Mn=1.21}1.85gを、“D.E.R.383”17.62g及び“D.E.R.560”5.87gに加えた。そのフラスコにアセトン21mLを加え、フラスコの内容物は、ブロックコポリマーが完全に溶解するまで(1日)攪拌した。次に、フェノールノボラック11.80gを添加し、溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。フラスコの周りにオイルバスを取り付け、温度を50℃に設定した。

溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。その金型は空気中、150℃で一夜硬化した。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0130】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させた。この試料の結果:K1c=1.16±0.12MPam0.5、E=2.75±0.05GPa、Tg=127℃、Gc=431±30J/m2。

【0131】

例8

PEO−PEPブロックコポリマー(fPEO=0.39、Mn=16,800g/モル、Mw/Mn=1.10)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに“D.E.R.383”24.00gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。次に、フェノールノボラック14.0gを添加して溶解するまで攪拌した。フラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。

フラスコの周りにオイルバスを取り付け、温度を50℃に設定した。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコを減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0132】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から150℃まで2℃/分で上昇させた。この試料の結果:K1c=1.03±0.17MPam0.5、E=2.56±0.09GPa、Tg=103℃、Gc=411±43J/m2。

【0133】

例9

PEO−PEPブロックコポリマー(fPEO=0.39、Mn=16,800g/モル、Mw/Mn=1.10)2gを、アセトン23mLに加え、ポリマーが溶解するまで(2日)攪拌した。そのフラスコに“D.E.R.383”19.05g及び“D.E.R.560”6.35gを添加し、フラスコの内容物が溶解するまで(1〜2日)攪拌した。次に、フェノールノボラック12.6gを添加して溶解するまで攪拌した。そのフラスコは24/40コネクターを用いて減圧ラインに取り付け、泡の発生が治まるまで室温で、溶媒をゆっくりと除去した(30分間)。そのフラスコの周りにオイルバスを取り付け、温度を50℃に設定した。その溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げた(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコを減圧ラインから外した。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注いだ。金型は空気中、150℃で一夜硬化させた。オーブンを切った後、得られた試料は室温まで冷却した。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化させた。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却した。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工した。

【0134】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施した。引張テストはテスト速度10mm/分を用いて実施した。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施した。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から150℃まで2℃/分で上昇させた。この試料の結果:K1c=1.17±0.20MPam0.5、E=2.37±0.16GPa、Tg=111℃、Gc=582±56J/m2。

【0135】

例10−リン含有エポキシ樹脂を用いたブロックコポリマーの使用

丸底フラスコ中で、PEO−PEPブロックコポリマー(fPEO=0.25、Mn=8,000g/モル、Mw/Mn=1.04)2gを、“XZ92530”などのリン含有エポキシ樹脂24.00gに加える。そのフラスコにアセトン23mLを加え、その内容物は、ブロックコポリマーが完全に溶解するまで(大体2週間)攪拌する。次に、フェノールノボラック14.00gをそのフラスコに添加し、フラスコの内容物はフェノールノボラックが溶解するまで攪拌する。フラスコは24/40コネクターを用いて減圧ラインに取り付ける。アセトン溶媒は、泡の発生が治まるまで室温でゆっくりと除去する(30分間)。フラスコの周りにオイルバスを取り付け、温度を50℃に設定する。溶媒は50℃で1時間除去し、次いで温度を75℃に上げ(1時間)、それから100℃に上げる(30分)。オイルバス温度は150℃に設定し、10分待った後、フラスコは減圧ラインから外す。エポキシ及びブロックコポリマーのブレンドは、“Sprayon Dry Film P.T.F.E.”離型スプレーにより被覆された厚さ4mmの矩形金型(150℃に予熱)に注ぐ。金型は空気中、150℃で一夜硬化する。オーブンを切った後、得られた試料は室温まで冷却する。試料は金型から取り出し、そのブレンドは、減圧下、220℃で1時間硬化する。オーブンを切った後、硬化された試料はゆっくりと室温まで冷却する。得られた硬化試料は、圧縮・引張、引張及び3点曲げ試料に機械加工する。

【0136】

圧縮・引張テストは、テスト速度10mm/分を用い、厚さ4mmの試料に、液体窒素で冷却された安全剃刀の刃(新)により予備クラックを付けて実施する。引張テストはテスト速度10mm/分を用いて実施する。3点曲げテストは、“Rheometrics Scientific Mark IV”動的機械試験装置により、長さ28mm、幅6mm、厚さ2mmの試料について、歪み0.01%及び10rad/秒で実施する。弾性曲げ貯蔵モジュラス及び損失モジュラスが測定される間、温度は、室温から185℃まで2℃/分で上昇させる。

【0137】

以下に、本発明及びその関連態様を記載する。

態様1.(a)少なくとも1種の硬化性難燃性エポキシ樹脂;

(b)エポキシ混和性ブロック及びエポキシ非混和性ブロックを含み、両親媒性ブロックコポリマーが平均アスペクト比3:1又はそれ以上のウォーム様又は球状のミセル形態に自己集成した、生成硬化物の耐破壊性が増大するような量の両親媒性ブロックコポリマー;並びに

(c)硬化剤;

を含んでなる、強靭性が向上した硬化性難燃性エポキシ樹脂組成物。

態様2.難燃性エポキシ樹脂が臭素化エポキシ樹脂である態様1に記載の硬化性組成物。

態様3.難燃性エポキシ樹脂がリン含有エポキシ樹脂である態様1に記載の硬化性組成物。

態様4.ブロックコポリマーが、未硬化状態での混合に際して、ウォーム様ミセル形態に自己集成し;そのミセル形態が組成物の硬化の間持続し;そして得られる硬化物の耐破壊性が向上するような量で存在する態様1に記載の硬化性組成物。

態様5.ブロックコポリマーが、未硬化状態での混合に際して、球状のミセル形態に自己集成し;そのミセル形態が組成物の硬化の間持続し;そして得られた硬化物の耐破壊性が向上するような量で存在する態様1に記載の硬化性組成物。

態様6.ブロックコポリマーがジブロックコポリマーである態様1に記載の硬化性組成物。

態様7.ブロックコポリマーがポリ(エチレンオキシド)−ポリ(エチレン・プロピレン−alt−ポリマー)(PEO−PEP)である態様1に記載の硬化性組成物。

態様8.ブロックコポリマーがポリ(メチルメタクリレート−ran−グリシジルメタクリレート)−ポリ(2−エチルヘキシルメタクリレート)(P(MMA−ran−GMA)−PEHMA)である態様1に記載の硬化性組成物。

態様9.ブロックコポリマーの量が0.1重量%〜30重量%である態様1に記載の硬化性組成物。

態様10.ビスフェノールAのジグリシジルエーテルを含む態様1に記載の硬化性組成物。

態様11.硬化剤がフェノールノボラック、ジシアンジアミド又は無水物である態様1に記載の硬化性組成物。

態様12.溶媒を含む態様1に記載の硬化性組成物。

態様13.エポキシ樹脂の硬化剤との反応を促進するための触媒を触媒量で含む態様1に記載の硬化性組成物。

態様14.触媒がイミダゾールである態様13に記載の硬化性組成物。

態様15.臭素化エポキシ樹脂がテトラブロモビスフェノールAジグリシジルエーテルである態様2に記載の硬化性組成物。

態様16.平均アスペクト比3:1又はそれ以上のウォーム様又は球状のウォーム様ミセル形態に自己集成したブロックコポリマーを含む難燃性エポキシ樹脂を含んでなる硬化樹脂製品。

態様17.態様1に記載の硬化性エポキシ樹脂組成物を含む繊維強化複合製品。

態様18.電気回路の積層体又はプリプレグである態様17に記載の繊維強化複合製品。

態様19.態様1に記載のエポキシ樹脂組成物の絶縁被膜を有する電気回路部品。

態様20.(a)織布及び

(b)態様1に記載の硬化性エポキシ樹脂組成物

を含んでなるプリプレグ。

態様21.(a)態様1に記載のエポキシ樹脂の樹脂組成物を含む基材、そして

(b)前記基材の少なくとも一方の表面に配置された金属層

を含んでなる積層体。

態様22.基材が更にガラス織布の補強材を含み、エポキシ樹脂組成物がそのガラス織布に含浸されている態様21に記載の積層体。

態様23.態様22に記載の積層体で製造された印刷配線板(PWB)。

態様24.(a)少なくとも1種の硬化性難燃性エポキシ樹脂、

(b)エポキシ混和性ブロック及びエポキシ非混和性ブロックを含み、両親媒性ブロックコポリマーが平均アスペクト比3:1又はそれ以上のウォーム様又は球状のミセル形態に自己集成した、生成硬化物の耐破壊性が増大するような量の両親媒性のブロックコポリマー並びに

(c)硬化剤

を混合することを含む硬化性樹脂組成物の製造方法。

態様25.(a)少なくとも1種の硬化性難燃性エポキシ樹脂;

(b)エポキシ混和性ブロック及びエポキシ非混和性ブロックを含み、両親媒性ブロックコポリマーが平均アスペクト比3:1又はそれ以上のウォーム様又は球状のミセル形態に自己集成した、生成硬化物の耐破壊性が増大するような量の両親媒性のブロックコポリマー並びに

(c)硬化剤

の混合物を加熱することを含む硬化樹脂製品の製造方法。

態様26.態様1に記載の硬化性エポキシ樹脂で物品を被覆し、そして被覆された物品を加熱してエポキシ樹脂を硬化することを含む被覆製品の製造方法。

態様27.非難燃性エポキシ樹脂を含む態様1に記載の硬化性組成物。

【特許請求の範囲】

【請求項1】