硬化検出方法および硬化検出システム

【課題】試料中の微視的構造による硬さのばらつきを考慮しつつ、簡易な方法で試料の硬化をモニタリングすること。

【解決手段】超微小硬さ測定装置100が、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う。また、情報処理装置200が有する統計処理部243が、多点測定により得られた測定データを用いて統計処理を行うことで、試験片における硬さの分布を計測する。また、情報処理装置200が有する照射硬化検出部244が、硬さの分布の変化に基づいて試験片の照射硬化を検出する。

【解決手段】超微小硬さ測定装置100が、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う。また、情報処理装置200が有する統計処理部243が、多点測定により得られた測定データを用いて統計処理を行うことで、試験片における硬さの分布を計測する。また、情報処理装置200が有する照射硬化検出部244が、硬さの分布の変化に基づいて試験片の照射硬化を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬化検出方法および硬化検出システムに関する。

【背景技術】

【0002】

従来、軽水炉の主要構造物である圧力容器は、中性子照射によって、圧力容器を形成する圧力容器鋼の脆化が進行することが知られている。この現象は照射脆化と呼ばれ、原子炉における主要な経年事象のひとつとして取り上げられている。かかる圧力容器の照射脆化を適切に管理することは、原子炉の健全な長期運用を実現するために不可欠である。

【0003】

通常、圧力容器鋼の照射脆化は、定期的な監視試験により管理される。しかし、原子炉の長期運用を視野に入れた場合には、監視試験と並行して、簡易な方法で照射脆化をモニタリングすることが望ましい。そこで、例えば、中性子照射による鋼材の硬化である照射硬化と照射脆化とが相関することに着目して、硬さ試験によって圧力容器鋼の照射硬化をモニタリングすることが検討されている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】電気技術規定原子力編「原子炉構造材料の監視試験方法」、JEAC4201−2007、(社)日本電気協会、平成19年

【非特許文献2】曽根田直樹、土肥謙次、野本明義、西田憲二、石野栞、「軽水炉圧力容器鋼材の照射脆化予測法の式化に関する研究−脆化予測法の開発−、電子力中央研究所報告、Q06019(2007)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、一般的に、圧力容器鋼の硬さは、金属組織の影響によって大きくばらつく。このことから、金属組織の影響による硬さのばらつきを考慮しつつ、簡易な方法で鋼材の照射硬化をモニタリングする方法が求められていた。

【0006】

なお、この課題は、圧力容器鋼の照射硬化を検出する場合に限って生じるものではなく、硬さが試料中の微視構造(例えば金属組織など)に依存してばらつき、かつ硬さの変化が微視構造に依存して異なる試料において、中性子照射を含む各種要因によって生じる硬化を検出する場合に同様に生じるものである。

【0007】

本発明は、上記に鑑みてなされたものであって、試料中の微視的構造による硬さのばらつきを考慮しつつ、簡易な方法で試料の硬化をモニタリングすることが可能な硬化検出方法および硬化検出システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明は、試料の硬化を検出する硬化検出方法であって、前記試料に対して超微小硬さ試験により硬さの多点測定を行うステップと、前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測するステップと、前記硬さの分布の変化に基づいて前記試料の硬化を検出するステップとを含んだことを特徴とする。

【0009】

また、本発明は、超微小硬さ測定装置と情報処理装置とを有し、試料の硬化を検出する硬化検出システムであって、前記超微小硬さ測定装置が、前記試料に対して超微小硬さ試験により硬さの多点測定を行う測定手段を備え、前記情報処理装置が、前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測する計測手段と、前記硬さの分布の変化に基づいて前記試料の硬化を検出する検出手段とを備えたことを特徴とする。

【発明の効果】

【0010】

本発明によれば、試料中の微視的構造による硬さのばらつきを考慮しつつ、簡易な方法で試料の硬化をモニタリングすることが可能になるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、本実施例に係る照射硬化検出システムの構成を示す構成図である。

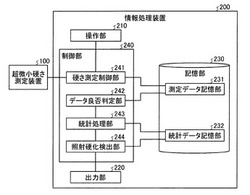

【図2】図2は、本実施例に係る情報処理装置の構成を示す機能ブロック図である。

【図3】図3は、本実施例に係るデータ良否判定部によって行われる良否判定を説明するための図(1)である。

【図4】図4は、本実施例に係るデータ良否判定部によって行われる良否判定を説明するための図(2)である。

【図5】図5は、本実施例に係るデータ良否判定部によって行われる良否判定を説明するための図(3)である。

【図6】図6は、本実施例に係る統計処理部によって算出される硬さの空間分布の一例を示す図である。

【図7】図7は、本実施例に係る統計処理部によって計測される硬さの相対度数分布の一例を示す図である。

【図8】図8は、本実施例に係る照射硬化検出部によって行われる照射硬化の検出を説明するための図(1)である。

【図9】図9は、本実施例に係る照射硬化検出部によって行われる照射硬化の検出を説明するための図(2)である。

【図10】図10は、本実施例に係る照射硬化検出部によって行われる照射硬化の検出を説明するための図(3)である。

【図11】図11は、本実施例に係る照射硬化検出システムによって行われる照射硬化検出の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0012】

以下に、本発明に係る硬化検出方法および硬化検出システムの実施例を図面に基づいて詳細に説明する。なお、以下では、超微小硬さ測定装置と情報処理装置とを有する照射硬化検出システムに本発明を適用した場合について説明するが、本発明の実施例はこれに限定されるものではない。

【実施例】

【0013】

まず、本実施例に係る照射硬化検出システムの構成について説明する。図1は、本実施例に係る照射硬化検出システムの構成を示す構成図である。図1に示すように、本実施例に係る照射硬化検出システムは、超微小硬さ測定装置100と、情報処理装置200とを有する。

【0014】

超微小硬さ測定装置100は、超微小硬さ試験を実施する装置である。例えば、超微小硬さ測定装置100は、本体部110と、試料台120と、荷重負荷部130と、圧子変位測定部140と、撮像部150とを有する。

【0015】

本体部110は、超微小硬さ測定装置100が有する各部を支持する。例えば、本体部110は、上下方向に沿った断面の形状が概略C字状であり、両端部が対向するように形成されている。そして、本体部110において、下側端部の内側には、試料台120が設置され、上側端部の内側には、上端部の内側に荷重負荷部130、圧子変位測定部140および撮像部150が取り付けられている。

【0016】

試料台120は、試料Sが置かれる台である。この試料台120は、本体部110によって水平方向へ移動可能に支持されており、荷重負荷部130の直下と撮像部150の直下との間で試料Sを移動する。

【0017】

荷重負荷部130は、下端部に三角錐状に形成された圧子131を有し、試料台120に置かれた試料Sの表面に圧子131を押し付けることで、試料Sに荷重を負荷する。例えば、荷重負荷部130は、上下方向へ移動可能に支持され、本体部110に設けられた駆動部によって下方向へ移動することで、押し込み荷重が試験荷重に達するまで圧子131を押し付ける。

【0018】

圧子変位測定部140は、圧子131の位置の変化を測定することで、試料Sへの圧子131の押し込み深さを計測する。

【0019】

撮像部150は、圧子131が押し付けられることで試料Sに形成されるくぼみを撮像する。例えば、撮像部150は、CCD(Charge-Coupled Device)カメラなどである。

【0020】

本実施例では、超微小硬さ測定装置100は、軽水炉の照射硬化をモニタリングするために炉内に置かれる鋼材の試験片を試料Sとして、超微小硬さ試験を行う。具体的には、超微小硬さ測定装置100は、情報処理装置200による制御のもと、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う。そして、超微小硬さ測定装置100は、多点測定を行った後に、試験片表面の各点で測定された押し込み荷重および押し込み深さを示す測定データを情報処理装置200に送信する。

【0021】

ここで、超微小硬さ試験とは、ミクロンオーダーの領域の硬さを低荷重で測定する試験である。この超微小硬さ試験では、試料Sである試験片に対して圧子131が押し込まれた際の押し込み荷重と押し込み深さとが計測される。例えば、超微小硬さ試験では、押し込み荷重が3000mgfになるまで、試験片に圧子131が押し込まれる。

【0022】

また、鋼材の試験片は、例えば、A533Bcl.1圧延材を材料とし、5mm×1mm×1mmの寸法に形成される。試験片は、照射硬化のモニタリングの対象となる軽水炉の材料と同様に焼き入れ、焼き戻し、および応力除去焼鈍処理が施された後に、厚さの1/4の位置からフルサイズシャルピー衝撃試験片に加工される。また、試験片の表面は、機械研磨された後にエメリー紙によって研磨され、さらに、表面変質層を除去するために5%過塩素酸および95%酢酸の研磨液中で電圧50Vが負荷されて電解研磨される。

【0023】

情報処理装置200は、各種情報を処理する装置である。本実施例では、情報処理装置200は、超微小硬さ試験を行うよう超微小硬さ測定装置100を制御する。また、情報処理装置200は、照射硬化の検出に関する各種処理を実行する。図2は、本実施例に係る情報処理装置200の構成を示す機能ブロック図である。図2に示すように、具体的には、情報処理装置200は、操作部210と、出力部220と、記憶部230と、制御部240とを有する。

【0024】

操作部210は、各種指示や各種情報の入力を操作者から受け付けるデバイスである。例えば、操作部210は、キーボードやマウスなどである。出力部220は、各種情報を出力するデバイスである。例えば、出力部220は、液晶モニタやCRT(Cathode Ray Tube)モニタなどである。

【0025】

記憶部230は、各種情報を記憶するデバイスである。例えば、記憶部230は、HDD(Hard Disk Drive)や半導体メモリなどである。具体的には、記憶部230は、測定データ記憶部231と、統計データ記憶部232とを有する。測定データ記憶部231は、超微小硬さ測定装置100により多点測定された押し込み荷重および押し込み深さを示す測定データを記憶する。統計データ記憶部232は、試験片における硬さの分布を示す統計データを記憶する。

【0026】

制御部240は、各種処理を実行することで、超微小硬さ測定装置100および情報処理装置200全体の動作を制御する。例えば、制御部240は、CPU(Central Processing Unit)やMPU(Micro Processing Unit)などである。具体的には、制御部240は、硬さ測定制御部241と、データ良否判定部242と、統計処理部243と、照射硬化検出部244とを有する。

【0027】

硬さ測定制御部241は、操作者から指示された試験条件に基づいて、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行うよう超微小硬さ測定装置100を制御する。そして、硬さ測定制御部241は、超微小硬さ試験を行った結果として硬さ測定装置100から測定データが送信されると、送信された測定データを測定データ記憶部231に記憶させる。

【0028】

データ良否判定部242は、多点測定における押し込み加重と押し込み深さとの関係に基づいて、測定データの良否を判定する良否判定を行う。具体的には、データ良否判定部242は、測定データ記憶部231に記憶されている全ての測定データについて、以下で説明する良否判定を行う。

【0029】

図3〜5は、本実施例に係るデータ良否判定部242によって行われる良否判定を説明するための図である。図3は、超微小硬さ試験によって得られる押し込み荷重と押し込み深さとの関係を表す押し込み曲線を示している。図3に示すように、超微小硬さ試験では、材料が均質な場合には、圧子が試験片の表面に接触した後、押し込み変位が増加するとともに押し込み荷重は滑らかに増加する。また、押し込み荷重は、試験荷重に達した後には、押し込み変位の減少とともに直線的に減少する。

【0030】

超微小硬さ試験では、この押し込み曲線に基づいて硬さが算出される。ここで、試験が正常に実施された場合には、図3に示したように滑らかな押し込み曲線が得られる。しかし、例えば、試験片の表面が十分に平滑でなかったり、結晶粒界や比較的大きな析出物との界面などの硬さが不連続な場所が押し込み位置に存在したりすると、滑らかな押し込み曲線が得られず、硬さが正確に算出されない。

【0031】

ここで、例えば、押し込み荷重をF、押し込み深さをhとした場合に、以下に示す式(1の関係が成り立つことが知られている。なお、式(1)において、mは定数である。

【0032】

h=m×√F ・・・(1)

【0033】

すなわち、押し込み荷重Fと押し込み深さhとの間には、図4に示すように、直線関係がある。これは、均質な材料では、安定した押し込みが行われれば、材料と圧子との接触面の応力が一定に保たれることを示している。一方、押し込み中に何らかの異常があった場合には、図5に示すように、押し込み荷重の負荷過程で、押し込み荷重Fと押し込み深さhとの間で直線関係が成り立たない。

【0034】

本実施例では、データ良否判定部242は、上述した押し込み加重と押し込み深さとの関係に基づいて、測定データの良否を判定する。例えば、データ良否判定部242は、押し込み曲線における荷重負荷過程での直線性を評価して、測定データの良否を判定する。具体的には、データ良否判定部242は、押し込み荷重の最大値の例えば20%〜90%の範囲における荷重負荷過程の測定データを式(1)で近似し、近似直線と測定データとの決定係数R2が一定値、例えば0.999以上となる測定データを良と判定する。また、データ良否判定部242は、近似直線と測定データとの決定係数R2が一定値、例えば0.999未満となる測定データを否と判定する。

【0035】

統計処理部243は、多点測定により得られた測定データを用いて統計処理を行うことで、試験片における硬さの分布を計測する。具体的には、統計処理部243は、測定データ記憶部231に記憶されている測定データを用いて統計処理を行うことで、硬さの分布を計測する。そして、統計処理部243は、計測した硬さの分布を示す統計データを生成し、生成した統計データを統計データ記憶部232に記憶させる。

【0036】

なお、例えば、統計処理部243は、データ良否判定部242によって行われた良否判定において良であると判定された測定データを用いて統計処理を行う。具体的には、統計処理部243は、データ良否判定部242によって良である判定された全ての測定データを測定データ記憶部231から読み出し、各測定データについて硬さを算出する。例えば、統計処理部243は、インデンテーション硬さを算出する。インデンテーション硬さは、一般的に広く利用されているビッカース硬さに近い。そのため、インデンテーション硬さを用いることで、統計処理によって得られた結果をビッカース硬さに関する各種の基準値と比較することも可能になる。

【0037】

図6は、本実施例に係る統計処理部243によって算出される硬さの空間分布の一例を示す図である。図6において、上下および左右に並ぶ複数の小円は、それぞれ試験片上の測定点を示している。また、小円の色の濃さは硬さの強度を示している。なお、図6において、小円が抜けている箇所は、データ良否判定部242によって否と判定された測定データに対応する測定点を示している。図6に示すように、鋼材の硬さは測定点ごとにばらつく。

【0038】

また、例えば、統計処理部243は、硬さの相対度数分布を計測する。具体的には、統計処理部243は、データ良否判定部242によって良であると判定された測定データについて、硬さの相対度数分布を計測する。図7は、本実施例に係る統計処理部243によって計測される硬さの相対度数分布の一例を示す図である。図7に示す曲線71のように、鋼材の試験片における硬さは、強度が大きくばらつくものの、明瞭なピークを有する分布となる。

【0039】

照射硬化検出部244は、統計処理部243により計測された硬さの分布の変化に基づいて、試験片の照射硬化を検出する。具体的には、照射硬化検出部244は、統計処理部243によって統計データが生成されると、今回生成された統計データと、過去に生成された統計データとをそれぞれ統計データ記憶部232から読み出す。また、照射硬化検出部244は、読み出したそれぞれの測定データにおける硬さの分布の変化に基づいて、試験片の照射硬化の度合い示す指標値を検出する。そして、照射硬化検出部244は、検出した指標値を照射硬化の検出結果として出力部220に出力する。なお、照射硬化検出部244は、例えば、以下に示す方法で照射硬化を検出する。

【0040】

図8〜10は、本実施例に係る照射硬化検出部244によって行われる照射硬化の検出を説明するための図である。図8〜10において、横軸は試験片の硬さを示しており、縦軸は硬さの相対度数を示している。また、図8〜10において、実線で示す曲線81、91および101は、今回生成された統計データに対応し、点線で示す曲線82、92および102は、過去に生成された統計データに対応している。すなわち、曲線82、92および102に示す硬さの相対度数分布を有する鋼材は、それぞれ、曲線81、91および101に示す硬さの相対度数分布を有する鋼材と比べて、より多く中性子照射を受けたものである。

【0041】

例えば、試験片に含まれる不純物の濃度分布が均一であった場合には、中性子照射によって試験片の全体が均一に硬化する。そのため、この場合には、図8に示す曲線81および82のように、硬さの相対度数分布を示す曲線は、硬さが高い側へ平行に移動する。

【0042】

そこで、例えば、照射硬化検出部244は、硬さの相対度数分布において相対度数が最も高い硬さの変化に基づいて、試験片の照射硬化を検出する。この場合には、照射硬化検出部244は、例えば、中性子照射が行われる前の試験片における硬さの相対度数分布と、今回生成された統計データにおける相対度数分布とを比較し、相対度数が最も高い硬さの変化量を算出する。そして、照射硬化検出部244は、算出した変化量を、照射硬化の度合いを示す指標値として検出する。

【0043】

また、例えば、試験片に含まれる不純物の濃度分布が均一でなかった場合には、中性子照射によって、不純物の濃度が高い箇所がより大きく硬化する。すなわち、中性子照射によって、不純物の濃度が高い箇所は大きく硬化する一方で、不純物の濃度が低い箇所はあまり硬化しない。言い換えると、中性子照射によって、初期に硬さが強かった箇所は大きく硬化する一方で、初期に硬さが弱かった箇所はあまり硬化しない。そのため、この場合には、図9に示す曲線91および92のように、硬さの相対度数分布を示す曲線において硬さの幅が広がることになる。

【0044】

なお、一般的に、不純物の濃度が高い箇所では炭化物などの析出物の量が多くなる。そして、析出物が多い箇所は、析出硬化によって固くなることが知られている。また、析出物は、照射硬化への寄与が少ないことも知られている。これらのことから、例えば、初期に硬さが強い箇所であったとしても、その箇所が析出物に起因して固くなった箇所であった場合には、照射硬化によって大きく硬化しないことになる。すなわち、初期に他の箇所に比べて硬さが弱かった箇所が、照射硬化によって大きく硬化する場合もあり得る。この場合には、図10に示す曲線101および102のように、硬さの相対度数分布を示す曲線において硬さの幅が縮まることになる。

【0045】

そこで、例えば、照射硬化検出部244は、硬さの相対度数分布を示す曲線の形状の変化に基づいて、試験片の照射硬化を検出する。この場合には、照射硬化検出部244は、例えば、中性子照射が行われる前の試験片における硬さの相対度数分布と、今回生成された統計データにおける相対度数分布とを比較し、相対度数を示す曲線の変形量を算出する。そして、照射硬化検出部244は、算出した変形量を、照射硬化の度合いを示す指標値として検出する。

【0046】

次に、本実施例に係る照射硬化検出システムによって行われる照射硬化検出の処理手順を説明する。図11は、本実施例に係る照射硬化検出システムによって行われる照射硬化検出の処理手順を示すフローチャートである。

【0047】

図11に示すように、本実施例に係る照射硬化検出システムでは、硬さ測定制御部241によって照射硬化の検出を開始する指示が受け付けられた場合に(ステップS101,Yes)、以下に示す処理手順が実行される。

【0048】

まず、超微小硬さ測定装置100が、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う硬さの多点測定を実施する(ステップS102)。

【0049】

続いて、データ良否判定部242が、多点測定における押し込み加重と押し込み深さとの関係に基づいて、測定データの良否を判定する良否判定を行う。その後、統計処理部243は、データ良否判定部242によって良であると判定された測定データを用いて統計処理を実施することで、試験片における硬さの分布を計測する(ステップS103)。

【0050】

続いて、照射硬化検出部244が、統計処理部243により計測された硬さの分布の変化に基づいて、試験片の照射硬化を検出する(ステップS104)。そして、照射硬化検出部244は、照射硬化の検出結果を出力部220に出力する(ステップS105)。

【0051】

上述したように、本実施例では、超微小硬さ測定装置100が、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う。また、情報処理装置200が有する統計処理部243が、多点測定により得られた測定データを用いて統計処理を行うことで、試験片における硬さの分布を計測する。また、情報処理装置200が有する照射硬化検出部244が、硬さの分布の変化に基づいて試験片の照射硬化を検出する。

【0052】

一般的に、圧力容器鋼などの鋼材には、硬さを増すために各種の不純物が添加される。そのため、鋼材は、数10ミクロン単位で金属組織に不均一性が生じるような構造を有している。これに対し、本実施例に係る照射硬化検出システムは、超微小硬さ試験により試験片の硬さを測定するので、鋼材に含まれる金属組織の違いによる硬さの分布を精度よく計測することができる。さらに、超微小硬さ試験を用いることで、小さな試験片を繰り返し使用することができるので、照射硬化を簡易にモニタリングすることができる。また、本実施例に係る照射硬化検出システムは、統計処理によって計測された硬さの分布の変化に基づいて照射硬化を検出するので、金属組織の不均一性によって鋼材の試験片に硬さにばらつきが生じていた場合でも、中性子照射による硬さの変化を精度よく検出することができる。したがって、本実施例によれば、金属組織の影響による硬さのばらつきを考慮しつつ、簡易な方法で鋼材の照射硬化と照射脆化をモニタリングすることが可能になる。

【0053】

また、本実施例では、統計処理部243が、硬さの相対度数分布を計測する。また、照射硬化検出部244が、硬さの相対度数分布において相対度数が最も高い硬さの変化に基づいて照射硬化を検出する。したがって、本実施例によれば、試験片に含まれる不純物の濃度分布が均一である場合でも、簡易な処理で鋼材の照射脆化を検出することができる。

【0054】

また、本実施例では、統計処理部243が、硬さの相対度数分布を計測する。また、照射硬化検出部244が、硬さの相対度数分布を示す曲線の形状の変化に基づいて照射硬化を検出する。したがって、本実施例によれば、したがって、本実施例によれば、試験片に含まれる不純物の濃度分布に応じて、精度よく鋼材の照射硬化を検出することができる。

【0055】

また、本実施例では、データ良否判定部242が、多点測定における押し込み加重と押し込み深さとの関係に基づいて測定データの良否を判定する。また、統計処理部243が、良否判定において良であると判定された測定データを用いて統計処理を行う。したがって、本実施例によれば、超微小硬さ試験が正常に行われた場合の測定データのみを用いて統計処理が行われるので、照射硬化をより精度よく検出することができる。

【0056】

なお、本実施例のように試験片に対して硬さの多点測定を行う場合には、測定時間が長くなることが懸念される場合もある。そこで、例えば、複数の圧子を有する超微小硬さ測定装置など、複数の測定点を同時に測定可能な超微小硬さ測定装置を用いることで、測定時間を短縮するようにしてもよい。

【0057】

また、本実施例では、圧力容器鋼の照射硬化を検出する照射硬化検出システムについて説明したが、本発明はこれに限られるものではない。例えば、金属組織などの微視構造に依存して硬さがばらつき、かつ硬さの変化が微視構造に依存して異なる他の試料の硬化を検出する場合でも、本発明を同様に適用することが可能である。また、中性子照射による照射硬化を検出する場合に限らず、熱処理や劣化などの他の要因によって生じる硬化を検出する場合でも本発明を同様に適用することが可能である。

【符号の説明】

【0058】

100 超微小硬さ測定装置

110 本体部

120 試料台

130 荷重負荷部

131 圧子

140 圧子変位測定部

150 撮像部

200 情報処理装置

210 操作部

220 出力部

230 記憶部

231 測定データ記憶部

232 統計データ記憶部

240 制御部

241 硬さ測定制御部

242 データ良否判定部

243 統計処理部

244 照射硬化検出部

【技術分野】

【0001】

本発明は、硬化検出方法および硬化検出システムに関する。

【背景技術】

【0002】

従来、軽水炉の主要構造物である圧力容器は、中性子照射によって、圧力容器を形成する圧力容器鋼の脆化が進行することが知られている。この現象は照射脆化と呼ばれ、原子炉における主要な経年事象のひとつとして取り上げられている。かかる圧力容器の照射脆化を適切に管理することは、原子炉の健全な長期運用を実現するために不可欠である。

【0003】

通常、圧力容器鋼の照射脆化は、定期的な監視試験により管理される。しかし、原子炉の長期運用を視野に入れた場合には、監視試験と並行して、簡易な方法で照射脆化をモニタリングすることが望ましい。そこで、例えば、中性子照射による鋼材の硬化である照射硬化と照射脆化とが相関することに着目して、硬さ試験によって圧力容器鋼の照射硬化をモニタリングすることが検討されている。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】電気技術規定原子力編「原子炉構造材料の監視試験方法」、JEAC4201−2007、(社)日本電気協会、平成19年

【非特許文献2】曽根田直樹、土肥謙次、野本明義、西田憲二、石野栞、「軽水炉圧力容器鋼材の照射脆化予測法の式化に関する研究−脆化予測法の開発−、電子力中央研究所報告、Q06019(2007)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、一般的に、圧力容器鋼の硬さは、金属組織の影響によって大きくばらつく。このことから、金属組織の影響による硬さのばらつきを考慮しつつ、簡易な方法で鋼材の照射硬化をモニタリングする方法が求められていた。

【0006】

なお、この課題は、圧力容器鋼の照射硬化を検出する場合に限って生じるものではなく、硬さが試料中の微視構造(例えば金属組織など)に依存してばらつき、かつ硬さの変化が微視構造に依存して異なる試料において、中性子照射を含む各種要因によって生じる硬化を検出する場合に同様に生じるものである。

【0007】

本発明は、上記に鑑みてなされたものであって、試料中の微視的構造による硬さのばらつきを考慮しつつ、簡易な方法で試料の硬化をモニタリングすることが可能な硬化検出方法および硬化検出システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明は、試料の硬化を検出する硬化検出方法であって、前記試料に対して超微小硬さ試験により硬さの多点測定を行うステップと、前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測するステップと、前記硬さの分布の変化に基づいて前記試料の硬化を検出するステップとを含んだことを特徴とする。

【0009】

また、本発明は、超微小硬さ測定装置と情報処理装置とを有し、試料の硬化を検出する硬化検出システムであって、前記超微小硬さ測定装置が、前記試料に対して超微小硬さ試験により硬さの多点測定を行う測定手段を備え、前記情報処理装置が、前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測する計測手段と、前記硬さの分布の変化に基づいて前記試料の硬化を検出する検出手段とを備えたことを特徴とする。

【発明の効果】

【0010】

本発明によれば、試料中の微視的構造による硬さのばらつきを考慮しつつ、簡易な方法で試料の硬化をモニタリングすることが可能になるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、本実施例に係る照射硬化検出システムの構成を示す構成図である。

【図2】図2は、本実施例に係る情報処理装置の構成を示す機能ブロック図である。

【図3】図3は、本実施例に係るデータ良否判定部によって行われる良否判定を説明するための図(1)である。

【図4】図4は、本実施例に係るデータ良否判定部によって行われる良否判定を説明するための図(2)である。

【図5】図5は、本実施例に係るデータ良否判定部によって行われる良否判定を説明するための図(3)である。

【図6】図6は、本実施例に係る統計処理部によって算出される硬さの空間分布の一例を示す図である。

【図7】図7は、本実施例に係る統計処理部によって計測される硬さの相対度数分布の一例を示す図である。

【図8】図8は、本実施例に係る照射硬化検出部によって行われる照射硬化の検出を説明するための図(1)である。

【図9】図9は、本実施例に係る照射硬化検出部によって行われる照射硬化の検出を説明するための図(2)である。

【図10】図10は、本実施例に係る照射硬化検出部によって行われる照射硬化の検出を説明するための図(3)である。

【図11】図11は、本実施例に係る照射硬化検出システムによって行われる照射硬化検出の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0012】

以下に、本発明に係る硬化検出方法および硬化検出システムの実施例を図面に基づいて詳細に説明する。なお、以下では、超微小硬さ測定装置と情報処理装置とを有する照射硬化検出システムに本発明を適用した場合について説明するが、本発明の実施例はこれに限定されるものではない。

【実施例】

【0013】

まず、本実施例に係る照射硬化検出システムの構成について説明する。図1は、本実施例に係る照射硬化検出システムの構成を示す構成図である。図1に示すように、本実施例に係る照射硬化検出システムは、超微小硬さ測定装置100と、情報処理装置200とを有する。

【0014】

超微小硬さ測定装置100は、超微小硬さ試験を実施する装置である。例えば、超微小硬さ測定装置100は、本体部110と、試料台120と、荷重負荷部130と、圧子変位測定部140と、撮像部150とを有する。

【0015】

本体部110は、超微小硬さ測定装置100が有する各部を支持する。例えば、本体部110は、上下方向に沿った断面の形状が概略C字状であり、両端部が対向するように形成されている。そして、本体部110において、下側端部の内側には、試料台120が設置され、上側端部の内側には、上端部の内側に荷重負荷部130、圧子変位測定部140および撮像部150が取り付けられている。

【0016】

試料台120は、試料Sが置かれる台である。この試料台120は、本体部110によって水平方向へ移動可能に支持されており、荷重負荷部130の直下と撮像部150の直下との間で試料Sを移動する。

【0017】

荷重負荷部130は、下端部に三角錐状に形成された圧子131を有し、試料台120に置かれた試料Sの表面に圧子131を押し付けることで、試料Sに荷重を負荷する。例えば、荷重負荷部130は、上下方向へ移動可能に支持され、本体部110に設けられた駆動部によって下方向へ移動することで、押し込み荷重が試験荷重に達するまで圧子131を押し付ける。

【0018】

圧子変位測定部140は、圧子131の位置の変化を測定することで、試料Sへの圧子131の押し込み深さを計測する。

【0019】

撮像部150は、圧子131が押し付けられることで試料Sに形成されるくぼみを撮像する。例えば、撮像部150は、CCD(Charge-Coupled Device)カメラなどである。

【0020】

本実施例では、超微小硬さ測定装置100は、軽水炉の照射硬化をモニタリングするために炉内に置かれる鋼材の試験片を試料Sとして、超微小硬さ試験を行う。具体的には、超微小硬さ測定装置100は、情報処理装置200による制御のもと、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う。そして、超微小硬さ測定装置100は、多点測定を行った後に、試験片表面の各点で測定された押し込み荷重および押し込み深さを示す測定データを情報処理装置200に送信する。

【0021】

ここで、超微小硬さ試験とは、ミクロンオーダーの領域の硬さを低荷重で測定する試験である。この超微小硬さ試験では、試料Sである試験片に対して圧子131が押し込まれた際の押し込み荷重と押し込み深さとが計測される。例えば、超微小硬さ試験では、押し込み荷重が3000mgfになるまで、試験片に圧子131が押し込まれる。

【0022】

また、鋼材の試験片は、例えば、A533Bcl.1圧延材を材料とし、5mm×1mm×1mmの寸法に形成される。試験片は、照射硬化のモニタリングの対象となる軽水炉の材料と同様に焼き入れ、焼き戻し、および応力除去焼鈍処理が施された後に、厚さの1/4の位置からフルサイズシャルピー衝撃試験片に加工される。また、試験片の表面は、機械研磨された後にエメリー紙によって研磨され、さらに、表面変質層を除去するために5%過塩素酸および95%酢酸の研磨液中で電圧50Vが負荷されて電解研磨される。

【0023】

情報処理装置200は、各種情報を処理する装置である。本実施例では、情報処理装置200は、超微小硬さ試験を行うよう超微小硬さ測定装置100を制御する。また、情報処理装置200は、照射硬化の検出に関する各種処理を実行する。図2は、本実施例に係る情報処理装置200の構成を示す機能ブロック図である。図2に示すように、具体的には、情報処理装置200は、操作部210と、出力部220と、記憶部230と、制御部240とを有する。

【0024】

操作部210は、各種指示や各種情報の入力を操作者から受け付けるデバイスである。例えば、操作部210は、キーボードやマウスなどである。出力部220は、各種情報を出力するデバイスである。例えば、出力部220は、液晶モニタやCRT(Cathode Ray Tube)モニタなどである。

【0025】

記憶部230は、各種情報を記憶するデバイスである。例えば、記憶部230は、HDD(Hard Disk Drive)や半導体メモリなどである。具体的には、記憶部230は、測定データ記憶部231と、統計データ記憶部232とを有する。測定データ記憶部231は、超微小硬さ測定装置100により多点測定された押し込み荷重および押し込み深さを示す測定データを記憶する。統計データ記憶部232は、試験片における硬さの分布を示す統計データを記憶する。

【0026】

制御部240は、各種処理を実行することで、超微小硬さ測定装置100および情報処理装置200全体の動作を制御する。例えば、制御部240は、CPU(Central Processing Unit)やMPU(Micro Processing Unit)などである。具体的には、制御部240は、硬さ測定制御部241と、データ良否判定部242と、統計処理部243と、照射硬化検出部244とを有する。

【0027】

硬さ測定制御部241は、操作者から指示された試験条件に基づいて、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行うよう超微小硬さ測定装置100を制御する。そして、硬さ測定制御部241は、超微小硬さ試験を行った結果として硬さ測定装置100から測定データが送信されると、送信された測定データを測定データ記憶部231に記憶させる。

【0028】

データ良否判定部242は、多点測定における押し込み加重と押し込み深さとの関係に基づいて、測定データの良否を判定する良否判定を行う。具体的には、データ良否判定部242は、測定データ記憶部231に記憶されている全ての測定データについて、以下で説明する良否判定を行う。

【0029】

図3〜5は、本実施例に係るデータ良否判定部242によって行われる良否判定を説明するための図である。図3は、超微小硬さ試験によって得られる押し込み荷重と押し込み深さとの関係を表す押し込み曲線を示している。図3に示すように、超微小硬さ試験では、材料が均質な場合には、圧子が試験片の表面に接触した後、押し込み変位が増加するとともに押し込み荷重は滑らかに増加する。また、押し込み荷重は、試験荷重に達した後には、押し込み変位の減少とともに直線的に減少する。

【0030】

超微小硬さ試験では、この押し込み曲線に基づいて硬さが算出される。ここで、試験が正常に実施された場合には、図3に示したように滑らかな押し込み曲線が得られる。しかし、例えば、試験片の表面が十分に平滑でなかったり、結晶粒界や比較的大きな析出物との界面などの硬さが不連続な場所が押し込み位置に存在したりすると、滑らかな押し込み曲線が得られず、硬さが正確に算出されない。

【0031】

ここで、例えば、押し込み荷重をF、押し込み深さをhとした場合に、以下に示す式(1の関係が成り立つことが知られている。なお、式(1)において、mは定数である。

【0032】

h=m×√F ・・・(1)

【0033】

すなわち、押し込み荷重Fと押し込み深さhとの間には、図4に示すように、直線関係がある。これは、均質な材料では、安定した押し込みが行われれば、材料と圧子との接触面の応力が一定に保たれることを示している。一方、押し込み中に何らかの異常があった場合には、図5に示すように、押し込み荷重の負荷過程で、押し込み荷重Fと押し込み深さhとの間で直線関係が成り立たない。

【0034】

本実施例では、データ良否判定部242は、上述した押し込み加重と押し込み深さとの関係に基づいて、測定データの良否を判定する。例えば、データ良否判定部242は、押し込み曲線における荷重負荷過程での直線性を評価して、測定データの良否を判定する。具体的には、データ良否判定部242は、押し込み荷重の最大値の例えば20%〜90%の範囲における荷重負荷過程の測定データを式(1)で近似し、近似直線と測定データとの決定係数R2が一定値、例えば0.999以上となる測定データを良と判定する。また、データ良否判定部242は、近似直線と測定データとの決定係数R2が一定値、例えば0.999未満となる測定データを否と判定する。

【0035】

統計処理部243は、多点測定により得られた測定データを用いて統計処理を行うことで、試験片における硬さの分布を計測する。具体的には、統計処理部243は、測定データ記憶部231に記憶されている測定データを用いて統計処理を行うことで、硬さの分布を計測する。そして、統計処理部243は、計測した硬さの分布を示す統計データを生成し、生成した統計データを統計データ記憶部232に記憶させる。

【0036】

なお、例えば、統計処理部243は、データ良否判定部242によって行われた良否判定において良であると判定された測定データを用いて統計処理を行う。具体的には、統計処理部243は、データ良否判定部242によって良である判定された全ての測定データを測定データ記憶部231から読み出し、各測定データについて硬さを算出する。例えば、統計処理部243は、インデンテーション硬さを算出する。インデンテーション硬さは、一般的に広く利用されているビッカース硬さに近い。そのため、インデンテーション硬さを用いることで、統計処理によって得られた結果をビッカース硬さに関する各種の基準値と比較することも可能になる。

【0037】

図6は、本実施例に係る統計処理部243によって算出される硬さの空間分布の一例を示す図である。図6において、上下および左右に並ぶ複数の小円は、それぞれ試験片上の測定点を示している。また、小円の色の濃さは硬さの強度を示している。なお、図6において、小円が抜けている箇所は、データ良否判定部242によって否と判定された測定データに対応する測定点を示している。図6に示すように、鋼材の硬さは測定点ごとにばらつく。

【0038】

また、例えば、統計処理部243は、硬さの相対度数分布を計測する。具体的には、統計処理部243は、データ良否判定部242によって良であると判定された測定データについて、硬さの相対度数分布を計測する。図7は、本実施例に係る統計処理部243によって計測される硬さの相対度数分布の一例を示す図である。図7に示す曲線71のように、鋼材の試験片における硬さは、強度が大きくばらつくものの、明瞭なピークを有する分布となる。

【0039】

照射硬化検出部244は、統計処理部243により計測された硬さの分布の変化に基づいて、試験片の照射硬化を検出する。具体的には、照射硬化検出部244は、統計処理部243によって統計データが生成されると、今回生成された統計データと、過去に生成された統計データとをそれぞれ統計データ記憶部232から読み出す。また、照射硬化検出部244は、読み出したそれぞれの測定データにおける硬さの分布の変化に基づいて、試験片の照射硬化の度合い示す指標値を検出する。そして、照射硬化検出部244は、検出した指標値を照射硬化の検出結果として出力部220に出力する。なお、照射硬化検出部244は、例えば、以下に示す方法で照射硬化を検出する。

【0040】

図8〜10は、本実施例に係る照射硬化検出部244によって行われる照射硬化の検出を説明するための図である。図8〜10において、横軸は試験片の硬さを示しており、縦軸は硬さの相対度数を示している。また、図8〜10において、実線で示す曲線81、91および101は、今回生成された統計データに対応し、点線で示す曲線82、92および102は、過去に生成された統計データに対応している。すなわち、曲線82、92および102に示す硬さの相対度数分布を有する鋼材は、それぞれ、曲線81、91および101に示す硬さの相対度数分布を有する鋼材と比べて、より多く中性子照射を受けたものである。

【0041】

例えば、試験片に含まれる不純物の濃度分布が均一であった場合には、中性子照射によって試験片の全体が均一に硬化する。そのため、この場合には、図8に示す曲線81および82のように、硬さの相対度数分布を示す曲線は、硬さが高い側へ平行に移動する。

【0042】

そこで、例えば、照射硬化検出部244は、硬さの相対度数分布において相対度数が最も高い硬さの変化に基づいて、試験片の照射硬化を検出する。この場合には、照射硬化検出部244は、例えば、中性子照射が行われる前の試験片における硬さの相対度数分布と、今回生成された統計データにおける相対度数分布とを比較し、相対度数が最も高い硬さの変化量を算出する。そして、照射硬化検出部244は、算出した変化量を、照射硬化の度合いを示す指標値として検出する。

【0043】

また、例えば、試験片に含まれる不純物の濃度分布が均一でなかった場合には、中性子照射によって、不純物の濃度が高い箇所がより大きく硬化する。すなわち、中性子照射によって、不純物の濃度が高い箇所は大きく硬化する一方で、不純物の濃度が低い箇所はあまり硬化しない。言い換えると、中性子照射によって、初期に硬さが強かった箇所は大きく硬化する一方で、初期に硬さが弱かった箇所はあまり硬化しない。そのため、この場合には、図9に示す曲線91および92のように、硬さの相対度数分布を示す曲線において硬さの幅が広がることになる。

【0044】

なお、一般的に、不純物の濃度が高い箇所では炭化物などの析出物の量が多くなる。そして、析出物が多い箇所は、析出硬化によって固くなることが知られている。また、析出物は、照射硬化への寄与が少ないことも知られている。これらのことから、例えば、初期に硬さが強い箇所であったとしても、その箇所が析出物に起因して固くなった箇所であった場合には、照射硬化によって大きく硬化しないことになる。すなわち、初期に他の箇所に比べて硬さが弱かった箇所が、照射硬化によって大きく硬化する場合もあり得る。この場合には、図10に示す曲線101および102のように、硬さの相対度数分布を示す曲線において硬さの幅が縮まることになる。

【0045】

そこで、例えば、照射硬化検出部244は、硬さの相対度数分布を示す曲線の形状の変化に基づいて、試験片の照射硬化を検出する。この場合には、照射硬化検出部244は、例えば、中性子照射が行われる前の試験片における硬さの相対度数分布と、今回生成された統計データにおける相対度数分布とを比較し、相対度数を示す曲線の変形量を算出する。そして、照射硬化検出部244は、算出した変形量を、照射硬化の度合いを示す指標値として検出する。

【0046】

次に、本実施例に係る照射硬化検出システムによって行われる照射硬化検出の処理手順を説明する。図11は、本実施例に係る照射硬化検出システムによって行われる照射硬化検出の処理手順を示すフローチャートである。

【0047】

図11に示すように、本実施例に係る照射硬化検出システムでは、硬さ測定制御部241によって照射硬化の検出を開始する指示が受け付けられた場合に(ステップS101,Yes)、以下に示す処理手順が実行される。

【0048】

まず、超微小硬さ測定装置100が、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う硬さの多点測定を実施する(ステップS102)。

【0049】

続いて、データ良否判定部242が、多点測定における押し込み加重と押し込み深さとの関係に基づいて、測定データの良否を判定する良否判定を行う。その後、統計処理部243は、データ良否判定部242によって良であると判定された測定データを用いて統計処理を実施することで、試験片における硬さの分布を計測する(ステップS103)。

【0050】

続いて、照射硬化検出部244が、統計処理部243により計測された硬さの分布の変化に基づいて、試験片の照射硬化を検出する(ステップS104)。そして、照射硬化検出部244は、照射硬化の検出結果を出力部220に出力する(ステップS105)。

【0051】

上述したように、本実施例では、超微小硬さ測定装置100が、鋼材の試験片に対して超微小硬さ試験により硬さの多点測定を行う。また、情報処理装置200が有する統計処理部243が、多点測定により得られた測定データを用いて統計処理を行うことで、試験片における硬さの分布を計測する。また、情報処理装置200が有する照射硬化検出部244が、硬さの分布の変化に基づいて試験片の照射硬化を検出する。

【0052】

一般的に、圧力容器鋼などの鋼材には、硬さを増すために各種の不純物が添加される。そのため、鋼材は、数10ミクロン単位で金属組織に不均一性が生じるような構造を有している。これに対し、本実施例に係る照射硬化検出システムは、超微小硬さ試験により試験片の硬さを測定するので、鋼材に含まれる金属組織の違いによる硬さの分布を精度よく計測することができる。さらに、超微小硬さ試験を用いることで、小さな試験片を繰り返し使用することができるので、照射硬化を簡易にモニタリングすることができる。また、本実施例に係る照射硬化検出システムは、統計処理によって計測された硬さの分布の変化に基づいて照射硬化を検出するので、金属組織の不均一性によって鋼材の試験片に硬さにばらつきが生じていた場合でも、中性子照射による硬さの変化を精度よく検出することができる。したがって、本実施例によれば、金属組織の影響による硬さのばらつきを考慮しつつ、簡易な方法で鋼材の照射硬化と照射脆化をモニタリングすることが可能になる。

【0053】

また、本実施例では、統計処理部243が、硬さの相対度数分布を計測する。また、照射硬化検出部244が、硬さの相対度数分布において相対度数が最も高い硬さの変化に基づいて照射硬化を検出する。したがって、本実施例によれば、試験片に含まれる不純物の濃度分布が均一である場合でも、簡易な処理で鋼材の照射脆化を検出することができる。

【0054】

また、本実施例では、統計処理部243が、硬さの相対度数分布を計測する。また、照射硬化検出部244が、硬さの相対度数分布を示す曲線の形状の変化に基づいて照射硬化を検出する。したがって、本実施例によれば、したがって、本実施例によれば、試験片に含まれる不純物の濃度分布に応じて、精度よく鋼材の照射硬化を検出することができる。

【0055】

また、本実施例では、データ良否判定部242が、多点測定における押し込み加重と押し込み深さとの関係に基づいて測定データの良否を判定する。また、統計処理部243が、良否判定において良であると判定された測定データを用いて統計処理を行う。したがって、本実施例によれば、超微小硬さ試験が正常に行われた場合の測定データのみを用いて統計処理が行われるので、照射硬化をより精度よく検出することができる。

【0056】

なお、本実施例のように試験片に対して硬さの多点測定を行う場合には、測定時間が長くなることが懸念される場合もある。そこで、例えば、複数の圧子を有する超微小硬さ測定装置など、複数の測定点を同時に測定可能な超微小硬さ測定装置を用いることで、測定時間を短縮するようにしてもよい。

【0057】

また、本実施例では、圧力容器鋼の照射硬化を検出する照射硬化検出システムについて説明したが、本発明はこれに限られるものではない。例えば、金属組織などの微視構造に依存して硬さがばらつき、かつ硬さの変化が微視構造に依存して異なる他の試料の硬化を検出する場合でも、本発明を同様に適用することが可能である。また、中性子照射による照射硬化を検出する場合に限らず、熱処理や劣化などの他の要因によって生じる硬化を検出する場合でも本発明を同様に適用することが可能である。

【符号の説明】

【0058】

100 超微小硬さ測定装置

110 本体部

120 試料台

130 荷重負荷部

131 圧子

140 圧子変位測定部

150 撮像部

200 情報処理装置

210 操作部

220 出力部

230 記憶部

231 測定データ記憶部

232 統計データ記憶部

240 制御部

241 硬さ測定制御部

242 データ良否判定部

243 統計処理部

244 照射硬化検出部

【特許請求の範囲】

【請求項1】

試料の硬化を検出する硬化検出方法であって、

前記試料に対して超微小硬さ試験により硬さの多点測定を行うステップと、

前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測するステップと、

前記硬さの分布の変化に基づいて前記試料の硬化を検出するステップと

を含んだことを特徴とする硬化検出方法。

【請求項2】

前記硬さの分布を計測するステップでは、前記硬さの相対度数分布を計測し、

前記硬化を検出するステップでは、前記硬さの相対度数分布において相対度数が最も高い硬さの変化に基づいて前記硬化を検出することを特徴とする請求項1に記載の硬化検出方法。

【請求項3】

前記硬さの分布を計測するステップでは、前記硬さの相対度数分布を計測し、

前記硬化を検出するステップでは、前記硬さの相対度数分布を示す曲線の形状の変化に基づいて前記硬化を検出することを特徴とする請求項1に記載の硬化検出方法。

【請求項4】

前記多点測定における押し込み加重と押し込み深さとの関係に基づいて前記測定データの良否を判定する良否判定を行うステップをさらに含み、

前記硬さの分布を計測するステップでは、前記良否判定において良であると判定された測定データを用いて前記統計処理を行うことを特徴とする請求項1、2または3に記載の硬化検出方法。

【請求項5】

超微小硬さ測定装置と情報処理装置とを有し、試料の硬化を検出する硬化検出システムであって、

前記超微小硬さ測定装置が、

前記試料に対して超微小硬さ試験により硬さの多点測定を行う測定手段を備え、

前記情報処理装置が、

前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測する計測手段と、

前記硬さの分布の変化に基づいて前記試料の硬化を検出する検出手段と

を備えたことを特徴とする硬化検出システム。

【請求項1】

試料の硬化を検出する硬化検出方法であって、

前記試料に対して超微小硬さ試験により硬さの多点測定を行うステップと、

前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測するステップと、

前記硬さの分布の変化に基づいて前記試料の硬化を検出するステップと

を含んだことを特徴とする硬化検出方法。

【請求項2】

前記硬さの分布を計測するステップでは、前記硬さの相対度数分布を計測し、

前記硬化を検出するステップでは、前記硬さの相対度数分布において相対度数が最も高い硬さの変化に基づいて前記硬化を検出することを特徴とする請求項1に記載の硬化検出方法。

【請求項3】

前記硬さの分布を計測するステップでは、前記硬さの相対度数分布を計測し、

前記硬化を検出するステップでは、前記硬さの相対度数分布を示す曲線の形状の変化に基づいて前記硬化を検出することを特徴とする請求項1に記載の硬化検出方法。

【請求項4】

前記多点測定における押し込み加重と押し込み深さとの関係に基づいて前記測定データの良否を判定する良否判定を行うステップをさらに含み、

前記硬さの分布を計測するステップでは、前記良否判定において良であると判定された測定データを用いて前記統計処理を行うことを特徴とする請求項1、2または3に記載の硬化検出方法。

【請求項5】

超微小硬さ測定装置と情報処理装置とを有し、試料の硬化を検出する硬化検出システムであって、

前記超微小硬さ測定装置が、

前記試料に対して超微小硬さ試験により硬さの多点測定を行う測定手段を備え、

前記情報処理装置が、

前記多点測定により得られた測定データを用いて統計処理を行うことで前記試料における硬さの分布を計測する計測手段と、

前記硬さの分布の変化に基づいて前記試料の硬化を検出する検出手段と

を備えたことを特徴とする硬化検出システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−252726(P2011−252726A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−125164(P2010−125164)

【出願日】平成22年5月31日(2010.5.31)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年5月31日(2010.5.31)

【出願人】(000173809)財団法人電力中央研究所 (1,040)

[ Back to top ]