硬化状態検出方法及び硬化時間算出方法

【課題】硬化時間の正確な算出に利用できる硬化状態検出方法及び硬化時間算出方法を提供すること。

【解決手段】時間の経過とともに粘度が増す検出対象物中に、一定のトルクで回転駆動される回転体を設置し、前記回転体の回転数が所定の回転数となったときに、前記検出対象物の粘度が、前記所定の回転数に対応する所定の粘度に達したことを検出することを特徴とする硬化状態検出方法。所定の基準時刻T1から、上述した硬化状態検出方法により決定した、前記検出対象物の粘度が前記所定の粘度に達した時刻T2までの時間を算出する硬化時間算出方法。

【解決手段】時間の経過とともに粘度が増す検出対象物中に、一定のトルクで回転駆動される回転体を設置し、前記回転体の回転数が所定の回転数となったときに、前記検出対象物の粘度が、前記所定の回転数に対応する所定の粘度に達したことを検出することを特徴とする硬化状態検出方法。所定の基準時刻T1から、上述した硬化状態検出方法により決定した、前記検出対象物の粘度が前記所定の粘度に達した時刻T2までの時間を算出する硬化時間算出方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばグラウト剤等に適用可能な硬化状態検出方法及び硬化時間算出方法に関する。

【背景技術】

【0002】

従来、地盤改良のために、グラウト剤(硬化性注入液)が使用されている(特許文献1参照)。グラウト剤は、調製時はゾル状態であり、時間の経過とともに粘度が増してゆき、やがて硬化(ゲル化)する。グラウト剤を適切に使用するには、施工現場において、グラウト剤の硬化時間を簡便に測定する必要がある。その方法として、次の方法が知られている。ゾル状態のグラウト剤中に、回転翼やロータを浸漬し、一定の回転数で継続的に回転させる。グラウト剤の粘度が時間の経過とともに増加すると、それに応じて、回転翼やロータの回転抵抗が増す。その回転抵抗の値から、グラウト剤の粘度を算出する。そして、硬化開始時刻から、グラウト剤の粘度が所定の粘度になるまでの時間(回転翼やロータの回転抵抗が所定の値に達するまでの時間)を、硬化時間とする。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−80731号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の方法では、グラウト剤の硬化時間を正確に測定することはできなかった。その理由は、上記の方法では、グラウト剤の硬化が進行した段階でも、回転翼やロータは一定の回転数で回転し続けるため、回転翼やロータによってグラウト剤中の微細構造(ゲル化時に徐々に生成するミクロゲル)が破壊され、回転翼やロータの回転がない場合に比べて、グラウト剤の硬化が遅くなってしまうためであると考えられる。

【0005】

本発明は以上の点に鑑みなされたものであり、硬化時間の正確な算出に利用できる硬化状態検出方法及び硬化時間算出方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の硬化状態検出方法は、時間の経過とともに粘度が増す検出対象物中に、一定のトルクで回転駆動される回転体を設置し、前記回転体の回転数が所定の回転数となったときに、前記検出対象物の粘度が、前記所定の回転数に対応する所定の粘度に達したことを検出することを特徴とする。

【0007】

本発明の硬化状態検出方法では、回転体を回転駆動するトルクが一定であるので、時間の経過とともに検出対象物の粘度が増すにつれて、回転体の回転数(単位時間あたりの回転数)が低下する。よって、検出対象物の粘度と回転体の回転数とは相関関係を有するので、回転体の回転数が所定の回転数となったときに、検出対象物の粘度が、その所定の回転数に対応する所定の粘度(あるいは所定の粘度範囲)に達したことを検出することができる。

【0008】

特に、本発明の硬化状態検出方法では、時間の経過とともに検出対象物中の粘度が増したとき、回転体の回転数は低下するので、回転体の回転によって検出対象物中の微細構造(例えばゲル化時に徐々に生成するミクロゲル)を破壊してしまうことが起こりにくく、検出対象物中の硬化が回転体の回転によって遅延してしまうようなことがない。

【0009】

本発明の硬化状態検出方法では、例えば、それまで回転していた回転体の回転数が0となったとき(停止したとき)に、検出対象物の粘度が所定の粘度(回転数が0である状態に対応した粘度)に達したことを検出することができる。また、回転体の回転数が0ではない所定の回転数にまで低下したときに、検出対象物の粘度が所定の粘度(0ではない所定の回転数に対応する粘度)に達したことを検出してもよい。

【0010】

前記検出対象物としては、例えば、時間の経過とともにゲル化するゾル状の物質が挙げられる。そのような物質としては、例えば、グラウト剤が挙げられる。

前記回転体は、一定のトルクで回転駆動できるものであれば、材質、形状は特に限定されない。回転体は、検出対象物中において、同じ回転数であれば、回転抵抗が同じとなるように、一定の形状を有し、回転軸の位置が一定であることが好ましい。回転体としては、例えば、マグネチックスターラ用の攪拌子等が挙げられる。

【0011】

検出対象物の粘度と、回転体の回転数との相関関係は、例えば、以下のように取得することができる。粘度が既知の値X1である基準液体R1と、粘度が既知の値X2である基準液体R2とを用意する。ここで、X1<X2である。基準液体R1、基準液体R2の粘度は、B型粘度計等を用いて正確に測定することができる。基準液体R1中で回転体を一定のトルクで回転させたときの回転数がY1であり、基準液体R2中で回転体を一定のトルクで回転させたときの回転数がY2(Y1より小さい値であり、0であってもよい)であるとする。この場合、検出対象物中で回転体を一定のトルクで回転させたときの回転数がY2〜Y1の範囲内であれば、その検出対象物の粘度は、X1〜X2の範囲内であり、Y2以下(0であってもよい)であれば、その検出対象物の粘度はX2以上であり、Y1以上であれば、その検出対象物の粘度はX1以下ということになる。

【0012】

本発明の硬化時間算出方法は、所定の基準時刻T1から、上述した硬化状態検出方法により決定した、検出対象物の粘度が所定の粘度に達した時刻T2までの時間を、硬化時間として算出することを特徴とする。

本発明の硬化時間算出方法によれば、上述したように、検出対象物の硬化が回転体の回転によって遅延してしまうようなことがないので、硬化時間を正確に測定できる。

【0013】

前記所定の基準時刻T1としては、例えば、検出対象物が複数の液を混合して成るものの場合、混合完了時刻がある。また、他の前記所定の基準時刻T1としては、検出対象物の粘度が増加し始める(ゲル化し始める)時刻、又は粘度の増加速度(ゲル化速度)がそれまでより大きくなる時刻等が挙げられる。検出対象物の粘度が増加し始める時刻としては、例えば、検出対象物が、単独では硬化しない複数の液を混合して成るものであって、混合時から粘度が増加するものである場合、その混合の時刻が挙げられる。

【図面の簡単な説明】

【0014】

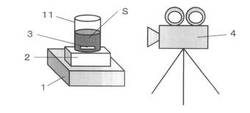

【図1】硬化状態検出方法及び硬化時間算出方法を表す説明図である。

【発明を実施するための形態】

【0015】

本発明の実施形態を図面に基づいて説明する。

1.硬化状態検出方法及び硬化時間算出方法

まず、図1に示すように、マグネチックスターラ1の上にスペーサ2を載せ、さらにその上に、透明なガラスから成るカップ11を載せた。スペーサ2の材料は、強磁性体以外の材料(例えば木材、ブロック、紙、発泡スチロール等)から適宜選択できる。

【0016】

次に、カップ11の内部に、ゾル状のグラウト剤(硬化性注入液、検出対象物)Sを300ml収容し、その中に、マグネチックスターラ1用の攪拌子(回転体)3を投入した。攪拌子3は、カップ11の底に沈み、攪拌子3の全体がグラウト剤S中に浸漬された。攪拌子3は、マグネチックスターラ1により、一定のトルクで回転駆動することができる。グラウト剤Sの温度は25℃とし、以降の工程でもその温度に保った。

【0017】

グラウト剤Sは、表1に示すC液に、B液、Aを順次加えて調製したものである。このグラウト剤Sは、調整の時点から、時間の経過とともに粘度が増し、やがてゲル化するものである。なお、表1におけるコロイダルシリカは日産化学(株)製のスノーテックス40であり、水ガラスは富士化学(株)製の5号である。上記のようにグラウト剤Sを調製した時刻を時刻T1とする。グラウト剤Sのカップ11への投入は、時刻T1の直後に行った。

【0018】

【表1】

グラウト剤S及び攪拌子3をカップ11に入れてからすぐに、マグネチックスターラ1により、攪拌子3を一定のトルクで継続的に回転駆動した。攪拌子3は、カップ11の底面上で回転した。このとき、ビデオカメラ4により、攪拌子3を継続的に撮影した。攪拌子3の回転数は、ビデオカメラ4で撮影した画像から算出できる。なお、攪拌子3を回転駆動するトルクは、スペーサ2の厚みに依存するが、スペーサ2の厚みは、予め、以下のように設定しておいた。すなわち、スペーサ2の厚みは、カップ11に粘度が20〜50mPa・sの基準液体R1と攪拌子3とを入れたときは、マグネチックスターラ1によって攪拌子3を回転させることができるが、カップ11に粘度が260mPa・sの基準液体R2と攪拌子3とを入れたときは攪拌子3を回転させることができない厚みとした。基準液体R1としては、5号水ガラスを用いることができ、基準液体R2としては、1号水ガラスを用いることができる。

【0019】

グラウト剤S内で攪拌子3を回転させているとき、時間の経過とともに、グラウト剤Sの粘度が徐々に増してゆき、攪拌子3の回転数(単位時間あたりの回転数)は徐々に低下してゆき、やがて攪拌子3の回転が停止した。攪拌子3の回転が停止した時刻を、時刻T2とする。時刻T2は、グラウト剤Sの粘度が、基準液体R1の粘度と基準液体R2の粘度との間にある、所定の粘度に達した(所定の硬化状態に達した)時刻である。そして、時刻T1から時刻T2までの時間を、ゲル化時間(硬化時間)とした。本実施形態におけるゲル化時間を、表2に示す。

【0020】

【表2】

表2には、別途、参考例1、2の方法で同じグラウト剤Sのゲル化時間を測定した結果も示す。参考例1の方法は、時刻T1において調製したグラウト剤Sを静置しておき、適宜(例えば1時間ごとに、ただし、目視でゲル化が進んだと確認すれば10分ごとに)、B型粘度計によって粘度を測定し、その粘度が100mPa・sを超えた時刻を時刻T2とする方法である。この参考例1の方法は、B型粘度計が必要であるため、施工現場での簡便な実施は困難であるが、測定結果は正確であるとされている方法である。

【0021】

参考例2の方法は、時刻T1において調製したグラウト剤Sを、一定の回転数で回転する攪拌羽根によって常時攪拌しながら、適宜(例えば1時間ごとに、ただし、目視でゲル化が進んだと確認すれば10分ごとに)、B型粘度計によって粘度を測定し、その粘度が100mPa・sを超えた時刻を時刻T2とする方法である。

【0022】

2.硬化状態検出方法及び硬化時間算出方法が奏する効果

(1)上記表2に示すように、本実施形態の方法で算出したゲル化時間は、参考例1の方法で算出したゲル化時間に近く、正確であることが確認できた。それに対し、参考例2の方法で算出したゲル化時間は、本実施形態及び参考例1の方法で算出した値に比べて顕著に長く、不正確であった。これは、参考例2の方法のように、ゲル化する直前の時間帯まで、一定の回転数でグラウト剤Sを攪拌し続けると、グラウト剤Sの微細構造(ゲル化時に徐々に生成するミクロゲル)が破壊され、ゲル化しにくくなってしまうためであると考えられる。

(2)本実施形態の方法は、簡便な装置により実施できるので、施工現場において容易に実施できる。

【0023】

尚、本発明は前記実施形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

例えば、攪拌子3の回転数が徐々に低下し、所定の回転数(0ではない値)、あるいは所定の回転数の範囲内に達したときの時刻を、時刻T2としてもよい。その場合、攪拌子3の回転数が所定の回転数となったときに、グラウト剤Sの粘度が狙いの値となるように、スペーサ2の厚みを調整しておけばよい。

【0024】

また、検出対象物は、グラウト剤に限定されず、時間の経過とともに粘度が増す物質の中から適宜選択できる。

また、攪拌子3は、マグネチックスターラ1により回転駆動されるものには限定されず、種々の駆動力で駆動されるものであってもよい。

【符号の説明】

【0025】

1・・・マグネチックスターラ、2・・・スペーサ、3・・・攪拌子、

4・・・ビデオカメラ、11・・・カップ、S・・・グラウト剤

【技術分野】

【0001】

本発明は、例えばグラウト剤等に適用可能な硬化状態検出方法及び硬化時間算出方法に関する。

【背景技術】

【0002】

従来、地盤改良のために、グラウト剤(硬化性注入液)が使用されている(特許文献1参照)。グラウト剤は、調製時はゾル状態であり、時間の経過とともに粘度が増してゆき、やがて硬化(ゲル化)する。グラウト剤を適切に使用するには、施工現場において、グラウト剤の硬化時間を簡便に測定する必要がある。その方法として、次の方法が知られている。ゾル状態のグラウト剤中に、回転翼やロータを浸漬し、一定の回転数で継続的に回転させる。グラウト剤の粘度が時間の経過とともに増加すると、それに応じて、回転翼やロータの回転抵抗が増す。その回転抵抗の値から、グラウト剤の粘度を算出する。そして、硬化開始時刻から、グラウト剤の粘度が所定の粘度になるまでの時間(回転翼やロータの回転抵抗が所定の値に達するまでの時間)を、硬化時間とする。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−80731号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の方法では、グラウト剤の硬化時間を正確に測定することはできなかった。その理由は、上記の方法では、グラウト剤の硬化が進行した段階でも、回転翼やロータは一定の回転数で回転し続けるため、回転翼やロータによってグラウト剤中の微細構造(ゲル化時に徐々に生成するミクロゲル)が破壊され、回転翼やロータの回転がない場合に比べて、グラウト剤の硬化が遅くなってしまうためであると考えられる。

【0005】

本発明は以上の点に鑑みなされたものであり、硬化時間の正確な算出に利用できる硬化状態検出方法及び硬化時間算出方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の硬化状態検出方法は、時間の経過とともに粘度が増す検出対象物中に、一定のトルクで回転駆動される回転体を設置し、前記回転体の回転数が所定の回転数となったときに、前記検出対象物の粘度が、前記所定の回転数に対応する所定の粘度に達したことを検出することを特徴とする。

【0007】

本発明の硬化状態検出方法では、回転体を回転駆動するトルクが一定であるので、時間の経過とともに検出対象物の粘度が増すにつれて、回転体の回転数(単位時間あたりの回転数)が低下する。よって、検出対象物の粘度と回転体の回転数とは相関関係を有するので、回転体の回転数が所定の回転数となったときに、検出対象物の粘度が、その所定の回転数に対応する所定の粘度(あるいは所定の粘度範囲)に達したことを検出することができる。

【0008】

特に、本発明の硬化状態検出方法では、時間の経過とともに検出対象物中の粘度が増したとき、回転体の回転数は低下するので、回転体の回転によって検出対象物中の微細構造(例えばゲル化時に徐々に生成するミクロゲル)を破壊してしまうことが起こりにくく、検出対象物中の硬化が回転体の回転によって遅延してしまうようなことがない。

【0009】

本発明の硬化状態検出方法では、例えば、それまで回転していた回転体の回転数が0となったとき(停止したとき)に、検出対象物の粘度が所定の粘度(回転数が0である状態に対応した粘度)に達したことを検出することができる。また、回転体の回転数が0ではない所定の回転数にまで低下したときに、検出対象物の粘度が所定の粘度(0ではない所定の回転数に対応する粘度)に達したことを検出してもよい。

【0010】

前記検出対象物としては、例えば、時間の経過とともにゲル化するゾル状の物質が挙げられる。そのような物質としては、例えば、グラウト剤が挙げられる。

前記回転体は、一定のトルクで回転駆動できるものであれば、材質、形状は特に限定されない。回転体は、検出対象物中において、同じ回転数であれば、回転抵抗が同じとなるように、一定の形状を有し、回転軸の位置が一定であることが好ましい。回転体としては、例えば、マグネチックスターラ用の攪拌子等が挙げられる。

【0011】

検出対象物の粘度と、回転体の回転数との相関関係は、例えば、以下のように取得することができる。粘度が既知の値X1である基準液体R1と、粘度が既知の値X2である基準液体R2とを用意する。ここで、X1<X2である。基準液体R1、基準液体R2の粘度は、B型粘度計等を用いて正確に測定することができる。基準液体R1中で回転体を一定のトルクで回転させたときの回転数がY1であり、基準液体R2中で回転体を一定のトルクで回転させたときの回転数がY2(Y1より小さい値であり、0であってもよい)であるとする。この場合、検出対象物中で回転体を一定のトルクで回転させたときの回転数がY2〜Y1の範囲内であれば、その検出対象物の粘度は、X1〜X2の範囲内であり、Y2以下(0であってもよい)であれば、その検出対象物の粘度はX2以上であり、Y1以上であれば、その検出対象物の粘度はX1以下ということになる。

【0012】

本発明の硬化時間算出方法は、所定の基準時刻T1から、上述した硬化状態検出方法により決定した、検出対象物の粘度が所定の粘度に達した時刻T2までの時間を、硬化時間として算出することを特徴とする。

本発明の硬化時間算出方法によれば、上述したように、検出対象物の硬化が回転体の回転によって遅延してしまうようなことがないので、硬化時間を正確に測定できる。

【0013】

前記所定の基準時刻T1としては、例えば、検出対象物が複数の液を混合して成るものの場合、混合完了時刻がある。また、他の前記所定の基準時刻T1としては、検出対象物の粘度が増加し始める(ゲル化し始める)時刻、又は粘度の増加速度(ゲル化速度)がそれまでより大きくなる時刻等が挙げられる。検出対象物の粘度が増加し始める時刻としては、例えば、検出対象物が、単独では硬化しない複数の液を混合して成るものであって、混合時から粘度が増加するものである場合、その混合の時刻が挙げられる。

【図面の簡単な説明】

【0014】

【図1】硬化状態検出方法及び硬化時間算出方法を表す説明図である。

【発明を実施するための形態】

【0015】

本発明の実施形態を図面に基づいて説明する。

1.硬化状態検出方法及び硬化時間算出方法

まず、図1に示すように、マグネチックスターラ1の上にスペーサ2を載せ、さらにその上に、透明なガラスから成るカップ11を載せた。スペーサ2の材料は、強磁性体以外の材料(例えば木材、ブロック、紙、発泡スチロール等)から適宜選択できる。

【0016】

次に、カップ11の内部に、ゾル状のグラウト剤(硬化性注入液、検出対象物)Sを300ml収容し、その中に、マグネチックスターラ1用の攪拌子(回転体)3を投入した。攪拌子3は、カップ11の底に沈み、攪拌子3の全体がグラウト剤S中に浸漬された。攪拌子3は、マグネチックスターラ1により、一定のトルクで回転駆動することができる。グラウト剤Sの温度は25℃とし、以降の工程でもその温度に保った。

【0017】

グラウト剤Sは、表1に示すC液に、B液、Aを順次加えて調製したものである。このグラウト剤Sは、調整の時点から、時間の経過とともに粘度が増し、やがてゲル化するものである。なお、表1におけるコロイダルシリカは日産化学(株)製のスノーテックス40であり、水ガラスは富士化学(株)製の5号である。上記のようにグラウト剤Sを調製した時刻を時刻T1とする。グラウト剤Sのカップ11への投入は、時刻T1の直後に行った。

【0018】

【表1】

グラウト剤S及び攪拌子3をカップ11に入れてからすぐに、マグネチックスターラ1により、攪拌子3を一定のトルクで継続的に回転駆動した。攪拌子3は、カップ11の底面上で回転した。このとき、ビデオカメラ4により、攪拌子3を継続的に撮影した。攪拌子3の回転数は、ビデオカメラ4で撮影した画像から算出できる。なお、攪拌子3を回転駆動するトルクは、スペーサ2の厚みに依存するが、スペーサ2の厚みは、予め、以下のように設定しておいた。すなわち、スペーサ2の厚みは、カップ11に粘度が20〜50mPa・sの基準液体R1と攪拌子3とを入れたときは、マグネチックスターラ1によって攪拌子3を回転させることができるが、カップ11に粘度が260mPa・sの基準液体R2と攪拌子3とを入れたときは攪拌子3を回転させることができない厚みとした。基準液体R1としては、5号水ガラスを用いることができ、基準液体R2としては、1号水ガラスを用いることができる。

【0019】

グラウト剤S内で攪拌子3を回転させているとき、時間の経過とともに、グラウト剤Sの粘度が徐々に増してゆき、攪拌子3の回転数(単位時間あたりの回転数)は徐々に低下してゆき、やがて攪拌子3の回転が停止した。攪拌子3の回転が停止した時刻を、時刻T2とする。時刻T2は、グラウト剤Sの粘度が、基準液体R1の粘度と基準液体R2の粘度との間にある、所定の粘度に達した(所定の硬化状態に達した)時刻である。そして、時刻T1から時刻T2までの時間を、ゲル化時間(硬化時間)とした。本実施形態におけるゲル化時間を、表2に示す。

【0020】

【表2】

表2には、別途、参考例1、2の方法で同じグラウト剤Sのゲル化時間を測定した結果も示す。参考例1の方法は、時刻T1において調製したグラウト剤Sを静置しておき、適宜(例えば1時間ごとに、ただし、目視でゲル化が進んだと確認すれば10分ごとに)、B型粘度計によって粘度を測定し、その粘度が100mPa・sを超えた時刻を時刻T2とする方法である。この参考例1の方法は、B型粘度計が必要であるため、施工現場での簡便な実施は困難であるが、測定結果は正確であるとされている方法である。

【0021】

参考例2の方法は、時刻T1において調製したグラウト剤Sを、一定の回転数で回転する攪拌羽根によって常時攪拌しながら、適宜(例えば1時間ごとに、ただし、目視でゲル化が進んだと確認すれば10分ごとに)、B型粘度計によって粘度を測定し、その粘度が100mPa・sを超えた時刻を時刻T2とする方法である。

【0022】

2.硬化状態検出方法及び硬化時間算出方法が奏する効果

(1)上記表2に示すように、本実施形態の方法で算出したゲル化時間は、参考例1の方法で算出したゲル化時間に近く、正確であることが確認できた。それに対し、参考例2の方法で算出したゲル化時間は、本実施形態及び参考例1の方法で算出した値に比べて顕著に長く、不正確であった。これは、参考例2の方法のように、ゲル化する直前の時間帯まで、一定の回転数でグラウト剤Sを攪拌し続けると、グラウト剤Sの微細構造(ゲル化時に徐々に生成するミクロゲル)が破壊され、ゲル化しにくくなってしまうためであると考えられる。

(2)本実施形態の方法は、簡便な装置により実施できるので、施工現場において容易に実施できる。

【0023】

尚、本発明は前記実施形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

例えば、攪拌子3の回転数が徐々に低下し、所定の回転数(0ではない値)、あるいは所定の回転数の範囲内に達したときの時刻を、時刻T2としてもよい。その場合、攪拌子3の回転数が所定の回転数となったときに、グラウト剤Sの粘度が狙いの値となるように、スペーサ2の厚みを調整しておけばよい。

【0024】

また、検出対象物は、グラウト剤に限定されず、時間の経過とともに粘度が増す物質の中から適宜選択できる。

また、攪拌子3は、マグネチックスターラ1により回転駆動されるものには限定されず、種々の駆動力で駆動されるものであってもよい。

【符号の説明】

【0025】

1・・・マグネチックスターラ、2・・・スペーサ、3・・・攪拌子、

4・・・ビデオカメラ、11・・・カップ、S・・・グラウト剤

【特許請求の範囲】

【請求項1】

時間の経過とともに粘度が増す検出対象物中に、一定のトルクで回転駆動される回転体を設置し、

前記回転体の回転数が所定の回転数となったときに、前記検出対象物の粘度が、前記所定の回転数に対応する所定の粘度に達したことを検出することを特徴とする硬化状態検出方法。

【請求項2】

前記回転体の回転数が0となったときに、前記検出対象物の粘度が、前記所定の粘度に達したことを検出することを特徴とする請求項1記載の硬化状態検出方法。

【請求項3】

前記検出対象物が、時間の経過とともにゲル化するゾル状の物質であることを特徴とする請求項1又は2記載の硬化状態検出方法。

【請求項4】

所定の基準時刻T1から、請求項1〜3のいずれか1項に記載の硬化状態検出方法により決定した、前記検出対象物の粘度が前記所定の粘度に達した時刻T2までの時間を算出する硬化時間算出方法。

【請求項1】

時間の経過とともに粘度が増す検出対象物中に、一定のトルクで回転駆動される回転体を設置し、

前記回転体の回転数が所定の回転数となったときに、前記検出対象物の粘度が、前記所定の回転数に対応する所定の粘度に達したことを検出することを特徴とする硬化状態検出方法。

【請求項2】

前記回転体の回転数が0となったときに、前記検出対象物の粘度が、前記所定の粘度に達したことを検出することを特徴とする請求項1記載の硬化状態検出方法。

【請求項3】

前記検出対象物が、時間の経過とともにゲル化するゾル状の物質であることを特徴とする請求項1又は2記載の硬化状態検出方法。

【請求項4】

所定の基準時刻T1から、請求項1〜3のいずれか1項に記載の硬化状態検出方法により決定した、前記検出対象物の粘度が前記所定の粘度に達した時刻T2までの時間を算出する硬化時間算出方法。

【図1】

【公開番号】特開2013−108760(P2013−108760A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251697(P2011−251697)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(391003598)富士化学株式会社 (40)

【出願人】(000219406)東亜建設工業株式会社 (177)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(391003598)富士化学株式会社 (40)

【出願人】(000219406)東亜建設工業株式会社 (177)

【Fターム(参考)】

[ Back to top ]