硬化状態測定装置および硬化状態測定方法

【課題】好適に接着剤の硬化状態を測定することのできる装置を提供する。

【解決手段】硬化状態測定装置のプローブ18は、先端面26aから測定光を出射する第2光ファイバ26と、第2光ファイバ26の先端面26aに取り外し可能に連結され、光出射面を接着剤36に接触させた状態で接着剤36に測定光を照射する導光部材34と、導光部材34の光出射面と接着剤36との界面から導光部材34に戻った反射光を検出する検出器とを備える。

【解決手段】硬化状態測定装置のプローブ18は、先端面26aから測定光を出射する第2光ファイバ26と、第2光ファイバ26の先端面26aに取り外し可能に連結され、光出射面を接着剤36に接触させた状態で接着剤36に測定光を照射する導光部材34と、導光部材34の光出射面と接着剤36との界面から導光部材34に戻った反射光を検出する検出器とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤の硬化状態を測定するための装置および方法に関する。

【背景技術】

【0002】

従来より、光学機器や電子機器の組立工程において、エポキシ系接着剤などの接着剤が用いられている。このような接着剤を使用する生産工程においては、(1)接着剤が固まる温度と時間を把握し、固定の条件を決定すること、(2)接着剤のロットが変わったときに、規定の温度・時間条件で想定通り固まるかの確認をすること、(3)接着剤長期保管時に、規定の温度・時間で想定通り固まるかの確認をすること、等の目的で、接着剤の硬化度を測定する必要がある。

【0003】

接着剤の硬化度を測定する方法としては、(1)FT−IR法(例えば特許文献1参照)、(2)DSC法(例えば特許文献2参照)、(3)微小硬度計により硬化度を測定する方法(例えば特許文献3参照)などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−248431号公報

【特許文献2】特開平2−229741号公報

【特許文献3】特開平3−105233号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、FT−IR法は温度と時間の条件を変えた多くのサンプルを作製し、それら全てを測定する必要があるため、時間と手間が多くかかる。また、測定装置も高価である。また、DSC法は、試料調整・測定に時間がかかり、温度と硬化時間の関係を知ることはできない。また、微小硬度計による方法は、温度と時間を変えた多くのサンプルを作製し、それら全てを測定する必要があるため、時間と手間が多くかかる。また、測定結果を定量化し難いという問題がある。

【0006】

本発明はこうした状況に鑑みてなされたものであり、その目的は、好適に接着剤の硬化状態を測定することのできる装置および方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある態様の硬化状態測定装置は、接着剤の硬化状態を測定するための硬化状態測定装置であって、先端面から光を出射する光ファイバと、光ファイバに取り外し可能に連結された導光部材であって、光出射面を接着剤に接触させた状態で接着剤に光を照射する導光部材と、導光部材の光出射面と接着剤との界面から導光部材に戻った光を検出する検出器とを備える。

【0008】

導光部材は、光ファイバの先端面に連結された光ファイバ片を備えてもよい。

【0009】

導光部材は、光ファイバから入射した光を平行光として出射するよう形成されたレンズを備えてもよい。

【0010】

導光部材は、光ファイバから入射した光が光出射面上に焦点を結ぶよう形成されたレンズを備えてもよい。

【0011】

導光部材は、光出射面を接着剤に接触させた状態で、入射した光を接着剤に照射する導光体であって、硬化前の接着剤と略同じ屈折率を有する材料で形成された導光体を備えてもよい。

【0012】

導光部材は、光ファイバと導光体との間に設けられたレンズをさらに備えてもよい。

【0013】

導光部材からの出射光量に対する検出器での検出光量の割合から、接着剤の屈折率を算出する屈折率算出部をさらに備えてもよい。

【0014】

屈折率算出部によって算出された屈折率の時間変化を記録する記録部をさらに備えてもよい。

【0015】

光ファイバは、シングルモード光ファイバであってもよい。

【0016】

導光部材は、接着剤を保持するための接着剤保持部を有してもよい。

【0017】

本発明の別の態様は、硬化状態測定方法である。この方法は、接着剤の硬化状態を測定するための硬化状態測定方法であって、光ファイバの先端面を接着剤に接触させるステップと、光ファイバの先端面から接着剤に光を出射するステップと、光ファイバの先端面と接着剤との界面から光ファイバに戻った光を検出するステップと、硬化状態測定後、光ファイバの新たな先端面を形成するステップとを備える。

【0018】

先端面を形成するステップは、光ファイバをカットするステップと、カットにより形成された新たな先端面を研磨するステップとを備えてもよい。

【発明の効果】

【0019】

本発明によれば、好適に接着剤の硬化状態を測定することのできる装置および方法を提供できる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る硬化状態測定装置を説明するための図である。

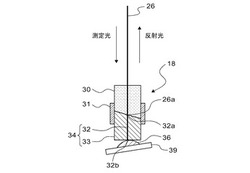

【図2】プローブの構造を説明するための図である。

【図3】コンピュータの機能ブロックを示す図である。

【図4】屈折率の時間変化の一例を示す図である。

【図5】プローブの変形例を示す図である。

【図6】プローブの別の変形例を示す図である。

【図7】プローブのさらに別の変形例を示す図である。

【図8】プローブのさらに別の変形例を示す図である。

【図9】図9(a)および(b)は、本発明の実施形態に係る硬化状態測定方法を説明するための図である。

【図10】本発明の別の実施形態に係る硬化状態測定方法を説明するための図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態に係る接着剤の硬化状態測定装置について説明する。

【0022】

図1は、本発明の実施形態に係る硬化状態測定装置を説明するための図である。図1に示すように、硬化状態測定装置10は、レーザダイオード(LD:Laser Diode)12と、レーザダイオード12を駆動するためのLD駆動回路14と、光分波器16と、プローブ18と、検出器20と、レーザダイオード12と光分波器16とを接続する第1光ファイバ24と、光分波器16とプローブ18とを接続する第2光ファイバ26と、光分波器16と検出器20とを接続する第3光ファイバ28と、検出器20に接続されたコンピュータ22とを備える。硬化状態測定装置10は、ガラス板39上に置かれた接着剤36の硬化状態を測定するための装置である。

【0023】

レーザダイオード12は、接着剤36に照射するための測定光を出射するものであり、例えば発光中心波長が1550nmのレーザダイオードを用いることができる。レーザダイオード12が出射する測定光のパワーは、LD駆動回路14により制御される。

【0024】

レーザダイオード12から出射された測定光は、第1光ファイバ24を通って光分波器16に入力される。第1光ファイバ24としては、シングルモード光ファイバが好適に用いられる。

【0025】

光分波器16は、第1光ファイバ24から入力した光を第2光ファイバ26に出力し、第2光ファイバ26から入力した光を第3光ファイバ28に出力する機能を有する。従って、レーザダイオード12から第1光ファイバ24を介して光分波器16に入力した測定光は、第2光ファイバ26を伝搬し、第2光ファイバ26の先端に設けられたプローブ18から出射される。第2光ファイバ26としては、第1光ファイバ24と同様に、シングルモード光ファイバが好適に用いられる。

【0026】

図2は、プローブの構造を説明するための図である。図2に示すように、プローブ18は、第2光ファイバ26の先端部に設けられたキャピラリ30と、キャピラリ30の前方に設けられた導光部材34と、キャピラリ30と導光部材34とを連結する割スリーブ31とを備える。

【0027】

キャピラリ30は、中心に微小な貫通孔が設けられた円柱状部材であり、該貫通孔には第2光ファイバ26が挿通されている。第2光ファイバ26の先端面26aは、導光部材34との連結点で反射した光が第2光ファイバ26に戻るのを抑制するために、第2光ファイバ26の軸に対して傾斜面とされている。またキャピラリ30の先端面は、第2光ファイバ26の先端面26aと面一となるように傾斜面とされている。

【0028】

導光部材34は、光ファイバ片32と、キャピラリ片33とを備える。光ファイバ片32としては、シングルモード光ファイバが好適に用いられる。この場合、結合効率の観点より光ファイバ片32には第2光ファイバ26と同じ光ファイバを使用することが好ましい。キャピラリ片33は、中心に微小な貫通孔が設けられた円柱状部材であり、該貫通孔には光ファイバ片32が挿通される。第2光ファイバ26の先端面26aと連結される光ファイバ片32の第1端面32aは、第2光ファイバ26の先端面26aに対応して傾斜面とされている。また、キャピラリ30の先端面と対向するキャピラリ片33の第1端面は、光ファイバ片32の第1端面32aと面一となるように傾斜面とされている。また、光ファイバ片32の第2端面32bとキャピラリ片33の第2端面は、光ファイバ片32の軸と垂直状に面一に形成されている。

【0029】

キャピラリ30とキャピラリ片33は、割スリーブ31内に挿入される。この割スリーブ31により、光ファイバ片32は、第2光ファイバ26に取り外し可能に連結される。連結状態において、第2光ファイバ26の先端面26aと光ファイバ片32の第1端面32aは当接しており、第2光ファイバ26の先端面26aから出射された測定光は、光ファイバ片32の第1端面32aからファイバ内に入射し、反対側の第2端面32bから出射される。

【0030】

接着剤36の硬化状態を測定する場合、プローブ18は、光ファイバ片32の第2端面32bが接着剤36に接触するように配置される。この状態で光ファイバ片32の第2端面32bから接着剤36に測定光が照射される。この測定光は、接着剤36と光ファイバ片32の第2端面32bとの界面で反射した後、再び第2端面32bから光ファイバ片32のコアに入射する。接着剤36と第2端面32bとの界面から光ファイバ片32に戻った反射光は、第2光ファイバ26を介して光分波器16に入力される。

【0031】

なお、接着剤36が置かれたガラス板39は、光ファイバ片32の第2端面32bに対して角度付けされることが好ましい。これは、接着剤36を透過してガラス板39で反射した光が、光ファイバ片32に戻るのを防ぐためである。

【0032】

図1に戻り、光分波器16は、第2光ファイバ26から入力した反射光を第3光ファイバ28に出力する。第3光ファイバ28としては、第1光ファイバ24および第2光ファイバ26と同様に、シングルモード光ファイバが好適に用いられる。

【0033】

検出器20は、第3光ファイバ28から入力された反射光の光量を検出し、コンピュータ22に出力する。検出器20としては、フォトダイオードなどが好適に用いられる。

【0034】

図3は、コンピュータの機能ブロックを示す。図3に示すように、コンピュータ22は、反射率算出部40と、屈折率算出部45と、屈折率記録部46とを備える。なお、本明細書において示される各ブロックは、ハードウェア的には、コンピュータのCPUをはじめとする素子や機械装置で実現でき、ソフトウェア的にはコンピュータプログラム等によって実現されるが、ここでは、それらの連携によって実現される機能ブロックを描いている。したがって、これらの機能ブロックはハードウェア、ソフトウェアの組合せによっていろいろなかたちで実現できることは、当業者には理解されるところである。

【0035】

反射率算出部40には、検出器20で検出された反射光の光量が入力される。また、反射率算出部40には、光ファイバ片32の第2端面32bからの出射光量(測定光の光量)が入力される。この出射光量は、レーザダイオード12の駆動電流から求めてもよい。また、測定前に予め第2端面32bからの出射光量を測定しておいてもよい。

【0036】

反射率算出部40は、光ファイバ片32の第2端面32bからの出射光量I1に対する検出器20で検出された検出光量I2の割合、すなわち、接着剤36と第2光ファイバ26の先端面26aとの界面での反射率BRを算出する。反射率BRの算出式を下記の(1)式に示す。

【数1】

【0037】

屈折率算出部45は、反射率算出部40にて算出された反射率BRに基づいて、接着剤36の屈折率nを算出する。接着剤36の屈折率nの算出式を下記の(2)式に示す。(2)式は、フレネルの反射公式を変形することにより導出できる。

【数2】

(2)式において、n’は、第2光ファイバ26のコアの屈折率である。

【0038】

屈折率記録部46は、屈折率算出部45によって算出された屈折率の時間変化を記録する。屈折率記録部46は、記録した屈折率の時間変化を紙媒体に出力してもよいし、ディスプレイに表示してもよい。この屈折率の時間変化を得ることにより、接着剤36の硬化状態を知ることができる。

【0039】

図4は、屈折率の時間変化の一例を示す。図4は、接着剤として、Epoxy Technology社の接着剤エポテック353ND(以下、接着剤1)を用いた場合に得られる屈折率の時間変化を示している。図4において、縦軸は屈折率、横軸は硬化開始からの時間(分)である。接着剤1の標準硬化条件は、80℃−30分、100℃−10分、120℃−5分、150℃−1分である。

【0040】

図2に示すように接着剤36に対してプローブ18を配置した後、プローブ18および接着剤36を所定温度に昇温した炉に入れ、経時的な屈折率の変化を測定した。図4において、曲線41は、炉温度=80℃のときの屈折率の時間変化を表す。また、曲線42は、炉温度=90℃のときの屈折率の時間変化を表す。また、曲線43は、炉温度=100℃のときの屈折率の時間変化を表す。また、曲線44は、炉温度=120℃のときの屈折率の時間変化を表す。なお、第1〜第3光ファイバおよび光ファイバ片は、シングルモード光ファイバであり、コアの屈折率n’は1.46としている。

【0041】

図4において、各曲線41〜44は、一旦屈折率が低下した後、時間の経過とともに屈折率が上昇し、ある時間を過ぎると屈折率が一定となっている。硬化開始から屈折率が一定となるまでの時間は、各曲線ごとに異なっている。屈折率が一定となった時点で接着剤1の硬化度を測定したところ、所定の硬化度に達していた。従って、硬化開始から屈折率が一定となるまでの時間を、接着剤1の硬化完了時間と判断することができる。図4から求められる硬化完了時間は、上述した標準硬化条件とほぼ一致している。

【0042】

以上のように、本実施形態に係る硬化状態測定装置10によれば、接着剤の屈折率の時間変化を測定することにより、接着剤の硬化完了時間を精度よく測定することができる。また、硬化状態測定装置10によれば、接着剤の硬化状態の時間変化を測定することができるので、例えば接着剤が約50%硬化するのにどれぐらい時間の要するかといった情報を得ることができる。

【0043】

また、本実施形態に係る硬化状態測定装置10は、以下のような利点を有する。仮に第2光ファイバ26の先端面26aを直接接着剤36に接触させて硬化状態を測定した場合、接着剤36の硬化により先端面26aと接着剤36が接着されるので、測定後に別の接着剤の硬化状態を測定する場合には、第2光ファイバ26ごと交換する必要がある。しかしながら、本実施形態においては、接着剤36に接着した導光部材34をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合には導光部材34だけを交換すればよい。従って、本実施形態に係る硬化状態測定装置10によれば、安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0044】

上述したように、導光部材34に用いる光ファイバ片32としては、シングルモード光ファイバを用いることが好ましい。シングルモード光ファイバは、コア径が10μm以下と小さいため、光ファイバ片32の第2端面32bと接着剤36との界面で反射した光以外の光(一旦接着剤36内部に入って乱反射した光など)がコアに入りにくい。従って、安定して接着剤36の屈折率を測定できる。

【0045】

図5は、プローブの変形例を示す。本変形例に係るプローブ18は、接着剤36を保持するための接着剤保持部38をさらに備える点が図2に示すプローブと異なる。この接着剤保持部38は、キャピラリ片33の先端部に挿入された筒状のガラスパイプ35と、ガラスパイプ35の先端部に設けられたガラス板37とを備える。

【0046】

キャピラリ片33は、ガラスパイプ35の全長の中途まで挿入されている。そして、ガラスパイプ35の内壁面、キャピラリ片33の先端面、および光ファイバ片32の第2端面32bにより、接着剤36を保持するための空間(「接着剤保持空間」と呼ぶ)47が形成されている。ガラス板37は、接着剤保持空間47の開口面を塞ぐように設けられ、接着剤保持空間47内に接着剤36を封入する。

【0047】

本変形例においては、接着剤保持空間47内に接着剤36が充填される。従って、光ファイバ片32の第2端面32bと接着剤36とが接触する。この状態で光ファイバ片32の第2端面32bから接着剤36に測定光が照射される。この測定光は、接着剤36と第2端面32bとの界面から光ファイバ片32に戻り、第2光ファイバ26を介して光分波器16に入力される。

【0048】

本変形例によれば、接着剤36をプローブ18に保持したまま測定を行うことができるので、プローブ18の取扱いが容易になる。

【0049】

図6は、プローブの別の変形例を示す。図6に示すプローブ18は、第2光ファイバ26からの測定光を接着剤36に導く導光部材としてレンズ50を備える点が、図2に示すプローブと異なる。レンズ50は、入射面が第2光ファイバ26の先端面26aに当接するように配置されている。レンズ50の入射面は、キャピラリ30の先端面および第2光ファイバ26の先端面26aに対応して傾斜面とされている。

【0050】

レンズ50は、第2光ファイバ26の先端面26aから入射した測定光を平行光として出射するよう形成されている。レンズ50から出射された平行光は、レンズ50と接着剤36との界面からレンズ50に戻った後、第2光ファイバ26を介して検出器20に入力される。

【0051】

本変形例においても、接着剤36に接着したレンズ50をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合にはレンズ50だけを交換すればよい。これにより、安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0052】

図7は、プローブのさらに別の変形例を示す。図7に示すプローブ18は、第2光ファイバ26からの測定光を接着剤36に導く導光部材としてレンズ51を備える点が、図2に示すプローブと異なる。レンズ51は、入射面が第2光ファイバ26の先端面26aに当接するように配置されている。レンズ51の入射面は、キャピラリ30の先端面および第2光ファイバ26の先端面26aに対応して傾斜面とされている。

【0053】

レンズ51は、第2光ファイバ26の先端面26aから入射した測定光が光出射面上に焦点を結ぶよう形成されている。レンズ51から出射された測定光は、レンズ51と接着剤36との界面からレンズ51に戻った後、第2光ファイバ26を介して検出器20に入力される。

【0054】

本変形例においても、接着剤36に接着したレンズ51をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合にはレンズ51だけを交換すればよい。これにより、安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0055】

図8は、プローブのさらに別の変形例を示す。図8に示すプローブ18は、第2光ファイバ26からの測定光を接着剤36に導く導光部材として、レンズ52および導光体54を備える点が、図2に示すプローブと異なる。

【0056】

レンズ52は、入射面が第2光ファイバ26の先端面26aに当接するように配置されている。レンズ52とキャピラリ30は、割スリーブ31により接続されている。レンズ52の入射面は、キャピラリ30の先端面および第2光ファイバ26の先端面26aに対応して傾斜面とされている。レンズ52は、第2光ファイバ26の先端面26aから入射した光を平行光にする。レンズ52は、図8に示すように第2光ファイバ26の先端面26aから入射した測定光を導光体54の光出射面から平行光として出射するよう形成されている。

【0057】

導光体54は、入射面がレンズ52の光出射面に当接するように配置されている。この導光体54は、ロッド状に形成された導光体であり、割スリーブ53によりレンズ52に取り外し可能に連結されている。反射を防止するために、レンズ52と導光体54の接続面は傾斜面とされている。この導光体54は、硬化前の接着剤36と略同じ屈折率を有する材料で形成されている。接着剤36の硬化状態を測定する場合、導光体54の光出射面が接着剤36に接触され、この状態でレンズ52から入射した光が接着剤36に照射される。接着剤36の硬化前では、導光体54の屈折率と接着剤36の屈折率は略同じであるので、導光体54と接着剤36の界面から第2光ファイバ26に戻る反射光は殆ど存在しない。しかしながら、接着剤36が硬化して屈折率が変化すると、導光体54と接着剤36の界面から第2光ファイバ26に戻る反射光が発生する。従って、この反射光を検出することで、接着剤36の硬化状態を精度よく検出できる。

【0058】

本変形例においては、接着剤36に接着した導光体54をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合には導光体54だけを交換すればよい。これにより、さらに安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0059】

図9(a)および(b)は、本発明の実施形態に係る硬化状態測定方法を説明するための図である。本方法においては、まず、図9(a)に示すように、第2光ファイバ26の先端面26aを接着剤36に接触させ、その状態で第2光ファイバ26の先端面26aから接着剤36に測定光を光を出射する。その後、検出器20を用いて、第2光ファイバ26の先端面26aと接着剤36との界面から第2光ファイバ26に戻った光を検出する。接着剤36の硬化状態測定後、接着剤36と接着した第2光ファイバ26の先端部をファイバカッタ等を用いてカットする。そして、新たに形成された第2光ファイバ26の先端面26bを研磨し、次の測定に備える。

【0060】

本硬化状態測定方法によれば、接着剤と接着した第2光ファイバ26の先端部を硬化状態測定後に切り落とすことにより、別の接着剤の硬化状態を測定するための新たな先端面を形成することができる。本方法によれば、導光部材などの光学素子が不要となるので、さらに安価に接着剤の硬化状態を測定できる。

【0061】

図10は、本発明の別の実施形態に係る硬化状態測定方法を説明するための図である。まず、本方法においては、図10に示すように、先端面26aと反対側の端部にコネクタ55が設けられてた第2光ファイバ26を用いる。コネクタ55は、光分波器16に直接接続されてもよいし、光分波器16に接続された中継用光ファイバに接続されてもよい。

【0062】

本方法においては、まず、図10に示すように第2光ファイバ26の先端面26aを接着剤36に接触させ、その状態で第2光ファイバ26の先端面26aから接着剤36に測定光を光を出射する。その後、検出器20を用いて、第2光ファイバ26の先端面26aと接着剤36との界面から第2光ファイバ26に戻った光を検出する。接着剤36の硬化状態測定後、接着剤36と接着した第2光ファイバ26を光分波器16から取り外す。そして、別の第2光ファイバを光分波器16に接続し、次の測定に備える。

【0063】

本硬化状態測定方法によれば、接着剤と接着した第2光ファイバ26全体を交換することにより、図9で説明した方法よりも簡易に接着剤の硬化状態を測定できる。

【0064】

以上、本発明を実施の形態をもとに説明した。この実施の形態は例示であり、それらの各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0065】

例えば、レーザダイオードを100Hz〜10kHz程度の周波数で点滅させ、その周波数の成分の反射光のみを検出するようにしてもよい。例えば、検出器にロックイン回路を設け、レーザダイオード12の点滅と同期を取って反射光を検出する。外乱光に影響されずに、より高感度な測定が可能となる。

【0066】

また、レーザダイオードの出射する測定光の一部をモニタし、測定光の光量変動の影響で検出光量が変動する分を相殺してもよい。この場合、より高精度な屈折率測定が可能となる。

【0067】

また、上述の実施形態では、光源としてレーザダイオード(LD)を用いたが、光源として発光ダイオード(LED:Light Emitting Diode)が用いられてもよい。

【0068】

また、上述の実施形態では、屈折率の時間変化を得ることにより、接着剤の硬化状態を測定したが、導光部材と接着剤との界面から光ファイバに戻った光の時間変化を得ることにより、接着剤の硬化状態を測定することも可能である。

【0069】

また、上述の実施形態では、本発明を接着剤の硬化状態測定装置に利用したが、本発明は、体積収縮を伴う反応の経過測定にも利用可能である。

【符号の説明】

【0070】

10 硬化状態測定装置、 12 レーザダイオード、 14 LD駆動回路、 16 光分波器、 18 プローブ、 20 検出器、 22 コンピュータ、 24 第1光ファイバ、 26 第2光ファイバ、 28 第3光ファイバ、 30 キャピラリ、 31 割スリーブ、 32 光ファイバ片、 33 キャピラリ片、 34 導光部材、 35 ガラスパイプ、 36 接着剤、 38 接着剤保持部、 39 ガラス板、 40 反射率算出部、 45 屈折率算出部、46 屈折率記録部、 50,51,52 レンズ、 53 割スリーブ、 54 導光体、 55 コネクタ。

【技術分野】

【0001】

本発明は、接着剤の硬化状態を測定するための装置および方法に関する。

【背景技術】

【0002】

従来より、光学機器や電子機器の組立工程において、エポキシ系接着剤などの接着剤が用いられている。このような接着剤を使用する生産工程においては、(1)接着剤が固まる温度と時間を把握し、固定の条件を決定すること、(2)接着剤のロットが変わったときに、規定の温度・時間条件で想定通り固まるかの確認をすること、(3)接着剤長期保管時に、規定の温度・時間で想定通り固まるかの確認をすること、等の目的で、接着剤の硬化度を測定する必要がある。

【0003】

接着剤の硬化度を測定する方法としては、(1)FT−IR法(例えば特許文献1参照)、(2)DSC法(例えば特許文献2参照)、(3)微小硬度計により硬化度を測定する方法(例えば特許文献3参照)などが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−248431号公報

【特許文献2】特開平2−229741号公報

【特許文献3】特開平3−105233号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、FT−IR法は温度と時間の条件を変えた多くのサンプルを作製し、それら全てを測定する必要があるため、時間と手間が多くかかる。また、測定装置も高価である。また、DSC法は、試料調整・測定に時間がかかり、温度と硬化時間の関係を知ることはできない。また、微小硬度計による方法は、温度と時間を変えた多くのサンプルを作製し、それら全てを測定する必要があるため、時間と手間が多くかかる。また、測定結果を定量化し難いという問題がある。

【0006】

本発明はこうした状況に鑑みてなされたものであり、その目的は、好適に接着剤の硬化状態を測定することのできる装置および方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある態様の硬化状態測定装置は、接着剤の硬化状態を測定するための硬化状態測定装置であって、先端面から光を出射する光ファイバと、光ファイバに取り外し可能に連結された導光部材であって、光出射面を接着剤に接触させた状態で接着剤に光を照射する導光部材と、導光部材の光出射面と接着剤との界面から導光部材に戻った光を検出する検出器とを備える。

【0008】

導光部材は、光ファイバの先端面に連結された光ファイバ片を備えてもよい。

【0009】

導光部材は、光ファイバから入射した光を平行光として出射するよう形成されたレンズを備えてもよい。

【0010】

導光部材は、光ファイバから入射した光が光出射面上に焦点を結ぶよう形成されたレンズを備えてもよい。

【0011】

導光部材は、光出射面を接着剤に接触させた状態で、入射した光を接着剤に照射する導光体であって、硬化前の接着剤と略同じ屈折率を有する材料で形成された導光体を備えてもよい。

【0012】

導光部材は、光ファイバと導光体との間に設けられたレンズをさらに備えてもよい。

【0013】

導光部材からの出射光量に対する検出器での検出光量の割合から、接着剤の屈折率を算出する屈折率算出部をさらに備えてもよい。

【0014】

屈折率算出部によって算出された屈折率の時間変化を記録する記録部をさらに備えてもよい。

【0015】

光ファイバは、シングルモード光ファイバであってもよい。

【0016】

導光部材は、接着剤を保持するための接着剤保持部を有してもよい。

【0017】

本発明の別の態様は、硬化状態測定方法である。この方法は、接着剤の硬化状態を測定するための硬化状態測定方法であって、光ファイバの先端面を接着剤に接触させるステップと、光ファイバの先端面から接着剤に光を出射するステップと、光ファイバの先端面と接着剤との界面から光ファイバに戻った光を検出するステップと、硬化状態測定後、光ファイバの新たな先端面を形成するステップとを備える。

【0018】

先端面を形成するステップは、光ファイバをカットするステップと、カットにより形成された新たな先端面を研磨するステップとを備えてもよい。

【発明の効果】

【0019】

本発明によれば、好適に接着剤の硬化状態を測定することのできる装置および方法を提供できる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る硬化状態測定装置を説明するための図である。

【図2】プローブの構造を説明するための図である。

【図3】コンピュータの機能ブロックを示す図である。

【図4】屈折率の時間変化の一例を示す図である。

【図5】プローブの変形例を示す図である。

【図6】プローブの別の変形例を示す図である。

【図7】プローブのさらに別の変形例を示す図である。

【図8】プローブのさらに別の変形例を示す図である。

【図9】図9(a)および(b)は、本発明の実施形態に係る硬化状態測定方法を説明するための図である。

【図10】本発明の別の実施形態に係る硬化状態測定方法を説明するための図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態に係る接着剤の硬化状態測定装置について説明する。

【0022】

図1は、本発明の実施形態に係る硬化状態測定装置を説明するための図である。図1に示すように、硬化状態測定装置10は、レーザダイオード(LD:Laser Diode)12と、レーザダイオード12を駆動するためのLD駆動回路14と、光分波器16と、プローブ18と、検出器20と、レーザダイオード12と光分波器16とを接続する第1光ファイバ24と、光分波器16とプローブ18とを接続する第2光ファイバ26と、光分波器16と検出器20とを接続する第3光ファイバ28と、検出器20に接続されたコンピュータ22とを備える。硬化状態測定装置10は、ガラス板39上に置かれた接着剤36の硬化状態を測定するための装置である。

【0023】

レーザダイオード12は、接着剤36に照射するための測定光を出射するものであり、例えば発光中心波長が1550nmのレーザダイオードを用いることができる。レーザダイオード12が出射する測定光のパワーは、LD駆動回路14により制御される。

【0024】

レーザダイオード12から出射された測定光は、第1光ファイバ24を通って光分波器16に入力される。第1光ファイバ24としては、シングルモード光ファイバが好適に用いられる。

【0025】

光分波器16は、第1光ファイバ24から入力した光を第2光ファイバ26に出力し、第2光ファイバ26から入力した光を第3光ファイバ28に出力する機能を有する。従って、レーザダイオード12から第1光ファイバ24を介して光分波器16に入力した測定光は、第2光ファイバ26を伝搬し、第2光ファイバ26の先端に設けられたプローブ18から出射される。第2光ファイバ26としては、第1光ファイバ24と同様に、シングルモード光ファイバが好適に用いられる。

【0026】

図2は、プローブの構造を説明するための図である。図2に示すように、プローブ18は、第2光ファイバ26の先端部に設けられたキャピラリ30と、キャピラリ30の前方に設けられた導光部材34と、キャピラリ30と導光部材34とを連結する割スリーブ31とを備える。

【0027】

キャピラリ30は、中心に微小な貫通孔が設けられた円柱状部材であり、該貫通孔には第2光ファイバ26が挿通されている。第2光ファイバ26の先端面26aは、導光部材34との連結点で反射した光が第2光ファイバ26に戻るのを抑制するために、第2光ファイバ26の軸に対して傾斜面とされている。またキャピラリ30の先端面は、第2光ファイバ26の先端面26aと面一となるように傾斜面とされている。

【0028】

導光部材34は、光ファイバ片32と、キャピラリ片33とを備える。光ファイバ片32としては、シングルモード光ファイバが好適に用いられる。この場合、結合効率の観点より光ファイバ片32には第2光ファイバ26と同じ光ファイバを使用することが好ましい。キャピラリ片33は、中心に微小な貫通孔が設けられた円柱状部材であり、該貫通孔には光ファイバ片32が挿通される。第2光ファイバ26の先端面26aと連結される光ファイバ片32の第1端面32aは、第2光ファイバ26の先端面26aに対応して傾斜面とされている。また、キャピラリ30の先端面と対向するキャピラリ片33の第1端面は、光ファイバ片32の第1端面32aと面一となるように傾斜面とされている。また、光ファイバ片32の第2端面32bとキャピラリ片33の第2端面は、光ファイバ片32の軸と垂直状に面一に形成されている。

【0029】

キャピラリ30とキャピラリ片33は、割スリーブ31内に挿入される。この割スリーブ31により、光ファイバ片32は、第2光ファイバ26に取り外し可能に連結される。連結状態において、第2光ファイバ26の先端面26aと光ファイバ片32の第1端面32aは当接しており、第2光ファイバ26の先端面26aから出射された測定光は、光ファイバ片32の第1端面32aからファイバ内に入射し、反対側の第2端面32bから出射される。

【0030】

接着剤36の硬化状態を測定する場合、プローブ18は、光ファイバ片32の第2端面32bが接着剤36に接触するように配置される。この状態で光ファイバ片32の第2端面32bから接着剤36に測定光が照射される。この測定光は、接着剤36と光ファイバ片32の第2端面32bとの界面で反射した後、再び第2端面32bから光ファイバ片32のコアに入射する。接着剤36と第2端面32bとの界面から光ファイバ片32に戻った反射光は、第2光ファイバ26を介して光分波器16に入力される。

【0031】

なお、接着剤36が置かれたガラス板39は、光ファイバ片32の第2端面32bに対して角度付けされることが好ましい。これは、接着剤36を透過してガラス板39で反射した光が、光ファイバ片32に戻るのを防ぐためである。

【0032】

図1に戻り、光分波器16は、第2光ファイバ26から入力した反射光を第3光ファイバ28に出力する。第3光ファイバ28としては、第1光ファイバ24および第2光ファイバ26と同様に、シングルモード光ファイバが好適に用いられる。

【0033】

検出器20は、第3光ファイバ28から入力された反射光の光量を検出し、コンピュータ22に出力する。検出器20としては、フォトダイオードなどが好適に用いられる。

【0034】

図3は、コンピュータの機能ブロックを示す。図3に示すように、コンピュータ22は、反射率算出部40と、屈折率算出部45と、屈折率記録部46とを備える。なお、本明細書において示される各ブロックは、ハードウェア的には、コンピュータのCPUをはじめとする素子や機械装置で実現でき、ソフトウェア的にはコンピュータプログラム等によって実現されるが、ここでは、それらの連携によって実現される機能ブロックを描いている。したがって、これらの機能ブロックはハードウェア、ソフトウェアの組合せによっていろいろなかたちで実現できることは、当業者には理解されるところである。

【0035】

反射率算出部40には、検出器20で検出された反射光の光量が入力される。また、反射率算出部40には、光ファイバ片32の第2端面32bからの出射光量(測定光の光量)が入力される。この出射光量は、レーザダイオード12の駆動電流から求めてもよい。また、測定前に予め第2端面32bからの出射光量を測定しておいてもよい。

【0036】

反射率算出部40は、光ファイバ片32の第2端面32bからの出射光量I1に対する検出器20で検出された検出光量I2の割合、すなわち、接着剤36と第2光ファイバ26の先端面26aとの界面での反射率BRを算出する。反射率BRの算出式を下記の(1)式に示す。

【数1】

【0037】

屈折率算出部45は、反射率算出部40にて算出された反射率BRに基づいて、接着剤36の屈折率nを算出する。接着剤36の屈折率nの算出式を下記の(2)式に示す。(2)式は、フレネルの反射公式を変形することにより導出できる。

【数2】

(2)式において、n’は、第2光ファイバ26のコアの屈折率である。

【0038】

屈折率記録部46は、屈折率算出部45によって算出された屈折率の時間変化を記録する。屈折率記録部46は、記録した屈折率の時間変化を紙媒体に出力してもよいし、ディスプレイに表示してもよい。この屈折率の時間変化を得ることにより、接着剤36の硬化状態を知ることができる。

【0039】

図4は、屈折率の時間変化の一例を示す。図4は、接着剤として、Epoxy Technology社の接着剤エポテック353ND(以下、接着剤1)を用いた場合に得られる屈折率の時間変化を示している。図4において、縦軸は屈折率、横軸は硬化開始からの時間(分)である。接着剤1の標準硬化条件は、80℃−30分、100℃−10分、120℃−5分、150℃−1分である。

【0040】

図2に示すように接着剤36に対してプローブ18を配置した後、プローブ18および接着剤36を所定温度に昇温した炉に入れ、経時的な屈折率の変化を測定した。図4において、曲線41は、炉温度=80℃のときの屈折率の時間変化を表す。また、曲線42は、炉温度=90℃のときの屈折率の時間変化を表す。また、曲線43は、炉温度=100℃のときの屈折率の時間変化を表す。また、曲線44は、炉温度=120℃のときの屈折率の時間変化を表す。なお、第1〜第3光ファイバおよび光ファイバ片は、シングルモード光ファイバであり、コアの屈折率n’は1.46としている。

【0041】

図4において、各曲線41〜44は、一旦屈折率が低下した後、時間の経過とともに屈折率が上昇し、ある時間を過ぎると屈折率が一定となっている。硬化開始から屈折率が一定となるまでの時間は、各曲線ごとに異なっている。屈折率が一定となった時点で接着剤1の硬化度を測定したところ、所定の硬化度に達していた。従って、硬化開始から屈折率が一定となるまでの時間を、接着剤1の硬化完了時間と判断することができる。図4から求められる硬化完了時間は、上述した標準硬化条件とほぼ一致している。

【0042】

以上のように、本実施形態に係る硬化状態測定装置10によれば、接着剤の屈折率の時間変化を測定することにより、接着剤の硬化完了時間を精度よく測定することができる。また、硬化状態測定装置10によれば、接着剤の硬化状態の時間変化を測定することができるので、例えば接着剤が約50%硬化するのにどれぐらい時間の要するかといった情報を得ることができる。

【0043】

また、本実施形態に係る硬化状態測定装置10は、以下のような利点を有する。仮に第2光ファイバ26の先端面26aを直接接着剤36に接触させて硬化状態を測定した場合、接着剤36の硬化により先端面26aと接着剤36が接着されるので、測定後に別の接着剤の硬化状態を測定する場合には、第2光ファイバ26ごと交換する必要がある。しかしながら、本実施形態においては、接着剤36に接着した導光部材34をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合には導光部材34だけを交換すればよい。従って、本実施形態に係る硬化状態測定装置10によれば、安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0044】

上述したように、導光部材34に用いる光ファイバ片32としては、シングルモード光ファイバを用いることが好ましい。シングルモード光ファイバは、コア径が10μm以下と小さいため、光ファイバ片32の第2端面32bと接着剤36との界面で反射した光以外の光(一旦接着剤36内部に入って乱反射した光など)がコアに入りにくい。従って、安定して接着剤36の屈折率を測定できる。

【0045】

図5は、プローブの変形例を示す。本変形例に係るプローブ18は、接着剤36を保持するための接着剤保持部38をさらに備える点が図2に示すプローブと異なる。この接着剤保持部38は、キャピラリ片33の先端部に挿入された筒状のガラスパイプ35と、ガラスパイプ35の先端部に設けられたガラス板37とを備える。

【0046】

キャピラリ片33は、ガラスパイプ35の全長の中途まで挿入されている。そして、ガラスパイプ35の内壁面、キャピラリ片33の先端面、および光ファイバ片32の第2端面32bにより、接着剤36を保持するための空間(「接着剤保持空間」と呼ぶ)47が形成されている。ガラス板37は、接着剤保持空間47の開口面を塞ぐように設けられ、接着剤保持空間47内に接着剤36を封入する。

【0047】

本変形例においては、接着剤保持空間47内に接着剤36が充填される。従って、光ファイバ片32の第2端面32bと接着剤36とが接触する。この状態で光ファイバ片32の第2端面32bから接着剤36に測定光が照射される。この測定光は、接着剤36と第2端面32bとの界面から光ファイバ片32に戻り、第2光ファイバ26を介して光分波器16に入力される。

【0048】

本変形例によれば、接着剤36をプローブ18に保持したまま測定を行うことができるので、プローブ18の取扱いが容易になる。

【0049】

図6は、プローブの別の変形例を示す。図6に示すプローブ18は、第2光ファイバ26からの測定光を接着剤36に導く導光部材としてレンズ50を備える点が、図2に示すプローブと異なる。レンズ50は、入射面が第2光ファイバ26の先端面26aに当接するように配置されている。レンズ50の入射面は、キャピラリ30の先端面および第2光ファイバ26の先端面26aに対応して傾斜面とされている。

【0050】

レンズ50は、第2光ファイバ26の先端面26aから入射した測定光を平行光として出射するよう形成されている。レンズ50から出射された平行光は、レンズ50と接着剤36との界面からレンズ50に戻った後、第2光ファイバ26を介して検出器20に入力される。

【0051】

本変形例においても、接着剤36に接着したレンズ50をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合にはレンズ50だけを交換すればよい。これにより、安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0052】

図7は、プローブのさらに別の変形例を示す。図7に示すプローブ18は、第2光ファイバ26からの測定光を接着剤36に導く導光部材としてレンズ51を備える点が、図2に示すプローブと異なる。レンズ51は、入射面が第2光ファイバ26の先端面26aに当接するように配置されている。レンズ51の入射面は、キャピラリ30の先端面および第2光ファイバ26の先端面26aに対応して傾斜面とされている。

【0053】

レンズ51は、第2光ファイバ26の先端面26aから入射した測定光が光出射面上に焦点を結ぶよう形成されている。レンズ51から出射された測定光は、レンズ51と接着剤36との界面からレンズ51に戻った後、第2光ファイバ26を介して検出器20に入力される。

【0054】

本変形例においても、接着剤36に接着したレンズ51をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合にはレンズ51だけを交換すればよい。これにより、安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0055】

図8は、プローブのさらに別の変形例を示す。図8に示すプローブ18は、第2光ファイバ26からの測定光を接着剤36に導く導光部材として、レンズ52および導光体54を備える点が、図2に示すプローブと異なる。

【0056】

レンズ52は、入射面が第2光ファイバ26の先端面26aに当接するように配置されている。レンズ52とキャピラリ30は、割スリーブ31により接続されている。レンズ52の入射面は、キャピラリ30の先端面および第2光ファイバ26の先端面26aに対応して傾斜面とされている。レンズ52は、第2光ファイバ26の先端面26aから入射した光を平行光にする。レンズ52は、図8に示すように第2光ファイバ26の先端面26aから入射した測定光を導光体54の光出射面から平行光として出射するよう形成されている。

【0057】

導光体54は、入射面がレンズ52の光出射面に当接するように配置されている。この導光体54は、ロッド状に形成された導光体であり、割スリーブ53によりレンズ52に取り外し可能に連結されている。反射を防止するために、レンズ52と導光体54の接続面は傾斜面とされている。この導光体54は、硬化前の接着剤36と略同じ屈折率を有する材料で形成されている。接着剤36の硬化状態を測定する場合、導光体54の光出射面が接着剤36に接触され、この状態でレンズ52から入射した光が接着剤36に照射される。接着剤36の硬化前では、導光体54の屈折率と接着剤36の屈折率は略同じであるので、導光体54と接着剤36の界面から第2光ファイバ26に戻る反射光は殆ど存在しない。しかしながら、接着剤36が硬化して屈折率が変化すると、導光体54と接着剤36の界面から第2光ファイバ26に戻る反射光が発生する。従って、この反射光を検出することで、接着剤36の硬化状態を精度よく検出できる。

【0058】

本変形例においては、接着剤36に接着した導光体54をプローブ18から取り外すことができるので、別の接着剤の硬化状態を測定する場合には導光体54だけを交換すればよい。これにより、さらに安価且つ簡易に複数の接着剤の硬化状態を測定できる。

【0059】

図9(a)および(b)は、本発明の実施形態に係る硬化状態測定方法を説明するための図である。本方法においては、まず、図9(a)に示すように、第2光ファイバ26の先端面26aを接着剤36に接触させ、その状態で第2光ファイバ26の先端面26aから接着剤36に測定光を光を出射する。その後、検出器20を用いて、第2光ファイバ26の先端面26aと接着剤36との界面から第2光ファイバ26に戻った光を検出する。接着剤36の硬化状態測定後、接着剤36と接着した第2光ファイバ26の先端部をファイバカッタ等を用いてカットする。そして、新たに形成された第2光ファイバ26の先端面26bを研磨し、次の測定に備える。

【0060】

本硬化状態測定方法によれば、接着剤と接着した第2光ファイバ26の先端部を硬化状態測定後に切り落とすことにより、別の接着剤の硬化状態を測定するための新たな先端面を形成することができる。本方法によれば、導光部材などの光学素子が不要となるので、さらに安価に接着剤の硬化状態を測定できる。

【0061】

図10は、本発明の別の実施形態に係る硬化状態測定方法を説明するための図である。まず、本方法においては、図10に示すように、先端面26aと反対側の端部にコネクタ55が設けられてた第2光ファイバ26を用いる。コネクタ55は、光分波器16に直接接続されてもよいし、光分波器16に接続された中継用光ファイバに接続されてもよい。

【0062】

本方法においては、まず、図10に示すように第2光ファイバ26の先端面26aを接着剤36に接触させ、その状態で第2光ファイバ26の先端面26aから接着剤36に測定光を光を出射する。その後、検出器20を用いて、第2光ファイバ26の先端面26aと接着剤36との界面から第2光ファイバ26に戻った光を検出する。接着剤36の硬化状態測定後、接着剤36と接着した第2光ファイバ26を光分波器16から取り外す。そして、別の第2光ファイバを光分波器16に接続し、次の測定に備える。

【0063】

本硬化状態測定方法によれば、接着剤と接着した第2光ファイバ26全体を交換することにより、図9で説明した方法よりも簡易に接着剤の硬化状態を測定できる。

【0064】

以上、本発明を実施の形態をもとに説明した。この実施の形態は例示であり、それらの各構成要素や各処理プロセスの組合せにいろいろな変形例が可能なこと、またそうした変形例も本発明の範囲にあることは当業者に理解されるところである。

【0065】

例えば、レーザダイオードを100Hz〜10kHz程度の周波数で点滅させ、その周波数の成分の反射光のみを検出するようにしてもよい。例えば、検出器にロックイン回路を設け、レーザダイオード12の点滅と同期を取って反射光を検出する。外乱光に影響されずに、より高感度な測定が可能となる。

【0066】

また、レーザダイオードの出射する測定光の一部をモニタし、測定光の光量変動の影響で検出光量が変動する分を相殺してもよい。この場合、より高精度な屈折率測定が可能となる。

【0067】

また、上述の実施形態では、光源としてレーザダイオード(LD)を用いたが、光源として発光ダイオード(LED:Light Emitting Diode)が用いられてもよい。

【0068】

また、上述の実施形態では、屈折率の時間変化を得ることにより、接着剤の硬化状態を測定したが、導光部材と接着剤との界面から光ファイバに戻った光の時間変化を得ることにより、接着剤の硬化状態を測定することも可能である。

【0069】

また、上述の実施形態では、本発明を接着剤の硬化状態測定装置に利用したが、本発明は、体積収縮を伴う反応の経過測定にも利用可能である。

【符号の説明】

【0070】

10 硬化状態測定装置、 12 レーザダイオード、 14 LD駆動回路、 16 光分波器、 18 プローブ、 20 検出器、 22 コンピュータ、 24 第1光ファイバ、 26 第2光ファイバ、 28 第3光ファイバ、 30 キャピラリ、 31 割スリーブ、 32 光ファイバ片、 33 キャピラリ片、 34 導光部材、 35 ガラスパイプ、 36 接着剤、 38 接着剤保持部、 39 ガラス板、 40 反射率算出部、 45 屈折率算出部、46 屈折率記録部、 50,51,52 レンズ、 53 割スリーブ、 54 導光体、 55 コネクタ。

【特許請求の範囲】

【請求項1】

接着剤の硬化状態を測定するための硬化状態測定装置であって、

先端面から光を出射する光ファイバと、

前記光ファイバに取り外し可能に連結された導光部材であって、光出射面を前記接着剤に接触させた状態で前記接着剤に光を照射する導光部材と、

前記導光部材の光出射面と前記接着剤との界面から前記導光部材に戻った光を検出する検出器と、

を備えることを特徴とする硬化状態測定装置。

【請求項2】

前記導光部材は、前記光ファイバの先端面に連結された光ファイバ片を備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項3】

前記導光部材は、前記光ファイバから入射した光を平行光として出射するよう形成されたレンズを備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項4】

前記導光部材は、前記光ファイバから入射した光が光出射面上に焦点を結ぶよう形成されたレンズを備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項5】

前記導光部材は、光出射面を前記接着剤に接触させた状態で、入射した光を前記接着剤に照射する導光体であって、硬化前の前記接着剤と略同じ屈折率を有する材料で形成された導光体を備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項6】

前記導光部材は、前記光ファイバと前記導光体との間に設けられたレンズをさらに備えることを特徴とする請求項5に記載の硬化状態測定装置。

【請求項7】

前記導光部材からの出射光量に対する前記検出器での検出光量の割合から、前記接着剤の屈折率を算出する屈折率算出部をさらに備えることを特徴とする請求項1から6のいずれかに記載の硬化状態測定装置。

【請求項8】

前記屈折率算出部によって算出された屈折率の時間変化を記録する記録部をさらに備えることを特徴とする請求項7に記載の硬化状態測定装置。

【請求項9】

前記光ファイバは、シングルモード光ファイバであることを特徴とする請求項1から8のいずれかに記載の硬化状態測定装置。

【請求項10】

前記導光部材は、前記接着剤を保持するための接着剤保持部を有することを特徴とする請求項1から9のいずれかに記載の硬化状態測定装置。

【請求項11】

接着剤の硬化状態を測定するための硬化状態測定方法であって、

光ファイバの先端面を前記接着剤に接触させるステップと、

光ファイバの先端面から前記接着剤に光を出射するステップと、

前記光ファイバの先端面と前記接着剤との界面から前記光ファイバに戻った光を検出するステップと、

硬化状態測定後、前記光ファイバの新たな先端面を形成するステップと、

を備えることを特徴とする硬化状態測定方法。

【請求項12】

前記先端面を形成するステップは、

前記光ファイバをカットするステップと、

カットにより形成された新たな先端面を研磨するステップと、

を備えることを特徴とする請求項11に記載の硬化状態測定方法。

【請求項1】

接着剤の硬化状態を測定するための硬化状態測定装置であって、

先端面から光を出射する光ファイバと、

前記光ファイバに取り外し可能に連結された導光部材であって、光出射面を前記接着剤に接触させた状態で前記接着剤に光を照射する導光部材と、

前記導光部材の光出射面と前記接着剤との界面から前記導光部材に戻った光を検出する検出器と、

を備えることを特徴とする硬化状態測定装置。

【請求項2】

前記導光部材は、前記光ファイバの先端面に連結された光ファイバ片を備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項3】

前記導光部材は、前記光ファイバから入射した光を平行光として出射するよう形成されたレンズを備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項4】

前記導光部材は、前記光ファイバから入射した光が光出射面上に焦点を結ぶよう形成されたレンズを備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項5】

前記導光部材は、光出射面を前記接着剤に接触させた状態で、入射した光を前記接着剤に照射する導光体であって、硬化前の前記接着剤と略同じ屈折率を有する材料で形成された導光体を備えることを特徴とする請求項1に記載の硬化状態測定装置。

【請求項6】

前記導光部材は、前記光ファイバと前記導光体との間に設けられたレンズをさらに備えることを特徴とする請求項5に記載の硬化状態測定装置。

【請求項7】

前記導光部材からの出射光量に対する前記検出器での検出光量の割合から、前記接着剤の屈折率を算出する屈折率算出部をさらに備えることを特徴とする請求項1から6のいずれかに記載の硬化状態測定装置。

【請求項8】

前記屈折率算出部によって算出された屈折率の時間変化を記録する記録部をさらに備えることを特徴とする請求項7に記載の硬化状態測定装置。

【請求項9】

前記光ファイバは、シングルモード光ファイバであることを特徴とする請求項1から8のいずれかに記載の硬化状態測定装置。

【請求項10】

前記導光部材は、前記接着剤を保持するための接着剤保持部を有することを特徴とする請求項1から9のいずれかに記載の硬化状態測定装置。

【請求項11】

接着剤の硬化状態を測定するための硬化状態測定方法であって、

光ファイバの先端面を前記接着剤に接触させるステップと、

光ファイバの先端面から前記接着剤に光を出射するステップと、

前記光ファイバの先端面と前記接着剤との界面から前記光ファイバに戻った光を検出するステップと、

硬化状態測定後、前記光ファイバの新たな先端面を形成するステップと、

を備えることを特徴とする硬化状態測定方法。

【請求項12】

前記先端面を形成するステップは、

前記光ファイバをカットするステップと、

カットにより形成された新たな先端面を研磨するステップと、

を備えることを特徴とする請求項11に記載の硬化状態測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−7681(P2013−7681A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141127(P2011−141127)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]