硬化状態測定装置

【課題】紫外線硬化樹脂を用いて連続的に製造される多層膜における硬化状態を測定することができる硬化状態測定装置を提供する。

【解決手段】紫外線照射部106の下流側に、本実施の形態に従う硬化状態測定装置を構成する複数のヘッド部112が配置される。この複数のヘッド部112は、搬送方向に直交する方向に配列され、搬送される多層膜の一方向におけるUV接着剤の硬化状態を測定する。硬化状態測定装置は、第1シート204と第2シート202との間に介在するUV接着剤206の硬化状態をリアルタイム(インライン)で測定する。さらに、このUV接着剤206における硬化状態に何らかの不具合があれば、この不具合の原因に応じた対処、たとえば紫外線照射部106を構成する紫外線ランプの交換などが行なわれる。

【解決手段】紫外線照射部106の下流側に、本実施の形態に従う硬化状態測定装置を構成する複数のヘッド部112が配置される。この複数のヘッド部112は、搬送方向に直交する方向に配列され、搬送される多層膜の一方向におけるUV接着剤の硬化状態を測定する。硬化状態測定装置は、第1シート204と第2シート202との間に介在するUV接着剤206の硬化状態をリアルタイム(インライン)で測定する。さらに、このUV接着剤206における硬化状態に何らかの不具合があれば、この不具合の原因に応じた対処、たとえば紫外線照射部106を構成する紫外線ランプの交換などが行なわれる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は紫外線硬化樹脂の硬化処理に向けられた硬化状態測定装置に関し、特に多層膜の生産ラインに適した装置に関する。

【背景技術】

【0002】

近年、多くの産業分野において、接着剤やコーティング剤の硬化方法として紫外線硬化法(Ultra Violet Curing)が利用されている。紫外線硬化法は、熱エネルギーを利用する熱硬化方法に比較して、有害物質を大気中に放散しない、硬化時間が短い、熱に弱い製品にも適用できるなどの多くの利点を有している。

【0003】

紫外線硬化法では、紫外線照射前においては主に液体である一方、紫外線照射後においては固体に変化する、紫外線硬化樹脂が用いられる。このような紫外線硬化樹脂は、主剤としてモノマーおよびオリゴマーの少なくとも一方を含み、さらに光重合開始剤を含む。光重合開始剤は、照射される紫外線を受けてラジカルやカチオンを発生し、発生したラジカルやカチオンがモノマーやオリゴマーと重合反応を生じる。この重合反応に伴いモノマーやオリゴマーはポリマーに変化し、分子量が極めて大きくなるとともに、融点が低下する。この結果、紫外線硬化樹脂は液体状態を維持できなくなって固体に変化する。

【0004】

ところで、近年、液晶ディスプレイ(LCD:Liquid Crystal Display)をはじめとするフラットディスプレイの技術開発が急速に進んでいる。このようなフラットディスプレイの表示性能を決定する要素として、ディスプレイ表面に形成される多層膜がある。この多層膜は、それぞれが独自の光学的特性を有するシートを積層して形成したものである。多くの場合、このような多層膜は、紫外線硬化樹脂を用いてこれらのシートを積層することで形成される。このような多層膜の生産ラインでは、比較的高速(数10m/秒)で複数の貼り合わせ処理が行なわれる。

【0005】

一般的に、紫外線硬化樹脂の硬化度を測定することが容易ではない。紫外線硬化樹脂の硬化状態を測定する方法として、フーリエ変換赤外分光光度計(FT−IR:Fourier-Transform Infrared Spectrometer)を用いた方法が提案されている(たとえば、非特許文献1)。

【非特許文献1】岩井茂彦・松原秀樹、「微分赤外分光法を用いた紫外線硬化樹脂の硬化率の計測」、2005年度 愛知県工業技術試験所研究報告

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の非特許文献1に開示される方法では八次微分処理を行なう必要があるなど、処理が非常に複雑である。そのため、研究室レベルや破壊検査(抜き取り検査)などに対しては適用できる可能性があるが、実際の生産ラインにおいて、適用することは困難である。また、シートの膜厚に比較して紫外線硬化樹脂(接着剤)の膜厚は薄いので、シートから発生する赤外線が相対的に大きく、十分な測定精度を得ることが難しいという問題もある。

【0007】

そのため、製造後の製品に対して抜き取り検査を行なって、当該製品が正常であるか否かを判断するしか方法がない。そのため、何らかの原因で、紫外線硬化樹脂の硬化度合いが適切でなかったとしても、これを製造中に是正することができず、事後的な処理を行なうしかなかった

このように、複数のシート状部材を貼り合わせるような生産ラインにおいては、実用に耐え得る紫外線硬化樹脂の測定方法が存在しなかった。

【0008】

そこで、この発明は、かかる問題を解決するためになされたものであり、その目的は、紫外線硬化樹脂を用いて連続的に製造される多層膜における硬化状態を測定することができる硬化状態測定装置を提供することである。

【課題を解決するための手段】

【0009】

本願発明者らは、紫外線硬化樹脂に対する紫外線照射に応じて、紫外線硬化樹脂に含まれる光重合開始剤自体が紫外線硬化樹脂の硬化状態と相関のある観測可能な蛍光を放射する事実を見出し、この事実を利用して本願発明を行なったものである。

【0010】

この発明のある局面に従えば、モノマーおよびオリゴマーの少なくとも一方からなる主剤と光重合開始剤とを含む紫外線硬化樹脂の硬化状態を測定する硬化状態測定装置を提供する。硬化状態測定装置は、紫外線硬化樹脂を励起するための紫外線を照射する第1照射手段と、紫外線の照射によって紫外線硬化樹脂から発生する蛍光を受光する第1受光手段と、第1受光手段によって測定された蛍光の量に基づいて、紫外線硬化樹脂の硬化状態の良否を判断する判断手段とを備える。紫外線硬化樹脂は、少なくとも2つのシート状部材の間に介在しており、第1照射手段は、一方のシート状部材を介して紫外線を紫外線硬化樹脂へ照射する。

【0011】

好ましくは、少なくとも2つのシート状部材は、所定の搬送方向に沿って連続的に搬送され、少なくとも2つのシート状部材の搬送経路には、紫外線硬化樹脂における硬化反応を促進するための紫外線を照射する硬化装置が配置される。第1照射手段および第1受光手段は、搬送方向に直交する方向に配列された複数のヘッド部からなる。

【0012】

さらに好ましくは、判断手段は、硬化装置を通過後の紫外線硬化樹脂からの蛍光量の大きさに基づいて、硬化状態の良否を判断する。

【0013】

またさらに好ましくは、判断手段は、搬送方向に直交する方向における蛍光量のバラツキに基づいて、硬化状態の良否を判断する。

【0014】

またさらに好ましくは、硬化状態測定装置は、硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、第2照射手段による紫外線の照射によって紫外線硬化樹脂から発生する蛍光を受光する第2受光手段とをさらに備える。判断手段は、第1受光手段によって測定された蛍光の量と、第2受光手段によって測定された蛍光の量とに基づいて、紫外線硬化樹脂の硬化状態の良否を判断する。

【0015】

好ましくは、受光手段は、蛍光を分光することで、蛍光のスペクトルを取得する第1分光手段を含む。判断手段は、第1分光手段において取得された蛍光のスペクトルのうち、紫外線硬化樹脂に対応する特定波長の強度値に基づいて、紫外線硬化樹脂の硬化状態の良否を判断する。

【0016】

さらに好ましくは、硬化状態測定装置は、硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、第2照射手段による紫外線の照射によって紫外線硬化樹脂から発生する蛍光を受光することで、蛍光のスペクトルを取得する第2分光手段とをさらに備える。判断手段は、第1分光手段によって取得されたスペクトルと、第2分光手段によって取得されたスペクトルとに基づいて、紫外線硬化樹脂の硬化状態の良否を判断する。

【発明の効果】

【0017】

この発明によれば、紫外線硬化樹脂を用いて連続的に製造される多層膜における硬化状態を測定することができる。

【発明を実施するための最良の形態】

【0018】

この発明の実施の形態について、図面を参照しながら詳細に説明する。なお、図中の同一または相当部分については、同一符号を付してその説明は繰返さない。

【0019】

[実施の形態1]

(生産ラインの概略構成)

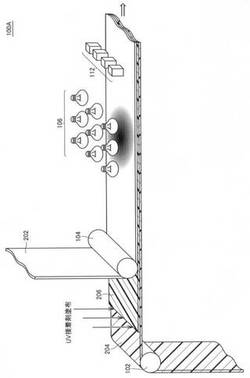

図1は、この発明の実施の形態1に従う硬化状態測定装置を備える紫外線照射システム100Aの概略構成図である。

【0020】

図1を参照して、本発明に係る硬化状態測定装置は、代表的に2種類のシート状の部材が紫外線硬化樹脂からなるUV接着剤によって連続的に張り合わされる生産ラインに適用される。具体的には、第1シート204が送出ローラ102によって送り出されるとともに、その第1シート204の一方面(接着面)に対して、所定の位置からUV接着剤206が塗布される。そのUV接着剤206の塗布位置より下流側において、第2シート202が送出ローラ104によって、第1シート204と接合される。このように、UV接着剤206を介して積層された第1シート204および第2シート202は、さらに下流側にある紫外線照射部106から紫外線を照射される。紫外線照射部106は、紫外線硬化樹脂206における硬化反応を促進させるための紫外線を照射する硬化装置であり、代表的に複数の紫外線ランプなどからなり、この紫外線照射部106からの紫外線を受けてUV接着剤206が硬化反応を生じて、第1シート204と第2シート202とが接着される。

【0021】

この紫外線照射部106の下流側に、本実施の形態に従う硬化状態測定装置を構成する複数のヘッド部112が配置される。この複数のヘッド部112は、搬送方向に直交する方向に配列され、搬送される多層膜の一方向におけるUV接着剤の硬化状態を測定する。硬化状態測定装置は、第1シート204と第2シート202との間に介在するUV接着剤206の硬化状態をリアルタイム(インライン)で測定する。さらに、このUV接着剤206における硬化状態に何らかの不具合があれば、この不具合の原因に応じた対処、たとえば紫外線照射部106を構成する紫外線ランプの交換などが行なわれる。

【0022】

なお、図1では、2種類のシート状部材を貼り合わせる構成について例示したが、より多くの種類のシート状部材を貼り合わせるような生産ラインにおいても、本発明は適用可能である。

【0023】

(紫外線硬化樹脂)

まず、本発明に係る紫外線照射システムにおいて使用される紫外線硬化樹脂(UV接着剤206)について説明する。紫外線硬化樹脂は、紫外線照射前においては主に液体である一方、紫外線照射後においては固体に変化(硬化)する。なお、本明細書において、「紫外線硬化樹脂」とは、その状態(紫外線照射前の液体状態、もしくは紫外線照射後における固体状態)にかかわらず総称的な意味で使用する。

【0024】

紫外線照射前(硬化前)における紫外線硬化樹脂は、モノマーおよびオリゴマーの少なくとも一方と、光重合開始剤と、各種添加剤とを含む。モノマーおよびオリゴマーは主剤であり、紫外線を受けて光重合開始剤が発生するラジカルやカチオンにより重合反応(主鎖反応や架橋反応など)を生じる。そして、この重合反応に伴いモノマーおよびオリゴマーは、ポリマーに変化して分子量が極めて大きくなるとともに融点が低下する。この結果、紫外線硬化樹脂は液体から固体へ変化する。

【0025】

モノマーおよびオリゴマーは、一例として、ポリエステルアクリレートや、ウレタンアクリレート、ポリブタジエンアクリレート、シリコンアクリレート、エポキシアクリレートなどからなる。モノマーは、単量体とも呼ばれ、重合反応によって重合体を合成する場合の原料となる状態である。一方、オリゴマーは、低重合体とも呼ばれ、重合度が2〜20程度の比較的重合度の低い状態である。

【0026】

光重合開始剤は、紫外線を受けてラジカルを発生するラジカル重合開始剤と、紫外線を受けてカチオンを発生するカチオン重合開始剤とに大別される。なお、ラジカル重合開始剤は、アクリル系のモノマーおよびオリゴマーに対して使用され、カチオン重合開始剤は、エポキシ系やビニールエーテル系のモノマーおよびオリゴマーに対して使用される。さらに、ラジカル重合開始剤およびカチオン重合開始剤の混合物からなる光重合開始剤を用いてもよい。

【0027】

ラジカル重合開始剤は、ラジカルの発生過程に応じて、水素引抜型および分子内開裂型に大別される。水素引抜型は、一例として、ベンゾフェノンおよびオルソベンゾイル安息香酸メチルなどからなる。一方、分子内開裂型は、一例として、ベンゾインエーテルや、ベンジルジメチルケタール、α−ヒドロキシアルキルフェノン、α−アミノアルキルフェノン、オキソベンゾイル安息香酸メチル(OBM)、4−ベンゾイル−4’−メチルジフェニルサルファイド(BMS)、イソプロピルチオキサントン(IPTX)、ジエチルチオキサントン(DETX)、エチル4−(ジエチルアミノ)ベンゾエート(DAB)、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−オン、ベンジルジメチルケタール(BDK)、1,2αヒドロキシアルキルフェノンなどからなる。

【0028】

また、カチオン重合開始剤は、一例として、ジフェニルヨードニウム塩などからなる。

なお、本明細書において、「光重合開始剤」とは、光重合反応を開始させる能力が残存しているものに限らず、当初の光重合開始剤が光重合反応に寄与することによって変化したり光重合反応の対象となるモノマーやオリゴマーが周囲に存在しなかったりすることにより、もはや光重合反応の開始に寄与しない物質となったものをも含む意味で使用する。ここで、光重合開始反応に寄与した後の光重合開始剤は、多くの場合、ほぼ当初の分子の大きさを保持したまま、あるいは2つまたはそれ以上の数の分子に分裂した状態で、ポリマーの末端に結合している。

【0029】

上述したように、本願発明者らは、この紫外線硬化樹脂に含まれる光重合開始剤自体が紫外線照射に応じて、紫外線硬化樹脂の硬化状態と相関のある観測可能な蛍光を放射することを見出した。

【0030】

より詳細には、本願発明者らは、代表的な紫外線硬化樹脂に対して、波長365nmをもつ紫外線を照射した場合に放射される光の波長について、スペクトルアナライザーを用いて調査した。この結果、いずれの紫外線硬化樹脂からも、紫外線の波長より長い波長をもつ光(蛍光)が放射されていることを確認した。

【0031】

ここで、紫外線硬化樹脂に含まれる光重合開始剤は、以下のような性質を有する。

(1)重合反応を開始させるための活性種(ラジカルや酸など)を生成する能力(量子収率、モル吸光係数)が高い。

【0032】

(2)反応性の高い活性種を生成する。

(3)活性種の生成能力を発揮するための励起エネルギーのスペクトル域が紫外線領域である。

【0033】

すなわち、光重合開始剤は、紫外線を吸収しやすい分子構造のものが採用され、紫外線吸収したことによるエネルギー(電子)を他の分子に与えやすいものとなっている。

【0034】

一方、紫外線硬化樹脂の主剤であるモノマーおよびオリゴマーは、キャリア(電子)が分子内をスムーズに動きにくい構造をとるため、蛍光をほとんど発しないと考えられる。

【0035】

したがって、本願発明者らは、本質的に光重合開始材が紫外線を受けて蛍光を放射する性質を有する物質であると結論付けた。本発明に係る紫外線照射システムは、この光重合開始材から放射される蛍光を測定し、測定結果から紫外線硬化樹脂の硬化状態を判断するものである。

【0036】

(硬化状態測定装置の構成)

図2は、この発明の実施の形態1に従う硬化状態測定装置110の模式的な外観図である。

【0037】

図2を参照して、硬化状態測定装置110は、ヘッド部112と制御部114とから構成されており、制御部114には、CPU(Central Processing Unit)やRAM(Random Access Memory)などを搭載したコントロールボード114aなどが装着される。

【0038】

ヘッド部112は、測定対象である硬化反応が生じた後の多層膜などに対して測定用紫外線50を照射するとともに、この測定用紫外線50によって発生した蛍光52を受光する。なお、制御部114は、このヘッド部112からの測定用紫外線50の照射タイミングや照射量などを制御するとともに、ヘッド部112で受光された蛍光量を受信して、紫外線硬化樹脂(UV接着剤)の硬化状態を判断する。

【0039】

図3は、この発明の実施の形態1に従う硬化状態測定装置110の概略構成図である。

図3を参照して、制御部114は、CPU40と、パネル部38と、記憶部46と、ネットワークインターフェイス部(I/F)48とからなる。また、パネル部38は表示部42および操作部44を含む。

【0040】

CPU40は、硬化状態測定装置110における全体処理を司る制御装置であって、予め記憶部46などに格納されるプログラムを読込んで実行することで、以下に示す処理を実現する。具体的には、CPU40は、ネットワークインターフェイス部48を介して、図示しない生産ラインの全体を制御する制御装置などからの指令を受信する。そして、CPU40は、このような指令に応じて、ヘッド部112から測定対象に向けて測定用紫外線50を照射させる。ヘッド部112は、この測定用紫外線50によって発生する蛍光52を受光し、この受光量に応じた測定値をCPU40へ出力する。CPU40は、この測定値に基づいて、対象となる紫外線硬化樹脂(UV接着剤)における硬化状態を判断する。

【0041】

表示部42は、ユーザに対して硬化反応に係る情報を表示するための表示装置であり、一例として、LCD(Liquid Crystal Display)やCRT(Cathode-Ray Tube)などのディスプレイを含んで構成される。

【0042】

操作部44は、ユーザからの操作指令を受付ける指令入力装置であり、一例として、スイッチ、タッチパネルもしくはマウスなどから構成され、ユーザ操作に応じた操作指令をCPU40へ出力する。

【0043】

記憶部46は、プログラムや各種設定を記憶する不揮発性メモリおよびプログラムを一時的に展開するための揮発性メモリなどを含んで構成される。

【0044】

ネットワークインターフェイス部48は、上位の制御装置や他の硬化状態測定装置110との間でデータ通信を行なうための部位であり、一例として、イーサネット(登録商標)やUSB(Universal Serial Bus)などで構成される。

【0045】

一方、ヘッド部112は、投光駆動回路20と、投光素子22と、ハーフミラー24と、光フィルタ26と、受光素子28と、ハイパスフィルタ回路(HPF:High Pass Filter)30と、増幅回路32と、サンプルホールド回路(S/H:Sample and Hold)34と、アナログデジタル変換部(ADC)36とからなる。

【0046】

投光駆動回路20は、CPU40からの制御指令に応じて、投光素子22で測定用紫外線50を発生させるための駆動電力を供給する。測定用紫外線50は、光重合開始剤から放射される蛍光量をより正確に測定できるように、外乱光を除去するために、その強度が周期的に変化することが望ましい。そこで、投光駆動回路20は、CPU40から照射を指示する制御指令が与えられる期間において、所定周期で変化する駆動電力を投光素子22へ供給する。

【0047】

投光素子22は、測定用紫外線50を発生する紫外線光源であって、代表的に紫外線LEDからなる。なお、投光素子22で発生する測定用紫外線50の主発光ピークは365nmが好ましい。

【0048】

投光駆動回路20から供給される駆動電力を受けて投光素子22が発生する測定用紫外線50は、ハーフミラー24を通過して所定の照射位置に集束する。この測定用紫外線50を受けて、紫外線硬化樹脂では、その硬化状態に応じた蛍光52が発生する。発生した蛍光52の一部は、測定用紫外線50の伝播経路と実質的に同一の伝播経路を測定用紫外線50とは逆方向に伝播し、ハーフミラー24に入射する。

【0049】

ハーフミラー24は、この蛍光52の伝搬方向を紙面下方向に変化させる。すると、蛍光52は、光フィルタ26を通過して受光素子28へ入射する。すなわち、ハーフミラー24は、投光素子22からの測定用紫外線50と、紫外線硬化樹脂から放射される蛍光52とを分離する。このように、ハーフミラー24が同一の光学経路上を伝播する測定用紫外線50と蛍光52とを分離することによって、微弱な強度を有する蛍光52を受光素子28によって確実に検出できる。

【0050】

光フィルタ26は、投光素子22から放射される測定用紫外線50が直接的に受光素子28へ入射することを抑制するために配置されたものであり、紫外領域の光を減衰させる一方で可視領域の光を透過するように構成される。一例として、光フィルタ26は、波長が410nm以上の光を透過する誘電体多層膜のフィルタからなる。

【0051】

受光素子28は、一例としてフォトダイオードからなり、ハーフミラー24および光フィルタ26を通過して入射する蛍光の強度に応じた電気信号を発生する。

【0052】

本実施の形態に従う硬化状態測定装置110では、照明光などの外乱光によっても紫外線硬化樹脂から蛍光が発生すると考えられる。この外乱光によって生じる蛍光は、主として直流(DC)成分からなるので、この外乱光による蛍光を周波数領域上で分離する。すなわち、その強度に交流成分(一例として、パルス状変化)を含む測定用紫外線50を照射し、この照射によって測定される蛍光量を示す信号のうち、測定用紫外線50の強度変化周期に対応する周期成分を抽出して、測定用紫外線50によって生じた蛍光量として測定する。

【0053】

ハイパスフィルタ回路30は、受光素子28で検出される蛍光量のうち、周期成分(測定用紫外線50に起因する成分)を抽出するためのフィルタであり、測定用紫外線50の強度変化周期に対応する周期成分より高周波の成分を通過させる。

【0054】

増幅回路32は、HPF30からの出力信号を所定の増幅率(電流電圧変換率)で増幅してサンプルホールド回路34へ出力する。そして、サンプルホールド回路34は、投光素子22から照射される測定用紫外線50のパルス周期に同期してHPF30からの出力信号をサンプリングし、サンプリングした信号値を次回のサンプリング時まで保持する。これにより、各パルスの最大振幅値に応じた値がサンプルホールド回路34から出力される。このサンプルホールド回路34から出力される信号(アナログの電圧信号)はアナログデジタル変換部36によってデジタル値に変換されて、蛍光量の測定値としてCPU40へ出力される。

【0055】

(測定用紫外線の照射エリア)

図4は、この発明の実施の形態1に従う硬化状態測定装置のヘッド部112から照射される測定用紫外線50の照射エリアを模式的に示す図である。図4(a)は、単一のヘッド部112を用いる場合を示し、図4(b)は、複数のヘッド部112を生産ラインの搬送方向に直交する方向に配置した場合を示す。

【0056】

図4(a)を参照して、本実施の形態に従う硬化状態測定装置110は、ヘッド部112から測定用紫外線50を測定対象へ照射し、この測定用紫外線50によって発生した蛍光52を受光する。一般的に、ヘッド部112から照射される測定用紫外線50の照射エリアの大きさは、ヘッド部112が蛍光を受光する受光エリアの大きさに比較して大きくなるように設計される。

【0057】

一方、紫外線硬化樹脂は、この測定用紫外線50によっても硬化反応を生じ得る。そのため、ヘッド部112から照射される測定用紫外線50の強度が相対的に大きい場合には、その測定用紫外線50の照射エリアに相当する部分について、硬化反応が他の部分と比較して促進するおそれがある。

【0058】

そこで、図4(b)に示すように、複数のヘッド部112を搬送方向に直交する方向に配置するとともに、測定用紫外線の照射エリアを隣接するヘッド部112同士で重複させることが好ましい。すなわち、搬送方向に直交する方向における測定用紫外線の照射強度を可能な限り均一化することで、測定用紫外線の照射強度が相対的に高く、紫外線硬化樹脂がこの測定用紫外線によって硬化反応を生じる場合であっても、最終製品への影響(特に、面内における硬化ムラ)を抑制することができる。なお、紫外線硬化樹脂を硬化させる反応工程であるので、紫外線硬化樹脂へ余分な紫外線が照射されたとしても、最終製品に与える影響は無視できる。すなわち、最終製品に影響を与えるのは、シート面内における照射ムラ(硬化ムラ)だけと考えてよい。

【0059】

図5は、測定用紫外線の照射ムラによる影響を説明するための図である。図5(a)は、測定用紫外線の重複部分が少ない場合を示し、図5(b)は、測定用紫外線が所定範囲にわたって重複している場合を示す。

【0060】

図5(a)を参照して、ヘッド部112から照射される測定用紫外線が搬送方向に直交する方向において十分に重複していない場合には、当該直交する方向において、測定用紫外線の照射強度のムラ(バラツキ)が相対的に大きくなる。一方、図5(b)を参照して、ヘッド部112から照射される測定用紫外線が搬送方向に直交する方向において所定範囲にわたって重複している場合には、当該直交する方向において、測定用紫外線の照射強度のムラ(バラツキ)が相対的に小さくなる。

【0061】

図5(b)に示すように、搬送方向に直交する方向における測定用紫外線の照射強度のバラツキを抑制することで、最終製品に与える影響を抑制することができる。

【0062】

(硬化状態と蛍光量との関係)

多くの紫外線硬化樹脂では、硬化反応の進行に伴って、発生する蛍光量は増加する。これは、次のようなメカニズムによるものと考えられる。すなわち、硬化反応(重合反応)の進行に伴って光重合開始剤が消費され、未反応の光重合開始剤が減少するので、光重合開始剤で吸収される紫外線照射による光エネルギーのうち、重合反応を生じるための活性種(ラジカルや酸など)の生成に使用される化学的エネルギーとしての使用量が減少することになる。一方で、光重合開始剤は、重合反応に使用された後であっても、紫外線を吸収しやすい性質を残しているため、光重合開始剤が測定用紫外線を吸収することで生じる光エネルギー量は維持されて、蛍光や熱といった化学的エネルギーとは異なる形のエネルギーに変換される。この結果、紫外線硬化樹脂の硬化反応の進行に従って蛍光量が増加する傾向が現れる。さらに、このような傾向は、紫外線硬化樹脂の基本的な組成に由来するものであるから、多くの紫外線硬化樹脂に共通してみられるものとなる。

【0063】

図6は、一般的な紫外線硬化樹脂に対して所定強度の紫外線を照射した場合における照射時間と発生する蛍光量との関係を示すグラフである。

【0064】

図6を参照して、紫外線の照射時間が長くなるほど、発生する蛍光量も単調に増加していることがわかる。紫外線の照射時間は、紫外線硬化樹脂の硬化度と高い相関があるので、紫外線硬化樹脂から発生する蛍光量に基づいて、紫外線硬化樹脂の硬化状態を判断できることになる。一例として、紫外線硬化樹脂から発生する蛍光量と所定のしきい値(図6では、しきい値α1)とを比較し、この蛍光量がしきい値α1を超過していれば、紫外線硬化樹脂が十分に硬化されていると判断できる。なお、このしきい値α1は、予め実験的に求めることができる。

【0065】

(制御構造その1)

図7は、この発明の実施の形態1に従う制御部114における制御構造を示すブロック図である。本実施の形態では、複数の硬化状態測定装置が配置され、各硬化状態測定装置に対応する制御部114が測定対象の部分(以下では、「トラック」とも称す)における硬化状態の良否を判断する。

【0066】

図7を参照して、各制御部114は、減算部302と比較部304とをその機能として含む。減算部302は、対応のヘッド部112で測定された蛍光量から所定のオフセット量βを減じる。このオフセット量βは、測定対象の多層膜を構成するシート状部材から発生する蛍光量に相当する。すなわち、ヘッド部112で測定される蛍光量は、紫外線硬化樹脂から発生する成分と、それぞれのシート状部材から発生する成分とを含む。そこで、減算部302は、このヘッド部112で測定される蛍光量から、シート状部材から発生する成分に相当する蛍光量を減じる。このオフセット量βは予め実験的に求めることができ、たとえば、紫外線硬化樹脂を塗布しない状態において、測定される蛍光量から決定できる。

【0067】

比較部304は、減算部302から出力される値としきい値α1とを比較し、この値がしきい値α1を超過していれば、硬化状態が良好であると判断し、そうでなければ、硬化状態が不良であると判断する。このしきい値α1についても、予め実験的に求めることができる。

【0068】

このように、複数の制御部114の各々が、対応のトラックにおける硬化状態の良否を判断し、その判断結果を出力する。これらの判断結果に基づいて、生産ラインのいずれの部位において何らかの不具合が発生しているかを判断できる。なお、生産ラインでは、搬送方向に沿って測定対象が搬送されるので、何らかの不具合が発生していれば、同一のトラックにおいて硬化不良が連続的に生じていると考えられる。

【0069】

さらに、複数の制御部114からの硬化状態の良否判断結果と、ライン速度(延べ距離)とを関連付けて記憶することで、最終製品の中で硬化状態が不十分な部位を特定することもできる。さらに、このようなマッピングの結果を2次元的に表示してもよい。

【0070】

(制御構造その2)

フラットディスプレイなどに使用される多層膜については、面内における硬化ムラを抑制する必要がある。そのため、上述のように各トラックからの蛍光量の大きさの絶対値に基づいて判断するだけではなく、トラック間の蛍光量のバラツキについても許容範囲内に収まっているか否かを判断する必要がある。

【0071】

図8は、この発明の実施の形態1に従う硬化良否を判断するための制御構造を示すブロック図である。このような制御構造は、複数の制御部114のうちの1つに実装してもよいし、複数の制御部114を統括する制御装置などに実装してもよい。

【0072】

図8に示す制御構造は、最大値抽出部(MAX)312と、最小値抽出部(MIN)314と、減算部316と、比較部318とを含む。

【0073】

最大値抽出部312は、複数のヘッド部112でそれぞれ測定された蛍光量のうち最大のものを抽出する。また、最小値抽出部314は、複数のヘッド部112でそれぞれ測定された蛍光量のうち最小のものを抽出する。そして、減算部316が、最大値抽出部312で抽出された蛍光量と、最小値抽出部314で抽出された蛍光量との差を算出する。すなわち、減算部316は、複数のヘッド部112でそれぞれ測定される蛍光量のうち、最大値と最小値との差を算出する。

【0074】

比較部318が、この減算部316が算出した蛍光量の最大値と最小値との差を所定のしきい値α2と比較し、この値がしきい値α2を超過していれば、多層膜の面内において硬化ムラが生じているとみなし、硬化状態が不良であると判断する。そうでなければ、硬化状態が良好であると判断する。すなわち、比較部318が、複数のヘッド部112でそれぞれ測定される蛍光量のうち、最大値と最小値との差(バラツキ)が許容できる範囲を超えていれば、硬化不良と判断する。このしきい値α2については、予め実験的に求めることができる。

【0075】

この発明の実施の形態によれば、複数のシート状部材を紫外線硬化樹脂(UV接着剤)を用いて張り合わる生産ラインにおいて、インラインでその紫外線硬化樹脂の硬化状態を判断できる。そのため、製造途中に不具合などが生じた場合であっても、その不具合の発生を検知することができるとともに、その不具合の内容に基づいて、生産ラインの調整などを行なうことができる。これにより、事後的に抜き取り検査を行なう場合とは異なり、製品全体が不良品であると製造後に判明するような事態を回避することができる。

【0076】

[実施の形態1の第1変形例]

上述の実施の形態1では、同一のヘッド部が測定用紫外線を照射するとともに、蛍光を受光する構成について例示したが、各機能を分離して構成してもよい。

【0077】

図9は、この発明の実施の形態1の第1変形例に従う硬化状態測定装置を備える紫外線照射システム100Bの概略構成図である。

【0078】

図9を参照して、本実施の形態に従う紫外線照射システム100Bでは、第1シート204および第2シート202がUV接着剤206を介して積層される位置の下流側に、測定用紫外線を照射するための照射ヘッド部122および複数の受光ヘッド部124が配置される。

【0079】

図10は、照射ヘッド部122と受光ヘッド部124との位置関係を説明するための図である。

【0080】

図10を参照して、照射ヘッド部122は、搬送方向に直交する方向に略均一の測定用紫外線を照射し(投光エリア)、各受光ヘッド部124は、各々の受光エリアから発生する蛍光量を受光して、その蛍光量を測定する。その他の部位(制御部など)については、上述の実施の形態1と同様であるので、詳細な説明は繰返さない。

【0081】

図11は、照射ヘッド部122の主要部を示す斜視図である。

図12は、照射ヘッド部122を構成する光学モジュール602の一例を示す斜視図である。

【0082】

図11を参照して、照射ヘッド部122は、一例として、複数の光学モジュール602が一列に整列配置されて構成される。この連結される光学モジュール602の数は、適用される生産ラインの幅などに応じて適宜選択される。

【0083】

図12を参照して、光学モジュール602の各々は、測定用紫外線を発生する光源604と、光源604から発生する測定用紫外線が透過するレンズ部606と、光源604およびレンズ部606を保持するホルダ部608と、ホルダ部608の切欠部を覆うカバー部610とを含む。光源604は、代表的に紫外線LED(Light Emitting Diode)などから構成され、光源604で発生した測定用紫外線は、レンズ部606によって拡散された上で、測定対象へ照射される。上述のような構成によって、照射ヘッド部122は、搬送方向に直交する方向に略均一の測定用紫外線を照射する。

【0084】

その他の制御構造などについては、上述の実施の形態1と同様であるので、詳細な説明は繰返さない。

【0085】

この発明の実施の形態によれば、上述の実施の形態1において得られる効果に加えて、搬送方向に直交する方向における測定用紫外線の照射強度をより均一化できる。

【0086】

[実施の形態1の第2変形例]

上述の実施の形態1およびその第1変形例では、複数の光源を用いて測定用紫外線を発生する構成について説明したが、実施の形態1の第2変形例では、単一の光源を用いた構成について説明する。

【0087】

この発明の実施の形態1の第2変形例に従う紫外線照射システムの概略構成は、図9に示すこの発明の実施の形態1の第1変形例に従う紫外線照射システム100Bと同様であるので、詳細な説明は繰返さない。

【0088】

図13は、この発明の実施の形態1の第2変形例に従う照射ヘッド部132の動作状態を説明するための図である。図13を参照して、照射ヘッド部132は、測定用紫外線をラインビーム状に放射する。

【0089】

図14は、照射ヘッド部132の光学系の模式図である。図14を参照して、照射ヘッド部132は、紫外線を発生するレーザ光源502と、レーザ光源502の光軸上に配置されたコリメートレンズ504と、同じくレーザ光源502の光軸上に配置された拡散レンズ506とを含む。レーザ光源502から放射された測定用紫外線は、コリメートレンズ504を通過することによって平行光へ変換され、拡散レンズ506へ導かれる。この拡散レンズ506において、測定用紫外線は拡散ビームに変換され、測定対象へ放射される。

【0090】

その他の制御構造などについては、上述の実施の形態1と同様であるので、詳細な説明は繰返さない。

【0091】

この発明の実施の形態によれば、上述の実施の形態1において得られる効果に加えて、構造を簡素に維持しつつ、搬送方向に直交する方向における測定用紫外線の照射強度をより均一化できる。

【0092】

[実施の形態2]

上述の実施の形態1およびその変形例では、2種類のシート状部材を1層の紫外線硬化樹脂を介して貼り合わせた多層膜を測定対象とする場合について例示したが、本実施の形態では、複数の紫外線硬化樹脂の層をもつ多層膜の硬化状態を測定する場合について例示する。

【0093】

(多層膜の構造)

まず、図15を参照して、代表的なフラットディスプレイに用いられる多層膜について説明する。

【0094】

図15は、代表的な液晶ディスプレイの断面構造の一例を示す図である。

図15を参照して、液晶ディスプレイは、各々が特定の機能を実現する複数の層から構成されている。具体的には、2つのガラス層416によって挟まれた液晶層418が中心に位置し、その表示面側には、光学補償シート420、偏光板422、反射防止シート424がその順序で積層される。また、液晶層418のバックライト側には、光学補償シート414、偏光板412、輝度向上シート410、レンズシート408、光拡散シート406がその順序で積層される。また、バックライトとしては、光源400と、光源からの光の伝搬方向を変更する導光板402と、反射板404とからなる。

【0095】

光拡散シート406は、光源400からの光を拡散して、面内方向に均一化する。レンズシート408は、光拡散シート406で拡散した光を所定の位置に収束する。輝度向上シート410は、色温度などを調整して輝度を高める。偏光板412,422は、液晶の配向方向などに応じて、光源400からの光を所定方向に偏光する。光学補償シート414,420は、具体的には1/4波長シートなどであり、光学位相や偏光方向などを調整する。また、反射防止シート424は、環境光などの外乱光による乱反射を防止する。

【0096】

さらに、光学補償シート414,420や偏光板412,422などは、要求される光学特性を実現するために、複数のシートを貼り合わせて形成されることも多い。

【0097】

このような液晶ディスプレイに使用される多層膜を製造する過程においては、多くのシートが積層された状態で、特定の層にある紫外線硬化樹脂の硬化状態を測定しなければならない場合もある。

【0098】

そこで、本実施の形態においては、紫外線硬化樹脂から発生する蛍光の波長に基づいて、紫外線硬化樹脂の各層における硬化状態を測定する。

【0099】

(硬化状態測定装置の構成)

図16は、この発明の実施の形態2に従う硬化状態測定装置110Aの概略構成図である。

【0100】

図16を参照して、硬化状態測定装置110Aは、ヘッド部142と、制御部114Aとからなり、測定用紫外線の照射によって発生する蛍光のスペクトルを測定するとともに、この蛍光スペクトルに基づいて、紫外線硬化樹脂の各層における硬化状態を判断する。また、紫外線硬化樹脂から発生する蛍光とシートそのものから発生する蛍光とを分離するのにも有効である。

【0101】

ヘッド部142は、LED投光モジュール152と、レンズモジュール154と、分光モジュール156と、AD(Analog to Digital)変換部158とを含む。

【0102】

LED投光モジュール152は、たとえば、波長365nmをもつ測定用紫外線を発生する紫外線LED152aと、この紫外線LED152aから発生する測定用紫外線を平行光に変換するコリメートレンズ152bとを含む。このコリメートレンズ152bを透過した測定用紫外線は、レンズモジュール154へ導かれる。

【0103】

レンズモジュール154は、LED投光モジュール152からの測定用紫外線50を反射して測定位置へ導くためのダイクロックミラー154aと、ダイクロックミラー154aと測定位置との間の光学経路上に配置されたコリメートレンズ154bと、コリメートレンズ154bおよびダイクロックミラー154aの光軸の延長線上に配置されたミラー154cとを含む。

【0104】

なお、図示のレンズモジュール154の構成に代えて、ダイクロックミラー154aに代えてハーフミラーを設けるとともに、当該ハーフミラーと分光モジュール156との間の光学経路上に、蛍光を透過しつつ紫外線を遮断するフィルタを設ける構成を採用してもよい。

【0105】

LED投光モジュール152から放射された測定用紫外線50は、ダイクロックミラー154aで反射された紙面下向きに伝搬方向を変化し、コリメートレンズ154bを透過して測定対象へ照射される。この測定用紫外線50によって測定対象から生じる蛍光52は、測定用紫外線50と略同一の光学経路を測定用紫外線50と逆方向に伝搬し、コリメートレンズ154bおよびダイクロックミラー154aを通過してミラー154cへ入射する。ミラー154cで反射された蛍光52は、分光モジュール156へ導かれる。

【0106】

分光モジュール156は、蛍光52を波長別に分離する分光素子と、波長別に分離された蛍光52を受光して、その受光強度に応じた信号を出力する強度検出部156bとを含む。強度検出部156bとしては、代表的にラインCCD(Charged Couple Device)などが用いられる。

【0107】

このような構成によって、測定用紫外線に応じて測定対象から発生する蛍光のスペクトルを測定することができる。

【0108】

(蛍光の波長特性)

まず、紫外線硬化樹脂から発生する蛍光の波長特性について説明する。

【0109】

表1は、代表的な紫外線硬化樹脂に対する蛍光放射の有無を調べた結果を示す。表1においては、スペクトルアナライザーを用いて、複数の紫外線硬化樹脂の各々に対して、波長365nmの紫外線を照射した場合における蛍光放射の有無、および蛍光放射に係るピーク波長について調査した結果を示す。

【0110】

【表1】

【0111】

図17は、さまざまな種類の紫外線硬化樹脂について、発生する蛍光の主発光ピークをプロットしたグラフである。図17に示すグラフの横軸は、対象とした紫外線硬化樹脂に便宜上付した通し番号である。

【0112】

表1および図17を参照して、対象としたすべての紫外線硬化樹脂において、照射紫外線(波長365nm)に比較して波長の長い蛍光が放射されていることを確認できた。

【0113】

このように測定用紫外線の照射によって紫外線硬化樹脂から発生する蛍光の波長は、測定用紫外線の波長より長く、かつその波長は紫外線硬化樹脂の種類に依存するといえる。

【0114】

以下、図18〜図25を参照して、測定された蛍光のスペクトル特性の一例について説明する。なお、図19〜図25は、予め所定量の紫外線を照射して硬化反応を生じさせた紫外線硬化樹脂を対象とし、これらの紫外線硬化樹脂に対して、いずれも主発光ピークが365nmの紫外線を照射した場合に測定された蛍光のスペクトル特性を示す。

【0115】

図18は、測定用紫外線(主発光ピーク:365nm)のスペクトル特性を示す。

図19は、スリーボンド社製3034のスペクトル特性を示す。図20は、ケミテック社製ケミシールU−1582のスペクトル特性を示す。図21は、ケミテック社製ケミシールU−1481のスペクトル特性を示す。図22は、ケミテック社製ケミシールU−1595のスペクトル特性を示す。図23は、ケミテック社製ケミシールU−1542のスペクトル特性を示す。図24は、ケミテック社製ケミシールU−1542Jのスペクトル特性を示す。図25は、ケミテック社製ケミシールU−1455Bのスペクトル特性を示す。

【0116】

図18に示すスペクトル特性と比較して、図19〜図25に示すスペクトル特性には、異なる波長に主発光ピークが存在していることがわかる。このように、紫外線硬化樹脂から発生する蛍光のスペクトルを測定することによって、紫外線硬化樹脂の種類を特定できるとともに、その主発光ピークの絶対値に基づいて、当該紫外線硬化樹脂の硬化状態を判断できる。

【0117】

すなわち、複数の紫外線硬化樹脂の層を含む多層膜に対しても、各紫外線硬化樹脂の種類を特定できていれば、発生する蛍光のスペクトルのうち、対応する波長を選択的に抽出することで、各層の硬化状態を判断することができる。但し、複数の製造工程を経て順々に積層される多層膜に対して、いずれかの製造工程において硬化状態を判断することは難しい場合もある。これは、前工程における処理内容が明らかにされていないような場合には、既に使用されている紫外線硬化樹脂の種類を特定することができないからである。

【0118】

そこで、本実施の形態に従う紫外線照射システムでは、紫外線硬化樹脂に対して硬化反応を促進させるための紫外線の照射前および照射後の位置において、それぞれ蛍光のスペクトルを測定し、このスペクトルの差に基づいて、対象とする紫外線硬化樹脂の硬化状態を判断する。これにより、前工程での処理に依存することなく、対象となる工程における紫外線硬化樹脂の硬化反応を評価できる。

【0119】

(全体構成)

図26は、この発明の実施の形態2に従う紫外線照射システム100Cの概略構成図である。

【0120】

図26を参照して、本実施の形態に従う紫外線照射システム100Cでは、紫外線照射部106の上流側および下流側のそれぞれにおいて、複数のヘッド部142が配置される。すなわち、紫外線照射部106の上流側に配置される複数のヘッド部142は、UV接着剤206の硬化反応前の初期状態における蛍光のスペクトルを測定し、紫外線照射部106の下流側に配置される複数のヘッド部142は、UV接着剤206の硬化反応後における蛍光のスペクトルを測定する。

【0121】

(制御構造)

図27は、この発明の実施の形態2に従う制御部における制御構造を示すブロック図である。本実施の形態では、紫外線硬化樹脂の硬化反応を促進させるための紫外線の照射前後において測定された2つの蛍光スペクトルに基づいて、硬化状態の良否を判断する。なお、硬化反応を促進させるための紫外線の照射前後において、それぞれ共通のトラックからの蛍光量を受光するように、それぞれのヘッド部142が配置される。なお、図27には、代表的に、1つのトラックにおける硬化状態の良否を判断する構成を示すが、複数のトラックにわたってヘッド部142が配置される場合には、図27に示す制御構造が複数設けられる。

【0122】

図27を参照して、本実施の形態に従う制御部は、波長選択部362,364と、減算部366と、比較部368とを含む。波長選択部362は、紫外線照射部106(図26)の下流側に配置されたヘッド部142によって測定される蛍光スペクトルのうち、対象となる紫外線硬化樹脂(UV接着剤206)の主発光ピークに相当する特定波長λに対応する強度値を選択して出力する。同様に、波長選択部364は、紫外線照射部106(図26)の上流側に配置されたヘッド部142によって測定される蛍光スペクトルのうち、対象となる紫外線硬化樹脂(UV接着剤206)の主発光ピークに相当する特定波長λに対応する強度値を選択して出力する。ここで、波長λは、ユーザによって設定、もしくは上位の制御装置などからの指令によって設定される。なお、特定波長λを中心とする所定範囲に含まれる強度値を積算した値を出力してもよい。

【0123】

減算部366は、波長選択部362からの出力値から波長選択部364からの出力値を減じる。すなわち、減算部366は、紫外線照射部106の上流側に配置されたヘッド部142によって測定される特定波長λの強度値を初期値として、波長選択部362からの出力値から減じる。これにより、第1シート204や第2シート202に予め紫外線硬化樹脂が含まれている場合であっても、減算部366から出力される値には、このような初期条件に依存する要素は除外される。

【0124】

比較部368は、減算部366から出力される出力値としきい値α3とを比較し、この出力値がしきい値α3を超過していれば、硬化状態が良好であると判断し、そうでなければ、硬化状態が不良であると判断する。このしきい値α3についても、予め実験的に求めることができる。

【0125】

上述した方法に加えて、上流側で測定され蛍光スペクトルと、下流側で測定された蛍光スペクトルとの差を算出しておいてから、ピーク波長を求めたり、特定波長範囲の強度を求めたりしてもよい。

【0126】

この発明の実施の形態によれば、上述の実施の形態1において得られる効果に加えて、複数の紫外線硬化樹脂層を含む多層膜に対しても、硬化状態を判断することができる。すなわち、紫外線硬化樹脂の種類に応じて発生する蛍光の特定波長の成分に基づいて、特定の紫外線硬化樹脂を特定することができる。また、どのような種類の紫外線硬化樹脂が含まれているかが不明である場合であっても、新たに塗布した紫外線硬化樹脂の硬化反応前と硬化反応後とにおいて測定した蛍光に基づいて、当該紫外線硬化樹脂の硬化状態を判断する。そのため、多数の工程を経て製造されるフラットディスプレイに用いられる多層膜の品質を向上させることができる

[その他の態様]

(ヘッド部間の校正)

複数のヘッド部が搬送方向に直交する方向に配列された場合であって、この直交方向における硬化状態のバラツキを検査するためには、各ヘッド部における測定用紫外線50を発生するための紫外線光源や、発生した蛍光を受光するための受光素子の特性を互いに一致させておく必要がある。すなわち、これらの素子のバラツキによって、硬化状態にバラツキがあると誤って判断されるおそれがあるからである。また、上述したように、上流側で測定された蛍光スペクトルと、下流側で測定された蛍光スペクトルとの差に基づいて、硬化状態の良否を判断するような構成においても、上流側に配置された受光素子と下流側に配置された受光素子との間のバラツキを低減することが有効である。

【0127】

そこで、これらのヘッド部の特性を揃えるために、以下に説明するような校正方法を採用することが好ましい。

【0128】

図28は、複数のヘッド部112を校正する方法を説明するための図である。

図28を参照して、代表的な校正方法として、予め発生すべき蛍光量が既知のサンプルを用いる方法がある。具体的には、複数のヘッド部112が配置される幅(あるいは、ライン幅)をもつ基準サンプル1および基準サンプル2を用意する。ここで、基準サンプル1は、発生する蛍光量が相対的に少なく、基準サンプル2は発生する蛍光量が相対的に多いものを選択する。代表的に、基準サンプル1は金属から構成され、基準サンプル2は有機物から構成される。

【0129】

そして、それぞれの基準サンプルをヘッド部112の照射エリア(受光エリア)に配置し、それぞれにおいて蛍光量を測定する。

【0130】

図29は、測定された蛍光量から校正を行なう方法を説明するための図である。

図29を参照して、基準サンプル1から測定されるべき測定値と、実際に測定された値との差に基づいて、オフセット校正を行なう。さらに、基準サンプル2から測定されるべき測定値と実際に測定された値とが一致するように、ヘッド部112における蛍光の検出感度を調整するためのゲイン校正を行なう。

【0131】

なお、オフセット校正およびゲイン校正は、図3に示す増幅回路32を調整することで実現される。

【0132】

(温度補正)

測定用紫外線を受けて、紫外線硬化樹脂から発生する蛍光は温度依存性をもつ。すなわち、紫外線硬化樹脂を含む多層膜の温度に依存して、発生する蛍光の量は変動するので、このような変動による誤判断を避けるために、各制御構造において使用されるしきい値などをこのような多層膜の温度に関係付けて最適化することが好ましい。

【0133】

(走査機構)

上述の実施の形態では、ラインに対して硬化状態測定装置が固定されている場合について例示したが、X‐Yステージなどを用いて、硬化状態測定装置自身を自在に移動させるようにしてもよい。

【0134】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0135】

【図1】この発明の実施の形態1に従う硬化状態測定装置を備える紫外線照射システム100Aの概略構成図である。

【図2】この発明の実施の形態1に従う硬化状態測定装置110の模式的な外観図である。

【図3】この発明の実施の形態1に従う硬化状態測定装置110の概略構成図である。

【図4】この発明の実施の形態1に従う硬化状態測定装置のヘッド部112から照射される測定用紫外線50の照射エリアを模式的に示す図である。

【図5】測定用紫外線の照射ムラによる影響を説明するための図である。

【図6】一般的な紫外線硬化樹脂に対して所定強度の紫外線を照射した場合における照射時間と発生する蛍光量との関係を示すグラフである。

【図7】この発明の実施の形態1に従う制御部114における制御構造を示すブロック図である。

【図8】この発明の実施の形態1に従う硬化良否を判断するための制御構造を示すブロック図である。

【図9】この発明の実施の形態1の第1変形例に従う硬化状態測定装置を備える紫外線照射システム100Bの概略構成図である。

【図10】照射ヘッド部122と受光ヘッド部124との位置関係を説明するための図である。

【図11】照射ヘッド部122の主要部を示す斜視図である。

【図12】照射ヘッド部122を構成する光学モジュール602の一例を示す斜視図である。

【図13】この発明の実施の形態1の第2変形例に従う照射ヘッド部132の動作状態を説明するための図である。

【図14】照射ヘッド部132の光学系の模式図である。

【図15】代表的な液晶ディスプレイの断面構造の一例を示す図である。

【図16】この発明の実施の形態2に従う硬化状態測定装置110Aの概略構成図である。

【図17】さまざまな種類の紫外線硬化樹脂について、発生する蛍光の主発光ピークをプロットしたグラフである。

【図18】測定用紫外線(主発光ピーク:365nm)のスペクトル特性を示す。

【図19】スリーボンド社製3034のスペクトル特性を示す。

【図20】ケミテック社製ケミシールU−1582のスペクトル特性を示す。

【図21】ケミテック社製ケミシールU−1481のスペクトル特性を示す。

【図22】ケミテック社製ケミシールU−1595のスペクトル特性を示す。

【図23】ケミテック社製ケミシールU−1542のスペクトル特性を示す。

【図24】ケミテック社製ケミシールU−1542Jのスペクトル特性を示す。

【図25】ケミテック社製ケミシールU−1455Bのスペクトル特性を示す。

【図26】この発明の実施の形態2に従う紫外線照射システム100Cの概略構成図である。

【図27】この発明の実施の形態2に従う制御部における制御構造を示すブロック図である。

【図28】複数のヘッド部112を校正する方法を説明するための図である。

【図29】測定された蛍光量から校正を行なう方法を説明するための図である。

【符号の説明】

【0136】

20 投光駆動回路、22 投光素子、24 ハーフミラー、26 光フィルタ、28 受光素子、30 ハイパスフィルタ回路、32 増幅回路、34 サンプルホールド回路、36 アナログデジタル変換部、38 パネル部、42 表示部、44 操作部、46 記憶部、48 ネットワークインターフェイス部、50 測定用紫外線、52 蛍光、100A,100B,100C 紫外線照射システム、102,104 送出ローラ、106 紫外線照射部、110,110A 硬化状態測定装置、112,142 ヘッド部、114,114A 制御部、114a コントロールボード、122,132 照射ヘッド部、124 受光ヘッド部、152 投光モジュール、152a 紫外線LED、152b コリメートレンズ、154 レンズモジュール、154a ダイクロックミラー、154b コリメートレンズ、154c ミラー、156 分光モジュール、156b 強度検出部、158 AD変換部、202,204 シート、206 外線硬化樹脂(UV接着剤)、302,316,366 減算部、304,318,368 比較部、312 最大値抽出部、314 最小値抽出部、362,364 波長選択部、400 光源、402 導光板、404 反射板、406 光拡散シート、408 レンズシート、410 輝度向上シート、412,422 偏光板、414,420 光学補償シート、416 ガラス層、418 液晶層、424 反射防止シート、502 レーザ光源、504 コリメートレンズ、506 拡散レンズ、602 光学モジュール、604 光源、606 レンズ部、608 ホルダ部、610 カバー部。

【技術分野】

【0001】

この発明は紫外線硬化樹脂の硬化処理に向けられた硬化状態測定装置に関し、特に多層膜の生産ラインに適した装置に関する。

【背景技術】

【0002】

近年、多くの産業分野において、接着剤やコーティング剤の硬化方法として紫外線硬化法(Ultra Violet Curing)が利用されている。紫外線硬化法は、熱エネルギーを利用する熱硬化方法に比較して、有害物質を大気中に放散しない、硬化時間が短い、熱に弱い製品にも適用できるなどの多くの利点を有している。

【0003】

紫外線硬化法では、紫外線照射前においては主に液体である一方、紫外線照射後においては固体に変化する、紫外線硬化樹脂が用いられる。このような紫外線硬化樹脂は、主剤としてモノマーおよびオリゴマーの少なくとも一方を含み、さらに光重合開始剤を含む。光重合開始剤は、照射される紫外線を受けてラジカルやカチオンを発生し、発生したラジカルやカチオンがモノマーやオリゴマーと重合反応を生じる。この重合反応に伴いモノマーやオリゴマーはポリマーに変化し、分子量が極めて大きくなるとともに、融点が低下する。この結果、紫外線硬化樹脂は液体状態を維持できなくなって固体に変化する。

【0004】

ところで、近年、液晶ディスプレイ(LCD:Liquid Crystal Display)をはじめとするフラットディスプレイの技術開発が急速に進んでいる。このようなフラットディスプレイの表示性能を決定する要素として、ディスプレイ表面に形成される多層膜がある。この多層膜は、それぞれが独自の光学的特性を有するシートを積層して形成したものである。多くの場合、このような多層膜は、紫外線硬化樹脂を用いてこれらのシートを積層することで形成される。このような多層膜の生産ラインでは、比較的高速(数10m/秒)で複数の貼り合わせ処理が行なわれる。

【0005】

一般的に、紫外線硬化樹脂の硬化度を測定することが容易ではない。紫外線硬化樹脂の硬化状態を測定する方法として、フーリエ変換赤外分光光度計(FT−IR:Fourier-Transform Infrared Spectrometer)を用いた方法が提案されている(たとえば、非特許文献1)。

【非特許文献1】岩井茂彦・松原秀樹、「微分赤外分光法を用いた紫外線硬化樹脂の硬化率の計測」、2005年度 愛知県工業技術試験所研究報告

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の非特許文献1に開示される方法では八次微分処理を行なう必要があるなど、処理が非常に複雑である。そのため、研究室レベルや破壊検査(抜き取り検査)などに対しては適用できる可能性があるが、実際の生産ラインにおいて、適用することは困難である。また、シートの膜厚に比較して紫外線硬化樹脂(接着剤)の膜厚は薄いので、シートから発生する赤外線が相対的に大きく、十分な測定精度を得ることが難しいという問題もある。

【0007】

そのため、製造後の製品に対して抜き取り検査を行なって、当該製品が正常であるか否かを判断するしか方法がない。そのため、何らかの原因で、紫外線硬化樹脂の硬化度合いが適切でなかったとしても、これを製造中に是正することができず、事後的な処理を行なうしかなかった

このように、複数のシート状部材を貼り合わせるような生産ラインにおいては、実用に耐え得る紫外線硬化樹脂の測定方法が存在しなかった。

【0008】

そこで、この発明は、かかる問題を解決するためになされたものであり、その目的は、紫外線硬化樹脂を用いて連続的に製造される多層膜における硬化状態を測定することができる硬化状態測定装置を提供することである。

【課題を解決するための手段】

【0009】

本願発明者らは、紫外線硬化樹脂に対する紫外線照射に応じて、紫外線硬化樹脂に含まれる光重合開始剤自体が紫外線硬化樹脂の硬化状態と相関のある観測可能な蛍光を放射する事実を見出し、この事実を利用して本願発明を行なったものである。

【0010】

この発明のある局面に従えば、モノマーおよびオリゴマーの少なくとも一方からなる主剤と光重合開始剤とを含む紫外線硬化樹脂の硬化状態を測定する硬化状態測定装置を提供する。硬化状態測定装置は、紫外線硬化樹脂を励起するための紫外線を照射する第1照射手段と、紫外線の照射によって紫外線硬化樹脂から発生する蛍光を受光する第1受光手段と、第1受光手段によって測定された蛍光の量に基づいて、紫外線硬化樹脂の硬化状態の良否を判断する判断手段とを備える。紫外線硬化樹脂は、少なくとも2つのシート状部材の間に介在しており、第1照射手段は、一方のシート状部材を介して紫外線を紫外線硬化樹脂へ照射する。

【0011】

好ましくは、少なくとも2つのシート状部材は、所定の搬送方向に沿って連続的に搬送され、少なくとも2つのシート状部材の搬送経路には、紫外線硬化樹脂における硬化反応を促進するための紫外線を照射する硬化装置が配置される。第1照射手段および第1受光手段は、搬送方向に直交する方向に配列された複数のヘッド部からなる。

【0012】

さらに好ましくは、判断手段は、硬化装置を通過後の紫外線硬化樹脂からの蛍光量の大きさに基づいて、硬化状態の良否を判断する。

【0013】

またさらに好ましくは、判断手段は、搬送方向に直交する方向における蛍光量のバラツキに基づいて、硬化状態の良否を判断する。

【0014】

またさらに好ましくは、硬化状態測定装置は、硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、第2照射手段による紫外線の照射によって紫外線硬化樹脂から発生する蛍光を受光する第2受光手段とをさらに備える。判断手段は、第1受光手段によって測定された蛍光の量と、第2受光手段によって測定された蛍光の量とに基づいて、紫外線硬化樹脂の硬化状態の良否を判断する。

【0015】

好ましくは、受光手段は、蛍光を分光することで、蛍光のスペクトルを取得する第1分光手段を含む。判断手段は、第1分光手段において取得された蛍光のスペクトルのうち、紫外線硬化樹脂に対応する特定波長の強度値に基づいて、紫外線硬化樹脂の硬化状態の良否を判断する。

【0016】

さらに好ましくは、硬化状態測定装置は、硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、第2照射手段による紫外線の照射によって紫外線硬化樹脂から発生する蛍光を受光することで、蛍光のスペクトルを取得する第2分光手段とをさらに備える。判断手段は、第1分光手段によって取得されたスペクトルと、第2分光手段によって取得されたスペクトルとに基づいて、紫外線硬化樹脂の硬化状態の良否を判断する。

【発明の効果】

【0017】

この発明によれば、紫外線硬化樹脂を用いて連続的に製造される多層膜における硬化状態を測定することができる。

【発明を実施するための最良の形態】

【0018】

この発明の実施の形態について、図面を参照しながら詳細に説明する。なお、図中の同一または相当部分については、同一符号を付してその説明は繰返さない。

【0019】

[実施の形態1]

(生産ラインの概略構成)

図1は、この発明の実施の形態1に従う硬化状態測定装置を備える紫外線照射システム100Aの概略構成図である。

【0020】

図1を参照して、本発明に係る硬化状態測定装置は、代表的に2種類のシート状の部材が紫外線硬化樹脂からなるUV接着剤によって連続的に張り合わされる生産ラインに適用される。具体的には、第1シート204が送出ローラ102によって送り出されるとともに、その第1シート204の一方面(接着面)に対して、所定の位置からUV接着剤206が塗布される。そのUV接着剤206の塗布位置より下流側において、第2シート202が送出ローラ104によって、第1シート204と接合される。このように、UV接着剤206を介して積層された第1シート204および第2シート202は、さらに下流側にある紫外線照射部106から紫外線を照射される。紫外線照射部106は、紫外線硬化樹脂206における硬化反応を促進させるための紫外線を照射する硬化装置であり、代表的に複数の紫外線ランプなどからなり、この紫外線照射部106からの紫外線を受けてUV接着剤206が硬化反応を生じて、第1シート204と第2シート202とが接着される。

【0021】

この紫外線照射部106の下流側に、本実施の形態に従う硬化状態測定装置を構成する複数のヘッド部112が配置される。この複数のヘッド部112は、搬送方向に直交する方向に配列され、搬送される多層膜の一方向におけるUV接着剤の硬化状態を測定する。硬化状態測定装置は、第1シート204と第2シート202との間に介在するUV接着剤206の硬化状態をリアルタイム(インライン)で測定する。さらに、このUV接着剤206における硬化状態に何らかの不具合があれば、この不具合の原因に応じた対処、たとえば紫外線照射部106を構成する紫外線ランプの交換などが行なわれる。

【0022】

なお、図1では、2種類のシート状部材を貼り合わせる構成について例示したが、より多くの種類のシート状部材を貼り合わせるような生産ラインにおいても、本発明は適用可能である。

【0023】

(紫外線硬化樹脂)

まず、本発明に係る紫外線照射システムにおいて使用される紫外線硬化樹脂(UV接着剤206)について説明する。紫外線硬化樹脂は、紫外線照射前においては主に液体である一方、紫外線照射後においては固体に変化(硬化)する。なお、本明細書において、「紫外線硬化樹脂」とは、その状態(紫外線照射前の液体状態、もしくは紫外線照射後における固体状態)にかかわらず総称的な意味で使用する。

【0024】

紫外線照射前(硬化前)における紫外線硬化樹脂は、モノマーおよびオリゴマーの少なくとも一方と、光重合開始剤と、各種添加剤とを含む。モノマーおよびオリゴマーは主剤であり、紫外線を受けて光重合開始剤が発生するラジカルやカチオンにより重合反応(主鎖反応や架橋反応など)を生じる。そして、この重合反応に伴いモノマーおよびオリゴマーは、ポリマーに変化して分子量が極めて大きくなるとともに融点が低下する。この結果、紫外線硬化樹脂は液体から固体へ変化する。

【0025】

モノマーおよびオリゴマーは、一例として、ポリエステルアクリレートや、ウレタンアクリレート、ポリブタジエンアクリレート、シリコンアクリレート、エポキシアクリレートなどからなる。モノマーは、単量体とも呼ばれ、重合反応によって重合体を合成する場合の原料となる状態である。一方、オリゴマーは、低重合体とも呼ばれ、重合度が2〜20程度の比較的重合度の低い状態である。

【0026】

光重合開始剤は、紫外線を受けてラジカルを発生するラジカル重合開始剤と、紫外線を受けてカチオンを発生するカチオン重合開始剤とに大別される。なお、ラジカル重合開始剤は、アクリル系のモノマーおよびオリゴマーに対して使用され、カチオン重合開始剤は、エポキシ系やビニールエーテル系のモノマーおよびオリゴマーに対して使用される。さらに、ラジカル重合開始剤およびカチオン重合開始剤の混合物からなる光重合開始剤を用いてもよい。

【0027】

ラジカル重合開始剤は、ラジカルの発生過程に応じて、水素引抜型および分子内開裂型に大別される。水素引抜型は、一例として、ベンゾフェノンおよびオルソベンゾイル安息香酸メチルなどからなる。一方、分子内開裂型は、一例として、ベンゾインエーテルや、ベンジルジメチルケタール、α−ヒドロキシアルキルフェノン、α−アミノアルキルフェノン、オキソベンゾイル安息香酸メチル(OBM)、4−ベンゾイル−4’−メチルジフェニルサルファイド(BMS)、イソプロピルチオキサントン(IPTX)、ジエチルチオキサントン(DETX)、エチル4−(ジエチルアミノ)ベンゾエート(DAB)、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−オン、ベンジルジメチルケタール(BDK)、1,2αヒドロキシアルキルフェノンなどからなる。

【0028】

また、カチオン重合開始剤は、一例として、ジフェニルヨードニウム塩などからなる。

なお、本明細書において、「光重合開始剤」とは、光重合反応を開始させる能力が残存しているものに限らず、当初の光重合開始剤が光重合反応に寄与することによって変化したり光重合反応の対象となるモノマーやオリゴマーが周囲に存在しなかったりすることにより、もはや光重合反応の開始に寄与しない物質となったものをも含む意味で使用する。ここで、光重合開始反応に寄与した後の光重合開始剤は、多くの場合、ほぼ当初の分子の大きさを保持したまま、あるいは2つまたはそれ以上の数の分子に分裂した状態で、ポリマーの末端に結合している。

【0029】

上述したように、本願発明者らは、この紫外線硬化樹脂に含まれる光重合開始剤自体が紫外線照射に応じて、紫外線硬化樹脂の硬化状態と相関のある観測可能な蛍光を放射することを見出した。

【0030】

より詳細には、本願発明者らは、代表的な紫外線硬化樹脂に対して、波長365nmをもつ紫外線を照射した場合に放射される光の波長について、スペクトルアナライザーを用いて調査した。この結果、いずれの紫外線硬化樹脂からも、紫外線の波長より長い波長をもつ光(蛍光)が放射されていることを確認した。

【0031】

ここで、紫外線硬化樹脂に含まれる光重合開始剤は、以下のような性質を有する。

(1)重合反応を開始させるための活性種(ラジカルや酸など)を生成する能力(量子収率、モル吸光係数)が高い。

【0032】

(2)反応性の高い活性種を生成する。

(3)活性種の生成能力を発揮するための励起エネルギーのスペクトル域が紫外線領域である。

【0033】

すなわち、光重合開始剤は、紫外線を吸収しやすい分子構造のものが採用され、紫外線吸収したことによるエネルギー(電子)を他の分子に与えやすいものとなっている。

【0034】

一方、紫外線硬化樹脂の主剤であるモノマーおよびオリゴマーは、キャリア(電子)が分子内をスムーズに動きにくい構造をとるため、蛍光をほとんど発しないと考えられる。

【0035】

したがって、本願発明者らは、本質的に光重合開始材が紫外線を受けて蛍光を放射する性質を有する物質であると結論付けた。本発明に係る紫外線照射システムは、この光重合開始材から放射される蛍光を測定し、測定結果から紫外線硬化樹脂の硬化状態を判断するものである。

【0036】

(硬化状態測定装置の構成)

図2は、この発明の実施の形態1に従う硬化状態測定装置110の模式的な外観図である。

【0037】

図2を参照して、硬化状態測定装置110は、ヘッド部112と制御部114とから構成されており、制御部114には、CPU(Central Processing Unit)やRAM(Random Access Memory)などを搭載したコントロールボード114aなどが装着される。

【0038】

ヘッド部112は、測定対象である硬化反応が生じた後の多層膜などに対して測定用紫外線50を照射するとともに、この測定用紫外線50によって発生した蛍光52を受光する。なお、制御部114は、このヘッド部112からの測定用紫外線50の照射タイミングや照射量などを制御するとともに、ヘッド部112で受光された蛍光量を受信して、紫外線硬化樹脂(UV接着剤)の硬化状態を判断する。

【0039】

図3は、この発明の実施の形態1に従う硬化状態測定装置110の概略構成図である。

図3を参照して、制御部114は、CPU40と、パネル部38と、記憶部46と、ネットワークインターフェイス部(I/F)48とからなる。また、パネル部38は表示部42および操作部44を含む。

【0040】

CPU40は、硬化状態測定装置110における全体処理を司る制御装置であって、予め記憶部46などに格納されるプログラムを読込んで実行することで、以下に示す処理を実現する。具体的には、CPU40は、ネットワークインターフェイス部48を介して、図示しない生産ラインの全体を制御する制御装置などからの指令を受信する。そして、CPU40は、このような指令に応じて、ヘッド部112から測定対象に向けて測定用紫外線50を照射させる。ヘッド部112は、この測定用紫外線50によって発生する蛍光52を受光し、この受光量に応じた測定値をCPU40へ出力する。CPU40は、この測定値に基づいて、対象となる紫外線硬化樹脂(UV接着剤)における硬化状態を判断する。

【0041】

表示部42は、ユーザに対して硬化反応に係る情報を表示するための表示装置であり、一例として、LCD(Liquid Crystal Display)やCRT(Cathode-Ray Tube)などのディスプレイを含んで構成される。

【0042】

操作部44は、ユーザからの操作指令を受付ける指令入力装置であり、一例として、スイッチ、タッチパネルもしくはマウスなどから構成され、ユーザ操作に応じた操作指令をCPU40へ出力する。

【0043】

記憶部46は、プログラムや各種設定を記憶する不揮発性メモリおよびプログラムを一時的に展開するための揮発性メモリなどを含んで構成される。

【0044】

ネットワークインターフェイス部48は、上位の制御装置や他の硬化状態測定装置110との間でデータ通信を行なうための部位であり、一例として、イーサネット(登録商標)やUSB(Universal Serial Bus)などで構成される。

【0045】

一方、ヘッド部112は、投光駆動回路20と、投光素子22と、ハーフミラー24と、光フィルタ26と、受光素子28と、ハイパスフィルタ回路(HPF:High Pass Filter)30と、増幅回路32と、サンプルホールド回路(S/H:Sample and Hold)34と、アナログデジタル変換部(ADC)36とからなる。

【0046】

投光駆動回路20は、CPU40からの制御指令に応じて、投光素子22で測定用紫外線50を発生させるための駆動電力を供給する。測定用紫外線50は、光重合開始剤から放射される蛍光量をより正確に測定できるように、外乱光を除去するために、その強度が周期的に変化することが望ましい。そこで、投光駆動回路20は、CPU40から照射を指示する制御指令が与えられる期間において、所定周期で変化する駆動電力を投光素子22へ供給する。

【0047】

投光素子22は、測定用紫外線50を発生する紫外線光源であって、代表的に紫外線LEDからなる。なお、投光素子22で発生する測定用紫外線50の主発光ピークは365nmが好ましい。

【0048】

投光駆動回路20から供給される駆動電力を受けて投光素子22が発生する測定用紫外線50は、ハーフミラー24を通過して所定の照射位置に集束する。この測定用紫外線50を受けて、紫外線硬化樹脂では、その硬化状態に応じた蛍光52が発生する。発生した蛍光52の一部は、測定用紫外線50の伝播経路と実質的に同一の伝播経路を測定用紫外線50とは逆方向に伝播し、ハーフミラー24に入射する。

【0049】

ハーフミラー24は、この蛍光52の伝搬方向を紙面下方向に変化させる。すると、蛍光52は、光フィルタ26を通過して受光素子28へ入射する。すなわち、ハーフミラー24は、投光素子22からの測定用紫外線50と、紫外線硬化樹脂から放射される蛍光52とを分離する。このように、ハーフミラー24が同一の光学経路上を伝播する測定用紫外線50と蛍光52とを分離することによって、微弱な強度を有する蛍光52を受光素子28によって確実に検出できる。

【0050】

光フィルタ26は、投光素子22から放射される測定用紫外線50が直接的に受光素子28へ入射することを抑制するために配置されたものであり、紫外領域の光を減衰させる一方で可視領域の光を透過するように構成される。一例として、光フィルタ26は、波長が410nm以上の光を透過する誘電体多層膜のフィルタからなる。

【0051】

受光素子28は、一例としてフォトダイオードからなり、ハーフミラー24および光フィルタ26を通過して入射する蛍光の強度に応じた電気信号を発生する。

【0052】

本実施の形態に従う硬化状態測定装置110では、照明光などの外乱光によっても紫外線硬化樹脂から蛍光が発生すると考えられる。この外乱光によって生じる蛍光は、主として直流(DC)成分からなるので、この外乱光による蛍光を周波数領域上で分離する。すなわち、その強度に交流成分(一例として、パルス状変化)を含む測定用紫外線50を照射し、この照射によって測定される蛍光量を示す信号のうち、測定用紫外線50の強度変化周期に対応する周期成分を抽出して、測定用紫外線50によって生じた蛍光量として測定する。

【0053】

ハイパスフィルタ回路30は、受光素子28で検出される蛍光量のうち、周期成分(測定用紫外線50に起因する成分)を抽出するためのフィルタであり、測定用紫外線50の強度変化周期に対応する周期成分より高周波の成分を通過させる。

【0054】

増幅回路32は、HPF30からの出力信号を所定の増幅率(電流電圧変換率)で増幅してサンプルホールド回路34へ出力する。そして、サンプルホールド回路34は、投光素子22から照射される測定用紫外線50のパルス周期に同期してHPF30からの出力信号をサンプリングし、サンプリングした信号値を次回のサンプリング時まで保持する。これにより、各パルスの最大振幅値に応じた値がサンプルホールド回路34から出力される。このサンプルホールド回路34から出力される信号(アナログの電圧信号)はアナログデジタル変換部36によってデジタル値に変換されて、蛍光量の測定値としてCPU40へ出力される。

【0055】

(測定用紫外線の照射エリア)

図4は、この発明の実施の形態1に従う硬化状態測定装置のヘッド部112から照射される測定用紫外線50の照射エリアを模式的に示す図である。図4(a)は、単一のヘッド部112を用いる場合を示し、図4(b)は、複数のヘッド部112を生産ラインの搬送方向に直交する方向に配置した場合を示す。

【0056】

図4(a)を参照して、本実施の形態に従う硬化状態測定装置110は、ヘッド部112から測定用紫外線50を測定対象へ照射し、この測定用紫外線50によって発生した蛍光52を受光する。一般的に、ヘッド部112から照射される測定用紫外線50の照射エリアの大きさは、ヘッド部112が蛍光を受光する受光エリアの大きさに比較して大きくなるように設計される。

【0057】

一方、紫外線硬化樹脂は、この測定用紫外線50によっても硬化反応を生じ得る。そのため、ヘッド部112から照射される測定用紫外線50の強度が相対的に大きい場合には、その測定用紫外線50の照射エリアに相当する部分について、硬化反応が他の部分と比較して促進するおそれがある。

【0058】

そこで、図4(b)に示すように、複数のヘッド部112を搬送方向に直交する方向に配置するとともに、測定用紫外線の照射エリアを隣接するヘッド部112同士で重複させることが好ましい。すなわち、搬送方向に直交する方向における測定用紫外線の照射強度を可能な限り均一化することで、測定用紫外線の照射強度が相対的に高く、紫外線硬化樹脂がこの測定用紫外線によって硬化反応を生じる場合であっても、最終製品への影響(特に、面内における硬化ムラ)を抑制することができる。なお、紫外線硬化樹脂を硬化させる反応工程であるので、紫外線硬化樹脂へ余分な紫外線が照射されたとしても、最終製品に与える影響は無視できる。すなわち、最終製品に影響を与えるのは、シート面内における照射ムラ(硬化ムラ)だけと考えてよい。

【0059】

図5は、測定用紫外線の照射ムラによる影響を説明するための図である。図5(a)は、測定用紫外線の重複部分が少ない場合を示し、図5(b)は、測定用紫外線が所定範囲にわたって重複している場合を示す。

【0060】

図5(a)を参照して、ヘッド部112から照射される測定用紫外線が搬送方向に直交する方向において十分に重複していない場合には、当該直交する方向において、測定用紫外線の照射強度のムラ(バラツキ)が相対的に大きくなる。一方、図5(b)を参照して、ヘッド部112から照射される測定用紫外線が搬送方向に直交する方向において所定範囲にわたって重複している場合には、当該直交する方向において、測定用紫外線の照射強度のムラ(バラツキ)が相対的に小さくなる。

【0061】

図5(b)に示すように、搬送方向に直交する方向における測定用紫外線の照射強度のバラツキを抑制することで、最終製品に与える影響を抑制することができる。

【0062】

(硬化状態と蛍光量との関係)

多くの紫外線硬化樹脂では、硬化反応の進行に伴って、発生する蛍光量は増加する。これは、次のようなメカニズムによるものと考えられる。すなわち、硬化反応(重合反応)の進行に伴って光重合開始剤が消費され、未反応の光重合開始剤が減少するので、光重合開始剤で吸収される紫外線照射による光エネルギーのうち、重合反応を生じるための活性種(ラジカルや酸など)の生成に使用される化学的エネルギーとしての使用量が減少することになる。一方で、光重合開始剤は、重合反応に使用された後であっても、紫外線を吸収しやすい性質を残しているため、光重合開始剤が測定用紫外線を吸収することで生じる光エネルギー量は維持されて、蛍光や熱といった化学的エネルギーとは異なる形のエネルギーに変換される。この結果、紫外線硬化樹脂の硬化反応の進行に従って蛍光量が増加する傾向が現れる。さらに、このような傾向は、紫外線硬化樹脂の基本的な組成に由来するものであるから、多くの紫外線硬化樹脂に共通してみられるものとなる。

【0063】

図6は、一般的な紫外線硬化樹脂に対して所定強度の紫外線を照射した場合における照射時間と発生する蛍光量との関係を示すグラフである。

【0064】

図6を参照して、紫外線の照射時間が長くなるほど、発生する蛍光量も単調に増加していることがわかる。紫外線の照射時間は、紫外線硬化樹脂の硬化度と高い相関があるので、紫外線硬化樹脂から発生する蛍光量に基づいて、紫外線硬化樹脂の硬化状態を判断できることになる。一例として、紫外線硬化樹脂から発生する蛍光量と所定のしきい値(図6では、しきい値α1)とを比較し、この蛍光量がしきい値α1を超過していれば、紫外線硬化樹脂が十分に硬化されていると判断できる。なお、このしきい値α1は、予め実験的に求めることができる。

【0065】

(制御構造その1)

図7は、この発明の実施の形態1に従う制御部114における制御構造を示すブロック図である。本実施の形態では、複数の硬化状態測定装置が配置され、各硬化状態測定装置に対応する制御部114が測定対象の部分(以下では、「トラック」とも称す)における硬化状態の良否を判断する。

【0066】

図7を参照して、各制御部114は、減算部302と比較部304とをその機能として含む。減算部302は、対応のヘッド部112で測定された蛍光量から所定のオフセット量βを減じる。このオフセット量βは、測定対象の多層膜を構成するシート状部材から発生する蛍光量に相当する。すなわち、ヘッド部112で測定される蛍光量は、紫外線硬化樹脂から発生する成分と、それぞれのシート状部材から発生する成分とを含む。そこで、減算部302は、このヘッド部112で測定される蛍光量から、シート状部材から発生する成分に相当する蛍光量を減じる。このオフセット量βは予め実験的に求めることができ、たとえば、紫外線硬化樹脂を塗布しない状態において、測定される蛍光量から決定できる。

【0067】

比較部304は、減算部302から出力される値としきい値α1とを比較し、この値がしきい値α1を超過していれば、硬化状態が良好であると判断し、そうでなければ、硬化状態が不良であると判断する。このしきい値α1についても、予め実験的に求めることができる。

【0068】

このように、複数の制御部114の各々が、対応のトラックにおける硬化状態の良否を判断し、その判断結果を出力する。これらの判断結果に基づいて、生産ラインのいずれの部位において何らかの不具合が発生しているかを判断できる。なお、生産ラインでは、搬送方向に沿って測定対象が搬送されるので、何らかの不具合が発生していれば、同一のトラックにおいて硬化不良が連続的に生じていると考えられる。

【0069】

さらに、複数の制御部114からの硬化状態の良否判断結果と、ライン速度(延べ距離)とを関連付けて記憶することで、最終製品の中で硬化状態が不十分な部位を特定することもできる。さらに、このようなマッピングの結果を2次元的に表示してもよい。

【0070】

(制御構造その2)

フラットディスプレイなどに使用される多層膜については、面内における硬化ムラを抑制する必要がある。そのため、上述のように各トラックからの蛍光量の大きさの絶対値に基づいて判断するだけではなく、トラック間の蛍光量のバラツキについても許容範囲内に収まっているか否かを判断する必要がある。

【0071】

図8は、この発明の実施の形態1に従う硬化良否を判断するための制御構造を示すブロック図である。このような制御構造は、複数の制御部114のうちの1つに実装してもよいし、複数の制御部114を統括する制御装置などに実装してもよい。

【0072】

図8に示す制御構造は、最大値抽出部(MAX)312と、最小値抽出部(MIN)314と、減算部316と、比較部318とを含む。

【0073】

最大値抽出部312は、複数のヘッド部112でそれぞれ測定された蛍光量のうち最大のものを抽出する。また、最小値抽出部314は、複数のヘッド部112でそれぞれ測定された蛍光量のうち最小のものを抽出する。そして、減算部316が、最大値抽出部312で抽出された蛍光量と、最小値抽出部314で抽出された蛍光量との差を算出する。すなわち、減算部316は、複数のヘッド部112でそれぞれ測定される蛍光量のうち、最大値と最小値との差を算出する。

【0074】

比較部318が、この減算部316が算出した蛍光量の最大値と最小値との差を所定のしきい値α2と比較し、この値がしきい値α2を超過していれば、多層膜の面内において硬化ムラが生じているとみなし、硬化状態が不良であると判断する。そうでなければ、硬化状態が良好であると判断する。すなわち、比較部318が、複数のヘッド部112でそれぞれ測定される蛍光量のうち、最大値と最小値との差(バラツキ)が許容できる範囲を超えていれば、硬化不良と判断する。このしきい値α2については、予め実験的に求めることができる。

【0075】

この発明の実施の形態によれば、複数のシート状部材を紫外線硬化樹脂(UV接着剤)を用いて張り合わる生産ラインにおいて、インラインでその紫外線硬化樹脂の硬化状態を判断できる。そのため、製造途中に不具合などが生じた場合であっても、その不具合の発生を検知することができるとともに、その不具合の内容に基づいて、生産ラインの調整などを行なうことができる。これにより、事後的に抜き取り検査を行なう場合とは異なり、製品全体が不良品であると製造後に判明するような事態を回避することができる。

【0076】

[実施の形態1の第1変形例]

上述の実施の形態1では、同一のヘッド部が測定用紫外線を照射するとともに、蛍光を受光する構成について例示したが、各機能を分離して構成してもよい。

【0077】

図9は、この発明の実施の形態1の第1変形例に従う硬化状態測定装置を備える紫外線照射システム100Bの概略構成図である。

【0078】

図9を参照して、本実施の形態に従う紫外線照射システム100Bでは、第1シート204および第2シート202がUV接着剤206を介して積層される位置の下流側に、測定用紫外線を照射するための照射ヘッド部122および複数の受光ヘッド部124が配置される。

【0079】

図10は、照射ヘッド部122と受光ヘッド部124との位置関係を説明するための図である。

【0080】

図10を参照して、照射ヘッド部122は、搬送方向に直交する方向に略均一の測定用紫外線を照射し(投光エリア)、各受光ヘッド部124は、各々の受光エリアから発生する蛍光量を受光して、その蛍光量を測定する。その他の部位(制御部など)については、上述の実施の形態1と同様であるので、詳細な説明は繰返さない。

【0081】

図11は、照射ヘッド部122の主要部を示す斜視図である。

図12は、照射ヘッド部122を構成する光学モジュール602の一例を示す斜視図である。

【0082】

図11を参照して、照射ヘッド部122は、一例として、複数の光学モジュール602が一列に整列配置されて構成される。この連結される光学モジュール602の数は、適用される生産ラインの幅などに応じて適宜選択される。

【0083】

図12を参照して、光学モジュール602の各々は、測定用紫外線を発生する光源604と、光源604から発生する測定用紫外線が透過するレンズ部606と、光源604およびレンズ部606を保持するホルダ部608と、ホルダ部608の切欠部を覆うカバー部610とを含む。光源604は、代表的に紫外線LED(Light Emitting Diode)などから構成され、光源604で発生した測定用紫外線は、レンズ部606によって拡散された上で、測定対象へ照射される。上述のような構成によって、照射ヘッド部122は、搬送方向に直交する方向に略均一の測定用紫外線を照射する。

【0084】

その他の制御構造などについては、上述の実施の形態1と同様であるので、詳細な説明は繰返さない。

【0085】

この発明の実施の形態によれば、上述の実施の形態1において得られる効果に加えて、搬送方向に直交する方向における測定用紫外線の照射強度をより均一化できる。

【0086】

[実施の形態1の第2変形例]

上述の実施の形態1およびその第1変形例では、複数の光源を用いて測定用紫外線を発生する構成について説明したが、実施の形態1の第2変形例では、単一の光源を用いた構成について説明する。

【0087】

この発明の実施の形態1の第2変形例に従う紫外線照射システムの概略構成は、図9に示すこの発明の実施の形態1の第1変形例に従う紫外線照射システム100Bと同様であるので、詳細な説明は繰返さない。

【0088】

図13は、この発明の実施の形態1の第2変形例に従う照射ヘッド部132の動作状態を説明するための図である。図13を参照して、照射ヘッド部132は、測定用紫外線をラインビーム状に放射する。

【0089】

図14は、照射ヘッド部132の光学系の模式図である。図14を参照して、照射ヘッド部132は、紫外線を発生するレーザ光源502と、レーザ光源502の光軸上に配置されたコリメートレンズ504と、同じくレーザ光源502の光軸上に配置された拡散レンズ506とを含む。レーザ光源502から放射された測定用紫外線は、コリメートレンズ504を通過することによって平行光へ変換され、拡散レンズ506へ導かれる。この拡散レンズ506において、測定用紫外線は拡散ビームに変換され、測定対象へ放射される。

【0090】

その他の制御構造などについては、上述の実施の形態1と同様であるので、詳細な説明は繰返さない。

【0091】

この発明の実施の形態によれば、上述の実施の形態1において得られる効果に加えて、構造を簡素に維持しつつ、搬送方向に直交する方向における測定用紫外線の照射強度をより均一化できる。

【0092】

[実施の形態2]

上述の実施の形態1およびその変形例では、2種類のシート状部材を1層の紫外線硬化樹脂を介して貼り合わせた多層膜を測定対象とする場合について例示したが、本実施の形態では、複数の紫外線硬化樹脂の層をもつ多層膜の硬化状態を測定する場合について例示する。

【0093】

(多層膜の構造)

まず、図15を参照して、代表的なフラットディスプレイに用いられる多層膜について説明する。

【0094】

図15は、代表的な液晶ディスプレイの断面構造の一例を示す図である。

図15を参照して、液晶ディスプレイは、各々が特定の機能を実現する複数の層から構成されている。具体的には、2つのガラス層416によって挟まれた液晶層418が中心に位置し、その表示面側には、光学補償シート420、偏光板422、反射防止シート424がその順序で積層される。また、液晶層418のバックライト側には、光学補償シート414、偏光板412、輝度向上シート410、レンズシート408、光拡散シート406がその順序で積層される。また、バックライトとしては、光源400と、光源からの光の伝搬方向を変更する導光板402と、反射板404とからなる。

【0095】

光拡散シート406は、光源400からの光を拡散して、面内方向に均一化する。レンズシート408は、光拡散シート406で拡散した光を所定の位置に収束する。輝度向上シート410は、色温度などを調整して輝度を高める。偏光板412,422は、液晶の配向方向などに応じて、光源400からの光を所定方向に偏光する。光学補償シート414,420は、具体的には1/4波長シートなどであり、光学位相や偏光方向などを調整する。また、反射防止シート424は、環境光などの外乱光による乱反射を防止する。

【0096】

さらに、光学補償シート414,420や偏光板412,422などは、要求される光学特性を実現するために、複数のシートを貼り合わせて形成されることも多い。

【0097】

このような液晶ディスプレイに使用される多層膜を製造する過程においては、多くのシートが積層された状態で、特定の層にある紫外線硬化樹脂の硬化状態を測定しなければならない場合もある。

【0098】

そこで、本実施の形態においては、紫外線硬化樹脂から発生する蛍光の波長に基づいて、紫外線硬化樹脂の各層における硬化状態を測定する。

【0099】

(硬化状態測定装置の構成)

図16は、この発明の実施の形態2に従う硬化状態測定装置110Aの概略構成図である。

【0100】

図16を参照して、硬化状態測定装置110Aは、ヘッド部142と、制御部114Aとからなり、測定用紫外線の照射によって発生する蛍光のスペクトルを測定するとともに、この蛍光スペクトルに基づいて、紫外線硬化樹脂の各層における硬化状態を判断する。また、紫外線硬化樹脂から発生する蛍光とシートそのものから発生する蛍光とを分離するのにも有効である。

【0101】

ヘッド部142は、LED投光モジュール152と、レンズモジュール154と、分光モジュール156と、AD(Analog to Digital)変換部158とを含む。

【0102】

LED投光モジュール152は、たとえば、波長365nmをもつ測定用紫外線を発生する紫外線LED152aと、この紫外線LED152aから発生する測定用紫外線を平行光に変換するコリメートレンズ152bとを含む。このコリメートレンズ152bを透過した測定用紫外線は、レンズモジュール154へ導かれる。

【0103】

レンズモジュール154は、LED投光モジュール152からの測定用紫外線50を反射して測定位置へ導くためのダイクロックミラー154aと、ダイクロックミラー154aと測定位置との間の光学経路上に配置されたコリメートレンズ154bと、コリメートレンズ154bおよびダイクロックミラー154aの光軸の延長線上に配置されたミラー154cとを含む。

【0104】

なお、図示のレンズモジュール154の構成に代えて、ダイクロックミラー154aに代えてハーフミラーを設けるとともに、当該ハーフミラーと分光モジュール156との間の光学経路上に、蛍光を透過しつつ紫外線を遮断するフィルタを設ける構成を採用してもよい。

【0105】

LED投光モジュール152から放射された測定用紫外線50は、ダイクロックミラー154aで反射された紙面下向きに伝搬方向を変化し、コリメートレンズ154bを透過して測定対象へ照射される。この測定用紫外線50によって測定対象から生じる蛍光52は、測定用紫外線50と略同一の光学経路を測定用紫外線50と逆方向に伝搬し、コリメートレンズ154bおよびダイクロックミラー154aを通過してミラー154cへ入射する。ミラー154cで反射された蛍光52は、分光モジュール156へ導かれる。

【0106】

分光モジュール156は、蛍光52を波長別に分離する分光素子と、波長別に分離された蛍光52を受光して、その受光強度に応じた信号を出力する強度検出部156bとを含む。強度検出部156bとしては、代表的にラインCCD(Charged Couple Device)などが用いられる。

【0107】

このような構成によって、測定用紫外線に応じて測定対象から発生する蛍光のスペクトルを測定することができる。

【0108】

(蛍光の波長特性)

まず、紫外線硬化樹脂から発生する蛍光の波長特性について説明する。

【0109】

表1は、代表的な紫外線硬化樹脂に対する蛍光放射の有無を調べた結果を示す。表1においては、スペクトルアナライザーを用いて、複数の紫外線硬化樹脂の各々に対して、波長365nmの紫外線を照射した場合における蛍光放射の有無、および蛍光放射に係るピーク波長について調査した結果を示す。

【0110】

【表1】

【0111】

図17は、さまざまな種類の紫外線硬化樹脂について、発生する蛍光の主発光ピークをプロットしたグラフである。図17に示すグラフの横軸は、対象とした紫外線硬化樹脂に便宜上付した通し番号である。

【0112】

表1および図17を参照して、対象としたすべての紫外線硬化樹脂において、照射紫外線(波長365nm)に比較して波長の長い蛍光が放射されていることを確認できた。

【0113】

このように測定用紫外線の照射によって紫外線硬化樹脂から発生する蛍光の波長は、測定用紫外線の波長より長く、かつその波長は紫外線硬化樹脂の種類に依存するといえる。

【0114】

以下、図18〜図25を参照して、測定された蛍光のスペクトル特性の一例について説明する。なお、図19〜図25は、予め所定量の紫外線を照射して硬化反応を生じさせた紫外線硬化樹脂を対象とし、これらの紫外線硬化樹脂に対して、いずれも主発光ピークが365nmの紫外線を照射した場合に測定された蛍光のスペクトル特性を示す。

【0115】

図18は、測定用紫外線(主発光ピーク:365nm)のスペクトル特性を示す。

図19は、スリーボンド社製3034のスペクトル特性を示す。図20は、ケミテック社製ケミシールU−1582のスペクトル特性を示す。図21は、ケミテック社製ケミシールU−1481のスペクトル特性を示す。図22は、ケミテック社製ケミシールU−1595のスペクトル特性を示す。図23は、ケミテック社製ケミシールU−1542のスペクトル特性を示す。図24は、ケミテック社製ケミシールU−1542Jのスペクトル特性を示す。図25は、ケミテック社製ケミシールU−1455Bのスペクトル特性を示す。

【0116】

図18に示すスペクトル特性と比較して、図19〜図25に示すスペクトル特性には、異なる波長に主発光ピークが存在していることがわかる。このように、紫外線硬化樹脂から発生する蛍光のスペクトルを測定することによって、紫外線硬化樹脂の種類を特定できるとともに、その主発光ピークの絶対値に基づいて、当該紫外線硬化樹脂の硬化状態を判断できる。

【0117】

すなわち、複数の紫外線硬化樹脂の層を含む多層膜に対しても、各紫外線硬化樹脂の種類を特定できていれば、発生する蛍光のスペクトルのうち、対応する波長を選択的に抽出することで、各層の硬化状態を判断することができる。但し、複数の製造工程を経て順々に積層される多層膜に対して、いずれかの製造工程において硬化状態を判断することは難しい場合もある。これは、前工程における処理内容が明らかにされていないような場合には、既に使用されている紫外線硬化樹脂の種類を特定することができないからである。

【0118】

そこで、本実施の形態に従う紫外線照射システムでは、紫外線硬化樹脂に対して硬化反応を促進させるための紫外線の照射前および照射後の位置において、それぞれ蛍光のスペクトルを測定し、このスペクトルの差に基づいて、対象とする紫外線硬化樹脂の硬化状態を判断する。これにより、前工程での処理に依存することなく、対象となる工程における紫外線硬化樹脂の硬化反応を評価できる。

【0119】

(全体構成)

図26は、この発明の実施の形態2に従う紫外線照射システム100Cの概略構成図である。

【0120】

図26を参照して、本実施の形態に従う紫外線照射システム100Cでは、紫外線照射部106の上流側および下流側のそれぞれにおいて、複数のヘッド部142が配置される。すなわち、紫外線照射部106の上流側に配置される複数のヘッド部142は、UV接着剤206の硬化反応前の初期状態における蛍光のスペクトルを測定し、紫外線照射部106の下流側に配置される複数のヘッド部142は、UV接着剤206の硬化反応後における蛍光のスペクトルを測定する。

【0121】

(制御構造)

図27は、この発明の実施の形態2に従う制御部における制御構造を示すブロック図である。本実施の形態では、紫外線硬化樹脂の硬化反応を促進させるための紫外線の照射前後において測定された2つの蛍光スペクトルに基づいて、硬化状態の良否を判断する。なお、硬化反応を促進させるための紫外線の照射前後において、それぞれ共通のトラックからの蛍光量を受光するように、それぞれのヘッド部142が配置される。なお、図27には、代表的に、1つのトラックにおける硬化状態の良否を判断する構成を示すが、複数のトラックにわたってヘッド部142が配置される場合には、図27に示す制御構造が複数設けられる。

【0122】

図27を参照して、本実施の形態に従う制御部は、波長選択部362,364と、減算部366と、比較部368とを含む。波長選択部362は、紫外線照射部106(図26)の下流側に配置されたヘッド部142によって測定される蛍光スペクトルのうち、対象となる紫外線硬化樹脂(UV接着剤206)の主発光ピークに相当する特定波長λに対応する強度値を選択して出力する。同様に、波長選択部364は、紫外線照射部106(図26)の上流側に配置されたヘッド部142によって測定される蛍光スペクトルのうち、対象となる紫外線硬化樹脂(UV接着剤206)の主発光ピークに相当する特定波長λに対応する強度値を選択して出力する。ここで、波長λは、ユーザによって設定、もしくは上位の制御装置などからの指令によって設定される。なお、特定波長λを中心とする所定範囲に含まれる強度値を積算した値を出力してもよい。

【0123】

減算部366は、波長選択部362からの出力値から波長選択部364からの出力値を減じる。すなわち、減算部366は、紫外線照射部106の上流側に配置されたヘッド部142によって測定される特定波長λの強度値を初期値として、波長選択部362からの出力値から減じる。これにより、第1シート204や第2シート202に予め紫外線硬化樹脂が含まれている場合であっても、減算部366から出力される値には、このような初期条件に依存する要素は除外される。

【0124】

比較部368は、減算部366から出力される出力値としきい値α3とを比較し、この出力値がしきい値α3を超過していれば、硬化状態が良好であると判断し、そうでなければ、硬化状態が不良であると判断する。このしきい値α3についても、予め実験的に求めることができる。

【0125】

上述した方法に加えて、上流側で測定され蛍光スペクトルと、下流側で測定された蛍光スペクトルとの差を算出しておいてから、ピーク波長を求めたり、特定波長範囲の強度を求めたりしてもよい。

【0126】

この発明の実施の形態によれば、上述の実施の形態1において得られる効果に加えて、複数の紫外線硬化樹脂層を含む多層膜に対しても、硬化状態を判断することができる。すなわち、紫外線硬化樹脂の種類に応じて発生する蛍光の特定波長の成分に基づいて、特定の紫外線硬化樹脂を特定することができる。また、どのような種類の紫外線硬化樹脂が含まれているかが不明である場合であっても、新たに塗布した紫外線硬化樹脂の硬化反応前と硬化反応後とにおいて測定した蛍光に基づいて、当該紫外線硬化樹脂の硬化状態を判断する。そのため、多数の工程を経て製造されるフラットディスプレイに用いられる多層膜の品質を向上させることができる

[その他の態様]

(ヘッド部間の校正)

複数のヘッド部が搬送方向に直交する方向に配列された場合であって、この直交方向における硬化状態のバラツキを検査するためには、各ヘッド部における測定用紫外線50を発生するための紫外線光源や、発生した蛍光を受光するための受光素子の特性を互いに一致させておく必要がある。すなわち、これらの素子のバラツキによって、硬化状態にバラツキがあると誤って判断されるおそれがあるからである。また、上述したように、上流側で測定された蛍光スペクトルと、下流側で測定された蛍光スペクトルとの差に基づいて、硬化状態の良否を判断するような構成においても、上流側に配置された受光素子と下流側に配置された受光素子との間のバラツキを低減することが有効である。

【0127】

そこで、これらのヘッド部の特性を揃えるために、以下に説明するような校正方法を採用することが好ましい。

【0128】

図28は、複数のヘッド部112を校正する方法を説明するための図である。

図28を参照して、代表的な校正方法として、予め発生すべき蛍光量が既知のサンプルを用いる方法がある。具体的には、複数のヘッド部112が配置される幅(あるいは、ライン幅)をもつ基準サンプル1および基準サンプル2を用意する。ここで、基準サンプル1は、発生する蛍光量が相対的に少なく、基準サンプル2は発生する蛍光量が相対的に多いものを選択する。代表的に、基準サンプル1は金属から構成され、基準サンプル2は有機物から構成される。

【0129】

そして、それぞれの基準サンプルをヘッド部112の照射エリア(受光エリア)に配置し、それぞれにおいて蛍光量を測定する。

【0130】

図29は、測定された蛍光量から校正を行なう方法を説明するための図である。

図29を参照して、基準サンプル1から測定されるべき測定値と、実際に測定された値との差に基づいて、オフセット校正を行なう。さらに、基準サンプル2から測定されるべき測定値と実際に測定された値とが一致するように、ヘッド部112における蛍光の検出感度を調整するためのゲイン校正を行なう。

【0131】

なお、オフセット校正およびゲイン校正は、図3に示す増幅回路32を調整することで実現される。

【0132】

(温度補正)

測定用紫外線を受けて、紫外線硬化樹脂から発生する蛍光は温度依存性をもつ。すなわち、紫外線硬化樹脂を含む多層膜の温度に依存して、発生する蛍光の量は変動するので、このような変動による誤判断を避けるために、各制御構造において使用されるしきい値などをこのような多層膜の温度に関係付けて最適化することが好ましい。

【0133】

(走査機構)

上述の実施の形態では、ラインに対して硬化状態測定装置が固定されている場合について例示したが、X‐Yステージなどを用いて、硬化状態測定装置自身を自在に移動させるようにしてもよい。

【0134】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0135】

【図1】この発明の実施の形態1に従う硬化状態測定装置を備える紫外線照射システム100Aの概略構成図である。

【図2】この発明の実施の形態1に従う硬化状態測定装置110の模式的な外観図である。

【図3】この発明の実施の形態1に従う硬化状態測定装置110の概略構成図である。

【図4】この発明の実施の形態1に従う硬化状態測定装置のヘッド部112から照射される測定用紫外線50の照射エリアを模式的に示す図である。

【図5】測定用紫外線の照射ムラによる影響を説明するための図である。

【図6】一般的な紫外線硬化樹脂に対して所定強度の紫外線を照射した場合における照射時間と発生する蛍光量との関係を示すグラフである。

【図7】この発明の実施の形態1に従う制御部114における制御構造を示すブロック図である。

【図8】この発明の実施の形態1に従う硬化良否を判断するための制御構造を示すブロック図である。

【図9】この発明の実施の形態1の第1変形例に従う硬化状態測定装置を備える紫外線照射システム100Bの概略構成図である。

【図10】照射ヘッド部122と受光ヘッド部124との位置関係を説明するための図である。

【図11】照射ヘッド部122の主要部を示す斜視図である。

【図12】照射ヘッド部122を構成する光学モジュール602の一例を示す斜視図である。

【図13】この発明の実施の形態1の第2変形例に従う照射ヘッド部132の動作状態を説明するための図である。

【図14】照射ヘッド部132の光学系の模式図である。

【図15】代表的な液晶ディスプレイの断面構造の一例を示す図である。

【図16】この発明の実施の形態2に従う硬化状態測定装置110Aの概略構成図である。

【図17】さまざまな種類の紫外線硬化樹脂について、発生する蛍光の主発光ピークをプロットしたグラフである。

【図18】測定用紫外線(主発光ピーク:365nm)のスペクトル特性を示す。

【図19】スリーボンド社製3034のスペクトル特性を示す。

【図20】ケミテック社製ケミシールU−1582のスペクトル特性を示す。

【図21】ケミテック社製ケミシールU−1481のスペクトル特性を示す。

【図22】ケミテック社製ケミシールU−1595のスペクトル特性を示す。

【図23】ケミテック社製ケミシールU−1542のスペクトル特性を示す。

【図24】ケミテック社製ケミシールU−1542Jのスペクトル特性を示す。

【図25】ケミテック社製ケミシールU−1455Bのスペクトル特性を示す。

【図26】この発明の実施の形態2に従う紫外線照射システム100Cの概略構成図である。

【図27】この発明の実施の形態2に従う制御部における制御構造を示すブロック図である。

【図28】複数のヘッド部112を校正する方法を説明するための図である。

【図29】測定された蛍光量から校正を行なう方法を説明するための図である。

【符号の説明】

【0136】

20 投光駆動回路、22 投光素子、24 ハーフミラー、26 光フィルタ、28 受光素子、30 ハイパスフィルタ回路、32 増幅回路、34 サンプルホールド回路、36 アナログデジタル変換部、38 パネル部、42 表示部、44 操作部、46 記憶部、48 ネットワークインターフェイス部、50 測定用紫外線、52 蛍光、100A,100B,100C 紫外線照射システム、102,104 送出ローラ、106 紫外線照射部、110,110A 硬化状態測定装置、112,142 ヘッド部、114,114A 制御部、114a コントロールボード、122,132 照射ヘッド部、124 受光ヘッド部、152 投光モジュール、152a 紫外線LED、152b コリメートレンズ、154 レンズモジュール、154a ダイクロックミラー、154b コリメートレンズ、154c ミラー、156 分光モジュール、156b 強度検出部、158 AD変換部、202,204 シート、206 外線硬化樹脂(UV接着剤)、302,316,366 減算部、304,318,368 比較部、312 最大値抽出部、314 最小値抽出部、362,364 波長選択部、400 光源、402 導光板、404 反射板、406 光拡散シート、408 レンズシート、410 輝度向上シート、412,422 偏光板、414,420 光学補償シート、416 ガラス層、418 液晶層、424 反射防止シート、502 レーザ光源、504 コリメートレンズ、506 拡散レンズ、602 光学モジュール、604 光源、606 レンズ部、608 ホルダ部、610 カバー部。

【特許請求の範囲】

【請求項1】

モノマーおよびオリゴマーの少なくとも一方からなる主剤と光重合開始剤とを含む紫外線硬化樹脂の硬化状態を測定する硬化状態測定装置であって、

前記紫外線硬化樹脂を励起するための紫外線を照射する第1照射手段と、

前記紫外線の照射によって前記紫外線硬化樹脂から発生する蛍光を受光する第1受光手段と、

前記第1受光手段によって測定された蛍光の量に基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する判断手段とを備え、

前記紫外線硬化樹脂は、少なくとも2つのシート状部材の間に介在しており、

前記第1照射手段は、一方の前記シート状部材を介して前記紫外線を前記紫外線硬化樹脂へ照射する、硬化状態測定装置。

【請求項2】

前記少なくとも2つのシート状部材は、所定の搬送方向に沿って連続的に搬送され、

前記少なくとも2つのシート状部材の搬送経路には、前記紫外線硬化樹脂における硬化反応を促進するための紫外線を照射する硬化装置が配置され、

前記第1照射手段および前記第1受光手段は、前記搬送方向に直交する方向に配列された複数のヘッド部からなる、請求項1に記載の硬化状態測定装置。

【請求項3】

前記判断手段は、前記硬化装置を通過後の紫外線硬化樹脂からの蛍光量の大きさに基づいて、前記硬化状態の良否を判断する、請求項2に記載の硬化状態測定装置。

【請求項4】

前記判断手段は、前記搬送方向に直交する方向における蛍光量のバラツキに基づいて、前記硬化状態の良否を判断する、請求項2に記載の硬化状態測定装置。

【請求項5】

前記硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、

前記第2照射手段による紫外線の照射によって前記紫外線硬化樹脂から発生する蛍光を受光する第2受光手段とをさらに備え、

前記判断手段は、前記第1受光手段によって測定された蛍光の量と、前記第2受光手段によって測定された蛍光の量とに基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する、請求項2に記載の硬化状態測定装置。

【請求項6】

前記受光手段は、前記蛍光を分光することで、前記蛍光のスペクトルを取得する第1分光手段を含み、

前記判断手段は、前記第1分光手段において取得された前記蛍光のスペクトルのうち、前記紫外線硬化樹脂に対応する特定波長の強度値に基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する、請求項1または2に記載の硬化状態測定装置。

【請求項7】

前記硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、

前記第2照射手段による紫外線の照射によって前記紫外線硬化樹脂から発生する蛍光を受光することで、前記蛍光のスペクトルを取得する第2分光手段とをさらに備え、

前記判断手段は、前記第1分光手段によって取得されたスペクトルと、前記第2分光手段によって取得されたスペクトルとに基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する、請求項6に記載の硬化状態測定装置。

【請求項1】

モノマーおよびオリゴマーの少なくとも一方からなる主剤と光重合開始剤とを含む紫外線硬化樹脂の硬化状態を測定する硬化状態測定装置であって、

前記紫外線硬化樹脂を励起するための紫外線を照射する第1照射手段と、

前記紫外線の照射によって前記紫外線硬化樹脂から発生する蛍光を受光する第1受光手段と、

前記第1受光手段によって測定された蛍光の量に基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する判断手段とを備え、

前記紫外線硬化樹脂は、少なくとも2つのシート状部材の間に介在しており、

前記第1照射手段は、一方の前記シート状部材を介して前記紫外線を前記紫外線硬化樹脂へ照射する、硬化状態測定装置。

【請求項2】

前記少なくとも2つのシート状部材は、所定の搬送方向に沿って連続的に搬送され、

前記少なくとも2つのシート状部材の搬送経路には、前記紫外線硬化樹脂における硬化反応を促進するための紫外線を照射する硬化装置が配置され、

前記第1照射手段および前記第1受光手段は、前記搬送方向に直交する方向に配列された複数のヘッド部からなる、請求項1に記載の硬化状態測定装置。

【請求項3】

前記判断手段は、前記硬化装置を通過後の紫外線硬化樹脂からの蛍光量の大きさに基づいて、前記硬化状態の良否を判断する、請求項2に記載の硬化状態測定装置。

【請求項4】

前記判断手段は、前記搬送方向に直交する方向における蛍光量のバラツキに基づいて、前記硬化状態の良否を判断する、請求項2に記載の硬化状態測定装置。

【請求項5】

前記硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、

前記第2照射手段による紫外線の照射によって前記紫外線硬化樹脂から発生する蛍光を受光する第2受光手段とをさらに備え、

前記判断手段は、前記第1受光手段によって測定された蛍光の量と、前記第2受光手段によって測定された蛍光の量とに基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する、請求項2に記載の硬化状態測定装置。

【請求項6】

前記受光手段は、前記蛍光を分光することで、前記蛍光のスペクトルを取得する第1分光手段を含み、

前記判断手段は、前記第1分光手段において取得された前記蛍光のスペクトルのうち、前記紫外線硬化樹脂に対応する特定波長の強度値に基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する、請求項1または2に記載の硬化状態測定装置。

【請求項7】

前記硬化装置を通過前の紫外線硬化樹脂に対して、励起するための紫外線を照射する第2照射手段と、

前記第2照射手段による紫外線の照射によって前記紫外線硬化樹脂から発生する蛍光を受光することで、前記蛍光のスペクトルを取得する第2分光手段とをさらに備え、

前記判断手段は、前記第1分光手段によって取得されたスペクトルと、前記第2分光手段によって取得されたスペクトルとに基づいて、前記紫外線硬化樹脂の硬化状態の良否を判断する、請求項6に記載の硬化状態測定装置。

【図2】

【図3】

【図6】

【図7】

【図8】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図27】

【図28】

【図29】

【図1】

【図4】

【図5】

【図9】

【図10】

【図26】

【図3】

【図6】

【図7】

【図8】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図27】

【図28】

【図29】

【図1】

【図4】

【図5】

【図9】

【図10】

【図26】

【公開番号】特開2009−75002(P2009−75002A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−245756(P2007−245756)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(599113822)株式会社センテック (7)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(599113822)株式会社センテック (7)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]