硬組織代替材料の製造方法

【課題】 チタンまたはチタン合金からなる基体の表面に簡便な方法によって硬組織親和性を有する皮膜を形成することができるとともに、基体とアパタイトとの高い接合強度を確保することができ、さらに、皮膜の脱落が防止された硬組織代替材料の製造方法を提供する。

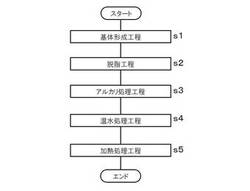

【解決手段】 硬組織代替材料の製造方法は、アルカリ処理工程s3と温水処理工程s4と加熱処理工程s5とを含む。アルカリ処理工程s3では、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬し、基体の表面にアルカリチタン酸塩を含有する皮膜を形成する。次に温水処理工程s4では、皮膜が形成された基体を、60℃以上の温水に浸漬する浸漬操作を、所定の回数繰返し行う。そして加熱処理工程s5では、温水処理工程s4において温水に浸漬した後の基体を加熱する。

【解決手段】 硬組織代替材料の製造方法は、アルカリ処理工程s3と温水処理工程s4と加熱処理工程s5とを含む。アルカリ処理工程s3では、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬し、基体の表面にアルカリチタン酸塩を含有する皮膜を形成する。次に温水処理工程s4では、皮膜が形成された基体を、60℃以上の温水に浸漬する浸漬操作を、所定の回数繰返し行う。そして加熱処理工程s5では、温水処理工程s4において温水に浸漬した後の基体を加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生体内において硬組織と代替して埋植される硬組織代替材料の製造方法に関する。

【背景技術】

【0002】

生体内において骨や歯根などの硬組織と代替されるように埋植される硬組織代替材料として、チタンやチタン合金などの金属材料を基体として用い、その基体の表面に硬組織への親和性を有する皮膜を形成したものが知られている。

【0003】

たとえば、特許文献1には、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬させて硬組織親和性を有する皮膜を形成し、さらにその基体を加熱して基体の表面において酸素を拡散させて上記皮膜の厚みを増加させる、硬組織代替材料の製造方法が開示されている。また、特許文献2には、チタンまたはチタン合金で形成された基体をアルカリ水溶液にて処理した後、温水洗し、少なくともアナターゼの析出が認められる温度に加熱することで、表面層が更に強固に基体に接合した生体インプラント材料(硬組織代替材料)が開示されている。

【0004】

生体内において金属材料の基体の表面に硬組織の無機物質と同種のアパタイトの相を形成して硬組織と直接結合する硬組織親和性を有する皮膜が形成されることで、金属材料の破壊靭性と硬組織親和性とが、硬組織代替材料において両立されることになる。

【0005】

特許文献1および特許文献2に開示される製造方法によると、金属材料の基体の表面に水酸化アパタイトをプラズマコートする方法とは異なり、製造コストの増大を招く高価なプラズマ溶射装置が不要となり、アルカリ水溶液に基体を浸漬して加熱するという簡便な方法によって基体に硬組織親和性を付与することができ、さらに、基体とアパタイトとを強固に接合することができるという効果が得られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2775523号公報

【特許文献2】特許第3877505号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1,2によれば、アルカリ水溶液に基体を浸漬して加熱するという簡便な方法によって、基体に硬組織親和性を有する皮膜を形成することができるとともに、基体とアパタイトとの高い接合強度を確保することができる硬組織代替材料を製造することができる。

【0008】

しかしながら、本願発明者が特許文献1,2に開示の製造方法によって硬組織代替材料を製造したところ、基体の表面に形成された皮膜に剥離しやすい部分が存在することが確認された。生体内において硬組織と代替して埋植される硬組織代替材料から皮膜が脱落することは好ましくない。

【0009】

したがって本発明の目的は、チタンまたはチタン合金からなる基体の表面に簡便な方法によって硬組織親和性を有する皮膜を形成することができるとともに、基体とアパタイトとの高い接合強度を確保することができ、さらに、皮膜の脱落が防止された硬組織代替材料の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、60℃以上の温水に所定時間以上浸漬する浸漬操作を、所定回数行う温水処理工程と、

前記温水処理工程において温水に浸漬した後の前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、を含むことを特徴とする硬組織代替材料の製造方法である。

【0011】

また本発明の硬組織代替材料の製造方法では、前記温水処理工程において、前記所定時間は20時間以上48時間以下であり、前記所定回数は3回以上5回以下であることを特徴とする。

【0012】

また本発明は、生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、

前記加熱処理工程において加熱した後の前記基体の表面に、水蒸気を吹付ける水蒸気吹付け処理工程と、を含むことを特徴とする硬組織代替材料の製造方法である。

【0013】

また本発明の硬組織代替材料の製造方法において、前記水蒸気吹付け処理工程では、前記基体の表面に対して30mm以上100mm以下の範囲の距離で離間した位置から水蒸気を、前記基体の表面に吹付けることを特徴とする。

【0014】

また本発明の硬組織代替材料の製造方法において、前記水蒸気吹付け処理工程では、前記基体の表面からの離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれる時間、前記基体の表面に水蒸気を吹付けることを特徴とする。

【発明の効果】

【0015】

本発明によれば、硬組織代替材料の製造方法は、アルカリ処理工程と、温水処理工程と、加熱処理工程とを含む。アルカリ処理工程では、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬し、基体の表面にアルカリチタン酸塩を含有する皮膜を形成する。次に、温水処理工程では、皮膜が形成された基体を、60℃以上の温水に浸漬する浸漬操作を、所定の回数繰返し行う。そして、加熱処理工程では、温水処理工程において温水に浸漬した後の基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する。

【0016】

本発明に係る硬組織代替材料の製造方法では、アルカリ処理工程において基体をアルカリ水溶液に浸漬することで、硬組織親和性を有する皮膜を基体表面に形成することができる。また、温水処理工程において、皮膜が形成された基体を温水に浸漬する浸漬操作を、所定の回数繰返し行うことで、皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料からの皮膜の脱落を防止することができる。そして、加熱処理工程において、温水に浸漬した後の基体を加熱することで、酸素を拡散させて皮膜の厚みを増加させて、皮膜構造の安定性を増加させることができ、これによって基体とアパタイトとの高い接合強度を確保することができる硬組織代替材料を製造することができる。

【0017】

また本発明によれば、温水処理工程では、皮膜が形成された基体を、60℃以上の温水に20時間以上48時間以下の範囲内で浸漬する浸漬操作を、3回以上5回以下の回数で繰返し行う。これによって、基体の表面に形成された皮膜に存在する剥離しやすい部分をより確実に除去することができる。

【0018】

また本発明によれば、硬組織代替材料の製造方法は、アルカリ処理工程と、加熱処理工程と、水蒸気吹付け処理工程とを含む。アルカリ処理工程では、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬し、基体の表面にアルカリチタン酸塩を含有する皮膜を形成する。次に、加熱処理工程では、皮膜が形成された基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する。そして、水蒸気吹付け処理工程では、加熱処理工程において加熱した後の基体の表面に、水蒸気を吹付ける。

【0019】

本発明に係る硬組織代替材料の製造方法では、アルカリ処理工程において基体をアルカリ水溶液に浸漬することで、硬組織親和性を有する皮膜を基体表面に形成することができる。また、加熱処理工程において加熱することで、酸素を拡散させて皮膜の厚みを増加させて、皮膜構造の安定性を増加させることができ、これによって基体とアパタイトとの高い接合強度を確保することができる。そして、水蒸気吹付け処理工程において、加熱後の基体の表面に水蒸気を吹付けることで、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料からの皮膜の脱落を防止することができる硬組織代替材料を製造することができる。

【0020】

また本発明によれば、水蒸気吹付け処理工程では、基体の表面に対して30mm以上100mm以下の範囲の距離で離間した位置から水蒸気を、基体の表面に吹付ける。これによって、基体の表面に形成された皮膜に存在する剥離しやすい部分をより確実に除去することができる。

【0021】

また本発明によれば、水蒸気吹付け処理工程では、基体の表面からの離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれる時間、基体の表面に水蒸気を吹付ける。これによって、基体の表面に形成された皮膜に存在する剥離しやすい部分をより確実に除去することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る硬組織代替材料の製造方法によって製造された硬組織代替材料1が、人工歯根として用いられた状態を示す模式図である。

【図2】本発明の第1実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。

【図3】本発明の第2実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。

【図4】実施例における試験片の表面を示すSEM写真である。

【図5】比較例における試験片の表面を示すSEM写真である。

【図6】実施例における試験片の断面を示すSEM写真である。

【図7】比較例における試験片の断面を示すSEM写真である。

【図8】実施例における試験片の、擬似体液浸漬後の表面を示すSEM写真である。

【図9】実施例における試験片の、擬似体液浸漬後の表面をEDXにて定性分析した結果を示す図である。

【図10】比較例における試験片の、擬似体液浸漬後の表面を示すSEM写真である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面を参照しながら説明する。本実施形態においては、生体内の硬組織である歯根と代替して生体内に埋植される人工歯根を例にとり、その製造方法について説明する。しかしながら、本発明は、この例に限定されるものではなく、人工歯根以外の大腿骨などの種々の硬組織と代替される硬組織代替材料に対して適用することができる。すなわち、本発明は、生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法として広く適用することができるものである。

【0024】

(硬組織代替材料)

図1は、本発明の実施形態に係る硬組織代替材料の製造方法によって製造された硬組織代替材料1が、人工歯根として用いられた状態を示す模式図である。図1では、健康な2本の自然歯3の間にある歯が喪失した場合を示している。

【0025】

人工歯根として形成された硬組織代替材料1は、全体として棒状に形成されており、歯槽骨4内に埋植されるフィクスチャー11と、義歯2が装着されるアバットメント12とを含んで構成される。このような硬組織代替材料1は、チタンまたはチタン合金で形成された基体の表面に、硬組織親和性を有する皮膜が形成されたものである。硬組織代替材料1が歯槽骨4内に埋植されると、基体の表面に形成された皮膜の表面にアパタイトの相が形成されて、硬組織代替材料1と骨とが直接結合されることになる。

【0026】

(硬組織代替材料の製造方法)

次に、本実施形態に係る硬組織代替材料の製造方法について説明する。

【0027】

図2は、本発明の第1実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。本発明の第1実施形態に係る硬組織代替材料の製造方法は、基体形成工程s1と、脱脂工程s2と、アルカリ処理工程s3と、温水処理工程s4と、加熱処理工程s5とを含む。

【0028】

基体形成工程s1では、チタンまたはチタン合金を素材として、前述したフィクスチャー11とアバットメント12とを含む硬組織代替材料1の基体が形成される。このとき、基体の表面には、まだ皮膜は形成されていない。基体を構成するチタン合金としては、Ti−6Al−4V、Ti−5Al−2.5Sn、Ti−3Al−13V−11Cr、Ti−15Mo−5Nb−3Ta、Ti−15Zr−4Nb−4Ta、Ti−6Al−2Mo−Ta、Ti−6Al−2Nb−Ta、Ti−15Mo−5Zr−3Alなどを挙げることができる。

【0029】

脱脂工程s2では、基体形成工程s1で形成された基体の表面に付着した油分などを脱脂する。この脱脂工程s2では、たとえば、アセトンでまず脱脂洗浄が行われ、次いで蒸留水で洗浄が行われ、脱脂処理が終了する。

【0030】

アルカリ処理工程s3では、脱脂工程s2で脱脂が行われた基体を、アルカリ水溶液に浸漬する。アルカリ水溶液は、ナトリウムイオン(Na+)、カリウムイオン(K+)などのアルカリ金属イオン、および、カルシウムイオン(Ca2+)などのアルカリ土類金属イオンの少なくともいずれか一方の金属イオンを含有する水溶液として作製されたものであり、たとえば、水酸化ナトリウム(NaOH)水溶液または水酸化カリウム(KOH)水溶液として作製されたものである。

【0031】

アルカリ水溶液における、アルカリ金属イオンおよびアルカリ土類金属イオンの少なくともいずれか一方の金属イオンの濃度は、0.1M(モル濃度)以上20M以下が好ましく、3M以上10M以下が特に好ましい。また、アルカリ処理工程s3では、アルカリ水溶液が40℃以上80℃以下の温度に設定され、基体のアルカリ水溶液への浸漬時間が1時間以上48時間以下であることが好ましい。

【0032】

前述したアルカリ処理により、基体の表面には、チタンまたはチタン合金と、アルカリ金属またはアルカリ土類金属と、酸素とを含有して、硬組織親和性を有する皮膜が形成される。具体的には、アルカリ処理を経た基体の表面には、アルカリチタン酸塩を含有して硬組織親和性を有する皮膜が形成される。なお、チタンおよびチタン合金の表面には、元来、強酸および強塩基のいずれとも反応する両性物質である酸化チタン(TiO2)に近い組成の酸化物よりなる薄い膜が存在する。そのため、チタンまたはチタン合金で形成された基体をアルカリ処理工程s3にてアルカリ水溶液中に浸漬すると、反応量の少ない内部から反応量の多い外部に向かって漸増する濃度勾配をもって、基体の表面にアルカリチタン酸塩が生成することになる。

【0033】

温水処理工程s4では、アルカリ処理工程s3において皮膜が形成された基体を、60℃以上の温水に所定時間以上浸漬する浸漬操作を、所定の回数繰返し行う。温水処理工程s4において使用する水は、たとえば蒸留水である。温水処理工程s4では、処理槽に貯留された温水に基体を浸漬し、浸漬時間が所定時間経過した時点で処理槽から基体を取出す操作を1回の浸漬操作とし、その浸漬操作を所定の回数繰返す。なお、処理槽に貯留された水は、1回の浸漬操作が終了するごとに新しい蒸留水に交換する。

【0034】

1回の浸漬操作において、基体を温水に浸漬するときの、温水の量は、基体の表面積の総和に応じて設定される。具体的には、温水の量は、下記式(1)を満たすように設定される。

1(mL/cm2)≦V1/S1≦100(mL/cm2) …(1)

[式中、V1は温水の体積(mL)を示し、S1は温水に浸漬する基体の表面積(cm2)の総和を示す。]

【0035】

また、温水の量は、下記式(2)を満たすように設定されるのがより好ましい。

5(mL/cm2)≦V1/S1≦50(mL/cm2) …(2)

[式中、V1は温水の体積(mL)を示し、S1は温水に浸漬する基体の表面積(cm2)の総和を示す。]

【0036】

温水処理工程s4において、皮膜が形成された基体を温水に浸漬する浸漬操作を、所定の回数繰返し行うことで、皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料1からの皮膜の脱落を防止することができる。

【0037】

また、1回の浸漬操作における、基体の温水への浸漬時間は、15時間以上であることが好ましく、20時間以上48時間以下であることが特に好ましい。さらに、その浸漬操作を、浸漬時間に応じて3回以上5回以下の回数で繰返すことが好ましい。すなわち、温水処理工程s4では、皮膜が形成された基体を、60℃以上の温水に20時間以上48時間以下で浸漬する浸漬操作を、その浸漬時間に応じて3回以上5回以下の回数で繰返し行うことが好ましい。このように、基体の温水への浸漬時間、浸漬操作の繰返し回数を設定することによって、硬組織代替材料1の生産効率を高効率に維持した上で、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができる。また、温水処理は高圧下で100℃以上の温度、たとえば2気圧、121℃であってもよいし、3気圧、135℃であってもよい。

【0038】

加熱処理工程s5では、温水処理工程s4が終了した基体を加熱する加熱処理が行われる。この加熱処理工程s5においては、チタンまたはチタン合金の転移温度以下の温度である、300℃以上800℃以下の温度で、30分間以上24時間以下の範囲内の所定の時間の間加熱される。このように加熱処理が行われることで、基体の表面において酸素が拡散し、皮膜の厚みが増加し、皮膜構造の安定性も増加することになる。なお、加熱処理の温度が300℃未満では、基体の表面において酸素が十分に拡散して供給されず、皮膜の厚みを十分に確保することが困難になる。一方、加熱処理の温度が800℃を超えると、チタンまたはチタン合金の転移温度に達してしまい、基体の機械的強度の低下を招いてしまうため望ましくない。

【0039】

このような加熱処理工程s5が終了することで、硬組織代替材料1の製造が完了することになる。硬組織代替材料1の表面においては、金属チタンが外部に向かって漸減し、一方、酸化チタンおよびアルカリチタン酸塩が外部に向かって漸増する皮膜が形成されている。

【0040】

皮膜においては、このように緩やかに濃度勾配が変化するように酸化チタンおよびアルカリチタン酸塩が含有されるため、基体の表面における皮膜との界面が、強固に接合されることになる。そして、硬組織代替材料1が生体内に埋植されて体液と接触した状態では、皮膜の表面にカルシウムやリンと反応し易い水酸化チタン基が生成される。この水酸化チタン基は、反応性に富み、体液中の骨形成成分と反応してアパタイト核が生成されることになる。

【0041】

図3は、本発明の第2実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。本発明の第2実施形態に係る硬組織代替材料の製造方法は、基体形成工程a1と、脱脂工程a2と、アルカリ処理工程a3と、必要に応じて温水処理工程a4と、加熱処理工程a5と、水蒸気吹付け処理工程a6とを含む。

【0042】

基体形成工程a1では、前述した第1実施形態に係る硬組織代替材料の製造方法における基体形成工程s1と同様にして、チタンまたはチタン合金で形成された硬組織代替材料1の基体が形成される。このとき、基体の表面には、まだ皮膜は形成されていない。

【0043】

脱脂工程a2では、前述した第1実施形態に係る硬組織代替材料の製造方法における脱脂工程s2と同様にして、基体形成工程a1で形成された基体の表面に付着した油分などを脱脂する。

【0044】

アルカリ処理工程a3では、前述した第1実施形態に係る硬組織代替材料の製造方法におけるアルカリ処理工程s3と同様にして、脱脂工程a2で脱脂が行われた基体をアルカリ水溶液に浸漬することで、基体の表面に、アルカリチタン酸塩を含有して硬組織親和性を有する皮膜を形成する。

【0045】

温水処理工程a4は必須の工程ではないけれども、アルカリ処理工程a3において皮膜が形成された基体を温水処理するようにしてもよい。この温水処理工程a4では、アルカリ処理工程a3において皮膜が形成された基体を、60℃以上の温水に浸漬し、基体の洗浄を行う。この温水処理工程a4では、前述した第1実施形態に係る硬組織代替材料の製造方法における温水処理工程s4とは異なり、皮膜が形成された基体を、60℃以上の温水に、1時間以上48時間以下の時間で浸漬する浸漬操作を、1回行う。なお、温水処理工程a4における温水処理は、高圧下で100℃以上の温度、たとえば2気圧、121℃であってもよいし、3気圧、135℃であってもよい。

【0046】

加熱処理工程a5では、アルカリ処理工程a3において皮膜が形成された基体を加熱する加熱処理が行われる。なお、温水処理工程a4を実施した場合には、アルカリ処理工程a3の後の温水処理工程a4が終了した基体を加熱する加熱処理が行われる。加熱処理工程a5における加熱処理条件(温度、時間など)は、前述した第1実施形態に係る硬組織代替材料の製造方法における加熱処理工程s5と同様である。加熱処理が行われることで、基体の表面において酸素が拡散し、皮膜の厚みが増加し、皮膜構造の安定性も増加することになる。このような加熱処理工程a5が終了することで、基体の表面においては、金属チタンが外部に向かって漸減し、一方、酸化チタンおよびアルカリチタン酸塩が外部に向かって漸増する皮膜が形成されている。

【0047】

水蒸気吹付け処理工程a6では、加熱処理工程a5において加熱した後の基体の表面に、水蒸気を吹付ける。水蒸気吹付け処理工程a6では、水蒸気が噴射されるノズルを有する水蒸気噴射装置を用い、該ノズルの先端部から噴射された水蒸気を、加熱処理後の基体の表面に吹付ける。水蒸気噴射装置としては、たとえば、株式会社ジーシー製のスチームクリーナー(型式:ST−II)を挙げることができる。水蒸気吹付けの際、基体を回転または揺動させながら吹付けてもよい。

【0048】

水蒸気噴射装置における水蒸気の噴射条件としては、たとえば、圧力が0.40MPa以上0.45MPa以下に設定され、水蒸気噴射量が30[mL/30秒]以上55[mL/30秒]以下に設定される。

【0049】

水蒸気吹付け処理工程a6において、加熱処理後の基体の表面に水蒸気を吹付けることで、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料1からの皮膜の脱落を防止することができる。

【0050】

また、水蒸気を基体に対して吹付ける吹付け位置から基体の表面までの離間距離、すなわち、水蒸気噴射装置のノズル先端部から基体の表面までの離間距離は、30mm以上100mm以下であることが好ましい。このように離間距離を設定することによって、基体の金属部分が露出するまで皮膜が剥離してしまうのを防止した上で、皮膜に存在する剥離しやすい部分を除去することができる。離間距離が30mm未満の場合には、基体の表面に対する水蒸気の吹付けによる衝撃力が大きくなりすぎて、基体の金属部分が露出するまで皮膜が剥離してしまうおそれがある。一方、離間距離が100mmを超える場合には、皮膜に存在する剥離しやすい部分の除去効率が低下するおそれがある。

【0051】

さらにまた、基体の表面に水蒸気を吹付ける吹付け時間は、前記離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれることが好ましい。

【0052】

具体的には、前記離間距離が30mm以上50mm未満の場合には、水蒸気の吹付け時間を5秒間以上45秒間以下に設定し、前記離間距離が50mm以上70mm未満の場合には、水蒸気の吹付け時間を5秒間以上120秒間以下に設定し、前記離間距離が70mm以上100mm未満の場合には、水蒸気の吹付け時間を5秒間以上120秒間以下に設定し、前記離間距離が100mmの場合には、水蒸気の吹付け時間を10秒間以上120秒間以下に設定する。

【0053】

このように離間距離に応じて水蒸気の吹付け時間を設定することによって、硬組織代替材料1の生産効率を高効率に維持した上で、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができる。

【0054】

以上のような水蒸気吹付け処理工程a6が終了することで、硬組織代替材料1の製造が完了することになる。

【実施例】

【0055】

以下、本発明を実施例により更に詳細に説明するが、実施例は本発明の一実施態様であり、本発明を限定するものではない。

【0056】

まず、本発明の第1実施形態に係る硬組織代替材料の製造方法の効果を検証する評価を行った。

【0057】

(実施例1)

<基体形成工程>

硬組織代替材料を構成する基体を擬似的に再現する、矩形平板状の基体片を準備した。この基体片は、チタン合金により形成されており、準備した基体片の表面積の総和は2.4cm2である。

【0058】

<脱脂工程>

前記基体片をアセトンで脱脂洗浄し、次いで蒸留水で洗浄した。

【0059】

<アルカリ処理工程>

脱脂処理後の基体片を、60℃に保持された5M水酸化ナトリウム水溶液に24時間浸漬した。なお、アルカリ処理に用いた水酸化ナトリウム水溶液の体積は、24mLである。

【0060】

<温水処理工程>

アルカリ処理後の基体片を、60℃に保持された温水(蒸留水)に20時間浸漬する浸漬操作を、3回繰返した。なお、1回の浸漬操作における温水処理に用いた温水の体積は、24mLである。

【0061】

<加熱処理工程>

温水処理後の基体片を、600℃で1時間加熱した。この加熱処理工程が終了することで、硬組織代替材料を擬似的に再現した、実施例1の試験片を得た。

【0062】

(実施例2)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、実施例2の試験片を得た。

【0063】

(実施例3)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、実施例3の試験片を得た。

【0064】

(実施例4)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、実施例4の試験片を得た。

【0065】

(実施例5)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に20時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、実施例5の試験片を得た。

【0066】

(比較例1)

温水処理工程において、アルカリ処理後の基体片を、60℃に保持された温水に1時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例1の試験片を得た。

【0067】

(比較例2)

温水処理工程において、アルカリ処理後の基体片を、60℃に保持された温水に1時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例2の試験片を得た。

【0068】

(比較例3)

温水処理工程において、アルカリ処理後の基体片を、60℃に保持された温水に20時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例3の試験片を得た。

【0069】

(比較例4)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例4の試験片を得た。

【0070】

(比較例5)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例5の試験片を得た。

【0071】

(比較例6)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、比較例6の試験片を得た。

【0072】

(比較例7)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例7の試験片を得た。

【0073】

(比較例8)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例8の試験片を得た。

【0074】

(比較例9)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例9の試験片を得た。

【0075】

(比較例10)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例10の試験片を得た。

【0076】

(比較例11)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、比較例11の試験片を得た。

【0077】

(比較例12)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例12の試験片を得た。

【0078】

(比較例13)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例13の試験片を得た。

【0079】

(比較例14)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例14の試験片を得た。

【0080】

(比較例15)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、比較例15の試験片を得た。

【0081】

(比較例16)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例16の試験片を得た。

【0082】

(比較例17)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に1時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例17の試験片を得た。

【0083】

(比較例18)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に1時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例18の試験片を得た。

【0084】

(比較例19)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に20時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例19の試験片を得た。

【0085】

実施例1〜5および比較例1〜19で得られた試験片について、以下に示す評価を行った。

【0086】

<皮膜の形成状態の観察>

実施例1〜5および比較例1〜19の各試験片の表面および断面を、走査型電子顕微鏡(SEM)にて観察した。図4は、実施例における試験片の表面を示すSEM写真である。図5は、比較例における試験片の表面を示すSEM写真である。図6は、実施例における試験片の断面を示すSEM写真である。図7は、比較例における試験片の断面を示すSEM写真である。なお、図5および図7に示したSEM写真は、比較例1〜8,10,13,17〜19における試験片のものである。

【0087】

<テープ剥離試験>

実施例1〜5および比較例1〜19の各試験片の表面に、Scotch(登録商標)テープを貼って剥がし、その剥がしたテープに皮膜の脱落片が付着しているか否かをSEMにて観察した。テープに皮膜の脱落片の付着がなかった場合には評価結果を「○」とし、テープに皮膜の脱落片の付着があった場合には評価結果を「×」とした。

【0088】

<アパタイト形成能の評価>

実施例1〜5および比較例1〜19の各試験片を、ヒトの体液とほぼ等しい無機イオン濃度を有する擬似体液に浸漬し、アパタイトの形成の有無を評価した。擬似体液としては、各イオン濃度がK+:5.0[mM]、Na+:142[mM]、Mg2+:1.5[mM]、Ca2+:2.5[mM]、Cl−:148[mM]、HCO3−:4.2[mM]、HPO2−:1.0[mM]、SO42−:0.5[mM]の組成を有し、トリス−ヒドロキシメチル−アミノメタンおよび塩酸にて37℃のpH=7.4に調製したものを用いた。図8は、実施例における試験片の、擬似液浸漬後の表面を示すSEM写真である。図9は、実施例における試験片の、擬似体液浸漬後の表面をEDX(エネルギー分散型X線分析)にて定性分析した結果を示す図である。図10は、比較例における試験片の、擬似体液浸漬後の表面を示すSEM写真である。なお、図10に示したSEM写真は、比較例9,11,12,14〜16における試験片のものである。

【0089】

実施例1〜5および比較例1〜19で得られた試験片についての、各評価結果を表1に示す。

【0090】

【表1】

【0091】

温水処理工程において、基体片の温水への浸漬時間および浸漬操作回数が、適切に設定された実施例1〜5の各試験片では、皮膜に存在する剥離しやすい部分が除去されており、皮膜の脱落が防止されていることが、SEM観察(図4,6参照)およびテープ剥離試験のいずれの評価においても確認された。

【0092】

さらに、実施例1〜5の各試験片は、図8に示すように、擬似体液に浸漬することによってアパタイトが形成されることが確認され、アパタイト形成能が高いことがわかる。

【0093】

また、擬似体液に浸漬した後の、実施例1〜5の各試験片において、図9(a)に示した「+」の部分における定性分析結果を表すX線スペクトルを示したのが図9(b)である。図9(b)において、横軸はエネルギー(eV)を示し、縦軸はX線強度を示す。また、図9(b)に示した定性分析結果に基づいて、半定量分析した結果を表2に示す。

【0094】

【表2】

【0095】

このような定性分析結果、半定量分析結果によっても、実施例1〜5の各試験片は、擬似体液に浸漬することによってアパタイトが形成されることがわかる。

【0096】

これに対して、温水処理工程において、基体片の温水への浸漬時間および浸漬操作回数が、適切に設定されていない比較例1〜19の各試験片では、皮膜に存在する剥離しやすい部分の除去性と、アパタイト形成能との両立がなされていない。たとえば、比較例1〜8,10,13,17〜19の各試験片では、皮膜に存在する剥離しやすい部分が除去されずに、皮膜の脱落の発生があることが、SEM観察(図5,7参照)およびテープ剥離試験のいずれの評価においても確認された。

【0097】

さらに、比較例9,11,12,14〜16の各試験片は、図10に示すように、擬似体液に浸漬してもアパタイトが形成されていないことが確認され、アパタイト形成能が低いことがわかる。

【0098】

次に、本発明の第2実施形態に係る硬組織代替材料の製造方法の効果を検証する評価を行った。

【0099】

(実施例6)

<基体形成工程>

硬組織代替材料を構成する基体を擬似的に再現する、矩形平板状の基体片を準備した。この基体片は、チタン合金により形成されており、準備した基体片の表面積の総和は2.4cm2である。

【0100】

<脱脂工程>

前記基体片をアセトンで脱脂洗浄し、次いで蒸留水で洗浄した。

【0101】

<アルカリ処理工程>

脱脂処理後の基体片を、60℃に保持された5M水酸化ナトリウム水溶液に24時間浸漬した。

【0102】

<温水処理工程>

アルカリ処理後の基体片を、80℃に保持された温水(蒸留水)に24時間浸漬した。

【0103】

<加熱処理工程>

温水処理後の基体片を、600℃で1時間加熱した。

【0104】

<水蒸気吹付け処理工程>

水蒸気噴射装置として、株式会社ジーシー製のスチームクリーナー(型式:ST−II)を用い、水蒸気吹付け条件を以下のように設定した。

【0105】

・水蒸気の噴射圧力:0.40〜0.45MPa

・水蒸気噴射量:55mL/30秒

・ノズル先端部と基体片の表面との離間距離:20mm

・水蒸気吹付け時間:1秒間

この水蒸気吹付け処理工程が終了することで、硬組織代替材料を擬似的に再現した、実施例6の試験片を得た。

【0106】

(実施例7)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、実施例7の試験片を得た。

【0107】

(実施例8)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、実施例8の試験片を得た。

【0108】

(実施例9)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例9の試験片を得た。

【0109】

(実施例10)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例10の試験片を得た。

【0110】

(実施例11)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例11の試験片を得た。

【0111】

(実施例12)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例12の試験片を得た。

【0112】

(実施例13)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、実施例13の試験片を得た。

【0113】

(実施例14)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、実施例14の試験片を得た。

【0114】

(実施例15)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例15の試験片を得た。

【0115】

(実施例16)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例16の試験片を得た。

【0116】

(実施例17)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例17の試験片を得た。

【0117】

(実施例18)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例18の試験片を得た。

【0118】

(実施例19)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例19の試験片を得た。

【0119】

(実施例20)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例20の試験片を得た。

【0120】

(実施例21)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例21の試験片を得た。

【0121】

(実施例22)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、実施例22の試験片を得た。

【0122】

(実施例23)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例23の試験片を得た。

【0123】

(実施例24)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例24の試験片を得た。

【0124】

(実施例25)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例25の試験片を得た。

【0125】

(実施例26)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例26の試験片を得た。

【0126】

(実施例27)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例27の試験片を得た。

【0127】

(実施例28)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例28の試験片を得た。

【0128】

(実施例29)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例29の試験片を得た。

【0129】

(実施例30)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例30の試験片を得た。

【0130】

(実施例31)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例31の試験片を得た。

【0131】

(実施例32)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例32の試験片を得た。

【0132】

(実施例33)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例33の試験片を得た。

【0133】

(実施例34)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例34の試験片を得た。

【0134】

(実施例35)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例35の試験片を得た。

【0135】

(実施例36)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例36の試験片を得た。

【0136】

(実施例37)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例37の試験片を得た。

【0137】

(実施例38)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例38の試験片を得た。

【0138】

(実施例39)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例39の試験片を得た。

【0139】

(実施例40)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例40の試験片を得た。

【0140】

(実施例41)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例41の試験片を得た。

【0141】

(比較例20)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、比較例20の試験片を得た。

【0142】

(比較例21)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、比較例21の試験片を得た。

【0143】

(比較例22)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、比較例22の試験片を得た。

【0144】

(比較例23)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、比較例23の試験片を得た。

【0145】

(比較例24)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、比較例24の試験片を得た。

【0146】

(比較例25)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、比較例25の試験片を得た。

【0147】

(比較例26)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、比較例26の試験片を得た。

【0148】

(比較例27)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、比較例27の試験片を得た。

【0149】

(比較例28)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、比較例28の試験片を得た。

【0150】

(比較例29)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、比較例29の試験片を得た。

【0151】

(比較例30)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、比較例30の試験片を得た。

【0152】

(比較例31)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、比較例31の試験片を得た。

【0153】

(比較例32)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、比較例32の試験片を得た。

【0154】

(比較例33)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、比較例33の試験片を得た。

【0155】

(比較例34)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、比較例34の試験片を得た。

【0156】

(比較例35)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、比較例35の試験片を得た。

【0157】

(比較例36)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、比較例36の試験片を得た。

【0158】

(比較例37)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、比較例37の試験片を得た。

【0159】

実施例6〜41および比較例20〜37で得られた試験片について、以下に示す評価を行った。

【0160】

<皮膜の形成状態の観察>

実施例6〜41および比較例20〜37の各試験片の表面および断面を、走査型電子顕微鏡(SEM)にて観察した。実施例6〜41の各試験片の表面におけるSEM写真は図4に示したSEM写真と同様であり、実施例6〜41の各試験片の断面におけるSEM写真は図6に示したSEM写真と同様であった。そして、本評価では、各試験片において皮膜の下側の金属部分が露出しているか否かも確認した。金属部分の露出がない場合には評価結果を「○」とし、金属部分の露出があった場合には評価結果を「×」とした。

【0161】

<テープ剥離試験>

実施例6〜41および比較例20〜37の各試験片の表面に、Scotch(登録商標)テープを貼って剥がし、その剥がしたテープに皮膜の脱落片が付着しているか否かをSEMにて観察した。テープに皮膜の脱落片の付着がなかった場合には評価結果を「○」とし、テープに皮膜の脱落片の付着があった場合には評価結果を「×」とした。

【0162】

実施例6〜41および比較例20〜37で得られた試験片についての、評価結果を表3に示す。

【0163】

【表3】

【0164】

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離が20mm以上30mm未満の場合に、水蒸気の吹付け時間を1秒間以上5秒間未満に設定し、30mm以上50mm未満の場合に、水蒸気の吹付け時間を1秒間以上45秒間以下に設定し、前記離間距離が50mm以上70mm未満の場合に、水蒸気の吹付け時間を1秒間以上120秒間以下に設定し、前記離間距離が70mm以上100mm未満の場合に、水蒸気の吹付け時間を5秒間以上120秒間以下に設定し、前記離間距離が100mm以上120mm未満の場合に、水蒸気の吹付け時間を10秒間以上120秒間以下に設定し、前記離間距離が120mmの場合に、水蒸気の吹付け時間を30秒間以上120秒間以下に設定した実施例6〜41の各試験片では、皮膜の下側の金属部分が露出することなく、皮膜に存在する剥離しやすい部分が除去されており、皮膜の脱落が防止されていた。

【0165】

これに対して、前記離間距離に対応して設定された水蒸気吹付け時間が長くなりすぎた比較例20〜30の各試験片では、皮膜の下側の金属部分が露出するまで皮膜が剥離していた領域が確認された。また、前記離間距離に対応して設定された水蒸気吹付け時間が短くなりすぎた比較例31〜37の各試験片では、金属部分が露出することはないものの、皮膜に存在する剥離しやすい部分の除去性が悪く、皮膜の脱落が確認された。

【符号の説明】

【0166】

1 硬組織代替材料

2 義歯

3 自然歯

4 歯槽骨

11 フィクスチャー

12 アバットメント

【技術分野】

【0001】

本発明は、生体内において硬組織と代替して埋植される硬組織代替材料の製造方法に関する。

【背景技術】

【0002】

生体内において骨や歯根などの硬組織と代替されるように埋植される硬組織代替材料として、チタンやチタン合金などの金属材料を基体として用い、その基体の表面に硬組織への親和性を有する皮膜を形成したものが知られている。

【0003】

たとえば、特許文献1には、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬させて硬組織親和性を有する皮膜を形成し、さらにその基体を加熱して基体の表面において酸素を拡散させて上記皮膜の厚みを増加させる、硬組織代替材料の製造方法が開示されている。また、特許文献2には、チタンまたはチタン合金で形成された基体をアルカリ水溶液にて処理した後、温水洗し、少なくともアナターゼの析出が認められる温度に加熱することで、表面層が更に強固に基体に接合した生体インプラント材料(硬組織代替材料)が開示されている。

【0004】

生体内において金属材料の基体の表面に硬組織の無機物質と同種のアパタイトの相を形成して硬組織と直接結合する硬組織親和性を有する皮膜が形成されることで、金属材料の破壊靭性と硬組織親和性とが、硬組織代替材料において両立されることになる。

【0005】

特許文献1および特許文献2に開示される製造方法によると、金属材料の基体の表面に水酸化アパタイトをプラズマコートする方法とは異なり、製造コストの増大を招く高価なプラズマ溶射装置が不要となり、アルカリ水溶液に基体を浸漬して加熱するという簡便な方法によって基体に硬組織親和性を付与することができ、さらに、基体とアパタイトとを強固に接合することができるという効果が得られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2775523号公報

【特許文献2】特許第3877505号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1,2によれば、アルカリ水溶液に基体を浸漬して加熱するという簡便な方法によって、基体に硬組織親和性を有する皮膜を形成することができるとともに、基体とアパタイトとの高い接合強度を確保することができる硬組織代替材料を製造することができる。

【0008】

しかしながら、本願発明者が特許文献1,2に開示の製造方法によって硬組織代替材料を製造したところ、基体の表面に形成された皮膜に剥離しやすい部分が存在することが確認された。生体内において硬組織と代替して埋植される硬組織代替材料から皮膜が脱落することは好ましくない。

【0009】

したがって本発明の目的は、チタンまたはチタン合金からなる基体の表面に簡便な方法によって硬組織親和性を有する皮膜を形成することができるとともに、基体とアパタイトとの高い接合強度を確保することができ、さらに、皮膜の脱落が防止された硬組織代替材料の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明は、生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、60℃以上の温水に所定時間以上浸漬する浸漬操作を、所定回数行う温水処理工程と、

前記温水処理工程において温水に浸漬した後の前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、を含むことを特徴とする硬組織代替材料の製造方法である。

【0011】

また本発明の硬組織代替材料の製造方法では、前記温水処理工程において、前記所定時間は20時間以上48時間以下であり、前記所定回数は3回以上5回以下であることを特徴とする。

【0012】

また本発明は、生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、

前記加熱処理工程において加熱した後の前記基体の表面に、水蒸気を吹付ける水蒸気吹付け処理工程と、を含むことを特徴とする硬組織代替材料の製造方法である。

【0013】

また本発明の硬組織代替材料の製造方法において、前記水蒸気吹付け処理工程では、前記基体の表面に対して30mm以上100mm以下の範囲の距離で離間した位置から水蒸気を、前記基体の表面に吹付けることを特徴とする。

【0014】

また本発明の硬組織代替材料の製造方法において、前記水蒸気吹付け処理工程では、前記基体の表面からの離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれる時間、前記基体の表面に水蒸気を吹付けることを特徴とする。

【発明の効果】

【0015】

本発明によれば、硬組織代替材料の製造方法は、アルカリ処理工程と、温水処理工程と、加熱処理工程とを含む。アルカリ処理工程では、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬し、基体の表面にアルカリチタン酸塩を含有する皮膜を形成する。次に、温水処理工程では、皮膜が形成された基体を、60℃以上の温水に浸漬する浸漬操作を、所定の回数繰返し行う。そして、加熱処理工程では、温水処理工程において温水に浸漬した後の基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する。

【0016】

本発明に係る硬組織代替材料の製造方法では、アルカリ処理工程において基体をアルカリ水溶液に浸漬することで、硬組織親和性を有する皮膜を基体表面に形成することができる。また、温水処理工程において、皮膜が形成された基体を温水に浸漬する浸漬操作を、所定の回数繰返し行うことで、皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料からの皮膜の脱落を防止することができる。そして、加熱処理工程において、温水に浸漬した後の基体を加熱することで、酸素を拡散させて皮膜の厚みを増加させて、皮膜構造の安定性を増加させることができ、これによって基体とアパタイトとの高い接合強度を確保することができる硬組織代替材料を製造することができる。

【0017】

また本発明によれば、温水処理工程では、皮膜が形成された基体を、60℃以上の温水に20時間以上48時間以下の範囲内で浸漬する浸漬操作を、3回以上5回以下の回数で繰返し行う。これによって、基体の表面に形成された皮膜に存在する剥離しやすい部分をより確実に除去することができる。

【0018】

また本発明によれば、硬組織代替材料の製造方法は、アルカリ処理工程と、加熱処理工程と、水蒸気吹付け処理工程とを含む。アルカリ処理工程では、チタンまたはチタン合金で形成された基体をアルカリ水溶液に浸漬し、基体の表面にアルカリチタン酸塩を含有する皮膜を形成する。次に、加熱処理工程では、皮膜が形成された基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する。そして、水蒸気吹付け処理工程では、加熱処理工程において加熱した後の基体の表面に、水蒸気を吹付ける。

【0019】

本発明に係る硬組織代替材料の製造方法では、アルカリ処理工程において基体をアルカリ水溶液に浸漬することで、硬組織親和性を有する皮膜を基体表面に形成することができる。また、加熱処理工程において加熱することで、酸素を拡散させて皮膜の厚みを増加させて、皮膜構造の安定性を増加させることができ、これによって基体とアパタイトとの高い接合強度を確保することができる。そして、水蒸気吹付け処理工程において、加熱後の基体の表面に水蒸気を吹付けることで、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料からの皮膜の脱落を防止することができる硬組織代替材料を製造することができる。

【0020】

また本発明によれば、水蒸気吹付け処理工程では、基体の表面に対して30mm以上100mm以下の範囲の距離で離間した位置から水蒸気を、基体の表面に吹付ける。これによって、基体の表面に形成された皮膜に存在する剥離しやすい部分をより確実に除去することができる。

【0021】

また本発明によれば、水蒸気吹付け処理工程では、基体の表面からの離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれる時間、基体の表面に水蒸気を吹付ける。これによって、基体の表面に形成された皮膜に存在する剥離しやすい部分をより確実に除去することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る硬組織代替材料の製造方法によって製造された硬組織代替材料1が、人工歯根として用いられた状態を示す模式図である。

【図2】本発明の第1実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。

【図3】本発明の第2実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。

【図4】実施例における試験片の表面を示すSEM写真である。

【図5】比較例における試験片の表面を示すSEM写真である。

【図6】実施例における試験片の断面を示すSEM写真である。

【図7】比較例における試験片の断面を示すSEM写真である。

【図8】実施例における試験片の、擬似体液浸漬後の表面を示すSEM写真である。

【図9】実施例における試験片の、擬似体液浸漬後の表面をEDXにて定性分析した結果を示す図である。

【図10】比較例における試験片の、擬似体液浸漬後の表面を示すSEM写真である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について図面を参照しながら説明する。本実施形態においては、生体内の硬組織である歯根と代替して生体内に埋植される人工歯根を例にとり、その製造方法について説明する。しかしながら、本発明は、この例に限定されるものではなく、人工歯根以外の大腿骨などの種々の硬組織と代替される硬組織代替材料に対して適用することができる。すなわち、本発明は、生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法として広く適用することができるものである。

【0024】

(硬組織代替材料)

図1は、本発明の実施形態に係る硬組織代替材料の製造方法によって製造された硬組織代替材料1が、人工歯根として用いられた状態を示す模式図である。図1では、健康な2本の自然歯3の間にある歯が喪失した場合を示している。

【0025】

人工歯根として形成された硬組織代替材料1は、全体として棒状に形成されており、歯槽骨4内に埋植されるフィクスチャー11と、義歯2が装着されるアバットメント12とを含んで構成される。このような硬組織代替材料1は、チタンまたはチタン合金で形成された基体の表面に、硬組織親和性を有する皮膜が形成されたものである。硬組織代替材料1が歯槽骨4内に埋植されると、基体の表面に形成された皮膜の表面にアパタイトの相が形成されて、硬組織代替材料1と骨とが直接結合されることになる。

【0026】

(硬組織代替材料の製造方法)

次に、本実施形態に係る硬組織代替材料の製造方法について説明する。

【0027】

図2は、本発明の第1実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。本発明の第1実施形態に係る硬組織代替材料の製造方法は、基体形成工程s1と、脱脂工程s2と、アルカリ処理工程s3と、温水処理工程s4と、加熱処理工程s5とを含む。

【0028】

基体形成工程s1では、チタンまたはチタン合金を素材として、前述したフィクスチャー11とアバットメント12とを含む硬組織代替材料1の基体が形成される。このとき、基体の表面には、まだ皮膜は形成されていない。基体を構成するチタン合金としては、Ti−6Al−4V、Ti−5Al−2.5Sn、Ti−3Al−13V−11Cr、Ti−15Mo−5Nb−3Ta、Ti−15Zr−4Nb−4Ta、Ti−6Al−2Mo−Ta、Ti−6Al−2Nb−Ta、Ti−15Mo−5Zr−3Alなどを挙げることができる。

【0029】

脱脂工程s2では、基体形成工程s1で形成された基体の表面に付着した油分などを脱脂する。この脱脂工程s2では、たとえば、アセトンでまず脱脂洗浄が行われ、次いで蒸留水で洗浄が行われ、脱脂処理が終了する。

【0030】

アルカリ処理工程s3では、脱脂工程s2で脱脂が行われた基体を、アルカリ水溶液に浸漬する。アルカリ水溶液は、ナトリウムイオン(Na+)、カリウムイオン(K+)などのアルカリ金属イオン、および、カルシウムイオン(Ca2+)などのアルカリ土類金属イオンの少なくともいずれか一方の金属イオンを含有する水溶液として作製されたものであり、たとえば、水酸化ナトリウム(NaOH)水溶液または水酸化カリウム(KOH)水溶液として作製されたものである。

【0031】

アルカリ水溶液における、アルカリ金属イオンおよびアルカリ土類金属イオンの少なくともいずれか一方の金属イオンの濃度は、0.1M(モル濃度)以上20M以下が好ましく、3M以上10M以下が特に好ましい。また、アルカリ処理工程s3では、アルカリ水溶液が40℃以上80℃以下の温度に設定され、基体のアルカリ水溶液への浸漬時間が1時間以上48時間以下であることが好ましい。

【0032】

前述したアルカリ処理により、基体の表面には、チタンまたはチタン合金と、アルカリ金属またはアルカリ土類金属と、酸素とを含有して、硬組織親和性を有する皮膜が形成される。具体的には、アルカリ処理を経た基体の表面には、アルカリチタン酸塩を含有して硬組織親和性を有する皮膜が形成される。なお、チタンおよびチタン合金の表面には、元来、強酸および強塩基のいずれとも反応する両性物質である酸化チタン(TiO2)に近い組成の酸化物よりなる薄い膜が存在する。そのため、チタンまたはチタン合金で形成された基体をアルカリ処理工程s3にてアルカリ水溶液中に浸漬すると、反応量の少ない内部から反応量の多い外部に向かって漸増する濃度勾配をもって、基体の表面にアルカリチタン酸塩が生成することになる。

【0033】

温水処理工程s4では、アルカリ処理工程s3において皮膜が形成された基体を、60℃以上の温水に所定時間以上浸漬する浸漬操作を、所定の回数繰返し行う。温水処理工程s4において使用する水は、たとえば蒸留水である。温水処理工程s4では、処理槽に貯留された温水に基体を浸漬し、浸漬時間が所定時間経過した時点で処理槽から基体を取出す操作を1回の浸漬操作とし、その浸漬操作を所定の回数繰返す。なお、処理槽に貯留された水は、1回の浸漬操作が終了するごとに新しい蒸留水に交換する。

【0034】

1回の浸漬操作において、基体を温水に浸漬するときの、温水の量は、基体の表面積の総和に応じて設定される。具体的には、温水の量は、下記式(1)を満たすように設定される。

1(mL/cm2)≦V1/S1≦100(mL/cm2) …(1)

[式中、V1は温水の体積(mL)を示し、S1は温水に浸漬する基体の表面積(cm2)の総和を示す。]

【0035】

また、温水の量は、下記式(2)を満たすように設定されるのがより好ましい。

5(mL/cm2)≦V1/S1≦50(mL/cm2) …(2)

[式中、V1は温水の体積(mL)を示し、S1は温水に浸漬する基体の表面積(cm2)の総和を示す。]

【0036】

温水処理工程s4において、皮膜が形成された基体を温水に浸漬する浸漬操作を、所定の回数繰返し行うことで、皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料1からの皮膜の脱落を防止することができる。

【0037】

また、1回の浸漬操作における、基体の温水への浸漬時間は、15時間以上であることが好ましく、20時間以上48時間以下であることが特に好ましい。さらに、その浸漬操作を、浸漬時間に応じて3回以上5回以下の回数で繰返すことが好ましい。すなわち、温水処理工程s4では、皮膜が形成された基体を、60℃以上の温水に20時間以上48時間以下で浸漬する浸漬操作を、その浸漬時間に応じて3回以上5回以下の回数で繰返し行うことが好ましい。このように、基体の温水への浸漬時間、浸漬操作の繰返し回数を設定することによって、硬組織代替材料1の生産効率を高効率に維持した上で、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができる。また、温水処理は高圧下で100℃以上の温度、たとえば2気圧、121℃であってもよいし、3気圧、135℃であってもよい。

【0038】

加熱処理工程s5では、温水処理工程s4が終了した基体を加熱する加熱処理が行われる。この加熱処理工程s5においては、チタンまたはチタン合金の転移温度以下の温度である、300℃以上800℃以下の温度で、30分間以上24時間以下の範囲内の所定の時間の間加熱される。このように加熱処理が行われることで、基体の表面において酸素が拡散し、皮膜の厚みが増加し、皮膜構造の安定性も増加することになる。なお、加熱処理の温度が300℃未満では、基体の表面において酸素が十分に拡散して供給されず、皮膜の厚みを十分に確保することが困難になる。一方、加熱処理の温度が800℃を超えると、チタンまたはチタン合金の転移温度に達してしまい、基体の機械的強度の低下を招いてしまうため望ましくない。

【0039】

このような加熱処理工程s5が終了することで、硬組織代替材料1の製造が完了することになる。硬組織代替材料1の表面においては、金属チタンが外部に向かって漸減し、一方、酸化チタンおよびアルカリチタン酸塩が外部に向かって漸増する皮膜が形成されている。

【0040】

皮膜においては、このように緩やかに濃度勾配が変化するように酸化チタンおよびアルカリチタン酸塩が含有されるため、基体の表面における皮膜との界面が、強固に接合されることになる。そして、硬組織代替材料1が生体内に埋植されて体液と接触した状態では、皮膜の表面にカルシウムやリンと反応し易い水酸化チタン基が生成される。この水酸化チタン基は、反応性に富み、体液中の骨形成成分と反応してアパタイト核が生成されることになる。

【0041】

図3は、本発明の第2実施形態に係る硬組織代替材料の製造方法の製造工程を示す工程図である。本発明の第2実施形態に係る硬組織代替材料の製造方法は、基体形成工程a1と、脱脂工程a2と、アルカリ処理工程a3と、必要に応じて温水処理工程a4と、加熱処理工程a5と、水蒸気吹付け処理工程a6とを含む。

【0042】

基体形成工程a1では、前述した第1実施形態に係る硬組織代替材料の製造方法における基体形成工程s1と同様にして、チタンまたはチタン合金で形成された硬組織代替材料1の基体が形成される。このとき、基体の表面には、まだ皮膜は形成されていない。

【0043】

脱脂工程a2では、前述した第1実施形態に係る硬組織代替材料の製造方法における脱脂工程s2と同様にして、基体形成工程a1で形成された基体の表面に付着した油分などを脱脂する。

【0044】

アルカリ処理工程a3では、前述した第1実施形態に係る硬組織代替材料の製造方法におけるアルカリ処理工程s3と同様にして、脱脂工程a2で脱脂が行われた基体をアルカリ水溶液に浸漬することで、基体の表面に、アルカリチタン酸塩を含有して硬組織親和性を有する皮膜を形成する。

【0045】

温水処理工程a4は必須の工程ではないけれども、アルカリ処理工程a3において皮膜が形成された基体を温水処理するようにしてもよい。この温水処理工程a4では、アルカリ処理工程a3において皮膜が形成された基体を、60℃以上の温水に浸漬し、基体の洗浄を行う。この温水処理工程a4では、前述した第1実施形態に係る硬組織代替材料の製造方法における温水処理工程s4とは異なり、皮膜が形成された基体を、60℃以上の温水に、1時間以上48時間以下の時間で浸漬する浸漬操作を、1回行う。なお、温水処理工程a4における温水処理は、高圧下で100℃以上の温度、たとえば2気圧、121℃であってもよいし、3気圧、135℃であってもよい。

【0046】

加熱処理工程a5では、アルカリ処理工程a3において皮膜が形成された基体を加熱する加熱処理が行われる。なお、温水処理工程a4を実施した場合には、アルカリ処理工程a3の後の温水処理工程a4が終了した基体を加熱する加熱処理が行われる。加熱処理工程a5における加熱処理条件(温度、時間など)は、前述した第1実施形態に係る硬組織代替材料の製造方法における加熱処理工程s5と同様である。加熱処理が行われることで、基体の表面において酸素が拡散し、皮膜の厚みが増加し、皮膜構造の安定性も増加することになる。このような加熱処理工程a5が終了することで、基体の表面においては、金属チタンが外部に向かって漸減し、一方、酸化チタンおよびアルカリチタン酸塩が外部に向かって漸増する皮膜が形成されている。

【0047】

水蒸気吹付け処理工程a6では、加熱処理工程a5において加熱した後の基体の表面に、水蒸気を吹付ける。水蒸気吹付け処理工程a6では、水蒸気が噴射されるノズルを有する水蒸気噴射装置を用い、該ノズルの先端部から噴射された水蒸気を、加熱処理後の基体の表面に吹付ける。水蒸気噴射装置としては、たとえば、株式会社ジーシー製のスチームクリーナー(型式:ST−II)を挙げることができる。水蒸気吹付けの際、基体を回転または揺動させながら吹付けてもよい。

【0048】

水蒸気噴射装置における水蒸気の噴射条件としては、たとえば、圧力が0.40MPa以上0.45MPa以下に設定され、水蒸気噴射量が30[mL/30秒]以上55[mL/30秒]以下に設定される。

【0049】

水蒸気吹付け処理工程a6において、加熱処理後の基体の表面に水蒸気を吹付けることで、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができ、これによって硬組織代替材料1からの皮膜の脱落を防止することができる。

【0050】

また、水蒸気を基体に対して吹付ける吹付け位置から基体の表面までの離間距離、すなわち、水蒸気噴射装置のノズル先端部から基体の表面までの離間距離は、30mm以上100mm以下であることが好ましい。このように離間距離を設定することによって、基体の金属部分が露出するまで皮膜が剥離してしまうのを防止した上で、皮膜に存在する剥離しやすい部分を除去することができる。離間距離が30mm未満の場合には、基体の表面に対する水蒸気の吹付けによる衝撃力が大きくなりすぎて、基体の金属部分が露出するまで皮膜が剥離してしまうおそれがある。一方、離間距離が100mmを超える場合には、皮膜に存在する剥離しやすい部分の除去効率が低下するおそれがある。

【0051】

さらにまた、基体の表面に水蒸気を吹付ける吹付け時間は、前記離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれることが好ましい。

【0052】

具体的には、前記離間距離が30mm以上50mm未満の場合には、水蒸気の吹付け時間を5秒間以上45秒間以下に設定し、前記離間距離が50mm以上70mm未満の場合には、水蒸気の吹付け時間を5秒間以上120秒間以下に設定し、前記離間距離が70mm以上100mm未満の場合には、水蒸気の吹付け時間を5秒間以上120秒間以下に設定し、前記離間距離が100mmの場合には、水蒸気の吹付け時間を10秒間以上120秒間以下に設定する。

【0053】

このように離間距離に応じて水蒸気の吹付け時間を設定することによって、硬組織代替材料1の生産効率を高効率に維持した上で、基体の表面に形成された皮膜に存在する剥離しやすい部分を除去することができる。

【0054】

以上のような水蒸気吹付け処理工程a6が終了することで、硬組織代替材料1の製造が完了することになる。

【実施例】

【0055】

以下、本発明を実施例により更に詳細に説明するが、実施例は本発明の一実施態様であり、本発明を限定するものではない。

【0056】

まず、本発明の第1実施形態に係る硬組織代替材料の製造方法の効果を検証する評価を行った。

【0057】

(実施例1)

<基体形成工程>

硬組織代替材料を構成する基体を擬似的に再現する、矩形平板状の基体片を準備した。この基体片は、チタン合金により形成されており、準備した基体片の表面積の総和は2.4cm2である。

【0058】

<脱脂工程>

前記基体片をアセトンで脱脂洗浄し、次いで蒸留水で洗浄した。

【0059】

<アルカリ処理工程>

脱脂処理後の基体片を、60℃に保持された5M水酸化ナトリウム水溶液に24時間浸漬した。なお、アルカリ処理に用いた水酸化ナトリウム水溶液の体積は、24mLである。

【0060】

<温水処理工程>

アルカリ処理後の基体片を、60℃に保持された温水(蒸留水)に20時間浸漬する浸漬操作を、3回繰返した。なお、1回の浸漬操作における温水処理に用いた温水の体積は、24mLである。

【0061】

<加熱処理工程>

温水処理後の基体片を、600℃で1時間加熱した。この加熱処理工程が終了することで、硬組織代替材料を擬似的に再現した、実施例1の試験片を得た。

【0062】

(実施例2)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、実施例2の試験片を得た。

【0063】

(実施例3)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、実施例3の試験片を得た。

【0064】

(実施例4)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、実施例4の試験片を得た。

【0065】

(実施例5)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に20時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、実施例5の試験片を得た。

【0066】

(比較例1)

温水処理工程において、アルカリ処理後の基体片を、60℃に保持された温水に1時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例1の試験片を得た。

【0067】

(比較例2)

温水処理工程において、アルカリ処理後の基体片を、60℃に保持された温水に1時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例2の試験片を得た。

【0068】

(比較例3)

温水処理工程において、アルカリ処理後の基体片を、60℃に保持された温水に20時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例3の試験片を得た。

【0069】

(比較例4)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例4の試験片を得た。

【0070】

(比較例5)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例5の試験片を得た。

【0071】

(比較例6)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、比較例6の試験片を得た。

【0072】

(比較例7)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に1時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例7の試験片を得た。

【0073】

(比較例8)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例8の試験片を得た。

【0074】

(比較例9)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に20時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例9の試験片を得た。

【0075】

(比較例10)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例10の試験片を得た。

【0076】

(比較例11)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、比較例11の試験片を得た。

【0077】

(比較例12)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に48時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例12の試験片を得た。

【0078】

(比較例13)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例13の試験片を得た。

【0079】

(比較例14)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例14の試験片を得た。

【0080】

(比較例15)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、5回繰返して温水処理したこと以外は、実施例1と同様にして、比較例15の試験片を得た。

【0081】

(比較例16)

温水処理工程において、アルカリ処理後の基体片を、80℃に保持された温水に72時間浸漬する浸漬操作を、10回繰返して温水処理したこと以外は、実施例1と同様にして、比較例16の試験片を得た。

【0082】

(比較例17)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に1時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例17の試験片を得た。

【0083】

(比較例18)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に1時間浸漬する浸漬操作を、3回繰返して温水処理したこと以外は、実施例1と同様にして、比較例18の試験片を得た。

【0084】

(比較例19)

温水処理工程において、アルカリ処理後の基体片を、100℃に保持された温水に20時間浸漬する浸漬操作を、1回としたこと以外は、実施例1と同様にして、比較例19の試験片を得た。

【0085】

実施例1〜5および比較例1〜19で得られた試験片について、以下に示す評価を行った。

【0086】

<皮膜の形成状態の観察>

実施例1〜5および比較例1〜19の各試験片の表面および断面を、走査型電子顕微鏡(SEM)にて観察した。図4は、実施例における試験片の表面を示すSEM写真である。図5は、比較例における試験片の表面を示すSEM写真である。図6は、実施例における試験片の断面を示すSEM写真である。図7は、比較例における試験片の断面を示すSEM写真である。なお、図5および図7に示したSEM写真は、比較例1〜8,10,13,17〜19における試験片のものである。

【0087】

<テープ剥離試験>

実施例1〜5および比較例1〜19の各試験片の表面に、Scotch(登録商標)テープを貼って剥がし、その剥がしたテープに皮膜の脱落片が付着しているか否かをSEMにて観察した。テープに皮膜の脱落片の付着がなかった場合には評価結果を「○」とし、テープに皮膜の脱落片の付着があった場合には評価結果を「×」とした。

【0088】

<アパタイト形成能の評価>

実施例1〜5および比較例1〜19の各試験片を、ヒトの体液とほぼ等しい無機イオン濃度を有する擬似体液に浸漬し、アパタイトの形成の有無を評価した。擬似体液としては、各イオン濃度がK+:5.0[mM]、Na+:142[mM]、Mg2+:1.5[mM]、Ca2+:2.5[mM]、Cl−:148[mM]、HCO3−:4.2[mM]、HPO2−:1.0[mM]、SO42−:0.5[mM]の組成を有し、トリス−ヒドロキシメチル−アミノメタンおよび塩酸にて37℃のpH=7.4に調製したものを用いた。図8は、実施例における試験片の、擬似液浸漬後の表面を示すSEM写真である。図9は、実施例における試験片の、擬似体液浸漬後の表面をEDX(エネルギー分散型X線分析)にて定性分析した結果を示す図である。図10は、比較例における試験片の、擬似体液浸漬後の表面を示すSEM写真である。なお、図10に示したSEM写真は、比較例9,11,12,14〜16における試験片のものである。

【0089】

実施例1〜5および比較例1〜19で得られた試験片についての、各評価結果を表1に示す。

【0090】

【表1】

【0091】

温水処理工程において、基体片の温水への浸漬時間および浸漬操作回数が、適切に設定された実施例1〜5の各試験片では、皮膜に存在する剥離しやすい部分が除去されており、皮膜の脱落が防止されていることが、SEM観察(図4,6参照)およびテープ剥離試験のいずれの評価においても確認された。

【0092】

さらに、実施例1〜5の各試験片は、図8に示すように、擬似体液に浸漬することによってアパタイトが形成されることが確認され、アパタイト形成能が高いことがわかる。

【0093】

また、擬似体液に浸漬した後の、実施例1〜5の各試験片において、図9(a)に示した「+」の部分における定性分析結果を表すX線スペクトルを示したのが図9(b)である。図9(b)において、横軸はエネルギー(eV)を示し、縦軸はX線強度を示す。また、図9(b)に示した定性分析結果に基づいて、半定量分析した結果を表2に示す。

【0094】

【表2】

【0095】

このような定性分析結果、半定量分析結果によっても、実施例1〜5の各試験片は、擬似体液に浸漬することによってアパタイトが形成されることがわかる。

【0096】

これに対して、温水処理工程において、基体片の温水への浸漬時間および浸漬操作回数が、適切に設定されていない比較例1〜19の各試験片では、皮膜に存在する剥離しやすい部分の除去性と、アパタイト形成能との両立がなされていない。たとえば、比較例1〜8,10,13,17〜19の各試験片では、皮膜に存在する剥離しやすい部分が除去されずに、皮膜の脱落の発生があることが、SEM観察(図5,7参照)およびテープ剥離試験のいずれの評価においても確認された。

【0097】

さらに、比較例9,11,12,14〜16の各試験片は、図10に示すように、擬似体液に浸漬してもアパタイトが形成されていないことが確認され、アパタイト形成能が低いことがわかる。

【0098】

次に、本発明の第2実施形態に係る硬組織代替材料の製造方法の効果を検証する評価を行った。

【0099】

(実施例6)

<基体形成工程>

硬組織代替材料を構成する基体を擬似的に再現する、矩形平板状の基体片を準備した。この基体片は、チタン合金により形成されており、準備した基体片の表面積の総和は2.4cm2である。

【0100】

<脱脂工程>

前記基体片をアセトンで脱脂洗浄し、次いで蒸留水で洗浄した。

【0101】

<アルカリ処理工程>

脱脂処理後の基体片を、60℃に保持された5M水酸化ナトリウム水溶液に24時間浸漬した。

【0102】

<温水処理工程>

アルカリ処理後の基体片を、80℃に保持された温水(蒸留水)に24時間浸漬した。

【0103】

<加熱処理工程>

温水処理後の基体片を、600℃で1時間加熱した。

【0104】

<水蒸気吹付け処理工程>

水蒸気噴射装置として、株式会社ジーシー製のスチームクリーナー(型式:ST−II)を用い、水蒸気吹付け条件を以下のように設定した。

【0105】

・水蒸気の噴射圧力:0.40〜0.45MPa

・水蒸気噴射量:55mL/30秒

・ノズル先端部と基体片の表面との離間距離:20mm

・水蒸気吹付け時間:1秒間

この水蒸気吹付け処理工程が終了することで、硬組織代替材料を擬似的に再現した、実施例6の試験片を得た。

【0106】

(実施例7)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、実施例7の試験片を得た。

【0107】

(実施例8)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、実施例8の試験片を得た。

【0108】

(実施例9)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例9の試験片を得た。

【0109】

(実施例10)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例10の試験片を得た。

【0110】

(実施例11)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例11の試験片を得た。

【0111】

(実施例12)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例12の試験片を得た。

【0112】

(実施例13)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、実施例13の試験片を得た。

【0113】

(実施例14)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、実施例14の試験片を得た。

【0114】

(実施例15)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例15の試験片を得た。

【0115】

(実施例16)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例16の試験片を得た。

【0116】

(実施例17)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例17の試験片を得た。

【0117】

(実施例18)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例18の試験片を得た。

【0118】

(実施例19)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例19の試験片を得た。

【0119】

(実施例20)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例20の試験片を得た。

【0120】

(実施例21)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を50mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例21の試験片を得た。

【0121】

(実施例22)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、実施例22の試験片を得た。

【0122】

(実施例23)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例23の試験片を得た。

【0123】

(実施例24)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例24の試験片を得た。

【0124】

(実施例25)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例25の試験片を得た。

【0125】

(実施例26)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例26の試験片を得た。

【0126】

(実施例27)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例27の試験片を得た。

【0127】

(実施例28)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例28の試験片を得た。

【0128】

(実施例29)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例29の試験片を得た。

【0129】

(実施例30)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、実施例30の試験片を得た。

【0130】

(実施例31)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、実施例31の試験片を得た。

【0131】

(実施例32)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例32の試験片を得た。

【0132】

(実施例33)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例33の試験片を得た。

【0133】

(実施例34)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例34の試験片を得た。

【0134】

(実施例35)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例35の試験片を得た。

【0135】

(実施例36)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例36の試験片を得た。

【0136】

(実施例37)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、実施例37の試験片を得た。

【0137】

(実施例38)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、実施例38の試験片を得た。

【0138】

(実施例39)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、実施例39の試験片を得た。

【0139】

(実施例40)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、実施例40の試験片を得た。

【0140】

(実施例41)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、実施例41の試験片を得た。

【0141】

(比較例20)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、比較例20の試験片を得た。

【0142】

(比較例21)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、比較例21の試験片を得た。

【0143】

(比較例22)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、比較例22の試験片を得た。

【0144】

(比較例23)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を30秒間に設定したこと以外は、実施例6と同様にして、比較例23の試験片を得た。

【0145】

(比較例24)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を45秒間に設定したこと以外は、実施例6と同様にして、比較例24の試験片を得た。

【0146】

(比較例25)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、比較例25の試験片を得た。

【0147】

(比較例26)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、比較例26の試験片を得た。

【0148】

(比較例27)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を20mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、比較例27の試験片を得た。

【0149】

(比較例28)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を60秒間に設定したこと以外は、実施例6と同様にして、比較例28の試験片を得た。

【0150】

(比較例29)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を90秒間に設定したこと以外は、実施例6と同様にして、比較例29の試験片を得た。

【0151】

(比較例30)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を30mmに設定し、水蒸気吹付け時間を120秒間に設定したこと以外は、実施例6と同様にして、比較例30の試験片を得た。

【0152】

(比較例31)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を70mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、比較例31の試験片を得た。

【0153】

(比較例32)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、比較例32の試験片を得た。

【0154】

(比較例33)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を100mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、比較例33の試験片を得た。

【0155】

(比較例34)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を1秒間に設定したこと以外は、実施例6と同様にして、比較例34の試験片を得た。

【0156】

(比較例35)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を5秒間に設定したこと以外は、実施例6と同様にして、比較例35の試験片を得た。

【0157】

(比較例36)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を10秒間に設定したこと以外は、実施例6と同様にして、比較例36の試験片を得た。

【0158】

(比較例37)

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離を120mmに設定し、水蒸気吹付け時間を20秒間に設定したこと以外は、実施例6と同様にして、比較例37の試験片を得た。

【0159】

実施例6〜41および比較例20〜37で得られた試験片について、以下に示す評価を行った。

【0160】

<皮膜の形成状態の観察>

実施例6〜41および比較例20〜37の各試験片の表面および断面を、走査型電子顕微鏡(SEM)にて観察した。実施例6〜41の各試験片の表面におけるSEM写真は図4に示したSEM写真と同様であり、実施例6〜41の各試験片の断面におけるSEM写真は図6に示したSEM写真と同様であった。そして、本評価では、各試験片において皮膜の下側の金属部分が露出しているか否かも確認した。金属部分の露出がない場合には評価結果を「○」とし、金属部分の露出があった場合には評価結果を「×」とした。

【0161】

<テープ剥離試験>

実施例6〜41および比較例20〜37の各試験片の表面に、Scotch(登録商標)テープを貼って剥がし、その剥がしたテープに皮膜の脱落片が付着しているか否かをSEMにて観察した。テープに皮膜の脱落片の付着がなかった場合には評価結果を「○」とし、テープに皮膜の脱落片の付着があった場合には評価結果を「×」とした。

【0162】

実施例6〜41および比較例20〜37で得られた試験片についての、評価結果を表3に示す。

【0163】

【表3】

【0164】

水蒸気吹付け処理工程において、ノズル先端部と基体片の表面との離間距離が20mm以上30mm未満の場合に、水蒸気の吹付け時間を1秒間以上5秒間未満に設定し、30mm以上50mm未満の場合に、水蒸気の吹付け時間を1秒間以上45秒間以下に設定し、前記離間距離が50mm以上70mm未満の場合に、水蒸気の吹付け時間を1秒間以上120秒間以下に設定し、前記離間距離が70mm以上100mm未満の場合に、水蒸気の吹付け時間を5秒間以上120秒間以下に設定し、前記離間距離が100mm以上120mm未満の場合に、水蒸気の吹付け時間を10秒間以上120秒間以下に設定し、前記離間距離が120mmの場合に、水蒸気の吹付け時間を30秒間以上120秒間以下に設定した実施例6〜41の各試験片では、皮膜の下側の金属部分が露出することなく、皮膜に存在する剥離しやすい部分が除去されており、皮膜の脱落が防止されていた。

【0165】

これに対して、前記離間距離に対応して設定された水蒸気吹付け時間が長くなりすぎた比較例20〜30の各試験片では、皮膜の下側の金属部分が露出するまで皮膜が剥離していた領域が確認された。また、前記離間距離に対応して設定された水蒸気吹付け時間が短くなりすぎた比較例31〜37の各試験片では、金属部分が露出することはないものの、皮膜に存在する剥離しやすい部分の除去性が悪く、皮膜の脱落が確認された。

【符号の説明】

【0166】

1 硬組織代替材料

2 義歯

3 自然歯

4 歯槽骨

11 フィクスチャー

12 アバットメント

【特許請求の範囲】

【請求項1】

生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、60℃以上の温水に所定時間以上浸漬する浸漬操作を、所定回数行う温水処理工程と、

前記温水処理工程において温水に浸漬した後の前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、を含むことを特徴とする硬組織代替材料の製造方法。

【請求項2】

前記温水処理工程において、前記所定時間は20時間以上48時間以下であり、前記所定回数は3回以上5回以下であることを特徴とする請求項1に記載の硬組織代替材料の製造方法。

【請求項3】

生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、

前記加熱処理工程において加熱した後の前記基体の表面に、水蒸気を吹付ける水蒸気吹付け処理工程と、を含むことを特徴とする硬組織代替材料の製造方法。

【請求項4】

前記水蒸気吹付け処理工程では、前記基体の表面に対して30mm以上100mm以下の範囲の距離で離間した位置から水蒸気を、前記基体の表面に吹付けることを特徴とする請求項3に記載の硬組織代替材料の製造方法。

【請求項5】

前記水蒸気吹付け処理工程では、前記基体の表面からの離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれる時間、前記基体の表面に水蒸気を吹付けることを特徴とする請求項4に記載の硬組織代替材料の製造方法。

【請求項1】

生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、60℃以上の温水に所定時間以上浸漬する浸漬操作を、所定回数行う温水処理工程と、

前記温水処理工程において温水に浸漬した後の前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、を含むことを特徴とする硬組織代替材料の製造方法。

【請求項2】

前記温水処理工程において、前記所定時間は20時間以上48時間以下であり、前記所定回数は3回以上5回以下であることを特徴とする請求項1に記載の硬組織代替材料の製造方法。

【請求項3】

生体内の硬組織と代替して生体内に埋植される硬組織代替材料の製造方法であって、

チタンまたはチタン合金で形成された前記硬組織代替材料の基体を、アルカリ水溶液に浸漬し、前記基体の表面にアルカリチタン酸塩を含有する皮膜を形成するアルカリ処理工程と、

前記アルカリ処理工程において前記皮膜が形成された前記基体を、チタンまたはチタン合金の転移温度以下の温度で加熱する加熱処理工程と、

前記加熱処理工程において加熱した後の前記基体の表面に、水蒸気を吹付ける水蒸気吹付け処理工程と、を含むことを特徴とする硬組織代替材料の製造方法。

【請求項4】

前記水蒸気吹付け処理工程では、前記基体の表面に対して30mm以上100mm以下の範囲の距離で離間した位置から水蒸気を、前記基体の表面に吹付けることを特徴とする請求項3に記載の硬組織代替材料の製造方法。

【請求項5】

前記水蒸気吹付け処理工程では、前記基体の表面からの離間距離に応じて、5秒間以上120秒間以下の範囲から選ばれる時間、前記基体の表面に水蒸気を吹付けることを特徴とする請求項4に記載の硬組織代替材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−94440(P2013−94440A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240139(P2011−240139)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(504418084)京セラメディカル株式会社 (106)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(504418084)京セラメディカル株式会社 (106)

【Fターム(参考)】

[ Back to top ]