硬質かばん

【課題】これまで実現されたことがない、超軽量かつ落下時の衝撃に強い高強度の硬質かばんを提供する。

【解決手段】硬質かばん1は、かばんの本体シェル2および蓋体シェル3を複数層の強化繊維織物に熱硬化性樹脂が含浸されてなる繊維強化樹脂複合材で形成するとともに、本体シェル側サッシ4および蓋体シェル側サッシ5を熱可塑性樹脂で形成したものであり、前記の本体シェル2、蓋体シェル3、本体シェル側サッシ4および蓋体シェル側サッシ5の質量の和(W)と本体シェル2と蓋体シェル3の内容積の和(V)との比(W/V)が、42g/L以下である。

【解決手段】硬質かばん1は、かばんの本体シェル2および蓋体シェル3を複数層の強化繊維織物に熱硬化性樹脂が含浸されてなる繊維強化樹脂複合材で形成するとともに、本体シェル側サッシ4および蓋体シェル側サッシ5を熱可塑性樹脂で形成したものであり、前記の本体シェル2、蓋体シェル3、本体シェル側サッシ4および蓋体シェル側サッシ5の質量の和(W)と本体シェル2と蓋体シェル3の内容積の和(V)との比(W/V)が、42g/L以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化樹脂複合材製のシェルを用いた硬質かばんに関するものである。

【背景技術】

【0002】

硬質かばんとしては、例えばアタッシュケースや旅行かばん、スーツケース等が一般に知られている。かばんは通常、上部に取付けられた把手により持ち上げて移動させるか、あるいはハンドルを手で引いてキャスターで移動させる(例えば、特許文献1)。

【0003】

硬質かばんのシェルを形成する基材としては、割れにくく成形も容易であることから、ABS樹脂、ポリカーボネート樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂が一般に用いられている(例えば、特許文献2)。しかし、かばんには、あちこちぶつけたり落としたりした際の衝撃に強く、且つ持ち運びが楽なものが望まれるため、シェルの一層の耐衝撃強度の向上と軽量化が求められている。

【0004】

ところが、上記の樹脂で強度の向上を図ろうとすると、必然的にシェルの肉厚を厚くする必要が生ずるため、かばんが重くなってしまうという不具合がある。そのため、繊維強化プラスチックをシェル基材に用いた硬質かばんも提案されているが(例えば、特許文献3,4)、軽さと実用性を兼ね備えたものではない。

【特許文献1】特開平10−071014号公報

【特許文献2】特開2006−255138号公報

【特許文献3】特開平8−336412号公報

【特許文献4】実特昭63−112818号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記課題に鑑みてなされたものであり、これまで実現されたことがない、超軽量かつ落下時の衝撃に強い高強度の硬質かばんを提供することを目的とする。

【課題を解決するための手段】

【0006】

すなわち、本発明の硬質かばんは、かばんの本体シェルおよび蓋体シェルを、複数層の強化繊維織物に熱硬化性樹脂が含浸されてなる繊維強化樹脂複合材で形成するとともに、本体シェル側サッシおよび蓋体シェル側サッシを熱可塑性樹脂で形成し、下記で定義されるW/Vを、42g/L以下としたことを特徴とする。

W:本体シェル、蓋体シェル、本体シェル側サッシおよび蓋体シェル側サッシの質量の和(g)

V:本体シェルおよび蓋体シェルの内容積の和(L)

【0007】

これにより、剛性があって高強度で耐衝撃性を備えた、従来品より約20%軽量の硬質かばんを提供することが可能となる。このような硬質かばんは、(1)シェル基材が、航空機等にも使用されている強化繊維織物に熱硬化性樹脂を含浸させてなる複合材であるため、軽量性、高強度性、耐衝撃性に優れていること、(2)シェルの肉厚を薄くしても、このシェルを、シェルと接着性の良い熱可塑性樹脂製のサッシで固定するため、蓋体シェル側サッシを本体シェル側サッシに突合わせてシェルを閉じれば、かばん全体が軽量に仕上がること、により達成可能となったものである。

【0008】

また本発明の硬質かばんは、前記サッシを形成する熱可塑性樹脂が、ポリアミド樹脂50〜95重量部とアイオノマー樹脂50〜5重量部の配合物であることを特徴とする。これにより、サッシと繊維強化樹脂複合材との接着性、サッシの成形性およびサッシの靭性を向上させることが可能となる。そのため、W/Vが42g/L以下でも落下や衝突による衝撃に強いかばんを提供することができる。

【0009】

さらに本発明の硬質かばんは、前記強化繊維織物として、炭素繊維織物とアラミド繊維織物を併用したことを特徴とする。これにより、シェルの耐衝撃性をより一層向上させることが可能となる。また、アラミド繊維織物を構成するアラミド繊維糸条の繊度が200〜900dtexの範囲であると、繊維強化樹脂複合材の深絞り成形性が良いため、大容量のかばんシェルが容易に成形されるとともに、シェルの隅部において炭素繊維織物のメッシュの捩れやシワ等が発生しないため、意匠性と滑らかな外表面を有するシェルが形成される。

【発明の効果】

【0010】

本発明の硬質かばんは、本体シェルおよび蓋体シェルを繊維強化樹脂複合材で形成するとともに、サッシを軽量の熱可塑性樹脂で形成しているため、これらが組み合わされることによって、これまで無かった高強度、高耐衝撃性かつ超軽量の硬質かばんを提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳細に説明する。

【0012】

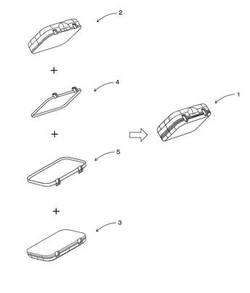

図1に示すように、硬質かばん1の本体シェル2および蓋体シェル3は、繊維強化樹脂複合材で形成されており、本体シェル側サッシ3および蓋体シェル側サッシ4は、熱可塑性樹脂で形成されている。本体シェル2、蓋体シェル3、本体シェル側サッシ3および蓋体シェル側サッシ4の質量の和(W)と、本体シェル2および蓋体シェル3の内容積の和(V)との比、W/Vは、42g/L以下である。

【0013】

本発明の硬質かばんは、高強度かつ高耐衝撃性を有しながら、従来の硬質かばんと比べて、W/Vが極めて小さい。従来、軽量かつ高強度、高耐衝撃性の硬質かばんを作製するための手段として、ポリカーボネート樹脂等を用いてシェルを形成する例が知られているが、本発明の硬質かばんは強化繊維織物と熱硬化性樹脂との複合材でシェルを形成するため、シェルの肉厚を薄くしても破壊や裂けに対する抵抗力が高く、軽量かつ高強度、高耐衝撃性のシェルとなる。シェルは水分不透過性で、清拭も容易で、光沢があり、シームレスである。

【0014】

本発明の繊維強化樹脂複合材は、複数層の強化繊維織物に熱硬化性樹脂が含浸されてなるものであるが、かかる熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等が挙げられる。なかでも、成形性の点よりエポキシ樹脂が好適である。

【0015】

炭素繊維織物としては、2軸織物、3軸織物、多軸織物等が挙げられるが、このように炭素繊維を織物の形態で用いることにより、繊維強化樹脂複合材を硬質かばんのシェルに加工する際の加工性が優れるだけでなく、外表面の意匠性に優れたシェルを得ることができる。炭素繊維織物の目付は100g/m2〜500g/m2であることが好ましく、より好ましくは100g/m2〜400g/m2である。

【0016】

強化繊維織物としては、炭素繊維織物のみを複数層用いることもできるが、炭素繊維織物と、高強度・高弾性率の有機繊維、例えば、アラミド繊維、全芳香族ポリエステル繊維(例えば株式会社クラレ製、商品名「ベクトラン」)、ポリパラフェニレンベンゾビスオキサゾール(PBO)繊維(例えば東洋紡績株式会社製、商品名「ザイロン」)、高強力ポリエチレン繊維(例えば東洋紡績株式会社製、商品名「ダイニーマ」)等からなる織物とを併用すると、衝撃が加わった際の破壊に対する抵抗力があるシェルが形成される。

【0017】

上記のアラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあるが、メタ系アラミド繊維に比べて引張弾性率の高い、パラ系アラミド繊維が好適である。かかるパラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(東レデュポン株式会社製、商品名「ケブラー」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人テクノプロダクツ株式会社製、商品名「テクノーラ」(登録商標))等がある。

【0018】

また、高強度・高弾性率の有機繊維からなる織物としては、2軸織物、3軸織物、多軸織物等が挙げられるが、耐衝撃性を向上させる点からは、3軸織物が好適である。かかる3軸織物は、3軸織機により製織することにより製造することができる。特に、繊維の糸条の繊度が200〜900dtexの範囲であると、深絞り成形ができるため、硬質かばんの隅部が綺麗に仕上がる。この場合、織物の目付は50g/m2〜200g/m2であることが好ましい。なお、高強度・高弾性率の有機繊維からなる織物と熱硬化性樹脂との接着性を高めるために、高強度・高弾性率の有機繊維からなる織物に予め熱硬化性樹脂によるコーティングを施しておくこともできる。

【0019】

次に、本発明に係る硬質かばんのシェルの製造方法を説明する。

【0020】

本発明に係るかばんのシェル(本体および蓋体)を製造するには、先ず、炭素繊維織物を1枚又は2枚以上積層したものに未硬化の熱硬化性樹脂を含浸させた熱硬化性樹脂の重量含有率が30%〜70%の未硬化のシートを作製する。次に、その表面に、高強度・高弾性率の有機繊維(アラミド繊維等)からなる織物に、熱硬化性樹脂を含浸させた熱硬化性樹脂の重量含有率が30%〜70%の未硬化のシートを配置する。そして、これらのシートの積層体を、公知の真空成形法により、オートクレーブ内において加熱および加圧しながら加工する。加熱温度は、未硬化の熱硬化性樹脂が硬化する温度であればよい。これにより、炭素繊維織物と高強度・高弾性率の有機繊維(アラミド繊維等)とが積層された、熱硬化性樹脂をマトリックスとする繊維強化樹脂複合材からなるシェル(本体および蓋体)が製造される。上記の製造例は、炭素繊維織物とアラミド繊維織物等を併用した例であるが、炭素繊維織物を2枚上積層した未硬化のシートを用いた場合も、公知の真空成形法により成形加工すればよい。

【0021】

上記の場合、繊維強化樹脂複合材(即ち、シェル)の厚さが0.1〜1mmになるように製造することが好ましい。

【0022】

また、シート積層体の真空成形時における配置方法は限定されないが、高強度・高弾性率の有機繊維(アラミド繊維等)が真空成形台の側になるように配置すると、成形後のシェルの外表面側には炭素繊維織物が配置されるようになるため、意匠性の高い外表面を有するシェルが形成される。

【0023】

上記の方法にて成形されたシェルは、そのまま硬質かばんのシェルとして利用することができるが、これを公知の着色化法により、様々な色彩に着色化してもよい。

【0024】

次に、本発明のサッシの製造方法を説明する。

【0025】

本発明の本体シェル側サッシおよび蓋体シェル側サッシを製造するには、常法により、熱可塑性樹脂を加熱し金型でプレスして成形する。従来、かばんのサッシは、成形性の良いアルミニウム等の軽金属で形成されているが、このような比重の大きいアルミニウムの使用は硬質かばん全体の重量増加に繋がる。本発明で用いる熱可塑性樹脂は、成形可能なものであれば特に限定はされないが、曲げ弾性率の大きい熱可塑性樹脂が好ましい。

【0026】

熱可塑性樹脂のなかでも、シェルのマトリックス樹脂(特に、エポキシ樹脂)に対する接着性が良好で、しかも靭性が高い点より、ポリアミド樹脂とアイオノマー樹脂の配合物が好適である。アイオノマー樹脂はポリアミド樹脂と収縮率が近いためサッシの加工精度も良好である。配合比は特に限定されないが、ポリアミド樹脂50〜95重量部とアイオノマー樹脂50〜5重量部の配合物であることが好ましい。

【0027】

上記のアイオノマー樹脂としては、エチレン−不飽和カルボン酸共重合樹脂のカルボキシル基の一部を金属イオンで中和してなるエチレン系アイオノマー樹脂が挙げられる。一般には、カルボキシル基の10モル%以上、好ましくは10〜90モル%を金属イオンで中和したものが使用される。金属イオンとしては、リチウム、ナトリウムなどのアルカリ金属、亜鉛、マグネシウム、カルシウムなどのアルカリ土類金属のような多価金属イオンを挙げることができる。

【0028】

以上のような方法で製造されたシェルとサッシは、公知の組立工程により、把手や止め金等を取付けて、硬質かばんに組み立てられる。

【実施例】

【0029】

次に、本発明例の硬質かばんを、実施例を挙げて説明する。

【0030】

(シェル製造例1)

炭素繊維平織布帛(丸八株式会社製、目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。これとは別に、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた繊度800dtexの糸条を用いて作製した、織物密度9本/インチの3軸織物(目付92.4g/m2、厚さ0.12mm)に、ビスフェノールA型エポキシ樹脂を含浸させ、樹脂含有率(Rc)40%のプリプレグ(目付168g/m2)を作製した。このプリプレグを、上記で得たプリプレグの片面に重ね、3軸織物が真空成形台の側になるように配置した後、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、繊維強化樹脂複合材料からなる硬質かばんの本体シェル(比重:1.29)を製造した。同様の方法にて蓋体シェルを製造した。

【0031】

(シェル製造例2)

炭素繊維平織布帛(丸八株式会社製、目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。このプリプレグをオートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、繊維強化樹脂複合材料からなる硬質かばんの本体シェル(比重:1.21)を製造した。同様の方法にて蓋体シェルを製造した。

【0032】

(シェルの耐衝撃性)

ASTM3763−06に準拠し、パンクチャー衝撃試験を実施した。上記の方法で製造した各シェルの中央平面部付近から、約100mm×100mmの大きさに切り出したものを、試験用サンプルとした。試験条件はφ12.7mmの半球型ストライカ、φ76mmの受け押え板を用い、打ち抜き速度3.4m/sで実施した。試験は2サンプルについて実施し、平均値を採った。3軸織物を積層したサンプルは3軸織物がストライカと反対側になるように配置した。

【0033】

(サッシ製造例)

ナイロン6樹脂とアイオノマー樹脂(三井・デュポン・ポリケミカル製、商品名「ハイミラン」)の配合物(質量比:70/30)を、成形温度250℃、金型温度60℃で射出成形した。サッシの曲げ弾性率は、JIS K7203:1982に準じ、23℃で測定した。

【0034】

製造例1で得たシェルとサッシの組合せ(本発明例1)、製造例2で得たシェルとサッシの組合せ(本発明例2)、製造例1で得たシェルとA6063アルミサッシの組合せ(比較例1)、ポリカーボネート板(厚さ1mm)シェルとA6063アルミサッシの組合せ(比較例2)について、各特性値を表1にまとめて示した。

【0035】

【表1】

【0036】

表1の結果から、熱可塑性樹脂製のサッシを組合せた本発明例の硬質かばんは、アルミサッシを組合せた硬質かばんや、ポリカーボネート板をシェルに用いた硬質かばんに比べて、同じ内容積でも軽量であることがわかる。

【0037】

また、本発明例1のシェル(炭素繊維織物とアラミド繊維織物とを併用)は、本発明例2のシェル(炭素繊維織物のみ使用)に比べて最大衝撃点応力が高く、衝撃に強いことがわかる。

【産業上の利用可能性】

【0038】

本発明の硬質かばんは、高強度、高耐衝撃性かつ超軽量で、深絞り成形性に優れ、シェルの表面外観も良好であるため、各種の硬質かばん、例えば、アタッシュケース、スーツケース等に利用することができる。

【図面の簡単な説明】

【0039】

【図1】本発明例のシェル(本体および蓋体)とサッシ(本体側および蓋体側)を組合せた硬質かばんを説明する図である。

【符号の説明】

【0040】

1 硬質かばん

2 シェル(本体)

3 シェル(蓋体)

4 サッシ(本体シェル側)

5 サッシ(蓋体シェル側)

【技術分野】

【0001】

本発明は、繊維強化樹脂複合材製のシェルを用いた硬質かばんに関するものである。

【背景技術】

【0002】

硬質かばんとしては、例えばアタッシュケースや旅行かばん、スーツケース等が一般に知られている。かばんは通常、上部に取付けられた把手により持ち上げて移動させるか、あるいはハンドルを手で引いてキャスターで移動させる(例えば、特許文献1)。

【0003】

硬質かばんのシェルを形成する基材としては、割れにくく成形も容易であることから、ABS樹脂、ポリカーボネート樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂が一般に用いられている(例えば、特許文献2)。しかし、かばんには、あちこちぶつけたり落としたりした際の衝撃に強く、且つ持ち運びが楽なものが望まれるため、シェルの一層の耐衝撃強度の向上と軽量化が求められている。

【0004】

ところが、上記の樹脂で強度の向上を図ろうとすると、必然的にシェルの肉厚を厚くする必要が生ずるため、かばんが重くなってしまうという不具合がある。そのため、繊維強化プラスチックをシェル基材に用いた硬質かばんも提案されているが(例えば、特許文献3,4)、軽さと実用性を兼ね備えたものではない。

【特許文献1】特開平10−071014号公報

【特許文献2】特開2006−255138号公報

【特許文献3】特開平8−336412号公報

【特許文献4】実特昭63−112818号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記課題に鑑みてなされたものであり、これまで実現されたことがない、超軽量かつ落下時の衝撃に強い高強度の硬質かばんを提供することを目的とする。

【課題を解決するための手段】

【0006】

すなわち、本発明の硬質かばんは、かばんの本体シェルおよび蓋体シェルを、複数層の強化繊維織物に熱硬化性樹脂が含浸されてなる繊維強化樹脂複合材で形成するとともに、本体シェル側サッシおよび蓋体シェル側サッシを熱可塑性樹脂で形成し、下記で定義されるW/Vを、42g/L以下としたことを特徴とする。

W:本体シェル、蓋体シェル、本体シェル側サッシおよび蓋体シェル側サッシの質量の和(g)

V:本体シェルおよび蓋体シェルの内容積の和(L)

【0007】

これにより、剛性があって高強度で耐衝撃性を備えた、従来品より約20%軽量の硬質かばんを提供することが可能となる。このような硬質かばんは、(1)シェル基材が、航空機等にも使用されている強化繊維織物に熱硬化性樹脂を含浸させてなる複合材であるため、軽量性、高強度性、耐衝撃性に優れていること、(2)シェルの肉厚を薄くしても、このシェルを、シェルと接着性の良い熱可塑性樹脂製のサッシで固定するため、蓋体シェル側サッシを本体シェル側サッシに突合わせてシェルを閉じれば、かばん全体が軽量に仕上がること、により達成可能となったものである。

【0008】

また本発明の硬質かばんは、前記サッシを形成する熱可塑性樹脂が、ポリアミド樹脂50〜95重量部とアイオノマー樹脂50〜5重量部の配合物であることを特徴とする。これにより、サッシと繊維強化樹脂複合材との接着性、サッシの成形性およびサッシの靭性を向上させることが可能となる。そのため、W/Vが42g/L以下でも落下や衝突による衝撃に強いかばんを提供することができる。

【0009】

さらに本発明の硬質かばんは、前記強化繊維織物として、炭素繊維織物とアラミド繊維織物を併用したことを特徴とする。これにより、シェルの耐衝撃性をより一層向上させることが可能となる。また、アラミド繊維織物を構成するアラミド繊維糸条の繊度が200〜900dtexの範囲であると、繊維強化樹脂複合材の深絞り成形性が良いため、大容量のかばんシェルが容易に成形されるとともに、シェルの隅部において炭素繊維織物のメッシュの捩れやシワ等が発生しないため、意匠性と滑らかな外表面を有するシェルが形成される。

【発明の効果】

【0010】

本発明の硬質かばんは、本体シェルおよび蓋体シェルを繊維強化樹脂複合材で形成するとともに、サッシを軽量の熱可塑性樹脂で形成しているため、これらが組み合わされることによって、これまで無かった高強度、高耐衝撃性かつ超軽量の硬質かばんを提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳細に説明する。

【0012】

図1に示すように、硬質かばん1の本体シェル2および蓋体シェル3は、繊維強化樹脂複合材で形成されており、本体シェル側サッシ3および蓋体シェル側サッシ4は、熱可塑性樹脂で形成されている。本体シェル2、蓋体シェル3、本体シェル側サッシ3および蓋体シェル側サッシ4の質量の和(W)と、本体シェル2および蓋体シェル3の内容積の和(V)との比、W/Vは、42g/L以下である。

【0013】

本発明の硬質かばんは、高強度かつ高耐衝撃性を有しながら、従来の硬質かばんと比べて、W/Vが極めて小さい。従来、軽量かつ高強度、高耐衝撃性の硬質かばんを作製するための手段として、ポリカーボネート樹脂等を用いてシェルを形成する例が知られているが、本発明の硬質かばんは強化繊維織物と熱硬化性樹脂との複合材でシェルを形成するため、シェルの肉厚を薄くしても破壊や裂けに対する抵抗力が高く、軽量かつ高強度、高耐衝撃性のシェルとなる。シェルは水分不透過性で、清拭も容易で、光沢があり、シームレスである。

【0014】

本発明の繊維強化樹脂複合材は、複数層の強化繊維織物に熱硬化性樹脂が含浸されてなるものであるが、かかる熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等が挙げられる。なかでも、成形性の点よりエポキシ樹脂が好適である。

【0015】

炭素繊維織物としては、2軸織物、3軸織物、多軸織物等が挙げられるが、このように炭素繊維を織物の形態で用いることにより、繊維強化樹脂複合材を硬質かばんのシェルに加工する際の加工性が優れるだけでなく、外表面の意匠性に優れたシェルを得ることができる。炭素繊維織物の目付は100g/m2〜500g/m2であることが好ましく、より好ましくは100g/m2〜400g/m2である。

【0016】

強化繊維織物としては、炭素繊維織物のみを複数層用いることもできるが、炭素繊維織物と、高強度・高弾性率の有機繊維、例えば、アラミド繊維、全芳香族ポリエステル繊維(例えば株式会社クラレ製、商品名「ベクトラン」)、ポリパラフェニレンベンゾビスオキサゾール(PBO)繊維(例えば東洋紡績株式会社製、商品名「ザイロン」)、高強力ポリエチレン繊維(例えば東洋紡績株式会社製、商品名「ダイニーマ」)等からなる織物とを併用すると、衝撃が加わった際の破壊に対する抵抗力があるシェルが形成される。

【0017】

上記のアラミド繊維には、パラ系アラミド繊維とメタ系アラミド繊維とがあるが、メタ系アラミド繊維に比べて引張弾性率の高い、パラ系アラミド繊維が好適である。かかるパラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(東レデュポン株式会社製、商品名「ケブラー」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人テクノプロダクツ株式会社製、商品名「テクノーラ」(登録商標))等がある。

【0018】

また、高強度・高弾性率の有機繊維からなる織物としては、2軸織物、3軸織物、多軸織物等が挙げられるが、耐衝撃性を向上させる点からは、3軸織物が好適である。かかる3軸織物は、3軸織機により製織することにより製造することができる。特に、繊維の糸条の繊度が200〜900dtexの範囲であると、深絞り成形ができるため、硬質かばんの隅部が綺麗に仕上がる。この場合、織物の目付は50g/m2〜200g/m2であることが好ましい。なお、高強度・高弾性率の有機繊維からなる織物と熱硬化性樹脂との接着性を高めるために、高強度・高弾性率の有機繊維からなる織物に予め熱硬化性樹脂によるコーティングを施しておくこともできる。

【0019】

次に、本発明に係る硬質かばんのシェルの製造方法を説明する。

【0020】

本発明に係るかばんのシェル(本体および蓋体)を製造するには、先ず、炭素繊維織物を1枚又は2枚以上積層したものに未硬化の熱硬化性樹脂を含浸させた熱硬化性樹脂の重量含有率が30%〜70%の未硬化のシートを作製する。次に、その表面に、高強度・高弾性率の有機繊維(アラミド繊維等)からなる織物に、熱硬化性樹脂を含浸させた熱硬化性樹脂の重量含有率が30%〜70%の未硬化のシートを配置する。そして、これらのシートの積層体を、公知の真空成形法により、オートクレーブ内において加熱および加圧しながら加工する。加熱温度は、未硬化の熱硬化性樹脂が硬化する温度であればよい。これにより、炭素繊維織物と高強度・高弾性率の有機繊維(アラミド繊維等)とが積層された、熱硬化性樹脂をマトリックスとする繊維強化樹脂複合材からなるシェル(本体および蓋体)が製造される。上記の製造例は、炭素繊維織物とアラミド繊維織物等を併用した例であるが、炭素繊維織物を2枚上積層した未硬化のシートを用いた場合も、公知の真空成形法により成形加工すればよい。

【0021】

上記の場合、繊維強化樹脂複合材(即ち、シェル)の厚さが0.1〜1mmになるように製造することが好ましい。

【0022】

また、シート積層体の真空成形時における配置方法は限定されないが、高強度・高弾性率の有機繊維(アラミド繊維等)が真空成形台の側になるように配置すると、成形後のシェルの外表面側には炭素繊維織物が配置されるようになるため、意匠性の高い外表面を有するシェルが形成される。

【0023】

上記の方法にて成形されたシェルは、そのまま硬質かばんのシェルとして利用することができるが、これを公知の着色化法により、様々な色彩に着色化してもよい。

【0024】

次に、本発明のサッシの製造方法を説明する。

【0025】

本発明の本体シェル側サッシおよび蓋体シェル側サッシを製造するには、常法により、熱可塑性樹脂を加熱し金型でプレスして成形する。従来、かばんのサッシは、成形性の良いアルミニウム等の軽金属で形成されているが、このような比重の大きいアルミニウムの使用は硬質かばん全体の重量増加に繋がる。本発明で用いる熱可塑性樹脂は、成形可能なものであれば特に限定はされないが、曲げ弾性率の大きい熱可塑性樹脂が好ましい。

【0026】

熱可塑性樹脂のなかでも、シェルのマトリックス樹脂(特に、エポキシ樹脂)に対する接着性が良好で、しかも靭性が高い点より、ポリアミド樹脂とアイオノマー樹脂の配合物が好適である。アイオノマー樹脂はポリアミド樹脂と収縮率が近いためサッシの加工精度も良好である。配合比は特に限定されないが、ポリアミド樹脂50〜95重量部とアイオノマー樹脂50〜5重量部の配合物であることが好ましい。

【0027】

上記のアイオノマー樹脂としては、エチレン−不飽和カルボン酸共重合樹脂のカルボキシル基の一部を金属イオンで中和してなるエチレン系アイオノマー樹脂が挙げられる。一般には、カルボキシル基の10モル%以上、好ましくは10〜90モル%を金属イオンで中和したものが使用される。金属イオンとしては、リチウム、ナトリウムなどのアルカリ金属、亜鉛、マグネシウム、カルシウムなどのアルカリ土類金属のような多価金属イオンを挙げることができる。

【0028】

以上のような方法で製造されたシェルとサッシは、公知の組立工程により、把手や止め金等を取付けて、硬質かばんに組み立てられる。

【実施例】

【0029】

次に、本発明例の硬質かばんを、実施例を挙げて説明する。

【0030】

(シェル製造例1)

炭素繊維平織布帛(丸八株式会社製、目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。これとは別に、単糸繊度1.65dtexのパラ系アラミド繊維(KEVLAR(R)29)を束ねた繊度800dtexの糸条を用いて作製した、織物密度9本/インチの3軸織物(目付92.4g/m2、厚さ0.12mm)に、ビスフェノールA型エポキシ樹脂を含浸させ、樹脂含有率(Rc)40%のプリプレグ(目付168g/m2)を作製した。このプリプレグを、上記で得たプリプレグの片面に重ね、3軸織物が真空成形台の側になるように配置した後、オートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、繊維強化樹脂複合材料からなる硬質かばんの本体シェル(比重:1.29)を製造した。同様の方法にて蓋体シェルを製造した。

【0031】

(シェル製造例2)

炭素繊維平織布帛(丸八株式会社製、目付200g/m2、厚さ0.25mm)に、ビスフェノールA型エポキシ樹脂を含浸させたものを2枚用意し、それらを[(0/90)/±45°]の積層構成に積層して、樹脂含有率(Rc)40%、厚さ約0.55mmのプリプレグ(目付668g/m2)を作製した。このプリプレグをオートクレーブ内で130℃×300分、圧力3MPaで加熱及び加圧しながら真空成形して、繊維強化樹脂複合材料からなる硬質かばんの本体シェル(比重:1.21)を製造した。同様の方法にて蓋体シェルを製造した。

【0032】

(シェルの耐衝撃性)

ASTM3763−06に準拠し、パンクチャー衝撃試験を実施した。上記の方法で製造した各シェルの中央平面部付近から、約100mm×100mmの大きさに切り出したものを、試験用サンプルとした。試験条件はφ12.7mmの半球型ストライカ、φ76mmの受け押え板を用い、打ち抜き速度3.4m/sで実施した。試験は2サンプルについて実施し、平均値を採った。3軸織物を積層したサンプルは3軸織物がストライカと反対側になるように配置した。

【0033】

(サッシ製造例)

ナイロン6樹脂とアイオノマー樹脂(三井・デュポン・ポリケミカル製、商品名「ハイミラン」)の配合物(質量比:70/30)を、成形温度250℃、金型温度60℃で射出成形した。サッシの曲げ弾性率は、JIS K7203:1982に準じ、23℃で測定した。

【0034】

製造例1で得たシェルとサッシの組合せ(本発明例1)、製造例2で得たシェルとサッシの組合せ(本発明例2)、製造例1で得たシェルとA6063アルミサッシの組合せ(比較例1)、ポリカーボネート板(厚さ1mm)シェルとA6063アルミサッシの組合せ(比較例2)について、各特性値を表1にまとめて示した。

【0035】

【表1】

【0036】

表1の結果から、熱可塑性樹脂製のサッシを組合せた本発明例の硬質かばんは、アルミサッシを組合せた硬質かばんや、ポリカーボネート板をシェルに用いた硬質かばんに比べて、同じ内容積でも軽量であることがわかる。

【0037】

また、本発明例1のシェル(炭素繊維織物とアラミド繊維織物とを併用)は、本発明例2のシェル(炭素繊維織物のみ使用)に比べて最大衝撃点応力が高く、衝撃に強いことがわかる。

【産業上の利用可能性】

【0038】

本発明の硬質かばんは、高強度、高耐衝撃性かつ超軽量で、深絞り成形性に優れ、シェルの表面外観も良好であるため、各種の硬質かばん、例えば、アタッシュケース、スーツケース等に利用することができる。

【図面の簡単な説明】

【0039】

【図1】本発明例のシェル(本体および蓋体)とサッシ(本体側および蓋体側)を組合せた硬質かばんを説明する図である。

【符号の説明】

【0040】

1 硬質かばん

2 シェル(本体)

3 シェル(蓋体)

4 サッシ(本体シェル側)

5 サッシ(蓋体シェル側)

【特許請求の範囲】

【請求項1】

かばんの本体シェルおよび蓋体シェルを、複数層の強化繊維織物に熱硬化性樹脂が含浸されてなる繊維強化樹脂複合材で形成するとともに、本体シェル側サッシおよび蓋体シェル側サッシを熱可塑性樹脂で形成し、下記で定義されるW/Vを、42g/L以下としたことを特徴とする硬質かばん。

W:本体シェル、蓋体シェル、本体シェル側サッシおよび蓋体シェル側サッシの質量の和(g)

V:本体シェルおよび蓋体シェルの内容積の和(L)

【請求項2】

前記サッシを形成する熱可塑性樹脂が、ポリアミド樹脂50〜95重量部とアイオノマー樹脂50〜5重量部の配合物であることを特徴とする請求項1記載の硬質かばん。

【請求項3】

前記強化繊維織物として、炭素繊維織物とアラミド繊維織物を併用したことを特徴とする請求項1または2記載の硬質かばん。

【請求項4】

前記アラミド繊維織物を構成するアラミド繊維糸条の繊度が、200〜900dtexの範囲であることを特徴とする請求項3記載の硬質かばん。

【請求項1】

かばんの本体シェルおよび蓋体シェルを、複数層の強化繊維織物に熱硬化性樹脂が含浸されてなる繊維強化樹脂複合材で形成するとともに、本体シェル側サッシおよび蓋体シェル側サッシを熱可塑性樹脂で形成し、下記で定義されるW/Vを、42g/L以下としたことを特徴とする硬質かばん。

W:本体シェル、蓋体シェル、本体シェル側サッシおよび蓋体シェル側サッシの質量の和(g)

V:本体シェルおよび蓋体シェルの内容積の和(L)

【請求項2】

前記サッシを形成する熱可塑性樹脂が、ポリアミド樹脂50〜95重量部とアイオノマー樹脂50〜5重量部の配合物であることを特徴とする請求項1記載の硬質かばん。

【請求項3】

前記強化繊維織物として、炭素繊維織物とアラミド繊維織物を併用したことを特徴とする請求項1または2記載の硬質かばん。

【請求項4】

前記アラミド繊維織物を構成するアラミド繊維糸条の繊度が、200〜900dtexの範囲であることを特徴とする請求項3記載の硬質かばん。

【図1】

【公開番号】特開2010−4926(P2010−4926A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−164318(P2008−164318)

【出願日】平成20年6月24日(2008.6.24)

【出願人】(399070044)株式会社ヤマニ (7)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(500152267)丸八株式会社 (12)

【出願人】(507155203)有限会社エー・テック (8)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月24日(2008.6.24)

【出願人】(399070044)株式会社ヤマニ (7)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【出願人】(500152267)丸八株式会社 (12)

【出願人】(507155203)有限会社エー・テック (8)

【Fターム(参考)】

[ Back to top ]