硬質ポリウレタンフォームの製造方法

【課題】低沸点の発泡剤を用いても、ボイドの発生が抑えられた良好な表面外観を有する硬質ポリウレタンフォームの製造方法の提供。

【解決手段】ポリオール化合物とイソシアネート化合物とを発泡剤、整泡剤および触媒の存在下に反応させて硬質ポリウレタンフォームを製造する方法において、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用い、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質ポリウレタンフォームの製造方法。ただし、ポリオール(A)とは、水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【解決手段】ポリオール化合物とイソシアネート化合物とを発泡剤、整泡剤および触媒の存在下に反応させて硬質ポリウレタンフォームを製造する方法において、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用い、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質ポリウレタンフォームの製造方法。ただし、ポリオール(A)とは、水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、硬質ポリウレタンフォーム(以下、硬質フォームという。)の製造方法に関し、より詳しくは、低沸点の発泡剤を使用したときのフォーム外観を改良する製造方法に関する。

【0002】

【従来の技術】面材に覆われた硬質フォーム成形体の製造方法としては、面材間に発泡機から発泡原液組成物を注入する製造方法が通常採用されている。発泡機には高圧で発泡原液組成物を衝突混合させる高圧発泡機や、比較的低圧で混合器を介して発泡原液組成物を混合する低圧発泡機が使用される。注入された原液組成物は、重合しながら発泡し、面材間を満たし、硬化して面材と自己接着し、断熱性を有する構造体となる。

【0003】硬質フォームの製造方法(発泡方法)の一つとして、常温付近に沸点を有する発泡剤と、常温で気体(すなわち低沸点)の発泡剤とを併用する発泡方法があり、この発泡方法を一般にフロス発泡という。フロス発泡の利点は、注入後の充填性が良くなること、発泡時の圧力が低く大がかりな型締め設備を必要としないことが挙げられる。このように低沸点の発泡剤を使用して硬質フォームを製造することに関する提案がされている(例えば、特許文献1〜3参照。)。

【0004】

【特許文献1】特開平2−235982号公報

【特許文献2】特開平5−239251号公報

【特許文献3】特開平3−7738号公報

【0005】

【発明が解決しようとする課題】しかしこのフロス発泡では、この低沸点の発泡剤を使用するためボイド(フロスボイドともいう)の発生が問題となっている。特に近年コスト削減と軽量化のために面材を薄くする傾向があるため、硬質フォームのわずかな凹凸も面材の表面に表れ、外観を損なうという問題がある。また、ボイド部分はフォームと面材との接着力が弱いため、振動や応力がかかるとそのボイドを起点に面材とフォームの剥離が生じるという問題がある。

【0006】また、オゾン層破壊のおそれのない発泡剤として、フッ素化炭化水素(以下、HFCという。)または炭化水素を使用することが提案されてきた。HFCとしては1,1,1,2−テトラフルオロエタン(沸点:−26℃)(以下、HFC−134aという。)、1,1,1,3,3−ペンタフルオロプロパン(沸点:15℃)(以下、HFC−245faという。)および1,1,1,3,3−ペンタフルオロブタン(沸点:40℃)(以下、HFC−365mfcという。)等が挙げられ、炭化水素としてはシクロペンタン(沸点:49℃)、ヘキサン(沸点:69℃)、シクロヘキサン(沸点:80℃)が挙げられる。このうち、HFC−134aまたはHFC−245fa等の常温で気体の化合物を、硬質フォームの発泡剤として使用するとフロスボイドを生じやすい。更に、これまでの発泡剤より発泡過程で泡が壊れやすく、ボイドが多く、大きくなる傾向がある。

【0007】特許文献1では、ポリウレタンフォームを製造するための発泡剤としてHFC−245faを使用することが提案されている。また特許文献2には、HFC−245faと水を併用する硬質フォームの製造方法が提案されている。また特許文献3には、HFC−134aを発泡剤として使用することが提案されている。しかし、これらの提案ではフロスボイドの改良については言及されていない。

【0008】本発明は上記課題を解決し、オゾン層の破壊のおそれがなく、外観が良好な硬質フォームの製造方法を提供する。

【0009】

【課題を解決するための手段】すなわち本発明は、ポリオール化合物とイソシアネート化合物とを発泡剤、整泡剤および触媒の存在下に反応させて硬質ポリウレタンフォームを製造する方法において、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用い、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質ポリウレタンフォームの製造方法である。ただし、ポリオール(A)とは水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【0010】本発明は、ポリオール化合物と発泡剤との相溶性の向上、および、ポリオール化合物とイソシアネート化合物との相溶性の向上により、低沸点の発泡剤に起因するフロスボイドの発生を防ぐものである。すなわち、特定の長鎖のポリオキシアルキレンポリオールを用いることにより、各原料組成物の相溶性を向上させ、発泡過程での泡の安定性を向上できる。

【0011】また、前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンおよび/または1,1,1,2−テトラフルオロエタンを含むことが好ましい。特に、前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンと1,1,1,2−テトラフルオロエタンとからなるフッ素化炭化水素混合物を含み、該フッ素化炭化水素混合物中の1,1,1,3,3−ペンタフルオロプロパンの割合が1〜99質量%であることが好ましい。

【0012】また、前記整泡剤として、下記整泡剤(F)をポリオール化合物全体100質量部に対して0.1〜5質量部用いることが好ましい。ただし、整泡剤(F)とは、ポリシロキサン鎖にポリオキシアルキレン鎖をグラフトさせたシリコーン系整泡剤であり、該ポリシロキサン鎖の鎖長が2000〜3000であり、該ポリオキシアルキレン鎖の鎖長が1000〜2000であり、グラフト数が1.5〜2.5であり、ポリオキシアルキレン鎖末端に水酸基を有せず、かつ、整泡剤全体に対するポリシロキサン鎖の割合が30〜50質量%であるシリコーン整泡剤である。

【0013】また、発泡装置として、ガスボンベから供給されるガスの圧力操作のみで作動する簡易型発泡装置を用いることが好ましい。

【0014】

【発明の実施の形態】(ポリオール)本発明は、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質フォームの製造方法である。ただし、ポリオール(A)とは、水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【0015】前記ポリオール(A)の水酸基価は200mgKOH/g未満であり、170mgKOH/g以下が好ましく、100mgKOH/g以下がより好ましく、70mgKOH/g以下が特に好ましい。また水酸基価の下限は特に制限は無いが、30mgKOH/g以上が好ましく、40mgKOH/g以上がより好ましく、50mgKOH/g以上が特に好ましい。水酸基価が200mgKOH/g以上である、すなわち低分子量であると、各原料組成物の相溶性が向上しにくく好ましくない。

【0016】またポリオール(A)は、開始剤にアルキレンオキシドを開環付加重合させたポリオキシアルキレンポリオールである。前記開始剤としては、エチレングリコール、プロピレングリコール、ジエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、糖類等の多価アルコール類;ジエタノールアミン、トリエタノールアミン等のアルカノールアミン類、またはこれらの少量のアルキレンオキシド付加物が挙げられる。

【0017】前記開始剤に開環付加重合させるアルキレンオキシドとしては、エチレンオキシドと炭素数3以上のアルキレンオキシドとを併用する。前記炭素数3以上のアルキレンオキシドとしては、プロピレンオキシド、1,2−エポキシブタン、2,3−エポキシブタン、スチレンオキシド等が挙げられるが、プロピレンオキシドが好ましい。エチレンオキシドと炭素数3以上のアルキレンオキシドとは、開始剤に順次付加させてもよく、エチレンオキシドと炭素数3以上のアルキレンオキシドとの混合物を付加させてもよい。この混合物を付加させた場合には、エチレンオキシドと炭素数3以上のアルキレンオキシドとがランダムに付加した、ランダム付加構造となる。

【0018】またポリオール(A)は、前述のエチレンオキシドに由来するオキシエチレン基を有し、その割合は、ポリオール(A)の全体に対して5〜40質量%であるが、10〜35質量%が好ましく、10〜20質量%がより好ましい。オキシエチレン基の割合が5質量%未満でも、40質量%より多くても各原料組成物の相溶性が向上しにくく好ましくない。

【0019】またポリオール(A)の水酸基数は、2〜8が好ましく、2.8〜5.2がより好ましい。ただし、水酸基数とは、開始剤の活性水素数の平均値を意味する。水酸基数が2未満では硬質フォームの硬度が不足しやすく、水酸基数が8を超えて大きいと寸法安定性が悪くなりやすく、いずれも好ましくない。

【0020】本発明において、ポリオール化合物としてポリオール(A)を含むポリオール混合物を用いる。ポリオール(A)の割合はポリオール混合物全体に対して、0.5〜30質量%であるが、1〜20質量%が好ましい。この混合割合が0.5質量%未満の場合には各原料組成物の相溶性が向上しにくく、30質量%を超えると得られるフォームの硬さが不足しやすく、また原料組成物の粘度が高くなり成形性が悪化しやすく、いずれも好ましくない。

【0021】本発明において、ポリオール混合物として用いるポリオール(A)以外のポリオールとしては、通常硬質フォームに用いられるポリオールを用いればよく、ポリオール以外の活性水素化合物を含んでもよい。前記通常硬質フォームに用いられるポリオールとしては、ポリエーテルポリオール(ポリオキシアルキレンポリオール)類、ポリエステルポリオール類、多価アルコール類、多価フェノール類が挙げられ、これらのうちから1種または2種以上を採用することが好ましい。これら通常硬質フォームに用いられるポリオールの水酸基価は、200〜1000mgKOH/gが好ましく、200〜800mgKOH/gがより好ましく、300〜600mgKOH/gが特に好ましい。

【0022】前記ポリエーテルポリオール類とは、前記ポリオール(A)と同様に、開始剤にアルキレンオキシドを開環付加重合させたポリオキシアルキレンポリオールであるが、ポリオール(A)より高水酸基価(低分子量)のものである。開始剤としてはポリオール(A)と同じものが採用される。またアルキレンオキシドとしては、エチレンオキシド、プロピレンオキシド、1,2−エポキシブタン、2,3−エポキシブタン、スチレンオキシド等が挙げられ、プロピレンオキシド単独またはエチレンオキシドとプロピレンオキシドの併用が好ましい。前記ポリエステルポリオール類としては、多価アルコール−多価カルボン酸縮合系のポリオール、環状エステル開環重合体系のポリオール等が挙げられる。

【0023】前記多価アルコール類としては、ポリオール(A)の開始剤として挙げられたものが採用できる。前記多価フェノール類としては、フェノール類をアルカリ触媒の存在下で過剰のホルムアルデヒド類と縮合結合させたレゾール型初期縮合物、このレゾール型初期縮合物を合成する際に非水系で反応させたベンジリック型初期縮合物、過剰のフェノール類を酸触媒の存在下でホルムアルデヒド類と反応させたノボラック型初期縮合物等が挙げられる。これらの初期縮合物の分子量は、200〜10000程度のものが好ましい。上記において、フェノール類としては、フェノール、クレゾール、ビスフェノールA、レゾルシノール等が挙げられ、また、ホルムアルデヒド類としては、ホルマリン、パラホルムアルデヒド等が挙げられる。

【0024】また、前記ポリオール以外の活性水素化合物としては、ポリアミン等が挙げられる。また本発明におけるポリオール化合物としては、ポリマー微粒子を含むポリマー分散ポリオールを用いてもよい。ポリマー分散ポリオールは、ベースポリオール(分散媒)中にポリマー微粒子(分散質)が安定的に分散している分散系である。

【0025】(発泡剤)本発明においては、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用いる。前記ポリオール(A)を使用することにより、常温で気体の発泡剤を用いても、フロスボイドが抑制され外観の良好な硬質フォームが製造できる。常温で気体の発泡剤が使用できることにより、充填性が良好である、発泡圧が低く抑えられる等の点で好ましい。これらの発泡剤としては、塩素を含まない化合物を用いることがオゾン層保護の点で好ましい。また、発泡剤として沸点が20℃より高い有機化合物を併用してもよいが、併用しないことが好ましい。また発泡剤として、上記の化合物の他に空気、窒素、炭酸ガス等の不活性ガスや水を併用することができ、水を併用することが特に好ましい。

【0026】前記発泡剤として用いる沸点が20℃以下の有機化合物としては、下記のHFC、パーフルオロ化合物、炭化水素が挙げられる。これらは複数を併用してもよいが、HFC(1種でも2種以上の混合物でもよい)のみを用いることが好ましい。HFCとしては、CH2F2(沸点:−52℃)、CF3CHF2(沸点:−49℃)、CF3CH2F(HFC−134a、沸点:−27℃)、CF3CH3(沸点:−48℃)、CHF2CH3(沸点:−25℃)、CF3CF2CHF2(沸点:−16℃)、CF3CHFCF3(沸点:−15℃)、CF3CF2CH2F(沸点:1℃)、CF3CHFCHF2(沸点:7℃)、CF3CH2CF3(沸点:−1℃)、CF3CF2CH3(沸点:−18℃)、CF3CHFCH2F(沸点:17℃)、CF3CH2CHF2(HFC−245fa、沸点:15℃)、CF3CHFCH3(沸点:−1℃)、CF3CH2CH3(沸点:−13℃)、CH3CF2CH3(沸点:−1℃)、CH3CHFCH3(沸点:−9℃)、CF3CF2CF2CH3(沸点:15℃)が挙げられる。パーフルオロ化合物としては、CF4(沸点:−128℃)、C2F6(沸点:−78℃)、C3F8(沸点:−37℃)、C4F10(沸点:−2℃)、C6F6(パーフルオロベンゼン)(沸点:4℃)が挙げられる。炭化水素としては、プロパン(沸点:−42℃)、ブタン(沸点:−1℃)が挙げられる。

【0027】前記発泡剤として併用してもよい沸点が20℃より高い有機化合物としては、下記のHFC、パーフルオロ化合物、炭化水素が挙げられる。HFCとしては、CHF2CF2CH2F(沸点:25℃)、CH2FCF2CH2F(沸点:36℃)、CHF2CHFCH2F(沸点:40℃)、CF3CH2CH2F(沸点:29℃)、CF3CH2CH2CF3(沸点:25℃)、CF3CHFCF2CH3(沸点:25℃)、CF3CH2CF2CH3(HFC−365mfc、沸点:40℃)、CF3CHFCHFCF3(沸点:25℃)、CF3CF2CF2CH2F(沸点:28℃)、CF3CHFCH2CF3(沸点:31℃)、CH3CF2CF2CHF2(沸点:32℃)、CF3CF2CHFCHF2(沸点:32℃)、CF3CF2CH2CHF2(沸点:39℃)、CF3CHFCHFCH3(沸点:40℃)、CF3CH(CF3)CH3(沸点:22℃)、CH3CF(CF3)CHF2(沸点:29℃)、CH3CH(CF3)CH2F(沸点:32℃)、CH3CH(CF3)CHF2(沸点:41℃)、CH2FCF(CF3)CH2F(沸点:48℃)、CH3CF(CHF2)CHF2(沸点:49℃)が挙げられる。またパーフルオロ化合物としては、C5F12(沸点:30℃)、C6F14(沸点:56℃)、C7F16(沸点:82℃)、C5F10(パーフルオロシクロペンタン)(沸点:21℃)、C6F12(パーフルオロシクロヘキサン)(沸点:51℃)が挙げられる。また炭化水素としては、ペンタン(沸点:35℃)、ヘキサン(沸点:69℃)、シクロペンタン(沸点:49℃)、シクロヘキサン(沸点:80℃)が挙げられる。

【0028】本発明では発泡剤として、HFC−245faおよび/またはHFC−134aを含むことが好ましく、HFC−245faとHFC−134aとからなるHFC混合物(以下、特定HFC混合物という。)を含むことがより好ましく、水以外の発泡剤として特定HFC混合物のみを含むことが特に好ましい。すなわち、水以外の発泡剤として特定HFC混合物の割合は、50質量%以上が好ましく、80質量%以上がより好ましく、95質量%以上が特に好ましく、100質量%が最も好ましい。特定HFC混合物中のHFC−245faの割合は、1〜99質量%が好ましく、1〜80質量%がより好ましく、5〜60質量%がさらに好ましく、5〜45質量%が特に好ましい。

【0029】本発明では発泡剤として用いる有機化合物の使用量は、ポリオール化合物100質量部に対して、5〜150質量部が好ましく、20〜60質量部がより好ましい。また本発明で水を発泡剤として併用する場合に水の使用量は、ポリオール化合物100質量部に対して、0.1〜5質量部が好ましく、2〜4質量部がより好ましい。また発泡剤は通常ポリオール化合物に混合して使用されるが、フロスボイドの低減のため、水を除く発泡剤の一部をイソシアネート化合物に添加してもよい。

【0030】(整泡剤)本発明においては整泡剤として、下記整泡剤(F)をポリオール化合物全体100質量部に対して0.1〜5質量部用いることが好ましい。ただし、整泡剤(F)とは、ポリシロキサン鎖にポリオキシアルキレン鎖をグラフトさせたシリコーン系整泡剤であり、該ポリシロキサン鎖の鎖長が2000〜3000であり、該ポリオキシアルキレン鎖の鎖長が1000〜2000であり、グラフト数が1.5〜2.5であり、ポリオキシアルキレン鎖末端に水酸基を有せず、かつ、整泡剤全体に対するポリシロキサン鎖の割合が30〜50質量%であるシリコーン整泡剤である。上記特定の整泡剤(F)を用いると発泡の過程で泡が安定化され、フロスボイドの生成が効率的に抑制され好ましい。

【0031】前記特定の整泡剤(F)は、ポリシロキサン鎖とポリオキシアルキレン鎖を有する。ここでポリシロキサン鎖とは、側鎖に有機基を有するオルガノポリシロキサン鎖を意味し、その例としてはジメチルシロキサン鎖等が挙げられる。またポリオキシアルキレン鎖とはアルキレンオキシドが付加した部分を意味する。アルキレンオキシドの付加としては、単一のアルキレンオキシドが付加したブロック付加、2種以上のアルキレンオキシドがランダムに付加したランダム付加等が挙げられ、これらの付加が混在してもよい。この整泡剤の構造としては、主鎖のポリシロキサン鎖に側鎖としてポリオキシアルキレン鎖がグラフトした構造である。

【0032】整泡剤(F)のシリコーン含有量は30〜50質量%である。ここでシリコーン含有量とは、整泡剤(F)中のポリシロキサン鎖の割合であり、残りはポリオキシアルキレン鎖である。前記アルキレンオキシドとしては、エチレンオキシド、プロピレンオキシド、1,2−エポキシブタン、2,3−エポキシブタン等が挙げられる。このうち、エチレンオキシドのみ、または、エチレンオキシドとプロピレンオキシドの組み合わせが好ましい。

【0033】また前記ポリオキシアルキレン鎖の鎖長は1000〜2000である。ただしこの鎖長とは分子量相当の値であり、例えばポリオキシアルキレン鎖がオキシプロピレン基のみからなり、その鎖長が1160である場合は、プロピレンオキシド(分子量58)が20個付加したポリオキシアルキレン鎖であることを意味する。また前記ポリオキシアルキレン鎖は末端に水酸基を有さない。すなわち末端がOR(ただしRは1価の有機基)となっていることが好ましい。1価の有機基としては、メチル基、エチル基、イソプロピル基等のアルキル基;フェニル基等のアリール基;アセチル基等のアシル基等が挙げられ、これらのうち炭素数が1〜6の有機基が好ましい。

【0034】本発明においては、前記特定の整泡剤(F)を2種類以上併用してもよく、また前記特定の整泡剤以外の整泡剤を併用してもよい。前記特定の整泡剤(F)の使用量は、ポリオール化合物100質量部に対して、0.1〜5質量部が好ましく、1〜4質量部がより好ましく、2〜3質量部が特に好ましい。

【0035】(イソシアネート化合物)本発明において、イソシアネート化合物としては、特に制限はないが、イソシアネート基を2以上有する芳香族系、脂環族系、脂肪族系等のポリイソシアネート;前記ポリイソシアネートの2種類以上の混合物;これらを変性して得られる変性ポリイソシアネート等が挙げられる。具体例としては、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ポリメチレンポリフェニルイソシアネート(通称:クルードMDI)、キシリレンジイソシアネート(XDI)、イソホロンジイソシアネート(IPDI)、ヘキサメチレンジイソシアネート(HMDI)等のポリイソシアネートまたはこれらのプレポリマー型変性体、ヌレート変性体、ウレア変性体、カルボジイミド変性体等が挙げられる。このうち、TDI、MDI、クルードMDI、またはこれらの変性体が好ましい。

【0036】(触媒)本発明において用いられる触媒としては、ウレタン化反応を促進する触媒であれば特に制限はないが、例えば、トリエチレンジアミン、ビス(2−ジメチルアミノエチル)エーテル、N,N,N’,N’−テトラメチルヘキサメチレンジアミンなどの3級アミン類;酢酸カリウム、2−エチルヘキサン酸カリウム等のカルボン酸金属塩;ジブチルスズジラウレート等の有機金属化合物が挙げられる。

【0037】(その他の配合剤)本発明では、上述したポリオール化合物、イソシアネート化合物、発泡剤、整泡剤、触媒の他に、任意の配合剤が使用できる。配合剤としては、炭酸カルシウム、硫酸バリウム等の充填剤;酸化防止剤、紫外線吸収剤等の老化防止剤;難燃剤、可塑剤、着色剤、抗カビ剤、破泡剤、分散剤、変色防止剤等が挙げられる。

【0038】(発泡装置)本発明の硬質フォームの製造方法は、常温で気体の発泡剤を使用できる発泡装置であれば、有効に適用できる。高圧発泡装置、低圧発泡装置、簡易型(低圧)発泡装置のいずれでも使用することができ、特に低圧発泡装置、簡易型発泡装置に好適である。簡易型発泡装置としては、ガスボンベから供給されるガスの圧力操作のみで作動する簡易型発泡装置が好ましい。

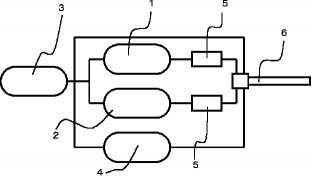

【0039】この簡易型発泡装置の一例の構成の概略を図1に示す。図1に示された簡易型発泡装置は、活性水素化合物等が充填された活性水素化合物側ボンベ1、イソシアネート化合物等が充填されたイソシアネート化合物側ボンベ2、これらの原料をボンベから吐出させるための窒素ガス等の不活性加圧ガスが充填された不活性ガスボンベ3、洗浄用の溶剤が充填された溶剤ボンベ4、原料の吐出量を制御するフローコントローラー5、および2つのタンクから吐出された原料を均一に混合するためのスタティックミキサー6を有する。

【0040】この発泡装置は、不活性ガスボンベ3から供給される窒素等のガスの圧力操作のみで作動し、活性水素化合物等とイソシアネート化合物等とを、別々に充填した2つのボンベ1、2から吐出・混合させるものである。このような簡易型発泡装置として商品名オートフロス(旭硝子社製)が挙げられる。これは、従来から使用されてきている低圧発泡機や高圧発泡機と比べて(1)流動性が良好のため、注入量の削減が容易である、(2)発泡圧が低いために大がかりな型締め設備を必要としない、(3)この結果、設備投資を抑えられる等の特徴を有する。

【0041】本発明の硬質フォームの製造方法は、自動販売機、冷蔵庫、冷凍庫、冷凍倉庫、保冷倉庫、保冷庫、保温保冷車両等に使用する断熱パネルの製造に好適であり、また建材用の硬質フォームの製造にも好適である。

【0042】

【実施例】以下に、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されない。

【0043】下記に示すポリオールA1〜A4およびB1〜B5を、表1に示す配合C1〜C7で使用した。ただし表1の数値は質量部を表す。表2には使用した整泡剤を示す。

ポリオールA1:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであり、オキシエチレン基の割合が7質量%であるポリオキシアルキレンポリオール。

ポリオールA2:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであり、オキシエチレン基の割合が13質量%であるポリオキシアルキレンポリオール。

ポリオールA3:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであり、オキシエチレン基の割合が20質量%であるポリオキシアルキレンポリオール。

ポリオールA4:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が42mgKOH/gであり、オキシエチレン基の割合が20質量%であるポリオキシアルキレンポリオール。

ポリオールB1:グリセリンを開始剤としてプロピレンオキシドを反応させて得られた、水酸基価が170mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB2:グリセリンを開始剤としてプロピレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB3:シュークロース/グリセリンの混合開始剤にプロピレンオキシドを反応させて得られた、水酸基価が450mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB4:グリセリンを開始剤としてプロピレンオキシドを反応させて得られた、水酸基価が420mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB5:シュークロース/エタノールアミンの混合開始剤にプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が350mgKOH/gであり、オキシエチレン基の割合が10質量%であるポリオキシアルキレンポリオール。

【0044】

【表1】

【0045】

【表2】

【0046】評価に用いた発泡体の原料は以下のものを用いた。バットにC1〜C7から選ばれる配合のポリオール混合物100質量部、水2質量部、表2に示されたシリコーン系整泡剤3.5質量部、および、触媒としてN,N−ジメチルシクロヘキシルアミンをゲルタイムが135秒となるような必要量を投入し、これらを撹拌機で良く混合、撹拌し、ポリオールシステム液を得た。このポリオールシステム液を発泡装置の所定のボンベに移液、秤量して充填した。これに以下に示す発泡剤を、自由発泡時(例えば、開放状態の箱中で発泡させた場合が挙げられる。)に得られた発泡体のコア密度が28±2kg/m3になるように添加した。すなわち発泡剤によりその量は異なるが、ポリオール混合物100質量部に対して約30〜約40質量部の発泡剤を添加した。ただしHFC−134aの添加には高圧注入設備を使用した。イソシアネート化合物としてはクルードMDI(日本ポリウレタン工業社製、MR−200)を用い、同様にボンベに秤量・充填した。

発泡剤H1:HFC−245fa/134a=40/60(質量比)の混合系発泡剤H2:HFC−245fa発泡剤H3:HFC−134a。

【0047】発泡体等の評価は以下の方法で実施した。ポリオールシステム液とイソシアネート化合物とを、混合比がイソシアネートインデックスで110となるように調整し発泡した。所定の発泡装置を用い、600mm×900mm×50mmのアルミニウム製の金型内に原料を注入し、室温で発泡させた。ボイドの発生程度については、金型から取り出して得られた試料(発泡体)の外観を目視で判定した。寸法安定性および熱伝導率については、試料から所定の大きさの試料片を切り出して、後述の測定を行った。また相溶性(混合性)の評価については、発泡剤とポリオールシステム液とを耐圧透明ガラス容器に充填し、外観を目視で判定した。なお、発泡剤の充填には、高圧注入設備を用いた。

【0048】ポリオール混合物と整泡剤との組み合わせ、および、フォームを製造した際の結果を表3、表4の例1〜24に示す。なお例1〜12は発泡装置として高圧発泡装置を用いた例であり、例13〜24は発泡装置として簡易型発泡装置を用いた例である。また例1〜9および例13〜21は実施例であり、例10〜12および例22〜24は比較例である。相溶性の評価の判定基準は、○:透明で分離なく使用上問題ない、△:濁っているが分離なく使用上問題ない、とした。ボイドの発生程度の評価の判定基準は、◎:殆どボイドがなく使用可、○:少しボイドがあるが使用上問題ない、×:ボイドが多く使用上問題あり、とした。寸法安定性は、試料片を70℃、95%相対湿度の雰囲気で24時間保存した後、減少した厚さを元の厚さに対する変化率(単位:%)で表した。ただし試料片の大きさは、30mm×30mm×30mmとした。熱伝導率(単位:mW/m・K)は、オートラムダHC−047型(英弘精機社製)を用いて測定した。ただし試料片の大きさは、200mm×200mm×25mmとした。

【0049】(高圧発泡装置)前記ポリオールシステム液28kgをポリオール成分用の50kgボンベに移液、秤量して充填した。高圧発泡装置PU−50(PEC社製)を用い、液温25℃(2液とも)、反応混合物吐出量20kg/分、吐出圧120kg/cm2(2液とも)の条件で硬質フォームの成形を行った。

【0050】(簡易型発泡装置)前記ポリオールシステム液7Kgをポリオール成分用の10kgボンベに移液、秤量して充填した。充填終了後、2液のボンベをそれぞれ28℃±2℃に調温した加温庫に入れて、液温が28〜30℃になるように調節し、簡易型発泡装置(旭硝子社製)を用いて、硬質フォームの製造を行った。

【0051】

【表3】

【0052】

【表4】

【0053】上記試験の結果から明らかなように、硬質フォーム製造時に本発明の特定のポリオール(A)を使用したものは相溶性に優れ、得られたフォームの外観、寸法安定性、熱伝導率にも優れることがわかった。特に特定の整泡剤(F)を使用したものは外観が非常に良好であった。一方特定のポリオール(A)を使用しなかった場合にはボイドが多く発生し外観不良であった。

【0054】

【発明の効果】本発明は、オゾン層破壊のおそれのある塩素含有発泡剤を使用することなく、パネルの表面外観が良好な発泡合成樹脂を製造できるという効果を有する。

【図面の簡単な説明】

【図1】本発明に用いる簡易型発泡装置の一例の構成の概略図である。

【符号の説明】

1:活性水素化合物側ボンベ

2:イソシアネート化合物側ボンベ

3:不活性ガスボンベ

4:溶剤ボンベ

5:フローコントローラー

6:スタティックミキサー

【0001】

【発明の属する技術分野】本発明は、硬質ポリウレタンフォーム(以下、硬質フォームという。)の製造方法に関し、より詳しくは、低沸点の発泡剤を使用したときのフォーム外観を改良する製造方法に関する。

【0002】

【従来の技術】面材に覆われた硬質フォーム成形体の製造方法としては、面材間に発泡機から発泡原液組成物を注入する製造方法が通常採用されている。発泡機には高圧で発泡原液組成物を衝突混合させる高圧発泡機や、比較的低圧で混合器を介して発泡原液組成物を混合する低圧発泡機が使用される。注入された原液組成物は、重合しながら発泡し、面材間を満たし、硬化して面材と自己接着し、断熱性を有する構造体となる。

【0003】硬質フォームの製造方法(発泡方法)の一つとして、常温付近に沸点を有する発泡剤と、常温で気体(すなわち低沸点)の発泡剤とを併用する発泡方法があり、この発泡方法を一般にフロス発泡という。フロス発泡の利点は、注入後の充填性が良くなること、発泡時の圧力が低く大がかりな型締め設備を必要としないことが挙げられる。このように低沸点の発泡剤を使用して硬質フォームを製造することに関する提案がされている(例えば、特許文献1〜3参照。)。

【0004】

【特許文献1】特開平2−235982号公報

【特許文献2】特開平5−239251号公報

【特許文献3】特開平3−7738号公報

【0005】

【発明が解決しようとする課題】しかしこのフロス発泡では、この低沸点の発泡剤を使用するためボイド(フロスボイドともいう)の発生が問題となっている。特に近年コスト削減と軽量化のために面材を薄くする傾向があるため、硬質フォームのわずかな凹凸も面材の表面に表れ、外観を損なうという問題がある。また、ボイド部分はフォームと面材との接着力が弱いため、振動や応力がかかるとそのボイドを起点に面材とフォームの剥離が生じるという問題がある。

【0006】また、オゾン層破壊のおそれのない発泡剤として、フッ素化炭化水素(以下、HFCという。)または炭化水素を使用することが提案されてきた。HFCとしては1,1,1,2−テトラフルオロエタン(沸点:−26℃)(以下、HFC−134aという。)、1,1,1,3,3−ペンタフルオロプロパン(沸点:15℃)(以下、HFC−245faという。)および1,1,1,3,3−ペンタフルオロブタン(沸点:40℃)(以下、HFC−365mfcという。)等が挙げられ、炭化水素としてはシクロペンタン(沸点:49℃)、ヘキサン(沸点:69℃)、シクロヘキサン(沸点:80℃)が挙げられる。このうち、HFC−134aまたはHFC−245fa等の常温で気体の化合物を、硬質フォームの発泡剤として使用するとフロスボイドを生じやすい。更に、これまでの発泡剤より発泡過程で泡が壊れやすく、ボイドが多く、大きくなる傾向がある。

【0007】特許文献1では、ポリウレタンフォームを製造するための発泡剤としてHFC−245faを使用することが提案されている。また特許文献2には、HFC−245faと水を併用する硬質フォームの製造方法が提案されている。また特許文献3には、HFC−134aを発泡剤として使用することが提案されている。しかし、これらの提案ではフロスボイドの改良については言及されていない。

【0008】本発明は上記課題を解決し、オゾン層の破壊のおそれがなく、外観が良好な硬質フォームの製造方法を提供する。

【0009】

【課題を解決するための手段】すなわち本発明は、ポリオール化合物とイソシアネート化合物とを発泡剤、整泡剤および触媒の存在下に反応させて硬質ポリウレタンフォームを製造する方法において、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用い、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質ポリウレタンフォームの製造方法である。ただし、ポリオール(A)とは水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【0010】本発明は、ポリオール化合物と発泡剤との相溶性の向上、および、ポリオール化合物とイソシアネート化合物との相溶性の向上により、低沸点の発泡剤に起因するフロスボイドの発生を防ぐものである。すなわち、特定の長鎖のポリオキシアルキレンポリオールを用いることにより、各原料組成物の相溶性を向上させ、発泡過程での泡の安定性を向上できる。

【0011】また、前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンおよび/または1,1,1,2−テトラフルオロエタンを含むことが好ましい。特に、前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンと1,1,1,2−テトラフルオロエタンとからなるフッ素化炭化水素混合物を含み、該フッ素化炭化水素混合物中の1,1,1,3,3−ペンタフルオロプロパンの割合が1〜99質量%であることが好ましい。

【0012】また、前記整泡剤として、下記整泡剤(F)をポリオール化合物全体100質量部に対して0.1〜5質量部用いることが好ましい。ただし、整泡剤(F)とは、ポリシロキサン鎖にポリオキシアルキレン鎖をグラフトさせたシリコーン系整泡剤であり、該ポリシロキサン鎖の鎖長が2000〜3000であり、該ポリオキシアルキレン鎖の鎖長が1000〜2000であり、グラフト数が1.5〜2.5であり、ポリオキシアルキレン鎖末端に水酸基を有せず、かつ、整泡剤全体に対するポリシロキサン鎖の割合が30〜50質量%であるシリコーン整泡剤である。

【0013】また、発泡装置として、ガスボンベから供給されるガスの圧力操作のみで作動する簡易型発泡装置を用いることが好ましい。

【0014】

【発明の実施の形態】(ポリオール)本発明は、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質フォームの製造方法である。ただし、ポリオール(A)とは、水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【0015】前記ポリオール(A)の水酸基価は200mgKOH/g未満であり、170mgKOH/g以下が好ましく、100mgKOH/g以下がより好ましく、70mgKOH/g以下が特に好ましい。また水酸基価の下限は特に制限は無いが、30mgKOH/g以上が好ましく、40mgKOH/g以上がより好ましく、50mgKOH/g以上が特に好ましい。水酸基価が200mgKOH/g以上である、すなわち低分子量であると、各原料組成物の相溶性が向上しにくく好ましくない。

【0016】またポリオール(A)は、開始剤にアルキレンオキシドを開環付加重合させたポリオキシアルキレンポリオールである。前記開始剤としては、エチレングリコール、プロピレングリコール、ジエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、糖類等の多価アルコール類;ジエタノールアミン、トリエタノールアミン等のアルカノールアミン類、またはこれらの少量のアルキレンオキシド付加物が挙げられる。

【0017】前記開始剤に開環付加重合させるアルキレンオキシドとしては、エチレンオキシドと炭素数3以上のアルキレンオキシドとを併用する。前記炭素数3以上のアルキレンオキシドとしては、プロピレンオキシド、1,2−エポキシブタン、2,3−エポキシブタン、スチレンオキシド等が挙げられるが、プロピレンオキシドが好ましい。エチレンオキシドと炭素数3以上のアルキレンオキシドとは、開始剤に順次付加させてもよく、エチレンオキシドと炭素数3以上のアルキレンオキシドとの混合物を付加させてもよい。この混合物を付加させた場合には、エチレンオキシドと炭素数3以上のアルキレンオキシドとがランダムに付加した、ランダム付加構造となる。

【0018】またポリオール(A)は、前述のエチレンオキシドに由来するオキシエチレン基を有し、その割合は、ポリオール(A)の全体に対して5〜40質量%であるが、10〜35質量%が好ましく、10〜20質量%がより好ましい。オキシエチレン基の割合が5質量%未満でも、40質量%より多くても各原料組成物の相溶性が向上しにくく好ましくない。

【0019】またポリオール(A)の水酸基数は、2〜8が好ましく、2.8〜5.2がより好ましい。ただし、水酸基数とは、開始剤の活性水素数の平均値を意味する。水酸基数が2未満では硬質フォームの硬度が不足しやすく、水酸基数が8を超えて大きいと寸法安定性が悪くなりやすく、いずれも好ましくない。

【0020】本発明において、ポリオール化合物としてポリオール(A)を含むポリオール混合物を用いる。ポリオール(A)の割合はポリオール混合物全体に対して、0.5〜30質量%であるが、1〜20質量%が好ましい。この混合割合が0.5質量%未満の場合には各原料組成物の相溶性が向上しにくく、30質量%を超えると得られるフォームの硬さが不足しやすく、また原料組成物の粘度が高くなり成形性が悪化しやすく、いずれも好ましくない。

【0021】本発明において、ポリオール混合物として用いるポリオール(A)以外のポリオールとしては、通常硬質フォームに用いられるポリオールを用いればよく、ポリオール以外の活性水素化合物を含んでもよい。前記通常硬質フォームに用いられるポリオールとしては、ポリエーテルポリオール(ポリオキシアルキレンポリオール)類、ポリエステルポリオール類、多価アルコール類、多価フェノール類が挙げられ、これらのうちから1種または2種以上を採用することが好ましい。これら通常硬質フォームに用いられるポリオールの水酸基価は、200〜1000mgKOH/gが好ましく、200〜800mgKOH/gがより好ましく、300〜600mgKOH/gが特に好ましい。

【0022】前記ポリエーテルポリオール類とは、前記ポリオール(A)と同様に、開始剤にアルキレンオキシドを開環付加重合させたポリオキシアルキレンポリオールであるが、ポリオール(A)より高水酸基価(低分子量)のものである。開始剤としてはポリオール(A)と同じものが採用される。またアルキレンオキシドとしては、エチレンオキシド、プロピレンオキシド、1,2−エポキシブタン、2,3−エポキシブタン、スチレンオキシド等が挙げられ、プロピレンオキシド単独またはエチレンオキシドとプロピレンオキシドの併用が好ましい。前記ポリエステルポリオール類としては、多価アルコール−多価カルボン酸縮合系のポリオール、環状エステル開環重合体系のポリオール等が挙げられる。

【0023】前記多価アルコール類としては、ポリオール(A)の開始剤として挙げられたものが採用できる。前記多価フェノール類としては、フェノール類をアルカリ触媒の存在下で過剰のホルムアルデヒド類と縮合結合させたレゾール型初期縮合物、このレゾール型初期縮合物を合成する際に非水系で反応させたベンジリック型初期縮合物、過剰のフェノール類を酸触媒の存在下でホルムアルデヒド類と反応させたノボラック型初期縮合物等が挙げられる。これらの初期縮合物の分子量は、200〜10000程度のものが好ましい。上記において、フェノール類としては、フェノール、クレゾール、ビスフェノールA、レゾルシノール等が挙げられ、また、ホルムアルデヒド類としては、ホルマリン、パラホルムアルデヒド等が挙げられる。

【0024】また、前記ポリオール以外の活性水素化合物としては、ポリアミン等が挙げられる。また本発明におけるポリオール化合物としては、ポリマー微粒子を含むポリマー分散ポリオールを用いてもよい。ポリマー分散ポリオールは、ベースポリオール(分散媒)中にポリマー微粒子(分散質)が安定的に分散している分散系である。

【0025】(発泡剤)本発明においては、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用いる。前記ポリオール(A)を使用することにより、常温で気体の発泡剤を用いても、フロスボイドが抑制され外観の良好な硬質フォームが製造できる。常温で気体の発泡剤が使用できることにより、充填性が良好である、発泡圧が低く抑えられる等の点で好ましい。これらの発泡剤としては、塩素を含まない化合物を用いることがオゾン層保護の点で好ましい。また、発泡剤として沸点が20℃より高い有機化合物を併用してもよいが、併用しないことが好ましい。また発泡剤として、上記の化合物の他に空気、窒素、炭酸ガス等の不活性ガスや水を併用することができ、水を併用することが特に好ましい。

【0026】前記発泡剤として用いる沸点が20℃以下の有機化合物としては、下記のHFC、パーフルオロ化合物、炭化水素が挙げられる。これらは複数を併用してもよいが、HFC(1種でも2種以上の混合物でもよい)のみを用いることが好ましい。HFCとしては、CH2F2(沸点:−52℃)、CF3CHF2(沸点:−49℃)、CF3CH2F(HFC−134a、沸点:−27℃)、CF3CH3(沸点:−48℃)、CHF2CH3(沸点:−25℃)、CF3CF2CHF2(沸点:−16℃)、CF3CHFCF3(沸点:−15℃)、CF3CF2CH2F(沸点:1℃)、CF3CHFCHF2(沸点:7℃)、CF3CH2CF3(沸点:−1℃)、CF3CF2CH3(沸点:−18℃)、CF3CHFCH2F(沸点:17℃)、CF3CH2CHF2(HFC−245fa、沸点:15℃)、CF3CHFCH3(沸点:−1℃)、CF3CH2CH3(沸点:−13℃)、CH3CF2CH3(沸点:−1℃)、CH3CHFCH3(沸点:−9℃)、CF3CF2CF2CH3(沸点:15℃)が挙げられる。パーフルオロ化合物としては、CF4(沸点:−128℃)、C2F6(沸点:−78℃)、C3F8(沸点:−37℃)、C4F10(沸点:−2℃)、C6F6(パーフルオロベンゼン)(沸点:4℃)が挙げられる。炭化水素としては、プロパン(沸点:−42℃)、ブタン(沸点:−1℃)が挙げられる。

【0027】前記発泡剤として併用してもよい沸点が20℃より高い有機化合物としては、下記のHFC、パーフルオロ化合物、炭化水素が挙げられる。HFCとしては、CHF2CF2CH2F(沸点:25℃)、CH2FCF2CH2F(沸点:36℃)、CHF2CHFCH2F(沸点:40℃)、CF3CH2CH2F(沸点:29℃)、CF3CH2CH2CF3(沸点:25℃)、CF3CHFCF2CH3(沸点:25℃)、CF3CH2CF2CH3(HFC−365mfc、沸点:40℃)、CF3CHFCHFCF3(沸点:25℃)、CF3CF2CF2CH2F(沸点:28℃)、CF3CHFCH2CF3(沸点:31℃)、CH3CF2CF2CHF2(沸点:32℃)、CF3CF2CHFCHF2(沸点:32℃)、CF3CF2CH2CHF2(沸点:39℃)、CF3CHFCHFCH3(沸点:40℃)、CF3CH(CF3)CH3(沸点:22℃)、CH3CF(CF3)CHF2(沸点:29℃)、CH3CH(CF3)CH2F(沸点:32℃)、CH3CH(CF3)CHF2(沸点:41℃)、CH2FCF(CF3)CH2F(沸点:48℃)、CH3CF(CHF2)CHF2(沸点:49℃)が挙げられる。またパーフルオロ化合物としては、C5F12(沸点:30℃)、C6F14(沸点:56℃)、C7F16(沸点:82℃)、C5F10(パーフルオロシクロペンタン)(沸点:21℃)、C6F12(パーフルオロシクロヘキサン)(沸点:51℃)が挙げられる。また炭化水素としては、ペンタン(沸点:35℃)、ヘキサン(沸点:69℃)、シクロペンタン(沸点:49℃)、シクロヘキサン(沸点:80℃)が挙げられる。

【0028】本発明では発泡剤として、HFC−245faおよび/またはHFC−134aを含むことが好ましく、HFC−245faとHFC−134aとからなるHFC混合物(以下、特定HFC混合物という。)を含むことがより好ましく、水以外の発泡剤として特定HFC混合物のみを含むことが特に好ましい。すなわち、水以外の発泡剤として特定HFC混合物の割合は、50質量%以上が好ましく、80質量%以上がより好ましく、95質量%以上が特に好ましく、100質量%が最も好ましい。特定HFC混合物中のHFC−245faの割合は、1〜99質量%が好ましく、1〜80質量%がより好ましく、5〜60質量%がさらに好ましく、5〜45質量%が特に好ましい。

【0029】本発明では発泡剤として用いる有機化合物の使用量は、ポリオール化合物100質量部に対して、5〜150質量部が好ましく、20〜60質量部がより好ましい。また本発明で水を発泡剤として併用する場合に水の使用量は、ポリオール化合物100質量部に対して、0.1〜5質量部が好ましく、2〜4質量部がより好ましい。また発泡剤は通常ポリオール化合物に混合して使用されるが、フロスボイドの低減のため、水を除く発泡剤の一部をイソシアネート化合物に添加してもよい。

【0030】(整泡剤)本発明においては整泡剤として、下記整泡剤(F)をポリオール化合物全体100質量部に対して0.1〜5質量部用いることが好ましい。ただし、整泡剤(F)とは、ポリシロキサン鎖にポリオキシアルキレン鎖をグラフトさせたシリコーン系整泡剤であり、該ポリシロキサン鎖の鎖長が2000〜3000であり、該ポリオキシアルキレン鎖の鎖長が1000〜2000であり、グラフト数が1.5〜2.5であり、ポリオキシアルキレン鎖末端に水酸基を有せず、かつ、整泡剤全体に対するポリシロキサン鎖の割合が30〜50質量%であるシリコーン整泡剤である。上記特定の整泡剤(F)を用いると発泡の過程で泡が安定化され、フロスボイドの生成が効率的に抑制され好ましい。

【0031】前記特定の整泡剤(F)は、ポリシロキサン鎖とポリオキシアルキレン鎖を有する。ここでポリシロキサン鎖とは、側鎖に有機基を有するオルガノポリシロキサン鎖を意味し、その例としてはジメチルシロキサン鎖等が挙げられる。またポリオキシアルキレン鎖とはアルキレンオキシドが付加した部分を意味する。アルキレンオキシドの付加としては、単一のアルキレンオキシドが付加したブロック付加、2種以上のアルキレンオキシドがランダムに付加したランダム付加等が挙げられ、これらの付加が混在してもよい。この整泡剤の構造としては、主鎖のポリシロキサン鎖に側鎖としてポリオキシアルキレン鎖がグラフトした構造である。

【0032】整泡剤(F)のシリコーン含有量は30〜50質量%である。ここでシリコーン含有量とは、整泡剤(F)中のポリシロキサン鎖の割合であり、残りはポリオキシアルキレン鎖である。前記アルキレンオキシドとしては、エチレンオキシド、プロピレンオキシド、1,2−エポキシブタン、2,3−エポキシブタン等が挙げられる。このうち、エチレンオキシドのみ、または、エチレンオキシドとプロピレンオキシドの組み合わせが好ましい。

【0033】また前記ポリオキシアルキレン鎖の鎖長は1000〜2000である。ただしこの鎖長とは分子量相当の値であり、例えばポリオキシアルキレン鎖がオキシプロピレン基のみからなり、その鎖長が1160である場合は、プロピレンオキシド(分子量58)が20個付加したポリオキシアルキレン鎖であることを意味する。また前記ポリオキシアルキレン鎖は末端に水酸基を有さない。すなわち末端がOR(ただしRは1価の有機基)となっていることが好ましい。1価の有機基としては、メチル基、エチル基、イソプロピル基等のアルキル基;フェニル基等のアリール基;アセチル基等のアシル基等が挙げられ、これらのうち炭素数が1〜6の有機基が好ましい。

【0034】本発明においては、前記特定の整泡剤(F)を2種類以上併用してもよく、また前記特定の整泡剤以外の整泡剤を併用してもよい。前記特定の整泡剤(F)の使用量は、ポリオール化合物100質量部に対して、0.1〜5質量部が好ましく、1〜4質量部がより好ましく、2〜3質量部が特に好ましい。

【0035】(イソシアネート化合物)本発明において、イソシアネート化合物としては、特に制限はないが、イソシアネート基を2以上有する芳香族系、脂環族系、脂肪族系等のポリイソシアネート;前記ポリイソシアネートの2種類以上の混合物;これらを変性して得られる変性ポリイソシアネート等が挙げられる。具体例としては、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、ポリメチレンポリフェニルイソシアネート(通称:クルードMDI)、キシリレンジイソシアネート(XDI)、イソホロンジイソシアネート(IPDI)、ヘキサメチレンジイソシアネート(HMDI)等のポリイソシアネートまたはこれらのプレポリマー型変性体、ヌレート変性体、ウレア変性体、カルボジイミド変性体等が挙げられる。このうち、TDI、MDI、クルードMDI、またはこれらの変性体が好ましい。

【0036】(触媒)本発明において用いられる触媒としては、ウレタン化反応を促進する触媒であれば特に制限はないが、例えば、トリエチレンジアミン、ビス(2−ジメチルアミノエチル)エーテル、N,N,N’,N’−テトラメチルヘキサメチレンジアミンなどの3級アミン類;酢酸カリウム、2−エチルヘキサン酸カリウム等のカルボン酸金属塩;ジブチルスズジラウレート等の有機金属化合物が挙げられる。

【0037】(その他の配合剤)本発明では、上述したポリオール化合物、イソシアネート化合物、発泡剤、整泡剤、触媒の他に、任意の配合剤が使用できる。配合剤としては、炭酸カルシウム、硫酸バリウム等の充填剤;酸化防止剤、紫外線吸収剤等の老化防止剤;難燃剤、可塑剤、着色剤、抗カビ剤、破泡剤、分散剤、変色防止剤等が挙げられる。

【0038】(発泡装置)本発明の硬質フォームの製造方法は、常温で気体の発泡剤を使用できる発泡装置であれば、有効に適用できる。高圧発泡装置、低圧発泡装置、簡易型(低圧)発泡装置のいずれでも使用することができ、特に低圧発泡装置、簡易型発泡装置に好適である。簡易型発泡装置としては、ガスボンベから供給されるガスの圧力操作のみで作動する簡易型発泡装置が好ましい。

【0039】この簡易型発泡装置の一例の構成の概略を図1に示す。図1に示された簡易型発泡装置は、活性水素化合物等が充填された活性水素化合物側ボンベ1、イソシアネート化合物等が充填されたイソシアネート化合物側ボンベ2、これらの原料をボンベから吐出させるための窒素ガス等の不活性加圧ガスが充填された不活性ガスボンベ3、洗浄用の溶剤が充填された溶剤ボンベ4、原料の吐出量を制御するフローコントローラー5、および2つのタンクから吐出された原料を均一に混合するためのスタティックミキサー6を有する。

【0040】この発泡装置は、不活性ガスボンベ3から供給される窒素等のガスの圧力操作のみで作動し、活性水素化合物等とイソシアネート化合物等とを、別々に充填した2つのボンベ1、2から吐出・混合させるものである。このような簡易型発泡装置として商品名オートフロス(旭硝子社製)が挙げられる。これは、従来から使用されてきている低圧発泡機や高圧発泡機と比べて(1)流動性が良好のため、注入量の削減が容易である、(2)発泡圧が低いために大がかりな型締め設備を必要としない、(3)この結果、設備投資を抑えられる等の特徴を有する。

【0041】本発明の硬質フォームの製造方法は、自動販売機、冷蔵庫、冷凍庫、冷凍倉庫、保冷倉庫、保冷庫、保温保冷車両等に使用する断熱パネルの製造に好適であり、また建材用の硬質フォームの製造にも好適である。

【0042】

【実施例】以下に、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されない。

【0043】下記に示すポリオールA1〜A4およびB1〜B5を、表1に示す配合C1〜C7で使用した。ただし表1の数値は質量部を表す。表2には使用した整泡剤を示す。

ポリオールA1:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであり、オキシエチレン基の割合が7質量%であるポリオキシアルキレンポリオール。

ポリオールA2:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであり、オキシエチレン基の割合が13質量%であるポリオキシアルキレンポリオール。

ポリオールA3:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであり、オキシエチレン基の割合が20質量%であるポリオキシアルキレンポリオール。

ポリオールA4:グリセリンを開始剤としてプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が42mgKOH/gであり、オキシエチレン基の割合が20質量%であるポリオキシアルキレンポリオール。

ポリオールB1:グリセリンを開始剤としてプロピレンオキシドを反応させて得られた、水酸基価が170mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB2:グリセリンを開始剤としてプロピレンオキシドを反応させて得られた、水酸基価が67mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB3:シュークロース/グリセリンの混合開始剤にプロピレンオキシドを反応させて得られた、水酸基価が450mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB4:グリセリンを開始剤としてプロピレンオキシドを反応させて得られた、水酸基価が420mgKOH/gであるポリオキシアルキレンポリオール。

ポリオールB5:シュークロース/エタノールアミンの混合開始剤にプロピレンオキシドとエチレンオキシドを反応させて得られた、水酸基価が350mgKOH/gであり、オキシエチレン基の割合が10質量%であるポリオキシアルキレンポリオール。

【0044】

【表1】

【0045】

【表2】

【0046】評価に用いた発泡体の原料は以下のものを用いた。バットにC1〜C7から選ばれる配合のポリオール混合物100質量部、水2質量部、表2に示されたシリコーン系整泡剤3.5質量部、および、触媒としてN,N−ジメチルシクロヘキシルアミンをゲルタイムが135秒となるような必要量を投入し、これらを撹拌機で良く混合、撹拌し、ポリオールシステム液を得た。このポリオールシステム液を発泡装置の所定のボンベに移液、秤量して充填した。これに以下に示す発泡剤を、自由発泡時(例えば、開放状態の箱中で発泡させた場合が挙げられる。)に得られた発泡体のコア密度が28±2kg/m3になるように添加した。すなわち発泡剤によりその量は異なるが、ポリオール混合物100質量部に対して約30〜約40質量部の発泡剤を添加した。ただしHFC−134aの添加には高圧注入設備を使用した。イソシアネート化合物としてはクルードMDI(日本ポリウレタン工業社製、MR−200)を用い、同様にボンベに秤量・充填した。

発泡剤H1:HFC−245fa/134a=40/60(質量比)の混合系発泡剤H2:HFC−245fa発泡剤H3:HFC−134a。

【0047】発泡体等の評価は以下の方法で実施した。ポリオールシステム液とイソシアネート化合物とを、混合比がイソシアネートインデックスで110となるように調整し発泡した。所定の発泡装置を用い、600mm×900mm×50mmのアルミニウム製の金型内に原料を注入し、室温で発泡させた。ボイドの発生程度については、金型から取り出して得られた試料(発泡体)の外観を目視で判定した。寸法安定性および熱伝導率については、試料から所定の大きさの試料片を切り出して、後述の測定を行った。また相溶性(混合性)の評価については、発泡剤とポリオールシステム液とを耐圧透明ガラス容器に充填し、外観を目視で判定した。なお、発泡剤の充填には、高圧注入設備を用いた。

【0048】ポリオール混合物と整泡剤との組み合わせ、および、フォームを製造した際の結果を表3、表4の例1〜24に示す。なお例1〜12は発泡装置として高圧発泡装置を用いた例であり、例13〜24は発泡装置として簡易型発泡装置を用いた例である。また例1〜9および例13〜21は実施例であり、例10〜12および例22〜24は比較例である。相溶性の評価の判定基準は、○:透明で分離なく使用上問題ない、△:濁っているが分離なく使用上問題ない、とした。ボイドの発生程度の評価の判定基準は、◎:殆どボイドがなく使用可、○:少しボイドがあるが使用上問題ない、×:ボイドが多く使用上問題あり、とした。寸法安定性は、試料片を70℃、95%相対湿度の雰囲気で24時間保存した後、減少した厚さを元の厚さに対する変化率(単位:%)で表した。ただし試料片の大きさは、30mm×30mm×30mmとした。熱伝導率(単位:mW/m・K)は、オートラムダHC−047型(英弘精機社製)を用いて測定した。ただし試料片の大きさは、200mm×200mm×25mmとした。

【0049】(高圧発泡装置)前記ポリオールシステム液28kgをポリオール成分用の50kgボンベに移液、秤量して充填した。高圧発泡装置PU−50(PEC社製)を用い、液温25℃(2液とも)、反応混合物吐出量20kg/分、吐出圧120kg/cm2(2液とも)の条件で硬質フォームの成形を行った。

【0050】(簡易型発泡装置)前記ポリオールシステム液7Kgをポリオール成分用の10kgボンベに移液、秤量して充填した。充填終了後、2液のボンベをそれぞれ28℃±2℃に調温した加温庫に入れて、液温が28〜30℃になるように調節し、簡易型発泡装置(旭硝子社製)を用いて、硬質フォームの製造を行った。

【0051】

【表3】

【0052】

【表4】

【0053】上記試験の結果から明らかなように、硬質フォーム製造時に本発明の特定のポリオール(A)を使用したものは相溶性に優れ、得られたフォームの外観、寸法安定性、熱伝導率にも優れることがわかった。特に特定の整泡剤(F)を使用したものは外観が非常に良好であった。一方特定のポリオール(A)を使用しなかった場合にはボイドが多く発生し外観不良であった。

【0054】

【発明の効果】本発明は、オゾン層破壊のおそれのある塩素含有発泡剤を使用することなく、パネルの表面外観が良好な発泡合成樹脂を製造できるという効果を有する。

【図面の簡単な説明】

【図1】本発明に用いる簡易型発泡装置の一例の構成の概略図である。

【符号の説明】

1:活性水素化合物側ボンベ

2:イソシアネート化合物側ボンベ

3:不活性ガスボンベ

4:溶剤ボンベ

5:フローコントローラー

6:スタティックミキサー

【特許請求の範囲】

【請求項1】ポリオール化合物とイソシアネート化合物とを発泡剤、整泡剤および触媒の存在下に反応させて硬質ポリウレタンフォームを製造する方法において、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用い、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質ポリウレタンフォームの製造方法。ただし、ポリオール(A)とは、水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【請求項2】前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンおよび/または1,1,1,2−テトラフルオロエタンを含む、請求項1に記載の硬質ポリウレタンフォームの製造方法。

【請求項3】前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンと1,1,1,2−テトラフルオロエタンとからなるフッ素化炭化水素混合物を含み、該フッ素化炭化水素混合物中の1,1,1,3,3−ペンタフルオロプロパンの割合が1〜99質量%である、請求項2に記載の硬質ポリウレタンフォームの製造方法。

【請求項4】前記整泡剤として、下記整泡剤(F)をポリオール化合物全体100質量部に対して0.1〜5質量部用いる、請求項1、2または3に記載の硬質ポリウレタンフォームの製造方法。ただし、整泡剤(F)とは、ポリシロキサン鎖にポリオキシアルキレン鎖をグラフトさせたシリコーン系整泡剤であり、該ポリシロキサン鎖の鎖長が2000〜3000であり、該ポリオキシアルキレン鎖の鎖長が1000〜2000であり、グラフト数が1.5〜2.5であり、ポリオキシアルキレン鎖末端に水酸基を有せず、かつ、整泡剤全体に対するポリシロキサン鎖の割合が30〜50質量%であるシリコーン整泡剤である。

【請求項5】発泡装置として、ガスボンベから供給されるガスの圧力操作のみで作動する簡易型発泡装置を用いる、請求項1〜4に記載の硬質ポリウレタンフォームの製造方法。

【請求項1】ポリオール化合物とイソシアネート化合物とを発泡剤、整泡剤および触媒の存在下に反応させて硬質ポリウレタンフォームを製造する方法において、発泡剤の少なくとも一部として沸点が20℃以下の有機化合物を用い、ポリオール化合物として、下記ポリオール(A)を0.5〜30質量%含むポリオール混合物を用いることを特徴とする硬質ポリウレタンフォームの製造方法。ただし、ポリオール(A)とは、水酸基価が200mgKOH/g未満であり、オキシエチレン基をポリオール(A)の全体に対して5〜40質量%含むポリオキシアルキレンポリオールである。

【請求項2】前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンおよび/または1,1,1,2−テトラフルオロエタンを含む、請求項1に記載の硬質ポリウレタンフォームの製造方法。

【請求項3】前記発泡剤として用いる沸点が20℃以下の有機化合物として、1,1,1,3,3−ペンタフルオロプロパンと1,1,1,2−テトラフルオロエタンとからなるフッ素化炭化水素混合物を含み、該フッ素化炭化水素混合物中の1,1,1,3,3−ペンタフルオロプロパンの割合が1〜99質量%である、請求項2に記載の硬質ポリウレタンフォームの製造方法。

【請求項4】前記整泡剤として、下記整泡剤(F)をポリオール化合物全体100質量部に対して0.1〜5質量部用いる、請求項1、2または3に記載の硬質ポリウレタンフォームの製造方法。ただし、整泡剤(F)とは、ポリシロキサン鎖にポリオキシアルキレン鎖をグラフトさせたシリコーン系整泡剤であり、該ポリシロキサン鎖の鎖長が2000〜3000であり、該ポリオキシアルキレン鎖の鎖長が1000〜2000であり、グラフト数が1.5〜2.5であり、ポリオキシアルキレン鎖末端に水酸基を有せず、かつ、整泡剤全体に対するポリシロキサン鎖の割合が30〜50質量%であるシリコーン整泡剤である。

【請求項5】発泡装置として、ガスボンベから供給されるガスの圧力操作のみで作動する簡易型発泡装置を用いる、請求項1〜4に記載の硬質ポリウレタンフォームの製造方法。

【図1】

【公開番号】特開2003−277462(P2003−277462A)

【公開日】平成15年10月2日(2003.10.2)

【国際特許分類】

【出願番号】特願2003−4787(P2003−4787)

【出願日】平成15年1月10日(2003.1.10)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成15年10月2日(2003.10.2)

【国際特許分類】

【出願日】平成15年1月10日(2003.1.10)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]