硬質ポリウレタンフォームの製造装置

【課題】ポリウレタン成形体中にガラス繊維が均一に分散された分散度の高い硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置を提供する。

【解決手段】コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置とを備える硬質ポリウレタンフォームの製造装置において、従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置である。

【解決手段】コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置とを備える硬質ポリウレタンフォームの製造装置において、従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬質ポリウレタンフォームの製造装置に関するものである。

【背景技術】

【0002】

硬質ポリウレタンフォームは主に断熱材として使用され、その用途には、LNGなどの液化ガスの運搬を主とする船舶用保冷材がある。この船舶用保冷材は、常温から−160℃程度の超低温までの広い温度範囲に晒されるため、このような温度変化があっても、材料歪による割れ等が起こらず、且つ超低温においても引張り強度が高いものが要求される。一例として、硬質ポリウレタンフォーム内にガラス繊維を分散させて、低温時の強度を向上させた硬質ポリウレタンフォームが知られている。

【0003】

従来、このような硬質ポリウレタンフォームを製造する方法としては、連続運転の効率化の観点から、比較的薄い3〜10枚の連続ストランドマット(CSM(continuous strand mat))を連続的に供給し、積層移送しながらストランドマット積層体に発泡性樹脂原液を塗布して発泡性樹脂原液にストランドマットが含浸されるようにした後、一定時間の経過後、発泡性樹脂原液が発泡して成形される方法が採られている。

【0004】

ストランドマットは、直径が数μmから数十μm程度のガラス繊維が接着剤によって結合されてマット状に形成されたものであり、厚さが1〜5mm程度の薄いものである。ストランドマットに発泡性樹脂原液が含浸され、その後、発泡した成形体は、原液が発泡してストランドマットを構成するガラス繊維を拡張させる力よりもガラス繊維同士の結合力が強いため、ポリウレタンフォームのみがマットの外側にまで膨れることになる。すなわち、図8に示すように、発泡成形体は、ガラス繊維の存在しないポリウレタンフォーム層v0〜v7と、ガラス繊維が存在するポリウレタンフォーム層m1〜m7とが交互に積層した構造体となり、通常、このガラス繊維が存在するポリウレタンフォーム層m1〜m7の合計高さは発泡成形体の高さhの約50%(以下、この比率を「分散度」とも言う。)程度にしかならず、部分的に機械的強度が劣るため、これを船舶用保冷材として用いた場合、超低温状態における収縮や亀裂などの問題が生じてしまう。

【0005】

これを解決するものとして、特開2003−80536号公報には、ストランドマットを連続供給して積層体を形成する前に、それぞれのストランドマットについて、第1ロールから供給されるストランドマットを、複数個の圧着ロールにより圧縮させながら通過させた嵩増大方法が開示されている。この方法によれば、圧着ロールにより接着剤が破れるため、ガラス繊維間の結合力が弱まりストランドマットの嵩が増大し、ポリウレタン原液の発泡時においてガラス繊維が拡張され易くなり、硬質ポリウレタンフォーム内におけるガラス繊維の分散度を増大させ機械的強度が向上する。

【特許文献1】特開2003−80536号公報(請求項1、2、図4)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特開2003−80536号公報のストランドマットの嵩増大装置を用いても、ガラス繊維間の結合力を充分に弱めるには至らず分散度は50〜70%程度である。これを船舶用保冷材として用いる場合、膨張収縮に伴う割れの問題は解決せず、満足のいくものではなかった。従って、発泡積層体全体に占めるガラス繊維が存在しないポリウレタンフォーム層がほとんどない、すなわち分散度の高い硬質ポリウレタンフォームの開発が望まれていた。

【0007】

従って、本発明の目的は、ガラス繊維が存在しないポリウレタンフォーム層がほとんどない、ガラス繊維の分散度の高い硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置を提供することにある。

【課題を解決するための手段】

【0008】

かかる実情において、本発明者らは、鋭意検討を行った結果、(1)従動ロールに巻き取られているストランドマットを送り出し、該送り出されたストランドマットを解繊手段により圧縮しながら解繊する方法においては、従来、実質的にマットに張力がかからないか、又は制御されない状態で解繊が行われていたこと、(2)従動ロールの回転を制動して、該解繊手段を通過するストランドマットに所定の張力を付与すれば、解繊効果が顕著となり発泡後の硬質ポリウレタンフォーム成形体中におけるガラス繊維の分散度が85%以上となることなどを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、該従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置と、を備える硬質ポリウレタンフォームの製造装置において、該従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する装置であることを特徴とする硬質ポリウレタンフォームの製造装置を提供するものである。

【発明の効果】

【0010】

本発明の硬質ポリウレタンフォームの製造装置によれば、既存の装置に張力付与手段を設置するだけ解繊効率が向上する。また、張力付与手段として、従動ロールのロール軸あるいはロール軸と一体の側板にブレーキをかける方法であれば、簡易なブレーキ手段の設置だけで済み、コストの上昇を抑制することができる。また従動ロールに巻かれたストランドマットのロール面に制動材を当接させ、該ロール面と制動材との摩擦抵抗により該従動ロールの回転を制動する方法または従動ロールから引き出されたストランドマットの両面を制動材により挟み込む方法であれば、従動ロールと駆動ロール間のロールに対して、連続運転中、目標張力の±20%のような一定の張力を付与することができ、十分に解繊されたストランドマットを連続的に安定して得ることができる。また、本発明のポリウレタンフォーム製造装置を用いれば、85%以上の分散度を有する硬質ポリウレタンフォームが得られ、常温及び低温下での引張り強度に変化がなく、例えば船舶用保冷材として用いても、膨張収縮に伴う割れの問題は生じない。

【図面の簡単な説明】

【0011】

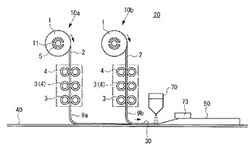

【図1】実施の形態例を示すポリウレタンフォーム製造装置の簡略図。

【図2】本例のポリウレタンフォーム製造装置で用いる解繊手段を上から見た簡略図。

【図3】図2の解繊手段の側面図。

【図4】本例のポリウレタンフォーム製造装置で用いる駆動手段を上から見た簡略図。

【図5】図4の駆動手段の側面図。

【図6】本例のポリウレタンフォーム製造装置で用いる張力付与手段を正面から見た簡略図。

【図7】ポリウレタン原液浸漬工程へ搬送されるマット積層体の断面構造の簡略図。

【図8】図7のマット積層体をウレタン原液にて発泡させた後の断面構造の簡略図。

【図9】本例の製造装置におけるマットの張力を測定する装置の簡略図。

【図10】従動ロールを正面からみた他の張力付与手段を説明する簡略図。

【図11】従動ロールを横から見た他の張力付与手段を説明する簡略図。

【図12】従動ロールを横から見た他の張力付与手段を説明する簡略図。

【図13】従動ロールを横から見た他の張力付与手段を説明する簡略図。

【図14】本例のポリウレタンフォーム製造装置で用いる他の解繊手段を上から見た簡略図。

【図15】参考例における一定張力保持の確認実験の結果を示した図。

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施の形態における硬質ポリウレタンフォーム(以下、単に「ポリウレタンフォーム」とも言う。)の製造装置、該製造装置を用いた硬質ポリウレタンフォームの製造方法および上記製造装置により得られる硬質ポリウレタンフォームを、図1〜図9を参照して説明する。

本発明の硬質ポリウレタンフォームの製造装置は、ストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、該従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置と、を備える硬質ポリウレタンフォームの製造装置であって、該従動ロールの回転を制動して解繊手段を通過するストランドマットに所定の張力を付与する張力付与手段を備えてなるものである。

図1は本発明の実施例であるポリウレタンフォーム製造装置の簡略図、図2は図1のポリウレタンフォーム製造装置で使用する解繊手段を上から見た図、図3は図2の右側面図、図4は図1のポリウレタンフォーム製造装置で使用する解繊手段を上から見た図、図5は図4の右側面図、図6は図1のポリウレタンフォーム製造装置で使用する張力付与手段を前から見た簡略図、図7は解繊手段から次工程のポリウレタンフォーム原液浸漬工程へ搬送されるストランドマット(以下、単にマットとも言う。)積層体の断面構造の簡略図、図8は図7のマット積層体のポリウレタンフォーム原液発泡後の断面構造の簡略図、図9はマットの張力を測定する装置の簡略図をそれぞれ示している。なお、マットはガラス繊維で構成されるものである。

【0013】

ポリウレタンフォーム製造装置20は、例えば図1のような従動ロール1、駆動手段3、解繊手段4及び張力付与手段5を備えるマット送り出し装置10a、10bを複数台並列配置した装置群と、当該装置群から送り出される解繊されたマット9a、9bを積層搬送する搬送手段40と、搬送手段40上のマット積層体30に発泡樹脂原液を塗布する塗布装置70とを備える。マット送り出し装置10a、10bは、マット2が巻き取られている従動ロール1と、従動ロール1に巻き取られたマット2を下流側(図1中、下方向)へ送り出す駆動手段3と、従動ロール1と駆動手段3の間に位置し、従動ロール1から送り出されるマット2を圧縮しながら通過させる解繊ロール4と、従動ロール1の回転を制動して解繊ロール4を通過するマット2に所定の張力を付与する張力付与手段5とを備える。なお、図1中、駆動手段3と解繊ロール4との間のロールは、駆動手段3又は解繊ロール4のいずれであってもよい。また、解繊ロール4は駆動力を持たせることにより、駆動手段3として機能させてもよい。

【0014】

マット送り出し装置10a、10bにおいて、従動ロール1は従動ロール軸11にポリウレタンフォーム製造用のマット2を巻き付けたものであり、図1中、右側面から見て、時計回りの方向に回転し、マット2は下方へ送り出されている。従動ロール軸11は回転自在に支持されているため、駆動手段3によりマット2が巻き出されると、大きな摩擦抵抗などはなく、従動ロール1は極めて円滑に回転する。

【0015】

ポリウレタンフォーム製造用のマット2としては、特に制限されず、直径が数μmから数十μmのガラス繊維がポリエステルなどの接着剤により結合されたものであり、厚さが1〜5mm前後、長さが数十〜数百m前後のシート状のものである。ガラス繊維としては、具体的にはチョップストランド、コンティニュアスストランド等の繊維が挙げられる。これらの中、コンティニュアスストランドを使用して作製されたガラス繊維マットが、発泡性樹脂原液の含浸性、フォームの補強性に優れる点で好ましい。接着剤の使用量は、特に制限されないが、例えばマット2に対して、外割り重量で1.0〜5.0重量%である。接着剤の使用量が少なすぎると、ガラス繊維間の結合が不十分となって、マットの形状を保持できなくなり、多すぎても、ガラス繊維間の結合力が増し、ポリウレタン原液が発泡する際に充分に拡張されず、ポリウレタン成形体中のガラス繊維の分散度が低下する。

【0016】

駆動手段3は、従動ロール1に巻き取られたマット2を下流側へ送り出すものである。駆動手段3としては、特に制限されず、駆動力を持たせた一対のロール、駆動力を持たせた一対のベルトコンベア等が挙げられる。駆動力を持たせた一対のベルトコンベアは、マットをベルトで挟持して、マットを下流側へ送り出すものである。本例の駆動手段3は、図4及び図5に示すように、互いに対向する一対の歯車状断面のロールであって、一方又は双方のロール軸に付設されたモータなどの駆動手段により回転するものであり、一方のロールの歯と他方のロールの歯が螺合することにより、マット2を一対のロール間で両側から挟み込み従動ロール1から引き出すものである。駆動手段3は、図4及び図5に示されるような歯車状断面のロールに限定されず、外層部分にゴム等の弾性体を設けた一対のロールであってもよい。

【0017】

なお、後述する張力付与手段5が作用していない状態においては、連続運転中、駆動手段3から従動ロール1間のマット2には実質的に張力が無い状態でマット2は送り出されてくる。また、図2中、マット2はその記載を省略している。

【0018】

解繊ロール4は、従動ロール1と駆動手段3の間に位置する。解繊ロール4としては、従動ロール1から送り出されるマット2を両側から圧縮しながらせん断力をかけて通過させるものであれば、特に制限されないが、図2及び図3に示すように、一対の軸44の軸方向に所定のピッチで台形歯形断面の円盤状突起43を複数配置し、それぞれの軸44に配置されたロール4a、4bの円盤状突起43同士が対向しないように、軸方向にずらせた位置に配置している。解繊時は、一対の解繊ロール4を、円盤状突起43と軸の周面42が当接あるいはほとんど当接する状態にまで互いに近接させる。解繊ロール4は回転自在に軸支される成り行き回転のロールであっても、ロール軸とモータを連動させる駆動ロールであってもよい。また、対向する一対の解繊ロール4の回転方向は、通常互いに逆方向である。また、図1中、解繊ロール4は上下2段のものであるが、これに限定されず、1段、3段あるいはそれ以上であってもよい。このような解繊ロール4によれば、その間に通されたマット2は両側から強い圧力を受けコルゲート状に変形すると共に、マット2の長手方向に所定の張力が加わるため、マット2の幅及び長さ方向にせん断力が働き、マット2に添加された接着剤による繊維結合が効果的に破壊でき、高い解繊効果を得ることができる。

【0019】

なお、解繊ロールは、図2及び図3に示されるような円盤状突起43を設けた形状に限定されず、図14に示すような周面が丸みを帯びた円盤状突起43aであってもよい。また、解繊ロール4は駆動力を持たせることにより、駆動手段3として機能させてもよい。

【0020】

本発明において、張力付与手段は、従動ロールの回転を抑制して解繊ロールを通過するマットに所定の張力を付与するものであれば、特に制限されない。図1及び図6に示す張力付与手段5は、従動ロール1のロール軸11をブレーキパット67で挟み込み、従動ロール1の回転にブレーキをかける手段(以下、テンションパット手段とも言う。)である。すなわち、テンションパット手段は、不図示の挟持力付与装置により回転速度の変化に応じて挟持力を調整する挟持力調整手段を有している。ブレーキパット67の形態としては、挟持方式の他、押し付け方式を採用することができる。

【0021】

所定の張力は、マット2の最大許容張力の0.15〜0.95倍、好ましくは0.3〜0.85倍であることが、解繊ロール4による解繊効果が高まる点で好ましい。張力がマット2の最大許容張力に対して0.15倍未満の場合、解繊ロール4による解繊効果が低く、ポリウレタン成形体中のガラス繊維の分散度は50〜70%程度しか得られず、また、張力がマット2の最大許容張力の0.95倍を超えた場合、マット2が引き伸ばされ過ぎてしまったり、断裂する問題があり好ましくない。また、所定の張力は、上記範囲内であって、更に目標張力値の±20%に保持された張力とすることが、装置稼動中、マット2に一定の張力を付与することができ、均質なポリウレタン成形体が得られる点で好ましい。

【0022】

マット2の最大許容張力を測定する方法を、図9を参照して説明する。図9は図1のポリウレタンフォーム製造装置10を使用すると共に、関連するロール部材を使用せず、バイパスさせたものである。なお、従動ロール1から引き出されたマット2の先端を紙管56に巻き付けて固定し、紙管56にばねばかり57を取り付け、ばねばかり57の紐部58を、案内ロール59を経由してベルトコンベア40に取り付けたものである。この状態において、ベルトコンベア40を実際の製造時の搬送速度で運転し、張力付与手段により張力を調整して、マット2が断裂する直前の引張り荷重を測定し、この値をマット2の最大許容張力とするものである。

【0023】

マット2の最大許容張力は、使用するマット2が替わる毎に行うことが、安定した高い解繊効果を得ることができる点で好ましいが、例えば製造バッチが同一あるいはマット特性が近似するマットを使用する場合、あるいはマット毎の蓄積データに一定の傾向があるなどの場合、先に実施した結果や蓄積データを考慮して決定することができる。マットの最大許容張力は、上記の通り、マットに張力を掛けた際、マットに断裂などの不具合が発生しない最大張力を言う。マットの最大許容張力としては、マットの使用目的や特性により、一概に決定できないものの、概ね50〜200N/mである。

【0024】

本発明のポリウレタンフォーム製造装置20で用いるマット送り出し装置を複数配置する場合、各々のマット送り出し装置に張力付与手段を設けることが好ましい。また、本発明のポリウレタンフォーム製造装置20で用いる解繊手段から送り出されたストランドマットにポリウレタンフォームの原液を塗布する塗布装置としては、特に制限されず公知のものが使用できる。

【0025】

本発明に係るポリウレタンフォームの製造装置を用いて実施されるポリウレタンフォームの製造方法は、従動ロール1に巻き取られているストランドマットを駆動手段3により下流側へ送り出し、該送り出されたストランドマットを解繊手段によって圧縮しながら解繊し、該解繊されたストランドマットにポリウレタンフォームの原液を塗布するポリウレタンフォームの製造方法において、該従動ロールの回転を制動して、該解繊手段を通過するストランドマットに所定の張力を付与するものである。

【0026】

図1のポリウレタンフォームの製造装置20において、解繊ロール4は、一対のロール間を離間させて隙間を形成させておく。従動ロール1に巻かれたマット2の一端を、各々一対の解繊ロール4及び駆動手段3の間を通過させ、その先端をベルトコンベア40上に配置する。その後、各々一対となる解繊ロール4及び駆動手段3の軸間を調整して、マット2を挟持するように調整する。一方、ブレーキパット67をロール軸11に所定の力で押し付け、解繊ロール4を通過するマット2に所定の張力が加わるように調整する。

【0027】

次に、駆動手段3を駆動させ、従動ロール1に巻かれたマット2を下流側に引き出す。この際、テンションパット手段5により、従動ロール1は正回転に対してブレーキが掛けられる。この際、従動ロール1と駆動手段3の間の解繊ロール4に通されたマット2は、マット2の送り出し方向に所定の張力(突っ張り力)を受けると共に、マット2の両面から圧力を受けてコルゲート状に変形する。これにより、マット2は、接着剤による繊維結合が効果的に破壊され高い解繊効果を得ることが出来る。

【0028】

マット送り出し装置10aから連続的に送り出される解繊されたマット9aは、ベルトコンベア40(搬送手段)に置かれ移動する。次いで、マット送り出し装置10aに隣接する下流側のマット送り出し装置10bから連続的に送り出される解繊されたマット9bは、解繊されたマット9aの上に置かれ2枚重ねとなり移動する。同様のことが順次行われ、マット送り出し装置の設置数に応じた枚数の解繊されたマットが積層され、そのマット積層体30がベルトコンベア40上で移動していく。なお、図1中、符号73は押さえ板を示す。図7は7枚重ねのマット積層体30の構造を示したものである。マット積層体30の積層枚数としては特に制限はされず、通常3〜10枚程度である。積層枚数を多くした場合、1枚あたりのマットの厚みを薄くすることができ、従動ロール1への巻き付け層が多くなり、より長い連続運転が可能となる。

【0029】

解繊されたマット9a、9bが移送される間、不図示の離型シート供給装置から離型シートが供給され、該離型シートは最下層を形成するマット9aの下方に位置することになる。発泡樹脂原液は、ベルトコンベア40上に置かれたマット積層体30の上から塗布装置70により供給される。これにより、マット積層体30の内部に発泡樹脂原液が浸透すると共に、マット積層体30全体が発泡樹脂原液に浸漬された状態となる。マット9aの下方に位置する離型シートは発泡樹脂原液がベルトコンベア40あるいは基板の上面に接触しないようにすると共に、発泡樹脂原液が発泡成形されてポリウレタンフォームとなる際、ポリウレタンフォームと一体化してポリウレタンフォームの一面を構成することになる。マット積層体30に塗布された発泡樹脂原液は、数十秒から数分間の間に化学反応を起こし発泡成形される。得られるポリウレタンフォームは、解繊処理されたマットに発泡樹脂原液が十分に浸透した状態で発泡成形されるため、ガラス繊維、すなわち、マット2の分散度が85%以上と良質な製品が得られることになる。塗布装置から塗布される発泡樹脂原液としては、特に制限されず、公知のポリウレタンフォーム原液を使用することができる。なお、発泡成形体は、所望により適宜の時期において、適宜の寸法に切断される。

【0030】

本発明における「分散度」を、図8を参照して説明する。図8の発泡成形体50は、ガラス繊維の存在しないポリウレタンフォーム層v0〜v7と、ガラス繊維が存在するポリウレタンフォーム層m1〜m7とが交互に積層した構造体を示すものであるが、「分散度」は、発泡成形体の高さh中、ガラス繊維が存在するポリウレタンフォーム層m1〜m7の合計高さの占める割合を言う。本発明のポリウレタンフォーム製造装置で得られたポリウレタンフォームの分散度は、80%以上、特に85%以上、良いもので98%のものである。すなわち、マット2のガラス繊維が十分にほぐれているため、ガラス繊維は発泡樹脂原液の発泡力に追従して拡張する。このため、発泡成形体中の全体にガラス繊維が存在するポリウレタンフォームとなる。なお、分散度の測定は、発泡成形体が熱いうちに切断し、冷却された後、定規などにより測定すればよい。ガラス繊維が含まれていない層が存在する発泡成形体の切断面は、ガラス繊維の存在しないポリウレタンフォーム層v0〜v7と、ガラス繊維が存在するポリウレタンフォーム層m1〜m7とを目視により明確に確認することができる。

【0031】

本発明のポリウレタンフォームの製造装置において、張力付与手段としては、上記図1及び図6のものに限定されず、図10〜図13に示す張力付与手段を使用することができる。図10は従動ロール1を正面から見た図であり、図11〜図13は従動ロール1を横から見た図である。図10〜図13において、図1及び図6と同一の構成要素には同一符号を付してその説明を省略し、異なる点について説明する。即ち、図10において図1及び図6と異なる点は、張力付与手段が、従動ロール1のロール軸11と一体の側板111の外側面にブレーキパット68を押し付け、従動ロール1の回転を制動するものである。このような張力付与手段であっても、図6の張力付与手段と同様の効果を奏する。

【0032】

図11において図1及び図6と異なる点は、張力付与手段が、従動ロール1から引き出されたマット2の両面を、従動ロール1と解繊ロール4間に位置する制動材69により挟み込み、制動材69と駆動手段3との間に位置するマット2に張力を与えるものである。このような張力付与手段であっても、図6の張力付与手段と同様の効果を奏する。制動材69によりマット2を挟み込む力は、マット2と制動材69との摩擦力及びマット2の送り速度等により適宜決定される。

【0033】

図12において図1及び図6と異なる点は、張力付与手段が、従動ロール1に巻かれたマット2のロール面12に制動材74を当接させ、ロール面12と制動材74との摩擦抵抗により、従動ロール1の回転を制動するものである。制動材74は板状体であり、支点73に板状体の一辺が回転自在に固定され、先端部に吊るされた錘75によりロール面12に押し付け力を付与し、従動ロール1の回転を制動している。

【0034】

図13において図1及び図6と異なる点は、張力付与手段が、従動ロール1に巻かれたマット2のロール面12にシート状制動材74aをロール面に押し付け、ロール面12とシート状制動材74aとの摩擦抵抗により、従動ロール1の回転を制動するものである。シート状制動材74aは、支点73にシート状物の一辺が固定され、先端部に吊るされた錘75によりロール面12に押し付け力を付与し、従動ロール1の回転を制動している。

【0035】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【0036】

(参考例)(マット送り出し装置における一定張力保持の確認実験)

図9に示す張力測定装置を使用して、制動材74を用いて連続運転中におけるマットに掛かる張力の変化を測定した。測定は、運転開始直後の従動ロールの最大ロール径510mm、290mm、150mm及び運転終了直前のロール径110mmの4点において行った。その結果を図15に示す。なお、ストランドマットは、Vetrotex社製U801を使用した。また、このストランドマットの最大許容張力は100N/mである。図15の結果から、連続運転中、従動ロールから駆動ロール間にほぼ一定の張力を付与できることが判る。

【0037】

(実施例1)

図1に示すポリウレタンフォーム製造装置を使用し、下記運転条件におけるポリウレタンフォームを作製した。搬送装置であるベルトコンベア40及び塗布装置70は既存のものであり、広く知られている装置である。得られたポリウレタンフォーム成形体中のガラス繊維の分散度、マット2の断裂の有無及び25℃におけるポリウレタンフォーム成形体の引張り強度、−196℃におけるポリウレタンフォーム成形体の引張り強度を測定した。分散度及びマット2の断裂の有無について結果を表1に示し、25℃におけるポリウレタンフォーム成形体の引張り強度、−196℃におけるポリウレタンフォーム成形体の引張り強度の結果を表2に示す。なお、ストランドマットは参考例で使用したものと同じものを使用し、張力付与手段はアラミド繊維系のブレーキパットを使用した。

【0038】

(発泡樹脂原液)

ポリオールA20重量%、ポリオールB20重量%、ポリオールC60重量%、水1.3重量%、整泡剤2重量%、触媒0.3重量%及び難燃剤14重量%を攪拌混合してR液を調製し、室温及び液温とも25℃の条件にて、該R液と該I液とを高速攪拌機によりNCO/OH当量比を1.15にて混合し、硬質ポリウレタンフォームの発泡性樹脂原液を調製した。なお、重量%はポリオールはポリオール成分全体の内割%、その他はポリオール成分に対する外割り%である。

【0039】

ポリオールAは、ソルビトールポリエーテルポリオール(25℃の粘度:2000mPa・s、水酸基価:370mgKOH/g)、ポリオールBは芳香族アミンポリエーテルポリオール(25℃の粘度:12500mPa・s、水酸基価:465mgKOH/g)、ポリオールCは、グリセリンポリエーテルポリオール(25℃の粘度:410mPa・s、水酸基価:415mgKOH/g)、ポリイソシアネートは、ポリメリックMDIイソシアネート(ポリメチレンポリフェニルポリイソシアネート)(NCO含有量:31.0%、25℃の粘度:180mPa・s)、整泡剤は、シリコーン系界面活性剤、難燃剤はトリスクロロプロピルホスフェート、触媒はイミダゾール系アミン触媒である。

【0040】

(引張り強度)

試料は硬質ポリウレタンフォームの厚さ方向の中央部から5点を採取した。ISO1926に準拠した測定方法にて23℃と−196℃(液体窒素中)における発泡成形体の引張り強度を測定した。また、引張り試験の引張り方向は、発泡成形体の高さ方向(発泡方向)の垂直方向、すなわち、マットの幅方向とした。

【0041】

(実施例2〜4及び比較例1)

表1に示す条件、すなわち、張力付与手段によりマットに与える張力20N/mに代えて、50N/m(実施例2)、80N/m(実施例3)、95N/m(実施例4)及び0N/m(比較例1)とした以外は、実施例1と同様の方法で行った。その結果を表1及び表2に示す。なお、比較例1の0N/mは、張力付与手段の設置を省略したものである。

【0042】

(実施例5)

最大許容張力100N/mのストランドマットに代えて、最大許容張力60N/mのストランドマットを使用したこと、張力付与手段によりマットに与える張力20N/mに代えて、12N/mとしたこと以外は、実施例1と同様の方法で行った。分散度及びマットの断裂の有無について結果を表3に示し、25℃の引張り強度、−196℃の引張り強度の結果を表4に示す。

【0043】

(実施例6〜8及び比較例2)

表3に示す条件、すなわち、張力付与手段によりマットに与える張力12N/mに代えて、30N/m(実施例6)、48N/m(実施例7)、57N/m(実施例8)及び0N/m(比較例2)とした以外は、実施例5と同様の方法で行った。その結果を表3及び表4に示す。なお、比較例2の0N/mは、張力付与手段の設置を省略したものである。

【0044】

【表1】

【0045】

【表2】

【0046】

【表3】

【0047】

【表4】

【0048】

表1〜表4の結果から、実施例のポリウレタンフォームはいずれも分散度が高く、発泡成形体中、マットの分散性が極めて高い。このため、これを船舶用保冷材に用いても、比較例に比べて、常温及び極低温のいずれにおいても引張り強度が大きく、ばらつきが小さい。

【符号の説明】

【0049】

1 従動ロール

2 ガラス繊維入りマット(マット)

3 駆動手段

4 解繊ロール

5、5a、5b 張力付与手段

9a、9b 解繊されたマット

10a、10b マット送り出し装置

11 ロール軸

20 ポリウレタンフォーム製造装置

30 マット積層体

40 ベルトコンベア

50 発泡成形体(ポリウレタンフォーム)

67 ブレーキパッド

【技術分野】

【0001】

本発明は、硬質ポリウレタンフォームの製造装置に関するものである。

【背景技術】

【0002】

硬質ポリウレタンフォームは主に断熱材として使用され、その用途には、LNGなどの液化ガスの運搬を主とする船舶用保冷材がある。この船舶用保冷材は、常温から−160℃程度の超低温までの広い温度範囲に晒されるため、このような温度変化があっても、材料歪による割れ等が起こらず、且つ超低温においても引張り強度が高いものが要求される。一例として、硬質ポリウレタンフォーム内にガラス繊維を分散させて、低温時の強度を向上させた硬質ポリウレタンフォームが知られている。

【0003】

従来、このような硬質ポリウレタンフォームを製造する方法としては、連続運転の効率化の観点から、比較的薄い3〜10枚の連続ストランドマット(CSM(continuous strand mat))を連続的に供給し、積層移送しながらストランドマット積層体に発泡性樹脂原液を塗布して発泡性樹脂原液にストランドマットが含浸されるようにした後、一定時間の経過後、発泡性樹脂原液が発泡して成形される方法が採られている。

【0004】

ストランドマットは、直径が数μmから数十μm程度のガラス繊維が接着剤によって結合されてマット状に形成されたものであり、厚さが1〜5mm程度の薄いものである。ストランドマットに発泡性樹脂原液が含浸され、その後、発泡した成形体は、原液が発泡してストランドマットを構成するガラス繊維を拡張させる力よりもガラス繊維同士の結合力が強いため、ポリウレタンフォームのみがマットの外側にまで膨れることになる。すなわち、図8に示すように、発泡成形体は、ガラス繊維の存在しないポリウレタンフォーム層v0〜v7と、ガラス繊維が存在するポリウレタンフォーム層m1〜m7とが交互に積層した構造体となり、通常、このガラス繊維が存在するポリウレタンフォーム層m1〜m7の合計高さは発泡成形体の高さhの約50%(以下、この比率を「分散度」とも言う。)程度にしかならず、部分的に機械的強度が劣るため、これを船舶用保冷材として用いた場合、超低温状態における収縮や亀裂などの問題が生じてしまう。

【0005】

これを解決するものとして、特開2003−80536号公報には、ストランドマットを連続供給して積層体を形成する前に、それぞれのストランドマットについて、第1ロールから供給されるストランドマットを、複数個の圧着ロールにより圧縮させながら通過させた嵩増大方法が開示されている。この方法によれば、圧着ロールにより接着剤が破れるため、ガラス繊維間の結合力が弱まりストランドマットの嵩が増大し、ポリウレタン原液の発泡時においてガラス繊維が拡張され易くなり、硬質ポリウレタンフォーム内におけるガラス繊維の分散度を増大させ機械的強度が向上する。

【特許文献1】特開2003−80536号公報(請求項1、2、図4)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特開2003−80536号公報のストランドマットの嵩増大装置を用いても、ガラス繊維間の結合力を充分に弱めるには至らず分散度は50〜70%程度である。これを船舶用保冷材として用いる場合、膨張収縮に伴う割れの問題は解決せず、満足のいくものではなかった。従って、発泡積層体全体に占めるガラス繊維が存在しないポリウレタンフォーム層がほとんどない、すなわち分散度の高い硬質ポリウレタンフォームの開発が望まれていた。

【0007】

従って、本発明の目的は、ガラス繊維が存在しないポリウレタンフォーム層がほとんどない、ガラス繊維の分散度の高い硬質ポリウレタンフォームを製造する硬質ポリウレタンフォームの製造装置を提供することにある。

【課題を解決するための手段】

【0008】

かかる実情において、本発明者らは、鋭意検討を行った結果、(1)従動ロールに巻き取られているストランドマットを送り出し、該送り出されたストランドマットを解繊手段により圧縮しながら解繊する方法においては、従来、実質的にマットに張力がかからないか、又は制御されない状態で解繊が行われていたこと、(2)従動ロールの回転を制動して、該解繊手段を通過するストランドマットに所定の張力を付与すれば、解繊効果が顕著となり発泡後の硬質ポリウレタンフォーム成形体中におけるガラス繊維の分散度が85%以上となることなどを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、該従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置と、を備える硬質ポリウレタンフォームの製造装置において、該従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する装置であることを特徴とする硬質ポリウレタンフォームの製造装置を提供するものである。

【発明の効果】

【0010】

本発明の硬質ポリウレタンフォームの製造装置によれば、既存の装置に張力付与手段を設置するだけ解繊効率が向上する。また、張力付与手段として、従動ロールのロール軸あるいはロール軸と一体の側板にブレーキをかける方法であれば、簡易なブレーキ手段の設置だけで済み、コストの上昇を抑制することができる。また従動ロールに巻かれたストランドマットのロール面に制動材を当接させ、該ロール面と制動材との摩擦抵抗により該従動ロールの回転を制動する方法または従動ロールから引き出されたストランドマットの両面を制動材により挟み込む方法であれば、従動ロールと駆動ロール間のロールに対して、連続運転中、目標張力の±20%のような一定の張力を付与することができ、十分に解繊されたストランドマットを連続的に安定して得ることができる。また、本発明のポリウレタンフォーム製造装置を用いれば、85%以上の分散度を有する硬質ポリウレタンフォームが得られ、常温及び低温下での引張り強度に変化がなく、例えば船舶用保冷材として用いても、膨張収縮に伴う割れの問題は生じない。

【図面の簡単な説明】

【0011】

【図1】実施の形態例を示すポリウレタンフォーム製造装置の簡略図。

【図2】本例のポリウレタンフォーム製造装置で用いる解繊手段を上から見た簡略図。

【図3】図2の解繊手段の側面図。

【図4】本例のポリウレタンフォーム製造装置で用いる駆動手段を上から見た簡略図。

【図5】図4の駆動手段の側面図。

【図6】本例のポリウレタンフォーム製造装置で用いる張力付与手段を正面から見た簡略図。

【図7】ポリウレタン原液浸漬工程へ搬送されるマット積層体の断面構造の簡略図。

【図8】図7のマット積層体をウレタン原液にて発泡させた後の断面構造の簡略図。

【図9】本例の製造装置におけるマットの張力を測定する装置の簡略図。

【図10】従動ロールを正面からみた他の張力付与手段を説明する簡略図。

【図11】従動ロールを横から見た他の張力付与手段を説明する簡略図。

【図12】従動ロールを横から見た他の張力付与手段を説明する簡略図。

【図13】従動ロールを横から見た他の張力付与手段を説明する簡略図。

【図14】本例のポリウレタンフォーム製造装置で用いる他の解繊手段を上から見た簡略図。

【図15】参考例における一定張力保持の確認実験の結果を示した図。

【発明を実施するための最良の形態】

【0012】

次に、本発明の実施の形態における硬質ポリウレタンフォーム(以下、単に「ポリウレタンフォーム」とも言う。)の製造装置、該製造装置を用いた硬質ポリウレタンフォームの製造方法および上記製造装置により得られる硬質ポリウレタンフォームを、図1〜図9を参照して説明する。

本発明の硬質ポリウレタンフォームの製造装置は、ストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、該従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置と、を備える硬質ポリウレタンフォームの製造装置であって、該従動ロールの回転を制動して解繊手段を通過するストランドマットに所定の張力を付与する張力付与手段を備えてなるものである。

図1は本発明の実施例であるポリウレタンフォーム製造装置の簡略図、図2は図1のポリウレタンフォーム製造装置で使用する解繊手段を上から見た図、図3は図2の右側面図、図4は図1のポリウレタンフォーム製造装置で使用する解繊手段を上から見た図、図5は図4の右側面図、図6は図1のポリウレタンフォーム製造装置で使用する張力付与手段を前から見た簡略図、図7は解繊手段から次工程のポリウレタンフォーム原液浸漬工程へ搬送されるストランドマット(以下、単にマットとも言う。)積層体の断面構造の簡略図、図8は図7のマット積層体のポリウレタンフォーム原液発泡後の断面構造の簡略図、図9はマットの張力を測定する装置の簡略図をそれぞれ示している。なお、マットはガラス繊維で構成されるものである。

【0013】

ポリウレタンフォーム製造装置20は、例えば図1のような従動ロール1、駆動手段3、解繊手段4及び張力付与手段5を備えるマット送り出し装置10a、10bを複数台並列配置した装置群と、当該装置群から送り出される解繊されたマット9a、9bを積層搬送する搬送手段40と、搬送手段40上のマット積層体30に発泡樹脂原液を塗布する塗布装置70とを備える。マット送り出し装置10a、10bは、マット2が巻き取られている従動ロール1と、従動ロール1に巻き取られたマット2を下流側(図1中、下方向)へ送り出す駆動手段3と、従動ロール1と駆動手段3の間に位置し、従動ロール1から送り出されるマット2を圧縮しながら通過させる解繊ロール4と、従動ロール1の回転を制動して解繊ロール4を通過するマット2に所定の張力を付与する張力付与手段5とを備える。なお、図1中、駆動手段3と解繊ロール4との間のロールは、駆動手段3又は解繊ロール4のいずれであってもよい。また、解繊ロール4は駆動力を持たせることにより、駆動手段3として機能させてもよい。

【0014】

マット送り出し装置10a、10bにおいて、従動ロール1は従動ロール軸11にポリウレタンフォーム製造用のマット2を巻き付けたものであり、図1中、右側面から見て、時計回りの方向に回転し、マット2は下方へ送り出されている。従動ロール軸11は回転自在に支持されているため、駆動手段3によりマット2が巻き出されると、大きな摩擦抵抗などはなく、従動ロール1は極めて円滑に回転する。

【0015】

ポリウレタンフォーム製造用のマット2としては、特に制限されず、直径が数μmから数十μmのガラス繊維がポリエステルなどの接着剤により結合されたものであり、厚さが1〜5mm前後、長さが数十〜数百m前後のシート状のものである。ガラス繊維としては、具体的にはチョップストランド、コンティニュアスストランド等の繊維が挙げられる。これらの中、コンティニュアスストランドを使用して作製されたガラス繊維マットが、発泡性樹脂原液の含浸性、フォームの補強性に優れる点で好ましい。接着剤の使用量は、特に制限されないが、例えばマット2に対して、外割り重量で1.0〜5.0重量%である。接着剤の使用量が少なすぎると、ガラス繊維間の結合が不十分となって、マットの形状を保持できなくなり、多すぎても、ガラス繊維間の結合力が増し、ポリウレタン原液が発泡する際に充分に拡張されず、ポリウレタン成形体中のガラス繊維の分散度が低下する。

【0016】

駆動手段3は、従動ロール1に巻き取られたマット2を下流側へ送り出すものである。駆動手段3としては、特に制限されず、駆動力を持たせた一対のロール、駆動力を持たせた一対のベルトコンベア等が挙げられる。駆動力を持たせた一対のベルトコンベアは、マットをベルトで挟持して、マットを下流側へ送り出すものである。本例の駆動手段3は、図4及び図5に示すように、互いに対向する一対の歯車状断面のロールであって、一方又は双方のロール軸に付設されたモータなどの駆動手段により回転するものであり、一方のロールの歯と他方のロールの歯が螺合することにより、マット2を一対のロール間で両側から挟み込み従動ロール1から引き出すものである。駆動手段3は、図4及び図5に示されるような歯車状断面のロールに限定されず、外層部分にゴム等の弾性体を設けた一対のロールであってもよい。

【0017】

なお、後述する張力付与手段5が作用していない状態においては、連続運転中、駆動手段3から従動ロール1間のマット2には実質的に張力が無い状態でマット2は送り出されてくる。また、図2中、マット2はその記載を省略している。

【0018】

解繊ロール4は、従動ロール1と駆動手段3の間に位置する。解繊ロール4としては、従動ロール1から送り出されるマット2を両側から圧縮しながらせん断力をかけて通過させるものであれば、特に制限されないが、図2及び図3に示すように、一対の軸44の軸方向に所定のピッチで台形歯形断面の円盤状突起43を複数配置し、それぞれの軸44に配置されたロール4a、4bの円盤状突起43同士が対向しないように、軸方向にずらせた位置に配置している。解繊時は、一対の解繊ロール4を、円盤状突起43と軸の周面42が当接あるいはほとんど当接する状態にまで互いに近接させる。解繊ロール4は回転自在に軸支される成り行き回転のロールであっても、ロール軸とモータを連動させる駆動ロールであってもよい。また、対向する一対の解繊ロール4の回転方向は、通常互いに逆方向である。また、図1中、解繊ロール4は上下2段のものであるが、これに限定されず、1段、3段あるいはそれ以上であってもよい。このような解繊ロール4によれば、その間に通されたマット2は両側から強い圧力を受けコルゲート状に変形すると共に、マット2の長手方向に所定の張力が加わるため、マット2の幅及び長さ方向にせん断力が働き、マット2に添加された接着剤による繊維結合が効果的に破壊でき、高い解繊効果を得ることができる。

【0019】

なお、解繊ロールは、図2及び図3に示されるような円盤状突起43を設けた形状に限定されず、図14に示すような周面が丸みを帯びた円盤状突起43aであってもよい。また、解繊ロール4は駆動力を持たせることにより、駆動手段3として機能させてもよい。

【0020】

本発明において、張力付与手段は、従動ロールの回転を抑制して解繊ロールを通過するマットに所定の張力を付与するものであれば、特に制限されない。図1及び図6に示す張力付与手段5は、従動ロール1のロール軸11をブレーキパット67で挟み込み、従動ロール1の回転にブレーキをかける手段(以下、テンションパット手段とも言う。)である。すなわち、テンションパット手段は、不図示の挟持力付与装置により回転速度の変化に応じて挟持力を調整する挟持力調整手段を有している。ブレーキパット67の形態としては、挟持方式の他、押し付け方式を採用することができる。

【0021】

所定の張力は、マット2の最大許容張力の0.15〜0.95倍、好ましくは0.3〜0.85倍であることが、解繊ロール4による解繊効果が高まる点で好ましい。張力がマット2の最大許容張力に対して0.15倍未満の場合、解繊ロール4による解繊効果が低く、ポリウレタン成形体中のガラス繊維の分散度は50〜70%程度しか得られず、また、張力がマット2の最大許容張力の0.95倍を超えた場合、マット2が引き伸ばされ過ぎてしまったり、断裂する問題があり好ましくない。また、所定の張力は、上記範囲内であって、更に目標張力値の±20%に保持された張力とすることが、装置稼動中、マット2に一定の張力を付与することができ、均質なポリウレタン成形体が得られる点で好ましい。

【0022】

マット2の最大許容張力を測定する方法を、図9を参照して説明する。図9は図1のポリウレタンフォーム製造装置10を使用すると共に、関連するロール部材を使用せず、バイパスさせたものである。なお、従動ロール1から引き出されたマット2の先端を紙管56に巻き付けて固定し、紙管56にばねばかり57を取り付け、ばねばかり57の紐部58を、案内ロール59を経由してベルトコンベア40に取り付けたものである。この状態において、ベルトコンベア40を実際の製造時の搬送速度で運転し、張力付与手段により張力を調整して、マット2が断裂する直前の引張り荷重を測定し、この値をマット2の最大許容張力とするものである。

【0023】

マット2の最大許容張力は、使用するマット2が替わる毎に行うことが、安定した高い解繊効果を得ることができる点で好ましいが、例えば製造バッチが同一あるいはマット特性が近似するマットを使用する場合、あるいはマット毎の蓄積データに一定の傾向があるなどの場合、先に実施した結果や蓄積データを考慮して決定することができる。マットの最大許容張力は、上記の通り、マットに張力を掛けた際、マットに断裂などの不具合が発生しない最大張力を言う。マットの最大許容張力としては、マットの使用目的や特性により、一概に決定できないものの、概ね50〜200N/mである。

【0024】

本発明のポリウレタンフォーム製造装置20で用いるマット送り出し装置を複数配置する場合、各々のマット送り出し装置に張力付与手段を設けることが好ましい。また、本発明のポリウレタンフォーム製造装置20で用いる解繊手段から送り出されたストランドマットにポリウレタンフォームの原液を塗布する塗布装置としては、特に制限されず公知のものが使用できる。

【0025】

本発明に係るポリウレタンフォームの製造装置を用いて実施されるポリウレタンフォームの製造方法は、従動ロール1に巻き取られているストランドマットを駆動手段3により下流側へ送り出し、該送り出されたストランドマットを解繊手段によって圧縮しながら解繊し、該解繊されたストランドマットにポリウレタンフォームの原液を塗布するポリウレタンフォームの製造方法において、該従動ロールの回転を制動して、該解繊手段を通過するストランドマットに所定の張力を付与するものである。

【0026】

図1のポリウレタンフォームの製造装置20において、解繊ロール4は、一対のロール間を離間させて隙間を形成させておく。従動ロール1に巻かれたマット2の一端を、各々一対の解繊ロール4及び駆動手段3の間を通過させ、その先端をベルトコンベア40上に配置する。その後、各々一対となる解繊ロール4及び駆動手段3の軸間を調整して、マット2を挟持するように調整する。一方、ブレーキパット67をロール軸11に所定の力で押し付け、解繊ロール4を通過するマット2に所定の張力が加わるように調整する。

【0027】

次に、駆動手段3を駆動させ、従動ロール1に巻かれたマット2を下流側に引き出す。この際、テンションパット手段5により、従動ロール1は正回転に対してブレーキが掛けられる。この際、従動ロール1と駆動手段3の間の解繊ロール4に通されたマット2は、マット2の送り出し方向に所定の張力(突っ張り力)を受けると共に、マット2の両面から圧力を受けてコルゲート状に変形する。これにより、マット2は、接着剤による繊維結合が効果的に破壊され高い解繊効果を得ることが出来る。

【0028】

マット送り出し装置10aから連続的に送り出される解繊されたマット9aは、ベルトコンベア40(搬送手段)に置かれ移動する。次いで、マット送り出し装置10aに隣接する下流側のマット送り出し装置10bから連続的に送り出される解繊されたマット9bは、解繊されたマット9aの上に置かれ2枚重ねとなり移動する。同様のことが順次行われ、マット送り出し装置の設置数に応じた枚数の解繊されたマットが積層され、そのマット積層体30がベルトコンベア40上で移動していく。なお、図1中、符号73は押さえ板を示す。図7は7枚重ねのマット積層体30の構造を示したものである。マット積層体30の積層枚数としては特に制限はされず、通常3〜10枚程度である。積層枚数を多くした場合、1枚あたりのマットの厚みを薄くすることができ、従動ロール1への巻き付け層が多くなり、より長い連続運転が可能となる。

【0029】

解繊されたマット9a、9bが移送される間、不図示の離型シート供給装置から離型シートが供給され、該離型シートは最下層を形成するマット9aの下方に位置することになる。発泡樹脂原液は、ベルトコンベア40上に置かれたマット積層体30の上から塗布装置70により供給される。これにより、マット積層体30の内部に発泡樹脂原液が浸透すると共に、マット積層体30全体が発泡樹脂原液に浸漬された状態となる。マット9aの下方に位置する離型シートは発泡樹脂原液がベルトコンベア40あるいは基板の上面に接触しないようにすると共に、発泡樹脂原液が発泡成形されてポリウレタンフォームとなる際、ポリウレタンフォームと一体化してポリウレタンフォームの一面を構成することになる。マット積層体30に塗布された発泡樹脂原液は、数十秒から数分間の間に化学反応を起こし発泡成形される。得られるポリウレタンフォームは、解繊処理されたマットに発泡樹脂原液が十分に浸透した状態で発泡成形されるため、ガラス繊維、すなわち、マット2の分散度が85%以上と良質な製品が得られることになる。塗布装置から塗布される発泡樹脂原液としては、特に制限されず、公知のポリウレタンフォーム原液を使用することができる。なお、発泡成形体は、所望により適宜の時期において、適宜の寸法に切断される。

【0030】

本発明における「分散度」を、図8を参照して説明する。図8の発泡成形体50は、ガラス繊維の存在しないポリウレタンフォーム層v0〜v7と、ガラス繊維が存在するポリウレタンフォーム層m1〜m7とが交互に積層した構造体を示すものであるが、「分散度」は、発泡成形体の高さh中、ガラス繊維が存在するポリウレタンフォーム層m1〜m7の合計高さの占める割合を言う。本発明のポリウレタンフォーム製造装置で得られたポリウレタンフォームの分散度は、80%以上、特に85%以上、良いもので98%のものである。すなわち、マット2のガラス繊維が十分にほぐれているため、ガラス繊維は発泡樹脂原液の発泡力に追従して拡張する。このため、発泡成形体中の全体にガラス繊維が存在するポリウレタンフォームとなる。なお、分散度の測定は、発泡成形体が熱いうちに切断し、冷却された後、定規などにより測定すればよい。ガラス繊維が含まれていない層が存在する発泡成形体の切断面は、ガラス繊維の存在しないポリウレタンフォーム層v0〜v7と、ガラス繊維が存在するポリウレタンフォーム層m1〜m7とを目視により明確に確認することができる。

【0031】

本発明のポリウレタンフォームの製造装置において、張力付与手段としては、上記図1及び図6のものに限定されず、図10〜図13に示す張力付与手段を使用することができる。図10は従動ロール1を正面から見た図であり、図11〜図13は従動ロール1を横から見た図である。図10〜図13において、図1及び図6と同一の構成要素には同一符号を付してその説明を省略し、異なる点について説明する。即ち、図10において図1及び図6と異なる点は、張力付与手段が、従動ロール1のロール軸11と一体の側板111の外側面にブレーキパット68を押し付け、従動ロール1の回転を制動するものである。このような張力付与手段であっても、図6の張力付与手段と同様の効果を奏する。

【0032】

図11において図1及び図6と異なる点は、張力付与手段が、従動ロール1から引き出されたマット2の両面を、従動ロール1と解繊ロール4間に位置する制動材69により挟み込み、制動材69と駆動手段3との間に位置するマット2に張力を与えるものである。このような張力付与手段であっても、図6の張力付与手段と同様の効果を奏する。制動材69によりマット2を挟み込む力は、マット2と制動材69との摩擦力及びマット2の送り速度等により適宜決定される。

【0033】

図12において図1及び図6と異なる点は、張力付与手段が、従動ロール1に巻かれたマット2のロール面12に制動材74を当接させ、ロール面12と制動材74との摩擦抵抗により、従動ロール1の回転を制動するものである。制動材74は板状体であり、支点73に板状体の一辺が回転自在に固定され、先端部に吊るされた錘75によりロール面12に押し付け力を付与し、従動ロール1の回転を制動している。

【0034】

図13において図1及び図6と異なる点は、張力付与手段が、従動ロール1に巻かれたマット2のロール面12にシート状制動材74aをロール面に押し付け、ロール面12とシート状制動材74aとの摩擦抵抗により、従動ロール1の回転を制動するものである。シート状制動材74aは、支点73にシート状物の一辺が固定され、先端部に吊るされた錘75によりロール面12に押し付け力を付与し、従動ロール1の回転を制動している。

【0035】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【0036】

(参考例)(マット送り出し装置における一定張力保持の確認実験)

図9に示す張力測定装置を使用して、制動材74を用いて連続運転中におけるマットに掛かる張力の変化を測定した。測定は、運転開始直後の従動ロールの最大ロール径510mm、290mm、150mm及び運転終了直前のロール径110mmの4点において行った。その結果を図15に示す。なお、ストランドマットは、Vetrotex社製U801を使用した。また、このストランドマットの最大許容張力は100N/mである。図15の結果から、連続運転中、従動ロールから駆動ロール間にほぼ一定の張力を付与できることが判る。

【0037】

(実施例1)

図1に示すポリウレタンフォーム製造装置を使用し、下記運転条件におけるポリウレタンフォームを作製した。搬送装置であるベルトコンベア40及び塗布装置70は既存のものであり、広く知られている装置である。得られたポリウレタンフォーム成形体中のガラス繊維の分散度、マット2の断裂の有無及び25℃におけるポリウレタンフォーム成形体の引張り強度、−196℃におけるポリウレタンフォーム成形体の引張り強度を測定した。分散度及びマット2の断裂の有無について結果を表1に示し、25℃におけるポリウレタンフォーム成形体の引張り強度、−196℃におけるポリウレタンフォーム成形体の引張り強度の結果を表2に示す。なお、ストランドマットは参考例で使用したものと同じものを使用し、張力付与手段はアラミド繊維系のブレーキパットを使用した。

【0038】

(発泡樹脂原液)

ポリオールA20重量%、ポリオールB20重量%、ポリオールC60重量%、水1.3重量%、整泡剤2重量%、触媒0.3重量%及び難燃剤14重量%を攪拌混合してR液を調製し、室温及び液温とも25℃の条件にて、該R液と該I液とを高速攪拌機によりNCO/OH当量比を1.15にて混合し、硬質ポリウレタンフォームの発泡性樹脂原液を調製した。なお、重量%はポリオールはポリオール成分全体の内割%、その他はポリオール成分に対する外割り%である。

【0039】

ポリオールAは、ソルビトールポリエーテルポリオール(25℃の粘度:2000mPa・s、水酸基価:370mgKOH/g)、ポリオールBは芳香族アミンポリエーテルポリオール(25℃の粘度:12500mPa・s、水酸基価:465mgKOH/g)、ポリオールCは、グリセリンポリエーテルポリオール(25℃の粘度:410mPa・s、水酸基価:415mgKOH/g)、ポリイソシアネートは、ポリメリックMDIイソシアネート(ポリメチレンポリフェニルポリイソシアネート)(NCO含有量:31.0%、25℃の粘度:180mPa・s)、整泡剤は、シリコーン系界面活性剤、難燃剤はトリスクロロプロピルホスフェート、触媒はイミダゾール系アミン触媒である。

【0040】

(引張り強度)

試料は硬質ポリウレタンフォームの厚さ方向の中央部から5点を採取した。ISO1926に準拠した測定方法にて23℃と−196℃(液体窒素中)における発泡成形体の引張り強度を測定した。また、引張り試験の引張り方向は、発泡成形体の高さ方向(発泡方向)の垂直方向、すなわち、マットの幅方向とした。

【0041】

(実施例2〜4及び比較例1)

表1に示す条件、すなわち、張力付与手段によりマットに与える張力20N/mに代えて、50N/m(実施例2)、80N/m(実施例3)、95N/m(実施例4)及び0N/m(比較例1)とした以外は、実施例1と同様の方法で行った。その結果を表1及び表2に示す。なお、比較例1の0N/mは、張力付与手段の設置を省略したものである。

【0042】

(実施例5)

最大許容張力100N/mのストランドマットに代えて、最大許容張力60N/mのストランドマットを使用したこと、張力付与手段によりマットに与える張力20N/mに代えて、12N/mとしたこと以外は、実施例1と同様の方法で行った。分散度及びマットの断裂の有無について結果を表3に示し、25℃の引張り強度、−196℃の引張り強度の結果を表4に示す。

【0043】

(実施例6〜8及び比較例2)

表3に示す条件、すなわち、張力付与手段によりマットに与える張力12N/mに代えて、30N/m(実施例6)、48N/m(実施例7)、57N/m(実施例8)及び0N/m(比較例2)とした以外は、実施例5と同様の方法で行った。その結果を表3及び表4に示す。なお、比較例2の0N/mは、張力付与手段の設置を省略したものである。

【0044】

【表1】

【0045】

【表2】

【0046】

【表3】

【0047】

【表4】

【0048】

表1〜表4の結果から、実施例のポリウレタンフォームはいずれも分散度が高く、発泡成形体中、マットの分散性が極めて高い。このため、これを船舶用保冷材に用いても、比較例に比べて、常温及び極低温のいずれにおいても引張り強度が大きく、ばらつきが小さい。

【符号の説明】

【0049】

1 従動ロール

2 ガラス繊維入りマット(マット)

3 駆動手段

4 解繊ロール

5、5a、5b 張力付与手段

9a、9b 解繊されたマット

10a、10b マット送り出し装置

11 ロール軸

20 ポリウレタンフォーム製造装置

30 マット積層体

40 ベルトコンベア

50 発泡成形体(ポリウレタンフォーム)

67 ブレーキパッド

【特許請求の範囲】

【請求項1】

コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、該従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置と、を備える硬質ポリウレタンフォームの製造装置において、

該従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、

ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する装置である

ことを特徴とする硬質ポリウレタンフォームの製造装置。

【請求項2】

前記張力付与手段が、従動ロールのロール軸にブレーキパットを押し付け、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項3】

前記張力付与手段が、従動ロールに巻かれたストランドマットのロール面に制動材を当接させ、該ロール面と制動材との摩擦抵抗により、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項4】

前記張力付与手段が、従動ロールのロール軸と一体の側板面に制動材を押し付け、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項5】

前記張力付与手段が、従動ロールから引き出されたストランドマットの両面を制動材により挟み込み、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項1】

コンティニュアスストランドからなるストランドマットが巻き取られている従動ロールと、該従動ロールに巻き取られたストランドマットを下流側へ送り出す駆動手段と、該従動ロールから送り出されたストランドマットを圧縮しながら通過させる解繊手段と、該解繊手段から送り出されたストランドマットに硬質ポリウレタンフォームの原液を塗布する塗布装置と、を備える硬質ポリウレタンフォームの製造装置において、

該従動ロールの回転を制動して解繊手段を通過するストランドマットに当該ストランドマットの最大許容張力の0.15〜0.95倍の張力を付与する張力付与手段を備え、

ストランドマットを構成するガラス繊維の分散度が85%以上である硬質ポリウレタンフォームを製造する装置である

ことを特徴とする硬質ポリウレタンフォームの製造装置。

【請求項2】

前記張力付与手段が、従動ロールのロール軸にブレーキパットを押し付け、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項3】

前記張力付与手段が、従動ロールに巻かれたストランドマットのロール面に制動材を当接させ、該ロール面と制動材との摩擦抵抗により、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項4】

前記張力付与手段が、従動ロールのロール軸と一体の側板面に制動材を押し付け、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【請求項5】

前記張力付与手段が、従動ロールから引き出されたストランドマットの両面を制動材により挟み込み、該従動ロールの回転を制動することを特徴とする請求項1記載の硬質ポリウレタンフォームの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−56318(P2012−56318A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2011−245032(P2011−245032)

【出願日】平成23年11月9日(2011.11.9)

【分割の表示】特願2006−93657(P2006−93657)の分割

【原出願日】平成18年3月30日(2006.3.30)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【分割の表示】特願2006−93657(P2006−93657)の分割

【原出願日】平成18年3月30日(2006.3.30)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]