硬質ポリウレタンフォーム断熱層の施工方法

【課題】隣接する単位幅の断熱層との接着性が改善されたスペーサーレス工法による硬質ポリウレタンフォーム断熱層の施工方法を提供する。

【解決手段】硬質ポリウレタンフォーム断熱層は幅方向に複数の単位断熱層が施工・接合されたものであり、単位断熱層は単位発泡工程を繰り返して施工するものであり、単位発泡工程は、表面材11供給工程、離型シート3供給工程、基体壁面、表面材11及び離型シート3にて形成された成形空間にミキシングヘッド20から発泡原液組成物30を供給して発泡させて硬質ポリウレタンフォーム7とする発泡工程、及び発泡硬化後の硬質ポリウレタンフォームの下から離型シート3を剥離除去する離型シート剥離工程を有し、離型シート3は、剥離力が150〜600mN/50mmである基体壁面に接した硬質ポリウレタンフォーム断熱層の施工方法とする。

【解決手段】硬質ポリウレタンフォーム断熱層は幅方向に複数の単位断熱層が施工・接合されたものであり、単位断熱層は単位発泡工程を繰り返して施工するものであり、単位発泡工程は、表面材11供給工程、離型シート3供給工程、基体壁面、表面材11及び離型シート3にて形成された成形空間にミキシングヘッド20から発泡原液組成物30を供給して発泡させて硬質ポリウレタンフォーム7とする発泡工程、及び発泡硬化後の硬質ポリウレタンフォームの下から離型シート3を剥離除去する離型シート剥離工程を有し、離型シート3は、剥離力が150〜600mN/50mmである基体壁面に接した硬質ポリウレタンフォーム断熱層の施工方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷凍倉庫、冷蔵倉庫などの低温倉庫、液化窒素、液化ヘリウム、LNGなどの超低温液化ガス貯蔵タンクなどの大型の建造物や構築物に対する硬質ポリウレタンフォーム断熱層の施工方法に関するものである。

【背景技術】

【0002】

冷凍倉庫、液化窒素や液化ヘリウムなどの貯蔵タンクなどの大型の建造物や構築物を断熱すべき基体(被断熱物)とし、その基体壁面に断熱材として硬質ポリウレタンフォームを現場施工する断熱工法においては、通常、被断熱物の外表面は高さが高く幅も広いものであるために全面に一度に硬質ポリウレタンフォームを形成する発泡原液組成物を供給して発泡硬化させて硬質ポリウレタンフォーム断熱層を形成することは困難である。このような被断熱物の壁面の断熱材の施工方法としては、施工すべき断熱層を幅方向に分割し、分割した単位幅の断熱層(単位断熱層)を幅方向に繰り返し施工して基体壁面の全体を硬質ポリウレタンフォームにて被覆する技術が公知である(例えば、特許文献1)。

【0003】

特許文献1においては、壁面の幅方向端面をプライマー処理した、施工断熱材と同じ厚さのスペーサーを基体壁面に貼着し、該スペーサーを介して断熱材表面位置にガラスクロスなどの補強性を有する表面材を供給すると共に該表面材を支持する押え板を配置し、基体壁面、2つのスペーサーの端面及び押え板にて空間を形成し、この空間に上方から硬質ポリウレタンフォームを形成する発泡原液組成物をミキシングヘッドより注入して、発泡原液組成物を発泡硬化させて硬質ポリウレタンフォームを形成させながら押え板を上昇させて単位幅の断熱層を形成し、係る単位幅の断熱層を幅方向に繰り返し施工して所定の硬質ポリウレタンフォーム断熱層を形成する技術が開示されている。

【特許文献1】特開2001−173894号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1開示の技術によれば、スペーサーにプライマー処理したり、プライマー処理したスペーサーを基体表面に配置して施工区間を形成したりする工程は、多数のスペーサーを作成して用意する必要があるだけでなく、実際の作業現場へスペーサーを搬入して保管するスペースの確保が必要であり、実作業においてはスペーサーの設置工程も必要であって、施工時間の短縮には限界があり、コスト低減の観点より改善が求められている。

【0005】

これに対してスペーサーを使用しないスペーサーレス工法が考えられる。スペーサーレス工法は、スペーサーの代わりに離型紙等の離型シートを用いて幅方向端面に硬質ポリウレタンフォームのスキン層を形成する方法であり、単位幅の断熱層の施工後、ないしは単位幅の断熱層の施工中に発泡硬化の終了した下部より該離型シートを剥離除去し、先に施工した単位幅の断熱層のスキン層形成端面、新たに供給する離型シート、及び基体壁面と表面材とで発泡空間を形成して隣接する単位幅の断熱層の施工を行うものである。

【0006】

係る離型シートを使用したスペーサーレス工法において、施工後に剥離性のよい離型シートを使用した場合、隣接する単位幅の断熱層との接着性が十分ではなく、継ぎ目の強度が不足することが判明した。

【0007】

本発明は、隣接する単位幅の断熱層との接着性が改善されたスペーサーレス工法による硬質ポリウレタンフォーム断熱層の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、基体壁面に接した硬質ポリウレタンフォーム断熱層の施工方法であって、

ミキシングヘッド、表面成形部材、表面材供給装置、側部端面成形部材、及び離型シート供給装置を備えた発泡装置を使用するものであり、

前記硬質ポリウレタンフォーム断熱層は幅方向に複数の単位断熱層が施工・接合されたものであり、

前記単位断熱層は前記発泡装置を幅方向に移動させて単位発泡工程を繰り返して施工するものであり、

前記単位発泡工程は、前記表面成形部材に沿って表面材を前記表面材供給装置から供給する表面材供給工程、前記側部端面成形部材に沿って離型シートを前記離型シート供給装置から供給する離型シート供給工程、基体壁面、表面成形部材に沿って供給された前記表面材及び側部端面成形部材に沿って供給された前記離型シートにて形成された成形空間に前記ミキシングヘッドから発泡原液組成物を供給して発泡させて硬質ポリウレタンフォームとする発泡工程、及び発泡硬化後の硬質ポリウレタンフォームから前記離型シートを剥離除去して単位断熱層とする離型シート剥離工程を有し、

前記離型シートは、剥離力が150〜600mN/50mmであることを特徴とする。

【0009】

係る構成の硬質ポリウレタンフォーム断熱層の施工方法は、先に施工した単位幅の断熱層(単位断熱層)と隣接する単位断熱層との層間接着性が改善されたスペーサーレス工法である。

【0010】

離型シートの剥離力が150mN/50mm未満の場合には、離型シートに施された離型処理剤が単位断熱層の端面に移行すると推測される理由により、先行して施工した単位断熱層の端面のスキン層を形成空間の一部として施工した隣接する単位断熱層との層間接着強度が低下し、被断熱物と外界との温度差により断熱層に発生する応力によって亀裂を生じる可能性があり、600mN/50mmを超える場合には単位断熱層の硬質ポリウレタンフォーム硬化後の剥離シートの剥離の作業性が低下し、剥離シートが破損する場合がある。

【0011】

離型シート剥離工程は、単位発泡工程が終了して単位断熱層が形成された後に行ってもよく、単位発泡工程の実行中に供給した発泡原液組成物が発泡硬化した部分から行ってもよいが、ミキシングヘッド、表面材を支持する表面成形部材、離型シートを支持する側部端面成形部材の上昇の際に離型シートを剥離除去することが、単位発泡工程終了後すぐに隣接位置での単位発泡工程を開始できるので好ましい。

【0012】

上記の硬質ポリウレタンフォーム断熱層の施工方法においては、前記単位発泡工程は前記表面成形部材と前記側部端面成形部材とを、それぞれ前記表面材と前記離型シートとを供給させつつ底部から上方へ移動させると共に前記ミキシングヘッドも底部から上方に移動させつつ単位断熱層を施工するものであることが好ましい。

【0013】

係る構成の施工方法により、高さの高い基体の壁面に容易に硬質ポリウレタンフォーム断熱層を施工することができる。

【発明を実施するための最良の形態】

【0014】

本発明において使用する離型シートとしては、表面に離型処理が施されたクラフト紙、樹脂フィルム等、即ち離型紙や離型フィルムなどが使用可能である。離型シートの剥離力は市販の粘着テープを貼着した後の剥離力として評価する。離型シートの剥離力は離型処理剤の組成を変更、調整することによって調整可能であるが、市販の離型シートから選択して使用してもよい。

【0015】

本発明において硬質ポリウレタンフォーム断熱層の表面(基体壁面の反対面)に積層する表面材は、補強性を有する材料を限定なく使用することができる。具体的にはガラスメッシュ、ガラスペーパー、有機繊維の織布、不織布やネット、クラフト紙やガラスメッシュと樹脂フィルムの積層体などが例示される。

【0016】

断熱層を構成する硬質ポリウレタンフォームは、公知の硬質ポリウレタンフォーム用のポリオール組成物とポリイソシアネート化合物を使用して形成する。発泡剤としては、HFC−245faや365mfc等のHFC化合物、イソペンタンやシクロペンタンなどのペンタン類、水から選択して少なくとも1種を使用する。

【実施例1】

【0017】

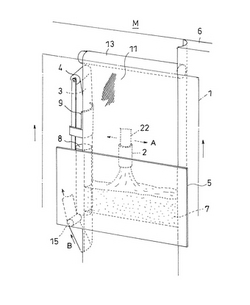

図1は、本発明の好適な実施形態に係る硬質ポリウレタンフォーム断熱層の施工方法を例示した斜視図であり、図2は基体壁面に平行方向の縦断側面図、図3は基体壁面に垂直方向の縦断側面図である。施工には、ミキシングヘッド20、表面材11を供給する表面材供給装置13、表面材11の一部を外面側から支持する表面成形部材としてのパネル5、離型シート3を供給する離型シート供給部材4、離型シート3の一部を支持する側部端面成形部材8とを使用する。これらの部材は、基体壁面に沿って移動可能な基台1(仮想線で一部を図示)に組付けられていることが好ましく、単位発泡工程において単位断熱層の形成に伴って下から上に移動させる少なくともミキシングヘッド20、表面成形部材としてのパネル5、離型シート3の一部を支持する側部端面成形部材8は、上下に移動可能なリフトに配設することが好ましい。基台1には、ミキシングヘッドにポリオール成分とポリイソシアネート成分を供給するサービスタンクと送液ポンプも設置することが好ましい。

【0018】

硬質ポリウレタンフォーム断熱層は単位幅に分割して単位発泡工程により形成する。単位発泡工程においては、先に施工した単位幅の断熱層6の端面、基体壁面M、原反ロール13から巻き戻して接地面から供給された表面材11(表面材供給工程)のパネル5に支持された部分及び原反ロール4から巻き戻して接地面から供給された離型シート3(離型シート供給工程)の側部端面成形部材8にて支持された部分により上部が開放された成形空間を形成し、ミキシングヘッド20より硬質ポリウレタンフォームを形成する発泡原液組成物30を供給する。発泡原液組成物は供給後短時間で発泡、硬化して硬質ポリウレタンフォームとなる(発泡工程)。被断熱物は通常大きな構築物であるため、パネル5と側部端面成形部材8とは表面材11と離型シート3を供給しながら上方へ連続的に成形空間を形成するように上昇させ、ミキシングヘッド20も上昇させる。基体壁面Mの上端で単位幅の断熱層の成形が終了し、離型シート3fを剥離除去する工程(剥離工程)によって単位発泡工程が終了し、単位断熱層6が完成する。

【0019】

単位断熱層の幅は、施工する断熱層の大きさや使用する装置などに応じて適宜設定されるものであるが、幅が広すぎると施工が難しく、狭すぎると断熱層全体を形成するための単位発泡工程の数が多くなり、面倒である。単位断熱層の幅は、2〜8mであることが好ましい。断熱層の厚さは、要求される断熱性に応じて設定されるが、一般的には20mm〜200mmである。

【0020】

側部端面成形部材8は先行形成された単位断熱層6の厚みと同等な厚みを有するものであり、基体壁面に沿って、その外表面に接するようにして上昇する。側部端面成形部材8の離型シート保持面の形状は特に限定されるものではないが、接着面積を広くすることができ、その結果単位断熱層間の全接着力を高くすることができることから、基体壁面に対して傾斜した面を形成する形状や湾曲ないし略円弧状であることが好ましい。

【0021】

離型シートと表面材とは、それ自体の剛性が乏しいので、発泡原液組成物が供給され、発泡硬化するまでの間は成形空間を所定形状に保持する必要があり、側部端面成形部材8及び表面成形部材としてのパネル5にてそれぞれ支持する。成形空間の下面は単位発泡工程の初期においては基体の設置面であり、発泡工程の進行により硬質ポリウレタンフォームとなる。また最初の単位発泡工程においては、先行する単位断熱層が存在しないので、断熱層の起点となる壁などの構造物の壁面を成形空間の一部として使用してもよく、断熱層が円形の被断熱物の周囲を囲む場合には底部からその高さ方向にわたり、仮の縦枠ないしスペーサー(図示略)を固定して施工する。

【0022】

ミキシングヘッド20は、ミキシングヘッド本体24と吐出ノズル22を備え、吐出ノズル22の先端には必要に応じてホース2が装着される。ミキシングヘッド本体24にはサービスタンクよりポリオール成分とポリイソシアネート成分を供給する配管26、28が接続されている。単位発泡工程においては、ミキシングヘッド20は左右に往復動を行ってもよい(図1矢印A)。

【0023】

離型シート3は、硬化反応が終了した部分から剥離除去する(図1の矢印B)ことにより、次の単位発泡工程における成形空間の一部を形成する。

【実施例2】

【0024】

<断熱層施工例>

(実施例1〜5、比較例1)

市販の硬質ポリウレタンフォーム原液を使用し、図1に示した方法にて厚さ65mm、表面ガラスメッシュ、離型紙を供給して高さ5m,幅1.1mの硬質ポリウレタンフォームからなる単位断熱層を2つ形成した。実施例1〜5においては離型シートとして市販の離型紙を使用し、比較例1では特許文献1のように端面をプライマー処理したスペーサーを基体壁面に貼着して使用した

<評価>

(剥離力)

離型シートの離型面に幅50mmのPETを基材とする市販の粘着テープ(品番#595:積水化学工業)を貼着してゴムローラーにて圧着し、70℃±5℃にて20g/cm2の圧力を負荷して20時間放置し、冷却後クロスヘッド速度300mm/minにて180度剥離試験を行い、離型シートの剥離力(離型性)を測定した。

【0025】

(作業性)

単位発泡工程の作業の容易さを評価した。

【0026】

(層間接着強度)

層間接着強度は、単位幅の断熱層の界面を含む箇所から界面を略中央になるようにした試験片(ASTM D 1623。試験片:タイプB)を切り出し、ASTM D 1623に準拠した引張試験方法により引っ張り、その破断強度を測定し、10点の平均値を採用した。

【0027】

<評価結果>

評価結果は表1に示した。この評価結果より本発明の離型シートを使用して単位発泡工程を行う施工方法では作業が容易であると共に単位断熱層の層間接着強度も良好であった。これに対して特許文献1記載の施工方法は作業性に問題があった。なお、剥離力が150mN/50mmの離型紙を使用した場合には単位断熱層の層間接着強度は低すぎて問題があり、剥離力が600mN/50mmの離型紙を使用した場合には単位発泡工程終了後の離型紙の剥離の際に離型紙が破損する場合があり、作業性に問題があった。

【0028】

【表1】

【図面の簡単な説明】

【0029】

【図1】本発明の好適な実施形態に係る硬質ポリウレタンフォーム断熱層の施工方法を例示した斜視図

【図2】図1に例示の施工方法の基体壁面に平行方向の縦断側面図

【図3】図1に例示の施工方法の基体壁面に垂直方向の縦断側面図

【符号の説明】

【0030】

3 離型シート

7 硬質ポリウレタンフォーム

11 表面材

20 ミキシングヘッド

【技術分野】

【0001】

本発明は、冷凍倉庫、冷蔵倉庫などの低温倉庫、液化窒素、液化ヘリウム、LNGなどの超低温液化ガス貯蔵タンクなどの大型の建造物や構築物に対する硬質ポリウレタンフォーム断熱層の施工方法に関するものである。

【背景技術】

【0002】

冷凍倉庫、液化窒素や液化ヘリウムなどの貯蔵タンクなどの大型の建造物や構築物を断熱すべき基体(被断熱物)とし、その基体壁面に断熱材として硬質ポリウレタンフォームを現場施工する断熱工法においては、通常、被断熱物の外表面は高さが高く幅も広いものであるために全面に一度に硬質ポリウレタンフォームを形成する発泡原液組成物を供給して発泡硬化させて硬質ポリウレタンフォーム断熱層を形成することは困難である。このような被断熱物の壁面の断熱材の施工方法としては、施工すべき断熱層を幅方向に分割し、分割した単位幅の断熱層(単位断熱層)を幅方向に繰り返し施工して基体壁面の全体を硬質ポリウレタンフォームにて被覆する技術が公知である(例えば、特許文献1)。

【0003】

特許文献1においては、壁面の幅方向端面をプライマー処理した、施工断熱材と同じ厚さのスペーサーを基体壁面に貼着し、該スペーサーを介して断熱材表面位置にガラスクロスなどの補強性を有する表面材を供給すると共に該表面材を支持する押え板を配置し、基体壁面、2つのスペーサーの端面及び押え板にて空間を形成し、この空間に上方から硬質ポリウレタンフォームを形成する発泡原液組成物をミキシングヘッドより注入して、発泡原液組成物を発泡硬化させて硬質ポリウレタンフォームを形成させながら押え板を上昇させて単位幅の断熱層を形成し、係る単位幅の断熱層を幅方向に繰り返し施工して所定の硬質ポリウレタンフォーム断熱層を形成する技術が開示されている。

【特許文献1】特開2001−173894号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1開示の技術によれば、スペーサーにプライマー処理したり、プライマー処理したスペーサーを基体表面に配置して施工区間を形成したりする工程は、多数のスペーサーを作成して用意する必要があるだけでなく、実際の作業現場へスペーサーを搬入して保管するスペースの確保が必要であり、実作業においてはスペーサーの設置工程も必要であって、施工時間の短縮には限界があり、コスト低減の観点より改善が求められている。

【0005】

これに対してスペーサーを使用しないスペーサーレス工法が考えられる。スペーサーレス工法は、スペーサーの代わりに離型紙等の離型シートを用いて幅方向端面に硬質ポリウレタンフォームのスキン層を形成する方法であり、単位幅の断熱層の施工後、ないしは単位幅の断熱層の施工中に発泡硬化の終了した下部より該離型シートを剥離除去し、先に施工した単位幅の断熱層のスキン層形成端面、新たに供給する離型シート、及び基体壁面と表面材とで発泡空間を形成して隣接する単位幅の断熱層の施工を行うものである。

【0006】

係る離型シートを使用したスペーサーレス工法において、施工後に剥離性のよい離型シートを使用した場合、隣接する単位幅の断熱層との接着性が十分ではなく、継ぎ目の強度が不足することが判明した。

【0007】

本発明は、隣接する単位幅の断熱層との接着性が改善されたスペーサーレス工法による硬質ポリウレタンフォーム断熱層の施工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、基体壁面に接した硬質ポリウレタンフォーム断熱層の施工方法であって、

ミキシングヘッド、表面成形部材、表面材供給装置、側部端面成形部材、及び離型シート供給装置を備えた発泡装置を使用するものであり、

前記硬質ポリウレタンフォーム断熱層は幅方向に複数の単位断熱層が施工・接合されたものであり、

前記単位断熱層は前記発泡装置を幅方向に移動させて単位発泡工程を繰り返して施工するものであり、

前記単位発泡工程は、前記表面成形部材に沿って表面材を前記表面材供給装置から供給する表面材供給工程、前記側部端面成形部材に沿って離型シートを前記離型シート供給装置から供給する離型シート供給工程、基体壁面、表面成形部材に沿って供給された前記表面材及び側部端面成形部材に沿って供給された前記離型シートにて形成された成形空間に前記ミキシングヘッドから発泡原液組成物を供給して発泡させて硬質ポリウレタンフォームとする発泡工程、及び発泡硬化後の硬質ポリウレタンフォームから前記離型シートを剥離除去して単位断熱層とする離型シート剥離工程を有し、

前記離型シートは、剥離力が150〜600mN/50mmであることを特徴とする。

【0009】

係る構成の硬質ポリウレタンフォーム断熱層の施工方法は、先に施工した単位幅の断熱層(単位断熱層)と隣接する単位断熱層との層間接着性が改善されたスペーサーレス工法である。

【0010】

離型シートの剥離力が150mN/50mm未満の場合には、離型シートに施された離型処理剤が単位断熱層の端面に移行すると推測される理由により、先行して施工した単位断熱層の端面のスキン層を形成空間の一部として施工した隣接する単位断熱層との層間接着強度が低下し、被断熱物と外界との温度差により断熱層に発生する応力によって亀裂を生じる可能性があり、600mN/50mmを超える場合には単位断熱層の硬質ポリウレタンフォーム硬化後の剥離シートの剥離の作業性が低下し、剥離シートが破損する場合がある。

【0011】

離型シート剥離工程は、単位発泡工程が終了して単位断熱層が形成された後に行ってもよく、単位発泡工程の実行中に供給した発泡原液組成物が発泡硬化した部分から行ってもよいが、ミキシングヘッド、表面材を支持する表面成形部材、離型シートを支持する側部端面成形部材の上昇の際に離型シートを剥離除去することが、単位発泡工程終了後すぐに隣接位置での単位発泡工程を開始できるので好ましい。

【0012】

上記の硬質ポリウレタンフォーム断熱層の施工方法においては、前記単位発泡工程は前記表面成形部材と前記側部端面成形部材とを、それぞれ前記表面材と前記離型シートとを供給させつつ底部から上方へ移動させると共に前記ミキシングヘッドも底部から上方に移動させつつ単位断熱層を施工するものであることが好ましい。

【0013】

係る構成の施工方法により、高さの高い基体の壁面に容易に硬質ポリウレタンフォーム断熱層を施工することができる。

【発明を実施するための最良の形態】

【0014】

本発明において使用する離型シートとしては、表面に離型処理が施されたクラフト紙、樹脂フィルム等、即ち離型紙や離型フィルムなどが使用可能である。離型シートの剥離力は市販の粘着テープを貼着した後の剥離力として評価する。離型シートの剥離力は離型処理剤の組成を変更、調整することによって調整可能であるが、市販の離型シートから選択して使用してもよい。

【0015】

本発明において硬質ポリウレタンフォーム断熱層の表面(基体壁面の反対面)に積層する表面材は、補強性を有する材料を限定なく使用することができる。具体的にはガラスメッシュ、ガラスペーパー、有機繊維の織布、不織布やネット、クラフト紙やガラスメッシュと樹脂フィルムの積層体などが例示される。

【0016】

断熱層を構成する硬質ポリウレタンフォームは、公知の硬質ポリウレタンフォーム用のポリオール組成物とポリイソシアネート化合物を使用して形成する。発泡剤としては、HFC−245faや365mfc等のHFC化合物、イソペンタンやシクロペンタンなどのペンタン類、水から選択して少なくとも1種を使用する。

【実施例1】

【0017】

図1は、本発明の好適な実施形態に係る硬質ポリウレタンフォーム断熱層の施工方法を例示した斜視図であり、図2は基体壁面に平行方向の縦断側面図、図3は基体壁面に垂直方向の縦断側面図である。施工には、ミキシングヘッド20、表面材11を供給する表面材供給装置13、表面材11の一部を外面側から支持する表面成形部材としてのパネル5、離型シート3を供給する離型シート供給部材4、離型シート3の一部を支持する側部端面成形部材8とを使用する。これらの部材は、基体壁面に沿って移動可能な基台1(仮想線で一部を図示)に組付けられていることが好ましく、単位発泡工程において単位断熱層の形成に伴って下から上に移動させる少なくともミキシングヘッド20、表面成形部材としてのパネル5、離型シート3の一部を支持する側部端面成形部材8は、上下に移動可能なリフトに配設することが好ましい。基台1には、ミキシングヘッドにポリオール成分とポリイソシアネート成分を供給するサービスタンクと送液ポンプも設置することが好ましい。

【0018】

硬質ポリウレタンフォーム断熱層は単位幅に分割して単位発泡工程により形成する。単位発泡工程においては、先に施工した単位幅の断熱層6の端面、基体壁面M、原反ロール13から巻き戻して接地面から供給された表面材11(表面材供給工程)のパネル5に支持された部分及び原反ロール4から巻き戻して接地面から供給された離型シート3(離型シート供給工程)の側部端面成形部材8にて支持された部分により上部が開放された成形空間を形成し、ミキシングヘッド20より硬質ポリウレタンフォームを形成する発泡原液組成物30を供給する。発泡原液組成物は供給後短時間で発泡、硬化して硬質ポリウレタンフォームとなる(発泡工程)。被断熱物は通常大きな構築物であるため、パネル5と側部端面成形部材8とは表面材11と離型シート3を供給しながら上方へ連続的に成形空間を形成するように上昇させ、ミキシングヘッド20も上昇させる。基体壁面Mの上端で単位幅の断熱層の成形が終了し、離型シート3fを剥離除去する工程(剥離工程)によって単位発泡工程が終了し、単位断熱層6が完成する。

【0019】

単位断熱層の幅は、施工する断熱層の大きさや使用する装置などに応じて適宜設定されるものであるが、幅が広すぎると施工が難しく、狭すぎると断熱層全体を形成するための単位発泡工程の数が多くなり、面倒である。単位断熱層の幅は、2〜8mであることが好ましい。断熱層の厚さは、要求される断熱性に応じて設定されるが、一般的には20mm〜200mmである。

【0020】

側部端面成形部材8は先行形成された単位断熱層6の厚みと同等な厚みを有するものであり、基体壁面に沿って、その外表面に接するようにして上昇する。側部端面成形部材8の離型シート保持面の形状は特に限定されるものではないが、接着面積を広くすることができ、その結果単位断熱層間の全接着力を高くすることができることから、基体壁面に対して傾斜した面を形成する形状や湾曲ないし略円弧状であることが好ましい。

【0021】

離型シートと表面材とは、それ自体の剛性が乏しいので、発泡原液組成物が供給され、発泡硬化するまでの間は成形空間を所定形状に保持する必要があり、側部端面成形部材8及び表面成形部材としてのパネル5にてそれぞれ支持する。成形空間の下面は単位発泡工程の初期においては基体の設置面であり、発泡工程の進行により硬質ポリウレタンフォームとなる。また最初の単位発泡工程においては、先行する単位断熱層が存在しないので、断熱層の起点となる壁などの構造物の壁面を成形空間の一部として使用してもよく、断熱層が円形の被断熱物の周囲を囲む場合には底部からその高さ方向にわたり、仮の縦枠ないしスペーサー(図示略)を固定して施工する。

【0022】

ミキシングヘッド20は、ミキシングヘッド本体24と吐出ノズル22を備え、吐出ノズル22の先端には必要に応じてホース2が装着される。ミキシングヘッド本体24にはサービスタンクよりポリオール成分とポリイソシアネート成分を供給する配管26、28が接続されている。単位発泡工程においては、ミキシングヘッド20は左右に往復動を行ってもよい(図1矢印A)。

【0023】

離型シート3は、硬化反応が終了した部分から剥離除去する(図1の矢印B)ことにより、次の単位発泡工程における成形空間の一部を形成する。

【実施例2】

【0024】

<断熱層施工例>

(実施例1〜5、比較例1)

市販の硬質ポリウレタンフォーム原液を使用し、図1に示した方法にて厚さ65mm、表面ガラスメッシュ、離型紙を供給して高さ5m,幅1.1mの硬質ポリウレタンフォームからなる単位断熱層を2つ形成した。実施例1〜5においては離型シートとして市販の離型紙を使用し、比較例1では特許文献1のように端面をプライマー処理したスペーサーを基体壁面に貼着して使用した

<評価>

(剥離力)

離型シートの離型面に幅50mmのPETを基材とする市販の粘着テープ(品番#595:積水化学工業)を貼着してゴムローラーにて圧着し、70℃±5℃にて20g/cm2の圧力を負荷して20時間放置し、冷却後クロスヘッド速度300mm/minにて180度剥離試験を行い、離型シートの剥離力(離型性)を測定した。

【0025】

(作業性)

単位発泡工程の作業の容易さを評価した。

【0026】

(層間接着強度)

層間接着強度は、単位幅の断熱層の界面を含む箇所から界面を略中央になるようにした試験片(ASTM D 1623。試験片:タイプB)を切り出し、ASTM D 1623に準拠した引張試験方法により引っ張り、その破断強度を測定し、10点の平均値を採用した。

【0027】

<評価結果>

評価結果は表1に示した。この評価結果より本発明の離型シートを使用して単位発泡工程を行う施工方法では作業が容易であると共に単位断熱層の層間接着強度も良好であった。これに対して特許文献1記載の施工方法は作業性に問題があった。なお、剥離力が150mN/50mmの離型紙を使用した場合には単位断熱層の層間接着強度は低すぎて問題があり、剥離力が600mN/50mmの離型紙を使用した場合には単位発泡工程終了後の離型紙の剥離の際に離型紙が破損する場合があり、作業性に問題があった。

【0028】

【表1】

【図面の簡単な説明】

【0029】

【図1】本発明の好適な実施形態に係る硬質ポリウレタンフォーム断熱層の施工方法を例示した斜視図

【図2】図1に例示の施工方法の基体壁面に平行方向の縦断側面図

【図3】図1に例示の施工方法の基体壁面に垂直方向の縦断側面図

【符号の説明】

【0030】

3 離型シート

7 硬質ポリウレタンフォーム

11 表面材

20 ミキシングヘッド

【特許請求の範囲】

【請求項1】

基体壁面に接した硬質ポリウレタンフォーム断熱層の施工方法であって、

ミキシングヘッド、表面成形部材、表面材供給装置、側部端面成形部材、及び離型シート供給装置を備えた発泡装置を使用するものであり、

前記硬質ポリウレタンフォーム断熱層は幅方向に複数の単位断熱層が施工・接合されたものであり、

前記単位断熱層は前記発泡装置を幅方向に移動させて単位発泡工程を繰り返して施工するものであり、

前記単位発泡工程は、前記表面成形部材に沿って表面材を前記表面材供給装置から供給する表面材供給工程、前記側部端面成形部材に沿って離型シートを前記離型シート供給装置から供給する離型シート供給工程、基体壁面、表面成形部材に沿って供給された前記表面材及び側部端面成形部材に沿って供給された前記離型シートにて形成された成形空間に前記ミキシングヘッドから発泡原液組成物を供給して発泡させて硬質ポリウレタンフォームとする発泡工程、及び発泡硬化後の硬質ポリウレタンフォームから前記離型シートを剥離除去して単位断熱層とする離型シート剥離工程を有し、

前記離型シートは、剥離力が150〜600mN/50mmである硬質ポリウレタンフォーム断熱層の施工方法。

【請求項2】

前記単位発泡工程は前記表面成形部材と前記側部端面成形部材とを、それぞれ前記表面材と前記離型シートとを供給させつつ底部から上方へ移動させると共に前記ミキシングヘッドも底部から上方に移動させつつ単位断熱層を施工するものである請求項1に記載の硬質ポリウレタンフォーム断熱層の施工方法。

【請求項1】

基体壁面に接した硬質ポリウレタンフォーム断熱層の施工方法であって、

ミキシングヘッド、表面成形部材、表面材供給装置、側部端面成形部材、及び離型シート供給装置を備えた発泡装置を使用するものであり、

前記硬質ポリウレタンフォーム断熱層は幅方向に複数の単位断熱層が施工・接合されたものであり、

前記単位断熱層は前記発泡装置を幅方向に移動させて単位発泡工程を繰り返して施工するものであり、

前記単位発泡工程は、前記表面成形部材に沿って表面材を前記表面材供給装置から供給する表面材供給工程、前記側部端面成形部材に沿って離型シートを前記離型シート供給装置から供給する離型シート供給工程、基体壁面、表面成形部材に沿って供給された前記表面材及び側部端面成形部材に沿って供給された前記離型シートにて形成された成形空間に前記ミキシングヘッドから発泡原液組成物を供給して発泡させて硬質ポリウレタンフォームとする発泡工程、及び発泡硬化後の硬質ポリウレタンフォームから前記離型シートを剥離除去して単位断熱層とする離型シート剥離工程を有し、

前記離型シートは、剥離力が150〜600mN/50mmである硬質ポリウレタンフォーム断熱層の施工方法。

【請求項2】

前記単位発泡工程は前記表面成形部材と前記側部端面成形部材とを、それぞれ前記表面材と前記離型シートとを供給させつつ底部から上方へ移動させると共に前記ミキシングヘッドも底部から上方に移動させつつ単位断熱層を施工するものである請求項1に記載の硬質ポリウレタンフォーム断熱層の施工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−283445(P2006−283445A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−106233(P2005−106233)

【出願日】平成17年4月1日(2005.4.1)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年4月1日(2005.4.1)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]