硬質人工骨材の製造方法

【課題】 本発明は高炉スラグと石炭灰とを原料として共に有効に活用して、硬質人工骨材を安直に製造すること。

【解決手段】 高炉から排出されて大樋中を流れる溶銑に向け石炭灰を吹き込んで該石炭灰を溶銑の上層の溶融スラグ中に溶解、混合したのち、該溶銑の上層の溶融スラグを溶銑と分離、排出して該溶融スラグが完全に凝固するまで放冷することを特徴とするものである。

【解決手段】 高炉から排出されて大樋中を流れる溶銑に向け石炭灰を吹き込んで該石炭灰を溶銑の上層の溶融スラグ中に溶解、混合したのち、該溶銑の上層の溶融スラグを溶銑と分離、排出して該溶融スラグが完全に凝固するまで放冷することを特徴とするものである。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は製鉄所において生ずる高炉スラグと石炭火力発電所において生ずる石炭灰とを原料として共に有効に活用するための硬質人工骨材の製造方法に関する。

【0002】

【従来の技術】製鉄所において生ずる高炉スラグは、コンクリート用骨材、路盤材、セメント用原料等として種々の用途に利用されているが、重荷重を受ける建築コンクリート用骨材としては、一般の天然砂利等と比較してその使用範囲が制限されている。これは高炉スラグには多くの気泡が残留して十分硬質なものでなく、このため圧下に対し潰れやすく脆弱なものであるためである。一方、製鉄所構内にも設置されている石炭火力発電所からは大量の石炭灰が発生し、近年その量が益々増大する傾向にある。石炭灰は10〜20μm程度の微粉が多く、その処置に苦慮してきたものであった。従って、従来その用途は主として埋め立て材とされてきたが、単にこれらを埋め立て材として処分するのではなく有効に再利用することが望まれている。そこで、これまでに石炭灰の有効利用方法として、例えば特開昭62−256747号公報には、石炭灰に石灰石、セメント、消石灰を添加して造粒したペレットを焼成して人工骨材を製造する方法が開示されている。しかし、上記焼成型の人工骨材は、諸原料の混練、造粒、焼成という多工程を経て製造されるために多くの設備と工数を必要とし、また焼成のための熱エネルギーも消費するためコスト高にならざるを得ない。

【0003】

【発明が解決しようとする課題】本発明は、前記のような従来の高炉スラグ及び石炭灰の資源化、有効利用化にみられる問題点を解決すべく研究を積極的に推進した結果なされたものであって、高炉スラグと共に石炭灰を有効に活用して、硬質人工骨材を安直に製造しようとするものである。

【0004】

【課題を解決するための手段】上記の課題を解決するためになされた本発明の請求項1の発明は、高炉から排出されて大樋中を流れる溶銑に向け石炭灰を吹き込んで該石炭灰を溶銑の上層の溶融スラグ中に溶解、混合したのち、該溶銑の上層の溶融スラグを溶銑と分離、排出し、該溶融スラグが完全に凝固するまで放冷することを特徴とする硬質人工骨材の製造方法であり、請求項2の発明は、石炭灰を非酸化性ガスと混合して吹き込むことを特徴とする請求項1記載の硬質人工骨材の製造方法であり、請求項3の発明は、石炭灰の吹き込み量を、溶融スラグ1トン当たり1〜200kgの間とすることを特徴とする請求項1または請求項2記載の硬質人工骨材の製造方法である。

【0005】即ち、本発明は先ず高炉から排出される溶銑、溶融スラグの保有する熱エネルギーを利用し、また、従来その処置に苦慮してきた石炭灰を有効に活用して、硬質人工骨材を安直に製造するものであり、そのため溶銑と分離して排出した溶融スラグは完全に凝固するまで放冷するものとしている。また、石炭灰を非酸化性ガスと混合してその吹き込み量を、溶融スラグ1トン当たり1〜200kgの間として吹き込むことによって、耐火物の寿命を低下することなく、石炭灰の所期の適正な効果が発揮できるものである。

【0006】しかして、本発明の目的とする硬質人工骨材の硬質化は溶融スラグの含有する気泡の量によって左右されるが、溶融スラグ内の気泡の発生原因としては次のように推測される。即ち、溶融スラグ中には窒素、CO等のガスが溶解しているが、溶融スラグの温度低下とともにその溶解限を越えた分が溶融スラグ中に溶解できなくなり、気泡を発生する。そして、本発明においては溶融スラグに混合した石炭灰が気泡生成の核として作用し、気泡発生を促進させる効果を発揮するものと考えられる。従って、従来ならば凝固完了間際になっても気泡の発生が終息せず凝固後の溶融スラグに多量の気泡が残存するのが普通とされたものを、本発明においては溶融スラグが高温の溶融状態で粘性が低いうちに速やかに気泡を発生させて浮上分離でき、溶融スラグの完全凝固後の残留気泡を少なくすることにより硬質人工骨材とすることができる。

【0007】石炭灰は非酸化性ガスと混合して浸漬管より噴射し、溶融スラグの下層の溶銑に吹き込むのが望ましいが、浸漬管を用いる代わりに大樋の下面に吹き込み穴を設け底吹きで添加してもよい。また、非酸化性ガスを用いるのは、空気等の酸化性ガスを用いた場合には、溶銑の酸化が進行するほかに、浸漬管及び大樋の耐火物の溶損が激しくなるからであるが、安価な窒素ガスのほか、アルゴンガス、COガス等を用いてもよい。石炭灰の吹き込み量は溶融スラグ1トン当たり1kg未満では気泡発生を促進する効果が小さいし、石炭灰の消費量が少なく石炭灰を有効に活用することができない。一方、その吹き込み量が200kgを越えると石炭灰に熱を奪われて溶融スラグの温度が低下して流動性が悪化する等の操業上好ましくない現象を引き起こすため、溶融スラグ1トン当たり1〜200kgの間とするのが望ましい。

【0008】

【発明の実施の形態】次に本発明の実施形態を図示の実施例により詳細に説明する。

【0009】

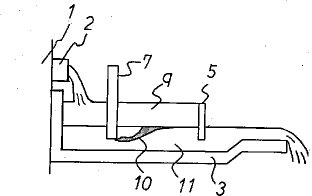

【実施例】図1、図2に示すとおり、高炉1の下部には溶銑、溶融スラグを排出するための出銑口2が設けられており、出銑口2の下方には、溶銑を流下させる大樋3、溶銑を混銑車に振り分ける傾注樋6、溶銑を転炉に運搬するための混銑車12が一連に配置されている点においては、従来と変わるところはない。出銑口2から排出された溶銑11は大樋3に注がれる時溶融スラグ9も共に排出される。溶融スラグは溶銑からその比重差により分離され、溶融スラグ9は上層を、溶銑11は下層を流れて、大樋3の中を下流へと流れる。大樋3の下流付近にはスキンマー5が設けられており、スキンマー5によって下流への流れを堰き止められた溶融スラグ9はその手前に設けられているスラグ樋4の方に流れ、溶融スラグ9は冷却床へと排出される。一方スキンマー5の下を潜り抜けた溶銑11は、傾注樋6を介して混銑車12に注湯され、混銑車12によって精錬工場に運搬される。

【0010】本発明においては、大樋3に排出された溶銑と溶融スラグの混合物が比重差により二層分離した位置、即ち出銑口2から5ないし10mの位置において、石炭灰10を粉体吹き込み装置8と浸漬管7により溶融スラグの下層の溶銑に向け吹き込む。吹き込まれた石炭灰10は、溶銑よりも比重が小さいために浮上するが溶融スラグとは比重差が小さいので、溶銑と溶融スラグの界面に捕捉され長い時間滞留する間に溶融スラグ中に溶解、或いは混合してゆく。その後溶融スラグは冷却床に排出されて完全に凝固するまで放冷される。冷却床の回転を速めるために溶融スラグが完全に凝固した後には散水して冷却してもよい。

【0011】

【試験例】以下に本発明の試験例について述べる。高炉の出銑口から混銑車の間に配設された大樋中を流れる溶銑に向けて石炭灰を吹き込んで試験を行った。溶融スラグ及び石炭灰の化学成分例は表1に示す如きものであった。(数値は質量%)

この時、溶銑の温度は1520℃、出銑速度;4.0〜6.5t/min、出滓速度;1.2〜2.4t/min、溶融スラグ厚み;300mm、製造量;200tonであり、石炭灰の吹き込みは大樋の上方から内径25mm、外径125mmのアルミナ製の管を浸漬して粉体吹き込み装置により窒素ガスと混合して行った。その試験の結果を表2に示す。なお、単位容積質量は、冷却したスラグを破砕したのち10kgを採取してJIS A 1104に定められている方法により測定した。

【0012】

【表1】

【0013】

【表2】

* 溶銑/溶融スラグ界面を0mmとした。

【0014】試験No.1〜3はそれぞれ浸漬管の浸漬深さを変えて試験した例である。試験において、石炭灰の吹込み量、溶融スラグ1トン当たり120kg、冷却は冷却床排出後放冷とし、各200トンの人工骨材を製造した。 試験No.1は浸漬深さを溶銑/溶融スラグ界面より100mm上としたもの、試験No.2は浸漬深さを溶銑/溶融スラグ界面としたものであるが、いずれも石炭灰の歩留りが低い。これに対して浸漬深さを溶銑/溶融スラグ界面より100mm下とした試験No.3は、90%を越える高い歩留りを達成することができ、石炭灰を有効に活用することができた。試験No.4は石炭灰を吹き込まない比較例であり、試験No.5〜8は石炭灰吹込み量を変化させた実施例で、溶融スラグが完全凝固した後に散水冷却して、各500トンの人工骨材を製造したものである。試験No.4に比較し、試験No.5〜8は硬質人工骨材を製造することができた。また、試験No.9は溶融スラグを冷却床に排出して溶融状態にあるうちに速やかに散水冷却を行った比較例であり、試験No.6に比較し軽質な人工骨材となってしまい、硬質人工骨材とはならなかった。

【0015】

【発明の効果】以上説明したように、本発明によれば、従来その処分に苦慮していた石炭灰を溶銑と共に有効に活用して、特に建築コンクリート用骨材等へ利用範囲を拡大でき、また、溶銑、溶融スラグの保有する熱エネルギーをそのまま利用するために安直に提供することができ、本発明は工業上極めて有益なものである。

【図面の簡単な説明】

【図1】 本発明を実施するための装置構成を説明する平面図。

【図2】 図1の断面図。

【符号の説明】

1 高炉

2 出銑口

3 大樋

4 スラグ樋

5 スキンマー

6 傾注樋

7 浸漬管

8 粉体吹き込み装置

9 溶融スラグ

10 石炭灰

11 溶銑

12 混銑車

【0001】

【発明の属する技術分野】本発明は製鉄所において生ずる高炉スラグと石炭火力発電所において生ずる石炭灰とを原料として共に有効に活用するための硬質人工骨材の製造方法に関する。

【0002】

【従来の技術】製鉄所において生ずる高炉スラグは、コンクリート用骨材、路盤材、セメント用原料等として種々の用途に利用されているが、重荷重を受ける建築コンクリート用骨材としては、一般の天然砂利等と比較してその使用範囲が制限されている。これは高炉スラグには多くの気泡が残留して十分硬質なものでなく、このため圧下に対し潰れやすく脆弱なものであるためである。一方、製鉄所構内にも設置されている石炭火力発電所からは大量の石炭灰が発生し、近年その量が益々増大する傾向にある。石炭灰は10〜20μm程度の微粉が多く、その処置に苦慮してきたものであった。従って、従来その用途は主として埋め立て材とされてきたが、単にこれらを埋め立て材として処分するのではなく有効に再利用することが望まれている。そこで、これまでに石炭灰の有効利用方法として、例えば特開昭62−256747号公報には、石炭灰に石灰石、セメント、消石灰を添加して造粒したペレットを焼成して人工骨材を製造する方法が開示されている。しかし、上記焼成型の人工骨材は、諸原料の混練、造粒、焼成という多工程を経て製造されるために多くの設備と工数を必要とし、また焼成のための熱エネルギーも消費するためコスト高にならざるを得ない。

【0003】

【発明が解決しようとする課題】本発明は、前記のような従来の高炉スラグ及び石炭灰の資源化、有効利用化にみられる問題点を解決すべく研究を積極的に推進した結果なされたものであって、高炉スラグと共に石炭灰を有効に活用して、硬質人工骨材を安直に製造しようとするものである。

【0004】

【課題を解決するための手段】上記の課題を解決するためになされた本発明の請求項1の発明は、高炉から排出されて大樋中を流れる溶銑に向け石炭灰を吹き込んで該石炭灰を溶銑の上層の溶融スラグ中に溶解、混合したのち、該溶銑の上層の溶融スラグを溶銑と分離、排出し、該溶融スラグが完全に凝固するまで放冷することを特徴とする硬質人工骨材の製造方法であり、請求項2の発明は、石炭灰を非酸化性ガスと混合して吹き込むことを特徴とする請求項1記載の硬質人工骨材の製造方法であり、請求項3の発明は、石炭灰の吹き込み量を、溶融スラグ1トン当たり1〜200kgの間とすることを特徴とする請求項1または請求項2記載の硬質人工骨材の製造方法である。

【0005】即ち、本発明は先ず高炉から排出される溶銑、溶融スラグの保有する熱エネルギーを利用し、また、従来その処置に苦慮してきた石炭灰を有効に活用して、硬質人工骨材を安直に製造するものであり、そのため溶銑と分離して排出した溶融スラグは完全に凝固するまで放冷するものとしている。また、石炭灰を非酸化性ガスと混合してその吹き込み量を、溶融スラグ1トン当たり1〜200kgの間として吹き込むことによって、耐火物の寿命を低下することなく、石炭灰の所期の適正な効果が発揮できるものである。

【0006】しかして、本発明の目的とする硬質人工骨材の硬質化は溶融スラグの含有する気泡の量によって左右されるが、溶融スラグ内の気泡の発生原因としては次のように推測される。即ち、溶融スラグ中には窒素、CO等のガスが溶解しているが、溶融スラグの温度低下とともにその溶解限を越えた分が溶融スラグ中に溶解できなくなり、気泡を発生する。そして、本発明においては溶融スラグに混合した石炭灰が気泡生成の核として作用し、気泡発生を促進させる効果を発揮するものと考えられる。従って、従来ならば凝固完了間際になっても気泡の発生が終息せず凝固後の溶融スラグに多量の気泡が残存するのが普通とされたものを、本発明においては溶融スラグが高温の溶融状態で粘性が低いうちに速やかに気泡を発生させて浮上分離でき、溶融スラグの完全凝固後の残留気泡を少なくすることにより硬質人工骨材とすることができる。

【0007】石炭灰は非酸化性ガスと混合して浸漬管より噴射し、溶融スラグの下層の溶銑に吹き込むのが望ましいが、浸漬管を用いる代わりに大樋の下面に吹き込み穴を設け底吹きで添加してもよい。また、非酸化性ガスを用いるのは、空気等の酸化性ガスを用いた場合には、溶銑の酸化が進行するほかに、浸漬管及び大樋の耐火物の溶損が激しくなるからであるが、安価な窒素ガスのほか、アルゴンガス、COガス等を用いてもよい。石炭灰の吹き込み量は溶融スラグ1トン当たり1kg未満では気泡発生を促進する効果が小さいし、石炭灰の消費量が少なく石炭灰を有効に活用することができない。一方、その吹き込み量が200kgを越えると石炭灰に熱を奪われて溶融スラグの温度が低下して流動性が悪化する等の操業上好ましくない現象を引き起こすため、溶融スラグ1トン当たり1〜200kgの間とするのが望ましい。

【0008】

【発明の実施の形態】次に本発明の実施形態を図示の実施例により詳細に説明する。

【0009】

【実施例】図1、図2に示すとおり、高炉1の下部には溶銑、溶融スラグを排出するための出銑口2が設けられており、出銑口2の下方には、溶銑を流下させる大樋3、溶銑を混銑車に振り分ける傾注樋6、溶銑を転炉に運搬するための混銑車12が一連に配置されている点においては、従来と変わるところはない。出銑口2から排出された溶銑11は大樋3に注がれる時溶融スラグ9も共に排出される。溶融スラグは溶銑からその比重差により分離され、溶融スラグ9は上層を、溶銑11は下層を流れて、大樋3の中を下流へと流れる。大樋3の下流付近にはスキンマー5が設けられており、スキンマー5によって下流への流れを堰き止められた溶融スラグ9はその手前に設けられているスラグ樋4の方に流れ、溶融スラグ9は冷却床へと排出される。一方スキンマー5の下を潜り抜けた溶銑11は、傾注樋6を介して混銑車12に注湯され、混銑車12によって精錬工場に運搬される。

【0010】本発明においては、大樋3に排出された溶銑と溶融スラグの混合物が比重差により二層分離した位置、即ち出銑口2から5ないし10mの位置において、石炭灰10を粉体吹き込み装置8と浸漬管7により溶融スラグの下層の溶銑に向け吹き込む。吹き込まれた石炭灰10は、溶銑よりも比重が小さいために浮上するが溶融スラグとは比重差が小さいので、溶銑と溶融スラグの界面に捕捉され長い時間滞留する間に溶融スラグ中に溶解、或いは混合してゆく。その後溶融スラグは冷却床に排出されて完全に凝固するまで放冷される。冷却床の回転を速めるために溶融スラグが完全に凝固した後には散水して冷却してもよい。

【0011】

【試験例】以下に本発明の試験例について述べる。高炉の出銑口から混銑車の間に配設された大樋中を流れる溶銑に向けて石炭灰を吹き込んで試験を行った。溶融スラグ及び石炭灰の化学成分例は表1に示す如きものであった。(数値は質量%)

この時、溶銑の温度は1520℃、出銑速度;4.0〜6.5t/min、出滓速度;1.2〜2.4t/min、溶融スラグ厚み;300mm、製造量;200tonであり、石炭灰の吹き込みは大樋の上方から内径25mm、外径125mmのアルミナ製の管を浸漬して粉体吹き込み装置により窒素ガスと混合して行った。その試験の結果を表2に示す。なお、単位容積質量は、冷却したスラグを破砕したのち10kgを採取してJIS A 1104に定められている方法により測定した。

【0012】

【表1】

【0013】

【表2】

* 溶銑/溶融スラグ界面を0mmとした。

【0014】試験No.1〜3はそれぞれ浸漬管の浸漬深さを変えて試験した例である。試験において、石炭灰の吹込み量、溶融スラグ1トン当たり120kg、冷却は冷却床排出後放冷とし、各200トンの人工骨材を製造した。 試験No.1は浸漬深さを溶銑/溶融スラグ界面より100mm上としたもの、試験No.2は浸漬深さを溶銑/溶融スラグ界面としたものであるが、いずれも石炭灰の歩留りが低い。これに対して浸漬深さを溶銑/溶融スラグ界面より100mm下とした試験No.3は、90%を越える高い歩留りを達成することができ、石炭灰を有効に活用することができた。試験No.4は石炭灰を吹き込まない比較例であり、試験No.5〜8は石炭灰吹込み量を変化させた実施例で、溶融スラグが完全凝固した後に散水冷却して、各500トンの人工骨材を製造したものである。試験No.4に比較し、試験No.5〜8は硬質人工骨材を製造することができた。また、試験No.9は溶融スラグを冷却床に排出して溶融状態にあるうちに速やかに散水冷却を行った比較例であり、試験No.6に比較し軽質な人工骨材となってしまい、硬質人工骨材とはならなかった。

【0015】

【発明の効果】以上説明したように、本発明によれば、従来その処分に苦慮していた石炭灰を溶銑と共に有効に活用して、特に建築コンクリート用骨材等へ利用範囲を拡大でき、また、溶銑、溶融スラグの保有する熱エネルギーをそのまま利用するために安直に提供することができ、本発明は工業上極めて有益なものである。

【図面の簡単な説明】

【図1】 本発明を実施するための装置構成を説明する平面図。

【図2】 図1の断面図。

【符号の説明】

1 高炉

2 出銑口

3 大樋

4 スラグ樋

5 スキンマー

6 傾注樋

7 浸漬管

8 粉体吹き込み装置

9 溶融スラグ

10 石炭灰

11 溶銑

12 混銑車

【特許請求の範囲】

【請求項1】 高炉から排出されて大樋中を流れる溶銑に向け石炭灰を吹き込んで該石炭灰を溶銑の上層の溶融スラグ中に溶解、混合したのち、該溶銑の上層の溶融スラグを溶銑と分離、排出し、該溶融スラグが完全に凝固するまで放冷することを特徴とする硬質人工骨材の製造方法。

【請求項2】 石炭灰を非酸化性ガスと混合して吹き込むことを特徴とする請求項1記載の硬質人工骨材の製造方法。

【請求項3】 石炭灰の吹き込み量を溶融スラグ1トン当たり1〜200kgの間とすることを特徴とする請求項1または請求項2記載の硬質人工骨材の製造方法。

【請求項1】 高炉から排出されて大樋中を流れる溶銑に向け石炭灰を吹き込んで該石炭灰を溶銑の上層の溶融スラグ中に溶解、混合したのち、該溶銑の上層の溶融スラグを溶銑と分離、排出し、該溶融スラグが完全に凝固するまで放冷することを特徴とする硬質人工骨材の製造方法。

【請求項2】 石炭灰を非酸化性ガスと混合して吹き込むことを特徴とする請求項1記載の硬質人工骨材の製造方法。

【請求項3】 石炭灰の吹き込み量を溶融スラグ1トン当たり1〜200kgの間とすることを特徴とする請求項1または請求項2記載の硬質人工骨材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2001−151540(P2001−151540A)

【公開日】平成13年6月5日(2001.6.5)

【国際特許分類】

【出願番号】特願平11−331435

【出願日】平成11年11月22日(1999.11.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成13年6月5日(2001.6.5)

【国際特許分類】

【出願日】平成11年11月22日(1999.11.22)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]