硬質保護膜及びその製造方法

【課題】アルミナを原料に用いながらも少なくとも塑性硬さが30GPa以上得られる硬質保護膜及びその製造方法を提供すること。

【解決手段】 何れも結晶粒径が20nm以下であるAlN微結晶とAl1-xOxNy微結晶との複合体からなる硬質保護膜。Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、硬質保護膜を30GPa以上の塑性変形硬さに形成する。

【解決手段】 何れも結晶粒径が20nm以下であるAlN微結晶とAl1-xOxNy微結晶との複合体からなる硬質保護膜。Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、硬質保護膜を30GPa以上の塑性変形硬さに形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属材料の表面に形成される硬質保護膜及びその製造方法に関する。特に、切削工具、金型、耐摩耗部品などの金属機械の表面に用いる硬質保護膜及びその製造方法に関する。

【背景技術】

【0002】

切削工具や金型等の金属機械の表面に用いる保護膜は、機械的性質(塑性硬さ及びヤング率等)並びに耐熱性(耐酸化性)に優れたものが望まれている。そして、その保護膜としては、従来、TiNやTiAlN、CrAlN、TiBN膜等の遷移金属窒化物からなる硬質なものが用いられていた(特許文献1)。ところが、上記の保護膜は硬質であるが、いずれも希少金属を20〜50原子%必要とするので、省資源化が叫ばれる昨今、これらの希少金属を必要としない高硬度膜が求められる。

【0003】

そこで、Cr、Mo、V、Ti、Zrなどの希少金属に比べて、資源が比較的豊富な元素およびその不可避な不純物を主原料として用いながらも、従来と同等以上の機械的性質及び耐熱性を有する硬質保護膜が得られないか、研究が行われている。そのうち、アルミナに着目した研究が既に行われている(非特許文献1)。この研究では、Al2O3ターゲットとArおよびN2の混合ガスによる高周波反応スパッタ法を用いて、Al-O膜及びAl-O-N膜を作製し、それらの構造と機械的性質に及ぼすスパッタ条件の影響を調べた。その結果、以下のことが明らかになった。

【0004】

(1)Al-O膜及び150℃以下で成膜したAl-O-N膜は、アモルファスライクな構造を示し、これらの膜の機械的性質はほぼ同等であった。

(2)基板温度200℃以上、Ar流量10sccm一定、N2流量30sccmの条件下で成膜したAl-O-N膜は約6nmの微結晶からなり、塑性硬さは約27GPaに達し、Al-O膜の約2倍の高い値を示した。そして、XRDパターンのピーク位置とJCPDSカードとの対応から判断すると、AlNとι-Al2O3(JCPDS 12-0539)の混合相の可能性が高いものと思われる。また、Alとガス元素(O、N)の組成比は、原子%でAl:42.9、O:25.0、N:32.1である。

(3)可視光の透過率はAl-O膜よりも高い。

(4)高い硬度を示したAl-O-N膜では、800℃×1時間の大気中加熱でも、機械的性質はほとんど低下しなかったが,900℃以上で急激に低下した。

以上より、希少金属を含まなくても、優れた機械的性質及び耐熱性を有することが証明された。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】野瀬正照、他7名、RF反応スパッタ法によるAl-O-Nコーティング膜の作製、[online]、平成21年9月2日検索<URL :http://jglobal.jst.go.jp/public/20090422/200902271702708350>

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上述の研究で得られた塑性硬さは最高でも約27GPaであって、30GPa以上の特性が得られるのであれば、実用に値するものと思われる。また、その上で、ヤング率、弾性回復率等の他の特性についても高い値が得られることが望ましい。

【0007】

本発明は上記実情を考慮して開発されたもので、その解決しようとする課題はアルミナを原料に用いながらも少なくとも塑性硬さが30GPa以上得られる硬質保護膜及びその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、何れも結晶粒径が20nm以下であるAlN微結晶とAlxOyNz微結晶との複合体からなる硬質保護膜である。x>0、y>0、z>0である。

【0009】

そして、上記硬質比保護膜をさらに特定するならば、原子%の組成比がAl:40.0〜49.0、O:3.0〜16.0、N:40.0〜50.0である。

【0010】

硬質保護膜の構造を完全に解明することは難しいので、上記硬質保護膜の製造方法によってこの硬質保護膜を特定すると、次のようになる。即ち、Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、30GPa以上の塑性変形硬さに形成される硬質保護膜である。

【0011】

また、このように硬質保護膜の塑性変形硬さを30GPa以上にする硬質保護膜の製造方法は、Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と被覆加工される金属母材の温度との関係を調整することによるものである。

【発明の効果】

【0012】

本発明は、実験結果より、塑性硬さが30GPa以上となることが証明された。また、基板側に(被覆加工される母材を基板と総称する)印加するバイアス電圧と基板の温度との関係を調整することにより、35GPa以上、40GPa以上ともなる優れたものである。

【図面の簡単な説明】

【0013】

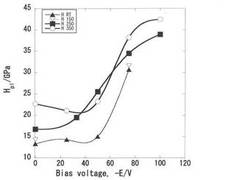

【図1】Al-O-N膜の塑性硬さが基板バイアス及び基板温度によって変化することを示すグラフである。

【図2】Al-O-N膜の実効ヤング率が基板バイアス及び基板温度によって変化することを示すグラフである。

【図3】Al-O-N膜の弾性回復率が基板バイアス及び基板温度によって変化することを示すグラフである。

【図4】Al-O-N膜のヤング率に対する塑性硬さの比(H/E*)が基板バイアス及び基板温度によって変化することを示すグラフである。

【図5】基板バイアスなしの場合と基板バイアスありの場合で作製したAl-O-N膜のXRDパターンを示すグラフである。

【実施例】

【0014】

<試料作製条件>

膜作製に使用した装置は対向ターゲット式マグネトロンスパッタ装置(大阪真空機器製作所製FTS-R2)である。本実験では、スパッタ電源に高周波(R.F)電源を用いた。R.F電源には共振周波数13.56MHz、最大出力1kWのものを使用した。蒸着源には焼結Al2O3ターゲット(100×160mm、純度99.6%(質量%)以下同じ)を用いた。ターゲットの組成比を詳細に言えば、Al2O3:99.6%、Fe2O3:0.02%、CaO:0.04%、MgO:0.15%、Na2O:0.04%、K2O:0.01%である。スパッタガスにはAr(99.9999%)、反応ガスにはN2(99.9999%)、基板にはSiウェハー(100)、透明石英板を用いた。複合分子ポンプによりスパッタ室を5.0×10-5Pa以下まで真空排気した後、ArとN2ガスを導入し、マスフローコントローラを用い、Arを10sccm一定、N2流量を30sccm一定にそれぞれ制御してスパッタ成膜した。そのときのスパッタガス圧は0.2〜0.5Paであった。ターゲット―基板間距離は115mm一定とし、成膜時の基板温度は室温〜350℃の温度範囲で制御した。基板側に印加するバイアス電圧は0〜−100V(実効値)の範囲で制御した。スパッタ電力は980W一定とし、膜厚が2〜2.3μmとなるように成膜時間を制御した。

【0015】

<各種測定と評価>

膜厚は表面形状測定器(ミツトヨ製)によって測定した。波長分散型EPMA(日本電子製-JAX-8600)を使用し、組成分析を行った。測定の際には加速電圧10kV、試料電流50nA、照射ビーム径5μmとした。膜の微小硬度測定には超マイクロインデンター(フィッシャー製HC-100XYp)を用い、膜中への圧子の侵入深さが膜厚の概ね10分の1以下となるように最高荷重を選んだ。除荷曲線の接線から圧子の侵入深さを求め、接触面積に換算することによって塑性変形硬さ(Hpl)を計算する公知のOliverの方法を用いた。試料の構造解析には、X線回折装置(Philips製X'part system)を使用し、薄膜法(入射角1°)を用いた。X線源にはCuKα線(40kV、40mA)を用い、結晶粒サイズの測定には、Scherrerの式を用いた。また、膜の微細組織観察にはTEM(Topcon、EM002B)を用いた。

【0016】

図1は、上記条件で作製したAl-O-N膜の塑性硬さが基板バイアス及び基板温度によってどのように変化するかを示したグラフである。基板バイアスが−60Vを超えると急激に塑性硬さが向上しているのがわかる。また、同じ基板バイアスの場合でも概ね基板温度が高いほど塑性硬さが向上する。とくに-75V以上、250℃以上で約35GPa以上の高硬度が得られる。

【0017】

なお、上記条件では、基板温度を350℃まで上げて作製したが、この350℃という温度は基板が合金鋼の場合にはその特性を劣化させることがない十分低い温度である。もちろんこれ以上の温度にあげた場合にはさらなる高硬度の膜が得られると予想されるが、その場合は基板を超硬合金などにする必要がある。

【0018】

また、図2は、上記条件で作製したAl-O-N膜の実効ヤング率が基板バイアス及び基板温度によってどのように変化するかを示したグラフである。基板バイアスが−50Vを超えると急激に(実効)ヤング率が向上しているのがわかる。また、同じ基板バイアスの場合でも概ね基板温度が高いほどヤング率が向上する。とくに-75V以上、250℃以上で約250GPa以上のヤング率が得られる。

E*= E/(1-n2) :実効ヤング率(インデンテーションヤング率)といい、一般的には膜のポアソン比(n)が不明なため(1-n2)でヤング率Eを除した値を使う。

【0019】

図3は、上記条件で作製したAl-O-N膜の弾性回復率が基板バイアス及び基板温度によってどのように変化するかを示したグラフである。基板バイアスが−60Vを超えると急激に弾性回復率が増加しているのがわかる。また、同じ基板バイアスの場合でも概ね基板温度が高いほど弾性回復率が高くなる傾向を示すが、バイアス電圧が高くなるにつれてその差は小さくなる傾向を示す。とくに-75V以上、250℃以上で約70%以上の弾性回復率が得られる。65%以上の弾性回復率を得られることが望ましい。

【0020】

図4は、上記条件で作製したAl-O-N膜のヤング率に対する塑性硬さの比(H/E*)が基板バイアス及び基板温度によってどのように変化するかを示したグラフである。A.Leylandら(Wear246 (2000) pp.1-11)によれば、H/E*が大きいほど、言い換えれば塑性硬さが大きく、(実効)ヤング率が小さいほどコーティング膜は靭性に優れ、そのために耐摩耗性を向上させることが言及されている。また、J.Musilら(Surface and Coatings Technology 154 (2002) pp.304-313)によれば、典型的なナノコンポジット膜は何れもH/E*が0.1以上であることが示されている。これらの文献によれば、上記条件で作製したAl-O-N膜は基板温度と基板バイアスの組み合わせにより、0.1以上の値を示しており、特に基板温度を250℃以上に上げるとともに、基板バイアスを−30V以上にするとH/E*は概ね0.1以上に増加しているのがわかる。とくに−75Vの場合は、概ね基板温度が高いほどH/E*は高くなる傾向を示す。

【0021】

図5は、上記条件のうち基板温度が350℃で基板バイアスなしの場合と基板バイアスありの場合で作製したAl-O-N膜のXRDパターンを示したグラフである。基板バイアスが-75Vの場合は膜の配向性が変化してたまたま強いピークが見られないが、0Vの膜に比べてAlONだけでは説明できない数多くのピークが見られ、これらはJCPDSカードのAlN(六方晶)に相当するピークであることが分かる。このことから基板バイアスを印加して成膜した場合にはAlNとAlxOyNzの2種類以上の相から構成されていることがわかる。x>0、y>0、z>0である。なお図中Siと記載したピークは基板のシリコンからの回折ピークである。なお、Al2O3ターゲットには、不可避な不純物が含まれているので、この不純物が作製したAl-O-N膜に含まれている可能性がある。

【0022】

上記条件で作製したAl-O-N膜(断面試料)をTEMで解析したところ、AlxOyNz及びAlNが何れも20nm以下の微細な結晶粒からなる膜であることが一見してわかった。

【0023】

下記の表1は上記条件のうち基板バイアスなしの場合と基板バイアスありの場合で作製したAl-O-N膜のEPMA分析結果を示す。分析結果だけを見れば、Alとガス元素(O、N)の組成比は、原子%でAl:41.1〜47.9、O:3.7〜14.5、N:42.3〜48.4である。これに幾らかの余裕を含ませれば、組成比は、Al:40.0〜49.0、O:3.0〜16.0、N:40.0〜50.0と考えられる。

【表1】

【0024】

上述したAl-O-N膜は、得られた特性から、基板(Siウェハー(100)、透明石英板)の代わりに金属母材を用いれば、金属機械産業全般の金属、例えば金属切削工具、耐磨耗部品、押し出し金型、ダイカスト用金型に用いることができると思われる。金属母材としては、用途に応じてステンレス、鉄、鋼及び高速度鋼などの鉄合金、あるいは炭化タングステン、炭化チタンなどの超硬合金が挙げられる。

【0025】

上述した実験例は、対向ターゲット式スパッタ装置を使用した例であるが、非平衡マグネトロンスパッタ装置を用いた場合でも同様の効果が得られ、その場合にはスパッタ粒子のイオン化率が上述した実験例に比べて高くなると考えられるので、それに応じて基板バイアスを調節する必要がある。

【0026】

また、上述した実験例は、Al2O3ターゲットと、Ar及びN2の混合ガスを用いた反応スパッタ法であるが、AlターゲットとO2、N2およびArの混合ガスを用いた反応スパッタ法を用い、その際の条件を詰めることによって、本発明と同様の硬質保護膜を得ることも可能かと思われる。

【技術分野】

【0001】

本発明は、金属材料の表面に形成される硬質保護膜及びその製造方法に関する。特に、切削工具、金型、耐摩耗部品などの金属機械の表面に用いる硬質保護膜及びその製造方法に関する。

【背景技術】

【0002】

切削工具や金型等の金属機械の表面に用いる保護膜は、機械的性質(塑性硬さ及びヤング率等)並びに耐熱性(耐酸化性)に優れたものが望まれている。そして、その保護膜としては、従来、TiNやTiAlN、CrAlN、TiBN膜等の遷移金属窒化物からなる硬質なものが用いられていた(特許文献1)。ところが、上記の保護膜は硬質であるが、いずれも希少金属を20〜50原子%必要とするので、省資源化が叫ばれる昨今、これらの希少金属を必要としない高硬度膜が求められる。

【0003】

そこで、Cr、Mo、V、Ti、Zrなどの希少金属に比べて、資源が比較的豊富な元素およびその不可避な不純物を主原料として用いながらも、従来と同等以上の機械的性質及び耐熱性を有する硬質保護膜が得られないか、研究が行われている。そのうち、アルミナに着目した研究が既に行われている(非特許文献1)。この研究では、Al2O3ターゲットとArおよびN2の混合ガスによる高周波反応スパッタ法を用いて、Al-O膜及びAl-O-N膜を作製し、それらの構造と機械的性質に及ぼすスパッタ条件の影響を調べた。その結果、以下のことが明らかになった。

【0004】

(1)Al-O膜及び150℃以下で成膜したAl-O-N膜は、アモルファスライクな構造を示し、これらの膜の機械的性質はほぼ同等であった。

(2)基板温度200℃以上、Ar流量10sccm一定、N2流量30sccmの条件下で成膜したAl-O-N膜は約6nmの微結晶からなり、塑性硬さは約27GPaに達し、Al-O膜の約2倍の高い値を示した。そして、XRDパターンのピーク位置とJCPDSカードとの対応から判断すると、AlNとι-Al2O3(JCPDS 12-0539)の混合相の可能性が高いものと思われる。また、Alとガス元素(O、N)の組成比は、原子%でAl:42.9、O:25.0、N:32.1である。

(3)可視光の透過率はAl-O膜よりも高い。

(4)高い硬度を示したAl-O-N膜では、800℃×1時間の大気中加熱でも、機械的性質はほとんど低下しなかったが,900℃以上で急激に低下した。

以上より、希少金属を含まなくても、優れた機械的性質及び耐熱性を有することが証明された。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】野瀬正照、他7名、RF反応スパッタ法によるAl-O-Nコーティング膜の作製、[online]、平成21年9月2日検索<URL :http://jglobal.jst.go.jp/public/20090422/200902271702708350>

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上述の研究で得られた塑性硬さは最高でも約27GPaであって、30GPa以上の特性が得られるのであれば、実用に値するものと思われる。また、その上で、ヤング率、弾性回復率等の他の特性についても高い値が得られることが望ましい。

【0007】

本発明は上記実情を考慮して開発されたもので、その解決しようとする課題はアルミナを原料に用いながらも少なくとも塑性硬さが30GPa以上得られる硬質保護膜及びその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、何れも結晶粒径が20nm以下であるAlN微結晶とAlxOyNz微結晶との複合体からなる硬質保護膜である。x>0、y>0、z>0である。

【0009】

そして、上記硬質比保護膜をさらに特定するならば、原子%の組成比がAl:40.0〜49.0、O:3.0〜16.0、N:40.0〜50.0である。

【0010】

硬質保護膜の構造を完全に解明することは難しいので、上記硬質保護膜の製造方法によってこの硬質保護膜を特定すると、次のようになる。即ち、Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、30GPa以上の塑性変形硬さに形成される硬質保護膜である。

【0011】

また、このように硬質保護膜の塑性変形硬さを30GPa以上にする硬質保護膜の製造方法は、Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と被覆加工される金属母材の温度との関係を調整することによるものである。

【発明の効果】

【0012】

本発明は、実験結果より、塑性硬さが30GPa以上となることが証明された。また、基板側に(被覆加工される母材を基板と総称する)印加するバイアス電圧と基板の温度との関係を調整することにより、35GPa以上、40GPa以上ともなる優れたものである。

【図面の簡単な説明】

【0013】

【図1】Al-O-N膜の塑性硬さが基板バイアス及び基板温度によって変化することを示すグラフである。

【図2】Al-O-N膜の実効ヤング率が基板バイアス及び基板温度によって変化することを示すグラフである。

【図3】Al-O-N膜の弾性回復率が基板バイアス及び基板温度によって変化することを示すグラフである。

【図4】Al-O-N膜のヤング率に対する塑性硬さの比(H/E*)が基板バイアス及び基板温度によって変化することを示すグラフである。

【図5】基板バイアスなしの場合と基板バイアスありの場合で作製したAl-O-N膜のXRDパターンを示すグラフである。

【実施例】

【0014】

<試料作製条件>

膜作製に使用した装置は対向ターゲット式マグネトロンスパッタ装置(大阪真空機器製作所製FTS-R2)である。本実験では、スパッタ電源に高周波(R.F)電源を用いた。R.F電源には共振周波数13.56MHz、最大出力1kWのものを使用した。蒸着源には焼結Al2O3ターゲット(100×160mm、純度99.6%(質量%)以下同じ)を用いた。ターゲットの組成比を詳細に言えば、Al2O3:99.6%、Fe2O3:0.02%、CaO:0.04%、MgO:0.15%、Na2O:0.04%、K2O:0.01%である。スパッタガスにはAr(99.9999%)、反応ガスにはN2(99.9999%)、基板にはSiウェハー(100)、透明石英板を用いた。複合分子ポンプによりスパッタ室を5.0×10-5Pa以下まで真空排気した後、ArとN2ガスを導入し、マスフローコントローラを用い、Arを10sccm一定、N2流量を30sccm一定にそれぞれ制御してスパッタ成膜した。そのときのスパッタガス圧は0.2〜0.5Paであった。ターゲット―基板間距離は115mm一定とし、成膜時の基板温度は室温〜350℃の温度範囲で制御した。基板側に印加するバイアス電圧は0〜−100V(実効値)の範囲で制御した。スパッタ電力は980W一定とし、膜厚が2〜2.3μmとなるように成膜時間を制御した。

【0015】

<各種測定と評価>

膜厚は表面形状測定器(ミツトヨ製)によって測定した。波長分散型EPMA(日本電子製-JAX-8600)を使用し、組成分析を行った。測定の際には加速電圧10kV、試料電流50nA、照射ビーム径5μmとした。膜の微小硬度測定には超マイクロインデンター(フィッシャー製HC-100XYp)を用い、膜中への圧子の侵入深さが膜厚の概ね10分の1以下となるように最高荷重を選んだ。除荷曲線の接線から圧子の侵入深さを求め、接触面積に換算することによって塑性変形硬さ(Hpl)を計算する公知のOliverの方法を用いた。試料の構造解析には、X線回折装置(Philips製X'part system)を使用し、薄膜法(入射角1°)を用いた。X線源にはCuKα線(40kV、40mA)を用い、結晶粒サイズの測定には、Scherrerの式を用いた。また、膜の微細組織観察にはTEM(Topcon、EM002B)を用いた。

【0016】

図1は、上記条件で作製したAl-O-N膜の塑性硬さが基板バイアス及び基板温度によってどのように変化するかを示したグラフである。基板バイアスが−60Vを超えると急激に塑性硬さが向上しているのがわかる。また、同じ基板バイアスの場合でも概ね基板温度が高いほど塑性硬さが向上する。とくに-75V以上、250℃以上で約35GPa以上の高硬度が得られる。

【0017】

なお、上記条件では、基板温度を350℃まで上げて作製したが、この350℃という温度は基板が合金鋼の場合にはその特性を劣化させることがない十分低い温度である。もちろんこれ以上の温度にあげた場合にはさらなる高硬度の膜が得られると予想されるが、その場合は基板を超硬合金などにする必要がある。

【0018】

また、図2は、上記条件で作製したAl-O-N膜の実効ヤング率が基板バイアス及び基板温度によってどのように変化するかを示したグラフである。基板バイアスが−50Vを超えると急激に(実効)ヤング率が向上しているのがわかる。また、同じ基板バイアスの場合でも概ね基板温度が高いほどヤング率が向上する。とくに-75V以上、250℃以上で約250GPa以上のヤング率が得られる。

E*= E/(1-n2) :実効ヤング率(インデンテーションヤング率)といい、一般的には膜のポアソン比(n)が不明なため(1-n2)でヤング率Eを除した値を使う。

【0019】

図3は、上記条件で作製したAl-O-N膜の弾性回復率が基板バイアス及び基板温度によってどのように変化するかを示したグラフである。基板バイアスが−60Vを超えると急激に弾性回復率が増加しているのがわかる。また、同じ基板バイアスの場合でも概ね基板温度が高いほど弾性回復率が高くなる傾向を示すが、バイアス電圧が高くなるにつれてその差は小さくなる傾向を示す。とくに-75V以上、250℃以上で約70%以上の弾性回復率が得られる。65%以上の弾性回復率を得られることが望ましい。

【0020】

図4は、上記条件で作製したAl-O-N膜のヤング率に対する塑性硬さの比(H/E*)が基板バイアス及び基板温度によってどのように変化するかを示したグラフである。A.Leylandら(Wear246 (2000) pp.1-11)によれば、H/E*が大きいほど、言い換えれば塑性硬さが大きく、(実効)ヤング率が小さいほどコーティング膜は靭性に優れ、そのために耐摩耗性を向上させることが言及されている。また、J.Musilら(Surface and Coatings Technology 154 (2002) pp.304-313)によれば、典型的なナノコンポジット膜は何れもH/E*が0.1以上であることが示されている。これらの文献によれば、上記条件で作製したAl-O-N膜は基板温度と基板バイアスの組み合わせにより、0.1以上の値を示しており、特に基板温度を250℃以上に上げるとともに、基板バイアスを−30V以上にするとH/E*は概ね0.1以上に増加しているのがわかる。とくに−75Vの場合は、概ね基板温度が高いほどH/E*は高くなる傾向を示す。

【0021】

図5は、上記条件のうち基板温度が350℃で基板バイアスなしの場合と基板バイアスありの場合で作製したAl-O-N膜のXRDパターンを示したグラフである。基板バイアスが-75Vの場合は膜の配向性が変化してたまたま強いピークが見られないが、0Vの膜に比べてAlONだけでは説明できない数多くのピークが見られ、これらはJCPDSカードのAlN(六方晶)に相当するピークであることが分かる。このことから基板バイアスを印加して成膜した場合にはAlNとAlxOyNzの2種類以上の相から構成されていることがわかる。x>0、y>0、z>0である。なお図中Siと記載したピークは基板のシリコンからの回折ピークである。なお、Al2O3ターゲットには、不可避な不純物が含まれているので、この不純物が作製したAl-O-N膜に含まれている可能性がある。

【0022】

上記条件で作製したAl-O-N膜(断面試料)をTEMで解析したところ、AlxOyNz及びAlNが何れも20nm以下の微細な結晶粒からなる膜であることが一見してわかった。

【0023】

下記の表1は上記条件のうち基板バイアスなしの場合と基板バイアスありの場合で作製したAl-O-N膜のEPMA分析結果を示す。分析結果だけを見れば、Alとガス元素(O、N)の組成比は、原子%でAl:41.1〜47.9、O:3.7〜14.5、N:42.3〜48.4である。これに幾らかの余裕を含ませれば、組成比は、Al:40.0〜49.0、O:3.0〜16.0、N:40.0〜50.0と考えられる。

【表1】

【0024】

上述したAl-O-N膜は、得られた特性から、基板(Siウェハー(100)、透明石英板)の代わりに金属母材を用いれば、金属機械産業全般の金属、例えば金属切削工具、耐磨耗部品、押し出し金型、ダイカスト用金型に用いることができると思われる。金属母材としては、用途に応じてステンレス、鉄、鋼及び高速度鋼などの鉄合金、あるいは炭化タングステン、炭化チタンなどの超硬合金が挙げられる。

【0025】

上述した実験例は、対向ターゲット式スパッタ装置を使用した例であるが、非平衡マグネトロンスパッタ装置を用いた場合でも同様の効果が得られ、その場合にはスパッタ粒子のイオン化率が上述した実験例に比べて高くなると考えられるので、それに応じて基板バイアスを調節する必要がある。

【0026】

また、上述した実験例は、Al2O3ターゲットと、Ar及びN2の混合ガスを用いた反応スパッタ法であるが、AlターゲットとO2、N2およびArの混合ガスを用いた反応スパッタ法を用い、その際の条件を詰めることによって、本発明と同様の硬質保護膜を得ることも可能かと思われる。

【特許請求の範囲】

【請求項1】

何れも結晶粒径が20nm以下であるAlN微結晶とAlxOyNz微結晶との複合体からなる硬質保護膜。x>0、y>0、z>0である。

【請求項2】

原子%の組成比がAl:40.0〜49.0、O:3.0〜16.0、N:40.0〜50.0である請求項1記載の硬質保護膜。

【請求項3】

Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、30GPa以上の塑性変形硬さに形成される硬質保護膜。

【請求項4】

Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、硬質保護膜の塑性変形硬さを30GPa以上にする硬質保護膜の製造方法。

【請求項1】

何れも結晶粒径が20nm以下であるAlN微結晶とAlxOyNz微結晶との複合体からなる硬質保護膜。x>0、y>0、z>0である。

【請求項2】

原子%の組成比がAl:40.0〜49.0、O:3.0〜16.0、N:40.0〜50.0である請求項1記載の硬質保護膜。

【請求項3】

Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、30GPa以上の塑性変形硬さに形成される硬質保護膜。

【請求項4】

Al2O3ターゲットを用いて高周波電源によってAr及びN2の混合ガス中で放電させる高周波反応スパッタ法を用い、その際に印加するバイアス電圧と金属母材の温度との関係を調整することによって、硬質保護膜の塑性変形硬さを30GPa以上にする硬質保護膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−58084(P2011−58084A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−211967(P2009−211967)

【出願日】平成21年9月14日(2009.9.14)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月14日(2009.9.14)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]