硬質炭素皮膜摺動部材及びその製造方法

【課題】摺動表面を容易に平滑化することができ、低い摩擦係数を示す硬質炭素皮膜摺動部材と、このような硬質炭素皮膜摺動部材の製造方法を提供する。

【解決手段】例えば、気相法による硬質炭素皮膜の成膜中に成膜雰囲気の水素分圧を変化させることによって、硬質炭素皮膜を少なくとも最表面の軟質層1と該軟質層2の下層側に位置する硬質層2から成る多層構造とする。

【解決手段】例えば、気相法による硬質炭素皮膜の成膜中に成膜雰囲気の水素分圧を変化させることによって、硬質炭素皮膜を少なくとも最表面の軟質層1と該軟質層2の下層側に位置する硬質層2から成る多層構造とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低摩擦特性に優れた硬質炭素皮膜摺動部材に係わり、特にエンジンオイル、トラスミッションオイル等の潤滑油中で使用するのに適した硬質炭素皮膜摺動部材と、このような摺動部材の製造方法に関するものである。

【背景技術】

【0002】

硬質炭素皮膜は、アモルファス状の炭素あるいはアモルファス状の水素化炭素から成る膜であって、a−C:H(アモルファスカーボンまたは水素化アモルファスカーボン)、i−C(アイカーボン)、DLC(ダイヤモンドライクカーボンまたはディーエルシー)などとも呼ばれている。

そして、このような硬質炭素皮膜を形成するには、炭化水素ガスをプラズマ分解して成膜するプラズマCVD法、あるいは炭素や炭化水素イオンを用いるイオンビーム蒸着法、アークイオンプレーティング法、マグネトロンスパッタ法などの公知の薄膜合成法が用いられる。

【0003】

この硬質炭素皮膜は高硬度で表面が平滑であり耐摩耗性に優れ、さらにはその固体潤滑性から摩擦係数が低く、優れた摺動特性を有している。

例えば、通常の平滑な鋼材表面の無潤滑下での摩擦係数が0.5〜1.0であるのに対し、硬質炭素皮膜においては、無潤滑下での摩擦係数が0.1程度である。

【0004】

硬質炭素皮膜は、上記のような優れた特性を活かし、ドリルの刃を始めとする切削工具や研削工具等の加工工具や、塑性加工用金型、バルブコックやキャプスタンローラのような無潤滑下での摺動部品等に応用されている。

【0005】

一方、潤滑油中で摺動する内燃機関などの機械部品においても、エネルギー消費や環境問題の面からできるだけ機械的損失を低減したいという要求があり、摩擦損失の大きい摺動条件の厳しい部位への硬質炭素皮膜の適用が検討されている。その際には、当該部位の表面粗さや摺動速度、面圧、潤滑油および潤滑油に含有される添加剤との相互作用などについて考慮し、膜の仕様決定や潤滑油の選定を行う必要がある(例えば、特許文献1参照)。

【特許文献1】特開2000−297373号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

一般に、摺動部材においては、その表面粗さが摩擦特性や摩耗特性に大きく影響する。硬質炭素皮膜も例外ではなく、無潤滑条件ではもちろんのこと、潤滑油中で使用する場合においても、面圧が高いか、相対的な摺動速度が小さいか、油の粘度が低いかの条件、いわゆる境界潤滑条件となると、摩擦係数は表面粗さの影響を強く受けることになる。当然ながら表面は平滑であるほど、摩擦係数を下げるために好ましい。

【0007】

本発明は、硬質炭素皮膜の表面形状に係わる上記のような課題に着目してなされたものであって、その目的とするところは、従来の硬質炭素皮膜に比べて平滑表面が容易に得られ、その結果として低い摩擦係数を示す硬質炭素皮膜摺動部材と、このような硬質炭素皮膜摺動部材の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく、硬質炭素皮膜の種類やその成分、成膜方法などについて鋭意検討を重ねた結果、硬質炭素皮膜を少なくとも硬軟2層の多層構造とし、表面側を軟質層とすることによって、上記目的を達成できることを見出し、本発明を完成するに到った。

【0009】

すなわち、本発明の硬質炭素皮膜摺動部材は、2層以上の硬質炭素皮膜から成る積層構造を有し、最表層の硬度よりもその下層側層の硬度の方が高いことを特徴とするものであって、本発明の硬質炭素皮膜摺動部材の製造方法においては、硬質炭素皮膜摺動部材の上記積層構造を形成するに際して、気相法による硬質炭素皮膜の成膜中に雰囲気中の水素分圧を変化させるようにしており、必要に応じて積層構造の形成終了後に最表面層を研磨するようにしている。

【発明の効果】

【0010】

本発明によれば、2層以上の積層構造をなす硬質炭素皮膜における最表層を比較的軟質な層とし、その内側に最表層よりも硬度の高い硬質層を有するものであるから、皮膜最表面の凸部が相対的に早く摩耗し、摺動開始後速やかに、あるいはあらかじめ研磨しておくことによって摺動部材表面の平滑性を向上させることができ、摩擦係数を低下することができる。なお、本発明に関る硬質炭素皮膜摺動部材は無潤滑でも用いることができるが、とくに潤滑油中で用いた場合にその効果が顕著に発揮される。

また、上記のような積層構造を形成するにあたり、気相法による硬質炭素皮膜の成膜中に雰囲気中の水素分圧を変化させるようにしていることから、硬質炭素皮膜各層の水素原子濃度及び硬度を所望の状態にコントロールすることができ、上記のような硬度分布を有する硬質炭素皮膜摺動部材を容易に製造することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明について、さらに詳細に説明する。

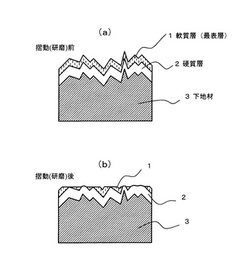

本発明の硬質炭素皮膜摺動部材における硬質炭素皮膜は、図1(a)に示すように,下地材3の上に、少なくとも、硬度が高く摩耗しにくい層2(以下、「硬質層」と称する)と、そのさらに表面側に、相対的に硬度の低い層1(以下、「軟質層」と称する)を備えた構造をなしている。

このような積層構造を有する皮膜で覆われた摺動部材が相手部材に対して摺動すると、全体を硬質層で構成した場合と比較して、皮膜の凸部が相対的に早く摩耗する。一方、凹部については、軟質層が埋め込まれたままとなる。この結果、図1(b)に示すように、全体を硬質層で構成した場合に比べて、使用中の平滑性が早期に向上する。なお、このとき、必要に応じて、成膜後に研磨する工程を加えることによって使用初期の状態から平滑性を良好にしておくことも可能である。

【0012】

一般に、潤滑剤中で二つの部材を摺動させる場合、その摩擦係数はそれぞれの部材の表面粗さと密接な関連がある。いま潤滑剤膜の厚さをh、一方の部材の表面粗さ(自乗平均粗さ)をRq1、他方の表面粗さ(自乗平均粗さ)をRq2とした場合、次式(1)で表される油膜パラメータΛの値をなるべく大きくし、摺動条件を流体潤滑条件に近づけることが摩擦低減の上で望ましい。具体的にはΛが概ね3以上で流体潤滑、1から3の範囲で混合潤滑になると言われている。1未満となると固体接触の影響が顕著な境界潤滑となり、潤滑剤の効果が発揮されにくく摩擦係数が大きくなる。

Λ=h÷(Rq12+Rq22)1/2 ・・・ (1)

【0013】

ここで、hは、面圧と、摺動箇所近傍の巨視的形状と、潤滑剤の性状によって決まる。従って、Λを大きくするためには部材側でRq1及びRq2の少なくともいずれか一方を小さくするべきであることは言うまでもない。

その解決法の一つが上述したように、硬質層の上に相対的に軟質の層を設けることによる早期平滑化であるが、本発明の効果は単に表面粗さの改善に留まらない。

【0014】

すなわち、本発明の硬質炭素皮膜摺動部材においては、最表層(軟質層)の摩耗により下地材の凸部において露出する硬質層が、以下に説明するように重要な働きをし、これにより摩擦係数の一層の低減を図ることができ、前述の表面平滑度向上と相俟って一層の摩擦低減を図ることができる。

【0015】

硬質炭素皮膜の硬度を調整する方法はいくつかあるが、本発明の硬質炭素皮膜摺動部材においては、硬質層を形成するにあたり、層中の水素原子の割合を少なくする方法が好ましい。この場合の水素原子の割合は1原子%以下、好ましくは0.3%以下とする。ここで、水素原子の含有量が1原子%を超えると、所望の硬度が得られない可能性がある。また、水素が1原子%を超えても所望の硬度となることもあるが、以下に述べる摩擦低減効果が得にくくなることがわかった。

本発明者らは、これまでの研究の結果、潤滑剤中で硬質炭素皮膜が摺動する場合、膜中の水素量が少ないほど摩擦係数が下がることを見いだした。その機構は現時点ではまだ完全には解明されていないが、層中の水素が少ないほど、潤滑材中の基油や添加剤との相互作用が強くなり、表面に基油分子や添加剤分子が吸着して相手材との直接接触が防止されること、すなわち式(1)においてhの値を大きくしたのと等価の効果が得られるためと考えている。この目的のために、水素原子の割合は1原子%以下、好ましくは0.3%以下とすることが好ましい。

【0016】

この硬質層を覆う軟質層の形成方法については、特に限定されないが、簡便な方法として膜中に水素を含有させる方法がある。水素を含有する硬質炭素皮膜は水素化アモルファスカーボンとして知られており、炭化水素ガスを原料とした化学気相合成(CVD法)など公知の方法で成膜することができる。また、アークイオンプレーティング法やマグネトロンスパッタ法など、通常は炭素のみを原料として成膜を行う方法においても、成膜中の雰囲気の一部に水素ガス、もしくは炭化水素ガスを導入することで、膜中に水素を含有させることもできる。

【0017】

軟質層の厚さは、硬質層の表面粗さを勘案して決定される。硬質層の表面粗さを、日本工業規格に規定されるRq値(自乗平均粗さ)で表して、その0.7〜2倍程度の厚さの軟質層を設けるとよい。すなわち、薄すぎると表面平坦化の効果が小さく、厚すぎると下地の硬質層が表面に現れて摩擦が下がり始めるまでに時間を要する。

硬質層の表面粗さを測定するには、予備実験によって硬質層まで成膜を終了した試料を作り、それを適宜の表面粗さ計で測定すればよい。その上で表面を被覆すべき軟質層の厚さを計算することは容易に行える。

【0018】

本発明の硬質炭素皮膜摺動部材においては、硬質層の上に形成する表面軟質層を2層以上の構造にしてもよい。その場合はいずれの表面軟質層の硬度も、当該硬質層の硬度より小さくなるように設計すればよい。また、硬質層と下地の間に、応力緩和や密着性向上などを目的として、適宜の公知の中間層を設けてもよい。この場合の中間層には水素を含む硬質炭素皮膜(水素化アモルファスカーボン)も選択肢に含まれる。

【0019】

本発明の上記硬質炭素皮膜摺動部材の製法については、表面側に軟質層、下地側に硬質層が形成されるものであれば特に限定されないが、以下の方法を用いると同一装置内で連続的に硬質炭素皮膜の成膜を行うことができコスト的に有利なものとなる。

すなわち、アークイオンプレーティング法やマグネトロンスパッタ法のように、本来的にはその製造プロセスに水素が介在しない成膜法を用いて、最初に所望の硬質層を形成した後、続いて成膜雰囲気に水素又は炭化水素を導入し、水素を含む軟質層を形成する。

【0020】

水素を実質的に含まない硬質層及び水素を含む軟質層の成膜レートについては、別途予備実験を行って求めておく。この成膜レートに応じ、成膜開始から一定時間は水素・炭化水素とも含まない雰囲気で成膜を行い、引き続いて、所望の軟質層の厚さに応じた時間だけ、雰囲気に水素または炭化水素を導入して成膜を行って軟質層を形成すればよい。

軟質層中の水素量は、「炭化水素又は水素の導入量」と「膜中の水素量」の関係を、予備実験を行って求めておき、それに応じた量の水素又は炭化水素を雰囲気に導入して制御すればよい。

【0021】

なお、軟質層の成膜中においても、水素又は炭化水素の導入量を一定にする必要はなく、例えば連続的に変化させてもよい。すなわち軟質層内においても、下地に近い側の水素量が低く、表面に近い側の水素量が多いような傾斜分布を持たせることもできる。

また、成膜後の膜中の水素濃度及びその深さ方向の分布は、2次イオン質量分析などの方法を用いて求めることができる。

【実施例】

【0022】

以下、本発明の実施例を比較例と併せて説明する。なお、本発明の請求項を満たす形であれば必ずしも以下の実施形態によらなくてよいことは言うまでもない。

【0023】

(実施例1)

本例においては、アークイオンプレーティング法により成膜を行い、雰囲気ガスの組成を変化させることにより硬質層と軟質層を作り分けるようにした。

まず、基材として浸炭鋼(JIS G4105 SCM415)から成る直径30mm、厚さ2.6mmの円板を準備し、その表面を超仕上げ加工した。触針式表面粗さ計で表面粗さを測定したところ、Rq=0.037μmであった。この後、ヘキサン中で超音波洗浄して汚れと油分を除去した。

【0024】

次に、図2に示すような真空容器4に、上記によって得られた基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した。その後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1Paになるよう流量を調整した。

続いて、直流電源10の電圧を50〜100Vに設定し、50Aの定電流が流れるように制御を行い、炭素電極6との間でアーク放電が生じるようにした。これにより生じた炭素プラズマを直流電源8によるバイアスによって基材7に引き寄せ、基材7上に硬質炭素皮膜が形成されるようにした。基材のバイアス電圧は−200ボルトとした。

【0025】

まず、この条件で30分の間、雰囲気にメタンを加えることなく、アルゴンのみの雰囲気で成膜を行い(硬質層に相当)、次いで1分の間、雰囲気にメタン(アルゴン:メタンが体積比で2:1になるように制御、このとき真空容器の内圧は1.3Pa)を加えて成膜を行った。なお、この条件は以下の予備実験の結果に基づいて決定したものである。

【0026】

〔予備試験1〕

〔1〕成膜レートの測定

上記と同じ基材7を用いて、同様の条件でまず雰囲気にメタンを加えない条件のみで30分の成膜を行い、これを試料イとした。成膜後に膜厚試験機(カロテスト)で膜厚の測定を行った。その結果、30分の成膜により1.2μmの膜厚が得られたので、メタンを加えない場合(硬質層に相当)の成膜レートは、毎分40nmと算出された。

次に、新たに別の新しい基材7を用意して、同様に真空容器4にセットし、雰囲気にメタンを加えつつ、他の条件(バイアス電圧など)は同じにして成膜を行い、これを試料ロとした。このときの真空容器の内圧は1.3Paである。アルゴンとメタンの体積比が2:1になるように制御したのも同じである。この場合は30分の成膜によって1.5μm厚さの膜ができたので、成膜レートは毎分50nmと算出された。

〔2〕表面粗さの測定

上記〔1〕で作成した試料イについて、触針式の表面粗さ計で表面粗さを測定した。その結果、Rq=0.032μmであった。谷部を埋めることを考え、表面の軟質層は50nm設けることとし、〔1〕で求めた成膜レートから、軟質層の成膜時間を1分と決定した。

〔3〕硬さの測定

上記〔1〕で作成した試料イ及びロについて、超微小硬度計(島津製作所(株)製)を用いて、押し込み法によるマイクロビッカース硬さの測定を行った。このときの測定荷重は49×10−3Nとした。その結果、試料イの膜については42GPa、試料ロの膜については18GPaと求められた。

〔4〕水素量の測定

試料イについて、ラザフォード後方散乱法(RBS)を用いて水素量の測定を行った。その結果、試料イの膜中の水素量は0.1原子%以下と求められた。また、試料ロの膜中の水素量については29原子%であった。

【0027】

硬質層と軟質層との積層構造を有する硬質炭素皮膜(以下、「複合炭素皮膜」と称する)が形成された基材7を真空容器4から取り出し、表面から20nmまでの平均の水素量を2次イオン質量分析法(SIMS)によって求めた。なお、この測定値は軟質層内の水素量に相当するものであって、測定の結果、水素は26原子%含まれていることが分かった。なお、硬質層内の水素量は予備試験の〔4〕で求めた試料イの値と同等(0.1原子%以下)であるものと推定した。

【0028】

また、表面粗さを触針式表面粗さ計で測定したところ、Rq=0.030μmであった。なお、この複合炭素皮膜の硬質層及び軟質層の硬さを直接測定するのは困難であるため、上記予備実験の試料イおよびロの硬度と同等であるものと推定し、これらの値をもってそれぞれの測定値に代えることとした。

【0029】

次いで、この硬質層と軟質層の積層構造を有する複合炭素皮膜の表面をダイヤモンド砥粒(8000番)を用いて研磨し、凸部の軟質層を摩耗させて下地の硬質層を露出させた。研磨すべき量は硬質層の表面粗さと、軟質層の積層厚さによって決まるが、軟質層の積層厚さの1から2倍程度、好ましくは1.2から1.6倍程度を除去する野が良い。除去する厚みが小さいと硬質層が表面に出ないため摩擦係数が下がり難く、除去する厚みを必要以上に大きくすると加工にコストがかかることになる。

研磨後の表面粗さを同様に測定したところ、Rq=0.016μmであった。

なお、本実施例でにおいては、効果を早期に評価するために人為的に研磨を行ったが、研磨を施すことなく、摺動部品としての使用中に生じる摩耗、特に初期摩耗を利用して、凸部表面の軟質層を摩滅させるようにしてもよい。

【0030】

次に、この試料の摩擦特性の評価を、トライボメータ(スイス国CSM社製)により行った。試験には、ボールオンディスク法を用いた。この試験においては、円板状試料の上で、転がらないように固定されボールを摺動させるようにしており、荷重は18N、ピンの周速は0.01m/sとし、ボールの材質は浸炭鋼(JIS G4805 SUJ2材)、その径は6mmである。

【0031】

潤滑剤には、市販の自動車用エンジンオイル5W−30SLを用い、ボールとピンの全体が潤滑油中に浸漬されるようにした。油温は温度調節計により80℃に設定し、試料を油に浸した後、試料の温度が油の温度に一致するまで十分に時間をおいてから測定を開始した。なお、初期のなじみ効果を考慮して、試験開始から5分経過した時点の測定値をもってその材料の摩擦係数とみなした。さらに、膜の摩擦特性についてより詳しく調査するため、以下の4種類の潤滑剤を用いて同じ試料を評価した。

[1]ポリアルファオレフィン(80℃における動粘度:8.4cSt)

[2][1]のポリアルファオレフィンに、グリセリンモノオレイトを全体の1質量%に なるように添加

[3][1]のポリアルファオレフィンに、グリセリンモノオレイトを全体の2.5質量 %になるように添加

[4][1]のポリアルファオレフィンに、トリメチロールプロパンを全体の1質量%に なるように添加

【0032】

なお、上記の摩擦特性試験において、潤滑剤の種類を替えたことを除いて、当初のエンジンオイル5W−30SLを用いた場合の評価と同じ条件(試験機構造、摺動速度、潤滑剤温度、相手部材)とした。また、同一試料で潤滑剤を替えながら評価しているため、その都度、試料や装置の洗浄を行っていることは言うまでもない。

それぞれの条件での摩擦係数の測定結果を表1に示す。

【0033】

(比較例1)

本例においては、アークイオンプレーティング法によって硬質層のみを成膜した。

すなわち、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。このときの表面粗さは、Rq=0.035μmであった。そして、ヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0034】

次に、実施例1と同様に、図2に示す真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1.3Paになるよう流量を調整した。

続いて、上記実施例1と同様の条件のもとに、30分の間、アルゴン雰囲気での成膜のみを実施した。

【0035】

得られた単層の硬質炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.031μmであった。また、マイクロビッカース硬さは40GPa、ラザフォード後方散乱法(RBS)により測定した膜中の水素量は、0.1原子%以下であった。さらに、カロテスト法で求めた膜厚は、1.4μmであった。

【0036】

条件を揃えるため、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.030μmであった。

【0037】

(比較例2)

本例においては、アークイオンプレーティング法によって軟質層のみを成膜した。

すなわち、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。超仕上げ加工後の表面粗さは、Rq=0.040μmであった。そして、同様にヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0038】

次に、実施例1と同様に、図2に示す真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンとメタンガスを体積比で2:1と成るようにガス系統配管5から導入し、内圧が1.3Paになるよう流量を調整した。

続いて、上記実施例1と同様の条件のもとに、30分の間、アルゴン及びメタンガス雰囲気で成膜を実施した。

【0039】

得られた単層の炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.032μmであった。また、マイクロビッカース硬さは18GPa、2次イオン質量分析により測定した膜中の水素量(表面から20nmを平均)は、27原子%であった。そして、カロテスト法で求めた膜厚は、2.1μmであった。

【0040】

さらに、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.011μmであった。

【0041】

(実施例2)

本例においては、マグネトロンスパッタ法により成膜を行い、実施例1と同様に雰囲気ガスの組成を変化させることによって硬質層と軟質層を作り分けるようにした。

まず、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。このときの表面粗さは、Rq=0.034μmであった。そして、ヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0042】

次に、図3に示すような真空容器4に上記の基材7を収め、真空ポンプへの排気口9を通じて10−4Paまで排気した。その後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1Paになるよう流量を調整した。

続いて、高周波電源11から13.56MHzの高周波を出力300Wで送り込み、炭素ターゲット12から炭素プラズマを生成させた。直流電源8により基材7にバイアスをかけ、炭素プラズマが基材7の側に引き寄せられるようにした。基材のバイアス電圧は−250Vとした。

【0043】

まず、この条件で30分の間、雰囲気にメタンを加えることなく、アルゴンのみの雰囲気で成膜を行い(硬質層に相当)、次いで2分の間、雰囲気にメタン(アルゴン:メタンが体積比で2:1になるように制御、このとき真空容器の内圧は1.3Pa)を加えて成膜を行った。なお、この条件は以下の予備実験を行って決定したものである。

【0044】

〔予備試験2〕

〔1〕成膜レートの測定

上記と同じ基材7を用いて、同様の条件でまず雰囲気にメタンを加えない条件のみで30分の成膜を行い、これを試料ハとした。成膜後に膜厚試験機(カロテスト)で膜厚の測定を行った結果、30分の成膜によって0.6μmの膜厚が得られたので、メタンを加えない場合(硬質層に相当)の成膜レートは、毎分20nmと算出した。

次に、新たに別の新しい基材7を用意して、同様に真空容器4にセットし、雰囲気にメタンを加えつつ、他の条件(バイアス電圧など)は同じにして成膜を行い、これを試料ニとした。このときの真空容器の内圧は1.3Paである。アルゴンとメタンの体積比が2:1になるように制御したのも同じである。この場合、30分の成膜によって0.75μm厚さの膜が形成されたので、成膜レートは毎分25nmと算出した。

〔2〕表面粗さの測定

上記〔1〕で作成した試料ハについて、触針式の表面粗さ計で表面粗さを測定した。その結果、Rq=0.033μmであった。谷部を埋めることを考え、表面の軟質層は50nm設けることとし、〔1〕で求めた成膜レートから、軟質層の成膜時間を2分と決定した。

〔3〕硬さの測定

上記〔1〕で作成した試料ハ及びニについて、押し込み法によるマイクロビッカース硬さの測定を行った。測定荷重は49×10−3Nとした。その結果、試料ハの膜については41GPa、試料ニの膜については20GPaと求められた。

〔4〕水素量の測定

試料ハについて、ラザフォード後方散乱法(RBS)を用いて水素量の測定を行った。その結果、試料イの膜中の水素量は0.1原子%以下と求められた。また、試料ニの膜中の水素量については32原子%であった。

【0045】

複合炭素皮膜が形成された基材7を真空容器4から取り出し、表面から20nmまでの平均の水素量を2次イオン質量分析法(SIMS)により求めた。この測定値は、軟質層内の水素量に相当するものであって、水素は34原子%含まれていることが判明した。なお、硬質層内の水素量は、上記予備試験の〔4〕で求めた試料ハの値と同等(0.1原子%以下)であるものと推定した。また、表面粗さはRq=0.035μmであった。

なお、この複合炭素皮膜の硬質層及び軟質層の硬さを直接測定するのは困難であるため、上記予備実験の試料ハおよびニの硬度の値をもってそれぞれの測定値に代えることとした。

【0046】

次に、この複合炭素皮膜の表面をダイヤモンド砥粒(8000番)を用いて研磨し、凸部の軟質層を摩耗させて下地の硬質層が露出するようにした。研磨後の表面粗さを同様に測定したところ、Rq=0.014μmであった。

そして、得られた試料の摩擦特性の評価を実施例1と同様の方法で行った。その結果を表1に併せて示す。

【0047】

(比較例3)

本例においては、マグネトロンスパッタ法によって、上記比較例1と同様に硬質層のみを成膜した。

まず、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。その表面粗さは、Rq=0.037μmであった。そして、ヘキサン中において超音波洗浄し、汚れと油分を除去した。

【0048】

次に、実施例2と同様に、図3に示した真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1Paになるよう流量を調整した。

続いて、上記実施例2と同様の条件のもとに、60分の間、アルゴン雰囲気での成膜を実施した。

【0049】

得られた単層の硬質炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.035μmであった。また、マイクロビッカース硬さは39GPa、ラザフォード後方散乱法(RBS)により測定した膜中の水素量は、0.1原子%以下であった。さらに、カロテスト法で求めた膜厚は、1.1μmであった。

【0050】

同様に、条件を揃えるため、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.030μmであった。

【0051】

(比較例4)

本例においては、マグネトロンスパッタ法によって、上記比較例1と同様に軟質層のみを成膜した。

すなわち、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。超仕上げ加工後の表面粗さは、Rq=0.040μmであった。そして、同様にヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0052】

次に、実施例2と同様に、図3に示した真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンとメタンガスを体積比で2:1と成るようにガス系統配管5から導入し、内圧が1.3Paになるよう流量を調整した。

続いて、上記実施例2と同様の条件のもとに、40分の間、アルゴン及びメタンガス雰囲気で成膜を実施した。

【0053】

得られた単層の炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.028μmであった。また、マイクロビッカース硬さは17GPa、2次イオン質量分析により測定した膜中の水素量は、25原子%であった。そして、カロテスト法で求めた膜厚は、1.0μmであった。

【0054】

さらに、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を同様に行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.014μmであった。

【0055】

【表1】

【0056】

上記の結果から、本発明の硬質炭素皮膜摺動部材と同様の積層構造を備えた硬質炭素皮膜においては、実施例1と比較例1の比較によって分かるように、全体を硬質層とする場合に比べて平滑な表面が容易に得られ、摩擦係数が小さくなる。実施例2と比較例3の対比においても同様である。

また、実施例1と比較例2の比較によって分かるように、全体を軟質層にした場合と比較して、平滑な表面の得やすさは同じであっても、実施例の場合には、初期摩耗の後に下地硬質層が表面に現れることにより、潤滑剤および添加剤との親和性の関係と考えられる効果から、より低い摩擦係数を示すことが確認された。これは、実施例2と比較例4の対比においても同じである。

【0057】

このように、本発明の硬質炭素皮膜摺動部材においては、成膜形成の簡便性においては、従来の硬質炭素皮膜を備えた摺動部材と同等でありながら、低い摩擦係数が容易に得られるなど優れた特性がもたらさせる。

また、上記の結果からは、実施例1の硬質炭素皮膜を、ポリアルファオレフィン+グリセリンモノオレイト2.5質量%の潤滑油と組み合わせて使用した例が最も好ましい。

【図面の簡単な説明】

【0058】

【図1】本発明の摺動部材における硬質炭素皮膜の積層構造を模式的に示す断面図である。

【図2】アークイオンプレーティング法による成膜装置を示す概略説明図である。

【図3】マグネトロンスパッタ法による成膜装置を示す概略説明図である。

【符号の説明】

【0059】

1 軟質層(最表層)

2 硬質層

3 下地材

【技術分野】

【0001】

本発明は、低摩擦特性に優れた硬質炭素皮膜摺動部材に係わり、特にエンジンオイル、トラスミッションオイル等の潤滑油中で使用するのに適した硬質炭素皮膜摺動部材と、このような摺動部材の製造方法に関するものである。

【背景技術】

【0002】

硬質炭素皮膜は、アモルファス状の炭素あるいはアモルファス状の水素化炭素から成る膜であって、a−C:H(アモルファスカーボンまたは水素化アモルファスカーボン)、i−C(アイカーボン)、DLC(ダイヤモンドライクカーボンまたはディーエルシー)などとも呼ばれている。

そして、このような硬質炭素皮膜を形成するには、炭化水素ガスをプラズマ分解して成膜するプラズマCVD法、あるいは炭素や炭化水素イオンを用いるイオンビーム蒸着法、アークイオンプレーティング法、マグネトロンスパッタ法などの公知の薄膜合成法が用いられる。

【0003】

この硬質炭素皮膜は高硬度で表面が平滑であり耐摩耗性に優れ、さらにはその固体潤滑性から摩擦係数が低く、優れた摺動特性を有している。

例えば、通常の平滑な鋼材表面の無潤滑下での摩擦係数が0.5〜1.0であるのに対し、硬質炭素皮膜においては、無潤滑下での摩擦係数が0.1程度である。

【0004】

硬質炭素皮膜は、上記のような優れた特性を活かし、ドリルの刃を始めとする切削工具や研削工具等の加工工具や、塑性加工用金型、バルブコックやキャプスタンローラのような無潤滑下での摺動部品等に応用されている。

【0005】

一方、潤滑油中で摺動する内燃機関などの機械部品においても、エネルギー消費や環境問題の面からできるだけ機械的損失を低減したいという要求があり、摩擦損失の大きい摺動条件の厳しい部位への硬質炭素皮膜の適用が検討されている。その際には、当該部位の表面粗さや摺動速度、面圧、潤滑油および潤滑油に含有される添加剤との相互作用などについて考慮し、膜の仕様決定や潤滑油の選定を行う必要がある(例えば、特許文献1参照)。

【特許文献1】特開2000−297373号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

一般に、摺動部材においては、その表面粗さが摩擦特性や摩耗特性に大きく影響する。硬質炭素皮膜も例外ではなく、無潤滑条件ではもちろんのこと、潤滑油中で使用する場合においても、面圧が高いか、相対的な摺動速度が小さいか、油の粘度が低いかの条件、いわゆる境界潤滑条件となると、摩擦係数は表面粗さの影響を強く受けることになる。当然ながら表面は平滑であるほど、摩擦係数を下げるために好ましい。

【0007】

本発明は、硬質炭素皮膜の表面形状に係わる上記のような課題に着目してなされたものであって、その目的とするところは、従来の硬質炭素皮膜に比べて平滑表面が容易に得られ、その結果として低い摩擦係数を示す硬質炭素皮膜摺動部材と、このような硬質炭素皮膜摺動部材の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく、硬質炭素皮膜の種類やその成分、成膜方法などについて鋭意検討を重ねた結果、硬質炭素皮膜を少なくとも硬軟2層の多層構造とし、表面側を軟質層とすることによって、上記目的を達成できることを見出し、本発明を完成するに到った。

【0009】

すなわち、本発明の硬質炭素皮膜摺動部材は、2層以上の硬質炭素皮膜から成る積層構造を有し、最表層の硬度よりもその下層側層の硬度の方が高いことを特徴とするものであって、本発明の硬質炭素皮膜摺動部材の製造方法においては、硬質炭素皮膜摺動部材の上記積層構造を形成するに際して、気相法による硬質炭素皮膜の成膜中に雰囲気中の水素分圧を変化させるようにしており、必要に応じて積層構造の形成終了後に最表面層を研磨するようにしている。

【発明の効果】

【0010】

本発明によれば、2層以上の積層構造をなす硬質炭素皮膜における最表層を比較的軟質な層とし、その内側に最表層よりも硬度の高い硬質層を有するものであるから、皮膜最表面の凸部が相対的に早く摩耗し、摺動開始後速やかに、あるいはあらかじめ研磨しておくことによって摺動部材表面の平滑性を向上させることができ、摩擦係数を低下することができる。なお、本発明に関る硬質炭素皮膜摺動部材は無潤滑でも用いることができるが、とくに潤滑油中で用いた場合にその効果が顕著に発揮される。

また、上記のような積層構造を形成するにあたり、気相法による硬質炭素皮膜の成膜中に雰囲気中の水素分圧を変化させるようにしていることから、硬質炭素皮膜各層の水素原子濃度及び硬度を所望の状態にコントロールすることができ、上記のような硬度分布を有する硬質炭素皮膜摺動部材を容易に製造することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明について、さらに詳細に説明する。

本発明の硬質炭素皮膜摺動部材における硬質炭素皮膜は、図1(a)に示すように,下地材3の上に、少なくとも、硬度が高く摩耗しにくい層2(以下、「硬質層」と称する)と、そのさらに表面側に、相対的に硬度の低い層1(以下、「軟質層」と称する)を備えた構造をなしている。

このような積層構造を有する皮膜で覆われた摺動部材が相手部材に対して摺動すると、全体を硬質層で構成した場合と比較して、皮膜の凸部が相対的に早く摩耗する。一方、凹部については、軟質層が埋め込まれたままとなる。この結果、図1(b)に示すように、全体を硬質層で構成した場合に比べて、使用中の平滑性が早期に向上する。なお、このとき、必要に応じて、成膜後に研磨する工程を加えることによって使用初期の状態から平滑性を良好にしておくことも可能である。

【0012】

一般に、潤滑剤中で二つの部材を摺動させる場合、その摩擦係数はそれぞれの部材の表面粗さと密接な関連がある。いま潤滑剤膜の厚さをh、一方の部材の表面粗さ(自乗平均粗さ)をRq1、他方の表面粗さ(自乗平均粗さ)をRq2とした場合、次式(1)で表される油膜パラメータΛの値をなるべく大きくし、摺動条件を流体潤滑条件に近づけることが摩擦低減の上で望ましい。具体的にはΛが概ね3以上で流体潤滑、1から3の範囲で混合潤滑になると言われている。1未満となると固体接触の影響が顕著な境界潤滑となり、潤滑剤の効果が発揮されにくく摩擦係数が大きくなる。

Λ=h÷(Rq12+Rq22)1/2 ・・・ (1)

【0013】

ここで、hは、面圧と、摺動箇所近傍の巨視的形状と、潤滑剤の性状によって決まる。従って、Λを大きくするためには部材側でRq1及びRq2の少なくともいずれか一方を小さくするべきであることは言うまでもない。

その解決法の一つが上述したように、硬質層の上に相対的に軟質の層を設けることによる早期平滑化であるが、本発明の効果は単に表面粗さの改善に留まらない。

【0014】

すなわち、本発明の硬質炭素皮膜摺動部材においては、最表層(軟質層)の摩耗により下地材の凸部において露出する硬質層が、以下に説明するように重要な働きをし、これにより摩擦係数の一層の低減を図ることができ、前述の表面平滑度向上と相俟って一層の摩擦低減を図ることができる。

【0015】

硬質炭素皮膜の硬度を調整する方法はいくつかあるが、本発明の硬質炭素皮膜摺動部材においては、硬質層を形成するにあたり、層中の水素原子の割合を少なくする方法が好ましい。この場合の水素原子の割合は1原子%以下、好ましくは0.3%以下とする。ここで、水素原子の含有量が1原子%を超えると、所望の硬度が得られない可能性がある。また、水素が1原子%を超えても所望の硬度となることもあるが、以下に述べる摩擦低減効果が得にくくなることがわかった。

本発明者らは、これまでの研究の結果、潤滑剤中で硬質炭素皮膜が摺動する場合、膜中の水素量が少ないほど摩擦係数が下がることを見いだした。その機構は現時点ではまだ完全には解明されていないが、層中の水素が少ないほど、潤滑材中の基油や添加剤との相互作用が強くなり、表面に基油分子や添加剤分子が吸着して相手材との直接接触が防止されること、すなわち式(1)においてhの値を大きくしたのと等価の効果が得られるためと考えている。この目的のために、水素原子の割合は1原子%以下、好ましくは0.3%以下とすることが好ましい。

【0016】

この硬質層を覆う軟質層の形成方法については、特に限定されないが、簡便な方法として膜中に水素を含有させる方法がある。水素を含有する硬質炭素皮膜は水素化アモルファスカーボンとして知られており、炭化水素ガスを原料とした化学気相合成(CVD法)など公知の方法で成膜することができる。また、アークイオンプレーティング法やマグネトロンスパッタ法など、通常は炭素のみを原料として成膜を行う方法においても、成膜中の雰囲気の一部に水素ガス、もしくは炭化水素ガスを導入することで、膜中に水素を含有させることもできる。

【0017】

軟質層の厚さは、硬質層の表面粗さを勘案して決定される。硬質層の表面粗さを、日本工業規格に規定されるRq値(自乗平均粗さ)で表して、その0.7〜2倍程度の厚さの軟質層を設けるとよい。すなわち、薄すぎると表面平坦化の効果が小さく、厚すぎると下地の硬質層が表面に現れて摩擦が下がり始めるまでに時間を要する。

硬質層の表面粗さを測定するには、予備実験によって硬質層まで成膜を終了した試料を作り、それを適宜の表面粗さ計で測定すればよい。その上で表面を被覆すべき軟質層の厚さを計算することは容易に行える。

【0018】

本発明の硬質炭素皮膜摺動部材においては、硬質層の上に形成する表面軟質層を2層以上の構造にしてもよい。その場合はいずれの表面軟質層の硬度も、当該硬質層の硬度より小さくなるように設計すればよい。また、硬質層と下地の間に、応力緩和や密着性向上などを目的として、適宜の公知の中間層を設けてもよい。この場合の中間層には水素を含む硬質炭素皮膜(水素化アモルファスカーボン)も選択肢に含まれる。

【0019】

本発明の上記硬質炭素皮膜摺動部材の製法については、表面側に軟質層、下地側に硬質層が形成されるものであれば特に限定されないが、以下の方法を用いると同一装置内で連続的に硬質炭素皮膜の成膜を行うことができコスト的に有利なものとなる。

すなわち、アークイオンプレーティング法やマグネトロンスパッタ法のように、本来的にはその製造プロセスに水素が介在しない成膜法を用いて、最初に所望の硬質層を形成した後、続いて成膜雰囲気に水素又は炭化水素を導入し、水素を含む軟質層を形成する。

【0020】

水素を実質的に含まない硬質層及び水素を含む軟質層の成膜レートについては、別途予備実験を行って求めておく。この成膜レートに応じ、成膜開始から一定時間は水素・炭化水素とも含まない雰囲気で成膜を行い、引き続いて、所望の軟質層の厚さに応じた時間だけ、雰囲気に水素または炭化水素を導入して成膜を行って軟質層を形成すればよい。

軟質層中の水素量は、「炭化水素又は水素の導入量」と「膜中の水素量」の関係を、予備実験を行って求めておき、それに応じた量の水素又は炭化水素を雰囲気に導入して制御すればよい。

【0021】

なお、軟質層の成膜中においても、水素又は炭化水素の導入量を一定にする必要はなく、例えば連続的に変化させてもよい。すなわち軟質層内においても、下地に近い側の水素量が低く、表面に近い側の水素量が多いような傾斜分布を持たせることもできる。

また、成膜後の膜中の水素濃度及びその深さ方向の分布は、2次イオン質量分析などの方法を用いて求めることができる。

【実施例】

【0022】

以下、本発明の実施例を比較例と併せて説明する。なお、本発明の請求項を満たす形であれば必ずしも以下の実施形態によらなくてよいことは言うまでもない。

【0023】

(実施例1)

本例においては、アークイオンプレーティング法により成膜を行い、雰囲気ガスの組成を変化させることにより硬質層と軟質層を作り分けるようにした。

まず、基材として浸炭鋼(JIS G4105 SCM415)から成る直径30mm、厚さ2.6mmの円板を準備し、その表面を超仕上げ加工した。触針式表面粗さ計で表面粗さを測定したところ、Rq=0.037μmであった。この後、ヘキサン中で超音波洗浄して汚れと油分を除去した。

【0024】

次に、図2に示すような真空容器4に、上記によって得られた基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した。その後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1Paになるよう流量を調整した。

続いて、直流電源10の電圧を50〜100Vに設定し、50Aの定電流が流れるように制御を行い、炭素電極6との間でアーク放電が生じるようにした。これにより生じた炭素プラズマを直流電源8によるバイアスによって基材7に引き寄せ、基材7上に硬質炭素皮膜が形成されるようにした。基材のバイアス電圧は−200ボルトとした。

【0025】

まず、この条件で30分の間、雰囲気にメタンを加えることなく、アルゴンのみの雰囲気で成膜を行い(硬質層に相当)、次いで1分の間、雰囲気にメタン(アルゴン:メタンが体積比で2:1になるように制御、このとき真空容器の内圧は1.3Pa)を加えて成膜を行った。なお、この条件は以下の予備実験の結果に基づいて決定したものである。

【0026】

〔予備試験1〕

〔1〕成膜レートの測定

上記と同じ基材7を用いて、同様の条件でまず雰囲気にメタンを加えない条件のみで30分の成膜を行い、これを試料イとした。成膜後に膜厚試験機(カロテスト)で膜厚の測定を行った。その結果、30分の成膜により1.2μmの膜厚が得られたので、メタンを加えない場合(硬質層に相当)の成膜レートは、毎分40nmと算出された。

次に、新たに別の新しい基材7を用意して、同様に真空容器4にセットし、雰囲気にメタンを加えつつ、他の条件(バイアス電圧など)は同じにして成膜を行い、これを試料ロとした。このときの真空容器の内圧は1.3Paである。アルゴンとメタンの体積比が2:1になるように制御したのも同じである。この場合は30分の成膜によって1.5μm厚さの膜ができたので、成膜レートは毎分50nmと算出された。

〔2〕表面粗さの測定

上記〔1〕で作成した試料イについて、触針式の表面粗さ計で表面粗さを測定した。その結果、Rq=0.032μmであった。谷部を埋めることを考え、表面の軟質層は50nm設けることとし、〔1〕で求めた成膜レートから、軟質層の成膜時間を1分と決定した。

〔3〕硬さの測定

上記〔1〕で作成した試料イ及びロについて、超微小硬度計(島津製作所(株)製)を用いて、押し込み法によるマイクロビッカース硬さの測定を行った。このときの測定荷重は49×10−3Nとした。その結果、試料イの膜については42GPa、試料ロの膜については18GPaと求められた。

〔4〕水素量の測定

試料イについて、ラザフォード後方散乱法(RBS)を用いて水素量の測定を行った。その結果、試料イの膜中の水素量は0.1原子%以下と求められた。また、試料ロの膜中の水素量については29原子%であった。

【0027】

硬質層と軟質層との積層構造を有する硬質炭素皮膜(以下、「複合炭素皮膜」と称する)が形成された基材7を真空容器4から取り出し、表面から20nmまでの平均の水素量を2次イオン質量分析法(SIMS)によって求めた。なお、この測定値は軟質層内の水素量に相当するものであって、測定の結果、水素は26原子%含まれていることが分かった。なお、硬質層内の水素量は予備試験の〔4〕で求めた試料イの値と同等(0.1原子%以下)であるものと推定した。

【0028】

また、表面粗さを触針式表面粗さ計で測定したところ、Rq=0.030μmであった。なお、この複合炭素皮膜の硬質層及び軟質層の硬さを直接測定するのは困難であるため、上記予備実験の試料イおよびロの硬度と同等であるものと推定し、これらの値をもってそれぞれの測定値に代えることとした。

【0029】

次いで、この硬質層と軟質層の積層構造を有する複合炭素皮膜の表面をダイヤモンド砥粒(8000番)を用いて研磨し、凸部の軟質層を摩耗させて下地の硬質層を露出させた。研磨すべき量は硬質層の表面粗さと、軟質層の積層厚さによって決まるが、軟質層の積層厚さの1から2倍程度、好ましくは1.2から1.6倍程度を除去する野が良い。除去する厚みが小さいと硬質層が表面に出ないため摩擦係数が下がり難く、除去する厚みを必要以上に大きくすると加工にコストがかかることになる。

研磨後の表面粗さを同様に測定したところ、Rq=0.016μmであった。

なお、本実施例でにおいては、効果を早期に評価するために人為的に研磨を行ったが、研磨を施すことなく、摺動部品としての使用中に生じる摩耗、特に初期摩耗を利用して、凸部表面の軟質層を摩滅させるようにしてもよい。

【0030】

次に、この試料の摩擦特性の評価を、トライボメータ(スイス国CSM社製)により行った。試験には、ボールオンディスク法を用いた。この試験においては、円板状試料の上で、転がらないように固定されボールを摺動させるようにしており、荷重は18N、ピンの周速は0.01m/sとし、ボールの材質は浸炭鋼(JIS G4805 SUJ2材)、その径は6mmである。

【0031】

潤滑剤には、市販の自動車用エンジンオイル5W−30SLを用い、ボールとピンの全体が潤滑油中に浸漬されるようにした。油温は温度調節計により80℃に設定し、試料を油に浸した後、試料の温度が油の温度に一致するまで十分に時間をおいてから測定を開始した。なお、初期のなじみ効果を考慮して、試験開始から5分経過した時点の測定値をもってその材料の摩擦係数とみなした。さらに、膜の摩擦特性についてより詳しく調査するため、以下の4種類の潤滑剤を用いて同じ試料を評価した。

[1]ポリアルファオレフィン(80℃における動粘度:8.4cSt)

[2][1]のポリアルファオレフィンに、グリセリンモノオレイトを全体の1質量%に なるように添加

[3][1]のポリアルファオレフィンに、グリセリンモノオレイトを全体の2.5質量 %になるように添加

[4][1]のポリアルファオレフィンに、トリメチロールプロパンを全体の1質量%に なるように添加

【0032】

なお、上記の摩擦特性試験において、潤滑剤の種類を替えたことを除いて、当初のエンジンオイル5W−30SLを用いた場合の評価と同じ条件(試験機構造、摺動速度、潤滑剤温度、相手部材)とした。また、同一試料で潤滑剤を替えながら評価しているため、その都度、試料や装置の洗浄を行っていることは言うまでもない。

それぞれの条件での摩擦係数の測定結果を表1に示す。

【0033】

(比較例1)

本例においては、アークイオンプレーティング法によって硬質層のみを成膜した。

すなわち、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。このときの表面粗さは、Rq=0.035μmであった。そして、ヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0034】

次に、実施例1と同様に、図2に示す真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1.3Paになるよう流量を調整した。

続いて、上記実施例1と同様の条件のもとに、30分の間、アルゴン雰囲気での成膜のみを実施した。

【0035】

得られた単層の硬質炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.031μmであった。また、マイクロビッカース硬さは40GPa、ラザフォード後方散乱法(RBS)により測定した膜中の水素量は、0.1原子%以下であった。さらに、カロテスト法で求めた膜厚は、1.4μmであった。

【0036】

条件を揃えるため、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.030μmであった。

【0037】

(比較例2)

本例においては、アークイオンプレーティング法によって軟質層のみを成膜した。

すなわち、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。超仕上げ加工後の表面粗さは、Rq=0.040μmであった。そして、同様にヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0038】

次に、実施例1と同様に、図2に示す真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンとメタンガスを体積比で2:1と成るようにガス系統配管5から導入し、内圧が1.3Paになるよう流量を調整した。

続いて、上記実施例1と同様の条件のもとに、30分の間、アルゴン及びメタンガス雰囲気で成膜を実施した。

【0039】

得られた単層の炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.032μmであった。また、マイクロビッカース硬さは18GPa、2次イオン質量分析により測定した膜中の水素量(表面から20nmを平均)は、27原子%であった。そして、カロテスト法で求めた膜厚は、2.1μmであった。

【0040】

さらに、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.011μmであった。

【0041】

(実施例2)

本例においては、マグネトロンスパッタ法により成膜を行い、実施例1と同様に雰囲気ガスの組成を変化させることによって硬質層と軟質層を作り分けるようにした。

まず、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。このときの表面粗さは、Rq=0.034μmであった。そして、ヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0042】

次に、図3に示すような真空容器4に上記の基材7を収め、真空ポンプへの排気口9を通じて10−4Paまで排気した。その後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1Paになるよう流量を調整した。

続いて、高周波電源11から13.56MHzの高周波を出力300Wで送り込み、炭素ターゲット12から炭素プラズマを生成させた。直流電源8により基材7にバイアスをかけ、炭素プラズマが基材7の側に引き寄せられるようにした。基材のバイアス電圧は−250Vとした。

【0043】

まず、この条件で30分の間、雰囲気にメタンを加えることなく、アルゴンのみの雰囲気で成膜を行い(硬質層に相当)、次いで2分の間、雰囲気にメタン(アルゴン:メタンが体積比で2:1になるように制御、このとき真空容器の内圧は1.3Pa)を加えて成膜を行った。なお、この条件は以下の予備実験を行って決定したものである。

【0044】

〔予備試験2〕

〔1〕成膜レートの測定

上記と同じ基材7を用いて、同様の条件でまず雰囲気にメタンを加えない条件のみで30分の成膜を行い、これを試料ハとした。成膜後に膜厚試験機(カロテスト)で膜厚の測定を行った結果、30分の成膜によって0.6μmの膜厚が得られたので、メタンを加えない場合(硬質層に相当)の成膜レートは、毎分20nmと算出した。

次に、新たに別の新しい基材7を用意して、同様に真空容器4にセットし、雰囲気にメタンを加えつつ、他の条件(バイアス電圧など)は同じにして成膜を行い、これを試料ニとした。このときの真空容器の内圧は1.3Paである。アルゴンとメタンの体積比が2:1になるように制御したのも同じである。この場合、30分の成膜によって0.75μm厚さの膜が形成されたので、成膜レートは毎分25nmと算出した。

〔2〕表面粗さの測定

上記〔1〕で作成した試料ハについて、触針式の表面粗さ計で表面粗さを測定した。その結果、Rq=0.033μmであった。谷部を埋めることを考え、表面の軟質層は50nm設けることとし、〔1〕で求めた成膜レートから、軟質層の成膜時間を2分と決定した。

〔3〕硬さの測定

上記〔1〕で作成した試料ハ及びニについて、押し込み法によるマイクロビッカース硬さの測定を行った。測定荷重は49×10−3Nとした。その結果、試料ハの膜については41GPa、試料ニの膜については20GPaと求められた。

〔4〕水素量の測定

試料ハについて、ラザフォード後方散乱法(RBS)を用いて水素量の測定を行った。その結果、試料イの膜中の水素量は0.1原子%以下と求められた。また、試料ニの膜中の水素量については32原子%であった。

【0045】

複合炭素皮膜が形成された基材7を真空容器4から取り出し、表面から20nmまでの平均の水素量を2次イオン質量分析法(SIMS)により求めた。この測定値は、軟質層内の水素量に相当するものであって、水素は34原子%含まれていることが判明した。なお、硬質層内の水素量は、上記予備試験の〔4〕で求めた試料ハの値と同等(0.1原子%以下)であるものと推定した。また、表面粗さはRq=0.035μmであった。

なお、この複合炭素皮膜の硬質層及び軟質層の硬さを直接測定するのは困難であるため、上記予備実験の試料ハおよびニの硬度の値をもってそれぞれの測定値に代えることとした。

【0046】

次に、この複合炭素皮膜の表面をダイヤモンド砥粒(8000番)を用いて研磨し、凸部の軟質層を摩耗させて下地の硬質層が露出するようにした。研磨後の表面粗さを同様に測定したところ、Rq=0.014μmであった。

そして、得られた試料の摩擦特性の評価を実施例1と同様の方法で行った。その結果を表1に併せて示す。

【0047】

(比較例3)

本例においては、マグネトロンスパッタ法によって、上記比較例1と同様に硬質層のみを成膜した。

まず、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。その表面粗さは、Rq=0.037μmであった。そして、ヘキサン中において超音波洗浄し、汚れと油分を除去した。

【0048】

次に、実施例2と同様に、図3に示した真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンをガス系統配管5から導入し、内圧が1Paになるよう流量を調整した。

続いて、上記実施例2と同様の条件のもとに、60分の間、アルゴン雰囲気での成膜を実施した。

【0049】

得られた単層の硬質炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.035μmであった。また、マイクロビッカース硬さは39GPa、ラザフォード後方散乱法(RBS)により測定した膜中の水素量は、0.1原子%以下であった。さらに、カロテスト法で求めた膜厚は、1.1μmであった。

【0050】

同様に、条件を揃えるため、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.030μmであった。

【0051】

(比較例4)

本例においては、マグネトロンスパッタ法によって、上記比較例1と同様に軟質層のみを成膜した。

すなわち、上記実施例1と同様に、基材として同一鋼種から成る同一サイズの円板を準備し、同様の超仕上げ加工を施した。超仕上げ加工後の表面粗さは、Rq=0.040μmであった。そして、同様にヘキサンによって超音波洗浄し、汚れと油分を除去した。

【0052】

次に、実施例2と同様に、図3に示した真空容器4に上記基材7を収納し、真空ポンプへの排気口9を通じて10−4Paまで排気した後、雰囲気ガスとしてアルゴンとメタンガスを体積比で2:1と成るようにガス系統配管5から導入し、内圧が1.3Paになるよう流量を調整した。

続いて、上記実施例2と同様の条件のもとに、40分の間、アルゴン及びメタンガス雰囲気で成膜を実施した。

【0053】

得られた単層の炭素皮膜について、触針式の表面粗さ計で表面粗さを測定した結果、Rq=0.028μmであった。また、マイクロビッカース硬さは17GPa、2次イオン質量分析により測定した膜中の水素量は、25原子%であった。そして、カロテスト法で求めた膜厚は、1.0μmであった。

【0054】

さらに、実施例1と同じ条件で同じ時間だけ、ダイヤモンド砥粒を用いた研磨を同様に行ったのち、上記実施例1と同様の条件のもとに、摩擦特性の評価を実施した。その結果を表1に併せて示す。なお、ダイヤモンド砥粒による上記研磨後の表面粗さはRq=0.014μmであった。

【0055】

【表1】

【0056】

上記の結果から、本発明の硬質炭素皮膜摺動部材と同様の積層構造を備えた硬質炭素皮膜においては、実施例1と比較例1の比較によって分かるように、全体を硬質層とする場合に比べて平滑な表面が容易に得られ、摩擦係数が小さくなる。実施例2と比較例3の対比においても同様である。

また、実施例1と比較例2の比較によって分かるように、全体を軟質層にした場合と比較して、平滑な表面の得やすさは同じであっても、実施例の場合には、初期摩耗の後に下地硬質層が表面に現れることにより、潤滑剤および添加剤との親和性の関係と考えられる効果から、より低い摩擦係数を示すことが確認された。これは、実施例2と比較例4の対比においても同じである。

【0057】

このように、本発明の硬質炭素皮膜摺動部材においては、成膜形成の簡便性においては、従来の硬質炭素皮膜を備えた摺動部材と同等でありながら、低い摩擦係数が容易に得られるなど優れた特性がもたらさせる。

また、上記の結果からは、実施例1の硬質炭素皮膜を、ポリアルファオレフィン+グリセリンモノオレイト2.5質量%の潤滑油と組み合わせて使用した例が最も好ましい。

【図面の簡単な説明】

【0058】

【図1】本発明の摺動部材における硬質炭素皮膜の積層構造を模式的に示す断面図である。

【図2】アークイオンプレーティング法による成膜装置を示す概略説明図である。

【図3】マグネトロンスパッタ法による成膜装置を示す概略説明図である。

【符号の説明】

【0059】

1 軟質層(最表層)

2 硬質層

3 下地材

【特許請求の範囲】

【請求項1】

2以上の層から成る硬質炭素皮膜の積層構造を有し、最表層の下層側に当該最表層よりも硬度が高い硬質層を備えていることを特徴とする硬質炭素皮膜摺動部材。

【請求項2】

最表層における水素原子の割合が上記硬質層よりも高いことを特徴とする請求項1に記載の硬質炭素皮膜摺動部材。

【請求項3】

上記硬質層における水素原子の割合が1原子%以下であることを特徴とする請求項1又は2に記載の硬質炭素皮膜摺動部材。

【請求項4】

最表層より硬度が高い層のうち、最も表面側に位置する層における水素原子の割合が1原子%以下であることを特徴とする請求項1又は2に記載の硬質炭素皮膜摺動部材。

【請求項5】

潤滑剤中で使用されることを特徴とする請求項1〜4のいずれか1つの項に記載の硬質炭素皮膜摺動部材。

【請求項6】

上記潤滑剤の基油がポリアルファオレフィンであることを特徴とする請求項5に記載の硬質炭素皮膜摺動部材。

【請求項7】

上記潤滑剤が水酸基を有する添加剤を少なくとも1種含有していることを特徴とする請求項5又は6に記載の硬質炭素皮膜摺動部材。

【請求項8】

上記潤滑剤中に含まれる添加剤の少なくとも1種が分子中に2個以上の水酸基を含むものであることを特徴とする請求項7に記載の硬質炭素皮膜摺動部材。

【請求項9】

上記潤滑剤中に含まれる添加剤の少なくとも1種がエステルであることを特徴とする請求項5〜8のいずれか1つの項に記載の硬質炭素皮膜摺動部材。

【請求項10】

上記エステルがグリセリンのモノエステルであることを特徴とする請求項9に記載の硬質炭素皮膜摺動部材。

【請求項11】

請求項1〜10のいずれか1つの項に記載の硬質炭素皮膜摺動部材の積層構造を形成するに際し、気相法による成膜中に雰囲気中の水素分圧又は炭化水素ガス分圧を変化させることを特徴とする硬質炭素皮膜摺動部材の製造方法。

【請求項12】

上記積層構造を形成した後に最表面層を研磨することを特徴とする請求項11に記載の硬質炭素皮膜摺動部材の製造方法。

【請求項1】

2以上の層から成る硬質炭素皮膜の積層構造を有し、最表層の下層側に当該最表層よりも硬度が高い硬質層を備えていることを特徴とする硬質炭素皮膜摺動部材。

【請求項2】

最表層における水素原子の割合が上記硬質層よりも高いことを特徴とする請求項1に記載の硬質炭素皮膜摺動部材。

【請求項3】

上記硬質層における水素原子の割合が1原子%以下であることを特徴とする請求項1又は2に記載の硬質炭素皮膜摺動部材。

【請求項4】

最表層より硬度が高い層のうち、最も表面側に位置する層における水素原子の割合が1原子%以下であることを特徴とする請求項1又は2に記載の硬質炭素皮膜摺動部材。

【請求項5】

潤滑剤中で使用されることを特徴とする請求項1〜4のいずれか1つの項に記載の硬質炭素皮膜摺動部材。

【請求項6】

上記潤滑剤の基油がポリアルファオレフィンであることを特徴とする請求項5に記載の硬質炭素皮膜摺動部材。

【請求項7】

上記潤滑剤が水酸基を有する添加剤を少なくとも1種含有していることを特徴とする請求項5又は6に記載の硬質炭素皮膜摺動部材。

【請求項8】

上記潤滑剤中に含まれる添加剤の少なくとも1種が分子中に2個以上の水酸基を含むものであることを特徴とする請求項7に記載の硬質炭素皮膜摺動部材。

【請求項9】

上記潤滑剤中に含まれる添加剤の少なくとも1種がエステルであることを特徴とする請求項5〜8のいずれか1つの項に記載の硬質炭素皮膜摺動部材。

【請求項10】

上記エステルがグリセリンのモノエステルであることを特徴とする請求項9に記載の硬質炭素皮膜摺動部材。

【請求項11】

請求項1〜10のいずれか1つの項に記載の硬質炭素皮膜摺動部材の積層構造を形成するに際し、気相法による成膜中に雰囲気中の水素分圧又は炭化水素ガス分圧を変化させることを特徴とする硬質炭素皮膜摺動部材の製造方法。

【請求項12】

上記積層構造を形成した後に最表面層を研磨することを特徴とする請求項11に記載の硬質炭素皮膜摺動部材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−8853(P2006−8853A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−188142(P2004−188142)

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]