硬質皮膜被覆部材およびその製造方法

【課題】DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材およびその製造方法を提供する。

【解決手段】クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって母材上に厚さ1〜30μmの窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上、好ましくは0.37以上の雰囲気中において、バイアス電圧−250V以下、好ましくは−280V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成する。

【解決手段】クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって母材上に厚さ1〜30μmの窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上、好ましくは0.37以上の雰囲気中において、バイアス電圧−250V以下、好ましくは−280V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬質皮膜被覆部材およびその製造方法に関し、特に、最表面に硬質皮膜としてダイヤモンドライクカーボン皮膜などのカーボンが形成された硬質皮膜被覆部材およびその製造方法に関する。

【背景技術】

【0002】

ダイヤモンドライクカーボン(以下、「DLC」という)皮膜は、プラズマCVDなどの気相合成法などにより合成されるダイヤモンドに類似した高硬度や電気絶縁性などの特性を有するカーボン皮膜である。DLC皮膜の構造は、通常、非晶質(アモルファス)構造であり、ダイヤモンド結合やグラファイト結合などを有している。DLD皮膜は、硬く(例えば、マイクロビッカース硬度Hv1000〜5000)、耐摩耗性に優れた皮膜であるため、自動車部品などの各種の機械部品を被覆するために使用されている。

【0003】

このDLC皮膜と母材との密着性を向上させるため、母材とDLC皮膜の間に炭化チタニウム層からなる中間層を介在させる方法(例えば、特許文献1参照)、母材を水素を含まない第1のDLC皮膜で被覆した上に水素を含む第2のDLC皮膜で被覆する方法(例えば、特許文献2参照)、母材をカーボンイオン注入層で被覆した上に炭素と珪素を含むガスによるプラズマガスを用いてDLC皮膜を形成する方法(例えば、特許文献3参照)、母材を柔らかい膜と硬い膜が交互に積層されたDLC多層膜で被覆する方法(例えば、特許文献4参照)などの様々な方法が提案されている。

【0004】

しかし、DLC皮膜は硬い皮膜であり、母材とDLC皮膜との硬さや熱膨張係数の差や組織の相違が非常に大きいため、上述した特許文献1〜4の方法では、母材とDLC皮膜との密着性を十分に向上させることができない場合がある。

【0005】

そのため、処理装置の真空処理室内において、クロムターゲットを使用してスパッタリングすることにより、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用してスパッタリングすることにより、窒素含有クロム皮膜上にDLC皮膜を形成して、母材とDLC皮膜との密着性が良好な硬質皮膜被覆部材を製造する方法が提案されている(例えば、特許文献5参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開WO92/006234号公報(第3頁)

【特許文献2】特開2000−128516号公報(段落番号0004−0005)

【特許文献3】特開2000−319784号公報(段落番号0008−0009)

【特許文献4】特開2004−269991号公報(段落番号0007−0008)

【特許文献5】特開2007−31797号公報(段落番号0008−0009)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献5の硬質皮膜被覆部材では、母材とDLC皮膜との密着性が良好になるものの、DLC皮膜の表面の欠陥が多く(耐かじり性が悪く)なったり、相手攻撃性が高くなったり、あるいは、摩擦係数が高くなったりする場合がある。

【0008】

したがって、本発明は、このような従来の問題点に鑑み、DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究した結果、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成することにより、DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材を製造することができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明による硬質皮膜被覆部材の製造方法は、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成することを特徴とする。

【0011】

この硬質皮膜被覆部材の製造方法において、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.37以上であるのが好ましく、バイアス電圧が−280V以下であるのが好ましい。また、カーボン皮膜の厚さが3μm以上であるのが好ましく、窒素含有クロム皮膜の厚さが1〜30μmであるのが好ましい。さらに、窒素含有クロム皮膜が、クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって形成されるのが好ましい。

【0012】

また、本発明による硬質皮膜被覆部材は、母材上に窒素含有クロム皮膜を介してカーボン皮膜が形成された硬質皮膜被覆部材において、カーボン皮膜の表面の100μm四方の範囲内における直径3μm以上の孔の数が3個以下であることを特徴とする。

【0013】

なお、本明細書中において、「窒素含有クロム皮膜」とは、クロム皮膜中に窒素および窒化クロムの少なくとも一方が分散した皮膜をいう。

【発明の効果】

【0014】

本発明によれば、DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材を製造することができる。

【図面の簡単な説明】

【0015】

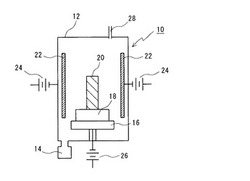

【図1】本発明による硬質皮膜被覆部材の実施の形態を製造するための処理装置の概略図である。

【発明を実施するための形態】

【0016】

本発明による硬質皮膜被覆部材の製造方法の実施の形態では、クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって母材上に厚さ1〜30μmの窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上、好ましくは0.37以上の雰囲気中において、バイアス電圧−250V以下、好ましくは−280V以下でスパッタリングして、窒素含有クロム皮膜上に厚さ3μm以上のDLC皮膜などのカーボン皮膜を形成する。

【0017】

この硬質皮膜被覆部材の製造方法の実施の形態では、母材上に窒素含有クロム皮膜(Cr(N)系皮膜)が形成され、この窒素含有クロム皮膜上にDLC皮膜などのカーボン皮膜が形成された硬質皮膜被覆部材を製造する。この母材として、合金鋼、炭素鋼、ステンレス鋼、チタン、チタン合金、軟鉄や鋳鉄などの鉄、アルミニウム、アルミニウム合金などからなる母材を使用することができる。

【0018】

このような硬質皮膜被覆部材は、例えば、図1に示す処理装置10を使用して製造することができる。この処理装置10は、真空処理室12と、この真空処理室12内を減圧して真空にするための真空ポンプ14と、真空処理室12内の底部の中心部に配設された回転テーブル16と、この回転テーブル16上に治具18を介して載置された被処理部材としての母材20と、この母材20を取り囲むように配置された蒸発源としてのターゲット22と、これらのターゲット22の各々に接続された直流のスパッタ電源24と、回転テーブル16に接続された直流のイオンボンバードおよびバイアス電源26と、真空処理室12内にアルゴンガスおよび窒素ガスを導入するためのガス導入パイプ28とを備えている。

【0019】

この処理装置10のターゲット22としてクロムターゲットを使用して母材20を厚さ1〜30μm、好ましくは3〜25μmの窒素含有クロム皮膜で被覆した後、ターゲット22としてカーボンターゲットを使用して厚さ3μm以上、好ましくは5〜30μmのDLC皮膜などのカーボン皮膜で被覆する。窒素含有クロム皮膜としては、クロム皮膜中に窒素または窒化クロムがほぼ均一分散した皮膜(以下、「窒素含有クロム皮膜I」という)でもよいし、クロム皮膜中の膜厚方向中央部の窒素濃度がその両側の部分の窒素濃度より高い皮膜(以下、「窒素含有クロム皮膜II」という)でもよい。以下、窒素含有クロム皮膜およびカーボン皮膜の形成方法について詳細に説明する。

【0020】

(窒素含有クロム皮膜Iの形成方法)

まず、ターゲット22としてクロムターゲットを使用する処理装置10の真空処理室12内に母材20を配置し、真空ポンプ14を作動させて真空処理室12内を真空排気した後、ガス導入パイプ28を介して真空処理室12内にアルゴンガスと窒素ガスを導入して真空処理室12内をスパッタリング雰囲気にする。なお、必要に応じて、スパッタリングを行う前にイオンボンバード処理を行って、母材20の表面を活性化しておくのが好ましい。

【0021】

次に、ターゲット22にスパッタ電源22から−300V〜−800V、好ましくは−500V〜−750Vの電圧を印加して、ターゲット22の近傍にグロー放電(低温プラズマ)を生じさせる。これにより、放電領域内のアルゴンガスがイオン化してターゲット22に高速で衝突し、この衝突によってターゲット22からクロム原子が叩き出され、このクロム原子が真空処理室12内の雰囲気中の窒素原子とともに母材20の表面に叩き付けられて、母材20の表面に窒素を含有するクロム皮膜として100原子当たり50〜99のクロム原子および50〜1の窒素原子を含むCrXNY結晶が点在した窒素含有クロム皮膜が形成される。

【0022】

なお、窒素ガスを導入しないでスパッタリングを行って母材20上に厚さ3μm以下、好ましくは1μm以下のクロム皮膜を形成した後に、窒素ガスを導入してスパッタリングを行って窒素含有クロム皮膜Iを形成してもよい。このようにクロム皮膜を介して窒素含有クロム皮膜を形成すれば、母材20とカーボン皮膜との間の密着性をさらに向上させることができる。

【0023】

(窒素含有クロム皮膜IIの形成方法)

まず、ターゲット22としてクロムターゲットを使用する処理装置10の真空処理室12内に母材20を配置し、真空ポンプ14を作動させて真空処理室12内の真空排気を行った後、ガス導入パイプ28を介して真空処理室12内にアルゴンガスを導入して真空処理室12内をスパッタリング雰囲気にする。なお、必要に応じて、スパッタリングを行う前にアルゴンガス雰囲気中でイオンボンバード処理を行って、母材20の表面をアルゴンイオンで活性化しておくのが好ましい。

【0024】

次に、ターゲット22にスパッタ電源24から−300V〜−800V、好ましくは−500V〜−750Vの電圧を印加して、ターゲット22の近傍にグロー放電(低温プラズマ)を生じさせる。これにより、放電領域内のアルゴンガスがイオン化してターゲット22に高速で衝突し、この衝突によってターゲット22からクロム原子が叩き出される。

【0025】

このスパッタリングの開始から所定時間を経過した後、あるいはスパッタリングの開始時点から、ガス導入パイプ28を介して真空処理室12内に窒素ガスの導入を開始すると、ターゲット22から叩き出されたクロム原子は、真空処理室12内の雰囲気中の窒素濃度がゼロの間はクロム単独で、真空処理室12内の雰囲気中に窒素ガスが導入された後には雰囲気中の窒素原子とともに、母材20の表面に叩きつけられて堆積する。

【0026】

この窒素含有クロム皮膜IIは、クロム中に窒素が固溶されている組織、クロム中に窒化クロムが分散している組織、あるいはクロム中に窒素が固溶され且つ窒化クロムが分散している組織を有するが、この組織の調整は、スパッタリングの際に真空処理室12内の雰囲気中の窒素濃度を制御することによって行うことができ、この雰囲気中の窒素濃度の制御は、ガス導入パイプ28を介して真空処理室12内に導入する窒素ガスの供給量を制御することによって行うことができる。窒素ガスの供給量を増加して雰囲気中の窒素濃度を高くすれば、ターゲット22から叩き出されたクロム原子と結合して母材20の表面に堆積する窒素の量が多くなり、逆に、窒素ガスの供給量を減少させて雰囲気中の窒素濃度を低くすれば、窒素含有クロム皮膜IIに含まれる窒素の量が減少する。したがって、スパッタリングの中間時点における雰囲気中の窒素濃度が他の時点に比べて高くなり且つスパッタリングの開始時点および終了時点における雰囲気中の窒素濃度が中間時点の窒素濃度より低くなるように窒素ガスの供給量を制御すれば、クロム皮膜中の膜厚方向中央部の窒素濃度がその両側の部分の窒素濃度より高い窒素含有クロム皮膜IIを形成することができる。具体的には、スパッタリングの開始時点からスパッタリングの中間時点までは、雰囲気中の窒素濃度を逓増させ、スパッタリングの中間時点からスパッタリングの終了時点までは、雰囲気中の窒素濃度を逓減させるのが好ましい。なお、スパッタリングの開始時点では窒素ガスを供給しなくてもよい。

【0027】

このようにして、クロム皮膜中の膜厚方向中央部の窒素濃度がその両側の部分の窒素濃度より高い窒素含有クロム皮膜IIが母材20上に形成される。スパッタリング時間は、母材20の種類や必要とする膜厚に応じて適宜設定することができる。

【0028】

また、窒素含有クロム皮膜IIでは、膜厚方向の窒素含有量の相違により、膜厚方向中央部で最も硬度が高く、例えば、Hv800〜2000、好ましくはHv1600〜1800であり、母材20側および表面側で硬度が低く、例えば、母材20側でHv500〜900、好ましくはHvが500〜700、表面側でHv900〜1900、好ましくはHv900〜1100である。したがって、皮膜全体としての硬度を最高硬度の部分よりも低くし、また、セラミックスである窒化クロム(CrN)の生成を抑制することにより、皮膜の靭性が良好になると考えられる。

【0029】

さらに、窒素含有クロム皮膜IIの母材20側では、窒素含有量が膜厚方向中央部より低い分だけクロム含有量が高いので、皮膜と母材20との密着性も良好になる。母材20が機械部材に用いられる工具鋼や低炭素鋼などの金属の場合には、窒素含有クロム皮膜IIの母材20との界面の熱膨張率と母材20の熱膨張率の差を小さくすることにより、すなわち、窒素含有クロム皮膜IIの母材20との界面のクロム含有量を高くして膜厚方向中央部に向かって徐々に窒素含有量を増加させることにより、熱応力の発生を減少させて密着強度を増大させることができると考えられる。

【0030】

また、窒素含有クロム皮膜IIは、母材20との密着性が良好であるので、皮膜形成時に窒素濃度を緩やかに変化させて母材20との接触面における熱膨張率と皮膜内部の熱膨張率との差による応力を小さく(緩和)することにより、耐摩耗性を保持しつつ、耐熱衝撃性も向上させることができると考えられる。

【0031】

さらに、窒素含有クロム皮膜IIでは、表面の窒素含有量が母材20との接触面における窒素含有量より高くなっているので、皮膜表面側の硬度が母材20側の硬度よりも高くなる。

【0032】

例えば、真空処理室12内の雰囲気中のアルゴンガスの分圧を1.2×10−3torr程度にし、窒素ガスの分圧を0〜0.5×10−3torr程度になるように雰囲気中の窒素濃度(窒素ガス供給量)を変化させることにより、スパッタリングの初期において、窒素濃度0〜0.6原子%、Hv500〜900の母材20側の層を形成することができ、スパッタリングの中期において、窒素濃度0.5〜3.0原子%、Hv800〜2000の膜厚方向中央部の層を形成することができ、スパッタリングの終期において、窒素濃度0.3〜3.0原子%、Hv900〜1900の表面側の層を形成することができる。このようにして形成された窒素含有クロム皮膜II中の窒素濃度の測定は、通常の物理分析法を適用して行うことができ、例えば、グロー放電発光表面分析(GDS)を利用して行うことができる。

【0033】

また、窒素含有クロム皮膜IIの厚さは、窒素含有量がゼロの部分がある場合はその部分も含めて、数μm程度から最大100μmにすることができる。しかし、窒素含有クロム皮膜IIが厚過ぎると、皮膜の応力によって皮膜にクラックが入り易くなる傾向があるので、実際には膜厚の上限を30μm程度にするのが好ましい。この範囲内において、要求される機械部材の特性に応じて機械部材の種類ごとに膜厚を決めればよい。例えば、精度の厳しい機械部材の場合には、膜厚1〜5μm程度、好ましくは3μm程度であり、良好な耐摩耗性を必要とする機械部材の場合には、膜厚5〜30μm、好ましくは10〜20μm程度である。

【0034】

(カーボン皮膜の形成)

このように母材20を窒素含有クロム皮膜IまたはIIで被覆した後、クロムターゲット22としてカーボンターゲットを使用する処理装置10の真空処理室12内に母材20を配置し、真空ポンプ14を作動させて真空処理室12内を真空排気して減圧した後、ガス導入パイプ28を介して真空処理室12内にアルゴンガスと窒素ガスを導入して、真空処理室12内をアルゴンガスと窒素ガスの全圧(好ましくは1.0×10−3〜3×10−3torr)に対する窒素ガスの分圧の比が0.23以上、好ましくは0.37以上のスパッタリング雰囲気にする。

【0035】

次に、ターゲット22にスパッタ電源22から−250V以下、好ましくは−280V以下の電圧を印加して、ターゲット22の近傍にグロー放電(低温プラズマ)を生じさせる。これにより、放電領域内のアルゴンガスがイオン化してターゲット22に高速で衝突し、この衝突によってターゲット22からカーボン原子が叩き出され、このカーボン原子が窒素原子とともに母材20の表面に叩き付けられて、母材20の表面に窒素を含有するDLC皮膜などのカーボン皮膜が形成される。

【0036】

このようにして、母材20が窒素含有クロム皮膜で被覆され、この窒素含有クロム皮膜がDLC皮膜などのカーボン皮膜で被覆された硬質皮膜被覆部材を製造することができる。なお、カーボン皮膜の密着性を向上させるために、バイアス電圧や窒素ガスの分圧の調整によりカーボン皮膜の硬さを調整して、窒素含有クロム皮膜との界面の硬さを窒素含有クロム皮膜の硬さに近付けて同等程度にするのが好ましい。例えば、窒素含有クロム皮膜の表面の硬さをHv800〜1300とし、その上にHv800〜1600のカーボン皮膜を形成するのが好ましい。また、バイアス電圧を−250V以下にすることにより、カーボン皮膜の表面の欠陥を少なくすることができる。なお、カーボン皮膜の硬度をある程度低くすれば、相手攻撃性が低くし且つ摺動痕の幅の増大を防ぐことができる。

【実施例】

【0037】

以下、本発明による硬質皮膜被覆部材およびその製造方法の実施例について詳細に説明する。

【0038】

[実施例1]

合金鋼からなる母材20としてJIS SCM415(クロモリ鋼(Cr−Mo鋼))からなる母材を(直径30mm×厚さ5mmの大きさに)切り出して用意し、900℃で2時間浸炭した後に850℃から油焼入れして、表面の硬度(ロックウェル硬さ)を59〜61HRCに調整し、表面粗さを1.6Sにした。

【0039】

この母材20を、ターゲット22として5インチ×17インチの大きさのクロムターゲットを使用する処理装置(対向ターゲット式のマグネトロンスパッタリング装置)10の真空処理室12に入れ、この真空処理室12内を排気して真空にした後、真空処理室12内にアルゴンガスを導入して、真空処理室12内の雰囲気中のアルゴンガスの分圧を1.2×10−3torr、バイアス電圧を−100Vとしてスパッタリングを行って、母材20上に下地膜として厚さ1μm程度のクロム皮膜を形成した。

【0040】

続いて、この処理装置10の真空処理室12内にアルゴンガスと窒素ガスを導入して、真空処理室12内の雰囲気中のアルゴンガスの分圧を1.1×10−3torr、窒素ガスの分圧を0.2×10−3torr、バイアス電圧を−300Vとしてスパッタリングを行って、母材20上に下地膜として厚さ5μmの窒素含有クロム皮膜を形成した。

【0041】

このように窒素含有クロム皮膜を形成した母材20を、ターゲット22として5インチ×17インチの大きさのカーボンターゲットを使用する処理装置10に入れ、この真空処理室12内にアルゴンガスを流量33sccm、窒素ガスを流量26.7sccmで導入して、アルゴンガスと窒素ガスの全圧(1.4×10−3torr)に対する窒素ガスの分圧の比を0.447とし、バイアス電圧を−300V、スパッタ電圧を8W/cm2として、ターゲット22に生成したプラズマを使用してスパッタリング処理を施すことにより、窒素含有クロム皮膜上に厚さ5μmのカーボン皮膜を形成した。なお、窒素含有クロム皮膜とカーボン皮膜の膜厚は、断面を金属顕微鏡で観察することによって求めた。また、カーボン皮膜をGDSで分析したところ、カーボン皮膜中に窒素を含むことが確認された。

【0042】

このようにして作製した硬質皮膜被覆部材について、走査電子顕微鏡(SEM)によってカーボン皮膜の表面の欠陥として100μm四方の範囲内における直径3μm以上の孔の数を調べたところ、孔の数は1個未満であり、表面の欠陥は少なかった。また、トライボメータによって摩擦係数を求めたところ、初期最大摩擦係数(摺動開始直後から摺動距離5m以内における摩擦係数の最大値)は0.12、最終摩擦係数(摺動距離25mのときの摩擦係数)は0.18であった。また、カーボン皮膜の表面の硬さをナノインデンテーションにより荷重100mNで測定したところ、Hv1000であった。さらに、カーボン皮膜の密着性をスクラッチ試験機(CSM社製)により評価したところ、95Nでカーボン皮膜のチッピングが生じていたが剥離は見られず、密着強度が高かった。また、カーボン皮膜の密着性をロックウエル圧痕試験(150kgf、Cスケール)により評価したところ、ひびが生じていたが剥離は見られなかった。

【0043】

[実施例2]

スパッタリング処理時間を長くして窒素含有クロム皮膜の厚さを15μmにした以外は、実施例1と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、孔の数は1個未満であり、表面の欠陥は少なかった。また、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、Hv1000であった。さらに、実施例1と同様の方法により、カーボン皮膜の密着性を評価したところ、スクラッチ試験では、100Nまでカーボン皮膜のチッピングや割れも剥離も見られず、密着強度が高かった。また、ロックウエル圧痕試験では、ひびが僅かに生じていたが剥離は見られなかった。

【0044】

[比較例1、実施例3〜7]

カーボン皮膜を形成する際の窒素ガスの流量を10sccmとして、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比を0.233とし、バイアス電圧をそれぞれ−200V(比較例1)、−250V(実施例3)、−300V(実施例4)、−400V(実施例5)、−500V(実施例6)、−600V(実施例7)にした以外は、実施例1と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、比較例1では孔の数が7個で表面の欠陥が多く、実施例3および5では孔の数が1個で表面の欠陥が少なく、実施例4では孔の数が1個未満で表面の欠陥が最も少なかった。また、実施例4の硬質皮膜被覆部材についてカーボン皮膜をGDSで分析したところ、実施例1より少ないが、カーボン皮膜中に窒素を含むことが確認された。

【0045】

また、作製した硬質皮膜被覆部材について、表面粗さを評価したところ、算術平均粗さRaは、それぞれ0.07μm(実施例3)、0.05μm(実施例4)、0.07μm(実施例5)、0.09μm(実施例6)、0.09μm(実施例7)であり、十点平均粗さRzは、それぞれ1.75μm(実施例3)、1.10μm(実施例4)、1.70μm(実施例5)、1.55μm(実施例6)、1.60μm(実施例7)であった。

【0046】

また、作製した硬質皮膜被覆部材について、ボールオンディスク試験機により、相手材をSUJ2材とし、直径6mmのボールを使用し、ドライ環境において、荷重5N、摺動速度30mm/s、回転半径5mmの条件で摩擦係数を求めたところ、それぞれ0.13(比較例1)、0.09(実施例3)、0.15(実施例4)、0.15(実施例5)であった。また、この摺動試験後の硬質皮膜被覆部材について、SEM写真から摺動痕の幅を求めたところ、それぞれ140μm(実施例3)、110μm(実施例4)、280μm(実施例5)であった。

【0047】

また、作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、それぞれHv1450(比較例1)、Hv1450(実施例3)、Hv1520(実施例4)、Hv1120(実施例5)、Hv1050(実施例6)、Hv1020(実施例7)であった。

【0048】

なお、カーボン皮膜を形成する際の窒素ガスの流量を10sccmとして、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比を0.233とした以外は、実施例1と同様の方法により作製した実施例4の硬質皮膜被覆部材について、実施例1と同様にトライボメータによって摩擦係数を求めたところ、初期最大摩擦係数は0.35、最終摩擦係数は0.09であった。

【0049】

[比較例2、実施例8〜9]

カーボン皮膜を形成する際の窒素ガスの流量をそれぞれ0sccm(比較例2)、20sccm(実施例8)、30sccm(実施例9)として、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比をそれぞれ0(比較例2)、0.377(実施例8)、0.476(実施例9)とした以外は、実施例4と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、いずれも孔の数が1個で、表面の欠陥が少なかった。また、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、それぞれHv1530(比較例2)、Hv1370(実施例8)、Hv970(実施例9)であった。

【0050】

また、実施例9で作製した硬質皮膜被覆部材について、実施例1と同様にスクラッチ試験によってカーボン皮膜の密着性を評価したところ、90N以上でもカーボン皮膜のチッピングや割れも剥離も見られなかった。

【0051】

また、比較例2で作製した硬質皮膜被覆部材について、実施例1と同様にトライボメータによって摩擦係数を求めたところ、初期最大摩擦係数は0.35、最終摩擦係数は0.15であり、実施例1と同様にスクラッチ試験によってカーボン皮膜の密着性を評価したところ、10N付近でカーボン皮膜のチッピングが発生した。

【0052】

これらの実施例および比較例の結果から、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成すると、表面の欠陥が少なく(耐かじり性が良好で)、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材を製造することができる。

【0053】

[実施例10]

バイアス電圧を−400Vにした以外は、実施例2と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、孔の数は1個未満であり、表面の欠陥は少なかった。また、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、Hv890であった。さらに、実施例3と同様にボールオンディスク試験機により摺動試験を行った後の硬質皮膜被覆部材について、SEM写真から摺動痕の幅を求めたところ、130μmであった。

【符号の説明】

【0054】

10 処理装置

12 真空処理室

14 真空ポンプ

16 回転テーブル

18 治具

20 母材

22 ターゲット

24 スパッタ電源

26 イオンボンバードおよびバイアス電源

28 ガス導入パイプ

【技術分野】

【0001】

本発明は、硬質皮膜被覆部材およびその製造方法に関し、特に、最表面に硬質皮膜としてダイヤモンドライクカーボン皮膜などのカーボンが形成された硬質皮膜被覆部材およびその製造方法に関する。

【背景技術】

【0002】

ダイヤモンドライクカーボン(以下、「DLC」という)皮膜は、プラズマCVDなどの気相合成法などにより合成されるダイヤモンドに類似した高硬度や電気絶縁性などの特性を有するカーボン皮膜である。DLC皮膜の構造は、通常、非晶質(アモルファス)構造であり、ダイヤモンド結合やグラファイト結合などを有している。DLD皮膜は、硬く(例えば、マイクロビッカース硬度Hv1000〜5000)、耐摩耗性に優れた皮膜であるため、自動車部品などの各種の機械部品を被覆するために使用されている。

【0003】

このDLC皮膜と母材との密着性を向上させるため、母材とDLC皮膜の間に炭化チタニウム層からなる中間層を介在させる方法(例えば、特許文献1参照)、母材を水素を含まない第1のDLC皮膜で被覆した上に水素を含む第2のDLC皮膜で被覆する方法(例えば、特許文献2参照)、母材をカーボンイオン注入層で被覆した上に炭素と珪素を含むガスによるプラズマガスを用いてDLC皮膜を形成する方法(例えば、特許文献3参照)、母材を柔らかい膜と硬い膜が交互に積層されたDLC多層膜で被覆する方法(例えば、特許文献4参照)などの様々な方法が提案されている。

【0004】

しかし、DLC皮膜は硬い皮膜であり、母材とDLC皮膜との硬さや熱膨張係数の差や組織の相違が非常に大きいため、上述した特許文献1〜4の方法では、母材とDLC皮膜との密着性を十分に向上させることができない場合がある。

【0005】

そのため、処理装置の真空処理室内において、クロムターゲットを使用してスパッタリングすることにより、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用してスパッタリングすることにより、窒素含有クロム皮膜上にDLC皮膜を形成して、母材とDLC皮膜との密着性が良好な硬質皮膜被覆部材を製造する方法が提案されている(例えば、特許文献5参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開WO92/006234号公報(第3頁)

【特許文献2】特開2000−128516号公報(段落番号0004−0005)

【特許文献3】特開2000−319784号公報(段落番号0008−0009)

【特許文献4】特開2004−269991号公報(段落番号0007−0008)

【特許文献5】特開2007−31797号公報(段落番号0008−0009)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献5の硬質皮膜被覆部材では、母材とDLC皮膜との密着性が良好になるものの、DLC皮膜の表面の欠陥が多く(耐かじり性が悪く)なったり、相手攻撃性が高くなったり、あるいは、摩擦係数が高くなったりする場合がある。

【0008】

したがって、本発明は、このような従来の問題点に鑑み、DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究した結果、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成することにより、DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材を製造することができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明による硬質皮膜被覆部材の製造方法は、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成することを特徴とする。

【0011】

この硬質皮膜被覆部材の製造方法において、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.37以上であるのが好ましく、バイアス電圧が−280V以下であるのが好ましい。また、カーボン皮膜の厚さが3μm以上であるのが好ましく、窒素含有クロム皮膜の厚さが1〜30μmであるのが好ましい。さらに、窒素含有クロム皮膜が、クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって形成されるのが好ましい。

【0012】

また、本発明による硬質皮膜被覆部材は、母材上に窒素含有クロム皮膜を介してカーボン皮膜が形成された硬質皮膜被覆部材において、カーボン皮膜の表面の100μm四方の範囲内における直径3μm以上の孔の数が3個以下であることを特徴とする。

【0013】

なお、本明細書中において、「窒素含有クロム皮膜」とは、クロム皮膜中に窒素および窒化クロムの少なくとも一方が分散した皮膜をいう。

【発明の効果】

【0014】

本発明によれば、DLC皮膜などのカーボン皮膜の表面の欠陥が少なく、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材を製造することができる。

【図面の簡単な説明】

【0015】

【図1】本発明による硬質皮膜被覆部材の実施の形態を製造するための処理装置の概略図である。

【発明を実施するための形態】

【0016】

本発明による硬質皮膜被覆部材の製造方法の実施の形態では、クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって母材上に厚さ1〜30μmの窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上、好ましくは0.37以上の雰囲気中において、バイアス電圧−250V以下、好ましくは−280V以下でスパッタリングして、窒素含有クロム皮膜上に厚さ3μm以上のDLC皮膜などのカーボン皮膜を形成する。

【0017】

この硬質皮膜被覆部材の製造方法の実施の形態では、母材上に窒素含有クロム皮膜(Cr(N)系皮膜)が形成され、この窒素含有クロム皮膜上にDLC皮膜などのカーボン皮膜が形成された硬質皮膜被覆部材を製造する。この母材として、合金鋼、炭素鋼、ステンレス鋼、チタン、チタン合金、軟鉄や鋳鉄などの鉄、アルミニウム、アルミニウム合金などからなる母材を使用することができる。

【0018】

このような硬質皮膜被覆部材は、例えば、図1に示す処理装置10を使用して製造することができる。この処理装置10は、真空処理室12と、この真空処理室12内を減圧して真空にするための真空ポンプ14と、真空処理室12内の底部の中心部に配設された回転テーブル16と、この回転テーブル16上に治具18を介して載置された被処理部材としての母材20と、この母材20を取り囲むように配置された蒸発源としてのターゲット22と、これらのターゲット22の各々に接続された直流のスパッタ電源24と、回転テーブル16に接続された直流のイオンボンバードおよびバイアス電源26と、真空処理室12内にアルゴンガスおよび窒素ガスを導入するためのガス導入パイプ28とを備えている。

【0019】

この処理装置10のターゲット22としてクロムターゲットを使用して母材20を厚さ1〜30μm、好ましくは3〜25μmの窒素含有クロム皮膜で被覆した後、ターゲット22としてカーボンターゲットを使用して厚さ3μm以上、好ましくは5〜30μmのDLC皮膜などのカーボン皮膜で被覆する。窒素含有クロム皮膜としては、クロム皮膜中に窒素または窒化クロムがほぼ均一分散した皮膜(以下、「窒素含有クロム皮膜I」という)でもよいし、クロム皮膜中の膜厚方向中央部の窒素濃度がその両側の部分の窒素濃度より高い皮膜(以下、「窒素含有クロム皮膜II」という)でもよい。以下、窒素含有クロム皮膜およびカーボン皮膜の形成方法について詳細に説明する。

【0020】

(窒素含有クロム皮膜Iの形成方法)

まず、ターゲット22としてクロムターゲットを使用する処理装置10の真空処理室12内に母材20を配置し、真空ポンプ14を作動させて真空処理室12内を真空排気した後、ガス導入パイプ28を介して真空処理室12内にアルゴンガスと窒素ガスを導入して真空処理室12内をスパッタリング雰囲気にする。なお、必要に応じて、スパッタリングを行う前にイオンボンバード処理を行って、母材20の表面を活性化しておくのが好ましい。

【0021】

次に、ターゲット22にスパッタ電源22から−300V〜−800V、好ましくは−500V〜−750Vの電圧を印加して、ターゲット22の近傍にグロー放電(低温プラズマ)を生じさせる。これにより、放電領域内のアルゴンガスがイオン化してターゲット22に高速で衝突し、この衝突によってターゲット22からクロム原子が叩き出され、このクロム原子が真空処理室12内の雰囲気中の窒素原子とともに母材20の表面に叩き付けられて、母材20の表面に窒素を含有するクロム皮膜として100原子当たり50〜99のクロム原子および50〜1の窒素原子を含むCrXNY結晶が点在した窒素含有クロム皮膜が形成される。

【0022】

なお、窒素ガスを導入しないでスパッタリングを行って母材20上に厚さ3μm以下、好ましくは1μm以下のクロム皮膜を形成した後に、窒素ガスを導入してスパッタリングを行って窒素含有クロム皮膜Iを形成してもよい。このようにクロム皮膜を介して窒素含有クロム皮膜を形成すれば、母材20とカーボン皮膜との間の密着性をさらに向上させることができる。

【0023】

(窒素含有クロム皮膜IIの形成方法)

まず、ターゲット22としてクロムターゲットを使用する処理装置10の真空処理室12内に母材20を配置し、真空ポンプ14を作動させて真空処理室12内の真空排気を行った後、ガス導入パイプ28を介して真空処理室12内にアルゴンガスを導入して真空処理室12内をスパッタリング雰囲気にする。なお、必要に応じて、スパッタリングを行う前にアルゴンガス雰囲気中でイオンボンバード処理を行って、母材20の表面をアルゴンイオンで活性化しておくのが好ましい。

【0024】

次に、ターゲット22にスパッタ電源24から−300V〜−800V、好ましくは−500V〜−750Vの電圧を印加して、ターゲット22の近傍にグロー放電(低温プラズマ)を生じさせる。これにより、放電領域内のアルゴンガスがイオン化してターゲット22に高速で衝突し、この衝突によってターゲット22からクロム原子が叩き出される。

【0025】

このスパッタリングの開始から所定時間を経過した後、あるいはスパッタリングの開始時点から、ガス導入パイプ28を介して真空処理室12内に窒素ガスの導入を開始すると、ターゲット22から叩き出されたクロム原子は、真空処理室12内の雰囲気中の窒素濃度がゼロの間はクロム単独で、真空処理室12内の雰囲気中に窒素ガスが導入された後には雰囲気中の窒素原子とともに、母材20の表面に叩きつけられて堆積する。

【0026】

この窒素含有クロム皮膜IIは、クロム中に窒素が固溶されている組織、クロム中に窒化クロムが分散している組織、あるいはクロム中に窒素が固溶され且つ窒化クロムが分散している組織を有するが、この組織の調整は、スパッタリングの際に真空処理室12内の雰囲気中の窒素濃度を制御することによって行うことができ、この雰囲気中の窒素濃度の制御は、ガス導入パイプ28を介して真空処理室12内に導入する窒素ガスの供給量を制御することによって行うことができる。窒素ガスの供給量を増加して雰囲気中の窒素濃度を高くすれば、ターゲット22から叩き出されたクロム原子と結合して母材20の表面に堆積する窒素の量が多くなり、逆に、窒素ガスの供給量を減少させて雰囲気中の窒素濃度を低くすれば、窒素含有クロム皮膜IIに含まれる窒素の量が減少する。したがって、スパッタリングの中間時点における雰囲気中の窒素濃度が他の時点に比べて高くなり且つスパッタリングの開始時点および終了時点における雰囲気中の窒素濃度が中間時点の窒素濃度より低くなるように窒素ガスの供給量を制御すれば、クロム皮膜中の膜厚方向中央部の窒素濃度がその両側の部分の窒素濃度より高い窒素含有クロム皮膜IIを形成することができる。具体的には、スパッタリングの開始時点からスパッタリングの中間時点までは、雰囲気中の窒素濃度を逓増させ、スパッタリングの中間時点からスパッタリングの終了時点までは、雰囲気中の窒素濃度を逓減させるのが好ましい。なお、スパッタリングの開始時点では窒素ガスを供給しなくてもよい。

【0027】

このようにして、クロム皮膜中の膜厚方向中央部の窒素濃度がその両側の部分の窒素濃度より高い窒素含有クロム皮膜IIが母材20上に形成される。スパッタリング時間は、母材20の種類や必要とする膜厚に応じて適宜設定することができる。

【0028】

また、窒素含有クロム皮膜IIでは、膜厚方向の窒素含有量の相違により、膜厚方向中央部で最も硬度が高く、例えば、Hv800〜2000、好ましくはHv1600〜1800であり、母材20側および表面側で硬度が低く、例えば、母材20側でHv500〜900、好ましくはHvが500〜700、表面側でHv900〜1900、好ましくはHv900〜1100である。したがって、皮膜全体としての硬度を最高硬度の部分よりも低くし、また、セラミックスである窒化クロム(CrN)の生成を抑制することにより、皮膜の靭性が良好になると考えられる。

【0029】

さらに、窒素含有クロム皮膜IIの母材20側では、窒素含有量が膜厚方向中央部より低い分だけクロム含有量が高いので、皮膜と母材20との密着性も良好になる。母材20が機械部材に用いられる工具鋼や低炭素鋼などの金属の場合には、窒素含有クロム皮膜IIの母材20との界面の熱膨張率と母材20の熱膨張率の差を小さくすることにより、すなわち、窒素含有クロム皮膜IIの母材20との界面のクロム含有量を高くして膜厚方向中央部に向かって徐々に窒素含有量を増加させることにより、熱応力の発生を減少させて密着強度を増大させることができると考えられる。

【0030】

また、窒素含有クロム皮膜IIは、母材20との密着性が良好であるので、皮膜形成時に窒素濃度を緩やかに変化させて母材20との接触面における熱膨張率と皮膜内部の熱膨張率との差による応力を小さく(緩和)することにより、耐摩耗性を保持しつつ、耐熱衝撃性も向上させることができると考えられる。

【0031】

さらに、窒素含有クロム皮膜IIでは、表面の窒素含有量が母材20との接触面における窒素含有量より高くなっているので、皮膜表面側の硬度が母材20側の硬度よりも高くなる。

【0032】

例えば、真空処理室12内の雰囲気中のアルゴンガスの分圧を1.2×10−3torr程度にし、窒素ガスの分圧を0〜0.5×10−3torr程度になるように雰囲気中の窒素濃度(窒素ガス供給量)を変化させることにより、スパッタリングの初期において、窒素濃度0〜0.6原子%、Hv500〜900の母材20側の層を形成することができ、スパッタリングの中期において、窒素濃度0.5〜3.0原子%、Hv800〜2000の膜厚方向中央部の層を形成することができ、スパッタリングの終期において、窒素濃度0.3〜3.0原子%、Hv900〜1900の表面側の層を形成することができる。このようにして形成された窒素含有クロム皮膜II中の窒素濃度の測定は、通常の物理分析法を適用して行うことができ、例えば、グロー放電発光表面分析(GDS)を利用して行うことができる。

【0033】

また、窒素含有クロム皮膜IIの厚さは、窒素含有量がゼロの部分がある場合はその部分も含めて、数μm程度から最大100μmにすることができる。しかし、窒素含有クロム皮膜IIが厚過ぎると、皮膜の応力によって皮膜にクラックが入り易くなる傾向があるので、実際には膜厚の上限を30μm程度にするのが好ましい。この範囲内において、要求される機械部材の特性に応じて機械部材の種類ごとに膜厚を決めればよい。例えば、精度の厳しい機械部材の場合には、膜厚1〜5μm程度、好ましくは3μm程度であり、良好な耐摩耗性を必要とする機械部材の場合には、膜厚5〜30μm、好ましくは10〜20μm程度である。

【0034】

(カーボン皮膜の形成)

このように母材20を窒素含有クロム皮膜IまたはIIで被覆した後、クロムターゲット22としてカーボンターゲットを使用する処理装置10の真空処理室12内に母材20を配置し、真空ポンプ14を作動させて真空処理室12内を真空排気して減圧した後、ガス導入パイプ28を介して真空処理室12内にアルゴンガスと窒素ガスを導入して、真空処理室12内をアルゴンガスと窒素ガスの全圧(好ましくは1.0×10−3〜3×10−3torr)に対する窒素ガスの分圧の比が0.23以上、好ましくは0.37以上のスパッタリング雰囲気にする。

【0035】

次に、ターゲット22にスパッタ電源22から−250V以下、好ましくは−280V以下の電圧を印加して、ターゲット22の近傍にグロー放電(低温プラズマ)を生じさせる。これにより、放電領域内のアルゴンガスがイオン化してターゲット22に高速で衝突し、この衝突によってターゲット22からカーボン原子が叩き出され、このカーボン原子が窒素原子とともに母材20の表面に叩き付けられて、母材20の表面に窒素を含有するDLC皮膜などのカーボン皮膜が形成される。

【0036】

このようにして、母材20が窒素含有クロム皮膜で被覆され、この窒素含有クロム皮膜がDLC皮膜などのカーボン皮膜で被覆された硬質皮膜被覆部材を製造することができる。なお、カーボン皮膜の密着性を向上させるために、バイアス電圧や窒素ガスの分圧の調整によりカーボン皮膜の硬さを調整して、窒素含有クロム皮膜との界面の硬さを窒素含有クロム皮膜の硬さに近付けて同等程度にするのが好ましい。例えば、窒素含有クロム皮膜の表面の硬さをHv800〜1300とし、その上にHv800〜1600のカーボン皮膜を形成するのが好ましい。また、バイアス電圧を−250V以下にすることにより、カーボン皮膜の表面の欠陥を少なくすることができる。なお、カーボン皮膜の硬度をある程度低くすれば、相手攻撃性が低くし且つ摺動痕の幅の増大を防ぐことができる。

【実施例】

【0037】

以下、本発明による硬質皮膜被覆部材およびその製造方法の実施例について詳細に説明する。

【0038】

[実施例1]

合金鋼からなる母材20としてJIS SCM415(クロモリ鋼(Cr−Mo鋼))からなる母材を(直径30mm×厚さ5mmの大きさに)切り出して用意し、900℃で2時間浸炭した後に850℃から油焼入れして、表面の硬度(ロックウェル硬さ)を59〜61HRCに調整し、表面粗さを1.6Sにした。

【0039】

この母材20を、ターゲット22として5インチ×17インチの大きさのクロムターゲットを使用する処理装置(対向ターゲット式のマグネトロンスパッタリング装置)10の真空処理室12に入れ、この真空処理室12内を排気して真空にした後、真空処理室12内にアルゴンガスを導入して、真空処理室12内の雰囲気中のアルゴンガスの分圧を1.2×10−3torr、バイアス電圧を−100Vとしてスパッタリングを行って、母材20上に下地膜として厚さ1μm程度のクロム皮膜を形成した。

【0040】

続いて、この処理装置10の真空処理室12内にアルゴンガスと窒素ガスを導入して、真空処理室12内の雰囲気中のアルゴンガスの分圧を1.1×10−3torr、窒素ガスの分圧を0.2×10−3torr、バイアス電圧を−300Vとしてスパッタリングを行って、母材20上に下地膜として厚さ5μmの窒素含有クロム皮膜を形成した。

【0041】

このように窒素含有クロム皮膜を形成した母材20を、ターゲット22として5インチ×17インチの大きさのカーボンターゲットを使用する処理装置10に入れ、この真空処理室12内にアルゴンガスを流量33sccm、窒素ガスを流量26.7sccmで導入して、アルゴンガスと窒素ガスの全圧(1.4×10−3torr)に対する窒素ガスの分圧の比を0.447とし、バイアス電圧を−300V、スパッタ電圧を8W/cm2として、ターゲット22に生成したプラズマを使用してスパッタリング処理を施すことにより、窒素含有クロム皮膜上に厚さ5μmのカーボン皮膜を形成した。なお、窒素含有クロム皮膜とカーボン皮膜の膜厚は、断面を金属顕微鏡で観察することによって求めた。また、カーボン皮膜をGDSで分析したところ、カーボン皮膜中に窒素を含むことが確認された。

【0042】

このようにして作製した硬質皮膜被覆部材について、走査電子顕微鏡(SEM)によってカーボン皮膜の表面の欠陥として100μm四方の範囲内における直径3μm以上の孔の数を調べたところ、孔の数は1個未満であり、表面の欠陥は少なかった。また、トライボメータによって摩擦係数を求めたところ、初期最大摩擦係数(摺動開始直後から摺動距離5m以内における摩擦係数の最大値)は0.12、最終摩擦係数(摺動距離25mのときの摩擦係数)は0.18であった。また、カーボン皮膜の表面の硬さをナノインデンテーションにより荷重100mNで測定したところ、Hv1000であった。さらに、カーボン皮膜の密着性をスクラッチ試験機(CSM社製)により評価したところ、95Nでカーボン皮膜のチッピングが生じていたが剥離は見られず、密着強度が高かった。また、カーボン皮膜の密着性をロックウエル圧痕試験(150kgf、Cスケール)により評価したところ、ひびが生じていたが剥離は見られなかった。

【0043】

[実施例2]

スパッタリング処理時間を長くして窒素含有クロム皮膜の厚さを15μmにした以外は、実施例1と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、孔の数は1個未満であり、表面の欠陥は少なかった。また、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、Hv1000であった。さらに、実施例1と同様の方法により、カーボン皮膜の密着性を評価したところ、スクラッチ試験では、100Nまでカーボン皮膜のチッピングや割れも剥離も見られず、密着強度が高かった。また、ロックウエル圧痕試験では、ひびが僅かに生じていたが剥離は見られなかった。

【0044】

[比較例1、実施例3〜7]

カーボン皮膜を形成する際の窒素ガスの流量を10sccmとして、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比を0.233とし、バイアス電圧をそれぞれ−200V(比較例1)、−250V(実施例3)、−300V(実施例4)、−400V(実施例5)、−500V(実施例6)、−600V(実施例7)にした以外は、実施例1と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、比較例1では孔の数が7個で表面の欠陥が多く、実施例3および5では孔の数が1個で表面の欠陥が少なく、実施例4では孔の数が1個未満で表面の欠陥が最も少なかった。また、実施例4の硬質皮膜被覆部材についてカーボン皮膜をGDSで分析したところ、実施例1より少ないが、カーボン皮膜中に窒素を含むことが確認された。

【0045】

また、作製した硬質皮膜被覆部材について、表面粗さを評価したところ、算術平均粗さRaは、それぞれ0.07μm(実施例3)、0.05μm(実施例4)、0.07μm(実施例5)、0.09μm(実施例6)、0.09μm(実施例7)であり、十点平均粗さRzは、それぞれ1.75μm(実施例3)、1.10μm(実施例4)、1.70μm(実施例5)、1.55μm(実施例6)、1.60μm(実施例7)であった。

【0046】

また、作製した硬質皮膜被覆部材について、ボールオンディスク試験機により、相手材をSUJ2材とし、直径6mmのボールを使用し、ドライ環境において、荷重5N、摺動速度30mm/s、回転半径5mmの条件で摩擦係数を求めたところ、それぞれ0.13(比較例1)、0.09(実施例3)、0.15(実施例4)、0.15(実施例5)であった。また、この摺動試験後の硬質皮膜被覆部材について、SEM写真から摺動痕の幅を求めたところ、それぞれ140μm(実施例3)、110μm(実施例4)、280μm(実施例5)であった。

【0047】

また、作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、それぞれHv1450(比較例1)、Hv1450(実施例3)、Hv1520(実施例4)、Hv1120(実施例5)、Hv1050(実施例6)、Hv1020(実施例7)であった。

【0048】

なお、カーボン皮膜を形成する際の窒素ガスの流量を10sccmとして、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比を0.233とした以外は、実施例1と同様の方法により作製した実施例4の硬質皮膜被覆部材について、実施例1と同様にトライボメータによって摩擦係数を求めたところ、初期最大摩擦係数は0.35、最終摩擦係数は0.09であった。

【0049】

[比較例2、実施例8〜9]

カーボン皮膜を形成する際の窒素ガスの流量をそれぞれ0sccm(比較例2)、20sccm(実施例8)、30sccm(実施例9)として、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比をそれぞれ0(比較例2)、0.377(実施例8)、0.476(実施例9)とした以外は、実施例4と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、いずれも孔の数が1個で、表面の欠陥が少なかった。また、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、それぞれHv1530(比較例2)、Hv1370(実施例8)、Hv970(実施例9)であった。

【0050】

また、実施例9で作製した硬質皮膜被覆部材について、実施例1と同様にスクラッチ試験によってカーボン皮膜の密着性を評価したところ、90N以上でもカーボン皮膜のチッピングや割れも剥離も見られなかった。

【0051】

また、比較例2で作製した硬質皮膜被覆部材について、実施例1と同様にトライボメータによって摩擦係数を求めたところ、初期最大摩擦係数は0.35、最終摩擦係数は0.15であり、実施例1と同様にスクラッチ試験によってカーボン皮膜の密着性を評価したところ、10N付近でカーボン皮膜のチッピングが発生した。

【0052】

これらの実施例および比較例の結果から、母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成すると、表面の欠陥が少なく(耐かじり性が良好で)、母材とカーボン皮膜との密着性が良好で、相手攻撃性が低く、摩擦係数が低い硬質皮膜被覆部材を製造することができる。

【0053】

[実施例10]

バイアス電圧を−400Vにした以外は、実施例2と同様の方法により作製した硬質皮膜被覆部材について、実施例1と同様の方法により、カーボン皮膜の表面の欠陥を調べたところ、孔の数は1個未満であり、表面の欠陥は少なかった。また、実施例1と同様の方法により、カーボン皮膜の表面の硬さを測定したところ、Hv890であった。さらに、実施例3と同様にボールオンディスク試験機により摺動試験を行った後の硬質皮膜被覆部材について、SEM写真から摺動痕の幅を求めたところ、130μmであった。

【符号の説明】

【0054】

10 処理装置

12 真空処理室

14 真空ポンプ

16 回転テーブル

18 治具

20 母材

22 ターゲット

24 スパッタ電源

26 イオンボンバードおよびバイアス電源

28 ガス導入パイプ

【特許請求の範囲】

【請求項1】

母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成することを特徴とする、硬質皮膜被覆部材の製造方法。

【請求項2】

前記アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.37以上であることを特徴とする、請求項1に記載の硬質皮膜被覆部材の製造方法。

【請求項3】

前記バイアス電圧が−280V以下であることを特徴とする、請求項1または2に記載の硬質皮膜被覆部材の製造方法。

【請求項4】

前記カーボン皮膜の厚さが3μm以上であることを特徴とする、請求項1乃至4のいずれかに記載の硬質皮膜被覆部材の製造方法。

【請求項5】

前記窒素含有クロム皮膜の厚さが1〜30μmであることを特徴とする、請求項1乃至4のいずれかに記載の硬質皮膜被覆部材の製造方法。

【請求項6】

前記窒素含有クロム皮膜が、クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって形成されることを特徴とする、請求項1乃至5のいずれかに記載の硬質皮膜被覆部材の製造方法。

【請求項7】

母材上に窒素含有クロム皮膜を介してカーボン皮膜が形成された硬質皮膜被覆部材において、カーボン皮膜の表面の100μm四方の範囲内における直径3μm以上の孔の数が3個以下であることを特徴とする、硬質皮膜被覆部材。

【請求項1】

母材上に窒素含有クロム皮膜を形成した後、カーボンターゲットを使用する処理装置の真空処理室内にアルゴンガスと窒素ガスを導入して、アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.23以上の雰囲気中において、バイアス電圧−250V以下でスパッタリングして、窒素含有クロム皮膜上にカーボン皮膜を形成することを特徴とする、硬質皮膜被覆部材の製造方法。

【請求項2】

前記アルゴンガスと窒素ガスの全圧に対する窒素ガスの分圧の比が0.37以上であることを特徴とする、請求項1に記載の硬質皮膜被覆部材の製造方法。

【請求項3】

前記バイアス電圧が−280V以下であることを特徴とする、請求項1または2に記載の硬質皮膜被覆部材の製造方法。

【請求項4】

前記カーボン皮膜の厚さが3μm以上であることを特徴とする、請求項1乃至4のいずれかに記載の硬質皮膜被覆部材の製造方法。

【請求項5】

前記窒素含有クロム皮膜の厚さが1〜30μmであることを特徴とする、請求項1乃至4のいずれかに記載の硬質皮膜被覆部材の製造方法。

【請求項6】

前記窒素含有クロム皮膜が、クロムターゲットを使用する処理装置の真空処理室内においてアルゴンガスと窒素ガスを含む雰囲気中でスパッタリングすることによって形成されることを特徴とする、請求項1乃至5のいずれかに記載の硬質皮膜被覆部材の製造方法。

【請求項7】

母材上に窒素含有クロム皮膜を介してカーボン皮膜が形成された硬質皮膜被覆部材において、カーボン皮膜の表面の100μm四方の範囲内における直径3μm以上の孔の数が3個以下であることを特徴とする、硬質皮膜被覆部材。

【図1】

【公開番号】特開2013−104107(P2013−104107A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249611(P2011−249611)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(306039120)DOWAサーモテック株式会社 (45)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(306039120)DOWAサーモテック株式会社 (45)

【Fターム(参考)】

[ Back to top ]