碍子及びこれを用いた電気機器

【課題】寸法精度が高くかつ強度を有するとともにトラッキングを抑制することのできる碍子を提供する。

【解決手段】本発明の碍子は、高電圧が印加されることにより動作する電気集塵機に用いられ、高電圧の電圧供給線と、この電圧供給線を支持する筐体との間を電気的に絶縁するものであり、筐体の取付孔11a,11bに対して取り付けられるものであって、構成材料として、少なくとも熱硬化性樹脂と、骨材と、球形材とを含み、それらが混練された成形物からなる。

【解決手段】本発明の碍子は、高電圧が印加されることにより動作する電気集塵機に用いられ、高電圧の電圧供給線と、この電圧供給線を支持する筐体との間を電気的に絶縁するものであり、筐体の取付孔11a,11bに対して取り付けられるものであって、構成材料として、少なくとも熱硬化性樹脂と、骨材と、球形材とを含み、それらが混練された成形物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、碍子及びこれを用いた電気機器に関するものである。

【背景技術】

【0002】

従来、電気機器としての例えば電気集塵方式の空気清浄機は、一般家庭で用いられる家庭用、例えばパチンコ店等で使用される業務用、及び工場等で用いられる工場用に大別される。電気集塵方式の空気清浄機においては、本体内に集塵機能を有する部分が備えられる。この部分では、高電圧を印加して生じるクーロン力によって空気中の塵が吸引されて集塵され、これにより空気が清浄化される。

【0003】

電気集塵方式の空気清浄機は、上記のように高電圧を印加する必要があるが、この空気清浄機では、高電圧が供給される電圧供給線と、この電圧供給線を支持する例えば筐体とを電気的に絶縁するための碍子が用いられる。そして、この碍子には、磁器製あるいは陶器製のものが用いられるのが一般的である(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−143551号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

磁器製の碍子は、例えば型枠に材料を注入固化し、型枠から脱型した後、焼成される。磁器製の碍子は、この焼成時に収縮するため、所望の大きさの外形にしようとすれば、収縮の程度を焼成前に予め考慮しなければならない。ところが、この場合、焼成時のばらつき等があり、必ずしも所望の大きさの外形になるとは限らず、磁器製の碍子では、外形の寸法精度が非常に低いといった問題点があった。

【0006】

碍子を上記筐体に取付けるときには、例えば筐体に形成された取付孔に碍子を嵌め込むようにして取付ける。この場合、例えば金属部分である筐体の寸法公差は±0.1mm程度であるが、磁器製の碍子の寸法公差は±1mm程度であり、約10倍の開きがある。

【0007】

したがって、取付孔より碍子の形状が仮に大きい場合には、その碍子を用いることができず廃棄しなければならない。そのため、取付孔より碍子の形状が小さくなるように碍子を製作する必要があるが、取付孔より碍子の形状が小さくなると、スペーサ等を別に介在させる必要がある。このように、磁器製の碍子では、寸法精度が低いため、使用できない碍子を製作して無駄なコストが発生したり、空気清浄機の組み立て工程において余計な手間が発生したりするといった問題点があった。

【0008】

そこで、空気清浄機においては、碍子に寸法精度の高いものを用いることが必要となる。例えば家庭用の空気清浄機では、寸法精度の高い碍子として、その材料に例えばポリカーボネート樹脂やポリブチレンテレフタレート樹脂等の絶縁材料が用いられたものがある。また、業務用の空気清浄機では、寸法精度の高い碍子として、その材料に例えばベークライト等の絶縁材料が用いられたものがある。これらの樹脂製碍子によれば、寸法精度が高いため上記組み立て工程において手間が発生することが少ない。

【0009】

しかしながら、これらの樹脂製碍子を工場用の空気清浄機に用いる場合には、以下の不具合が生じる。すなわち、空気清浄機が工場内に設置されると、工場内で使用される工作機械等で用いられる水溶性切削油や油脂等が碍子に付着する場合がある。水溶性切削油等が碍子に付着すると、碍子表面で漏電を引き起こし上記樹脂が炭化して電気絶縁性を損なう、いわゆるトラッキングが生じることがある。

【0010】

このように、家庭用や業務用の空気清浄機に比べ、劣悪な環境下にある工場用の空気清浄機では、たとえ上記した寸法精度の高い材料の碍子を用いても、トラッキングが発生し、実用が困難であるといった問題点があった。また、上記樹脂製碍子及び磁器製碍子では、ともに衝撃や応力によって割れ易いといった欠点を有する。

【0011】

本発明は、上記した事情のもとで考え出されたものであって、寸法精度が高くかつ強度を有するとともにトラッキングの発生を抑制することのできる碍子を提供することを、その課題とする。また、その碍子を用いた例えば工場用の空気清浄機である電気機器を提供することを、他の課題とする。

【課題を解決するための手段】

【0012】

本発明の第1の側面によって提供される碍子は、高電圧が印加されることにより動作する電気機器に用いられ、前記高電圧の電圧供給線と、この電圧供給線を支持する筐体との間を電気的に絶縁するものであり、前記筐体の取付孔に対して取り付けられる碍子であって、構成材料として、少なくとも熱硬化性樹脂と、骨材と、球形材とを含み、それらが混練された成形物からなることを特徴としている。

【0013】

本発明の碍子において、前記骨材は、粒径が微小な細骨材と、この細骨材よりさらに粒径が小の微細骨材とからなり、構成材料としてさらに充填材を含むとよい。

【0014】

本発明の碍子において、前記熱硬化性樹脂はエポキシ樹脂であり、前記骨材はシリカサンドであり、前記球形材はガラスビーズであり、前記充填剤はシリカ粉末であるとよい。

【0015】

本発明の碍子において、前記エポキシ樹脂の重量比率は5〜30%であり、前記シリカサンドの重量比率は50〜35%であり、前記ガラスビーズの重量比率は40〜5%であり、前記シリカ粉末の重量比率の5〜30%であるとよい。

【0016】

本発明の碍子において、前記熱硬化性樹脂はエポキシ樹脂であり、前記骨材はシリカサンドであり、前記球形材はガラスビーズであり、前記充填剤は炭酸カルシウムであってもよい。

【0017】

本発明の碍子において、前記成形物の一部は段差を有するように形成され、前記段差が前記筐体の取付孔に嵌め込まれることにより、前記成形物が前記筐体に取り付けられるとよい。

【0018】

本発明の碍子において、前記成形物には、これが支持体によって支持される場合に、前記支持体が取付けられる凹部が形成され、前記凹部の内表面には、前記支持体の端部に固定するための固定部が形成されているとよい。

【0019】

本発明の第2の側面によって提供される電気機器は、本発明の第1の側面によって提供される碍子を用いたことを特徴としている。

【0020】

本発明の電気機器は、室内の空気を集塵するための電気集塵機であるとよい。

【発明の効果】

【0021】

本発明によると、碍子は、構成材料として熱硬化性樹脂と、骨材と、球形材とを含み、それらが混練された成形物からなるので、熱硬化性樹脂(例えばエポキシ樹脂)によって電圧供給線と筐体との間の電気絶縁性を良好に確保することができる。また、上記構成材料が混練されたとき、球形材が熱硬化性樹脂や骨材の流動性を高め、熱硬化性樹脂等を例えば型枠のすみずみまで行き渡らせることができるので、成形物の寸法精度を高めることができる。そのため、空気清浄機の組み立て工程において手間が発生することがなく、生産効率を高めることができる。

【0022】

さらに、本発明によると、骨材によって熱硬化性樹脂の重量比率を下げることができるので、樹脂が炭素化する可能性をできる限り低くできる。そのため、トラッキングの発生を抑制することができる。したがって、劣悪な環境下で使用される例えば工場用の空気清浄機においても、寸法精度やトラッキングの問題点を抑制して良好な電気絶縁性を有する碍子を提供することができる。

【0023】

また、本発明によると、碍子に含まれる骨材は、粒径が微小な細骨材とこの細骨材よりさらに粒径が小の微細骨材とからなり、これらが混練された場合、細骨材同士の隙間に微細骨材が入り込むことになるので、碍子の強度を高めることができる。したがって、衝撃や応力によって割れ易いといった欠点を抑制することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る碍子が適用される空気清浄機の斜視図である。

【図2】集塵ユニットが空気清浄機から引き出されたときの状態を示す斜視図である。

【図3】集塵ユニットを示す図であり、(a)は正面図であり、(b)は右側面図である。

【図4】第1の碍子を示す図であり、(a)は正面図であり、(b)はB−B矢視断面図であり、(c)は背面図である。

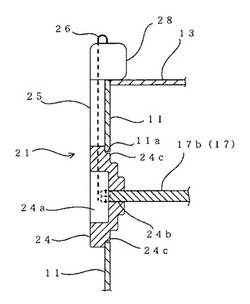

【図5】第1の碍子が側板に取付けられた状態を示す断面図である。

【図6】空気清浄機の筐体側に取り付けられる第3の碍子を示す斜視図である。

【図7】第2の碍子を示す図であり、(a)は正面図であり、(b)はC−C矢視断面図であり、(c)は背面図である。

【図8】第2の碍子が側板に取付けられた状態を示す断面図である。

【図9】第2の碍子の変形例を示す断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態につき、図面を参照して具体的に説明する。

【0026】

図1は、本発明に係る碍子が適用された電気機器としての空気清浄機(電気集塵機)の斜視図である。図2は、後述する集塵ユニットが取り出されたときの状態を示す斜視図である。

【0027】

図1に示す空気清浄機1は、例えば微細な粉塵、油煙、臭気又は水溶性切削油等が発生する工場内で用いられ、上記粉塵等を捕捉して工場内等の空気を清浄化するためのものである。より具体的には、空気清浄機1は、例えば所定の電極間で放電させて粉塵等を帯電させ、帯電された粉塵等をクーロン力で集塵することによって、空気を清浄化するものである。

【0028】

空気清浄機1は、図1に示すように、略直方体形状に形成され、装置前面に空気を吸入するための吸入口2が形成されている。空気清浄機1の装置側面には、内部に収納される各種ユニット(後述)を出し入れするための扉3が形成されている。また、扉3の近傍には、表示部4が設けられている。表示部4には、図示しないが、装置が運転状態であることを示す運転ランプ、装置の異常を示す警報ランプ、及び内部に収納される各種ユニット(後述)の洗浄時期を示す洗浄時期ランプ等が備えられている。

【0029】

なお、図1には示していないが、空気清浄機1の後面には空気の排出口が形成されている。すなわち、この空気清浄機1においては、吸入口2から吸入された空気(図2の矢印A参照)は、内部の各ユニットやフィルタを通過して清浄化され、排出口から排出される。

【0030】

空気清浄機1は、その内部に複数のユニット及びフィルタが収納されている。具体的には、空気清浄機1の内部には、図2に示すように、前段フィルタ5、イオン化ユニット6、集塵ユニット7及び脱臭フィルタ8等が設けられている。各ユニット及びフィルタは、それぞれ個別の機能を有している。

【0031】

また、空気清浄機1は、図1及び図2に示していないが、イオン化ユニット6及び集塵ユニット7等に高圧電源を供給するための電源部、空気清浄機1内に空気を流入させるためのシロッコファン、及びこのシロッコファンを回転駆動させるためのモータ等を備えている。

【0032】

前段フィルタ5は、吸入口2から吸入された空気(図2の矢印A参照)に対して、比較的大きな粉塵等を捕集するためのものである。

【0033】

イオン化ユニット6は、例えば電極間に放電状態を発生させて粉塵等を帯電させるためのものである。

【0034】

集塵ユニット7は、内部の電極間に例えばクーロン力を生じさせることにより、イオン化ユニット6で帯電された粉塵等を集塵するためのものである。なお、集塵ユニット7は、空気の進行方向(矢印A方向)に2つ並設されて設けられている。

【0035】

脱臭フィルタ8は、例えば活性炭等を用いて集塵ユニット7によって粉塵等が除去された空気を脱臭するためのものである。

【0036】

なお、空気清浄機1内に設けられるユニット及びフィルタとしては、上記以外の機能を有するものが設けられていてもよい。また、各フィルタは、例えばイオン化ユニット6や集塵ユニット7等と一体的に備えられていてもよい。

【0037】

上記したユニット及びフィルタは、図2に示すように、扉3が開状態となることにより露出した開口9から取り出すことができる(図2は、一つの集塵ユニット7が取り出された場合を示している。)。例えば集塵ユニット7は、取り出し方向に移動自在とされている。これらの構成により、取り出されたユニットやフィルタを個別に清掃することができる。また、この場合、例えば集塵ユニット7に取付けられている部品(例えば本実施形態の碍子)も同時に清掃することができる。

【0038】

特に、工場用の空気清浄機に用いられる碍子においては、水溶性切削油等による汚れが付着し、その付着により表面漏電が発生することがある。しかしながら、本実施形態の空気清浄機1においては、上記のように集塵ユニット7を空気清浄機1の本体から取り出し、碍子等を洗浄することが可能であるので、上記表面漏電の発生を極力抑制することができる。

【0039】

ここで、本願の特徴部分である碍子が取付けられている集塵ユニット7について図3を参照して説明する。なお、他のユニットにも、後述する同様の碍子が設けられている。

【0040】

集塵ユニット7は、内部が中空状態とされた略直方体形状に形成されている。集塵ユニット7は、対向配置された一対の側板11と、それらの下端部分同士を接続する底板12と、一対の側板11の上端部分同士を接続する天井板13とを有している。

【0041】

集塵ユニット7の中空部分には、一対の側板11に平行にかつ交互に配置された第1の電極板14及び第2の電極板15が複数備えられている。第1の電極板14及び第2の電極板15は、それぞれ矩形状の平板よりなり、第1の電極板14の面積は、第2の電極板15のそれより大とされている。この集塵ユニット7では、両電極板14,15間に約3〜5kVが印加される。すなわち、第1の電極板14は陰極側(0V側)とされ、第2の電極板15は陽極側とされている。

【0042】

各第1の電極板14は、その法線方向に延びるように配された複数の陰極シャフト16に接合されて支持されている。陰極シャフト16は、集塵ユニット7の下部に水平方向に配された2本の陰極シャフト16a(図3(b)では手前側の陰極シャフトのみ記載)、集塵ユニット7の上部に水平方向に配された2本の陰極シャフト16b(図3(b)では手前側の陰極シャフトのみ記載)、及び中央付近に配された1本の陰極シャフト16cによって構成されている。

【0043】

各陰極シャフト16の両端は、一対の側板11にそれぞれ接続支持されている。すなわち、集塵ユニット7では、その筐体を構成する側板11、底板12及び天井板13が電気的に導通され、集塵動作が行われるときには0Vに通電される。

【0044】

一方、第2の電極板15は、その法線方向に延びるように配された複数の陽極シャフト17に接合されて支持されている。陽極シャフト17は、陰極シャフト16aより上方にかつ高さ位置がずれて配された2本の陽極シャフト17a(図3(b)では手前側の陽極シャフトのみ記載)、陰極シャフト16bより下方にかつ高さ位置がずれて配された2本の陽極シャフト17b(図3(b)では手前側の陰極シャフトのみ記載)によって構成されている。

【0045】

なお、第1の電極板14には、所定箇所に4つの開口(図3(b)の符号18参照)が形成されており、これらの開口18を陽極シャフト17a,17bがそれぞれ挿通することにより、第1の電極板14と陽極シャフト17a,17bとは接触しないようになっている。また、第2の電極板15には、中央付近に開口(図3(b)の符号19参照)が形成されており、この開口19を陰極シャフト16cが挿通することにより、第2の電極板15と陰極シャフト16cとは接触しないようになっている。

【0046】

上記4本の陽極シャフト17a,17bの両端は、本実施形態の特徴部分である碍子20を介して一対の側板11にそれぞれ支持されている。碍子20は、4本の陽極シャフト17a,17bと側板11とをそれぞれ電気的に絶縁するためのものである。換言すれば、4本の陽極シャフト17a,17bは、碍子20によって側板11との絶縁状態が確保されている。

【0047】

本実施形態における碍子20は、形状の異なる第1の碍子21、第2の碍子22及び第3の碍子23によって構成されている(以下、これらを総称するときに「碍子20」という)。

【0048】

第1の碍子21は、一つの集塵ユニット7に対して一つのみ備えられ、側板11と陽極シャフト17bとの間で絶縁状態を確保しつつ陽極シャフト17bに陽極側電位を供給するためのものである。第1の碍子21は、図3及び図4に示すように、略小銃形状に形成され、略円錐状に形成された円錐部24と、円錐部24から折れ曲がるようにして延びた延出部25とによって構成されている。

【0049】

円錐部24の表面側には、略円柱状の凹部24aが形成されている。凹部24aの底部中央には、裏面側に貫通する孔24bが形成されている。また、延出部25の表面側には、その延出方向に折れ曲がって延びる溝部25aが形成されている。溝部25aは、凹部24aと連通されている。

【0050】

図5は、第1の碍子21が筐体に取付けられた状態を示す断面図であるが、溝部25aには、給電バー26が内装されており、給電バー26は絶縁性の高いシリコンゴム等で固定されている。給電バー26は、一端側が延出部25の先端から略アーチ状に突出しているとともに、他端側が凹部24aの孔24bを通じて陽極シャフト17bに接続されている。

【0051】

円錐部24の裏面側には、複数の段差24cが同心円状に広がるようにして形成されている。第1の碍子21に複数の段差24cが形成されているのは、第1の碍子21の表面積を可能な限り広くして放電の可能性をできる限り低くし、いわゆる沿面効果を発揮させるためである。

【0052】

延出部25の先端上部には、裏面側に突出した突出片28が形成されている。第1の碍子21は、図5に示すように、側板11に形成された取付孔11aにいずれかの上記段差24cが嵌合され、かつ突出片28が側板11の上端面及び天井板13に係合されつつ側板11に沿ってビス止めされることにより取り付けられる。

【0053】

本実施形態の第1の碍子21は、後述するように寸法精度が高く形成されているので、段差24cが側板11の取付孔11aに適切に嵌まり込むとともに、側板11や天井板13に沿って適切な位置に確実に配置させることができる。そのため、空気清浄機1の組み立て工程において余計な手間を発生させるといったことがない。

【0054】

給電バー26の上部の突出部分は、集塵ユニット7が空気清浄機1の内部に収納される際、空気清浄機1の筐体側に設けられた第3の碍子23(図6参照)の給電端子27に接触される。これにより、集塵ユニット7には、集塵するための高電圧が印加される。すなわち、この給電端子27からの高電圧は、給電バー26を介して陽極シャフト17bに伝達される。そして、高電圧は、陽極シャフト17bからそれに接触される第2の電極板15に供給される。

【0055】

第2の碍子22は、一つの集塵ユニット7に対して七つ備えられ、側板11と陽極シャフト17a,17bとの間で絶縁状態を確保するためのものである。第2の碍子22は、図7に示すように、略円錐状に形成されており、表面側には略六角形状の凹部22aが形成されている。この凹部22aは、第2の碍子22を例えば集塵ユニット7に取付ける際に取付け工具(図示せず)を嵌合させるためのものである。第2の碍子22は、後述するように寸法精度が高く形成されているので、例えば取付け工具を凹部22aに嵌合させる際、取付け工具が凹部22a内で空周りしたり凹部22a内に入らなかったりすることはない。

【0056】

第2の碍子22は、裏面側に第1の碍子21と同様に、複数の段差22bが同心円状に広がるようにして形成されている。段差22bの中央には、凹部22cが形成されている。第2の碍子22は、図8に示すように、側板11に形成された取付孔11bにいずれかの上記段差22bが嵌合され取付けられる。また、凹部22cには、内側が螺刻された軸受け29が取付られ、この軸受け29に陽極シャフト17a,17bが螺設される。

【0057】

第2の碍子22は、第1の碍子21と同様に寸法精度が高く形成されているので、第2の碍子22を側板11の取付孔11bに対して確実に嵌め込むことができる。そのため、空気清浄機1の組み立て工程において余計な手間を発生させるといったことがない。

【0058】

なお、上記第2の碍子22では、これに例えば陽極シャフト17a等のシャフト(特許請求の範囲に記載の「支持体」に相当する。)が固定される場合、軸受け29を用いる必要のない構成も実現可能である。すなわち、第2の碍子22は、寸法精度が高く形成されるので、図9に示すように、凹部22cの内側面にめねじ22d(特許請求の範囲に記載の「固定部」に相当する。)を形成することができる。そのため、上記陽極シャフト17a,17bを軸受け29を介在させずに直接的に第2の碍子22に螺設することができる。

【0059】

この構成により、軸受け29が不要となるとともに、製造工程において軸受け29の第2の碍子22に対する接着工程を省略することができるので、部品コストや製造コストの削減化を図ることができる。なお、第2の碍子22における上記シャフトの固定形状は、もちろん第1の碍子21等といった他の碍子にも適用可能である。また、シャフトの固定方法は、ねじによる方法に限るものではない。

【0060】

碍子20は、同様の構成材料からなる。すなわち、碍子20のそれぞれは、構成材料として熱硬化性樹脂と、骨材の中でも比較的粒径の小さい細骨材と、細骨材よりさらに粒径の小さい微細骨材と、外形が球形状の球形材と、充填剤とを含み、それらが混練された成形物からなる。

【0061】

熱硬化性樹脂としては、例えばエポキシ樹脂が用いられる。エポキシ樹脂は、電気絶縁性に優れているため、電圧供給線と側板11との間の電気絶縁性を良好に確保することができる。また、エポキシ樹脂が用いられることにより、他の材料との接着効果を高めることができる。

【0062】

細骨材としては、海砂(乾燥海砂)の一種である例えばシリカサンドが用いられる。細骨材の粒径は、例えば0.3〜1mmの範囲のものが用いられる。

【0063】

微細骨材としては、細骨材と同様にシリカサンドが用いられる。この微細骨材の粒径は、例えば0.05〜0.3mmの範囲のものが用いられる。

【0064】

上記のように、碍子20の内部に、粒径の異なる細骨材及び微細骨材を混在させるようにすれば、細骨材同士の隙間に微細骨材が入り込み、石垣のような効果を発揮でき、碍子20の強度が高まるといった利点がある。

【0065】

また、エポキシ樹脂は、一般に高価であることから、その接着効果を阻害しない範囲で骨材を用い、エポキシ樹脂の重量比率を極力下げることが望ましい。このように、エポキシ樹脂の重量比率を下げることができれば、樹脂が炭素化する可能性をできる限り低くできるので、トラッキングの発生を抑制することができる。したがって、劣悪な環境下で使用される例えば工場用の空気清浄機において碍子20が用いられても、トラッキングの発生を抑制することができる。

【0066】

球形材としては、例えばガラスビーズが用いられる。ガラスビーズの粒径は、例えば15〜100μmの範囲のものが用いられる。ガラスビーズは、各構成材料が混練される際にエポキシ樹脂や骨材の流動性を高めるものであり、例えば型枠の隅部にエポキシ樹脂等を十分に行き渡らせることができるものである。これにより、ガラスビーズは碍子20の寸法精度をより高めることができる。そのため、空気清浄機1の組み立て工程において手間が発生したりすることなく、生産効率を高めることができる。また、碍子20の外形をクラックや欠け等がない適切な形状にすることができる。なお、球形材は、真球でなくてもよい。

【0067】

充填剤としては、例えばシリカ粉末が用いられる。シリカ粉末は、エポキシ樹脂の増量剤として機能するものである。シリカ粉末は、電気絶縁性に優れているため、碍子20に好適である。また、シリカ粉末は、熱膨張係数が低いため熱変形しにくいといった利点があり、さらに優れた分散性を有するので、各材料を混合するときにその混合時間を短縮することができる。

【0068】

また、碍子20は、洗浄時期を特定しやすくするために、表面の汚れが目につきやすいように、一般的に白色系のものがよいとされている。上記ガラスビーズやシリカ粉末を材料として用いると、碍子20の外面が比較的白色系で構成できるため、好適である。

【0069】

碍子20の重量比率としては、熱硬化性樹脂は5〜30%の範囲で用いられる。細骨材は40〜5%の範囲で用いられる。微細骨材は10〜30%の範囲で用いられる。球形材は40〜5%の範囲で用いられる。充填剤は5〜30%の範囲で用いられる。

【0070】

なお、碍子20の構成材料としては、熱硬化性樹脂では上記エポキシ樹脂に代えて不飽和ポリエステル等が用いられてもよい。また、細骨材及び微細骨材では、上記材料に代えて他の海砂が用いられてもよく、例えば川砂、硅砂、砂岩又は花崗岩等が用いられてもよい。細骨材及び微細骨材としては、作成後の強度を高くする場合には、例えばシリカ系の材料を多く含むものが好ましい。また、充填剤では、シリカ粉末に代えて、例えば比較的安価な炭酸カルシウム、水酸化アルミニウム、クレー、タルク又はカオリン等が用いられてもよい。また、必要に応じて他の構成材料が加えられてもよい。なお、上記のように碍子20の構成材料に他の材料が用いられた場合であっても、碍子20の重量比率は上記した範囲で用いられる。

【0071】

次に、碍子20の製作工程について説明する。

【0072】

碍子20は、以下に示す工程を経て作成される。まず、碍子20の形状に応じた型枠を作成する。型枠の内側には、脱型する際に成形物を型枠から外しやすくするための離型剤を塗布することが望ましい。

【0073】

次いで、それぞれ計量した細骨材、微細骨材、球形材及び充填材を所定の容器に投入し混ぜ合わす。そして、熱硬化性樹脂が例えばエポキシ樹脂の場合、それぞれ計量した、主剤と硬化剤とを混合する。

【0074】

その後、混ぜ合わしたエポキシ樹脂以外の材料とエポキシ樹脂とを混合し、それを型枠に流し込みながら、型枠に振動を与える。この場合、振動条件としては、例えば振幅0.5〜5mm、周波数20〜60Hzを設定する。型枠への流し込みが終わっても振動は所定時間継続させ、十分に材料を型枠内に行き渡らせることが望ましい。所定時間経過後、振動を停止し、固化させた後、脱型する。その後、例えば第2の碍子22の場合には、凹部22cに軸受け29を接着等によって取付ける(図7(b)及び図8参照)。以上により、碍子20の成形物を作成することができる。

【0075】

また、第2の碍子22の軸受け29は、以下の方法で取付けることも可能である。すなわち、軸受け29を型枠に対して所定位置に配置させるための支持部材を、型枠に取付ける。次いで、エポキシ樹脂以外の材料とエポキシ樹脂とを混合させた後で、上記支持部材を用いて軸受け29を型枠の所定位置に予め配置させておき、その後、上記混合材料を型枠に流し込む。このようにすれば、混合材料が固化した後では、軸受け29は、碍子本体に埋設されて取付けられることになる。そのため、軸受け29を凹部22cに接着する工程を省くことができるとともに、接着時の不具合(軸受け29の位置ずれ等)を解消することができる。

【0076】

なお、本発明の範囲は上述した実施の形態に限定されるものではなく、発明の範囲を逸脱しない範囲で種々の変更を行うことができる。例えば上記実施形態では、碍子が空気清浄機(電気集塵機)に設けられている場合について説明したが、これに限らず、高電圧が印加される他の電気機器に設けられていてもよい。また、碍子は、上記実施形態で説明したものに限らず、形状、大きさ及び数量等は、必要に応じて変更可能である。例えば、上記実施形態の碍子は、段差が円錐状に形成されていたが、これに代えて角錐状あるいはその他の形状に形成されていてもよい。

【符号の説明】

【0077】

1 空気清浄機

2 吸入口

3 扉

4 表示部

6 イオン化ユニット

7 集塵ユニット

8 脱臭フィルタ

9 開口

11 側板

12 底板

13 天井板

14 第1の電極板

15 第2の電極板

16 陰極シャフト

17 陽極シャフト

20 碍子

21 第1の碍子

22 第2の碍子

23 第3の碍子

26 給電バー

27 給電端子

28 突出片

29 軸受け

【技術分野】

【0001】

本発明は、碍子及びこれを用いた電気機器に関するものである。

【背景技術】

【0002】

従来、電気機器としての例えば電気集塵方式の空気清浄機は、一般家庭で用いられる家庭用、例えばパチンコ店等で使用される業務用、及び工場等で用いられる工場用に大別される。電気集塵方式の空気清浄機においては、本体内に集塵機能を有する部分が備えられる。この部分では、高電圧を印加して生じるクーロン力によって空気中の塵が吸引されて集塵され、これにより空気が清浄化される。

【0003】

電気集塵方式の空気清浄機は、上記のように高電圧を印加する必要があるが、この空気清浄機では、高電圧が供給される電圧供給線と、この電圧供給線を支持する例えば筐体とを電気的に絶縁するための碍子が用いられる。そして、この碍子には、磁器製あるいは陶器製のものが用いられるのが一般的である(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−143551号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

磁器製の碍子は、例えば型枠に材料を注入固化し、型枠から脱型した後、焼成される。磁器製の碍子は、この焼成時に収縮するため、所望の大きさの外形にしようとすれば、収縮の程度を焼成前に予め考慮しなければならない。ところが、この場合、焼成時のばらつき等があり、必ずしも所望の大きさの外形になるとは限らず、磁器製の碍子では、外形の寸法精度が非常に低いといった問題点があった。

【0006】

碍子を上記筐体に取付けるときには、例えば筐体に形成された取付孔に碍子を嵌め込むようにして取付ける。この場合、例えば金属部分である筐体の寸法公差は±0.1mm程度であるが、磁器製の碍子の寸法公差は±1mm程度であり、約10倍の開きがある。

【0007】

したがって、取付孔より碍子の形状が仮に大きい場合には、その碍子を用いることができず廃棄しなければならない。そのため、取付孔より碍子の形状が小さくなるように碍子を製作する必要があるが、取付孔より碍子の形状が小さくなると、スペーサ等を別に介在させる必要がある。このように、磁器製の碍子では、寸法精度が低いため、使用できない碍子を製作して無駄なコストが発生したり、空気清浄機の組み立て工程において余計な手間が発生したりするといった問題点があった。

【0008】

そこで、空気清浄機においては、碍子に寸法精度の高いものを用いることが必要となる。例えば家庭用の空気清浄機では、寸法精度の高い碍子として、その材料に例えばポリカーボネート樹脂やポリブチレンテレフタレート樹脂等の絶縁材料が用いられたものがある。また、業務用の空気清浄機では、寸法精度の高い碍子として、その材料に例えばベークライト等の絶縁材料が用いられたものがある。これらの樹脂製碍子によれば、寸法精度が高いため上記組み立て工程において手間が発生することが少ない。

【0009】

しかしながら、これらの樹脂製碍子を工場用の空気清浄機に用いる場合には、以下の不具合が生じる。すなわち、空気清浄機が工場内に設置されると、工場内で使用される工作機械等で用いられる水溶性切削油や油脂等が碍子に付着する場合がある。水溶性切削油等が碍子に付着すると、碍子表面で漏電を引き起こし上記樹脂が炭化して電気絶縁性を損なう、いわゆるトラッキングが生じることがある。

【0010】

このように、家庭用や業務用の空気清浄機に比べ、劣悪な環境下にある工場用の空気清浄機では、たとえ上記した寸法精度の高い材料の碍子を用いても、トラッキングが発生し、実用が困難であるといった問題点があった。また、上記樹脂製碍子及び磁器製碍子では、ともに衝撃や応力によって割れ易いといった欠点を有する。

【0011】

本発明は、上記した事情のもとで考え出されたものであって、寸法精度が高くかつ強度を有するとともにトラッキングの発生を抑制することのできる碍子を提供することを、その課題とする。また、その碍子を用いた例えば工場用の空気清浄機である電気機器を提供することを、他の課題とする。

【課題を解決するための手段】

【0012】

本発明の第1の側面によって提供される碍子は、高電圧が印加されることにより動作する電気機器に用いられ、前記高電圧の電圧供給線と、この電圧供給線を支持する筐体との間を電気的に絶縁するものであり、前記筐体の取付孔に対して取り付けられる碍子であって、構成材料として、少なくとも熱硬化性樹脂と、骨材と、球形材とを含み、それらが混練された成形物からなることを特徴としている。

【0013】

本発明の碍子において、前記骨材は、粒径が微小な細骨材と、この細骨材よりさらに粒径が小の微細骨材とからなり、構成材料としてさらに充填材を含むとよい。

【0014】

本発明の碍子において、前記熱硬化性樹脂はエポキシ樹脂であり、前記骨材はシリカサンドであり、前記球形材はガラスビーズであり、前記充填剤はシリカ粉末であるとよい。

【0015】

本発明の碍子において、前記エポキシ樹脂の重量比率は5〜30%であり、前記シリカサンドの重量比率は50〜35%であり、前記ガラスビーズの重量比率は40〜5%であり、前記シリカ粉末の重量比率の5〜30%であるとよい。

【0016】

本発明の碍子において、前記熱硬化性樹脂はエポキシ樹脂であり、前記骨材はシリカサンドであり、前記球形材はガラスビーズであり、前記充填剤は炭酸カルシウムであってもよい。

【0017】

本発明の碍子において、前記成形物の一部は段差を有するように形成され、前記段差が前記筐体の取付孔に嵌め込まれることにより、前記成形物が前記筐体に取り付けられるとよい。

【0018】

本発明の碍子において、前記成形物には、これが支持体によって支持される場合に、前記支持体が取付けられる凹部が形成され、前記凹部の内表面には、前記支持体の端部に固定するための固定部が形成されているとよい。

【0019】

本発明の第2の側面によって提供される電気機器は、本発明の第1の側面によって提供される碍子を用いたことを特徴としている。

【0020】

本発明の電気機器は、室内の空気を集塵するための電気集塵機であるとよい。

【発明の効果】

【0021】

本発明によると、碍子は、構成材料として熱硬化性樹脂と、骨材と、球形材とを含み、それらが混練された成形物からなるので、熱硬化性樹脂(例えばエポキシ樹脂)によって電圧供給線と筐体との間の電気絶縁性を良好に確保することができる。また、上記構成材料が混練されたとき、球形材が熱硬化性樹脂や骨材の流動性を高め、熱硬化性樹脂等を例えば型枠のすみずみまで行き渡らせることができるので、成形物の寸法精度を高めることができる。そのため、空気清浄機の組み立て工程において手間が発生することがなく、生産効率を高めることができる。

【0022】

さらに、本発明によると、骨材によって熱硬化性樹脂の重量比率を下げることができるので、樹脂が炭素化する可能性をできる限り低くできる。そのため、トラッキングの発生を抑制することができる。したがって、劣悪な環境下で使用される例えば工場用の空気清浄機においても、寸法精度やトラッキングの問題点を抑制して良好な電気絶縁性を有する碍子を提供することができる。

【0023】

また、本発明によると、碍子に含まれる骨材は、粒径が微小な細骨材とこの細骨材よりさらに粒径が小の微細骨材とからなり、これらが混練された場合、細骨材同士の隙間に微細骨材が入り込むことになるので、碍子の強度を高めることができる。したがって、衝撃や応力によって割れ易いといった欠点を抑制することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る碍子が適用される空気清浄機の斜視図である。

【図2】集塵ユニットが空気清浄機から引き出されたときの状態を示す斜視図である。

【図3】集塵ユニットを示す図であり、(a)は正面図であり、(b)は右側面図である。

【図4】第1の碍子を示す図であり、(a)は正面図であり、(b)はB−B矢視断面図であり、(c)は背面図である。

【図5】第1の碍子が側板に取付けられた状態を示す断面図である。

【図6】空気清浄機の筐体側に取り付けられる第3の碍子を示す斜視図である。

【図7】第2の碍子を示す図であり、(a)は正面図であり、(b)はC−C矢視断面図であり、(c)は背面図である。

【図8】第2の碍子が側板に取付けられた状態を示す断面図である。

【図9】第2の碍子の変形例を示す断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態につき、図面を参照して具体的に説明する。

【0026】

図1は、本発明に係る碍子が適用された電気機器としての空気清浄機(電気集塵機)の斜視図である。図2は、後述する集塵ユニットが取り出されたときの状態を示す斜視図である。

【0027】

図1に示す空気清浄機1は、例えば微細な粉塵、油煙、臭気又は水溶性切削油等が発生する工場内で用いられ、上記粉塵等を捕捉して工場内等の空気を清浄化するためのものである。より具体的には、空気清浄機1は、例えば所定の電極間で放電させて粉塵等を帯電させ、帯電された粉塵等をクーロン力で集塵することによって、空気を清浄化するものである。

【0028】

空気清浄機1は、図1に示すように、略直方体形状に形成され、装置前面に空気を吸入するための吸入口2が形成されている。空気清浄機1の装置側面には、内部に収納される各種ユニット(後述)を出し入れするための扉3が形成されている。また、扉3の近傍には、表示部4が設けられている。表示部4には、図示しないが、装置が運転状態であることを示す運転ランプ、装置の異常を示す警報ランプ、及び内部に収納される各種ユニット(後述)の洗浄時期を示す洗浄時期ランプ等が備えられている。

【0029】

なお、図1には示していないが、空気清浄機1の後面には空気の排出口が形成されている。すなわち、この空気清浄機1においては、吸入口2から吸入された空気(図2の矢印A参照)は、内部の各ユニットやフィルタを通過して清浄化され、排出口から排出される。

【0030】

空気清浄機1は、その内部に複数のユニット及びフィルタが収納されている。具体的には、空気清浄機1の内部には、図2に示すように、前段フィルタ5、イオン化ユニット6、集塵ユニット7及び脱臭フィルタ8等が設けられている。各ユニット及びフィルタは、それぞれ個別の機能を有している。

【0031】

また、空気清浄機1は、図1及び図2に示していないが、イオン化ユニット6及び集塵ユニット7等に高圧電源を供給するための電源部、空気清浄機1内に空気を流入させるためのシロッコファン、及びこのシロッコファンを回転駆動させるためのモータ等を備えている。

【0032】

前段フィルタ5は、吸入口2から吸入された空気(図2の矢印A参照)に対して、比較的大きな粉塵等を捕集するためのものである。

【0033】

イオン化ユニット6は、例えば電極間に放電状態を発生させて粉塵等を帯電させるためのものである。

【0034】

集塵ユニット7は、内部の電極間に例えばクーロン力を生じさせることにより、イオン化ユニット6で帯電された粉塵等を集塵するためのものである。なお、集塵ユニット7は、空気の進行方向(矢印A方向)に2つ並設されて設けられている。

【0035】

脱臭フィルタ8は、例えば活性炭等を用いて集塵ユニット7によって粉塵等が除去された空気を脱臭するためのものである。

【0036】

なお、空気清浄機1内に設けられるユニット及びフィルタとしては、上記以外の機能を有するものが設けられていてもよい。また、各フィルタは、例えばイオン化ユニット6や集塵ユニット7等と一体的に備えられていてもよい。

【0037】

上記したユニット及びフィルタは、図2に示すように、扉3が開状態となることにより露出した開口9から取り出すことができる(図2は、一つの集塵ユニット7が取り出された場合を示している。)。例えば集塵ユニット7は、取り出し方向に移動自在とされている。これらの構成により、取り出されたユニットやフィルタを個別に清掃することができる。また、この場合、例えば集塵ユニット7に取付けられている部品(例えば本実施形態の碍子)も同時に清掃することができる。

【0038】

特に、工場用の空気清浄機に用いられる碍子においては、水溶性切削油等による汚れが付着し、その付着により表面漏電が発生することがある。しかしながら、本実施形態の空気清浄機1においては、上記のように集塵ユニット7を空気清浄機1の本体から取り出し、碍子等を洗浄することが可能であるので、上記表面漏電の発生を極力抑制することができる。

【0039】

ここで、本願の特徴部分である碍子が取付けられている集塵ユニット7について図3を参照して説明する。なお、他のユニットにも、後述する同様の碍子が設けられている。

【0040】

集塵ユニット7は、内部が中空状態とされた略直方体形状に形成されている。集塵ユニット7は、対向配置された一対の側板11と、それらの下端部分同士を接続する底板12と、一対の側板11の上端部分同士を接続する天井板13とを有している。

【0041】

集塵ユニット7の中空部分には、一対の側板11に平行にかつ交互に配置された第1の電極板14及び第2の電極板15が複数備えられている。第1の電極板14及び第2の電極板15は、それぞれ矩形状の平板よりなり、第1の電極板14の面積は、第2の電極板15のそれより大とされている。この集塵ユニット7では、両電極板14,15間に約3〜5kVが印加される。すなわち、第1の電極板14は陰極側(0V側)とされ、第2の電極板15は陽極側とされている。

【0042】

各第1の電極板14は、その法線方向に延びるように配された複数の陰極シャフト16に接合されて支持されている。陰極シャフト16は、集塵ユニット7の下部に水平方向に配された2本の陰極シャフト16a(図3(b)では手前側の陰極シャフトのみ記載)、集塵ユニット7の上部に水平方向に配された2本の陰極シャフト16b(図3(b)では手前側の陰極シャフトのみ記載)、及び中央付近に配された1本の陰極シャフト16cによって構成されている。

【0043】

各陰極シャフト16の両端は、一対の側板11にそれぞれ接続支持されている。すなわち、集塵ユニット7では、その筐体を構成する側板11、底板12及び天井板13が電気的に導通され、集塵動作が行われるときには0Vに通電される。

【0044】

一方、第2の電極板15は、その法線方向に延びるように配された複数の陽極シャフト17に接合されて支持されている。陽極シャフト17は、陰極シャフト16aより上方にかつ高さ位置がずれて配された2本の陽極シャフト17a(図3(b)では手前側の陽極シャフトのみ記載)、陰極シャフト16bより下方にかつ高さ位置がずれて配された2本の陽極シャフト17b(図3(b)では手前側の陰極シャフトのみ記載)によって構成されている。

【0045】

なお、第1の電極板14には、所定箇所に4つの開口(図3(b)の符号18参照)が形成されており、これらの開口18を陽極シャフト17a,17bがそれぞれ挿通することにより、第1の電極板14と陽極シャフト17a,17bとは接触しないようになっている。また、第2の電極板15には、中央付近に開口(図3(b)の符号19参照)が形成されており、この開口19を陰極シャフト16cが挿通することにより、第2の電極板15と陰極シャフト16cとは接触しないようになっている。

【0046】

上記4本の陽極シャフト17a,17bの両端は、本実施形態の特徴部分である碍子20を介して一対の側板11にそれぞれ支持されている。碍子20は、4本の陽極シャフト17a,17bと側板11とをそれぞれ電気的に絶縁するためのものである。換言すれば、4本の陽極シャフト17a,17bは、碍子20によって側板11との絶縁状態が確保されている。

【0047】

本実施形態における碍子20は、形状の異なる第1の碍子21、第2の碍子22及び第3の碍子23によって構成されている(以下、これらを総称するときに「碍子20」という)。

【0048】

第1の碍子21は、一つの集塵ユニット7に対して一つのみ備えられ、側板11と陽極シャフト17bとの間で絶縁状態を確保しつつ陽極シャフト17bに陽極側電位を供給するためのものである。第1の碍子21は、図3及び図4に示すように、略小銃形状に形成され、略円錐状に形成された円錐部24と、円錐部24から折れ曲がるようにして延びた延出部25とによって構成されている。

【0049】

円錐部24の表面側には、略円柱状の凹部24aが形成されている。凹部24aの底部中央には、裏面側に貫通する孔24bが形成されている。また、延出部25の表面側には、その延出方向に折れ曲がって延びる溝部25aが形成されている。溝部25aは、凹部24aと連通されている。

【0050】

図5は、第1の碍子21が筐体に取付けられた状態を示す断面図であるが、溝部25aには、給電バー26が内装されており、給電バー26は絶縁性の高いシリコンゴム等で固定されている。給電バー26は、一端側が延出部25の先端から略アーチ状に突出しているとともに、他端側が凹部24aの孔24bを通じて陽極シャフト17bに接続されている。

【0051】

円錐部24の裏面側には、複数の段差24cが同心円状に広がるようにして形成されている。第1の碍子21に複数の段差24cが形成されているのは、第1の碍子21の表面積を可能な限り広くして放電の可能性をできる限り低くし、いわゆる沿面効果を発揮させるためである。

【0052】

延出部25の先端上部には、裏面側に突出した突出片28が形成されている。第1の碍子21は、図5に示すように、側板11に形成された取付孔11aにいずれかの上記段差24cが嵌合され、かつ突出片28が側板11の上端面及び天井板13に係合されつつ側板11に沿ってビス止めされることにより取り付けられる。

【0053】

本実施形態の第1の碍子21は、後述するように寸法精度が高く形成されているので、段差24cが側板11の取付孔11aに適切に嵌まり込むとともに、側板11や天井板13に沿って適切な位置に確実に配置させることができる。そのため、空気清浄機1の組み立て工程において余計な手間を発生させるといったことがない。

【0054】

給電バー26の上部の突出部分は、集塵ユニット7が空気清浄機1の内部に収納される際、空気清浄機1の筐体側に設けられた第3の碍子23(図6参照)の給電端子27に接触される。これにより、集塵ユニット7には、集塵するための高電圧が印加される。すなわち、この給電端子27からの高電圧は、給電バー26を介して陽極シャフト17bに伝達される。そして、高電圧は、陽極シャフト17bからそれに接触される第2の電極板15に供給される。

【0055】

第2の碍子22は、一つの集塵ユニット7に対して七つ備えられ、側板11と陽極シャフト17a,17bとの間で絶縁状態を確保するためのものである。第2の碍子22は、図7に示すように、略円錐状に形成されており、表面側には略六角形状の凹部22aが形成されている。この凹部22aは、第2の碍子22を例えば集塵ユニット7に取付ける際に取付け工具(図示せず)を嵌合させるためのものである。第2の碍子22は、後述するように寸法精度が高く形成されているので、例えば取付け工具を凹部22aに嵌合させる際、取付け工具が凹部22a内で空周りしたり凹部22a内に入らなかったりすることはない。

【0056】

第2の碍子22は、裏面側に第1の碍子21と同様に、複数の段差22bが同心円状に広がるようにして形成されている。段差22bの中央には、凹部22cが形成されている。第2の碍子22は、図8に示すように、側板11に形成された取付孔11bにいずれかの上記段差22bが嵌合され取付けられる。また、凹部22cには、内側が螺刻された軸受け29が取付られ、この軸受け29に陽極シャフト17a,17bが螺設される。

【0057】

第2の碍子22は、第1の碍子21と同様に寸法精度が高く形成されているので、第2の碍子22を側板11の取付孔11bに対して確実に嵌め込むことができる。そのため、空気清浄機1の組み立て工程において余計な手間を発生させるといったことがない。

【0058】

なお、上記第2の碍子22では、これに例えば陽極シャフト17a等のシャフト(特許請求の範囲に記載の「支持体」に相当する。)が固定される場合、軸受け29を用いる必要のない構成も実現可能である。すなわち、第2の碍子22は、寸法精度が高く形成されるので、図9に示すように、凹部22cの内側面にめねじ22d(特許請求の範囲に記載の「固定部」に相当する。)を形成することができる。そのため、上記陽極シャフト17a,17bを軸受け29を介在させずに直接的に第2の碍子22に螺設することができる。

【0059】

この構成により、軸受け29が不要となるとともに、製造工程において軸受け29の第2の碍子22に対する接着工程を省略することができるので、部品コストや製造コストの削減化を図ることができる。なお、第2の碍子22における上記シャフトの固定形状は、もちろん第1の碍子21等といった他の碍子にも適用可能である。また、シャフトの固定方法は、ねじによる方法に限るものではない。

【0060】

碍子20は、同様の構成材料からなる。すなわち、碍子20のそれぞれは、構成材料として熱硬化性樹脂と、骨材の中でも比較的粒径の小さい細骨材と、細骨材よりさらに粒径の小さい微細骨材と、外形が球形状の球形材と、充填剤とを含み、それらが混練された成形物からなる。

【0061】

熱硬化性樹脂としては、例えばエポキシ樹脂が用いられる。エポキシ樹脂は、電気絶縁性に優れているため、電圧供給線と側板11との間の電気絶縁性を良好に確保することができる。また、エポキシ樹脂が用いられることにより、他の材料との接着効果を高めることができる。

【0062】

細骨材としては、海砂(乾燥海砂)の一種である例えばシリカサンドが用いられる。細骨材の粒径は、例えば0.3〜1mmの範囲のものが用いられる。

【0063】

微細骨材としては、細骨材と同様にシリカサンドが用いられる。この微細骨材の粒径は、例えば0.05〜0.3mmの範囲のものが用いられる。

【0064】

上記のように、碍子20の内部に、粒径の異なる細骨材及び微細骨材を混在させるようにすれば、細骨材同士の隙間に微細骨材が入り込み、石垣のような効果を発揮でき、碍子20の強度が高まるといった利点がある。

【0065】

また、エポキシ樹脂は、一般に高価であることから、その接着効果を阻害しない範囲で骨材を用い、エポキシ樹脂の重量比率を極力下げることが望ましい。このように、エポキシ樹脂の重量比率を下げることができれば、樹脂が炭素化する可能性をできる限り低くできるので、トラッキングの発生を抑制することができる。したがって、劣悪な環境下で使用される例えば工場用の空気清浄機において碍子20が用いられても、トラッキングの発生を抑制することができる。

【0066】

球形材としては、例えばガラスビーズが用いられる。ガラスビーズの粒径は、例えば15〜100μmの範囲のものが用いられる。ガラスビーズは、各構成材料が混練される際にエポキシ樹脂や骨材の流動性を高めるものであり、例えば型枠の隅部にエポキシ樹脂等を十分に行き渡らせることができるものである。これにより、ガラスビーズは碍子20の寸法精度をより高めることができる。そのため、空気清浄機1の組み立て工程において手間が発生したりすることなく、生産効率を高めることができる。また、碍子20の外形をクラックや欠け等がない適切な形状にすることができる。なお、球形材は、真球でなくてもよい。

【0067】

充填剤としては、例えばシリカ粉末が用いられる。シリカ粉末は、エポキシ樹脂の増量剤として機能するものである。シリカ粉末は、電気絶縁性に優れているため、碍子20に好適である。また、シリカ粉末は、熱膨張係数が低いため熱変形しにくいといった利点があり、さらに優れた分散性を有するので、各材料を混合するときにその混合時間を短縮することができる。

【0068】

また、碍子20は、洗浄時期を特定しやすくするために、表面の汚れが目につきやすいように、一般的に白色系のものがよいとされている。上記ガラスビーズやシリカ粉末を材料として用いると、碍子20の外面が比較的白色系で構成できるため、好適である。

【0069】

碍子20の重量比率としては、熱硬化性樹脂は5〜30%の範囲で用いられる。細骨材は40〜5%の範囲で用いられる。微細骨材は10〜30%の範囲で用いられる。球形材は40〜5%の範囲で用いられる。充填剤は5〜30%の範囲で用いられる。

【0070】

なお、碍子20の構成材料としては、熱硬化性樹脂では上記エポキシ樹脂に代えて不飽和ポリエステル等が用いられてもよい。また、細骨材及び微細骨材では、上記材料に代えて他の海砂が用いられてもよく、例えば川砂、硅砂、砂岩又は花崗岩等が用いられてもよい。細骨材及び微細骨材としては、作成後の強度を高くする場合には、例えばシリカ系の材料を多く含むものが好ましい。また、充填剤では、シリカ粉末に代えて、例えば比較的安価な炭酸カルシウム、水酸化アルミニウム、クレー、タルク又はカオリン等が用いられてもよい。また、必要に応じて他の構成材料が加えられてもよい。なお、上記のように碍子20の構成材料に他の材料が用いられた場合であっても、碍子20の重量比率は上記した範囲で用いられる。

【0071】

次に、碍子20の製作工程について説明する。

【0072】

碍子20は、以下に示す工程を経て作成される。まず、碍子20の形状に応じた型枠を作成する。型枠の内側には、脱型する際に成形物を型枠から外しやすくするための離型剤を塗布することが望ましい。

【0073】

次いで、それぞれ計量した細骨材、微細骨材、球形材及び充填材を所定の容器に投入し混ぜ合わす。そして、熱硬化性樹脂が例えばエポキシ樹脂の場合、それぞれ計量した、主剤と硬化剤とを混合する。

【0074】

その後、混ぜ合わしたエポキシ樹脂以外の材料とエポキシ樹脂とを混合し、それを型枠に流し込みながら、型枠に振動を与える。この場合、振動条件としては、例えば振幅0.5〜5mm、周波数20〜60Hzを設定する。型枠への流し込みが終わっても振動は所定時間継続させ、十分に材料を型枠内に行き渡らせることが望ましい。所定時間経過後、振動を停止し、固化させた後、脱型する。その後、例えば第2の碍子22の場合には、凹部22cに軸受け29を接着等によって取付ける(図7(b)及び図8参照)。以上により、碍子20の成形物を作成することができる。

【0075】

また、第2の碍子22の軸受け29は、以下の方法で取付けることも可能である。すなわち、軸受け29を型枠に対して所定位置に配置させるための支持部材を、型枠に取付ける。次いで、エポキシ樹脂以外の材料とエポキシ樹脂とを混合させた後で、上記支持部材を用いて軸受け29を型枠の所定位置に予め配置させておき、その後、上記混合材料を型枠に流し込む。このようにすれば、混合材料が固化した後では、軸受け29は、碍子本体に埋設されて取付けられることになる。そのため、軸受け29を凹部22cに接着する工程を省くことができるとともに、接着時の不具合(軸受け29の位置ずれ等)を解消することができる。

【0076】

なお、本発明の範囲は上述した実施の形態に限定されるものではなく、発明の範囲を逸脱しない範囲で種々の変更を行うことができる。例えば上記実施形態では、碍子が空気清浄機(電気集塵機)に設けられている場合について説明したが、これに限らず、高電圧が印加される他の電気機器に設けられていてもよい。また、碍子は、上記実施形態で説明したものに限らず、形状、大きさ及び数量等は、必要に応じて変更可能である。例えば、上記実施形態の碍子は、段差が円錐状に形成されていたが、これに代えて角錐状あるいはその他の形状に形成されていてもよい。

【符号の説明】

【0077】

1 空気清浄機

2 吸入口

3 扉

4 表示部

6 イオン化ユニット

7 集塵ユニット

8 脱臭フィルタ

9 開口

11 側板

12 底板

13 天井板

14 第1の電極板

15 第2の電極板

16 陰極シャフト

17 陽極シャフト

20 碍子

21 第1の碍子

22 第2の碍子

23 第3の碍子

26 給電バー

27 給電端子

28 突出片

29 軸受け

【特許請求の範囲】

【請求項1】

高電圧が印加されることにより動作する電気機器に用いられ、

前記高電圧の電圧供給線と、この電圧供給線を支持する筐体との間を電気的に絶縁するものであり、

前記筐体の取付孔に対して取り付けられる碍子であって、

構成材料として、少なくとも熱硬化性樹脂と、骨材と、球形材とを含み、

それらが混練された成形物からなることを特徴とする、碍子。

【請求項2】

前記骨材は、粒径が微小な細骨材と、この細骨材よりさらに粒径が小の微細骨材とからなり、

構成材料としてさらに充填材を含む、請求項1に記載の碍子。

【請求項3】

前記熱硬化性樹脂はエポキシ樹脂であり、

前記骨材はシリカサンドであり、

前記球形材はガラスビーズであり、

前記充填剤はシリカ粉末である、請求項2に記載の碍子。

【請求項4】

前記エポキシ樹脂の重量比率は5〜30%であり、

前記シリカサンドの重量比率は50〜35%であり、

前記ガラスビーズの重量比率は40〜5%であり、

前記シリカ粉末の重量比率の5〜30%である、請求項3に記載の碍子。

【請求項5】

前記熱硬化性樹脂はエポキシ樹脂であり、

前記骨材はシリカサンドであり、

前記球形材はガラスビーズであり、

前記充填剤は炭酸カルシウムである、請求項2に記載の碍子。

【請求項6】

前記成形物の一部は段差を有するように形成され、

前記段差が前記筐体の取付孔に嵌め込まれることにより、前記成形物が前記筐体に取り付けられる、請求項1ないし5のいずれかに記載の碍子。

【請求項7】

前記成形物には、これが支持体によって支持される場合に、前記支持体が取付けられる凹部が形成され、

前記凹部の内表面には、前記支持体の端部に固定するための固定部が形成されている、請求項1ないし6のいずれかに記載の碍子。

【請求項8】

請求項1ないし7のいずれかに記載の碍子が用いられたことを特徴とする、電気機器。

【請求項9】

室内の空気を集塵するための電気集塵機である、請求項8に記載の電気機器。

【請求項1】

高電圧が印加されることにより動作する電気機器に用いられ、

前記高電圧の電圧供給線と、この電圧供給線を支持する筐体との間を電気的に絶縁するものであり、

前記筐体の取付孔に対して取り付けられる碍子であって、

構成材料として、少なくとも熱硬化性樹脂と、骨材と、球形材とを含み、

それらが混練された成形物からなることを特徴とする、碍子。

【請求項2】

前記骨材は、粒径が微小な細骨材と、この細骨材よりさらに粒径が小の微細骨材とからなり、

構成材料としてさらに充填材を含む、請求項1に記載の碍子。

【請求項3】

前記熱硬化性樹脂はエポキシ樹脂であり、

前記骨材はシリカサンドであり、

前記球形材はガラスビーズであり、

前記充填剤はシリカ粉末である、請求項2に記載の碍子。

【請求項4】

前記エポキシ樹脂の重量比率は5〜30%であり、

前記シリカサンドの重量比率は50〜35%であり、

前記ガラスビーズの重量比率は40〜5%であり、

前記シリカ粉末の重量比率の5〜30%である、請求項3に記載の碍子。

【請求項5】

前記熱硬化性樹脂はエポキシ樹脂であり、

前記骨材はシリカサンドであり、

前記球形材はガラスビーズであり、

前記充填剤は炭酸カルシウムである、請求項2に記載の碍子。

【請求項6】

前記成形物の一部は段差を有するように形成され、

前記段差が前記筐体の取付孔に嵌め込まれることにより、前記成形物が前記筐体に取り付けられる、請求項1ないし5のいずれかに記載の碍子。

【請求項7】

前記成形物には、これが支持体によって支持される場合に、前記支持体が取付けられる凹部が形成され、

前記凹部の内表面には、前記支持体の端部に固定するための固定部が形成されている、請求項1ないし6のいずれかに記載の碍子。

【請求項8】

請求項1ないし7のいずれかに記載の碍子が用いられたことを特徴とする、電気機器。

【請求項9】

室内の空気を集塵するための電気集塵機である、請求項8に記載の電気機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−98163(P2013−98163A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−254391(P2011−254391)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000167233)光洋機械産業株式会社 (26)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000167233)光洋機械産業株式会社 (26)

【Fターム(参考)】

[ Back to top ]