磁場中成形装置、金型、磁場中成形方法

【課題】フェライト磁石を形成するための成形体を得るに際し、離型剤の使用量を抑え、生産コストの低減、生産効率の向上を図ることのできる耐久性に優れた磁場中成形装置、金型、磁場中成形方法を提供することを目的とする。

【解決手段】金型12の下型12Bに、キャビティ11を形成する表面に高硬度かつ低摩擦係数を有する被膜30を形成することで、スラリーに含まれる固形成分(微粉砕粉末)による下型12Bの表面に対する耐摩耗性を高め、被膜30の耐久性を大幅に向上させるとともに、潤滑剤の使用量を削減するようにした。

【解決手段】金型12の下型12Bに、キャビティ11を形成する表面に高硬度かつ低摩擦係数を有する被膜30を形成することで、スラリーに含まれる固形成分(微粉砕粉末)による下型12Bの表面に対する耐摩耗性を高め、被膜30の耐久性を大幅に向上させるとともに、潤滑剤の使用量を削減するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式成形に用いるのに適した磁場中成形装置、金型、磁場中成形方法に関する。

【背景技術】

【0002】

磁石として主流となっているフェライト(焼結)磁石を製造するには、原料を所定の配合比で混合したものを仮焼してフェライト化させ、得られた仮焼体をサブミクロンサイズまで粉砕し、フェライト粒子からなる材料粉末を得る。次いで、材料粉末を磁場中で金型によって圧縮成形(以下、これを磁場中成形と称する)して成形体を得た後、この成形体を焼結することで、フェライト磁石を得る(例えば、特許文献1参照。)。

磁場中成形の工程には、大きく分けて、材料粉末を乾燥させた後に成形を行う乾式と、材料粉末をスラリー状として成形を行う湿式とがある。

【0003】

【特許文献1】特開2005−317911号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

磁場中成形の工程では、乾式の場合には材料粉末、湿式の場合にはスラリーを金型のキャビティに投入し、これを圧縮成形して成形体を得るわけであるが、このとき、金型のキャビティ表面への成形体の付着を防止するため、離型剤をキャビティ表面に塗布することが一般的に行われている。

しかしながら、離型剤が適量でないことで欠けやクラックが発生し、不良率が高まるという問題がある。

【0005】

また、離型剤を用いる場合、毎ショットごと等、定期的に離型剤を塗布する必要がある。そのため、離型剤の使用量も多く、これが生産コスト上昇に影響する。加えて、離型剤を塗布するための手間がかかり、これによって生産効率の低下を招くという問題もある。

【0006】

また、一般的な金型成形において、成形体のキャビティ表面への付着を防止するために、キャビティ表面にメッキ等の表面処理を施し、被膜を形成することも行われているが、フェライト磁石の材料粉末は硬度が高く、特に湿式の場合には、この、硬度の高い材料粉末がスラリー中の分散剤によって乾式の場合よりも動きやすいために、被膜の摩耗が激しく、金型の耐久性が著しく低くなるという問題がある。フェライト磁石用の金型の場合、臼型は超硬材で形成され、上パンチステンレス鋼、下パンチがステライト(登録商標)鋼で形成されることがある。このような場合において上記のような被膜を用いるとすれば、超硬材よりも硬度の低いダイス鋼で形成された下パンチの表面に被膜を形成することになるが、上記のような理由によって被膜が摩耗すると、被膜の施されていない臼型よりも下パンチの方が型寿命が短くなり、不経済である。したがって、磁場中成形を湿式で行う場合には、従来手法の被膜では、実用に耐えないと言わざるを得ない。

このため、被膜を形成するにしても、離型剤と併用せざるを得ず、上記問題の解決には繋がらない。

【0007】

本発明は、このような技術的課題に基づいてなされたもので、フェライト磁石を形成するための成形体を得るに際し、離型剤の使用量を抑え、生産コストの低減、生産効率の向上を図ることのできる耐久性に優れた磁場中成形装置、金型、磁場中成形方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる目的のもと、本発明の磁場中成形装置は、フェライト磁石を製造するときに用いる磁場中成形装置であり、主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型と、金型中のスラリーに所定方向の磁場を印加する磁場発生源と、を備え、金型のキャビティ面の少なくとも一部に、粉末よりも硬度が高く、かつ金型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする。

フェライト磁石を、スラリーを用いて湿式成形する場合、型や被膜の寿命に関し、乾式よりも条件が厳しい。このような湿式成形用の磁場中成形装置において、金型のキャビティ面の少なくとも一部に、粉末よりも硬度が高く、かつ金型の母材よりも摩擦係数の低い材料からなる被膜を形成することで、粉末に対する被膜の耐摩耗性が高まる。また、被膜表面の摩擦係数が低いので、離型剤等の塗布量を低減することもできる。

このような被膜は、粉末の硬度の2倍以上の硬度を有するものとするのが、確実な効果を得るには好ましい。例えば、被膜を、ビッカース硬度Hv=3000以上、摩擦係数μ=0.2以下とする。このような被膜には、ダイヤモンド状炭素被膜を用いるのが好ましい。

【0009】

本発明の金型は、フェライト磁石を製造するときに用いられ、主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型であって、所定の断面形状を有した孔が形成された臼型と、臼型の孔に下方から挿入された下型と、臼型に対向するよう設けられた上型と、を備え、下型の上面に、粉末に対し硬度が2倍以上で、かつ下型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする。

【0010】

また、本発明の磁場中成形方法は、主としてフェライトからなる粉末を分散媒に分散させることで得たスラリーを、粉末よりも硬度が高くかつ母材よりも摩擦係数の低い材料からなる被膜が表面の少なくとも一部に形成された金型に注入する工程と、所定方向の磁場を印加しつつ金型でスラリーを加圧する工程と、金型を開き、スラリーを加圧成形することで得られる成形体を金型から取り出す工程と、を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、金型の少なくとも一部に高硬度かつ低摩擦係数を有する被膜を形成することで、スラリーに含まれるフェライト材料(粉末)に対する被膜の耐摩耗性を高めることが可能となる。その結果、金型の耐久性を高めることができ、また、摩擦係数の低い被膜により、潤滑剤の使用量を削減することができる。これにより、潤滑剤の使用量削減、潤滑剤塗布の手間の軽減することができ、生産効率の向上、生産コストの低減を図ることができる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態におけるフェライト磁石の製造工程の流れの一例を示す図である。なお、本実施の形態で示すフェライト磁石の製造工程はあくまでも一例に過ぎず、適宜変更を加えることが可能なのは言うまでもない。

この図1に示すように、フェライト磁石を製造するには、まず原料を所定の配合比で混合したものを仮焼してフェライト化させる(ステップS101、S102)。原料としては、酸化物粉末、または焼成により酸化物となる化合物、例えば炭酸塩、水酸化物、硝酸塩等の粉末を用いる。仮焼は、通常、空気中等の酸化性雰囲気中で行えば良い。

【0013】

次いで、得られた仮焼体を粗粉砕工程を経ることで粉砕し(ステップS103)、フェライト粒子からなる仮焼粉末を得る。次いでこの仮焼粉末に適宜添加物を添加し、微粉砕工程を経てサブミクロンサイズまで粉砕し(ステップS104)、主としてマグネトプランバイト型フェライトからなる微粉砕粉末を得る。粗粉砕工程、微粉砕工程は、湿式で行っても乾式で行ってもよい。ただし、仮焼体は一般に顆粒から構成されるので、粗粉砕工程を乾式で行い、次いで微粉砕工程を湿式で行うのが好ましい。その場合、粗粉砕工程で仮焼体を所定以下の粒径となるまで粗粉砕した後、微粉砕工程で粗粉砕粉と水とを含む粉砕用スラリーを調製し、これを用いて所定以下の粒径となるまでの微粉砕を行う。

【0014】

この後、微粉砕粉末を分散媒に分散させることで所定濃度のスラリー(スラリー)を調製し、これを磁場中成形する。微粉砕工程で湿式粉砕を行った場合、脱水工程(ステップS105)にてスラリーを濃縮することで、所定濃度のスラリーを調製するようにしても良い。

ここで、分散媒としては、水、あるいはヘキサン、トルエン、p-キシレン、メタノール等を用いることができる。

【0015】

そして、このスラリーを混練した後(ステップS106)、スラリーを型に注入し、所定方向の磁場をかけながら圧縮成形することで磁場中成形を行う(ステップS107)。

この後、得られた成形体を焼成して焼結させることで、フェライト磁石を得る(ステップS108)。この後、所定形状への加工を経て、製品としてのフェライト磁石が完成する(ステップS109〜S110)。

【0016】

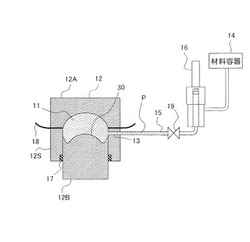

図2、図3は、上記したようなステップS107の磁場中成形を行う工程で用いる磁場中成形装置10の概略構成を示す図である。

磁場中成形装置10は、所定濃度に調製されたスラリーに対し、磁場中で圧縮成形を施すことで、フェライト粒子を配向させ、所定形状のフェライト磁石を形成するものである。図2に示すように、この磁場中成形装置10は、複数のフェライト磁石を多数個取りで形成するため、複数のキャビティ11を有している。

【0017】

図3は、この磁場中成形装置10の一つのキャビティ11を対象とした断面図である。この図3に示すように、磁場中成形装置10には、金型12として上型12A、下型12B、臼型12Sが備えられている。上型12Aは、臼型12Sと対向するように設けられ、下型12Bは、臼型12Sに形成された孔に下方から挿入されて設けられている。上型12A、下型12Bの少なくとも一方は、図示しない駆動シリンダ等を駆動源として、上型12A、下型12Bを互いに接近・離間させる方向に動作可能となっている。本実施の形態においては、下型12Bが、上型12Aに対し所定のストロークで上下動するようになっている。

また、臼型12Sは、固定されていてもよいし、上下動可能でも良い。

【0018】

図2に示したように、臼型12Sには、個々のキャビティ11にスラリーを注入するための注入パス13が形成されている。この注入パス13は、外部に設けられた材料容器14から、材料供給管15を介し、ポンプ16によって送り込まれるスラリーを、個々のキャビティ11に分配・注入するようになっている。

【0019】

図3に示したように、個々の下型12Bは、そのストローク終端位置において、キャビティ11にて、スラリーを所定の形状に圧縮成形するようになっている。ここで、臼型12Sには、下型12Bとの隙間をシールするシール部材17が設けられている。

上型12Aと臼型12Sの合わせ面には、キャビティ11からスラリーに含まれる水分を排出するための濾布18が挟み込まれている。スラリーに含まれる水分は、濾布18を伝い、上型12Aと臼型12Sの合わせ面から上型12Aおよび臼型12Sの外部に導き出され、これによって脱水がなされるようになっている。

そして、上型12Aの近傍には、図示しない磁界発生コイル等の磁場発生源が設けられており、所定の方向の磁場を加えることができるようになっている。

【0020】

さて、このような金型12においては、上型12Aはステンレス鋼、下型12Bをステライト鋼で形成し、臼型12Sを超硬材で形成した。

そして、下型12Bにおいて、キャビティ11の内周面を形成する部分には、被膜30を形成した。この被膜30は、その硬度は、微粉砕粉末の硬度よりも高く、微粉砕粉末の硬度の2倍以上の硬度とするのが特に好ましい。本実施の形態において、微粉砕粉末のビッカース硬度はHv=800程度であるため、被膜30は、ビッカース硬度がHv=1600以上とするのが好ましく、Hv=2000以上とするのがより好ましく、特に好ましいのはHv=3000以上である。また、被膜30の摩擦係数は、なるべく小さくするのが好ましく、具体的には摩擦係数μ=0.2以下とするのが好ましい。このような条件を満足する被膜30の材料としては、硬質炭素系材料があり、リン、珪素、タングステン、クロム等の添加元素が配合されたものであっても良い。被膜30を形成する硬質炭素系材料として特に好ましいのは、Hv=3000以上、摩擦係数μ=0.2以下とすることのできるダイヤモンド状炭素被膜(ダイヤモンドライクカーボン)である。ダイヤモンド状炭素被膜は、炭化水素ガスを高真空中のアーク放電プラズマで分解し、プラズマ中のイオン等を被膜形成対象物(本実施の形態の場合は下型12B)に衝突させることによって形成されるもので、緻密なアモルファス構造をなして、結晶粒界のない非常に平滑度の高い表面を形成し、同様に高硬度でかつ低摩擦係数を有するCrN被膜、TiN被膜、TiCN被膜、TiCrN被膜等と比較しても、際立つ高硬度、低摩擦係数となっている。

【0021】

上記したような構成の磁場中成形装置10では、前記のステップS106で混練されたスラリーが、ポンプ16によって、材料容器14から材料供給管15、注入パス13を通り、上型12A、下型12B間の各キャビティ11に分配・供給される。

スラリーの注入時には、図示しない磁界発生コイル等によって発生させた磁界を印加する。そして、所定量のスラリーがキャビティ11に充填された時点で、遮断弁19を閉じる。これにより、遮断弁19よりも金型12側、つまり、キャビティ11、注入パス13、および材料供給管15の遮断弁19よりも下流側からなる系Pが閉鎖される。この状態で下型12Bを作動させ、上型12A、下型12Bにより所定の圧力を加え、加圧を開始する。すると、スラリーに含まれる水分は濾布18を伝って外部に導き出されていく。キャビティ11内を加圧することで、注入パス13および材料供給管15内のスラリーにも、その圧力は伝搬する。

【0022】

加圧開始後、上型12A、下型12Bによる加圧力が最高圧力に達した後、所定の圧力状態を所定時間維持する。この間に、キャビティ11内のスラリーに含まれる固形成分が、磁界を印加された状態で所定形状に成形されることになる。

この後、上型12A、下型12Bを開き、脱型し、所定形状に成形された成形体を得る。

【0023】

このとき、下型12Bは、キャビティ11を形成する表面に高硬度かつ低摩擦係数を有する被膜30が形成されているので、スラリーに含まれる固形成分(微粉砕粉末)に対する下型12Bの表面の耐摩耗性が向上する。特に、加圧開始前と加圧後で、上型12Aと下型12Bの間隔比が大きく変動する部分、すなわち充填比(=充填前のキャビティ深さ/圧縮後(成形後)の厚さ)の大きい部分においては、スラリーに含まれる固形部分の挙動が大きくなるため、下型12Bの表面の耐摩耗性向上効果は大きい。

このようにして、被膜30により下型12Bの表面の耐摩耗性を向上できることにより、被膜30の耐久性を大幅に向上させることが可能となる。その結果、下型12Bの耐久性を高めることができ、被膜30を有さない超硬材製の臼型12Sと同等の耐久性を確保することも可能となる。また、摩擦係数の低い被膜30により、潤滑剤の使用量を削減することができる(潤滑剤の使用量をゼロにすることも可能である)。これにより、潤滑剤の使用量削減、潤滑剤塗布の手間の軽減することができ、生産効率の向上、生産コストの低減を図ることができる。

このようにして、被膜30を形成することで、経済性を大幅に向上させることが可能となるのである。

【実施例】

【0024】

ここで、被膜30による効果を確認したのでその結果を以下に示す。

(実施例)

図1に示したような工程で、スラリーを調製した。スラリー中に含まれるフェライト材料(微粉砕粉末)としては、ストロンチウムフェライト(ビッカース硬度Hv=800)を用い、スラリーの分散媒には水を使用した。そして、φ30mmの円盤状のキャビティ11に、スラリーを、一定の圧力で作動させたポンプ16で注入した。

そして、スラリーを所定量注入した後、遮断弁19を閉じ、系P内を閉鎖した。そして、上型12A、下型12Bを閉じた状態で加圧を行った。

この後、上型12A、下型12Bを開き、得られた成形品を取り出した。

【0025】

このとき、下型12Bの上面には、被膜30として、ダイヤモンド状炭素被膜(ダイヤモンドライクカーボン)を、ビッカース硬度Hv=800、850、1600、3200の4通りで形成した(比較例2、実施例1〜3)。被膜30の厚さは、いずれも1μmである。また、被膜30の摩擦係数μは、いずれも0.1である。そして、比較のため、被膜30を形成しない下型12Bを用意した(比較例1)。

【0026】

このような実施例1〜3、比較例1、2の下型12Bのそれぞれにおいて、上記のような磁場中成形を繰り返した。このとき、比較例1においては、毎ショットごとに下型12Bの表面に離型剤を塗布した。実施例1〜3、比較例2においては、離型剤が下型12Bの表面からなくなるごとに、適宜下型12Bの表面に離型剤を塗布した。

【0027】

そしてまず、実施例1〜3、比較例2においては、被膜30の耐久性を評価した。被膜30の摩耗により下型12Bの母材が露出した時点でのショット数S1を、超硬材からなる臼型12Sの使用限界ショット数S2(臼型12Sの内部寸法等により規定される)を基準としたときの比S1/S2で表し、これを被膜寿命とした。

その結果、表1に示すように、スラリーに含まれるフェライト材料のビッカース硬度(Hv=800)と同じ硬度の被膜30を用いた比較例2では、被膜寿命は0.01であったのに対し、ビッカース硬度Hv=850の実施例1では0.1と略十倍に延び、さらに、Hv=1600の実施例2では五十倍、Hv=3200の実施例3に至っては臼型12Sと同等以上となっている。

【0028】

【表1】

【0029】

このように、被膜30の寿命、すなわち摩耗防止という観点からして、被膜30の硬度は、スラリーに含まれるフェライト材料の硬度を上回るようにするのが好ましく、少なくともフェライト材料の硬度の2倍以上とするのが好ましく、特に好ましいのは、スラリーに含まれるフェライト材料の硬度の4倍以上、Hv=3000以上である。

【0030】

離型剤の使用量の評価は、1000ショットの磁場中成形を繰り返す間に塗布した離型剤の量を、比較例1における使用量を1としたときの比で示すことで行った。

その結果、表1に示すように、離型剤の使用量は、被膜30の硬度が高いほど少なく、特にHv=1600の実施例2ではほぼ3割減、Hv=3200の実施例3に至っては半減以下となっている。

【0031】

離型剤の使用量が少なければ、成形体にクラック等が発生する可能性も低くなるはずである。そこで、前記の成形体を焼成し、焼結後のクラックや欠けの不良発生率を調べた。

その結果、離型剤の使用量と不良発生率は同様の傾向を示し、不良発生率は、被膜30の硬度が高いほど低く、特にHv=1600の実施例2ではほぼ半減、Hv=3200の実施例3に至ってはほとんどゼロに近くなっている。

【0032】

このようにして、下型12Bに施す被膜30の硬度が高いほど、離型剤の使用量も少なく、不良発生率も低くなり、被膜30により、生産コストの低減、生産効率等の向上を図ることができることが確認された。

【0033】

さらに、被膜30がある実施例3と、被膜30のない比較例1とで、1ショットあたりの離型剤の使用量、金型12を洗浄するのに必要な洗浄時間、洗浄剤の使用量を比較した。

その結果、表1に示すように、被膜30がある実施例3においては、被膜30のない比較例1に対し、離型剤の使用量、洗浄時間、洗浄剤の使用量のいずれも半分以下となっていることが確認された。これは、被膜30による下型12Bの表面の硬度の向上、摩擦係数の低減により、スラリー中のフェライト材料の下型12Bへの付着が少なくなっているためだと言える。

【図面の簡単な説明】

【0034】

【図1】本実施の形態におけるフェライト磁石の製造工程を示す図である。

【図2】複数のキャビティを有した磁場中成形装置の金型の構成を示す図である。

【図3】磁場中成形装置の一部を示す断面図である。

【符号の説明】

【0035】

10…磁場中成形装置、11…キャビティ、12…金型、12A…上型、12B…下型、12S…臼型、30…被膜

【技術分野】

【0001】

本発明は、湿式成形に用いるのに適した磁場中成形装置、金型、磁場中成形方法に関する。

【背景技術】

【0002】

磁石として主流となっているフェライト(焼結)磁石を製造するには、原料を所定の配合比で混合したものを仮焼してフェライト化させ、得られた仮焼体をサブミクロンサイズまで粉砕し、フェライト粒子からなる材料粉末を得る。次いで、材料粉末を磁場中で金型によって圧縮成形(以下、これを磁場中成形と称する)して成形体を得た後、この成形体を焼結することで、フェライト磁石を得る(例えば、特許文献1参照。)。

磁場中成形の工程には、大きく分けて、材料粉末を乾燥させた後に成形を行う乾式と、材料粉末をスラリー状として成形を行う湿式とがある。

【0003】

【特許文献1】特開2005−317911号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

磁場中成形の工程では、乾式の場合には材料粉末、湿式の場合にはスラリーを金型のキャビティに投入し、これを圧縮成形して成形体を得るわけであるが、このとき、金型のキャビティ表面への成形体の付着を防止するため、離型剤をキャビティ表面に塗布することが一般的に行われている。

しかしながら、離型剤が適量でないことで欠けやクラックが発生し、不良率が高まるという問題がある。

【0005】

また、離型剤を用いる場合、毎ショットごと等、定期的に離型剤を塗布する必要がある。そのため、離型剤の使用量も多く、これが生産コスト上昇に影響する。加えて、離型剤を塗布するための手間がかかり、これによって生産効率の低下を招くという問題もある。

【0006】

また、一般的な金型成形において、成形体のキャビティ表面への付着を防止するために、キャビティ表面にメッキ等の表面処理を施し、被膜を形成することも行われているが、フェライト磁石の材料粉末は硬度が高く、特に湿式の場合には、この、硬度の高い材料粉末がスラリー中の分散剤によって乾式の場合よりも動きやすいために、被膜の摩耗が激しく、金型の耐久性が著しく低くなるという問題がある。フェライト磁石用の金型の場合、臼型は超硬材で形成され、上パンチステンレス鋼、下パンチがステライト(登録商標)鋼で形成されることがある。このような場合において上記のような被膜を用いるとすれば、超硬材よりも硬度の低いダイス鋼で形成された下パンチの表面に被膜を形成することになるが、上記のような理由によって被膜が摩耗すると、被膜の施されていない臼型よりも下パンチの方が型寿命が短くなり、不経済である。したがって、磁場中成形を湿式で行う場合には、従来手法の被膜では、実用に耐えないと言わざるを得ない。

このため、被膜を形成するにしても、離型剤と併用せざるを得ず、上記問題の解決には繋がらない。

【0007】

本発明は、このような技術的課題に基づいてなされたもので、フェライト磁石を形成するための成形体を得るに際し、離型剤の使用量を抑え、生産コストの低減、生産効率の向上を図ることのできる耐久性に優れた磁場中成形装置、金型、磁場中成形方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる目的のもと、本発明の磁場中成形装置は、フェライト磁石を製造するときに用いる磁場中成形装置であり、主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型と、金型中のスラリーに所定方向の磁場を印加する磁場発生源と、を備え、金型のキャビティ面の少なくとも一部に、粉末よりも硬度が高く、かつ金型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする。

フェライト磁石を、スラリーを用いて湿式成形する場合、型や被膜の寿命に関し、乾式よりも条件が厳しい。このような湿式成形用の磁場中成形装置において、金型のキャビティ面の少なくとも一部に、粉末よりも硬度が高く、かつ金型の母材よりも摩擦係数の低い材料からなる被膜を形成することで、粉末に対する被膜の耐摩耗性が高まる。また、被膜表面の摩擦係数が低いので、離型剤等の塗布量を低減することもできる。

このような被膜は、粉末の硬度の2倍以上の硬度を有するものとするのが、確実な効果を得るには好ましい。例えば、被膜を、ビッカース硬度Hv=3000以上、摩擦係数μ=0.2以下とする。このような被膜には、ダイヤモンド状炭素被膜を用いるのが好ましい。

【0009】

本発明の金型は、フェライト磁石を製造するときに用いられ、主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型であって、所定の断面形状を有した孔が形成された臼型と、臼型の孔に下方から挿入された下型と、臼型に対向するよう設けられた上型と、を備え、下型の上面に、粉末に対し硬度が2倍以上で、かつ下型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする。

【0010】

また、本発明の磁場中成形方法は、主としてフェライトからなる粉末を分散媒に分散させることで得たスラリーを、粉末よりも硬度が高くかつ母材よりも摩擦係数の低い材料からなる被膜が表面の少なくとも一部に形成された金型に注入する工程と、所定方向の磁場を印加しつつ金型でスラリーを加圧する工程と、金型を開き、スラリーを加圧成形することで得られる成形体を金型から取り出す工程と、を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、金型の少なくとも一部に高硬度かつ低摩擦係数を有する被膜を形成することで、スラリーに含まれるフェライト材料(粉末)に対する被膜の耐摩耗性を高めることが可能となる。その結果、金型の耐久性を高めることができ、また、摩擦係数の低い被膜により、潤滑剤の使用量を削減することができる。これにより、潤滑剤の使用量削減、潤滑剤塗布の手間の軽減することができ、生産効率の向上、生産コストの低減を図ることができる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態におけるフェライト磁石の製造工程の流れの一例を示す図である。なお、本実施の形態で示すフェライト磁石の製造工程はあくまでも一例に過ぎず、適宜変更を加えることが可能なのは言うまでもない。

この図1に示すように、フェライト磁石を製造するには、まず原料を所定の配合比で混合したものを仮焼してフェライト化させる(ステップS101、S102)。原料としては、酸化物粉末、または焼成により酸化物となる化合物、例えば炭酸塩、水酸化物、硝酸塩等の粉末を用いる。仮焼は、通常、空気中等の酸化性雰囲気中で行えば良い。

【0013】

次いで、得られた仮焼体を粗粉砕工程を経ることで粉砕し(ステップS103)、フェライト粒子からなる仮焼粉末を得る。次いでこの仮焼粉末に適宜添加物を添加し、微粉砕工程を経てサブミクロンサイズまで粉砕し(ステップS104)、主としてマグネトプランバイト型フェライトからなる微粉砕粉末を得る。粗粉砕工程、微粉砕工程は、湿式で行っても乾式で行ってもよい。ただし、仮焼体は一般に顆粒から構成されるので、粗粉砕工程を乾式で行い、次いで微粉砕工程を湿式で行うのが好ましい。その場合、粗粉砕工程で仮焼体を所定以下の粒径となるまで粗粉砕した後、微粉砕工程で粗粉砕粉と水とを含む粉砕用スラリーを調製し、これを用いて所定以下の粒径となるまでの微粉砕を行う。

【0014】

この後、微粉砕粉末を分散媒に分散させることで所定濃度のスラリー(スラリー)を調製し、これを磁場中成形する。微粉砕工程で湿式粉砕を行った場合、脱水工程(ステップS105)にてスラリーを濃縮することで、所定濃度のスラリーを調製するようにしても良い。

ここで、分散媒としては、水、あるいはヘキサン、トルエン、p-キシレン、メタノール等を用いることができる。

【0015】

そして、このスラリーを混練した後(ステップS106)、スラリーを型に注入し、所定方向の磁場をかけながら圧縮成形することで磁場中成形を行う(ステップS107)。

この後、得られた成形体を焼成して焼結させることで、フェライト磁石を得る(ステップS108)。この後、所定形状への加工を経て、製品としてのフェライト磁石が完成する(ステップS109〜S110)。

【0016】

図2、図3は、上記したようなステップS107の磁場中成形を行う工程で用いる磁場中成形装置10の概略構成を示す図である。

磁場中成形装置10は、所定濃度に調製されたスラリーに対し、磁場中で圧縮成形を施すことで、フェライト粒子を配向させ、所定形状のフェライト磁石を形成するものである。図2に示すように、この磁場中成形装置10は、複数のフェライト磁石を多数個取りで形成するため、複数のキャビティ11を有している。

【0017】

図3は、この磁場中成形装置10の一つのキャビティ11を対象とした断面図である。この図3に示すように、磁場中成形装置10には、金型12として上型12A、下型12B、臼型12Sが備えられている。上型12Aは、臼型12Sと対向するように設けられ、下型12Bは、臼型12Sに形成された孔に下方から挿入されて設けられている。上型12A、下型12Bの少なくとも一方は、図示しない駆動シリンダ等を駆動源として、上型12A、下型12Bを互いに接近・離間させる方向に動作可能となっている。本実施の形態においては、下型12Bが、上型12Aに対し所定のストロークで上下動するようになっている。

また、臼型12Sは、固定されていてもよいし、上下動可能でも良い。

【0018】

図2に示したように、臼型12Sには、個々のキャビティ11にスラリーを注入するための注入パス13が形成されている。この注入パス13は、外部に設けられた材料容器14から、材料供給管15を介し、ポンプ16によって送り込まれるスラリーを、個々のキャビティ11に分配・注入するようになっている。

【0019】

図3に示したように、個々の下型12Bは、そのストローク終端位置において、キャビティ11にて、スラリーを所定の形状に圧縮成形するようになっている。ここで、臼型12Sには、下型12Bとの隙間をシールするシール部材17が設けられている。

上型12Aと臼型12Sの合わせ面には、キャビティ11からスラリーに含まれる水分を排出するための濾布18が挟み込まれている。スラリーに含まれる水分は、濾布18を伝い、上型12Aと臼型12Sの合わせ面から上型12Aおよび臼型12Sの外部に導き出され、これによって脱水がなされるようになっている。

そして、上型12Aの近傍には、図示しない磁界発生コイル等の磁場発生源が設けられており、所定の方向の磁場を加えることができるようになっている。

【0020】

さて、このような金型12においては、上型12Aはステンレス鋼、下型12Bをステライト鋼で形成し、臼型12Sを超硬材で形成した。

そして、下型12Bにおいて、キャビティ11の内周面を形成する部分には、被膜30を形成した。この被膜30は、その硬度は、微粉砕粉末の硬度よりも高く、微粉砕粉末の硬度の2倍以上の硬度とするのが特に好ましい。本実施の形態において、微粉砕粉末のビッカース硬度はHv=800程度であるため、被膜30は、ビッカース硬度がHv=1600以上とするのが好ましく、Hv=2000以上とするのがより好ましく、特に好ましいのはHv=3000以上である。また、被膜30の摩擦係数は、なるべく小さくするのが好ましく、具体的には摩擦係数μ=0.2以下とするのが好ましい。このような条件を満足する被膜30の材料としては、硬質炭素系材料があり、リン、珪素、タングステン、クロム等の添加元素が配合されたものであっても良い。被膜30を形成する硬質炭素系材料として特に好ましいのは、Hv=3000以上、摩擦係数μ=0.2以下とすることのできるダイヤモンド状炭素被膜(ダイヤモンドライクカーボン)である。ダイヤモンド状炭素被膜は、炭化水素ガスを高真空中のアーク放電プラズマで分解し、プラズマ中のイオン等を被膜形成対象物(本実施の形態の場合は下型12B)に衝突させることによって形成されるもので、緻密なアモルファス構造をなして、結晶粒界のない非常に平滑度の高い表面を形成し、同様に高硬度でかつ低摩擦係数を有するCrN被膜、TiN被膜、TiCN被膜、TiCrN被膜等と比較しても、際立つ高硬度、低摩擦係数となっている。

【0021】

上記したような構成の磁場中成形装置10では、前記のステップS106で混練されたスラリーが、ポンプ16によって、材料容器14から材料供給管15、注入パス13を通り、上型12A、下型12B間の各キャビティ11に分配・供給される。

スラリーの注入時には、図示しない磁界発生コイル等によって発生させた磁界を印加する。そして、所定量のスラリーがキャビティ11に充填された時点で、遮断弁19を閉じる。これにより、遮断弁19よりも金型12側、つまり、キャビティ11、注入パス13、および材料供給管15の遮断弁19よりも下流側からなる系Pが閉鎖される。この状態で下型12Bを作動させ、上型12A、下型12Bにより所定の圧力を加え、加圧を開始する。すると、スラリーに含まれる水分は濾布18を伝って外部に導き出されていく。キャビティ11内を加圧することで、注入パス13および材料供給管15内のスラリーにも、その圧力は伝搬する。

【0022】

加圧開始後、上型12A、下型12Bによる加圧力が最高圧力に達した後、所定の圧力状態を所定時間維持する。この間に、キャビティ11内のスラリーに含まれる固形成分が、磁界を印加された状態で所定形状に成形されることになる。

この後、上型12A、下型12Bを開き、脱型し、所定形状に成形された成形体を得る。

【0023】

このとき、下型12Bは、キャビティ11を形成する表面に高硬度かつ低摩擦係数を有する被膜30が形成されているので、スラリーに含まれる固形成分(微粉砕粉末)に対する下型12Bの表面の耐摩耗性が向上する。特に、加圧開始前と加圧後で、上型12Aと下型12Bの間隔比が大きく変動する部分、すなわち充填比(=充填前のキャビティ深さ/圧縮後(成形後)の厚さ)の大きい部分においては、スラリーに含まれる固形部分の挙動が大きくなるため、下型12Bの表面の耐摩耗性向上効果は大きい。

このようにして、被膜30により下型12Bの表面の耐摩耗性を向上できることにより、被膜30の耐久性を大幅に向上させることが可能となる。その結果、下型12Bの耐久性を高めることができ、被膜30を有さない超硬材製の臼型12Sと同等の耐久性を確保することも可能となる。また、摩擦係数の低い被膜30により、潤滑剤の使用量を削減することができる(潤滑剤の使用量をゼロにすることも可能である)。これにより、潤滑剤の使用量削減、潤滑剤塗布の手間の軽減することができ、生産効率の向上、生産コストの低減を図ることができる。

このようにして、被膜30を形成することで、経済性を大幅に向上させることが可能となるのである。

【実施例】

【0024】

ここで、被膜30による効果を確認したのでその結果を以下に示す。

(実施例)

図1に示したような工程で、スラリーを調製した。スラリー中に含まれるフェライト材料(微粉砕粉末)としては、ストロンチウムフェライト(ビッカース硬度Hv=800)を用い、スラリーの分散媒には水を使用した。そして、φ30mmの円盤状のキャビティ11に、スラリーを、一定の圧力で作動させたポンプ16で注入した。

そして、スラリーを所定量注入した後、遮断弁19を閉じ、系P内を閉鎖した。そして、上型12A、下型12Bを閉じた状態で加圧を行った。

この後、上型12A、下型12Bを開き、得られた成形品を取り出した。

【0025】

このとき、下型12Bの上面には、被膜30として、ダイヤモンド状炭素被膜(ダイヤモンドライクカーボン)を、ビッカース硬度Hv=800、850、1600、3200の4通りで形成した(比較例2、実施例1〜3)。被膜30の厚さは、いずれも1μmである。また、被膜30の摩擦係数μは、いずれも0.1である。そして、比較のため、被膜30を形成しない下型12Bを用意した(比較例1)。

【0026】

このような実施例1〜3、比較例1、2の下型12Bのそれぞれにおいて、上記のような磁場中成形を繰り返した。このとき、比較例1においては、毎ショットごとに下型12Bの表面に離型剤を塗布した。実施例1〜3、比較例2においては、離型剤が下型12Bの表面からなくなるごとに、適宜下型12Bの表面に離型剤を塗布した。

【0027】

そしてまず、実施例1〜3、比較例2においては、被膜30の耐久性を評価した。被膜30の摩耗により下型12Bの母材が露出した時点でのショット数S1を、超硬材からなる臼型12Sの使用限界ショット数S2(臼型12Sの内部寸法等により規定される)を基準としたときの比S1/S2で表し、これを被膜寿命とした。

その結果、表1に示すように、スラリーに含まれるフェライト材料のビッカース硬度(Hv=800)と同じ硬度の被膜30を用いた比較例2では、被膜寿命は0.01であったのに対し、ビッカース硬度Hv=850の実施例1では0.1と略十倍に延び、さらに、Hv=1600の実施例2では五十倍、Hv=3200の実施例3に至っては臼型12Sと同等以上となっている。

【0028】

【表1】

【0029】

このように、被膜30の寿命、すなわち摩耗防止という観点からして、被膜30の硬度は、スラリーに含まれるフェライト材料の硬度を上回るようにするのが好ましく、少なくともフェライト材料の硬度の2倍以上とするのが好ましく、特に好ましいのは、スラリーに含まれるフェライト材料の硬度の4倍以上、Hv=3000以上である。

【0030】

離型剤の使用量の評価は、1000ショットの磁場中成形を繰り返す間に塗布した離型剤の量を、比較例1における使用量を1としたときの比で示すことで行った。

その結果、表1に示すように、離型剤の使用量は、被膜30の硬度が高いほど少なく、特にHv=1600の実施例2ではほぼ3割減、Hv=3200の実施例3に至っては半減以下となっている。

【0031】

離型剤の使用量が少なければ、成形体にクラック等が発生する可能性も低くなるはずである。そこで、前記の成形体を焼成し、焼結後のクラックや欠けの不良発生率を調べた。

その結果、離型剤の使用量と不良発生率は同様の傾向を示し、不良発生率は、被膜30の硬度が高いほど低く、特にHv=1600の実施例2ではほぼ半減、Hv=3200の実施例3に至ってはほとんどゼロに近くなっている。

【0032】

このようにして、下型12Bに施す被膜30の硬度が高いほど、離型剤の使用量も少なく、不良発生率も低くなり、被膜30により、生産コストの低減、生産効率等の向上を図ることができることが確認された。

【0033】

さらに、被膜30がある実施例3と、被膜30のない比較例1とで、1ショットあたりの離型剤の使用量、金型12を洗浄するのに必要な洗浄時間、洗浄剤の使用量を比較した。

その結果、表1に示すように、被膜30がある実施例3においては、被膜30のない比較例1に対し、離型剤の使用量、洗浄時間、洗浄剤の使用量のいずれも半分以下となっていることが確認された。これは、被膜30による下型12Bの表面の硬度の向上、摩擦係数の低減により、スラリー中のフェライト材料の下型12Bへの付着が少なくなっているためだと言える。

【図面の簡単な説明】

【0034】

【図1】本実施の形態におけるフェライト磁石の製造工程を示す図である。

【図2】複数のキャビティを有した磁場中成形装置の金型の構成を示す図である。

【図3】磁場中成形装置の一部を示す断面図である。

【符号の説明】

【0035】

10…磁場中成形装置、11…キャビティ、12…金型、12A…上型、12B…下型、12S…臼型、30…被膜

【特許請求の範囲】

【請求項1】

フェライト磁石を製造するときに用いる磁場中成形装置であって、

主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型と、

前記金型中の前記スラリーに所定方向の磁場を印加する磁場発生源と、を備え、

前記金型のキャビティ面の少なくとも一部に、前記粉末よりも硬度が高く、かつ前記金型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする磁場中成形装置。

【請求項2】

前記被膜は、前記粉末の2倍以上の硬度を有することを特徴とする請求項1に記載の磁場中成形装置。

【請求項3】

前記被膜は、ビッカース硬度Hv=3000以上、摩擦係数μ=0.2以下であることを特徴とする請求項1または2に記載の磁場中成形装置。

【請求項4】

前記被膜は、ダイヤモンド状炭素被膜であることを特徴とする請求項3に記載の磁場中成形装置。

【請求項5】

フェライト磁石を製造するときに用いられ、主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型であって、

所定の断面形状を有した孔が形成された臼型と、

前記臼型の前記孔に下方から挿入された下型と、

前記臼型に対向するよう設けられた上型と、を備え、

前記下型の上面に、前記粉末に対し硬度が2倍以上で、かつ前記下型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする金型。

【請求項6】

主としてフェライトからなる粉末を分散媒に分散させることで得たスラリーを、少なくとも表面の一部に、前記粉末よりも硬度が高く、かつ母材よりも摩擦係数の低い材料からなる被膜が形成された金型に注入する工程と、

所定方向の磁場を印加しつつ前記金型で前記スラリーを加圧する工程と、

前記金型を開き、前記スラリーを加圧成形することで得られる成形体を前記金型から取り出す工程と、

を有することを特徴とする磁場中成形方法。

【請求項1】

フェライト磁石を製造するときに用いる磁場中成形装置であって、

主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型と、

前記金型中の前記スラリーに所定方向の磁場を印加する磁場発生源と、を備え、

前記金型のキャビティ面の少なくとも一部に、前記粉末よりも硬度が高く、かつ前記金型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする磁場中成形装置。

【請求項2】

前記被膜は、前記粉末の2倍以上の硬度を有することを特徴とする請求項1に記載の磁場中成形装置。

【請求項3】

前記被膜は、ビッカース硬度Hv=3000以上、摩擦係数μ=0.2以下であることを特徴とする請求項1または2に記載の磁場中成形装置。

【請求項4】

前記被膜は、ダイヤモンド状炭素被膜であることを特徴とする請求項3に記載の磁場中成形装置。

【請求項5】

フェライト磁石を製造するときに用いられ、主としてフェライトからなる粉末を分散媒に分散させたスラリーを圧縮成形し、所定形状の成形体を形成する金型であって、

所定の断面形状を有した孔が形成された臼型と、

前記臼型の前記孔に下方から挿入された下型と、

前記臼型に対向するよう設けられた上型と、を備え、

前記下型の上面に、前記粉末に対し硬度が2倍以上で、かつ前記下型の母材よりも摩擦係数の低い材料からなる被膜が形成されていることを特徴とする金型。

【請求項6】

主としてフェライトからなる粉末を分散媒に分散させることで得たスラリーを、少なくとも表面の一部に、前記粉末よりも硬度が高く、かつ母材よりも摩擦係数の低い材料からなる被膜が形成された金型に注入する工程と、

所定方向の磁場を印加しつつ前記金型で前記スラリーを加圧する工程と、

前記金型を開き、前記スラリーを加圧成形することで得られる成形体を前記金型から取り出す工程と、

を有することを特徴とする磁場中成形方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−203577(P2007−203577A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−24473(P2006−24473)

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]