磁場配向装置および磁気記録媒体の製造方法

【課題】 磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供することを目的とする。

【解決手段】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を配向手段により磁性塗膜面に垂直に連続的に配向させる磁場配向装置であって、前記配向手段は非磁性支持体の搬送面を挟む両側に磁石の異極を対向配置して構成され、前記搬送面に対して垂直な磁場を形成し、前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送され、前記配向手段内部は熱風吹き出し口を含まず構成されていることを特徴とする。

【解決手段】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を配向手段により磁性塗膜面に垂直に連続的に配向させる磁場配向装置であって、前記配向手段は非磁性支持体の搬送面を挟む両側に磁石の異極を対向配置して構成され、前記搬送面に対して垂直な磁場を形成し、前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送され、前記配向手段内部は熱風吹き出し口を含まず構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させる磁場配向装置に関し、更に詳しくは、特にデジタルビデオテープ、コンピュータ用のバックアップテープなどの超高密度記録に最適な塗布型の磁気記録媒体の製造に用いられる磁場配向装置に関するものである。また、この磁場配向装置を用いた磁気記録媒体の製造方法に関するものである。

【背景技術】

【0002】

磁気記録媒体のひとつである磁気テープには、オーディオテープ、ビデオテープ、コンピュータテープなどの種々の用途があるが、特にデータバックアップ用のコンピュータテープの分野では、バックアップ対象となるハードディスクの大容量化に伴い、1巻あたり数100GB以上の記憶容量のものが商品化されており、今後ハードディスクのさらなる大容量化に対応するため、バックアップテープの高容量化は不可欠である。

【0003】

上記高容量化を達成するためには、記録信号の短波長化や記録トラック幅の狭幅化が必要とされる。これらに対応するため、磁気記録媒体に対して磁性粉末の微粒子化、高充填化、磁性層表面の平滑化等に加えて、体積密度向上のために磁気記録媒体の全厚を薄くすることが要求されている。

【0004】

記録波長の短波長化に伴い、記録再生時の自己減磁や厚さ損失を少なくするために磁性層の薄層化が行われ、非磁性粉末を含む非磁性層上に薄層の磁性層を形成することが主流となっている(例えば特許文献1)。一方では、短波長記録においても自己減磁が生じない垂直記録方式が検討され、いろいろな垂直磁気記録媒体の製造装置が提案されている(例えば特許文献2、3)。

【0005】

【特許文献1】特許2666810号公報

【特許文献2】特開平4−89626号公報

【特許文献3】特開平4−28015号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の技術では、磁性粉末を良好に垂直配向させるために、強い垂直磁場を印加すると磁場荒れにより塗膜表面が荒れ易く、また、配向装置内で熱風を吹き付けるために十分に平滑な磁性層が得られなかったり(特許文献2)、垂直磁場を印加する領域が狭いためにその領域で十分乾燥させることが困難であるため、戻り配向が生じて十分な配向が得られない問題があった(特許文献3)。

【0007】

本発明では、上記従来技術の問題点を解決し、磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供することを目的とする。また、この磁場配向装置を用いた磁気記録媒体の製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明者らは、垂直磁気記録媒体を製造するのに好適な磁場配向装置について鋭意検討した結果、磁場配向装置の構成を下記のようにすることにより上記目的が達成できることを見出し、本発明をなすに至った。

【0009】

すなわち、磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させる磁場配向装置であって、前記配向手段は非磁性支持体上に形成された磁性塗膜の搬送面を挟む両側に磁石の異極を対向配置して構成され、前記搬送面に対して垂直な磁場を形成し、前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送され、前記配向手段内部は熱風吹き出し口を含まず構成されていることを特徴とする。

【0010】

更に、配向手段の内部を搬送される磁性塗膜上の磁場強度の変動率が30%以下であることを特徴とする。

【発明の効果】

【0011】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させる磁場配向装置が、非磁性支持体の搬送面を挟む両側に磁石の異極を対向配置して構成され、前記搬送面に対して垂直な磁場を形成し、前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送されために、磁性塗膜中の磁性粉末が非磁性支持体側に付勢されならがら、垂直配向されるために磁場荒れによる表面の荒れを抑えることができ、また、配向手段内部に熱風吹き出し口を含まないので、急激な乾燥による面荒れが発生せず、磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供することができる。

【発明を実施するための形態】

【0012】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させて得られる垂直磁気記録媒体を製造する際に用いられる磁場配向装置について、本発明者らは磁石および乾燥手段の配置について鋭意検討の結果、磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供できるに至った。

【0013】

以下、図面に基づいて本発明の磁場配向装置について説明する。

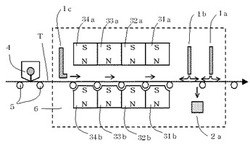

図1に一例の本発明の磁場配向装置を含む塗布乾燥装置の断面構造図を示す。本例の磁場配向装置は帯状の非磁性支持体を案内しつつ搬送するガイドロール5とこの非磁性支持体の搬送面を挟む両側に配向手段として異極を対向配置させた配向磁石31a〜34a、31b〜34bが配置されている。配向手段の非磁性支持体搬送経路の入り口側には搬送方向に熱風を吹き出す、熱風吹き出し口1cが配置されている。配向手段の非磁性支持体搬送経路の出口側には、非磁性支持体に形成された磁性塗膜に熱風を吹き出す、熱風吹き出し口1a、1bが配置されている。非磁性支持体の搬送面を挟んで熱風吹き出し口1a、1bの反対側には、熱風排気口2aが配置されている。また、磁性塗膜面は、対向配置された配向磁石の中央より非磁性支持体側に偏って搬送されるように、ガイドロール5が配置されている。

【0014】

本例の磁場配向装置の動作について説明する。帯状の非磁性支持体を巻回した不図示の巻き出しロールから巻き出された非磁性支持体Tの表面にコーター4で磁性塗膜を形成する。磁性塗膜を形成した非磁性支持体Tは、配向乾燥室6に搬送される。異極を対向配置させた配向磁石31a〜34a、31b〜34bにより形成された磁性塗膜面に対して垂直な磁場の中を搬送される間に磁性塗膜中の磁性粉末は磁化容易軸が塗膜面に垂直になるように配向される。非磁性支持体T上に形成された磁性塗膜面が、対向配置された配向磁石の中央より非磁性支持体側に偏って搬送されるために、磁性粉末は磁性塗膜面の非磁性支持体側に付勢されながら配向するために、磁場荒れによる表面の荒れを抑えることができる。この場合、磁性塗膜を非磁性支持体上に直接形成した場合は非磁性支持体面が、磁性塗膜を非磁性層を介して非磁性支持体上に形成した場合は非磁性層が、各々前記非磁性支持体側に相当する。

【0015】

また、配向手段の入り口に配置された、熱風吹き出し口1cから搬送方向と平行に搬送方向に向かって熱風を吹き出される熱風により磁性塗膜中の溶媒が蒸発し、塗膜中の磁性粉末は垂直に配向されたまま固定化する。配向手段から出てきた非磁性支持体は、熱風吹き出し口1a、1bから磁性塗膜面に吹き付けられる熱風により塗膜中の溶剤がほとんど無くなるように乾燥させられる。このように、配向手段の内部においては、磁性塗膜表面に直接熱風を吹き付けないために、急激な乾燥による面荒れを防ぐことができる。溶媒蒸気を含んだ熱風は熱風排気口2aから排気される。乾燥した磁性層を形成した非磁性支持体は、不図示の巻き取りロールに巻き取られる。

【0016】

配向手段は、一体のものを使用しても良いが、大規模になると、通常、小型の永久磁石を連結して用いられる、その際、各永久磁石間はなるべく隙間の無いように連結することが好ましい、こうすることにより、配向手段内の搬送方向の磁場強度の変動が最小限に抑えられるので、好ましい。磁場配向手段用いる永久磁石としては、398kA/m(5KOe)以上、より好ましくは796kA/m(10KOe)以上の磁場強度を発生できるものが好ましい。このような永久磁石としては、例えばネオジム磁石が好適に用いられる。

【0017】

非磁性支持体表面に磁性塗膜を直接あるいは1層以上の非磁性層を介して形成する方法としては、従来公知のコータを用いて磁性塗料を非磁性支持体表面に塗布して形成することができる。コータとしては、ダイコータ、エアードクターコータ、ブレードコータ、ロッドコータ、押出しコータ、エアナイフコータ、スクイズコータ、含浸コータ、リバースロールコータ、トランスファーロールコータ、グラビヤコータ、キスコータ、キャストコータ、カーテンコータ、スプレイコータ、スピンコータ等が挙げられる。

【0018】

図2に別の一例の本発明の磁場配向装置を含む塗布乾燥装置の断面構造図を示す。本例の磁場配向装置は、配向手段の入り口側の熱風吹き出し口1cを配置せず、代わりに熱風排気口2bを配置する以外の構成は、図1に示した磁場配向装置と同様である。

このように構成することで、熱風吹き出し口1bから吹き出した熱風の一部が配向手段の内部を搬送方向と逆向きに流れ、配向手段内での磁性塗膜の乾燥に寄与する。

【0019】

上述の本発明の磁場配向装置によれば、配向手段の内部に熱風吹き出し口を配置しないので、溶媒の急激な蒸発による磁性塗膜面の荒れを防ぐことができ、例えば配向手段の各永久磁石を隙間なく配置することが可能になるために、配向手段内の搬送方向の磁場強度の変動が最小限に抑えられる。これにより、良好な配向と磁場荒れのない磁性塗膜が得られる。

【0020】

やむを得ず各永久磁石の間に隙間を設ける場合には、磁性塗膜面における搬送方向の磁場強度の変動率は30%以下になるように配置するのが好ましく、10%以下がより好ましい。この範囲が好ましいのは、磁場強度の変動率が30%を超えると、良好な磁性粉末の配向が得られなかったり、磁場荒れが大きくなる場合があるからである。ここでいう磁場強度の変動率とは、図4に示したように磁性塗膜面における搬送方向の磁場強度の変動を求め、下式により求められる。

磁場強度の変動率(%)=(最大磁場強度Wmax−最小磁場強度Wmin)/(最大磁場強度Wmax)×100

【0021】

また、対向配置された配向磁石の対向面間の距離をh、磁性塗膜面と非磁性支持体側の配向磁石の対向面との距離をaとすると、a/h<0.5を満たすことが好ましく、a/h≦0.3を満たすことがより好ましい。この範囲が好ましいのは、この範囲であれば、磁性粉末は非磁性支持体側に付勢されながら配向するために、磁場荒れによる表面の荒れを抑えることができるからである。

【0022】

これに対し、従来の磁場配向装置は、例えば図3に示したようなものであって、配向手段内に熱風吹き出し口1dが配置してあるために、この部分に磁石が存在せず、磁場強度が低下する部分が生じるために、例えば30%を超える磁場強度の変動が生じることより磁性粉末の配向が低下したり磁場荒れが生じたりする傾向があった。また、磁場強度の変動を少なくするために熱風吹き出し口1dを配置している側と搬送される非磁性支持体を挟んで反対側の永久磁石31b〜34bは密着して配置してあり、かつ、非磁性支持体の搬送経路を図の一点鎖線で示したように永久磁石31b〜34bに偏った位置にすることが提案(特許文献3)されているがこの場合でも、磁場強度の変動は低減できるものの、熱風吹き出し口1dからの熱風が直接磁性層に吹き付けられているために、磁性塗膜面が荒れる傾向があった。

【0023】

記録容量が数100GB以上のコンピュータ用磁気テープは、面記録密度を大きくするために、記録トラックのトラック幅を小さくして磁気テープの幅方向の記録密度を大きくし、記録波長を小さくして磁気テープの長手方向の記録密度を大きくしている。そのため、記録容量が数100GB以上のコンピュータ用磁気テープでは、記録波長が0.5μm以下と極めて小さくなっており、自己減磁作用による記録再生時の厚み損失を小さくするために磁性層厚さは記録波長の1/3以下とすることが好ましく1/4以下とすることが、より好ましい。よって、本発明の磁気記録媒体の磁性層厚さは、10〜150nmの範囲が好ましく、20〜100nmの範囲がより好ましく、30〜70nmの範囲が最も好ましい。この範囲が好ましいのは、10nm未満だと均一な磁性層を形成するのが困難であったり、十分な出力が得られない場合があり、150nmを超えると、自己減磁作用による記録再生時の厚み損失が大きくなるからである。

【0024】

このような磁性層を形成するためには、非磁性粉末、結合剤を含む非磁性層を設け、さらに、その上に磁性層を設けることが好ましい。磁性層は、非磁性層を塗布形成し、この非磁性層が湿潤状態のうちに、その上に磁性層を塗布形成(ウエットオンウエット)してもよいし、非磁性層を塗布形成し、乾燥後、その上に磁性層を塗布形成(ウエットオンドライ)してもよい。各層は前記の順序で形成される限り、各層の間に他の層を設けても良い。

【0025】

以下、本発明の構成要素について詳述する。

<磁性粉末>

本発明において磁性塗料の製造に使用される磁性粉末は、従来公知の磁性粉末を用いることができるが、例えば、強磁性鉄系金属磁性粉末、窒化鉄磁性粉末、板状の六方晶フェライト磁性粉末などが好ましく用いられる。磁性粉末の平均粒子径は50nm以下が好ましく、平均粒子径が10nm以上のものが好ましい。平均粒子径が15〜40nmの範囲のものがより好ましい。この範囲が好ましいのは、平均粒子径が50nmを超えると、粒子の大きさに基づく粒子ノイズが大きくなり、また平均粒子径が10nm未満では、保磁力の低下や粒子の表面エネルギーが増大し、塗料中での分散が困難になるためである。

【0026】

本願でいう粒子径とは、粒子が針状の場合は平均長軸径を指し、板状の場合は板径の大きい方の長さを指し、長軸長と短軸長の比が1〜3.5である球状ないし楕円状の場合は最大差し渡し径を指す。平均粒子径とは透過型電子顕微鏡(TEM)にて撮影した写真の粒子径を実測し、300個の数平均値により求められる。

【0027】

<結合剤>

磁性層、非磁性層、及びバックコート層に用いられる結合剤としては、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合体樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合体樹脂、ニトロセルロースなどのセルロース系樹脂、ポリウレタン樹脂などが挙げられる。

【0028】

これらの樹脂の中でも、塩化ビニル−水酸基含有アルキルアクリレート共重合体樹脂とポリウレタン樹脂を併用するのが好ましい。

【0029】

ポリウレタン樹脂には、ポリエステルポリウレタン樹脂、ポリエーテルポリウレタン樹脂、ポリエーテルポリエステルポリウレタン樹脂、ポリカーボネートポリウレタン樹脂、ポリエステルポリカーボネートポリウレタン樹脂などがある。

【0030】

このような結合剤は、官能基として、−COOH、−SO3M、−OSO3M、−P=O(OM)3、−O−P=O(OM)2〔これらの式中、Mは水素原子、アルカリ金属塩基またはアミン塩を示す〕、−OH、−NR1R2、−N+R3R4R5〔これらの式中、R1、R2、R3、R4、R5は水素または炭化水素基を示す〕、エポキシ基などを有しているものが、好ましく用いられる。

【0031】

このような結合剤を使用すると、磁性粉末や非磁性粉末などの分散性が向上するためである。2種以上の樹脂を併用する場合には、官能基の極性を一致させるのが好ましく、中でも、−SO3M基同士の組み合わせが好ましい。

【0032】

これらの結合剤は、磁性粉末や非磁性粉末100重量部に対して、通常は、7〜50重量部、好ましくは10〜35重量部の範囲で使用するのがよい。とくに、塩化ビニル系樹脂とポリウレタン樹脂を併用する場合は、塩化ビニル系樹脂5〜30重量部とポリウレタン樹脂2〜20重量部とを併用するのが好ましい。

【0033】

また、これらの結合剤とともに、結合剤中に含まれる官能基などと結合させて架橋する熱硬化性の架橋剤を併用するのが好ましい。

【0034】

このような架橋剤としては、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどや、これらのイソシアネート類とトリメチロールプロパンなどの水酸基を複数個有するものとの反応生成物、上記イソシアネート類の縮合生成物などの各種のポリイソシアネートが好ましく用いられる。

【0035】

これらの架橋剤は、結合剤100重量部に対して、通常1〜50重量部の割合で用いられる。より好ましくは15〜35重量部である。

【0036】

また、上記のような熱硬化性の架橋剤の代わりに、放射線硬化性樹脂を用いてもよい。放射線硬化性樹脂としては、アクリルモノマー、アクリルオリゴマーが用いられる。放射線硬化性樹脂は、分子内に2個以上の二重結合を有し、且つ二重結合1個当りの重量平均分子量が50〜300でありことが好ましい。非磁性層に放射線硬化性樹脂を用いる場合は、非磁性層に含まれる放射線硬化性樹脂の割合は、結合剤と放射線硬化性樹脂の合計量に対して5〜30wt%であることが好ましい。

【0037】

二重結合1個当りの重量平均分子量が50〜300の放射線硬化性樹脂としては、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、プロピレングリコールジアクリレート、ジプロピレングリコールジアクリレート、トリプロピレングリコールジアクリレート、エトキシ化ビスフェノールAジアクリレート、ノボラックジアクリレート、プロポキシ化ネオペンチルグルコールジアクリレートなどの二官能アクリレートおよび上記アクリレートと同様の二官能メタクリレート、トリス(2−ヒドロキシエチル)イソシアヌレートトリアクリレート、トリメチロールプロパントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、プロポキシ化トリメチロールプロパントリアクリレート、プロポキシ化グリセリルトリアクリレート、カプロラクトン変性トリメチロールプロパントリアクリレートなどの三官能アクリレートおよび上記アクリレートと同様の三官能メタクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレートなどの四官能以上のアクリレートおよび上記アクリレートと同様の四官能以上のメタクリレートなどのモノマーアクリレート(メタクリレート)や上記モノマーをポリエーテル、ポリエステル、ポリカーボネート、ポリウレタンなどの骨格で分子鎖延長してオリゴマー化したものなどが利用できる。

【0038】

<有機溶剤>

本発明において、磁性塗料の製造に使用される有機溶剤としては、たとえば、メチルエチルケトン、シクロヘキサノン、メチルイソブチルケトンなどのケトン系溶剤、テトラヒドロフラン、ジオキサンなどのエーテル系溶剤、酢酸エチル、酢酸ブチルなどの酢酸エステル系溶剤、エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルなどのグリコール系溶剤、などが挙げられる。これらの有機溶剤は、単独でまたは混合して使用され、またトルエンなどと混合して使用される。

【0039】

本発明において、磁性塗料の製造に使用される添加剤には、研磨剤、潤滑剤、分散剤が使用できる。

【0040】

<研磨剤他>

磁性層に含ませる研磨剤としては、α−アルミナ、β−アルミナ、炭化ケイ素、酸化クロム、酸化セリウム、α−酸化鉄、コランダム、人造ダイアモンド、窒化珪素、炭化珪素、チタンカーバイト、酸化チタン、二酸化珪素、窒化ホウ素など、主としてモース硬度6以上のものが単独または組み合わせて使用できる。これらの研磨剤の粒子サイズとしては、通常、平均粒子径で10〜200nmであるのが好ましい。

【0041】

また、磁性塗料には、必要により、導電性と表面潤滑性の向上を目的に、従来公知のカーボンブラックを添加してもよい。カーボンブラックには、アセチレンブラック、ファーネスブラック、サーマルブラックなどを使用できる。平均粒子径が10〜100nmのものが好ましい。この範囲が好ましいのは、平均粒子径が10nm未満になると、カーボンブラックの分散が難しく、100nmを超えると、多量のカーボンブラックを添加する必要があり、いずれも表面が粗くなり、出力低下の原因になるためである。また、必要により、平均粒子径の異なるカーボンブラックを2種以上用いてもよい。研磨材の含有量は、磁性粉末100重量部に対して、5〜20重量部であると好ましく、8〜18重量部であるとより好ましい。

【0042】

<潤滑剤>

磁性塗料には、塗料中に含まれる全粉体に対して、0.5〜5重量%の脂肪酸、0.2〜3重量%の脂肪酸のエステル、0.5〜5.0重量%の脂肪酸アミドを含有させることが好ましい。上記範囲の脂肪酸の添加が好ましいのは、0.5重量%未満では、摩擦係数低減効果が小さく、5重量%を超えると、強靭性が失われるおそれがあるからである。

【0043】

上記範囲の脂肪酸のエステル添加が好ましいのは、0.2重量%未満では、摩擦係数低減効果が小さく、3重量%を超えると、磁性層への移入量が多すぎるため、テープとヘッドが貼り付くなどの副作用を生じるおそれがあるためである。上記の範囲の脂肪酸アミド添加が好ましいのは、0.5重量%未満ではヘッド/磁性層界面での直接接触が起こり焼き付き防止効果が小さく、5.0重量%を超えるとブリードアウトしてドロップアウトなどの欠陥が発生する恐れがあるからである。

【0044】

脂肪酸としては、炭素数10以上の脂肪酸を用いるのが好ましい。炭素数10以上の脂肪酸は、直鎖、分岐、シス・トランスなどの異性体のいずれでもよいが、潤滑性能にすぐれる直鎖型が好ましい。この脂肪酸には、ラウリン酸、ミリスチン酸、ステアリン酸、パルミチン酸、ベヘン酸、オレイン酸、リノール酸などがある。これらの中でも、ミリスチン酸、ステアリン酸、パルミチン酸などが好ましい。

【0045】

脂肪酸エステルとしては、前記脂肪酸のエステルを用いるのが好ましい。脂肪酸アミドとしては、パルミチン酸、ステアリン酸などの炭素数が10以上の脂肪酸アミドが使用可能である。

【0046】

<分散剤>

磁性粉末、研磨材やカーボンブラックなどの添加剤を良好に分散させるために分散剤を使用することができる。このような分散剤としては、カプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、エライジン酸、リノール酸、リノレン酸、ステアロール酸などの炭素数12〜18個の脂肪酸〔RCOOH(Rは炭素数11〜17個のアルキル基またはアルケニル基)〕、上記脂肪酸のアルカリ金属またはアルカリ土類金属からなる金属石けん、上記脂肪酸エステルのフッ素を含有した化合物、上記脂肪酸のアミド、ポリアルキレンオキサイドアルキルリン酸エステル、レシチン、トリアルキルポリオレフィンオキシ第四級アンモニウム塩(アルキルは炭素数1〜5個、オレフィンはエチレン、プロピレンなど)、硫酸塩、スルホン酸塩、りん酸塩、銅フタロシアニンなどの従来公知の各種の分散剤を、いずれも使用することができる。これらは、単独でも組み合わせて使用してもよい。分散剤は、いずれの層でも、結合剤樹脂100重量部に対し、通常0.5〜20重量部の範囲で添加される。

【0047】

本発明においては、上記した磁性粉末および結合剤とともに、有機溶剤や上記の添加剤成分などを使用して、前記方法で分散処理して磁性塗料を製造したのち、この磁性塗料を使用して、常法に準じて、非磁性支持体上に塗布し、乾燥して、磁性層を形成し、所要の処理工程を経ることにより、磁気記録媒体を製造する。

【0048】

本発明において、上記の磁性層は、非磁性層を介して形成するのが好ましい。また、この磁性層の上に、必要により、磁性層の保護などのため、トップコート層(最上層非磁性層)を設けてもよい。さらに、上記の磁性層は、磁気記録媒体の容量を大きくするために、非磁性支持体の両面側に形成してもよい。一方、非磁性支持体の片面にのみ磁性層を形成する場合は、通常は、その背面側にバックコート層を形成するのが好ましい。

【0049】

<非磁性支持体>

非磁性支持体の厚さは、用途によって異なるが、通常は、1.5〜11μmのものが使用される。非磁性支持体の厚さは、より好ましくは2〜7μmである。この範囲の厚さの非磁性支持体が使用されるのは、1.5μm未満となると、製膜が難しくなり、またテープ強度が小さくなるためであり、11μmを超えると、テープ全厚が厚くなり、テープ1巻あたりの記録容量が小さくなるためである。

【0050】

非磁性支持体の長手方向のヤング率としては、5.8GPa(590kg/mm2)以上が好ましく、7.1GPa(720kg/mm2 )以上がより好ましい。非磁性支持体の長手方向のヤング率が5.8GPa以上がよいのは、長手方向のヤング率が5.8GPa未満では、テープ走行が不安定になるためである。

【0051】

ヘリキャルスキャンタイプでは、長手方向のヤング率(MD)/幅方向のヤング率(TD)は、0.6〜0.8の範囲が好ましく、0.65〜0.75の範囲がより好ましい。長手方向のヤング率/幅方向のヤング率が、上記範囲がよいのは、0.6未満または0.8を超えると、メカニズムは現在のところ不明であるが、磁気ヘッドのトラックの入り側から出側間の出力のばらつき(フラットネス)が大きくなるためである。このばらつきは、長手方向のヤング率/幅方向のヤング率が0.7付近で最小になる。

【0052】

また、リニアレコーディングタイプでは、長手方向のヤング率/幅方向のヤング率は、理由は明らかではないが、0.7〜1.3が好ましい。

【0053】

非磁性支持体の幅方向の温度膨張係数は、−10〜10×10−6、湿度膨張係数は、0〜10×10−6が好ましい。この範囲が好ましいのは、この範囲をはずれると、温度・湿度の変化によりオフトラックが生じエラーレートが大きくなるからである。

【0054】

以上のような特性を満足する非磁性支持体としては、たとえば、二軸延伸のポリエチレンテレフタレートフイルム、ポリエチレンナフタレートフイルム、芳香族ポリアミドフィルム、芳香族ポリイミドフィルムなどが挙げられる。

【0055】

<非磁性層>

非磁性層の厚さは、0.2μm以上1.0μm未満が好ましく、0.9μm以下がより好ましい。この範囲が好ましいのは、0.2μm未満では、非磁性支持体の表面突起を隠蔽する効果、耐久性の向上効果が小さくなり、また1.0μm以上になると、磁気テープの全厚が厚くなりすぎ、テープ1巻当りの記録容量が小さくなるためである。

【0056】

非磁性層に使用する非磁性粉末には、酸化チタン、酸化鉄、酸化アルミニウムなどがあるが、酸化鉄単独または酸化鉄と酸化アルミニウムの混合系が好ましく使用される。非磁性粉末の粒子形状は、球状、板状、針状、紡錘状のいずれでもよいが、針状、紡錘状の場合は、通常、長軸長50〜200nm、短軸長5〜100nmのものが好ましい。また、粒状の場合は粒径5〜200nm、より好ましくは5〜100nmのものが使用される。

【0057】

さらに、導電性改良の目的で、粒子径0.01〜0.1μmのカーボンブラックを添加することが好ましい。非磁性層を平滑にかつ厚みムラを少なく塗布するには、上記の非磁性粉末およびカーボンブラックは粒度分布がシャープなものを用いるのがとくに好ましい。カーボンブラックの代わりに、平均粒子径10〜100nmの板状ITO(インジウム、スズ複合酸化物)粉末を用いてもよい。

【0058】

カレンダ加工ロールとしてはエポキシ、ポリエステル、ナイロン、ポリイミド、ポリアミド、ポリイミドアミド等の耐熱性のあるプラスチックロール(カーボン、金属やその他の無機化合物を練り込んで有るものでもよい)と金属ロールの組合わせ(3ないし7段の組合せ)、または金属ロールどうしで処理することもできる。処理温度は、好ましくは70℃以上、さらに好ましくは80℃以上であり、その線圧力は好ましくは200kg/cm(196kN/m)以上、さらに好ましくは300kg/cm(294kN/m)以上であり、その速度は20〜700m/分の範囲である。カレンダ加工処理を行うことにより、非磁性層の空隙率を制御し、磁性層を形成する際の磁性塗料中に含まれる溶媒の非磁性層への染み込みを制御することができ、均一で平滑な磁性層を制御することができる。

【0059】

<磁性層>

磁性層の厚さは、10〜150nmの範囲が好ましく、また短波長記録特性をさらに向上させるには、20〜100nmの範囲がより好ましく、30〜70nmの範囲が最も好ましい。この範囲が好ましいのは、10nm未満では均一な磁性層を形成するのが困難になり、十分な出力が得られず、150nmを超えると、自己減磁作用による記録再生時の厚み損失が大きくなるからである。

【0060】

磁性層のテープ長手方向の残留磁束密度と磁性層厚さの積は、0.0018〜0.05μTmであると好ましく、0.0036〜0.05μTmであるとより好ましく、0.004〜0.05μTmであるとさらに好ましい。残留磁束密度と磁性層の厚さとの積が小さすぎると、MRヘッドによる再生出力が小さくなり、大きすぎるとMRヘッドによる再生出力が歪みやすくなるからである。上記積がこの範囲内にある磁性層有する磁気記録媒体は、短波長記録が可能である。加えて、MRヘッドで再生した時の再生出力が大きく、しかも再生出力の歪が小さく、出力対ノイズ比を大きくできるので、好ましい。

【0061】

カーボンブラックとしては、アセチレンブラック、ファーネスブラック、サーマルブラック等が挙げられる。カーボンブラックの平均粒子径は、10nm〜100nmであると好ましい。平均粒子径が小さすぎるとカーボンブラックの分散が難しく、平均粒子径が大きすぎると多量のカーボンブラックが必要になる。よって、平均粒子径が小さすぎても大きすぎても、磁性層13の表面が粗くなり、出力を低下させる恐れがあるので好ましくない。カーボンブラックの含有量は、磁性粉末100重量部に対して、0.2〜5重量部であると好ましく、0.5〜4重量部であるとより好ましい。

【実施例】

【0062】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、これらの実施例に限定されるものではない。なお、実施例および比較例中の部は、重量部である。また、実施例および比較例中の平均粒子径は、数平均粒子径である。

【0063】

(実施例1)

《非磁性塗料成分》

(1)成分

・針状酸化鉄 68部

・カーボンブラック 20部

・粒状アルミナ粉末 12部

・メチルアシッドホスフェート(MAP) 1部

・塩化ビニル−ヒドロキシプロピルアクリレート共重合体 9部

(含有−SO3 Na基:0.7×10−4当量/g)

・ポリエステルポリウレタン樹脂 5部

(ガラス転移温度:40℃、含有−SO3 Na基:1×10−4当量/g)

・テトラヒドロフラン 13部

・シクロヘキサノン 63部

・メチルエチルケトン 137部

(2)成分

・ステアリン酸ブチル 2部

・シクロヘキサノン 50部

・トルエン 50部

(3)成分

・ポリイソシアネート 2.5部

・シクロヘキサノン 9部

・トルエン 9部

《磁性塗料成分》

(1)混練工程成分

・磁性粉末 (窒化鉄磁性粉末) 100部

Y/Fe:5.5at%、

N/Fe:11.9at%

σs:103A・m2/kg(103emu/g)、

Hc:211.0kA/m(2650Oe)、

平均粒子径:17nm、軸比:1.1

・塩化ビニル系共重合体 13部

(日本ゼオン社製MR−110)

・ポリエステルポリウレタン樹脂(PU) 4.5部

(含有−SO3 Na基:1.0×10-4当量/g)

・粒状アルミナ粉末(平均粒子径:80nm) 10部

・メチルアシッドホスフェート(MAP) 2部

・テトラヒドロフラン(THF) 20部

・メチルエチルケトン/シクロヘキサノン(MEK/A) 9部

(2)希釈工程成分

・パルミチン酸アミド(PA) 1.5部

・ステアリン酸n−ブチル(SB) 1部

・メチルエチルケトン/シクロヘキサノン(MEK/A) 350部

(3)配合工程成分

・ポリイソシアネート 1.5部

・メチルエチルケトン/シクロヘキサノン(MEK/A) 29部

【0064】

上記の非磁性塗料成分において(1)成分を回分式ニーダで混練したのち、(2)成分を加えて攪拌の後サンドミルで滞留時間を60分として分散処理を行い、これに(3)成分を加え攪拌・濾過した後、非磁性塗料とした。

【0065】

これとは別に、上記の磁性塗料の成分において(1)の混練工程成分を予め高速混合しておき、その混合粉末を連続式2軸混練機で混練し、さらに(2)の希釈工程成分を加え連続式2軸混練機で少なくとも2段階以上に分けて希釈を行い、サンドミルで滞留時間を45分として分散し、これに(3)の配合工程成分を加え攪拌・ろ過後、磁性塗料とした。

【0066】

ポリエチレンナフタレート支持体(厚さ6.1μm、)からなるベースフィルム上に、上記の非磁性塗料を、カレンダ後の厚さが1.2μmとなるようにエクストルージョン型コータにて塗布した。この非磁性層上に、磁性塗料を塗布、乾燥、カレンダ処理後の磁性層の厚さが0.09μmとなるようにエクストルージョン型コータにて塗布し(ウエットオンウエット)、図1に示した、配向・乾燥装置にて磁性塗膜面と垂直な方向に磁性粉末を配向・乾燥させた。磁性塗膜面の最大磁場強度は477kA/m(6kOe)となるように調節した。この時の磁性塗膜面の磁場強度の変動率は10%以下であった。また、配向手段内での、搬送時の磁性塗膜面の位置は、前記a/hが0.3となる位置とした。その後、金属ロールからなる7段カレンダで、処理温度100℃、線圧力200kg/cm(196kN/m)の条件で平滑化処理を行い、評価用の磁気シートを得た。

【0067】

(実施例2)

各永久磁石を動かして間隔を設けて、磁場強度の変動率を30%になるように変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0068】

(実施例3)

搬送時の磁性塗膜面の位置を、前記a/hが0.4となる位置に変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0069】

(実施例4)

搬送時の磁性塗膜面の位置を、前記a/hが0.2となる位置に変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0070】

(実施例5)

配向・乾燥装置を図2に示したものに変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0071】

(実施例6)

磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0072】

(実施例7)

各永久磁石を動かして間隔を設けて、磁場強度の変動率を40%になるように変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0073】

(比較例1)

配向・乾燥装置を図3に示したものに変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。この時の、磁場強度変動率は50%、a/hの値は0.5であった。

【0074】

(比較例2)

搬送時の磁性塗膜面の位置を、a/hの値が0.3になるように変更し、磁場強度変動率を30%とした以外は、比較例1と同様にして、評価用の磁気シートを得た。

【0075】

(比較例3)

搬送時の磁性塗膜面の位置を、a/hの値が0.2になるように変更し、磁場強度変動率を20%とした以外は、比較例1と同様にして、評価用の磁気シートを得た。

【0076】

(比較例4)

磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更した以外は、比較例1と同様にして、評価用の磁気シートを得た。

【0077】

(比較例5)

搬送時の磁性塗膜面の位置を、a/hの値が0.5になるように変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

得られた評価用の磁気シートを下記方法にて評価した。

【0078】

〈磁気特性〉

評価用の磁気シート円形に打ち抜いたものを30枚重ねて評価用試料とし、外部磁場0.8MA/m(10kOe)をかけ、常法に従って、磁場配向方向の角型(Br/Bm)を測定した。

【0079】

〈磁性層の表面粗さ〉

ZYGO社製の汎用三次元表面構造解析装置「NewView5000」で、走査型白色光干渉法により、Scan Lengthを5umで測定した。なお、測定視野は54.2um×72.2umとして磁性層の中心線平均粗さRaを求めた。

【0080】

表1および表2に評価結果を示した。

【0081】

【表1】

【0082】

【表2】

【図面の簡単な説明】

【0083】

【図1】一例の本発明の磁場配向装置の断面構造図である。

【図2】別の一例の本発明の磁場配向装置の断面構造図である。

【図3】一例の従来の磁場配向装置の断面構造図である。

【図4】一例の磁性塗膜面における搬送方向の磁場強度の変動である。

【符号の説明】

【0084】

1a〜1c 熱風吹き出し口

2a、2b 熱風排気口

31a〜34a 配向磁石

31b〜34b 配向磁石

4 コータ

5 ガイドロール

6 配向・乾燥室

T 非磁性支持体

【技術分野】

【0001】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させる磁場配向装置に関し、更に詳しくは、特にデジタルビデオテープ、コンピュータ用のバックアップテープなどの超高密度記録に最適な塗布型の磁気記録媒体の製造に用いられる磁場配向装置に関するものである。また、この磁場配向装置を用いた磁気記録媒体の製造方法に関するものである。

【背景技術】

【0002】

磁気記録媒体のひとつである磁気テープには、オーディオテープ、ビデオテープ、コンピュータテープなどの種々の用途があるが、特にデータバックアップ用のコンピュータテープの分野では、バックアップ対象となるハードディスクの大容量化に伴い、1巻あたり数100GB以上の記憶容量のものが商品化されており、今後ハードディスクのさらなる大容量化に対応するため、バックアップテープの高容量化は不可欠である。

【0003】

上記高容量化を達成するためには、記録信号の短波長化や記録トラック幅の狭幅化が必要とされる。これらに対応するため、磁気記録媒体に対して磁性粉末の微粒子化、高充填化、磁性層表面の平滑化等に加えて、体積密度向上のために磁気記録媒体の全厚を薄くすることが要求されている。

【0004】

記録波長の短波長化に伴い、記録再生時の自己減磁や厚さ損失を少なくするために磁性層の薄層化が行われ、非磁性粉末を含む非磁性層上に薄層の磁性層を形成することが主流となっている(例えば特許文献1)。一方では、短波長記録においても自己減磁が生じない垂直記録方式が検討され、いろいろな垂直磁気記録媒体の製造装置が提案されている(例えば特許文献2、3)。

【0005】

【特許文献1】特許2666810号公報

【特許文献2】特開平4−89626号公報

【特許文献3】特開平4−28015号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の技術では、磁性粉末を良好に垂直配向させるために、強い垂直磁場を印加すると磁場荒れにより塗膜表面が荒れ易く、また、配向装置内で熱風を吹き付けるために十分に平滑な磁性層が得られなかったり(特許文献2)、垂直磁場を印加する領域が狭いためにその領域で十分乾燥させることが困難であるため、戻り配向が生じて十分な配向が得られない問題があった(特許文献3)。

【0007】

本発明では、上記従来技術の問題点を解決し、磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供することを目的とする。また、この磁場配向装置を用いた磁気記録媒体の製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明者らは、垂直磁気記録媒体を製造するのに好適な磁場配向装置について鋭意検討した結果、磁場配向装置の構成を下記のようにすることにより上記目的が達成できることを見出し、本発明をなすに至った。

【0009】

すなわち、磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させる磁場配向装置であって、前記配向手段は非磁性支持体上に形成された磁性塗膜の搬送面を挟む両側に磁石の異極を対向配置して構成され、前記搬送面に対して垂直な磁場を形成し、前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送され、前記配向手段内部は熱風吹き出し口を含まず構成されていることを特徴とする。

【0010】

更に、配向手段の内部を搬送される磁性塗膜上の磁場強度の変動率が30%以下であることを特徴とする。

【発明の効果】

【0011】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させる磁場配向装置が、非磁性支持体の搬送面を挟む両側に磁石の異極を対向配置して構成され、前記搬送面に対して垂直な磁場を形成し、前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送されために、磁性塗膜中の磁性粉末が非磁性支持体側に付勢されならがら、垂直配向されるために磁場荒れによる表面の荒れを抑えることができ、また、配向手段内部に熱風吹き出し口を含まないので、急激な乾燥による面荒れが発生せず、磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供することができる。

【発明を実施するための形態】

【0012】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の磁性粉末の磁化容易軸を磁性塗膜面に垂直に連続的に配向させて得られる垂直磁気記録媒体を製造する際に用いられる磁場配向装置について、本発明者らは磁石および乾燥手段の配置について鋭意検討の結果、磁性層表面が平滑で出力が大きく、十分に垂直配向がなされている垂直磁気記録媒体を製造するのに好適な磁場配向装置を提供できるに至った。

【0013】

以下、図面に基づいて本発明の磁場配向装置について説明する。

図1に一例の本発明の磁場配向装置を含む塗布乾燥装置の断面構造図を示す。本例の磁場配向装置は帯状の非磁性支持体を案内しつつ搬送するガイドロール5とこの非磁性支持体の搬送面を挟む両側に配向手段として異極を対向配置させた配向磁石31a〜34a、31b〜34bが配置されている。配向手段の非磁性支持体搬送経路の入り口側には搬送方向に熱風を吹き出す、熱風吹き出し口1cが配置されている。配向手段の非磁性支持体搬送経路の出口側には、非磁性支持体に形成された磁性塗膜に熱風を吹き出す、熱風吹き出し口1a、1bが配置されている。非磁性支持体の搬送面を挟んで熱風吹き出し口1a、1bの反対側には、熱風排気口2aが配置されている。また、磁性塗膜面は、対向配置された配向磁石の中央より非磁性支持体側に偏って搬送されるように、ガイドロール5が配置されている。

【0014】

本例の磁場配向装置の動作について説明する。帯状の非磁性支持体を巻回した不図示の巻き出しロールから巻き出された非磁性支持体Tの表面にコーター4で磁性塗膜を形成する。磁性塗膜を形成した非磁性支持体Tは、配向乾燥室6に搬送される。異極を対向配置させた配向磁石31a〜34a、31b〜34bにより形成された磁性塗膜面に対して垂直な磁場の中を搬送される間に磁性塗膜中の磁性粉末は磁化容易軸が塗膜面に垂直になるように配向される。非磁性支持体T上に形成された磁性塗膜面が、対向配置された配向磁石の中央より非磁性支持体側に偏って搬送されるために、磁性粉末は磁性塗膜面の非磁性支持体側に付勢されながら配向するために、磁場荒れによる表面の荒れを抑えることができる。この場合、磁性塗膜を非磁性支持体上に直接形成した場合は非磁性支持体面が、磁性塗膜を非磁性層を介して非磁性支持体上に形成した場合は非磁性層が、各々前記非磁性支持体側に相当する。

【0015】

また、配向手段の入り口に配置された、熱風吹き出し口1cから搬送方向と平行に搬送方向に向かって熱風を吹き出される熱風により磁性塗膜中の溶媒が蒸発し、塗膜中の磁性粉末は垂直に配向されたまま固定化する。配向手段から出てきた非磁性支持体は、熱風吹き出し口1a、1bから磁性塗膜面に吹き付けられる熱風により塗膜中の溶剤がほとんど無くなるように乾燥させられる。このように、配向手段の内部においては、磁性塗膜表面に直接熱風を吹き付けないために、急激な乾燥による面荒れを防ぐことができる。溶媒蒸気を含んだ熱風は熱風排気口2aから排気される。乾燥した磁性層を形成した非磁性支持体は、不図示の巻き取りロールに巻き取られる。

【0016】

配向手段は、一体のものを使用しても良いが、大規模になると、通常、小型の永久磁石を連結して用いられる、その際、各永久磁石間はなるべく隙間の無いように連結することが好ましい、こうすることにより、配向手段内の搬送方向の磁場強度の変動が最小限に抑えられるので、好ましい。磁場配向手段用いる永久磁石としては、398kA/m(5KOe)以上、より好ましくは796kA/m(10KOe)以上の磁場強度を発生できるものが好ましい。このような永久磁石としては、例えばネオジム磁石が好適に用いられる。

【0017】

非磁性支持体表面に磁性塗膜を直接あるいは1層以上の非磁性層を介して形成する方法としては、従来公知のコータを用いて磁性塗料を非磁性支持体表面に塗布して形成することができる。コータとしては、ダイコータ、エアードクターコータ、ブレードコータ、ロッドコータ、押出しコータ、エアナイフコータ、スクイズコータ、含浸コータ、リバースロールコータ、トランスファーロールコータ、グラビヤコータ、キスコータ、キャストコータ、カーテンコータ、スプレイコータ、スピンコータ等が挙げられる。

【0018】

図2に別の一例の本発明の磁場配向装置を含む塗布乾燥装置の断面構造図を示す。本例の磁場配向装置は、配向手段の入り口側の熱風吹き出し口1cを配置せず、代わりに熱風排気口2bを配置する以外の構成は、図1に示した磁場配向装置と同様である。

このように構成することで、熱風吹き出し口1bから吹き出した熱風の一部が配向手段の内部を搬送方向と逆向きに流れ、配向手段内での磁性塗膜の乾燥に寄与する。

【0019】

上述の本発明の磁場配向装置によれば、配向手段の内部に熱風吹き出し口を配置しないので、溶媒の急激な蒸発による磁性塗膜面の荒れを防ぐことができ、例えば配向手段の各永久磁石を隙間なく配置することが可能になるために、配向手段内の搬送方向の磁場強度の変動が最小限に抑えられる。これにより、良好な配向と磁場荒れのない磁性塗膜が得られる。

【0020】

やむを得ず各永久磁石の間に隙間を設ける場合には、磁性塗膜面における搬送方向の磁場強度の変動率は30%以下になるように配置するのが好ましく、10%以下がより好ましい。この範囲が好ましいのは、磁場強度の変動率が30%を超えると、良好な磁性粉末の配向が得られなかったり、磁場荒れが大きくなる場合があるからである。ここでいう磁場強度の変動率とは、図4に示したように磁性塗膜面における搬送方向の磁場強度の変動を求め、下式により求められる。

磁場強度の変動率(%)=(最大磁場強度Wmax−最小磁場強度Wmin)/(最大磁場強度Wmax)×100

【0021】

また、対向配置された配向磁石の対向面間の距離をh、磁性塗膜面と非磁性支持体側の配向磁石の対向面との距離をaとすると、a/h<0.5を満たすことが好ましく、a/h≦0.3を満たすことがより好ましい。この範囲が好ましいのは、この範囲であれば、磁性粉末は非磁性支持体側に付勢されながら配向するために、磁場荒れによる表面の荒れを抑えることができるからである。

【0022】

これに対し、従来の磁場配向装置は、例えば図3に示したようなものであって、配向手段内に熱風吹き出し口1dが配置してあるために、この部分に磁石が存在せず、磁場強度が低下する部分が生じるために、例えば30%を超える磁場強度の変動が生じることより磁性粉末の配向が低下したり磁場荒れが生じたりする傾向があった。また、磁場強度の変動を少なくするために熱風吹き出し口1dを配置している側と搬送される非磁性支持体を挟んで反対側の永久磁石31b〜34bは密着して配置してあり、かつ、非磁性支持体の搬送経路を図の一点鎖線で示したように永久磁石31b〜34bに偏った位置にすることが提案(特許文献3)されているがこの場合でも、磁場強度の変動は低減できるものの、熱風吹き出し口1dからの熱風が直接磁性層に吹き付けられているために、磁性塗膜面が荒れる傾向があった。

【0023】

記録容量が数100GB以上のコンピュータ用磁気テープは、面記録密度を大きくするために、記録トラックのトラック幅を小さくして磁気テープの幅方向の記録密度を大きくし、記録波長を小さくして磁気テープの長手方向の記録密度を大きくしている。そのため、記録容量が数100GB以上のコンピュータ用磁気テープでは、記録波長が0.5μm以下と極めて小さくなっており、自己減磁作用による記録再生時の厚み損失を小さくするために磁性層厚さは記録波長の1/3以下とすることが好ましく1/4以下とすることが、より好ましい。よって、本発明の磁気記録媒体の磁性層厚さは、10〜150nmの範囲が好ましく、20〜100nmの範囲がより好ましく、30〜70nmの範囲が最も好ましい。この範囲が好ましいのは、10nm未満だと均一な磁性層を形成するのが困難であったり、十分な出力が得られない場合があり、150nmを超えると、自己減磁作用による記録再生時の厚み損失が大きくなるからである。

【0024】

このような磁性層を形成するためには、非磁性粉末、結合剤を含む非磁性層を設け、さらに、その上に磁性層を設けることが好ましい。磁性層は、非磁性層を塗布形成し、この非磁性層が湿潤状態のうちに、その上に磁性層を塗布形成(ウエットオンウエット)してもよいし、非磁性層を塗布形成し、乾燥後、その上に磁性層を塗布形成(ウエットオンドライ)してもよい。各層は前記の順序で形成される限り、各層の間に他の層を設けても良い。

【0025】

以下、本発明の構成要素について詳述する。

<磁性粉末>

本発明において磁性塗料の製造に使用される磁性粉末は、従来公知の磁性粉末を用いることができるが、例えば、強磁性鉄系金属磁性粉末、窒化鉄磁性粉末、板状の六方晶フェライト磁性粉末などが好ましく用いられる。磁性粉末の平均粒子径は50nm以下が好ましく、平均粒子径が10nm以上のものが好ましい。平均粒子径が15〜40nmの範囲のものがより好ましい。この範囲が好ましいのは、平均粒子径が50nmを超えると、粒子の大きさに基づく粒子ノイズが大きくなり、また平均粒子径が10nm未満では、保磁力の低下や粒子の表面エネルギーが増大し、塗料中での分散が困難になるためである。

【0026】

本願でいう粒子径とは、粒子が針状の場合は平均長軸径を指し、板状の場合は板径の大きい方の長さを指し、長軸長と短軸長の比が1〜3.5である球状ないし楕円状の場合は最大差し渡し径を指す。平均粒子径とは透過型電子顕微鏡(TEM)にて撮影した写真の粒子径を実測し、300個の数平均値により求められる。

【0027】

<結合剤>

磁性層、非磁性層、及びバックコート層に用いられる結合剤としては、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合体樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合体樹脂、ニトロセルロースなどのセルロース系樹脂、ポリウレタン樹脂などが挙げられる。

【0028】

これらの樹脂の中でも、塩化ビニル−水酸基含有アルキルアクリレート共重合体樹脂とポリウレタン樹脂を併用するのが好ましい。

【0029】

ポリウレタン樹脂には、ポリエステルポリウレタン樹脂、ポリエーテルポリウレタン樹脂、ポリエーテルポリエステルポリウレタン樹脂、ポリカーボネートポリウレタン樹脂、ポリエステルポリカーボネートポリウレタン樹脂などがある。

【0030】

このような結合剤は、官能基として、−COOH、−SO3M、−OSO3M、−P=O(OM)3、−O−P=O(OM)2〔これらの式中、Mは水素原子、アルカリ金属塩基またはアミン塩を示す〕、−OH、−NR1R2、−N+R3R4R5〔これらの式中、R1、R2、R3、R4、R5は水素または炭化水素基を示す〕、エポキシ基などを有しているものが、好ましく用いられる。

【0031】

このような結合剤を使用すると、磁性粉末や非磁性粉末などの分散性が向上するためである。2種以上の樹脂を併用する場合には、官能基の極性を一致させるのが好ましく、中でも、−SO3M基同士の組み合わせが好ましい。

【0032】

これらの結合剤は、磁性粉末や非磁性粉末100重量部に対して、通常は、7〜50重量部、好ましくは10〜35重量部の範囲で使用するのがよい。とくに、塩化ビニル系樹脂とポリウレタン樹脂を併用する場合は、塩化ビニル系樹脂5〜30重量部とポリウレタン樹脂2〜20重量部とを併用するのが好ましい。

【0033】

また、これらの結合剤とともに、結合剤中に含まれる官能基などと結合させて架橋する熱硬化性の架橋剤を併用するのが好ましい。

【0034】

このような架橋剤としては、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどや、これらのイソシアネート類とトリメチロールプロパンなどの水酸基を複数個有するものとの反応生成物、上記イソシアネート類の縮合生成物などの各種のポリイソシアネートが好ましく用いられる。

【0035】

これらの架橋剤は、結合剤100重量部に対して、通常1〜50重量部の割合で用いられる。より好ましくは15〜35重量部である。

【0036】

また、上記のような熱硬化性の架橋剤の代わりに、放射線硬化性樹脂を用いてもよい。放射線硬化性樹脂としては、アクリルモノマー、アクリルオリゴマーが用いられる。放射線硬化性樹脂は、分子内に2個以上の二重結合を有し、且つ二重結合1個当りの重量平均分子量が50〜300でありことが好ましい。非磁性層に放射線硬化性樹脂を用いる場合は、非磁性層に含まれる放射線硬化性樹脂の割合は、結合剤と放射線硬化性樹脂の合計量に対して5〜30wt%であることが好ましい。

【0037】

二重結合1個当りの重量平均分子量が50〜300の放射線硬化性樹脂としては、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコールジアクリレート、プロピレングリコールジアクリレート、ジプロピレングリコールジアクリレート、トリプロピレングリコールジアクリレート、エトキシ化ビスフェノールAジアクリレート、ノボラックジアクリレート、プロポキシ化ネオペンチルグルコールジアクリレートなどの二官能アクリレートおよび上記アクリレートと同様の二官能メタクリレート、トリス(2−ヒドロキシエチル)イソシアヌレートトリアクリレート、トリメチロールプロパントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、プロポキシ化トリメチロールプロパントリアクリレート、プロポキシ化グリセリルトリアクリレート、カプロラクトン変性トリメチロールプロパントリアクリレートなどの三官能アクリレートおよび上記アクリレートと同様の三官能メタクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレートなどの四官能以上のアクリレートおよび上記アクリレートと同様の四官能以上のメタクリレートなどのモノマーアクリレート(メタクリレート)や上記モノマーをポリエーテル、ポリエステル、ポリカーボネート、ポリウレタンなどの骨格で分子鎖延長してオリゴマー化したものなどが利用できる。

【0038】

<有機溶剤>

本発明において、磁性塗料の製造に使用される有機溶剤としては、たとえば、メチルエチルケトン、シクロヘキサノン、メチルイソブチルケトンなどのケトン系溶剤、テトラヒドロフラン、ジオキサンなどのエーテル系溶剤、酢酸エチル、酢酸ブチルなどの酢酸エステル系溶剤、エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルなどのグリコール系溶剤、などが挙げられる。これらの有機溶剤は、単独でまたは混合して使用され、またトルエンなどと混合して使用される。

【0039】

本発明において、磁性塗料の製造に使用される添加剤には、研磨剤、潤滑剤、分散剤が使用できる。

【0040】

<研磨剤他>

磁性層に含ませる研磨剤としては、α−アルミナ、β−アルミナ、炭化ケイ素、酸化クロム、酸化セリウム、α−酸化鉄、コランダム、人造ダイアモンド、窒化珪素、炭化珪素、チタンカーバイト、酸化チタン、二酸化珪素、窒化ホウ素など、主としてモース硬度6以上のものが単独または組み合わせて使用できる。これらの研磨剤の粒子サイズとしては、通常、平均粒子径で10〜200nmであるのが好ましい。

【0041】

また、磁性塗料には、必要により、導電性と表面潤滑性の向上を目的に、従来公知のカーボンブラックを添加してもよい。カーボンブラックには、アセチレンブラック、ファーネスブラック、サーマルブラックなどを使用できる。平均粒子径が10〜100nmのものが好ましい。この範囲が好ましいのは、平均粒子径が10nm未満になると、カーボンブラックの分散が難しく、100nmを超えると、多量のカーボンブラックを添加する必要があり、いずれも表面が粗くなり、出力低下の原因になるためである。また、必要により、平均粒子径の異なるカーボンブラックを2種以上用いてもよい。研磨材の含有量は、磁性粉末100重量部に対して、5〜20重量部であると好ましく、8〜18重量部であるとより好ましい。

【0042】

<潤滑剤>

磁性塗料には、塗料中に含まれる全粉体に対して、0.5〜5重量%の脂肪酸、0.2〜3重量%の脂肪酸のエステル、0.5〜5.0重量%の脂肪酸アミドを含有させることが好ましい。上記範囲の脂肪酸の添加が好ましいのは、0.5重量%未満では、摩擦係数低減効果が小さく、5重量%を超えると、強靭性が失われるおそれがあるからである。

【0043】

上記範囲の脂肪酸のエステル添加が好ましいのは、0.2重量%未満では、摩擦係数低減効果が小さく、3重量%を超えると、磁性層への移入量が多すぎるため、テープとヘッドが貼り付くなどの副作用を生じるおそれがあるためである。上記の範囲の脂肪酸アミド添加が好ましいのは、0.5重量%未満ではヘッド/磁性層界面での直接接触が起こり焼き付き防止効果が小さく、5.0重量%を超えるとブリードアウトしてドロップアウトなどの欠陥が発生する恐れがあるからである。

【0044】

脂肪酸としては、炭素数10以上の脂肪酸を用いるのが好ましい。炭素数10以上の脂肪酸は、直鎖、分岐、シス・トランスなどの異性体のいずれでもよいが、潤滑性能にすぐれる直鎖型が好ましい。この脂肪酸には、ラウリン酸、ミリスチン酸、ステアリン酸、パルミチン酸、ベヘン酸、オレイン酸、リノール酸などがある。これらの中でも、ミリスチン酸、ステアリン酸、パルミチン酸などが好ましい。

【0045】

脂肪酸エステルとしては、前記脂肪酸のエステルを用いるのが好ましい。脂肪酸アミドとしては、パルミチン酸、ステアリン酸などの炭素数が10以上の脂肪酸アミドが使用可能である。

【0046】

<分散剤>

磁性粉末、研磨材やカーボンブラックなどの添加剤を良好に分散させるために分散剤を使用することができる。このような分散剤としては、カプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、エライジン酸、リノール酸、リノレン酸、ステアロール酸などの炭素数12〜18個の脂肪酸〔RCOOH(Rは炭素数11〜17個のアルキル基またはアルケニル基)〕、上記脂肪酸のアルカリ金属またはアルカリ土類金属からなる金属石けん、上記脂肪酸エステルのフッ素を含有した化合物、上記脂肪酸のアミド、ポリアルキレンオキサイドアルキルリン酸エステル、レシチン、トリアルキルポリオレフィンオキシ第四級アンモニウム塩(アルキルは炭素数1〜5個、オレフィンはエチレン、プロピレンなど)、硫酸塩、スルホン酸塩、りん酸塩、銅フタロシアニンなどの従来公知の各種の分散剤を、いずれも使用することができる。これらは、単独でも組み合わせて使用してもよい。分散剤は、いずれの層でも、結合剤樹脂100重量部に対し、通常0.5〜20重量部の範囲で添加される。

【0047】

本発明においては、上記した磁性粉末および結合剤とともに、有機溶剤や上記の添加剤成分などを使用して、前記方法で分散処理して磁性塗料を製造したのち、この磁性塗料を使用して、常法に準じて、非磁性支持体上に塗布し、乾燥して、磁性層を形成し、所要の処理工程を経ることにより、磁気記録媒体を製造する。

【0048】

本発明において、上記の磁性層は、非磁性層を介して形成するのが好ましい。また、この磁性層の上に、必要により、磁性層の保護などのため、トップコート層(最上層非磁性層)を設けてもよい。さらに、上記の磁性層は、磁気記録媒体の容量を大きくするために、非磁性支持体の両面側に形成してもよい。一方、非磁性支持体の片面にのみ磁性層を形成する場合は、通常は、その背面側にバックコート層を形成するのが好ましい。

【0049】

<非磁性支持体>

非磁性支持体の厚さは、用途によって異なるが、通常は、1.5〜11μmのものが使用される。非磁性支持体の厚さは、より好ましくは2〜7μmである。この範囲の厚さの非磁性支持体が使用されるのは、1.5μm未満となると、製膜が難しくなり、またテープ強度が小さくなるためであり、11μmを超えると、テープ全厚が厚くなり、テープ1巻あたりの記録容量が小さくなるためである。

【0050】

非磁性支持体の長手方向のヤング率としては、5.8GPa(590kg/mm2)以上が好ましく、7.1GPa(720kg/mm2 )以上がより好ましい。非磁性支持体の長手方向のヤング率が5.8GPa以上がよいのは、長手方向のヤング率が5.8GPa未満では、テープ走行が不安定になるためである。

【0051】

ヘリキャルスキャンタイプでは、長手方向のヤング率(MD)/幅方向のヤング率(TD)は、0.6〜0.8の範囲が好ましく、0.65〜0.75の範囲がより好ましい。長手方向のヤング率/幅方向のヤング率が、上記範囲がよいのは、0.6未満または0.8を超えると、メカニズムは現在のところ不明であるが、磁気ヘッドのトラックの入り側から出側間の出力のばらつき(フラットネス)が大きくなるためである。このばらつきは、長手方向のヤング率/幅方向のヤング率が0.7付近で最小になる。

【0052】

また、リニアレコーディングタイプでは、長手方向のヤング率/幅方向のヤング率は、理由は明らかではないが、0.7〜1.3が好ましい。

【0053】

非磁性支持体の幅方向の温度膨張係数は、−10〜10×10−6、湿度膨張係数は、0〜10×10−6が好ましい。この範囲が好ましいのは、この範囲をはずれると、温度・湿度の変化によりオフトラックが生じエラーレートが大きくなるからである。

【0054】

以上のような特性を満足する非磁性支持体としては、たとえば、二軸延伸のポリエチレンテレフタレートフイルム、ポリエチレンナフタレートフイルム、芳香族ポリアミドフィルム、芳香族ポリイミドフィルムなどが挙げられる。

【0055】

<非磁性層>

非磁性層の厚さは、0.2μm以上1.0μm未満が好ましく、0.9μm以下がより好ましい。この範囲が好ましいのは、0.2μm未満では、非磁性支持体の表面突起を隠蔽する効果、耐久性の向上効果が小さくなり、また1.0μm以上になると、磁気テープの全厚が厚くなりすぎ、テープ1巻当りの記録容量が小さくなるためである。

【0056】

非磁性層に使用する非磁性粉末には、酸化チタン、酸化鉄、酸化アルミニウムなどがあるが、酸化鉄単独または酸化鉄と酸化アルミニウムの混合系が好ましく使用される。非磁性粉末の粒子形状は、球状、板状、針状、紡錘状のいずれでもよいが、針状、紡錘状の場合は、通常、長軸長50〜200nm、短軸長5〜100nmのものが好ましい。また、粒状の場合は粒径5〜200nm、より好ましくは5〜100nmのものが使用される。

【0057】

さらに、導電性改良の目的で、粒子径0.01〜0.1μmのカーボンブラックを添加することが好ましい。非磁性層を平滑にかつ厚みムラを少なく塗布するには、上記の非磁性粉末およびカーボンブラックは粒度分布がシャープなものを用いるのがとくに好ましい。カーボンブラックの代わりに、平均粒子径10〜100nmの板状ITO(インジウム、スズ複合酸化物)粉末を用いてもよい。

【0058】

カレンダ加工ロールとしてはエポキシ、ポリエステル、ナイロン、ポリイミド、ポリアミド、ポリイミドアミド等の耐熱性のあるプラスチックロール(カーボン、金属やその他の無機化合物を練り込んで有るものでもよい)と金属ロールの組合わせ(3ないし7段の組合せ)、または金属ロールどうしで処理することもできる。処理温度は、好ましくは70℃以上、さらに好ましくは80℃以上であり、その線圧力は好ましくは200kg/cm(196kN/m)以上、さらに好ましくは300kg/cm(294kN/m)以上であり、その速度は20〜700m/分の範囲である。カレンダ加工処理を行うことにより、非磁性層の空隙率を制御し、磁性層を形成する際の磁性塗料中に含まれる溶媒の非磁性層への染み込みを制御することができ、均一で平滑な磁性層を制御することができる。

【0059】

<磁性層>

磁性層の厚さは、10〜150nmの範囲が好ましく、また短波長記録特性をさらに向上させるには、20〜100nmの範囲がより好ましく、30〜70nmの範囲が最も好ましい。この範囲が好ましいのは、10nm未満では均一な磁性層を形成するのが困難になり、十分な出力が得られず、150nmを超えると、自己減磁作用による記録再生時の厚み損失が大きくなるからである。

【0060】

磁性層のテープ長手方向の残留磁束密度と磁性層厚さの積は、0.0018〜0.05μTmであると好ましく、0.0036〜0.05μTmであるとより好ましく、0.004〜0.05μTmであるとさらに好ましい。残留磁束密度と磁性層の厚さとの積が小さすぎると、MRヘッドによる再生出力が小さくなり、大きすぎるとMRヘッドによる再生出力が歪みやすくなるからである。上記積がこの範囲内にある磁性層有する磁気記録媒体は、短波長記録が可能である。加えて、MRヘッドで再生した時の再生出力が大きく、しかも再生出力の歪が小さく、出力対ノイズ比を大きくできるので、好ましい。

【0061】

カーボンブラックとしては、アセチレンブラック、ファーネスブラック、サーマルブラック等が挙げられる。カーボンブラックの平均粒子径は、10nm〜100nmであると好ましい。平均粒子径が小さすぎるとカーボンブラックの分散が難しく、平均粒子径が大きすぎると多量のカーボンブラックが必要になる。よって、平均粒子径が小さすぎても大きすぎても、磁性層13の表面が粗くなり、出力を低下させる恐れがあるので好ましくない。カーボンブラックの含有量は、磁性粉末100重量部に対して、0.2〜5重量部であると好ましく、0.5〜4重量部であるとより好ましい。

【実施例】

【0062】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、これらの実施例に限定されるものではない。なお、実施例および比較例中の部は、重量部である。また、実施例および比較例中の平均粒子径は、数平均粒子径である。

【0063】

(実施例1)

《非磁性塗料成分》

(1)成分

・針状酸化鉄 68部

・カーボンブラック 20部

・粒状アルミナ粉末 12部

・メチルアシッドホスフェート(MAP) 1部

・塩化ビニル−ヒドロキシプロピルアクリレート共重合体 9部

(含有−SO3 Na基:0.7×10−4当量/g)

・ポリエステルポリウレタン樹脂 5部

(ガラス転移温度:40℃、含有−SO3 Na基:1×10−4当量/g)

・テトラヒドロフラン 13部

・シクロヘキサノン 63部

・メチルエチルケトン 137部

(2)成分

・ステアリン酸ブチル 2部

・シクロヘキサノン 50部

・トルエン 50部

(3)成分

・ポリイソシアネート 2.5部

・シクロヘキサノン 9部

・トルエン 9部

《磁性塗料成分》

(1)混練工程成分

・磁性粉末 (窒化鉄磁性粉末) 100部

Y/Fe:5.5at%、

N/Fe:11.9at%

σs:103A・m2/kg(103emu/g)、

Hc:211.0kA/m(2650Oe)、

平均粒子径:17nm、軸比:1.1

・塩化ビニル系共重合体 13部

(日本ゼオン社製MR−110)

・ポリエステルポリウレタン樹脂(PU) 4.5部

(含有−SO3 Na基:1.0×10-4当量/g)

・粒状アルミナ粉末(平均粒子径:80nm) 10部

・メチルアシッドホスフェート(MAP) 2部

・テトラヒドロフラン(THF) 20部

・メチルエチルケトン/シクロヘキサノン(MEK/A) 9部

(2)希釈工程成分

・パルミチン酸アミド(PA) 1.5部

・ステアリン酸n−ブチル(SB) 1部

・メチルエチルケトン/シクロヘキサノン(MEK/A) 350部

(3)配合工程成分

・ポリイソシアネート 1.5部

・メチルエチルケトン/シクロヘキサノン(MEK/A) 29部

【0064】

上記の非磁性塗料成分において(1)成分を回分式ニーダで混練したのち、(2)成分を加えて攪拌の後サンドミルで滞留時間を60分として分散処理を行い、これに(3)成分を加え攪拌・濾過した後、非磁性塗料とした。

【0065】

これとは別に、上記の磁性塗料の成分において(1)の混練工程成分を予め高速混合しておき、その混合粉末を連続式2軸混練機で混練し、さらに(2)の希釈工程成分を加え連続式2軸混練機で少なくとも2段階以上に分けて希釈を行い、サンドミルで滞留時間を45分として分散し、これに(3)の配合工程成分を加え攪拌・ろ過後、磁性塗料とした。

【0066】

ポリエチレンナフタレート支持体(厚さ6.1μm、)からなるベースフィルム上に、上記の非磁性塗料を、カレンダ後の厚さが1.2μmとなるようにエクストルージョン型コータにて塗布した。この非磁性層上に、磁性塗料を塗布、乾燥、カレンダ処理後の磁性層の厚さが0.09μmとなるようにエクストルージョン型コータにて塗布し(ウエットオンウエット)、図1に示した、配向・乾燥装置にて磁性塗膜面と垂直な方向に磁性粉末を配向・乾燥させた。磁性塗膜面の最大磁場強度は477kA/m(6kOe)となるように調節した。この時の磁性塗膜面の磁場強度の変動率は10%以下であった。また、配向手段内での、搬送時の磁性塗膜面の位置は、前記a/hが0.3となる位置とした。その後、金属ロールからなる7段カレンダで、処理温度100℃、線圧力200kg/cm(196kN/m)の条件で平滑化処理を行い、評価用の磁気シートを得た。

【0067】

(実施例2)

各永久磁石を動かして間隔を設けて、磁場強度の変動率を30%になるように変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0068】

(実施例3)

搬送時の磁性塗膜面の位置を、前記a/hが0.4となる位置に変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0069】

(実施例4)

搬送時の磁性塗膜面の位置を、前記a/hが0.2となる位置に変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0070】

(実施例5)

配向・乾燥装置を図2に示したものに変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0071】

(実施例6)

磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0072】

(実施例7)

各永久磁石を動かして間隔を設けて、磁場強度の変動率を40%になるように変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

【0073】

(比較例1)

配向・乾燥装置を図3に示したものに変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。この時の、磁場強度変動率は50%、a/hの値は0.5であった。

【0074】

(比較例2)

搬送時の磁性塗膜面の位置を、a/hの値が0.3になるように変更し、磁場強度変動率を30%とした以外は、比較例1と同様にして、評価用の磁気シートを得た。

【0075】

(比較例3)

搬送時の磁性塗膜面の位置を、a/hの値が0.2になるように変更し、磁場強度変動率を20%とした以外は、比較例1と同様にして、評価用の磁気シートを得た。

【0076】

(比較例4)

磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更した以外は、比較例1と同様にして、評価用の磁気シートを得た。

【0077】

(比較例5)

搬送時の磁性塗膜面の位置を、a/hの値が0.5になるように変更した以外は、実施例1と同様にして、評価用の磁気シートを得た。

得られた評価用の磁気シートを下記方法にて評価した。

【0078】

〈磁気特性〉

評価用の磁気シート円形に打ち抜いたものを30枚重ねて評価用試料とし、外部磁場0.8MA/m(10kOe)をかけ、常法に従って、磁場配向方向の角型(Br/Bm)を測定した。

【0079】

〈磁性層の表面粗さ〉

ZYGO社製の汎用三次元表面構造解析装置「NewView5000」で、走査型白色光干渉法により、Scan Lengthを5umで測定した。なお、測定視野は54.2um×72.2umとして磁性層の中心線平均粗さRaを求めた。

【0080】

表1および表2に評価結果を示した。

【0081】

【表1】

【0082】

【表2】

【図面の簡単な説明】

【0083】

【図1】一例の本発明の磁場配向装置の断面構造図である。

【図2】別の一例の本発明の磁場配向装置の断面構造図である。

【図3】一例の従来の磁場配向装置の断面構造図である。

【図4】一例の磁性塗膜面における搬送方向の磁場強度の変動である。

【符号の説明】

【0084】

1a〜1c 熱風吹き出し口

2a、2b 熱風排気口

31a〜34a 配向磁石

31b〜34b 配向磁石

4 コータ

5 ガイドロール

6 配向・乾燥室

T 非磁性支持体

【特許請求の範囲】

【請求項1】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を、配向手段により磁性塗膜面に垂直に連続的に配向させる磁場配向装置であって、

前記配向手段は非磁性支持体上に形成された磁性塗膜の搬送面を挟む両側に磁石の異極を対向配置して構成され、

前記搬送面に対して垂直な磁場を形成し、

前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送され、

前記配向手段内部は熱風吹き出し口を含まず構成されていることを特徴とする磁場配向装置。

【請求項2】

配向手段の内部を搬送される磁性塗膜上の磁場強度の変動率が30%以下であることを特徴とする請求項1に記載の磁場配向装置。

【請求項3】

請求項1または2の磁場配向装置を用いることを特徴とする磁気記録媒体の製造方法。

【請求項1】

磁性粉末と結合剤と有機溶媒とを含む磁性塗料を搬送される帯状の非磁性支持体上に連続的に塗布して形成された磁性塗膜中の前記磁性粉末の磁化容易軸を、配向手段により磁性塗膜面に垂直に連続的に配向させる磁場配向装置であって、

前記配向手段は非磁性支持体上に形成された磁性塗膜の搬送面を挟む両側に磁石の異極を対向配置して構成され、

前記搬送面に対して垂直な磁場を形成し、

前記磁性塗膜位置が二つの対向磁石間の中央より非磁性支持体側に偏るように搬送され、

前記配向手段内部は熱風吹き出し口を含まず構成されていることを特徴とする磁場配向装置。

【請求項2】

配向手段の内部を搬送される磁性塗膜上の磁場強度の変動率が30%以下であることを特徴とする請求項1に記載の磁場配向装置。

【請求項3】

請求項1または2の磁場配向装置を用いることを特徴とする磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−54230(P2011−54230A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−201172(P2009−201172)

【出願日】平成21年9月1日(2009.9.1)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月1日(2009.9.1)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]