磁性体含有絶縁体の製造方法

【課題】 磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる磁性体含有絶縁体の製造方法を提供すること。

【解決手段】 樹脂ワニスと磁性体を溶剤に分散したスラリーを混合し、塗布、乾燥、焼成を行うことによって得られる磁性体含有絶縁体の製造方法であって、

前記スラリーの製造工程は、溶剤に界面活性剤を添加した分散溶剤を製造する工程と、該分散溶剤に磁性体微粉を混合する工程、とからなり、前記磁性体微粉を混合する工程は、前記スクリュー攪拌を行う工程と、100kHz未満の周波数の超音波を照射する工程と、100kHz以上の周波数の超音波を照射する工程とを有する。

【解決手段】 樹脂ワニスと磁性体を溶剤に分散したスラリーを混合し、塗布、乾燥、焼成を行うことによって得られる磁性体含有絶縁体の製造方法であって、

前記スラリーの製造工程は、溶剤に界面活性剤を添加した分散溶剤を製造する工程と、該分散溶剤に磁性体微粉を混合する工程、とからなり、前記磁性体微粉を混合する工程は、前記スクリュー攪拌を行う工程と、100kHz未満の周波数の超音波を照射する工程と、100kHz以上の周波数の超音波を照射する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば高周波用プリント配線基板などとして用いられる絶縁体材料ならびに回路基板に関し、さらに詳しくは、低消費電力で、クロストークおよび放射ノイズの抑制機能に優れ、配線を伝搬する信号の品質向上を図ることができる絶縁材料ならびに回路基板に関する。

【背景技術】

【0002】

CPUなどのLSI動作速度の向上により、信号の立ち上がり速度が増加し、素子間の配線上での信号の反射や放射といった問題が顕著化し始めている。

【0003】

このような問題に対し、回路基板上には特性インピーダンスを制御した信号伝送線路と呼ばれる配線が形成されるようになってきており、素子間での信号の反射やクロストークを抑制する試みがなされている。

【0004】

一方で特性インピーダンスは数十Ωから100Ω程度が一般的に用いられており、これらの配線を終端する終端抵抗における消費電力が大きいといった問題を生じ始めている。

【0005】

消費電力を低減するためには、配線の特性インピーダンスを増加し、これによって終端抵抗の抵抗値を増加させ、以って消費電力を低減する試みがなされている(特許文献1、参照)。

【0006】

特許文献1においては、回路基板を構成する絶縁体材料に磁性体粉末を混合し、材料の透磁率を増加させることで、特性インピーダンスを増加させることが開示されている。また、特許文献1には、混合する磁性体粉末として、球状や扁平形状、繊維状の粉末を好適に用いることができると例示されている。

【0007】

一方、特許文献2には、磁性体粉末を樹脂中に分散することで、透磁率および損失を上昇させ電磁波吸収シートとして用いることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−087627号公報

【特許文献2】特開平11−354973号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、球状の磁性体粉末を用いる場合、磁性体粒子個々における反磁界係数が大きくなるため、透磁率が上昇しづらく、より混合濃度を大きくしなければならない問題を生じることが、本発明の発明者らの検討により明らかになってきた。混合濃度を大きくすると、特許文献1にも開示されているように均一な分散性が得にくいなど、製造上の困難が生じる傾向がある。

【0010】

また、特許文献2では、磁性体のもつ磁気損失を用いて電磁波を吸収させる目的で、磁性体を含有させているが、磁性体微粒子の分散方法についての具体的な記述がなく、また、電磁波を積極的に透過させるために磁気損失を低減させることを目的とするものではない。

【0011】

そこで、本発明の一技術的課題は、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる磁性体含有絶縁体を製造する方法を提供することにある。

【0012】

また、本発明のもう一つの技術的課題は、磁性体の混合濃度を比較的大きくすることなく、透磁率増加及び損失低減の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる磁性体含有絶縁体を製造する方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、上述の技術的課題を解決するためになされたものであり、樹脂ワニスと磁性体を溶剤に分散したスラリーを混合し、塗布、乾燥、焼成を行うことによって得られる磁性体含有絶縁体の製造方法であって、前記スラリーの製造工程は、溶剤に界面活性剤を添加した分散溶剤を製造する工程と、該分散溶剤に磁性体微粉を混合する工程、とからなり、前記磁性体微粉を混合する工程は、前記スクリュー攪拌を行う工程と、超音波を照射する工程とを有することを特徴とする。

【0014】

また、本発明は、前記磁性体含有絶縁体の製造方法において、前記超音波を照射する工程は、100kHz未満の周波数の超音波を照射する工程と、100kHz以上の周波数の超音波を照射する工程とを有することを特徴とする。

【0015】

また、本発明は、前記磁性体含有絶縁体の製造方法において、前記焼成は減圧下でプレス焼成を行うことを特徴とする。

【0016】

また、本発明は、前記いずれかの磁性体含有絶縁体の製造方法において、前記磁性体は、第1の粒径分布を有し、所定の粒径分布のピークを備えた第1の磁性体粒子と、前記所定の粒径分布のピーク位置の粒径よりも大きな粒径分布のピークの粒径を備えた第2の粒径分布を有する第2の磁性体粒子とを含み、前記第1及び第2の磁性体粒子は、夫々金属磁性体粉末であることを特徴とする。

【0017】

また、本発明は、前記いずれか一つの磁性体含有絶縁体の製造方法において、

前記所定の粒径分布のピークは5nmから100nmの範囲に存在することを特徴とする。

【0018】

また、本発明は、前記いずれか一つの磁性体含有絶縁体の製造方法において、前記樹脂ワニスは合成樹脂を含み、前記合成樹脂は、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、フッ素樹脂、変性ポリフェニルエーテル樹脂、ビスマレイミド・トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、ケイ素樹脂、アクリル樹脂、ベンゾシクロブテン樹脂、ポリエチレンナフタレート樹脂、ポリシクロオレフィン樹脂、ポリオレフィン樹脂、シアネートエステル樹脂、メラミン樹脂、アクリル樹脂、及び液晶樹脂からなる群より選ばれる少なくとも一種からなることを特徴とする。

【0019】

また、本発明は、前記いずれか一つの磁性体含有絶縁体の製造方法において、磁性損失をしめす損失正接tanδμが100MHzの周波数で0.1以下であることを特徴とする。

【発明の効果】

【0020】

本発明の磁性体含有絶縁体の製造方法によれば、粒子径の異なる少なくとも複数の磁性体粉末を絶縁体中に混合しているため、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる。

【0021】

また、本発明の磁性体含有絶縁体の製造方法によれば、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる。

【0022】

また、本発明では、減圧下でプレスを行いながら焼成を行うことで、溶剤の脱離を促進しつつプレス圧力による樹脂の流動を利用して磁性体粒子間隔を縮小し、磁性体の密な充填が可能となるため、透磁率の向上と、局所的な凝集を緩和することができることによる損失の低減を同時に達成することが出来る。

【図面の簡単な説明】

【0023】

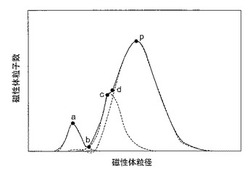

【図1】本発明の磁性体含有絶縁体における磁性体の粒子径と粒子数の関係を示す図である。

【図2】本発明の複数の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図である。

【図3】磁性粉末(Ni)の粒径と100MHzにおける比透磁率(μ´)の関係を示す図である。

【図4】磁性粉末(Ni)の粒径と1GHzにおける比透磁率(μ´),との関係を示す図である。

【図5】磁性粉末(Ni)の粒径と磁気損失(tanδμ)との関係を示す図である。

【図6】扁平粉末及び球形粉末の磁気損失(tanδμ)の関係を示す図で、厚みが300nm、扁平の平均長径がそれぞれ17.9μmおよび50.3μmの扁平形状微小ニッケル粉を混合した際の例である。

【図7】磁性体含有樹脂作成にあたり、スクリュー攪拌後44kHzおよび990kHzの超音波の照射を行った場合と行わなかった場合の磁気損失を示した図である。

【図8】本発明の磁性誘電体作製方法の各工程を示す図である。

【図9】分散混合による分散の結果を示す操作型電子顕微鏡写真である。

【図10】スクリュー攪拌30秒行った場合の磁性体塗布後の外観写真を示している。

【図11】超音波照射(超音波:46kHz、5分;メガソニック:990kHz,10分)をおこなったときの樹脂の分散状態を示す走査型電子顕微鏡写真である。

【図12】磁性体に希釈ワニスを混合攪拌後5分の状態を示す写真である。

【図13】プレス焼成がある場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真である。

【図14】全ての上記条件1から5の要素を含んだ分散の結果を示す走査型電子顕微鏡写真である。

【図15】本発明の例1の回路基板の構造を示す断面図である。

【図16】本発明の磁性体含有絶縁体Iの磁性体粒径分布を示す図である。

【図17】本発明の例による電子部品を示す概略組立分解斜視図である。

【図18】比較のための一般的な磁性体含有絶縁体における磁性体粒子径と粒子数の関係を示す図である。

【図19】比較のための単一の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図である。

【図20】磁性誘電体の作製方法の一般的な技術を示す図である。

【図21】分割混入をしなかった場合の分散状態を示す走査型電子顕微鏡写真である。

【図22】図22はスクリュー攪拌なしの磁性体塗布後の外観写真を示している。

【図23】超音波照射なしの樹脂の分散状態を示す走査型電子顕微鏡写真である。

【図24】磁性体にワニス樹脂混合攪拌後5分の状態を示す写真である。

【図25】プレス焼成がない場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真である。

【図26】比較例に係る磁性体含有絶縁体IIの磁性体粒径分布示す図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0025】

図1は本発明の磁性体含有絶縁体における磁性体の粒子径と粒子数の関係を示す図である。図18は、比較のための一般的な磁性体含有絶縁体における磁性体粒子径と粒子数の関係を示す図である。

【0026】

図18に示すように磁性体粉末の粒度分布は、一般に正規分布上の分布をとる。粒子数が最大となる点の1/2の粒子数における粒子径の分布幅である半値幅が小さいほど均一な粒子径であることは周知の事実である。

【0027】

図1を参照すると、本発明の磁性体含有絶縁体においては、粒子数が最大となる点(p点)の両側に存在する分布曲線上の少なくともいずれかの点において変曲点を有していることが、図18に示す従来の磁性体含有絶縁体に対して対照的である(点a,b,c,d)。このように最大値(p点)を除く分布曲線上に変曲点が存在する場合、図1中に点線で示すように、異なる複数の正規分布状の分布曲線を合成することで、実線で示す実際の分布関数を得ることができる。

【0028】

上記例では分布関数を正規分布状と表現したが、2次関数状やガウス分布状など上に凸の形状で最大点を有する関数であれば同様である。

【0029】

したがって、本発明における少なくとも複数のピークを有するとは、得られた分布曲線の最大粒子数となる点を除く曲線上の少なくともいずれかの点において変曲点を有することを表す。

【0030】

このように複数の粒子径をもつ磁性体を混合することで、粒子間に生じる磁性体未充填領域に粒子を充填することができるため、磁性体粒子を高濃度に分散しなくとも透磁率増加の効果を得ることができる。

【0031】

図2及び図19はこのことを示した説明図である。図2は本発明の複数の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図であり、図19は、比較のための単一の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図である。図2及び図19の比較から、本発明の複数の粒子径をもつ磁性体1a,1bを混合することで、未充填領域に磁性体を充填できていることがわかる。

【0032】

ここで、本発明において用いられる絶縁体2は、シリカ、アルミナ、窒化アルミニウム、窒化ケイ素などの無機物でもよく、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、フッ素樹脂、変性ポリフェニルエーテル樹脂、ビスマレイミド・トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、ケイ素樹脂、アクリル樹脂、ベンゾシクロブテン樹脂、ポリエチレンナフタレート樹脂、ポリシクロオレフィン樹脂、ポリオレフィン樹脂、シアネートエステル樹脂、メラミン樹脂、及びアクリル樹脂などの合成樹脂であってもよい。

【0033】

これらの絶縁体材料のうち、回路基板材料として用いる場合、特性インピーダンスを上昇させる観点からは誘電率が低いことが好ましくフッ素樹脂やポリオレフィン樹脂などが好適に選択される。また、電子部品材料として用いる場合には、電子部品の用途により誘電率を適宜選択すればよく、インダクタンスなど低誘電率性が必要な場合にはポリオレフィン樹脂やフッ素樹脂が好適に選択され、コンデンサやアンテナ素子など高誘電率性が要求される場合にはシリカやアルミナ、もしくはこれら無機物と有機物の混合物などを適宜使用できる。

【0034】

したがって、本発明の磁性体含有絶縁体によれば、粒子径の異なる少なくとも複数の磁性体粉末を絶縁体中に混合しているため、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる。さらに本発明の磁性体含有絶縁体によれば、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる。

【0035】

本発明者らは、さらに、検討を行った結果、fを信号周波数、μを磁性体微粒子の透磁率、σを磁性体微粒子の導電率としたときに、δ=(1/(πfμσ))1/2で表される表皮深さよりも磁性体粒子の直径が小さいと、損失を低減する効果が現れることが明らかになった。

【0036】

例えば、ニッケル微粒子の場合、比透磁率200、導電率14.3×10−6とすれば表皮深さは900nmであり、これよりも粒子径が小さければ、小さいほど、渦電流の発生が小さくなり損失を低減することができる。反対に粒径が小さくなるほど比透磁率は上昇する結果を得た。

【0037】

図3及び図4に示すように、磁性粉末(Ni)の粒径を小さくなれば、100MHz及び1GHzともに、比透磁率(μ´,μ″)は、高くなることがわかる。また、図5に示すように、磁性粉末(Ni)の粒径を小さくなれば、磁気損失(tanδμ)は次第に小さくなることが分ける。

【0038】

この傾向は磁性体粒子が球体に限られることはなく、扁平形状でも同様のことが言える。

【0039】

図6は厚みが300nm、扁平の平均長径がそれぞれ17.9μmおよび50.3μmの扁平形状微小ニッケル粉を混合した際の例である。リファレンスとして平均直径150nmの球状ニッケル粉末における同濃度での結果を示している。粒径が小さくなるほど損失が低減できていることがわかる。

【0040】

また、磁性体粒子の分散方法によって損失の低減が可能であることが明らかになった。分散性が悪く、複数の磁性体粒子の集合体である凝集体が存在すると損失が大きくなったり、製品間での品質ばらつきが大きくなってしまうことが明らかになった。

【0041】

図7は、磁性体含有樹脂作成にあたり、スクリュー攪拌後44kHzおよび990kHzの超音波の照射を行った場合と行わなかった場合の磁気損失を示したもので、そのときの磁性体コンテンツ量と損失との関係を示す図である。超音波照射を行うことにより損失の低減並びに均一な製造が行えることがわかる。

【0042】

次に、本発明の磁性体を均一に分散させるための磁性誘電体(磁性体含有絶縁体)の作製方法について述べる。

【0043】

図8は本発明の磁性誘電体の作製方法の各工程を示す図である。また、図20は、磁性誘電体の作製方法の一般的な技術を示す図である。

【0044】

図8に示すように、一般的な技術は、凝集体を単に砕くだけであり、まず磁性体と溶剤に界面活性剤を添加してスラリーを作製する。次に、攪拌混合して、樹脂、ワニス等を加え、解砕ボールを加えて攪拌混合する。ここで、解砕ボールとしては、Si3N4ボール、ジリコニアボールなどを磁性体と衝突させて、磁性体を解砕させるわけであるが、必ずしも全ての凝集体が解砕ボールと衝突するとは限らず、時間がかかるという欠点を備えている。

【0045】

更に、解砕ボールを除去のためにろ過し、基板等に塗布した後焼成して、磁性誘電体が完成する。

【0046】

一方、本発明の磁性誘電体(磁性体含有絶縁体)の製造方法作製方法の各工程では、粒子間に樹脂を入り込ませ、粒子1つづつを樹脂でコートする方法であり、まず、磁性体と界面活性剤と溶剤とを混合してスラリーを作製する。その条件1として、一括混合量を最適化する必要があり、分割混入する。ここで、界面活性剤の効果としては、凝集体を作らないという作用効果がある。図9は分散混合による分散の結果を示す操作型電子顕微鏡写真であり、図21は分割混入をしなかった場合の分散状態を示す走査型電子顕微鏡写真である。いずれの試料においても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。なお、図9では、溶剤1gに対して、磁性体0.2gを混合攪拌を4回行い、スラリーを作製した。一方、図21は溶剤4g,磁性体0.8gを一括混入でスラリーを作製している。図9と図21の比較から、少量ずつ磁性体を混合したものが分散状態はよいことを示している。

【0047】

次に、攪拌混合の後、スクリュー攪拌を行う。ここで、条件2として、スクリュー攪拌で、直接攪拌することで、磁性体凝集体の解砕を行うことができる。ここで、図10は、スクリュー攪拌30秒行った場合の磁性体塗布後の外観写真を示しており、一方、図22はスクリュー攪拌なしの磁性体塗布後の外観写真を示している。いずれの場合においても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。図10及び図22の比較から、実際の膜表面においては、スクリュー攪拌なしでは、目に見えるほどの大きな凝集体が残ってしまうことが判明した。

【0048】

次に、超音波分散を行う。ここで、条件3として、磁性凝集体の解砕を、低周波46kHz及び高周波990kHzで行った。図11は、超音波照射(超音波:46kHz、5分;メガソニック:990kHz,10分)をおこなったときの樹脂の分散状態を示す走査型電子顕微鏡写真であり、図23は超音波照射なしの樹脂の分散状態を示す走査型電子顕微鏡写真である。いずれの場合においても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。

【0049】

図11及び図23の比較から、超音波照射したものの方が超音波照射なしのものよりも分散状態がよいことが判明した。

【0050】

次に、希釈樹脂ワニスを混合して、スクリュー攪拌した。ここで、条件4として、樹脂ワニスを希釈したものと、希釈しないものとを比較した。図12は磁性体に希釈ワニスを混合攪拌後5分の状態を示す写真、図24は磁性体にワニス樹脂混合攪拌後5分の状態を示す写真である。いずれにおいても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。

【0051】

図12及び図24の比較から、樹脂ワニスを希釈して粘度を下げることが必要であることが判明した。その理由としては、樹脂ワニスの粘度が非常に高いと、磁性体が樹脂ワニスに均一に入っていくのは困難であり、特に高濃度では樹脂と磁性体層が分離するからである。

【0052】

次に、低周波及び高周波による超音波分散を行う。

【0053】

さらに、溶剤を揮発させて濃縮する。

【0054】

続いて塗布後プレスして、焼成する。ここで、条件5としてプレス焼成の効果について検討した。図13はプレス焼成がある場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真、図25はプレス焼成がない場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真である。図13及び図25の比較から、プレスにより空孔がなくなっていることが判明した。

【0055】

図14は全ての上記条件1から5の要素を含んだ分散の結果を示す走査型電子顕微鏡写真である。図14に示すように、ニッケル微粉200nmの65vol%の磁性誘電体を作製した場合には、全ての粒子間に樹脂が入り込んでおり、良好に分散できたものと判断できる。

【0056】

以上説明した本発明の製造方法においては、減圧下でプレスを行いながら焼成を行うことで、溶剤の脱離を促進しつつプレス圧力による樹脂の流動を利用して磁性体粒子間隔を縮小し、磁性体の密な充填が可能となるため、透磁率の向上と、局所的な凝集を緩和することができることによる損失の低減を同時に達成することが出来る。

【0057】

それでは、本発明の具体例について説明する。

【0058】

(例1)

本発明の例1において、本発明を回路基板に適用した例を図15を用いて説明する。図15は本発明の例1の回路基板の構造を示す断面図である。図15を参照すると、磁性体含有絶縁体10と複数の金属配線11と、これらの金属配線10間を接続する接続部12とを備え、一般的に知られるビルドアップ工法により作成した。

【0059】

この回路基板101における磁性体含有絶縁体10は、次のように作成した。平均粒径20nmの第1磁性体粉末(真空冶金(株)製Fe超微粉)と平均粒径200nmの第2磁性体粉末(JFEミネラル(株)製Ni粉)を、キシレンおよびシクロペンタノンの4:3混合液に界面活性剤として高級脂肪酸エステルを溶解した分散液に少量ずつ混合し、遊星攪拌を行った後、ホモジナイザーを用いてスクリュー攪拌した。スクリュー攪拌時のシャフト回転数は1000rpmとした。次に、この溶液に44kHzおよび990kHzの超音波を5分づつ照射し、スラリー液を得た。このようにして得たスラリー液と、ポリシクロオレフィン樹脂(ノルボルネン系シクロオレフィンの開環重合体変性体(Tg=170℃)100部、ビスフェノール系硬化剤40部、およびイミダゾール系硬化促進剤0.1部を溶剤に溶解させて、固形分比率10%以下に希釈して得たワニスとを、遊星攪拌、44kHzの超音波、990kHzの超音波を5分間照射して、均一に混合した。

【0060】

次に、得られた混合液をロータリーエバポレーターに導入し、75℃、70Torrで溶剤を蒸発させ、ドクターブレードにて塗布できる粘度とした。上記によってえられた混合液をドクターブレード法によってフィルム状に成型し、常圧、90℃にて5分間乾燥を行った。

【0061】

このようにして得られたフィルム前駆体を、減圧プレス装置によってプレス焼成を行った。プレス条件は160℃、3MPa、1時間とし、厚み100μmの磁性体含有絶縁体とした(磁性体含有絶縁体Iと呼ぶ)。磁性体粉末の分散量は、ワニスの溶剤以外の成分重量100重量部に対して、第1磁性体粉末100重量部、第2磁性体粉末500重量部の割合であった。この磁性体の比透磁率μrおよび磁気損失tanδμをパラレルライン法により計測したところ、100MHzにおいてμr=10、tanδμ=0.02であった。

【0062】

この磁性体含有絶縁体Iの磁性体粒径分布を観測したところ、図16に示すような粒径分布曲線が得られた。

【0063】

例1では上述の磁性体粉末を用いたが、本発明は、これに限られることはなく、Coなどの金属磁性体粉末や、Fe,Ni、Coの合金、フェライトなどの酸化物磁性体などでもよい。

【0064】

比較評価のため、上記と同じワニスに第2磁性体粉末のみをワニスの溶剤以外の成分重量100重量部に対して500重量部分散させた磁性体含有絶縁体を作成した(磁性体含有絶縁体II)。この磁性体含有絶縁体の比透磁率はμr=4であった。この磁性体含有絶縁体2の磁性体粒径分布を観測したところ、図26が得られた。

【0065】

上記2種類の磁性体含有絶縁体を用いて図15に示す回路基板101を作成し、10μm、配線厚10μm、のストリップラインを形成し特性インピーダンスZ0を測定したところ、本発明に係る磁性体含有絶縁体Iにおいては、Z0=500Ωであり、比較例に係る磁性体含有絶縁体IIにおいてはZ0=300Ωであった。

【0066】

(例2)

本発明の例2において、本発明を電子部品に適用した例を図17を用いて説明する。図17は本発明の例による電子部品として、チップインダクタ105を示す概略図である。図17を参照すると、チップインダクタ105においては、磁性体含有絶縁体基板3とインダクタンス配線4とからなり、磁性体含有絶縁体基板3上に厚さ20μm銅箔をラミネートし、フォトリソグラフィ法により該銅箔をパターニングすることでインダクタンス配線4を得た。配線幅は100μmとし、1ターンの正方形コイルとした。前記磁性体含有絶縁体基板3と同じ磁性体含有絶縁体5を前記コイル上にプレス法により圧着し、1.5mm角に切断し電極を取り出すことでチップインダクタを得た。

【0067】

このチップインダクタにおける磁性体含有絶縁体は、上記例1と同様にして作製した。例1で作製した磁性体含有絶縁体を複数積層し厚さを1mmとした磁性体含有絶縁体1および2を用いてチップインダクタを作成し、Q値を比較した。

【0068】

磁性体含有絶縁体Iで1辺が1mmのコイルとしたところ、100MHzにおいて12.2nHを得た。このとき直流抵抗値として、0.04Ωを得た。したがってQ値として、30.5を得た。一方、磁性体含有絶縁体IIで同様に100MHzにおいて12.23nHとなるインダクタを作成したところ、コイルの一辺は1.67mmとなった。このとき直流抵抗として0.067Ωを得た。

【0069】

したがって、Q値として18.2となった。

【0070】

以上説明したように、本発明の実施の形態による磁性体含有絶縁体によれば、粒子径の異なる少なくとも複数の磁性体粉末を絶縁体中に混合しているため、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる。

【0071】

さらに、本発明の実施の形態による磁性体含有絶縁体によれば、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる。

【産業上の利用可能性】

【0072】

以上説明した通り、本発明に係る磁性体含有絶縁体は、回路基板や電子部品及びそれらを用いた電子機器に適用される。

【符号の説明】

【0073】

1a,1b磁性体粉末

2 絶縁材料

3,5 磁性体含有絶縁体

4 インダクタンス配線(コイルパターン)

10 磁性体含有絶縁体

11 金属配線

12 接続部

101 回路基板

105 チップインダクタ

【技術分野】

【0001】

本発明は、たとえば高周波用プリント配線基板などとして用いられる絶縁体材料ならびに回路基板に関し、さらに詳しくは、低消費電力で、クロストークおよび放射ノイズの抑制機能に優れ、配線を伝搬する信号の品質向上を図ることができる絶縁材料ならびに回路基板に関する。

【背景技術】

【0002】

CPUなどのLSI動作速度の向上により、信号の立ち上がり速度が増加し、素子間の配線上での信号の反射や放射といった問題が顕著化し始めている。

【0003】

このような問題に対し、回路基板上には特性インピーダンスを制御した信号伝送線路と呼ばれる配線が形成されるようになってきており、素子間での信号の反射やクロストークを抑制する試みがなされている。

【0004】

一方で特性インピーダンスは数十Ωから100Ω程度が一般的に用いられており、これらの配線を終端する終端抵抗における消費電力が大きいといった問題を生じ始めている。

【0005】

消費電力を低減するためには、配線の特性インピーダンスを増加し、これによって終端抵抗の抵抗値を増加させ、以って消費電力を低減する試みがなされている(特許文献1、参照)。

【0006】

特許文献1においては、回路基板を構成する絶縁体材料に磁性体粉末を混合し、材料の透磁率を増加させることで、特性インピーダンスを増加させることが開示されている。また、特許文献1には、混合する磁性体粉末として、球状や扁平形状、繊維状の粉末を好適に用いることができると例示されている。

【0007】

一方、特許文献2には、磁性体粉末を樹脂中に分散することで、透磁率および損失を上昇させ電磁波吸収シートとして用いることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−087627号公報

【特許文献2】特開平11−354973号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、球状の磁性体粉末を用いる場合、磁性体粒子個々における反磁界係数が大きくなるため、透磁率が上昇しづらく、より混合濃度を大きくしなければならない問題を生じることが、本発明の発明者らの検討により明らかになってきた。混合濃度を大きくすると、特許文献1にも開示されているように均一な分散性が得にくいなど、製造上の困難が生じる傾向がある。

【0010】

また、特許文献2では、磁性体のもつ磁気損失を用いて電磁波を吸収させる目的で、磁性体を含有させているが、磁性体微粒子の分散方法についての具体的な記述がなく、また、電磁波を積極的に透過させるために磁気損失を低減させることを目的とするものではない。

【0011】

そこで、本発明の一技術的課題は、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる磁性体含有絶縁体を製造する方法を提供することにある。

【0012】

また、本発明のもう一つの技術的課題は、磁性体の混合濃度を比較的大きくすることなく、透磁率増加及び損失低減の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる磁性体含有絶縁体を製造する方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、上述の技術的課題を解決するためになされたものであり、樹脂ワニスと磁性体を溶剤に分散したスラリーを混合し、塗布、乾燥、焼成を行うことによって得られる磁性体含有絶縁体の製造方法であって、前記スラリーの製造工程は、溶剤に界面活性剤を添加した分散溶剤を製造する工程と、該分散溶剤に磁性体微粉を混合する工程、とからなり、前記磁性体微粉を混合する工程は、前記スクリュー攪拌を行う工程と、超音波を照射する工程とを有することを特徴とする。

【0014】

また、本発明は、前記磁性体含有絶縁体の製造方法において、前記超音波を照射する工程は、100kHz未満の周波数の超音波を照射する工程と、100kHz以上の周波数の超音波を照射する工程とを有することを特徴とする。

【0015】

また、本発明は、前記磁性体含有絶縁体の製造方法において、前記焼成は減圧下でプレス焼成を行うことを特徴とする。

【0016】

また、本発明は、前記いずれかの磁性体含有絶縁体の製造方法において、前記磁性体は、第1の粒径分布を有し、所定の粒径分布のピークを備えた第1の磁性体粒子と、前記所定の粒径分布のピーク位置の粒径よりも大きな粒径分布のピークの粒径を備えた第2の粒径分布を有する第2の磁性体粒子とを含み、前記第1及び第2の磁性体粒子は、夫々金属磁性体粉末であることを特徴とする。

【0017】

また、本発明は、前記いずれか一つの磁性体含有絶縁体の製造方法において、

前記所定の粒径分布のピークは5nmから100nmの範囲に存在することを特徴とする。

【0018】

また、本発明は、前記いずれか一つの磁性体含有絶縁体の製造方法において、前記樹脂ワニスは合成樹脂を含み、前記合成樹脂は、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、フッ素樹脂、変性ポリフェニルエーテル樹脂、ビスマレイミド・トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、ケイ素樹脂、アクリル樹脂、ベンゾシクロブテン樹脂、ポリエチレンナフタレート樹脂、ポリシクロオレフィン樹脂、ポリオレフィン樹脂、シアネートエステル樹脂、メラミン樹脂、アクリル樹脂、及び液晶樹脂からなる群より選ばれる少なくとも一種からなることを特徴とする。

【0019】

また、本発明は、前記いずれか一つの磁性体含有絶縁体の製造方法において、磁性損失をしめす損失正接tanδμが100MHzの周波数で0.1以下であることを特徴とする。

【発明の効果】

【0020】

本発明の磁性体含有絶縁体の製造方法によれば、粒子径の異なる少なくとも複数の磁性体粉末を絶縁体中に混合しているため、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる。

【0021】

また、本発明の磁性体含有絶縁体の製造方法によれば、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる。

【0022】

また、本発明では、減圧下でプレスを行いながら焼成を行うことで、溶剤の脱離を促進しつつプレス圧力による樹脂の流動を利用して磁性体粒子間隔を縮小し、磁性体の密な充填が可能となるため、透磁率の向上と、局所的な凝集を緩和することができることによる損失の低減を同時に達成することが出来る。

【図面の簡単な説明】

【0023】

【図1】本発明の磁性体含有絶縁体における磁性体の粒子径と粒子数の関係を示す図である。

【図2】本発明の複数の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図である。

【図3】磁性粉末(Ni)の粒径と100MHzにおける比透磁率(μ´)の関係を示す図である。

【図4】磁性粉末(Ni)の粒径と1GHzにおける比透磁率(μ´),との関係を示す図である。

【図5】磁性粉末(Ni)の粒径と磁気損失(tanδμ)との関係を示す図である。

【図6】扁平粉末及び球形粉末の磁気損失(tanδμ)の関係を示す図で、厚みが300nm、扁平の平均長径がそれぞれ17.9μmおよび50.3μmの扁平形状微小ニッケル粉を混合した際の例である。

【図7】磁性体含有樹脂作成にあたり、スクリュー攪拌後44kHzおよび990kHzの超音波の照射を行った場合と行わなかった場合の磁気損失を示した図である。

【図8】本発明の磁性誘電体作製方法の各工程を示す図である。

【図9】分散混合による分散の結果を示す操作型電子顕微鏡写真である。

【図10】スクリュー攪拌30秒行った場合の磁性体塗布後の外観写真を示している。

【図11】超音波照射(超音波:46kHz、5分;メガソニック:990kHz,10分)をおこなったときの樹脂の分散状態を示す走査型電子顕微鏡写真である。

【図12】磁性体に希釈ワニスを混合攪拌後5分の状態を示す写真である。

【図13】プレス焼成がある場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真である。

【図14】全ての上記条件1から5の要素を含んだ分散の結果を示す走査型電子顕微鏡写真である。

【図15】本発明の例1の回路基板の構造を示す断面図である。

【図16】本発明の磁性体含有絶縁体Iの磁性体粒径分布を示す図である。

【図17】本発明の例による電子部品を示す概略組立分解斜視図である。

【図18】比較のための一般的な磁性体含有絶縁体における磁性体粒子径と粒子数の関係を示す図である。

【図19】比較のための単一の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図である。

【図20】磁性誘電体の作製方法の一般的な技術を示す図である。

【図21】分割混入をしなかった場合の分散状態を示す走査型電子顕微鏡写真である。

【図22】図22はスクリュー攪拌なしの磁性体塗布後の外観写真を示している。

【図23】超音波照射なしの樹脂の分散状態を示す走査型電子顕微鏡写真である。

【図24】磁性体にワニス樹脂混合攪拌後5分の状態を示す写真である。

【図25】プレス焼成がない場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真である。

【図26】比較例に係る磁性体含有絶縁体IIの磁性体粒径分布示す図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0025】

図1は本発明の磁性体含有絶縁体における磁性体の粒子径と粒子数の関係を示す図である。図18は、比較のための一般的な磁性体含有絶縁体における磁性体粒子径と粒子数の関係を示す図である。

【0026】

図18に示すように磁性体粉末の粒度分布は、一般に正規分布上の分布をとる。粒子数が最大となる点の1/2の粒子数における粒子径の分布幅である半値幅が小さいほど均一な粒子径であることは周知の事実である。

【0027】

図1を参照すると、本発明の磁性体含有絶縁体においては、粒子数が最大となる点(p点)の両側に存在する分布曲線上の少なくともいずれかの点において変曲点を有していることが、図18に示す従来の磁性体含有絶縁体に対して対照的である(点a,b,c,d)。このように最大値(p点)を除く分布曲線上に変曲点が存在する場合、図1中に点線で示すように、異なる複数の正規分布状の分布曲線を合成することで、実線で示す実際の分布関数を得ることができる。

【0028】

上記例では分布関数を正規分布状と表現したが、2次関数状やガウス分布状など上に凸の形状で最大点を有する関数であれば同様である。

【0029】

したがって、本発明における少なくとも複数のピークを有するとは、得られた分布曲線の最大粒子数となる点を除く曲線上の少なくともいずれかの点において変曲点を有することを表す。

【0030】

このように複数の粒子径をもつ磁性体を混合することで、粒子間に生じる磁性体未充填領域に粒子を充填することができるため、磁性体粒子を高濃度に分散しなくとも透磁率増加の効果を得ることができる。

【0031】

図2及び図19はこのことを示した説明図である。図2は本発明の複数の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図であり、図19は、比較のための単一の粒子径を有する磁性体粉末を含有した絶縁体を模式的に表す図である。図2及び図19の比較から、本発明の複数の粒子径をもつ磁性体1a,1bを混合することで、未充填領域に磁性体を充填できていることがわかる。

【0032】

ここで、本発明において用いられる絶縁体2は、シリカ、アルミナ、窒化アルミニウム、窒化ケイ素などの無機物でもよく、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、フッ素樹脂、変性ポリフェニルエーテル樹脂、ビスマレイミド・トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、ケイ素樹脂、アクリル樹脂、ベンゾシクロブテン樹脂、ポリエチレンナフタレート樹脂、ポリシクロオレフィン樹脂、ポリオレフィン樹脂、シアネートエステル樹脂、メラミン樹脂、及びアクリル樹脂などの合成樹脂であってもよい。

【0033】

これらの絶縁体材料のうち、回路基板材料として用いる場合、特性インピーダンスを上昇させる観点からは誘電率が低いことが好ましくフッ素樹脂やポリオレフィン樹脂などが好適に選択される。また、電子部品材料として用いる場合には、電子部品の用途により誘電率を適宜選択すればよく、インダクタンスなど低誘電率性が必要な場合にはポリオレフィン樹脂やフッ素樹脂が好適に選択され、コンデンサやアンテナ素子など高誘電率性が要求される場合にはシリカやアルミナ、もしくはこれら無機物と有機物の混合物などを適宜使用できる。

【0034】

したがって、本発明の磁性体含有絶縁体によれば、粒子径の異なる少なくとも複数の磁性体粉末を絶縁体中に混合しているため、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる。さらに本発明の磁性体含有絶縁体によれば、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる。

【0035】

本発明者らは、さらに、検討を行った結果、fを信号周波数、μを磁性体微粒子の透磁率、σを磁性体微粒子の導電率としたときに、δ=(1/(πfμσ))1/2で表される表皮深さよりも磁性体粒子の直径が小さいと、損失を低減する効果が現れることが明らかになった。

【0036】

例えば、ニッケル微粒子の場合、比透磁率200、導電率14.3×10−6とすれば表皮深さは900nmであり、これよりも粒子径が小さければ、小さいほど、渦電流の発生が小さくなり損失を低減することができる。反対に粒径が小さくなるほど比透磁率は上昇する結果を得た。

【0037】

図3及び図4に示すように、磁性粉末(Ni)の粒径を小さくなれば、100MHz及び1GHzともに、比透磁率(μ´,μ″)は、高くなることがわかる。また、図5に示すように、磁性粉末(Ni)の粒径を小さくなれば、磁気損失(tanδμ)は次第に小さくなることが分ける。

【0038】

この傾向は磁性体粒子が球体に限られることはなく、扁平形状でも同様のことが言える。

【0039】

図6は厚みが300nm、扁平の平均長径がそれぞれ17.9μmおよび50.3μmの扁平形状微小ニッケル粉を混合した際の例である。リファレンスとして平均直径150nmの球状ニッケル粉末における同濃度での結果を示している。粒径が小さくなるほど損失が低減できていることがわかる。

【0040】

また、磁性体粒子の分散方法によって損失の低減が可能であることが明らかになった。分散性が悪く、複数の磁性体粒子の集合体である凝集体が存在すると損失が大きくなったり、製品間での品質ばらつきが大きくなってしまうことが明らかになった。

【0041】

図7は、磁性体含有樹脂作成にあたり、スクリュー攪拌後44kHzおよび990kHzの超音波の照射を行った場合と行わなかった場合の磁気損失を示したもので、そのときの磁性体コンテンツ量と損失との関係を示す図である。超音波照射を行うことにより損失の低減並びに均一な製造が行えることがわかる。

【0042】

次に、本発明の磁性体を均一に分散させるための磁性誘電体(磁性体含有絶縁体)の作製方法について述べる。

【0043】

図8は本発明の磁性誘電体の作製方法の各工程を示す図である。また、図20は、磁性誘電体の作製方法の一般的な技術を示す図である。

【0044】

図8に示すように、一般的な技術は、凝集体を単に砕くだけであり、まず磁性体と溶剤に界面活性剤を添加してスラリーを作製する。次に、攪拌混合して、樹脂、ワニス等を加え、解砕ボールを加えて攪拌混合する。ここで、解砕ボールとしては、Si3N4ボール、ジリコニアボールなどを磁性体と衝突させて、磁性体を解砕させるわけであるが、必ずしも全ての凝集体が解砕ボールと衝突するとは限らず、時間がかかるという欠点を備えている。

【0045】

更に、解砕ボールを除去のためにろ過し、基板等に塗布した後焼成して、磁性誘電体が完成する。

【0046】

一方、本発明の磁性誘電体(磁性体含有絶縁体)の製造方法作製方法の各工程では、粒子間に樹脂を入り込ませ、粒子1つづつを樹脂でコートする方法であり、まず、磁性体と界面活性剤と溶剤とを混合してスラリーを作製する。その条件1として、一括混合量を最適化する必要があり、分割混入する。ここで、界面活性剤の効果としては、凝集体を作らないという作用効果がある。図9は分散混合による分散の結果を示す操作型電子顕微鏡写真であり、図21は分割混入をしなかった場合の分散状態を示す走査型電子顕微鏡写真である。いずれの試料においても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。なお、図9では、溶剤1gに対して、磁性体0.2gを混合攪拌を4回行い、スラリーを作製した。一方、図21は溶剤4g,磁性体0.8gを一括混入でスラリーを作製している。図9と図21の比較から、少量ずつ磁性体を混合したものが分散状態はよいことを示している。

【0047】

次に、攪拌混合の後、スクリュー攪拌を行う。ここで、条件2として、スクリュー攪拌で、直接攪拌することで、磁性体凝集体の解砕を行うことができる。ここで、図10は、スクリュー攪拌30秒行った場合の磁性体塗布後の外観写真を示しており、一方、図22はスクリュー攪拌なしの磁性体塗布後の外観写真を示している。いずれの場合においても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。図10及び図22の比較から、実際の膜表面においては、スクリュー攪拌なしでは、目に見えるほどの大きな凝集体が残ってしまうことが判明した。

【0048】

次に、超音波分散を行う。ここで、条件3として、磁性凝集体の解砕を、低周波46kHz及び高周波990kHzで行った。図11は、超音波照射(超音波:46kHz、5分;メガソニック:990kHz,10分)をおこなったときの樹脂の分散状態を示す走査型電子顕微鏡写真であり、図23は超音波照射なしの樹脂の分散状態を示す走査型電子顕微鏡写真である。いずれの場合においても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。

【0049】

図11及び図23の比較から、超音波照射したものの方が超音波照射なしのものよりも分散状態がよいことが判明した。

【0050】

次に、希釈樹脂ワニスを混合して、スクリュー攪拌した。ここで、条件4として、樹脂ワニスを希釈したものと、希釈しないものとを比較した。図12は磁性体に希釈ワニスを混合攪拌後5分の状態を示す写真、図24は磁性体にワニス樹脂混合攪拌後5分の状態を示す写真である。いずれにおいても、粒径が20nmで鉄超微粉粒4.95vol%の磁性誘電体を作製した。

【0051】

図12及び図24の比較から、樹脂ワニスを希釈して粘度を下げることが必要であることが判明した。その理由としては、樹脂ワニスの粘度が非常に高いと、磁性体が樹脂ワニスに均一に入っていくのは困難であり、特に高濃度では樹脂と磁性体層が分離するからである。

【0052】

次に、低周波及び高周波による超音波分散を行う。

【0053】

さらに、溶剤を揮発させて濃縮する。

【0054】

続いて塗布後プレスして、焼成する。ここで、条件5としてプレス焼成の効果について検討した。図13はプレス焼成がある場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真、図25はプレス焼成がない場合の150nmのニッケル微粉の65vol%の磁性誘電体の走査型電子顕微鏡写真である。図13及び図25の比較から、プレスにより空孔がなくなっていることが判明した。

【0055】

図14は全ての上記条件1から5の要素を含んだ分散の結果を示す走査型電子顕微鏡写真である。図14に示すように、ニッケル微粉200nmの65vol%の磁性誘電体を作製した場合には、全ての粒子間に樹脂が入り込んでおり、良好に分散できたものと判断できる。

【0056】

以上説明した本発明の製造方法においては、減圧下でプレスを行いながら焼成を行うことで、溶剤の脱離を促進しつつプレス圧力による樹脂の流動を利用して磁性体粒子間隔を縮小し、磁性体の密な充填が可能となるため、透磁率の向上と、局所的な凝集を緩和することができることによる損失の低減を同時に達成することが出来る。

【0057】

それでは、本発明の具体例について説明する。

【0058】

(例1)

本発明の例1において、本発明を回路基板に適用した例を図15を用いて説明する。図15は本発明の例1の回路基板の構造を示す断面図である。図15を参照すると、磁性体含有絶縁体10と複数の金属配線11と、これらの金属配線10間を接続する接続部12とを備え、一般的に知られるビルドアップ工法により作成した。

【0059】

この回路基板101における磁性体含有絶縁体10は、次のように作成した。平均粒径20nmの第1磁性体粉末(真空冶金(株)製Fe超微粉)と平均粒径200nmの第2磁性体粉末(JFEミネラル(株)製Ni粉)を、キシレンおよびシクロペンタノンの4:3混合液に界面活性剤として高級脂肪酸エステルを溶解した分散液に少量ずつ混合し、遊星攪拌を行った後、ホモジナイザーを用いてスクリュー攪拌した。スクリュー攪拌時のシャフト回転数は1000rpmとした。次に、この溶液に44kHzおよび990kHzの超音波を5分づつ照射し、スラリー液を得た。このようにして得たスラリー液と、ポリシクロオレフィン樹脂(ノルボルネン系シクロオレフィンの開環重合体変性体(Tg=170℃)100部、ビスフェノール系硬化剤40部、およびイミダゾール系硬化促進剤0.1部を溶剤に溶解させて、固形分比率10%以下に希釈して得たワニスとを、遊星攪拌、44kHzの超音波、990kHzの超音波を5分間照射して、均一に混合した。

【0060】

次に、得られた混合液をロータリーエバポレーターに導入し、75℃、70Torrで溶剤を蒸発させ、ドクターブレードにて塗布できる粘度とした。上記によってえられた混合液をドクターブレード法によってフィルム状に成型し、常圧、90℃にて5分間乾燥を行った。

【0061】

このようにして得られたフィルム前駆体を、減圧プレス装置によってプレス焼成を行った。プレス条件は160℃、3MPa、1時間とし、厚み100μmの磁性体含有絶縁体とした(磁性体含有絶縁体Iと呼ぶ)。磁性体粉末の分散量は、ワニスの溶剤以外の成分重量100重量部に対して、第1磁性体粉末100重量部、第2磁性体粉末500重量部の割合であった。この磁性体の比透磁率μrおよび磁気損失tanδμをパラレルライン法により計測したところ、100MHzにおいてμr=10、tanδμ=0.02であった。

【0062】

この磁性体含有絶縁体Iの磁性体粒径分布を観測したところ、図16に示すような粒径分布曲線が得られた。

【0063】

例1では上述の磁性体粉末を用いたが、本発明は、これに限られることはなく、Coなどの金属磁性体粉末や、Fe,Ni、Coの合金、フェライトなどの酸化物磁性体などでもよい。

【0064】

比較評価のため、上記と同じワニスに第2磁性体粉末のみをワニスの溶剤以外の成分重量100重量部に対して500重量部分散させた磁性体含有絶縁体を作成した(磁性体含有絶縁体II)。この磁性体含有絶縁体の比透磁率はμr=4であった。この磁性体含有絶縁体2の磁性体粒径分布を観測したところ、図26が得られた。

【0065】

上記2種類の磁性体含有絶縁体を用いて図15に示す回路基板101を作成し、10μm、配線厚10μm、のストリップラインを形成し特性インピーダンスZ0を測定したところ、本発明に係る磁性体含有絶縁体Iにおいては、Z0=500Ωであり、比較例に係る磁性体含有絶縁体IIにおいてはZ0=300Ωであった。

【0066】

(例2)

本発明の例2において、本発明を電子部品に適用した例を図17を用いて説明する。図17は本発明の例による電子部品として、チップインダクタ105を示す概略図である。図17を参照すると、チップインダクタ105においては、磁性体含有絶縁体基板3とインダクタンス配線4とからなり、磁性体含有絶縁体基板3上に厚さ20μm銅箔をラミネートし、フォトリソグラフィ法により該銅箔をパターニングすることでインダクタンス配線4を得た。配線幅は100μmとし、1ターンの正方形コイルとした。前記磁性体含有絶縁体基板3と同じ磁性体含有絶縁体5を前記コイル上にプレス法により圧着し、1.5mm角に切断し電極を取り出すことでチップインダクタを得た。

【0067】

このチップインダクタにおける磁性体含有絶縁体は、上記例1と同様にして作製した。例1で作製した磁性体含有絶縁体を複数積層し厚さを1mmとした磁性体含有絶縁体1および2を用いてチップインダクタを作成し、Q値を比較した。

【0068】

磁性体含有絶縁体Iで1辺が1mmのコイルとしたところ、100MHzにおいて12.2nHを得た。このとき直流抵抗値として、0.04Ωを得た。したがってQ値として、30.5を得た。一方、磁性体含有絶縁体IIで同様に100MHzにおいて12.23nHとなるインダクタを作成したところ、コイルの一辺は1.67mmとなった。このとき直流抵抗として0.067Ωを得た。

【0069】

したがって、Q値として18.2となった。

【0070】

以上説明したように、本発明の実施の形態による磁性体含有絶縁体によれば、粒子径の異なる少なくとも複数の磁性体粉末を絶縁体中に混合しているため、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を回路基板に適用することで、特性インピーダンスを向上することができ、低消費電力化の効果を得ることができる。

【0071】

さらに、本発明の実施の形態による磁性体含有絶縁体によれば、磁性体の混合濃度を比較的大きくすることなく、透磁率増加の効果を得ることができ、これによって得られた磁性体含有絶縁体を電子部品に適用することで、Q値向上などの部品特性向上を図ることができる。

【産業上の利用可能性】

【0072】

以上説明した通り、本発明に係る磁性体含有絶縁体は、回路基板や電子部品及びそれらを用いた電子機器に適用される。

【符号の説明】

【0073】

1a,1b磁性体粉末

2 絶縁材料

3,5 磁性体含有絶縁体

4 インダクタンス配線(コイルパターン)

10 磁性体含有絶縁体

11 金属配線

12 接続部

101 回路基板

105 チップインダクタ

【特許請求の範囲】

【請求項1】

樹脂ワニスと磁性体を溶剤に分散したスラリーを混合し、塗布、乾燥、焼成を行うことによって得られる磁性体含有絶縁体の製造方法であって、

前記スラリーの製造工程は、溶剤に界面活性剤を添加した分散溶剤を製造する工程と、該分散溶剤に磁性体微粉を混合する工程、とからなり、前記磁性体微粉を混合する工程は、前記スクリュー攪拌を行う工程と、超音波を照射する工程とを有することを特徴とする磁性体含有絶縁体の製造方法。

【請求項2】

請求項1に記載の磁性体含有絶縁体の製造方法において、前記超音波を照射する工程は、100kHz未満の周波数の超音波を照射する工程と、100kHz以上の周波数の超音波を照射する工程とを有することを特徴とする磁性体含有絶縁体の製造方法。

【請求項3】

請求項1又は2に記載の磁性体含有絶縁体の製造方法において、前記焼成は減圧下でプレス焼成を行うことを特徴とする磁性体含有絶縁体の製造方法。

【請求項4】

請求項1乃至3の内のいずれか一項に記載された磁性体含有絶縁体の製造方法において、前記磁性体は、第1の粒径分布を有し、所定の粒径分布のピークを備えた第1の磁性体粒子と、前記所定の粒径分布のピーク位置の粒径よりも大きな粒径分布のピークの粒径を備えた第2の粒径分布を有する第2の磁性体粒子とを含み、前記樹脂ワニスは、合成樹脂を含み、前記第1及び第2の磁性体粒子は、夫々金属磁性体粉末であることを特徴とする磁性体含有絶縁体の製造方法。

【請求項5】

請求項1乃至4の内のいずれか1項に記載の磁性体含有絶縁体の製造方法において、前記所定の粒径分布のピークは5nmから100nmの範囲に存在することを特徴とする磁性体含有絶縁体の製造方法。

【請求項6】

請求項1乃至5の内のいずれか一項に記載の磁性体含有絶縁体の製造方法において、前記合成樹脂は、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、フッ素樹脂、変性ポリフェニルエーテル樹脂、ビスマレイミド・トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、ケイ素樹脂、アクリル樹脂、ベンゾシクロブテン樹脂、ポリエチレンナフタレート樹脂、ポリシクロオレフィン樹脂、ポリオレフィン樹脂、シアネートエステル樹脂、メラミン樹脂、アクリル樹脂、及び液晶樹脂からなる群より選ばれる少なくとも一種からなることを特徴とする磁性体含有絶縁体の製造方法。

【請求項7】

請求項1乃至6の内のいずれか一項に記載の磁性体含有絶縁体の製造方法において、磁性損失をしめす損失正接tanδμが100MHzの周波数で0.1以下であることを特徴とする磁性体含有絶縁体の製造方法。

【請求項1】

樹脂ワニスと磁性体を溶剤に分散したスラリーを混合し、塗布、乾燥、焼成を行うことによって得られる磁性体含有絶縁体の製造方法であって、

前記スラリーの製造工程は、溶剤に界面活性剤を添加した分散溶剤を製造する工程と、該分散溶剤に磁性体微粉を混合する工程、とからなり、前記磁性体微粉を混合する工程は、前記スクリュー攪拌を行う工程と、超音波を照射する工程とを有することを特徴とする磁性体含有絶縁体の製造方法。

【請求項2】

請求項1に記載の磁性体含有絶縁体の製造方法において、前記超音波を照射する工程は、100kHz未満の周波数の超音波を照射する工程と、100kHz以上の周波数の超音波を照射する工程とを有することを特徴とする磁性体含有絶縁体の製造方法。

【請求項3】

請求項1又は2に記載の磁性体含有絶縁体の製造方法において、前記焼成は減圧下でプレス焼成を行うことを特徴とする磁性体含有絶縁体の製造方法。

【請求項4】

請求項1乃至3の内のいずれか一項に記載された磁性体含有絶縁体の製造方法において、前記磁性体は、第1の粒径分布を有し、所定の粒径分布のピークを備えた第1の磁性体粒子と、前記所定の粒径分布のピーク位置の粒径よりも大きな粒径分布のピークの粒径を備えた第2の粒径分布を有する第2の磁性体粒子とを含み、前記樹脂ワニスは、合成樹脂を含み、前記第1及び第2の磁性体粒子は、夫々金属磁性体粉末であることを特徴とする磁性体含有絶縁体の製造方法。

【請求項5】

請求項1乃至4の内のいずれか1項に記載の磁性体含有絶縁体の製造方法において、前記所定の粒径分布のピークは5nmから100nmの範囲に存在することを特徴とする磁性体含有絶縁体の製造方法。

【請求項6】

請求項1乃至5の内のいずれか一項に記載の磁性体含有絶縁体の製造方法において、前記合成樹脂は、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、フッ素樹脂、変性ポリフェニルエーテル樹脂、ビスマレイミド・トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、ケイ素樹脂、アクリル樹脂、ベンゾシクロブテン樹脂、ポリエチレンナフタレート樹脂、ポリシクロオレフィン樹脂、ポリオレフィン樹脂、シアネートエステル樹脂、メラミン樹脂、アクリル樹脂、及び液晶樹脂からなる群より選ばれる少なくとも一種からなることを特徴とする磁性体含有絶縁体の製造方法。

【請求項7】

請求項1乃至6の内のいずれか一項に記載の磁性体含有絶縁体の製造方法において、磁性損失をしめす損失正接tanδμが100MHzの周波数で0.1以下であることを特徴とする磁性体含有絶縁体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図26】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図26】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2012−124165(P2012−124165A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2011−283880(P2011−283880)

【出願日】平成23年12月26日(2011.12.26)

【分割の表示】特願2005−82653(P2005−82653)の分割

【原出願日】平成17年3月22日(2005.3.22)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成23年12月26日(2011.12.26)

【分割の表示】特願2005−82653(P2005−82653)の分割

【原出願日】平成17年3月22日(2005.3.22)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]