磁性体膜めっき装置及びめっき処理設備

【課題】気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁性体膜を形成することができるようにする。

【解決手段】めっき槽302と、めっき時にめっき電源の陽極に接続されるアノード318と、基板を保持してアノードと対向する位置に位置させる基板ホルダ26と、めっき槽の周囲に配置され、基板ホルダで保持してアノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置306を有し、磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイル332a,332b,332cを有する。

【解決手段】めっき槽302と、めっき時にめっき電源の陽極に接続されるアノード318と、基板を保持してアノードと対向する位置に位置させる基板ホルダ26と、めっき槽の周囲に配置され、基板ホルダで保持してアノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置306を有し、磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイル332a,332b,332cを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性体膜めっき装置及びめっき処理設備に関し、特に半導体ウェハ等の基板表面に形成された金属の露出表面に磁性体膜を形成するのに使用される磁性体膜めっき装置及びめっき処理設備に関する。

【背景技術】

【0002】

例えばMRAMや磁気ヘッドなどのデバイスに電解めっきにより磁性体膜を成膜する技術としては、例えばめっき槽内のめっき液中に浸漬させ、被めっき面(表面)を下向きにして基板を水平に配置し、めっき槽を挟むように配設された電磁石(もしくは永久磁石)で基板の周囲に水平方向の磁界を形成しながら、基板と該基板に平行に配置されたアノードとの間にめっき電流を流すようにしたものが知られている(特許文献1参照)。また、基板に平行な磁界を与えるため、主磁石の他に該主磁界によって形成される主磁界を修正する補助磁石を使用することが提案されている(特許文献2参照)。

【0003】

出願人は、半導体ウェハ等の基板表面に銅めっき等の一連のめっきを行うめっき装置として、基板を保持する基板ホルダと、基板ホルダへの基板の脱着を行う基板脱着部と、めっきを行うめっき槽と、基板ホルダを搬送する基板ホルダ搬送装置を有するめっき装置を提案している(特許文献3参照)。このめっき装置によれば、基板を鉛直してめっき槽内のめっき液に浸漬させるため、めっきに際して、気泡の抜けが比較的良く、めっき装置として広い設置面積を占めることなく、しかも自動化に適しているというメリットがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−17898号公報

【特許文献2】特開昭61−190091号公報

【特許文献3】特許第3979847号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えばめっき槽内のめっき液中に浸漬させ、表面(被めっき面)を下向きにして水平に配置した基板の該表面(被めっき面)に電解めっきによって磁性体膜を形成しようとすると、気泡の抜けが一般に悪く、しかも、めっき装置として広い設置面積を必要とするばかりでなく、自動化が一般に困難である。

【0006】

また、磁性体膜を電解めっきで形成する場合には、アノードに強磁性体を使用する場合がある。このように、アノードに強磁性体を使用し、基板の周囲に磁界を形成しながら、基板の表面(被めっき面)に電解めっきによって磁性体膜を形成すると、強磁性体からなるアノードの存在により、磁力線が基準方向から所定角度だけずれてしまい、磁力密度を基板面内で均一にすることが難しくなる。このように、磁力密度が基板面内で不均一となると、基板上に形成される磁性体膜の磁気異方性の均一性に影響を与える。なお、引用文献2に記載の発明における補助磁石は、アノードを入れたことによる影響を考慮したものではなく、したがって、アノードに強磁性体を使用すると、アノード(強磁性体)の存在が基板上に形成される磁性体膜の磁気異方性の均一性に影響を与えると考えられる。

【0007】

本発明は上記に鑑みて為されたもので、気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁性体膜を形成することができるようにした磁性体膜めっき装置及びめっき処理設備を提供することを目的とする。

【課題を解決するための手段】

【0008】

請求項1に記載の発明は、内部にめっき液を保持するめっき槽と、前記めっき槽の内部のめっき液に浸漬される位置に鉛直に配置され、めっき時にめっき電源の陽極に接続されるアノードと、基板を保持して前記アノードと対向する位置に位置させる基板ホルダと、前記めっき槽の周囲に配置され、前記基板ホルダで保持して前記アノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置を有し、前記磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイルを有することを特徴とする磁性体膜めっき装置である。

これにより、気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用して、基板表面に磁性体膜を形成することができる。

【0009】

請求項2に記載の発明は、前記複数のコイルは、上段コイル、中段コイル及び下段コイルからなり、前記中段コイルは、基板と等しい高さに設置され、前記上段コイル及び前記下段コイルは、前記中段コイルから等距離に設置されていることを特徴とする請求項1記載の磁性体膜めっき装置である。

【0010】

請求項3に記載の発明は、前記アノードの外周には、該アノードの外周を取囲み、めっき時にめっき電源の陽極に接続される第1ダミーアノードが配置されていることを特徴とする請求項1または2記載の磁性体膜めっき装置である。

これにより、アノードにニッケル等の強磁性材料を使用した時に、基板面内の磁束の基準方向からのズレを小さくすることができる。

【0011】

請求項4に記載の発明は、前記第1ダミーアノードの外形形状は矩形であることを特徴とする請求項3記載の磁性体膜めっき装置である。

第1ダミーアノードは、磁束の基準方向と直角に交わるため、矩形とすることにより、基板近傍の磁力線を基準方向に近くすることができる。

【0012】

請求項5に記載の発明は、前記めっき槽には、前記基板ホルダで保持して前記アノードと対峙した位置に位置させる基板の裏面側に位置して、めっき時にめっき電源の陽極に接続される第2ダミーアノードが配置されていることを特徴とする請求項3または4記載の磁性体膜めっき装置である。

これにより、磁力線が垂直方向に対して基板の法線方向へ傾く影響を小さくすることができる。

【0013】

請求項6に記載の発明は、前記第2ダミーアノードは、前記アノードを加えた前記第1ダミーアノードと等しい形状及び大きさを有することを特徴とする請求項5記載の磁性体膜めっき装置である。

請求項7に記載の発明は、前記基板ホルダに保持された基板表面、前記アノード、前記第1ダミーアノード、及び前記第2ダミーアノードは、前記めっき槽内に互いに平行に配置されることを特徴とする請求項5または6記載の磁性体膜めっき装置である。

【0014】

請求項8に記載の発明は、基板は、前記磁界発生装置によって磁界が形成される空間の中心に配置されることを特徴とする請求項1乃至7のいずれかに記載の磁性体膜めっき装置である。

【0015】

請求項9に記載の発明は、前記めっき槽の内部には、前記めっき槽内のめっき液を攪拌する攪拌パドルが配置されていることを特徴とする請求項1乃至8のいずれかに記載の磁性体膜めっき装置である。

これにより、攪拌パドルを介して基板の表面に沿っためっき液の流れを該表面の全面でより均等にして、基板の全面に亘ってより均一な膜厚の磁性体膜(めっき膜)を形成することができる。

【0016】

請求項10に記載の発明は、前記めっき槽の内部には、めっき槽内の電場を調整する電場調整板が配置されていることを特徴とする請求項1乃至9のいずれかに記載の磁性体膜めっき装置である。

【0017】

請求項11に記載の発明は、前記基板ホルダの下部には、めっき液が下方に滴下するのを防止する受け皿が待避自在に備えられていることを特徴とする請求項1乃至10のいずれかに記載の磁性体膜めっき装置である。

このように、めっき液が下方に滴下するのを防止する受け皿を備えることにより、めっき終了後、基板ホルダをめっき槽から引上げて搬送する際に、めっき液が基板ホルダから滴下して、電磁石やめっき槽の外部に落下してしまうことを防止することができる。

【0018】

請求項12に記載の発明は、前記めっき槽には、前記基板ホルダを所定の位置に固定するエアバッグが備えられていることを特徴とする請求項1乃至11のいずれかに記載の磁性体膜めっき装置である。

これにより、めっき槽内の磁界を乱す要因となる磁石を使用することなく、基板ホルダをめっき槽の所定の位置に固定することができる。

【0019】

請求項13に記載の発明は、前記磁界発生装置には、該磁界発生装置を貫通して前記めっき槽の上部に達する排気ダクトが設けられていることを特徴とする請求項1乃至12のいずれかに記載の磁性体膜めっき装置である。

これにより、排気ダクト方向に向かう空気の流れを生じさせ、この流れにめっき槽から蒸発した蒸気を乗せて排気することで、この蒸気による基板の汚染を防止することができる。排気ダクトの数は、任意に設定される。

【0020】

請求項14に記載の発明は、前記基板ホルダには、基板を保持する時に基板のノッチ部内に入り込んで基板の基板ホルダに対する向きを合わせるノッチピンが備えられていることを特徴とする請求項1乃至13のいずれかに記載の磁性体膜めっき装置である。

これにより、例えばアライナを介して、基板ホルダに対する基板のノッチ部の向きを合わせた後、基板ホルダで基板を保持する時に、基板ホルダに対する基板のノッチ部の向きを常に正確に一定にすることができる。

【0021】

請求項15に記載の発明は、前記アノードは、強磁性体からなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置である。

請求項16に記載の発明は、前記アノードは、不溶解アノードからなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置である。

【0022】

請求項17に記載の発明は、請求項1乃至16のいずれかに記載の磁性体膜めっき装置と、基板の向きを合わせるアライナと、前記磁性体膜めっき装置と前記アライナとを内部に収容するメインフレームとを有することを特徴とするめっき処理設備である。

【0023】

請求項18に記載の発明は、前記磁性体膜めっき装置の前記めっき槽が前記メインフレーム内に複数備えられていることを特徴とする請求項17記載のめっき処理設備である。

【0024】

請求項19に記載の発明は、前記メインフレーム内に、プリウェット槽、プリソーク槽、ブロー槽及びリンス槽のいずれか、または複数の槽が収容されていることを特徴とする請求項17または18記載のめっき処理設備である。

これにより、一連のめっき処理を同一設備内で連続して行うことができる。

【0025】

請求項20に記載の発明は、前記磁性体めっき装置の前記基板ホルダを搬送する基板ホルダ搬送装置を備え、基板は、基板ホルダで保持された状態で、各槽間を搬送されることを特徴とする請求項19記載のめっき処理設備である。

【0026】

前記基板着脱部は、前記基板ホルダを2個横方向にスライド自在に並列して載置できるように構成されていてもよい。これにより、基板ホルダを開閉させる開閉機構を1台で済ますとともに、基板搬送装置を横移動させる必要をなくすことができる。

【発明の効果】

【0027】

本発明によれば、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁気異方性をもった磁性体膜を形成することができる。

【図面の簡単な説明】

【0028】

【図1】めっき処理設備の全体平面図である。

【図2】基板ホルダを保持した基板ホルダ搬送装置を示す正面図である。

【図3】基板ホルダを保持した基板ホルダ搬送装置の要部を示す斜視図である。

【図4】基板ホルダの一部を省略した平面図である。

【図5】基板ホルダの縦断正面図である。

【図6】基板ホルダの右側面図である。

【図7】基板のノッチ部の向き正確に合わせて基板ホルダで基板を保持する時の状態を工程順に示す図である。

【図8】磁性体膜めっき装置を示す概要図である。

【図9】攪拌パドルを示す平面図である。

【図10】図9のA−A線断面図である。

【図11】それぞれ異なる攪拌パドルの変形例を示す図10相当図である。

【図12】図5に示すめっき装置のパドル駆動機構をめっき槽と共に示す概略図である。

【図13】めっき槽の周壁上面に設けられる基板ホルダ用コマと基板ホルダのハンドとの関係を示し、(a)はハンド固定前、(b)はハンド固定後の状態を示す断面図である。

【図14】めっき槽と磁界発生装置の他の例を示す平面図である。

【図15】めっき槽と磁界発生装置の更に他の例を示す平面図である。

【図16】めっき槽と磁界発生装置の他の例を示す平面図である。

【図17】他の磁性体膜めっき装置における、基板ホルダ、めっき槽及び磁界発生装置の位置関係を示す図である。

【図18】本発明の実施形態の磁性体膜めっき装置の概要図である。

【図19】図18の平面図である。

【図20】アノードと第1ダミーアノードを示し、(a)は斜視図、(b)は縦断正面図である。

【図21】他のアノード及び第1ダミーアノードを示す縦断正面図である。

【図22】基板の向き、磁場の向き、めっき液の流れの向きのそれぞれ異なる関係を示す図である。

【図23】図18の要部拡大図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例では、半導体ウェハ等の基板の表面(被めっき面)に、パーマロイ(Ni/Fe=80/20%)からなる磁性体膜を形成するようにしている。この場合、めっき液として、パーマロイを形成できるものを用いる。なお、アノードとして、例えば強磁性体であるニッケル(Ni)や、不溶解アノード(例えばTi上にIrO2をコーティングしたもの、あるいはTi上にPtを1μmのクラッド処理したもの)が用いられる。また、磁性体膜としては、パーマロイの他に、コバルトやコバルト合金等が挙げられる。

【0030】

図1は、めっき処理設備の全体配置図を示す。このめっき処理設備は、基板のめっき前処理、めっき処理及びめっき後処理のめっき全工程を連続して自動的に行うようにしたもので、外装パネルを取付けたメインフレーム10の内部は、仕切板12によって、基板のめっき処理及びめっき液が付着した基板の処理を行うめっき空間14と、それ以外の処理、すなわちめっき液に直接には関わらない処理を行う清浄空間16に区分されている。清浄空間16には、内部に複数の半導体ウェハ等の基板を収納したFOUP(Front Opening Unified Pod)等の基板カセットを載置搭載するロード・アンロードポート18が接続され、メインフレーム10には、操作パネル(図示せず)が備えられている。

【0031】

清浄空間16内に位置して、ロード・アンロードポート18に搭載された基板カセット内の基板の搬出入及び基板の搬送を行う基板搬送ロボット20と、基板のノッチ部やオリエンテーションフラット部等の位置合せを行うアライナ22と、めっき処理後の基板を純水等の洗浄液で洗浄(リンス)し高速回転させて乾燥させる洗浄・乾燥装置24と、基板ホルダ26(図2及び図4等参照)を2枚並列に配置して、この各基板ホルダ26との間で基板の脱着を行う、基板受渡し部としての基板脱着台28が備えられている。

【0032】

清浄空間16内に配置された基板搬送ロボット20は、表面(被めっき面)を上向きにした水平姿勢で基板を保持して基板の搬出入を行い、アライナ22及び洗浄・乾燥装置24は、表面(被めっき面)を上向きにした水平姿勢で基板を保持して処理する。

【0033】

めっき空間14内には、仕切板12側から順に、基板ホルダ26の保管及び一時仮置きを行う4対(合計8個)のストッカ槽30と、基板を純水に浸漬させて濡らすことで表面の親水性を良くする一対のプリウェット槽32と、基板の表面に形成したシード層表面の電気抵抗の大きい酸化膜を硫酸や塩酸などの薬液でエッチング除去する一対のプリソーク槽34と、リンス(水洗)後の基板の水切りを行う一対のブロー槽36と、めっき後の基板を純水でリンス(水洗)する一対のリンス槽38と、2対(合計4個)のめっき槽40が順に配置されている。更に、メインフレーム10の内部の該メインフレーム10とめっき槽40との間には、基板ホルダ26やアノードホルダ222(図8参照)を装置から出し入れする際の出し入れ口となる一対のサービス槽42が設けられている。

【0034】

この例では、図8に示すように、基板ホルダ26、めっき槽40及び該めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114で磁性体膜めっき装置110を構成するようにしている。

【0035】

基板脱着部28及び各槽の側方に位置して、該側方に沿って直線状に延びる搬送レール44と基板ホルダ26を保持して該搬送レール44に沿って走行するトランスポータ45とを有する基板ホルダ搬送装置46が配置されている。このトランスポータ45は、図2及び図3に示すように、鉛直方向に延びて搬送レール44に沿って走行するボディ47と、このボディ47に沿って上下動自在でかつ軸心を中心に回転自在なアーム48を備えており、このアーム48に、基板ホルダ26を着脱自在に保持する基板ホルダ保持部49が2個並列に備えられている。

【0036】

アーム48の基端部には、回転機構50を介して回転自在な回転軸51が鉛直方向に垂設され、この回転軸51の下端に、水平方向に延びる受け皿52の基端が連結されている。この受け皿52は、上方に開放した横断面半円状に形成され、回転軸51側の端部には、受け皿52内に溜めためっき液を下方に排出するドレン53が設けられている。これにより、基板ホルダ26をめっき槽40から引上げて搬送する時、受け皿52を基板ホルダ26の下方に位置させて、基板ホルダ26の下端から滴下するめっき液を受け皿52で受けることで、めっき液が電磁石112(磁界発生装置114)やめっき槽40の外部に位置する他の機器等に落下するのを防止し、しかも回転機構50を介して、受け皿52を基板ホルダ26の上下動の際に邪魔とならない、図3に点線で示す待避位置に回転させることができるようになっている。

【0037】

前述のように、各基板ホルダ26は、各めっき槽40及び該各めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114で磁性体膜めっき装置110を構成する(図8参照)のであるが、各基板ホルダ26は、基板を保持したまま、基板ホルダ搬送装置54を介して、各槽間で基板を搬送する役割も果たす。

【0038】

基板ホルダ26は、図4乃至図7に示すように、例えば塩化ビニル製で矩形平板状の固定保持部材54と、この固定保持部材54にヒンジ56を介して開閉自在に取付けた可動保持部材58とを有している。なお、この例では、可動保持部材58を、ヒンジ56を介して開閉自在に構成した例を示しているが、例えば可動保持部材58を固定保持部材54に対峙した位置に配置し、この可動保持部材58を固定保持部材54に向けて前進させて開閉するようにしてもよい。

【0039】

この可動保持部材58は、基部58aと、この例ではリング状の支持部58bとを有し、例えば塩化ビニル製で、下記の押えリング62との滑りを良くしており、その支持部58bの固定保持部材54側表面に、リング状で一方のリップ部を長くした横断面略コ字状のシール部材(シールリング)60が固定保持部材54側に開口して取付けられている。可動保持部材58の固定保持部材54と反対側には、押えリング62が回転自在に支承され、この押えリング62の外周面にスライドプレート64が取付けられている。この押えリング62は、酸化性環境に対して耐食性に優れ、十分な剛性を有する、例えばチタンから構成されている。

【0040】

スライドプレート64の外側方に位置して、固定保持部材54には、内方に突出する突出部を有する逆L字状のクランパ70が円周方向に沿って等間隔で立設されている。そして、スライドプレート64の表面及び該表面を覆うように位置するクランパ70の内方突出部の下面は、回転方向に沿って互いに逆方向に傾斜するテーパ面となっている。更に、押えリング62の表面の円周方向に沿った複数箇所(例えば4カ所)には、例えば押えリング62にねじ込んだ回転ピンからなる突起73が設けられ、この突起73を回転機構で引っ掛けて押えリング62をスライドプレート64と一体に回転させるようになっている。

【0041】

これにより、可動保持部材58を開いた状態で、固定保持部材54の中央部に基板Wを挿入し、ヒンジ56を介して可動保持部材58を閉じた後、押えリング62を時計回りに回転させて、スライドプレート64をクランパ70の突出部の内部に滑り込ませることで、固定保持部材54と可動保持部材58とをテーパ面を介して互いに締付けてロックし、押えリング62を反時計回りに回転させて逆L字状のクランパ70の突出部からスライドプレート64を引き抜くことで、このロックを解くようになっている。そして、このようにして可動保持部材58をロックした時、シール部材60の内周面側の短いリップ部60a(図7参照)が基板Wの表面に、外周面側の長いリップ部60b(図7参照)が固定保持部材54の表面にそれぞれ圧接し、シール部材60を均一に押圧して、ここを確実にシールする。

【0042】

固定保持部材54の中央部には、基板Wの大きさに合わせてリング状に突出し、表面を基板Wの周縁部に当接させて該基板Wを支持する支持面80となる突条部82が設けられており、この突条部82の円周方向に沿った所定位置に凹部84が設けられている。この各凹部84内に、下記のハンド98に設けた外部接点から延びる複数の配線にそれぞれ接続した複数(図示では8個)の導電体(電気接点)88が配置されて、固定保持部材54の支持面80上に基板Wを載置した際、この導電体88の端部が基板Wの側方で固定保持部材54の表面にばね性を有した状態で露出するようになっている。

【0043】

一方、シール部材60の一対のリップ部60a,60bで挟まれた内部には、支持体90(図7参照)が取付けられ、この支持体90の導電体88に対向した位置に、電気接点92の脚部が固着されている。この電気接点92は、板ばね形状に形成されている。つまり、この電気接点92は、内方に板ばね状に突出する接点端部92bを有しており、この接点端部92bにおいて、その弾性力によるばね性を有して容易に屈曲するようになっている。

【0044】

可動保持部材58の開閉は、図示しないシリンダと可動保持部材58の自重によって行われる。つまり、固定保持部材54には通孔54aが設けられ、基板脱着部28の載置プレート(図示せず)の上に基板ホルダ26を載置した時に該通孔54aに対向する位置にシリンダが設けられている。これにより、シリンダロッドを伸展させ、通孔54aを通じて押圧棒で可動保持部材58の基部58aを上方に押上げることで可動保持部材58を開き、シリンダロッドを収縮させることで、可動保持部材58をその自重で閉じるようになっている。

【0045】

この例にあっては、押えリング62を回転させることにより、可動保持部材58のロック・アンロックを行うようになっているが、このロック・アンロック機構は、天井側に設けられている。つまり、このロック・アンロック機構は、基板脱着部28の載置プレートの上に基板ホルダ26を載置した時、この中央側に位置する基板ホルダ26の押えリング62の各突起73に対応する位置に位置させた把持部材を有し、基板脱着部28の載置プレートを上昇させ、突起73を把持部材で把持した状態で把持部材を押えリング62の軸芯周りに回転させることで、押えリング62を回転させるように構成されている。このロック・アンロック機構は、1個備えられ、基板脱着部28の載置プレートの上に載置した2個の基板ホルダ26の一方をロック(またはアンロック)した後、基板脱着部28の載置プレートを横方向にスライドさせて、他方の基板ホルダ26をロック(またはアンロック)するようになっている。

【0046】

基板ホルダ26の固定保持部材54の端部には、基板ホルダ26を搬送したり、吊下げ支持したりする際の支持部となる一対の略T字状のハンド98が連接されている。そして、ストッカ槽30内においては、この周壁上面にハンド98の突出端部を引っ掛けることで、これを垂直に吊下げ保持し、この吊下げ保持した基板ホルダ26のハンド98を基板ホルダ搬送装置46のトランスポータ45で把持して基板ホルダ26を搬送するようになっている。なお、プリウェット槽32、プリソーク槽34、ブロー槽36、リンス槽38及びめっき槽40内においても、基板ホルダ26は、ハンド98を介してそれらの周壁に吊下げ保持される。

【0047】

ここで、磁性体膜めっきにおいては、基板上に形成された構造に対して決まった方向に正確に磁界をかける必要がある場合がある。このため、アライナ22を介して、基板ホルダ26に対する基板Wのノッチ部の向きを合わせた後、ズレを防止する機能を付与して、基板ホルダ26に対する基板Wのノッチ部の向きを常に正確に一定にすることが望まれる。そこで、この例では、図7に示すように、固定保持部材54の基板Wのノッチ部に対応する位置に棒状の第1ばね部材(ノッチピン)100を、可動保持部材58の基板Wのノッチ部に対応する位置に板状の第2ばね部材102をそれぞれ取付けている。そして、固定保持部材54と可動保持部材58との間で基板Wを挟持して保持する際に、図7(b)に示すように、第2ばね部材102が第1ばね部材100を内方に押圧し、図7(c)に示すように、第1ばね部材(ノッチピン)100の先端が内側に湾曲している基板Wのノッチ部内に挿入され、これによって、基板ホルダ26に対する基板Wのノッチ部の向きのズレを防止できるようにしている。

【0048】

この例では、第1ばね部材100と第2ばね部材102の2つのばね部材を使用した例を示しているが、第1ばね部材100と第2ばね部材102とを一体にしてもよい。なお、基板Wを基板ホルダ26で保持した際に基板Wのノッチ部内に棒状のばね部材(ノッチピン)が嵌り、基板Wの基板ホルダ26による保持を開放したときに、基板Wのノッチ部から棒状のばね部材(ノッチピン)が離れるように構成されていることが望ましいが、弾性変形部材等を利用せずに、固定ピン(ノッチピン)が基板のノッチ部内に挿入されるようにしても良い。上述したように、固定保持部材54と可動保持部材58との間で基板Wを挟持して保持する動作を利用し、板ばね部材等の弾性部材を変形させるようにすることで、比較的簡単な構成でズレ防止機構を構築することができる。

【0049】

図8は、磁性体膜めっき装置110の概要を示す。図8に示すように、磁性体膜めっき装置110は、前述の基板ホルダ26、めっき槽40及び該めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114から主に構成されている。

【0050】

めっき槽40は、内部に一定量のめっき液Qを保持するめっき槽本体186が備えられ、このめっき液Q中に、基板ホルダ26のシール部材60(図7参照)で周縁部を水密的にシールし表面(被めっき面)を露出させて基板ホルダ26で保持した基板Wを浸漬させて垂直に配置するようになっている。めっき槽本体186の上方外周には、めっき槽本体186の縁から溢れ出ためっき液Qを受け止めるオーバーフロー槽200が備えられている。オーバーフロー槽200の底部には、ポンプ202を備えた循環配管204の一端が接続され、循環配管204の他端は、めっき槽本体186の底部に設けられためっき液供給口186aに接続されている。これにより、オーバーフロー槽200内に溜まっためっき液Qは、ポンプ202の駆動に伴ってめっき槽本体186内に還流される。循環配管204には、ポンプ202の下流側に位置して、めっき液Qの温度を調節する恒温ユニット206と、めっき液内の異物をフィルタリング(除去)するフィルタ208が介装されている。

【0051】

更に、めっき槽本体186の底部には、内部に多数のめっき液流通口を有する底板210が配置されている。これによって、めっき槽本体186の内部は、上方の基板処理室214と下方のめっき液分散室212に区画されている。更に、底板210には、下方に垂下する遮蔽板216が取付けられている。

【0052】

これによって、この例のめっき槽40では、めっき液Qは、ポンプ202の駆動に伴ってめっき槽本体186のめっき液分散室212に導入され、底板210に設けられた多数のめっき液流通口を通過して基板処理室214内に流入し、基板ホルダ26で保持された基板Wの表面に対して略平行に上方に向けて流れてオーバーフロー槽200内に流出する。このように、このめっき槽40は、めっきを行う時にポンプ202を駆動することで、めっき液Qが基板Wの表面に対して略平行に移動するようになっている。

【0053】

めっき槽本体186の内部には、基板Wの形状に沿った円板状のアノード220がアノードホルダ222に保持されて垂直に設置されている。このアノード220は、めっき槽本体186内にめっき液Qを満たした時に、このめっき液Q中に浸漬され、基板ホルダ26で保持してめっき槽本体186内の所定の位置に配置される基板Wと対面する。更に、めっき槽本体186の内部には、アノード220とめっき槽本体186内の所定の位置に配置される基板ホルダ26との間に位置して、めっき槽本体186内の電場を調整する電場調整板(レギュレーションプレート)224が配置されている。電場調整板224は、この例では、筒状部226と矩形状のフランジ部228からなり、材質として、誘電体である塩化ビニルを用いている。筒状部226は、電場の拡がりを十分制限できるような開口の大きさ、及び軸心に沿った長さを有している。電場調整板224のフランジ部228の下端は、底板210に達している。

【0054】

めっき槽本体186の内部には、めっき槽本体186内の所定の位置に配置される基板ホルダ26と電場調整板224との間に位置して、鉛直方向に延び、基板Wと平行に往復動して、基板ホルダ26と電場調整板224との間のめっき液Qを攪拌する攪拌パドル232が配置されている。このように、めっき液Qを攪拌パドル232で攪拌することで、めっき液Q中のイオンを基板Wの表面に均一に供給することができる。

【0055】

攪拌パドル232は、図9及び図10に示すように、板厚tが3〜5mmの一定の厚みを有する矩形板状部材で構成され、内部に複数の長穴232aを平行に設けることで、鉛直方向に延びる複数の格子部232bを有するように構成されている。攪拌パドル232の材質は、例えばチタンにテフロン(登録商標)コートを施したものである。攪拌パドル232の垂直方向の長さL1及び長孔232aの長さ方向の寸法L2は、基板Wの垂直方向の寸法よりも十分に大きくなるように設定されている。また、攪拌パドル232の横方向の長さHは、攪拌パドル232の往復運動の振幅(ストローク)と合わせた長さが基板Wの横方向の寸法よりも十分に大きくなるように設定されている。

【0056】

長穴232aの幅及び数は、長穴232aと長孔232aの間の格子部232bが効率良くめっき液を攪拌し、長穴232aをめっき液が効率良く通り抜けるように、格子部232bが必要な剛性を有する範囲で格子部232bが可能な限り細くなるように決めることが好ましい。

【0057】

この例では、図10に示すように、各格子部232bの横断面が長方形になるように長穴232aを垂直に開けている。図11(a)に示すように、格子部232bの横断面の四隅に面取りを施してもよく、また図11(b)に示すように、格子部232bの横断面が平行四辺形になるように格子部232bに角度を付けても良い。

【0058】

図12に示すように、攪拌パドル232は、攪拌パドル232の上端に固着したクランプ236によって、水平方向に延びるパドルシャフト238に固定され、パドルシャフト238は、シャフト保持部240に保持されつつ左右に摺動できるようになっている。パドルシャフト238の端部は、攪拌パドル232を左右に直進往復運動させるパドル駆動部242に連結され、パドル駆動部242は、モータ244の回転をクランク機構(図示せず)によりパドルシャフト238の直進往復運動に変換する。この例では、パドル駆動部242のモータ244の回転速度を制御することにより、攪拌パドル232の移動速度を制御する制御部246が備えられている。なお、パドル駆動部の機構は、クランク機構だけでなく、ボールねじによりサーボモータの回転をパドルシャフトの直進往復運動に変換するようにしたものや、リニアモータによってパドルシャフトを直進往復運動させるようにしたものでも良い。攪拌パドル232の移動速度は、攪拌パドル232による十分な撹拌効果を得るために、0.2m/sec以上であることが好ましく、0.5m/sec以上であることが更に好ましい。攪拌パドル232の移動速度は、装置設計の観点から、一般的には2.0m/sec以下である。

【0059】

磁性体膜めっき装置110には、めっき時に陽極が導線を介してアノード220に、陰極が導線を介して基板Wにそれぞれ接続されるめっき電源250が備えられている。

【0060】

この例では、図8に示すように、めっき槽本体186とオーバーフロー槽200を有するめっき槽40の周囲に筒状の電磁石112からなる磁界発生装置114を配置している。この電磁石112は、円筒状のヨーク116の内周面にコイル118を巻き回し、このコイル118に電流を流すことによって、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成するように構成されている。電磁石112は、めっき液に触れても損傷を受けることがないように、めっき液に対する耐めっき液性を有する樹脂で覆われている。

【0061】

めっき槽40の周壁上面の所定位置には、図13に示すように、上方に開口する位置決め用の凹部120aを有する基板ホルダ用コマ120が取付けられており、この凹部120a内に基板ホルダ26のハンド98の端部を挿入することで、基板ホルダ26のめっき槽40に対する位置決めを行いつつ、基板ホルダ26をめっき槽40内に垂下支持するようになっている。この凹部120aの底部には、外部電源から延びる配線122に接続されたコマ側接触端子124が取付けられ、ハンド98の端部の該コマ側接触端子124に対向する位置には、ホルダ側接触端子126が取付けられ、このホルダ側接触端子126は、配線128を通して前記導電体88に繋がっている。そして、凹部120a内に基板ホルダ26のハンド98を挿入させた時、両接触端子124,126が互いに接触して通電するようになっている。

【0062】

ここに、凹部120a内にハンド98の端部が入り易くするため、凹部120aの幅はハンド98の幅よりやや大きく設定されている。このため、この例では、基板ホルダ用コマ120の凹部120aの一側面側にエアバッグ130を配置し、図13(a)に示すように、凹部120a内にハンド98を挿入した後、図13(b)に示すように、エア等の気体によりエアバッグ130を膨張させ、ハンド98を凹部120aの他側面側に押付けて、基板ホルダ26のめっき槽40に対する位置決めを行うようにしている。基板ホルダ26を取り外すときには、エアバッグ130内の気体を真空で吸い込み、あるいは大気開放させることで、エアバック130の体積を縮小させる。これにより、めっき槽40内の磁界を乱す要因となる磁石を使用することなく、攪拌パドル232の運動によりめっき液が流動し、基板ホルダ26がめっき液の圧力を受けてがたつき、接触端子124,126間で接触不良が生じることを防止することができる。なお、エアバックの他に、エアシリンダやモータ等を使用してもよい。

【0063】

この磁性体膜めっき装置110によれば、先ず、めっき槽本体186の内部に所定の組成を有する所定量のめっき液Qを満たし循環させておく。そして、基板Wを保持した基板ホルダ26を下降させて、基板Wをめっき槽本体186内のめっき液Qに浸漬した所定の位置に配置させて垂下保持する。そして、めっき電源250の陽極をアノード220に、陰極を基板Wにそれぞれ接続し、同時に、電磁石112のコイル118に電流を流して、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成する。この状態で、必要に応じて、攪拌パドル232を基板Wと平行に移動させて、電場調整板224と基板Wとの間のめっき液Qを攪拌パドル232で攪拌し、これによって、基板Wの表面にめっき膜としての磁気異方性をもつ磁性体膜(パーマロイ)を成長させる。また、必要に応じて循環配管204のポンプ202を駆動して、めっき槽本体186内のめっき液Qを循環させつつ冷却または加熱して所定の温度に維持する。そして、所定時間経過後、アノード220と基板Wをめっき電源250から切離し、電磁石112のコイル118への電流の供給及び攪拌パドル232の往復動を停止させてめっきを終了する。

【0064】

このように構成しためっき処理設備による一連の磁性体膜めっき処理を説明する。先ず、表面に給電層としてのシード層を成膜した基板Wを、その表面(被めっき面)を上した状態で基板カセット内に収容し、この基板カセットをロード・アンロードポート18に搭載する。このロード・アンロードポート18に搭載したカセットから、基板搬送ロボット20で基板を1枚取出し、アライナ22に載せてノッチ部やオリエンタルフラット部などの方向を合わせる。このアライナ22で方向を合わせた基板を基板搬送ロボット20で基板着脱部28まで搬送する。

【0065】

基板着脱部28においては、ストッカ槽30内に収容されていた基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させた後、基板着脱部28まで搬送し、アーム48を90゜回転させて基板ホルダ26を水平な状態とする。しかる後、アーム48を下降させ、これによって、2基の基板ホルダ26を基板着脱部28の載置プレートの上に同時に載置し、シリンダを作動させて基板ホルダ26の可動保持部材58を開いた状態にしておく。

【0066】

この状態で、中央側に位置する基板ホルダ26に基板搬送ロボット20で搬送した基板を挿入し、シリンダを逆作動させて可動保持部材58を閉じ、しかる後、ロック・アンロック機構で可動保持部材58をロックする。この時、図7に示すように、第1ばね部材100及び第2ばね部材102を介して、基板ホルダ26に対する基板Wのノッチ部の向きのズレが防止される。そして、一方の基板ホルダ26への基板の装着が完了した後、基板脱着部28の載置プレートを横方向にスライドさせて、同様にして、他方の基板ホルダ26に基板を装着し、しかる後、載置プレートを元の位置に戻す。

【0067】

これにより、基板は、その表面(被めっき面)を基板ホルダ26の開口部から露出させた状態で、周囲をシール部材60でめっき液が浸入しないようにシールされ、シールによってめっき液に触れない部分において複数の接点と電気的に導通するように固定される。ここで、導電体(電気接点)88からは基板ホルダ26のハンド98まで配線128が繋がっており、接触端子124,126を電気的に接続することで、基板のシード層に給電することができる。

【0068】

次に、基板を装着した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させた後、ストッカ槽30まで搬送し、アーム48を90゜回転させて基板ホルダ26を垂直な状態となし、しかる後、アーム48を下降させ、これによって、2基の基板ホルダ26をストッカ槽30に吊下げ保持(仮置き)する。この作業を順次繰り返して、ストッカ槽30内に収容された基板ホルダ26に順次基板を装着し、ストッカ槽30の所定の位置に順次吊り下げ保持(仮置き)する。

【0069】

そして、基板を装着しストッカ槽30に仮置きした基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させた後、プリウェット槽32まで搬送し、しかる後、アーム48を下降させ、これによって、2基の基板ホルダ26をプリウェット槽32内に入れた、例えば純水に浸漬させて基板の表面を濡らして表面の親水性を良くする。なお、基板の表面を濡らし穴の中の空気を水に置換して親水性をよくできるものであれば、純水に限らないことは勿論である。

【0070】

なお、この時、基板ホルダ26に備えられていた基板と接点との接触状態を確認するセンサで、この接触状態が不良であると判断した基板を収納した基板ホルダ26は、ストッカ槽30に仮置きしたままにしておく。これにより、基板ホルダ26に基板を装着した時に該基板と接点との間に接触不良が生じても、装置を停止させることなく、めっき作業を継続することができる。この接触不良を生じた基板にはめっき処理が施されないが、この場合には、基板を基板カセットに戻した後にめっき未処理の基板を基板カセットから排除することで、これに対処することができる。

【0071】

次に、この基板を装着した基板ホルダ26を、前記と同様にして、プリソーク槽34に搬送し、プリソーク槽34に入れた硫酸や塩酸などの薬液に基板を浸漬させてシード層表面の電気抵抗の大きい酸化膜をエッチングし、清浄な金属面を露出させる。更に、この基板を装着した基板ホルダ26を、前記と同様にして、リンス槽38に搬送し、このリンス槽38に入れた純水で基板の表面をリンス(水洗)する。

【0072】

リンスが終了した基板を装着した基板ホルダ26を、前記と同様にして、内部めっき液を満たしためっき槽40に搬送し、めっき槽40の所定の位置に吊り下げ保持する。この時、図13(a)に示すように、めっき槽40の基板ホルダ用コマ120の凹部120a内に基板ホルダ26のハンド98の端部が挿入されて、接触端子124,126が互いに接触して通電する。そして、図13(b)に示すように、エア等の気体によりエアバッグ130を膨張させ、ハンド98を凹部120aの他側面側に押付けて、基板ホルダ26のめっき槽40に対する位置決めを行う。そして、めっき槽40内にめっき液を供給し、オーバーフロー槽200にめっき液をオーバーフローさせながら、アノード200と基板との間にめっき電圧を印加し、同時に、電磁石112のコイル118に電流を流して、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成する。そして、必要に応じて、パドル駆動部242により攪拌パドル232を基板の表面と平行に往復移動させることで、基板の表面に磁気異方性をもつ磁性体膜としてのパーマロイを成膜する。

【0073】

めっきが終了した後、めっき電源の印加、めっき液の供給、電磁石112への電流の供給、及びパドル往復運動を停止し、めっき後の基板を装着した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させて、基板ホルダ26をめっき槽40内のめっき液Qから引上げる。このようにして、基板ホルダ26をめっき槽40内のめっき液Qから引上げた時、図2及び図3に示す受け皿52を待避位置から基板ホルダ26の直下方位置に移動させ、同様にして、基板ホルダ26をリンス槽38まで搬送する。これにより、基板ホルダ26から滴下するめっき液を受け皿52で受けて、めっき液が電磁石112を用いた磁界発生装置114やめっき槽40の外部に位置する他の機器等に落下するのを防止する。

【0074】

そして、受け皿52を待避位置に戻した後、基板ホルダ26を下降させリンス槽38に入れた純水に浸漬させて基板の表面を純水でリンス(洗浄)する。しかる後、この基板を装着した基板ホルダ26を、前記と同様にして、ブロー槽36に搬送し、ここで、エアの吹き付けによって基板ホルダ26に付着した水滴を除去する。しかる後、この基板を装着した基板ホルダ26を、前記と同様にして、ストッカ槽30の所定の位置に戻して吊下げ保持する。

【0075】

基板ホルダ搬送装置46のトランスポータ45は、めっき処理後の基板を装着しストッカ槽30に戻した基板ホルダ26を基板ホルダ保持部49で2基同時に把持し、前記と同様にして、基板着脱部28の載置プレートの上に載置する。この時、基板ホルダ26に備えられていた基板と接点との接触状態を確認するセンサで、この接触状態が不良である判断とした基板を装着しストッカ槽30に仮置きしたままの基板ホルダ26も同時に搬送して載置プレートの上に載置する。

【0076】

そして、中央側に位置する基板ホルダ26の可動保持部材58のロックをロック・アンロック機構を介して解き、シリンダを作動させて可動保持部材58を開く。この状態で、基板ホルダ26内のめっき処理後の基板を基板搬送ロボット20で取出して、洗浄・乾燥装置24に運び、この洗浄・乾燥装置24の高速回転によってスピンドライ(水切り)した基板を基板搬送ロボット20でロード・アンロードポート18の基板カセットに戻す。

【0077】

そして、一方の基板ホルダ26に装着した基板を基板カセットに戻した後、或いはこれと並行して、基板脱着部28の載置プレートを横方向にスライドさせて、同様にして、他方の基板ホルダ26に装着した基板をスピンドライして基板カセットに戻す。

【0078】

基板脱着部28の載置プレートを元の状態に戻した後、基板を取出した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、前記と同様にして、これをストッカ槽30の所定の場所に戻す。しかる後、めっき処理後の基板を装着しストッカ槽30に戻した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、前記と同様にして、基板着脱部28の載置プレートの上に載置して、前記と同様な作業を繰り返す。

【0079】

以上説明したように、このめっき処理設備によれば、基板を収納した基板カセットをロード・アンロードポート18にセットして装置を始動することで、ディップ方式を採用した電解めっきを全自動で行って、基板の表面にパーマロイ等の磁気異方性をもつ磁性体膜(めっき膜)を自動的に形成することができる。

【0080】

なお、この例のように、めっき槽40の周囲を電磁石112からなる磁界発生装置114で個別に取囲だものを複数個並列に並べることにより、基板に平行な磁場の形成を容易となすことができる。

【0081】

上記の例では、めっき槽40の周囲を包囲する円筒状の電磁石112で磁界発生装置114を構成しているが、図14に示すように、めっき槽40の周囲を包囲する矩形状の電磁石112aで磁界発生装置114aを構成するようにしてもよい。また、図15に示すように、めっき槽本体186及びオーバーフロー槽200を有する複数(図示では2個)のめっき槽40を並列に並べ、この複数に並べためっき槽40の周囲を矩形の一つの電磁石112bからなる磁界発生装置114bで取囲むようにしてもよい。

【0082】

更に、共通のめっき液を使って処理する場合には、図16に示すように、一つのオーバーフロー槽200aの内部に複数のめっき槽本体186を配置してめっき槽40aを構成し、このめっき槽40aの外周を電磁石112cからなる磁界発生装置114cで取囲むようにしても良い。

【0083】

なお、上記の各例においては、電磁石を用いて磁界発生装置を構成して、例えば0〜500G(0〜0.05T)の範囲で磁力を調整可能としているが、永久磁石を用いて磁界発生装置を構成するようにしてもよい。永久磁石を用いて磁界発生装置を構成する場合、N極・S極が上下に並ぶように永久磁石を配置する。

【0084】

図17は、他の磁性体膜めっき装置における、基板ホルダ、めっき槽及び磁界発生装置の位置関係を示す図である。この例にあっては、めっき槽40の外側の該めっき槽40を挟んだ位置に、サポート260に取付けた一対の永久磁石262からなる磁界発生装置264を配置して、基板ホルダ26で保持してめっき槽40内のめっき液Q中に浸漬させて鉛直に配置した基板Wの周囲に基板Wと平行な磁界が発生するようにしている。電磁石を用いて磁界発生装置264を構成しても良いことは前述と同様である。

【0085】

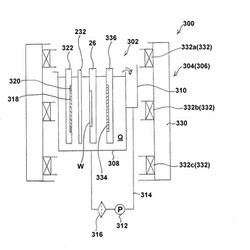

図18及び図19は、本発明の実施形態おける磁性体膜めっき装置の概要を示す。この磁性体膜めっき装置300は、前述と同様な構成の基板Wを着脱自在に保持して搬送する上下動自在な基板ホルダ26、めっき槽302及び該めっき槽302の周囲に配置された円筒状の電磁石304からなる磁界発生装置306から主に構成されている。この例では、図1に示す、基板ホルダ26、めっき槽40及び該めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114を有する、図8に示す、磁性体膜めっき装置110の代わりに、この基板ホルダ26、めっき槽302及び該めっき槽302の周囲に配置された円筒状の電磁石304からなる磁界発生装置306を有する磁性体膜めっき装置300を使用して、本発明の実施形態のめっき処理設備が構成される。

【0086】

めっき槽302は、内部に一定量のめっき液Qを保持するめっき槽本体308が備えられ、このめっき液Q中に、基板ホルダ26のシール部材60(図7参照)で周縁部を水密的にシールし表面(被めっき面)を露出させて基板ホルダ26で保持した基板Wを浸漬させて垂直に配置するようになっている。めっき槽本体308の上方外周には、めっき槽本体308の縁から溢れ出ためっき液Qを受け止めるオーバーフロー槽310が備えられている。オーバーフロー槽310の底部には、ポンプ312を備えた循環配管314の一端が接続され、循環配管314の他端は、めっき槽本体308の底部に接続されている。これにより、オーバーフロー槽310内に溜まっためっき液Qは、ポンプ312の駆動に伴ってめっき槽本体308内に還流される。循環配管314には、ポンプ312の下流側に位置して、めっき液内の異物をフィルタリング(除去)するフィルタ316が介装されている。この例のめっき槽302では、めっき液Qは、基板ホルダ26で保持された基板Wの表面に対して略平行に上方に向けて流れてオーバーフロー槽310内に流出する。なお、循環配管314に、前述の例のように恒温ユニット、更にはめっき液の脱気装置を設けるようにしてもよい。

【0087】

めっき槽本体308の内部には、基板Wの形状に沿った円板状のアノード318と該アノード318の周囲を取囲む第1ダミーアノード320が第1アノードホルダ322に保持されて垂直に設置されている。アノード318及び第1ダミーアノード320は、めっき槽本体308内にめっき液Qを満たした時にめっき液Q中に浸漬され、基板ホルダ26で保持してめっき槽本体308内の所定の位置に配置される基板Wと対面する。このアノード318の材質として、例えば強磁性体のニッケル(Ni)が用いられる。ニッケルの代わりに、不溶解アノード(例えばTiの上にIrO2をコーティングしたもの、あるいはTi上にPtを1μmのクラッド処理をしたもの)を用いても良い。

【0088】

図20は、アノード318と第1ダミーアノード320を示す。図20に示すように、この例は、例えば強磁性体のニッケルからなる矩形状のアノード材料323の中心部を円形に除く外周部に、めっき液からの析出等が起こらないように、樹脂324を被覆することで、この樹脂324で覆われていない部分がアノード318、樹脂324で覆われた部分が第1ダミーアノード320となるようにしている。このように、アノード318と第1ダミーアノード320を一体に形成することで、アノード318と第1ダミーアノード320との間に隙間が生じることを防止することができる。なお、図21に示すように、アノード318と樹脂324で全外周を被覆した第1ダミーアノード320を別体で構成するようにしてもよく、これにより、第1ダミーアノード320の交換の便を図ることができる。

【0089】

めっき槽本体308の内部には、めっき槽本体308内の所定の位置に配置される基板ホルダ26とアノード318との間に位置して、鉛直方向に延び、基板Wと平行に往復動して、基板ホルダ26とアノード318との間のめっき液Qを攪拌する、前述の同様な構成の攪拌パドル232が配置されている。このように、めっき液Qを攪拌パドル232で攪拌することで、めっき液Q中のイオンを基板Wの表面に均一に供給することができる。なお、前述の例と同様に、攪拌パドル232とアノード318との間に電場調整板を配置するようにしてもよい。

【0090】

めっき槽302の外側には、円筒状のヨーク330の内周面にコイル332を巻き回して構成された電磁石304からなる磁界発生装置306が配置されている。これにより、めっき槽302の内部の基板Wの近傍に垂直方向の基板と平行な磁界が形成され、電解めっきにより磁気異方性をもった磁性体膜を基板の表面に形成することができる。この例では、コイル332は、上段コイル332a、中段コイル332b及び下段コイル332cに分割され、それぞれのコイル332a,332b,332cに独立した電流を流すことで、基板Wの鉛直方向に沿った上部、中間部及び下部にそれぞれ異なる強さの上下方向の磁界を形成することもできるようになっている。

【0091】

この例では、それぞれのコイル332a,332b,332cに流す電流を制御することで所望の磁界を形成する。例えば、上段コイル332a及び下段コイル332cに流す電流値を一定とし、中段コイル332bに流す電流値を変えることで磁界を調節してもよい。この例では、コイルを複数個設置する例として、コイル3個の場合を示しているが、形成したい磁界や基板の大きさに応じて、コイルの個数を適宜選択してもよい。

【0092】

このように、コイル332を内側とし、ヨーク330を外側とすることで、めっき槽302の外側へ磁場が漏れることを抑えることができ、これによって、複数のめっき槽を隣接した位置に配置することができる。めっき槽302の大きさ、基板Wの大きさに対して、磁界発生装置306に用いられる電磁石304の高さ方向の大きさを充分に大きくすることで、めっき槽302内の基板Wの周辺に安定した磁界を形成することができる。前述の例と同様に、ヨーク330及びコイル332からなる電磁石304は、めっき液が跳ねて電磁石304に付着しても、電磁石304が損傷を受けることはないよう、めっき液に対して耐めっき液性を有する樹脂(図示せず)で覆われている。

【0093】

図19に示すように、基板ホルダ26で保持された基板Wは電磁石304の中心位置に配置され、基板Wの表面(被めっき面)に対向する側にアノード318が配置される。電磁石304の中心から離れた位置では、僅かではあるが磁力線の基準方向からのズレが大きくなる可能性がある。そして、磁界は基本的に電磁石304の中心に対して左右対称に形成される。従って、基板Wが電磁石304の中心にあることが、基板Wの表面上に平行な均一な磁界を形成するには最も有利であるといえる。

【0094】

そして、この例では、基板Wの背面側の基板Wとアノード318の距離と等しい距離に、アノード318を加えた第1アノード320と同じ、またはほぼ同じ大きさの第2ダミーアノード334が第2アノードホルダ336で保持して配置されている。この第2ダミーアノード334は、例えばニッケル等のアノード材料の全外周を、めっき液からの析出等が起こらないように樹脂で覆って構成されている。

【0095】

この例では、基板Wに平行な垂直方向の磁界を形成するため、第1ダミーアノード320及び第2ダミーアノード334が、基板Wやアノード318と平行となるようにしている。これらが平行でないと、基板面内で磁界の向きが均一になりにくい。

【0096】

アノード318に強磁性体材料を用いた場合、基板Wに対向するように、アノード318のみを設置すると、基板Wの表面の磁力線がアノード318の方へ引っ張られる。このため、基板Wの表面を通る磁束密度が減少し、基板面内の磁束密度のばらつきが大きくなって、磁力線の基準方向(垂直方向)に対する角度のずれが大きくなる。基板Wを電磁石304の中心に置き、アノード318と第2ダミーアノード334で挟む配置にすることにより、磁力線が垂直方向に対して基板Wの法線方向へ傾く影響を小さくすることができる。

【0097】

また、第1ダミーアノード320の外形が大きいほど、磁力線が曲がる領域を基板Wの外側にでき、基板Wの近傍の磁力線を基準方向に近くすることができる。また第1ダミーアノード320は、円形よりも四角の方が、発生磁束の基準方向と直角に交わるため、基板近傍の磁力線を基準方向に近くすることができる。

【0098】

ここに、例えばΦ300mmの基板Wを用いる場合に、Φ300mmよりやや小さい直径のアノード318を使用する。そして、その周囲に一辺の長さが390mmの正方形の第1ダミーアノード320が取囲むようにする。更に、基板の背面側には、第1ダミーアノード320の外形と同じ四角の第2ダミーアノード334を等距離に設置する。ダミーアノード320,334の外形は正方形でなくてもよい。アノード318及びダミーアノード320,334の厚みは等しく、厚さは薄いほうが磁力線を引き込む影響が少なくなる。このため、アノード318及びダミーアノード320,334として、アスペクト比として(直径あるいは1辺の長さ)/厚さが45以上のものを用いることが好ましい。

【0099】

なお、上記の例では、第1ダミーアノード320で囲まれたアノード318と第2ダミーアノード334とを基板Wを挟んで対向させて配置するようにした例を示しているが、第2ダミーアノード334を設けることなく、第1ダミーアノード320で囲まれたアノード318のみを基板Wと対向させる構成にしても良い。これによっても、基板面内の磁束の基準方向からのズレを小さくすることができる。

【0100】

ここに、基板に平行な磁場を発生させるめっき装置において、基板の向き、磁場の向き、めっき液の流れの向きをどのようにするかを考えると、図22に示すように、3つの方式が考えられる。つまり、図22(a)に示すように、基板を垂直に保持し、磁場を垂直方向に形成し、めっき液を上向きに流す方式(以下、A方式という)と、図22(b)に示すように、基板を垂直に保持し、磁場を水平に形成し、めっき液を上向きに流す方式(以下、B方式という)と、図22(c)に示すように、基板を水平(被めっき面を下向き)に保持し、水平に磁場を形成し、めっき液を上向きに流す方式(以下、方式Cという)である。図8に示す磁性体膜めっき装置110、並びに図18及び図19に磁性体膜めっき装置300は、A方式に該当する。めっき液に上向きの流れを与えた状態で基板を接液させるカップ式と呼ばれる方式は、C方式に該当すると考えられる。

【0101】

この3つの方式での基板の向きの自由度を比較すると、A方式では、基板のX軸回りの角度がずれると基板と磁場が平行でなくなり、Z軸回りの角度がずれると基板上に形成した構造と磁場の向きがずれる。ところが、Y軸回りの角度については、多少のずれがあっても磁場とめっき液の流れとの平行は保たれており、基本的には基板はアノードと平行が保たれていればよく、Y軸回りにはある程度自由度があると言える。B方式では、同様にY軸回り、Z軸回りは正確に設定する必要があり、またX軸回りについても磁場との平行は保たれるが、めっき液の流れと基板は平行でなくなり、めっき膜の面内均一性に影響がでる懸念がある。C方式は同様に、X軸回り、Z軸回りは正確に設定する必要があり、Y軸回りの角度もずれがあるとめっき液が基板に均一に当たらなくなり、めっき膜の面内均一性に影響が出る。このようにB方式、C方式では3軸の調整が必要なのに比べて、A方式、すなわち図8に示す磁性体膜めっき装置110、並びに図18及び図19に磁性体膜めっき装置300では、基本的には2軸の調整で済むため、自由度が高いといえる。このことは、基板を基板ホルダで保持したまま装置内を搬送する機構にとっては大きなメリットとなる。

【0102】

図18に示すように、この例においては、ヨーク330の高さ方向に上段コイル332a、中段コイル332b及び下段コイル332cの3つのコイルを配置している。中段コイル332bの位置は、基板Wを設置する高さと等しいことが好ましく、上段コイル332a及び下段コイル332cは中段コイル332bから等距離に設置されることが望ましい。また、ヨーク330の高さ方向の中心も基板Wを設置する高さと等しいことが望ましい。

【0103】

なお、磁界発生装置として永久磁石を用いると磁場の強さを調整できないが、電磁石304を用いることにより、磁場の強さを容易にコントロールできる。この例では、磁力を、例えば0〜500G(0〜0.05T)の範囲で調整可能としている。電磁石304には必要に応じて冷却機構を設けても良い。

【0104】

この例では、図23に示すように、ヨーク330の上部に設けた上段コイル332aのやや下方に位置して、ヨーク330にパドルシャフト238(図12参照)を挿通させるパドルシャフト挿通孔330aを設け、パドル駆動部242及びモータ244(図12参照)がヨーク330の外側に位置するようにしている。このように構成することで、モータ244、あるいは基板ホルダ等の搬送に用いる搬送機器に、電磁石304によって形成される磁場が与える影響を抑えることができる。更に、この例では、パドル軸挿入孔330aの開口端の内側に筒部338を設けて、外部へ漏れる磁界を極力抑えるようにしている。

【0105】

更に、この例では、ヨーク330の上部の上段コイル332aのやや下方位置を貫通してめっき槽302の上部に達する複数の排気ダクト340を設けている。これによって、排気ダクト340の方向に向かう空気の流れを生じさせ、この流れにめっき槽302から蒸発した蒸気を乗せてヨーク330の外部に排気することで、この蒸気による基板の汚染を防止することができる。排気ダクト340の数は、任意に設定される。排気ダクト340の吸込み口は、めっき槽302の上部の基板ホルダ26や攪拌パドル232(図12参照)等の動作に干渉しない位置に設けられている。この例では、ヨーク330の上段コイル332aのやや下方位置に排気ダクト340を設けているが、中段コイル332bと下段コイル332cとの間等の任意の位置でヨーク330を貫通して、外部へ連通するように設けるようにしてもよい。

【0106】

この図18及び図19に示す磁性体膜めっき装置にあっては、前述の図8に示す磁性体膜めっき装置とほぼ同様に、めっき槽本体308の内部に所定の組成を有する所定量のめっき液Qを満たし循環させておく。そして、基板Wを保持した基板ホルダ26を下降させて、基板Wをめっき槽本体308内のめっき液Qに浸漬した所定の位置に配置させて垂下保持する。そして、めっき電源の陽極をアノード318及びダミーアノード320,334に、陰極を基板Wにそれぞれ接続し、同時に、電磁石302の上段コイル332a、中段コイル332b及び下段コイル332cに個別に電流を流して、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成する。この状態で、必要に応じて、攪拌パドル232を基板Wと平行に移動させて、アノード318と基板Wとの間のめっき液Qを攪拌パドル232で攪拌し、これによって、基板Wの表面にめっき膜としての磁気異方性をもつ磁性体膜(パーマロイ)を成長させる。そして、所定時間経過後、アノード318及びダミーアノード320,334と基板Wをめっき電源から切離し、電磁石302の上段コイル332a、中段コイル332b及び下段コイル332cへの電流の供給及び攪拌パドル232の往復動を停止させてめっきを終了する。

【0107】

図8に示す磁性体膜めっき装置110や、図18及び図19に示す磁性体めっき装置300にあっては、前述のように、基板の鉛直軸まわりの角度について磁場に対しては制約を受けない。基板の法線が水平であればどちらの方向を向いていてもよい。ただ基板がめっき槽およびアノードなどめっき槽内部の構造に対して所定の角度になっていればよく、磁場形成方向からは制約を受けない。このことは、基板を各処理槽間で搬送する搬送機構との関係も含んで、設計あるいは組立上の制約が少ないことを意味する。

【0108】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術思想の範囲内において、種々の異なる形態で実施されてよいことは勿論である。

【符号の説明】

【0109】

10 メインフレーム

14 めっき空間

16 清浄空間

18 ロード・アンロードポート

20 基板搬送ロボット

22 アライナ

24 洗浄・乾燥装置

26 基板ホルダ

28 基板脱着部

30 ストッカ槽

32 プリウェット槽

34 プリソーク槽

36 ブロー槽

38 リンス槽

40 めっき槽

45 トランスポータ

46 基板ホルダ搬送装置

48 アーム

49 基板ホルダ保持部

52 受け皿

54 固定保持部材

56 ヒンジ

58 可動保持部材

60 シール部材

70 クランパ

110 磁性体膜めっき装置

112 電磁石

114 磁界発生装置

116 ヨーク

118 コイル

120 基板ホルダ用コマ

130 エアバック

186 めっき槽本体

220 アノード

224 電場調整板

232 攪拌パドル

300 磁性体膜めっき装置

302 めっき槽

304 電磁石

306 磁界発生装置

308 めっき槽本体

318 アノード

320 第1ダミーアノード

330 ヨーク

332 コイル

334 第2ダミーアノード

【技術分野】

【0001】

本発明は、磁性体膜めっき装置及びめっき処理設備に関し、特に半導体ウェハ等の基板表面に形成された金属の露出表面に磁性体膜を形成するのに使用される磁性体膜めっき装置及びめっき処理設備に関する。

【背景技術】

【0002】

例えばMRAMや磁気ヘッドなどのデバイスに電解めっきにより磁性体膜を成膜する技術としては、例えばめっき槽内のめっき液中に浸漬させ、被めっき面(表面)を下向きにして基板を水平に配置し、めっき槽を挟むように配設された電磁石(もしくは永久磁石)で基板の周囲に水平方向の磁界を形成しながら、基板と該基板に平行に配置されたアノードとの間にめっき電流を流すようにしたものが知られている(特許文献1参照)。また、基板に平行な磁界を与えるため、主磁石の他に該主磁界によって形成される主磁界を修正する補助磁石を使用することが提案されている(特許文献2参照)。

【0003】

出願人は、半導体ウェハ等の基板表面に銅めっき等の一連のめっきを行うめっき装置として、基板を保持する基板ホルダと、基板ホルダへの基板の脱着を行う基板脱着部と、めっきを行うめっき槽と、基板ホルダを搬送する基板ホルダ搬送装置を有するめっき装置を提案している(特許文献3参照)。このめっき装置によれば、基板を鉛直してめっき槽内のめっき液に浸漬させるため、めっきに際して、気泡の抜けが比較的良く、めっき装置として広い設置面積を占めることなく、しかも自動化に適しているというメリットがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−17898号公報

【特許文献2】特開昭61−190091号公報

【特許文献3】特許第3979847号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えばめっき槽内のめっき液中に浸漬させ、表面(被めっき面)を下向きにして水平に配置した基板の該表面(被めっき面)に電解めっきによって磁性体膜を形成しようとすると、気泡の抜けが一般に悪く、しかも、めっき装置として広い設置面積を必要とするばかりでなく、自動化が一般に困難である。

【0006】

また、磁性体膜を電解めっきで形成する場合には、アノードに強磁性体を使用する場合がある。このように、アノードに強磁性体を使用し、基板の周囲に磁界を形成しながら、基板の表面(被めっき面)に電解めっきによって磁性体膜を形成すると、強磁性体からなるアノードの存在により、磁力線が基準方向から所定角度だけずれてしまい、磁力密度を基板面内で均一にすることが難しくなる。このように、磁力密度が基板面内で不均一となると、基板上に形成される磁性体膜の磁気異方性の均一性に影響を与える。なお、引用文献2に記載の発明における補助磁石は、アノードを入れたことによる影響を考慮したものではなく、したがって、アノードに強磁性体を使用すると、アノード(強磁性体)の存在が基板上に形成される磁性体膜の磁気異方性の均一性に影響を与えると考えられる。

【0007】

本発明は上記に鑑みて為されたもので、気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁性体膜を形成することができるようにした磁性体膜めっき装置及びめっき処理設備を提供することを目的とする。

【課題を解決するための手段】

【0008】

請求項1に記載の発明は、内部にめっき液を保持するめっき槽と、前記めっき槽の内部のめっき液に浸漬される位置に鉛直に配置され、めっき時にめっき電源の陽極に接続されるアノードと、基板を保持して前記アノードと対向する位置に位置させる基板ホルダと、前記めっき槽の周囲に配置され、前記基板ホルダで保持して前記アノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置を有し、前記磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイルを有することを特徴とする磁性体膜めっき装置である。

これにより、気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用して、基板表面に磁性体膜を形成することができる。

【0009】

請求項2に記載の発明は、前記複数のコイルは、上段コイル、中段コイル及び下段コイルからなり、前記中段コイルは、基板と等しい高さに設置され、前記上段コイル及び前記下段コイルは、前記中段コイルから等距離に設置されていることを特徴とする請求項1記載の磁性体膜めっき装置である。

【0010】

請求項3に記載の発明は、前記アノードの外周には、該アノードの外周を取囲み、めっき時にめっき電源の陽極に接続される第1ダミーアノードが配置されていることを特徴とする請求項1または2記載の磁性体膜めっき装置である。

これにより、アノードにニッケル等の強磁性材料を使用した時に、基板面内の磁束の基準方向からのズレを小さくすることができる。

【0011】

請求項4に記載の発明は、前記第1ダミーアノードの外形形状は矩形であることを特徴とする請求項3記載の磁性体膜めっき装置である。

第1ダミーアノードは、磁束の基準方向と直角に交わるため、矩形とすることにより、基板近傍の磁力線を基準方向に近くすることができる。

【0012】

請求項5に記載の発明は、前記めっき槽には、前記基板ホルダで保持して前記アノードと対峙した位置に位置させる基板の裏面側に位置して、めっき時にめっき電源の陽極に接続される第2ダミーアノードが配置されていることを特徴とする請求項3または4記載の磁性体膜めっき装置である。

これにより、磁力線が垂直方向に対して基板の法線方向へ傾く影響を小さくすることができる。

【0013】

請求項6に記載の発明は、前記第2ダミーアノードは、前記アノードを加えた前記第1ダミーアノードと等しい形状及び大きさを有することを特徴とする請求項5記載の磁性体膜めっき装置である。

請求項7に記載の発明は、前記基板ホルダに保持された基板表面、前記アノード、前記第1ダミーアノード、及び前記第2ダミーアノードは、前記めっき槽内に互いに平行に配置されることを特徴とする請求項5または6記載の磁性体膜めっき装置である。

【0014】

請求項8に記載の発明は、基板は、前記磁界発生装置によって磁界が形成される空間の中心に配置されることを特徴とする請求項1乃至7のいずれかに記載の磁性体膜めっき装置である。

【0015】

請求項9に記載の発明は、前記めっき槽の内部には、前記めっき槽内のめっき液を攪拌する攪拌パドルが配置されていることを特徴とする請求項1乃至8のいずれかに記載の磁性体膜めっき装置である。

これにより、攪拌パドルを介して基板の表面に沿っためっき液の流れを該表面の全面でより均等にして、基板の全面に亘ってより均一な膜厚の磁性体膜(めっき膜)を形成することができる。

【0016】

請求項10に記載の発明は、前記めっき槽の内部には、めっき槽内の電場を調整する電場調整板が配置されていることを特徴とする請求項1乃至9のいずれかに記載の磁性体膜めっき装置である。

【0017】

請求項11に記載の発明は、前記基板ホルダの下部には、めっき液が下方に滴下するのを防止する受け皿が待避自在に備えられていることを特徴とする請求項1乃至10のいずれかに記載の磁性体膜めっき装置である。

このように、めっき液が下方に滴下するのを防止する受け皿を備えることにより、めっき終了後、基板ホルダをめっき槽から引上げて搬送する際に、めっき液が基板ホルダから滴下して、電磁石やめっき槽の外部に落下してしまうことを防止することができる。

【0018】

請求項12に記載の発明は、前記めっき槽には、前記基板ホルダを所定の位置に固定するエアバッグが備えられていることを特徴とする請求項1乃至11のいずれかに記載の磁性体膜めっき装置である。

これにより、めっき槽内の磁界を乱す要因となる磁石を使用することなく、基板ホルダをめっき槽の所定の位置に固定することができる。

【0019】

請求項13に記載の発明は、前記磁界発生装置には、該磁界発生装置を貫通して前記めっき槽の上部に達する排気ダクトが設けられていることを特徴とする請求項1乃至12のいずれかに記載の磁性体膜めっき装置である。

これにより、排気ダクト方向に向かう空気の流れを生じさせ、この流れにめっき槽から蒸発した蒸気を乗せて排気することで、この蒸気による基板の汚染を防止することができる。排気ダクトの数は、任意に設定される。

【0020】

請求項14に記載の発明は、前記基板ホルダには、基板を保持する時に基板のノッチ部内に入り込んで基板の基板ホルダに対する向きを合わせるノッチピンが備えられていることを特徴とする請求項1乃至13のいずれかに記載の磁性体膜めっき装置である。

これにより、例えばアライナを介して、基板ホルダに対する基板のノッチ部の向きを合わせた後、基板ホルダで基板を保持する時に、基板ホルダに対する基板のノッチ部の向きを常に正確に一定にすることができる。

【0021】

請求項15に記載の発明は、前記アノードは、強磁性体からなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置である。

請求項16に記載の発明は、前記アノードは、不溶解アノードからなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置である。

【0022】

請求項17に記載の発明は、請求項1乃至16のいずれかに記載の磁性体膜めっき装置と、基板の向きを合わせるアライナと、前記磁性体膜めっき装置と前記アライナとを内部に収容するメインフレームとを有することを特徴とするめっき処理設備である。

【0023】

請求項18に記載の発明は、前記磁性体膜めっき装置の前記めっき槽が前記メインフレーム内に複数備えられていることを特徴とする請求項17記載のめっき処理設備である。

【0024】

請求項19に記載の発明は、前記メインフレーム内に、プリウェット槽、プリソーク槽、ブロー槽及びリンス槽のいずれか、または複数の槽が収容されていることを特徴とする請求項17または18記載のめっき処理設備である。

これにより、一連のめっき処理を同一設備内で連続して行うことができる。

【0025】

請求項20に記載の発明は、前記磁性体めっき装置の前記基板ホルダを搬送する基板ホルダ搬送装置を備え、基板は、基板ホルダで保持された状態で、各槽間を搬送されることを特徴とする請求項19記載のめっき処理設備である。

【0026】

前記基板着脱部は、前記基板ホルダを2個横方向にスライド自在に並列して載置できるように構成されていてもよい。これにより、基板ホルダを開閉させる開閉機構を1台で済ますとともに、基板搬送装置を横移動させる必要をなくすことができる。

【発明の効果】

【0027】

本発明によれば、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁気異方性をもった磁性体膜を形成することができる。

【図面の簡単な説明】

【0028】

【図1】めっき処理設備の全体平面図である。

【図2】基板ホルダを保持した基板ホルダ搬送装置を示す正面図である。

【図3】基板ホルダを保持した基板ホルダ搬送装置の要部を示す斜視図である。

【図4】基板ホルダの一部を省略した平面図である。

【図5】基板ホルダの縦断正面図である。

【図6】基板ホルダの右側面図である。

【図7】基板のノッチ部の向き正確に合わせて基板ホルダで基板を保持する時の状態を工程順に示す図である。

【図8】磁性体膜めっき装置を示す概要図である。

【図9】攪拌パドルを示す平面図である。

【図10】図9のA−A線断面図である。

【図11】それぞれ異なる攪拌パドルの変形例を示す図10相当図である。

【図12】図5に示すめっき装置のパドル駆動機構をめっき槽と共に示す概略図である。

【図13】めっき槽の周壁上面に設けられる基板ホルダ用コマと基板ホルダのハンドとの関係を示し、(a)はハンド固定前、(b)はハンド固定後の状態を示す断面図である。

【図14】めっき槽と磁界発生装置の他の例を示す平面図である。

【図15】めっき槽と磁界発生装置の更に他の例を示す平面図である。

【図16】めっき槽と磁界発生装置の他の例を示す平面図である。

【図17】他の磁性体膜めっき装置における、基板ホルダ、めっき槽及び磁界発生装置の位置関係を示す図である。

【図18】本発明の実施形態の磁性体膜めっき装置の概要図である。

【図19】図18の平面図である。

【図20】アノードと第1ダミーアノードを示し、(a)は斜視図、(b)は縦断正面図である。

【図21】他のアノード及び第1ダミーアノードを示す縦断正面図である。

【図22】基板の向き、磁場の向き、めっき液の流れの向きのそれぞれ異なる関係を示す図である。

【図23】図18の要部拡大図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例では、半導体ウェハ等の基板の表面(被めっき面)に、パーマロイ(Ni/Fe=80/20%)からなる磁性体膜を形成するようにしている。この場合、めっき液として、パーマロイを形成できるものを用いる。なお、アノードとして、例えば強磁性体であるニッケル(Ni)や、不溶解アノード(例えばTi上にIrO2をコーティングしたもの、あるいはTi上にPtを1μmのクラッド処理したもの)が用いられる。また、磁性体膜としては、パーマロイの他に、コバルトやコバルト合金等が挙げられる。

【0030】

図1は、めっき処理設備の全体配置図を示す。このめっき処理設備は、基板のめっき前処理、めっき処理及びめっき後処理のめっき全工程を連続して自動的に行うようにしたもので、外装パネルを取付けたメインフレーム10の内部は、仕切板12によって、基板のめっき処理及びめっき液が付着した基板の処理を行うめっき空間14と、それ以外の処理、すなわちめっき液に直接には関わらない処理を行う清浄空間16に区分されている。清浄空間16には、内部に複数の半導体ウェハ等の基板を収納したFOUP(Front Opening Unified Pod)等の基板カセットを載置搭載するロード・アンロードポート18が接続され、メインフレーム10には、操作パネル(図示せず)が備えられている。

【0031】

清浄空間16内に位置して、ロード・アンロードポート18に搭載された基板カセット内の基板の搬出入及び基板の搬送を行う基板搬送ロボット20と、基板のノッチ部やオリエンテーションフラット部等の位置合せを行うアライナ22と、めっき処理後の基板を純水等の洗浄液で洗浄(リンス)し高速回転させて乾燥させる洗浄・乾燥装置24と、基板ホルダ26(図2及び図4等参照)を2枚並列に配置して、この各基板ホルダ26との間で基板の脱着を行う、基板受渡し部としての基板脱着台28が備えられている。

【0032】

清浄空間16内に配置された基板搬送ロボット20は、表面(被めっき面)を上向きにした水平姿勢で基板を保持して基板の搬出入を行い、アライナ22及び洗浄・乾燥装置24は、表面(被めっき面)を上向きにした水平姿勢で基板を保持して処理する。

【0033】

めっき空間14内には、仕切板12側から順に、基板ホルダ26の保管及び一時仮置きを行う4対(合計8個)のストッカ槽30と、基板を純水に浸漬させて濡らすことで表面の親水性を良くする一対のプリウェット槽32と、基板の表面に形成したシード層表面の電気抵抗の大きい酸化膜を硫酸や塩酸などの薬液でエッチング除去する一対のプリソーク槽34と、リンス(水洗)後の基板の水切りを行う一対のブロー槽36と、めっき後の基板を純水でリンス(水洗)する一対のリンス槽38と、2対(合計4個)のめっき槽40が順に配置されている。更に、メインフレーム10の内部の該メインフレーム10とめっき槽40との間には、基板ホルダ26やアノードホルダ222(図8参照)を装置から出し入れする際の出し入れ口となる一対のサービス槽42が設けられている。

【0034】

この例では、図8に示すように、基板ホルダ26、めっき槽40及び該めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114で磁性体膜めっき装置110を構成するようにしている。

【0035】

基板脱着部28及び各槽の側方に位置して、該側方に沿って直線状に延びる搬送レール44と基板ホルダ26を保持して該搬送レール44に沿って走行するトランスポータ45とを有する基板ホルダ搬送装置46が配置されている。このトランスポータ45は、図2及び図3に示すように、鉛直方向に延びて搬送レール44に沿って走行するボディ47と、このボディ47に沿って上下動自在でかつ軸心を中心に回転自在なアーム48を備えており、このアーム48に、基板ホルダ26を着脱自在に保持する基板ホルダ保持部49が2個並列に備えられている。

【0036】

アーム48の基端部には、回転機構50を介して回転自在な回転軸51が鉛直方向に垂設され、この回転軸51の下端に、水平方向に延びる受け皿52の基端が連結されている。この受け皿52は、上方に開放した横断面半円状に形成され、回転軸51側の端部には、受け皿52内に溜めためっき液を下方に排出するドレン53が設けられている。これにより、基板ホルダ26をめっき槽40から引上げて搬送する時、受け皿52を基板ホルダ26の下方に位置させて、基板ホルダ26の下端から滴下するめっき液を受け皿52で受けることで、めっき液が電磁石112(磁界発生装置114)やめっき槽40の外部に位置する他の機器等に落下するのを防止し、しかも回転機構50を介して、受け皿52を基板ホルダ26の上下動の際に邪魔とならない、図3に点線で示す待避位置に回転させることができるようになっている。

【0037】

前述のように、各基板ホルダ26は、各めっき槽40及び該各めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114で磁性体膜めっき装置110を構成する(図8参照)のであるが、各基板ホルダ26は、基板を保持したまま、基板ホルダ搬送装置54を介して、各槽間で基板を搬送する役割も果たす。

【0038】

基板ホルダ26は、図4乃至図7に示すように、例えば塩化ビニル製で矩形平板状の固定保持部材54と、この固定保持部材54にヒンジ56を介して開閉自在に取付けた可動保持部材58とを有している。なお、この例では、可動保持部材58を、ヒンジ56を介して開閉自在に構成した例を示しているが、例えば可動保持部材58を固定保持部材54に対峙した位置に配置し、この可動保持部材58を固定保持部材54に向けて前進させて開閉するようにしてもよい。

【0039】

この可動保持部材58は、基部58aと、この例ではリング状の支持部58bとを有し、例えば塩化ビニル製で、下記の押えリング62との滑りを良くしており、その支持部58bの固定保持部材54側表面に、リング状で一方のリップ部を長くした横断面略コ字状のシール部材(シールリング)60が固定保持部材54側に開口して取付けられている。可動保持部材58の固定保持部材54と反対側には、押えリング62が回転自在に支承され、この押えリング62の外周面にスライドプレート64が取付けられている。この押えリング62は、酸化性環境に対して耐食性に優れ、十分な剛性を有する、例えばチタンから構成されている。

【0040】

スライドプレート64の外側方に位置して、固定保持部材54には、内方に突出する突出部を有する逆L字状のクランパ70が円周方向に沿って等間隔で立設されている。そして、スライドプレート64の表面及び該表面を覆うように位置するクランパ70の内方突出部の下面は、回転方向に沿って互いに逆方向に傾斜するテーパ面となっている。更に、押えリング62の表面の円周方向に沿った複数箇所(例えば4カ所)には、例えば押えリング62にねじ込んだ回転ピンからなる突起73が設けられ、この突起73を回転機構で引っ掛けて押えリング62をスライドプレート64と一体に回転させるようになっている。

【0041】

これにより、可動保持部材58を開いた状態で、固定保持部材54の中央部に基板Wを挿入し、ヒンジ56を介して可動保持部材58を閉じた後、押えリング62を時計回りに回転させて、スライドプレート64をクランパ70の突出部の内部に滑り込ませることで、固定保持部材54と可動保持部材58とをテーパ面を介して互いに締付けてロックし、押えリング62を反時計回りに回転させて逆L字状のクランパ70の突出部からスライドプレート64を引き抜くことで、このロックを解くようになっている。そして、このようにして可動保持部材58をロックした時、シール部材60の内周面側の短いリップ部60a(図7参照)が基板Wの表面に、外周面側の長いリップ部60b(図7参照)が固定保持部材54の表面にそれぞれ圧接し、シール部材60を均一に押圧して、ここを確実にシールする。

【0042】

固定保持部材54の中央部には、基板Wの大きさに合わせてリング状に突出し、表面を基板Wの周縁部に当接させて該基板Wを支持する支持面80となる突条部82が設けられており、この突条部82の円周方向に沿った所定位置に凹部84が設けられている。この各凹部84内に、下記のハンド98に設けた外部接点から延びる複数の配線にそれぞれ接続した複数(図示では8個)の導電体(電気接点)88が配置されて、固定保持部材54の支持面80上に基板Wを載置した際、この導電体88の端部が基板Wの側方で固定保持部材54の表面にばね性を有した状態で露出するようになっている。

【0043】

一方、シール部材60の一対のリップ部60a,60bで挟まれた内部には、支持体90(図7参照)が取付けられ、この支持体90の導電体88に対向した位置に、電気接点92の脚部が固着されている。この電気接点92は、板ばね形状に形成されている。つまり、この電気接点92は、内方に板ばね状に突出する接点端部92bを有しており、この接点端部92bにおいて、その弾性力によるばね性を有して容易に屈曲するようになっている。

【0044】

可動保持部材58の開閉は、図示しないシリンダと可動保持部材58の自重によって行われる。つまり、固定保持部材54には通孔54aが設けられ、基板脱着部28の載置プレート(図示せず)の上に基板ホルダ26を載置した時に該通孔54aに対向する位置にシリンダが設けられている。これにより、シリンダロッドを伸展させ、通孔54aを通じて押圧棒で可動保持部材58の基部58aを上方に押上げることで可動保持部材58を開き、シリンダロッドを収縮させることで、可動保持部材58をその自重で閉じるようになっている。

【0045】

この例にあっては、押えリング62を回転させることにより、可動保持部材58のロック・アンロックを行うようになっているが、このロック・アンロック機構は、天井側に設けられている。つまり、このロック・アンロック機構は、基板脱着部28の載置プレートの上に基板ホルダ26を載置した時、この中央側に位置する基板ホルダ26の押えリング62の各突起73に対応する位置に位置させた把持部材を有し、基板脱着部28の載置プレートを上昇させ、突起73を把持部材で把持した状態で把持部材を押えリング62の軸芯周りに回転させることで、押えリング62を回転させるように構成されている。このロック・アンロック機構は、1個備えられ、基板脱着部28の載置プレートの上に載置した2個の基板ホルダ26の一方をロック(またはアンロック)した後、基板脱着部28の載置プレートを横方向にスライドさせて、他方の基板ホルダ26をロック(またはアンロック)するようになっている。

【0046】

基板ホルダ26の固定保持部材54の端部には、基板ホルダ26を搬送したり、吊下げ支持したりする際の支持部となる一対の略T字状のハンド98が連接されている。そして、ストッカ槽30内においては、この周壁上面にハンド98の突出端部を引っ掛けることで、これを垂直に吊下げ保持し、この吊下げ保持した基板ホルダ26のハンド98を基板ホルダ搬送装置46のトランスポータ45で把持して基板ホルダ26を搬送するようになっている。なお、プリウェット槽32、プリソーク槽34、ブロー槽36、リンス槽38及びめっき槽40内においても、基板ホルダ26は、ハンド98を介してそれらの周壁に吊下げ保持される。

【0047】

ここで、磁性体膜めっきにおいては、基板上に形成された構造に対して決まった方向に正確に磁界をかける必要がある場合がある。このため、アライナ22を介して、基板ホルダ26に対する基板Wのノッチ部の向きを合わせた後、ズレを防止する機能を付与して、基板ホルダ26に対する基板Wのノッチ部の向きを常に正確に一定にすることが望まれる。そこで、この例では、図7に示すように、固定保持部材54の基板Wのノッチ部に対応する位置に棒状の第1ばね部材(ノッチピン)100を、可動保持部材58の基板Wのノッチ部に対応する位置に板状の第2ばね部材102をそれぞれ取付けている。そして、固定保持部材54と可動保持部材58との間で基板Wを挟持して保持する際に、図7(b)に示すように、第2ばね部材102が第1ばね部材100を内方に押圧し、図7(c)に示すように、第1ばね部材(ノッチピン)100の先端が内側に湾曲している基板Wのノッチ部内に挿入され、これによって、基板ホルダ26に対する基板Wのノッチ部の向きのズレを防止できるようにしている。

【0048】

この例では、第1ばね部材100と第2ばね部材102の2つのばね部材を使用した例を示しているが、第1ばね部材100と第2ばね部材102とを一体にしてもよい。なお、基板Wを基板ホルダ26で保持した際に基板Wのノッチ部内に棒状のばね部材(ノッチピン)が嵌り、基板Wの基板ホルダ26による保持を開放したときに、基板Wのノッチ部から棒状のばね部材(ノッチピン)が離れるように構成されていることが望ましいが、弾性変形部材等を利用せずに、固定ピン(ノッチピン)が基板のノッチ部内に挿入されるようにしても良い。上述したように、固定保持部材54と可動保持部材58との間で基板Wを挟持して保持する動作を利用し、板ばね部材等の弾性部材を変形させるようにすることで、比較的簡単な構成でズレ防止機構を構築することができる。

【0049】

図8は、磁性体膜めっき装置110の概要を示す。図8に示すように、磁性体膜めっき装置110は、前述の基板ホルダ26、めっき槽40及び該めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114から主に構成されている。

【0050】

めっき槽40は、内部に一定量のめっき液Qを保持するめっき槽本体186が備えられ、このめっき液Q中に、基板ホルダ26のシール部材60(図7参照)で周縁部を水密的にシールし表面(被めっき面)を露出させて基板ホルダ26で保持した基板Wを浸漬させて垂直に配置するようになっている。めっき槽本体186の上方外周には、めっき槽本体186の縁から溢れ出ためっき液Qを受け止めるオーバーフロー槽200が備えられている。オーバーフロー槽200の底部には、ポンプ202を備えた循環配管204の一端が接続され、循環配管204の他端は、めっき槽本体186の底部に設けられためっき液供給口186aに接続されている。これにより、オーバーフロー槽200内に溜まっためっき液Qは、ポンプ202の駆動に伴ってめっき槽本体186内に還流される。循環配管204には、ポンプ202の下流側に位置して、めっき液Qの温度を調節する恒温ユニット206と、めっき液内の異物をフィルタリング(除去)するフィルタ208が介装されている。

【0051】

更に、めっき槽本体186の底部には、内部に多数のめっき液流通口を有する底板210が配置されている。これによって、めっき槽本体186の内部は、上方の基板処理室214と下方のめっき液分散室212に区画されている。更に、底板210には、下方に垂下する遮蔽板216が取付けられている。

【0052】

これによって、この例のめっき槽40では、めっき液Qは、ポンプ202の駆動に伴ってめっき槽本体186のめっき液分散室212に導入され、底板210に設けられた多数のめっき液流通口を通過して基板処理室214内に流入し、基板ホルダ26で保持された基板Wの表面に対して略平行に上方に向けて流れてオーバーフロー槽200内に流出する。このように、このめっき槽40は、めっきを行う時にポンプ202を駆動することで、めっき液Qが基板Wの表面に対して略平行に移動するようになっている。

【0053】

めっき槽本体186の内部には、基板Wの形状に沿った円板状のアノード220がアノードホルダ222に保持されて垂直に設置されている。このアノード220は、めっき槽本体186内にめっき液Qを満たした時に、このめっき液Q中に浸漬され、基板ホルダ26で保持してめっき槽本体186内の所定の位置に配置される基板Wと対面する。更に、めっき槽本体186の内部には、アノード220とめっき槽本体186内の所定の位置に配置される基板ホルダ26との間に位置して、めっき槽本体186内の電場を調整する電場調整板(レギュレーションプレート)224が配置されている。電場調整板224は、この例では、筒状部226と矩形状のフランジ部228からなり、材質として、誘電体である塩化ビニルを用いている。筒状部226は、電場の拡がりを十分制限できるような開口の大きさ、及び軸心に沿った長さを有している。電場調整板224のフランジ部228の下端は、底板210に達している。

【0054】

めっき槽本体186の内部には、めっき槽本体186内の所定の位置に配置される基板ホルダ26と電場調整板224との間に位置して、鉛直方向に延び、基板Wと平行に往復動して、基板ホルダ26と電場調整板224との間のめっき液Qを攪拌する攪拌パドル232が配置されている。このように、めっき液Qを攪拌パドル232で攪拌することで、めっき液Q中のイオンを基板Wの表面に均一に供給することができる。

【0055】

攪拌パドル232は、図9及び図10に示すように、板厚tが3〜5mmの一定の厚みを有する矩形板状部材で構成され、内部に複数の長穴232aを平行に設けることで、鉛直方向に延びる複数の格子部232bを有するように構成されている。攪拌パドル232の材質は、例えばチタンにテフロン(登録商標)コートを施したものである。攪拌パドル232の垂直方向の長さL1及び長孔232aの長さ方向の寸法L2は、基板Wの垂直方向の寸法よりも十分に大きくなるように設定されている。また、攪拌パドル232の横方向の長さHは、攪拌パドル232の往復運動の振幅(ストローク)と合わせた長さが基板Wの横方向の寸法よりも十分に大きくなるように設定されている。

【0056】

長穴232aの幅及び数は、長穴232aと長孔232aの間の格子部232bが効率良くめっき液を攪拌し、長穴232aをめっき液が効率良く通り抜けるように、格子部232bが必要な剛性を有する範囲で格子部232bが可能な限り細くなるように決めることが好ましい。

【0057】

この例では、図10に示すように、各格子部232bの横断面が長方形になるように長穴232aを垂直に開けている。図11(a)に示すように、格子部232bの横断面の四隅に面取りを施してもよく、また図11(b)に示すように、格子部232bの横断面が平行四辺形になるように格子部232bに角度を付けても良い。

【0058】

図12に示すように、攪拌パドル232は、攪拌パドル232の上端に固着したクランプ236によって、水平方向に延びるパドルシャフト238に固定され、パドルシャフト238は、シャフト保持部240に保持されつつ左右に摺動できるようになっている。パドルシャフト238の端部は、攪拌パドル232を左右に直進往復運動させるパドル駆動部242に連結され、パドル駆動部242は、モータ244の回転をクランク機構(図示せず)によりパドルシャフト238の直進往復運動に変換する。この例では、パドル駆動部242のモータ244の回転速度を制御することにより、攪拌パドル232の移動速度を制御する制御部246が備えられている。なお、パドル駆動部の機構は、クランク機構だけでなく、ボールねじによりサーボモータの回転をパドルシャフトの直進往復運動に変換するようにしたものや、リニアモータによってパドルシャフトを直進往復運動させるようにしたものでも良い。攪拌パドル232の移動速度は、攪拌パドル232による十分な撹拌効果を得るために、0.2m/sec以上であることが好ましく、0.5m/sec以上であることが更に好ましい。攪拌パドル232の移動速度は、装置設計の観点から、一般的には2.0m/sec以下である。

【0059】

磁性体膜めっき装置110には、めっき時に陽極が導線を介してアノード220に、陰極が導線を介して基板Wにそれぞれ接続されるめっき電源250が備えられている。

【0060】

この例では、図8に示すように、めっき槽本体186とオーバーフロー槽200を有するめっき槽40の周囲に筒状の電磁石112からなる磁界発生装置114を配置している。この電磁石112は、円筒状のヨーク116の内周面にコイル118を巻き回し、このコイル118に電流を流すことによって、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成するように構成されている。電磁石112は、めっき液に触れても損傷を受けることがないように、めっき液に対する耐めっき液性を有する樹脂で覆われている。

【0061】

めっき槽40の周壁上面の所定位置には、図13に示すように、上方に開口する位置決め用の凹部120aを有する基板ホルダ用コマ120が取付けられており、この凹部120a内に基板ホルダ26のハンド98の端部を挿入することで、基板ホルダ26のめっき槽40に対する位置決めを行いつつ、基板ホルダ26をめっき槽40内に垂下支持するようになっている。この凹部120aの底部には、外部電源から延びる配線122に接続されたコマ側接触端子124が取付けられ、ハンド98の端部の該コマ側接触端子124に対向する位置には、ホルダ側接触端子126が取付けられ、このホルダ側接触端子126は、配線128を通して前記導電体88に繋がっている。そして、凹部120a内に基板ホルダ26のハンド98を挿入させた時、両接触端子124,126が互いに接触して通電するようになっている。

【0062】

ここに、凹部120a内にハンド98の端部が入り易くするため、凹部120aの幅はハンド98の幅よりやや大きく設定されている。このため、この例では、基板ホルダ用コマ120の凹部120aの一側面側にエアバッグ130を配置し、図13(a)に示すように、凹部120a内にハンド98を挿入した後、図13(b)に示すように、エア等の気体によりエアバッグ130を膨張させ、ハンド98を凹部120aの他側面側に押付けて、基板ホルダ26のめっき槽40に対する位置決めを行うようにしている。基板ホルダ26を取り外すときには、エアバッグ130内の気体を真空で吸い込み、あるいは大気開放させることで、エアバック130の体積を縮小させる。これにより、めっき槽40内の磁界を乱す要因となる磁石を使用することなく、攪拌パドル232の運動によりめっき液が流動し、基板ホルダ26がめっき液の圧力を受けてがたつき、接触端子124,126間で接触不良が生じることを防止することができる。なお、エアバックの他に、エアシリンダやモータ等を使用してもよい。

【0063】

この磁性体膜めっき装置110によれば、先ず、めっき槽本体186の内部に所定の組成を有する所定量のめっき液Qを満たし循環させておく。そして、基板Wを保持した基板ホルダ26を下降させて、基板Wをめっき槽本体186内のめっき液Qに浸漬した所定の位置に配置させて垂下保持する。そして、めっき電源250の陽極をアノード220に、陰極を基板Wにそれぞれ接続し、同時に、電磁石112のコイル118に電流を流して、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成する。この状態で、必要に応じて、攪拌パドル232を基板Wと平行に移動させて、電場調整板224と基板Wとの間のめっき液Qを攪拌パドル232で攪拌し、これによって、基板Wの表面にめっき膜としての磁気異方性をもつ磁性体膜(パーマロイ)を成長させる。また、必要に応じて循環配管204のポンプ202を駆動して、めっき槽本体186内のめっき液Qを循環させつつ冷却または加熱して所定の温度に維持する。そして、所定時間経過後、アノード220と基板Wをめっき電源250から切離し、電磁石112のコイル118への電流の供給及び攪拌パドル232の往復動を停止させてめっきを終了する。

【0064】

このように構成しためっき処理設備による一連の磁性体膜めっき処理を説明する。先ず、表面に給電層としてのシード層を成膜した基板Wを、その表面(被めっき面)を上した状態で基板カセット内に収容し、この基板カセットをロード・アンロードポート18に搭載する。このロード・アンロードポート18に搭載したカセットから、基板搬送ロボット20で基板を1枚取出し、アライナ22に載せてノッチ部やオリエンタルフラット部などの方向を合わせる。このアライナ22で方向を合わせた基板を基板搬送ロボット20で基板着脱部28まで搬送する。

【0065】

基板着脱部28においては、ストッカ槽30内に収容されていた基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させた後、基板着脱部28まで搬送し、アーム48を90゜回転させて基板ホルダ26を水平な状態とする。しかる後、アーム48を下降させ、これによって、2基の基板ホルダ26を基板着脱部28の載置プレートの上に同時に載置し、シリンダを作動させて基板ホルダ26の可動保持部材58を開いた状態にしておく。

【0066】

この状態で、中央側に位置する基板ホルダ26に基板搬送ロボット20で搬送した基板を挿入し、シリンダを逆作動させて可動保持部材58を閉じ、しかる後、ロック・アンロック機構で可動保持部材58をロックする。この時、図7に示すように、第1ばね部材100及び第2ばね部材102を介して、基板ホルダ26に対する基板Wのノッチ部の向きのズレが防止される。そして、一方の基板ホルダ26への基板の装着が完了した後、基板脱着部28の載置プレートを横方向にスライドさせて、同様にして、他方の基板ホルダ26に基板を装着し、しかる後、載置プレートを元の位置に戻す。

【0067】

これにより、基板は、その表面(被めっき面)を基板ホルダ26の開口部から露出させた状態で、周囲をシール部材60でめっき液が浸入しないようにシールされ、シールによってめっき液に触れない部分において複数の接点と電気的に導通するように固定される。ここで、導電体(電気接点)88からは基板ホルダ26のハンド98まで配線128が繋がっており、接触端子124,126を電気的に接続することで、基板のシード層に給電することができる。

【0068】

次に、基板を装着した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させた後、ストッカ槽30まで搬送し、アーム48を90゜回転させて基板ホルダ26を垂直な状態となし、しかる後、アーム48を下降させ、これによって、2基の基板ホルダ26をストッカ槽30に吊下げ保持(仮置き)する。この作業を順次繰り返して、ストッカ槽30内に収容された基板ホルダ26に順次基板を装着し、ストッカ槽30の所定の位置に順次吊り下げ保持(仮置き)する。

【0069】

そして、基板を装着しストッカ槽30に仮置きした基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させた後、プリウェット槽32まで搬送し、しかる後、アーム48を下降させ、これによって、2基の基板ホルダ26をプリウェット槽32内に入れた、例えば純水に浸漬させて基板の表面を濡らして表面の親水性を良くする。なお、基板の表面を濡らし穴の中の空気を水に置換して親水性をよくできるものであれば、純水に限らないことは勿論である。

【0070】

なお、この時、基板ホルダ26に備えられていた基板と接点との接触状態を確認するセンサで、この接触状態が不良であると判断した基板を収納した基板ホルダ26は、ストッカ槽30に仮置きしたままにしておく。これにより、基板ホルダ26に基板を装着した時に該基板と接点との間に接触不良が生じても、装置を停止させることなく、めっき作業を継続することができる。この接触不良を生じた基板にはめっき処理が施されないが、この場合には、基板を基板カセットに戻した後にめっき未処理の基板を基板カセットから排除することで、これに対処することができる。

【0071】

次に、この基板を装着した基板ホルダ26を、前記と同様にして、プリソーク槽34に搬送し、プリソーク槽34に入れた硫酸や塩酸などの薬液に基板を浸漬させてシード層表面の電気抵抗の大きい酸化膜をエッチングし、清浄な金属面を露出させる。更に、この基板を装着した基板ホルダ26を、前記と同様にして、リンス槽38に搬送し、このリンス槽38に入れた純水で基板の表面をリンス(水洗)する。

【0072】

リンスが終了した基板を装着した基板ホルダ26を、前記と同様にして、内部めっき液を満たしためっき槽40に搬送し、めっき槽40の所定の位置に吊り下げ保持する。この時、図13(a)に示すように、めっき槽40の基板ホルダ用コマ120の凹部120a内に基板ホルダ26のハンド98の端部が挿入されて、接触端子124,126が互いに接触して通電する。そして、図13(b)に示すように、エア等の気体によりエアバッグ130を膨張させ、ハンド98を凹部120aの他側面側に押付けて、基板ホルダ26のめっき槽40に対する位置決めを行う。そして、めっき槽40内にめっき液を供給し、オーバーフロー槽200にめっき液をオーバーフローさせながら、アノード200と基板との間にめっき電圧を印加し、同時に、電磁石112のコイル118に電流を流して、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成する。そして、必要に応じて、パドル駆動部242により攪拌パドル232を基板の表面と平行に往復移動させることで、基板の表面に磁気異方性をもつ磁性体膜としてのパーマロイを成膜する。

【0073】

めっきが終了した後、めっき電源の印加、めっき液の供給、電磁石112への電流の供給、及びパドル往復運動を停止し、めっき後の基板を装着した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、アーム48を上昇させて、基板ホルダ26をめっき槽40内のめっき液Qから引上げる。このようにして、基板ホルダ26をめっき槽40内のめっき液Qから引上げた時、図2及び図3に示す受け皿52を待避位置から基板ホルダ26の直下方位置に移動させ、同様にして、基板ホルダ26をリンス槽38まで搬送する。これにより、基板ホルダ26から滴下するめっき液を受け皿52で受けて、めっき液が電磁石112を用いた磁界発生装置114やめっき槽40の外部に位置する他の機器等に落下するのを防止する。

【0074】

そして、受け皿52を待避位置に戻した後、基板ホルダ26を下降させリンス槽38に入れた純水に浸漬させて基板の表面を純水でリンス(洗浄)する。しかる後、この基板を装着した基板ホルダ26を、前記と同様にして、ブロー槽36に搬送し、ここで、エアの吹き付けによって基板ホルダ26に付着した水滴を除去する。しかる後、この基板を装着した基板ホルダ26を、前記と同様にして、ストッカ槽30の所定の位置に戻して吊下げ保持する。

【0075】

基板ホルダ搬送装置46のトランスポータ45は、めっき処理後の基板を装着しストッカ槽30に戻した基板ホルダ26を基板ホルダ保持部49で2基同時に把持し、前記と同様にして、基板着脱部28の載置プレートの上に載置する。この時、基板ホルダ26に備えられていた基板と接点との接触状態を確認するセンサで、この接触状態が不良である判断とした基板を装着しストッカ槽30に仮置きしたままの基板ホルダ26も同時に搬送して載置プレートの上に載置する。

【0076】

そして、中央側に位置する基板ホルダ26の可動保持部材58のロックをロック・アンロック機構を介して解き、シリンダを作動させて可動保持部材58を開く。この状態で、基板ホルダ26内のめっき処理後の基板を基板搬送ロボット20で取出して、洗浄・乾燥装置24に運び、この洗浄・乾燥装置24の高速回転によってスピンドライ(水切り)した基板を基板搬送ロボット20でロード・アンロードポート18の基板カセットに戻す。

【0077】

そして、一方の基板ホルダ26に装着した基板を基板カセットに戻した後、或いはこれと並行して、基板脱着部28の載置プレートを横方向にスライドさせて、同様にして、他方の基板ホルダ26に装着した基板をスピンドライして基板カセットに戻す。

【0078】

基板脱着部28の載置プレートを元の状態に戻した後、基板を取出した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、前記と同様にして、これをストッカ槽30の所定の場所に戻す。しかる後、めっき処理後の基板を装着しストッカ槽30に戻した基板ホルダ26を基板ホルダ搬送装置46のトランスポータ45の基板ホルダ保持部49で2基同時に把持し、前記と同様にして、基板着脱部28の載置プレートの上に載置して、前記と同様な作業を繰り返す。

【0079】

以上説明したように、このめっき処理設備によれば、基板を収納した基板カセットをロード・アンロードポート18にセットして装置を始動することで、ディップ方式を採用した電解めっきを全自動で行って、基板の表面にパーマロイ等の磁気異方性をもつ磁性体膜(めっき膜)を自動的に形成することができる。

【0080】

なお、この例のように、めっき槽40の周囲を電磁石112からなる磁界発生装置114で個別に取囲だものを複数個並列に並べることにより、基板に平行な磁場の形成を容易となすことができる。

【0081】

上記の例では、めっき槽40の周囲を包囲する円筒状の電磁石112で磁界発生装置114を構成しているが、図14に示すように、めっき槽40の周囲を包囲する矩形状の電磁石112aで磁界発生装置114aを構成するようにしてもよい。また、図15に示すように、めっき槽本体186及びオーバーフロー槽200を有する複数(図示では2個)のめっき槽40を並列に並べ、この複数に並べためっき槽40の周囲を矩形の一つの電磁石112bからなる磁界発生装置114bで取囲むようにしてもよい。

【0082】

更に、共通のめっき液を使って処理する場合には、図16に示すように、一つのオーバーフロー槽200aの内部に複数のめっき槽本体186を配置してめっき槽40aを構成し、このめっき槽40aの外周を電磁石112cからなる磁界発生装置114cで取囲むようにしても良い。

【0083】

なお、上記の各例においては、電磁石を用いて磁界発生装置を構成して、例えば0〜500G(0〜0.05T)の範囲で磁力を調整可能としているが、永久磁石を用いて磁界発生装置を構成するようにしてもよい。永久磁石を用いて磁界発生装置を構成する場合、N極・S極が上下に並ぶように永久磁石を配置する。

【0084】

図17は、他の磁性体膜めっき装置における、基板ホルダ、めっき槽及び磁界発生装置の位置関係を示す図である。この例にあっては、めっき槽40の外側の該めっき槽40を挟んだ位置に、サポート260に取付けた一対の永久磁石262からなる磁界発生装置264を配置して、基板ホルダ26で保持してめっき槽40内のめっき液Q中に浸漬させて鉛直に配置した基板Wの周囲に基板Wと平行な磁界が発生するようにしている。電磁石を用いて磁界発生装置264を構成しても良いことは前述と同様である。

【0085】

図18及び図19は、本発明の実施形態おける磁性体膜めっき装置の概要を示す。この磁性体膜めっき装置300は、前述と同様な構成の基板Wを着脱自在に保持して搬送する上下動自在な基板ホルダ26、めっき槽302及び該めっき槽302の周囲に配置された円筒状の電磁石304からなる磁界発生装置306から主に構成されている。この例では、図1に示す、基板ホルダ26、めっき槽40及び該めっき槽40の周囲に配置された円筒状の電磁石112からなる磁界発生装置114を有する、図8に示す、磁性体膜めっき装置110の代わりに、この基板ホルダ26、めっき槽302及び該めっき槽302の周囲に配置された円筒状の電磁石304からなる磁界発生装置306を有する磁性体膜めっき装置300を使用して、本発明の実施形態のめっき処理設備が構成される。

【0086】

めっき槽302は、内部に一定量のめっき液Qを保持するめっき槽本体308が備えられ、このめっき液Q中に、基板ホルダ26のシール部材60(図7参照)で周縁部を水密的にシールし表面(被めっき面)を露出させて基板ホルダ26で保持した基板Wを浸漬させて垂直に配置するようになっている。めっき槽本体308の上方外周には、めっき槽本体308の縁から溢れ出ためっき液Qを受け止めるオーバーフロー槽310が備えられている。オーバーフロー槽310の底部には、ポンプ312を備えた循環配管314の一端が接続され、循環配管314の他端は、めっき槽本体308の底部に接続されている。これにより、オーバーフロー槽310内に溜まっためっき液Qは、ポンプ312の駆動に伴ってめっき槽本体308内に還流される。循環配管314には、ポンプ312の下流側に位置して、めっき液内の異物をフィルタリング(除去)するフィルタ316が介装されている。この例のめっき槽302では、めっき液Qは、基板ホルダ26で保持された基板Wの表面に対して略平行に上方に向けて流れてオーバーフロー槽310内に流出する。なお、循環配管314に、前述の例のように恒温ユニット、更にはめっき液の脱気装置を設けるようにしてもよい。

【0087】

めっき槽本体308の内部には、基板Wの形状に沿った円板状のアノード318と該アノード318の周囲を取囲む第1ダミーアノード320が第1アノードホルダ322に保持されて垂直に設置されている。アノード318及び第1ダミーアノード320は、めっき槽本体308内にめっき液Qを満たした時にめっき液Q中に浸漬され、基板ホルダ26で保持してめっき槽本体308内の所定の位置に配置される基板Wと対面する。このアノード318の材質として、例えば強磁性体のニッケル(Ni)が用いられる。ニッケルの代わりに、不溶解アノード(例えばTiの上にIrO2をコーティングしたもの、あるいはTi上にPtを1μmのクラッド処理をしたもの)を用いても良い。

【0088】

図20は、アノード318と第1ダミーアノード320を示す。図20に示すように、この例は、例えば強磁性体のニッケルからなる矩形状のアノード材料323の中心部を円形に除く外周部に、めっき液からの析出等が起こらないように、樹脂324を被覆することで、この樹脂324で覆われていない部分がアノード318、樹脂324で覆われた部分が第1ダミーアノード320となるようにしている。このように、アノード318と第1ダミーアノード320を一体に形成することで、アノード318と第1ダミーアノード320との間に隙間が生じることを防止することができる。なお、図21に示すように、アノード318と樹脂324で全外周を被覆した第1ダミーアノード320を別体で構成するようにしてもよく、これにより、第1ダミーアノード320の交換の便を図ることができる。

【0089】

めっき槽本体308の内部には、めっき槽本体308内の所定の位置に配置される基板ホルダ26とアノード318との間に位置して、鉛直方向に延び、基板Wと平行に往復動して、基板ホルダ26とアノード318との間のめっき液Qを攪拌する、前述の同様な構成の攪拌パドル232が配置されている。このように、めっき液Qを攪拌パドル232で攪拌することで、めっき液Q中のイオンを基板Wの表面に均一に供給することができる。なお、前述の例と同様に、攪拌パドル232とアノード318との間に電場調整板を配置するようにしてもよい。

【0090】

めっき槽302の外側には、円筒状のヨーク330の内周面にコイル332を巻き回して構成された電磁石304からなる磁界発生装置306が配置されている。これにより、めっき槽302の内部の基板Wの近傍に垂直方向の基板と平行な磁界が形成され、電解めっきにより磁気異方性をもった磁性体膜を基板の表面に形成することができる。この例では、コイル332は、上段コイル332a、中段コイル332b及び下段コイル332cに分割され、それぞれのコイル332a,332b,332cに独立した電流を流すことで、基板Wの鉛直方向に沿った上部、中間部及び下部にそれぞれ異なる強さの上下方向の磁界を形成することもできるようになっている。

【0091】

この例では、それぞれのコイル332a,332b,332cに流す電流を制御することで所望の磁界を形成する。例えば、上段コイル332a及び下段コイル332cに流す電流値を一定とし、中段コイル332bに流す電流値を変えることで磁界を調節してもよい。この例では、コイルを複数個設置する例として、コイル3個の場合を示しているが、形成したい磁界や基板の大きさに応じて、コイルの個数を適宜選択してもよい。

【0092】

このように、コイル332を内側とし、ヨーク330を外側とすることで、めっき槽302の外側へ磁場が漏れることを抑えることができ、これによって、複数のめっき槽を隣接した位置に配置することができる。めっき槽302の大きさ、基板Wの大きさに対して、磁界発生装置306に用いられる電磁石304の高さ方向の大きさを充分に大きくすることで、めっき槽302内の基板Wの周辺に安定した磁界を形成することができる。前述の例と同様に、ヨーク330及びコイル332からなる電磁石304は、めっき液が跳ねて電磁石304に付着しても、電磁石304が損傷を受けることはないよう、めっき液に対して耐めっき液性を有する樹脂(図示せず)で覆われている。

【0093】

図19に示すように、基板ホルダ26で保持された基板Wは電磁石304の中心位置に配置され、基板Wの表面(被めっき面)に対向する側にアノード318が配置される。電磁石304の中心から離れた位置では、僅かではあるが磁力線の基準方向からのズレが大きくなる可能性がある。そして、磁界は基本的に電磁石304の中心に対して左右対称に形成される。従って、基板Wが電磁石304の中心にあることが、基板Wの表面上に平行な均一な磁界を形成するには最も有利であるといえる。

【0094】

そして、この例では、基板Wの背面側の基板Wとアノード318の距離と等しい距離に、アノード318を加えた第1アノード320と同じ、またはほぼ同じ大きさの第2ダミーアノード334が第2アノードホルダ336で保持して配置されている。この第2ダミーアノード334は、例えばニッケル等のアノード材料の全外周を、めっき液からの析出等が起こらないように樹脂で覆って構成されている。

【0095】

この例では、基板Wに平行な垂直方向の磁界を形成するため、第1ダミーアノード320及び第2ダミーアノード334が、基板Wやアノード318と平行となるようにしている。これらが平行でないと、基板面内で磁界の向きが均一になりにくい。

【0096】

アノード318に強磁性体材料を用いた場合、基板Wに対向するように、アノード318のみを設置すると、基板Wの表面の磁力線がアノード318の方へ引っ張られる。このため、基板Wの表面を通る磁束密度が減少し、基板面内の磁束密度のばらつきが大きくなって、磁力線の基準方向(垂直方向)に対する角度のずれが大きくなる。基板Wを電磁石304の中心に置き、アノード318と第2ダミーアノード334で挟む配置にすることにより、磁力線が垂直方向に対して基板Wの法線方向へ傾く影響を小さくすることができる。

【0097】

また、第1ダミーアノード320の外形が大きいほど、磁力線が曲がる領域を基板Wの外側にでき、基板Wの近傍の磁力線を基準方向に近くすることができる。また第1ダミーアノード320は、円形よりも四角の方が、発生磁束の基準方向と直角に交わるため、基板近傍の磁力線を基準方向に近くすることができる。

【0098】

ここに、例えばΦ300mmの基板Wを用いる場合に、Φ300mmよりやや小さい直径のアノード318を使用する。そして、その周囲に一辺の長さが390mmの正方形の第1ダミーアノード320が取囲むようにする。更に、基板の背面側には、第1ダミーアノード320の外形と同じ四角の第2ダミーアノード334を等距離に設置する。ダミーアノード320,334の外形は正方形でなくてもよい。アノード318及びダミーアノード320,334の厚みは等しく、厚さは薄いほうが磁力線を引き込む影響が少なくなる。このため、アノード318及びダミーアノード320,334として、アスペクト比として(直径あるいは1辺の長さ)/厚さが45以上のものを用いることが好ましい。

【0099】

なお、上記の例では、第1ダミーアノード320で囲まれたアノード318と第2ダミーアノード334とを基板Wを挟んで対向させて配置するようにした例を示しているが、第2ダミーアノード334を設けることなく、第1ダミーアノード320で囲まれたアノード318のみを基板Wと対向させる構成にしても良い。これによっても、基板面内の磁束の基準方向からのズレを小さくすることができる。

【0100】

ここに、基板に平行な磁場を発生させるめっき装置において、基板の向き、磁場の向き、めっき液の流れの向きをどのようにするかを考えると、図22に示すように、3つの方式が考えられる。つまり、図22(a)に示すように、基板を垂直に保持し、磁場を垂直方向に形成し、めっき液を上向きに流す方式(以下、A方式という)と、図22(b)に示すように、基板を垂直に保持し、磁場を水平に形成し、めっき液を上向きに流す方式(以下、B方式という)と、図22(c)に示すように、基板を水平(被めっき面を下向き)に保持し、水平に磁場を形成し、めっき液を上向きに流す方式(以下、方式Cという)である。図8に示す磁性体膜めっき装置110、並びに図18及び図19に磁性体膜めっき装置300は、A方式に該当する。めっき液に上向きの流れを与えた状態で基板を接液させるカップ式と呼ばれる方式は、C方式に該当すると考えられる。

【0101】

この3つの方式での基板の向きの自由度を比較すると、A方式では、基板のX軸回りの角度がずれると基板と磁場が平行でなくなり、Z軸回りの角度がずれると基板上に形成した構造と磁場の向きがずれる。ところが、Y軸回りの角度については、多少のずれがあっても磁場とめっき液の流れとの平行は保たれており、基本的には基板はアノードと平行が保たれていればよく、Y軸回りにはある程度自由度があると言える。B方式では、同様にY軸回り、Z軸回りは正確に設定する必要があり、またX軸回りについても磁場との平行は保たれるが、めっき液の流れと基板は平行でなくなり、めっき膜の面内均一性に影響がでる懸念がある。C方式は同様に、X軸回り、Z軸回りは正確に設定する必要があり、Y軸回りの角度もずれがあるとめっき液が基板に均一に当たらなくなり、めっき膜の面内均一性に影響が出る。このようにB方式、C方式では3軸の調整が必要なのに比べて、A方式、すなわち図8に示す磁性体膜めっき装置110、並びに図18及び図19に磁性体膜めっき装置300では、基本的には2軸の調整で済むため、自由度が高いといえる。このことは、基板を基板ホルダで保持したまま装置内を搬送する機構にとっては大きなメリットとなる。

【0102】

図18に示すように、この例においては、ヨーク330の高さ方向に上段コイル332a、中段コイル332b及び下段コイル332cの3つのコイルを配置している。中段コイル332bの位置は、基板Wを設置する高さと等しいことが好ましく、上段コイル332a及び下段コイル332cは中段コイル332bから等距離に設置されることが望ましい。また、ヨーク330の高さ方向の中心も基板Wを設置する高さと等しいことが望ましい。

【0103】

なお、磁界発生装置として永久磁石を用いると磁場の強さを調整できないが、電磁石304を用いることにより、磁場の強さを容易にコントロールできる。この例では、磁力を、例えば0〜500G(0〜0.05T)の範囲で調整可能としている。電磁石304には必要に応じて冷却機構を設けても良い。

【0104】

この例では、図23に示すように、ヨーク330の上部に設けた上段コイル332aのやや下方に位置して、ヨーク330にパドルシャフト238(図12参照)を挿通させるパドルシャフト挿通孔330aを設け、パドル駆動部242及びモータ244(図12参照)がヨーク330の外側に位置するようにしている。このように構成することで、モータ244、あるいは基板ホルダ等の搬送に用いる搬送機器に、電磁石304によって形成される磁場が与える影響を抑えることができる。更に、この例では、パドル軸挿入孔330aの開口端の内側に筒部338を設けて、外部へ漏れる磁界を極力抑えるようにしている。

【0105】

更に、この例では、ヨーク330の上部の上段コイル332aのやや下方位置を貫通してめっき槽302の上部に達する複数の排気ダクト340を設けている。これによって、排気ダクト340の方向に向かう空気の流れを生じさせ、この流れにめっき槽302から蒸発した蒸気を乗せてヨーク330の外部に排気することで、この蒸気による基板の汚染を防止することができる。排気ダクト340の数は、任意に設定される。排気ダクト340の吸込み口は、めっき槽302の上部の基板ホルダ26や攪拌パドル232(図12参照)等の動作に干渉しない位置に設けられている。この例では、ヨーク330の上段コイル332aのやや下方位置に排気ダクト340を設けているが、中段コイル332bと下段コイル332cとの間等の任意の位置でヨーク330を貫通して、外部へ連通するように設けるようにしてもよい。

【0106】

この図18及び図19に示す磁性体膜めっき装置にあっては、前述の図8に示す磁性体膜めっき装置とほぼ同様に、めっき槽本体308の内部に所定の組成を有する所定量のめっき液Qを満たし循環させておく。そして、基板Wを保持した基板ホルダ26を下降させて、基板Wをめっき槽本体308内のめっき液Qに浸漬した所定の位置に配置させて垂下保持する。そして、めっき電源の陽極をアノード318及びダミーアノード320,334に、陰極を基板Wにそれぞれ接続し、同時に、電磁石302の上段コイル332a、中段コイル332b及び下段コイル332cに個別に電流を流して、基板ホルダ26で保持された基板の周囲に該基板とほぼ平行な上方に向けた磁界を形成する。この状態で、必要に応じて、攪拌パドル232を基板Wと平行に移動させて、アノード318と基板Wとの間のめっき液Qを攪拌パドル232で攪拌し、これによって、基板Wの表面にめっき膜としての磁気異方性をもつ磁性体膜(パーマロイ)を成長させる。そして、所定時間経過後、アノード318及びダミーアノード320,334と基板Wをめっき電源から切離し、電磁石302の上段コイル332a、中段コイル332b及び下段コイル332cへの電流の供給及び攪拌パドル232の往復動を停止させてめっきを終了する。

【0107】

図8に示す磁性体膜めっき装置110や、図18及び図19に示す磁性体めっき装置300にあっては、前述のように、基板の鉛直軸まわりの角度について磁場に対しては制約を受けない。基板の法線が水平であればどちらの方向を向いていてもよい。ただ基板がめっき槽およびアノードなどめっき槽内部の構造に対して所定の角度になっていればよく、磁場形成方向からは制約を受けない。このことは、基板を各処理槽間で搬送する搬送機構との関係も含んで、設計あるいは組立上の制約が少ないことを意味する。

【0108】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術思想の範囲内において、種々の異なる形態で実施されてよいことは勿論である。

【符号の説明】

【0109】

10 メインフレーム

14 めっき空間

16 清浄空間

18 ロード・アンロードポート

20 基板搬送ロボット

22 アライナ

24 洗浄・乾燥装置

26 基板ホルダ

28 基板脱着部

30 ストッカ槽

32 プリウェット槽

34 プリソーク槽

36 ブロー槽

38 リンス槽

40 めっき槽

45 トランスポータ

46 基板ホルダ搬送装置

48 アーム

49 基板ホルダ保持部

52 受け皿

54 固定保持部材

56 ヒンジ

58 可動保持部材

60 シール部材

70 クランパ

110 磁性体膜めっき装置

112 電磁石

114 磁界発生装置

116 ヨーク

118 コイル

120 基板ホルダ用コマ

130 エアバック

186 めっき槽本体

220 アノード

224 電場調整板

232 攪拌パドル

300 磁性体膜めっき装置

302 めっき槽

304 電磁石

306 磁界発生装置

308 めっき槽本体

318 アノード

320 第1ダミーアノード

330 ヨーク

332 コイル

334 第2ダミーアノード

【特許請求の範囲】

【請求項1】

内部にめっき液を保持するめっき槽と、

前記めっき槽の内部のめっき液に浸漬される位置に鉛直に配置され、めっき時にめっき電源の陽極に接続されるアノードと、

基板を保持して前記アノードと対向する位置に位置させる基板ホルダと、

前記めっき槽の周囲に配置され、前記基板ホルダで保持して前記アノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置を有し、

前記磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイルを有することを特徴とする磁性体膜めっき装置。

【請求項2】

前記複数のコイルは、上段コイル、中段コイル及び下段コイルからなり、前記中段コイルは、基板と等しい高さに設置され、前記上段コイル及び前記下段コイルは、前記中段コイルから等距離に設置されていることを特徴とする請求項1記載の磁性体膜めっき装置。

【請求項3】

前記アノードの外周には、該アノードの外周を取囲み、めっき時にめっき電源の陽極に接続される第1ダミーアノードが配置されていることを特徴とする請求項1または2記載の磁性体膜めっき装置。

【請求項4】

前記第1ダミーアノードの外形形状は矩形であることを特徴とする請求項3記載の磁性体膜めっき装置。

【請求項5】

前記めっき槽には、前記基板ホルダで保持して前記アノードと対峙した位置に位置させる基板の裏面側に位置して、めっき時にめっき電源の陽極に接続される第2ダミーアノードが配置されていることを特徴とする請求項3または4記載の磁性体膜めっき装置。

【請求項6】

前記第2ダミーアノードは、前記アノードを加えた前記第1ダミーアノードと等しい形状及び大きさを有することを特徴とする請求項5記載の磁性体膜めっき装置。

【請求項7】

前記基板ホルダに保持された基板表面、前記アノード、前記第1ダミーアノード、及び前記第2ダミーアノードは、前記めっき槽内に互いに平行に配置されることを特徴とする請求項5または6記載の磁性体膜めっき装置。

【請求項8】

基板は、前記磁界発生装置によって磁界が形成される空間の中心に配置されることを特徴とする請求項1乃至7のいずれかに記載の磁性体膜めっき装置。

【請求項9】

前記めっき槽の内部には、前記めっき槽内のめっき液を攪拌する攪拌パドルが配置されていることを特徴とする請求項1乃至8のいずれかに記載の磁性体膜めっき装置。

【請求項10】

前記めっき槽の内部には、めっき槽内の電場を調整する電場調整板が配置されていることを特徴とする請求項1乃至9のいずれかに記載の磁性体膜めっき装置。

【請求項11】

前記基板ホルダの下部には、めっき液が下方に滴下するのを防止する受け皿が待避自在に備えられていることを特徴とする請求項1乃至10のいずれかに記載の磁性体膜めっき装置。

【請求項12】

前記めっき槽には、前記基板ホルダを所定の位置に固定するエアバッグが備えられていることを特徴とする請求項1乃至11のいずれかに記載の磁性体膜めっき装置。

【請求項13】

前記磁界発生装置には、該磁界発生装置を貫通して前記めっき槽の上部に達する排気ダクトが設けられていることを特徴とする請求項1乃至12のいずれかに記載の磁性体膜めっき装置。

【請求項14】

前記基板ホルダには、基板を保持する時に基板のノッチ部内に入り込んで基板の基板ホルダに対する向きを合わせるノッチピンが備えられていることを特徴とする請求項1乃至13のいずれかに記載の磁性体膜めっき装置。

【請求項15】

前記アノードは、強磁性体からなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置。

【請求項16】

前記アノードは、不溶解アノードからなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置。

【請求項17】

請求項1乃至16のいずれかに記載の磁性体膜めっき装置と、

基板の向きを合わせるアライナと、

前記磁性体膜めっき装置と前記アライナとを内部に収容するメインフレームとを有することを特徴とするめっき処理設備。

【請求項18】

前記磁性体膜めっき装置の前記めっき槽が前記メインフレーム内に複数備えられていることを特徴とする請求項17記載のめっき処理設備。

【請求項19】

前記メインフレーム内に、プリウェット槽、プリソーク槽、ブロー槽及びリンス槽のいずれか、または複数の槽が収容されていることを特徴とする請求項17または18記載のめっき処理設備。

【請求項20】

前記磁性体めっき装置の前記基板ホルダを搬送する基板ホルダ搬送装置を備え、基板は、基板ホルダで保持された状態で、各槽間を搬送されることを特徴とする請求項19記載のめっき処理設備。

【請求項1】

内部にめっき液を保持するめっき槽と、

前記めっき槽の内部のめっき液に浸漬される位置に鉛直に配置され、めっき時にめっき電源の陽極に接続されるアノードと、

基板を保持して前記アノードと対向する位置に位置させる基板ホルダと、

前記めっき槽の周囲に配置され、前記基板ホルダで保持して前記アノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置を有し、

前記磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイルを有することを特徴とする磁性体膜めっき装置。

【請求項2】

前記複数のコイルは、上段コイル、中段コイル及び下段コイルからなり、前記中段コイルは、基板と等しい高さに設置され、前記上段コイル及び前記下段コイルは、前記中段コイルから等距離に設置されていることを特徴とする請求項1記載の磁性体膜めっき装置。

【請求項3】

前記アノードの外周には、該アノードの外周を取囲み、めっき時にめっき電源の陽極に接続される第1ダミーアノードが配置されていることを特徴とする請求項1または2記載の磁性体膜めっき装置。

【請求項4】

前記第1ダミーアノードの外形形状は矩形であることを特徴とする請求項3記載の磁性体膜めっき装置。

【請求項5】

前記めっき槽には、前記基板ホルダで保持して前記アノードと対峙した位置に位置させる基板の裏面側に位置して、めっき時にめっき電源の陽極に接続される第2ダミーアノードが配置されていることを特徴とする請求項3または4記載の磁性体膜めっき装置。

【請求項6】

前記第2ダミーアノードは、前記アノードを加えた前記第1ダミーアノードと等しい形状及び大きさを有することを特徴とする請求項5記載の磁性体膜めっき装置。

【請求項7】

前記基板ホルダに保持された基板表面、前記アノード、前記第1ダミーアノード、及び前記第2ダミーアノードは、前記めっき槽内に互いに平行に配置されることを特徴とする請求項5または6記載の磁性体膜めっき装置。

【請求項8】

基板は、前記磁界発生装置によって磁界が形成される空間の中心に配置されることを特徴とする請求項1乃至7のいずれかに記載の磁性体膜めっき装置。

【請求項9】

前記めっき槽の内部には、前記めっき槽内のめっき液を攪拌する攪拌パドルが配置されていることを特徴とする請求項1乃至8のいずれかに記載の磁性体膜めっき装置。

【請求項10】

前記めっき槽の内部には、めっき槽内の電場を調整する電場調整板が配置されていることを特徴とする請求項1乃至9のいずれかに記載の磁性体膜めっき装置。

【請求項11】

前記基板ホルダの下部には、めっき液が下方に滴下するのを防止する受け皿が待避自在に備えられていることを特徴とする請求項1乃至10のいずれかに記載の磁性体膜めっき装置。

【請求項12】

前記めっき槽には、前記基板ホルダを所定の位置に固定するエアバッグが備えられていることを特徴とする請求項1乃至11のいずれかに記載の磁性体膜めっき装置。

【請求項13】

前記磁界発生装置には、該磁界発生装置を貫通して前記めっき槽の上部に達する排気ダクトが設けられていることを特徴とする請求項1乃至12のいずれかに記載の磁性体膜めっき装置。

【請求項14】

前記基板ホルダには、基板を保持する時に基板のノッチ部内に入り込んで基板の基板ホルダに対する向きを合わせるノッチピンが備えられていることを特徴とする請求項1乃至13のいずれかに記載の磁性体膜めっき装置。

【請求項15】

前記アノードは、強磁性体からなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置。

【請求項16】

前記アノードは、不溶解アノードからなることを特徴とする請求項1乃至14のいずれかに記載の磁性体膜めっき装置。

【請求項17】

請求項1乃至16のいずれかに記載の磁性体膜めっき装置と、

基板の向きを合わせるアライナと、

前記磁性体膜めっき装置と前記アライナとを内部に収容するメインフレームとを有することを特徴とするめっき処理設備。

【請求項18】

前記磁性体膜めっき装置の前記めっき槽が前記メインフレーム内に複数備えられていることを特徴とする請求項17記載のめっき処理設備。

【請求項19】

前記メインフレーム内に、プリウェット槽、プリソーク槽、ブロー槽及びリンス槽のいずれか、または複数の槽が収容されていることを特徴とする請求項17または18記載のめっき処理設備。

【請求項20】

前記磁性体めっき装置の前記基板ホルダを搬送する基板ホルダ搬送装置を備え、基板は、基板ホルダで保持された状態で、各槽間を搬送されることを特徴とする請求項19記載のめっき処理設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2013−53372(P2013−53372A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−251047(P2012−251047)

【出願日】平成24年11月15日(2012.11.15)

【分割の表示】特願2008−180254(P2008−180254)の分割

【原出願日】平成20年7月10日(2008.7.10)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年11月15日(2012.11.15)

【分割の表示】特願2008−180254(P2008−180254)の分割

【原出願日】平成20年7月10日(2008.7.10)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]