磁性塗料の製造方法

【課題】磁性塗料の製造方法であって、磁性塗料原料を加圧型ニーダで混練して続いて希釈する工程を含み、均一な剪断力を与える続けることが可能で、かつ生産性も良好な希釈工程を提供すること。

【解決手段】希釈工程中のブレードにかかるトルクによって変動する負荷電流値に着目したもので、電流値に急激な変化が発現しそうな場合は、トルクを変更する手段の機構にフィードバックして、電流値に大きな変化が生じないように低下させて、適度な剪断力を与えた状態で操作することを特徴とする希釈方法である。

【解決手段】希釈工程中のブレードにかかるトルクによって変動する負荷電流値に着目したもので、電流値に急激な変化が発現しそうな場合は、トルクを変更する手段の機構にフィードバックして、電流値に大きな変化が生じないように低下させて、適度な剪断力を与えた状態で操作することを特徴とする希釈方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加圧型ニーダを用いた磁気記録媒体の磁性塗料の製造方法に関し、特に、加圧型ニーダでの混練物の良好な希釈方法に関する。

【背景技術】

【0002】

塗布型磁気記録媒体用の磁性塗料の製造では、一般的に磁性粉末を結合剤や他の原材料とともに混練槽に入れて高い剪断力を与えて混練をおこなう。媒体の大容量化、高記録密度化に伴い、扱う磁性粉末もきわめて微小となってきたこともあって、より高い剪断力を与えるために混練槽内の処理材料を加圧蓋にて加圧することにより材料そのもののすべりを防ぐ加圧型ニ−ダが用いられている(例えば、特許文献1〜3)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−57182号公報

【特許文献2】特開平8−38869号公報

【特許文献3】特開平8−96357号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の技術は、通常の開放型のニーダよりも混練材料に高い剪断力を与えるのが目的であって、また少量の溶剤に磁性粉をなじませるという意味から、混練時の加圧条件、ブレード回転数、処理温度、処理時間等加圧型ニ−ダでの混練工程にのみ言及したものばかりである。加圧型ニ−ダで高い剪断力をかけた混練に続いて、混練物全体に高い均一な剪断力から徐々に剪断力を低下するように与えて希釈(以下均一希釈と呼称する)を行うという思想はない。まして、高い剪断力を与えてからの均一希釈を行うときの次のような問題には一切ふれてない。

【0005】

加圧型ニ−ダは開口部に内嵌して加圧蓋が配設され、これをエアシリンダーで上下動することで混練材料を加圧できるようになっている。よって希釈に使用する樹脂溶液または/および溶剤(以下樹脂溶液等と略す)を開口部から添加する方法だと加圧蓋が上に移動した状態なので、加圧蓋による圧力を外すことになって、混練物の一部分は上方に移動することで希釈工程中では混練物全体に均一な剪断力はかからないことになる。

【0006】

一方、加圧蓋を下して混練槽を閉じた状態で、希釈用の樹脂溶液などを混練槽壁から添加する方法を採り、かつ、希釈工程中の加圧蓋での押圧を一定にすれば、均一な高い剪断力を与えることが可能である。ところが、この方法だと希釈が進むに伴って混練材料の体積が増え、粘度が低下することも相俟って、混練材料が軸封へ浸入して軸およびパッキンの磨耗を促進させ、設備の保全コストが増大したり、液漏れにより歩留りが低下するなどの課題があった。本発明では、上記従来技術の問題点を解決し、均一な剪断力を与える続けることが可能で、かつ生産性も良好な加圧型ニーダによる希釈工程を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、鋭意検討した結果、加圧型ニーダによる希釈を下記のように実施することにより、上記目的が達成できることを見いだし、本発明をなすに至った。

【0008】

混練工程が終了した時点から樹脂溶液等を添加していって混練物の固形分濃度が低下するとともに粘度も低下するのであるが、前述した “均一な希釈”を換言すると、剪断力の尺度となるブレードにかかるトルクの負荷電流値が、混練終了時点から設定した濃度になった希釈終了時点まで一定の度合いで連続的に減少することと考えた。

【0009】

これに基づいて、本発明の加圧型ニーダによる希釈方法は、希釈工程中のブレードにかかるトルクによって変動する負荷電流値に着目したもので、負荷電流値に急激な変化が発現しそうな場合は、トルクを変更する手段の機構にフィードバックして、負荷電流値に大きな変化が生じないように低下させて、適度な剪断力を与えた状態で操作することを特徴とする希釈方法である。

【発明の効果】

【0010】

本発明では、希釈工程における混練材料にかかる剪断力をブレードの負荷電流値を尺度にしてそれを制御するので希釈工程の終了時まで、ある一定の範囲の剪断力を与えることができる。また、希釈終了に近い低粘度の混練材料の液に過剰の押圧をかけることがないので、加圧型ニーダの軸封からの液もれや軸およびパッキンの磨耗がなく設備の保全工数が削減できる。さらに高剪断混練に続く剪断力付与の希釈が実施できるので磁性粉末の分散性に優れた磁性塗膜が得られる。

【図面の簡単な説明】

【0011】

【図1】本発明の方法のシステムの流れ

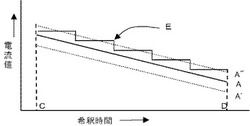

【図2】上部開口での希釈工程の負荷電流値の変化と標準線

【図3】加圧型ニーダの断面図

【図4】希釈工程の負荷電流値の標準線の例

【発明を実施するための最良の形態】

【0012】

図1は、本発明の加圧型ニーダでの剪断力付与の均一希釈方法の概容を示すフローチャートである。加圧型ニーダのブレードのトルク負荷電流値を検知する。この電流値を制御するためにブレードのトルク変更手段にフィードバックされる。ブレードにかかるトルクを変更する手段は、加圧蓋を上下させて閉じられた空間を変更する、加圧蓋への圧力を変更する、ブレード回転数を変える、希釈するための樹脂溶液等の添加速度を変更するなどどの手段を選択してもよい。複数の手段を組み合わせてもよいが、仕組みや回路が複雑になるので単独の方が好ましい。

【0013】

前述したような本発明での均一な希釈の考えでは、横軸に希釈工程での経過時間をとり、縦軸にトルクの負荷電流値をとった場合、混練終了時と希釈終了時のブレード負荷電流値を結ぶ直線になる。図2には、この様子を模式的に示した。図中横軸のC点が希釈開始時点(混練終了時点)であり、D点が希釈終了時点である。よって、本発明の均一希釈を行ったときのブレード負荷電流値の経時変化はC点とD点のブレード負荷電流値を結ぶ直線Aで表示される。なお、実際の負荷電流値はチャート上で図のような一本の直線では表示されず、ブレードの回転ごとに必ずある幅で振れる。図は単位時間での平均値を結んだ直線である。

【0014】

次に、本発明の実施形態について、適宜図面を参照しながら説明する。図3に本発明の一例の加圧型ニーダの要部断面概略図を示す。図3に示すように、本発明の加圧型ニーダ10は、混練材料を収容し、互いに逆方向に回転する一対のブレード2を備え、上部に開口を備える混練槽1と、混練槽1の上部に配設され、混練槽1の開口を塞ぎ、混練室6を形成するとともに、混練材料を加圧する加圧蓋3とを含み構成される。加圧蓋3は、シリンダ4によって下方向に移動可能に構成されている。シリンダ4は不図示の油圧機構、空圧機構または、その他の機械的駆動手段により駆動される。シリンダ4がもっとも下に移動した位置より下方の混練槽の側壁には樹脂溶液等を混練室6内に加圧供給できる液体供給口5が設けられている。供給通路は図中では奥から手前に設けられていることになるので、図中では混練室6内への供給出口のみが表示されている。供給口は混練室6の底部に設置してもよい。

【0015】

本発明の加圧型ニーダ10の動作を説明する。混練材料を混練槽に投入する際には、加圧蓋3がシリンダ4によって上方の待機位置まで引き上げられ、混練槽1の上部に大きな開口が形成されるので、混練室6への混練材料の投入が容易となる。混練材料としては、磁性粉末を含む各種粉末、樹脂、樹脂溶液、溶剤など、従来公知の磁気記録媒体の磁性塗料の原材料が挙げられる。

【0016】

混練材料の投入が終了すると、加圧蓋3が待機位置から加圧部用シリンダ4により待機位置から下降し、混練槽1の開口をほぼ完全に塞ぐ。混練材料の嵩高さに応じて加圧蓋加圧部3は、混練材料の表面を押さえる適宜な位置(動作位置)でシリンダ4により加圧される。加圧力は、混練材料の種類、混練目的により異なるが、加圧蓋面上の圧力で、0.1〜0.8MPaの範囲が好ましい。混練の工程が進行するにつれて、混練材料の嵩高さは低減し粉体状から練り物状に変化し、最終的には、図3で示したような位置(最終動作位置)にまでシリンダ4により加圧蓋加圧部3を下降させて、混練される。また、混練工程の実行中に、必要に応じて、液体供給口5から樹脂溶液等を加圧供給することが可能である。

【0017】

磁性塗料の製造では、混練が終了すると分散工程に移行する前に分散効率が上がるように、混練物を適度な粘度に調節する希釈工程に入る。混練物の固形分濃度を低下させる。これは混練を終えた混練物に樹脂溶液等を添加して行う。以下、混練物に樹脂溶液等を添加した希釈工程での磁性塗料を便宜上プレミクスと呼称する。先述したように、開口部をあけて混練物に樹脂溶液等を添加すると、加圧蓋3による圧力がかからないので、ある大きさ以上の混練物の塊が、ばらけるとともにブレードから上方に逃れて、それらの混練物には剪断力はほとんどかからない。すなわち、混練物全体での剪断力のかかった均一な希釈が行えないことになる。

【0018】

図2における曲線Bは、加圧型ニーダで従来の方法である加圧蓋を上昇させた状態で樹脂溶液等を添加して希釈したときの負荷電流の変化を模式的に示したものである。急な固形分濃度の変化を避けるために樹脂溶液等の添加は複数回に分けて行うがその回数だけ、加圧蓋を上昇させた状態で稼動するので負荷電流の急激な変化(剪断力の低下)が生じることになる。

【0019】

上方からの圧力がなくならぬように、加圧蓋3を混練時と同じように一定の加圧下で樹脂溶液等を供給口から添加する方法が考えられる。これだと混練物全体に圧がかかり、均一な高い剪断力で希釈が進められる。混練は通常固形分濃度は80wt%以上で行い、希釈終了は対象品種によって異なるが、とくに固形分濃度が50wt%程度までの希釈が重要である。少なくともこの固形分濃度になるまでは希釈による剪断力の低下は均一で緩やかなことが必須である。

【0020】

加圧蓋3を混練時と同じように一定の加圧下で希釈すると剪断力の低下は抑制されるものの、混練物に樹脂溶液等を供給していくにしたがってプレミクスの体積(嵩高さ)は増大していき、粘度も相当に低下しているため、軸封へのプレミクスの浸入を引き起し、パッキンや軸の磨耗を進行させる。その結果、加圧下のプレミクス塗料が軸から漏れるようになる。長期間稼動することは設備の保全のための工数とコストがかかる。

【0021】

このような現象を防いで、希釈中も均一な剪断力を与える方法を提供することが本発明の目的である。ブレードのトルクの急激な変化を生じさせず次第に剪断力が低下するように制御することである。

【0022】

トルクの尺度としてブレードの負荷電流値を選び、直接には主として希釈用の樹脂溶液等の添加方法を工夫することにした。実際には希釈が進むにつれてプレミクスの体積が増加するので、プレミクスにかかる圧の増加とプレミクスの粘度低下による負荷の低下とのかねあいを加味してトルク電流値の変化をいかに小さくして、固形分濃度50wt%まで緩やかな低下をとらせるかである。

【0023】

図2の直線Aに近づけることが均一な希釈になるが、どの程度に近似させるかの設定がポイントとなる。対象品種によって、混練終了時の固形分濃度や希釈工程時間などが異なるので標準の負荷電流直線Aの傾斜も異なってくる。しかしながら、われわれは過去の試作実績で蓄積されたデータから、対象品種によらず混練終了時と固形濃度50wt%である希釈終了時のそれぞれのブレード負荷電流値を結ぶ直線から10%内でのズレに制御できたなら、良好な特性の媒体が得られることを知見としてえていた。このことから、標準線Aを中心にして、図4の破線で示したように下限10%の直線A’と上限10%の直線A”で挟まれた領域にブレード負荷電流値がくるように制御して希釈を進めた。

【0024】

ブレード負荷電流値を変更させる手段は、先述したように種々あるが本発明では、負荷電流をあげる

とき(剪断力を増大する方)は加圧蓋の圧力を高くする方法を採り、負荷電流をさげるとき(剪断力を減少する方)は樹脂溶液等の供給速度を速めてプレミクスの粘度を低下させる方法を採った。樹脂溶液等の供給速度は設備スケールや仕込み量に応じて適宜変更することはいうまでもない。他の加圧ニーダの稼動条件は混練工程のときから一定にした。電流値を検知したあと基準値と照合していずれかの方法を採らせるフィードバックの装置や方法は特許公開平11−197483、特許公開平10−217240に開示されている周知の技術を使って行うことができる。

【0025】

本発明では、磁気記録媒体の磁性塗料の原材料は従来公知のものが使用できる。また、原材料の混練および/または希釈工程以外の製造工程に使用する装置および方法も従来公知のものが使用できる。

【0026】

以下、実施例を説明するがその前に本発明で行った評価の測定方法について述べる。

【0027】

表面平滑性は、以下の手順で評価した。ZYGO社製汎用三次元表面構造解析装置New View5000を用い、走査型白色光干渉法にてScan Lengthを2μmで、測定視野は70μm×52μmの範囲に存在する高さ単位面積当りの100nm以上の突起の個数を求めた。測定の際には、50倍の対物レンズを用い、2倍ズームで測定した。よって倍率は100倍である。

【0028】

磁気クラスターサイズは以下の手順で評価した。磁気力顕微鏡として、デジタルインスツルメント社製,Nano ScopeIIIを用い、周波数検出法により磁性層の漏れ磁界像を測定した。測定プローブには、コバルトアロイコートを有するプローブ(先端曲率半径:25〜40nm,保磁力:約400Oe,磁気モーメント:約1×10−13emu)を用い、走査範囲は5μm四方、走査速度は5μm/secとした。得られた漏れ磁界像の磁化強度の中心値Cと標準偏差δとの和(C+δ)より大きな磁化強度を有する部分を2値化処理することにより表示し、該部分を磁気クラスターとして、その円相当径の平均値を測定した。

【実施例】

【0029】

次に、本発明の磁性塗料の製造における希釈方法を実施例をもって具体的に説明するが、本発明はこれらに限定されるものではない。本発明の主旨から、磁性塗料の磁性粉末の分散性を注視するために磁性層のみの塗膜単独を作製して評価した。なお、実施例中の「部」の表示は「重量部」を示すものである。at%は原子%を表す。

【0030】

〈実施例1〉

〈磁性塗料〉

混練工程と希釈工程を説明する。次の組成物(1)のうち磁性粉末は全量添加して、樹脂と溶剤は固形分濃度が87wt%になるように加圧ニーダに投入して混練物とする。加圧蓋面上の圧力で、0.4MPaで加圧した。

この状態で加圧ニーダを30分間稼動する。その後組成物(1)の通りになるよう残りの樹脂と溶剤を投入して固形分濃度が81wt%の混練物をえた。

組成物(1)

磁性粉末 100部

(Co/Fe:21at%、Y/(Fe+Co):14.1at%、

Al/(Fe+Co):3.9wt%、σs:102A・m2/kg、

Hc:170.4kA/m、長軸長:35nm)

塩化ビニル系共重合体(日本ゼオン社製MR-104) 10 部

溶剤:テトラヒドロフラン(THF)/メチルエチルケトン(MEK) 25.8部

【0031】

次に、加圧ニーダのブレード回転数は混練工程のときと同じ30rpmのままで、上記混練物を入れている混練室6に、以下に示される樹脂溶液および溶剤を、混練物の塊が不均一にならないように所定添加速度150g/分で添加口5から滴下して希釈を行った。最終希釈固形分濃度が50wt%の希釈物を得た。このときの固形分濃度が81wt%より低下した点から固形分濃度が50wt%になる時点までを希釈工程として加圧ニーダは90分間稼動した。

塩化ビニル系共重合体(日本ゼオン社製MR−104)30%溶液 12.7部

ポリエステルポリウレタン樹脂(東洋紡製UR8300)30%溶液 16.3部

溶剤:テトラヒドロフラン(THF)/メチルエチルケトン(MEK) 72.6部

【0032】

図4で示したように、この希釈工程時のブレード負荷電流を、標準線Aにそわせて下限電流値の直線A′と上限電流値の直線A″ との間に制御するように均一に希釈することが本発明のポイントである。

【0033】

希釈開始後からブレード負荷電流値は検知・記録していく。その電流値が3分間継続して対象品種の電流値標準線から外れて、上昇傾向または下降傾向を示したならば、ブレードのトルク変更手段にフィードバックするように制御回路を設置している。ただし、トルク変更手段は二つである。すなわち、負荷を弱める(負荷電流値を下げる)手段としては希釈の樹脂溶液等の滴下速度を速めてプレミクスの粘度を低下させてトルクを低下させる手段である。トルクを強める(負荷電流値を上げる)手段としては加圧蓋への加圧を強める手段である。

【0034】

樹脂溶液等の滴下レベルは、スケールに応じて変わるが1〜100g/分増加の滴下時間は1分間きざみで、加圧蓋の圧力レベルは0.03MPaきざみである。いずれの手段も条件変更後1分間経過後に負荷電流値の傾向が変われば、滴下速度は希釈開始時の条件で、圧力の場合は変更した条件で希釈工程を進めていく。1分間経過後でも負荷電流値の傾向が変わらないようであれば、再度矯正変更手段がとられる。

【0035】

固形分濃度が50wt%に達したあとは、樹脂溶液等の供給速度が変動するかなりおおまかな希釈方法を行っても、のちのプレミクス攪拌工程や分散工程に適した粘度に調整しさえすれば磁性塗料としては問題ない。固形分濃度50wt%希釈後の組成物に、さらに下の量の溶剤を加えて最終希釈固形分濃度が30wt%のプレミクス用組成物を得た。プレミクス塗料を攪拌処理後セラミックビーズを使用したビーズミルで分散した。

溶剤:メチルエチルケトン(MEK)/トルエン 158.3部

【0036】

分散後の磁性塗料を簡易アプリケータを用いて、厚みが10μmのポリエチレンナフタレートの支持体上に磁性塗膜を作製した。

【0037】

得られた磁気シートは、より直接的に分散性を評価するために、磁性層表面処理加工である鏡面化工程のカレンダ処理を行わなかった。この状態で磁気シートの、磁性粉末の凝集パラメーターである磁気クラスターサイズと磁性層の表面平滑性評価を行った。

【0038】

磁気シートの特性は磁性塗料の磁性粉末の分散性の尺度となる、表面の単位面積あたりの高さ100nm以上の突起の個数と磁気クラスターサイズである。カレンダ処理前の突起個数と磁気クラスターサイズの好ましい数値は、われわれの過去からの実際の試作テープのデータの蓄積から、突起個数は10個/3500μm2以下ではミッシングパルスの発生が実用上全く問題ない規格以内であり、磁気クラスターサイズは52nm以下であると良好なC/Nが確保されることを得ていたのでこれらの値を目安とした。

【0039】

〈実施例2〉

均一な希釈を実施したときの、希釈開始時(図4のC点)から希釈終了時(図4のD点)までの加圧ニーダのブレードのトルク負荷電流値の標準線Aに変えて階段状の標準線Eに合わすように制御した。すなわち、希釈工程でのブレードのトルクの変更手段も回数も少なくして制御を容易にしたものである。負荷を減じる手段のみ実施したものである。Eの方法を以下に述べる。

【0040】

希釈全工程の希釈時間90分を5等分した18分間(セクションと呼称する)は稼動条件を変更しない。希釈が進むに伴ってプレミクスの体積が増大して槽内圧力が増加することになり、軸封へのプレミクスの侵入が進行する。そこで、分割した18分間のセクションの最後の2分間は、ブレードのトルクを減少させるために希釈の樹脂溶液等の滴下速度を速めてプレミクスの粘度を低下させて負荷電流値を低下させる。次のセクションは変更後の速度で希釈していき、やはり最後の2分間は樹脂溶液等の滴下速度を速めて負荷を低下させる。希釈工程当初の樹脂溶液等の滴下速度は150g/分で、変更時には100g/分増加とした。このようにして希釈終了時点のDまでブレードの負荷電流値を段階的に制御して希釈工程を実施した以外は実施例1と同様にして磁気シートを得た。

【0041】

〈比較例1〉

希釈のとき、添加口5からでなく加圧蓋3を上方に移動させて加圧型ニーダを開口した状態で樹脂溶液等を添加した以外は実施例1と同様にして磁気シートを得た。樹脂溶液等は、希釈工程で添加する全樹脂溶液等を10等分してかつ1回に200g/分の速度で添加した。

【0042】

〈比較例2〉

希釈のとき、混練時と同様の0.4MPaの圧力をかけた状態で添加口5から樹脂溶液等を150g/分で滴下して固形分濃度50wt%まで希釈した以外は実施例1と同様にして磁気シートを得た。

【0043】

以上の実施例および比較例について、表1には希釈工程の条件と希釈中のプレミクス塗料の加圧型ニーダの軸受け部への挙動をまとめた。また、得られた磁気シートの表面平滑性の結果と磁気クラスターサイズについてもまとめて記載した。

表1

【0044】

表からわかるように均一な負荷電流値標準線から外れないように剪断力を与えて希釈を行った塗料から得た磁気シートは、突起の個数も少なく、磁性粉末の分散性の尺度である磁気クラスターサイズも小さくて良好である。また、剪断力の変化をより少なくして均一に希釈した実施例1は実施例2よりも突起個数は少なく、磁気クラスターサイズも小さくて分散性の良好な結果を示していることがわかる。

【0045】

比較例2は、希釈中に塗料全体に十分に均一に剪断力が加えられていることから、分散性の尺度である磁気クラスターサイズや突起数も少なく、実施例と遜色ない。しかしながら、希釈工程の終了付近では粘度が低くなったプレミクス体積が増加して混練室6の圧力が高くなってブレード軸受け部からプレミクス塗料が漏れ出てきた。よって、この方法では稼動時間の増加とともに軸、パッキンの磨耗が考えられ、設備のメンテナンスの必要性が懸念されて生産コストがかかることになる。

【符号の説明】

【0046】

1 混練槽

2 ブレード

3 加圧蓋

4 シリンダ

5 液体供給口

6 混練室

10 加圧型ニーダ

【技術分野】

【0001】

本発明は、加圧型ニーダを用いた磁気記録媒体の磁性塗料の製造方法に関し、特に、加圧型ニーダでの混練物の良好な希釈方法に関する。

【背景技術】

【0002】

塗布型磁気記録媒体用の磁性塗料の製造では、一般的に磁性粉末を結合剤や他の原材料とともに混練槽に入れて高い剪断力を与えて混練をおこなう。媒体の大容量化、高記録密度化に伴い、扱う磁性粉末もきわめて微小となってきたこともあって、より高い剪断力を与えるために混練槽内の処理材料を加圧蓋にて加圧することにより材料そのもののすべりを防ぐ加圧型ニ−ダが用いられている(例えば、特許文献1〜3)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−57182号公報

【特許文献2】特開平8−38869号公報

【特許文献3】特開平8−96357号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の技術は、通常の開放型のニーダよりも混練材料に高い剪断力を与えるのが目的であって、また少量の溶剤に磁性粉をなじませるという意味から、混練時の加圧条件、ブレード回転数、処理温度、処理時間等加圧型ニ−ダでの混練工程にのみ言及したものばかりである。加圧型ニ−ダで高い剪断力をかけた混練に続いて、混練物全体に高い均一な剪断力から徐々に剪断力を低下するように与えて希釈(以下均一希釈と呼称する)を行うという思想はない。まして、高い剪断力を与えてからの均一希釈を行うときの次のような問題には一切ふれてない。

【0005】

加圧型ニ−ダは開口部に内嵌して加圧蓋が配設され、これをエアシリンダーで上下動することで混練材料を加圧できるようになっている。よって希釈に使用する樹脂溶液または/および溶剤(以下樹脂溶液等と略す)を開口部から添加する方法だと加圧蓋が上に移動した状態なので、加圧蓋による圧力を外すことになって、混練物の一部分は上方に移動することで希釈工程中では混練物全体に均一な剪断力はかからないことになる。

【0006】

一方、加圧蓋を下して混練槽を閉じた状態で、希釈用の樹脂溶液などを混練槽壁から添加する方法を採り、かつ、希釈工程中の加圧蓋での押圧を一定にすれば、均一な高い剪断力を与えることが可能である。ところが、この方法だと希釈が進むに伴って混練材料の体積が増え、粘度が低下することも相俟って、混練材料が軸封へ浸入して軸およびパッキンの磨耗を促進させ、設備の保全コストが増大したり、液漏れにより歩留りが低下するなどの課題があった。本発明では、上記従来技術の問題点を解決し、均一な剪断力を与える続けることが可能で、かつ生産性も良好な加圧型ニーダによる希釈工程を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、鋭意検討した結果、加圧型ニーダによる希釈を下記のように実施することにより、上記目的が達成できることを見いだし、本発明をなすに至った。

【0008】

混練工程が終了した時点から樹脂溶液等を添加していって混練物の固形分濃度が低下するとともに粘度も低下するのであるが、前述した “均一な希釈”を換言すると、剪断力の尺度となるブレードにかかるトルクの負荷電流値が、混練終了時点から設定した濃度になった希釈終了時点まで一定の度合いで連続的に減少することと考えた。

【0009】

これに基づいて、本発明の加圧型ニーダによる希釈方法は、希釈工程中のブレードにかかるトルクによって変動する負荷電流値に着目したもので、負荷電流値に急激な変化が発現しそうな場合は、トルクを変更する手段の機構にフィードバックして、負荷電流値に大きな変化が生じないように低下させて、適度な剪断力を与えた状態で操作することを特徴とする希釈方法である。

【発明の効果】

【0010】

本発明では、希釈工程における混練材料にかかる剪断力をブレードの負荷電流値を尺度にしてそれを制御するので希釈工程の終了時まで、ある一定の範囲の剪断力を与えることができる。また、希釈終了に近い低粘度の混練材料の液に過剰の押圧をかけることがないので、加圧型ニーダの軸封からの液もれや軸およびパッキンの磨耗がなく設備の保全工数が削減できる。さらに高剪断混練に続く剪断力付与の希釈が実施できるので磁性粉末の分散性に優れた磁性塗膜が得られる。

【図面の簡単な説明】

【0011】

【図1】本発明の方法のシステムの流れ

【図2】上部開口での希釈工程の負荷電流値の変化と標準線

【図3】加圧型ニーダの断面図

【図4】希釈工程の負荷電流値の標準線の例

【発明を実施するための最良の形態】

【0012】

図1は、本発明の加圧型ニーダでの剪断力付与の均一希釈方法の概容を示すフローチャートである。加圧型ニーダのブレードのトルク負荷電流値を検知する。この電流値を制御するためにブレードのトルク変更手段にフィードバックされる。ブレードにかかるトルクを変更する手段は、加圧蓋を上下させて閉じられた空間を変更する、加圧蓋への圧力を変更する、ブレード回転数を変える、希釈するための樹脂溶液等の添加速度を変更するなどどの手段を選択してもよい。複数の手段を組み合わせてもよいが、仕組みや回路が複雑になるので単独の方が好ましい。

【0013】

前述したような本発明での均一な希釈の考えでは、横軸に希釈工程での経過時間をとり、縦軸にトルクの負荷電流値をとった場合、混練終了時と希釈終了時のブレード負荷電流値を結ぶ直線になる。図2には、この様子を模式的に示した。図中横軸のC点が希釈開始時点(混練終了時点)であり、D点が希釈終了時点である。よって、本発明の均一希釈を行ったときのブレード負荷電流値の経時変化はC点とD点のブレード負荷電流値を結ぶ直線Aで表示される。なお、実際の負荷電流値はチャート上で図のような一本の直線では表示されず、ブレードの回転ごとに必ずある幅で振れる。図は単位時間での平均値を結んだ直線である。

【0014】

次に、本発明の実施形態について、適宜図面を参照しながら説明する。図3に本発明の一例の加圧型ニーダの要部断面概略図を示す。図3に示すように、本発明の加圧型ニーダ10は、混練材料を収容し、互いに逆方向に回転する一対のブレード2を備え、上部に開口を備える混練槽1と、混練槽1の上部に配設され、混練槽1の開口を塞ぎ、混練室6を形成するとともに、混練材料を加圧する加圧蓋3とを含み構成される。加圧蓋3は、シリンダ4によって下方向に移動可能に構成されている。シリンダ4は不図示の油圧機構、空圧機構または、その他の機械的駆動手段により駆動される。シリンダ4がもっとも下に移動した位置より下方の混練槽の側壁には樹脂溶液等を混練室6内に加圧供給できる液体供給口5が設けられている。供給通路は図中では奥から手前に設けられていることになるので、図中では混練室6内への供給出口のみが表示されている。供給口は混練室6の底部に設置してもよい。

【0015】

本発明の加圧型ニーダ10の動作を説明する。混練材料を混練槽に投入する際には、加圧蓋3がシリンダ4によって上方の待機位置まで引き上げられ、混練槽1の上部に大きな開口が形成されるので、混練室6への混練材料の投入が容易となる。混練材料としては、磁性粉末を含む各種粉末、樹脂、樹脂溶液、溶剤など、従来公知の磁気記録媒体の磁性塗料の原材料が挙げられる。

【0016】

混練材料の投入が終了すると、加圧蓋3が待機位置から加圧部用シリンダ4により待機位置から下降し、混練槽1の開口をほぼ完全に塞ぐ。混練材料の嵩高さに応じて加圧蓋加圧部3は、混練材料の表面を押さえる適宜な位置(動作位置)でシリンダ4により加圧される。加圧力は、混練材料の種類、混練目的により異なるが、加圧蓋面上の圧力で、0.1〜0.8MPaの範囲が好ましい。混練の工程が進行するにつれて、混練材料の嵩高さは低減し粉体状から練り物状に変化し、最終的には、図3で示したような位置(最終動作位置)にまでシリンダ4により加圧蓋加圧部3を下降させて、混練される。また、混練工程の実行中に、必要に応じて、液体供給口5から樹脂溶液等を加圧供給することが可能である。

【0017】

磁性塗料の製造では、混練が終了すると分散工程に移行する前に分散効率が上がるように、混練物を適度な粘度に調節する希釈工程に入る。混練物の固形分濃度を低下させる。これは混練を終えた混練物に樹脂溶液等を添加して行う。以下、混練物に樹脂溶液等を添加した希釈工程での磁性塗料を便宜上プレミクスと呼称する。先述したように、開口部をあけて混練物に樹脂溶液等を添加すると、加圧蓋3による圧力がかからないので、ある大きさ以上の混練物の塊が、ばらけるとともにブレードから上方に逃れて、それらの混練物には剪断力はほとんどかからない。すなわち、混練物全体での剪断力のかかった均一な希釈が行えないことになる。

【0018】

図2における曲線Bは、加圧型ニーダで従来の方法である加圧蓋を上昇させた状態で樹脂溶液等を添加して希釈したときの負荷電流の変化を模式的に示したものである。急な固形分濃度の変化を避けるために樹脂溶液等の添加は複数回に分けて行うがその回数だけ、加圧蓋を上昇させた状態で稼動するので負荷電流の急激な変化(剪断力の低下)が生じることになる。

【0019】

上方からの圧力がなくならぬように、加圧蓋3を混練時と同じように一定の加圧下で樹脂溶液等を供給口から添加する方法が考えられる。これだと混練物全体に圧がかかり、均一な高い剪断力で希釈が進められる。混練は通常固形分濃度は80wt%以上で行い、希釈終了は対象品種によって異なるが、とくに固形分濃度が50wt%程度までの希釈が重要である。少なくともこの固形分濃度になるまでは希釈による剪断力の低下は均一で緩やかなことが必須である。

【0020】

加圧蓋3を混練時と同じように一定の加圧下で希釈すると剪断力の低下は抑制されるものの、混練物に樹脂溶液等を供給していくにしたがってプレミクスの体積(嵩高さ)は増大していき、粘度も相当に低下しているため、軸封へのプレミクスの浸入を引き起し、パッキンや軸の磨耗を進行させる。その結果、加圧下のプレミクス塗料が軸から漏れるようになる。長期間稼動することは設備の保全のための工数とコストがかかる。

【0021】

このような現象を防いで、希釈中も均一な剪断力を与える方法を提供することが本発明の目的である。ブレードのトルクの急激な変化を生じさせず次第に剪断力が低下するように制御することである。

【0022】

トルクの尺度としてブレードの負荷電流値を選び、直接には主として希釈用の樹脂溶液等の添加方法を工夫することにした。実際には希釈が進むにつれてプレミクスの体積が増加するので、プレミクスにかかる圧の増加とプレミクスの粘度低下による負荷の低下とのかねあいを加味してトルク電流値の変化をいかに小さくして、固形分濃度50wt%まで緩やかな低下をとらせるかである。

【0023】

図2の直線Aに近づけることが均一な希釈になるが、どの程度に近似させるかの設定がポイントとなる。対象品種によって、混練終了時の固形分濃度や希釈工程時間などが異なるので標準の負荷電流直線Aの傾斜も異なってくる。しかしながら、われわれは過去の試作実績で蓄積されたデータから、対象品種によらず混練終了時と固形濃度50wt%である希釈終了時のそれぞれのブレード負荷電流値を結ぶ直線から10%内でのズレに制御できたなら、良好な特性の媒体が得られることを知見としてえていた。このことから、標準線Aを中心にして、図4の破線で示したように下限10%の直線A’と上限10%の直線A”で挟まれた領域にブレード負荷電流値がくるように制御して希釈を進めた。

【0024】

ブレード負荷電流値を変更させる手段は、先述したように種々あるが本発明では、負荷電流をあげる

とき(剪断力を増大する方)は加圧蓋の圧力を高くする方法を採り、負荷電流をさげるとき(剪断力を減少する方)は樹脂溶液等の供給速度を速めてプレミクスの粘度を低下させる方法を採った。樹脂溶液等の供給速度は設備スケールや仕込み量に応じて適宜変更することはいうまでもない。他の加圧ニーダの稼動条件は混練工程のときから一定にした。電流値を検知したあと基準値と照合していずれかの方法を採らせるフィードバックの装置や方法は特許公開平11−197483、特許公開平10−217240に開示されている周知の技術を使って行うことができる。

【0025】

本発明では、磁気記録媒体の磁性塗料の原材料は従来公知のものが使用できる。また、原材料の混練および/または希釈工程以外の製造工程に使用する装置および方法も従来公知のものが使用できる。

【0026】

以下、実施例を説明するがその前に本発明で行った評価の測定方法について述べる。

【0027】

表面平滑性は、以下の手順で評価した。ZYGO社製汎用三次元表面構造解析装置New View5000を用い、走査型白色光干渉法にてScan Lengthを2μmで、測定視野は70μm×52μmの範囲に存在する高さ単位面積当りの100nm以上の突起の個数を求めた。測定の際には、50倍の対物レンズを用い、2倍ズームで測定した。よって倍率は100倍である。

【0028】

磁気クラスターサイズは以下の手順で評価した。磁気力顕微鏡として、デジタルインスツルメント社製,Nano ScopeIIIを用い、周波数検出法により磁性層の漏れ磁界像を測定した。測定プローブには、コバルトアロイコートを有するプローブ(先端曲率半径:25〜40nm,保磁力:約400Oe,磁気モーメント:約1×10−13emu)を用い、走査範囲は5μm四方、走査速度は5μm/secとした。得られた漏れ磁界像の磁化強度の中心値Cと標準偏差δとの和(C+δ)より大きな磁化強度を有する部分を2値化処理することにより表示し、該部分を磁気クラスターとして、その円相当径の平均値を測定した。

【実施例】

【0029】

次に、本発明の磁性塗料の製造における希釈方法を実施例をもって具体的に説明するが、本発明はこれらに限定されるものではない。本発明の主旨から、磁性塗料の磁性粉末の分散性を注視するために磁性層のみの塗膜単独を作製して評価した。なお、実施例中の「部」の表示は「重量部」を示すものである。at%は原子%を表す。

【0030】

〈実施例1〉

〈磁性塗料〉

混練工程と希釈工程を説明する。次の組成物(1)のうち磁性粉末は全量添加して、樹脂と溶剤は固形分濃度が87wt%になるように加圧ニーダに投入して混練物とする。加圧蓋面上の圧力で、0.4MPaで加圧した。

この状態で加圧ニーダを30分間稼動する。その後組成物(1)の通りになるよう残りの樹脂と溶剤を投入して固形分濃度が81wt%の混練物をえた。

組成物(1)

磁性粉末 100部

(Co/Fe:21at%、Y/(Fe+Co):14.1at%、

Al/(Fe+Co):3.9wt%、σs:102A・m2/kg、

Hc:170.4kA/m、長軸長:35nm)

塩化ビニル系共重合体(日本ゼオン社製MR-104) 10 部

溶剤:テトラヒドロフラン(THF)/メチルエチルケトン(MEK) 25.8部

【0031】

次に、加圧ニーダのブレード回転数は混練工程のときと同じ30rpmのままで、上記混練物を入れている混練室6に、以下に示される樹脂溶液および溶剤を、混練物の塊が不均一にならないように所定添加速度150g/分で添加口5から滴下して希釈を行った。最終希釈固形分濃度が50wt%の希釈物を得た。このときの固形分濃度が81wt%より低下した点から固形分濃度が50wt%になる時点までを希釈工程として加圧ニーダは90分間稼動した。

塩化ビニル系共重合体(日本ゼオン社製MR−104)30%溶液 12.7部

ポリエステルポリウレタン樹脂(東洋紡製UR8300)30%溶液 16.3部

溶剤:テトラヒドロフラン(THF)/メチルエチルケトン(MEK) 72.6部

【0032】

図4で示したように、この希釈工程時のブレード負荷電流を、標準線Aにそわせて下限電流値の直線A′と上限電流値の直線A″ との間に制御するように均一に希釈することが本発明のポイントである。

【0033】

希釈開始後からブレード負荷電流値は検知・記録していく。その電流値が3分間継続して対象品種の電流値標準線から外れて、上昇傾向または下降傾向を示したならば、ブレードのトルク変更手段にフィードバックするように制御回路を設置している。ただし、トルク変更手段は二つである。すなわち、負荷を弱める(負荷電流値を下げる)手段としては希釈の樹脂溶液等の滴下速度を速めてプレミクスの粘度を低下させてトルクを低下させる手段である。トルクを強める(負荷電流値を上げる)手段としては加圧蓋への加圧を強める手段である。

【0034】

樹脂溶液等の滴下レベルは、スケールに応じて変わるが1〜100g/分増加の滴下時間は1分間きざみで、加圧蓋の圧力レベルは0.03MPaきざみである。いずれの手段も条件変更後1分間経過後に負荷電流値の傾向が変われば、滴下速度は希釈開始時の条件で、圧力の場合は変更した条件で希釈工程を進めていく。1分間経過後でも負荷電流値の傾向が変わらないようであれば、再度矯正変更手段がとられる。

【0035】

固形分濃度が50wt%に達したあとは、樹脂溶液等の供給速度が変動するかなりおおまかな希釈方法を行っても、のちのプレミクス攪拌工程や分散工程に適した粘度に調整しさえすれば磁性塗料としては問題ない。固形分濃度50wt%希釈後の組成物に、さらに下の量の溶剤を加えて最終希釈固形分濃度が30wt%のプレミクス用組成物を得た。プレミクス塗料を攪拌処理後セラミックビーズを使用したビーズミルで分散した。

溶剤:メチルエチルケトン(MEK)/トルエン 158.3部

【0036】

分散後の磁性塗料を簡易アプリケータを用いて、厚みが10μmのポリエチレンナフタレートの支持体上に磁性塗膜を作製した。

【0037】

得られた磁気シートは、より直接的に分散性を評価するために、磁性層表面処理加工である鏡面化工程のカレンダ処理を行わなかった。この状態で磁気シートの、磁性粉末の凝集パラメーターである磁気クラスターサイズと磁性層の表面平滑性評価を行った。

【0038】

磁気シートの特性は磁性塗料の磁性粉末の分散性の尺度となる、表面の単位面積あたりの高さ100nm以上の突起の個数と磁気クラスターサイズである。カレンダ処理前の突起個数と磁気クラスターサイズの好ましい数値は、われわれの過去からの実際の試作テープのデータの蓄積から、突起個数は10個/3500μm2以下ではミッシングパルスの発生が実用上全く問題ない規格以内であり、磁気クラスターサイズは52nm以下であると良好なC/Nが確保されることを得ていたのでこれらの値を目安とした。

【0039】

〈実施例2〉

均一な希釈を実施したときの、希釈開始時(図4のC点)から希釈終了時(図4のD点)までの加圧ニーダのブレードのトルク負荷電流値の標準線Aに変えて階段状の標準線Eに合わすように制御した。すなわち、希釈工程でのブレードのトルクの変更手段も回数も少なくして制御を容易にしたものである。負荷を減じる手段のみ実施したものである。Eの方法を以下に述べる。

【0040】

希釈全工程の希釈時間90分を5等分した18分間(セクションと呼称する)は稼動条件を変更しない。希釈が進むに伴ってプレミクスの体積が増大して槽内圧力が増加することになり、軸封へのプレミクスの侵入が進行する。そこで、分割した18分間のセクションの最後の2分間は、ブレードのトルクを減少させるために希釈の樹脂溶液等の滴下速度を速めてプレミクスの粘度を低下させて負荷電流値を低下させる。次のセクションは変更後の速度で希釈していき、やはり最後の2分間は樹脂溶液等の滴下速度を速めて負荷を低下させる。希釈工程当初の樹脂溶液等の滴下速度は150g/分で、変更時には100g/分増加とした。このようにして希釈終了時点のDまでブレードの負荷電流値を段階的に制御して希釈工程を実施した以外は実施例1と同様にして磁気シートを得た。

【0041】

〈比較例1〉

希釈のとき、添加口5からでなく加圧蓋3を上方に移動させて加圧型ニーダを開口した状態で樹脂溶液等を添加した以外は実施例1と同様にして磁気シートを得た。樹脂溶液等は、希釈工程で添加する全樹脂溶液等を10等分してかつ1回に200g/分の速度で添加した。

【0042】

〈比較例2〉

希釈のとき、混練時と同様の0.4MPaの圧力をかけた状態で添加口5から樹脂溶液等を150g/分で滴下して固形分濃度50wt%まで希釈した以外は実施例1と同様にして磁気シートを得た。

【0043】

以上の実施例および比較例について、表1には希釈工程の条件と希釈中のプレミクス塗料の加圧型ニーダの軸受け部への挙動をまとめた。また、得られた磁気シートの表面平滑性の結果と磁気クラスターサイズについてもまとめて記載した。

表1

【0044】

表からわかるように均一な負荷電流値標準線から外れないように剪断力を与えて希釈を行った塗料から得た磁気シートは、突起の個数も少なく、磁性粉末の分散性の尺度である磁気クラスターサイズも小さくて良好である。また、剪断力の変化をより少なくして均一に希釈した実施例1は実施例2よりも突起個数は少なく、磁気クラスターサイズも小さくて分散性の良好な結果を示していることがわかる。

【0045】

比較例2は、希釈中に塗料全体に十分に均一に剪断力が加えられていることから、分散性の尺度である磁気クラスターサイズや突起数も少なく、実施例と遜色ない。しかしながら、希釈工程の終了付近では粘度が低くなったプレミクス体積が増加して混練室6の圧力が高くなってブレード軸受け部からプレミクス塗料が漏れ出てきた。よって、この方法では稼動時間の増加とともに軸、パッキンの磨耗が考えられ、設備のメンテナンスの必要性が懸念されて生産コストがかかることになる。

【符号の説明】

【0046】

1 混練槽

2 ブレード

3 加圧蓋

4 シリンダ

5 液体供給口

6 混練室

10 加圧型ニーダ

【特許請求の範囲】

【請求項1】

非磁性支持体上に磁性塗料を塗布してなる磁気記録媒体の磁性塗料の製造方法であって、磁性粉末と結合剤と有機溶媒とを含む磁性塗料原料を加圧型ニーダで混練して、続いて樹脂溶液および/または溶剤で希釈する工程を含み、剪断力の尺度となる加圧型ニーダのブレードの負荷電流値が、混練終了時点から設定した濃度になる希釈終了時点まで一定の度合いで減少することが均一な希釈とみなして、該希釈工程中の加圧型ニーダのブレードの負荷電流値の標準値を設定して、該負荷電流値を前記希釈工程中継続して検知して、前記ブレードの負荷電流値の標準値に近似するように、該負荷電流値を制御して希釈することを特徴とする磁性塗料の製造方法。

【請求項2】

ブレードの負荷電流値の標準値は、希釈工程の経過時間に対するブレードの負荷電流値の変化を示したグラフにおいて、混練終了時の単位時間当り負荷電流値の平均値と希釈終了時の単位時間当り負荷電流値の平均値を結ぶ直線として、該直線の値±10%を結ぶ直線で囲まれた範囲にブレードの負荷電流値 を制御することを特徴とする請求項1に記載の磁性塗料の製造方法。

【請求項3】

ブレードの負荷電流値の変更手段が、希釈に使用する樹脂溶液および/または溶剤の添加速度を変更する手段、および/または加圧型ニーダの加圧蓋にかける圧力を変更する手段であることを特徴とする請求項1乃至請求項2に記載の磁性塗料の製造方法。

【請求項1】

非磁性支持体上に磁性塗料を塗布してなる磁気記録媒体の磁性塗料の製造方法であって、磁性粉末と結合剤と有機溶媒とを含む磁性塗料原料を加圧型ニーダで混練して、続いて樹脂溶液および/または溶剤で希釈する工程を含み、剪断力の尺度となる加圧型ニーダのブレードの負荷電流値が、混練終了時点から設定した濃度になる希釈終了時点まで一定の度合いで減少することが均一な希釈とみなして、該希釈工程中の加圧型ニーダのブレードの負荷電流値の標準値を設定して、該負荷電流値を前記希釈工程中継続して検知して、前記ブレードの負荷電流値の標準値に近似するように、該負荷電流値を制御して希釈することを特徴とする磁性塗料の製造方法。

【請求項2】

ブレードの負荷電流値の標準値は、希釈工程の経過時間に対するブレードの負荷電流値の変化を示したグラフにおいて、混練終了時の単位時間当り負荷電流値の平均値と希釈終了時の単位時間当り負荷電流値の平均値を結ぶ直線として、該直線の値±10%を結ぶ直線で囲まれた範囲にブレードの負荷電流値 を制御することを特徴とする請求項1に記載の磁性塗料の製造方法。

【請求項3】

ブレードの負荷電流値の変更手段が、希釈に使用する樹脂溶液および/または溶剤の添加速度を変更する手段、および/または加圧型ニーダの加圧蓋にかける圧力を変更する手段であることを特徴とする請求項1乃至請求項2に記載の磁性塗料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−118987(P2011−118987A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−275682(P2009−275682)

【出願日】平成21年12月3日(2009.12.3)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月3日(2009.12.3)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]