磁性層の形成方法及び成膜装置と磁気記録再生装置

【課題】基板の両面に、反応性スパッタを用いてグラニュラ構造の磁性層を形成するに際して、スパッタチャンバ内の酸素ラジカル濃度分布の均一性を高め、磁性膜中に取り込まれる酸素濃度を面方向において一様とし、磁気特性、記録再生特性が安定した磁性層を形成することができる磁性層の形成方法と装置を提供する。

【解決手段】反応容器101内に、被成膜基板200を、その面方向が縦方向となるように配置し、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、各々、ターゲットを被成膜基板200側にして、被成膜基板200の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、一対の電極ユニットの各非成膜基板200側の表面付近に、外周部から中央部に向かって流れるように供給するとともに、排ガスを、前記反応容器101の両端部から排気し、反応性スパッタリングによって磁性層を形成する。

【解決手段】反応容器101内に、被成膜基板200を、その面方向が縦方向となるように配置し、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、各々、ターゲットを被成膜基板200側にして、被成膜基板200の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、一対の電極ユニットの各非成膜基板200側の表面付近に、外周部から中央部に向かって流れるように供給するとともに、排ガスを、前記反応容器101の両端部から排気し、反応性スパッタリングによって磁性層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応性スパッタリングによる磁性層の形成方法に関し、さらに詳しくはハードディスクドライブ等で用いられる垂直磁気記録媒体の磁性層の形成方法及び成膜装置と磁気記録再生装置に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、可撓性ディスク装置、磁気テープ装置等の磁気記録装置の適用範囲は著しく増大され、その重要性が増すと共に、これらの装置に用いられる磁気記録媒体について、その記録密度の著しい向上が図られつつある。特にHDD(ハードディスクドライブ)では、MRヘッド、およびPRML技術の導入以来、面記録密度の上昇はさらに激しさを増し、近年ではさらにGMRヘッド、TuMRヘッドなども導入され1年に約100%ものペースで増加を続けている。

一方、HDDの磁気記録方式として、いわゆる垂直磁気記録方式が従来の面内磁気記録方式(磁化方向が基板面に平行な記録方式)に代わる技術として近年急速に利用が広まっている。垂直磁気記録方式では、情報を記録する記録層の結晶粒子が基板に対して垂直方向に磁化容易軸をもっている。この磁化容易軸とは、磁化の向きやすい方向を意味し、一般的に用いられているCo合金の場合、Coのhcp構造の(0001)面の法線に平行な軸(c軸)である。垂直磁気記録方式は、このように磁性結晶粒子の磁化容易軸が垂直方向であることにより、高記録密度が進んだ際にも、記録ビット間の反磁界の影響が小さく、静磁気的にも安定という特徴がある。

【0003】

垂直磁気記録媒体は、非磁性基板上に下地層、中間層(配向制御層)、磁気記録層、保護層の順に成膜されるのが一般的である。また、保護層まで成膜した上で、表面に潤滑層を塗布する場合が多い。また、多くの場合、軟磁性裏打ち層とよばれる磁性膜が下地層の下に設けられる。下地層や中間層は磁気記録層の特性をより高める目的で形成される。具体的には、磁気記録層の結晶配向を整えると同時に磁性結晶の形状を制御する働きがある。

垂直磁気記録媒体の高記録密度化には、熱安定性を保ちながら低ノイズ化を実現する必要がある。ノイズを低減するための方法としては、一般的に2つの方法が用いられる。1つ目は記録層の磁性結晶粒子を磁気的に分離、孤立化させることで、磁性結晶粒子間の磁気的相互作用を低減する方法、2つ目は磁性結晶粒子の大きさを小さくする方法である。具体的には、例えば、記録層にSiO2等を添加し、磁性結晶粒子がSiO2等を多く含む粒界領域に取り囲まれた、いわゆるグラニュラ構造を有する垂直磁気記録層を形成する方法がある(例えば、特許文献1参照。)。

【0004】

そして、グラニュラ構造を有する垂直磁気記録層を形成する方法として、非特許文献1には、CoCrPt合金とSiO2を含有する複合型ターゲットを用い、アルゴン酸素混合ガス雰囲気中でDCマグネトロンスパッタによりグラニュラ構造を有する記録層を形成する方法が開示されている。この文献では、酸素含有雰囲気中で反応性スパッタを行うことにより、保磁力が増加するとともに記録再生特性が向上することが報告されている。また、SiO2の濃度により最適な酸素分圧が決まり、SiO2濃度が低いほど最適酸素分圧が高くなること、酸素濃度が最適値を超えて過剰な状態になると磁気特性や記録再生特性が大幅に劣化することが報告されている。

【0005】

さらに特許文献2には、スパッタガスと反応性ガスを真空室内に導入して反応性スパッタリングによる成膜を行うとき、ターゲットの表面に沿って流れる反応性ガスの濃度を均一にして、反応性ガスとターゲットの反応の均一化を高め、膜厚、膜質、膜特性を均一化できるスパッタリング装置が開示されている。この装置は、少なくとも1つのターゲットを備えたカソードを基板に対向させ、反応性スパッタリングに基づいてターゲットをスパッタして基板に膜を堆積させるスパッタリング装置において、反応性ガス供給装置から供給される反応性ガスをカソードユニットの中央部からターゲットの表面に沿って外方へ流す中央ガス導入機構を設けるように構成されている。

【特許文献1】特開2002−342908号公報

【特許文献2】特開2004−346406号公報

【非特許文献1】IEEE Transactions on Magnetics, Vol.40, No.4, July 2004, pp. 2498-2500

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、酸素含有雰囲気中で反応性スパッタリングを行う場合、スパッタチャンバ内の酸素ラジカル濃度分布の不均一性に起因して、磁性膜中に取り込まれる酸素濃度がディスク上の位置により変化する現象が見られ、このことが、ディスク全面に亘って、一様な磁気特性、記録再生特性を得ることを非常に難しくしている。

このような観点から、本発明者が、特許文献1および特許文献2に記載された方法について、詳細に検討した結果、特許文献1に記載された方法では、ターゲット表面付近に形成されるプラズマ空間は安定するものの、このプラズマ空間内に存在する酸素ラジカルの濃度が不安定となり、成膜されるグラニュラ磁性層が不均一となることが明らかとなった。

【0007】

一方、特許文献2に記載の方法では、反応性ガスをカソードユニットの中央部からターゲットの表面に沿って外方へ流す方法を提案しているが、この方法により、反応性ガスそのものは基板表面に均一に供給されるものの、ガスの流れにより基板の表面付近に形成されるプラズマ空間が下流側に流されて不安定となる。また、この方法では、基板とプラズマとの間にガスが流れ込み、その箇所に非プラズマ空間を形成してしまう。本発明者らの研究により、この非プラズマ空間は、プラズマ空間から基板表面に飛来する酸素ラジカルを死滅させ、反応性スパッタによる成膜速度を低下させると共に、基板表面に析出する磁性膜の不均一性、不均一な膜厚分布を生じさせてしまうことを解明した。

【0008】

ところで、この種の成膜装置において、反応容器のプラズマ生成空間に対する基板の出し入れ作業は必須の作業となるが、プラズマ生成空間に対して基板を出し入れするためのロボットハンドやアーム、キャリアなどの複雑な基板搬送装置が減圧時の円滑な減圧作業の障害となる問題を有していた。例えば、小型の基板に成膜するため、反応容器を薄型にしてプラズマ生成空間も薄型にした場合、主力となる減圧装置を薄型の反応容器の一側に接続し、プラズマ生成空間近くに基板搬送装置を配置すると、真空などに減圧する場合に基板搬送装置を設けたプラズマ容器の側の空間が減圧時の抵抗となり、排気速度が低下し、真空とするための時間がかかるという問題を有していた。

【0009】

本発明は、上記事情に鑑みてなされたもので、基板の両面に、反応性スパッタリングを用いてグラニュラ構造の磁性層を形成するに際して、スパッタチャンバ内の酸素ラジカル濃度分布の均一性を高め、磁性層中に取り込まれる酸素濃度を面方向において一様とし、磁気特性、記録再生特性が安定した磁性層を形成することができる磁性層の形成方法の提供することを目的とする。

本発明は前述の優れた磁性層を備えた磁気記録媒体と磁気記録再生装置の提供を目的とする。

また、本発明は、反応容器の内部を減圧する場合の円滑な減圧操作を可能とするとともに、反応性スパッタリングを行う場合に、スパッタチャンバ内の酸素ラジカル濃度分布の均一性を高め、磁性層中に取り込まれる酸素濃度を面方向において一様とし、特性が安定した膜を形成することができる成膜装置の提供を目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明は以下の構成とした。

(1)本発明の磁性層の形成方法は、基板の両面に、少なくともCo、Cr、Ptを含有し、グラニュラ構造を有する磁性層を反応性スパッタリングにより形成する磁性層の形成方法であって、反応容器内に、前記基板を、その面方向が縦方向となるように配置するとともに、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、それぞれ、前記ターゲットを前記基板側にして、前記基板の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給するとともに、反応後に生じる排ガスを、前記反応容器の縦方向における両端部から排気しながら、反応性スパッタリングによって磁性層を形成することを特徴とする。

【0011】

(2)本発明において、混合ガスは、H2Oを含むことを特徴とする(1)に記載の形成方法である。

(3)本発明において、前記磁性層を基板の表面に対して垂直方向の磁気異方性を有する垂直磁性層とすることを特徴とする(1)または(2)に記載の磁性層の形成方法である。

(4)本発明において、前記磁性層は、グラニュラ構造を形成する粒界構成物質として、Si酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むことを特徴とする(1)〜(3)のいずれかに記載の磁性層の形成方法である。

【0012】

(5)本発明において、前記磁性層の総膜厚は、1nm〜15nmの範囲内であることを特徴とする(1)〜(4)のいずれかに記載の磁性層の形成方法である。

(6)本発明において、形成する前記磁性層は、酸化物を3モル%〜15モル%の範囲内で含むことを特徴とする(1)〜(5)のいずれかに記載の磁性層の形成方法である。

(7)本発明において、前記基板は、磁気記録媒体で用いられる円盤状基板であり、グラニュラ構造の前記磁性層は、磁気記録媒体の磁気記録層であることを特徴とする(1)〜(6)のいずれかに記載の磁性層の形成方法である。(8)本発明において、環状をなし、その内周壁に複数のガス放出口が円周に沿って設けられたガス流入管を、前記一対の電極ユニットの前記基板側に配し、前記混合ガスを、前記ガス流入管に導入し、各ガス放出口から放出させることにより、前記混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給することを特徴とする(1)〜(7)のいずれかに記載の磁性層の形成方法である。

【0013】

(9)本発明において、前記排ガスを排気する排気手段は、ターボ分子ポンプを備えることを特徴とする(1)〜(8)のいずれかに記載の磁性層の形成方法である。

(10)本発明において、前記排ガスを排気する排気手段は、クライオポンプを備えることを特徴とする(1)〜(8)のいずれかに記載の磁性層の形成方法である。

(11)本発明において、前記排ガスを前記反応容器の縦方向における一端部から排気する第1の排気手段と、他端部から排気する第2の排気手段とを有し、少なくともいずれかの排気手段が2台の真空ポンプを備える装置を用いることを特徴とする(1)〜(10)のいずれかに記載の磁性層の形成方法である。

(12)本発明において、前記一対の電極ユニットを複数組用い、複数の基板の両面に、並行して磁性層を形成することを特徴とする(1)〜(11)のいずれかに記載の磁性層の形成方法である。

【0014】

(13)本発明の磁気記録媒体は、前記(1)〜(12)のいずれかの形成方法により得られた磁性膜を備えたことを特徴とする。

(14)本発明は、磁気記録媒体と当該磁気記録媒体に情報を記録再生する磁気ヘッドとを備えた磁気記録再生装置であって、前記磁気記録媒体が(13)に記載の磁気記録媒体であることを特徴とする。

【0015】

(15)本発明の成膜装置は、反応容器の内部に反応空間が設けられ、前記反応容器の上方に前記反応空間に連通する排気手段が複数接続され、前記反応容器にカソードとターゲットを対向配置した電極ユニットが少なくとも一対、互いに対向状態で設置され、前記電極ユニットの下方側に前記対になる電極ユニット間に基板を出し入れ自在とする基板搬送装置が設けられ、前記反応容器の下部側であって前記基板搬送装置よりも下側に他の排気手段が接続されるとともに、前記対向する個々のターゲットの近傍に、環状部を備え、該環状部の内周側に放出口を備えた反応ガス供給用のガス流入管が設けられてなることを特徴とする。

(16)本発明の成膜装置は、(15)に記載の前記ガス流入管の環状部が前記ターゲットと前記基板との間のプラズマ生成空間を囲むように配置され、前記プラズマ生成空間に対してその周囲側から中心側に向かって反応ガスを供給自在にされてなることを特徴とする。

(17)本発明の成膜装置は、(15)または(16)に記載のガス流入管がアルゴンガスと酸素ガスを含む混合ガスを供給自在なものであり、前記基板と前記ターゲットとの間に生成されるプラズマ空間に酸素ラジカル、または、酸素イオン、または、酸素原子を含むプラズマが生成されることを特徴とする。

【発明の効果】

【0016】

本発明によれば、基板の両面に、反応性スパッタリングによって磁性層を形成するに際して、アルゴンと酸素を含有する混合ガスを、一対の電極ユニットの表面付近に、外周部から中央部に向かって流れるように供給するため、混合ガスの流れが、これと逆方向の混合ガスの流れによって打ち消される。このため、混合ガスの流れによって、ターゲット付近に形成されるプラズマがかく乱されることが抑えられ、ターゲット付近に形成されるプラズマ空間が安定する。

また、反応後のガスを、反応容器の両端部から排気するため、排気されるガスの流れにより、プラズマが特定方向に流されることが少ない。これにより、被成膜基板とプラズマとの間にガスが流れ込み、その箇所に非プラズマ空間が形成されることが抑えられる。

これらのことから、本発明では、反応性スパッタリングによる成膜速度が高まり、また、基板表面に析出する磁性層の均一性が高まる。

その結果、面方向において一様な磁気特性を有する磁性層を形成することが可能となり、これにより、記録再生特性が安定した磁性層を提供することが可能となる。

【0017】

本発明の成膜装置は、反応容器の上部側から複数の排気装置で反応容器の内部空間を減圧するとともに、反応容器の下部側からも他の排気装置で減圧できるので、反応容器の下部側に設けた基板搬送装置の存在に影響を受けることなく反応容器の内部を円滑に減圧処理できる。

また、反応性スパッタリングによって磁性層を形成するに際して、アルゴンと酸素を含有する混合ガスを、一対の電極ユニットの表面付近に、外周部から中央部に向かって流れるように供給するため、混合ガスの流れが、これと逆方向の混合ガスの流れによって打ち消される。このため、混合ガスの流れによって、ターゲット付近に形成されるプラズマをかく乱することを抑制でき、ターゲット付近に安定したプラズマを生成できる。

特に、反応性スパッタリングにおいて酸素ラジカルを利用する場合、プラズマ空間を安定生成できることは、基板側に酸素ラジカルを確実に到達させることができ、目的の特性の膜を生成する際に有利となる。

【発明を実施するための最良の形態】

【0018】

本発明を実施するための最良の形態を、図を用いて詳細に説明する。

まず、本発明を用いて磁性層が形成される垂直磁気記録媒体の一例について説明する。

図1は、本発明を用いて磁性層が形成される垂直磁気記録媒体を示す縦断面図である。

図1に示す形態の垂直磁気記録媒体10は、非磁性基板1の両面に、それぞれ、少なくとも軟磁性裏打ち層2、その直上の膜の配向性を制御する配向制御層3および下地層4、磁気記録層(磁性層)5、保護層6、潤滑層7が順に積層された構造を有する。磁気記録層5は、少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層である。

【0019】

この垂直磁気記録媒体10に使用される非磁性基板1としては、Alを主成分とした例えばAl−Mg合金等のAl合金基板や、通常のソーダガラス、アルミノシリケート系ガラス、アモルファスガラス類、シリコン、チタン、セラミックス、サファイア、石英、各種樹脂からなる基板など、非磁性基板であれば任意のものを用いることができる。中でもAl合金基板や結晶化ガラス、アモルファスガラス等のガラス製基板を用いられることが多い。ガラス基板の場合、鏡面研磨を施した基板や、表面粗さ(Ra)<1(Å)のような低Ra基板などが好ましい。また、非磁性基板1には、軽度であれば、テクラッチが入っていても構わない。

磁気ディスクの製造工程においては、まず非磁性基板1の洗浄・乾燥が行われるのが通常であり、本発明においても各層との密着性を確保する見地からも、非磁性基板1には、その各層の形成前に洗浄、乾燥が行われていることが望ましい。洗浄については、水洗浄だけでなく、エッチング(逆スパッタ)による洗浄も含まれる。

また、非磁性基板1のサイズは、特に限定されず、用途に応じて適宜決定される。

【0020】

軟磁性裏打ち層2は、一般に知られている多くの垂直磁気記録媒体に設けられている。この軟磁性裏打ち層2は、媒体に信号を記録する際、ヘッドからの記録磁界を導き、磁気記録層5に対して記録磁界の垂直成分を効率よく印加する働きをする。

軟磁性裏打ち層2の材料としては、FeCo系合金、CoZrNb系合金、CoTaZr系合金などいわゆる軟磁気特性を有する材料ならば使用することができる。軟磁性裏打ち層2は、アモルファス構造であることが特に好ましい。これは、アモルファス構造とすることで、表面粗さ(Ra)が大きくなることを防ぎ、ヘッドの浮上量を低減することが可能となり、さらなる高記録密度化が可能となるためである。

また、軟磁性裏打ち層2は、このような軟磁性層の単層構成であってもよいが、2層の軟磁性層の間に、Ruなどの極薄い非磁性薄膜をはさみ、軟磁性層間に反強磁性結合を持たせた構造であることが好ましい。

また、軟磁性裏打ち層2の総膜厚は、通常20(nm)〜120(nm)程度であるが、記録再生特性と書き込み特性とのバランスにより適宜決定される

【0021】

本発明では、軟磁性裏打ち層2の上に、磁気記録層5の配向性を制御する配向制御層3を設けることが好ましい。配向制御層3の材料としては、Taやfcc(111)結晶面配向するNi、Ni−Nb、Ni−Ta、Ni−V、Ni−WなどのNi合金が好ましい。

また、軟磁性裏打ち層2がアモルファス構造をとる場合でも、材料や成膜条件によって表面粗さRaが大きくなることがあるため、軟磁性裏打ち層2と配向制御層3との間に非磁性のアモルファス層を成膜することが好ましい。これにより、磁気記録層5が形成される面の表面粗さRaが下がり、磁気記録層5の配向性を向上させることができる。

【0022】

軟磁性裏打ち層2または配向制御層3の上には、下地層4が設けられる。

下地層4の材料としては、磁気記録層5と同様にhcp構造をとる、RuやRe、またはそれらの合金が好ましい。なお、前述の中間層(配向制御層3)の働きは、磁気記録層5の配向を制御することにあるので、hcp構造をとらなくても磁気記録層5の配向を制御できる材料であれば用いることができる。

下地層4の総膜厚は、記録再生特性と書き込み特性とのバランスから5(nm)以上20(nm)以下であることが好ましい。

【0023】

この形態の垂直磁気記録媒体10は、少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層5を有する。

垂直磁気記録層5中の強磁性材料としては、Co、Cr、Ptを必須成分とし、これにグラニュラ構造を形成するための酸化物を添加したものを用いることが好ましい。酸化物としてはSi酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むものが好ましい。これらの酸化物を添加した強磁性材料としては、例えばCoCrPt−Si酸化物、CoCrPt−Ti酸化物、CoCrPt−W酸化物、CoCrPt−Cr酸化物、CoCrPt−Co酸化物、CoCrPt−Ta酸化物、CoCrPt−Ru酸化物、CoRuPt−Si酸化物、CoCrPtRu−Si酸化物などを挙げることができる。磁気記録層5には、これらの酸化物を2種以上添加することも可能である。

【0024】

少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層5を形成する磁性結晶粒子の平均粒径は、1nm以上12nm以下であることが好ましい。平均粒界幅は0.3nm以上2.0nm以下であることが好ましい。平均結晶粒径および平均粒界幅は、平面TEM観察像を用いて算出することができる。

少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層5中に存在する酸化物の総量は3〜15モル%であることが好ましい。酸化物の添加量の総量がこの範囲であると、本発明の磁性層の形成方法を用いて、良好なグラニュラ構造を形成することができる。

【0025】

保護層6は、ヘッドと媒体との接触によるダメージから媒体を保護するためのものであり、カーボン膜、SiO2膜などが用いられるが、多くの場合はカーボン膜が用いられる。これら膜の形成にはスパッタリング法、プラズマCVD法などが用いられるが、近年ではプラズマCVD法が用いられることが多い。また、マグネトロンプラズマCVD法も用いることが可能である。

保護層6の膜厚は、1nm〜10nm程度であり、好ましくは2nm〜6nm程度、さらに好ましくは2nm〜4nmである。

【0026】

次に、本発明に係る磁性層の形成方法を、図1に示す垂直磁気記録媒体10の磁気記録層5を形成する場合を例にして説明する。

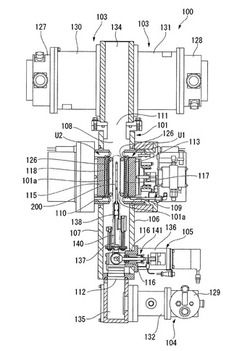

図2は、本発明の磁性層の形成方法で用いられる成膜装置の一例を示す縦断面図、図3は、図2に示す成膜装置を図2中右側から見た側面図、図4は、図2に示す成膜装置に備えられているガス流入管の一例を示す上面図である。

本実施形態では、グラニュラ構造の磁気記録層5を、反応性スパッタリングを用いて成膜する。まず、反応性スパッタリングによって磁気記録層5を成膜するための成膜装置について説明する。

本実施形態の成膜装置100は、2枚の被成膜基板200の両面に、同時に磁性層(磁気記録層)を形成できるように構成されている。本実施形態では、図1に示す垂直磁気記録媒体10の磁気記録層5を形成するため、被成膜基板200として、非磁性基板1上に、軟磁性裏打ち層2、配向制御層3、下地層4が既に形成されたものを用いる。

【0027】

この例で用いる成膜装置100は、縦型かつ薄型の反応容器(反応チャンバ)101と、反応容器101内に、不活性ガス(スパッタガスまたはプラズマ生成ガス)と反応性ガスの混合ガスを供給するガス供給手段102(図4参照)と、反応容器101内のガスを排気する第1の排気手段103および第2の排気手段104と、外部から搬入された2枚の被成膜基板200を所定の位置に搬送する基板搬送装置105とを有している。

【0028】

反応容器101は、外部と反応空間101aとを仕切る容器であり、気密性を有するとともに、内部が高真空状態とされるため耐圧性を有するものとされる。なお、以下の説明では、この反応容器101において、図2中、右側の側壁を「第1の側壁106」、左側の側壁を「第2の側壁107」、図2の奥行き側の側壁を第「第3の側壁108」、手前側の側壁を「第4の側壁109(図3参照)」と呼称する。第1の側壁106と第2の側壁107は図3に示す如く正面視正方形に近い若干縦長の長方形状であって、それらの間に図2に示す如く扁平の縦長の空間を構成するように相互の間隔を狭めて垂直に配置され、第1の側壁106と第2の側壁107の左右両側に幅狭の第3の側壁108と第3の側壁109とが接続されて側壁106〜109に囲まれて縦長の扁平の空間が反応容器内部空間として区画されている。

【0029】

この反応容器101の第1の側壁106の上部側には、後述する第1のカソード113および第2のカソードが取り付けられる第1の窓部109が設けられ、第2の側壁107には、後述する第3のカソードおよび第4のカソードが左右に隣接して取り付けられる第2の窓部110が第1の窓部109と対向するように設けられている。第1の窓部109と第2の窓部110は図3を参照する如く側面視横長のレーストラック形状とされ、互いの形成位置は互いに対向するように同一高さ位置とされている。また、第1の側壁106には、第1の窓部109の下方に、後述する基板搬入室136を取り付けるための小型の第3の窓部116が設けられている。

なお、第1のカソード〜第4のカソードはいずれも同等の構成とされ、第1の窓部109側に左右に並んで2基、第2の窓部110側に左右に並んで2基取り付けられているが、図2、図3においては一部を略して記載している。

また、第1の排気口111および第2の排気口112には、それぞれ、第1の排気手段103および第2の排気手段104が接続されている。

【0030】

前記反応容器101の第1の側壁106には、図示略の電源によって電力が供給される第1のカソード113および第2のカソードが取り付けられ、第2の側壁107には、図示略の電源によって電力が供給される第3のカソードおよび第4のカソードが取り付けられている。

具体的には、図3に示すように、第1のカソード113および第2のカソードは、横方向に並んだ状態で、第1の側壁106に設けられた横長の第1の窓部109に、フレームを介して気密的に接合される。また、第3のカソードおよび第4のカソードは、横方向に並んだ状態で、第2の側壁107に設けられた第2の窓部110に、フレームを介して気密的に接合される。そして、第1のカソード113〜第4のカソードは、それぞれ、その電極面が水平面に対して略直交するような縦置き状態となっており、第1のカソード113と第3のカソードとは、その反応空間101a側の表面(電極面)同士が対向し、第2のカソードと第4のカソードとは、その反応空間101a側の表面(電極面)同士が対向した位置関係になっている。

【0031】

第1のカソード113〜第4のカソードの各電極面には、それぞれ、第1のターゲット117〜第4のターゲットが離間し支持されている。第1のターゲット117〜第4のターゲットは、それぞれ、板状をなし、目的とする磁性層の組成に応じた組成とされている。なお、第2のターゲットおよび第4のターゲットは、第1のターゲット117および第3のターゲット118と同様の構成とされており、図示は略する。

本実施形態では、第1のカソード113および第1のターゲット117によって構成される第1の電極ユニットU1と、第3のカソードおよび第3のターゲット119とによって構成される第3の電極ユニットU2とが対をなし、第2のカソードおよび第2のターゲットによって構成される第2の電極ユニットと、第4のカソードおよび第4のターゲットによって構成される第4の電極ユニットとが対をなしている。

【0032】

各ターゲットは、単体であってもよく、複数のターゲット片によって構成されていてもよい。また、各ターゲットの平面形状は、特に限定されない。単体のターゲットの場合には、例えば、円形または円環状であるのが望ましく、各カソードと同軸的位置関係で配置されるのが望ましい。更に、ターゲットとして、それぞれCo、Cr、Ptを含有する半円状の合金ターゲット片と、SiO2を含有する半円状の酸化物ターゲット片などを複合して用いることもできる。

【0033】

反応容器101の内部には、図4に示す形状の第1のガス流入管121〜第4のガス流入管124がそれぞれ配設されている。

図4に示すように、第1のガス流入管121〜第4のガス流入管124は、それぞれ、一方向に延在された直管部125と、直管部125の一端に連結された円環状の環状部126とを有し、環状部126の内周壁に、複数のガス放出口126aが円周に沿って略等間隔に設けられてなる。ガス流入管124に設けるガス放出口126aの孔径は、ガス流入管124に接続する直管部125の位置に応じて、各孔からの放出ガス量が一定となるよう、その位置に応じて変えることが好ましい。即ち、各管を流れるガスの上流側においては孔径を小さくし、下流においては孔径を大きくすることが好ましい。

第1のガス流入管121〜第4のガス流入管124は、各直管部125の他端が延出されて、それぞれ反応容器101の外部に設けられているガス供給手段102に接続されている。また、各ガス流入管121〜124の環状部126が、それぞれ、第1のターゲット117〜第4のターゲットの各外周縁上に配設されている。即ち、ガス流入管の各環状部126が各ターゲットと各被成膜基板との間のプラズマ生成空間の外周を囲むように配置されている。

【0034】

ガス供給手段102とガス流入管との間には各配管の途中に設けられたバルブを有している。これらのバルブは、それぞれ、図示しない制御機構によって開閉が制御されるように構成されている。

ガス供給装置によって送出される混合ガスは、上述の各バルブによって流量が制御されつつ、第1のガス流入管121〜第4のガス流入管124に、それぞれ、導入される。各ガス流入管に導入された混合ガスは、直管部125を通過して環状部126に流入し、円環状に配置されている複数のガス放出口126aから環状部126の内側方向に向けて放出されるようになっている。

【0035】

ここで、本実施形態の装置では、混合ガスとして、アルゴンおよび酸素を含有するものを用いる。

アルゴンは、反応性プラズマの発生を安定化する作用を有する。また、酸素は反応性プラズマ内で酸素ラジカルとなり、グラニュラ構造の磁性層において、結晶粒界を構成する酸化物を生成する。

混合ガスには、H2Oを含有させるのが好ましい。反応性プラズマ中で、H2Oは酸素ラジカルと水素ラジカルとに分解するが、酸素ラジカルはグラニュラ構造の磁性層において、結晶粒界を構成する酸化物を生成し、水素ラジカルはグラニュラ構造の磁性層において磁性粒子の酸化を防ぐ効果を有する。これにより、磁気特性の優れたグラニュラ磁性層を形成することが可能となる。

【0036】

また、図2に示すように、反応容器101の天井部および底部には、それぞれ、第1の排気手段103および第2の排気手段104が接続されている。

第1の排気手段103および第2の排気手段104は、その真空ポンプの動作により、反応容器101内を減圧状態にしたり、反応性スパッタリングによって成膜を行う際、反応容器101内のガスを所定に流量で排気したりする。第1の排気手段103および第2の排気手段104は、それぞれ、真空ポンプ127、128、129と、各真空ポンプに接続され、図示しない制御手段によって開閉が制御されるゲートバルブ130、131、132と、ゲートバルブ130、131と第1の排気口111を接続する第1の排気管134と、ゲートバルブ132と第2の排気口112を接続する第2の排気管135とを有する。

【0037】

本実施形態の排気手段は、反応容器101内を高速で排気可能とする構造を有する。反応容器101を高速で排気するためには、反応容器101の容積を小さくし、一方で、真空ポンプの排気能力を高める必要がある。しかしながら、真空ポンプの排気能力を高めると、真空ポンプは大型となり真空ポンプを反応容器101に取り付けるためのフランジ部の径が大きくなる。そのため、反応容器101にも大きなフランジ部が必要となり、結果として反応容器101を大きくする必要が生ずる。

本実施形態では、第1の排気手段103および第2の排気手段104の取り付けフランジをターゲット面と平行に配置し、また第1の排気手段103を構成する2つのポンプの取り付けフランジを平行に対向させ、排気能力の高い大きな真空ポンプを多数取り付けているにもかかわらず、反応容器101の容積を小さくすることを可能としている。なお、本実施形態の第2の排気手段104を第1の排気手段103と同様の構成とし、第2の排気手段104の真空ポンプを2台とし、反応容器101の排気能力をさらに高めることも可能である。

【0038】

第1の排気手段103および第2の排気手段104は、ターボ分子ポンプやクライオポンプを用いるのが望ましく、より望ましくは、ターボ分子ポンプを用いる。ターボ分子ポンプは、排気速度が大きく、高い真空度が得られる。

第2の排気手段103および第2の排気手段104に用いる真空ポンプ127、128、129としては、特に限定されないが、ターボ分子ポンプであるのが望ましい。ターボ分子ポンプは、油を使用しないため、清浄度が高く、また、高い真空度が得られる。このため、ターボ分子ポンプを用いることにより、反応容器101内のガスを効率よく排気することができる。

【0039】

また、各排気手段103、104が備える真空ポンプ127、128、129の数は、1台であってよく、複数台であっても構わない。複数台の真空ポンプを用いることにより、反応容器101内のガスを、より効率よく排気することができる。ただし、真空ポンプ101の数が余り多くなると、装置の大型化、消費電力の増大を招くおそれがあるため、各排気手段が備える真空ポンプの数は2台を上限とするのが望ましい。また、第1の排気手段103および第2の排気手段104において、真空ポンプの数は同じであってもよく、異なっていても構わない。

【0040】

本実施形態では、第1の排気手段103は、2台のターボ分子ポンプ127、128を有し、第2の排気手段104は、1台のクライオポンプ129によって構成されている。このため、装置の大型化および消費電力の増大を抑えながら、反応容器101内のガスを効率よく排気することができる。この種のクライオポンプはためこみ式のポンプであるため、ポンプからの不純物の発生が少なく、反応容器内をクリーンな排気環境に保つことが可能である。

【0041】

基板搬送装置105は、外部から搬入された2枚の被成膜基板200を、それぞれ、第1のターゲット117と第3のターゲット119との間、および、第2のターゲット118と第4のターゲット120との間に、縦置き状態となるように搬送する。

この基板搬送装置105は、基板搬入室136と、キャリア搬送装置137と、キャリア搬送装置137に保持された第1のキャリア138および第2のキャリアとを有する。なお、第2のキャリアおよび後述する第2のキャリア保持部は、第1のキャリア138および後述する第1のキャリア保持部と同様の構成とされており、図示は省略する。

基板搬入室136は、その一端が、反応容器101の第3の窓部116の周囲に固定され、その内部が、反応容器101内の空間と連通している。また、図3に示すように、この基板搬入室136には、外部から基板を搬入するための開口139と、この開口139を開閉する図示しない扉が設けられている。

【0042】

キャリア搬送装置137は、基板搬入室の内部と反応容器の内部とに亘って配設されている。このキャリア搬送装置137は、第1のキャリア138および第2のキャリアを、それぞれ保持する第1のキャリア保持部140および第2のキャリア保持部と、各キャリア保持部140を、それぞれ独立に移動操作する移動操作機構141とを有している。

第1のキャリア138および第2のキャリアは、それぞれ、被成膜基板200の外周縁の一部を着脱可能に保持するものであり、移動操作機構141の動作によって、基板搬入室136の開口139付近から、それぞれ第1の反応空間(第1のターゲット117と第3のターゲット118との間の空間)の下方および第2の反応空間(第2のターゲットと第4のターゲットとの間の空間)の下方に移動操作される。

【0043】

このキャリア搬送装置137は、磁石を動かすことによってキャリア保持部140を非接触状態で横方向に移動させる。そして、基板搬入時には、第1のキャリア138および第2のキャリアが基板搬入室136の開口付近に位置している。そして、基板搬入室136の開口139から2枚の被成膜基板200が搬入され、第1のキャリア138および第2のキャリアにそれぞれ装着されると、各キャリア138は、移動操作機構141の動作によって、それぞれの反応空間の下方に移動操作される。これにより、各キャリア138に装着された各被成膜基板200は、それぞれ、第1のターゲット117と第3のターゲットとの間、および、第2のターゲットと第4のターゲットとの間に、縦置き状態で配置される。この状態で、一方の被成膜基板200は、その両主面が、第1のカソード113および第3のカソードの各電極面と対向し、且つ、各電極面との距離が略等しい状態になる。また、他方の被成膜基板200は、その両主面が、第2のカソードおよび第4のカソードの各電極面と対向し、且つ、各電極面との距離が略等しい状態になる。

【0044】

この状態で、第1のカソード113〜第4のカソード116にそれぞれ電力が供給されると、これら反応空間に供給された混合ガスが、プラズマ化する。そして、このプラズマ中に生成された不活性ガスのイオンが、各ターゲットに衝突し、各ターゲットからターゲット物質(スパッタ粒子)が弾き出される。弾き出されたスパッタ粒子はその一部が活性化された反応性ガスと反応し、被成膜基板200の各表面に被着する。これにより、2枚の被成膜基板200の両面に、並行してグラニュラ構造の磁性層が成膜される。

【0045】

次に、この成膜装置100の動作について説明する。

第1のキャリア138および第2のキャリアに被成膜基板200が装着されると、基板搬送装置105は、移動操作機構141の動作によって、各キャリア138を第1のターゲット117と第3のターゲット118との間の空間、および、第2のターゲットと第4のターゲットとの間の空間の下方に移動操作する。

【0046】

次に、第1のゲートバルブ130〜第3のゲートバルブ132を開き、第1の排気手段103および第2の排気手段104が備える各真空ポンプの動作により、反応容器101内および基板搬入室136内を減圧状態とする。ここで被成膜基板200を支持しているターゲット117、118の間の空間と第1の排気手段103との間の部分に特別な機器類が配置されてはいないが、被成膜基板200を支持しているターゲット117、118の間の空間と第2の排気手段104との間には第1のキャリア138と第2のキャリアとを含む複雑な形状の移動操作機構141が設けられているので、この移動操作機構141まわりの空間を効率良く減圧するために第2の排気手段104が有効に作用する。即ち、移動操作機構141とその周囲の空間の直近位置に第2の排気手段104が設けられているので、移動操作機構141とそのまわりの空間を効率良く減圧できる。勿論、第1の排気手段103、103と第2の排気手段104とが共同して反応容器101の内部空間全体を従来よりも素早く排気することができる。なお、第2の排気手段104を設けない場合、反応容器101の最上部側に第1の排気手段があり、反応室の最底部側に複雑な構造のキャリアが存在すると、キャリア部分が減圧時の抵抗となり易く、反応室全体を目的の状態まで減圧する際に必要以上に時間がかかるなどの問題を生じるが、第1の排気手段103に加えて第2の排気手段104をキャリア部分近くに設けることでこの問題を回避できる。

その後、第1のゲートバルブ130〜第3のゲートバルブ132を制御し、第1の排気口111および第2の排気口112から排出されるガスの流量を所定の流量に調整する。

第1のガス流入管121〜第4のガス流入管124に導入された混合ガスは、環状部126を通過して、各ガス放出口216aから各ターゲット(各電極ユニット)の外周部付近に放出され、ターゲットの中央部に向かって流れる。

【0047】

次に、第1のカソード113〜第4のカソードに電圧を印加する。

これにより、各カソードに対応する空間において、混合ガスがプラズマ化し、このプラズマ中に生成された不活性ガスのイオンが、各ターゲットに衝突し、各ターゲットからターゲット物質(スパッタ粒子)が弾き出される。弾き出されたスパッタ粒子はその一部が活性化された反応性ガスと反応し、他の一部は反応性ガスと未反応の状態で、各被成膜基板200の各表面に被着する。

【0048】

本実施形態の成膜装置100では、各ガス流入管121、122、123、124の各ガス放出口126aから放出された混合ガスが、各ターゲット117、118の表面付近で、外周部から中央に向かって流れるため、その流れが、それぞれ、対向するガス放出口126aから放出される混合ガスの流れによって打ち消される。このため、混合ガスの流れによって、各ターゲット117、118と被成膜基板200との間の空間に形成されるプラズマがかく乱されることが抑えられ、各ターゲット117、118と被成膜基板200との間の空間に形成されるプラズマ(空間)が安定する。

また、反応後のガスは、第1の排気手段103および第2の排気手段104によって、反応容器101の上方および下方から円滑に排気されるため、排気されるガスの流れにより、プラズマ空間が特定方向に流されることが少ない。これにより、各被成膜基板200とプラズマとの間にガスが流れ込み、その箇所に非プラズマ空間が形成されることが抑えられる。これらのことから、この成膜装置101では、反応性スパッタリングによる成膜速度が高まり、また、各被成膜基板の表面に析出する磁性層の均一性が高まる。すなわち、この成膜装置では、均一性の高い磁性層を、高速で成膜することができる。

【0049】

そして、各被成膜基板23の両面において、スパッタ粒子の層(磁気記録層5)が所定の厚さとなったところで成膜終了とする。

以上のようにして2枚の被成膜基板200の両面に、並行して磁気記録層5が形成される。このようにして形成された各磁気記録層5は、スパッタ粒子が均一に析出することによって成膜されていることにより、面方向において一様な磁気特性を有し、安定な記録再生特性を得ることができる。

【0050】

図5は、上述の垂直磁気記録媒体を用いた磁気記録再生装置の一例を示すものである。

図5に示す磁気記録再生装置は、図1に示す構成の垂直磁気記録媒体10と、磁気記録媒体10を回転駆動させる媒体駆動部301と、磁気記録媒体10に情報を記録再生する磁気ヘッド302と、この磁気ヘッド302を磁気記録媒体10に対して相対運動させるヘッド駆動部303と、記録再生信号処理系304とを備えて構成されている。

記録再生信号処理系304は、外部から入力されたデ−タを処理して記録信号を磁気ヘッド302に送り、磁気ヘッド302からの再生信号を処理してデ−タを外部に送ることができるようになっている。

この磁気記録再生装置に用いる磁気ヘッド302には、巨大磁気抵抗効果(GMR)を利用したGMR素子、トンネル効果を利用したTuMR素子などを有した、より高記録密度に適した磁気ヘッドを適宜用いることができる。

【実施例】

【0051】

以下、実施例を示し、本発明を具体的に説明する。膜組成の単位はいずれもモル%である。

(実施例)

2.5インチハードディスク形状のガラス基板(コニカミノルタ製MEL3)をANELVA社製C−3040型スパッタリング装置の真空チャンバー内に導入した。

スパッタリング装置の真空度を1×10−5Pa以下に排気した後、基板の両面に、密着層として、Cr膜を10nm、裏打ち層として、70Co−20Fe−5Ta−5Zrを30nm、Ru膜を0.8nm、70Co−20Fe−5Ta−5Zrを30nm成膜した。次いで、配向制御膜として、90Ni−10Wを5nm、下地膜として、Ruを15nm成膜した。スパッタの際には、Arガスを用い、裏打ち層およびNi−10Wは、ガス圧を0.8Paとして成膜し、Ru下地層は、ガス圧8Paとして成膜した。

【0052】

次に、成膜後の基板を、図2、図3に示す反応性スパッタ装置(成膜装置)に導入し、基板の両側に垂直磁気記録層[組成:92(66Co−16Cr−18Pt)−8(SiO2)、膜厚:12nm]を形成した。

ここで、ターゲット組成は、92(66Co−16Cr−18Pt)−8(SiO2)である。

ガス流入管に導入した原料ガスは、アルゴンを200sccm、酸素を10sccmの流量で混合した混合ガスであり、この混合ガスを、外径200mmのサイズの環状部を備えたガス流入管の内側に等間隔に16個設けられたガス放出口(内径0.5mmの細孔)から放出させた。

【0053】

反応性スパッタ時の容器内圧力は1Pa、実効排気は上部側800l/秒、下側は300l/秒とした。

また、本反応性スパッタ装置の上部には2台のターボ分子ポンプ、下部には1台のターボ分子ポンプを設け、成膜時には、トータルの実効排気速度が上部で600リットル/秒、下部で350リットル/秒となるように、反応性ガスを排気した。

次いで、基板をCVD成膜装置に移し、基板上にカーボン保護膜をCVD法にて4nm成膜した。

以上の工程により、磁気記録媒体を作製した。

【0054】

得られた磁気記録媒体について、潤滑剤を塗布し、米国Guzik社製リードライトアナライザ1632及びスピンスタンドS1701MPを用いて、記録再生特性の評価を行った。

記録再生特性としては、信号対ノイズ比(SNR、ただしSは線記録密度576kFCIでの出力、Nは線記録密度576kFCIでのrms(root mean square)値)とOW値(線記録密度576kFCIの信号を記録した後、線記録密度77kFCIの信号を上書きした前後の576kFCIの信号の再生出力比(減衰率))を評価した。

その結果、磁気記録媒体面内でのSNRのバラツキが5%以内で、OW値のバラツキが3%以内の磁気記録媒体が得られた。

【0055】

「比較例1」

先の実施例において上部2台のターボ分子ポンプを停止し、その他は先の実施例と同等の条件で磁気記録媒体を製造した。その結果得られた磁気記録媒体面内のSNRのバラツキは最大で9%、OW値のばらつきは最大で7%となった。

「比較例2」

先の実施例において下部の1台のターボ分子ポンプを停止し、その他は先の実施例と同等の条件で磁気記録媒体を製造した。その結果得られた磁気記録媒体面内のSNRのバラツキは最大で11%、OW値のばらつきは最大で9%となった。

【0056】

「比較例3」

先の実施例において原料ガスの供給をターゲットの中央から行った。具体的には、2組の対向する両ターゲット(合計4枚)の中央に5mmφのガス供給管の開口部を設け、この各開口部から、アルゴンを50sccm、酸素を12.5sccm供給して反応性スパッタ成膜を行ない、磁気記録媒体を製造した。得られた磁気記録媒体面内のSNRのバラツキは最大で7%、OW値のばらつきは最大で5%となった。

以上の対比から、反応性スパッタ装置の上部に2台のターボ分子ポンプを設けることが重要であり、加えて、反応性スパッタ装置の下部に1台のターボ分子ポンプを設けることも重要であり、更に、環状部を備えたガス流入管の内側の等間隔の放出孔から中心側に向けて混合ガスを供給することが重要であることも明らかとなった。

【産業上の利用可能性】

【0057】

本発明によれば、面方向において一様の磁気特性を有する磁性層を形成することが可能となり、これにより、記録再生特性が安定した磁気記録媒体や、この磁気記録媒体を用いた高性能のハードディスクドライブを提供することが可能となる。

【図面の簡単な説明】

【0058】

【図1】本発明の磁性層の形成方法を用いて磁性層が形成される垂直磁気記録媒体の一例を示す模式的な縦断面図である。

【図2】本発明の磁性層の形成方法で用いられる成膜装置の一例を示す縦断面図である。

【図3】図2に示す成膜装置の右側面略図である。

【図4】図2に示す成膜装置が備えるガス流入管の一例を示す側面図である。

【図5】本発明に係る磁性層の形成方法によって磁性層が形成された垂直磁気記録媒体が適用された磁気記録再生装置の一例を示す概略構成図である。

【符号の説明】

【0059】

1…非磁性基板、2…軟磁性裏打ち層、3…配向制御層、4…下地層、5…磁気記録層(磁性層)、6…保護層、10…垂直磁気記録媒体、100…成膜装置、101…反応容器、101a…反応空間、102…ガス供給手段、103…第1の排気手段、104…第2の排気手段、105…基板搬送装置、106〜109…側壁、111…第1の排気口、112…第2の排気口、113…第1のカソード、117…第1のターゲット、121〜124…第1〜第4のガス流入管、125…直管部、126…環状部、126a…ガス放出口、127、128、129…真空ポンプ、134…第1の排気管、135…第2の排気管、136…基板搬入室、138…第1のキャリア、141…移動操作機構、300…磁気記録再生装置、302…磁気ヘッド、

【技術分野】

【0001】

本発明は、反応性スパッタリングによる磁性層の形成方法に関し、さらに詳しくはハードディスクドライブ等で用いられる垂直磁気記録媒体の磁性層の形成方法及び成膜装置と磁気記録再生装置に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、可撓性ディスク装置、磁気テープ装置等の磁気記録装置の適用範囲は著しく増大され、その重要性が増すと共に、これらの装置に用いられる磁気記録媒体について、その記録密度の著しい向上が図られつつある。特にHDD(ハードディスクドライブ)では、MRヘッド、およびPRML技術の導入以来、面記録密度の上昇はさらに激しさを増し、近年ではさらにGMRヘッド、TuMRヘッドなども導入され1年に約100%ものペースで増加を続けている。

一方、HDDの磁気記録方式として、いわゆる垂直磁気記録方式が従来の面内磁気記録方式(磁化方向が基板面に平行な記録方式)に代わる技術として近年急速に利用が広まっている。垂直磁気記録方式では、情報を記録する記録層の結晶粒子が基板に対して垂直方向に磁化容易軸をもっている。この磁化容易軸とは、磁化の向きやすい方向を意味し、一般的に用いられているCo合金の場合、Coのhcp構造の(0001)面の法線に平行な軸(c軸)である。垂直磁気記録方式は、このように磁性結晶粒子の磁化容易軸が垂直方向であることにより、高記録密度が進んだ際にも、記録ビット間の反磁界の影響が小さく、静磁気的にも安定という特徴がある。

【0003】

垂直磁気記録媒体は、非磁性基板上に下地層、中間層(配向制御層)、磁気記録層、保護層の順に成膜されるのが一般的である。また、保護層まで成膜した上で、表面に潤滑層を塗布する場合が多い。また、多くの場合、軟磁性裏打ち層とよばれる磁性膜が下地層の下に設けられる。下地層や中間層は磁気記録層の特性をより高める目的で形成される。具体的には、磁気記録層の結晶配向を整えると同時に磁性結晶の形状を制御する働きがある。

垂直磁気記録媒体の高記録密度化には、熱安定性を保ちながら低ノイズ化を実現する必要がある。ノイズを低減するための方法としては、一般的に2つの方法が用いられる。1つ目は記録層の磁性結晶粒子を磁気的に分離、孤立化させることで、磁性結晶粒子間の磁気的相互作用を低減する方法、2つ目は磁性結晶粒子の大きさを小さくする方法である。具体的には、例えば、記録層にSiO2等を添加し、磁性結晶粒子がSiO2等を多く含む粒界領域に取り囲まれた、いわゆるグラニュラ構造を有する垂直磁気記録層を形成する方法がある(例えば、特許文献1参照。)。

【0004】

そして、グラニュラ構造を有する垂直磁気記録層を形成する方法として、非特許文献1には、CoCrPt合金とSiO2を含有する複合型ターゲットを用い、アルゴン酸素混合ガス雰囲気中でDCマグネトロンスパッタによりグラニュラ構造を有する記録層を形成する方法が開示されている。この文献では、酸素含有雰囲気中で反応性スパッタを行うことにより、保磁力が増加するとともに記録再生特性が向上することが報告されている。また、SiO2の濃度により最適な酸素分圧が決まり、SiO2濃度が低いほど最適酸素分圧が高くなること、酸素濃度が最適値を超えて過剰な状態になると磁気特性や記録再生特性が大幅に劣化することが報告されている。

【0005】

さらに特許文献2には、スパッタガスと反応性ガスを真空室内に導入して反応性スパッタリングによる成膜を行うとき、ターゲットの表面に沿って流れる反応性ガスの濃度を均一にして、反応性ガスとターゲットの反応の均一化を高め、膜厚、膜質、膜特性を均一化できるスパッタリング装置が開示されている。この装置は、少なくとも1つのターゲットを備えたカソードを基板に対向させ、反応性スパッタリングに基づいてターゲットをスパッタして基板に膜を堆積させるスパッタリング装置において、反応性ガス供給装置から供給される反応性ガスをカソードユニットの中央部からターゲットの表面に沿って外方へ流す中央ガス導入機構を設けるように構成されている。

【特許文献1】特開2002−342908号公報

【特許文献2】特開2004−346406号公報

【非特許文献1】IEEE Transactions on Magnetics, Vol.40, No.4, July 2004, pp. 2498-2500

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、酸素含有雰囲気中で反応性スパッタリングを行う場合、スパッタチャンバ内の酸素ラジカル濃度分布の不均一性に起因して、磁性膜中に取り込まれる酸素濃度がディスク上の位置により変化する現象が見られ、このことが、ディスク全面に亘って、一様な磁気特性、記録再生特性を得ることを非常に難しくしている。

このような観点から、本発明者が、特許文献1および特許文献2に記載された方法について、詳細に検討した結果、特許文献1に記載された方法では、ターゲット表面付近に形成されるプラズマ空間は安定するものの、このプラズマ空間内に存在する酸素ラジカルの濃度が不安定となり、成膜されるグラニュラ磁性層が不均一となることが明らかとなった。

【0007】

一方、特許文献2に記載の方法では、反応性ガスをカソードユニットの中央部からターゲットの表面に沿って外方へ流す方法を提案しているが、この方法により、反応性ガスそのものは基板表面に均一に供給されるものの、ガスの流れにより基板の表面付近に形成されるプラズマ空間が下流側に流されて不安定となる。また、この方法では、基板とプラズマとの間にガスが流れ込み、その箇所に非プラズマ空間を形成してしまう。本発明者らの研究により、この非プラズマ空間は、プラズマ空間から基板表面に飛来する酸素ラジカルを死滅させ、反応性スパッタによる成膜速度を低下させると共に、基板表面に析出する磁性膜の不均一性、不均一な膜厚分布を生じさせてしまうことを解明した。

【0008】

ところで、この種の成膜装置において、反応容器のプラズマ生成空間に対する基板の出し入れ作業は必須の作業となるが、プラズマ生成空間に対して基板を出し入れするためのロボットハンドやアーム、キャリアなどの複雑な基板搬送装置が減圧時の円滑な減圧作業の障害となる問題を有していた。例えば、小型の基板に成膜するため、反応容器を薄型にしてプラズマ生成空間も薄型にした場合、主力となる減圧装置を薄型の反応容器の一側に接続し、プラズマ生成空間近くに基板搬送装置を配置すると、真空などに減圧する場合に基板搬送装置を設けたプラズマ容器の側の空間が減圧時の抵抗となり、排気速度が低下し、真空とするための時間がかかるという問題を有していた。

【0009】

本発明は、上記事情に鑑みてなされたもので、基板の両面に、反応性スパッタリングを用いてグラニュラ構造の磁性層を形成するに際して、スパッタチャンバ内の酸素ラジカル濃度分布の均一性を高め、磁性層中に取り込まれる酸素濃度を面方向において一様とし、磁気特性、記録再生特性が安定した磁性層を形成することができる磁性層の形成方法の提供することを目的とする。

本発明は前述の優れた磁性層を備えた磁気記録媒体と磁気記録再生装置の提供を目的とする。

また、本発明は、反応容器の内部を減圧する場合の円滑な減圧操作を可能とするとともに、反応性スパッタリングを行う場合に、スパッタチャンバ内の酸素ラジカル濃度分布の均一性を高め、磁性層中に取り込まれる酸素濃度を面方向において一様とし、特性が安定した膜を形成することができる成膜装置の提供を目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明は以下の構成とした。

(1)本発明の磁性層の形成方法は、基板の両面に、少なくともCo、Cr、Ptを含有し、グラニュラ構造を有する磁性層を反応性スパッタリングにより形成する磁性層の形成方法であって、反応容器内に、前記基板を、その面方向が縦方向となるように配置するとともに、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、それぞれ、前記ターゲットを前記基板側にして、前記基板の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給するとともに、反応後に生じる排ガスを、前記反応容器の縦方向における両端部から排気しながら、反応性スパッタリングによって磁性層を形成することを特徴とする。

【0011】

(2)本発明において、混合ガスは、H2Oを含むことを特徴とする(1)に記載の形成方法である。

(3)本発明において、前記磁性層を基板の表面に対して垂直方向の磁気異方性を有する垂直磁性層とすることを特徴とする(1)または(2)に記載の磁性層の形成方法である。

(4)本発明において、前記磁性層は、グラニュラ構造を形成する粒界構成物質として、Si酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むことを特徴とする(1)〜(3)のいずれかに記載の磁性層の形成方法である。

【0012】

(5)本発明において、前記磁性層の総膜厚は、1nm〜15nmの範囲内であることを特徴とする(1)〜(4)のいずれかに記載の磁性層の形成方法である。

(6)本発明において、形成する前記磁性層は、酸化物を3モル%〜15モル%の範囲内で含むことを特徴とする(1)〜(5)のいずれかに記載の磁性層の形成方法である。

(7)本発明において、前記基板は、磁気記録媒体で用いられる円盤状基板であり、グラニュラ構造の前記磁性層は、磁気記録媒体の磁気記録層であることを特徴とする(1)〜(6)のいずれかに記載の磁性層の形成方法である。(8)本発明において、環状をなし、その内周壁に複数のガス放出口が円周に沿って設けられたガス流入管を、前記一対の電極ユニットの前記基板側に配し、前記混合ガスを、前記ガス流入管に導入し、各ガス放出口から放出させることにより、前記混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給することを特徴とする(1)〜(7)のいずれかに記載の磁性層の形成方法である。

【0013】

(9)本発明において、前記排ガスを排気する排気手段は、ターボ分子ポンプを備えることを特徴とする(1)〜(8)のいずれかに記載の磁性層の形成方法である。

(10)本発明において、前記排ガスを排気する排気手段は、クライオポンプを備えることを特徴とする(1)〜(8)のいずれかに記載の磁性層の形成方法である。

(11)本発明において、前記排ガスを前記反応容器の縦方向における一端部から排気する第1の排気手段と、他端部から排気する第2の排気手段とを有し、少なくともいずれかの排気手段が2台の真空ポンプを備える装置を用いることを特徴とする(1)〜(10)のいずれかに記載の磁性層の形成方法である。

(12)本発明において、前記一対の電極ユニットを複数組用い、複数の基板の両面に、並行して磁性層を形成することを特徴とする(1)〜(11)のいずれかに記載の磁性層の形成方法である。

【0014】

(13)本発明の磁気記録媒体は、前記(1)〜(12)のいずれかの形成方法により得られた磁性膜を備えたことを特徴とする。

(14)本発明は、磁気記録媒体と当該磁気記録媒体に情報を記録再生する磁気ヘッドとを備えた磁気記録再生装置であって、前記磁気記録媒体が(13)に記載の磁気記録媒体であることを特徴とする。

【0015】

(15)本発明の成膜装置は、反応容器の内部に反応空間が設けられ、前記反応容器の上方に前記反応空間に連通する排気手段が複数接続され、前記反応容器にカソードとターゲットを対向配置した電極ユニットが少なくとも一対、互いに対向状態で設置され、前記電極ユニットの下方側に前記対になる電極ユニット間に基板を出し入れ自在とする基板搬送装置が設けられ、前記反応容器の下部側であって前記基板搬送装置よりも下側に他の排気手段が接続されるとともに、前記対向する個々のターゲットの近傍に、環状部を備え、該環状部の内周側に放出口を備えた反応ガス供給用のガス流入管が設けられてなることを特徴とする。

(16)本発明の成膜装置は、(15)に記載の前記ガス流入管の環状部が前記ターゲットと前記基板との間のプラズマ生成空間を囲むように配置され、前記プラズマ生成空間に対してその周囲側から中心側に向かって反応ガスを供給自在にされてなることを特徴とする。

(17)本発明の成膜装置は、(15)または(16)に記載のガス流入管がアルゴンガスと酸素ガスを含む混合ガスを供給自在なものであり、前記基板と前記ターゲットとの間に生成されるプラズマ空間に酸素ラジカル、または、酸素イオン、または、酸素原子を含むプラズマが生成されることを特徴とする。

【発明の効果】

【0016】

本発明によれば、基板の両面に、反応性スパッタリングによって磁性層を形成するに際して、アルゴンと酸素を含有する混合ガスを、一対の電極ユニットの表面付近に、外周部から中央部に向かって流れるように供給するため、混合ガスの流れが、これと逆方向の混合ガスの流れによって打ち消される。このため、混合ガスの流れによって、ターゲット付近に形成されるプラズマがかく乱されることが抑えられ、ターゲット付近に形成されるプラズマ空間が安定する。

また、反応後のガスを、反応容器の両端部から排気するため、排気されるガスの流れにより、プラズマが特定方向に流されることが少ない。これにより、被成膜基板とプラズマとの間にガスが流れ込み、その箇所に非プラズマ空間が形成されることが抑えられる。

これらのことから、本発明では、反応性スパッタリングによる成膜速度が高まり、また、基板表面に析出する磁性層の均一性が高まる。

その結果、面方向において一様な磁気特性を有する磁性層を形成することが可能となり、これにより、記録再生特性が安定した磁性層を提供することが可能となる。

【0017】

本発明の成膜装置は、反応容器の上部側から複数の排気装置で反応容器の内部空間を減圧するとともに、反応容器の下部側からも他の排気装置で減圧できるので、反応容器の下部側に設けた基板搬送装置の存在に影響を受けることなく反応容器の内部を円滑に減圧処理できる。

また、反応性スパッタリングによって磁性層を形成するに際して、アルゴンと酸素を含有する混合ガスを、一対の電極ユニットの表面付近に、外周部から中央部に向かって流れるように供給するため、混合ガスの流れが、これと逆方向の混合ガスの流れによって打ち消される。このため、混合ガスの流れによって、ターゲット付近に形成されるプラズマをかく乱することを抑制でき、ターゲット付近に安定したプラズマを生成できる。

特に、反応性スパッタリングにおいて酸素ラジカルを利用する場合、プラズマ空間を安定生成できることは、基板側に酸素ラジカルを確実に到達させることができ、目的の特性の膜を生成する際に有利となる。

【発明を実施するための最良の形態】

【0018】

本発明を実施するための最良の形態を、図を用いて詳細に説明する。

まず、本発明を用いて磁性層が形成される垂直磁気記録媒体の一例について説明する。

図1は、本発明を用いて磁性層が形成される垂直磁気記録媒体を示す縦断面図である。

図1に示す形態の垂直磁気記録媒体10は、非磁性基板1の両面に、それぞれ、少なくとも軟磁性裏打ち層2、その直上の膜の配向性を制御する配向制御層3および下地層4、磁気記録層(磁性層)5、保護層6、潤滑層7が順に積層された構造を有する。磁気記録層5は、少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層である。

【0019】

この垂直磁気記録媒体10に使用される非磁性基板1としては、Alを主成分とした例えばAl−Mg合金等のAl合金基板や、通常のソーダガラス、アルミノシリケート系ガラス、アモルファスガラス類、シリコン、チタン、セラミックス、サファイア、石英、各種樹脂からなる基板など、非磁性基板であれば任意のものを用いることができる。中でもAl合金基板や結晶化ガラス、アモルファスガラス等のガラス製基板を用いられることが多い。ガラス基板の場合、鏡面研磨を施した基板や、表面粗さ(Ra)<1(Å)のような低Ra基板などが好ましい。また、非磁性基板1には、軽度であれば、テクラッチが入っていても構わない。

磁気ディスクの製造工程においては、まず非磁性基板1の洗浄・乾燥が行われるのが通常であり、本発明においても各層との密着性を確保する見地からも、非磁性基板1には、その各層の形成前に洗浄、乾燥が行われていることが望ましい。洗浄については、水洗浄だけでなく、エッチング(逆スパッタ)による洗浄も含まれる。

また、非磁性基板1のサイズは、特に限定されず、用途に応じて適宜決定される。

【0020】

軟磁性裏打ち層2は、一般に知られている多くの垂直磁気記録媒体に設けられている。この軟磁性裏打ち層2は、媒体に信号を記録する際、ヘッドからの記録磁界を導き、磁気記録層5に対して記録磁界の垂直成分を効率よく印加する働きをする。

軟磁性裏打ち層2の材料としては、FeCo系合金、CoZrNb系合金、CoTaZr系合金などいわゆる軟磁気特性を有する材料ならば使用することができる。軟磁性裏打ち層2は、アモルファス構造であることが特に好ましい。これは、アモルファス構造とすることで、表面粗さ(Ra)が大きくなることを防ぎ、ヘッドの浮上量を低減することが可能となり、さらなる高記録密度化が可能となるためである。

また、軟磁性裏打ち層2は、このような軟磁性層の単層構成であってもよいが、2層の軟磁性層の間に、Ruなどの極薄い非磁性薄膜をはさみ、軟磁性層間に反強磁性結合を持たせた構造であることが好ましい。

また、軟磁性裏打ち層2の総膜厚は、通常20(nm)〜120(nm)程度であるが、記録再生特性と書き込み特性とのバランスにより適宜決定される

【0021】

本発明では、軟磁性裏打ち層2の上に、磁気記録層5の配向性を制御する配向制御層3を設けることが好ましい。配向制御層3の材料としては、Taやfcc(111)結晶面配向するNi、Ni−Nb、Ni−Ta、Ni−V、Ni−WなどのNi合金が好ましい。

また、軟磁性裏打ち層2がアモルファス構造をとる場合でも、材料や成膜条件によって表面粗さRaが大きくなることがあるため、軟磁性裏打ち層2と配向制御層3との間に非磁性のアモルファス層を成膜することが好ましい。これにより、磁気記録層5が形成される面の表面粗さRaが下がり、磁気記録層5の配向性を向上させることができる。

【0022】

軟磁性裏打ち層2または配向制御層3の上には、下地層4が設けられる。

下地層4の材料としては、磁気記録層5と同様にhcp構造をとる、RuやRe、またはそれらの合金が好ましい。なお、前述の中間層(配向制御層3)の働きは、磁気記録層5の配向を制御することにあるので、hcp構造をとらなくても磁気記録層5の配向を制御できる材料であれば用いることができる。

下地層4の総膜厚は、記録再生特性と書き込み特性とのバランスから5(nm)以上20(nm)以下であることが好ましい。

【0023】

この形態の垂直磁気記録媒体10は、少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層5を有する。

垂直磁気記録層5中の強磁性材料としては、Co、Cr、Ptを必須成分とし、これにグラニュラ構造を形成するための酸化物を添加したものを用いることが好ましい。酸化物としてはSi酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むものが好ましい。これらの酸化物を添加した強磁性材料としては、例えばCoCrPt−Si酸化物、CoCrPt−Ti酸化物、CoCrPt−W酸化物、CoCrPt−Cr酸化物、CoCrPt−Co酸化物、CoCrPt−Ta酸化物、CoCrPt−Ru酸化物、CoRuPt−Si酸化物、CoCrPtRu−Si酸化物などを挙げることができる。磁気記録層5には、これらの酸化物を2種以上添加することも可能である。

【0024】

少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層5を形成する磁性結晶粒子の平均粒径は、1nm以上12nm以下であることが好ましい。平均粒界幅は0.3nm以上2.0nm以下であることが好ましい。平均結晶粒径および平均粒界幅は、平面TEM観察像を用いて算出することができる。

少なくともCoとCrとPtを含むグラニュラ構造を有する垂直磁気記録層5中に存在する酸化物の総量は3〜15モル%であることが好ましい。酸化物の添加量の総量がこの範囲であると、本発明の磁性層の形成方法を用いて、良好なグラニュラ構造を形成することができる。

【0025】

保護層6は、ヘッドと媒体との接触によるダメージから媒体を保護するためのものであり、カーボン膜、SiO2膜などが用いられるが、多くの場合はカーボン膜が用いられる。これら膜の形成にはスパッタリング法、プラズマCVD法などが用いられるが、近年ではプラズマCVD法が用いられることが多い。また、マグネトロンプラズマCVD法も用いることが可能である。

保護層6の膜厚は、1nm〜10nm程度であり、好ましくは2nm〜6nm程度、さらに好ましくは2nm〜4nmである。

【0026】

次に、本発明に係る磁性層の形成方法を、図1に示す垂直磁気記録媒体10の磁気記録層5を形成する場合を例にして説明する。

図2は、本発明の磁性層の形成方法で用いられる成膜装置の一例を示す縦断面図、図3は、図2に示す成膜装置を図2中右側から見た側面図、図4は、図2に示す成膜装置に備えられているガス流入管の一例を示す上面図である。

本実施形態では、グラニュラ構造の磁気記録層5を、反応性スパッタリングを用いて成膜する。まず、反応性スパッタリングによって磁気記録層5を成膜するための成膜装置について説明する。

本実施形態の成膜装置100は、2枚の被成膜基板200の両面に、同時に磁性層(磁気記録層)を形成できるように構成されている。本実施形態では、図1に示す垂直磁気記録媒体10の磁気記録層5を形成するため、被成膜基板200として、非磁性基板1上に、軟磁性裏打ち層2、配向制御層3、下地層4が既に形成されたものを用いる。

【0027】

この例で用いる成膜装置100は、縦型かつ薄型の反応容器(反応チャンバ)101と、反応容器101内に、不活性ガス(スパッタガスまたはプラズマ生成ガス)と反応性ガスの混合ガスを供給するガス供給手段102(図4参照)と、反応容器101内のガスを排気する第1の排気手段103および第2の排気手段104と、外部から搬入された2枚の被成膜基板200を所定の位置に搬送する基板搬送装置105とを有している。

【0028】

反応容器101は、外部と反応空間101aとを仕切る容器であり、気密性を有するとともに、内部が高真空状態とされるため耐圧性を有するものとされる。なお、以下の説明では、この反応容器101において、図2中、右側の側壁を「第1の側壁106」、左側の側壁を「第2の側壁107」、図2の奥行き側の側壁を第「第3の側壁108」、手前側の側壁を「第4の側壁109(図3参照)」と呼称する。第1の側壁106と第2の側壁107は図3に示す如く正面視正方形に近い若干縦長の長方形状であって、それらの間に図2に示す如く扁平の縦長の空間を構成するように相互の間隔を狭めて垂直に配置され、第1の側壁106と第2の側壁107の左右両側に幅狭の第3の側壁108と第3の側壁109とが接続されて側壁106〜109に囲まれて縦長の扁平の空間が反応容器内部空間として区画されている。

【0029】

この反応容器101の第1の側壁106の上部側には、後述する第1のカソード113および第2のカソードが取り付けられる第1の窓部109が設けられ、第2の側壁107には、後述する第3のカソードおよび第4のカソードが左右に隣接して取り付けられる第2の窓部110が第1の窓部109と対向するように設けられている。第1の窓部109と第2の窓部110は図3を参照する如く側面視横長のレーストラック形状とされ、互いの形成位置は互いに対向するように同一高さ位置とされている。また、第1の側壁106には、第1の窓部109の下方に、後述する基板搬入室136を取り付けるための小型の第3の窓部116が設けられている。

なお、第1のカソード〜第4のカソードはいずれも同等の構成とされ、第1の窓部109側に左右に並んで2基、第2の窓部110側に左右に並んで2基取り付けられているが、図2、図3においては一部を略して記載している。

また、第1の排気口111および第2の排気口112には、それぞれ、第1の排気手段103および第2の排気手段104が接続されている。

【0030】

前記反応容器101の第1の側壁106には、図示略の電源によって電力が供給される第1のカソード113および第2のカソードが取り付けられ、第2の側壁107には、図示略の電源によって電力が供給される第3のカソードおよび第4のカソードが取り付けられている。

具体的には、図3に示すように、第1のカソード113および第2のカソードは、横方向に並んだ状態で、第1の側壁106に設けられた横長の第1の窓部109に、フレームを介して気密的に接合される。また、第3のカソードおよび第4のカソードは、横方向に並んだ状態で、第2の側壁107に設けられた第2の窓部110に、フレームを介して気密的に接合される。そして、第1のカソード113〜第4のカソードは、それぞれ、その電極面が水平面に対して略直交するような縦置き状態となっており、第1のカソード113と第3のカソードとは、その反応空間101a側の表面(電極面)同士が対向し、第2のカソードと第4のカソードとは、その反応空間101a側の表面(電極面)同士が対向した位置関係になっている。

【0031】

第1のカソード113〜第4のカソードの各電極面には、それぞれ、第1のターゲット117〜第4のターゲットが離間し支持されている。第1のターゲット117〜第4のターゲットは、それぞれ、板状をなし、目的とする磁性層の組成に応じた組成とされている。なお、第2のターゲットおよび第4のターゲットは、第1のターゲット117および第3のターゲット118と同様の構成とされており、図示は略する。

本実施形態では、第1のカソード113および第1のターゲット117によって構成される第1の電極ユニットU1と、第3のカソードおよび第3のターゲット119とによって構成される第3の電極ユニットU2とが対をなし、第2のカソードおよび第2のターゲットによって構成される第2の電極ユニットと、第4のカソードおよび第4のターゲットによって構成される第4の電極ユニットとが対をなしている。

【0032】

各ターゲットは、単体であってもよく、複数のターゲット片によって構成されていてもよい。また、各ターゲットの平面形状は、特に限定されない。単体のターゲットの場合には、例えば、円形または円環状であるのが望ましく、各カソードと同軸的位置関係で配置されるのが望ましい。更に、ターゲットとして、それぞれCo、Cr、Ptを含有する半円状の合金ターゲット片と、SiO2を含有する半円状の酸化物ターゲット片などを複合して用いることもできる。

【0033】

反応容器101の内部には、図4に示す形状の第1のガス流入管121〜第4のガス流入管124がそれぞれ配設されている。

図4に示すように、第1のガス流入管121〜第4のガス流入管124は、それぞれ、一方向に延在された直管部125と、直管部125の一端に連結された円環状の環状部126とを有し、環状部126の内周壁に、複数のガス放出口126aが円周に沿って略等間隔に設けられてなる。ガス流入管124に設けるガス放出口126aの孔径は、ガス流入管124に接続する直管部125の位置に応じて、各孔からの放出ガス量が一定となるよう、その位置に応じて変えることが好ましい。即ち、各管を流れるガスの上流側においては孔径を小さくし、下流においては孔径を大きくすることが好ましい。

第1のガス流入管121〜第4のガス流入管124は、各直管部125の他端が延出されて、それぞれ反応容器101の外部に設けられているガス供給手段102に接続されている。また、各ガス流入管121〜124の環状部126が、それぞれ、第1のターゲット117〜第4のターゲットの各外周縁上に配設されている。即ち、ガス流入管の各環状部126が各ターゲットと各被成膜基板との間のプラズマ生成空間の外周を囲むように配置されている。

【0034】

ガス供給手段102とガス流入管との間には各配管の途中に設けられたバルブを有している。これらのバルブは、それぞれ、図示しない制御機構によって開閉が制御されるように構成されている。

ガス供給装置によって送出される混合ガスは、上述の各バルブによって流量が制御されつつ、第1のガス流入管121〜第4のガス流入管124に、それぞれ、導入される。各ガス流入管に導入された混合ガスは、直管部125を通過して環状部126に流入し、円環状に配置されている複数のガス放出口126aから環状部126の内側方向に向けて放出されるようになっている。

【0035】

ここで、本実施形態の装置では、混合ガスとして、アルゴンおよび酸素を含有するものを用いる。

アルゴンは、反応性プラズマの発生を安定化する作用を有する。また、酸素は反応性プラズマ内で酸素ラジカルとなり、グラニュラ構造の磁性層において、結晶粒界を構成する酸化物を生成する。

混合ガスには、H2Oを含有させるのが好ましい。反応性プラズマ中で、H2Oは酸素ラジカルと水素ラジカルとに分解するが、酸素ラジカルはグラニュラ構造の磁性層において、結晶粒界を構成する酸化物を生成し、水素ラジカルはグラニュラ構造の磁性層において磁性粒子の酸化を防ぐ効果を有する。これにより、磁気特性の優れたグラニュラ磁性層を形成することが可能となる。

【0036】

また、図2に示すように、反応容器101の天井部および底部には、それぞれ、第1の排気手段103および第2の排気手段104が接続されている。

第1の排気手段103および第2の排気手段104は、その真空ポンプの動作により、反応容器101内を減圧状態にしたり、反応性スパッタリングによって成膜を行う際、反応容器101内のガスを所定に流量で排気したりする。第1の排気手段103および第2の排気手段104は、それぞれ、真空ポンプ127、128、129と、各真空ポンプに接続され、図示しない制御手段によって開閉が制御されるゲートバルブ130、131、132と、ゲートバルブ130、131と第1の排気口111を接続する第1の排気管134と、ゲートバルブ132と第2の排気口112を接続する第2の排気管135とを有する。

【0037】

本実施形態の排気手段は、反応容器101内を高速で排気可能とする構造を有する。反応容器101を高速で排気するためには、反応容器101の容積を小さくし、一方で、真空ポンプの排気能力を高める必要がある。しかしながら、真空ポンプの排気能力を高めると、真空ポンプは大型となり真空ポンプを反応容器101に取り付けるためのフランジ部の径が大きくなる。そのため、反応容器101にも大きなフランジ部が必要となり、結果として反応容器101を大きくする必要が生ずる。

本実施形態では、第1の排気手段103および第2の排気手段104の取り付けフランジをターゲット面と平行に配置し、また第1の排気手段103を構成する2つのポンプの取り付けフランジを平行に対向させ、排気能力の高い大きな真空ポンプを多数取り付けているにもかかわらず、反応容器101の容積を小さくすることを可能としている。なお、本実施形態の第2の排気手段104を第1の排気手段103と同様の構成とし、第2の排気手段104の真空ポンプを2台とし、反応容器101の排気能力をさらに高めることも可能である。

【0038】

第1の排気手段103および第2の排気手段104は、ターボ分子ポンプやクライオポンプを用いるのが望ましく、より望ましくは、ターボ分子ポンプを用いる。ターボ分子ポンプは、排気速度が大きく、高い真空度が得られる。

第2の排気手段103および第2の排気手段104に用いる真空ポンプ127、128、129としては、特に限定されないが、ターボ分子ポンプであるのが望ましい。ターボ分子ポンプは、油を使用しないため、清浄度が高く、また、高い真空度が得られる。このため、ターボ分子ポンプを用いることにより、反応容器101内のガスを効率よく排気することができる。

【0039】

また、各排気手段103、104が備える真空ポンプ127、128、129の数は、1台であってよく、複数台であっても構わない。複数台の真空ポンプを用いることにより、反応容器101内のガスを、より効率よく排気することができる。ただし、真空ポンプ101の数が余り多くなると、装置の大型化、消費電力の増大を招くおそれがあるため、各排気手段が備える真空ポンプの数は2台を上限とするのが望ましい。また、第1の排気手段103および第2の排気手段104において、真空ポンプの数は同じであってもよく、異なっていても構わない。

【0040】

本実施形態では、第1の排気手段103は、2台のターボ分子ポンプ127、128を有し、第2の排気手段104は、1台のクライオポンプ129によって構成されている。このため、装置の大型化および消費電力の増大を抑えながら、反応容器101内のガスを効率よく排気することができる。この種のクライオポンプはためこみ式のポンプであるため、ポンプからの不純物の発生が少なく、反応容器内をクリーンな排気環境に保つことが可能である。

【0041】

基板搬送装置105は、外部から搬入された2枚の被成膜基板200を、それぞれ、第1のターゲット117と第3のターゲット119との間、および、第2のターゲット118と第4のターゲット120との間に、縦置き状態となるように搬送する。

この基板搬送装置105は、基板搬入室136と、キャリア搬送装置137と、キャリア搬送装置137に保持された第1のキャリア138および第2のキャリアとを有する。なお、第2のキャリアおよび後述する第2のキャリア保持部は、第1のキャリア138および後述する第1のキャリア保持部と同様の構成とされており、図示は省略する。

基板搬入室136は、その一端が、反応容器101の第3の窓部116の周囲に固定され、その内部が、反応容器101内の空間と連通している。また、図3に示すように、この基板搬入室136には、外部から基板を搬入するための開口139と、この開口139を開閉する図示しない扉が設けられている。

【0042】

キャリア搬送装置137は、基板搬入室の内部と反応容器の内部とに亘って配設されている。このキャリア搬送装置137は、第1のキャリア138および第2のキャリアを、それぞれ保持する第1のキャリア保持部140および第2のキャリア保持部と、各キャリア保持部140を、それぞれ独立に移動操作する移動操作機構141とを有している。

第1のキャリア138および第2のキャリアは、それぞれ、被成膜基板200の外周縁の一部を着脱可能に保持するものであり、移動操作機構141の動作によって、基板搬入室136の開口139付近から、それぞれ第1の反応空間(第1のターゲット117と第3のターゲット118との間の空間)の下方および第2の反応空間(第2のターゲットと第4のターゲットとの間の空間)の下方に移動操作される。

【0043】

このキャリア搬送装置137は、磁石を動かすことによってキャリア保持部140を非接触状態で横方向に移動させる。そして、基板搬入時には、第1のキャリア138および第2のキャリアが基板搬入室136の開口付近に位置している。そして、基板搬入室136の開口139から2枚の被成膜基板200が搬入され、第1のキャリア138および第2のキャリアにそれぞれ装着されると、各キャリア138は、移動操作機構141の動作によって、それぞれの反応空間の下方に移動操作される。これにより、各キャリア138に装着された各被成膜基板200は、それぞれ、第1のターゲット117と第3のターゲットとの間、および、第2のターゲットと第4のターゲットとの間に、縦置き状態で配置される。この状態で、一方の被成膜基板200は、その両主面が、第1のカソード113および第3のカソードの各電極面と対向し、且つ、各電極面との距離が略等しい状態になる。また、他方の被成膜基板200は、その両主面が、第2のカソードおよび第4のカソードの各電極面と対向し、且つ、各電極面との距離が略等しい状態になる。

【0044】

この状態で、第1のカソード113〜第4のカソード116にそれぞれ電力が供給されると、これら反応空間に供給された混合ガスが、プラズマ化する。そして、このプラズマ中に生成された不活性ガスのイオンが、各ターゲットに衝突し、各ターゲットからターゲット物質(スパッタ粒子)が弾き出される。弾き出されたスパッタ粒子はその一部が活性化された反応性ガスと反応し、被成膜基板200の各表面に被着する。これにより、2枚の被成膜基板200の両面に、並行してグラニュラ構造の磁性層が成膜される。

【0045】

次に、この成膜装置100の動作について説明する。

第1のキャリア138および第2のキャリアに被成膜基板200が装着されると、基板搬送装置105は、移動操作機構141の動作によって、各キャリア138を第1のターゲット117と第3のターゲット118との間の空間、および、第2のターゲットと第4のターゲットとの間の空間の下方に移動操作する。

【0046】

次に、第1のゲートバルブ130〜第3のゲートバルブ132を開き、第1の排気手段103および第2の排気手段104が備える各真空ポンプの動作により、反応容器101内および基板搬入室136内を減圧状態とする。ここで被成膜基板200を支持しているターゲット117、118の間の空間と第1の排気手段103との間の部分に特別な機器類が配置されてはいないが、被成膜基板200を支持しているターゲット117、118の間の空間と第2の排気手段104との間には第1のキャリア138と第2のキャリアとを含む複雑な形状の移動操作機構141が設けられているので、この移動操作機構141まわりの空間を効率良く減圧するために第2の排気手段104が有効に作用する。即ち、移動操作機構141とその周囲の空間の直近位置に第2の排気手段104が設けられているので、移動操作機構141とそのまわりの空間を効率良く減圧できる。勿論、第1の排気手段103、103と第2の排気手段104とが共同して反応容器101の内部空間全体を従来よりも素早く排気することができる。なお、第2の排気手段104を設けない場合、反応容器101の最上部側に第1の排気手段があり、反応室の最底部側に複雑な構造のキャリアが存在すると、キャリア部分が減圧時の抵抗となり易く、反応室全体を目的の状態まで減圧する際に必要以上に時間がかかるなどの問題を生じるが、第1の排気手段103に加えて第2の排気手段104をキャリア部分近くに設けることでこの問題を回避できる。

その後、第1のゲートバルブ130〜第3のゲートバルブ132を制御し、第1の排気口111および第2の排気口112から排出されるガスの流量を所定の流量に調整する。

第1のガス流入管121〜第4のガス流入管124に導入された混合ガスは、環状部126を通過して、各ガス放出口216aから各ターゲット(各電極ユニット)の外周部付近に放出され、ターゲットの中央部に向かって流れる。

【0047】

次に、第1のカソード113〜第4のカソードに電圧を印加する。

これにより、各カソードに対応する空間において、混合ガスがプラズマ化し、このプラズマ中に生成された不活性ガスのイオンが、各ターゲットに衝突し、各ターゲットからターゲット物質(スパッタ粒子)が弾き出される。弾き出されたスパッタ粒子はその一部が活性化された反応性ガスと反応し、他の一部は反応性ガスと未反応の状態で、各被成膜基板200の各表面に被着する。

【0048】

本実施形態の成膜装置100では、各ガス流入管121、122、123、124の各ガス放出口126aから放出された混合ガスが、各ターゲット117、118の表面付近で、外周部から中央に向かって流れるため、その流れが、それぞれ、対向するガス放出口126aから放出される混合ガスの流れによって打ち消される。このため、混合ガスの流れによって、各ターゲット117、118と被成膜基板200との間の空間に形成されるプラズマがかく乱されることが抑えられ、各ターゲット117、118と被成膜基板200との間の空間に形成されるプラズマ(空間)が安定する。

また、反応後のガスは、第1の排気手段103および第2の排気手段104によって、反応容器101の上方および下方から円滑に排気されるため、排気されるガスの流れにより、プラズマ空間が特定方向に流されることが少ない。これにより、各被成膜基板200とプラズマとの間にガスが流れ込み、その箇所に非プラズマ空間が形成されることが抑えられる。これらのことから、この成膜装置101では、反応性スパッタリングによる成膜速度が高まり、また、各被成膜基板の表面に析出する磁性層の均一性が高まる。すなわち、この成膜装置では、均一性の高い磁性層を、高速で成膜することができる。

【0049】

そして、各被成膜基板23の両面において、スパッタ粒子の層(磁気記録層5)が所定の厚さとなったところで成膜終了とする。

以上のようにして2枚の被成膜基板200の両面に、並行して磁気記録層5が形成される。このようにして形成された各磁気記録層5は、スパッタ粒子が均一に析出することによって成膜されていることにより、面方向において一様な磁気特性を有し、安定な記録再生特性を得ることができる。

【0050】

図5は、上述の垂直磁気記録媒体を用いた磁気記録再生装置の一例を示すものである。

図5に示す磁気記録再生装置は、図1に示す構成の垂直磁気記録媒体10と、磁気記録媒体10を回転駆動させる媒体駆動部301と、磁気記録媒体10に情報を記録再生する磁気ヘッド302と、この磁気ヘッド302を磁気記録媒体10に対して相対運動させるヘッド駆動部303と、記録再生信号処理系304とを備えて構成されている。

記録再生信号処理系304は、外部から入力されたデ−タを処理して記録信号を磁気ヘッド302に送り、磁気ヘッド302からの再生信号を処理してデ−タを外部に送ることができるようになっている。

この磁気記録再生装置に用いる磁気ヘッド302には、巨大磁気抵抗効果(GMR)を利用したGMR素子、トンネル効果を利用したTuMR素子などを有した、より高記録密度に適した磁気ヘッドを適宜用いることができる。

【実施例】

【0051】

以下、実施例を示し、本発明を具体的に説明する。膜組成の単位はいずれもモル%である。

(実施例)

2.5インチハードディスク形状のガラス基板(コニカミノルタ製MEL3)をANELVA社製C−3040型スパッタリング装置の真空チャンバー内に導入した。

スパッタリング装置の真空度を1×10−5Pa以下に排気した後、基板の両面に、密着層として、Cr膜を10nm、裏打ち層として、70Co−20Fe−5Ta−5Zrを30nm、Ru膜を0.8nm、70Co−20Fe−5Ta−5Zrを30nm成膜した。次いで、配向制御膜として、90Ni−10Wを5nm、下地膜として、Ruを15nm成膜した。スパッタの際には、Arガスを用い、裏打ち層およびNi−10Wは、ガス圧を0.8Paとして成膜し、Ru下地層は、ガス圧8Paとして成膜した。

【0052】

次に、成膜後の基板を、図2、図3に示す反応性スパッタ装置(成膜装置)に導入し、基板の両側に垂直磁気記録層[組成:92(66Co−16Cr−18Pt)−8(SiO2)、膜厚:12nm]を形成した。

ここで、ターゲット組成は、92(66Co−16Cr−18Pt)−8(SiO2)である。

ガス流入管に導入した原料ガスは、アルゴンを200sccm、酸素を10sccmの流量で混合した混合ガスであり、この混合ガスを、外径200mmのサイズの環状部を備えたガス流入管の内側に等間隔に16個設けられたガス放出口(内径0.5mmの細孔)から放出させた。

【0053】

反応性スパッタ時の容器内圧力は1Pa、実効排気は上部側800l/秒、下側は300l/秒とした。

また、本反応性スパッタ装置の上部には2台のターボ分子ポンプ、下部には1台のターボ分子ポンプを設け、成膜時には、トータルの実効排気速度が上部で600リットル/秒、下部で350リットル/秒となるように、反応性ガスを排気した。

次いで、基板をCVD成膜装置に移し、基板上にカーボン保護膜をCVD法にて4nm成膜した。

以上の工程により、磁気記録媒体を作製した。

【0054】

得られた磁気記録媒体について、潤滑剤を塗布し、米国Guzik社製リードライトアナライザ1632及びスピンスタンドS1701MPを用いて、記録再生特性の評価を行った。

記録再生特性としては、信号対ノイズ比(SNR、ただしSは線記録密度576kFCIでの出力、Nは線記録密度576kFCIでのrms(root mean square)値)とOW値(線記録密度576kFCIの信号を記録した後、線記録密度77kFCIの信号を上書きした前後の576kFCIの信号の再生出力比(減衰率))を評価した。

その結果、磁気記録媒体面内でのSNRのバラツキが5%以内で、OW値のバラツキが3%以内の磁気記録媒体が得られた。

【0055】

「比較例1」

先の実施例において上部2台のターボ分子ポンプを停止し、その他は先の実施例と同等の条件で磁気記録媒体を製造した。その結果得られた磁気記録媒体面内のSNRのバラツキは最大で9%、OW値のばらつきは最大で7%となった。

「比較例2」

先の実施例において下部の1台のターボ分子ポンプを停止し、その他は先の実施例と同等の条件で磁気記録媒体を製造した。その結果得られた磁気記録媒体面内のSNRのバラツキは最大で11%、OW値のばらつきは最大で9%となった。

【0056】

「比較例3」

先の実施例において原料ガスの供給をターゲットの中央から行った。具体的には、2組の対向する両ターゲット(合計4枚)の中央に5mmφのガス供給管の開口部を設け、この各開口部から、アルゴンを50sccm、酸素を12.5sccm供給して反応性スパッタ成膜を行ない、磁気記録媒体を製造した。得られた磁気記録媒体面内のSNRのバラツキは最大で7%、OW値のばらつきは最大で5%となった。

以上の対比から、反応性スパッタ装置の上部に2台のターボ分子ポンプを設けることが重要であり、加えて、反応性スパッタ装置の下部に1台のターボ分子ポンプを設けることも重要であり、更に、環状部を備えたガス流入管の内側の等間隔の放出孔から中心側に向けて混合ガスを供給することが重要であることも明らかとなった。

【産業上の利用可能性】

【0057】

本発明によれば、面方向において一様の磁気特性を有する磁性層を形成することが可能となり、これにより、記録再生特性が安定した磁気記録媒体や、この磁気記録媒体を用いた高性能のハードディスクドライブを提供することが可能となる。

【図面の簡単な説明】

【0058】

【図1】本発明の磁性層の形成方法を用いて磁性層が形成される垂直磁気記録媒体の一例を示す模式的な縦断面図である。

【図2】本発明の磁性層の形成方法で用いられる成膜装置の一例を示す縦断面図である。

【図3】図2に示す成膜装置の右側面略図である。

【図4】図2に示す成膜装置が備えるガス流入管の一例を示す側面図である。

【図5】本発明に係る磁性層の形成方法によって磁性層が形成された垂直磁気記録媒体が適用された磁気記録再生装置の一例を示す概略構成図である。

【符号の説明】

【0059】

1…非磁性基板、2…軟磁性裏打ち層、3…配向制御層、4…下地層、5…磁気記録層(磁性層)、6…保護層、10…垂直磁気記録媒体、100…成膜装置、101…反応容器、101a…反応空間、102…ガス供給手段、103…第1の排気手段、104…第2の排気手段、105…基板搬送装置、106〜109…側壁、111…第1の排気口、112…第2の排気口、113…第1のカソード、117…第1のターゲット、121〜124…第1〜第4のガス流入管、125…直管部、126…環状部、126a…ガス放出口、127、128、129…真空ポンプ、134…第1の排気管、135…第2の排気管、136…基板搬入室、138…第1のキャリア、141…移動操作機構、300…磁気記録再生装置、302…磁気ヘッド、

【特許請求の範囲】

【請求項1】

基板の両面に、少なくともCo、Cr、Ptを含有し、グラニュラ構造を有する磁性層を反応性スパッタリングにより形成する磁性層の形成方法であって、

反応容器内に、前記基板を、その面方向が縦方向となるように配置するとともに、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、それぞれ、前記ターゲットを前記基板側にして、前記基板の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給するとともに、反応後に生じる排ガスを、前記反応容器の縦方向における両端部から排気しながら反応性スパッタリングによって磁性層を形成することを特徴とする磁性層の形成方法。

【請求項2】

前記混合ガスは、H2Oを含むことを特徴とする請求項1に記載の磁性層の形成方法。

【請求項3】

前記磁性層を基板の表面に対して垂直方向の磁気異方性を有する垂直磁性層とすることを特徴とする請求項1または2に記載の磁性層の形成方法。

【請求項4】

前記磁性層は、グラニュラ構造を形成する粒界構成物質として、Si酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むことを特徴とする請求項1〜3のいずれか1項に記載の磁性層の形成方法。

【請求項5】

前記磁性層の膜厚は、1nm〜15nmの範囲内であることを特徴とする請求項1〜4のいずれか1項に記載の磁性層の形成方法。

【請求項6】

前記磁性層は、酸化物を3モル%〜15モル%の範囲内で含むことを特徴とする請求項1〜5のいずれか1項に記載の磁性層の形成方法。

【請求項7】

前記基板は、磁気記録媒体で用いられる円盤状基板であり、グラニュラ構造の前記磁性層は、磁気記録媒体の磁気記録層であることを特徴とする請求項1〜6の何れか1項に記載の磁性層の形成方法。

【請求項8】

環状をなし、その内周壁に複数のガス放出口が円周に沿って設けられたガス流入管を、前記一対の電極ユニットの前記基板側に配し、

前記混合ガスを、前記ガス流入管に導入し、前記各ガス放出口から放出させることにより、前記混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給することを特徴とする請求項1〜7のいずれか1項に記載の磁性層の形成方法。

【請求項9】

前記排ガスを排気する排気手段は、ターボ分子ポンプを備えることを特徴とする請求項1〜8のいずれか1項に記載の磁性層の形成方法。

【請求項10】

前記排ガスを排気する排気手段は、クライオポンプを備えることを特徴とする請求項1〜8のいずれか1項に記載の磁性層の形成方法。

【請求項11】

前記排ガスを前記反応容器の縦方向における一端部から排気する第1の排気手段と、他端部から排気する第2の排気手段とを有し、少なくともいずれかの排気手段が2台の真空ポンプを備える構成の装置を用いることを特徴とする請求項1〜10のいずれか1項に記載の磁性層の形成方法。

【請求項12】

前記一対の電極ユニットを複数組用い、複数の基板の両面に、並行して磁性層を形成することを特徴とする請求項1〜11のいずれか1項に記載の磁性層の形成方法。

【請求項13】

請求項1〜12のいずれかの形成方法により得られた磁性膜を備えたことを特徴とする磁気記録媒体。

【請求項14】

磁気記録媒体と当該磁気記録媒体に情報を記録再生する磁気ヘッドとを備えた磁気記録再生装置であって、前記磁気記録媒体が、請求項13に記載の磁気記録媒体であることを特徴とする磁気記録再生装置。

【請求項15】

反応容器の内部に反応空間が設けられ、前記反応容器の上方に前記反応空間に連通する第1の排気手段が接続され、前記反応容器にカソードとターゲットを対向配置した電極ユニットが少なくとも一対、互いに対向状態で設置され、前記電極ユニットの下方側に前記対になる電極ユニット間に基板を出し入れ自在とする基板搬送装置が設けられ、前記反応容器の下部側であって前記基板搬送装置よりも下側に第2の排気手段が接続されるとともに、

前記対向する個々のターゲットの近傍に、環状部を備え、該環状部の内周側に放出口を備えた反応ガス供給用のガス流入管が設けられてなることを特徴とする成膜装置。

【請求項16】

前記ガス流入管の環状部が前記ターゲットと前記基板との間のプラズマ生成空間を囲むように配置され、前記プラズマ生成空間に対してその周囲側から中心側に向かって反応ガスを供給自在にされてなることを特徴とする請求項14に記載の成膜装置。

【請求項17】

前記ガス流入管がアルゴンガスと酸素ガスを含む混合ガスを供給自在なものであり、前記基板と前記ターゲットとの間に生成されるプラズマ空間に酸素ラジカル、または、酸素イオン、または、酸素原子を含むプラズマが生成されることを特徴とする請求項15または16に記載の成膜装置。

【請求項1】

基板の両面に、少なくともCo、Cr、Ptを含有し、グラニュラ構造を有する磁性層を反応性スパッタリングにより形成する磁性層の形成方法であって、

反応容器内に、前記基板を、その面方向が縦方向となるように配置するとともに、スパッタ電極と該スパッタ電極の表面にターゲットが配設されてなる一対の電極ユニットを、それぞれ、前記ターゲットを前記基板側にして、前記基板の両面と対向するように配置し、アルゴンおよび酸素を含む混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給するとともに、反応後に生じる排ガスを、前記反応容器の縦方向における両端部から排気しながら反応性スパッタリングによって磁性層を形成することを特徴とする磁性層の形成方法。

【請求項2】

前記混合ガスは、H2Oを含むことを特徴とする請求項1に記載の磁性層の形成方法。

【請求項3】

前記磁性層を基板の表面に対して垂直方向の磁気異方性を有する垂直磁性層とすることを特徴とする請求項1または2に記載の磁性層の形成方法。

【請求項4】

前記磁性層は、グラニュラ構造を形成する粒界構成物質として、Si酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むことを特徴とする請求項1〜3のいずれか1項に記載の磁性層の形成方法。

【請求項5】

前記磁性層の膜厚は、1nm〜15nmの範囲内であることを特徴とする請求項1〜4のいずれか1項に記載の磁性層の形成方法。

【請求項6】

前記磁性層は、酸化物を3モル%〜15モル%の範囲内で含むことを特徴とする請求項1〜5のいずれか1項に記載の磁性層の形成方法。

【請求項7】

前記基板は、磁気記録媒体で用いられる円盤状基板であり、グラニュラ構造の前記磁性層は、磁気記録媒体の磁気記録層であることを特徴とする請求項1〜6の何れか1項に記載の磁性層の形成方法。

【請求項8】

環状をなし、その内周壁に複数のガス放出口が円周に沿って設けられたガス流入管を、前記一対の電極ユニットの前記基板側に配し、

前記混合ガスを、前記ガス流入管に導入し、前記各ガス放出口から放出させることにより、前記混合ガスを、前記一対の電極ユニットの各前記基板側の表面付近に、外周部から中央部に向けて流れるように供給することを特徴とする請求項1〜7のいずれか1項に記載の磁性層の形成方法。

【請求項9】

前記排ガスを排気する排気手段は、ターボ分子ポンプを備えることを特徴とする請求項1〜8のいずれか1項に記載の磁性層の形成方法。

【請求項10】

前記排ガスを排気する排気手段は、クライオポンプを備えることを特徴とする請求項1〜8のいずれか1項に記載の磁性層の形成方法。

【請求項11】

前記排ガスを前記反応容器の縦方向における一端部から排気する第1の排気手段と、他端部から排気する第2の排気手段とを有し、少なくともいずれかの排気手段が2台の真空ポンプを備える構成の装置を用いることを特徴とする請求項1〜10のいずれか1項に記載の磁性層の形成方法。

【請求項12】

前記一対の電極ユニットを複数組用い、複数の基板の両面に、並行して磁性層を形成することを特徴とする請求項1〜11のいずれか1項に記載の磁性層の形成方法。

【請求項13】

請求項1〜12のいずれかの形成方法により得られた磁性膜を備えたことを特徴とする磁気記録媒体。

【請求項14】

磁気記録媒体と当該磁気記録媒体に情報を記録再生する磁気ヘッドとを備えた磁気記録再生装置であって、前記磁気記録媒体が、請求項13に記載の磁気記録媒体であることを特徴とする磁気記録再生装置。

【請求項15】

反応容器の内部に反応空間が設けられ、前記反応容器の上方に前記反応空間に連通する第1の排気手段が接続され、前記反応容器にカソードとターゲットを対向配置した電極ユニットが少なくとも一対、互いに対向状態で設置され、前記電極ユニットの下方側に前記対になる電極ユニット間に基板を出し入れ自在とする基板搬送装置が設けられ、前記反応容器の下部側であって前記基板搬送装置よりも下側に第2の排気手段が接続されるとともに、

前記対向する個々のターゲットの近傍に、環状部を備え、該環状部の内周側に放出口を備えた反応ガス供給用のガス流入管が設けられてなることを特徴とする成膜装置。

【請求項16】

前記ガス流入管の環状部が前記ターゲットと前記基板との間のプラズマ生成空間を囲むように配置され、前記プラズマ生成空間に対してその周囲側から中心側に向かって反応ガスを供給自在にされてなることを特徴とする請求項14に記載の成膜装置。

【請求項17】

前記ガス流入管がアルゴンガスと酸素ガスを含む混合ガスを供給自在なものであり、前記基板と前記ターゲットとの間に生成されるプラズマ空間に酸素ラジカル、または、酸素イオン、または、酸素原子を含むプラズマが生成されることを特徴とする請求項15または16に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−266266(P2009−266266A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−111378(P2008−111378)

【出願日】平成20年4月22日(2008.4.22)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月22日(2008.4.22)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]