磁性流体用金属粉末

【課題】流体特性の長期安定性に優れ、かつ、外部磁界に対する流体特性の変化の応答性に優れた磁性流体、およびかかる磁性流体を備え、減衰力を長期にわたって正確に調整することができるダンパーを提供すること。

【解決手段】ダンパー1は、上下端が閉塞した円筒状のシリンダ2と、このシリンダ2の天井部21を貫通し、シリンダ2内に延伸するよう設けられたピストンロッド31と、ピストンロッド31の下端に設けられ、シリンダ2内を上下に摺動するピストン3と、シリンダ2内に収納された磁性流体10とを有している。また、ダンパー1には、磁性流体10に磁界を付与する磁界形成手段が設けられている。また、磁性流体10は、Fe−Cr系金属材料で構成された粒子を含んでいる。ダンパー1では、磁性流体10に付与する磁界の有無や強度を調整することにより、その減衰力を調整することができる。

【解決手段】ダンパー1は、上下端が閉塞した円筒状のシリンダ2と、このシリンダ2の天井部21を貫通し、シリンダ2内に延伸するよう設けられたピストンロッド31と、ピストンロッド31の下端に設けられ、シリンダ2内を上下に摺動するピストン3と、シリンダ2内に収納された磁性流体10とを有している。また、ダンパー1には、磁性流体10に磁界を付与する磁界形成手段が設けられている。また、磁性流体10は、Fe−Cr系金属材料で構成された粒子を含んでいる。ダンパー1では、磁性流体10に付与する磁界の有無や強度を調整することにより、その減衰力を調整することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性流体およびダンパーに関するものである。

【背景技術】

【0002】

磁性流体は、表面を界面活性剤で覆われた強磁性材料の磁性粒子やフェライト粒子を、液状の分散媒中に分散させてなる機能性流体である。このような磁性流体では、たとえ磁性粒子やフェライト粒子が磁化しても、各粒子同士が凝集することなく、分散状態が維持される。このため、磁性流体全体が磁性を帯びた液体のように振る舞うことができる。

このような磁性流体は、外部磁界に応じて、その粘度や流動性が変化する性質を有する。このため、この性質を利用し、減衰力を自在に変化させることができるダンパー(緩衝器)が実用化されている。

【0003】

このような減衰力可変ダンパーは、一般に、磁性流体を貯留するシリンダと、シリンダ内を摺動するピストンと、磁性流体に磁界を付与する磁界形成手段とを有している。磁界形成手段によって磁性流体に付与される磁界の強度を調整することにより、磁性流体の粘度や流動性等の流体特性を変化させることができる。磁性流体の流体特性が変化すると、ピストンがシリンダ内を摺動する際の抵抗が変化する。その結果、ダンパーの減衰力の変化をもたらすことができる。

【0004】

かかる特性を利用して、減衰力可変ダンパーは、例えば、路面の状態に応じて、最適な減衰力を選択することができる自動車用のショックアブソーバーとして利用することができる。

このような減衰力可変ダンパーに用いる磁性流体としては、例えば、表面を界面活性剤等で被覆した、主に鉄とフェライトの混合物を含む粒子を、ヒマシ油のような植物油の誘導体に分散してなる磁性流体が開示されている(例えば、特許文献1参照)。

【0005】

ここで、減衰力可変ダンパーが衝撃を吸収する動作を繰り返すと、磁性流体にはピストンやシリンダによる外部応力(例えば、せん断力等)が継続的に付与される。ところが、特許文献1に記載されたような磁性流体では、磁性流体に含まれる粒子が酸化し易いため、粒子の機械的特性が低下し、粒子が破壊したり欠損したりするという問題がある。磁性流体中の粒子が破壊または欠損すると、磁性流体の流体特性が変化してしまい、減衰力可変ダンパーの減衰力特性に、意図しない変化が生じることとなる。

【0006】

さらに、粒子と粒子表面の界面活性剤との間において、鉄の水酸化物が発生することによって、界面活性剤の剥離や界面活性剤の劣化が生じる。これにより、粒子が凝集することによって均一粒子分散が困難となり、流体特性に影響を及ぼす。

また、フェライトのような飽和磁束密度が比較的低い材料では、外部磁界の変化に対して、磁性流体の流体特性の変化に著しく時間を要することがある。この場合、減衰力特性の変化を高い精度で制御することが困難となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2004−511094号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、流体特性の長期安定性に優れ、かつ、外部磁界に対する流体特性の変化の応答性に優れた磁性流体、およびかかる磁性流体を備え、減衰力を長期にわたって正確に調整することができるダンパーを提供することにある。

【課題を解決するための手段】

【0009】

上記目的は、下記の本発明により達成される。

本発明の磁性流体は、表面を界面活性剤で覆われた磁性粒子と、

該磁性粒子を分散させる液相分散媒とを有し、

前記磁性粒子が、Fe−Cr系金属で構成されていることを特徴とする。

これにより、流体特性の長期安定性に優れ、かつ、外部磁界に対する流体特性の変化の応答性に優れた磁性流体が得られる。

【0010】

本発明の磁性流体では、前記Fe−Cr系金属は、Crを0.1〜5質量%の割合で含むFe基合金であることが好ましい。

これにより、Crによる耐酸化性向上の作用が十分に発揮され、磁性粒子において長期にわたる機械的特性の低下が確実に防止されるとともに、相対的にFeの含有率が低くなり過ぎて、磁性粒子の磁気特性(飽和磁束密度等)が著しく低下するのを防止することができる。

【0011】

本発明の磁性流体では、前記Fe−Cr系金属におけるFeの含有率は、90〜99.9質量%であることが好ましい。

これにより、磁性粒子は、Feによる優れた磁気特性(飽和磁束密度等)と、Crによる耐酸化性とを高度に両立するものとなる。

本発明の磁性流体では、前記Fe−Cr系金属は、さらに、P(リン)、S(硫黄)およびMn(マンガン)のうちの少なくとも1種の補助剤を含むものであることが好ましい。

このような補助剤は、Fe−Cr系金属の硬度を高めることができるので、補助剤を含むFe−Cr系金属で構成された磁性粒子は、耐摩耗性に優れたものとなり、破壊・欠損の発生をさらに確実に防止し得るものとなる。

【0012】

本発明の磁性流体では、前記磁性粒子の平均粒径は、0.1〜25μmであることが好ましい。

これにより、磁性流体において、流体特性の最適化を図ることができる。

本発明の磁性流体では、前記磁性粒子の最大粒径は、50μm以下であることが好ましい。

これにより、磁性粒子の粒度バラツキを抑制し、流動性に優れた磁性流体が得られる。

【0013】

本発明の磁性流体では、前記磁性粒子の短径をS[μm]とし、長径をL[μm]としたとき、S/Lで定義される前記磁性粒子のアスペクト比の平均値は、0.4〜1であることが好ましい。

これにより、磁性粒子は球形状に近いものとなるので、その形状作用によって、より破壊・欠損し難くなる。このため、耐久性に優れた磁性粒子が得られる。

【0014】

本発明の磁性流体では、前記磁性粒子は、その表面が不働態被膜によって覆われていることが好ましい。

これにより、磁性粒子は、耐酸化性に優れたものとなり、長期にわたって機械的特性の低下を確実に防止することができる。その結果、磁性粒子が破壊・欠損するのを防止することができる。

【0015】

本発明の磁性流体では、前記磁性粒子の飽和磁束密度は、1.7T以上であることが好ましい。

これにより、外部磁界の変化に対して、流体特性の変化の応答性(即応性および変化量の大きさ)に優れた磁性流体が得られる。

本発明の磁性流体では、前記磁性粒子は、アトマイズ法により製造されたものであることが好ましい。

これにより、各粒子が球形に近い形状をなし、かつ、異形状の粒子が少なく、粒径の揃った磁性粒子を効率よく製造することができ、このようにして得られた磁性粒子は、形状特性に優れたものとなるため、破壊・欠損を生じ難いものとなる。

【0016】

本発明の磁性流体では、前記磁性粒子は、温度600〜1000℃×0.5〜10時間の加熱条件で焼鈍処理を施したものであることが好ましい。

これにより、磁性粉末中の磁性粒子が焼鈍され、粉末製造時に生じた残留応力を緩和することができる。これにより、残留応力に伴う磁性粒子の亀裂・割れ等を確実に防止することができる。すなわち、焼鈍処理によって、磁性粒子が劣化に至るまでに許容される応力が拡大されることになるため、磁性粒子の耐久性を高めることができる。

また、残留応力が緩和されることにより、磁性粒子同士の耐久性のバラツキを抑制することもできる。

【0017】

本発明の磁性流体では、当該磁性流体における前記磁性粒子の含有率は、50〜95質量%であることが好ましい。

これにより、流動性に優れるとともに、外部磁界の変化に対して十分な応答性を示す磁性流体が得られる。

本発明の磁性流体では、前記界面活性剤は、オレイン酸塩を主成分とするものであることが好ましい。

これにより、安定性に優れた磁性流体が得られる。

本発明の磁性流体では、前記液相分散媒は、炭化水素系オイル、シリコーン系オイルまたはフッ素系オイルを主成分とするものであることが好ましい。

これにより、耐久性に優れた磁性流体が得られる。

【0018】

本発明のダンパーは、本発明の磁性流体を貯留するシリンダと、

該シリンダ内を摺動し、前記シリンダ内の空間を2つに仕切るピストンと、

一端が前記ピストンに接続され、他端が前記シリンダの外部に位置するピストンロッドと、

前記シリンダ内に貯留された前記磁性流体に及ぶように磁界を形成する磁界形成手段とを有し、

磁界の作用によって前記磁性流体の流体特性を変化させることにより、減衰力を制御し得ることを特徴とする。

これにより、減衰力を長期にわたって正確に調整することができるダンパーが得られる。

【0019】

本発明のダンパーでは、前記ピストンに形成され、前記2つの空間と互いに連通する流路を有し、

前記磁界形成手段が前記流路近傍に設けられており、前記流路を通過する前記磁性流体に及ぶように磁界を形成して流体特性を変化させることにより、減衰力を制御し得ることが好ましい。

これにより、磁性流体の粘度をより厳密に調整することができ、減衰力を長期にわたって正確に調整することができるダンパーが得られる。

【図面の簡単な説明】

【0020】

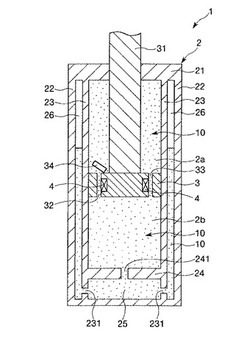

【図1】本発明のダンパーの実施形態を示す縦断面図である。

【図2】図1に示すダンパーの一部を拡大して示す部分拡大図である。

【図3】図1に示すダンパーの動作を説明するための図である。

【図4】図1に示すダンパーの動作を説明するための図である。

【発明を実施するための形態】

【0021】

以下、本発明の磁性流体およびダンパーについて、添付図面を参照しつつ詳細に説明する。

[ダンパー]

まず、本発明の磁性流体について説明する前に、本発明のダンパーについて説明する。

図1は、本発明のダンパーの実施形態を示す縦断面図、図2は、図1に示すダンパーの一部を拡大して示す部分拡大図、図3および図4は、図1に示すダンパーの動作を説明するための図である。なお、以下の説明では、図1ないし図4中の上側を「上」、下側を「下」と言う。

【0022】

図1に示すダンパー1は、上下端が閉塞した円筒状のシリンダ2と、シリンダ2の外部からシリンダ2の天井部21を貫通し、シリンダ2内に延伸するよう設けられたピストンロッド31と、このピストンロッド31の下端に設けられ、シリンダ2内を上下に摺動するピストン3とを有している。また、シリンダ2内には、磁性流体10が収納されている。

【0023】

このようなダンパー1は、ピストンロッド31の上端部に接続された部材と、シリンダ2の下端部に接続された部材との間で伸縮するように動作する。例えば、ピストンロッド31の上端部が自動車の車体に接続され、シリンダ2の下端部が車輪または車軸に接続されている場合、車体と車輪(車軸)との間隔が伸縮する際に、ダンパー1に伸縮力が付与される。

【0024】

ダンパー1では、各部材間に加わった伸縮力に伴ってピストン3が摺動するが、この摺動の際、ピストン3には、磁性流体10から前述の伸縮力を緩和する方向に抵抗力が付与される。その結果、ピストン3は、各部材間に加わった伸縮力を緩和し、減衰させる緩衝器として機能する。

また、ダンパー1は、ピストン3内に設けられ、シリンダ2内に収納された磁性流体10に対して磁界を付与するコイル4と、コイル4に電圧を印加する電源回路5とを有している。すなわち、コイル4と電源回路5とにより、磁性流体10に磁界を付与する磁界形成手段を構成している。

【0025】

ここで、磁性流体10では、後に詳述するが、磁界の有無や強度に応じて、その流体特性(粘度、流動性等)が変化する。このため、前述の磁界形成手段による磁界の有無や強度を適宜設定することにより、磁性流体10の流体特性を調整することができる。このような特性を利用することにより、ダンパー1は、その減衰力を制御し得る減衰力可変ダンパーとなる。

【0026】

以下、ダンパー1の各部について詳述する。

図1に示すシリンダ2の側面は、2層構造(複筒式)になっており、外側の外筒22と、内側の内筒23とで構成されている。

また、内筒23の内側の空間は、ピストン3の上方のロッド側室2aと、ピストン3の下方のピストン側室2bとに分けられている。

【0027】

さらに、ピストン側室2bの下方には、内筒23の内側の空間を仕切るように設けられたベースバルブ24を介して、第1リザーバ室25が設けられている。

ベースバルブ24には、ベースバルブ24を貫通するオリフィス241が設けられており、このオリフィス241を介してピストン側室2bと第1リザーバ室25とが連通している。

【0028】

また、外筒22と内筒23との間の空間は、第2リザーバ室26である。なお、第1リザーバ室25と第2リザーバ室26とは、内筒23の下端部を介して隣接している。

また、内筒23の第1リザーバ室25と第2リザーバ室26とを隔てる部分には、この部分を貫通するオリフィス231が設けられており、このオリフィス231を介して、第1リザーバ室25と第2リザーバ室26とが連通している。

【0029】

このようなシリンダ2は、機械的特性および耐油性に優れた材料で構成されており、例えば、各種金属材料で構成されている。また、本実施形態では、シリンダ2が、非磁性材料で構成されているのが好ましい。本実施形態では、磁界を発生させるコイル4がピストン3に設けられているため、シリンダ2が非磁性材料で構成されていることにより、ピストン3の周辺以外の部分で、磁性流体10に磁界が付与されるのが抑制または防止される。このため、シリンダ2の全体において、磁性流体10の流体特性を均一にすることができる。

【0030】

ここで、磁性流体10は、表面を界面活性剤で覆われた磁性粒子を、液相分散媒に分散させてなるものであり、それ全体が磁性を帯びた液体のように振る舞う。なお、磁性流体10については、後に詳述する。

ピストンロッド31は、剛性の高い棒状部材で構成されており、シリンダ2の天井部21の中央部を貫通して、シリンダ2の内外に延伸している。

【0031】

ピストン3は、円柱状の部材で構成されており、その外側面がシリンダ2の内筒23の内壁面に摺接している。このピストン3により、前述したように、内筒23の内側の空間が、ロッド側室2aとピストン側室2bとに仕切られている。

また、ピストン3を貫通するように、2つのオリフィス32、33が設けられている。この各オリフィス32、33により、ロッド側室2aとピストン側室2bとが連通している。

【0032】

また、ピストン3の上面には、オリフィス32の上端開口部付近に、弁体34が設けられている。この弁体34は、オリフィス32の上端開口部を塞いで、オリフィス32を磁性流体10が流通できない状態(閉状態)と、オリフィス32の上端開口部を開放し、オリフィス32を磁性流体10が流通可能な状態(開状態)とをとるように動作する。また、この弁体34は、磁性流体10のピストン側室2bからロッド側室2aへ向かう流れを通過させ、その逆向きの流れを遮断する機能を有する一方向弁である。なお、図1および図2は、開状態の弁体34を示している。

【0033】

この弁体34は、シリンダ2に対してピストン3が摺動し、これに伴って発生する、ピストン3に対する磁性流体10の相対的な流れを駆動力として開閉する。なお、弁体34が閉状態から開状態へと移行するためには、磁性流体10が所定の速さより速く流れることによって、弁体34に所定の大きさ以上の圧力を付与する必要がある。したがって、弁体34は、ピストン3が所定の速さ以上の速さで摺動するときにのみ、開状態をとり得るよう構成されている。このような弁体34により、ダンパー1では、ピストン3の摺動速度が低速のときと高速のときとで減衰力を異ならせることができる。

【0034】

ピストン3の内部には、リング状のコイル4が設けられている。また、コイル4の外側面の一部は、各オリフィス32、33に臨んでいる。

また、コイル4には、前述したように電源回路5が接続されている。そして、コイル4に電圧を印加すると、コイル4の周囲に、図2に磁力線(破線)として示すような磁界が発生する。

【0035】

コイル4は、リング状の磁心と、磁心の周囲に巻き回された導線とを有する。なお、磁心と導線とは、磁心表面や導線表面に形成された樹脂製被覆層により電気的に絶縁されている。また、導線の両端が、それぞれ電源回路5に接続されている。

電源回路5は、電源と、この電源とコイル4とを接続する導線とで構成されている。このようなコイル4および電源回路5により、磁界形成手段が構成されている。

【0036】

また、図示しないが、電源は、コイル4に印加する電圧を調整する変圧回路を有している。この変圧回路によれば、コイル4に印加する電圧を変えることができ、コイル4が発生する磁界の強度を変えることができる。

磁心を構成する材料としては、例えば、純鉄、Fe−Si系合金、Fe−Cr系合金、Fe−Ni系合金、Fe−Co系合金、アモルファス金属、ソフトフェライトのような各種軟磁性材料等を用いることができる。

【0037】

また、これらの軟磁性材料は、例えば、積層体、圧粉成形体等の形態で、磁心を構成している。

なお、図1では、ピストン3の内部にコイル4が設けられているが、コイル4の設置箇所は、特に限定されず、例えば、シリンダ2の外筒22や内筒23、ベースバルブ24等に設けられていてもよく、これらの中の複数箇所に併設されていてもよい。

また、図1では、ピストン3に設けられた2つのオリフィス32、33に対して、1つのコイル4を用いて磁界を付与しているが、それぞれ個別のコイルを用いて磁界を付与するようにしてもよい。この場合、各コイルの動作を独立して制御することにより、ダンパー1の減衰力を、より細かく厳密に制御することができる。

【0038】

次に、図1に示すダンパー1の作用(動作)について説明する。

まず、ダンパー1の圧縮過程について説明する。

ここでは、図3(a)に示すように、ダンパー1が伸長した状態を初期状態とする。

ダンパー1の上端部に接続された上部材8と、下端部に接続された下部材9との間の距離が縮まると、それに伴って、図3(b)に示すように、ダンパー1においてもピストン3がシリンダ2内を下方に摺動する。

【0039】

このとき、ピストン側室2b内の磁性流体10の一部が、ピストン3に押されて、オリフィス241を通過し、第1リザーバ室25に押し出される。また、それに伴って、第1リザーバ室25に充填されていた磁性流体10は、各オリフィス231、231を通過して、第2リザーバ室26へと押し出される。

さらに、ピストン側室2b内の磁性流体10の一部は、オリフィス33を通過して、ロッド側室2aへと移動する。

【0040】

このようにして、上部材8と下部材9との間の圧縮力の一部が、ピストン3の摺動の駆動力や、磁性流体10の流れの駆動力へと変換されることにより、ダンパー1に吸収される。その結果、前記圧縮力を緩和・減衰させることができる。

また、ピストン3の摺動速度が所定の速度以上になると、弁体34が閉状態から開状態となり、オリフィス231にも磁性流体10の流れが形成される。この流れの形成により、ピストン3の摺動速度がこの所定の速度以上になったとき、減衰の程度を変化させることができる。

【0041】

ここで、ピストン側室2b内の磁性流体10の一部が、各オリフィス32、33を通過している際に、電源回路5によりコイル4に電圧を印加し、図3(c)に磁力線(破線)として示すような磁界を発生させる。

磁界が付与されると、各オリフィス32、33中の磁性流体10では、例えば、磁力線に沿って磁性流体10中の磁性粒子(金属粒子)が配列する。

【0042】

磁性粒子が図3(c)のように配列すると、この磁性粒子が、各オリフィス32、33を流れる磁性流体10の流れを妨げることとなり、磁性流体10の粘度が上昇する。その結果、ダンパー1の減衰力が増大することとなる。

このようにして、コイル4および電源回路5を用いて、各オリフィス32、33を流れる磁性流体10の流体特性を変化させることができる。そして、ダンパー1の減衰力を変化させることができる。また、シリンダ2に比べて細径の各オリフィス32、33において、磁性流体10に磁界を付与することにより、磁性流体10の粘度をより厳密に調整することができる。

【0043】

次に、ダンパー1の伸長過程について説明する。

ここでは、図4(d)に示すように、ダンパー1が圧縮された状態を初期状態とする。

上部材8と下部材9との間の距離が広がると、それに伴って、図4(e)に示すように、ダンパー1においてもピストン3がシリンダ2内を上方に摺動する。

このとき、ロッド側室2a内の磁性流体10の一部が、ピストン3に押されて、オリフィス33を通過し、ピストン側室2bに押し出される。

【0044】

また、ピストン側室2bの体積が増大するのに伴い、第1リザーバ室25内の磁性流体10の一部が、オリフィス241を通過し、ピストン側室2bに流れ込む。

さらに、第2リザーバ室26内の磁性流体10の一部は、各オリフィス231、231を通過して、第1リザーバ室25内に流れ込む。

このようにして、上部材8と下部材9との間の伸長力の一部が、ピストン3の摺動の駆動力や、磁性流体10の流れの駆動力へと変換されることにより、ダンパー1に吸収される。その結果、前記伸長力を緩和・減衰させることができる。

【0045】

ここで、圧縮過程と同様にして、オリフィス33を流れる磁性流体10に対して磁界を付与すると、オリフィス33を流れる磁性流体10の流体特性を変化させることができ、ダンパー1の減衰力を変化させることができる。

以上のような圧縮過程と伸長過程とを連続的に行うことにより、ダンパー1は、上部材8と下部材9との間に発生する伸長力および圧縮力を、それぞれ緩和させることができる。

【0046】

[磁性流体]

次に、以上のようなダンパー1に用いることができる磁性流体(本発明の磁性流体)10について説明する。

本発明の磁性流体は、表面を界面活性剤で覆われた磁性粒子と、この磁性粒子を分散させる液相分散媒とを有している。このうち、磁性粒子は、Fe−Cr系金属材料で構成されたものである。

【0047】

このような磁性流体では、界面活性剤の作用により、磁界がないときに磁性粒子同士の凝集が防止される。このため、たとえ磁性粒子が磁化したり帯電したりしても、磁性粒子が液相分散媒中に分散した状態が維持されることとなる。このため、磁性流体は、それ全体が磁性を帯びた液体のように振る舞うことができる。

前述したように、ダンパー1では、付与される磁界の有無や強度に応じて、磁性流体の流体特性が変化することを利用して、その減衰力が調整可能になっている。

【0048】

ここで、従来の磁性流体では、磁性粒子として、カルボニル鉄のような鉄の粒子や、フェライト粒子等が用いられていた。

ところが、ダンパーのような可動部品中に磁性流体を用いた場合、ダンパーが伸縮を繰り返すたびに、磁性流体にはピストンやシリンダによる外部応力(例えば、せん断力等)が継続的に付与される。ところが、このような従来の磁性流体では、含まれる磁性粒子が液相分散媒中の水分や外気と接触することによって容易に酸化してしまう。この酸化が進行すると、磁性粒子の機械的特性が低下するため、磁性粒子の破壊・欠損を招くこととなる。その結果、磁性流体の流体特性が不本意に変化してしまい、ダンパーの減衰力が不安定になったり、本来の減衰力から逸脱してしまうこととなる。

【0049】

また、カルボニル鉄粒子等は、保磁力が比較的大きい。このため、外部磁界の変化に対して、磁性流体の流体特性の変化が遅れるという問題もあった。このため、ダンパー1の減衰力を高い精度で制御することができなかった。

さらに、フェライト粒子等は、飽和磁束密度が低いため、磁性流体中において外部磁界に対する磁化が弱くなり、磁化力を十分に得ることができなかった。

【0050】

そこで、本発明の磁性流体では、前述したように、磁性粒子としてFe−Cr系金属材料で構成された粒子を用いることとした。

Fe−Cr系金属では、Feが酸化するより先にCrが酸化する性質を有する。そして、Crの酸化物は化学的に極めて安定であるため、これにより、Feが酸化され難くなる。その結果、磁性粒子の酸化が防止されることとなる。

【0051】

また、Fe−Cr系金属の表面には、不働態被膜と呼ばれる被膜が自然に形成される。この不働態被膜は、一般に酸化クロム等の金属酸化物で構成され、耐候性、耐酸化性に優れた被膜である。したがって、表面に不働態被膜が形成された磁性粒子は、耐酸化性に優れたものとなり、長期にわたって機械的特性の低下を確実に防止することができる。その結果、磁性粒子が破壊・欠損するのを防止することができる。

また、このような磁性粒子では、その磁気特性を主に形成しているFeの酸化が防止される。その結果、酸化による磁気特性の低下を確実に防止する磁性粒子が得られる。

以上のことから、Fe−Cr系金属で構成された磁性粒子を含む本発明の磁性流体を用いれば、ダンパー1の減衰力を長期にわたって安定的に制御することができる。

【0052】

以下、本発明の磁性流体の構成要素について詳細に説明する。

磁性粒子を構成するFe−Cr系金属は、Feを主成分とし、Crを含む金属(Fe基合金)材料である。

具体的には、Fe−Cr系金属におけるCrの含有率は、0.1〜5質量%程度であるのが好ましく、0.1〜3質量%程度であるのがより好ましい。Crの含有率を前記範囲内とすることにより、磁性粒子において、Crによる耐酸化性向上の作用が十分に発揮されるとともに、相対的にFeの含有率が低くなり過ぎて、磁性粒子の磁気特性(飽和磁束密度等)が著しく低下するのを防止することができる。

【0053】

一方、Fe−Cr系金属におけるFeの含有率は、90〜99.9質量%程度であるのが好ましく、95〜99.9質量%程度であるのがより好ましい。Feの含有率を前記範囲内とすることにより、磁性粒子は、Feによる優れた磁気特性(飽和磁束密度等)と、Crによる耐酸化性とを高度に両立するものとなる。

また、磁性粒子を構成するFe−Cr系金属は、その構成元素として、さらに、P(リン)、S(硫黄)およびMn(マンガン)のうちの少なくとも1種の補助剤を含んでいてもよい。このような補助剤は、Fe−Cr系金属の硬度を高めることができる。このため、補助剤を含むFe−Cr系金属で構成された磁性粒子は、耐摩耗性に優れたものとなり、破壊・欠損の発生をさらに確実に防止し得るものとなる。

【0054】

また、これらの補助剤は、Fe−Cr系金属の融点を下げることができる。このため、Fe−Cr系金属の溶融金属(溶湯)の温度が同じであれば、その溶湯の粘性を下げることができる。その結果、磁性粒子を、例えばアトマイズ法のようなFe−Cr系金属の溶湯を用いて製造する場合、粘性が低く流動性の高い溶湯を用いることができるので、異形状が少なくかつ粒径の揃った磁性粒子を得ることができる。

【0055】

このような磁性粒子は、破壊・欠損を生じ難いため、かかる磁性粒子を含む磁性流体は、長期にわたって安定した流体特性を示すものとなる。

また、異形状が少ない磁性流体は、流動性の高いものとなる。このため、このような磁性流体は、外部から付与される磁界に対して速やかに反応することができる。そして、流体特性の変化の応答性に優れたものとなる。

【0056】

ここで、P、Sの含有率は、それぞれ、好ましくは0.01〜0.5質量%程度、より好ましくは0.05〜0.3質量%程度とされる。これにより、磁性粒子の脆性が著しく増大してしまうのを防止しつつ、Fe−Cr系金属の硬度を高めることができる。また、磁性粒子の磁気特性を損なうことなく、Fe−Cr系金属の溶湯の温度を十分に下げることができ、異形状が少なくかつ粒径の揃った磁性粒子を確実に得ることができる。

【0057】

また、Mnの含有率は、好ましくは0.1〜2質量%程度、より好ましくは0.3〜1.5質量%程度とされる。これにより、磁性粒子の硬度を高めることができる。また、補助剤としてSを比較的多く含んでいる場合には、磁性粒子の高温脆性が増大する場合があるが、Mnを前記範囲内の割合で含有していることにより、MnS(硫化マンガン)が生成し、この高温脆性を抑制することができる。したがって、磁性粒子の破壊・欠損を生じ難く、長期にわたって特に安定した流体特性を示す磁性流体が得られる。

【0058】

なお、このようなFe−Cr系金属は、その製造時に不可避的に含まれる不純物を含んでいてもよい。その場合、これらの不純物の含有率の合計は、好ましくは0.5質量%以下、より好ましくは0.3質量%以下に調整される。

このような磁性粒子の平均粒径は、0.1〜25μm程度であるのが好ましく、1〜15μm程度であるのがより好ましい。これにより、磁性流体において、流体特性の最適化を図ることができる。すなわち、磁性粒子の平均粒径が前記下限値を下回った場合、磁性流体の粘度が小さくなり過ぎたり、外部磁界に応じて磁性流体の粘度が変化する際に、その変化量を十分に確保できないおそれがある。一方、磁性粒子の平均粒径が前記上限値を上回った場合、磁性流体の粘度が大きくなり過ぎたり、著しく破壊・欠損を生じ易くなるおそれがある。

【0059】

また、磁性粒子の粒度分布は、できるだけ狭いのが好ましい。具体的には、磁性粒子の平均粒径が前記範囲内であれば、最大粒径が50μm以下であるのが好ましく、45μm以下であるのがより好ましい。磁性粒子の最大粒径を前記範囲内に制御することにより、磁性粒子の粒度バラツキを抑制し、流動性に優れた磁性流体が得られる。

なお、上記の最大粒径とは、累積重量が99.9%となる粒径のことを言う。

【0060】

また、磁性粒子の短径をS[μm]とし、長径をL[μm]としたとき、S/Lで定義される磁性粒子のアスペクト比の平均値は、0.4〜1程度であるのが好ましく、0.7〜1程度であるのがより好ましい。このようなアスペクト比の磁性粒子は、その形状が比較的球形に近くなるので、形状作用によって、より破壊・欠損し難くなる。このため、耐久性に優れた磁性粒子が得られる。なお、前述したように、Fe−Cr系金属に各種補助剤を添加することによって、磁性粒子の形状を球形に近づけることができる。すなわち、アスペクト比を1に近づけることができる。

このような磁性粒子は、前述したように軟磁性を示し、保磁力が小さいものが好ましい。具体的には、磁性粒子の保磁力は、20Oe(1592A/m)以下であるのが好ましく、15Oe(1194A/m)以下であるのがより好ましい。保磁力が前記範囲内にある磁性粒子は、磁界がないときに凝集が確実に防止されるものとなる。

【0061】

また、磁性粒子の飽和磁束密度は、できるだけ大きければよいが、1.7T以上であるのが好ましく、1.9T以上であるのがより好ましい。磁性粒子の飽和磁束密度が前記範囲内であれば、外部磁界の変化に対して、流体特性の変化の応答性(即応性および変化量の大きさ)に優れた磁性流体が得られる。

また、磁性粒子の硬度もできるだけ大きい方がよいが、好ましくは、ビッカース硬度Hvが100以上とされ、より好ましくは、150以上とされる。このような硬度の磁性粒子は、その破壊・欠損が特に確実に防止される。

【0062】

このような磁性粒子は、いかなる方法で製造されたものでもよいが、例えば、アトマイズ法、粉砕法等の方法で製造されたものを用いることができる。

このうち、磁性粒子は、アトマイズ法で製造されたものが好ましい。

アトマイズ法は、溶融物(溶湯)を、冷却媒(液体やガス等)に衝突させることにより粉末化する方法である。溶湯は、噴霧されたり、冷却媒と衝突させることにより、微細な液滴となるとともに、この液滴が冷却媒と接触することにより急速に冷却され固化する。この際、液滴は自然落下しつつ冷却されるため、自らの表面張力によって形状が球形化される。これにより、球形に近い形状をなし、かつ、異形状の粒子が少なくなるので、粒径の揃った磁性粒子(磁性粉末)を効率よく製造することができる。その結果、得られる磁性粒子のアスペクト比をより1に近づけることができる。

【0063】

なお、アトマイズ法としては、例えば、水アトマイズ法、高速回転水流アトマイズ法、ガスアトマイズ法、真空溶解ガスアトマイズ法、ガス−水アトマイズ法、超音波アトマイズ法等が挙げられる。

このうち、アトマイズ法としては、水アトマイズ法または高速回転水流アトマイズ法を用いるのが好ましい。これらのアトマイズ法によれば、冷却媒として比重の大きい媒体(例えば、水等)を用いるため、溶湯をより微細に分断することができる。これにより、平均粒径の小さい微細な磁性粒子を容易に製造することができる。

【0064】

また、磁性粒子は、焼鈍処理を施したものが好ましい。

この焼鈍処理における加熱条件は、温度600〜1000℃×0.5〜10時間であるのが好ましく、温度700〜900℃×0.5〜2時間であるのがより好ましい。このような加熱条件で焼鈍処理を施すことにより、磁性粉末中の磁性粒子が焼鈍され、粉末製造時に生じた残留応力を緩和することができる。これにより、残留応力に伴う磁性粒子の亀裂・割れ等を確実に防止することができる。すなわち、焼鈍処理によって、磁性粒子が劣化に至るまでに許容される応力が拡大されることになるため、磁性粒子の耐久性を高めることができる。

【0065】

また、残留応力が緩和されることにより、磁性粒子同士の耐久性のバラツキを抑制することもできる。

このような磁性粒子の表面は、界面活性剤で覆われている。

界面活性剤としては、特に限定されないが、例えば、オレイン酸塩、カルボン酸塩、スルホン酸塩、硫酸エステル塩、リン酸エステル塩のような各種陰イオン(アニオン)界面活性剤、アミノ酸塩、第4級アンモニウム塩のような各種陽イオン(カチオン)界面活性剤、グリセリン脂肪酸エステルのようなエステル型、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテルのようなエーテル型、脂肪酸ポリエチレングリコールのようなエステル・エーテル型等の各種非イオン(ノニオン)界面活性剤、アルキルベタインのような各種両性界面活性剤等が挙げられる。

【0066】

特に、界面活性剤は、オレイン酸塩を主成分とするものが好ましい。オレイン酸塩は、磁性粒子に対して強固に結合するとともに、液相分散媒中における磁性粒子の分散性が高いものである。このため、界面活性剤としてオレイン酸塩を用いることにより、安定性に優れた磁性流体が得られる。

界面活性剤は、分子内に、親水性の部分と、疎水性の部分とを有するものである。例えば、磁性粒子を分散させる液相分散媒としてオイルを用いた場合、磁性粒子と液相分散媒との界面に沿って界面活性剤の分子が配列する。このとき、界面活性剤の分子の親水性部分が磁性粒子側に配向し、疎水性部分は液相分散媒側に配向する。

【0067】

このような界面活性剤の作用により、磁性粒子は、磁界がないときには凝集することなく、液相分散媒中に安定的に分散することができる。

また、液相分散媒としては、水のような水系分散媒、炭化水素系オイル、シリコーン系オイル、フッ素系オイル、エステル系オイル、エーテル系オイル等が挙げられる。

このうち、特に、炭化水素系オイル、シリコーン系オイルまたはフッ素系オイルを主成分とするものが好ましい。これらのオイルは、耐熱性および化学的な安定性に優れることから、磁性流体の液相分散媒として特に好適に用いられる。すなわち、耐久性に優れた磁性流体が得られる。

【0068】

このような磁性流体における磁性粒子の含有率は、50〜95質量%程度であるのが好ましく、60〜90質量%程度であるのがより好ましい。これにより、流動性に優れるとともに、外部磁界の変化に対して十分な応答性を示す磁性流体が得られる。

以上、本発明の磁性流体およびダンパーについて、好適な実施形態に基づいて説明したが、本発明はこれに限定されるものではない。

例えば、本発明の磁性流体は、前述したダンパーに用いられる他、回転軸のシール部材、スピーカー、センサ等にも用いることができる。

【実施例】

【0069】

次に、本発明の具体的実施例について説明する。

1.ダンパーの製造

(実施例1)

[1]まず、以下の組成の原材料を高周波誘導炉で溶融するとともに、水アトマイズ法により粉末化して、金属粉末(磁性粒子)を得た。次いで、目開き32μmの標準ふるいを用いて32μmで分級した。

【0070】

<原材料の組成>

・Cr:0.05質量%

・P :0.009質量%

・S :0.003質量%

・Mn:0.06質量%

・Fe:残部

・その他、不可避的に存在する微量元素(Si、C等)を含む。

【0071】

なお、得られた金属粉末を走査型電子顕微鏡(SEM)で観察したところ、各磁性粒子が比較的球形に近い形をしていることがわかった。

また、得られた金属粉末の飽和磁束密度を測定したところ、飽和磁束密度が2.05Tであった。また、金属粉末の平均粒径は6μm、最大粒径は32μm、アスペクト比の平均値は0.5であった。

次いで、得られた金属粉末に対し、水素雰囲気下で、温度800℃×1時間の焼鈍処理を施した。

【0072】

[2]次に、得られた金属粉末を、オレイン酸イオン(界面活性剤)で被覆するとともに、イソパラフィン(液相分散媒)中に分散させ、磁性流体を得た。

なお、磁性流体中の金属粉末の含有率は、80質量%であった。

[3]次に、得られた磁性流体をダンパーのシリンダ内に注入し、ダンパーを作製した。

【0073】

(実施例2〜13)

原材料の組成を、表1に示す組成に変更した以外は、それぞれ前記実施例1と同様にして金属粉末を得るとともにダンパーを作製した。

なお、得られた金属粉末の平均粒径、最大粒径、アスペクト比の平均値、および飽和磁束密度を、それぞれ表1に示す。

【0074】

(実施例14)

原材料の組成を、表1に示す組成に変更するとともに、金属粉末の製造方法(粉末化方法)を水アトマイズ法からガスアトマイズ法に変更した以外は、前記実施例1と同様にして金属粉末を得るとともにダンパーを作製した。

(実施例15)

焼鈍処理を省略した以外は、前記実施例4と同様にして金属粉末を得るとともにダンパーを作製した。

【0075】

(比較例1〜3)

原材料の組成を、表1に示す組成に変更した以外は、それぞれ前記実施例1と同様にして金属粉末を得るとともにダンパーを作製した。

なお、得られた金属粉末の平均粒径、最大粒径、アスペクト比の平均値、および飽和磁束密度を、それぞれ表1に示す。

【0076】

(比較例4)

粉砕法によって製造されたカルボニル鉄の粉末を用いるようにした以外は、前記実施例1と同様にしてダンパーを作製した。

なお、用いた金属粉末の平均粒径、最大粒径、アスペクト比の平均値、および飽和磁束密度を、それぞれ表1に示す。

また、分級は省略した。

【0077】

2.磁性粒子およびダンパーの評価

各実施例および各比較例で得られたダンパーについて、それぞれ、伸縮動作を1万回行った。

なお、伸縮動作をまず1000回行った時点で、シリンダ内から磁性流体を取り出し、磁性流体中の金属粉末を走査型電子顕微鏡で観察した。

【0078】

その後、取り出した磁性流体をシリンダ内に戻し、残る9000回の伸縮動作を行った。

そして、1万回の伸縮動作後、再び、シリンダ内から磁性流体を取り出し、磁性流体中の金属粉末を走査型電子顕微鏡で観察した。

以上のようにして1000回の伸縮動作後の金属粉末および1万回の伸縮動作後の金属粉末について、それぞれの形状を以下の基準にしたがって評価することにより、金属粉末(磁性粒子)の耐久性を評価した。

【0079】

<耐久性の評価基準>

◎:磁性粒子の形状が評価前からほぼ変化していない

○:一部の磁性粒子に破壊・欠損が認められる

△:多数の磁性粒子に破壊・欠損が認められる

×:ほぼ全ての磁性粒子に破壊・欠損が認められる

次いで、伸縮動作後の金属粉末に対し、JIS C 60068−2−3に規定の条件に準じた下記の条件で、高温高湿環境下における加速試験を行った。

【0080】

<高温高湿加速試験の条件>

・温度 :40±2℃

・相対湿度:93+2−3%

・試験時間:4日

そして、試験後の金属粉末に錆が発生しているか否かを、光学顕微鏡による観察に基づき、以下の評価基準にしたがって評価した。

【0081】

<錆の有無の評価基準>

無:磁性粒子に錆の発生がほとんど認められない

有:多数の磁性粒子に錆の発生が認められる

以下、磁性粒子の耐久性の評価結果および錆の有無の評価結果を表1に示す。

【0082】

【表1】

【0083】

磁性粒子の評価の結果、各実施例で用いた磁性粒子は、一部の磁性粒子に破壊・欠損が認められるものの、評価前の形状を維持していた。すなわち、各実施例で得られた磁性粒子は、耐久性、防錆力に優れたものとなる。

また、磁性粒子においてFeの含有率が低下するのにしたがって、飽和磁束密度が低下する傾向が認められたものの、各実施例で得られた磁性粒子は、一部を除いて、いずれも磁性流体に用いられる磁性粒子として十分な飽和磁束密度を有していた。

【0084】

一方、各比較例で用いた磁性粒子は、多数の磁性粒子に破壊・欠損が認められたものが多かった。

なお、破壊・欠損の認められる磁性粒子では、その磁気特性が当初の特性から変化してしまうため、磁性流体全体の磁気特性も当初との特性から変化してしまうこととなる。すなわち、そのような磁性流体を用いたダンパーは、本来の緩衝性能から逸脱してしまうおそれがある。

また、各実施例で用いた磁性粒子には、高温高湿環境下における加速試験後も、錆の発生がほとんど認められなかった。一方、各比較例で用いた磁性粒子では、多数の粒子に錆の発生が認められた。

さらに、焼鈍処理により、磁性粒子の耐久性を高め得ることが明らかとなった。

【符号の説明】

【0085】

1……ダンパー 2……シリンダ 2a……ロッド側室 2b……ピストン側室 21……天井部 22……外筒 23……内筒 231……オリフィス 24……ベースバルブ 241……オリフィス 25……第1リザーバ室 26……第2リザーバ室 3……ピストン 31……ピストンロッド 32、33……オリフィス 34……弁体 4……コイル 5……電源回路 8……上部材 9……下部材 10……磁性流体

【技術分野】

【0001】

本発明は、磁性流体およびダンパーに関するものである。

【背景技術】

【0002】

磁性流体は、表面を界面活性剤で覆われた強磁性材料の磁性粒子やフェライト粒子を、液状の分散媒中に分散させてなる機能性流体である。このような磁性流体では、たとえ磁性粒子やフェライト粒子が磁化しても、各粒子同士が凝集することなく、分散状態が維持される。このため、磁性流体全体が磁性を帯びた液体のように振る舞うことができる。

このような磁性流体は、外部磁界に応じて、その粘度や流動性が変化する性質を有する。このため、この性質を利用し、減衰力を自在に変化させることができるダンパー(緩衝器)が実用化されている。

【0003】

このような減衰力可変ダンパーは、一般に、磁性流体を貯留するシリンダと、シリンダ内を摺動するピストンと、磁性流体に磁界を付与する磁界形成手段とを有している。磁界形成手段によって磁性流体に付与される磁界の強度を調整することにより、磁性流体の粘度や流動性等の流体特性を変化させることができる。磁性流体の流体特性が変化すると、ピストンがシリンダ内を摺動する際の抵抗が変化する。その結果、ダンパーの減衰力の変化をもたらすことができる。

【0004】

かかる特性を利用して、減衰力可変ダンパーは、例えば、路面の状態に応じて、最適な減衰力を選択することができる自動車用のショックアブソーバーとして利用することができる。

このような減衰力可変ダンパーに用いる磁性流体としては、例えば、表面を界面活性剤等で被覆した、主に鉄とフェライトの混合物を含む粒子を、ヒマシ油のような植物油の誘導体に分散してなる磁性流体が開示されている(例えば、特許文献1参照)。

【0005】

ここで、減衰力可変ダンパーが衝撃を吸収する動作を繰り返すと、磁性流体にはピストンやシリンダによる外部応力(例えば、せん断力等)が継続的に付与される。ところが、特許文献1に記載されたような磁性流体では、磁性流体に含まれる粒子が酸化し易いため、粒子の機械的特性が低下し、粒子が破壊したり欠損したりするという問題がある。磁性流体中の粒子が破壊または欠損すると、磁性流体の流体特性が変化してしまい、減衰力可変ダンパーの減衰力特性に、意図しない変化が生じることとなる。

【0006】

さらに、粒子と粒子表面の界面活性剤との間において、鉄の水酸化物が発生することによって、界面活性剤の剥離や界面活性剤の劣化が生じる。これにより、粒子が凝集することによって均一粒子分散が困難となり、流体特性に影響を及ぼす。

また、フェライトのような飽和磁束密度が比較的低い材料では、外部磁界の変化に対して、磁性流体の流体特性の変化に著しく時間を要することがある。この場合、減衰力特性の変化を高い精度で制御することが困難となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2004−511094号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、流体特性の長期安定性に優れ、かつ、外部磁界に対する流体特性の変化の応答性に優れた磁性流体、およびかかる磁性流体を備え、減衰力を長期にわたって正確に調整することができるダンパーを提供することにある。

【課題を解決するための手段】

【0009】

上記目的は、下記の本発明により達成される。

本発明の磁性流体は、表面を界面活性剤で覆われた磁性粒子と、

該磁性粒子を分散させる液相分散媒とを有し、

前記磁性粒子が、Fe−Cr系金属で構成されていることを特徴とする。

これにより、流体特性の長期安定性に優れ、かつ、外部磁界に対する流体特性の変化の応答性に優れた磁性流体が得られる。

【0010】

本発明の磁性流体では、前記Fe−Cr系金属は、Crを0.1〜5質量%の割合で含むFe基合金であることが好ましい。

これにより、Crによる耐酸化性向上の作用が十分に発揮され、磁性粒子において長期にわたる機械的特性の低下が確実に防止されるとともに、相対的にFeの含有率が低くなり過ぎて、磁性粒子の磁気特性(飽和磁束密度等)が著しく低下するのを防止することができる。

【0011】

本発明の磁性流体では、前記Fe−Cr系金属におけるFeの含有率は、90〜99.9質量%であることが好ましい。

これにより、磁性粒子は、Feによる優れた磁気特性(飽和磁束密度等)と、Crによる耐酸化性とを高度に両立するものとなる。

本発明の磁性流体では、前記Fe−Cr系金属は、さらに、P(リン)、S(硫黄)およびMn(マンガン)のうちの少なくとも1種の補助剤を含むものであることが好ましい。

このような補助剤は、Fe−Cr系金属の硬度を高めることができるので、補助剤を含むFe−Cr系金属で構成された磁性粒子は、耐摩耗性に優れたものとなり、破壊・欠損の発生をさらに確実に防止し得るものとなる。

【0012】

本発明の磁性流体では、前記磁性粒子の平均粒径は、0.1〜25μmであることが好ましい。

これにより、磁性流体において、流体特性の最適化を図ることができる。

本発明の磁性流体では、前記磁性粒子の最大粒径は、50μm以下であることが好ましい。

これにより、磁性粒子の粒度バラツキを抑制し、流動性に優れた磁性流体が得られる。

【0013】

本発明の磁性流体では、前記磁性粒子の短径をS[μm]とし、長径をL[μm]としたとき、S/Lで定義される前記磁性粒子のアスペクト比の平均値は、0.4〜1であることが好ましい。

これにより、磁性粒子は球形状に近いものとなるので、その形状作用によって、より破壊・欠損し難くなる。このため、耐久性に優れた磁性粒子が得られる。

【0014】

本発明の磁性流体では、前記磁性粒子は、その表面が不働態被膜によって覆われていることが好ましい。

これにより、磁性粒子は、耐酸化性に優れたものとなり、長期にわたって機械的特性の低下を確実に防止することができる。その結果、磁性粒子が破壊・欠損するのを防止することができる。

【0015】

本発明の磁性流体では、前記磁性粒子の飽和磁束密度は、1.7T以上であることが好ましい。

これにより、外部磁界の変化に対して、流体特性の変化の応答性(即応性および変化量の大きさ)に優れた磁性流体が得られる。

本発明の磁性流体では、前記磁性粒子は、アトマイズ法により製造されたものであることが好ましい。

これにより、各粒子が球形に近い形状をなし、かつ、異形状の粒子が少なく、粒径の揃った磁性粒子を効率よく製造することができ、このようにして得られた磁性粒子は、形状特性に優れたものとなるため、破壊・欠損を生じ難いものとなる。

【0016】

本発明の磁性流体では、前記磁性粒子は、温度600〜1000℃×0.5〜10時間の加熱条件で焼鈍処理を施したものであることが好ましい。

これにより、磁性粉末中の磁性粒子が焼鈍され、粉末製造時に生じた残留応力を緩和することができる。これにより、残留応力に伴う磁性粒子の亀裂・割れ等を確実に防止することができる。すなわち、焼鈍処理によって、磁性粒子が劣化に至るまでに許容される応力が拡大されることになるため、磁性粒子の耐久性を高めることができる。

また、残留応力が緩和されることにより、磁性粒子同士の耐久性のバラツキを抑制することもできる。

【0017】

本発明の磁性流体では、当該磁性流体における前記磁性粒子の含有率は、50〜95質量%であることが好ましい。

これにより、流動性に優れるとともに、外部磁界の変化に対して十分な応答性を示す磁性流体が得られる。

本発明の磁性流体では、前記界面活性剤は、オレイン酸塩を主成分とするものであることが好ましい。

これにより、安定性に優れた磁性流体が得られる。

本発明の磁性流体では、前記液相分散媒は、炭化水素系オイル、シリコーン系オイルまたはフッ素系オイルを主成分とするものであることが好ましい。

これにより、耐久性に優れた磁性流体が得られる。

【0018】

本発明のダンパーは、本発明の磁性流体を貯留するシリンダと、

該シリンダ内を摺動し、前記シリンダ内の空間を2つに仕切るピストンと、

一端が前記ピストンに接続され、他端が前記シリンダの外部に位置するピストンロッドと、

前記シリンダ内に貯留された前記磁性流体に及ぶように磁界を形成する磁界形成手段とを有し、

磁界の作用によって前記磁性流体の流体特性を変化させることにより、減衰力を制御し得ることを特徴とする。

これにより、減衰力を長期にわたって正確に調整することができるダンパーが得られる。

【0019】

本発明のダンパーでは、前記ピストンに形成され、前記2つの空間と互いに連通する流路を有し、

前記磁界形成手段が前記流路近傍に設けられており、前記流路を通過する前記磁性流体に及ぶように磁界を形成して流体特性を変化させることにより、減衰力を制御し得ることが好ましい。

これにより、磁性流体の粘度をより厳密に調整することができ、減衰力を長期にわたって正確に調整することができるダンパーが得られる。

【図面の簡単な説明】

【0020】

【図1】本発明のダンパーの実施形態を示す縦断面図である。

【図2】図1に示すダンパーの一部を拡大して示す部分拡大図である。

【図3】図1に示すダンパーの動作を説明するための図である。

【図4】図1に示すダンパーの動作を説明するための図である。

【発明を実施するための形態】

【0021】

以下、本発明の磁性流体およびダンパーについて、添付図面を参照しつつ詳細に説明する。

[ダンパー]

まず、本発明の磁性流体について説明する前に、本発明のダンパーについて説明する。

図1は、本発明のダンパーの実施形態を示す縦断面図、図2は、図1に示すダンパーの一部を拡大して示す部分拡大図、図3および図4は、図1に示すダンパーの動作を説明するための図である。なお、以下の説明では、図1ないし図4中の上側を「上」、下側を「下」と言う。

【0022】

図1に示すダンパー1は、上下端が閉塞した円筒状のシリンダ2と、シリンダ2の外部からシリンダ2の天井部21を貫通し、シリンダ2内に延伸するよう設けられたピストンロッド31と、このピストンロッド31の下端に設けられ、シリンダ2内を上下に摺動するピストン3とを有している。また、シリンダ2内には、磁性流体10が収納されている。

【0023】

このようなダンパー1は、ピストンロッド31の上端部に接続された部材と、シリンダ2の下端部に接続された部材との間で伸縮するように動作する。例えば、ピストンロッド31の上端部が自動車の車体に接続され、シリンダ2の下端部が車輪または車軸に接続されている場合、車体と車輪(車軸)との間隔が伸縮する際に、ダンパー1に伸縮力が付与される。

【0024】

ダンパー1では、各部材間に加わった伸縮力に伴ってピストン3が摺動するが、この摺動の際、ピストン3には、磁性流体10から前述の伸縮力を緩和する方向に抵抗力が付与される。その結果、ピストン3は、各部材間に加わった伸縮力を緩和し、減衰させる緩衝器として機能する。

また、ダンパー1は、ピストン3内に設けられ、シリンダ2内に収納された磁性流体10に対して磁界を付与するコイル4と、コイル4に電圧を印加する電源回路5とを有している。すなわち、コイル4と電源回路5とにより、磁性流体10に磁界を付与する磁界形成手段を構成している。

【0025】

ここで、磁性流体10では、後に詳述するが、磁界の有無や強度に応じて、その流体特性(粘度、流動性等)が変化する。このため、前述の磁界形成手段による磁界の有無や強度を適宜設定することにより、磁性流体10の流体特性を調整することができる。このような特性を利用することにより、ダンパー1は、その減衰力を制御し得る減衰力可変ダンパーとなる。

【0026】

以下、ダンパー1の各部について詳述する。

図1に示すシリンダ2の側面は、2層構造(複筒式)になっており、外側の外筒22と、内側の内筒23とで構成されている。

また、内筒23の内側の空間は、ピストン3の上方のロッド側室2aと、ピストン3の下方のピストン側室2bとに分けられている。

【0027】

さらに、ピストン側室2bの下方には、内筒23の内側の空間を仕切るように設けられたベースバルブ24を介して、第1リザーバ室25が設けられている。

ベースバルブ24には、ベースバルブ24を貫通するオリフィス241が設けられており、このオリフィス241を介してピストン側室2bと第1リザーバ室25とが連通している。

【0028】

また、外筒22と内筒23との間の空間は、第2リザーバ室26である。なお、第1リザーバ室25と第2リザーバ室26とは、内筒23の下端部を介して隣接している。

また、内筒23の第1リザーバ室25と第2リザーバ室26とを隔てる部分には、この部分を貫通するオリフィス231が設けられており、このオリフィス231を介して、第1リザーバ室25と第2リザーバ室26とが連通している。

【0029】

このようなシリンダ2は、機械的特性および耐油性に優れた材料で構成されており、例えば、各種金属材料で構成されている。また、本実施形態では、シリンダ2が、非磁性材料で構成されているのが好ましい。本実施形態では、磁界を発生させるコイル4がピストン3に設けられているため、シリンダ2が非磁性材料で構成されていることにより、ピストン3の周辺以外の部分で、磁性流体10に磁界が付与されるのが抑制または防止される。このため、シリンダ2の全体において、磁性流体10の流体特性を均一にすることができる。

【0030】

ここで、磁性流体10は、表面を界面活性剤で覆われた磁性粒子を、液相分散媒に分散させてなるものであり、それ全体が磁性を帯びた液体のように振る舞う。なお、磁性流体10については、後に詳述する。

ピストンロッド31は、剛性の高い棒状部材で構成されており、シリンダ2の天井部21の中央部を貫通して、シリンダ2の内外に延伸している。

【0031】

ピストン3は、円柱状の部材で構成されており、その外側面がシリンダ2の内筒23の内壁面に摺接している。このピストン3により、前述したように、内筒23の内側の空間が、ロッド側室2aとピストン側室2bとに仕切られている。

また、ピストン3を貫通するように、2つのオリフィス32、33が設けられている。この各オリフィス32、33により、ロッド側室2aとピストン側室2bとが連通している。

【0032】

また、ピストン3の上面には、オリフィス32の上端開口部付近に、弁体34が設けられている。この弁体34は、オリフィス32の上端開口部を塞いで、オリフィス32を磁性流体10が流通できない状態(閉状態)と、オリフィス32の上端開口部を開放し、オリフィス32を磁性流体10が流通可能な状態(開状態)とをとるように動作する。また、この弁体34は、磁性流体10のピストン側室2bからロッド側室2aへ向かう流れを通過させ、その逆向きの流れを遮断する機能を有する一方向弁である。なお、図1および図2は、開状態の弁体34を示している。

【0033】

この弁体34は、シリンダ2に対してピストン3が摺動し、これに伴って発生する、ピストン3に対する磁性流体10の相対的な流れを駆動力として開閉する。なお、弁体34が閉状態から開状態へと移行するためには、磁性流体10が所定の速さより速く流れることによって、弁体34に所定の大きさ以上の圧力を付与する必要がある。したがって、弁体34は、ピストン3が所定の速さ以上の速さで摺動するときにのみ、開状態をとり得るよう構成されている。このような弁体34により、ダンパー1では、ピストン3の摺動速度が低速のときと高速のときとで減衰力を異ならせることができる。

【0034】

ピストン3の内部には、リング状のコイル4が設けられている。また、コイル4の外側面の一部は、各オリフィス32、33に臨んでいる。

また、コイル4には、前述したように電源回路5が接続されている。そして、コイル4に電圧を印加すると、コイル4の周囲に、図2に磁力線(破線)として示すような磁界が発生する。

【0035】

コイル4は、リング状の磁心と、磁心の周囲に巻き回された導線とを有する。なお、磁心と導線とは、磁心表面や導線表面に形成された樹脂製被覆層により電気的に絶縁されている。また、導線の両端が、それぞれ電源回路5に接続されている。

電源回路5は、電源と、この電源とコイル4とを接続する導線とで構成されている。このようなコイル4および電源回路5により、磁界形成手段が構成されている。

【0036】

また、図示しないが、電源は、コイル4に印加する電圧を調整する変圧回路を有している。この変圧回路によれば、コイル4に印加する電圧を変えることができ、コイル4が発生する磁界の強度を変えることができる。

磁心を構成する材料としては、例えば、純鉄、Fe−Si系合金、Fe−Cr系合金、Fe−Ni系合金、Fe−Co系合金、アモルファス金属、ソフトフェライトのような各種軟磁性材料等を用いることができる。

【0037】

また、これらの軟磁性材料は、例えば、積層体、圧粉成形体等の形態で、磁心を構成している。

なお、図1では、ピストン3の内部にコイル4が設けられているが、コイル4の設置箇所は、特に限定されず、例えば、シリンダ2の外筒22や内筒23、ベースバルブ24等に設けられていてもよく、これらの中の複数箇所に併設されていてもよい。

また、図1では、ピストン3に設けられた2つのオリフィス32、33に対して、1つのコイル4を用いて磁界を付与しているが、それぞれ個別のコイルを用いて磁界を付与するようにしてもよい。この場合、各コイルの動作を独立して制御することにより、ダンパー1の減衰力を、より細かく厳密に制御することができる。

【0038】

次に、図1に示すダンパー1の作用(動作)について説明する。

まず、ダンパー1の圧縮過程について説明する。

ここでは、図3(a)に示すように、ダンパー1が伸長した状態を初期状態とする。

ダンパー1の上端部に接続された上部材8と、下端部に接続された下部材9との間の距離が縮まると、それに伴って、図3(b)に示すように、ダンパー1においてもピストン3がシリンダ2内を下方に摺動する。

【0039】

このとき、ピストン側室2b内の磁性流体10の一部が、ピストン3に押されて、オリフィス241を通過し、第1リザーバ室25に押し出される。また、それに伴って、第1リザーバ室25に充填されていた磁性流体10は、各オリフィス231、231を通過して、第2リザーバ室26へと押し出される。

さらに、ピストン側室2b内の磁性流体10の一部は、オリフィス33を通過して、ロッド側室2aへと移動する。

【0040】

このようにして、上部材8と下部材9との間の圧縮力の一部が、ピストン3の摺動の駆動力や、磁性流体10の流れの駆動力へと変換されることにより、ダンパー1に吸収される。その結果、前記圧縮力を緩和・減衰させることができる。

また、ピストン3の摺動速度が所定の速度以上になると、弁体34が閉状態から開状態となり、オリフィス231にも磁性流体10の流れが形成される。この流れの形成により、ピストン3の摺動速度がこの所定の速度以上になったとき、減衰の程度を変化させることができる。

【0041】

ここで、ピストン側室2b内の磁性流体10の一部が、各オリフィス32、33を通過している際に、電源回路5によりコイル4に電圧を印加し、図3(c)に磁力線(破線)として示すような磁界を発生させる。

磁界が付与されると、各オリフィス32、33中の磁性流体10では、例えば、磁力線に沿って磁性流体10中の磁性粒子(金属粒子)が配列する。

【0042】

磁性粒子が図3(c)のように配列すると、この磁性粒子が、各オリフィス32、33を流れる磁性流体10の流れを妨げることとなり、磁性流体10の粘度が上昇する。その結果、ダンパー1の減衰力が増大することとなる。

このようにして、コイル4および電源回路5を用いて、各オリフィス32、33を流れる磁性流体10の流体特性を変化させることができる。そして、ダンパー1の減衰力を変化させることができる。また、シリンダ2に比べて細径の各オリフィス32、33において、磁性流体10に磁界を付与することにより、磁性流体10の粘度をより厳密に調整することができる。

【0043】

次に、ダンパー1の伸長過程について説明する。

ここでは、図4(d)に示すように、ダンパー1が圧縮された状態を初期状態とする。

上部材8と下部材9との間の距離が広がると、それに伴って、図4(e)に示すように、ダンパー1においてもピストン3がシリンダ2内を上方に摺動する。

このとき、ロッド側室2a内の磁性流体10の一部が、ピストン3に押されて、オリフィス33を通過し、ピストン側室2bに押し出される。

【0044】

また、ピストン側室2bの体積が増大するのに伴い、第1リザーバ室25内の磁性流体10の一部が、オリフィス241を通過し、ピストン側室2bに流れ込む。

さらに、第2リザーバ室26内の磁性流体10の一部は、各オリフィス231、231を通過して、第1リザーバ室25内に流れ込む。

このようにして、上部材8と下部材9との間の伸長力の一部が、ピストン3の摺動の駆動力や、磁性流体10の流れの駆動力へと変換されることにより、ダンパー1に吸収される。その結果、前記伸長力を緩和・減衰させることができる。

【0045】

ここで、圧縮過程と同様にして、オリフィス33を流れる磁性流体10に対して磁界を付与すると、オリフィス33を流れる磁性流体10の流体特性を変化させることができ、ダンパー1の減衰力を変化させることができる。

以上のような圧縮過程と伸長過程とを連続的に行うことにより、ダンパー1は、上部材8と下部材9との間に発生する伸長力および圧縮力を、それぞれ緩和させることができる。

【0046】

[磁性流体]

次に、以上のようなダンパー1に用いることができる磁性流体(本発明の磁性流体)10について説明する。

本発明の磁性流体は、表面を界面活性剤で覆われた磁性粒子と、この磁性粒子を分散させる液相分散媒とを有している。このうち、磁性粒子は、Fe−Cr系金属材料で構成されたものである。

【0047】

このような磁性流体では、界面活性剤の作用により、磁界がないときに磁性粒子同士の凝集が防止される。このため、たとえ磁性粒子が磁化したり帯電したりしても、磁性粒子が液相分散媒中に分散した状態が維持されることとなる。このため、磁性流体は、それ全体が磁性を帯びた液体のように振る舞うことができる。

前述したように、ダンパー1では、付与される磁界の有無や強度に応じて、磁性流体の流体特性が変化することを利用して、その減衰力が調整可能になっている。

【0048】

ここで、従来の磁性流体では、磁性粒子として、カルボニル鉄のような鉄の粒子や、フェライト粒子等が用いられていた。

ところが、ダンパーのような可動部品中に磁性流体を用いた場合、ダンパーが伸縮を繰り返すたびに、磁性流体にはピストンやシリンダによる外部応力(例えば、せん断力等)が継続的に付与される。ところが、このような従来の磁性流体では、含まれる磁性粒子が液相分散媒中の水分や外気と接触することによって容易に酸化してしまう。この酸化が進行すると、磁性粒子の機械的特性が低下するため、磁性粒子の破壊・欠損を招くこととなる。その結果、磁性流体の流体特性が不本意に変化してしまい、ダンパーの減衰力が不安定になったり、本来の減衰力から逸脱してしまうこととなる。

【0049】

また、カルボニル鉄粒子等は、保磁力が比較的大きい。このため、外部磁界の変化に対して、磁性流体の流体特性の変化が遅れるという問題もあった。このため、ダンパー1の減衰力を高い精度で制御することができなかった。

さらに、フェライト粒子等は、飽和磁束密度が低いため、磁性流体中において外部磁界に対する磁化が弱くなり、磁化力を十分に得ることができなかった。

【0050】

そこで、本発明の磁性流体では、前述したように、磁性粒子としてFe−Cr系金属材料で構成された粒子を用いることとした。

Fe−Cr系金属では、Feが酸化するより先にCrが酸化する性質を有する。そして、Crの酸化物は化学的に極めて安定であるため、これにより、Feが酸化され難くなる。その結果、磁性粒子の酸化が防止されることとなる。

【0051】

また、Fe−Cr系金属の表面には、不働態被膜と呼ばれる被膜が自然に形成される。この不働態被膜は、一般に酸化クロム等の金属酸化物で構成され、耐候性、耐酸化性に優れた被膜である。したがって、表面に不働態被膜が形成された磁性粒子は、耐酸化性に優れたものとなり、長期にわたって機械的特性の低下を確実に防止することができる。その結果、磁性粒子が破壊・欠損するのを防止することができる。

また、このような磁性粒子では、その磁気特性を主に形成しているFeの酸化が防止される。その結果、酸化による磁気特性の低下を確実に防止する磁性粒子が得られる。

以上のことから、Fe−Cr系金属で構成された磁性粒子を含む本発明の磁性流体を用いれば、ダンパー1の減衰力を長期にわたって安定的に制御することができる。

【0052】

以下、本発明の磁性流体の構成要素について詳細に説明する。

磁性粒子を構成するFe−Cr系金属は、Feを主成分とし、Crを含む金属(Fe基合金)材料である。

具体的には、Fe−Cr系金属におけるCrの含有率は、0.1〜5質量%程度であるのが好ましく、0.1〜3質量%程度であるのがより好ましい。Crの含有率を前記範囲内とすることにより、磁性粒子において、Crによる耐酸化性向上の作用が十分に発揮されるとともに、相対的にFeの含有率が低くなり過ぎて、磁性粒子の磁気特性(飽和磁束密度等)が著しく低下するのを防止することができる。

【0053】

一方、Fe−Cr系金属におけるFeの含有率は、90〜99.9質量%程度であるのが好ましく、95〜99.9質量%程度であるのがより好ましい。Feの含有率を前記範囲内とすることにより、磁性粒子は、Feによる優れた磁気特性(飽和磁束密度等)と、Crによる耐酸化性とを高度に両立するものとなる。

また、磁性粒子を構成するFe−Cr系金属は、その構成元素として、さらに、P(リン)、S(硫黄)およびMn(マンガン)のうちの少なくとも1種の補助剤を含んでいてもよい。このような補助剤は、Fe−Cr系金属の硬度を高めることができる。このため、補助剤を含むFe−Cr系金属で構成された磁性粒子は、耐摩耗性に優れたものとなり、破壊・欠損の発生をさらに確実に防止し得るものとなる。

【0054】

また、これらの補助剤は、Fe−Cr系金属の融点を下げることができる。このため、Fe−Cr系金属の溶融金属(溶湯)の温度が同じであれば、その溶湯の粘性を下げることができる。その結果、磁性粒子を、例えばアトマイズ法のようなFe−Cr系金属の溶湯を用いて製造する場合、粘性が低く流動性の高い溶湯を用いることができるので、異形状が少なくかつ粒径の揃った磁性粒子を得ることができる。

【0055】

このような磁性粒子は、破壊・欠損を生じ難いため、かかる磁性粒子を含む磁性流体は、長期にわたって安定した流体特性を示すものとなる。

また、異形状が少ない磁性流体は、流動性の高いものとなる。このため、このような磁性流体は、外部から付与される磁界に対して速やかに反応することができる。そして、流体特性の変化の応答性に優れたものとなる。

【0056】

ここで、P、Sの含有率は、それぞれ、好ましくは0.01〜0.5質量%程度、より好ましくは0.05〜0.3質量%程度とされる。これにより、磁性粒子の脆性が著しく増大してしまうのを防止しつつ、Fe−Cr系金属の硬度を高めることができる。また、磁性粒子の磁気特性を損なうことなく、Fe−Cr系金属の溶湯の温度を十分に下げることができ、異形状が少なくかつ粒径の揃った磁性粒子を確実に得ることができる。

【0057】

また、Mnの含有率は、好ましくは0.1〜2質量%程度、より好ましくは0.3〜1.5質量%程度とされる。これにより、磁性粒子の硬度を高めることができる。また、補助剤としてSを比較的多く含んでいる場合には、磁性粒子の高温脆性が増大する場合があるが、Mnを前記範囲内の割合で含有していることにより、MnS(硫化マンガン)が生成し、この高温脆性を抑制することができる。したがって、磁性粒子の破壊・欠損を生じ難く、長期にわたって特に安定した流体特性を示す磁性流体が得られる。

【0058】

なお、このようなFe−Cr系金属は、その製造時に不可避的に含まれる不純物を含んでいてもよい。その場合、これらの不純物の含有率の合計は、好ましくは0.5質量%以下、より好ましくは0.3質量%以下に調整される。

このような磁性粒子の平均粒径は、0.1〜25μm程度であるのが好ましく、1〜15μm程度であるのがより好ましい。これにより、磁性流体において、流体特性の最適化を図ることができる。すなわち、磁性粒子の平均粒径が前記下限値を下回った場合、磁性流体の粘度が小さくなり過ぎたり、外部磁界に応じて磁性流体の粘度が変化する際に、その変化量を十分に確保できないおそれがある。一方、磁性粒子の平均粒径が前記上限値を上回った場合、磁性流体の粘度が大きくなり過ぎたり、著しく破壊・欠損を生じ易くなるおそれがある。

【0059】

また、磁性粒子の粒度分布は、できるだけ狭いのが好ましい。具体的には、磁性粒子の平均粒径が前記範囲内であれば、最大粒径が50μm以下であるのが好ましく、45μm以下であるのがより好ましい。磁性粒子の最大粒径を前記範囲内に制御することにより、磁性粒子の粒度バラツキを抑制し、流動性に優れた磁性流体が得られる。

なお、上記の最大粒径とは、累積重量が99.9%となる粒径のことを言う。

【0060】

また、磁性粒子の短径をS[μm]とし、長径をL[μm]としたとき、S/Lで定義される磁性粒子のアスペクト比の平均値は、0.4〜1程度であるのが好ましく、0.7〜1程度であるのがより好ましい。このようなアスペクト比の磁性粒子は、その形状が比較的球形に近くなるので、形状作用によって、より破壊・欠損し難くなる。このため、耐久性に優れた磁性粒子が得られる。なお、前述したように、Fe−Cr系金属に各種補助剤を添加することによって、磁性粒子の形状を球形に近づけることができる。すなわち、アスペクト比を1に近づけることができる。

このような磁性粒子は、前述したように軟磁性を示し、保磁力が小さいものが好ましい。具体的には、磁性粒子の保磁力は、20Oe(1592A/m)以下であるのが好ましく、15Oe(1194A/m)以下であるのがより好ましい。保磁力が前記範囲内にある磁性粒子は、磁界がないときに凝集が確実に防止されるものとなる。

【0061】

また、磁性粒子の飽和磁束密度は、できるだけ大きければよいが、1.7T以上であるのが好ましく、1.9T以上であるのがより好ましい。磁性粒子の飽和磁束密度が前記範囲内であれば、外部磁界の変化に対して、流体特性の変化の応答性(即応性および変化量の大きさ)に優れた磁性流体が得られる。

また、磁性粒子の硬度もできるだけ大きい方がよいが、好ましくは、ビッカース硬度Hvが100以上とされ、より好ましくは、150以上とされる。このような硬度の磁性粒子は、その破壊・欠損が特に確実に防止される。

【0062】

このような磁性粒子は、いかなる方法で製造されたものでもよいが、例えば、アトマイズ法、粉砕法等の方法で製造されたものを用いることができる。

このうち、磁性粒子は、アトマイズ法で製造されたものが好ましい。

アトマイズ法は、溶融物(溶湯)を、冷却媒(液体やガス等)に衝突させることにより粉末化する方法である。溶湯は、噴霧されたり、冷却媒と衝突させることにより、微細な液滴となるとともに、この液滴が冷却媒と接触することにより急速に冷却され固化する。この際、液滴は自然落下しつつ冷却されるため、自らの表面張力によって形状が球形化される。これにより、球形に近い形状をなし、かつ、異形状の粒子が少なくなるので、粒径の揃った磁性粒子(磁性粉末)を効率よく製造することができる。その結果、得られる磁性粒子のアスペクト比をより1に近づけることができる。

【0063】

なお、アトマイズ法としては、例えば、水アトマイズ法、高速回転水流アトマイズ法、ガスアトマイズ法、真空溶解ガスアトマイズ法、ガス−水アトマイズ法、超音波アトマイズ法等が挙げられる。

このうち、アトマイズ法としては、水アトマイズ法または高速回転水流アトマイズ法を用いるのが好ましい。これらのアトマイズ法によれば、冷却媒として比重の大きい媒体(例えば、水等)を用いるため、溶湯をより微細に分断することができる。これにより、平均粒径の小さい微細な磁性粒子を容易に製造することができる。

【0064】

また、磁性粒子は、焼鈍処理を施したものが好ましい。

この焼鈍処理における加熱条件は、温度600〜1000℃×0.5〜10時間であるのが好ましく、温度700〜900℃×0.5〜2時間であるのがより好ましい。このような加熱条件で焼鈍処理を施すことにより、磁性粉末中の磁性粒子が焼鈍され、粉末製造時に生じた残留応力を緩和することができる。これにより、残留応力に伴う磁性粒子の亀裂・割れ等を確実に防止することができる。すなわち、焼鈍処理によって、磁性粒子が劣化に至るまでに許容される応力が拡大されることになるため、磁性粒子の耐久性を高めることができる。

【0065】

また、残留応力が緩和されることにより、磁性粒子同士の耐久性のバラツキを抑制することもできる。

このような磁性粒子の表面は、界面活性剤で覆われている。

界面活性剤としては、特に限定されないが、例えば、オレイン酸塩、カルボン酸塩、スルホン酸塩、硫酸エステル塩、リン酸エステル塩のような各種陰イオン(アニオン)界面活性剤、アミノ酸塩、第4級アンモニウム塩のような各種陽イオン(カチオン)界面活性剤、グリセリン脂肪酸エステルのようなエステル型、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテルのようなエーテル型、脂肪酸ポリエチレングリコールのようなエステル・エーテル型等の各種非イオン(ノニオン)界面活性剤、アルキルベタインのような各種両性界面活性剤等が挙げられる。

【0066】

特に、界面活性剤は、オレイン酸塩を主成分とするものが好ましい。オレイン酸塩は、磁性粒子に対して強固に結合するとともに、液相分散媒中における磁性粒子の分散性が高いものである。このため、界面活性剤としてオレイン酸塩を用いることにより、安定性に優れた磁性流体が得られる。

界面活性剤は、分子内に、親水性の部分と、疎水性の部分とを有するものである。例えば、磁性粒子を分散させる液相分散媒としてオイルを用いた場合、磁性粒子と液相分散媒との界面に沿って界面活性剤の分子が配列する。このとき、界面活性剤の分子の親水性部分が磁性粒子側に配向し、疎水性部分は液相分散媒側に配向する。

【0067】

このような界面活性剤の作用により、磁性粒子は、磁界がないときには凝集することなく、液相分散媒中に安定的に分散することができる。

また、液相分散媒としては、水のような水系分散媒、炭化水素系オイル、シリコーン系オイル、フッ素系オイル、エステル系オイル、エーテル系オイル等が挙げられる。

このうち、特に、炭化水素系オイル、シリコーン系オイルまたはフッ素系オイルを主成分とするものが好ましい。これらのオイルは、耐熱性および化学的な安定性に優れることから、磁性流体の液相分散媒として特に好適に用いられる。すなわち、耐久性に優れた磁性流体が得られる。

【0068】

このような磁性流体における磁性粒子の含有率は、50〜95質量%程度であるのが好ましく、60〜90質量%程度であるのがより好ましい。これにより、流動性に優れるとともに、外部磁界の変化に対して十分な応答性を示す磁性流体が得られる。

以上、本発明の磁性流体およびダンパーについて、好適な実施形態に基づいて説明したが、本発明はこれに限定されるものではない。

例えば、本発明の磁性流体は、前述したダンパーに用いられる他、回転軸のシール部材、スピーカー、センサ等にも用いることができる。

【実施例】

【0069】

次に、本発明の具体的実施例について説明する。

1.ダンパーの製造

(実施例1)

[1]まず、以下の組成の原材料を高周波誘導炉で溶融するとともに、水アトマイズ法により粉末化して、金属粉末(磁性粒子)を得た。次いで、目開き32μmの標準ふるいを用いて32μmで分級した。

【0070】

<原材料の組成>

・Cr:0.05質量%

・P :0.009質量%

・S :0.003質量%

・Mn:0.06質量%

・Fe:残部

・その他、不可避的に存在する微量元素(Si、C等)を含む。

【0071】

なお、得られた金属粉末を走査型電子顕微鏡(SEM)で観察したところ、各磁性粒子が比較的球形に近い形をしていることがわかった。

また、得られた金属粉末の飽和磁束密度を測定したところ、飽和磁束密度が2.05Tであった。また、金属粉末の平均粒径は6μm、最大粒径は32μm、アスペクト比の平均値は0.5であった。

次いで、得られた金属粉末に対し、水素雰囲気下で、温度800℃×1時間の焼鈍処理を施した。

【0072】

[2]次に、得られた金属粉末を、オレイン酸イオン(界面活性剤)で被覆するとともに、イソパラフィン(液相分散媒)中に分散させ、磁性流体を得た。

なお、磁性流体中の金属粉末の含有率は、80質量%であった。

[3]次に、得られた磁性流体をダンパーのシリンダ内に注入し、ダンパーを作製した。

【0073】

(実施例2〜13)

原材料の組成を、表1に示す組成に変更した以外は、それぞれ前記実施例1と同様にして金属粉末を得るとともにダンパーを作製した。

なお、得られた金属粉末の平均粒径、最大粒径、アスペクト比の平均値、および飽和磁束密度を、それぞれ表1に示す。

【0074】

(実施例14)

原材料の組成を、表1に示す組成に変更するとともに、金属粉末の製造方法(粉末化方法)を水アトマイズ法からガスアトマイズ法に変更した以外は、前記実施例1と同様にして金属粉末を得るとともにダンパーを作製した。

(実施例15)

焼鈍処理を省略した以外は、前記実施例4と同様にして金属粉末を得るとともにダンパーを作製した。

【0075】

(比較例1〜3)

原材料の組成を、表1に示す組成に変更した以外は、それぞれ前記実施例1と同様にして金属粉末を得るとともにダンパーを作製した。

なお、得られた金属粉末の平均粒径、最大粒径、アスペクト比の平均値、および飽和磁束密度を、それぞれ表1に示す。

【0076】

(比較例4)

粉砕法によって製造されたカルボニル鉄の粉末を用いるようにした以外は、前記実施例1と同様にしてダンパーを作製した。

なお、用いた金属粉末の平均粒径、最大粒径、アスペクト比の平均値、および飽和磁束密度を、それぞれ表1に示す。

また、分級は省略した。

【0077】

2.磁性粒子およびダンパーの評価

各実施例および各比較例で得られたダンパーについて、それぞれ、伸縮動作を1万回行った。

なお、伸縮動作をまず1000回行った時点で、シリンダ内から磁性流体を取り出し、磁性流体中の金属粉末を走査型電子顕微鏡で観察した。

【0078】

その後、取り出した磁性流体をシリンダ内に戻し、残る9000回の伸縮動作を行った。

そして、1万回の伸縮動作後、再び、シリンダ内から磁性流体を取り出し、磁性流体中の金属粉末を走査型電子顕微鏡で観察した。

以上のようにして1000回の伸縮動作後の金属粉末および1万回の伸縮動作後の金属粉末について、それぞれの形状を以下の基準にしたがって評価することにより、金属粉末(磁性粒子)の耐久性を評価した。

【0079】

<耐久性の評価基準>

◎:磁性粒子の形状が評価前からほぼ変化していない

○:一部の磁性粒子に破壊・欠損が認められる

△:多数の磁性粒子に破壊・欠損が認められる

×:ほぼ全ての磁性粒子に破壊・欠損が認められる

次いで、伸縮動作後の金属粉末に対し、JIS C 60068−2−3に規定の条件に準じた下記の条件で、高温高湿環境下における加速試験を行った。

【0080】

<高温高湿加速試験の条件>

・温度 :40±2℃

・相対湿度:93+2−3%

・試験時間:4日

そして、試験後の金属粉末に錆が発生しているか否かを、光学顕微鏡による観察に基づき、以下の評価基準にしたがって評価した。

【0081】

<錆の有無の評価基準>

無:磁性粒子に錆の発生がほとんど認められない

有:多数の磁性粒子に錆の発生が認められる

以下、磁性粒子の耐久性の評価結果および錆の有無の評価結果を表1に示す。

【0082】

【表1】

【0083】

磁性粒子の評価の結果、各実施例で用いた磁性粒子は、一部の磁性粒子に破壊・欠損が認められるものの、評価前の形状を維持していた。すなわち、各実施例で得られた磁性粒子は、耐久性、防錆力に優れたものとなる。

また、磁性粒子においてFeの含有率が低下するのにしたがって、飽和磁束密度が低下する傾向が認められたものの、各実施例で得られた磁性粒子は、一部を除いて、いずれも磁性流体に用いられる磁性粒子として十分な飽和磁束密度を有していた。

【0084】

一方、各比較例で用いた磁性粒子は、多数の磁性粒子に破壊・欠損が認められたものが多かった。

なお、破壊・欠損の認められる磁性粒子では、その磁気特性が当初の特性から変化してしまうため、磁性流体全体の磁気特性も当初との特性から変化してしまうこととなる。すなわち、そのような磁性流体を用いたダンパーは、本来の緩衝性能から逸脱してしまうおそれがある。

また、各実施例で用いた磁性粒子には、高温高湿環境下における加速試験後も、錆の発生がほとんど認められなかった。一方、各比較例で用いた磁性粒子では、多数の粒子に錆の発生が認められた。

さらに、焼鈍処理により、磁性粒子の耐久性を高め得ることが明らかとなった。

【符号の説明】

【0085】

1……ダンパー 2……シリンダ 2a……ロッド側室 2b……ピストン側室 21……天井部 22……外筒 23……内筒 231……オリフィス 24……ベースバルブ 241……オリフィス 25……第1リザーバ室 26……第2リザーバ室 3……ピストン 31……ピストンロッド 32、33……オリフィス 34……弁体 4……コイル 5……電源回路 8……上部材 9……下部材 10……磁性流体

【特許請求の範囲】

【請求項1】

表面を界面活性剤で覆われた磁性粒子と、

該磁性粒子を分散させる液相分散媒とを有し、

前記磁性粒子が、Fe−Cr系金属で構成されていることを特徴とする磁性流体。

【請求項2】

前記Fe−Cr系金属は、Crを0.1〜5質量%の割合で含むFe基合金である請求項1に記載の磁性流体。

【請求項3】

前記Fe−Cr系金属におけるFeの含有率は、90〜99.9質量%である請求項1または2に記載の磁性流体。

【請求項4】

前記Fe−Cr系金属は、さらに、P(リン)、S(硫黄)およびMn(マンガン)のうちの少なくとも1種の補助剤を含むものである請求項1ないし3のいずれかに記載の磁性流体。

【請求項5】

前記磁性粒子の平均粒径は、0.1〜25μmである請求項1ないし4のいずれかに記載の磁性流体。

【請求項6】

前記磁性粒子の最大粒径は、50μm以下である請求項1ないし5のいずれかに記載の磁性流体。

【請求項7】

前記磁性粒子の短径をS[μm]とし、長径をL[μm]としたとき、S/Lで定義される前記磁性粒子のアスペクト比の平均値は、0.4〜1である請求項1ないし6のいずれかに記載の磁性流体。

【請求項8】

前記磁性粒子は、その表面が不働態被膜によって覆われている請求項1ないし7のいずれかに記載の磁性流体。

【請求項9】

前記磁性粒子の飽和磁束密度は、1.7T以上である請求項1ないし8のいずれかに記載の磁性流体。

【請求項10】

前記磁性粒子は、アトマイズ法により製造されたものである請求項1ないし9のいずれかに記載の磁性流体。

【請求項11】

前記磁性粒子は、温度600〜1000℃×0.5〜10時間の加熱条件で焼鈍処理を施したものである請求項1ないし10のいずれかに記載の磁性流体。

【請求項12】

当該磁性流体における前記磁性粒子の含有率は、50〜95質量%である請求項1ないし11のいずれかに記載の磁性流体。

【請求項13】

前記界面活性剤は、オレイン酸塩を主成分とするものである請求項1ないし12のいずれかに記載の磁性流体。

【請求項14】

前記液相分散媒は、炭化水素系オイル、シリコーン系オイルまたはフッ素系オイルを主成分とするものである請求項1ないし13のいずれかに記載の磁性流体。

【請求項15】

請求項1ないし14のいずれかに記載の磁性流体を貯留するシリンダと、

該シリンダ内を摺動し、前記シリンダ内の空間を2つに仕切るピストンと、

一端が前記ピストンに接続され、他端が前記シリンダの外部に位置するピストンロッドと、

前記シリンダ内に貯留された前記磁性流体に及ぶように磁界を形成する磁界形成手段とを有し、

磁界の作用によって前記磁性流体の流体特性を変化させることにより、減衰力を制御し得ることを特徴とするダンパー。

【請求項16】

前記ピストンに形成され、前記2つの空間と互いに連通する流路を有し、

前記磁界形成手段が前記流路近傍に設けられており、前記流路を通過する前記磁性流体に及ぶように磁界を形成して流体特性を変化させることにより、減衰力を制御し得る請求項15に記載のダンパー。

【請求項1】

表面を界面活性剤で覆われた磁性粒子と、

該磁性粒子を分散させる液相分散媒とを有し、

前記磁性粒子が、Fe−Cr系金属で構成されていることを特徴とする磁性流体。

【請求項2】

前記Fe−Cr系金属は、Crを0.1〜5質量%の割合で含むFe基合金である請求項1に記載の磁性流体。

【請求項3】

前記Fe−Cr系金属におけるFeの含有率は、90〜99.9質量%である請求項1または2に記載の磁性流体。

【請求項4】

前記Fe−Cr系金属は、さらに、P(リン)、S(硫黄)およびMn(マンガン)のうちの少なくとも1種の補助剤を含むものである請求項1ないし3のいずれかに記載の磁性流体。

【請求項5】

前記磁性粒子の平均粒径は、0.1〜25μmである請求項1ないし4のいずれかに記載の磁性流体。

【請求項6】

前記磁性粒子の最大粒径は、50μm以下である請求項1ないし5のいずれかに記載の磁性流体。

【請求項7】

前記磁性粒子の短径をS[μm]とし、長径をL[μm]としたとき、S/Lで定義される前記磁性粒子のアスペクト比の平均値は、0.4〜1である請求項1ないし6のいずれかに記載の磁性流体。

【請求項8】

前記磁性粒子は、その表面が不働態被膜によって覆われている請求項1ないし7のいずれかに記載の磁性流体。

【請求項9】

前記磁性粒子の飽和磁束密度は、1.7T以上である請求項1ないし8のいずれかに記載の磁性流体。

【請求項10】

前記磁性粒子は、アトマイズ法により製造されたものである請求項1ないし9のいずれかに記載の磁性流体。

【請求項11】

前記磁性粒子は、温度600〜1000℃×0.5〜10時間の加熱条件で焼鈍処理を施したものである請求項1ないし10のいずれかに記載の磁性流体。

【請求項12】

当該磁性流体における前記磁性粒子の含有率は、50〜95質量%である請求項1ないし11のいずれかに記載の磁性流体。

【請求項13】

前記界面活性剤は、オレイン酸塩を主成分とするものである請求項1ないし12のいずれかに記載の磁性流体。

【請求項14】

前記液相分散媒は、炭化水素系オイル、シリコーン系オイルまたはフッ素系オイルを主成分とするものである請求項1ないし13のいずれかに記載の磁性流体。

【請求項15】

請求項1ないし14のいずれかに記載の磁性流体を貯留するシリンダと、

該シリンダ内を摺動し、前記シリンダ内の空間を2つに仕切るピストンと、

一端が前記ピストンに接続され、他端が前記シリンダの外部に位置するピストンロッドと、

前記シリンダ内に貯留された前記磁性流体に及ぶように磁界を形成する磁界形成手段とを有し、

磁界の作用によって前記磁性流体の流体特性を変化させることにより、減衰力を制御し得ることを特徴とするダンパー。

【請求項16】

前記ピストンに形成され、前記2つの空間と互いに連通する流路を有し、

前記磁界形成手段が前記流路近傍に設けられており、前記流路を通過する前記磁性流体に及ぶように磁界を形成して流体特性を変化させることにより、減衰力を制御し得る請求項15に記載のダンパー。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−256945(P2012−256945A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−207453(P2012−207453)

【出願日】平成24年9月20日(2012.9.20)

【分割の表示】特願2008−96936(P2008−96936)の分割

【原出願日】平成20年4月3日(2008.4.3)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年9月20日(2012.9.20)

【分割の表示】特願2008−96936(P2008−96936)の分割

【原出願日】平成20年4月3日(2008.4.3)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]