磁性素子

【課題】最適なインダクタンスが得られ、レイヤーショートを生じさせず、さらに冷却性能がよい、その上小型で、安価な磁性素子を提供する。

【解決手段】磁性素子10は、複合線1と、これを巻回したボビン等の絶縁部材3と、これらを注型する磁性体2とで構成した。複合線1を巻回した絶縁部材をケースにセットした後、磁性体のスラリーを所定量流し込み、その後加熱し硬化させることにより磁性素子10を得る。複合線は丸線を2本以上並べ、複合線断面の長手方向が、巻軸と平行となるように巻線が構成される。

【解決手段】磁性素子10は、複合線1と、これを巻回したボビン等の絶縁部材3と、これらを注型する磁性体2とで構成した。複合線1を巻回した絶縁部材をケースにセットした後、磁性体のスラリーを所定量流し込み、その後加熱し硬化させることにより磁性素子10を得る。複合線は丸線を2本以上並べ、複合線断面の長手方向が、巻軸と平行となるように巻線が構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性体と巻き線とが一体で成形される磁性素子に関し、特に電気自動車やハイブリッド自動車等の車体駆動動力用モーターの電力変換装置であるインバータの昇圧回路などに好適な、大電流通電や高電圧印加などに対応するリアクトル等の磁性素子に関する。

【背景技術】

【0002】

従来この種の磁性素子は、磁性体と巻き線とにより構成される。磁性体としては直流電流重畳特性のよいFe−Si系の合金などを用いた積層電磁鋼板、圧粉ダスト、注型体などによるものが用いられ、巻き線としては平角線をエッジワイズ形状に巻回したものなどが知られている。

【0003】

このような磁性素子に対して、磁気特性はもちろんであるが、インバータ等の機器内での許容空間への適合や、冷却効率なども含めた最適設計が要求されている。また、今後の環境に配慮した製品の面から、より小型で低コストである磁性素子が求められている。

【0004】

磁性素子として求められる性能の一つに冷却性能があり、例えば、冷却性能を高めるために冷却部材を追加したリアクトルがある(特許文献1)。

【0005】

また、磁気特性の面から、交流抵抗を緩和すべく、リッツ線を平行な束状に被覆固定した集合線材とし、平角線をエッジワイズ形状に巻いて、巻き線を形成する方法が知られている(特許文献2)。

【0006】

さらに、低コスト化の点では有利な丸線を用い、多層に巻回されたインダクタが開示されている(特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007―335833号公報

【特許文献2】特開平10−22131号公報

【特許文献3】特開平5―291046号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

平角線による巻き線は占積率が高く、巻き線自体の小型化には有効であるが、種々の問題がある。例えば、巻き線の方法として、図5、図6がある。図5は、従来の第1の例における磁性素子の断面図である。図6は、従来の第2の例における磁性素子の断面図である。図5の磁性素子30は、巻き線21と、これを巻回したボビン等の絶縁部材23と、これらを内部に配して注型する磁性体2とで構成される。また、図6の磁性素子40は、巻き線31と、これを巻回したボビン等の絶縁部材33と、これらを内部に配して注型する磁性体2とで構成される。許容空間として床面積を小さくせざるを得ない場合は、図5に示すように、巻き線の高さと外径がほぼ等しい場合には側面や内面からの放熱性能を検討する必要があるが、冷却面が大きく確保できる場合は、図6に示すように、巻き線の外径が高さよりも大きいことで冷却面に接する面積の大きい、換言すると冷却面に対し扁平な構成とすることが望まれている。

【0009】

ところが、特許文献1のように、平角線をエッジワイズ形状に巻く場合、例えば図5のような平角線素線の断面のアスペクト比が10程度までの平角線をエッジワイズに巻き線することは可能であるが、図6のようにアスペクト比の高い断面のものをエッジワイズに巻き線することは困難であるように、平角線自体の断面のアスペクト比と、エッジワイズ形状に変形させつつ巻き線できる範囲に制約があるという問題があった。また、巻き高さは外径が限られた範囲においては、必要な巻き数にて確定してしまうため、高さ方向における自由度が小さく、端子の取り出し方向の制約もあることから、結果として巻き線の高さは高くなってしまい、前述のような冷却効率に関して最適な形状が得難いという問題があった。

【0010】

さらに、平角線よりも丸線のほうがコストは低いが、巻き線としたときの占積率が低いこと、平角線と同等の直流抵抗の直径のものを用いると表皮効果による損失、近接効果による損失により交流抵抗が高くなるという問題があった。

【0011】

特許文献2では、交流抵抗を緩和する構造が採用されている。しかし、特許文献2の構造では、平行な束状に被覆固定した集合線材を製造すること自体でコストが高くなることと、線材の平行を維持するための周囲の被覆部材により占積率が低下すること、および平角線の場合は銅などの金属の塑性変形と高い弾性を利用し形状を維持させるのに対し、樹脂による被覆の集合線材のため樹脂の弾性があり、エッジワイズ形状の巻き線として形状を保持すること自体が難しいという問題があった。

【0012】

さらに、磁気特性の面からは、巻き線の巻回軸を含む巻き線の断面において、巻回軸と平行な方向の寸法を縦寸法、垂直な方向の寸法を横寸法としたとき、縦寸法/横寸法の比が約1において、インダクタンスは最も高く、磁性体を含む磁性素子自体の体積も小さくすることが可能である。しかし、平角線の場合、前述のとおり最適な縦寸法/横寸法の比にて構成することは難しいという問題があった。

【0013】

また、磁性素子においては、(端子間の電圧/巻き数)で表される電圧が1ターンあたりの線間電圧である。平角線をエッジワイズ形状に巻回する場合、必然的に各線は巻きはじめ側から順次隣り合う配列となり、線間電圧は巻き数分の一であるため十分に小さく問題とならないが、特許文献3のように、丸線を巻回する場合、巻きはじめ側の周と巻き終わり側の周とが接触し、これらの線間電圧は高いためレイヤーショートを起こす可能性があり、設計と製造管理には十分に注意する必要があるという問題があった。

【0014】

このように小型で低コストな磁性素子を得るためには、磁気特性と冷却性能を向上させるために低背構造の巻き線が容易に製造できることと、低コストな丸線を用いながらも交流抵抗を上げることなく、レイヤーショートを生じさせないことなどを同時に満足させることが重要である。

【0015】

本発明は、上記の課題を解決し、最適なインダクタンスが得られ、レイヤーショートを生じさせず、さらに冷却性能がよく、その上小型で、安価な磁性素子を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明によれば、比透磁率が640以下の磁性体と、前記磁性体の内部に形成された巻き線とを備え、巻回軸を含む前記巻き線の断面が、前記巻回軸と平行な方向の寸法を縦寸法、前記巻回軸に垂直な方向の寸法を横寸法としたとき、縦寸法/横寸法の比が0.3〜5となるよう構成されたことを特徴とする磁性素子が得られる。なお、横寸法は、巻き線の(外径−内径)/2である。

【0017】

本発明は、絶縁体で被覆された導体線である丸線を2本以上並べて複合線を構成し、前記複合線における少なくとも2本の前記丸線の両端が互いに電気的に接続されていて、少なくとも一部の前記複合線断面の長手方向が、前記巻き軸と平行となるよう巻かれて前記巻き線を構成していることを特徴とする上記の磁性素子が得られる。

【0018】

また、本発明によれば、前記複合線の断面の長手方向寸法が、前記縦寸法と同じであることを特徴とする上記の磁性素子が得られる。

【0019】

また、本発明によれば、前記複合線は、前記丸線を1列に並べたフラットリボンケーブル状に構成されていることを特徴とする上記の磁性素子が得られる。

【0020】

また、本発明によれば、前記巻き線の最内周の一端部は、前記巻き線の内周面と前記巻き線における前記巻き軸と垂直な面となる側表面との境界部から引き出され、前記複合線の前記巻き線の最外周の他端部は、前記巻き線の外周面から引き出されていることを特徴とする上記の磁性素子が得られる。

【0021】

また、本発明によれば、偶数個の前記巻き線が、互いに最内周か最外周で前記複合線が連絡されるよう巻かれ、前記複合線の両端部は、前記巻き線の内周面または外周面から引き出されていることを特徴とする上記の磁性素子が得られる。

【0022】

また、本発明によれば、前記巻き線の前記内周面及び前記側表面を支持する絶縁部材をさらに備え、前記絶縁部材上の前記境界部に対向する少なくとも一部に貫通穴が設けられていることを特徴とする上記の磁性素子が得られる。

【0023】

また、本発明によれば、前記丸線は、表皮厚み=1/(πfμσ)1/2(周波数f、比透磁率μ、導電率σ)で計算される導体直径を1としたとき0.9以下であることを特徴とする上記の磁性素子が得られる。

【0024】

また、本発明によれば、前記磁性体を注型することにより得られることを特徴とする上記の磁性素子が得られる。

【発明の効果】

【0025】

本発明によれば、最適なインダクタンスが得られ、レイヤーショートを生じさせず、さらに冷却性能がよく、その上小型で、安価な磁性素子を提供することができる。

【0026】

即ち、本発明の磁性素子によれば、巻き線の高さを低背にできる。また、安価な丸線を使用しても交流抵抗を上げることなくレイヤーショートを生じさせない。また、占積率が低下しても最適なインダクタンスが得られる。また、冷却面に対し扁平な構成としたため、冷却性能がよい。以上から、小型、安価で、高性能な磁性素子を得ることができる。

【0027】

本発明は、インダクタのみでなく、トランス、モーターなどにも応用できる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施の形態における磁性素子に用いられるボビンへの巻き線の方法を説明する斜視図。図1(a)は、巻き始めの状態を示す図。図1(b)は、巻回途中の状態を示す図。図1(c)は、巻き終わりの状態を示す図。

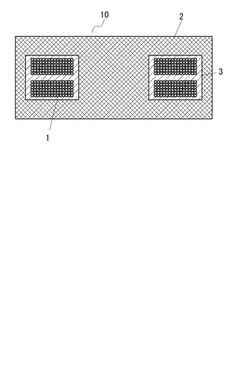

【図2】本発明の一実施の形態における磁性素子の断面図。

【図3】本発明の他の実施の形態における磁性素子に用いられるボビンへの巻き線を施した状態を示す斜視図。

【図4】巻き線の縦寸法/横寸法に対するインダクタンスと磁性素子体積、直流抵抗の関係を示す図。

【図5】従来の第1の例における磁性素子の断面図。

【図6】従来の第2の例における磁性素子の断面図。

【図7】従来の第3の例における磁性素子の断面図。

【図8】本発明の一実施の形態における磁性素子の断面図。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態を説明する。図1は、本発明の一実施の形態における磁性素子に用いられるボビンへの巻き線の方法を説明する斜視図であり、図1(a)は、巻き始めの状態を示す図、図1(b)は、巻回途中の状態を示す図、図1(c)は、巻き終わりの状態を示す図である。図2は、本発明の一実施の形態における磁性素子の断面図である。

【0030】

図2に示すように、本発明の実施の形態における磁性素子10は、複合線1と、これを巻回したボビン等の絶縁部材3と、これらを注型する磁性体2とで構成したものである。複合線1を巻回した絶縁部材をケース(図示せず)にセットした後、磁性体のスラリーを所定量流し込み、その後加熱し硬化させることにより磁性素子10が得られる。

【0031】

本発明における磁性体2は、例えばFe−Si系、Fe−Si−Al系などの鉄系の磁性粉末と熱硬化性などの液状の樹脂を混合しスラリー状としたコンポジット磁性体を用いることができる。鉄系の磁性粉末は非鉄成分を含有することにより飽和磁歪および結晶磁気異方性が小さくなる組成があり鉄損は小さくできるが、逆に非鉄成分が多くなると飽和磁束密度が低下し、磁性素子としたときの磁気飽和が生じやすくなるため非鉄成分種と含有量は用途により適宜選択される。熱硬化性の樹脂はスラリーとしたときの流動性が十分であるよう低粘度のものが好ましい。また、熱硬化性樹脂の硬化後の弾性率、破壊強度、破断伸びなどの機械的性質は磁性素子として使用される通電条件による発熱と、使用環境、冷却機構などによる温度上昇に対し、十分な耐熱性と耐寒性を有するとともに、熱ストレスによる破壊が生じないことが必要であり、例えば破壊強度が大きいエポキシ樹脂や破断伸びが大きいシリコーン樹脂などを用いることができる。

【0032】

図1(a)に示すように、絶縁部材3は、円筒体の両端と、この両端を2分割した中央の位置とに3枚の鍔3a、3b、3cが設けられている。また絶縁部材3は、一端の鍔3aと中央の鍔3bの外周方向に延在させて、複合線1を貫通させる孔を有する固定部3a1、3b1がそれぞれ設けられている。さらに絶縁部材3には、中央の鍔3bの円筒体と接する部分に、複合線1を貫通させる孔を有する固定部3b2が設けられている。固定部3a1、3b2と、3b2、3b1との間は中心からのなす角がそれぞれ約20度で形成されている。

【0033】

本発明の磁性素子に用いられる絶縁部材への巻き線は、次のようにして行われる。まず、図1(a)に示すように、絶縁部材3の下段の巻き線部、即ち鍔3b、3c間に、複数の丸線(図では6本)からなる複合線1の一端を1ターン施した後、複合線1の他端を、固定部3b2の孔に鍔3cから鍔3aの方向に通し、上段の巻き線部、即ち鍔3a、3b間に導入する。次いで、図1(b)に示すように、絶縁部材3の鍔3b、3c間、鍔3a、3b間にそれぞれ互いに反対方向になるように巻回する。最後に、図1(c)に示すように、複合線1の一端を、絶縁部材3の鍔3bに設けられた固定部3b1の孔に、他端を鍔3aに設けられた固定部3a1の孔にそれぞれ通し、端末を圧着端子等で処理し、端子4とする。

【0034】

本発明における絶縁部材3には、例えば、フェノール樹脂、エポキシ樹脂等が使用できる。

【0035】

次に、1段の例を示す。図3は、本発明の他の実施の形態における磁性素子に用いられるボビンへ巻き線を施した状態を示す斜視図である。図3に示すように、絶縁部材13は、円筒体の両端に2枚の鍔13a、13bが設けられている。一端の鍔13aの内周方向に延在させて、複合線1を貫通させる孔を有する固定部13a1がそれぞれ設けられている。

【0036】

絶縁部材13の巻き線部、即ち鍔13a、13b間に、複数の丸線(図では6本)からなる複合線11の一端を1ターン施した後、固定部13a1の孔に鍔13bから鍔13aの方向に通すことにより巻き線が行われる。

【実施例】

【0037】

以下、本発明の実施例の磁性素子について図面を参照し説明する。

【0038】

(実施例1)

本実施例では、外径27mm、内径15mm、高さ12mmのトロイダルコアに直径0.8mmの銅線をほぼ均等な線間間隔となるよう20ターン巻回しインダクタンスを測定した。次に同じトロイダルコアに同じく直径0.8mmの銅線を用い20ターンの巻き線を巻き線が密着するように集中的に巻き回しインダクタンスを測定した。このとき巻き線はトロイダルコアの全周において約1/3程度の範囲に集中的に巻回されている。次に、上記トロイダルコアに巻き線を施した状態にて、同じ材質の巻き線を施していないトロイダルコアを前記巻き線を施したトロイダルコアの外部にサンドイッチ状に配置してインダクタンスを測定した。トロイダルコアに用いた磁性体のμを表1に示す。

【0039】

【表1】

【0040】

表1に示すように、μが高いコアにおいては巻き線を均等に巻回したときと集中的に巻回したときの、均等巻きで巻き線外部のコアが無い場合のインダクタンスに対するインダクタンスの変化率は2.5%程度と小さく、外部にトロイダルコアを配置してもインダクタンスの変化はほとんどない。しかし、μが低いコアにおいては、巻き線を集中的に巻回したときのインダクタンスの増加は大きく、外部にトロイダルコアを配置したときのインダクタンスの増加も大きい。

【0041】

この理由は、μが高いコアにおいてはコアを周回する磁気抵抗が十分に小さいため、磁束はコアの内部を周回するのに対し、μが低いコアにおいては、コア内を周回する磁気抵抗よりも巻き線外部のμが1の空気中を短絡し周回するほうが磁気抵抗が低くなる要素が増加するためである。このことは、巻き線の外部にトロイダルコアを配置するとインダクタンスが上昇することからも明らかである。

【0042】

つまりμが640以下の磁性材を用いる場合、磁路となるコアの全周に巻き線を配置すると漏れ磁束を低減することができるが、磁路となるコアの全周に巻き線を配置できない場合、本例のごとく、巻き線の外部にも磁性材を配置し磁路を形成する例えばポットタイプなどのコア形状が有利となる。

【0043】

(実施例2)

巻き線の巻き窓の面積(縦寸法×横寸法)を270mm2とし、巻き線の平均径が70mm(巻き線平均径が一定)の円とし、任意の縦寸法/横寸法に対する巻き線のインダクタンスと磁性素子体積、巻き線の直流抵抗の計算値を図4に示す。体積と直流抵抗は幾何的計算による。インダクタンスの計算は、九州大学柁川[低温工学,Vol.30,No.7(1995)pp.324−332]による。その際、巻き線の外径に対し、磁性素子における磁性体の厚みは8mmで一定のポットタイプのコア形状とした。基本的に巻き線のインダクタンスが高いほど、磁性素子としたときのインダクタンスは高くなるため巻き線のインダクタンスは高い方が望ましい。

【0044】

図4に示すとおり、インダクタンスはアスペクト比が1において最大であり、0.3未満と5を超えた場合にてインダクタンスの低下が10%以上となり、好ましくない。

【0045】

(実施例3)

0.8×9mmの平角線とほぼ同等の断面積となる直径の丸線をフラットリボンケーブル状の複合線巻きとなるよう、内径56mm高さ18mmにて約27ターン巻回し、図3の磁性素子を作製し、インダクタンスを測定した。その結果を表2に示す。10kHzでの銅の表皮深さは0.66mmであり直径が1.3mmにて表皮損失の影響は小さいはずであるが、実際は1.3mmにて交流抵抗は直流抵抗の10倍を超えてしまい実用上問題があり、計算上の0.9倍に相当する1.2mm以下であることが望ましい。

【0046】

【表2】

【0047】

(実施例4)

丸線の直径1mm、フラットリボンケーブル状の複合線の本数を6本とし、図1のような整列巻きと図7のようなバラ巻きにて巻き線を作製し、周囲にコンポジット磁性体を注型してインダクタを各10個ずつ作製し、レイヤーショート試験を行った。図7の磁性素子50は、巻き線41と、これを巻回したボビン等の絶縁部材43と、これらを注型する磁性体2とで構成した。巻き線の巻き数は28ターン、内径は56mm、巻き高さ14mm、整列巻きは14ターンを1層とし、2層(2段を重ねて配置)を直列に接続した。

【0048】

【表3】

【0049】

表3に示すとおり、本発明による整列巻きにより作製したインダクタはレイヤーショートを生じないことがわかる。

【0050】

(実施例5)

丸線の直径1mmとしてフラットリボンケーブル状の複合線の本数を9本とした図1のような整列巻きと、断面構造が図8となるように複合線12を3行3列の9本として方形巻きとした巻き線51と、丸線の直径3mmとして図7のようなバラ巻きにて巻き線を作製し、周囲にコンポジット磁性体を注型してインダクタを各1個ずつ作製した。なお、磁性素子を作成するに当たって、まずは、金属系の磁性粉末と熱硬化性の液状の樹脂を混合しスラリー状とした磁性スラリーを準備した。ここで、熱硬化性の樹脂はスラリーとしたときの流動性が十分であるよう低粘度なエポキシ樹脂を用いた。また、磁性粉末としてはFe−Si6.5%材のガスアトマイズ粉末または水アトマイズ粉末等のダスト粉末を用いた。次に、巻き線周囲を被覆するよう絶縁部材で充填し硬化したものを型にセットし、準備しておいた磁性スラリーを注型し加熱硬化させることで磁性素子を作成した。ここで、絶縁部材としては、エポキシ樹脂(ジャパンエポキシレジン製 主剤Jer827と硬化剤キュアw)とアルミナ粉末を配合したものを使用した。なお、磁性スラリーにアルミナ粉末、シリカ粉末などをさらに配合し、磁性粉末の占積率を下げて透磁率を調整してもよい。巻き線の巻き数は36ターン、内径は50mm、巻き高さ18mmとした。

【0051】

各々の交流抵抗値を測定したところ、整列巻きは178mΩ、方形巻きは338mΩ、バラ巻きは327mΩであり、整列巻きとすることで交流抵抗値が低減されることが確認された。

【0052】

なお、本発明は、上述した実施の形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。

【符号の説明】

【0053】

1、11、12 複合線

21、31、41、51 巻き線

2 磁性体

3、13、23、33、43 絶縁部材

3a、3b、3c、13a、13b 鍔

3a1、3b1、3b2、13a1 固定部

4 端子

10、20、30、40、50 磁性素子

【技術分野】

【0001】

本発明は、磁性体と巻き線とが一体で成形される磁性素子に関し、特に電気自動車やハイブリッド自動車等の車体駆動動力用モーターの電力変換装置であるインバータの昇圧回路などに好適な、大電流通電や高電圧印加などに対応するリアクトル等の磁性素子に関する。

【背景技術】

【0002】

従来この種の磁性素子は、磁性体と巻き線とにより構成される。磁性体としては直流電流重畳特性のよいFe−Si系の合金などを用いた積層電磁鋼板、圧粉ダスト、注型体などによるものが用いられ、巻き線としては平角線をエッジワイズ形状に巻回したものなどが知られている。

【0003】

このような磁性素子に対して、磁気特性はもちろんであるが、インバータ等の機器内での許容空間への適合や、冷却効率なども含めた最適設計が要求されている。また、今後の環境に配慮した製品の面から、より小型で低コストである磁性素子が求められている。

【0004】

磁性素子として求められる性能の一つに冷却性能があり、例えば、冷却性能を高めるために冷却部材を追加したリアクトルがある(特許文献1)。

【0005】

また、磁気特性の面から、交流抵抗を緩和すべく、リッツ線を平行な束状に被覆固定した集合線材とし、平角線をエッジワイズ形状に巻いて、巻き線を形成する方法が知られている(特許文献2)。

【0006】

さらに、低コスト化の点では有利な丸線を用い、多層に巻回されたインダクタが開示されている(特許文献3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007―335833号公報

【特許文献2】特開平10−22131号公報

【特許文献3】特開平5―291046号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

平角線による巻き線は占積率が高く、巻き線自体の小型化には有効であるが、種々の問題がある。例えば、巻き線の方法として、図5、図6がある。図5は、従来の第1の例における磁性素子の断面図である。図6は、従来の第2の例における磁性素子の断面図である。図5の磁性素子30は、巻き線21と、これを巻回したボビン等の絶縁部材23と、これらを内部に配して注型する磁性体2とで構成される。また、図6の磁性素子40は、巻き線31と、これを巻回したボビン等の絶縁部材33と、これらを内部に配して注型する磁性体2とで構成される。許容空間として床面積を小さくせざるを得ない場合は、図5に示すように、巻き線の高さと外径がほぼ等しい場合には側面や内面からの放熱性能を検討する必要があるが、冷却面が大きく確保できる場合は、図6に示すように、巻き線の外径が高さよりも大きいことで冷却面に接する面積の大きい、換言すると冷却面に対し扁平な構成とすることが望まれている。

【0009】

ところが、特許文献1のように、平角線をエッジワイズ形状に巻く場合、例えば図5のような平角線素線の断面のアスペクト比が10程度までの平角線をエッジワイズに巻き線することは可能であるが、図6のようにアスペクト比の高い断面のものをエッジワイズに巻き線することは困難であるように、平角線自体の断面のアスペクト比と、エッジワイズ形状に変形させつつ巻き線できる範囲に制約があるという問題があった。また、巻き高さは外径が限られた範囲においては、必要な巻き数にて確定してしまうため、高さ方向における自由度が小さく、端子の取り出し方向の制約もあることから、結果として巻き線の高さは高くなってしまい、前述のような冷却効率に関して最適な形状が得難いという問題があった。

【0010】

さらに、平角線よりも丸線のほうがコストは低いが、巻き線としたときの占積率が低いこと、平角線と同等の直流抵抗の直径のものを用いると表皮効果による損失、近接効果による損失により交流抵抗が高くなるという問題があった。

【0011】

特許文献2では、交流抵抗を緩和する構造が採用されている。しかし、特許文献2の構造では、平行な束状に被覆固定した集合線材を製造すること自体でコストが高くなることと、線材の平行を維持するための周囲の被覆部材により占積率が低下すること、および平角線の場合は銅などの金属の塑性変形と高い弾性を利用し形状を維持させるのに対し、樹脂による被覆の集合線材のため樹脂の弾性があり、エッジワイズ形状の巻き線として形状を保持すること自体が難しいという問題があった。

【0012】

さらに、磁気特性の面からは、巻き線の巻回軸を含む巻き線の断面において、巻回軸と平行な方向の寸法を縦寸法、垂直な方向の寸法を横寸法としたとき、縦寸法/横寸法の比が約1において、インダクタンスは最も高く、磁性体を含む磁性素子自体の体積も小さくすることが可能である。しかし、平角線の場合、前述のとおり最適な縦寸法/横寸法の比にて構成することは難しいという問題があった。

【0013】

また、磁性素子においては、(端子間の電圧/巻き数)で表される電圧が1ターンあたりの線間電圧である。平角線をエッジワイズ形状に巻回する場合、必然的に各線は巻きはじめ側から順次隣り合う配列となり、線間電圧は巻き数分の一であるため十分に小さく問題とならないが、特許文献3のように、丸線を巻回する場合、巻きはじめ側の周と巻き終わり側の周とが接触し、これらの線間電圧は高いためレイヤーショートを起こす可能性があり、設計と製造管理には十分に注意する必要があるという問題があった。

【0014】

このように小型で低コストな磁性素子を得るためには、磁気特性と冷却性能を向上させるために低背構造の巻き線が容易に製造できることと、低コストな丸線を用いながらも交流抵抗を上げることなく、レイヤーショートを生じさせないことなどを同時に満足させることが重要である。

【0015】

本発明は、上記の課題を解決し、最適なインダクタンスが得られ、レイヤーショートを生じさせず、さらに冷却性能がよく、その上小型で、安価な磁性素子を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明によれば、比透磁率が640以下の磁性体と、前記磁性体の内部に形成された巻き線とを備え、巻回軸を含む前記巻き線の断面が、前記巻回軸と平行な方向の寸法を縦寸法、前記巻回軸に垂直な方向の寸法を横寸法としたとき、縦寸法/横寸法の比が0.3〜5となるよう構成されたことを特徴とする磁性素子が得られる。なお、横寸法は、巻き線の(外径−内径)/2である。

【0017】

本発明は、絶縁体で被覆された導体線である丸線を2本以上並べて複合線を構成し、前記複合線における少なくとも2本の前記丸線の両端が互いに電気的に接続されていて、少なくとも一部の前記複合線断面の長手方向が、前記巻き軸と平行となるよう巻かれて前記巻き線を構成していることを特徴とする上記の磁性素子が得られる。

【0018】

また、本発明によれば、前記複合線の断面の長手方向寸法が、前記縦寸法と同じであることを特徴とする上記の磁性素子が得られる。

【0019】

また、本発明によれば、前記複合線は、前記丸線を1列に並べたフラットリボンケーブル状に構成されていることを特徴とする上記の磁性素子が得られる。

【0020】

また、本発明によれば、前記巻き線の最内周の一端部は、前記巻き線の内周面と前記巻き線における前記巻き軸と垂直な面となる側表面との境界部から引き出され、前記複合線の前記巻き線の最外周の他端部は、前記巻き線の外周面から引き出されていることを特徴とする上記の磁性素子が得られる。

【0021】

また、本発明によれば、偶数個の前記巻き線が、互いに最内周か最外周で前記複合線が連絡されるよう巻かれ、前記複合線の両端部は、前記巻き線の内周面または外周面から引き出されていることを特徴とする上記の磁性素子が得られる。

【0022】

また、本発明によれば、前記巻き線の前記内周面及び前記側表面を支持する絶縁部材をさらに備え、前記絶縁部材上の前記境界部に対向する少なくとも一部に貫通穴が設けられていることを特徴とする上記の磁性素子が得られる。

【0023】

また、本発明によれば、前記丸線は、表皮厚み=1/(πfμσ)1/2(周波数f、比透磁率μ、導電率σ)で計算される導体直径を1としたとき0.9以下であることを特徴とする上記の磁性素子が得られる。

【0024】

また、本発明によれば、前記磁性体を注型することにより得られることを特徴とする上記の磁性素子が得られる。

【発明の効果】

【0025】

本発明によれば、最適なインダクタンスが得られ、レイヤーショートを生じさせず、さらに冷却性能がよく、その上小型で、安価な磁性素子を提供することができる。

【0026】

即ち、本発明の磁性素子によれば、巻き線の高さを低背にできる。また、安価な丸線を使用しても交流抵抗を上げることなくレイヤーショートを生じさせない。また、占積率が低下しても最適なインダクタンスが得られる。また、冷却面に対し扁平な構成としたため、冷却性能がよい。以上から、小型、安価で、高性能な磁性素子を得ることができる。

【0027】

本発明は、インダクタのみでなく、トランス、モーターなどにも応用できる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施の形態における磁性素子に用いられるボビンへの巻き線の方法を説明する斜視図。図1(a)は、巻き始めの状態を示す図。図1(b)は、巻回途中の状態を示す図。図1(c)は、巻き終わりの状態を示す図。

【図2】本発明の一実施の形態における磁性素子の断面図。

【図3】本発明の他の実施の形態における磁性素子に用いられるボビンへの巻き線を施した状態を示す斜視図。

【図4】巻き線の縦寸法/横寸法に対するインダクタンスと磁性素子体積、直流抵抗の関係を示す図。

【図5】従来の第1の例における磁性素子の断面図。

【図6】従来の第2の例における磁性素子の断面図。

【図7】従来の第3の例における磁性素子の断面図。

【図8】本発明の一実施の形態における磁性素子の断面図。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態を説明する。図1は、本発明の一実施の形態における磁性素子に用いられるボビンへの巻き線の方法を説明する斜視図であり、図1(a)は、巻き始めの状態を示す図、図1(b)は、巻回途中の状態を示す図、図1(c)は、巻き終わりの状態を示す図である。図2は、本発明の一実施の形態における磁性素子の断面図である。

【0030】

図2に示すように、本発明の実施の形態における磁性素子10は、複合線1と、これを巻回したボビン等の絶縁部材3と、これらを注型する磁性体2とで構成したものである。複合線1を巻回した絶縁部材をケース(図示せず)にセットした後、磁性体のスラリーを所定量流し込み、その後加熱し硬化させることにより磁性素子10が得られる。

【0031】

本発明における磁性体2は、例えばFe−Si系、Fe−Si−Al系などの鉄系の磁性粉末と熱硬化性などの液状の樹脂を混合しスラリー状としたコンポジット磁性体を用いることができる。鉄系の磁性粉末は非鉄成分を含有することにより飽和磁歪および結晶磁気異方性が小さくなる組成があり鉄損は小さくできるが、逆に非鉄成分が多くなると飽和磁束密度が低下し、磁性素子としたときの磁気飽和が生じやすくなるため非鉄成分種と含有量は用途により適宜選択される。熱硬化性の樹脂はスラリーとしたときの流動性が十分であるよう低粘度のものが好ましい。また、熱硬化性樹脂の硬化後の弾性率、破壊強度、破断伸びなどの機械的性質は磁性素子として使用される通電条件による発熱と、使用環境、冷却機構などによる温度上昇に対し、十分な耐熱性と耐寒性を有するとともに、熱ストレスによる破壊が生じないことが必要であり、例えば破壊強度が大きいエポキシ樹脂や破断伸びが大きいシリコーン樹脂などを用いることができる。

【0032】

図1(a)に示すように、絶縁部材3は、円筒体の両端と、この両端を2分割した中央の位置とに3枚の鍔3a、3b、3cが設けられている。また絶縁部材3は、一端の鍔3aと中央の鍔3bの外周方向に延在させて、複合線1を貫通させる孔を有する固定部3a1、3b1がそれぞれ設けられている。さらに絶縁部材3には、中央の鍔3bの円筒体と接する部分に、複合線1を貫通させる孔を有する固定部3b2が設けられている。固定部3a1、3b2と、3b2、3b1との間は中心からのなす角がそれぞれ約20度で形成されている。

【0033】

本発明の磁性素子に用いられる絶縁部材への巻き線は、次のようにして行われる。まず、図1(a)に示すように、絶縁部材3の下段の巻き線部、即ち鍔3b、3c間に、複数の丸線(図では6本)からなる複合線1の一端を1ターン施した後、複合線1の他端を、固定部3b2の孔に鍔3cから鍔3aの方向に通し、上段の巻き線部、即ち鍔3a、3b間に導入する。次いで、図1(b)に示すように、絶縁部材3の鍔3b、3c間、鍔3a、3b間にそれぞれ互いに反対方向になるように巻回する。最後に、図1(c)に示すように、複合線1の一端を、絶縁部材3の鍔3bに設けられた固定部3b1の孔に、他端を鍔3aに設けられた固定部3a1の孔にそれぞれ通し、端末を圧着端子等で処理し、端子4とする。

【0034】

本発明における絶縁部材3には、例えば、フェノール樹脂、エポキシ樹脂等が使用できる。

【0035】

次に、1段の例を示す。図3は、本発明の他の実施の形態における磁性素子に用いられるボビンへ巻き線を施した状態を示す斜視図である。図3に示すように、絶縁部材13は、円筒体の両端に2枚の鍔13a、13bが設けられている。一端の鍔13aの内周方向に延在させて、複合線1を貫通させる孔を有する固定部13a1がそれぞれ設けられている。

【0036】

絶縁部材13の巻き線部、即ち鍔13a、13b間に、複数の丸線(図では6本)からなる複合線11の一端を1ターン施した後、固定部13a1の孔に鍔13bから鍔13aの方向に通すことにより巻き線が行われる。

【実施例】

【0037】

以下、本発明の実施例の磁性素子について図面を参照し説明する。

【0038】

(実施例1)

本実施例では、外径27mm、内径15mm、高さ12mmのトロイダルコアに直径0.8mmの銅線をほぼ均等な線間間隔となるよう20ターン巻回しインダクタンスを測定した。次に同じトロイダルコアに同じく直径0.8mmの銅線を用い20ターンの巻き線を巻き線が密着するように集中的に巻き回しインダクタンスを測定した。このとき巻き線はトロイダルコアの全周において約1/3程度の範囲に集中的に巻回されている。次に、上記トロイダルコアに巻き線を施した状態にて、同じ材質の巻き線を施していないトロイダルコアを前記巻き線を施したトロイダルコアの外部にサンドイッチ状に配置してインダクタンスを測定した。トロイダルコアに用いた磁性体のμを表1に示す。

【0039】

【表1】

【0040】

表1に示すように、μが高いコアにおいては巻き線を均等に巻回したときと集中的に巻回したときの、均等巻きで巻き線外部のコアが無い場合のインダクタンスに対するインダクタンスの変化率は2.5%程度と小さく、外部にトロイダルコアを配置してもインダクタンスの変化はほとんどない。しかし、μが低いコアにおいては、巻き線を集中的に巻回したときのインダクタンスの増加は大きく、外部にトロイダルコアを配置したときのインダクタンスの増加も大きい。

【0041】

この理由は、μが高いコアにおいてはコアを周回する磁気抵抗が十分に小さいため、磁束はコアの内部を周回するのに対し、μが低いコアにおいては、コア内を周回する磁気抵抗よりも巻き線外部のμが1の空気中を短絡し周回するほうが磁気抵抗が低くなる要素が増加するためである。このことは、巻き線の外部にトロイダルコアを配置するとインダクタンスが上昇することからも明らかである。

【0042】

つまりμが640以下の磁性材を用いる場合、磁路となるコアの全周に巻き線を配置すると漏れ磁束を低減することができるが、磁路となるコアの全周に巻き線を配置できない場合、本例のごとく、巻き線の外部にも磁性材を配置し磁路を形成する例えばポットタイプなどのコア形状が有利となる。

【0043】

(実施例2)

巻き線の巻き窓の面積(縦寸法×横寸法)を270mm2とし、巻き線の平均径が70mm(巻き線平均径が一定)の円とし、任意の縦寸法/横寸法に対する巻き線のインダクタンスと磁性素子体積、巻き線の直流抵抗の計算値を図4に示す。体積と直流抵抗は幾何的計算による。インダクタンスの計算は、九州大学柁川[低温工学,Vol.30,No.7(1995)pp.324−332]による。その際、巻き線の外径に対し、磁性素子における磁性体の厚みは8mmで一定のポットタイプのコア形状とした。基本的に巻き線のインダクタンスが高いほど、磁性素子としたときのインダクタンスは高くなるため巻き線のインダクタンスは高い方が望ましい。

【0044】

図4に示すとおり、インダクタンスはアスペクト比が1において最大であり、0.3未満と5を超えた場合にてインダクタンスの低下が10%以上となり、好ましくない。

【0045】

(実施例3)

0.8×9mmの平角線とほぼ同等の断面積となる直径の丸線をフラットリボンケーブル状の複合線巻きとなるよう、内径56mm高さ18mmにて約27ターン巻回し、図3の磁性素子を作製し、インダクタンスを測定した。その結果を表2に示す。10kHzでの銅の表皮深さは0.66mmであり直径が1.3mmにて表皮損失の影響は小さいはずであるが、実際は1.3mmにて交流抵抗は直流抵抗の10倍を超えてしまい実用上問題があり、計算上の0.9倍に相当する1.2mm以下であることが望ましい。

【0046】

【表2】

【0047】

(実施例4)

丸線の直径1mm、フラットリボンケーブル状の複合線の本数を6本とし、図1のような整列巻きと図7のようなバラ巻きにて巻き線を作製し、周囲にコンポジット磁性体を注型してインダクタを各10個ずつ作製し、レイヤーショート試験を行った。図7の磁性素子50は、巻き線41と、これを巻回したボビン等の絶縁部材43と、これらを注型する磁性体2とで構成した。巻き線の巻き数は28ターン、内径は56mm、巻き高さ14mm、整列巻きは14ターンを1層とし、2層(2段を重ねて配置)を直列に接続した。

【0048】

【表3】

【0049】

表3に示すとおり、本発明による整列巻きにより作製したインダクタはレイヤーショートを生じないことがわかる。

【0050】

(実施例5)

丸線の直径1mmとしてフラットリボンケーブル状の複合線の本数を9本とした図1のような整列巻きと、断面構造が図8となるように複合線12を3行3列の9本として方形巻きとした巻き線51と、丸線の直径3mmとして図7のようなバラ巻きにて巻き線を作製し、周囲にコンポジット磁性体を注型してインダクタを各1個ずつ作製した。なお、磁性素子を作成するに当たって、まずは、金属系の磁性粉末と熱硬化性の液状の樹脂を混合しスラリー状とした磁性スラリーを準備した。ここで、熱硬化性の樹脂はスラリーとしたときの流動性が十分であるよう低粘度なエポキシ樹脂を用いた。また、磁性粉末としてはFe−Si6.5%材のガスアトマイズ粉末または水アトマイズ粉末等のダスト粉末を用いた。次に、巻き線周囲を被覆するよう絶縁部材で充填し硬化したものを型にセットし、準備しておいた磁性スラリーを注型し加熱硬化させることで磁性素子を作成した。ここで、絶縁部材としては、エポキシ樹脂(ジャパンエポキシレジン製 主剤Jer827と硬化剤キュアw)とアルミナ粉末を配合したものを使用した。なお、磁性スラリーにアルミナ粉末、シリカ粉末などをさらに配合し、磁性粉末の占積率を下げて透磁率を調整してもよい。巻き線の巻き数は36ターン、内径は50mm、巻き高さ18mmとした。

【0051】

各々の交流抵抗値を測定したところ、整列巻きは178mΩ、方形巻きは338mΩ、バラ巻きは327mΩであり、整列巻きとすることで交流抵抗値が低減されることが確認された。

【0052】

なお、本発明は、上述した実施の形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。

【符号の説明】

【0053】

1、11、12 複合線

21、31、41、51 巻き線

2 磁性体

3、13、23、33、43 絶縁部材

3a、3b、3c、13a、13b 鍔

3a1、3b1、3b2、13a1 固定部

4 端子

10、20、30、40、50 磁性素子

【特許請求の範囲】

【請求項1】

比透磁率が640以下の磁性体と、前記磁性体の内部に形成された巻き線とを備え、巻回軸を含む前記巻き線の断面が、前記巻回軸と平行な方向の寸法を縦寸法、前記巻回軸に垂直な方向の寸法を横寸法としたとき、縦寸法/横寸法の比が0.3〜5となるよう構成されたことを特徴とする磁性素子。

【請求項2】

絶縁体で被覆された導体線である丸線を2本以上並べて複合線を構成し、前記複合線における少なくとも2本の前記丸線の両端が互いに電気的に接続されていて、少なくとも一部の前記複合線断面の長手方向が、前記巻き軸と平行となるよう巻かれて前記巻き線を構成していることを特徴とする請求項1記載の磁性素子。

【請求項3】

前記複合線の断面の長手方向寸法が、前記縦寸法と同じであることを特徴とする請求項2記載の磁性素子。

【請求項4】

前記複合線は、前記丸線を1列に並べたフラットリボンケーブル状に構成されていることを特徴とする請求項2または3に記載の磁性素子。

【請求項5】

前記巻き線の最内周の一端部は、前記巻き線の内周面と前記巻き線における前記巻き軸と垂直な面となる側表面との境界部から引き出され、前記複合線の前記巻き線の最外周の他端部は、前記巻き線の外周面から引き出されていることを特徴とする請求項2から4のいずれかに記載の磁性素子。

【請求項6】

偶数個の前記巻き線が、互いに最内周か最外周で前記複合線が連絡されるよう巻かれ、前記複合線の両端部は、前記巻き線の内周面または外周面から引き出されていることを特徴とする請求項2から5のいずれかに記載の磁性素子。

【請求項7】

前記巻き線の前記内周面及び前記側表面を支持する絶縁部材をさらに備え、前記絶縁部材上の前記境界部に対向する少なくとも一部に貫通穴が設けられていることを特徴とする請求項2から6のいずれかに記載の磁性素子。

【請求項8】

前記丸線は、表皮厚み=1/(πfμσ)1/2(周波数f、比透磁率μ、導電率σ)で計算される導体直径を1としたとき、0.9以下であることを特徴とする請求項1から7のいずれかに記載の磁性素子。

【請求項9】

前記磁性体を注型することにより得られることを特徴とする請求項1から8のいずれかに記載の磁性素子。

【請求項1】

比透磁率が640以下の磁性体と、前記磁性体の内部に形成された巻き線とを備え、巻回軸を含む前記巻き線の断面が、前記巻回軸と平行な方向の寸法を縦寸法、前記巻回軸に垂直な方向の寸法を横寸法としたとき、縦寸法/横寸法の比が0.3〜5となるよう構成されたことを特徴とする磁性素子。

【請求項2】

絶縁体で被覆された導体線である丸線を2本以上並べて複合線を構成し、前記複合線における少なくとも2本の前記丸線の両端が互いに電気的に接続されていて、少なくとも一部の前記複合線断面の長手方向が、前記巻き軸と平行となるよう巻かれて前記巻き線を構成していることを特徴とする請求項1記載の磁性素子。

【請求項3】

前記複合線の断面の長手方向寸法が、前記縦寸法と同じであることを特徴とする請求項2記載の磁性素子。

【請求項4】

前記複合線は、前記丸線を1列に並べたフラットリボンケーブル状に構成されていることを特徴とする請求項2または3に記載の磁性素子。

【請求項5】

前記巻き線の最内周の一端部は、前記巻き線の内周面と前記巻き線における前記巻き軸と垂直な面となる側表面との境界部から引き出され、前記複合線の前記巻き線の最外周の他端部は、前記巻き線の外周面から引き出されていることを特徴とする請求項2から4のいずれかに記載の磁性素子。

【請求項6】

偶数個の前記巻き線が、互いに最内周か最外周で前記複合線が連絡されるよう巻かれ、前記複合線の両端部は、前記巻き線の内周面または外周面から引き出されていることを特徴とする請求項2から5のいずれかに記載の磁性素子。

【請求項7】

前記巻き線の前記内周面及び前記側表面を支持する絶縁部材をさらに備え、前記絶縁部材上の前記境界部に対向する少なくとも一部に貫通穴が設けられていることを特徴とする請求項2から6のいずれかに記載の磁性素子。

【請求項8】

前記丸線は、表皮厚み=1/(πfμσ)1/2(周波数f、比透磁率μ、導電率σ)で計算される導体直径を1としたとき、0.9以下であることを特徴とする請求項1から7のいずれかに記載の磁性素子。

【請求項9】

前記磁性体を注型することにより得られることを特徴とする請求項1から8のいずれかに記載の磁性素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−174752(P2012−174752A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−32831(P2011−32831)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]