磁性部材及びその製造方法

【課題】磁気特性及び生産性に優れる磁性部材、及びその製造方法を提供する。

【解決手段】軟磁性金属粉末20と、希土類元素の水素化合物の相とFe含有物の相とが存在する多相粒子から構成される多相粉末30とを成形用金型100Aに供給して両粉末10,20を同時に加圧圧縮して、粉末成形体10Aを形成する。粉末成形体10Aに熱処理を施して、多相粒子から水素を分離し、希土類元素とFe含有物とが結合した再結合合金を生成する。この工程により、軟磁性領域2Aと、再結合合金(希土類元素とFeとを含有する合金)から構成される磁石領域3Aとを具える磁性部材1Aを形成する。両粉末10,20を同時に成形することで工程数が少なく、生産性に優れる。磁性部材1Aは、軟磁性部材と磁石とを別部材にする場合に生じ得る微小なギャップが無く、当該ギャップに起因する磁気特性の低下を抑制して、磁気特性に優れる。

【解決手段】軟磁性金属粉末20と、希土類元素の水素化合物の相とFe含有物の相とが存在する多相粒子から構成される多相粉末30とを成形用金型100Aに供給して両粉末10,20を同時に加圧圧縮して、粉末成形体10Aを形成する。粉末成形体10Aに熱処理を施して、多相粒子から水素を分離し、希土類元素とFe含有物とが結合した再結合合金を生成する。この工程により、軟磁性領域2Aと、再結合合金(希土類元素とFeとを含有する合金)から構成される磁石領域3Aとを具える磁性部材1Aを形成する。両粉末10,20を同時に成形することで工程数が少なく、生産性に優れる。磁性部材1Aは、軟磁性部材と磁石とを別部材にする場合に生じ得る微小なギャップが無く、当該ギャップに起因する磁気特性の低下を抑制して、磁気特性に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軟磁性材料から構成される部分と磁石部分とを具える磁性部材、及びその製造方法、磁性部材を具える回転機、コイル部品、電磁弁に関する。特に、磁気特性及び生産性に優れる磁性部材に関するものである。

【背景技術】

【0002】

鉄などの軟磁性材料からなる部材と永久磁石とを具える磁性部材が種々の分野で利用されている。このような磁性部材として、例えば、モータのロータが挙げられる。特許文献1には、ラジアルギャップ型モータのロータが記載されている。このロータは、鉄粉などの軟磁性金属粉末を加圧成形した圧粉磁性体(圧粉成形体)からなる円柱状のロータ本体と、ロータ本体に設けられた永久磁石の挿入口(スロット)に挿入された永久磁石とを具える。特許文献2には、アキシャルギャップ型モータのロータが記載されている。このロータは、鉄などの軟磁性材料で構成されたロータ本体と、ロータ本体に固定された永久磁石とを具える。

【0003】

モータなどに利用される永久磁石として、希土類磁石が広く利用されている(特許文献2の明細書0027)。希土類磁石として、例えば、Nd(ネオジム)-Fe(鉄)-B(ホウ素)といったR(R:希土類元素)-Fe-B系合金やSm(サマリウム)-Fe-N(窒素)系合金といったR-Fe-N系合金の粉末と結合樹脂との混合物を成形したボンド磁石が挙げられる。ボンド磁石は、焼結磁石に比較して、形状の自由度が高く、所望の形状に容易に成形することができる。

【0004】

一方、特許文献3は、成形性に優れる上に、磁石特性に優れる希土類磁石が得られる磁石用粉末として、希土類元素とFeとを含む合金(例えば、Sm2Fe17)を水素化して、Fe含有相中に希土類元素の水素化物の相(例えば、SmH2)が離散して存在する組織を有する多相粉末を提案している。この磁石用粉末を利用することで、相対密度が高い粉末成形体が得られ、この粉末成形体に脱水素処理、ついで窒化処理を順に施すことで、磁性相の割合が高く、磁石特性に優れる希土類磁石が得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005-318760号公報

【特許文献2】特開2008-301666号公報

【特許文献3】特開2011-137218号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記磁性部材の生産性の向上が望まれている。

【0007】

例えば、モータのロータは、ロータ本体となる圧粉成形体や電磁鋼板の積層体と、希土類磁石などの永久磁石とを別々に製造した後、ロータ本体のスロットに永久磁石を挿入したり、接着剤によりロータ本体に永久磁石を固定したりして製造している。そのため、軟磁性材料からなる部分と磁石部分とを具える磁性部材を製造するにあたり、従来の製造方法では、工程数が多く、生産性の低下を招く。

【0008】

また、上記磁性部材の磁気特性の向上が望まれている。

【0009】

上述のように軟磁性材料からなる部分と永久磁石とを独立した部材とすると、例えば、ロータ本体のスロットには、永久磁石を挿入するための嵌合代(尤度)を設ける必要がある。嵌合代があると、当該嵌合代に基づく微小な隙間が生じ、この隙間が磁気ギャップとなり、磁束の漏れといった磁気的な伝達の損失が生じ、磁気特性の低下を招く。スロットと永久磁石との双方の製造公差が大きい場合には、磁気ギャップが更に大きくなり、磁気特性の更なる低下を招く。

【0010】

一方、上述したボンド磁石では、合金粉末と結合樹脂との混合物が流動性に優れることから、上記スロットに当該混合物を押し出した後樹脂を硬化し、ロータ本体とボンド磁石とを一体に成形することで、上記磁気ギャップを無くすことができる。しかし、ボンド磁石は、結合樹脂が存在するため、磁性相が少なく、磁気特性に劣る磁性部材となる。

【0011】

そこで、本発明の目的の一つは、生産性及び磁気特性に優れる磁性部材を提供することにある。また、本発明の他の目的は、磁気特性に優れる磁性部材を生産性よく製造することができる磁性部材の製造方法を提供することにある。更に、本発明の他の目的は、生産性及び磁気特性に優れる上記磁性部材を具える回転機、コイル部品、電磁弁を提供することにある。

【課題を解決するための手段】

【0012】

上述の多相粉末は、成形性に優れることから、圧粉成形体に用いられる純鉄粉や鉄合金粉などの軟磁性金属粉末と同様に扱える。そこで、本発明者は、上述の多相粉末と軟磁性金属粉末との同時成形を検討した。また、上述の多相粉末を用いた場合、成形後、粉末成形体に脱水素処理や窒化処理といった熱処理を施すが、同時成形を行った場合、上記熱処理は、成形後の軟磁性領域に対しては歪み取りのための熱処理として利用できる。そこで、上述の多相粉末と軟磁性金属粉末とを同時に成形して脱水素処理などの熱処理を施したところ、後述する試験例に示すように、磁気特性に優れる磁性部材が得られた。また、得られた磁性部材は、軟磁性金属粉末から構成される領域(軟磁性領域)と、多相粉末に脱水素処理が施されて生成された再結合合金粉末(或いは更に窒化処理を施された合金粉末)から構成される領域(磁石領域)とに明瞭な境界が無く、各領域を構成する粉末が交じり合った領域が形成されて、両領域が結合されていた。本発明は、上記知見に基づくものである。

【0013】

本発明の磁性部材は、磁性粉末を加圧成形した成形体から構成されており、軟磁性金属粉末から構成される軟磁性領域と、希土類元素とFeとを含有する合金粉末から構成される磁石領域とを具える。上記磁石領域における上記合金粉末の充填率が80体積%以上である。そして、この磁性部材は、上記軟磁性領域と上記磁石領域との間に、上記軟磁性金属粉末と上記合金粉末とが混合して存在する混合領域を具える。

【0014】

上記本発明磁性部材は、例えば、以下の本発明磁性部材の製造方法によって製造することができる。本発明の磁性部材の製造方法は、磁性粉末を加圧成形し、得られた粉末成形体に熱処理を施して磁性部材を製造する方法に係るものであり、以下の準備工程、成形工程、脱水素工程を具える。

準備工程:原料粉末として、以下の多相粉末と軟磁性金属粉末とを準備する工程。

多相粉末は、希土類元素の水素化合物の相とFe含有物の相とが離散して存在する組織を有する多相粒子から構成される粉末とする。

成形工程:上記多相粉末及び上記軟磁性金属粉末の一方の粉末を成形用金型に供給し、次に他方の粉末を供給した後、上記成形用金型に充填された両粉末を同時に加圧圧縮して、粉末成形体を形成する工程。

上記粉末成形体における上記多相粉末から構成される領域の相対密度を85%以上とする。

脱水素工程:不活性雰囲気中、又は減圧雰囲気中、上記多相粒子の再結合温度以上の温度で上記粉末成形体に熱処理を施して、上記多相粒子から水素を分離し、上記希土類元素と上記Fe含有物とが結合した再結合合金を生成し、以下の磁性部材を形成する工程。

磁性部材は、上記軟磁性金属粉末から構成される軟磁性領域と上記再結合合金から構成される磁石領域とを具える。

【0015】

本発明磁性部材の製造方法は、上述の多相粉末と軟磁性金属粉末とを同時に成形した後、熱処理を施して一体物にするため、永久磁石と軟磁性粉末からなる圧粉成形体とをそれぞれ別に作製して一体化する場合と比較して、工程数が少なく、磁性部材を生産性よく製造できる。

【0016】

また、本発明製造方法は、上述のように同時成形及び熱処理を経て一体物を製造するため、独立した部材同士を組み合せる場合のような微小な隙間が、軟磁性領域と磁石領域との間に生じない。そのため、この微小な隙間に基づく磁気特性の低下が無く、本発明製造方法は、磁気特性に優れる磁性部材を製造できる。

【0017】

更に、成形工程において上述の多相粉末と軟磁性金属粉末との双方が変形して、各粉末を構成する粒子同士が粒子表面の凹凸によって噛み合うことができる。また、多相粉末の粒子と軟磁性金属粉末の粒子同士も噛み合うことができる。従って、本発明製造方法は、多相粉末を構成する多相粒子間、軟磁性金属粉末を構成する金属粒子間、及び多相粒子と金属粒子間にそれぞれ、所謂ネッキング強度を発現して、粒子同士の結合性に優れる粉末成形体が得られる。この粉末成形体は、上記ネッキング強度の発現によって強度に優れ、製造中に崩壊し難い。このような強度に優れる粉末成形体を素材とすることで、本発明製造方法は、強度にも優れる磁性部材を安定して製造できる。

【0018】

以上から、本発明製造方法は、磁気特性及び強度に優れる磁性部材を安定して製造可能であり、当該磁性部材の大量生産にも好適に利用することができる。その他、本発明製造方法は、原料に粉末を用いることから、形状の自由度が高く、所望の形状の磁性部材を容易に製造することができる。

【0019】

本発明磁性部材は、上述の混合領域を有することから、軟磁性金属粉末と、上述の特定の合金粉末(或いは製造過程によって当該合金粉末が生じ得る前駆体粉末(代表的には上述の多相粉末))とを同時に加圧成形して製造されたものといえる。このことから、本発明磁性部材は、上述のように永久磁石と軟磁性粉末からなる圧粉成形体とが独立した部材であって別途一体化する場合と比較して、工程数が少なく、生産性に優れる。

【0020】

また、本発明磁性部材は、上述のように独立した部材同士を組み合せる場合のような微小な隙間が軟磁性領域と磁石領域との間に存在しないため、この隙間部分における磁束の漏れや乱れが生じず、磁気特性に優れる磁気回路を構築することができる。更に、本発明磁性部材において磁石領域は、上述の特定の合金粉末の充填率が十分に高く、ボンド磁石に比較して磁気特性に優れる(例えば、磁束密度が十分に大きい)ことからも、本発明磁性部材は、磁気特性に優れる。

【0021】

加えて、本発明磁性部材は、別途一体化する場合のように磁石領域と軟磁性領域との間に明瞭な境界(界面)が存在せず、両領域は、不明瞭な境界(上述の合金粉末と軟磁性金属粉末とが混ざった混合領域)により構成されることで、境界部分での割れや破断が生じ難く、強度にも優れる。

【0022】

以上から、本発明磁性部材は、生産性に優れる上に、磁気特性及び強度に優れ、磁性部材として実用的な性能を十分に有する。

【0023】

本発明磁性部材の一形態として、上記混合領域の厚さが、上記軟磁性金属粉末の平均粒径及び上記合金粉末の平均粒径のうち、大きい方の平均粒径と同等以上である形態が挙げられる。

【0024】

上記形態は、両粉末が十分に混在した混合領域を有することで、強度に優れる。

【0025】

本発明磁性部材の一形態として、上記合金粉末は、RE=Y,La,Pr,Nd,Sm,Dy及びCeから選択される1種以上の元素、Me=Fe又はFeとCo,Ni,Mn及びTiから選択される1種以上の元素、x=1.5〜3.5とするとき、RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx及びRE1Me12から選択される1種以上の合金から構成される形態が挙げられる。

【0026】

RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx,RE1Me12(x=1.5〜3.5)はいずれも、磁気特性に優れることから、当該組成からなる磁石領域を具える上記形態は、磁気特性に優れる。

【0027】

本発明製造方法の一形態として、上記脱水素工程を経た磁性部材に、更に、不活性雰囲気中、又は減圧雰囲気中で熱処理を施すアニール工程を具える形態が挙げられる。

【0028】

本発明製造方法では、脱水素工程における冷却時に素材に熱歪みが残り得る。ここで、原料に用いた多相粒子や金属粒子は、自身の熱膨張係数に応じて熱伸縮する。上記両粒子は、材質が異なることから、両粒子の熱膨張係数の差に応じて、上記熱歪みが生じ得る。また、脱水素処理による体積減少に伴って、脱水素処理後に生成された再結合合金粒子の界面に応力が生じ得る。上記熱歪みや界面応力を有する部材を、結晶磁気異方性を弱めるような環境で使用すると、当該熱歪みや界面応力によって磁気特性の低下を招く恐れがある。従って、上記熱歪みや界面応力は、除去する(緩和する)ことが望まれる。上記アニール工程を具える上記形態は、上記熱歪みや界面応力を除去でき、磁気特性に優れる磁性部材を製造することができる。

【0029】

本発明製造方法の一形態として、上記脱水素工程を経た素材に、窒素元素を含有する雰囲気中、上記再結合合金の窒化温度以上窒素不均化温度以下の温度で熱処理を施す窒化工程を具える形態が挙げられる。

【0030】

磁石領域をRE-Me-N系合金などの窒素含有成分で構成する場合、脱水素処理後の素材に窒化処理を施すことで、上記形態は、磁気特性に優れる磁性部材を製造することができる。また、この窒化処理は、上記熱歪みを除去するアニール処理を兼ねることもできる。従って、上記形態では、上述のアニール工程を省略でき、磁気特性に優れる磁性部材を生産性よく製造することができる。

【0031】

本発明製造方法の一形態として、上記脱水素工程では、上記粉末成形体に2T以上の磁場を印加して上記熱処理を行う形態が挙げられる。上記磁場の印加方向は、上記磁性部材が利用される磁気回路の磁束方向とする。

【0032】

脱水素工程では、多相粒子から水素を除去して、代表的には希土類元素とFeとを結合させる反応を行っており、この反応により生成される結晶核の周囲に、希土類元素の含有量が高い液相(希土類リッチ相)が存在する。この状態で上述の特定の強磁場を印加すると、結晶核の結晶方位が一定の方向に向き易くなり、上記反応の完了時、結晶の磁化容易軸を一定の方向(例えば、磁場の印加方向)に揃えられる。従って、上記特定の磁場を印加する上記形態は、磁石領域を配向組織とすることができ、磁気異方性による効果が得られることから、磁気特性に更に優れる磁性部材を製造することができる。

【0033】

上述の窒化工程を具える形態として、上記脱水素工程では、上記粉末成形体に3T以上の磁場を印加して上記熱処理(脱水素処理)を行い、上記窒化工程では、上記脱水素工程を経た素材に3.5T以上の磁場を印加して上記熱処理(窒化処理)を行う形態が挙げられる。両工程における上記磁場の印加方向は、上記磁性部材が利用される磁気回路の磁束方向とする。

【0034】

窒化工程において上記特定の強磁場を印加すると、Feを含む再結合合金を構成する結晶粒の結晶格子を磁歪効果により歪ませて、結晶格子を構成するFe原子-Fe原子間を磁場の印加方向に引き伸ばすことができる。また、この引き伸ばされたFe原子-Fe原子間にN原子が入り易くなる。つまり、上記形態は、窒化工程においてN原子の侵入方向を制御できる。そのため、上記形態は、結晶格子の理想の位置にN原子を配置し易く、理想状態の原子比を有する合金(例えば、Sm2Fe17N3)を効率よく製造できる。また、上記形態は、脱水素処理時にも上記特定の強磁場を印加して配向組織とすることで、磁気異方性による効果も得られる。従って、上記形態は、磁気特性に更に優れる磁性部材を製造することができる。

【0035】

本発明磁性部材は、種々の用途に適用できる。例えば、本発明回転機として、本発明磁性部材を具えるものが挙げられる。或いは、本発明コイル部品として、本発明磁性部材を具えるものが挙げられる。或いは、本発明電磁弁として、本発明磁性部材を具えるものが挙げられる。

【0036】

本発明回転機は、上述の磁気特性に優れる本発明磁性部材を具えることで、例えば、モータであればトルクが高く、発電機では励磁電圧が高い。本発明コイル部品は、軟磁性材料からなる磁心に、磁石領域による磁石成分が加えられた構成であるため、例えば、使用する重畳電流により発生する直流磁場を打ち消すように構成した場合、磁化曲線の直線応答性の高い領域で高周波成分の磁場を処理できることから、リアクトルなどに利用すると、リアクトルの動作を安定させられる。本発明電磁弁は、電磁石による磁力を磁石領域の磁力によって補強できる。従って、弁部の開閉動作に利用されるばねの力が磁石領域が無い場合よりも小さくてよく、例えば、ばねを構成する線材を細径にしたり、ばねの巻き数を低減したりすることができる。ばねの小型化によって、本発明電磁弁は、小型化にできる。或いは、本発明電磁弁は、電磁石への通電電流値を小さくすることができる。

【発明の効果】

【0037】

本発明磁性部材は、磁気特性及び生産性に優れる。本発明磁性部材の製造方法は、磁気特性に優れる磁性部材を生産性よく製造できる。

【図面の簡単な説明】

【0038】

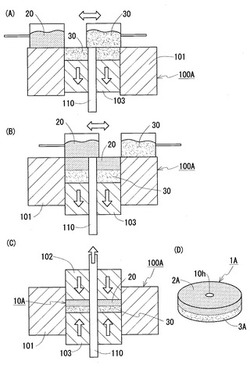

【図1】(A)〜(C)は、本発明磁性部材の製造方法において成形工程の一例を示す工程説明図、(D)は、実施形態1の磁性部材を示す概略斜視図である。

【図2】(A)〜(C)は、本発明磁性部材の製造方法において成形工程の別の例を示す工程説明図、(D)は、実施形態2の磁性部材を示す概略斜視図である。

【図3】実施形態3の磁性部材を示す平面図である。

【図4】(A)は、実施形態4の磁性部材、(B)は、実施形態5の磁性部材を示す平面図である。

【図5】試験例1で作製した本発明磁性部材の断面において、軟磁性領域と磁石領域との間の領域(混合領域)近傍を示す顕微鏡写真である。

【図6】試験例2で作製した回転機を説明する説明図である。

【図7】試験例3で作製したコイル部品を説明する説明図である。

【図8】試験例4で作製した電磁弁を説明する説明図である。

【発明を実施するための形態】

【0039】

以下、本発明をより詳細に説明する。まず、本発明製造方法を説明し、次に、本発明磁性部材を説明する。

【0040】

[磁性磁材の製造方法]

(準備工程)

軟磁性領域を構成するための軟磁性金属粉末と、脱水素処理によって再結合合金となる前駆体粉末として、上述の多相粉末とを用意する。

【0041】

〔軟磁性金属粉末〕

軟磁性金属粉末は、従来、圧粉成形体に利用されている種々の組成の軟磁性材料からなる粉末が利用できる。具体的な軟磁性材料は、Fe,Co,Niなどの強磁性遷移元素金属や強磁性遷移金属元素を含む合金が挙げられる。例えば、Fe及び不可避的不純物からなる純鉄、Feを主成分とする鉄合金(例えばFe-Si系合金,Fe-Ni系合金,Fe-Al系合金,Fe-Co系合金,Fe-Cr系合金,Fe-Si-Al系合金,種々の鋼など)といった鉄基材料が挙げられる。鉄基材料は、酸化鉄などからなるスピネル型フェライト材料よりも飽和磁束密度が高い軟磁性領域を得易い。鉄基材料のうち、特に、純鉄や添加元素量が少ない鉄合金(例えば、Fe-Si系合金(Si含有量:2.5質量%以下)、Fe-Al系合金、Fe-Ni系合金など)は、成形性に優れる。材質の異なる複数種の軟磁性金属粉末を組み合せて利用することができる。

【0042】

軟磁性金属粉末を構成する金属粒子の表面に絶縁被膜を具える形態とすることができる。この場合、得られた磁性部材の軟磁性領域は、金属粒子間に絶縁被膜(又は脱水素処理や引き続き行う窒化処理、アニール処理などの熱処理によって生成された絶縁物)が介在することで電気抵抗が高くなり、例えば、渦電流損を低減できる。絶縁被膜の材質は、適宜選択することができる。電気抵抗が低くてもよい用途(例えば、低回転で動作するモータや発電機のロータなど)では、絶縁被膜を具えていなくてもよい。絶縁被膜に関する事項は、後述する多相粒子についても同様である。

【0043】

軟磁性金属粉末の平均粒径は、10μm〜500μm程度であると、取り扱い易く、成形性にも優れて好ましい。平均粒径が異なる複数の粉末を用いてもよい。特に、硬質な合金粉末を用いる場合には、微粗混合の粉末を利用することで、粉末成形体の相対密度を高められ、緻密な軟磁性領域を形成することができる。

【0044】

〔多相粉末〕

多相粉末は、水素不均化分解状態にあり、代表的には、Fe含有物の相を母相として(Fe含有物の含有量:60体積%以上)、この母相中に粒状の希土類元素の水素化合物(0体積%超、好ましくは10体積%以上)が分散して存在する組織を有する多相粒子から構成される。上記組織は、代表的には、Fe含有物の相を介して隣り合う希土類元素の水素化合物の相間の間隔が0.5μm以上(好ましくは1μm以上)3μm以下を満たす。Fe含有物は、(1)Fe(純鉄)のみ、(2)Co,Ga,Cu,Al,Si,Cr及びNbから選択される少なくとも一種の元素(以下、置換元素と呼ぶ)とFe、(3)Feを含む化合物(例えば、FeTi,FeMn,Fe3B,Fe2B,FeBなど)とFe、(4)置換元素と上記化合物とFe、という(1)〜(4)のいずれかの形態が挙げられる。

【0045】

多相粉末は、出発合金粉末に水素化処理を施すことで得られ、その製造には、特許文献3に記載される製造方法を好適に利用できる。

【0046】

出発合金は、例えば、RE=Y,La,Pr,Nd,Sm,Dy及びCeから選択される1種以上の元素、Me=Feのみ、又はCo,Ni,Mn及びTiから選択される1種以上の元素とFeとし、x=2.0〜2.2とするとき、RExMe14B,RExMe14C,RExMe17及びREx/2Me12から選択される1種以上が挙げられる。より具体的には、RExMe14Bは、Nd2Fe14B、Nd2(Co1Fe13)B、RExMe14Cは、Nd2Fe14C、RExMe17は、Sm2Fe17、Y2Fe17、REx/2Me12は、Sm1(Ti1Fe11)、Sm1(Mn1Fe11)、Y1(Ti1Fe11)、Y1(Mn1Fe11)が挙げられる。特に、SmやNdを含む合金は、磁気特性に優れる磁石領域を具える磁性部材が得られる。その他、出発合金は、多相組織から再結合合金組織に変化する際に結晶の成長を制御するような元素(例えば、Cu,Al,Si,Ga,Nbなど)を含むものを許容する。材質の異なる複数種の多相粉末を組み合せて利用することができる。所望の組成の出発合金を用意し、特許文献3に記載されるような公知の粉末の製造方法(ガスアトマイズ法や、粉砕を含む方法など)を利用することで、出発合金粉末が得られる。特に、アトマイズ法は、真球度が高く、成形時の充填性に優れた粉末を製造し易い。

【0047】

水素化処理の条件は、雰囲気:水素(H2)のみの単一雰囲気、又は水素(H2)とArやN2といった不活性ガスとの混合雰囲気、温度:不均化温度以上1100℃以下、保持時間:0.5時間以上5時間以下が挙げられる。具体的な温度は、出発合金がSm2Fe17,Sm1(Ti1Fe11)、Sm1(Mn1Fe11)などの場合、700℃以上900℃以下、Nd2Fe14B、Nd2(Co1Fe13)B、Nd2Fe14Cなど場合、750℃以上900℃以下が挙げられる。水素化処理は、公知のHDDR処理における不均化条件を適用することができる。

【0048】

多相粉末は、成形性や充填率を考慮すると、その平均粒径は10μm以上500μm以下が好ましく、30μm以上、更に100μm以上350μm以下が利用し易い。多相粉末の大きさは、上記出発合金粉末に依存することから、多相粉末が所望の大きさとなるように、出発合金粉末の大きさ及び水素化条件を調整するとよい。平均粒径が異なる複数の粉末を用いてもよい。微粗混合の粉末を利用することで、粉末成形体の相対密度を高められ、緻密な磁石領域を形成することができる。

【0049】

軟磁性金属粉末と多相粉末とは、平均粒径が異なっていてもよいし、等しくてもよい。両粉末の平均粒径が等しい場合、両粉末の強度や硬度にもよるが、成形時の加圧圧力を調整し易く、かつ加圧を均一的に行えて、寸法精度や外観に優れる粉末成形体を得易い。

【0050】

その他、特許文献3に記載されるように多相粒子の全周を覆うように酸化防止層や絶縁被膜を具える形態とすると、成形時に生じる新生面の酸化防止、磁性部材(磁石領域)の電気抵抗の増大などを図ることができる。

【0051】

(成形工程)

所望の磁性部材が得られるように成形用金型を選択して、当該成形用金型に上記軟磁性金属粉末と上記多相粉末とを供給し、同時に加圧・圧縮して、粉末成形体を形成する。この粉末成形体は、その相対密度(粉末成形体の真密度に対する実際の密度)が高いほど、最終的に、軟磁性領域における密度が高く、かつ磁石領域における磁性相の割合が高い磁性部材を得易い。従って、粉末成形体の相対密度が85%以上、好ましくは90%以上となるように加圧圧力を調整することが好ましい。上述の酸化防止層を具える形態では、粉末成形体における多相粉末からなる領域の相対密度を90%〜95%程度にすると、後工程の熱処理によって酸化防止層を除去し易い。

【0052】

所望の磁性部材が得られるように、軟磁性金属粉末及び多相粉末をそれぞれ、順次、成形用金型に充填するとよく、給粉の順序は特に問わない。

【0053】

従来の圧粉成形体の原料に用いられる軟磁性金属粉末と同様に、上記多相粉末も成形性に優れるため、成形時の圧力を比較的小さくすることができる。例えば、成形時の圧力は、8ton/cm2以上15ton/cm2以下が挙げられる。

【0054】

希土類元素を含む多相粉末は、特に酸化され易いことから、成形工程は、非酸化性雰囲気とすると、多相粉末や軟磁性金属粉末の酸化を防止できて好ましい。多相粉末が上述の酸化防止層を具える形態では、大気雰囲気といった酸素含有雰囲気で成形工程を行ってもよい。

【0055】

その他、成形工程では、成形用金型を適宜加熱することで、多相粉末などの変形を促進でき、高密度の粉末成形体や複雑な形状の粉末成形体を得易い。また、成形用金型に適宜潤滑剤を塗布することで、粉末成形体を離型し易い。

【0056】

また、成形工程は、多段に加圧・圧縮してもよい。多段の成形とする場合、途中の段階では、成形時の圧力を比較的小さくし、多段階に分けて加圧したことによる密度差に起因する応力が緩和されるように、ある程度、粉末の移動を完了した後に圧力を大きくすると、成形し易く、緻密化し易い。具体的な条件としては、途中の段階の圧力は、1ton/cm2〜3ton/cm2程度とし、途中の段階の成形体(仮成形体)の相対密度が、75%以下程度となるように成形することが挙げられる。種々の立体形状の粉末成形体を複数の粉末を用いて成形するにあたり、多段階で加圧すると、成形用金型に既に充填された粉末が崩壊などすることなく次の粉末を充填でき、精度よく一体成形を行える。或いは、成形後の熱処理(脱水素処理など)によって消失可能な材質(例えば、パラフィンなど)からなる保形材を成形途中に適宜、成形用金型内に配置してもよい。

【0057】

得られた粉末成形体は、軟磁性金属粉末からなる金属粉末領域と、多相粉末からなる多相粉末領域とを具える。金属粉末領域では、軟磁性金属からなる金属粒子同士が噛み合い、多相粉末領域では、多相粒子同士が噛み合う。そして、両領域間は、金属粒子と多相粒子とが混ざり合って構成され、明確な境界が存在しない。この異種の粒子が混ざり合った領域では、金属粒子と多相粒子同士が噛み合っている。従って、得られた粉末成形体は、上述の噛み合いによって強度が高く、製造中に崩壊し難い。金属粒子と多相粒子とが混ざり合った領域の厚さは、上述の両粉末の粒径によって変化し、平均粒径が大きい方の粉末に依存する。

【0058】

(脱水素工程)

脱水素工程は、多相粉末においては、多相粒子から水素を分離して、希土類元素とFe含有物とを結合させて、多相組織から、再結合合金からなる単相組織とするための工程であり、軟磁性金属粉末においては、成形によって導入された歪みを除去するための工程となる。上記水素の分離のために、脱水素工程における熱処理(脱水素処理)の雰囲気は、不活性雰囲気又は減圧雰囲気といった非水素雰囲気とする。不活性雰囲気は、例えば、ArやN2が挙げられる。減圧雰囲気は、標準の大気雰囲気よりも圧力を低下させた真空状態をいい、その真空度は、100Pa以下が好ましく、最終真空度は、10Pa以下、更に1Pa以下が好ましい。減圧雰囲気とすると、希土類元素の水素化合物が残存し難く、当該水素化合物の残存による磁気特性の低下を抑制でき、磁気特性に優れる磁石領域を具える磁性部材が得られる。

【0059】

脱水素処理の温度は、多相粒子の再結合温度以上とし、組成により異なるものの、代表的には、Smを含む場合、600℃以上、Ndを含む場合、700℃以上が挙げられる。脱水素処理の温度が高いほど、軟磁性金属粉末を構成する金属粒子では導入された歪みを除去し易く、多相粒子では水素を十分に除去して再結合化を進行できる。しかし、脱水素処理の温度は、高過ぎると、希土類元素の揮発や再結合合金の結晶の粗大化が懸念されるため、1000℃以下が好ましい。脱水素処理の保持時間は、10分以上600分以下が挙げられる。脱水素処理の条件は、公知のHDDR処理におけるDR処理の条件を適用できる。

【0060】

脱水素工程では、上記粉末成形体に2T以上といった強磁場を印加した状態で脱水素処理を行うことができる。この形態では、上述のように再結合合金の結晶核の結晶方位を磁歪により一方向に配向させられることから、磁性部材中の磁石領域を配向組織とすることができる。この配向組織(結晶の磁化容易軸(代表的にはc軸)が一方向に配向した組織)によって、磁気特性に優れる磁石領域とすることができる。磁場が大きいほど配向性を高められることから、印加する磁場は、3T以上、更に3.2T以上、特に4T以上とすることができる。

【0061】

上記磁場の印加方向は、磁性部材が利用される磁気回路の磁束方向とすることが好ましい。こうすることで、本発明磁性部材を磁気回路に組み付けたとき、磁石領域の磁気特性を十分に活用できる。また、磁場の印加方向は、上記粉末成形体を成形するときの成形方向(圧縮方向)と同じであることが好ましい。

【0062】

上記磁場の印加に高温超電導磁石を用いると、(1)強磁場を安定に形成できる、(2)磁場の変動を高速で行えることから、(2-1)熱処理時間の短縮、(2-2)結晶粒の粗大化の抑制、(2-3)連続処理が可能、などの利点を有する。この点は、後述する窒化工程における磁場の印加にも適用できる。

【0063】

多相粉末として、上述のRExMe14B,RExMe14C,REx/2Me12を出発合金とし、例えば、NdなどのREの水素化合物の相と、FeやFe3BなどのFe含有物の相とを具える多相粒子から構成される粉末を用いた場合、上記脱水素処理を経て、磁石領域がRE2Me14BやRE2Me14C、RE1Me12などの合金(再結合合金)の粉末で構成された磁性部材が得られる。

【0064】

(窒化工程)

一方、多相粉末として、上述のRExMe17及びREx/2Me12を出発合金とし、例えば、SmなどのREの水素化合物の相と、FeやFeTiなどのFe含有物の相とを具える多相粒子から構成される粉末を用いた場合、上記脱水素処理後、更に窒化処理を施すことで、磁石領域がRE2Me17Nx,RE1Me12Nxなどの合金(再結合合金を窒化した合金)の粉末で構成された磁性部材が得られる。

【0065】

窒化処理の条件は、特許文献3に記載される条件を利用することができる。具体的には、雰囲気:窒素元素を含有する雰囲気、温度:窒化温度以上窒素不均化温度以下、保持時間:10分以上600分以下が挙げられる。具体的な雰囲気は、(1)窒素のみの単一雰囲気、(2)アンモニア(NH3)雰囲気、(3)窒素(N2)やアンモニアといった窒素元素を含むガスとArといった不活性ガスとの混合ガス雰囲気、その他、(4)上記窒素元素を含むガスと水素(H2)との混合ガス雰囲気、といった(1)〜(4)のいずれかが挙げられる。水素ガスを含有する雰囲気は還元雰囲気であるため、生成した窒化物の酸化や過剰窒化を防止できる。上記窒化温度や窒素不均化温度は、窒化前の合金組成により異なるが、例えば、Sm2Fe17,Sm1Fe11Ti1の場合、200℃以上550℃以下、更に200℃〜450℃、特に200℃〜300℃が挙げられる。

【0066】

脱水素工程に加えて窒化工程においても、強磁場を印加した状態で窒化処理を行うことができる。この形態では、上述のように再結合合金の結晶格子を一方向に引き伸ばし易く、引き伸ばされたFe原子-Fe原子間にN原子を優先的に侵入させて、理想状態の原子比の窒化物(例えば、Sm2Fe17N3)を得易い。磁性部材における磁石領域が、理想状態の原子比の窒化物によって構成され、かつ上述のように配向組織を有することで、磁気特性に更に優れる磁石領域とすることができる。磁場が大きいほどN原子の進入方向を制御できることから、印加する磁場は、3T以上、更に3.5T以上、特に3.7T以上、とりわけ4T以上が好ましい。窒化工程における磁場の印加方向は、上述のように磁性部材が利用される磁気回路の磁束方向とすることが好ましい。つまり、脱水素工程と窒化工程とでは、磁場の印加方向が同じであることが好ましい。こうすることで、配向組織を維持し易い。

【0067】

(アニール工程)

脱水素工程を経た磁性部材に、更に熱処理(アニール処理)を施すと、脱水素処理によって磁性部材に残存し得る熱歪みや界面応力を除去でき、熱歪みや界面応力に起因する特性の劣化などを抑制できる。アニール処理の条件は、雰囲気:不活性雰囲気中、又は減圧雰囲気、温度:250℃〜450℃、保持時間:1分〜600分が挙げられる。具体的な雰囲気は、脱水素工程で述べた事項を適用することができる。

【0068】

上述の窒化工程を行う場合には、窒化処理がアニール処理の効果を兼ねることから、アニール処理を別途行う必要はなく、省略することができる。

【0069】

脱水素工程や窒化工程において上述の強磁場を印加した場合、アニール工程でも、脱水素工程などのときと同じ方向に上述のような強磁場(2T以上、好ましくは3T以上)を印加すると、脱水素工程などで揃えられた配向組織を維持し易い。

【0070】

[磁性部材]

本発明磁性部材は、複数の異なる磁性粉末の成形体から構成されている。具体的には、上述した軟磁性金属粉末が加圧成形されてなる軟磁性領域と、希土類元素とFeとを含有する合金粉末から構成される磁石領域とを具える。端的に言えば、本発明磁性部材は、圧粉成形体(軟磁性領域)と、圧粉磁石(磁石領域)とが一体化された部材である。磁石領域は、永久磁石として利用される。軟磁性領域は、永久磁石となる磁石領域を支持する他、代表的には、磁路として利用される。

【0071】

そして、本発明磁性部材は、上述のように複数の異なる粉末を同時に成形して適宜な熱処理を経て製造されることで、複数の異なる粉末を用いて個別に製造したものを組み合せて一体物とする場合と異なり、軟磁性領域と磁石領域との境界が不明瞭であり、明確な境界が存在しないことを最大の特徴とする。

【0072】

軟磁性領域を構成する金属粒子は、原料に用いた軟磁性金属粉末の組成を維持することから、上述した純鉄や鉄合金などから構成される。

【0073】

磁石領域を構成する合金粒子は、代表的には、上述した多相粉末を加圧成形後、脱水素処理を経て生成された再結合合金や、更に窒化処理を適宜施されて窒化された合金からなるものが挙げられる。具体的な組成は、上述のRE,Meを用いて(但し、x=1.5〜3.5とする)、RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx及びRE1Me12から選択される1種以上の合金が挙げられる。より具体的には、RE2Me14Bは、Nd2Fe14B、Nd2(Co1Fe13)B、RE2Me14Cは、Nd2Fe14C、RE2Me17Nxは、Sm2Fe17N3、Y2Fe17N3、RE1Me12Nxは、Sm1(Ti1Fe11)N2、Sm1(Mn1Fe11)N2、Y1(Ti1Fe11)N2、Y1(Mn1Fe11)N2、RE1Me12は、Sm1(Ti1Fe11)、Sm1(Mn1Fe11)、Y1(Ti1Fe11)、Y1(Mn1Fe11)などが挙げられる。特に、REがNd又はSmである合金、より具体的にはNd-Fe-B系合金、Sm-Fe-N系合金は、磁気特性に優れて好ましい。磁石領域を構成する合金粒子は、上述のCu,Al,Cr,Si,Ga,Nbなどを含むことを許容する。

【0074】

本発明磁性部材は、磁石領域における合金粒子の充填率が高く、80体積%以上である。充填率は、上述の粉末成形体の相対密度を高めるほど大きくなり易く、上述のように相対密度が85%以上の粉末成形体を利用すると、80体積%以上とすることができる。充填率が高いほど磁石領域は、磁気特性に優れることから、充填率は、85体積%以上がより好ましい。

【0075】

軟磁性領域を構成する金属粒子の平均粒径は、10μm〜500μm、更に30μm〜200μm、磁石領域を構成する合金粒子の平均粒径は、10μm〜500μm、更に100μm〜350μmが挙げられる。なお、軟磁性領域の平均粒径や磁石領域の平均粒径は、原料に用いた軟磁性金属粉末や多相粉末の平均粒径に依存することから、各領域の粒子が所望の大きさとなるように原料粉末の大きさを調整するとよい。磁石領域を構成する合金粒子は、粒度が大きいと、表層酸化による磁気特性の劣化を抑えられるため、原料に比較的粒度が大きい多相粉末を用いると、磁気特性に優れる磁石領域を形成することができ、生産性に優れる。

【0076】

混合領域の厚さは、軟磁性領域を構成する金属粒子、及び磁石領域を構成する合金粒子の大きさに依存する。具体的な厚さは、軟磁性金属粉末の平均粒径及び合金粉末の平均粒径のうち、大きい方の平均粒径と同等以上が挙げられる。この場合、平均粒径が小さい方の粒子が、大きい方の粒子がつくる隙間に十分に介在することができる。より具体的な厚さは、例えば、100μm以上が挙げられる。

【0077】

[用途]

本発明磁性部材は、軟磁性材料からなる部材に適宜接着剤などで永久磁石を取り付けていた従来の部材に転用することができる。具体的には、ラジアルギャップ型やアキシャルギャップ型のモータや発電機といった回転機の構成部材、より具体的にはロータが挙げられる。或いは、軟磁性材料からなる磁性コアを具える部材であって、磁石成分を追加可能な部材、例えば、リアクトルやチョークコイルなどのコイル部品、軟磁性材料からなる可動コア及び固定コアを具える電磁弁などの構成部材にも本発明磁性部材を利用することができる。コイル部品や電磁弁に永久磁石を付加することで、コイル部品では、リニア応答領域(直線性領域)の拡大によるリニア応答性(直線性)の向上、電磁弁では、吸引力の増大或いは離反する力の増大、ソレノイドコイルへの通電電流の低減、可動コアに配置する可動用ばねの細径化による小型化、などを図ることができる。

【0078】

以下、図面を参照して本発明のより具体的な実施の形態を説明する。図中、同一符号は同一名称物を示す。

【0079】

[実施形態1]

本発明磁性部材として、例えば、図1(D)に示す磁性部材1Aのように、軟磁性金属粉末から構成される軟磁性領域2Aと、希土類元素とFeとを含有する合金粉末から構成される磁石領域3Aとが積層された積層構造の成形体から構成される形態が挙げられる。図1(D)では、説明の便宜上、直線で示すが、軟磁性領域2Aと磁石領域3Aとの間には、上記両粉末が混合して存在する混合領域が存在し、両領域2A,3Aの間に明瞭な境界が存在しない。

【0080】

ここでは、磁性部材1Aは、二層構造としているが三層以上とすることができる。また、ここでは、磁性部材1Aは、中央部に貫通孔10hを具える円筒状体としているが、貫通孔を有していない形態や角筒状体など種々の形状とすることができる。形状に関する点は、後述する実施形態についても同様である。更に、磁性部材1Aの各領域2A,3Aの厚さ(貫通孔10hの軸方向に沿った長さ)も適宜選択することができ、各領域2A,3Aの厚さが等しい形態、或いは異なる形態とすることができる。

【0081】

このような積層構造の磁性部材1Aは、例えば、上述のように原料に軟磁性金属粉末20と多相粉末30とを用意し、図1(A)に示す成形用金型100Aを用いて、粉末成形体10A(図1(C))を形成し、粉末成形体10Aに上述のように脱水素処理、適宜窒化処理やアニール処理を施すことで製造することができる。

【0082】

成形用金型100Aは、貫通孔(ここでは円孔)が設けられたダイ101と、対向配置される筒状(ここでは円筒状)の上パンチ102(図1(C))及び下パンチ103と、ダイ101に挿通配置され、貫通孔10hを形成するための棒状(ここでは円柱状)のロッド110とを具える。貫通孔を有していない形態とする場合、ロッド110を省略し、上パンチ及び下パンチは柱状などとするとよい。ロッドに関する点は、後述する実施形態についても同様である。

【0083】

粉末成形体10Aは、以下のように成形する。図1(A)に示すように、ダイ101の貫通孔内にロッド110及び下パンチ103を配置し、ダイ101の端面とロッド110の端面とを揃え、かつ、下パンチ103を適宜な位置に配置する。こうすることで、ダイ101の貫通孔の内周面、ロッド110の外周面及び下パンチ103の端面(押圧面)とでキャビティが構成される。このキャビティに軟磁性金属粉末20及び多相粉末30の一方の粉末(ここでは多相粉末30)を給粉装置によって充填する。キャビティに充填された多相粉末30が所望の厚さ(図1において上下方向の長さ)となるように下パンチ103の位置、又は充填量を調整する。

【0084】

次に、ここでは、図1(B)に示すように下パンチ103を下方に移動させて、ダイ101に充填された多相粉末30の上方に、ダイ101の貫通孔の内周面、ロッド110の外周面及び多相粉末30とで構成されるキャビティを形成し、他方の粉末(ここでは軟磁性金属粉末20)を給粉装置によって充填する。三層以上とする場合、同様にキャビティを形成して、給粉を繰り返す。なお、下パンチ103の移動に代えて、ダイ101を上方に移動させてもよい。或いは、一方の粉末(ここでは多相粉末30)を充填後に、他方の粉末(ここでは軟磁性金属粉末20)を充填可能な空間を有する場合には、下パンチ103やダイ101を移動しなくてもよい。また、一方の粉末を充填後、上パンチ102で軽く押圧してから(この圧力は、例えば、後述する同時圧縮時よりも小さな圧力とする)、他方の粉末を充填するためのキャビティを形成してもよい。途中で仮成形すると(例えば、相対密度が70%〜75%程度までの仮成形体を形成すると)、既に充填された粉末が崩れ難い。仮成形に関する点は、後述する実施形態についても同様である。

【0085】

そして、図1(C)に示すように上パンチ102の端面(押圧面)が下パンチ103の端面に対向するように、上パンチ102を配置して、両パンチ102,103によって軟磁性金属粉末20及び多相粉末30を同時に加圧圧縮する。以上の工程により、多層構造の粉末成形体10Aが得られる。

【0086】

[実施形態2]

本発明磁性部材の別の形態として、例えば、図2(D)に示す磁性部材1Bのように軟磁性金属粉末から構成される軟磁性領域2Bi,2Boと、希土類元素とFeとを含有する合金粉末から構成される磁石領域3Bとが同心状に配置された同軸構造の成形体から構成される形態が挙げられる。図2(D)では、説明の便宜上、滑らかな曲線で示すが、軟磁性領域2Biと磁石領域3Bとの間、及び軟磁性領域2Boと磁石領域3Bとの間には、上記両粉末が混合して存在する混合領域が存在し、両領域2Bi,3Bの間、及び両領域2Bo,3Bの間に明瞭な境界が存在しない。

【0087】

ここでは、磁性部材1Bは、中央部に貫通孔10hを具える円筒状体であり、内側から軟磁性領域2Bi,磁石領域3B,軟磁性領域2Boと並び、最内側及び最外側が軟磁性金属粉末で構成され、磁石領域3Bが挟まれた形態である。その他、軟磁性領域を挟むように、当該領域の内側及び外側に磁石領域を具える形態とすることができる。また、ここでは、磁性部材1Bは、三重構造であるが、二重構造又は四重構造以上とすることができ、軟磁性領域及び磁石領域の順序も適宜選択することができる。磁性部材1Bの厚さ(貫通孔10hの軸方向に沿った長さ)、各領域の幅(径方向の長さ)は適宜選択することができる。

【0088】

このような同軸形状の磁性部材1Bは、実施形態1と同様に、軟磁性金属粉末20と多相粉末30とを用意し、図2(A)に示す成形用金型100Bを用いて、粉末成形体10B(図2(C))を形成し、粉末成形体10Bに上述のように脱水素処理、適宜窒化処理やアニール処理を施すことで製造することができる。

【0089】

成形用金型100Bの基本的構成は、実施形態1で説明した成形用金型100Aと同様であり、ダイ101と、上パンチ102(図2(C))と、複数に分割されて同軸状に配置される下パンチ103a,103b,103cと、ロッド110とを具える。下パンチは、同心状に形成する領域の数に応じて分割するとよい(分割数=領域数)。

【0090】

粉末成形体10Bは、以下のように成形する。図2(A)に示すように、ダイ101の貫通孔内にロッド110及び下パンチ103a〜103cを配置し、ダイ101の端面とロッド110の端面と下パンチ103a,103cの端面とを揃え、下パンチ103bを適宜な位置に配置する。こうすることで、下パンチ103aの外周面,下パンチ103cの内周面及び下パンチ103bの端面(押圧面)とでキャビティが構成される。このキャビティに軟磁性金属粉末20及び多相粉末30の一方の粉末(ここでは多相粉末30)を給粉装置によって充填する。キャビティに充填された多相粉末30が所望の厚さ(図2において上下方向の長さ)となるように下パンチ103bの位置を調整する。ここでは、多相粉末30のキャビティを先に形成したが、軟磁性金属粉末20のキャビティを先に形成することができる。この場合、上述及び後述の「下パンチ103b」を「下パンチ103a,103c」に読み替えて、概ね同様にすることで磁性部材1Bを形成できる。

【0091】

多相粉末30を充填後、軽く押圧して仮成形を行った後、図2(B)に示すように下パンチ103a〜103cの端面が揃うまで、下パンチ103a,103cを下方に移動させる(或いはダイ101を上方に移動させる)。こうすることで、ダイ101の貫通孔の内周面、ロッド110の外周面、多相粉末30の周面、下パンチ103a,103cの端面でキャビティが構成され、このキャビティに他方の粉末(ここでは軟磁性金属粉末20)を充填する。仮成形を行うことで(例えば、相対密度が70%〜75%程度までの仮成形体を形成すると)、上記キャビティの形成にあたり、多相粉末30が崩れ難い。

【0092】

そして、図2(C)に示すように上パンチ102の端面(押圧面)が下パンチ103a〜103cの端面に対向するように、上パンチ102を配置して、両パンチ102,103a〜103cによって軟磁性金属粉末20及び多相粉末30を同時に加圧圧縮する。以上の工程により、同軸構造の粉末成形体10Bが得られる。

【0093】

[実施形態3]

本発明磁性部材の別の形態として、図3に示す磁性部材1Cのように、C字状体であって、一対のU字状部分とI字状部分とから構成されており、各U字状部分が軟磁性金属粉末から構成される軟磁性領域2Cl,2Crであり、I字状部分が希土類元素とFeとを含有する合金粉末から構成される磁石領域3Cである形態が挙げられる。図3では、説明の便宜上、直線で示すが、軟磁性領域2Clと磁石領域3Cとの間、及び軟磁性領域2Crと磁石領域3Cとの間には、上記両粉末が混合して存在する混合領域が存在し、両領域2Cl,3Cの間、及び両領域2Cr,3Cの間に明瞭な境界が存在しない。この混合領域に関する点は、後述する図4についても同様である。

【0094】

ここでは、磁性部材1Cは、環状体の周方向の一部が分断されて、ギャップ10gを有するC字状体であるが、後述する図4に示すようにギャップを有していない環状体とすることができる。また、ここでは、磁石領域3Cの形成位置は、C字の中央部としているが、適宜選択することができる。磁石領域3Cの長さ(C字の周方向に沿った長さ)も適宜選択することができる。磁石領域3Cの数、形状も適宜選択することができる。なお、後述する図4は数及び形状が異なる例を示す。

【0095】

このようなC字状の磁性部材1Cは、例えば、図1に示す成形用金型100Aにおいてダイ101及び下パンチ103を、ダイの内周面から突出し、ギャップ10gを形成する突起を具えるダイ、組み合せてC字状になるようにC字の周方向に複数(ここでは3つ)に分割した下パンチ(ここでは一対のU字状の下パンチとI字状の下パンチ)に置き換え、実施形態2で説明したように分割された下パンチ(或いはダイ)を多段階に亘って移動させ、適宜仮成形することで、軟磁性金属粉末及び多相粉末をそれぞれ給粉することができる。

【0096】

[実施形態4]

本発明磁性部材の別の形態として、図4(A)に示す磁性部材1D,1Eのように、ギャップを有しない環状体(ここでは円環状)とすることができる。磁性部材1D,1Eは、外径が異なる円環体であり、いずれも、複数の磁石領域3D,3Eを具える。また、磁性部材1D,1Eは、軟磁性領域2D,2E、磁石領域3D,3Eを所定の内角の扇型としている。磁性部材1D,1Eも、図1に示す成形用金型100Aにおいて下パンチ103を、組み合せて円環状になるように複数(ここでは8つ)に分割した下パンチ(ここでは、端面(押圧面)が扇型の下パンチ)に置き換え、実施形態2で説明したように分割された下パンチ(或いはダイ)を多段階に亘って移動させ、適宜仮成形することで、軟磁性金属粉末及び多相粉末をそれぞれ給粉することができる。

【0097】

実施形態4の磁性部材1D,1Eを組み合せることで、一方の磁性部材(例えば、1D)の磁石領域(3D)をN極、他方の磁性部材(1E)の磁石領域(3E)をS極とすることができる。

【0098】

[実施形態5]

図4(B)に示す磁性部材1Fもギャップを有しない環状体(ここでは円環状)からなり、実施形態1と同様に同心状に軟磁性領域2Fi,2Foと磁石領域3Fiとを具える。更に、磁性部材1Fは、外周側の軟磁性領域2Foの周縁を分断するように複数の磁石領域3Fo(ここでは所定の内角の扇型)を具える。磁性部材1Fは、図2に示す成形用金型100Bにおいて外周側の下パンチ103cを、組み合せて円環状になるように複数(ここでは5つ)に分割した下パンチ(ここでは、端面(押圧面)が扇型である4つの下パンチと、これらの下パンチが組み付けられる歯車状の下パンチ)に置き換え、実施形態2で説明したように分割された下パンチ(或いはダイ)を多段階に亘って移動させ、適宜仮成形することで、軟磁性金属粉末及び多相粉末をそれぞれ給粉することができる。

【0099】

実施形態5の磁性部材1Fは、一つの磁性部材に複数の磁石領域3Fi,3Foを具えることから、例えば、内周側及び外周側の一方の磁石領域(例えば、3Fi)をN極、他方の磁石領域(3Fo)をS極とすることができる。

【0100】

実施形態1〜5に示すように、種々の形状・個数の磁石領域と軟磁性領域とを具える磁性部材とすることができる。

【0101】

次に、試験例を挙げて、軟磁性領域と磁石領域とを具える本発明磁性部材のより具体的な利用形態やその特性を説明する。

【0102】

[試験例1]

この試験では、図1(D)に示す積層構造の成形体から構成される磁性部材を作製して、積層状態が分かるように切断し、その断面を顕微鏡観察して、軟磁性領域と磁石領域との結合部分を調べた。

【0103】

試験例1では、原料の軟磁性金属粉末として、平均粒径50μmの純鉄粉(ヘガネスAB社製 ABC100.30)を用意した。また、原料の多相粉末として、平均粒径100μmの粉末であって、Fe,Fe3B,Fe2BなどからなるFe含有物中に、粒状のNdH2が離散して存在する組織を有する合金からなるものを用意した。多相粉末は、希土類-鉄-ホウ素合金(Nd2Fe14B)からなり、平均粒径100μmのガスアトマイズ粉に熱処理(粉末焼鈍:1050℃×120分、高濃度アルゴン中)を施した後、一旦冷却し、更に水素(H2)雰囲気中、800℃×1時間で水素化処理を施して製造した。上記平均粒径はいずれも、レーザ回折式粒度分布装置により、積算重量が50%となる粒径(50%粒径)を測定した。

【0104】

試験例1では、実施形態1で説明したような積層構造の粉末成形体を形成した(成形時の圧力:10ton/cm2)。ここでは、図1に示す成形用金型100Aにおいてロッド110を省略し、柱状の上下パンチを具える成形用金型を用いて、磁石領域の層を挟むように軟磁性領域の層が存在する三層構造の円柱状の粉末成形体を製造した。粉末成形体の製造は、良好に行うことができた。得られた粉末成形体の相対密度を調べたところ、90%であった。相対密度の測定は、特許文献3に記載されるように、実際の密度を市販の密度測定装置で測定し、真密度は演算により求めた。

【0105】

得られた粉末成形体を水素雰囲気中で750℃まで昇温し、その後、真空(VAC)に切り替えて、真空(VAC)中(最終真空度:1.0Pa)、750℃×60minで脱水素処理を施した。脱水素処理後、アルゴン雰囲気で400℃×120分保持し、アニール処理を行った。この後に得られた円柱状の磁性部材は、直径φ11mm、各領域の厚さ:10mm(合計30mm)とした。

【0106】

図5は、得られた磁性部材の断面を透過型電子顕微鏡:SEMで観察した顕微鏡写真である。図5に示すようにこの磁性部材は、異なる材質の粉末からなる複数の領域が積層されていることが分かる。各領域の組成をEDX装置により調べたところ、図5において上方側の領域は、Nd2Fe14Bが主相(85体積%以上)であり、脱水素処理により水素が除去されたことが確認できた。また、図5において下方側の領域は、純鉄であった。従って、この磁性部材は、軟磁性金属粉末(ここでは純鉄粉)から構成される軟磁性領域2と、希土類元素(ここではNd)とFeとを含有する合金(ここではNd2Fe14B)からなる粉末から構成される磁石領域3とを具えることが確認できた。

【0107】

また、磁石領域における合金粉末の充填率は、87体積%であり、80体積%以上であることが確認できた。充填率は、以下のようにして求めた。得られた磁性部材から磁石領域を分離し、アルキメデス法で密度(以下、実測密度と呼ぶ)を測定する。また、磁石領域を構成する合金粉末をX線分析して、磁石相(合金成分)の密度(真密度)を測定する。そして、実測密度と真密度との比:(実測密度/真密度)×100を算出し、この比を充填率とした。磁石領域を構成する合金粉末中に磁石相以外の相が存在する場合には、その相の真密度と合金粉末中におけるその相の体積率とを考慮して、合金粉末の真密度を求めることができる。磁石相以外の相の体積率は、例えば、X線のピーク比率から算出することができる。磁石相以外の相が非磁性の相(空気や樹脂など)である場合、飽和磁化の値から上記体積率を求めることができる。軟磁性領域における軟磁性金属粉末の充填率を同様にして測定したところ、93体積%であった。このことから、軟磁性金属粉末と多相粉末とを同時に成形しても、充填率が80体積%以上である緻密な成形体が得られることが確認された。

【0108】

図5に示すように軟磁性領域2と磁石領域3との間には、軟磁性金属粉末と合金粉末とが混合して存在する部分が存在することが分かる。作製した磁性部材において、積層方向に直交する平面(ここでは円形状の端面に平行な平面(図5では2本の破線で示す))で軟磁性金属粉末のみが存在する部分と合金粉末のみが存在する部分とを区切ったとき、二つの平面(2本の破線)で挟まれる領域は、軟磁性金属粉末と合金粉末とが混合した混合領域4となる。ここでは、混合領域4の厚さは、300μm程度であり、軟磁性金属粉末の平均粒径及び合金粉末の平均粒径のうち、大きい方(ここでは合金粉末の平均粒径:100μm)よりも大きいことが確認できた。また、軟磁性領域2と磁石領域3との間に明確な境界が無く、かつ、独立した部材を組み合せた場合のような微細な隙間が存在しないことも確認できた。

【0109】

なお、磁性部材を構成する軟磁性金属粉末の平均粒径、及び合金粉末の平均粒径は、原料に用いた軟磁性合金粉末の平均粒径、及び多相粉末の平均粒径を実質的に維持していることを確認している。磁性部材の軟磁性金属粉末の平均粒径、及び合金粉末の平均粒径は、以下のようにして求める。上記断面の顕微鏡写真から測定領域(ここでは10mm×10mmの領域)を設定し、測定領域中に存在する全ての金属粒子の輪郭、合金粒子の輪郭を抽出し、各粒子の輪郭から等価面積円を求める。この等価面積円の直径を各粒子の直径とし、金属粒子の直径の平均値(n≧100)を、軟磁性領域を構成する軟磁性金属粉末の平均粒径、合金粒子の直径の平均値(n≧100)を、磁石領域を構成する合金粉末の平均粒径とする。軟磁性領域及び磁石領域はいずれも、焼結体と異なり、粉末の粒界(合金粒子や金属粒子の輪郭)が確認できる。

【0110】

また、作製した磁性部材には、軟磁性領域-磁石領域-軟磁性領域という三層構造であることから、軟磁性領域と磁石領域との間が二つ存在し、図5は一方の間を示すが、他方の間も同様に混合領域となっていることを確認している。

【0111】

[試験例2]

図2に示す同心状に軟磁性領域と磁石領域とが並んだ同軸構造の磁性部材1Bを作製し、この磁性部材1Bを回転機(ここでは発電機)のロータとし、この磁性部材1Bを具える回転機の特性を調べた。

【0112】

ここでは、図6に示すように磁性部材1Bをロータとし、磁石領域3Bを界磁とし、固定子を擬似したステータ部品50を具える回転機を作製した。磁性部材1Bの原料、成形条件(圧力)、脱水素条件は、試験例1と同様とした。ステータ部品50は、軟磁性材料からなる柱状(ここでは直方体状)の磁性コア51と、磁性コア51の外周に巻線(エナメル被覆を具える銅線)を螺旋状に巻回して構成されたコイル52とを具える。

【0113】

磁性部材1B及びステータ部品50の仕様は、以下の通りである。磁性部材1Bを具える回転機を試料No.1-1とする。

【0114】

磁石領域3Bの材質:Nd2Fe14B(平均粒径100μm)

軟磁性領域2Bi,2Bo:純鉄粉(ヘガネスAB社製 ABC100.30 平均粒径50μm)

貫通孔の10hの直径:r10h=5mm 軟磁性領域2Biの外径:r2Bi=40mm

磁石領域3Bの外径:r3B=50mm 軟磁性領域2Boの外径:r2Bo=60mm

磁性部材1Bの厚さ:25mm

磁性部材1Bとステータ部品50とのギャップ:g1B=1mm

磁性コア51の一辺の長さ:L51=20mm 磁性コア51の厚さ:25mm

磁性コア51におけるコイル52の配置領域の長さ:l52=25mm

コイル52のターン数:N=25

【0115】

比較として、同軸構造の磁性部材とコイル52とを具える以下の試料No.1-100,1-111〜1-114の回転機を作製した。試料No.1-100,1-111〜1-114はいずれも、試料No.1-1の軟磁性領域の形成に用いた純鉄粉(平均粒径50μm)を用いて、軟磁性領域2Bi,2Boと同様の形状である大小二つの円筒状の圧粉成形体(以下、軟磁性圧粉材と呼ぶ)を作製した。いずれも、成形時の圧力は、10ton/cm2、歪み取りの熱処理は、500℃×1時間とした。各軟磁性圧粉材の仕上がり寸法(設計値)は、上述の試料No.1-1の仕様と同様とした。但し、後述のように軟磁性圧粉材と磁石とを独立した部材とする試料No.1-111〜1-114は、設計値に嵌合代を加味した。小さい方の軟磁性圧粉材の設計値は、内径:5mm、外径:40mm、厚さ:25mm、大きい方の軟磁性圧粉材の設計値は、内径:50mm、外径:60mm、厚さ:25mmである。また、軟磁性圧粉材について、試験例1と同様にして、軟磁性金属粉末の充填率を測定した。その結果を表1に示す。No.1-100のボンド磁石では、樹脂のスプリングバックを低減するために成形圧力を小さくすることで、充填率が他の試料よりも低くなった。この点は、後述する試験例についても同様である。

【0116】

試料No.1-100は、市販のNd2Fe14B粉末(平均粒径50μm、HDDR処理粉)とバインダ樹脂(エポキシ樹脂)を用意し、この粉末と樹脂との混合物を上述した大小の軟磁性圧粉材間に充填した後、樹脂を硬化させた。つまり、試料No.1-100は、ボンド磁石の樹脂成分によって、ボンド磁石と軟磁性圧粉材とが一体に成形され、ボンド磁石と軟磁性圧粉材との間に実質的に隙間が無い試料である。このボンド磁石の設計値は、内径:40mm、外径:50mm、厚さ:25mmである。

【0117】

試料No.1-111〜1-114はいずれも、上述の大小の軟磁性圧粉材と磁石とを独立した部材とし、大小の軟磁性圧粉材間に円環状の磁石を嵌め込んだ試料である。

【0118】

試料No.1-111は、試料No.1-1の磁石領域の形成に利用した原料と同じ多相粉末を用い、試料No.1-1と同様の成形条件及び脱水素条件でNd2Fe14Bからなり、上記設計値を満たす円筒状の磁石を作製し、大小の軟磁性圧粉材に組み合せた。

【0119】

試料No.1-112は、試料No.1-100のボンド磁石の形成に利用した原料と同じ市販の粉末及び樹脂を用意し、この粉末と樹脂との混合物を用いて、Nd2Fe14B粉末を含有し、上記設計値を満たす円筒状のボンド磁石を作製し、大小の軟磁性圧粉材に組み合せた。

【0120】

試料No.1-113は、上記設計値を満たす円筒状の市販のフェライト磁石((BH)max=30kJ/m3材)、試料No.1-114は、上記設計値を満たす円筒状であって、Nd2Fe14B((BH)max=300kJ/m3材)からなる市販の焼結磁石の加工品を用意し、それぞれ大小の軟磁性圧粉材に組み合せた。

【0121】

用意した各試料の磁性部材の貫通孔10hに回転軸(図示せず)を挿通し、駆動装置(図示せず)によって磁性部材を60r.p.mで回転させ、このときのコイル52の最大励磁電圧を測定した。その結果を表1に示す。また、試料No.1-100,1-111〜1-114について、試験例1と同様にして、各試料に具える磁石中の磁石成分の充填率を測定した。その結果も表1に示す。

【0122】

【表1】

【0123】

表1に示すように、軟磁性領域と磁石領域との間に、軟磁性金属粉末と、磁石として機能する特定の合金粉末とが混合した混合領域を有する磁性部材を具える試料No.1-1は、最大励磁電圧が高く、優れた特性を有することが分かる。この理由は、試料No.1-1は、独立した部材を組み合せてなる磁性部材を具える試料No.1-111〜1-114と異なり、軟磁性領域と磁石領域との間に実質的に隙間が無く、微小な隙間における漏れ磁束が少ないことで、コイル52に誘導される電流が大きくなったため、と考えられる。また、試料No.1-1の磁石領域は、試料No.1-100に具えるボンド磁石よりも磁性相の割合が高く、磁石特性に優れることから、試料No.1-100よりもコイル52に誘導される電流が大きくなった、と考えられる。更に、この試験では、試料No.1-1は、磁性相の割合が高い焼結磁石を用いた試料No.1-114よりも最大励磁電圧が高くなっている。このことから、磁石そのものの特性だけでなく、上述の微小な隙間での漏れ磁束を低減可能な構造とすることで、磁性部材全体として特性の向上を図ることができる、といえる。

【0124】

[試験例3]

図3に示すC字状体の一部に磁石領域を具え、他部が軟磁性領域から構成される磁性部材1Cを作製し、この磁性部材1Cにコイルを配置してコイル部品を作製し、このコイル部品の特性を調べた。

【0125】

ここでは、磁性部材1Cをリアクトルなどの磁性コアと見なしたコイル部品とし、図7に示すように磁石領域3Cを含むようにコイル62の配置領域を設けた。磁石領域の原料は試験例1と同様の多相粉末とし、軟磁性金属粉末は、Fe-Ni合金粉末を用いた。磁性部材1Cの成形時の圧力は10ton/cm2とし、脱水素条件は、試験例1と同様とした。コイル62は、試験例1と同様にエナメル被覆を具える銅線を螺旋状に巻回して構成した。

【0126】

磁性部材1Cの仕様は、以下の通りである。磁性部材1Cを具えるコイル部品を試料No.2-1とする。

【0127】

磁石領域3Cの材質:Nd2Fe14B(平均粒径100μm)

軟磁性領域2Cl,2Cr:Fe-Ni合金(大同特殊鋼株式会社製DAPPB 平均粒径:30μm)

磁性部材(C字体)の長径:Ll=60mm、短径:Ls=30mm、ギャップ長:g10g=5mm、幅:W=10mm、厚さ:3mm

磁石領域3Cの長さ:L3C=10mm

磁性部材(C字体)におけるコイル62の配置領域の長さ:l62=30mm

コイル62のターン数:N=10

【0128】

比較として、磁石成分を具える磁性コアとコイル62とを具える以下の試料No.2-100,2-111〜2-114のコイル部品、磁性コアのみとコイル62とを具える試料No.2-120のコイル部品を用意した。試料No.2-100,2-111〜2-114はいずれも、試料No.2-1の軟磁性領域の形成に用いたFe-Ni合金粉末(平均粒径30μm)を用いて、軟磁性領域2Cl,2Crと同様な形状である一対のU字状の圧粉成形体(以下、軟磁性圧粉材と呼ぶ)を作製した。いずれも、成形時の圧力は、10ton/cm2、歪み取りの熱処理は、500℃×1時間とした。各軟磁性圧粉材の仕上がり寸法(設計値)は、上述の試料No.2-1において磁石領域3Cを除いたU字状の部分と同様の値となるようにした。但し、後述のように軟磁性圧粉材と磁石とを独立した部材とする試料No.2-111〜2-114は、設計値に嵌合代を加味した。また、軟磁性圧粉材について、試験例1と同様にして、軟磁性金属粉末の充填率を測定した。その結果を表2に示す。

【0129】

試料No.2-100は、試験例1の試料No.1-100と同様の原料を用意し、Nd2Fe14B粉末と樹脂との混合物を上述した一対のU字状の軟磁性圧粉材における一端面間に充填した後、樹脂を硬化させた。つまり、試料No.2-100は、ボンド磁石の樹脂成分によって、ボンド磁石と軟磁性圧粉材とが一体に成形され、ボンド磁石と軟磁性圧粉材との間に実質的に隙間が無い試料である。このボンド磁石の設計値は、長さ:10mm、幅:10mm、厚さ:3mmである。

【0130】

試料No.2-111〜2-114はいずれも、上述の一対のU字状の軟磁性圧粉材と磁石とを独立した部材とし、一対の軟磁性圧粉材間に矩形板状の磁石を嵌め込んだ試料である。

【0131】

試料No.2-111は、試料No.1-1(No.2-1)の磁石領域の形成に利用した原料と同じ多相粉末を用い、試料No.1-1と同様の成形条件及び脱水素条件でNd2Fe14Bからなる矩形板状の磁石(設計値 長さ:10mm、幅:10mm、厚さ:3mm)を作製し、一対のU字状の軟磁性圧粉材に組み合せた。

【0132】

試料No.2-112は、試料No.1-100(No.2-100)のボンド磁石の形成に利用した原料と同じ市販の粉末及び樹脂を用意し、この粉末と樹脂との混合物を用いて、Nd2Fe14B粉末を含有する平板状のボンド磁石(設計値 長さ:10mm、幅:10mm、厚さ:3mm)を作製し、一対のU字状の軟磁性圧粉材に組み合せた。

【0133】

試料No.2-113は、長さ:10mm、幅:10mm、厚さ:3mmの平板状の市販のフェライト磁石((BH)max=30kJ/m3材)、試料No.2-114は、同様のサイズの平板状であって、Nd2Fe14Bからなる市販の焼結磁石((BH)max=300kJ/m3材)を用意し、それぞれ一対のU字状の軟磁性圧粉材に組み合せた

【0134】

試料No.2-120は、軟磁性金属粉末(ここでは、上述の平均粒径30μmのFe-Ni合金粉末)のみを用いて、C字状の圧粉成形体を作製し、この圧粉成形体を具える試料である。圧粉成形体の製造条件は、No.2-100,2-111〜2-114の軟磁性圧粉材と同様とした。

【0135】

用意した各試料は、コイル62の配置領域の位置及び大きさを同じとし、この配置領域にコイル62を配置して、コイル62に市販のLCR装置を接続し、コイル62に通電していないときのインダクタンス(ゼロ電流のインダクタンス:I0A)、コイル62に100Aの電流を通電したときのインダクタンス:I100Aを測定した。その結果を表2に示す。また、ゼロ電流時のインダクタンス:I0Aに対して、100Aの電流を通電したときのインダクタンスの低下率を求めた。その結果も表2に示す。低下率は、{(I0A−I100A)/I0A}×100とした。更に、試料No.2-1,2-100,2-111〜2-114について試験例1と同様にして、各試料に具える磁石中の磁石成分の充填率、試料No.2-120は、軟磁性金属粉末の充填率を測定した。その結果も表2に示す。

【0136】

【表2】

【0137】

表2に示すように、軟磁性領域と磁石領域との間に、軟磁性金属粉末と、磁石として機能する特定の合金粉末とが混合した混合領域を有する磁性部材を具える試料No.2-1は、インダクタンスの低下率が小さく、磁石領域を有していない試料No.2-120と比較して、特性を向上できることが分かる。また、試料No.2-1は、他の磁石を具える試料と比較しても、優れた特性を有することが分かる。この理由は、試料No.2-1は、独立した部材を組み合せてなる磁性部材を具える試料No.2-111〜2-114と異なり、軟磁性領域と磁石領域との間に実質的に隙間が無く、微小な隙間における漏れ磁束が少ないことで、インダクタンスの低下が抑えられたため、と考えられる。また、試料No.2-1の磁石領域は、試料No.2-100に具えるボンド磁石よりも磁性相の割合が高く、磁石特性に優れることから、インダクタンスの低下が抑えられた、と考えられる。なお、磁性相の割合が低い試料No.2-100,2-112は、通電電流値が100Aで磁気飽和を開始したことから、コイルへの通電電流値が100A超といった大電流の用途には、不向きであると考えられる。また、フェライト磁石を具える試料No.2-113は、インダクタンスの低下率が大きく、100Aで完全に磁気飽和していることが分かる。このことから、フェライト磁石を具える磁性部材も、大電流の用途には、不向きであると考えられる。

【0138】

更に、この試験では、試料No.2-1は、磁性相の割合が高い焼結磁石を用いた試料No.2-114よりも、インダクタンスの低下率が小さくなっている。このことから、磁石そのものの特性だけでなく、上述の微小な隙間での漏れ磁束を低減可能な構造とすることで、磁性部材全体として特性の向上を図ることができる、といえる。

【0139】

[試験例4]

図4に示す複数の磁石領域を具え、他部が軟磁性領域から構成された環状の磁性部材1D〜1Fを作製し、これら磁性部材1D〜1Fを電磁弁の固定コア及び可動コアの一部に利用した電磁弁を作製し、この電磁弁の特性を調べた。

【0140】

ここでは、図8に示すような直接作動式電磁弁を作製した。直接作動式電磁弁は、代表的には、T字状の可動コア70と、電磁石となる筒状のコイル72が配置される固定コア71とを具える。可動コア70は、平板状の弁部73と、弁部73に直交するように取り付けられ、コイル72内を挿通する軸部74とを具える。軸部74の外周には、弁部73を直線運動させるためのばね75が配置されている。固定コア71は、有底の二重筒状体であり、内周壁と外周壁との間に筒状のコイル72が収納され、その端面に弁部73が非接触になる、或いは接触することで、弁が開状態、或いは閉状態となる。開閉動作は、代表的には、ばね75の付勢力により弁部73を押し上げて弁を開いた状態とし、コイル72に通電して、コイル72を電磁石とし、電磁石の磁力がばね75の付勢力よりも大きくなることで、弁部73が固定コア71側に引き付けられ、最終的には接触して、弁を閉じた状態とすることで行う。

【0141】

試験例3では、磁性部材1Fを可動コア70の弁部73に、磁性部材1D,1Eを固定コア71の内周壁の端面、外周壁の端面にそれぞれ取り付けて、コア70,71の一部に磁性部材1D〜1Fを具える電磁弁を作製した。磁性部材1D〜1Fの磁石領域が対向するように磁性部材1D〜1Fを配置した。磁性部材1D〜1Fにおける各磁石領域はいずれも、均等に具える。磁性部材1D〜1Fにおける磁石領域の原料は試験例1と同様の多相粉末とし、軟磁性領域を構成する軟磁性金属粉末及びコア70,71の原料にFe-Co合金粉末を用いた。磁性部材1D〜1Fの成形時の圧力は10ton/cm2とし、脱水素条件は、試験例1と同様とした。コイル72は、試験例1と同様にエナメル被覆を具える銅線を螺旋状に巻回して構成した。また、ばね75は、市販の圧縮ばねとした。

【0142】

電磁弁の仕様は、以下の通りである。磁性部材1D〜1Fを具える電磁弁を試料No.3-1とする。

【0143】

磁石領域の材質:Nd2Fe14B(平均粒径100μm)

軟磁性領域:Fe-Co合金(パーメンジュール Fe:50質量%、Co:49質量%、V:1質量% 平均粒径:50μm)

磁性部材1Dの内径:6mm、外径:14mm、磁石領域の内角:30°、厚さ:5mm

磁性部材1Eの内径:20mm、外径:25mm、磁石領域の内角:30°、厚さ:5mm

磁性部材1Fの内径:6mm、外径:25mm、磁石領域3Fo(図4)の内角:30°、磁石領域3Fi(図4)の内径:10mm・外径:16mm、厚さ:5mm

弁部:直径25mmの円板

固定コアの軸方向の長さ(磁性部材1D,1Fと固定コア71との合計長さ):15mm

コイル72のターン数:N=30

【0144】

試料No.3-1,及び後述する試料No.3-100,3-111〜3-114の固定コア71及び可動コア70の弁部73は、上述のFe-Co合金粉末(平均粒径50μm)を用い、成形時の圧力:10ton/cm2、歪み取りの熱処理:500℃×1時間で作製した圧粉成形体とした。固定コア71のような有底の二重筒状の圧粉成形体は、例えば、図2に示すような下パンチが複数に分割された成形用金型100Bを用いて、図2(C)に示す状態から、下パンチ103a,103cに対して下パンチ103bを所定の量だけ相対的に押し上げることで成形することができる。

【0145】

比較として、磁石成分を具えるコアとコイル72とばね75とを具える以下の試料No.3-100,3-111〜3-114の電磁弁、コアのみとコイル72とばね75とを具える試料No.3-120の電磁弁を用意した。試料No.3-100,3-111〜3-114はいずれも、試料No.3-1の軟磁性領域の形成に用いたFe-Co合金粉末(平均粒径50μm)を用いて、軟磁性領域2D,2E,2Fi,2Fo(図4)と同様な形状(扇型、円環状、異形状)の圧粉成形体(以下、軟磁性圧粉材と呼ぶ)を作製した。いずれも、成形時の圧力は、10ton/cm2、歪み取りの熱処理は、500℃×1時間とした。各軟磁性圧粉材の仕上がり寸法(設計値)は、上述の試料No.3-1において磁石領域3D,3E,3Fi,3Fo(図4参照)を除いた部分と同様の値となるようにした。但し、後述のように軟磁性圧粉材と磁石とを独立した部材とする試料No.3-111〜3-114は、設計値に嵌合代を加味した。また、軟磁性圧粉材について、試験例1と同様にして、軟磁性金属粉末の充填率を測定した。その結果を表3に示す。

【0146】

試料No.3-100は、試験例1の試料No.1-100と同様の原料を用意し、Nd2Fe14B粉末と樹脂との混合物を上述した種々の形状の軟磁性圧粉材間に充填した後、樹脂を硬化させた。つまり、試料No.3-100は、ボンド磁石の樹脂成分によって、ボンド磁石と軟磁性圧粉材とが一体に成形され、ボンド磁石と軟磁性圧粉材との間に実質的に隙間が無い試料である。

【0147】

試料No.3-111〜3-114はいずれも、上述の種々の形状の軟磁性圧粉材と磁石とを独立した部材とし、軟磁性圧粉材間又は軟磁性圧粉材に設けられた切欠部分に扇型又は円環状の磁石を嵌め込んだ試料である。

【0148】

試料No.3-111は、試料No.1-1(No.3-1)の磁石領域の形成に利用した原料と同じ多相粉末を用い、試料No.1-1と同様の成形条件及び脱水素条件でNd2Fe14Bからなる扇型及び円環状の磁石を作製し、上述の軟磁性圧粉材に組み合せた。

【0149】

試料No.3-112は、試料No.1-100(No.3-100)のボンド磁石の形成に利用した原料と同じ市販の粉末及び樹脂を用い、この粉末と樹脂との混合物を用いて、Nd2Fe14B粉末を含有する扇型及び円環状のボンド磁石を作製し、上述の軟磁性圧粉材に組み合せた。

【0150】

試料No.3-113は、扇型及び円環状の市販のフェライト磁石((BH)max=30kJ/m3材)、試料No.3-114は、扇型及び円環状であって、Nd2Fe14Bからなる市販の焼結磁石((BH)max=300kJ/m3材)を用意し、上述の軟磁性圧粉材に組み合せた。

【0151】

試料No.3-120は、軟磁性金属粉末(ここでは、上述の平均粒径50μmのFe-Co合金粉末)のみを用いて、弁部となる円板状の圧粉成形体、及び有底の二重円筒状の圧粉成形体をそれぞれ作製し、圧粉成形体からなる試料である。圧粉成形体の製造条件は、No.3-100,3-111〜3-114の軟磁性圧粉材と同様とした。

【0152】

用意した各試料について、まず、電磁弁の吸着力を測定した。測定は、以下のように行った。固定コア(試料No.3-1,3-100,3-111〜3-114では磁石成分を具えるもの、試料No.3-120では軟磁性金属粉末のみからなるもの)にコイルを収納して電源(図示せず)を接続する。軸部からばねを外して固定コアを固定する。また、可動コアの軸部(先端)に、1μmの精度の昇降機構を具えるロードセルを配置する。そして、コイルに20Aの電流を流して吸引磁力を発生させる。ロードセルの昇降機構により固定コアと弁部との近接箇所の間隔を100μm±10μmと設定し、この間隔となるときの荷重をロードセルで測定し、この荷重を吸着力とする。その結果を表3に示す。また、上記吸着力を用いて、ばねに必要な力(必要ばね力)を求めた。具体的には、弁部と固定コア間の間隔が150μm±10μmとなるときにロードセルの荷重がゼロになるように長さを調整したばねを軸部に取り付け、上述のように昇降機構によって設定した間隔となるときの荷重をロードセルで測定し、上記吸着力からこの測定値を引いた値を必要ばね力とする。その結果を表3に示す。なお、上記間隔は、レーザ変位計などを用いることで測定できる。

【0153】

また、試験例1と同様にして、試料No.3-1,3-100,3-111〜3-114について各試料に具える磁石中の磁石成分の充填率、試料No.3-120ついて軟磁性金属粉末の充填率を測定した。その結果も表3に示す。

【0154】

【表3】

【0155】

表3に示すように、磁石成分を具えていない試料No.3-120の電磁弁では、20kN以上の吸着力を有する。しかし、電磁石によってこの吸着力を発生するためには、この吸着力と同様のばね力を有するばねを利用する必要がある。

【0156】

一方、磁石成分を具える試料は、磁石成分によって電磁石の吸着力を補強できるため、電磁石の吸着力が小さくてよく、結果として、必要なばね力を小さくすることができる。特に、表3に示すように、軟磁性領域と磁石領域との間に、軟磁性金属粉末と、磁石として機能する特定の合金粉末とが混合した混合領域を有する磁性部材を具える試料No.3-1は、焼結磁石を具える試料No.3-114を除く他の試料と比較して、吸着力(電磁石と磁石との合計)が大きく、優れた特性を有することが分かる。この理由は、試料No.3-1は、独立した部材を組み合せてなる磁性部材を具える試料No.3-111〜3-113と異なり、軟磁性領域と磁石領域との間に実質的に隙間が無く、微小な隙間における漏れ磁束が少ないことで、磁力を十分に利用できたため、と考えられる。また、試料No.3-1の磁石領域は、試料No.3-100に具えるボンド磁石よりも、磁性相の割合が高く、磁石特性に優れることから、吸着力を高められたと考えられる。

【0157】

更に、この試験では、試料No.3-1は、磁性相の割合が高い焼結磁石を用いた試料No.3-114と吸着力が同じであるものの、必要なばね力が小さい。このことから、磁石そのものの特性だけでなく、上述の微小な隙間での漏れ磁束を低減可能な構造とすることで、磁性部材全体として特性の向上を図ることができるといえる。

【0158】

なお、試験例4では、磁性部材1Fと弁部73とが独立した部材、磁性部材1D,1Eと固定コア71とが独立した部材である形態を説明したが、磁性部材1Fと弁部73とを一体成形した形態、磁性部材1D,1Eと固定コア71とを一体成形した形態とすることができる。この場合、上述のように多段階で成形するとよい。具体的には、比較的小さな圧力(3ton/cm2程度)で押圧して、相対密度が70%〜75%程度の仮成形を行うと、複雑な立体形状の成形体であっても精度よく製造できる。

【0159】

本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。例えば、軟磁性金属粉末及び多相粉末の組成・大きさ、製造条件(熱処理時の温度、雰囲気、磁場の印加など)、コイル部品の形状、電磁弁の形状・形式などを適宜変更することができる。

【産業上の利用可能性】

【0160】

本発明磁性部材は、磁石領域を永久磁石に利用できることから、永久磁石を具える部材、例えば、各種のモータや発電機といった回転機の構成部品(特に、ロータ)に好適に利用することができる。その他、本発明磁性部材は、チョークコイルやリアクトルといったコイル部品、電磁弁などの構成部品にも好適に利用することができる。本発明磁性部材の製造方法は、上記本発明磁性部材の製造に好適に利用することができる。本発明回転機は、ハイブリッド自動車(HEV)やハードディスクドライブ(HDD)などに具備される高速モータなどに、コイル部品は、ハイブリッド自動車(HEV)や電気自動車などに具えるコンバータといった電力変換装置の回路部品などに、電磁弁は、種々の流体の流通路に設けられる開閉部材などに利用することができる。

【符号の説明】

【0161】

1A,1B,1C,1D,1E,1F 磁性部材

2,2A,2Bi,2Bo,2Cl,2Cr,2D,2E,2Fi,2Fo 軟磁性領域

3,3A,3B,3C,3D,3E,3Fi,3Fo 磁石領域 4 混合領域

10A,10B 粉末成形体 10g ギャップ 10h 貫通孔

20 軟磁性金属粉末 30 多相粉末

50 ステータ部品 51 磁性コア 52,62,72 コイル 70 可動コア

71 固定コア 73 弁部 74 軸部 75 ばね

100A,100B 成形用金型 101 ダイ 102 上パンチ

103,103a,103b,103c 下パンチ 110 ロッド

【技術分野】

【0001】

本発明は、軟磁性材料から構成される部分と磁石部分とを具える磁性部材、及びその製造方法、磁性部材を具える回転機、コイル部品、電磁弁に関する。特に、磁気特性及び生産性に優れる磁性部材に関するものである。

【背景技術】

【0002】

鉄などの軟磁性材料からなる部材と永久磁石とを具える磁性部材が種々の分野で利用されている。このような磁性部材として、例えば、モータのロータが挙げられる。特許文献1には、ラジアルギャップ型モータのロータが記載されている。このロータは、鉄粉などの軟磁性金属粉末を加圧成形した圧粉磁性体(圧粉成形体)からなる円柱状のロータ本体と、ロータ本体に設けられた永久磁石の挿入口(スロット)に挿入された永久磁石とを具える。特許文献2には、アキシャルギャップ型モータのロータが記載されている。このロータは、鉄などの軟磁性材料で構成されたロータ本体と、ロータ本体に固定された永久磁石とを具える。

【0003】

モータなどに利用される永久磁石として、希土類磁石が広く利用されている(特許文献2の明細書0027)。希土類磁石として、例えば、Nd(ネオジム)-Fe(鉄)-B(ホウ素)といったR(R:希土類元素)-Fe-B系合金やSm(サマリウム)-Fe-N(窒素)系合金といったR-Fe-N系合金の粉末と結合樹脂との混合物を成形したボンド磁石が挙げられる。ボンド磁石は、焼結磁石に比較して、形状の自由度が高く、所望の形状に容易に成形することができる。

【0004】

一方、特許文献3は、成形性に優れる上に、磁石特性に優れる希土類磁石が得られる磁石用粉末として、希土類元素とFeとを含む合金(例えば、Sm2Fe17)を水素化して、Fe含有相中に希土類元素の水素化物の相(例えば、SmH2)が離散して存在する組織を有する多相粉末を提案している。この磁石用粉末を利用することで、相対密度が高い粉末成形体が得られ、この粉末成形体に脱水素処理、ついで窒化処理を順に施すことで、磁性相の割合が高く、磁石特性に優れる希土類磁石が得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005-318760号公報

【特許文献2】特開2008-301666号公報

【特許文献3】特開2011-137218号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記磁性部材の生産性の向上が望まれている。

【0007】

例えば、モータのロータは、ロータ本体となる圧粉成形体や電磁鋼板の積層体と、希土類磁石などの永久磁石とを別々に製造した後、ロータ本体のスロットに永久磁石を挿入したり、接着剤によりロータ本体に永久磁石を固定したりして製造している。そのため、軟磁性材料からなる部分と磁石部分とを具える磁性部材を製造するにあたり、従来の製造方法では、工程数が多く、生産性の低下を招く。

【0008】

また、上記磁性部材の磁気特性の向上が望まれている。

【0009】

上述のように軟磁性材料からなる部分と永久磁石とを独立した部材とすると、例えば、ロータ本体のスロットには、永久磁石を挿入するための嵌合代(尤度)を設ける必要がある。嵌合代があると、当該嵌合代に基づく微小な隙間が生じ、この隙間が磁気ギャップとなり、磁束の漏れといった磁気的な伝達の損失が生じ、磁気特性の低下を招く。スロットと永久磁石との双方の製造公差が大きい場合には、磁気ギャップが更に大きくなり、磁気特性の更なる低下を招く。

【0010】

一方、上述したボンド磁石では、合金粉末と結合樹脂との混合物が流動性に優れることから、上記スロットに当該混合物を押し出した後樹脂を硬化し、ロータ本体とボンド磁石とを一体に成形することで、上記磁気ギャップを無くすことができる。しかし、ボンド磁石は、結合樹脂が存在するため、磁性相が少なく、磁気特性に劣る磁性部材となる。

【0011】

そこで、本発明の目的の一つは、生産性及び磁気特性に優れる磁性部材を提供することにある。また、本発明の他の目的は、磁気特性に優れる磁性部材を生産性よく製造することができる磁性部材の製造方法を提供することにある。更に、本発明の他の目的は、生産性及び磁気特性に優れる上記磁性部材を具える回転機、コイル部品、電磁弁を提供することにある。

【課題を解決するための手段】

【0012】

上述の多相粉末は、成形性に優れることから、圧粉成形体に用いられる純鉄粉や鉄合金粉などの軟磁性金属粉末と同様に扱える。そこで、本発明者は、上述の多相粉末と軟磁性金属粉末との同時成形を検討した。また、上述の多相粉末を用いた場合、成形後、粉末成形体に脱水素処理や窒化処理といった熱処理を施すが、同時成形を行った場合、上記熱処理は、成形後の軟磁性領域に対しては歪み取りのための熱処理として利用できる。そこで、上述の多相粉末と軟磁性金属粉末とを同時に成形して脱水素処理などの熱処理を施したところ、後述する試験例に示すように、磁気特性に優れる磁性部材が得られた。また、得られた磁性部材は、軟磁性金属粉末から構成される領域(軟磁性領域)と、多相粉末に脱水素処理が施されて生成された再結合合金粉末(或いは更に窒化処理を施された合金粉末)から構成される領域(磁石領域)とに明瞭な境界が無く、各領域を構成する粉末が交じり合った領域が形成されて、両領域が結合されていた。本発明は、上記知見に基づくものである。

【0013】

本発明の磁性部材は、磁性粉末を加圧成形した成形体から構成されており、軟磁性金属粉末から構成される軟磁性領域と、希土類元素とFeとを含有する合金粉末から構成される磁石領域とを具える。上記磁石領域における上記合金粉末の充填率が80体積%以上である。そして、この磁性部材は、上記軟磁性領域と上記磁石領域との間に、上記軟磁性金属粉末と上記合金粉末とが混合して存在する混合領域を具える。

【0014】

上記本発明磁性部材は、例えば、以下の本発明磁性部材の製造方法によって製造することができる。本発明の磁性部材の製造方法は、磁性粉末を加圧成形し、得られた粉末成形体に熱処理を施して磁性部材を製造する方法に係るものであり、以下の準備工程、成形工程、脱水素工程を具える。

準備工程:原料粉末として、以下の多相粉末と軟磁性金属粉末とを準備する工程。

多相粉末は、希土類元素の水素化合物の相とFe含有物の相とが離散して存在する組織を有する多相粒子から構成される粉末とする。

成形工程:上記多相粉末及び上記軟磁性金属粉末の一方の粉末を成形用金型に供給し、次に他方の粉末を供給した後、上記成形用金型に充填された両粉末を同時に加圧圧縮して、粉末成形体を形成する工程。

上記粉末成形体における上記多相粉末から構成される領域の相対密度を85%以上とする。

脱水素工程:不活性雰囲気中、又は減圧雰囲気中、上記多相粒子の再結合温度以上の温度で上記粉末成形体に熱処理を施して、上記多相粒子から水素を分離し、上記希土類元素と上記Fe含有物とが結合した再結合合金を生成し、以下の磁性部材を形成する工程。

磁性部材は、上記軟磁性金属粉末から構成される軟磁性領域と上記再結合合金から構成される磁石領域とを具える。

【0015】

本発明磁性部材の製造方法は、上述の多相粉末と軟磁性金属粉末とを同時に成形した後、熱処理を施して一体物にするため、永久磁石と軟磁性粉末からなる圧粉成形体とをそれぞれ別に作製して一体化する場合と比較して、工程数が少なく、磁性部材を生産性よく製造できる。

【0016】

また、本発明製造方法は、上述のように同時成形及び熱処理を経て一体物を製造するため、独立した部材同士を組み合せる場合のような微小な隙間が、軟磁性領域と磁石領域との間に生じない。そのため、この微小な隙間に基づく磁気特性の低下が無く、本発明製造方法は、磁気特性に優れる磁性部材を製造できる。

【0017】

更に、成形工程において上述の多相粉末と軟磁性金属粉末との双方が変形して、各粉末を構成する粒子同士が粒子表面の凹凸によって噛み合うことができる。また、多相粉末の粒子と軟磁性金属粉末の粒子同士も噛み合うことができる。従って、本発明製造方法は、多相粉末を構成する多相粒子間、軟磁性金属粉末を構成する金属粒子間、及び多相粒子と金属粒子間にそれぞれ、所謂ネッキング強度を発現して、粒子同士の結合性に優れる粉末成形体が得られる。この粉末成形体は、上記ネッキング強度の発現によって強度に優れ、製造中に崩壊し難い。このような強度に優れる粉末成形体を素材とすることで、本発明製造方法は、強度にも優れる磁性部材を安定して製造できる。

【0018】

以上から、本発明製造方法は、磁気特性及び強度に優れる磁性部材を安定して製造可能であり、当該磁性部材の大量生産にも好適に利用することができる。その他、本発明製造方法は、原料に粉末を用いることから、形状の自由度が高く、所望の形状の磁性部材を容易に製造することができる。

【0019】

本発明磁性部材は、上述の混合領域を有することから、軟磁性金属粉末と、上述の特定の合金粉末(或いは製造過程によって当該合金粉末が生じ得る前駆体粉末(代表的には上述の多相粉末))とを同時に加圧成形して製造されたものといえる。このことから、本発明磁性部材は、上述のように永久磁石と軟磁性粉末からなる圧粉成形体とが独立した部材であって別途一体化する場合と比較して、工程数が少なく、生産性に優れる。

【0020】

また、本発明磁性部材は、上述のように独立した部材同士を組み合せる場合のような微小な隙間が軟磁性領域と磁石領域との間に存在しないため、この隙間部分における磁束の漏れや乱れが生じず、磁気特性に優れる磁気回路を構築することができる。更に、本発明磁性部材において磁石領域は、上述の特定の合金粉末の充填率が十分に高く、ボンド磁石に比較して磁気特性に優れる(例えば、磁束密度が十分に大きい)ことからも、本発明磁性部材は、磁気特性に優れる。

【0021】

加えて、本発明磁性部材は、別途一体化する場合のように磁石領域と軟磁性領域との間に明瞭な境界(界面)が存在せず、両領域は、不明瞭な境界(上述の合金粉末と軟磁性金属粉末とが混ざった混合領域)により構成されることで、境界部分での割れや破断が生じ難く、強度にも優れる。

【0022】

以上から、本発明磁性部材は、生産性に優れる上に、磁気特性及び強度に優れ、磁性部材として実用的な性能を十分に有する。

【0023】

本発明磁性部材の一形態として、上記混合領域の厚さが、上記軟磁性金属粉末の平均粒径及び上記合金粉末の平均粒径のうち、大きい方の平均粒径と同等以上である形態が挙げられる。

【0024】

上記形態は、両粉末が十分に混在した混合領域を有することで、強度に優れる。

【0025】

本発明磁性部材の一形態として、上記合金粉末は、RE=Y,La,Pr,Nd,Sm,Dy及びCeから選択される1種以上の元素、Me=Fe又はFeとCo,Ni,Mn及びTiから選択される1種以上の元素、x=1.5〜3.5とするとき、RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx及びRE1Me12から選択される1種以上の合金から構成される形態が挙げられる。

【0026】

RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx,RE1Me12(x=1.5〜3.5)はいずれも、磁気特性に優れることから、当該組成からなる磁石領域を具える上記形態は、磁気特性に優れる。

【0027】

本発明製造方法の一形態として、上記脱水素工程を経た磁性部材に、更に、不活性雰囲気中、又は減圧雰囲気中で熱処理を施すアニール工程を具える形態が挙げられる。

【0028】

本発明製造方法では、脱水素工程における冷却時に素材に熱歪みが残り得る。ここで、原料に用いた多相粒子や金属粒子は、自身の熱膨張係数に応じて熱伸縮する。上記両粒子は、材質が異なることから、両粒子の熱膨張係数の差に応じて、上記熱歪みが生じ得る。また、脱水素処理による体積減少に伴って、脱水素処理後に生成された再結合合金粒子の界面に応力が生じ得る。上記熱歪みや界面応力を有する部材を、結晶磁気異方性を弱めるような環境で使用すると、当該熱歪みや界面応力によって磁気特性の低下を招く恐れがある。従って、上記熱歪みや界面応力は、除去する(緩和する)ことが望まれる。上記アニール工程を具える上記形態は、上記熱歪みや界面応力を除去でき、磁気特性に優れる磁性部材を製造することができる。

【0029】

本発明製造方法の一形態として、上記脱水素工程を経た素材に、窒素元素を含有する雰囲気中、上記再結合合金の窒化温度以上窒素不均化温度以下の温度で熱処理を施す窒化工程を具える形態が挙げられる。

【0030】

磁石領域をRE-Me-N系合金などの窒素含有成分で構成する場合、脱水素処理後の素材に窒化処理を施すことで、上記形態は、磁気特性に優れる磁性部材を製造することができる。また、この窒化処理は、上記熱歪みを除去するアニール処理を兼ねることもできる。従って、上記形態では、上述のアニール工程を省略でき、磁気特性に優れる磁性部材を生産性よく製造することができる。

【0031】

本発明製造方法の一形態として、上記脱水素工程では、上記粉末成形体に2T以上の磁場を印加して上記熱処理を行う形態が挙げられる。上記磁場の印加方向は、上記磁性部材が利用される磁気回路の磁束方向とする。

【0032】

脱水素工程では、多相粒子から水素を除去して、代表的には希土類元素とFeとを結合させる反応を行っており、この反応により生成される結晶核の周囲に、希土類元素の含有量が高い液相(希土類リッチ相)が存在する。この状態で上述の特定の強磁場を印加すると、結晶核の結晶方位が一定の方向に向き易くなり、上記反応の完了時、結晶の磁化容易軸を一定の方向(例えば、磁場の印加方向)に揃えられる。従って、上記特定の磁場を印加する上記形態は、磁石領域を配向組織とすることができ、磁気異方性による効果が得られることから、磁気特性に更に優れる磁性部材を製造することができる。

【0033】

上述の窒化工程を具える形態として、上記脱水素工程では、上記粉末成形体に3T以上の磁場を印加して上記熱処理(脱水素処理)を行い、上記窒化工程では、上記脱水素工程を経た素材に3.5T以上の磁場を印加して上記熱処理(窒化処理)を行う形態が挙げられる。両工程における上記磁場の印加方向は、上記磁性部材が利用される磁気回路の磁束方向とする。

【0034】

窒化工程において上記特定の強磁場を印加すると、Feを含む再結合合金を構成する結晶粒の結晶格子を磁歪効果により歪ませて、結晶格子を構成するFe原子-Fe原子間を磁場の印加方向に引き伸ばすことができる。また、この引き伸ばされたFe原子-Fe原子間にN原子が入り易くなる。つまり、上記形態は、窒化工程においてN原子の侵入方向を制御できる。そのため、上記形態は、結晶格子の理想の位置にN原子を配置し易く、理想状態の原子比を有する合金(例えば、Sm2Fe17N3)を効率よく製造できる。また、上記形態は、脱水素処理時にも上記特定の強磁場を印加して配向組織とすることで、磁気異方性による効果も得られる。従って、上記形態は、磁気特性に更に優れる磁性部材を製造することができる。

【0035】

本発明磁性部材は、種々の用途に適用できる。例えば、本発明回転機として、本発明磁性部材を具えるものが挙げられる。或いは、本発明コイル部品として、本発明磁性部材を具えるものが挙げられる。或いは、本発明電磁弁として、本発明磁性部材を具えるものが挙げられる。

【0036】

本発明回転機は、上述の磁気特性に優れる本発明磁性部材を具えることで、例えば、モータであればトルクが高く、発電機では励磁電圧が高い。本発明コイル部品は、軟磁性材料からなる磁心に、磁石領域による磁石成分が加えられた構成であるため、例えば、使用する重畳電流により発生する直流磁場を打ち消すように構成した場合、磁化曲線の直線応答性の高い領域で高周波成分の磁場を処理できることから、リアクトルなどに利用すると、リアクトルの動作を安定させられる。本発明電磁弁は、電磁石による磁力を磁石領域の磁力によって補強できる。従って、弁部の開閉動作に利用されるばねの力が磁石領域が無い場合よりも小さくてよく、例えば、ばねを構成する線材を細径にしたり、ばねの巻き数を低減したりすることができる。ばねの小型化によって、本発明電磁弁は、小型化にできる。或いは、本発明電磁弁は、電磁石への通電電流値を小さくすることができる。

【発明の効果】

【0037】

本発明磁性部材は、磁気特性及び生産性に優れる。本発明磁性部材の製造方法は、磁気特性に優れる磁性部材を生産性よく製造できる。

【図面の簡単な説明】

【0038】

【図1】(A)〜(C)は、本発明磁性部材の製造方法において成形工程の一例を示す工程説明図、(D)は、実施形態1の磁性部材を示す概略斜視図である。

【図2】(A)〜(C)は、本発明磁性部材の製造方法において成形工程の別の例を示す工程説明図、(D)は、実施形態2の磁性部材を示す概略斜視図である。

【図3】実施形態3の磁性部材を示す平面図である。

【図4】(A)は、実施形態4の磁性部材、(B)は、実施形態5の磁性部材を示す平面図である。

【図5】試験例1で作製した本発明磁性部材の断面において、軟磁性領域と磁石領域との間の領域(混合領域)近傍を示す顕微鏡写真である。

【図6】試験例2で作製した回転機を説明する説明図である。

【図7】試験例3で作製したコイル部品を説明する説明図である。

【図8】試験例4で作製した電磁弁を説明する説明図である。

【発明を実施するための形態】

【0039】

以下、本発明をより詳細に説明する。まず、本発明製造方法を説明し、次に、本発明磁性部材を説明する。

【0040】

[磁性磁材の製造方法]

(準備工程)

軟磁性領域を構成するための軟磁性金属粉末と、脱水素処理によって再結合合金となる前駆体粉末として、上述の多相粉末とを用意する。

【0041】

〔軟磁性金属粉末〕

軟磁性金属粉末は、従来、圧粉成形体に利用されている種々の組成の軟磁性材料からなる粉末が利用できる。具体的な軟磁性材料は、Fe,Co,Niなどの強磁性遷移元素金属や強磁性遷移金属元素を含む合金が挙げられる。例えば、Fe及び不可避的不純物からなる純鉄、Feを主成分とする鉄合金(例えばFe-Si系合金,Fe-Ni系合金,Fe-Al系合金,Fe-Co系合金,Fe-Cr系合金,Fe-Si-Al系合金,種々の鋼など)といった鉄基材料が挙げられる。鉄基材料は、酸化鉄などからなるスピネル型フェライト材料よりも飽和磁束密度が高い軟磁性領域を得易い。鉄基材料のうち、特に、純鉄や添加元素量が少ない鉄合金(例えば、Fe-Si系合金(Si含有量:2.5質量%以下)、Fe-Al系合金、Fe-Ni系合金など)は、成形性に優れる。材質の異なる複数種の軟磁性金属粉末を組み合せて利用することができる。

【0042】

軟磁性金属粉末を構成する金属粒子の表面に絶縁被膜を具える形態とすることができる。この場合、得られた磁性部材の軟磁性領域は、金属粒子間に絶縁被膜(又は脱水素処理や引き続き行う窒化処理、アニール処理などの熱処理によって生成された絶縁物)が介在することで電気抵抗が高くなり、例えば、渦電流損を低減できる。絶縁被膜の材質は、適宜選択することができる。電気抵抗が低くてもよい用途(例えば、低回転で動作するモータや発電機のロータなど)では、絶縁被膜を具えていなくてもよい。絶縁被膜に関する事項は、後述する多相粒子についても同様である。

【0043】

軟磁性金属粉末の平均粒径は、10μm〜500μm程度であると、取り扱い易く、成形性にも優れて好ましい。平均粒径が異なる複数の粉末を用いてもよい。特に、硬質な合金粉末を用いる場合には、微粗混合の粉末を利用することで、粉末成形体の相対密度を高められ、緻密な軟磁性領域を形成することができる。

【0044】

〔多相粉末〕

多相粉末は、水素不均化分解状態にあり、代表的には、Fe含有物の相を母相として(Fe含有物の含有量:60体積%以上)、この母相中に粒状の希土類元素の水素化合物(0体積%超、好ましくは10体積%以上)が分散して存在する組織を有する多相粒子から構成される。上記組織は、代表的には、Fe含有物の相を介して隣り合う希土類元素の水素化合物の相間の間隔が0.5μm以上(好ましくは1μm以上)3μm以下を満たす。Fe含有物は、(1)Fe(純鉄)のみ、(2)Co,Ga,Cu,Al,Si,Cr及びNbから選択される少なくとも一種の元素(以下、置換元素と呼ぶ)とFe、(3)Feを含む化合物(例えば、FeTi,FeMn,Fe3B,Fe2B,FeBなど)とFe、(4)置換元素と上記化合物とFe、という(1)〜(4)のいずれかの形態が挙げられる。

【0045】

多相粉末は、出発合金粉末に水素化処理を施すことで得られ、その製造には、特許文献3に記載される製造方法を好適に利用できる。

【0046】

出発合金は、例えば、RE=Y,La,Pr,Nd,Sm,Dy及びCeから選択される1種以上の元素、Me=Feのみ、又はCo,Ni,Mn及びTiから選択される1種以上の元素とFeとし、x=2.0〜2.2とするとき、RExMe14B,RExMe14C,RExMe17及びREx/2Me12から選択される1種以上が挙げられる。より具体的には、RExMe14Bは、Nd2Fe14B、Nd2(Co1Fe13)B、RExMe14Cは、Nd2Fe14C、RExMe17は、Sm2Fe17、Y2Fe17、REx/2Me12は、Sm1(Ti1Fe11)、Sm1(Mn1Fe11)、Y1(Ti1Fe11)、Y1(Mn1Fe11)が挙げられる。特に、SmやNdを含む合金は、磁気特性に優れる磁石領域を具える磁性部材が得られる。その他、出発合金は、多相組織から再結合合金組織に変化する際に結晶の成長を制御するような元素(例えば、Cu,Al,Si,Ga,Nbなど)を含むものを許容する。材質の異なる複数種の多相粉末を組み合せて利用することができる。所望の組成の出発合金を用意し、特許文献3に記載されるような公知の粉末の製造方法(ガスアトマイズ法や、粉砕を含む方法など)を利用することで、出発合金粉末が得られる。特に、アトマイズ法は、真球度が高く、成形時の充填性に優れた粉末を製造し易い。

【0047】

水素化処理の条件は、雰囲気:水素(H2)のみの単一雰囲気、又は水素(H2)とArやN2といった不活性ガスとの混合雰囲気、温度:不均化温度以上1100℃以下、保持時間:0.5時間以上5時間以下が挙げられる。具体的な温度は、出発合金がSm2Fe17,Sm1(Ti1Fe11)、Sm1(Mn1Fe11)などの場合、700℃以上900℃以下、Nd2Fe14B、Nd2(Co1Fe13)B、Nd2Fe14Cなど場合、750℃以上900℃以下が挙げられる。水素化処理は、公知のHDDR処理における不均化条件を適用することができる。

【0048】

多相粉末は、成形性や充填率を考慮すると、その平均粒径は10μm以上500μm以下が好ましく、30μm以上、更に100μm以上350μm以下が利用し易い。多相粉末の大きさは、上記出発合金粉末に依存することから、多相粉末が所望の大きさとなるように、出発合金粉末の大きさ及び水素化条件を調整するとよい。平均粒径が異なる複数の粉末を用いてもよい。微粗混合の粉末を利用することで、粉末成形体の相対密度を高められ、緻密な磁石領域を形成することができる。

【0049】

軟磁性金属粉末と多相粉末とは、平均粒径が異なっていてもよいし、等しくてもよい。両粉末の平均粒径が等しい場合、両粉末の強度や硬度にもよるが、成形時の加圧圧力を調整し易く、かつ加圧を均一的に行えて、寸法精度や外観に優れる粉末成形体を得易い。

【0050】

その他、特許文献3に記載されるように多相粒子の全周を覆うように酸化防止層や絶縁被膜を具える形態とすると、成形時に生じる新生面の酸化防止、磁性部材(磁石領域)の電気抵抗の増大などを図ることができる。

【0051】

(成形工程)

所望の磁性部材が得られるように成形用金型を選択して、当該成形用金型に上記軟磁性金属粉末と上記多相粉末とを供給し、同時に加圧・圧縮して、粉末成形体を形成する。この粉末成形体は、その相対密度(粉末成形体の真密度に対する実際の密度)が高いほど、最終的に、軟磁性領域における密度が高く、かつ磁石領域における磁性相の割合が高い磁性部材を得易い。従って、粉末成形体の相対密度が85%以上、好ましくは90%以上となるように加圧圧力を調整することが好ましい。上述の酸化防止層を具える形態では、粉末成形体における多相粉末からなる領域の相対密度を90%〜95%程度にすると、後工程の熱処理によって酸化防止層を除去し易い。

【0052】

所望の磁性部材が得られるように、軟磁性金属粉末及び多相粉末をそれぞれ、順次、成形用金型に充填するとよく、給粉の順序は特に問わない。

【0053】

従来の圧粉成形体の原料に用いられる軟磁性金属粉末と同様に、上記多相粉末も成形性に優れるため、成形時の圧力を比較的小さくすることができる。例えば、成形時の圧力は、8ton/cm2以上15ton/cm2以下が挙げられる。

【0054】

希土類元素を含む多相粉末は、特に酸化され易いことから、成形工程は、非酸化性雰囲気とすると、多相粉末や軟磁性金属粉末の酸化を防止できて好ましい。多相粉末が上述の酸化防止層を具える形態では、大気雰囲気といった酸素含有雰囲気で成形工程を行ってもよい。

【0055】

その他、成形工程では、成形用金型を適宜加熱することで、多相粉末などの変形を促進でき、高密度の粉末成形体や複雑な形状の粉末成形体を得易い。また、成形用金型に適宜潤滑剤を塗布することで、粉末成形体を離型し易い。

【0056】

また、成形工程は、多段に加圧・圧縮してもよい。多段の成形とする場合、途中の段階では、成形時の圧力を比較的小さくし、多段階に分けて加圧したことによる密度差に起因する応力が緩和されるように、ある程度、粉末の移動を完了した後に圧力を大きくすると、成形し易く、緻密化し易い。具体的な条件としては、途中の段階の圧力は、1ton/cm2〜3ton/cm2程度とし、途中の段階の成形体(仮成形体)の相対密度が、75%以下程度となるように成形することが挙げられる。種々の立体形状の粉末成形体を複数の粉末を用いて成形するにあたり、多段階で加圧すると、成形用金型に既に充填された粉末が崩壊などすることなく次の粉末を充填でき、精度よく一体成形を行える。或いは、成形後の熱処理(脱水素処理など)によって消失可能な材質(例えば、パラフィンなど)からなる保形材を成形途中に適宜、成形用金型内に配置してもよい。

【0057】

得られた粉末成形体は、軟磁性金属粉末からなる金属粉末領域と、多相粉末からなる多相粉末領域とを具える。金属粉末領域では、軟磁性金属からなる金属粒子同士が噛み合い、多相粉末領域では、多相粒子同士が噛み合う。そして、両領域間は、金属粒子と多相粒子とが混ざり合って構成され、明確な境界が存在しない。この異種の粒子が混ざり合った領域では、金属粒子と多相粒子同士が噛み合っている。従って、得られた粉末成形体は、上述の噛み合いによって強度が高く、製造中に崩壊し難い。金属粒子と多相粒子とが混ざり合った領域の厚さは、上述の両粉末の粒径によって変化し、平均粒径が大きい方の粉末に依存する。

【0058】

(脱水素工程)

脱水素工程は、多相粉末においては、多相粒子から水素を分離して、希土類元素とFe含有物とを結合させて、多相組織から、再結合合金からなる単相組織とするための工程であり、軟磁性金属粉末においては、成形によって導入された歪みを除去するための工程となる。上記水素の分離のために、脱水素工程における熱処理(脱水素処理)の雰囲気は、不活性雰囲気又は減圧雰囲気といった非水素雰囲気とする。不活性雰囲気は、例えば、ArやN2が挙げられる。減圧雰囲気は、標準の大気雰囲気よりも圧力を低下させた真空状態をいい、その真空度は、100Pa以下が好ましく、最終真空度は、10Pa以下、更に1Pa以下が好ましい。減圧雰囲気とすると、希土類元素の水素化合物が残存し難く、当該水素化合物の残存による磁気特性の低下を抑制でき、磁気特性に優れる磁石領域を具える磁性部材が得られる。

【0059】

脱水素処理の温度は、多相粒子の再結合温度以上とし、組成により異なるものの、代表的には、Smを含む場合、600℃以上、Ndを含む場合、700℃以上が挙げられる。脱水素処理の温度が高いほど、軟磁性金属粉末を構成する金属粒子では導入された歪みを除去し易く、多相粒子では水素を十分に除去して再結合化を進行できる。しかし、脱水素処理の温度は、高過ぎると、希土類元素の揮発や再結合合金の結晶の粗大化が懸念されるため、1000℃以下が好ましい。脱水素処理の保持時間は、10分以上600分以下が挙げられる。脱水素処理の条件は、公知のHDDR処理におけるDR処理の条件を適用できる。

【0060】

脱水素工程では、上記粉末成形体に2T以上といった強磁場を印加した状態で脱水素処理を行うことができる。この形態では、上述のように再結合合金の結晶核の結晶方位を磁歪により一方向に配向させられることから、磁性部材中の磁石領域を配向組織とすることができる。この配向組織(結晶の磁化容易軸(代表的にはc軸)が一方向に配向した組織)によって、磁気特性に優れる磁石領域とすることができる。磁場が大きいほど配向性を高められることから、印加する磁場は、3T以上、更に3.2T以上、特に4T以上とすることができる。

【0061】

上記磁場の印加方向は、磁性部材が利用される磁気回路の磁束方向とすることが好ましい。こうすることで、本発明磁性部材を磁気回路に組み付けたとき、磁石領域の磁気特性を十分に活用できる。また、磁場の印加方向は、上記粉末成形体を成形するときの成形方向(圧縮方向)と同じであることが好ましい。

【0062】

上記磁場の印加に高温超電導磁石を用いると、(1)強磁場を安定に形成できる、(2)磁場の変動を高速で行えることから、(2-1)熱処理時間の短縮、(2-2)結晶粒の粗大化の抑制、(2-3)連続処理が可能、などの利点を有する。この点は、後述する窒化工程における磁場の印加にも適用できる。

【0063】

多相粉末として、上述のRExMe14B,RExMe14C,REx/2Me12を出発合金とし、例えば、NdなどのREの水素化合物の相と、FeやFe3BなどのFe含有物の相とを具える多相粒子から構成される粉末を用いた場合、上記脱水素処理を経て、磁石領域がRE2Me14BやRE2Me14C、RE1Me12などの合金(再結合合金)の粉末で構成された磁性部材が得られる。

【0064】

(窒化工程)

一方、多相粉末として、上述のRExMe17及びREx/2Me12を出発合金とし、例えば、SmなどのREの水素化合物の相と、FeやFeTiなどのFe含有物の相とを具える多相粒子から構成される粉末を用いた場合、上記脱水素処理後、更に窒化処理を施すことで、磁石領域がRE2Me17Nx,RE1Me12Nxなどの合金(再結合合金を窒化した合金)の粉末で構成された磁性部材が得られる。

【0065】

窒化処理の条件は、特許文献3に記載される条件を利用することができる。具体的には、雰囲気:窒素元素を含有する雰囲気、温度:窒化温度以上窒素不均化温度以下、保持時間:10分以上600分以下が挙げられる。具体的な雰囲気は、(1)窒素のみの単一雰囲気、(2)アンモニア(NH3)雰囲気、(3)窒素(N2)やアンモニアといった窒素元素を含むガスとArといった不活性ガスとの混合ガス雰囲気、その他、(4)上記窒素元素を含むガスと水素(H2)との混合ガス雰囲気、といった(1)〜(4)のいずれかが挙げられる。水素ガスを含有する雰囲気は還元雰囲気であるため、生成した窒化物の酸化や過剰窒化を防止できる。上記窒化温度や窒素不均化温度は、窒化前の合金組成により異なるが、例えば、Sm2Fe17,Sm1Fe11Ti1の場合、200℃以上550℃以下、更に200℃〜450℃、特に200℃〜300℃が挙げられる。

【0066】

脱水素工程に加えて窒化工程においても、強磁場を印加した状態で窒化処理を行うことができる。この形態では、上述のように再結合合金の結晶格子を一方向に引き伸ばし易く、引き伸ばされたFe原子-Fe原子間にN原子を優先的に侵入させて、理想状態の原子比の窒化物(例えば、Sm2Fe17N3)を得易い。磁性部材における磁石領域が、理想状態の原子比の窒化物によって構成され、かつ上述のように配向組織を有することで、磁気特性に更に優れる磁石領域とすることができる。磁場が大きいほどN原子の進入方向を制御できることから、印加する磁場は、3T以上、更に3.5T以上、特に3.7T以上、とりわけ4T以上が好ましい。窒化工程における磁場の印加方向は、上述のように磁性部材が利用される磁気回路の磁束方向とすることが好ましい。つまり、脱水素工程と窒化工程とでは、磁場の印加方向が同じであることが好ましい。こうすることで、配向組織を維持し易い。

【0067】

(アニール工程)

脱水素工程を経た磁性部材に、更に熱処理(アニール処理)を施すと、脱水素処理によって磁性部材に残存し得る熱歪みや界面応力を除去でき、熱歪みや界面応力に起因する特性の劣化などを抑制できる。アニール処理の条件は、雰囲気:不活性雰囲気中、又は減圧雰囲気、温度:250℃〜450℃、保持時間:1分〜600分が挙げられる。具体的な雰囲気は、脱水素工程で述べた事項を適用することができる。

【0068】

上述の窒化工程を行う場合には、窒化処理がアニール処理の効果を兼ねることから、アニール処理を別途行う必要はなく、省略することができる。

【0069】

脱水素工程や窒化工程において上述の強磁場を印加した場合、アニール工程でも、脱水素工程などのときと同じ方向に上述のような強磁場(2T以上、好ましくは3T以上)を印加すると、脱水素工程などで揃えられた配向組織を維持し易い。

【0070】

[磁性部材]

本発明磁性部材は、複数の異なる磁性粉末の成形体から構成されている。具体的には、上述した軟磁性金属粉末が加圧成形されてなる軟磁性領域と、希土類元素とFeとを含有する合金粉末から構成される磁石領域とを具える。端的に言えば、本発明磁性部材は、圧粉成形体(軟磁性領域)と、圧粉磁石(磁石領域)とが一体化された部材である。磁石領域は、永久磁石として利用される。軟磁性領域は、永久磁石となる磁石領域を支持する他、代表的には、磁路として利用される。

【0071】

そして、本発明磁性部材は、上述のように複数の異なる粉末を同時に成形して適宜な熱処理を経て製造されることで、複数の異なる粉末を用いて個別に製造したものを組み合せて一体物とする場合と異なり、軟磁性領域と磁石領域との境界が不明瞭であり、明確な境界が存在しないことを最大の特徴とする。

【0072】

軟磁性領域を構成する金属粒子は、原料に用いた軟磁性金属粉末の組成を維持することから、上述した純鉄や鉄合金などから構成される。

【0073】

磁石領域を構成する合金粒子は、代表的には、上述した多相粉末を加圧成形後、脱水素処理を経て生成された再結合合金や、更に窒化処理を適宜施されて窒化された合金からなるものが挙げられる。具体的な組成は、上述のRE,Meを用いて(但し、x=1.5〜3.5とする)、RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx及びRE1Me12から選択される1種以上の合金が挙げられる。より具体的には、RE2Me14Bは、Nd2Fe14B、Nd2(Co1Fe13)B、RE2Me14Cは、Nd2Fe14C、RE2Me17Nxは、Sm2Fe17N3、Y2Fe17N3、RE1Me12Nxは、Sm1(Ti1Fe11)N2、Sm1(Mn1Fe11)N2、Y1(Ti1Fe11)N2、Y1(Mn1Fe11)N2、RE1Me12は、Sm1(Ti1Fe11)、Sm1(Mn1Fe11)、Y1(Ti1Fe11)、Y1(Mn1Fe11)などが挙げられる。特に、REがNd又はSmである合金、より具体的にはNd-Fe-B系合金、Sm-Fe-N系合金は、磁気特性に優れて好ましい。磁石領域を構成する合金粒子は、上述のCu,Al,Cr,Si,Ga,Nbなどを含むことを許容する。

【0074】

本発明磁性部材は、磁石領域における合金粒子の充填率が高く、80体積%以上である。充填率は、上述の粉末成形体の相対密度を高めるほど大きくなり易く、上述のように相対密度が85%以上の粉末成形体を利用すると、80体積%以上とすることができる。充填率が高いほど磁石領域は、磁気特性に優れることから、充填率は、85体積%以上がより好ましい。

【0075】

軟磁性領域を構成する金属粒子の平均粒径は、10μm〜500μm、更に30μm〜200μm、磁石領域を構成する合金粒子の平均粒径は、10μm〜500μm、更に100μm〜350μmが挙げられる。なお、軟磁性領域の平均粒径や磁石領域の平均粒径は、原料に用いた軟磁性金属粉末や多相粉末の平均粒径に依存することから、各領域の粒子が所望の大きさとなるように原料粉末の大きさを調整するとよい。磁石領域を構成する合金粒子は、粒度が大きいと、表層酸化による磁気特性の劣化を抑えられるため、原料に比較的粒度が大きい多相粉末を用いると、磁気特性に優れる磁石領域を形成することができ、生産性に優れる。

【0076】

混合領域の厚さは、軟磁性領域を構成する金属粒子、及び磁石領域を構成する合金粒子の大きさに依存する。具体的な厚さは、軟磁性金属粉末の平均粒径及び合金粉末の平均粒径のうち、大きい方の平均粒径と同等以上が挙げられる。この場合、平均粒径が小さい方の粒子が、大きい方の粒子がつくる隙間に十分に介在することができる。より具体的な厚さは、例えば、100μm以上が挙げられる。

【0077】

[用途]

本発明磁性部材は、軟磁性材料からなる部材に適宜接着剤などで永久磁石を取り付けていた従来の部材に転用することができる。具体的には、ラジアルギャップ型やアキシャルギャップ型のモータや発電機といった回転機の構成部材、より具体的にはロータが挙げられる。或いは、軟磁性材料からなる磁性コアを具える部材であって、磁石成分を追加可能な部材、例えば、リアクトルやチョークコイルなどのコイル部品、軟磁性材料からなる可動コア及び固定コアを具える電磁弁などの構成部材にも本発明磁性部材を利用することができる。コイル部品や電磁弁に永久磁石を付加することで、コイル部品では、リニア応答領域(直線性領域)の拡大によるリニア応答性(直線性)の向上、電磁弁では、吸引力の増大或いは離反する力の増大、ソレノイドコイルへの通電電流の低減、可動コアに配置する可動用ばねの細径化による小型化、などを図ることができる。

【0078】

以下、図面を参照して本発明のより具体的な実施の形態を説明する。図中、同一符号は同一名称物を示す。

【0079】

[実施形態1]

本発明磁性部材として、例えば、図1(D)に示す磁性部材1Aのように、軟磁性金属粉末から構成される軟磁性領域2Aと、希土類元素とFeとを含有する合金粉末から構成される磁石領域3Aとが積層された積層構造の成形体から構成される形態が挙げられる。図1(D)では、説明の便宜上、直線で示すが、軟磁性領域2Aと磁石領域3Aとの間には、上記両粉末が混合して存在する混合領域が存在し、両領域2A,3Aの間に明瞭な境界が存在しない。

【0080】

ここでは、磁性部材1Aは、二層構造としているが三層以上とすることができる。また、ここでは、磁性部材1Aは、中央部に貫通孔10hを具える円筒状体としているが、貫通孔を有していない形態や角筒状体など種々の形状とすることができる。形状に関する点は、後述する実施形態についても同様である。更に、磁性部材1Aの各領域2A,3Aの厚さ(貫通孔10hの軸方向に沿った長さ)も適宜選択することができ、各領域2A,3Aの厚さが等しい形態、或いは異なる形態とすることができる。

【0081】

このような積層構造の磁性部材1Aは、例えば、上述のように原料に軟磁性金属粉末20と多相粉末30とを用意し、図1(A)に示す成形用金型100Aを用いて、粉末成形体10A(図1(C))を形成し、粉末成形体10Aに上述のように脱水素処理、適宜窒化処理やアニール処理を施すことで製造することができる。

【0082】

成形用金型100Aは、貫通孔(ここでは円孔)が設けられたダイ101と、対向配置される筒状(ここでは円筒状)の上パンチ102(図1(C))及び下パンチ103と、ダイ101に挿通配置され、貫通孔10hを形成するための棒状(ここでは円柱状)のロッド110とを具える。貫通孔を有していない形態とする場合、ロッド110を省略し、上パンチ及び下パンチは柱状などとするとよい。ロッドに関する点は、後述する実施形態についても同様である。

【0083】

粉末成形体10Aは、以下のように成形する。図1(A)に示すように、ダイ101の貫通孔内にロッド110及び下パンチ103を配置し、ダイ101の端面とロッド110の端面とを揃え、かつ、下パンチ103を適宜な位置に配置する。こうすることで、ダイ101の貫通孔の内周面、ロッド110の外周面及び下パンチ103の端面(押圧面)とでキャビティが構成される。このキャビティに軟磁性金属粉末20及び多相粉末30の一方の粉末(ここでは多相粉末30)を給粉装置によって充填する。キャビティに充填された多相粉末30が所望の厚さ(図1において上下方向の長さ)となるように下パンチ103の位置、又は充填量を調整する。

【0084】

次に、ここでは、図1(B)に示すように下パンチ103を下方に移動させて、ダイ101に充填された多相粉末30の上方に、ダイ101の貫通孔の内周面、ロッド110の外周面及び多相粉末30とで構成されるキャビティを形成し、他方の粉末(ここでは軟磁性金属粉末20)を給粉装置によって充填する。三層以上とする場合、同様にキャビティを形成して、給粉を繰り返す。なお、下パンチ103の移動に代えて、ダイ101を上方に移動させてもよい。或いは、一方の粉末(ここでは多相粉末30)を充填後に、他方の粉末(ここでは軟磁性金属粉末20)を充填可能な空間を有する場合には、下パンチ103やダイ101を移動しなくてもよい。また、一方の粉末を充填後、上パンチ102で軽く押圧してから(この圧力は、例えば、後述する同時圧縮時よりも小さな圧力とする)、他方の粉末を充填するためのキャビティを形成してもよい。途中で仮成形すると(例えば、相対密度が70%〜75%程度までの仮成形体を形成すると)、既に充填された粉末が崩れ難い。仮成形に関する点は、後述する実施形態についても同様である。

【0085】

そして、図1(C)に示すように上パンチ102の端面(押圧面)が下パンチ103の端面に対向するように、上パンチ102を配置して、両パンチ102,103によって軟磁性金属粉末20及び多相粉末30を同時に加圧圧縮する。以上の工程により、多層構造の粉末成形体10Aが得られる。

【0086】

[実施形態2]

本発明磁性部材の別の形態として、例えば、図2(D)に示す磁性部材1Bのように軟磁性金属粉末から構成される軟磁性領域2Bi,2Boと、希土類元素とFeとを含有する合金粉末から構成される磁石領域3Bとが同心状に配置された同軸構造の成形体から構成される形態が挙げられる。図2(D)では、説明の便宜上、滑らかな曲線で示すが、軟磁性領域2Biと磁石領域3Bとの間、及び軟磁性領域2Boと磁石領域3Bとの間には、上記両粉末が混合して存在する混合領域が存在し、両領域2Bi,3Bの間、及び両領域2Bo,3Bの間に明瞭な境界が存在しない。

【0087】

ここでは、磁性部材1Bは、中央部に貫通孔10hを具える円筒状体であり、内側から軟磁性領域2Bi,磁石領域3B,軟磁性領域2Boと並び、最内側及び最外側が軟磁性金属粉末で構成され、磁石領域3Bが挟まれた形態である。その他、軟磁性領域を挟むように、当該領域の内側及び外側に磁石領域を具える形態とすることができる。また、ここでは、磁性部材1Bは、三重構造であるが、二重構造又は四重構造以上とすることができ、軟磁性領域及び磁石領域の順序も適宜選択することができる。磁性部材1Bの厚さ(貫通孔10hの軸方向に沿った長さ)、各領域の幅(径方向の長さ)は適宜選択することができる。

【0088】

このような同軸形状の磁性部材1Bは、実施形態1と同様に、軟磁性金属粉末20と多相粉末30とを用意し、図2(A)に示す成形用金型100Bを用いて、粉末成形体10B(図2(C))を形成し、粉末成形体10Bに上述のように脱水素処理、適宜窒化処理やアニール処理を施すことで製造することができる。

【0089】

成形用金型100Bの基本的構成は、実施形態1で説明した成形用金型100Aと同様であり、ダイ101と、上パンチ102(図2(C))と、複数に分割されて同軸状に配置される下パンチ103a,103b,103cと、ロッド110とを具える。下パンチは、同心状に形成する領域の数に応じて分割するとよい(分割数=領域数)。

【0090】

粉末成形体10Bは、以下のように成形する。図2(A)に示すように、ダイ101の貫通孔内にロッド110及び下パンチ103a〜103cを配置し、ダイ101の端面とロッド110の端面と下パンチ103a,103cの端面とを揃え、下パンチ103bを適宜な位置に配置する。こうすることで、下パンチ103aの外周面,下パンチ103cの内周面及び下パンチ103bの端面(押圧面)とでキャビティが構成される。このキャビティに軟磁性金属粉末20及び多相粉末30の一方の粉末(ここでは多相粉末30)を給粉装置によって充填する。キャビティに充填された多相粉末30が所望の厚さ(図2において上下方向の長さ)となるように下パンチ103bの位置を調整する。ここでは、多相粉末30のキャビティを先に形成したが、軟磁性金属粉末20のキャビティを先に形成することができる。この場合、上述及び後述の「下パンチ103b」を「下パンチ103a,103c」に読み替えて、概ね同様にすることで磁性部材1Bを形成できる。

【0091】

多相粉末30を充填後、軽く押圧して仮成形を行った後、図2(B)に示すように下パンチ103a〜103cの端面が揃うまで、下パンチ103a,103cを下方に移動させる(或いはダイ101を上方に移動させる)。こうすることで、ダイ101の貫通孔の内周面、ロッド110の外周面、多相粉末30の周面、下パンチ103a,103cの端面でキャビティが構成され、このキャビティに他方の粉末(ここでは軟磁性金属粉末20)を充填する。仮成形を行うことで(例えば、相対密度が70%〜75%程度までの仮成形体を形成すると)、上記キャビティの形成にあたり、多相粉末30が崩れ難い。

【0092】

そして、図2(C)に示すように上パンチ102の端面(押圧面)が下パンチ103a〜103cの端面に対向するように、上パンチ102を配置して、両パンチ102,103a〜103cによって軟磁性金属粉末20及び多相粉末30を同時に加圧圧縮する。以上の工程により、同軸構造の粉末成形体10Bが得られる。

【0093】

[実施形態3]

本発明磁性部材の別の形態として、図3に示す磁性部材1Cのように、C字状体であって、一対のU字状部分とI字状部分とから構成されており、各U字状部分が軟磁性金属粉末から構成される軟磁性領域2Cl,2Crであり、I字状部分が希土類元素とFeとを含有する合金粉末から構成される磁石領域3Cである形態が挙げられる。図3では、説明の便宜上、直線で示すが、軟磁性領域2Clと磁石領域3Cとの間、及び軟磁性領域2Crと磁石領域3Cとの間には、上記両粉末が混合して存在する混合領域が存在し、両領域2Cl,3Cの間、及び両領域2Cr,3Cの間に明瞭な境界が存在しない。この混合領域に関する点は、後述する図4についても同様である。

【0094】

ここでは、磁性部材1Cは、環状体の周方向の一部が分断されて、ギャップ10gを有するC字状体であるが、後述する図4に示すようにギャップを有していない環状体とすることができる。また、ここでは、磁石領域3Cの形成位置は、C字の中央部としているが、適宜選択することができる。磁石領域3Cの長さ(C字の周方向に沿った長さ)も適宜選択することができる。磁石領域3Cの数、形状も適宜選択することができる。なお、後述する図4は数及び形状が異なる例を示す。

【0095】

このようなC字状の磁性部材1Cは、例えば、図1に示す成形用金型100Aにおいてダイ101及び下パンチ103を、ダイの内周面から突出し、ギャップ10gを形成する突起を具えるダイ、組み合せてC字状になるようにC字の周方向に複数(ここでは3つ)に分割した下パンチ(ここでは一対のU字状の下パンチとI字状の下パンチ)に置き換え、実施形態2で説明したように分割された下パンチ(或いはダイ)を多段階に亘って移動させ、適宜仮成形することで、軟磁性金属粉末及び多相粉末をそれぞれ給粉することができる。

【0096】

[実施形態4]

本発明磁性部材の別の形態として、図4(A)に示す磁性部材1D,1Eのように、ギャップを有しない環状体(ここでは円環状)とすることができる。磁性部材1D,1Eは、外径が異なる円環体であり、いずれも、複数の磁石領域3D,3Eを具える。また、磁性部材1D,1Eは、軟磁性領域2D,2E、磁石領域3D,3Eを所定の内角の扇型としている。磁性部材1D,1Eも、図1に示す成形用金型100Aにおいて下パンチ103を、組み合せて円環状になるように複数(ここでは8つ)に分割した下パンチ(ここでは、端面(押圧面)が扇型の下パンチ)に置き換え、実施形態2で説明したように分割された下パンチ(或いはダイ)を多段階に亘って移動させ、適宜仮成形することで、軟磁性金属粉末及び多相粉末をそれぞれ給粉することができる。

【0097】

実施形態4の磁性部材1D,1Eを組み合せることで、一方の磁性部材(例えば、1D)の磁石領域(3D)をN極、他方の磁性部材(1E)の磁石領域(3E)をS極とすることができる。

【0098】

[実施形態5]

図4(B)に示す磁性部材1Fもギャップを有しない環状体(ここでは円環状)からなり、実施形態1と同様に同心状に軟磁性領域2Fi,2Foと磁石領域3Fiとを具える。更に、磁性部材1Fは、外周側の軟磁性領域2Foの周縁を分断するように複数の磁石領域3Fo(ここでは所定の内角の扇型)を具える。磁性部材1Fは、図2に示す成形用金型100Bにおいて外周側の下パンチ103cを、組み合せて円環状になるように複数(ここでは5つ)に分割した下パンチ(ここでは、端面(押圧面)が扇型である4つの下パンチと、これらの下パンチが組み付けられる歯車状の下パンチ)に置き換え、実施形態2で説明したように分割された下パンチ(或いはダイ)を多段階に亘って移動させ、適宜仮成形することで、軟磁性金属粉末及び多相粉末をそれぞれ給粉することができる。

【0099】

実施形態5の磁性部材1Fは、一つの磁性部材に複数の磁石領域3Fi,3Foを具えることから、例えば、内周側及び外周側の一方の磁石領域(例えば、3Fi)をN極、他方の磁石領域(3Fo)をS極とすることができる。

【0100】

実施形態1〜5に示すように、種々の形状・個数の磁石領域と軟磁性領域とを具える磁性部材とすることができる。

【0101】

次に、試験例を挙げて、軟磁性領域と磁石領域とを具える本発明磁性部材のより具体的な利用形態やその特性を説明する。

【0102】

[試験例1]

この試験では、図1(D)に示す積層構造の成形体から構成される磁性部材を作製して、積層状態が分かるように切断し、その断面を顕微鏡観察して、軟磁性領域と磁石領域との結合部分を調べた。

【0103】

試験例1では、原料の軟磁性金属粉末として、平均粒径50μmの純鉄粉(ヘガネスAB社製 ABC100.30)を用意した。また、原料の多相粉末として、平均粒径100μmの粉末であって、Fe,Fe3B,Fe2BなどからなるFe含有物中に、粒状のNdH2が離散して存在する組織を有する合金からなるものを用意した。多相粉末は、希土類-鉄-ホウ素合金(Nd2Fe14B)からなり、平均粒径100μmのガスアトマイズ粉に熱処理(粉末焼鈍:1050℃×120分、高濃度アルゴン中)を施した後、一旦冷却し、更に水素(H2)雰囲気中、800℃×1時間で水素化処理を施して製造した。上記平均粒径はいずれも、レーザ回折式粒度分布装置により、積算重量が50%となる粒径(50%粒径)を測定した。

【0104】

試験例1では、実施形態1で説明したような積層構造の粉末成形体を形成した(成形時の圧力:10ton/cm2)。ここでは、図1に示す成形用金型100Aにおいてロッド110を省略し、柱状の上下パンチを具える成形用金型を用いて、磁石領域の層を挟むように軟磁性領域の層が存在する三層構造の円柱状の粉末成形体を製造した。粉末成形体の製造は、良好に行うことができた。得られた粉末成形体の相対密度を調べたところ、90%であった。相対密度の測定は、特許文献3に記載されるように、実際の密度を市販の密度測定装置で測定し、真密度は演算により求めた。

【0105】

得られた粉末成形体を水素雰囲気中で750℃まで昇温し、その後、真空(VAC)に切り替えて、真空(VAC)中(最終真空度:1.0Pa)、750℃×60minで脱水素処理を施した。脱水素処理後、アルゴン雰囲気で400℃×120分保持し、アニール処理を行った。この後に得られた円柱状の磁性部材は、直径φ11mm、各領域の厚さ:10mm(合計30mm)とした。

【0106】

図5は、得られた磁性部材の断面を透過型電子顕微鏡:SEMで観察した顕微鏡写真である。図5に示すようにこの磁性部材は、異なる材質の粉末からなる複数の領域が積層されていることが分かる。各領域の組成をEDX装置により調べたところ、図5において上方側の領域は、Nd2Fe14Bが主相(85体積%以上)であり、脱水素処理により水素が除去されたことが確認できた。また、図5において下方側の領域は、純鉄であった。従って、この磁性部材は、軟磁性金属粉末(ここでは純鉄粉)から構成される軟磁性領域2と、希土類元素(ここではNd)とFeとを含有する合金(ここではNd2Fe14B)からなる粉末から構成される磁石領域3とを具えることが確認できた。

【0107】

また、磁石領域における合金粉末の充填率は、87体積%であり、80体積%以上であることが確認できた。充填率は、以下のようにして求めた。得られた磁性部材から磁石領域を分離し、アルキメデス法で密度(以下、実測密度と呼ぶ)を測定する。また、磁石領域を構成する合金粉末をX線分析して、磁石相(合金成分)の密度(真密度)を測定する。そして、実測密度と真密度との比:(実測密度/真密度)×100を算出し、この比を充填率とした。磁石領域を構成する合金粉末中に磁石相以外の相が存在する場合には、その相の真密度と合金粉末中におけるその相の体積率とを考慮して、合金粉末の真密度を求めることができる。磁石相以外の相の体積率は、例えば、X線のピーク比率から算出することができる。磁石相以外の相が非磁性の相(空気や樹脂など)である場合、飽和磁化の値から上記体積率を求めることができる。軟磁性領域における軟磁性金属粉末の充填率を同様にして測定したところ、93体積%であった。このことから、軟磁性金属粉末と多相粉末とを同時に成形しても、充填率が80体積%以上である緻密な成形体が得られることが確認された。

【0108】

図5に示すように軟磁性領域2と磁石領域3との間には、軟磁性金属粉末と合金粉末とが混合して存在する部分が存在することが分かる。作製した磁性部材において、積層方向に直交する平面(ここでは円形状の端面に平行な平面(図5では2本の破線で示す))で軟磁性金属粉末のみが存在する部分と合金粉末のみが存在する部分とを区切ったとき、二つの平面(2本の破線)で挟まれる領域は、軟磁性金属粉末と合金粉末とが混合した混合領域4となる。ここでは、混合領域4の厚さは、300μm程度であり、軟磁性金属粉末の平均粒径及び合金粉末の平均粒径のうち、大きい方(ここでは合金粉末の平均粒径:100μm)よりも大きいことが確認できた。また、軟磁性領域2と磁石領域3との間に明確な境界が無く、かつ、独立した部材を組み合せた場合のような微細な隙間が存在しないことも確認できた。

【0109】

なお、磁性部材を構成する軟磁性金属粉末の平均粒径、及び合金粉末の平均粒径は、原料に用いた軟磁性合金粉末の平均粒径、及び多相粉末の平均粒径を実質的に維持していることを確認している。磁性部材の軟磁性金属粉末の平均粒径、及び合金粉末の平均粒径は、以下のようにして求める。上記断面の顕微鏡写真から測定領域(ここでは10mm×10mmの領域)を設定し、測定領域中に存在する全ての金属粒子の輪郭、合金粒子の輪郭を抽出し、各粒子の輪郭から等価面積円を求める。この等価面積円の直径を各粒子の直径とし、金属粒子の直径の平均値(n≧100)を、軟磁性領域を構成する軟磁性金属粉末の平均粒径、合金粒子の直径の平均値(n≧100)を、磁石領域を構成する合金粉末の平均粒径とする。軟磁性領域及び磁石領域はいずれも、焼結体と異なり、粉末の粒界(合金粒子や金属粒子の輪郭)が確認できる。

【0110】

また、作製した磁性部材には、軟磁性領域-磁石領域-軟磁性領域という三層構造であることから、軟磁性領域と磁石領域との間が二つ存在し、図5は一方の間を示すが、他方の間も同様に混合領域となっていることを確認している。

【0111】

[試験例2]

図2に示す同心状に軟磁性領域と磁石領域とが並んだ同軸構造の磁性部材1Bを作製し、この磁性部材1Bを回転機(ここでは発電機)のロータとし、この磁性部材1Bを具える回転機の特性を調べた。

【0112】

ここでは、図6に示すように磁性部材1Bをロータとし、磁石領域3Bを界磁とし、固定子を擬似したステータ部品50を具える回転機を作製した。磁性部材1Bの原料、成形条件(圧力)、脱水素条件は、試験例1と同様とした。ステータ部品50は、軟磁性材料からなる柱状(ここでは直方体状)の磁性コア51と、磁性コア51の外周に巻線(エナメル被覆を具える銅線)を螺旋状に巻回して構成されたコイル52とを具える。

【0113】

磁性部材1B及びステータ部品50の仕様は、以下の通りである。磁性部材1Bを具える回転機を試料No.1-1とする。

【0114】

磁石領域3Bの材質:Nd2Fe14B(平均粒径100μm)

軟磁性領域2Bi,2Bo:純鉄粉(ヘガネスAB社製 ABC100.30 平均粒径50μm)

貫通孔の10hの直径:r10h=5mm 軟磁性領域2Biの外径:r2Bi=40mm

磁石領域3Bの外径:r3B=50mm 軟磁性領域2Boの外径:r2Bo=60mm

磁性部材1Bの厚さ:25mm

磁性部材1Bとステータ部品50とのギャップ:g1B=1mm

磁性コア51の一辺の長さ:L51=20mm 磁性コア51の厚さ:25mm

磁性コア51におけるコイル52の配置領域の長さ:l52=25mm

コイル52のターン数:N=25

【0115】

比較として、同軸構造の磁性部材とコイル52とを具える以下の試料No.1-100,1-111〜1-114の回転機を作製した。試料No.1-100,1-111〜1-114はいずれも、試料No.1-1の軟磁性領域の形成に用いた純鉄粉(平均粒径50μm)を用いて、軟磁性領域2Bi,2Boと同様の形状である大小二つの円筒状の圧粉成形体(以下、軟磁性圧粉材と呼ぶ)を作製した。いずれも、成形時の圧力は、10ton/cm2、歪み取りの熱処理は、500℃×1時間とした。各軟磁性圧粉材の仕上がり寸法(設計値)は、上述の試料No.1-1の仕様と同様とした。但し、後述のように軟磁性圧粉材と磁石とを独立した部材とする試料No.1-111〜1-114は、設計値に嵌合代を加味した。小さい方の軟磁性圧粉材の設計値は、内径:5mm、外径:40mm、厚さ:25mm、大きい方の軟磁性圧粉材の設計値は、内径:50mm、外径:60mm、厚さ:25mmである。また、軟磁性圧粉材について、試験例1と同様にして、軟磁性金属粉末の充填率を測定した。その結果を表1に示す。No.1-100のボンド磁石では、樹脂のスプリングバックを低減するために成形圧力を小さくすることで、充填率が他の試料よりも低くなった。この点は、後述する試験例についても同様である。

【0116】

試料No.1-100は、市販のNd2Fe14B粉末(平均粒径50μm、HDDR処理粉)とバインダ樹脂(エポキシ樹脂)を用意し、この粉末と樹脂との混合物を上述した大小の軟磁性圧粉材間に充填した後、樹脂を硬化させた。つまり、試料No.1-100は、ボンド磁石の樹脂成分によって、ボンド磁石と軟磁性圧粉材とが一体に成形され、ボンド磁石と軟磁性圧粉材との間に実質的に隙間が無い試料である。このボンド磁石の設計値は、内径:40mm、外径:50mm、厚さ:25mmである。

【0117】

試料No.1-111〜1-114はいずれも、上述の大小の軟磁性圧粉材と磁石とを独立した部材とし、大小の軟磁性圧粉材間に円環状の磁石を嵌め込んだ試料である。

【0118】

試料No.1-111は、試料No.1-1の磁石領域の形成に利用した原料と同じ多相粉末を用い、試料No.1-1と同様の成形条件及び脱水素条件でNd2Fe14Bからなり、上記設計値を満たす円筒状の磁石を作製し、大小の軟磁性圧粉材に組み合せた。

【0119】

試料No.1-112は、試料No.1-100のボンド磁石の形成に利用した原料と同じ市販の粉末及び樹脂を用意し、この粉末と樹脂との混合物を用いて、Nd2Fe14B粉末を含有し、上記設計値を満たす円筒状のボンド磁石を作製し、大小の軟磁性圧粉材に組み合せた。

【0120】

試料No.1-113は、上記設計値を満たす円筒状の市販のフェライト磁石((BH)max=30kJ/m3材)、試料No.1-114は、上記設計値を満たす円筒状であって、Nd2Fe14B((BH)max=300kJ/m3材)からなる市販の焼結磁石の加工品を用意し、それぞれ大小の軟磁性圧粉材に組み合せた。

【0121】

用意した各試料の磁性部材の貫通孔10hに回転軸(図示せず)を挿通し、駆動装置(図示せず)によって磁性部材を60r.p.mで回転させ、このときのコイル52の最大励磁電圧を測定した。その結果を表1に示す。また、試料No.1-100,1-111〜1-114について、試験例1と同様にして、各試料に具える磁石中の磁石成分の充填率を測定した。その結果も表1に示す。

【0122】

【表1】

【0123】

表1に示すように、軟磁性領域と磁石領域との間に、軟磁性金属粉末と、磁石として機能する特定の合金粉末とが混合した混合領域を有する磁性部材を具える試料No.1-1は、最大励磁電圧が高く、優れた特性を有することが分かる。この理由は、試料No.1-1は、独立した部材を組み合せてなる磁性部材を具える試料No.1-111〜1-114と異なり、軟磁性領域と磁石領域との間に実質的に隙間が無く、微小な隙間における漏れ磁束が少ないことで、コイル52に誘導される電流が大きくなったため、と考えられる。また、試料No.1-1の磁石領域は、試料No.1-100に具えるボンド磁石よりも磁性相の割合が高く、磁石特性に優れることから、試料No.1-100よりもコイル52に誘導される電流が大きくなった、と考えられる。更に、この試験では、試料No.1-1は、磁性相の割合が高い焼結磁石を用いた試料No.1-114よりも最大励磁電圧が高くなっている。このことから、磁石そのものの特性だけでなく、上述の微小な隙間での漏れ磁束を低減可能な構造とすることで、磁性部材全体として特性の向上を図ることができる、といえる。

【0124】

[試験例3]

図3に示すC字状体の一部に磁石領域を具え、他部が軟磁性領域から構成される磁性部材1Cを作製し、この磁性部材1Cにコイルを配置してコイル部品を作製し、このコイル部品の特性を調べた。

【0125】

ここでは、磁性部材1Cをリアクトルなどの磁性コアと見なしたコイル部品とし、図7に示すように磁石領域3Cを含むようにコイル62の配置領域を設けた。磁石領域の原料は試験例1と同様の多相粉末とし、軟磁性金属粉末は、Fe-Ni合金粉末を用いた。磁性部材1Cの成形時の圧力は10ton/cm2とし、脱水素条件は、試験例1と同様とした。コイル62は、試験例1と同様にエナメル被覆を具える銅線を螺旋状に巻回して構成した。

【0126】

磁性部材1Cの仕様は、以下の通りである。磁性部材1Cを具えるコイル部品を試料No.2-1とする。

【0127】

磁石領域3Cの材質:Nd2Fe14B(平均粒径100μm)

軟磁性領域2Cl,2Cr:Fe-Ni合金(大同特殊鋼株式会社製DAPPB 平均粒径:30μm)

磁性部材(C字体)の長径:Ll=60mm、短径:Ls=30mm、ギャップ長:g10g=5mm、幅:W=10mm、厚さ:3mm

磁石領域3Cの長さ:L3C=10mm

磁性部材(C字体)におけるコイル62の配置領域の長さ:l62=30mm

コイル62のターン数:N=10

【0128】

比較として、磁石成分を具える磁性コアとコイル62とを具える以下の試料No.2-100,2-111〜2-114のコイル部品、磁性コアのみとコイル62とを具える試料No.2-120のコイル部品を用意した。試料No.2-100,2-111〜2-114はいずれも、試料No.2-1の軟磁性領域の形成に用いたFe-Ni合金粉末(平均粒径30μm)を用いて、軟磁性領域2Cl,2Crと同様な形状である一対のU字状の圧粉成形体(以下、軟磁性圧粉材と呼ぶ)を作製した。いずれも、成形時の圧力は、10ton/cm2、歪み取りの熱処理は、500℃×1時間とした。各軟磁性圧粉材の仕上がり寸法(設計値)は、上述の試料No.2-1において磁石領域3Cを除いたU字状の部分と同様の値となるようにした。但し、後述のように軟磁性圧粉材と磁石とを独立した部材とする試料No.2-111〜2-114は、設計値に嵌合代を加味した。また、軟磁性圧粉材について、試験例1と同様にして、軟磁性金属粉末の充填率を測定した。その結果を表2に示す。

【0129】

試料No.2-100は、試験例1の試料No.1-100と同様の原料を用意し、Nd2Fe14B粉末と樹脂との混合物を上述した一対のU字状の軟磁性圧粉材における一端面間に充填した後、樹脂を硬化させた。つまり、試料No.2-100は、ボンド磁石の樹脂成分によって、ボンド磁石と軟磁性圧粉材とが一体に成形され、ボンド磁石と軟磁性圧粉材との間に実質的に隙間が無い試料である。このボンド磁石の設計値は、長さ:10mm、幅:10mm、厚さ:3mmである。

【0130】

試料No.2-111〜2-114はいずれも、上述の一対のU字状の軟磁性圧粉材と磁石とを独立した部材とし、一対の軟磁性圧粉材間に矩形板状の磁石を嵌め込んだ試料である。

【0131】

試料No.2-111は、試料No.1-1(No.2-1)の磁石領域の形成に利用した原料と同じ多相粉末を用い、試料No.1-1と同様の成形条件及び脱水素条件でNd2Fe14Bからなる矩形板状の磁石(設計値 長さ:10mm、幅:10mm、厚さ:3mm)を作製し、一対のU字状の軟磁性圧粉材に組み合せた。

【0132】

試料No.2-112は、試料No.1-100(No.2-100)のボンド磁石の形成に利用した原料と同じ市販の粉末及び樹脂を用意し、この粉末と樹脂との混合物を用いて、Nd2Fe14B粉末を含有する平板状のボンド磁石(設計値 長さ:10mm、幅:10mm、厚さ:3mm)を作製し、一対のU字状の軟磁性圧粉材に組み合せた。

【0133】

試料No.2-113は、長さ:10mm、幅:10mm、厚さ:3mmの平板状の市販のフェライト磁石((BH)max=30kJ/m3材)、試料No.2-114は、同様のサイズの平板状であって、Nd2Fe14Bからなる市販の焼結磁石((BH)max=300kJ/m3材)を用意し、それぞれ一対のU字状の軟磁性圧粉材に組み合せた

【0134】

試料No.2-120は、軟磁性金属粉末(ここでは、上述の平均粒径30μmのFe-Ni合金粉末)のみを用いて、C字状の圧粉成形体を作製し、この圧粉成形体を具える試料である。圧粉成形体の製造条件は、No.2-100,2-111〜2-114の軟磁性圧粉材と同様とした。

【0135】

用意した各試料は、コイル62の配置領域の位置及び大きさを同じとし、この配置領域にコイル62を配置して、コイル62に市販のLCR装置を接続し、コイル62に通電していないときのインダクタンス(ゼロ電流のインダクタンス:I0A)、コイル62に100Aの電流を通電したときのインダクタンス:I100Aを測定した。その結果を表2に示す。また、ゼロ電流時のインダクタンス:I0Aに対して、100Aの電流を通電したときのインダクタンスの低下率を求めた。その結果も表2に示す。低下率は、{(I0A−I100A)/I0A}×100とした。更に、試料No.2-1,2-100,2-111〜2-114について試験例1と同様にして、各試料に具える磁石中の磁石成分の充填率、試料No.2-120は、軟磁性金属粉末の充填率を測定した。その結果も表2に示す。

【0136】

【表2】

【0137】

表2に示すように、軟磁性領域と磁石領域との間に、軟磁性金属粉末と、磁石として機能する特定の合金粉末とが混合した混合領域を有する磁性部材を具える試料No.2-1は、インダクタンスの低下率が小さく、磁石領域を有していない試料No.2-120と比較して、特性を向上できることが分かる。また、試料No.2-1は、他の磁石を具える試料と比較しても、優れた特性を有することが分かる。この理由は、試料No.2-1は、独立した部材を組み合せてなる磁性部材を具える試料No.2-111〜2-114と異なり、軟磁性領域と磁石領域との間に実質的に隙間が無く、微小な隙間における漏れ磁束が少ないことで、インダクタンスの低下が抑えられたため、と考えられる。また、試料No.2-1の磁石領域は、試料No.2-100に具えるボンド磁石よりも磁性相の割合が高く、磁石特性に優れることから、インダクタンスの低下が抑えられた、と考えられる。なお、磁性相の割合が低い試料No.2-100,2-112は、通電電流値が100Aで磁気飽和を開始したことから、コイルへの通電電流値が100A超といった大電流の用途には、不向きであると考えられる。また、フェライト磁石を具える試料No.2-113は、インダクタンスの低下率が大きく、100Aで完全に磁気飽和していることが分かる。このことから、フェライト磁石を具える磁性部材も、大電流の用途には、不向きであると考えられる。

【0138】

更に、この試験では、試料No.2-1は、磁性相の割合が高い焼結磁石を用いた試料No.2-114よりも、インダクタンスの低下率が小さくなっている。このことから、磁石そのものの特性だけでなく、上述の微小な隙間での漏れ磁束を低減可能な構造とすることで、磁性部材全体として特性の向上を図ることができる、といえる。

【0139】

[試験例4]

図4に示す複数の磁石領域を具え、他部が軟磁性領域から構成された環状の磁性部材1D〜1Fを作製し、これら磁性部材1D〜1Fを電磁弁の固定コア及び可動コアの一部に利用した電磁弁を作製し、この電磁弁の特性を調べた。

【0140】

ここでは、図8に示すような直接作動式電磁弁を作製した。直接作動式電磁弁は、代表的には、T字状の可動コア70と、電磁石となる筒状のコイル72が配置される固定コア71とを具える。可動コア70は、平板状の弁部73と、弁部73に直交するように取り付けられ、コイル72内を挿通する軸部74とを具える。軸部74の外周には、弁部73を直線運動させるためのばね75が配置されている。固定コア71は、有底の二重筒状体であり、内周壁と外周壁との間に筒状のコイル72が収納され、その端面に弁部73が非接触になる、或いは接触することで、弁が開状態、或いは閉状態となる。開閉動作は、代表的には、ばね75の付勢力により弁部73を押し上げて弁を開いた状態とし、コイル72に通電して、コイル72を電磁石とし、電磁石の磁力がばね75の付勢力よりも大きくなることで、弁部73が固定コア71側に引き付けられ、最終的には接触して、弁を閉じた状態とすることで行う。

【0141】

試験例3では、磁性部材1Fを可動コア70の弁部73に、磁性部材1D,1Eを固定コア71の内周壁の端面、外周壁の端面にそれぞれ取り付けて、コア70,71の一部に磁性部材1D〜1Fを具える電磁弁を作製した。磁性部材1D〜1Fの磁石領域が対向するように磁性部材1D〜1Fを配置した。磁性部材1D〜1Fにおける各磁石領域はいずれも、均等に具える。磁性部材1D〜1Fにおける磁石領域の原料は試験例1と同様の多相粉末とし、軟磁性領域を構成する軟磁性金属粉末及びコア70,71の原料にFe-Co合金粉末を用いた。磁性部材1D〜1Fの成形時の圧力は10ton/cm2とし、脱水素条件は、試験例1と同様とした。コイル72は、試験例1と同様にエナメル被覆を具える銅線を螺旋状に巻回して構成した。また、ばね75は、市販の圧縮ばねとした。

【0142】

電磁弁の仕様は、以下の通りである。磁性部材1D〜1Fを具える電磁弁を試料No.3-1とする。

【0143】

磁石領域の材質:Nd2Fe14B(平均粒径100μm)

軟磁性領域:Fe-Co合金(パーメンジュール Fe:50質量%、Co:49質量%、V:1質量% 平均粒径:50μm)

磁性部材1Dの内径:6mm、外径:14mm、磁石領域の内角:30°、厚さ:5mm

磁性部材1Eの内径:20mm、外径:25mm、磁石領域の内角:30°、厚さ:5mm

磁性部材1Fの内径:6mm、外径:25mm、磁石領域3Fo(図4)の内角:30°、磁石領域3Fi(図4)の内径:10mm・外径:16mm、厚さ:5mm

弁部:直径25mmの円板

固定コアの軸方向の長さ(磁性部材1D,1Fと固定コア71との合計長さ):15mm

コイル72のターン数:N=30

【0144】

試料No.3-1,及び後述する試料No.3-100,3-111〜3-114の固定コア71及び可動コア70の弁部73は、上述のFe-Co合金粉末(平均粒径50μm)を用い、成形時の圧力:10ton/cm2、歪み取りの熱処理:500℃×1時間で作製した圧粉成形体とした。固定コア71のような有底の二重筒状の圧粉成形体は、例えば、図2に示すような下パンチが複数に分割された成形用金型100Bを用いて、図2(C)に示す状態から、下パンチ103a,103cに対して下パンチ103bを所定の量だけ相対的に押し上げることで成形することができる。

【0145】

比較として、磁石成分を具えるコアとコイル72とばね75とを具える以下の試料No.3-100,3-111〜3-114の電磁弁、コアのみとコイル72とばね75とを具える試料No.3-120の電磁弁を用意した。試料No.3-100,3-111〜3-114はいずれも、試料No.3-1の軟磁性領域の形成に用いたFe-Co合金粉末(平均粒径50μm)を用いて、軟磁性領域2D,2E,2Fi,2Fo(図4)と同様な形状(扇型、円環状、異形状)の圧粉成形体(以下、軟磁性圧粉材と呼ぶ)を作製した。いずれも、成形時の圧力は、10ton/cm2、歪み取りの熱処理は、500℃×1時間とした。各軟磁性圧粉材の仕上がり寸法(設計値)は、上述の試料No.3-1において磁石領域3D,3E,3Fi,3Fo(図4参照)を除いた部分と同様の値となるようにした。但し、後述のように軟磁性圧粉材と磁石とを独立した部材とする試料No.3-111〜3-114は、設計値に嵌合代を加味した。また、軟磁性圧粉材について、試験例1と同様にして、軟磁性金属粉末の充填率を測定した。その結果を表3に示す。

【0146】

試料No.3-100は、試験例1の試料No.1-100と同様の原料を用意し、Nd2Fe14B粉末と樹脂との混合物を上述した種々の形状の軟磁性圧粉材間に充填した後、樹脂を硬化させた。つまり、試料No.3-100は、ボンド磁石の樹脂成分によって、ボンド磁石と軟磁性圧粉材とが一体に成形され、ボンド磁石と軟磁性圧粉材との間に実質的に隙間が無い試料である。

【0147】

試料No.3-111〜3-114はいずれも、上述の種々の形状の軟磁性圧粉材と磁石とを独立した部材とし、軟磁性圧粉材間又は軟磁性圧粉材に設けられた切欠部分に扇型又は円環状の磁石を嵌め込んだ試料である。

【0148】

試料No.3-111は、試料No.1-1(No.3-1)の磁石領域の形成に利用した原料と同じ多相粉末を用い、試料No.1-1と同様の成形条件及び脱水素条件でNd2Fe14Bからなる扇型及び円環状の磁石を作製し、上述の軟磁性圧粉材に組み合せた。

【0149】

試料No.3-112は、試料No.1-100(No.3-100)のボンド磁石の形成に利用した原料と同じ市販の粉末及び樹脂を用い、この粉末と樹脂との混合物を用いて、Nd2Fe14B粉末を含有する扇型及び円環状のボンド磁石を作製し、上述の軟磁性圧粉材に組み合せた。

【0150】

試料No.3-113は、扇型及び円環状の市販のフェライト磁石((BH)max=30kJ/m3材)、試料No.3-114は、扇型及び円環状であって、Nd2Fe14Bからなる市販の焼結磁石((BH)max=300kJ/m3材)を用意し、上述の軟磁性圧粉材に組み合せた。

【0151】

試料No.3-120は、軟磁性金属粉末(ここでは、上述の平均粒径50μmのFe-Co合金粉末)のみを用いて、弁部となる円板状の圧粉成形体、及び有底の二重円筒状の圧粉成形体をそれぞれ作製し、圧粉成形体からなる試料である。圧粉成形体の製造条件は、No.3-100,3-111〜3-114の軟磁性圧粉材と同様とした。

【0152】

用意した各試料について、まず、電磁弁の吸着力を測定した。測定は、以下のように行った。固定コア(試料No.3-1,3-100,3-111〜3-114では磁石成分を具えるもの、試料No.3-120では軟磁性金属粉末のみからなるもの)にコイルを収納して電源(図示せず)を接続する。軸部からばねを外して固定コアを固定する。また、可動コアの軸部(先端)に、1μmの精度の昇降機構を具えるロードセルを配置する。そして、コイルに20Aの電流を流して吸引磁力を発生させる。ロードセルの昇降機構により固定コアと弁部との近接箇所の間隔を100μm±10μmと設定し、この間隔となるときの荷重をロードセルで測定し、この荷重を吸着力とする。その結果を表3に示す。また、上記吸着力を用いて、ばねに必要な力(必要ばね力)を求めた。具体的には、弁部と固定コア間の間隔が150μm±10μmとなるときにロードセルの荷重がゼロになるように長さを調整したばねを軸部に取り付け、上述のように昇降機構によって設定した間隔となるときの荷重をロードセルで測定し、上記吸着力からこの測定値を引いた値を必要ばね力とする。その結果を表3に示す。なお、上記間隔は、レーザ変位計などを用いることで測定できる。

【0153】

また、試験例1と同様にして、試料No.3-1,3-100,3-111〜3-114について各試料に具える磁石中の磁石成分の充填率、試料No.3-120ついて軟磁性金属粉末の充填率を測定した。その結果も表3に示す。

【0154】

【表3】

【0155】

表3に示すように、磁石成分を具えていない試料No.3-120の電磁弁では、20kN以上の吸着力を有する。しかし、電磁石によってこの吸着力を発生するためには、この吸着力と同様のばね力を有するばねを利用する必要がある。

【0156】

一方、磁石成分を具える試料は、磁石成分によって電磁石の吸着力を補強できるため、電磁石の吸着力が小さくてよく、結果として、必要なばね力を小さくすることができる。特に、表3に示すように、軟磁性領域と磁石領域との間に、軟磁性金属粉末と、磁石として機能する特定の合金粉末とが混合した混合領域を有する磁性部材を具える試料No.3-1は、焼結磁石を具える試料No.3-114を除く他の試料と比較して、吸着力(電磁石と磁石との合計)が大きく、優れた特性を有することが分かる。この理由は、試料No.3-1は、独立した部材を組み合せてなる磁性部材を具える試料No.3-111〜3-113と異なり、軟磁性領域と磁石領域との間に実質的に隙間が無く、微小な隙間における漏れ磁束が少ないことで、磁力を十分に利用できたため、と考えられる。また、試料No.3-1の磁石領域は、試料No.3-100に具えるボンド磁石よりも、磁性相の割合が高く、磁石特性に優れることから、吸着力を高められたと考えられる。

【0157】

更に、この試験では、試料No.3-1は、磁性相の割合が高い焼結磁石を用いた試料No.3-114と吸着力が同じであるものの、必要なばね力が小さい。このことから、磁石そのものの特性だけでなく、上述の微小な隙間での漏れ磁束を低減可能な構造とすることで、磁性部材全体として特性の向上を図ることができるといえる。

【0158】

なお、試験例4では、磁性部材1Fと弁部73とが独立した部材、磁性部材1D,1Eと固定コア71とが独立した部材である形態を説明したが、磁性部材1Fと弁部73とを一体成形した形態、磁性部材1D,1Eと固定コア71とを一体成形した形態とすることができる。この場合、上述のように多段階で成形するとよい。具体的には、比較的小さな圧力(3ton/cm2程度)で押圧して、相対密度が70%〜75%程度の仮成形を行うと、複雑な立体形状の成形体であっても精度よく製造できる。

【0159】

本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。例えば、軟磁性金属粉末及び多相粉末の組成・大きさ、製造条件(熱処理時の温度、雰囲気、磁場の印加など)、コイル部品の形状、電磁弁の形状・形式などを適宜変更することができる。

【産業上の利用可能性】

【0160】

本発明磁性部材は、磁石領域を永久磁石に利用できることから、永久磁石を具える部材、例えば、各種のモータや発電機といった回転機の構成部品(特に、ロータ)に好適に利用することができる。その他、本発明磁性部材は、チョークコイルやリアクトルといったコイル部品、電磁弁などの構成部品にも好適に利用することができる。本発明磁性部材の製造方法は、上記本発明磁性部材の製造に好適に利用することができる。本発明回転機は、ハイブリッド自動車(HEV)やハードディスクドライブ(HDD)などに具備される高速モータなどに、コイル部品は、ハイブリッド自動車(HEV)や電気自動車などに具えるコンバータといった電力変換装置の回路部品などに、電磁弁は、種々の流体の流通路に設けられる開閉部材などに利用することができる。

【符号の説明】

【0161】

1A,1B,1C,1D,1E,1F 磁性部材

2,2A,2Bi,2Bo,2Cl,2Cr,2D,2E,2Fi,2Fo 軟磁性領域

3,3A,3B,3C,3D,3E,3Fi,3Fo 磁石領域 4 混合領域

10A,10B 粉末成形体 10g ギャップ 10h 貫通孔

20 軟磁性金属粉末 30 多相粉末

50 ステータ部品 51 磁性コア 52,62,72 コイル 70 可動コア

71 固定コア 73 弁部 74 軸部 75 ばね

100A,100B 成形用金型 101 ダイ 102 上パンチ

103,103a,103b,103c 下パンチ 110 ロッド

【特許請求の範囲】

【請求項1】

磁性粉末を加圧成形した成形体から構成される磁性部材であって、

軟磁性金属粉末から構成される軟磁性領域と、

希土類元素とFeとを含有する合金粉末から構成される磁石領域とを具え、

前記磁石領域における前記合金粉末の充填率が80体積%以上であり、

前記軟磁性領域と前記磁石領域との間に、前記軟磁性金属粉末と前記合金粉末とが混合して存在する混合領域を具えることを特徴とする磁性部材。

【請求項2】

前記混合領域の厚さは、前記軟磁性金属粉末の平均粒径及び前記合金粉末の平均粒径のうち、大きい方の平均粒径と同等以上であることを特徴とする請求項1に記載の磁性部材。

【請求項3】

前記合金粉末は、RE=Y,La,Pr,Nd,Sm,Dy及びCeから選択される1種以上の元素、Me=Fe又はFeとCo,Ni,Mn及びTiから選択される1種以上の元素、x=1.5〜3.5とするとき、RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx及びRE1Me12から選択される1種以上の合金から構成されていることを特徴とする請求項1又は2に記載の磁性部材。

【請求項4】

磁性粉末を加圧成形し、得られた粉末成形体に熱処理を施して磁性部材を製造する磁性部材の製造方法であって、

原料粉末として、希土類元素の水素化合物の相とFe含有物の相とが離散して存在する組織を有する多相粒子から構成される多相粉末と、軟磁性金属粉末とを準備する準備工程と、

前記多相粉末及び前記軟磁性金属粉末の一方の粉末を成形用金型に供給し、次に他方の粉末を供給した後、前記成形用金型に充填された両粉末を同時に加圧圧縮して、前記多相粉末から構成される領域の相対密度が85%以上である粉末成形体を形成する成形工程と、

不活性雰囲気中、又は減圧雰囲気中、前記多相粒子の再結合温度以上の温度で前記粉末成形体に熱処理を施して、前記多相粒子から水素を分離し、前記希土類元素と前記Fe含有物とが結合した再結合合金を生成し、前記軟磁性金属粉末から構成される軟磁性領域と当該再結合合金から構成される磁石領域とを具える磁性部材を形成する脱水素工程とを具えることを特徴とする磁性部材の製造方法。

【請求項5】

前記脱水素工程を経た磁性部材に、更に、不活性雰囲気中、又は減圧雰囲気中で熱処理を施すアニール工程を具えることを特徴とする請求項4に記載の磁性部材の製造方法。

【請求項6】

前記脱水素工程では、前記粉末成形体に2T以上の磁場を印加して前記熱処理を行い、

前記磁場の印加方向は、前記磁性部材が利用される磁気回路の磁束方向とすることを特徴とする請求項4又は5に記載の磁性部材の製造方法。

【請求項7】

前記脱水素工程を経た素材に、窒素元素を含有する雰囲気中、前記再結合合金の窒化温度以上窒素不均化温度以下の温度で熱処理を施す窒化工程を具えることを特徴とする請求項4に記載の磁性部材の製造方法。

【請求項8】

前記脱水素工程では、前記粉末成形体に3T以上の磁場を印加して前記熱処理を行い、

前記窒化工程では、前記脱水素工程を経た素材に3.5T以上の磁場を印加して前記熱処理を行い、

両工程における前記磁場の印加方向は、前記磁性部材が利用される磁気回路の磁束方向とすることを特徴とする請求項7に記載の磁性部材の製造方法。

【請求項9】

請求項1〜3のいずれか1項に記載の磁性部材を具えることを特徴とする回転機。

【請求項10】

請求項1〜3のいずれか1項に記載の磁性部材を具えることを特徴とするコイル部品。

【請求項11】

請求項1〜3のいずれか1項に記載の磁性部材を具えることを特徴とする電磁弁。

【請求項1】

磁性粉末を加圧成形した成形体から構成される磁性部材であって、

軟磁性金属粉末から構成される軟磁性領域と、

希土類元素とFeとを含有する合金粉末から構成される磁石領域とを具え、

前記磁石領域における前記合金粉末の充填率が80体積%以上であり、

前記軟磁性領域と前記磁石領域との間に、前記軟磁性金属粉末と前記合金粉末とが混合して存在する混合領域を具えることを特徴とする磁性部材。

【請求項2】

前記混合領域の厚さは、前記軟磁性金属粉末の平均粒径及び前記合金粉末の平均粒径のうち、大きい方の平均粒径と同等以上であることを特徴とする請求項1に記載の磁性部材。

【請求項3】

前記合金粉末は、RE=Y,La,Pr,Nd,Sm,Dy及びCeから選択される1種以上の元素、Me=Fe又はFeとCo,Ni,Mn及びTiから選択される1種以上の元素、x=1.5〜3.5とするとき、RE2Me14B,RE2Me14C,RE2Me17Nx,RE1Me12Nx及びRE1Me12から選択される1種以上の合金から構成されていることを特徴とする請求項1又は2に記載の磁性部材。

【請求項4】

磁性粉末を加圧成形し、得られた粉末成形体に熱処理を施して磁性部材を製造する磁性部材の製造方法であって、

原料粉末として、希土類元素の水素化合物の相とFe含有物の相とが離散して存在する組織を有する多相粒子から構成される多相粉末と、軟磁性金属粉末とを準備する準備工程と、

前記多相粉末及び前記軟磁性金属粉末の一方の粉末を成形用金型に供給し、次に他方の粉末を供給した後、前記成形用金型に充填された両粉末を同時に加圧圧縮して、前記多相粉末から構成される領域の相対密度が85%以上である粉末成形体を形成する成形工程と、

不活性雰囲気中、又は減圧雰囲気中、前記多相粒子の再結合温度以上の温度で前記粉末成形体に熱処理を施して、前記多相粒子から水素を分離し、前記希土類元素と前記Fe含有物とが結合した再結合合金を生成し、前記軟磁性金属粉末から構成される軟磁性領域と当該再結合合金から構成される磁石領域とを具える磁性部材を形成する脱水素工程とを具えることを特徴とする磁性部材の製造方法。

【請求項5】

前記脱水素工程を経た磁性部材に、更に、不活性雰囲気中、又は減圧雰囲気中で熱処理を施すアニール工程を具えることを特徴とする請求項4に記載の磁性部材の製造方法。

【請求項6】

前記脱水素工程では、前記粉末成形体に2T以上の磁場を印加して前記熱処理を行い、

前記磁場の印加方向は、前記磁性部材が利用される磁気回路の磁束方向とすることを特徴とする請求項4又は5に記載の磁性部材の製造方法。

【請求項7】

前記脱水素工程を経た素材に、窒素元素を含有する雰囲気中、前記再結合合金の窒化温度以上窒素不均化温度以下の温度で熱処理を施す窒化工程を具えることを特徴とする請求項4に記載の磁性部材の製造方法。

【請求項8】

前記脱水素工程では、前記粉末成形体に3T以上の磁場を印加して前記熱処理を行い、

前記窒化工程では、前記脱水素工程を経た素材に3.5T以上の磁場を印加して前記熱処理を行い、