磁気カードおよびその製造方法

【課題】幾つも材料を組み合わせることなく、単体の基材のみでJISX6301に定められた規定を満足することにより、材料点数の低減、工程の短縮、製造条件の緩和を図ること。

【解決手段】平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤15〜25%からなるコンパウンドを混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法。

【解決手段】平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤15〜25%からなるコンパウンドを混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、IDカード、キャッシュカード、クレジットカード、ICカード、ポイントカード等に用いることができるJISX6301に規定されるID−1カードのうち、磁気ストライプ有するカードに関する。

【背景技術】

【0002】

従来、磁気ストライプ付カードの製造方法として例えば、白色の塩化ビニル樹脂製のコアシートをカードコアとして、これに予め所望の印刷を施しておく。そして、磁気ストライプを転写形成した塩化ビニル樹脂製の透明なオーバーシートを前記カードコアに重ね、熱平プレス法によりカードコア及びオーバーシートを融着により積層接着し、更に積層後のシートを所定の寸法に打ち抜くことが知られている。

【0003】

1枚のコアシートの両面にオーバーシートをラミネートしてカードを製造する方法が一般的であり、オーバーシートへの磁気テープの転写方法として、ロール状態で供給されるオーバーシートを圧胴に巻きつけて、オーバーシート上に磁気テープを供給し熱転写ローラーで磁気テープ上から磁気テープを加熱・加圧することにより、磁気テープをオーバーシート上に転写することが提案されている(特許文献1)。

【0004】

印刷形成した表コアシートと裏コアシートそれぞれに、磁気ストライプを転写形成した塩化ビニル樹脂製の透明なオーバーシートを転写し、その後表裏2枚のコアシートを貼り合わせて製造する方法も提案されている。しかしながら少なくとも2層のオーバーシートと1層コアシート、更に2層のコアシートを必要とするため、材料費が高くなるという問題があった。また材料点数が多いためシートカット、仮止め丁合い工程等を必要として製品を安価に提供することが困難であった(特許文献2)。

【0005】

塩化ビニル樹脂板からなる絶縁板の両面に磁気テープを貼着した磁気カードが提案されている(特許文献3)が、厚みに対する記載が無く、現在広く使用されている塩化ビニル樹脂板はカレンダーロールで潰しながら空気を抜いて作るため、板の厚みを厚くすると、空気残りが発生しまい、それが機械特性等へ影響してしまい、現状JIS規格の規定をクリアーすることは出来ない(非特許文献1)。

【0006】

一方カードに使用する材料ではないが、5mm厚みで透明でクモリの無いの塩化ビニールの成形板を得るために、重合度、塩素化度を規定し、押出成形法及び連続プレス成形法を用いることが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−23126号公報

【特許文献2】特開2006−7578号公報

【特許文献3】実開平1−124922号公報

【特許文献4】特開2008−19448号公報

【非特許文献】

【0008】

【非特許文献1】JISX6301

【発明の概要】

【発明が解決しようとする課題】

【0009】

JISX6301に定められた規定を満足する特性を得る為に、幾つかの基材を組み合

わせる必要があり、従来はコア材にオーバーシートをラミネートする方法が採用されていた。しかしコア材にオーバーシートをラミする方法では、材料点数が多くなり、工程が長くコストが高くなっていた。またオーバーシートへの磁気テープの転写は熱圧の条件がシビアで、オーバーシートが薄いため条件がずれると破れてしまう事があった。

【0010】

幾つもの材料を組み合わせることなく、単体の基材のみでJISX6301に定められた規定を満足させることにより、材料点数の低減、工程の短縮、製造条件の緩和を図れる磁気カードおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法である。

【0012】

また、請求項2に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法である。

【0013】

また、請求項3に記載の発明は、前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項1または2に記載の磁気カードの製造方法である。

【0014】

また、請求項4に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なって製造したことを特徴とする磁気カードである。

【0015】

また、請求項5に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工をなって製造したことを特徴とする磁気カードである。

【0016】

また、請求項6に記載の発明は、前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項4または5に記載の磁気カードである。

【発明の効果】

【0017】

本発明の磁気カードおよびその製造方法では、基材の特性を改善することにより、コア材やオーバーシートとを組み合わせる事無く単体の基材でJISX6301に定められた特性を得られ、材料点数の低減、工程の短縮、製造条件の緩和を達成できる。

【図面の簡単な説明】

【0018】

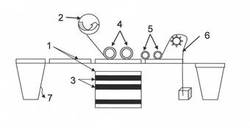

【図1】枚葉磁気テープ転写装置を説明する概念図

【図2】磁気ストライプが確認出来る磁気カードの製造フロー

【図3】磁気磁気ストライプが隠蔽されたオーバープリント磁気カードも製造フロー

【図4】単体オーバープリント磁気カード層構成例

【図5】従来の磁気カードの製造フローの内オーバーシートに磁気テープを転写する工程を説明する概念図

【図6】従来の磁気カードの製造フロー

【発明を実施するための形態】

【0019】

本発明の磁気ストライプを有するカードの実施形態について説明する。

【0020】

本発明に係るカードを構成する基材は、白色の枚葉の単体シート1であり、JISX6301の規格、厚み0.68〜0.84mmを満たせば良いが、コスト面から0.68〜0.80mmとすることが好適である。

【0021】

枚葉の単体シート1を構成する押出成形による塩化ビニル樹脂成形板の製造において、問題となるエアーの排除を、塩化ビニル樹脂の平均重合度を400〜800とし、塩素化度が64〜70質量%に規定すると共に添加剤、安定剤、白色顔料の添加量を15〜25%に押さえ、更に押出成形法及び連続プレス成形法で形成することにより、規定の厚み0.68〜0.84mmの枚葉の単体シート1が得られる。

【0022】

枚葉の単体シート1を構成する塩化ビニル樹脂は、平均重合度は小さくなると機械強度が低下し、大きくなると熱流動性が低下し、押出成形しにくくなる。JISX6301に規定される磁気カードにおいては不透過度が必要であり、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤が混錬されるため、さらに流動性が悪くなり、気泡の除去が難しく、機械特性が悪くなるため、平均重合度を400〜800とし、好ましくは400〜700である。

【0023】

塩化ビニル樹脂は塩素化されたものであり、塩素化度が小さいと難燃性が不十分となり、大きいと熱成形性が低下するので64〜70質量%である。

【0024】

塩化ビニル樹脂の表面性により、磁気ストライプ3の密着性に影響するため、表面粗さが十点平均粗さRzで5〜10μmに押さえることが好ましい。

【0025】

図1は枚葉の単体シート1に磁気テープ2を転写する装置を説明する概念図であり、磁気ベースフィルム6上に磁気ストライプ3が設けられた磁気テープ2を熱ローラー4により、枚葉の単体シート1に転写した後に、磁気ベースフィルム6を剥がし、磁気ストライプ3だけが転写されたシートを形成する。

【0026】

図2はカード表面に転写された磁気ストライプ3が確認出来る磁気カードの製造フロー

を示しており、枚葉の単体シート1の表裏に絵柄印刷を行なった後に、図1に示す様に磁気テープを転写し磁気ベースフィルム6を剥がし、磁気ストライプ3を設けた後に鏡面化プレス加工により磁気ストライプ3を枚葉の単体シート1に埋め込み面一化した後に、小切れ抜き加工を行ない、磁気ストライプ3が確認できる磁気カードが得られる。

【0027】

図3は磁気ストライプが隠蔽されたオーバープリント磁気カードの製造フローの一例を示しており、枚葉の単体シート1の裏面に絵柄印刷を行なった後に、表面に磁気テープを転写し、磁気ベースフィルム6を剥がし、磁気ストライプ3を設けた後、磁気ストライプを埋め込み、磁気ストライプを隠蔽する為に、スクリーン印刷により磁気ストライプ3を隠蔽し、その上にオフセット印刷により絵柄を設け鏡面化プレス加工を行ない、さらに小切れ抜き加工を行ない、磁気ストライプ3が目視できない磁気カードが得られる。

【0028】

図4は枚葉の単体シート1からなる、磁気ストライプ3が目視できないオーバープリント磁気カード層構成例であり、表裏に磁気ストライプ3を設けたものである。表スクリーン印刷8の上に表オフセット印刷10、裏スクリーン印刷9の上に裏オフセット印刷11を設け、必要に応じてオーバーコート層12を設けて耐性を向上させることが出来る。

【0029】

磁気ストライプは熱成形により磁気ストライプを基材に埋め込み、基材表面に対して面一状になるようにする。この時磁気ストライプの厚みは10〜30μmである。この工程はカード基材に直接絵柄を印刷する方法を用いる場合は必須であるが、予め転写フィルムに印刷して、基材に転写する方法を用いる場合は熱転写時に磁気ストライプを基材に埋め込み、基材表面に対して面一状が行われる。成形温度は基材のガラス転移温度プラス20℃以上、融点未満であれば熱成形可能であり、ガラス転移温度プラス30℃〜融点マイナス20℃が特に好適である。圧力は1.0〜3.5MPaが好適である。

【0030】

磁気ストライプ3は鏡面化プレス加工にて図4に示す様に枚葉の単体シート1中に押し込まれ、面一化することができるが磁性体により黒褐色を呈しているため、図3に示す様にスクリーン印刷により磁気ストライプを隠蔽するための隠蔽印刷が施され、その上に絵柄印刷され、さらに鏡面化プレス加工される。

【0031】

印刷方法としては、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷等が用いられる。また、インキの樹脂には、塩化ビニル、酢酸ビニル、ビニルアルコール、アクリル樹脂、ポリエステル系樹脂、ポリウレタン系樹脂やそれらの共重合体や混合物等の熱可塑性樹脂、エポキシ、フェノール、メラミン等の熱硬化型樹脂、UV硬化型樹脂等の樹脂が用いられるがこの限りではない。

【0032】

保護層となるオーバーコート層12には、インキと同様の樹脂を用いる。また、ポリエチレンやシリコン、PTFE等のワックス類を添加すると表面の摩擦抵抗が小さくなり好ましい。

【0033】

基材上に絵柄を印刷するか、または絵柄が印刷された剥離層、保護層からなる転写フィルムを用いオーバーシート13を熱転写することもできる。磁気ストライプが面一状に成形できていない基材の場合は、同時に面一状に熱成形も行う。磁気ストライプの熱成形による面一化を伴わない場合は、温度が90〜130℃、圧力は1.0〜3.5MPaが好適である。磁気ストライプの熱成形による面一化を伴う場合は、温度が100〜150℃、圧力は1.0〜3.5MPaが好適である。

【0034】

前記白色の単層の基材に磁気ストライプを配置する工程、熱成形を行うことにより同時に予め剥離保護層上に絵柄印刷が施された転写フィルムによる転写印刷と面一化とを行う工程、熱による表面だしを行う工程は多面付けに配置された全版シートに対して行う方法

が一般的であり、小切れ抜き加工によりカードサイズに小片化される。

【実施例1】

【0035】

平均重合度を450、塩素化度が65質量%の塩化ビニル系樹脂80%、添加剤、安定剤、白色顔料20%を混練した後、押出成形法にて成膜した、連続プレス成形法を用いてエアー抜きを行い、厚み0.76mmの枚葉の単体シート1を得た。更に図3に示した製造フローに従い裏面に絵柄を裏スクリーン印刷9、その上の裏オフセット印刷11にて裏面絵柄印刷した。厚さ20μmの磁気テープ2(トッパンTDKレーベル製)を熱転写した後、磁気ベースフィルム6を剥離して、磁気ストライプ2を得た。150℃,1.5MPa,20分の条件で熱成形を行い、磁気テープ2を埋め込んだ後、更に磁気を隠蔽する隠蔽層を表スクリーン印刷8で設け、絵柄印刷を表オフセット印刷10し、110℃,1.5MPa,20分の条件で鏡面化プレス加工を行い、その後、パンチングにて小切れ抜き加工を行ない、単層構成の磁気カードを得た。

【実施例2】

【0036】

実施例1と同じ方法で厚み0.76mmの枚葉の単体シート1を得た。更に図2に示した製造フローに従い表裏に絵柄印刷を行なった後に、厚さ20μmの磁気テープ2(トッパンTDKレーベル製)を熱転写した後、磁気ベースフィルム6を剥離して、磁気ストライプ2を得、110℃,1.5MPa,20分の条件で鏡面化プレス加工を行い、その後、パンチングにて小切れ抜き加工を行ない、単層構成の磁気カードを得た。

【0037】

<比較例>

【0038】

比較として図6に示す製造フローに従い、厚さ0.54mmの白色ポリ塩化ビニルからなる白色コアシート(三菱樹脂製)の表裏にスクリーン印刷にて絵柄印刷8,9した。図5に従来の磁気カードの製造フローの内オーバーシートに磁気テープを転写する工程を説明する概念図であるが、厚さ0.11mmの透明オーバーシート(三菱樹脂製)13に、厚さ20μmの磁気テープ2(トッパンTDKレーベル製)を圧胴15と熱ロール4にて押さえることにより熱転写した後、磁気ベースフィルムを剥がして、磁気ストライプ3を設けた後にシートカットを行った。裏面絵柄印刷を施した白色コアシートの表裏に磁気ストライプを施した透明オーバーシート13を貼り合わせ、150℃,1.5MPa,20分の条件で熱成形を行った。更に磁気を隠蔽する隠蔽層を表スクリーン印刷8で設け、絵柄印刷をオフセット印刷10し、剥離保護層を持つ転写フィルムを、110℃,1.5MPa,20分の条件で熱成形により面一加工と保護層の転写を行い、その後、パンチングにてカード小片に切り出し、比較用3層構成の磁気カードを得た。

【0039】

前記枚葉の単体シートより作製した磁気テープを隠蔽した磁気カード、磁気テープが確認出来る磁気カード及び比較用磁気カードそれぞれを、エンボスカール、エンボス割れ、耐衝撃、引っ張り強さ、反りの評価項目にて比較実験を行なった。その結果を表1に示す。

【0040】

【表1】

【0041】

本発明の枚葉の単体シートより作製した磁気テープを隠蔽した磁気カード、磁気テープが確認出来る磁気カードはJIS規格をクリアーするとともに、エンボス割れ、耐衝撃に関しては従来の3層構成と同等であり、エンボスカール、引っ張り強さ、反りに関しては向上させることが出来た。

【符号の説明】

【0042】

1・・・枚葉の単体シート

2・・・磁気テープ

3・・・磁気ストライプ

4・・・熱ローラー

5・・・冷却ローラー

6・・・磁気ベースフィルム

7・・・フィーダー

8・・・表スクリーン印刷

9・・・裏スクリーン印刷

10・・・表オフセット印刷

11・・・裏オフセット印刷

12・・・オーバーコート層

13・・・オーバーシート

14・・・シートカット

15・・・圧胴

【技術分野】

【0001】

本発明は、IDカード、キャッシュカード、クレジットカード、ICカード、ポイントカード等に用いることができるJISX6301に規定されるID−1カードのうち、磁気ストライプ有するカードに関する。

【背景技術】

【0002】

従来、磁気ストライプ付カードの製造方法として例えば、白色の塩化ビニル樹脂製のコアシートをカードコアとして、これに予め所望の印刷を施しておく。そして、磁気ストライプを転写形成した塩化ビニル樹脂製の透明なオーバーシートを前記カードコアに重ね、熱平プレス法によりカードコア及びオーバーシートを融着により積層接着し、更に積層後のシートを所定の寸法に打ち抜くことが知られている。

【0003】

1枚のコアシートの両面にオーバーシートをラミネートしてカードを製造する方法が一般的であり、オーバーシートへの磁気テープの転写方法として、ロール状態で供給されるオーバーシートを圧胴に巻きつけて、オーバーシート上に磁気テープを供給し熱転写ローラーで磁気テープ上から磁気テープを加熱・加圧することにより、磁気テープをオーバーシート上に転写することが提案されている(特許文献1)。

【0004】

印刷形成した表コアシートと裏コアシートそれぞれに、磁気ストライプを転写形成した塩化ビニル樹脂製の透明なオーバーシートを転写し、その後表裏2枚のコアシートを貼り合わせて製造する方法も提案されている。しかしながら少なくとも2層のオーバーシートと1層コアシート、更に2層のコアシートを必要とするため、材料費が高くなるという問題があった。また材料点数が多いためシートカット、仮止め丁合い工程等を必要として製品を安価に提供することが困難であった(特許文献2)。

【0005】

塩化ビニル樹脂板からなる絶縁板の両面に磁気テープを貼着した磁気カードが提案されている(特許文献3)が、厚みに対する記載が無く、現在広く使用されている塩化ビニル樹脂板はカレンダーロールで潰しながら空気を抜いて作るため、板の厚みを厚くすると、空気残りが発生しまい、それが機械特性等へ影響してしまい、現状JIS規格の規定をクリアーすることは出来ない(非特許文献1)。

【0006】

一方カードに使用する材料ではないが、5mm厚みで透明でクモリの無いの塩化ビニールの成形板を得るために、重合度、塩素化度を規定し、押出成形法及び連続プレス成形法を用いることが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−23126号公報

【特許文献2】特開2006−7578号公報

【特許文献3】実開平1−124922号公報

【特許文献4】特開2008−19448号公報

【非特許文献】

【0008】

【非特許文献1】JISX6301

【発明の概要】

【発明が解決しようとする課題】

【0009】

JISX6301に定められた規定を満足する特性を得る為に、幾つかの基材を組み合

わせる必要があり、従来はコア材にオーバーシートをラミネートする方法が採用されていた。しかしコア材にオーバーシートをラミする方法では、材料点数が多くなり、工程が長くコストが高くなっていた。またオーバーシートへの磁気テープの転写は熱圧の条件がシビアで、オーバーシートが薄いため条件がずれると破れてしまう事があった。

【0010】

幾つもの材料を組み合わせることなく、単体の基材のみでJISX6301に定められた規定を満足させることにより、材料点数の低減、工程の短縮、製造条件の緩和を図れる磁気カードおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法である。

【0012】

また、請求項2に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法である。

【0013】

また、請求項3に記載の発明は、前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項1または2に記載の磁気カードの製造方法である。

【0014】

また、請求項4に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なって製造したことを特徴とする磁気カードである。

【0015】

また、請求項5に記載の発明は、平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工をなって製造したことを特徴とする磁気カードである。

【0016】

また、請求項6に記載の発明は、前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項4または5に記載の磁気カードである。

【発明の効果】

【0017】

本発明の磁気カードおよびその製造方法では、基材の特性を改善することにより、コア材やオーバーシートとを組み合わせる事無く単体の基材でJISX6301に定められた特性を得られ、材料点数の低減、工程の短縮、製造条件の緩和を達成できる。

【図面の簡単な説明】

【0018】

【図1】枚葉磁気テープ転写装置を説明する概念図

【図2】磁気ストライプが確認出来る磁気カードの製造フロー

【図3】磁気磁気ストライプが隠蔽されたオーバープリント磁気カードも製造フロー

【図4】単体オーバープリント磁気カード層構成例

【図5】従来の磁気カードの製造フローの内オーバーシートに磁気テープを転写する工程を説明する概念図

【図6】従来の磁気カードの製造フロー

【発明を実施するための形態】

【0019】

本発明の磁気ストライプを有するカードの実施形態について説明する。

【0020】

本発明に係るカードを構成する基材は、白色の枚葉の単体シート1であり、JISX6301の規格、厚み0.68〜0.84mmを満たせば良いが、コスト面から0.68〜0.80mmとすることが好適である。

【0021】

枚葉の単体シート1を構成する押出成形による塩化ビニル樹脂成形板の製造において、問題となるエアーの排除を、塩化ビニル樹脂の平均重合度を400〜800とし、塩素化度が64〜70質量%に規定すると共に添加剤、安定剤、白色顔料の添加量を15〜25%に押さえ、更に押出成形法及び連続プレス成形法で形成することにより、規定の厚み0.68〜0.84mmの枚葉の単体シート1が得られる。

【0022】

枚葉の単体シート1を構成する塩化ビニル樹脂は、平均重合度は小さくなると機械強度が低下し、大きくなると熱流動性が低下し、押出成形しにくくなる。JISX6301に規定される磁気カードにおいては不透過度が必要であり、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤が混錬されるため、さらに流動性が悪くなり、気泡の除去が難しく、機械特性が悪くなるため、平均重合度を400〜800とし、好ましくは400〜700である。

【0023】

塩化ビニル樹脂は塩素化されたものであり、塩素化度が小さいと難燃性が不十分となり、大きいと熱成形性が低下するので64〜70質量%である。

【0024】

塩化ビニル樹脂の表面性により、磁気ストライプ3の密着性に影響するため、表面粗さが十点平均粗さRzで5〜10μmに押さえることが好ましい。

【0025】

図1は枚葉の単体シート1に磁気テープ2を転写する装置を説明する概念図であり、磁気ベースフィルム6上に磁気ストライプ3が設けられた磁気テープ2を熱ローラー4により、枚葉の単体シート1に転写した後に、磁気ベースフィルム6を剥がし、磁気ストライプ3だけが転写されたシートを形成する。

【0026】

図2はカード表面に転写された磁気ストライプ3が確認出来る磁気カードの製造フロー

を示しており、枚葉の単体シート1の表裏に絵柄印刷を行なった後に、図1に示す様に磁気テープを転写し磁気ベースフィルム6を剥がし、磁気ストライプ3を設けた後に鏡面化プレス加工により磁気ストライプ3を枚葉の単体シート1に埋め込み面一化した後に、小切れ抜き加工を行ない、磁気ストライプ3が確認できる磁気カードが得られる。

【0027】

図3は磁気ストライプが隠蔽されたオーバープリント磁気カードの製造フローの一例を示しており、枚葉の単体シート1の裏面に絵柄印刷を行なった後に、表面に磁気テープを転写し、磁気ベースフィルム6を剥がし、磁気ストライプ3を設けた後、磁気ストライプを埋め込み、磁気ストライプを隠蔽する為に、スクリーン印刷により磁気ストライプ3を隠蔽し、その上にオフセット印刷により絵柄を設け鏡面化プレス加工を行ない、さらに小切れ抜き加工を行ない、磁気ストライプ3が目視できない磁気カードが得られる。

【0028】

図4は枚葉の単体シート1からなる、磁気ストライプ3が目視できないオーバープリント磁気カード層構成例であり、表裏に磁気ストライプ3を設けたものである。表スクリーン印刷8の上に表オフセット印刷10、裏スクリーン印刷9の上に裏オフセット印刷11を設け、必要に応じてオーバーコート層12を設けて耐性を向上させることが出来る。

【0029】

磁気ストライプは熱成形により磁気ストライプを基材に埋め込み、基材表面に対して面一状になるようにする。この時磁気ストライプの厚みは10〜30μmである。この工程はカード基材に直接絵柄を印刷する方法を用いる場合は必須であるが、予め転写フィルムに印刷して、基材に転写する方法を用いる場合は熱転写時に磁気ストライプを基材に埋め込み、基材表面に対して面一状が行われる。成形温度は基材のガラス転移温度プラス20℃以上、融点未満であれば熱成形可能であり、ガラス転移温度プラス30℃〜融点マイナス20℃が特に好適である。圧力は1.0〜3.5MPaが好適である。

【0030】

磁気ストライプ3は鏡面化プレス加工にて図4に示す様に枚葉の単体シート1中に押し込まれ、面一化することができるが磁性体により黒褐色を呈しているため、図3に示す様にスクリーン印刷により磁気ストライプを隠蔽するための隠蔽印刷が施され、その上に絵柄印刷され、さらに鏡面化プレス加工される。

【0031】

印刷方法としては、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷等が用いられる。また、インキの樹脂には、塩化ビニル、酢酸ビニル、ビニルアルコール、アクリル樹脂、ポリエステル系樹脂、ポリウレタン系樹脂やそれらの共重合体や混合物等の熱可塑性樹脂、エポキシ、フェノール、メラミン等の熱硬化型樹脂、UV硬化型樹脂等の樹脂が用いられるがこの限りではない。

【0032】

保護層となるオーバーコート層12には、インキと同様の樹脂を用いる。また、ポリエチレンやシリコン、PTFE等のワックス類を添加すると表面の摩擦抵抗が小さくなり好ましい。

【0033】

基材上に絵柄を印刷するか、または絵柄が印刷された剥離層、保護層からなる転写フィルムを用いオーバーシート13を熱転写することもできる。磁気ストライプが面一状に成形できていない基材の場合は、同時に面一状に熱成形も行う。磁気ストライプの熱成形による面一化を伴わない場合は、温度が90〜130℃、圧力は1.0〜3.5MPaが好適である。磁気ストライプの熱成形による面一化を伴う場合は、温度が100〜150℃、圧力は1.0〜3.5MPaが好適である。

【0034】

前記白色の単層の基材に磁気ストライプを配置する工程、熱成形を行うことにより同時に予め剥離保護層上に絵柄印刷が施された転写フィルムによる転写印刷と面一化とを行う工程、熱による表面だしを行う工程は多面付けに配置された全版シートに対して行う方法

が一般的であり、小切れ抜き加工によりカードサイズに小片化される。

【実施例1】

【0035】

平均重合度を450、塩素化度が65質量%の塩化ビニル系樹脂80%、添加剤、安定剤、白色顔料20%を混練した後、押出成形法にて成膜した、連続プレス成形法を用いてエアー抜きを行い、厚み0.76mmの枚葉の単体シート1を得た。更に図3に示した製造フローに従い裏面に絵柄を裏スクリーン印刷9、その上の裏オフセット印刷11にて裏面絵柄印刷した。厚さ20μmの磁気テープ2(トッパンTDKレーベル製)を熱転写した後、磁気ベースフィルム6を剥離して、磁気ストライプ2を得た。150℃,1.5MPa,20分の条件で熱成形を行い、磁気テープ2を埋め込んだ後、更に磁気を隠蔽する隠蔽層を表スクリーン印刷8で設け、絵柄印刷を表オフセット印刷10し、110℃,1.5MPa,20分の条件で鏡面化プレス加工を行い、その後、パンチングにて小切れ抜き加工を行ない、単層構成の磁気カードを得た。

【実施例2】

【0036】

実施例1と同じ方法で厚み0.76mmの枚葉の単体シート1を得た。更に図2に示した製造フローに従い表裏に絵柄印刷を行なった後に、厚さ20μmの磁気テープ2(トッパンTDKレーベル製)を熱転写した後、磁気ベースフィルム6を剥離して、磁気ストライプ2を得、110℃,1.5MPa,20分の条件で鏡面化プレス加工を行い、その後、パンチングにて小切れ抜き加工を行ない、単層構成の磁気カードを得た。

【0037】

<比較例>

【0038】

比較として図6に示す製造フローに従い、厚さ0.54mmの白色ポリ塩化ビニルからなる白色コアシート(三菱樹脂製)の表裏にスクリーン印刷にて絵柄印刷8,9した。図5に従来の磁気カードの製造フローの内オーバーシートに磁気テープを転写する工程を説明する概念図であるが、厚さ0.11mmの透明オーバーシート(三菱樹脂製)13に、厚さ20μmの磁気テープ2(トッパンTDKレーベル製)を圧胴15と熱ロール4にて押さえることにより熱転写した後、磁気ベースフィルムを剥がして、磁気ストライプ3を設けた後にシートカットを行った。裏面絵柄印刷を施した白色コアシートの表裏に磁気ストライプを施した透明オーバーシート13を貼り合わせ、150℃,1.5MPa,20分の条件で熱成形を行った。更に磁気を隠蔽する隠蔽層を表スクリーン印刷8で設け、絵柄印刷をオフセット印刷10し、剥離保護層を持つ転写フィルムを、110℃,1.5MPa,20分の条件で熱成形により面一加工と保護層の転写を行い、その後、パンチングにてカード小片に切り出し、比較用3層構成の磁気カードを得た。

【0039】

前記枚葉の単体シートより作製した磁気テープを隠蔽した磁気カード、磁気テープが確認出来る磁気カード及び比較用磁気カードそれぞれを、エンボスカール、エンボス割れ、耐衝撃、引っ張り強さ、反りの評価項目にて比較実験を行なった。その結果を表1に示す。

【0040】

【表1】

【0041】

本発明の枚葉の単体シートより作製した磁気テープを隠蔽した磁気カード、磁気テープが確認出来る磁気カードはJIS規格をクリアーするとともに、エンボス割れ、耐衝撃に関しては従来の3層構成と同等であり、エンボスカール、引っ張り強さ、反りに関しては向上させることが出来た。

【符号の説明】

【0042】

1・・・枚葉の単体シート

2・・・磁気テープ

3・・・磁気ストライプ

4・・・熱ローラー

5・・・冷却ローラー

6・・・磁気ベースフィルム

7・・・フィーダー

8・・・表スクリーン印刷

9・・・裏スクリーン印刷

10・・・表オフセット印刷

11・・・裏オフセット印刷

12・・・オーバーコート層

13・・・オーバーシート

14・・・シートカット

15・・・圧胴

【特許請求の範囲】

【請求項1】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法。

【請求項2】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法。

【請求項3】

前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項1または2に記載の磁気カードの製造方法。

【請求項4】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なって製造したことを特徴とする磁気カード。

【請求項5】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工をなって製造したことを特徴とする磁気カード。

【請求項6】

前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項4または5に記載の磁気カード。

【請求項1】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法。

【請求項2】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工を行なってカードを製造することを特徴とする磁気カードの製造方法。

【請求項3】

前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項1または2に記載の磁気カードの製造方法。

【請求項4】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練させた後に、押出成形法及び連続プレス成形法で形成し、断裁した塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に表裏絵柄印刷を施し、磁気テープを転写した後、磁気テープを鏡面化プレス加工により埋め込みを行い、小切れ抜き加工を行なって製造したことを特徴とする磁気カード。

【請求項5】

平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70質量%である塩化ビニル樹脂75〜85%と、酸化チタン、炭酸カルシューム、カオリン、有機錫化合物、添加剤からなるコンパウンド15〜25%を混練したものを、押出成形法及び連続プレス成形法で形成された塩化ビニール系樹脂形成板からなる枚葉で0.68から0.84mmの厚みの単層基材に裏絵柄印刷を施し、表面に磁気テープを転写するとともに磁気テープを埋め込みをおこない、磁気テープを隠蔽する隠蔽層印刷、その上に絵柄印刷を行った後に、鏡面化プレス加工を行い、小切れ抜き加工をなって製造したことを特徴とする磁気カード。

【請求項6】

前記単層基材の表面粗さが十点平均粗さRzで5〜10μmであることを特徴とする請求項4または5に記載の磁気カード。

【図2】

【図3】

【図4】

【図6】

【図1】

【図5】

【図3】

【図4】

【図6】

【図1】

【図5】

【公開番号】特開2011−206949(P2011−206949A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−74746(P2010−74746)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]