磁気カード

【課題】本発明は、コア基材に剛性・耐熱性が高く、加熱加圧により容易に変形しない紙基材又は樹脂性基材が用いられ、かつ表面に平滑性を持たせた磁気カードを提供する。

【解決手段】コア基材2と、コア基材2に積層された多孔質基材による外装基材4、4と、該外装基材4、4に配置された磁気ストライプ3とを備え、外装基材4と磁気ストライプ3とを加圧することにより外装基材4、4が有する空隙をつぶして面一状とされていることを特徴とする。

【解決手段】コア基材2と、コア基材2に積層された多孔質基材による外装基材4、4と、該外装基材4、4に配置された磁気ストライプ3とを備え、外装基材4と磁気ストライプ3とを加圧することにより外装基材4、4が有する空隙をつぶして面一状とされていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気カードに関する。

【背景技術】

【0002】

周知のように、磁気カードは、キャッシュカード、クレジットカード、IDカード、又はドアの錠等に広く利用されるものであり、専用機に通したりかざしたりして日常頻繁に利用されるものであるため、主として剛性のある樹脂製基材が用いられている。このカードの基材としては、磁気ストライプ等の表面に凹凸が表れ得るものを面一状に埋設することを考慮して、熱可塑性樹脂が用いられてきた。

【0003】

しかし、近年、使用済みカードの廃棄時における自然環境への配慮、即ち樹脂製品の高温焼却処理や、地中における分解性が低い樹脂材料の埋め立て処理等の回避の観点から、剛性を有するように加工された天然素材の紙基材を用いたカードが用いられるようになってきている。このような紙基材を用いた情報記録カードとしては、上記カードの関連技術として、下記特許文献1に開示されたものが知られている。

【0004】

特許文献1に開示された情報記録カードは、所定の厚さのバルカナイズド・ファイバにより形成されたシート状のコア基材に、ICチップ埋設用の凹部を切削機で形成し、該凹部にICチップを配置してホットメルト接着剤等で固着されて形成されているものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3520490号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、バルカナイズド・ファイバのように剛性の高い紙基材は、加熱・加圧によっても熱可塑性樹脂のように変形しないため、該剛性の高い紙基材に磁気ストライプを貼着して磁気カードを作製した場合には、紙基材表面と磁気ストライプとの境目に凹凸が現れ、該凹凸に対する引っ掛かりにより磁気ストライプが傷んだり剥がれたりすることがあるという問題があった。

なお、このような問題は、表面の凹凸が粗い剛性の高い紙基材だけではなく、ガラス転移点が高く熱溶融により磁気ストライプを埋設することができない熱硬化性樹脂についても同様である。

【0007】

また、バルカナイズド・ファイバのような紙基材は、木材や綿繊維により形成されているため、表面が粗くなって平滑性がなく品質的に見劣りすることがあり、また、これを用いて情報記録カードを作製した場合には、表面への印刷時にインクが乗りにくく、印刷適正に欠けるという問題があった。

【0008】

また更に、表面が粗い紙基材に磁気ストライプを貼着した場合には、磁気ストライプに該紙基材の凹凸が現れてしまい、磁気ストライプへの情報の正確な出入力が図りにくくなるという問題があった。

【課題を解決するための手段】

【0009】

上記問題を解決するために、この発明は以下の手段を提供している。

請求項1の発明は、コア基材と、該コア基材に積層された多孔質基材による外装基材と、該外装基材に配置された磁気ストライプとを備え、前記外装基材と前記磁気ストライプとが面一状とされていることを特徴とする。

請求項2の発明は、前記コア基材には、バルカナイズド・ファイバを含んで形成されていることを特徴とする。

請求項3の発明は、前記コア基材は、熱硬化性樹脂により形成されていることを特徴とする。

請求項4の発明は、前記外装基材の多孔質基材は、圧縮又は加熱後に復元しない性質を備え、かつ、該多孔質基材の密度が0.2〜0.85g/mm3とされていることを特徴とする。

請求項5の発明は、前記外装基材は、前記コア基材の両面に積層されていることを特徴とする。

【発明の効果】

【0010】

請求項1に記載の磁気カードによれば、外装基材が多孔質基材であって、磁気ストライプを配置して外装基材全体を加圧することにより、磁気ストライプを外装基材に面一状に埋設することができるものであるため、磁気ストライプに対する引っ掛かりにより該磁気ストライプを傷めたり剥がれ易くなったりすることを防止することができるという効果を奏する。

【0011】

また、コア基材の表面に凹凸がある場合であっても、多孔質の外装基材を貼着して加圧することにより、コア基材表面の凹凸を吸収して、磁気カードの表面の平滑性を得ることができため、印刷に適したものとすることができるという効果を奏する。また、外観を向上することができるという効果を奏する。

【0012】

請求項2に記載の磁気カードによれば、コア基材に天然素材由来の紙基材が用いられているため、また自然環境に馴染みやすい廃棄方法を採用することができるという効果を奏する。また、紙基材でありながら、剛性の高い基材としてコア基材に好適に用いることができるという効果を奏する。また、多孔質の外装基材との組み合わせにより、熱を用いずに磁気カードの表面に平滑性を持たせることができるという効果を奏する。

【0013】

請求項3に記載の磁気カードによれば、多孔質の外装基材との組み合わせにより、熱を用いずに磁気カードの表面に平滑性を持たせることができるという効果を奏する。

【0014】

請求項4に記載の磁気カードによれば、多孔質基材の密度が0.2g/mm3以上とされていることにより、外装基材に適度な剛性を保ち、小さな圧力で孔が不用意につぶれて取り扱いが困難になることを防止することができ、また、多孔質基材の密度が0.85g/mm3以下とされていることにより、好適に磁気ストライプを外装基材に面一状に配置することができ、また、表面の凹凸が粗いコア基材の表面を平滑にすることができるという効果を奏する。

【0015】

請求項5に記載の磁気カードによれば、磁気カードの両面において平滑性を持たせることができると共に、両面に磁気ストライプを面一状に形成することができるという効果が得られる。また、外装基材をコア基材の両面に貼着することにより、磁気カードが反り返ってしまわないという効果を奏する。

【図面の簡単な説明】

【0016】

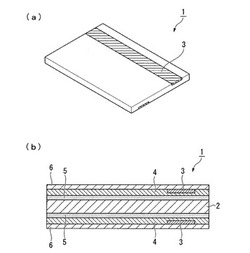

【図1】(a)は、本発明の一実施形態として示した磁気カードの斜視図であり、(b)は、本発明の一実施形態として示した磁気カードを模式的に示した断面図である。

【図2】(a)、(b)、(c)は、本発明の一実施形態として示した磁気カードの作製工程の一部を説明する断面図である。

【図3】は、本発明の一実施形態として示した磁気カードの作製工程の一部を示した断面図である。

【図4】は、本発明の一実施形態として示した磁気カードの作製工程の一部を示した断面図である。

【図5】は、本発明の一実施形態として示した磁気カードの作製工程の一部を説明する断面図である。

【図6】は、本発明の一実施形態として示した磁気カードの作製工程の一部を示した断面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施の形態を説明する。

図1(a)は、本発明の一実施形態として示した磁気カード1の斜視図であり、同図(b)は、本発明の一実施形態を示す磁気カード1を模式的に示した断面図である。

【0018】

図1(a)、(b)に示すように、磁気カード1は、シート状のコア基材2が磁気ストライプ3を備えたシート状の外装基材4、4によって上下から挟み込まれてなるものである。コア基材2とその上下両面に配される外装基材4、4とは、接着剤5によって一体的に接合されており、外装基材4の表面には、絵柄による意匠が含まれた保護層となる印刷6、6が施されている。

【0019】

コア基材2は、略矩形に形成された磁気カード1の芯となる非多孔質の紙基材であり、剛性の高いバルカナイズド・ファイバが用いられている。ここでいう紙基材とは、木材パルプ等の天然繊維を主成分とした基材を表す。

【0020】

このバルカナイズド・ファイバは、JIS C−2315に規定されたもの或いはこれに準ずるものであり、この基材は、剛性を持たせるためにタルク(3MgO4SiO2H2O)を配合して、木材又は綿繊維で作られた原紙を塩化亜鉛溶液に浸漬・積層・水洗・乾燥して板状に仕上げられたもので、天然繊維質材料としては非常に機械的強度に優れ、切削、打抜き、折曲げ等の加工が可能で、かつ耐衝撃性、耐摩耗性、耐油性、電気絶縁性等にも優れた材料とされているものである。

【0021】

コア基材2の表面は、基材自身にタルクその他の繊維を含んでいるものであるため、粗い凹凸状となっている。この表面粗さは、例えば一般的なバルカナイズド・ファイバをJIS0601−1976に示された方法にて測定した場合、Ra10〜11μm、Rz55〜65μm、Rmax70〜80μmとなる。

【0022】

コア基材2の厚さ寸法は、0.4mm〜0.7mmとされており、非多孔質基材の密度は、1.0〜2.0g/mm3が好ましく、1.0〜1.5g/mm3がより好ましい。

バルカナイズド・ファイバとしては、例えば、北越製紙製のものを適用することができる。非多孔質基材の密度がこの範囲内であれば、十分な剛性、硬度、機械強度を有するものとなる。

【0023】

外装基材4は、コア基材2と同じ寸法で矩形に形成されコア基材2の上下に外装されるものである。

外装基材4の厚さ寸法は、ラミネートプレス前(圧縮前)で0.5〜2mmラミネートプレス後(圧縮後)で0.05〜0.25mmとされており、多孔質基材の密度は、ラミネートプレス前(圧縮前)で0.2〜0.85g/mm3、ラミネートプレス後(圧縮後)で0.5〜1.0g/mm3とされ得る。また、多孔質基材の空隙率は、ラミネートプレス前(圧縮前)で5〜80(%)、ラミネートプレス後(圧縮後)で0〜50(%)とされ得る。この厚さ及び密度は、後述する磁気ストライプ3により形成される表面の凹凸及びコア基材2の表面の凹凸が吸収され得る程度のものである。

この外装基材4は、多孔性を有し加圧等によって一旦圧縮されると復元しない性質を有するもの、例えば発泡処理を施した紙やポリオレフィン樹脂、空隙が生じるように成形されたポリオレフィン樹脂等が用いられる。例えば、王子製紙株式会社製のフワットライトN720100を好適に採用することができる。

【0024】

磁気ストライプ3は、PETフィルム等の片面の全面に磁気記録材料が塗布されたものであり、この外装基材4の表面に配置され、加圧により外装基材4と面一状になるように埋設されている。磁気ストライプの厚みは一般的に10〜20μmである。

磁気ストライプ3により形成される表面の凹凸は、JISX6302−6(ISO/IEC 7811−6)により計測した場合、−0.005mm≦h≦0.038mm(垂直変位量)、0.40μm以下(平均表面粗さ)となるようにされている。

【0025】

この構成において、外装基材4は、磁気ストライプ3を外面にしてコア基材2の上下に積層され、コア基材2の表面の凹凸を吸収して磁気カード2の表面が平滑になるように下記接着剤5により貼着されている。

【0026】

また、外装基材4のラミネート前(圧縮前)の厚み×外装基材4のラミネート前(圧縮前)の空隙率を、磁気ストライプ3の厚み、コア基材2のRmaxより大きくすることで好適にコア基材2の表面凹凸を吸収し、磁気ストライプ3を埋設することができる。

【0027】

このように、多孔質の外装基材4が、コア基材2の上下面に磁気カード1の表面が平滑になるように貼着されているため、外装基材4の外面が印刷適正のある面とされている。

【0028】

接着剤5は、一般的に用いられているものであれば特に制限されるものではなく、例えば、ホットメルト、塩化ビニル、酢酸ビニル、ポリエステル、ポリウレタン、ニトロセルロースやこれらの共重合体、若しくはポリマーアロイ等を採用することができる。

接着剤5の厚みは0.001mmから0.03mmであることが望ましい。これにより外装基材4、4をコア基材2への貼り合わせる際に、コア基材2の表面凹凸を緩和しつつ、外装基材4を薄くかつ確実に貼着することができる。

【0029】

次に、磁気カード1の作製方法について説明する。本発明による磁気カード1は、予め外装基材4に磁気ストライプ3を埋設しておく方法(1)と、外装基材4をコア基材2に加圧貼着させる際に磁気ストライプ3を埋設する方法(2)との2つの方法があるので、両方の作製方法について説明する。

【0030】

(1)予め外装基材4に磁気ストライプ3を埋設しておく方法

各シート基材等を接合するにあたっては、各基材を最終製品とする寸法に形成した上で行っても構わないが、作業効率及び材料の利用効率を考慮して、下記全判シートを用いて各基材等を接合し、作製の最終過程で最終製品の寸法に切り出すこととする。後述する(2)の方法についても同様である。

【0031】

まず、図2(a)に示すように、外装基材4の所定の位置に磁気ストライプ3を熱転写により配置させ、同図(b)に示すように、磁気ストライプ3を配した側から外装基材4に圧力をかけ、外装基材4の基材中の空隙を潰して磁気ストライプ3を外装基材4に埋設させ、磁気ストライプ3の面と外装基材4の面とを面一状にする。

【0032】

この際、圧力の掛け方は、平板等による面圧によっても、ロール等による線圧によってもいずれでも良い。また、磁気ストライプ3の接着性を向上させるために圧力と同時に熱を加えても良い。

【0033】

次に、図2(c)に示すように、磁気ストライプ3が埋設された側と反対側の面に接着剤5を塗布し、図3に示すように、コア基材2の上下両側に外装基材4、4を位置させて、加熱・加圧により図4に示すような1枚の板状にする。

【0034】

この際の温度は、80℃〜160℃が好ましく、100℃〜140℃がより好適である。圧力は、0.5〜5.0MPaが好ましく、1.0〜3.5MPaがより好適である。この場合、上述の磁気ストライプ3の外装基材4への加圧埋設時に、コア基材2表面粗さのRmax(最大高さ:JIS0601−1976)よりも厚く空隙を残しておくことにより、外装基材4のコア基材2への貼り合わせにおいて、コア基材2の表面粗さを吸収して貼着され、磁気カード1の表面を平滑にすることができる。

【0035】

このようにして1枚の板状となった全判シートは、雄雌型のパンチや刃物により磁気カード1の寸法に切り出される。

【0036】

最後に、磁気カード1の表面に印刷を行う。印刷方式は、例えば、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷等が可能である。インキは、UV硬化性、油性、水性が使用可能である。磁気カード1の保護層を印刷で形成する場合は、最表層となるようにする。

このようにして、図1(a)、(b)に示すような磁気カード1が得られる。

【0037】

(2)外装基材4をコア基材2に加圧貼着させる際に磁気ストライプ3を埋設する方法

外装基材4をコア基材2に加圧貼着させる際に磁気ストライプ3を埋設する場合には、まず図5(a)に示すように、外装基材4の外表面の所定の位置に磁気ストライプ3を熱転写により配置させ、同図(b)に示すように、コア基材2に貼着する内表面側に接着剤5を塗布する。そして、この外装基材4、4を磁気ストライプ3側が外面になるようにしてコア基材2の上下に配置する。

【0038】

次に、外装基材4の磁気ストライプ3側の外面から圧力を掛け、磁気ストライプ3を外装基材4内に埋設すると同時に、コア基材2の表面粗さを外装基材4に吸収させて、図6に示すような1枚の板状体とする。

このようにして作製された磁気ストライプ3を有する板状体を雄雌型のパンチや刃物により磁気カード1の寸法に切り出し、表面に適宜印刷を行うことによって、図1(a)、(b)に示すような磁気カード1が得られる。

【0039】

上記のようにして形成された磁気カード1によると、外装基材4が多孔質で、磁気ストライプ3を配置して外装基材4全体を加圧、又は加圧及び加熱することによって、磁気ストライプ3を外装基材4に面一状になるように埋設することができる。したがって、磁気ストライプ3に対する引っ掛かりにより該磁気ストライプ3が傷んだり剥がれ易くなったりすることを防止できるという効果が得られる。

【0040】

また、磁気カード1の表面に多孔質の外装基材4が用いられ、加圧又は、加圧及び加熱によりコア基材2の表面粗さを吸収して磁気カード1の表面が平滑にされているため、磁気カード表面の印刷適正が向上するという効果が得られる。

【0041】

また、コア基材2の表面粗さを吸収して、磁気カード1の表面の平滑性を得ることができる結果、外観美麗な磁気カード1とすることができるという効果が得られる。

また更に、コア基材2として天然素材の紙基材が用いられているため、可燃物として自然環境に馴染みやすい廃棄方法を採用することができるという効果が得られる。

【0042】

また、紙基材でありながら、耐熱性及び剛性の高い基材としてコア基材2に好適に用いることができるという効果を奏する。また、磁気カード1の作成において、熱溶融によらず磁気カード1の表面を平滑にすることが可能であるという効果を奏する。

【0043】

また更に、多孔質基材の密度が0.2g/mm3以上とされていることにより、外装基材4のある程度の剛性を保ち、小さな圧力で孔が不用意につぶれてしまい取り扱いが困難になることを防止することができ、また、多孔質基材の密度が0.85g/mm3以下とされていることにより、好適に磁気ストライプ3を外装基材4に面一状に配置することができると共に、コア基材2の表面粗さを十分に吸収して、磁気カード1の表面を平滑にすることができるという効果を奏する。

【0044】

また、コア基材2の両面に外装基材4、4が配されていることにより、磁気カード1の両面において平滑性を持たせることができると共に、両面に磁気ストライプ3を面一状に形成することができるという効果が得られる。また、コア基材2の反り返りを防止して、平坦な磁気カード1とすることができるという効果が得られる。

【0045】

なお、本実施形態においては、コア基材2に、バルカナイズド・ファイバを用いたが、本発明のコア基材2はこれに限定されるものではなく、バルカナイズド・ファイバと同等の剛性を有する紙基材、又は、ガラス転移点(Tg)が約110℃以下の温度では熱溶融せず熱溶融によって磁気ストライプ3をコア基材2に埋設することができないような樹脂製シートを用いることもできる。

このような基材としては、例えば熱硬化性樹脂や、ガラス転移点(Tg)が約110℃以上の非晶質熱可塑性樹脂、結晶性熱可塑性樹脂が挙げられる。

【0046】

また、外装基材4には、多孔性のある紙基材を用いたが、これ以外にも、PPG社製のTESLIN(登録商標)やユポコーポレーション製のユポ(登録商標)等の発泡性樹脂を用いることもできる。

【0047】

また更に、上記実施形態においては、コア基材2の両面に外装基材4を配したが、磁気ストライプ3が片面にのみ配される場合には、該磁気ストライプ3が配される面にのみ外装基材4を配することとしてもよく、また、コア基材2の片面にのみ磁気ストライプ3を配する場合であっても、コア基材2の両面に平滑性を持たせるために、両面に外装基材4を配しても良い。

【0048】

なお、本発明は、磁気ストライプ3のみを配した磁気カード1に限定するものではなく、磁気カード1に加えICチップが埋設されたIC兼磁気カードとしても適用することができ、バルカナイズド・ファイバを用いたICカードのカード表面に平滑性を持たせる方法としても採用することが可能である。

【0049】

以下、本発明の磁気カード1を、実施例を用いて詳細に説明する。

【実施例1】

【0050】

実施例1としては、厚さ0.5mm、発泡倍率5倍の発泡性紙基材である王子製紙製フワットライトN720100を外装基材4とし、厚さ20μmの磁気ストライプ3を熱転写により配置して、2MPaの面圧により外装基材4を圧縮する。この際、外装基材4の周囲に厚さ0.2mmのスペーサを配置しておくことで、出来上がる外装基材4の厚みを0.2mmにする。この外装基材4の磁気ストライプ3が配置された面にスクリーン印刷、オフセット印刷により絵柄・保護層を印刷する。その反対の面にポリエステル系の接着剤5を塗布し、厚さ0.6mmの北越製紙製のバルカナイズド・ファイバからなるコア基材2の両側に、接着剤5が塗布された外装基材4を丁合し、仮止めする。その後、平滑な金属板を用いて120℃、2.0MPaにてラミネートプレスを行い、厚さ0.8mmの一枚の板状体にする。その後、パンチングによりカードの小片とした。

【実施例2】

【0051】

実施例2としては、厚さ0.5mm、発泡倍率5の発泡性紙基材である王子製紙製フワットライトN720100を外装基材4とし、厚さ20μmの磁気ストライプ3を熱転写により配置する。コア基材2としては、厚さ0.6mmの北越製紙製のバルカナイズド・ファイバを用い、この両側にポリエステル系の接着剤5を塗布する。そして、このコア基材2に対し、磁気ストライプ3が表面側に配されるように外装基材4を丁合、仮止めし、平滑な金属板を用いて120℃、2.0MPaにてラミネートプレスを行い、厚さ0.8mmの1枚の板状体とする。その上で、板状体の両側にスクリーン印刷、オフセット印刷により絵柄、保護層を印刷する。その後、同様にもう一度ラミネートプレスを行って、磁気カード1の表面の艶出しを行い、カードの小片となるよう切り出しした。

【0052】

次に、本発明の実施例に対する比較例を示す。

(比較例1)

上記実施例2の外装基材4に厚さ0.1mmのバルカナイズド・ファイバを用いた。

【0053】

(比較例2)

厚さ0.8mmの北越製紙製のバルカナイズド・ファイバのコア基材2に厚さ20μmの磁気ストライプ3を熱転写により配置する。次に平滑な金属板を用いて150℃、4.0MPaにてラミネートプレスを行う。その上で、コア基材2の両側にスクリーン印刷・オフセット印刷により絵柄、保護層を印刷する。その後、上記と同様に、再度ラミネートプレスを行って、磁気カード1の表面の艶出しを行い、カードの小片とした。

【0054】

上記実施例1、2及び比較例1、2で得られた磁気カードに関して、シート基材と磁気ストライプとの段差、磁気カードの表面粗さ(Ra)、印刷品質についての差異を調べた。なお、磁気カードの表面粗さの評価方法は、JIS0601−1976に記載された方法による。

【0055】

表1に、上記の構成で作製された実施例1、2及び比較例1、2のシート基材と磁気ストライプとの段差、磁気カードの表面粗さ(Ra)、印刷品質についての評価結果を示す。

【表1】

【0056】

表1の結果から、本発明による実施例1及び2の磁気カードは、磁気ストライプとシート基材との段差が4μm(すなわち、凡そ人が触感で段差を判別することができる限界)以下で、表面も略平滑に形成され、その結果、印刷品質も良好なものが得られた。一方、このような多孔性シートを用いた処理を行わず、バルカナイズド・ファイバに直接に磁気ストライプを貼着した比較例1や、バルカナイズド・ファイバに直接磁気ストライプを貼着したものにラミネートプレスを行い印刷処理を行った比較例2の磁気カードは、磁気ストライプがバルカナイズド・ファイバに埋設されず、表面粗さも解消されないもので、その結果、印刷品質に欠けるものとなることが確認できた。

【符号の説明】

【0057】

1 磁気カード

2 コア基材

3 磁気ストライプ

4 外装基材

【技術分野】

【0001】

本発明は、磁気カードに関する。

【背景技術】

【0002】

周知のように、磁気カードは、キャッシュカード、クレジットカード、IDカード、又はドアの錠等に広く利用されるものであり、専用機に通したりかざしたりして日常頻繁に利用されるものであるため、主として剛性のある樹脂製基材が用いられている。このカードの基材としては、磁気ストライプ等の表面に凹凸が表れ得るものを面一状に埋設することを考慮して、熱可塑性樹脂が用いられてきた。

【0003】

しかし、近年、使用済みカードの廃棄時における自然環境への配慮、即ち樹脂製品の高温焼却処理や、地中における分解性が低い樹脂材料の埋め立て処理等の回避の観点から、剛性を有するように加工された天然素材の紙基材を用いたカードが用いられるようになってきている。このような紙基材を用いた情報記録カードとしては、上記カードの関連技術として、下記特許文献1に開示されたものが知られている。

【0004】

特許文献1に開示された情報記録カードは、所定の厚さのバルカナイズド・ファイバにより形成されたシート状のコア基材に、ICチップ埋設用の凹部を切削機で形成し、該凹部にICチップを配置してホットメルト接着剤等で固着されて形成されているものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3520490号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、バルカナイズド・ファイバのように剛性の高い紙基材は、加熱・加圧によっても熱可塑性樹脂のように変形しないため、該剛性の高い紙基材に磁気ストライプを貼着して磁気カードを作製した場合には、紙基材表面と磁気ストライプとの境目に凹凸が現れ、該凹凸に対する引っ掛かりにより磁気ストライプが傷んだり剥がれたりすることがあるという問題があった。

なお、このような問題は、表面の凹凸が粗い剛性の高い紙基材だけではなく、ガラス転移点が高く熱溶融により磁気ストライプを埋設することができない熱硬化性樹脂についても同様である。

【0007】

また、バルカナイズド・ファイバのような紙基材は、木材や綿繊維により形成されているため、表面が粗くなって平滑性がなく品質的に見劣りすることがあり、また、これを用いて情報記録カードを作製した場合には、表面への印刷時にインクが乗りにくく、印刷適正に欠けるという問題があった。

【0008】

また更に、表面が粗い紙基材に磁気ストライプを貼着した場合には、磁気ストライプに該紙基材の凹凸が現れてしまい、磁気ストライプへの情報の正確な出入力が図りにくくなるという問題があった。

【課題を解決するための手段】

【0009】

上記問題を解決するために、この発明は以下の手段を提供している。

請求項1の発明は、コア基材と、該コア基材に積層された多孔質基材による外装基材と、該外装基材に配置された磁気ストライプとを備え、前記外装基材と前記磁気ストライプとが面一状とされていることを特徴とする。

請求項2の発明は、前記コア基材には、バルカナイズド・ファイバを含んで形成されていることを特徴とする。

請求項3の発明は、前記コア基材は、熱硬化性樹脂により形成されていることを特徴とする。

請求項4の発明は、前記外装基材の多孔質基材は、圧縮又は加熱後に復元しない性質を備え、かつ、該多孔質基材の密度が0.2〜0.85g/mm3とされていることを特徴とする。

請求項5の発明は、前記外装基材は、前記コア基材の両面に積層されていることを特徴とする。

【発明の効果】

【0010】

請求項1に記載の磁気カードによれば、外装基材が多孔質基材であって、磁気ストライプを配置して外装基材全体を加圧することにより、磁気ストライプを外装基材に面一状に埋設することができるものであるため、磁気ストライプに対する引っ掛かりにより該磁気ストライプを傷めたり剥がれ易くなったりすることを防止することができるという効果を奏する。

【0011】

また、コア基材の表面に凹凸がある場合であっても、多孔質の外装基材を貼着して加圧することにより、コア基材表面の凹凸を吸収して、磁気カードの表面の平滑性を得ることができため、印刷に適したものとすることができるという効果を奏する。また、外観を向上することができるという効果を奏する。

【0012】

請求項2に記載の磁気カードによれば、コア基材に天然素材由来の紙基材が用いられているため、また自然環境に馴染みやすい廃棄方法を採用することができるという効果を奏する。また、紙基材でありながら、剛性の高い基材としてコア基材に好適に用いることができるという効果を奏する。また、多孔質の外装基材との組み合わせにより、熱を用いずに磁気カードの表面に平滑性を持たせることができるという効果を奏する。

【0013】

請求項3に記載の磁気カードによれば、多孔質の外装基材との組み合わせにより、熱を用いずに磁気カードの表面に平滑性を持たせることができるという効果を奏する。

【0014】

請求項4に記載の磁気カードによれば、多孔質基材の密度が0.2g/mm3以上とされていることにより、外装基材に適度な剛性を保ち、小さな圧力で孔が不用意につぶれて取り扱いが困難になることを防止することができ、また、多孔質基材の密度が0.85g/mm3以下とされていることにより、好適に磁気ストライプを外装基材に面一状に配置することができ、また、表面の凹凸が粗いコア基材の表面を平滑にすることができるという効果を奏する。

【0015】

請求項5に記載の磁気カードによれば、磁気カードの両面において平滑性を持たせることができると共に、両面に磁気ストライプを面一状に形成することができるという効果が得られる。また、外装基材をコア基材の両面に貼着することにより、磁気カードが反り返ってしまわないという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】(a)は、本発明の一実施形態として示した磁気カードの斜視図であり、(b)は、本発明の一実施形態として示した磁気カードを模式的に示した断面図である。

【図2】(a)、(b)、(c)は、本発明の一実施形態として示した磁気カードの作製工程の一部を説明する断面図である。

【図3】は、本発明の一実施形態として示した磁気カードの作製工程の一部を示した断面図である。

【図4】は、本発明の一実施形態として示した磁気カードの作製工程の一部を示した断面図である。

【図5】は、本発明の一実施形態として示した磁気カードの作製工程の一部を説明する断面図である。

【図6】は、本発明の一実施形態として示した磁気カードの作製工程の一部を示した断面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施の形態を説明する。

図1(a)は、本発明の一実施形態として示した磁気カード1の斜視図であり、同図(b)は、本発明の一実施形態を示す磁気カード1を模式的に示した断面図である。

【0018】

図1(a)、(b)に示すように、磁気カード1は、シート状のコア基材2が磁気ストライプ3を備えたシート状の外装基材4、4によって上下から挟み込まれてなるものである。コア基材2とその上下両面に配される外装基材4、4とは、接着剤5によって一体的に接合されており、外装基材4の表面には、絵柄による意匠が含まれた保護層となる印刷6、6が施されている。

【0019】

コア基材2は、略矩形に形成された磁気カード1の芯となる非多孔質の紙基材であり、剛性の高いバルカナイズド・ファイバが用いられている。ここでいう紙基材とは、木材パルプ等の天然繊維を主成分とした基材を表す。

【0020】

このバルカナイズド・ファイバは、JIS C−2315に規定されたもの或いはこれに準ずるものであり、この基材は、剛性を持たせるためにタルク(3MgO4SiO2H2O)を配合して、木材又は綿繊維で作られた原紙を塩化亜鉛溶液に浸漬・積層・水洗・乾燥して板状に仕上げられたもので、天然繊維質材料としては非常に機械的強度に優れ、切削、打抜き、折曲げ等の加工が可能で、かつ耐衝撃性、耐摩耗性、耐油性、電気絶縁性等にも優れた材料とされているものである。

【0021】

コア基材2の表面は、基材自身にタルクその他の繊維を含んでいるものであるため、粗い凹凸状となっている。この表面粗さは、例えば一般的なバルカナイズド・ファイバをJIS0601−1976に示された方法にて測定した場合、Ra10〜11μm、Rz55〜65μm、Rmax70〜80μmとなる。

【0022】

コア基材2の厚さ寸法は、0.4mm〜0.7mmとされており、非多孔質基材の密度は、1.0〜2.0g/mm3が好ましく、1.0〜1.5g/mm3がより好ましい。

バルカナイズド・ファイバとしては、例えば、北越製紙製のものを適用することができる。非多孔質基材の密度がこの範囲内であれば、十分な剛性、硬度、機械強度を有するものとなる。

【0023】

外装基材4は、コア基材2と同じ寸法で矩形に形成されコア基材2の上下に外装されるものである。

外装基材4の厚さ寸法は、ラミネートプレス前(圧縮前)で0.5〜2mmラミネートプレス後(圧縮後)で0.05〜0.25mmとされており、多孔質基材の密度は、ラミネートプレス前(圧縮前)で0.2〜0.85g/mm3、ラミネートプレス後(圧縮後)で0.5〜1.0g/mm3とされ得る。また、多孔質基材の空隙率は、ラミネートプレス前(圧縮前)で5〜80(%)、ラミネートプレス後(圧縮後)で0〜50(%)とされ得る。この厚さ及び密度は、後述する磁気ストライプ3により形成される表面の凹凸及びコア基材2の表面の凹凸が吸収され得る程度のものである。

この外装基材4は、多孔性を有し加圧等によって一旦圧縮されると復元しない性質を有するもの、例えば発泡処理を施した紙やポリオレフィン樹脂、空隙が生じるように成形されたポリオレフィン樹脂等が用いられる。例えば、王子製紙株式会社製のフワットライトN720100を好適に採用することができる。

【0024】

磁気ストライプ3は、PETフィルム等の片面の全面に磁気記録材料が塗布されたものであり、この外装基材4の表面に配置され、加圧により外装基材4と面一状になるように埋設されている。磁気ストライプの厚みは一般的に10〜20μmである。

磁気ストライプ3により形成される表面の凹凸は、JISX6302−6(ISO/IEC 7811−6)により計測した場合、−0.005mm≦h≦0.038mm(垂直変位量)、0.40μm以下(平均表面粗さ)となるようにされている。

【0025】

この構成において、外装基材4は、磁気ストライプ3を外面にしてコア基材2の上下に積層され、コア基材2の表面の凹凸を吸収して磁気カード2の表面が平滑になるように下記接着剤5により貼着されている。

【0026】

また、外装基材4のラミネート前(圧縮前)の厚み×外装基材4のラミネート前(圧縮前)の空隙率を、磁気ストライプ3の厚み、コア基材2のRmaxより大きくすることで好適にコア基材2の表面凹凸を吸収し、磁気ストライプ3を埋設することができる。

【0027】

このように、多孔質の外装基材4が、コア基材2の上下面に磁気カード1の表面が平滑になるように貼着されているため、外装基材4の外面が印刷適正のある面とされている。

【0028】

接着剤5は、一般的に用いられているものであれば特に制限されるものではなく、例えば、ホットメルト、塩化ビニル、酢酸ビニル、ポリエステル、ポリウレタン、ニトロセルロースやこれらの共重合体、若しくはポリマーアロイ等を採用することができる。

接着剤5の厚みは0.001mmから0.03mmであることが望ましい。これにより外装基材4、4をコア基材2への貼り合わせる際に、コア基材2の表面凹凸を緩和しつつ、外装基材4を薄くかつ確実に貼着することができる。

【0029】

次に、磁気カード1の作製方法について説明する。本発明による磁気カード1は、予め外装基材4に磁気ストライプ3を埋設しておく方法(1)と、外装基材4をコア基材2に加圧貼着させる際に磁気ストライプ3を埋設する方法(2)との2つの方法があるので、両方の作製方法について説明する。

【0030】

(1)予め外装基材4に磁気ストライプ3を埋設しておく方法

各シート基材等を接合するにあたっては、各基材を最終製品とする寸法に形成した上で行っても構わないが、作業効率及び材料の利用効率を考慮して、下記全判シートを用いて各基材等を接合し、作製の最終過程で最終製品の寸法に切り出すこととする。後述する(2)の方法についても同様である。

【0031】

まず、図2(a)に示すように、外装基材4の所定の位置に磁気ストライプ3を熱転写により配置させ、同図(b)に示すように、磁気ストライプ3を配した側から外装基材4に圧力をかけ、外装基材4の基材中の空隙を潰して磁気ストライプ3を外装基材4に埋設させ、磁気ストライプ3の面と外装基材4の面とを面一状にする。

【0032】

この際、圧力の掛け方は、平板等による面圧によっても、ロール等による線圧によってもいずれでも良い。また、磁気ストライプ3の接着性を向上させるために圧力と同時に熱を加えても良い。

【0033】

次に、図2(c)に示すように、磁気ストライプ3が埋設された側と反対側の面に接着剤5を塗布し、図3に示すように、コア基材2の上下両側に外装基材4、4を位置させて、加熱・加圧により図4に示すような1枚の板状にする。

【0034】

この際の温度は、80℃〜160℃が好ましく、100℃〜140℃がより好適である。圧力は、0.5〜5.0MPaが好ましく、1.0〜3.5MPaがより好適である。この場合、上述の磁気ストライプ3の外装基材4への加圧埋設時に、コア基材2表面粗さのRmax(最大高さ:JIS0601−1976)よりも厚く空隙を残しておくことにより、外装基材4のコア基材2への貼り合わせにおいて、コア基材2の表面粗さを吸収して貼着され、磁気カード1の表面を平滑にすることができる。

【0035】

このようにして1枚の板状となった全判シートは、雄雌型のパンチや刃物により磁気カード1の寸法に切り出される。

【0036】

最後に、磁気カード1の表面に印刷を行う。印刷方式は、例えば、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷等が可能である。インキは、UV硬化性、油性、水性が使用可能である。磁気カード1の保護層を印刷で形成する場合は、最表層となるようにする。

このようにして、図1(a)、(b)に示すような磁気カード1が得られる。

【0037】

(2)外装基材4をコア基材2に加圧貼着させる際に磁気ストライプ3を埋設する方法

外装基材4をコア基材2に加圧貼着させる際に磁気ストライプ3を埋設する場合には、まず図5(a)に示すように、外装基材4の外表面の所定の位置に磁気ストライプ3を熱転写により配置させ、同図(b)に示すように、コア基材2に貼着する内表面側に接着剤5を塗布する。そして、この外装基材4、4を磁気ストライプ3側が外面になるようにしてコア基材2の上下に配置する。

【0038】

次に、外装基材4の磁気ストライプ3側の外面から圧力を掛け、磁気ストライプ3を外装基材4内に埋設すると同時に、コア基材2の表面粗さを外装基材4に吸収させて、図6に示すような1枚の板状体とする。

このようにして作製された磁気ストライプ3を有する板状体を雄雌型のパンチや刃物により磁気カード1の寸法に切り出し、表面に適宜印刷を行うことによって、図1(a)、(b)に示すような磁気カード1が得られる。

【0039】

上記のようにして形成された磁気カード1によると、外装基材4が多孔質で、磁気ストライプ3を配置して外装基材4全体を加圧、又は加圧及び加熱することによって、磁気ストライプ3を外装基材4に面一状になるように埋設することができる。したがって、磁気ストライプ3に対する引っ掛かりにより該磁気ストライプ3が傷んだり剥がれ易くなったりすることを防止できるという効果が得られる。

【0040】

また、磁気カード1の表面に多孔質の外装基材4が用いられ、加圧又は、加圧及び加熱によりコア基材2の表面粗さを吸収して磁気カード1の表面が平滑にされているため、磁気カード表面の印刷適正が向上するという効果が得られる。

【0041】

また、コア基材2の表面粗さを吸収して、磁気カード1の表面の平滑性を得ることができる結果、外観美麗な磁気カード1とすることができるという効果が得られる。

また更に、コア基材2として天然素材の紙基材が用いられているため、可燃物として自然環境に馴染みやすい廃棄方法を採用することができるという効果が得られる。

【0042】

また、紙基材でありながら、耐熱性及び剛性の高い基材としてコア基材2に好適に用いることができるという効果を奏する。また、磁気カード1の作成において、熱溶融によらず磁気カード1の表面を平滑にすることが可能であるという効果を奏する。

【0043】

また更に、多孔質基材の密度が0.2g/mm3以上とされていることにより、外装基材4のある程度の剛性を保ち、小さな圧力で孔が不用意につぶれてしまい取り扱いが困難になることを防止することができ、また、多孔質基材の密度が0.85g/mm3以下とされていることにより、好適に磁気ストライプ3を外装基材4に面一状に配置することができると共に、コア基材2の表面粗さを十分に吸収して、磁気カード1の表面を平滑にすることができるという効果を奏する。

【0044】

また、コア基材2の両面に外装基材4、4が配されていることにより、磁気カード1の両面において平滑性を持たせることができると共に、両面に磁気ストライプ3を面一状に形成することができるという効果が得られる。また、コア基材2の反り返りを防止して、平坦な磁気カード1とすることができるという効果が得られる。

【0045】

なお、本実施形態においては、コア基材2に、バルカナイズド・ファイバを用いたが、本発明のコア基材2はこれに限定されるものではなく、バルカナイズド・ファイバと同等の剛性を有する紙基材、又は、ガラス転移点(Tg)が約110℃以下の温度では熱溶融せず熱溶融によって磁気ストライプ3をコア基材2に埋設することができないような樹脂製シートを用いることもできる。

このような基材としては、例えば熱硬化性樹脂や、ガラス転移点(Tg)が約110℃以上の非晶質熱可塑性樹脂、結晶性熱可塑性樹脂が挙げられる。

【0046】

また、外装基材4には、多孔性のある紙基材を用いたが、これ以外にも、PPG社製のTESLIN(登録商標)やユポコーポレーション製のユポ(登録商標)等の発泡性樹脂を用いることもできる。

【0047】

また更に、上記実施形態においては、コア基材2の両面に外装基材4を配したが、磁気ストライプ3が片面にのみ配される場合には、該磁気ストライプ3が配される面にのみ外装基材4を配することとしてもよく、また、コア基材2の片面にのみ磁気ストライプ3を配する場合であっても、コア基材2の両面に平滑性を持たせるために、両面に外装基材4を配しても良い。

【0048】

なお、本発明は、磁気ストライプ3のみを配した磁気カード1に限定するものではなく、磁気カード1に加えICチップが埋設されたIC兼磁気カードとしても適用することができ、バルカナイズド・ファイバを用いたICカードのカード表面に平滑性を持たせる方法としても採用することが可能である。

【0049】

以下、本発明の磁気カード1を、実施例を用いて詳細に説明する。

【実施例1】

【0050】

実施例1としては、厚さ0.5mm、発泡倍率5倍の発泡性紙基材である王子製紙製フワットライトN720100を外装基材4とし、厚さ20μmの磁気ストライプ3を熱転写により配置して、2MPaの面圧により外装基材4を圧縮する。この際、外装基材4の周囲に厚さ0.2mmのスペーサを配置しておくことで、出来上がる外装基材4の厚みを0.2mmにする。この外装基材4の磁気ストライプ3が配置された面にスクリーン印刷、オフセット印刷により絵柄・保護層を印刷する。その反対の面にポリエステル系の接着剤5を塗布し、厚さ0.6mmの北越製紙製のバルカナイズド・ファイバからなるコア基材2の両側に、接着剤5が塗布された外装基材4を丁合し、仮止めする。その後、平滑な金属板を用いて120℃、2.0MPaにてラミネートプレスを行い、厚さ0.8mmの一枚の板状体にする。その後、パンチングによりカードの小片とした。

【実施例2】

【0051】

実施例2としては、厚さ0.5mm、発泡倍率5の発泡性紙基材である王子製紙製フワットライトN720100を外装基材4とし、厚さ20μmの磁気ストライプ3を熱転写により配置する。コア基材2としては、厚さ0.6mmの北越製紙製のバルカナイズド・ファイバを用い、この両側にポリエステル系の接着剤5を塗布する。そして、このコア基材2に対し、磁気ストライプ3が表面側に配されるように外装基材4を丁合、仮止めし、平滑な金属板を用いて120℃、2.0MPaにてラミネートプレスを行い、厚さ0.8mmの1枚の板状体とする。その上で、板状体の両側にスクリーン印刷、オフセット印刷により絵柄、保護層を印刷する。その後、同様にもう一度ラミネートプレスを行って、磁気カード1の表面の艶出しを行い、カードの小片となるよう切り出しした。

【0052】

次に、本発明の実施例に対する比較例を示す。

(比較例1)

上記実施例2の外装基材4に厚さ0.1mmのバルカナイズド・ファイバを用いた。

【0053】

(比較例2)

厚さ0.8mmの北越製紙製のバルカナイズド・ファイバのコア基材2に厚さ20μmの磁気ストライプ3を熱転写により配置する。次に平滑な金属板を用いて150℃、4.0MPaにてラミネートプレスを行う。その上で、コア基材2の両側にスクリーン印刷・オフセット印刷により絵柄、保護層を印刷する。その後、上記と同様に、再度ラミネートプレスを行って、磁気カード1の表面の艶出しを行い、カードの小片とした。

【0054】

上記実施例1、2及び比較例1、2で得られた磁気カードに関して、シート基材と磁気ストライプとの段差、磁気カードの表面粗さ(Ra)、印刷品質についての差異を調べた。なお、磁気カードの表面粗さの評価方法は、JIS0601−1976に記載された方法による。

【0055】

表1に、上記の構成で作製された実施例1、2及び比較例1、2のシート基材と磁気ストライプとの段差、磁気カードの表面粗さ(Ra)、印刷品質についての評価結果を示す。

【表1】

【0056】

表1の結果から、本発明による実施例1及び2の磁気カードは、磁気ストライプとシート基材との段差が4μm(すなわち、凡そ人が触感で段差を判別することができる限界)以下で、表面も略平滑に形成され、その結果、印刷品質も良好なものが得られた。一方、このような多孔性シートを用いた処理を行わず、バルカナイズド・ファイバに直接に磁気ストライプを貼着した比較例1や、バルカナイズド・ファイバに直接磁気ストライプを貼着したものにラミネートプレスを行い印刷処理を行った比較例2の磁気カードは、磁気ストライプがバルカナイズド・ファイバに埋設されず、表面粗さも解消されないもので、その結果、印刷品質に欠けるものとなることが確認できた。

【符号の説明】

【0057】

1 磁気カード

2 コア基材

3 磁気ストライプ

4 外装基材

【特許請求の範囲】

【請求項1】

コア基材と、

該コア基材に積層された多孔質基材による外装基材と、

該外装基材に配置された磁気ストライプとを備え、

前記外装基材と前記磁気ストライプとが面一状とされていることを特徴とする磁気カード。

【請求項2】

請求項1に記載の磁気カードにおいて、

前記コア基材には、バルカナイズド・ファイバを含んで形成されていることを特徴とする磁気カード。

【請求項3】

請求項1に記載の磁気カードにおいて、

前記コア基材は、熱硬化性樹脂により形成されていることを特徴とする磁気カード。

【請求項4】

請求項1から3のいずれかに記載のカードにおいて、

前記外装基材の多孔質基材は、圧縮又は加熱後に復元しない性質を備え、かつ、

該多孔質基材の密度が0.2〜0.85sg/mm3とされていることを特徴とする磁気カード。

【請求項5】

請求項1から4のいずれかに記載の磁気カードにおいて、

前記外装基材は、前記コア基材の両面に積層されていることを特徴とする磁気カード。

【請求項1】

コア基材と、

該コア基材に積層された多孔質基材による外装基材と、

該外装基材に配置された磁気ストライプとを備え、

前記外装基材と前記磁気ストライプとが面一状とされていることを特徴とする磁気カード。

【請求項2】

請求項1に記載の磁気カードにおいて、

前記コア基材には、バルカナイズド・ファイバを含んで形成されていることを特徴とする磁気カード。

【請求項3】

請求項1に記載の磁気カードにおいて、

前記コア基材は、熱硬化性樹脂により形成されていることを特徴とする磁気カード。

【請求項4】

請求項1から3のいずれかに記載のカードにおいて、

前記外装基材の多孔質基材は、圧縮又は加熱後に復元しない性質を備え、かつ、

該多孔質基材の密度が0.2〜0.85sg/mm3とされていることを特徴とする磁気カード。

【請求項5】

請求項1から4のいずれかに記載の磁気カードにおいて、

前記外装基材は、前記コア基材の両面に積層されていることを特徴とする磁気カード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−81568(P2011−81568A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−232789(P2009−232789)

【出願日】平成21年10月6日(2009.10.6)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月6日(2009.10.6)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]