磁気ストライプを有するカード及びその製造方法

【課題】磁気ストライプ付カードの製造において、熱成形時の熱プレス跡により絵柄が歪まないようにし、接触型ICモジュールを配置しても透けずに、かつできる限り薄くし、厚みばらつきを小さくし、層間剥離を起こさないような磁気ストライプを有するカード及びその製造方法を提供する事を目的とするものである。

【解決手段】JISX6301に規定されたID−1カードにおいて、白色の基材からなる単層の構成であって、基材の片面に面一状に配置された磁気ストライプを具備し、表面に絵柄の印刷を施したことを特徴とする磁気ストライプを有するカード

【解決手段】JISX6301に規定されたID−1カードにおいて、白色の基材からなる単層の構成であって、基材の片面に面一状に配置された磁気ストライプを具備し、表面に絵柄の印刷を施したことを特徴とする磁気ストライプを有するカード

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クレジットカード、キャッシュカード、ポイントカード等に用いることができるJISX6301に規定されるID−1カードのうち、磁気ストライプ有するカードに関する。

【背景技術】

【0002】

従来、磁気ストライプ付カードの製造方法として例えば、白色の塩化ビニル樹脂製のコアシートをカードコアとしてこれに予め所望の印刷を施し、磁気ストライプを転写形成した塩化ビニル樹脂製の透明なオーバーシートを前記カードコアに重ね、熱平プレス法によりカードコア及びオーバーシートを融着により積層接着し、更に積層後のシートを所定の寸法に打ち抜くことが知られている(特許文献1)。

【0003】

さらに、カード基材に磁気ストライプを配置し、厚い保護層で磁気ストライプを埋設するように表面を覆い、面一状とする方法が示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許386825号公報

【特許文献2】特開2000−30029号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

磁気ストライプに対しては、コア基材と外装基材を熱融着により貼りあわせ、同時に磁気ストライプをカード基材表面に面一状になるように熱成形が行なわれる。この時基材の樹脂が流動し、それに伴い、熱プレス跡により磁気ストライプ周辺の絵柄が歪んでしまう現象が発生するという問題がある。

【0006】

対策として接着剤を用いて熱成形の温度を低くする(接着剤無し:140〜160℃,接着剤有り:100℃〜130℃)方法が考えられるが、樹脂の流動は少なくなるものの、接着剤が流動してしまい、接着剤と接触している絵柄層も同様に流動し、絵柄の歪みが発生する。

【0007】

接触型ICモジュールに対しては、磁気ストライプと共に接触型ICモジュールが配置される場合、事前に配置される領域にザグリにより凹部を設け、熱可塑性もしくは熱硬化性の接着剤を用いてICモジュールを固定する方法が一般的である。

【0008】

しかし、白色コア基材の厚みが薄いと白色コア基材を貫通して穴を開ける、もしくは、貫通しないまでも白色コアが透けるところまで凹部を設けることになり、ICモジュールを配置する反対側の面から見たときに、オーバーシートが透明であるためICモジュールの底面が見えてしまう問題が発生する。

【0009】

そのため、白色コア層の厚みは0.6mm以上、合計厚みが0.8mm以上の構成とする場合が一般的であり、JIS X 6301に定められたカードの厚みの規格0.68〜0.84mmの上限付近となることになり、規格から外れる事がある。

【0010】

現状コア基材と外装基材を積層あるいは張り合わせられており複数の基材が使われている。一般的に樹脂基材は厚い基材に比べて薄い基材のほうが基材厚みに対してのばらつき

の比率は大きく、また1枚の基材で作られたカードよりも複数の基材で作られたカードのほうがばらつきが大きく規格から外れる事がある。さらには層間剥離という問題も発生する。

【0011】

したがって、本発明は磁気ストライプ付カードの製造において、熱成形時の熱プレス跡により絵柄が歪まないようにし、接触型ICモジュールを配置しても透けずにかつできる限り薄くし、厚みばらつきを小さくし、層間剥離を起こさないような磁気ストライプを有するカード及びその製造方法を提供する事を目的とするものである。

【課題を解決するための手段】

【0012】

上記の課題を解決するための手段として、請求項1に記載の発明は、JISX6301に規定されたID−1カードにおいて、白色の基材からなる単層の構成であって、基材の片面に面一状に配置された磁気ストライプを具備し、表面に絵柄の印刷を施したことを特徴とする磁気ストライプを有するカードである。

【0013】

また、請求項2に記載の発明は、前記白色の単層の基材が熱可塑性樹脂からなることを特徴とする請求項1記載の磁気ストライプを有するカードである。

【0014】

また、請求項3に記載の発明は、接触型ICモジュールを具備したことを特徴とする請求項1または2記載の磁気ストライプを有するカードである。

【0015】

また、請求項4に記載の発明は、白色の単層の基材に磁気ストライプを配置する工程、熱成形により面一化を行う工程、表裏に印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法である。

【0016】

また、請求項5に記載の発明は、白色の単層の基材に磁気ストライプを配置する工程、予め剥離保護層上に印刷が施された転写フィルムと共に熱成形を行うことにより面一化と転写印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法である。

【発明の効果】

【0017】

白色コア基材上に絵柄を印刷した上に、磁気ストライプの配置された透明の外装シートをかぶせて熱成形を行い、1枚の板状にしたカードに比べて、熱成形時の熱による磁気ストライプ付近の熱プレス跡による絵柄の歪みを小さくできる磁気ストライプを有するカードとすることができる。

【0018】

透明な外装シートを使わないため、基材全てを白色で構成されているため、接触型ICモジュールを配置した場合でも透けにくくすることができる。

【0019】

基材を熱可塑性樹脂とすることにより、熱成形で磁気ストライプを基材に対して面一状に配置することができる。

【0020】

単層の基材から構成することで、カードになったときの厚みばらつきを小さくすることができる。

【0021】

単層の基材のみで構成することにより、複数の基材を積層する製造方法に比べて工程を短く、基材の接着を考慮が不要で層間剥離がない。

【0022】

絵柄の印刷を転写フィルムに予め行うことにより、リードタイム短縮、基材の歩留まり向上を行うことができる。

【図面の簡単な説明】

【0023】

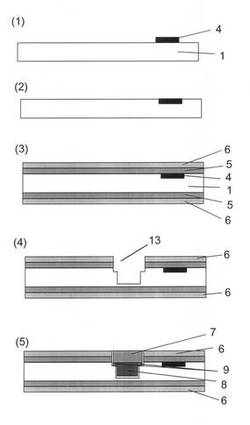

【図1】積層あるいは張り合わせた構造でJISX6301に規定され片面に磁気ストライプを持つID−1カードの構成を示す概念図である。

【図2】積層あるいは張り合わせた構造でJISX6301に規定され両面に磁気ストライプを持つID−1カードの構成を示す概念図である。

【図3】本発明の磁気ストライプを有するカードの製造工程の一例を示した概念図である。

【図4】本発明の磁気ストライプを有するカードの製造工程の他の例を示した概念図である。

【発明を実施するための形態】

【0024】

本発明の磁気ストライプを有するカードの実施形態について説明する。

【0025】

本発明に係るカードを構成する基材は、白色の単層の基材のみで構成され、JISX6301の規格、厚み0.68〜0.84mmを満たせば良いが、コスト面から0.68〜0.80mmとすることが好適である。

【0026】

カード基材として用いられる材料は、熱成形で磁気ストライプを基材に面一状にする必要があることから熱可塑性樹脂であることが好ましく、ポリ塩化ビニルやポリ塩化ビニル−ポリ酢酸ビニル共重合体、テレフタル酸と、シクロヘキサンジメタノール及びエチレングリコールとの共重合体、テレフタル酸とイソフタル酸及びエチレングリコールとの共重合体、またはその共重合体とポリカーボネート及び、またはポリアリレートとのポリマーアロイからなる非晶性ポリエステル、ABS等の非晶性樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレン、ポリプロピレン等の結晶性樹脂が挙げられる。非晶性樹脂の方が磁気ストライプを面一に熱成形する加工は、容易であるため好ましいが、結晶性樹脂でも可能である。

【0027】

一般的にコア材の厚みは±3%に抑えられているが、透明な外装基材の厚みは±10%でありコア材と比べその厚みのばらつきは大きい。よって外装基材をコア材の両側に貼り合わせる現行の製造方法から、コアに相当する材料単体にて、必要な機能を持たせることにより厚みに関する品質管理が容易となる。

【0028】

磁気ストライプは、プラスチックのベースフィルムに少なくとも磁気層と接着層がグラビア印刷等で印刷され、熱転写により、ベースフィルムが剥離できるタイプのものを用いる。ベースフィルムはポリエチレンテレフタレート、ポリプロピレン等が挙げられる。

【0029】

接着層はポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、ポリエステル、ポリウレタン、またはこれらの混合物や共重合体等が好適であるがこれに限定するものではない。カード基材の片側、もしくは両側に、この磁気ストライプを熱転写により接着配置する。この時磁気ストライプの厚みは10〜30μmである。

【0030】

磁気ストライプは熱成形により磁気ストライプを基材に埋め込み、基材表面に対して面一状になるようにする。この工程はカード基材に直接絵柄を印刷する方法を用いる場合は必須であるが、予め転写フィルムに印刷して、基材に転写する方法を用いる場合は熱転写時に磁気ストライプを基材の埋め込み、基材表面に対して面一状が行われる。成形温度は基材のガラス転移温度プラス20℃以上、融点未満であれば熱成形可能であり、ガラス転移温度プラス30℃〜融点マイナス20℃が特に好適である。圧力は1.0〜3.5MP

aが好適である。

【0031】

絵柄等の印刷は磁気ストライプが面一状に配置されたカード基材に対して行われ、更に保護層の積層印刷、もしくはポリエチレンテレフタレートフィルム等に剥離層、保護層、接着層等が形成された転写フィルムに絵柄の印刷を行い、その後絵柄印刷層、保護層、剥離層が熱転写される。

【0032】

印刷方法は、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷等が用いられる。また、インキの樹脂は、塩化ビニル、酢酸ビニル、ビニルアルコール、アクリル樹脂、ポリエステル系樹脂、ポリウレタン系樹脂やそれらの共重合体や混合物等の熱可塑性樹脂、エポキシ、フェノール、メラミン等の熱硬化型樹脂、UV硬化型樹脂等の樹脂が用いられるがこの限りではない。

【0033】

保護層は、インキと同様の樹脂を用いる。また、ポリエチレンやシリコン、PTFE等のワックス類を添加すると表面の摩擦抵抗が小さくなり好ましい。接着剤は、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、ポリエステル、ポリウレタン、またはこれらの混合物や共重合体等が好適である。

【0034】

基材上に絵柄を印刷するか、または絵柄が印刷された剥離層、保護層からなる転写フィルムを用い熱転写を行う。磁気ストライプが面一状に成形できていない基材の場合は、同時に面一状に熱成形も行う。磁気ストライプの熱成形による面一化を伴わない場合は、温度が90〜130℃、圧力は1.0〜3.5MPaが好適である。磁気ストライプの熱成形による面一化を伴う場合は、温度が100〜150℃、圧力は1.0〜3.5MPaが好適である。

【0035】

前記白色の単層の基材に磁気ストライプを配置する工程、熱成形を行うことにより同時に予め剥離保護層上に絵柄印刷が施された転写フィルムによる転写印刷と面一化とを行う工程、熱による表面だしを行う工程は多面付けに配置された全版シートに対して行う方法が一般的であり、パンチング等によりカードサイズに小片化される。

【0036】

必要に応じて接触型ICモジュールを配置する。エンドミル等により外部端子及び外部端子に接続されたICの形状に合わせてザグリ加工を行い凹部を形成する。凹部位置は、JISX6320−2に規定されている。凹部形状は、外部端子及び接着剤、ICの形状に順ずるため、自ずと2段の凹部になり、最大部の深さは、一般的に0.4〜0.6mm(仮)となる。その後、熱可塑性、あるいは、熱硬化性接着剤(接着シート)を外部端子外周部裏面に配置し、熱プレスにより固定する。

【実施例1】

【0037】

厚さ0.76mmの白色ポリ塩化ビニルからなるカード基材(三菱樹脂製)の両側に厚さ20μmの磁気ストライプ(トッパンTDKレーベル製)を配置し、110℃,1.5MPa,20分の条件で熱成形を行い面一化した。その後、表裏にスクリーン印刷にて塩化ビニル−酢酸ビニル共重合樹脂を1.5μmの厚みで印刷し、オフセット印刷にて1mmピッチの方眼を印刷した。その後、120℃,1.5MPa,20分の条件で熱成形を行い、パンチングにてカード小片に切り出し、深さ0.6mmの凹部を設け、180℃、2秒の条件で熱プレスを行い、接触ICモジュールを配置した。

【実施例2】

【0038】

厚さ0.76mmのポリ塩化ビニルからなるカード基材の両側に厚さ20μmの磁気ストライプを配置した。次に表裏の絵柄として1mmピッチの方眼パターンを剥離保護層を持つ転写フィルムにそれぞれオフセット印刷にて印刷し、スクリーン印刷にて塩化ビニル

−酢酸ビニル共重合樹脂を1.5μmの厚みで印刷した。その後、110℃,1.5MPa,20分の条件で熱成形により面一加工と絵柄の転写を行い、パンチングにてカード小片に切り出し、深さ0.6mmの凹部を設け、180℃、2秒の条件で熱プレスを行い、接触ICモジュールを配置した。

【実施例3】

【0039】

実施例1の基材を白色PETG基材(PG−WHI−FG;三菱樹脂)とした。

【実施例4】

【0040】

実施例2の基材を白色PETG基材(PG−WHI−FG;三菱樹脂)とした。

<比較例1>

【0041】

厚さ0.6mmの白色ポリ塩化ビニルからなるカード基材(三菱樹脂製)の表裏にスクリーン印刷にて塩化ビニル−酢酸ビニル共重合樹脂を1.5μmの厚みで印刷し、オフセット印刷にて1mmピッチの方眼を印刷した。次に、両側に厚さ20μmの磁気ストライプ(トッパンTDKレーベル製)を熱転写により配置した厚さ0.1mmの透明外装基材(三菱樹脂製)を貼り合わせ、150℃,1.5MPa,20分の条件で熱成形を行った。その後、パンチングにてカード小片に切り出し、深さ0.6mmの凹部を設け、180℃、2秒の条件で熱プレスを行い、接触ICモジュールを配置した。

<比較例2>

【0042】

比較例1の基材を白色PETG基材(PG−WHI−FG;三菱樹脂)とした。

<比較例3>

【0043】

比較例1の熱成形温度を110℃とした。

<比較例4>

【0044】

比較例2の熱成形温度を110℃とした。

<比較例5>

【0045】

比較例1の厚みを0.56mmとした。

<比較例6>

【0046】

比較例2の厚みを0.56mmとした。

【0047】

評価結果を表1に示す。

【0048】

【表1】

【0049】

熱プレス跡による絵柄の歪みに関しては方眼パターンを絵柄とし、磁気ストライプ付近の方眼の歪みを目視で確認したが、実施例1〜4はいずれの条件でも問題なく、温度によらず良好であった。一方比較例3,4は低温条件のため、歪みが発生しなかったが、比較例1,2,5,6は高温条件のため、方眼の歪みが発生した。

【0050】

基材の接着性に関しては、基材の層間で剥がれる箇所がないか確認したが、実施例1〜4は単層のため剥がれる箇所がなかった。一方比較例1,2,5,6は150℃の高温で成形したため、剥離は発生しなかったが、比較例3,4は熱成形時の熱量不足により、剥離が発生した。

【0051】

接触型ICモジュールの透けに関しては接触型ICモジュールを配置した領域の裏面か

ら透けて見えるか目視確認を行った。実施例1〜6は白色基材のみで構成されているため透けて見える現象は発生しなかったが、一方比較例1〜4はコア基材が厚いため透けて見える現象は発生しなかったが、比較例5,6はコア基材が薄いため、透けて見える現象が発生した。

【0052】

接触型ICモジュール熱プレスの跡に関しては、接触型ICモジュールを配置するための熱プレスによって裏側に絵柄の歪みが発生するか目視確認を行う。実施例1〜4は絵柄の歪みの発生しなかったが比較例1〜6は絵柄の歪みが発生し、特に5,6は基材が薄いため歪みが大きかった。

【0053】

透明外装基材を張り合わせた従来方式で作製された比較例1〜6は層間剥離、透ける熱プレス跡厚みバラツキ等関して問題となったが、本発明である実施例1〜4に関しては問題の発生は無く、本願発明が有効であることが分った。

【符号の説明】

【0054】

1・・・単層基材

2・・・表外装基材

3・・・裏外装基材

4・・・磁気ストライプ

5・・・絵柄印刷

6・・・保護層

7・・・外部端子

8・・・ICモジュール

9・・・接着剤

10・・・転写フィルム

11・・・剥離保護層

12・・・フィルム基材

13・・・ザグリ穴

【技術分野】

【0001】

本発明は、クレジットカード、キャッシュカード、ポイントカード等に用いることができるJISX6301に規定されるID−1カードのうち、磁気ストライプ有するカードに関する。

【背景技術】

【0002】

従来、磁気ストライプ付カードの製造方法として例えば、白色の塩化ビニル樹脂製のコアシートをカードコアとしてこれに予め所望の印刷を施し、磁気ストライプを転写形成した塩化ビニル樹脂製の透明なオーバーシートを前記カードコアに重ね、熱平プレス法によりカードコア及びオーバーシートを融着により積層接着し、更に積層後のシートを所定の寸法に打ち抜くことが知られている(特許文献1)。

【0003】

さらに、カード基材に磁気ストライプを配置し、厚い保護層で磁気ストライプを埋設するように表面を覆い、面一状とする方法が示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許386825号公報

【特許文献2】特開2000−30029号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

磁気ストライプに対しては、コア基材と外装基材を熱融着により貼りあわせ、同時に磁気ストライプをカード基材表面に面一状になるように熱成形が行なわれる。この時基材の樹脂が流動し、それに伴い、熱プレス跡により磁気ストライプ周辺の絵柄が歪んでしまう現象が発生するという問題がある。

【0006】

対策として接着剤を用いて熱成形の温度を低くする(接着剤無し:140〜160℃,接着剤有り:100℃〜130℃)方法が考えられるが、樹脂の流動は少なくなるものの、接着剤が流動してしまい、接着剤と接触している絵柄層も同様に流動し、絵柄の歪みが発生する。

【0007】

接触型ICモジュールに対しては、磁気ストライプと共に接触型ICモジュールが配置される場合、事前に配置される領域にザグリにより凹部を設け、熱可塑性もしくは熱硬化性の接着剤を用いてICモジュールを固定する方法が一般的である。

【0008】

しかし、白色コア基材の厚みが薄いと白色コア基材を貫通して穴を開ける、もしくは、貫通しないまでも白色コアが透けるところまで凹部を設けることになり、ICモジュールを配置する反対側の面から見たときに、オーバーシートが透明であるためICモジュールの底面が見えてしまう問題が発生する。

【0009】

そのため、白色コア層の厚みは0.6mm以上、合計厚みが0.8mm以上の構成とする場合が一般的であり、JIS X 6301に定められたカードの厚みの規格0.68〜0.84mmの上限付近となることになり、規格から外れる事がある。

【0010】

現状コア基材と外装基材を積層あるいは張り合わせられており複数の基材が使われている。一般的に樹脂基材は厚い基材に比べて薄い基材のほうが基材厚みに対してのばらつき

の比率は大きく、また1枚の基材で作られたカードよりも複数の基材で作られたカードのほうがばらつきが大きく規格から外れる事がある。さらには層間剥離という問題も発生する。

【0011】

したがって、本発明は磁気ストライプ付カードの製造において、熱成形時の熱プレス跡により絵柄が歪まないようにし、接触型ICモジュールを配置しても透けずにかつできる限り薄くし、厚みばらつきを小さくし、層間剥離を起こさないような磁気ストライプを有するカード及びその製造方法を提供する事を目的とするものである。

【課題を解決するための手段】

【0012】

上記の課題を解決するための手段として、請求項1に記載の発明は、JISX6301に規定されたID−1カードにおいて、白色の基材からなる単層の構成であって、基材の片面に面一状に配置された磁気ストライプを具備し、表面に絵柄の印刷を施したことを特徴とする磁気ストライプを有するカードである。

【0013】

また、請求項2に記載の発明は、前記白色の単層の基材が熱可塑性樹脂からなることを特徴とする請求項1記載の磁気ストライプを有するカードである。

【0014】

また、請求項3に記載の発明は、接触型ICモジュールを具備したことを特徴とする請求項1または2記載の磁気ストライプを有するカードである。

【0015】

また、請求項4に記載の発明は、白色の単層の基材に磁気ストライプを配置する工程、熱成形により面一化を行う工程、表裏に印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法である。

【0016】

また、請求項5に記載の発明は、白色の単層の基材に磁気ストライプを配置する工程、予め剥離保護層上に印刷が施された転写フィルムと共に熱成形を行うことにより面一化と転写印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法である。

【発明の効果】

【0017】

白色コア基材上に絵柄を印刷した上に、磁気ストライプの配置された透明の外装シートをかぶせて熱成形を行い、1枚の板状にしたカードに比べて、熱成形時の熱による磁気ストライプ付近の熱プレス跡による絵柄の歪みを小さくできる磁気ストライプを有するカードとすることができる。

【0018】

透明な外装シートを使わないため、基材全てを白色で構成されているため、接触型ICモジュールを配置した場合でも透けにくくすることができる。

【0019】

基材を熱可塑性樹脂とすることにより、熱成形で磁気ストライプを基材に対して面一状に配置することができる。

【0020】

単層の基材から構成することで、カードになったときの厚みばらつきを小さくすることができる。

【0021】

単層の基材のみで構成することにより、複数の基材を積層する製造方法に比べて工程を短く、基材の接着を考慮が不要で層間剥離がない。

【0022】

絵柄の印刷を転写フィルムに予め行うことにより、リードタイム短縮、基材の歩留まり向上を行うことができる。

【図面の簡単な説明】

【0023】

【図1】積層あるいは張り合わせた構造でJISX6301に規定され片面に磁気ストライプを持つID−1カードの構成を示す概念図である。

【図2】積層あるいは張り合わせた構造でJISX6301に規定され両面に磁気ストライプを持つID−1カードの構成を示す概念図である。

【図3】本発明の磁気ストライプを有するカードの製造工程の一例を示した概念図である。

【図4】本発明の磁気ストライプを有するカードの製造工程の他の例を示した概念図である。

【発明を実施するための形態】

【0024】

本発明の磁気ストライプを有するカードの実施形態について説明する。

【0025】

本発明に係るカードを構成する基材は、白色の単層の基材のみで構成され、JISX6301の規格、厚み0.68〜0.84mmを満たせば良いが、コスト面から0.68〜0.80mmとすることが好適である。

【0026】

カード基材として用いられる材料は、熱成形で磁気ストライプを基材に面一状にする必要があることから熱可塑性樹脂であることが好ましく、ポリ塩化ビニルやポリ塩化ビニル−ポリ酢酸ビニル共重合体、テレフタル酸と、シクロヘキサンジメタノール及びエチレングリコールとの共重合体、テレフタル酸とイソフタル酸及びエチレングリコールとの共重合体、またはその共重合体とポリカーボネート及び、またはポリアリレートとのポリマーアロイからなる非晶性ポリエステル、ABS等の非晶性樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレン、ポリプロピレン等の結晶性樹脂が挙げられる。非晶性樹脂の方が磁気ストライプを面一に熱成形する加工は、容易であるため好ましいが、結晶性樹脂でも可能である。

【0027】

一般的にコア材の厚みは±3%に抑えられているが、透明な外装基材の厚みは±10%でありコア材と比べその厚みのばらつきは大きい。よって外装基材をコア材の両側に貼り合わせる現行の製造方法から、コアに相当する材料単体にて、必要な機能を持たせることにより厚みに関する品質管理が容易となる。

【0028】

磁気ストライプは、プラスチックのベースフィルムに少なくとも磁気層と接着層がグラビア印刷等で印刷され、熱転写により、ベースフィルムが剥離できるタイプのものを用いる。ベースフィルムはポリエチレンテレフタレート、ポリプロピレン等が挙げられる。

【0029】

接着層はポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、ポリエステル、ポリウレタン、またはこれらの混合物や共重合体等が好適であるがこれに限定するものではない。カード基材の片側、もしくは両側に、この磁気ストライプを熱転写により接着配置する。この時磁気ストライプの厚みは10〜30μmである。

【0030】

磁気ストライプは熱成形により磁気ストライプを基材に埋め込み、基材表面に対して面一状になるようにする。この工程はカード基材に直接絵柄を印刷する方法を用いる場合は必須であるが、予め転写フィルムに印刷して、基材に転写する方法を用いる場合は熱転写時に磁気ストライプを基材の埋め込み、基材表面に対して面一状が行われる。成形温度は基材のガラス転移温度プラス20℃以上、融点未満であれば熱成形可能であり、ガラス転移温度プラス30℃〜融点マイナス20℃が特に好適である。圧力は1.0〜3.5MP

aが好適である。

【0031】

絵柄等の印刷は磁気ストライプが面一状に配置されたカード基材に対して行われ、更に保護層の積層印刷、もしくはポリエチレンテレフタレートフィルム等に剥離層、保護層、接着層等が形成された転写フィルムに絵柄の印刷を行い、その後絵柄印刷層、保護層、剥離層が熱転写される。

【0032】

印刷方法は、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷等が用いられる。また、インキの樹脂は、塩化ビニル、酢酸ビニル、ビニルアルコール、アクリル樹脂、ポリエステル系樹脂、ポリウレタン系樹脂やそれらの共重合体や混合物等の熱可塑性樹脂、エポキシ、フェノール、メラミン等の熱硬化型樹脂、UV硬化型樹脂等の樹脂が用いられるがこの限りではない。

【0033】

保護層は、インキと同様の樹脂を用いる。また、ポリエチレンやシリコン、PTFE等のワックス類を添加すると表面の摩擦抵抗が小さくなり好ましい。接着剤は、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、ポリエステル、ポリウレタン、またはこれらの混合物や共重合体等が好適である。

【0034】

基材上に絵柄を印刷するか、または絵柄が印刷された剥離層、保護層からなる転写フィルムを用い熱転写を行う。磁気ストライプが面一状に成形できていない基材の場合は、同時に面一状に熱成形も行う。磁気ストライプの熱成形による面一化を伴わない場合は、温度が90〜130℃、圧力は1.0〜3.5MPaが好適である。磁気ストライプの熱成形による面一化を伴う場合は、温度が100〜150℃、圧力は1.0〜3.5MPaが好適である。

【0035】

前記白色の単層の基材に磁気ストライプを配置する工程、熱成形を行うことにより同時に予め剥離保護層上に絵柄印刷が施された転写フィルムによる転写印刷と面一化とを行う工程、熱による表面だしを行う工程は多面付けに配置された全版シートに対して行う方法が一般的であり、パンチング等によりカードサイズに小片化される。

【0036】

必要に応じて接触型ICモジュールを配置する。エンドミル等により外部端子及び外部端子に接続されたICの形状に合わせてザグリ加工を行い凹部を形成する。凹部位置は、JISX6320−2に規定されている。凹部形状は、外部端子及び接着剤、ICの形状に順ずるため、自ずと2段の凹部になり、最大部の深さは、一般的に0.4〜0.6mm(仮)となる。その後、熱可塑性、あるいは、熱硬化性接着剤(接着シート)を外部端子外周部裏面に配置し、熱プレスにより固定する。

【実施例1】

【0037】

厚さ0.76mmの白色ポリ塩化ビニルからなるカード基材(三菱樹脂製)の両側に厚さ20μmの磁気ストライプ(トッパンTDKレーベル製)を配置し、110℃,1.5MPa,20分の条件で熱成形を行い面一化した。その後、表裏にスクリーン印刷にて塩化ビニル−酢酸ビニル共重合樹脂を1.5μmの厚みで印刷し、オフセット印刷にて1mmピッチの方眼を印刷した。その後、120℃,1.5MPa,20分の条件で熱成形を行い、パンチングにてカード小片に切り出し、深さ0.6mmの凹部を設け、180℃、2秒の条件で熱プレスを行い、接触ICモジュールを配置した。

【実施例2】

【0038】

厚さ0.76mmのポリ塩化ビニルからなるカード基材の両側に厚さ20μmの磁気ストライプを配置した。次に表裏の絵柄として1mmピッチの方眼パターンを剥離保護層を持つ転写フィルムにそれぞれオフセット印刷にて印刷し、スクリーン印刷にて塩化ビニル

−酢酸ビニル共重合樹脂を1.5μmの厚みで印刷した。その後、110℃,1.5MPa,20分の条件で熱成形により面一加工と絵柄の転写を行い、パンチングにてカード小片に切り出し、深さ0.6mmの凹部を設け、180℃、2秒の条件で熱プレスを行い、接触ICモジュールを配置した。

【実施例3】

【0039】

実施例1の基材を白色PETG基材(PG−WHI−FG;三菱樹脂)とした。

【実施例4】

【0040】

実施例2の基材を白色PETG基材(PG−WHI−FG;三菱樹脂)とした。

<比較例1>

【0041】

厚さ0.6mmの白色ポリ塩化ビニルからなるカード基材(三菱樹脂製)の表裏にスクリーン印刷にて塩化ビニル−酢酸ビニル共重合樹脂を1.5μmの厚みで印刷し、オフセット印刷にて1mmピッチの方眼を印刷した。次に、両側に厚さ20μmの磁気ストライプ(トッパンTDKレーベル製)を熱転写により配置した厚さ0.1mmの透明外装基材(三菱樹脂製)を貼り合わせ、150℃,1.5MPa,20分の条件で熱成形を行った。その後、パンチングにてカード小片に切り出し、深さ0.6mmの凹部を設け、180℃、2秒の条件で熱プレスを行い、接触ICモジュールを配置した。

<比較例2>

【0042】

比較例1の基材を白色PETG基材(PG−WHI−FG;三菱樹脂)とした。

<比較例3>

【0043】

比較例1の熱成形温度を110℃とした。

<比較例4>

【0044】

比較例2の熱成形温度を110℃とした。

<比較例5>

【0045】

比較例1の厚みを0.56mmとした。

<比較例6>

【0046】

比較例2の厚みを0.56mmとした。

【0047】

評価結果を表1に示す。

【0048】

【表1】

【0049】

熱プレス跡による絵柄の歪みに関しては方眼パターンを絵柄とし、磁気ストライプ付近の方眼の歪みを目視で確認したが、実施例1〜4はいずれの条件でも問題なく、温度によらず良好であった。一方比較例3,4は低温条件のため、歪みが発生しなかったが、比較例1,2,5,6は高温条件のため、方眼の歪みが発生した。

【0050】

基材の接着性に関しては、基材の層間で剥がれる箇所がないか確認したが、実施例1〜4は単層のため剥がれる箇所がなかった。一方比較例1,2,5,6は150℃の高温で成形したため、剥離は発生しなかったが、比較例3,4は熱成形時の熱量不足により、剥離が発生した。

【0051】

接触型ICモジュールの透けに関しては接触型ICモジュールを配置した領域の裏面か

ら透けて見えるか目視確認を行った。実施例1〜6は白色基材のみで構成されているため透けて見える現象は発生しなかったが、一方比較例1〜4はコア基材が厚いため透けて見える現象は発生しなかったが、比較例5,6はコア基材が薄いため、透けて見える現象が発生した。

【0052】

接触型ICモジュール熱プレスの跡に関しては、接触型ICモジュールを配置するための熱プレスによって裏側に絵柄の歪みが発生するか目視確認を行う。実施例1〜4は絵柄の歪みの発生しなかったが比較例1〜6は絵柄の歪みが発生し、特に5,6は基材が薄いため歪みが大きかった。

【0053】

透明外装基材を張り合わせた従来方式で作製された比較例1〜6は層間剥離、透ける熱プレス跡厚みバラツキ等関して問題となったが、本発明である実施例1〜4に関しては問題の発生は無く、本願発明が有効であることが分った。

【符号の説明】

【0054】

1・・・単層基材

2・・・表外装基材

3・・・裏外装基材

4・・・磁気ストライプ

5・・・絵柄印刷

6・・・保護層

7・・・外部端子

8・・・ICモジュール

9・・・接着剤

10・・・転写フィルム

11・・・剥離保護層

12・・・フィルム基材

13・・・ザグリ穴

【特許請求の範囲】

【請求項1】

JISX6301に規定されたID−1カードにおいて、白色の基材からなる単層の構成であって、基材の片面に面一状に配置された磁気ストライプを具備し、表面に絵柄の印刷を施したことを特徴とする磁気ストライプを有するカード。

【請求項2】

前記白色の単層の基材が熱可塑性樹脂からなることを特徴とする請求項1記載の磁気ストライプを有するカード。

【請求項3】

接触型ICモジュールを具備したことを特徴とする請求項1または2記載の磁気ストライプを有するカード。

【請求項4】

白色の単層の基材に磁気ストライプを配置する工程、熱成形により面一化を行う工程、表裏に印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法。

【請求項5】

白色の単層の基材に磁気ストライプを配置する工程、予め剥離保護層上に印刷が施された転写フィルムと共に熱成形を行うことにより面一化と転写印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法。

【請求項1】

JISX6301に規定されたID−1カードにおいて、白色の基材からなる単層の構成であって、基材の片面に面一状に配置された磁気ストライプを具備し、表面に絵柄の印刷を施したことを特徴とする磁気ストライプを有するカード。

【請求項2】

前記白色の単層の基材が熱可塑性樹脂からなることを特徴とする請求項1記載の磁気ストライプを有するカード。

【請求項3】

接触型ICモジュールを具備したことを特徴とする請求項1または2記載の磁気ストライプを有するカード。

【請求項4】

白色の単層の基材に磁気ストライプを配置する工程、熱成形により面一化を行う工程、表裏に印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法。

【請求項5】

白色の単層の基材に磁気ストライプを配置する工程、予め剥離保護層上に印刷が施された転写フィルムと共に熱成形を行うことにより面一化と転写印刷を行う工程、熱による表面出しを行う工程、小片に切り出す工程、凹部を設けて接触ICモジュールを配置する工程からなる事を特徴とする請求項3に記載の磁気ストライプを有するカードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−170678(P2011−170678A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−34796(P2010−34796)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]