磁気センサ素子及びその製造方法

【課題】 磁性導体を構成するアモルファス磁性合金のパターンを工夫することで磁性導体と検出巻線との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度の向上を図る。

【解決手段】 一対の平行な直線部10aを有する略U字状のアモルファス磁性合金で形成された磁性導体10を、非磁性の絶縁基板1に設け、該絶縁基板1及び前記磁性導体10の一対の直線部10aを周回するように検出巻線20を巻装している。前記絶縁基板1は巻線用胴部2の少なくとも一方に端子配置部3a,3bを有し、前記検出巻線20を前記巻線用胴部2の周りに巻装するとともに、前記磁性導体10の端部及び前記検出巻線20の端末がそれぞれ接続される外部接続用の電極膜6を前記端子配置部3a,3bに設けている。

【解決手段】 一対の平行な直線部10aを有する略U字状のアモルファス磁性合金で形成された磁性導体10を、非磁性の絶縁基板1に設け、該絶縁基板1及び前記磁性導体10の一対の直線部10aを周回するように検出巻線20を巻装している。前記絶縁基板1は巻線用胴部2の少なくとも一方に端子配置部3a,3bを有し、前記検出巻線20を前記巻線用胴部2の周りに巻装するとともに、前記磁性導体10の端部及び前記検出巻線20の端末がそれぞれ接続される外部接続用の電極膜6を前記端子配置部3a,3bに設けている。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、地磁気の影響をキャンセルするブラウン管式ディスプレイモニタやナビゲーションシステム、3次元ディスプレイ等に用いる微弱な磁界を検知する磁気センサ素子及びその製造方法に係り、とくに、高感度で、小型化、薄型化が要求される機器に適用するのに最適な磁気センサ素子及びその製造方法に関する。

【0002】

【従来の技術】従来、アモルファス磁性合金を磁性導体として用いた磁気センサ素子は、特開平9−211094号で提案されており、樹脂基板にアモルファス磁性合金箔を貼り付け、パターンエッチング後、ドリル孔あけ、電極部のはんだメッキ、基板外形プレス、端子ピン挿入、検出巻線の巻線端末はんだ付け等の工程で製造するものであった。

【0003】図8は特開平9−211094号で提案された磁気センサ素子の従来例の概略構成であり、樹脂基板60に直線帯状パターンのアモルファス磁性合金箔の磁性導体61を貼り付け、磁性導体61の両端部を外部接続用端子ピン62に接続するとともに、磁性導体61の直線部及び樹脂基板60を周回するように検出巻線63を設け、その巻線端末を外部接続用端子ピン64に接続している。

【0004】

【発明が解決しようとする課題】ところで、図8の従来例は、直交フラックスゲート構造であり、磁性導体61にパルス状励磁電流を流すことで、磁性導体61の透磁率を変化させ、外部磁界に比例した電気信号を検出巻線63の両端より取り出すようにしている。しかし、磁性導体61を構成するアモルファス磁性合金箔のパターンは単なる直線帯状であり、原理上は磁性導体61に通電したときの磁束と検出巻線63とは鎖交せず、磁性導体61と検出巻線63とのトランス結合に起因する誘起電圧は無い筈であるが、実際には両者の結合度を零にすることは困難で、磁性導体61に流れる電流に起因して検出巻線63に誘起電圧が生じ、これが外部磁界検出による電気信号に対する励磁ノイズとなり、このノイズが大きいことは検出精度や検出感度の低下を招くことになる。

【0005】本発明の第1の目的は、上記の点に鑑み、磁性導体を構成するアモルファス磁性合金のパターンを工夫することで磁性導体と検出巻線との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度の向上を図ることのできる磁気センサ素子及びその製造方法を提供することにある。

【0006】また、本発明の第2の目的は、絶縁基板やこれに設ける外部接続用端子の構造を工夫することで、製品の薄型化、小型化を図るとともに、コスト低減を図ることのできる磁気センサ素子及びその製造方法を提供することにある。

【0007】本発明のその他の目的や新規な特徴は後述の実施の形態において明らかにする。

【0008】

【課題を解決するための手段】上記目的を達成するために、本発明の磁気センサ素子は、一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体を、非磁性の絶縁基板に設け、該絶縁基板及び前記磁性導体の一対の直線部を周回するように検出巻線を巻装した構成としている。

【0009】前記磁気センサ素子において、前記絶縁基板は巻線用胴部の少なくとも一方に端子配置部を有し、前記検出巻線を前記巻線用胴部の周りに巻装するとともに、前記磁性導体の端部及び前記検出巻線の端末がそれぞれ接続される外部接続用端子を前記端子配置部に設けた構成にするとよい。

【0010】また、前記絶縁基板は、前記巻線用胴部の底面側に前記端子配置部よりも凹んだ段差面を形成してあり、前記検出巻線を前記巻線用胴部の周りを周回しかつ段差面を通るように巻装して、該検出巻線底面が前記基板の前記端子配置部の底面から突出しないようにするとともに、前記端子配置部に表面実装用の外部接続用端子を設けるようにしてもよい。

【0011】さらに、前記表面実装用の外部接続用端子は、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成したものであるとよい。

【0012】前記磁性導体が前記溝部又は孔部の周縁に延長して前記電極膜に直結しているとよい。

【0013】本発明の磁気センサ素子の製造方法は、磁性導体としてのアモルファス磁性合金箔を非磁性の絶縁基板に接着し、前記アモルファス磁性合金箔を一対の平行な直線部を有する略U字状にエッチング処理によりパターン加工する工程と、前記絶縁基板の巻線用胴部の底面側に当該巻線用胴部の両側にある端子配置部よりも凹んだ段差面を形成する基板段付け工程と、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成する電極膜形成工程と、前記絶縁基板の一方の端子配置部から延長したチャック部をチャックするとともに他方の端子配置部から延長した巻線絡げ部に巻線端末を絡げ処理して検出巻線の巻線作業を行う巻線工程と、前記チャック部及び巻線絡げ部を切断除去する切断工程とを備えることを特徴としている。

【0014】

【発明の実施の形態】以下、本発明に係る磁気センサ素子及びその製造方法の実施の形態を図面に従って説明する。

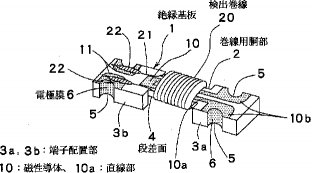

【0015】図1及び図2は本発明の実施の形態であって、完成状態の磁気センサ素子を示し、図3は検出巻線を設ける前の状態を示す。また、図4乃至図7は磁気センサ素子の製造方法を説明するためのものである。

【0016】図1及び図2において、1は非磁性の絶縁基板であり、巻線用胴部2の両側にこれより幅広の端子配置部3a,3bを形成するとともに、図2の如く巻線用胴部2の底面側に端子配置部3a,3bの底面よりも凹んだ段差面4を形成してある。また、端子配置部3a,3bに当該基板の厚み方向に貫通する溝部5を形成してあり、該溝部5の内面に表面実装用の外部接続用端子としての外部接続用電極膜6が形成されている。溝部5及びその内面の外部接続用電極膜6は、端子配置部3aの両側面にそれぞれ形成されるとともに、端子配置部3bの両側面にもそれぞれ形成されており、合計4箇所設けられる。前記溝部5はスルーホールを2分割した断面半円形の凹溝であり、外部接続用電極膜6は無電解メッキ、電解メッキ技術等により形成された金属導体膜で構成されている。

【0017】絶縁基板1の上面には、アモルファス磁性合金箔による外部磁界検出用の磁性導体10及び検出巻線20の巻線端末処理のための端子接続ランド11が接着等で固着されている。アモルファス磁性合金箔の磁性導体10は一対の平行な直線部10aをU字に折り返したもので、両端に端子接続ランド10bを有するパターンであり、直線部10aが絶縁基板1長手方向に平行でかつ端子接続ランド10bが端子配置部3a上に位置して表面実装用の外部接続用端子となる外部接続用電極膜6に直結している。同時に形成されたアモルファス磁性合金箔の一対の端子接続ランド11は端子配置部3bにそれぞれ配置されて当該端子配置部3b両側の外部接続用電極膜6に接続している。アモルファス磁性合金箔は高感度(微小な磁界変化に対して大きな出力電圧を発生できること)を要求されるため、高透磁率、低磁歪、低保磁力のものとして、コバルト系アモルファス磁性合金箔(透磁率μ:30,000〜1,000,000)が最適である。

【0018】前記絶縁基板1の巻線用胴部2及びそこに配置された直線部10aの周囲を周回するようにウレタン線等の絶縁被覆線で検出巻線20が段差面4を通して巻回され、検出巻線20の巻線端末21は前記端子接続ランド11にはんだ付け又は導電性接着剤22で接続される(この結果、端子配置部3b側の外部接続用電極膜6に取り出される。)。この際、端子ピンを用いないため、製造段階では、検出巻線20の巻線作業を行うときに、図3のように、絶縁基板1の一方の端子配置部3aから延長したチャック部7及び端子配置部3bから延長した細幅の巻線絡げ部8を残しておき、チャック部7を巻線機のチャックで保持して絶縁基板1を回転させて線材を巻き付け、巻線端末は巻線絡げ部8に絡げ処理する。検出巻線20の巻装及び巻線端末の処理が完了後、製品としては不要なチャック部7及び巻線絡げ部8をVカット溝25を境にして切断除去する。

【0019】なお、図2の如く相手側回路基板50上に磁気センサ素子の絶縁基板1を装着したときに、検出巻線20が回路基板50の面に当たらないように、検出巻線20の底面が端子配置部3a,3bの底面から突出しないようにする。また、検出巻線20の底面が端子配置部3a,3bの底面よりも引っ込んでいる方が、いっそう好ましい。

【0020】この実施の形態で説明した磁気センサ素子は、直交フラックスゲート構造であり、端子配置部3aの外部接続用電極膜6間にパルス電圧を印加して、一対の平行な直線部10aを形成した磁性導体10にパルス状励磁電流を流すことで、磁性導体10の透磁率を変化させ、外部磁界に比例した電気信号を検出巻線20の両端、つまり端子配置部3bの外部接続用電極膜6間より取り出すことができる。

【0021】このとき、磁性導体10の直線部10aは一対平行に配置されていて、同じ電流が往復することになるため、往路の直線部に流れる電流に起因する磁束と、復路の直線部に流れる電流に起因する磁束とが相殺され、この結果、直線部10aと検出巻線20とが完全に直交していないこと等に起因するトランス結合による励磁ノイズを図8の従来例に比して著しく少なくできる。

【0022】なお、図9の比較例のように、磁性導体70は単なる直線帯状とし、銅、アルミ等の非磁性の一般的な導線71を平行に折り返して筒体72等に収納し、全体として略U字状導体を構成することも考えられるが、往路の磁性導体70は磁性体でインダクタンスが大きいのに対して復路の導線71はインダクタンスが小さく、パルス電圧を印加したときに磁性導体70に電圧の殆どがかかることになって、往路の直線部(磁性導体70)に流れる電流に起因する磁束と、復路の直線部(導線71)に流れる電流に起因する磁束との相殺効果が不完全となってしまい、磁性導体70と検出巻線73とのトランス結合(電磁誘導結合)が幾分残ることになる。磁性導体を1ターンの巻線と考えたとき、検出巻線は数十乃至数百ターンであるから、トランスとしての巻線比はかなり大きく、前記トランス結合の問題は無視できない。

【0023】従って、本実施の形態の構造は、図8の従来例、図9の比較例の両者よりも前記トランス結合に起因して検出巻線20に誘起する励磁ノイズを著しく低減でき、ノイズに妨げられることなく目的とする外部磁界に比例した電気信号を検出巻線20より取り出すことができる。

【0024】図4乃至図7で多面取り用の長尺絶縁基板材を用いた上記磁気センサ素子の製造方法について説明する。

【0025】図4は上記磁気センサ素子の製造工程図であり、アモルファス磁性合金箔の接着工程#1では、分割したときに磁気センサ素子の絶縁基板となる非磁性の長尺絶縁基板材(多面取り基板材)に、同形状のアモルファス磁性合金箔を接着する。

【0026】基板段付け加工工程#2では、図2に示した巻線用胴部2底面側の凹んだ段差面4を設けるために、長尺絶縁基板材の底面側に切削加工を施すか、又は端子配置部3a,3bとなる部分の底面側に段付け用基板材を貼り付ける。

【0027】パターン形成工程#3では、長尺絶縁基板材片面に貼り付けられたアモルファス磁性合金箔をエッチング処理して所望のアモルファス磁性合金箔のパターンを作成する。すなわち、絶縁基板1の大きさに対応した図5の長尺絶縁基板材30の個々の区画Pに対し、U字状に折り返した直線部10aの両端に端子接続ランド10bを有する磁性導体10のパターン及び端子接続ランド11のパターンをエッチング処理によりそれぞれ形成する。

【0028】その後、基板穴あけ工程#4では、長尺絶縁基板材30を個々の区画P毎に切断分離したときに、図3に示したような巻線用胴部2、端子配置部3a,3b、スルーホールを2分割した形状の溝部5、チャック部7及び巻線絡げ部8が形成されるように、丸孔31及び角孔32,33を形成する。また、チャック部7、巻線絡げ部8を後工程で切り離すためのVカット溝25を形成しておく。

【0029】スルーホール形成工程#5では、図5の丸孔31の内面に無電解メッキ及び電解メッキを施すことで、外部接続用電極膜6となる多層金属膜を形成する。この丸孔内面の多層金属膜は、上縁部において端子接続ランド10b及び端子接続ランド11となるアモルファス磁性合金箔のパターンに電気的に接続している。

【0030】基板分割工程#6では、切断線40に沿って図5の長尺絶縁基板材30を切断、分割して図6及び図7のようなチャック部7及び巻線絡げ部8を持つ個々の絶縁基板1を作製する。

【0031】そして、巻線工程#7にて、チャック部7を巻線機のチャックで保持して絶縁基板1を回転させて線材を巻き付けて、図1の検出巻線20を構成し、巻線端末は巻線絡げ部8に一時的に絡げ処理する。その後、はんだ付け又は導電性接着剤22で巻線端末21を端子接続ランド11に接続、固着する。

【0032】最後にVカット溝切断工程#8にて製品として不要な部分となるチャック部7、巻線絡げ部8をVカット溝25を利用して切断除去する。

【0033】以上の各工程#1乃至#8により図1及び図2に示した個々の磁気センサ素子を能率的に製造することができる。

【0034】この実施の形態によれば、次の通りの効果を得ることができる。

【0035】(1) 一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体10を、非磁性の絶縁基板1に設け、該絶縁基板及び前記磁性導体10の一対の直線部を周回するように検出巻線20を巻装しており、磁性導体10と検出巻線20との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度を向上させることができる。

【0036】(2) 絶縁基板1は巻線用胴部2の少なくとも一方に端子配置部3a,3bを有し、検出巻線20を巻線用胴部2の周りに巻装するとともに、磁性導体10の端部及び前記検出巻線20の端末がそれぞれ接続される外部接続用端子(外部接続用電極膜6)を前記端子配置部に設けており、小型化、薄型化に適した構造である。とくに、スルーホールを2分割した形状の溝部5内面に外部接続用電極膜6を形成することで、表面実装用端子を構成しており、小型化、薄型化が要求される機器に最適であり、このような構造とすれば、磁性導体10に励磁電流を流すための端子ピン及び検出巻線20を接続するための端子ピンを不要にでき、部品点数の削減、コスト低減が図れる。

【0037】(3) 絶縁基板1の巻線用胴部2底面側に凹んだ段差面4を形成しておいて検出巻線20を巻回することで、検出巻線20底面が端子配置部3a,3bの底面より突出しないようにすることが可能で、よりいっそうの薄型化、小型化が可能となる。

【0038】(4) 磁性導体10が溝部5の周縁に延長した端子接続ランド10bを一体に形成したものであり、外部接続用電極膜6に直結しているから、構造の簡素化、製造工数の低減が図れる。

【0039】(5) 製造過程において、絶縁基板1にチャック部7及び巻線絡げ部8を設けておくことで、端子ピンが無くとも検出巻線の自動巻線が可能である。

【0040】なお、実施の形態において、外部接続用端子としての外部接続用電極膜6は溝部5内面に設けるとしたが、絶縁基板を貫通する孔部内面に外部接続用電極膜を設けてもよく、あるいは溝部や孔部を形成せずに、絶縁基板の側面に厚み方向に連続させて外部接続用電極膜を形成するようにしても差し支えない。さらに、外部接続用端子として絶縁基板に導体片の一部を埋設又は植設して表面実装用リード端子として用いることもできる。

【0041】以上本発明の実施の形態について説明してきたが、本発明はこれに限定されることなく請求項の記載の範囲内において各種の変形、変更が可能なことは当業者には自明であろう。

【0042】

【発明の効果】以上説明したように、本発明によれば、一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体を、非磁性の絶縁基板に設け、該絶縁基板及び前記磁性導体の一対の直線部を周回するように検出巻線を巻装した構成としたので、磁性導体通電時に一対の直線部に発生する磁束が相殺され、磁性導体と検出巻線との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度を向上させることが可能である。また、絶縁基板やこれに設ける外部接続用端子の構造を工夫することで、製品の薄型化、小型化を図るとともに、製造工数削減を図ることでコスト低減が可能となる。

【図面の簡単な説明】

【図1】本発明の実施の形態であって磁気センサ素子の完成状態を示す斜視図である。

【図2】同じく、回路基板に装着した状態の側面図である。

【図3】実施の形態で用いる絶縁基板であって、検出巻線の巻線前の状態の斜視図である。

【図4】図1の磁気センサ素子の製造工程図である。

【図5】長尺絶縁基板材に対する基板穴あけ工程等を説明する平面図である。

【図6】基板分割工程で長尺絶縁基板材を分割後の個々の絶縁基板形状を示す平面図である。

【図7】同側面図である。

【図8】磁気センサ素子の従来例の平面図である。

【図9】磁気センサ素子の比較例の概略構成図である。

【符号の説明】

1 絶縁基板

2 巻線用胴部

3a,3b 端子配置部

4 段差面

5 溝部

6 外部接続用電極膜

7 チャック部

8 巻線絡げ部

10 磁性導体

10a 直線部

10b,11 端子接続ランド

20 検出巻線

21 巻線端末

22 はんだ付け又は導電性接着剤

25 Vカット溝

【0001】

【発明の属する技術分野】本発明は、地磁気の影響をキャンセルするブラウン管式ディスプレイモニタやナビゲーションシステム、3次元ディスプレイ等に用いる微弱な磁界を検知する磁気センサ素子及びその製造方法に係り、とくに、高感度で、小型化、薄型化が要求される機器に適用するのに最適な磁気センサ素子及びその製造方法に関する。

【0002】

【従来の技術】従来、アモルファス磁性合金を磁性導体として用いた磁気センサ素子は、特開平9−211094号で提案されており、樹脂基板にアモルファス磁性合金箔を貼り付け、パターンエッチング後、ドリル孔あけ、電極部のはんだメッキ、基板外形プレス、端子ピン挿入、検出巻線の巻線端末はんだ付け等の工程で製造するものであった。

【0003】図8は特開平9−211094号で提案された磁気センサ素子の従来例の概略構成であり、樹脂基板60に直線帯状パターンのアモルファス磁性合金箔の磁性導体61を貼り付け、磁性導体61の両端部を外部接続用端子ピン62に接続するとともに、磁性導体61の直線部及び樹脂基板60を周回するように検出巻線63を設け、その巻線端末を外部接続用端子ピン64に接続している。

【0004】

【発明が解決しようとする課題】ところで、図8の従来例は、直交フラックスゲート構造であり、磁性導体61にパルス状励磁電流を流すことで、磁性導体61の透磁率を変化させ、外部磁界に比例した電気信号を検出巻線63の両端より取り出すようにしている。しかし、磁性導体61を構成するアモルファス磁性合金箔のパターンは単なる直線帯状であり、原理上は磁性導体61に通電したときの磁束と検出巻線63とは鎖交せず、磁性導体61と検出巻線63とのトランス結合に起因する誘起電圧は無い筈であるが、実際には両者の結合度を零にすることは困難で、磁性導体61に流れる電流に起因して検出巻線63に誘起電圧が生じ、これが外部磁界検出による電気信号に対する励磁ノイズとなり、このノイズが大きいことは検出精度や検出感度の低下を招くことになる。

【0005】本発明の第1の目的は、上記の点に鑑み、磁性導体を構成するアモルファス磁性合金のパターンを工夫することで磁性導体と検出巻線との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度の向上を図ることのできる磁気センサ素子及びその製造方法を提供することにある。

【0006】また、本発明の第2の目的は、絶縁基板やこれに設ける外部接続用端子の構造を工夫することで、製品の薄型化、小型化を図るとともに、コスト低減を図ることのできる磁気センサ素子及びその製造方法を提供することにある。

【0007】本発明のその他の目的や新規な特徴は後述の実施の形態において明らかにする。

【0008】

【課題を解決するための手段】上記目的を達成するために、本発明の磁気センサ素子は、一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体を、非磁性の絶縁基板に設け、該絶縁基板及び前記磁性導体の一対の直線部を周回するように検出巻線を巻装した構成としている。

【0009】前記磁気センサ素子において、前記絶縁基板は巻線用胴部の少なくとも一方に端子配置部を有し、前記検出巻線を前記巻線用胴部の周りに巻装するとともに、前記磁性導体の端部及び前記検出巻線の端末がそれぞれ接続される外部接続用端子を前記端子配置部に設けた構成にするとよい。

【0010】また、前記絶縁基板は、前記巻線用胴部の底面側に前記端子配置部よりも凹んだ段差面を形成してあり、前記検出巻線を前記巻線用胴部の周りを周回しかつ段差面を通るように巻装して、該検出巻線底面が前記基板の前記端子配置部の底面から突出しないようにするとともに、前記端子配置部に表面実装用の外部接続用端子を設けるようにしてもよい。

【0011】さらに、前記表面実装用の外部接続用端子は、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成したものであるとよい。

【0012】前記磁性導体が前記溝部又は孔部の周縁に延長して前記電極膜に直結しているとよい。

【0013】本発明の磁気センサ素子の製造方法は、磁性導体としてのアモルファス磁性合金箔を非磁性の絶縁基板に接着し、前記アモルファス磁性合金箔を一対の平行な直線部を有する略U字状にエッチング処理によりパターン加工する工程と、前記絶縁基板の巻線用胴部の底面側に当該巻線用胴部の両側にある端子配置部よりも凹んだ段差面を形成する基板段付け工程と、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成する電極膜形成工程と、前記絶縁基板の一方の端子配置部から延長したチャック部をチャックするとともに他方の端子配置部から延長した巻線絡げ部に巻線端末を絡げ処理して検出巻線の巻線作業を行う巻線工程と、前記チャック部及び巻線絡げ部を切断除去する切断工程とを備えることを特徴としている。

【0014】

【発明の実施の形態】以下、本発明に係る磁気センサ素子及びその製造方法の実施の形態を図面に従って説明する。

【0015】図1及び図2は本発明の実施の形態であって、完成状態の磁気センサ素子を示し、図3は検出巻線を設ける前の状態を示す。また、図4乃至図7は磁気センサ素子の製造方法を説明するためのものである。

【0016】図1及び図2において、1は非磁性の絶縁基板であり、巻線用胴部2の両側にこれより幅広の端子配置部3a,3bを形成するとともに、図2の如く巻線用胴部2の底面側に端子配置部3a,3bの底面よりも凹んだ段差面4を形成してある。また、端子配置部3a,3bに当該基板の厚み方向に貫通する溝部5を形成してあり、該溝部5の内面に表面実装用の外部接続用端子としての外部接続用電極膜6が形成されている。溝部5及びその内面の外部接続用電極膜6は、端子配置部3aの両側面にそれぞれ形成されるとともに、端子配置部3bの両側面にもそれぞれ形成されており、合計4箇所設けられる。前記溝部5はスルーホールを2分割した断面半円形の凹溝であり、外部接続用電極膜6は無電解メッキ、電解メッキ技術等により形成された金属導体膜で構成されている。

【0017】絶縁基板1の上面には、アモルファス磁性合金箔による外部磁界検出用の磁性導体10及び検出巻線20の巻線端末処理のための端子接続ランド11が接着等で固着されている。アモルファス磁性合金箔の磁性導体10は一対の平行な直線部10aをU字に折り返したもので、両端に端子接続ランド10bを有するパターンであり、直線部10aが絶縁基板1長手方向に平行でかつ端子接続ランド10bが端子配置部3a上に位置して表面実装用の外部接続用端子となる外部接続用電極膜6に直結している。同時に形成されたアモルファス磁性合金箔の一対の端子接続ランド11は端子配置部3bにそれぞれ配置されて当該端子配置部3b両側の外部接続用電極膜6に接続している。アモルファス磁性合金箔は高感度(微小な磁界変化に対して大きな出力電圧を発生できること)を要求されるため、高透磁率、低磁歪、低保磁力のものとして、コバルト系アモルファス磁性合金箔(透磁率μ:30,000〜1,000,000)が最適である。

【0018】前記絶縁基板1の巻線用胴部2及びそこに配置された直線部10aの周囲を周回するようにウレタン線等の絶縁被覆線で検出巻線20が段差面4を通して巻回され、検出巻線20の巻線端末21は前記端子接続ランド11にはんだ付け又は導電性接着剤22で接続される(この結果、端子配置部3b側の外部接続用電極膜6に取り出される。)。この際、端子ピンを用いないため、製造段階では、検出巻線20の巻線作業を行うときに、図3のように、絶縁基板1の一方の端子配置部3aから延長したチャック部7及び端子配置部3bから延長した細幅の巻線絡げ部8を残しておき、チャック部7を巻線機のチャックで保持して絶縁基板1を回転させて線材を巻き付け、巻線端末は巻線絡げ部8に絡げ処理する。検出巻線20の巻装及び巻線端末の処理が完了後、製品としては不要なチャック部7及び巻線絡げ部8をVカット溝25を境にして切断除去する。

【0019】なお、図2の如く相手側回路基板50上に磁気センサ素子の絶縁基板1を装着したときに、検出巻線20が回路基板50の面に当たらないように、検出巻線20の底面が端子配置部3a,3bの底面から突出しないようにする。また、検出巻線20の底面が端子配置部3a,3bの底面よりも引っ込んでいる方が、いっそう好ましい。

【0020】この実施の形態で説明した磁気センサ素子は、直交フラックスゲート構造であり、端子配置部3aの外部接続用電極膜6間にパルス電圧を印加して、一対の平行な直線部10aを形成した磁性導体10にパルス状励磁電流を流すことで、磁性導体10の透磁率を変化させ、外部磁界に比例した電気信号を検出巻線20の両端、つまり端子配置部3bの外部接続用電極膜6間より取り出すことができる。

【0021】このとき、磁性導体10の直線部10aは一対平行に配置されていて、同じ電流が往復することになるため、往路の直線部に流れる電流に起因する磁束と、復路の直線部に流れる電流に起因する磁束とが相殺され、この結果、直線部10aと検出巻線20とが完全に直交していないこと等に起因するトランス結合による励磁ノイズを図8の従来例に比して著しく少なくできる。

【0022】なお、図9の比較例のように、磁性導体70は単なる直線帯状とし、銅、アルミ等の非磁性の一般的な導線71を平行に折り返して筒体72等に収納し、全体として略U字状導体を構成することも考えられるが、往路の磁性導体70は磁性体でインダクタンスが大きいのに対して復路の導線71はインダクタンスが小さく、パルス電圧を印加したときに磁性導体70に電圧の殆どがかかることになって、往路の直線部(磁性導体70)に流れる電流に起因する磁束と、復路の直線部(導線71)に流れる電流に起因する磁束との相殺効果が不完全となってしまい、磁性導体70と検出巻線73とのトランス結合(電磁誘導結合)が幾分残ることになる。磁性導体を1ターンの巻線と考えたとき、検出巻線は数十乃至数百ターンであるから、トランスとしての巻線比はかなり大きく、前記トランス結合の問題は無視できない。

【0023】従って、本実施の形態の構造は、図8の従来例、図9の比較例の両者よりも前記トランス結合に起因して検出巻線20に誘起する励磁ノイズを著しく低減でき、ノイズに妨げられることなく目的とする外部磁界に比例した電気信号を検出巻線20より取り出すことができる。

【0024】図4乃至図7で多面取り用の長尺絶縁基板材を用いた上記磁気センサ素子の製造方法について説明する。

【0025】図4は上記磁気センサ素子の製造工程図であり、アモルファス磁性合金箔の接着工程#1では、分割したときに磁気センサ素子の絶縁基板となる非磁性の長尺絶縁基板材(多面取り基板材)に、同形状のアモルファス磁性合金箔を接着する。

【0026】基板段付け加工工程#2では、図2に示した巻線用胴部2底面側の凹んだ段差面4を設けるために、長尺絶縁基板材の底面側に切削加工を施すか、又は端子配置部3a,3bとなる部分の底面側に段付け用基板材を貼り付ける。

【0027】パターン形成工程#3では、長尺絶縁基板材片面に貼り付けられたアモルファス磁性合金箔をエッチング処理して所望のアモルファス磁性合金箔のパターンを作成する。すなわち、絶縁基板1の大きさに対応した図5の長尺絶縁基板材30の個々の区画Pに対し、U字状に折り返した直線部10aの両端に端子接続ランド10bを有する磁性導体10のパターン及び端子接続ランド11のパターンをエッチング処理によりそれぞれ形成する。

【0028】その後、基板穴あけ工程#4では、長尺絶縁基板材30を個々の区画P毎に切断分離したときに、図3に示したような巻線用胴部2、端子配置部3a,3b、スルーホールを2分割した形状の溝部5、チャック部7及び巻線絡げ部8が形成されるように、丸孔31及び角孔32,33を形成する。また、チャック部7、巻線絡げ部8を後工程で切り離すためのVカット溝25を形成しておく。

【0029】スルーホール形成工程#5では、図5の丸孔31の内面に無電解メッキ及び電解メッキを施すことで、外部接続用電極膜6となる多層金属膜を形成する。この丸孔内面の多層金属膜は、上縁部において端子接続ランド10b及び端子接続ランド11となるアモルファス磁性合金箔のパターンに電気的に接続している。

【0030】基板分割工程#6では、切断線40に沿って図5の長尺絶縁基板材30を切断、分割して図6及び図7のようなチャック部7及び巻線絡げ部8を持つ個々の絶縁基板1を作製する。

【0031】そして、巻線工程#7にて、チャック部7を巻線機のチャックで保持して絶縁基板1を回転させて線材を巻き付けて、図1の検出巻線20を構成し、巻線端末は巻線絡げ部8に一時的に絡げ処理する。その後、はんだ付け又は導電性接着剤22で巻線端末21を端子接続ランド11に接続、固着する。

【0032】最後にVカット溝切断工程#8にて製品として不要な部分となるチャック部7、巻線絡げ部8をVカット溝25を利用して切断除去する。

【0033】以上の各工程#1乃至#8により図1及び図2に示した個々の磁気センサ素子を能率的に製造することができる。

【0034】この実施の形態によれば、次の通りの効果を得ることができる。

【0035】(1) 一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体10を、非磁性の絶縁基板1に設け、該絶縁基板及び前記磁性導体10の一対の直線部を周回するように検出巻線20を巻装しており、磁性導体10と検出巻線20との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度を向上させることができる。

【0036】(2) 絶縁基板1は巻線用胴部2の少なくとも一方に端子配置部3a,3bを有し、検出巻線20を巻線用胴部2の周りに巻装するとともに、磁性導体10の端部及び前記検出巻線20の端末がそれぞれ接続される外部接続用端子(外部接続用電極膜6)を前記端子配置部に設けており、小型化、薄型化に適した構造である。とくに、スルーホールを2分割した形状の溝部5内面に外部接続用電極膜6を形成することで、表面実装用端子を構成しており、小型化、薄型化が要求される機器に最適であり、このような構造とすれば、磁性導体10に励磁電流を流すための端子ピン及び検出巻線20を接続するための端子ピンを不要にでき、部品点数の削減、コスト低減が図れる。

【0037】(3) 絶縁基板1の巻線用胴部2底面側に凹んだ段差面4を形成しておいて検出巻線20を巻回することで、検出巻線20底面が端子配置部3a,3bの底面より突出しないようにすることが可能で、よりいっそうの薄型化、小型化が可能となる。

【0038】(4) 磁性導体10が溝部5の周縁に延長した端子接続ランド10bを一体に形成したものであり、外部接続用電極膜6に直結しているから、構造の簡素化、製造工数の低減が図れる。

【0039】(5) 製造過程において、絶縁基板1にチャック部7及び巻線絡げ部8を設けておくことで、端子ピンが無くとも検出巻線の自動巻線が可能である。

【0040】なお、実施の形態において、外部接続用端子としての外部接続用電極膜6は溝部5内面に設けるとしたが、絶縁基板を貫通する孔部内面に外部接続用電極膜を設けてもよく、あるいは溝部や孔部を形成せずに、絶縁基板の側面に厚み方向に連続させて外部接続用電極膜を形成するようにしても差し支えない。さらに、外部接続用端子として絶縁基板に導体片の一部を埋設又は植設して表面実装用リード端子として用いることもできる。

【0041】以上本発明の実施の形態について説明してきたが、本発明はこれに限定されることなく請求項の記載の範囲内において各種の変形、変更が可能なことは当業者には自明であろう。

【0042】

【発明の効果】以上説明したように、本発明によれば、一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体を、非磁性の絶縁基板に設け、該絶縁基板及び前記磁性導体の一対の直線部を周回するように検出巻線を巻装した構成としたので、磁性導体通電時に一対の直線部に発生する磁束が相殺され、磁性導体と検出巻線との電磁誘導結合を著しく少なくして、外部磁界検出による電気信号に対する励磁ノイズを低減し、検出精度や検出感度を向上させることが可能である。また、絶縁基板やこれに設ける外部接続用端子の構造を工夫することで、製品の薄型化、小型化を図るとともに、製造工数削減を図ることでコスト低減が可能となる。

【図面の簡単な説明】

【図1】本発明の実施の形態であって磁気センサ素子の完成状態を示す斜視図である。

【図2】同じく、回路基板に装着した状態の側面図である。

【図3】実施の形態で用いる絶縁基板であって、検出巻線の巻線前の状態の斜視図である。

【図4】図1の磁気センサ素子の製造工程図である。

【図5】長尺絶縁基板材に対する基板穴あけ工程等を説明する平面図である。

【図6】基板分割工程で長尺絶縁基板材を分割後の個々の絶縁基板形状を示す平面図である。

【図7】同側面図である。

【図8】磁気センサ素子の従来例の平面図である。

【図9】磁気センサ素子の比較例の概略構成図である。

【符号の説明】

1 絶縁基板

2 巻線用胴部

3a,3b 端子配置部

4 段差面

5 溝部

6 外部接続用電極膜

7 チャック部

8 巻線絡げ部

10 磁性導体

10a 直線部

10b,11 端子接続ランド

20 検出巻線

21 巻線端末

22 はんだ付け又は導電性接着剤

25 Vカット溝

【特許請求の範囲】

【請求項1】 一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体を、非磁性の絶縁基板に設け、該絶縁基板及び前記磁性導体の一対の直線部を周回するように検出巻線を巻装したことを特徴とする磁気センサ素子。

【請求項2】 前記絶縁基板は巻線用胴部の少なくとも一方に端子配置部を有し、前記検出巻線を前記巻線用胴部の周りに巻装するとともに、前記磁性導体の端部及び前記検出巻線の端末がそれぞれ接続される外部接続用端子を前記端子配置部に設けてなる請求項1記載の磁気センサ素子。

【請求項3】 前記絶縁基板は、前記巻線用胴部の底面側に前記端子配置部よりも凹んだ段差面を形成してあり、前記検出巻線を前記巻線用胴部の周りを周回しかつ段差面を通るように巻装して、該検出巻線底面が前記基板の前記端子配置部の底面から突出しないようにするとともに、前記端子配置部に表面実装用の外部接続用端子を設けてなる請求項1又は2記載の磁気センサ素子。

【請求項4】 前記表面実装用の外部接続用端子は、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成したものである請求項3記載の磁気センサ素子。

【請求項5】 前記磁性導体が前記溝部又は孔部の周縁に延長して前記電極膜に直結している請求項4記載の磁気センサ素子。

【請求項6】 磁性導体としてのアモルファス磁性合金箔を非磁性の絶縁基板に接着し、前記アモルファス磁性合金箔を一対の平行な直線部を有する略U字状にエッチング処理によりパターン加工する工程と、前記絶縁基板の巻線用胴部の底面側に当該巻線用胴部の両側にある端子配置部よりも凹んだ段差面を形成する基板段付け工程と、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成する電極膜形成工程と、前記絶縁基板の一方の端子配置部から延長したチャック部をチャックするとともに他方の端子配置部から延長した巻線絡げ部に巻線端末を絡げ処理して検出巻線の巻線作業を行う巻線工程と、前記チャック部及び巻線絡げ部を切断除去する切断工程とを備えることを特徴とする磁気センサ素子の製造方法。

【請求項1】 一対の平行な直線部を有する略U字状のアモルファス磁性合金で形成された磁性導体を、非磁性の絶縁基板に設け、該絶縁基板及び前記磁性導体の一対の直線部を周回するように検出巻線を巻装したことを特徴とする磁気センサ素子。

【請求項2】 前記絶縁基板は巻線用胴部の少なくとも一方に端子配置部を有し、前記検出巻線を前記巻線用胴部の周りに巻装するとともに、前記磁性導体の端部及び前記検出巻線の端末がそれぞれ接続される外部接続用端子を前記端子配置部に設けてなる請求項1記載の磁気センサ素子。

【請求項3】 前記絶縁基板は、前記巻線用胴部の底面側に前記端子配置部よりも凹んだ段差面を形成してあり、前記検出巻線を前記巻線用胴部の周りを周回しかつ段差面を通るように巻装して、該検出巻線底面が前記基板の前記端子配置部の底面から突出しないようにするとともに、前記端子配置部に表面実装用の外部接続用端子を設けてなる請求項1又は2記載の磁気センサ素子。

【請求項4】 前記表面実装用の外部接続用端子は、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成したものである請求項3記載の磁気センサ素子。

【請求項5】 前記磁性導体が前記溝部又は孔部の周縁に延長して前記電極膜に直結している請求項4記載の磁気センサ素子。

【請求項6】 磁性導体としてのアモルファス磁性合金箔を非磁性の絶縁基板に接着し、前記アモルファス磁性合金箔を一対の平行な直線部を有する略U字状にエッチング処理によりパターン加工する工程と、前記絶縁基板の巻線用胴部の底面側に当該巻線用胴部の両側にある端子配置部よりも凹んだ段差面を形成する基板段付け工程と、前記端子配置部に当該基板の厚み方向に貫通する溝部又は孔部を形成して該溝部又は孔部内面に電極膜を形成する電極膜形成工程と、前記絶縁基板の一方の端子配置部から延長したチャック部をチャックするとともに他方の端子配置部から延長した巻線絡げ部に巻線端末を絡げ処理して検出巻線の巻線作業を行う巻線工程と、前記チャック部及び巻線絡げ部を切断除去する切断工程とを備えることを特徴とする磁気センサ素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図8】

【公開番号】特開2000−88936(P2000−88936A)

【公開日】平成12年3月31日(2000.3.31)

【国際特許分類】

【出願番号】特願平10−280576

【出願日】平成10年9月16日(1998.9.16)

【出願人】(000003067)ティーディーケイ株式会社 (7,238)

【Fターム(参考)】

【公開日】平成12年3月31日(2000.3.31)

【国際特許分類】

【出願日】平成10年9月16日(1998.9.16)

【出願人】(000003067)ティーディーケイ株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]