磁気センサ装置

【課題】磁気センサ素子のセンサコアを形成している材料に拘わらず、センサコアを確実にアースすることができる磁気センサ装置を提供すること。

【解決手段】磁気センサ装置8は、センサコア32を備える磁気センサ素子13と、磁気センサ素子13を保持しているフレーム20と、フレーム20に取り付けられている導電部材41を有する。導電部材41はフレーム20の側から磁気センサ素子13に掛け渡されている掛け渡し部411を備えており、掛け渡し部411はセンサコア32に押し当てられてセンサコア32と電気的に接続されている。また、導電部材41はフレーム20に被せられたケース10に接触する接触部413を備えており、ケース10がアースされることによって、センサコア32がアースされる。従って、センサコア32を形成している材料に拘わらず、センサコア32を確実にアースすることができる。

【解決手段】磁気センサ装置8は、センサコア32を備える磁気センサ素子13と、磁気センサ素子13を保持しているフレーム20と、フレーム20に取り付けられている導電部材41を有する。導電部材41はフレーム20の側から磁気センサ素子13に掛け渡されている掛け渡し部411を備えており、掛け渡し部411はセンサコア32に押し当てられてセンサコア32と電気的に接続されている。また、導電部材41はフレーム20に被せられたケース10に接触する接触部413を備えており、ケース10がアースされることによって、センサコア32がアースされる。従って、センサコア32を形成している材料に拘わらず、センサコア32を確実にアースすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気インクで印刷が施された紙幣などの媒体の磁気パターンを検出する磁気パターン検出装置に搭載されている磁気センサ装置に関する。

【背景技術】

【0002】

媒体搬送面に沿って搬送される媒体の磁気パターンを検出する磁気パターン検出装置としては、媒体に着磁を行うマグネットと、このマグネットにより着磁された媒体の磁気パターンを読み取る磁気センサ装置を有するものが知られている。特許文献1に記載の磁気パターン検出装置では、磁気センサ装置はアモルファスあるいはパーマロイからなる板状のセンサコアを備えており、センサコアには、コイル線が巻き回されることにより、バイアス磁界を発生させるための励磁コイルと、磁気パターンを検出するための検出用コイルが構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−163336号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1ではセンサコアの端面が磁気センサ装置のセンサ面となっており、センサ面は媒体の磁気パターンを精度よく検出するために媒体搬送面と同一平面上に配置されている。従って、センサコアに構成されている検出用コイルは媒体搬送面に沿って搬送される媒体からの静電気放電に起因する静電ノイズの影響を受け易くなっており、センサコアは、静電ノイズ対策の目的でアースされる。

【0005】

ここで、センサコアは、フェライト、珪素鋼板、アモルファス、パーマロイなどから形成される場合があるが、フェライトはアース線を接続するための半田が付かず、珪素鋼板は一般的にメッキにより酸化防止皮膜が形成されているので、アース線を接続するための半田が付きづらい。また、アモルファス、パーマロイは半田付け性が悪く、アース線を接続するためには脱酸素雰囲気中での半田付けを行う特殊な装置などが必要となる。また、これらの材料は、半田付け作業に際して高熱に晒されると、形状の変化や磁気特性の低下が発生する。

【0006】

本発明の課題は、このような点に鑑みて、センサコアを形成している材料に拘わらず、センサコアを容易にアースすることができる磁気センサ装置を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、センサコアを備える磁気センサ素子と、磁気センサ素子を保持しているフレームとを有する磁気センサ装置において、

前記フレームに取り付けられている導電部材を有しており、

前記導電部材は、前記フレームの側から前記磁気センサ素子に掛け渡され、前記センサコアに押し当てられて当該センサコアと電気的な接続状態を形成している掛け渡し部を備えており、

前記導電部材が前記フレームの側でアースされることによって、前記センサコアがアースされることを特徴とする。

【0008】

本発明によれば、磁気センサ素子のセンサコアにアース線を直接半田付けするのではなく、フレームの側からセンサコアに導電部材を掛け渡して導電部材とセンサコアとを電気的に接続しておき、この導電部材をフレームの側でアースする。従って、センサコアを形成している材料に拘わらず、センサコアをアースすることができる。また、アースに際して、センサコアを高熱に晒すことを回避できるので、センサコアに、形状の変化や磁気特性の低下を発生させることがない。

【0009】

本発明において、前記掛け渡し部は、前記フレームと前記センサコアとの間で弾性変形させられており、前記掛け渡し部の前記センサコア側の端部分は、当該掛け渡し部の弾性復帰力によって前記センサコアに押し付けられていることが望ましい。このようにすれば、掛け渡し部とセンサコアの接触をより確実なものとすることができる。また、フレーム上における磁気センサ素子の搭載位置がずれた場合でも、掛け渡し部とセンサコアの電気的な接続状態を維持することができる。

【0010】

本発明において、前記導電部材を金属製のバネ部材としておけば、掛け渡し部をセンサコアに弾性変形させた状態で押し当てることが容易となる。

【0011】

また、本発明において、導電部材を1枚の金属板から形成しておけば、その製造コストを抑えることができる。

【0012】

本発明において、前記磁気センサ素子として、第1磁気センサ素子および第2磁気センサ素子を備え、前記導電部材は、前記掛け渡し部として、前記第1磁気センサ素子に掛け渡されて当該第1磁気センサ素子の前記センサコアに押し当てられている第1掛け渡し部と、前記第1磁気センサ素子に掛け渡されて当該第2磁気センサ素子の前記センサコアに押し当てられている第2掛け渡し部を備えていることが望ましい。このようにすれば、フレームに搭載した複数の磁気センサ素子を、一つの導電部材を介してアースすることが可能となる。

【0013】

本発明において、導電部材のフレームへの取り付け作業を容易にするためには、前記フレームは、係合突起を備えており、前記導電部材は、前記掛け渡し部の前記フレーム側の端に連続して当該導電部材を前記フレームに取り付けるための取り付け部を備えており、前記取り付け部には、前記係合突起に係合可能な係合孔が形成されており、前記係合突起に前記係合孔を係合させることによって前記導電部材が前記フレームに取り付けられていることが望ましい。

【0014】

本発明において、前記フレームに被せられている導電性のケースを有し、前記導電部材は、前記フレームから離れる方向に延びて、前記ケースの内周面部分に押し当てられている接触部を備えており、前記ケースがアースされることによって前記センサコアがアースされることが望ましい。このようにすれば、フレームにケースを被せて、ケースをアースすることによってセンサコアをアースできる。従って、センサコアをアースするための作業性がよい。

【発明の効果】

【0015】

本発明によれば、センサコアを形成している材料に拘わらず、センサコアをアースすることができる。また、アースに際して、センサコアを高熱に晒すことを回避できるので、センサコアに、形状の変化や磁気特性の低下を発生させることがない。

【図面の簡単な説明】

【0016】

【図1】本発明の磁気センサ装置を搭載する磁気パターン検出装置の説明図である。

【図2】本発明の磁気センサユニットの説明図である。

【図3】カバー板、表面側カバー板および裏面側カバー板の斜視図である。

【図4】磁気センサ装置の正面図、側面図および上面図である。

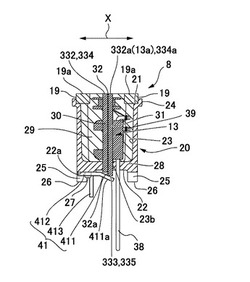

【図5】磁気センサ装置の断面図である。

【図6】フレームの正面図、側面図、上面図および下面図である。

【図7】磁気センサ素子の正面図、側面図および上面図である。

【図8】磁気センサ素子の説明図である。

【図9】導電部材の説明図である。

【図10】ケースに挿入された磁気センサ装置の説明図である。

【図11】製造途中の磁気センサ装置の説明図である。

【図12】磁気センサ素子の励磁波形および検出波形である。

【図13】変形例の磁気センサ装置の部分断面図である。

【発明を実施するための形態】

【0017】

以下に、図面を参照して、本発明を適用した磁気センサ装置を搭載する磁気パターン検出装置を説明する。

【0018】

(全体構成)

図1は本発明を適用した磁気センサ装置を搭載する磁気パターン検出装置の要部構成を模式的に示す説明図である。図1に示すように、磁気パターン検出装置1は、銀行券、有価証券等のシート状の媒体2を媒体搬送経路3に沿って搬送する媒体搬送機構4と、媒体搬送経路3に設けられた磁気読み取り位置Aで媒体2の磁気パターンを検出する磁気センサユニット5を有している。なお、以下の説明では、便宜上、図の上下に従って各部材の上下を説明する。

【0019】

(磁気センサユニット)

図2(a)は磁気センサユニット5における第1着磁用マグネット、第2着磁用マグネットおよび磁気センサ装置のレイアウトを示す斜視図であり、図2(b)は磁気センサユニット5の断面構成図である。図3(a)はカバー板を下方から見た斜視図であり、図3(b)は表面側カバー板を下方から見た斜視図であり、図3(c)は裏面側カバー板を下方から見た斜視図である。なお、図2では、カバー板、第1着磁用マグネットおよび第2着磁用マグネットの配置を説明するために、磁気センサ装置の構成を省略して模式的に示している。

【0020】

磁気センサユニット5は、磁気読み取り位置Aを媒体搬送方向Xの第1方向X1から通過する媒体2に着磁を行う複数の第1着磁用マグネット6と、磁気読み取り位置Aを第1方向X1とは逆の第2方向X2から通過する媒体2に着磁を行う複数の第2着磁用マグネット7と、第1着磁用マグネット6或いは第2着磁用マグネット7によって着磁された状態で磁気読み取り位置Aを通過する媒体2の磁気パターンを読み取る磁気センサ装置8を備えている。また、磁気センサ装置8を搭載しているケース10と、このケース10の上端部分に取り付けられた矩形のカバー板11を備えている。カバー板11は、第1着磁用マグネット6および第2着磁用マグネット7を保持すると共に、第1着磁用マグネット6および第2着磁用マグネット7が磁気読み取り位置Aを通過する媒体2によって磨耗しないように、これら第1、第2着磁用マグネット6、7の上面を覆っている。

【0021】

ケース10は金属などの導電性材料から形成されている。図2(b)に示すように、ケース10の上端面101の媒体搬送方向Xの中央部分には、カバー板11を取り付けるための矩形の凹部102が形成されている。凹部102の媒体搬送方向Xの両側には外側に向かって下方に傾斜する傾斜面103が設けられている。

【0022】

凹部102は、一定深さであり、媒体搬送方向Xと直交する方向に一定幅で延びている。凹部102の媒体搬送方向Xの中央部分には磁気センサ装置8が構成されている。磁気センサ装置8の上端面はセンサ面8aとなっており、ケース10の上端面101と同一平面上に位置している。磁気センサ装置8は、媒体搬送方向Xと直交する方向に所定のピッチで配列された複数の磁気センサ素子13を備えている。

【0023】

カバー板11は、表面14aに媒体2を搬送するための媒体搬送面11aが形成されている表面側カバー板14と、表面側カバー板14の裏面14bに積層固定された裏面側カバー板15とからなる複合板である。

【0024】

表面側カバー板14は、一定厚さの薄板の金属板であり、矩形の輪郭形状を備えている。また、表面側カバー板14は、媒体搬送方向Xの中央部分に矩形の開口部141を備えている。開口部141は、例えば、エッチングにより形成されている。本例では、表面側カバー板14の厚さ寸法は0.3mm以下、好ましくは0.1mm程度となっている。従って、表面側カバー板14は、所謂、「ペラペラ」な状態となっており、その剛性は低下している。

【0025】

裏面側カバー板15は、表面側カバー板14よりも厚い金属板の板材であり、本例では裏面側カバー板15の厚さ寸法は0.3〜0.5mm程度である。裏面側カバー板15は、一定厚さであり、第1着磁用マグネット6および第2着磁用マグネット7の厚さ寸法と同一の厚さ寸法を備えている。裏面側カバー板15の輪郭形状は表面側カバー板14の輪郭形状と同一であり、裏面側カバー板15は開口部141と重なる位置に、この開口部141と同一形状の開口部151を備えている。表面側カバー板14の開口部141と裏面側カバー板15の開口部151は、カバー板11の開口部111を構成する。

【0026】

また、裏面側カバー板15は、図3(c)に示すように、開口部151の第1方向X1の上流側に第1着磁用マグネット6を構成する複数のマグネット16を装着するための第1装着孔(挿入孔)152を備えており、開口部151の第2方向X2の上流側に第2着磁用マグネット7を構成する複数のマグネット16を装着するための第2装着孔(挿入孔)153を備えている。これら第1装着孔152および第2装着孔153は、それぞれ複数の装着孔154を備えており、各装着孔154は媒体搬送方向Xと直交する方向に所定のピッチで配列されている。開口部151、第1装着孔152および第2装着孔153は、例えば、エッチングにより形成されている。

【0027】

ここで、表面側カバー板14および裏面側カバー板15は、いずれもステンレス鋼製であり、これら表面側カバー板14と裏面側カバー板15は拡散接合されている。すなわち、表面側カバー板14と裏面側カバー板15は、密着させられた状態で加圧、加熱されて一体化されており、カバー板11は全体として剛性の高いものとなっている。

【0028】

第1着磁用マグネット6は、第1装着孔152の各装着孔154に嵌め込まれた各マグネット16によって構成され、第2着磁用マグネット7は、第2装着孔153の各装着孔154に嵌め込まれた各マグネット16によって構成されている。第1着磁用マグネット6の各マグネット16は、媒体搬送方向Xと直交する方向に所定のピッチで配列されており、第2着磁用マグネット7の各マグネット16は媒体搬送方向Xと直交する方向に所定のピッチで配列されている。また、第1着磁用マグネット6のマグネット16と第2着磁用マグネット7のマグネット16は、媒体搬送方向Xから見たとき重なっている。

【0029】

各マグネット16は、フェライトやネオジウム磁石等の永久磁石であり、互いに同一の磁力を備えている。また、各マグネット16は、裏面側カバー板15の各装着孔154と嵌合する直方体形状をしており、互いに同一の形状を備えている。換言すれば、各装着孔154は、同一形状の各マグネット16に対応する形状を備えている。

【0030】

また、各マグネット16は、各装着孔154に嵌め込まれて、表面側カバー板14の裏面14bに当接した状態で裏面側カバー板15に保持される。各マグネット16が各装着孔154に保持された状態では、図2(b)に示すように、各マグネット16は、表面側カバー板14の側の部位と表面側カバー板14とは反対側の部位とでは異なる磁極となっており、表面側カバー板14の裏面14bに当接している面が媒体搬送面11aを搬送される媒体2に対する着磁面として機能する。ここで、各マグネット16は表面側カバー板14の裏面14bに当接しているので、媒体搬送面11aと各マグネット16のギャップは、表面側カバー板14の板厚によって規定されている。

【0031】

第1着磁用マグネット6および第2着磁用マグネット7を保持したカバー板11をケース10の凹部102に取り付けると、カバー板11の開口部111の内側に磁気センサ装置8のカバー板11の側の部位が挿入され、カバー板11の媒体搬送面11aと磁気センサ装置8のセンサ面8aが同一平面上に位置する。また、磁気センサ装置8の第1方向X1の上流側に第1着磁用マグネット6が配置され、磁気センサ装置8の第2方向X2の上流側に第2着磁用マグネット7が配置される。さらに、磁気センサ装置8は第1着磁用マグネット6と第2着磁用マグネット7の中間に位置し、磁気センサ装置8が保持している複数の磁気センサ素子13のそれぞれは、媒体搬送方向Xから見たときに、第1着磁用マグネット6のマグネット16および第2着磁用マグネット7のマグネット16と重なる。

【0032】

ここで、磁気センサ装置8は着磁された媒体2にバイアス磁界を印加した状態として磁束を検出するものであり、磁気パターン検出装置1は磁気センサ装置8からの検出波形をリファレンス波形と照合することによって、媒体2の真偽判定や種類を判別する。

【0033】

(磁気センサ装置)

図4(a)〜(c)は磁気センサ装置8の正面図、側面図および上面図である。正面図は媒体搬送方向Xから見たものであり、側面図は媒体搬送方向Xと直交する方向Yから見たものである。図5は磁気センサ装置の断面図である。図6(a)〜(d)は、それぞれフレームの正面図、側面図、上面図および下面図である。図7(a)〜(c)は、それぞれ磁気センサ素子13の正面図、側面図および上面図である。図8は磁気センサ素子13のコア体、励磁コイルおよび検出コイルの説明図である。

【0034】

図4に示すように、磁気センサ装置8は、フレーム20と、このフレーム20にセンサ面13aを上方に向けた状態で保持されている複数の磁気センサ素子13を備えている。磁気センサ素子13のセンサ面13aは磁気センサ装置8のセンサ面8aを構成している。

【0035】

フレーム20は、全体として細長い直方体形状をしている。図6に示すように、フレーム20には、フレーム20の上端面21から下端面22に貫通する複数の装着孔23が、媒体搬送方向Xと直交する方向Yに所定のピッチで形成されている。各装着孔23の軸線Lは互いに平行に延びている。フレーム20の上端面21の外周側には、この上端面21を囲んで上方に突出する枠状のフランジ部24が設けられている。フレーム20の下端面22の四隅には、下方に突出する突部25が設けられており、各突部25の下端面は各装着孔23の軸線Lと直交する研削基準面26となっている。また、図6(d)に示すように、フレーム20の下端面22において装着孔23の媒体搬送方向Xの一方側の下端面部分22aには、下方に突出する複数の係合突起27が一定間隔で設けられている。上端面21に露出している各装着孔23の上端開口23aは全体として矩形をしている。各装着孔23の下端開口23bの内側には、各装着孔23を部分的に封鎖する部分封鎖部28が設けられている。

【0036】

図7(a)〜(c)は、それぞれ磁気センサ素子13の正面図、側面図および上面図である。図8は磁気センサ素子13のコア体、励磁コイルおよび検出コイルの説明図である。磁気センサ素子13は、図7に示すように、第1、第2保護板30、31と、これら第1、第2保護板30、31の間に挟まれたセンサコア32からなる三層構造のコア体33を備えている。第1、第2保護板30、31はセラミックス等の非磁性体から形成され、センサコア32はフェライト、アモルファス、パーマロイ、珪素鋼板等の磁性体から形成されている。

【0037】

コア体33は、図8に示すように、胴部331と、胴部331の上端部の中央部分から上方に突出した第1突部332と、第1突部332とは反対側で胴部331の下端部の中央部分から下方に突出した第2突部333を備えている。また、胴部331の上端部の第1突部332の両側から突出した第3突部334と、胴部331の下端部の第2突部333の両側から突出した第4突部335を備えている。

【0038】

ここで、図7(b)に示すように、第2保護板31によって、センサコア32の他方側の全面は覆われているが、第1保護板30の第2突部333の下端部分および第4突部335の下端部分は下端から所定幅だけ切り欠かれており、センサコア32の一方側の面の第2突部333の下端部分および第4突部335の下端部分は露出部分32aとなっている。

【0039】

また、図7、図8に示すように、各磁気センサ素子13は、バイアス磁界を発生させるための励磁コイル34と、媒体2の磁気パターンを検出するための検出コイル35を備えている。励磁コイル34は、胴部331において、第1突部332および第2突部333の両側であって第2突部333および第4突部335の内側の部位に、第1コイルボビン36を介してコイル線が巻き回されることによって構成されている。検出コイル35は、第1突部332に第2コイルボビン37を介してコイル線が巻き回されることにより構成されている。これにより、第1突部332の先端面は、磁気センサ素子13のセンサ面13aとなっている。ここで、図7に示すように、第1コイルボビン36の第2保護板31の側に位置している部位には4本の端子ピン38が取り付けられており、これらは下方に延びている。4本の端子ピン38のうち内側に配置されている2本の端子ピン38は、図7(a)に示すように、第2突部333の幅方向の内側から下方に延びている。また、外側に配置されている2本の端子ピン38は第4突部335の幅方向の内側から下方に延びている。また、4本の端子ピン38の中央には、端子ピン38よりも寸法の短い係止ピン39が取り付けられている。係止ピン39には励磁コイル34のコイル線が係止されている。

【0040】

各磁気センサ素子13は、センサ面13aを上に向けた状態で各装着孔23に上方から挿入されている。また、図5に示すように、コア体33の厚さ方向を媒体搬送方向Xに向けると共に、第1保護板30をフレーム20の係合突起27が形成されている側に向けた状態で各装着孔23に挿入されている。各磁気センサ素子13が装着孔23に挿入された状態では、部分封鎖部28がコア体33の第2突部333および第4突部335の間に挿入された状態となっており、装着孔23の上端開口23aからは第1突部332、第3突部334が突出し、装着孔23の下端開口23bからは第2突部333、第4突部335および4本の端子ピン38が突出している。また、各磁気センサ素子13が装着孔23に挿入された状態では、図4(c)に示すように、各磁気センサ素子13は装着孔23の内周面部分23cに当接して、媒体搬送方向Xと直交する方向Yに所定のピッチで位置決めされた状態で配列されている。所定のピッチは第1着磁用マグネット6の配列ピッチおよび第2着磁用マグネット7の配列ピッチと同一である。

【0041】

次に、フレーム20のフランジ部24の内側には、図4(c)に示すように、2枚の矩形の耐磨耗板19が挿入されている。これら2枚の耐磨耗板19は、媒体搬送方向Xに所定の隙間を開けた状態で、フレーム20の上端面21に載置されている。2枚の耐磨耗板19のそれぞれは、セラミックス等からなる一定厚さの部材であり、媒体搬送方向Xと直行する方向に一定幅で延びている。

【0042】

2枚の耐磨耗板19がフレーム20の上端面21に載せられた状態では、各耐磨耗板19の上端面19aはフランジ部24の上端面よりも上方に突出している。また、図5に示すように、2枚の耐磨耗板19の間の隙間には磁気センサ素子13のコア体33の第1突部332および第2突部334の上端部分が挿入されており、2枚の耐磨耗板19の上端面19a、コア体33の第1突部332の上端面332a(センサ面13a)および第3突部334の上端面334aは同一平面上に位置している。ここで、各装着孔23には樹脂29が充填されており、この樹脂29によって、2枚の耐磨耗板19と各磁気センサ素子13はフレーム20に固定されている。

【0043】

フレーム20の下端部分には、図4(a)、(b)に示すように、磁気センサ素子13のセンサコア32をアースするための導電部材41が取り付けられている。図9(a)は導電部材41の平面図であり、図9(b)はフレーム20に取り付けられた状態の導電部材41を媒体搬送方向Xから見た正面図であり、図9(c)は導電部材41をフレーム20の下端面部分22aに取り付けた磁気センサ装置8を媒体搬送方向Xから見た状態を模式的に示す説明図であり、図9(d)は導電部材41をフレーム20の下端面部分22aに取り付けた状態を模式的に示す説明図である。

【0044】

導電部材41は金属製の1枚の薄板をエッチングすることにより形成されている板バネである。導電部材41は、図5に示すように、フレーム20の側から磁気センサ素子13に掛け渡されてセンサコア32に押し当てられている複数の掛け渡し部411と、図4(a)に示すように、フレーム20の下端面22に固定されている取り付け部412と、取り付け部412の媒体搬送方向Xと直交する方向Yの両端部分に設けられており、フレーム20の下端面22から離れる方向に折れ曲がっている接触部413を備えている。

【0045】

取り付け部412は、図9(a)、(d)に示すように、媒体搬送方向Xと直交する方向Yに延びて各掛け渡し部411のフレーム20の側の端部分を連続させている一定幅部分412aと、この一定幅部分412aの途中に複数設けられている一定幅部分412aよりも幅広の幅広部分412bを備えている。幅広部分412bのそれぞれには、フレーム20の係合突起27に係合可能な係合孔412cが形成されている。導電部材41は、図9(c)、(d)に示すように、係合突起27に係合孔412cを係合させ、係合突起27を熱により溶かして潰し、係合孔412cを塞ぐことによりフレーム20の下端面部分22aに取り付けられている。

【0046】

ここで、導電部材41は、フレーム20に取り付ける前の状態、すなわち、導電部材41自体の形状は、両端の接触部413を除いて平坦であるが、導電部材41が取り付けられるフレーム20の下端面部分22aが磁気センサ素子13のコア体33の第2突部333および第4突部335の下端よりも上方に位置しているので、導電部材41の取り付け部412がフレーム20の下端面部分22aに固定されると、図5に示すように、複数の掛け渡し部(第1掛け渡し部、第2掛け渡し部)411のそれぞれは、フレーム20に搭載されている複数の磁気センサ素子(第1磁気センサ素子、第2磁気センサ素子)13のそれぞれに掛け渡されて、フレーム20と各磁気センサ素子13のセンサコア32との間で下方に向って弾性変形させられる。この結果、各掛け渡し部411のセンサコア32側の先端部分411aは、当該掛け渡し部411の弾性復帰力によってセンサコア32の第4突部335の露出部分32aに押し当てられた状態となる。これにより、複数の磁気センサ素子13のセンサコア32と導電部材41の電気的な接続状態が形成されている。

【0047】

ここで、磁気センサ装置8は、図2に示すように、第1着磁用マグネット6および第2着磁用マグネット7を搭載しているケース10に保持されて、磁気センサユニット5を構成する。図10(a)は磁気センサ装置8がケース10に保持された状態の説明図であり、図10(b)は、磁気センサ装置8がケース10に保持された状態の断面図である。図10(b)に示すように、ケース10は磁気センサ装置8を挿入することが可能な溝52を備えており、溝52に磁気センサ装置8が上方から挿入されると、フレーム20の下端面部分22aに固定されている導電部材41の接触部413が溝52の内周面部分52aに当接する。ここで、ケース10は磁気パターン検出装置1のフレーム20などを介してアースされる。これにより、ケース10および導電部材41を介して磁気センサ素子13のセンサコア32がアースされる。

【0048】

(磁気センサ装置の製造方法)

図4、図11を参照して、磁気センサ装置8の製造方法を説明する。図11(a)は磁気センサ装置の上端面を研削する前の磁気センサ装置8の正面図であり、図11(b)はその側面図である。

【0049】

磁気センサ装置8を製造する際には、まず、フレーム20の各装着孔23に各磁気センサ素子13を挿入する(挿入工程)。これにより、各磁気センサ素子13は各装着孔23の内周面部分23cに当接して、装着孔23の軸線Lの方向と直交する方向、すなわち、媒体搬送方向Xおよび媒体搬送方向Xと直交する方向Yで位置決めされる。この結果、磁気センサ素子13相互の位置が正確に規定される。

【0050】

次に、フレーム20の装着孔23に挿入された複数の磁気センサ素子13を一つの治具(不図示)によって下側から支持し、フレーム20の研削基準面26を基準として、磁気センサ素子13を各装着孔23の軸線Lの方向で位置決めする(位置決め工程)。本例では、コア体33の第2突部333の下端面333aおよび第4突部335の下端面335aの位置が、研削基準面26に対して各装着孔23の軸線Lの方向で所定の位置に配置されるように位置決めされる。

【0051】

各磁気センサ素子13が装着孔23の軸線Lの方向で位置決めされると、磁気センサ装置8は、コア体33の第1突部332の上端面332a、第3突部334の上端面334aが各装着孔23の上端開口23a、すなわち、フレーム20の上端面21から、耐磨耗板19の厚さ寸法以上に上方に突出した状態とされる(図11(b)参照)。

【0052】

その後、フレーム20のフランジ部24の内側に2枚の矩形の耐磨耗板19が媒体搬送方向Xに所定の隙間を開けた状態で挿入され、フレーム20の上端面21に載置される(耐磨耗板配置工程)。また、2枚の耐磨耗板19の隙間を介して各装着孔23内に樹脂29が充填され、これにより、各磁気センサ素子13と各耐磨耗板19はフレーム20に固定される(固定工程)。ここで、樹脂29は、フレーム20のフランジ部24よりも上方に突出するまで充填される。この状態が図11(b)に示す状態である。

【0053】

しかる後に、フレーム20の研削基準面26を基準として、コア体33の第1突部332の上端面332a、第3突部334の上端面334a、2枚の耐磨耗板19の上端面19aおよび2枚の耐磨耗板19の間に突出している樹脂29を予め設定した平面研削面Bまで平面研削する(平面研削工程)。この平面研削によって、これらコア体33の第1突部332の上端面332a(センサ面13a)、第3突部334の上端面334a、2枚の耐磨耗板19の上端面19aおよび樹脂29の上面が同一平面上に位置させられる。

【0054】

次に、フレーム20の下端面22に導電部材41を取り付けて、導電部材41の掛け渡し部411の先端部分411aをセンサコア32の露出部分32aに当接した状態とする。これにより磁気センサ装置8の組み立ては完了する。

【0055】

なお、その後に、磁気センサ装置8をケース10の溝52の内側に挿入し、導電部材41の接触部413と溝52の内周面部分52aとを接触させた状態とする。しかる後に、ケース10をアースすることにより、磁気センサ素子13のセンサコア32をアースする。

(磁気パターン検出装置の磁気パターン検出動作)

図4、図8および図12を参照して、磁気パターン検出装置1の磁気パターン検出動作を説明する。図12(a)は磁気センサ素子13の励磁波形であり、図12(b)は磁気センサ素子13からの検出波形である。図4に示すように、磁気パターン検出装置1において媒体2が媒体搬送経路3を第1方向X1或いは第2方向X2に搬送されると、媒体2は磁気読み取り位置Aに至る前に第1着磁用マグネット6或いは第2着磁用マグネット7により着磁される。そして、着磁された媒体2は磁気センサ装置8による磁気読み取り位置Aを通過する。

【0056】

磁気センサ装置8では、図12(a)に示すように、励磁コイル34に交番電流が定電流で印加されており、コア体33の周りには、図8において一点鎖線で示すバイアス磁界が形成されている。媒体2が磁気読み取り位置Aを搬送されると、検出コイル35からは、図12(b)に示す検出波形の信号が出力される。検出波形は、バイアス磁界および時間に対する微分的な信号となる。

【0057】

ここで、磁気センサ素子13からの検出波形の形状、ピーク値およびボトム値は、磁気パターンの形成に用いられている磁気インキの種類、磁気パターンの位置、および、形成されている磁気パターンの濃淡によって変化する。従って、かかる検出波形を、予め記憶保持しているリファレンス波形と照合することにより、媒体2の真偽判定および媒体2の種類の判別を行うことができる。

【0058】

(作用効果)

本例によれば、センサコア32にアース線を直接半田付けするのではなく、磁気センサ素子13を保持しているフレーム20の側から導電部材41を磁気センサ素子13に押し当てて、この導電部材41をフレーム20の側でアースするように構成している。従って、センサコア32を形成している材料に拘わらず、センサコア32をアースすることができる。

【0059】

すなわち、センサコア32は、フェライト、珪素鋼板、アモルファス、パーマロイなどから形成される場合があるが、フェライトはアース線を接続するための半田が付かず、珪素鋼板は一般的にメッキにより酸化防止皮膜が形成されているので、アース線を接続するための半田が付きづらい。また、アモルファス、パーマロイは半田付け性が悪く、アース線を接続するためには脱酸素雰囲気中での半田付けを行う特殊な装置などが必要となり、作業性が低下する。しかし、本例によれば、このような各材料に対して、センサコア32のアースに際して、センサコア32に対する半田付けを回避できる。よって、センサコア32を形成している材料に拘わらず、センサコア32をアースすることができる。さらに、アースに際して、センサコア32を高熱に晒すことを回避できるので、センサコア32に、形状の変化や磁気特性の低下を発生させることがない。

【0060】

また、本例によれば、導電部材41の掛け渡し部411は、フレーム20とセンサコア32との間で弾性変形させられており、掛け渡し部411のセンサコア32側の先端部分411aは掛け渡し部411の弾性復帰力によってセンサコア32に押し付けられてセンサコア32に押し当てられている。従って、導電部材41とセンサコア32の接触が確実であり、磁気センサ装置8のフレーム20上の位置が変化した場合でも、導電部材41とセンサコア32の接触を維持することができる。

【0061】

さらに、本例によれば、導電部材41は、金属製のバネ部材なので、掛け渡し部411を弾性変形させてセンサコア32に押し付けた状態とすることが容易である。

【0062】

また、本例では、導電部材41は、複数の掛け渡し部411を備えているので、フレーム20に搭載した複数の磁気センサ素子13を、一つの導電部材41を介してアースすることができる。

【0063】

さらに、導電部材41は取り付け部412の係合孔412cとフレーム20の係合突起27とを係合させることによってフレーム20に取り付けられているので、導電部材41のフレーム20への取り付け作業が容易である。

【0064】

また、導電部材41はフレーム20の外周面部分を覆う導電性のケース10に押し当てられているので、ケース10をアースすることによってセンサコア32をアースできる。従って、センサコア32をアースするための作業性がよい。

【0065】

さらに、本例によれば、各磁気センサ素子13のセンサ面13aは平面研削によって同一平面上に位置させられている。また、フレーム20に対する磁気センサ素子13の位置決めが、このセンサ面13aを平面研削するフレーム20の研削基準面26に基づいて行われているので、フレーム20の寸法公差に拘わらず、センサ面13aの位置はフレーム20の研削基準面26に対する所定の位置に規定され、フレーム20に対するセンサ面13aの位置がばらつくことがない。従って、磁気センサ装置8を磁気パターン検出装置1に搭載したときに、媒体搬送面11aと磁気センサ素子13の間のギャップが変動することを回避あるいは低減でき、磁気センサ素子13の間の特性バラツキも低減する。

【0066】

また、本例では、フレーム20の上端面21に耐磨耗板19を配置するとともに、研削基準面26を基準として、センサ面13aを耐磨耗板19の表面と共に平面研削している。従って、磁気センサ素子13のセンサ面13aの周囲を耐磨耗板19によって囲って保護することができる。また、耐磨耗板19の上端面19aと各磁気センサ素子13のセンサ面13aとを同一平面上に位置させることができるので、耐磨耗板19によってセンサ面13aの磨耗を低減させることができる。

【0067】

さらに、本例では、各磁気センサ素子13のセンサ面13aを装着孔23の上端開口23aら耐磨耗板19の厚さ寸法以上突出させた後にセンサ面13aを耐磨耗板19の上端面19aと共に平面研削しているので、平面研削後に必ずセンサ面13aを露出させることができる。

【0068】

(その他の実施の形態)

図13は、変形例の磁気センサ装置8Aの部分断面図である。上記の例では、導電部材41が取り付けられているフレーム20の下端面部分22aは、磁気センサ素子13のコア体33の第2突部333および第4突部335の下端よりも上方に位置しているが、フレーム20の下端面部分22aが、磁気センサ素子13のコア体33の第2突部333および第4突部335の下端よりも下方に位置している場合でも、導電部材41とセンサコア32との電気的な接続状態を形成することができる。この場合には、図13に示すように、掛け渡し部411は、フレーム20とセンサコア32との間で上方に向って弾性変形させ、掛け渡し部411のセンサコア32側の先端部分411aを、当該掛け渡し部411の弾性復帰力によってセンサコア32の第4突部335の露出部分32aに押し当てる。

【0069】

なお、上記の例では、導電部材41は金属製であったが、導電部材41を導電性の樹脂から形成してもよい。

【符号の説明】

【0070】

1・磁気パターン検出装置、2・媒体、3・媒体搬送経路、4・媒体搬送機構、5・磁気センサユニット、6・第1着磁用マグネット、7・第2着磁用マグネット、8・8A・磁気センサ装置、8a・センサ面、10・ケース、11・カバー板、11a・媒体搬送面、13・磁気センサ素子、13a・センサ面、14・表面側カバー板、14a・表面、14b・裏面、15・裏面側カバー板、16・マグネット、19・耐磨耗板、19a・上端面、20・フレーム、21・上端面、22・下端面、22a・下端面部分、23・装着孔、23a・上端開口、23b・下端開口、23c・内周面部分、24・フランジ部、25・突部、26・研削基準面、27・係合突起、28・部分封鎖部、29・樹脂、30・第1保護板、31・第2保護板、32・センサコア、32a・露出部分、33・コア体、34・励磁コイル、35・検出コイル、36・第1コイルボビン、37・第2コイルボビン、38・端子ピン、39・係止ピン、41・導電部材、52・溝、52a・内周面部分、101・上端面、102・凹部、103・傾斜面、111・開口部、141・開口部、151・開口部、152・第1装着孔、153・第2装着孔、154・装着孔、331・胴部、332・第1突部、332a・上端面、333・第2突部、333a・下端面、334・第3突部、334a・上端面、335・第4突部、335a・下端面、411・掛け渡し部、411a・先端部分、412・取り付け部、412a・一定幅部分、412b・幅広部分、412c・係合孔、413・接触部、A・磁気読み取り位置、B・平面研削面、L・装着孔の軸線方向、X・媒体搬送方向、X1・第1方向、X2・第2方向、Y・媒体搬送方向と直交する方向

【技術分野】

【0001】

本発明は、磁気インクで印刷が施された紙幣などの媒体の磁気パターンを検出する磁気パターン検出装置に搭載されている磁気センサ装置に関する。

【背景技術】

【0002】

媒体搬送面に沿って搬送される媒体の磁気パターンを検出する磁気パターン検出装置としては、媒体に着磁を行うマグネットと、このマグネットにより着磁された媒体の磁気パターンを読み取る磁気センサ装置を有するものが知られている。特許文献1に記載の磁気パターン検出装置では、磁気センサ装置はアモルファスあるいはパーマロイからなる板状のセンサコアを備えており、センサコアには、コイル線が巻き回されることにより、バイアス磁界を発生させるための励磁コイルと、磁気パターンを検出するための検出用コイルが構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−163336号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1ではセンサコアの端面が磁気センサ装置のセンサ面となっており、センサ面は媒体の磁気パターンを精度よく検出するために媒体搬送面と同一平面上に配置されている。従って、センサコアに構成されている検出用コイルは媒体搬送面に沿って搬送される媒体からの静電気放電に起因する静電ノイズの影響を受け易くなっており、センサコアは、静電ノイズ対策の目的でアースされる。

【0005】

ここで、センサコアは、フェライト、珪素鋼板、アモルファス、パーマロイなどから形成される場合があるが、フェライトはアース線を接続するための半田が付かず、珪素鋼板は一般的にメッキにより酸化防止皮膜が形成されているので、アース線を接続するための半田が付きづらい。また、アモルファス、パーマロイは半田付け性が悪く、アース線を接続するためには脱酸素雰囲気中での半田付けを行う特殊な装置などが必要となる。また、これらの材料は、半田付け作業に際して高熱に晒されると、形状の変化や磁気特性の低下が発生する。

【0006】

本発明の課題は、このような点に鑑みて、センサコアを形成している材料に拘わらず、センサコアを容易にアースすることができる磁気センサ装置を提供することにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、センサコアを備える磁気センサ素子と、磁気センサ素子を保持しているフレームとを有する磁気センサ装置において、

前記フレームに取り付けられている導電部材を有しており、

前記導電部材は、前記フレームの側から前記磁気センサ素子に掛け渡され、前記センサコアに押し当てられて当該センサコアと電気的な接続状態を形成している掛け渡し部を備えており、

前記導電部材が前記フレームの側でアースされることによって、前記センサコアがアースされることを特徴とする。

【0008】

本発明によれば、磁気センサ素子のセンサコアにアース線を直接半田付けするのではなく、フレームの側からセンサコアに導電部材を掛け渡して導電部材とセンサコアとを電気的に接続しておき、この導電部材をフレームの側でアースする。従って、センサコアを形成している材料に拘わらず、センサコアをアースすることができる。また、アースに際して、センサコアを高熱に晒すことを回避できるので、センサコアに、形状の変化や磁気特性の低下を発生させることがない。

【0009】

本発明において、前記掛け渡し部は、前記フレームと前記センサコアとの間で弾性変形させられており、前記掛け渡し部の前記センサコア側の端部分は、当該掛け渡し部の弾性復帰力によって前記センサコアに押し付けられていることが望ましい。このようにすれば、掛け渡し部とセンサコアの接触をより確実なものとすることができる。また、フレーム上における磁気センサ素子の搭載位置がずれた場合でも、掛け渡し部とセンサコアの電気的な接続状態を維持することができる。

【0010】

本発明において、前記導電部材を金属製のバネ部材としておけば、掛け渡し部をセンサコアに弾性変形させた状態で押し当てることが容易となる。

【0011】

また、本発明において、導電部材を1枚の金属板から形成しておけば、その製造コストを抑えることができる。

【0012】

本発明において、前記磁気センサ素子として、第1磁気センサ素子および第2磁気センサ素子を備え、前記導電部材は、前記掛け渡し部として、前記第1磁気センサ素子に掛け渡されて当該第1磁気センサ素子の前記センサコアに押し当てられている第1掛け渡し部と、前記第1磁気センサ素子に掛け渡されて当該第2磁気センサ素子の前記センサコアに押し当てられている第2掛け渡し部を備えていることが望ましい。このようにすれば、フレームに搭載した複数の磁気センサ素子を、一つの導電部材を介してアースすることが可能となる。

【0013】

本発明において、導電部材のフレームへの取り付け作業を容易にするためには、前記フレームは、係合突起を備えており、前記導電部材は、前記掛け渡し部の前記フレーム側の端に連続して当該導電部材を前記フレームに取り付けるための取り付け部を備えており、前記取り付け部には、前記係合突起に係合可能な係合孔が形成されており、前記係合突起に前記係合孔を係合させることによって前記導電部材が前記フレームに取り付けられていることが望ましい。

【0014】

本発明において、前記フレームに被せられている導電性のケースを有し、前記導電部材は、前記フレームから離れる方向に延びて、前記ケースの内周面部分に押し当てられている接触部を備えており、前記ケースがアースされることによって前記センサコアがアースされることが望ましい。このようにすれば、フレームにケースを被せて、ケースをアースすることによってセンサコアをアースできる。従って、センサコアをアースするための作業性がよい。

【発明の効果】

【0015】

本発明によれば、センサコアを形成している材料に拘わらず、センサコアをアースすることができる。また、アースに際して、センサコアを高熱に晒すことを回避できるので、センサコアに、形状の変化や磁気特性の低下を発生させることがない。

【図面の簡単な説明】

【0016】

【図1】本発明の磁気センサ装置を搭載する磁気パターン検出装置の説明図である。

【図2】本発明の磁気センサユニットの説明図である。

【図3】カバー板、表面側カバー板および裏面側カバー板の斜視図である。

【図4】磁気センサ装置の正面図、側面図および上面図である。

【図5】磁気センサ装置の断面図である。

【図6】フレームの正面図、側面図、上面図および下面図である。

【図7】磁気センサ素子の正面図、側面図および上面図である。

【図8】磁気センサ素子の説明図である。

【図9】導電部材の説明図である。

【図10】ケースに挿入された磁気センサ装置の説明図である。

【図11】製造途中の磁気センサ装置の説明図である。

【図12】磁気センサ素子の励磁波形および検出波形である。

【図13】変形例の磁気センサ装置の部分断面図である。

【発明を実施するための形態】

【0017】

以下に、図面を参照して、本発明を適用した磁気センサ装置を搭載する磁気パターン検出装置を説明する。

【0018】

(全体構成)

図1は本発明を適用した磁気センサ装置を搭載する磁気パターン検出装置の要部構成を模式的に示す説明図である。図1に示すように、磁気パターン検出装置1は、銀行券、有価証券等のシート状の媒体2を媒体搬送経路3に沿って搬送する媒体搬送機構4と、媒体搬送経路3に設けられた磁気読み取り位置Aで媒体2の磁気パターンを検出する磁気センサユニット5を有している。なお、以下の説明では、便宜上、図の上下に従って各部材の上下を説明する。

【0019】

(磁気センサユニット)

図2(a)は磁気センサユニット5における第1着磁用マグネット、第2着磁用マグネットおよび磁気センサ装置のレイアウトを示す斜視図であり、図2(b)は磁気センサユニット5の断面構成図である。図3(a)はカバー板を下方から見た斜視図であり、図3(b)は表面側カバー板を下方から見た斜視図であり、図3(c)は裏面側カバー板を下方から見た斜視図である。なお、図2では、カバー板、第1着磁用マグネットおよび第2着磁用マグネットの配置を説明するために、磁気センサ装置の構成を省略して模式的に示している。

【0020】

磁気センサユニット5は、磁気読み取り位置Aを媒体搬送方向Xの第1方向X1から通過する媒体2に着磁を行う複数の第1着磁用マグネット6と、磁気読み取り位置Aを第1方向X1とは逆の第2方向X2から通過する媒体2に着磁を行う複数の第2着磁用マグネット7と、第1着磁用マグネット6或いは第2着磁用マグネット7によって着磁された状態で磁気読み取り位置Aを通過する媒体2の磁気パターンを読み取る磁気センサ装置8を備えている。また、磁気センサ装置8を搭載しているケース10と、このケース10の上端部分に取り付けられた矩形のカバー板11を備えている。カバー板11は、第1着磁用マグネット6および第2着磁用マグネット7を保持すると共に、第1着磁用マグネット6および第2着磁用マグネット7が磁気読み取り位置Aを通過する媒体2によって磨耗しないように、これら第1、第2着磁用マグネット6、7の上面を覆っている。

【0021】

ケース10は金属などの導電性材料から形成されている。図2(b)に示すように、ケース10の上端面101の媒体搬送方向Xの中央部分には、カバー板11を取り付けるための矩形の凹部102が形成されている。凹部102の媒体搬送方向Xの両側には外側に向かって下方に傾斜する傾斜面103が設けられている。

【0022】

凹部102は、一定深さであり、媒体搬送方向Xと直交する方向に一定幅で延びている。凹部102の媒体搬送方向Xの中央部分には磁気センサ装置8が構成されている。磁気センサ装置8の上端面はセンサ面8aとなっており、ケース10の上端面101と同一平面上に位置している。磁気センサ装置8は、媒体搬送方向Xと直交する方向に所定のピッチで配列された複数の磁気センサ素子13を備えている。

【0023】

カバー板11は、表面14aに媒体2を搬送するための媒体搬送面11aが形成されている表面側カバー板14と、表面側カバー板14の裏面14bに積層固定された裏面側カバー板15とからなる複合板である。

【0024】

表面側カバー板14は、一定厚さの薄板の金属板であり、矩形の輪郭形状を備えている。また、表面側カバー板14は、媒体搬送方向Xの中央部分に矩形の開口部141を備えている。開口部141は、例えば、エッチングにより形成されている。本例では、表面側カバー板14の厚さ寸法は0.3mm以下、好ましくは0.1mm程度となっている。従って、表面側カバー板14は、所謂、「ペラペラ」な状態となっており、その剛性は低下している。

【0025】

裏面側カバー板15は、表面側カバー板14よりも厚い金属板の板材であり、本例では裏面側カバー板15の厚さ寸法は0.3〜0.5mm程度である。裏面側カバー板15は、一定厚さであり、第1着磁用マグネット6および第2着磁用マグネット7の厚さ寸法と同一の厚さ寸法を備えている。裏面側カバー板15の輪郭形状は表面側カバー板14の輪郭形状と同一であり、裏面側カバー板15は開口部141と重なる位置に、この開口部141と同一形状の開口部151を備えている。表面側カバー板14の開口部141と裏面側カバー板15の開口部151は、カバー板11の開口部111を構成する。

【0026】

また、裏面側カバー板15は、図3(c)に示すように、開口部151の第1方向X1の上流側に第1着磁用マグネット6を構成する複数のマグネット16を装着するための第1装着孔(挿入孔)152を備えており、開口部151の第2方向X2の上流側に第2着磁用マグネット7を構成する複数のマグネット16を装着するための第2装着孔(挿入孔)153を備えている。これら第1装着孔152および第2装着孔153は、それぞれ複数の装着孔154を備えており、各装着孔154は媒体搬送方向Xと直交する方向に所定のピッチで配列されている。開口部151、第1装着孔152および第2装着孔153は、例えば、エッチングにより形成されている。

【0027】

ここで、表面側カバー板14および裏面側カバー板15は、いずれもステンレス鋼製であり、これら表面側カバー板14と裏面側カバー板15は拡散接合されている。すなわち、表面側カバー板14と裏面側カバー板15は、密着させられた状態で加圧、加熱されて一体化されており、カバー板11は全体として剛性の高いものとなっている。

【0028】

第1着磁用マグネット6は、第1装着孔152の各装着孔154に嵌め込まれた各マグネット16によって構成され、第2着磁用マグネット7は、第2装着孔153の各装着孔154に嵌め込まれた各マグネット16によって構成されている。第1着磁用マグネット6の各マグネット16は、媒体搬送方向Xと直交する方向に所定のピッチで配列されており、第2着磁用マグネット7の各マグネット16は媒体搬送方向Xと直交する方向に所定のピッチで配列されている。また、第1着磁用マグネット6のマグネット16と第2着磁用マグネット7のマグネット16は、媒体搬送方向Xから見たとき重なっている。

【0029】

各マグネット16は、フェライトやネオジウム磁石等の永久磁石であり、互いに同一の磁力を備えている。また、各マグネット16は、裏面側カバー板15の各装着孔154と嵌合する直方体形状をしており、互いに同一の形状を備えている。換言すれば、各装着孔154は、同一形状の各マグネット16に対応する形状を備えている。

【0030】

また、各マグネット16は、各装着孔154に嵌め込まれて、表面側カバー板14の裏面14bに当接した状態で裏面側カバー板15に保持される。各マグネット16が各装着孔154に保持された状態では、図2(b)に示すように、各マグネット16は、表面側カバー板14の側の部位と表面側カバー板14とは反対側の部位とでは異なる磁極となっており、表面側カバー板14の裏面14bに当接している面が媒体搬送面11aを搬送される媒体2に対する着磁面として機能する。ここで、各マグネット16は表面側カバー板14の裏面14bに当接しているので、媒体搬送面11aと各マグネット16のギャップは、表面側カバー板14の板厚によって規定されている。

【0031】

第1着磁用マグネット6および第2着磁用マグネット7を保持したカバー板11をケース10の凹部102に取り付けると、カバー板11の開口部111の内側に磁気センサ装置8のカバー板11の側の部位が挿入され、カバー板11の媒体搬送面11aと磁気センサ装置8のセンサ面8aが同一平面上に位置する。また、磁気センサ装置8の第1方向X1の上流側に第1着磁用マグネット6が配置され、磁気センサ装置8の第2方向X2の上流側に第2着磁用マグネット7が配置される。さらに、磁気センサ装置8は第1着磁用マグネット6と第2着磁用マグネット7の中間に位置し、磁気センサ装置8が保持している複数の磁気センサ素子13のそれぞれは、媒体搬送方向Xから見たときに、第1着磁用マグネット6のマグネット16および第2着磁用マグネット7のマグネット16と重なる。

【0032】

ここで、磁気センサ装置8は着磁された媒体2にバイアス磁界を印加した状態として磁束を検出するものであり、磁気パターン検出装置1は磁気センサ装置8からの検出波形をリファレンス波形と照合することによって、媒体2の真偽判定や種類を判別する。

【0033】

(磁気センサ装置)

図4(a)〜(c)は磁気センサ装置8の正面図、側面図および上面図である。正面図は媒体搬送方向Xから見たものであり、側面図は媒体搬送方向Xと直交する方向Yから見たものである。図5は磁気センサ装置の断面図である。図6(a)〜(d)は、それぞれフレームの正面図、側面図、上面図および下面図である。図7(a)〜(c)は、それぞれ磁気センサ素子13の正面図、側面図および上面図である。図8は磁気センサ素子13のコア体、励磁コイルおよび検出コイルの説明図である。

【0034】

図4に示すように、磁気センサ装置8は、フレーム20と、このフレーム20にセンサ面13aを上方に向けた状態で保持されている複数の磁気センサ素子13を備えている。磁気センサ素子13のセンサ面13aは磁気センサ装置8のセンサ面8aを構成している。

【0035】

フレーム20は、全体として細長い直方体形状をしている。図6に示すように、フレーム20には、フレーム20の上端面21から下端面22に貫通する複数の装着孔23が、媒体搬送方向Xと直交する方向Yに所定のピッチで形成されている。各装着孔23の軸線Lは互いに平行に延びている。フレーム20の上端面21の外周側には、この上端面21を囲んで上方に突出する枠状のフランジ部24が設けられている。フレーム20の下端面22の四隅には、下方に突出する突部25が設けられており、各突部25の下端面は各装着孔23の軸線Lと直交する研削基準面26となっている。また、図6(d)に示すように、フレーム20の下端面22において装着孔23の媒体搬送方向Xの一方側の下端面部分22aには、下方に突出する複数の係合突起27が一定間隔で設けられている。上端面21に露出している各装着孔23の上端開口23aは全体として矩形をしている。各装着孔23の下端開口23bの内側には、各装着孔23を部分的に封鎖する部分封鎖部28が設けられている。

【0036】

図7(a)〜(c)は、それぞれ磁気センサ素子13の正面図、側面図および上面図である。図8は磁気センサ素子13のコア体、励磁コイルおよび検出コイルの説明図である。磁気センサ素子13は、図7に示すように、第1、第2保護板30、31と、これら第1、第2保護板30、31の間に挟まれたセンサコア32からなる三層構造のコア体33を備えている。第1、第2保護板30、31はセラミックス等の非磁性体から形成され、センサコア32はフェライト、アモルファス、パーマロイ、珪素鋼板等の磁性体から形成されている。

【0037】

コア体33は、図8に示すように、胴部331と、胴部331の上端部の中央部分から上方に突出した第1突部332と、第1突部332とは反対側で胴部331の下端部の中央部分から下方に突出した第2突部333を備えている。また、胴部331の上端部の第1突部332の両側から突出した第3突部334と、胴部331の下端部の第2突部333の両側から突出した第4突部335を備えている。

【0038】

ここで、図7(b)に示すように、第2保護板31によって、センサコア32の他方側の全面は覆われているが、第1保護板30の第2突部333の下端部分および第4突部335の下端部分は下端から所定幅だけ切り欠かれており、センサコア32の一方側の面の第2突部333の下端部分および第4突部335の下端部分は露出部分32aとなっている。

【0039】

また、図7、図8に示すように、各磁気センサ素子13は、バイアス磁界を発生させるための励磁コイル34と、媒体2の磁気パターンを検出するための検出コイル35を備えている。励磁コイル34は、胴部331において、第1突部332および第2突部333の両側であって第2突部333および第4突部335の内側の部位に、第1コイルボビン36を介してコイル線が巻き回されることによって構成されている。検出コイル35は、第1突部332に第2コイルボビン37を介してコイル線が巻き回されることにより構成されている。これにより、第1突部332の先端面は、磁気センサ素子13のセンサ面13aとなっている。ここで、図7に示すように、第1コイルボビン36の第2保護板31の側に位置している部位には4本の端子ピン38が取り付けられており、これらは下方に延びている。4本の端子ピン38のうち内側に配置されている2本の端子ピン38は、図7(a)に示すように、第2突部333の幅方向の内側から下方に延びている。また、外側に配置されている2本の端子ピン38は第4突部335の幅方向の内側から下方に延びている。また、4本の端子ピン38の中央には、端子ピン38よりも寸法の短い係止ピン39が取り付けられている。係止ピン39には励磁コイル34のコイル線が係止されている。

【0040】

各磁気センサ素子13は、センサ面13aを上に向けた状態で各装着孔23に上方から挿入されている。また、図5に示すように、コア体33の厚さ方向を媒体搬送方向Xに向けると共に、第1保護板30をフレーム20の係合突起27が形成されている側に向けた状態で各装着孔23に挿入されている。各磁気センサ素子13が装着孔23に挿入された状態では、部分封鎖部28がコア体33の第2突部333および第4突部335の間に挿入された状態となっており、装着孔23の上端開口23aからは第1突部332、第3突部334が突出し、装着孔23の下端開口23bからは第2突部333、第4突部335および4本の端子ピン38が突出している。また、各磁気センサ素子13が装着孔23に挿入された状態では、図4(c)に示すように、各磁気センサ素子13は装着孔23の内周面部分23cに当接して、媒体搬送方向Xと直交する方向Yに所定のピッチで位置決めされた状態で配列されている。所定のピッチは第1着磁用マグネット6の配列ピッチおよび第2着磁用マグネット7の配列ピッチと同一である。

【0041】

次に、フレーム20のフランジ部24の内側には、図4(c)に示すように、2枚の矩形の耐磨耗板19が挿入されている。これら2枚の耐磨耗板19は、媒体搬送方向Xに所定の隙間を開けた状態で、フレーム20の上端面21に載置されている。2枚の耐磨耗板19のそれぞれは、セラミックス等からなる一定厚さの部材であり、媒体搬送方向Xと直行する方向に一定幅で延びている。

【0042】

2枚の耐磨耗板19がフレーム20の上端面21に載せられた状態では、各耐磨耗板19の上端面19aはフランジ部24の上端面よりも上方に突出している。また、図5に示すように、2枚の耐磨耗板19の間の隙間には磁気センサ素子13のコア体33の第1突部332および第2突部334の上端部分が挿入されており、2枚の耐磨耗板19の上端面19a、コア体33の第1突部332の上端面332a(センサ面13a)および第3突部334の上端面334aは同一平面上に位置している。ここで、各装着孔23には樹脂29が充填されており、この樹脂29によって、2枚の耐磨耗板19と各磁気センサ素子13はフレーム20に固定されている。

【0043】

フレーム20の下端部分には、図4(a)、(b)に示すように、磁気センサ素子13のセンサコア32をアースするための導電部材41が取り付けられている。図9(a)は導電部材41の平面図であり、図9(b)はフレーム20に取り付けられた状態の導電部材41を媒体搬送方向Xから見た正面図であり、図9(c)は導電部材41をフレーム20の下端面部分22aに取り付けた磁気センサ装置8を媒体搬送方向Xから見た状態を模式的に示す説明図であり、図9(d)は導電部材41をフレーム20の下端面部分22aに取り付けた状態を模式的に示す説明図である。

【0044】

導電部材41は金属製の1枚の薄板をエッチングすることにより形成されている板バネである。導電部材41は、図5に示すように、フレーム20の側から磁気センサ素子13に掛け渡されてセンサコア32に押し当てられている複数の掛け渡し部411と、図4(a)に示すように、フレーム20の下端面22に固定されている取り付け部412と、取り付け部412の媒体搬送方向Xと直交する方向Yの両端部分に設けられており、フレーム20の下端面22から離れる方向に折れ曲がっている接触部413を備えている。

【0045】

取り付け部412は、図9(a)、(d)に示すように、媒体搬送方向Xと直交する方向Yに延びて各掛け渡し部411のフレーム20の側の端部分を連続させている一定幅部分412aと、この一定幅部分412aの途中に複数設けられている一定幅部分412aよりも幅広の幅広部分412bを備えている。幅広部分412bのそれぞれには、フレーム20の係合突起27に係合可能な係合孔412cが形成されている。導電部材41は、図9(c)、(d)に示すように、係合突起27に係合孔412cを係合させ、係合突起27を熱により溶かして潰し、係合孔412cを塞ぐことによりフレーム20の下端面部分22aに取り付けられている。

【0046】

ここで、導電部材41は、フレーム20に取り付ける前の状態、すなわち、導電部材41自体の形状は、両端の接触部413を除いて平坦であるが、導電部材41が取り付けられるフレーム20の下端面部分22aが磁気センサ素子13のコア体33の第2突部333および第4突部335の下端よりも上方に位置しているので、導電部材41の取り付け部412がフレーム20の下端面部分22aに固定されると、図5に示すように、複数の掛け渡し部(第1掛け渡し部、第2掛け渡し部)411のそれぞれは、フレーム20に搭載されている複数の磁気センサ素子(第1磁気センサ素子、第2磁気センサ素子)13のそれぞれに掛け渡されて、フレーム20と各磁気センサ素子13のセンサコア32との間で下方に向って弾性変形させられる。この結果、各掛け渡し部411のセンサコア32側の先端部分411aは、当該掛け渡し部411の弾性復帰力によってセンサコア32の第4突部335の露出部分32aに押し当てられた状態となる。これにより、複数の磁気センサ素子13のセンサコア32と導電部材41の電気的な接続状態が形成されている。

【0047】

ここで、磁気センサ装置8は、図2に示すように、第1着磁用マグネット6および第2着磁用マグネット7を搭載しているケース10に保持されて、磁気センサユニット5を構成する。図10(a)は磁気センサ装置8がケース10に保持された状態の説明図であり、図10(b)は、磁気センサ装置8がケース10に保持された状態の断面図である。図10(b)に示すように、ケース10は磁気センサ装置8を挿入することが可能な溝52を備えており、溝52に磁気センサ装置8が上方から挿入されると、フレーム20の下端面部分22aに固定されている導電部材41の接触部413が溝52の内周面部分52aに当接する。ここで、ケース10は磁気パターン検出装置1のフレーム20などを介してアースされる。これにより、ケース10および導電部材41を介して磁気センサ素子13のセンサコア32がアースされる。

【0048】

(磁気センサ装置の製造方法)

図4、図11を参照して、磁気センサ装置8の製造方法を説明する。図11(a)は磁気センサ装置の上端面を研削する前の磁気センサ装置8の正面図であり、図11(b)はその側面図である。

【0049】

磁気センサ装置8を製造する際には、まず、フレーム20の各装着孔23に各磁気センサ素子13を挿入する(挿入工程)。これにより、各磁気センサ素子13は各装着孔23の内周面部分23cに当接して、装着孔23の軸線Lの方向と直交する方向、すなわち、媒体搬送方向Xおよび媒体搬送方向Xと直交する方向Yで位置決めされる。この結果、磁気センサ素子13相互の位置が正確に規定される。

【0050】

次に、フレーム20の装着孔23に挿入された複数の磁気センサ素子13を一つの治具(不図示)によって下側から支持し、フレーム20の研削基準面26を基準として、磁気センサ素子13を各装着孔23の軸線Lの方向で位置決めする(位置決め工程)。本例では、コア体33の第2突部333の下端面333aおよび第4突部335の下端面335aの位置が、研削基準面26に対して各装着孔23の軸線Lの方向で所定の位置に配置されるように位置決めされる。

【0051】

各磁気センサ素子13が装着孔23の軸線Lの方向で位置決めされると、磁気センサ装置8は、コア体33の第1突部332の上端面332a、第3突部334の上端面334aが各装着孔23の上端開口23a、すなわち、フレーム20の上端面21から、耐磨耗板19の厚さ寸法以上に上方に突出した状態とされる(図11(b)参照)。

【0052】

その後、フレーム20のフランジ部24の内側に2枚の矩形の耐磨耗板19が媒体搬送方向Xに所定の隙間を開けた状態で挿入され、フレーム20の上端面21に載置される(耐磨耗板配置工程)。また、2枚の耐磨耗板19の隙間を介して各装着孔23内に樹脂29が充填され、これにより、各磁気センサ素子13と各耐磨耗板19はフレーム20に固定される(固定工程)。ここで、樹脂29は、フレーム20のフランジ部24よりも上方に突出するまで充填される。この状態が図11(b)に示す状態である。

【0053】

しかる後に、フレーム20の研削基準面26を基準として、コア体33の第1突部332の上端面332a、第3突部334の上端面334a、2枚の耐磨耗板19の上端面19aおよび2枚の耐磨耗板19の間に突出している樹脂29を予め設定した平面研削面Bまで平面研削する(平面研削工程)。この平面研削によって、これらコア体33の第1突部332の上端面332a(センサ面13a)、第3突部334の上端面334a、2枚の耐磨耗板19の上端面19aおよび樹脂29の上面が同一平面上に位置させられる。

【0054】

次に、フレーム20の下端面22に導電部材41を取り付けて、導電部材41の掛け渡し部411の先端部分411aをセンサコア32の露出部分32aに当接した状態とする。これにより磁気センサ装置8の組み立ては完了する。

【0055】

なお、その後に、磁気センサ装置8をケース10の溝52の内側に挿入し、導電部材41の接触部413と溝52の内周面部分52aとを接触させた状態とする。しかる後に、ケース10をアースすることにより、磁気センサ素子13のセンサコア32をアースする。

(磁気パターン検出装置の磁気パターン検出動作)

図4、図8および図12を参照して、磁気パターン検出装置1の磁気パターン検出動作を説明する。図12(a)は磁気センサ素子13の励磁波形であり、図12(b)は磁気センサ素子13からの検出波形である。図4に示すように、磁気パターン検出装置1において媒体2が媒体搬送経路3を第1方向X1或いは第2方向X2に搬送されると、媒体2は磁気読み取り位置Aに至る前に第1着磁用マグネット6或いは第2着磁用マグネット7により着磁される。そして、着磁された媒体2は磁気センサ装置8による磁気読み取り位置Aを通過する。

【0056】

磁気センサ装置8では、図12(a)に示すように、励磁コイル34に交番電流が定電流で印加されており、コア体33の周りには、図8において一点鎖線で示すバイアス磁界が形成されている。媒体2が磁気読み取り位置Aを搬送されると、検出コイル35からは、図12(b)に示す検出波形の信号が出力される。検出波形は、バイアス磁界および時間に対する微分的な信号となる。

【0057】

ここで、磁気センサ素子13からの検出波形の形状、ピーク値およびボトム値は、磁気パターンの形成に用いられている磁気インキの種類、磁気パターンの位置、および、形成されている磁気パターンの濃淡によって変化する。従って、かかる検出波形を、予め記憶保持しているリファレンス波形と照合することにより、媒体2の真偽判定および媒体2の種類の判別を行うことができる。

【0058】

(作用効果)

本例によれば、センサコア32にアース線を直接半田付けするのではなく、磁気センサ素子13を保持しているフレーム20の側から導電部材41を磁気センサ素子13に押し当てて、この導電部材41をフレーム20の側でアースするように構成している。従って、センサコア32を形成している材料に拘わらず、センサコア32をアースすることができる。

【0059】

すなわち、センサコア32は、フェライト、珪素鋼板、アモルファス、パーマロイなどから形成される場合があるが、フェライトはアース線を接続するための半田が付かず、珪素鋼板は一般的にメッキにより酸化防止皮膜が形成されているので、アース線を接続するための半田が付きづらい。また、アモルファス、パーマロイは半田付け性が悪く、アース線を接続するためには脱酸素雰囲気中での半田付けを行う特殊な装置などが必要となり、作業性が低下する。しかし、本例によれば、このような各材料に対して、センサコア32のアースに際して、センサコア32に対する半田付けを回避できる。よって、センサコア32を形成している材料に拘わらず、センサコア32をアースすることができる。さらに、アースに際して、センサコア32を高熱に晒すことを回避できるので、センサコア32に、形状の変化や磁気特性の低下を発生させることがない。

【0060】

また、本例によれば、導電部材41の掛け渡し部411は、フレーム20とセンサコア32との間で弾性変形させられており、掛け渡し部411のセンサコア32側の先端部分411aは掛け渡し部411の弾性復帰力によってセンサコア32に押し付けられてセンサコア32に押し当てられている。従って、導電部材41とセンサコア32の接触が確実であり、磁気センサ装置8のフレーム20上の位置が変化した場合でも、導電部材41とセンサコア32の接触を維持することができる。

【0061】

さらに、本例によれば、導電部材41は、金属製のバネ部材なので、掛け渡し部411を弾性変形させてセンサコア32に押し付けた状態とすることが容易である。

【0062】

また、本例では、導電部材41は、複数の掛け渡し部411を備えているので、フレーム20に搭載した複数の磁気センサ素子13を、一つの導電部材41を介してアースすることができる。

【0063】

さらに、導電部材41は取り付け部412の係合孔412cとフレーム20の係合突起27とを係合させることによってフレーム20に取り付けられているので、導電部材41のフレーム20への取り付け作業が容易である。

【0064】

また、導電部材41はフレーム20の外周面部分を覆う導電性のケース10に押し当てられているので、ケース10をアースすることによってセンサコア32をアースできる。従って、センサコア32をアースするための作業性がよい。

【0065】

さらに、本例によれば、各磁気センサ素子13のセンサ面13aは平面研削によって同一平面上に位置させられている。また、フレーム20に対する磁気センサ素子13の位置決めが、このセンサ面13aを平面研削するフレーム20の研削基準面26に基づいて行われているので、フレーム20の寸法公差に拘わらず、センサ面13aの位置はフレーム20の研削基準面26に対する所定の位置に規定され、フレーム20に対するセンサ面13aの位置がばらつくことがない。従って、磁気センサ装置8を磁気パターン検出装置1に搭載したときに、媒体搬送面11aと磁気センサ素子13の間のギャップが変動することを回避あるいは低減でき、磁気センサ素子13の間の特性バラツキも低減する。

【0066】

また、本例では、フレーム20の上端面21に耐磨耗板19を配置するとともに、研削基準面26を基準として、センサ面13aを耐磨耗板19の表面と共に平面研削している。従って、磁気センサ素子13のセンサ面13aの周囲を耐磨耗板19によって囲って保護することができる。また、耐磨耗板19の上端面19aと各磁気センサ素子13のセンサ面13aとを同一平面上に位置させることができるので、耐磨耗板19によってセンサ面13aの磨耗を低減させることができる。

【0067】

さらに、本例では、各磁気センサ素子13のセンサ面13aを装着孔23の上端開口23aら耐磨耗板19の厚さ寸法以上突出させた後にセンサ面13aを耐磨耗板19の上端面19aと共に平面研削しているので、平面研削後に必ずセンサ面13aを露出させることができる。

【0068】

(その他の実施の形態)

図13は、変形例の磁気センサ装置8Aの部分断面図である。上記の例では、導電部材41が取り付けられているフレーム20の下端面部分22aは、磁気センサ素子13のコア体33の第2突部333および第4突部335の下端よりも上方に位置しているが、フレーム20の下端面部分22aが、磁気センサ素子13のコア体33の第2突部333および第4突部335の下端よりも下方に位置している場合でも、導電部材41とセンサコア32との電気的な接続状態を形成することができる。この場合には、図13に示すように、掛け渡し部411は、フレーム20とセンサコア32との間で上方に向って弾性変形させ、掛け渡し部411のセンサコア32側の先端部分411aを、当該掛け渡し部411の弾性復帰力によってセンサコア32の第4突部335の露出部分32aに押し当てる。

【0069】

なお、上記の例では、導電部材41は金属製であったが、導電部材41を導電性の樹脂から形成してもよい。

【符号の説明】

【0070】

1・磁気パターン検出装置、2・媒体、3・媒体搬送経路、4・媒体搬送機構、5・磁気センサユニット、6・第1着磁用マグネット、7・第2着磁用マグネット、8・8A・磁気センサ装置、8a・センサ面、10・ケース、11・カバー板、11a・媒体搬送面、13・磁気センサ素子、13a・センサ面、14・表面側カバー板、14a・表面、14b・裏面、15・裏面側カバー板、16・マグネット、19・耐磨耗板、19a・上端面、20・フレーム、21・上端面、22・下端面、22a・下端面部分、23・装着孔、23a・上端開口、23b・下端開口、23c・内周面部分、24・フランジ部、25・突部、26・研削基準面、27・係合突起、28・部分封鎖部、29・樹脂、30・第1保護板、31・第2保護板、32・センサコア、32a・露出部分、33・コア体、34・励磁コイル、35・検出コイル、36・第1コイルボビン、37・第2コイルボビン、38・端子ピン、39・係止ピン、41・導電部材、52・溝、52a・内周面部分、101・上端面、102・凹部、103・傾斜面、111・開口部、141・開口部、151・開口部、152・第1装着孔、153・第2装着孔、154・装着孔、331・胴部、332・第1突部、332a・上端面、333・第2突部、333a・下端面、334・第3突部、334a・上端面、335・第4突部、335a・下端面、411・掛け渡し部、411a・先端部分、412・取り付け部、412a・一定幅部分、412b・幅広部分、412c・係合孔、413・接触部、A・磁気読み取り位置、B・平面研削面、L・装着孔の軸線方向、X・媒体搬送方向、X1・第1方向、X2・第2方向、Y・媒体搬送方向と直交する方向

【特許請求の範囲】

【請求項1】

センサコアを備える磁気センサ素子と、磁気センサ素子を保持しているフレームとを有する磁気センサ装置において、

前記フレームに取り付けられている導電部材を有しており、

前記導電部材は、前記フレームの側から前記磁気センサ素子に掛け渡され、前記センサコアに押し当てられて当該センサコアと電気的な接続状態を形成している掛け渡し部を備えており、

前記導電部材が前記フレームの側でアースされることによって、前記センサコアがアースされることを特徴とする磁気センサ装置。

【請求項2】

請求項1において、

前記掛け渡し部は、前記フレームと前記センサコアとの間で弾性変形させられており、

前記掛け渡し部の前記センサコア側の端部分は、当該掛け渡し部の弾性復帰力によって前記センサコアに押し付けられていることを特徴とする磁気センサ装置。

【請求項3】

請求項2において、

前記導電部材は、金属製のバネ部材であることを特徴とする磁気センサ装置。

【請求項4】

請求項3において、

前記導電部材は、1枚の金属板から形成されていることを特徴とする磁気センサ装置。

【請求項5】

請求項1ないし4のうちのいずれかの項において、

前記磁気センサ素子として、第1磁気センサ素子および第2磁気センサ素子を備え、

前記導電部材は、前記掛け渡し部として、前記第1磁気センサ素子に掛け渡されて当該第1磁気センサ素子の前記センサコアに押し当てられている第1掛け渡し部と、前記第1磁気センサ素子に掛け渡されて当該第2磁気センサ素子の前記センサコアに押し当てられている第2掛け渡し部を備えていることを特徴とする磁気センサ装置。

【請求項6】

請求項1ないし5のうちのいずれかの項において、

前記フレームは、係合突起を備えており、

前記導電部材は、前記掛け渡し部の前記フレーム側の端に連続して当該導電部材を前記フレームに取り付けるための取り付け部を備えており、

前記取り付け部には、前記係合突起に係合可能な係合孔が形成されており、

前記係合突起に前記係合孔を係合させることによって前記導電部材が前記フレームに取り付けられていることを特徴とする磁気センサ装置。

【請求項7】

請求項1ないし6のうちのいずれかの項において、

前記フレームに被せられている導電性のケースを有し、

前記導電部材は、前記フレームから離れる方向に延びて、前記ケースの内周面部分に押し当てられている接触部を備えており、

前記ケースがアースされることによって前記センサコアがアースされることを特徴とする磁気センサ装置。

【請求項1】

センサコアを備える磁気センサ素子と、磁気センサ素子を保持しているフレームとを有する磁気センサ装置において、

前記フレームに取り付けられている導電部材を有しており、

前記導電部材は、前記フレームの側から前記磁気センサ素子に掛け渡され、前記センサコアに押し当てられて当該センサコアと電気的な接続状態を形成している掛け渡し部を備えており、

前記導電部材が前記フレームの側でアースされることによって、前記センサコアがアースされることを特徴とする磁気センサ装置。

【請求項2】

請求項1において、

前記掛け渡し部は、前記フレームと前記センサコアとの間で弾性変形させられており、

前記掛け渡し部の前記センサコア側の端部分は、当該掛け渡し部の弾性復帰力によって前記センサコアに押し付けられていることを特徴とする磁気センサ装置。

【請求項3】

請求項2において、

前記導電部材は、金属製のバネ部材であることを特徴とする磁気センサ装置。

【請求項4】

請求項3において、

前記導電部材は、1枚の金属板から形成されていることを特徴とする磁気センサ装置。

【請求項5】

請求項1ないし4のうちのいずれかの項において、

前記磁気センサ素子として、第1磁気センサ素子および第2磁気センサ素子を備え、

前記導電部材は、前記掛け渡し部として、前記第1磁気センサ素子に掛け渡されて当該第1磁気センサ素子の前記センサコアに押し当てられている第1掛け渡し部と、前記第1磁気センサ素子に掛け渡されて当該第2磁気センサ素子の前記センサコアに押し当てられている第2掛け渡し部を備えていることを特徴とする磁気センサ装置。

【請求項6】

請求項1ないし5のうちのいずれかの項において、

前記フレームは、係合突起を備えており、

前記導電部材は、前記掛け渡し部の前記フレーム側の端に連続して当該導電部材を前記フレームに取り付けるための取り付け部を備えており、

前記取り付け部には、前記係合突起に係合可能な係合孔が形成されており、

前記係合突起に前記係合孔を係合させることによって前記導電部材が前記フレームに取り付けられていることを特徴とする磁気センサ装置。

【請求項7】

請求項1ないし6のうちのいずれかの項において、

前記フレームに被せられている導電性のケースを有し、

前記導電部材は、前記フレームから離れる方向に延びて、前記ケースの内周面部分に押し当てられている接触部を備えており、

前記ケースがアースされることによって前記センサコアがアースされることを特徴とする磁気センサ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−137452(P2012−137452A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−291483(P2010−291483)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002233)日本電産サンキョー株式会社 (1,337)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002233)日本電産サンキョー株式会社 (1,337)

【Fターム(参考)】

[ Back to top ]