磁気テープ

【課題】薄い非磁性支持体を有する磁気テープをリニアサーペンタイン方式の磁気記録再生システムで記録再生する場合に、フランジ部を有するガイドローラでの高速走行時の磁気テープの直進走行性を改善するとともに、粉落ちの少ない磁気テープを提供する。

【解決手段】4μm以下の厚さを有する非磁性支持体上の一面上に磁性粉末及び結合剤を含有する磁性層を形成した幅広の磁気原反を裁断装置で所定幅に裁断することにより製造される磁気テープであって、磁気原反の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15とし、磁気テープの裁断面の粗さ曲線における中心線平均粗さ(Ra)を0.08〜0.25μmとする。

【解決手段】4μm以下の厚さを有する非磁性支持体上の一面上に磁性粉末及び結合剤を含有する磁性層を形成した幅広の磁気原反を裁断装置で所定幅に裁断することにより製造される磁気テープであって、磁気原反の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15とし、磁気テープの裁断面の粗さ曲線における中心線平均粗さ(Ra)を0.08〜0.25μmとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布型の磁気テープに関する。特に、本発明は、リニアサーペンタイン方式の磁気記録再生システムに好適な磁気テープに関する。

【背景技術】

【0002】

一般に、塗布型の磁気記録媒体である磁気テープは、磁性粉末、及び結合剤と、必要により他の添加剤とを溶剤中に分散させた磁性塗料を非磁性支持体の一面上に塗布、乾燥して磁性層を形成し、カーボンブラックなどの顔料、及び結合剤と、必要により他の添加剤とを溶剤に分散させたバックコート層塗料を非磁性支持体の他面上に塗布、乾燥してバックコート層を形成し、得られた幅広の磁気原反を裁断工程において所定幅に裁断することにより製造されている。

【0003】

ところで、磁気テープが用いられる記録再生システムには大別して、回転磁気ヘッドを用いるヘリカルスキャン方式と、固定磁気ヘッドを用いるリニアサーペンタイン方式とがある。各方式はそれぞれの利点を有するが、磁気ヘッドと磁気テープとの接触条件が緩やかであり、また磁気テープカートリッジの体積の制約が少ないため、バックアップテープが使用される磁気記録再生システムとしては、後者のリニアサーペンタイン方式が幅広く実用化されている。例えば、市場においてはDLT(Digital Linear Tape)やLTO(Linear Tape−Open)などといった商品が開発されている。

【0004】

上記のようなバックアップ用途の磁気テープにおいては、ハードディスクの容量が年々大きくなってきていることから、これに対応するため磁気テープの高容量化が不可欠となっている。磁気テープを高容量化するためには、記録面積を増大させること、すなわち磁気テープ全体を薄くして1巻当たりの磁気テープ長を長尺化することが必要となるが、磁気テープ全体の体積の中で最も大きな割合を占める構成は非磁性支持体であることから、その厚みを薄くすることが長尺化には有効である。そこで、上記のDLTやLTOでは、5〜6μmの厚みを有し、長手方向に高い強度を有するポリエチレンテレフタレート(PET)フィルムやポリエチレンナフタレート(PEN)フィルムが非磁性支持体として使用されているが、上記高容量化の観点からさらに薄膜化した4μm以下の非磁性支持体の使用を検討する必要があり、例えば、2〜3μmの非磁性支持体を用いたバックアップテープが提案されている(特許文献1)。

【0005】

しかしながら、上記のようなリニアサーペンタイン方式の磁気記録再生システムにおいては、磁性層上に長手方向に向かって複数のトラックが形成されるのが一般的であり、磁気テープに信号を記録、再生する時、磁気ヘッドが1トラックの幅方向の端部から端部へとトラック上を横切って移動する。従って、磁気ヘッドのオフトラックを防止するために、高速で走行させる磁気テープの直進走行性を確保する必要があることから、磁気記録再生システム内には、磁気テープカートリッジと巻取りリールとの間にフランジ部を有するガイドローラが複数設けられている。このため、走行時に磁気テープの裁断面とフランジ部とが摺接する場合があるが、磁気テープの曲げ剛性は厚みの3乗に比例して低下するため、非磁性支持体を薄くすることによる磁気テープ強度の低下を避けることができない。その結果、走行時に磁気テープの裁断面とフランジ部とが摺接すると、磁気テープが容易に変形し、ガイドローラを通過する時の直進走行性を確保することが難しい。また、非磁性支持体を薄くしていくに従って、磁気原反の裁断性が劣化していくため、裁断面の平滑性が低下しやすいという問題もある。このため、上記のような磁気記録再生システム内で磁気テープを走行させた際に、裁断面の一部がフランジ部と片当たりしやすくなり、磁性層やバックコート層がダメージを受け、粉落ちが発生しやすい。

【0006】

低速のヘリカルスキャン方式の磁気記録再生システムに用いられる磁気テープにおいては、磁気原反をレーザ光により裁断し、非磁性支持体の裁断面よりも磁性層あるいはバックコート層の裁断面を内側に後退させることにより磁性層やバックコート層からの粉落ちを低減できることも提案されているが(特許文献2)、薄い非磁性支持体を用いた磁気テープをリニアサーペンタイン方式の磁気記録再生システムで高速で走行させた場合、このような裁断面を形成するだけではガイドローラでの粉落ちを十分に改善することができず、また直進走行性も改善されないという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−134337号公報

【0008】

【特許文献2】特公平7−114012号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、従来よりもさらに薄い非磁性支持体を有する磁気テープをリニアサーペンタイン方式の磁気記録再生システムで記録再生する場合に、フランジ部を有するガイドローラでの高速走行時の直進走行性に優れるとともに、粉落ちの少ない磁気テープを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、4μm以下の厚さを有する非磁性支持体上の一面上に磁性粉末及び結合剤を含有する磁性層を形成した幅広の磁気原反を裁断装置で所定幅に裁断することにより製造される磁気テープであって、

前記磁気原反の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15であり、

前記磁気テープの裁断面の粗さ曲線における中心線平均粗さ(Ra)が0.08〜0.25μmであることを特徴とする。

【0011】

上記磁気テープによれば、前記磁気原反が、0.85〜1.15の範囲の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)を有するため、裁断性よく磁気原反を裁断することができ、中心線平均粗さ(Ra)が0.08〜0.25μmの裁断面を有する磁気テープを得ることができる。そして、裁断面の中心線平均粗さ(Ra)が0.08〜0.25μmであるため、リニアサーペンタイン方式の磁気記録再生システムでこの磁気テープを記録再生した場合でも、高速走行時にガイドローラのフランジ部と磁気テープ裁断面との摩擦係数が少なく、また裁断面の片当たりが抑えられるため、直進走行性を確保しつつ、粉落ちを低減することができる。

【0012】

上記磁気テープは、非磁性支持体と磁性層との間に、無機粉末及び結合剤を含有する下塗り層をさらに有してもよい。上記下塗り層を形成することにより、薄い非磁性支持体を用いた場合でも、磁気原反に腰を付与し、裁断性を向上することができる。

【0013】

上記下塗り層の結合剤は、電子線硬化性樹脂を含有することが好ましい。電子線硬化性樹脂を含有する下塗り層を形成すれば、さらに磁気原反の裁断性を向上することができる。

【0014】

そして、上記磁気テープは、フランジ部を有するガイドローラと高速で摺接した場合でも、直進走行性に優れるとともに、粉落ちが少ないため、リニアサーペンタイン方式の磁気記録再生システムに好適に用いることができる。

【発明の効果】

【0015】

以上のように、本発明によれば、大容量化のために薄い非磁性支持体を用いた磁気テープをリニアサーペンタイン方式の磁気記録再生システムに適用した場合でも、ガイドローラにおける直進走行性を改善できるとともに、ガイドローラとの摺接による粉落ちを低減することができる。

【図面の簡単な説明】

【0016】

【図1】本実施の形態の磁気テープが用いられるリニアサーペンタイン方式の磁気記録再生システム内のテープ走行系の一例を示す概略図である。

【図2】図1のテープ走行系におけるガイドローラと磁気テープとの摺接状態を示す部分拡大図である。

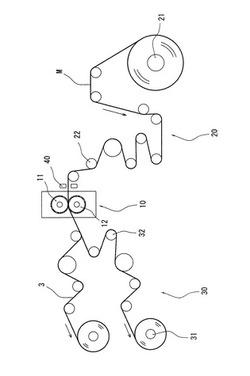

【図3】本実施の形態の磁気テープを製造するための裁断装置を示す概略図である。

【図4】図3の裁断手段の概略図、及び要部拡大断面図である。

【発明を実施するための形態】

【0017】

図1は、本実施の形態の磁気テープが用いられるリニアサーペンタイン方式の磁気記録再生システム内のテープ走行系の一例を示す概略図である。図1に示すように、この磁気テープカートリッジ1は、単一のテープリール2に磁気テープ3が巻回された単リール型のカートリッジである。この磁気記録再生システムにおいては、磁気テープカートリッジ1が磁気記録再生システムのカセットコンパートメント5に挿入されると、磁気テープカートリッジ1の前面側に設けられた開閉ドア4が開放され、開放された開閉ドア4を介して磁気テープ3がシステム内のテープ引き出し手段により引き出される。そして、引き出された磁気テープ3は上下にフランジ部を有する複数のガイドローラ6によってガイドされ、巻取りリール7に巻きつけられる。

【0018】

図2は、図1のテープ走行系における磁気テープ3とガイドローラ6との摺接状態を示す概略断面図であり、この磁気記録再生システムでは、非磁性支持体3bの磁性層3aが設けられた面の反対面のバックコート層3cがガイドローラ6のハブ面に当接するようになっている。このような磁気記録再生システムで磁気テープ3を高速で走行させると、磁気テープ3が上下方向に変動することにより磁気テープ3の裁断面Sが上下のフランジ部6aと摺接する場合がある。このため、薄い非磁性支持体3bを用いた磁気テープ3は摺接時に磁気テープ3からの粉落ちが発生しやすく、また変形が生じやすいため直進走行性が低下しやすい。リニアサーペンタイン方式の磁気記録再生システムにおいては、磁気テープ3の直進走行性を確保するために多数のガイドローラ6が使用されることから、このような問題が大きくなる。

【0019】

薄い非磁性支持体を用いた磁気テープで粉落ちが発生しやすい原因の1つは、裁断時に裁断面の平滑性が低下するためと考えられる。すなわち、磁気原反を裁断する場合、非磁性支持体が薄くなるに従って、磁気原反の剛性が低下するため、磁気原反が変動しやすくなり、裁断面が粗く形成されやすい。このため、磁気テープの裁断面の突出部がフランジ部と片当たりし、突出部に応力が集中する結果、粉落ちが発生しやすくなると考えられる。一方、裁断面を平滑化することにより上記のような突出部での応力集中は避けることができるが、裁断面とフランジ部との接触面積が増える結果、摩擦が高くなる。その結果、摺接によって変形しやすい薄い非磁性支持体を用いた場合、高速走行時の直進走行性を確保することが難しい。

【0020】

本発明者等は上記のような事情の下、磁気テープがフランジ部と摺接する場合の粉落ちと、フランジ部での直進走行性とを両立できる裁断面について検討した結果、裁断面の粗さ曲線における中心線平均粗さ(Ra)を0.08〜0.25μmの範囲とすれば、4μm以下の薄い非磁性支持体を用いた磁気テープを高速で走行させても、磁気テープの裁断面とフランジ部との摺接が良好となり、粉落ちを低減できるとともに、直進走行性を確保できることを見出した。本発明者等の検討によれば、中心線平均粗さ(Ra)が0.08μm未満では、裁断面の平滑性は優れるが、裁断面とフランジ部との摩擦係数が大きくなり、変形しやすい薄い非磁性支持体を有する磁気テープでは直進走行性を確保することが難しくなる。一方、中心線平均粗さ(Ra)が0.25μmより大きいと、裁断面とフランジ部との摩擦係数は低下するが、突出部で局部的な応力集中が生じて、粉落ちが増加しやすい。このような磁気テープの裁断面の粗さを規制することにより、リニアサーペンタイン方式の磁気記録再生システムで薄い非磁性支持体を有する磁気テープを走行させた場合に、直進走行性と粉落ちとの両立を検討した例はこれまで見当たらない。なお、上記裁断面の粗さ曲線における中心線平均粗さ(Ra)は磁気テープの裁断面をレーザ顕微鏡により測定したときの値である。

【0021】

次に、上記のような裁断面を有する磁気テープを作製するための好適な方法について具体的に説明する。

【0022】

図3は、本実施の形態の磁気テープを製造するための裁断装置の一例を示す概略図であり、図4は、図3の裁断手段の構造を示す正面図、及びその要部拡大断面図である。

【0023】

図3に示すように、この裁断装置は、磁気原反Mを所定幅に裁断するための裁断手段10と、磁気原反Mを巻回した巻出しロール21、及び巻出しロール21から裁断手段10へ磁気原反Mを搬送する多数の搬送ローラ22からなる巻出し部20と、磁気テープ3を巻取る巻取りロール31、及び裁断手段10から巻取りロール31へ裁断された磁気テープ3を搬送する多数の搬送ローラ32からなる巻取り部30とを備える。この巻取り部30は、磁気原反Mから裁断される磁気テープ3の本数に対応して設置することができる。

【0024】

図4に示すように、裁断手段10では、上回転刃である薄刃11と、下回転刃である厚刃12とが所定の噛み合わせ寸法(L)で噛み合うよう対向配置されている。磁気原反Mを裁断する際には、薄刃11の側面11aを厚刃12の側面12aに押し付けた状態で薄刃11と厚刃12とをモータ(図示せず)などからなる回転機構により同期して回転駆動する。なお、薄刃11と厚刃12の刃先の速度は、巻出し部20から裁断手段10に搬送される磁気原反Mの送り速度と略同等となるように設定されている。

【0025】

上記のような裁断装置で磁気原反Mを裁断する際の裁断条件としては、できるだけ磁気原反Mが変動しない状態で、両刃11,12からの剪断力を効率よく磁気原反Mに付与する必要がある。すなわち、裁断時には両刃11,12からの剪断力が効率よく磁気原反に付与されるよう巻出しロール21、巻取りロール31、及び搬送ローラ22,32でウェブテンションを調整する必要があるが、薄い非磁性支持体が用いられる場合、機械的強度の不足により非磁性支持体の腰が弱くなるとともに、幅方向よりも長手方向に非磁性支持体が延びやすくなり、上記範囲の粗さを有する裁断面を形成することが難しくなる。本発明者等の検討によれば、以下の4つの条件が満たされれば、上記中心線平均粗さ(Ra)の範囲内の裁断面を有する磁気テープが得られることが判明している。

【0026】

第1の条件は、磁気原反Mの幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15の範囲の等方的な弾性を有する磁気原反を用いることである。磁気原反の長手方向と幅方向のヤング率の比(Ew/Et)が上記範囲を外れると、磁気原反の弾性が異方性を示してくるため、一方向の延伸が大きくなり、磁気原反が変動しやすくなる。

【0027】

第2の条件は、薄刃11と厚刃12との噛み合わせ寸法(L)を0.05〜0.1mmの範囲に調整することである。噛み合わせ寸法(L)が上記範囲外である場合、磁気テープ3に片伸びが発生しやすく、裁断面の平滑性が損なわれやすい。

【0028】

第3の条件は、薄刃11と厚刃12とが互いに噛み合う側面11a,12aの最大表面粗さ(P−V)がいずれも0.05μm以下の薄刃と厚刃を用いることである。両刃11,12の側面11a,12aの最大表面粗さ(P−V)が上記範囲外である場合、裁断面にクラックが発生し、平滑性が損なわれやすい。なお、上記最大表面粗さ(P−V)は各刃の側面を光学評価した際に得られる粗さ曲線の測定長さ内における最大の山と谷との距離を表す。

【0029】

第4の条件は、磁気原反Mのウェブテンションを制御して、裁断手段10近傍における磁気原反Mの幅方向の変動を常時100μm以下に維持することである。裁断時に磁気原反に大きなウェブテンションが掛けられると、磁気原反が蛇行しやすくなり、また長手方向に延伸された状態で磁気原反が裁断されることとなる。このため、延伸の大きな部分と、延伸の小さな部分では裁断性が異なり、長尺の磁気テープを製造する場合、全テープ長に渡って中心線平均粗さ(Ra)を上記範囲に規制することが難しくなる。なお、上記変動は、裁断手段10近傍に、例えばエッジポジションコントロール(EPC)などの検知手段40を配置することにより検知することができる。

【0030】

次に、本実施の形態の磁気テープを製造するために好適に用いられる非磁性支持体、磁性層などの各構成について具体的に説明する。

非磁性支持体としては、高容量化のために4μm以下の厚さを有する薄い高分子樹脂フィルムが用いられる。非磁性支持体の厚さは、薄いほど好ましいが、余りに薄くなると均一な厚みの非磁性支持体が得られ難くなるため、1μm以上が好ましい。このような非磁性支持体としては、具体的には、例えば、ポリアミドフィルムやポリイミドフィルムなどが挙げられる。また、上記した長手方向と幅方向とで等方的なヤング率を有する磁気原反を作製するために、幅方向のヤング率が8〜20GPa、長手方向のヤング率が9〜22GPaの非磁性支持体が好ましい。

【0031】

磁性層は、磁性粉末、及び結合剤を含有する。磁性粉末としては、具体的には、例えば、強磁性酸化鉄系磁性粉末、コバルト含有強磁性酸化鉄系磁性粉末、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末、窒化鉄系磁性粉末などが挙げられる。これらの中でも、ヤング率の異方性が小さい磁性層を形成することができる六方晶系フェライト磁性粉末、及び窒化鉄系磁性粉末が好ましく、窒化鉄系磁性粉末が最も好ましい。なお、窒化鉄系磁性粉末については、例えば特開2004−273094号公報に詳細に説明されている。

【0032】

磁性層の結合剤としては、従来公知の熱可塑性樹脂、熱硬化性樹脂などが挙げられる。熱可塑性樹脂としては、具体的には、例えば、塩化ビニル、酢酸ビニル、ビニルアルコール、マレイン酸、アクリル酸、アクリル酸エステル、塩化ビニリデン、アクリロニトリル、メタクリル酸、メタクリル酸エステル、スチレン、ブタジエン、エチレン、ビニルブチラール、ビニルアセタール、ビニルエーテル等を構成単位として含む重合体または共重合体などが挙げられる。また、熱硬化性樹脂としては、具体的には、例えば、フェノール系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、尿素系樹脂、メラミン系樹脂、アルキド系樹脂などが挙げられる。磁性層に用いられるこれらの結合剤の含有量は、磁性粉末100質量部に対して5〜50質量部が好ましい。

【0033】

また、上記の結合剤とともに、結合剤中に含まれる官能基などと結合し架橋構造を形成する熱硬化性の架橋剤を併用してもよい。このような架橋剤としては、具体的には、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどのイソシアネート化合物;イソシアネート化合物とトリメチロールプロパンなどの水酸基を複数個有する化合物との反応生成物;イソシアネート化合物の縮合生成物などの各種のポリイソシアネートが挙げられる。架橋剤は、結合剤100質量部に対して、通常10〜50質量部の範囲で用いられる。

【0034】

磁性層は、導電性、表面潤滑性、耐久性などの特性の向上を目的に、カーボンブラック、潤滑剤、非磁性粉末などの添加剤を含有してもよい。カーボンブラックとしては、具体的には、例えば、アセチレンブラック、ファーネスブラック、サーマルブラックなどのカーボンブラックを使用することができる。カーボンブラックの含有量は、磁性粉末100質量部に対して、0.2〜5質量部が好ましい。潤滑剤としては、具体的には、例えば、10〜30の炭素数を有する脂肪酸、脂肪酸エステル、脂肪酸アミドなどを使用することができる。潤滑剤の含有量は、磁性粉末100質量部に対して、0.2〜3質量部が好ましい。非磁性粉末としては、具体的には、例えば、アルミナ、シリカなどの非磁性粉末を使用することができる。非磁性粉末の含有量は、磁性粉末100質量部に対して、1〜20質量部が好ましい。

【0035】

磁性層の厚さは、高記録密度化のために300nm以下が好ましく、10〜300nmがより好ましく、10〜250nmがさらに好ましく、10〜200nmが最も好ましい。磁性層の厚さが300nmを超えると、厚さ損失により再生出力が小さくなり易い。磁性層の厚さが10nm未満では、均一な磁性層が得られ難い。また、磁性層の幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜9GPaが好ましい。

【0036】

磁気原反を製造する場合、上記の磁性粉末、及び結合剤と、必要により他の添加剤とを溶剤と混合することにより磁性塗料を調製し、これを非磁性支持体上に塗布し、塗布された磁性塗膜を配向、乾燥することにより製造することができる。溶剤としては、従来から磁性塗料の調製に使用されている有機溶剤を使用することができる。具体的には、例えば、シクロヘキサノン、トルエン、メチルエチルケトン、テトラヒドロフランなどが挙げられる。磁性塗料の調製にあたっては、従来から公知の磁気記録媒体の製造で使用されている塗料製造方法を使用できる。特に、ニーダなどによる混練工程と一次分散工程の併用が好ましい。一次分散工程では、サンドミルを使用すると、分散性が改善されるとともに、表面性状を制御できるので、望ましい。

【0037】

本実施の形態の磁気テープは、非磁性支持体と磁性層との間に無機粉末及び結合剤を含有する下塗り層を少なくとも1層有してもよい。下塗り層の厚さは、0.1〜3.0μmが好ましく、0.15〜2.5μmがより好ましい。特に、30〜100nmの平均長軸長を有し、2〜4の平均軸比を有する針状の無機粉末を含有する下塗り層を形成することが好ましい。このような針状の無機粉末を含有する下塗り層を形成することにより、磁気原反に腰を付与することができ、裁断性を向上することができる。このような無機粉末としては、酸化鉄、酸化アルミニウムなどの非磁性粉末;γ−酸化鉄、Co−γ−酸化鉄、マグネタイト、酸化クロム、Fe−Ni合金、Fe−Co合金、Fe−Ni−Co合金などの磁性粉末が挙げられる。これらは単独または複数混合して用いてもよい。

【0038】

下塗り層の結合剤としては、磁性層の結合剤と同様の熱可塑性樹脂や熱硬化性樹脂を使用してもよいが、電子線によりラジカルを発生し、架橋あるいは重合により硬化する分子内に不飽和二重結合を1個以上含む電子線硬化性樹脂を使用することがより好ましい。一般に高密度磁気テープでは磁性層よりも下塗り層の方が厚いため、磁気原反の剛性には下塗り層の剛性が支配的である。従って、熱可塑性樹脂や熱硬化性樹脂よりも剛性に優れる電子線硬化性樹脂を下塗り層の結合剤として含有すれば、磁気原反の腰の強さを向上することができ、それによってさらに裁断性を向上することができる。電子線硬化性樹脂としては、塩化ビニル系樹脂及びポリウレタン系樹脂や、(メタ)アクリル樹脂、ポリエステル樹脂、アクリロニトリル−ブタジエン系共重合体、ポリアミド樹脂、ポリビニルブチラール、ニトロセルロース、スチレン−ブタジエン系共重合体、ポリビニルアルコール樹脂、アセタール樹脂、エポキシ系樹脂、フェノキシ系樹脂、ポリエーテル樹脂、ポリカプロラクトン等の多官能性ポリエーテル類、ポリイミド樹脂、フェノール樹脂、ポリブタジエンエラストマー、塩化ゴム、アクリルゴム、イソプレンゴム、エポキシ変性ゴム等の樹脂に、公知の手法により(メタ)アクリル系二重結合を導入して電子線感応変性を行ったものを使用することができる。これらの中でも、塩化ビニル系樹脂又はポリウレタン系樹脂を原料とし、これを、1分子内にイソシアネート基とラジカル重合性不飽和二重結合を持つ化合物を用いて特定の水分含量の下で電子線感応変性することにより得られる電子線硬化性樹脂が好ましい。下塗り層中の結合剤の含有量は、無機粉末100質量部に対して、7〜50質量部が好ましく、10〜35質量部がより好ましい。

【0039】

また、下塗り層は、磁性層に導電性及び表面潤滑性を付与するために、カーボンブラック及び潤滑剤を含有することが好ましい。このようなカーボンブラック及び潤滑剤としては、磁性層と同様のものを使用することができる。下塗り層塗料の調製方法としては、磁性塗料と同様の方法を用いることができる。また、下塗り層を形成する場合、磁性塗料及び下塗り層塗料の塗布は、逐次重層塗布方法、同時重層塗布方法(ウェットオンウェット法)のいずれを使用してもよい。なお、下塗り層を形成する場合、磁性層及び下塗り層を合せた層の幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜9GPaが好ましい。

【0040】

本実施の形態の磁気テープは、非磁性支持体の磁性層が設けられている面と反対面にバックコート層を有してもよい。バックコート層の厚さは、0.2〜0.8μmが好ましく、0.3〜0.8μmがより好ましい。バックコート層は、アセチレンブラック、ファーネスブラック、サーマルブラックなどのカーボンブラックを含有することが好ましい。バックコート層の結合剤としては、磁性層に用いられる樹脂と同様の樹脂を用いることができる。これら中でも、摩擦係数を低減し走行性を向上するため、セルロース系樹脂とポリウレタン系樹脂との併用が好ましい。バックコート層を形成する場合、バックコート層の幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜9GPaが好ましい。

【0041】

上記のようにして得られる磁気原反全体の幅方向及び長手方向のヤング率は、非磁性支持体の種類及び厚み、磁性層の組成及び厚み、さらには下塗り層及びバックコート層の有無により異なるため、幅方向と長手方向のヤング率の比が上記範囲内であれば特に限定されないが、幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜10GPaが好ましい。

【0042】

本実施の形態の磁気テープは、上記のようにして得られる磁気原反を、上記の裁断条件で裁断することにより製造することができる。このようにして製造される磁気テープは、薄い非磁性支持体を用いても、高速走行時の直進走行性に優れるとともに、粉落ちも少ないため、磁気テープを長尺化することが可能であり、高容量の磁気テープを得ることができる。磁気テープの全厚は、薄いほど高容量化を図ることができるため好ましく、2〜8μmが好ましく、3〜6μmがより好ましい。

【0043】

以下に、実施例を挙げて本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものでない。なお、以下において、「部」とあるのは「質量部」を意味する。

【実施例】

【0044】

[磁性塗料(I)の調製]

下記の表1に示す組成を有する磁性塗料(I)成分をニーダで混練した後、混練物をサンドミルを用いて分散処理を行い(滞留時間:60分)、得られた分散液にポリイソシアネート6部を加え、撹拌し、ろ過して磁性塗料(I)を調製した。

【0045】

【表1】

【0046】

[下塗り層塗料(i)の調製]

下記表2の下塗り層塗料(i)成分をニーダで混練した後、混練物をサンドミル(滞留時間:60分)で分散した。得られた分散液に、電子線硬化性樹脂であるジペンタエリスリトールヘキサアクリレート6部を加え、撹拌し、ろ過して、下塗り層塗料(i)を調製した。

【0047】

【表2】

【0048】

[下塗り層塗料(ii)の調製]

電子線硬化性樹脂を添加しなかった以外は、下塗り層塗料(i)と同様にして、下塗り層塗料(ii)を調製した。

【0049】

[バックコート層塗料の調製]

下記表3のバックコート層塗料成分を、サンドミルで分散処理(滞留時間:45分)を行い、得られた分散液にポリイソシアネート8.5部を加え、撹拌し、ろ過して、バックコート層塗料を調製した。

【0050】

【表3】

【0051】

[磁気原反の作製]

下記の表4に示す各非磁性支持体を用い、表5に示す塗料の組み合わせで、まず、上記の下塗り層塗料(i)または(ii)を、非磁性支持体上に、乾燥及びカレンダ処理後の厚さが2μmとなるように塗布して下塗り塗膜を形成し、この下塗り塗膜上に、さらに、乾燥及びカレンダ処理後の厚さが100nmとなるように上記の磁性塗料(I)を同時重層塗布し、長手方向に配向処理を行いながら、乾燥して下塗り層及び磁性層を形成した。なお、結合剤として電子線硬化性樹脂を含有する下塗り層塗料(i)を用いたものについては、乾燥後、4MRadの電子線を照射した。

【0052】

次に、上記のバックコート層塗料を、非磁性支持体の磁性層が形成された面の反対面に、乾燥及びカレンダ処理後の厚さが700nmとなるように塗布し、乾燥し、バックコート層を形成した。

【0053】

上記のように非磁性支持体の片面に下塗り層、及び磁性層を、他面にバックコート層を形成した磁気シートを、5段カレンダ(温度:70℃、線圧:150Kg/cm)で鏡面化処理し、これをシートコアに巻いた状態で、60℃,40%RH下、48時間エージングし、磁気原反を作製した。

【0054】

【表4】

【0055】

上記のようにして作製した各磁気原反の長手方向及び幅方向のヤング率を下記の条件で測定した。

【0056】

〔ヤング率〕

精密変位測定器を設置した引っ張り試験機を用いて、1/2インチ角の正方形状にした測定試料を引っ張り、歪み0.3%の時の伸び量からヤング率を算出した。

【0057】

次に、各磁気原反を、図3の裁断装置を用いて表5に示す裁断条件で1/2インチ幅に裁断して、各磁気テープを作製した。なお、磁気原反の幅方向の変動を調整するため、裁断手段近傍にEPCを配置し、巻出しロール、巻取りロール、及び調整ローラでウェブテンションを変更して、幅方向の変動を調整した。

【0058】

得られた磁気テープについて、以下の裁断面の中心線平均粗さ(Ra)、摩擦係数、並びに磁気テープの直進走行性、及び粉落ちを評価した。表5はこれらの結果を示す。

【0059】

〔裁断面の中心線平均粗さ(Ra)〕

磁気テープの裁断面を治具で固定し、裁断面の粗さ曲線をレーザー顕微鏡(レーザーテック(株)製のリアルタイム走査型レーザ顕微鏡1LM21D,He−Neレーザ,CW型,波長:632.8mm,最大出力:0.1mW)で測定した。測定条件は、顕微鏡倍率を1000倍、解像度を0.3μm、スロースキャンを8、スキャンタイムを40秒とした。各サンプルの裁断面の10箇所から粗さ曲線を得て、得られた粗さ曲線のデータ処理を行い、中心線平均粗さ(Ra)を求めた。

【0060】

〔摩擦係数〕

LTO用のガイドローラー(SUS製)を有し、両端にテンションゲージを設置した評価装置を用いて、磁気テープを上部フランジに0.5°の角度で巻き付け、1.2m/分でテープを走行させたときの、両端のテンションゲージの張力差から摩擦係数を算出した。

【0061】

〔直進走行性〕

磁気テープをLTOカートリッジに組み込み、これをLTOドライブ装置のシャトルモード(単純走行、録再無し、テープ速度:6m/s)で走行させた。ドライブ内のガイドローラと摺接している磁気テープの走行性を目視により観察し、以下の基準で直進走行性を評価した。

○:テープエッジの振れ無し

△:テープエッジに振動が見られる

×:テープエッジに折れ曲がりが見られる

【0062】

〔粉落ち〕

磁気テープをLTOカートリッジに組み込み、これをLTOドライブ装置のシャトルモード(テープ速度:6m/s)で2000パス走行させた。走行後、ガイドローラのフランジ部の汚れを目視により観察し、以下の基準で粉落ちを評価した。

○:明確な粉落ちは見られない

△:フランジ部が黒色に変色している

×:フランジ部に黒色の粉末状の汚れが見られる

【0063】

【表5】

【0064】

上記表に示すように、幅方向のヤング率(Ew)と長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15の範囲の磁気原反を用い、薄刃と厚刃との噛み合わせ深さ(L)が0.05〜0.1mm、薄刃と厚刃とが互いに噛み合う側面の最大表面粗さ(P−V)がいずれも0.05μm以下とした裁断手段で、幅方向の変動を100μm以下に維持しながら磁気原反を裁断することにより、中心線平均粗さ(Ra)が0.08〜0.25μmの裁断面を有する磁気テープを製造できることが分かる。そして、この範囲の中心線平均粗さ(Ra)を有する磁気テープは、裁断面とフランジ部との摩擦係数が低いことが分かる。このため、これらの磁気テープは、直進走行性に優れている。また、上記中心線平均粗さ(Ra)を有する磁気テープは、高速で走行させてもフランジ部での粉落ちが少ないことが分かる。さらに、電子線硬化性樹脂を含有する下塗り層を有する磁気テープは、熱可塑性樹脂及び熱硬化性樹脂のみを含有する下塗り層を有する磁気テープに比べて摩擦係数及び粉落ちがさらに低減されることが分かる。これは、下塗り層の結合剤として電子線硬化性樹脂を用いることにより、裁断性が向上したためと考えられる。

【0065】

これに対して、中心線平均粗さ(Ra)が0.08μm未満の磁気テープは、粉落ちは改善されているが、裁断面とフランジ部との摩擦係数が高く、直進走行性が低下する。これは、裁断面が平滑化されすぎ、裁断面のフランジ部との接触面積が増加したためと考えられる。また、中心線平均粗さ(Ra)が0.25μmより大きな磁気テープは、摩擦係数は低下するが粉落ちが増加した。これは、裁断面が粗すぎるため、突出部で局部的な片当たりが発生するためと考えられる。

【符号の説明】

【0066】

3 磁気テープ

3a 磁性層

3b 非磁性支持体

3c バックコート層

6 ガイドローラ

6a フランジ部

10 裁断手段

11 薄刃

11a 薄刃の側面

12 厚刃

12a 厚刃の側面

20 巻出し部

30 巻取り部

M 磁気原反

L 噛み合せ深さ

S 裁断面

【技術分野】

【0001】

本発明は、塗布型の磁気テープに関する。特に、本発明は、リニアサーペンタイン方式の磁気記録再生システムに好適な磁気テープに関する。

【背景技術】

【0002】

一般に、塗布型の磁気記録媒体である磁気テープは、磁性粉末、及び結合剤と、必要により他の添加剤とを溶剤中に分散させた磁性塗料を非磁性支持体の一面上に塗布、乾燥して磁性層を形成し、カーボンブラックなどの顔料、及び結合剤と、必要により他の添加剤とを溶剤に分散させたバックコート層塗料を非磁性支持体の他面上に塗布、乾燥してバックコート層を形成し、得られた幅広の磁気原反を裁断工程において所定幅に裁断することにより製造されている。

【0003】

ところで、磁気テープが用いられる記録再生システムには大別して、回転磁気ヘッドを用いるヘリカルスキャン方式と、固定磁気ヘッドを用いるリニアサーペンタイン方式とがある。各方式はそれぞれの利点を有するが、磁気ヘッドと磁気テープとの接触条件が緩やかであり、また磁気テープカートリッジの体積の制約が少ないため、バックアップテープが使用される磁気記録再生システムとしては、後者のリニアサーペンタイン方式が幅広く実用化されている。例えば、市場においてはDLT(Digital Linear Tape)やLTO(Linear Tape−Open)などといった商品が開発されている。

【0004】

上記のようなバックアップ用途の磁気テープにおいては、ハードディスクの容量が年々大きくなってきていることから、これに対応するため磁気テープの高容量化が不可欠となっている。磁気テープを高容量化するためには、記録面積を増大させること、すなわち磁気テープ全体を薄くして1巻当たりの磁気テープ長を長尺化することが必要となるが、磁気テープ全体の体積の中で最も大きな割合を占める構成は非磁性支持体であることから、その厚みを薄くすることが長尺化には有効である。そこで、上記のDLTやLTOでは、5〜6μmの厚みを有し、長手方向に高い強度を有するポリエチレンテレフタレート(PET)フィルムやポリエチレンナフタレート(PEN)フィルムが非磁性支持体として使用されているが、上記高容量化の観点からさらに薄膜化した4μm以下の非磁性支持体の使用を検討する必要があり、例えば、2〜3μmの非磁性支持体を用いたバックアップテープが提案されている(特許文献1)。

【0005】

しかしながら、上記のようなリニアサーペンタイン方式の磁気記録再生システムにおいては、磁性層上に長手方向に向かって複数のトラックが形成されるのが一般的であり、磁気テープに信号を記録、再生する時、磁気ヘッドが1トラックの幅方向の端部から端部へとトラック上を横切って移動する。従って、磁気ヘッドのオフトラックを防止するために、高速で走行させる磁気テープの直進走行性を確保する必要があることから、磁気記録再生システム内には、磁気テープカートリッジと巻取りリールとの間にフランジ部を有するガイドローラが複数設けられている。このため、走行時に磁気テープの裁断面とフランジ部とが摺接する場合があるが、磁気テープの曲げ剛性は厚みの3乗に比例して低下するため、非磁性支持体を薄くすることによる磁気テープ強度の低下を避けることができない。その結果、走行時に磁気テープの裁断面とフランジ部とが摺接すると、磁気テープが容易に変形し、ガイドローラを通過する時の直進走行性を確保することが難しい。また、非磁性支持体を薄くしていくに従って、磁気原反の裁断性が劣化していくため、裁断面の平滑性が低下しやすいという問題もある。このため、上記のような磁気記録再生システム内で磁気テープを走行させた際に、裁断面の一部がフランジ部と片当たりしやすくなり、磁性層やバックコート層がダメージを受け、粉落ちが発生しやすい。

【0006】

低速のヘリカルスキャン方式の磁気記録再生システムに用いられる磁気テープにおいては、磁気原反をレーザ光により裁断し、非磁性支持体の裁断面よりも磁性層あるいはバックコート層の裁断面を内側に後退させることにより磁性層やバックコート層からの粉落ちを低減できることも提案されているが(特許文献2)、薄い非磁性支持体を用いた磁気テープをリニアサーペンタイン方式の磁気記録再生システムで高速で走行させた場合、このような裁断面を形成するだけではガイドローラでの粉落ちを十分に改善することができず、また直進走行性も改善されないという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−134337号公報

【0008】

【特許文献2】特公平7−114012号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、従来よりもさらに薄い非磁性支持体を有する磁気テープをリニアサーペンタイン方式の磁気記録再生システムで記録再生する場合に、フランジ部を有するガイドローラでの高速走行時の直進走行性に優れるとともに、粉落ちの少ない磁気テープを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、4μm以下の厚さを有する非磁性支持体上の一面上に磁性粉末及び結合剤を含有する磁性層を形成した幅広の磁気原反を裁断装置で所定幅に裁断することにより製造される磁気テープであって、

前記磁気原反の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15であり、

前記磁気テープの裁断面の粗さ曲線における中心線平均粗さ(Ra)が0.08〜0.25μmであることを特徴とする。

【0011】

上記磁気テープによれば、前記磁気原反が、0.85〜1.15の範囲の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)を有するため、裁断性よく磁気原反を裁断することができ、中心線平均粗さ(Ra)が0.08〜0.25μmの裁断面を有する磁気テープを得ることができる。そして、裁断面の中心線平均粗さ(Ra)が0.08〜0.25μmであるため、リニアサーペンタイン方式の磁気記録再生システムでこの磁気テープを記録再生した場合でも、高速走行時にガイドローラのフランジ部と磁気テープ裁断面との摩擦係数が少なく、また裁断面の片当たりが抑えられるため、直進走行性を確保しつつ、粉落ちを低減することができる。

【0012】

上記磁気テープは、非磁性支持体と磁性層との間に、無機粉末及び結合剤を含有する下塗り層をさらに有してもよい。上記下塗り層を形成することにより、薄い非磁性支持体を用いた場合でも、磁気原反に腰を付与し、裁断性を向上することができる。

【0013】

上記下塗り層の結合剤は、電子線硬化性樹脂を含有することが好ましい。電子線硬化性樹脂を含有する下塗り層を形成すれば、さらに磁気原反の裁断性を向上することができる。

【0014】

そして、上記磁気テープは、フランジ部を有するガイドローラと高速で摺接した場合でも、直進走行性に優れるとともに、粉落ちが少ないため、リニアサーペンタイン方式の磁気記録再生システムに好適に用いることができる。

【発明の効果】

【0015】

以上のように、本発明によれば、大容量化のために薄い非磁性支持体を用いた磁気テープをリニアサーペンタイン方式の磁気記録再生システムに適用した場合でも、ガイドローラにおける直進走行性を改善できるとともに、ガイドローラとの摺接による粉落ちを低減することができる。

【図面の簡単な説明】

【0016】

【図1】本実施の形態の磁気テープが用いられるリニアサーペンタイン方式の磁気記録再生システム内のテープ走行系の一例を示す概略図である。

【図2】図1のテープ走行系におけるガイドローラと磁気テープとの摺接状態を示す部分拡大図である。

【図3】本実施の形態の磁気テープを製造するための裁断装置を示す概略図である。

【図4】図3の裁断手段の概略図、及び要部拡大断面図である。

【発明を実施するための形態】

【0017】

図1は、本実施の形態の磁気テープが用いられるリニアサーペンタイン方式の磁気記録再生システム内のテープ走行系の一例を示す概略図である。図1に示すように、この磁気テープカートリッジ1は、単一のテープリール2に磁気テープ3が巻回された単リール型のカートリッジである。この磁気記録再生システムにおいては、磁気テープカートリッジ1が磁気記録再生システムのカセットコンパートメント5に挿入されると、磁気テープカートリッジ1の前面側に設けられた開閉ドア4が開放され、開放された開閉ドア4を介して磁気テープ3がシステム内のテープ引き出し手段により引き出される。そして、引き出された磁気テープ3は上下にフランジ部を有する複数のガイドローラ6によってガイドされ、巻取りリール7に巻きつけられる。

【0018】

図2は、図1のテープ走行系における磁気テープ3とガイドローラ6との摺接状態を示す概略断面図であり、この磁気記録再生システムでは、非磁性支持体3bの磁性層3aが設けられた面の反対面のバックコート層3cがガイドローラ6のハブ面に当接するようになっている。このような磁気記録再生システムで磁気テープ3を高速で走行させると、磁気テープ3が上下方向に変動することにより磁気テープ3の裁断面Sが上下のフランジ部6aと摺接する場合がある。このため、薄い非磁性支持体3bを用いた磁気テープ3は摺接時に磁気テープ3からの粉落ちが発生しやすく、また変形が生じやすいため直進走行性が低下しやすい。リニアサーペンタイン方式の磁気記録再生システムにおいては、磁気テープ3の直進走行性を確保するために多数のガイドローラ6が使用されることから、このような問題が大きくなる。

【0019】

薄い非磁性支持体を用いた磁気テープで粉落ちが発生しやすい原因の1つは、裁断時に裁断面の平滑性が低下するためと考えられる。すなわち、磁気原反を裁断する場合、非磁性支持体が薄くなるに従って、磁気原反の剛性が低下するため、磁気原反が変動しやすくなり、裁断面が粗く形成されやすい。このため、磁気テープの裁断面の突出部がフランジ部と片当たりし、突出部に応力が集中する結果、粉落ちが発生しやすくなると考えられる。一方、裁断面を平滑化することにより上記のような突出部での応力集中は避けることができるが、裁断面とフランジ部との接触面積が増える結果、摩擦が高くなる。その結果、摺接によって変形しやすい薄い非磁性支持体を用いた場合、高速走行時の直進走行性を確保することが難しい。

【0020】

本発明者等は上記のような事情の下、磁気テープがフランジ部と摺接する場合の粉落ちと、フランジ部での直進走行性とを両立できる裁断面について検討した結果、裁断面の粗さ曲線における中心線平均粗さ(Ra)を0.08〜0.25μmの範囲とすれば、4μm以下の薄い非磁性支持体を用いた磁気テープを高速で走行させても、磁気テープの裁断面とフランジ部との摺接が良好となり、粉落ちを低減できるとともに、直進走行性を確保できることを見出した。本発明者等の検討によれば、中心線平均粗さ(Ra)が0.08μm未満では、裁断面の平滑性は優れるが、裁断面とフランジ部との摩擦係数が大きくなり、変形しやすい薄い非磁性支持体を有する磁気テープでは直進走行性を確保することが難しくなる。一方、中心線平均粗さ(Ra)が0.25μmより大きいと、裁断面とフランジ部との摩擦係数は低下するが、突出部で局部的な応力集中が生じて、粉落ちが増加しやすい。このような磁気テープの裁断面の粗さを規制することにより、リニアサーペンタイン方式の磁気記録再生システムで薄い非磁性支持体を有する磁気テープを走行させた場合に、直進走行性と粉落ちとの両立を検討した例はこれまで見当たらない。なお、上記裁断面の粗さ曲線における中心線平均粗さ(Ra)は磁気テープの裁断面をレーザ顕微鏡により測定したときの値である。

【0021】

次に、上記のような裁断面を有する磁気テープを作製するための好適な方法について具体的に説明する。

【0022】

図3は、本実施の形態の磁気テープを製造するための裁断装置の一例を示す概略図であり、図4は、図3の裁断手段の構造を示す正面図、及びその要部拡大断面図である。

【0023】

図3に示すように、この裁断装置は、磁気原反Mを所定幅に裁断するための裁断手段10と、磁気原反Mを巻回した巻出しロール21、及び巻出しロール21から裁断手段10へ磁気原反Mを搬送する多数の搬送ローラ22からなる巻出し部20と、磁気テープ3を巻取る巻取りロール31、及び裁断手段10から巻取りロール31へ裁断された磁気テープ3を搬送する多数の搬送ローラ32からなる巻取り部30とを備える。この巻取り部30は、磁気原反Mから裁断される磁気テープ3の本数に対応して設置することができる。

【0024】

図4に示すように、裁断手段10では、上回転刃である薄刃11と、下回転刃である厚刃12とが所定の噛み合わせ寸法(L)で噛み合うよう対向配置されている。磁気原反Mを裁断する際には、薄刃11の側面11aを厚刃12の側面12aに押し付けた状態で薄刃11と厚刃12とをモータ(図示せず)などからなる回転機構により同期して回転駆動する。なお、薄刃11と厚刃12の刃先の速度は、巻出し部20から裁断手段10に搬送される磁気原反Mの送り速度と略同等となるように設定されている。

【0025】

上記のような裁断装置で磁気原反Mを裁断する際の裁断条件としては、できるだけ磁気原反Mが変動しない状態で、両刃11,12からの剪断力を効率よく磁気原反Mに付与する必要がある。すなわち、裁断時には両刃11,12からの剪断力が効率よく磁気原反に付与されるよう巻出しロール21、巻取りロール31、及び搬送ローラ22,32でウェブテンションを調整する必要があるが、薄い非磁性支持体が用いられる場合、機械的強度の不足により非磁性支持体の腰が弱くなるとともに、幅方向よりも長手方向に非磁性支持体が延びやすくなり、上記範囲の粗さを有する裁断面を形成することが難しくなる。本発明者等の検討によれば、以下の4つの条件が満たされれば、上記中心線平均粗さ(Ra)の範囲内の裁断面を有する磁気テープが得られることが判明している。

【0026】

第1の条件は、磁気原反Mの幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15の範囲の等方的な弾性を有する磁気原反を用いることである。磁気原反の長手方向と幅方向のヤング率の比(Ew/Et)が上記範囲を外れると、磁気原反の弾性が異方性を示してくるため、一方向の延伸が大きくなり、磁気原反が変動しやすくなる。

【0027】

第2の条件は、薄刃11と厚刃12との噛み合わせ寸法(L)を0.05〜0.1mmの範囲に調整することである。噛み合わせ寸法(L)が上記範囲外である場合、磁気テープ3に片伸びが発生しやすく、裁断面の平滑性が損なわれやすい。

【0028】

第3の条件は、薄刃11と厚刃12とが互いに噛み合う側面11a,12aの最大表面粗さ(P−V)がいずれも0.05μm以下の薄刃と厚刃を用いることである。両刃11,12の側面11a,12aの最大表面粗さ(P−V)が上記範囲外である場合、裁断面にクラックが発生し、平滑性が損なわれやすい。なお、上記最大表面粗さ(P−V)は各刃の側面を光学評価した際に得られる粗さ曲線の測定長さ内における最大の山と谷との距離を表す。

【0029】

第4の条件は、磁気原反Mのウェブテンションを制御して、裁断手段10近傍における磁気原反Mの幅方向の変動を常時100μm以下に維持することである。裁断時に磁気原反に大きなウェブテンションが掛けられると、磁気原反が蛇行しやすくなり、また長手方向に延伸された状態で磁気原反が裁断されることとなる。このため、延伸の大きな部分と、延伸の小さな部分では裁断性が異なり、長尺の磁気テープを製造する場合、全テープ長に渡って中心線平均粗さ(Ra)を上記範囲に規制することが難しくなる。なお、上記変動は、裁断手段10近傍に、例えばエッジポジションコントロール(EPC)などの検知手段40を配置することにより検知することができる。

【0030】

次に、本実施の形態の磁気テープを製造するために好適に用いられる非磁性支持体、磁性層などの各構成について具体的に説明する。

非磁性支持体としては、高容量化のために4μm以下の厚さを有する薄い高分子樹脂フィルムが用いられる。非磁性支持体の厚さは、薄いほど好ましいが、余りに薄くなると均一な厚みの非磁性支持体が得られ難くなるため、1μm以上が好ましい。このような非磁性支持体としては、具体的には、例えば、ポリアミドフィルムやポリイミドフィルムなどが挙げられる。また、上記した長手方向と幅方向とで等方的なヤング率を有する磁気原反を作製するために、幅方向のヤング率が8〜20GPa、長手方向のヤング率が9〜22GPaの非磁性支持体が好ましい。

【0031】

磁性層は、磁性粉末、及び結合剤を含有する。磁性粉末としては、具体的には、例えば、強磁性酸化鉄系磁性粉末、コバルト含有強磁性酸化鉄系磁性粉末、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末、窒化鉄系磁性粉末などが挙げられる。これらの中でも、ヤング率の異方性が小さい磁性層を形成することができる六方晶系フェライト磁性粉末、及び窒化鉄系磁性粉末が好ましく、窒化鉄系磁性粉末が最も好ましい。なお、窒化鉄系磁性粉末については、例えば特開2004−273094号公報に詳細に説明されている。

【0032】

磁性層の結合剤としては、従来公知の熱可塑性樹脂、熱硬化性樹脂などが挙げられる。熱可塑性樹脂としては、具体的には、例えば、塩化ビニル、酢酸ビニル、ビニルアルコール、マレイン酸、アクリル酸、アクリル酸エステル、塩化ビニリデン、アクリロニトリル、メタクリル酸、メタクリル酸エステル、スチレン、ブタジエン、エチレン、ビニルブチラール、ビニルアセタール、ビニルエーテル等を構成単位として含む重合体または共重合体などが挙げられる。また、熱硬化性樹脂としては、具体的には、例えば、フェノール系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、尿素系樹脂、メラミン系樹脂、アルキド系樹脂などが挙げられる。磁性層に用いられるこれらの結合剤の含有量は、磁性粉末100質量部に対して5〜50質量部が好ましい。

【0033】

また、上記の結合剤とともに、結合剤中に含まれる官能基などと結合し架橋構造を形成する熱硬化性の架橋剤を併用してもよい。このような架橋剤としては、具体的には、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどのイソシアネート化合物;イソシアネート化合物とトリメチロールプロパンなどの水酸基を複数個有する化合物との反応生成物;イソシアネート化合物の縮合生成物などの各種のポリイソシアネートが挙げられる。架橋剤は、結合剤100質量部に対して、通常10〜50質量部の範囲で用いられる。

【0034】

磁性層は、導電性、表面潤滑性、耐久性などの特性の向上を目的に、カーボンブラック、潤滑剤、非磁性粉末などの添加剤を含有してもよい。カーボンブラックとしては、具体的には、例えば、アセチレンブラック、ファーネスブラック、サーマルブラックなどのカーボンブラックを使用することができる。カーボンブラックの含有量は、磁性粉末100質量部に対して、0.2〜5質量部が好ましい。潤滑剤としては、具体的には、例えば、10〜30の炭素数を有する脂肪酸、脂肪酸エステル、脂肪酸アミドなどを使用することができる。潤滑剤の含有量は、磁性粉末100質量部に対して、0.2〜3質量部が好ましい。非磁性粉末としては、具体的には、例えば、アルミナ、シリカなどの非磁性粉末を使用することができる。非磁性粉末の含有量は、磁性粉末100質量部に対して、1〜20質量部が好ましい。

【0035】

磁性層の厚さは、高記録密度化のために300nm以下が好ましく、10〜300nmがより好ましく、10〜250nmがさらに好ましく、10〜200nmが最も好ましい。磁性層の厚さが300nmを超えると、厚さ損失により再生出力が小さくなり易い。磁性層の厚さが10nm未満では、均一な磁性層が得られ難い。また、磁性層の幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜9GPaが好ましい。

【0036】

磁気原反を製造する場合、上記の磁性粉末、及び結合剤と、必要により他の添加剤とを溶剤と混合することにより磁性塗料を調製し、これを非磁性支持体上に塗布し、塗布された磁性塗膜を配向、乾燥することにより製造することができる。溶剤としては、従来から磁性塗料の調製に使用されている有機溶剤を使用することができる。具体的には、例えば、シクロヘキサノン、トルエン、メチルエチルケトン、テトラヒドロフランなどが挙げられる。磁性塗料の調製にあたっては、従来から公知の磁気記録媒体の製造で使用されている塗料製造方法を使用できる。特に、ニーダなどによる混練工程と一次分散工程の併用が好ましい。一次分散工程では、サンドミルを使用すると、分散性が改善されるとともに、表面性状を制御できるので、望ましい。

【0037】

本実施の形態の磁気テープは、非磁性支持体と磁性層との間に無機粉末及び結合剤を含有する下塗り層を少なくとも1層有してもよい。下塗り層の厚さは、0.1〜3.0μmが好ましく、0.15〜2.5μmがより好ましい。特に、30〜100nmの平均長軸長を有し、2〜4の平均軸比を有する針状の無機粉末を含有する下塗り層を形成することが好ましい。このような針状の無機粉末を含有する下塗り層を形成することにより、磁気原反に腰を付与することができ、裁断性を向上することができる。このような無機粉末としては、酸化鉄、酸化アルミニウムなどの非磁性粉末;γ−酸化鉄、Co−γ−酸化鉄、マグネタイト、酸化クロム、Fe−Ni合金、Fe−Co合金、Fe−Ni−Co合金などの磁性粉末が挙げられる。これらは単独または複数混合して用いてもよい。

【0038】

下塗り層の結合剤としては、磁性層の結合剤と同様の熱可塑性樹脂や熱硬化性樹脂を使用してもよいが、電子線によりラジカルを発生し、架橋あるいは重合により硬化する分子内に不飽和二重結合を1個以上含む電子線硬化性樹脂を使用することがより好ましい。一般に高密度磁気テープでは磁性層よりも下塗り層の方が厚いため、磁気原反の剛性には下塗り層の剛性が支配的である。従って、熱可塑性樹脂や熱硬化性樹脂よりも剛性に優れる電子線硬化性樹脂を下塗り層の結合剤として含有すれば、磁気原反の腰の強さを向上することができ、それによってさらに裁断性を向上することができる。電子線硬化性樹脂としては、塩化ビニル系樹脂及びポリウレタン系樹脂や、(メタ)アクリル樹脂、ポリエステル樹脂、アクリロニトリル−ブタジエン系共重合体、ポリアミド樹脂、ポリビニルブチラール、ニトロセルロース、スチレン−ブタジエン系共重合体、ポリビニルアルコール樹脂、アセタール樹脂、エポキシ系樹脂、フェノキシ系樹脂、ポリエーテル樹脂、ポリカプロラクトン等の多官能性ポリエーテル類、ポリイミド樹脂、フェノール樹脂、ポリブタジエンエラストマー、塩化ゴム、アクリルゴム、イソプレンゴム、エポキシ変性ゴム等の樹脂に、公知の手法により(メタ)アクリル系二重結合を導入して電子線感応変性を行ったものを使用することができる。これらの中でも、塩化ビニル系樹脂又はポリウレタン系樹脂を原料とし、これを、1分子内にイソシアネート基とラジカル重合性不飽和二重結合を持つ化合物を用いて特定の水分含量の下で電子線感応変性することにより得られる電子線硬化性樹脂が好ましい。下塗り層中の結合剤の含有量は、無機粉末100質量部に対して、7〜50質量部が好ましく、10〜35質量部がより好ましい。

【0039】

また、下塗り層は、磁性層に導電性及び表面潤滑性を付与するために、カーボンブラック及び潤滑剤を含有することが好ましい。このようなカーボンブラック及び潤滑剤としては、磁性層と同様のものを使用することができる。下塗り層塗料の調製方法としては、磁性塗料と同様の方法を用いることができる。また、下塗り層を形成する場合、磁性塗料及び下塗り層塗料の塗布は、逐次重層塗布方法、同時重層塗布方法(ウェットオンウェット法)のいずれを使用してもよい。なお、下塗り層を形成する場合、磁性層及び下塗り層を合せた層の幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜9GPaが好ましい。

【0040】

本実施の形態の磁気テープは、非磁性支持体の磁性層が設けられている面と反対面にバックコート層を有してもよい。バックコート層の厚さは、0.2〜0.8μmが好ましく、0.3〜0.8μmがより好ましい。バックコート層は、アセチレンブラック、ファーネスブラック、サーマルブラックなどのカーボンブラックを含有することが好ましい。バックコート層の結合剤としては、磁性層に用いられる樹脂と同様の樹脂を用いることができる。これら中でも、摩擦係数を低減し走行性を向上するため、セルロース系樹脂とポリウレタン系樹脂との併用が好ましい。バックコート層を形成する場合、バックコート層の幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜9GPaが好ましい。

【0041】

上記のようにして得られる磁気原反全体の幅方向及び長手方向のヤング率は、非磁性支持体の種類及び厚み、磁性層の組成及び厚み、さらには下塗り層及びバックコート層の有無により異なるため、幅方向と長手方向のヤング率の比が上記範囲内であれば特に限定されないが、幅方向のヤング率は4〜10GPa、長手方向のヤング率は4〜10GPaが好ましい。

【0042】

本実施の形態の磁気テープは、上記のようにして得られる磁気原反を、上記の裁断条件で裁断することにより製造することができる。このようにして製造される磁気テープは、薄い非磁性支持体を用いても、高速走行時の直進走行性に優れるとともに、粉落ちも少ないため、磁気テープを長尺化することが可能であり、高容量の磁気テープを得ることができる。磁気テープの全厚は、薄いほど高容量化を図ることができるため好ましく、2〜8μmが好ましく、3〜6μmがより好ましい。

【0043】

以下に、実施例を挙げて本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものでない。なお、以下において、「部」とあるのは「質量部」を意味する。

【実施例】

【0044】

[磁性塗料(I)の調製]

下記の表1に示す組成を有する磁性塗料(I)成分をニーダで混練した後、混練物をサンドミルを用いて分散処理を行い(滞留時間:60分)、得られた分散液にポリイソシアネート6部を加え、撹拌し、ろ過して磁性塗料(I)を調製した。

【0045】

【表1】

【0046】

[下塗り層塗料(i)の調製]

下記表2の下塗り層塗料(i)成分をニーダで混練した後、混練物をサンドミル(滞留時間:60分)で分散した。得られた分散液に、電子線硬化性樹脂であるジペンタエリスリトールヘキサアクリレート6部を加え、撹拌し、ろ過して、下塗り層塗料(i)を調製した。

【0047】

【表2】

【0048】

[下塗り層塗料(ii)の調製]

電子線硬化性樹脂を添加しなかった以外は、下塗り層塗料(i)と同様にして、下塗り層塗料(ii)を調製した。

【0049】

[バックコート層塗料の調製]

下記表3のバックコート層塗料成分を、サンドミルで分散処理(滞留時間:45分)を行い、得られた分散液にポリイソシアネート8.5部を加え、撹拌し、ろ過して、バックコート層塗料を調製した。

【0050】

【表3】

【0051】

[磁気原反の作製]

下記の表4に示す各非磁性支持体を用い、表5に示す塗料の組み合わせで、まず、上記の下塗り層塗料(i)または(ii)を、非磁性支持体上に、乾燥及びカレンダ処理後の厚さが2μmとなるように塗布して下塗り塗膜を形成し、この下塗り塗膜上に、さらに、乾燥及びカレンダ処理後の厚さが100nmとなるように上記の磁性塗料(I)を同時重層塗布し、長手方向に配向処理を行いながら、乾燥して下塗り層及び磁性層を形成した。なお、結合剤として電子線硬化性樹脂を含有する下塗り層塗料(i)を用いたものについては、乾燥後、4MRadの電子線を照射した。

【0052】

次に、上記のバックコート層塗料を、非磁性支持体の磁性層が形成された面の反対面に、乾燥及びカレンダ処理後の厚さが700nmとなるように塗布し、乾燥し、バックコート層を形成した。

【0053】

上記のように非磁性支持体の片面に下塗り層、及び磁性層を、他面にバックコート層を形成した磁気シートを、5段カレンダ(温度:70℃、線圧:150Kg/cm)で鏡面化処理し、これをシートコアに巻いた状態で、60℃,40%RH下、48時間エージングし、磁気原反を作製した。

【0054】

【表4】

【0055】

上記のようにして作製した各磁気原反の長手方向及び幅方向のヤング率を下記の条件で測定した。

【0056】

〔ヤング率〕

精密変位測定器を設置した引っ張り試験機を用いて、1/2インチ角の正方形状にした測定試料を引っ張り、歪み0.3%の時の伸び量からヤング率を算出した。

【0057】

次に、各磁気原反を、図3の裁断装置を用いて表5に示す裁断条件で1/2インチ幅に裁断して、各磁気テープを作製した。なお、磁気原反の幅方向の変動を調整するため、裁断手段近傍にEPCを配置し、巻出しロール、巻取りロール、及び調整ローラでウェブテンションを変更して、幅方向の変動を調整した。

【0058】

得られた磁気テープについて、以下の裁断面の中心線平均粗さ(Ra)、摩擦係数、並びに磁気テープの直進走行性、及び粉落ちを評価した。表5はこれらの結果を示す。

【0059】

〔裁断面の中心線平均粗さ(Ra)〕

磁気テープの裁断面を治具で固定し、裁断面の粗さ曲線をレーザー顕微鏡(レーザーテック(株)製のリアルタイム走査型レーザ顕微鏡1LM21D,He−Neレーザ,CW型,波長:632.8mm,最大出力:0.1mW)で測定した。測定条件は、顕微鏡倍率を1000倍、解像度を0.3μm、スロースキャンを8、スキャンタイムを40秒とした。各サンプルの裁断面の10箇所から粗さ曲線を得て、得られた粗さ曲線のデータ処理を行い、中心線平均粗さ(Ra)を求めた。

【0060】

〔摩擦係数〕

LTO用のガイドローラー(SUS製)を有し、両端にテンションゲージを設置した評価装置を用いて、磁気テープを上部フランジに0.5°の角度で巻き付け、1.2m/分でテープを走行させたときの、両端のテンションゲージの張力差から摩擦係数を算出した。

【0061】

〔直進走行性〕

磁気テープをLTOカートリッジに組み込み、これをLTOドライブ装置のシャトルモード(単純走行、録再無し、テープ速度:6m/s)で走行させた。ドライブ内のガイドローラと摺接している磁気テープの走行性を目視により観察し、以下の基準で直進走行性を評価した。

○:テープエッジの振れ無し

△:テープエッジに振動が見られる

×:テープエッジに折れ曲がりが見られる

【0062】

〔粉落ち〕

磁気テープをLTOカートリッジに組み込み、これをLTOドライブ装置のシャトルモード(テープ速度:6m/s)で2000パス走行させた。走行後、ガイドローラのフランジ部の汚れを目視により観察し、以下の基準で粉落ちを評価した。

○:明確な粉落ちは見られない

△:フランジ部が黒色に変色している

×:フランジ部に黒色の粉末状の汚れが見られる

【0063】

【表5】

【0064】

上記表に示すように、幅方向のヤング率(Ew)と長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15の範囲の磁気原反を用い、薄刃と厚刃との噛み合わせ深さ(L)が0.05〜0.1mm、薄刃と厚刃とが互いに噛み合う側面の最大表面粗さ(P−V)がいずれも0.05μm以下とした裁断手段で、幅方向の変動を100μm以下に維持しながら磁気原反を裁断することにより、中心線平均粗さ(Ra)が0.08〜0.25μmの裁断面を有する磁気テープを製造できることが分かる。そして、この範囲の中心線平均粗さ(Ra)を有する磁気テープは、裁断面とフランジ部との摩擦係数が低いことが分かる。このため、これらの磁気テープは、直進走行性に優れている。また、上記中心線平均粗さ(Ra)を有する磁気テープは、高速で走行させてもフランジ部での粉落ちが少ないことが分かる。さらに、電子線硬化性樹脂を含有する下塗り層を有する磁気テープは、熱可塑性樹脂及び熱硬化性樹脂のみを含有する下塗り層を有する磁気テープに比べて摩擦係数及び粉落ちがさらに低減されることが分かる。これは、下塗り層の結合剤として電子線硬化性樹脂を用いることにより、裁断性が向上したためと考えられる。

【0065】

これに対して、中心線平均粗さ(Ra)が0.08μm未満の磁気テープは、粉落ちは改善されているが、裁断面とフランジ部との摩擦係数が高く、直進走行性が低下する。これは、裁断面が平滑化されすぎ、裁断面のフランジ部との接触面積が増加したためと考えられる。また、中心線平均粗さ(Ra)が0.25μmより大きな磁気テープは、摩擦係数は低下するが粉落ちが増加した。これは、裁断面が粗すぎるため、突出部で局部的な片当たりが発生するためと考えられる。

【符号の説明】

【0066】

3 磁気テープ

3a 磁性層

3b 非磁性支持体

3c バックコート層

6 ガイドローラ

6a フランジ部

10 裁断手段

11 薄刃

11a 薄刃の側面

12 厚刃

12a 厚刃の側面

20 巻出し部

30 巻取り部

M 磁気原反

L 噛み合せ深さ

S 裁断面

【特許請求の範囲】

【請求項1】

4μm以下の厚さを有する非磁性支持体上の一面上に磁性粉末及び結合剤を含有する磁性層を形成した幅広の磁気原反を裁断装置で所定幅に裁断することにより製造される磁気テープであって、

前記磁気原反の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15であり、

前記磁気テープの裁断面の粗さ曲線における中心線平均粗さ(Ra)が0.08〜0.25μmである磁気テープ。

【請求項2】

前記非磁性支持体と磁性層との間に、無機粉末及び結合剤を含有する下塗り層をさらに有する請求項1に記載の磁気テープ。

【請求項3】

前記下塗り層の結合剤は、電子線硬化性樹脂を含有する請求項2に記載の磁気テープ。

【請求項4】

リニアサーペンタイン方式の磁気記録再生システムに利用される請求項1〜3のいずれか1項に記載の磁気テープ。

【請求項1】

4μm以下の厚さを有する非磁性支持体上の一面上に磁性粉末及び結合剤を含有する磁性層を形成した幅広の磁気原反を裁断装置で所定幅に裁断することにより製造される磁気テープであって、

前記磁気原反の幅方向のヤング率(Ew)と、長手方向のヤング率(Et)との比(Ew/Et)が0.85〜1.15であり、

前記磁気テープの裁断面の粗さ曲線における中心線平均粗さ(Ra)が0.08〜0.25μmである磁気テープ。

【請求項2】

前記非磁性支持体と磁性層との間に、無機粉末及び結合剤を含有する下塗り層をさらに有する請求項1に記載の磁気テープ。

【請求項3】

前記下塗り層の結合剤は、電子線硬化性樹脂を含有する請求項2に記載の磁気テープ。

【請求項4】

リニアサーペンタイン方式の磁気記録再生システムに利用される請求項1〜3のいずれか1項に記載の磁気テープ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−40167(P2010−40167A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2009−182952(P2009−182952)

【出願日】平成21年8月6日(2009.8.6)

【分割の表示】特願2008−201392(P2008−201392)の分割

【原出願日】平成20年8月5日(2008.8.5)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成21年8月6日(2009.8.6)

【分割の表示】特願2008−201392(P2008−201392)の分割

【原出願日】平成20年8月5日(2008.8.5)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]