磁気ディスクの製造方法

【課題】バーニッシュ工程等でのスクラッチの発生を抑制できる磁気ディスクの製造方法を提供する。

【解決手段】磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させて加工を行う。

【解決手段】磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させて加工を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスクドライブ(HDD)などの磁気ディスク装置に搭載される磁気ディスクの製造方法に関する。

【背景技術】

【0002】

近年の情報処理の大容量化に伴い、各種の情報記録技術が開発されている。特に磁気記録技術を用いたHDD(ハードディスクドライブ)の面記録密度は年率100%程度の割合で増加し続けている。最近では、HDD等に用いられる2.5インチ径磁気ディスクにして、1枚当り250Gバイトを超える情報記録容量が求められるようになってきており、このような所要に応えるためには1平方インチ当り400Gビットを超える情報記録密度を実現することが求められる。HDD等に用いられる磁気ディスクにおいて高記録密度を達成するためには、情報信号の記録を担う磁気記録層を構成する磁性結晶粒子を微細化すると共に、その層厚を低減していく必要があった。ところが、従来より商業化されている面内磁気記録方式(長手磁気記録方式、水平磁気記録方式とも呼称される)の磁気ディスクの場合、磁性結晶粒子の微細化が進展した結果、超常磁性現象により記録信号の熱的安定性が損なわれ、記録信号が消失してしまう、熱揺らぎ現象が発生するようになり、磁気ディスクの高記録密度化への阻害要因となっていた。

【0003】

この阻害要因を解決するために、近年、垂直磁気記録方式用の磁気記録媒体が提案されている。垂直磁気記録方式の場合では、面内磁気記録方式の場合とは異なり、磁気記録層の磁化容易軸は基板面に対して垂直方向に配向するよう調整されている。垂直磁気記録方式は面内磁気記録方式に比べて、熱揺らぎ現象を抑制することができるので、高記録密度化に対して好適である。このような垂直磁気記録媒体としては、例えば特許文献1に記載されたような、基板上に軟磁性体からなる軟磁性下地層と、硬磁性体からなる垂直磁気記録層を備える、いわゆる二層型垂直磁気記録ディスクが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−74648号公報

【特許文献2】特開平9−7166号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、磁気ディスクの出荷までの工程は、ディスク基板製造工程、成膜工程、検査工程という順次一連の製造工程を経て完成し梱包され市場に出荷される。この検査工程には、通常、グライド検査工程と信号品質検査工程などが含まれる。この検査工程を経ることにより、安定した品質を備える磁気ディスク製品が市場に供給される。そして、上記グライド検査工程の前には、通常、磁気ディスク上に存在する異物、汚れ等を除去するためのバーニッシュ工程、ワイプ工程が行われている(例えば特許文献2等を参照)。

【0006】

このバーニッシュ工程は、図2に示すように、通常は、アルミナ、ダイヤモンド等の砥粒を用いたバーニッシュ加工用のテープ(研磨テープ)2を磁気ディスク1の表面に、たとえば加圧ロール3等により適当な圧力をかけて当接させ、且つ、磁気ディスク1を回転させるとともにテープ2を一方向に移動させることにより行われる。ワイプ工程も、使用するテープの種類がバーニッシュ工程と異なるだけで、方法は同じである。

【0007】

本発明者の検討によると、従来の面内磁気記録方式用の磁気ディスクでは、このバーニッシュ加工等によって磁気ディスク表面上に存在していた異物や汚れ等を問題なく除去可能であったが、垂直磁気記録方式用の磁気ディスクの場合、バーニッシュ工程等によって磁気ディスク表面上にスクラッチ(傷)等を付けてしまう場合があることが判明した。

【0008】

本発明者はその原因についても検討を行った。従来は、図3に示すように、磁気ディスク1の内周側でテープ2をロード(当接)させ、テープ2と磁気ディスク1の接触位置を相対的に磁気ディスク1の外周側へ移動させながら加工(つまり加工方向が図中の矢印Bの方向)を行い、磁気ディスク1の外周側でテープ2をアンロードさせ、もしくは、磁気ディスク1の最外周のさらに外側に設けたランプロード4上でアンロードさせる方法が一般的であった。垂直磁気記録ディスクに移行してから、従来の方法では、スクラッチが磁気ディスクの特に内周側で多く発生していることから、保護膜の薄膜化により面内磁気記録媒体に比べて物理的耐久性が弱い垂直磁気記録ディスクにおいては、テープがディスク内周側の表面上に接触する際にダメージを与えてしまう可能性が高く、また、テープがディスク表面に接触する際に何か異物を挟み込んでスクラッチが形成されるものと推測される。

【0009】

そして、磁気ディスク表面上にスクラッチを発生させてしまうと、例えばグライド検査工程で異常信号が発生して正確な検査ができなくなるという問題を生じるため、製造される磁気ディスクに高度の品質保証を付与することが困難になる場合があった。また、セクター方向に長いスクラッチ欠陥がある場合は欠陥そのものが非常に大きいため、ピット欠陥のように欠陥部を登録することができず、HDDに使用することができない。いずれにしても、スクラッチ欠陥は、HDDの信頼性に与える影響が大きいため、スクラッチの改善が必要である。

【0010】

本発明は以上の課題に鑑みなされたものであって、その目的とするところは、バーニッシュ工程等でのスクラッチの発生を抑制できる磁気ディスクの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は上記課題を解決すべく鋭意検討の結果、本発明を完成した。

すなわち、本発明は以下の構成を有する発明である。

(構成1)

磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法において、前記バーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させることにより加工を行うことを特徴とする磁気ディスクの製造方法。

【0012】

(構成2)

加工後、前記テープを前記ランプロード上でアンロードさせることを特徴とする構成1に記載の磁気ディスクの製造方法。

【0013】

(構成3)

前記磁気ディスクの最外周と前記ランプロードとの距離が、0.05mm〜5mmの範囲であることを特徴とする構成1又は2に記載の磁気ディスクの製造方法。

【0014】

(構成4)

前記磁気ディスクは、垂直磁気記録ディスクであることを特徴とする構成1乃至3のいずれか一に記載の磁気ディスクの製造方法。

【発明の効果】

【0015】

本発明によれば、バーニッシュ工程、及び/又は、ワイプ工程において、磁気ディスクの最外周のさらに外側に設けたランプロード上にテープをロードさせた後、磁気ディスクの表面にテープを移動させることにより加工を行うことで、スクラッチの発生を従来よりも大幅に低減することができる。また、スクラッチを抑制することで製造の歩留まりが向上し、トラッキングサーボ問題による磁気情報の読み書きができなくなる問題が回避でき、HDI(Head-Disk Interference)の向上も増す。

【図面の簡単な説明】

【0016】

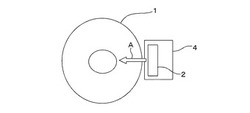

【図1】本発明におけるバーニッシュ工程を説明するための構成図である。

【図2】バーニッシュ加工の様子を示す要部斜視図である。

【図3】従来のバーニッシュ工程を説明するための構成図である。

【図4】スクラッチ発生に関する本発明方法と従来方法の比較結果を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について詳述する。

本発明は、構成1の発明にあるように、磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法において、前記バーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させることにより加工を行うことを特徴とするものである。

【0018】

図1は、本発明におけるバーニッシュ工程を説明するための構成図である。

本発明におけるバーニッシュ工程では、基板上に磁性層、保護層等を成膜して製造された磁気ディスクの表面にテープ(バーニッシュ加工用の研磨テープが好適である)を押し当てて磁気ディスクとテープとを相対的に移動させることにより、磁気ディスクの表面に存在する異物等を除去する。

【0019】

本発明においては、磁気ディスク1の最外周のさらに外側に設けたランプロード4上に前記テープ2をロードさせた後、磁気ディスク1の表面に前記テープ2を移動(移行)させることによりバーニッシュ加工を開始する。従って、磁気ディスク1の外周側から加工が開始される。従来方法のように、磁気ディスクの表面上ではテープをロードさせないので、テープがディスク表面に接触する際のディスクに与えるダメージが少なく、スクラッチの発生を大幅に抑制することができる。このとき、磁気ディスク1の最外周と前記ランプロード4との距離は、0.05mm〜5mmの範囲であることが好適である。バーニッシュテープとしては、例えばポリエステルフィルムに研磨剤が砥粒してあるテープなどが好適に用いられる。

【0020】

そして、加工を行うテープ2と磁気ディスク1の接触位置を相対的に磁気ディスク1の内周側へ移動させながら加工(つまり加工方向が図中の矢印Aの方向)を行い、磁気ディスク1の内周側まで加工した後、テープ2をアンロードさせる。なおこの時、テープ2をディスク(の内周側)上でアンロードさせるため、ディスクの内周側に除去された異物等が残ってしまうことが懸念される場合、内周側でアンロードさせずに、更にテープ2を今度はディスクの外周側に移動させていき(つまり往復させて)、ランプロード4上でテープ2をアンロードさせるようにすることが好ましい。これによって、磁気ディスクの内周側に異物等が残留する恐れはなくなるのでより好適な実施の形態である。

【0021】

なお、以上のバーニッシュ工程において、磁気ディスク1の回転の速度(周速)、テープ2の送り出し速度、テープ2と磁気ディスク1の接触位置の相対的移動速度については、加工品質、スループット等を考慮して、適宜設定することができる。

また、以上はバーニッシュ工程について説明したが、ワイプ工程においても、バーニッシュ工程との違いは、基本的には、使用するテープの種類が異なるだけで、本発明は同様に適用される。ワイプテープとしては、例えばポリエステル又はポリエステルとナイロンの混合織物のテープなどが用いられる。

【0022】

本発明は、以上説明したバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法を提供するものである。

上記磁気ディスク1は、たとえばディスク基板上に、磁気記録層、媒体保護層、潤滑層を形成して製造される。

【0023】

ディスク基板(磁気ディスク用基板)としては、例えば、ガラス基板、アルミニウム基板、シリコン基板、プラスチック基板などを用いることができる。好ましくは、アモルファスのアルミノシリケートガラスをダイレクトプレスで円板状に成型したガラスディスクが用いられる。なお、ガラスディスクの種類、サイズ、厚さ等は特に制限されない。

【0024】

磁気記録層は、軟磁性層、下地層など直接磁気記録を担わない層も含めた積層構造を有する。例えば、垂直磁気記録方式用の磁気記録層としては、主にディスク基板と軟磁性層との接着を行う付着層、垂直磁気記録方式において記録層に垂直方向に磁束を通過させるために記録時に一時的に磁路を形成する軟磁性層、磁気記録層の磁化容易軸をディスク垂直方向に配向させるための下地層、情報を保存し記録再生を行う磁性層を、その順で形成することにより構成されている。かかる磁気記録層は、一般にスパッタリング法によって成膜される。

【0025】

媒体保護層は、例えば真空を保った状態でカーボンをCVD法により成膜して形成される。媒体保護層は、磁気ヘッドの衝撃から磁気記録層を保護する。一般にCVD法によって成膜されたカーボンはスパッタリング法によって成膜したものと比べて膜硬度が向上するので、磁気ヘッドからの衝撃に対してより有効に磁気記録層を保護することができる。

【0026】

潤滑層は、PFPE(パーフロロポリエーテル)をディップコート法により成膜して形成される。PFPEは長い鎖状の分子構造を有し、媒体保護層表面のN原子と高い親和性をもって結合する。この潤滑層の作用により、磁気ディスク1の表面に磁気ヘッドが接触しても、媒体保護層の損傷や欠損を防止することができる。PFPEを成膜後には磁気ディスクを高温処理もしくはUV処理をすることでPFPE分子と媒体保護層との結合の増強を行うことができる。

【0027】

上記磁気ディスク1は、本発明による効果がより良く発揮される垂直磁気記録ディスクであることが好ましい。

本発明のバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法によれば、スクラッチの発生を従来よりも大幅に低減することができ、スクラッチを抑制することで製造の歩留まりが向上する上に、信頼性の高い高品質の磁気ディスクを得ることができる。

【0028】

次に、具体的実施例により本発明の効果を説明する。

本実施例において、磁気ディスクは、以下のようにして作製した。

すなわち、外径65mm、内径20mm、ディスク厚0.635mmのディスク基板上に、真空引きを行った成膜装置を用いて、DCマグネトロンスパッタリング法にてAr雰囲気中で、磁気記録層の成膜を行った。具体的には、順次、Ti系の付着層、FeNi系の軟磁性層、Ruの第1下地層、同じくRuの第2下地層、CoCrPt磁性層を成膜した。この磁気記録層は垂直磁気記録方式用磁気記録層である。次いで、媒体保護層はCVD法によりC2H4及びCNを用いて成膜し、潤滑層はディップコート法によりPFPEを用いて形成した。

【0029】

次に、上記のように潤滑層まで形成した磁気ディスクのバーニッシュ工程を、従来のディスク上でテープをロードする方法(図3)と、本発明によるランプロード上でテープをロードする方法(図1)とで実施し、加工後のスクラッチ発生調査を各方法300枚で行った。なお、使用するテープの種類、磁気ディスクの回転の速度(周速)、テープの送り出し速度、テープと磁気ディスクの接触位置の相対的移動速度については、従来方法と本発明方法で同じ条件とした。スクラッチは、ディスク表面を、KLA-Tencor社製の光学的表面分析装置OSA6100(商品名)により確認した。深さ2〜10nm程度、幅100nm程度以下のスクラッチを検出することができる。

【0030】

結果を図4に示した。縦軸はスクラッチ発生個数、横軸はスクラッチの発生位置である。

ディスク上でテープをロードする従来方法では、スクラッチ発生率が12.7%であるが、ランプロード上でテープをロードする本発明方法では、スクラッチ発生率を2%に抑制できた。また、従来方法でのスクラッチ発生位置をみると、ディスクの内周側で多く発生しており、その原因は、テープをディスク表面上でロードする際のダメージによって発生しているものと考えられる。本発明により、スクラッチの発生を抑制することで、製品の歩留まりを5〜10%も向上することができた。

【符号の説明】

【0031】

1 磁気ディスク

2 テープ

3 加圧ロール

4 ランプロード

【技術分野】

【0001】

本発明は、ハードディスクドライブ(HDD)などの磁気ディスク装置に搭載される磁気ディスクの製造方法に関する。

【背景技術】

【0002】

近年の情報処理の大容量化に伴い、各種の情報記録技術が開発されている。特に磁気記録技術を用いたHDD(ハードディスクドライブ)の面記録密度は年率100%程度の割合で増加し続けている。最近では、HDD等に用いられる2.5インチ径磁気ディスクにして、1枚当り250Gバイトを超える情報記録容量が求められるようになってきており、このような所要に応えるためには1平方インチ当り400Gビットを超える情報記録密度を実現することが求められる。HDD等に用いられる磁気ディスクにおいて高記録密度を達成するためには、情報信号の記録を担う磁気記録層を構成する磁性結晶粒子を微細化すると共に、その層厚を低減していく必要があった。ところが、従来より商業化されている面内磁気記録方式(長手磁気記録方式、水平磁気記録方式とも呼称される)の磁気ディスクの場合、磁性結晶粒子の微細化が進展した結果、超常磁性現象により記録信号の熱的安定性が損なわれ、記録信号が消失してしまう、熱揺らぎ現象が発生するようになり、磁気ディスクの高記録密度化への阻害要因となっていた。

【0003】

この阻害要因を解決するために、近年、垂直磁気記録方式用の磁気記録媒体が提案されている。垂直磁気記録方式の場合では、面内磁気記録方式の場合とは異なり、磁気記録層の磁化容易軸は基板面に対して垂直方向に配向するよう調整されている。垂直磁気記録方式は面内磁気記録方式に比べて、熱揺らぎ現象を抑制することができるので、高記録密度化に対して好適である。このような垂直磁気記録媒体としては、例えば特許文献1に記載されたような、基板上に軟磁性体からなる軟磁性下地層と、硬磁性体からなる垂直磁気記録層を備える、いわゆる二層型垂直磁気記録ディスクが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−74648号公報

【特許文献2】特開平9−7166号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、磁気ディスクの出荷までの工程は、ディスク基板製造工程、成膜工程、検査工程という順次一連の製造工程を経て完成し梱包され市場に出荷される。この検査工程には、通常、グライド検査工程と信号品質検査工程などが含まれる。この検査工程を経ることにより、安定した品質を備える磁気ディスク製品が市場に供給される。そして、上記グライド検査工程の前には、通常、磁気ディスク上に存在する異物、汚れ等を除去するためのバーニッシュ工程、ワイプ工程が行われている(例えば特許文献2等を参照)。

【0006】

このバーニッシュ工程は、図2に示すように、通常は、アルミナ、ダイヤモンド等の砥粒を用いたバーニッシュ加工用のテープ(研磨テープ)2を磁気ディスク1の表面に、たとえば加圧ロール3等により適当な圧力をかけて当接させ、且つ、磁気ディスク1を回転させるとともにテープ2を一方向に移動させることにより行われる。ワイプ工程も、使用するテープの種類がバーニッシュ工程と異なるだけで、方法は同じである。

【0007】

本発明者の検討によると、従来の面内磁気記録方式用の磁気ディスクでは、このバーニッシュ加工等によって磁気ディスク表面上に存在していた異物や汚れ等を問題なく除去可能であったが、垂直磁気記録方式用の磁気ディスクの場合、バーニッシュ工程等によって磁気ディスク表面上にスクラッチ(傷)等を付けてしまう場合があることが判明した。

【0008】

本発明者はその原因についても検討を行った。従来は、図3に示すように、磁気ディスク1の内周側でテープ2をロード(当接)させ、テープ2と磁気ディスク1の接触位置を相対的に磁気ディスク1の外周側へ移動させながら加工(つまり加工方向が図中の矢印Bの方向)を行い、磁気ディスク1の外周側でテープ2をアンロードさせ、もしくは、磁気ディスク1の最外周のさらに外側に設けたランプロード4上でアンロードさせる方法が一般的であった。垂直磁気記録ディスクに移行してから、従来の方法では、スクラッチが磁気ディスクの特に内周側で多く発生していることから、保護膜の薄膜化により面内磁気記録媒体に比べて物理的耐久性が弱い垂直磁気記録ディスクにおいては、テープがディスク内周側の表面上に接触する際にダメージを与えてしまう可能性が高く、また、テープがディスク表面に接触する際に何か異物を挟み込んでスクラッチが形成されるものと推測される。

【0009】

そして、磁気ディスク表面上にスクラッチを発生させてしまうと、例えばグライド検査工程で異常信号が発生して正確な検査ができなくなるという問題を生じるため、製造される磁気ディスクに高度の品質保証を付与することが困難になる場合があった。また、セクター方向に長いスクラッチ欠陥がある場合は欠陥そのものが非常に大きいため、ピット欠陥のように欠陥部を登録することができず、HDDに使用することができない。いずれにしても、スクラッチ欠陥は、HDDの信頼性に与える影響が大きいため、スクラッチの改善が必要である。

【0010】

本発明は以上の課題に鑑みなされたものであって、その目的とするところは、バーニッシュ工程等でのスクラッチの発生を抑制できる磁気ディスクの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は上記課題を解決すべく鋭意検討の結果、本発明を完成した。

すなわち、本発明は以下の構成を有する発明である。

(構成1)

磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法において、前記バーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させることにより加工を行うことを特徴とする磁気ディスクの製造方法。

【0012】

(構成2)

加工後、前記テープを前記ランプロード上でアンロードさせることを特徴とする構成1に記載の磁気ディスクの製造方法。

【0013】

(構成3)

前記磁気ディスクの最外周と前記ランプロードとの距離が、0.05mm〜5mmの範囲であることを特徴とする構成1又は2に記載の磁気ディスクの製造方法。

【0014】

(構成4)

前記磁気ディスクは、垂直磁気記録ディスクであることを特徴とする構成1乃至3のいずれか一に記載の磁気ディスクの製造方法。

【発明の効果】

【0015】

本発明によれば、バーニッシュ工程、及び/又は、ワイプ工程において、磁気ディスクの最外周のさらに外側に設けたランプロード上にテープをロードさせた後、磁気ディスクの表面にテープを移動させることにより加工を行うことで、スクラッチの発生を従来よりも大幅に低減することができる。また、スクラッチを抑制することで製造の歩留まりが向上し、トラッキングサーボ問題による磁気情報の読み書きができなくなる問題が回避でき、HDI(Head-Disk Interference)の向上も増す。

【図面の簡単な説明】

【0016】

【図1】本発明におけるバーニッシュ工程を説明するための構成図である。

【図2】バーニッシュ加工の様子を示す要部斜視図である。

【図3】従来のバーニッシュ工程を説明するための構成図である。

【図4】スクラッチ発生に関する本発明方法と従来方法の比較結果を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について詳述する。

本発明は、構成1の発明にあるように、磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法において、前記バーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させることにより加工を行うことを特徴とするものである。

【0018】

図1は、本発明におけるバーニッシュ工程を説明するための構成図である。

本発明におけるバーニッシュ工程では、基板上に磁性層、保護層等を成膜して製造された磁気ディスクの表面にテープ(バーニッシュ加工用の研磨テープが好適である)を押し当てて磁気ディスクとテープとを相対的に移動させることにより、磁気ディスクの表面に存在する異物等を除去する。

【0019】

本発明においては、磁気ディスク1の最外周のさらに外側に設けたランプロード4上に前記テープ2をロードさせた後、磁気ディスク1の表面に前記テープ2を移動(移行)させることによりバーニッシュ加工を開始する。従って、磁気ディスク1の外周側から加工が開始される。従来方法のように、磁気ディスクの表面上ではテープをロードさせないので、テープがディスク表面に接触する際のディスクに与えるダメージが少なく、スクラッチの発生を大幅に抑制することができる。このとき、磁気ディスク1の最外周と前記ランプロード4との距離は、0.05mm〜5mmの範囲であることが好適である。バーニッシュテープとしては、例えばポリエステルフィルムに研磨剤が砥粒してあるテープなどが好適に用いられる。

【0020】

そして、加工を行うテープ2と磁気ディスク1の接触位置を相対的に磁気ディスク1の内周側へ移動させながら加工(つまり加工方向が図中の矢印Aの方向)を行い、磁気ディスク1の内周側まで加工した後、テープ2をアンロードさせる。なおこの時、テープ2をディスク(の内周側)上でアンロードさせるため、ディスクの内周側に除去された異物等が残ってしまうことが懸念される場合、内周側でアンロードさせずに、更にテープ2を今度はディスクの外周側に移動させていき(つまり往復させて)、ランプロード4上でテープ2をアンロードさせるようにすることが好ましい。これによって、磁気ディスクの内周側に異物等が残留する恐れはなくなるのでより好適な実施の形態である。

【0021】

なお、以上のバーニッシュ工程において、磁気ディスク1の回転の速度(周速)、テープ2の送り出し速度、テープ2と磁気ディスク1の接触位置の相対的移動速度については、加工品質、スループット等を考慮して、適宜設定することができる。

また、以上はバーニッシュ工程について説明したが、ワイプ工程においても、バーニッシュ工程との違いは、基本的には、使用するテープの種類が異なるだけで、本発明は同様に適用される。ワイプテープとしては、例えばポリエステル又はポリエステルとナイロンの混合織物のテープなどが用いられる。

【0022】

本発明は、以上説明したバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法を提供するものである。

上記磁気ディスク1は、たとえばディスク基板上に、磁気記録層、媒体保護層、潤滑層を形成して製造される。

【0023】

ディスク基板(磁気ディスク用基板)としては、例えば、ガラス基板、アルミニウム基板、シリコン基板、プラスチック基板などを用いることができる。好ましくは、アモルファスのアルミノシリケートガラスをダイレクトプレスで円板状に成型したガラスディスクが用いられる。なお、ガラスディスクの種類、サイズ、厚さ等は特に制限されない。

【0024】

磁気記録層は、軟磁性層、下地層など直接磁気記録を担わない層も含めた積層構造を有する。例えば、垂直磁気記録方式用の磁気記録層としては、主にディスク基板と軟磁性層との接着を行う付着層、垂直磁気記録方式において記録層に垂直方向に磁束を通過させるために記録時に一時的に磁路を形成する軟磁性層、磁気記録層の磁化容易軸をディスク垂直方向に配向させるための下地層、情報を保存し記録再生を行う磁性層を、その順で形成することにより構成されている。かかる磁気記録層は、一般にスパッタリング法によって成膜される。

【0025】

媒体保護層は、例えば真空を保った状態でカーボンをCVD法により成膜して形成される。媒体保護層は、磁気ヘッドの衝撃から磁気記録層を保護する。一般にCVD法によって成膜されたカーボンはスパッタリング法によって成膜したものと比べて膜硬度が向上するので、磁気ヘッドからの衝撃に対してより有効に磁気記録層を保護することができる。

【0026】

潤滑層は、PFPE(パーフロロポリエーテル)をディップコート法により成膜して形成される。PFPEは長い鎖状の分子構造を有し、媒体保護層表面のN原子と高い親和性をもって結合する。この潤滑層の作用により、磁気ディスク1の表面に磁気ヘッドが接触しても、媒体保護層の損傷や欠損を防止することができる。PFPEを成膜後には磁気ディスクを高温処理もしくはUV処理をすることでPFPE分子と媒体保護層との結合の増強を行うことができる。

【0027】

上記磁気ディスク1は、本発明による効果がより良く発揮される垂直磁気記録ディスクであることが好ましい。

本発明のバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法によれば、スクラッチの発生を従来よりも大幅に低減することができ、スクラッチを抑制することで製造の歩留まりが向上する上に、信頼性の高い高品質の磁気ディスクを得ることができる。

【0028】

次に、具体的実施例により本発明の効果を説明する。

本実施例において、磁気ディスクは、以下のようにして作製した。

すなわち、外径65mm、内径20mm、ディスク厚0.635mmのディスク基板上に、真空引きを行った成膜装置を用いて、DCマグネトロンスパッタリング法にてAr雰囲気中で、磁気記録層の成膜を行った。具体的には、順次、Ti系の付着層、FeNi系の軟磁性層、Ruの第1下地層、同じくRuの第2下地層、CoCrPt磁性層を成膜した。この磁気記録層は垂直磁気記録方式用磁気記録層である。次いで、媒体保護層はCVD法によりC2H4及びCNを用いて成膜し、潤滑層はディップコート法によりPFPEを用いて形成した。

【0029】

次に、上記のように潤滑層まで形成した磁気ディスクのバーニッシュ工程を、従来のディスク上でテープをロードする方法(図3)と、本発明によるランプロード上でテープをロードする方法(図1)とで実施し、加工後のスクラッチ発生調査を各方法300枚で行った。なお、使用するテープの種類、磁気ディスクの回転の速度(周速)、テープの送り出し速度、テープと磁気ディスクの接触位置の相対的移動速度については、従来方法と本発明方法で同じ条件とした。スクラッチは、ディスク表面を、KLA-Tencor社製の光学的表面分析装置OSA6100(商品名)により確認した。深さ2〜10nm程度、幅100nm程度以下のスクラッチを検出することができる。

【0030】

結果を図4に示した。縦軸はスクラッチ発生個数、横軸はスクラッチの発生位置である。

ディスク上でテープをロードする従来方法では、スクラッチ発生率が12.7%であるが、ランプロード上でテープをロードする本発明方法では、スクラッチ発生率を2%に抑制できた。また、従来方法でのスクラッチ発生位置をみると、ディスクの内周側で多く発生しており、その原因は、テープをディスク表面上でロードする際のダメージによって発生しているものと考えられる。本発明により、スクラッチの発生を抑制することで、製品の歩留まりを5〜10%も向上することができた。

【符号の説明】

【0031】

1 磁気ディスク

2 テープ

3 加圧ロール

4 ランプロード

【特許請求の範囲】

【請求項1】

磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法において、

前記バーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させることにより加工を行うことを特徴とする磁気ディスクの製造方法。

【請求項2】

加工後、前記テープを前記ランプロード上でアンロードさせることを特徴とする請求項1に記載の磁気ディスクの製造方法。

【請求項3】

前記磁気ディスクの最外周と前記ランプロードとの距離が、0.05mm〜5mmの範囲であることを特徴とする請求項1又は2に記載の磁気ディスクの製造方法。

【請求項4】

前記磁気ディスクは、垂直磁気記録ディスクであることを特徴とする請求項1乃至3のいずれか一に記載の磁気ディスクの製造方法。

【請求項1】

磁気ディスクの表面にテープを押し当てて前記磁気ディスクと前記テープとを相対的に移動させることにより、前記磁気ディスクの表面に存在する異物等を除去する加工を行うためのバーニッシュ工程、及び/又は、ワイプ工程を含む磁気ディスクの製造方法において、

前記バーニッシュ工程、及び/又は、ワイプ工程において、前記磁気ディスクの最外周のさらに外側に設けたランプロード上に前記テープをロードさせた後、前記磁気ディスクの表面に前記テープを移動させることにより加工を行うことを特徴とする磁気ディスクの製造方法。

【請求項2】

加工後、前記テープを前記ランプロード上でアンロードさせることを特徴とする請求項1に記載の磁気ディスクの製造方法。

【請求項3】

前記磁気ディスクの最外周と前記ランプロードとの距離が、0.05mm〜5mmの範囲であることを特徴とする請求項1又は2に記載の磁気ディスクの製造方法。

【請求項4】

前記磁気ディスクは、垂直磁気記録ディスクであることを特徴とする請求項1乃至3のいずれか一に記載の磁気ディスクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−267313(P2010−267313A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−116620(P2009−116620)

【出願日】平成21年5月13日(2009.5.13)

【出願人】(510210911)ダブリュディ・メディア・シンガポール・プライベートリミテッド (53)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月13日(2009.5.13)

【出願人】(510210911)ダブリュディ・メディア・シンガポール・プライベートリミテッド (53)

【Fターム(参考)】

[ Back to top ]