磁気ディスクの製造方法

【課題】潤滑剤を膜厚ムラが生じることなく、しかも優れた付着力でディスク基体に浸漬法で潤滑層を形成することができ、信頼性の高い磁気ディスクを得ることができる磁気ディスクの製造方法を提供すること。

【解決手段】ディスク基体10上に少なくとも下地層18、磁気記録層22、媒体保護層26を順次形成し、さらに媒体保護層26上に浸漬法で潤滑剤を塗布して潤滑層28を形成する。この場合において、媒体保護層26まで形成したディスク基体10を潤滑剤の浸漬槽に浸漬させて媒体保護層26上に潤滑剤を塗布する際に超音波を印加しながらディスク基体10を引き上げる。

【解決手段】ディスク基体10上に少なくとも下地層18、磁気記録層22、媒体保護層26を順次形成し、さらに媒体保護層26上に浸漬法で潤滑剤を塗布して潤滑層28を形成する。この場合において、媒体保護層26まで形成したディスク基体10を潤滑剤の浸漬槽に浸漬させて媒体保護層26上に潤滑剤を塗布する際に超音波を印加しながらディスク基体10を引き上げる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、垂直磁気記録方式のハードディスクドライブ(HDD)などに搭載される潤滑層を有する磁気ディスクの製造方法に関する。

【背景技術】

【0002】

近年の情報処理の大容量化に伴い、HDDなどに搭載される磁気ディスクの高密度化が進展している。ところで、磁気ディスクの高密度化により、磁気ディスクである磁気ディスクと磁気ヘッドとの間隔が狭くなってきている。磁気ディスクと磁気ヘッドとの間隔が狭くなることによる磁気ヘッドの低浮上化によって、磁気ディスクに形成されている潤滑層が磁気ヘッドに移着しやすくなり、磁気ヘッドの浮上が安定しなくなる恐れがある。

【0003】

磁気ディスクに潤滑層を形成するための塗布方法には、”浸漬法”、”スピンコート法”、”蒸着法”等があり、一般的には浸漬法が採用されている(特許文献1参照)。潤滑層は、ディスク基体の磁性層を保護する保護層上に形成される。

【特許文献1】特開2005−259209号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

通常、磁気ディスクの製法においては、ディスク基体、例えば垂直磁気記録方式のディスク基体上に、軟磁性層、中間層、磁性層までをDCマグネトロンスパッタリング法に成膜し、その後、保護層をCVD法により成膜する。その後、保護層まで形成したディスク基体に浸漬法により潤滑層を形成する。すなわち、ディスク基体を、潤滑剤を収容する浸漬槽に浸漬し、その後ディスク基体を浸漬槽から引き上げることにより、保護層上に潤滑層を成膜する。

【0005】

浸漬法においては、例えば、図5に示すように、ディスク基体10とディスク基体支持部(図示略)との間に潤滑剤が溜まることによる液溜まり110が形成される。また、浸漬槽(図示略)からディスク基体10を引き上げる際に、ディスク基体10の下側の外周部に、液面より離れる時に発生する表面張力によって液溜り120が形成される。さらに、ディスク基体支持部が潤滑剤の液面から離れる際に液面が揺れてできるLubライン130が形成される。このような液溜りやLubラインが生じると潤滑剤の膜厚ムラが発生してしまう。

【0006】

また、上記した磁気ディスクの製法においては、保護層まで形成したディスク基体を、成膜チャンバから取り出して、浸漬槽まで搬送して浸漬処理を行う。このため、ディスク基体が成膜チャンバから取り出されて浸漬槽に浸漬されるまでに、パーティクルが付着する可能性がある。このように、保護層上に潤滑層を形成する際に保護層にパーティクルが付着していると、保護層に対する潤滑剤の密着力が低下し、ディスク基体から浮き上がった潤滑層に磁気ヘッドが衝突して、それが原因で潤滑剤が磁気ヘッドに移着するという問題もある。

【0007】

このように、潤滑剤の膜厚ムラが形成されたり、保護層上にパーティクルが付着していると、製造後の磁気ディスクの信頼性が低下するという問題がある。

【0008】

本発明はかかる点に鑑みてなされたものであり、潤滑剤を膜厚ムラが生じることなく、しかも優れた付着力でディスク基体に浸漬法で潤滑層を形成することができ、信頼性の高い磁気ディスクを得ることができる磁気ディスクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の磁気ディスクの製造方法は、ディスク基体上に少なくとも磁性層を成膜し、最上層に潤滑層を形成してなる磁気ディスクの製造方法であって、潤滑剤を収容した浸漬槽内の潤滑剤に超音波を印加した状態で成膜後のディスク基体を前記浸漬槽内に浸漬して潤滑層を形成することを特徴とする。

【0010】

この方法によれば、ディスク基体に浸漬法で潤滑層を形成する際に、潤滑槽内の潤滑剤に超音波を印加するので、均一な状態でディスク基体に潤滑剤を成膜することができ、均一な膜厚の潤滑層を形成することができる。また、潤滑層の下地の層にパーティクルが付着していても、超音波の印加によってパーティクルが取り除かれるので、下地の層に対する潤滑剤の密着性が向上する。その結果、磁気ヘッドの低浮上化を図った場合でも潤滑剤の磁気ヘッドへの移着が生じなくなり、磁気ディスクの信頼性向上が図れる。

【0011】

本発明の磁気ディスクの製造方法においては、前記ディスク基体が浸漬槽に浸漬している間だけ前記潤滑剤に超音波を印加することが好ましい。

【0012】

本発明の磁気ディスクの製造方法においては、前記ディスク基体の浸漬槽からの引き上げ開始時に前記潤滑剤に超音波を印加することが好ましい。

【0013】

本発明の磁気ディスクの製造方法においては、前記超音波の周波数が、120kHz〜950kHzであることが好ましい。

【発明の効果】

【0014】

本発明の磁気ディスクの製造方法によれば、潤滑剤を収容した浸漬槽内の潤滑剤に超音波を印加した状態で成膜後のディスク基体を前記浸漬槽内に浸漬して潤滑層を形成するので、均一な膜厚の潤滑層を形成することができる。また、超音波の印加によって潤滑層の下地の層上のパーティクルが取り除かれるので、下地の層に対する潤滑剤の密着性が向上し、磁気ヘッドの低浮上化を図った場合でも潤滑剤の磁気ヘッドへの移着が生じなくなり、磁気ディスクの信頼性向上を図ることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。

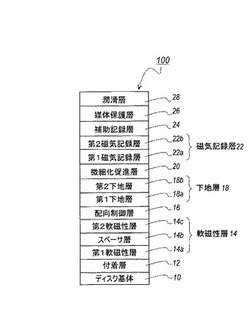

図1は、本実施の形態に係る磁気ディスクの構成を説明する図である。ここでは、垂直磁気記録方式の磁気ディスクについて説明する。なお、以下の実施の形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。

【0016】

図1は、本実施の形態に係る磁気ディスク100の構成を説明する図である。図1に示す磁気ディスク100は、ディスク基体10、付着層12、第1軟磁性層14a、スペーサ層14b、第2軟磁性層14c、配向制御層16、第1下地層18a、第2下地層18b、微細化促進層20、第1磁気記録層22a、第2磁気記録層22b、補助記録層24、媒体保護層(保護層)26、潤滑層28で構成されている。なお、第1軟磁性層14a、スペーサ層14b、第2軟磁性層14cは、あわせて軟磁性層14を構成する。また、第1下地層18aと第2下地層18bはあわせて下地層18を構成する。また、第1磁気記録層22a、第2磁気記録層22bはあわせて磁気記録層22を構成する。

【0017】

以下、各層の構成及び成膜方法の例について説明する。

付着層12は、厚さ10nmのTi合金層となるように、Ti合金ターゲットを用いて成膜する。付着層12を形成することにより、ディスク基体10と軟磁性層14との間の付着性を向上させることができるので、軟磁性層14の剥離を防止することができる。付着層12の材料としては、例えばCrTi合金を用いることができる。

【0018】

軟磁性層14は、第1軟磁性層14aと第2軟磁性層14cの間に非磁性のスペーサ層14bを介在させることによって、AFC(Antiferro magnetic exchange coupling:反強磁性交換結合)を備えるように構成する。これにより、軟磁性層14の磁化方向を高い精度で磁路(磁気回路)に沿って整列させることができ、磁化方向の垂直成分が極めて少なくなるため、軟磁性層14から生じるノイズを低減することができる。具体的には、第1軟磁性層14a、第2軟磁性層14cの組成は、CoFeTaZrとし、スペーサ層14bの組成はRu(ルテニウム)とすることができる。

【0019】

配向制御層16は、軟磁性層14を防護する作用と、下地層18の結晶粒の配向の整列を促進する作用とを備える。配向制御層の材質としては、Ni、Cu、Pt、Pd、Zr、Hf、Nbから選択することができる。さらにこれらの金属を主成分とし、Ti、V、Ta、Cr、Mo、Wのいずれか1つ以上の添加元素を含む合金としてもよい。例えばNiW、CuW、CuCrを好適に選択することができる。

【0020】

下地層18は、hcp構造であって、磁気記録層22のhcp構造の結晶をグラニュラー構造として成長させることができる。したがって、下地層18の結晶配向性が高いほど、磁気記録層22の配向性を向上させることができる。下地層の材質としては、Ruの他に、RuCr、RuCoから選択することができる。Ruはhcp構造をとり、Coを主成分とする磁気記録層を良好に配向させることができる。

【0021】

下地層18は、Ruからなる2層構造となっている。上層側の第2下地層18bを形成する際に、下層側の第1下地層18aを形成するときよりもArのガス圧を高くしている。ガス圧を高くするとスパッタリングされるプラズマイオンの自由移動距離が短くなるため、成膜速度が遅くなり、結晶配向性を改善することができる。また高圧にすることにより、結晶格子の大きさが小さくなる。Ruの結晶格子の大きさはCoの結晶格子よりも大きいため、Ruの結晶格子を小さくすればCoのそれに近づき、Coのグラニュラー層の結晶配向性をさらに向上させることができる。

【0022】

微細化促進層20は、非磁性のグラニュラー層である。下地層18のhcp結晶構造の上に非磁性のグラニュラー層を形成し、この上に第1磁気記録層22aのグラニュラー層を成長させることにより、磁性のグラニュラー層を初期成長の段階(立ち上がり)から分離させる作用を有している。微細化促進層20の組成は非磁性のCoCr−SiO2とすることができる。

【0023】

磁気記録層22は、膜厚の薄い第1磁気記録層22aと、膜厚の厚い第2磁気記録層22bとから構成されている。第1磁気記録層22aは、複合酸化物(複数の種類の酸化物)の例として、SiO2とTiO2をそれぞれ3mol%ずつ含有し、CoCrPt−3SiO2−3TiO2のhcp結晶構造を形成した。第1磁気記録層22aの膜厚は5nmとする。非磁性物質であるCr及び複合酸化物は磁性物質であるCoの周囲に偏析して粒界を形成し、磁性粒(磁性グレイン)は柱状のグラニュラー構造を形成する。この磁性粒は、微細化促進層のグラニュラー構造から継続してエピタキシャル成長する。

【0024】

第2磁気記録層22bは、複合酸化物(複数の種類の酸化物)の例としてSiO2とTiO2をそれぞれ5mol%ずつ含有し、CoCrPt−5SiO2−5TiO2のhcp結晶構造を形成する。第2磁気記録層22bの膜厚は10nmとする。第2磁気記録層22bにおいても磁性粒がグラニュラー構造を形成する。

【0025】

すなわち、第1磁気記録層及び第2磁気記録層の粒界部は、それぞれ複数の種類の酸化物を含有している。そして第1磁気記録層に含まれる複数の種類の酸化物の全体の含有量をAmol%、第2磁気記録層に含まれる複数の種類の酸化物の全体の含有量をBmol%とすると、A<Bとなっている。

【0026】

これにより、膜厚が薄くてもグラニュラーの柱状構造を形成することができる。すなわち微細化促進層20のグラニュラー構造から継続してCo結晶をエピタキシャル成長させるとき、酸化物の少ない第1磁気記録層22aにおいては結晶粒子が大きいために柱状構造を形成しやすい。そして、第1磁気記録層22aの結晶粒子から継続して第2磁気記録層22bの小さな結晶粒子が成長することにより、主記録層たる第2磁気記録層22bの微細化を図ることができる。したがって、膜厚が薄い段階から高い結晶配向性と微細化の向上を得ることができ、SNRの向上を図ることができる。

【0027】

また、第1磁気記録層22aよりも第2磁気記録層22bを酸化物の総量を多くすることにより、第2磁気記録層22bの方がCoを含有するhcp結晶構造の結晶粒子が小さくなっている。したがって、第2磁気記録層22bではオーバーライト特性が高く、第1磁気記録層22aでは保磁力が高いという関係にある。したがって、第1磁気記録層22aにおいて磁気ヘッドによる書き込みが困難なほどに保磁力を高めたとしても、まず表層側の第2磁気記録層22bにおいて磁気ヘッドの書き込み磁場により磁化転移が開始され、これに誘導されて第1磁気記録層22aも磁化転移し、書き込みが可能になる。磁気ヘッドから磁場が印加されないときは第1磁気記録層22aの大きな磁性粒により高い保磁力が発揮されるため、第1磁気記録層22aは薄膜化を図ることができる。これらのことをあわせて、保磁力(Hc)は熱揺らぎ耐性に影響を与えない程度に高く維持したまま、上書き特性(オーバーライト特性:O/W)を向上させることができ、この点においても磁気記録層22の膜厚を薄くすることができる。

【0028】

補助記録層24は、グラニュラー磁性層の上に高い垂直磁気異方性かつ高い飽和磁化MSを示す薄膜(連続層)である。補助記録層24は、逆磁区核形成磁界Hn、耐熱揺らぎ特性の改善、オーバーライト特性の改善を目的とする。補助記録層24の組成は、CoCrPtBとする。

【0029】

媒体保護層26は、真空を保ったままカーボンをCVD法により成膜して形成する。媒体保護層26は、磁気ヘッドの衝撃から垂直磁気記録層を防護するための保護層である。一般にCVD法によって成膜されたカーボンはスパッタリング法によって成膜したものと比べて膜硬度が向上するので、磁気ヘッドからの衝撃に対してより有効に垂直磁気記録層を防護することができる。

【0030】

潤滑層28は、PFPE(パーフロロポリエーテル)を浸漬法により成膜する。潤滑層28の膜厚は約1nmである。このとき、浸漬法により成膜した後に、ベークを行って潤滑剤を硬化させて潤滑層を形成する。なお、ベーク温度は、80℃〜150℃であり、ベーク時間は、30分〜120分である。

【0031】

図2は、超音波発生器140を底面に取付けた浸漬槽150を示す図であり、図3は、超音波発生器140を側面に取付けた浸漬槽150を示す図である。図2に示す浸漬槽では、ディスク基体10の下側から超音波が印加される。図3に示す浸漬槽では、ディスク基体10の横側から超音波が印加される。図2及び図3において、矢印Aは超音波の放射方向を示し、矢印Bはディスク基体10を浸漬槽150内に沈める方向と引き上げる方向を示している。

【0032】

ディスク基体10に超音波を印加するタイミングは、ディスク基体10が浸漬槽30に浸漬している最中もしくは浸漬槽30からの引き上げ開始時が望ましい。すなわち、ディスク基体が浸漬槽に浸漬している間だけ潤滑剤に超音波を印加しても良く、ディスク基体の浸漬槽からの引き上げ開始時に潤滑剤に超音波を印加しても良い。これらの超音波印加は、超音波発生器140のON/OFFの制御と、ディスク基体10の引き上げ機構(図示せず)の昇降タイミングの制御とを連動させて制御することにより実現することができる。なお、超音波を印加する場所は、ディスク基体10の下側又は横側のいずれでも良い。下側から超音波を印加した方が超音波は均一に印加されるので好ましい。

【0033】

また、使用する超音波の周波数は、ディスク基体10へのダメージなどを考慮すると、120kHz〜950kHzであることが望ましい。

【0034】

このように、ディスク基体10に浸漬法で潤滑剤を塗布して潤滑層28を形成する際に、ディスク基体10に超音波を印加する。これにより、均一に潤滑層28の膜付けを行うことができ、液溜りやLubラインの発生を防止することができる。また、ディスク基体10の表面上にパーティクルが付着していた場合に、それを超音波によって取り除くことができる。これにより、潤滑層の下地の層(ここでは媒体保護層26)と潤滑層28との間の密着性が向上し、磁気ディスクとして製品化後、磁気ヘッドの低浮上化を図った場合でも潤滑剤の磁気ヘッドへの移着が生じなくなり、磁気ディスクの信頼性向上が図れる。

【0035】

次に、本発明の効果を明確にするために行った実施例について説明する。ここでは、ディスク基体としてガラス基板を用いる場合について説明する。

(実施例)

まず、アモルファスのアルミノシリケートガラスをダイレクトプレスで円盤状に成型し、ガラスディスクを作成した。このガラスディスクに研削、研磨、化学強化を順次施し、化学強化ガラスディスクからなる平滑な非磁性のディスク基体10を得た。

【0036】

得られたディスク基体10上に、真空引きを行った成膜装置を用いて、Ar雰囲気中でDCマグネトロンスパッタリング法にて、付着層12から補助記録層24まで順次成膜を行い、媒体保護層26はCVD法により成膜した。この後、潤滑層28を浸漬法(ディップコート法)により形成した。このとき、ディスク基体10を浸漬した浸漬槽に超音波を印加した。潤滑剤としては、フッ素系特殊溶剤(例えば、バートレル(Vertrel)登録商標)を加えた潤滑剤(テトラオール(Tetraol)登録商標)を用いた。また、超音波の周波数は170kHzとした。このようにして実施例の磁気ディスクを作製した。

【0037】

(比較例)

潤滑層の形成の際に超音波を印加しないこと以外は実施例と同様にして比較例の磁気ディスクを作製した。

【0038】

これらの実施例及び比較例の磁気ディスクについて、膜厚ムラを表面検査装置(例えば、Candela社製OSA6100:商品名)にて測定したところ、実施例の磁気ディスクについては、図5に示すディスク基体10と磁気ディスク支持部(図示略)との間の液溜り110と、磁気ディスク支持部が液面から離れる際に液面が揺れてできるLubライン130と、ディスク基体10を引き上げる際のディスク基体10の下側の外周部にディスク基体10が液面から離れる時に発生する液溜り120がないことが確認されたが、比較例の磁気ディスクについては、これらの液溜り110,120及びLubライン130が確認された。

【0039】

また、これらの実施例及び比較例の磁気ディスクについて、フーリエ変換赤外分光法にて媒体保護層26と潤滑層28との間の密着性を確認するため、潤滑層28の吸光度を測定し、ボンデッド率を調べた。ボンデッド率は、潤滑剤塗布前の吸光度に対する潤滑剤塗布ベーク後の吸光度の割合で示し、この割合が高いほど密着性が高いことを示す。その結果、図4に示すように実施例の磁気ディスクのボンデッド率が非常に高いことが分かった。

【0040】

本発明は上記実施の形態に限定されず、適宜変更して実施することができる。上記実施の形態においては、磁気ディスクが垂直磁気記録方式の磁気ディスクである場合について説明しているが、本発明はこれに限定されず、最上層に潤滑層を有する他の磁気ディスクにも同様に適用することができる。また、上記実施の形態における材質、個数、サイズ、処理手順などは一例であり、本発明の効果を発揮する範囲内において種々変更して実施することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【産業上の利用可能性】

【0041】

本発明は、垂直磁気記録方式のHDDなどに搭載される磁気ディスクに適用可能である。

【図面の簡単な説明】

【0042】

【図1】本発明の実施形態に係る磁気ディスクの構成を説明する図である。

【図2】超音波発生器を底面に取付けた浸漬槽を示す図である。

【図3】超音波発生器を側面に取付けた浸漬槽を示す図である。

【図4】図1の磁気ディスクを構成するディスク基体に超音波を印加しながら当該ディスク基体を浸漬槽から引き上げたときと超音波を印加しないで浸漬槽から引き上げたときのボンデット率の違いを示す図である。

【図5】従来の磁気ディスクの製造方法における問題点を説明するための図である。

【符号の説明】

【0043】

10 ディスク基体

12 付着層

14 軟磁性層

16 配向制御層

18 下地層

20 微細化促進層

22 磁気記録層

24 補助記録層

26 媒体保護層

28 潤滑層

100 磁気ディスク

140 超音波発生器

150 浸漬槽

【技術分野】

【0001】

本発明は、垂直磁気記録方式のハードディスクドライブ(HDD)などに搭載される潤滑層を有する磁気ディスクの製造方法に関する。

【背景技術】

【0002】

近年の情報処理の大容量化に伴い、HDDなどに搭載される磁気ディスクの高密度化が進展している。ところで、磁気ディスクの高密度化により、磁気ディスクである磁気ディスクと磁気ヘッドとの間隔が狭くなってきている。磁気ディスクと磁気ヘッドとの間隔が狭くなることによる磁気ヘッドの低浮上化によって、磁気ディスクに形成されている潤滑層が磁気ヘッドに移着しやすくなり、磁気ヘッドの浮上が安定しなくなる恐れがある。

【0003】

磁気ディスクに潤滑層を形成するための塗布方法には、”浸漬法”、”スピンコート法”、”蒸着法”等があり、一般的には浸漬法が採用されている(特許文献1参照)。潤滑層は、ディスク基体の磁性層を保護する保護層上に形成される。

【特許文献1】特開2005−259209号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

通常、磁気ディスクの製法においては、ディスク基体、例えば垂直磁気記録方式のディスク基体上に、軟磁性層、中間層、磁性層までをDCマグネトロンスパッタリング法に成膜し、その後、保護層をCVD法により成膜する。その後、保護層まで形成したディスク基体に浸漬法により潤滑層を形成する。すなわち、ディスク基体を、潤滑剤を収容する浸漬槽に浸漬し、その後ディスク基体を浸漬槽から引き上げることにより、保護層上に潤滑層を成膜する。

【0005】

浸漬法においては、例えば、図5に示すように、ディスク基体10とディスク基体支持部(図示略)との間に潤滑剤が溜まることによる液溜まり110が形成される。また、浸漬槽(図示略)からディスク基体10を引き上げる際に、ディスク基体10の下側の外周部に、液面より離れる時に発生する表面張力によって液溜り120が形成される。さらに、ディスク基体支持部が潤滑剤の液面から離れる際に液面が揺れてできるLubライン130が形成される。このような液溜りやLubラインが生じると潤滑剤の膜厚ムラが発生してしまう。

【0006】

また、上記した磁気ディスクの製法においては、保護層まで形成したディスク基体を、成膜チャンバから取り出して、浸漬槽まで搬送して浸漬処理を行う。このため、ディスク基体が成膜チャンバから取り出されて浸漬槽に浸漬されるまでに、パーティクルが付着する可能性がある。このように、保護層上に潤滑層を形成する際に保護層にパーティクルが付着していると、保護層に対する潤滑剤の密着力が低下し、ディスク基体から浮き上がった潤滑層に磁気ヘッドが衝突して、それが原因で潤滑剤が磁気ヘッドに移着するという問題もある。

【0007】

このように、潤滑剤の膜厚ムラが形成されたり、保護層上にパーティクルが付着していると、製造後の磁気ディスクの信頼性が低下するという問題がある。

【0008】

本発明はかかる点に鑑みてなされたものであり、潤滑剤を膜厚ムラが生じることなく、しかも優れた付着力でディスク基体に浸漬法で潤滑層を形成することができ、信頼性の高い磁気ディスクを得ることができる磁気ディスクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の磁気ディスクの製造方法は、ディスク基体上に少なくとも磁性層を成膜し、最上層に潤滑層を形成してなる磁気ディスクの製造方法であって、潤滑剤を収容した浸漬槽内の潤滑剤に超音波を印加した状態で成膜後のディスク基体を前記浸漬槽内に浸漬して潤滑層を形成することを特徴とする。

【0010】

この方法によれば、ディスク基体に浸漬法で潤滑層を形成する際に、潤滑槽内の潤滑剤に超音波を印加するので、均一な状態でディスク基体に潤滑剤を成膜することができ、均一な膜厚の潤滑層を形成することができる。また、潤滑層の下地の層にパーティクルが付着していても、超音波の印加によってパーティクルが取り除かれるので、下地の層に対する潤滑剤の密着性が向上する。その結果、磁気ヘッドの低浮上化を図った場合でも潤滑剤の磁気ヘッドへの移着が生じなくなり、磁気ディスクの信頼性向上が図れる。

【0011】

本発明の磁気ディスクの製造方法においては、前記ディスク基体が浸漬槽に浸漬している間だけ前記潤滑剤に超音波を印加することが好ましい。

【0012】

本発明の磁気ディスクの製造方法においては、前記ディスク基体の浸漬槽からの引き上げ開始時に前記潤滑剤に超音波を印加することが好ましい。

【0013】

本発明の磁気ディスクの製造方法においては、前記超音波の周波数が、120kHz〜950kHzであることが好ましい。

【発明の効果】

【0014】

本発明の磁気ディスクの製造方法によれば、潤滑剤を収容した浸漬槽内の潤滑剤に超音波を印加した状態で成膜後のディスク基体を前記浸漬槽内に浸漬して潤滑層を形成するので、均一な膜厚の潤滑層を形成することができる。また、超音波の印加によって潤滑層の下地の層上のパーティクルが取り除かれるので、下地の層に対する潤滑剤の密着性が向上し、磁気ヘッドの低浮上化を図った場合でも潤滑剤の磁気ヘッドへの移着が生じなくなり、磁気ディスクの信頼性向上を図ることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。

図1は、本実施の形態に係る磁気ディスクの構成を説明する図である。ここでは、垂直磁気記録方式の磁気ディスクについて説明する。なお、以下の実施の形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。

【0016】

図1は、本実施の形態に係る磁気ディスク100の構成を説明する図である。図1に示す磁気ディスク100は、ディスク基体10、付着層12、第1軟磁性層14a、スペーサ層14b、第2軟磁性層14c、配向制御層16、第1下地層18a、第2下地層18b、微細化促進層20、第1磁気記録層22a、第2磁気記録層22b、補助記録層24、媒体保護層(保護層)26、潤滑層28で構成されている。なお、第1軟磁性層14a、スペーサ層14b、第2軟磁性層14cは、あわせて軟磁性層14を構成する。また、第1下地層18aと第2下地層18bはあわせて下地層18を構成する。また、第1磁気記録層22a、第2磁気記録層22bはあわせて磁気記録層22を構成する。

【0017】

以下、各層の構成及び成膜方法の例について説明する。

付着層12は、厚さ10nmのTi合金層となるように、Ti合金ターゲットを用いて成膜する。付着層12を形成することにより、ディスク基体10と軟磁性層14との間の付着性を向上させることができるので、軟磁性層14の剥離を防止することができる。付着層12の材料としては、例えばCrTi合金を用いることができる。

【0018】

軟磁性層14は、第1軟磁性層14aと第2軟磁性層14cの間に非磁性のスペーサ層14bを介在させることによって、AFC(Antiferro magnetic exchange coupling:反強磁性交換結合)を備えるように構成する。これにより、軟磁性層14の磁化方向を高い精度で磁路(磁気回路)に沿って整列させることができ、磁化方向の垂直成分が極めて少なくなるため、軟磁性層14から生じるノイズを低減することができる。具体的には、第1軟磁性層14a、第2軟磁性層14cの組成は、CoFeTaZrとし、スペーサ層14bの組成はRu(ルテニウム)とすることができる。

【0019】

配向制御層16は、軟磁性層14を防護する作用と、下地層18の結晶粒の配向の整列を促進する作用とを備える。配向制御層の材質としては、Ni、Cu、Pt、Pd、Zr、Hf、Nbから選択することができる。さらにこれらの金属を主成分とし、Ti、V、Ta、Cr、Mo、Wのいずれか1つ以上の添加元素を含む合金としてもよい。例えばNiW、CuW、CuCrを好適に選択することができる。

【0020】

下地層18は、hcp構造であって、磁気記録層22のhcp構造の結晶をグラニュラー構造として成長させることができる。したがって、下地層18の結晶配向性が高いほど、磁気記録層22の配向性を向上させることができる。下地層の材質としては、Ruの他に、RuCr、RuCoから選択することができる。Ruはhcp構造をとり、Coを主成分とする磁気記録層を良好に配向させることができる。

【0021】

下地層18は、Ruからなる2層構造となっている。上層側の第2下地層18bを形成する際に、下層側の第1下地層18aを形成するときよりもArのガス圧を高くしている。ガス圧を高くするとスパッタリングされるプラズマイオンの自由移動距離が短くなるため、成膜速度が遅くなり、結晶配向性を改善することができる。また高圧にすることにより、結晶格子の大きさが小さくなる。Ruの結晶格子の大きさはCoの結晶格子よりも大きいため、Ruの結晶格子を小さくすればCoのそれに近づき、Coのグラニュラー層の結晶配向性をさらに向上させることができる。

【0022】

微細化促進層20は、非磁性のグラニュラー層である。下地層18のhcp結晶構造の上に非磁性のグラニュラー層を形成し、この上に第1磁気記録層22aのグラニュラー層を成長させることにより、磁性のグラニュラー層を初期成長の段階(立ち上がり)から分離させる作用を有している。微細化促進層20の組成は非磁性のCoCr−SiO2とすることができる。

【0023】

磁気記録層22は、膜厚の薄い第1磁気記録層22aと、膜厚の厚い第2磁気記録層22bとから構成されている。第1磁気記録層22aは、複合酸化物(複数の種類の酸化物)の例として、SiO2とTiO2をそれぞれ3mol%ずつ含有し、CoCrPt−3SiO2−3TiO2のhcp結晶構造を形成した。第1磁気記録層22aの膜厚は5nmとする。非磁性物質であるCr及び複合酸化物は磁性物質であるCoの周囲に偏析して粒界を形成し、磁性粒(磁性グレイン)は柱状のグラニュラー構造を形成する。この磁性粒は、微細化促進層のグラニュラー構造から継続してエピタキシャル成長する。

【0024】

第2磁気記録層22bは、複合酸化物(複数の種類の酸化物)の例としてSiO2とTiO2をそれぞれ5mol%ずつ含有し、CoCrPt−5SiO2−5TiO2のhcp結晶構造を形成する。第2磁気記録層22bの膜厚は10nmとする。第2磁気記録層22bにおいても磁性粒がグラニュラー構造を形成する。

【0025】

すなわち、第1磁気記録層及び第2磁気記録層の粒界部は、それぞれ複数の種類の酸化物を含有している。そして第1磁気記録層に含まれる複数の種類の酸化物の全体の含有量をAmol%、第2磁気記録層に含まれる複数の種類の酸化物の全体の含有量をBmol%とすると、A<Bとなっている。

【0026】

これにより、膜厚が薄くてもグラニュラーの柱状構造を形成することができる。すなわち微細化促進層20のグラニュラー構造から継続してCo結晶をエピタキシャル成長させるとき、酸化物の少ない第1磁気記録層22aにおいては結晶粒子が大きいために柱状構造を形成しやすい。そして、第1磁気記録層22aの結晶粒子から継続して第2磁気記録層22bの小さな結晶粒子が成長することにより、主記録層たる第2磁気記録層22bの微細化を図ることができる。したがって、膜厚が薄い段階から高い結晶配向性と微細化の向上を得ることができ、SNRの向上を図ることができる。

【0027】

また、第1磁気記録層22aよりも第2磁気記録層22bを酸化物の総量を多くすることにより、第2磁気記録層22bの方がCoを含有するhcp結晶構造の結晶粒子が小さくなっている。したがって、第2磁気記録層22bではオーバーライト特性が高く、第1磁気記録層22aでは保磁力が高いという関係にある。したがって、第1磁気記録層22aにおいて磁気ヘッドによる書き込みが困難なほどに保磁力を高めたとしても、まず表層側の第2磁気記録層22bにおいて磁気ヘッドの書き込み磁場により磁化転移が開始され、これに誘導されて第1磁気記録層22aも磁化転移し、書き込みが可能になる。磁気ヘッドから磁場が印加されないときは第1磁気記録層22aの大きな磁性粒により高い保磁力が発揮されるため、第1磁気記録層22aは薄膜化を図ることができる。これらのことをあわせて、保磁力(Hc)は熱揺らぎ耐性に影響を与えない程度に高く維持したまま、上書き特性(オーバーライト特性:O/W)を向上させることができ、この点においても磁気記録層22の膜厚を薄くすることができる。

【0028】

補助記録層24は、グラニュラー磁性層の上に高い垂直磁気異方性かつ高い飽和磁化MSを示す薄膜(連続層)である。補助記録層24は、逆磁区核形成磁界Hn、耐熱揺らぎ特性の改善、オーバーライト特性の改善を目的とする。補助記録層24の組成は、CoCrPtBとする。

【0029】

媒体保護層26は、真空を保ったままカーボンをCVD法により成膜して形成する。媒体保護層26は、磁気ヘッドの衝撃から垂直磁気記録層を防護するための保護層である。一般にCVD法によって成膜されたカーボンはスパッタリング法によって成膜したものと比べて膜硬度が向上するので、磁気ヘッドからの衝撃に対してより有効に垂直磁気記録層を防護することができる。

【0030】

潤滑層28は、PFPE(パーフロロポリエーテル)を浸漬法により成膜する。潤滑層28の膜厚は約1nmである。このとき、浸漬法により成膜した後に、ベークを行って潤滑剤を硬化させて潤滑層を形成する。なお、ベーク温度は、80℃〜150℃であり、ベーク時間は、30分〜120分である。

【0031】

図2は、超音波発生器140を底面に取付けた浸漬槽150を示す図であり、図3は、超音波発生器140を側面に取付けた浸漬槽150を示す図である。図2に示す浸漬槽では、ディスク基体10の下側から超音波が印加される。図3に示す浸漬槽では、ディスク基体10の横側から超音波が印加される。図2及び図3において、矢印Aは超音波の放射方向を示し、矢印Bはディスク基体10を浸漬槽150内に沈める方向と引き上げる方向を示している。

【0032】

ディスク基体10に超音波を印加するタイミングは、ディスク基体10が浸漬槽30に浸漬している最中もしくは浸漬槽30からの引き上げ開始時が望ましい。すなわち、ディスク基体が浸漬槽に浸漬している間だけ潤滑剤に超音波を印加しても良く、ディスク基体の浸漬槽からの引き上げ開始時に潤滑剤に超音波を印加しても良い。これらの超音波印加は、超音波発生器140のON/OFFの制御と、ディスク基体10の引き上げ機構(図示せず)の昇降タイミングの制御とを連動させて制御することにより実現することができる。なお、超音波を印加する場所は、ディスク基体10の下側又は横側のいずれでも良い。下側から超音波を印加した方が超音波は均一に印加されるので好ましい。

【0033】

また、使用する超音波の周波数は、ディスク基体10へのダメージなどを考慮すると、120kHz〜950kHzであることが望ましい。

【0034】

このように、ディスク基体10に浸漬法で潤滑剤を塗布して潤滑層28を形成する際に、ディスク基体10に超音波を印加する。これにより、均一に潤滑層28の膜付けを行うことができ、液溜りやLubラインの発生を防止することができる。また、ディスク基体10の表面上にパーティクルが付着していた場合に、それを超音波によって取り除くことができる。これにより、潤滑層の下地の層(ここでは媒体保護層26)と潤滑層28との間の密着性が向上し、磁気ディスクとして製品化後、磁気ヘッドの低浮上化を図った場合でも潤滑剤の磁気ヘッドへの移着が生じなくなり、磁気ディスクの信頼性向上が図れる。

【0035】

次に、本発明の効果を明確にするために行った実施例について説明する。ここでは、ディスク基体としてガラス基板を用いる場合について説明する。

(実施例)

まず、アモルファスのアルミノシリケートガラスをダイレクトプレスで円盤状に成型し、ガラスディスクを作成した。このガラスディスクに研削、研磨、化学強化を順次施し、化学強化ガラスディスクからなる平滑な非磁性のディスク基体10を得た。

【0036】

得られたディスク基体10上に、真空引きを行った成膜装置を用いて、Ar雰囲気中でDCマグネトロンスパッタリング法にて、付着層12から補助記録層24まで順次成膜を行い、媒体保護層26はCVD法により成膜した。この後、潤滑層28を浸漬法(ディップコート法)により形成した。このとき、ディスク基体10を浸漬した浸漬槽に超音波を印加した。潤滑剤としては、フッ素系特殊溶剤(例えば、バートレル(Vertrel)登録商標)を加えた潤滑剤(テトラオール(Tetraol)登録商標)を用いた。また、超音波の周波数は170kHzとした。このようにして実施例の磁気ディスクを作製した。

【0037】

(比較例)

潤滑層の形成の際に超音波を印加しないこと以外は実施例と同様にして比較例の磁気ディスクを作製した。

【0038】

これらの実施例及び比較例の磁気ディスクについて、膜厚ムラを表面検査装置(例えば、Candela社製OSA6100:商品名)にて測定したところ、実施例の磁気ディスクについては、図5に示すディスク基体10と磁気ディスク支持部(図示略)との間の液溜り110と、磁気ディスク支持部が液面から離れる際に液面が揺れてできるLubライン130と、ディスク基体10を引き上げる際のディスク基体10の下側の外周部にディスク基体10が液面から離れる時に発生する液溜り120がないことが確認されたが、比較例の磁気ディスクについては、これらの液溜り110,120及びLubライン130が確認された。

【0039】

また、これらの実施例及び比較例の磁気ディスクについて、フーリエ変換赤外分光法にて媒体保護層26と潤滑層28との間の密着性を確認するため、潤滑層28の吸光度を測定し、ボンデッド率を調べた。ボンデッド率は、潤滑剤塗布前の吸光度に対する潤滑剤塗布ベーク後の吸光度の割合で示し、この割合が高いほど密着性が高いことを示す。その結果、図4に示すように実施例の磁気ディスクのボンデッド率が非常に高いことが分かった。

【0040】

本発明は上記実施の形態に限定されず、適宜変更して実施することができる。上記実施の形態においては、磁気ディスクが垂直磁気記録方式の磁気ディスクである場合について説明しているが、本発明はこれに限定されず、最上層に潤滑層を有する他の磁気ディスクにも同様に適用することができる。また、上記実施の形態における材質、個数、サイズ、処理手順などは一例であり、本発明の効果を発揮する範囲内において種々変更して実施することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【産業上の利用可能性】

【0041】

本発明は、垂直磁気記録方式のHDDなどに搭載される磁気ディスクに適用可能である。

【図面の簡単な説明】

【0042】

【図1】本発明の実施形態に係る磁気ディスクの構成を説明する図である。

【図2】超音波発生器を底面に取付けた浸漬槽を示す図である。

【図3】超音波発生器を側面に取付けた浸漬槽を示す図である。

【図4】図1の磁気ディスクを構成するディスク基体に超音波を印加しながら当該ディスク基体を浸漬槽から引き上げたときと超音波を印加しないで浸漬槽から引き上げたときのボンデット率の違いを示す図である。

【図5】従来の磁気ディスクの製造方法における問題点を説明するための図である。

【符号の説明】

【0043】

10 ディスク基体

12 付着層

14 軟磁性層

16 配向制御層

18 下地層

20 微細化促進層

22 磁気記録層

24 補助記録層

26 媒体保護層

28 潤滑層

100 磁気ディスク

140 超音波発生器

150 浸漬槽

【特許請求の範囲】

【請求項1】

ディスク基体上に少なくとも磁性層を成膜し、最上層に潤滑層を形成してなる磁気ディスクの製造方法であって、潤滑剤を収容した浸漬槽内の潤滑剤に超音波を印加した状態で成膜後のディスク基体を前記浸漬槽内に浸漬して潤滑層を形成することを特徴とする磁気ディスクの製造方法。

【請求項2】

前記ディスク基体が浸漬槽に浸漬している間だけ前記潤滑剤に超音波を印加することを特徴とする請求項1に記載の磁気ディスクの製造方法。

【請求項3】

前記ディスク基体の浸漬槽からの引き上げ開始時に前記潤滑剤に超音波を印加することを特徴とする請求項1に記載の磁気ディスクの製造方法。

【請求項4】

前記超音波の周波数が、120kHz〜950kHzであることを特徴とする請求項1から請求項3のいずれかに記載の磁気ディスクの製造方法。

【請求項1】

ディスク基体上に少なくとも磁性層を成膜し、最上層に潤滑層を形成してなる磁気ディスクの製造方法であって、潤滑剤を収容した浸漬槽内の潤滑剤に超音波を印加した状態で成膜後のディスク基体を前記浸漬槽内に浸漬して潤滑層を形成することを特徴とする磁気ディスクの製造方法。

【請求項2】

前記ディスク基体が浸漬槽に浸漬している間だけ前記潤滑剤に超音波を印加することを特徴とする請求項1に記載の磁気ディスクの製造方法。

【請求項3】

前記ディスク基体の浸漬槽からの引き上げ開始時に前記潤滑剤に超音波を印加することを特徴とする請求項1に記載の磁気ディスクの製造方法。

【請求項4】

前記超音波の周波数が、120kHz〜950kHzであることを特徴とする請求項1から請求項3のいずれかに記載の磁気ディスクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−92511(P2010−92511A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−258403(P2008−258403)

【出願日】平成20年10月3日(2008.10.3)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(501259732)ホーヤ マグネティクス シンガポール プライベートリミテッド (124)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月3日(2008.10.3)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(501259732)ホーヤ マグネティクス シンガポール プライベートリミテッド (124)

【Fターム(参考)】

[ Back to top ]