磁気ディスク用アルミニウム合金基板及びその製造方法

【課題】メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板及びその製造方法を提供する。

【解決手段】Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下である磁気ディスク用アルミニウム合金基板で、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行う。

【解決手段】Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下である磁気ディスク用アルミニウム合金基板で、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メッキ後にピットの発生が少ない、メッキ表面平滑性に優れた磁気ディスク用アルミニウム合金基板及びその製造方法に関するものである。

【背景技術】

【0002】

コンピュータの記憶装置に用いられる磁気ディスクは、アルミニウム合金基板あるいはガラス基板の表面に磁性体を被覆したものが用いられている。一般に磁気ディスク用アルミニウム合金には、良好なメッキ性を有することとともに機械的特性や加工性が優れたJIS5086(Mg:3.5〜4.5mass%(以下、単に%と記す。)、Fe≦0.50%、Si≦0.40%、Mn:0.20〜0.70%、Cr:0.05〜0.25%、Cu≦0.10%、Ti≦0.15%、Zn≦0.25%、残部Al及び不可避的不純物)やJIS5086中の不純物であるFe、Si等を制限しマトリックス中の金属間化合物を小さくしたもの、CuやZnを意識的に添加してメッキ性を改善した合金などが用いられている。

【0003】

一般的なアルミニウム磁気ディスクは円環状アルミニウム合金基板を製造し、次いで該合金基板に磁性体を付着させている。円環状アルミニウム合金基板は、例えば前記JIS5086合金からなる鋳塊を熱間圧延し、次いで焼鈍を施しながら冷間圧延し、圧延材を円環状に打抜き、次に、円環状にしたアルミニウム合金板を積層し、両面から加圧して平坦化する焼鈍(加圧焼鈍)を行う工程で製造される。

このようにして製造された円環状アルミニウム合金基板に、前処理として切削、研削、研磨、脱脂、エッチング、ジンケート処理(Zn置換処理)を施し、次いで下地処理として硬質非磁性金属であるNi−Pを無電解メッキし、該メッキ表面にポリッシングを施した後、磁性体をスパッタリングして磁気ディスクに仕上げている。

【0004】

ところで、近年、磁気ディスクには、マルチメディア等のニーズから大容量化および高密度化が求められており、近い将来には、面記録密度2Tb/in2が達成されようとしている。そして、更なる磁気ディスクの記録密度の向上には、磁気ディスクに対する磁気ヘッドの浮上量をより少なく、かつより安定させる必要がある。そのためには、磁気ディスク用アルミニウム合金基板のNi−Pメッキ表面に高い平滑性が要求される。

【0005】

また、高密度化により、1ビットあたりの磁気領域が益々微小化されるため、メッキ表面に極微細なピットがあっても、データ読み取り時にエラーを起こす原因となる。このような実情から、近年ではメッキ表面のピットの発生を抑え、Ni−Pメッキ表面を高平滑性にすることが強く望まれ、様々な検討がなされている。

【0006】

特許文献1では合金組成の範囲を限定し、平滑性を損なう原因となるAl−Fe系、Mg−Si系金属間化合物のサイズを最適に制御した磁気ディスク用アルミニウム合金基板が提案されている。また、特許文献2では焼鈍条件を規定してAl−Mg−Zn系金属間化合物の個数を制御することによりNi−Pメッキ表面の平滑性を向上させる方法が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−275568号公報

【特許文献2】特開2004−143559号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1及び2に示す金属間化合物(Al−Fe系、Mg−Si系、Al−Mg−Zn系)のサイズや個数を限定するだけでは、Ni−Pメッキ表面でのピットの発生を防ぐことはできず、目標とするNi−Pメッキ表面の高平滑性は得られていないのが現状であった。

本発明者らはピットの発生した位置の磁気ディスク用アルミニウム合金基板の表面を鋭意調査検討した結果、Al−Cu−Mg−Zn系金属間化合物がピットの発生に関与していることを見いだした。該金属間化合物はジンケート処理後でも磁気ディスク用アルミニウム合金基板表面に残存し、この金属間化合物上ではZnの溶解反応が他の部分よりも長く続くためNi−Pメッキの生成が遅れ、ピットとなるものと考えられる。

【0009】

本発明は以上の調査検討を背景としてなされたもので、Ni−Pメッキ後にピットの発生が少ない、Ni−Pメッキ表面平滑性に優れた磁気ディスク用アルミニウム合金基板及びその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0010】

すなわち本発明の磁気ディスク用アルミニウム合金基板は、Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下であることを特徴とする。

【0011】

また本発明の磁気ディスク用アルミニウム合金基板の製造方法は、Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなるアルミニウム合金鋳塊に、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行うことを特徴とする。

【発明の効果】

【0012】

本発明の磁気ディスク用アルミニウム合金基板及びその製造方法によれば、メッキ後にピットの発生が少なく、メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を提供することができる。

【図面の簡単な説明】

【0013】

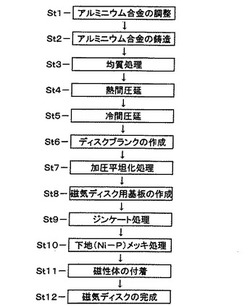

【図1】磁気ディスク用アルミニウム合金基板の製造方法のフローを示す図である。

【図2】図2は磁気ディスク用アルミニウム合金基板に存在するAl−Cu−Mg−Zn系金属間化合物を特定したCOMP像を示す図である。

【図3】図3はAl−Cu−Mg−Zn系金属間化合物を組織するアルミニウム(Al)の存在を撮影した図である。

【図4】図4はAl−Cu−Mg−Zn系金属間化合物を組織する銅(Cu)の存在を撮影した図である。

【図5】図5はAl−Cu−Mg−Zn系金属間化合物を組織するマグネシウム(Mg)の存在を撮影した図である。

【図6】図6はAl−Cu−Mg−Zn系金属間化合物を組織する亜鉛(Zn)の存在を撮影した図である。

【発明を実施するための形態】

【0014】

以下、本発明を詳細に説明する。

【0015】

先ず、磁気ディスクの製造工程を図1に示すフローで説明する。

ステップ1:アルミニウム合金を調整する。例えば後述する表1に示す成分組成のアルミニウム合金を調整する。

ステップ2:調整したアルミニウム合金を鋳造する。

ステップ3:鋳造した地金を均質化処理する(必須ではない)。

ステップ4:地金を熱間圧延する。

【0016】

ステップ5:熱間圧延した板を冷間圧延してアルミニウム合金圧延板とする

ステップ6:アルミニウム合金圧延板を円環状に打ち抜き、ディスクブランクを作成する。

ステップ7:ディスクブランクを加圧平坦化する。

ステップ8:平坦化したディスクブランクを切削、研削、研磨、脱脂、エッチングして磁気ディスク用基板とする。

【0017】

ステップ9:磁気ディスク用基板表面にジンケート処理(Zn置換処理)を施す。

ステップ10:ジンケート処理した表面を下地処理(Ni−Pメッキ)する。

ステップ11:下地処理した表面にスパッタリングで磁性体を付着し、磁気ディスクとする。

【0018】

ステップ1のアルミニウム合金の調整につき詳細に説明する。アルミニウム合金の成分組成限定理由は次の通りである。

【0019】

Mg:2.0〜6.0%

Alに添加するMgは、主として磁気ディスク用アルミニウム合金基板の強度を向上させる効果がある。

その含有量を2.0〜6.0%に規定した理由は、2.0%未満ではその効果が十分に得られず、6.0%を超えると粗大なAl−Mg系金属間化合物が生成し、エッチング時、ジンケート処理時、切削や研削加工時に金属間化合物が脱落してピットの原因となる大きな窪みが発生するためである。Mgの含有量は強度および製造の容易さの兼合いから2.0〜5.0%が特に望ましい。

【0020】

Cu:0.005〜0.15%

Alに添加するCuはステップ9におけるジンケート処理時のAl溶解量を減少させ、またジンケート皮膜を均一に、薄く、緻密に付着させる効果がある。その結果、次工程(ステップ10)のNi−Pからなる下地メッキ層の密着性を向上させる。

Cuの含有量を0.005〜0.15%に規定した理由は、0.005%未満ではその効果が十分に得られず、0.15%を超えると粗大な(最長径が1μm以上)Al−Cu−Mg−Zn系金属間化合物が生成して、下地メッキ(Ni−P)処理後ピットが発生し平滑性が低下する。さらに、材料自体の耐食性を低下させるため、ジンケート処理により生成するジンケート皮膜が不均一となり、下地メッキの密着性や平滑性が低下する。好ましいCu含有量は、0.005〜0.1%の範囲内である。

【0021】

Zn:0.05〜0.6%

Alに添加するZnはCuと同様にステップ9におけるジンケート処理時のAl溶解量を減少させ、またジンケート皮膜を均一に、薄く、緻密に付着させ、次工程の下地メッキ層の密着性を向上させる効果がある。

Znの含有量を0.05〜0.6%に規定した理由は、0.05%未満ではその効果が十分に得られず、0.6%を超えると、粗大なAl−Cu−Mg−Zn系金属間化合物が生成して、下地メッキ処理後ピットが発生し平滑性が低下する。さらに、材料自体の加工性や耐食性を低下させる。好ましいZn含有量は、0.05〜0.5%の範囲内である。

【0022】

Cr:0.01〜0.3%

Alに添加するCrは鋳造時に微細な金属間化合物を生成するが、一部はマトリックスに固溶して強度向上に寄与する。また切削性と研削性を高め、さらに再結晶組織を微細にして、下地メッキ層の密着性を向上させる効果がある。

Crの含有量を0.01〜0.3%に規定した理由は、0.01%未満ではその効果が十分に得られず、0.3%を超えると鋳造時に過剰分が晶出すると同時に粗大なAl−Cr系金属間化合物が生成し、エッチング時、ジンケート処理時、切削や研削加工時に金属間化合物が脱落してピットの原因となる大きな窪みが発生するためである。好ましいCr含有量は、0.01〜0.2%の範囲内である。

【0023】

Si:0.001〜0.03%

Siは本発明の必須元素であるMgと結合し、下地メッキ層において欠陥となる金属間化合物を生成するため、アルミニウム合金中にSiが含まれることは好ましくない。しかし、Siはアルミニウム地金に不可避的不純物として存在する。ステップ1におけるアルミニウム合金の調整には純度の高い、例えば純度99.9%以上のアルミニウム地金を採用するが、このような地金にもSiが含まれる。アルミニウム地金からSiを0.001%未満まで取り除くことはアルミニウム地金を高純度に精錬することとなり、コスト高を招き好ましくない。一方、Siの含有量が0.03%を超えると粗大なMg−Si系金属間化合物が生成して、ピットなどの発生原因になるため好ましくない。従ってSiの含有量が0.03%以下となるよう調整する。Si含有量は、0.025%未満に抑えることが好ましい。

【0024】

Fe:0.001〜0.03%

Feはアルミニウム中には殆ど固溶せず、Al−Fe系金属間化合物としてアルミニウム地金中に存在する。このアルミニウム中に存在するFeは本発明の必須元素であるAlと結合し、下地メッキ層において欠陥となる金属間化合物を生成するため、アルミニウム合金中にFeが含まれることは好ましくない。しかし、Feを0.001%未満まで取り除くのはアルミニウム地金を高純度に精錬することになりコスト高を招き好ましくない。一方、含有量が0.03%を超えると粗大なAl−Fe系金属間化合物が生成して、ピットなどの発生原因になるため好ましくない。Fe含有量は、0.025%未満に抑えることが好ましい。

【0025】

一般にMgを含有するアルミニウム合金は、鋳造時、Mgの溶湯酸化を抑制するため、微量のBeを添加することがある。従って、本発明の磁気ディスク用アルミニウム合金においても、微量のBeが含有することは許容される。但し、Be量が0.0001%未満では、上記の効果が得られず、一方、Be量が0.005%を越えて添加してもその添加効果は飽和し、それ以上の顕著な改善効果が得られない。従って、Beを添加する場合のBe添加量は、0.0001〜0.0025%の範囲内とすることが好ましい。

【0026】

以上の各元素の他は、Alおよび不可避的不純物である。ここで、不可避的不純物(上記Si、Feを除く、例えばTi、V、Ga、B等)は、各々が0.05%以下で、かつ合計で0.15%以下程度であれば、本発明で得られる磁気ディスク用アルミニウム合金としてその特性を損なうことはない。

【0027】

最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下

アルミニウム合金基板表面に存在する最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物を0.2mm2当たり1個以下とすることにより、下地メッキ処理後、ピットの発生が少ない、平滑なメッキ表面を得ることができる。

アルミニウム合金基板表面に生成するAl−Cu−Mg−Zn系金属間化合物の最長径が1μmを超えると、この化合物により下地メッキ表面に発生するピットの大きさが磁気ディスクに多少の影響を及ぼす。しかし、この化合物が0.2mm2当たり1個以下であれば、その影響は無視することができる。

アルミニウム合金基板表面に生成するAl−Cu−Mg−Zn系金属間化合物はその最も長い径でも数μm程度である。アルミニウム合金基板表面に存在するAl−Cu−Mg−Zn系金属間化合物の長さが1μm以下であればこの化合物により発生するピットの大きさは問題視されない。しかし、10μmを超える化合物の存在も散見される。10μmを超えると、このAl−Cu−Mg−Zn系金属間化合物によるピットの大きさが大きくなり好ましくない。このため、アルミニウム合金基板表面に存在するAl−Cu−Mg−Zn系金属間化合物の最長径は1μm以上で10μm以下のものが0.2mm2当たり1個以下であることが好ましい。

なお、本発明ではAl−Cu−Mg−Zn系金属間化合物の測定視野に基づき最長径1μm以上で10μm以下のものが0.2mm2当たり1個以下であることが好ましい、と規定した。この規定は1mm2当たり5個以下に相当するが、金属間化合物が狭い範囲にまとまって存在することもあるので、本発明では0.2mm2当たり1個以下であることが好ましい、と規定する。

【0028】

次に磁気ディスク用アルミニウム合金基板の製造方法について、詳細に説明する。

【0029】

前記ステップ1で本発明の合金組成範囲に調整されたアルミニウム合金地金を、半連続鋳造(DC鋳造)法などの常法に従って鋳造(ステップ2)し、得られた鋳塊に均質化処理(ステップ3)、熱間圧延(ステップ4)、冷間圧延(ステップ5)を施しアルミニウム合金圧延板を製造する。ステップ3の均質化処理は行わなくても良いが、実施する場合には、例えば500〜570℃で4時間以上等の条件で行うことが好ましい。いずれの工程も金属間化合物に関係するが、本発明者らは特にステップ4の熱間圧延時における圧延終了温度と温度分布に注目した。

【0030】

熱間圧延(ステップ4)終了温度:280〜360℃

熱間圧延終了温度が280℃未満では、熱間圧延中にAl−Cu−Mg−Zn系金属間化合物の析出が起こり、ステップ10における下地メッキ処理後の表面にピットが発生し下地メッキ表面の平滑性が低下する。

一方、熱間圧延終了温度が360℃を越えると、熱間圧延終了時に結晶粒が粗大化し易く、冷間圧延後の加圧焼鈍(ステップ7)を施した際に微細な再結晶粒が得にくくなる。再結晶粒が粗大であると次工程(ステップ9)におけるジンケート皮膜が不均一となり、下地メッキ層の密着性やメッキ表面の平滑性が低下する。

従って、熱間圧延終了温度を280〜360℃の範囲におさめることで、熱間圧延中にAl−Cu−Mg−Zn系金属間化合物の析出が起こらず、ステップ10における下地メッキ処理後の表面にピットが発生せず、下地メッキ表面の平滑性が高い磁気ディスク用基板を製造することができる。

【0031】

熱間圧延(ステップ4)終了時の板幅中央部と端部の表面温度の差:30℃以内

ステップ4における熱間圧延終了時点での板幅中央部と端部の表面温度の差を30℃以下とする。温度差が30℃を越えると、表面温度が高い領域から低い領域への熱の移動が大きくなり、表面温度が低い領域の冷却速度が遅くなるため、冷却中にAl−Cu−Mg−Zn系金属間化合物の析出が起こり、次工程以降の下地メッキ処理等でピットが発生し下地メッキ層表面の平滑性が低下する。このため、熱間圧延(ステップ4)終了時の板幅中央部と端部の表面温度の差を30℃以内とする。

【0032】

熱間圧延終了後は、冷間圧延(ステップ5)によって所要の製品板厚に仕上げる。冷間圧延の条件は特に限定されるものではなく、必要な製品板強度や板厚に応じて定めれば良く、通常は圧延率を20〜80%とする。

冷間圧延の前あるいは冷間圧延の途中で、冷間圧延加工性を確保するために焼鈍処理を施してもよい。焼鈍処理を実施する場合には、例えばバッチ式の加熱ならば、200〜550℃で0〜10時間の条件で行うことが好ましい。

【0033】

その後、このようにして製造したアルミニウム合金圧延板を円環状に打ち抜き(ステップ6)、大気中にて200〜450℃で30分以上の加圧焼鈍(ステップ7)を行い、磁気ディスク用アルミニウム合金基板とする。

【実施例】

【0034】

以下に本発明を実施例により詳細に説明する。

ステップ1:表1に示す成分組成のアルミニウム合金溶湯を溶製した。

【0035】

【表1】

【0036】

ステップ2:アルミニウム合金溶湯をDC鋳造法により厚さ500mmの鋳塊とした。

ステップ3:合金No.6以外は560℃で6時間の均質化処理を施した。

ステップ4:表2に示す条件で熱間圧延を行ない、板厚4.0mmの熱延板とした。

【0037】

【表2】

【0038】

ステップ5:合金No.7以外の熱延板は中間焼鈍を行なわずに冷間圧延(圧延率57.5%)により最終板厚の1.7mmまで圧延し、圧延板とした。

合金No.7は、まず第1の冷間圧延(圧延率25%)を施した後、バッチ式焼鈍炉を用いて、300℃で2時間の条件で中間焼鈍を行なった。次いで、第2の冷間圧延(圧延率43.3%)により最終板厚の1.7mmまで圧延し圧延板とした。

【0039】

ステップ6:前記圧延板から外径96mm、内径24mmの円環状板を打抜き、ディスクブランクを作成した。

ステップ7、8:ディスクブランクを340℃で4時間焼鈍した後、端面加工、グラインディング加工(表面研削)を行った。その後、AD−68F(上村工業製)により60℃で5分の脱脂を行った後、AD−107F(上村工業製)により65℃で1分のエッチングを行い、さらに30%HNO3水溶液(室温)で20秒間デスマットした。

ステップ9:表面を整えたディスクブランク表面に、AD−301F−3X(上村工業製)を用いてダブルジンケート処理を施した。

ステップ10:ジンケート処理した表面に無電解Ni−Pメッキ処理液(ニムデンHDX(上村工業製))を用いてNi−Pを17μm厚さに無電解メッキした後羽布により仕上げ研磨(研磨量4μm))を行った。

【0040】

前記表面研削(ステップ8)後及び下地メッキ処理(ステップ10)後の磁気ディスク用アルミニウム合金基板について以下の評価を行った。

【0041】

〔Al−Cu−Mg−Zn系金属間化合物の個数〕

電子線マイクロアナライザ(EPMA)により、表面研削後の磁気ディスク用アルミニウム合金基板表面の組成(COMP)像を倍率1000倍にて撮影(視野:0.2mm2)し、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物の個数を数え、0.2mm2当たりの個数(個数密度:個/0.2mm2)を求めた。

Al−Cu−Mg−Zn系金属間化合物の特定は、Al、Cu、Mg、Znの濃度マッピングの結果を元に行った。

図3〜6では、明度が高いほど対象元素の濃度が高いことを示しており、図3のAl濃度マッピングの黒い部分(写真の丸で囲った部分)と、図4〜6のCu、Mg、Zn濃度マッピングの白い部分(写真の丸で囲った部分)が重なる箇所がAl−Cu−Mg−Zn系金属間化合物(図2の写真の丸で囲った部分)に該当する。

【0042】

〔Ni−Pメッキ表面平滑性〕

Ni−Pメッキ処理後のアルミニウム合金基板の表面を光学顕微鏡にて観察(視野:0.2mm2)し、ピットの個数を数え、単位面積当たりの個数(個数密度:個/0.2mm2)を求めた。ピットが0個/0.2mm2の場合を優良(◎印)とし、1個/0.2mm2の場合を良好(○印)、2個/0.2mm2以上の場合を不良(×印)とした。以上の評価結果を表3に示す。

【0043】

【表3】

【0044】

表3に示すように、実施例のNo.1〜No.7では、下地メッキ後にピットの発生が少ない、メッキ表面平滑性に優れた磁気ディスク用アルミニウム合金基板が得られた。

【0045】

比較例のNo.8では、Mg量が多過ぎたため、下地メッキ表面にピットが6個発生し、メッキ表面の平滑性が劣ってしまった。その原因はMg量が多かったために粗大なAl−Mg系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0046】

比較例のNo.9では、Cu量が多過ぎたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が6個存在した。その結果、下地メッキ表面にピットが5個発生し、メッキ表面の平滑性が劣ってしまった。

【0047】

比較例のNo.10では、Zn量が多過ぎたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が38個存在した。その結果、下地メッキ表面にピットが30個発生し、メッキ表面の平滑性が劣ってしまった。

【0048】

比較例のNo.11では、Cr量が多過ぎたため、下地メッキ表面にピットが21個発生し、メッキ表面の平滑性が劣ってしまった。その原因はCr量が多かったために粗大なAl−Cr系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0049】

比較例のNo.12では、Si量が多過ぎたため、下地メッキ表面にピットが15個発生し、メッキ表面の平滑性が劣ってしまった。その原因はSi量が多かったために粗大なMg−Si系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0050】

比較例のNo.13では、Fe量が多過ぎたため、下地メッキ表面にピットが33個発生し、メッキ表面の平滑性が劣ってしまった。その原因はFe量が多かったために粗大なAl−Fe系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0051】

比較例のNo.14では、Cu量が少な過ぎたため、ジンケート皮膜が不均一となった。その結果、メッキ表面にピットが11個発生し、メッキ表面の平滑性が劣ってしまった。

【0052】

比較例のNo.15では、Zn量が少な過ぎたため、ジンケート皮膜が不均一となった。その結果、メッキ表面にピットが8個発生し、下地メッキ表面の平滑性が劣ってしまった。

【0053】

比較例のNo.16では、Cr量が少な過ぎたため、冷間圧延後加圧焼鈍した際に微細な再結晶粒が得られず、ジンケート皮膜が不均一となった。その結果、下地メッキ表面にピットが16個発生し、メッキ表面の平滑性が劣ってしまった。

【0054】

比較例のNo.17では、熱間圧延終了温度が低過ぎたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が2個存在した。その結果、下地メッキ表面にピットが2個発生し、メッキ表面の平滑性が劣ってしまった。

【0055】

比較例のNo.18では、熱間圧延終了温度が高過ぎたため、熱間圧延終了時に結晶粒が粗大化し、冷間圧延後加圧焼鈍した際に微細な再結晶粒が得られなかった。その結果、ジンケート皮膜が不均一となり、下地メッキ表面にピットが15個発生し、メッキ表面の平滑性が劣ってしまった。

【0056】

比較例のNo.19では、熱間圧延終了温度における板幅方向の中央部と端部の温度差が開き過ぎていたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が3個存在した。その結果、メッキ表面にピットが3個発生し、メッキ表面の平滑性が劣ってしまった。

【0057】

上記実施例から、本発明の磁気ディスク用アルミニウム合金基板及びその製造方法によれば、下地メッキ後にピットの発生が少なく、メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を提供することができる。

一方比較例では何れも本発明の限定条件を外れる要素を含んでいたため、下地メッキ後にピットの発生が見られ、メッキ表面の平滑性が損なわれ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を得ることができなかった。

特に、添加Cu量、Zn量が多いとAl−Mg−Zn金属間化合物が原因となり、添加Mg量、Cr量、Si量、Fe量によっては好ましくない金属間化合物(と推測される)の生成が見られ、これらがピットの生成原因となり、好ましくない結果をもたらしたものと思われる。

また、熱間圧延工程、特に終了時点での温度コントロールによっては好ましくないAl−Cu−Mg−Zn系金属間化合物を生成することになる。

【0058】

上記の結果から、本発明の磁気ディスク用アルミニウム合金基板及びその製造方法により、メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を提供することができる。

【技術分野】

【0001】

本発明は、メッキ後にピットの発生が少ない、メッキ表面平滑性に優れた磁気ディスク用アルミニウム合金基板及びその製造方法に関するものである。

【背景技術】

【0002】

コンピュータの記憶装置に用いられる磁気ディスクは、アルミニウム合金基板あるいはガラス基板の表面に磁性体を被覆したものが用いられている。一般に磁気ディスク用アルミニウム合金には、良好なメッキ性を有することとともに機械的特性や加工性が優れたJIS5086(Mg:3.5〜4.5mass%(以下、単に%と記す。)、Fe≦0.50%、Si≦0.40%、Mn:0.20〜0.70%、Cr:0.05〜0.25%、Cu≦0.10%、Ti≦0.15%、Zn≦0.25%、残部Al及び不可避的不純物)やJIS5086中の不純物であるFe、Si等を制限しマトリックス中の金属間化合物を小さくしたもの、CuやZnを意識的に添加してメッキ性を改善した合金などが用いられている。

【0003】

一般的なアルミニウム磁気ディスクは円環状アルミニウム合金基板を製造し、次いで該合金基板に磁性体を付着させている。円環状アルミニウム合金基板は、例えば前記JIS5086合金からなる鋳塊を熱間圧延し、次いで焼鈍を施しながら冷間圧延し、圧延材を円環状に打抜き、次に、円環状にしたアルミニウム合金板を積層し、両面から加圧して平坦化する焼鈍(加圧焼鈍)を行う工程で製造される。

このようにして製造された円環状アルミニウム合金基板に、前処理として切削、研削、研磨、脱脂、エッチング、ジンケート処理(Zn置換処理)を施し、次いで下地処理として硬質非磁性金属であるNi−Pを無電解メッキし、該メッキ表面にポリッシングを施した後、磁性体をスパッタリングして磁気ディスクに仕上げている。

【0004】

ところで、近年、磁気ディスクには、マルチメディア等のニーズから大容量化および高密度化が求められており、近い将来には、面記録密度2Tb/in2が達成されようとしている。そして、更なる磁気ディスクの記録密度の向上には、磁気ディスクに対する磁気ヘッドの浮上量をより少なく、かつより安定させる必要がある。そのためには、磁気ディスク用アルミニウム合金基板のNi−Pメッキ表面に高い平滑性が要求される。

【0005】

また、高密度化により、1ビットあたりの磁気領域が益々微小化されるため、メッキ表面に極微細なピットがあっても、データ読み取り時にエラーを起こす原因となる。このような実情から、近年ではメッキ表面のピットの発生を抑え、Ni−Pメッキ表面を高平滑性にすることが強く望まれ、様々な検討がなされている。

【0006】

特許文献1では合金組成の範囲を限定し、平滑性を損なう原因となるAl−Fe系、Mg−Si系金属間化合物のサイズを最適に制御した磁気ディスク用アルミニウム合金基板が提案されている。また、特許文献2では焼鈍条件を規定してAl−Mg−Zn系金属間化合物の個数を制御することによりNi−Pメッキ表面の平滑性を向上させる方法が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−275568号公報

【特許文献2】特開2004−143559号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1及び2に示す金属間化合物(Al−Fe系、Mg−Si系、Al−Mg−Zn系)のサイズや個数を限定するだけでは、Ni−Pメッキ表面でのピットの発生を防ぐことはできず、目標とするNi−Pメッキ表面の高平滑性は得られていないのが現状であった。

本発明者らはピットの発生した位置の磁気ディスク用アルミニウム合金基板の表面を鋭意調査検討した結果、Al−Cu−Mg−Zn系金属間化合物がピットの発生に関与していることを見いだした。該金属間化合物はジンケート処理後でも磁気ディスク用アルミニウム合金基板表面に残存し、この金属間化合物上ではZnの溶解反応が他の部分よりも長く続くためNi−Pメッキの生成が遅れ、ピットとなるものと考えられる。

【0009】

本発明は以上の調査検討を背景としてなされたもので、Ni−Pメッキ後にピットの発生が少ない、Ni−Pメッキ表面平滑性に優れた磁気ディスク用アルミニウム合金基板及びその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0010】

すなわち本発明の磁気ディスク用アルミニウム合金基板は、Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下であることを特徴とする。

【0011】

また本発明の磁気ディスク用アルミニウム合金基板の製造方法は、Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなるアルミニウム合金鋳塊に、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行うことを特徴とする。

【発明の効果】

【0012】

本発明の磁気ディスク用アルミニウム合金基板及びその製造方法によれば、メッキ後にピットの発生が少なく、メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を提供することができる。

【図面の簡単な説明】

【0013】

【図1】磁気ディスク用アルミニウム合金基板の製造方法のフローを示す図である。

【図2】図2は磁気ディスク用アルミニウム合金基板に存在するAl−Cu−Mg−Zn系金属間化合物を特定したCOMP像を示す図である。

【図3】図3はAl−Cu−Mg−Zn系金属間化合物を組織するアルミニウム(Al)の存在を撮影した図である。

【図4】図4はAl−Cu−Mg−Zn系金属間化合物を組織する銅(Cu)の存在を撮影した図である。

【図5】図5はAl−Cu−Mg−Zn系金属間化合物を組織するマグネシウム(Mg)の存在を撮影した図である。

【図6】図6はAl−Cu−Mg−Zn系金属間化合物を組織する亜鉛(Zn)の存在を撮影した図である。

【発明を実施するための形態】

【0014】

以下、本発明を詳細に説明する。

【0015】

先ず、磁気ディスクの製造工程を図1に示すフローで説明する。

ステップ1:アルミニウム合金を調整する。例えば後述する表1に示す成分組成のアルミニウム合金を調整する。

ステップ2:調整したアルミニウム合金を鋳造する。

ステップ3:鋳造した地金を均質化処理する(必須ではない)。

ステップ4:地金を熱間圧延する。

【0016】

ステップ5:熱間圧延した板を冷間圧延してアルミニウム合金圧延板とする

ステップ6:アルミニウム合金圧延板を円環状に打ち抜き、ディスクブランクを作成する。

ステップ7:ディスクブランクを加圧平坦化する。

ステップ8:平坦化したディスクブランクを切削、研削、研磨、脱脂、エッチングして磁気ディスク用基板とする。

【0017】

ステップ9:磁気ディスク用基板表面にジンケート処理(Zn置換処理)を施す。

ステップ10:ジンケート処理した表面を下地処理(Ni−Pメッキ)する。

ステップ11:下地処理した表面にスパッタリングで磁性体を付着し、磁気ディスクとする。

【0018】

ステップ1のアルミニウム合金の調整につき詳細に説明する。アルミニウム合金の成分組成限定理由は次の通りである。

【0019】

Mg:2.0〜6.0%

Alに添加するMgは、主として磁気ディスク用アルミニウム合金基板の強度を向上させる効果がある。

その含有量を2.0〜6.0%に規定した理由は、2.0%未満ではその効果が十分に得られず、6.0%を超えると粗大なAl−Mg系金属間化合物が生成し、エッチング時、ジンケート処理時、切削や研削加工時に金属間化合物が脱落してピットの原因となる大きな窪みが発生するためである。Mgの含有量は強度および製造の容易さの兼合いから2.0〜5.0%が特に望ましい。

【0020】

Cu:0.005〜0.15%

Alに添加するCuはステップ9におけるジンケート処理時のAl溶解量を減少させ、またジンケート皮膜を均一に、薄く、緻密に付着させる効果がある。その結果、次工程(ステップ10)のNi−Pからなる下地メッキ層の密着性を向上させる。

Cuの含有量を0.005〜0.15%に規定した理由は、0.005%未満ではその効果が十分に得られず、0.15%を超えると粗大な(最長径が1μm以上)Al−Cu−Mg−Zn系金属間化合物が生成して、下地メッキ(Ni−P)処理後ピットが発生し平滑性が低下する。さらに、材料自体の耐食性を低下させるため、ジンケート処理により生成するジンケート皮膜が不均一となり、下地メッキの密着性や平滑性が低下する。好ましいCu含有量は、0.005〜0.1%の範囲内である。

【0021】

Zn:0.05〜0.6%

Alに添加するZnはCuと同様にステップ9におけるジンケート処理時のAl溶解量を減少させ、またジンケート皮膜を均一に、薄く、緻密に付着させ、次工程の下地メッキ層の密着性を向上させる効果がある。

Znの含有量を0.05〜0.6%に規定した理由は、0.05%未満ではその効果が十分に得られず、0.6%を超えると、粗大なAl−Cu−Mg−Zn系金属間化合物が生成して、下地メッキ処理後ピットが発生し平滑性が低下する。さらに、材料自体の加工性や耐食性を低下させる。好ましいZn含有量は、0.05〜0.5%の範囲内である。

【0022】

Cr:0.01〜0.3%

Alに添加するCrは鋳造時に微細な金属間化合物を生成するが、一部はマトリックスに固溶して強度向上に寄与する。また切削性と研削性を高め、さらに再結晶組織を微細にして、下地メッキ層の密着性を向上させる効果がある。

Crの含有量を0.01〜0.3%に規定した理由は、0.01%未満ではその効果が十分に得られず、0.3%を超えると鋳造時に過剰分が晶出すると同時に粗大なAl−Cr系金属間化合物が生成し、エッチング時、ジンケート処理時、切削や研削加工時に金属間化合物が脱落してピットの原因となる大きな窪みが発生するためである。好ましいCr含有量は、0.01〜0.2%の範囲内である。

【0023】

Si:0.001〜0.03%

Siは本発明の必須元素であるMgと結合し、下地メッキ層において欠陥となる金属間化合物を生成するため、アルミニウム合金中にSiが含まれることは好ましくない。しかし、Siはアルミニウム地金に不可避的不純物として存在する。ステップ1におけるアルミニウム合金の調整には純度の高い、例えば純度99.9%以上のアルミニウム地金を採用するが、このような地金にもSiが含まれる。アルミニウム地金からSiを0.001%未満まで取り除くことはアルミニウム地金を高純度に精錬することとなり、コスト高を招き好ましくない。一方、Siの含有量が0.03%を超えると粗大なMg−Si系金属間化合物が生成して、ピットなどの発生原因になるため好ましくない。従ってSiの含有量が0.03%以下となるよう調整する。Si含有量は、0.025%未満に抑えることが好ましい。

【0024】

Fe:0.001〜0.03%

Feはアルミニウム中には殆ど固溶せず、Al−Fe系金属間化合物としてアルミニウム地金中に存在する。このアルミニウム中に存在するFeは本発明の必須元素であるAlと結合し、下地メッキ層において欠陥となる金属間化合物を生成するため、アルミニウム合金中にFeが含まれることは好ましくない。しかし、Feを0.001%未満まで取り除くのはアルミニウム地金を高純度に精錬することになりコスト高を招き好ましくない。一方、含有量が0.03%を超えると粗大なAl−Fe系金属間化合物が生成して、ピットなどの発生原因になるため好ましくない。Fe含有量は、0.025%未満に抑えることが好ましい。

【0025】

一般にMgを含有するアルミニウム合金は、鋳造時、Mgの溶湯酸化を抑制するため、微量のBeを添加することがある。従って、本発明の磁気ディスク用アルミニウム合金においても、微量のBeが含有することは許容される。但し、Be量が0.0001%未満では、上記の効果が得られず、一方、Be量が0.005%を越えて添加してもその添加効果は飽和し、それ以上の顕著な改善効果が得られない。従って、Beを添加する場合のBe添加量は、0.0001〜0.0025%の範囲内とすることが好ましい。

【0026】

以上の各元素の他は、Alおよび不可避的不純物である。ここで、不可避的不純物(上記Si、Feを除く、例えばTi、V、Ga、B等)は、各々が0.05%以下で、かつ合計で0.15%以下程度であれば、本発明で得られる磁気ディスク用アルミニウム合金としてその特性を損なうことはない。

【0027】

最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下

アルミニウム合金基板表面に存在する最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物を0.2mm2当たり1個以下とすることにより、下地メッキ処理後、ピットの発生が少ない、平滑なメッキ表面を得ることができる。

アルミニウム合金基板表面に生成するAl−Cu−Mg−Zn系金属間化合物の最長径が1μmを超えると、この化合物により下地メッキ表面に発生するピットの大きさが磁気ディスクに多少の影響を及ぼす。しかし、この化合物が0.2mm2当たり1個以下であれば、その影響は無視することができる。

アルミニウム合金基板表面に生成するAl−Cu−Mg−Zn系金属間化合物はその最も長い径でも数μm程度である。アルミニウム合金基板表面に存在するAl−Cu−Mg−Zn系金属間化合物の長さが1μm以下であればこの化合物により発生するピットの大きさは問題視されない。しかし、10μmを超える化合物の存在も散見される。10μmを超えると、このAl−Cu−Mg−Zn系金属間化合物によるピットの大きさが大きくなり好ましくない。このため、アルミニウム合金基板表面に存在するAl−Cu−Mg−Zn系金属間化合物の最長径は1μm以上で10μm以下のものが0.2mm2当たり1個以下であることが好ましい。

なお、本発明ではAl−Cu−Mg−Zn系金属間化合物の測定視野に基づき最長径1μm以上で10μm以下のものが0.2mm2当たり1個以下であることが好ましい、と規定した。この規定は1mm2当たり5個以下に相当するが、金属間化合物が狭い範囲にまとまって存在することもあるので、本発明では0.2mm2当たり1個以下であることが好ましい、と規定する。

【0028】

次に磁気ディスク用アルミニウム合金基板の製造方法について、詳細に説明する。

【0029】

前記ステップ1で本発明の合金組成範囲に調整されたアルミニウム合金地金を、半連続鋳造(DC鋳造)法などの常法に従って鋳造(ステップ2)し、得られた鋳塊に均質化処理(ステップ3)、熱間圧延(ステップ4)、冷間圧延(ステップ5)を施しアルミニウム合金圧延板を製造する。ステップ3の均質化処理は行わなくても良いが、実施する場合には、例えば500〜570℃で4時間以上等の条件で行うことが好ましい。いずれの工程も金属間化合物に関係するが、本発明者らは特にステップ4の熱間圧延時における圧延終了温度と温度分布に注目した。

【0030】

熱間圧延(ステップ4)終了温度:280〜360℃

熱間圧延終了温度が280℃未満では、熱間圧延中にAl−Cu−Mg−Zn系金属間化合物の析出が起こり、ステップ10における下地メッキ処理後の表面にピットが発生し下地メッキ表面の平滑性が低下する。

一方、熱間圧延終了温度が360℃を越えると、熱間圧延終了時に結晶粒が粗大化し易く、冷間圧延後の加圧焼鈍(ステップ7)を施した際に微細な再結晶粒が得にくくなる。再結晶粒が粗大であると次工程(ステップ9)におけるジンケート皮膜が不均一となり、下地メッキ層の密着性やメッキ表面の平滑性が低下する。

従って、熱間圧延終了温度を280〜360℃の範囲におさめることで、熱間圧延中にAl−Cu−Mg−Zn系金属間化合物の析出が起こらず、ステップ10における下地メッキ処理後の表面にピットが発生せず、下地メッキ表面の平滑性が高い磁気ディスク用基板を製造することができる。

【0031】

熱間圧延(ステップ4)終了時の板幅中央部と端部の表面温度の差:30℃以内

ステップ4における熱間圧延終了時点での板幅中央部と端部の表面温度の差を30℃以下とする。温度差が30℃を越えると、表面温度が高い領域から低い領域への熱の移動が大きくなり、表面温度が低い領域の冷却速度が遅くなるため、冷却中にAl−Cu−Mg−Zn系金属間化合物の析出が起こり、次工程以降の下地メッキ処理等でピットが発生し下地メッキ層表面の平滑性が低下する。このため、熱間圧延(ステップ4)終了時の板幅中央部と端部の表面温度の差を30℃以内とする。

【0032】

熱間圧延終了後は、冷間圧延(ステップ5)によって所要の製品板厚に仕上げる。冷間圧延の条件は特に限定されるものではなく、必要な製品板強度や板厚に応じて定めれば良く、通常は圧延率を20〜80%とする。

冷間圧延の前あるいは冷間圧延の途中で、冷間圧延加工性を確保するために焼鈍処理を施してもよい。焼鈍処理を実施する場合には、例えばバッチ式の加熱ならば、200〜550℃で0〜10時間の条件で行うことが好ましい。

【0033】

その後、このようにして製造したアルミニウム合金圧延板を円環状に打ち抜き(ステップ6)、大気中にて200〜450℃で30分以上の加圧焼鈍(ステップ7)を行い、磁気ディスク用アルミニウム合金基板とする。

【実施例】

【0034】

以下に本発明を実施例により詳細に説明する。

ステップ1:表1に示す成分組成のアルミニウム合金溶湯を溶製した。

【0035】

【表1】

【0036】

ステップ2:アルミニウム合金溶湯をDC鋳造法により厚さ500mmの鋳塊とした。

ステップ3:合金No.6以外は560℃で6時間の均質化処理を施した。

ステップ4:表2に示す条件で熱間圧延を行ない、板厚4.0mmの熱延板とした。

【0037】

【表2】

【0038】

ステップ5:合金No.7以外の熱延板は中間焼鈍を行なわずに冷間圧延(圧延率57.5%)により最終板厚の1.7mmまで圧延し、圧延板とした。

合金No.7は、まず第1の冷間圧延(圧延率25%)を施した後、バッチ式焼鈍炉を用いて、300℃で2時間の条件で中間焼鈍を行なった。次いで、第2の冷間圧延(圧延率43.3%)により最終板厚の1.7mmまで圧延し圧延板とした。

【0039】

ステップ6:前記圧延板から外径96mm、内径24mmの円環状板を打抜き、ディスクブランクを作成した。

ステップ7、8:ディスクブランクを340℃で4時間焼鈍した後、端面加工、グラインディング加工(表面研削)を行った。その後、AD−68F(上村工業製)により60℃で5分の脱脂を行った後、AD−107F(上村工業製)により65℃で1分のエッチングを行い、さらに30%HNO3水溶液(室温)で20秒間デスマットした。

ステップ9:表面を整えたディスクブランク表面に、AD−301F−3X(上村工業製)を用いてダブルジンケート処理を施した。

ステップ10:ジンケート処理した表面に無電解Ni−Pメッキ処理液(ニムデンHDX(上村工業製))を用いてNi−Pを17μm厚さに無電解メッキした後羽布により仕上げ研磨(研磨量4μm))を行った。

【0040】

前記表面研削(ステップ8)後及び下地メッキ処理(ステップ10)後の磁気ディスク用アルミニウム合金基板について以下の評価を行った。

【0041】

〔Al−Cu−Mg−Zn系金属間化合物の個数〕

電子線マイクロアナライザ(EPMA)により、表面研削後の磁気ディスク用アルミニウム合金基板表面の組成(COMP)像を倍率1000倍にて撮影(視野:0.2mm2)し、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物の個数を数え、0.2mm2当たりの個数(個数密度:個/0.2mm2)を求めた。

Al−Cu−Mg−Zn系金属間化合物の特定は、Al、Cu、Mg、Znの濃度マッピングの結果を元に行った。

図3〜6では、明度が高いほど対象元素の濃度が高いことを示しており、図3のAl濃度マッピングの黒い部分(写真の丸で囲った部分)と、図4〜6のCu、Mg、Zn濃度マッピングの白い部分(写真の丸で囲った部分)が重なる箇所がAl−Cu−Mg−Zn系金属間化合物(図2の写真の丸で囲った部分)に該当する。

【0042】

〔Ni−Pメッキ表面平滑性〕

Ni−Pメッキ処理後のアルミニウム合金基板の表面を光学顕微鏡にて観察(視野:0.2mm2)し、ピットの個数を数え、単位面積当たりの個数(個数密度:個/0.2mm2)を求めた。ピットが0個/0.2mm2の場合を優良(◎印)とし、1個/0.2mm2の場合を良好(○印)、2個/0.2mm2以上の場合を不良(×印)とした。以上の評価結果を表3に示す。

【0043】

【表3】

【0044】

表3に示すように、実施例のNo.1〜No.7では、下地メッキ後にピットの発生が少ない、メッキ表面平滑性に優れた磁気ディスク用アルミニウム合金基板が得られた。

【0045】

比較例のNo.8では、Mg量が多過ぎたため、下地メッキ表面にピットが6個発生し、メッキ表面の平滑性が劣ってしまった。その原因はMg量が多かったために粗大なAl−Mg系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0046】

比較例のNo.9では、Cu量が多過ぎたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が6個存在した。その結果、下地メッキ表面にピットが5個発生し、メッキ表面の平滑性が劣ってしまった。

【0047】

比較例のNo.10では、Zn量が多過ぎたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が38個存在した。その結果、下地メッキ表面にピットが30個発生し、メッキ表面の平滑性が劣ってしまった。

【0048】

比較例のNo.11では、Cr量が多過ぎたため、下地メッキ表面にピットが21個発生し、メッキ表面の平滑性が劣ってしまった。その原因はCr量が多かったために粗大なAl−Cr系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0049】

比較例のNo.12では、Si量が多過ぎたため、下地メッキ表面にピットが15個発生し、メッキ表面の平滑性が劣ってしまった。その原因はSi量が多かったために粗大なMg−Si系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0050】

比較例のNo.13では、Fe量が多過ぎたため、下地メッキ表面にピットが33個発生し、メッキ表面の平滑性が劣ってしまった。その原因はFe量が多かったために粗大なAl−Fe系金属間化合物が生成し、この金属間化合物の脱落により下地メッキ表面の平滑性が損なわれたものと推察される。

【0051】

比較例のNo.14では、Cu量が少な過ぎたため、ジンケート皮膜が不均一となった。その結果、メッキ表面にピットが11個発生し、メッキ表面の平滑性が劣ってしまった。

【0052】

比較例のNo.15では、Zn量が少な過ぎたため、ジンケート皮膜が不均一となった。その結果、メッキ表面にピットが8個発生し、下地メッキ表面の平滑性が劣ってしまった。

【0053】

比較例のNo.16では、Cr量が少な過ぎたため、冷間圧延後加圧焼鈍した際に微細な再結晶粒が得られず、ジンケート皮膜が不均一となった。その結果、下地メッキ表面にピットが16個発生し、メッキ表面の平滑性が劣ってしまった。

【0054】

比較例のNo.17では、熱間圧延終了温度が低過ぎたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が2個存在した。その結果、下地メッキ表面にピットが2個発生し、メッキ表面の平滑性が劣ってしまった。

【0055】

比較例のNo.18では、熱間圧延終了温度が高過ぎたため、熱間圧延終了時に結晶粒が粗大化し、冷間圧延後加圧焼鈍した際に微細な再結晶粒が得られなかった。その結果、ジンケート皮膜が不均一となり、下地メッキ表面にピットが15個発生し、メッキ表面の平滑性が劣ってしまった。

【0056】

比較例のNo.19では、熱間圧延終了温度における板幅方向の中央部と端部の温度差が開き過ぎていたため、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が3個存在した。その結果、メッキ表面にピットが3個発生し、メッキ表面の平滑性が劣ってしまった。

【0057】

上記実施例から、本発明の磁気ディスク用アルミニウム合金基板及びその製造方法によれば、下地メッキ後にピットの発生が少なく、メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を提供することができる。

一方比較例では何れも本発明の限定条件を外れる要素を含んでいたため、下地メッキ後にピットの発生が見られ、メッキ表面の平滑性が損なわれ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を得ることができなかった。

特に、添加Cu量、Zn量が多いとAl−Mg−Zn金属間化合物が原因となり、添加Mg量、Cr量、Si量、Fe量によっては好ましくない金属間化合物(と推測される)の生成が見られ、これらがピットの生成原因となり、好ましくない結果をもたらしたものと思われる。

また、熱間圧延工程、特に終了時点での温度コントロールによっては好ましくないAl−Cu−Mg−Zn系金属間化合物を生成することになる。

【0058】

上記の結果から、本発明の磁気ディスク用アルミニウム合金基板及びその製造方法により、メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板を提供することができる。

【特許請求の範囲】

【請求項1】

Mg:2.0〜6.0mass%(以下、単に%と記す。)、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下であることを特徴とする磁気ディスク用アルミニウム合金基板。

【請求項2】

Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなるアルミニウム合金鋳塊に、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行い、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下であるアルミニウム合金基板を製造することを特徴とする磁気ディスク用アルミニウム合金基板の製造方法。

【請求項3】

Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなるアルミニウム合金鋳塊に、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行い、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下とした磁気ディスク用アルミニウム合金基板。

【請求項1】

Mg:2.0〜6.0mass%(以下、単に%と記す。)、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下であることを特徴とする磁気ディスク用アルミニウム合金基板。

【請求項2】

Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなるアルミニウム合金鋳塊に、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行い、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下であるアルミニウム合金基板を製造することを特徴とする磁気ディスク用アルミニウム合金基板の製造方法。

【請求項3】

Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなるアルミニウム合金鋳塊に、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行い、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下とした磁気ディスク用アルミニウム合金基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−23737(P2013−23737A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160568(P2011−160568)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]