磁気ディスク用ガラスブランク

【課題】表面の平坦度が高く、板厚が均一で、且つ表面粗さが良好な磁気ディスク用ガラスブランクを提供する。

【解決手段】一対の主表面と端面を有し、磁気ディスク用ガラス基板となる磁気ディスク用ガラスブランクであって、主表面の平坦度が4μm以下であり、厚さのばらつきが6μm以内であることを特徴とする磁気ディスク用ガラスブランクが提供される。

【解決手段】一対の主表面と端面を有し、磁気ディスク用ガラス基板となる磁気ディスク用ガラスブランクであって、主表面の平坦度が4μm以下であり、厚さのばらつきが6μm以内であることを特徴とする磁気ディスク用ガラスブランクが提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、情報記録媒体基板用ガラスブランク、情報記録媒体用基板及び情報記録媒体の製造方法並びに情報記録媒体基板用ガラスブランク製造装置に関する。

【背景技術】

【0002】

ハードディスク等の高密度記録媒体の基材として、薄板状のガラス成形品であるガラスブランクが使用される。ガラスブランクは一般に、特許文献1に記載の装置を用いて、加熱されて溶融したガラス塊(ゴブ)を上型と下型との間に挟み込んで冷却しながら成形することによって製造される。より具体的には、下型の上にゴブを滴下し、次いで、上型を下型に向かって駆動し、ゴブが上型と下型との間でプレスされる。なお、ガラスブランクの離型性を向上させるため、上型及び下型の温度はゴブのガラス転移温度近傍に設定されている。

【0003】

また、ガラスブランクの製造を効率よく行うために、特許文献1に記載の装置では、一つの上型に対して下型を複数用意し、上型と下型によるガラスブランクの成形が終了した後、上型は下型から離れて他の下型との間で他のガラスブランクの成形を行うようになっている。上型が外れた後の下型に対しては、ガラスブランクの取り出しや下型の冷却等が行われる。そして、ガラスブランクに対して、次工程にて研磨、切削が行われ、表面が鏡面加工された真円の円盤形状の情報記録用基板が形成される。この情報記録用基板に磁性体材料による層などの情報記録層を形成することによって、情報記録媒体(ハードディスクのプラッタなど)が形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3709033号

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、特許文献1の構成では、まずゴブが下型に滴下されるようになっている。そのため、下型においてゴブが最初に接触した部分と、それ以外の部分の温度差が大きなものとなり、下型にゆがみが発生する。また、ゴブは、下型と接触した部分から熱を奪われる為、ゴブに温度勾配が発生する。下型のゆがみやゴブの温度勾配は、ガラスブランクの表面の平坦度と板厚に影響を与える。高い平坦度のガラスブランクを得るため、上型及び下型の温度をゴブのガラス転移温度以上とすることも考えられる。この場合、流出直後の高温のガラス材料と長時間接する下型への、ガラス材料の融着を避けるために、下型の表面に離型剤を塗布する必要がある。しかしながら、離型剤を用いると、ガラスブランクの表面粗さが大きくなり、研磨工程に時間がかかり、また、研磨工程にて大量の廃棄物が発生するという問題がある。

【0006】

また、ガラスブランクから形成されるハードディスク装置用の磁気ディスクは、ハードディスク装置の使用時には、磁気ディスクに対する情報の読み取り或いは記録を行うための磁気ヘッドに極めて近接した(5nm程度)状態となる。磁気ヘッドが磁気ディスクに対して情報を読み取る或いは記録できるようにするためには、磁気ヘッドを磁気ディスクに接触させること無く、磁気ヘッドが磁気ディスクに極めて近接した状態を維持する必要がある。このため、磁気ディスクは、記録面の平坦度が高く、且つ板厚が均一である必要がある。

【0007】

そのため、特許文献1の装置によって作製されたガラスブランクからハードディスク装置用の磁気ディスクを製造する場合は、表面研削(ラップ工程等)を行って、その表面の平坦度を向上させ且つ板厚を均一なものとした上で、中心穴あけ加工、内外周加工、研磨、磁気記録層(情報記録層)の形成等を行う必要がある。なお、研磨(ポリッシング工程)は、表面粗さを改善するための工程であるため、研磨を行う前にガラスブランクの平坦度を十分に高い状態にする必要がある。

【0008】

ところが、特許文献1の構成では、ゴブからガラスブランクを作製する過程において、ガラスブランクの上面側と下面側の冷却は、同一なものとはなり得ない(すなわち、ガラスブランクの上面側と下面側の温度分布は非対称なものとなる)ため、プレス後の冷却過程でガラスブランクの平坦度が低下してしまい、ガラスブランク製造後に表面研削による平坦度の向上や板厚の均一化を行う必要があった。

【0009】

また、磁気ディスクを作製する方法としては、プレスによって生成されたガラスブランクから作製するものの他に、フロート法やダウンドロー法によって生成されたシートガラスを加工して磁気ディスクを得るという方法がある。具体的には、得られたシートガラスから円盤状のガラスを切り抜き、次いで、中心穴あけ加工、内外周加工、研磨、磁気記録層の形成を行う。上記方法によって生成されるシートガラスは、十分に高い平坦度を有し、且つその板厚は均一なものとなっている。そのため、上記方法においては、表面研削を省略することができる。

【0010】

しかしながら、上記の方法において、大判のシートガラスから円盤状のガラスを切り抜くものであるため、プレスによってガラスブランクを作製する方法と比べると、ガラス材料のロスが大きいという問題がある。

【0011】

本発明は上記の問題を解決するためになされたものである。すなわち、本発明は、表面の平坦度が高く、板厚が均一なガラスブランクをプレスによって得ることが可能な情報記録媒体基板用ガラスブランク、情報記録媒体用基板及び情報記録媒体夫々の製造方法並びに情報記録媒体基板用ガラスブランク製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明により、一対の主表面と端面を有し、磁気ディスク用ガラス基板となる磁気ディスク用ガラスブランクであって、主表面の平坦度が4μm以下であり、厚さのばらつきが6μm以内であることを特徴とする、磁気ディスク用ガラスブランクが提供される。また、本発明の磁気ディスク用ガラスブランクにおける主表面の表面粗さRaは0.01〜1μmであってもよく、真円度は1000μm以内であっても良い。さらに、磁気ディスク用ガラスブランクの端面は自由表面であってもよく、直径と厚さの比が50:1〜150:1であってもよい。また、本発明の磁気ディスク用ガラスブランクは、1250℃におけるガラスの粘度が650〜1050dPa・sのガラス材料により構成されても良い。

【0013】

また、本発明の磁気ディスク用ガラスブランクにおけるガラス組成は、酸化物基準に換算し、モル%表示にて、

SiO2を50〜75%、

Al2O3を0〜15%、

Li2O、Na2O及びK2Oを合計で5〜35%、

MgO、CaO、SrO、BaO及びZnOを合計で0〜35%、及び

ZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2を合計で0〜15%、含むことができる。

【0014】

本発明の情報記録媒体基板用ガラスブランクの製造方法は、ガラス材料流出口から吐出される溶融したガラス材料を所定のタイミングで切断することによって、該溶融したガラス材料からガラス材料の塊を切り出して該溶融したガラス材料の塊を下方に落下させると共に、互いに対向する面が凹凸の無い平面であるプレス面となっている一対の型を有するプレスユニットによって、落下中のガラス材料の塊がプレス面のみに接触するように該プレス面間で挟み込んでプレスして、ガラス材料の塊を直径と厚さの比が50:1〜150:1であり、かつ、情報記録媒体基板としての目標平坦度を有する円形の平板状のガラスブランクに成形することを特徴とする。

【0015】

このような構成とすると、ガラス材料が型のプレス面全体に亙って短時間で広がるため、ガラス材料の塊がもつ熱が一対の型によって急速に奪われ、特許文献1に記載の方法のような高温のガラス材料の塊により下型のみが加熱され且つガラス材料の塊の下側部分の温度が局所的に低下する場合とは異なり、型の温度勾配による型のゆがみが防止されるとともに、ガラス材料内での温度勾配も殆ど発生しない。このため、型の温度をガラス材料のガラス転移温度以下としても、表面の平坦度が高く、且つ均一な板厚のガラスブランクを得ることができる。さらに、本構成においては、型に離型剤を塗布する必要がないため、表面粗さの良好な(すなわち、プレス面の表面粗さと略等しい表面粗さの)ガラスブランクが得られる。つまり、プレス面の表面粗さを所要の値に加工することにより、ガラスブランクの主表面の表面粗さを制御することができる。そのため、ガラスブランクの主表面の表面粗さを小さくして後工程におけるガラスブランク主表面の表面層の除去量を減少させることや、ガラスブランクの主表面の表面粗さを後工程に適した範囲にすることができる。

【0016】

なお、本発明において、「凹凸の無い平面」とは、プレス成形型を製造する際の通常の平坦化加工や鏡面研磨加工等を施すことで形成される微小な凹凸が存在する平面までも排除するものではないが、こうした微小な凹凸と比べてより大きい凸部や凹部は、プレス成形時におけるガラスの流動抵抗の悪化を招いたり、溶融ガラス塊の部分的な冷却を促進するおそれがあるため、「凹凸の無い平面」には含まれない。具体的には、高さが20μm以下の実質的に点状および/または実質的に線状の凸部が存在する平面は「凹凸の無い平面」に含まれる。なお、凸部の高さは10μm以下であることが好ましく、5μm以下であることがより好ましい。また、微小な凹凸と比べてより大きい凸部は、実質的に点状および実質的に線状ではなく、頂面の最小幅が数mmまたはそれを超えるオーダーの台形状の凸部、または、この台形状の凸部と同程度の高さ・サイズを有するドーム状の凸部であり、このような凸部はプレス成形時におけるガラスの流動抵抗の悪化を招いたり、溶融ガラス塊の部分的な冷却を促進する可能性が小さくなる。ただし、上記の形状の凸部を有する平面であっても、その高さは50μm以下であれば、「凹凸の無い平面」に含まれる。なお、当該高さは、30μm以下が好ましく、10μm以下がより好ましい。また、台形状の凸部の底面と側面との交点部分の応力集中によるワレの発生を抑制する観点から、台形状の凸部の側面は、その傾斜角が、頂面に対して1.0度以下の角度を成す平面を成すか、この平面を凹面とした曲面とすることが好ましい。なお、当該角度は0.5度以下であることがより好ましい。

【0017】

また、プレスユニットによるガラス材料のプレスは、一対の型のプレス面の間隔がガラス材料の塊の水平方向寸法よりも大きい第1の状態(プレスされるガラス材料が一対の型のプレス面の間に侵入可能な状態)から、該一対の型のプレス面の間隔がガラスブランクの厚さ方向寸法と略一致する第2の状態に、該一対の型のいずれか一方にガラス材料の塊が接触した後0.1秒以内に移行することによって行われる構成とすることが好ましい。

【0018】

このような構成とすることにより、ガラス材料を薄く、均一な厚さにプレスすることができる。すなわち、落下中のガラス材料の塊は、一対の型のプレス面のみに接触するようにプレスされ、ガラス材料は接触する一対のプレス面のみから主として熱を奪われるため、プレス後のガラス材料は一方のプレス面側と他方のプレス面側とで対称に冷却することができ、ガラスブランクの平坦度はより高いものとなる。なお、プレス時に後述するスペーサにガラスが触れたり、対向する一対のプレス面からガラスがはみ出すと、ガラスブランクの平坦度が悪化するため、ガラス材料の塊をプレス面のみに接触するようにプレスすることが好ましい。なお、上記「一対の型のいずれか一方にガラス材料の塊が接触した後」は、「一対の型の双方に同時にガラス材料の塊が接触した後」という状態を含む。

【0019】

また、一対の型の温度が、ガラス材料のガラス転移温度未満に制御されている構成とすることが好ましい。このような構成とすると、ガラス材料と型との融着が防止される。

【0020】

また、ガラス材料流出口の下部に配置された切断刃を、切断刃が前記ガラス材料と交差するよう移動させることによって、ガラス材料流出口から吐出される溶融したガラス材料が切断されてガラス材料の塊が形成される構成とすることが好ましい。

【0021】

この構成により、ガラスブランク1個分に相当する量のガラス材料の塊を溶融したガラス材料から精密に分離しやすくなり、プレス時に互いに対向するプレス面の間にガラス材料を完全に収め、プレス面間からのガラス材料のはみ出しを防止することができる。プレス面からのガラス材料のはみ出しは、プレス時の対向するプレス面の平行度を悪化させ、ガラスブランクの板厚偏差を増大させる原因となるため、本構成により、両面の平行度の高い、板厚偏差の小さいガラスブランクが得られる。

【0022】

また、プレス面の表面粗さが0.01〜10μmである構成とすることが好ましい。このような構成とすると、成形されたガラスブランクの表面粗さを、後述する研磨等の後工程に適した範囲に収めることができる。なお、本発明における表面粗さとは、JIS B0601にて定められている算術平均粗さRaを指す。

【0023】

また、ガラス材料の塊の粘度は50〜1050dPa・sであることが好ましい。このような構成とすると、短時間でガラス材料を所望の形状に成形可能となる。上記粘度が50dPa・s未満であると、ガラス材料の塊を形成することが難しくなり、1050dPa・sを超えると短時間のプレスで薄板状のガラスブランクを成形することが難しくなる。

【0024】

また、ガラス材料がその屈伏点より低い温度になるまでプレス状態を保持する構成とすることが好ましい。上記温度になるまでプレス状態を保持することにより、プレス開始から上記温度までガラスブランクの両面側からの冷却を対称に行うことができ、ガラスブランクの平坦度を一層改善することができる。なお、本発明において、情報記録媒体用基板あるいは情報記録媒体基板は、磁気情報記録媒体基板、すなわち、磁気ディスク用ガラス基板を含む。

【0025】

また、情報記録媒体用基板の製造方法は、上記いずれかに記載の方法によってガラスブランクを作成し、該ガラスブランクを所定の直径の真円の円盤に研削し、次いで、研磨加工を施すことを特徴とする。この製造方法は、ラップ工程などの表面研削を行わないものであり、少ない工程数にて情報記録媒体用基板を作製することができる。

【0026】

また、本発明の情報記録媒体の製造方法は、上記の方法によって情報記録媒体用基板を作成し、次いで、該情報記録媒体用基板に情報記録層を形成することを特徴とする。

【0027】

また、本発明の情報記録媒体基板用ガラスブランク製造装置は、溶融したガラス材料を吐出するガラス材料流出口と、溶融したガラス材料からガラス材料の塊を所定のタイミングで切り出す切断手段とを有し、該ガラス材料の塊を下方に落下させるガラス材料塊生成手段と、互いに対向する面がプレス面となっている一対の型と、該一対の型を互いに近接及び離間させる方向に移動させる型駆動手段とから成り、落下中のガラス材料の塊を該一対の型のプレス面間で挟み込んでプレスして、ガラス材料の塊を平板状のガラスブランクに成形するプレスユニットとを有し、互いに対向するプレス面はそれぞれ凹凸の無い平面からなり、プレスユニットの一対の型の少なくとも一方には、そのプレス面に隣接する位置に、対向する型と当接して該一対の型の間隔を一定に維持するためのスペーサが設けられている。ここで、「互いに対向する面がプレス面となっている一対の型」とは、少なくともガラス材料の塊をプレスする時にプレス面が対向するように配置された一対の型を意味し、常時、プレス面同士が対向するように配置されていなくてもよい。勿論、常時、プレス面同士が対向するように配置されていてもよい。また、上記スペーサは、型と別体でもよいし、型と一体でもよい。また、上記ガラスブランク製造装置には、上記一対の型の一方だけがスペーサを備える態様も、一対の型の両方がスペーサを備える態様も含まれる。

【0028】

また、好ましくは、互いに対向するプレス面はそれぞれ円形であり、プレス面の直径とプレス時の対向するプレス面の間隔との比が50:1〜150:1である。

【0029】

プレス時にガラス材料がプレス面からはみ出すと、はみ出したガラス材料が一対の型のプレス面以外の間に挟まって、均一な所定の厚さを有するガラスブランクを得ることができなくなる、或いは、プレス時のプレス面同士の平行度が低下し、ガラスブランクの両主表面の平行度が低下してしまうなどの問題がおきる。また、情報記録媒体基板用ガラスブランクにおいて望まれる直径と厚さの比は50:1〜150:1近傍である。本実施形態においては、プレス面の直径とプレス時の対向するプレス面の間隔との比を上記構成とし、且つガラス材料の塊の量を、上記の直径及び厚さの比を有するガラスブランクが形成されるような量とすることにより、ガラス素材をプレスした時に一対の型のプレス面の間からガラスをはみ出させずにプレス面間に完全に収めることができる。これにより、前述の問題を生じないガラスブランクを得ることができる。

【0030】

好ましくは、プレス面が鉛直面である。

【0031】

ガラス材料流出口が下方に開口するよう、ガラス材料をガラス材料流出口へと供給するパイプを配置し、ガラス材料流出口から溶融したガラス材料が下方に垂下する状態でガラス材料を切断してガラス材料の塊を形成するようにすると、ガラス材料の塊を鉛直に落下させることができる。前述のように、ガラスブランクの平坦度を改善するには、ガラス材料の塊をプレスして、ガラスブランクを製造するまでの過程で、プレス方向に垂直な面に対し、ガラスをできるだけ対称に冷却することが望ましい。落下中のガラス材料の塊を一対の型でプレスする際も、ガラス材料の塊が、一対の型の各プレス面と同時または略同時に接触することが望ましい。そこで、上記のようにプレス面を鉛直面に配置することにより、一対の型の各プレス面を同時または略同時に落下中のガラス材料の塊に接触させてプレスすることが容易になる。

【発明の効果】

【0032】

以上のように、本発明の製造方法又は製造装置によれば、表面の平坦度が高く、板厚が均一なガラスブランク、このガラスブランクを原材料とする情報記録媒体用基板、及びこの情報記録媒体用基板を原材料とする情報記録媒体を製造することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の第1の実施の形態のガラスブランク製造装置の上面図である。

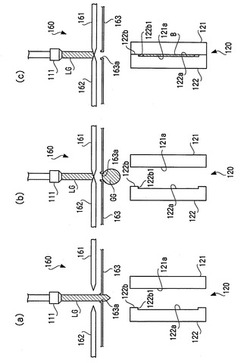

【図2】図2(a)、(b)及び(c)は、本発明の第1の実施の形態のガラスブランク製造装置のプレスユニット周囲の側面図である。

【図3】図3(a)、(b)及び(c)は、本発明の第1の実施の形態の別例のガラスブランク製造装置のプレスユニット周囲の側面図である。

【図4】図4は、本発明の第2の実施の形態のガラスブランク製造装置の上面図である。

【図5】図5は、本発明の第3の実施の形態のガラスブランク製造装置の側面図である。

【図6】図6は、本発明の第4の実施の形態のガラスブランク製造装置の初期状態の上面図である。

【図7】図7は、本発明の第4の実施の形態のガラスブランク製造装置の側面図である。

【図8】図8は、本発明の第4の実施の形態のガラスブランク製造装置の第1ステップにおける上面図である。

【図9】図9は、本発明の第4の実施の形態のガラスブランク製造装置の第2ステップにおける上面図である。

【図10】図10は、本発明の第4の実施の形態のガラスブランク製造装置の第3ステップにおける上面図である。

【図11】図11は、本発明の第4の実施の形態のガラスブランク製造装置の第4ステップにおける上面図である。

【図12】図12は、本発明の第4の実施の形態のガラスブランク製造装置の第5ステップにおける上面図である。

【図13】図13は、本発明の第4の実施の形態のガラスブランク製造装置の第6ステップにおける上面図である。

【図14】図14は、本発明の第4の実施の形態のガラスブランク製造装置の第7ステップにおける上面図である。

【図15】図15は、本発明の第4の実施の形態のガラスブランク製造装置の第8ステップにおける上面図である。

【図16】図16は、本発明の第4の実施の形態のガラスブランク製造装置の第9ステップにおける上面図である。

【図17】図17は、本発明の第4の実施の形態のガラスブランク製造装置の第10ステップにおける上面図である。

【図18】図18は、本発明の第4の実施の形態のガラスブランク製造装置の第11ステップにおける上面図である。

【図19】図19(a)及び(b)は、本発明の第1、第2、第3及び第4の実施の形態のガラスブランク製造装置で使用可能なプレスユニットの一例の上面図である。

【図20】図20は、本発明の第1、第2、第3及び第4の実施形態で使用可能なプレスユニットの型の一例の正面図である。

【図21】図21(a)及び(b)は、夫々研削を行うための研削装置の全体図及びこの研削装置に用いられるキャリアを説明する図である。

【図22】図22(a)、(b)、(c)及び(d)は、従来構成のガラスブランク装置の側面図である。

【図23】図23(a)は、第2比較例のガラスブランク製造装置の型を内周面側から投影した正面図であり、図23(b)は、図23(a)のA−A断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の実施の形態について図面を用いて詳細に説明する。図1は、本発明の第1の実施形態のガラスブランク製造装置101の平面図である。本実施形態のガラスブランク製造装置101は、円盤状のガラス成形品である、ガラスブランクを製造する装置である。本実施形態のガラスブランク製造装置101によって製造されたガラスブランクを、次工程(後述)の装置によって真円の円盤に切削加工し、且つその表裏両面を鏡面状に研磨することによって、情報記録媒体用基板が形成される。この情報記録媒体用基板に磁性体などの情報記録層を形成することによって、情報記録媒体である磁気ディスク(ハードディスクのプラッタ等)が製造される。

【0035】

図1に示されるように、本実施形態のガラスブランク製造装置101は、溶融ガラス流出口111を中心として、4組のプレスユニット120、130、140及び150が90°おきに設けられた構成となっている。

【0036】

プレスユニット120、130、140及び150の夫々は、図示しない移動手段によって駆動されて、溶融ガラス流出口111に対して進退可能となっている。すなわち、溶融ガラス流出口111の真下に位置するキャッチ位置(図1においてプレスユニット140が実線で描画されている位置)と、溶融ガラス流出口111から離れた退避位置(図1において、プレスユニット120、130及び150が実線で描画されている位置及び、プレスユニット140が破線で描画されている位置)との間で移動可能となっている。

【0037】

キャッチ位置と溶融ガラス流出口111との間には、溶融ガラス流出口111から吐出される溶融ガラスを適量切り出して溶融ガラスの塊(ゴブ)を形成するための切断ユニット160が設けられている。切断ユニット160は、図1に示されるように、平面刃である一対の切断刃161及び162を有する。切断刃161及び162は、一定のタイミングで溶融ガラス流出口111の下で突き合わせられるよう駆動されており、切断刃161及び162が突き合わせられたときに、溶融ガラスが切り出されてゴブが形成されるようになっている。切り出されたゴブは、キャッチ位置に向かって落下する。

【0038】

上記のように、本実施形態においては、平面刃である切断刃161及び162が突き合わされて溶融ガラスが切断されてゴブが形成されるものであるため、切断刃161及び162が突き合わされた瞬間にゴブが溶融ガラスから切り離されて落下するようになっている。

【0039】

プレスユニット120は、第1の型121、第2の型122、第1駆動部123及び第2駆動部124を有する。第1の型121と第2の型122は、法線方向が略水平方向となり、且つ向かい合わせとなるよう配置されたプレート状の部材である。第1駆動部123は、第1の型121を第2の型122に対して進退させる。一方、第2駆動部124は、第2の型122を第1の型121に対して進退させるものである。第1駆動部123及び第2駆動部124としては、例えばエアシリンダやソレノイドとコイルばねを組み合わせたものなど、第1駆動部123及び第2駆動部124を駆動して第1の型121と第2の型122とを急速に近接させることができるものが使用される。

【0040】

なお、プレスユニット130、140及び150の構造は、プレスユニット120と同様であるため、説明は省略する。

【0041】

プレスユニットの夫々は、キャッチ位置に移動した後、第1駆動部と第2駆動部を駆動して、落下するゴブを第1の型と第2の型の間で挟み込んで所定の厚さに成形すると共に急速冷却し、円盤形状のガラスブランクBを形成するよう構成されている。ついで、プレスユニットは退避位置に移動した後に、第1の型と第2の型を引き離し、成形されたガラスブランクBを落下させる。プレスユニット120、130、140及び150の退避位置の下には、夫々第1コンベア171、第2コンベア172、第3コンベア173及び第4コンベア174が設けられている。第1〜第4コンベア171〜174の夫々は、対応する各プレスユニットから落下するガラスブランクBを受け止めて図示しない次工程の装置へガラスブランクBを搬送する。

【0042】

本実施形態においては、プレスユニット120、130、140及び150が、順番にキャッチ位置に移動して、ゴブを挟み込んで退避位置に移動するよう構成されているため、各プレスユニットでのガラスブランクBの冷却を待たずに、連続的にガラスブランクBの成形を行うことができるようになっている。

【0043】

次に、プレスユニットによるガラスブランクBの製造手順について説明する。図2(a)、(b)及び(c)は、本実施形態のガラスブランク製造装置101の、プレスユニット120周囲の側面図である。図2(a)は、ゴブを形成する前の状態を示した図であり、図2(b)は、切断ユニット160によってゴブが形成された状態を示した図であり、図2(c)は、ゴブをプレスしてガラスブランクBが形成された状態を示した図である。

【0044】

図2(a)に示されるように、溶融ガラス流出口111からは、溶融ガラス材料LGが連続的に吐出されている。そして、所定のタイミングで切断ユニット160を駆動し、切断刃161及び162によって、溶融ガラス材料LGを切断する(図2(b))。すると、切断された溶融ガラス材料は、その表面張力によって、概略球状のゴブGGとなる。本実施形態においては、一回切断ユニット160を駆動する度に、半径10mm程度の球体に相当する量のゴブGGが形成されるように、溶融ガラス材料LGの時間当たりの吐出量及び切断ユニット160の駆動間隔が調整されている。

【0045】

なお、図2に示されるように、切断刃161及び162の下方には、カバー163が配置されている。カバー163には、溶融ガラス材料LGと略同径の開口163aが設けられており、切断刃161及び162によって切断された溶融ガラス材料LGのうち、開口163aを通過したもののみからゴブGGが形成されるようになっている。カバー163によって、各プレスユニット120〜150は、切断時等に生じる溶融ガラス材料LGの飛沫から保護されるようになっている。

【0046】

形成されたゴブGGは、プレスユニット120の第1の型121と第2の型122の隙間に向かって落下する。そして、ゴブGGが第1の型121と第2の型122の隙間に入るタイミングで、第1の型121と第2の型122が互いに近づくように、第1駆動部123及び第2駆動部124(図1)が駆動される。すると、図2(c)に示されるように、第1の型121と第2の型122の間にゴブGGが捕獲(キャッチ)されると共に、第1の型121の内周面121aと第2の型122の内周面122aとが、予めガラスブランクの厚さに相当する間隔に定められた微小な間隔にて近接した状態となり、第1の型121の内周面121aと第2の型122の内周面122aの間に挟み込まれたゴブGGが、薄板状に成形される。なお、第1の型121の内周面121aと第2の型122の内周面122aの間隔を一定に維持するために、第2の型122の内周面122aには、突起状のスペーサ122bが設けられている。すなわち、第2の型122のスペーサ122bが第1の型121の内周面121に当接することによって、第1の型121の内周面121aと第2の型122の内周面122aの間隔は一定に維持される。なお、図2(c)に示されるように、ゴブGGがプレスされてガラスブランクBが形成される工程中は、ガラス材料は第1及び第2の型121、122の内周面121a、122aのみに接触し、スペーサ122bの内周面122b1には接触しないようになっている。

【0047】

第1の型121及び第2の型122には、図示しない温度調節手段が設けられており、第1の型121及び第2の型122の温度は、溶融ガラスとの融着を防止するため、溶融ガラスLGのガラス転移温度TGよりも十分に低い温度に保持されている。また、本実施形態においては、第1駆動部123及び第2駆動部124が駆動されて、ゴブGGが第1の型121の内周面121a又は第2の型122の内周面122aに接触してから、第1の型121と第2の型122とが完全に閉じられた状態(スペーサ122bが第1の型121の内周面121aに当接した状態)となるまでの時間が、約0.06秒と極めて短い。このため、ゴブGGは極めて短時間の内に第1の型121の内周面121a及び第2の型122の内周面122aに沿って広がって円盤状に成形されると共に、急激に冷却されて非晶質のガラスとして固化し、ガラスブランクBが形成される。なお、本実施形態においては、形成されるガラスブランクBは、直径75mm〜80mm、厚さ約1mmの円盤である。

【0048】

本実施形態においては、上記のように温度調節手段によって第1及び第2の型121及び122の温度を、溶融ガラスLGのガラス転移温度TGよりも十分に低い温度に保持している。しかしながら、本発明は上記の構成に限定されるものではなく、自然放熱のみによって第1及び第2の型121及び122の温度を低温に保持する構成としてもよい。

【0049】

本実施形態においては、第1及び第2の型121及び122において溶融ガラスLGと当接する内周面121a及び122aは略円形である。また、上記の寸法のガラスブランクBを製造できるよう、第1及び第2の型121及び122の直径は約100mmとなっている。すなわち、第1及び第2の型121及び122の直径とプレス時の第1及び第2の型121及び122の内周面121a及び122aの間隔(すなわち、スペーサ122bの高さであり、ガラスブランクBの厚さである)との比は、約100:1である。

【0050】

なお、第1及び第2の型121及び122の直径とプレス時の第1及び第2の型121及び122の内周面121a及び122aの間隔との比は上記の値に限定されるものではなく、50:1〜150:1の範囲であればよい。

【0051】

第1の型121と第2の型122が閉じられた後、プレスユニット120は速やかに退避位置に移動し、代わりに、他のプレスユニット130がキャッチ位置に移動し、このプレスユニット130によって、ゴブGGのプレスが行われる。

【0052】

プレスユニット120が退避位置に移動したのち、ガラスブランクBが十分に(少なくとも屈伏点TSよりも低い温度となるまで)冷却されるまで、第1の型121と第2の型122は閉じた状態を維持し、その後、第1駆動部123及び第2駆動部124が駆動されて第1の型121と第2の型122が離間し、ガラスブランクBは、プレスユニット120を離れて落下し、下部にある第1コンベア171に受け止められる(図1)。

【0053】

本実施形態においては、上記のように、0.1秒以内(約0.06秒)という極めて短時間の間に第1の型121と第2の型122が閉じられ、第1の型121の内周面121aと第2の型122の内周面122aの全体に、略同時に溶融ガラス材料が接触することになる。このため、第1の型121の内周面121aと第2の型122の内周面122aが局所的に加熱されることは無く、第1の型121の内周面121aと第2の型122の内周面122aにゆがみは殆ど生じないようになっている。また、溶融ガラス材料から第1の型121及び第2の型122に熱が移動する前に、溶融ガラス材料が円盤状に成形されるため、円盤状の溶融ガラス材料の温度分布は略一様なものとなり、溶融ガラス材料の冷却時に、ガラス材料の収縮率が局所的に変化してガラスブランクBにゆがみが発生することはない。

【0054】

従って、本実施形態のガラスブランク製造装置101によれば、第1面及び第2面の平坦度並びに第1面と第2面の平行度が極めて高く、且つ、第1面及び第2面の表面粗さが第1の型121及び、第2の型122の表面粗度に近いガラスブランクを製造可能である。

【0055】

なお、上記のように、本実施形態においては、切断刃161及び162を用いて、流出する溶融ガラス材料LGを切断することによって略球状のゴブGGを形成している。しかしながら、溶融ガラス材料LGの粘度が必要とする体積に対して小さい場合は、ただ溶融ガラス材料LGを切断するのみでは切断されたガラス材料が略球状とはならず、ゴブGGが形成されない。このような場合は、ゴブを形成するためのゴブ形成型を併用する。図3(a)、(b)及び(c)は、ゴブ形成型を使用する、本実施形態の別例のガラスブランク製造装置101のプレスユニット120周囲の側面図である。図3(a)は、ゴブを形成する前の状態を示した図であり、図3(b)は、切断ユニット160及びゴブ成形型180によってゴブが形成された状態を示した図であり、図3(c)は、ゴブをプレスしてガラスブランクBが形成された状態を示した図である。

【0056】

図3(a)、(b)及び(c)に示されるように、ゴブ成形型180は、切断ユニット160とキャッチ位置にあるプレスユニット120との間に配置されている。ゴブ成形型180は、その上部に半球状の凹部180Cが形成されたブロック状の部材であり、凹部180Cを中心に左右のブロック182及び181に二分割されるようになっている。また、ゴブ成形型180には図示しない駆動手段が設けられており、駆動手段がブロック181及び182を移動させることにより、ブロック181と182が密着して凹部180Cが形成された状態(図3(a))と、ブロック181と182が互いに離れた状態(図3(b)及び(c))とが、切り換わるようになっている。また、ブロック181及び182の温度は、溶融ガラス材料LGの転移点に近い温度に制御されている。

【0057】

図3(a)の状態では、切断ユニット160の切断刃161及び162は十分離れており、且つ、ゴブ成形型180のブロック181と182は互いに密着して凹部180Cが形成されている。この状態では、溶融ガラス流出口111から連続的に吐出される溶融ガラス材料LGは、ゴブ成形型180の凹部180Cに受け止められる。

【0058】

次いで、所定のタイミングで切断ユニット160を駆動し、切断刃161及び162によって、溶融ガラス材料LGを切断する(図3(b))。さらに、ブロック181と182とを互いに離間させるように移動させる。すると、ゴブ成形型180の凹部180Cに保持されている溶融ガラス材料が一度に落下し、溶融ガラス材料の表面張力によって球状のゴブGGとなる。本実施形態においては、一回切断ユニット160及びゴブ成形型180を駆動する度に、半径10mm程度のゴブGGが形成されるように、溶融ガラス材料LGの時間当たりの吐出量及び切断ユニット160及びゴブ成形型180の駆動間隔が調整されている。

【0059】

形成されたゴブGGは、プレスユニット120の第1の型121と第2の型122の隙間に向かって落下する。そして、ゴブGGが第1の型121と第2の型122の隙間に入るタイミングで、第1の型121と第2の型122が互いに近づくように、第1駆動部123及び第2駆動部124(図1)が駆動される。すると、図3(c)に示されるように、第1の型121と第2の型122の間にゴブGGが捕獲(キャッチ)されると共に、第1の型121の内周面121aと第2の型122の内周面122aとが、微小な間隔にて近接した状態となり、第1の型121の内周面121aと第2の型122の内周面122aの間に挟み込まれたゴブGGが、薄板状に成形される。なお、図3(c)に示されるように、ゴブGGがプレスされてガラスブランクBが形成される工程中は、ガラス材料は第1及び第2の型121、122の内周面121a、122aのみに接触し、スペーサ122bの内周面122b1には接触しないようになっている。

【0060】

以上説明した本発明の第1の実施形態においては、複数のプレスユニット120、130、140及び150の夫々が順番に往復移動して、次々にゴブGGをキャッチすることによって、溶融ガラス流出口111から連続的に溶融ガラス材料LGが吐出される構成であっても、溶融ガラス材料LGを無駄にすることなく、且つ、短時間でより多くのガラスブランクBを製造できるようになっている。しかしながら、本発明は上記構成に限定されるものではなく、以下に説明する本発明の第2及び第3の実施形態の構成のように、複数のプレスユニットが所定の円周上を移動しながら順番に溶融ガラス流出口の下のキャッチ位置でゴブGGを次々にキャッチする構成としてもよい。或いは、後述する本発明の第4の実施形態の構成のように、複数のプレスユニットの一つが退避位置からキャッチ位置に移動する間に、ゴブGGのキャッチを終えた他のプレスユニットが退避位置に戻る構成としてもよい。

【0061】

図4は、本発明の第2の実施形態のガラスブランク製造装置の平面図である。本実施形態のガラスブランク製造装置201は、水平面上に定められた円周C1上を周回する4つのプレスユニット220、230、240及び250を有する。図4に示されるように、プレスユニット220、230、240及び250は、円周C1上に、90°おきに設けられており、図示しないプレスユニット周回手段によって、各プレスユニットの間隔が維持された状態で一体となって定速で円周C1上を周回するように駆動されている。尚、本実施形態においては、プレスユニットの数は4セットであるが、この数に限定されるものではなく、プレスユニットの数は、所定時間内にガラスブランクをいくつ成形するかに応じて適宜決定されるものである。

【0062】

円周C1上の一点であるキャッチ位置CLの上には、溶融ガラス流出口211が設けられている。溶融ガラス流出口211は、第1の実施形態の溶融ガラス流出口111と同様、下方に向けて溶融ガラス材料を連続的に吐出するものである。また、溶融ガラス流出口211とキャッチ位置CLとの間には、溶融ガラス材料のゴブを形成するための切断ユニット260が設けられている。切断ユニット260は、第1の実施形態の切断ユニット160(図2)と同様、2枚の切断刃によって溶融ガラス材料を切断するものである。なお、本発明の第1の実施の形態の別例(図3)のように、ゴブ成形型を併用して粘性の小さい溶融ガラス材料からゴブを形成する構成としてもよい。

【0063】

本実施形態においては、プレスユニット220、230、240及び250のいずれかがキャッチ位置CLにある時にゴブが形成されるよう、切断ユニット260(又はゴブ成形型)が制御されている。本実施形態においても、第1の実施形態と同様、落下するゴブをプレスユニット220、230、240及び250の夫々に備わる一対の型でキャッチして素早く挟み込むことによって、円盤状のガラスブランクBが形成される。

【0064】

キャッチ位置CLでゴブをキャッチしたプレスユニット220、230、240及び250の夫々は、プレスユニットの型を閉じたまま円周C1上を周回してガラスブランクBを冷却する。そして、キャッチ位置CLから約270°移動したリリース位置RLにて、各プレスユニットの型を開いて、ガラスブランクBを落下させる。リリース位置RLの下には、落下したガラスブランクを受け止めて、次工程に向けて搬送するためのコンベア270が設けられている。

【0065】

次に、本発明の第3の実施形態について説明する。図5は、本実施形態のガラスブランク製造装置301の側面図である。本実施形態のガラスブランク製造装置301は、鉛直面上に定められた円周C2上を周回する4つのプレスユニット320、330、340及び350を有する。図5に示されるように、プレスユニット320、330、340及び350は、円周C2上に、90°おきに設けられており、図示しないプレスユニット周回手段によって、各プレスユニットの間隔が維持された状態で一体となって定速で円周C2上を周回するように駆動されている。尚、この実施形態においても、プレスユニットの数は4セットに限定されるものではなく、プレスユニットの数は、所定時間内にガラスブランクをいくつ成形するかによって決定される。

【0066】

円周C2上の一点であるキャッチ位置CL´の上には、溶融ガラス流出口311が設けられている。溶融ガラス流出口311は、第1の実施形態の溶融ガラス流出口111と同様、下方に向けて溶融ガラス材料LGを連続的に吐出するものである。また、溶融ガラス流出口311とキャッチ位置CL´との間には、溶融ガラス材料のゴブを形成するための切断ユニット380が設けられている。切断ユニット380は、第1の実施形態の切断ユニット160(図2)と同様、2枚の切断刃によって溶融ガラス材料を切断するものである。なお、本発明の第1の実施の形態の別例(図3)のように、ゴブ成形型を併用して粘性の小さい溶融ガラス材料からゴブを形成する構成としてもよい。

【0067】

本実施形態においては、プレスユニット320、330、340及び350のいずれかがキャッチ位置CL´にある時にゴブが形成されるよう、切断ユニット380(又はゴブ成形型)が制御されている。本実施形態においても、第1の実施形態と同様、落下するゴブをプレスユニット320、330、340及び350の夫々に備わる一対の型でキャッチして素早く挟み込むことによって、円盤状のガラスブランクBが形成される。

【0068】

キャッチ位置CL´でゴブをキャッチしたプレスユニット320、330、340及び350の夫々は、プレスニットの型を閉じたまま円周C2上を周回してガラスブランクBを冷却する。そして、キャッチ位置から約270°移動したリリース位置RL´にて、各プレスユニットの型を開く。本実施形態においては、リリース位置RL´において上側となる型UPを水平方向に移動するための図示しない駆動機構が設けられている。リリース位置RL´にて型UPを水平方向に移動させることによって、リリース位置RL´において下側となる型LP上に配置されているガラスブランクBに、上方からアクセス可能となる。リリース位置RL´の上方には、型LP上のガラスブランクBを吸引して上方に引き上げ、次いで、リリース位置RL´に近接して設けられているコンベア370の上にガラスブランクBを移しかえる吸引機構360が設けられている。吸引機構360によってコンベア370上に移しかえられたガラスブランクBは、コンベア370によって次工程に向けて搬送される。

【0069】

次に、本発明の第4の実施形態について説明する。図6は、本実施形態のガラスブランク製造装置801の上面図である。本実施形態のガラスブランク製造装置801は、第1プレスユニット820、第2プレスユニット830、第3プレスユニット840及び第4プレスユニット850を有する。

【0070】

第1プレスユニット820、第2プレスユニット830、第3プレスユニット840及び第4プレスユニット850は、初期状態(ガラスブランクBの一連のプレス成形が行われない状態)では、第1リリース位置RL″1、第2リリース位置RL″2、第3リリース位置RL″3及び第4リリース位置RL″4に夫々配置されており、第1リリース位置RL″1、第2リリース位置RL″2、第3リリース位置RL″3及び第4リリース位置RL″4の中心に溶融ガラス流出口811が配置されるように構成されている。なお、各リリース位置は、図6に示されるように、第1リリース位置RL″1と第4リリース位置RL″4、第2リリース位置RL″2と第3リリース位置RL″3が、夫々溶融ガラス流出口811を中心とする矩形の対角となるように定められている。また、第1リリース位置RL″1と第3リリース位置RL″3との間には第1退避位置RFL1が、また、第2リリース位置RL″2と第4リリース位置RL″4との間には第2退避位置RFL2が、夫々定められている。更に、溶融ガラス流出口811の直下には、キャッチ位置CL″が定められている。

【0071】

ガラスブランク製造装置801は、第1〜第4プレスユニット820〜850を移動させるためのプレスユニット移動手段(不図示)を有する。第1プレスユニット820は、プレスユニット移動手段によって、第1リリース位置RL″1〜第1退避位置RFL1〜キャッチ位置CL″間を移動可能となっている。第2プレスユニット830は、プレスユニット移動手段によって、第2リリース位置RL″2〜第2退避位置RFL2〜キャッチ位置CL″間を移動可能となっている。第3プレスユニット840は、プレスユニット移動手段によって、第3リリース位置RL″3〜第1退避位置RFL1〜キャッチ位置CL″間を移動可能となっている。第4プレスユニット850は、プレスユニット移動手段によって、第4リリース位置RL″4〜第2退避位置RFL2〜キャッチ位置CL″間を移動可能となっている。

【0072】

本実施形態においては、他の実施形態と同様、溶融ガラス材料811から吐出される溶融ガラス材料LGを、切断刃861、862を備えた切断ユニット860によって切断してゴブGGを形成し、このゴブGGを第1〜第4プレスユニット820〜850のいずれかによってキャッチしてプレス成形して、ガラスブランクBを得るようになっている。ガラスブランクBをプレス成形する場合は、第1〜第4プレスユニット820〜850のいずれかがキャッチ位置CL″に移動されて、ゴブGGをキャッチする。

【0073】

第1プレスユニット820は、可動型821、固定型822、アクチュエータ823を有している。アクチュエータ823はソレノイドやエアシリンダ機構等によって可動型821を固定型822に対して進退させるよう構成されている。図6のように、可動型821が固定型822から離間した状態では、ゴブGGを可動型821と固定型822の間に通すことができるようになっている。一方、可動型821が固定型822から離間した状態から可動型821を固定型822に向かって近接する方向に移動すると、可動型821と固定型822の間でゴブGGをプレス可能となる。なお、図示されていないが、可動型821と固定型822のいずれか一方には、可動型821と固定型822とが近接した時の間隔(及び平行度)を規定するためのスペーサが設けられている。

【0074】

また、第2プレスユニット830、第3プレスユニット840及び第4プレスユニット850の夫々も、第1プレスユニット820と同様、可動型(831、841、851)、固定型(832、842、852)及びアクチュエータ(833、843、853)を有する。

【0075】

図7は、第1リリース位置RL″1近傍の、ガラスブランク製造装置801の側面図である。図7に示されるように、第1リリース位置RL″1の下方には、コンベア871と、冷却ユニット873と、製品回収ボックス874が配置されている。また、第1リリース位置RL″1近傍には、ガラスブランクBを第1プレスユニット820から受け取ってコンベア871の上に移動させるガイド872が配置されている。

【0076】

ガイド872は、図7に示されるように、一対のガイドプレート872a、872bが設けられている。ガイドプレート872aの下部にはガイドプレート872bに向かって突出する突出部が形成されている。同様に、ガイドプレート872bの下部には、ガイドプレート872aに向かって突出部が形成されている。ガイドプレート872aと872bとが近接して夫々の突出部が突き合わせとなった状態(図7中実線部)では、ガイドプレート872aと872bの互いに対向する2面と突出部によって、スロットSLが形成される。

【0077】

ガイド872は、ガイド移動手段(不図示)によって駆動され、第1リリース位置RL″1に第1プレスユニット820が位置している時の可動型821及び固定形822の直下(図7中実線部)と、コンベア871の一端側の上側(図7中破線部)との間で移動可能となっている。また、ガイドプレート872a及び872bは、ガイド開閉手段(不図示)によって、互いに近接又は離間する方向に駆動される。

【0078】

ガイド872は、ガイドプレート872aと872bが近接した(すなわち、スロットSLが形成された)状態で、第1プレスユニット820の直下に位置する時は、第1プレスユニット820から落下するガラスブランクBをガイド872で受け止め、スロットSL内に収容させることができる。そして、スロットSLにガラスブランクBが収容された状態で、ガイド872をコンベア871の真上に移動し、次いでガイドプレート872aと872bを互いに離間させる(図中破線部)ことにより、スロットSLに収容されていたガラスブランクBはガイド872から落下し、ガラスブランクBがコンベア871上で起立するようにコンベア871上に載置された状態となる。なお、コンベア871の表面には、ガラスブランクBを受ける受け部(不図示)が一定間隔で形成されており、ガイド872から落下するガラスブランクBを一定間隔で垂直に支持する構成となっている。

【0079】

ここで、図7に示されるように、ガイドプレート872a、872bの互いに対向する面は傾斜面となっており、スロットSLは、上に向かって幅広となるような形状となっている。スロットSLの上端の開口は、上記のようにガラスブランクBの厚さに対して十分に幅広となっているため、ガイド872と第1プレスユニット820の細かな位置決めを行うことなく、第1プレスユニット820から落下するガラスブランクBを確実にスロットSL内に収容させることができる。一方、スロットSLの下端の幅は狭くなっているため、ガラスブランクBをコンベア871上の正確な位置に落下させることができる。

【0080】

コンベア871は、その上に載せられたガラスブランクBを、一定の速度で搬送する。コンベア871の上部には、冷却ユニット873が設けられている。冷却ユニット873は、コンベア871の上面に向かってエアを吹きつけてエアカーテンを形成するものであり、コンベア871に搬送されるガラスブランクBがこのエアカーテンを通過することによって、ガラスブランクBは冷却されて、内部ひずみが除去される。コンベア871の他端側には製品回収ボックス874が配置されており、コンベア871の他端側に搬送されたガラスブランクBは、コンベア871から落下して製品回収ボックス874に収容される。

【0081】

なお、上記説明したコンベア871、ガイド872、冷却ユニット873及び製品回収ボックス874は、第1リリース位置RL″1、第2リリース位置RL″2、第3リリース位置RL″3、及び第4リリース位置RL″4の夫々に別個に設けられており、第1〜第4プレスユニット820〜850によってプレスされたガラスブランクBは、夫々別個の製品回収ボックス874に収容されるようになっている。

【0082】

次に、本実施形態のガラスブランク製造装置801による、ガラスブランクBの製造手順を図8〜図18の上面図を用いて説明する。なお、図6に示される初期状態においては、第1〜第4プレスユニット820〜850の可動型821〜851は、全て固定型822〜852から離間して、その間にゴブGG(図6)を通せるようになっている。

【0083】

まず、図6に示される初期状態から、第1プレスユニット820を第1退避位置RFL1に移動させ、図8に示す状態とする(第1ステップ)。

【0084】

次に、第1プレスユニット820をキャッチ位置CL″に移動させ、図9に示す状態とする(第2ステップ)。この状態では、第1プレスユニット820の可動型821と固定型822との間の間隙が、溶融ガラス流出口811の直下に配置される。

【0085】

次に、第2プレスユニット830を第2退避位置RFL2に移動させ、図10に示される状態とする(第3ステップ)。第2プレスユニット830が第2退避位置RFL2に移動した後、切断ユニット860によってゴブGGが形成され、可動型821と固定型822の間に向かってゴブGGが落下する。そして、図2に示される第1の実施形態(図2)と同様、落下するゴブGGが可動型821と固定型822の間に入った時にアクチュエータ823によって可動型821が固定型822に向かって移動して、ゴブGGが可動型821と固定型822の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0086】

次に、第1プレスユニット820を第1退避位置RFL1に移動させると同時に第2プレスユニット830をキャッチ位置CL″に移動させ、図11に示される状態とする(第4ステップ)。その後、切断ユニット860によってゴブGGが形成され、第2プレスユニット830の可動型831と固定型832の間に向かってゴブGGが落下し、ゴブGGが可動型831と固定型832の間に入った時にアクチュエータ833によって可動型831が固定型832に向かって移動して、ゴブGGが可動型831と固定型832の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0087】

次に、第1プレスユニット820を第1リリース位置RL″1に移動させると同時に第3プレスユニット840を第1退避位置RFL1に移動させ、図12に示される状態とする(第5ステップ)。その後、第1プレスユニット820のアクチュエータ823によって可動型821を固定型822から離し、ガラスブランクBをガイド872(図7)に落下させる。この後、前述のようにガイド872はコンベア871にガラスブランクBを移動させる。

【0088】

次に、第2プレスユニット830を第2退避位置RFL2に移動させると同時に第3プレスユニット840をキャッチ位置CL″に移動させ、図13に示される状態とする(第6ステップ)。その後、切断ユニット860によってゴブGGが形成され、第3プレスユニット840の可動型841と固定型842の間に向かってゴブGGが落下し、ゴブGGが可動型841と固定型842の間に入った時にアクチュエータ843によって可動型841が固定型842に向かって移動して、ゴブGGが可動型841と固定型842の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0089】

次に、第2プレスユニット830を第2リリース位置RL″2に移動させると同時に第4プレスユニット850を第2退避位置RFL2に移動させ、図14に示される状態とする(第7ステップ)。その後、第2プレスユニット830のアクチュエータ833によって可動型831を固定型832から離し、ガラスブランクBをガイド872(図7)に落下させる。

【0090】

次に、第3プレスユニット840を第1退避位置RFL1に移動させると同時に第4プレスユニット850をキャッチ位置CL″に移動させ、図15に示される状態とする(第8ステップ)。その後、切断ユニット860によってゴブGGが形成され、第4プレスユニット850の可動型851と固定型852の間に向かってゴブGGが落下し、ゴブGGが可動型851と固定型852の間に入った時にアクチュエータ853によって可動型851が固定型852に向かって移動して、ゴブGGが可動型851と固定型852の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0091】

次に、第3プレスユニット840を第3リリース位置RL″3に移動させると同時に第1プレスユニット820を第1退避位置RFL1に移動させ、図16に示される状態とする(第9ステップ)。その後、第3プレスユニット840のアクチュエータ843によって可動型841を固定型842から離し、ガラスブランクBをガイド872(図7)に落下させる。

【0092】

次に、第4プレスユニット850を第1退避位置RFL2に移動させると同時に第1プレスユニット820をキャッチ位置CL″に移動させ、図17に示される状態とする(第10ステップ)。その後、切断ユニット860によってゴブGGが形成され、第1プレスユニット820の可動型821と固定型822の間に向かってゴブGGが落下し、ゴブGGが可動型821と固定型822の間に入った時にアクチュエータ823によって可動型821が固定型822に向かって移動して、ゴブGGが可動型821と固定型822の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0093】

次に、第4プレスユニット850を第4リリース位置RL″4に移動させると同時に第2プレスユニット830を第2退避位置RFL2に移動させ、図18に示される状態とする(第11ステップ)。その後、第4プレスユニット850のアクチュエータ853によって可動型851を固定型852から離し、ガラスブランクBをガイド872(図7)に落下させる。

【0094】

この後は、再び図11の第4ステップが実行される。そして、この第4ステップから図18の第11ステップまでの8つのステップがこの順番で繰り返し実行されることにより、継続的にガラスブランクBが製造される。以上が本発明の第4の実施形態のガラスブランク製造装置801によるガラスブランクBの製造手順である。

【0095】

以上説明した本発明の第1、第2、第3及び第4の実施形態のガラスブランク製造装置で使用されるプレスユニットは、一方にスペーサが設けられた平板状の一対の型である。しかしながら、本発明は上記の構成に限られるものではなく、例えば一対の型の双方がスペーサを有していてもよい。また、図19に例示されるような形状のプレスユニットであってもよい。

【0096】

図19(a)及び(b)に、本例のプレスユニットの平面図を示す。図19(a)は、第1の型と第2の型が離れた状態を示すものであり、図19(b)は、第1の型と第2の型との間で溶融ガラス材料が挟まれてガラスブランクが形成された状態を示すものである。図19に示されるプレスユニット500は、フレーム501と、第1の型511と、第2の型520と、第1駆動部530と、第2駆動部540を有する。

【0097】

第1の型511は、平板状の部材であり、その内周面(図中左側の面)511aで、落下するゴブGGをキャッチするようになっている。また、第1の型511とフレーム501との間には、第1駆動部530が複数設けられている。第1駆動部530は、直進ソレノイドのスリーブ531と、ロッド532と、コイルばね533を有する。スリーブ531は、フレーム501に固定され、一方、ロッド532は第1の型511に固定されている。また、コイルばね533は、第1の型511とスリーブ531に挟まれている。第1の型511がゴブGGをキャッチしていない状態では、図19(a)に示されるように、ロッド532はスリーブ531内に引き込まれ、コイルばね533が圧縮された状態となっている。

【0098】

第2の型520は、型本体521と、型本体521をガイドするガイド枠522と、型本体をガイド枠522に沿って移動させるためのシリンダユニット523を有する。シリンダユニット523は、スリーブ523aとロッド523bを有し、スリーブ523aに対するロッド523bの送り量を精密に制御可能な装置である(例えば油圧シリンダ)。スリーブ523aはガイド枠522に、ロッド523bは型本体521に固定されており、シリンダユニット523を駆動することにより、型本体521をガイド枠522に沿って進退させることができるようになっている。型本体521は平板状の部材であり、その内周面(図中右側の面)521aで、落下するゴブGGをキャッチするようになっている。

【0099】

第2の型520のガイド枠522とフレーム501との間には、第2駆動部540が複数設けられている。第2駆動部540は、直進ソレノイドのスリーブ541と、ロッド542と、コイルばね543を有する。スリーブ541は、フレーム501に固定され、一方、ロッド542はガイド枠522に固定されている。また、コイルばね543は、ガイド枠522とスリーブ541に挟まれている。第2の型520がゴブGGをキャッチしていない状態では、図19(a)に示されるように、ロッド542はスリーブ541内に引き込まれ、コイルばね543が圧縮された状態となっている。

【0100】

図19(a)に示される状態から、ロッド532のスリーブ531への引込、及びロッド542のスリーブ541への引込を解除すると、コイルばね533の反発力によってロッド532がスリーブ531から急速に突出して第1の型511が第2の型520に向かって素早く移動すると共に、コイルばね543の反発力によってロッド542がスリーブ541から急速に突出して第2の型520が第1の型511に向かって素早く移動する。この時、ゴブGG(図19(a))が第1の型511と第2の型520の型本体521の間にあれば、図19(b)に示されるように、ゴブGGが第1の型511と第2の型520の型本体521に挟み込まれて平板状に成形される。なお、ロッド532のスリーブ531への引込、及びロッド542のスリーブ541への引込が解除された状態では、ガイド枠522の先端部522aが、第1の型511に当接するようになっている。

【0101】

ガラス材料は、溶融状態から急激に冷却されてガラスとなる過程で、収縮することが知られている。本例の第2の型520は、ガラス材料の収縮の進行に応じて、シリンダユニット523を駆動して、第2の型520の型本体521を第1の型511に向かって移動させる。これによって、第2の型520側の面の平坦度に優れたガラスブランクBが形成される。

【0102】

なお、図19(b)に示されるように、ゴブGGがプレスされてガラスブランクBが形成される工程中は、ガラス材料は第1の型511、及び第2の型520の型本体521の内周面511a、521aのみに接触し、スペーサとして機能するガイド枠522の内周面522bには接触しないようになっている。

【0103】

本実施形態においては、型本体521を微小移動させるための機構が第2の型520側のみに設けられているが、本発明は上記構成に限定されるものではなく、同様の機構が第1の型511側にも設けられる構成としてもよい。

【0104】

また、以上説明した構成(第1、第2、第3及び第4の実施形態を含む)の第1の型及び第2の型の離型性を向上させるため、第1の型及び第2の型に、以下に例示される変更を加えてもよい。

【0105】

図20は、本例による型を、外周面(ゴブと当接しない側の面)側から投影した正面図である。図20に示される本例の型600は、第1、第2、第3及び第4の実施形態の第1の型及び第2の型の双方に採用されるものである。

【0106】

本例の型600には、外周面と内周面とを連通する貫通孔601が2つ設けられている。貫通孔601の内周面側の開口は、ゴブを成形して得られるガラスブランクBの外周B1の近辺に設けられている。貫通孔601の外周面側の開口には、図示しないエアタンクが接続されている。ガラスブランクBが形成されたのち、第1の型と第2の型を開いた場合、第1の型と第2の型のいずれか一方にガラスブランクBが付着して、ガラスブランクBが型から自然に外れないようになる可能性がある。本例においては、第1の型と第2の型を開いた後に、エアタンクから圧縮空気を貫通孔601に送り込み、強制的にガラスブランクBを型600から外すことが可能となっている。

【0107】

本発明の第1、第2及び第3の実施形態のガラスブランク製造装置によって製造されたガラスブランクBは、後工程にて外周部分が削り取られ、真円の円盤状に整形される。上記の如く本例においては、貫通孔601が型に設けられているため、ガラスブランクBに貫通孔601の跡が形成されるが、貫通孔601の位置は、後工程によって整形された後のガラスブランクBの外周B2よりも外側に配置されているため、整形後のガラスブランクBには貫通孔601の跡は残らない。

【0108】

例えば、ハードディスクのHD基板として使用される、直径が65mmのガラスブランクを製造する場合は、後工程による整形前のガラスブランクの直径は75〜80mm程度となるため、貫通孔601は、ガラスブランクBの中心B0から約32.5mm以上離れ且つ37.5mm以内となる位置に形成される。また、貫通穴601の直径は、0.2〜0.3mm程度である。

【0109】

上記の手順により形成されたガラスブランクBから、情報記録媒体であるハードディスク装置用磁気ディスクを製造する手順について説明する。

【0110】

ハードディスク装置は、高速回転(例えば7200rpm)する磁気ディスクの表面に磁気ヘッドを近接させることによって、磁気ディスクに対して情報のリード又はライトを行うものである。情報のリード又はライトを行う際は、磁気ディスク表面と磁気ヘッド表面との間隔は約5nmと極めて小さい。このため、磁気ディスクは平坦度及び表面粗さを、夫々4nm以下及び0.2nm以下と十分に小さくする必要がある。

【0111】

本発明の第1〜第4の実施形態のプレス装置の第1及び第2の型の内周面は、凹凸の無い平面となっている。上記のように、本発明の第1〜第3の実施形態においては、プレス時に型のゆがみが発生することはなく、また、ガラスブランクB内の熱勾配によるゆがみが発生することもないため、成形されたガラスブランクBの平坦度は、磁気ディスク用ガラス基板としての目標平坦度を満たす4μm以下となっている。このため、以下に説明する工程では、平坦度を調整する工程(例えばラップ工程)は行わず、ガラスブランクの形状や表面粗さ等を所望の値にする為の加工が行われる。

【0112】

また、本発明の第1〜第4の実施形態のプレス装置の第1及び第2の型の内周面は、共に凹凸の無い平面であるため、溶融ガラス材料の冷却(収縮)時に、ガラスブランクBが凹凸部と係合することによって生じ得る局所的な応力がガラスブランクBに加わることはない。また、本発明の第1〜第4の実施形態においては、型のスペーサの内周面に溶融ガラス材料が接触しないようにプレスが行われるようになっている。そのため、スペーサの内周面に接触した溶融ガラス材料が冷却することによって生じる局所的な応力がガラスブランクBに加わることはない。従って、本発明の第1〜第4の実施形態のプレス装置によれば、上記の局所的な応力によって生じ得るゆがみの無い、平坦度の高いガラスブランクBが得られる。加えて、上記の局所的な応力によって生じ得るワレがガラスブランクBに発生することも無い。

【0113】

なお、上記の記載における型の内周面の「平面」は、最終的に磁気ディスク用ガラス基板としての目標平坦度を満たすガラスブランクBを得ることが可能な、可視的な凹凸が確認されない滑らかな面を意味するものである。たとえば、プレス時の型の熱変形や、ガラスブランクBの冷却時の収縮等を考慮した、常温時にはゆるやかな(高低差が数十μm以内の)曲面を含む面もまた、「平面」の範囲に含まれる。

【0114】

ガラスブランクBから磁気ディスクを得るための工程について、以下に説明する。まず、前述のように、プレスによって得られたガラスブランクBの外周を所望の大きさの真円形状に整形する必要がある。また、磁気ディスクには、磁気ディスクを回転させるためのスピンドルを取り付ける穴を必要とする。この穴は、外周整形後のガラスブランクBの外周と同心となる。

【0115】

ガラスブランクBの外周整形及び穴形成は、スクライブによって行われる。スクライブとは、成形されたガラスブランクBを、上記の外周と穴を有する所定のサイズのリング形状とするために、ガラスブランクBの表面に、超鋼合金製あるいはダイアモンド粒子からなるスクライバによって2つの同心円(内側同心円および外側同心円)状の切断線(線状のキズ)を設けることをいう。2つの同心円の形状にスクライブされたガラスブランクBは、部分的に加熱される。そして、ガラスブランクBの熱膨張の程度は、切断線の内側よりも外側の方が大きくなるため、切断面の位置にせん断応力が発生し、外側同心円の外側部分および内側同心円の内側部分が、中間部分から除去される。この中間部分が、リング形状のガラスブランクBとなる。

【0116】

ここで、ガラスブランクBの表面粗さが1μmを越える場合、スクライバが表面凹凸に追従せず、切断線を一様に設けることはできないことがある。上記の第1〜第4の実施形態においては、ガラスブランクBをプレス成形するための型の内周面の表面粗さが1μm以下に設定されている。また、上記のように、第1〜第4の実施形態においては、型の内周面の表面粗さとガラスブランBクの表面粗さは略等しくなる。このため、成形されたガラスブランクBは、その表面粗さが1μm以内に抑えられるようになっているため、スクライブにより好適に切断線を設けることができる。

【0117】

次に、スクライブされたガラスブランクBの形状加工が行われる。形状加工は、チャンファリング(外周端部および内周端部の面取り)を含む。すなわち、リング形状のガラスブランクBの外周端部および穴の内周端部に対して、ダイアモンド砥石により面取りが施される。

【0118】

次に、リング形状のガラスブランクBに対して、固定砥粒による研削が施される。固定砥粒による研削による取り代は、例えば数μm〜100μm程度である。固定砥粒の粒子サイズは、例えば10μm程度である。図21(a)は、研削を行うための研削装置400の全体図である。図21(b)は、研削装置400に用いられるキャリアを説明する図である。

【0119】

研削装置400は、図21(a)及び(b)に示されるように、下定盤402、上定盤404、インターナルギア406、キャリア408、ダイアモンドシート410、太陽ギア412、インターナルギア414、容器416、及びクーラント418を有する。ガラスブランクは、ダイアモンドシート410を用いた固定砥粒によって研削される。

【0120】

装置400は、下定盤402と上定盤404との間にインターナルギア406を挟みこんだ構成となっている。インターナルギア406は、自転しないように下定盤402に固定されている。また、インターナルギア406内には、複数のキャリア408が、自転且つ公転可能に保持されている。図21(b)に示される一構成では、5つのキャリア408が保持されている。ダイアモンドシート410は、下定盤402の下面及び上定磐404の上面に平面的に接着されている。

【0121】

また、図21(b)に示されるように、各キャリア408の内部には、複数の円形状の穴408aが、キャリア408と同心の円周上に並んで形成されている。ガラスブランクBは、この穴408a内に配置されて、キャリア408に保持される。ガラスブランクBの一対の主表面は、研削時には下定盤402および上定盤404に挟まれてダイアモンドシート410に当接する。

【0122】

ガラスブランクBの一対の主表面がダイアモンドシート410に当接した状態で、太陽ギア412を反時計回り方向(図中実線矢印方向)に自転させると、各キャリア408は、時計回り方向(図中破線矢印方向)に自転しながら、反時計回り方向(図中一点鎖線矢印方向)に公転する。これにより、ガラスブランクBの主表面は、ダイアモンドシート410に対して摺動し、研削が行われる。

【0123】

装置400は、図21(a)に示すように、容器416内のクーラント418をポンプ420によって上定盤404内に供給し、下定盤402からクーラント418を回収し、容器416に戻すことにより、循環させている。このとき、クーラント418は、研削によって生じる摩擦熱を吸収して研削装置400及びガラスブランクBを冷却しながら、研削中に生じる切子を研削面から除去している。具体的には、装置400は、クーラント418を循環させる際に、下定盤402内に設けられたフィルタ422で濾過し、そのフィルタ422に切子を滞留させている。

【0124】

ここで、ガラスブランクの表面凹凸の粗さが0.01μm未満であると、固定砥粒がガラスブランクの表面を滑ってしまい、研削が困難なものとなる。このため、固定砥粒による研削を効果的に行うために、ガラスブランクのプレス成形を行う為の型の内周面の表面粗さを0.01μm以上として、成形されたガラスブランクBの表面凹凸の粗さを0.01μm以上に調整している。

【0125】

上記のように、スクライブによるガラスブランクBの切断を行うために、ガラスブランク成形用の型の内周面の表面粗さは1μm以下に抑えられる必要がある。すなわち、本実施形態においては、型の内周面の表面粗さは0.01〜1μmの範囲内に設定されている。ただし、ガラスブランクBの切削を行う必要がない場合は、型の内周面の表面粗さをより大きな値としてもよい。ただし、ガラスブランクBの表面粗さが10μmを超えると、研削及び研磨に必要とされる時間が長いものとなるため、ガラスブランクBの切断を行わない場合であっても、ガラスブランクBの表面粗さ(すなわち、型の内周面の表面粗さ)は、0.01〜10μmの範囲に設定されることが望ましい。

【0126】

なお、研削装置400では、ダイアモンドシート410を用いて研削を行うが、ダイアモンドシート410の代わりに、ダイアモンド粒子を設けた他の固定砥粒を用いることが可能である。例えば、複数のダイアモンド粒子を樹脂で結合することによりペレット状にしたものを固定砥粒によって研削を行う構成とすることができる。

【0127】

固定砥粒による研削の後、ガラスブランクBの端面研磨が行われる。端面研磨では、ガラスブランクBの内周側端面及び外周側単面をブラシ研磨により鏡面仕上げを行う。このとき、酸化セリウム等の微粒子を遊離砥粒として含むスラリーが用いられる。端面研磨を行ってガラスブランクBの端面での塵等が付着した汚染、ダメージあるいはキズ等の損傷の除去を行うことにより、ナトリウムやカリウム等のコロージョンの原因となるイオン析出の発生を防止することができる。

【0128】

次に、研削されたガラスブランクBの主表面に第1研磨が施される。第1研磨による取り代は、例えば数μm〜50μm程度である。第1研磨は、固定砥粒による研削により主表面に残留したキズ、歪みの除去を目的とする。第1研磨では、固定砥粒による研削で用いた研削装置400と同様の装置を用いる。第1研磨に用いる装置と研削装置400との差異は以下の二点である。

a) 固定砥粒の代わりにスラリーに混濁した遊離砥粒を用いること

b) ダイアモンドシート410の代わりに樹脂ポリッシャを用いること

【0129】

第1研磨に用いる遊離砥粒として、例えば、スラリーに混濁させた酸化セリウム等の微粒子(粒子サイズ:直径1〜2μm程度)が用いられる。

【0130】

次に、第1研磨後のガラスブランクBを化学強化する。化学強化液として、例えば硝酸カリウム(60%)と硝酸ナトリウム(40%)の混合液等を用いる。化学強化では、化学強化液が、例えば300℃〜400℃に加熱され、洗浄されたガラスブランクBが、例えば200℃〜300℃に予熱された後、化学強化液中に例えば3時間〜4時間浸漬される。この浸漬の際には、ガラスブランクBの両主表面全体が化学強化されるように、複数のガラスブランクBが端面で保持されるように、ホルダに収納した状態で行うことが好ましい。

【0131】

このように、ガラスブランクBを化学強化液に浸漬することによって、ガラスブランクBの表層のリチウムイオン及びナトリウムイオンが、化学強化液中のイオン半径が相対的に大きいナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラスブランクBが強化される。次いで、ガラスブランクBは洗浄される。例えば、硫酸で洗浄された後に、純水、IPA(イソプロピルアルコール)等で洗浄される。

【0132】

次に、化学強化されて十分に洗浄されたガラスブランクBに第2研磨が施される。第2研磨による取り代は、例えば1μm程度である。第2研磨は、主表面の鏡面研磨を目的とする。第2研磨では、第1研磨で用いた装置と同様の装置を用いる。このとき、第1研磨と異なる点は、以下の二点である。

c) 遊離砥粒の種類及び粒子サイズが異なること

d) 樹脂ポリッシャの硬度が異なること

【0133】

第2研磨に用いる遊離砥粒として、例えば、スラリーに混濁させたコロイダルシリカ等の微粒子(粒子サイズ:直径0.1μm程度)が用いられる。

【0134】

次に、ガラスブランクBは洗浄される。洗浄には、中性洗剤、純水、IPAが用いられる。第2研磨により、主表面の平坦度が4μm以下であり、主表面の粗さが0.2nm以下の表面凹凸を有する、磁気ディスク用ガラス基板が得られる。

【0135】

以上の工程で形成された磁気ディスク用ガラス基板に、磁性層等の層が成膜されて、磁気ディスクが作製される。具体的には、例えば、付着層、軟磁性層、非磁性下地層、垂直磁気記録層、保護層および潤滑層が順次積層されている。付着層には、例えばCr合金等が用いられ、ガラス基板との接着層として機能する。軟磁性層には、例えばCoTaZr合金等が用いられ、非磁性下地層には、例えばグラニュラー非磁性層等が用いられ、垂直磁気記録層には、例えばグラニュラー磁性層等が用いられる。また、保護層には、水素カーボンからなる材料が用いられ、潤滑層には、例えばフッ素系樹脂等が用いられる。

【0136】

上記層について、より具体的な例で説明すると、ガラス基板に対して、インライン型スパッタリング装置を用いて、ガラス基板の両主表面に、CrTiの付着層、CoTaZr/Ru/CoTaZrの軟磁性層、CoCrSiO2の非磁性グラニュラー下地層、CoCrPt−SiO2・TiO2のグラニュラー磁性層、水素化カーボン保護膜が順次成膜される。さらに、成膜された最上層にディップ法によりパーフルオロポリエーテル潤滑層が成膜される。

【0137】

なお、化学強化工程は、第1研磨工程と第2研磨工程との間に行われるが、この順番に限定されない。第2研磨工程は、第1研磨工程の後に行われる必要があるが、化学強化工程は、適宜配置することができる。例えば、第2研磨工程を行った後に化学強化工程を行ってもよい(以下、工程順序1)。但し、工程順序1では、化学強化工程により生じうる表面凹凸が除去されないことになるため、第1研磨工程と第2研磨工程の間に化学強化工程を行う工程順序が、より好ましいものといえる。

【0138】

次に、本発明の第1〜第4の実施形態によるガラスブランクBの組成について説明する。磁気ディスク等の情報記録媒体に使用されるガラスブランクBには、化学的耐久性があり、剛性が大きく、高い熱膨張率を有し、化学強化が可能であり、且つ、高耐熱性であることが望まれる。

【0139】

ガラスブランクBの化学的耐久性が低いと、ガラスブランクBの表面に加工や洗浄を行ったとき、表面荒れが生じ、ガラスブランクBの平滑性が損なわれる。また、アルカリ等の成分が基板表面に析出し、基板表面に形成される磁性層への損傷が生じる可能性がある。

【0140】

また、情報記録媒体は、高速回転されるものであるため、剛性が低いと、遠心力によってたわみが発生する可能性がある。そのため、ガラスブランクBは高剛性である、すなわちヤング率や比弾性率が大きいことが望まれる。

【0141】

また、情報記録媒体を回転駆動できるようにするため、情報記録媒体の中心に形成された穴にはスピンドルが取り付けられる。スピンドルは、一般にステンレス鋼を主要な材料としている。モータによってスピンドル及び情報記録媒体を回転駆動すると、モータからの発熱によって、スピンドル及び情報記録媒体が加熱される。この時、スピンドルの熱膨張率に対して情報記録媒体の熱膨張率が小さすぎると、スピンドル内の熱応力によって情報記録媒体に荷重が加わり、情報記録媒体に変形が生じる可能性がある。

【0142】

また、ガラスを主原料とする情報記録媒体は、脆性破壊を防止するため、化学強化を行う必要がある。そのため、ガラスブランクを形成するガラス材料は化学強化可能である、すなわち、Li又はNa元素を含む必要がある。

【0143】

また、磁気ディスクの高密度化に伴い、外乱による磁化の方向の変化が生じやすくなっている。外乱による磁化の方向の変化を極力防止するため、磁気ディスクの磁性層を高温処理してKu値を高めることが好ましい。高温処理しても磁気ディスク用ガラス基板に変形や破損が生じないよう、ガラスブランクBを形成するガラス材料は高耐熱性であることが望まれる。

【0144】

化学的耐久性があり、剛性が大きく、高い熱膨張率を有し、化学強化が可能であり、且つ、高耐熱性であるガラスブランクBの組成は、以下の通りであることが好ましい。

酸化物基準に換算し、モル%表示にて、

SiO2を50〜75%、

Al2O3を0〜15%、

Li2O、Na2O及びK2Oを合計で5〜35%、

MgO、CaO、SrO、BaO及びZnOを合計で0〜35%、及び

ZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2を合計で0〜15%、

含む。

【0145】

なお、清澄時の泡切れを改善するため、Sn酸化物及びCe酸化物を外割り合計含有量で0.1〜3.5質量%添加することが望ましい。この場合、Sn酸化物とCe酸化物の合計含有量に対するSn酸化物の含有量の質量比(Sn酸化物の質量/(Sn酸化物の質量+Ce酸化物の質量))は0.01〜0.99である。以下、特記しない限り、ガラス成分の含有量、合計含有量はモル%にて表示するが、Sn酸化物、Ce酸化物の含有量は質量%にて表示するものとする。

【0146】

SiO2は、ガラスのネットワーク形成成分であり、ガラス安定性、化学的耐久性、特に耐酸性を向上させる働きをする必須成分である。SiO2の含有量が50%未満だと上記働きを十分得ることができず、75%を超えるとガラス中に未溶解物が生じたり、清澄時のガラスの粘性が高くなりすぎて泡切れが不十分になる。従って、SiO2の含有量は50〜75%であることが好ましい。

【0147】

Al2O3もガラスのネットワーク形成に寄与し、ガラス安定性、化学的耐久性を向上させる働きをするとともに、化学強化時のイオン交換速度を増加させる働きもする。Al2O3の含有量が15%を超えるとガラスの溶融性が低下し、未溶解物が生じやすくなる。また、熱膨張係数が低下し、ヤング率も低下する。したがって、Al2O3の含有量は0〜15%であることが好ましい。

【0148】

Li2O、Na2O及びK2Oは、ガラスの溶融性および成形性を向上させる働きをする。また、熱膨張係数を増加させる働きもする。Li2O、Na2O及びK2Oの含有量が5%未満であると上記働きを十分得ることができず、35%を超えると化学的耐久性、特に耐酸性が低下したり、ガラスの熱的安定性が低下する。また、ガラス転移温度が低下し、耐熱性も低下する。したがって、Li2O、Na2O及びK2Oの含有量は5〜35%であることが好ましい。なお、Li2O、Na2O及びK2Oのうち、ガラス転移温度を低下させる働きが最も大きいものはLi2Oである。

【0149】

MgO、CaO、SrO、BaO及びZnOは、ガラスの溶融性、成形性、ヤング率を向上させる働きをする。また、熱膨張係数、ヤング率を増加させる働きもする。しかし、MgO、CaO、SrO、BaO及びZnOの合計含有量が35%を超えると化学的耐久性やガラスの熱的安定性が低下する。したがって、MgO、CaO、SrO、BaO及びZnOの合計含有量は0〜35%であることが好ましい。

【0150】

ZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2は、化学的耐久性、特に耐アルカリ性を改善し、ガラス転移温度を高めて耐熱性を改善し、ヤング率や破壊靭性を高める働きをする。しかし、ZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2の合計含有量が15%を越えるとガラスの溶融性が低下し、ガラス中にガラス原料の未溶解物が残ってしまう。したがって、ZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2の合計含有量は、0〜15%であることが好ましい。

【0151】

上記の条件を満たすガラス材料の、5つの態様について説明する。

【0152】

第1の態様は、化学強化の効率を重視したものである。本態様のガラス材料の組成は、

SiO2の含有量:60〜75%、

Al2O3の含有量:3〜12%、

Li2O、Na2O及びK2Oの合計含有量:23〜35%、

MgO、CaO、SrO、BaO及びZnOの合計含有量:0〜5%、

ZrO2、TiO2、La2O3、Y2O3、Yb2O3、Ta2O5、Nb2O5及び

HfO2の合計含有量:0〜7%、

となっている。

【0153】

第2の態様は、化学的耐久性を重視したものである。本態様のガラス材料の組成は、

SiO2の含有量:60〜75%、

Al2O3の含有量:1〜15%、

Li2O、Na2O及びK2Oの合計含有量:15〜25%、

MgO、CaO、SrO、BaO及びZnOの合計含有量:1〜6%、

ZrO2、TiO2、La2O3、Y2O3、Yb2O3、Ta2O5、Nb2O5及び

HfO2の合計含有量:1〜9%、

となっている。

【0154】

第3の態様は、高剛性を重視したものである。本態様のガラス材料の組成は、

SiO2の含有量:50〜70%、

Al2O3の含有量:1〜8%、

Li2O、Na2O及びK2Oの合計含有量:12〜22%、

MgO、CaO、SrO、BaO及びZnOの合計含有量:10〜20%、

ZrO2、TiO2、La2O3、Y2O3、Yb2O3、Ta2O5、Nb2O5及び

HfO2の合計含有量:3〜10%、

となっている。

【0155】

第4の態様は、高耐熱性を重視したものである。本態様のガラス材料の組成は、

SiO2の含有量:50〜70%、

Al2O3の含有量:1〜10%、

Li2O、Na2O及びK2Oの合計含有量:5〜17%

(うちLi2O:0〜1%)、

MgO、CaO、SrO、BaO及びZnOの合計含有量:10〜25%、

ZrO2、TiO2、La2O3、Y2O3、Yb2O3、Ta2O5、Nb2O5及び

HfO2の合計含有量:1〜12%、

となっている。

【0156】

第5の態様は、高耐熱性、高剛性、及び熱膨張率を重視したものである。本態様のガラス材料の組成は、

SiO2の含有量:50〜75%、

Al2O3の含有量:0〜5%、

Li2O、Na2O及びK2Oの合計含有量:3〜15%

(うちLi2O:0〜1%)、

MgO、CaO、SrO、BaO及びZnOの合計含有量:14〜35%、

ZrO2、TiO2、La2O3、Y2O3、Yb2O3、Ta2O5、Nb2O5及び

HfO2の合計含有量:2〜9%、

となっている。

【0157】

第1〜第4の実施形態のプレス装置で使用される第1及び第2の型は、耐熱合金製の型であり、その耐熱温度は約1250℃である。ガラス成形品の製造は、溶融したガラスを急冷する必要があるため、ガラスブランクBの成形を行う場合、プレス前の溶融したガラス材料の温度は、型の耐熱温度近く、すなわち約1250℃に設定されている。

【0158】

第1〜第4の実施形態のプレス装置で使用されるガラス材料は、成形時(すなわち約1250℃)の粘度が2000dPa・sを超えると、短時間でガラス材料を所要の大きさ(直径及び厚さ)に成形することが困難なものとなる(プレス圧力を極端に大きくするか、プレス時間を長くする必要がある)。このため、約1250℃でのガラス材料の粘度は、2000dPa・s以下であることが好ましい。さらに好ましくは、約1250℃でのガラス材料の粘度は1050dPa・s以下である。

【0159】

一方、成形時のガラス材料の粘度が20dPa・s未満となると、粘性が低すぎてガラスブランクBへの成形が困難なものとなる。このため、約1250℃でのガラス材料の粘度は、20dPa・s以上であることが好ましい。さらに好ましくは、約1250℃でのガラス材料の粘度は50dPa・s以上である。

【0160】

上記の第1〜第5の態様のガラス材料の一例の組成及び1250℃での粘度、液相温度及びガラス転移温度を下記の表1に示す。表1に示される通り、第1〜第5の態様のガラス材料の1250℃での粘度は、50〜1050dPa・sの範囲に収まっている。

【0161】

【表1】

【実施例】

【0162】

以上説明した本発明の実施の形態のガラスブランク製造装置によって製造されたガラスブランク(第1実施例)及び、従来構成のガラスブランク製造装置によって製造されたガラスブランク(第1比較例)について、以下に説明する。

【0163】

[実施例]

本発明の第1の実施形態のガラスブランク製造装置101(図1、図2)を用いて、下記の手順で、磁気ディスク用のガラス基板として使用される直径77mm、厚さ0.9mmのガラスブランクBを作成した。

【0164】

まず、表1の態様1の組成が得られるようにガラス原料を調合し、ガラス溶解炉に投入して溶融、清澄、均質化し、得られた溶融ガラスを溶融ガラス流出口111から流出させる。溶融ガラス流出口111から吐出される溶融ガラス材料LGの温度は1300℃であり、この時の溶融ガラス材料LGの粘度は700ポアズである。また、プレスユニット120、130、140及び150の第1の型及び第2の型の温度は420℃前後に制御されている。

【0165】

溶融ガラス流出口111から吐出される溶融ガラス材料LGは、切断ユニット160によって切断され、直径約20mmのゴブGGが形成される。ゴブGGは、プレスユニットによって荷重3000kgfで、その温度が溶融ガラス材料のガラス転移温度以下となるまで(約3秒)プレスされ、ガラスブランクBが形成される。同様に、表1の態様2〜5の各組成を有するガラスを用いて、上記方法と同様にして、ガラスブランクBを作製した。

【0166】

[第1比較例]

図22に示される従来構成のガラスブランク製造装置901を用いて、直径77mm、厚さ0.9mmのガラスブランクBを形成した。具体的には、図22(a)に示されるように、溶融ガラス流出口911から吐出される溶融ガラス材料を一対の切断刃961、962からなる切断ユニット960にて切断してゴブGGを形成し、ゴブGGを溶融ガラス流出口911の下に配置された下型921の上に載せる。なお、溶融ガラス材料の温度及び粘度は、実施例のものと同じである。

【0167】

次いで、下型921を上型922の下に移動させる(図22(b))。この時、上型922の温度は約420℃に、下型421の温度は約450℃に制御されている。次いで、上型922を降下させてゴブGGを上型922と下型921との間で荷重3000kgfで約0.5秒プレスする(図22(c))。ゴブGGが上型922と下型921の間でプレスされることによって、ゴブGGは急激に冷却されて円盤状のガラスブランクBが形成される。そして、上型922を上昇させ、さらに、下型921を上型922の下から離れるよう移動させる。次いで、一定時間ガラスブランクBを自然冷却した後、下型921の上からガラスブランクBを取り出す。なお、比較例1においても、実施例と同様、表1の態様1〜5の5種類の組成の溶融ガラス材料から、5種類のガラスブランクBを作製している。

【0168】

[実施例と第1比較例の比較]

上記の手順で製造されたガラスブランクBの形状を、三次元測定器及びマイクロメータを用いて計測した。計測結果を表2に示す。

【0169】

【表2】

【0170】

表2に示されるように、実施例のガラスブランク製造装置によって製造された各ガラスブランクBは、平坦度及び板厚偏差が第1比較例のものよりも有意に小さく、ラップ工程等の表面研削を行うことなく磁気ディスク用ガラス基板として良好なガラスブランクBが得られていることが分かる。一方、実施例のガラスブランクBの真円度は、比較例のガラスブランクBの真円度よりも大きくなっているが、ガラスブランク製造装置によって製造されたガラスブランクBは次工程にて、直径65mmの真円の円盤に切削されるため、1000μm程度の真円度であれば、磁気ディスク用ガラス基板としての性能に何ら影響を与えるものではない。実施例において作製したガラスブランクBに対して、ラップ工程を行わずにダイアモンドシートを用いた研削工程、研磨工程等を行って、磁気ディスク用ガラス基板を作製したところ、平坦度は4μm以下であった。一方、第1比較例において作製したガラスブランクBに対して、ラップ工程、ダイアモンドシートを用いた研削工程、研磨工程等を行って、磁気ディスク用ガラス基板を作製したところ、平坦度を4μm以下にすることができたが、ラップ工程を省略し、ダイアモンドシートを用いた研削工程、研磨工程等を行って、磁気ディスク用ガラス基板を作製したところ、平坦度を4μm以下にすることはできなかった。

【0171】

[第2比較例]

また、本発明の実施の形態のガラスブランク製造装置は、第1の型及び第2の型の内周面には、プレス時にゴブと当接する平面であるプレス面及びスペーサのみが形成されている。これに対し、例えば特許第4380379号に示された構成のような、ブランクへの外周整形及び穴形成がより容易に行われるようにするための、第1及び第2の型の内周面に円環状の突起を形成する構成が考えられる。すなわち、第1の型及び第2の型の双方の内周面に、同心の2組の円環状の突起を形成する。このような型で形成されたブランクには、突起による円環状の溝が形成されることになり、この溝の位置でガラスブランクを容易に切断することができるようになる。

【0172】

しかしながら、本実施形態のガラスブランク製造装置は、上記構成の製造装置と比較して、ガラスブランクBの厚さや平坦度を精度よく管理可能であるという長所を有する。

【0173】

上記構成のガラスブランク製造装置及び、このガラスブランク製造装置にて製造されたブランクを、第2比較例として説明する。図23(a)は、第2比較例のガラスブランク製造装置の型を、内周面側から投影した正面図であり、図23(b)は、図23(a)のA−A断面図である。第2比較例においては、第1の型と第2の型は同一形状である。なお、第2比較例のガラスブランク製造装置の型の形状以外の点については、本実施形態のガラスブランク製造装置と同様である。なお、第2比較例のガラスブランクBは、態様1のガラス材料から作製されたものである。

【0174】

第2比較例の型700は、図23(a)及び(b)に示されるように、その内周面710にその中心軸axに垂直な平面であるプレス面711が形成されたものとなっている。また、内周面710において、プレス面711の外側に隣接する部分には、円環状の突出部であるスペーサ712が形成されている。さらに、プレス面711は、中心軸axを中心とする同心の円環状の突出部713a及び713bによって分断されている。

【0175】

第2比較例の型700のプレス面711の径は145mmであり、突出部713a及び713bの径は夫々65mm、20mmである。また、スペーサ712の高さ(すなわち、プレス面711とスペーサ712の間隔)は、0.5mmであり、また、突出部713a及び713bの高さは共に0.3mmである。上記の型700の寸法は、常温時のものであり、スペーサ712の高さは、熱膨張によって、0.43mmに減少する。すなわち、型700が加熱された状態で、2つの型700が突き合わされると、プレス面711同士の間隔は0.86mmとなる。

【0176】

以上説明した第2比較例の型700で成形したガラスブランクBの厚さの計測結果を下記の表3に示す。なお、プレス時間は0.2秒、0.3秒、0.5秒、0.8秒及び1.0秒とし、夫々のサンプル数は3とした。また、各サンプルの厚さは、中心軸axを中心とする径60mm及び25mmの円上の、互いに90°おきに定められた4点での厚さの平均値である。

【0177】

【表3】

【0178】

[実施例と第2比較例との比較]

表3に示されるように、第2比較例の構成の装置によって成形されたガラスブランクBは、その厚さが、0.86mmを超えている。これは、型700のスペーサ712同士が当接する前にガラスブランクBが固化していることを意味する。さらに、第2比較例の構成の装置によって成形されたガラスブランクBは、厚さに0.05mm程度のバラツキが見られ、また、外径側よりも内径側の方が薄くなる傾向がみられた。従って、第2比較例の構成の装置によって成形されたガラスブランクBから磁気ディスクを作成するためには、ラップ工程などの表面研削を行う必要がなる。また、第2比較例の構成の装置によって成形されたガラスブランクBは、プレス時間が0.5秒以上になると、一部のサンプルでワレが生じた。

【0179】

一方、実施例のガラスブランクBは、表1に示されるように、平坦度は3μmであり、厚さのバラツキは6μm(0.006mm)以内に抑えられることになる。また、その厚さも、プレス時のプレス面同士の間隔に等しい大きさとなっている。さらに、実施例の構成では、プレス時間を10秒に設定した場合であっても、ガラスブランクBにワレは確認されなかった。ガラスブランクBの平坦度は、プレス時間が長い程高いものとなるため、本実施形態のガラスブランク製造装置においては、ワレを発生させることなく、平坦度の高いガラスブランクBを製造可能となる。

【0180】

[実施例のガラスブランクから作製された磁気ディスク]

上記の実施例のガラスブランクBを原材料として、ラップ工程を行わずにダイアモンドシートを用いた研削工程、研磨工程等を行って、磁気ディスク用ガラス基板を作製し、この磁気ディスク用ガラス基板に磁性層等の層を成膜して磁気ディスクを作製した。同様に、第1比較例のガラスブランクBを原材料として、ラップ工程、ダイアモンドシートを用いた研削工程、研磨工程等を行って、磁気ディスク用ガラス基板を作製し、この磁気ディスク用ガラス基板に磁性層等の層を成膜して磁気ディスクを作製した。そして、これらの磁気ディスクをハードディスクドライブに組み込み、データの書き込み、読み出しテストを行った。この結果、実施例のガラスブランクBを原材料とする磁気ディスクと第1比較例のガラスブランクBを原材料とする磁気ディスクとの間には性能差は確認されなかった。すなわち、実施例のガラスブランクBからは、ラップ工程を行うことなく十分な性能が得られる磁気ディスクが作製される。

【符号の説明】

【0181】

101、201、301、801 ガラスブランク製造装置

111 溶融ガラス流出口

120、130、140、150 プレスユニット

121 第1の型

121a 内周面

122 第2の型

122a 内周面

122b スペーサ

123 第1駆動部

124 第2駆動部

160 切断ユニット

161、162 切断刃

163 カバー

163a 開口

171 第1コンベア

172 第2コンベア

173 第3コンベア

174 第4コンベア

180 ゴブ成形型

180C 凹部

181、182 ブロック

211 溶融ガラス流出口

220、230、240、250 プレスユニット

260 切断ユニット

320、330、340、350 プレスユニット

360 吸引機構

370 コンベア

380 切断ユニット

400 研削装置

402 下定盤

404 上定盤

406 インターナルギア

408 キャリア

408a 穴

410 ダイアモンドシート

412 太陽ギア

414 インターナルギア

416 容器

418 クーラント

422 フィルタ

500 プレスユニット

501 フレーム

511 第1の型

511a 内周面

520 第2の型

521 型本体

521a 内周面

522 ガイド枠

522a 先端部

522b 内周面

523 シリンダユニット

523a スリーブ

523b ロッド

530 第1駆動部

531 スリーブ

532 ロッド

533 コイルばね

540 第2駆動部

541 スリーブ

542 ロッド

543 コイルばね

600 型

601 貫通孔

700 型

711 プレス面

712 スペーサ

713a、713b 突出部

811 溶融ガラス流出口

820 第1プレスユニット

821、831、841、851 可動型

822、832、842、852 固定型

823、833、843、853 アクチュエータ

830 第2プレスユニット

840 第3プレスユニット

850 第4プレスユニット

860 切断ユニット

861、862 切断刃

871 コンベア

872 ガイド

872a、872b ガイドプレート

873 冷却ユニット

874 製品回収ボックス

881 プレスユニット移動手段

882 ガイド移動手段

883 ガイド開閉手段

901 ガラスブランク製造装置

911 溶融ガラス流出口

921 下型

922 上型

960 切断ユニット

961、962 切断刃

ax 中心軸

B ガラスブランク

B1、B2 外周

C1、C2 円周

CL、CL´、CL″ キャッチ位置

GG ゴブ

LG 溶融ガラス材料

RFL1 第1退避位置

RFL2 第2退避位置

RL、RL´ リリース位置

RL″1 第1リリース位置

RL″2 第2リリース位置

RL″3 第3リリース位置

RL″4 第4リリース位置

SL スロット

【技術分野】

【0001】

本発明は、情報記録媒体基板用ガラスブランク、情報記録媒体用基板及び情報記録媒体の製造方法並びに情報記録媒体基板用ガラスブランク製造装置に関する。

【背景技術】

【0002】

ハードディスク等の高密度記録媒体の基材として、薄板状のガラス成形品であるガラスブランクが使用される。ガラスブランクは一般に、特許文献1に記載の装置を用いて、加熱されて溶融したガラス塊(ゴブ)を上型と下型との間に挟み込んで冷却しながら成形することによって製造される。より具体的には、下型の上にゴブを滴下し、次いで、上型を下型に向かって駆動し、ゴブが上型と下型との間でプレスされる。なお、ガラスブランクの離型性を向上させるため、上型及び下型の温度はゴブのガラス転移温度近傍に設定されている。

【0003】

また、ガラスブランクの製造を効率よく行うために、特許文献1に記載の装置では、一つの上型に対して下型を複数用意し、上型と下型によるガラスブランクの成形が終了した後、上型は下型から離れて他の下型との間で他のガラスブランクの成形を行うようになっている。上型が外れた後の下型に対しては、ガラスブランクの取り出しや下型の冷却等が行われる。そして、ガラスブランクに対して、次工程にて研磨、切削が行われ、表面が鏡面加工された真円の円盤形状の情報記録用基板が形成される。この情報記録用基板に磁性体材料による層などの情報記録層を形成することによって、情報記録媒体(ハードディスクのプラッタなど)が形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3709033号

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、特許文献1の構成では、まずゴブが下型に滴下されるようになっている。そのため、下型においてゴブが最初に接触した部分と、それ以外の部分の温度差が大きなものとなり、下型にゆがみが発生する。また、ゴブは、下型と接触した部分から熱を奪われる為、ゴブに温度勾配が発生する。下型のゆがみやゴブの温度勾配は、ガラスブランクの表面の平坦度と板厚に影響を与える。高い平坦度のガラスブランクを得るため、上型及び下型の温度をゴブのガラス転移温度以上とすることも考えられる。この場合、流出直後の高温のガラス材料と長時間接する下型への、ガラス材料の融着を避けるために、下型の表面に離型剤を塗布する必要がある。しかしながら、離型剤を用いると、ガラスブランクの表面粗さが大きくなり、研磨工程に時間がかかり、また、研磨工程にて大量の廃棄物が発生するという問題がある。

【0006】

また、ガラスブランクから形成されるハードディスク装置用の磁気ディスクは、ハードディスク装置の使用時には、磁気ディスクに対する情報の読み取り或いは記録を行うための磁気ヘッドに極めて近接した(5nm程度)状態となる。磁気ヘッドが磁気ディスクに対して情報を読み取る或いは記録できるようにするためには、磁気ヘッドを磁気ディスクに接触させること無く、磁気ヘッドが磁気ディスクに極めて近接した状態を維持する必要がある。このため、磁気ディスクは、記録面の平坦度が高く、且つ板厚が均一である必要がある。

【0007】

そのため、特許文献1の装置によって作製されたガラスブランクからハードディスク装置用の磁気ディスクを製造する場合は、表面研削(ラップ工程等)を行って、その表面の平坦度を向上させ且つ板厚を均一なものとした上で、中心穴あけ加工、内外周加工、研磨、磁気記録層(情報記録層)の形成等を行う必要がある。なお、研磨(ポリッシング工程)は、表面粗さを改善するための工程であるため、研磨を行う前にガラスブランクの平坦度を十分に高い状態にする必要がある。

【0008】

ところが、特許文献1の構成では、ゴブからガラスブランクを作製する過程において、ガラスブランクの上面側と下面側の冷却は、同一なものとはなり得ない(すなわち、ガラスブランクの上面側と下面側の温度分布は非対称なものとなる)ため、プレス後の冷却過程でガラスブランクの平坦度が低下してしまい、ガラスブランク製造後に表面研削による平坦度の向上や板厚の均一化を行う必要があった。

【0009】

また、磁気ディスクを作製する方法としては、プレスによって生成されたガラスブランクから作製するものの他に、フロート法やダウンドロー法によって生成されたシートガラスを加工して磁気ディスクを得るという方法がある。具体的には、得られたシートガラスから円盤状のガラスを切り抜き、次いで、中心穴あけ加工、内外周加工、研磨、磁気記録層の形成を行う。上記方法によって生成されるシートガラスは、十分に高い平坦度を有し、且つその板厚は均一なものとなっている。そのため、上記方法においては、表面研削を省略することができる。

【0010】

しかしながら、上記の方法において、大判のシートガラスから円盤状のガラスを切り抜くものであるため、プレスによってガラスブランクを作製する方法と比べると、ガラス材料のロスが大きいという問題がある。

【0011】

本発明は上記の問題を解決するためになされたものである。すなわち、本発明は、表面の平坦度が高く、板厚が均一なガラスブランクをプレスによって得ることが可能な情報記録媒体基板用ガラスブランク、情報記録媒体用基板及び情報記録媒体夫々の製造方法並びに情報記録媒体基板用ガラスブランク製造装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明により、一対の主表面と端面を有し、磁気ディスク用ガラス基板となる磁気ディスク用ガラスブランクであって、主表面の平坦度が4μm以下であり、厚さのばらつきが6μm以内であることを特徴とする、磁気ディスク用ガラスブランクが提供される。また、本発明の磁気ディスク用ガラスブランクにおける主表面の表面粗さRaは0.01〜1μmであってもよく、真円度は1000μm以内であっても良い。さらに、磁気ディスク用ガラスブランクの端面は自由表面であってもよく、直径と厚さの比が50:1〜150:1であってもよい。また、本発明の磁気ディスク用ガラスブランクは、1250℃におけるガラスの粘度が650〜1050dPa・sのガラス材料により構成されても良い。

【0013】

また、本発明の磁気ディスク用ガラスブランクにおけるガラス組成は、酸化物基準に換算し、モル%表示にて、

SiO2を50〜75%、

Al2O3を0〜15%、

Li2O、Na2O及びK2Oを合計で5〜35%、

MgO、CaO、SrO、BaO及びZnOを合計で0〜35%、及び

ZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2を合計で0〜15%、含むことができる。

【0014】

本発明の情報記録媒体基板用ガラスブランクの製造方法は、ガラス材料流出口から吐出される溶融したガラス材料を所定のタイミングで切断することによって、該溶融したガラス材料からガラス材料の塊を切り出して該溶融したガラス材料の塊を下方に落下させると共に、互いに対向する面が凹凸の無い平面であるプレス面となっている一対の型を有するプレスユニットによって、落下中のガラス材料の塊がプレス面のみに接触するように該プレス面間で挟み込んでプレスして、ガラス材料の塊を直径と厚さの比が50:1〜150:1であり、かつ、情報記録媒体基板としての目標平坦度を有する円形の平板状のガラスブランクに成形することを特徴とする。

【0015】

このような構成とすると、ガラス材料が型のプレス面全体に亙って短時間で広がるため、ガラス材料の塊がもつ熱が一対の型によって急速に奪われ、特許文献1に記載の方法のような高温のガラス材料の塊により下型のみが加熱され且つガラス材料の塊の下側部分の温度が局所的に低下する場合とは異なり、型の温度勾配による型のゆがみが防止されるとともに、ガラス材料内での温度勾配も殆ど発生しない。このため、型の温度をガラス材料のガラス転移温度以下としても、表面の平坦度が高く、且つ均一な板厚のガラスブランクを得ることができる。さらに、本構成においては、型に離型剤を塗布する必要がないため、表面粗さの良好な(すなわち、プレス面の表面粗さと略等しい表面粗さの)ガラスブランクが得られる。つまり、プレス面の表面粗さを所要の値に加工することにより、ガラスブランクの主表面の表面粗さを制御することができる。そのため、ガラスブランクの主表面の表面粗さを小さくして後工程におけるガラスブランク主表面の表面層の除去量を減少させることや、ガラスブランクの主表面の表面粗さを後工程に適した範囲にすることができる。

【0016】

なお、本発明において、「凹凸の無い平面」とは、プレス成形型を製造する際の通常の平坦化加工や鏡面研磨加工等を施すことで形成される微小な凹凸が存在する平面までも排除するものではないが、こうした微小な凹凸と比べてより大きい凸部や凹部は、プレス成形時におけるガラスの流動抵抗の悪化を招いたり、溶融ガラス塊の部分的な冷却を促進するおそれがあるため、「凹凸の無い平面」には含まれない。具体的には、高さが20μm以下の実質的に点状および/または実質的に線状の凸部が存在する平面は「凹凸の無い平面」に含まれる。なお、凸部の高さは10μm以下であることが好ましく、5μm以下であることがより好ましい。また、微小な凹凸と比べてより大きい凸部は、実質的に点状および実質的に線状ではなく、頂面の最小幅が数mmまたはそれを超えるオーダーの台形状の凸部、または、この台形状の凸部と同程度の高さ・サイズを有するドーム状の凸部であり、このような凸部はプレス成形時におけるガラスの流動抵抗の悪化を招いたり、溶融ガラス塊の部分的な冷却を促進する可能性が小さくなる。ただし、上記の形状の凸部を有する平面であっても、その高さは50μm以下であれば、「凹凸の無い平面」に含まれる。なお、当該高さは、30μm以下が好ましく、10μm以下がより好ましい。また、台形状の凸部の底面と側面との交点部分の応力集中によるワレの発生を抑制する観点から、台形状の凸部の側面は、その傾斜角が、頂面に対して1.0度以下の角度を成す平面を成すか、この平面を凹面とした曲面とすることが好ましい。なお、当該角度は0.5度以下であることがより好ましい。

【0017】

また、プレスユニットによるガラス材料のプレスは、一対の型のプレス面の間隔がガラス材料の塊の水平方向寸法よりも大きい第1の状態(プレスされるガラス材料が一対の型のプレス面の間に侵入可能な状態)から、該一対の型のプレス面の間隔がガラスブランクの厚さ方向寸法と略一致する第2の状態に、該一対の型のいずれか一方にガラス材料の塊が接触した後0.1秒以内に移行することによって行われる構成とすることが好ましい。

【0018】

このような構成とすることにより、ガラス材料を薄く、均一な厚さにプレスすることができる。すなわち、落下中のガラス材料の塊は、一対の型のプレス面のみに接触するようにプレスされ、ガラス材料は接触する一対のプレス面のみから主として熱を奪われるため、プレス後のガラス材料は一方のプレス面側と他方のプレス面側とで対称に冷却することができ、ガラスブランクの平坦度はより高いものとなる。なお、プレス時に後述するスペーサにガラスが触れたり、対向する一対のプレス面からガラスがはみ出すと、ガラスブランクの平坦度が悪化するため、ガラス材料の塊をプレス面のみに接触するようにプレスすることが好ましい。なお、上記「一対の型のいずれか一方にガラス材料の塊が接触した後」は、「一対の型の双方に同時にガラス材料の塊が接触した後」という状態を含む。

【0019】

また、一対の型の温度が、ガラス材料のガラス転移温度未満に制御されている構成とすることが好ましい。このような構成とすると、ガラス材料と型との融着が防止される。

【0020】

また、ガラス材料流出口の下部に配置された切断刃を、切断刃が前記ガラス材料と交差するよう移動させることによって、ガラス材料流出口から吐出される溶融したガラス材料が切断されてガラス材料の塊が形成される構成とすることが好ましい。

【0021】

この構成により、ガラスブランク1個分に相当する量のガラス材料の塊を溶融したガラス材料から精密に分離しやすくなり、プレス時に互いに対向するプレス面の間にガラス材料を完全に収め、プレス面間からのガラス材料のはみ出しを防止することができる。プレス面からのガラス材料のはみ出しは、プレス時の対向するプレス面の平行度を悪化させ、ガラスブランクの板厚偏差を増大させる原因となるため、本構成により、両面の平行度の高い、板厚偏差の小さいガラスブランクが得られる。

【0022】

また、プレス面の表面粗さが0.01〜10μmである構成とすることが好ましい。このような構成とすると、成形されたガラスブランクの表面粗さを、後述する研磨等の後工程に適した範囲に収めることができる。なお、本発明における表面粗さとは、JIS B0601にて定められている算術平均粗さRaを指す。

【0023】

また、ガラス材料の塊の粘度は50〜1050dPa・sであることが好ましい。このような構成とすると、短時間でガラス材料を所望の形状に成形可能となる。上記粘度が50dPa・s未満であると、ガラス材料の塊を形成することが難しくなり、1050dPa・sを超えると短時間のプレスで薄板状のガラスブランクを成形することが難しくなる。

【0024】

また、ガラス材料がその屈伏点より低い温度になるまでプレス状態を保持する構成とすることが好ましい。上記温度になるまでプレス状態を保持することにより、プレス開始から上記温度までガラスブランクの両面側からの冷却を対称に行うことができ、ガラスブランクの平坦度を一層改善することができる。なお、本発明において、情報記録媒体用基板あるいは情報記録媒体基板は、磁気情報記録媒体基板、すなわち、磁気ディスク用ガラス基板を含む。

【0025】

また、情報記録媒体用基板の製造方法は、上記いずれかに記載の方法によってガラスブランクを作成し、該ガラスブランクを所定の直径の真円の円盤に研削し、次いで、研磨加工を施すことを特徴とする。この製造方法は、ラップ工程などの表面研削を行わないものであり、少ない工程数にて情報記録媒体用基板を作製することができる。

【0026】

また、本発明の情報記録媒体の製造方法は、上記の方法によって情報記録媒体用基板を作成し、次いで、該情報記録媒体用基板に情報記録層を形成することを特徴とする。

【0027】

また、本発明の情報記録媒体基板用ガラスブランク製造装置は、溶融したガラス材料を吐出するガラス材料流出口と、溶融したガラス材料からガラス材料の塊を所定のタイミングで切り出す切断手段とを有し、該ガラス材料の塊を下方に落下させるガラス材料塊生成手段と、互いに対向する面がプレス面となっている一対の型と、該一対の型を互いに近接及び離間させる方向に移動させる型駆動手段とから成り、落下中のガラス材料の塊を該一対の型のプレス面間で挟み込んでプレスして、ガラス材料の塊を平板状のガラスブランクに成形するプレスユニットとを有し、互いに対向するプレス面はそれぞれ凹凸の無い平面からなり、プレスユニットの一対の型の少なくとも一方には、そのプレス面に隣接する位置に、対向する型と当接して該一対の型の間隔を一定に維持するためのスペーサが設けられている。ここで、「互いに対向する面がプレス面となっている一対の型」とは、少なくともガラス材料の塊をプレスする時にプレス面が対向するように配置された一対の型を意味し、常時、プレス面同士が対向するように配置されていなくてもよい。勿論、常時、プレス面同士が対向するように配置されていてもよい。また、上記スペーサは、型と別体でもよいし、型と一体でもよい。また、上記ガラスブランク製造装置には、上記一対の型の一方だけがスペーサを備える態様も、一対の型の両方がスペーサを備える態様も含まれる。

【0028】

また、好ましくは、互いに対向するプレス面はそれぞれ円形であり、プレス面の直径とプレス時の対向するプレス面の間隔との比が50:1〜150:1である。

【0029】

プレス時にガラス材料がプレス面からはみ出すと、はみ出したガラス材料が一対の型のプレス面以外の間に挟まって、均一な所定の厚さを有するガラスブランクを得ることができなくなる、或いは、プレス時のプレス面同士の平行度が低下し、ガラスブランクの両主表面の平行度が低下してしまうなどの問題がおきる。また、情報記録媒体基板用ガラスブランクにおいて望まれる直径と厚さの比は50:1〜150:1近傍である。本実施形態においては、プレス面の直径とプレス時の対向するプレス面の間隔との比を上記構成とし、且つガラス材料の塊の量を、上記の直径及び厚さの比を有するガラスブランクが形成されるような量とすることにより、ガラス素材をプレスした時に一対の型のプレス面の間からガラスをはみ出させずにプレス面間に完全に収めることができる。これにより、前述の問題を生じないガラスブランクを得ることができる。

【0030】

好ましくは、プレス面が鉛直面である。

【0031】

ガラス材料流出口が下方に開口するよう、ガラス材料をガラス材料流出口へと供給するパイプを配置し、ガラス材料流出口から溶融したガラス材料が下方に垂下する状態でガラス材料を切断してガラス材料の塊を形成するようにすると、ガラス材料の塊を鉛直に落下させることができる。前述のように、ガラスブランクの平坦度を改善するには、ガラス材料の塊をプレスして、ガラスブランクを製造するまでの過程で、プレス方向に垂直な面に対し、ガラスをできるだけ対称に冷却することが望ましい。落下中のガラス材料の塊を一対の型でプレスする際も、ガラス材料の塊が、一対の型の各プレス面と同時または略同時に接触することが望ましい。そこで、上記のようにプレス面を鉛直面に配置することにより、一対の型の各プレス面を同時または略同時に落下中のガラス材料の塊に接触させてプレスすることが容易になる。

【発明の効果】

【0032】

以上のように、本発明の製造方法又は製造装置によれば、表面の平坦度が高く、板厚が均一なガラスブランク、このガラスブランクを原材料とする情報記録媒体用基板、及びこの情報記録媒体用基板を原材料とする情報記録媒体を製造することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の第1の実施の形態のガラスブランク製造装置の上面図である。

【図2】図2(a)、(b)及び(c)は、本発明の第1の実施の形態のガラスブランク製造装置のプレスユニット周囲の側面図である。

【図3】図3(a)、(b)及び(c)は、本発明の第1の実施の形態の別例のガラスブランク製造装置のプレスユニット周囲の側面図である。

【図4】図4は、本発明の第2の実施の形態のガラスブランク製造装置の上面図である。

【図5】図5は、本発明の第3の実施の形態のガラスブランク製造装置の側面図である。

【図6】図6は、本発明の第4の実施の形態のガラスブランク製造装置の初期状態の上面図である。

【図7】図7は、本発明の第4の実施の形態のガラスブランク製造装置の側面図である。

【図8】図8は、本発明の第4の実施の形態のガラスブランク製造装置の第1ステップにおける上面図である。

【図9】図9は、本発明の第4の実施の形態のガラスブランク製造装置の第2ステップにおける上面図である。

【図10】図10は、本発明の第4の実施の形態のガラスブランク製造装置の第3ステップにおける上面図である。

【図11】図11は、本発明の第4の実施の形態のガラスブランク製造装置の第4ステップにおける上面図である。

【図12】図12は、本発明の第4の実施の形態のガラスブランク製造装置の第5ステップにおける上面図である。

【図13】図13は、本発明の第4の実施の形態のガラスブランク製造装置の第6ステップにおける上面図である。

【図14】図14は、本発明の第4の実施の形態のガラスブランク製造装置の第7ステップにおける上面図である。

【図15】図15は、本発明の第4の実施の形態のガラスブランク製造装置の第8ステップにおける上面図である。

【図16】図16は、本発明の第4の実施の形態のガラスブランク製造装置の第9ステップにおける上面図である。

【図17】図17は、本発明の第4の実施の形態のガラスブランク製造装置の第10ステップにおける上面図である。

【図18】図18は、本発明の第4の実施の形態のガラスブランク製造装置の第11ステップにおける上面図である。

【図19】図19(a)及び(b)は、本発明の第1、第2、第3及び第4の実施の形態のガラスブランク製造装置で使用可能なプレスユニットの一例の上面図である。

【図20】図20は、本発明の第1、第2、第3及び第4の実施形態で使用可能なプレスユニットの型の一例の正面図である。

【図21】図21(a)及び(b)は、夫々研削を行うための研削装置の全体図及びこの研削装置に用いられるキャリアを説明する図である。

【図22】図22(a)、(b)、(c)及び(d)は、従来構成のガラスブランク装置の側面図である。

【図23】図23(a)は、第2比較例のガラスブランク製造装置の型を内周面側から投影した正面図であり、図23(b)は、図23(a)のA−A断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の実施の形態について図面を用いて詳細に説明する。図1は、本発明の第1の実施形態のガラスブランク製造装置101の平面図である。本実施形態のガラスブランク製造装置101は、円盤状のガラス成形品である、ガラスブランクを製造する装置である。本実施形態のガラスブランク製造装置101によって製造されたガラスブランクを、次工程(後述)の装置によって真円の円盤に切削加工し、且つその表裏両面を鏡面状に研磨することによって、情報記録媒体用基板が形成される。この情報記録媒体用基板に磁性体などの情報記録層を形成することによって、情報記録媒体である磁気ディスク(ハードディスクのプラッタ等)が製造される。

【0035】

図1に示されるように、本実施形態のガラスブランク製造装置101は、溶融ガラス流出口111を中心として、4組のプレスユニット120、130、140及び150が90°おきに設けられた構成となっている。

【0036】

プレスユニット120、130、140及び150の夫々は、図示しない移動手段によって駆動されて、溶融ガラス流出口111に対して進退可能となっている。すなわち、溶融ガラス流出口111の真下に位置するキャッチ位置(図1においてプレスユニット140が実線で描画されている位置)と、溶融ガラス流出口111から離れた退避位置(図1において、プレスユニット120、130及び150が実線で描画されている位置及び、プレスユニット140が破線で描画されている位置)との間で移動可能となっている。

【0037】

キャッチ位置と溶融ガラス流出口111との間には、溶融ガラス流出口111から吐出される溶融ガラスを適量切り出して溶融ガラスの塊(ゴブ)を形成するための切断ユニット160が設けられている。切断ユニット160は、図1に示されるように、平面刃である一対の切断刃161及び162を有する。切断刃161及び162は、一定のタイミングで溶融ガラス流出口111の下で突き合わせられるよう駆動されており、切断刃161及び162が突き合わせられたときに、溶融ガラスが切り出されてゴブが形成されるようになっている。切り出されたゴブは、キャッチ位置に向かって落下する。

【0038】

上記のように、本実施形態においては、平面刃である切断刃161及び162が突き合わされて溶融ガラスが切断されてゴブが形成されるものであるため、切断刃161及び162が突き合わされた瞬間にゴブが溶融ガラスから切り離されて落下するようになっている。

【0039】

プレスユニット120は、第1の型121、第2の型122、第1駆動部123及び第2駆動部124を有する。第1の型121と第2の型122は、法線方向が略水平方向となり、且つ向かい合わせとなるよう配置されたプレート状の部材である。第1駆動部123は、第1の型121を第2の型122に対して進退させる。一方、第2駆動部124は、第2の型122を第1の型121に対して進退させるものである。第1駆動部123及び第2駆動部124としては、例えばエアシリンダやソレノイドとコイルばねを組み合わせたものなど、第1駆動部123及び第2駆動部124を駆動して第1の型121と第2の型122とを急速に近接させることができるものが使用される。

【0040】

なお、プレスユニット130、140及び150の構造は、プレスユニット120と同様であるため、説明は省略する。

【0041】

プレスユニットの夫々は、キャッチ位置に移動した後、第1駆動部と第2駆動部を駆動して、落下するゴブを第1の型と第2の型の間で挟み込んで所定の厚さに成形すると共に急速冷却し、円盤形状のガラスブランクBを形成するよう構成されている。ついで、プレスユニットは退避位置に移動した後に、第1の型と第2の型を引き離し、成形されたガラスブランクBを落下させる。プレスユニット120、130、140及び150の退避位置の下には、夫々第1コンベア171、第2コンベア172、第3コンベア173及び第4コンベア174が設けられている。第1〜第4コンベア171〜174の夫々は、対応する各プレスユニットから落下するガラスブランクBを受け止めて図示しない次工程の装置へガラスブランクBを搬送する。

【0042】

本実施形態においては、プレスユニット120、130、140及び150が、順番にキャッチ位置に移動して、ゴブを挟み込んで退避位置に移動するよう構成されているため、各プレスユニットでのガラスブランクBの冷却を待たずに、連続的にガラスブランクBの成形を行うことができるようになっている。

【0043】

次に、プレスユニットによるガラスブランクBの製造手順について説明する。図2(a)、(b)及び(c)は、本実施形態のガラスブランク製造装置101の、プレスユニット120周囲の側面図である。図2(a)は、ゴブを形成する前の状態を示した図であり、図2(b)は、切断ユニット160によってゴブが形成された状態を示した図であり、図2(c)は、ゴブをプレスしてガラスブランクBが形成された状態を示した図である。

【0044】

図2(a)に示されるように、溶融ガラス流出口111からは、溶融ガラス材料LGが連続的に吐出されている。そして、所定のタイミングで切断ユニット160を駆動し、切断刃161及び162によって、溶融ガラス材料LGを切断する(図2(b))。すると、切断された溶融ガラス材料は、その表面張力によって、概略球状のゴブGGとなる。本実施形態においては、一回切断ユニット160を駆動する度に、半径10mm程度の球体に相当する量のゴブGGが形成されるように、溶融ガラス材料LGの時間当たりの吐出量及び切断ユニット160の駆動間隔が調整されている。

【0045】

なお、図2に示されるように、切断刃161及び162の下方には、カバー163が配置されている。カバー163には、溶融ガラス材料LGと略同径の開口163aが設けられており、切断刃161及び162によって切断された溶融ガラス材料LGのうち、開口163aを通過したもののみからゴブGGが形成されるようになっている。カバー163によって、各プレスユニット120〜150は、切断時等に生じる溶融ガラス材料LGの飛沫から保護されるようになっている。

【0046】

形成されたゴブGGは、プレスユニット120の第1の型121と第2の型122の隙間に向かって落下する。そして、ゴブGGが第1の型121と第2の型122の隙間に入るタイミングで、第1の型121と第2の型122が互いに近づくように、第1駆動部123及び第2駆動部124(図1)が駆動される。すると、図2(c)に示されるように、第1の型121と第2の型122の間にゴブGGが捕獲(キャッチ)されると共に、第1の型121の内周面121aと第2の型122の内周面122aとが、予めガラスブランクの厚さに相当する間隔に定められた微小な間隔にて近接した状態となり、第1の型121の内周面121aと第2の型122の内周面122aの間に挟み込まれたゴブGGが、薄板状に成形される。なお、第1の型121の内周面121aと第2の型122の内周面122aの間隔を一定に維持するために、第2の型122の内周面122aには、突起状のスペーサ122bが設けられている。すなわち、第2の型122のスペーサ122bが第1の型121の内周面121に当接することによって、第1の型121の内周面121aと第2の型122の内周面122aの間隔は一定に維持される。なお、図2(c)に示されるように、ゴブGGがプレスされてガラスブランクBが形成される工程中は、ガラス材料は第1及び第2の型121、122の内周面121a、122aのみに接触し、スペーサ122bの内周面122b1には接触しないようになっている。

【0047】

第1の型121及び第2の型122には、図示しない温度調節手段が設けられており、第1の型121及び第2の型122の温度は、溶融ガラスとの融着を防止するため、溶融ガラスLGのガラス転移温度TGよりも十分に低い温度に保持されている。また、本実施形態においては、第1駆動部123及び第2駆動部124が駆動されて、ゴブGGが第1の型121の内周面121a又は第2の型122の内周面122aに接触してから、第1の型121と第2の型122とが完全に閉じられた状態(スペーサ122bが第1の型121の内周面121aに当接した状態)となるまでの時間が、約0.06秒と極めて短い。このため、ゴブGGは極めて短時間の内に第1の型121の内周面121a及び第2の型122の内周面122aに沿って広がって円盤状に成形されると共に、急激に冷却されて非晶質のガラスとして固化し、ガラスブランクBが形成される。なお、本実施形態においては、形成されるガラスブランクBは、直径75mm〜80mm、厚さ約1mmの円盤である。

【0048】

本実施形態においては、上記のように温度調節手段によって第1及び第2の型121及び122の温度を、溶融ガラスLGのガラス転移温度TGよりも十分に低い温度に保持している。しかしながら、本発明は上記の構成に限定されるものではなく、自然放熱のみによって第1及び第2の型121及び122の温度を低温に保持する構成としてもよい。

【0049】

本実施形態においては、第1及び第2の型121及び122において溶融ガラスLGと当接する内周面121a及び122aは略円形である。また、上記の寸法のガラスブランクBを製造できるよう、第1及び第2の型121及び122の直径は約100mmとなっている。すなわち、第1及び第2の型121及び122の直径とプレス時の第1及び第2の型121及び122の内周面121a及び122aの間隔(すなわち、スペーサ122bの高さであり、ガラスブランクBの厚さである)との比は、約100:1である。

【0050】

なお、第1及び第2の型121及び122の直径とプレス時の第1及び第2の型121及び122の内周面121a及び122aの間隔との比は上記の値に限定されるものではなく、50:1〜150:1の範囲であればよい。

【0051】

第1の型121と第2の型122が閉じられた後、プレスユニット120は速やかに退避位置に移動し、代わりに、他のプレスユニット130がキャッチ位置に移動し、このプレスユニット130によって、ゴブGGのプレスが行われる。

【0052】

プレスユニット120が退避位置に移動したのち、ガラスブランクBが十分に(少なくとも屈伏点TSよりも低い温度となるまで)冷却されるまで、第1の型121と第2の型122は閉じた状態を維持し、その後、第1駆動部123及び第2駆動部124が駆動されて第1の型121と第2の型122が離間し、ガラスブランクBは、プレスユニット120を離れて落下し、下部にある第1コンベア171に受け止められる(図1)。

【0053】

本実施形態においては、上記のように、0.1秒以内(約0.06秒)という極めて短時間の間に第1の型121と第2の型122が閉じられ、第1の型121の内周面121aと第2の型122の内周面122aの全体に、略同時に溶融ガラス材料が接触することになる。このため、第1の型121の内周面121aと第2の型122の内周面122aが局所的に加熱されることは無く、第1の型121の内周面121aと第2の型122の内周面122aにゆがみは殆ど生じないようになっている。また、溶融ガラス材料から第1の型121及び第2の型122に熱が移動する前に、溶融ガラス材料が円盤状に成形されるため、円盤状の溶融ガラス材料の温度分布は略一様なものとなり、溶融ガラス材料の冷却時に、ガラス材料の収縮率が局所的に変化してガラスブランクBにゆがみが発生することはない。

【0054】

従って、本実施形態のガラスブランク製造装置101によれば、第1面及び第2面の平坦度並びに第1面と第2面の平行度が極めて高く、且つ、第1面及び第2面の表面粗さが第1の型121及び、第2の型122の表面粗度に近いガラスブランクを製造可能である。

【0055】

なお、上記のように、本実施形態においては、切断刃161及び162を用いて、流出する溶融ガラス材料LGを切断することによって略球状のゴブGGを形成している。しかしながら、溶融ガラス材料LGの粘度が必要とする体積に対して小さい場合は、ただ溶融ガラス材料LGを切断するのみでは切断されたガラス材料が略球状とはならず、ゴブGGが形成されない。このような場合は、ゴブを形成するためのゴブ形成型を併用する。図3(a)、(b)及び(c)は、ゴブ形成型を使用する、本実施形態の別例のガラスブランク製造装置101のプレスユニット120周囲の側面図である。図3(a)は、ゴブを形成する前の状態を示した図であり、図3(b)は、切断ユニット160及びゴブ成形型180によってゴブが形成された状態を示した図であり、図3(c)は、ゴブをプレスしてガラスブランクBが形成された状態を示した図である。

【0056】

図3(a)、(b)及び(c)に示されるように、ゴブ成形型180は、切断ユニット160とキャッチ位置にあるプレスユニット120との間に配置されている。ゴブ成形型180は、その上部に半球状の凹部180Cが形成されたブロック状の部材であり、凹部180Cを中心に左右のブロック182及び181に二分割されるようになっている。また、ゴブ成形型180には図示しない駆動手段が設けられており、駆動手段がブロック181及び182を移動させることにより、ブロック181と182が密着して凹部180Cが形成された状態(図3(a))と、ブロック181と182が互いに離れた状態(図3(b)及び(c))とが、切り換わるようになっている。また、ブロック181及び182の温度は、溶融ガラス材料LGの転移点に近い温度に制御されている。

【0057】

図3(a)の状態では、切断ユニット160の切断刃161及び162は十分離れており、且つ、ゴブ成形型180のブロック181と182は互いに密着して凹部180Cが形成されている。この状態では、溶融ガラス流出口111から連続的に吐出される溶融ガラス材料LGは、ゴブ成形型180の凹部180Cに受け止められる。

【0058】

次いで、所定のタイミングで切断ユニット160を駆動し、切断刃161及び162によって、溶融ガラス材料LGを切断する(図3(b))。さらに、ブロック181と182とを互いに離間させるように移動させる。すると、ゴブ成形型180の凹部180Cに保持されている溶融ガラス材料が一度に落下し、溶融ガラス材料の表面張力によって球状のゴブGGとなる。本実施形態においては、一回切断ユニット160及びゴブ成形型180を駆動する度に、半径10mm程度のゴブGGが形成されるように、溶融ガラス材料LGの時間当たりの吐出量及び切断ユニット160及びゴブ成形型180の駆動間隔が調整されている。

【0059】

形成されたゴブGGは、プレスユニット120の第1の型121と第2の型122の隙間に向かって落下する。そして、ゴブGGが第1の型121と第2の型122の隙間に入るタイミングで、第1の型121と第2の型122が互いに近づくように、第1駆動部123及び第2駆動部124(図1)が駆動される。すると、図3(c)に示されるように、第1の型121と第2の型122の間にゴブGGが捕獲(キャッチ)されると共に、第1の型121の内周面121aと第2の型122の内周面122aとが、微小な間隔にて近接した状態となり、第1の型121の内周面121aと第2の型122の内周面122aの間に挟み込まれたゴブGGが、薄板状に成形される。なお、図3(c)に示されるように、ゴブGGがプレスされてガラスブランクBが形成される工程中は、ガラス材料は第1及び第2の型121、122の内周面121a、122aのみに接触し、スペーサ122bの内周面122b1には接触しないようになっている。

【0060】

以上説明した本発明の第1の実施形態においては、複数のプレスユニット120、130、140及び150の夫々が順番に往復移動して、次々にゴブGGをキャッチすることによって、溶融ガラス流出口111から連続的に溶融ガラス材料LGが吐出される構成であっても、溶融ガラス材料LGを無駄にすることなく、且つ、短時間でより多くのガラスブランクBを製造できるようになっている。しかしながら、本発明は上記構成に限定されるものではなく、以下に説明する本発明の第2及び第3の実施形態の構成のように、複数のプレスユニットが所定の円周上を移動しながら順番に溶融ガラス流出口の下のキャッチ位置でゴブGGを次々にキャッチする構成としてもよい。或いは、後述する本発明の第4の実施形態の構成のように、複数のプレスユニットの一つが退避位置からキャッチ位置に移動する間に、ゴブGGのキャッチを終えた他のプレスユニットが退避位置に戻る構成としてもよい。

【0061】

図4は、本発明の第2の実施形態のガラスブランク製造装置の平面図である。本実施形態のガラスブランク製造装置201は、水平面上に定められた円周C1上を周回する4つのプレスユニット220、230、240及び250を有する。図4に示されるように、プレスユニット220、230、240及び250は、円周C1上に、90°おきに設けられており、図示しないプレスユニット周回手段によって、各プレスユニットの間隔が維持された状態で一体となって定速で円周C1上を周回するように駆動されている。尚、本実施形態においては、プレスユニットの数は4セットであるが、この数に限定されるものではなく、プレスユニットの数は、所定時間内にガラスブランクをいくつ成形するかに応じて適宜決定されるものである。

【0062】

円周C1上の一点であるキャッチ位置CLの上には、溶融ガラス流出口211が設けられている。溶融ガラス流出口211は、第1の実施形態の溶融ガラス流出口111と同様、下方に向けて溶融ガラス材料を連続的に吐出するものである。また、溶融ガラス流出口211とキャッチ位置CLとの間には、溶融ガラス材料のゴブを形成するための切断ユニット260が設けられている。切断ユニット260は、第1の実施形態の切断ユニット160(図2)と同様、2枚の切断刃によって溶融ガラス材料を切断するものである。なお、本発明の第1の実施の形態の別例(図3)のように、ゴブ成形型を併用して粘性の小さい溶融ガラス材料からゴブを形成する構成としてもよい。

【0063】

本実施形態においては、プレスユニット220、230、240及び250のいずれかがキャッチ位置CLにある時にゴブが形成されるよう、切断ユニット260(又はゴブ成形型)が制御されている。本実施形態においても、第1の実施形態と同様、落下するゴブをプレスユニット220、230、240及び250の夫々に備わる一対の型でキャッチして素早く挟み込むことによって、円盤状のガラスブランクBが形成される。

【0064】

キャッチ位置CLでゴブをキャッチしたプレスユニット220、230、240及び250の夫々は、プレスユニットの型を閉じたまま円周C1上を周回してガラスブランクBを冷却する。そして、キャッチ位置CLから約270°移動したリリース位置RLにて、各プレスユニットの型を開いて、ガラスブランクBを落下させる。リリース位置RLの下には、落下したガラスブランクを受け止めて、次工程に向けて搬送するためのコンベア270が設けられている。

【0065】

次に、本発明の第3の実施形態について説明する。図5は、本実施形態のガラスブランク製造装置301の側面図である。本実施形態のガラスブランク製造装置301は、鉛直面上に定められた円周C2上を周回する4つのプレスユニット320、330、340及び350を有する。図5に示されるように、プレスユニット320、330、340及び350は、円周C2上に、90°おきに設けられており、図示しないプレスユニット周回手段によって、各プレスユニットの間隔が維持された状態で一体となって定速で円周C2上を周回するように駆動されている。尚、この実施形態においても、プレスユニットの数は4セットに限定されるものではなく、プレスユニットの数は、所定時間内にガラスブランクをいくつ成形するかによって決定される。

【0066】

円周C2上の一点であるキャッチ位置CL´の上には、溶融ガラス流出口311が設けられている。溶融ガラス流出口311は、第1の実施形態の溶融ガラス流出口111と同様、下方に向けて溶融ガラス材料LGを連続的に吐出するものである。また、溶融ガラス流出口311とキャッチ位置CL´との間には、溶融ガラス材料のゴブを形成するための切断ユニット380が設けられている。切断ユニット380は、第1の実施形態の切断ユニット160(図2)と同様、2枚の切断刃によって溶融ガラス材料を切断するものである。なお、本発明の第1の実施の形態の別例(図3)のように、ゴブ成形型を併用して粘性の小さい溶融ガラス材料からゴブを形成する構成としてもよい。

【0067】

本実施形態においては、プレスユニット320、330、340及び350のいずれかがキャッチ位置CL´にある時にゴブが形成されるよう、切断ユニット380(又はゴブ成形型)が制御されている。本実施形態においても、第1の実施形態と同様、落下するゴブをプレスユニット320、330、340及び350の夫々に備わる一対の型でキャッチして素早く挟み込むことによって、円盤状のガラスブランクBが形成される。

【0068】

キャッチ位置CL´でゴブをキャッチしたプレスユニット320、330、340及び350の夫々は、プレスニットの型を閉じたまま円周C2上を周回してガラスブランクBを冷却する。そして、キャッチ位置から約270°移動したリリース位置RL´にて、各プレスユニットの型を開く。本実施形態においては、リリース位置RL´において上側となる型UPを水平方向に移動するための図示しない駆動機構が設けられている。リリース位置RL´にて型UPを水平方向に移動させることによって、リリース位置RL´において下側となる型LP上に配置されているガラスブランクBに、上方からアクセス可能となる。リリース位置RL´の上方には、型LP上のガラスブランクBを吸引して上方に引き上げ、次いで、リリース位置RL´に近接して設けられているコンベア370の上にガラスブランクBを移しかえる吸引機構360が設けられている。吸引機構360によってコンベア370上に移しかえられたガラスブランクBは、コンベア370によって次工程に向けて搬送される。

【0069】

次に、本発明の第4の実施形態について説明する。図6は、本実施形態のガラスブランク製造装置801の上面図である。本実施形態のガラスブランク製造装置801は、第1プレスユニット820、第2プレスユニット830、第3プレスユニット840及び第4プレスユニット850を有する。

【0070】

第1プレスユニット820、第2プレスユニット830、第3プレスユニット840及び第4プレスユニット850は、初期状態(ガラスブランクBの一連のプレス成形が行われない状態)では、第1リリース位置RL″1、第2リリース位置RL″2、第3リリース位置RL″3及び第4リリース位置RL″4に夫々配置されており、第1リリース位置RL″1、第2リリース位置RL″2、第3リリース位置RL″3及び第4リリース位置RL″4の中心に溶融ガラス流出口811が配置されるように構成されている。なお、各リリース位置は、図6に示されるように、第1リリース位置RL″1と第4リリース位置RL″4、第2リリース位置RL″2と第3リリース位置RL″3が、夫々溶融ガラス流出口811を中心とする矩形の対角となるように定められている。また、第1リリース位置RL″1と第3リリース位置RL″3との間には第1退避位置RFL1が、また、第2リリース位置RL″2と第4リリース位置RL″4との間には第2退避位置RFL2が、夫々定められている。更に、溶融ガラス流出口811の直下には、キャッチ位置CL″が定められている。

【0071】

ガラスブランク製造装置801は、第1〜第4プレスユニット820〜850を移動させるためのプレスユニット移動手段(不図示)を有する。第1プレスユニット820は、プレスユニット移動手段によって、第1リリース位置RL″1〜第1退避位置RFL1〜キャッチ位置CL″間を移動可能となっている。第2プレスユニット830は、プレスユニット移動手段によって、第2リリース位置RL″2〜第2退避位置RFL2〜キャッチ位置CL″間を移動可能となっている。第3プレスユニット840は、プレスユニット移動手段によって、第3リリース位置RL″3〜第1退避位置RFL1〜キャッチ位置CL″間を移動可能となっている。第4プレスユニット850は、プレスユニット移動手段によって、第4リリース位置RL″4〜第2退避位置RFL2〜キャッチ位置CL″間を移動可能となっている。

【0072】

本実施形態においては、他の実施形態と同様、溶融ガラス材料811から吐出される溶融ガラス材料LGを、切断刃861、862を備えた切断ユニット860によって切断してゴブGGを形成し、このゴブGGを第1〜第4プレスユニット820〜850のいずれかによってキャッチしてプレス成形して、ガラスブランクBを得るようになっている。ガラスブランクBをプレス成形する場合は、第1〜第4プレスユニット820〜850のいずれかがキャッチ位置CL″に移動されて、ゴブGGをキャッチする。

【0073】

第1プレスユニット820は、可動型821、固定型822、アクチュエータ823を有している。アクチュエータ823はソレノイドやエアシリンダ機構等によって可動型821を固定型822に対して進退させるよう構成されている。図6のように、可動型821が固定型822から離間した状態では、ゴブGGを可動型821と固定型822の間に通すことができるようになっている。一方、可動型821が固定型822から離間した状態から可動型821を固定型822に向かって近接する方向に移動すると、可動型821と固定型822の間でゴブGGをプレス可能となる。なお、図示されていないが、可動型821と固定型822のいずれか一方には、可動型821と固定型822とが近接した時の間隔(及び平行度)を規定するためのスペーサが設けられている。

【0074】

また、第2プレスユニット830、第3プレスユニット840及び第4プレスユニット850の夫々も、第1プレスユニット820と同様、可動型(831、841、851)、固定型(832、842、852)及びアクチュエータ(833、843、853)を有する。

【0075】

図7は、第1リリース位置RL″1近傍の、ガラスブランク製造装置801の側面図である。図7に示されるように、第1リリース位置RL″1の下方には、コンベア871と、冷却ユニット873と、製品回収ボックス874が配置されている。また、第1リリース位置RL″1近傍には、ガラスブランクBを第1プレスユニット820から受け取ってコンベア871の上に移動させるガイド872が配置されている。

【0076】

ガイド872は、図7に示されるように、一対のガイドプレート872a、872bが設けられている。ガイドプレート872aの下部にはガイドプレート872bに向かって突出する突出部が形成されている。同様に、ガイドプレート872bの下部には、ガイドプレート872aに向かって突出部が形成されている。ガイドプレート872aと872bとが近接して夫々の突出部が突き合わせとなった状態(図7中実線部)では、ガイドプレート872aと872bの互いに対向する2面と突出部によって、スロットSLが形成される。

【0077】

ガイド872は、ガイド移動手段(不図示)によって駆動され、第1リリース位置RL″1に第1プレスユニット820が位置している時の可動型821及び固定形822の直下(図7中実線部)と、コンベア871の一端側の上側(図7中破線部)との間で移動可能となっている。また、ガイドプレート872a及び872bは、ガイド開閉手段(不図示)によって、互いに近接又は離間する方向に駆動される。

【0078】

ガイド872は、ガイドプレート872aと872bが近接した(すなわち、スロットSLが形成された)状態で、第1プレスユニット820の直下に位置する時は、第1プレスユニット820から落下するガラスブランクBをガイド872で受け止め、スロットSL内に収容させることができる。そして、スロットSLにガラスブランクBが収容された状態で、ガイド872をコンベア871の真上に移動し、次いでガイドプレート872aと872bを互いに離間させる(図中破線部)ことにより、スロットSLに収容されていたガラスブランクBはガイド872から落下し、ガラスブランクBがコンベア871上で起立するようにコンベア871上に載置された状態となる。なお、コンベア871の表面には、ガラスブランクBを受ける受け部(不図示)が一定間隔で形成されており、ガイド872から落下するガラスブランクBを一定間隔で垂直に支持する構成となっている。

【0079】

ここで、図7に示されるように、ガイドプレート872a、872bの互いに対向する面は傾斜面となっており、スロットSLは、上に向かって幅広となるような形状となっている。スロットSLの上端の開口は、上記のようにガラスブランクBの厚さに対して十分に幅広となっているため、ガイド872と第1プレスユニット820の細かな位置決めを行うことなく、第1プレスユニット820から落下するガラスブランクBを確実にスロットSL内に収容させることができる。一方、スロットSLの下端の幅は狭くなっているため、ガラスブランクBをコンベア871上の正確な位置に落下させることができる。

【0080】

コンベア871は、その上に載せられたガラスブランクBを、一定の速度で搬送する。コンベア871の上部には、冷却ユニット873が設けられている。冷却ユニット873は、コンベア871の上面に向かってエアを吹きつけてエアカーテンを形成するものであり、コンベア871に搬送されるガラスブランクBがこのエアカーテンを通過することによって、ガラスブランクBは冷却されて、内部ひずみが除去される。コンベア871の他端側には製品回収ボックス874が配置されており、コンベア871の他端側に搬送されたガラスブランクBは、コンベア871から落下して製品回収ボックス874に収容される。

【0081】

なお、上記説明したコンベア871、ガイド872、冷却ユニット873及び製品回収ボックス874は、第1リリース位置RL″1、第2リリース位置RL″2、第3リリース位置RL″3、及び第4リリース位置RL″4の夫々に別個に設けられており、第1〜第4プレスユニット820〜850によってプレスされたガラスブランクBは、夫々別個の製品回収ボックス874に収容されるようになっている。

【0082】

次に、本実施形態のガラスブランク製造装置801による、ガラスブランクBの製造手順を図8〜図18の上面図を用いて説明する。なお、図6に示される初期状態においては、第1〜第4プレスユニット820〜850の可動型821〜851は、全て固定型822〜852から離間して、その間にゴブGG(図6)を通せるようになっている。

【0083】

まず、図6に示される初期状態から、第1プレスユニット820を第1退避位置RFL1に移動させ、図8に示す状態とする(第1ステップ)。

【0084】

次に、第1プレスユニット820をキャッチ位置CL″に移動させ、図9に示す状態とする(第2ステップ)。この状態では、第1プレスユニット820の可動型821と固定型822との間の間隙が、溶融ガラス流出口811の直下に配置される。

【0085】

次に、第2プレスユニット830を第2退避位置RFL2に移動させ、図10に示される状態とする(第3ステップ)。第2プレスユニット830が第2退避位置RFL2に移動した後、切断ユニット860によってゴブGGが形成され、可動型821と固定型822の間に向かってゴブGGが落下する。そして、図2に示される第1の実施形態(図2)と同様、落下するゴブGGが可動型821と固定型822の間に入った時にアクチュエータ823によって可動型821が固定型822に向かって移動して、ゴブGGが可動型821と固定型822の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0086】

次に、第1プレスユニット820を第1退避位置RFL1に移動させると同時に第2プレスユニット830をキャッチ位置CL″に移動させ、図11に示される状態とする(第4ステップ)。その後、切断ユニット860によってゴブGGが形成され、第2プレスユニット830の可動型831と固定型832の間に向かってゴブGGが落下し、ゴブGGが可動型831と固定型832の間に入った時にアクチュエータ833によって可動型831が固定型832に向かって移動して、ゴブGGが可動型831と固定型832の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0087】

次に、第1プレスユニット820を第1リリース位置RL″1に移動させると同時に第3プレスユニット840を第1退避位置RFL1に移動させ、図12に示される状態とする(第5ステップ)。その後、第1プレスユニット820のアクチュエータ823によって可動型821を固定型822から離し、ガラスブランクBをガイド872(図7)に落下させる。この後、前述のようにガイド872はコンベア871にガラスブランクBを移動させる。

【0088】

次に、第2プレスユニット830を第2退避位置RFL2に移動させると同時に第3プレスユニット840をキャッチ位置CL″に移動させ、図13に示される状態とする(第6ステップ)。その後、切断ユニット860によってゴブGGが形成され、第3プレスユニット840の可動型841と固定型842の間に向かってゴブGGが落下し、ゴブGGが可動型841と固定型842の間に入った時にアクチュエータ843によって可動型841が固定型842に向かって移動して、ゴブGGが可動型841と固定型842の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0089】

次に、第2プレスユニット830を第2リリース位置RL″2に移動させると同時に第4プレスユニット850を第2退避位置RFL2に移動させ、図14に示される状態とする(第7ステップ)。その後、第2プレスユニット830のアクチュエータ833によって可動型831を固定型832から離し、ガラスブランクBをガイド872(図7)に落下させる。

【0090】

次に、第3プレスユニット840を第1退避位置RFL1に移動させると同時に第4プレスユニット850をキャッチ位置CL″に移動させ、図15に示される状態とする(第8ステップ)。その後、切断ユニット860によってゴブGGが形成され、第4プレスユニット850の可動型851と固定型852の間に向かってゴブGGが落下し、ゴブGGが可動型851と固定型852の間に入った時にアクチュエータ853によって可動型851が固定型852に向かって移動して、ゴブGGが可動型851と固定型852の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0091】

次に、第3プレスユニット840を第3リリース位置RL″3に移動させると同時に第1プレスユニット820を第1退避位置RFL1に移動させ、図16に示される状態とする(第9ステップ)。その後、第3プレスユニット840のアクチュエータ843によって可動型841を固定型842から離し、ガラスブランクBをガイド872(図7)に落下させる。

【0092】

次に、第4プレスユニット850を第1退避位置RFL2に移動させると同時に第1プレスユニット820をキャッチ位置CL″に移動させ、図17に示される状態とする(第10ステップ)。その後、切断ユニット860によってゴブGGが形成され、第1プレスユニット820の可動型821と固定型822の間に向かってゴブGGが落下し、ゴブGGが可動型821と固定型822の間に入った時にアクチュエータ823によって可動型821が固定型822に向かって移動して、ゴブGGが可動型821と固定型822の間でキャッチされてプレスされ、ガラスブランクBが形成される。

【0093】

次に、第4プレスユニット850を第4リリース位置RL″4に移動させると同時に第2プレスユニット830を第2退避位置RFL2に移動させ、図18に示される状態とする(第11ステップ)。その後、第4プレスユニット850のアクチュエータ853によって可動型851を固定型852から離し、ガラスブランクBをガイド872(図7)に落下させる。

【0094】

この後は、再び図11の第4ステップが実行される。そして、この第4ステップから図18の第11ステップまでの8つのステップがこの順番で繰り返し実行されることにより、継続的にガラスブランクBが製造される。以上が本発明の第4の実施形態のガラスブランク製造装置801によるガラスブランクBの製造手順である。

【0095】

以上説明した本発明の第1、第2、第3及び第4の実施形態のガラスブランク製造装置で使用されるプレスユニットは、一方にスペーサが設けられた平板状の一対の型である。しかしながら、本発明は上記の構成に限られるものではなく、例えば一対の型の双方がスペーサを有していてもよい。また、図19に例示されるような形状のプレスユニットであってもよい。

【0096】

図19(a)及び(b)に、本例のプレスユニットの平面図を示す。図19(a)は、第1の型と第2の型が離れた状態を示すものであり、図19(b)は、第1の型と第2の型との間で溶融ガラス材料が挟まれてガラスブランクが形成された状態を示すものである。図19に示されるプレスユニット500は、フレーム501と、第1の型511と、第2の型520と、第1駆動部530と、第2駆動部540を有する。

【0097】

第1の型511は、平板状の部材であり、その内周面(図中左側の面)511aで、落下するゴブGGをキャッチするようになっている。また、第1の型511とフレーム501との間には、第1駆動部530が複数設けられている。第1駆動部530は、直進ソレノイドのスリーブ531と、ロッド532と、コイルばね533を有する。スリーブ531は、フレーム501に固定され、一方、ロッド532は第1の型511に固定されている。また、コイルばね533は、第1の型511とスリーブ531に挟まれている。第1の型511がゴブGGをキャッチしていない状態では、図19(a)に示されるように、ロッド532はスリーブ531内に引き込まれ、コイルばね533が圧縮された状態となっている。

【0098】

第2の型520は、型本体521と、型本体521をガイドするガイド枠522と、型本体をガイド枠522に沿って移動させるためのシリンダユニット523を有する。シリンダユニット523は、スリーブ523aとロッド523bを有し、スリーブ523aに対するロッド523bの送り量を精密に制御可能な装置である(例えば油圧シリンダ)。スリーブ523aはガイド枠522に、ロッド523bは型本体521に固定されており、シリンダユニット523を駆動することにより、型本体521をガイド枠522に沿って進退させることができるようになっている。型本体521は平板状の部材であり、その内周面(図中右側の面)521aで、落下するゴブGGをキャッチするようになっている。

【0099】

第2の型520のガイド枠522とフレーム501との間には、第2駆動部540が複数設けられている。第2駆動部540は、直進ソレノイドのスリーブ541と、ロッド542と、コイルばね543を有する。スリーブ541は、フレーム501に固定され、一方、ロッド542はガイド枠522に固定されている。また、コイルばね543は、ガイド枠522とスリーブ541に挟まれている。第2の型520がゴブGGをキャッチしていない状態では、図19(a)に示されるように、ロッド542はスリーブ541内に引き込まれ、コイルばね543が圧縮された状態となっている。

【0100】

図19(a)に示される状態から、ロッド532のスリーブ531への引込、及びロッド542のスリーブ541への引込を解除すると、コイルばね533の反発力によってロッド532がスリーブ531から急速に突出して第1の型511が第2の型520に向かって素早く移動すると共に、コイルばね543の反発力によってロッド542がスリーブ541から急速に突出して第2の型520が第1の型511に向かって素早く移動する。この時、ゴブGG(図19(a))が第1の型511と第2の型520の型本体521の間にあれば、図19(b)に示されるように、ゴブGGが第1の型511と第2の型520の型本体521に挟み込まれて平板状に成形される。なお、ロッド532のスリーブ531への引込、及びロッド542のスリーブ541への引込が解除された状態では、ガイド枠522の先端部522aが、第1の型511に当接するようになっている。

【0101】

ガラス材料は、溶融状態から急激に冷却されてガラスとなる過程で、収縮することが知られている。本例の第2の型520は、ガラス材料の収縮の進行に応じて、シリンダユニット523を駆動して、第2の型520の型本体521を第1の型511に向かって移動させる。これによって、第2の型520側の面の平坦度に優れたガラスブランクBが形成される。

【0102】

なお、図19(b)に示されるように、ゴブGGがプレスされてガラスブランクBが形成される工程中は、ガラス材料は第1の型511、及び第2の型520の型本体521の内周面511a、521aのみに接触し、スペーサとして機能するガイド枠522の内周面522bには接触しないようになっている。

【0103】

本実施形態においては、型本体521を微小移動させるための機構が第2の型520側のみに設けられているが、本発明は上記構成に限定されるものではなく、同様の機構が第1の型511側にも設けられる構成としてもよい。

【0104】

また、以上説明した構成(第1、第2、第3及び第4の実施形態を含む)の第1の型及び第2の型の離型性を向上させるため、第1の型及び第2の型に、以下に例示される変更を加えてもよい。

【0105】

図20は、本例による型を、外周面(ゴブと当接しない側の面)側から投影した正面図である。図20に示される本例の型600は、第1、第2、第3及び第4の実施形態の第1の型及び第2の型の双方に採用されるものである。

【0106】

本例の型600には、外周面と内周面とを連通する貫通孔601が2つ設けられている。貫通孔601の内周面側の開口は、ゴブを成形して得られるガラスブランクBの外周B1の近辺に設けられている。貫通孔601の外周面側の開口には、図示しないエアタンクが接続されている。ガラスブランクBが形成されたのち、第1の型と第2の型を開いた場合、第1の型と第2の型のいずれか一方にガラスブランクBが付着して、ガラスブランクBが型から自然に外れないようになる可能性がある。本例においては、第1の型と第2の型を開いた後に、エアタンクから圧縮空気を貫通孔601に送り込み、強制的にガラスブランクBを型600から外すことが可能となっている。

【0107】

本発明の第1、第2及び第3の実施形態のガラスブランク製造装置によって製造されたガラスブランクBは、後工程にて外周部分が削り取られ、真円の円盤状に整形される。上記の如く本例においては、貫通孔601が型に設けられているため、ガラスブランクBに貫通孔601の跡が形成されるが、貫通孔601の位置は、後工程によって整形された後のガラスブランクBの外周B2よりも外側に配置されているため、整形後のガラスブランクBには貫通孔601の跡は残らない。

【0108】

例えば、ハードディスクのHD基板として使用される、直径が65mmのガラスブランクを製造する場合は、後工程による整形前のガラスブランクの直径は75〜80mm程度となるため、貫通孔601は、ガラスブランクBの中心B0から約32.5mm以上離れ且つ37.5mm以内となる位置に形成される。また、貫通穴601の直径は、0.2〜0.3mm程度である。

【0109】

上記の手順により形成されたガラスブランクBから、情報記録媒体であるハードディスク装置用磁気ディスクを製造する手順について説明する。

【0110】

ハードディスク装置は、高速回転(例えば7200rpm)する磁気ディスクの表面に磁気ヘッドを近接させることによって、磁気ディスクに対して情報のリード又はライトを行うものである。情報のリード又はライトを行う際は、磁気ディスク表面と磁気ヘッド表面との間隔は約5nmと極めて小さい。このため、磁気ディスクは平坦度及び表面粗さを、夫々4nm以下及び0.2nm以下と十分に小さくする必要がある。

【0111】

本発明の第1〜第4の実施形態のプレス装置の第1及び第2の型の内周面は、凹凸の無い平面となっている。上記のように、本発明の第1〜第3の実施形態においては、プレス時に型のゆがみが発生することはなく、また、ガラスブランクB内の熱勾配によるゆがみが発生することもないため、成形されたガラスブランクBの平坦度は、磁気ディスク用ガラス基板としての目標平坦度を満たす4μm以下となっている。このため、以下に説明する工程では、平坦度を調整する工程(例えばラップ工程)は行わず、ガラスブランクの形状や表面粗さ等を所望の値にする為の加工が行われる。

【0112】

また、本発明の第1〜第4の実施形態のプレス装置の第1及び第2の型の内周面は、共に凹凸の無い平面であるため、溶融ガラス材料の冷却(収縮)時に、ガラスブランクBが凹凸部と係合することによって生じ得る局所的な応力がガラスブランクBに加わることはない。また、本発明の第1〜第4の実施形態においては、型のスペーサの内周面に溶融ガラス材料が接触しないようにプレスが行われるようになっている。そのため、スペーサの内周面に接触した溶融ガラス材料が冷却することによって生じる局所的な応力がガラスブランクBに加わることはない。従って、本発明の第1〜第4の実施形態のプレス装置によれば、上記の局所的な応力によって生じ得るゆがみの無い、平坦度の高いガラスブランクBが得られる。加えて、上記の局所的な応力によって生じ得るワレがガラスブランクBに発生することも無い。

【0113】

なお、上記の記載における型の内周面の「平面」は、最終的に磁気ディスク用ガラス基板としての目標平坦度を満たすガラスブランクBを得ることが可能な、可視的な凹凸が確認されない滑らかな面を意味するものである。たとえば、プレス時の型の熱変形や、ガラスブランクBの冷却時の収縮等を考慮した、常温時にはゆるやかな(高低差が数十μm以内の)曲面を含む面もまた、「平面」の範囲に含まれる。

【0114】

ガラスブランクBから磁気ディスクを得るための工程について、以下に説明する。まず、前述のように、プレスによって得られたガラスブランクBの外周を所望の大きさの真円形状に整形する必要がある。また、磁気ディスクには、磁気ディスクを回転させるためのスピンドルを取り付ける穴を必要とする。この穴は、外周整形後のガラスブランクBの外周と同心となる。

【0115】

ガラスブランクBの外周整形及び穴形成は、スクライブによって行われる。スクライブとは、成形されたガラスブランクBを、上記の外周と穴を有する所定のサイズのリング形状とするために、ガラスブランクBの表面に、超鋼合金製あるいはダイアモンド粒子からなるスクライバによって2つの同心円(内側同心円および外側同心円)状の切断線(線状のキズ)を設けることをいう。2つの同心円の形状にスクライブされたガラスブランクBは、部分的に加熱される。そして、ガラスブランクBの熱膨張の程度は、切断線の内側よりも外側の方が大きくなるため、切断面の位置にせん断応力が発生し、外側同心円の外側部分および内側同心円の内側部分が、中間部分から除去される。この中間部分が、リング形状のガラスブランクBとなる。

【0116】

ここで、ガラスブランクBの表面粗さが1μmを越える場合、スクライバが表面凹凸に追従せず、切断線を一様に設けることはできないことがある。上記の第1〜第4の実施形態においては、ガラスブランクBをプレス成形するための型の内周面の表面粗さが1μm以下に設定されている。また、上記のように、第1〜第4の実施形態においては、型の内周面の表面粗さとガラスブランBクの表面粗さは略等しくなる。このため、成形されたガラスブランクBは、その表面粗さが1μm以内に抑えられるようになっているため、スクライブにより好適に切断線を設けることができる。

【0117】

次に、スクライブされたガラスブランクBの形状加工が行われる。形状加工は、チャンファリング(外周端部および内周端部の面取り)を含む。すなわち、リング形状のガラスブランクBの外周端部および穴の内周端部に対して、ダイアモンド砥石により面取りが施される。

【0118】

次に、リング形状のガラスブランクBに対して、固定砥粒による研削が施される。固定砥粒による研削による取り代は、例えば数μm〜100μm程度である。固定砥粒の粒子サイズは、例えば10μm程度である。図21(a)は、研削を行うための研削装置400の全体図である。図21(b)は、研削装置400に用いられるキャリアを説明する図である。

【0119】

研削装置400は、図21(a)及び(b)に示されるように、下定盤402、上定盤404、インターナルギア406、キャリア408、ダイアモンドシート410、太陽ギア412、インターナルギア414、容器416、及びクーラント418を有する。ガラスブランクは、ダイアモンドシート410を用いた固定砥粒によって研削される。

【0120】

装置400は、下定盤402と上定盤404との間にインターナルギア406を挟みこんだ構成となっている。インターナルギア406は、自転しないように下定盤402に固定されている。また、インターナルギア406内には、複数のキャリア408が、自転且つ公転可能に保持されている。図21(b)に示される一構成では、5つのキャリア408が保持されている。ダイアモンドシート410は、下定盤402の下面及び上定磐404の上面に平面的に接着されている。

【0121】

また、図21(b)に示されるように、各キャリア408の内部には、複数の円形状の穴408aが、キャリア408と同心の円周上に並んで形成されている。ガラスブランクBは、この穴408a内に配置されて、キャリア408に保持される。ガラスブランクBの一対の主表面は、研削時には下定盤402および上定盤404に挟まれてダイアモンドシート410に当接する。

【0122】

ガラスブランクBの一対の主表面がダイアモンドシート410に当接した状態で、太陽ギア412を反時計回り方向(図中実線矢印方向)に自転させると、各キャリア408は、時計回り方向(図中破線矢印方向)に自転しながら、反時計回り方向(図中一点鎖線矢印方向)に公転する。これにより、ガラスブランクBの主表面は、ダイアモンドシート410に対して摺動し、研削が行われる。

【0123】

装置400は、図21(a)に示すように、容器416内のクーラント418をポンプ420によって上定盤404内に供給し、下定盤402からクーラント418を回収し、容器416に戻すことにより、循環させている。このとき、クーラント418は、研削によって生じる摩擦熱を吸収して研削装置400及びガラスブランクBを冷却しながら、研削中に生じる切子を研削面から除去している。具体的には、装置400は、クーラント418を循環させる際に、下定盤402内に設けられたフィルタ422で濾過し、そのフィルタ422に切子を滞留させている。

【0124】