磁気ディスク用ガラス基板の製造方法及び磁気ディスクの製造方法

【課題】磁気ディスク用ガラス基板において、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去する。

【解決手段】ガラス基板の洗浄工程を有する磁気ディスク用ガラス基板の製造方法において、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液7を用いて酸性条件下で洗浄を行い、洗浄工程と並行して、または、相前後して、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを紫外線照射2により還元する操作を行う。

【解決手段】ガラス基板の洗浄工程を有する磁気ディスク用ガラス基板の製造方法において、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液7を用いて酸性条件下で洗浄を行い、洗浄工程と並行して、または、相前後して、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを紫外線照射2により還元する操作を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンピュータ等の記録媒体として用いられる磁気ディスク用のガラス基板の製造方法及び磁気ディスクの製造方法に関する。

【背景技術】

【0002】

情報化技術の高度化に伴い、情報記録技術、特に、磁気記録技術は、著しく進歩している。磁気記録媒体の一つであるHDD(ハードディスクドライブ)等に用いられる磁気ディスクにおいては、急速な小型化、薄板化、記録密度の増加及びアクセス速度の高速化が続けられている。HDDでは、円盤状の基板の上に磁性層を備えた磁気ディスクを高速回転させ、この磁気ディスク上に磁気ヘッドを浮上飛行させながら記録及び再生を行う。

【0003】

アクセス速度の高速化に伴って磁気ディスクの回転速度も速くなるため、磁気ディスクには、より高い基板強度が求められる。また、記録密度の増加に伴って、磁気ヘッドは、薄膜ヘッドから磁気抵抗型ヘッド(MRヘッド)、さらに、大型磁気抵抗型ヘッド(GMRヘッド)へと推移しており、磁気ヘッドの磁気ディスクからの浮上量は、5nm程度にまで狭くなってきている。そのため、磁気ディスク面上に凹凸形状があると、磁気ヘッドが磁気ディスクに衝突するクラッシュ障害や、空気の断熱圧縮または磁気ヘッドと磁気ディスクとの接触により加熱して読み出しエラーを生じるサーマルアスペリティ障害を生じる場合がある。このような磁気ヘッドに生じる障害を抑制するには、磁気ディスクの主表面を極めて平滑な面に仕上げておくことが重要となる。

【0004】

そこで現在では、磁気ディスク用の基板として、従来のアルミニウム基板に代えて、ガラス基板が用いられるようになっている。軟質材料である金属からなるアルミニウム基板に比べて、硬質材料であるガラスからなるガラス基板は、基板表面の平坦性、基板強度及び剛性に優れているためである。磁気ディスクに用いられるガラス基板は、その主表面に研削加工や研磨加工等を施すことにより製造されている。ガラス基板の研削加工や研磨加工としては、遊星歯車機構を有する両面研磨装置を用いて行う方法がある。

【0005】

特許文献1に記載されているように、遊星歯車機構においては、研磨パッド(研磨布)が貼付された上下定盤にガラス基板を挟み、砥粒を混濁させた研磨液(スラリー)を研磨パッドとガラス基板との間に供給するとともに、ガラス基板を上下定盤に対して相対的に移動させることにより、ガラス基板の主表面が平滑面に仕上げられる。

【0006】

また、ガラス基板は、脆性材料であるという側面も有している。そこで、磁気ディスク用ガラス基板の製造工程において、加熱した化学強化液にガラス基板を浸漬し、ガラス基板表層のリチウムイオン、ナトリウムイオンを化学強化液中のナトリウムイオン、カリウムイオンにそれぞれイオン交換することにより、ガラス基板の表層に圧縮応力層を形成して強化すること(ガラス強化工程)が行われている。

【0007】

また、磁気ディスク用ガラス基板の製造工程においては、研削加工や研磨加工等による平滑化と同時に、ガラス基板表面の僅かな汚染も除去し、基板表面を清浄に保つことが重要な課題となっている。そのため、前記の各工程の後に、最終的に基板表面を清浄にするために、酸性条件下で洗浄することが知られている。

【0008】

そして、研削加工や研磨加工等により表面が平滑化された磁気ディスク用ガラス基板に、数nmレベルの薄膜(磁性層)を形成して、記録・再生トラックの形成等が行われる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−214219号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、磁気ディスク用ガラス基板の製造工程で用いられる製造装置においては、特許文献1に記載されているように、研削装置及び研磨装置にステンレス製の部材が用いられる場合がある。また、化学強化工程においてもステンレス製の材料が用いられる場合がある。つまり、ステンレス製の装置を用いる工程を行う場合には、これらの装置からステンレスに起因する金属系汚染物質(特に、鉄系異物)が発生してガラス基板に付着する虞がある。また、研削装置及び研磨装置で用いられる砥粒など、各工程で使用される副資材に金属系汚染物質が含まれている場合もある。

【0011】

ガラス基板に影響を及ぼす汚染の中でも、特に、金属系の微粒子が付着した汚染は、磁性層の成膜後の表面に凹凸が生じてしまい、製品の記録・再生等の電気的特性や歩留まりを低下させる原因となる。そのため、磁気ディスク用ガラス基板の製造工程においては、これらの汚染を除去する必要がある。特に、記録密度の向上に伴って、益々磁気ヘッドの磁気ディスクからの浮上量が小さくなることを考慮すると、装置の材質に起因した汚染物についても考慮する必要が生じる。

【0012】

しかしながら、ステンレス由来の金属汚染物質は腐食され難く、洗浄工程で一般的に用いられる酸性水溶液やアルカリ性水溶液等の洗浄液では除去することが難しく、これらの金属汚染物質を除去するには、強力な反応性を有する酸性溶液(例えば、フッ酸)等を使用する必要がある。

【0013】

一方で、強力な反応性を有する酸性溶液を洗浄液として用いた場合には、ガラス基板の表面も影響を受けてしまい、表面粗さが大きくなるという問題がある。そのため、ガラス基板表面の平滑性や清浄度をより一層向上させるためには、ガラス基板に強固に付着した金属汚染物質を効果的に除去でき、かつ、ガラス基板に影響を与えない洗浄液を用いた洗浄処理が求められる。

【0014】

また、近年、記録密度をより一層向上させるために、ヘッドにDFH(Dynamic Flying height)技術を搭載したHDDが開発されている。この技術によって、ヘッド素子部を従来以上に媒体表面に近づけ、磁気的スペーシングを低減することが可能となる。他方、DFHヘッドを用いた場合には、磁気ディスクの主表面を、従来以上に平滑、かつ、異物等の欠陥を少なくして清浄とすることが必要であることがわかってきた。DFHヘッドでは、ヘッド本体の浮上量を下げて磁気ディスク表面に近づけるのではなく、ヘッド素子部周辺のみを突き出して媒体表面に近づけるため、僅かな表面凹凸の乱れや異物との接触でも、ヘッド素子部が影響を受けてしまうためと考えられる。

【0015】

例えば、2.5インチの磁気ディスク一枚あたり500GB以上の記録密度を達成するためには、突き出したヘッド素子部と磁気ディスクとの間隔を、好ましくは1nm以下とすることが求められる。

【0016】

そこで、本発明は、前述の実情に鑑みて提案されるものであって、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去することができる磁気ディスク用ガラス基板の製造方法及び磁気ディスク用ガラス基板を用いた磁気ディスクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

前述の課題を解決し、前記目的を達成するため、本発明に係る磁気ディスク用ガラス基板の製造方法は、以下の構成のいずれか一を有するものである。

【0018】

〔構成1〕

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、前記洗浄工程において前記洗浄液を還元する操作を行うことを特徴とするものである。

【0019】

〔構成2〕

構成1を有する磁気ディスク用ガラス基板の製造方法において、洗浄液を還元する操作は、洗浄液への光照射であることを特徴とするものである。

【0020】

なお、洗浄液を還元する方法(操作)としては、アスコルビン酸等の還元剤を添加する方法もある。

【0021】

〔構成3〕

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に光照射を行うことを特徴とするものである。

【0022】

〔構成4〕

構成3を有する磁気ディスク用ガラス基板の製造方法において、洗浄液に照射する光は、紫外線または可視光であることを特徴とするものである。

【0023】

〔構成5〕

構成4を有する磁気ディスク用ガラス基板の製造方法において、紫外線または可視光の波長は、300nm乃至450nmであることを特徴とするものである。

【0024】

〔構成6〕

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを還元する操作を行うことを特徴とするものである。

【0025】

〔構成7〕

構成1乃至構成6のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、研磨工程は、鉄を含む研磨定盤を有する研磨装置を用いて行い、洗浄工程においては、鉄系異物を溶解することを特徴とするものである。

【0026】

〔構成8〕

構成1乃至構成7のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液は、カルボキシル基を有する有機酸をさらに含むことを特徴とするものである。

【0027】

〔構成9〕

構成8を有する磁気ディスク用ガラス基板の製造方法において、有機酸は、シュウ酸よりも分子量の大きいカルボン酸であることを特徴とするものである。

【0028】

〔構成10〕

構成1乃至構成9のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液のpHは、1.8以上4.2以下であることを特徴とするものである。

【0029】

〔構成11〕

構成1乃至構成10のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液におけるシュウ酸の濃度は、0.015mol/L以上0.24mol/L以下であることを特徴とするものである。

【0030】

〔構成12〕

構成1乃至構成11のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液に含まれる2価の鉄イオンは、硫酸アンモニウム鉄(II)、硫酸鉄(II)及びシュウ酸鉄(II)のうちの少なくとも1種から供給され、2価の鉄イオンを供給する物質が硫酸アンモニウム鉄(II)である場合に、洗浄液における濃度は、0.00038mol/L以上0.0077mol/L以下であることを特徴とするものである。

【0031】

〔構成13〕

構成1乃至構成12のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄工程後のガラス基板の表面粗さが、0.2nm以下であることを特徴とするものである。

【0032】

また、本発明に係る磁気ディスクの製造方法は、以下の構成を有するものである。

【0033】

〔構成14〕

構成1乃至構成13のいずれか一を有する磁気ディスク用ガラス基板の製造方法によって得られた磁気ディスク用ガラス基板の主面上に、少なくとも磁性層を形成することを特徴とするものである。

【発明の効果】

【0034】

本発明に係る磁気ディスク用ガラス基板の製造方法においては、洗浄工程において、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて酸性条件下で洗浄を行い、前記洗浄工程において前記洗浄液を還元する操作を行うので、空気酸化により劣化(酸化)した洗浄液が光還元によって再生され、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去することができる。また、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを還元する操作を行うようにしてもよい。

【0035】

すなわち、本発明は、空気酸化により劣化(酸化)した洗浄液を光還元によって再生するので、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去することができる磁気ディスク用ガラス基板の製造方法及び磁気ディスク用ガラス基板を用いた磁気ディスクの製造方法を提供することができるものである。

【図面の簡単な説明】

【0036】

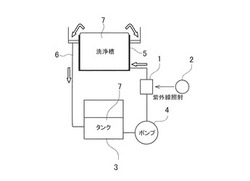

【図1】本発明に係る磁気ディスク用ガラス基板の製造方法における洗浄機(洗浄槽)の構成を示す概略図である。

【発明を実施するための形態】

【0037】

以下、本発明を実施するための実施の形態について説明する。

【0038】

〔磁気ディスク用ガラス基板の製造方法の実施形態〕

磁気ディスク用ガラス基板のより一層の平滑化及び清浄度の向上を図るべく、本発明者が研究を行ったところ、磁気ディスク用ガラス基板の製造装置や各工程において使用される副資材の材質に起因して生じる金属汚染物質(例えば、鉄系異物)がガラス基板に付着し、通常の洗浄処理では十分に除去できないという問題に直面した。

【0039】

特に、ガラス基板の主表面を研磨する研磨工程を、鉄を含む研磨定盤を有する研磨装置を用いて行う場合には、ガラス基板上に鉄系異物が存在する確率が高くなり、洗浄工程において、この鉄系異物を除去しなければならない。

【0040】

そこで、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ステンレスに起因する金属汚染物質を除去する方法について鋭意研究した結果、シュウ酸に鉄の2価イオン(Fe2+)を添加した洗浄液を用いることにより、ガラス基板の表面への影響を抑制しつつ、金属汚染物質(特に、鉄系異物)を効果的に除去できることを見出した。以下に、本発明の磁気ディスク用ガラス基板の製造方法の具体例について説明する。

【0041】

本実施の形態で示す磁気ディスク用ガラス基板の製造方法は、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて酸性条件下でガラス基板の洗浄を行う洗浄工程を有することを特徴とし、また、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオン(Fe3+)を還元する操作を行うことによって、洗浄液の洗浄能力の劣化を防止することを特徴とする。

【0042】

このような洗浄液は、シュウ酸水溶液に鉄の2価イオンを供給できる物質を添加することにより作製することができる。鉄の2価イオンを供給できる物質としては、硫酸アンモニウム鉄(II)、硫酸鉄(II)及びシュウ酸鉄(II)のうちいずれか、または、複数を用いることができる。なお、この中でも硫酸アンモニウム鉄(II)は化学的安定性が高く好ましい。

【0043】

洗浄液のpHは、1.8以上4.2以下、好ましくは、2以上4以下となるように調整する。pHが1.8未満であると、ガラス基板の粗さが大きくなる虞があり、pHが4.2を超えると、ガラス基板上の異物を効果的に除去することができなくなる。pHの調整は、硫酸等の酸や、水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)等のアルカリを用いて行うことができる。

【0044】

洗浄液において、シュウ酸の濃度は、0.015mol/L以上0.24mol/L以下であることが好ましい。シュウ酸の濃度が0.015mol/L未満であると酸化鉄粒子の除去効果が不十分であり、0.24mol/Lを超えても効果は変わらないためである。もちろん、0.24mol/Lを超えてもよい。なお、ここでいうシュウ酸の濃度は、解離したシュウ酸イオンを含む値をいう。シュウ酸の濃度は、例えば、サンプリングした洗浄液を液クロマトグラフィーで分析することにより確認することができる。

【0045】

また、シュウ酸に硫酸アンモニウム鉄(II)を添加して洗浄液とする場合には、硫酸アンモニウム鉄(II)の濃度は、0.00038mol/L以上0.0077mol/L以下とすることが好ましい。硫酸アンモニウム鉄(II)の濃度が0.00038mol/L未満であると、ガラス基板上の異物を効果的に除去することができず、0.0077mol/Lを超えてもそれ以上の効果は得られないためである。もちろん、0.0077mol/Lを超えてもよい。鉄イオンの濃度は、例えば、サンプリングした洗浄液をICP分析法で分析することにより確認することができる。

【0046】

洗浄液に含まれる2価の鉄イオンは、主に空気による酸化により、3価の鉄イオンに変化する。この3価の鉄イオンは、洗浄液中で有機酸と錯体を形成する。この錯体に紫外線を照射すると、光を吸収して光還元反応が起こり、3価の鉄イオンが2価の鉄イオンとなる。この光還元によって、空気酸化により劣化した洗浄液が再生される。洗浄液が再生されることにより、長時間に亘って高い洗浄効果を安定的に得ることができ、また、洗浄液の交換頻度を減らすことができるなどの効果が奏される。

【0047】

このような光還元を行うと、有機酸の分解が生ずる。すると、シュウ酸が減少し、洗浄効果の低下や、pHの変動が生じる虞がある。そこで、洗浄液には、リンゴ酸、酒石酸、グルコン酸、クエン酸からなる群より選ばれる少なくとも1つのカルボン酸(カルボキシル基を有する有機酸)を補助有機酸として加えておくことが好ましい。これらの有機酸によって、光還元を行うことによるシュウ酸の減少を抑えることができる。

【0048】

なお、補助有機酸は、シュウ酸よりも分子量の大きなカルボン酸であると好ましい。こうすることで、効果的にシュウ酸の分解を抑えることができるためである。それらの中でも、リンゴ酸、酒石酸、グルコン酸、クエン酸は、添加した場合の洗浄液のpH変化量が比較的小さいので取り扱い易く好ましい。

【0049】

この場合、有機酸と3価の鉄イオンとの錯体が紫外線を吸収して、以下のように、2価の鉄イオンと炭酸ガスなどが生成されることとなる。

Fe3++〔カルボン酸〕 →(+hν)→ Fe2++CO2

【0050】

なお、シュウ酸は分子が小さいので、そのままCO2が生成される。

2〔Fe3+(C2O4)3〕3− →(+hν)

→ 2〔Fe2+(C2O4)3〕+3C2O42−+2CO2

【0051】

また、これら有機酸の増加によって、pH緩衝作用も得られ、たとえ光還元によって有機酸が分解しても、pHを安定化することができる。

【0052】

光還元のために照射する光は、波長が300nm乃至450nmの紫外線が好ましい。波長が300nmより短い場合は、錯体だけでなく、有機酸単体にも紫外線吸収が生じ、分解が激しくなるため好ましくない。波長が450nmより長い場合は、錯体に吸収されにくくなり、光還元が生じにくくなるため好ましくない。

【0053】

図1は、本発明に係る磁気ディスク用ガラス基板の製造方法における洗浄機(洗浄槽)の構成を示す概略図である。

【0054】

紫外線の照射は、図1に示すように、石英製通液部1に洗浄液7を通し、この石英製通液部1の外方から紫外線ランプ2によって行う。すなわち、洗浄工程においては、タンク3に蓄えられた洗浄液7は、ポンプ4により、石英製通液部1を経て、洗浄槽5に供給される。石英製通液部1は、透明な細管であり、内部を洗浄液7が通過する。この石英製通液部1において、紫外線ランプ2から発せられた紫外線が、洗浄液7に照射される。洗浄槽5においては、磁気ディスク用ガラス基板が洗浄液7中に浸漬されて、洗浄がなされる。洗浄槽5中の洗浄液7は、洗浄槽5からあふれ出て、回収配管6を経て、タンク3に戻る。このようにして、洗浄液7は、タンク3と洗浄槽5との間を循環し、その間に、石英製通液部1において、紫外線を照射される。

【0055】

洗浄液の温度は、高ければ高いほど溶解効果は大きくなるが、温度が高くなりすぎると、ガラス基板の表面粗さが増加する問題や、搬送中に基板が乾燥する等の問題が生じる。したがって、洗浄液の温度は、室温以上60°C以下とすることが好ましい。

【0056】

なお、洗浄液において、2価の鉄イオン(Fe2+)が3価の鉄イオン(Fe3+)に変化し、2価の鉄イオンが減少し、3価の鉄イオンが増加してゆくことは、空気酸化によるものが大部分である。洗浄液が鉄系異物(Fe3+)を溶解することによっても、ごく僅かに、2価の鉄イオンと3価の鉄イオンとの存在比(Fe2+/Fe3+)に変化が生ずるが、無視できる程度である。すなわち、鉄系異物の溶解現象では、鉄系異物へ電子を与えた2価の鉄イオンの錯体イオンが3価の鉄イオンとなるが、同時に、鉄系異物が2価の鉄イオンとなって溶け出すため、洗浄液中の2価の鉄イオンは増減を生じない。洗浄液中の3価の鉄イオンは、鉄系異物の量だけ増加することになるが、鉄系異物の量は少量であるため、3価の鉄イオンの増加には、ほとんど寄与しない。

【0057】

〔他の実施形態〕

本発明に係る磁気ディスク用ガラス基板の製造方法において、洗浄液に対する紫外線の照射は、洗浄槽中、または、タンク中において洗浄液中に紫外線ランプを設置し、この紫外線ランプにより、紫外線ランプの周囲の洗浄液に紫外線を照射するようにしてもよい。

【0058】

また、洗浄槽の上部(洗浄液の水面)及び洗浄槽から洗浄液があふれ出て回収配管へ流入する部分など、空気と薬液が接する箇所を窒素(N2)パージし、洗浄液の酸化を防止することもできる。これらいずれかの箇所にN2ガスを吹き込むことによっても、紫外線照射による還元作用を補助して、洗浄液の酸化を防止することができる。

【0059】

〔洗浄のメカニズム〕

以下に、シュウ酸水溶液に鉄の2価イオンを添加した洗浄液を用いて、ガラス基板に付着した鉄系異物を除去するメカニズムについて説明する。

【0060】

まず、洗浄液として鉄の2価イオンを添加しないシュウ酸を用いた場合について〔数1〕を参照して説明する。また、ガラス基板に付着している鉄系異物としては、一般的に酸化数2の酸化鉄と酸化数3の酸化鉄であるため、酸化数2の酸化鉄と酸化数3の酸化鉄の除去について考察する。

【数1】

【0061】

洗浄液としてシュウ酸を適用した場合の2価(酸化数2)の酸化鉄の反応は〔数1〕の(2)〜(4)に示す通りとなる。(3)、(4)の反応はシュウ酸水溶液中であっても比較的早く進行するため、酸化数2の酸化鉄異物は、シュウ酸水溶液を用いることにより除去することができる。

【0062】

洗浄液としてシュウ酸を適用した場合、酸化数3の酸化鉄の反応は、〔数1〕の(5)〜(8)、(4)に示す通りとなる。ここで、シュウ酸水溶液中では、(7)及び(8)の反応は遅く、反応速度を向上させるには、高温、かつ、強酸条件が必要となるため、表面粗さが増加してしまう。したがって、シュウ酸水溶液では、ガラス基板の表面の粗さを大きくせずに、酸化数3の酸化鉄異物を除去することは困難となる。また、一般的に酸化鉄異物は、大多数が酸化数3の酸化鉄として存在するため、シュウ酸水溶液だけでは洗浄が不十分となる。

【0063】

次に、洗浄液として鉄の2価イオンを添加したシュウ酸を用いた場合について〔数2〕を参照して説明する。

【数2】

【0064】

シュウ酸に鉄の2価イオンを添加した場合、錯体が形成される。そして、鉄の2価イオン錯体が酸化数3の酸化鉄異物の表面へ効果的に吸着して還元反応が生じ、酸化鉄(III)の溶解反応を効果的に進行することが可能となる(〔数2〕の(10)〜(12)、(4))。〔数2〕の(10)〜(12)の反応は、シュウ酸水溶液に鉄の2価イオンが供給されることで生じる。詳細には、(12)の式中の固体Fe(II)は、(4)の反応によって消失していくため、3つの化学式(10)〜(12)は平衡を維持するために、次々に右方向への反応が促進することとなる。このため、出発点の固体Fe(III)は溶けてなくなっていく。このように、シュウ酸水溶液に鉄の2価イオンを供給することにより、酸化数3の酸化鉄異物の溶解反応を効果的に進行させることができる。

【0065】

したがって、シュウ酸に鉄の2価イオンを添加したシュウ酸水溶液を洗浄液とすることにより、ガラス基板に付着した酸化鉄系異物(特に、酸化数3の酸化鉄)を効果的に除去することが可能となる。

【0066】

なお、上述したように、洗浄液のpHは1.8以上4.2以下、好ましくは2以上4以下となるように調整することが好ましい。これは、pHが1.8より低いと、シュウ酸イオンと2価の鉄イオンから形成される錯体量が減少し、(10)〜(12)、(4)から構成される溶解反応の発生頻度が減少するためである。また、pHが4.2より大きいと、前記(2)や(6)の反応が阻害されるためである。

【0067】

また、この洗浄工程の後に、アルカリ性の水溶液を用いる第2洗浄工程をさらに設けてもよい。上記した洗浄工程は、酸性洗浄であるので、(特に、強酸条件化で使用した場合は、)ガラス基板表面に異質層(変質層)を生ずる場合がある。この場合、さらにアルカリ性の水溶液、または、水リンスを用いる第2洗浄を実施することで、異質層を除去することができる。また、アルカリ性の水溶液、または、水リンスを用いて第2洗浄を行うことにより、ガラス基板表面へのシュウ酸イオンの残存を完全になくすことができるため、洗浄後にガラス基板表面に残存した酸による腐食を完全になくすことができる。なお、第2洗浄では、超音波処理を適用してもよい。

【0068】

〔磁気ディスク用ガラス基板の製造方法の各工程〕

以下に、磁気ディスク用基板の製造工程の各工程について説明する。なお、各工程の順序は適宜入れ替えてもよい。

【0069】

(1)素材加工工程及び第1ラッピング工程

まず、素材加工工程においては、板状ガラスを用いることができる。この板状ガラスは、例えば、溶融ガラスを材料として、プレス法やフロート法、ダウンドロー法、リドロー法、フュージョン法など、公知の製造方法を用いて製造することができる。これらの方法うち、プレス法を用いれば、板状ガラスを廉価に製造することができる。

【0070】

第1ラッピング工程においては、ディスク状のガラスの両主表面をラッピング加工し、主にガラス基板の平坦度、板厚を調整する。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行うことができる。具体的には、ディスク状ガラスの両主表面に上下からラップ定盤を押圧させ、遊離砥粒を含む研削液をディスク状ガラスの主表面上に供給し、これらを相対的に移動させてラッピング加工を行う。このラップ定盤には、鉄系材料が使用されることがある。このラッピング加工により、平坦な主表面を有するガラス基板を得ることができる。

【0071】

(2)形状加工工程(穴部を形成するコアリング工程、端部(外周端部及び内周端部)に面取り面を形成するチャンファリング工程(面取り面形成工程))

コアリング工程においては、例えば、円筒状のダイヤモンドドリルを用いて、このガラス基板の中心部に内孔を形成し、円環状のガラス基板とする。チャンファリング工程においては、内周端面及び外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施す。

【0072】

(3)第2ラッピング工程

第2ラッピング工程においては、得られたガラス基板の両主表面について、第1ラッピング工程と同様に、第2ラッピング加工を行う。この第2ラッピング工程を行うことにより、例えば前工程である形状加工工程において主表面に形成された微細な凹凸形状を予め除去しておくことができ、後続の主表面に対する研磨工程を短時間で完了させることができるようになる。

【0073】

(4)端面研磨工程

端面研磨工程においては、ガラス基板の外周端面及び内周端面について、ブラシ研磨方法により、鏡面研磨を行う。このとき、研磨砥粒としては、例えば、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いることができる。この端面研磨工程により、ガラス基板の端面は、ナトリウムやカリウムの析出の発生を防止でき、また、サーマルアスペリティ等の発生原因となるパーティクルの発生およびその端面部分への付着を抑制しうる鏡面状態になる。

【0074】

(5)主表面研磨工程(第1研磨工程)

主表面研磨工程として、まず第1研磨工程を施す。第1研磨工程は、前述のラッピング工程で両主表面に残留したキズや歪みの除去を主たる目的とする工程である。この第1研磨工程においては、遊星歯車機構を有する両面研磨装置により、硬質樹脂ポリッシャを用いて、両主表面の研磨を行う。研磨剤としては、酸化セリウム砥粒を用いることができる。第1研磨工程を終えたガラス基板は、中性洗剤、純水、IPA等で洗浄する。

【0075】

(6)化学強化工程

化学強化工程においては、前述のラッピング工程及び研磨工程を終えたガラス基板に化学強化を施す。化学強化に用いる化学強化液(溶融塩)としては、例えば、硝酸カリウム(60%)と硝酸ナトリウム(40%)の混合物の溶融塩(混合溶液)などを用いることができる。化学強化においては、化学強化液を300°C〜400°Cに加熱し、洗浄済みのガラス基板を200°C〜300°Cに予熱し、化学強化液中に3時間〜4時間浸漬することによって行う。この浸漬の際には、ガラス基板の両表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダに収納した状態で行うことが好ましい。

【0076】

このように、化学強化液に浸漬処理することによって、ガラス基板の表層のリチウムイオン及びナトリウムイオンが、化学強化液中の相対的にイオン半径の大きなナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラス基板が強化される。化学強化されたガラス基板は、硫酸で洗浄した後に、純水等で洗浄する。

【0077】

(7)主表面研磨工程(最終研磨工程)

次に、最終研磨工程として、第2研磨工程を施す。第2研磨工程は、両主表面を鏡面状に仕上げることを目的とする工程である。第2研磨工程においては、遊星歯車機構及び鉄を含む研磨定盤を有する両面研磨装置により、軟質発泡樹脂ポリッシャを用いて、両主表面の鏡面研磨を行う。スラリーとしては、第1研磨工程で用いた酸化セリウム砥粒よりも微細な酸化セリウム砥粒やコロイダルシリカなどを用いることができる。

【0078】

(8)洗浄工程

化学強化工程後にガラス基板に洗浄工程を施す。洗浄工程は、化学強化工程後にガラス基板の表面に付着したパーティクルを除去することを目的とする工程である。

【0079】

洗浄工程としては、シュウ酸と鉄の2価イオンを含みpH1.8以上4.2以下、好ましくはpH2以上4以下(溶解効果が最大となる最適値はpH3)の洗浄液にガラス基板を接触させる処理を有する洗浄工程を行う。具体的には、洗浄液として、シュウ酸に鉄の2価イオンを供給する物質を添加する。例えば、硫酸アンモニウム鉄(II)、硫酸鉄(II)、シュウ酸鉄(II)などが挙げられる。さらに、洗浄液には、リンゴ酸、酒石酸、グルコン酸、クエン酸などのカルボン酸(カルボキシル基を有する有機酸)を補助有機酸として加えておくことが好ましい。

【0080】

例えば、シュウ酸に硫酸アンモニウム鉄(II)とリンゴ酸を添加して洗浄液とする場合には、シュウ酸の濃度を0.015mol/L以上0.24mol/L以下(典型的には、0.022mol/L)、硫酸アンモニウム鉄(II)の濃度を0.00038mol/L以上0.0077mol/L以下に調整し、鉄2価イオン濃度が、典型的には、0.00078mol/Lとなるようにすることが好ましい。リンゴ酸の濃度は、0.007mol/L以上0.4mol/L以下、典型的には、0.040mol/Lであることが好ましい。

【0081】

この洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオン(Fe3+)を紫外線照射により還元する操作を行う。紫外線の波長は、典型的には、365nmである。

【0082】

この洗浄処理により、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した装置や副資材の材質(ステンレス等)に起因する鉄系異物を効果的に除去することができる。また、化学強化工程により、化学強化工程前及び化学強化工程中に付着した鉄系異物が、スクラブ洗浄等の物理的除去方法を用いても除去できないほどガラス基板に強固に付着している場合であっても、洗浄処理を行うことにより、効果的に鉄系異物を除去することができる。特に、化学強化工程に用いる装置がステンレス製の材質を含んでいる場合には、この洗浄処理が有効となる。なお、洗浄工程としては、前記の処理の他に他の洗浄処理を組み合わせて行ってもよい。例えば、アルカリ洗浄と組み合わせることで、他の汚染物に対する除去効果を得て総合的な洗浄力を向上させる事ができる。

【0083】

また、ここでは、シュウ酸に鉄の2価イオンを添加した洗浄液を用いる洗浄工程を化学強化後に行う構成を示したが、化学強化工程前や化学強化工程前と後の双方に行ってもよい。例えば、第1ラッピング工程及び/又は第2ラッピング工程の後に、前記洗浄液を用いた洗浄処理を行うことができる。

【0084】

(9)磁気ディスク製造工程(記録層等形成工程)

上述した工程を経て得られたガラス基板の主表面に、例えば、付着層、軟磁性層、非磁性下地層、垂直磁気記録層、保護層、及び潤滑層を順次成膜することにより、垂直磁気記録ディスクを製造することができる。付着層を構成する材料としては、Cr合金などを挙げることができる。軟磁性層を構成する材料としては、CoTaZr基合金などを挙げることができる。非磁性下地層としては、グラニュラー非磁性層などを挙げることができる。垂直磁気記録層としては、CoPtグラニュラー磁性層などを挙げることができる。保護層を構成する材料としては、水素化カーボンなどを挙げることができる。潤滑層を構成する材料としては、フッ素樹脂などを挙げることができる。

【0085】

例えば、これらの記録層等は、より具体的には、インライン型スパッタリング装置を用いて、ガラス基板の上に、CrTiの付着層、CoTaZr/Ru/CoTaZrの軟磁性層、CoCrSiO2の非磁性グラニュラー下地層、CoCrPt−SiO2・TiO2のグラニュラー磁性層、水素化カーボン保護層を順次成膜し、さらに、ディップ法によりパーフルオロポリエーテル潤滑層を成膜することができる。

【0086】

なお、CoCrSiO2の非磁性グラニュラー下地層の替わりにRuの下地層を用いてもよい。また、軟磁性層と下地層の間にNiWのシード層を追加してもよい。また、グラニュラー磁性層と保護層の間にCoCrPtBの磁性層を追加してもよい。

【実施例】

【0087】

次に、本発明の効果を明確にするために行った実施例について説明する。

【0088】

(1)素材加工工程

溶融させたアルミノシリケートガラスを上型、下型、胴型を用いたダイレクトプレスによりディスク形状に成型し、アモルファスの板状ガラスを得た。なお、アルミノシリケートガラスとしては、SiO2:58重量%〜75重量%、Al2O3:5重量%〜23重量%、Li2O:0重量%〜10重量%、Na2O:4重量%〜13重量%を主成分として含有するガラスを使用した。なお、Li2Oは0重量%より大きく7重量%以下であってもよい。

【0089】

(2)第1研削(ラッピング)工程

次に、ディスク状のガラス基板の両主表面をラッピング加工した。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行った。具体的には、ガラス基板の両面に上下から定盤を押圧させ、遊離砥粒を含む研削液をガラス基板の主表面上に供給し、これらを相対的に移動させてラッピング加工を行った。このラッピング加工により、平坦な主表面を有するガラス基板を得た。

【0090】

(3)形状加工工程(コアリング、チャンファリング)

次に、円筒状のダイヤモンドドリルを用いて、このガラス基板の中心部に内孔を形成し、円環状のガラス基板とした(コアリング)。そして内周端面及び外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施した(チャンファリング)。

【0091】

(4)第2ラッピング工程

次に、得られたガラス基板の両主表面について、第1ラッピング工程と同様に、第2ラッピング加工を行った。この第2ラッピング工程を行うことにより、前工程である切り出し工程や端面研磨工程において主表面に形成された微細な凹凸形状を予め除去しておくことができ、後続の主表面に対する研磨工程を短時間で完了させることができるようになる。

【0092】

(5)端面研磨工程

次に、ガラス基板の外周端面及び内周端面について、ブラシ研磨方法により、鏡面研磨を行った。このとき、研磨砥粒としては、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いた。そして、端面研磨工程を終えたガラス基板を水洗浄した。この端面研磨工程により、ガラス基板の端面は、ナトリウムやカリウムの析出の発生を防止できる鏡面状態に加工された。

【0093】

(6)主表面研磨工程(第1研磨工程)

主表面研磨工程として、まず第1研磨工程を施した。この第1研磨工程は、前述のラッピング工程において主表面に残留したキズや歪みの除去を主たる目的とするものである。この第1研磨工程においては、遊星歯車機構を有する両面研磨装置により、硬質樹脂ポリッシャを用いて、主表面の研磨を行った。研磨剤としては、酸化セリウム砥粒を用いた。

【0094】

この第1研磨工程を終えたガラス基板を、中性洗剤、純水、IPA(イソプロピルアルコール)、の各洗浄槽に順次浸漬して、洗浄した。

【0095】

(7)化学強化工程

次に、主表面研磨工程を終えたガラス基板に、化学強化処理(イオン交換処理)を施した。化学強化は、硝酸カリウム(60%)と硝酸ナトリウム(40%)を混合した化学強化液を用意し、この化学強化液を400°Cに加熱しておくとともに、洗浄済みのガラス基板を300°Cに予熱し、化学強化液中に約3時間浸漬することにより行った。この浸漬の際には、ガラス基板の表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダに収納した状態で行った。

【0096】

このように、化学強化液に浸漬処理することによって、ガラス基板の表層のリチウムイオン及びナトリウムイオンが、化学強化液中のナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラス基板が強化された。

【0097】

(8)主表面研磨工程(最終研磨工程)

次に、主表面研磨工程として、第2研磨工程を施した。この第2研磨工程は、ガラス基板に形成された圧縮応力層に対して所定の膜厚だけ減じるように研磨加工を行い、当該ガラス基板の両主表面を鏡面状に仕上げることを目的とする。本実施例では、遊星歯車機構を有する両面研磨装置により、軟質発泡樹脂ポリッシャを用いて、主表面の鏡面研磨を行った。研磨剤としては、第1研磨工程で用いた酸化セリウム砥粒よりも微細なコロイダルシリカ砥粒(平均粒子径5nm〜80nm)を使用した。

【0098】

(9)洗浄工程

化学強化処理を終えたガラス基板を、20°Cの水槽に浸漬して急冷し、約10分間維持した。その後、最終研磨工程を実施した後、シュウ酸薬液による酸化鉄の除去効果を確認するため、複数の金属(Fe、Ni、Cr、Cu、Zn)の酸化物を分散、一部溶解した水溶液に24時間浸漬し擬似汚染基板を作製した。擬似汚染基板の洗浄工程前の異物の初期カウントは平均して約10,000となった。

【0099】

この擬似汚染基板を以下の〔表1〕に示す各条件の洗浄液に浸漬させて洗浄処理を行った。処理時間は3分、処理温度は50°Cとした。さらに、洗浄処理を終えたガラス基板を純水、IPAの各洗浄槽に順次浸漬して洗浄し、その後乾燥した

以下の〔表1〕に示す実施例1〜17及び比較例1では、前述の実施形態中に示したように洗浄液への紫外線照射を行いつつ、前述の実施形態中に示した条件により洗浄した。照射した紫外線の波長は、365nmである。実施例16では、洗浄液のpHが1.8未満であり、実施例17では、洗浄液のpHが4.2を超えているものとした。比較例1では、2価の鉄イオンを供給する物質を用いていない。この比較例1では、洗浄液に鉄イオンを含まないので、紫外線照射の効果はない。これら実施例1〜17及び比較例1は、いずれも擬似汚染条件で実施した。〔表1〕に示す実施例1〜17及び比較例1の結果は、1バッチ目の結果である。

【表1】

【0100】

次に、洗浄液への紫外線照射を行うことにより、洗浄効果が十分に維持されることを確認した。すなわち、紫外線照射を行わない場合に、洗浄効果が維持されず、早期に洗浄液が劣化することを確認した。結果を〔表2〕に示す。

【表2】

【0101】

すなわち、洗浄機を、図1に示した構成とし、実施例4(1バッチ目相当:欠陥150個)と同じ条件で、擬似汚染を行わない基板を用いて19バッチ分連続洗浄を行い、20バッチ目(1バッチ目洗浄開始から1時間〜1.5時間後)に擬似汚染基板を洗浄した。紫外線(波長365nm)照射した実施例18と、照射しない比較例2とを実施した。

【0102】

実施例18及び比較例2では、表面粗さはどちらも実施例4と同等であったが、欠陥個数は、実施例18では157個、比較例2では421個となり、比較例2で大幅に増加した。これは、実施例18では紫外線照射による光還元によって洗浄液の再生が行われたため、洗浄力が維持できたことを示している。一方、実施例18でも、実施例4と比較すると僅かに悪化が見られたが、これは、紫外線照射によりシュウ酸の分解も起こったため、鉄錯体の形成量が僅かに少なくなったためと推察される。

【0103】

次に、リンゴ酸を0.04mol/%添加したほかは、実施例18と同様にして、連続洗浄を行い、20バッチ目の結果を調査した実施例19を実施した。

【0104】

表面粗さに変化はなく、欠陥個数は148個となり、実施例4と同等であった。これは、紫外線照射により鉄錯体(II)の再生が行われるとともに、リンゴ酸によって紫外線照射によるシュウ酸の分解が抑制され、洗浄力が非常に高いレベルで維持できたためと推察される。

【0105】

さらに、実施例20〜23として、実施例19の条件にて、照射する光の波長を変えて実験し、20バッチ目の結果を確認した。なお、ここで各光の波長とは、分光特性におけるおおよそのピーク位置のことである。

【0106】

照射する光の波長を254nm(実施例20)、310nm(実施例21)、450nm(実施例22)、470nm(実施例23)として比較したところ、それぞれの欠陥個数は、175個、150個、152個、167個となり、いずれも問題ないレベルであった。表面粗さには変化がなかった。

【0107】

なお、実施例20(照射光の波長254nm)で欠陥個数が若干悪化したのは、光のエネルギーが強すぎて、シュウ酸の分解量が多くなったためと推察される。実施例23(照射光の波長470nm)で欠陥個数が若干悪化したのは、鉄錯体に光還元を起こす波長領域からの乖離が大きくなったためと推察される。

【0108】

なお、実施例18〜23及び比較例2について、擬似汚染しない条件で磁気ディスク用ガラス基板を製造し、成膜して磁気ディスクとした後にDFHタッチダウン試験を行ったところ、いずれも良好であった。

【0109】

〔欠陥評価の方法〕

実施例及び比較例で得られたそれぞれのガラス基板について、光学式欠陥検査装置(KLA-Tencor社製、商品名:OSA6100)で欠陥を検査した。このとき、測定条件としては、レーザパワー25mW、レーザ波長405nm、レーザスポット径5μmとし、ガラス基板の中心から15mm〜31.5mmの間の領域を測定した。1.0μm以下のサイズとして検出された欠陥のうち、固着している欠陥の個数(24cm2当たり)を表1に示す。なお、欠陥の個数は、洗浄工程前にガラス基板の表面における欠陥を基準として、洗浄工程後に同じ位置に残存している欠陥の個数をカウントすることにより測定した。なお、本実施例における欠陥とは、ガラス基板表面に付着している金属系異物(より具体的には、微粒子)をいう。また、残存した欠陥個数の中からランダムに20個をピックアップして、SEM/EDXを用いて付着した残留物の分析を行い、鉄系の欠陥の個数を測定した。

【0110】

〔酸性洗浄液による洗浄後評価〕

〔ガラス基板の表面測定の方法〕

実施例及び比較例で得られたそれぞれのガラス基板について、原子間力顕微鏡日本Veeco社製ナノスコープを用いて2μm×2μm角で256×256ピクセルの解像度で測定して、表面粗さ(算術平均粗さ(Ra))を求めた。

【0111】

〔表1〕より、ガラス基板の洗浄液として、シュウ酸に鉄の2価イオンを添加した洗浄液を用いることにより、シュウ酸に鉄の2価イオンを添加しない洗浄液を用いた場合と比べて、ガラス基板に固着している異物の数を低減することができた(比較例1と各実施例との比較)。特に、鉄系の欠陥個数を効果的に低減することができた。

【0112】

また、シュウ酸と鉄の2価イオンを含む洗浄液のpHを1.8以上とすることにより、ガラス基板の表面粗さを低減するとともに、pHを4.2以下とすることにより、ガラス基板に固着している異物の数を効果的に低減することができた(実施例16、17と他の実施例との比較)。

【0113】

シュウ酸の濃度が0.015mol/L以上である場合に欠陥個数を効果的に低減できる(各実施例)とともに、シュウ酸の濃度を0.24mol/L以上としても、酸化鉄粒子の除去効果に大きな変化は見られなかった(実施例10)。同様に、洗浄液中の硫酸アンモニウム鉄(II)の濃度を0.0077mol/L以上としても、酸化鉄粒子の除去効果に大きな変化は見られなかった(実施例9)。

【0114】

以上の結果より、シュウ酸に鉄の2価イオンを添加した洗浄液を用いることにより、ガラス基板の表面に影響を与えずに金属汚染物質(特に、鉄系汚染物)を効果的に除去できることが確認された。

【0115】

なお、本発明においては、シュウ酸等の濃度をmol/Lで規定しているが、重量%で表現することもできる。例えば、シュウ酸については、シュウ酸二水和物(分子量126.07g/mol)を使用すると想定すれば、0.19wt%以上3.0wt%以下である。

【0116】

同様に、硫酸アンモニウム鉄(II)については、硫酸アンモニウム鉄(II)六水和物(分子量392.14g/mol)を使用すると想定すれば、0.015wt%以上0.30wt%以下である。

【0117】

硫酸鉄(II)については、硫酸鉄(II)七水和物(分子量278.01g/mol)を使用すると想定すれば、0.011wt%以上0.21wt%以下である。

【0118】

〔DFHタッチダウン試験の方法〕

次に、前記各実施例及び各比較例の条件で、新たに疑似汚染を行わずに洗浄工程を行ったガラス基板を用いて磁気ディスクを作製し、クボタコンプス社製HDFテスター(Head/Disk Flyability Tester)を用いて、DFHヘッド素子部のタッチダウン試験を行った。この試験は、DFH機構によって素子部を徐々に突き出していき、AEセンサーによって素子部と磁気ディスク表面との接触を検知することによって、ヘッド素子部が磁気ディスク表面と接触するときの距離を評価するものである。ヘッドは320GB/P磁気ディスク(2.5インチサイズ)向けのDFHヘッドを用いた。素子部の突き出しがない時の浮上量は10nmである。また、その他の条件は以下の通り設定した。

【0119】

磁気ディスク:2.5インチ(内径20mm、外径65mm、板厚0.8mm)のガラス基板を製造し、当該ガラス基板に記録層等を成膜した。

【0120】

評価半径:22mm

磁気ディスクの回転数:5400RPM

温度:25°C

湿度:60%

また、ガラス基板に対する記録層等の成膜は以下の通り行った。まず、真空引きを行った成膜装置を用い、DCマグネトロンスパッタリング法にてAr雰囲気中で、基板上に付着層/軟磁性層/前下地層/下地層/主記録層/補助記録層/保護層/潤滑層を順次成膜した。なお、断らない限り成膜時のArガス圧は0.6Paで行った。付着層としては、Cr−50Tiを10nm成膜した。軟磁性層としては、0.7nmのRu層を挟んで、92Co−3Ta−5Zrをそれぞれ20nm成膜した。前下地層としては、Ni−5Wを8nm成膜した。下地層としては、0.6PaでRuを10nm成膜した上に5PaでRuを10nm成膜した。主記録層としては、3Paで90(72Co−10Cr−18Pt)−5(SiO2)−5(TiO2)を15nm成膜した。補助記録層としては、62Co−18Cr−15Pt−5Bを6nm成膜した。保護層としては、CVD法によりC2H4を用いて4nm成膜し、表層を窒化処理した。潤滑層としては、ディップコート法によりPFPEを用いて1nm形成した。

【0121】

DFHタッチダウン試験の結果を〔表1〕に示す。なお、〔表1〕において、ヘッド素子部と磁気ディスクが接触した距離(xとする)に応じて以下の通り評価した。

【0122】

○:x≦1.0nm

△:1.0nm<x

実施例1〜15、18〜23、比較例2の洗浄条件を用いたガラス基板(疑似汚染なし)を用いた場合には、ヘッド素子部と磁気ディスクが接触した距離を1.0nm以下と小さくできた。一方で、実施例16、17、比較例1の洗浄条件を用いたガラス基板(疑似汚染なし)を用いた場合は、ヘッド素子部と磁気ディスクが接触した距離が1.0nmより大きくなった。これは、ガラス基板の表面粗さや欠陥個数が影響したものと考えられる。この結果より、ガラス基板の洗浄液として、シュウ酸に鉄の2価イオンを添加した洗浄液を用いて洗浄を行ったガラス基板を用いて磁気ディスクを形成することにより、ヘッド素子部と磁気ディスクが接触した距離を小さくすることができることが確認された。

【0123】

なお、本発明は前記実施の形態に限定されず、適宜変更して実施することができる。例えば、前記実施の形態における材料、サイズ、処理手順、検査方法などは一例であり、本発明の効果を発揮する範囲内において種々変更して実施することが可能である。その他、本発明の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【産業上の利用可能性】

【0124】

本発明は、コンピュータ等の記録媒体として用いられる磁気ディスク用のガラス基板の製造方法及び磁気ディスクの製造方法に適用される。

【符号の説明】

【0125】

1 石英製通液部

2 紫外線ランプ

3 タンク

4 ポンプ

5 洗浄槽

6 回収配管

7 洗浄液

【技術分野】

【0001】

本発明は、コンピュータ等の記録媒体として用いられる磁気ディスク用のガラス基板の製造方法及び磁気ディスクの製造方法に関する。

【背景技術】

【0002】

情報化技術の高度化に伴い、情報記録技術、特に、磁気記録技術は、著しく進歩している。磁気記録媒体の一つであるHDD(ハードディスクドライブ)等に用いられる磁気ディスクにおいては、急速な小型化、薄板化、記録密度の増加及びアクセス速度の高速化が続けられている。HDDでは、円盤状の基板の上に磁性層を備えた磁気ディスクを高速回転させ、この磁気ディスク上に磁気ヘッドを浮上飛行させながら記録及び再生を行う。

【0003】

アクセス速度の高速化に伴って磁気ディスクの回転速度も速くなるため、磁気ディスクには、より高い基板強度が求められる。また、記録密度の増加に伴って、磁気ヘッドは、薄膜ヘッドから磁気抵抗型ヘッド(MRヘッド)、さらに、大型磁気抵抗型ヘッド(GMRヘッド)へと推移しており、磁気ヘッドの磁気ディスクからの浮上量は、5nm程度にまで狭くなってきている。そのため、磁気ディスク面上に凹凸形状があると、磁気ヘッドが磁気ディスクに衝突するクラッシュ障害や、空気の断熱圧縮または磁気ヘッドと磁気ディスクとの接触により加熱して読み出しエラーを生じるサーマルアスペリティ障害を生じる場合がある。このような磁気ヘッドに生じる障害を抑制するには、磁気ディスクの主表面を極めて平滑な面に仕上げておくことが重要となる。

【0004】

そこで現在では、磁気ディスク用の基板として、従来のアルミニウム基板に代えて、ガラス基板が用いられるようになっている。軟質材料である金属からなるアルミニウム基板に比べて、硬質材料であるガラスからなるガラス基板は、基板表面の平坦性、基板強度及び剛性に優れているためである。磁気ディスクに用いられるガラス基板は、その主表面に研削加工や研磨加工等を施すことにより製造されている。ガラス基板の研削加工や研磨加工としては、遊星歯車機構を有する両面研磨装置を用いて行う方法がある。

【0005】

特許文献1に記載されているように、遊星歯車機構においては、研磨パッド(研磨布)が貼付された上下定盤にガラス基板を挟み、砥粒を混濁させた研磨液(スラリー)を研磨パッドとガラス基板との間に供給するとともに、ガラス基板を上下定盤に対して相対的に移動させることにより、ガラス基板の主表面が平滑面に仕上げられる。

【0006】

また、ガラス基板は、脆性材料であるという側面も有している。そこで、磁気ディスク用ガラス基板の製造工程において、加熱した化学強化液にガラス基板を浸漬し、ガラス基板表層のリチウムイオン、ナトリウムイオンを化学強化液中のナトリウムイオン、カリウムイオンにそれぞれイオン交換することにより、ガラス基板の表層に圧縮応力層を形成して強化すること(ガラス強化工程)が行われている。

【0007】

また、磁気ディスク用ガラス基板の製造工程においては、研削加工や研磨加工等による平滑化と同時に、ガラス基板表面の僅かな汚染も除去し、基板表面を清浄に保つことが重要な課題となっている。そのため、前記の各工程の後に、最終的に基板表面を清浄にするために、酸性条件下で洗浄することが知られている。

【0008】

そして、研削加工や研磨加工等により表面が平滑化された磁気ディスク用ガラス基板に、数nmレベルの薄膜(磁性層)を形成して、記録・再生トラックの形成等が行われる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−214219号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、磁気ディスク用ガラス基板の製造工程で用いられる製造装置においては、特許文献1に記載されているように、研削装置及び研磨装置にステンレス製の部材が用いられる場合がある。また、化学強化工程においてもステンレス製の材料が用いられる場合がある。つまり、ステンレス製の装置を用いる工程を行う場合には、これらの装置からステンレスに起因する金属系汚染物質(特に、鉄系異物)が発生してガラス基板に付着する虞がある。また、研削装置及び研磨装置で用いられる砥粒など、各工程で使用される副資材に金属系汚染物質が含まれている場合もある。

【0011】

ガラス基板に影響を及ぼす汚染の中でも、特に、金属系の微粒子が付着した汚染は、磁性層の成膜後の表面に凹凸が生じてしまい、製品の記録・再生等の電気的特性や歩留まりを低下させる原因となる。そのため、磁気ディスク用ガラス基板の製造工程においては、これらの汚染を除去する必要がある。特に、記録密度の向上に伴って、益々磁気ヘッドの磁気ディスクからの浮上量が小さくなることを考慮すると、装置の材質に起因した汚染物についても考慮する必要が生じる。

【0012】

しかしながら、ステンレス由来の金属汚染物質は腐食され難く、洗浄工程で一般的に用いられる酸性水溶液やアルカリ性水溶液等の洗浄液では除去することが難しく、これらの金属汚染物質を除去するには、強力な反応性を有する酸性溶液(例えば、フッ酸)等を使用する必要がある。

【0013】

一方で、強力な反応性を有する酸性溶液を洗浄液として用いた場合には、ガラス基板の表面も影響を受けてしまい、表面粗さが大きくなるという問題がある。そのため、ガラス基板表面の平滑性や清浄度をより一層向上させるためには、ガラス基板に強固に付着した金属汚染物質を効果的に除去でき、かつ、ガラス基板に影響を与えない洗浄液を用いた洗浄処理が求められる。

【0014】

また、近年、記録密度をより一層向上させるために、ヘッドにDFH(Dynamic Flying height)技術を搭載したHDDが開発されている。この技術によって、ヘッド素子部を従来以上に媒体表面に近づけ、磁気的スペーシングを低減することが可能となる。他方、DFHヘッドを用いた場合には、磁気ディスクの主表面を、従来以上に平滑、かつ、異物等の欠陥を少なくして清浄とすることが必要であることがわかってきた。DFHヘッドでは、ヘッド本体の浮上量を下げて磁気ディスク表面に近づけるのではなく、ヘッド素子部周辺のみを突き出して媒体表面に近づけるため、僅かな表面凹凸の乱れや異物との接触でも、ヘッド素子部が影響を受けてしまうためと考えられる。

【0015】

例えば、2.5インチの磁気ディスク一枚あたり500GB以上の記録密度を達成するためには、突き出したヘッド素子部と磁気ディスクとの間隔を、好ましくは1nm以下とすることが求められる。

【0016】

そこで、本発明は、前述の実情に鑑みて提案されるものであって、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去することができる磁気ディスク用ガラス基板の製造方法及び磁気ディスク用ガラス基板を用いた磁気ディスクの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

前述の課題を解決し、前記目的を達成するため、本発明に係る磁気ディスク用ガラス基板の製造方法は、以下の構成のいずれか一を有するものである。

【0018】

〔構成1〕

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、前記洗浄工程において前記洗浄液を還元する操作を行うことを特徴とするものである。

【0019】

〔構成2〕

構成1を有する磁気ディスク用ガラス基板の製造方法において、洗浄液を還元する操作は、洗浄液への光照射であることを特徴とするものである。

【0020】

なお、洗浄液を還元する方法(操作)としては、アスコルビン酸等の還元剤を添加する方法もある。

【0021】

〔構成3〕

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に光照射を行うことを特徴とするものである。

【0022】

〔構成4〕

構成3を有する磁気ディスク用ガラス基板の製造方法において、洗浄液に照射する光は、紫外線または可視光であることを特徴とするものである。

【0023】

〔構成5〕

構成4を有する磁気ディスク用ガラス基板の製造方法において、紫外線または可視光の波長は、300nm乃至450nmであることを特徴とするものである。

【0024】

〔構成6〕

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを還元する操作を行うことを特徴とするものである。

【0025】

〔構成7〕

構成1乃至構成6のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、研磨工程は、鉄を含む研磨定盤を有する研磨装置を用いて行い、洗浄工程においては、鉄系異物を溶解することを特徴とするものである。

【0026】

〔構成8〕

構成1乃至構成7のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液は、カルボキシル基を有する有機酸をさらに含むことを特徴とするものである。

【0027】

〔構成9〕

構成8を有する磁気ディスク用ガラス基板の製造方法において、有機酸は、シュウ酸よりも分子量の大きいカルボン酸であることを特徴とするものである。

【0028】

〔構成10〕

構成1乃至構成9のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液のpHは、1.8以上4.2以下であることを特徴とするものである。

【0029】

〔構成11〕

構成1乃至構成10のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液におけるシュウ酸の濃度は、0.015mol/L以上0.24mol/L以下であることを特徴とするものである。

【0030】

〔構成12〕

構成1乃至構成11のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄液に含まれる2価の鉄イオンは、硫酸アンモニウム鉄(II)、硫酸鉄(II)及びシュウ酸鉄(II)のうちの少なくとも1種から供給され、2価の鉄イオンを供給する物質が硫酸アンモニウム鉄(II)である場合に、洗浄液における濃度は、0.00038mol/L以上0.0077mol/L以下であることを特徴とするものである。

【0031】

〔構成13〕

構成1乃至構成12のいずれか一を有する磁気ディスク用ガラス基板の製造方法において、洗浄工程後のガラス基板の表面粗さが、0.2nm以下であることを特徴とするものである。

【0032】

また、本発明に係る磁気ディスクの製造方法は、以下の構成を有するものである。

【0033】

〔構成14〕

構成1乃至構成13のいずれか一を有する磁気ディスク用ガラス基板の製造方法によって得られた磁気ディスク用ガラス基板の主面上に、少なくとも磁性層を形成することを特徴とするものである。

【発明の効果】

【0034】

本発明に係る磁気ディスク用ガラス基板の製造方法においては、洗浄工程において、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて酸性条件下で洗浄を行い、前記洗浄工程において前記洗浄液を還元する操作を行うので、空気酸化により劣化(酸化)した洗浄液が光還元によって再生され、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去することができる。また、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを還元する操作を行うようにしてもよい。

【0035】

すなわち、本発明は、空気酸化により劣化(酸化)した洗浄液を光還元によって再生するので、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した金属汚染物質を効果的に除去することができる磁気ディスク用ガラス基板の製造方法及び磁気ディスク用ガラス基板を用いた磁気ディスクの製造方法を提供することができるものである。

【図面の簡単な説明】

【0036】

【図1】本発明に係る磁気ディスク用ガラス基板の製造方法における洗浄機(洗浄槽)の構成を示す概略図である。

【発明を実施するための形態】

【0037】

以下、本発明を実施するための実施の形態について説明する。

【0038】

〔磁気ディスク用ガラス基板の製造方法の実施形態〕

磁気ディスク用ガラス基板のより一層の平滑化及び清浄度の向上を図るべく、本発明者が研究を行ったところ、磁気ディスク用ガラス基板の製造装置や各工程において使用される副資材の材質に起因して生じる金属汚染物質(例えば、鉄系異物)がガラス基板に付着し、通常の洗浄処理では十分に除去できないという問題に直面した。

【0039】

特に、ガラス基板の主表面を研磨する研磨工程を、鉄を含む研磨定盤を有する研磨装置を用いて行う場合には、ガラス基板上に鉄系異物が存在する確率が高くなり、洗浄工程において、この鉄系異物を除去しなければならない。

【0040】

そこで、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ステンレスに起因する金属汚染物質を除去する方法について鋭意研究した結果、シュウ酸に鉄の2価イオン(Fe2+)を添加した洗浄液を用いることにより、ガラス基板の表面への影響を抑制しつつ、金属汚染物質(特に、鉄系異物)を効果的に除去できることを見出した。以下に、本発明の磁気ディスク用ガラス基板の製造方法の具体例について説明する。

【0041】

本実施の形態で示す磁気ディスク用ガラス基板の製造方法は、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて酸性条件下でガラス基板の洗浄を行う洗浄工程を有することを特徴とし、また、洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオン(Fe3+)を還元する操作を行うことによって、洗浄液の洗浄能力の劣化を防止することを特徴とする。

【0042】

このような洗浄液は、シュウ酸水溶液に鉄の2価イオンを供給できる物質を添加することにより作製することができる。鉄の2価イオンを供給できる物質としては、硫酸アンモニウム鉄(II)、硫酸鉄(II)及びシュウ酸鉄(II)のうちいずれか、または、複数を用いることができる。なお、この中でも硫酸アンモニウム鉄(II)は化学的安定性が高く好ましい。

【0043】

洗浄液のpHは、1.8以上4.2以下、好ましくは、2以上4以下となるように調整する。pHが1.8未満であると、ガラス基板の粗さが大きくなる虞があり、pHが4.2を超えると、ガラス基板上の異物を効果的に除去することができなくなる。pHの調整は、硫酸等の酸や、水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)等のアルカリを用いて行うことができる。

【0044】

洗浄液において、シュウ酸の濃度は、0.015mol/L以上0.24mol/L以下であることが好ましい。シュウ酸の濃度が0.015mol/L未満であると酸化鉄粒子の除去効果が不十分であり、0.24mol/Lを超えても効果は変わらないためである。もちろん、0.24mol/Lを超えてもよい。なお、ここでいうシュウ酸の濃度は、解離したシュウ酸イオンを含む値をいう。シュウ酸の濃度は、例えば、サンプリングした洗浄液を液クロマトグラフィーで分析することにより確認することができる。

【0045】

また、シュウ酸に硫酸アンモニウム鉄(II)を添加して洗浄液とする場合には、硫酸アンモニウム鉄(II)の濃度は、0.00038mol/L以上0.0077mol/L以下とすることが好ましい。硫酸アンモニウム鉄(II)の濃度が0.00038mol/L未満であると、ガラス基板上の異物を効果的に除去することができず、0.0077mol/Lを超えてもそれ以上の効果は得られないためである。もちろん、0.0077mol/Lを超えてもよい。鉄イオンの濃度は、例えば、サンプリングした洗浄液をICP分析法で分析することにより確認することができる。

【0046】

洗浄液に含まれる2価の鉄イオンは、主に空気による酸化により、3価の鉄イオンに変化する。この3価の鉄イオンは、洗浄液中で有機酸と錯体を形成する。この錯体に紫外線を照射すると、光を吸収して光還元反応が起こり、3価の鉄イオンが2価の鉄イオンとなる。この光還元によって、空気酸化により劣化した洗浄液が再生される。洗浄液が再生されることにより、長時間に亘って高い洗浄効果を安定的に得ることができ、また、洗浄液の交換頻度を減らすことができるなどの効果が奏される。

【0047】

このような光還元を行うと、有機酸の分解が生ずる。すると、シュウ酸が減少し、洗浄効果の低下や、pHの変動が生じる虞がある。そこで、洗浄液には、リンゴ酸、酒石酸、グルコン酸、クエン酸からなる群より選ばれる少なくとも1つのカルボン酸(カルボキシル基を有する有機酸)を補助有機酸として加えておくことが好ましい。これらの有機酸によって、光還元を行うことによるシュウ酸の減少を抑えることができる。

【0048】

なお、補助有機酸は、シュウ酸よりも分子量の大きなカルボン酸であると好ましい。こうすることで、効果的にシュウ酸の分解を抑えることができるためである。それらの中でも、リンゴ酸、酒石酸、グルコン酸、クエン酸は、添加した場合の洗浄液のpH変化量が比較的小さいので取り扱い易く好ましい。

【0049】

この場合、有機酸と3価の鉄イオンとの錯体が紫外線を吸収して、以下のように、2価の鉄イオンと炭酸ガスなどが生成されることとなる。

Fe3++〔カルボン酸〕 →(+hν)→ Fe2++CO2

【0050】

なお、シュウ酸は分子が小さいので、そのままCO2が生成される。

2〔Fe3+(C2O4)3〕3− →(+hν)

→ 2〔Fe2+(C2O4)3〕+3C2O42−+2CO2

【0051】

また、これら有機酸の増加によって、pH緩衝作用も得られ、たとえ光還元によって有機酸が分解しても、pHを安定化することができる。

【0052】

光還元のために照射する光は、波長が300nm乃至450nmの紫外線が好ましい。波長が300nmより短い場合は、錯体だけでなく、有機酸単体にも紫外線吸収が生じ、分解が激しくなるため好ましくない。波長が450nmより長い場合は、錯体に吸収されにくくなり、光還元が生じにくくなるため好ましくない。

【0053】

図1は、本発明に係る磁気ディスク用ガラス基板の製造方法における洗浄機(洗浄槽)の構成を示す概略図である。

【0054】

紫外線の照射は、図1に示すように、石英製通液部1に洗浄液7を通し、この石英製通液部1の外方から紫外線ランプ2によって行う。すなわち、洗浄工程においては、タンク3に蓄えられた洗浄液7は、ポンプ4により、石英製通液部1を経て、洗浄槽5に供給される。石英製通液部1は、透明な細管であり、内部を洗浄液7が通過する。この石英製通液部1において、紫外線ランプ2から発せられた紫外線が、洗浄液7に照射される。洗浄槽5においては、磁気ディスク用ガラス基板が洗浄液7中に浸漬されて、洗浄がなされる。洗浄槽5中の洗浄液7は、洗浄槽5からあふれ出て、回収配管6を経て、タンク3に戻る。このようにして、洗浄液7は、タンク3と洗浄槽5との間を循環し、その間に、石英製通液部1において、紫外線を照射される。

【0055】

洗浄液の温度は、高ければ高いほど溶解効果は大きくなるが、温度が高くなりすぎると、ガラス基板の表面粗さが増加する問題や、搬送中に基板が乾燥する等の問題が生じる。したがって、洗浄液の温度は、室温以上60°C以下とすることが好ましい。

【0056】

なお、洗浄液において、2価の鉄イオン(Fe2+)が3価の鉄イオン(Fe3+)に変化し、2価の鉄イオンが減少し、3価の鉄イオンが増加してゆくことは、空気酸化によるものが大部分である。洗浄液が鉄系異物(Fe3+)を溶解することによっても、ごく僅かに、2価の鉄イオンと3価の鉄イオンとの存在比(Fe2+/Fe3+)に変化が生ずるが、無視できる程度である。すなわち、鉄系異物の溶解現象では、鉄系異物へ電子を与えた2価の鉄イオンの錯体イオンが3価の鉄イオンとなるが、同時に、鉄系異物が2価の鉄イオンとなって溶け出すため、洗浄液中の2価の鉄イオンは増減を生じない。洗浄液中の3価の鉄イオンは、鉄系異物の量だけ増加することになるが、鉄系異物の量は少量であるため、3価の鉄イオンの増加には、ほとんど寄与しない。

【0057】

〔他の実施形態〕

本発明に係る磁気ディスク用ガラス基板の製造方法において、洗浄液に対する紫外線の照射は、洗浄槽中、または、タンク中において洗浄液中に紫外線ランプを設置し、この紫外線ランプにより、紫外線ランプの周囲の洗浄液に紫外線を照射するようにしてもよい。

【0058】

また、洗浄槽の上部(洗浄液の水面)及び洗浄槽から洗浄液があふれ出て回収配管へ流入する部分など、空気と薬液が接する箇所を窒素(N2)パージし、洗浄液の酸化を防止することもできる。これらいずれかの箇所にN2ガスを吹き込むことによっても、紫外線照射による還元作用を補助して、洗浄液の酸化を防止することができる。

【0059】

〔洗浄のメカニズム〕

以下に、シュウ酸水溶液に鉄の2価イオンを添加した洗浄液を用いて、ガラス基板に付着した鉄系異物を除去するメカニズムについて説明する。

【0060】

まず、洗浄液として鉄の2価イオンを添加しないシュウ酸を用いた場合について〔数1〕を参照して説明する。また、ガラス基板に付着している鉄系異物としては、一般的に酸化数2の酸化鉄と酸化数3の酸化鉄であるため、酸化数2の酸化鉄と酸化数3の酸化鉄の除去について考察する。

【数1】

【0061】

洗浄液としてシュウ酸を適用した場合の2価(酸化数2)の酸化鉄の反応は〔数1〕の(2)〜(4)に示す通りとなる。(3)、(4)の反応はシュウ酸水溶液中であっても比較的早く進行するため、酸化数2の酸化鉄異物は、シュウ酸水溶液を用いることにより除去することができる。

【0062】

洗浄液としてシュウ酸を適用した場合、酸化数3の酸化鉄の反応は、〔数1〕の(5)〜(8)、(4)に示す通りとなる。ここで、シュウ酸水溶液中では、(7)及び(8)の反応は遅く、反応速度を向上させるには、高温、かつ、強酸条件が必要となるため、表面粗さが増加してしまう。したがって、シュウ酸水溶液では、ガラス基板の表面の粗さを大きくせずに、酸化数3の酸化鉄異物を除去することは困難となる。また、一般的に酸化鉄異物は、大多数が酸化数3の酸化鉄として存在するため、シュウ酸水溶液だけでは洗浄が不十分となる。

【0063】

次に、洗浄液として鉄の2価イオンを添加したシュウ酸を用いた場合について〔数2〕を参照して説明する。

【数2】

【0064】

シュウ酸に鉄の2価イオンを添加した場合、錯体が形成される。そして、鉄の2価イオン錯体が酸化数3の酸化鉄異物の表面へ効果的に吸着して還元反応が生じ、酸化鉄(III)の溶解反応を効果的に進行することが可能となる(〔数2〕の(10)〜(12)、(4))。〔数2〕の(10)〜(12)の反応は、シュウ酸水溶液に鉄の2価イオンが供給されることで生じる。詳細には、(12)の式中の固体Fe(II)は、(4)の反応によって消失していくため、3つの化学式(10)〜(12)は平衡を維持するために、次々に右方向への反応が促進することとなる。このため、出発点の固体Fe(III)は溶けてなくなっていく。このように、シュウ酸水溶液に鉄の2価イオンを供給することにより、酸化数3の酸化鉄異物の溶解反応を効果的に進行させることができる。

【0065】

したがって、シュウ酸に鉄の2価イオンを添加したシュウ酸水溶液を洗浄液とすることにより、ガラス基板に付着した酸化鉄系異物(特に、酸化数3の酸化鉄)を効果的に除去することが可能となる。

【0066】

なお、上述したように、洗浄液のpHは1.8以上4.2以下、好ましくは2以上4以下となるように調整することが好ましい。これは、pHが1.8より低いと、シュウ酸イオンと2価の鉄イオンから形成される錯体量が減少し、(10)〜(12)、(4)から構成される溶解反応の発生頻度が減少するためである。また、pHが4.2より大きいと、前記(2)や(6)の反応が阻害されるためである。

【0067】

また、この洗浄工程の後に、アルカリ性の水溶液を用いる第2洗浄工程をさらに設けてもよい。上記した洗浄工程は、酸性洗浄であるので、(特に、強酸条件化で使用した場合は、)ガラス基板表面に異質層(変質層)を生ずる場合がある。この場合、さらにアルカリ性の水溶液、または、水リンスを用いる第2洗浄を実施することで、異質層を除去することができる。また、アルカリ性の水溶液、または、水リンスを用いて第2洗浄を行うことにより、ガラス基板表面へのシュウ酸イオンの残存を完全になくすことができるため、洗浄後にガラス基板表面に残存した酸による腐食を完全になくすことができる。なお、第2洗浄では、超音波処理を適用してもよい。

【0068】

〔磁気ディスク用ガラス基板の製造方法の各工程〕

以下に、磁気ディスク用基板の製造工程の各工程について説明する。なお、各工程の順序は適宜入れ替えてもよい。

【0069】

(1)素材加工工程及び第1ラッピング工程

まず、素材加工工程においては、板状ガラスを用いることができる。この板状ガラスは、例えば、溶融ガラスを材料として、プレス法やフロート法、ダウンドロー法、リドロー法、フュージョン法など、公知の製造方法を用いて製造することができる。これらの方法うち、プレス法を用いれば、板状ガラスを廉価に製造することができる。

【0070】

第1ラッピング工程においては、ディスク状のガラスの両主表面をラッピング加工し、主にガラス基板の平坦度、板厚を調整する。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行うことができる。具体的には、ディスク状ガラスの両主表面に上下からラップ定盤を押圧させ、遊離砥粒を含む研削液をディスク状ガラスの主表面上に供給し、これらを相対的に移動させてラッピング加工を行う。このラップ定盤には、鉄系材料が使用されることがある。このラッピング加工により、平坦な主表面を有するガラス基板を得ることができる。

【0071】

(2)形状加工工程(穴部を形成するコアリング工程、端部(外周端部及び内周端部)に面取り面を形成するチャンファリング工程(面取り面形成工程))

コアリング工程においては、例えば、円筒状のダイヤモンドドリルを用いて、このガラス基板の中心部に内孔を形成し、円環状のガラス基板とする。チャンファリング工程においては、内周端面及び外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施す。

【0072】

(3)第2ラッピング工程

第2ラッピング工程においては、得られたガラス基板の両主表面について、第1ラッピング工程と同様に、第2ラッピング加工を行う。この第2ラッピング工程を行うことにより、例えば前工程である形状加工工程において主表面に形成された微細な凹凸形状を予め除去しておくことができ、後続の主表面に対する研磨工程を短時間で完了させることができるようになる。

【0073】

(4)端面研磨工程

端面研磨工程においては、ガラス基板の外周端面及び内周端面について、ブラシ研磨方法により、鏡面研磨を行う。このとき、研磨砥粒としては、例えば、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いることができる。この端面研磨工程により、ガラス基板の端面は、ナトリウムやカリウムの析出の発生を防止でき、また、サーマルアスペリティ等の発生原因となるパーティクルの発生およびその端面部分への付着を抑制しうる鏡面状態になる。

【0074】

(5)主表面研磨工程(第1研磨工程)

主表面研磨工程として、まず第1研磨工程を施す。第1研磨工程は、前述のラッピング工程で両主表面に残留したキズや歪みの除去を主たる目的とする工程である。この第1研磨工程においては、遊星歯車機構を有する両面研磨装置により、硬質樹脂ポリッシャを用いて、両主表面の研磨を行う。研磨剤としては、酸化セリウム砥粒を用いることができる。第1研磨工程を終えたガラス基板は、中性洗剤、純水、IPA等で洗浄する。

【0075】

(6)化学強化工程

化学強化工程においては、前述のラッピング工程及び研磨工程を終えたガラス基板に化学強化を施す。化学強化に用いる化学強化液(溶融塩)としては、例えば、硝酸カリウム(60%)と硝酸ナトリウム(40%)の混合物の溶融塩(混合溶液)などを用いることができる。化学強化においては、化学強化液を300°C〜400°Cに加熱し、洗浄済みのガラス基板を200°C〜300°Cに予熱し、化学強化液中に3時間〜4時間浸漬することによって行う。この浸漬の際には、ガラス基板の両表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダに収納した状態で行うことが好ましい。

【0076】

このように、化学強化液に浸漬処理することによって、ガラス基板の表層のリチウムイオン及びナトリウムイオンが、化学強化液中の相対的にイオン半径の大きなナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラス基板が強化される。化学強化されたガラス基板は、硫酸で洗浄した後に、純水等で洗浄する。

【0077】

(7)主表面研磨工程(最終研磨工程)

次に、最終研磨工程として、第2研磨工程を施す。第2研磨工程は、両主表面を鏡面状に仕上げることを目的とする工程である。第2研磨工程においては、遊星歯車機構及び鉄を含む研磨定盤を有する両面研磨装置により、軟質発泡樹脂ポリッシャを用いて、両主表面の鏡面研磨を行う。スラリーとしては、第1研磨工程で用いた酸化セリウム砥粒よりも微細な酸化セリウム砥粒やコロイダルシリカなどを用いることができる。

【0078】

(8)洗浄工程

化学強化工程後にガラス基板に洗浄工程を施す。洗浄工程は、化学強化工程後にガラス基板の表面に付着したパーティクルを除去することを目的とする工程である。

【0079】

洗浄工程としては、シュウ酸と鉄の2価イオンを含みpH1.8以上4.2以下、好ましくはpH2以上4以下(溶解効果が最大となる最適値はpH3)の洗浄液にガラス基板を接触させる処理を有する洗浄工程を行う。具体的には、洗浄液として、シュウ酸に鉄の2価イオンを供給する物質を添加する。例えば、硫酸アンモニウム鉄(II)、硫酸鉄(II)、シュウ酸鉄(II)などが挙げられる。さらに、洗浄液には、リンゴ酸、酒石酸、グルコン酸、クエン酸などのカルボン酸(カルボキシル基を有する有機酸)を補助有機酸として加えておくことが好ましい。

【0080】

例えば、シュウ酸に硫酸アンモニウム鉄(II)とリンゴ酸を添加して洗浄液とする場合には、シュウ酸の濃度を0.015mol/L以上0.24mol/L以下(典型的には、0.022mol/L)、硫酸アンモニウム鉄(II)の濃度を0.00038mol/L以上0.0077mol/L以下に調整し、鉄2価イオン濃度が、典型的には、0.00078mol/Lとなるようにすることが好ましい。リンゴ酸の濃度は、0.007mol/L以上0.4mol/L以下、典型的には、0.040mol/Lであることが好ましい。

【0081】

この洗浄工程と並行して、または、洗浄工程の前、あるいは、後に、洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオン(Fe3+)を紫外線照射により還元する操作を行う。紫外線の波長は、典型的には、365nmである。

【0082】

この洗浄処理により、ガラス基板表面の粗さを大きくすることなく、換言すると、ガラス基板表面の粗さが大きくなることを抑えつつ、ガラス基板表面に付着した装置や副資材の材質(ステンレス等)に起因する鉄系異物を効果的に除去することができる。また、化学強化工程により、化学強化工程前及び化学強化工程中に付着した鉄系異物が、スクラブ洗浄等の物理的除去方法を用いても除去できないほどガラス基板に強固に付着している場合であっても、洗浄処理を行うことにより、効果的に鉄系異物を除去することができる。特に、化学強化工程に用いる装置がステンレス製の材質を含んでいる場合には、この洗浄処理が有効となる。なお、洗浄工程としては、前記の処理の他に他の洗浄処理を組み合わせて行ってもよい。例えば、アルカリ洗浄と組み合わせることで、他の汚染物に対する除去効果を得て総合的な洗浄力を向上させる事ができる。

【0083】

また、ここでは、シュウ酸に鉄の2価イオンを添加した洗浄液を用いる洗浄工程を化学強化後に行う構成を示したが、化学強化工程前や化学強化工程前と後の双方に行ってもよい。例えば、第1ラッピング工程及び/又は第2ラッピング工程の後に、前記洗浄液を用いた洗浄処理を行うことができる。

【0084】

(9)磁気ディスク製造工程(記録層等形成工程)

上述した工程を経て得られたガラス基板の主表面に、例えば、付着層、軟磁性層、非磁性下地層、垂直磁気記録層、保護層、及び潤滑層を順次成膜することにより、垂直磁気記録ディスクを製造することができる。付着層を構成する材料としては、Cr合金などを挙げることができる。軟磁性層を構成する材料としては、CoTaZr基合金などを挙げることができる。非磁性下地層としては、グラニュラー非磁性層などを挙げることができる。垂直磁気記録層としては、CoPtグラニュラー磁性層などを挙げることができる。保護層を構成する材料としては、水素化カーボンなどを挙げることができる。潤滑層を構成する材料としては、フッ素樹脂などを挙げることができる。

【0085】

例えば、これらの記録層等は、より具体的には、インライン型スパッタリング装置を用いて、ガラス基板の上に、CrTiの付着層、CoTaZr/Ru/CoTaZrの軟磁性層、CoCrSiO2の非磁性グラニュラー下地層、CoCrPt−SiO2・TiO2のグラニュラー磁性層、水素化カーボン保護層を順次成膜し、さらに、ディップ法によりパーフルオロポリエーテル潤滑層を成膜することができる。

【0086】

なお、CoCrSiO2の非磁性グラニュラー下地層の替わりにRuの下地層を用いてもよい。また、軟磁性層と下地層の間にNiWのシード層を追加してもよい。また、グラニュラー磁性層と保護層の間にCoCrPtBの磁性層を追加してもよい。

【実施例】

【0087】

次に、本発明の効果を明確にするために行った実施例について説明する。

【0088】

(1)素材加工工程

溶融させたアルミノシリケートガラスを上型、下型、胴型を用いたダイレクトプレスによりディスク形状に成型し、アモルファスの板状ガラスを得た。なお、アルミノシリケートガラスとしては、SiO2:58重量%〜75重量%、Al2O3:5重量%〜23重量%、Li2O:0重量%〜10重量%、Na2O:4重量%〜13重量%を主成分として含有するガラスを使用した。なお、Li2Oは0重量%より大きく7重量%以下であってもよい。

【0089】

(2)第1研削(ラッピング)工程

次に、ディスク状のガラス基板の両主表面をラッピング加工した。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行った。具体的には、ガラス基板の両面に上下から定盤を押圧させ、遊離砥粒を含む研削液をガラス基板の主表面上に供給し、これらを相対的に移動させてラッピング加工を行った。このラッピング加工により、平坦な主表面を有するガラス基板を得た。

【0090】

(3)形状加工工程(コアリング、チャンファリング)

次に、円筒状のダイヤモンドドリルを用いて、このガラス基板の中心部に内孔を形成し、円環状のガラス基板とした(コアリング)。そして内周端面及び外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施した(チャンファリング)。

【0091】

(4)第2ラッピング工程

次に、得られたガラス基板の両主表面について、第1ラッピング工程と同様に、第2ラッピング加工を行った。この第2ラッピング工程を行うことにより、前工程である切り出し工程や端面研磨工程において主表面に形成された微細な凹凸形状を予め除去しておくことができ、後続の主表面に対する研磨工程を短時間で完了させることができるようになる。

【0092】

(5)端面研磨工程

次に、ガラス基板の外周端面及び内周端面について、ブラシ研磨方法により、鏡面研磨を行った。このとき、研磨砥粒としては、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いた。そして、端面研磨工程を終えたガラス基板を水洗浄した。この端面研磨工程により、ガラス基板の端面は、ナトリウムやカリウムの析出の発生を防止できる鏡面状態に加工された。

【0093】

(6)主表面研磨工程(第1研磨工程)

主表面研磨工程として、まず第1研磨工程を施した。この第1研磨工程は、前述のラッピング工程において主表面に残留したキズや歪みの除去を主たる目的とするものである。この第1研磨工程においては、遊星歯車機構を有する両面研磨装置により、硬質樹脂ポリッシャを用いて、主表面の研磨を行った。研磨剤としては、酸化セリウム砥粒を用いた。

【0094】

この第1研磨工程を終えたガラス基板を、中性洗剤、純水、IPA(イソプロピルアルコール)、の各洗浄槽に順次浸漬して、洗浄した。

【0095】

(7)化学強化工程

次に、主表面研磨工程を終えたガラス基板に、化学強化処理(イオン交換処理)を施した。化学強化は、硝酸カリウム(60%)と硝酸ナトリウム(40%)を混合した化学強化液を用意し、この化学強化液を400°Cに加熱しておくとともに、洗浄済みのガラス基板を300°Cに予熱し、化学強化液中に約3時間浸漬することにより行った。この浸漬の際には、ガラス基板の表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダに収納した状態で行った。

【0096】

このように、化学強化液に浸漬処理することによって、ガラス基板の表層のリチウムイオン及びナトリウムイオンが、化学強化液中のナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラス基板が強化された。

【0097】

(8)主表面研磨工程(最終研磨工程)

次に、主表面研磨工程として、第2研磨工程を施した。この第2研磨工程は、ガラス基板に形成された圧縮応力層に対して所定の膜厚だけ減じるように研磨加工を行い、当該ガラス基板の両主表面を鏡面状に仕上げることを目的とする。本実施例では、遊星歯車機構を有する両面研磨装置により、軟質発泡樹脂ポリッシャを用いて、主表面の鏡面研磨を行った。研磨剤としては、第1研磨工程で用いた酸化セリウム砥粒よりも微細なコロイダルシリカ砥粒(平均粒子径5nm〜80nm)を使用した。

【0098】

(9)洗浄工程

化学強化処理を終えたガラス基板を、20°Cの水槽に浸漬して急冷し、約10分間維持した。その後、最終研磨工程を実施した後、シュウ酸薬液による酸化鉄の除去効果を確認するため、複数の金属(Fe、Ni、Cr、Cu、Zn)の酸化物を分散、一部溶解した水溶液に24時間浸漬し擬似汚染基板を作製した。擬似汚染基板の洗浄工程前の異物の初期カウントは平均して約10,000となった。

【0099】

この擬似汚染基板を以下の〔表1〕に示す各条件の洗浄液に浸漬させて洗浄処理を行った。処理時間は3分、処理温度は50°Cとした。さらに、洗浄処理を終えたガラス基板を純水、IPAの各洗浄槽に順次浸漬して洗浄し、その後乾燥した

以下の〔表1〕に示す実施例1〜17及び比較例1では、前述の実施形態中に示したように洗浄液への紫外線照射を行いつつ、前述の実施形態中に示した条件により洗浄した。照射した紫外線の波長は、365nmである。実施例16では、洗浄液のpHが1.8未満であり、実施例17では、洗浄液のpHが4.2を超えているものとした。比較例1では、2価の鉄イオンを供給する物質を用いていない。この比較例1では、洗浄液に鉄イオンを含まないので、紫外線照射の効果はない。これら実施例1〜17及び比較例1は、いずれも擬似汚染条件で実施した。〔表1〕に示す実施例1〜17及び比較例1の結果は、1バッチ目の結果である。

【表1】

【0100】

次に、洗浄液への紫外線照射を行うことにより、洗浄効果が十分に維持されることを確認した。すなわち、紫外線照射を行わない場合に、洗浄効果が維持されず、早期に洗浄液が劣化することを確認した。結果を〔表2〕に示す。

【表2】

【0101】

すなわち、洗浄機を、図1に示した構成とし、実施例4(1バッチ目相当:欠陥150個)と同じ条件で、擬似汚染を行わない基板を用いて19バッチ分連続洗浄を行い、20バッチ目(1バッチ目洗浄開始から1時間〜1.5時間後)に擬似汚染基板を洗浄した。紫外線(波長365nm)照射した実施例18と、照射しない比較例2とを実施した。

【0102】

実施例18及び比較例2では、表面粗さはどちらも実施例4と同等であったが、欠陥個数は、実施例18では157個、比較例2では421個となり、比較例2で大幅に増加した。これは、実施例18では紫外線照射による光還元によって洗浄液の再生が行われたため、洗浄力が維持できたことを示している。一方、実施例18でも、実施例4と比較すると僅かに悪化が見られたが、これは、紫外線照射によりシュウ酸の分解も起こったため、鉄錯体の形成量が僅かに少なくなったためと推察される。

【0103】

次に、リンゴ酸を0.04mol/%添加したほかは、実施例18と同様にして、連続洗浄を行い、20バッチ目の結果を調査した実施例19を実施した。

【0104】

表面粗さに変化はなく、欠陥個数は148個となり、実施例4と同等であった。これは、紫外線照射により鉄錯体(II)の再生が行われるとともに、リンゴ酸によって紫外線照射によるシュウ酸の分解が抑制され、洗浄力が非常に高いレベルで維持できたためと推察される。

【0105】

さらに、実施例20〜23として、実施例19の条件にて、照射する光の波長を変えて実験し、20バッチ目の結果を確認した。なお、ここで各光の波長とは、分光特性におけるおおよそのピーク位置のことである。

【0106】

照射する光の波長を254nm(実施例20)、310nm(実施例21)、450nm(実施例22)、470nm(実施例23)として比較したところ、それぞれの欠陥個数は、175個、150個、152個、167個となり、いずれも問題ないレベルであった。表面粗さには変化がなかった。

【0107】

なお、実施例20(照射光の波長254nm)で欠陥個数が若干悪化したのは、光のエネルギーが強すぎて、シュウ酸の分解量が多くなったためと推察される。実施例23(照射光の波長470nm)で欠陥個数が若干悪化したのは、鉄錯体に光還元を起こす波長領域からの乖離が大きくなったためと推察される。

【0108】

なお、実施例18〜23及び比較例2について、擬似汚染しない条件で磁気ディスク用ガラス基板を製造し、成膜して磁気ディスクとした後にDFHタッチダウン試験を行ったところ、いずれも良好であった。

【0109】

〔欠陥評価の方法〕

実施例及び比較例で得られたそれぞれのガラス基板について、光学式欠陥検査装置(KLA-Tencor社製、商品名:OSA6100)で欠陥を検査した。このとき、測定条件としては、レーザパワー25mW、レーザ波長405nm、レーザスポット径5μmとし、ガラス基板の中心から15mm〜31.5mmの間の領域を測定した。1.0μm以下のサイズとして検出された欠陥のうち、固着している欠陥の個数(24cm2当たり)を表1に示す。なお、欠陥の個数は、洗浄工程前にガラス基板の表面における欠陥を基準として、洗浄工程後に同じ位置に残存している欠陥の個数をカウントすることにより測定した。なお、本実施例における欠陥とは、ガラス基板表面に付着している金属系異物(より具体的には、微粒子)をいう。また、残存した欠陥個数の中からランダムに20個をピックアップして、SEM/EDXを用いて付着した残留物の分析を行い、鉄系の欠陥の個数を測定した。

【0110】

〔酸性洗浄液による洗浄後評価〕

〔ガラス基板の表面測定の方法〕

実施例及び比較例で得られたそれぞれのガラス基板について、原子間力顕微鏡日本Veeco社製ナノスコープを用いて2μm×2μm角で256×256ピクセルの解像度で測定して、表面粗さ(算術平均粗さ(Ra))を求めた。

【0111】

〔表1〕より、ガラス基板の洗浄液として、シュウ酸に鉄の2価イオンを添加した洗浄液を用いることにより、シュウ酸に鉄の2価イオンを添加しない洗浄液を用いた場合と比べて、ガラス基板に固着している異物の数を低減することができた(比較例1と各実施例との比較)。特に、鉄系の欠陥個数を効果的に低減することができた。

【0112】

また、シュウ酸と鉄の2価イオンを含む洗浄液のpHを1.8以上とすることにより、ガラス基板の表面粗さを低減するとともに、pHを4.2以下とすることにより、ガラス基板に固着している異物の数を効果的に低減することができた(実施例16、17と他の実施例との比較)。

【0113】

シュウ酸の濃度が0.015mol/L以上である場合に欠陥個数を効果的に低減できる(各実施例)とともに、シュウ酸の濃度を0.24mol/L以上としても、酸化鉄粒子の除去効果に大きな変化は見られなかった(実施例10)。同様に、洗浄液中の硫酸アンモニウム鉄(II)の濃度を0.0077mol/L以上としても、酸化鉄粒子の除去効果に大きな変化は見られなかった(実施例9)。

【0114】

以上の結果より、シュウ酸に鉄の2価イオンを添加した洗浄液を用いることにより、ガラス基板の表面に影響を与えずに金属汚染物質(特に、鉄系汚染物)を効果的に除去できることが確認された。

【0115】

なお、本発明においては、シュウ酸等の濃度をmol/Lで規定しているが、重量%で表現することもできる。例えば、シュウ酸については、シュウ酸二水和物(分子量126.07g/mol)を使用すると想定すれば、0.19wt%以上3.0wt%以下である。

【0116】

同様に、硫酸アンモニウム鉄(II)については、硫酸アンモニウム鉄(II)六水和物(分子量392.14g/mol)を使用すると想定すれば、0.015wt%以上0.30wt%以下である。

【0117】

硫酸鉄(II)については、硫酸鉄(II)七水和物(分子量278.01g/mol)を使用すると想定すれば、0.011wt%以上0.21wt%以下である。

【0118】

〔DFHタッチダウン試験の方法〕

次に、前記各実施例及び各比較例の条件で、新たに疑似汚染を行わずに洗浄工程を行ったガラス基板を用いて磁気ディスクを作製し、クボタコンプス社製HDFテスター(Head/Disk Flyability Tester)を用いて、DFHヘッド素子部のタッチダウン試験を行った。この試験は、DFH機構によって素子部を徐々に突き出していき、AEセンサーによって素子部と磁気ディスク表面との接触を検知することによって、ヘッド素子部が磁気ディスク表面と接触するときの距離を評価するものである。ヘッドは320GB/P磁気ディスク(2.5インチサイズ)向けのDFHヘッドを用いた。素子部の突き出しがない時の浮上量は10nmである。また、その他の条件は以下の通り設定した。

【0119】

磁気ディスク:2.5インチ(内径20mm、外径65mm、板厚0.8mm)のガラス基板を製造し、当該ガラス基板に記録層等を成膜した。

【0120】

評価半径:22mm

磁気ディスクの回転数:5400RPM

温度:25°C

湿度:60%

また、ガラス基板に対する記録層等の成膜は以下の通り行った。まず、真空引きを行った成膜装置を用い、DCマグネトロンスパッタリング法にてAr雰囲気中で、基板上に付着層/軟磁性層/前下地層/下地層/主記録層/補助記録層/保護層/潤滑層を順次成膜した。なお、断らない限り成膜時のArガス圧は0.6Paで行った。付着層としては、Cr−50Tiを10nm成膜した。軟磁性層としては、0.7nmのRu層を挟んで、92Co−3Ta−5Zrをそれぞれ20nm成膜した。前下地層としては、Ni−5Wを8nm成膜した。下地層としては、0.6PaでRuを10nm成膜した上に5PaでRuを10nm成膜した。主記録層としては、3Paで90(72Co−10Cr−18Pt)−5(SiO2)−5(TiO2)を15nm成膜した。補助記録層としては、62Co−18Cr−15Pt−5Bを6nm成膜した。保護層としては、CVD法によりC2H4を用いて4nm成膜し、表層を窒化処理した。潤滑層としては、ディップコート法によりPFPEを用いて1nm形成した。

【0121】

DFHタッチダウン試験の結果を〔表1〕に示す。なお、〔表1〕において、ヘッド素子部と磁気ディスクが接触した距離(xとする)に応じて以下の通り評価した。

【0122】

○:x≦1.0nm

△:1.0nm<x

実施例1〜15、18〜23、比較例2の洗浄条件を用いたガラス基板(疑似汚染なし)を用いた場合には、ヘッド素子部と磁気ディスクが接触した距離を1.0nm以下と小さくできた。一方で、実施例16、17、比較例1の洗浄条件を用いたガラス基板(疑似汚染なし)を用いた場合は、ヘッド素子部と磁気ディスクが接触した距離が1.0nmより大きくなった。これは、ガラス基板の表面粗さや欠陥個数が影響したものと考えられる。この結果より、ガラス基板の洗浄液として、シュウ酸に鉄の2価イオンを添加した洗浄液を用いて洗浄を行ったガラス基板を用いて磁気ディスクを形成することにより、ヘッド素子部と磁気ディスクが接触した距離を小さくすることができることが確認された。

【0123】

なお、本発明は前記実施の形態に限定されず、適宜変更して実施することができる。例えば、前記実施の形態における材料、サイズ、処理手順、検査方法などは一例であり、本発明の効果を発揮する範囲内において種々変更して実施することが可能である。その他、本発明の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【産業上の利用可能性】

【0124】

本発明は、コンピュータ等の記録媒体として用いられる磁気ディスク用のガラス基板の製造方法及び磁気ディスクの製造方法に適用される。

【符号の説明】

【0125】

1 石英製通液部

2 紫外線ランプ

3 タンク

4 ポンプ

5 洗浄槽

6 回収配管

7 洗浄液

【特許請求の範囲】

【請求項1】

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、

前記洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、

前記洗浄工程において前記洗浄液を還元する操作を行う

ことを特徴とする磁気ディスク用ガラス基板の製造方法。

【請求項2】

前記洗浄液を還元する操作は、前記洗浄液への光照射である

ことを特徴とする請求項1記載の磁気ディスク用ガラス基板の製造方法。

【請求項3】

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、

前記洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、

前記洗浄工程と並行して、または、前記洗浄工程の前、あるいは、後に、前記洗浄液に光照射を行う

ことを特徴とする磁気ディスク用ガラス基板の製造方法。

【請求項4】

前記洗浄液に照射する光は、紫外線または可視光である

ことを特徴とする請求項3記載の磁気ディスク用ガラス基板の製造方法。

【請求項5】

前記紫外線または可視光の波長は、300nm乃至450nmである

ことを特徴とする請求項4記載の磁気ディスク用ガラス基板の製造方法。

【請求項6】

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、

前記洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、

前記洗浄工程と並行して、または、前記洗浄工程の前、あるいは、後に、前記洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを還元する操作を行う

ことを特徴とする磁気ディスク用ガラス基板の製造方法。

【請求項7】

前記研磨工程は、鉄を含む研磨定盤を有する研磨装置を用いて行い、

前記洗浄工程においては、鉄系異物を溶解する

ことを特徴とする請求項1乃至請求項6のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項8】

前記洗浄液は、カルボキシル基を有する有機酸をさらに含む

ことを特徴とする請求項1乃至請求項7のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項9】

前記有機酸は、シュウ酸よりも分子量の大きいカルボン酸である

ことを特徴とする請求項8記載の磁気ディスク用ガラス基板の製造方法。

【請求項10】

前記洗浄液のpHは、1.8以上4.2以下である

ことを特徴とする請求項1乃至請求項9のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項11】

前記洗浄液におけるシュウ酸の濃度は、0.015mol/L以上0.24mol/L以下である

ことを特徴とする請求項1乃至請求項10のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項12】

前記洗浄液に含まれる2価の鉄イオンは、硫酸アンモニウム鉄(II)、硫酸鉄(II)及びシュウ酸鉄(II)のうちの少なくとも1種から供給され、

前記2価の鉄イオンを供給する物質が硫酸アンモニウム鉄(II)である場合に、前記洗浄液における濃度は、0.00038mol/L以上0.0077mol/L以下である

ことを特徴とする請求項1乃至請求項11のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項13】

前記洗浄工程後のガラス基板の表面粗さが、0.2nm以下である

ことを特徴とする請求項1乃至請求項12のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項14】

請求項1乃至請求項13のいずれか一に記載の磁気ディスク用ガラス基板の製造方法によって得られた磁気ディスク用ガラス基板の主面上に、少なくとも磁性層を形成する

ことを特徴とする磁気ディスクの製造方法。

【請求項1】

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、

前記洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、

前記洗浄工程において前記洗浄液を還元する操作を行う

ことを特徴とする磁気ディスク用ガラス基板の製造方法。

【請求項2】

前記洗浄液を還元する操作は、前記洗浄液への光照射である

ことを特徴とする請求項1記載の磁気ディスク用ガラス基板の製造方法。

【請求項3】

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、

前記洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、

前記洗浄工程と並行して、または、前記洗浄工程の前、あるいは、後に、前記洗浄液に光照射を行う

ことを特徴とする磁気ディスク用ガラス基板の製造方法。

【請求項4】

前記洗浄液に照射する光は、紫外線または可視光である

ことを特徴とする請求項3記載の磁気ディスク用ガラス基板の製造方法。

【請求項5】

前記紫外線または可視光の波長は、300nm乃至450nmである

ことを特徴とする請求項4記載の磁気ディスク用ガラス基板の製造方法。

【請求項6】

ガラス基板の主表面を研磨する研磨工程と、研磨工程後のガラス基板を洗浄する洗浄工程とを含む磁気ディスク用ガラス基板の製造方法であって、

前記洗浄工程においては、シュウ酸イオンと鉄の2価イオンとを含む洗浄液を用いて、酸性条件下で洗浄を行い、

前記洗浄工程と並行して、または、前記洗浄工程の前、あるいは、後に、前記洗浄液に含まれる2価の鉄イオンが酸化されて生成した3価の鉄イオンを還元する操作を行う

ことを特徴とする磁気ディスク用ガラス基板の製造方法。

【請求項7】

前記研磨工程は、鉄を含む研磨定盤を有する研磨装置を用いて行い、

前記洗浄工程においては、鉄系異物を溶解する

ことを特徴とする請求項1乃至請求項6のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項8】

前記洗浄液は、カルボキシル基を有する有機酸をさらに含む

ことを特徴とする請求項1乃至請求項7のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項9】

前記有機酸は、シュウ酸よりも分子量の大きいカルボン酸である

ことを特徴とする請求項8記載の磁気ディスク用ガラス基板の製造方法。

【請求項10】

前記洗浄液のpHは、1.8以上4.2以下である

ことを特徴とする請求項1乃至請求項9のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項11】

前記洗浄液におけるシュウ酸の濃度は、0.015mol/L以上0.24mol/L以下である

ことを特徴とする請求項1乃至請求項10のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項12】

前記洗浄液に含まれる2価の鉄イオンは、硫酸アンモニウム鉄(II)、硫酸鉄(II)及びシュウ酸鉄(II)のうちの少なくとも1種から供給され、

前記2価の鉄イオンを供給する物質が硫酸アンモニウム鉄(II)である場合に、前記洗浄液における濃度は、0.00038mol/L以上0.0077mol/L以下である

ことを特徴とする請求項1乃至請求項11のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項13】

前記洗浄工程後のガラス基板の表面粗さが、0.2nm以下である

ことを特徴とする請求項1乃至請求項12のいずれか一に記載の磁気ディスク用ガラス基板の製造方法。

【請求項14】

請求項1乃至請求項13のいずれか一に記載の磁気ディスク用ガラス基板の製造方法によって得られた磁気ディスク用ガラス基板の主面上に、少なくとも磁性層を形成する

ことを特徴とする磁気ディスクの製造方法。

【図1】

【公開番号】特開2013−84335(P2013−84335A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−210192(P2012−210192)

【出願日】平成24年9月24日(2012.9.24)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月24日(2012.9.24)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]