磁気ディスク用ガラス基板の製造方法

【課題】磁気ディスク用ガラス基板の主表面の研磨のために従来から研磨剤として使用されてきた酸化セリウムよりも、主表面を平らにする点、主表面のスクラッチの生じにくさの点でより優れた研磨剤を使用した磁気ディスク用ガラス基板の製造方法を提供すること。

【解決手段】

研磨液を用いて磁気ディスク用ガラス基板の主表面を研磨するときに、研磨液として、主表面の算術平均粗さを0.5nm以下とし、かつ主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含むものを使用する。

【解決手段】

研磨液を用いて磁気ディスク用ガラス基板の主表面を研磨するときに、研磨液として、主表面の算術平均粗さを0.5nm以下とし、かつ主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含むものを使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気ディスク用ガラス基板の製造方法に関する。

【背景技術】

【0002】

今日、パーソナルコンピュータ、あるいはDVD(Digital Versatile Disc)記録装置等には、データ記録のためにハードディスク装置(HDD:Hard Disk Drive)が内蔵されている。特に、ノート型パーソナルコンピュータ等の可搬性を前提とした機器に用いられるハードディスク装置では、ガラス基板に磁性層が設けられた磁気ディスクが用いられ、磁気ディスクの面上を僅かに浮上させた磁気ヘッド(DFH(Dynamic Flying Height)ヘッド)で磁性層に磁気記録情報が記録され、あるいは読み取られる。この磁気ディスクの基板として、金属基板(アルミニウム基板)等に比べて塑性変形し難い性質を持つことから、ガラス基板が好適に用いられる。

【0003】

また、ハードディスク装置における記憶容量の増大の要請を受けて、磁気記録の高密度化が図られている。例えば、磁性層における磁化方向を基板の面に対して垂直方向にする垂直磁気記録方式を用いて、磁気記録情報エリアの微細化が行われている。これにより、1枚のディスク基板における記憶容量を増大させることができる。さらに、記憶容量の一層の増大化のために、磁気ヘッドの磁気記録面からの浮上距離を極めて短くすることにより、情報の記録再生の精度をより高める(S/N比を向上させる)ことも行われている。このような磁気ディスクの基板においては、磁性層の磁化方向が基板面に対して略垂直方向に向くように、基板表面を出来る限り平らにして磁性粒の成長方向を垂直方向に揃えることが好ましい。このために、磁気ディスクの基板の表面凹凸は可能な限り小さく作製されている。

【0004】

磁気ディスク用ガラス基板を作製する工程には、プレス成形後に平板状となった板状ガラス素材の主表面に対して固定砥粒による研削を行う研削工程と、この研削工程によって主表面に残留したキズ、歪みの除去を目的として主表面の研磨工程が含まれる。

従来、上記主表面の研磨工程においては、研磨剤として酸化セリウム(二酸化セリウム)砥粒を用いる方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−254166号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、今後の磁気ディスクのさらなる記憶容量の向上、より安定した記録再生能力の確保、さらにはそのような磁気ディスク用ガラス基板の製造上の歩留まり向上のために、磁気ディスク用ガラス基板の主表面を平らにし、かつ主表面のスクラッチを除去するという点で、一層の改善が要請されている。かかる観点から、磁気ディスク用ガラス基板作製用の研磨剤として従来から使用されてきた酸化セリウム砥粒よりも、磁気ディスク用ガラス基板の主表面をさらに平らにし、かつ主表面のスクラッチを生じさせないような研磨剤が求められている。

また、磁気ディスク用ガラス基板作製用の研磨剤として酸化セリウム砥粒を用いたときには、研磨後の洗浄において、磁気ディスク用ガラス基板の主表面に食い込んだ酸化セリウムの砥粒をエッチング作用を備えた洗浄液を用いて除去する場合があり、その場合には、研磨によって得られた表面凹凸をエッチング作用によって劣化させる虞があった。

【0007】

そこで、本発明は、磁気ディスク用ガラス基板の主表面の研磨のために従来から研磨剤として使用されてきた酸化セリウムよりも、主表面を平らにする点、主表面のスクラッチの生じにくさの点でより優れた研磨剤を使用した磁気ディスク用ガラス基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

一般に、研磨剤としてアルミニウム系砥粒が知られているが、本発明者らは磁気ディスク用ガラス基板を作製する上で使用した場合に、砥粒の種類によっては研磨後の磁気ディスク用ガラス基板の主表面の表面凹凸のレベルが悪化したり、主表面にスクラッチが発生したりし、従来の酸化セリウム砥粒よりも劣ることがあるということを突き止めた。このような問題に対し、本発明者らが鋭意研究した結果、アルミニウム系砥粒のなかでも、粒状のベーマイトおよび/またはギブサイト(ギブサイト型水酸化アルミニウム)を用いた場合に限り、従来から研磨剤として使用されてきた酸化セリウムよりも主表面の表面凹凸のレベルを低下させる点、スクラッチの生じにくさの点でより優れた性能を達成できることを見出した。具体的には、ベーマイトおよび/またはギブサイトの砥粒を用いた研磨により、磁気ディスク用ガラス基板の主表面の表面凹凸について、算術平均粗さ(Ra)が0.5nm以下であって、かつマイクロウェービネス(MW-Rq)が0.5nm以下という非常に良好なレベルが得られることが分かった。また、例えばキレート剤や弱酸の有機酸によって、主表面に残留しうるベーマイトおよび/またはギブサイトの砥粒を、主表面の表面凹凸を劣化(増加)させることなく除去(洗浄)することができるため、ベーマイトおよび/またはギブサイトはガラス基板の主表面の洗浄性という観点からも良好な材料である。

【0009】

上述した観点から、本発明は、研磨液を用いて板状ガラス素材の主表面を研磨する磁気ディスク用ガラス基板の製造方法であって、研磨液は、主表面の算術平均粗さ(Ra)を0.5nm以下とし、かつ主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含むものである。

【0010】

上記磁気ディスク用ガラス基板の製造方法において、ベーマイトおよび/またはギブサイトは、研磨液に対して5〜20重量%含まれていることが好ましい。

【0011】

上記磁気ディスク用ガラス基板の製造方法では、ベーマイトおよび/またはギブサイトの平均粒子径(D50)は、0.05〜10μmであることが好ましい。

【0012】

上記磁気ディスク用ガラス基板の製造方法では、研磨液は、ピロリン酸カリウム、ヘキサメタリン酸ナトリウム、ポリカルボン酸のうち少なくとも一種類からなる添加剤をさらに含むことが好ましい。

【0013】

上記磁気ディスク用ガラス基板の製造方法では、上記研磨工程の後に、主表面の算術平均粗さ(Ra)を0.1nm以下かつ前記主表面のマイクロウェービネス(MW-Rq)を0.1nm以下とすべく、さらにコロイダルシリカを用いて研磨を行う工程を有することが好ましい。

【0014】

上記磁気ディスク用ガラス基板の製造方法では、磁気ディスク用ガラス基板は、酸化物基準に換算し、モル%表示で、SiO2を50〜75%、Al2O3を1〜15%、Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、有する組成からなるアルミノシリケートガラスであることが好ましい。

【発明の効果】

【0015】

本発明に係る磁気ディスク用ガラス基板の製造方法によれば、研磨後の板状ガラス素材の主表面の算術平均粗さ(Ra)を0.5nm以下とし、かつ主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含む研磨液を用いたため、従来から研磨剤として使用されてきた酸化セリウムよりも、主表面を平らにする点、主表面のスクラッチの生じにくさの点で優れるという効果が得られる。

【図面の簡単な説明】

【0016】

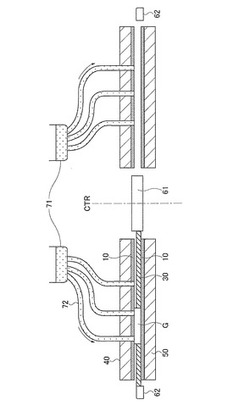

【図1】第1研磨工程で使用される研磨装置(両面研磨装置)の概略断面図。

【発明を実施するための形態】

【0017】

以下、本実施形態の磁気ディスク用ガラス基板の製造方法について詳細に説明する。

【0018】

[磁気ディスク用ガラス基板]

本実施形態における磁気ディスク用ガラス基板の材料として、アルミノシリケートガラス、ソーダライムガラス、ボロシリケートガラスなどを用いることができる。特に、化学強化を施すことができ、また主表面の平坦度及び基板の強度において優れた磁気ディスク用ガラス基板を作製することができるという点で、アルミノシリケートガラスを好適に用いることができる。

【0019】

本実施形態の磁気ディスク用ガラス基板の組成を限定するものではないが、本実施形態のガラス基板は好ましくは、酸化物基準に換算し、モル%表示で、SiO2を50〜75%、Al2O3を1〜15%、Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、有する組成からなるアルミノシリケートガラスである。

【0020】

本実施形態における磁気ディスク用ガラス基板は、円環状の薄板のガラス基板である。磁気ディスク用ガラス基板のサイズは問わないが、例えば、公称直径2.5インチの磁気ディスク用ガラス基板として好適である。

【0021】

[磁気ディスク用ガラス基板の製造方法]

以下、本実施形態の磁気ディスク用ガラス基板の製造方法について、工程毎に説明する。ただし、各工程の順番は適宜入れ替えてもよい。

【0022】

(1)板状ガラスの成形およびラッピング工程

例えばフロート法による板状ガラスの成形工程では先ず、錫などの溶融金属の満たされた浴槽内に、例えば上述した組成の溶融ガラスを連続的に流し入れることで板状ガラスを得る。溶融ガラスは厳密な温度操作が施された浴槽内で進行方向に沿って流れ、最終的に所望の厚さ、幅に調整された板状ガラスが形成される。この板状ガラスから、磁気ディスク用ガラス基板の元となる所定形状の板状ガラス素材が切り出される。浴槽内の溶融錫の表面は水平であるために、フロート法により得られる板状ガラス素材は、その表面の平坦度が十分に高いものとなる。

また、例えばプレス成形法よる板状ガラスの成形工程では、受けゴブ形成型である下型上に、溶融ガラスからなるガラスゴブが供給され、下型と対向ゴブ形成型である上型を使用してガラスゴブがプレス成形される。より具体的には、下型上に溶融ガラスからなるガラスゴブを供給した後に上型用胴型の下面と下型用胴型の上面を当接させ、上型と上型用胴型との摺動面および下型と下型用胴型との摺動面を超えて外側に肉薄板状ガラス成形空間を形成し、さらに上型を下降してプレス成形を行い、プレス成形直後に上型を上昇する。これにより、磁気ディスク用ガラス基板の元となる板状ガラス素材が成形される。

なお、板状ガラス素材は、上述した方法に限らず、ダウンドロー法、リドロー法、フュージョン法などの公知の製造方法を用いて製造することができる。

【0023】

次に、所定形状に切り出された板状ガラス素材の両主表面に対して、必要に応じて、アルミナ系遊離砥粒を用いたラッピング加工を行う。具体的には、板状ガラス素材の両面に上下からラップ定盤を押圧させ、遊離砥粒を含む研削液(スラリー)を板状ガラス素材の主表面上に供給し、これらを相対的に移動させてラッピング加工を行う。なお、フロート法で板状ガラス素材を成形した場合には、成形後の主表面の粗さのレベルが低いため、このラッピング加工を省略してもよい。

以下の工程については、プレス法で作成された円板状ガラス素材の場合について記載する。

【0024】

(2)コアリング工程

円筒状のダイヤモンドドリルを用いて、円板状ガラス素材の中心部に内孔を形成し、円環状のガラス基板とする。

【0025】

(3)チャンファリング工程

コアリング工程の後、端部(外周端面及び内周端面)に面取り面を形成するチャンファリング工程が行われる。チャンファリング工程では、コアリング工程によって円筒状に加工された積層体の外周面および内周面に対して、例えば、ダイヤモンド砥粒を用いたメタルボンド砥石等によって面取りが施される。

【0026】

(4)端面研磨工程(機械加工工程)

次に、円環状板状ガラス素材の端面研磨(エッジポリッシング)が行われる。

端面研磨では、円環状板状ガラス素材の内周端面及び外周端面をブラシ研磨により鏡面仕上げを行う。このとき、酸化セリウム等の微粒子を遊離砥粒として含むスラリーが用いられる。端面研磨を行うことにより、円環状板状ガラス素材の端面での塵等が付着した汚染、ダメージあるいはキズ等の損傷の除去を行うことにより、サーマルアスペリティの発生の防止や、ナトリウムやカリウム等のコロージョンの原因となるイオン析出の発生を防止することができる。

【0027】

(5)固定砥粒による研削工程

固定砥粒による研削工程では、両面研削装置を用いて円環状板状ガラス素材の主表面に対して研削加工を行う。研削による取り代は、例えば数μm〜100μm程度である。両面研削装置は、上下一対の定盤(上定盤および下定盤)を有しており、上定盤および下定盤の間に円環状板状ガラス素材が狭持される。そして、上定盤または下定盤のいずれか一方、または、双方を移動操作することにより、円環状板状ガラス素材と各定盤とを相対的に移動させることで、この円環状板状ガラス素材の両主表面を研削することができる。

【0028】

(6)第1研磨(主表面研磨)工程

次に、研削された円環状板状ガラス素材の主表面に第1研磨が施される。第1研磨による取り代は、例えば数μm〜50μm程度である。第1研磨は、固定砥粒による研削により主表面に残留したキズ、歪みの除去、表面凹凸(マイクロウェービネス、粗さ)の調整を目的とする。

[研磨装置]

第1研磨工程で使用される研磨装置について、図1を参照して説明する。図1は、第1研磨工程で使用される研磨装置(両面研磨装置)の概略断面図である。なお、この研磨装置と同様の構成は、上述した研削工程に使用される研削装置においても適用できる。

【0029】

図1に示すように、研磨装置は、上下一対の定盤、すなわち上定盤40および下定盤50を有している。上定盤40および下定盤50の間に板状ガラス素材Gが狭持され、上定盤40または下定盤50のいずれか一方、または、双方を移動操作することにより、板状ガラス素材Gと各定盤とを相対的に移動させることで、この板状ガラス素材Gの両主表面を研磨することができる。

【0030】

図1を参照して研磨装置の構成をさらに具体的に説明する。

研磨装置において、下定盤50の上面および上定盤40の底面には、全体として円環形状の平板の研磨パッド10(樹脂ポリッシャ)が取り付けられている。太陽歯車61、外縁に設けられた内歯車62および円板状のキャリア30は全体として、中心軸CTRを中心とする遊星歯車機構を構成する。円板状のキャリア30は、内周側で太陽歯車61に噛合し、かつ外周側で内歯車62に噛合するともに、板状ガラス素材G(ワーク)を1または複数を収容し保持する。下定盤50上では、キャリア30が遊星歯車として自転しながら公転し、板状ガラス素材Gと下定盤50とが相対的に移動させられる。例えば、太陽歯車61がCCW(反時計回り)の方向に回転すれば、キャリア30はCW(時計回り)の方向に回転し、内歯車62はCCWの方向に回転する。その結果、研磨パッド10と板状ガラス素材Gの間に相対運動が生じる。同様にして、板状ガラス素材Gと上定盤40とを相対的に移動させてよい。

【0031】

上記相対運動の動作中には、上定盤40が板状ガラス素材Gに対して(つまり、鉛直方向に)所定の荷重で押圧され、板状ガラス素材Gに対して研磨パッド10が押圧される。また、図示しないポンプによって研磨液(スラリー)が、研磨液供給タンク71から1または複数の配管72を経由して板状ガラス素材Gと研磨パッド10の間に供給される。この研磨液に含まれる研磨剤によって板状ガラス素材Gの主表面が研磨される。ここで、板状ガラス素材Gの研磨に使用された研磨液は上下定盤から排出され、図示しないリターン配管によって研磨液供給タンク71へ戻されて再使用されるのが好ましい。

なお、この研磨装置では、板状ガラス素材Gに対する所望の研磨負荷を設定する目的で、板状ガラス素材Gに与えられる上定盤40の荷重が調整されることが好ましい。

【0032】

[研磨液]

次に、本実施形態の研磨装置で使用される研磨液について説明する。

本実施形態の研磨液は、板状ガラス素材Gの主表面の表面凹凸について、粗さ(Ra)を0.5nm以下とし、かつマイクロウェービネス(MW-Rq)を0.5nm以下(以下では、適宜「目標表面凹凸」という。)とすべく、アルミニウム系の研磨剤(研磨砥粒)として粒状のベーマイトおよび/またはギブサイトを含むことを特徴としている。なお、以下の説明では、特記しない限り、粒径は平均粒子径(D50)を意味する。

【0033】

ベーマイトは、AlO(OH)またはAl2O3・H2Oの組成で示されるアルミナ一水和物(一水和アルミニウム酸化物)であり、板状ガラス素材Gの主表面の表面凹凸について目標表面凹凸を達成すべく、0.05〜10μm(平均粒子径)の間の任意の粒径に調製して研磨液(スラリー)に混濁させて用いる。一方、ギブサイトは、常温下で熱力学的に安定したγ型の水酸化アルミニウム(Al(OH)3)(ギブサイト型水酸化アルミニウムともいう。)であり、同様に、板状ガラス素材Gの主表面の表面凹凸について目標表面凹凸を達成すべく、0.05〜10μm(平均粒子径)の間の任意の粒径に調製して研磨液に混濁させて用いる。ベーマイトとギブサイトの粒径は、さらに好ましくは0.4〜0.8μmである。

【0034】

ベーマイトとギブサイトはその双方を、あるいはいずれか一方を選択的に用いてよい。また、ベーマイトおよび/またはギブサイトは、研磨液に対して5〜20重量%含まれていることが好ましい。5重量%より少ないとスクラッチの発生や研磨レートの低下が生じてしまい、20重量%より多い場合には、スクラッチの発生率の向上やマイクロウェービネスや粗さの品質ばらつきが大きくなるためである。

【0035】

ここで、主表面の表面凹凸に関しては、表面凹凸の波長の大きい順に、マイクロウェービネス(MW:Micro Waviness)、粗さ(またはラフネス)に分けられる。マイクロウェービネスの中でさらに波長が短い表面凹凸をナノウェービネス(Nano Waviness)として規定することもある。

ここで、マイクロウェービネスは、主表面全面の半径14.0〜31.5mmの領域における波長帯域100〜500μmの粗さとして算出されるRMS(Rq)値で表すことができ、例えば、ポリテック社製のModel−4224を用いて計測できる。

主表面の粗さは、JIS B0601:2001により規定される算術平均粗さRaで表され、0.006μm以上200μm以下の場合は、例えば、ミツトヨ社製粗さ測定機SV−3100で測定し、JIS B0633:2001で規定される方法で算出できる。その結果粗さが0.03μm以下であった場合は、例えば、日本Veeco社製走査型プローブ顕微鏡(原子間力顕微鏡;AFM)ナノスコープで計測しJIS R1683:2007で規定される方法で算出できる。本願においては、1μm×1μm角の測定エリアにおいて、512×512ピクセルの解像度で測定したときの算術平均粗さRaを用いた。

【0036】

本実施形態では、ベーマイト、ギブサイトを研磨剤として使用することによって、主表面のスクラッチの有無および主表面の表面凹凸のレベルを酸化セリウムよりもさらに低下させることができる。

【0037】

また、ベーマイト、ギブサイトを研磨剤として使用する上で特筆すべき点は、その良好な洗浄性である。すなわち、キレート剤や弱酸の有機酸(例えば、1-ヒドロキシエチリデン-1, 1-ジホスホン酸(HEDP)、EDTA(エチレンジアミン四酢酸)、クエン酸、グルコン酸、酒石酸、アスコルビン酸、シュウ酸、ポリカルボン酸など)を含む洗浄液によって、研磨後に板状ガラス素材の主表面に残留したベーマイト、ギブサイトを容易に除去(洗浄)可能である。つまり、研磨剤としてベーマイトおよび/またはギブサイトを用いた場合には、板状ガラス素材の主表面に対してエッチング作用を施す洗浄液を用いることなく研磨剤を除去できるため、研磨加工によって得られた表面凹凸のレベルを洗浄によって悪化させることがない。

【0038】

なお、ベーマイト、ギブサイトの粒子は、ハードケーキ化(粒子が堆積(凝集)して塊になること)しやすいということがないため、研磨液に対する分散剤の添加は必ずしも必須ではないが、粒子の分散性をさらに高めるため、分散剤としてピロリン酸カリウムやヘキサメタリン酸ナトリウム、ポリカルボン酸などを添加してもよい。これらを添加することによって、表面粗さをさらに改善することが可能となる。

【0039】

(7)化学強化工程

次に、第1研磨後の円環状板状ガラス素材は化学強化される。

化学強化液として、例えば硝酸カリウム(60重量%)と硫酸ナトリウム(40重量%)の混合液等を用いることができる。化学強化では、化学強化液が、例えば300℃〜400℃に加熱され、洗浄した円環状板状ガラス素材が、例えば200℃〜300℃に予熱された後、円環状板状ガラス素材が化学強化液中に、例えば3時間〜4時間浸漬される。この浸漬の際には、円環状板状ガラス素材の両主表面全体が化学強化されるように、複数の円環状板状ガラス素材が端面で保持されるように、ホルダに収納した状態で行うことが好ましい。

このように、円環状板状ガラス素材を化学強化液に浸漬することによって、円環状板状ガラス素材の表層のリチウムイオン及びナトリウムイオンが、化学強化液中のイオン半径が相対的に大きいナトリウムイオン及びカリウムイオンにそれぞれ置換され、円環状板状ガラス素材が強化される。なお、化学強化処理された円環状板状ガラス素材は洗浄される。例えば、硫酸で洗浄された後に、純水等で洗浄される。

【0040】

(8)第2研磨(最終研磨)工程

次に、化学強化されて十分に洗浄された円環状板状ガラス素材に第2研磨が施される。第2研磨による取り代は、例えば1μm程度である。第2研磨は、主表面の鏡面研磨を目的とする。第2研磨では例えば、第1研磨で用いた研磨装置を用いる。このとき、第1研磨と異なる点は、遊離砥粒の種類及び粒子サイズが異なることと、樹脂ポリッシャの硬度が異なることである。

第2研磨に用いる遊離砥粒として、例えば、スラリーに混濁させたコロイダルシリカ等の微粒子(粒子サイズ:直径10〜50nm程度)が用いられる。

研磨された円環状板状ガラス素材を中性洗剤、純水、IPA等を用いて洗浄することで、磁気ディスク用ガラス基板が得られる。

なお、この第2研磨工程では、研磨剤(遊離砥粒)をコロイダルシリカに代えて、第1研磨工程で用いたベーマイトおよび/またはギブサイト(例えば、上述したコロイダルシリカに近い直径0.05〜0.1μm程度の粒径のもの)を用いてもよい。

第2研磨工程を実施することは必ずしも必須ではないが、板状ガラス素材の主表面の表面凹凸のレベルをさらに低減させることができる点で実施することが好ましい。第2研磨工程を実施することで、主表面の算術平均粗さ(Ra)を0.1nm以下かつ前記主表面のマイクロウェービネス(MW-Rq)を0.1nm以下とすることができる。

【0041】

[磁気ディスク]

磁気ディスクは、磁気ディスク用ガラス基板(以下、ガラス基板)を用いて以下のようにして得られる。

磁気ディスクは、例えばガラス基板の主表面上に、主表面に近いほうから順に、少なくとも付着層、下地層、磁性層(磁気記録層)、保護層、潤滑層が積層された構成になっている。

例えば基板を真空引きを行った成膜装置内に導入し、DCマグネトロンスパッタリング法にてAr雰囲気中で、基板主表面上に付着層から磁性層まで順次成膜する。付着層としては例えばCrTi、下地層としては例えばCrRuを用いることができる。磁性層としては、例えばCoPt系合金を用いることができる。また、L10規則構造のCoPt系合金やFePt系合金を形成して熱アシスト磁気記録用の磁性層とすることもできる。上記成膜後、例えばCVD法によりC2H4を用いて保護層を成膜し、続いて表面に窒素を導入する窒化処理を行うことにより、磁気記録媒体を形成することができる。その後、例えばPFPE(パーフルオロポリエーテル)をディップコート法により保護層上に塗布することにより、潤滑層を形成することができる。

【実施例】

【0042】

以下に、本発明を実施例によりさらに説明する。但し、本発明は実施例に示す態様に限定されるものではない。

【0043】

(1)溶融ガラスの作製

以下の組成のガラスが得られるように原料を秤量し、混合して調合原料とした。この原料を熔融容器に投入して加熱、熔融し、清澄、攪拌して泡、未熔解物を含まない均質な熔融ガラスを作製した。得られたガラス中には泡や未熔解物、結晶の析出、熔融容器を構成する耐火物や白金の混入物は認められなかった。

[ガラスの組成]

酸化物基準に換算し、モル%表示で、SiO2を50〜75%、Al2O3を1〜15%、Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、有する組成からなるアルミノシリケートガラス

【0044】

(2)板状ガラス素材の作製

清澄、均質化した上記熔融ガラスをパイプから一定流量で流出するとともにプレス成形用の下型で受け、下型上に所定量の熔融ガラス塊が得られるよう流出した熔融ガラスを切断刃で切断した。そして熔融ガラス塊を載せた下型をパイプ下方から直ちに搬出し、下型と対向する上型および胴型を用いて、薄肉円盤状にプレス成形した。プレス成形品を変形しない温度にまで冷却した後、型から取り出してアニールする。その後、プレス成形により得られた板状ガラス素材に対して、ラッピング加工を行った。ラッピング加工では、遊離砥粒としてアルミナ砥粒(#1000の粒度)を用いた。

【0045】

(3)コアリング加工、およびチャンファリング加工

円筒状のダイヤモンドドリルを用いて、円盤状ガラス素材の中心部に内孔を形成し、円環状のガラス基板とした(コアリング)。そして内周端面および外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施した(チャンファリング)。

【0046】

(4)端面研磨工程

次に、円環状のガラス基板の端面について、ブラシ研磨方法により、鏡面研磨を行った。このとき、研磨砥粒としては、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いた。この端面研磨工程により、ガラス基板の端面は、パーティクル等の発塵を防止できる鏡面状態に加工された。

【0047】

(5)主表面に対する第1研磨工程

図1に示した研磨装置に板状ガラス素材をセットし、以下に示す従来例、比較例および実施例に係る研磨液を使用して研磨を行い、研磨性能および洗浄性について評価を行った(表1参照)。

【0048】

・従来例

従来例として使用される研磨液は、研磨剤として平均粒子径1μmの酸化セリウム(CeO2)砥粒を10重量%、を純水ろ過水(RO水)もしくは純水に混入し十分に攪拌して生成した。研磨後、EDTA(1vol%)、純水、IPAを順次用いて洗浄および乾燥を実施した。

【0049】

・比較例

比較例として使用される研磨液は、研磨剤として平均粒子径0.5μmのアルミナ砥粒を10重量%、を純水ろ過水(RO水)もしくは純水に混入し十分に攪拌して生成した。研磨後、従来例と同様の洗浄および乾燥を実施した。アルミナ砥粒としては、α−アルミナ、γ−アルミナ、θ−アルミナを使用した。

【0050】

・実施例

実施例として使用される研磨液は、研磨剤としてベーマイトまたはギブサイトを10重量%、を純水ろ過水(RO水)もしくは純水に混入し十分に攪拌して生成した。また、このときのベーマイトまたはギブサイトの平均粒子径は0.5μmとした。また、添加剤を混入させる場合には、キレート剤であるヘキサメタリン酸ナトリウムを1重量%加えた。研磨後、従来例と同様の洗浄および乾燥を実施した。

【0051】

【表1】

【0052】

なお、表1に示す研磨性能の評価では、以下の基準を満足する場合に「OK」と、満足しない場合に「NG」とした。

・主表面の表面凹凸:AFMにより測定した算術平均粗さ(Ra)が0.5nm以下であり、かつポリテック社製Model−4224により測定したマイクロウェービネス(MW-Rq)が0.5nm以下であること

・スクラッチの有無:1vol%のEDTA、純水、IPAを順次用いて洗浄後に各例100枚ずつをクリーンルーム内の暗幕中で基板主表面に集光ランプの光を当てて目視検査し、スクラッチが1つ以上存在するディスクの発生率を算出し、5%以下であること

また、表1に示す洗浄性は、研磨後に主表面に残留した砥粒を容易に除去できるか否かを評価するものであって、洗浄後にクリーンルーム内の暗幕中でガラス基板の主表面に集光ランプの光を当てて目視検査することにより評価した。具体的には、砥粒の残渣が観察されないときに「OK」と評価し、観察されるときに「NG」と評価した。

【0053】

表1から分かるように、ベーマイトまたはギブサイトを研磨剤として用いた実施例の研磨液は、アルミナを研磨剤とする研磨液と比較して研磨性能の点でより優れていることが確認された。また、上記実施例の研磨液は、酸化セリウムを研磨剤とする従来の研磨液と比較して、研磨性能および洗浄性の点でより優れていることが確認された。なお、添加剤を加えた場合は、表面粗さ(Ra)が0.4nm以下となり、表面凹凸のレベルがさらに低下した。

【0054】

実施例1〜4に係る各々の研磨液を使用して研磨を行った後、コロイダルシリカの微粒子(粒子サイズ:直径10nm)をスラリーに混濁させ、軟質ポリウレタンパッドを使用してさらに研磨(第2研磨)を行った。第2研磨の後、研磨された板状ガラス素材を中性洗剤、純水、IPAを用いて洗浄及び乾燥させてから、主表面の表面凹凸を測定し、スクラッチと洗浄残渣の有無を確認した。その結果、すべての実施例について、算術平均粗さ(Ra)が0.1nm以下であり、かつマイクロウェービネス(MW-Rq)が0.1nm以下であった。すなわち、第2研磨を行うことで、表面凹凸のレベルがいっそう低下する点が確認された。また、すべての実施例について、ガラス基板の主表面にスクラッチ及び砥粒の残渣が観察されなかった。

一方、従来例と比較例において実施例と同様に第2研磨、洗浄、評価を行ったところ、全ての条件において算術平均粗さ(Ra)が0.1nmより大きく、かつマイクロウェービネス(MW-Rq)が0.1nmより大きいという結果が得られた。さらに、全ての条件においてガラス基板の主表面にスクラッチが観察された。

【0055】

以上、本発明の磁気ディスク用ガラス基板の製造方法について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのは勿論である。

【符号の説明】

【0056】

10 研磨パッド

30 キャリア

40 上定盤

50 下定盤

61 太陽歯車

62 内歯車

71 研磨液供給タンク

72 配管

【技術分野】

【0001】

本発明は、磁気ディスク用ガラス基板の製造方法に関する。

【背景技術】

【0002】

今日、パーソナルコンピュータ、あるいはDVD(Digital Versatile Disc)記録装置等には、データ記録のためにハードディスク装置(HDD:Hard Disk Drive)が内蔵されている。特に、ノート型パーソナルコンピュータ等の可搬性を前提とした機器に用いられるハードディスク装置では、ガラス基板に磁性層が設けられた磁気ディスクが用いられ、磁気ディスクの面上を僅かに浮上させた磁気ヘッド(DFH(Dynamic Flying Height)ヘッド)で磁性層に磁気記録情報が記録され、あるいは読み取られる。この磁気ディスクの基板として、金属基板(アルミニウム基板)等に比べて塑性変形し難い性質を持つことから、ガラス基板が好適に用いられる。

【0003】

また、ハードディスク装置における記憶容量の増大の要請を受けて、磁気記録の高密度化が図られている。例えば、磁性層における磁化方向を基板の面に対して垂直方向にする垂直磁気記録方式を用いて、磁気記録情報エリアの微細化が行われている。これにより、1枚のディスク基板における記憶容量を増大させることができる。さらに、記憶容量の一層の増大化のために、磁気ヘッドの磁気記録面からの浮上距離を極めて短くすることにより、情報の記録再生の精度をより高める(S/N比を向上させる)ことも行われている。このような磁気ディスクの基板においては、磁性層の磁化方向が基板面に対して略垂直方向に向くように、基板表面を出来る限り平らにして磁性粒の成長方向を垂直方向に揃えることが好ましい。このために、磁気ディスクの基板の表面凹凸は可能な限り小さく作製されている。

【0004】

磁気ディスク用ガラス基板を作製する工程には、プレス成形後に平板状となった板状ガラス素材の主表面に対して固定砥粒による研削を行う研削工程と、この研削工程によって主表面に残留したキズ、歪みの除去を目的として主表面の研磨工程が含まれる。

従来、上記主表面の研磨工程においては、研磨剤として酸化セリウム(二酸化セリウム)砥粒を用いる方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−254166号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、今後の磁気ディスクのさらなる記憶容量の向上、より安定した記録再生能力の確保、さらにはそのような磁気ディスク用ガラス基板の製造上の歩留まり向上のために、磁気ディスク用ガラス基板の主表面を平らにし、かつ主表面のスクラッチを除去するという点で、一層の改善が要請されている。かかる観点から、磁気ディスク用ガラス基板作製用の研磨剤として従来から使用されてきた酸化セリウム砥粒よりも、磁気ディスク用ガラス基板の主表面をさらに平らにし、かつ主表面のスクラッチを生じさせないような研磨剤が求められている。

また、磁気ディスク用ガラス基板作製用の研磨剤として酸化セリウム砥粒を用いたときには、研磨後の洗浄において、磁気ディスク用ガラス基板の主表面に食い込んだ酸化セリウムの砥粒をエッチング作用を備えた洗浄液を用いて除去する場合があり、その場合には、研磨によって得られた表面凹凸をエッチング作用によって劣化させる虞があった。

【0007】

そこで、本発明は、磁気ディスク用ガラス基板の主表面の研磨のために従来から研磨剤として使用されてきた酸化セリウムよりも、主表面を平らにする点、主表面のスクラッチの生じにくさの点でより優れた研磨剤を使用した磁気ディスク用ガラス基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

一般に、研磨剤としてアルミニウム系砥粒が知られているが、本発明者らは磁気ディスク用ガラス基板を作製する上で使用した場合に、砥粒の種類によっては研磨後の磁気ディスク用ガラス基板の主表面の表面凹凸のレベルが悪化したり、主表面にスクラッチが発生したりし、従来の酸化セリウム砥粒よりも劣ることがあるということを突き止めた。このような問題に対し、本発明者らが鋭意研究した結果、アルミニウム系砥粒のなかでも、粒状のベーマイトおよび/またはギブサイト(ギブサイト型水酸化アルミニウム)を用いた場合に限り、従来から研磨剤として使用されてきた酸化セリウムよりも主表面の表面凹凸のレベルを低下させる点、スクラッチの生じにくさの点でより優れた性能を達成できることを見出した。具体的には、ベーマイトおよび/またはギブサイトの砥粒を用いた研磨により、磁気ディスク用ガラス基板の主表面の表面凹凸について、算術平均粗さ(Ra)が0.5nm以下であって、かつマイクロウェービネス(MW-Rq)が0.5nm以下という非常に良好なレベルが得られることが分かった。また、例えばキレート剤や弱酸の有機酸によって、主表面に残留しうるベーマイトおよび/またはギブサイトの砥粒を、主表面の表面凹凸を劣化(増加)させることなく除去(洗浄)することができるため、ベーマイトおよび/またはギブサイトはガラス基板の主表面の洗浄性という観点からも良好な材料である。

【0009】

上述した観点から、本発明は、研磨液を用いて板状ガラス素材の主表面を研磨する磁気ディスク用ガラス基板の製造方法であって、研磨液は、主表面の算術平均粗さ(Ra)を0.5nm以下とし、かつ主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含むものである。

【0010】

上記磁気ディスク用ガラス基板の製造方法において、ベーマイトおよび/またはギブサイトは、研磨液に対して5〜20重量%含まれていることが好ましい。

【0011】

上記磁気ディスク用ガラス基板の製造方法では、ベーマイトおよび/またはギブサイトの平均粒子径(D50)は、0.05〜10μmであることが好ましい。

【0012】

上記磁気ディスク用ガラス基板の製造方法では、研磨液は、ピロリン酸カリウム、ヘキサメタリン酸ナトリウム、ポリカルボン酸のうち少なくとも一種類からなる添加剤をさらに含むことが好ましい。

【0013】

上記磁気ディスク用ガラス基板の製造方法では、上記研磨工程の後に、主表面の算術平均粗さ(Ra)を0.1nm以下かつ前記主表面のマイクロウェービネス(MW-Rq)を0.1nm以下とすべく、さらにコロイダルシリカを用いて研磨を行う工程を有することが好ましい。

【0014】

上記磁気ディスク用ガラス基板の製造方法では、磁気ディスク用ガラス基板は、酸化物基準に換算し、モル%表示で、SiO2を50〜75%、Al2O3を1〜15%、Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、有する組成からなるアルミノシリケートガラスであることが好ましい。

【発明の効果】

【0015】

本発明に係る磁気ディスク用ガラス基板の製造方法によれば、研磨後の板状ガラス素材の主表面の算術平均粗さ(Ra)を0.5nm以下とし、かつ主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含む研磨液を用いたため、従来から研磨剤として使用されてきた酸化セリウムよりも、主表面を平らにする点、主表面のスクラッチの生じにくさの点で優れるという効果が得られる。

【図面の簡単な説明】

【0016】

【図1】第1研磨工程で使用される研磨装置(両面研磨装置)の概略断面図。

【発明を実施するための形態】

【0017】

以下、本実施形態の磁気ディスク用ガラス基板の製造方法について詳細に説明する。

【0018】

[磁気ディスク用ガラス基板]

本実施形態における磁気ディスク用ガラス基板の材料として、アルミノシリケートガラス、ソーダライムガラス、ボロシリケートガラスなどを用いることができる。特に、化学強化を施すことができ、また主表面の平坦度及び基板の強度において優れた磁気ディスク用ガラス基板を作製することができるという点で、アルミノシリケートガラスを好適に用いることができる。

【0019】

本実施形態の磁気ディスク用ガラス基板の組成を限定するものではないが、本実施形態のガラス基板は好ましくは、酸化物基準に換算し、モル%表示で、SiO2を50〜75%、Al2O3を1〜15%、Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、有する組成からなるアルミノシリケートガラスである。

【0020】

本実施形態における磁気ディスク用ガラス基板は、円環状の薄板のガラス基板である。磁気ディスク用ガラス基板のサイズは問わないが、例えば、公称直径2.5インチの磁気ディスク用ガラス基板として好適である。

【0021】

[磁気ディスク用ガラス基板の製造方法]

以下、本実施形態の磁気ディスク用ガラス基板の製造方法について、工程毎に説明する。ただし、各工程の順番は適宜入れ替えてもよい。

【0022】

(1)板状ガラスの成形およびラッピング工程

例えばフロート法による板状ガラスの成形工程では先ず、錫などの溶融金属の満たされた浴槽内に、例えば上述した組成の溶融ガラスを連続的に流し入れることで板状ガラスを得る。溶融ガラスは厳密な温度操作が施された浴槽内で進行方向に沿って流れ、最終的に所望の厚さ、幅に調整された板状ガラスが形成される。この板状ガラスから、磁気ディスク用ガラス基板の元となる所定形状の板状ガラス素材が切り出される。浴槽内の溶融錫の表面は水平であるために、フロート法により得られる板状ガラス素材は、その表面の平坦度が十分に高いものとなる。

また、例えばプレス成形法よる板状ガラスの成形工程では、受けゴブ形成型である下型上に、溶融ガラスからなるガラスゴブが供給され、下型と対向ゴブ形成型である上型を使用してガラスゴブがプレス成形される。より具体的には、下型上に溶融ガラスからなるガラスゴブを供給した後に上型用胴型の下面と下型用胴型の上面を当接させ、上型と上型用胴型との摺動面および下型と下型用胴型との摺動面を超えて外側に肉薄板状ガラス成形空間を形成し、さらに上型を下降してプレス成形を行い、プレス成形直後に上型を上昇する。これにより、磁気ディスク用ガラス基板の元となる板状ガラス素材が成形される。

なお、板状ガラス素材は、上述した方法に限らず、ダウンドロー法、リドロー法、フュージョン法などの公知の製造方法を用いて製造することができる。

【0023】

次に、所定形状に切り出された板状ガラス素材の両主表面に対して、必要に応じて、アルミナ系遊離砥粒を用いたラッピング加工を行う。具体的には、板状ガラス素材の両面に上下からラップ定盤を押圧させ、遊離砥粒を含む研削液(スラリー)を板状ガラス素材の主表面上に供給し、これらを相対的に移動させてラッピング加工を行う。なお、フロート法で板状ガラス素材を成形した場合には、成形後の主表面の粗さのレベルが低いため、このラッピング加工を省略してもよい。

以下の工程については、プレス法で作成された円板状ガラス素材の場合について記載する。

【0024】

(2)コアリング工程

円筒状のダイヤモンドドリルを用いて、円板状ガラス素材の中心部に内孔を形成し、円環状のガラス基板とする。

【0025】

(3)チャンファリング工程

コアリング工程の後、端部(外周端面及び内周端面)に面取り面を形成するチャンファリング工程が行われる。チャンファリング工程では、コアリング工程によって円筒状に加工された積層体の外周面および内周面に対して、例えば、ダイヤモンド砥粒を用いたメタルボンド砥石等によって面取りが施される。

【0026】

(4)端面研磨工程(機械加工工程)

次に、円環状板状ガラス素材の端面研磨(エッジポリッシング)が行われる。

端面研磨では、円環状板状ガラス素材の内周端面及び外周端面をブラシ研磨により鏡面仕上げを行う。このとき、酸化セリウム等の微粒子を遊離砥粒として含むスラリーが用いられる。端面研磨を行うことにより、円環状板状ガラス素材の端面での塵等が付着した汚染、ダメージあるいはキズ等の損傷の除去を行うことにより、サーマルアスペリティの発生の防止や、ナトリウムやカリウム等のコロージョンの原因となるイオン析出の発生を防止することができる。

【0027】

(5)固定砥粒による研削工程

固定砥粒による研削工程では、両面研削装置を用いて円環状板状ガラス素材の主表面に対して研削加工を行う。研削による取り代は、例えば数μm〜100μm程度である。両面研削装置は、上下一対の定盤(上定盤および下定盤)を有しており、上定盤および下定盤の間に円環状板状ガラス素材が狭持される。そして、上定盤または下定盤のいずれか一方、または、双方を移動操作することにより、円環状板状ガラス素材と各定盤とを相対的に移動させることで、この円環状板状ガラス素材の両主表面を研削することができる。

【0028】

(6)第1研磨(主表面研磨)工程

次に、研削された円環状板状ガラス素材の主表面に第1研磨が施される。第1研磨による取り代は、例えば数μm〜50μm程度である。第1研磨は、固定砥粒による研削により主表面に残留したキズ、歪みの除去、表面凹凸(マイクロウェービネス、粗さ)の調整を目的とする。

[研磨装置]

第1研磨工程で使用される研磨装置について、図1を参照して説明する。図1は、第1研磨工程で使用される研磨装置(両面研磨装置)の概略断面図である。なお、この研磨装置と同様の構成は、上述した研削工程に使用される研削装置においても適用できる。

【0029】

図1に示すように、研磨装置は、上下一対の定盤、すなわち上定盤40および下定盤50を有している。上定盤40および下定盤50の間に板状ガラス素材Gが狭持され、上定盤40または下定盤50のいずれか一方、または、双方を移動操作することにより、板状ガラス素材Gと各定盤とを相対的に移動させることで、この板状ガラス素材Gの両主表面を研磨することができる。

【0030】

図1を参照して研磨装置の構成をさらに具体的に説明する。

研磨装置において、下定盤50の上面および上定盤40の底面には、全体として円環形状の平板の研磨パッド10(樹脂ポリッシャ)が取り付けられている。太陽歯車61、外縁に設けられた内歯車62および円板状のキャリア30は全体として、中心軸CTRを中心とする遊星歯車機構を構成する。円板状のキャリア30は、内周側で太陽歯車61に噛合し、かつ外周側で内歯車62に噛合するともに、板状ガラス素材G(ワーク)を1または複数を収容し保持する。下定盤50上では、キャリア30が遊星歯車として自転しながら公転し、板状ガラス素材Gと下定盤50とが相対的に移動させられる。例えば、太陽歯車61がCCW(反時計回り)の方向に回転すれば、キャリア30はCW(時計回り)の方向に回転し、内歯車62はCCWの方向に回転する。その結果、研磨パッド10と板状ガラス素材Gの間に相対運動が生じる。同様にして、板状ガラス素材Gと上定盤40とを相対的に移動させてよい。

【0031】

上記相対運動の動作中には、上定盤40が板状ガラス素材Gに対して(つまり、鉛直方向に)所定の荷重で押圧され、板状ガラス素材Gに対して研磨パッド10が押圧される。また、図示しないポンプによって研磨液(スラリー)が、研磨液供給タンク71から1または複数の配管72を経由して板状ガラス素材Gと研磨パッド10の間に供給される。この研磨液に含まれる研磨剤によって板状ガラス素材Gの主表面が研磨される。ここで、板状ガラス素材Gの研磨に使用された研磨液は上下定盤から排出され、図示しないリターン配管によって研磨液供給タンク71へ戻されて再使用されるのが好ましい。

なお、この研磨装置では、板状ガラス素材Gに対する所望の研磨負荷を設定する目的で、板状ガラス素材Gに与えられる上定盤40の荷重が調整されることが好ましい。

【0032】

[研磨液]

次に、本実施形態の研磨装置で使用される研磨液について説明する。

本実施形態の研磨液は、板状ガラス素材Gの主表面の表面凹凸について、粗さ(Ra)を0.5nm以下とし、かつマイクロウェービネス(MW-Rq)を0.5nm以下(以下では、適宜「目標表面凹凸」という。)とすべく、アルミニウム系の研磨剤(研磨砥粒)として粒状のベーマイトおよび/またはギブサイトを含むことを特徴としている。なお、以下の説明では、特記しない限り、粒径は平均粒子径(D50)を意味する。

【0033】

ベーマイトは、AlO(OH)またはAl2O3・H2Oの組成で示されるアルミナ一水和物(一水和アルミニウム酸化物)であり、板状ガラス素材Gの主表面の表面凹凸について目標表面凹凸を達成すべく、0.05〜10μm(平均粒子径)の間の任意の粒径に調製して研磨液(スラリー)に混濁させて用いる。一方、ギブサイトは、常温下で熱力学的に安定したγ型の水酸化アルミニウム(Al(OH)3)(ギブサイト型水酸化アルミニウムともいう。)であり、同様に、板状ガラス素材Gの主表面の表面凹凸について目標表面凹凸を達成すべく、0.05〜10μm(平均粒子径)の間の任意の粒径に調製して研磨液に混濁させて用いる。ベーマイトとギブサイトの粒径は、さらに好ましくは0.4〜0.8μmである。

【0034】

ベーマイトとギブサイトはその双方を、あるいはいずれか一方を選択的に用いてよい。また、ベーマイトおよび/またはギブサイトは、研磨液に対して5〜20重量%含まれていることが好ましい。5重量%より少ないとスクラッチの発生や研磨レートの低下が生じてしまい、20重量%より多い場合には、スクラッチの発生率の向上やマイクロウェービネスや粗さの品質ばらつきが大きくなるためである。

【0035】

ここで、主表面の表面凹凸に関しては、表面凹凸の波長の大きい順に、マイクロウェービネス(MW:Micro Waviness)、粗さ(またはラフネス)に分けられる。マイクロウェービネスの中でさらに波長が短い表面凹凸をナノウェービネス(Nano Waviness)として規定することもある。

ここで、マイクロウェービネスは、主表面全面の半径14.0〜31.5mmの領域における波長帯域100〜500μmの粗さとして算出されるRMS(Rq)値で表すことができ、例えば、ポリテック社製のModel−4224を用いて計測できる。

主表面の粗さは、JIS B0601:2001により規定される算術平均粗さRaで表され、0.006μm以上200μm以下の場合は、例えば、ミツトヨ社製粗さ測定機SV−3100で測定し、JIS B0633:2001で規定される方法で算出できる。その結果粗さが0.03μm以下であった場合は、例えば、日本Veeco社製走査型プローブ顕微鏡(原子間力顕微鏡;AFM)ナノスコープで計測しJIS R1683:2007で規定される方法で算出できる。本願においては、1μm×1μm角の測定エリアにおいて、512×512ピクセルの解像度で測定したときの算術平均粗さRaを用いた。

【0036】

本実施形態では、ベーマイト、ギブサイトを研磨剤として使用することによって、主表面のスクラッチの有無および主表面の表面凹凸のレベルを酸化セリウムよりもさらに低下させることができる。

【0037】

また、ベーマイト、ギブサイトを研磨剤として使用する上で特筆すべき点は、その良好な洗浄性である。すなわち、キレート剤や弱酸の有機酸(例えば、1-ヒドロキシエチリデン-1, 1-ジホスホン酸(HEDP)、EDTA(エチレンジアミン四酢酸)、クエン酸、グルコン酸、酒石酸、アスコルビン酸、シュウ酸、ポリカルボン酸など)を含む洗浄液によって、研磨後に板状ガラス素材の主表面に残留したベーマイト、ギブサイトを容易に除去(洗浄)可能である。つまり、研磨剤としてベーマイトおよび/またはギブサイトを用いた場合には、板状ガラス素材の主表面に対してエッチング作用を施す洗浄液を用いることなく研磨剤を除去できるため、研磨加工によって得られた表面凹凸のレベルを洗浄によって悪化させることがない。

【0038】

なお、ベーマイト、ギブサイトの粒子は、ハードケーキ化(粒子が堆積(凝集)して塊になること)しやすいということがないため、研磨液に対する分散剤の添加は必ずしも必須ではないが、粒子の分散性をさらに高めるため、分散剤としてピロリン酸カリウムやヘキサメタリン酸ナトリウム、ポリカルボン酸などを添加してもよい。これらを添加することによって、表面粗さをさらに改善することが可能となる。

【0039】

(7)化学強化工程

次に、第1研磨後の円環状板状ガラス素材は化学強化される。

化学強化液として、例えば硝酸カリウム(60重量%)と硫酸ナトリウム(40重量%)の混合液等を用いることができる。化学強化では、化学強化液が、例えば300℃〜400℃に加熱され、洗浄した円環状板状ガラス素材が、例えば200℃〜300℃に予熱された後、円環状板状ガラス素材が化学強化液中に、例えば3時間〜4時間浸漬される。この浸漬の際には、円環状板状ガラス素材の両主表面全体が化学強化されるように、複数の円環状板状ガラス素材が端面で保持されるように、ホルダに収納した状態で行うことが好ましい。

このように、円環状板状ガラス素材を化学強化液に浸漬することによって、円環状板状ガラス素材の表層のリチウムイオン及びナトリウムイオンが、化学強化液中のイオン半径が相対的に大きいナトリウムイオン及びカリウムイオンにそれぞれ置換され、円環状板状ガラス素材が強化される。なお、化学強化処理された円環状板状ガラス素材は洗浄される。例えば、硫酸で洗浄された後に、純水等で洗浄される。

【0040】

(8)第2研磨(最終研磨)工程

次に、化学強化されて十分に洗浄された円環状板状ガラス素材に第2研磨が施される。第2研磨による取り代は、例えば1μm程度である。第2研磨は、主表面の鏡面研磨を目的とする。第2研磨では例えば、第1研磨で用いた研磨装置を用いる。このとき、第1研磨と異なる点は、遊離砥粒の種類及び粒子サイズが異なることと、樹脂ポリッシャの硬度が異なることである。

第2研磨に用いる遊離砥粒として、例えば、スラリーに混濁させたコロイダルシリカ等の微粒子(粒子サイズ:直径10〜50nm程度)が用いられる。

研磨された円環状板状ガラス素材を中性洗剤、純水、IPA等を用いて洗浄することで、磁気ディスク用ガラス基板が得られる。

なお、この第2研磨工程では、研磨剤(遊離砥粒)をコロイダルシリカに代えて、第1研磨工程で用いたベーマイトおよび/またはギブサイト(例えば、上述したコロイダルシリカに近い直径0.05〜0.1μm程度の粒径のもの)を用いてもよい。

第2研磨工程を実施することは必ずしも必須ではないが、板状ガラス素材の主表面の表面凹凸のレベルをさらに低減させることができる点で実施することが好ましい。第2研磨工程を実施することで、主表面の算術平均粗さ(Ra)を0.1nm以下かつ前記主表面のマイクロウェービネス(MW-Rq)を0.1nm以下とすることができる。

【0041】

[磁気ディスク]

磁気ディスクは、磁気ディスク用ガラス基板(以下、ガラス基板)を用いて以下のようにして得られる。

磁気ディスクは、例えばガラス基板の主表面上に、主表面に近いほうから順に、少なくとも付着層、下地層、磁性層(磁気記録層)、保護層、潤滑層が積層された構成になっている。

例えば基板を真空引きを行った成膜装置内に導入し、DCマグネトロンスパッタリング法にてAr雰囲気中で、基板主表面上に付着層から磁性層まで順次成膜する。付着層としては例えばCrTi、下地層としては例えばCrRuを用いることができる。磁性層としては、例えばCoPt系合金を用いることができる。また、L10規則構造のCoPt系合金やFePt系合金を形成して熱アシスト磁気記録用の磁性層とすることもできる。上記成膜後、例えばCVD法によりC2H4を用いて保護層を成膜し、続いて表面に窒素を導入する窒化処理を行うことにより、磁気記録媒体を形成することができる。その後、例えばPFPE(パーフルオロポリエーテル)をディップコート法により保護層上に塗布することにより、潤滑層を形成することができる。

【実施例】

【0042】

以下に、本発明を実施例によりさらに説明する。但し、本発明は実施例に示す態様に限定されるものではない。

【0043】

(1)溶融ガラスの作製

以下の組成のガラスが得られるように原料を秤量し、混合して調合原料とした。この原料を熔融容器に投入して加熱、熔融し、清澄、攪拌して泡、未熔解物を含まない均質な熔融ガラスを作製した。得られたガラス中には泡や未熔解物、結晶の析出、熔融容器を構成する耐火物や白金の混入物は認められなかった。

[ガラスの組成]

酸化物基準に換算し、モル%表示で、SiO2を50〜75%、Al2O3を1〜15%、Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、有する組成からなるアルミノシリケートガラス

【0044】

(2)板状ガラス素材の作製

清澄、均質化した上記熔融ガラスをパイプから一定流量で流出するとともにプレス成形用の下型で受け、下型上に所定量の熔融ガラス塊が得られるよう流出した熔融ガラスを切断刃で切断した。そして熔融ガラス塊を載せた下型をパイプ下方から直ちに搬出し、下型と対向する上型および胴型を用いて、薄肉円盤状にプレス成形した。プレス成形品を変形しない温度にまで冷却した後、型から取り出してアニールする。その後、プレス成形により得られた板状ガラス素材に対して、ラッピング加工を行った。ラッピング加工では、遊離砥粒としてアルミナ砥粒(#1000の粒度)を用いた。

【0045】

(3)コアリング加工、およびチャンファリング加工

円筒状のダイヤモンドドリルを用いて、円盤状ガラス素材の中心部に内孔を形成し、円環状のガラス基板とした(コアリング)。そして内周端面および外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施した(チャンファリング)。

【0046】

(4)端面研磨工程

次に、円環状のガラス基板の端面について、ブラシ研磨方法により、鏡面研磨を行った。このとき、研磨砥粒としては、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いた。この端面研磨工程により、ガラス基板の端面は、パーティクル等の発塵を防止できる鏡面状態に加工された。

【0047】

(5)主表面に対する第1研磨工程

図1に示した研磨装置に板状ガラス素材をセットし、以下に示す従来例、比較例および実施例に係る研磨液を使用して研磨を行い、研磨性能および洗浄性について評価を行った(表1参照)。

【0048】

・従来例

従来例として使用される研磨液は、研磨剤として平均粒子径1μmの酸化セリウム(CeO2)砥粒を10重量%、を純水ろ過水(RO水)もしくは純水に混入し十分に攪拌して生成した。研磨後、EDTA(1vol%)、純水、IPAを順次用いて洗浄および乾燥を実施した。

【0049】

・比較例

比較例として使用される研磨液は、研磨剤として平均粒子径0.5μmのアルミナ砥粒を10重量%、を純水ろ過水(RO水)もしくは純水に混入し十分に攪拌して生成した。研磨後、従来例と同様の洗浄および乾燥を実施した。アルミナ砥粒としては、α−アルミナ、γ−アルミナ、θ−アルミナを使用した。

【0050】

・実施例

実施例として使用される研磨液は、研磨剤としてベーマイトまたはギブサイトを10重量%、を純水ろ過水(RO水)もしくは純水に混入し十分に攪拌して生成した。また、このときのベーマイトまたはギブサイトの平均粒子径は0.5μmとした。また、添加剤を混入させる場合には、キレート剤であるヘキサメタリン酸ナトリウムを1重量%加えた。研磨後、従来例と同様の洗浄および乾燥を実施した。

【0051】

【表1】

【0052】

なお、表1に示す研磨性能の評価では、以下の基準を満足する場合に「OK」と、満足しない場合に「NG」とした。

・主表面の表面凹凸:AFMにより測定した算術平均粗さ(Ra)が0.5nm以下であり、かつポリテック社製Model−4224により測定したマイクロウェービネス(MW-Rq)が0.5nm以下であること

・スクラッチの有無:1vol%のEDTA、純水、IPAを順次用いて洗浄後に各例100枚ずつをクリーンルーム内の暗幕中で基板主表面に集光ランプの光を当てて目視検査し、スクラッチが1つ以上存在するディスクの発生率を算出し、5%以下であること

また、表1に示す洗浄性は、研磨後に主表面に残留した砥粒を容易に除去できるか否かを評価するものであって、洗浄後にクリーンルーム内の暗幕中でガラス基板の主表面に集光ランプの光を当てて目視検査することにより評価した。具体的には、砥粒の残渣が観察されないときに「OK」と評価し、観察されるときに「NG」と評価した。

【0053】

表1から分かるように、ベーマイトまたはギブサイトを研磨剤として用いた実施例の研磨液は、アルミナを研磨剤とする研磨液と比較して研磨性能の点でより優れていることが確認された。また、上記実施例の研磨液は、酸化セリウムを研磨剤とする従来の研磨液と比較して、研磨性能および洗浄性の点でより優れていることが確認された。なお、添加剤を加えた場合は、表面粗さ(Ra)が0.4nm以下となり、表面凹凸のレベルがさらに低下した。

【0054】

実施例1〜4に係る各々の研磨液を使用して研磨を行った後、コロイダルシリカの微粒子(粒子サイズ:直径10nm)をスラリーに混濁させ、軟質ポリウレタンパッドを使用してさらに研磨(第2研磨)を行った。第2研磨の後、研磨された板状ガラス素材を中性洗剤、純水、IPAを用いて洗浄及び乾燥させてから、主表面の表面凹凸を測定し、スクラッチと洗浄残渣の有無を確認した。その結果、すべての実施例について、算術平均粗さ(Ra)が0.1nm以下であり、かつマイクロウェービネス(MW-Rq)が0.1nm以下であった。すなわち、第2研磨を行うことで、表面凹凸のレベルがいっそう低下する点が確認された。また、すべての実施例について、ガラス基板の主表面にスクラッチ及び砥粒の残渣が観察されなかった。

一方、従来例と比較例において実施例と同様に第2研磨、洗浄、評価を行ったところ、全ての条件において算術平均粗さ(Ra)が0.1nmより大きく、かつマイクロウェービネス(MW-Rq)が0.1nmより大きいという結果が得られた。さらに、全ての条件においてガラス基板の主表面にスクラッチが観察された。

【0055】

以上、本発明の磁気ディスク用ガラス基板の製造方法について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのは勿論である。

【符号の説明】

【0056】

10 研磨パッド

30 キャリア

40 上定盤

50 下定盤

61 太陽歯車

62 内歯車

71 研磨液供給タンク

72 配管

【特許請求の範囲】

【請求項1】

研磨液を用いて板状ガラス素材の主表面を研磨する工程を有する磁気ディスク用ガラス基板の製造方法であって、

前記研磨液は、前記主表面の算術平均粗さ(Ra)を0.5nm以下とし、かつ前記主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含むことを特徴とする、

磁気ディスク用ガラス基板の製造方法。

【請求項2】

前記ベーマイトおよび/またはギブサイトは、研磨液に対して5〜20重量%含まれていることを特徴とする、

請求項1に記載された磁気ディスク用ガラス基板の製造方法。

【請求項3】

前記ベーマイトおよび/またはギブサイトの平均粒子径(D50)は、0.05〜10μmであることを特徴とする、

請求項1または2に記載された磁気ディスク用ガラス基板の製造方法。

【請求項4】

前記研磨液は、ピロリン酸カリウム、ヘキサメタリン酸ナトリウム、ポリカルボン酸のうち少なくとも一種類からなる添加剤をさらに含むことを特徴とする、

請求項1〜3のいずれかに記載された磁気ディスク用ガラス基板の製造方法。

【請求項5】

前記研磨工程の後に、主表面の算術平均粗さ(Ra)を0.1nm以下かつ前記主表面のマイクロウェービネス(MW-Rq)を0.1nm以下とすべく、さらにコロイダルシリカを用いて研磨を行う工程を有する、請求項1〜4のいずれかに記載された磁気ディスク用ガラス基板の製造方法。

【請求項6】

前記磁気ディスク用ガラス基板は、酸化物基準に換算し、モル%表示で、

SiO2を50〜75%、

Al2O3を1〜15%、

Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、

MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、

ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、

有する組成からなるアルミノシリケートガラスであることを特徴とする、

請求項1〜5のいずれかに記載された磁気ディスク用ガラス基板の製造方法。

【請求項1】

研磨液を用いて板状ガラス素材の主表面を研磨する工程を有する磁気ディスク用ガラス基板の製造方法であって、

前記研磨液は、前記主表面の算術平均粗さ(Ra)を0.5nm以下とし、かつ前記主表面のマイクロウェービネス(MW-Rq)を0.5nm以下とすべく、アルミニウム系の研磨剤として粒状のベーマイトおよび/またはギブサイトを含むことを特徴とする、

磁気ディスク用ガラス基板の製造方法。

【請求項2】

前記ベーマイトおよび/またはギブサイトは、研磨液に対して5〜20重量%含まれていることを特徴とする、

請求項1に記載された磁気ディスク用ガラス基板の製造方法。

【請求項3】

前記ベーマイトおよび/またはギブサイトの平均粒子径(D50)は、0.05〜10μmであることを特徴とする、

請求項1または2に記載された磁気ディスク用ガラス基板の製造方法。

【請求項4】

前記研磨液は、ピロリン酸カリウム、ヘキサメタリン酸ナトリウム、ポリカルボン酸のうち少なくとも一種類からなる添加剤をさらに含むことを特徴とする、

請求項1〜3のいずれかに記載された磁気ディスク用ガラス基板の製造方法。

【請求項5】

前記研磨工程の後に、主表面の算術平均粗さ(Ra)を0.1nm以下かつ前記主表面のマイクロウェービネス(MW-Rq)を0.1nm以下とすべく、さらにコロイダルシリカを用いて研磨を行う工程を有する、請求項1〜4のいずれかに記載された磁気ディスク用ガラス基板の製造方法。

【請求項6】

前記磁気ディスク用ガラス基板は、酸化物基準に換算し、モル%表示で、

SiO2を50〜75%、

Al2O3を1〜15%、

Li2O、Na2O及びK2Oから選択される少なくとも1種の成分を合計で8〜35%、

MgO、CaO、SrO、BaO及びZnOから選択される少なくとも1種の成分を合計で0〜20%、

ならびにZrO2、TiO2、La2O3、Y2O3、Ta2O5、Nb2O5及びHfO2から選択される少なくとも1種の成分を合計で0〜10%、

有する組成からなるアルミノシリケートガラスであることを特徴とする、

請求項1〜5のいずれかに記載された磁気ディスク用ガラス基板の製造方法。

【図1】

【公開番号】特開2012−142071(P2012−142071A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−281868(P2011−281868)

【出願日】平成23年12月22日(2011.12.22)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年12月22日(2011.12.22)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]