磁気ブラシ帯電用のフェライト粒子及びその製造方法

【課題】長期間使用しても電気抵抗が変動・低下することなく、また安定した帯電性が得られる磁気ブラシ帯電用のフェライト粒子を提供すること。

【解決手段】一般式MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、粒子の表面粗さを0.4〜0.6μmの範囲とし、飽和磁化を60emu/g以上とする。そして、X線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差を絶対値で0.015以下とする。ここで、Alは、Al換算で0.2〜2.0重量%の固溶しているのが好ましい。また、印加電圧1000Vのときの電気抵抗値は1.0×106〜9.0×108Ωの範囲であるのが好ましい。

【解決手段】一般式MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、粒子の表面粗さを0.4〜0.6μmの範囲とし、飽和磁化を60emu/g以上とする。そして、X線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差を絶対値で0.015以下とする。ここで、Alは、Al換算で0.2〜2.0重量%の固溶しているのが好ましい。また、印加電圧1000Vのときの電気抵抗値は1.0×106〜9.0×108Ωの範囲であるのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は磁気ブラシ帯電用のフェライト粒子及びその製造方法に関するものである。

【背景技術】

【0002】

電子写真方式の画像形成装置では、これまでコロトロンやスコロトロンといった感光体と接触しないコロナ帯電装置が広く用いられてきた。ところが、近年の環境意識の高まりを受けて、オゾンが不可避的に発生するコロナ帯電装置に代わって、オゾンを発生しない接触型の帯電装置が注目され、種々の装置が開発実用化されつつある。

【0003】

接触型の帯電装置としては、ローラ帯電装置や固定ブラシ帯電装置、磁気ブラシ帯電装置などがあり、これらの中でも長寿命や感光体上の残留トナーの回収等の点から磁気ブラシ帯電装置が注目されている。磁気ブラシ帯電装置は、磁性粒子を磁気力で担持体表面にブラシ状に担持し、この磁気ブラシを感光体に接触させるとともに電圧を印加し感光体を帯電させるものである(例えば、特許文献1を参照)。

【0004】

磁気ブラシを構成する磁性粒子としては、磁気ブラシから離脱しない所定の磁気力と、感光体を帯電させる所定の電気抵抗とを有する必要がある。このため、使用する磁性粒子としては、例えば焼成したフェライト粒子を酸化処理したり、コート樹脂で表面被覆したりして電気抵抗の調整を行っていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8-254881号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、酸化処理や表面被覆したフェライト粒子を長期間にわたって使用すると、粒子表面の摩耗や欠け等によって電気抵抗が変動・低下する不具合が生じる。

【0007】

本発明はこのような従来の問題に鑑みてなされたものであり、その目的は、長期間使用しても電気抵抗が変動・低下することなく、また帯電ムラが抑制された磁気ブラシ帯電用のフェライト粒子を提供することにある。

【0008】

また本発明の目的は、前記特性を有する磁気ブラシ帯電用のフェライト粒子を効率的に製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、一般式MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、磁気ブラシ帯電に用いられるフェライト粒子であって、粒子の表面粗さが0.4〜0.6μmの範囲で、飽和磁化が60emu/g以上であり、X線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差が絶対値で0.015以下であることを特徴とするフェライト粒子が提供される。

【0010】

なお、本明細書における粒子の表面粗さRaは、JIS B 0601で規定される算術平均粗さをいうものとする。また、X線回折(「XRD」:X‐ray diffraction)の測定条件は後述の実施例で示す。

【0011】

ここで、粒子の表面粗さを前記範囲とする観点からは、Alを、Al換算で0.2〜2.0重量%固溶させるのが好ましい。

【0012】

また、感光体等の被帯電体を効果的に帯電させる観点からは、印加電圧1000Vのときのフェライト粒子の電気抵抗値を1×106〜1×108Ωの範囲とするのが好ましい。

【0013】

そしてまた、本発明によれば、一般式MnxFe3−xO4(但し、0≦x≦1)で表わされる組成のフェライト粒子が生成するように成分調整されたFe原料とMn原料、及びAl原料を媒体液中で混合してスラリーを得る工程と、前記スラリーを噴霧乾燥させて造粒物を得る工程と、酸素濃度が1.0〜1.7%の範囲で前記造粒物を焼成して焼成物を得る工程とを有することを特徴とする磁気ブラシ帯電用のフェライト粒子の製造方法が提供される。

【0014】

Al原料の添加量としては、Al換算で0.2〜2.0重量%の範囲が好ましい。

【発明の効果】

【0015】

本発明に係る磁気ブラシ帯電用のフェライト粒子によれば、長期間使用しても電気抵抗が変動・低下することなく、また帯電ムラが抑制される。

【0016】

また本発明に係るフェライト粒子の製造方法によれば、磁気ブラシ帯電用のフェライト粒子を効率的に製造することができる。

【図面の簡単な説明】

【0017】

【図1】磁気ブラシ帯電装置の一例を示す概説図である。

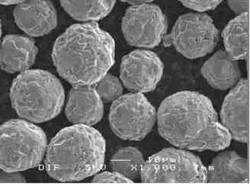

【図2】実施例3のフェライト粒子のSEM写真である。

【図3】実施例1における感光体ドラムの表面電位の経時変化を示す図である。

【図4】実施例1のフェライト粒子のXRD測定結果を示すグラフである。

【図5】比較例4のフェライト粒子のSEM写真である。

【図6】比較例4における感光体ドラムの表面電位の経時変化を示す図である。

【発明を実施するための形態】

【0018】

まず、磁気ブラシ帯電装置について簡単に説明する。図1に、磁気ブラシ帯電装置の一例を示す概説図を示す。この図に示す磁気ブラシ帯電装置1は、アルミニウム等の非磁性材料からなる回転自在の磁気スリーブ11と、磁気スリーブ11内に固定配置された、周方向に異なる磁極が着磁されたマグネットロール12と、マグネットロール12の磁気力で磁気スリーブ11の外周に磁気ブラシを形成する磁性粒子13とを備える。そして、磁気ブラシ帯電装置1は、被帯電体としての感光体ドラム2の表面に磁気ブラシが接触しニップ部が形成されるように配設されている。また、磁気スリーブ11には電圧印加電源3が接続されている。磁気スリーブ11及び感光体ドラム2は時計回りに回転する。すなわち、ニップ部において磁気スリーブ11は感光体ドラム2の回転方向に対してカウンター方向に回転する。

【0019】

このような構成の磁気ブラシ帯電装置1において、感光体ドラム2を帯電させる場合には、磁気スリーブ11を回転させると共に磁気スリーブ11に電圧印加電源3から所定電圧を印加する。すると、磁気スリーブ11の回転と共に磁気ブラシも同方向に回転し、ニップ部において磁気ブラシが感光体ドラム2の表面を摺擦し感光体ドラム2が接触帯電される。

【0020】

なお、磁気スリーブ11を設けることなく、マグネットロール12を回転自在とし、その表面に磁気ブラシを形成するように磁気ブラシ帯電装置を構成しても構わない。

【0021】

以上のような磁気ブラシ帯電装置1の磁性粒子として本発明に係るフェライト粒子は好適に使用される。本発明に係るフェライト粒子の大きな特徴の一つは、組成式:MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、粒子の表面粗さを0.4〜0.6μmの範囲としたことにある。フェライト粒子の表面粗さを前記範囲とすることによって、感光体などの被帯電体をムラなく帯電させることができるようになる。粒子の表面粗さが0.4μm未満であると、被帯電体の帯電ムラが大きくなる一方、0.6μmを超えると、磁気ブラシの穂が硬くなり、表面の凸部が被帯電体に強く摺擦されことにより、表面を傷つける可能性がある。

【0022】

フェライト粒子の表面粗さを前記範囲とするには、例えば、後述するフェライト粒子の製造工程においてAl成分を添加すればよい。Al成分を添加することによって、MnxFe3−xO4結晶構造中のMnがAlに置き換わり、結晶成長速度の違いが生じて粒子表面に凹凸ができる。フェライト粒子の表面粗さを前記範囲とするには、Al成分の固溶量はAl換算で0.2〜2.0重量%の範囲とするのが好ましい。

【0023】

また、本発明に係るフェライト粒子は飽和磁化σsが60emu/g以上であることが重要である。飽和磁化σsが60emu/g未満であると、フェライト粒子の被帯電体への付着が頻繁に起きるおそれがある。一方、飽和磁化の好適な上限値は80emu/gである。飽和磁化σsが80emu/gを超えると、磁気ブラシの穂が硬くなり被帯電体を傷つけるおそれがある。フェライト粒子の、より好ましい飽和磁化σsは60〜80emu/gの範囲である。

【0024】

本発明に係るフェライト粒子の好ましい電気抵抗は、印加電圧1000Vにおいて1.0×106〜9.0×108Ωcmの範囲である。フェライト粒子の電気抵抗が1.0×106よりも低いと、電荷のリークが起きるおそれがある一方、電気抵抗が9.0×108Ωcmを超えると、非帯電体に電荷を均一に注入できないおそれがある。フェライト粒子の、より好ましい電気抵抗は4.0×106〜9.0×107Ωcmの範囲である。なお、具体的測定条件は後述の実施例において記述する。

【0025】

また、磁気ブラシ帯電装置に使用されるフェライト粒子の電気抵抗は、長時間の使用による経時変化が小さいことが重要である。電気抵抗の経時変化は、Fe2O3とMnFe2O4の比率の差が、表面と内部で小さいと低減される。本発明に係るフェライト粒子は、当該粒子のX線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差が絶対値で0.015以下であることが重要である。粉砕前と粉砕後の差が絶対値で0.015より高いと、Fe2O3とMnFe2O4の組成比率が表面と内部で大きく異なり、粒子表面に摩耗や欠けが生じた時、電気抵抗が変動・低下する不具合を発生させるおそれがある。

【0026】

本発明に係るフェライト粒子の平均粒子径としては10μm〜100μmの範囲が好ましい。平均粒子径が10μm以上あることで、粒子のそれぞれに必要な磁力が確実に付与され、例えば、感光体などの被帯電体へのフェライト粒子の付着が抑制されるようになる。一方、平均粒子径が100μm以下であることで、帯電ムラが一層抑制されるようになる。フェライト粒子の平均粒子径を上記範囲とするには、フェライト粒子の製造工程中または製造工程後に篩等を用いて分級処理を行えばよい。

【0027】

本発明のフェライト粒子の製造方法に特に限定はないが、以下に説明する製造方法が好適である。

【0028】

まず、Fe原料とMn原料、Al原料とを秤量して分散媒中に投入し混合してスラリーを作製する。Fe原料としては、Fe2O3粉、Fe酸化物、Fe水酸化物等が使用でき、Mn原料としては、MnFe2O4仮焼粉、Mn酸化物、Mn水酸化物等が好適に使用できる。Al原料としてはAl2O3が好適に使用できる。

【0029】

ここで重要なことはAl原料を添加することにある。Al原料を添加することによって、MnxFe3−xO4結晶構造中のMnがAlに置き換わり、グレインの成長性に大きさ差が生じて粒子表面に凹凸ができる。フェライト粒子の表面粗さを0.4〜0.6μmの範囲とするには、Al原料の添加量をAl換算で0.2〜2.0重量%の範囲とするのが好ましい。

【0030】

Al原料の添加量は前記のように微量であることから、Fe原料及びMn原料よりも先にAl原料を分散媒に投入し分散させてもよい。原スラリーの固形分濃度は50〜90wt%の範囲が望ましい。原料であるFe原料、Mn原料、Al原料を分散媒に投入する前に、必要により、粉砕混合処理しておいてもよい。

【0031】

本発明で使用する分散媒としては水が好適である。分散媒には、前記Fe原料、Mn原料、Al原料の他、必要によりバインダー、分散剤等を配合してもよい。バインダーとしては、例えば、ポリビニルアルコールが好適に使用できる。バインダーの配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。また、分散剤としては、例えば、ポリカルボン酸アンモニウム等が好適に使用できる。分散剤の配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。その他、潤滑剤や焼結促進剤等を配合してもよい。

【0032】

次に、以上のようにして作製されたスラリーを必要により湿式粉砕する。例えば、ボールミルや振動ミルを用いて所定時間湿式粉砕する。粉砕後の原材料の平均粒径は50μm以下が好ましく、より好ましくは10μm以下である。振動ミルやボールミルには、所定粒径のメディアを内在させるのがよい。メディアの材質としては、鉄系のクロム鋼や酸化物系のジルコニア、チタニア、アルミナなどが挙げられる。粉砕工程の形態としては連続式及び回分式のいずれであってもよい。粉砕物の粒径は、粉砕時間や回転速度、使用するメディアの材質・粒径などによって調整される。

【0033】

そして、粉砕されたスラリーを噴霧乾燥させて造粒する。具体的には、スプレードライヤーなどの噴霧乾燥機にスラリーを導入し、雰囲気中へ噴霧することによって球状に造粒する。噴霧乾燥時の雰囲気温度は100〜300℃の範囲が好ましい。これにより、粒径10〜200μmの球状の造粒物が得られる。なお、得られた造粒物は、振動ふるい等を用いて、粗大粒子や微粉を除去し粒度分布をシャープなものとするのが望ましい。

【0034】

次に、得られた造粒物を加熱した炉に投入して焼成し、磁性相を有する焼成物を得る。焼成温度は、目的となる磁性相が生成する温度範囲に設定すればよいが、本発明に係るフェライト粒子を製造する場合には、1000〜1400℃の温度範囲で焼成することが好ましい。より好ましくは、1100℃〜1350℃の温度範囲である。

【0035】

ここで重要なことは、焼結工程における酸素濃度を1.0〜1.7%の範囲とすることである。従来は窒素雰囲気下(酸素濃度200〜300ppm程度)で焼結を行い、粒子内部まで均一にフェライト化させて飽和磁化等の磁気特性を向上させていた。一方、粒子内部まで均一にフェライト化させると電気抵抗が低下するため、従来は製造の最終工程においてフェライト粒子を酸化処理して所定の電気抵抗を得ていた。ところが、酸化処理したフェライト粒子を使用すると、経時劣化により粒子表面に摩耗や欠けが生じ電気抵抗が低下する不具合が生じる。そこで本発明では、焼成工程における酸素濃度を従来よりも高くして粒子内部に均一にヘマタイト層を形成し、電気抵抗の経時安定性を図った。

【0036】

焼結工程における酸素濃度が1.0%未満であると、粒子内部に均一にヘマタイト層が形成されない一方、酸素濃度が1.7%を超えると、飽和磁化などの磁気特性が低下する。より好ましい酸素濃度としては1.2〜1.6%の範囲である。

【0037】

次に、得られた焼成物を解砕する。具体的には、例えば、ハンマーミル等によって焼成物を解砕する。解砕工程の形態としては連続式及び回分式のいずれであってもよい。そして、必要により、粒径を所定範囲に揃えるため分級を行ってもよい。分級方法としては、風力分級や篩分級など従来公知の方法を用いることができる。また、風力分級機で1次分級した後、振動篩や超音波篩で粒径を所定範囲に揃えるようにしてもよい。さらに、分級工程後に、磁場選鉱機によって非磁性粒子を除去するようにしてもよい。

【0038】

以上のようにして作製した本発明のフェライト粒子は帯電用磁気ブラシとしてそのまま使用される。また、必要により粒子表面を樹脂で被覆して使用してもよい。

【0039】

フェライト粒子の表面を被覆する樹脂としては、従来公知のものが使用でき、例えば、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ−4−メチルペンテン−1、ポリ塩化ビニリデン、ABS(アクリロニトリル−ブタジエン−スチレン)樹脂、ポリスチレン、(メタ)アクリル系樹脂、ポリビニルアルコール系樹脂、並びにポリ塩化ビニル系やポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系等の熱可塑性エストラマー、フッ素シリコーン系樹脂などが挙げられる。

【0040】

フェライト粒子の表面を樹脂で被覆するには、樹脂の溶液又は分散液をフェライト粒子に施せばよい。塗布溶液用の溶媒としては、トルエン、キシレン等の芳香族炭化水素系溶媒;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒;テトラヒドロフラン、ジオキサン等の環状エーテル類溶媒;エタノール、プロパノール、ブタノール等のアルコール系溶媒;エチルセロソルブ、ブチルセロソルブ等のセロソルブ系溶媒;酢酸エチル、酢酸ブチル等のエステル系溶媒;ジメチルホルムアミド、ジメチルアセトアミド等のアミド系溶媒などの1種又は2種以上を用いることができる。塗布溶液中の樹脂成分濃度は、一般に0.001〜30wt%、特に0.001〜2wt%の範囲内にあるのがよい。

【0041】

フェライト粒子への樹脂の被覆方法としては、例えばスプレードライ法や流動床法あるいは流動床を用いたスプレードライ法、浸漬法等を用いることができる。これらの中でも、少ない樹脂量で効率的に塗布できる点で流動床法が特に好ましい。樹脂被覆量は、例えば流動床法の場合には吹き付ける樹脂溶液量や吹き付け時間によって調整することができる。

【実施例】

【0042】

(実施例1)

平均粒径が約1μmに微粉砕されたAl2O3粉と、Fe2O3と、Mn3O4とを準備した。そして、Al2O3粉をAl換算で5000ppm、Fe2O3と、Mn3O4を8:2(モル比)となるように秤量した。分散剤としてポリカルボン酸アンモニウムを、媒体液中濃度が1%となるように添加した純水中に、秤量したAl2O3とFe2O3、Mn3O4とを分散させ混合物とした。この混合物を湿式ボールミル(メディア径2mm)で粉砕処理し、スラリーを得た。

【0043】

得られたスラリーをスプレードライヤーにて約150℃の熱風中に噴霧し、粒径10〜100μmの乾燥造粒物を得た。そして、篩を用いて粒径が100μmを超える造粒物を除去した。得られた乾燥造粒物を、電気炉に投入して、酸素濃度1.6%の窒素雰囲気下にて、1100℃で3時間焼成して焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。なお、フェライト粒子の平均粒子径は、レーザー回折式粒度分布測定装置(日機装株式会社製マイクロトラック、Model 9320−X100)を用いて測定したものである。

【0044】

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を下記方法で測定した。結果を表1に示す。また、感光体ドラムの表面電位の経時変化を図3に、XRD測定結果を図4にそれぞれ示す。

【0045】

(表面粗さ)

表面粗さRaは、レーザー顕微鏡(オリンパス社製LEXT OLS3000)により測定した。より詳細には、フェライト粒子において10μm四方の範囲を設定し、当該範囲において高さ測定を行って平均線を求め、この範囲での平均線から測定曲線までの偏差の絶対値を合成し、平均化することで算出した。

【0046】

(飽和磁化測定)

フェライトの磁気特性は、VSM(東英工業株式会社製、VSM−P7)を用いて磁化率の測定を行い、印加磁場10kOeにおける飽和磁化σs(emu/g)を測定した。

【0047】

(帯電性)

図1に示した磁気ブラシ帯電装置を用いて感光体ドラムを帯電させ、その表面電位を非接触電圧測定装置(トレック社製)を用いて測定し、感光体ドラムの表面電位の経時変化を調べた。

【0048】

(電気抵抗測定)

表面を電解研磨した厚さ2mmの電極としての真鍮板2枚を、距離2mm離して対向するように配置した。電極間にフェライト粒子200mgを装入した後、それぞれの電極の背後に、断面積240mm2の磁石(表面磁束密度が1500ガウスのフェライト磁石)を配置して、電極間にフェライト粒子のブリッジを形成させた。そして、10Vから1000Vまでの直流電圧を電極間に印加し、フェライト粒子に流れる電流値を測定し、フェライト粒子の電気抵抗を算出した。

【0049】

(X線回折測定)

X線回折装置(リガク製、RINT2000)を用いて測定した。X線源はコバルトを使用し、加速電圧40kV、電流30mAでX線を発生させた。粉末X線の測定条件は走査モード:FT、発散スリット:1/2°、散乱スピード:1/2°、受光スリット:0.15mm、回転速度:5.000rpm、測定角度:10°≦2θ≦90°、測定間隔:0.01°、計数時間:5秒で測定を行った。

【0050】

(実施例2)

焼成温度を1150℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0051】

(実施例3)

焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。得られたフェライト粒子の電子顕微鏡(SEM)写真を図2に示す。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0052】

(実施例4)

焼成工程における酸素濃度を1.0%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0053】

(実施例5)

焼成工程における酸素濃度を1.2%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0054】

(実施例6)

焼成工程における酸素濃度を1.4%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0055】

(比較例1)

焼成工程における酸素濃度を2.0%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0056】

(比較例2)

焼成工程における酸素濃度を2.5%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0057】

(比較例3)

Al2O3粉を添加せず、焼成工程における焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0058】

(比較例4)

Al2O3粉を添加せず、焼成工程における酸素濃度を0.03%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。得られたフェライト粒子を酸化処理(大気雰囲気下、450℃×1.5時間)した。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。また、得られたフェライト粒子の電子顕微鏡写真を図5に、感光体ドラムの表面電位の経時変化を図6にそれぞれ示す。

【0059】

(比較例5)

焼成工程における酸素濃度を0.03%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。得られたフェライト粒子を酸化処理(大気雰囲気下、450℃×1.5時間)した。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0060】

(比較例6)

Al2O3粉を添加せず、焼成工程における酸素濃度を0.03%とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0061】

(比較例7)

Al2O3粉を添加せず、焼成工程における焼成温度を1150℃とし、酸素濃度を0.03%とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0062】

(比較例8)

Al2O3粉を添加せず、焼成工程における焼成温度を1200℃とし、酸素濃度を0.03%とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0063】

【表1】

【0064】

帯電ムラの評価として、図3における実施例3の帯電レベル(最大値−最小値の差)を1とした時、1.5までを「小」、1.5以上を「大」と定めた。表1から明らかなように、実施例1〜6の本発明に係るフェライト粒子では、帯電ムラはいずれも小さかった。

【0065】

また、粉砕前後でXRD測定ピーク強度差が小さく、Fe2O3とMnFe2O4の組成比率が表面と内部で均一であることを示している。よって、粒子表面の摩耗や欠けによって生じる、電気抵抗の変動・低下する不具合を低減させることができる。

【産業上の利用可能性】

【0066】

本発明に係る磁気ブラシ帯電用のフェライト粒子によれば、長期間使用しても電気抵抗が変動・低下することなく、また安定した帯電性が得られ有用である。

【符号の説明】

【0067】

1 磁気ブラシ帯電装置

2 感光体ドラム

3 電圧印加電源

11 磁気スリーブ

12 マグネットロール

13 磁性粒子

【技術分野】

【0001】

本発明は磁気ブラシ帯電用のフェライト粒子及びその製造方法に関するものである。

【背景技術】

【0002】

電子写真方式の画像形成装置では、これまでコロトロンやスコロトロンといった感光体と接触しないコロナ帯電装置が広く用いられてきた。ところが、近年の環境意識の高まりを受けて、オゾンが不可避的に発生するコロナ帯電装置に代わって、オゾンを発生しない接触型の帯電装置が注目され、種々の装置が開発実用化されつつある。

【0003】

接触型の帯電装置としては、ローラ帯電装置や固定ブラシ帯電装置、磁気ブラシ帯電装置などがあり、これらの中でも長寿命や感光体上の残留トナーの回収等の点から磁気ブラシ帯電装置が注目されている。磁気ブラシ帯電装置は、磁性粒子を磁気力で担持体表面にブラシ状に担持し、この磁気ブラシを感光体に接触させるとともに電圧を印加し感光体を帯電させるものである(例えば、特許文献1を参照)。

【0004】

磁気ブラシを構成する磁性粒子としては、磁気ブラシから離脱しない所定の磁気力と、感光体を帯電させる所定の電気抵抗とを有する必要がある。このため、使用する磁性粒子としては、例えば焼成したフェライト粒子を酸化処理したり、コート樹脂で表面被覆したりして電気抵抗の調整を行っていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8-254881号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、酸化処理や表面被覆したフェライト粒子を長期間にわたって使用すると、粒子表面の摩耗や欠け等によって電気抵抗が変動・低下する不具合が生じる。

【0007】

本発明はこのような従来の問題に鑑みてなされたものであり、その目的は、長期間使用しても電気抵抗が変動・低下することなく、また帯電ムラが抑制された磁気ブラシ帯電用のフェライト粒子を提供することにある。

【0008】

また本発明の目的は、前記特性を有する磁気ブラシ帯電用のフェライト粒子を効率的に製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、一般式MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、磁気ブラシ帯電に用いられるフェライト粒子であって、粒子の表面粗さが0.4〜0.6μmの範囲で、飽和磁化が60emu/g以上であり、X線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差が絶対値で0.015以下であることを特徴とするフェライト粒子が提供される。

【0010】

なお、本明細書における粒子の表面粗さRaは、JIS B 0601で規定される算術平均粗さをいうものとする。また、X線回折(「XRD」:X‐ray diffraction)の測定条件は後述の実施例で示す。

【0011】

ここで、粒子の表面粗さを前記範囲とする観点からは、Alを、Al換算で0.2〜2.0重量%固溶させるのが好ましい。

【0012】

また、感光体等の被帯電体を効果的に帯電させる観点からは、印加電圧1000Vのときのフェライト粒子の電気抵抗値を1×106〜1×108Ωの範囲とするのが好ましい。

【0013】

そしてまた、本発明によれば、一般式MnxFe3−xO4(但し、0≦x≦1)で表わされる組成のフェライト粒子が生成するように成分調整されたFe原料とMn原料、及びAl原料を媒体液中で混合してスラリーを得る工程と、前記スラリーを噴霧乾燥させて造粒物を得る工程と、酸素濃度が1.0〜1.7%の範囲で前記造粒物を焼成して焼成物を得る工程とを有することを特徴とする磁気ブラシ帯電用のフェライト粒子の製造方法が提供される。

【0014】

Al原料の添加量としては、Al換算で0.2〜2.0重量%の範囲が好ましい。

【発明の効果】

【0015】

本発明に係る磁気ブラシ帯電用のフェライト粒子によれば、長期間使用しても電気抵抗が変動・低下することなく、また帯電ムラが抑制される。

【0016】

また本発明に係るフェライト粒子の製造方法によれば、磁気ブラシ帯電用のフェライト粒子を効率的に製造することができる。

【図面の簡単な説明】

【0017】

【図1】磁気ブラシ帯電装置の一例を示す概説図である。

【図2】実施例3のフェライト粒子のSEM写真である。

【図3】実施例1における感光体ドラムの表面電位の経時変化を示す図である。

【図4】実施例1のフェライト粒子のXRD測定結果を示すグラフである。

【図5】比較例4のフェライト粒子のSEM写真である。

【図6】比較例4における感光体ドラムの表面電位の経時変化を示す図である。

【発明を実施するための形態】

【0018】

まず、磁気ブラシ帯電装置について簡単に説明する。図1に、磁気ブラシ帯電装置の一例を示す概説図を示す。この図に示す磁気ブラシ帯電装置1は、アルミニウム等の非磁性材料からなる回転自在の磁気スリーブ11と、磁気スリーブ11内に固定配置された、周方向に異なる磁極が着磁されたマグネットロール12と、マグネットロール12の磁気力で磁気スリーブ11の外周に磁気ブラシを形成する磁性粒子13とを備える。そして、磁気ブラシ帯電装置1は、被帯電体としての感光体ドラム2の表面に磁気ブラシが接触しニップ部が形成されるように配設されている。また、磁気スリーブ11には電圧印加電源3が接続されている。磁気スリーブ11及び感光体ドラム2は時計回りに回転する。すなわち、ニップ部において磁気スリーブ11は感光体ドラム2の回転方向に対してカウンター方向に回転する。

【0019】

このような構成の磁気ブラシ帯電装置1において、感光体ドラム2を帯電させる場合には、磁気スリーブ11を回転させると共に磁気スリーブ11に電圧印加電源3から所定電圧を印加する。すると、磁気スリーブ11の回転と共に磁気ブラシも同方向に回転し、ニップ部において磁気ブラシが感光体ドラム2の表面を摺擦し感光体ドラム2が接触帯電される。

【0020】

なお、磁気スリーブ11を設けることなく、マグネットロール12を回転自在とし、その表面に磁気ブラシを形成するように磁気ブラシ帯電装置を構成しても構わない。

【0021】

以上のような磁気ブラシ帯電装置1の磁性粒子として本発明に係るフェライト粒子は好適に使用される。本発明に係るフェライト粒子の大きな特徴の一つは、組成式:MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、粒子の表面粗さを0.4〜0.6μmの範囲としたことにある。フェライト粒子の表面粗さを前記範囲とすることによって、感光体などの被帯電体をムラなく帯電させることができるようになる。粒子の表面粗さが0.4μm未満であると、被帯電体の帯電ムラが大きくなる一方、0.6μmを超えると、磁気ブラシの穂が硬くなり、表面の凸部が被帯電体に強く摺擦されことにより、表面を傷つける可能性がある。

【0022】

フェライト粒子の表面粗さを前記範囲とするには、例えば、後述するフェライト粒子の製造工程においてAl成分を添加すればよい。Al成分を添加することによって、MnxFe3−xO4結晶構造中のMnがAlに置き換わり、結晶成長速度の違いが生じて粒子表面に凹凸ができる。フェライト粒子の表面粗さを前記範囲とするには、Al成分の固溶量はAl換算で0.2〜2.0重量%の範囲とするのが好ましい。

【0023】

また、本発明に係るフェライト粒子は飽和磁化σsが60emu/g以上であることが重要である。飽和磁化σsが60emu/g未満であると、フェライト粒子の被帯電体への付着が頻繁に起きるおそれがある。一方、飽和磁化の好適な上限値は80emu/gである。飽和磁化σsが80emu/gを超えると、磁気ブラシの穂が硬くなり被帯電体を傷つけるおそれがある。フェライト粒子の、より好ましい飽和磁化σsは60〜80emu/gの範囲である。

【0024】

本発明に係るフェライト粒子の好ましい電気抵抗は、印加電圧1000Vにおいて1.0×106〜9.0×108Ωcmの範囲である。フェライト粒子の電気抵抗が1.0×106よりも低いと、電荷のリークが起きるおそれがある一方、電気抵抗が9.0×108Ωcmを超えると、非帯電体に電荷を均一に注入できないおそれがある。フェライト粒子の、より好ましい電気抵抗は4.0×106〜9.0×107Ωcmの範囲である。なお、具体的測定条件は後述の実施例において記述する。

【0025】

また、磁気ブラシ帯電装置に使用されるフェライト粒子の電気抵抗は、長時間の使用による経時変化が小さいことが重要である。電気抵抗の経時変化は、Fe2O3とMnFe2O4の比率の差が、表面と内部で小さいと低減される。本発明に係るフェライト粒子は、当該粒子のX線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差が絶対値で0.015以下であることが重要である。粉砕前と粉砕後の差が絶対値で0.015より高いと、Fe2O3とMnFe2O4の組成比率が表面と内部で大きく異なり、粒子表面に摩耗や欠けが生じた時、電気抵抗が変動・低下する不具合を発生させるおそれがある。

【0026】

本発明に係るフェライト粒子の平均粒子径としては10μm〜100μmの範囲が好ましい。平均粒子径が10μm以上あることで、粒子のそれぞれに必要な磁力が確実に付与され、例えば、感光体などの被帯電体へのフェライト粒子の付着が抑制されるようになる。一方、平均粒子径が100μm以下であることで、帯電ムラが一層抑制されるようになる。フェライト粒子の平均粒子径を上記範囲とするには、フェライト粒子の製造工程中または製造工程後に篩等を用いて分級処理を行えばよい。

【0027】

本発明のフェライト粒子の製造方法に特に限定はないが、以下に説明する製造方法が好適である。

【0028】

まず、Fe原料とMn原料、Al原料とを秤量して分散媒中に投入し混合してスラリーを作製する。Fe原料としては、Fe2O3粉、Fe酸化物、Fe水酸化物等が使用でき、Mn原料としては、MnFe2O4仮焼粉、Mn酸化物、Mn水酸化物等が好適に使用できる。Al原料としてはAl2O3が好適に使用できる。

【0029】

ここで重要なことはAl原料を添加することにある。Al原料を添加することによって、MnxFe3−xO4結晶構造中のMnがAlに置き換わり、グレインの成長性に大きさ差が生じて粒子表面に凹凸ができる。フェライト粒子の表面粗さを0.4〜0.6μmの範囲とするには、Al原料の添加量をAl換算で0.2〜2.0重量%の範囲とするのが好ましい。

【0030】

Al原料の添加量は前記のように微量であることから、Fe原料及びMn原料よりも先にAl原料を分散媒に投入し分散させてもよい。原スラリーの固形分濃度は50〜90wt%の範囲が望ましい。原料であるFe原料、Mn原料、Al原料を分散媒に投入する前に、必要により、粉砕混合処理しておいてもよい。

【0031】

本発明で使用する分散媒としては水が好適である。分散媒には、前記Fe原料、Mn原料、Al原料の他、必要によりバインダー、分散剤等を配合してもよい。バインダーとしては、例えば、ポリビニルアルコールが好適に使用できる。バインダーの配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。また、分散剤としては、例えば、ポリカルボン酸アンモニウム等が好適に使用できる。分散剤の配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。その他、潤滑剤や焼結促進剤等を配合してもよい。

【0032】

次に、以上のようにして作製されたスラリーを必要により湿式粉砕する。例えば、ボールミルや振動ミルを用いて所定時間湿式粉砕する。粉砕後の原材料の平均粒径は50μm以下が好ましく、より好ましくは10μm以下である。振動ミルやボールミルには、所定粒径のメディアを内在させるのがよい。メディアの材質としては、鉄系のクロム鋼や酸化物系のジルコニア、チタニア、アルミナなどが挙げられる。粉砕工程の形態としては連続式及び回分式のいずれであってもよい。粉砕物の粒径は、粉砕時間や回転速度、使用するメディアの材質・粒径などによって調整される。

【0033】

そして、粉砕されたスラリーを噴霧乾燥させて造粒する。具体的には、スプレードライヤーなどの噴霧乾燥機にスラリーを導入し、雰囲気中へ噴霧することによって球状に造粒する。噴霧乾燥時の雰囲気温度は100〜300℃の範囲が好ましい。これにより、粒径10〜200μmの球状の造粒物が得られる。なお、得られた造粒物は、振動ふるい等を用いて、粗大粒子や微粉を除去し粒度分布をシャープなものとするのが望ましい。

【0034】

次に、得られた造粒物を加熱した炉に投入して焼成し、磁性相を有する焼成物を得る。焼成温度は、目的となる磁性相が生成する温度範囲に設定すればよいが、本発明に係るフェライト粒子を製造する場合には、1000〜1400℃の温度範囲で焼成することが好ましい。より好ましくは、1100℃〜1350℃の温度範囲である。

【0035】

ここで重要なことは、焼結工程における酸素濃度を1.0〜1.7%の範囲とすることである。従来は窒素雰囲気下(酸素濃度200〜300ppm程度)で焼結を行い、粒子内部まで均一にフェライト化させて飽和磁化等の磁気特性を向上させていた。一方、粒子内部まで均一にフェライト化させると電気抵抗が低下するため、従来は製造の最終工程においてフェライト粒子を酸化処理して所定の電気抵抗を得ていた。ところが、酸化処理したフェライト粒子を使用すると、経時劣化により粒子表面に摩耗や欠けが生じ電気抵抗が低下する不具合が生じる。そこで本発明では、焼成工程における酸素濃度を従来よりも高くして粒子内部に均一にヘマタイト層を形成し、電気抵抗の経時安定性を図った。

【0036】

焼結工程における酸素濃度が1.0%未満であると、粒子内部に均一にヘマタイト層が形成されない一方、酸素濃度が1.7%を超えると、飽和磁化などの磁気特性が低下する。より好ましい酸素濃度としては1.2〜1.6%の範囲である。

【0037】

次に、得られた焼成物を解砕する。具体的には、例えば、ハンマーミル等によって焼成物を解砕する。解砕工程の形態としては連続式及び回分式のいずれであってもよい。そして、必要により、粒径を所定範囲に揃えるため分級を行ってもよい。分級方法としては、風力分級や篩分級など従来公知の方法を用いることができる。また、風力分級機で1次分級した後、振動篩や超音波篩で粒径を所定範囲に揃えるようにしてもよい。さらに、分級工程後に、磁場選鉱機によって非磁性粒子を除去するようにしてもよい。

【0038】

以上のようにして作製した本発明のフェライト粒子は帯電用磁気ブラシとしてそのまま使用される。また、必要により粒子表面を樹脂で被覆して使用してもよい。

【0039】

フェライト粒子の表面を被覆する樹脂としては、従来公知のものが使用でき、例えば、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ−4−メチルペンテン−1、ポリ塩化ビニリデン、ABS(アクリロニトリル−ブタジエン−スチレン)樹脂、ポリスチレン、(メタ)アクリル系樹脂、ポリビニルアルコール系樹脂、並びにポリ塩化ビニル系やポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系等の熱可塑性エストラマー、フッ素シリコーン系樹脂などが挙げられる。

【0040】

フェライト粒子の表面を樹脂で被覆するには、樹脂の溶液又は分散液をフェライト粒子に施せばよい。塗布溶液用の溶媒としては、トルエン、キシレン等の芳香族炭化水素系溶媒;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒;テトラヒドロフラン、ジオキサン等の環状エーテル類溶媒;エタノール、プロパノール、ブタノール等のアルコール系溶媒;エチルセロソルブ、ブチルセロソルブ等のセロソルブ系溶媒;酢酸エチル、酢酸ブチル等のエステル系溶媒;ジメチルホルムアミド、ジメチルアセトアミド等のアミド系溶媒などの1種又は2種以上を用いることができる。塗布溶液中の樹脂成分濃度は、一般に0.001〜30wt%、特に0.001〜2wt%の範囲内にあるのがよい。

【0041】

フェライト粒子への樹脂の被覆方法としては、例えばスプレードライ法や流動床法あるいは流動床を用いたスプレードライ法、浸漬法等を用いることができる。これらの中でも、少ない樹脂量で効率的に塗布できる点で流動床法が特に好ましい。樹脂被覆量は、例えば流動床法の場合には吹き付ける樹脂溶液量や吹き付け時間によって調整することができる。

【実施例】

【0042】

(実施例1)

平均粒径が約1μmに微粉砕されたAl2O3粉と、Fe2O3と、Mn3O4とを準備した。そして、Al2O3粉をAl換算で5000ppm、Fe2O3と、Mn3O4を8:2(モル比)となるように秤量した。分散剤としてポリカルボン酸アンモニウムを、媒体液中濃度が1%となるように添加した純水中に、秤量したAl2O3とFe2O3、Mn3O4とを分散させ混合物とした。この混合物を湿式ボールミル(メディア径2mm)で粉砕処理し、スラリーを得た。

【0043】

得られたスラリーをスプレードライヤーにて約150℃の熱風中に噴霧し、粒径10〜100μmの乾燥造粒物を得た。そして、篩を用いて粒径が100μmを超える造粒物を除去した。得られた乾燥造粒物を、電気炉に投入して、酸素濃度1.6%の窒素雰囲気下にて、1100℃で3時間焼成して焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。なお、フェライト粒子の平均粒子径は、レーザー回折式粒度分布測定装置(日機装株式会社製マイクロトラック、Model 9320−X100)を用いて測定したものである。

【0044】

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を下記方法で測定した。結果を表1に示す。また、感光体ドラムの表面電位の経時変化を図3に、XRD測定結果を図4にそれぞれ示す。

【0045】

(表面粗さ)

表面粗さRaは、レーザー顕微鏡(オリンパス社製LEXT OLS3000)により測定した。より詳細には、フェライト粒子において10μm四方の範囲を設定し、当該範囲において高さ測定を行って平均線を求め、この範囲での平均線から測定曲線までの偏差の絶対値を合成し、平均化することで算出した。

【0046】

(飽和磁化測定)

フェライトの磁気特性は、VSM(東英工業株式会社製、VSM−P7)を用いて磁化率の測定を行い、印加磁場10kOeにおける飽和磁化σs(emu/g)を測定した。

【0047】

(帯電性)

図1に示した磁気ブラシ帯電装置を用いて感光体ドラムを帯電させ、その表面電位を非接触電圧測定装置(トレック社製)を用いて測定し、感光体ドラムの表面電位の経時変化を調べた。

【0048】

(電気抵抗測定)

表面を電解研磨した厚さ2mmの電極としての真鍮板2枚を、距離2mm離して対向するように配置した。電極間にフェライト粒子200mgを装入した後、それぞれの電極の背後に、断面積240mm2の磁石(表面磁束密度が1500ガウスのフェライト磁石)を配置して、電極間にフェライト粒子のブリッジを形成させた。そして、10Vから1000Vまでの直流電圧を電極間に印加し、フェライト粒子に流れる電流値を測定し、フェライト粒子の電気抵抗を算出した。

【0049】

(X線回折測定)

X線回折装置(リガク製、RINT2000)を用いて測定した。X線源はコバルトを使用し、加速電圧40kV、電流30mAでX線を発生させた。粉末X線の測定条件は走査モード:FT、発散スリット:1/2°、散乱スピード:1/2°、受光スリット:0.15mm、回転速度:5.000rpm、測定角度:10°≦2θ≦90°、測定間隔:0.01°、計数時間:5秒で測定を行った。

【0050】

(実施例2)

焼成温度を1150℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0051】

(実施例3)

焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。得られたフェライト粒子の電子顕微鏡(SEM)写真を図2に示す。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0052】

(実施例4)

焼成工程における酸素濃度を1.0%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0053】

(実施例5)

焼成工程における酸素濃度を1.2%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0054】

(実施例6)

焼成工程における酸素濃度を1.4%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0055】

(比較例1)

焼成工程における酸素濃度を2.0%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0056】

(比較例2)

焼成工程における酸素濃度を2.5%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0057】

(比較例3)

Al2O3粉を添加せず、焼成工程における焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0058】

(比較例4)

Al2O3粉を添加せず、焼成工程における酸素濃度を0.03%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。得られたフェライト粒子を酸化処理(大気雰囲気下、450℃×1.5時間)した。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。また、得られたフェライト粒子の電子顕微鏡写真を図5に、感光体ドラムの表面電位の経時変化を図6にそれぞれ示す。

【0059】

(比較例5)

焼成工程における酸素濃度を0.03%とし、焼成温度を1200℃とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。得られたフェライト粒子を酸化処理(大気雰囲気下、450℃×1.5時間)した。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0060】

(比較例6)

Al2O3粉を添加せず、焼成工程における酸素濃度を0.03%とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0061】

(比較例7)

Al2O3粉を添加せず、焼成工程における焼成温度を1150℃とし、酸素濃度を0.03%とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0062】

(比較例8)

Al2O3粉を添加せず、焼成工程における焼成温度を1200℃とし、酸素濃度を0.03%とした以外は、実施例1と同様にして焼成物を得た。得られた焼成物を粉砕処理した後、篩を用いて粗粒及び微粒を除去し、平均粒子径45μmのMnフェライト粒子を得た。

得られたフェライト粒子の表面粗さ、飽和磁化σs、帯電性、X線回折を実施例1と同様にして測定した。結果を表1に示す。

【0063】

【表1】

【0064】

帯電ムラの評価として、図3における実施例3の帯電レベル(最大値−最小値の差)を1とした時、1.5までを「小」、1.5以上を「大」と定めた。表1から明らかなように、実施例1〜6の本発明に係るフェライト粒子では、帯電ムラはいずれも小さかった。

【0065】

また、粉砕前後でXRD測定ピーク強度差が小さく、Fe2O3とMnFe2O4の組成比率が表面と内部で均一であることを示している。よって、粒子表面の摩耗や欠けによって生じる、電気抵抗の変動・低下する不具合を低減させることができる。

【産業上の利用可能性】

【0066】

本発明に係る磁気ブラシ帯電用のフェライト粒子によれば、長期間使用しても電気抵抗が変動・低下することなく、また安定した帯電性が得られ有用である。

【符号の説明】

【0067】

1 磁気ブラシ帯電装置

2 感光体ドラム

3 電圧印加電源

11 磁気スリーブ

12 マグネットロール

13 磁性粒子

【特許請求の範囲】

【請求項1】

一般式MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、磁気ブラシ帯電に用いられるフェライト粒子であって、

粒子の表面粗さが0.4〜0.6μmの範囲で、飽和磁化が60emu/g以上であり、

X線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差が絶対値で0.015以下であることを特徴とするフェライト粒子。

【請求項2】

Alが、Al換算で0.2〜2.0重量%の固溶している請求項1記載のフェライト粒子。

【請求項3】

印加電圧1000Vのときの電気抵抗値が1.0×106〜9.0×108Ωの範囲である請求項1又は2記載のフェライト粒子。

【請求項4】

一般式MnxFe3−xO4(但し、0≦x≦1)で表わされる組成のフェライト粒子が生成するように成分調整されたFe原料とMn原料、及びAl原料を媒体液中で混合してスラリーを得る工程と、前記スラリーを噴霧乾燥させて造粒物を得る工程と、酸素濃度が1.0〜1.7%の範囲で前記造粒物を焼成して焼成物を得る工程とを有することを特徴とする磁気ブラシ帯電用のフェライト粒子の製造方法。

【請求項5】

Al原料の添加量が、Al換算で0.2〜2.0重量%の範囲である請求項4記載のフェライト粒子の製造方法。

【請求項1】

一般式MnxFe3−xO4(但し、0≦x≦1)で表される材料を主成分とし、磁気ブラシ帯電に用いられるフェライト粒子であって、

粒子の表面粗さが0.4〜0.6μmの範囲で、飽和磁化が60emu/g以上であり、

X線回折で得られるFe2O3とMnFe2O4とのピーク強度比の、粉砕前と粉砕後の差が絶対値で0.015以下であることを特徴とするフェライト粒子。

【請求項2】

Alが、Al換算で0.2〜2.0重量%の固溶している請求項1記載のフェライト粒子。

【請求項3】

印加電圧1000Vのときの電気抵抗値が1.0×106〜9.0×108Ωの範囲である請求項1又は2記載のフェライト粒子。

【請求項4】

一般式MnxFe3−xO4(但し、0≦x≦1)で表わされる組成のフェライト粒子が生成するように成分調整されたFe原料とMn原料、及びAl原料を媒体液中で混合してスラリーを得る工程と、前記スラリーを噴霧乾燥させて造粒物を得る工程と、酸素濃度が1.0〜1.7%の範囲で前記造粒物を焼成して焼成物を得る工程とを有することを特徴とする磁気ブラシ帯電用のフェライト粒子の製造方法。

【請求項5】

Al原料の添加量が、Al換算で0.2〜2.0重量%の範囲である請求項4記載のフェライト粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−248311(P2011−248311A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−124447(P2010−124447)

【出願日】平成22年5月31日(2010.5.31)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月31日(2010.5.31)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]