磁気ヘッドまたは磁気ディスクの検査装置及び検査方法並びに磁気ヘッドの検査方法

【課題】

本発明は、2キャリッジ方式において、安定して検査できる磁気ヘッドまたは磁気ディスクの検査装置または検査方法並びに磁気ヘッドの検査方法を提供することである。

【解決手段】

本発明は、スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査装置または検査方法において、予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを特徴とする。

本発明は、2キャリッジ方式において、安定して検査できる磁気ヘッドまたは磁気ディスクの検査装置または検査方法並びに磁気ヘッドの検査方法を提供することである。

【解決手段】

本発明は、スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査装置または検査方法において、予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気ヘッドまたは磁気ディスクの検査装置及び検査方法並びに磁気ヘッドの検査方法に係わり、特に、2組のキャリッジで磁気ヘッドまたは磁気ディスクの検査を行う磁気ヘッドまたは磁気ディスクの検査装置及び検査方法並びに磁気ヘッドの検査方法に関する。

【背景技術】

【0002】

磁気ディスク装置に使用される磁気ヘッドは、その書込/読込性能が磁気ヘッドの検査装置によって検査される。特許文献1に記載されている検査装置は1つのキャリッジでこの検査を行っている。この1キャリッジ方式ではテスト信号の書き込みと読み込みが同一の磁気ヘッドで行われる。従って、得られる測定データは被検査磁気ヘッドの書込性能と読込性能が一括されたものであり、書き込みと読み込みの性能は区別できない。また、最近における高度に進歩したヘッドに対しては、その性能をより正確、厳密に検査するためには両者を区別して測定することが望ましい。また、近年、HDDの記録密度は、数十ギガ/インチと向上の一途を辿っている。

【0003】

一方、特許文献2に記載されている検査装置は、2つのキャリッジを設け、一方のキャリッジに基準磁気ヘッドを、他方のキャリッジに被検査磁気ヘッドを設けて、2つの被検査磁気ヘッドで相互に書き込み、読み込みを行ない、被検査磁気ヘッドの性能をテストすることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−274641号公報

【特許文献2】特開2009−80923号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、最近は、磁気記録密度が高く、例えば、トラック数は増加し、200,000本/インチを越える。1トラックの幅は、0.1μmか、これ以下と狭くなる一方である。1キャリッジ方式による検査において、書き込み読み込みとって、スピンドルモータによる場所の精度、RRO(Repeatability Run Out:同期再現性)振動も同じものであり、磁気ヘッド(以下単にヘッドという)の磁気ディスク(以下、単にディスクという)上軌跡も同じものになる。

一方、2キャリッジ方式では、書き込み、読み込み位置は異なるために、タイミングを合わせる必要があるが、記録密度の高密度化に伴い、合わせることが困難になり、安定した検査が困難になってきた。また、2つのキャリッジ配置によるスピンドルモータの回転精度誤差により偏芯に見えたり、スピンドルモータのRRO状態が違って見える為、安定した検査を行うのが困難になってきた。さらに、記録密度の高密度化に伴い、1つの磁気ヘッドに共に良い性能を満たす書込素子、読込素子を設けることが満たすことが難しくなってきており、2つの磁気ヘッドで相互に書き込み、読み込みを行なう方法では安定した検査することが困難になってきた。

【0006】

従って、本発明の目的は、2キャリッジ方式において、安定して検査できる磁気ヘッドまたは磁気ディスクの検査装置または検査方法並びに磁気ヘッドの検査方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、少なくとも下記に示す特徴を有する。

本発明は、スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号の書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査装置または検査方法において、予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを第1の特徴とする。

【0008】

また、本発明は、前記クロック信号は、前記スピンドルモータの回転制御を行っている回転制御クロック信号を形成するクロックに基づいて形成されることを第2の特徴とする。

さらに、本発明は、前記2組のキャリッジは互いに180度の位置に設けられたことを第3の特徴とする。

【0009】

また、本発明は、前記インデックス信号は前記スピンドルの一回転に一パルス発生することを第4の特徴とする。

さらに、本発明は、スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドの性能を検査する磁気ヘッドの検査方法において、前記キャリッジが装着する前記磁気ヘッドまたは前記他のキャリッジが装着する前記他の磁気ヘッドのうち一方の磁気ヘッドを装着し続け、他の磁気ヘッドを交換して前記他の磁気ヘッドの性能を検査することを第5の特徴とする。

【発明の効果】

【0010】

本発明によれば、2キャリッジ方式において、安定して検査できる磁気ヘッドまたは磁気ディスクの検査装置または検査方法並びに磁気ヘッドの検査方法を提供できる。

【図面の簡単な説明】

【0011】

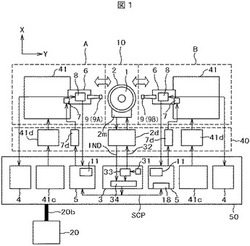

【図1】本発明の磁気ヘッド検査装置の実施形態のブロック図である。

【図2】図1におけるピエゾカートリッジとONトラックサーボ回路のブロック図を示す図である

【図3】ディスクにリング状に形成された領域である多数のトラックとトラックを多数分割して設けられセクタを示す図である。

【図4】インデックス信号、セクターパルス信号、サーボゲートパルス信号及びサーボバースト信号並びにヘッドの検査に必要なサーボ信号の書込読込方法を説明する図である。

【図5】エンコーダパルスの回転位置により生じるキャリッジA、Bのヘッドの軌跡を説明する図である。

【図6】サーボタイミングのずれの影響を、サーボバースト信号を読み込む場合を例に模式的に示した図である。

【図7】キャリッジのメカ構造上の誤差により生じるヘッドの軌跡を説明する図である。

【図8】本発明の実施形態の磁気ヘッド検査装置による磁気ヘッドの読込素子の検査フローの実施例を示す図である。

【発明を実施するための形態】

【0012】

図1は、本発明の磁気ヘッド検査装置(以下、検査装置という)100の実施形態のブロック図である。検査装置100は、大別して、検査対象となるディスク1を回転させるスピンドル2を有するスピンドル部10と、2つのキャリッジA,Bと、スピンドル10やピエゾアクチュエータ等を駆動するドライバー部40と、テストするために各部を制御するテスト制御部50と、これら各部をバス20bを介して統括的に制御し測定データを処理するデータ処理・制御装置20とを有する。

スピンドル2はディスクを着脱可能に装着し、スピンドルドライバー2dを介してスピンドルコントローラ3により制御される。

【0013】

2つのキャリッジA、Bは同一構成を有するので、A、Bの添え字等をつけずに説明する。キャリッジはスピンドル2に隣接して設けられ、読込書込(RW)アンプ8を搭載したピエゾカートリッジ6と、ピエゾカートリッジ6を介してヘッド9をスピンドル2の径方向に微小移動させるピエゾアクチュエータ7と、ヘッド9をXY方向に移動させるXYステージ41とを有する。XYステージ41はXYステージドライバー41dを介してメカコントローラ41cによって制御される。ピエゾアクチュエータ7は、ピエゾドライバー7dを介してサーボコントローラ5によって制御され、例えば、ディスクにサーボ情報を書き込むときには、1nm程度の距離分解能を持ってヘッド9を移動させることができる。

テスタ制御部50には、スピンドルコントローラ3、サーボコントローラ5、メカコントローラ41cの他に、データの書込読込回路4を有する。

【0014】

図2は図1におけるピエゾカートリッジ6とONトラックサーボ回路11のブロック図を示す図である。ピエゾカートリッジ6は、ヘッド9をピエゾカートリッジ6に着脱可能に装着するものである。図2に示すように、ピエゾカートリッジ6の内部には読込アンプ6aと書込アンプ6b等が設けられている。読込アンプ6aは、読込ヘッド9Aからの信号を受けてそれを増幅してデータ読込回路15に出力するとともにONトラックサーボ回路11に送出する。

ONトラックサーボ回路11は、図2に示すように、サーボ信号分析回路12と、ポジション復調回路(ポジション検出信号発生回路)13、そして位置制御回路14とを有する。ONトラックサーボ回路11は、データ処理・制御装置20により起動される。

図3に示すようにディスク1には、リング状に形成された領域である多数のトラックTRと、トラックTRを例えば1024に分割したセクタSCがある。各セクタSCは、図4(f)に示すように先頭に設けられサーボバースト信号を有するサーボ領域SRとその後に続くデータ領域DRに分かれる。

【0015】

サーボバースト信号SSは、図4(f)に示すようにAからFの6個のサーボ信号で構成されている。6個のサーボ信号Sa、Sb、Sc、Sd、Se、Sf(図4引出図参照)は、Wをリードトラック幅とすると、それぞれ2W/3幅分、半径方向に重なり、トラックの方向には所定間隔離れてそれぞれ形成されている。サーボ信号Fの中央位置がトラック間の境になる。

【0016】

図2に示すサーボ信号分析回路12は、読込アンプ6aから読込信号を受けて、6個のサーボ信号Sa、Sb、Sc、Sd、Se、Sfをそれぞれ分けて増幅してそれぞれの振幅レベルを示す電圧信号をポジション復調回路13に出力する。ポジション復調回路13は、データトラックTRの中心線Co(図4(f)参照)からの位置ずれ量を算出して、位置制御回路14に出力する。位置制御回路14は、ポジション復調回路13の位置ずれ量に基づいてヘッド9の位置をトラックTRの中心線Coに戻す所定のレベルの駆動信号(電圧信号)をピエゾアクチュエータ7に出力する。これによりヘッド9の位置が補正(サーボフォローイング)されてヘッド9が目標トラックにオントラック状態で位置決めされる。

なお、点線枠で示すように、サーボ信号分析回路12とポジション復調回路13と位置制御回路14とは実際には前記の各機能回路を持つDSP(デジタル・シグナル・プロセッサ)回路として設けられている。また、トラックTRの中心線Coにヘッド9が載っているときには、位置制御回路14からの駆動信号(電圧信号)が一定電圧に保持されてトラックTRの中心線Coにヘッド9の位置が保持される。

【0017】

データ読込回路15は、読込アンプ6aからの信号を受けて、読込データを二値化してデータ処理・制御装置20に送出する。サーボ信号・データ書込回路17は、データ処理・制御装置20の指令に基づいてデータ、サーボ信号をトラックに書き込む。データ処理・制御装置20は、MPU21と、メモリ22と、前述した各回路とのインタフェース23とを有する。メモリ22には、サーボ信号設定プログラム22a、ヘッドアクセスプログラム22b、データ読込/書込制御プログラム22c等を有し、各回路を制御する。

【0018】

図4を用いて、ヘッド9の検査に必要なサーボ信号の書込読込方法を説明する。図4(a)は各トラックTRにおける開始位置を示すインデックス信号INDである。図4(b)はIND信号に基づいて各セクタの開始位置を示すセクターパルスSCPである。図4(c)は、サーボタイミングを形成するセクターパルスSCPをトリガーにし、サーボ領域SRにサーボバースト信号SSを書き込みする期間またはサーボ領域SRのサーボバースト信号SSを読み込みする期間“ST”を規定するサーボゲートパルス信号SGである。図4(d)はサーボゲートパルス信号SGが期間“ST”の間に書き込みまたは読み込まれるサーボバースト信号SSである。そして、図4(f)はそのサーボバースト信号SSの詳細説明図である。なお、インデックス信号IND検出後、最初のサーボ領域SRにはサーボバースト信号と共にトッラク番号TBが書き込まれる。

【0019】

セクターパルスSCPは、インデックス信号INDを基準に、一回転、即ち1トラックTRに存在するセクタ数、例えば、1024分割した数が生成される。1024分割する手段として、従来は、スピンドル2の回転させるスピンドルモータ2mから生成されるエンコーダパルスによってセクターパルスSCPを生成しタイミングを計っていた。

【0020】

しかしながら、エンコーダパルスはエンコーダ信号用スリット精度及びセンサ、スリット間の取り付け位置誤差から、図5(b)に示すように偏芯ずれなどの周期的な時間誤差が生じる。このエンコーダパルスによる時間誤差が、即ち、セクターパルス(SCP)のタイミングずれとなる。図5(b)に示すように、一般的に偏芯によるエンコーダパルスの時間誤差は、一回転内でその誤差が徐々に短くなり、その後長くなるパターンかこの逆のパターンをとなる一回転の周期的誤差(タイミングのずれ)となる。このように、エンコーダパルスを基に形成したセクターパルスSCP(サーボタイミング)はモータ回転内で周期的な変化をすることになる。なお、図5(a)は、エンコーダなどによって回転位置による時間誤差が生じていない、理想的なサーボタイミングが得られる様子を模式的に示したものである。

【0021】

前述したようにセクターパルスSCPのサーボサイミングでサーボバースト信号SSを書き込み、読み込みするが、1キャリッジ方式では、同じヘッド9でサーボ信号を書き込み、サーボ信号読み込みをするので、サーボタイミングの時間的ずれは大きいものではない。

一方、2キャリッジ方式では、異なった位置にある2つのヘッドの一方で書き込みまたは読み込みし、他方のヘッドで読み込みまたは書き込みするので、回転位置に基づくサーボタイミングのずれは大きいものとなる。

【0022】

図6はこのサーボタイミングのずれの影響を、サーボバースト信号SSを読み込む場合を例に模式的に表したものである。図6の(d)信号は、一方のヘッド9で書かれたサーボバースト信号SSの例を示した図である。このサーボバースト信号は、幅8.5μsのサーボ信号A〜Fを前後20μsの余裕を持って書き込まれている。これを、例えば、180度異なった位置にいる他方のヘッドで読み込む場合を考える。

信号(a)は前述したサーボタイミングずれが全くない場合を示し、信号(b)は約15μsサーボタイミングが遅れた場合を示し、信号(c)は約40μsサーボタイミングが遅れた場合を示した図である。信号(a)は勿論、信号(b)でもサーボバースト信号SSを読み込むことができオントラック制御ができるが、信号(c)で全てのサーボ信号を読み込むことができないので、オントラック制御をすることができない。この結果、少なくともこのセクタのデータを読み込むことができない。前述した周期性から考えると、ある一定の範囲はセクタではオントラックできず、データも読み込むこともできない、即ち、安定してデータの読み込みをすることができないと考える。

【0023】

従って、この周期的な時間ずれを低減または無くす手段が必要である。以下、図1に戻り説明する。

本実施形態では、図1に示すエンコーダパルスと共にスピンドルモータ2mの回転制御を行っている回転制御クロック信号32を形成している制御クロック31を利用する。制御クロック31はエンコーダパルスより数倍以上の周波数を有している。しかも、回転制御クロック信号32は、PLL(Phase Locked Loop)33で安定したクロックとなっている。従って、制御クロック31または制御クロック31を分周した回転制御クロック信号32は、スピンドル回転中に位置による変動がないので、理想的なタイミングでサーボタイミングを作ることができる。

しかし、制御クロック31だけではスピンドルの起点がわからないので、その起点としてスピンドル2の一回転に一パルス発生するインデックス信号を使用し、セクターパルスSCP(サーボタイミング)を形成する。

【0024】

インデックス信号IDXと制御クロック31に形成される回転制御クロック信号32とをサーボタイミング形成回路34に入力し、図5(a)に示す時間ずれのない安定したセクターパルスSCPが形成され、キャリッジA,Bのそれぞれのサーボコントローラ5に入力される。180度ずれた位置にあるキャリッジBでは、180度シフト位相回路18で180度ずらしてセクターパルスSCPを形成する。このセクターパルスSCPにより確実にサーボバースト信号を書き込みまたは読み込むことができる。なお、本実施形態では、回転制御クロック信号32自体を用いたが、制御クロック31を他の周波数に分周したクロック信号を用いてもよい。以下、サーボタイミングを形成する回転制御クロック信号32或いは他の周波数により生成されたクロック信号をサーボクロックCLKという。

この場合、一旦、サーボバースト信号SSを書き込んだ後、例え、スピンドル2の回転を止めてもサーボタイミングの位置は一定位置に発生できる。スピンドル2の回転を停止することの利点はないので、極力スピンドル2の回転を停止させない状態でテストを続ける。しかしながら、例えば、後述するようにヘッド9を交換するためにスピンドル2の回転を止めざる得ない状態が発生しても、再度スピンドル2を回転させて安定したテストを継続できる。

【0025】

また、上記の実施例では、インデックス信号IDXはスピンドル1回転に対して1パルスしかないので、キャリッジBに対しては180度シフト位相回路で18見かけ上のインデックス信号IDXを作成したが、インデックス信号IDXを180度ずれた位置でも発生させ、スピンドル1回転に対してインデックス信号IDXを2パルス発生させてもよい。

【0026】

上記の実施形態では、サーボクロックCLKを形成するクロック信号として、スピンドルモータ2mの回転制御に用いた制御クロック31を用いていたが、基本的には、1トラックTRにおけるセクタ分割数以上の周波数をクロック自体または分周によって形成できるクロックであればよい。

【0027】

本実施形態によれば、異なる位置のヘッドを有する2キャリッジ方式において、安定して検査できる磁気ヘッドの検査装置を提供できる。

【0028】

以上説明したように、制御クロック31によって好適なサーボタイミングを形成しオントッラク制御しても、キャリッジのXまたはY方向にメカ構造上の誤差により読込キャリッジに対して位置ずれが発生する。この位置ずれは、図7に示すように、書き込みを行ったキャリッジに対し偏芯したものとして読込キャリッジには見える。即ち、書き込みしたトッラクTWに対して偏芯した読み込みトラックTYとなる。

そこで、オントラック制御を行う前に、サーボバースト信号SSのみを取り込み偏芯して生じているずれを学習する。学習結果に基づいて、サーボフォローイングを行なうオントラック制御においてフィードファワード制御で補正し、メカ精度による誤差要因をキャンセルすることができオントラック制御時の位置誤差を大幅に低減できる。

【0029】

次に、本実施形態の磁気ヘッド検査装置100による磁気ヘッドの読込素子9b(図2参照)の検査フローの実施例を図8を用いて説明する。図8に示すフローにおいて、サーボタイミングはIND信号とサーボクロックCLKとで形成されたものを用いる。また、以下のフローにおいて、オントラック制御が行われるときは、図7の示した学習効果によるフィードファワード制御が行われているものとする。

また、本実施形態では、記録密度の高密度化に伴い、1つの磁気ヘッドに共に良い性能を満たす書込素子、読込素子を設けることが満たすことが難しくなってきているので、キャリッジAに特性のよい書込素子を有するヘッド9Aを用いて、キャリッジBに取り付けられたヘッド9Bの読込素子の特性をテストする。また、キャリッジA、Bのヘッド9を互いに180度ずれた位置に配置する。

【0030】

まず、書き込み用のキャリッジAにて何もデータが書き込まれていないディスク1に、予めサーボクロックCLKに基づいて位置決めされたサーボ領域に、サーボバースト信号SSを含むサーボ領域情報を記録する(Step1(以下、S1と略す。S2以下も同様))。なお、サーボ領域情報は、HDDではサーボバースト信号SSの他サーボ領域の始まりを示すマーカー信号、セクタ番号などの情報が含まれているが、テスト時には、図4(f)に示すように、サーボバースト信号SSとトラック番号TBのみの簡易な情報が書き込まれている。また、トッラク番号TBは最初のセクタにのみ記録される。

【0031】

次に、互いに180度の位置にある、即ちスピンドル2に対し線対称にあるキャリッジA、Bのヘッド9A、9Bを同一のトラックにシーク(移動)する(S2)。そして、キャリッジA、Bのそれぞれの読込素子によって、サーボフォローイングしヘッド9A、9Bをオントラック制御状態に維持する(S3)。

次に、キャリッジAの特性の良い書込素子でデータ領域DRにテストデータを書き込みS4、テスト対象であるキャリージBの読込素子でテストデータを読み込む(S5)。S4、S5のデータの書み込み読み込みを同一トラックで所定の回数を繰り返す(S6)。そして、キャリッジA、Bを待機位置などの所定の位置に戻す(S7)と共に、読込データを用いてキャリージBの読込素子の性能を判定する(S8)。

【0032】

全ての読込素子に対して性能テストを実施したかを判断する(S9)。実施してなければ、テストする読込素子を交換し(S10)、S2からS8のフロー繰り返す。実施していれば処理を終了する。

【0033】

以上の検査フローにおいて、それぞれのキャリッジA、Bはそれぞれのメカコントローラ41cによってX、Y方向の位置決め制御されている。

【0034】

以上は、ヘッド9の読込素子の性能テストを行ったが、キャリッジAまたはBに性能の良い読込素子を具備するヘッド9を設け、他方のキャリッジのヘッド9に設けた書込素子の性能テストも図7に示すフローと同様に実施することができる。

【0035】

また、以上の検査フローにおいて、被検査ヘッド(素子)を検査する検査ヘッド(素子)として、性能の良いものを用いたが、性能が既知なヘッド(素子)を用いてもよい。

【0036】

以上のヘッドの検査方法の実施例によれば、ヘッドの性能テストは同一半径、即ち同一トラックで実施しているので、一方のキャリッジでデータを書き込み後、他のキャリッジで直ちにデータを読み込みできるので、容易に測定でき、テスト時間の短縮も図ることができる。

【0037】

また、以上のヘッドの検査方法の実施例によれば、同一トラックに何度もデータを書き込み直後に測定できるので、容易かつ安定した測定ができ、信頼性の高いテストを実施することができる。

【0038】

さらに、以上のヘッドの検査方法の実施例によれば、被検査ヘッドのみを交換すれば

よいので、互いに検査して両方のキャリッジのヘッドを交換する場合に比べ、検査時間の短縮を図ることができる。

【0039】

しかしながら、互いに検査して両方のキャリッジのヘッドを交換する方法においても、インデックス信号INDと制御クロック31で形成されたサーボタイミングを用いることによって、その効果を享受することができる。

また、以上の実施形態によれば、異なる位置のヘッドを有する2キャリッジ方式において、安定して検査できる磁気ヘッドの検査方法を提供できる。

【0040】

以上の実施形態に説明においては磁気ヘッドの検査について述べた。磁気ディスクの検査においても、キャリッジA,Bのヘッドの一方に性能の良いあるいは既知の性能の書込素子、他方に性能の良いあるいは既知の性能の読込素子を用い、本実施形態の検査装置を用いまたは検査方法を実施することによって、安定して検査できる磁気ディスクの検査装置または検査方法を提供できる。

【符号の説明】

【0041】

1:磁気ディスク 2:スピンドル

2d:スピンドルドライバー 2m:スピンドルモータ

3:スピンドルコントローラ 4:書込読込回路Xステージ、

5:サーボコントローラ 6:ヘッドカートリッジ

6a:読込出アンプ 6b:書込アンプ、

7:ピエゾアクチュエータ、 8:読込書込(RW)アンプ

9:磁気ヘッド 9A:キャリッジAの磁気ヘッド

9B:キャリッジBの磁気ヘッド 9a:読込素子

9b:書込素子 10:スピンドル部

11:ONトラックサーボ回路 12:サーボ信号分析回路

13:ポジション復調回路 14:位置制御回路

15:データ読込回路 17:サーボ信号・データ書込回路、

18:180度シフト位相回路 20:データ処理・制御装置

21:MPU 22:メモリ

22a:サーボ信号設定プログラム 22b:ヘッドアクセスプログラム、

22c:データ読出/書込制御プログラム

31:回転制御クロック信号を形成する制御クロック

32:回転制御クロック信号 33:PLL(Phase Locked Loop)

34:サーボタイミング形成回路 40:ドライバー部

41c:メカコントローラ 50:テスト制御部

100:磁気ヘッド検査装置 A、B:キャリッジ

CLK:サーボクロック IND:インデックス信号

DR:データ領域

Sa、Sb、Sc、Sd、Se、Sf:サーボ信号

SS:サーボバースト信号 SC:セクタ

SCP:セクターパルス SG:サーボゲートパルス信号

SR:サーボ領域 TR:トラック

TW:書き込みしたトッラク

TY:TWに対して偏芯した読み込みトラック。

【技術分野】

【0001】

本発明は、磁気ヘッドまたは磁気ディスクの検査装置及び検査方法並びに磁気ヘッドの検査方法に係わり、特に、2組のキャリッジで磁気ヘッドまたは磁気ディスクの検査を行う磁気ヘッドまたは磁気ディスクの検査装置及び検査方法並びに磁気ヘッドの検査方法に関する。

【背景技術】

【0002】

磁気ディスク装置に使用される磁気ヘッドは、その書込/読込性能が磁気ヘッドの検査装置によって検査される。特許文献1に記載されている検査装置は1つのキャリッジでこの検査を行っている。この1キャリッジ方式ではテスト信号の書き込みと読み込みが同一の磁気ヘッドで行われる。従って、得られる測定データは被検査磁気ヘッドの書込性能と読込性能が一括されたものであり、書き込みと読み込みの性能は区別できない。また、最近における高度に進歩したヘッドに対しては、その性能をより正確、厳密に検査するためには両者を区別して測定することが望ましい。また、近年、HDDの記録密度は、数十ギガ/インチと向上の一途を辿っている。

【0003】

一方、特許文献2に記載されている検査装置は、2つのキャリッジを設け、一方のキャリッジに基準磁気ヘッドを、他方のキャリッジに被検査磁気ヘッドを設けて、2つの被検査磁気ヘッドで相互に書き込み、読み込みを行ない、被検査磁気ヘッドの性能をテストすることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−274641号公報

【特許文献2】特開2009−80923号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、最近は、磁気記録密度が高く、例えば、トラック数は増加し、200,000本/インチを越える。1トラックの幅は、0.1μmか、これ以下と狭くなる一方である。1キャリッジ方式による検査において、書き込み読み込みとって、スピンドルモータによる場所の精度、RRO(Repeatability Run Out:同期再現性)振動も同じものであり、磁気ヘッド(以下単にヘッドという)の磁気ディスク(以下、単にディスクという)上軌跡も同じものになる。

一方、2キャリッジ方式では、書き込み、読み込み位置は異なるために、タイミングを合わせる必要があるが、記録密度の高密度化に伴い、合わせることが困難になり、安定した検査が困難になってきた。また、2つのキャリッジ配置によるスピンドルモータの回転精度誤差により偏芯に見えたり、スピンドルモータのRRO状態が違って見える為、安定した検査を行うのが困難になってきた。さらに、記録密度の高密度化に伴い、1つの磁気ヘッドに共に良い性能を満たす書込素子、読込素子を設けることが満たすことが難しくなってきており、2つの磁気ヘッドで相互に書き込み、読み込みを行なう方法では安定した検査することが困難になってきた。

【0006】

従って、本発明の目的は、2キャリッジ方式において、安定して検査できる磁気ヘッドまたは磁気ディスクの検査装置または検査方法並びに磁気ヘッドの検査方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、少なくとも下記に示す特徴を有する。

本発明は、スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号の書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査装置または検査方法において、予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを第1の特徴とする。

【0008】

また、本発明は、前記クロック信号は、前記スピンドルモータの回転制御を行っている回転制御クロック信号を形成するクロックに基づいて形成されることを第2の特徴とする。

さらに、本発明は、前記2組のキャリッジは互いに180度の位置に設けられたことを第3の特徴とする。

【0009】

また、本発明は、前記インデックス信号は前記スピンドルの一回転に一パルス発生することを第4の特徴とする。

さらに、本発明は、スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドの性能を検査する磁気ヘッドの検査方法において、前記キャリッジが装着する前記磁気ヘッドまたは前記他のキャリッジが装着する前記他の磁気ヘッドのうち一方の磁気ヘッドを装着し続け、他の磁気ヘッドを交換して前記他の磁気ヘッドの性能を検査することを第5の特徴とする。

【発明の効果】

【0010】

本発明によれば、2キャリッジ方式において、安定して検査できる磁気ヘッドまたは磁気ディスクの検査装置または検査方法並びに磁気ヘッドの検査方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の磁気ヘッド検査装置の実施形態のブロック図である。

【図2】図1におけるピエゾカートリッジとONトラックサーボ回路のブロック図を示す図である

【図3】ディスクにリング状に形成された領域である多数のトラックとトラックを多数分割して設けられセクタを示す図である。

【図4】インデックス信号、セクターパルス信号、サーボゲートパルス信号及びサーボバースト信号並びにヘッドの検査に必要なサーボ信号の書込読込方法を説明する図である。

【図5】エンコーダパルスの回転位置により生じるキャリッジA、Bのヘッドの軌跡を説明する図である。

【図6】サーボタイミングのずれの影響を、サーボバースト信号を読み込む場合を例に模式的に示した図である。

【図7】キャリッジのメカ構造上の誤差により生じるヘッドの軌跡を説明する図である。

【図8】本発明の実施形態の磁気ヘッド検査装置による磁気ヘッドの読込素子の検査フローの実施例を示す図である。

【発明を実施するための形態】

【0012】

図1は、本発明の磁気ヘッド検査装置(以下、検査装置という)100の実施形態のブロック図である。検査装置100は、大別して、検査対象となるディスク1を回転させるスピンドル2を有するスピンドル部10と、2つのキャリッジA,Bと、スピンドル10やピエゾアクチュエータ等を駆動するドライバー部40と、テストするために各部を制御するテスト制御部50と、これら各部をバス20bを介して統括的に制御し測定データを処理するデータ処理・制御装置20とを有する。

スピンドル2はディスクを着脱可能に装着し、スピンドルドライバー2dを介してスピンドルコントローラ3により制御される。

【0013】

2つのキャリッジA、Bは同一構成を有するので、A、Bの添え字等をつけずに説明する。キャリッジはスピンドル2に隣接して設けられ、読込書込(RW)アンプ8を搭載したピエゾカートリッジ6と、ピエゾカートリッジ6を介してヘッド9をスピンドル2の径方向に微小移動させるピエゾアクチュエータ7と、ヘッド9をXY方向に移動させるXYステージ41とを有する。XYステージ41はXYステージドライバー41dを介してメカコントローラ41cによって制御される。ピエゾアクチュエータ7は、ピエゾドライバー7dを介してサーボコントローラ5によって制御され、例えば、ディスクにサーボ情報を書き込むときには、1nm程度の距離分解能を持ってヘッド9を移動させることができる。

テスタ制御部50には、スピンドルコントローラ3、サーボコントローラ5、メカコントローラ41cの他に、データの書込読込回路4を有する。

【0014】

図2は図1におけるピエゾカートリッジ6とONトラックサーボ回路11のブロック図を示す図である。ピエゾカートリッジ6は、ヘッド9をピエゾカートリッジ6に着脱可能に装着するものである。図2に示すように、ピエゾカートリッジ6の内部には読込アンプ6aと書込アンプ6b等が設けられている。読込アンプ6aは、読込ヘッド9Aからの信号を受けてそれを増幅してデータ読込回路15に出力するとともにONトラックサーボ回路11に送出する。

ONトラックサーボ回路11は、図2に示すように、サーボ信号分析回路12と、ポジション復調回路(ポジション検出信号発生回路)13、そして位置制御回路14とを有する。ONトラックサーボ回路11は、データ処理・制御装置20により起動される。

図3に示すようにディスク1には、リング状に形成された領域である多数のトラックTRと、トラックTRを例えば1024に分割したセクタSCがある。各セクタSCは、図4(f)に示すように先頭に設けられサーボバースト信号を有するサーボ領域SRとその後に続くデータ領域DRに分かれる。

【0015】

サーボバースト信号SSは、図4(f)に示すようにAからFの6個のサーボ信号で構成されている。6個のサーボ信号Sa、Sb、Sc、Sd、Se、Sf(図4引出図参照)は、Wをリードトラック幅とすると、それぞれ2W/3幅分、半径方向に重なり、トラックの方向には所定間隔離れてそれぞれ形成されている。サーボ信号Fの中央位置がトラック間の境になる。

【0016】

図2に示すサーボ信号分析回路12は、読込アンプ6aから読込信号を受けて、6個のサーボ信号Sa、Sb、Sc、Sd、Se、Sfをそれぞれ分けて増幅してそれぞれの振幅レベルを示す電圧信号をポジション復調回路13に出力する。ポジション復調回路13は、データトラックTRの中心線Co(図4(f)参照)からの位置ずれ量を算出して、位置制御回路14に出力する。位置制御回路14は、ポジション復調回路13の位置ずれ量に基づいてヘッド9の位置をトラックTRの中心線Coに戻す所定のレベルの駆動信号(電圧信号)をピエゾアクチュエータ7に出力する。これによりヘッド9の位置が補正(サーボフォローイング)されてヘッド9が目標トラックにオントラック状態で位置決めされる。

なお、点線枠で示すように、サーボ信号分析回路12とポジション復調回路13と位置制御回路14とは実際には前記の各機能回路を持つDSP(デジタル・シグナル・プロセッサ)回路として設けられている。また、トラックTRの中心線Coにヘッド9が載っているときには、位置制御回路14からの駆動信号(電圧信号)が一定電圧に保持されてトラックTRの中心線Coにヘッド9の位置が保持される。

【0017】

データ読込回路15は、読込アンプ6aからの信号を受けて、読込データを二値化してデータ処理・制御装置20に送出する。サーボ信号・データ書込回路17は、データ処理・制御装置20の指令に基づいてデータ、サーボ信号をトラックに書き込む。データ処理・制御装置20は、MPU21と、メモリ22と、前述した各回路とのインタフェース23とを有する。メモリ22には、サーボ信号設定プログラム22a、ヘッドアクセスプログラム22b、データ読込/書込制御プログラム22c等を有し、各回路を制御する。

【0018】

図4を用いて、ヘッド9の検査に必要なサーボ信号の書込読込方法を説明する。図4(a)は各トラックTRにおける開始位置を示すインデックス信号INDである。図4(b)はIND信号に基づいて各セクタの開始位置を示すセクターパルスSCPである。図4(c)は、サーボタイミングを形成するセクターパルスSCPをトリガーにし、サーボ領域SRにサーボバースト信号SSを書き込みする期間またはサーボ領域SRのサーボバースト信号SSを読み込みする期間“ST”を規定するサーボゲートパルス信号SGである。図4(d)はサーボゲートパルス信号SGが期間“ST”の間に書き込みまたは読み込まれるサーボバースト信号SSである。そして、図4(f)はそのサーボバースト信号SSの詳細説明図である。なお、インデックス信号IND検出後、最初のサーボ領域SRにはサーボバースト信号と共にトッラク番号TBが書き込まれる。

【0019】

セクターパルスSCPは、インデックス信号INDを基準に、一回転、即ち1トラックTRに存在するセクタ数、例えば、1024分割した数が生成される。1024分割する手段として、従来は、スピンドル2の回転させるスピンドルモータ2mから生成されるエンコーダパルスによってセクターパルスSCPを生成しタイミングを計っていた。

【0020】

しかしながら、エンコーダパルスはエンコーダ信号用スリット精度及びセンサ、スリット間の取り付け位置誤差から、図5(b)に示すように偏芯ずれなどの周期的な時間誤差が生じる。このエンコーダパルスによる時間誤差が、即ち、セクターパルス(SCP)のタイミングずれとなる。図5(b)に示すように、一般的に偏芯によるエンコーダパルスの時間誤差は、一回転内でその誤差が徐々に短くなり、その後長くなるパターンかこの逆のパターンをとなる一回転の周期的誤差(タイミングのずれ)となる。このように、エンコーダパルスを基に形成したセクターパルスSCP(サーボタイミング)はモータ回転内で周期的な変化をすることになる。なお、図5(a)は、エンコーダなどによって回転位置による時間誤差が生じていない、理想的なサーボタイミングが得られる様子を模式的に示したものである。

【0021】

前述したようにセクターパルスSCPのサーボサイミングでサーボバースト信号SSを書き込み、読み込みするが、1キャリッジ方式では、同じヘッド9でサーボ信号を書き込み、サーボ信号読み込みをするので、サーボタイミングの時間的ずれは大きいものではない。

一方、2キャリッジ方式では、異なった位置にある2つのヘッドの一方で書き込みまたは読み込みし、他方のヘッドで読み込みまたは書き込みするので、回転位置に基づくサーボタイミングのずれは大きいものとなる。

【0022】

図6はこのサーボタイミングのずれの影響を、サーボバースト信号SSを読み込む場合を例に模式的に表したものである。図6の(d)信号は、一方のヘッド9で書かれたサーボバースト信号SSの例を示した図である。このサーボバースト信号は、幅8.5μsのサーボ信号A〜Fを前後20μsの余裕を持って書き込まれている。これを、例えば、180度異なった位置にいる他方のヘッドで読み込む場合を考える。

信号(a)は前述したサーボタイミングずれが全くない場合を示し、信号(b)は約15μsサーボタイミングが遅れた場合を示し、信号(c)は約40μsサーボタイミングが遅れた場合を示した図である。信号(a)は勿論、信号(b)でもサーボバースト信号SSを読み込むことができオントラック制御ができるが、信号(c)で全てのサーボ信号を読み込むことができないので、オントラック制御をすることができない。この結果、少なくともこのセクタのデータを読み込むことができない。前述した周期性から考えると、ある一定の範囲はセクタではオントラックできず、データも読み込むこともできない、即ち、安定してデータの読み込みをすることができないと考える。

【0023】

従って、この周期的な時間ずれを低減または無くす手段が必要である。以下、図1に戻り説明する。

本実施形態では、図1に示すエンコーダパルスと共にスピンドルモータ2mの回転制御を行っている回転制御クロック信号32を形成している制御クロック31を利用する。制御クロック31はエンコーダパルスより数倍以上の周波数を有している。しかも、回転制御クロック信号32は、PLL(Phase Locked Loop)33で安定したクロックとなっている。従って、制御クロック31または制御クロック31を分周した回転制御クロック信号32は、スピンドル回転中に位置による変動がないので、理想的なタイミングでサーボタイミングを作ることができる。

しかし、制御クロック31だけではスピンドルの起点がわからないので、その起点としてスピンドル2の一回転に一パルス発生するインデックス信号を使用し、セクターパルスSCP(サーボタイミング)を形成する。

【0024】

インデックス信号IDXと制御クロック31に形成される回転制御クロック信号32とをサーボタイミング形成回路34に入力し、図5(a)に示す時間ずれのない安定したセクターパルスSCPが形成され、キャリッジA,Bのそれぞれのサーボコントローラ5に入力される。180度ずれた位置にあるキャリッジBでは、180度シフト位相回路18で180度ずらしてセクターパルスSCPを形成する。このセクターパルスSCPにより確実にサーボバースト信号を書き込みまたは読み込むことができる。なお、本実施形態では、回転制御クロック信号32自体を用いたが、制御クロック31を他の周波数に分周したクロック信号を用いてもよい。以下、サーボタイミングを形成する回転制御クロック信号32或いは他の周波数により生成されたクロック信号をサーボクロックCLKという。

この場合、一旦、サーボバースト信号SSを書き込んだ後、例え、スピンドル2の回転を止めてもサーボタイミングの位置は一定位置に発生できる。スピンドル2の回転を停止することの利点はないので、極力スピンドル2の回転を停止させない状態でテストを続ける。しかしながら、例えば、後述するようにヘッド9を交換するためにスピンドル2の回転を止めざる得ない状態が発生しても、再度スピンドル2を回転させて安定したテストを継続できる。

【0025】

また、上記の実施例では、インデックス信号IDXはスピンドル1回転に対して1パルスしかないので、キャリッジBに対しては180度シフト位相回路で18見かけ上のインデックス信号IDXを作成したが、インデックス信号IDXを180度ずれた位置でも発生させ、スピンドル1回転に対してインデックス信号IDXを2パルス発生させてもよい。

【0026】

上記の実施形態では、サーボクロックCLKを形成するクロック信号として、スピンドルモータ2mの回転制御に用いた制御クロック31を用いていたが、基本的には、1トラックTRにおけるセクタ分割数以上の周波数をクロック自体または分周によって形成できるクロックであればよい。

【0027】

本実施形態によれば、異なる位置のヘッドを有する2キャリッジ方式において、安定して検査できる磁気ヘッドの検査装置を提供できる。

【0028】

以上説明したように、制御クロック31によって好適なサーボタイミングを形成しオントッラク制御しても、キャリッジのXまたはY方向にメカ構造上の誤差により読込キャリッジに対して位置ずれが発生する。この位置ずれは、図7に示すように、書き込みを行ったキャリッジに対し偏芯したものとして読込キャリッジには見える。即ち、書き込みしたトッラクTWに対して偏芯した読み込みトラックTYとなる。

そこで、オントラック制御を行う前に、サーボバースト信号SSのみを取り込み偏芯して生じているずれを学習する。学習結果に基づいて、サーボフォローイングを行なうオントラック制御においてフィードファワード制御で補正し、メカ精度による誤差要因をキャンセルすることができオントラック制御時の位置誤差を大幅に低減できる。

【0029】

次に、本実施形態の磁気ヘッド検査装置100による磁気ヘッドの読込素子9b(図2参照)の検査フローの実施例を図8を用いて説明する。図8に示すフローにおいて、サーボタイミングはIND信号とサーボクロックCLKとで形成されたものを用いる。また、以下のフローにおいて、オントラック制御が行われるときは、図7の示した学習効果によるフィードファワード制御が行われているものとする。

また、本実施形態では、記録密度の高密度化に伴い、1つの磁気ヘッドに共に良い性能を満たす書込素子、読込素子を設けることが満たすことが難しくなってきているので、キャリッジAに特性のよい書込素子を有するヘッド9Aを用いて、キャリッジBに取り付けられたヘッド9Bの読込素子の特性をテストする。また、キャリッジA、Bのヘッド9を互いに180度ずれた位置に配置する。

【0030】

まず、書き込み用のキャリッジAにて何もデータが書き込まれていないディスク1に、予めサーボクロックCLKに基づいて位置決めされたサーボ領域に、サーボバースト信号SSを含むサーボ領域情報を記録する(Step1(以下、S1と略す。S2以下も同様))。なお、サーボ領域情報は、HDDではサーボバースト信号SSの他サーボ領域の始まりを示すマーカー信号、セクタ番号などの情報が含まれているが、テスト時には、図4(f)に示すように、サーボバースト信号SSとトラック番号TBのみの簡易な情報が書き込まれている。また、トッラク番号TBは最初のセクタにのみ記録される。

【0031】

次に、互いに180度の位置にある、即ちスピンドル2に対し線対称にあるキャリッジA、Bのヘッド9A、9Bを同一のトラックにシーク(移動)する(S2)。そして、キャリッジA、Bのそれぞれの読込素子によって、サーボフォローイングしヘッド9A、9Bをオントラック制御状態に維持する(S3)。

次に、キャリッジAの特性の良い書込素子でデータ領域DRにテストデータを書き込みS4、テスト対象であるキャリージBの読込素子でテストデータを読み込む(S5)。S4、S5のデータの書み込み読み込みを同一トラックで所定の回数を繰り返す(S6)。そして、キャリッジA、Bを待機位置などの所定の位置に戻す(S7)と共に、読込データを用いてキャリージBの読込素子の性能を判定する(S8)。

【0032】

全ての読込素子に対して性能テストを実施したかを判断する(S9)。実施してなければ、テストする読込素子を交換し(S10)、S2からS8のフロー繰り返す。実施していれば処理を終了する。

【0033】

以上の検査フローにおいて、それぞれのキャリッジA、Bはそれぞれのメカコントローラ41cによってX、Y方向の位置決め制御されている。

【0034】

以上は、ヘッド9の読込素子の性能テストを行ったが、キャリッジAまたはBに性能の良い読込素子を具備するヘッド9を設け、他方のキャリッジのヘッド9に設けた書込素子の性能テストも図7に示すフローと同様に実施することができる。

【0035】

また、以上の検査フローにおいて、被検査ヘッド(素子)を検査する検査ヘッド(素子)として、性能の良いものを用いたが、性能が既知なヘッド(素子)を用いてもよい。

【0036】

以上のヘッドの検査方法の実施例によれば、ヘッドの性能テストは同一半径、即ち同一トラックで実施しているので、一方のキャリッジでデータを書き込み後、他のキャリッジで直ちにデータを読み込みできるので、容易に測定でき、テスト時間の短縮も図ることができる。

【0037】

また、以上のヘッドの検査方法の実施例によれば、同一トラックに何度もデータを書き込み直後に測定できるので、容易かつ安定した測定ができ、信頼性の高いテストを実施することができる。

【0038】

さらに、以上のヘッドの検査方法の実施例によれば、被検査ヘッドのみを交換すれば

よいので、互いに検査して両方のキャリッジのヘッドを交換する場合に比べ、検査時間の短縮を図ることができる。

【0039】

しかしながら、互いに検査して両方のキャリッジのヘッドを交換する方法においても、インデックス信号INDと制御クロック31で形成されたサーボタイミングを用いることによって、その効果を享受することができる。

また、以上の実施形態によれば、異なる位置のヘッドを有する2キャリッジ方式において、安定して検査できる磁気ヘッドの検査方法を提供できる。

【0040】

以上の実施形態に説明においては磁気ヘッドの検査について述べた。磁気ディスクの検査においても、キャリッジA,Bのヘッドの一方に性能の良いあるいは既知の性能の書込素子、他方に性能の良いあるいは既知の性能の読込素子を用い、本実施形態の検査装置を用いまたは検査方法を実施することによって、安定して検査できる磁気ディスクの検査装置または検査方法を提供できる。

【符号の説明】

【0041】

1:磁気ディスク 2:スピンドル

2d:スピンドルドライバー 2m:スピンドルモータ

3:スピンドルコントローラ 4:書込読込回路Xステージ、

5:サーボコントローラ 6:ヘッドカートリッジ

6a:読込出アンプ 6b:書込アンプ、

7:ピエゾアクチュエータ、 8:読込書込(RW)アンプ

9:磁気ヘッド 9A:キャリッジAの磁気ヘッド

9B:キャリッジBの磁気ヘッド 9a:読込素子

9b:書込素子 10:スピンドル部

11:ONトラックサーボ回路 12:サーボ信号分析回路

13:ポジション復調回路 14:位置制御回路

15:データ読込回路 17:サーボ信号・データ書込回路、

18:180度シフト位相回路 20:データ処理・制御装置

21:MPU 22:メモリ

22a:サーボ信号設定プログラム 22b:ヘッドアクセスプログラム、

22c:データ読出/書込制御プログラム

31:回転制御クロック信号を形成する制御クロック

32:回転制御クロック信号 33:PLL(Phase Locked Loop)

34:サーボタイミング形成回路 40:ドライバー部

41c:メカコントローラ 50:テスト制御部

100:磁気ヘッド検査装置 A、B:キャリッジ

CLK:サーボクロック IND:インデックス信号

DR:データ領域

Sa、Sb、Sc、Sd、Se、Sf:サーボ信号

SS:サーボバースト信号 SC:セクタ

SCP:セクターパルス SG:サーボゲートパルス信号

SR:サーボ領域 TR:トラック

TW:書き込みしたトッラク

TY:TWに対して偏芯した読み込みトラック。

【特許請求の範囲】

【請求項1】

磁気ヘッドをそれぞれ装着し、磁気ディスクの半径方向に移動する2組のキャリッジと、該磁気ディスクを回転させるスピンドルとを有し、該2組のキャリッジのうち一方のキャリッジの磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、他方のキャリッジの磁気ヘッドで該テスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査装置において、

予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを特徴とする磁気ヘッドまたは磁気ディスクの検査装置。

【請求項2】

前記クロック信号は、前記スピンドルモータの回転制御を行っている回転制御クロック信号を形成するクロックに基づいて形成されることを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項3】

前記2組のキャリッジは互いに180度の位置に設けられたことを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項4】

前記インデックス信号は前記スピンドルの一回転に一パルス発生することを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項5】

前記キャリッジの構造上の誤差により発生する位置ずれを予め学習し、前記学習結果に基づいてサーボフォローイングを行なうオントラック制御を補正することを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項6】

スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査方法において、

予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを特徴とする磁気ヘッドまたは磁気ディスクの検査方法。

【請求項7】

前記クロック信号は、前記スピンドルモータの回転制御を行っている回転制御クロック信号を形成するクロックに基づいて形成されることを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項8】

前記2組のキャリッジは互いに180度の位置に設けられたことを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項9】

前記インデックス信号は前記スピンドルの一回転に一パルス発生することを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項10】

前記キャリッジの構造上の誤差により発生する位置ずれを予め学習し、前記学習結果に基づいてサーボフォローイングを行なうオントラック制御を補正することを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項11】

スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドの性能を検査する磁気ヘッドの検査方法において、

前記キャリッジが装着する前記磁気ヘッドまたは前記他のキャリッジが装着する前記他の磁気ヘッドのうち一方の磁気ヘッドを装着し続け、他の磁気ヘッドを交換して前記他の磁気ヘッドの性能をテストすることを特徴とする磁気ヘッドの検査方法。

【請求項1】

磁気ヘッドをそれぞれ装着し、磁気ディスクの半径方向に移動する2組のキャリッジと、該磁気ディスクを回転させるスピンドルとを有し、該2組のキャリッジのうち一方のキャリッジの磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、他方のキャリッジの磁気ヘッドで該テスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査装置において、

予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを特徴とする磁気ヘッドまたは磁気ディスクの検査装置。

【請求項2】

前記クロック信号は、前記スピンドルモータの回転制御を行っている回転制御クロック信号を形成するクロックに基づいて形成されることを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項3】

前記2組のキャリッジは互いに180度の位置に設けられたことを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項4】

前記インデックス信号は前記スピンドルの一回転に一パルス発生することを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項5】

前記キャリッジの構造上の誤差により発生する位置ずれを予め学習し、前記学習結果に基づいてサーボフォローイングを行なうオントラック制御を補正することを特徴とする請求項1に記載の磁気ヘッドまたは磁気ディスクの検査装置。

【請求項6】

スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドまたは前記磁気ディスクの性能を検査する磁気ヘッドまたは磁気ディスクの検査方法において、

予め前記ディスクに書き込まれたサーボバースト信号を読み込むサーボタイミングを図るセクターパルスをクロック信号と該スピンドルの回転に伴い発生するインデックス信号とに基づいて形成することを特徴とする磁気ヘッドまたは磁気ディスクの検査方法。

【請求項7】

前記クロック信号は、前記スピンドルモータの回転制御を行っている回転制御クロック信号を形成するクロックに基づいて形成されることを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項8】

前記2組のキャリッジは互いに180度の位置に設けられたことを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項9】

前記インデックス信号は前記スピンドルの一回転に一パルス発生することを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項10】

前記キャリッジの構造上の誤差により発生する位置ずれを予め学習し、前記学習結果に基づいてサーボフォローイングを行なうオントラック制御を補正することを特徴とする請求項6に記載の磁気ヘッドまたは磁気ディスクの検査方法。

【請求項11】

スピンドルで磁気ディスクを回転させ、該磁気ディスクの半径方向に移動するキャリッジが装着する磁気ヘッドで前記磁気ディスクにテスト信号を書き込み、前記磁気ディスクの半径方向に移動する他のキャリッジが装着する他の磁気ヘッドで前記磁気ディスクのテスト信号を読み込み、その読込信号により前記磁気ヘッドの性能を検査する磁気ヘッドの検査方法において、

前記キャリッジが装着する前記磁気ヘッドまたは前記他のキャリッジが装着する前記他の磁気ヘッドのうち一方の磁気ヘッドを装着し続け、他の磁気ヘッドを交換して前記他の磁気ヘッドの性能をテストすることを特徴とする磁気ヘッドの検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−69219(P2012−69219A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−213923(P2010−213923)

【出願日】平成22年9月24日(2010.9.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]