磁気媒体の製造法及びMRAMの製造法

【課題】磁気媒体の作成において、良質の磁気媒体を作製できるようにする。

【解決手段】基板8の外側周囲を回転する磁界発生手段7を備えたマグネトロンスパッタリングのためのチャンバー1内に、基板8と第1及び第2ターゲット21,21とを、前記基板8の中心軸と前記第1及び第2ターゲット21,21の中心軸とが交差するように配置し、前記チャンバー1内を排気し、前記チャンバー1内にガスを導入し、前記排気及びガス導入された雰囲気下で、前記基板8を回転させ、前記磁界発生手段7を前記基板8の外周の周りにおいて回転させながら、マグネトロンスパッタリング法により前記基板8の上に磁性膜及び異種材料膜を成膜する。

【解決手段】基板8の外側周囲を回転する磁界発生手段7を備えたマグネトロンスパッタリングのためのチャンバー1内に、基板8と第1及び第2ターゲット21,21とを、前記基板8の中心軸と前記第1及び第2ターゲット21,21の中心軸とが交差するように配置し、前記チャンバー1内を排気し、前記チャンバー1内にガスを導入し、前記排気及びガス導入された雰囲気下で、前記基板8を回転させ、前記磁界発生手段7を前記基板8の外周の周りにおいて回転させながら、マグネトロンスパッタリング法により前記基板8の上に磁性膜及び異種材料膜を成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本願の発明は、磁気媒体の製造法に関するものであり、特にハードディスクドライブ(HDD)等に用いられ磁気ヘッドの製造に好適に使用される磁気媒体の製造法及びMRAMの製造法に関するものである。

【背景技術】

【0002】

従来、マグネトロンスパッタリング装置を用いて磁性膜を成膜することが知られている(特許文献1参照)。

【0003】

磁性膜の作成は、ハードディスクのような磁気記録ディスクの製造の他、HDDに使用される磁気ヘッドの製造等においても行われている。このような磁気ヘッド製造の際の磁性膜の作成では、特定の方向で磁化され易い膜を作成することが必要になることがある。以下、この点について説明する。HDDにおける面記録密度は、記録容量のさらなる増大の要請を背景として、驚異的な勢いで伸びている。現在の面記録密度は10〜15ギガビット/平方インチであるが、試作機では35ギガビット/平方インチが実証されている。2002年には80ギガビット/平方インチ、そして、将来的には100ギガビット/平方インチになるといわれている。

【0004】

HDDにおける面記録密度の飛躍的な向上をもたらした要因の一つは、MR(Magnetoresistive)ヘッドの登場であるといわれている。MRヘッドは、磁化の方向が異なることによる磁気抵抗の変化により情報の読み出しを行うものである。最近では、巨大磁気抵抗効果(Giant Magnetoresistive, GMR)を利用することでより大きな磁気抵抗の変化が得られるGMRヘッドが開発され、その実用化が期待されている。さらには、トンネル電流を利用することでGMRヘッドの数倍もの磁気抵抗の変化率が得られるTMR(Tunneling Magnetoresistive)ヘッドが、次世代のHDD用磁気ヘッドとして急浮上している。

【0005】

図4を使用して、GMRヘッドの構成について説明する。図4は、GMRヘッドの構成を示す斜視概略図である。GMRヘッドは、再生専用のヘッドである。記録には、GMRヘッドに隣接して設けられたコイルと磁極からなる誘導ヘッドを使用する。GMRヘッドは、上部シールド91と下部シールド92との間にGMR素子93と再生電極94を設けた構造である。

【0006】

現在主流のGMR素子93は、いわゆるスピンバルブ型の多層膜構造となっている。図5は、GMR素子93の構造について示した断面概略図である。スピンバルブ型とは、磁化される方向が固定されているピン層931と、印加される外部磁界によって磁化方向が決まるフリー層932とで、ごく薄い非磁性層933を挟んだ構造のことである。図5に示す例では、バッファー層934の上に、フリー層932−非磁性層(Cu)933−ピン層931を積層し、その上にバイアス層935としての反強磁性層が形成された構造である。ピン層931の磁化の方向は、バイアス層935の交換結合磁界で固定される。

【0007】

巨大磁気抵抗効果は、磁性層と非磁性層との界面で生じる電子のスピン依存散乱を利用している。非磁性層の両側の磁性層の磁化方向が同じ場合は、界面での電子の散乱は小さく、多層膜全体の電気抵抗は小さい。しかし、両側の磁性層の磁化方向が互いに逆向きの場合、一方の磁性層の電子が移動して他方の磁性層に進入しようとすると、界面で散乱を受ける。従って、多層膜全体の電気抵抗は高くなる。GMRヘッドでは、上記巨大磁気抵抗効果による磁気抵抗の変化を検出するため、ピン層931の面方向に電流を流しておく。そして、記録媒体100の各記録磁区からの磁界によってフリー層932が磁化され、ピン層931の面方向の電圧変化を検出することで、フリー層932の磁化の方向が検出される。これにより、記録媒体100の記録の読み取りが行われる。

【0008】

TMRヘッドは、GMRヘッドと構造的にはほぼ同様である。しかしながら、TMRヘッドは、ピン層931とフリー層932との間の層が非磁性層933ではなく、Al2O3等の絶縁層となっている点と、多層膜の厚さ方向に電流を流して電圧を検出する点が異なっている。図6に、GMRヘッドとTMRヘッドの概略構造を対比させて示す。TMRヘッドの原理は、以下の通りである。二つの磁性層の間に電圧を印加すると、絶縁層を通してトンネル電流が流れる。この際のトンネル電流の流れ易さ(即ち抵抗値)は、二つの磁性層の磁化方向によって変わる。二つの磁性層の磁化方向が同じ場合、抵抗値は最小となり、磁化方向が互いに逆の場合、抵抗値は最大となる。従って、図6に示すように、厚さ方向に電流を流しておき電圧変化を検出することで記録媒体からの情報の読み出しが可能となる。

【0009】

【特許文献1】特開平11−26230号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

図4から解るように、面記録密度の増大は、記録媒体100における一つの記録磁区の長さ(ビット長)が短くなることを意味する。従って、GMRヘッドにしろ、TMRヘッドにしろ、多層膜全体を薄く作る必要がある。しかしながら、膜の厚さが薄くなると、抵抗が大きくなり、出力特性が悪化する問題がある。以下、この点を説明する。

【0011】

GMRヘッドやTMRヘッドのようなMRヘッドでは、磁気抵抗の変化率(MR比)によって情報の読み出しを行うので、MR比が高いことが重要である。下の式(1)は、MR比を説明したものである。

MR比=(Rmax−Rmin)/Rmin=ΔR/Rmin=Δρ/ρ …… 式(1)

上記式(1)において、Rmaxはフリー層の磁化方向とピン層の磁化方向が同じ場合の抵抗、Rminはフリー層の磁化方向とピン層の磁化方向が反対の場合の抵抗である。また、ρは、多層膜の比抵抗であり、ピン層又は多層膜全体の厚さをtとすると、ρ=R×tである。

【0012】

面記録密度向上のため、多層膜の厚さを薄くすると、式(1)におけるRminが大きくなってしまい、MR比が低くなってしまう問題がある。多層膜の厚さが薄くなってもMR比を低下させないためには、比抵抗ρの小さな膜を作成することが重要である。そして、比抵抗ρの小さな膜を作成するには、膜への不純物の混入を少なくすることが重要である。図7は、これらの点を確認した実験の結果を示す図である。

【0013】

図7に示す実験においては、多層膜を構成する各層の材料及び厚さは、以下の通りとした。フリー層:NiFe,5nmフリー層:CoFe,1nm非磁性層:Cu,2.5nmピン層:CoFe,1nmバイアス層:FeMn,10nm各層を構成する薄膜は、スパッタリングにより作成された。そして、膜への不純物混入の影響を確認するため、スパッタリングを行う前のスパッタチャンバー内を排気し、その際の圧力(ベースプレッシャー)を変えながら実験を行った。図7に示すように、ベースプレッシャーが低くなるにつれ、Rminが低下し、これに伴いMR比が高くなった。この結果は、ベースプレッシャーが低くなるにつれ、不純物の混入が少なくなって膜の比抵抗が小さくなり、これが原因でMR比が高くなったことを示していると判断される。

【0014】

一方、GMRヘッドやTMRヘッドの製造では、特定の向きにのみ磁化され易い磁性膜を作成することが必要である(以下、このような膜を磁化容易軸を持つ膜と表現する)。図8は、GMRヘッドやTMRヘッドにおける磁化容易軸について説明する図である。前述したように、GMRヘッドやTMRヘッドでは、ピン層とフリー層との磁化の向きの相違により情報の読み出しを行っているが、実際には、ピン層もフリー層も、CoFeのような同じ材料であることが多い。この場合、ピン層とフリー層とは、互いに直交する磁化容易軸を持つことによって、それぞれピン層及びフリー層としての機能を持つことになる。

【0015】

即ち、ピン層は、第一の向きに磁化容易軸が設定され、前述したようにバイアス層によってこの向きに磁化が固定される。この方向は、記録媒体からの磁界の方向と同じである。一方、フリー層は、この第一の向きとは直角な向きに磁化容易軸が設定される。従って、図8に示すように、記録媒体からの磁界が無い場合は、ピン層の磁化とフリー層との磁化とは直交し、出力電圧はほぼ中間の値を取る。そして、読み取りの際に記録媒体からの磁界が印加されると、フリー層の磁化は、ピン層の磁化と方向が同じで向きが同じか逆の状態となる。つまり、記録媒体からの磁界が無い場合には、出力電圧が丁度中間になるように、ピン層の磁化方向に対して直角な磁化容易軸をフリー層に付与しておく。

【0016】

磁性膜に磁化容易軸を持たせるには、磁界を印加しながら磁性膜を作成する方法が一般的である。具体的には、磁性膜が作成される対象物の表面付近にその表面に沿って固定された向きの磁界を設定する磁石をスパッタチャンバー内に設ける。ターゲットから放出された磁性材料の粒子(通常は原子の状態)が、対象物の表面に堆積して薄膜に成長する際、存在する磁界により結晶の方向が磁界の方向に向き易い。この結果、磁界の向きに磁化容易軸が設定された磁性膜が作成される。

【0017】

本願の発明は、上述したGMRヘッドやTMRヘッドの製造等に用いられる装置のように、対象物の表面付近にその表面に沿って磁界を印加しながら磁性膜を作成する装置であって、磁性膜中への不純物の混入の少ない優れた装置を提供するという技術的意義を有する。

【課題を解決するための手段】

【0018】

上記課題を解決するため、本発明の第1は、

基板の外側周囲を回転する磁界発生手段を備えたマグネトロンスパッタリングのためのチャンバー、基板、磁性体からなる、前記基板径より小径の第1ターゲット、及び該磁性体とは異種材料からなる、前記基板径より小径の第2ターゲットを用意し、前記チャンバー内に、前記基板の中心軸と前記第1ターゲットの中心軸とが交差し、且つ、前記基板の中心軸と前記第2ターゲットの中心軸とが交差するように、前記基板、前記第1ターゲットと第2ターゲットとを配置すること、並びに、

前記チャンバー内を排気し、前記チャンバー内にガスを導入し、前記排気及びガス導入された雰囲気下で、前記基板を回転させ、前記磁界発生手段を前記基板の外周の周りにおいて回転させながらマグネトロンスパッタリング法により、該基板の上に磁性膜及び異種材料膜を有する積層膜を成膜する工程

を有することを特徴とする磁気媒体の製造法を提供する。

【0019】

上記本発明の第1は、前記基板の中心軸と前記磁性体ターゲットの中心軸とが、15°〜45°の範囲で交差することと、前記第1ターゲットが、CoFeターゲット又はNiFeターゲットであること、前記異種材料が、非磁性体であること、前記磁気媒体が、TMR媒体又はGMR媒体であることを好ましい態様として含む。

【0020】

また、本発明の第2は、前記本発明の第1に係る磁気媒体の製造法を用いてMRAMを製造することを特徴とするMRAMの製造法を提供する。

【発明の効果】

【0021】

本発明によれば、優れた磁気媒体を得ることができる。

【発明を実施するための最良の形態】

【0022】

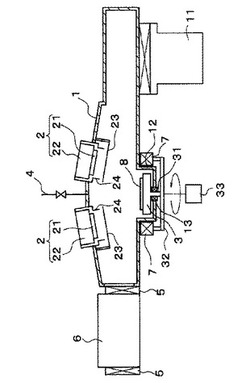

以下、本願発明の実施の形態について説明する。図1は、本願発明の実施の形態である磁性膜作成装置の正面断面概略図である。図2は、図1に示す装置を上から見た平面概略図である。図1に示す装置は、内部でスパッタリングにより磁性膜の作成を行うスパッタチャンバー1と、スパッタチャンバー1内を排気する排気系11と、スパッタチャンバー1内に被スパッタ面が露出するようにして設けたターゲット21を含むカソード2と、ターゲット21から放出された粒子(スパッタ粒子)が到達するスパッタチャンバー1内の所定位置に対象物8を保持するホルダー3と、スパッタチャンバー1内の所定のガスを導入するガス導入系4等を備えている。尚、本実施形態では、成膜の対象物8は、板状の部材である。以下、この板状の部材を「基板」と呼ぶ。

【0023】

スパッタチャンバー1は、気密な真空容器であり、ゲートバルブ5を介してロードロックチャンバー6に接続されている。また、ロードロックチャンバー6を介してスパッタチャンバー1と大気側との間で基板8を搬送する不図示の搬送系が設けられている。排気系11は、ターボ分子ポンプ等の真空ポンプを備えて、スパッタチャンバー1内を1×10-7Pa程度の圧力まで排気できるようになっている。

【0024】

カソード2は、ターゲット21と、ターゲット21の背後(被スパッタ面とは反対側)に設けたカソードマグネット22とから成っている。本実施形態では、複数のカソード2が設けられている。各カソード2には、スパッタ放電を形成するための電力をターゲット21に印加する不図示のスパッタ電源が設けられている。各スパッタ電源は、各々独立して印加電圧を制御するようになっている。各カソード2としては、特開平10−88341号公報に開示された構成のように、低圧でも放電が可能なものであることが好ましい。

【0025】

各カソードマグネット22は、マグネトロンスパッタリングを達成するものである。各カソードマグネット22による磁界は、ターゲット21の中心に対して非対称となっているとともに、カソードマグネット22をターゲット21の中心軸の周りに回転させる不図示のカソード回転機構が設けられている。この構成は、基板8の表面に対する成膜を均一にしたり、ターゲット21の被スパッタ面で進行するエロージョン(侵食)を均一にしたりするためである。

【0026】

各カソード2は、異種材料の成膜を一つのスパッタチャンバー1で行えるよう、異種材料のターゲット21を備えている。また、各ターゲット21の被スパッタ面の相互汚損を防止するため、各ターゲット21の被スパッタ面を覆うようにしてシャッタ23が設けられている。シャッタ23は、不図示の駆動機構により駆動され、ターゲット21の被スパッタ面を覆う位置と、覆わない位置との間を移動するようになっている。また、各ターゲット21の被スパッタ面が他のターゲット21からのスパッタ粒子の付着によって汚損されないよう、シールド24が設けられている。

【0027】

図3は、図1の装置におけるターゲット21の位置、姿勢、大きさなどについての最適値について説明する図である。尚、基板8の表面に作成される薄膜の分布(膜厚分布又は膜質分布)を許容範囲内とするには、基板8の中心軸に対するターゲット21の中心軸の角度θは、15°≦θ≦45°とすることが好ましい。同様の理由から、基板8の直径dとターゲット21の直径Dとの関係は、d≧D、ターゲット21の中心で見たターゲット21と基板8との距離L1は、50mm≦L1≦800mm、ターゲット21の中心軸が基板8の表面(又は表面の属する平面)と交差する点と基板8の表面の中心との距離L2は、50mm≦L2≦400mmとすることが好ましい。

【0028】

図2から解る通り、本実施形態では、六つのカソード2が設けられており、各カソード2は、正六角形の角の位置に位置している。そして、図1から解るように、ホルダー3は、各カソード2が成す正六角形の中心と基板8の中心とが同軸になる位置で基板8を保持するようになっている。

【0029】

さて、本実施形態の装置の大きな特徴点は、基板8の表面に作成される磁性膜に磁化容易軸を与える磁界を印加する磁界発生装置7が、スパッタチャンバー1の外に設けられている点である。以下、この点を具体的に説明する。ホルダー3は、全体が円盤状の部材であり、その上面に基板8を載置して保持するようになっている。スパッタチャンバー1の下壁には、ホルダー3より少し大きな直径の円筒形の下側に突出した部分(以下、円筒形凸部)12を有する。ホルダー3は、この円筒形凸部12内に配置されており、ホルダー3と円筒形凸部12とは同軸となっている。

【0030】

ホルダー3の中心軸は、上述した正六角形の中心と同軸である。ホルダー3の下面には、ホルダー駆動棒31が固定されている。ホルダー駆動棒31は、ホルダー3と同軸であって垂直下方に延びており、スパッタチャンバー1の底板部を気密に貫通している。スパッタチャンバー1外に位置するホルダー駆動棒31の下端には、水平な姿勢のベース板32が固定されている。

【0031】

一方、円筒形凸部12を取り囲むようにして、磁界発生装置7が設けられている。この磁界発生装置磁石7が、磁化容易軸を与える磁界を印加するもの(以下、容易軸付与用磁界発生装置)である。容易軸付与用磁界発生装置7は、基板8の表面に沿って同じ向きの一様な磁界を印加するものである。本実施形態では、容易軸付与用磁界発生装置7は、電磁石から成っている。容易軸付与用磁界発生装置7としては、特開平11−26230号公報開示のものが採用されている。

【0032】

上述した容易軸付与用磁界発生装置7は、ベース板32に取り付けられている。そして、ベース板32には、回転機構33が付設されている。回転機構33は、ベース板32を、ホルダー駆動棒31と同軸の回転軸の周りに回転させるものである。回転機構33による回転に伴い、容易軸付与用磁界発生装置7、ホルダー駆動棒31、ホルダー3、及び、ホルダー3上の基板8も一体に回転する。この回転の軸は、全て基板8の中心軸と同軸である。尚、ホルダー駆動棒31がスパッタチャンバー1の底板部を貫通する部分には、ホルダー駆動棒31の回転を許容しつつ真空が漏れないようにするため、磁性流体等を用いた真空シール13が設けられている。

【0033】

次に、上述した磁性膜作成装置を、GMRヘッド製造用として構成する場合の例について説明する。GMRヘッド製造用の場合、六つのターゲット21は、Taターゲット21、FeMnターゲット21、Coターゲット21、CoFeターゲット21、Cuターゲット21、NiFeターゲット21とされる。各ターゲット21の直径は、7.1インチ程度である。

【0034】

次に、磁気ヘッド製造方法の発明の実施形態の説明も兼ねて、上記ように構成した装置の動作について説明する。まず、アルティック(アルミナチタンカーバイト,Al2O3−TiC)のような絶縁性の板状母材の表面を保護膜で覆った後、その上に下部シールド及び下部ギャップを形成する(以下の説明では、このように形成されたもの基板8と言い換える)。この基板8を、ロードロックチャンバー6内に搬入した後、ロードロックチャンバー6及びスパッタチャンバー1を1×10-7Pa程度まで排気する。この状態で、ゲートバルブ5を開け、不図示の搬送系により基板8をスパッタチャンバー1内に搬入し、ホルダー3に載置して保持させる。

【0035】

ゲートバルブ5を閉じた後、ガス導入系4によってアルゴンガスを所定の流量で導入する。そして、Taターゲット21のカソード2を動作させてTa膜を作成する。即ち、Taターゲット21の前方のシャッタ23のみを開けるとともに、Taターゲット21に接続された不図示のスパッタ電源を動作させる。これにより、基板8の表面にTa膜が作成される。作成されるTa膜の厚さは、5nm程度である。この際、不図示のカソード回転機構が動作し、カソードマグネット22が回転する。このため、Taターゲット21のエロージョンが均一に進行するととに基板8の表面にTa膜が均一に作成される。尚、このようにして作成されるTa膜は、バッファ層を成す。

【0036】

次に、スパッタチャンバー1内を排気した後、フリー層としてのNiFe膜を作成するため、NiFeターゲット21を使用して同様にスパッタリングを行う。この際、回転機構33も動作させるとともに容易軸付与用磁界発生装置7を通電して基板8の表面に沿った一方向性の直流磁界を印加する。このため、Ta膜の上に作成されるNiFe膜は、磁化容易軸が付与されたものとなる。作成されるNiFe膜の厚さは、5nm程度である。

【0037】

次に、NiFe膜の上に、フリー層としてのCo又はCoFe膜を作成するため、Coターゲット21又はCoFeターゲット21を使用して同様にスパッタリングを行う。この場合も、NiFe膜の成膜の場合と同じ向きの磁界を容易軸付与用磁界発生装置7により印加しながら成膜を行い、作成されるCo又はCoFe膜に同じ向きの磁化容易軸を付与する。作成されるCo又はCoFe膜の厚さは、1nm程度である。

【0038】

次に、NiFe膜の上に、非磁性層としてのCu膜を作成するため、Cuターゲット21を使用して同様に成膜を行う。この場合は、容易軸付与用磁界発生装置7は通電せず、従って基板8の表面に沿った磁界は印加されない。作成されるCu膜の厚さは、2.5nm程度である。

【0039】

次に、Cu膜の上に、ピン層としてのCo又はCoFe膜を作成するため、再びCoターゲット21又はCoFeターゲット21を使用してスパッタリングを行う。この際、前掲の特開平11−26230号公報に開示されているように、容易軸付与用磁界発生装置7が印加する磁界が、基板8の表面に沿った方向であってそれまでとは90度異なる向きとなるよう通電する。この状態で、回転機構33を動作させて成膜を行う。この結果、フリー層の形成の際とは90度異なる向きの磁界が印加された状態でピン層の形成が行われる。このため、ピン層の磁化容易軸は、フリー層とは90度異なるものとなる。作成されるCo又はCoFe膜の厚さは、3nm程度である。

【0040】

次に、Co又はCoFe膜の上に、バイアス層用の反強磁性膜としてFeMn膜を作成するため、FeMnターゲット21を使用して同様にスパッタリングを行う。作成されるFeMn膜の厚さは、10nm程度である。最後に、全体を保護するキャップ層として再びTa膜を作成するため、Taターゲット21を使用して同様にスパッタリングを行う。作成されるTa膜の厚さは、3nm程度である。

【0041】

上記動作において、ベースプレッシャー即ち成膜開始前のスパッタチャンバー1内の圧力は、より低いことが好ましい。つまり、成膜開始前にスパッタチャンバー1内をより低い圧力にすることで、膜中への不純物の混入をより少なくでき、MR比をより大きくできる。

【0042】

上述した構成及び動作の説明から解るように、本実施形態の構成によれば、容易軸付与用磁界発生装置7がスパッタチャンバー1の外に配置されている。この構成は、以下のような技術的意義を有する。一般に、スパッタチャンバー1のような真空チャンバー内では、内部に存在する部材からのガスの放出が避けれられない。本実施形態の構成では、ターゲット、シャッター、シールド等の部材からのガス放出がある。このように放出されたガスが磁性膜中に混入すると、MR比が小さくなってしまう。従って、このようなガスが充分排気されるよう、ベースプレッシャーを充分低くして処理を成膜を行うことが重要である。

【0043】

特に、容易軸付与用磁界発生装置7がスパッタチャンバー1内に設けられると、そこからのガス放出が大きく、排気をさらに充分に行わなければならない。また、容易軸付与用磁界発生装置7が電磁石から構成される場合、配線や絶縁材等からのガス放出がより問題となる。また、容易軸付与用磁界発生装置7の温度上昇を抑えるため、被覆材で覆ったり、水冷用配管を設けて冷却したりする場合、そこからのガス放出が問題となる。そして、これらの部材を内部に設ける結果、スパッタチャンバー1が大型化し、スパッタチャンバー1の容積や表面積が大きくなる結果、排気に要する能力をさらに高くしなければならない。

【0044】

一方、本実施形態のように、容易軸付与用磁界発生装置7がスパッタチャンバー1の外に配置されているので、容易軸付与用磁界発生装置7は、プラズマからの熱により温度上昇して水や酸素等の不純ガスを放出することはない。また、容易軸付与用磁界発生装置7から不純ガスが放出されたとしても、スパッタチャンバー1外であるので、磁性膜に混入することはあり得ない。従って、スパッタチャンバー1内を排気する排気系11に高い排気能力が要求されることもなく、処理開始前の排気に要する時間も短くて済む。そして、作成される磁性膜は、不純物の混入が極めて少ないものになる。このため、このような磁性膜により得られたGMRヘッドは、MR比の大きな優れたものとなる。また、容易軸付与用磁界発生装置7を被覆材や容器で覆ったり冷却したりする必要がないため、装置が大がかりになる問題もない。

【0045】

また、成膜中に基板8が回転する構成は、膜厚や膜質の点でより均一な成膜が行える技術的意義がある。さらに、スパッタチャンバー1の下壁が円筒形凸部12を有し、この内部に基板8がホルダー3により保持されるとともに、円筒形凸部12を取り囲むように容易軸付与用磁界発生装置7が設けられる構成は、容易軸付与用磁界発生装置7が大がかりになる欠点が無いとともに基板8の表面付近における磁界強度を充分にする長所がある。

【0046】

即ち、図1に示す構成において、スパッタチャンバー1の側壁を取り囲むように容易軸付与用磁界発生装置7を設けると、容易軸付与用磁界発生装置7は径の大きなものとならざるを得ない。この結果、容易軸付与用磁界発生装置7は大がかりとなってしまう欠点がある他、容易軸付与用磁界発生装置7から基板8までの距離が長くなってしまうため、基板8の表面付近における磁束密度が低下し、磁化容易軸を付与するための充分な磁界強度が得られなくなってしまう問題がある。一方、円筒形凸部12のようにスパッタチャンバー1のうち断面積を絞った部分を取り囲むように容易軸付与用磁界発生装置7を設けると、このような問題はない。

【0047】

上記説明はGMRヘッドの製造についてであったが、TMRヘッドの製造についても同様に実施できる。TMRヘッドの場合、ピン層とフリー層との間に設けるAl2O3等の絶縁層についても、同様にスパッタリングを利用して成膜が行える。即ち、例えばAlターゲットに直流電源を接続して行うDCスパッタリングAl膜を作成し、その後、水、酸素、オゾン等の酸化剤による酸化処理あるいは酸素プラズマに晒すことによる酸化処理によりAl2O3膜とすることで絶縁層の形成が行える。Al膜の作成は、トリメチルアルミニウム(Tri−methyl Al,TEA)等の反応ガスによるプラズマCVD(化学蒸着)の方法でも良い。また、絶縁層の厚さは、充分なトンネル電流を得るため、1nm程度と薄いことが望ましい。

【0048】

また、磁性膜作成装置の実施形態としては、前述したGMRヘッド又はTMRヘッドの製造用の他、磁化容易軸を付与することが必要な各種の磁性膜の作成用の装置を実施形態とすることができる。上記実施形態では、スパッタリングにより成膜を行うものであったため、成膜チャンバーはスパッタチャンバー1であったが、スパッタリング以外で成膜を行うことも可能である。例えば、真空蒸着やイオンビーム蒸着等の方法により成膜を行うことが可能である。また、スパッタリングの場合にも、マグネトロンスパッタリングの他、イオンビームスパッタリングや電子ビームスパッタリング等も可能である。

【0049】

また、上述した実施形態では、容易軸付与用磁界発生装置7は電磁石であったが、永久磁石でこれを構成することも可能である。この場合には、ベース板32でホルダー3と容易軸付与用磁界発生装置7とを一体に保持して回転させるのではなく、それぞれに回転機構を設けて同期を取りながら回転させるようにする。そして、位置関係を90度変える場合には、一方の回転機構のみを動作させてホルダー3又は容易軸付与用磁界発生装置7を90度回転させる。その後、両者を同期して回転させるようにする。また、一つの回転機構33のみを使用する場合、回転機構33に対するホルダー3又は容易軸付与用磁界発生装置7への連結を着脱できるようジョイントを設ける。そして、位置関係を変える場合、ジョイントを操作してホルダー3又は容易軸付与用磁界発生装置7の連結を解除し、一方のみを90度回転させるようにする。

【0050】

尚、上記説明では、成膜の対象物として基板8が採り上げられたが、これに限らず、板状以外のものを対象物とする場合もある。また、本願発明の装置及び方法は、上述したような磁気ヘッドの製造の他、ハードディスクのような磁気記録媒体の製造にも用いることができる。さらに、TMR素子を使用した不揮発性メモリであるMRAM(Magnetic Random Access Memory)のような記憶素子を製造する場合にも、本願発明の装置及び方法を用いることができる。

【0051】

以上説明した通り、対象物の表面に磁性膜を作成する磁性膜作成装置であって、対象物の表面付近にその表面に沿った特定の向きの磁界を印加してその特定の向きにのみ磁化され易い性質を磁性膜に付与する容易軸付与用磁界発生装置が、成膜チャンバーの外に設けられているという構成によれば、容易軸付与用磁界発生装置が、成膜チャンバーの外に設けられているので、不純物の混入を低減させつつ磁化容易軸が付与された磁性膜が作成できる。また、成膜中に前記対象物を回転させる回転機構が設けられており、この回転機構は、前記容易軸付与用磁界発生装置と前記対象物とを一体に回転させるものであるという構成を加えると、上記効果に加え、成膜中に対象物が回転するので、膜厚や膜質の点で均一な磁性膜が作成できる。また、前記成膜チャンバーの器壁は、他の部分に比べて断面の小さな円筒形の凸部を有してこの凸部内の空間に前記対象物が保持されるようになっており、前記容易軸付与用磁界発生装置は、この凸部を取り囲むよう設けられているという構成を加えると、上記効果に加え、容易軸付与用磁界発生装置が大がかりになる欠点が無いとともに対象物の表面付近における磁界強度を充分にする長所がある。また、前記対象物は、GMRヘッド又はTMRヘッドの製造用であるという構成を採用すると、上記効果に加え、MR比のさらに大きなGMRヘッド又はTMRヘッドを製造することができる。また、磁化される向きがフリーであるフリー層を構成する磁性膜と、磁化される向きが固定されるピン層を構成する磁性膜と、フリー層とピン層との間に設けられた非磁性層又は絶縁層とからなるGMRヘッド又はTMRヘッドを製造する方法であって、前記フリーを構成する磁性膜又は前記ピン層を構成する磁性膜を対象物の表面に作成する際、成膜チャンバー内に対象物を配置するとともに、対象物の表面付近にその表面に沿った特定の向きの磁界を印加してその特定の向きにのみ磁化され易い性質を磁性膜に付与する容易軸付与用磁界発生装置を成膜チャンバーの外に配置して成膜を行うという構成とすると、ピン層又はフリー層の比抵抗がより小さくなるので、MR比のより大きなGMRヘッド又はTMRヘッドを製造することができる。

【図面の簡単な説明】

【0052】

【図1】本願発明の実施の形態である磁性膜作成装置の正面断面概略図である。

【図2】図1に示す装置を上から見た平面概略図である。

【図3】図1の装置におけるターゲット21の位置、姿勢、大きさなどについての最適値について説明する図である。

【図4】GMRヘッドの構成を示す斜視概略図である。

【図5】GMR素子93の構造について示した断面概略図である。

【図6】GMRヘッドとTMRヘッドの概略構造を対比させて示した図である。

【図7】比抵抗ρの小さな膜を作成するには、膜への不純物の混入を少なくすることが重要であることを確認した実験の結果を示す図である。

【図8】GMRヘッドやTMRヘッドにおける磁化容易軸について説明する図である。

【符号の説明】

【0053】

1 スパッタチャンバー

2 カソード

21 ターゲット

22 カソードマグネット

3 ホルダー

33 回転機構

4 ガス導入系

5 ゲートバルブ

6 ロードロックチャンバー

7 容易軸付与用磁界発生装置

8 基板

91 下部シールド

92 上部シールド

93 GMR素子

931 ピン層

932 フリー層

933 非磁性層

【技術分野】

【0001】

本願の発明は、磁気媒体の製造法に関するものであり、特にハードディスクドライブ(HDD)等に用いられ磁気ヘッドの製造に好適に使用される磁気媒体の製造法及びMRAMの製造法に関するものである。

【背景技術】

【0002】

従来、マグネトロンスパッタリング装置を用いて磁性膜を成膜することが知られている(特許文献1参照)。

【0003】

磁性膜の作成は、ハードディスクのような磁気記録ディスクの製造の他、HDDに使用される磁気ヘッドの製造等においても行われている。このような磁気ヘッド製造の際の磁性膜の作成では、特定の方向で磁化され易い膜を作成することが必要になることがある。以下、この点について説明する。HDDにおける面記録密度は、記録容量のさらなる増大の要請を背景として、驚異的な勢いで伸びている。現在の面記録密度は10〜15ギガビット/平方インチであるが、試作機では35ギガビット/平方インチが実証されている。2002年には80ギガビット/平方インチ、そして、将来的には100ギガビット/平方インチになるといわれている。

【0004】

HDDにおける面記録密度の飛躍的な向上をもたらした要因の一つは、MR(Magnetoresistive)ヘッドの登場であるといわれている。MRヘッドは、磁化の方向が異なることによる磁気抵抗の変化により情報の読み出しを行うものである。最近では、巨大磁気抵抗効果(Giant Magnetoresistive, GMR)を利用することでより大きな磁気抵抗の変化が得られるGMRヘッドが開発され、その実用化が期待されている。さらには、トンネル電流を利用することでGMRヘッドの数倍もの磁気抵抗の変化率が得られるTMR(Tunneling Magnetoresistive)ヘッドが、次世代のHDD用磁気ヘッドとして急浮上している。

【0005】

図4を使用して、GMRヘッドの構成について説明する。図4は、GMRヘッドの構成を示す斜視概略図である。GMRヘッドは、再生専用のヘッドである。記録には、GMRヘッドに隣接して設けられたコイルと磁極からなる誘導ヘッドを使用する。GMRヘッドは、上部シールド91と下部シールド92との間にGMR素子93と再生電極94を設けた構造である。

【0006】

現在主流のGMR素子93は、いわゆるスピンバルブ型の多層膜構造となっている。図5は、GMR素子93の構造について示した断面概略図である。スピンバルブ型とは、磁化される方向が固定されているピン層931と、印加される外部磁界によって磁化方向が決まるフリー層932とで、ごく薄い非磁性層933を挟んだ構造のことである。図5に示す例では、バッファー層934の上に、フリー層932−非磁性層(Cu)933−ピン層931を積層し、その上にバイアス層935としての反強磁性層が形成された構造である。ピン層931の磁化の方向は、バイアス層935の交換結合磁界で固定される。

【0007】

巨大磁気抵抗効果は、磁性層と非磁性層との界面で生じる電子のスピン依存散乱を利用している。非磁性層の両側の磁性層の磁化方向が同じ場合は、界面での電子の散乱は小さく、多層膜全体の電気抵抗は小さい。しかし、両側の磁性層の磁化方向が互いに逆向きの場合、一方の磁性層の電子が移動して他方の磁性層に進入しようとすると、界面で散乱を受ける。従って、多層膜全体の電気抵抗は高くなる。GMRヘッドでは、上記巨大磁気抵抗効果による磁気抵抗の変化を検出するため、ピン層931の面方向に電流を流しておく。そして、記録媒体100の各記録磁区からの磁界によってフリー層932が磁化され、ピン層931の面方向の電圧変化を検出することで、フリー層932の磁化の方向が検出される。これにより、記録媒体100の記録の読み取りが行われる。

【0008】

TMRヘッドは、GMRヘッドと構造的にはほぼ同様である。しかしながら、TMRヘッドは、ピン層931とフリー層932との間の層が非磁性層933ではなく、Al2O3等の絶縁層となっている点と、多層膜の厚さ方向に電流を流して電圧を検出する点が異なっている。図6に、GMRヘッドとTMRヘッドの概略構造を対比させて示す。TMRヘッドの原理は、以下の通りである。二つの磁性層の間に電圧を印加すると、絶縁層を通してトンネル電流が流れる。この際のトンネル電流の流れ易さ(即ち抵抗値)は、二つの磁性層の磁化方向によって変わる。二つの磁性層の磁化方向が同じ場合、抵抗値は最小となり、磁化方向が互いに逆の場合、抵抗値は最大となる。従って、図6に示すように、厚さ方向に電流を流しておき電圧変化を検出することで記録媒体からの情報の読み出しが可能となる。

【0009】

【特許文献1】特開平11−26230号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

図4から解るように、面記録密度の増大は、記録媒体100における一つの記録磁区の長さ(ビット長)が短くなることを意味する。従って、GMRヘッドにしろ、TMRヘッドにしろ、多層膜全体を薄く作る必要がある。しかしながら、膜の厚さが薄くなると、抵抗が大きくなり、出力特性が悪化する問題がある。以下、この点を説明する。

【0011】

GMRヘッドやTMRヘッドのようなMRヘッドでは、磁気抵抗の変化率(MR比)によって情報の読み出しを行うので、MR比が高いことが重要である。下の式(1)は、MR比を説明したものである。

MR比=(Rmax−Rmin)/Rmin=ΔR/Rmin=Δρ/ρ …… 式(1)

上記式(1)において、Rmaxはフリー層の磁化方向とピン層の磁化方向が同じ場合の抵抗、Rminはフリー層の磁化方向とピン層の磁化方向が反対の場合の抵抗である。また、ρは、多層膜の比抵抗であり、ピン層又は多層膜全体の厚さをtとすると、ρ=R×tである。

【0012】

面記録密度向上のため、多層膜の厚さを薄くすると、式(1)におけるRminが大きくなってしまい、MR比が低くなってしまう問題がある。多層膜の厚さが薄くなってもMR比を低下させないためには、比抵抗ρの小さな膜を作成することが重要である。そして、比抵抗ρの小さな膜を作成するには、膜への不純物の混入を少なくすることが重要である。図7は、これらの点を確認した実験の結果を示す図である。

【0013】

図7に示す実験においては、多層膜を構成する各層の材料及び厚さは、以下の通りとした。フリー層:NiFe,5nmフリー層:CoFe,1nm非磁性層:Cu,2.5nmピン層:CoFe,1nmバイアス層:FeMn,10nm各層を構成する薄膜は、スパッタリングにより作成された。そして、膜への不純物混入の影響を確認するため、スパッタリングを行う前のスパッタチャンバー内を排気し、その際の圧力(ベースプレッシャー)を変えながら実験を行った。図7に示すように、ベースプレッシャーが低くなるにつれ、Rminが低下し、これに伴いMR比が高くなった。この結果は、ベースプレッシャーが低くなるにつれ、不純物の混入が少なくなって膜の比抵抗が小さくなり、これが原因でMR比が高くなったことを示していると判断される。

【0014】

一方、GMRヘッドやTMRヘッドの製造では、特定の向きにのみ磁化され易い磁性膜を作成することが必要である(以下、このような膜を磁化容易軸を持つ膜と表現する)。図8は、GMRヘッドやTMRヘッドにおける磁化容易軸について説明する図である。前述したように、GMRヘッドやTMRヘッドでは、ピン層とフリー層との磁化の向きの相違により情報の読み出しを行っているが、実際には、ピン層もフリー層も、CoFeのような同じ材料であることが多い。この場合、ピン層とフリー層とは、互いに直交する磁化容易軸を持つことによって、それぞれピン層及びフリー層としての機能を持つことになる。

【0015】

即ち、ピン層は、第一の向きに磁化容易軸が設定され、前述したようにバイアス層によってこの向きに磁化が固定される。この方向は、記録媒体からの磁界の方向と同じである。一方、フリー層は、この第一の向きとは直角な向きに磁化容易軸が設定される。従って、図8に示すように、記録媒体からの磁界が無い場合は、ピン層の磁化とフリー層との磁化とは直交し、出力電圧はほぼ中間の値を取る。そして、読み取りの際に記録媒体からの磁界が印加されると、フリー層の磁化は、ピン層の磁化と方向が同じで向きが同じか逆の状態となる。つまり、記録媒体からの磁界が無い場合には、出力電圧が丁度中間になるように、ピン層の磁化方向に対して直角な磁化容易軸をフリー層に付与しておく。

【0016】

磁性膜に磁化容易軸を持たせるには、磁界を印加しながら磁性膜を作成する方法が一般的である。具体的には、磁性膜が作成される対象物の表面付近にその表面に沿って固定された向きの磁界を設定する磁石をスパッタチャンバー内に設ける。ターゲットから放出された磁性材料の粒子(通常は原子の状態)が、対象物の表面に堆積して薄膜に成長する際、存在する磁界により結晶の方向が磁界の方向に向き易い。この結果、磁界の向きに磁化容易軸が設定された磁性膜が作成される。

【0017】

本願の発明は、上述したGMRヘッドやTMRヘッドの製造等に用いられる装置のように、対象物の表面付近にその表面に沿って磁界を印加しながら磁性膜を作成する装置であって、磁性膜中への不純物の混入の少ない優れた装置を提供するという技術的意義を有する。

【課題を解決するための手段】

【0018】

上記課題を解決するため、本発明の第1は、

基板の外側周囲を回転する磁界発生手段を備えたマグネトロンスパッタリングのためのチャンバー、基板、磁性体からなる、前記基板径より小径の第1ターゲット、及び該磁性体とは異種材料からなる、前記基板径より小径の第2ターゲットを用意し、前記チャンバー内に、前記基板の中心軸と前記第1ターゲットの中心軸とが交差し、且つ、前記基板の中心軸と前記第2ターゲットの中心軸とが交差するように、前記基板、前記第1ターゲットと第2ターゲットとを配置すること、並びに、

前記チャンバー内を排気し、前記チャンバー内にガスを導入し、前記排気及びガス導入された雰囲気下で、前記基板を回転させ、前記磁界発生手段を前記基板の外周の周りにおいて回転させながらマグネトロンスパッタリング法により、該基板の上に磁性膜及び異種材料膜を有する積層膜を成膜する工程

を有することを特徴とする磁気媒体の製造法を提供する。

【0019】

上記本発明の第1は、前記基板の中心軸と前記磁性体ターゲットの中心軸とが、15°〜45°の範囲で交差することと、前記第1ターゲットが、CoFeターゲット又はNiFeターゲットであること、前記異種材料が、非磁性体であること、前記磁気媒体が、TMR媒体又はGMR媒体であることを好ましい態様として含む。

【0020】

また、本発明の第2は、前記本発明の第1に係る磁気媒体の製造法を用いてMRAMを製造することを特徴とするMRAMの製造法を提供する。

【発明の効果】

【0021】

本発明によれば、優れた磁気媒体を得ることができる。

【発明を実施するための最良の形態】

【0022】

以下、本願発明の実施の形態について説明する。図1は、本願発明の実施の形態である磁性膜作成装置の正面断面概略図である。図2は、図1に示す装置を上から見た平面概略図である。図1に示す装置は、内部でスパッタリングにより磁性膜の作成を行うスパッタチャンバー1と、スパッタチャンバー1内を排気する排気系11と、スパッタチャンバー1内に被スパッタ面が露出するようにして設けたターゲット21を含むカソード2と、ターゲット21から放出された粒子(スパッタ粒子)が到達するスパッタチャンバー1内の所定位置に対象物8を保持するホルダー3と、スパッタチャンバー1内の所定のガスを導入するガス導入系4等を備えている。尚、本実施形態では、成膜の対象物8は、板状の部材である。以下、この板状の部材を「基板」と呼ぶ。

【0023】

スパッタチャンバー1は、気密な真空容器であり、ゲートバルブ5を介してロードロックチャンバー6に接続されている。また、ロードロックチャンバー6を介してスパッタチャンバー1と大気側との間で基板8を搬送する不図示の搬送系が設けられている。排気系11は、ターボ分子ポンプ等の真空ポンプを備えて、スパッタチャンバー1内を1×10-7Pa程度の圧力まで排気できるようになっている。

【0024】

カソード2は、ターゲット21と、ターゲット21の背後(被スパッタ面とは反対側)に設けたカソードマグネット22とから成っている。本実施形態では、複数のカソード2が設けられている。各カソード2には、スパッタ放電を形成するための電力をターゲット21に印加する不図示のスパッタ電源が設けられている。各スパッタ電源は、各々独立して印加電圧を制御するようになっている。各カソード2としては、特開平10−88341号公報に開示された構成のように、低圧でも放電が可能なものであることが好ましい。

【0025】

各カソードマグネット22は、マグネトロンスパッタリングを達成するものである。各カソードマグネット22による磁界は、ターゲット21の中心に対して非対称となっているとともに、カソードマグネット22をターゲット21の中心軸の周りに回転させる不図示のカソード回転機構が設けられている。この構成は、基板8の表面に対する成膜を均一にしたり、ターゲット21の被スパッタ面で進行するエロージョン(侵食)を均一にしたりするためである。

【0026】

各カソード2は、異種材料の成膜を一つのスパッタチャンバー1で行えるよう、異種材料のターゲット21を備えている。また、各ターゲット21の被スパッタ面の相互汚損を防止するため、各ターゲット21の被スパッタ面を覆うようにしてシャッタ23が設けられている。シャッタ23は、不図示の駆動機構により駆動され、ターゲット21の被スパッタ面を覆う位置と、覆わない位置との間を移動するようになっている。また、各ターゲット21の被スパッタ面が他のターゲット21からのスパッタ粒子の付着によって汚損されないよう、シールド24が設けられている。

【0027】

図3は、図1の装置におけるターゲット21の位置、姿勢、大きさなどについての最適値について説明する図である。尚、基板8の表面に作成される薄膜の分布(膜厚分布又は膜質分布)を許容範囲内とするには、基板8の中心軸に対するターゲット21の中心軸の角度θは、15°≦θ≦45°とすることが好ましい。同様の理由から、基板8の直径dとターゲット21の直径Dとの関係は、d≧D、ターゲット21の中心で見たターゲット21と基板8との距離L1は、50mm≦L1≦800mm、ターゲット21の中心軸が基板8の表面(又は表面の属する平面)と交差する点と基板8の表面の中心との距離L2は、50mm≦L2≦400mmとすることが好ましい。

【0028】

図2から解る通り、本実施形態では、六つのカソード2が設けられており、各カソード2は、正六角形の角の位置に位置している。そして、図1から解るように、ホルダー3は、各カソード2が成す正六角形の中心と基板8の中心とが同軸になる位置で基板8を保持するようになっている。

【0029】

さて、本実施形態の装置の大きな特徴点は、基板8の表面に作成される磁性膜に磁化容易軸を与える磁界を印加する磁界発生装置7が、スパッタチャンバー1の外に設けられている点である。以下、この点を具体的に説明する。ホルダー3は、全体が円盤状の部材であり、その上面に基板8を載置して保持するようになっている。スパッタチャンバー1の下壁には、ホルダー3より少し大きな直径の円筒形の下側に突出した部分(以下、円筒形凸部)12を有する。ホルダー3は、この円筒形凸部12内に配置されており、ホルダー3と円筒形凸部12とは同軸となっている。

【0030】

ホルダー3の中心軸は、上述した正六角形の中心と同軸である。ホルダー3の下面には、ホルダー駆動棒31が固定されている。ホルダー駆動棒31は、ホルダー3と同軸であって垂直下方に延びており、スパッタチャンバー1の底板部を気密に貫通している。スパッタチャンバー1外に位置するホルダー駆動棒31の下端には、水平な姿勢のベース板32が固定されている。

【0031】

一方、円筒形凸部12を取り囲むようにして、磁界発生装置7が設けられている。この磁界発生装置磁石7が、磁化容易軸を与える磁界を印加するもの(以下、容易軸付与用磁界発生装置)である。容易軸付与用磁界発生装置7は、基板8の表面に沿って同じ向きの一様な磁界を印加するものである。本実施形態では、容易軸付与用磁界発生装置7は、電磁石から成っている。容易軸付与用磁界発生装置7としては、特開平11−26230号公報開示のものが採用されている。

【0032】

上述した容易軸付与用磁界発生装置7は、ベース板32に取り付けられている。そして、ベース板32には、回転機構33が付設されている。回転機構33は、ベース板32を、ホルダー駆動棒31と同軸の回転軸の周りに回転させるものである。回転機構33による回転に伴い、容易軸付与用磁界発生装置7、ホルダー駆動棒31、ホルダー3、及び、ホルダー3上の基板8も一体に回転する。この回転の軸は、全て基板8の中心軸と同軸である。尚、ホルダー駆動棒31がスパッタチャンバー1の底板部を貫通する部分には、ホルダー駆動棒31の回転を許容しつつ真空が漏れないようにするため、磁性流体等を用いた真空シール13が設けられている。

【0033】

次に、上述した磁性膜作成装置を、GMRヘッド製造用として構成する場合の例について説明する。GMRヘッド製造用の場合、六つのターゲット21は、Taターゲット21、FeMnターゲット21、Coターゲット21、CoFeターゲット21、Cuターゲット21、NiFeターゲット21とされる。各ターゲット21の直径は、7.1インチ程度である。

【0034】

次に、磁気ヘッド製造方法の発明の実施形態の説明も兼ねて、上記ように構成した装置の動作について説明する。まず、アルティック(アルミナチタンカーバイト,Al2O3−TiC)のような絶縁性の板状母材の表面を保護膜で覆った後、その上に下部シールド及び下部ギャップを形成する(以下の説明では、このように形成されたもの基板8と言い換える)。この基板8を、ロードロックチャンバー6内に搬入した後、ロードロックチャンバー6及びスパッタチャンバー1を1×10-7Pa程度まで排気する。この状態で、ゲートバルブ5を開け、不図示の搬送系により基板8をスパッタチャンバー1内に搬入し、ホルダー3に載置して保持させる。

【0035】

ゲートバルブ5を閉じた後、ガス導入系4によってアルゴンガスを所定の流量で導入する。そして、Taターゲット21のカソード2を動作させてTa膜を作成する。即ち、Taターゲット21の前方のシャッタ23のみを開けるとともに、Taターゲット21に接続された不図示のスパッタ電源を動作させる。これにより、基板8の表面にTa膜が作成される。作成されるTa膜の厚さは、5nm程度である。この際、不図示のカソード回転機構が動作し、カソードマグネット22が回転する。このため、Taターゲット21のエロージョンが均一に進行するととに基板8の表面にTa膜が均一に作成される。尚、このようにして作成されるTa膜は、バッファ層を成す。

【0036】

次に、スパッタチャンバー1内を排気した後、フリー層としてのNiFe膜を作成するため、NiFeターゲット21を使用して同様にスパッタリングを行う。この際、回転機構33も動作させるとともに容易軸付与用磁界発生装置7を通電して基板8の表面に沿った一方向性の直流磁界を印加する。このため、Ta膜の上に作成されるNiFe膜は、磁化容易軸が付与されたものとなる。作成されるNiFe膜の厚さは、5nm程度である。

【0037】

次に、NiFe膜の上に、フリー層としてのCo又はCoFe膜を作成するため、Coターゲット21又はCoFeターゲット21を使用して同様にスパッタリングを行う。この場合も、NiFe膜の成膜の場合と同じ向きの磁界を容易軸付与用磁界発生装置7により印加しながら成膜を行い、作成されるCo又はCoFe膜に同じ向きの磁化容易軸を付与する。作成されるCo又はCoFe膜の厚さは、1nm程度である。

【0038】

次に、NiFe膜の上に、非磁性層としてのCu膜を作成するため、Cuターゲット21を使用して同様に成膜を行う。この場合は、容易軸付与用磁界発生装置7は通電せず、従って基板8の表面に沿った磁界は印加されない。作成されるCu膜の厚さは、2.5nm程度である。

【0039】

次に、Cu膜の上に、ピン層としてのCo又はCoFe膜を作成するため、再びCoターゲット21又はCoFeターゲット21を使用してスパッタリングを行う。この際、前掲の特開平11−26230号公報に開示されているように、容易軸付与用磁界発生装置7が印加する磁界が、基板8の表面に沿った方向であってそれまでとは90度異なる向きとなるよう通電する。この状態で、回転機構33を動作させて成膜を行う。この結果、フリー層の形成の際とは90度異なる向きの磁界が印加された状態でピン層の形成が行われる。このため、ピン層の磁化容易軸は、フリー層とは90度異なるものとなる。作成されるCo又はCoFe膜の厚さは、3nm程度である。

【0040】

次に、Co又はCoFe膜の上に、バイアス層用の反強磁性膜としてFeMn膜を作成するため、FeMnターゲット21を使用して同様にスパッタリングを行う。作成されるFeMn膜の厚さは、10nm程度である。最後に、全体を保護するキャップ層として再びTa膜を作成するため、Taターゲット21を使用して同様にスパッタリングを行う。作成されるTa膜の厚さは、3nm程度である。

【0041】

上記動作において、ベースプレッシャー即ち成膜開始前のスパッタチャンバー1内の圧力は、より低いことが好ましい。つまり、成膜開始前にスパッタチャンバー1内をより低い圧力にすることで、膜中への不純物の混入をより少なくでき、MR比をより大きくできる。

【0042】

上述した構成及び動作の説明から解るように、本実施形態の構成によれば、容易軸付与用磁界発生装置7がスパッタチャンバー1の外に配置されている。この構成は、以下のような技術的意義を有する。一般に、スパッタチャンバー1のような真空チャンバー内では、内部に存在する部材からのガスの放出が避けれられない。本実施形態の構成では、ターゲット、シャッター、シールド等の部材からのガス放出がある。このように放出されたガスが磁性膜中に混入すると、MR比が小さくなってしまう。従って、このようなガスが充分排気されるよう、ベースプレッシャーを充分低くして処理を成膜を行うことが重要である。

【0043】

特に、容易軸付与用磁界発生装置7がスパッタチャンバー1内に設けられると、そこからのガス放出が大きく、排気をさらに充分に行わなければならない。また、容易軸付与用磁界発生装置7が電磁石から構成される場合、配線や絶縁材等からのガス放出がより問題となる。また、容易軸付与用磁界発生装置7の温度上昇を抑えるため、被覆材で覆ったり、水冷用配管を設けて冷却したりする場合、そこからのガス放出が問題となる。そして、これらの部材を内部に設ける結果、スパッタチャンバー1が大型化し、スパッタチャンバー1の容積や表面積が大きくなる結果、排気に要する能力をさらに高くしなければならない。

【0044】

一方、本実施形態のように、容易軸付与用磁界発生装置7がスパッタチャンバー1の外に配置されているので、容易軸付与用磁界発生装置7は、プラズマからの熱により温度上昇して水や酸素等の不純ガスを放出することはない。また、容易軸付与用磁界発生装置7から不純ガスが放出されたとしても、スパッタチャンバー1外であるので、磁性膜に混入することはあり得ない。従って、スパッタチャンバー1内を排気する排気系11に高い排気能力が要求されることもなく、処理開始前の排気に要する時間も短くて済む。そして、作成される磁性膜は、不純物の混入が極めて少ないものになる。このため、このような磁性膜により得られたGMRヘッドは、MR比の大きな優れたものとなる。また、容易軸付与用磁界発生装置7を被覆材や容器で覆ったり冷却したりする必要がないため、装置が大がかりになる問題もない。

【0045】

また、成膜中に基板8が回転する構成は、膜厚や膜質の点でより均一な成膜が行える技術的意義がある。さらに、スパッタチャンバー1の下壁が円筒形凸部12を有し、この内部に基板8がホルダー3により保持されるとともに、円筒形凸部12を取り囲むように容易軸付与用磁界発生装置7が設けられる構成は、容易軸付与用磁界発生装置7が大がかりになる欠点が無いとともに基板8の表面付近における磁界強度を充分にする長所がある。

【0046】

即ち、図1に示す構成において、スパッタチャンバー1の側壁を取り囲むように容易軸付与用磁界発生装置7を設けると、容易軸付与用磁界発生装置7は径の大きなものとならざるを得ない。この結果、容易軸付与用磁界発生装置7は大がかりとなってしまう欠点がある他、容易軸付与用磁界発生装置7から基板8までの距離が長くなってしまうため、基板8の表面付近における磁束密度が低下し、磁化容易軸を付与するための充分な磁界強度が得られなくなってしまう問題がある。一方、円筒形凸部12のようにスパッタチャンバー1のうち断面積を絞った部分を取り囲むように容易軸付与用磁界発生装置7を設けると、このような問題はない。

【0047】

上記説明はGMRヘッドの製造についてであったが、TMRヘッドの製造についても同様に実施できる。TMRヘッドの場合、ピン層とフリー層との間に設けるAl2O3等の絶縁層についても、同様にスパッタリングを利用して成膜が行える。即ち、例えばAlターゲットに直流電源を接続して行うDCスパッタリングAl膜を作成し、その後、水、酸素、オゾン等の酸化剤による酸化処理あるいは酸素プラズマに晒すことによる酸化処理によりAl2O3膜とすることで絶縁層の形成が行える。Al膜の作成は、トリメチルアルミニウム(Tri−methyl Al,TEA)等の反応ガスによるプラズマCVD(化学蒸着)の方法でも良い。また、絶縁層の厚さは、充分なトンネル電流を得るため、1nm程度と薄いことが望ましい。

【0048】

また、磁性膜作成装置の実施形態としては、前述したGMRヘッド又はTMRヘッドの製造用の他、磁化容易軸を付与することが必要な各種の磁性膜の作成用の装置を実施形態とすることができる。上記実施形態では、スパッタリングにより成膜を行うものであったため、成膜チャンバーはスパッタチャンバー1であったが、スパッタリング以外で成膜を行うことも可能である。例えば、真空蒸着やイオンビーム蒸着等の方法により成膜を行うことが可能である。また、スパッタリングの場合にも、マグネトロンスパッタリングの他、イオンビームスパッタリングや電子ビームスパッタリング等も可能である。

【0049】

また、上述した実施形態では、容易軸付与用磁界発生装置7は電磁石であったが、永久磁石でこれを構成することも可能である。この場合には、ベース板32でホルダー3と容易軸付与用磁界発生装置7とを一体に保持して回転させるのではなく、それぞれに回転機構を設けて同期を取りながら回転させるようにする。そして、位置関係を90度変える場合には、一方の回転機構のみを動作させてホルダー3又は容易軸付与用磁界発生装置7を90度回転させる。その後、両者を同期して回転させるようにする。また、一つの回転機構33のみを使用する場合、回転機構33に対するホルダー3又は容易軸付与用磁界発生装置7への連結を着脱できるようジョイントを設ける。そして、位置関係を変える場合、ジョイントを操作してホルダー3又は容易軸付与用磁界発生装置7の連結を解除し、一方のみを90度回転させるようにする。

【0050】

尚、上記説明では、成膜の対象物として基板8が採り上げられたが、これに限らず、板状以外のものを対象物とする場合もある。また、本願発明の装置及び方法は、上述したような磁気ヘッドの製造の他、ハードディスクのような磁気記録媒体の製造にも用いることができる。さらに、TMR素子を使用した不揮発性メモリであるMRAM(Magnetic Random Access Memory)のような記憶素子を製造する場合にも、本願発明の装置及び方法を用いることができる。

【0051】

以上説明した通り、対象物の表面に磁性膜を作成する磁性膜作成装置であって、対象物の表面付近にその表面に沿った特定の向きの磁界を印加してその特定の向きにのみ磁化され易い性質を磁性膜に付与する容易軸付与用磁界発生装置が、成膜チャンバーの外に設けられているという構成によれば、容易軸付与用磁界発生装置が、成膜チャンバーの外に設けられているので、不純物の混入を低減させつつ磁化容易軸が付与された磁性膜が作成できる。また、成膜中に前記対象物を回転させる回転機構が設けられており、この回転機構は、前記容易軸付与用磁界発生装置と前記対象物とを一体に回転させるものであるという構成を加えると、上記効果に加え、成膜中に対象物が回転するので、膜厚や膜質の点で均一な磁性膜が作成できる。また、前記成膜チャンバーの器壁は、他の部分に比べて断面の小さな円筒形の凸部を有してこの凸部内の空間に前記対象物が保持されるようになっており、前記容易軸付与用磁界発生装置は、この凸部を取り囲むよう設けられているという構成を加えると、上記効果に加え、容易軸付与用磁界発生装置が大がかりになる欠点が無いとともに対象物の表面付近における磁界強度を充分にする長所がある。また、前記対象物は、GMRヘッド又はTMRヘッドの製造用であるという構成を採用すると、上記効果に加え、MR比のさらに大きなGMRヘッド又はTMRヘッドを製造することができる。また、磁化される向きがフリーであるフリー層を構成する磁性膜と、磁化される向きが固定されるピン層を構成する磁性膜と、フリー層とピン層との間に設けられた非磁性層又は絶縁層とからなるGMRヘッド又はTMRヘッドを製造する方法であって、前記フリーを構成する磁性膜又は前記ピン層を構成する磁性膜を対象物の表面に作成する際、成膜チャンバー内に対象物を配置するとともに、対象物の表面付近にその表面に沿った特定の向きの磁界を印加してその特定の向きにのみ磁化され易い性質を磁性膜に付与する容易軸付与用磁界発生装置を成膜チャンバーの外に配置して成膜を行うという構成とすると、ピン層又はフリー層の比抵抗がより小さくなるので、MR比のより大きなGMRヘッド又はTMRヘッドを製造することができる。

【図面の簡単な説明】

【0052】

【図1】本願発明の実施の形態である磁性膜作成装置の正面断面概略図である。

【図2】図1に示す装置を上から見た平面概略図である。

【図3】図1の装置におけるターゲット21の位置、姿勢、大きさなどについての最適値について説明する図である。

【図4】GMRヘッドの構成を示す斜視概略図である。

【図5】GMR素子93の構造について示した断面概略図である。

【図6】GMRヘッドとTMRヘッドの概略構造を対比させて示した図である。

【図7】比抵抗ρの小さな膜を作成するには、膜への不純物の混入を少なくすることが重要であることを確認した実験の結果を示す図である。

【図8】GMRヘッドやTMRヘッドにおける磁化容易軸について説明する図である。

【符号の説明】

【0053】

1 スパッタチャンバー

2 カソード

21 ターゲット

22 カソードマグネット

3 ホルダー

33 回転機構

4 ガス導入系

5 ゲートバルブ

6 ロードロックチャンバー

7 容易軸付与用磁界発生装置

8 基板

91 下部シールド

92 上部シールド

93 GMR素子

931 ピン層

932 フリー層

933 非磁性層

【特許請求の範囲】

【請求項1】

基板の外側周囲を回転する磁界発生手段を備えたマグネトロンスパッタリングのためのチャンバー、基板、磁性体からなる、前記基板径より小径の第1ターゲット、及び該磁性体とは異種材料からなる、前記基板径より小径の第2ターゲットを用意し、前記チャンバー内に、前記基板の中心軸と前記第1ターゲットの中心軸とが交差し、且つ、前記基板の中心軸と前記第2ターゲットの中心軸とが交差するように、前記基板、前記第1ターゲットと第2ターゲットとを配置すること、並びに、

前記チャンバー内を排気し、前記チャンバー内にガスを導入し、前記排気及びガス導入された雰囲気下で、前記基板を回転させ、前記磁界発生手段を前記基板の外周の周りにおいて回転させながらマグネトロンスパッタリング法により、該基板の上に磁性膜及び異種材料膜を有する積層膜を成膜する工程

を有することを特徴とする磁気媒体の製造法。

【請求項2】

前記基板の中心軸と前記磁性体ターゲットの中心軸とが、15°〜45°の範囲で交差することを特徴とする請求項1に記載の磁気媒体の製造法。

【請求項3】

前記第1ターゲットが、CoFeターゲット又はNiFeターゲットであることを特徴とする請求項1又は2に記載の磁気媒体の製造法。

【請求項4】

前記異種材料が、非磁性体であることを特徴とする請求項1乃至3のいずれか1項に記載の磁気媒体の製造法。

【請求項5】

前記磁気媒体が、TMR媒体又はGMR媒体であることを特徴とする請求項1乃至4のいずれか1項に記載の磁気媒体の製造法。

【請求項6】

前記請求項1乃至5のいずれか1項に記載された磁気媒体の製造法を用いてMRAMを製造することを特徴とするMRAMの製造法。

【請求項1】

基板の外側周囲を回転する磁界発生手段を備えたマグネトロンスパッタリングのためのチャンバー、基板、磁性体からなる、前記基板径より小径の第1ターゲット、及び該磁性体とは異種材料からなる、前記基板径より小径の第2ターゲットを用意し、前記チャンバー内に、前記基板の中心軸と前記第1ターゲットの中心軸とが交差し、且つ、前記基板の中心軸と前記第2ターゲットの中心軸とが交差するように、前記基板、前記第1ターゲットと第2ターゲットとを配置すること、並びに、

前記チャンバー内を排気し、前記チャンバー内にガスを導入し、前記排気及びガス導入された雰囲気下で、前記基板を回転させ、前記磁界発生手段を前記基板の外周の周りにおいて回転させながらマグネトロンスパッタリング法により、該基板の上に磁性膜及び異種材料膜を有する積層膜を成膜する工程

を有することを特徴とする磁気媒体の製造法。

【請求項2】

前記基板の中心軸と前記磁性体ターゲットの中心軸とが、15°〜45°の範囲で交差することを特徴とする請求項1に記載の磁気媒体の製造法。

【請求項3】

前記第1ターゲットが、CoFeターゲット又はNiFeターゲットであることを特徴とする請求項1又は2に記載の磁気媒体の製造法。

【請求項4】

前記異種材料が、非磁性体であることを特徴とする請求項1乃至3のいずれか1項に記載の磁気媒体の製造法。

【請求項5】

前記磁気媒体が、TMR媒体又はGMR媒体であることを特徴とする請求項1乃至4のいずれか1項に記載の磁気媒体の製造法。

【請求項6】

前記請求項1乃至5のいずれか1項に記載された磁気媒体の製造法を用いてMRAMを製造することを特徴とするMRAMの製造法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−135459(P2009−135459A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2008−274473(P2008−274473)

【出願日】平成20年10月24日(2008.10.24)

【分割の表示】特願2008−205520(P2008−205520)の分割

【原出願日】平成12年7月19日(2000.7.19)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成20年10月24日(2008.10.24)

【分割の表示】特願2008−205520(P2008−205520)の分割

【原出願日】平成12年7月19日(2000.7.19)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]