磁気媒体及びその製造方法

【課題】 工数が少なく、短時間で、均一な厚みの、機器に貼り付け可能な磁気媒体シート、特にエンコーダに用いられる磁気媒体シート及びその製造方法を提供する。

【解決手段】 シート状の基材の一方の面に粘着層を形成し、さらに前記粘着層の上に剥離シートを積層し、前記基材上の他方の面に磁性層を形成し、加熱処理した磁気媒体シートを所定幅に切断してテープ状とし、前記テープ状の磁気媒体を磁気記録装置に装填し、走行させて磁気信号を記録する。

【解決手段】 シート状の基材の一方の面に粘着層を形成し、さらに前記粘着層の上に剥離シートを積層し、前記基材上の他方の面に磁性層を形成し、加熱処理した磁気媒体シートを所定幅に切断してテープ状とし、前記テープ状の磁気媒体を磁気記録装置に装填し、走行させて磁気信号を記録する。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、塗布方法で製造する磁気媒体に関わり、主にIT関連機器等に使用されるプリンター、デジタルカメラ等に組み込まれるロータリーエンコーダおよび測定器等に組み込まれるリニアエンコーダに好適に使用でき、かつ機器に簡単に貼付できる磁気媒体シートに関する。

【背景技術】

【0002】

IT関連機器等の高速化および高性能化に伴い、それらに組み込まれるエンコーダは、より高い精度が要求され、それに使用される永久磁石は、磁気特性に優れると共により薄く、また均一な膜厚であることが要求されるようになってきている。

【0003】

これらの永久磁石としては、以下のようなものがある。

【0004】

例えば、ある永久磁石は、シート状の基材上に接着剤層を積層し、該接着剤層上に軟磁性体部材およびバインダが配合された軟磁性体塗料層を積層し、該軟磁性体塗料層の表面に保護用軟質樹脂を塗布またはラミネートして作製される。

また、別の永久磁石は、シート状基材上に接着剤層を積層し、該接着剤層上に軟磁性体部材およびバインダが配合された軟磁性体塗料層を積層し、該軟磁性体塗料層の表面に保護用軟質樹脂を塗布またはラミネートし、該保護用軟質樹脂の表面に導電層を積層し、またシート状基材下面に粘着材層を備えている(下記特許文献1参照)。

【0005】

また、可撓性磁石からなるシートの一方の面の最外層に粘着剤層を有する加圧接着型ロール状シートにおいて、可撓性磁石からなるシートの他方の面の最外層に剥離剤層を有する加圧接着型ロール状可撓性磁石シートも提案されている(下記特許文献2参照)。

【特許文献1】特開2001−244684号公報

【特許文献2】特開2001−329234号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に開示される磁性体シートは、電波吸収を目的とし、磁性層の表面に保護用軟質樹脂を塗布またはラミネートしている。本願発明は、特にエンコーダに用いる磁気媒体シートであり、磁性面が露出していないと、磁気信号の記録や読み取りが十分にできないものである。

【0007】

特許文献2に開示される加圧接着型ロール状可撓性磁石シートは、磁石層の上に剥離剤層が存在する。本願発明は、特にエンコーダに用いる磁気媒体シートであり、磁性面が最外層でないと、磁気信号の記録や読み取りが十分にできない。

【0008】

本願発明は、上記課題に鑑みてなされたものであり、工数が少なく、短時間で作成でき、均一な厚みの、機器に貼り付け可能な磁気媒体シート、特にエンコーダに用いられる磁気媒体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本願発明においては、磁性塗料を基材であるベースフィルム上に塗布する。このベースフィルムの磁性塗料を塗布する面と反対側の面には、粘着層と剥離シートの層が設けられている。本願発明により、良好な磁気特性と耐久性を持ち、また簡単に機器に装着できるエンコーダ用の磁気媒体シート及びその製造方法が提供される。塗布方法としては、ドクターブレード法やダイノズル法を用いるので、ほぼ均一な厚みで磁性塗料を塗布することができる。

塗料には溶剤が含まれており、塗布直後から溶剤の蒸発が始まり、塗膜の乾燥が進行する。塗膜の接着力をさらに強くするためには、ベースフィルムの面粗さがある程度粗いほうがよいが、塗膜厚みが薄い場合、塗膜表面にベースフィルムの面粗さが反映されるので、適宜決定するのが好ましい。ベースフィルムの表面を粗面化処理して接着力を高めることを製造手段として用いることも可能である。

【0010】

乾燥後に塗布済みのフィルムを加熱し、塗料中に含まれている結合材である樹脂の架橋処理を施す。この磁気媒体シートは、一方の最外層の面が磁性層であり、もう一方の最外層の面が剥離シートであり、出来上がった磁気媒体シートの最外層両面に粘着層が存在しないため、テープ状に裁断した後、巻き取ってリール状にして使う場合でも小さい力で引き出すことが可能である。

【0011】

従って、このリールをテープレコーダーのような磁気信号を書き込む装置に装填して繰り出し側から巻き取り側に走行させ、磁気信号を記録して巻き取り、その巻き取ったリールからリール外周の端の部分を所定の長さ分引き出して切断し、剥離シートを剥がし、所望の箇所に貼り付けて使うことが可能である。このような使用ができることから、円筒の外周に巻着し、ロータリーエンコーダとして好適に使用できる。

【0012】

用途によっては円筒の全周に貼り付けず、半周や4分の1周などの形態で使う場合もあり、所望のサイズにして貼り付けることができる。またリニアエンコーダとして使う場合には、機器の平面部分に貼り付けて使う。機器に直接塗布して磁気媒体の面を作成する場合、機器本体にマスキングなどの処置を施す必要があるが、本願発明においては別工程であらかじめ磁気媒体シートを作成しておき、剥離シートを剥がして使うので簡単に機器に貼り付けることができる。

【0013】

プリンターの紙送り装置などに用いられるエンコーダとして用いる場合には、架橋処理を施した後、磁気媒体シートを円形状に打ち抜き、剥離シートを剥がし、円形状の板材に貼り、磁気記録装置により磁気記録を行い、プリンターなどの装置に組み込み、ロータリーエンコーダとして好適に使用できる。

【発明の効果】

【0014】

本願発明によれば、工数が少なく、かつ短時間で、均一な厚みの、基材と一体化したシート型磁気媒体、特にエンコーダに用いられるシート型磁気媒体が得られる。

【発明を実施するための最良の形態】

【0015】

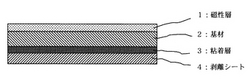

以下、図面を参照して、本願発明の実施の形態について説明する。図1は、本願発明の製造方法によって作成した磁気媒体シートの断面図である。

塗布装置(図示せず)に粘着層および剥離シート付きPETフィルムからなる基材をセットし、該PETフィルムを走行させながら、該塗布装置の塗料供給口から磁性塗料を該PETフィルム側の面に供給し、塗布を開始する。塗布する磁性塗料は、実施例に記載した製造方法で予め作成しておく。該塗料供給口から磁性塗料を吐出しながら該PETフィルムを走行させ、所定の長さの塗布を行ったところで、塗布を終了させる。

本願発明の実施例においては、PETフィルムを移動させる塗布方法を採用したが、PETフィルムを移動せず、塗料供給部を移動してもよい。あるいは両者を移動させる方法でもよい。即ち両者が相対的に移動可能であればよい。塗料には溶剤が含まれており、塗布直後から溶剤の蒸発が始まる。さらに十分に乾燥させた後、バインダである樹脂の架橋を促進させるため、加熱チャンバー内に入れて60℃24時間の条件で加熱し、塗料中に含まれている結合材である樹脂の架橋処理を施す。

【0016】

塗膜の厚みは架橋処理後で10〜20μmが好ましい。薄すぎると、エンコーダとして十分に作用しない。また厚すぎると、テープ状に裁断した後、磁気信号を書き込む装置に装填して走行させた時や、機器の曲面に貼り付けた時に、テープの撓みによって塗膜にひび割れが発生し、塗膜が脱落するおそれが出てくる。また必要以上に厚く塗布することは磁性塗料の無駄にもなる。より好ましい塗膜の厚さは10〜15μmである。円形状に打ち抜いて使う場合には、磁気信号を書き込む際に、磁気媒体を撓ませることはなく、貼る場合も平面に貼り付けるので、塗膜が厚すぎても特に支障はない。

【0017】

機器に貼り付ける磁気媒体の要求される厚み寸法が0.3mm以上となる比較的厚い寸法の場合には、スペーサーとなる厚手のフィルムを介して機器に貼り付ければよい。この場合、フィルムと機器との接着、フィルムと磁気媒体の接着は、接着剤や両面粘着テープなど、公知の方法で行うことができる。

【0018】

磁気媒体の基材の厚みは剥離シートの厚みにもよるが、20〜200μmぐらいが好ましい。薄すぎると強度が足りず、塗布などのハンドリング時に伸びや破断を生じる。厚すぎると、テープ状に裁断した後、磁気信号を書き込む装置に装填して走行させた場合に、基材の剛性が高すぎて十分に撓まないために、良好なヘッドタッチが得られず、磁気信号の書き込みに支障を来す。円形状に打ち抜いて使う場合には、磁気信号を書き込む際に、磁気媒体を撓ませることがなく、貼る場合も平面に貼り付けるので、基材が厚すぎても特に支障はない。

【0019】

磁気記録装置により規則性のある位置検出用信号が記録された磁気媒体は、GMRヘッドで信号の読み取りが行われるのが好ましい。規則性のある位置検出用信号はスケールの役割を果たす。GMRヘッドはMRヘッドの3倍以上の感度を持ち、読み取りの信頼性が高い。

【0020】

また、磁気記録装置により規則性のある位置検出用信号が記録された磁気媒体は、GMRヘッドで信号の読み取りが行われる際、磁気媒体とGMRヘッドとの間に潤滑油が存在することが好ましい。摺動面に潤滑油が存在することにより、磁性面が摩耗したり、キズがついたりすることを防止できる。

【実施例】

【0021】

(実施例1)

磁性塗料

Co−酸化鉄 100重量部

(Hc=695 Oe, BET=35m2/g,平均長軸長=0.30μm)

塩化ビニル系共重合体 (日本ゼオン(株)製:MR110) 14重量部

ポリウレタン樹脂 (東洋紡(株) 製:UR8300) 6重量部

α−Al2O3 (住友化学工業(株)製:AKP30) 3重量部

(平均粒径=0.33μm, BET=8m2/g)

ソルビタンモノステアレート 2重量部

ブチルステアレート 1重量部

ステアリン酸 2重量部

MEK 100重量部

トルエン 100重量部

シクロヘキサノン 100重量部

基材

粘着層および剥離シート付きPETフィルム(PET厚みt=50μm、粘着層t=25μm、剥離シ−ト厚みt=125μm)

上記組成物を混練処理した後、サンドグラインダーミルにて分散を行い、磁性塗料を作成した。次にこの磁性塗料に架橋剤としてコロネートL(日本ポリウレタン工業(株)製)を4重量部添加した。塗料の粘度は2000cpであった。

【0022】

次に、塗布する対象物である粘着層および剥離シート付きPETフィルム上(幅100mm、長さ50m)にダイノズル法によりこの磁性塗料を20m塗布した。しばらくすると塗膜が乾燥し、固化してくる。

その後、60℃24時間の条件で塗布済みのフィルムを加熱チャンバー内に入れて結合材である樹脂の架橋処理を行った。60℃という比較的低い温度なので、基材であるPETフィルムが変形したり、粘着層が軟化したりすることはない。

【0023】

乾燥炉から取り出した後、塗膜の厚みを測定したところ、10μmあった。塗膜がそれほど厚くないことと、バインダとしてポリウレタン樹脂を含むので、柔軟性があり、エンコーダとして機器に簡単に貼り付けることのできる磁気媒体シートを作成することができた。

【0024】

また、この磁気媒体シートはポリウレタン樹脂が磁性粉の表面の被覆材の役割を果たし、錆にも強い。剥離シートを剥がした後の全厚は、粘着層の厚み25μmを含めて85μmと薄いので、直径が5mmの円筒曲面に貼り付けても塗膜がひび割れすることはなかった。

【0025】

次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。剥離シートと粘着層を含めた全体の厚みは235μmであるが、この厚みの場合、可撓性も十分あり、所定のヘッドタッチで十分な記録ができた。この磁気媒体を所定の寸法に裁断し、剥離シートを剥がし、機器に貼り付けて使用したところ、GMRヘッドで信号を読み取ることができ、エンコーダとして十分に機能し、所望の特性で使用することができた。

【0026】

本実施例ではオープンリール用の磁気記録装置を使用したが、本願発明はこれに限定されるものではない。ビデオカセットおよびオーディオカセット等、種々の形態で使用可能である。

【0027】

(実施例2)

実施例1と同じ磁性塗料、同じ基材を用いて基材に塗布を行った。塗膜の乾燥後に架橋処理を行い、直径8cmの円形状に打ち抜き、剥離シートを剥がし、直径8cmの円形状の板材に貼り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の回転数で回転させ規則性のある位置検出用磁気信号を記録した。この円板をプリンターに装着して使用したところ、エンコーダとして十分に機能し、所望の特性で使用することができた。

【0028】

(実施例3)

実施例1、2で機器に装着した磁気媒体の表面に潤滑油を薄く塗り、GMRヘッドで1000回の信号読み取り試験を行い、その後、磁性面のキズと摩耗の観察を行った。信号の読み取りは良好であった。磁性面にはキズや摩耗の跡は見られなかった。

【0029】

(比較例1)

実施例1、2で機器に装着した磁気媒体の表面に潤滑油を塗らず、GMRヘッドで1000回の信号読み取り試験を行い、その後、磁性面のキズと摩耗の観察を行った。

信号の読み取りは良好であったが磁性面にキズと摩耗の跡が見られ、長期の使用には耐えられないと判断できる状況であった。

【0030】

(比較例2)

実施例1と同じ磁性塗料を用いて基材に塗布を行った。基材の厚みは10μmであった。基材を走行させながら磁性塗料の塗布を行ったが、基材に不均一な伸びが生じ、その結果、塗膜の厚みも不均一なものとなった。

【0031】

(比較例3)

実施例1と同じ磁性塗料を用いて基材に塗布を行った。基材の厚みは250μmであった。塗膜の乾燥後に架橋処理を行い、塗膜の厚みを測定したところ、10μmあった。

次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。

【0032】

基材であるPETフィルムが厚いので剛性が高すぎて十分に撓まず、良好なヘッドタッチが得られず、磁気信号の書き込みに支障を来した。この磁気媒体を所定の寸法に裁断し、剥離シートを剥がし、機器に貼り付けて使用したところ、所望の特性で使用することができなかった。

【0033】

(比較例4)

実施例1と同じ磁性塗料、同じ基材を用いて基材に塗布を行った。乾燥、塗膜の乾燥後に架橋処理を行い、塗膜の厚みを測定したところ、5μmあった。次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。

【0034】

磁気信号の書き込みはできたが、塗膜の厚みが薄いため、読み取りで不具合が発生した。この磁気媒体を所定の寸法に裁断し、剥離シートを剥がし、機器に貼り付けて使用したところ、所望の特性で使用することができなかった。

【0035】

(比較例5)

実施例1と同じ磁性塗料、同じ基材を用いて基材に塗布を行った。塗膜の乾燥後に架橋処理を行い、塗膜の厚みを測定したところ、25μmあった。次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。その後、剥離シートを剥がし、直径が5mmの円筒曲面に貼り付けたところ塗膜に小さなひび割れが生じていた。

基材の撓みによって塗膜にひび割れが生じ、このひび割れは塗膜の脱落を引き起こす可能性がある。また必要以上に厚く塗布することは磁性塗料の無駄にもなる。

これらの実施例、比較例の結果をまとめると表1に示すとおりである。

【0036】

【表1】

本願発明においては、シート状の基材の一方の面に粘着層を形成し、さらに前記粘着層の上に剥離シートを積層し、前記基材上の他方の面に磁性層を形成するため、磁性層に磁気記録した後、簡単に機器に貼り付けることのできる磁気媒体が得られる。この磁気媒体は、IT関連機器であるプリンターやデジタルカメラ等に組み込まれるエンコーダに好適に用いることができる。

【産業上の利用可能性】

【0037】

本願発明は、一方の面に粘着層と剥離シートを積層した基材上の他方の面に均一な膜厚で磁性塗料を塗布して機器に貼り付け可能な磁気媒体シートを製造する方法、特にIT関連機器等に使用されるレーザープリンターやデジタルカメラ等に組み込まれるロータリーエンコーダや測定器等に組み込まれるリニアエンコーダ等に利用可能である。

【図面の簡単な説明】

【0038】

【図1】本願発明に係る磁気媒体シートの概略断面図である。

【符号の説明】

【0039】

1:磁性層

2:基材

3:粘着層

4:剥離シート

【技術分野】

【0001】

本願発明は、塗布方法で製造する磁気媒体に関わり、主にIT関連機器等に使用されるプリンター、デジタルカメラ等に組み込まれるロータリーエンコーダおよび測定器等に組み込まれるリニアエンコーダに好適に使用でき、かつ機器に簡単に貼付できる磁気媒体シートに関する。

【背景技術】

【0002】

IT関連機器等の高速化および高性能化に伴い、それらに組み込まれるエンコーダは、より高い精度が要求され、それに使用される永久磁石は、磁気特性に優れると共により薄く、また均一な膜厚であることが要求されるようになってきている。

【0003】

これらの永久磁石としては、以下のようなものがある。

【0004】

例えば、ある永久磁石は、シート状の基材上に接着剤層を積層し、該接着剤層上に軟磁性体部材およびバインダが配合された軟磁性体塗料層を積層し、該軟磁性体塗料層の表面に保護用軟質樹脂を塗布またはラミネートして作製される。

また、別の永久磁石は、シート状基材上に接着剤層を積層し、該接着剤層上に軟磁性体部材およびバインダが配合された軟磁性体塗料層を積層し、該軟磁性体塗料層の表面に保護用軟質樹脂を塗布またはラミネートし、該保護用軟質樹脂の表面に導電層を積層し、またシート状基材下面に粘着材層を備えている(下記特許文献1参照)。

【0005】

また、可撓性磁石からなるシートの一方の面の最外層に粘着剤層を有する加圧接着型ロール状シートにおいて、可撓性磁石からなるシートの他方の面の最外層に剥離剤層を有する加圧接着型ロール状可撓性磁石シートも提案されている(下記特許文献2参照)。

【特許文献1】特開2001−244684号公報

【特許文献2】特開2001−329234号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に開示される磁性体シートは、電波吸収を目的とし、磁性層の表面に保護用軟質樹脂を塗布またはラミネートしている。本願発明は、特にエンコーダに用いる磁気媒体シートであり、磁性面が露出していないと、磁気信号の記録や読み取りが十分にできないものである。

【0007】

特許文献2に開示される加圧接着型ロール状可撓性磁石シートは、磁石層の上に剥離剤層が存在する。本願発明は、特にエンコーダに用いる磁気媒体シートであり、磁性面が最外層でないと、磁気信号の記録や読み取りが十分にできない。

【0008】

本願発明は、上記課題に鑑みてなされたものであり、工数が少なく、短時間で作成でき、均一な厚みの、機器に貼り付け可能な磁気媒体シート、特にエンコーダに用いられる磁気媒体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本願発明においては、磁性塗料を基材であるベースフィルム上に塗布する。このベースフィルムの磁性塗料を塗布する面と反対側の面には、粘着層と剥離シートの層が設けられている。本願発明により、良好な磁気特性と耐久性を持ち、また簡単に機器に装着できるエンコーダ用の磁気媒体シート及びその製造方法が提供される。塗布方法としては、ドクターブレード法やダイノズル法を用いるので、ほぼ均一な厚みで磁性塗料を塗布することができる。

塗料には溶剤が含まれており、塗布直後から溶剤の蒸発が始まり、塗膜の乾燥が進行する。塗膜の接着力をさらに強くするためには、ベースフィルムの面粗さがある程度粗いほうがよいが、塗膜厚みが薄い場合、塗膜表面にベースフィルムの面粗さが反映されるので、適宜決定するのが好ましい。ベースフィルムの表面を粗面化処理して接着力を高めることを製造手段として用いることも可能である。

【0010】

乾燥後に塗布済みのフィルムを加熱し、塗料中に含まれている結合材である樹脂の架橋処理を施す。この磁気媒体シートは、一方の最外層の面が磁性層であり、もう一方の最外層の面が剥離シートであり、出来上がった磁気媒体シートの最外層両面に粘着層が存在しないため、テープ状に裁断した後、巻き取ってリール状にして使う場合でも小さい力で引き出すことが可能である。

【0011】

従って、このリールをテープレコーダーのような磁気信号を書き込む装置に装填して繰り出し側から巻き取り側に走行させ、磁気信号を記録して巻き取り、その巻き取ったリールからリール外周の端の部分を所定の長さ分引き出して切断し、剥離シートを剥がし、所望の箇所に貼り付けて使うことが可能である。このような使用ができることから、円筒の外周に巻着し、ロータリーエンコーダとして好適に使用できる。

【0012】

用途によっては円筒の全周に貼り付けず、半周や4分の1周などの形態で使う場合もあり、所望のサイズにして貼り付けることができる。またリニアエンコーダとして使う場合には、機器の平面部分に貼り付けて使う。機器に直接塗布して磁気媒体の面を作成する場合、機器本体にマスキングなどの処置を施す必要があるが、本願発明においては別工程であらかじめ磁気媒体シートを作成しておき、剥離シートを剥がして使うので簡単に機器に貼り付けることができる。

【0013】

プリンターの紙送り装置などに用いられるエンコーダとして用いる場合には、架橋処理を施した後、磁気媒体シートを円形状に打ち抜き、剥離シートを剥がし、円形状の板材に貼り、磁気記録装置により磁気記録を行い、プリンターなどの装置に組み込み、ロータリーエンコーダとして好適に使用できる。

【発明の効果】

【0014】

本願発明によれば、工数が少なく、かつ短時間で、均一な厚みの、基材と一体化したシート型磁気媒体、特にエンコーダに用いられるシート型磁気媒体が得られる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して、本願発明の実施の形態について説明する。図1は、本願発明の製造方法によって作成した磁気媒体シートの断面図である。

塗布装置(図示せず)に粘着層および剥離シート付きPETフィルムからなる基材をセットし、該PETフィルムを走行させながら、該塗布装置の塗料供給口から磁性塗料を該PETフィルム側の面に供給し、塗布を開始する。塗布する磁性塗料は、実施例に記載した製造方法で予め作成しておく。該塗料供給口から磁性塗料を吐出しながら該PETフィルムを走行させ、所定の長さの塗布を行ったところで、塗布を終了させる。

本願発明の実施例においては、PETフィルムを移動させる塗布方法を採用したが、PETフィルムを移動せず、塗料供給部を移動してもよい。あるいは両者を移動させる方法でもよい。即ち両者が相対的に移動可能であればよい。塗料には溶剤が含まれており、塗布直後から溶剤の蒸発が始まる。さらに十分に乾燥させた後、バインダである樹脂の架橋を促進させるため、加熱チャンバー内に入れて60℃24時間の条件で加熱し、塗料中に含まれている結合材である樹脂の架橋処理を施す。

【0016】

塗膜の厚みは架橋処理後で10〜20μmが好ましい。薄すぎると、エンコーダとして十分に作用しない。また厚すぎると、テープ状に裁断した後、磁気信号を書き込む装置に装填して走行させた時や、機器の曲面に貼り付けた時に、テープの撓みによって塗膜にひび割れが発生し、塗膜が脱落するおそれが出てくる。また必要以上に厚く塗布することは磁性塗料の無駄にもなる。より好ましい塗膜の厚さは10〜15μmである。円形状に打ち抜いて使う場合には、磁気信号を書き込む際に、磁気媒体を撓ませることはなく、貼る場合も平面に貼り付けるので、塗膜が厚すぎても特に支障はない。

【0017】

機器に貼り付ける磁気媒体の要求される厚み寸法が0.3mm以上となる比較的厚い寸法の場合には、スペーサーとなる厚手のフィルムを介して機器に貼り付ければよい。この場合、フィルムと機器との接着、フィルムと磁気媒体の接着は、接着剤や両面粘着テープなど、公知の方法で行うことができる。

【0018】

磁気媒体の基材の厚みは剥離シートの厚みにもよるが、20〜200μmぐらいが好ましい。薄すぎると強度が足りず、塗布などのハンドリング時に伸びや破断を生じる。厚すぎると、テープ状に裁断した後、磁気信号を書き込む装置に装填して走行させた場合に、基材の剛性が高すぎて十分に撓まないために、良好なヘッドタッチが得られず、磁気信号の書き込みに支障を来す。円形状に打ち抜いて使う場合には、磁気信号を書き込む際に、磁気媒体を撓ませることがなく、貼る場合も平面に貼り付けるので、基材が厚すぎても特に支障はない。

【0019】

磁気記録装置により規則性のある位置検出用信号が記録された磁気媒体は、GMRヘッドで信号の読み取りが行われるのが好ましい。規則性のある位置検出用信号はスケールの役割を果たす。GMRヘッドはMRヘッドの3倍以上の感度を持ち、読み取りの信頼性が高い。

【0020】

また、磁気記録装置により規則性のある位置検出用信号が記録された磁気媒体は、GMRヘッドで信号の読み取りが行われる際、磁気媒体とGMRヘッドとの間に潤滑油が存在することが好ましい。摺動面に潤滑油が存在することにより、磁性面が摩耗したり、キズがついたりすることを防止できる。

【実施例】

【0021】

(実施例1)

磁性塗料

Co−酸化鉄 100重量部

(Hc=695 Oe, BET=35m2/g,平均長軸長=0.30μm)

塩化ビニル系共重合体 (日本ゼオン(株)製:MR110) 14重量部

ポリウレタン樹脂 (東洋紡(株) 製:UR8300) 6重量部

α−Al2O3 (住友化学工業(株)製:AKP30) 3重量部

(平均粒径=0.33μm, BET=8m2/g)

ソルビタンモノステアレート 2重量部

ブチルステアレート 1重量部

ステアリン酸 2重量部

MEK 100重量部

トルエン 100重量部

シクロヘキサノン 100重量部

基材

粘着層および剥離シート付きPETフィルム(PET厚みt=50μm、粘着層t=25μm、剥離シ−ト厚みt=125μm)

上記組成物を混練処理した後、サンドグラインダーミルにて分散を行い、磁性塗料を作成した。次にこの磁性塗料に架橋剤としてコロネートL(日本ポリウレタン工業(株)製)を4重量部添加した。塗料の粘度は2000cpであった。

【0022】

次に、塗布する対象物である粘着層および剥離シート付きPETフィルム上(幅100mm、長さ50m)にダイノズル法によりこの磁性塗料を20m塗布した。しばらくすると塗膜が乾燥し、固化してくる。

その後、60℃24時間の条件で塗布済みのフィルムを加熱チャンバー内に入れて結合材である樹脂の架橋処理を行った。60℃という比較的低い温度なので、基材であるPETフィルムが変形したり、粘着層が軟化したりすることはない。

【0023】

乾燥炉から取り出した後、塗膜の厚みを測定したところ、10μmあった。塗膜がそれほど厚くないことと、バインダとしてポリウレタン樹脂を含むので、柔軟性があり、エンコーダとして機器に簡単に貼り付けることのできる磁気媒体シートを作成することができた。

【0024】

また、この磁気媒体シートはポリウレタン樹脂が磁性粉の表面の被覆材の役割を果たし、錆にも強い。剥離シートを剥がした後の全厚は、粘着層の厚み25μmを含めて85μmと薄いので、直径が5mmの円筒曲面に貼り付けても塗膜がひび割れすることはなかった。

【0025】

次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。剥離シートと粘着層を含めた全体の厚みは235μmであるが、この厚みの場合、可撓性も十分あり、所定のヘッドタッチで十分な記録ができた。この磁気媒体を所定の寸法に裁断し、剥離シートを剥がし、機器に貼り付けて使用したところ、GMRヘッドで信号を読み取ることができ、エンコーダとして十分に機能し、所望の特性で使用することができた。

【0026】

本実施例ではオープンリール用の磁気記録装置を使用したが、本願発明はこれに限定されるものではない。ビデオカセットおよびオーディオカセット等、種々の形態で使用可能である。

【0027】

(実施例2)

実施例1と同じ磁性塗料、同じ基材を用いて基材に塗布を行った。塗膜の乾燥後に架橋処理を行い、直径8cmの円形状に打ち抜き、剥離シートを剥がし、直径8cmの円形状の板材に貼り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の回転数で回転させ規則性のある位置検出用磁気信号を記録した。この円板をプリンターに装着して使用したところ、エンコーダとして十分に機能し、所望の特性で使用することができた。

【0028】

(実施例3)

実施例1、2で機器に装着した磁気媒体の表面に潤滑油を薄く塗り、GMRヘッドで1000回の信号読み取り試験を行い、その後、磁性面のキズと摩耗の観察を行った。信号の読み取りは良好であった。磁性面にはキズや摩耗の跡は見られなかった。

【0029】

(比較例1)

実施例1、2で機器に装着した磁気媒体の表面に潤滑油を塗らず、GMRヘッドで1000回の信号読み取り試験を行い、その後、磁性面のキズと摩耗の観察を行った。

信号の読み取りは良好であったが磁性面にキズと摩耗の跡が見られ、長期の使用には耐えられないと判断できる状況であった。

【0030】

(比較例2)

実施例1と同じ磁性塗料を用いて基材に塗布を行った。基材の厚みは10μmであった。基材を走行させながら磁性塗料の塗布を行ったが、基材に不均一な伸びが生じ、その結果、塗膜の厚みも不均一なものとなった。

【0031】

(比較例3)

実施例1と同じ磁性塗料を用いて基材に塗布を行った。基材の厚みは250μmであった。塗膜の乾燥後に架橋処理を行い、塗膜の厚みを測定したところ、10μmあった。

次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。

【0032】

基材であるPETフィルムが厚いので剛性が高すぎて十分に撓まず、良好なヘッドタッチが得られず、磁気信号の書き込みに支障を来した。この磁気媒体を所定の寸法に裁断し、剥離シートを剥がし、機器に貼り付けて使用したところ、所望の特性で使用することができなかった。

【0033】

(比較例4)

実施例1と同じ磁性塗料、同じ基材を用いて基材に塗布を行った。乾燥、塗膜の乾燥後に架橋処理を行い、塗膜の厚みを測定したところ、5μmあった。次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。

【0034】

磁気信号の書き込みはできたが、塗膜の厚みが薄いため、読み取りで不具合が発生した。この磁気媒体を所定の寸法に裁断し、剥離シートを剥がし、機器に貼り付けて使用したところ、所望の特性で使用することができなかった。

【0035】

(比較例5)

実施例1と同じ磁性塗料、同じ基材を用いて基材に塗布を行った。塗膜の乾燥後に架橋処理を行い、塗膜の厚みを測定したところ、25μmあった。次にこの磁気媒体シートを幅3.81mm、長さ10mに裁断してテープ状とし、オープンリールに巻き取り、磁気記録装置に装填し、磁性面をヘッドに当接させて所定の速度で走行させ、規則性のある位置検出用磁気信号を記録した。その後、剥離シートを剥がし、直径が5mmの円筒曲面に貼り付けたところ塗膜に小さなひび割れが生じていた。

基材の撓みによって塗膜にひび割れが生じ、このひび割れは塗膜の脱落を引き起こす可能性がある。また必要以上に厚く塗布することは磁性塗料の無駄にもなる。

これらの実施例、比較例の結果をまとめると表1に示すとおりである。

【0036】

【表1】

本願発明においては、シート状の基材の一方の面に粘着層を形成し、さらに前記粘着層の上に剥離シートを積層し、前記基材上の他方の面に磁性層を形成するため、磁性層に磁気記録した後、簡単に機器に貼り付けることのできる磁気媒体が得られる。この磁気媒体は、IT関連機器であるプリンターやデジタルカメラ等に組み込まれるエンコーダに好適に用いることができる。

【産業上の利用可能性】

【0037】

本願発明は、一方の面に粘着層と剥離シートを積層した基材上の他方の面に均一な膜厚で磁性塗料を塗布して機器に貼り付け可能な磁気媒体シートを製造する方法、特にIT関連機器等に使用されるレーザープリンターやデジタルカメラ等に組み込まれるロータリーエンコーダや測定器等に組み込まれるリニアエンコーダ等に利用可能である。

【図面の簡単な説明】

【0038】

【図1】本願発明に係る磁気媒体シートの概略断面図である。

【符号の説明】

【0039】

1:磁性層

2:基材

3:粘着層

4:剥離シート

【特許請求の範囲】

【請求項1】

シート状基材の一方の面に粘着層を形成し、該粘着層の上に剥離シートを積層し、該基材上の他方の面に磁性層を形成したことを特徴とするシート状磁気媒体。

【請求項2】

請求項1記載のシート状磁気媒体を所定幅に切断してテープ状とし、該テープ状の磁気媒体には規則的な磁気信号が記録されていることを特徴とするテープ状磁気媒体。

【請求項3】

請求項1記載のシート状磁気媒体を円形状に打ち抜き、剥離シートを剥がし、円形状の板材に貼付し、該円形状の磁気媒体には規則的な磁気信号が記録されていることを特徴とする円形状磁気媒体。

【請求項4】

上記磁気媒体は、GMRヘッドにより信号読み取りされることを特徴とする請求項2又は3に記載の磁気媒体。

【請求項5】

潤滑油を介してGMRヘッドにより信号が読み取りされることを特徴とする請求項2又は3に記載の磁気媒体。

【請求項6】

上記基材の厚さが10μm以上200μm以下であることを特徴とする請求項2に記載の磁気媒体。

【請求項1】

シート状基材の一方の面に粘着層を形成し、該粘着層の上に剥離シートを積層し、該基材上の他方の面に磁性層を形成したことを特徴とするシート状磁気媒体。

【請求項2】

請求項1記載のシート状磁気媒体を所定幅に切断してテープ状とし、該テープ状の磁気媒体には規則的な磁気信号が記録されていることを特徴とするテープ状磁気媒体。

【請求項3】

請求項1記載のシート状磁気媒体を円形状に打ち抜き、剥離シートを剥がし、円形状の板材に貼付し、該円形状の磁気媒体には規則的な磁気信号が記録されていることを特徴とする円形状磁気媒体。

【請求項4】

上記磁気媒体は、GMRヘッドにより信号読み取りされることを特徴とする請求項2又は3に記載の磁気媒体。

【請求項5】

潤滑油を介してGMRヘッドにより信号が読み取りされることを特徴とする請求項2又は3に記載の磁気媒体。

【請求項6】

上記基材の厚さが10μm以上200μm以下であることを特徴とする請求項2に記載の磁気媒体。

【図1】

【公開番号】特開2006−114097(P2006−114097A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2004−298636(P2004−298636)

【出願日】平成16年10月13日(2004.10.13)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成16年10月13日(2004.10.13)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]