磁気測定方法および装置

【課題】磁性材料の局所的な磁気特性を、高精度で、かつ外乱などの影響を受けにくいように測定する磁気測定方法および装置を提供することを目的とする。

【解決手段】磁性材料を回転磁化領域まで直流磁化するとともに、該直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定する。

【解決手段】磁性材料を回転磁化領域まで直流磁化するとともに、該直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁性材料の局所的な磁気特性を高精度に測定する磁気測定方法および装置に関するものである。

【背景技術】

【0002】

金属材料の透磁率、鉄損、導電率などの電磁気的特性あるいは電磁気的特性と相関のある量の非接触での測定は、様々な目的に使用されている。たとえば、特許文献1の段落番号[0015]には、電磁鋼板製造ライン内に鉄損測定用の大型の1次コイルおよび2次コ

イルを設置し、この中に鋼板を通して交流磁束を用いて鋼板幅方向の平均的な鉄損を測定する例に言及している。

【0003】

また、特許文献2には、測定対象(鋼)に交流磁束を印加し、その磁束と測定対象との相互作用により生じる磁場を測定することで、導電率や透磁率の、測定対象の温度による変化を測定し、最終的には温度を測定する方法について述べられている。

【0004】

このような測定を行うためのセンサとしては様々な形態があり得るが、その中でコの字形コアを持つセンサは一般的なものの一つである。例えば、特許文献3に、透磁率を測定するためのセンサ例が開示されている。

【0005】

以下に、上記特許文献1〜3とともに、「発明の開示」の項で参照する非特許文献についても出典を記す。

【特許文献1】特許2519615号公報

【特許文献2】特開昭53−20986号公報

【特許文献3】特開平8−36038号公報

【非特許文献1】JIS C 2550 (2000)「3.定義及び記号」の「d 磁化特性」の項

【非特許文献2】K.Honda and S.Kaya,Sci. Repts. Tohoku Imp. Univ., 15,721(1926)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した従来技術では、数mm〜数10mm範囲の局所的な磁気特性の、高精度で、かつ外乱などの影響を受けにくい測定が困難であるという問題がある。

【0007】

通常の磁気特性測定では、一般に健全部と不健全部の特性の差が非常に大きい磁壁移動領域での測定を行うが、この磁壁移動領域では、磁気的特性が、粒径、析出物、応力などの誤差要因と成りうるファクターの影響をも強く受ける。また、板エッジの影響(強磁性体と非磁性体(空気)の物性の不連続部である板エッジの影響が大きいため、エッジ不感帯が大きくなる)や、リフトオフ変動の影響も大きい。

【0008】

それは、磁壁移動領域では、微分透磁率が大きく、測定条件の変動による微分透磁率の変化も大きいため、測定対象の有無(板エッジの影響)、センサと測定対象との距離(リフトオフ変動の影響)により、センサ出力が大きく変化してしまうためである。このような事情により高精度な測定、特にオンライン(製造ライン内)での安定した測定を実現することは困難であった。

【0009】

本発明は、このような問題を鑑みなされたものであり、磁性材料の局所的な磁気特性を、高精度で、かつ外乱などの影響を受けにくいように測定する磁気測定方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の請求項1に係る発明は、磁性材料を回転磁化領域まで直流磁化するとともに、該直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定することを特徴とする磁気測定方法である。

【0011】

また、本発明の請求項2に係る発明は、請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで、交流励磁を行う側と反対側にて前記直交する成分を測定することを特徴とする磁気測定方法である。

【0012】

また、本発明の請求項3に係る発明は、請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで両側対向位置から、それぞれ交流励磁を行い、

かつ、

測定対象を挟んで両側対向位置にて、それぞれ前記直交する成分を測定することを特徴とする磁気測定方法である。

【0013】

また、本発明の請求項4に係る発明は、請求項1ないし3のいずれか1項に記載の磁気測定方法において、前記磁性材料は方向性電磁鋼板であり、前記直流磁化の方向は圧延方向であることを特徴とする磁気測定方法である。

【0014】

また、本発明の請求項5に係る発明は、磁性材料を回転磁化領域まで直流磁化する直流磁化器と、該直流磁化の方向と直交する成分をもつ方向に交流励磁し、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定する磁気センサとを備えることを特徴とする磁気測定装置である。

【0015】

また、本発明の請求項6に係る発明は、請求項5に記載の磁気測定装置において、前記磁気センサは、

一つの強磁性体コアに、交流励磁コイルおよび検出コイルとが巻かれたことを特徴とする磁気測定装置である。

【0016】

また、本発明の請求項7に係る発明は、請求項5に記載の磁気測定装置において、前記磁気センサは、交流励磁コイルと検出コイルとが異なる強磁性体コアに巻かれ、かつ、交流励磁コイルが巻かれた強磁性体コアと検出コイルが巻かれた強磁性体コアとが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置である。

【0017】

また、本発明の請求項8に係る発明は、請求項6に記載の磁気測定装置において、前記磁気センサを2個有し、該磁気センサが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置である。

【0018】

また、本発明の請求項9に係る発明は、請求項1ないし4のいずれか1項に記載の磁気測定方法により測定した前記直交する成分を用いて、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を求めて、磁性材料の品質を評価することを特徴とする磁性材料の品質評価方法である。

【0019】

また、本発明の請求項10に係る発明は、請求項5ないし8のいずれかに記載の磁気測定装置により測定した前記直交する成分を入力し、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を算出する算出手段を備えたことを特徴とする磁性材料評価装置である。

【0020】

また、本発明の請求項11に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、鋼板のグレード分けをする工程を含むことを特徴とする方向性電磁鋼板の製造方法である。

【0021】

また、本発明の請求項12に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、鋼板上の、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布を求め、該2次元的分布と製造工程の操業条件の変動とを比較し

、製造工程の操業条件を改善することを特徴とする方向性電磁鋼板の製造方法である。

【0022】

また、本発明の請求項13に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、

算出された鋼板上の局所的なB8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布情報が添付されて提供されることを特徴とする方向性電磁鋼板である。

【0023】

さらに、本発明の請求項14に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、トランスに使用する各部材の選別、または性能見積もりを行うことを特徴とする、方向性電磁鋼板を用いたトランスの製造方法である。

【発明の効果】

【0024】

本発明は上記のような構成とし、磁壁移動のない、回転磁化領域に直流磁化するので、外乱などの影響を受けにくく、かつ、健全部と不健全部との間で、直流磁化方向に対する直交方向の磁化安定度の差が顕著であることを利用して検出するので、感度も高い測定が実現できる。また、外乱という意味では、条件の厳しい製造ラインにおける測定が可能になることで、より高度な品質管理・品質保証が実現できる。

【発明を実施するための最良の形態】

【0025】

本実施形態では、磁性材料の磁気特性の一つである、方向性電磁鋼板の圧延方向に対する「磁化のしやすさ=磁化容易」方向のずれ(角度変位)の程度を、測定する例を取り上げて、以下に説明する。

【0026】

方向性電磁鋼板においては、結晶方向:〈100〉方向(磁化容易方向)が圧延方向に沿っている領域が健全部であるが、それとは異なり、〈100〉方向が圧延方向と沿っていない領域の不健全部もあり、それを検出して、品質を管理する必要がある。

【0027】

まず、図4を用いて、方向性電磁鋼板の磁気特性測定方法(結晶方向不健全部検出方法)を例に取り、その課題を説明する。図4は、単板試験(SST試験)装置を用いて、幅方向の磁気特性(B−Hカーブ)を測定した結果である。外乱などの影響を受けにくくする磁気特性測定方法としては、磁化を強くしていき、回転磁化領域での測定が原理的には考えられる。しかし、このB−Hカーブにおける、不健全部の磁束密度Bと健全部の磁束密度Bは、外部磁界Hが大きい回転磁化領域では、ほとんど同じである。このように、回転磁化領域での測定の大きな問題点は、健全部と不健全部での出力差が非常に小さく、感度も下がってしまうことである。これより、常識的には、不健全部の検出において、磁化条件を回転磁化領域以上とすることは好ましくないと判断できる。

【0028】

これに対して、発明者らは鋭意研究を重ね、上述の問題のある回転磁化領域においても、実質的に感度を向上させることができるという新しい知見を見出して、本発明に想到したのである。ここでいうところの回転磁化領域とは、外部磁場Hをゼロの状態から、強くしていき、磁壁移動領域が終わったあと、さらに外部磁場Hをそれよりも強く磁化していった場合の磁化領域をいう。

【0029】

図5は、方向性電磁鋼板において、結晶粒の方向が圧延方向と同じである健全部と、その方向が異なる不健全部との様子を模式的に示す図である。方向性電磁鋼板では、不健全部と健全部とは、結晶の向きが異なっているので、健全部の結晶粒の方向である圧延方向に強く磁化すると、健全部と不健全部とでは、そのときの磁化の安定度(結晶の向きによって決まる異方性ポテンシャルエネルギーレベル)に違いが生じると考えた。そして、その磁化の安定度の違いを、強く磁化した圧延方向に対し直交する方向(幅方向)に、交流磁場を印加し、その磁気の揺動に対する反応の違い、つまり発生する磁束の違いを検出することにより、健全部と不健全部を検出する本発明に至った。

【0030】

つまり、磁性材料を回転磁化領域まで直流磁化した状態で、この直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定するのである。なお、交流励磁の方向については、交流磁場と直流磁化とをベクトル的に合成した磁場印加方向を、直流磁場の方向から少しだけ回転させるのが目的であり、直流磁化と直交する成分を交流磁場に含んでいればよい。一番効率的なのは、直流磁場を直交する場合である。また、交流磁場の検出方向については、直流磁場と直交する方向の磁場ベクトルの変化分を調べる必要があるので、その方向の磁場成分に感度のあるセンサである必要がある。ある方向に感度の最大値があるような磁気センサ(ホール素子、ほぼある平面内で巻かれたコイルなど)を用いる場合には、その感度最大方向を、直流磁場と直交する方向に向けるのが最適である。

【0031】

健全部の結晶粒の方向が圧延方向である方向性電磁鋼板を測定対象とする場合には、直流磁化器で圧延方向に、回転磁化領域に直流磁化するとともに、例えば、コの字形強磁性体コアからなるセンサの励磁コイルに交流電流を印加することにより、幅方向に交流励磁し、幅方向に磁気的に揺動させる。その結果、不健全部では健全部より、幅方向磁束変化量が大きくなるので、その幅方向磁束変化量をコの字形強磁性体コアからなるセンサの検出コイルにより、電気信号として検出する。このセンサを鋼板上を2次元的に走査して、あるいは、そのうちのある次元に関しては、アレイ状に複数並べるなどして、2次元的な測定値の分布を得ることで、それぞれの位置において検出された電気信号の大小に基づいて、健全部と不健全部の位置を特定でき、その分布程度を評価することができるというものである。

【0032】

なお、直流磁化方向を圧延方向と同じとしたが、圧延方向の磁気特性を測定するためであって、本発明ではこれに限らず、目的に合わせて、直流磁化方向を適宜決めればよい。本発明において、重要な技術思想は、直流磁化方向と交流励磁方向とが直交する構成とすることである。

【0033】

図6を用いて、本発明の原理を、健全部の結晶粒の方向が圧延方向と同じ方向性電磁鋼板について、その圧延方向の磁気特性を測定する場合を例にあげて、説明する。図6は、本発明の作用を模式的に説明する図である。健全部と不健全部のそれぞれに、圧延方向に直流磁場を印加した場合と、この状態に加え、さらに圧延方向と直交する幅方向に交流磁場を印加した場合の現象を図で示している。まず、回転磁化領域まで圧延方向に直流磁場印加した場合には、健全部は結晶の方向が磁化方向と同じであるので、いわばポテンシャルエネルギーが低い状態(磁気的安定度が大)のままとなる。これに対して、結晶の方向が圧延方向とは異なる不健全部は、直流磁場の印加により、その磁化方向に回転させられ、いわばポテンシャルエネルギーが高まった状態(磁気的安定度が小)になると考えられる。

【0034】

次に、この直流磁場を印加した上で、幅方向に交流磁場を印加し、磁気的に振らす(外部磁場印加方向を圧延方向からわずかに揺動させる)と、健全部は磁気的な安定度が大きいので揺動しても磁化状態の変化は小さい。一方、不健全部では磁気的な安定度が小さいので揺動によって磁化状態の変化が大きくなる。磁化状態の変化は、鋼板外部の磁場を変化させるので、、磁気センサにてその変化が検知できるようになる。

【0035】

以上をまとめると、本発明により、(1)結晶方向とのつながりが明確な(=高精度な)測定を実現し、(2)回転磁化領域まで強く磁化しているため、外乱による変動を受けにくい、

という磁気特性の測定を可能とするものである。

【実施例1】

【0036】

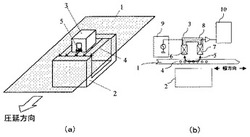

本発明を、方向性電磁鋼板の製造ラインにおける、圧延方向の磁気特性(健全部の結晶粒の方向が圧延方向)の測定に適用する例について、以下に説明する。図1は、本実施例1における適用例を示す図であり、(a)は斜視図、(b)は圧延方向から見た正面図(紙面直交が鋼板圧延方向)である。図中、1は電磁鋼板、2は直流磁化器、3は磁気センサ、4は直流磁化の方向、5は交流励磁の方向、6は励磁コイル、7は検出コイル、8は強磁性体コア、9は励磁制御装置、および10は信号処理装置をそれぞれ表す。

【0037】

図1では、測定対象である電磁鋼板1を挟んで、電磁鋼板1の表面に対向するように直流磁化器2と磁気センサ3をそれぞれ配置している。直流磁化器1は、直流磁化の方向4が、電磁鋼板1の圧延方向に対し、平行になる向きに配置し、回転磁化領域まで直流磁化するように設定する。本実施例では、直流電磁石を電磁鋼板1の下面にリフトオフ4mmで設置し、外部磁界Hが12000A/mとなるように印加している。なお、図1では、圧延方向と直流磁化方向は同じとしているが、平行であれば逆向きでもよい。

【0038】

直流磁化レベルは、以下のような制約条件により決定される。すなわち、(1)直流磁化を弱くしすぎると、磁壁移動が起こる領域になり、誤差が大きくなる。(2)直流磁化を強くしすぎると、交流磁化との合成磁場の磁化方向の角度変化が小さくなり、感度が低下する。(3)センサとして強磁性体コアを用いる場合、直流磁場レベルによりコアの磁気特性が変化し、極端な場合には磁気的に飽和してしまう。特に磁化器内に設置されたコアの方が、特に影響を受けやすい。というものであり、上記(1)および(3)の制約より、800〜16000A/mの範囲で磁化するのが望ましい。

【0039】

交流磁場の印加とそれにより発生する磁束の検出を行う磁気センサ3には、コの字型強磁性体コア3に励磁コイル6と検出コイル7を巻いたコの字形センサを用いる。励磁コイ

ル6は、励磁制御装置9により印加電流のレベルや周波数が制御され、交流磁場を印加する。また、検出コイル7の出力は、信号処理装置10に入力されて、その信号強度に基づいて、測定した領域が、健全部であるのか不健全部であるのかや、その程度について判断処理を行うようになっている。図1(b)では、強磁性体コアの片方の脚部に励磁コイル6、もう片方の脚部に検出コイル7が配置されているが、コイルの配置を脚部に限定するものではなく、胴部に配置してもよい。 そして、電磁鋼板1の上面にリフトオフ2mmで、交流励磁の方向5が直流磁化の方向4と直交する方向(圧延方向に直交する幅方向)になるように磁気センサ3を設置する。コの字形センサのコア3は、電磁鋼板積層で構成し、励磁する交流周波数は300Hzとしている。なお、交流励磁の方向5は、直流磁化の方向4と直交であることが最も好ましいが、直交成分を含んで交流励磁できればよく、厳密に直交でなくとも良い。

【0040】

なお、励磁電流波形は、たとえば、正弦波、三角波などが用いられる。正弦波は、励磁側だけでなく、検出時にも線形な処理・回路が適用可能な点で有利であるが、一方、三角波は、波形の隣接するピークの間では、時間当たりの発生磁束の変化量が一定であるため、渦電流の影響や、検出信号レベルが一定に保たれるなどのメリットがある。

【0041】

また、検出コイルで検出された信号は、例えば励磁電流波形が三角波であれば、ほぼプラス側とマイナス側に平坦部を交互に持つ波形になる。上記信号強度は、様々な求め方が可能であるが、たとえば、波形全体のrms値とする、あるいは、平坦部の絶対値の平均値とするなど、信号の強さを評価する指標を使えばよい。なお、以下のデータ例では、励磁波形として三角波を用い、信号強度として、採取波形のrms値を用いた。

【0042】

そして、励磁周波数の設定については、下記の制約条件にもとづいて決定すればよい。

(1)下限周波数:低周波側は測定対象の移動速度との兼ね合いで、測定対象(測定領域)がセンサの測定範囲に存在する間に、測定に十分な励磁サイクル数が確保できるように設定する必要がある。

(2)上限周波数:高周波になると、測定対象内で発生する渦電流の影響が増して、測定誤差を増大させる。よって、渦電流の影響が大きく成りすぎない範囲で設定する必要がある。

【0043】

なお、図1の例では、直流磁化器2は鋼板の下面に、磁気センサ3は鋼板の上面に配置したが、上面と下面は逆でもよいし、同じ側に配置するようにしてもよい。

【0044】

図7は、本実施例1における測定結果の一例を示す図である。健全部と不健全部が混在した鋼板(板厚0.23mmt)に本発明を適用した結果の一例である。幅位置が0(幅方向エッジ)から20mm付近までの不健全が混在する領域のセンサ出力と、幅位置が約20mm以上の健全部の領域のセンサ出力を比べると、健全部と不健全混在部の差がはっきり表れている。

【0045】

図8は、本実施例1とSST試験との定量比較例を示す図である。SST試験は、試験片を切り出し試験室で行い、最終的な性能評価用に用いられるものであり、高精度での測定ができる試験である。SST試験結果のB8値は、非特許文献1に示すJISに規定される磁気特性を表すパラメータの一つで、磁化力H=800A/mにおける磁束密度を表した値であり、圧延方向に対する磁化容易方向の角度のずれ(変位)の程度の定量的な指標になると一般に言われている値である。また、このような結晶方位により、方向性電磁鋼板の磁気特性は大きく影響されるため、透磁率などの磁気特性の定量的な指標としても使用されている。

【0046】

B8値は、H=800A/mの時のBの値であるので、非特許文献2に示す図の切片部にほぼ該当するレベルであり、これは、磁化容易方向と、励磁方向の成す角度をθとすると、ほぼIs・cosθとなる。ここでIsは、飽和磁束密度である(材料により決まる定数)。B8値をSST試験により測定する場合には、圧延方向に励磁するため、圧延方向に対する磁化容易方向の角度差が上記θと考えればよく、B8値はcosθに略比例するといえる。実際は様々な磁化容易軸方向を持つ複数の結晶粒が測定範囲には存在するため、ある種の平均的な値になると考えられるが、B8値と結晶方位との間には相関があるといえる。

【0047】

このB8値と本発明のセンサ出力値の相関比較を、2種類のサンプルについて行った。(a)および(b)の2種類のサンプルとも、本発明のセンサ出力(図中の実線)とSST試験結果の値であるB8値(図中の破線)とは良い相関があることが分る。上述した、B8値と結晶方位との間の関係の存在と、さらに本センサ出力とB8値の相関を確認したことにより、結晶方位と本発明のセンサ出力の間に相関があることを確認した。

【0048】

すなわち、本発明の有用性(結晶方位に関する不健全部が本発明で測定できること、および健全か、不健全かという判断だけでなく、SST試験B8値の定量的測定(予め作成した検量線を用いる)が可能であり、またB8値という指標の意味から、結晶方位のずれ程度や透磁率などの磁気特性に関する定量的な評価が可能であること(B8値が小さければ、結晶方位のずれ程度が大きいと評価できる。またB8値が小さければ、透磁率が低いレベルになる傾向があると評価できる))が確認できた。なお、健全部か、不健全部かという判断の具体的な方法は、たとえばセンサの出力を必要に応じて補正した上で(センサ毎の感度補正、リフトオフ変動量測定結果による補正など)RMS値を計算し、測定対象の性状とセンサ出力の関係から予め決めておいたある閾値以上の測定部位を磁気的異常部とし、それ以下を磁気的健全部とする、という方法がある。

【0049】

図9は、本発明の第1の外乱誤差要因であるエッジ不感帯について調べた結果を示す図である。従来方法(交流励磁のみ)と本発明(交流励磁および直流励磁)でのエッジ不感帯の大きさを比べたものであり、従来方法では16mm程度のエッジ不感帯が認められるものの、本発明では1mm程度とエッジ不感帯が非常に小さくなっている。

【0050】

そして、図10は、本発明の第2の外乱誤差要因であるテンション(張力)について調べた結果を示す図である。縦軸に、テンション変動の影響を評価するための指標をとり、交流のみを用いた場合と本願発明の交流と直流を用いた場合を比較した。テンション変動の影響指標値は、単位テンション変動量(例えば、1kgf/mm2など)を変化させたときの、健全部を測定した時のセンサ出力の変化量ΔV0と、所定値のテンションの時の健全部のセンサ出力と不健全部のセンサ出力との差の絶対値ΔV1との比とすればよい。

【0051】

なお図10のデータは、具体的には、以下のように算出した。

1)テンションを0.8kgf/mm2から1.6kgf/mm2に変化させた時のセンサの出力変化量ΔV0を測定する。

2)テンション変動量1kgf/mm2当たりに換算するために、ΔV0’=1.125ΔV0を算出する。

3)テンション1.2kgf/mm2で、健全部のセンサ出力V1、不健全部の出力V2を測定する。

4)ΔV0’/|V1−V2|により、指標値(単位[1/(kgf/mm2)])を算出する。

【0052】

この指標値は、健全部と不健全部のセンサ出力差に対するテンション変動のセンサ出力であるので、値が小さいほど、テンション変動の影響を受けずに測定可能であることを示す。図10では、交流のみの場合には、1に近いのでテンション変動の出力変化と、健全部と不健全部の違いにより出力変化がほぼ同じであることを示している。一方、交流と直流を用いる本願発明では、指標値が0.1以下であるので、テンション変動の影響を受けずに、健全部と不健全部を区別することが可能であることがわかる。

【0053】

さらに、図11は、本発明の第3の外乱誤差要因であるリフトオフについて調べた結果を示す図である。図10と同様の考え方で、縦軸にリフトオフ変動の影響を評価するための指標をとり、交流のみを用いた場合と本願発明の交流と直流を用いた場合を比較した。リフトオフ変動の影響指標値は、リフトオフの単位変化量(例えば、1mmなど)を変化させたときの、健全部を測定した時のセンサ出力の変化量ΔVL0と、所定値のリフトオフの時の健全部のセンサ出力と不健全部のセンサ出力との差の絶対値ΔVL1との比とすればよい。

【0054】

なお図11のデータは、具体的には、以下のように算出した。

1)リフトオフを1.5mmから2.5mmに変化させた時のセンサの出力変化量ΔVL0を測定する。

2)リフトオフ変動量は1mmなので、ΔVL0’=ΔVL0とする。

3)リフトオフ2mmで、健全部のセンサ出力VL1、不健全部の出力VL2を測定する。

4)ΔVL0’/|VL1−VL2|により、指標値(単位[1/mm])を算出する。

【0055】

この指標値は、健全部と不健全部のセンサ出力差に対するリフトオフ変動のセンサ出力であるので、値が小さいほど、リフトオフ変動の影響を受けずに測定可能であることを示す。図11では、交流のみの場合には、リフトオフが1mm変動したときの出力変化は、健全部と不健全部の違いにより出力変化に比べて、非常に大きくなることを示している。これに対して、交流と直流を用いる本願発明では、交流のみの場合に対して1/5程度まで抑制できることがわかる。

【0056】

これまでの説明においては、交流励磁部と検出部を持つ交流磁気センサは、測定対象に関して、同じ側に有る場合について述べてきたが、リフトオフ変動を低減するためなど、求められる仕様によっては、センサ構成に関し、以下に述べる2種のバリエーションも可能である。

【0057】

以上のように、エッジ不感帯、テンション、リフトオフなどの外乱誤差要因に対しても、従来の方法に比べ、本発明は、格段に向上されていることがわかった。

【0058】

なお、基準方向を圧延方向として、それに対する磁化容易方向のずれの程度を測定する例を取り上げて説明したが、基準方向は圧延方向に限らず、測定対象に合わせて最適な方向を適宜選択し、設定すればよく、その方向に直流磁場を印加すればよい。また、本発明の適用は、結晶方位のずれの程度の測定に限定されず、ずれの程度により影響を受ける磁気特性の測定にも適用できることはいうまでもない。

【実施例2】

【0059】

センサの交流励磁部と検出部を分離し(別のコアにコイルを巻回する)、測定対象を挟んで反対側に、互いに対向する位置に設置する(透過配置)。そのため、鋼板と、交流励磁部、検出部それぞれとは距離の変動(リフトオフ変動)があっても、励磁部と検出部の距離変化はなく、励磁部と鋼板、検出部と鋼板に発生する各々の変動量は互いに相殺される傾向となり、リフトオフ変動の影響を小さくできる。

【0060】

方向性電磁鋼板の製造ラインにて、本発明を適用した実施例2について、以下に説明する。図2は、本実施例2における適用例を示す図である。図中、1は電磁鋼板(測定対象)、2は直流磁化器、20は磁気センサのうち、励磁コイル20bの巻回された励磁用強磁性体コア20aから成る磁気センサ励磁部、21は磁気センサのうち、検出コイル21bの巻回された検出用強磁性体コア21aから成る磁気センサ検出部、4は直流磁化の方向、および5は交流励磁の方向をそれぞれ表す(20と21は入れ替えても構わない)。

【0061】

磁気センサ励磁部20は、図2(b)に例示するように、発振回路に接続され、交流磁場を発生し、また磁気センサ検出部21は、電子回路に接続されて、コイル出力を検出する。検出された信号をもとに、不健全部の程度、結晶の方向(圧延方向に対する<100>方向のそろいの程度)、磁気特性値(SST試験によるB8値)などが推定される。

【0062】

この構成では、先に述べた図1(b)の構成の時とは異なり、不健全部ではセンサ出力が小さくなる。これは、図2(b)において、励磁コイルから流れ出た磁束の内、磁束Aとして流れる割合が、不健全部では大きくなるため、逆に磁束Bとして流れる割合(検出部で検出する磁束)が減るためである。

【0063】

磁気センサ励磁部のコアと、磁気センサ検出部のコアは、脚部の並び方向を合わせて、鋼板を挟んで対向して、配置される。この際、磁気センサ励磁部と磁気センサ検出部の仕様(コアサイズ、形状、材質、コイル仕様など)はそれぞれ別個に設定可能である。

【0064】

コイル仕様のうち、コアへのコイルの巻き方、複数コイル巻いた場合の接続は様々なケースがあり得る。図2(b)に一例を示す。これは、励磁コイルとして、複数のコイル(図2(b)では3コイル)を使用し、交流電流源に3コイルを直列に接続した場合、および、検出コイルとしては、複数個のコイルを使用し、それぞれを別々に増幅器に接続している。

【0065】

磁気センサ励磁部20と磁気センサ検出部21の位置は入れ変えても基本的には構わない。また、直流磁化器2(図2(b)では図示せず)は、電磁鋼板1の上側にももう1式設けても構わない。なおその場合は、測定対象面内で、磁化方向が同じ向きになるように磁化方向を合わせる必要がある。

【0066】

電磁鋼板に対し、上下対象に、2台の直流磁化器を設けることで、構成要素が増えるためコストが増大するなどデメリットが有る半面、以下のメリットがある。

(1)鋼板と直流磁化器の距離の変動による影響が、上下それぞれの磁化器に対し、逆方向に働くため(一方の磁化器から鋼板が遠ざかれば、もう一方の磁化器には近づく)、鋼板に印加する磁場が安定し、センサ出力へのリフトオフ変動への影響が小さくなる。

(2)直流磁化器による鋼板の吸引力も相殺され、磁化器に鋼板が引きつけられ、センサと鋼板の距離が変化するなどの影響が少なくなる。

(3)鋼板をある一定レベルまで磁化する場合、磁気器1台の場合と比べ、磁化器2台の場合は、磁化器1台当たりに必要とされる磁化力はおおよそ半分で済むため、磁化器が小型化でき、ヘッドの軽量化、省スペース化が可能となる上に、磁化電流が小さくできるので、ジュール熱による発熱が抑えられるなどの効果がある。

【0067】

測定対象である電磁鋼板1の圧延方向と同じ直流磁化の方向4となるように、直流磁化器2にて回転磁化領域まで直流磁化する。本実施例2では、直流電磁石を電磁鋼板1の下面にリフトオフ7mmに設置し、外部磁界Hとして12000A/mかけている。

【0068】

図12は、方向性電磁鋼板(板厚0.23mmt)に、本実施例2を適用した測定結果の一例を示す図である。透磁率、鉄損、ヒステリシス損などの磁気特性が異常である部位の多いサンプル(”不健全部多”)とほぼ健全部のみが存在するサンプル(”健全”)、およびその中間的な不健全部密度を持つサンプル(”不健全部少”)を、検出部と励磁部のリフトオフ5mm,励磁周波数は300Hzにて測定した。不健全部の割合が減り、健全部分が増えるに従って、センサ出力が増大しており、不健全部の割合が測定できていることがわかる。

【0069】

図11にリフトオフ変動の影響を示すとおり、励磁と検出を測定対象を挟んで反対側に配置する(透過配置)本発明では、図1(b)に示すケースと比べ、リフトオフ変動の影響が大きく改善されていることがわかる。なお、図7〜10に示すような他の特性値は、ここでは、個々に示すことはしないが、同様のデータが得られる。

【実施例3】

【0070】

センサ1つに励磁部と検出部の両方をもつ図1(b)に示した構成のセンサを、測定対象を挟んで反対側にも(対向する位置に)もう1式設置する(両側配置)。そのため鋼板とセンサの距離の変動(リフトオフ変動)に対して、両センサの信号変化はほぼ対称となるため、相殺される傾向となり、リフトオフ変動影響を小さくできる。直流磁化器は、「実施例2」と同様、片側だけに設置しても良いし、両側に設置しても良い。

【0071】

方向性電磁鋼板の製造ラインにて、本発明を適用した実施例3について、以下に説明する。図3は、本実施例3における適用例を示す図である。図中、1は電磁鋼板(測定対象)、2は直流磁化器、30は強磁性体コア30aに励磁コイル30b及び検出コイル30cを持つ磁気センサであり、31は強磁性体コア31aに励磁コイル31b及び検出コイル31cを持つ磁気センサ、また4は直流磁化の方向、および5は交流励磁の方向をそれぞれ表す。

【0072】

励磁コイル30b、31bは、図3(b)に例示するように、発振回路に接続され、交流磁場を発生し、また検出コイル30c、31cは、電子回路に接続されて、コイル出力を検出する。検出された信号をもとに、不健全部の程度、結晶の方向(圧延方向に対する<100>方向のそろいの程度)、磁気特性値(SST試験によるB8値)などが算出される。

【0073】

2つのセンサは、脚部の並び方向を合わせて、鋼板を挟んで対向して、配置される。その際、鋼板内での交流磁束(図3(b)の磁束Aと磁束C)の流れる方向が一致するよう2つの励磁コイルの励磁方向を制御する。磁気センサ30、31の仕様(コアサイズ、形状、材質、コイル仕様など)はそれぞれ別個に設定可能であるが、一般には両者の対称性を重視して、同じ仕様とする。

【0074】

この構成では、一般に先に述べた図1(b)の構成の時と同様、不健全部ではセンサ出力が大きくなる。磁気センサ30の測定には、測定対象を経由して、励磁コイル30bと同じ側に戻ってくる磁束Aと、測定対象を透過し、対向する磁気センサ31を経由後、再び測定対象を透過して戻ってくる磁束Bと、対向する磁気センサ31の励磁コイル31bから生じた、測定対象を透過してくる磁束Dとが関係する。ここで、検出コイル30cの位置においては、磁束Bと磁束Dは逆向きで、その磁束レベルも同等であると考えられるので、磁束BとDは互いに相殺され、磁束Aの影響が支配的になるためである。磁気センサ31も同様である。

【0075】

コイル仕様のうち、コアへのコイルの巻き方、複数コイル巻いた場合の接続は様々なケースがあり得る。図3(b)に一例を示す。これは、励磁コイルとして、1つのコイルを使用し、検出コイルとしては、1個のコイルを使用した例である。

【0076】

測定対象である電磁鋼板1の圧延方向と同じ直流磁化の方向4となるように、直流磁化器2(図3(b)では図示せず、直流磁化器を上下に各1個配置する場合は磁場の向きが鋼板上で強め合う方向に合わせる)にて回転磁化領域まで直流磁化する。本実施例3では、直流電磁石(直流磁化器)を電磁鋼板1の下面にリフトオフ7mmに設置し、外部磁界Hとして12000A/mかけている。

【0077】

図13は、方向性電磁鋼板(板厚0.23mmt)に、本実施例3を適用した測定結果の一例を示す図である。透磁率、鉄損、ヒステリシス損などの磁気特性が異常である部位の多いサンプル(”不健全部多”)とほぼ健全部のみが存在するサンプル(”健全”)、およびその中間的な不健全部密度を持つサンプル(”不健全部少”)を、両磁気センサのリフトオフ4mm,励磁周波数は300Hzにて測定した。不健全部の割合が減り、健全部分が増えるに従って、センサ出力が増大しており、不健全部の割合が測定できていることがわかる。

【0078】

図11にリフトオフ変動の影響を示すように、1つのコアに励磁コイルと検出コイルを巻いた磁気センサを測定対象を挟んで両側にそれぞれ配置する両側配置の本発明では、図1(b)に示すケースと比べ、大きく改善されていることがわかる。なお、図7〜10に示すような他の特性値は、ここでは、個々に示すことはしないが、同様のデータが得られる。

【0079】

なお、以上説明してきた本発明に係る磁気測定方法および装置は、たとえば電磁鋼板の製造工程最終段階に電磁鋼板の品質評価方法および装置として活用することが可能である。ただし、これまでの品質評価とは違い、健全部/不健全部の区別(欠陥検出計)という機能だけでなく、従来の切り板SST試験により得られたB8値という重要な磁気特性が局所的に定量測定できるので、健全部とされた鋼板の中での場所によるB8の変動分布も評価できることになる。

【0080】

たとえば、図14に示すように、鋼板上を、圧延方向ピッチp[m]、幅方向ピッチq[m]で2次元的に領域を区切り、ある基準点(“原点”、例えば、鋼板の先端部の幅方向エッジ)からの相対座標で、それぞれの領域の位置を表し、領域毎に、定量的測定値(図14の例では、領域毎のB8値)を示すことが可能である。

【0081】

そして、上記の評価結果であるB8値分布情報により、これまでよりもきめ細かい品質評価が可能となる。例えば、鋼板のグレード分けが可能となる。グレード分けの方法については、鋼板(条切りしたものを含む)、板など出荷形態に応じても、様々なグレード分けが可能であるが、例えば、以下のようなやり方がある。

Aグレード: 鋼板上の95%以上の2次元領域でB8値が、1.92T以上

Bグレード: 鋼板上の95%以上の2次元領域でB8値が、1.90T以上

Cグレード: 鋼板上の95%以上の2次元領域でB8値が、1.88T以上

・・・・

また、本発明以外の品質管理機器で測定された値、例えば鉄損などの評価値と合わせて、グレード分けを行ってもよいし、B8値の最低値を用いて、「鋼板上のB8値の最低値が、**T以上」などの評価基準を設定し、グレード分けを行ってもよい。

【0082】

これらの鋼板のグレード分けにより、電磁鋼板からトランスを製造するメーカにおいても、トランスの品質をより高精度にコントロール(保証、管理)しやすくなる。たとえば、B8値分布情報を用いて、鋼板を、小さいサイズのトランス用部材などに分割する際に、部材毎の特性を把握した上で、選別して、トランスのグレードに対応させて使用すれば、トランスの品質精度を高めることができる。

【0083】

また、上記とは別に、以下のように製造条件の安定化に役立てることも可能である。たとえば、健全部であっても、B8値の相対的な変動パターン(幅方向での特性地の変動傾向:たとえば、片側エッジだけに低めのB8値が発生する、または、圧延方向の周期的な変動など)から、本測定に至るまでのどの製造工程に起因して発生したのかを特定し、その工程の操業条件の改善に反映することができる。

【0084】

方向性電磁鋼板の製造においては、最終製品における優れた磁気特性を実現するためには、スラブ段階から、熱延、冷延、焼鈍、被膜の塗布などの数多くの工程において、非常に精度良く操業条件を制御する必要がある。このような中間工程での操業条件変動(たとえば、冷却時や加熱時での温度むらや搬送時保持部との接触による温度むらなど)が、最終製品段階のB8値のむらとなって現れる場合もある。

【0085】

一例として、上記のような温度むらの例を示す。方向性電磁鋼板においては、Goss方位と呼ばれる特定の結晶方位を最終的に鋼板中に作り出すため、多段の熱的、機械的、あるいは化学的プロセスにおいて結晶方位、粒径などをコントロールしながら次々と処理していく。その際、場所毎に製造プロセスの条件が変わってしまうため、中間工程の粒径分布、結晶方位分布などにもむら(場所に対する不均一性)が発生することがある。その結果、最終製品においても、それが磁気特性のむら(場所に対する不均一性)として現れてしまうことがある。

【0086】

具体的には、製造完了後の鋼板に発生する磁気特性むらは、熱間仕上げ圧延時の幅方向の温度むらや、焼鈍処理時の加熱温度むら、水冷時の冷却温度むらなどの製造プロセス中に発生したむらの一つまたは複数に起因して発生している。たとえば、熱間仕上げ圧延時の温度であれば、その一般的なパターン(幅方向端部が中央部より温度が低い)や、対象材をセンサにより測温した結果(たとえば放射温度計で測定した2次元温度分布など)と比較することで、最終的な磁気特性むらが、熱間仕上げ圧延時の温度むらと関係しているかを管理できる。

【0087】

このように各プロセスにより生じる可能性のある温度むらや成分むらなどと磁気特性むらとを比べることにより、磁気特性むらの原因となったプロセスを特定する、あるいは絞り込むことができる。従来は、ごく一部を抜き取り、切り板としてサンプリングし、オフラインで磁気特性を測るか、オンラインで全長測定するものの、磁気特性の幅方向平均値を得ることしかできず、磁気特性むらの2次元分布がわからなかったため、上記のような製造改善アクションが取れなかったが、本発明により初めて可能となる。

【0088】

さらに、上述した磁気測定方法および装置により2次元的に測定を行うことで、B8値、結晶方位の鋼板上の定量2次元分布情報を製品とともに提供でき、これによりトランスなどの電気部品に使用する各部材の選別、あるいは性能見積もりを行うことが可能となる。

【0089】

このことにより電磁鋼板を用いた部品製造メーカに大きなメリットがある。すなわち、良い部材の選別使用によるトランスなどの電気部品の高性能化、部材選別使用による性能のばらつき低減により、より高品質な電気部品を提供できる。素性のよくわかっている部材の使用による、高精度な電気部品の性能見積もりが可能となり、その電気部品を用いたシステムの設計、製作が容易になる。

【0090】

なお、上述の情報を、次工程、客先などに、データとして添付して提供する形態としては、様々な形態が考えられ、特に制約はないものの、具体的には次のような形態が考えられる。(1) 紙などにプリントアウトしたものを提供する (2)ICタグ、磁気ディスクなどの記録媒体に電子化して記録し、その記録媒体を提供する (3) インターネットなどにより、電子情報を伝送することにより提供する、といった形態である。

【図面の簡単な説明】

【0091】

【図1】本実施例1における適用例を示す図である。

【図2】本実施例2における適用例を示す図である。

【図3】本実施例3における適用例を示す図である。

【図4】磁気特性測定方法の課題を説明する図である。

【図5】結晶粒の方向が圧延方向と同じ健全部と異なる不健全部とを模式的に示す図である。

【図6】本発明の作用を模式的に説明する図である。

【図7】本実施例1における測定結果の一例を示す図である。

【図8】本実施例1とSST試験との定量比較例を示す図である。

【図9】本発明の第1の外乱誤差要因(エッジ不感帯)について調べた結果を示す図である。

【図10】本発明の第2の外乱誤差要因(テンション)について調べた結果を示す図である。

【図11】本発明の第3の外乱誤差要因(リフトオフ)について調べた結果を示す図である。

【図12】方向性電磁鋼板に本実施例2を適用した測定結果の一例を示す図である。

【図13】方向性電磁鋼板に本実施例3を適用した測定結果の一例を示す図である。

【図14】鋼板上の2次元領域毎に定量的測定値を示す例を表す図である。

【符号の説明】

【0092】

1 電磁鋼板

2 直流磁化器

3 磁気センサ

4 直流磁化の方向

5 交流励磁の方向

6 励磁コイル

7 検出コイル

8 強磁性体コア

9 励磁制御装置

10 信号処理装置

20 磁気センサ励磁部(透過配置)

20a 励磁用強磁性体コア

20b 励磁コイル

21 磁気センサ検出部(透過配置)

21a 検出用強磁性体コア

21b 検出コイル

30 磁気センサ(両側配置)

30a 強磁性体コア

30b 励磁コイル

30c 検出コイル

31 磁気センサ(両側配置)

31a 強磁性体コア

31b 励磁コイル

31c 検出コイル

【技術分野】

【0001】

本発明は、磁性材料の局所的な磁気特性を高精度に測定する磁気測定方法および装置に関するものである。

【背景技術】

【0002】

金属材料の透磁率、鉄損、導電率などの電磁気的特性あるいは電磁気的特性と相関のある量の非接触での測定は、様々な目的に使用されている。たとえば、特許文献1の段落番号[0015]には、電磁鋼板製造ライン内に鉄損測定用の大型の1次コイルおよび2次コ

イルを設置し、この中に鋼板を通して交流磁束を用いて鋼板幅方向の平均的な鉄損を測定する例に言及している。

【0003】

また、特許文献2には、測定対象(鋼)に交流磁束を印加し、その磁束と測定対象との相互作用により生じる磁場を測定することで、導電率や透磁率の、測定対象の温度による変化を測定し、最終的には温度を測定する方法について述べられている。

【0004】

このような測定を行うためのセンサとしては様々な形態があり得るが、その中でコの字形コアを持つセンサは一般的なものの一つである。例えば、特許文献3に、透磁率を測定するためのセンサ例が開示されている。

【0005】

以下に、上記特許文献1〜3とともに、「発明の開示」の項で参照する非特許文献についても出典を記す。

【特許文献1】特許2519615号公報

【特許文献2】特開昭53−20986号公報

【特許文献3】特開平8−36038号公報

【非特許文献1】JIS C 2550 (2000)「3.定義及び記号」の「d 磁化特性」の項

【非特許文献2】K.Honda and S.Kaya,Sci. Repts. Tohoku Imp. Univ., 15,721(1926)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した従来技術では、数mm〜数10mm範囲の局所的な磁気特性の、高精度で、かつ外乱などの影響を受けにくい測定が困難であるという問題がある。

【0007】

通常の磁気特性測定では、一般に健全部と不健全部の特性の差が非常に大きい磁壁移動領域での測定を行うが、この磁壁移動領域では、磁気的特性が、粒径、析出物、応力などの誤差要因と成りうるファクターの影響をも強く受ける。また、板エッジの影響(強磁性体と非磁性体(空気)の物性の不連続部である板エッジの影響が大きいため、エッジ不感帯が大きくなる)や、リフトオフ変動の影響も大きい。

【0008】

それは、磁壁移動領域では、微分透磁率が大きく、測定条件の変動による微分透磁率の変化も大きいため、測定対象の有無(板エッジの影響)、センサと測定対象との距離(リフトオフ変動の影響)により、センサ出力が大きく変化してしまうためである。このような事情により高精度な測定、特にオンライン(製造ライン内)での安定した測定を実現することは困難であった。

【0009】

本発明は、このような問題を鑑みなされたものであり、磁性材料の局所的な磁気特性を、高精度で、かつ外乱などの影響を受けにくいように測定する磁気測定方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の請求項1に係る発明は、磁性材料を回転磁化領域まで直流磁化するとともに、該直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定することを特徴とする磁気測定方法である。

【0011】

また、本発明の請求項2に係る発明は、請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで、交流励磁を行う側と反対側にて前記直交する成分を測定することを特徴とする磁気測定方法である。

【0012】

また、本発明の請求項3に係る発明は、請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで両側対向位置から、それぞれ交流励磁を行い、

かつ、

測定対象を挟んで両側対向位置にて、それぞれ前記直交する成分を測定することを特徴とする磁気測定方法である。

【0013】

また、本発明の請求項4に係る発明は、請求項1ないし3のいずれか1項に記載の磁気測定方法において、前記磁性材料は方向性電磁鋼板であり、前記直流磁化の方向は圧延方向であることを特徴とする磁気測定方法である。

【0014】

また、本発明の請求項5に係る発明は、磁性材料を回転磁化領域まで直流磁化する直流磁化器と、該直流磁化の方向と直交する成分をもつ方向に交流励磁し、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定する磁気センサとを備えることを特徴とする磁気測定装置である。

【0015】

また、本発明の請求項6に係る発明は、請求項5に記載の磁気測定装置において、前記磁気センサは、

一つの強磁性体コアに、交流励磁コイルおよび検出コイルとが巻かれたことを特徴とする磁気測定装置である。

【0016】

また、本発明の請求項7に係る発明は、請求項5に記載の磁気測定装置において、前記磁気センサは、交流励磁コイルと検出コイルとが異なる強磁性体コアに巻かれ、かつ、交流励磁コイルが巻かれた強磁性体コアと検出コイルが巻かれた強磁性体コアとが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置である。

【0017】

また、本発明の請求項8に係る発明は、請求項6に記載の磁気測定装置において、前記磁気センサを2個有し、該磁気センサが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置である。

【0018】

また、本発明の請求項9に係る発明は、請求項1ないし4のいずれか1項に記載の磁気測定方法により測定した前記直交する成分を用いて、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を求めて、磁性材料の品質を評価することを特徴とする磁性材料の品質評価方法である。

【0019】

また、本発明の請求項10に係る発明は、請求項5ないし8のいずれかに記載の磁気測定装置により測定した前記直交する成分を入力し、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を算出する算出手段を備えたことを特徴とする磁性材料評価装置である。

【0020】

また、本発明の請求項11に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、鋼板のグレード分けをする工程を含むことを特徴とする方向性電磁鋼板の製造方法である。

【0021】

また、本発明の請求項12に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、鋼板上の、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布を求め、該2次元的分布と製造工程の操業条件の変動とを比較し

、製造工程の操業条件を改善することを特徴とする方向性電磁鋼板の製造方法である。

【0022】

また、本発明の請求項13に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、

算出された鋼板上の局所的なB8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布情報が添付されて提供されることを特徴とする方向性電磁鋼板である。

【0023】

さらに、本発明の請求項14に係る発明は、請求項9に記載の磁性材料の品質評価方法を用いて、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、トランスに使用する各部材の選別、または性能見積もりを行うことを特徴とする、方向性電磁鋼板を用いたトランスの製造方法である。

【発明の効果】

【0024】

本発明は上記のような構成とし、磁壁移動のない、回転磁化領域に直流磁化するので、外乱などの影響を受けにくく、かつ、健全部と不健全部との間で、直流磁化方向に対する直交方向の磁化安定度の差が顕著であることを利用して検出するので、感度も高い測定が実現できる。また、外乱という意味では、条件の厳しい製造ラインにおける測定が可能になることで、より高度な品質管理・品質保証が実現できる。

【発明を実施するための最良の形態】

【0025】

本実施形態では、磁性材料の磁気特性の一つである、方向性電磁鋼板の圧延方向に対する「磁化のしやすさ=磁化容易」方向のずれ(角度変位)の程度を、測定する例を取り上げて、以下に説明する。

【0026】

方向性電磁鋼板においては、結晶方向:〈100〉方向(磁化容易方向)が圧延方向に沿っている領域が健全部であるが、それとは異なり、〈100〉方向が圧延方向と沿っていない領域の不健全部もあり、それを検出して、品質を管理する必要がある。

【0027】

まず、図4を用いて、方向性電磁鋼板の磁気特性測定方法(結晶方向不健全部検出方法)を例に取り、その課題を説明する。図4は、単板試験(SST試験)装置を用いて、幅方向の磁気特性(B−Hカーブ)を測定した結果である。外乱などの影響を受けにくくする磁気特性測定方法としては、磁化を強くしていき、回転磁化領域での測定が原理的には考えられる。しかし、このB−Hカーブにおける、不健全部の磁束密度Bと健全部の磁束密度Bは、外部磁界Hが大きい回転磁化領域では、ほとんど同じである。このように、回転磁化領域での測定の大きな問題点は、健全部と不健全部での出力差が非常に小さく、感度も下がってしまうことである。これより、常識的には、不健全部の検出において、磁化条件を回転磁化領域以上とすることは好ましくないと判断できる。

【0028】

これに対して、発明者らは鋭意研究を重ね、上述の問題のある回転磁化領域においても、実質的に感度を向上させることができるという新しい知見を見出して、本発明に想到したのである。ここでいうところの回転磁化領域とは、外部磁場Hをゼロの状態から、強くしていき、磁壁移動領域が終わったあと、さらに外部磁場Hをそれよりも強く磁化していった場合の磁化領域をいう。

【0029】

図5は、方向性電磁鋼板において、結晶粒の方向が圧延方向と同じである健全部と、その方向が異なる不健全部との様子を模式的に示す図である。方向性電磁鋼板では、不健全部と健全部とは、結晶の向きが異なっているので、健全部の結晶粒の方向である圧延方向に強く磁化すると、健全部と不健全部とでは、そのときの磁化の安定度(結晶の向きによって決まる異方性ポテンシャルエネルギーレベル)に違いが生じると考えた。そして、その磁化の安定度の違いを、強く磁化した圧延方向に対し直交する方向(幅方向)に、交流磁場を印加し、その磁気の揺動に対する反応の違い、つまり発生する磁束の違いを検出することにより、健全部と不健全部を検出する本発明に至った。

【0030】

つまり、磁性材料を回転磁化領域まで直流磁化した状態で、この直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定するのである。なお、交流励磁の方向については、交流磁場と直流磁化とをベクトル的に合成した磁場印加方向を、直流磁場の方向から少しだけ回転させるのが目的であり、直流磁化と直交する成分を交流磁場に含んでいればよい。一番効率的なのは、直流磁場を直交する場合である。また、交流磁場の検出方向については、直流磁場と直交する方向の磁場ベクトルの変化分を調べる必要があるので、その方向の磁場成分に感度のあるセンサである必要がある。ある方向に感度の最大値があるような磁気センサ(ホール素子、ほぼある平面内で巻かれたコイルなど)を用いる場合には、その感度最大方向を、直流磁場と直交する方向に向けるのが最適である。

【0031】

健全部の結晶粒の方向が圧延方向である方向性電磁鋼板を測定対象とする場合には、直流磁化器で圧延方向に、回転磁化領域に直流磁化するとともに、例えば、コの字形強磁性体コアからなるセンサの励磁コイルに交流電流を印加することにより、幅方向に交流励磁し、幅方向に磁気的に揺動させる。その結果、不健全部では健全部より、幅方向磁束変化量が大きくなるので、その幅方向磁束変化量をコの字形強磁性体コアからなるセンサの検出コイルにより、電気信号として検出する。このセンサを鋼板上を2次元的に走査して、あるいは、そのうちのある次元に関しては、アレイ状に複数並べるなどして、2次元的な測定値の分布を得ることで、それぞれの位置において検出された電気信号の大小に基づいて、健全部と不健全部の位置を特定でき、その分布程度を評価することができるというものである。

【0032】

なお、直流磁化方向を圧延方向と同じとしたが、圧延方向の磁気特性を測定するためであって、本発明ではこれに限らず、目的に合わせて、直流磁化方向を適宜決めればよい。本発明において、重要な技術思想は、直流磁化方向と交流励磁方向とが直交する構成とすることである。

【0033】

図6を用いて、本発明の原理を、健全部の結晶粒の方向が圧延方向と同じ方向性電磁鋼板について、その圧延方向の磁気特性を測定する場合を例にあげて、説明する。図6は、本発明の作用を模式的に説明する図である。健全部と不健全部のそれぞれに、圧延方向に直流磁場を印加した場合と、この状態に加え、さらに圧延方向と直交する幅方向に交流磁場を印加した場合の現象を図で示している。まず、回転磁化領域まで圧延方向に直流磁場印加した場合には、健全部は結晶の方向が磁化方向と同じであるので、いわばポテンシャルエネルギーが低い状態(磁気的安定度が大)のままとなる。これに対して、結晶の方向が圧延方向とは異なる不健全部は、直流磁場の印加により、その磁化方向に回転させられ、いわばポテンシャルエネルギーが高まった状態(磁気的安定度が小)になると考えられる。

【0034】

次に、この直流磁場を印加した上で、幅方向に交流磁場を印加し、磁気的に振らす(外部磁場印加方向を圧延方向からわずかに揺動させる)と、健全部は磁気的な安定度が大きいので揺動しても磁化状態の変化は小さい。一方、不健全部では磁気的な安定度が小さいので揺動によって磁化状態の変化が大きくなる。磁化状態の変化は、鋼板外部の磁場を変化させるので、、磁気センサにてその変化が検知できるようになる。

【0035】

以上をまとめると、本発明により、(1)結晶方向とのつながりが明確な(=高精度な)測定を実現し、(2)回転磁化領域まで強く磁化しているため、外乱による変動を受けにくい、

という磁気特性の測定を可能とするものである。

【実施例1】

【0036】

本発明を、方向性電磁鋼板の製造ラインにおける、圧延方向の磁気特性(健全部の結晶粒の方向が圧延方向)の測定に適用する例について、以下に説明する。図1は、本実施例1における適用例を示す図であり、(a)は斜視図、(b)は圧延方向から見た正面図(紙面直交が鋼板圧延方向)である。図中、1は電磁鋼板、2は直流磁化器、3は磁気センサ、4は直流磁化の方向、5は交流励磁の方向、6は励磁コイル、7は検出コイル、8は強磁性体コア、9は励磁制御装置、および10は信号処理装置をそれぞれ表す。

【0037】

図1では、測定対象である電磁鋼板1を挟んで、電磁鋼板1の表面に対向するように直流磁化器2と磁気センサ3をそれぞれ配置している。直流磁化器1は、直流磁化の方向4が、電磁鋼板1の圧延方向に対し、平行になる向きに配置し、回転磁化領域まで直流磁化するように設定する。本実施例では、直流電磁石を電磁鋼板1の下面にリフトオフ4mmで設置し、外部磁界Hが12000A/mとなるように印加している。なお、図1では、圧延方向と直流磁化方向は同じとしているが、平行であれば逆向きでもよい。

【0038】

直流磁化レベルは、以下のような制約条件により決定される。すなわち、(1)直流磁化を弱くしすぎると、磁壁移動が起こる領域になり、誤差が大きくなる。(2)直流磁化を強くしすぎると、交流磁化との合成磁場の磁化方向の角度変化が小さくなり、感度が低下する。(3)センサとして強磁性体コアを用いる場合、直流磁場レベルによりコアの磁気特性が変化し、極端な場合には磁気的に飽和してしまう。特に磁化器内に設置されたコアの方が、特に影響を受けやすい。というものであり、上記(1)および(3)の制約より、800〜16000A/mの範囲で磁化するのが望ましい。

【0039】

交流磁場の印加とそれにより発生する磁束の検出を行う磁気センサ3には、コの字型強磁性体コア3に励磁コイル6と検出コイル7を巻いたコの字形センサを用いる。励磁コイ

ル6は、励磁制御装置9により印加電流のレベルや周波数が制御され、交流磁場を印加する。また、検出コイル7の出力は、信号処理装置10に入力されて、その信号強度に基づいて、測定した領域が、健全部であるのか不健全部であるのかや、その程度について判断処理を行うようになっている。図1(b)では、強磁性体コアの片方の脚部に励磁コイル6、もう片方の脚部に検出コイル7が配置されているが、コイルの配置を脚部に限定するものではなく、胴部に配置してもよい。 そして、電磁鋼板1の上面にリフトオフ2mmで、交流励磁の方向5が直流磁化の方向4と直交する方向(圧延方向に直交する幅方向)になるように磁気センサ3を設置する。コの字形センサのコア3は、電磁鋼板積層で構成し、励磁する交流周波数は300Hzとしている。なお、交流励磁の方向5は、直流磁化の方向4と直交であることが最も好ましいが、直交成分を含んで交流励磁できればよく、厳密に直交でなくとも良い。

【0040】

なお、励磁電流波形は、たとえば、正弦波、三角波などが用いられる。正弦波は、励磁側だけでなく、検出時にも線形な処理・回路が適用可能な点で有利であるが、一方、三角波は、波形の隣接するピークの間では、時間当たりの発生磁束の変化量が一定であるため、渦電流の影響や、検出信号レベルが一定に保たれるなどのメリットがある。

【0041】

また、検出コイルで検出された信号は、例えば励磁電流波形が三角波であれば、ほぼプラス側とマイナス側に平坦部を交互に持つ波形になる。上記信号強度は、様々な求め方が可能であるが、たとえば、波形全体のrms値とする、あるいは、平坦部の絶対値の平均値とするなど、信号の強さを評価する指標を使えばよい。なお、以下のデータ例では、励磁波形として三角波を用い、信号強度として、採取波形のrms値を用いた。

【0042】

そして、励磁周波数の設定については、下記の制約条件にもとづいて決定すればよい。

(1)下限周波数:低周波側は測定対象の移動速度との兼ね合いで、測定対象(測定領域)がセンサの測定範囲に存在する間に、測定に十分な励磁サイクル数が確保できるように設定する必要がある。

(2)上限周波数:高周波になると、測定対象内で発生する渦電流の影響が増して、測定誤差を増大させる。よって、渦電流の影響が大きく成りすぎない範囲で設定する必要がある。

【0043】

なお、図1の例では、直流磁化器2は鋼板の下面に、磁気センサ3は鋼板の上面に配置したが、上面と下面は逆でもよいし、同じ側に配置するようにしてもよい。

【0044】

図7は、本実施例1における測定結果の一例を示す図である。健全部と不健全部が混在した鋼板(板厚0.23mmt)に本発明を適用した結果の一例である。幅位置が0(幅方向エッジ)から20mm付近までの不健全が混在する領域のセンサ出力と、幅位置が約20mm以上の健全部の領域のセンサ出力を比べると、健全部と不健全混在部の差がはっきり表れている。

【0045】

図8は、本実施例1とSST試験との定量比較例を示す図である。SST試験は、試験片を切り出し試験室で行い、最終的な性能評価用に用いられるものであり、高精度での測定ができる試験である。SST試験結果のB8値は、非特許文献1に示すJISに規定される磁気特性を表すパラメータの一つで、磁化力H=800A/mにおける磁束密度を表した値であり、圧延方向に対する磁化容易方向の角度のずれ(変位)の程度の定量的な指標になると一般に言われている値である。また、このような結晶方位により、方向性電磁鋼板の磁気特性は大きく影響されるため、透磁率などの磁気特性の定量的な指標としても使用されている。

【0046】

B8値は、H=800A/mの時のBの値であるので、非特許文献2に示す図の切片部にほぼ該当するレベルであり、これは、磁化容易方向と、励磁方向の成す角度をθとすると、ほぼIs・cosθとなる。ここでIsは、飽和磁束密度である(材料により決まる定数)。B8値をSST試験により測定する場合には、圧延方向に励磁するため、圧延方向に対する磁化容易方向の角度差が上記θと考えればよく、B8値はcosθに略比例するといえる。実際は様々な磁化容易軸方向を持つ複数の結晶粒が測定範囲には存在するため、ある種の平均的な値になると考えられるが、B8値と結晶方位との間には相関があるといえる。

【0047】

このB8値と本発明のセンサ出力値の相関比較を、2種類のサンプルについて行った。(a)および(b)の2種類のサンプルとも、本発明のセンサ出力(図中の実線)とSST試験結果の値であるB8値(図中の破線)とは良い相関があることが分る。上述した、B8値と結晶方位との間の関係の存在と、さらに本センサ出力とB8値の相関を確認したことにより、結晶方位と本発明のセンサ出力の間に相関があることを確認した。

【0048】

すなわち、本発明の有用性(結晶方位に関する不健全部が本発明で測定できること、および健全か、不健全かという判断だけでなく、SST試験B8値の定量的測定(予め作成した検量線を用いる)が可能であり、またB8値という指標の意味から、結晶方位のずれ程度や透磁率などの磁気特性に関する定量的な評価が可能であること(B8値が小さければ、結晶方位のずれ程度が大きいと評価できる。またB8値が小さければ、透磁率が低いレベルになる傾向があると評価できる))が確認できた。なお、健全部か、不健全部かという判断の具体的な方法は、たとえばセンサの出力を必要に応じて補正した上で(センサ毎の感度補正、リフトオフ変動量測定結果による補正など)RMS値を計算し、測定対象の性状とセンサ出力の関係から予め決めておいたある閾値以上の測定部位を磁気的異常部とし、それ以下を磁気的健全部とする、という方法がある。

【0049】

図9は、本発明の第1の外乱誤差要因であるエッジ不感帯について調べた結果を示す図である。従来方法(交流励磁のみ)と本発明(交流励磁および直流励磁)でのエッジ不感帯の大きさを比べたものであり、従来方法では16mm程度のエッジ不感帯が認められるものの、本発明では1mm程度とエッジ不感帯が非常に小さくなっている。

【0050】

そして、図10は、本発明の第2の外乱誤差要因であるテンション(張力)について調べた結果を示す図である。縦軸に、テンション変動の影響を評価するための指標をとり、交流のみを用いた場合と本願発明の交流と直流を用いた場合を比較した。テンション変動の影響指標値は、単位テンション変動量(例えば、1kgf/mm2など)を変化させたときの、健全部を測定した時のセンサ出力の変化量ΔV0と、所定値のテンションの時の健全部のセンサ出力と不健全部のセンサ出力との差の絶対値ΔV1との比とすればよい。

【0051】

なお図10のデータは、具体的には、以下のように算出した。

1)テンションを0.8kgf/mm2から1.6kgf/mm2に変化させた時のセンサの出力変化量ΔV0を測定する。

2)テンション変動量1kgf/mm2当たりに換算するために、ΔV0’=1.125ΔV0を算出する。

3)テンション1.2kgf/mm2で、健全部のセンサ出力V1、不健全部の出力V2を測定する。

4)ΔV0’/|V1−V2|により、指標値(単位[1/(kgf/mm2)])を算出する。

【0052】

この指標値は、健全部と不健全部のセンサ出力差に対するテンション変動のセンサ出力であるので、値が小さいほど、テンション変動の影響を受けずに測定可能であることを示す。図10では、交流のみの場合には、1に近いのでテンション変動の出力変化と、健全部と不健全部の違いにより出力変化がほぼ同じであることを示している。一方、交流と直流を用いる本願発明では、指標値が0.1以下であるので、テンション変動の影響を受けずに、健全部と不健全部を区別することが可能であることがわかる。

【0053】

さらに、図11は、本発明の第3の外乱誤差要因であるリフトオフについて調べた結果を示す図である。図10と同様の考え方で、縦軸にリフトオフ変動の影響を評価するための指標をとり、交流のみを用いた場合と本願発明の交流と直流を用いた場合を比較した。リフトオフ変動の影響指標値は、リフトオフの単位変化量(例えば、1mmなど)を変化させたときの、健全部を測定した時のセンサ出力の変化量ΔVL0と、所定値のリフトオフの時の健全部のセンサ出力と不健全部のセンサ出力との差の絶対値ΔVL1との比とすればよい。

【0054】

なお図11のデータは、具体的には、以下のように算出した。

1)リフトオフを1.5mmから2.5mmに変化させた時のセンサの出力変化量ΔVL0を測定する。

2)リフトオフ変動量は1mmなので、ΔVL0’=ΔVL0とする。

3)リフトオフ2mmで、健全部のセンサ出力VL1、不健全部の出力VL2を測定する。

4)ΔVL0’/|VL1−VL2|により、指標値(単位[1/mm])を算出する。

【0055】

この指標値は、健全部と不健全部のセンサ出力差に対するリフトオフ変動のセンサ出力であるので、値が小さいほど、リフトオフ変動の影響を受けずに測定可能であることを示す。図11では、交流のみの場合には、リフトオフが1mm変動したときの出力変化は、健全部と不健全部の違いにより出力変化に比べて、非常に大きくなることを示している。これに対して、交流と直流を用いる本願発明では、交流のみの場合に対して1/5程度まで抑制できることがわかる。

【0056】

これまでの説明においては、交流励磁部と検出部を持つ交流磁気センサは、測定対象に関して、同じ側に有る場合について述べてきたが、リフトオフ変動を低減するためなど、求められる仕様によっては、センサ構成に関し、以下に述べる2種のバリエーションも可能である。

【0057】

以上のように、エッジ不感帯、テンション、リフトオフなどの外乱誤差要因に対しても、従来の方法に比べ、本発明は、格段に向上されていることがわかった。

【0058】

なお、基準方向を圧延方向として、それに対する磁化容易方向のずれの程度を測定する例を取り上げて説明したが、基準方向は圧延方向に限らず、測定対象に合わせて最適な方向を適宜選択し、設定すればよく、その方向に直流磁場を印加すればよい。また、本発明の適用は、結晶方位のずれの程度の測定に限定されず、ずれの程度により影響を受ける磁気特性の測定にも適用できることはいうまでもない。

【実施例2】

【0059】

センサの交流励磁部と検出部を分離し(別のコアにコイルを巻回する)、測定対象を挟んで反対側に、互いに対向する位置に設置する(透過配置)。そのため、鋼板と、交流励磁部、検出部それぞれとは距離の変動(リフトオフ変動)があっても、励磁部と検出部の距離変化はなく、励磁部と鋼板、検出部と鋼板に発生する各々の変動量は互いに相殺される傾向となり、リフトオフ変動の影響を小さくできる。

【0060】

方向性電磁鋼板の製造ラインにて、本発明を適用した実施例2について、以下に説明する。図2は、本実施例2における適用例を示す図である。図中、1は電磁鋼板(測定対象)、2は直流磁化器、20は磁気センサのうち、励磁コイル20bの巻回された励磁用強磁性体コア20aから成る磁気センサ励磁部、21は磁気センサのうち、検出コイル21bの巻回された検出用強磁性体コア21aから成る磁気センサ検出部、4は直流磁化の方向、および5は交流励磁の方向をそれぞれ表す(20と21は入れ替えても構わない)。

【0061】

磁気センサ励磁部20は、図2(b)に例示するように、発振回路に接続され、交流磁場を発生し、また磁気センサ検出部21は、電子回路に接続されて、コイル出力を検出する。検出された信号をもとに、不健全部の程度、結晶の方向(圧延方向に対する<100>方向のそろいの程度)、磁気特性値(SST試験によるB8値)などが推定される。

【0062】

この構成では、先に述べた図1(b)の構成の時とは異なり、不健全部ではセンサ出力が小さくなる。これは、図2(b)において、励磁コイルから流れ出た磁束の内、磁束Aとして流れる割合が、不健全部では大きくなるため、逆に磁束Bとして流れる割合(検出部で検出する磁束)が減るためである。

【0063】

磁気センサ励磁部のコアと、磁気センサ検出部のコアは、脚部の並び方向を合わせて、鋼板を挟んで対向して、配置される。この際、磁気センサ励磁部と磁気センサ検出部の仕様(コアサイズ、形状、材質、コイル仕様など)はそれぞれ別個に設定可能である。

【0064】

コイル仕様のうち、コアへのコイルの巻き方、複数コイル巻いた場合の接続は様々なケースがあり得る。図2(b)に一例を示す。これは、励磁コイルとして、複数のコイル(図2(b)では3コイル)を使用し、交流電流源に3コイルを直列に接続した場合、および、検出コイルとしては、複数個のコイルを使用し、それぞれを別々に増幅器に接続している。

【0065】

磁気センサ励磁部20と磁気センサ検出部21の位置は入れ変えても基本的には構わない。また、直流磁化器2(図2(b)では図示せず)は、電磁鋼板1の上側にももう1式設けても構わない。なおその場合は、測定対象面内で、磁化方向が同じ向きになるように磁化方向を合わせる必要がある。

【0066】

電磁鋼板に対し、上下対象に、2台の直流磁化器を設けることで、構成要素が増えるためコストが増大するなどデメリットが有る半面、以下のメリットがある。

(1)鋼板と直流磁化器の距離の変動による影響が、上下それぞれの磁化器に対し、逆方向に働くため(一方の磁化器から鋼板が遠ざかれば、もう一方の磁化器には近づく)、鋼板に印加する磁場が安定し、センサ出力へのリフトオフ変動への影響が小さくなる。

(2)直流磁化器による鋼板の吸引力も相殺され、磁化器に鋼板が引きつけられ、センサと鋼板の距離が変化するなどの影響が少なくなる。

(3)鋼板をある一定レベルまで磁化する場合、磁気器1台の場合と比べ、磁化器2台の場合は、磁化器1台当たりに必要とされる磁化力はおおよそ半分で済むため、磁化器が小型化でき、ヘッドの軽量化、省スペース化が可能となる上に、磁化電流が小さくできるので、ジュール熱による発熱が抑えられるなどの効果がある。

【0067】

測定対象である電磁鋼板1の圧延方向と同じ直流磁化の方向4となるように、直流磁化器2にて回転磁化領域まで直流磁化する。本実施例2では、直流電磁石を電磁鋼板1の下面にリフトオフ7mmに設置し、外部磁界Hとして12000A/mかけている。

【0068】

図12は、方向性電磁鋼板(板厚0.23mmt)に、本実施例2を適用した測定結果の一例を示す図である。透磁率、鉄損、ヒステリシス損などの磁気特性が異常である部位の多いサンプル(”不健全部多”)とほぼ健全部のみが存在するサンプル(”健全”)、およびその中間的な不健全部密度を持つサンプル(”不健全部少”)を、検出部と励磁部のリフトオフ5mm,励磁周波数は300Hzにて測定した。不健全部の割合が減り、健全部分が増えるに従って、センサ出力が増大しており、不健全部の割合が測定できていることがわかる。

【0069】

図11にリフトオフ変動の影響を示すとおり、励磁と検出を測定対象を挟んで反対側に配置する(透過配置)本発明では、図1(b)に示すケースと比べ、リフトオフ変動の影響が大きく改善されていることがわかる。なお、図7〜10に示すような他の特性値は、ここでは、個々に示すことはしないが、同様のデータが得られる。

【実施例3】

【0070】

センサ1つに励磁部と検出部の両方をもつ図1(b)に示した構成のセンサを、測定対象を挟んで反対側にも(対向する位置に)もう1式設置する(両側配置)。そのため鋼板とセンサの距離の変動(リフトオフ変動)に対して、両センサの信号変化はほぼ対称となるため、相殺される傾向となり、リフトオフ変動影響を小さくできる。直流磁化器は、「実施例2」と同様、片側だけに設置しても良いし、両側に設置しても良い。

【0071】

方向性電磁鋼板の製造ラインにて、本発明を適用した実施例3について、以下に説明する。図3は、本実施例3における適用例を示す図である。図中、1は電磁鋼板(測定対象)、2は直流磁化器、30は強磁性体コア30aに励磁コイル30b及び検出コイル30cを持つ磁気センサであり、31は強磁性体コア31aに励磁コイル31b及び検出コイル31cを持つ磁気センサ、また4は直流磁化の方向、および5は交流励磁の方向をそれぞれ表す。

【0072】

励磁コイル30b、31bは、図3(b)に例示するように、発振回路に接続され、交流磁場を発生し、また検出コイル30c、31cは、電子回路に接続されて、コイル出力を検出する。検出された信号をもとに、不健全部の程度、結晶の方向(圧延方向に対する<100>方向のそろいの程度)、磁気特性値(SST試験によるB8値)などが算出される。

【0073】

2つのセンサは、脚部の並び方向を合わせて、鋼板を挟んで対向して、配置される。その際、鋼板内での交流磁束(図3(b)の磁束Aと磁束C)の流れる方向が一致するよう2つの励磁コイルの励磁方向を制御する。磁気センサ30、31の仕様(コアサイズ、形状、材質、コイル仕様など)はそれぞれ別個に設定可能であるが、一般には両者の対称性を重視して、同じ仕様とする。

【0074】

この構成では、一般に先に述べた図1(b)の構成の時と同様、不健全部ではセンサ出力が大きくなる。磁気センサ30の測定には、測定対象を経由して、励磁コイル30bと同じ側に戻ってくる磁束Aと、測定対象を透過し、対向する磁気センサ31を経由後、再び測定対象を透過して戻ってくる磁束Bと、対向する磁気センサ31の励磁コイル31bから生じた、測定対象を透過してくる磁束Dとが関係する。ここで、検出コイル30cの位置においては、磁束Bと磁束Dは逆向きで、その磁束レベルも同等であると考えられるので、磁束BとDは互いに相殺され、磁束Aの影響が支配的になるためである。磁気センサ31も同様である。

【0075】

コイル仕様のうち、コアへのコイルの巻き方、複数コイル巻いた場合の接続は様々なケースがあり得る。図3(b)に一例を示す。これは、励磁コイルとして、1つのコイルを使用し、検出コイルとしては、1個のコイルを使用した例である。

【0076】

測定対象である電磁鋼板1の圧延方向と同じ直流磁化の方向4となるように、直流磁化器2(図3(b)では図示せず、直流磁化器を上下に各1個配置する場合は磁場の向きが鋼板上で強め合う方向に合わせる)にて回転磁化領域まで直流磁化する。本実施例3では、直流電磁石(直流磁化器)を電磁鋼板1の下面にリフトオフ7mmに設置し、外部磁界Hとして12000A/mかけている。

【0077】

図13は、方向性電磁鋼板(板厚0.23mmt)に、本実施例3を適用した測定結果の一例を示す図である。透磁率、鉄損、ヒステリシス損などの磁気特性が異常である部位の多いサンプル(”不健全部多”)とほぼ健全部のみが存在するサンプル(”健全”)、およびその中間的な不健全部密度を持つサンプル(”不健全部少”)を、両磁気センサのリフトオフ4mm,励磁周波数は300Hzにて測定した。不健全部の割合が減り、健全部分が増えるに従って、センサ出力が増大しており、不健全部の割合が測定できていることがわかる。

【0078】

図11にリフトオフ変動の影響を示すように、1つのコアに励磁コイルと検出コイルを巻いた磁気センサを測定対象を挟んで両側にそれぞれ配置する両側配置の本発明では、図1(b)に示すケースと比べ、大きく改善されていることがわかる。なお、図7〜10に示すような他の特性値は、ここでは、個々に示すことはしないが、同様のデータが得られる。

【0079】

なお、以上説明してきた本発明に係る磁気測定方法および装置は、たとえば電磁鋼板の製造工程最終段階に電磁鋼板の品質評価方法および装置として活用することが可能である。ただし、これまでの品質評価とは違い、健全部/不健全部の区別(欠陥検出計)という機能だけでなく、従来の切り板SST試験により得られたB8値という重要な磁気特性が局所的に定量測定できるので、健全部とされた鋼板の中での場所によるB8の変動分布も評価できることになる。

【0080】

たとえば、図14に示すように、鋼板上を、圧延方向ピッチp[m]、幅方向ピッチq[m]で2次元的に領域を区切り、ある基準点(“原点”、例えば、鋼板の先端部の幅方向エッジ)からの相対座標で、それぞれの領域の位置を表し、領域毎に、定量的測定値(図14の例では、領域毎のB8値)を示すことが可能である。

【0081】

そして、上記の評価結果であるB8値分布情報により、これまでよりもきめ細かい品質評価が可能となる。例えば、鋼板のグレード分けが可能となる。グレード分けの方法については、鋼板(条切りしたものを含む)、板など出荷形態に応じても、様々なグレード分けが可能であるが、例えば、以下のようなやり方がある。

Aグレード: 鋼板上の95%以上の2次元領域でB8値が、1.92T以上

Bグレード: 鋼板上の95%以上の2次元領域でB8値が、1.90T以上

Cグレード: 鋼板上の95%以上の2次元領域でB8値が、1.88T以上

・・・・

また、本発明以外の品質管理機器で測定された値、例えば鉄損などの評価値と合わせて、グレード分けを行ってもよいし、B8値の最低値を用いて、「鋼板上のB8値の最低値が、**T以上」などの評価基準を設定し、グレード分けを行ってもよい。

【0082】

これらの鋼板のグレード分けにより、電磁鋼板からトランスを製造するメーカにおいても、トランスの品質をより高精度にコントロール(保証、管理)しやすくなる。たとえば、B8値分布情報を用いて、鋼板を、小さいサイズのトランス用部材などに分割する際に、部材毎の特性を把握した上で、選別して、トランスのグレードに対応させて使用すれば、トランスの品質精度を高めることができる。

【0083】

また、上記とは別に、以下のように製造条件の安定化に役立てることも可能である。たとえば、健全部であっても、B8値の相対的な変動パターン(幅方向での特性地の変動傾向:たとえば、片側エッジだけに低めのB8値が発生する、または、圧延方向の周期的な変動など)から、本測定に至るまでのどの製造工程に起因して発生したのかを特定し、その工程の操業条件の改善に反映することができる。

【0084】

方向性電磁鋼板の製造においては、最終製品における優れた磁気特性を実現するためには、スラブ段階から、熱延、冷延、焼鈍、被膜の塗布などの数多くの工程において、非常に精度良く操業条件を制御する必要がある。このような中間工程での操業条件変動(たとえば、冷却時や加熱時での温度むらや搬送時保持部との接触による温度むらなど)が、最終製品段階のB8値のむらとなって現れる場合もある。

【0085】

一例として、上記のような温度むらの例を示す。方向性電磁鋼板においては、Goss方位と呼ばれる特定の結晶方位を最終的に鋼板中に作り出すため、多段の熱的、機械的、あるいは化学的プロセスにおいて結晶方位、粒径などをコントロールしながら次々と処理していく。その際、場所毎に製造プロセスの条件が変わってしまうため、中間工程の粒径分布、結晶方位分布などにもむら(場所に対する不均一性)が発生することがある。その結果、最終製品においても、それが磁気特性のむら(場所に対する不均一性)として現れてしまうことがある。

【0086】

具体的には、製造完了後の鋼板に発生する磁気特性むらは、熱間仕上げ圧延時の幅方向の温度むらや、焼鈍処理時の加熱温度むら、水冷時の冷却温度むらなどの製造プロセス中に発生したむらの一つまたは複数に起因して発生している。たとえば、熱間仕上げ圧延時の温度であれば、その一般的なパターン(幅方向端部が中央部より温度が低い)や、対象材をセンサにより測温した結果(たとえば放射温度計で測定した2次元温度分布など)と比較することで、最終的な磁気特性むらが、熱間仕上げ圧延時の温度むらと関係しているかを管理できる。

【0087】

このように各プロセスにより生じる可能性のある温度むらや成分むらなどと磁気特性むらとを比べることにより、磁気特性むらの原因となったプロセスを特定する、あるいは絞り込むことができる。従来は、ごく一部を抜き取り、切り板としてサンプリングし、オフラインで磁気特性を測るか、オンラインで全長測定するものの、磁気特性の幅方向平均値を得ることしかできず、磁気特性むらの2次元分布がわからなかったため、上記のような製造改善アクションが取れなかったが、本発明により初めて可能となる。

【0088】

さらに、上述した磁気測定方法および装置により2次元的に測定を行うことで、B8値、結晶方位の鋼板上の定量2次元分布情報を製品とともに提供でき、これによりトランスなどの電気部品に使用する各部材の選別、あるいは性能見積もりを行うことが可能となる。

【0089】

このことにより電磁鋼板を用いた部品製造メーカに大きなメリットがある。すなわち、良い部材の選別使用によるトランスなどの電気部品の高性能化、部材選別使用による性能のばらつき低減により、より高品質な電気部品を提供できる。素性のよくわかっている部材の使用による、高精度な電気部品の性能見積もりが可能となり、その電気部品を用いたシステムの設計、製作が容易になる。

【0090】

なお、上述の情報を、次工程、客先などに、データとして添付して提供する形態としては、様々な形態が考えられ、特に制約はないものの、具体的には次のような形態が考えられる。(1) 紙などにプリントアウトしたものを提供する (2)ICタグ、磁気ディスクなどの記録媒体に電子化して記録し、その記録媒体を提供する (3) インターネットなどにより、電子情報を伝送することにより提供する、といった形態である。

【図面の簡単な説明】

【0091】

【図1】本実施例1における適用例を示す図である。

【図2】本実施例2における適用例を示す図である。

【図3】本実施例3における適用例を示す図である。

【図4】磁気特性測定方法の課題を説明する図である。

【図5】結晶粒の方向が圧延方向と同じ健全部と異なる不健全部とを模式的に示す図である。

【図6】本発明の作用を模式的に説明する図である。

【図7】本実施例1における測定結果の一例を示す図である。

【図8】本実施例1とSST試験との定量比較例を示す図である。

【図9】本発明の第1の外乱誤差要因(エッジ不感帯)について調べた結果を示す図である。

【図10】本発明の第2の外乱誤差要因(テンション)について調べた結果を示す図である。

【図11】本発明の第3の外乱誤差要因(リフトオフ)について調べた結果を示す図である。

【図12】方向性電磁鋼板に本実施例2を適用した測定結果の一例を示す図である。

【図13】方向性電磁鋼板に本実施例3を適用した測定結果の一例を示す図である。

【図14】鋼板上の2次元領域毎に定量的測定値を示す例を表す図である。

【符号の説明】

【0092】

1 電磁鋼板

2 直流磁化器

3 磁気センサ

4 直流磁化の方向

5 交流励磁の方向

6 励磁コイル

7 検出コイル

8 強磁性体コア

9 励磁制御装置

10 信号処理装置

20 磁気センサ励磁部(透過配置)

20a 励磁用強磁性体コア

20b 励磁コイル

21 磁気センサ検出部(透過配置)

21a 検出用強磁性体コア

21b 検出コイル

30 磁気センサ(両側配置)

30a 強磁性体コア

30b 励磁コイル

30c 検出コイル

31 磁気センサ(両側配置)

31a 強磁性体コア

31b 励磁コイル

31c 検出コイル

【特許請求の範囲】

【請求項1】

磁性材料を回転磁化領域まで直流磁化するとともに、該直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定することを特徴とする磁気測定方法。

【請求項2】

請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで、交流励磁を行う側と反対側にて前記直交する成分を測定することを特徴とする磁気測定方法。

【請求項3】

請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで両側対向位置から、それぞれ交流励磁を行い、

かつ、

測定対象を挟んで両側対向位置にて、それぞれ前記直交する成分を測定することを特徴とする磁気測定方法。

【請求項4】

請求項1ないし3のいずれか1項に記載の磁気測定方法において、

前記磁性材料は方向性電磁鋼板であり、

前記直流磁化の方向は圧延方向であることを特徴とする磁気測定方法。

【請求項5】

磁性材料を回転磁化領域まで直流磁化する直流磁化器と、

該直流磁化の方向と直交する成分をもつ方向に交流励磁し、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定する磁気センサとを備えることを特徴とする磁気測定装置。

【請求項6】

請求項5に記載の磁気測定装置において、

前記磁気センサは、

一つの強磁性体コアに、交流励磁コイルおよび検出コイルとが巻かれたことを特徴とする磁気測定装置。

【請求項7】

請求項5に記載の磁気測定装置において、

前記磁気センサは、交流励磁コイルと検出コイルとが異なる強磁性体コアに巻かれ、かつ、交流励磁コイルが巻かれた強磁性体コアと検出コイルが巻かれた強磁性体コアとが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置。

【請求項8】

請求項6に記載の磁気測定装置において、

前記磁気センサを2個有し、該磁気センサが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置。

【請求項9】

請求項1ないし4のいずれか1項に記載の磁気測定方法により測定した前記直交する成分を用いて、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を求めて、磁性材料の品質を評価することを特徴とする磁性材料の品質評価方法。

【請求項10】

請求項5ないし8のいずれかに記載の磁気測定装置により測定した前記直交する成分を入力し、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を算出する算出手段を備えたことを特徴とする磁性材料評価装置。

【請求項11】

請求項9に記載の磁性材料の品質評価方法を用いて、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、鋼板のグレード分けをする工程を含むことを特徴とする方向性電磁鋼板の製造方法。

【請求項12】

請求項9に記載の磁性材料の品質評価方法を用いて、

鋼板上の、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布を求め、該2次元的分布と製造工程の操業条件の変動とを比較し

、製造工程の操業条件を改善することを特徴とする方向性電磁鋼板の製造方法。

【請求項13】

請求項9に記載の磁性材料の品質評価方法を用いて、

算出された鋼板上の局所的なB8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布情報が添付されて提供されることを特徴とする方向性電磁鋼板。

【請求項14】

請求項9に記載の磁性材料の品質評価方法を用いて、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、トランスに使用する各部材の選別、または性能見積もりを行うことを特徴とする、方向性電磁鋼板を用いたトランスの製造方法。

【請求項1】

磁性材料を回転磁化領域まで直流磁化するとともに、該直流磁化の方向と直交する成分をもつ方向に交流励磁を行い、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定することを特徴とする磁気測定方法。

【請求項2】

請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで、交流励磁を行う側と反対側にて前記直交する成分を測定することを特徴とする磁気測定方法。

【請求項3】

請求項1に記載の磁気測定方法において、

前記磁性材料を挟んで両側対向位置から、それぞれ交流励磁を行い、

かつ、

測定対象を挟んで両側対向位置にて、それぞれ前記直交する成分を測定することを特徴とする磁気測定方法。

【請求項4】

請求項1ないし3のいずれか1項に記載の磁気測定方法において、

前記磁性材料は方向性電磁鋼板であり、

前記直流磁化の方向は圧延方向であることを特徴とする磁気測定方法。

【請求項5】

磁性材料を回転磁化領域まで直流磁化する直流磁化器と、

該直流磁化の方向と直交する成分をもつ方向に交流励磁し、前記磁性材料との相互作用により生じる交流磁場の内、前記直流磁化の方向と直交する成分を測定する磁気センサとを備えることを特徴とする磁気測定装置。

【請求項6】

請求項5に記載の磁気測定装置において、

前記磁気センサは、

一つの強磁性体コアに、交流励磁コイルおよび検出コイルとが巻かれたことを特徴とする磁気測定装置。

【請求項7】

請求項5に記載の磁気測定装置において、

前記磁気センサは、交流励磁コイルと検出コイルとが異なる強磁性体コアに巻かれ、かつ、交流励磁コイルが巻かれた強磁性体コアと検出コイルが巻かれた強磁性体コアとが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置。

【請求項8】

請求項6に記載の磁気測定装置において、

前記磁気センサを2個有し、該磁気センサが、前記磁性材料を挟んで、互いに対向した位置に配置されることを特徴とする磁気測定装置。

【請求項9】

請求項1ないし4のいずれか1項に記載の磁気測定方法により測定した前記直交する成分を用いて、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を求めて、磁性材料の品質を評価することを特徴とする磁性材料の品質評価方法。

【請求項10】

請求項5ないし8のいずれかに記載の磁気測定装置により測定した前記直交する成分を入力し、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度を算出する算出手段を備えたことを特徴とする磁性材料評価装置。

【請求項11】

請求項9に記載の磁性材料の品質評価方法を用いて、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、鋼板のグレード分けをする工程を含むことを特徴とする方向性電磁鋼板の製造方法。

【請求項12】

請求項9に記載の磁性材料の品質評価方法を用いて、

鋼板上の、B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布を求め、該2次元的分布と製造工程の操業条件の変動とを比較し

、製造工程の操業条件を改善することを特徴とする方向性電磁鋼板の製造方法。

【請求項13】

請求項9に記載の磁性材料の品質評価方法を用いて、

算出された鋼板上の局所的なB8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の2次元的分布情報が添付されて提供されることを特徴とする方向性電磁鋼板。

【請求項14】

請求項9に記載の磁性材料の品質評価方法を用いて、

B8値で示される磁性材料の磁気特性および/または結晶方位のばらつきの程度の鋼板上の2次元的分布を求め、該2次元的分布に基づいて、トランスに使用する各部材の選別、または性能見積もりを行うことを特徴とする、方向性電磁鋼板を用いたトランスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−54254(P2010−54254A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−217477(P2008−217477)

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]