磁気素子及びその製造方法

【課題】 特に、従来に比べて接触抵抗を低減できる磁気素子及びその製造方法を提供することを目的とする。

【解決手段】 絶縁基材11と、第1のコイル12と、第2のコイル13と、スルーホールを介して巻き始端同士を接続する導通層14と、第1のコイルの巻き終端と電気的に接続される第1の取出電極層15と、第2のコイルの巻き終端と電気的に接続される第2の取出電極層16と、を有する。第1のコイル、前記第2のコイル、導通層、第1の取出電極層、及び第2の取出電極層が一体的に形成されている。各取出電極層15,16は、絶縁基材11の側面に形成された側面部15a,16aと、上面部15b,16bと、下面部15c,16cと、を有する。

【解決手段】 絶縁基材11と、第1のコイル12と、第2のコイル13と、スルーホールを介して巻き始端同士を接続する導通層14と、第1のコイルの巻き終端と電気的に接続される第1の取出電極層15と、第2のコイルの巻き終端と電気的に接続される第2の取出電極層16と、を有する。第1のコイル、前記第2のコイル、導通層、第1の取出電極層、及び第2の取出電極層が一体的に形成されている。各取出電極層15,16は、絶縁基材11の側面に形成された側面部15a,16aと、上面部15b,16bと、下面部15c,16cと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁基材の表面にコイルと、コイルから引き出された取出電極層とを備える磁気素子及びその製造方法に関する。

【背景技術】

【0002】

下記特許文献には、平面インダクタ等として用いられる薄膜磁気素子に関する発明が開示されている。

【0003】

特許文献1や特許文献2には、絶縁基材の上下面にコイルが形成された積層構造が開示されている。ただし、特許文献1や特許文献2には、コイルに電気的に接続される取出電極層の構造について開示されていない。

【0004】

一方、特許文献3,特許文献4及び特許文献5には、取出電極層の構造が開示されているものの、コイルとは別に形成しており、接触抵抗が増大する問題があった。また接触抵抗は、絶縁基材の上下にコイルが設置された構成では、絶縁基材に形成されたスルーホールを介して各コイルと導通する導通層との間でも生じた。

【0005】

また従来では、コイルの形成工程と取出電極層の形成工程とが別々になり、製造効率の低下等が問題となった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−363006号公報

【特許文献2】特開2000−243637号公報

【特許文献3】特開平8−115840号公報

【特許文献4】特開平9−270342号公報

【特許文献5】特開2000−68125号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明は、上記の従来課題を解決するためのものであり、特に、従来に比べて接触抵抗を低減できる磁気素子及びその製造方法を提供することを目的とする。

【0008】

また本発明は、コイル及び取出電極層の製造効率を向上させることができる磁気素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明における磁気素子は、

絶縁基材と、前記絶縁基材の上面に形成された第1のコイルと、前記絶縁基材の下面に形成された第2のコイルと、前記絶縁基材に形成されたスルーホールを介して前記第1のコイルの内側に位置する巻き始端及び前記第2のコイルの内側に位置する巻き始端間を電気的に接続する導通層と、前記第1のコイルの外側に位置する巻き終端と電気的に接続される第1の取出電極層と、前記第2のコイルの外側に位置する巻き終端と電気的に接続される第2の取出電極層と、を有し、

前記第1のコイル、前記第2のコイル、前記導通層、前記第1の取出電極層、及び前記第2の取出電極層が一体的に形成されており、

前記第1の取出電極層は、前記絶縁基材の第1の側面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの前記巻き終端に一体的に繋がる第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出する第1の下面部と、を有し、

前記第2の取出電極層は、前記絶縁基材の前記第1の側面と異なる第2の側面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの巻き終端に一体的に繋がる第2の下面部と、を有することを特徴とするものである。これにより、従来に比べて、第1のコイルと第1の取出電極層間、第2のコイルと第2の取出電極層間及び、各コイルと導通層間の接触抵抗を低減できる。また絶縁基材の上下にコイルを用いたことで高いインダクタンスを得ることが出来る。

【0010】

また各取出電極層は、上面部及び下面部のみならず側面部を備えて上面部及び下面部と一体化し絶縁基材を両側から支える構造となっており、各取出電極層を磁気素子の変形等を抑制する両側支持体として機能させることが出来る。

【0011】

本発明では、前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と、前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルよりも厚く形成され、前記第1のコイルの上面側に重ねて第1の磁性体層が設けられており、前記第2のコイルの下面側に重ねて第2の磁性体層が設けられており、前記第1の磁性体層及び前記第1の上面部の各表面が略同一面で形成され、あるいは前記第1の上面部の表面が前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出しており、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面が略同一面で形成され、あるいは前記第1の下面部及び前記第2の下面部の各表面が前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出していることが好ましい。本発明では、下面部及び上面部の各表面が、磁性体層の各表面と略同一面か、あるいは突き出した形態とすることで、回路基板にはんだ等で実装する際に第1の取出電極層及び第2の取出電極層を回路基板に適切に接続でき、不具合が発生するのを防止できる。そして、磁性体層を用いたことで、Q値の向上を図ることができ、また磁性体層を磁気シールドとして用いることができる。

【0012】

また本発明では、前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルとほぼ同じ膜厚の内層と、前記内層に重ねて形成された外層とを有し、前記内層と前記外層とが一体化して形成されていることが好ましい。これにより、コイルから取出電極層にかけて簡単な構造で一体形成でき、効果的に接触抵抗の低減を図ることができる。

【0013】

また本発明では、前記内層及び各コイルは、前記絶縁基材の表面に形成された箔体と、前記箔体に重ねて形成された第1のめっき層で構成され、前記外層は、前記第1のめっき層に重ねて形成された第2のめっき層で形成され、前記第1の取出電極層の第1の側面部、及び前記第2の取出電極層の第2の側面部は夫々、前記第1のめっき層と前記第2のめっき層の積層構造で形成されることが好ましい。これにより、第1のコイル及び第2のコイルの厚みを厚くでき、コイル抵抗を低減できる。

【0014】

また本発明では、前記第1のめっき層は、無電解めっき層であり、前記第2のめっき層は電解めっき層であることが好ましい。これにより、絶縁基材の第1の側面及び第2の側面に、無電解めっきによる第1のめっき層を適切に形成でき、前記第1の取出電極層の第1の側面部、及び前記第2の取出電極層の第2の側面部を、第1のめっき層と第2のめっき層との積層構造で形成できる。また無電解めっきによる第1のめっき層と電解めっきによる第2のめっき層との積層構造で形成することで、めっき層の厚みを厚く形成できる。

【0015】

また本発明では、前記第1のコイル、及び前記第1の取出電極層の前記第1の上面部は、前記絶縁基材の上面に形成された第1の箔体を有し、

前記第2のコイル、及び前記第1の取出電極層の前記第1の下面部、及び前記第2の取出電極層の前記第2の下面部は、前記絶縁基材の下面に形成された第2の箔体を有し、

前記第1の箔体の表面、及び前記第2の箔体の表面には夫々、めっき層が重ねて形成されており、

前記第1の取出電極層では、前記第1の箔体の表面から前記絶縁基材の前記第1の側面を通って前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第1の上面部、前記第1の側面部及び前記第1の下面部が構成されており、

前記第2の取出電極層では、前記絶縁基材の前記第1の側面から前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第2の側面部及び前記第2の下面部が構成されていることが好ましい。これにより、第1のコイル及び第2のコイルの厚みを厚くでき、コイル抵抗を低減できるとともに、第1の箔体の表面及び第2の箔体の表面から絶縁基材の第1の側面及び第2の側面にかけて形成されるめっき層を有する第1の取出電極層及び第2の取出電極層を簡単且つ適切に形成できる。

【0016】

また本発明では、前記第1の取出電極層は前記第1の側面と略同一長さで形成され、前記第2の取出電極層は前記第2の側面と略同一長さで形成されることが好ましい。第1の取出電極層及び前記第2の取出電極層を広い面積で形成でき、実装基板の接続端子との間の接触抵抗を低減できるとともに、各取出電極層と接続端子間を確実且つ簡単に電気的に接続することが可能になる。

【0017】

また本発明では、前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドが形成されていることが好ましい。これにより、磁気素子を実装基板上に適切にはんだ付けできる。

【0018】

また本発明では、前記第2の取出電極層には、前記第2の側面部と、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造で形成される第2の上面部と、前記第2の下面部とを有して構成されることが好ましい。これにより第1の取出電極層及び前記第2の取出電極層には夫々、上面部と下面部とが設けられているため、磁気素子の上下面のどちらを、実装基板に向けても確実且つ簡単に実装基板に導通接続でき、組立性を向上させることが出来る。

【0019】

また本発明では、前記第1のコイルの前記巻き始端からの最初の延出方向は、第1の方向であり、前記第2のコイルの前記巻き始端からの最初の延出方向は、前記第1の方向と反対方向の第2の方向であり、前記絶縁基材の前記第2の側面は前記第1の側面と向かい合う反対側に位置し、前記第1の方向及び前記第2の方向は、前記絶縁基材の前記第1の側面及び前記第2の側面の長さ方向に対して直交方向であることが好ましい。第1のコイルと第2のコイルとのターン数を同じにでき、またターン数を最大限に増やすことができ、インダクタンスの増加を図ることが可能である。

【0020】

また本発明における磁気素子の製造方法は、

絶縁基材の上面に第1の箔体が形成され下面に第2の箔体が形成された、複数の磁気素子に切断可能な絶縁基板を用意し、

前記絶縁基板の各磁気素子となる領域間の位置に貫通孔を形成し、各磁気素子となる領域内にスルーホールを形成する第1工程、

前記第1の箔体及び前記第2の箔体に重ねて、第1のめっき層を形成し、このとき、前記スルーホール内に前記第1のめっき層による導通層を形成するとともに、前記第1の箔体の表面から前記貫通孔内の側壁面、及び前記第2の箔体の表面にかけて前記第1のめっき層を形成する第2工程、

フォトリソグラフィ技術を用いて、前記絶縁基材の上面側に、前記第1の箔体及び前記第1のめっき層を有して成る第1のコイルを形成し、さらに、前記絶縁基材の下面側に、前記第2の箔体及び前記第1のめっき層を有して成る第2のコイルを形成し、

このとき、前記第1のコイルの内側及び前記第2のコイルの内側に位置する各巻き始端と前記導通層とを一体化して形成し、

さらに、前記絶縁基材の第1の側面に相当する前記貫通孔の第1の側壁面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの外側に位置する巻き終端と一体化された第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出した第1の下面部とを有する第1の取出電極層を形成するとともに、前記絶縁基材の前記第1の側面と異なる第2の側面に相当する前記貫通孔の第2の側壁面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの外側に位置する巻き終端と一体化された第2の下面部とを有する第2の取出電極層を形成する第3工程、

前記絶縁基板を切断して、複数の前記磁気素子を得る第4工程、

を有することを特徴とするものである。本発明では、各コイル、導通層及び各取出電極層を、同じ工程で形成でき、各コイル、導通層及び各取出電極層を一体化形成できる。よって本発明では、従来よりもコイルと取出電極層間、及びコイルと導通層間の接触抵抗を低減できる薄型インダクタを従来に比べて優れた製造効率にて製造できる。

【0021】

本発明では、前記第3工程と前記第4工程との間に、

前記第1の取出電極層及び前記第2の取出電極層の前記第1のめっき層の表面に、第2のめっき層を重ねて形成する第5工程、

を有し、

前記第5工程の後に、前記第1のコイルの上面側に重ねて第1の磁性体層を設け、前記第2のコイルの下面側に重ねて第2の磁性体層を設ける第6工程を有し、前記第1の磁性体層、及び前記第1の上面部の各表面を略同一面とし、あるいは前記第1の上面部の表面を前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させ、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面を略同一面とし、あるいは前記第1の下面部及び前記第2の下面部の各表面を前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させることが好ましい。上記により、前記第1の取出電極層及び前記第2の取出電極層における第1のめっき層上に第2のめっき層を重ねて形成でき、第1の取出電極層の第1の上面部及び第1の下面部、第2の取出電極層の第2の下面部を、各コイルよりも厚く形成できる。このため、コイルの表面側に重ねて磁性体層を設けたとき、各磁性体層、第1の取出電極層及び第2の取出電極層の各表面を略同一面で形成でき、あるいは下面部及び上面部の各表面を各磁性体層の各表面よりも突出させる構造にできる。

【0022】

また本発明では、前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドを形成することが好ましい。

【0023】

また本発明では、前記第2の取出電極層には、前記第2の側面部及び前記第2の下面部とともに、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造の第2の上面部を形成することが好ましい。

【発明の効果】

【0024】

本発明の磁気素子によれば、従来に比べて、第1のコイルと第1の取出電極層間、第2のコイルと第2の取出電極層間及び、各コイルと導通層間の接触抵抗を低減できる。

【0025】

また本発明の磁気素子の製造方法によれば、各コイル、導通層及び各取出電極層を、同じ工程で形成でき、各コイル、導通層及び各取出電極層を一体化形成できる。よって製造効率を向上させることができる。

【図面の簡単な説明】

【0026】

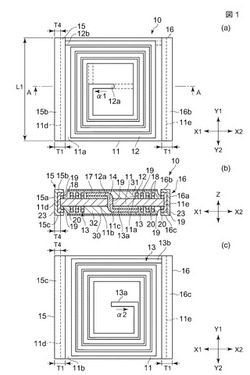

【図1】図1(a)は、本実施形態における薄型インダクタの平面図であり、特に、絶縁基材上に設けられた第1のコイルと、取出電極層の上面部の平面図であり、絶縁基材下に設けられた第2のコイルを点線で示した図であり、図1(b)は、図1(a)に示すA−A線から切断し矢印方向から見た本実施形態における薄型インダクタの縦断面図であり、図1(c)は、絶縁基材下に設けられる第2のコイル及び取出電極層の下面部の平面図である。

【図2】図2は、図1(b)に示す薄型インダクタの部分拡大縦断面図である。

【図3】図3(a)、図3(b)は、第1のコイル及び第2のコイルの平面図である。

【図4】図4は、別の実施形態における薄型インダクタの縦断面図である。

【図5】図5(a)〜図5(f)は、本実施形態における薄型インダクタの製造方法を説明するための工程図(縦断面図)である。

【発明を実施するための形態】

【0027】

図1(a)は、本実施形態における薄型インダクタの平面図であり、特に、絶縁基材上に設けられた第1のコイルと、取出電極層の上面部の平面図であり、絶縁基材下に設けられた第2のコイルを点線で示した図であり、図1(b)は、図1(a)に示すA−A線から切断し矢印方向から見た本実施形態における薄型インダクタの縦断面図であり、図1(c)は、絶縁基材下に設けられる第2のコイル及び取出電極層の下面部の平面図であり、図2は、図1(b)に示す薄型インダクタの部分拡大縦断面図である。

【0028】

図1(b)に示すように薄型インダクタ(磁気素子)10は、絶縁基材11と、第1のコイル12と、第2のコイル13と、導通層14と、第1の取出電極層15と、第2の取出電極層16と、磁性シート(磁性体層)17,30と、を有して構成される。

【0029】

絶縁基材11の材質は特に限定しないが、後述する各コイル12,13の銅箔(箔体)を合わせて、ガラスエポキシ基板であることが好適である。

【0030】

図1(a)では、絶縁基材11の平面は、正方形や矩形状であるが、形状を限定するものでない。

【0031】

図1(a)(b)に示すように、第1のコイル12は、絶縁基材11の上面11aに形成される。また図1(b)に示すように第2のコイル13は、絶縁基材11の下面11bに形成される。

【0032】

図1(a)に示すように、第1のコイル12は、内側の巻き始端12aから外側の巻き終端12bにかけて直角に折れ曲がりながら巻回された平面コイルである。図1(a)に示すように、第1のコイル12は、巻き始端12aからの最初の延出方向α1がX1方向とされている。

【0033】

また、図1(c)に示すように、第2のコイル13は、内側の巻き始端13aから外側の巻き終端13bにかけて直角に折れ曲がりながら巻回された平面コイルである。図1(c)に示すように、第2のコイル13は、巻き始端13aからの最初の延出方向α2がX2方向とされている。

【0034】

図1(b)に示すように絶縁基材11の略中央には、上面11aから下面11bにかけて貫通するスルーホール11cが形成されている。図1(b)に示すようにスルーホール11c内には導通層14が設けられている。そして導通層14と第1のコイル12の巻き始端12aとが電気的に接続され、導通層14と第2のコイル13の巻き始端13aとが電気的に接続されている。

【0035】

図1(b)に示すように、絶縁基材11の第1の側面(X1側面)11d側に第1の取出電極層15が形成されている。また図1(b)に示すように、絶縁基材11の第2の側面(X2側側面)11e側に第2の取出電極層16が形成されている。

【0036】

図1(b)に示すように第1の取出電極層15は、絶縁基材11の第1の側面11dに形成された第1の側面部15aと、第1の側面部15aから絶縁基材11の上面11aに延出し、第1のコイル12の巻き終端12bに接続される第1の上面部15bと、第1の側面部15aから絶縁基材11の下面11bに延出する第1の下面部15cとを有して構成される。

【0037】

図1(a)に示すように、絶縁機材11の上面11aには第1の取出電極層15の第1の上面部15bが現れている。また、図1(c)に示すように、絶縁基材11の下面11bには第1の取出電極層15の第1の下面部15cが現れている。

【0038】

図1(b)に示すように第2の取出電極層16は、絶縁基材11の第2の側面11eに形成された第2の側面部16aと、第2の側面部16aから絶縁基材11の上面11aに延出する第2の上面部16bと、第2の側面部16aから絶縁基材11の下面11bに延出し、第2のコイル13の巻き終端13bに接続される第2の下面部16cとを有して構成される。なお、図1(a)においては、後述するように第1のコイル12と、第2のコイル13とのターン数を一致させるため、第2の側面11eを第1の側面11dと向かい合う反対側に位置させているが、薄型インダクタ10を実装基板25に実装させる際、実装基板25の接続端子25aの配線パターンの位置に応じて、第1の側面11dと隣り合う位置とすることも可能である。

【0039】

図1(a)に示すように、絶縁機材11の上面11aには第2の取出電極層16の第2の上面部16bが現れている。また、図1(c)に示すように、絶縁基材11の下面11bには第2の取出電極層16の第2の下面部16cが現れている。

【0040】

図1(b)、図2に示すように、第1のコイル12は、絶縁基材11の上面11aに形成された第1の箔体(例えば銅箔)18と、第1の箔体18の表面18aに重ねて形成された第1のめっき層19との積層構造で形成される。

【0041】

また図1(b)、図2に示すように、第2のコイル13は、絶縁基材11の下面11bに形成された第2の箔体(例えば銅箔)20と、第2の銅箔20の表面20aに重ねて形成された第1のめっき層19との積層構造で形成される。

【0042】

図1(b)、図2に示すように、第1の取出電極層15の第1の上面部15bは、第1のコイル12と同様に、第1の箔体18と、第1のめっき層19との積層構造を有する。第1の上面部15bにおいて、第1の箔体18と、第1のめっき層19との積層構造を内層21とする。また図1(b)、図2に示すように、第1の取出電極層15の第1の下面部15cは、第2のコイル13と同様に、第2の箔体20と、第1のめっき層19との積層構造を有する。第1の下面部15cにおいて、第2の箔体20と、第1のめっき層19との積層構造を内層22とする。

【0043】

図2に示すように、第1の取出電極層15の第1の上面部15bの内層21と、第1のコイル12とはほぼ同じ膜厚であり、第1の取出電極層15の第1の下面部15cの内層22と、第2のコイル13とはほぼ同じ膜厚である。

【0044】

図1(b)、図2に示すように、第1の取出電極層15の第1の上面部15bを構成する内層21の表面には外層としての第2のめっき層23が形成される。また、第1の取出電極層15の第1の下面部15cを構成する内層22の表面には外層としての第2のめっき層23が形成される。

【0045】

また図1(b)、図2に示すように、第1の取出電極層15の第1の側面部15aは、第1のめっき層19と第2のめっき層23との積層構造で形成される。

【0046】

第1の取出電極層15の第1の側面部15aでは、第1のめっき層19が、絶縁基材11の第1の側面11dに直接、形成され、前記第1のめっき層19の表面に第2のめっき層23が重ねて形成されている。

【0047】

上記では第1の取出電極層15の積層構造について説明したが、第2の取出電極層16についても同様である。すなわち図1(b)に示すように、第2の取出電極層16の第2の側面部16aは、第1のめっき層19と第2のめっき層23との積層構造であり、第2の上面部16bは、第1の箔体18と、第1のめっき層19と第2のめっき層23との積層構造であり、第2の下面部16cは、第2の箔体20と、第1のめっき層19と第2のめっき層23との積層構造である。

【0048】

図1(b)に示すように導通層14は、第1のめっき層19で形成されている。

例えば、第1の箔体18、20は銅箔であり、第1のめっき層19及び第2のめっき層23は銅めっきである。よって内層21,22と外層である第2のめっき層23とが一体化している。

【0049】

図1(a)(b)、図2に示すように、第1のコイル12と第1の取出電極層15とは、共通の第1の箔体18及び第1のめっき層19からなる積層構造を備えて一体化されており、また第2のコイル13と第2の取出電極層16とは、共通の第2の箔体20及び第1のめっき層19からなる積層構造を備えて一体化されている。また、導通層14は第1のめっき層19で形成され、第1のめっき層19を備える第1のコイル12及び第2のコイル13と一体化して形成されている。

【0050】

このように本実施形態では、第1のコイル12、第2のコイル13、第1の取出電極層15、第2の取出電極層16及び導通層14が一体的に形成されている。

【0051】

これにより、従来のように、各コイル12,13と各取出電極層15,16とを別々に形成した構成に比べて接触抵抗の低減を図ることが出来る。本実施形態の構成によれば各コイルと各取出電極層間の接触抵抗をゼロにすることが可能である。また本実施形態ではコイル12,13と導通層14間の接触抵抗の低減を図ることができ、具体的には各コイルと導通層間の接触抵抗をゼロにすることが可能である。

【0052】

本実施形態では、絶縁基材11の上下に第1のコイル12と第2のコイル13とが形成されている。これにより高いインダクタンスを得ることができる。またコイル12,13を絶縁基材11の上下に形成したことで、各コイル12、13から取出電極層15、16を簡単な構造で引き出すことが出来る。

【0053】

また本実施形態では、第1の取出電極層15及び第2の取出電極層16には、どちらにも上面部15b,16bと下面部15c,16cとが設けられている。このため、薄型インダクタ10の上下面のどちらを、実装基板25に向けても、前記実装基板25に導通接続することができる。すなわち図2に示すように、第1の取出電極層15の第1の下面部15cと、図2にて図示しない第2の取出電極層16の第2の下面部16cとが実装基板25表面の接続端子25aと電気的に接続されているが、図2に示す薄型インダクタを180度、ひっくりかえしても実装基板25の接続端子25aと電気的に接続できる。よって、薄型インダクタ10を実装基板25の表面に簡単かつ確実に実装することができ、良好な組立性を得ることができる。なお、このような機能が必要なければ、第2のコイル13は第2の取出電極16と第2の下面部16cにおいて接続されているため、後述するはんだ層35が第1、第2の側面部15a、16aと第1、第2の下面部15c間に設けられることを考慮すると、第2の上面部16bは無くてもよい。

【0054】

また図1(b)、図2に示すように、各取出電極層15,16は、上面部15b,16b及び下面部15c,16cのみならず側面部15a,16aを備えて上面部15b,16b及び下面部15c,16cと一体化し絶縁基材11をX1−X2方向の両側から支える構造となっている。よって各取出電極層15,16を薄型インダクタの変形等を抑制する両側支持体として機能させることができる。

【0055】

図1(b)、図2に示すように、第1の取出電極層15を構成する第1の上面部15b及び第1の下面部15cと、第2の取出電極層16を構成する第2の上面部16b及び第2の下面部16cは、第1のコイル12及び第2のコイル13よりも厚く形成されている。

【0056】

このため、第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b及び各下面部15c,16cと、第1のコイル12及び第2のコイル13との間に段差を形成できる。そして、図1(b)、図2に示すように、第1のコイル12の上面には絶縁層(接着層)31を介して第1の磁性シート17が配置されている。また、図1(b)、図2に示すように、第2のコイル13の下面には絶縁層(接着層)32を介して第2の磁性シート30が配置されている。このとき、本実施形態では、図1(b)、図2に示すように、第1の磁性シート17、第1の上面部15b及び第2の上面部16bの各表面が略同一面となるように、第1の磁性シート17を配置できる。また、第2の磁性シート30、第1の下面部15c及び第2の下面部16cの各表面が略同一面となるように、第2の磁性シート30を配置できる。

【0057】

あるいは、本実施形態では、第1の上面部15b及び第2の上面部16bの各表面を第1の磁性体層17の表面よりも絶縁基材11から離れる方向(上方)に突出させる形態とすることもできる。また、第1の下面部15c及び第2の下面部16cの各表面を第2の磁性体層30の表面よりも絶縁基材11から離れる方向(下方)に突出させる形態とすることもできる。

【0058】

以上のように、各上面部、各下面部及び各磁性体層を略同一面で形成するか、あるいは各上面部、各下面部の各表面を各磁性体層の各表面よりも外方に突出させることで、薄型インダクタ10を実装基板25にはんだ等で実装する際、実装不良等が発生しにくくなる。

【0059】

本実施形態では、磁性シート17,30を用いたことで、Q値の向上を図ることができ、また磁性シート17,30を磁気シールドとして用いることができる。磁性シート17,30の構成は特に限定されるものでない。ポリエチレンナフタレート、ポリエチレンテレフタレート、ポリアミド系等の絶縁シート表面にFeAlNやFeNの磁性層が形成された構成、絶縁シートの表面に、FeAlNやFeNの磁性層とSiO2等の絶縁層とが交互に所定数、積層された構成、あるいは既存のフェライトシートやフェライト板、磁性合金薄帯等を提示できる。

【0060】

各コイル12,13と各磁性シート17,30間を接合する絶縁層(接着層)31,32には、例えば、エポキシ系低温硬化剤、アクリル系低温硬化剤を用いることができる。

【0061】

各コイル12,13と各磁性シート17,30間には絶縁層31,32が介在するため、磁性シート17,30の磁性層をコイル12,13側に向けて接合することもできるし、磁性シート17,30の磁性層を外側に向けて接合することも可能である。また、各磁性シート17,30の磁性層表面に予めSiO2,Al2O3,SiAlON,AlN等で絶縁膜(図示しない)を形成しておき、絶縁層31,32に接着剤を使用し、前記接着剤を充填した状態で、磁性シート17,30の磁性層をコイル12,13側に向けて圧着、接合する構造としても良い。この構成により接着剤が圧着によって潰れ、コイル12,13と磁性シート17,30の間隔がほぼ磁性層表面の絶縁膜のみの厚さとなり、磁性シート17,30とコイル12,13との絶縁を保持したまま薄型インダクタの厚さをさらに薄くすることが可能となり、インダクタンス値及びQ値を向上させることも可能となる。

【0062】

また図2に示す構成では、第1の磁性シート17、第1の上面部15b及び第2の上面部16bの各表面が略同一面とされており、また第2の磁性シート30、第1の下面部15c及び第2の下面部16cの各表面が略同一面とされていりため、各上面部15b,16bや各下面部15c,16cを実装基板25に対する実装面として構成でき、実装基板25の接続端子25aとの良好な電気接続性を得ることが出来る。

【0063】

図1(b)、図2に示すように、本実施形態では、第1の取出電極層15の第1の上面部15b及び第1の下面部15cが、内層21,22と外層(第2のめっき層23)との積層構造で形成される。そして前記内層21が各コイル12,13とほぼ同じ膜厚で形成される。なお第2の取出電極層16も第1の取出電極層15と同様の構成であり、以下では、第1の取出電極層15を用いて説明する。

【0064】

図2に示すように、第1の上面部15bの内層21及び第1のコイル12は、同じ第1の箔体18と第1のめっき層19との積層構造であり、よって、第1の上面部15bの内層21及び第1のコイル12とを同じ膜厚で形成できる。

【0065】

また図2に示すように、第1の下面部15cの内層22及び第2のコイル13は、同じ第2の箔体20と第1のめっき層19との積層構造であり、よって、第1の下面部15cの内層21及び第2のコイル13とを同じ膜厚で形成できる。第1のめっき層19は例えば無電解めっき層であり、これにより第1のめっき層19を第1の箔体18及び第2の箔体20の表面から絶縁機材11の第1の側面11dにかけて直接形成できる。

【0066】

そして、第1の上面部15b及び第1の下面部15cを構成する第1のめっき層19の表面に第2のめっき層23が重ねて形成されており、これにより、第1の上面部15b及び第1の下面部15cの膜厚を、第1のコイル12及び第2のコイル13よりも厚く形成できる。

【0067】

また第2のめっき層23は、第1の側面11dに形成された第1のめっき層19にも重ねて形成され、第1の側面部15aが第1のめっき層19と第2のめっき層23との積層構造で形成される。

【0068】

第2のめっき層23は電解めっき層であることが好ましい。無電解とすることもできるが電解めっき層としたほうが、第2のめっき層23を短時間で厚く形成できる。

【0069】

また第1のめっき層19と第2のめっき層23は同じあるいは同質の材質で形成され、一体化していることが好ましい。

【0070】

各層の膜厚の一例を示すと、各箔体18,20の膜厚は35μm程度、第1のめっき層19の膜厚は35μm程度、第2のめっき層23の膜厚は65〜75μm程度である。

【0071】

図1(a)、図1(c)に示すように、本実施形態では、第1の取出電極層15は絶縁基材11の第1の側面11dと同一長さで形成されている。また第2の取出電極層16は絶縁基材11の第2の側面11eと同一長さで形成されている。図1(a)に示すように、第1の取出電極層15、第1の側面11d、第2の取出電極層16及び第2の側面11eのY1−Y2方向における長さ寸法はL1である。

【0072】

また図1(a)に示すように、第1の取出電極層15の第1の上面部15b及び第2の取出電極層16の第2の上面部16bはL1の長さ寸法を保ちながらX1−X2方向にT1の幅寸法で形成されている。また、図1(c)に示すように、第1の取出電極層15の第1の下面部15c及び第2の取出電極層16の第2の下面部16cはL1の長さ寸法を保ちながらX1−X2方向にT1の幅寸法で形成されている。

長さ寸法L1は、2〜5mm程度であり、幅寸法T1は0.35mm程度である。

【0073】

以上により第1の取出電極層15及び第2の取出電極層16を広い面積で形成でき、実装基板25の接続端子25aとの間の接触抵抗を低減できるとともに、各取出電極層15,16と接続端子25a間を確実且つ簡単に電気的に接続することが可能になる。

【0074】

また図2に示すように、本実施形態では第1の取出電極層15の最表面にはんだランド34が形成されている。なお第2の取出電極層16の最表面にもはんだランドが形成されている。はんだランド34は例えばNi/Au層(Niが下地側)、Ni/Sn層、Ni/はんだ層、Ni/Ag層である。はんだランド34の膜厚は、5μm程度に薄く形成されている。

【0075】

図2に示すように、第1の取出電極層15と実装基板25の接続端子25aとの間ははんだ層35により接合されている。第1の取出電極層15の最表面にはんだランド34を設けたことで、第1の取出電極層15の最表面のはんだ濡れ性が向上し、図2に示すようにフィレット状のはんだ層35を形成することができ、第1の取出電極層15と実装基板25の接続端子25a間の電気接続性を向上させることができる。なお第2の取出電極層16と実装基板25の接続端子25a間についてもフィレット状のはんだ層により接合できる。

【0076】

図1(a)に示すように、第1のコイル12の巻き始端12aからの最初の延出方向α1は、X1方向(第1の方向)であり、一方、図1(c)に示すように、第2のコイル13の巻き始端13aからの最初の延出方向α2は、X2方向(第2の方向)であり、第1のコイル12と第2のコイル13とで延出方向が反対となっている。

【0077】

さらに、前記延出方向α1,α2は、絶縁基材11の第1の側面11d及び第2の側面11eの長さ方向(Y1−Y2)に対して直交している。これにより、第1のコイル12と第2のコイル13とのターン数を同じにでき、またターン数を最大限に増やすことができ、インダクタンスの増加を図ることができる。

【0078】

図3(a)は、図1(a)、図1(c)と異なる別の実施形態であり、図3(a)の右図は、第1のコイル40の平面図を示し、図3(a)の左図は、第2のコイル41の平面図を示す。

【0079】

図3(a)に示すように第1のコイル40の巻き始端40aからの最初の延出方向α3はY1方向であり、第2のコイル41の巻き始端41aからの最初の延出方向α4はY2方向である。

【0080】

図3(a)の右図に示すように、第1のコイル40の巻き終端40bは一体化した第1の取出電極層42に接続されており、第1の取出電極層42は、絶縁基材の第1の側面(図示せず)の長さ方向(X1−X2)に沿って形成されている。

【0081】

また図3(a)の左図に示すように、第2のコイル41の巻き終端41bは一体化した第2の取出電極層43に接続されており、第2の取出電極層43は、絶縁基材の第2の側面(図示せず)の長さ方向(X1−X2)に沿って形成されている。

【0082】

すなわち、第1のコイル40及び第2のコイル41の各巻き始端40a,41aからの最初の延出方向α3,α4(Y1−Y2)は互いに反対方向であり、且つ、前記延出方向α3,α4は、絶縁基材の第1の側面及び第2の側面の長さ方向(X1−X2)に対して直交している。

【0083】

この結果、図3(a)に示すように、第1のコイル40と第2のコイル41のターン数は同じとなり、第1のコイル40と第2のコイル41とを重ね合わせると、第1のコイル40の各ターンの位置と第2のコイル41の各ターンの位置とが一致し、ターン数を最大限に増やすことが可能になる。

【0084】

一方、図3(b)は、比較例におけるコイルを示し、図3(b)の右図は、第1のコイル45の平面図を示し、図3(b)の左図は、第2のコイル46の平面図を示す。

【0085】

図3(b)に示すように第1のコイル45の巻き始端45aからの最初の延出方向α5はY1方向であり、第2のコイル46の巻き始端46aからの最初の延出方向α6はY2方向である。

【0086】

図3(b)の右図に示すように、第1のコイル45の巻き終端45bは一体化した第1の取出電極層47に接続されており、第1の取出電極層47は、絶縁基材の側面(図示せず)の長さ方向(Y1−Y2)に沿って形成されている。

【0087】

また図3(b)の左図に示すように、第2のコイル46の巻き終端46bは一体化した第2の取出電極層48に接続されており、第2の取出電極層48は、絶縁基材の側面(図示せず)の長さ方向(Y1−Y2)に沿って形成されている。

【0088】

図3(b)の比較例では、第1のコイル45及び第2のコイル46の各巻き始端45a,46aからの最初の延出方向α5,α6(Y1−Y2)は互いに反対方向であるが、前記延出方向α5,α6は、各取出電極層47,48が形成された絶縁基材の側面の長さ方向(Y1−Y2)と平行となっている。

【0089】

この結果、図3(b)に示すように、第1のコイル45と第2のコイル46のターン数は異なる。図3(b)に示すように、第1のコイル45の巻き始端45aから見てY2側領域でのコイルターン数は3であるが、第2のコイル46の巻き始端46aから見てY2側領域でのコイルターン数は4である。

【0090】

このように図3(b)の比較例では、第1のコイル45と第2のコイル46とのターン数が一部で一致せず、ターン数を最大限に増やすことができず、図3(a)の実施形態に比べてインダクタンスが低下する。

【0091】

以上により、図3(a)のように、第1のコイル40及び第2のコイル41の各巻き始端40a,41aからの最初の延出方向α3,α4(Y1−Y2)を互いに反対方向とし、且つ、前記延出方向α3,α4を、絶縁基材の第1の側面及び第2の側面の長さ方向(X1−X2)に対して直交させることで、インダクタンスの増加を図ることができる。また同じターン数を得るのに、取出電極層も含めて最小サイズの薄型インダクタにできる。

【0092】

なお本実施形態の共通した特徴的部分は、コイル、導通層及び取出電極層を一体化した点である。よって、コイルの巻き方向と取出電極層の延出方向との関係については図3(b)の構成を除外するものでない。ただし、図3(a)としたほうが好ましい。

【0093】

図4は、別の実施形態における薄型インダクタの縦断面図である。図4において図1(b)と同じ層には同じ符号を付した。

【0094】

図4では、図1(b)と異なって、第1の取出電極層15及び第2の取出電極層16に第2のめっき層23を形成していない。よって図4では第1の取出電極層15と第2の取出電極層16の各上面部15b,16b,各下面部15c,16cが、第1のコイル12及び第2のコイル13と同様に、箔体18,20と第1のめっき層19との積層構造であり、略同一の膜厚とされている。したがって図4に示すように、磁性シート17,30の表面と各取出電極層15,16の各上面部15b,16b及び各下面部15c,16cの表面との間に段差が生じている。よって図3に示すように、各取出電極層15,16の各下面部15c,16cと実装基板25の接続端子25aとの間に隙間βが形成されやすくなる。前記隙間βははんだ層35により埋められ、各取出電極層15,16と接続端子25aとの間がはんだ層35を介して電気的に接続される。

【0095】

ただし図3の構成の場合、各取出電極層15,16の各下面部15c,16cが実装基板25に対する実装面とならず浮いた状態になるため、接続端子25aとの間の接触抵抗を低減させ、且つ接続端子25aとの確実な接続を得るには、図1(b)、図2に示すように、第1の取出電極層15及び第2の取出電極層16に第2のめっき層23を施して、各取出電極層15,16の各上面部15b,16b及び各下面部15c,16cの膜厚を、各コイル12,13の膜厚よりも厚く形成し、各磁性シート17,30の表面と、各取出電極層15,16の各上面部15b,16b及び各下面部15c,16cの表面とを略同一平面とすることが好適である。あるいは、各上面部15b,16b及び各下面部15c,16cの表面を、各磁性シート17,30の表面よりも絶縁基材11から離れる方向に突出させる構造とすることが好適である。

【0096】

次に本実施形態における薄型インダクタ(磁気素子)の製造方法について説明する。図5の各図は製造段階における薄型インダクタの部分縦断面図である。なお図1等と同じ層については同じ符号を付した。

【0097】

図5(a)では、絶縁基材11の上面11aに第1の箔体18が形成され、下面50bに第2の箔体20が形成された絶縁基板51を用意する。この絶縁基板51を図5(b)〜図5(f)に示すように加工し、図5(f)工程で切断することで、絶縁基板51から図1に示す薄型インダクタを複数個得ることが可能である。例えば、絶縁基板51は上下面に銅箔を備えたガラスエポキシ基板であることが好適である。ここで第1の箔体18及び第2の箔体20の膜厚は例えば、35μm程度である。

【0098】

図5(b)の工程では、絶縁基板51を複数の薄型インダクタの領域に区分けしたときの各領域間の位置に貫通孔52を形成する。貫通孔52を絶縁基板51の上面51aから下面51bにかけて形成する。貫通孔52のY1−Y2方向への長さ寸法を図1に示すL1とする。また、貫通孔52のX1−X2方向への幅寸法T3は、スルーホール53の幅寸法T5以上とされ、絶縁基板51から多数の薄型インダクタが取れるように、できる限り小さくすることが望ましい。特に幅寸法T3は、各薄型インダクタの側面11d,11eに形成された第1のめっき層19と第2のめっき層23との膜厚を足した膜厚T4(図1(a)(b)参照)の2倍よりも大きく形成されている。具体的には幅寸法T3は200μm以上とされる。

【0099】

また図5(b)に示すように、各薄型インダクタとなる領域の略中央位置に、絶縁基板51の上面51aから下面51bにかけて貫通するスルーホール53を形成する。スルーホール53は例えば円柱状や角柱状である。図1(b)に示すように、貫通孔52の幅寸法T3は、スルーホール53の幅寸法T5よりも大きく形成される。

【0100】

貫通孔52及びスルーホール53の形成はフォトリソグラフィ技術を用いることができる。あるいはフォトリソグラフィ技術のみならず、ドリル等の機械加工で穴を安価に形成することもできる。

【0101】

次に図5(c)の工程では、第1の箔体18及び第2の箔体20に重ねて無電解めっき法により第1のめっき層19を形成する。このとき、スルーホール53内に第1のめっき層19による導通層14を形成するとともに、第1の箔体18の表面から貫通孔52内の側壁面52a,52b、及び第2の箔体20の表面にかけて前記第1のめっき層19を形成する。第1のめっき層19を例えばCuによる無電解めっきで形成する。第1のめっき層19の膜厚を、例えば35μm程度とする。

【0102】

続いて図5(d)の工程では、フォトリソグラフィ技術を用いて、薄型インダクタとなる各領域の上面側に、第1の箔体18及び第1のめっき層19からなる第1のコイル12を形成し、さらに、薄型インダクタとなる各領域の下面側に、第2の箔体20及び第1のめっき層19からある第2のコイル13を形成する。

【0103】

例えば、第1のコイル12及び第2のコイル13を、図1(a)、図1(c)に示す平面形状で形成する。

【0104】

図5(d)に示すように、第1のコイル12の内側に位置する巻き始端12aと導通層14とを一体化して形成し、また第2のコイル13の内側に位置する巻き始端13aと導通層14とを一体化して形成する。

【0105】

また図5(d)の工程では、第1のコイル12の外側に位置する巻き終端12bと接続される第1の取出電極層15及び、第2のコイル13の外側に位置する巻き終端13bと接続される第2の取出電極層16を形成する(図1(a)(c)も参照)。

【0106】

貫通孔52の第1の側壁面52aは、薄型インダクタ10を構成する絶縁基材11の第1の側面11dに相当する。また貫通孔52の第2の側壁面52bは、薄型インダクタ10を構成する絶縁基材11の第2の側面11eに相当する。そして第1の取出電極層15は、第1の側壁面52aに直接形成した無電解めっきによる第1のめっき層19を有する第1の側面部15aと、第1の側面部15aから絶縁基材11の上面に延出する第1の上面部15bと、第1の側面部15aから絶縁基材11の下面に延出する第1の下面部15cとを有して構成される。また第2の取出電極層16は、第2の側壁面52bに直接形成した無電解めっきによる第1のめっき層19を有する第2の側面部16aと、第2の側面部16aから絶縁基材11の上面に延出する第2の上面部16bと、第2の側面部16aから絶縁基材11の下面に延出する第2の下面部16cとを有して構成される。

【0107】

図1(a)(c)に示すように第1の取出電極層15及び第2の取出電極層16はY1−Y2方向に長さ寸法L1により形成される。この長さ寸法L1は、各薄型インダクタ10を構成する絶縁基材11の第1の側面11d及び第2の側面11eのY1−Y2方向への長さ寸法に一致する。

【0108】

図5(d)及び図1(a)に示すように、第1のコイル12及び第1の取出電極層15は、同じ第1の箔体18と第1のめっき層19との積層構造で形成されており、第1のコイル12の巻き終端12bから第1の取出電極層15の第1の上面部15bにかけて一体化して形成されている。また図5(d)及び図1(c)に示すように、第2のコイル13及び第2の取出電極層16は、同じ第2の箔体20と第1のめっき層19との積層構造で形成されており、第2のコイル13の巻き終端13bから第2の取出電極層16の第2の下面部16cにかけて一体化して形成されている。

【0109】

次に図5(e)の工程では、第1の取出電極層15及び第2の取出電極層16の第1のめっき層19の表面に電解めっき法により第2のめっき層23を形成する。第2のめっき層23を第1のめっき層19と同じあるいは同質の材質で形成することが好ましい。例えば第2のめっき層23をCuで形成する。また第2のめっき層23の膜厚を例えば、65〜75μm程度とする。

【0110】

第1の取出電極層15及び第2の取出電極層16にのみ第2のめっき層23を形成するには、第1の取出電極層15及び第2の取出電極層16以外の領域にレジスト層を設けて、第2のめっき層23がめっきされないようにすればよい。

【0111】

これにより、第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b及び各下面部15c,16cの膜厚を、第1のコイル12及び第2のコイル13よりも厚く形成できる。

【0112】

このとき、第1の取出電極層15及び第2の取出電極層16の各側面部15a,16aは第1のめっき層19と第2のめっき層23との積層構造で形成される。このとき、図5(e)に示すように、貫通孔52内で隣り合う第1の取出電極層15と第2の取出電極層16とは当接せず、空間が開いている。

【0113】

また第1のめっき層19と第2のめっき層23とは同じあるいは同質の材質で形成され、第1のめっき層19と第2のめっき層23とは一体化している。

【0114】

さらに第1の取出電極層15及び第2の取出電極層16の最表面にNi/Au層(Niが下地側)、Ni/Sn層、Ni/はんだ層、Ni/Ag層等からなる、はんだランド34を形成する(図2参照)。

【0115】

次に図5(f)の工程では、第1のコイル12及び第2のコイル13の表面に絶縁層31,32を形成する。絶縁層31,32にはエポキシ系低温硬化剤、アクリル系低温硬化剤を用いることができる。そして絶縁層31,32の表面に磁性シート17,30を貼着する。このとき、磁性シート17,30の表面と第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b,各下面部15c,16cの表面を略同一平面で形成することができる。また、第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b,各下面部15c,16cの表面を、磁性シート17,30の表面よりも絶縁基材11から離れる方向に突出させる構造とすることもできる。このように回路基板にはんだにて実装する際に支障が無いよう、少なくとも磁性シート17,30が各上面部15b,16b,各下面部15c,16cの表面よりも突出しない構成とすれば良い。

【0116】

そして図5(f)の一点鎖線の位置から絶縁基板51を切断すると、複数の薄型インダクタ10を得ることができる。

【0117】

図5に示す本実施形態の薄型インダクタ10の製造方法によれば、図5(b)〜図5(d)に示すように、各コイル12,13、導通層14及び各取出電極層15、16を同じ工程で形成でき、各コイル12,13、導通層14及び各取出電極層15、16を一体化形成できる。よって本実施形態では、従来よりもコイル12,13と取出電極層15,16間及びコイル12,13と導通層14間の接触抵抗を低減できる薄型インダクタを従来に比べて優れた製造効率にて製造することができる。

【0118】

また、図5(e)の工程では、第1の取出電極層15及び第2の取出電極層16における第1のめっき層19上に第2のめっき層23を重ねて形成でき、第1の取出電極層15の第1の上面部15b及び第1の下面部15c、第2の取出電極層16の第2の上面部16b及び第2の下面部16cを、各コイル12,13よりも厚く形成できる。このため、図5(f)の工程で、コイル12,13の表面に第1の取出電極層15及び第2の取出電極層16の表面と略同一面となる磁性シート17,30を適切且つ簡単に設置することができる。あるいは、に第1の取出電極層15及び第2の取出電極層16の表面を磁性シート17,30の表面よりも突出させる構成とすることもできる。

【0119】

また図4に示す構造の薄型インダクタを製造するには、図5(e)の工程を除去すればよい。

【0120】

また、本実施形態では、第2の取出電極層16を構成する第2の上面部16bを形成しなくてもよい。第2の上面部16bの位置にレジスト等を設けてめっき層が形成されないようにすることで、第2の上面部16bのない構成の薄型インダクタを形成することができる。

【符号の説明】

【0121】

10 薄型インダクタ

11 絶縁基材

11c、53 スルーホール

12、40、45 第1のコイル

12a、13a、40a、41a、45a、46a 巻き始端

12b、13b、40b、41b、45b、46b 巻き終端

13、41、46 第2のコイル

14 導通層

15、42、47 第1の取出電極層

15a 第1の側面部

15b 第1の上面部

15c 第1の下面部

16、43、48 第2の取出電極層

16a 第2の側面部

16b 第2の上面部

16c 第2の下面部

17、30 磁性シート

18 第1の箔体

19 第1のめっき層

23 第2のめっき層

25 実装基板

31、32 絶縁層

34 はんだランド

35 はんだ層

51 絶縁基板

52 貫通孔

【技術分野】

【0001】

本発明は、絶縁基材の表面にコイルと、コイルから引き出された取出電極層とを備える磁気素子及びその製造方法に関する。

【背景技術】

【0002】

下記特許文献には、平面インダクタ等として用いられる薄膜磁気素子に関する発明が開示されている。

【0003】

特許文献1や特許文献2には、絶縁基材の上下面にコイルが形成された積層構造が開示されている。ただし、特許文献1や特許文献2には、コイルに電気的に接続される取出電極層の構造について開示されていない。

【0004】

一方、特許文献3,特許文献4及び特許文献5には、取出電極層の構造が開示されているものの、コイルとは別に形成しており、接触抵抗が増大する問題があった。また接触抵抗は、絶縁基材の上下にコイルが設置された構成では、絶縁基材に形成されたスルーホールを介して各コイルと導通する導通層との間でも生じた。

【0005】

また従来では、コイルの形成工程と取出電極層の形成工程とが別々になり、製造効率の低下等が問題となった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−363006号公報

【特許文献2】特開2000−243637号公報

【特許文献3】特開平8−115840号公報

【特許文献4】特開平9−270342号公報

【特許文献5】特開2000−68125号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明は、上記の従来課題を解決するためのものであり、特に、従来に比べて接触抵抗を低減できる磁気素子及びその製造方法を提供することを目的とする。

【0008】

また本発明は、コイル及び取出電極層の製造効率を向上させることができる磁気素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明における磁気素子は、

絶縁基材と、前記絶縁基材の上面に形成された第1のコイルと、前記絶縁基材の下面に形成された第2のコイルと、前記絶縁基材に形成されたスルーホールを介して前記第1のコイルの内側に位置する巻き始端及び前記第2のコイルの内側に位置する巻き始端間を電気的に接続する導通層と、前記第1のコイルの外側に位置する巻き終端と電気的に接続される第1の取出電極層と、前記第2のコイルの外側に位置する巻き終端と電気的に接続される第2の取出電極層と、を有し、

前記第1のコイル、前記第2のコイル、前記導通層、前記第1の取出電極層、及び前記第2の取出電極層が一体的に形成されており、

前記第1の取出電極層は、前記絶縁基材の第1の側面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの前記巻き終端に一体的に繋がる第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出する第1の下面部と、を有し、

前記第2の取出電極層は、前記絶縁基材の前記第1の側面と異なる第2の側面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの巻き終端に一体的に繋がる第2の下面部と、を有することを特徴とするものである。これにより、従来に比べて、第1のコイルと第1の取出電極層間、第2のコイルと第2の取出電極層間及び、各コイルと導通層間の接触抵抗を低減できる。また絶縁基材の上下にコイルを用いたことで高いインダクタンスを得ることが出来る。

【0010】

また各取出電極層は、上面部及び下面部のみならず側面部を備えて上面部及び下面部と一体化し絶縁基材を両側から支える構造となっており、各取出電極層を磁気素子の変形等を抑制する両側支持体として機能させることが出来る。

【0011】

本発明では、前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と、前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルよりも厚く形成され、前記第1のコイルの上面側に重ねて第1の磁性体層が設けられており、前記第2のコイルの下面側に重ねて第2の磁性体層が設けられており、前記第1の磁性体層及び前記第1の上面部の各表面が略同一面で形成され、あるいは前記第1の上面部の表面が前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出しており、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面が略同一面で形成され、あるいは前記第1の下面部及び前記第2の下面部の各表面が前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出していることが好ましい。本発明では、下面部及び上面部の各表面が、磁性体層の各表面と略同一面か、あるいは突き出した形態とすることで、回路基板にはんだ等で実装する際に第1の取出電極層及び第2の取出電極層を回路基板に適切に接続でき、不具合が発生するのを防止できる。そして、磁性体層を用いたことで、Q値の向上を図ることができ、また磁性体層を磁気シールドとして用いることができる。

【0012】

また本発明では、前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルとほぼ同じ膜厚の内層と、前記内層に重ねて形成された外層とを有し、前記内層と前記外層とが一体化して形成されていることが好ましい。これにより、コイルから取出電極層にかけて簡単な構造で一体形成でき、効果的に接触抵抗の低減を図ることができる。

【0013】

また本発明では、前記内層及び各コイルは、前記絶縁基材の表面に形成された箔体と、前記箔体に重ねて形成された第1のめっき層で構成され、前記外層は、前記第1のめっき層に重ねて形成された第2のめっき層で形成され、前記第1の取出電極層の第1の側面部、及び前記第2の取出電極層の第2の側面部は夫々、前記第1のめっき層と前記第2のめっき層の積層構造で形成されることが好ましい。これにより、第1のコイル及び第2のコイルの厚みを厚くでき、コイル抵抗を低減できる。

【0014】

また本発明では、前記第1のめっき層は、無電解めっき層であり、前記第2のめっき層は電解めっき層であることが好ましい。これにより、絶縁基材の第1の側面及び第2の側面に、無電解めっきによる第1のめっき層を適切に形成でき、前記第1の取出電極層の第1の側面部、及び前記第2の取出電極層の第2の側面部を、第1のめっき層と第2のめっき層との積層構造で形成できる。また無電解めっきによる第1のめっき層と電解めっきによる第2のめっき層との積層構造で形成することで、めっき層の厚みを厚く形成できる。

【0015】

また本発明では、前記第1のコイル、及び前記第1の取出電極層の前記第1の上面部は、前記絶縁基材の上面に形成された第1の箔体を有し、

前記第2のコイル、及び前記第1の取出電極層の前記第1の下面部、及び前記第2の取出電極層の前記第2の下面部は、前記絶縁基材の下面に形成された第2の箔体を有し、

前記第1の箔体の表面、及び前記第2の箔体の表面には夫々、めっき層が重ねて形成されており、

前記第1の取出電極層では、前記第1の箔体の表面から前記絶縁基材の前記第1の側面を通って前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第1の上面部、前記第1の側面部及び前記第1の下面部が構成されており、

前記第2の取出電極層では、前記絶縁基材の前記第1の側面から前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第2の側面部及び前記第2の下面部が構成されていることが好ましい。これにより、第1のコイル及び第2のコイルの厚みを厚くでき、コイル抵抗を低減できるとともに、第1の箔体の表面及び第2の箔体の表面から絶縁基材の第1の側面及び第2の側面にかけて形成されるめっき層を有する第1の取出電極層及び第2の取出電極層を簡単且つ適切に形成できる。

【0016】

また本発明では、前記第1の取出電極層は前記第1の側面と略同一長さで形成され、前記第2の取出電極層は前記第2の側面と略同一長さで形成されることが好ましい。第1の取出電極層及び前記第2の取出電極層を広い面積で形成でき、実装基板の接続端子との間の接触抵抗を低減できるとともに、各取出電極層と接続端子間を確実且つ簡単に電気的に接続することが可能になる。

【0017】

また本発明では、前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドが形成されていることが好ましい。これにより、磁気素子を実装基板上に適切にはんだ付けできる。

【0018】

また本発明では、前記第2の取出電極層には、前記第2の側面部と、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造で形成される第2の上面部と、前記第2の下面部とを有して構成されることが好ましい。これにより第1の取出電極層及び前記第2の取出電極層には夫々、上面部と下面部とが設けられているため、磁気素子の上下面のどちらを、実装基板に向けても確実且つ簡単に実装基板に導通接続でき、組立性を向上させることが出来る。

【0019】

また本発明では、前記第1のコイルの前記巻き始端からの最初の延出方向は、第1の方向であり、前記第2のコイルの前記巻き始端からの最初の延出方向は、前記第1の方向と反対方向の第2の方向であり、前記絶縁基材の前記第2の側面は前記第1の側面と向かい合う反対側に位置し、前記第1の方向及び前記第2の方向は、前記絶縁基材の前記第1の側面及び前記第2の側面の長さ方向に対して直交方向であることが好ましい。第1のコイルと第2のコイルとのターン数を同じにでき、またターン数を最大限に増やすことができ、インダクタンスの増加を図ることが可能である。

【0020】

また本発明における磁気素子の製造方法は、

絶縁基材の上面に第1の箔体が形成され下面に第2の箔体が形成された、複数の磁気素子に切断可能な絶縁基板を用意し、

前記絶縁基板の各磁気素子となる領域間の位置に貫通孔を形成し、各磁気素子となる領域内にスルーホールを形成する第1工程、

前記第1の箔体及び前記第2の箔体に重ねて、第1のめっき層を形成し、このとき、前記スルーホール内に前記第1のめっき層による導通層を形成するとともに、前記第1の箔体の表面から前記貫通孔内の側壁面、及び前記第2の箔体の表面にかけて前記第1のめっき層を形成する第2工程、

フォトリソグラフィ技術を用いて、前記絶縁基材の上面側に、前記第1の箔体及び前記第1のめっき層を有して成る第1のコイルを形成し、さらに、前記絶縁基材の下面側に、前記第2の箔体及び前記第1のめっき層を有して成る第2のコイルを形成し、

このとき、前記第1のコイルの内側及び前記第2のコイルの内側に位置する各巻き始端と前記導通層とを一体化して形成し、

さらに、前記絶縁基材の第1の側面に相当する前記貫通孔の第1の側壁面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの外側に位置する巻き終端と一体化された第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出した第1の下面部とを有する第1の取出電極層を形成するとともに、前記絶縁基材の前記第1の側面と異なる第2の側面に相当する前記貫通孔の第2の側壁面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの外側に位置する巻き終端と一体化された第2の下面部とを有する第2の取出電極層を形成する第3工程、

前記絶縁基板を切断して、複数の前記磁気素子を得る第4工程、

を有することを特徴とするものである。本発明では、各コイル、導通層及び各取出電極層を、同じ工程で形成でき、各コイル、導通層及び各取出電極層を一体化形成できる。よって本発明では、従来よりもコイルと取出電極層間、及びコイルと導通層間の接触抵抗を低減できる薄型インダクタを従来に比べて優れた製造効率にて製造できる。

【0021】

本発明では、前記第3工程と前記第4工程との間に、

前記第1の取出電極層及び前記第2の取出電極層の前記第1のめっき層の表面に、第2のめっき層を重ねて形成する第5工程、

を有し、

前記第5工程の後に、前記第1のコイルの上面側に重ねて第1の磁性体層を設け、前記第2のコイルの下面側に重ねて第2の磁性体層を設ける第6工程を有し、前記第1の磁性体層、及び前記第1の上面部の各表面を略同一面とし、あるいは前記第1の上面部の表面を前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させ、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面を略同一面とし、あるいは前記第1の下面部及び前記第2の下面部の各表面を前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させることが好ましい。上記により、前記第1の取出電極層及び前記第2の取出電極層における第1のめっき層上に第2のめっき層を重ねて形成でき、第1の取出電極層の第1の上面部及び第1の下面部、第2の取出電極層の第2の下面部を、各コイルよりも厚く形成できる。このため、コイルの表面側に重ねて磁性体層を設けたとき、各磁性体層、第1の取出電極層及び第2の取出電極層の各表面を略同一面で形成でき、あるいは下面部及び上面部の各表面を各磁性体層の各表面よりも突出させる構造にできる。

【0022】

また本発明では、前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドを形成することが好ましい。

【0023】

また本発明では、前記第2の取出電極層には、前記第2の側面部及び前記第2の下面部とともに、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造の第2の上面部を形成することが好ましい。

【発明の効果】

【0024】

本発明の磁気素子によれば、従来に比べて、第1のコイルと第1の取出電極層間、第2のコイルと第2の取出電極層間及び、各コイルと導通層間の接触抵抗を低減できる。

【0025】

また本発明の磁気素子の製造方法によれば、各コイル、導通層及び各取出電極層を、同じ工程で形成でき、各コイル、導通層及び各取出電極層を一体化形成できる。よって製造効率を向上させることができる。

【図面の簡単な説明】

【0026】

【図1】図1(a)は、本実施形態における薄型インダクタの平面図であり、特に、絶縁基材上に設けられた第1のコイルと、取出電極層の上面部の平面図であり、絶縁基材下に設けられた第2のコイルを点線で示した図であり、図1(b)は、図1(a)に示すA−A線から切断し矢印方向から見た本実施形態における薄型インダクタの縦断面図であり、図1(c)は、絶縁基材下に設けられる第2のコイル及び取出電極層の下面部の平面図である。

【図2】図2は、図1(b)に示す薄型インダクタの部分拡大縦断面図である。

【図3】図3(a)、図3(b)は、第1のコイル及び第2のコイルの平面図である。

【図4】図4は、別の実施形態における薄型インダクタの縦断面図である。

【図5】図5(a)〜図5(f)は、本実施形態における薄型インダクタの製造方法を説明するための工程図(縦断面図)である。

【発明を実施するための形態】

【0027】

図1(a)は、本実施形態における薄型インダクタの平面図であり、特に、絶縁基材上に設けられた第1のコイルと、取出電極層の上面部の平面図であり、絶縁基材下に設けられた第2のコイルを点線で示した図であり、図1(b)は、図1(a)に示すA−A線から切断し矢印方向から見た本実施形態における薄型インダクタの縦断面図であり、図1(c)は、絶縁基材下に設けられる第2のコイル及び取出電極層の下面部の平面図であり、図2は、図1(b)に示す薄型インダクタの部分拡大縦断面図である。

【0028】

図1(b)に示すように薄型インダクタ(磁気素子)10は、絶縁基材11と、第1のコイル12と、第2のコイル13と、導通層14と、第1の取出電極層15と、第2の取出電極層16と、磁性シート(磁性体層)17,30と、を有して構成される。

【0029】

絶縁基材11の材質は特に限定しないが、後述する各コイル12,13の銅箔(箔体)を合わせて、ガラスエポキシ基板であることが好適である。

【0030】

図1(a)では、絶縁基材11の平面は、正方形や矩形状であるが、形状を限定するものでない。

【0031】

図1(a)(b)に示すように、第1のコイル12は、絶縁基材11の上面11aに形成される。また図1(b)に示すように第2のコイル13は、絶縁基材11の下面11bに形成される。

【0032】

図1(a)に示すように、第1のコイル12は、内側の巻き始端12aから外側の巻き終端12bにかけて直角に折れ曲がりながら巻回された平面コイルである。図1(a)に示すように、第1のコイル12は、巻き始端12aからの最初の延出方向α1がX1方向とされている。

【0033】

また、図1(c)に示すように、第2のコイル13は、内側の巻き始端13aから外側の巻き終端13bにかけて直角に折れ曲がりながら巻回された平面コイルである。図1(c)に示すように、第2のコイル13は、巻き始端13aからの最初の延出方向α2がX2方向とされている。

【0034】

図1(b)に示すように絶縁基材11の略中央には、上面11aから下面11bにかけて貫通するスルーホール11cが形成されている。図1(b)に示すようにスルーホール11c内には導通層14が設けられている。そして導通層14と第1のコイル12の巻き始端12aとが電気的に接続され、導通層14と第2のコイル13の巻き始端13aとが電気的に接続されている。

【0035】

図1(b)に示すように、絶縁基材11の第1の側面(X1側面)11d側に第1の取出電極層15が形成されている。また図1(b)に示すように、絶縁基材11の第2の側面(X2側側面)11e側に第2の取出電極層16が形成されている。

【0036】

図1(b)に示すように第1の取出電極層15は、絶縁基材11の第1の側面11dに形成された第1の側面部15aと、第1の側面部15aから絶縁基材11の上面11aに延出し、第1のコイル12の巻き終端12bに接続される第1の上面部15bと、第1の側面部15aから絶縁基材11の下面11bに延出する第1の下面部15cとを有して構成される。

【0037】

図1(a)に示すように、絶縁機材11の上面11aには第1の取出電極層15の第1の上面部15bが現れている。また、図1(c)に示すように、絶縁基材11の下面11bには第1の取出電極層15の第1の下面部15cが現れている。

【0038】

図1(b)に示すように第2の取出電極層16は、絶縁基材11の第2の側面11eに形成された第2の側面部16aと、第2の側面部16aから絶縁基材11の上面11aに延出する第2の上面部16bと、第2の側面部16aから絶縁基材11の下面11bに延出し、第2のコイル13の巻き終端13bに接続される第2の下面部16cとを有して構成される。なお、図1(a)においては、後述するように第1のコイル12と、第2のコイル13とのターン数を一致させるため、第2の側面11eを第1の側面11dと向かい合う反対側に位置させているが、薄型インダクタ10を実装基板25に実装させる際、実装基板25の接続端子25aの配線パターンの位置に応じて、第1の側面11dと隣り合う位置とすることも可能である。

【0039】

図1(a)に示すように、絶縁機材11の上面11aには第2の取出電極層16の第2の上面部16bが現れている。また、図1(c)に示すように、絶縁基材11の下面11bには第2の取出電極層16の第2の下面部16cが現れている。

【0040】

図1(b)、図2に示すように、第1のコイル12は、絶縁基材11の上面11aに形成された第1の箔体(例えば銅箔)18と、第1の箔体18の表面18aに重ねて形成された第1のめっき層19との積層構造で形成される。

【0041】

また図1(b)、図2に示すように、第2のコイル13は、絶縁基材11の下面11bに形成された第2の箔体(例えば銅箔)20と、第2の銅箔20の表面20aに重ねて形成された第1のめっき層19との積層構造で形成される。

【0042】

図1(b)、図2に示すように、第1の取出電極層15の第1の上面部15bは、第1のコイル12と同様に、第1の箔体18と、第1のめっき層19との積層構造を有する。第1の上面部15bにおいて、第1の箔体18と、第1のめっき層19との積層構造を内層21とする。また図1(b)、図2に示すように、第1の取出電極層15の第1の下面部15cは、第2のコイル13と同様に、第2の箔体20と、第1のめっき層19との積層構造を有する。第1の下面部15cにおいて、第2の箔体20と、第1のめっき層19との積層構造を内層22とする。

【0043】

図2に示すように、第1の取出電極層15の第1の上面部15bの内層21と、第1のコイル12とはほぼ同じ膜厚であり、第1の取出電極層15の第1の下面部15cの内層22と、第2のコイル13とはほぼ同じ膜厚である。

【0044】

図1(b)、図2に示すように、第1の取出電極層15の第1の上面部15bを構成する内層21の表面には外層としての第2のめっき層23が形成される。また、第1の取出電極層15の第1の下面部15cを構成する内層22の表面には外層としての第2のめっき層23が形成される。

【0045】

また図1(b)、図2に示すように、第1の取出電極層15の第1の側面部15aは、第1のめっき層19と第2のめっき層23との積層構造で形成される。

【0046】

第1の取出電極層15の第1の側面部15aでは、第1のめっき層19が、絶縁基材11の第1の側面11dに直接、形成され、前記第1のめっき層19の表面に第2のめっき層23が重ねて形成されている。

【0047】

上記では第1の取出電極層15の積層構造について説明したが、第2の取出電極層16についても同様である。すなわち図1(b)に示すように、第2の取出電極層16の第2の側面部16aは、第1のめっき層19と第2のめっき層23との積層構造であり、第2の上面部16bは、第1の箔体18と、第1のめっき層19と第2のめっき層23との積層構造であり、第2の下面部16cは、第2の箔体20と、第1のめっき層19と第2のめっき層23との積層構造である。

【0048】

図1(b)に示すように導通層14は、第1のめっき層19で形成されている。

例えば、第1の箔体18、20は銅箔であり、第1のめっき層19及び第2のめっき層23は銅めっきである。よって内層21,22と外層である第2のめっき層23とが一体化している。

【0049】

図1(a)(b)、図2に示すように、第1のコイル12と第1の取出電極層15とは、共通の第1の箔体18及び第1のめっき層19からなる積層構造を備えて一体化されており、また第2のコイル13と第2の取出電極層16とは、共通の第2の箔体20及び第1のめっき層19からなる積層構造を備えて一体化されている。また、導通層14は第1のめっき層19で形成され、第1のめっき層19を備える第1のコイル12及び第2のコイル13と一体化して形成されている。

【0050】

このように本実施形態では、第1のコイル12、第2のコイル13、第1の取出電極層15、第2の取出電極層16及び導通層14が一体的に形成されている。

【0051】

これにより、従来のように、各コイル12,13と各取出電極層15,16とを別々に形成した構成に比べて接触抵抗の低減を図ることが出来る。本実施形態の構成によれば各コイルと各取出電極層間の接触抵抗をゼロにすることが可能である。また本実施形態ではコイル12,13と導通層14間の接触抵抗の低減を図ることができ、具体的には各コイルと導通層間の接触抵抗をゼロにすることが可能である。

【0052】

本実施形態では、絶縁基材11の上下に第1のコイル12と第2のコイル13とが形成されている。これにより高いインダクタンスを得ることができる。またコイル12,13を絶縁基材11の上下に形成したことで、各コイル12、13から取出電極層15、16を簡単な構造で引き出すことが出来る。

【0053】

また本実施形態では、第1の取出電極層15及び第2の取出電極層16には、どちらにも上面部15b,16bと下面部15c,16cとが設けられている。このため、薄型インダクタ10の上下面のどちらを、実装基板25に向けても、前記実装基板25に導通接続することができる。すなわち図2に示すように、第1の取出電極層15の第1の下面部15cと、図2にて図示しない第2の取出電極層16の第2の下面部16cとが実装基板25表面の接続端子25aと電気的に接続されているが、図2に示す薄型インダクタを180度、ひっくりかえしても実装基板25の接続端子25aと電気的に接続できる。よって、薄型インダクタ10を実装基板25の表面に簡単かつ確実に実装することができ、良好な組立性を得ることができる。なお、このような機能が必要なければ、第2のコイル13は第2の取出電極16と第2の下面部16cにおいて接続されているため、後述するはんだ層35が第1、第2の側面部15a、16aと第1、第2の下面部15c間に設けられることを考慮すると、第2の上面部16bは無くてもよい。

【0054】

また図1(b)、図2に示すように、各取出電極層15,16は、上面部15b,16b及び下面部15c,16cのみならず側面部15a,16aを備えて上面部15b,16b及び下面部15c,16cと一体化し絶縁基材11をX1−X2方向の両側から支える構造となっている。よって各取出電極層15,16を薄型インダクタの変形等を抑制する両側支持体として機能させることができる。

【0055】

図1(b)、図2に示すように、第1の取出電極層15を構成する第1の上面部15b及び第1の下面部15cと、第2の取出電極層16を構成する第2の上面部16b及び第2の下面部16cは、第1のコイル12及び第2のコイル13よりも厚く形成されている。

【0056】

このため、第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b及び各下面部15c,16cと、第1のコイル12及び第2のコイル13との間に段差を形成できる。そして、図1(b)、図2に示すように、第1のコイル12の上面には絶縁層(接着層)31を介して第1の磁性シート17が配置されている。また、図1(b)、図2に示すように、第2のコイル13の下面には絶縁層(接着層)32を介して第2の磁性シート30が配置されている。このとき、本実施形態では、図1(b)、図2に示すように、第1の磁性シート17、第1の上面部15b及び第2の上面部16bの各表面が略同一面となるように、第1の磁性シート17を配置できる。また、第2の磁性シート30、第1の下面部15c及び第2の下面部16cの各表面が略同一面となるように、第2の磁性シート30を配置できる。

【0057】

あるいは、本実施形態では、第1の上面部15b及び第2の上面部16bの各表面を第1の磁性体層17の表面よりも絶縁基材11から離れる方向(上方)に突出させる形態とすることもできる。また、第1の下面部15c及び第2の下面部16cの各表面を第2の磁性体層30の表面よりも絶縁基材11から離れる方向(下方)に突出させる形態とすることもできる。

【0058】

以上のように、各上面部、各下面部及び各磁性体層を略同一面で形成するか、あるいは各上面部、各下面部の各表面を各磁性体層の各表面よりも外方に突出させることで、薄型インダクタ10を実装基板25にはんだ等で実装する際、実装不良等が発生しにくくなる。

【0059】

本実施形態では、磁性シート17,30を用いたことで、Q値の向上を図ることができ、また磁性シート17,30を磁気シールドとして用いることができる。磁性シート17,30の構成は特に限定されるものでない。ポリエチレンナフタレート、ポリエチレンテレフタレート、ポリアミド系等の絶縁シート表面にFeAlNやFeNの磁性層が形成された構成、絶縁シートの表面に、FeAlNやFeNの磁性層とSiO2等の絶縁層とが交互に所定数、積層された構成、あるいは既存のフェライトシートやフェライト板、磁性合金薄帯等を提示できる。

【0060】

各コイル12,13と各磁性シート17,30間を接合する絶縁層(接着層)31,32には、例えば、エポキシ系低温硬化剤、アクリル系低温硬化剤を用いることができる。

【0061】

各コイル12,13と各磁性シート17,30間には絶縁層31,32が介在するため、磁性シート17,30の磁性層をコイル12,13側に向けて接合することもできるし、磁性シート17,30の磁性層を外側に向けて接合することも可能である。また、各磁性シート17,30の磁性層表面に予めSiO2,Al2O3,SiAlON,AlN等で絶縁膜(図示しない)を形成しておき、絶縁層31,32に接着剤を使用し、前記接着剤を充填した状態で、磁性シート17,30の磁性層をコイル12,13側に向けて圧着、接合する構造としても良い。この構成により接着剤が圧着によって潰れ、コイル12,13と磁性シート17,30の間隔がほぼ磁性層表面の絶縁膜のみの厚さとなり、磁性シート17,30とコイル12,13との絶縁を保持したまま薄型インダクタの厚さをさらに薄くすることが可能となり、インダクタンス値及びQ値を向上させることも可能となる。

【0062】

また図2に示す構成では、第1の磁性シート17、第1の上面部15b及び第2の上面部16bの各表面が略同一面とされており、また第2の磁性シート30、第1の下面部15c及び第2の下面部16cの各表面が略同一面とされていりため、各上面部15b,16bや各下面部15c,16cを実装基板25に対する実装面として構成でき、実装基板25の接続端子25aとの良好な電気接続性を得ることが出来る。

【0063】

図1(b)、図2に示すように、本実施形態では、第1の取出電極層15の第1の上面部15b及び第1の下面部15cが、内層21,22と外層(第2のめっき層23)との積層構造で形成される。そして前記内層21が各コイル12,13とほぼ同じ膜厚で形成される。なお第2の取出電極層16も第1の取出電極層15と同様の構成であり、以下では、第1の取出電極層15を用いて説明する。

【0064】

図2に示すように、第1の上面部15bの内層21及び第1のコイル12は、同じ第1の箔体18と第1のめっき層19との積層構造であり、よって、第1の上面部15bの内層21及び第1のコイル12とを同じ膜厚で形成できる。

【0065】

また図2に示すように、第1の下面部15cの内層22及び第2のコイル13は、同じ第2の箔体20と第1のめっき層19との積層構造であり、よって、第1の下面部15cの内層21及び第2のコイル13とを同じ膜厚で形成できる。第1のめっき層19は例えば無電解めっき層であり、これにより第1のめっき層19を第1の箔体18及び第2の箔体20の表面から絶縁機材11の第1の側面11dにかけて直接形成できる。

【0066】

そして、第1の上面部15b及び第1の下面部15cを構成する第1のめっき層19の表面に第2のめっき層23が重ねて形成されており、これにより、第1の上面部15b及び第1の下面部15cの膜厚を、第1のコイル12及び第2のコイル13よりも厚く形成できる。

【0067】

また第2のめっき層23は、第1の側面11dに形成された第1のめっき層19にも重ねて形成され、第1の側面部15aが第1のめっき層19と第2のめっき層23との積層構造で形成される。

【0068】

第2のめっき層23は電解めっき層であることが好ましい。無電解とすることもできるが電解めっき層としたほうが、第2のめっき層23を短時間で厚く形成できる。

【0069】

また第1のめっき層19と第2のめっき層23は同じあるいは同質の材質で形成され、一体化していることが好ましい。

【0070】

各層の膜厚の一例を示すと、各箔体18,20の膜厚は35μm程度、第1のめっき層19の膜厚は35μm程度、第2のめっき層23の膜厚は65〜75μm程度である。

【0071】

図1(a)、図1(c)に示すように、本実施形態では、第1の取出電極層15は絶縁基材11の第1の側面11dと同一長さで形成されている。また第2の取出電極層16は絶縁基材11の第2の側面11eと同一長さで形成されている。図1(a)に示すように、第1の取出電極層15、第1の側面11d、第2の取出電極層16及び第2の側面11eのY1−Y2方向における長さ寸法はL1である。

【0072】

また図1(a)に示すように、第1の取出電極層15の第1の上面部15b及び第2の取出電極層16の第2の上面部16bはL1の長さ寸法を保ちながらX1−X2方向にT1の幅寸法で形成されている。また、図1(c)に示すように、第1の取出電極層15の第1の下面部15c及び第2の取出電極層16の第2の下面部16cはL1の長さ寸法を保ちながらX1−X2方向にT1の幅寸法で形成されている。

長さ寸法L1は、2〜5mm程度であり、幅寸法T1は0.35mm程度である。

【0073】

以上により第1の取出電極層15及び第2の取出電極層16を広い面積で形成でき、実装基板25の接続端子25aとの間の接触抵抗を低減できるとともに、各取出電極層15,16と接続端子25a間を確実且つ簡単に電気的に接続することが可能になる。

【0074】

また図2に示すように、本実施形態では第1の取出電極層15の最表面にはんだランド34が形成されている。なお第2の取出電極層16の最表面にもはんだランドが形成されている。はんだランド34は例えばNi/Au層(Niが下地側)、Ni/Sn層、Ni/はんだ層、Ni/Ag層である。はんだランド34の膜厚は、5μm程度に薄く形成されている。

【0075】

図2に示すように、第1の取出電極層15と実装基板25の接続端子25aとの間ははんだ層35により接合されている。第1の取出電極層15の最表面にはんだランド34を設けたことで、第1の取出電極層15の最表面のはんだ濡れ性が向上し、図2に示すようにフィレット状のはんだ層35を形成することができ、第1の取出電極層15と実装基板25の接続端子25a間の電気接続性を向上させることができる。なお第2の取出電極層16と実装基板25の接続端子25a間についてもフィレット状のはんだ層により接合できる。

【0076】

図1(a)に示すように、第1のコイル12の巻き始端12aからの最初の延出方向α1は、X1方向(第1の方向)であり、一方、図1(c)に示すように、第2のコイル13の巻き始端13aからの最初の延出方向α2は、X2方向(第2の方向)であり、第1のコイル12と第2のコイル13とで延出方向が反対となっている。

【0077】

さらに、前記延出方向α1,α2は、絶縁基材11の第1の側面11d及び第2の側面11eの長さ方向(Y1−Y2)に対して直交している。これにより、第1のコイル12と第2のコイル13とのターン数を同じにでき、またターン数を最大限に増やすことができ、インダクタンスの増加を図ることができる。

【0078】

図3(a)は、図1(a)、図1(c)と異なる別の実施形態であり、図3(a)の右図は、第1のコイル40の平面図を示し、図3(a)の左図は、第2のコイル41の平面図を示す。

【0079】

図3(a)に示すように第1のコイル40の巻き始端40aからの最初の延出方向α3はY1方向であり、第2のコイル41の巻き始端41aからの最初の延出方向α4はY2方向である。

【0080】

図3(a)の右図に示すように、第1のコイル40の巻き終端40bは一体化した第1の取出電極層42に接続されており、第1の取出電極層42は、絶縁基材の第1の側面(図示せず)の長さ方向(X1−X2)に沿って形成されている。

【0081】

また図3(a)の左図に示すように、第2のコイル41の巻き終端41bは一体化した第2の取出電極層43に接続されており、第2の取出電極層43は、絶縁基材の第2の側面(図示せず)の長さ方向(X1−X2)に沿って形成されている。

【0082】

すなわち、第1のコイル40及び第2のコイル41の各巻き始端40a,41aからの最初の延出方向α3,α4(Y1−Y2)は互いに反対方向であり、且つ、前記延出方向α3,α4は、絶縁基材の第1の側面及び第2の側面の長さ方向(X1−X2)に対して直交している。

【0083】

この結果、図3(a)に示すように、第1のコイル40と第2のコイル41のターン数は同じとなり、第1のコイル40と第2のコイル41とを重ね合わせると、第1のコイル40の各ターンの位置と第2のコイル41の各ターンの位置とが一致し、ターン数を最大限に増やすことが可能になる。

【0084】

一方、図3(b)は、比較例におけるコイルを示し、図3(b)の右図は、第1のコイル45の平面図を示し、図3(b)の左図は、第2のコイル46の平面図を示す。

【0085】

図3(b)に示すように第1のコイル45の巻き始端45aからの最初の延出方向α5はY1方向であり、第2のコイル46の巻き始端46aからの最初の延出方向α6はY2方向である。

【0086】

図3(b)の右図に示すように、第1のコイル45の巻き終端45bは一体化した第1の取出電極層47に接続されており、第1の取出電極層47は、絶縁基材の側面(図示せず)の長さ方向(Y1−Y2)に沿って形成されている。

【0087】

また図3(b)の左図に示すように、第2のコイル46の巻き終端46bは一体化した第2の取出電極層48に接続されており、第2の取出電極層48は、絶縁基材の側面(図示せず)の長さ方向(Y1−Y2)に沿って形成されている。

【0088】

図3(b)の比較例では、第1のコイル45及び第2のコイル46の各巻き始端45a,46aからの最初の延出方向α5,α6(Y1−Y2)は互いに反対方向であるが、前記延出方向α5,α6は、各取出電極層47,48が形成された絶縁基材の側面の長さ方向(Y1−Y2)と平行となっている。

【0089】

この結果、図3(b)に示すように、第1のコイル45と第2のコイル46のターン数は異なる。図3(b)に示すように、第1のコイル45の巻き始端45aから見てY2側領域でのコイルターン数は3であるが、第2のコイル46の巻き始端46aから見てY2側領域でのコイルターン数は4である。

【0090】

このように図3(b)の比較例では、第1のコイル45と第2のコイル46とのターン数が一部で一致せず、ターン数を最大限に増やすことができず、図3(a)の実施形態に比べてインダクタンスが低下する。

【0091】

以上により、図3(a)のように、第1のコイル40及び第2のコイル41の各巻き始端40a,41aからの最初の延出方向α3,α4(Y1−Y2)を互いに反対方向とし、且つ、前記延出方向α3,α4を、絶縁基材の第1の側面及び第2の側面の長さ方向(X1−X2)に対して直交させることで、インダクタンスの増加を図ることができる。また同じターン数を得るのに、取出電極層も含めて最小サイズの薄型インダクタにできる。

【0092】

なお本実施形態の共通した特徴的部分は、コイル、導通層及び取出電極層を一体化した点である。よって、コイルの巻き方向と取出電極層の延出方向との関係については図3(b)の構成を除外するものでない。ただし、図3(a)としたほうが好ましい。

【0093】

図4は、別の実施形態における薄型インダクタの縦断面図である。図4において図1(b)と同じ層には同じ符号を付した。

【0094】

図4では、図1(b)と異なって、第1の取出電極層15及び第2の取出電極層16に第2のめっき層23を形成していない。よって図4では第1の取出電極層15と第2の取出電極層16の各上面部15b,16b,各下面部15c,16cが、第1のコイル12及び第2のコイル13と同様に、箔体18,20と第1のめっき層19との積層構造であり、略同一の膜厚とされている。したがって図4に示すように、磁性シート17,30の表面と各取出電極層15,16の各上面部15b,16b及び各下面部15c,16cの表面との間に段差が生じている。よって図3に示すように、各取出電極層15,16の各下面部15c,16cと実装基板25の接続端子25aとの間に隙間βが形成されやすくなる。前記隙間βははんだ層35により埋められ、各取出電極層15,16と接続端子25aとの間がはんだ層35を介して電気的に接続される。

【0095】

ただし図3の構成の場合、各取出電極層15,16の各下面部15c,16cが実装基板25に対する実装面とならず浮いた状態になるため、接続端子25aとの間の接触抵抗を低減させ、且つ接続端子25aとの確実な接続を得るには、図1(b)、図2に示すように、第1の取出電極層15及び第2の取出電極層16に第2のめっき層23を施して、各取出電極層15,16の各上面部15b,16b及び各下面部15c,16cの膜厚を、各コイル12,13の膜厚よりも厚く形成し、各磁性シート17,30の表面と、各取出電極層15,16の各上面部15b,16b及び各下面部15c,16cの表面とを略同一平面とすることが好適である。あるいは、各上面部15b,16b及び各下面部15c,16cの表面を、各磁性シート17,30の表面よりも絶縁基材11から離れる方向に突出させる構造とすることが好適である。

【0096】

次に本実施形態における薄型インダクタ(磁気素子)の製造方法について説明する。図5の各図は製造段階における薄型インダクタの部分縦断面図である。なお図1等と同じ層については同じ符号を付した。

【0097】

図5(a)では、絶縁基材11の上面11aに第1の箔体18が形成され、下面50bに第2の箔体20が形成された絶縁基板51を用意する。この絶縁基板51を図5(b)〜図5(f)に示すように加工し、図5(f)工程で切断することで、絶縁基板51から図1に示す薄型インダクタを複数個得ることが可能である。例えば、絶縁基板51は上下面に銅箔を備えたガラスエポキシ基板であることが好適である。ここで第1の箔体18及び第2の箔体20の膜厚は例えば、35μm程度である。

【0098】

図5(b)の工程では、絶縁基板51を複数の薄型インダクタの領域に区分けしたときの各領域間の位置に貫通孔52を形成する。貫通孔52を絶縁基板51の上面51aから下面51bにかけて形成する。貫通孔52のY1−Y2方向への長さ寸法を図1に示すL1とする。また、貫通孔52のX1−X2方向への幅寸法T3は、スルーホール53の幅寸法T5以上とされ、絶縁基板51から多数の薄型インダクタが取れるように、できる限り小さくすることが望ましい。特に幅寸法T3は、各薄型インダクタの側面11d,11eに形成された第1のめっき層19と第2のめっき層23との膜厚を足した膜厚T4(図1(a)(b)参照)の2倍よりも大きく形成されている。具体的には幅寸法T3は200μm以上とされる。

【0099】

また図5(b)に示すように、各薄型インダクタとなる領域の略中央位置に、絶縁基板51の上面51aから下面51bにかけて貫通するスルーホール53を形成する。スルーホール53は例えば円柱状や角柱状である。図1(b)に示すように、貫通孔52の幅寸法T3は、スルーホール53の幅寸法T5よりも大きく形成される。

【0100】

貫通孔52及びスルーホール53の形成はフォトリソグラフィ技術を用いることができる。あるいはフォトリソグラフィ技術のみならず、ドリル等の機械加工で穴を安価に形成することもできる。

【0101】

次に図5(c)の工程では、第1の箔体18及び第2の箔体20に重ねて無電解めっき法により第1のめっき層19を形成する。このとき、スルーホール53内に第1のめっき層19による導通層14を形成するとともに、第1の箔体18の表面から貫通孔52内の側壁面52a,52b、及び第2の箔体20の表面にかけて前記第1のめっき層19を形成する。第1のめっき層19を例えばCuによる無電解めっきで形成する。第1のめっき層19の膜厚を、例えば35μm程度とする。

【0102】

続いて図5(d)の工程では、フォトリソグラフィ技術を用いて、薄型インダクタとなる各領域の上面側に、第1の箔体18及び第1のめっき層19からなる第1のコイル12を形成し、さらに、薄型インダクタとなる各領域の下面側に、第2の箔体20及び第1のめっき層19からある第2のコイル13を形成する。

【0103】

例えば、第1のコイル12及び第2のコイル13を、図1(a)、図1(c)に示す平面形状で形成する。

【0104】

図5(d)に示すように、第1のコイル12の内側に位置する巻き始端12aと導通層14とを一体化して形成し、また第2のコイル13の内側に位置する巻き始端13aと導通層14とを一体化して形成する。

【0105】

また図5(d)の工程では、第1のコイル12の外側に位置する巻き終端12bと接続される第1の取出電極層15及び、第2のコイル13の外側に位置する巻き終端13bと接続される第2の取出電極層16を形成する(図1(a)(c)も参照)。

【0106】

貫通孔52の第1の側壁面52aは、薄型インダクタ10を構成する絶縁基材11の第1の側面11dに相当する。また貫通孔52の第2の側壁面52bは、薄型インダクタ10を構成する絶縁基材11の第2の側面11eに相当する。そして第1の取出電極層15は、第1の側壁面52aに直接形成した無電解めっきによる第1のめっき層19を有する第1の側面部15aと、第1の側面部15aから絶縁基材11の上面に延出する第1の上面部15bと、第1の側面部15aから絶縁基材11の下面に延出する第1の下面部15cとを有して構成される。また第2の取出電極層16は、第2の側壁面52bに直接形成した無電解めっきによる第1のめっき層19を有する第2の側面部16aと、第2の側面部16aから絶縁基材11の上面に延出する第2の上面部16bと、第2の側面部16aから絶縁基材11の下面に延出する第2の下面部16cとを有して構成される。

【0107】

図1(a)(c)に示すように第1の取出電極層15及び第2の取出電極層16はY1−Y2方向に長さ寸法L1により形成される。この長さ寸法L1は、各薄型インダクタ10を構成する絶縁基材11の第1の側面11d及び第2の側面11eのY1−Y2方向への長さ寸法に一致する。

【0108】

図5(d)及び図1(a)に示すように、第1のコイル12及び第1の取出電極層15は、同じ第1の箔体18と第1のめっき層19との積層構造で形成されており、第1のコイル12の巻き終端12bから第1の取出電極層15の第1の上面部15bにかけて一体化して形成されている。また図5(d)及び図1(c)に示すように、第2のコイル13及び第2の取出電極層16は、同じ第2の箔体20と第1のめっき層19との積層構造で形成されており、第2のコイル13の巻き終端13bから第2の取出電極層16の第2の下面部16cにかけて一体化して形成されている。

【0109】

次に図5(e)の工程では、第1の取出電極層15及び第2の取出電極層16の第1のめっき層19の表面に電解めっき法により第2のめっき層23を形成する。第2のめっき層23を第1のめっき層19と同じあるいは同質の材質で形成することが好ましい。例えば第2のめっき層23をCuで形成する。また第2のめっき層23の膜厚を例えば、65〜75μm程度とする。

【0110】

第1の取出電極層15及び第2の取出電極層16にのみ第2のめっき層23を形成するには、第1の取出電極層15及び第2の取出電極層16以外の領域にレジスト層を設けて、第2のめっき層23がめっきされないようにすればよい。

【0111】

これにより、第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b及び各下面部15c,16cの膜厚を、第1のコイル12及び第2のコイル13よりも厚く形成できる。

【0112】

このとき、第1の取出電極層15及び第2の取出電極層16の各側面部15a,16aは第1のめっき層19と第2のめっき層23との積層構造で形成される。このとき、図5(e)に示すように、貫通孔52内で隣り合う第1の取出電極層15と第2の取出電極層16とは当接せず、空間が開いている。

【0113】

また第1のめっき層19と第2のめっき層23とは同じあるいは同質の材質で形成され、第1のめっき層19と第2のめっき層23とは一体化している。

【0114】

さらに第1の取出電極層15及び第2の取出電極層16の最表面にNi/Au層(Niが下地側)、Ni/Sn層、Ni/はんだ層、Ni/Ag層等からなる、はんだランド34を形成する(図2参照)。

【0115】

次に図5(f)の工程では、第1のコイル12及び第2のコイル13の表面に絶縁層31,32を形成する。絶縁層31,32にはエポキシ系低温硬化剤、アクリル系低温硬化剤を用いることができる。そして絶縁層31,32の表面に磁性シート17,30を貼着する。このとき、磁性シート17,30の表面と第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b,各下面部15c,16cの表面を略同一平面で形成することができる。また、第1の取出電極層15及び第2の取出電極層16の各上面部15b,16b,各下面部15c,16cの表面を、磁性シート17,30の表面よりも絶縁基材11から離れる方向に突出させる構造とすることもできる。このように回路基板にはんだにて実装する際に支障が無いよう、少なくとも磁性シート17,30が各上面部15b,16b,各下面部15c,16cの表面よりも突出しない構成とすれば良い。

【0116】

そして図5(f)の一点鎖線の位置から絶縁基板51を切断すると、複数の薄型インダクタ10を得ることができる。

【0117】

図5に示す本実施形態の薄型インダクタ10の製造方法によれば、図5(b)〜図5(d)に示すように、各コイル12,13、導通層14及び各取出電極層15、16を同じ工程で形成でき、各コイル12,13、導通層14及び各取出電極層15、16を一体化形成できる。よって本実施形態では、従来よりもコイル12,13と取出電極層15,16間及びコイル12,13と導通層14間の接触抵抗を低減できる薄型インダクタを従来に比べて優れた製造効率にて製造することができる。

【0118】

また、図5(e)の工程では、第1の取出電極層15及び第2の取出電極層16における第1のめっき層19上に第2のめっき層23を重ねて形成でき、第1の取出電極層15の第1の上面部15b及び第1の下面部15c、第2の取出電極層16の第2の上面部16b及び第2の下面部16cを、各コイル12,13よりも厚く形成できる。このため、図5(f)の工程で、コイル12,13の表面に第1の取出電極層15及び第2の取出電極層16の表面と略同一面となる磁性シート17,30を適切且つ簡単に設置することができる。あるいは、に第1の取出電極層15及び第2の取出電極層16の表面を磁性シート17,30の表面よりも突出させる構成とすることもできる。

【0119】

また図4に示す構造の薄型インダクタを製造するには、図5(e)の工程を除去すればよい。

【0120】

また、本実施形態では、第2の取出電極層16を構成する第2の上面部16bを形成しなくてもよい。第2の上面部16bの位置にレジスト等を設けてめっき層が形成されないようにすることで、第2の上面部16bのない構成の薄型インダクタを形成することができる。

【符号の説明】

【0121】

10 薄型インダクタ

11 絶縁基材

11c、53 スルーホール

12、40、45 第1のコイル

12a、13a、40a、41a、45a、46a 巻き始端

12b、13b、40b、41b、45b、46b 巻き終端

13、41、46 第2のコイル

14 導通層

15、42、47 第1の取出電極層

15a 第1の側面部

15b 第1の上面部

15c 第1の下面部

16、43、48 第2の取出電極層

16a 第2の側面部

16b 第2の上面部

16c 第2の下面部

17、30 磁性シート

18 第1の箔体

19 第1のめっき層

23 第2のめっき層

25 実装基板

31、32 絶縁層

34 はんだランド

35 はんだ層

51 絶縁基板

52 貫通孔

【特許請求の範囲】

【請求項1】

絶縁基材と、前記絶縁基材の上面に形成された第1のコイルと、前記絶縁基材の下面に形成された第2のコイルと、前記絶縁基材に形成されたスルーホールを介して前記第1のコイルの内側に位置する巻き始端及び前記第2のコイルの内側に位置する巻き始端間を電気的に接続する導通層と、前記第1のコイルの外側に位置する巻き終端と電気的に接続される第1の取出電極層と、前記第2のコイルの外側に位置する巻き終端と電気的に接続される第2の取出電極層と、を有し、

前記第1のコイル、前記第2のコイル、前記導通層、前記第1の取出電極層、及び前記第2の取出電極層が一体的に形成されており、

前記第1の取出電極層は、前記絶縁基材の第1の側面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの前記巻き終端に一体的に繋がる第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出する第1の下面部と、を有し、

前記第2の取出電極層は、前記絶縁基材の前記第1の側面と異なる第2の側面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの巻き終端に一体的に繋がる第2の下面部と、を有することを特徴とする磁気素子。

【請求項2】

前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と、前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルよりも厚く形成され、前記第1のコイルの上面側に重ねて第1の磁性体層が設けられており、前記第2のコイルの下面側に重ねて第2の磁性体層が設けられており、前記第1の磁性体層及び前記第1の上面部の各表面が略同一面で形成され、あるいは前記第1の上面部の表面が前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出しており、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面が略同一面で形成され、あるいは前記第1の下面部及び前記第2の下面部の各表面が前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出している請求項1記載の磁気素子。

【請求項3】

前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルとほぼ同じ膜厚の内層と、前記内層に重ねて形成された外層とを有し、前記内層と前記外層とが一体化して形成されている請求項2記載の磁気素子。

【請求項4】

前記内層及び各コイルは、前記絶縁基材の表面に形成された箔体と、前記箔体に重ねて形成された第1のめっき層で構成され、前記外層は、前記第1のめっき層に重ねて形成された第2のめっき層で形成され、前記第1の取出電極層の第1の側面部、及び前記第2の取出電極層の第2の側面部は夫々、前記第1のめっき層と前記第2のめっき層の積層構造で形成される請求項3記載の磁気素子。

【請求項5】

前記第1のめっき層は、無電解めっき層であり、前記第2のめっき層は電解めっき層である請求項4記載の磁気素子。

【請求項6】

前記第1のコイル、及び前記第1の取出電極層の前記第1の上面部は、前記絶縁基材の上面に形成された第1の箔体を有し、

前記第2のコイル、及び前記第1の取出電極層の前記第1の下面部、及び前記第2の取出電極層の前記第2の下面部は、前記絶縁基材の下面に形成された第2の箔体を有し、

前記第1の箔体の表面、及び前記第2の箔体の表面には夫々、めっき層が重ねて形成されており、

前記第1の取出電極層では、前記第1の箔体の表面から前記絶縁基材の前記第1の側面を通って前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第1の上面部、前記第1の側面部及び前記第1の下面部が構成されており、

前記第2の取出電極層では、前記絶縁基材の前記第1の側面から前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第2の側面部及び前記第2の下面部が構成されている請求項1ないし3のいずれか1項に記載の磁気素子。

【請求項7】

前記第1の取出電極層は前記第1の側面と略同一長さで形成され、前記第2の取出電極層は前記第2の側面と略同一長さで形成される請求項1ないし6のいずれか1項に記載の磁気素子。

【請求項8】

前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドが形成されている請求項1ないし7のいずれか1項に記載の磁気素子。

【請求項9】

前記第2の取出電極層には、前記第2の側面部と、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造で形成される第2の上面部と、前記第2の下面部とを有して構成される請求項1ないし8のいずれか1項に記載の磁気素子。

【請求項10】

前記第1のコイルの前記巻き始端からの最初の延出方向は、第1の方向であり、前記第2のコイルの前記巻き始端からの最初の延出方向は、前記第1の方向と反対方向の第2の方向であり、前記絶縁基材の前記第2の側面は前記第1の側面と向かい合う反対側に位置し、前記第1の方向及び前記第2の方向は、前記絶縁基材の前記第1の側面及び前記第2の側面の長さ方向に対して直交方向である請求項1ないし9のいずれか1項に記載の磁気素子。

【請求項11】

絶縁基材の上面に第1の箔体が形成され下面に第2の箔体が形成された、複数の磁気素子に切断可能な絶縁基板を用意し、

前記絶縁基板の各磁気素子となる領域間の位置に貫通孔を形成し、各磁気素子となる領域内にスルーホールを形成する第1工程、

前記第1の箔体及び前記第2の箔体に重ねて、第1のめっき層を形成し、このとき、前記スルーホール内に前記第1のめっき層による導通層を形成するとともに、前記第1の箔体の表面から前記貫通孔内の側壁面、及び前記第2の箔体の表面にかけて前記第1のめっき層を形成する第2工程、

フォトリソグラフィ技術を用いて、前記絶縁基材の上面側に、前記第1の箔体及び前記第1のめっき層を有して成る第1のコイルを形成し、さらに、前記絶縁基材の下面側に、前記第2の箔体及び前記第1のめっき層を有して成る第2のコイルを形成し、

このとき、前記第1のコイルの内側及び前記第2のコイルの内側に位置する各巻き始端と前記導通層とを一体化して形成し、

さらに、前記絶縁基材の第1の側面に相当する前記貫通孔の第1の側壁面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの外側に位置する巻き終端と一体化された第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出した第1の下面部とを有する第1の取出電極層を形成するとともに、前記絶縁基材の前記第1の側面と異なる第2の側面に相当する前記貫通孔の第2の側壁面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの外側に位置する巻き終端と一体化された第2の下面部とを有する第2の取出電極層を形成する第3工程、

前記絶縁基板を切断して、複数の前記磁気素子を得る第4工程、

を有することを特徴とする磁気素子の製造方法。

【請求項12】

前記第3工程と前記第4工程との間に、

前記第1の取出電極層及び前記第2の取出電極層の前記第1のめっき層の表面に第2のめっき層を重ねて形成する第5工程、

を有し、

前記第5工程の後に、前記第1のコイルの上面側に重ねて第1の磁性体層を設け、前記第2のコイルの下面側に重ねて第2の磁性体層を設ける第6工程を有し、前記第1の磁性体層、及び前記第1の上面部の各表面を略同一面とし、あるいは前記第1の上面部の表面を前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させ、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面を略同一面とし、あるいは前記第1の下面部及び前記第2の下面部の各表面を前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させる請求項11記載の磁気素子の製造方法。

【請求項13】

前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドを形成する請求項11又は12に記載の磁気素子の製造方法。

【請求項14】

前記第2の取出電極層には、前記第2の側面部及び前記第2の下面部とともに、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造の第2の上面部を形成する請求項11ないし13のいずれか1項に記載の磁気素子の製造方法。

【請求項1】

絶縁基材と、前記絶縁基材の上面に形成された第1のコイルと、前記絶縁基材の下面に形成された第2のコイルと、前記絶縁基材に形成されたスルーホールを介して前記第1のコイルの内側に位置する巻き始端及び前記第2のコイルの内側に位置する巻き始端間を電気的に接続する導通層と、前記第1のコイルの外側に位置する巻き終端と電気的に接続される第1の取出電極層と、前記第2のコイルの外側に位置する巻き終端と電気的に接続される第2の取出電極層と、を有し、

前記第1のコイル、前記第2のコイル、前記導通層、前記第1の取出電極層、及び前記第2の取出電極層が一体的に形成されており、

前記第1の取出電極層は、前記絶縁基材の第1の側面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの前記巻き終端に一体的に繋がる第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出する第1の下面部と、を有し、

前記第2の取出電極層は、前記絶縁基材の前記第1の側面と異なる第2の側面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの巻き終端に一体的に繋がる第2の下面部と、を有することを特徴とする磁気素子。

【請求項2】

前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と、前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルよりも厚く形成され、前記第1のコイルの上面側に重ねて第1の磁性体層が設けられており、前記第2のコイルの下面側に重ねて第2の磁性体層が設けられており、前記第1の磁性体層及び前記第1の上面部の各表面が略同一面で形成され、あるいは前記第1の上面部の表面が前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出しており、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面が略同一面で形成され、あるいは前記第1の下面部及び前記第2の下面部の各表面が前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突き出している請求項1記載の磁気素子。

【請求項3】

前記第1の取出電極層を構成する前記第1の上面部及び前記第1の下面部と前記第2の取出電極層を構成する前記第2の下面部は、前記第1のコイル及び前記第2のコイルとほぼ同じ膜厚の内層と、前記内層に重ねて形成された外層とを有し、前記内層と前記外層とが一体化して形成されている請求項2記載の磁気素子。

【請求項4】

前記内層及び各コイルは、前記絶縁基材の表面に形成された箔体と、前記箔体に重ねて形成された第1のめっき層で構成され、前記外層は、前記第1のめっき層に重ねて形成された第2のめっき層で形成され、前記第1の取出電極層の第1の側面部、及び前記第2の取出電極層の第2の側面部は夫々、前記第1のめっき層と前記第2のめっき層の積層構造で形成される請求項3記載の磁気素子。

【請求項5】

前記第1のめっき層は、無電解めっき層であり、前記第2のめっき層は電解めっき層である請求項4記載の磁気素子。

【請求項6】

前記第1のコイル、及び前記第1の取出電極層の前記第1の上面部は、前記絶縁基材の上面に形成された第1の箔体を有し、

前記第2のコイル、及び前記第1の取出電極層の前記第1の下面部、及び前記第2の取出電極層の前記第2の下面部は、前記絶縁基材の下面に形成された第2の箔体を有し、

前記第1の箔体の表面、及び前記第2の箔体の表面には夫々、めっき層が重ねて形成されており、

前記第1の取出電極層では、前記第1の箔体の表面から前記絶縁基材の前記第1の側面を通って前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第1の上面部、前記第1の側面部及び前記第1の下面部が構成されており、

前記第2の取出電極層では、前記絶縁基材の前記第1の側面から前記第2の箔体の表面にかけて形成されるめっき層を有して、前記第2の側面部及び前記第2の下面部が構成されている請求項1ないし3のいずれか1項に記載の磁気素子。

【請求項7】

前記第1の取出電極層は前記第1の側面と略同一長さで形成され、前記第2の取出電極層は前記第2の側面と略同一長さで形成される請求項1ないし6のいずれか1項に記載の磁気素子。

【請求項8】

前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドが形成されている請求項1ないし7のいずれか1項に記載の磁気素子。

【請求項9】

前記第2の取出電極層には、前記第2の側面部と、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造で形成される第2の上面部と、前記第2の下面部とを有して構成される請求項1ないし8のいずれか1項に記載の磁気素子。

【請求項10】

前記第1のコイルの前記巻き始端からの最初の延出方向は、第1の方向であり、前記第2のコイルの前記巻き始端からの最初の延出方向は、前記第1の方向と反対方向の第2の方向であり、前記絶縁基材の前記第2の側面は前記第1の側面と向かい合う反対側に位置し、前記第1の方向及び前記第2の方向は、前記絶縁基材の前記第1の側面及び前記第2の側面の長さ方向に対して直交方向である請求項1ないし9のいずれか1項に記載の磁気素子。

【請求項11】

絶縁基材の上面に第1の箔体が形成され下面に第2の箔体が形成された、複数の磁気素子に切断可能な絶縁基板を用意し、

前記絶縁基板の各磁気素子となる領域間の位置に貫通孔を形成し、各磁気素子となる領域内にスルーホールを形成する第1工程、

前記第1の箔体及び前記第2の箔体に重ねて、第1のめっき層を形成し、このとき、前記スルーホール内に前記第1のめっき層による導通層を形成するとともに、前記第1の箔体の表面から前記貫通孔内の側壁面、及び前記第2の箔体の表面にかけて前記第1のめっき層を形成する第2工程、

フォトリソグラフィ技術を用いて、前記絶縁基材の上面側に、前記第1の箔体及び前記第1のめっき層を有して成る第1のコイルを形成し、さらに、前記絶縁基材の下面側に、前記第2の箔体及び前記第1のめっき層を有して成る第2のコイルを形成し、

このとき、前記第1のコイルの内側及び前記第2のコイルの内側に位置する各巻き始端と前記導通層とを一体化して形成し、

さらに、前記絶縁基材の第1の側面に相当する前記貫通孔の第1の側壁面に形成された第1の側面部と、前記第1の側面部から前記絶縁基材の上面に延出し前記第1のコイルの外側に位置する巻き終端と一体化された第1の上面部と、前記第1の側面部から前記絶縁基材の下面に延出した第1の下面部とを有する第1の取出電極層を形成するとともに、前記絶縁基材の前記第1の側面と異なる第2の側面に相当する前記貫通孔の第2の側壁面に形成された第2の側面部と、前記第2の側面部から前記絶縁基材の下面に延出し前記第2のコイルの外側に位置する巻き終端と一体化された第2の下面部とを有する第2の取出電極層を形成する第3工程、

前記絶縁基板を切断して、複数の前記磁気素子を得る第4工程、

を有することを特徴とする磁気素子の製造方法。

【請求項12】

前記第3工程と前記第4工程との間に、

前記第1の取出電極層及び前記第2の取出電極層の前記第1のめっき層の表面に第2のめっき層を重ねて形成する第5工程、

を有し、

前記第5工程の後に、前記第1のコイルの上面側に重ねて第1の磁性体層を設け、前記第2のコイルの下面側に重ねて第2の磁性体層を設ける第6工程を有し、前記第1の磁性体層、及び前記第1の上面部の各表面を略同一面とし、あるいは前記第1の上面部の表面を前記第1の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させ、前記第2の磁性体層、前記第1の下面部及び前記第2の下面部の各表面を略同一面とし、あるいは前記第1の下面部及び前記第2の下面部の各表面を前記第2の磁性体層の表面よりも前記絶縁基材から離れる方向に突出させる請求項11記載の磁気素子の製造方法。

【請求項13】

前記第1の取出電極層及び前記第2の取出電極層の最表面に、はんだランドを形成する請求項11又は12に記載の磁気素子の製造方法。

【請求項14】

前記第2の取出電極層には、前記第2の側面部及び前記第2の下面部とともに、前記第2の側面部から前記絶縁基材の上面に延出し前記第1の上面部と同じ構造の第2の上面部を形成する請求項11ないし13のいずれか1項に記載の磁気素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−89876(P2013−89876A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231047(P2011−231047)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(310014322)アルプス・グリーンデバイス株式会社 (47)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(310014322)アルプス・グリーンデバイス株式会社 (47)

【Fターム(参考)】

[ Back to top ]