磁気計測装置および磁気計測方法

【課題】電池の磁気計測装置において、磁気雑音の強い環境においても磁気センサの出力を飽和させることなく、充放電時における電池内部の電流によって発生する磁気信号を正確に計測でき、リチウムイオン電池内部の電流分布を可視化する。

【解決手段】充放電前に、個々の磁気センサで測定される磁気と逆相の磁気を、個々の磁気センサの周囲に配置したキャンセルコイルに発生させ、その後、充放電時の磁気データから充放電前に記録した磁気データ(補正用磁気データ)を差し引くことによって磁気雑音を低減し、充放電時におけるリチウムイオン電池から生じる磁気信号を正確に計測することを特徴とする。

【解決手段】充放電前に、個々の磁気センサで測定される磁気と逆相の磁気を、個々の磁気センサの周囲に配置したキャンセルコイルに発生させ、その後、充放電時の磁気データから充放電前に記録した磁気データ(補正用磁気データ)を差し引くことによって磁気雑音を低減し、充放電時におけるリチウムイオン電池から生じる磁気信号を正確に計測することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気センサを用いて、充放電中のリチウムイオン電池から生じる磁気を計測する電池の磁気計測装置および磁気計測方法に関する。

【背景技術】

【0002】

近年、二次電池を始めとした蓄電技術に多くの関心が集まっている。例えば、CO2を発生しない太陽光発電や風力発電などの再生可能エネルギーを蓄える蓄電システムや、電気自動車・ハイブリッド自動車・プラグインハイブリッド自動車などの蓄電池の開発が、様々な機関によって進められている。

【0003】

このように多くの関心を集めている二次電池として、これまでニカド電池やニッケル水素電池がデジタルカメラやハイブリッドカーなどに広く利用されてきた。しかしながら、近年では、より電気容量の大きなリチウムイオン電池が開発され、その普及が始まっている。リチウムイオン電池は非水系の電解液を用いるため、高い電圧(3.7V)を得ることができ、エネルギー密度も高い。そのため、リチウムイオン電池は、軽量かつ小型にも関わらず高電圧を実現できるため、携帯電話やノートパソコンなどのモバイル機器のバッテリーから、電気自動車やハイブリッド自動車向けの電池として搭載され、今後、さらなる重要の増加が予測されている。

【0004】

リチウムイオン電池の需要が増大する中で、リチウムイオン電池の性能を向上させることは重要な課題である。リチウムイオン電池の性能を高めることで、電池を使用する機器の小型化や、長時間駆動が可能となる。そのため、電池の性能向上を目的として、電池の構成材料の研究開発が精力的に進められている。また、リチウムイオン電池が広く普及するのに伴い、その品質の確保もまた重要な課題の一つである。リチウムイオン電池は、長時間使用するに従って電池電圧や電池容量が低下する。これらの現象は電池の容量劣化と呼ばれるが、この容量劣化が発生すると電池を使用する装置の動作時間が短くなったり、突然使えなくなったりする。

【0005】

そこで、リチウムイオン電池の性能や品質を評価し、電池の設計をサポートする手段として、電池の充放電を繰り返した際の電池電圧の測定や、交流インピーダンス(内部抵抗)の測定などが実施されている(例えば、非特許文献1)。

【0006】

また、リチウムイオン電池ではないが、燃料電池の性能を詳細に評価する装置として、電池から発生する磁気を計測し、測定した磁気信号から電池内部の電流分布を算出し、その電流分布を可視化する装置が開発されている(例えば、特許文献1〜3)。

【0007】

例えば、特許文献1は、燃料電池の任意の箇所の燃料電池横断面に亘る燃料電池の電流密度分布を決定可能にするための、燃料電池中の電流密度分布の決定方法を提供することにあり、この課題は、燃料電池における電流密度分布Jx、Jy、Jz(x、y、z)の決定方法において、電流密度分布は燃料電池における電流によって発生し、燃料電池を取り囲んでいる磁界(B)から決定されることを特徴とする決定方法によって解決されると記載されている。この特徴により、燃料電池自体の変更を必要としないという利点を有しており、さらに、燃料電池を固定する必要がなく、高い分解能に基づいて同時に測定工程当たりのコストを明らかに減少させて高い測定精度が可能になると記載されている。

【0008】

特許文献2では、電解質の一方の面に空気極を他方の面に燃料極を接合し、これをガス流路を備えたセパレータで挟持した燃料電池セルを積層した燃料電池セル積層体を有する積層型燃料電池の電流分布の測定方法であって、燃料電池セル積層体の燃料電池セルが積層した厚さ方向に垂直な外周部に磁気センサを配設し、燃料電池積層体に厚さ方向に電気が流れるときに発生する磁界を磁気センサにより測定し、測定された磁界から燃料電池セル積層体の電流分布を測定することを特徴としている。この特徴により、燃料電池セル積層体の厚さ方向に流れる電流が発生させる磁界を測定し、測定された磁界から燃料電池セル積層体の電流分布が得られると記載されている。

【0009】

特許文献3では、電解質の一方の面に空気極を他方の面に燃料極を接合し、これをガス流路を備えたセパレータで挟持した燃料電池セルを積層し、その端部に積層した厚さ方向と垂直な方向に電力を取り出す集電部材を配設した燃料電池セル積層体を有する積層型燃料電池の電流分布の測定方法であって、燃料電池セル積層体の厚さ方向の端部に磁気センサを配設し、集電部材に電気が流れるときに発生する磁界を磁気センサにより測定し、測定された磁界から燃料電池セル積層体の電流分布を測定することを特徴としている。この特徴により、燃料電池セル積層体の端部に配設された集電部材に流れる電流が発生させる磁界を測定し、測定された磁界から燃料電池セル積層体に流れる電流分布を得ることがきると記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2004−500689号公報

【特許文献2】特開2005−183039号公報

【特許文献3】特開2006−216390号公報

【非特許文献】

【0011】

【非特許文献1】竹野 和彦、代田 玲美、“移動端末用リチウムイオン電池の容量劣化特性”、NTT CDoCoMo テクニカル・ジャーナル、Vol.13、No.4、pp.62−65、2006

【発明の概要】

【発明が解決しようとする課題】

【0012】

従来技術によると、充放電時のリチウムイオン電池の電圧や内部抵抗は、電池の端子間電圧を測定することで得られてきた。そのため、電池全体の性能や品質の評価は可能であるが、電池内部の局所を評価することが困難であった。そのため、リチウムイオン電池の性能や品質を詳しく評価するためには、より高い空間分解能で評価できる方法が必要であった。

【0013】

また、特許文献1〜3に記載されている燃料電池の磁気計測を、充放電中のリチウムイオン電池に用いる際には、磁気雑音の低減に関する課題がある。充放電中のリチウムイオン電池の磁気計測を実施する際、周囲に充放電装置が稼働しており、充放電装置を構成する回路・電源などから発生する磁気が測定データに与える影響は大きい。また、リチウムイオン電池の電極の端子に使われるニッケルや、正極材として用いられるコバルトなど、電池を構成する材料に強磁性体が使われることがあり、定常的に電池自身から生じる磁気の影響も大きい。これらの磁気の強さが大きくなると、磁気センサの出力が飽和するため、電池内部の電流によって発生する磁気を記録することができなくなる。また、磁気の強さは、磁気を発生する磁場源から磁気センサまでの距離によって急峻に変化するため、装置や電池から発生する磁気は、測定場所によって大きくことなる。そのため、個々の磁気センサに対して、出力を飽和させることなく、安定的に磁気センサを駆動させ、周囲の装置から発生する磁気やリチウムイオン電池を構成する材料から定常的に生じる磁気を低減させる必要があった。

【0014】

尚、特許文献1においては、固有の測定に先行する測定において、アース磁界が測定されかつこの値が固有の測定値から減算されるとの記載があり、特許文献2においては、地磁気により±0.3×10−4T(0.3G)程度の誤差が生じるが、複数個の磁気センサが配設されることで地磁気の補正を行うことができ、より精度の高い測定を行うことができるとの記載があり、特許文献3においても同様の記載がある。しかしながら、充放電中のリチウムイオン電池の磁気計測の際、周囲の装置やリチウムイオン電池から発生する磁気の強さによっては磁気センサが飽和し、磁気センサによる測定が困難となる。そのため、特許文献1から3においても、本課題を解決することは困難であった。

【0015】

そこで、本発明の目的は、磁気雑音の強い環境においても磁気センサの出力を飽和させることなく、充放電時における電池内部の電流によって発生する磁気信号を正確に計測でき、リチウムイオン電池内部の電流分布を可視化することである。

【課題を解決するための手段】

【0016】

前記課題を解決するために、本発明の実施形態では、リチウムイオン電池から発生する磁気を計測する磁気計測装置であって、リチウムイオン電池に電流、電圧または電流および電圧を印加する電流電圧印加手段と、電流印加手段によってリチウムイオン電池から発生する磁気を計測する磁気センサと、磁気センサに検出される磁気雑音をキャンセルし、磁気センサを囲むように配置されたキャンセルコイルと、電流電圧印加手段によって電流、電圧または電流および電圧を印加していない時に、磁気センサに検出される磁気を補正用磁気として記録し、電流電圧印加手段によって電流、電圧または電流および電圧を印加している時の磁気から、補正用磁気を差分する差分処理手段と、差分処理手段で差分処理した磁気から電流分布を算出する電流分布算出手段と、差分処理手段で差分処理した磁気の分布と、電流分布算出手段で算出した電流分布を表示する表示手段とを有することを特徴とする。

【0017】

すなわち、本発明は、充放電前に、個々の磁気センサで測定される磁気と逆相の磁気を、個々の磁気センサの周囲に配置したキャンセルコイルに発生させ、その後、充放電時の磁気データから充放電前に記録した磁気データ(補正用磁気データ)を差し引くことによって磁気雑音を低減し、充放電時におけるリチウムイオン電池から生じる磁気信号を正確に計測することを特徴とする。さらに、正確に計測された磁気信号から、電流アロー図法に基づいて電池内部の電流分布を可視化することを特徴とする。

【0018】

なお、他の実施形態については、明細書中で明らかにする。

【発明の効果】

【0019】

本発明によれば、磁気雑音の強い環境においても磁気センサの出力を飽和させることなく、充放電時における電池内部の電流によって発生する磁気信号を正確に計測でき、リチウムイオン電池内部の電流分布を可視化することができる。

【図面の簡単な説明】

【0020】

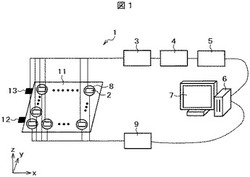

【図1】本実施形態に係る電池の磁気計測装置の例を示す図である。

【図2】本実施形態に係る電池の磁気計測装置で用いられる磁気センサの配列およびラミネート形リチウムイオン電池に対する配置の一例を示す図である。

【図3】本実施形態に係る計測の手順を示すフローチャートである。

【図4】第一および第二の実施形態に係る解析処理の手順を示すフローチャートである。

【図5】第一の実施形態に係る充電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図6】第一の実施形態に係る充電開始直後のリチウムイオン電池の電流分布を示す図である。

【図7】第一の実施形態に係る充電開始15分後のリチウムイオン電池の磁気分布を示す図である。

【図8】第一の実施形態に係る充電開始15分後のリチウムイオン電池の電流分布を示す図である。

【図9】第一の実施形態に係る磁気雑音をキャンセルしなかった場合の充電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図10】第一の実施形態に係る磁気雑音をキャンセルしなかった場合の充電開始直後のリチウムイオン電池の電流分布を示す図である。

【図11】第二の実施形態に係る放電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図12】第二の実施形態に係る放電開始直後のリチウムイオン電池の電流分布を示す図である。

【図13】第二の実施形態に係る放電開始20分後のリチウムイオン電池の磁気分布を示す図である。

【図14】第二の実施形態に係る放電開始20分後のリチウムイオン電池の電流分布を示す図である。

【図15】第二の実施形態に係る磁気雑音をキャンセルしなかった場合の放電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図16】第二の実施形態に係る磁気雑音をキャンセルしなかった場合の放電開始直後のリチウムイオン電池の電流分布を示す図である。

【図17】第三の実施形態に係る解析処理の手順を示すフローチャートである。

【図18】第三の実施形態に係る充電開始直後のリチウムイオン電池の磁気を基準とした、充電開始15分後のリチウムイオン電池の磁気の時間変化量の分布を示す図である。

【図19】第三の実施形態に係る充電開始直後のリチウムイオン電池の磁気を基準とした、充電開始15分後のリチウムイオン電池の電流の時間変化量の分布を示す図である。

【図20】第四の実施形態に係る解析処理の手順を示すフローチャートである。

【図21】第四の実施形態に係る放電開始直後のリチウムイオン電池の磁気を基準とした、放電開始20分後のリチウムイオン電池の磁気の時間変化量の分布を示す図である。

【図22】第四の実施形態に係る放電開始直後のリチウムイオン電池の磁気を基準とした、放電開始20分後のリチウムイオン電池の電流の時間変化量の分布を示す図である。

【図23】第五の実施形態に係る磁気センサが数個配置されたユニットで構成された磁気計測装置を示す図である。

【図24】第五の実施形態に係る2つのユニットで構成された磁気計測装置を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態(以下「実施形態」という)について、適宜図面を参照しながら詳細に説明する。

【0022】

図1は、本実施形態の電池の磁気計測装置の全体構成を示す概略図である。図1に示すように、リチウムイオン電池11がx−y軸で決定される平面に配置されている場合に、リチウムイオン電池の磁気計測装置1の構成要素は、次のようになる。すなわち、リチウムイオン電池11の電極表面に垂直方向(z方向)の磁気信号Bzを計測する複数の磁気センサ2と、磁気センサを駆動する駆動回路3と、駆動回路3からの出力を増幅してフィルタをかけるアンプフィルタユニット4と、アンプフィルタユニット4からの出力をディジタル信号に変換するAD変換器5と、AD変換器5からの出力信号をデータ収集し、収集されたデータ(以下、「磁気データ」という)を解析処理するとともに、電池の磁気計測装置1の各部の制御を行なう制御演算装置6と、制御演算装置6により解析処理された解析結果を表示する表示装置7とが配置されている。磁気センサ2の周囲には、個々の磁気センサ2に計測されるz方向の磁気雑音を打ち消すための逆位相の磁気を発生させるキャンセルコイル8が配置されている。

【0023】

キャンセルコイル8に印加する電流の大きさは制御演算装置6によって決定される。その電流値を生成させるディジタル信号は演算装置6から出力され、DA変換器9でアナログ変換される。DA変換器9でアナログ変換された信号によってキャンセルコイル8に適切な電流が印加され、キャンセルコイル8で磁気が発生される。

【0024】

なお、本実施形態の電池の磁気計測装置1には、リチウムイオン電池の電極表面に対して平行なx方向の磁気信号Bxおよびx方向と直交するy方向の磁気信号Byを計測する磁気センサも適用することができる。その際、キャンセルコイル8は、x方向の磁気雑音、および、y方向の磁気雑音を打ち消すための磁気を発生させるように、それぞれ、配置される。

【0025】

また、本実施形態の電池の磁気計測装置1は、充放電時のリチウムイオン電池の磁気を計測する装置において、特に、キャンセルコイル8による磁気キャンセルと、充放電前に記録した磁気データ(補正用磁気データ)を用いた演算装置6による磁気キャンセルに特徴を有している。そのため、リチウムイオン電池の形状によらず、例えば、角形、円筒形、ラミネート形のリチウムイオン電池のいずれであっても、本発明の磁気計測装置の構成および動作を適宜適用することができる。そして、本実施例においては、特に、ラミネート形のリチウムイオン電池から生じる磁気を計測する構成の磁気計測装置1を説明する。

【0026】

さらに、本実施形態の電池の磁気計測装置1の磁気センサ2として、例えば、ホール素子、Magnetic Impedance(MI)センサ、Magtic Resistance(MR)センサ、フラックスゲートなどの磁気センサのいずれであっても、本発明の磁気計測装置の構成および動作を適宜適用することができる。本実施例においては、特に、MRセンサを用いた磁気計測装置1を説明する。

【0027】

図2は、電池の磁気計測装置1で用いられる複数のMRセンサ10の配列およびラミネート形のリチウムイオン電池11に対する配置の一例を説明するための図である。MRセンサは、ラミネート形のリチウムイオン電池11から発生する電極平面に垂直なz方向の磁気成分Bzを計測するように設置される。そして、複数のMRセンサ10はx方向に等間隔に配列し、手動でy方向にずらしながらリチウムイオン電池11の全平面での磁気を計測した。本例では、x方向に配列された計測位置14が、(1)〜(12)で示すように12ラインが設けられている。(1)での計測が完了すると、次に(2)を実施し、次に(3)の順で、(12)まで計測を続ける。

【0028】

ここで、リチウムイオン電池11には、電池へ電力を入出力するための端子部(+端子:12、−端子:13)が接続されている。リチウムイオン電池の充放電は、この端子部から所定の大きさの電流、電圧または電流および電圧を、所定の時間流すことにより実施される。

【0029】

尚、本実施形態の電池の磁気計測装置1には、リチウムイオン電池の電極表面からの磁気を的確に計測するため、x方向およびy方向に等間隔に配列され、リチウムイオン電池の電極表面全体を覆った磁気センサの配置も適用することができる。

【0030】

本実施形態においては、一例として、MRセンサ間の距離が0.02mであって、0.01m手動でy方向にずらしながら、計12箇所(図中の(1)〜(12))の計測位置14で磁気計測を行った(合計計測点数:120点)。

【0031】

また、本実施形態において、各計測位置におけるリチウムイオン電池からの磁気信号は1kHzのサンプリング周波数で10秒間記録され、演算装置6内のハードディスク(図示せず)内に格納した。さらに、リチウムイオン電池からの磁気信号を記録する際、ハイパスフィルタは0.1、ローパスフィルタは30Hzとした。

【0032】

充電の際の電流は10Aとし、充電開始前、充電開始直後、15分後の磁気信号を測定した。充電時の計測終了後、放電時の磁気信号の計測を行った。放電の際の電流も10Aとし、放電開始直後と20分後の磁気信号を測定した。ここで、充放電時のリチウムイオン電池の磁気計測の前に、磁気センサで計測される磁気を打ち消し、磁気センサの出力をゼロ近傍にするため、磁気センサで計測される磁気と逆位相の磁気を、キャンセルコイル8に電流を流すことで発生させた。

【0033】

図3に、本実施形態における測定の流れを示す。まず、計測を開始(101)すると、まず、キャンセルコイルを用いてMRセンサに計測される磁気雑音をキャンセルする(102)。次に、充放電開始前の磁気信号(補正用磁気信号)を記録し(103)、その後、充電時の磁気信号を記録し(104)、放電時の磁気信号を記録し(105)、計測を終了する。

<第一の実施形態>

第一の実施形態では、充電開始前の磁気信号(補正用磁気信号)を用いて、充電時に記録されたリチウムイオン電池からの磁気信号の環境雑音を除去し、リチウムイオン電池内部の電流分布を正確に表示する手法について以下に説明する。

【0034】

図4に本実施形態における解析処理の手順のフローチャートを示す。以下の説明にて、各処理手順に対応する図中のステップ番号を括弧で示す。

【0035】

まず、処理を開始(201)し、充放電前に記録した磁気信号(補正用磁気信号)から、補正用の加算平均磁気を算出する(202)。次に、充電時の加算平均磁気を算出し(203−1)、充電時加算平均磁気から補正用加算平均磁気を減算し差分を求め(204−1)、電流分布を算出・可視化する(205)。各処理の詳細は、以下で説明する。

【0036】

処理202において、充電前に記録した磁気信号(補正用磁気信号)の加算平均を算出し、補正に使用する。

【0037】

処理203−1において、充電時の磁気信号のSN比を向上させるため、充電時の磁気信号の加算平均磁場を算出する。

【0038】

処理204−1において、処理203−1で算出した充電時の加算平均磁気から、処理202で算出した補正用加算平均磁気を減算し差分を求める。

【0039】

処理205において、リチウムイオン電池の磁気信号から電流分布を算出する方法に電流アロー図法を用いた。電流アロー図とは、z方向の磁気(Bz)から解析的にxおよびy方向の磁気を算出し、この接線方向の磁気を擬似的な電流ベクトルとして計測平面上に投影し、表示したものである。よって、電流アロー図法は計測点と同数の電流ベクトルを再構成でき、電流ベクトルの大きさを等高線と矢印の長さで、電流ベクトルの方向を矢印の向きで表示する。

【0040】

電流アロー図法から得られるi(i=1、2、・・・、120)番目の位置の電流ベクトル(Ii)のx成分(Ix、i)およびy成分(Iy、i)は,それぞれ、Bz、iを用いて次式から導出する。

【0041】

Ix、i=dBz、i/dy・・・式(1)

Iy、i=−dBz、i/dx・・・式(2)

また,電流ベクトルの大きさ(|Ii|)は次式から算出する。

|Ii|=√((Ix、i)2+(Iy、i)2)・・・式(3)

ここで、x方向の磁気(Bx)およびy方向の磁気(By)を計測した際、電流アロー図法から得られるi番目の位置の電流ベクトル(Ii)のx成分(Ix、i)およびy成分(Iy、i)は,それぞれ、Bx、iおよびBy、iを用いて次式から導出する。

【0042】

Ix、i=By、i・・・式(4)

Iy、i=−Bx、i・・・式(5)

電流ベクトルの大きさ(|Ii|)は式(3)と同様に算出される。

【0043】

以上の処理201から205の手順で、第一の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第一の実施形態を適用し、その有効性を示す。

【0044】

図5は、充電開始直後のリチウムイオン電池の磁気分布を等高線で表示した図を示す。図5の実線15および点線16は、それぞれ、充電時におけるリチウムイオン電池の正の磁気および負の磁気に対応した等高線を示している。図5から、左端の等高線の密度が高くなっていることが分かる。

【0045】

図6は、図5の磁気分布から電流アロー図法に基づいて計算された電流分布図を示す。図6のグレースケールマップ17は電流強度の分布を表しており、電流強度の弱い領域は黒色で、電流強度の強い領域は白色で表示されている。図6の実線18は電流強度に対応した等高線を示している。図6の矢印19の長さは電流強度に対応しており、矢印19の向きは電流ベクトルの方向に対応している。図6から、左端の端子部側の電流強度が強く、電流ベクトルの向きは左下領域では右向き、左上領域では左向きであった。

【0046】

図7は充電開始から15分後のリチウムイオン電池の磁気分布を示している。また、図8は、図7の磁気分布から計算されたリチウムイオン電池の電流分布図を示す。図7および図8の結果から、充電開始から15分後のリチウムイオン電池の磁気分布および電流分布は、充電開始直後の磁気分布および電流分布と、同じ傾向であることが分かる。

【0047】

図6および図8の充電中のリチウムイオン電池の電流分布を可視化した結果、端子部側(左側)の電流強度が強いことが示された。一般的に、ラミネート形のリチウムイオン電池の構造は、活物質(正極、或いは、負極)が塗付された集電体が積層されており、端子部で接続されている。そのため、リチウムイオン電池内部の電子は、金属集電体から端子部へと導電する。よって、本実施形態によって得られた端子部側の強い電流は、金属集電体によって端子部側へ集められた電子を反映していると考えられた。

【0048】

ここで、磁気雑音を除去することの効果を検証するため、解析処理204−1を実施しなかった際の充電開始直後の磁気分布図および電流分布図を、図9および図10に示す。図9の磁気分布から、計測処理102のキャンセルコイル8による磁気雑音のキャンセルによって、MRセンサの出力が飽和しておらず、リチウムイオン電池内部から発生した連続的な磁気分布が得られていることが分かる。しかしながら、図9の磁気分布において、計測領域の中央の上領域に正の等高線20が出現しており、この影響によって、電流分布に歪み21が生じていることが分かる。

【0049】

以上のことから、本実施形態によって、充電時のリチウムイオン電池からの磁気分布を正確に計測することができ、電池内部の電流分布を可視化できた。

【0050】

可視化された電池内部の電流分布を用いて、電流分布のパターンから電池を分析し、不良品となる電池を判別することが可能となる。具体的には、正常なリチウムイオン電池の電流分布を予め準備しておき、計測したリチウムイオン電池の電流分布のパターンと正常な電流分布とを比較し、電流分布パターンの一致度が規定値より低い場合には不良品と判定する。

<第二の実施形態>

第二の実施形態では、放電開始前の磁気信号(補正用磁気信号)を用いて、放電時に記録されたリチウムイオン電池からの磁気信号の環境雑音を除去し、電池内部の電流分布を正確に表示する。

【0051】

図4に本実施形態における解析処理の手順のフローチャートを示す。処理を開始(201)すると、まず、充放電前に記録した磁気信号(補正用磁気信号)から、補正用の加算平均磁気を算出する(202)。次に、放電時の加算平均磁気を算出し(203−2)、放電時加算平均磁気から補正用加算平均磁気を減算し差分を求め(204−2)、電流分布を算出・可視化する(205)。処理202および処理205は第一の実施形態で説明した処理と同じであるため、説明を省略する。

【0052】

処理203−2において、放電時の磁気信号のSN比を向上させるため、放電時の磁気信号の加算平均磁場を算出する。

【0053】

処理204−2において、処理203−2で算出した放電時の加算平均磁気から、処理202で算出した補正用加算平均磁気を減算し差分を求める。

【0054】

以上の処理201から205の手順で、第二の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第二の実施形態を適用し、その有効性を示す。

【0055】

図11は、放電開始直後のリチウムイオン電池の磁気分布を等高線で表示した図を示す。図11の実線22および点線23は、それぞれ、放電時におけるリチウムイオン電池の正の磁気および負の磁気に対応した等高線を示している。図11から、充電時と同じように、左端の等高線の密度が高くなっていることが分かる。

【0056】

図12は、図11の磁気分布から計算された電流分布図を示す。図12のグレースケールマップ24は電流強度の分布を表しており、電流強度の弱い領域は黒色で、電流強度の強い領域は白色で表示されている。図12の実線25は電流強度を等高線で表示した線である。矢印26の長さは電流強度に対応しており、矢印26の向きは電流ベクトルの方向に対応している。図12から、端子部側の左端の電流強度が強く、電流ベクトルの向きは、左下領域では左向き、左上領域では右向きであり、充電時と逆方向であった。

【0057】

図13は放電開始から20分後のリチウムイオン電池の磁気分布を示している。また、図14は、図13の磁気分布から計算された電流分布図を示す。図13および図14の結果から、放電開始から20分後のリチウムイオン電池の磁気分布および電流分布は、放電開始直後の磁気分布および電流分布と、同じ傾向であることが分かる。

【0058】

ここで、環境雑音を除去することの効果を検証するため、解析処理204−2を実施しなかった際の放電開始直後の磁気分布図および電流分布図を、図15および図16に示す。図15の磁気分布から、充電時と同様に、計測処理102のキャンセルコイル8による磁気雑音のキャンセルによって、MRセンサの出力が飽和しておらず、リチウムイオン電池内部から生じた連続的な磁気分布が得られていることが分かる。しかしながら、図15の磁気分布において、計測領域の中央の上領域に正の等高線の歪み27と、計測領域の右下領域に正の等高線の歪み28が出現しており、この等高線の歪みの影響を反映して、電流分布に歪み29が生じていることが分かる。

【0059】

以上のことから、本実施形態によって、放電時のリチウムイオン電池の磁気分布を正確に計測することができ、電池内部の電流分布を可視化できた。

<第三の実施形態>

第三の実施形態では、充電時のある1時点の磁気信号を基準とした磁気変化量を算出し、電池内部の電流変化量の分布を正確に表示する。

【0060】

図17に本実施形態における解析処理の手順のフローチャートを示す。処理を開始(301)すると、まず、充電時の加算平均磁気を算出し(302)、充電時の加算平均磁気から、充電時のある1時点の加算平均磁気を減算し差分を求め(303)、電流変化量を算出・可視化する(304)。処理302は第一の実施形態で説明した処理203−1と同じであるため、説明を省略する。

【0061】

処理303において、充電時の加算平均磁気から、充電時のある1時点の加算平均磁気を減算し差分を求め、充電時の加算平均磁気の変化量を算出する。本実施の形態において、充電時のある1時点として充電開始直後を用いるが、充電終了直前を用いることもできる。

【0062】

処理304において、リチウムイオン電池の充電時の加算平均磁気の変化量から電流変化量を算出する方法に電流アロー図法を用いた。

電流アロー図法から得られるi(i=1、2、・・・、120)番目の位置の電流変化量ベクトル(Ii’)のx成分(Ix’、i)およびy成分(Iy’、i)は,それぞれ、z方向の磁気の変化量Bz’、iを用いて次式から導出する。

【0063】

Ix’、i=dBz’、i/dy・・・式(6)

Iy’、i=−dBz’、i/dx・・・式(7)

また,電流変化量ベクトルの大きさ(|Ii’|)は次式から算出する。

|Ii’|=√((Ix’、i)2+(Iy’、i)2)・・・式(8)

ここで、x方向の磁気(Bx)およびy方向の磁気(By)を計測した際、電流アロー図法から得られるi番目の位置の電流変化量ベクトル(Ii’)のx成分(Ix’、i)およびy成分(Iy’、i)は,それぞれ、x方向の磁気の変化量Bx’、iおよびy方向の磁気の変化量By’、iを用いて次式から導出する。

【0064】

Ix’、i=By’、i・・・式(9)

Iy’、i=−Bx’、i・・・式(10)

電流変化量ベクトルの大きさ(|Ii’|)は式(8)と同様に算出される。

【0065】

以上の処理301から305の手順で、第三の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第三の実施形態を適用し、その有効性を示す。

【0066】

図18は、充電開始直後のリチウムイオン電池の磁気を基準とした時の、充電開始15分後の磁気変化量の分布を等高線で示した図である。図18の実線30および点線31は、それぞれ、充電時のリチウムイオン電池の正の磁気変化量および負の磁気変化量を等高線で示したものである。図18から、等高線の密度は低く、充電開始直後の磁気に対して、充電開始15分後の磁気はあまり変化していないことが分かる。

【0067】

図19は、図18の磁気変化量から計算された電流変化量の分布を示す。図19のグレースケールマップ32は電流強度の変化量を表しており、電流強度の変化の少ない領域は黒色で、電流強度の時間変化の大きい領域は白色で表示されている。図19の実線33は電流強度の変化量を等高線で表示したものであり、矢印34の長さは電流密度の変化量に対応し、矢印の向きは電流ベクトルの変化の方向に対応している。図19から、電流強度の変化は少なく、充電開始直後の磁気に対して、充電開始15分後の電流はほとんど変化していないことが分かる。

【0068】

ここで、充電時のある1時点の磁気を基準として磁気変化量を算出することは、磁気雑音を低減する効果がある。例えば、充電中に同一の磁気雑音が混入した場合、充電時の磁気からある1時点の磁気を減算し差分を求めると、磁気雑音を除去することができる。

【0069】

以上のことから、本実施形態によって、充電時のリチウムイオン電池の磁気変化量を正確に計測することができ、電池内部の電流変化量の分布を可視化できた。

<第四の実施形態>

第四の実施形態では、放電時のある1時点の磁気信号を基準とした磁気変化量を算出し、電池内部の電流変化量の分布を正確に表示する。

【0070】

図17に本実施形態における解析処理の手順のフローチャートを示す。処理を開始(401)すると、まず、放電時の加算平均磁気を算出し(402)、放電時の加算平均磁気から、放電時のある1時点の加算平均磁気を減算し差分を求め(403)、電流変化量の分布を算出・可視化する(404)。処理402は第一の実施形態で説明した処理203−1と同じであるため、説明を省略する。また、処理404は第三の実施形態で説明した処理304と同じであるため、説明を省略する。

【0071】

処理403において、放電時の加算平均磁気から、放電時のある1時点の加算平均磁気を減算し差分を求め、放電時の加算平均磁気の時間変化量を算出する。本実施の形態において、放電時のある1時点として放電開始直後を用いるが、放電終了直前を用いることもできる。

【0072】

以上の処理401から405の手順で、第四の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第四の実施形態を適用し、その有効性を示す。

【0073】

図21は、放電開始直後のリチウムイオン電池の磁気を基準としたときの、放電開始20分後の磁気変化量を等高線で表示したものである。図21の実線35は、放電時のリチウムイオン電池の正の磁気変化量を示している。図21から、等高線の密度が低く、放電開始直後の磁気に対して、放電開始20分後の磁気はあまり変化していないことが分かる。

【0074】

図22は、図21の磁気変化量から計算された、電流変化量の分布を示す。図22のグレースケールマップ36は電流強度の変化量を表している。電流強度の変化の少ない領域は黒色で、電流強度の変化の大きい領域は白色で表示されている。図22から、電流強度の変化量は少なく、放電開始直後に対して放電開始20分後の電流はほとんど変化していないことが分かる。

【0075】

ここで、放電時のある1時点の磁気を基準として磁気変化量を算出することは、磁気雑音を低減する効果もある。例えば、放電中に同一の磁気雑音が混入した場合、放電時の磁気から、放電時のある1時点の磁気を減算し差分を求めると、磁気雑音も除去することができる。

【0076】

以上のことから、本実施形態によって、放電時のリチウムイオン電池の磁気変化量を正確に計測することができ、電池内部の電流変化量の分布を可視化できた。上記の第一〜第四の実施形態で示した充電、或いは、放電は直流電圧をリチウムイオン電池に印加することによって実施されたが、所定の期間で電流値がパルス状に変化するパルス電流の印加や、交流電圧の印加などを使用しても、本発明の全ての実施の形態を実現できる。

【0077】

因みに、直流電圧あるいは電流、パルス電圧あるいは電流、交流電圧あるいは電流をそれぞれ印加した時の電流分布を求めることで、リチウムイオン電池の電池特性を把握するこが可能となる。

<第五の実施形態>

第五の実施形態では、上記の第一〜第四の実施形態で示した磁気計測装置の磁気センサが数個配置されたユニットで構成され、ユニット単位で計測領域を増減できる。

【0078】

図23は、本実施形態の磁気センサが数個配置されたユニットで構成された磁気計測装置37を示す概略図であり、構成要素は図1と同じである。本実施の形態においては、基板38上に、リチウムイオン電池の電極表面に垂直方向(z方向)の磁気信号Bzを計測する複数の磁気センサ2、駆動回路3、アンプフィルタユニット4、AD変換器5、キャンセルコイル8およびDA変換器9に配置されていることが特徴である。この一つの基板が、磁気計測装置の計測領域のユニット39となり、このユニットを増やすことで、計測領域を容易に増やすことができる。基板38の外には、AD変換器5からの出力信号をデータ収集し、収集された磁気データを解析処理するとともに、磁気計測装置37の各部の制御を行なう制御演算装置6と、制御演算装置6により解析処理された解析結果を表示する表示装置7とが配置されている。

【0079】

図24は、2つのユニットで構成された磁気計測装置40を示す概略図である。ユニット38がx方向に2つ並んで配置し、基板の外に配置された制御演算装置6によって、それぞれのユニットのAD変換器5からの出力信号をデータ収集し、収集された磁気データを解析処理するとともに、磁気計測装置37の各部の制御を行う。

【0080】

以上のことから、本実施形態によって、リチウムイオン電池のサイズに対応した領域の磁気データを容易に計測することができる。

【符号の説明】

【0081】

1:電池の磁気計測装置、

2:磁気センサ、

3:駆動回路、

4:アンプフィルタユニット、

5:AD変換器、

6:制御演算装置、

7:表示装置、

8:キャンセルコイル、

9:DA変換器、

10:MRセンサ、

11:リチウムイオン電池、

12:+端子、

13:−端子、

14:計測位置、

15,22:実線(正の磁気に対応する等高線)、

16,23:点線(負の磁気に対応する等高線)、

17,24,32,36:グレースケールマップ、

18,25:実線(電流強度に対応する等高線)、

19,26:矢印(電流ベクトル)、

20:正の等高線、

21:電流分布の歪み、

27,28:正の等高線の歪み、

29:放電時の電流分布の歪み、

30,35:実線(正の磁気変化量に対応する等高線)、

31:点線(負の磁気変化量に対応する等高線)、

33:実線(電流強度の変化量に対応する等高線)、

37:磁気センサが複数設置されたユニットで構成された磁気計測装置、

38:基板、

39:磁気センサが複数設置されたユニット、

40:2つのユニットで構成された磁気計測装置、

101:計測手順の開始、

102:キャンセルコイルによる雑音キャンセル、

103:充放電前の磁気信号計測、

104:充電時磁気信号計測、

105:放電時磁気信号計測、

106:計測手順の終了、

201:解析処理の開始、

202:補正用加算平均磁気の算出、

203−1:充電時加算平均磁気の算出、

204−1:充電時加算平均磁気から補正用加算平均磁気を減算、

203−2:放電時加算平均磁気の算出、

204−2:放電時加算平均磁気から補正用加算平均磁気を減算、

205:電流分布の算出および可視化、

207:解析処理の終了、

301:解析処理の開始、

302:充電時加算平均磁気の算出、

303:充電時加算平均磁気から充電時のある1時点の加算平均磁気を減算、

304:電流分布の算出および可視化、

305:解析処理の終了、

401:解析処理の開始、

402:放電時加算平均磁気の算出、

403:放電時加算平均磁気から放電時のある1時点の加算平均磁気を減算、

404:電流分布の算出および可視化、

405:解析処理の終了。

【技術分野】

【0001】

本発明は、磁気センサを用いて、充放電中のリチウムイオン電池から生じる磁気を計測する電池の磁気計測装置および磁気計測方法に関する。

【背景技術】

【0002】

近年、二次電池を始めとした蓄電技術に多くの関心が集まっている。例えば、CO2を発生しない太陽光発電や風力発電などの再生可能エネルギーを蓄える蓄電システムや、電気自動車・ハイブリッド自動車・プラグインハイブリッド自動車などの蓄電池の開発が、様々な機関によって進められている。

【0003】

このように多くの関心を集めている二次電池として、これまでニカド電池やニッケル水素電池がデジタルカメラやハイブリッドカーなどに広く利用されてきた。しかしながら、近年では、より電気容量の大きなリチウムイオン電池が開発され、その普及が始まっている。リチウムイオン電池は非水系の電解液を用いるため、高い電圧(3.7V)を得ることができ、エネルギー密度も高い。そのため、リチウムイオン電池は、軽量かつ小型にも関わらず高電圧を実現できるため、携帯電話やノートパソコンなどのモバイル機器のバッテリーから、電気自動車やハイブリッド自動車向けの電池として搭載され、今後、さらなる重要の増加が予測されている。

【0004】

リチウムイオン電池の需要が増大する中で、リチウムイオン電池の性能を向上させることは重要な課題である。リチウムイオン電池の性能を高めることで、電池を使用する機器の小型化や、長時間駆動が可能となる。そのため、電池の性能向上を目的として、電池の構成材料の研究開発が精力的に進められている。また、リチウムイオン電池が広く普及するのに伴い、その品質の確保もまた重要な課題の一つである。リチウムイオン電池は、長時間使用するに従って電池電圧や電池容量が低下する。これらの現象は電池の容量劣化と呼ばれるが、この容量劣化が発生すると電池を使用する装置の動作時間が短くなったり、突然使えなくなったりする。

【0005】

そこで、リチウムイオン電池の性能や品質を評価し、電池の設計をサポートする手段として、電池の充放電を繰り返した際の電池電圧の測定や、交流インピーダンス(内部抵抗)の測定などが実施されている(例えば、非特許文献1)。

【0006】

また、リチウムイオン電池ではないが、燃料電池の性能を詳細に評価する装置として、電池から発生する磁気を計測し、測定した磁気信号から電池内部の電流分布を算出し、その電流分布を可視化する装置が開発されている(例えば、特許文献1〜3)。

【0007】

例えば、特許文献1は、燃料電池の任意の箇所の燃料電池横断面に亘る燃料電池の電流密度分布を決定可能にするための、燃料電池中の電流密度分布の決定方法を提供することにあり、この課題は、燃料電池における電流密度分布Jx、Jy、Jz(x、y、z)の決定方法において、電流密度分布は燃料電池における電流によって発生し、燃料電池を取り囲んでいる磁界(B)から決定されることを特徴とする決定方法によって解決されると記載されている。この特徴により、燃料電池自体の変更を必要としないという利点を有しており、さらに、燃料電池を固定する必要がなく、高い分解能に基づいて同時に測定工程当たりのコストを明らかに減少させて高い測定精度が可能になると記載されている。

【0008】

特許文献2では、電解質の一方の面に空気極を他方の面に燃料極を接合し、これをガス流路を備えたセパレータで挟持した燃料電池セルを積層した燃料電池セル積層体を有する積層型燃料電池の電流分布の測定方法であって、燃料電池セル積層体の燃料電池セルが積層した厚さ方向に垂直な外周部に磁気センサを配設し、燃料電池積層体に厚さ方向に電気が流れるときに発生する磁界を磁気センサにより測定し、測定された磁界から燃料電池セル積層体の電流分布を測定することを特徴としている。この特徴により、燃料電池セル積層体の厚さ方向に流れる電流が発生させる磁界を測定し、測定された磁界から燃料電池セル積層体の電流分布が得られると記載されている。

【0009】

特許文献3では、電解質の一方の面に空気極を他方の面に燃料極を接合し、これをガス流路を備えたセパレータで挟持した燃料電池セルを積層し、その端部に積層した厚さ方向と垂直な方向に電力を取り出す集電部材を配設した燃料電池セル積層体を有する積層型燃料電池の電流分布の測定方法であって、燃料電池セル積層体の厚さ方向の端部に磁気センサを配設し、集電部材に電気が流れるときに発生する磁界を磁気センサにより測定し、測定された磁界から燃料電池セル積層体の電流分布を測定することを特徴としている。この特徴により、燃料電池セル積層体の端部に配設された集電部材に流れる電流が発生させる磁界を測定し、測定された磁界から燃料電池セル積層体に流れる電流分布を得ることがきると記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2004−500689号公報

【特許文献2】特開2005−183039号公報

【特許文献3】特開2006−216390号公報

【非特許文献】

【0011】

【非特許文献1】竹野 和彦、代田 玲美、“移動端末用リチウムイオン電池の容量劣化特性”、NTT CDoCoMo テクニカル・ジャーナル、Vol.13、No.4、pp.62−65、2006

【発明の概要】

【発明が解決しようとする課題】

【0012】

従来技術によると、充放電時のリチウムイオン電池の電圧や内部抵抗は、電池の端子間電圧を測定することで得られてきた。そのため、電池全体の性能や品質の評価は可能であるが、電池内部の局所を評価することが困難であった。そのため、リチウムイオン電池の性能や品質を詳しく評価するためには、より高い空間分解能で評価できる方法が必要であった。

【0013】

また、特許文献1〜3に記載されている燃料電池の磁気計測を、充放電中のリチウムイオン電池に用いる際には、磁気雑音の低減に関する課題がある。充放電中のリチウムイオン電池の磁気計測を実施する際、周囲に充放電装置が稼働しており、充放電装置を構成する回路・電源などから発生する磁気が測定データに与える影響は大きい。また、リチウムイオン電池の電極の端子に使われるニッケルや、正極材として用いられるコバルトなど、電池を構成する材料に強磁性体が使われることがあり、定常的に電池自身から生じる磁気の影響も大きい。これらの磁気の強さが大きくなると、磁気センサの出力が飽和するため、電池内部の電流によって発生する磁気を記録することができなくなる。また、磁気の強さは、磁気を発生する磁場源から磁気センサまでの距離によって急峻に変化するため、装置や電池から発生する磁気は、測定場所によって大きくことなる。そのため、個々の磁気センサに対して、出力を飽和させることなく、安定的に磁気センサを駆動させ、周囲の装置から発生する磁気やリチウムイオン電池を構成する材料から定常的に生じる磁気を低減させる必要があった。

【0014】

尚、特許文献1においては、固有の測定に先行する測定において、アース磁界が測定されかつこの値が固有の測定値から減算されるとの記載があり、特許文献2においては、地磁気により±0.3×10−4T(0.3G)程度の誤差が生じるが、複数個の磁気センサが配設されることで地磁気の補正を行うことができ、より精度の高い測定を行うことができるとの記載があり、特許文献3においても同様の記載がある。しかしながら、充放電中のリチウムイオン電池の磁気計測の際、周囲の装置やリチウムイオン電池から発生する磁気の強さによっては磁気センサが飽和し、磁気センサによる測定が困難となる。そのため、特許文献1から3においても、本課題を解決することは困難であった。

【0015】

そこで、本発明の目的は、磁気雑音の強い環境においても磁気センサの出力を飽和させることなく、充放電時における電池内部の電流によって発生する磁気信号を正確に計測でき、リチウムイオン電池内部の電流分布を可視化することである。

【課題を解決するための手段】

【0016】

前記課題を解決するために、本発明の実施形態では、リチウムイオン電池から発生する磁気を計測する磁気計測装置であって、リチウムイオン電池に電流、電圧または電流および電圧を印加する電流電圧印加手段と、電流印加手段によってリチウムイオン電池から発生する磁気を計測する磁気センサと、磁気センサに検出される磁気雑音をキャンセルし、磁気センサを囲むように配置されたキャンセルコイルと、電流電圧印加手段によって電流、電圧または電流および電圧を印加していない時に、磁気センサに検出される磁気を補正用磁気として記録し、電流電圧印加手段によって電流、電圧または電流および電圧を印加している時の磁気から、補正用磁気を差分する差分処理手段と、差分処理手段で差分処理した磁気から電流分布を算出する電流分布算出手段と、差分処理手段で差分処理した磁気の分布と、電流分布算出手段で算出した電流分布を表示する表示手段とを有することを特徴とする。

【0017】

すなわち、本発明は、充放電前に、個々の磁気センサで測定される磁気と逆相の磁気を、個々の磁気センサの周囲に配置したキャンセルコイルに発生させ、その後、充放電時の磁気データから充放電前に記録した磁気データ(補正用磁気データ)を差し引くことによって磁気雑音を低減し、充放電時におけるリチウムイオン電池から生じる磁気信号を正確に計測することを特徴とする。さらに、正確に計測された磁気信号から、電流アロー図法に基づいて電池内部の電流分布を可視化することを特徴とする。

【0018】

なお、他の実施形態については、明細書中で明らかにする。

【発明の効果】

【0019】

本発明によれば、磁気雑音の強い環境においても磁気センサの出力を飽和させることなく、充放電時における電池内部の電流によって発生する磁気信号を正確に計測でき、リチウムイオン電池内部の電流分布を可視化することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係る電池の磁気計測装置の例を示す図である。

【図2】本実施形態に係る電池の磁気計測装置で用いられる磁気センサの配列およびラミネート形リチウムイオン電池に対する配置の一例を示す図である。

【図3】本実施形態に係る計測の手順を示すフローチャートである。

【図4】第一および第二の実施形態に係る解析処理の手順を示すフローチャートである。

【図5】第一の実施形態に係る充電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図6】第一の実施形態に係る充電開始直後のリチウムイオン電池の電流分布を示す図である。

【図7】第一の実施形態に係る充電開始15分後のリチウムイオン電池の磁気分布を示す図である。

【図8】第一の実施形態に係る充電開始15分後のリチウムイオン電池の電流分布を示す図である。

【図9】第一の実施形態に係る磁気雑音をキャンセルしなかった場合の充電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図10】第一の実施形態に係る磁気雑音をキャンセルしなかった場合の充電開始直後のリチウムイオン電池の電流分布を示す図である。

【図11】第二の実施形態に係る放電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図12】第二の実施形態に係る放電開始直後のリチウムイオン電池の電流分布を示す図である。

【図13】第二の実施形態に係る放電開始20分後のリチウムイオン電池の磁気分布を示す図である。

【図14】第二の実施形態に係る放電開始20分後のリチウムイオン電池の電流分布を示す図である。

【図15】第二の実施形態に係る磁気雑音をキャンセルしなかった場合の放電開始直後のリチウムイオン電池の磁気分布を示す図である。

【図16】第二の実施形態に係る磁気雑音をキャンセルしなかった場合の放電開始直後のリチウムイオン電池の電流分布を示す図である。

【図17】第三の実施形態に係る解析処理の手順を示すフローチャートである。

【図18】第三の実施形態に係る充電開始直後のリチウムイオン電池の磁気を基準とした、充電開始15分後のリチウムイオン電池の磁気の時間変化量の分布を示す図である。

【図19】第三の実施形態に係る充電開始直後のリチウムイオン電池の磁気を基準とした、充電開始15分後のリチウムイオン電池の電流の時間変化量の分布を示す図である。

【図20】第四の実施形態に係る解析処理の手順を示すフローチャートである。

【図21】第四の実施形態に係る放電開始直後のリチウムイオン電池の磁気を基準とした、放電開始20分後のリチウムイオン電池の磁気の時間変化量の分布を示す図である。

【図22】第四の実施形態に係る放電開始直後のリチウムイオン電池の磁気を基準とした、放電開始20分後のリチウムイオン電池の電流の時間変化量の分布を示す図である。

【図23】第五の実施形態に係る磁気センサが数個配置されたユニットで構成された磁気計測装置を示す図である。

【図24】第五の実施形態に係る2つのユニットで構成された磁気計測装置を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態(以下「実施形態」という)について、適宜図面を参照しながら詳細に説明する。

【0022】

図1は、本実施形態の電池の磁気計測装置の全体構成を示す概略図である。図1に示すように、リチウムイオン電池11がx−y軸で決定される平面に配置されている場合に、リチウムイオン電池の磁気計測装置1の構成要素は、次のようになる。すなわち、リチウムイオン電池11の電極表面に垂直方向(z方向)の磁気信号Bzを計測する複数の磁気センサ2と、磁気センサを駆動する駆動回路3と、駆動回路3からの出力を増幅してフィルタをかけるアンプフィルタユニット4と、アンプフィルタユニット4からの出力をディジタル信号に変換するAD変換器5と、AD変換器5からの出力信号をデータ収集し、収集されたデータ(以下、「磁気データ」という)を解析処理するとともに、電池の磁気計測装置1の各部の制御を行なう制御演算装置6と、制御演算装置6により解析処理された解析結果を表示する表示装置7とが配置されている。磁気センサ2の周囲には、個々の磁気センサ2に計測されるz方向の磁気雑音を打ち消すための逆位相の磁気を発生させるキャンセルコイル8が配置されている。

【0023】

キャンセルコイル8に印加する電流の大きさは制御演算装置6によって決定される。その電流値を生成させるディジタル信号は演算装置6から出力され、DA変換器9でアナログ変換される。DA変換器9でアナログ変換された信号によってキャンセルコイル8に適切な電流が印加され、キャンセルコイル8で磁気が発生される。

【0024】

なお、本実施形態の電池の磁気計測装置1には、リチウムイオン電池の電極表面に対して平行なx方向の磁気信号Bxおよびx方向と直交するy方向の磁気信号Byを計測する磁気センサも適用することができる。その際、キャンセルコイル8は、x方向の磁気雑音、および、y方向の磁気雑音を打ち消すための磁気を発生させるように、それぞれ、配置される。

【0025】

また、本実施形態の電池の磁気計測装置1は、充放電時のリチウムイオン電池の磁気を計測する装置において、特に、キャンセルコイル8による磁気キャンセルと、充放電前に記録した磁気データ(補正用磁気データ)を用いた演算装置6による磁気キャンセルに特徴を有している。そのため、リチウムイオン電池の形状によらず、例えば、角形、円筒形、ラミネート形のリチウムイオン電池のいずれであっても、本発明の磁気計測装置の構成および動作を適宜適用することができる。そして、本実施例においては、特に、ラミネート形のリチウムイオン電池から生じる磁気を計測する構成の磁気計測装置1を説明する。

【0026】

さらに、本実施形態の電池の磁気計測装置1の磁気センサ2として、例えば、ホール素子、Magnetic Impedance(MI)センサ、Magtic Resistance(MR)センサ、フラックスゲートなどの磁気センサのいずれであっても、本発明の磁気計測装置の構成および動作を適宜適用することができる。本実施例においては、特に、MRセンサを用いた磁気計測装置1を説明する。

【0027】

図2は、電池の磁気計測装置1で用いられる複数のMRセンサ10の配列およびラミネート形のリチウムイオン電池11に対する配置の一例を説明するための図である。MRセンサは、ラミネート形のリチウムイオン電池11から発生する電極平面に垂直なz方向の磁気成分Bzを計測するように設置される。そして、複数のMRセンサ10はx方向に等間隔に配列し、手動でy方向にずらしながらリチウムイオン電池11の全平面での磁気を計測した。本例では、x方向に配列された計測位置14が、(1)〜(12)で示すように12ラインが設けられている。(1)での計測が完了すると、次に(2)を実施し、次に(3)の順で、(12)まで計測を続ける。

【0028】

ここで、リチウムイオン電池11には、電池へ電力を入出力するための端子部(+端子:12、−端子:13)が接続されている。リチウムイオン電池の充放電は、この端子部から所定の大きさの電流、電圧または電流および電圧を、所定の時間流すことにより実施される。

【0029】

尚、本実施形態の電池の磁気計測装置1には、リチウムイオン電池の電極表面からの磁気を的確に計測するため、x方向およびy方向に等間隔に配列され、リチウムイオン電池の電極表面全体を覆った磁気センサの配置も適用することができる。

【0030】

本実施形態においては、一例として、MRセンサ間の距離が0.02mであって、0.01m手動でy方向にずらしながら、計12箇所(図中の(1)〜(12))の計測位置14で磁気計測を行った(合計計測点数:120点)。

【0031】

また、本実施形態において、各計測位置におけるリチウムイオン電池からの磁気信号は1kHzのサンプリング周波数で10秒間記録され、演算装置6内のハードディスク(図示せず)内に格納した。さらに、リチウムイオン電池からの磁気信号を記録する際、ハイパスフィルタは0.1、ローパスフィルタは30Hzとした。

【0032】

充電の際の電流は10Aとし、充電開始前、充電開始直後、15分後の磁気信号を測定した。充電時の計測終了後、放電時の磁気信号の計測を行った。放電の際の電流も10Aとし、放電開始直後と20分後の磁気信号を測定した。ここで、充放電時のリチウムイオン電池の磁気計測の前に、磁気センサで計測される磁気を打ち消し、磁気センサの出力をゼロ近傍にするため、磁気センサで計測される磁気と逆位相の磁気を、キャンセルコイル8に電流を流すことで発生させた。

【0033】

図3に、本実施形態における測定の流れを示す。まず、計測を開始(101)すると、まず、キャンセルコイルを用いてMRセンサに計測される磁気雑音をキャンセルする(102)。次に、充放電開始前の磁気信号(補正用磁気信号)を記録し(103)、その後、充電時の磁気信号を記録し(104)、放電時の磁気信号を記録し(105)、計測を終了する。

<第一の実施形態>

第一の実施形態では、充電開始前の磁気信号(補正用磁気信号)を用いて、充電時に記録されたリチウムイオン電池からの磁気信号の環境雑音を除去し、リチウムイオン電池内部の電流分布を正確に表示する手法について以下に説明する。

【0034】

図4に本実施形態における解析処理の手順のフローチャートを示す。以下の説明にて、各処理手順に対応する図中のステップ番号を括弧で示す。

【0035】

まず、処理を開始(201)し、充放電前に記録した磁気信号(補正用磁気信号)から、補正用の加算平均磁気を算出する(202)。次に、充電時の加算平均磁気を算出し(203−1)、充電時加算平均磁気から補正用加算平均磁気を減算し差分を求め(204−1)、電流分布を算出・可視化する(205)。各処理の詳細は、以下で説明する。

【0036】

処理202において、充電前に記録した磁気信号(補正用磁気信号)の加算平均を算出し、補正に使用する。

【0037】

処理203−1において、充電時の磁気信号のSN比を向上させるため、充電時の磁気信号の加算平均磁場を算出する。

【0038】

処理204−1において、処理203−1で算出した充電時の加算平均磁気から、処理202で算出した補正用加算平均磁気を減算し差分を求める。

【0039】

処理205において、リチウムイオン電池の磁気信号から電流分布を算出する方法に電流アロー図法を用いた。電流アロー図とは、z方向の磁気(Bz)から解析的にxおよびy方向の磁気を算出し、この接線方向の磁気を擬似的な電流ベクトルとして計測平面上に投影し、表示したものである。よって、電流アロー図法は計測点と同数の電流ベクトルを再構成でき、電流ベクトルの大きさを等高線と矢印の長さで、電流ベクトルの方向を矢印の向きで表示する。

【0040】

電流アロー図法から得られるi(i=1、2、・・・、120)番目の位置の電流ベクトル(Ii)のx成分(Ix、i)およびy成分(Iy、i)は,それぞれ、Bz、iを用いて次式から導出する。

【0041】

Ix、i=dBz、i/dy・・・式(1)

Iy、i=−dBz、i/dx・・・式(2)

また,電流ベクトルの大きさ(|Ii|)は次式から算出する。

|Ii|=√((Ix、i)2+(Iy、i)2)・・・式(3)

ここで、x方向の磁気(Bx)およびy方向の磁気(By)を計測した際、電流アロー図法から得られるi番目の位置の電流ベクトル(Ii)のx成分(Ix、i)およびy成分(Iy、i)は,それぞれ、Bx、iおよびBy、iを用いて次式から導出する。

【0042】

Ix、i=By、i・・・式(4)

Iy、i=−Bx、i・・・式(5)

電流ベクトルの大きさ(|Ii|)は式(3)と同様に算出される。

【0043】

以上の処理201から205の手順で、第一の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第一の実施形態を適用し、その有効性を示す。

【0044】

図5は、充電開始直後のリチウムイオン電池の磁気分布を等高線で表示した図を示す。図5の実線15および点線16は、それぞれ、充電時におけるリチウムイオン電池の正の磁気および負の磁気に対応した等高線を示している。図5から、左端の等高線の密度が高くなっていることが分かる。

【0045】

図6は、図5の磁気分布から電流アロー図法に基づいて計算された電流分布図を示す。図6のグレースケールマップ17は電流強度の分布を表しており、電流強度の弱い領域は黒色で、電流強度の強い領域は白色で表示されている。図6の実線18は電流強度に対応した等高線を示している。図6の矢印19の長さは電流強度に対応しており、矢印19の向きは電流ベクトルの方向に対応している。図6から、左端の端子部側の電流強度が強く、電流ベクトルの向きは左下領域では右向き、左上領域では左向きであった。

【0046】

図7は充電開始から15分後のリチウムイオン電池の磁気分布を示している。また、図8は、図7の磁気分布から計算されたリチウムイオン電池の電流分布図を示す。図7および図8の結果から、充電開始から15分後のリチウムイオン電池の磁気分布および電流分布は、充電開始直後の磁気分布および電流分布と、同じ傾向であることが分かる。

【0047】

図6および図8の充電中のリチウムイオン電池の電流分布を可視化した結果、端子部側(左側)の電流強度が強いことが示された。一般的に、ラミネート形のリチウムイオン電池の構造は、活物質(正極、或いは、負極)が塗付された集電体が積層されており、端子部で接続されている。そのため、リチウムイオン電池内部の電子は、金属集電体から端子部へと導電する。よって、本実施形態によって得られた端子部側の強い電流は、金属集電体によって端子部側へ集められた電子を反映していると考えられた。

【0048】

ここで、磁気雑音を除去することの効果を検証するため、解析処理204−1を実施しなかった際の充電開始直後の磁気分布図および電流分布図を、図9および図10に示す。図9の磁気分布から、計測処理102のキャンセルコイル8による磁気雑音のキャンセルによって、MRセンサの出力が飽和しておらず、リチウムイオン電池内部から発生した連続的な磁気分布が得られていることが分かる。しかしながら、図9の磁気分布において、計測領域の中央の上領域に正の等高線20が出現しており、この影響によって、電流分布に歪み21が生じていることが分かる。

【0049】

以上のことから、本実施形態によって、充電時のリチウムイオン電池からの磁気分布を正確に計測することができ、電池内部の電流分布を可視化できた。

【0050】

可視化された電池内部の電流分布を用いて、電流分布のパターンから電池を分析し、不良品となる電池を判別することが可能となる。具体的には、正常なリチウムイオン電池の電流分布を予め準備しておき、計測したリチウムイオン電池の電流分布のパターンと正常な電流分布とを比較し、電流分布パターンの一致度が規定値より低い場合には不良品と判定する。

<第二の実施形態>

第二の実施形態では、放電開始前の磁気信号(補正用磁気信号)を用いて、放電時に記録されたリチウムイオン電池からの磁気信号の環境雑音を除去し、電池内部の電流分布を正確に表示する。

【0051】

図4に本実施形態における解析処理の手順のフローチャートを示す。処理を開始(201)すると、まず、充放電前に記録した磁気信号(補正用磁気信号)から、補正用の加算平均磁気を算出する(202)。次に、放電時の加算平均磁気を算出し(203−2)、放電時加算平均磁気から補正用加算平均磁気を減算し差分を求め(204−2)、電流分布を算出・可視化する(205)。処理202および処理205は第一の実施形態で説明した処理と同じであるため、説明を省略する。

【0052】

処理203−2において、放電時の磁気信号のSN比を向上させるため、放電時の磁気信号の加算平均磁場を算出する。

【0053】

処理204−2において、処理203−2で算出した放電時の加算平均磁気から、処理202で算出した補正用加算平均磁気を減算し差分を求める。

【0054】

以上の処理201から205の手順で、第二の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第二の実施形態を適用し、その有効性を示す。

【0055】

図11は、放電開始直後のリチウムイオン電池の磁気分布を等高線で表示した図を示す。図11の実線22および点線23は、それぞれ、放電時におけるリチウムイオン電池の正の磁気および負の磁気に対応した等高線を示している。図11から、充電時と同じように、左端の等高線の密度が高くなっていることが分かる。

【0056】

図12は、図11の磁気分布から計算された電流分布図を示す。図12のグレースケールマップ24は電流強度の分布を表しており、電流強度の弱い領域は黒色で、電流強度の強い領域は白色で表示されている。図12の実線25は電流強度を等高線で表示した線である。矢印26の長さは電流強度に対応しており、矢印26の向きは電流ベクトルの方向に対応している。図12から、端子部側の左端の電流強度が強く、電流ベクトルの向きは、左下領域では左向き、左上領域では右向きであり、充電時と逆方向であった。

【0057】

図13は放電開始から20分後のリチウムイオン電池の磁気分布を示している。また、図14は、図13の磁気分布から計算された電流分布図を示す。図13および図14の結果から、放電開始から20分後のリチウムイオン電池の磁気分布および電流分布は、放電開始直後の磁気分布および電流分布と、同じ傾向であることが分かる。

【0058】

ここで、環境雑音を除去することの効果を検証するため、解析処理204−2を実施しなかった際の放電開始直後の磁気分布図および電流分布図を、図15および図16に示す。図15の磁気分布から、充電時と同様に、計測処理102のキャンセルコイル8による磁気雑音のキャンセルによって、MRセンサの出力が飽和しておらず、リチウムイオン電池内部から生じた連続的な磁気分布が得られていることが分かる。しかしながら、図15の磁気分布において、計測領域の中央の上領域に正の等高線の歪み27と、計測領域の右下領域に正の等高線の歪み28が出現しており、この等高線の歪みの影響を反映して、電流分布に歪み29が生じていることが分かる。

【0059】

以上のことから、本実施形態によって、放電時のリチウムイオン電池の磁気分布を正確に計測することができ、電池内部の電流分布を可視化できた。

<第三の実施形態>

第三の実施形態では、充電時のある1時点の磁気信号を基準とした磁気変化量を算出し、電池内部の電流変化量の分布を正確に表示する。

【0060】

図17に本実施形態における解析処理の手順のフローチャートを示す。処理を開始(301)すると、まず、充電時の加算平均磁気を算出し(302)、充電時の加算平均磁気から、充電時のある1時点の加算平均磁気を減算し差分を求め(303)、電流変化量を算出・可視化する(304)。処理302は第一の実施形態で説明した処理203−1と同じであるため、説明を省略する。

【0061】

処理303において、充電時の加算平均磁気から、充電時のある1時点の加算平均磁気を減算し差分を求め、充電時の加算平均磁気の変化量を算出する。本実施の形態において、充電時のある1時点として充電開始直後を用いるが、充電終了直前を用いることもできる。

【0062】

処理304において、リチウムイオン電池の充電時の加算平均磁気の変化量から電流変化量を算出する方法に電流アロー図法を用いた。

電流アロー図法から得られるi(i=1、2、・・・、120)番目の位置の電流変化量ベクトル(Ii’)のx成分(Ix’、i)およびy成分(Iy’、i)は,それぞれ、z方向の磁気の変化量Bz’、iを用いて次式から導出する。

【0063】

Ix’、i=dBz’、i/dy・・・式(6)

Iy’、i=−dBz’、i/dx・・・式(7)

また,電流変化量ベクトルの大きさ(|Ii’|)は次式から算出する。

|Ii’|=√((Ix’、i)2+(Iy’、i)2)・・・式(8)

ここで、x方向の磁気(Bx)およびy方向の磁気(By)を計測した際、電流アロー図法から得られるi番目の位置の電流変化量ベクトル(Ii’)のx成分(Ix’、i)およびy成分(Iy’、i)は,それぞれ、x方向の磁気の変化量Bx’、iおよびy方向の磁気の変化量By’、iを用いて次式から導出する。

【0064】

Ix’、i=By’、i・・・式(9)

Iy’、i=−Bx’、i・・・式(10)

電流変化量ベクトルの大きさ(|Ii’|)は式(8)と同様に算出される。

【0065】

以上の処理301から305の手順で、第三の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第三の実施形態を適用し、その有効性を示す。

【0066】

図18は、充電開始直後のリチウムイオン電池の磁気を基準とした時の、充電開始15分後の磁気変化量の分布を等高線で示した図である。図18の実線30および点線31は、それぞれ、充電時のリチウムイオン電池の正の磁気変化量および負の磁気変化量を等高線で示したものである。図18から、等高線の密度は低く、充電開始直後の磁気に対して、充電開始15分後の磁気はあまり変化していないことが分かる。

【0067】

図19は、図18の磁気変化量から計算された電流変化量の分布を示す。図19のグレースケールマップ32は電流強度の変化量を表しており、電流強度の変化の少ない領域は黒色で、電流強度の時間変化の大きい領域は白色で表示されている。図19の実線33は電流強度の変化量を等高線で表示したものであり、矢印34の長さは電流密度の変化量に対応し、矢印の向きは電流ベクトルの変化の方向に対応している。図19から、電流強度の変化は少なく、充電開始直後の磁気に対して、充電開始15分後の電流はほとんど変化していないことが分かる。

【0068】

ここで、充電時のある1時点の磁気を基準として磁気変化量を算出することは、磁気雑音を低減する効果がある。例えば、充電中に同一の磁気雑音が混入した場合、充電時の磁気からある1時点の磁気を減算し差分を求めると、磁気雑音を除去することができる。

【0069】

以上のことから、本実施形態によって、充電時のリチウムイオン電池の磁気変化量を正確に計測することができ、電池内部の電流変化量の分布を可視化できた。

<第四の実施形態>

第四の実施形態では、放電時のある1時点の磁気信号を基準とした磁気変化量を算出し、電池内部の電流変化量の分布を正確に表示する。

【0070】

図17に本実施形態における解析処理の手順のフローチャートを示す。処理を開始(401)すると、まず、放電時の加算平均磁気を算出し(402)、放電時の加算平均磁気から、放電時のある1時点の加算平均磁気を減算し差分を求め(403)、電流変化量の分布を算出・可視化する(404)。処理402は第一の実施形態で説明した処理203−1と同じであるため、説明を省略する。また、処理404は第三の実施形態で説明した処理304と同じであるため、説明を省略する。

【0071】

処理403において、放電時の加算平均磁気から、放電時のある1時点の加算平均磁気を減算し差分を求め、放電時の加算平均磁気の時間変化量を算出する。本実施の形態において、放電時のある1時点として放電開始直後を用いるが、放電終了直前を用いることもできる。

【0072】

以上の処理401から405の手順で、第四の実施形態の処理が行われる。次に、ラミネート形のリチウムイオン電池の磁気信号の処理に第四の実施形態を適用し、その有効性を示す。

【0073】

図21は、放電開始直後のリチウムイオン電池の磁気を基準としたときの、放電開始20分後の磁気変化量を等高線で表示したものである。図21の実線35は、放電時のリチウムイオン電池の正の磁気変化量を示している。図21から、等高線の密度が低く、放電開始直後の磁気に対して、放電開始20分後の磁気はあまり変化していないことが分かる。

【0074】

図22は、図21の磁気変化量から計算された、電流変化量の分布を示す。図22のグレースケールマップ36は電流強度の変化量を表している。電流強度の変化の少ない領域は黒色で、電流強度の変化の大きい領域は白色で表示されている。図22から、電流強度の変化量は少なく、放電開始直後に対して放電開始20分後の電流はほとんど変化していないことが分かる。

【0075】

ここで、放電時のある1時点の磁気を基準として磁気変化量を算出することは、磁気雑音を低減する効果もある。例えば、放電中に同一の磁気雑音が混入した場合、放電時の磁気から、放電時のある1時点の磁気を減算し差分を求めると、磁気雑音も除去することができる。

【0076】

以上のことから、本実施形態によって、放電時のリチウムイオン電池の磁気変化量を正確に計測することができ、電池内部の電流変化量の分布を可視化できた。上記の第一〜第四の実施形態で示した充電、或いは、放電は直流電圧をリチウムイオン電池に印加することによって実施されたが、所定の期間で電流値がパルス状に変化するパルス電流の印加や、交流電圧の印加などを使用しても、本発明の全ての実施の形態を実現できる。

【0077】

因みに、直流電圧あるいは電流、パルス電圧あるいは電流、交流電圧あるいは電流をそれぞれ印加した時の電流分布を求めることで、リチウムイオン電池の電池特性を把握するこが可能となる。

<第五の実施形態>

第五の実施形態では、上記の第一〜第四の実施形態で示した磁気計測装置の磁気センサが数個配置されたユニットで構成され、ユニット単位で計測領域を増減できる。

【0078】

図23は、本実施形態の磁気センサが数個配置されたユニットで構成された磁気計測装置37を示す概略図であり、構成要素は図1と同じである。本実施の形態においては、基板38上に、リチウムイオン電池の電極表面に垂直方向(z方向)の磁気信号Bzを計測する複数の磁気センサ2、駆動回路3、アンプフィルタユニット4、AD変換器5、キャンセルコイル8およびDA変換器9に配置されていることが特徴である。この一つの基板が、磁気計測装置の計測領域のユニット39となり、このユニットを増やすことで、計測領域を容易に増やすことができる。基板38の外には、AD変換器5からの出力信号をデータ収集し、収集された磁気データを解析処理するとともに、磁気計測装置37の各部の制御を行なう制御演算装置6と、制御演算装置6により解析処理された解析結果を表示する表示装置7とが配置されている。

【0079】

図24は、2つのユニットで構成された磁気計測装置40を示す概略図である。ユニット38がx方向に2つ並んで配置し、基板の外に配置された制御演算装置6によって、それぞれのユニットのAD変換器5からの出力信号をデータ収集し、収集された磁気データを解析処理するとともに、磁気計測装置37の各部の制御を行う。

【0080】

以上のことから、本実施形態によって、リチウムイオン電池のサイズに対応した領域の磁気データを容易に計測することができる。

【符号の説明】

【0081】

1:電池の磁気計測装置、

2:磁気センサ、

3:駆動回路、

4:アンプフィルタユニット、

5:AD変換器、

6:制御演算装置、

7:表示装置、

8:キャンセルコイル、

9:DA変換器、

10:MRセンサ、

11:リチウムイオン電池、

12:+端子、

13:−端子、

14:計測位置、

15,22:実線(正の磁気に対応する等高線)、

16,23:点線(負の磁気に対応する等高線)、

17,24,32,36:グレースケールマップ、

18,25:実線(電流強度に対応する等高線)、

19,26:矢印(電流ベクトル)、

20:正の等高線、

21:電流分布の歪み、

27,28:正の等高線の歪み、

29:放電時の電流分布の歪み、

30,35:実線(正の磁気変化量に対応する等高線)、

31:点線(負の磁気変化量に対応する等高線)、

33:実線(電流強度の変化量に対応する等高線)、

37:磁気センサが複数設置されたユニットで構成された磁気計測装置、

38:基板、

39:磁気センサが複数設置されたユニット、

40:2つのユニットで構成された磁気計測装置、

101:計測手順の開始、

102:キャンセルコイルによる雑音キャンセル、

103:充放電前の磁気信号計測、

104:充電時磁気信号計測、

105:放電時磁気信号計測、

106:計測手順の終了、

201:解析処理の開始、

202:補正用加算平均磁気の算出、

203−1:充電時加算平均磁気の算出、

204−1:充電時加算平均磁気から補正用加算平均磁気を減算、

203−2:放電時加算平均磁気の算出、

204−2:放電時加算平均磁気から補正用加算平均磁気を減算、

205:電流分布の算出および可視化、

207:解析処理の終了、

301:解析処理の開始、

302:充電時加算平均磁気の算出、

303:充電時加算平均磁気から充電時のある1時点の加算平均磁気を減算、

304:電流分布の算出および可視化、

305:解析処理の終了、

401:解析処理の開始、

402:放電時加算平均磁気の算出、

403:放電時加算平均磁気から放電時のある1時点の加算平均磁気を減算、

404:電流分布の算出および可視化、

405:解析処理の終了。

【特許請求の範囲】

【請求項1】

リチウムイオン電池から発生する磁気を計測する磁気計測装置であって、

前記リチウムイオン電池の端子を介して電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、

前記電流電圧印加手段による印加によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、

前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルと、

前記リチウムイオン電池の端子に前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧が印加されていない時に前記磁気センサに検出される磁気を、補正用磁気として記録する記録手段と、

前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧を印加している時に前記リチウムイオン電池から発生する磁気と、前記記録手段に記録された前記補正用磁気との差分を算出する差分処理手段と、

前記差分処理手段で算出した差分の磁気から前記リチウムイオン電池内の電流分布を算出する電流分布算出手段と、を有することを特徴とする磁気計測装置。

【請求項2】

前記磁気センサを複数備え、

前記複数の磁気センサは、前記リチウムイオン電池の一電極側の表面と平行に該一電極のほぼ全体に亘って配列され、

前記キャンセルコイルは、前記複数の磁気センサの数と同じ数備えられ、前記複数の磁気センサのそれぞれを囲むように配置されていることを特徴とする請求項1記載の磁気計測装置。

【請求項3】

前記複数の磁気センサは、前記一電極の表面に垂直なz方向の磁気(Bz)を計測するように設置され、

前記電流分布算出手段は、計測された前記z方向の磁気(Bz)に基づいて前記一電極の表面に平行なx方向の電流(Ix)およびy方向の電流(Iy)を、Ix=dBz/dyおよびIy=−dBz/dxの式から算出することを特徴とする請求項2に記載の磁気計測装置。

【請求項4】

前記複数の磁気センサは、前記一電極の表面に平行なx方向の磁気(Bx)および前記一電極の表面に平行なy方向の磁気(By)を計測するように配置され、

前記電流分布算出手段は、前記電一電極の表面に平行なx方向の電流(Ix)およびy方向の電流(Iy)を、Ix=ByおよびIy=−Bxの式から算出することを特徴とする請求項2に記載の磁気計測装置。

【請求項5】

前記電流電圧印加手段は、直流電流あるいは直流電圧、または直流電流および直流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項3に記載の磁気計測装置。

【請求項6】

前記電流電圧印加手段は、電流値が所定の期間内にパルス状に変化するパルス電流を前記リチウムイオン電池の端子に印加することを特徴とする請求項3に記載の磁気計測装置。

【請求項7】

前記電流電圧印加手段は、交流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項3に記載の磁気計測装置。

【請求項8】

リチウムイオン電池から発生する磁気を計測する磁気計測装置であって、

前記リチウムイオン電池に電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、

前記電流電圧印加手段によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、

前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルと、

前記リチウムイオン電池の端子に前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧を印加している場合であって、

所定の時間内に発生する磁気の加算平均磁気と、前記所定の時間内における1時点で発生している磁気の加算平均磁気との差分を算出する差分処理手段と、

前記差分処理手段で算出した差分の磁気から前記リチウムイオン電池内の電流分布の変化量を算出する電流分布変化量算出手段と、を有することを特徴とする磁気計測装置。

【請求項9】

前記磁気センサを複数備え、

前記複数の磁気センサは、リチウムイオン電池の一電極側の表面と平行に該一電極のほぼ全体に亘って配列され、

前記キャンセルコイルは、前記複数の磁気センサの数と同じ数備えられ、前記複数の磁気センサのそれぞれを囲むように配置されていることを特徴とする請求項8記載の磁気計測装置。

【請求項10】

前記複数の磁気センサは、前記一電極の表面に垂直なz方向の磁気(Bz’)を計測するように設置され、

前記電流分布算出手段は、計測された前記z方向の磁気(Bz’)に基づいて前記一電極の表面に平行なx方向の電流(Ix’)およびy方向の電流(Iy’)を、Ix’=dBz’/dyおよびIy’=−dBz’/dxの式から算出することを特徴とする請求項9に記載の磁気計測装置。

【請求項11】

前記複数の磁気センサは、前記一電極の表面に平行なx方向の磁気(Bx’)および前記一電極の表面に平行なy方向の磁気(By’)を計測するように配置され、

前記電流分布算出手段は、前記電一電極の表面に平行なx方向の電流(Ix’)およびy方向の電流(Iy’)を、Ix’=By’およびIy’=−Bx’の式から算出することを特徴とする請求項9に記載の磁気計測装置。

【請求項12】

前記電流電圧印加手段は、直流電流あるいは直流電圧、または直流電流および直流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項8に記載の磁気計測装置。

【請求項13】

前記電流電圧印加手段は、電流値が所定の期間内にパルス状に変化するパルス電流を前記リチウムイオン電池の端子に印加することを特徴とする請求項8に記載の磁気計測装置。

【請求項14】

前記電流電圧印加手段は、交流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項8に記載の磁気計測装置。

【請求項15】

前記1時点が、前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧の印加を開始した直後であることを特徴とする請求項8に記載の磁気計測装置。

【請求項16】

前記1時点が、前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧の印加を終了する直前であることを特徴とする請求項8に記載の磁気計測装置。

【請求項17】

リチウムイオン電池から発生する磁気を計測する磁気計測装置を用いた磁気計測方法において、

前記磁気計測装置は、前記リチウムイオン電池の端子を介して電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、前記電流電圧印加手段によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルとを備え、

前記リチウムイオン電池の端子に前記電流電圧印加手段により電流あるいは電圧、または電流および電圧が印加されていない状態において、前記キャンセルコイルに電流を供給し前記磁気センサに検出される磁気雑音を打ち消す電流を設定する第1ステップと、

前記キャンセルコイルで磁気雑音を打ち消した後に、前記磁気センサに検出される第1の磁気を補正用磁気として計測する第2ステップと、

前記補正用磁気を計測した後に、前記リチウムイオン電池に前記電流電圧印加手段により電流あるいは電圧、または電流および電圧を印加し、前記リチウムイオン電池から発生する第2の磁気を計測する第3ステップと、

前記第2の磁気から前記第1の磁気を減算し、前記減算された前記第2の磁気に基づいて前記リチウムイオン電池の主表面における電流分布を算出する第4ステップと、を有することを特徴とする磁気計測方法。

【請求項18】

前記磁気センサを複数備え、

前記複数の磁気センサは、リチウムイオン電池の一電極側の表面と平行に該一電極のほぼ全体に亘って配列され、

前記キャンセルコイルは、前記複数の磁気センサの数と同じ数備えられ、前記複数の磁気センサのそれぞれを囲むように配置されていることを特徴とする請求項17記載の磁気計測方法。

【請求項19】

予め良品と判別されたリチウムイオン電池の主表面上の第1の電流分布を準備し、

前記電流分布算出手段により良品不良品の判別対象とするリチウムイオン電池の主表面上の第2の電流分布を取得し、

前記第1および第2の電流分布に基づいて、前記判別対象とするリチウムイオン電池の良品不良品の判別を行うことを特徴とする請求項18記載の磁気計測方法。

【請求項20】

リチウムイオン電池から発生する磁気を計測する磁気計測装置を用いた磁気計測方法において、

前記磁気計測装置は、前記リチウムイオン電池の端子を介して電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、前記電流電圧印加手段によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルとを備え、

前記リチウムイオン電池の端子に前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧を印加し、所定の時間内に前記リチウムイオン電池に発生する第1の磁気を計測するステップと、

計測した前記第1の磁気から加算平均磁気を算出するステップと、

前記所定の時間内における1時点で発生している第2の磁気を計測するステップと、

前記第2の磁気の加算平均磁気から前記加算平均磁気を減算し差分を算出するステップと、

前記減算された前記第2の磁気に基づいて前記リチウムイオン電池の主表面における電流分布を算出するステップと、を有することを特徴とする磁気計測方法。

【請求項1】

リチウムイオン電池から発生する磁気を計測する磁気計測装置であって、

前記リチウムイオン電池の端子を介して電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、

前記電流電圧印加手段による印加によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、

前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルと、

前記リチウムイオン電池の端子に前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧が印加されていない時に前記磁気センサに検出される磁気を、補正用磁気として記録する記録手段と、

前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧を印加している時に前記リチウムイオン電池から発生する磁気と、前記記録手段に記録された前記補正用磁気との差分を算出する差分処理手段と、

前記差分処理手段で算出した差分の磁気から前記リチウムイオン電池内の電流分布を算出する電流分布算出手段と、を有することを特徴とする磁気計測装置。

【請求項2】

前記磁気センサを複数備え、

前記複数の磁気センサは、前記リチウムイオン電池の一電極側の表面と平行に該一電極のほぼ全体に亘って配列され、

前記キャンセルコイルは、前記複数の磁気センサの数と同じ数備えられ、前記複数の磁気センサのそれぞれを囲むように配置されていることを特徴とする請求項1記載の磁気計測装置。

【請求項3】

前記複数の磁気センサは、前記一電極の表面に垂直なz方向の磁気(Bz)を計測するように設置され、

前記電流分布算出手段は、計測された前記z方向の磁気(Bz)に基づいて前記一電極の表面に平行なx方向の電流(Ix)およびy方向の電流(Iy)を、Ix=dBz/dyおよびIy=−dBz/dxの式から算出することを特徴とする請求項2に記載の磁気計測装置。

【請求項4】

前記複数の磁気センサは、前記一電極の表面に平行なx方向の磁気(Bx)および前記一電極の表面に平行なy方向の磁気(By)を計測するように配置され、

前記電流分布算出手段は、前記電一電極の表面に平行なx方向の電流(Ix)およびy方向の電流(Iy)を、Ix=ByおよびIy=−Bxの式から算出することを特徴とする請求項2に記載の磁気計測装置。

【請求項5】

前記電流電圧印加手段は、直流電流あるいは直流電圧、または直流電流および直流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項3に記載の磁気計測装置。

【請求項6】

前記電流電圧印加手段は、電流値が所定の期間内にパルス状に変化するパルス電流を前記リチウムイオン電池の端子に印加することを特徴とする請求項3に記載の磁気計測装置。

【請求項7】

前記電流電圧印加手段は、交流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項3に記載の磁気計測装置。

【請求項8】

リチウムイオン電池から発生する磁気を計測する磁気計測装置であって、

前記リチウムイオン電池に電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、

前記電流電圧印加手段によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、

前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルと、

前記リチウムイオン電池の端子に前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧を印加している場合であって、

所定の時間内に発生する磁気の加算平均磁気と、前記所定の時間内における1時点で発生している磁気の加算平均磁気との差分を算出する差分処理手段と、

前記差分処理手段で算出した差分の磁気から前記リチウムイオン電池内の電流分布の変化量を算出する電流分布変化量算出手段と、を有することを特徴とする磁気計測装置。

【請求項9】

前記磁気センサを複数備え、

前記複数の磁気センサは、リチウムイオン電池の一電極側の表面と平行に該一電極のほぼ全体に亘って配列され、

前記キャンセルコイルは、前記複数の磁気センサの数と同じ数備えられ、前記複数の磁気センサのそれぞれを囲むように配置されていることを特徴とする請求項8記載の磁気計測装置。

【請求項10】

前記複数の磁気センサは、前記一電極の表面に垂直なz方向の磁気(Bz’)を計測するように設置され、

前記電流分布算出手段は、計測された前記z方向の磁気(Bz’)に基づいて前記一電極の表面に平行なx方向の電流(Ix’)およびy方向の電流(Iy’)を、Ix’=dBz’/dyおよびIy’=−dBz’/dxの式から算出することを特徴とする請求項9に記載の磁気計測装置。

【請求項11】

前記複数の磁気センサは、前記一電極の表面に平行なx方向の磁気(Bx’)および前記一電極の表面に平行なy方向の磁気(By’)を計測するように配置され、

前記電流分布算出手段は、前記電一電極の表面に平行なx方向の電流(Ix’)およびy方向の電流(Iy’)を、Ix’=By’およびIy’=−Bx’の式から算出することを特徴とする請求項9に記載の磁気計測装置。

【請求項12】

前記電流電圧印加手段は、直流電流あるいは直流電圧、または直流電流および直流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項8に記載の磁気計測装置。

【請求項13】

前記電流電圧印加手段は、電流値が所定の期間内にパルス状に変化するパルス電流を前記リチウムイオン電池の端子に印加することを特徴とする請求項8に記載の磁気計測装置。

【請求項14】

前記電流電圧印加手段は、交流電圧を前記リチウムイオン電池の端子に印加することを特徴とする請求項8に記載の磁気計測装置。

【請求項15】

前記1時点が、前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧の印加を開始した直後であることを特徴とする請求項8に記載の磁気計測装置。

【請求項16】

前記1時点が、前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧の印加を終了する直前であることを特徴とする請求項8に記載の磁気計測装置。

【請求項17】

リチウムイオン電池から発生する磁気を計測する磁気計測装置を用いた磁気計測方法において、

前記磁気計測装置は、前記リチウムイオン電池の端子を介して電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、前記電流電圧印加手段によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルとを備え、

前記リチウムイオン電池の端子に前記電流電圧印加手段により電流あるいは電圧、または電流および電圧が印加されていない状態において、前記キャンセルコイルに電流を供給し前記磁気センサに検出される磁気雑音を打ち消す電流を設定する第1ステップと、

前記キャンセルコイルで磁気雑音を打ち消した後に、前記磁気センサに検出される第1の磁気を補正用磁気として計測する第2ステップと、

前記補正用磁気を計測した後に、前記リチウムイオン電池に前記電流電圧印加手段により電流あるいは電圧、または電流および電圧を印加し、前記リチウムイオン電池から発生する第2の磁気を計測する第3ステップと、

前記第2の磁気から前記第1の磁気を減算し、前記減算された前記第2の磁気に基づいて前記リチウムイオン電池の主表面における電流分布を算出する第4ステップと、を有することを特徴とする磁気計測方法。

【請求項18】

前記磁気センサを複数備え、

前記複数の磁気センサは、リチウムイオン電池の一電極側の表面と平行に該一電極のほぼ全体に亘って配列され、

前記キャンセルコイルは、前記複数の磁気センサの数と同じ数備えられ、前記複数の磁気センサのそれぞれを囲むように配置されていることを特徴とする請求項17記載の磁気計測方法。

【請求項19】

予め良品と判別されたリチウムイオン電池の主表面上の第1の電流分布を準備し、

前記電流分布算出手段により良品不良品の判別対象とするリチウムイオン電池の主表面上の第2の電流分布を取得し、

前記第1および第2の電流分布に基づいて、前記判別対象とするリチウムイオン電池の良品不良品の判別を行うことを特徴とする請求項18記載の磁気計測方法。

【請求項20】

リチウムイオン電池から発生する磁気を計測する磁気計測装置を用いた磁気計測方法において、

前記磁気計測装置は、前記リチウムイオン電池の端子を介して電流あるいは電圧、または電流および電圧を印加する電流電圧印加手段と、前記電流電圧印加手段によって前記リチウムイオン電池から発生する磁気を計測する磁気センサと、前記磁気センサを囲むように配置され前記磁気センサに検出される磁気雑音をキャンセルするキャンセルコイルとを備え、

前記リチウムイオン電池の端子に前記電流電圧印加手段によって電流あるいは電圧、または電流および電圧を印加し、所定の時間内に前記リチウムイオン電池に発生する第1の磁気を計測するステップと、

計測した前記第1の磁気から加算平均磁気を算出するステップと、

前記所定の時間内における1時点で発生している第2の磁気を計測するステップと、

前記第2の磁気の加算平均磁気から前記加算平均磁気を減算し差分を算出するステップと、

前記減算された前記第2の磁気に基づいて前記リチウムイオン電池の主表面における電流分布を算出するステップと、を有することを特徴とする磁気計測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2013−54984(P2013−54984A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193613(P2011−193613)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]