磁気記録テープ及びその製造方法

【課題】優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープを提供する。

【解決手段】本発明の磁気記録テープは、非磁性基板と、前記非磁性基板の上に形成された非磁性下地層と、前記非磁性下地層の上に形成された多層構造軟磁性層と、前記多層構造軟磁性層の上に形成された非磁性中間層と、前記非磁性中間層の上に形成されたグラニュラ磁性層と、前記グラニュラ磁性層の上に形成された保護層とを含み、前記非磁性下地層、前記多層構造軟磁性層、前記非磁性中間層、前記グラニュラ磁性層及び前記保護層は、対向ターゲット式スパッタリング法によって形成されていることを特徴とする。

【解決手段】本発明の磁気記録テープは、非磁性基板と、前記非磁性基板の上に形成された非磁性下地層と、前記非磁性下地層の上に形成された多層構造軟磁性層と、前記多層構造軟磁性層の上に形成された非磁性中間層と、前記非磁性中間層の上に形成されたグラニュラ磁性層と、前記グラニュラ磁性層の上に形成された保護層とを含み、前記非磁性下地層、前記多層構造軟磁性層、前記非磁性中間層、前記グラニュラ磁性層及び前記保護層は、対向ターゲット式スパッタリング法によって形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録テープ及びその製造方法に関する。

【背景技術】

【0002】

近年、デジタル情報量の拡大が続いており、2007年に全世界で生産されるデジタル情報量は281EB(エクサバイト)となり、市場にあるすべてのハードディスクドライブ、テープ、CD、DVD、メモリーの利用可能なストレージ量(264EB)を超えた。しかも、最近の法規制、コンプライアンス、会計規則の厳格化などにより保存すべきデータ量は飛躍的に増え続けており、アーカイブ用途の可搬型磁気記録媒体、特に高い保存容量と長期の保存性が特徴のデータストレージ磁気テープ(以下、磁気テープという。)の需要が増えている。今後のストレージ量の増大に備えて、磁気テープは年率4割の割合で記憶容量を増やすことが求められており、そのための高記録密度化技術が必要とされている。

【0003】

従来のこのような高記録密度の磁気テープの製造方法としては、DCマグネトロンスパッタリング法により、樹脂フィルム上に、NiAl/CrMn金属下地膜、CoCrTa非磁性下地膜、CoCrPt系磁性合金膜を順に成膜する方法が開示されている(例えば、非特許文献1参照。)

【0004】

更には、マグネトロンスパッタリング法により酸素含有コバルト金属膜を下地膜として形成し、その上にコバルト磁性膜を蒸着させる方法が開示されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−167433号公報

【非特許文献】

【0006】

【非特許文献1】アイ・イー・イー・イー・トランザクション・オブ・マグネティックス第41巻、PP.654−659(2005年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

非特許文献1には、従来のDCマグネトロンスパッタリング法でもスパッタリングテープの作製が可能であることが開示されているが、作製された磁気テープの磁性膜は磁気特性が不十分で、記録再生特性、微細構造ともに実用レベルには達していない。このため、非特許文献1のFig.10に示されているように、磁性膜中のCrによる偏析で磁気分離することにより磁気特性を上げるために、基板バイアススパッタリングと基板加熱の方法がガラス基板上で試みられているが、これらの方法はもちろん耐熱性に劣る樹脂フィルム上では行えない。また、DCマグネトロンスパッタリング法では、プラズマ領域がフィルム基板にかかるので、パワーを上げるとフィルム基板にダメージが発生する。よって、結晶性を良好にするためにパワーを上げることができない。このため、非特許文献1では、基板バイアス効果と基板加熱の効果とを併用している。

【0008】

更に、特許文献1では、スパッタリング法によりコバルト薄膜を樹脂フィルム上に形成した後に酸素雰囲気中での電子照射によりコバルトを蒸散させることによって蒸着型の磁気テープを作製することが開示されているが、磁気分離或いは磁気結晶は蒸着膜のそれに類似したもので、高記録密度に必須の垂直磁気記録方式には対応できない。

【0009】

本発明は、上記従来の方法の問題点を解決するもので、優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープと、その磁気記録テープを高い生産性と低コストで生産するための製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明の磁気記録テープは、非磁性基板と、前記非磁性基板の上に形成された非磁性下地層と、前記非磁性下地層の上に形成された多層構造軟磁性層と、前記多層構造軟磁性層の上に形成された非磁性中間層と、前記非磁性中間層の上に形成されたグラニュラ磁性層と、前記グラニュラ磁性層の上に形成された保護層とを含み、前記非磁性下地層、前記多層構造軟磁性層、前記非磁性中間層、前記グラニュラ磁性層及び前記保護層は、対向ターゲット式スパッタリング法によって形成されていることを特徴とする。

【0011】

また、本発明の磁気記録テープの製造方法は、非磁性基板の上に非磁性下地層を形成する工程と、前記非磁性下地層の上に多層構造軟磁性層を形成する工程と、前記多層構造軟磁性層の上に非磁性中間層を形成する工程と、前記非磁性中間層の上にグラニュラ磁性層を形成する工程と、前記グラニュラ磁性層の上に保護層を形成する工程とを含み、前記各工程において前記各層を対向ターゲット式スパッタリング法によって形成することを特徴とする。

【発明の効果】

【0012】

本発明により、優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープと、その磁気記録テープを高い生産性と低コストで生産するための製造方法を提供できる。

【図面の簡単な説明】

【0013】

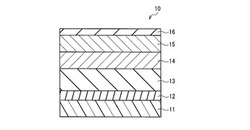

【図1】本発明の磁気記録テープの一例を示す模式断面図である。

【図2】本発明の磁気記録テープの製造工程の一例を示す模式図である。

【発明を実施するための形態】

【0014】

(実施形態1)

先ず、本発明の磁気記録テープの実施形態を説明する。本発明の磁気記録テープは、非磁性基板と、上記非磁性基板の上に形成された非磁性下地層と、上記非磁性下地層の上に形成された多層構造軟磁性層と、上記多層構造軟磁性層の上に形成された非磁性中間層と、上記非磁性中間層の上に形成されたグラニュラ磁性層と、上記グラニュラ磁性層の上に形成された保護層とを含んでいる。また、上記非磁性下地層、上記多層構造軟磁性層、上記非磁性中間層、上記グラニュラ磁性層及び上記保護層は、対向ターゲット式スパッタリング法によって形成されている。

【0015】

本発明の磁気記録テープは上記構成を有することにより、優れた記録再生特性と長期保存特性とを有し、高記録密度に必須の垂直磁気記録特性に優れている。また、上記非磁性下地層、上記多層構造軟磁性層、上記非磁性中間層、上記グラニュラ磁性層及び上記保護層は、後述するように非加熱での実施が可能な対向ターゲット式スパッタリング法によって形成されているので、上記非磁性基板へダメージを与えることがない。

【0016】

以下、図面に基づき本発明の磁気記録テープの実施形態を説明する。図1は、本発明の磁気記録テープの一例を示す模式断面図である。図1において、磁気記録テープ10は、非磁性基板11と、非磁性基板11の上に形成された非磁性下地層12と、非磁性下地層12の上に形成された多層構造軟磁性層13と、多層構造軟磁性層13の上に形成された非磁性中間層14と、非磁性中間層14の上に形成されたグラニュラ磁性層15と、グラニュラ磁性層15の上に形成された保護層16とを備えている。

【0017】

通常、保護層16の上には、ヘッド・メディア・インターフェイスの耐摺動特性を良好なものにするために潤滑剤が塗布されるが、潤滑剤の膜厚が薄いので図1ではその記載を省略している。

【0018】

非磁性基板11としては、通常、樹脂フィルムが用いられる。その樹脂フィルムの材質としては、例えば、アラミド(アラミド系樹脂)、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)などの樹脂が好ましい。これらの樹脂は、強度を維持しながら薄膜フィルムとすることができるからである。また、上記樹脂フィルムを構成する樹脂にポリ乳酸樹脂をブレンドすることも可能である。ポリ乳酸のような非石油系樹脂をブレンドすることにより、石油系樹脂の使用量を減らすことができ、地球規模での原油資源の消費を抑えることが可能になる。

【0019】

非磁性基板11の厚さが薄いほど、磁気記録テープをカートリッジ化した場合に体積記録容量が増えるので、非磁性基板11の厚さは5μm以下が好ましい。しかし、薄すぎると強度、長期耐久性及び取扱い性が低下するので、非磁性基板11の厚さは1μm以上であることが好ましい。

【0020】

非磁性基板11の表面には、巻き取り性とヘッド・メディア・インターフェイスを最適にして、耐久性を上げるために、高さ10nm、直径100nm程度のプロトルーション(突起)を付与することも通常行われる。

【0021】

非磁性下地層12は、多層構造軟磁性層13及び非磁性中間層14を介して、グラニュラ磁性層15の磁化容易軸を非磁性基板11面に対して垂直に配向させるなどの機能を有する。非磁性下地層12は、例えば、非磁性基板11側から順に、fcc(111)結晶配向を有するシリコン層及びfcc(111)結晶配向を有するニッケル・鉄合金層の2層からなることが好ましい。これにより、確実にグラニュラ磁性層15の磁化容易軸を垂直に配向できる。

【0022】

非磁性下地層12の機能を十分に発揮させるために、上記ニッケル・鉄合金層の全体に対する各成分の比率は、ニッケル78〜80原子%及び鉄20〜22原子%が好ましい。

【0023】

非磁性下地層12の各層の厚さとしては、上記シリコン層は2〜3nmが好ましく、上記ニッケル・鉄合金層は10〜13nmが好ましい。上記厚さ範囲であれば、上記シリコン層及び上記ニッケル・鉄合金層がともに良好なfcc(111)結晶配向を示し、最終的に垂直方向の静磁気特性をより向上できる。

【0024】

多層構造軟磁性層13は、記録書き込み時にヘッド磁界を膜面垂直方向に誘導し、良好な垂直磁化を促進する機能を有する。多層構造軟磁性層13は、例えば、非磁性基板11側から順に、bcc(110)結晶配向を有する鉄・コバルト・ホウ素合金層(1)、fcc(111)結晶配向を有するシリコン層、fcc(111)結晶配向を有するニッケル・鉄合金層及びbcc(110)結晶配向を有する鉄・コバルト・ホウ素合金層(2)の4層からなることが好ましい。これにより、Nishiyama−Wassermanの関係とKurdjumov−Sachsの関係による結晶の格子整合が行われて、良好なエピタキシャル成長が促進される。これらは、グラニュラ磁性層15の静磁気特性に大きく影響するものである。また、多層構造軟磁性層13のように軟磁性層を多層構造とすることで、軟磁性層内に生ずる磁壁起因の漏洩磁界を小さくでき、磁壁起因の媒体ノイズを大幅に低減できる。

【0025】

多層構造軟磁性層13の機能を十分に発揮させるために、上記鉄・コバルト・ホウ素合金層(1)の全体に対する各成分の比率は、鉄64.4〜68.6原子%、コバルト27.6〜29.4原子%及びホウ素2〜4原子%が好ましく、上記ニッケル・鉄合金層の全体に対する各成分の比率は、ニッケル78〜80原子%及び鉄20〜22原子%が好ましく、上記鉄・コバルト・ホウ素合金層(2)の全体に対する各成分の比率は、上記鉄・コバルト・ホウ素合金層(1)と同じが好ましい。

【0026】

多層構造軟磁性層13の各層の厚さとしては、上記鉄・コバルト・ホウ素合金層(1)及び(2)は2〜30nmが好ましく、10nmが最も好ましく、上記シリコン層は1〜8nmが好ましく、5nmが最も好ましく、上記ニッケル・鉄合金層は2〜10nmが好ましく、5nmが最も好ましい。

【0027】

非磁性中間層14としては、多層構造軟磁性層13の鉄・コバルト・ホウ素合金層(2)のbcc(110)結晶配向と格子整合し、グラニュラ磁性層15のコバルト含有合金のhcp(001)結晶配向を促進するために、hcp(001)結晶配向を有するルテニウムからなることが好ましい。

【0028】

非磁性中間層14の厚さとしては、20〜30nmが静磁気特性の検討から保磁力や角形比が高いなどの理由で最適である。しかし、それに近い厚さ、即ち、5〜50nmでも充分に実用に耐えうる静磁気特性(2kOe以上)を持った磁気記録テープが作製可能である。これは本発明で用いた対向ターゲット式スパッタリング法による結晶成長が、従来のDCマグネトロン式スパッタリング法などと比べて良好なものであるためと思われる。これにより、記録ヘッドの書き込み磁界及び読み出し素子の感度も勘案して、非磁性中間層14の厚さに関して、幅広い選択のマージンが取れることが分かる。

【0029】

非磁性中間層14は、ルテニウムからなる単一層に限らず、fcc系結晶であるプラチナの上にhcp系結晶のルテニウムを積層した二層構造のものも使用できる。

【0030】

グラニュラ磁性層15は、非磁性成分からなるマトリックス中にナノメートルオーダーの磁性粒子が分散した構造を有しており、磁性成分と非磁性成分とを含む混合ターゲットを作製して、対向ターゲット式スパッタリング法により、非加熱により形成できる。上記磁性成分としては、コバルト含有合金が好ましく、上記非磁性成分としては、酸化シリコンが好ましい。より具体的には、対向ターゲット式スパッタリング法によって作製されたコバルト・プラチナ・クロム・酸化シリコンからなるグラニュラ磁性薄膜が、グラニュラ磁性層15として使用できる。上記グラニュラ磁性薄膜は、コアとなるhcp(001)結晶配向を有するCoPtCr磁性合金結晶粒が、SiO2からなるマトリックス中に分散した構造を有する。上記グラニュラ磁性薄膜は、非金属であるSiO2を含んでいるため、非加熱で成膜しても結晶粒界にはSiO2が析出しやすく、室温でCoPtCr磁性合金結晶粒同士の分離が進む特性を有している。また、上記CoPtCr磁性合金結晶粒の粒径は10nm以下で、その粒径分散は20%以下であることが好ましい。上記グラニュラ磁性薄膜は、微細なコアの磁性結晶粒を非磁性の粒界部分が囲んでいるために、良好な磁気分離が可能となり、高保磁力と高分解能が可能となる。このため、グラニュラ磁性層15の厚さは、10〜45nmが好ましい。

【0031】

良好な磁気分離を得るためには、上記コバルト・プラチナ・クロム・酸化シリコンからなるグラニュラ磁性薄膜の全体に対する酸化シリコンの比率は、5〜15モル%が好ましく、6〜8モル%がより好ましい。また、良好な磁気特性を得るためには、コバルト・プラチナ・クロムのコア部分の全体に対する各成分の比率は、プラチナ10〜16原子%、クロム5〜15原子%及びコバルト65〜85原子%が好ましく、プラチナ16原子%、クロム10原子%及びコバルト74原子%が最も好ましい。

【0032】

保護層16としては、対向ターゲット式スパッタリング法によって作製されるアモルファスカーボン薄膜を用いるのが、耐摺動特性、均一性、被覆性、長期の耐食性などの信頼性の観点で最も好ましい。また、保護層16の厚さは、充分な耐摺動特性を得るために通常5〜7nmが好ましい。しかし、充分な耐摺動特性が保障されるならば、薄いほうが磁気ヘッドのギャップと磁気記録テープの磁性層(記録層)との距離(磁気的スペーシング)を小さくすることができるので、保護層16の厚さは5nm以下でもよい。

【0033】

保護層16の上には、ヘッド・メディア・インターフェイスを良好にし、摩擦係数を低減して、耐摺動特性を向上させるために、潤滑剤が塗布される。潤滑剤としては、ハードディスク用の潤滑剤として一般的に使われるパーフルオロポリエーテル系の高分子潤滑剤のほか、磁気テープ用の含浸型の潤滑剤であるフッ化有機物や脂肪族炭化水素類などを用いてもよい。潤滑剤の塗布厚としては、1nm程度とすればよい。その塗布方法としては、溶剤に潤滑剤を低濃度で溶かして、それを保護層16まで形成した磁気記録テープに塗布した後、溶剤を揮発させるなどの方法を用いることができる。

【0034】

本明細書において、各層の厚さ及び各粒子の粒径は、透過電子顕微鏡(TEM)による観察により測定することとする。

【0035】

(実施形態2)

次に、本発明の磁気記録テープの製造方法の実施形態を説明する。但し、実施形態1で説明した事項と重複する事項の説明は省略する場合がある。本発明の磁気記録テープの製造方法は、非磁性基板の上に非磁性下地層を形成する工程と、上記非磁性下地層の上に多層構造軟磁性層を形成する工程と、上記多層構造軟磁性層の上に非磁性中間層を形成する工程と、上記非磁性中間層の上にグラニュラ磁性層を形成する工程と、上記グラニュラ磁性層の上に保護層を形成する工程とを含み、上記各工程において上記各層を対向ターゲット式スパッタリング法によって形成することを特徴とする。

【0036】

本発明の磁気記録テープの製造方法は、上記各工程において上記各層を対向ターゲット式スパッタリング法によって形成するので、上記非磁性基板及び上記各層へダメージを与えることがなく、スパッタリング装置に冷却装置を備える必要もない。即ち、対向ターゲット式スパッタリング法では、従来のDCマグネトロンスパッタリング法に比べて、プラズマ領域が非磁性基板に接しないので、非磁性基板やその上に形成される磁性層などへのダメージが少なく、また、加熱されないので、冷却装置も必要なく、室温で実施が可能であり、非磁性基板への熱的ダメージもない。

【0037】

また、上記対向ターゲット式スパッタリング法の具体的な実施条件としては、例えば、スパッタリングガンのパワーを20W以上500W以下とし、印加電流を0.05A以上1A以下とし、スパッタリング雰囲気温度を室温とすることが好ましい。ここで、本発明において室温とは、20〜30℃の温度をいう。上記実施条件により、室温においても、上記グラニュラ磁性層を形成することができるため、高い保磁力、角形比など良好な静磁気特性と高い記録再生特性を有し、高記録密度の磁気記録テープが得られる。また、上記実施条件であれば、非磁性基板として例えば厚さが5μm以下の樹脂フィルムを用いて磁気記録テープを作製可能であり、磁気記録テープをカートリッジ化した場合に、体積記録容量が増えるので好ましい。更に、上記実施条件であれば、スパッタリングガンのターゲット、生じるプラズマ及び非磁性基板の位置関係の自由度から、ロール・ツウ・ロールで非磁性基板を連続的に搬送しながら成膜することも可能になる。

【0038】

以下、図面に基づき本発明の磁気記録テープの製造方法の実施形態を説明する。図2は、本発明の磁気記録テープの製造工程の一例を示す模式図である。図2では、対向ターゲット式スパッタリングガン20の内部を理解しやすいようにシールド24の一部を除去して示している。

【0039】

図2を用いて対向ターゲット式スパッタリング法の成膜機構を簡単に説明する。図2において、非磁性基板となる樹脂フィルム21はロール・ツウ・ロールで搬送され、キャンロール22の部分で対向ターゲット式スパッタリングガン20に対している。また、アルゴンガスを流しながら、2つのターゲット23とシールド24との間に、直流電源25により直流が印加され、プラズマ領域26が発生している。このとき、プラズマ領域26には、永久磁石27の作用で、DC磁界が印加されており、その磁界の影響で、プラズマ領域26中の荷電粒子やガンマ電子などは二つの永久磁石27の間の磁界に封じ込められる。その結果として、樹脂フィルム21には、中性のスパッタリング粒子28のみが到達することになり、プラズマ領域26は樹脂フィルム21に触れることはない。このため、樹脂フィルム21にダメージを与えることはない。また、上記スパッタリングにより樹脂フィルム21が加熱されることもないので、樹脂フィルム21に熱的ダメージを与えることもなく、冷却装置も不要で、室温にて成膜が可能である。

【0040】

上記対向ターゲット式スパッタリング法により、前述の各層を形成するには、各層の成分に合わせたターゲット27を準備し、各層ごとにスパッタリングすればよい。

【0041】

樹脂フィルム21の搬送としては、ロール・ツウ・ロール方式やドラム巻き式により、相対速度を10cm/分から200m/分程度に設定できる。特に、対向ターゲット式スパッタリング法では、ターゲット27の搬送方向の長さを十分に取れ、複数ターゲットの配置が取れるので、相対速度は数百m/分程度でも十分に実施可能である。

【実施例】

【0042】

以下、実施例に基づき本発明を説明するが、本発明は下記実施例に限定されるものではない。

【0043】

図1に示す構造と同様の構造を有する磁気記録テープを下記のように作製した。非磁性基板11としてアラミドフィルム(厚さ4.5μm)を用い、その上に相対速度20cm/分程度の搬送状態で以下の各層を対向ターゲット式スパッタリング法で形成した。

【0044】

先ず、非磁性基板11側から順に、シリコン層と、ニッケル79原子%及び鉄21原子%を含むニッケル・鉄合金層とを積層して、非磁性下地層12を非磁性基板11の上に形成した。シリコン層の厚さは2nm、ニッケル・鉄合金層の厚さは10nmとした。

【0045】

次に、非磁性基板11側から順に、鉄67原子%、コバルト29原子%及びホウ素4原子%を含む鉄・コバルト・ホウ素合金層(1)と、シリコン層と、ニッケル79原子%及び鉄21原子%を含むニッケル・鉄合金層と、鉄67原子%、コバルト29原子%及びホウ素4原子%を含む鉄・コバルト・ホウ素合金層(2)とを積層して、非磁性下地層12の上に多層構造軟磁性層13を形成した。鉄・コバルト・ホウ素合金層(1)の厚さは10nm、シリコン層の厚さは5nm、ニッケル・鉄合金層の厚さは5nm、鉄・コバルト・ホウ素合金層(2)の厚さは10nmとした。

【0046】

また、多層構造軟磁性層13の上に、ルテニウムからなる非磁性中間層14を、厚さ20nmで形成した。

【0047】

続いて、非磁性中間層14の上に、コバルト・プラチナ・クロム・酸化シリコンからなるグラニュラ磁性層15を、厚さ20nmで形成した。グラニュラ磁性層15の全体に対する酸化シリコンの割合は、8モル%とし、コバルト・プラチナ・クロムの全体に対する各成分の割合は、コバルト74原子%、プラチナ16原子%及びクロム10原子%とした。

【0048】

TEMで観察したグラニュラ磁性層15中のCoPtCr磁性合金結晶粒の平均粒径は6.3nm、粒径分散は15.4%であり、均一な粒形状を形成していることが明らかになった。上記平均粒径は、TEM像の個々の任意の結晶粒200個を等面積円に近似して、その直径の数平均から求めたものである。

【0049】

更に、グラニュラ磁性層15の上に、アモルファスカーボンからなる保護層16を、厚さ5nmで形成した。

【0050】

上記各層を形成するときのスパッタリング時のアルゴン圧力は、非磁性下地層12及び多層構造軟磁性層13については、0.13パスカル、非磁性中間層14については、0.8パスカル、グラニュラ磁性層15については、3.4パスカル、保護層16については、0.13パスカルとした。また、スパッタリング時のパワーは、非磁性下地層12では40〜50W、多層構造軟磁性層13では40〜100W、非磁性中間層14では80W、グラニュラ磁性層15では156W、保護層16では108Wとし、印加電流は、非磁性下地層12及び多層構造軟磁性層13については、0.1アンペア、非磁性中間層14については、0.25アンペア、グラニュラ磁性層15については、0.3アンペア、保護層16については、0.2アンペアとした。本実施例では非磁性基板11の冷却は行っておらず、スパッタリングの雰囲気温度は室温とした。

【0051】

最後に、保護層16の上に、潤滑層として、フッ化アルコールとアルキルコハク酸のエステル〔C18H37CH(COOH)CH2COOCH2CH2(CF2)6F〕を濃度0.1重量%で、イソプロピルアルコールとヘキサンとの重量比1:1の混合溶剤に溶解させたものを、1nmの厚さで塗布して、その後、上記溶剤を揮発させて、本実施例の磁気記録テープを得た。

【0052】

上記磁気記録テープの静磁気特性を極カー磁力計で測定したところ、膜面垂直方向の保磁力(Hc)は3.8kOe、角形比は0.78であった。

【0053】

また、上記磁気記録テープをX線回折により分析したところ、非磁性下地層12のニッケル・鉄合金層のfcc(111)結晶配向から多層構造軟磁性層13の鉄・コバルト・ホウ素合金層のbcc(110)結晶配向が成長し、更に非磁性中間層14のルテニウムのhcp(001)結晶面と、グラニュラ磁性層15のコバルト含有合金のhcp(001)結晶面が良好に成長していることが分かった。

【0054】

次に、上記磁気記録テープの記録再生特性の評価をドラムテスターで行った。相対速度は、3m/秒、シグナル強度はRMS値、ノイズは0MHzから20MHzまでの積算値とした。また、ヘッドは、書き込みの幅12μm、ギャップ長0.17μm、AMR読み込み素子の幅5.5μm、シールド間隔0.17μmとした。

【0055】

また、従来品との比較のために、上記と同様にして、現行の塗布型磁気記録テープである日立マクセル社製の「LTO−4テープ」(カートリッジ非圧縮容量800GB)の記録再生特性の評価を行った。

【0056】

その結果、本実施例の磁気記録テープは、上記LTO−4テープに比較し、SNRで8.7dB(337kfci)高く、孤立遷移幅PW50で25%減少し、SNR、分解能ともに大きく向上したことを確認した。また、D50値(出力の線記録密度依存性の曲線において、最大値の半値になる記録密度)は、上記LTO−4テープに比べて、本実施例の磁気記録テープでは26kfci高く、大幅な高記録密度化が達成できた。

【0057】

更に、本実施例の磁気記録テープの面記録密度を評価するために、ハードディスク用の記録・再生素子が小さなヘッドをコンタクト状態で使用し、記録再生を行った。このヘッドは書き込みの幅180nm、ギャップ長50nm、GMR読み込み素子の幅100nm、シールド間隔60nmであった。その結果、最高線記録密度の2分の1の線記録密度における限界SNR値として10dBを設定し、上記LTO−4テープで標準となっている16/17変換を適用すると、最高線記録密度は531kbpiとなった。また、トラック間干渉が無いことを、あるトラックで信号を書いてから、オフトラックし、隣接トラックを10分の1の線記録密度で書き、元のトラックに戻って再生してSNRに変化がないことにより確認した。これを282kfciから600kfciまで線記録密度を変えて測定した。このときの最小のオフトラック値から最小トラックピッチとして300nmを得た。これをトラック密度に直すと、84.7ktpiとなる。この結果から、最高面記録密度として、45.0Gb/平方インチが得られた。

【産業上の利用可能性】

【0058】

本発明によれば、優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープと、その磁気記録テープを高い生産性と低コストで生産するための製造方法を提供できる。

【符号の説明】

【0059】

10 磁気記録テープ

11 非磁性基板

12 非磁性下地層

13 多層構造軟磁性層

14 非磁性中間層

15 グラニュラ磁性層

16 保護層

20 対向ターゲット式スパッタリングガン

21 樹脂フィルム

22 キャンロール

23 ターゲット

24 シールド

25 直流電源

26 プラズマ領域

27 永久磁石

28 スパッタリング粒子

【技術分野】

【0001】

本発明は、磁気記録テープ及びその製造方法に関する。

【背景技術】

【0002】

近年、デジタル情報量の拡大が続いており、2007年に全世界で生産されるデジタル情報量は281EB(エクサバイト)となり、市場にあるすべてのハードディスクドライブ、テープ、CD、DVD、メモリーの利用可能なストレージ量(264EB)を超えた。しかも、最近の法規制、コンプライアンス、会計規則の厳格化などにより保存すべきデータ量は飛躍的に増え続けており、アーカイブ用途の可搬型磁気記録媒体、特に高い保存容量と長期の保存性が特徴のデータストレージ磁気テープ(以下、磁気テープという。)の需要が増えている。今後のストレージ量の増大に備えて、磁気テープは年率4割の割合で記憶容量を増やすことが求められており、そのための高記録密度化技術が必要とされている。

【0003】

従来のこのような高記録密度の磁気テープの製造方法としては、DCマグネトロンスパッタリング法により、樹脂フィルム上に、NiAl/CrMn金属下地膜、CoCrTa非磁性下地膜、CoCrPt系磁性合金膜を順に成膜する方法が開示されている(例えば、非特許文献1参照。)

【0004】

更には、マグネトロンスパッタリング法により酸素含有コバルト金属膜を下地膜として形成し、その上にコバルト磁性膜を蒸着させる方法が開示されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−167433号公報

【非特許文献】

【0006】

【非特許文献1】アイ・イー・イー・イー・トランザクション・オブ・マグネティックス第41巻、PP.654−659(2005年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

非特許文献1には、従来のDCマグネトロンスパッタリング法でもスパッタリングテープの作製が可能であることが開示されているが、作製された磁気テープの磁性膜は磁気特性が不十分で、記録再生特性、微細構造ともに実用レベルには達していない。このため、非特許文献1のFig.10に示されているように、磁性膜中のCrによる偏析で磁気分離することにより磁気特性を上げるために、基板バイアススパッタリングと基板加熱の方法がガラス基板上で試みられているが、これらの方法はもちろん耐熱性に劣る樹脂フィルム上では行えない。また、DCマグネトロンスパッタリング法では、プラズマ領域がフィルム基板にかかるので、パワーを上げるとフィルム基板にダメージが発生する。よって、結晶性を良好にするためにパワーを上げることができない。このため、非特許文献1では、基板バイアス効果と基板加熱の効果とを併用している。

【0008】

更に、特許文献1では、スパッタリング法によりコバルト薄膜を樹脂フィルム上に形成した後に酸素雰囲気中での電子照射によりコバルトを蒸散させることによって蒸着型の磁気テープを作製することが開示されているが、磁気分離或いは磁気結晶は蒸着膜のそれに類似したもので、高記録密度に必須の垂直磁気記録方式には対応できない。

【0009】

本発明は、上記従来の方法の問題点を解決するもので、優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープと、その磁気記録テープを高い生産性と低コストで生産するための製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明の磁気記録テープは、非磁性基板と、前記非磁性基板の上に形成された非磁性下地層と、前記非磁性下地層の上に形成された多層構造軟磁性層と、前記多層構造軟磁性層の上に形成された非磁性中間層と、前記非磁性中間層の上に形成されたグラニュラ磁性層と、前記グラニュラ磁性層の上に形成された保護層とを含み、前記非磁性下地層、前記多層構造軟磁性層、前記非磁性中間層、前記グラニュラ磁性層及び前記保護層は、対向ターゲット式スパッタリング法によって形成されていることを特徴とする。

【0011】

また、本発明の磁気記録テープの製造方法は、非磁性基板の上に非磁性下地層を形成する工程と、前記非磁性下地層の上に多層構造軟磁性層を形成する工程と、前記多層構造軟磁性層の上に非磁性中間層を形成する工程と、前記非磁性中間層の上にグラニュラ磁性層を形成する工程と、前記グラニュラ磁性層の上に保護層を形成する工程とを含み、前記各工程において前記各層を対向ターゲット式スパッタリング法によって形成することを特徴とする。

【発明の効果】

【0012】

本発明により、優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープと、その磁気記録テープを高い生産性と低コストで生産するための製造方法を提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明の磁気記録テープの一例を示す模式断面図である。

【図2】本発明の磁気記録テープの製造工程の一例を示す模式図である。

【発明を実施するための形態】

【0014】

(実施形態1)

先ず、本発明の磁気記録テープの実施形態を説明する。本発明の磁気記録テープは、非磁性基板と、上記非磁性基板の上に形成された非磁性下地層と、上記非磁性下地層の上に形成された多層構造軟磁性層と、上記多層構造軟磁性層の上に形成された非磁性中間層と、上記非磁性中間層の上に形成されたグラニュラ磁性層と、上記グラニュラ磁性層の上に形成された保護層とを含んでいる。また、上記非磁性下地層、上記多層構造軟磁性層、上記非磁性中間層、上記グラニュラ磁性層及び上記保護層は、対向ターゲット式スパッタリング法によって形成されている。

【0015】

本発明の磁気記録テープは上記構成を有することにより、優れた記録再生特性と長期保存特性とを有し、高記録密度に必須の垂直磁気記録特性に優れている。また、上記非磁性下地層、上記多層構造軟磁性層、上記非磁性中間層、上記グラニュラ磁性層及び上記保護層は、後述するように非加熱での実施が可能な対向ターゲット式スパッタリング法によって形成されているので、上記非磁性基板へダメージを与えることがない。

【0016】

以下、図面に基づき本発明の磁気記録テープの実施形態を説明する。図1は、本発明の磁気記録テープの一例を示す模式断面図である。図1において、磁気記録テープ10は、非磁性基板11と、非磁性基板11の上に形成された非磁性下地層12と、非磁性下地層12の上に形成された多層構造軟磁性層13と、多層構造軟磁性層13の上に形成された非磁性中間層14と、非磁性中間層14の上に形成されたグラニュラ磁性層15と、グラニュラ磁性層15の上に形成された保護層16とを備えている。

【0017】

通常、保護層16の上には、ヘッド・メディア・インターフェイスの耐摺動特性を良好なものにするために潤滑剤が塗布されるが、潤滑剤の膜厚が薄いので図1ではその記載を省略している。

【0018】

非磁性基板11としては、通常、樹脂フィルムが用いられる。その樹脂フィルムの材質としては、例えば、アラミド(アラミド系樹脂)、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)などの樹脂が好ましい。これらの樹脂は、強度を維持しながら薄膜フィルムとすることができるからである。また、上記樹脂フィルムを構成する樹脂にポリ乳酸樹脂をブレンドすることも可能である。ポリ乳酸のような非石油系樹脂をブレンドすることにより、石油系樹脂の使用量を減らすことができ、地球規模での原油資源の消費を抑えることが可能になる。

【0019】

非磁性基板11の厚さが薄いほど、磁気記録テープをカートリッジ化した場合に体積記録容量が増えるので、非磁性基板11の厚さは5μm以下が好ましい。しかし、薄すぎると強度、長期耐久性及び取扱い性が低下するので、非磁性基板11の厚さは1μm以上であることが好ましい。

【0020】

非磁性基板11の表面には、巻き取り性とヘッド・メディア・インターフェイスを最適にして、耐久性を上げるために、高さ10nm、直径100nm程度のプロトルーション(突起)を付与することも通常行われる。

【0021】

非磁性下地層12は、多層構造軟磁性層13及び非磁性中間層14を介して、グラニュラ磁性層15の磁化容易軸を非磁性基板11面に対して垂直に配向させるなどの機能を有する。非磁性下地層12は、例えば、非磁性基板11側から順に、fcc(111)結晶配向を有するシリコン層及びfcc(111)結晶配向を有するニッケル・鉄合金層の2層からなることが好ましい。これにより、確実にグラニュラ磁性層15の磁化容易軸を垂直に配向できる。

【0022】

非磁性下地層12の機能を十分に発揮させるために、上記ニッケル・鉄合金層の全体に対する各成分の比率は、ニッケル78〜80原子%及び鉄20〜22原子%が好ましい。

【0023】

非磁性下地層12の各層の厚さとしては、上記シリコン層は2〜3nmが好ましく、上記ニッケル・鉄合金層は10〜13nmが好ましい。上記厚さ範囲であれば、上記シリコン層及び上記ニッケル・鉄合金層がともに良好なfcc(111)結晶配向を示し、最終的に垂直方向の静磁気特性をより向上できる。

【0024】

多層構造軟磁性層13は、記録書き込み時にヘッド磁界を膜面垂直方向に誘導し、良好な垂直磁化を促進する機能を有する。多層構造軟磁性層13は、例えば、非磁性基板11側から順に、bcc(110)結晶配向を有する鉄・コバルト・ホウ素合金層(1)、fcc(111)結晶配向を有するシリコン層、fcc(111)結晶配向を有するニッケル・鉄合金層及びbcc(110)結晶配向を有する鉄・コバルト・ホウ素合金層(2)の4層からなることが好ましい。これにより、Nishiyama−Wassermanの関係とKurdjumov−Sachsの関係による結晶の格子整合が行われて、良好なエピタキシャル成長が促進される。これらは、グラニュラ磁性層15の静磁気特性に大きく影響するものである。また、多層構造軟磁性層13のように軟磁性層を多層構造とすることで、軟磁性層内に生ずる磁壁起因の漏洩磁界を小さくでき、磁壁起因の媒体ノイズを大幅に低減できる。

【0025】

多層構造軟磁性層13の機能を十分に発揮させるために、上記鉄・コバルト・ホウ素合金層(1)の全体に対する各成分の比率は、鉄64.4〜68.6原子%、コバルト27.6〜29.4原子%及びホウ素2〜4原子%が好ましく、上記ニッケル・鉄合金層の全体に対する各成分の比率は、ニッケル78〜80原子%及び鉄20〜22原子%が好ましく、上記鉄・コバルト・ホウ素合金層(2)の全体に対する各成分の比率は、上記鉄・コバルト・ホウ素合金層(1)と同じが好ましい。

【0026】

多層構造軟磁性層13の各層の厚さとしては、上記鉄・コバルト・ホウ素合金層(1)及び(2)は2〜30nmが好ましく、10nmが最も好ましく、上記シリコン層は1〜8nmが好ましく、5nmが最も好ましく、上記ニッケル・鉄合金層は2〜10nmが好ましく、5nmが最も好ましい。

【0027】

非磁性中間層14としては、多層構造軟磁性層13の鉄・コバルト・ホウ素合金層(2)のbcc(110)結晶配向と格子整合し、グラニュラ磁性層15のコバルト含有合金のhcp(001)結晶配向を促進するために、hcp(001)結晶配向を有するルテニウムからなることが好ましい。

【0028】

非磁性中間層14の厚さとしては、20〜30nmが静磁気特性の検討から保磁力や角形比が高いなどの理由で最適である。しかし、それに近い厚さ、即ち、5〜50nmでも充分に実用に耐えうる静磁気特性(2kOe以上)を持った磁気記録テープが作製可能である。これは本発明で用いた対向ターゲット式スパッタリング法による結晶成長が、従来のDCマグネトロン式スパッタリング法などと比べて良好なものであるためと思われる。これにより、記録ヘッドの書き込み磁界及び読み出し素子の感度も勘案して、非磁性中間層14の厚さに関して、幅広い選択のマージンが取れることが分かる。

【0029】

非磁性中間層14は、ルテニウムからなる単一層に限らず、fcc系結晶であるプラチナの上にhcp系結晶のルテニウムを積層した二層構造のものも使用できる。

【0030】

グラニュラ磁性層15は、非磁性成分からなるマトリックス中にナノメートルオーダーの磁性粒子が分散した構造を有しており、磁性成分と非磁性成分とを含む混合ターゲットを作製して、対向ターゲット式スパッタリング法により、非加熱により形成できる。上記磁性成分としては、コバルト含有合金が好ましく、上記非磁性成分としては、酸化シリコンが好ましい。より具体的には、対向ターゲット式スパッタリング法によって作製されたコバルト・プラチナ・クロム・酸化シリコンからなるグラニュラ磁性薄膜が、グラニュラ磁性層15として使用できる。上記グラニュラ磁性薄膜は、コアとなるhcp(001)結晶配向を有するCoPtCr磁性合金結晶粒が、SiO2からなるマトリックス中に分散した構造を有する。上記グラニュラ磁性薄膜は、非金属であるSiO2を含んでいるため、非加熱で成膜しても結晶粒界にはSiO2が析出しやすく、室温でCoPtCr磁性合金結晶粒同士の分離が進む特性を有している。また、上記CoPtCr磁性合金結晶粒の粒径は10nm以下で、その粒径分散は20%以下であることが好ましい。上記グラニュラ磁性薄膜は、微細なコアの磁性結晶粒を非磁性の粒界部分が囲んでいるために、良好な磁気分離が可能となり、高保磁力と高分解能が可能となる。このため、グラニュラ磁性層15の厚さは、10〜45nmが好ましい。

【0031】

良好な磁気分離を得るためには、上記コバルト・プラチナ・クロム・酸化シリコンからなるグラニュラ磁性薄膜の全体に対する酸化シリコンの比率は、5〜15モル%が好ましく、6〜8モル%がより好ましい。また、良好な磁気特性を得るためには、コバルト・プラチナ・クロムのコア部分の全体に対する各成分の比率は、プラチナ10〜16原子%、クロム5〜15原子%及びコバルト65〜85原子%が好ましく、プラチナ16原子%、クロム10原子%及びコバルト74原子%が最も好ましい。

【0032】

保護層16としては、対向ターゲット式スパッタリング法によって作製されるアモルファスカーボン薄膜を用いるのが、耐摺動特性、均一性、被覆性、長期の耐食性などの信頼性の観点で最も好ましい。また、保護層16の厚さは、充分な耐摺動特性を得るために通常5〜7nmが好ましい。しかし、充分な耐摺動特性が保障されるならば、薄いほうが磁気ヘッドのギャップと磁気記録テープの磁性層(記録層)との距離(磁気的スペーシング)を小さくすることができるので、保護層16の厚さは5nm以下でもよい。

【0033】

保護層16の上には、ヘッド・メディア・インターフェイスを良好にし、摩擦係数を低減して、耐摺動特性を向上させるために、潤滑剤が塗布される。潤滑剤としては、ハードディスク用の潤滑剤として一般的に使われるパーフルオロポリエーテル系の高分子潤滑剤のほか、磁気テープ用の含浸型の潤滑剤であるフッ化有機物や脂肪族炭化水素類などを用いてもよい。潤滑剤の塗布厚としては、1nm程度とすればよい。その塗布方法としては、溶剤に潤滑剤を低濃度で溶かして、それを保護層16まで形成した磁気記録テープに塗布した後、溶剤を揮発させるなどの方法を用いることができる。

【0034】

本明細書において、各層の厚さ及び各粒子の粒径は、透過電子顕微鏡(TEM)による観察により測定することとする。

【0035】

(実施形態2)

次に、本発明の磁気記録テープの製造方法の実施形態を説明する。但し、実施形態1で説明した事項と重複する事項の説明は省略する場合がある。本発明の磁気記録テープの製造方法は、非磁性基板の上に非磁性下地層を形成する工程と、上記非磁性下地層の上に多層構造軟磁性層を形成する工程と、上記多層構造軟磁性層の上に非磁性中間層を形成する工程と、上記非磁性中間層の上にグラニュラ磁性層を形成する工程と、上記グラニュラ磁性層の上に保護層を形成する工程とを含み、上記各工程において上記各層を対向ターゲット式スパッタリング法によって形成することを特徴とする。

【0036】

本発明の磁気記録テープの製造方法は、上記各工程において上記各層を対向ターゲット式スパッタリング法によって形成するので、上記非磁性基板及び上記各層へダメージを与えることがなく、スパッタリング装置に冷却装置を備える必要もない。即ち、対向ターゲット式スパッタリング法では、従来のDCマグネトロンスパッタリング法に比べて、プラズマ領域が非磁性基板に接しないので、非磁性基板やその上に形成される磁性層などへのダメージが少なく、また、加熱されないので、冷却装置も必要なく、室温で実施が可能であり、非磁性基板への熱的ダメージもない。

【0037】

また、上記対向ターゲット式スパッタリング法の具体的な実施条件としては、例えば、スパッタリングガンのパワーを20W以上500W以下とし、印加電流を0.05A以上1A以下とし、スパッタリング雰囲気温度を室温とすることが好ましい。ここで、本発明において室温とは、20〜30℃の温度をいう。上記実施条件により、室温においても、上記グラニュラ磁性層を形成することができるため、高い保磁力、角形比など良好な静磁気特性と高い記録再生特性を有し、高記録密度の磁気記録テープが得られる。また、上記実施条件であれば、非磁性基板として例えば厚さが5μm以下の樹脂フィルムを用いて磁気記録テープを作製可能であり、磁気記録テープをカートリッジ化した場合に、体積記録容量が増えるので好ましい。更に、上記実施条件であれば、スパッタリングガンのターゲット、生じるプラズマ及び非磁性基板の位置関係の自由度から、ロール・ツウ・ロールで非磁性基板を連続的に搬送しながら成膜することも可能になる。

【0038】

以下、図面に基づき本発明の磁気記録テープの製造方法の実施形態を説明する。図2は、本発明の磁気記録テープの製造工程の一例を示す模式図である。図2では、対向ターゲット式スパッタリングガン20の内部を理解しやすいようにシールド24の一部を除去して示している。

【0039】

図2を用いて対向ターゲット式スパッタリング法の成膜機構を簡単に説明する。図2において、非磁性基板となる樹脂フィルム21はロール・ツウ・ロールで搬送され、キャンロール22の部分で対向ターゲット式スパッタリングガン20に対している。また、アルゴンガスを流しながら、2つのターゲット23とシールド24との間に、直流電源25により直流が印加され、プラズマ領域26が発生している。このとき、プラズマ領域26には、永久磁石27の作用で、DC磁界が印加されており、その磁界の影響で、プラズマ領域26中の荷電粒子やガンマ電子などは二つの永久磁石27の間の磁界に封じ込められる。その結果として、樹脂フィルム21には、中性のスパッタリング粒子28のみが到達することになり、プラズマ領域26は樹脂フィルム21に触れることはない。このため、樹脂フィルム21にダメージを与えることはない。また、上記スパッタリングにより樹脂フィルム21が加熱されることもないので、樹脂フィルム21に熱的ダメージを与えることもなく、冷却装置も不要で、室温にて成膜が可能である。

【0040】

上記対向ターゲット式スパッタリング法により、前述の各層を形成するには、各層の成分に合わせたターゲット27を準備し、各層ごとにスパッタリングすればよい。

【0041】

樹脂フィルム21の搬送としては、ロール・ツウ・ロール方式やドラム巻き式により、相対速度を10cm/分から200m/分程度に設定できる。特に、対向ターゲット式スパッタリング法では、ターゲット27の搬送方向の長さを十分に取れ、複数ターゲットの配置が取れるので、相対速度は数百m/分程度でも十分に実施可能である。

【実施例】

【0042】

以下、実施例に基づき本発明を説明するが、本発明は下記実施例に限定されるものではない。

【0043】

図1に示す構造と同様の構造を有する磁気記録テープを下記のように作製した。非磁性基板11としてアラミドフィルム(厚さ4.5μm)を用い、その上に相対速度20cm/分程度の搬送状態で以下の各層を対向ターゲット式スパッタリング法で形成した。

【0044】

先ず、非磁性基板11側から順に、シリコン層と、ニッケル79原子%及び鉄21原子%を含むニッケル・鉄合金層とを積層して、非磁性下地層12を非磁性基板11の上に形成した。シリコン層の厚さは2nm、ニッケル・鉄合金層の厚さは10nmとした。

【0045】

次に、非磁性基板11側から順に、鉄67原子%、コバルト29原子%及びホウ素4原子%を含む鉄・コバルト・ホウ素合金層(1)と、シリコン層と、ニッケル79原子%及び鉄21原子%を含むニッケル・鉄合金層と、鉄67原子%、コバルト29原子%及びホウ素4原子%を含む鉄・コバルト・ホウ素合金層(2)とを積層して、非磁性下地層12の上に多層構造軟磁性層13を形成した。鉄・コバルト・ホウ素合金層(1)の厚さは10nm、シリコン層の厚さは5nm、ニッケル・鉄合金層の厚さは5nm、鉄・コバルト・ホウ素合金層(2)の厚さは10nmとした。

【0046】

また、多層構造軟磁性層13の上に、ルテニウムからなる非磁性中間層14を、厚さ20nmで形成した。

【0047】

続いて、非磁性中間層14の上に、コバルト・プラチナ・クロム・酸化シリコンからなるグラニュラ磁性層15を、厚さ20nmで形成した。グラニュラ磁性層15の全体に対する酸化シリコンの割合は、8モル%とし、コバルト・プラチナ・クロムの全体に対する各成分の割合は、コバルト74原子%、プラチナ16原子%及びクロム10原子%とした。

【0048】

TEMで観察したグラニュラ磁性層15中のCoPtCr磁性合金結晶粒の平均粒径は6.3nm、粒径分散は15.4%であり、均一な粒形状を形成していることが明らかになった。上記平均粒径は、TEM像の個々の任意の結晶粒200個を等面積円に近似して、その直径の数平均から求めたものである。

【0049】

更に、グラニュラ磁性層15の上に、アモルファスカーボンからなる保護層16を、厚さ5nmで形成した。

【0050】

上記各層を形成するときのスパッタリング時のアルゴン圧力は、非磁性下地層12及び多層構造軟磁性層13については、0.13パスカル、非磁性中間層14については、0.8パスカル、グラニュラ磁性層15については、3.4パスカル、保護層16については、0.13パスカルとした。また、スパッタリング時のパワーは、非磁性下地層12では40〜50W、多層構造軟磁性層13では40〜100W、非磁性中間層14では80W、グラニュラ磁性層15では156W、保護層16では108Wとし、印加電流は、非磁性下地層12及び多層構造軟磁性層13については、0.1アンペア、非磁性中間層14については、0.25アンペア、グラニュラ磁性層15については、0.3アンペア、保護層16については、0.2アンペアとした。本実施例では非磁性基板11の冷却は行っておらず、スパッタリングの雰囲気温度は室温とした。

【0051】

最後に、保護層16の上に、潤滑層として、フッ化アルコールとアルキルコハク酸のエステル〔C18H37CH(COOH)CH2COOCH2CH2(CF2)6F〕を濃度0.1重量%で、イソプロピルアルコールとヘキサンとの重量比1:1の混合溶剤に溶解させたものを、1nmの厚さで塗布して、その後、上記溶剤を揮発させて、本実施例の磁気記録テープを得た。

【0052】

上記磁気記録テープの静磁気特性を極カー磁力計で測定したところ、膜面垂直方向の保磁力(Hc)は3.8kOe、角形比は0.78であった。

【0053】

また、上記磁気記録テープをX線回折により分析したところ、非磁性下地層12のニッケル・鉄合金層のfcc(111)結晶配向から多層構造軟磁性層13の鉄・コバルト・ホウ素合金層のbcc(110)結晶配向が成長し、更に非磁性中間層14のルテニウムのhcp(001)結晶面と、グラニュラ磁性層15のコバルト含有合金のhcp(001)結晶面が良好に成長していることが分かった。

【0054】

次に、上記磁気記録テープの記録再生特性の評価をドラムテスターで行った。相対速度は、3m/秒、シグナル強度はRMS値、ノイズは0MHzから20MHzまでの積算値とした。また、ヘッドは、書き込みの幅12μm、ギャップ長0.17μm、AMR読み込み素子の幅5.5μm、シールド間隔0.17μmとした。

【0055】

また、従来品との比較のために、上記と同様にして、現行の塗布型磁気記録テープである日立マクセル社製の「LTO−4テープ」(カートリッジ非圧縮容量800GB)の記録再生特性の評価を行った。

【0056】

その結果、本実施例の磁気記録テープは、上記LTO−4テープに比較し、SNRで8.7dB(337kfci)高く、孤立遷移幅PW50で25%減少し、SNR、分解能ともに大きく向上したことを確認した。また、D50値(出力の線記録密度依存性の曲線において、最大値の半値になる記録密度)は、上記LTO−4テープに比べて、本実施例の磁気記録テープでは26kfci高く、大幅な高記録密度化が達成できた。

【0057】

更に、本実施例の磁気記録テープの面記録密度を評価するために、ハードディスク用の記録・再生素子が小さなヘッドをコンタクト状態で使用し、記録再生を行った。このヘッドは書き込みの幅180nm、ギャップ長50nm、GMR読み込み素子の幅100nm、シールド間隔60nmであった。その結果、最高線記録密度の2分の1の線記録密度における限界SNR値として10dBを設定し、上記LTO−4テープで標準となっている16/17変換を適用すると、最高線記録密度は531kbpiとなった。また、トラック間干渉が無いことを、あるトラックで信号を書いてから、オフトラックし、隣接トラックを10分の1の線記録密度で書き、元のトラックに戻って再生してSNRに変化がないことにより確認した。これを282kfciから600kfciまで線記録密度を変えて測定した。このときの最小のオフトラック値から最小トラックピッチとして300nmを得た。これをトラック密度に直すと、84.7ktpiとなる。この結果から、最高面記録密度として、45.0Gb/平方インチが得られた。

【産業上の利用可能性】

【0058】

本発明によれば、優れた記録再生特性と長期保存特性とを有し、高記録密度の磁気記録テープと、その磁気記録テープを高い生産性と低コストで生産するための製造方法を提供できる。

【符号の説明】

【0059】

10 磁気記録テープ

11 非磁性基板

12 非磁性下地層

13 多層構造軟磁性層

14 非磁性中間層

15 グラニュラ磁性層

16 保護層

20 対向ターゲット式スパッタリングガン

21 樹脂フィルム

22 キャンロール

23 ターゲット

24 シールド

25 直流電源

26 プラズマ領域

27 永久磁石

28 スパッタリング粒子

【特許請求の範囲】

【請求項1】

非磁性基板と、前記非磁性基板の上に形成された非磁性下地層と、前記非磁性下地層の上に形成された多層構造軟磁性層と、前記多層構造軟磁性層の上に形成された非磁性中間層と、前記非磁性中間層の上に形成されたグラニュラ磁性層と、前記グラニュラ磁性層の上に形成された保護層とを含み、

前記非磁性下地層、前記多層構造軟磁性層、前記非磁性中間層、前記グラニュラ磁性層及び前記保護層は、対向ターゲット式スパッタリング法によって形成されていることを特徴とする磁気記録テープ。

【請求項2】

前記非磁性下地層は、前記非磁性基板側から順に、シリコン層及びニッケル・鉄合金層の2層からなり、

前記多層構造軟磁性層は、前記非磁性基板側から順に、鉄・コバルト・ホウ素合金層、シリコン層、ニッケル・鉄合金層及び鉄・コバルト・ホウ素合金層の4層からなり、

前記非磁性中間層は、ルテニウムからなり、

前記グラニュラ磁性層は、コバルト含有合金を含む請求項1に記載の磁気記録テープ。

【請求項3】

非磁性基板の上に非磁性下地層を形成する工程と、

前記非磁性下地層の上に多層構造軟磁性層を形成する工程と、

前記多層構造軟磁性層の上に非磁性中間層を形成する工程と、

前記非磁性中間層の上にグラニュラ磁性層を形成する工程と、

前記グラニュラ磁性層の上に保護層を形成する工程とを含み、

前記各工程において前記各層を対向ターゲット式スパッタリング法によって形成することを特徴とする磁気記録テープの製造方法。

【請求項4】

前記対向ターゲット式スパッタリング法において、スパッタリングガンのパワーを20W以上500W以下とし、印加電流を0.05A以上1A以下とし、スパッタリング雰囲気温度を室温とした請求項3に記載の磁気記録テープの製造方法。

【請求項5】

前記非磁性下地層は、前記非磁性基板側から順に、シリコン層及びニッケル・鉄合金層の2層からなり、

前記多層構造軟磁性層は、前記非磁性基板側から順に、鉄・コバルト・ホウ素合金層、シリコン層、ニッケル・鉄合金層及び鉄・コバルト・ホウ素合金層の4層からなり、

前記非磁性中間層は、ルテニウムからなり、

前記グラニュラ磁性層は、コバルト含有合金を含む請求項3に記載の磁気記録テープの製造方法。

【請求項1】

非磁性基板と、前記非磁性基板の上に形成された非磁性下地層と、前記非磁性下地層の上に形成された多層構造軟磁性層と、前記多層構造軟磁性層の上に形成された非磁性中間層と、前記非磁性中間層の上に形成されたグラニュラ磁性層と、前記グラニュラ磁性層の上に形成された保護層とを含み、

前記非磁性下地層、前記多層構造軟磁性層、前記非磁性中間層、前記グラニュラ磁性層及び前記保護層は、対向ターゲット式スパッタリング法によって形成されていることを特徴とする磁気記録テープ。

【請求項2】

前記非磁性下地層は、前記非磁性基板側から順に、シリコン層及びニッケル・鉄合金層の2層からなり、

前記多層構造軟磁性層は、前記非磁性基板側から順に、鉄・コバルト・ホウ素合金層、シリコン層、ニッケル・鉄合金層及び鉄・コバルト・ホウ素合金層の4層からなり、

前記非磁性中間層は、ルテニウムからなり、

前記グラニュラ磁性層は、コバルト含有合金を含む請求項1に記載の磁気記録テープ。

【請求項3】

非磁性基板の上に非磁性下地層を形成する工程と、

前記非磁性下地層の上に多層構造軟磁性層を形成する工程と、

前記多層構造軟磁性層の上に非磁性中間層を形成する工程と、

前記非磁性中間層の上にグラニュラ磁性層を形成する工程と、

前記グラニュラ磁性層の上に保護層を形成する工程とを含み、

前記各工程において前記各層を対向ターゲット式スパッタリング法によって形成することを特徴とする磁気記録テープの製造方法。

【請求項4】

前記対向ターゲット式スパッタリング法において、スパッタリングガンのパワーを20W以上500W以下とし、印加電流を0.05A以上1A以下とし、スパッタリング雰囲気温度を室温とした請求項3に記載の磁気記録テープの製造方法。

【請求項5】

前記非磁性下地層は、前記非磁性基板側から順に、シリコン層及びニッケル・鉄合金層の2層からなり、

前記多層構造軟磁性層は、前記非磁性基板側から順に、鉄・コバルト・ホウ素合金層、シリコン層、ニッケル・鉄合金層及び鉄・コバルト・ホウ素合金層の4層からなり、

前記非磁性中間層は、ルテニウムからなり、

前記グラニュラ磁性層は、コバルト含有合金を含む請求項3に記載の磁気記録テープの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−33227(P2012−33227A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−171503(P2010−171503)

【出願日】平成22年7月30日(2010.7.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (i) 発表したホームページのアドレス: http://www.maxell.co.jp/jpn/ http://www.maxell.co.jp/jpn/whatsnew/index.html http://www.maxell.co.jp/jpn/news/2010/news100514.html 掲載日:平成22年5月14日 (ii) 発表した研究集会:第9回垂直磁気記録学会 共催者:日本学術振興会第144(磁気記録)委員会、日本磁気学会 開催日:平成22年5月17日〜19日

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人科学技術振興機構、産学協同シーズイノベーション化事業 育成ステージ「超高密度ナノ構造磁性薄膜を用いた垂直磁気記録方式テープ媒体の開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005810)日立マクセル株式会社 (2,366)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (i) 発表したホームページのアドレス: http://www.maxell.co.jp/jpn/ http://www.maxell.co.jp/jpn/whatsnew/index.html http://www.maxell.co.jp/jpn/news/2010/news100514.html 掲載日:平成22年5月14日 (ii) 発表した研究集会:第9回垂直磁気記録学会 共催者:日本学術振興会第144(磁気記録)委員会、日本磁気学会 開催日:平成22年5月17日〜19日

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人科学技術振興機構、産学協同シーズイノベーション化事業 育成ステージ「超高密度ナノ構造磁性薄膜を用いた垂直磁気記録方式テープ媒体の開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005810)日立マクセル株式会社 (2,366)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]