磁気記録媒体およびその製造方法、磁気記録再生装置

【課題】片面のみに磁気記録膜を有する構成としつつ、反りの発生を抑えることができ、薄型で高い品質が得られる磁気記録媒体及びその製造方法、磁気記録再生装置を提供することを目的とする。

【解決手段】本発明では、基板1の一方の主面1Aに、気相成膜法によって、少なくとも磁気記録膜4を有する記録層5を形成する際に、基板1の他方の主面1Bに、気相成膜法を用いて薄膜11を形成する。ここで、記録層5を多層構成として形成する場合には、薄膜11も記録層5と同じ積層数の多層構成で形成するようにし、記録層5と薄膜11との同じ積層順位の層同士を、同じチャンバ内で並行して成膜するのが好ましい。

【解決手段】本発明では、基板1の一方の主面1Aに、気相成膜法によって、少なくとも磁気記録膜4を有する記録層5を形成する際に、基板1の他方の主面1Bに、気相成膜法を用いて薄膜11を形成する。ここで、記録層5を多層構成として形成する場合には、薄膜11も記録層5と同じ積層数の多層構成で形成するようにし、記録層5と薄膜11との同じ積層順位の層同士を、同じチャンバ内で並行して成膜するのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体の片面に対して記録及び/又は再生を行うハードディスク装置等に用いられる磁気記録媒体およびその製造方法、磁気記録再生装置に関するものである。

【背景技術】

【0002】

近年、磁気記録媒体、とりわけハードディスク装置等に用いられる磁気記録媒体の分野においては記録密度の向上が著しく、特に最近では、記録密度が10年問で100倍程度と、驚異的な速度で伸び続けている。

【0003】

ハードディスク装置は、中央に開口部のある円盤状(ドーナッツ形状)の磁気記録媒体を1枚或いは複数枚積層して同心円で回転させる(複数枚の場合は、同期回転させる〉シャフトと、該シャフトにベアリングを介して接合され、磁気記録媒体を回転させるモータと、磁気記録媒体の両面に対して記録及び/又は再生を行う複数の磁気ヘッドと、各磁気ヘッドがそれぞれ取り付けられた複数本の支持アームと、前記複数本の支持アームを同期して回動させ各磁気ヘッドを磁気記録媒体上の任意の位置に移動させるヘッドスタックアセンブリとを備える。すなわち、ヘッドスタックアセンブリは、磁気記録媒体が1枚の場合は2個の磁気ヘッドをスタックさせたものであり、また磁気記録媒体が2枚の場合は4個の磁気ヘッドを、3枚の場合は6個の磁気ヘッドをスタックさせたものである。磁気記録再生用の磁気ヘッドは、通常浮上型のヘッドであり、磁気記録媒体上を一定の浮上量で移動される。

【0004】

このようなハードディスク装置に搭載される磁気記録媒体は、一般にアルミニウム合金やガラス基板等からなる円盤状の基板の両表面に、下地層、磁性層、保護層、潤滑層などを順次形成して作製される。その後、得られた磁気記録媒体に対して、グライド検査とサーティファイ検査とが順次行われる。

【0005】

グライド検査とは、磁気記録媒体表面の突起物の有無を調べる検査である。すなわち、磁気記録媒体を、磁気ヘッドを用いて記録再生する際に、磁気記録媒体の表面に浮上量(媒体と磁気ヘッドの間隔)以上の高さの突起があると、磁気ヘッドが突起にぶっかって、磁気ヘッドが損傷したり、磁気記録媒体に欠陥が発生したりする原因となる。グライド検査では、そのような高い突起の有無を検査する(例えば、特許文献1参照)。

【0006】

グライド検査を合格した磁気記録媒体には、サーティファイ検査が実施される。サーティファイ検査とは、通常のハードディスク装置で行われる記録再生と同様に、磁気ヘッドによって磁気記録媒体に所定の信号を記録した後、その信号を再生し、得られた再生信号によって磁気記録媒体の記録不能を検出することにより、磁気記録媒体の電気特性や欠陥の有無等の品質を評価するものである(例えば、特許文献2参照)。したがって、サーティファイ検査では、ハードディスク装置の記録再生と同様に、磁気ヘッドにより所定の信号を記録再生できることを確認している。

【0007】

既に述べたように、磁気記録媒体の記録密度の向上は著しく、最近の製品では、外径3.5インチの磁気記録媒体一枚当たりの記録容量は300Gバイト以上となり、これを用いた高記憶容量のハードディスク装置が生産されている。一方で、比較的低容量のハードディスク装置を安価に提供したい、或いはハードディスク装置をさらに薄型化したいとの要請から、磁気記録媒体の片面のみを利用することが検討されている(例えば、特許文献3参照。)。すなわち特許文献3には、基板の少なくとも片面に磁性層を有する磁気ディスクの製造方法として、磁性層を有する一面を第一主要面とし、一方、他面を第二主要面とした基板を用意し、2枚の基板を第一主要面を外側とし第二主要面が接するように積層し、積層された両基板の両方の第一主要面に対し同時に目的とする処理を施し、次いで、両基板を剥離することにより、2枚の片面磁気ディスクを同時に製造する方法が開示されている。

【特許文献1】特開平10−105908号公報

【特許文献2】特開2003−257016号公報

【特許文献3】特開2001−351229号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

片面のみを利用する磁気記録媒体の提供方法としては、<1>両面を使用可能な磁気記録媒体の片面のみを利用する、<2>サーティファイ検査等の最終検査で片面のみ合格した磁気記録媒体を利用する、<3>基板の片面のみに磁性層等を成膜し、片面のみの磁気記録媒体を製造する、<4>特許文献3に開示されたように2枚の基板を貼り合わせて、両表面に磁性層等を成膜し、その後、両基板を剥離し片面のみの磁気記録媒体を製造する、方法が考えられる。

【0009】

しかしながら、片面のみを利用する磁気記録媒体の提供方法として<1>の方法を採用した場合は、基板の両面に高価な元素を含む磁性層等を成膜するため、製品の製造コストを低減することができない。<2>の方法を採用した場合は、片面のみを利用する磁気記録媒体の供給量が、別の製晶の不良品の発生率に依存するため、製品の安定供給が難しい問題点がある。また、片面に不良が発生した磁気記録媒体は、同一の処理工程を経た反対面においても不良原因を内在する場合があり、製品の不良率が高まる場合がある。加えて<2>の方法には、<1>の方法と同様の問題点がある。

<3>または<4>の方法を採用した場合は、発明者の検討によると、磁気記録媒体にわずかに反りが発生することが明らかになった。磁気記録媒体は、通常、厚さ2〜3mm程度のアルミニウム合金、または、ガラス基板の両表面に、磁性層等の薄膜を合計で数百nm成膜した構造を有している。そして、基板表面に磁性層等を成膜する場合は基板を加熱する。よって、基板の片面のみに磁性層等を成膜した場合、基板と磁性層等との熱膨張係数の違いからバイメタル効果によって磁気記録媒体に反りが生ずることが予想される。しかしながら、基板の厚さに対して磁性層等の膜厚は極めて薄く、バイメタル効果のみによって磁気記録媒体に反りが生ずることは考えにくい。この点について本発明者が検討したところ、<3>または<4>の方法を採用した場合において磁気記録媒体にわずかな反りが発生するのは以下の原因によることが明らかになった。

【0010】

磁気記録媒体の製造に際し、基板の表面に磁性層等の薄膜を形成する成膜装置としてはインライン式の成膜装置が用いられる。インライン式の成膜装置は、環状に接続された複数の成膜チャンバを有して構成されている。各成膜チャンバ内には、基板の両面にスパッタ法、プラズマCVD法、プラズマPVD法等で薄膜を成膜する機構が設けられている。このような成膜装置では、各成膜チャンバ内に基板が装着されたキャリアを順次移送し、各成膜用チャンバ内で基板の表面に薄膜を形成することによって磁気記録媒体を製造する。すなわち、インライン式の成膜装置では、基板の両表面に多層の薄膜を連続的に成膜す

ることができる。

【0011】

このようなインライン式の成膜装置を用いて、片面のみを利用する磁気記録媒体を製造する場合は、各成膜チャンバ内の成膜機構を基板の片側にのみ成膜が行われるように作動させ、基板の片面のみにスパッタ法等により薄膜を形成することになる。

ここで、スパッタ法等を用いて基板表面に薄膜を形成する場合は、反応空間にプラズマを発生させる。このため、基板の片面のみに、スパッタ法等によって成膜を行う場合には、基板の片面のみがプラズマに晒されることとなる。そして、特に、インライン式の成膜装置では、基板が複数の成膜チャンバ内に順次搬送され、各成膜チャンバ内で成膜が行われるため、基板の片面のみが、このような成膜環境に短時間に繰り返し晒されることとなる。

【0012】

本発明者の検討によると、基板の片面のみがこのような環境に繰り返し晒されることが、片面のみに磁性層等を有する磁気記録媒体に反りが発生する一因であることが明らかになった。また、基板上に薄膜を多層に形成した場合、各膜の組成や成膜条件に差があるため、各膜ごとの持つ膜応力(圧縮応力、引張歪)に差が生じ、これが反りの原因となっていることが明らかになった。

本発明は上記課題に鑑みてなされたものであり、片面のみに磁気記録膜を有する構成としつつ、反りの発生を抑えることができ、薄型で高い品質が得られる磁気記録媒体及びその製造方法、磁気記録再生装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決すべく鋭意努力研究したところ、インライン式の成膜装置を用いて片面のみに磁気記録膜を有する磁気記録媒体を製造するに際し、基板の片面に磁性膜を成膜するチャンバ内で、その反対面にはCrまたはCrを主成分とする薄膜を形成することにより、磁気記録媒に生ずる反りを低減できることを見出し本願発明を完成させた。

(1)本発明の磁気記録媒体は、基板と、前記基板の一方の主面に設けられ、少なくとも磁気記録膜を有する複数の層からなる積層構造の記録層と、前記基板の他方の主面に設けられ、Crを主成分とする複数の層からなる積層構造の磁気記録用ではない薄膜とを有することを特徴とする。

(2)本発明の磁気記録媒体は、前記Crを主成分とする薄膜が、前記記録層と略等しい膜厚を有することを特徴とする。

(3)本発明の磁気記録媒体は、前記Crを主成分とする薄膜を構成する各層が、それぞれ、前記記録層を構成する各層のうち同じ積層順位の層と略等しい膜厚を有することを特徴とする。

(4)本発明の磁気記録媒体は、前記記録層が、軟磁性層と非磁性層と軟磁性層と下地層と中間層および磁性層をこの順序で有し、前記Crを主成分とする積層構造の薄膜が、前記軟磁性層と略等しい膜厚の層と、前記非磁性層と略等しい膜厚の層と、前記軟磁性層と略等しい膜厚の層と、前記下地層と略等しい膜厚の層と、前記中間層および磁性層と略等しい膜厚の層の積層構造であることを特徴とする。

【0014】

(5)本発明の磁気記録媒体の製造方法は、少なくとも磁気記録膜を有する積層構造の記録層を、複数のチャンバを用いる気相成膜法によって形成する磁気記録媒体の製造方法であって、前記基板の一方の主面に、前記積層構造の記録層を複数のチャンバを用いて形成するのと並行して、前記基板の他方の主面に、気相成膜法を用いてCrを主成分とする積層構造の薄膜を形成することを特徴とする。

(6)本発明の磁気記録媒体の製造方法は、接続された複数の成膜用チャンバを用い、前記各成膜用チャンバ内に基板を順次搬送し、その際に、前記各成膜用チャンバ内で、それぞれ、前記記録層を構成する各層と前記Crを主成分とする薄膜を構成する各層とを、並行して成膜することによって複層構造の前記記録層および前記Crを主成分とする薄膜を形成することを特徴とする。

(7)本発明の磁気記録媒体の製造方法は、(6)に記載の記録層を形成する各層と前記Crを主成分とする薄膜を構成する各層とを並行して成膜する際、同一チャンバで製造する各層どうしを略等しい膜厚として成膜することを特徴とする。

(8)本発明の磁気記録媒体の製造方法は、前記基板が、結晶化ガラスまたは非晶質ガラスのいずれかを主成分とすることを特徴とする。

(9)本発明の磁気記録媒体の製造方法は、(1)〜(4)のいずれかに記載の磁気記録媒体と、該磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、該磁気ヘッドを磁気記録媒体の片面のみに対して相対運動させるヘッド駆動部と、磁気ヘッドヘの信号入力と磁気ヘッドからの出力信号の再生を行う記録再生信号処理手段を組み合わせて具備してなることを特徴とする。

【発明の効果】

【0015】

本発明の磁気記録媒体は、片面のみに磁気記録膜を有する構成としつつ、反りの発生を抑えることができ、薄型で高い品質を得ることができる。

また、本発明の磁気記録媒体の製造方法によれば、このような磁気記録媒体を、高い生産性で提供することができる。

また、このような磁気記録媒体を用いることにより、薄型且つ低価格のハードディスク

装置を提供することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明に係る磁気記録媒体の一実施形態について説明する。

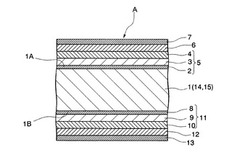

図1は、磁気記録媒体(薄膜積層体)の一実施形態を示す模式的な縦断面図である。

図1に示すように、この実施形態の磁気記録媒体Aは、例えば、基板1と、該基板1の一方の主面1Aに設けられた記録層5と、基板1の他方の主面1Bに設けられたCrを主成分とする薄膜11とを有する。

基板1としては、磁気記録媒体用基板として一般的に用いられているNiPメッキ膜が形成されたAl合金基板(NiPメッキAl基板)の他、ガラス基板、セラミックス基板、可曉性樹脂基板、さらに、これら基板にNiPをメッキあるいはスパッタ法により被着せしめた基板などを用いることができる。この中で、本発明では特に、結晶化ガラスまたは非晶質ガラスを主成分とする基板を用いた場合にその効果が顕著に現れる。その理由は、次の通りである。

【0017】

即ち、結晶化ガラス基板や非晶質ガラス基板は、Al合金に比べて熱伝導率が低い。このため、記録層5を形成するに際して、後述の方法によりチャンバの成膜室にて成膜する場合、基板1の片側(一方の主面1A)のみが成膜室内に発生されたプラズマによって加熱されると、特に、片側のみの結晶組織が改質し易く、反りが生じ易い。

これに対して、基板1の一方の主面1Aに記録層5を設け、他方の主面に薄膜11を設ける構成では、記録層5を形成するのと並行して薄膜11を形成する工程を用いて製造することができる。この場合、記録層5を形成する際に、基板1の両方の主面1A、1Bがプラズマに晒されるため、結晶化ガラス基板や非晶質ガラス基板であっても、その基板1の両側で同様に結晶組織が改質し、反りの発生を確実に抑えることができる。

【0018】

記録層5は、磁気記録膜4と、必要に応じて設けられる下地層とによって構成されている。

記録層5は、面内磁気記録層であっても垂直磁気記録層であっても構わないが、より高い記録密度を実現するためには垂直磁気記録層であるのが好ましい。

面内磁気記録層としては、例えば、非磁性のCrMo系合金を主材料とする下地層と、強磁性のCoCrPtTa系合金を主材料とする磁気記録膜4とからなる積層構造のもの等が挙げられる。

【0019】

垂直磁気記録層は、例えば、裏打ち層2と、配向制御膜3と、磁気記録膜4とがこの順に積層された積層構造とされる。また、配向制御膜3と磁性層との間には、中間膜が設けられていても良い。この場合、裏打ち層2と配向制御膜3、または、裏打ち層2と配向制御膜3と中間膜とによって下地層が構成される。

裏打ち層2は、軟磁性材料によって構成される。裏打ち層2に用いられる軟磁性材料としては、例えばFeCo系合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa系合金(FeTaN、FeTaCなど)、Co系合金(CoTaZr、CoZrNB、CoBなど)等が挙げられる。

配向制御膜3の材料としては、Pt、Pd、NiCr、NiFeCr等が挙げられ、中間膜の材料としては、Ru等が挙げられる。

【0020】

磁気記録膜4の材料としては、CoCrPt系合金、FePt系合金、CoPt系合金、FePd系合金、CoPd系合金等が挙げられ、また、これらの磁性層をグラニュラ構造にするための酸化物を添加したものを用いることができる。また、これらの合金層を多層構造としても良い。これらの合金層のうち、FePt系合金を主成分として構成されているのが好ましい。磁性層に用いられるFePt系合金としては、例えば、12Cr−36Fe−52Pt、25Fe−30Co−45Pt、38Fe−10Co−5Ni−47Pt等が挙げられる。

【0021】

また、磁気記録膜4には、グラニュラ構造を形成する粒界構成物質として酸化物が添加されていてもよい。グラニュラ構造を形成する酸化物としては、Si酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むものが好ましい。

以上のような記録層5は、使用する磁性合金の種類と積層構造を考慮して、十分なヘッド出入力が得られるような条件で形成すれば良い。例えば、磁性層の膜厚については再生の際に一定以上の出力を得るためには、ある程度以上の厚さが必要であり、一方で、記録再生特性の指標となる諸パラメータは、出力の上昇とともに劣化するのが通例である。このような点から、磁性層は、最適な膜厚で形成する必要がある。具体的には、磁気記録層の厚さは、3nm以上20nm以下であることが好ましく、5nm以上15nm以下とすることがより好ましい。

【0022】

また、本実施形態の磁気記録媒体では、以上のような記録層5上に、保護膜6が設けられ、該保護膜6の表面に潤滑剤層7が設けられている。

保護膜6は、磁気ヘッドと媒体表面の接触による損傷を防ぐ機能を有する。

保護膜6としては、従来公知のもので良く、例えば、C、SiO2、ZrO2等を単一成分とする膜、または、それぞれを主成分とし、これに添加元素を含有させた膜等を使用することができる。

保護膜6は、スパッタリング法、イオンビーム法、プラズマCVD法等を用いて成膜することができる。

保護膜6の厚さは、通常1〜10nmとされる。さらに、保護膜6の厚さを、1〜5nmとすると、磁気記録媒体に対して記録及び/又は再生を行うに際して、磁気ヘッドと記録層とのスペーシングロスを小さくできるため好ましい。

【0023】

保護膜6の表面には、潤滑剤層7が形成されている。

潤滑剤としては、パーフルオロエーテル(PFPE)等の弗化系液体潤滑剤、脂肪酸等の固体潤滑剤等が使用される。潤滑剤の塗布方法としては、ディッピング法、スピンコート法など従来公知の方法を使用すればよい。

【0024】

一方、Crを主成分とする薄膜11は、基板1の他方の主面1Bに設けられている。この薄膜11は、第1のCr膜8、第2のCr膜9、第3のCr膜10を有し、これら各層8、9、10が基板1側からこの順に積層されて構成されている。

【0025】

第1のCr膜8〜第3のCr膜10は、それぞれ、Crを主成分とする薄膜であり、純Cr(100%Cr)で構成されていてもよく、Crを50原子%以上含む合金で構成されていてもよい。CrまたはCrを主成分とする合金は、貴金属やレアアース金属に比べ廉価であり、また、記録層5にもよく使われる元素であるため、基板1の反対側の磁気記録膜4等への影響が少ないという利点がある。なお、他にCrを選択した理由として、Crは一般的に密着性が高い材料とされており、剥離時のリスクが小さいこと、また、膜の応力が記録層5の材料に近いことも選択理由となる。

【0026】

第1のCr膜8〜第3のCr膜10は、それぞれ、記録層5を構成する各層のうち積層順位が同じ層と、略等しい膜厚を有しているのが好ましい。すなわち、第1のCr膜8はシード層2と、第2のCr膜9は下地膜3と、また、第3のCr膜10は磁気記録膜4と、それぞれ、略等しい膜厚を有しているのが望ましい。これにより、基板1の表面に、これら各層を成膜するに際に、基板1の両側が略同じ時間だけプラズマに晒される。その結果、基板1の両側で同程度に結晶組織が改質し、反りの発生を確実に抑えることができる。なお、本発明において、略等しいとは、基板1の両側に対応させて成膜する場合の各膜の膜厚差±50%程度までの範囲を含むものとする。しかし、膜厚差の範囲としては、基板の反り量を抑制する効果の面から見て±30%程度の範囲内とすることがより好ましい。

【0027】

また、本実施形態の磁気記録媒体では、以上のような薄膜11上に、保護膜12が設けられ、該保護膜12の表面に潤滑剤層13が設けられている。

保護膜12は、前述の記録層5上に設けられる保護膜6と同様の構成とすることができる。なお、前述の構成の保護膜6は、磁気ヘッドが磁気記録媒体表面に接触した際に該磁気記録媒体の損傷を防ぐ機能を有するため、磁気ヘッドが走行しない薄膜11側では保護膜12を省略し、その代わりに、Crを主成分とする薄膜を設けるようにしてもよい。

また、潤滑剤層13も、前述の保護膜6の表面に設けられる潤滑剤層7と同様の構成とすることができる。

【0028】

以上のように、この実施形態の磁気記録媒体は、基板1の一方の主面1Aに、シード層2、下地膜3、磁気記録膜4および保護膜6が設けられ、他方の主面1Bに、第1のCr膜8、第2のCr膜、第3のCr膜10および保護膜12が設けられている。このような構成の磁気記録媒体では、その製造工程で、例えば、第1のCr膜8はシード層2と同一のチャンバ内で、第2のCr膜9は下地膜3と同一のチャンバ内で、第3のCr膜10は磁気記録膜4と同一のチャンバ内で、保護膜12は保護膜6と同一チャンバ内で、それぞれ並行して成膜することができる。

【0029】

この場合、各成膜工程で、基板1の両面がプラズマに晒され、基板1の両面において加熱と冷却が繰り返される。その結果、基板1の厚さ方向における結晶組織の改質が、基板1の両側において同質となり、基板1に生ずる反りを低減することができる。

また、本発明では、磁気記録媒体の磁気記録に用いない側(他方の主面1B側)においては、比較的廉価な元素であるCrの単一組成膜またはCrを主成分とする合金薄膜を用いるため、基板の両側に記録層を設ける場合に比べて、磁気記録媒体の製造コストを低減することが可能となる。

【0030】

「磁気記録媒体の製造方法」

次に、本発明の磁気記録媒体の製造方法について、図1に示す磁気記録媒体を製造する場合を例にして説明する。

図2は、本発明の磁気記録媒体製造装置の一例を示す模式図、図3は、本発明の磁気記録媒体製造装置のスパッタチャンバとキャリアを示す模式図、図4は、本発明の磁気記録媒体製造装置が備えるキャリアを示す側面図である。なお、図3において、実線で示すキャリア47は、第1の成膜位置に停止した状態を示し、破線で示すキャリア47は、第2成膜位置に停止した状態を示す。

【0031】

図2に示す磁気記録媒体製造装置はインライン式の成膜装置として構成されている。この磁気記録媒体製造装置は、基板カセット移載ロボット台21、基板カセット移載ロボット22、基板供給ロボット室23、基板供給ロボット24、基板取り付け室25、キャリアを回転させるコーナー室26、27、28、29、スパッタチャンバ30、31、32、33、34、35、36、37および基板加熱チャンバ38、39、保護膜形成室40、41、42、基板取り外し室43、キャリアのアッシング室44、基板取り外しロボット室45、基板取り外しロボット46、複数の成膜用基板(基板)14、15が装着される複数のキャリア47を有している。

【0032】

これら各室23、25〜45には、それぞれ真空ポンプ76が接続されており(図3参照)、これらの真空ポンプ76の動作によって減圧状態となされた各室内に、キャリア47が順次搬送される。そして、各スパッタチャンバ30〜37内および各保護膜形成室40〜42内において、該キャリア47に装着された各成膜用基板14、15の両面に薄膜(例えば、一方の主面に対してシード層2、下地膜3、磁気記録膜4および保護膜6、他方の主面に対して第1のCr膜8〜第3のCr膜10および保護膜12)を形成することによって磁気記録媒体を製造する。なお、図2においては各室23、25〜44においてキャリア47が順次移動供給されるので、便宜的にキャリア47を実線で記載している。

【0033】

また、この磁気記録媒体製造装置は、各成膜用基板14、15の一方の主面1Aに、シード層2、下地膜3、磁気記録膜4および保護膜6を、それぞれ、2層構成、2層構成、4層構成および3層構成などの必要積層構造で形成することができ、また各成膜用基板14、15の他方の主面1Bに、第1のCr膜8〜第3のCr膜10および保護膜12を、それぞれ、シード層2、下地膜3、磁気記録膜4および保護膜6と同様の層構成、すなわち、2層構成、2層構成、4層構成および3層構成などの必要積層構造で形成することができるが、積層構造はこれらの例に限るものではなく、必要な積層構造の磁気記録媒体に応じて必要数のチャンバを追加して構成することができる。

図4に示すように、キャリア47は、支持台48と、支持台48の上面に設けられた複数の基板装着部49(本実施形態では2基搭載)とを有している。

【0034】

基板装着部49は、図4に示す如く各成膜用基板(基板)14、15の厚さの数倍程度の厚さの板体50に、各成膜用基板14、15の外周より若干大径となされた円形状の貫通穴51が形成されて構成され、貫通穴51の周囲には、該貫通穴51の内側に向かって突出する複数の支持部材52が設けられている。この基板装着部49には、後述する基板供給ロボット24によって、貫通穴51の内部に成膜用基板14、15が嵌め込まれ、その縁部に支持部材52が係合することによって、成膜用基板14、15が保持される。この基板装着部49は、装着された2枚の成膜用基板14、15の主面が支持台48の上面に対して略直交し、且つ、略同一面上となるように、支持台48の上面に並列して設けられている。以下、これら基板装着部49に装着される2枚の成膜用基板14、15を、それぞれ、第1の成膜用基板14および第2の成膜用基板15と称する。

【0035】

基板カセット移載ロボット22は、複数の成膜用基板が収納されたカセット(図示せず)から、2枚の成膜用基板14、15を取り出し、基板供給ロボット室23に供給するとともに、基板取り外しロボット室45で取り外された磁気ディスク(記録層5、薄膜11および保護膜6、12が形成された各成膜用基板14、15)を取り出す。なお、基板供給ロボット室23および基板取り外しロボット室45の一側壁には、それぞれ、外部に開放された開口と、この開口を開閉する扉73、74が設けられている。これら開口を介して、各室内23、45内に、各成膜用基板14、15が搬入出される。

【0036】

また、各室25〜43は、基板取り付け室25、コーナー室26、スパッタチャンバ30、基板加熱チャンバ38、コーナー室27、基板加熱チャンバ39、スパッタチャンバ31〜35、コーナー室28、スパッタチャンバ36、37、コーナー室29、保護膜形成室40〜42、基板取り外し室43の順に接続されており、隣接する室同士の各接続部にそれぞれゲートバルブ55〜72が設けられている。これらゲートバルブ55〜72が閉状態のとき、各室内は、それぞれ独立の密閉空間となる。

各コーナー室26〜29は、キャリア47の移動方向を変更する室であり、その内部に、キャリア47を回転させて向きを変更し、次のチャンバに移動させる機構(図示せず)が設けられている。

【0037】

各スパッタチャンバ30〜37は、それぞれ、第1の成膜用基板14および第2の成膜用基板15の両主面1A、1Bに、スパッタ法によって薄膜を形成する室である。各スパッタチャンバ30〜37には、その内部に記録層形成用ターゲット73aとCrターゲット73bとが対向して設けられ、また、図示しないスパッタガス供給管および真空ポンプ76が接続されている。

【0038】

ここで、本実施形態では、記録層形成用ターゲット73aとして、スパッタチャンバ30、31にはシード層2の組成に対応するターゲットが配設され、スパッタチャンバ32、33には下地膜3の組成に対応するターゲットが配設され、スパッタチャンバ34〜37には磁気記録膜4の組成に対応するターゲットが配設されている。なお、基板加熱用のチャンバ38、39にはそれぞれ加熱ヒータ74a、74bが設けられている。

また、各スパッタチャンバ30〜37には、キャリア47が停止する第1の成膜位置75(図3中、実線で示す位置)と第2の成膜位置75b(図3中、破線で示す位置)とが設定されている。

【0039】

図3に示すように、このような各スパッタチャンバ30〜37では、該チャンバ内に搬送されたキャリア47が第1の成膜位置75に停止すると、チャンバ内の電極に電圧が印加されてプラズマが生成され、ターゲット73aから生成されたスパッタ粒子は、第1の成膜用基板14の一方の主面1Aに被着する。これにより、第1の成膜用基板14の一方の主面1Aに記録層5を構成する各薄膜が形成される。また、Crターゲット73bから生成されたスパッタ粒子は、第1の成膜用基板14の他方の主面1Bに被着する。これにより、第1の成膜用基板14の他方の主面1Bに薄膜11を構成する各薄膜が形成される。また、キャリア47が第1の成膜位置75から第2の成膜位置76に移動すると、同様に第2の成膜用基板15の一方の主面1Aと他方の主面1Bに薄膜11を構成する各薄膜が形成される。

なお、図3には、スパッタチャンバ30〜37のうちスパッタチャンバ30、31を代表して示している。

【0040】

また、本実施形態では、各スパッタチャンバ30〜37内に記録層形成用ターゲット73aと Crターゲット73bとが1組配設されているが、各ターゲット73a、73bを2組設けるようにしてもよい。この場合には、キャリア47の第1の成膜位置75から第2の成膜位置75bへの移動は不要であり、キャリア47を所定位置に停止させた状態で、第1の成膜用基板14の両主面1A、1Bおよび第2の成膜用基板15の両主面1A、1Bに、並行して薄膜を成膜することができる。

【0041】

各基板加熱チャンバ38、39は、それぞれ、薄膜が形成された第1の成膜用基板14および第2の成膜用基板15を加熱する室である。

各保護膜形成室40〜42は、それぞれ、第1の成膜用基板14および第2の成膜用基板15の両主面1A、1B上に形成された最上層の表面に、CVD法等によって、各保護膜6、12を形成する室である。

キャリアアッシング室44は、各成膜用基板14、15が取り外されたキャリア47を、アッシング処理する室である。アッシング処理されたキャリア47は、再び前述の成膜工程に供される。すなわち、アッシング処理されたキャリア47は、基板取り付け室25内に搬送され、2枚の成膜用基板14、15が装着された後、各室26〜43内に搬送され、各成膜用基板14、15の表面に、記録層5、薄膜11及び保護膜6、12が各々必要な積層構造で形成される。

以上の工程により、各成膜用基板14、15の一方の主面1Aに、シード層2、下地膜3、磁気記録膜4が形成され、他方の主面1Bに、第1のCr膜8〜第3のCr膜10が形成される。

これらの工程終了後、各保護膜6、12の表面に、別途、ディッピング法、スピンコート法等の塗布法によって、潤滑剤を塗布し、潤滑剤層7、13を形成することにより、磁気記録媒体が得られる。

【0042】

前述のように成膜用基板の表面に記録層を構成する各薄膜および保護膜等を成膜するには、スパッタ法、プラズマCVD法、プラズマPVD法等が用いられるところ、これらの成膜方法を用いて成膜用基板の片面のみに薄膜を形成すると、成膜用基板の片面のみがプラズマに晒されることとなる。また、成膜用基板の表面には、薄膜が複数層形成されるため、成膜用基板の片面のみが、このようなプラズマに繰り返し晒されることになる。

本発明者の検討によると、このことが磁気記録媒体に反りが発生する一因であることが明らかになった。この理由としては、成膜用基板の片側のみがプラズマによって繰り返し加熱されると、成膜用基板の片面に対して加熱と冷却が繰り返されることになり、これにより、成膜用基板の片側のみに厚さ方向の結晶組織の改質が発生することが考えられる。

【0043】

これに対して、本発明では、各成膜用基板14、15の片面に記録層5を構成する各薄膜を成膜する際に、その反対面に、これと並行して、CrまたはCrを主成分とする薄膜11を形成する。このため、各成膜工程で、各成膜用基板14、15の両面がプラズマに晒され、各成膜用基板14、15の両面に対して加熱と冷却が繰り返される。その結果、各成膜用基板14、15の厚さ方向での結晶組織の改質が、左右において同質となり、成膜用基板に生ずる反りを低減することができる。

また、本発明では、磁気記録媒体の磁気記録に用いない側(他方の主面1B側)においては、比較的廉価な元素であるCrの単一組成膜またはCrを主成分とする合金薄膜を用いるため、基板の両側に記録層を設ける構成に比べて、貴金属やレアアースメタルを用いることがなく、比較的廉価なCrまたはCr系合金を用いることができるので、磁気記録媒体の製造コストを低減することが可能となる。

【0044】

以上、本発明の磁気記録媒体およびその製造方法の実施形態について説明したが、本発明の構成はこれに限るものではない。

例えば、本実施形態では、記録層がシード層、下地膜および磁気記録膜によって構成されているが、これ以外の構成であってもよい。例えば、記録層を、軟磁性膜と非磁性膜(AFC(antiferromagnetic coupling)層)と軟磁性膜とを積層してなるAFC構造を有するように構成すると、記録密度をさらに高めることができる。このようなAFC構造を有する記録層としては、具体的には、このようなAFC構造をなす層上に、さらに下地層、中間層および磁性層をこの順に積層形成したもの等が挙げられる。

【0045】

この場合、磁気記録媒体を製造するのに用いる磁気記録媒体製造装置としては、該記録層の層構成に対応する数のスパッタチャンバを備え、各スパッタチャンバの記録層形成用ターゲットとして該記録層を構成する各薄膜の組成に対応するものを用いること以外は、図2に示すインライン式成膜装置と同様のものを用いることができる。

【0046】

図5は、上記本発明に係る磁気記録媒体を用いた磁気記録再生装置の一例を示すものである。

この磁気記録再生装置800は、上記方法により得られる磁気記録媒体100と、磁気記録媒体100を回転駆動させる媒体駆動部810と、磁気記録媒体100の片面に情報を記録再生する磁気ヘッド820と、ヘッド駆動部830と、記録再生信号処理系(記録再生信号処理手段)840とを備えている。記録再生信号処理系840は、入力されたデータを処理して記録信号を磁気ヘッド820に送出し、また、磁気ヘッド820からの再生信号を処理してデータを出力することができるようになっている。

【0047】

本発明の磁気記録再生装置800は、磁気ヘッド820を磁気記録媒体100の片側のみに有するため薄型であり、また、本発明によれば磁気ヘッド820、ヘッド駆動部830、記録再生信号処理系840の部品数を減らすことができるため、廉価な磁気記録再生装置を提供できる。

【実施例】

【0048】

以下に、本発明の実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

以下に示す層構成に対応する数のスパッタチャンバを備え、各スパッタチャンバの記録層形成用ターゲットとして以下の各層の組成に対応するものを用いること以外は、図2に示すインライン式成膜装置と同様の装置を用いて磁気記録媒体を製造した。

【0049】

製造した磁気記録媒体は、外径3.5インチのNiPメッキアルミニウム基板の一方の主面に、66Co30Fe4Zrからなる第1の軟磁性層(厚さ300nm)、RuからなるAFC層(厚さ7nm)、66Co30Fe4Zrからなる第2の軟磁性層(厚さ300nm)、90Ni10Wからなる下地層(厚さ10nm)、Ruからなる中間層(厚さ100nm)、59Co17Cr16Pt−8(SiO2)からなる第1の磁性層(厚さ80nm)、65Co21Cr14Ptからなる第2の磁性層(厚さ100nm)および5nmのカーボン保護膜が積層形成され、他方の主面に、第1のCr膜(厚さ300nm)、第2のCr膜(厚さ7nm)、第3のCr膜(厚さ300nm)、第4のCr膜(厚さ10nm)、第5のCr膜(厚さ100nm)、第6のCr膜(厚さ80nm)、第7のCr膜(厚さ100nm)、5nmのカーボン保護膜が積層形成されたものである。

【0050】

ここで、第1の軟磁性層と第1のCr膜、AFC層と第2のCr膜、第2の軟磁性層と第3のCr膜、下地層と第4のCr膜、中間層と第5のCr膜、第1の磁性層と第6のCr膜および第2の磁性層と第7のCr膜は、それぞれ、同一のスパッタチャンバ内で成膜した。また、カーボン保護膜はプラズマCVD法によって成膜した。

【0051】

磁気記録媒体の製造後、磁気記録媒体に生じた反りを計測した。反りの計測にはミツトヨ製三次元形状測定器を用いた。

計測の結果、本実施例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした10nmの反りが生じていた。

【0052】

(実施例2)

基板として、外径2.5インチのLi2Si2O5、Al2O3−K2O、Al2O3−K2O、MgO−P2O5、Sb2O3−ZnOを構成成分とする結晶化ガラス基板を用いた以外は、実施例1と同様の条件で磁気記録媒体を製造した。

本実施例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした5nmの反りが生じていた。

【0053】

(実施例3)

先の実施例2の第1〜第7のCr膜をそれぞれ+30%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凹とする55nmの反りが発生した。

(実施例4)

先の実施例2の第1〜第7のCr膜をそれぞれ−30%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凸とする55nmの反りが発生した。

(実施例5)

先の実施例2の第1〜第7のCr膜をそれぞれ+50%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凹とする70nmの反りが発生した。

(実施例6)

実施例2の第1〜第7のCr膜をそれぞれ−50%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凸とする70nmの反りが発生した。

【0054】

(比較例1)

基板の他方の主面に第1のCr膜〜第7のCr膜を設けない以外は、実施例1と同様の条件で磁気記録媒体を製造した。

本比較例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした150nmの反りが生じていた。

【0055】

(比較例2)

基板の他方の主面に第1のCr膜〜第7のCr膜を設けない以外は、実施例2と同様の条件で磁気記録媒体を製造した。

本比較例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした250nmの反りが生じていた。

【図面の簡単な説明】

【0056】

【図1】本発明の磁気記録媒体の実施形態を示す縦断面図である。

【図2】本発明の磁気記録媒体の製造方法で用いられる磁気記録媒体製造装置を示す模式図である。

【図3】図2に示す磁気記録媒体製造装置が備えるスパッタチャンバおよびキャリアを示す模式図である。

【図4】図2に示す磁気記録媒体製造装置が備えるキャリアを示す側面図である。

【図5】本発明の磁気記録再生装置の一例を示す概略構成図である。

【符号の説明】

【0057】

1…基板、1A…一方の主面、1B…他方の主面、2…シード層、3…下地膜、4…磁気記録膜、5…記録層、6…保護膜、7…潤滑剤層、8…第1のCr膜、9…第2のCr膜、10…第3のCr膜、11…記録層、12…保護膜、13…潤滑剤層、14…第1の成膜用基板、15…第2の成膜用基板、30〜37…スパッタチャンバ、38、39…基板加熱チャンバ、40〜42…保護膜形成室、47…キャリア、800…磁気記録再生装置、100…磁気記録媒体、810…媒体駆動部、820…磁気ヘッド、830…ヘッド駆動部、840…記録再生信号処理系、

【技術分野】

【0001】

本発明は、磁気記録媒体の片面に対して記録及び/又は再生を行うハードディスク装置等に用いられる磁気記録媒体およびその製造方法、磁気記録再生装置に関するものである。

【背景技術】

【0002】

近年、磁気記録媒体、とりわけハードディスク装置等に用いられる磁気記録媒体の分野においては記録密度の向上が著しく、特に最近では、記録密度が10年問で100倍程度と、驚異的な速度で伸び続けている。

【0003】

ハードディスク装置は、中央に開口部のある円盤状(ドーナッツ形状)の磁気記録媒体を1枚或いは複数枚積層して同心円で回転させる(複数枚の場合は、同期回転させる〉シャフトと、該シャフトにベアリングを介して接合され、磁気記録媒体を回転させるモータと、磁気記録媒体の両面に対して記録及び/又は再生を行う複数の磁気ヘッドと、各磁気ヘッドがそれぞれ取り付けられた複数本の支持アームと、前記複数本の支持アームを同期して回動させ各磁気ヘッドを磁気記録媒体上の任意の位置に移動させるヘッドスタックアセンブリとを備える。すなわち、ヘッドスタックアセンブリは、磁気記録媒体が1枚の場合は2個の磁気ヘッドをスタックさせたものであり、また磁気記録媒体が2枚の場合は4個の磁気ヘッドを、3枚の場合は6個の磁気ヘッドをスタックさせたものである。磁気記録再生用の磁気ヘッドは、通常浮上型のヘッドであり、磁気記録媒体上を一定の浮上量で移動される。

【0004】

このようなハードディスク装置に搭載される磁気記録媒体は、一般にアルミニウム合金やガラス基板等からなる円盤状の基板の両表面に、下地層、磁性層、保護層、潤滑層などを順次形成して作製される。その後、得られた磁気記録媒体に対して、グライド検査とサーティファイ検査とが順次行われる。

【0005】

グライド検査とは、磁気記録媒体表面の突起物の有無を調べる検査である。すなわち、磁気記録媒体を、磁気ヘッドを用いて記録再生する際に、磁気記録媒体の表面に浮上量(媒体と磁気ヘッドの間隔)以上の高さの突起があると、磁気ヘッドが突起にぶっかって、磁気ヘッドが損傷したり、磁気記録媒体に欠陥が発生したりする原因となる。グライド検査では、そのような高い突起の有無を検査する(例えば、特許文献1参照)。

【0006】

グライド検査を合格した磁気記録媒体には、サーティファイ検査が実施される。サーティファイ検査とは、通常のハードディスク装置で行われる記録再生と同様に、磁気ヘッドによって磁気記録媒体に所定の信号を記録した後、その信号を再生し、得られた再生信号によって磁気記録媒体の記録不能を検出することにより、磁気記録媒体の電気特性や欠陥の有無等の品質を評価するものである(例えば、特許文献2参照)。したがって、サーティファイ検査では、ハードディスク装置の記録再生と同様に、磁気ヘッドにより所定の信号を記録再生できることを確認している。

【0007】

既に述べたように、磁気記録媒体の記録密度の向上は著しく、最近の製品では、外径3.5インチの磁気記録媒体一枚当たりの記録容量は300Gバイト以上となり、これを用いた高記憶容量のハードディスク装置が生産されている。一方で、比較的低容量のハードディスク装置を安価に提供したい、或いはハードディスク装置をさらに薄型化したいとの要請から、磁気記録媒体の片面のみを利用することが検討されている(例えば、特許文献3参照。)。すなわち特許文献3には、基板の少なくとも片面に磁性層を有する磁気ディスクの製造方法として、磁性層を有する一面を第一主要面とし、一方、他面を第二主要面とした基板を用意し、2枚の基板を第一主要面を外側とし第二主要面が接するように積層し、積層された両基板の両方の第一主要面に対し同時に目的とする処理を施し、次いで、両基板を剥離することにより、2枚の片面磁気ディスクを同時に製造する方法が開示されている。

【特許文献1】特開平10−105908号公報

【特許文献2】特開2003−257016号公報

【特許文献3】特開2001−351229号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

片面のみを利用する磁気記録媒体の提供方法としては、<1>両面を使用可能な磁気記録媒体の片面のみを利用する、<2>サーティファイ検査等の最終検査で片面のみ合格した磁気記録媒体を利用する、<3>基板の片面のみに磁性層等を成膜し、片面のみの磁気記録媒体を製造する、<4>特許文献3に開示されたように2枚の基板を貼り合わせて、両表面に磁性層等を成膜し、その後、両基板を剥離し片面のみの磁気記録媒体を製造する、方法が考えられる。

【0009】

しかしながら、片面のみを利用する磁気記録媒体の提供方法として<1>の方法を採用した場合は、基板の両面に高価な元素を含む磁性層等を成膜するため、製品の製造コストを低減することができない。<2>の方法を採用した場合は、片面のみを利用する磁気記録媒体の供給量が、別の製晶の不良品の発生率に依存するため、製品の安定供給が難しい問題点がある。また、片面に不良が発生した磁気記録媒体は、同一の処理工程を経た反対面においても不良原因を内在する場合があり、製品の不良率が高まる場合がある。加えて<2>の方法には、<1>の方法と同様の問題点がある。

<3>または<4>の方法を採用した場合は、発明者の検討によると、磁気記録媒体にわずかに反りが発生することが明らかになった。磁気記録媒体は、通常、厚さ2〜3mm程度のアルミニウム合金、または、ガラス基板の両表面に、磁性層等の薄膜を合計で数百nm成膜した構造を有している。そして、基板表面に磁性層等を成膜する場合は基板を加熱する。よって、基板の片面のみに磁性層等を成膜した場合、基板と磁性層等との熱膨張係数の違いからバイメタル効果によって磁気記録媒体に反りが生ずることが予想される。しかしながら、基板の厚さに対して磁性層等の膜厚は極めて薄く、バイメタル効果のみによって磁気記録媒体に反りが生ずることは考えにくい。この点について本発明者が検討したところ、<3>または<4>の方法を採用した場合において磁気記録媒体にわずかな反りが発生するのは以下の原因によることが明らかになった。

【0010】

磁気記録媒体の製造に際し、基板の表面に磁性層等の薄膜を形成する成膜装置としてはインライン式の成膜装置が用いられる。インライン式の成膜装置は、環状に接続された複数の成膜チャンバを有して構成されている。各成膜チャンバ内には、基板の両面にスパッタ法、プラズマCVD法、プラズマPVD法等で薄膜を成膜する機構が設けられている。このような成膜装置では、各成膜チャンバ内に基板が装着されたキャリアを順次移送し、各成膜用チャンバ内で基板の表面に薄膜を形成することによって磁気記録媒体を製造する。すなわち、インライン式の成膜装置では、基板の両表面に多層の薄膜を連続的に成膜す

ることができる。

【0011】

このようなインライン式の成膜装置を用いて、片面のみを利用する磁気記録媒体を製造する場合は、各成膜チャンバ内の成膜機構を基板の片側にのみ成膜が行われるように作動させ、基板の片面のみにスパッタ法等により薄膜を形成することになる。

ここで、スパッタ法等を用いて基板表面に薄膜を形成する場合は、反応空間にプラズマを発生させる。このため、基板の片面のみに、スパッタ法等によって成膜を行う場合には、基板の片面のみがプラズマに晒されることとなる。そして、特に、インライン式の成膜装置では、基板が複数の成膜チャンバ内に順次搬送され、各成膜チャンバ内で成膜が行われるため、基板の片面のみが、このような成膜環境に短時間に繰り返し晒されることとなる。

【0012】

本発明者の検討によると、基板の片面のみがこのような環境に繰り返し晒されることが、片面のみに磁性層等を有する磁気記録媒体に反りが発生する一因であることが明らかになった。また、基板上に薄膜を多層に形成した場合、各膜の組成や成膜条件に差があるため、各膜ごとの持つ膜応力(圧縮応力、引張歪)に差が生じ、これが反りの原因となっていることが明らかになった。

本発明は上記課題に鑑みてなされたものであり、片面のみに磁気記録膜を有する構成としつつ、反りの発生を抑えることができ、薄型で高い品質が得られる磁気記録媒体及びその製造方法、磁気記録再生装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決すべく鋭意努力研究したところ、インライン式の成膜装置を用いて片面のみに磁気記録膜を有する磁気記録媒体を製造するに際し、基板の片面に磁性膜を成膜するチャンバ内で、その反対面にはCrまたはCrを主成分とする薄膜を形成することにより、磁気記録媒に生ずる反りを低減できることを見出し本願発明を完成させた。

(1)本発明の磁気記録媒体は、基板と、前記基板の一方の主面に設けられ、少なくとも磁気記録膜を有する複数の層からなる積層構造の記録層と、前記基板の他方の主面に設けられ、Crを主成分とする複数の層からなる積層構造の磁気記録用ではない薄膜とを有することを特徴とする。

(2)本発明の磁気記録媒体は、前記Crを主成分とする薄膜が、前記記録層と略等しい膜厚を有することを特徴とする。

(3)本発明の磁気記録媒体は、前記Crを主成分とする薄膜を構成する各層が、それぞれ、前記記録層を構成する各層のうち同じ積層順位の層と略等しい膜厚を有することを特徴とする。

(4)本発明の磁気記録媒体は、前記記録層が、軟磁性層と非磁性層と軟磁性層と下地層と中間層および磁性層をこの順序で有し、前記Crを主成分とする積層構造の薄膜が、前記軟磁性層と略等しい膜厚の層と、前記非磁性層と略等しい膜厚の層と、前記軟磁性層と略等しい膜厚の層と、前記下地層と略等しい膜厚の層と、前記中間層および磁性層と略等しい膜厚の層の積層構造であることを特徴とする。

【0014】

(5)本発明の磁気記録媒体の製造方法は、少なくとも磁気記録膜を有する積層構造の記録層を、複数のチャンバを用いる気相成膜法によって形成する磁気記録媒体の製造方法であって、前記基板の一方の主面に、前記積層構造の記録層を複数のチャンバを用いて形成するのと並行して、前記基板の他方の主面に、気相成膜法を用いてCrを主成分とする積層構造の薄膜を形成することを特徴とする。

(6)本発明の磁気記録媒体の製造方法は、接続された複数の成膜用チャンバを用い、前記各成膜用チャンバ内に基板を順次搬送し、その際に、前記各成膜用チャンバ内で、それぞれ、前記記録層を構成する各層と前記Crを主成分とする薄膜を構成する各層とを、並行して成膜することによって複層構造の前記記録層および前記Crを主成分とする薄膜を形成することを特徴とする。

(7)本発明の磁気記録媒体の製造方法は、(6)に記載の記録層を形成する各層と前記Crを主成分とする薄膜を構成する各層とを並行して成膜する際、同一チャンバで製造する各層どうしを略等しい膜厚として成膜することを特徴とする。

(8)本発明の磁気記録媒体の製造方法は、前記基板が、結晶化ガラスまたは非晶質ガラスのいずれかを主成分とすることを特徴とする。

(9)本発明の磁気記録媒体の製造方法は、(1)〜(4)のいずれかに記載の磁気記録媒体と、該磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、該磁気ヘッドを磁気記録媒体の片面のみに対して相対運動させるヘッド駆動部と、磁気ヘッドヘの信号入力と磁気ヘッドからの出力信号の再生を行う記録再生信号処理手段を組み合わせて具備してなることを特徴とする。

【発明の効果】

【0015】

本発明の磁気記録媒体は、片面のみに磁気記録膜を有する構成としつつ、反りの発生を抑えることができ、薄型で高い品質を得ることができる。

また、本発明の磁気記録媒体の製造方法によれば、このような磁気記録媒体を、高い生産性で提供することができる。

また、このような磁気記録媒体を用いることにより、薄型且つ低価格のハードディスク

装置を提供することが可能となる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明に係る磁気記録媒体の一実施形態について説明する。

図1は、磁気記録媒体(薄膜積層体)の一実施形態を示す模式的な縦断面図である。

図1に示すように、この実施形態の磁気記録媒体Aは、例えば、基板1と、該基板1の一方の主面1Aに設けられた記録層5と、基板1の他方の主面1Bに設けられたCrを主成分とする薄膜11とを有する。

基板1としては、磁気記録媒体用基板として一般的に用いられているNiPメッキ膜が形成されたAl合金基板(NiPメッキAl基板)の他、ガラス基板、セラミックス基板、可曉性樹脂基板、さらに、これら基板にNiPをメッキあるいはスパッタ法により被着せしめた基板などを用いることができる。この中で、本発明では特に、結晶化ガラスまたは非晶質ガラスを主成分とする基板を用いた場合にその効果が顕著に現れる。その理由は、次の通りである。

【0017】

即ち、結晶化ガラス基板や非晶質ガラス基板は、Al合金に比べて熱伝導率が低い。このため、記録層5を形成するに際して、後述の方法によりチャンバの成膜室にて成膜する場合、基板1の片側(一方の主面1A)のみが成膜室内に発生されたプラズマによって加熱されると、特に、片側のみの結晶組織が改質し易く、反りが生じ易い。

これに対して、基板1の一方の主面1Aに記録層5を設け、他方の主面に薄膜11を設ける構成では、記録層5を形成するのと並行して薄膜11を形成する工程を用いて製造することができる。この場合、記録層5を形成する際に、基板1の両方の主面1A、1Bがプラズマに晒されるため、結晶化ガラス基板や非晶質ガラス基板であっても、その基板1の両側で同様に結晶組織が改質し、反りの発生を確実に抑えることができる。

【0018】

記録層5は、磁気記録膜4と、必要に応じて設けられる下地層とによって構成されている。

記録層5は、面内磁気記録層であっても垂直磁気記録層であっても構わないが、より高い記録密度を実現するためには垂直磁気記録層であるのが好ましい。

面内磁気記録層としては、例えば、非磁性のCrMo系合金を主材料とする下地層と、強磁性のCoCrPtTa系合金を主材料とする磁気記録膜4とからなる積層構造のもの等が挙げられる。

【0019】

垂直磁気記録層は、例えば、裏打ち層2と、配向制御膜3と、磁気記録膜4とがこの順に積層された積層構造とされる。また、配向制御膜3と磁性層との間には、中間膜が設けられていても良い。この場合、裏打ち層2と配向制御膜3、または、裏打ち層2と配向制御膜3と中間膜とによって下地層が構成される。

裏打ち層2は、軟磁性材料によって構成される。裏打ち層2に用いられる軟磁性材料としては、例えばFeCo系合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa系合金(FeTaN、FeTaCなど)、Co系合金(CoTaZr、CoZrNB、CoBなど)等が挙げられる。

配向制御膜3の材料としては、Pt、Pd、NiCr、NiFeCr等が挙げられ、中間膜の材料としては、Ru等が挙げられる。

【0020】

磁気記録膜4の材料としては、CoCrPt系合金、FePt系合金、CoPt系合金、FePd系合金、CoPd系合金等が挙げられ、また、これらの磁性層をグラニュラ構造にするための酸化物を添加したものを用いることができる。また、これらの合金層を多層構造としても良い。これらの合金層のうち、FePt系合金を主成分として構成されているのが好ましい。磁性層に用いられるFePt系合金としては、例えば、12Cr−36Fe−52Pt、25Fe−30Co−45Pt、38Fe−10Co−5Ni−47Pt等が挙げられる。

【0021】

また、磁気記録膜4には、グラニュラ構造を形成する粒界構成物質として酸化物が添加されていてもよい。グラニュラ構造を形成する酸化物としては、Si酸化物、Ti酸化物、W酸化物、Cr酸化物、Co酸化物、Ta酸化物およびRu酸化物のいずれか1種以上を含むものが好ましい。

以上のような記録層5は、使用する磁性合金の種類と積層構造を考慮して、十分なヘッド出入力が得られるような条件で形成すれば良い。例えば、磁性層の膜厚については再生の際に一定以上の出力を得るためには、ある程度以上の厚さが必要であり、一方で、記録再生特性の指標となる諸パラメータは、出力の上昇とともに劣化するのが通例である。このような点から、磁性層は、最適な膜厚で形成する必要がある。具体的には、磁気記録層の厚さは、3nm以上20nm以下であることが好ましく、5nm以上15nm以下とすることがより好ましい。

【0022】

また、本実施形態の磁気記録媒体では、以上のような記録層5上に、保護膜6が設けられ、該保護膜6の表面に潤滑剤層7が設けられている。

保護膜6は、磁気ヘッドと媒体表面の接触による損傷を防ぐ機能を有する。

保護膜6としては、従来公知のもので良く、例えば、C、SiO2、ZrO2等を単一成分とする膜、または、それぞれを主成分とし、これに添加元素を含有させた膜等を使用することができる。

保護膜6は、スパッタリング法、イオンビーム法、プラズマCVD法等を用いて成膜することができる。

保護膜6の厚さは、通常1〜10nmとされる。さらに、保護膜6の厚さを、1〜5nmとすると、磁気記録媒体に対して記録及び/又は再生を行うに際して、磁気ヘッドと記録層とのスペーシングロスを小さくできるため好ましい。

【0023】

保護膜6の表面には、潤滑剤層7が形成されている。

潤滑剤としては、パーフルオロエーテル(PFPE)等の弗化系液体潤滑剤、脂肪酸等の固体潤滑剤等が使用される。潤滑剤の塗布方法としては、ディッピング法、スピンコート法など従来公知の方法を使用すればよい。

【0024】

一方、Crを主成分とする薄膜11は、基板1の他方の主面1Bに設けられている。この薄膜11は、第1のCr膜8、第2のCr膜9、第3のCr膜10を有し、これら各層8、9、10が基板1側からこの順に積層されて構成されている。

【0025】

第1のCr膜8〜第3のCr膜10は、それぞれ、Crを主成分とする薄膜であり、純Cr(100%Cr)で構成されていてもよく、Crを50原子%以上含む合金で構成されていてもよい。CrまたはCrを主成分とする合金は、貴金属やレアアース金属に比べ廉価であり、また、記録層5にもよく使われる元素であるため、基板1の反対側の磁気記録膜4等への影響が少ないという利点がある。なお、他にCrを選択した理由として、Crは一般的に密着性が高い材料とされており、剥離時のリスクが小さいこと、また、膜の応力が記録層5の材料に近いことも選択理由となる。

【0026】

第1のCr膜8〜第3のCr膜10は、それぞれ、記録層5を構成する各層のうち積層順位が同じ層と、略等しい膜厚を有しているのが好ましい。すなわち、第1のCr膜8はシード層2と、第2のCr膜9は下地膜3と、また、第3のCr膜10は磁気記録膜4と、それぞれ、略等しい膜厚を有しているのが望ましい。これにより、基板1の表面に、これら各層を成膜するに際に、基板1の両側が略同じ時間だけプラズマに晒される。その結果、基板1の両側で同程度に結晶組織が改質し、反りの発生を確実に抑えることができる。なお、本発明において、略等しいとは、基板1の両側に対応させて成膜する場合の各膜の膜厚差±50%程度までの範囲を含むものとする。しかし、膜厚差の範囲としては、基板の反り量を抑制する効果の面から見て±30%程度の範囲内とすることがより好ましい。

【0027】

また、本実施形態の磁気記録媒体では、以上のような薄膜11上に、保護膜12が設けられ、該保護膜12の表面に潤滑剤層13が設けられている。

保護膜12は、前述の記録層5上に設けられる保護膜6と同様の構成とすることができる。なお、前述の構成の保護膜6は、磁気ヘッドが磁気記録媒体表面に接触した際に該磁気記録媒体の損傷を防ぐ機能を有するため、磁気ヘッドが走行しない薄膜11側では保護膜12を省略し、その代わりに、Crを主成分とする薄膜を設けるようにしてもよい。

また、潤滑剤層13も、前述の保護膜6の表面に設けられる潤滑剤層7と同様の構成とすることができる。

【0028】

以上のように、この実施形態の磁気記録媒体は、基板1の一方の主面1Aに、シード層2、下地膜3、磁気記録膜4および保護膜6が設けられ、他方の主面1Bに、第1のCr膜8、第2のCr膜、第3のCr膜10および保護膜12が設けられている。このような構成の磁気記録媒体では、その製造工程で、例えば、第1のCr膜8はシード層2と同一のチャンバ内で、第2のCr膜9は下地膜3と同一のチャンバ内で、第3のCr膜10は磁気記録膜4と同一のチャンバ内で、保護膜12は保護膜6と同一チャンバ内で、それぞれ並行して成膜することができる。

【0029】

この場合、各成膜工程で、基板1の両面がプラズマに晒され、基板1の両面において加熱と冷却が繰り返される。その結果、基板1の厚さ方向における結晶組織の改質が、基板1の両側において同質となり、基板1に生ずる反りを低減することができる。

また、本発明では、磁気記録媒体の磁気記録に用いない側(他方の主面1B側)においては、比較的廉価な元素であるCrの単一組成膜またはCrを主成分とする合金薄膜を用いるため、基板の両側に記録層を設ける場合に比べて、磁気記録媒体の製造コストを低減することが可能となる。

【0030】

「磁気記録媒体の製造方法」

次に、本発明の磁気記録媒体の製造方法について、図1に示す磁気記録媒体を製造する場合を例にして説明する。

図2は、本発明の磁気記録媒体製造装置の一例を示す模式図、図3は、本発明の磁気記録媒体製造装置のスパッタチャンバとキャリアを示す模式図、図4は、本発明の磁気記録媒体製造装置が備えるキャリアを示す側面図である。なお、図3において、実線で示すキャリア47は、第1の成膜位置に停止した状態を示し、破線で示すキャリア47は、第2成膜位置に停止した状態を示す。

【0031】

図2に示す磁気記録媒体製造装置はインライン式の成膜装置として構成されている。この磁気記録媒体製造装置は、基板カセット移載ロボット台21、基板カセット移載ロボット22、基板供給ロボット室23、基板供給ロボット24、基板取り付け室25、キャリアを回転させるコーナー室26、27、28、29、スパッタチャンバ30、31、32、33、34、35、36、37および基板加熱チャンバ38、39、保護膜形成室40、41、42、基板取り外し室43、キャリアのアッシング室44、基板取り外しロボット室45、基板取り外しロボット46、複数の成膜用基板(基板)14、15が装着される複数のキャリア47を有している。

【0032】

これら各室23、25〜45には、それぞれ真空ポンプ76が接続されており(図3参照)、これらの真空ポンプ76の動作によって減圧状態となされた各室内に、キャリア47が順次搬送される。そして、各スパッタチャンバ30〜37内および各保護膜形成室40〜42内において、該キャリア47に装着された各成膜用基板14、15の両面に薄膜(例えば、一方の主面に対してシード層2、下地膜3、磁気記録膜4および保護膜6、他方の主面に対して第1のCr膜8〜第3のCr膜10および保護膜12)を形成することによって磁気記録媒体を製造する。なお、図2においては各室23、25〜44においてキャリア47が順次移動供給されるので、便宜的にキャリア47を実線で記載している。

【0033】

また、この磁気記録媒体製造装置は、各成膜用基板14、15の一方の主面1Aに、シード層2、下地膜3、磁気記録膜4および保護膜6を、それぞれ、2層構成、2層構成、4層構成および3層構成などの必要積層構造で形成することができ、また各成膜用基板14、15の他方の主面1Bに、第1のCr膜8〜第3のCr膜10および保護膜12を、それぞれ、シード層2、下地膜3、磁気記録膜4および保護膜6と同様の層構成、すなわち、2層構成、2層構成、4層構成および3層構成などの必要積層構造で形成することができるが、積層構造はこれらの例に限るものではなく、必要な積層構造の磁気記録媒体に応じて必要数のチャンバを追加して構成することができる。

図4に示すように、キャリア47は、支持台48と、支持台48の上面に設けられた複数の基板装着部49(本実施形態では2基搭載)とを有している。

【0034】

基板装着部49は、図4に示す如く各成膜用基板(基板)14、15の厚さの数倍程度の厚さの板体50に、各成膜用基板14、15の外周より若干大径となされた円形状の貫通穴51が形成されて構成され、貫通穴51の周囲には、該貫通穴51の内側に向かって突出する複数の支持部材52が設けられている。この基板装着部49には、後述する基板供給ロボット24によって、貫通穴51の内部に成膜用基板14、15が嵌め込まれ、その縁部に支持部材52が係合することによって、成膜用基板14、15が保持される。この基板装着部49は、装着された2枚の成膜用基板14、15の主面が支持台48の上面に対して略直交し、且つ、略同一面上となるように、支持台48の上面に並列して設けられている。以下、これら基板装着部49に装着される2枚の成膜用基板14、15を、それぞれ、第1の成膜用基板14および第2の成膜用基板15と称する。

【0035】

基板カセット移載ロボット22は、複数の成膜用基板が収納されたカセット(図示せず)から、2枚の成膜用基板14、15を取り出し、基板供給ロボット室23に供給するとともに、基板取り外しロボット室45で取り外された磁気ディスク(記録層5、薄膜11および保護膜6、12が形成された各成膜用基板14、15)を取り出す。なお、基板供給ロボット室23および基板取り外しロボット室45の一側壁には、それぞれ、外部に開放された開口と、この開口を開閉する扉73、74が設けられている。これら開口を介して、各室内23、45内に、各成膜用基板14、15が搬入出される。

【0036】

また、各室25〜43は、基板取り付け室25、コーナー室26、スパッタチャンバ30、基板加熱チャンバ38、コーナー室27、基板加熱チャンバ39、スパッタチャンバ31〜35、コーナー室28、スパッタチャンバ36、37、コーナー室29、保護膜形成室40〜42、基板取り外し室43の順に接続されており、隣接する室同士の各接続部にそれぞれゲートバルブ55〜72が設けられている。これらゲートバルブ55〜72が閉状態のとき、各室内は、それぞれ独立の密閉空間となる。

各コーナー室26〜29は、キャリア47の移動方向を変更する室であり、その内部に、キャリア47を回転させて向きを変更し、次のチャンバに移動させる機構(図示せず)が設けられている。

【0037】

各スパッタチャンバ30〜37は、それぞれ、第1の成膜用基板14および第2の成膜用基板15の両主面1A、1Bに、スパッタ法によって薄膜を形成する室である。各スパッタチャンバ30〜37には、その内部に記録層形成用ターゲット73aとCrターゲット73bとが対向して設けられ、また、図示しないスパッタガス供給管および真空ポンプ76が接続されている。

【0038】

ここで、本実施形態では、記録層形成用ターゲット73aとして、スパッタチャンバ30、31にはシード層2の組成に対応するターゲットが配設され、スパッタチャンバ32、33には下地膜3の組成に対応するターゲットが配設され、スパッタチャンバ34〜37には磁気記録膜4の組成に対応するターゲットが配設されている。なお、基板加熱用のチャンバ38、39にはそれぞれ加熱ヒータ74a、74bが設けられている。

また、各スパッタチャンバ30〜37には、キャリア47が停止する第1の成膜位置75(図3中、実線で示す位置)と第2の成膜位置75b(図3中、破線で示す位置)とが設定されている。

【0039】

図3に示すように、このような各スパッタチャンバ30〜37では、該チャンバ内に搬送されたキャリア47が第1の成膜位置75に停止すると、チャンバ内の電極に電圧が印加されてプラズマが生成され、ターゲット73aから生成されたスパッタ粒子は、第1の成膜用基板14の一方の主面1Aに被着する。これにより、第1の成膜用基板14の一方の主面1Aに記録層5を構成する各薄膜が形成される。また、Crターゲット73bから生成されたスパッタ粒子は、第1の成膜用基板14の他方の主面1Bに被着する。これにより、第1の成膜用基板14の他方の主面1Bに薄膜11を構成する各薄膜が形成される。また、キャリア47が第1の成膜位置75から第2の成膜位置76に移動すると、同様に第2の成膜用基板15の一方の主面1Aと他方の主面1Bに薄膜11を構成する各薄膜が形成される。

なお、図3には、スパッタチャンバ30〜37のうちスパッタチャンバ30、31を代表して示している。

【0040】

また、本実施形態では、各スパッタチャンバ30〜37内に記録層形成用ターゲット73aと Crターゲット73bとが1組配設されているが、各ターゲット73a、73bを2組設けるようにしてもよい。この場合には、キャリア47の第1の成膜位置75から第2の成膜位置75bへの移動は不要であり、キャリア47を所定位置に停止させた状態で、第1の成膜用基板14の両主面1A、1Bおよび第2の成膜用基板15の両主面1A、1Bに、並行して薄膜を成膜することができる。

【0041】

各基板加熱チャンバ38、39は、それぞれ、薄膜が形成された第1の成膜用基板14および第2の成膜用基板15を加熱する室である。

各保護膜形成室40〜42は、それぞれ、第1の成膜用基板14および第2の成膜用基板15の両主面1A、1B上に形成された最上層の表面に、CVD法等によって、各保護膜6、12を形成する室である。

キャリアアッシング室44は、各成膜用基板14、15が取り外されたキャリア47を、アッシング処理する室である。アッシング処理されたキャリア47は、再び前述の成膜工程に供される。すなわち、アッシング処理されたキャリア47は、基板取り付け室25内に搬送され、2枚の成膜用基板14、15が装着された後、各室26〜43内に搬送され、各成膜用基板14、15の表面に、記録層5、薄膜11及び保護膜6、12が各々必要な積層構造で形成される。

以上の工程により、各成膜用基板14、15の一方の主面1Aに、シード層2、下地膜3、磁気記録膜4が形成され、他方の主面1Bに、第1のCr膜8〜第3のCr膜10が形成される。

これらの工程終了後、各保護膜6、12の表面に、別途、ディッピング法、スピンコート法等の塗布法によって、潤滑剤を塗布し、潤滑剤層7、13を形成することにより、磁気記録媒体が得られる。

【0042】

前述のように成膜用基板の表面に記録層を構成する各薄膜および保護膜等を成膜するには、スパッタ法、プラズマCVD法、プラズマPVD法等が用いられるところ、これらの成膜方法を用いて成膜用基板の片面のみに薄膜を形成すると、成膜用基板の片面のみがプラズマに晒されることとなる。また、成膜用基板の表面には、薄膜が複数層形成されるため、成膜用基板の片面のみが、このようなプラズマに繰り返し晒されることになる。

本発明者の検討によると、このことが磁気記録媒体に反りが発生する一因であることが明らかになった。この理由としては、成膜用基板の片側のみがプラズマによって繰り返し加熱されると、成膜用基板の片面に対して加熱と冷却が繰り返されることになり、これにより、成膜用基板の片側のみに厚さ方向の結晶組織の改質が発生することが考えられる。

【0043】

これに対して、本発明では、各成膜用基板14、15の片面に記録層5を構成する各薄膜を成膜する際に、その反対面に、これと並行して、CrまたはCrを主成分とする薄膜11を形成する。このため、各成膜工程で、各成膜用基板14、15の両面がプラズマに晒され、各成膜用基板14、15の両面に対して加熱と冷却が繰り返される。その結果、各成膜用基板14、15の厚さ方向での結晶組織の改質が、左右において同質となり、成膜用基板に生ずる反りを低減することができる。

また、本発明では、磁気記録媒体の磁気記録に用いない側(他方の主面1B側)においては、比較的廉価な元素であるCrの単一組成膜またはCrを主成分とする合金薄膜を用いるため、基板の両側に記録層を設ける構成に比べて、貴金属やレアアースメタルを用いることがなく、比較的廉価なCrまたはCr系合金を用いることができるので、磁気記録媒体の製造コストを低減することが可能となる。

【0044】

以上、本発明の磁気記録媒体およびその製造方法の実施形態について説明したが、本発明の構成はこれに限るものではない。

例えば、本実施形態では、記録層がシード層、下地膜および磁気記録膜によって構成されているが、これ以外の構成であってもよい。例えば、記録層を、軟磁性膜と非磁性膜(AFC(antiferromagnetic coupling)層)と軟磁性膜とを積層してなるAFC構造を有するように構成すると、記録密度をさらに高めることができる。このようなAFC構造を有する記録層としては、具体的には、このようなAFC構造をなす層上に、さらに下地層、中間層および磁性層をこの順に積層形成したもの等が挙げられる。

【0045】

この場合、磁気記録媒体を製造するのに用いる磁気記録媒体製造装置としては、該記録層の層構成に対応する数のスパッタチャンバを備え、各スパッタチャンバの記録層形成用ターゲットとして該記録層を構成する各薄膜の組成に対応するものを用いること以外は、図2に示すインライン式成膜装置と同様のものを用いることができる。

【0046】

図5は、上記本発明に係る磁気記録媒体を用いた磁気記録再生装置の一例を示すものである。

この磁気記録再生装置800は、上記方法により得られる磁気記録媒体100と、磁気記録媒体100を回転駆動させる媒体駆動部810と、磁気記録媒体100の片面に情報を記録再生する磁気ヘッド820と、ヘッド駆動部830と、記録再生信号処理系(記録再生信号処理手段)840とを備えている。記録再生信号処理系840は、入力されたデータを処理して記録信号を磁気ヘッド820に送出し、また、磁気ヘッド820からの再生信号を処理してデータを出力することができるようになっている。

【0047】

本発明の磁気記録再生装置800は、磁気ヘッド820を磁気記録媒体100の片側のみに有するため薄型であり、また、本発明によれば磁気ヘッド820、ヘッド駆動部830、記録再生信号処理系840の部品数を減らすことができるため、廉価な磁気記録再生装置を提供できる。

【実施例】

【0048】

以下に、本発明の実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

以下に示す層構成に対応する数のスパッタチャンバを備え、各スパッタチャンバの記録層形成用ターゲットとして以下の各層の組成に対応するものを用いること以外は、図2に示すインライン式成膜装置と同様の装置を用いて磁気記録媒体を製造した。

【0049】

製造した磁気記録媒体は、外径3.5インチのNiPメッキアルミニウム基板の一方の主面に、66Co30Fe4Zrからなる第1の軟磁性層(厚さ300nm)、RuからなるAFC層(厚さ7nm)、66Co30Fe4Zrからなる第2の軟磁性層(厚さ300nm)、90Ni10Wからなる下地層(厚さ10nm)、Ruからなる中間層(厚さ100nm)、59Co17Cr16Pt−8(SiO2)からなる第1の磁性層(厚さ80nm)、65Co21Cr14Ptからなる第2の磁性層(厚さ100nm)および5nmのカーボン保護膜が積層形成され、他方の主面に、第1のCr膜(厚さ300nm)、第2のCr膜(厚さ7nm)、第3のCr膜(厚さ300nm)、第4のCr膜(厚さ10nm)、第5のCr膜(厚さ100nm)、第6のCr膜(厚さ80nm)、第7のCr膜(厚さ100nm)、5nmのカーボン保護膜が積層形成されたものである。

【0050】

ここで、第1の軟磁性層と第1のCr膜、AFC層と第2のCr膜、第2の軟磁性層と第3のCr膜、下地層と第4のCr膜、中間層と第5のCr膜、第1の磁性層と第6のCr膜および第2の磁性層と第7のCr膜は、それぞれ、同一のスパッタチャンバ内で成膜した。また、カーボン保護膜はプラズマCVD法によって成膜した。

【0051】

磁気記録媒体の製造後、磁気記録媒体に生じた反りを計測した。反りの計測にはミツトヨ製三次元形状測定器を用いた。

計測の結果、本実施例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした10nmの反りが生じていた。

【0052】

(実施例2)

基板として、外径2.5インチのLi2Si2O5、Al2O3−K2O、Al2O3−K2O、MgO−P2O5、Sb2O3−ZnOを構成成分とする結晶化ガラス基板を用いた以外は、実施例1と同様の条件で磁気記録媒体を製造した。

本実施例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした5nmの反りが生じていた。

【0053】

(実施例3)

先の実施例2の第1〜第7のCr膜をそれぞれ+30%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凹とする55nmの反りが発生した。

(実施例4)

先の実施例2の第1〜第7のCr膜をそれぞれ−30%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凸とする55nmの反りが発生した。

(実施例5)

先の実施例2の第1〜第7のCr膜をそれぞれ+50%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凹とする70nmの反りが発生した。

(実施例6)

実施例2の第1〜第7のCr膜をそれぞれ−50%の膜厚とした以外は、実施例1と同様の条件で磁気記録媒体を製造した。この磁気記録媒体は、磁気記録膜側を凸とする70nmの反りが発生した。

【0054】

(比較例1)

基板の他方の主面に第1のCr膜〜第7のCr膜を設けない以外は、実施例1と同様の条件で磁気記録媒体を製造した。

本比較例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした150nmの反りが生じていた。

【0055】

(比較例2)

基板の他方の主面に第1のCr膜〜第7のCr膜を設けない以外は、実施例2と同様の条件で磁気記録媒体を製造した。

本比較例で製造した磁気記録媒体には、最大で、磁気記録膜側を凸とした250nmの反りが生じていた。

【図面の簡単な説明】

【0056】

【図1】本発明の磁気記録媒体の実施形態を示す縦断面図である。

【図2】本発明の磁気記録媒体の製造方法で用いられる磁気記録媒体製造装置を示す模式図である。

【図3】図2に示す磁気記録媒体製造装置が備えるスパッタチャンバおよびキャリアを示す模式図である。

【図4】図2に示す磁気記録媒体製造装置が備えるキャリアを示す側面図である。

【図5】本発明の磁気記録再生装置の一例を示す概略構成図である。

【符号の説明】

【0057】

1…基板、1A…一方の主面、1B…他方の主面、2…シード層、3…下地膜、4…磁気記録膜、5…記録層、6…保護膜、7…潤滑剤層、8…第1のCr膜、9…第2のCr膜、10…第3のCr膜、11…記録層、12…保護膜、13…潤滑剤層、14…第1の成膜用基板、15…第2の成膜用基板、30〜37…スパッタチャンバ、38、39…基板加熱チャンバ、40〜42…保護膜形成室、47…キャリア、800…磁気記録再生装置、100…磁気記録媒体、810…媒体駆動部、820…磁気ヘッド、830…ヘッド駆動部、840…記録再生信号処理系、

【特許請求の範囲】

【請求項1】

基板と、前記基板の一方の主面に設けられ、少なくとも磁気記録膜を有する複数の層からなる積層構造の記録層と、前記基板の他方の主面に設けられ、Crを主成分とする複数の層からなる積層構造の磁気記録用ではない薄膜とを有することを特徴とする磁気記録媒体。

【請求項2】

前記Crを主成分とする薄膜が、前記記録層と略等しい膜厚を有することを特徴とする請求項1に記載の磁気記録媒体。

【請求項3】

前記Crを主成分とする薄膜を構成する各層が、それぞれ、前記記録層を構成する各層のうち同じ積層順位の層と略等しい膜厚を有することを特徴とする請求項1または2に記載の磁気記録媒体。

【請求項4】

前記記録層が、軟磁性層と非磁性層と軟磁性層と下地層と中間層および磁性層をこの順序で有し、前記Crを主成分とする積層構造の薄膜が、前記軟磁性層と略等しい膜厚の層と、前記非磁性層と略等しい膜厚の層と、前記軟磁性層と略等しい膜厚の層と、前記下地層と略等しい膜厚の層と、前記中間層および磁性層と略等しい膜厚の層の積層構造であることを特徴とする請求項1〜3の何れか1項に記載の磁気記録媒体。

【請求項5】

少なくとも磁気記録膜を有する積層構造の記録層を、複数のチャンバを用いる気相成膜法によって形成する磁気記録媒体の製造方法であって、

前記基板の一方の主面に、前記積層構造の記録層を複数のチャンバを用いて形成するのと並行して、前記基板の他方の主面に、気相成膜法を用いてCrを主成分とする積層構造の薄膜を形成することを特徴とする磁気記録媒体の製造方法。

【請求項6】

接続された複数の成膜用チャンバを用い、前記各成膜用チャンバ内に基板を順次搬送し、その際に、前記各成膜用チャンバ内で、それぞれ、前記記録層を構成する各層と前記Crを主成分とする薄膜を構成する各層とを、並行して成膜することによって複層構造の前記記録層および前記Crを主成分とする薄膜を形成することを特徴とする請求項5に記載の磁気記録媒体の製造方法。

【請求項7】

前記記録層を形成する各層と前記Crを主成分とする薄膜を構成する各層とを並行して成膜する際、同一チャンバで製造する各層どうしを略等しい膜厚として成膜することを特徴とする請求項6に記載の磁気記録媒体の製造方法。

【請求項8】

前記基板が、結晶化ガラスまたは非晶質ガラスのいずれかを主成分とすることを特徴とする請求項5〜7のいずれか1項に記載の磁気記録媒体の製造方法。

【請求項9】

請求項1〜4のいずれかに記載の磁気記録媒体と、該磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、該磁気ヘッドを磁気記録媒体の片面のみに対して相対運動させるヘッド駆動部と、磁気ヘッドヘの信号入力と磁気ヘッドからの出力信号の再生を行う記録再生信号処理手段を組み合わせて具備してなることを特徴とする磁気記録再生装置。

【請求項1】

基板と、前記基板の一方の主面に設けられ、少なくとも磁気記録膜を有する複数の層からなる積層構造の記録層と、前記基板の他方の主面に設けられ、Crを主成分とする複数の層からなる積層構造の磁気記録用ではない薄膜とを有することを特徴とする磁気記録媒体。

【請求項2】

前記Crを主成分とする薄膜が、前記記録層と略等しい膜厚を有することを特徴とする請求項1に記載の磁気記録媒体。

【請求項3】

前記Crを主成分とする薄膜を構成する各層が、それぞれ、前記記録層を構成する各層のうち同じ積層順位の層と略等しい膜厚を有することを特徴とする請求項1または2に記載の磁気記録媒体。

【請求項4】

前記記録層が、軟磁性層と非磁性層と軟磁性層と下地層と中間層および磁性層をこの順序で有し、前記Crを主成分とする積層構造の薄膜が、前記軟磁性層と略等しい膜厚の層と、前記非磁性層と略等しい膜厚の層と、前記軟磁性層と略等しい膜厚の層と、前記下地層と略等しい膜厚の層と、前記中間層および磁性層と略等しい膜厚の層の積層構造であることを特徴とする請求項1〜3の何れか1項に記載の磁気記録媒体。

【請求項5】

少なくとも磁気記録膜を有する積層構造の記録層を、複数のチャンバを用いる気相成膜法によって形成する磁気記録媒体の製造方法であって、

前記基板の一方の主面に、前記積層構造の記録層を複数のチャンバを用いて形成するのと並行して、前記基板の他方の主面に、気相成膜法を用いてCrを主成分とする積層構造の薄膜を形成することを特徴とする磁気記録媒体の製造方法。

【請求項6】

接続された複数の成膜用チャンバを用い、前記各成膜用チャンバ内に基板を順次搬送し、その際に、前記各成膜用チャンバ内で、それぞれ、前記記録層を構成する各層と前記Crを主成分とする薄膜を構成する各層とを、並行して成膜することによって複層構造の前記記録層および前記Crを主成分とする薄膜を形成することを特徴とする請求項5に記載の磁気記録媒体の製造方法。

【請求項7】

前記記録層を形成する各層と前記Crを主成分とする薄膜を構成する各層とを並行して成膜する際、同一チャンバで製造する各層どうしを略等しい膜厚として成膜することを特徴とする請求項6に記載の磁気記録媒体の製造方法。

【請求項8】

前記基板が、結晶化ガラスまたは非晶質ガラスのいずれかを主成分とすることを特徴とする請求項5〜7のいずれか1項に記載の磁気記録媒体の製造方法。

【請求項9】

請求項1〜4のいずれかに記載の磁気記録媒体と、該磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、該磁気ヘッドを磁気記録媒体の片面のみに対して相対運動させるヘッド駆動部と、磁気ヘッドヘの信号入力と磁気ヘッドからの出力信号の再生を行う記録再生信号処理手段を組み合わせて具備してなることを特徴とする磁気記録再生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−27102(P2010−27102A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−184211(P2008−184211)

【出願日】平成20年7月15日(2008.7.15)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月15日(2008.7.15)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]