磁気記録媒体の製造方法および磁気記録媒体

【課題】 基体表面の凸状欠陥を低減し、磁気記録層のパターン形成の阻害、およびスタンパの損傷を防ぐことが可能な磁気記録媒体の製造方法を提供する。

【解決手段】 本発明にかかる磁気記録媒体の製造方法は、基体上に、磁気記録層を成膜する磁気記録層成膜工程と、磁気記録層上に保護層を成膜する保護層成膜工程と、保護層上に仮潤滑層を成膜する仮潤滑層成膜工程と、仮潤滑層を介して保護層表面を研磨することにより異物を除去する異物除去工程と、仮潤滑層を除去する仮潤滑層除去工程と、保護層上にレジスト層を成膜するレジスト層成膜工程と、レジスト層を加工することでその厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、所定のパターンに対応したパターンで磁気記録層を磁気的に分離する磁気分離工程と、レジスト層を除去するレジスト層除去工程と、を含むことを特徴とする。

【解決手段】 本発明にかかる磁気記録媒体の製造方法は、基体上に、磁気記録層を成膜する磁気記録層成膜工程と、磁気記録層上に保護層を成膜する保護層成膜工程と、保護層上に仮潤滑層を成膜する仮潤滑層成膜工程と、仮潤滑層を介して保護層表面を研磨することにより異物を除去する異物除去工程と、仮潤滑層を除去する仮潤滑層除去工程と、保護層上にレジスト層を成膜するレジスト層成膜工程と、レジスト層を加工することでその厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、所定のパターンに対応したパターンで磁気記録層を磁気的に分離する磁気分離工程と、レジスト層を除去するレジスト層除去工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、HDD(ハードディスクドライブ)などに搭載される磁気記録媒体の製造方法および磁気記録媒体に関する。

【背景技術】

【0002】

近年の情報処理の大容量化に伴い、各種の情報記録技術が開発されている。特に磁気記録技術を用いたHDDの面記録密度は年率100%程度の割合で増加し続けている。最近では、HDD等に用いられる2.5インチ径磁気ディスクにして、1枚あたり160GByteを超える情報記録容量が求められるようになってきており、このような要請にこたえるためには1平方インチあたり250GBitを超える情報記録密度を実現することが求められる。

【0003】

HDD等に用いられる磁気ディスクにおいて高記録密度を達成するために、近年、垂直磁気記録方式の磁気ディスク(垂直磁気記録ディスク)が提案されている。従来の面内磁気記録方式は磁気記録層の磁化容易軸が基体面の平面方向に配向されていたが、垂直磁気記録方式は磁化容易軸が基体面に対して垂直方向に配向するよう調整されている。垂直磁気記録方式は面内記録方式に比べて、高密度記録時に、より熱揺らぎ現象を抑制することができるので、高記録密度化に対して好適である。

【0004】

さらに記録密度および熱揺らぎ耐性を向上させた技術として、記録用の磁性トラックの間に非磁性トラックを平行させるようにパターニングして隣接した記録トラックの干渉を防ぐディスクリートトラックメディアや、任意のパターンを人工的に規則正しく並べたビットパターンメディアと呼ばれる磁気記録媒体が提案されている。

【0005】

上述したディスクリートトラックメディアやビットパターンメディアといったパターンドメディアは、非磁性基体の上に磁気記録層を形成した後、部分的にイオンを注入することにより、非磁性化もしくは非晶質化することにより磁気的に分離した磁性パターンを形成する技術(例えば特許文献1)や、非磁性基体の上に磁気記録層を形成した後、部分的に当該磁気記録層をミリングすることにより凹凸を形成し、物理的に磁気記録層を分離させ、磁性パターンを形成する技術(例えば特許文献2)が提案されている。

【0006】

具体的には、まず、磁気記録層の上にレジストを成膜し所望する凹凸パターンが形成されたスタンパをインプリントしてレジストに凹凸パターンを転写したり、磁気記録層の上にフォトレジストを成膜しフォトリソグラフィ技術により所望する凹凸パターンをフォトレジストに形成したりする。そして、形成された凹部を介して、磁気記録層にイオンを注入したり、凹部の表面に露出した磁気記録層をエッチングによってミリングしたりすることにより、磁気記録層を分離する。

【特許文献1】特開2007−226862号公報

【特許文献2】特開2007−157311号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上述したパターンドメディア(以下、磁気記録媒体と称する)における磁気記録層のパターン形成の阻害、すなわち磁気的欠陥を検査したところ、基体表面上に物理的な凹状欠陥や凸状欠陥が存在する部分のみならず、物理的な凹状欠陥や凸状欠陥がない部分においても磁気的欠陥が存在した。

【0008】

そして、上記の磁気的欠陥について更に精査した結果、かかる磁気的欠陥は基体表面に存在する凸状欠陥に起因していることがわかった。すなわち、レジスト層成膜処理等のパターン形成処理を行う前に基体上に成膜された層に異物が混入し、異物により基体表面に凸状欠陥が生じる。かかる凸状欠陥の高さは100nm〜10μm程度である。したがって、このような凸状欠陥が基体上に存在する状態でスタンパを用いてパターン形成を行うと、凸状欠陥部分(異物が存在する部分)だけでなく、その周辺部分においても磁気記録層のパターン形成の阻害が生じてしまうことが判明した。

【0009】

また磁気記録層のパターニングに用いるスタンパが上記の異物との接触により損傷してしまうことも明らかになった。このため、高価なスタンパを頻繁に交換しなければならず、コストの増大を招いていた。

【0010】

本発明は、このような問題に鑑み、異物を除去し、基体表面の凸状欠陥を低減することで、異物による磁気記録層のパターン形成の阻害、およびパターン形成に用いられるスタンパの損傷を防ぐことが可能な磁気記録媒体の製造方法および磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0011】

発明者が上記課題について鋭意検討した結果、基体表面上に異物に起因する凸状欠陥が存在する状態でパターン形成処理を行うことで、凸状欠陥部分だけでなくその周辺においても磁気記録層のパターン形成の阻害(磁気的欠陥)、およびスタンパの損傷が生じていることに着目した。そして、かかる異物を磁気記録層のパターン形成処理前に除去することが、磁気記録層の正確なパターン形成、およびスタンパの損傷防止に効果的であることを見出し、本発明を完成するに至った。

【0012】

すなわち、上記課題を解決するために、本発明にかかる磁気記録媒体の製造方法の代表的な構成は、基体上に、磁気記録層を成膜する磁気記録層成膜工程と、磁気記録層の上に保護層を成膜する保護層成膜工程と、保護層の上に仮潤滑層を成膜する仮潤滑層成膜工程と、仮潤滑層を介して保護層表面を研磨することにより異物を除去する異物除去工程と、仮潤滑層を除去する仮潤滑層除去工程と、保護層の上にレジスト層を成膜するレジスト層成膜工程と、レジスト層を加工することでレジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、所定のパターンに対応したパターンで磁気記録層を磁気的に分離する磁気分離工程と、レジスト層を除去するレジスト層除去工程と、を含むことを特徴とする。

【0013】

基体上の異物の除去には研磨処理が有効であることは従来からも明らかになっていた。しかし、基体上に存在する異物を除去するために保護層上を直に研磨すると、保護層と研磨に用いる研磨部材との摩擦力が大きすぎるため、異物を除去するだけでなく、異物が存在しない保護層にまでも傷が生じてしまう。したがって、上記構成の如く、保護層上に仮潤滑層を成膜することで、保護層と研磨部材による摩擦の発生を防ぐことができる。これにより、かかる摩擦による損傷を生じることなく異物を除去し、異物による磁気記録層のパターン形成の阻害を回避することが可能となる。

【0014】

ただし、仮潤滑層は表面エネルギーが小さいため、保護層上に仮潤滑層が存在したままであると、後述するレジスト層成膜工程において成膜不良が生じてしまう。したがって、上記構成によれば、異物除去工程後に保護層上に残留する仮潤滑層を除去することで、レジスト層成膜工程における成膜不良の発生を防止することが可能となる。

【0015】

上記の異物除去工程における研磨は、フローティングテープポリッシング処理またはヘッドバーニッシュ処理であるとよい。これにより、異物を容易に除去し、磁気記録層のパターン形成前の基体表面の凸状欠陥を低減することができる。その結果、基体表面の平滑度および平坦度を向上し、且つ異物による磁気記録層のパターン形成の阻害を防止することが可能となる。

【0016】

上記の仮潤滑層除去工程における仮潤滑層の除去は、酸性溶液、アルカリ性溶液、ドライエッチングからなる群から選択されたいずれか1または複数を用いて行われるとよい。これにより、保護層上に成膜した仮潤滑層を容易に除去し、レジスト層成膜工程における成膜不良の発生を防止することができる。

【0017】

上記課題を解決するために、本発明にかかる磁気記録媒体の製造方法の他の代表的な構成は、基体上に、磁気記録層を成膜する磁気記録層成膜工程と、磁気記録層の上に保護層を成膜する保護層成膜工程と、保護層を成膜した基体を洗浄する後洗浄工程と、保護層の上にレジスト層を成膜するレジスト層成膜工程と、レジスト層を加工することでレジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、所定のパターンに対応したパターンで磁気記録層を磁気的に分離する磁気分離工程と、レジスト層を除去するレジスト層除去工程と、を含み、後洗浄工程においてスクラブ洗浄することにより異物を除去することを特徴とする。

【0018】

かかる構成によれば、従来から行われている成膜工程後の後洗浄工程において、洗浄用のスクラブパッド等によるスクラブ洗浄を行うことで、異物を除去することが可能となる。したがって、工程数の増加を最小限としつつ異物を除去し、異物による磁気記録層のパターン形成の阻害を防止することができる。

【0019】

上記の磁気分離工程は、レジスト層を介在させた状態で磁気記録層にイオンを注入するイオン注入工程を含むとよい。

【0020】

上記の磁気分離工程は、磁気記録層をエッチングすることにより磁気記録層を所定のパターンに基づいて凸部と凹部を形成する磁気記録層エッチング工程と、磁気記録層の凹部に非磁性の充填層を成膜する充填層成膜工程と、を含むとよい。

【0021】

上記構成によれば、異物が除去され、凸状欠陥が低減された保護層上からパターニング工程を行うため、磁気記録層のパターン形成が為されない部分は、除去された異物が存在した部分だけとなる。したがって、異物が存在する周辺部分の磁気記録層のパターン形成の阻害を防止できるため、異物を除去しない場合と比較すると、より磁気記録層のパターン形成が為された磁気記録媒体を製造することが可能となる。

【0022】

上記の磁気記録層は、柱状に成長した結晶粒子の間に非磁性物質からなる粒界部を形成したグラニュラー構造の強磁性層であるとよい。磁気記録層にディスクリートパターンを形成する場合、磁気記録層がグラニュラー構造であると、SNRが向上する。

【0023】

上記課題を解決するために、本発明にかかる磁気記録媒体の代表的な構成は、基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、異物を除去することで生じた凹状欠陥は、磁気力顕微鏡を用いて観測される形状と、原子間力顕微鏡を用いて観測される形状とが、略一致することを特徴とする。

【0024】

従来の製造方法を用いて磁気記録媒体を製造すると、基体上に異物が存在したままであるため、かかる異物が凸状欠陥を形成する。これにより、磁気記録層のパターニングの際、異物が存在する部分の周辺部分においても磁気記録層のパターン形成が阻害されてしまう。

【0025】

その結果、磁気記録媒体の凸状欠陥およびその周辺部分を、原子間力顕微鏡(AFM:Atomic Force Microscope)を用いて観測すると、異物が存在する部分(凸状欠陥)が、欠陥の形状として観測される。更に、磁気力顕微鏡(MFM:Magnetic Force Microscope)を用いて観測すると、異物が存在する部分(凸状欠陥)およびその周辺部分が欠陥の形状として観測される。したがって、従来の製造方法で製造した磁気記録媒体には、原子間力顕微鏡を用いて観測される形状と、磁気力顕微鏡を用いて観測される形状とが異なる欠陥(凸状欠陥)が存在する。

【0026】

本発明にかかる磁気記録媒体の製造方法では、異物を除去することにより、磁気記録媒体の記録面上の凸状欠陥を低減する。このとき、かかる異物を除去することにより、保護層において異物が存在した部分(凸状欠陥)は凹状欠陥となる。したがって、磁気記録層のパターニングにおいて、凹状欠陥の周辺部分の磁気記録層はパターン形成が為され、パターン形成の阻害が生じるのは凹状欠陥が存在する部分のみとなるため、パターン形成の阻害を低減することが可能となる。

【0027】

上述した如く、凹状欠陥の周辺部分の磁気記録層はパターン形成の阻害が生じないため、かかる凹状欠陥およびその周辺部分を原子間力顕微鏡および磁気力顕微鏡を用いて観測した場合、そのいずれにおいても凹状欠陥の形状が欠陥の形状として観測され、両観測結果は略一致する。したがって、磁気力顕微鏡を用いて観測される凹状欠陥の形状と、原子間力顕微鏡を用いて観測される凹状欠陥の形状とが略一致する磁気記録媒体は、異物の除去が施され、磁気記録層のパターン形成の阻害が低減された磁気記録媒体であることがわかる。

【0028】

上記課題を解決するために、本発明にかかる磁気記録媒体の他の代表的な構成は、基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、異物を除去することで生じた凹状欠陥の上に潤滑層が存在することを特徴とする。

【0029】

従来の磁気記録媒体の製造方法では、磁気記録媒体を構成するすべての層を基体上に成膜した後に、当該磁気記録媒体の記録面上に存在する凸状欠陥を研磨により除去していた。このため、凸状欠陥を形成していた保護層の異物がかかる研磨により除去されると、異物が存在する部分の上に成膜していた潤滑層が異物と共に除去されていた。したがって、従来の磁気記録媒体には、潤滑層が剥離した部分が存在していた。

【0030】

本発明にかかる磁気記録媒体の製造方法では、磁気記録媒体を構成する層のうち保護層までを成膜した後に基体上に存在する異物の除去を行い、かかる除去後に潤滑層の成膜を行う。このため、潤滑層の成膜前に異物(凸状欠陥)が除去されるので、すべての層を基体上に成膜した後に行う、異物の除去のための研磨を省略することも可能となる。また上記説明した如く、異物を除去することで凸状欠陥は凹状欠陥となるため、すべての層を成膜後に研磨を行ったとしても潤滑層の剥離は生じず、凹状欠陥の上には潤滑層が存在することとなる。したがって、凹状欠陥の上に潤滑層が存在する磁気記録媒体は、異物の除去が施され、研磨による潤滑層の剥離が低減された磁気記録媒体であることがわかる。

【0031】

上記課題を解決するために、本発明にかかる磁気記録媒体の他の代表的な構成は、上記の磁気記録媒体の製造方法を用いて製造されたことを特徴とする。

【0032】

上述した磁気記録媒体の製造方法の技術的思想に基づく構成要素やその説明は、当該磁気記録媒体にも適用可能である。

【発明の効果】

【0033】

本発明にかかる磁気記録媒体の製造方法は、磁気記録層のパターン形成を行う前に異物を除去することで、基体表面の凸状欠陥を低減できるため、異物による磁気記録層のパターン形成の阻害、およびパターン形成に用いられるスタンパの損傷を防ぐことが可能となる。

【発明を実施するための最良の形態】

【0034】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0035】

(第1実施形態)

本発明にかかる磁気記録媒体の製造方法の第1実施形態について説明する。図1は、本実施形態にかかる磁気記録媒体としてのディスクリート型垂直磁気記録媒体100(以下、単に垂直磁気記録媒体100と称する。)の構成を説明する図である。図1に示す垂直磁気記録媒体100は、基体としてのディスク基体110、付着層112、第1軟磁性層114a、スペーサ層114b、第2軟磁性層114c、前下地層116、第1下地層118a、第2下地層118b、非磁性グラニュラー層120、第1磁気記録層122a、第2磁気記録層122b、連続層124、保護層126、潤滑層128で構成されている。なお第1軟磁性層114a、スペーサ層114b、第2軟磁性層114cは、あわせて軟磁性層114を構成する。第1下地層118aと第2下地層118bはあわせて下地層118を構成する。第1磁気記録層122aと第2磁気記録層122bとはあわせて磁気記録層122を構成する。

【0036】

以下に説明するように、本実施形態に示す垂直磁気記録媒体100は、磁気記録層122に複数の種類の酸化物(以下、「複合酸化物」という。)を含有させることにより、非磁性の粒界に複合酸化物を偏析させている。

【0037】

[基体成型工程]

ディスク基体110は、アモルファスのアルミノシリケートガラスをダイレクトプレスで円板状に成型したガラスディスクを用いることができる。なおガラスディスクの種類、サイズ、厚さ等は特に制限されない。ガラスディスクの材質としては、例えば、アルミノシリケートガラス、ソーダライムガラス、ソーダアルミノケイ酸ガラス、アルミノボロシリケートガラス、ボロシリケートガラス、石英ガラス、チェーンシリケートガラス、又は、結晶化ガラス等のガラスセラミックなどが挙げられる。このガラスディスクに研削、研磨、化学強化を順次施し、化学強化ガラスディスクからなる平滑な非磁性のディスク基体110を得ることができる。

【0038】

[成膜工程]

上述した基体成型工程で得られたディスク基体110上に、DCマグネトロンスパッタリング法にて付着層112、軟磁性層114、前下地層116、下地層118、非磁性グラニュラー層120、磁気記録層122(磁気記録層成膜工程)、連続層124を順次成膜し、保護層126(保護層成膜工程)はCVD法により成膜することができる。なお、生産性が高いという点で、インライン型成膜方法を用いることも好ましい。以下、各層の構成および第1実施形態の特徴である仮潤滑層成膜工程、異物除去工程、仮潤滑層除去工程、レジスト層成膜工程、パターニング工程、磁気分離工程、除去工程を含む磁気トラックパターン形成工程について説明する。

【0039】

付着層112は非晶質であって、ディスク基体110に接して形成され、この上に成膜される軟磁性層114とディスク基体110との剥離強度を高める機能を備えている。付着層112は、ディスク基体110がアモルファスガラスからなる場合、そのアモルファスガラス表面に対応させる為にアモルファスの合金膜とすることが好ましい。付着層112としては、例えばCrTi系非晶質層を選択することができる。

【0040】

軟磁性層114は、垂直磁気記録方式において記録層に垂直方向に磁束を通過させるために、記録時に一時的に磁路を形成する層である。軟磁性層114は第1軟磁性層114aと第2軟磁性層114cの間に非磁性のスペーサ層114bを介在させることによって、AFC(Antiferro-magnetic exchange coupling:反強磁性交換結合)を備えるように構成することができる。これにより軟磁性層114の磁化方向を高い精度で磁路(磁気回路)に沿って整列させることができ、磁化方向の垂直成分が極めて少なくなるため、軟磁性層114から生じるノイズを低減することができる。第1軟磁性層114a、第2軟磁性層114cの組成としては、CoTaZrなどのコバルト系合金、CoCrFeBなどのCo−Fe系合金、[Ni−Fe/Sn]n多層構造のようなNi−Fe系合金などを用いることができる。

【0041】

前下地層116は非磁性の合金層であり、軟磁性層114を防護する作用と、この上に成膜される下地層118に含まれる六方細密充填構造(hcp構造)の磁化容易軸をディスク垂直方向に配向させる機能を備える。前下地層116は面心立方構造(fcc構造)の(111)面がディスク基体110の主表面と平行となっていることが好ましい。前下地層116の材質としては、Ni、Cu、Pt、Pd、Zr、Hf、Nbから選択することができる。さらにこれらの金属を主成分とし、Ti、V、Ta、Cr、Mo、Wのいずれか1つ以上の添加元素を含む合金としてもよい。例えばfcc構造としてはNiW、CuW、CuCrを好適に選択することができる。

【0042】

下地層118はhcp構造であって、磁気記録層122のCoのhcp構造の結晶をグラニュラー構造として成長させる作用を有している。したがって、下地層118の結晶配向性が高いほど、すなわち下地層118の結晶の(0001)面がディスク基体110の主表面と平行になっているほど、磁気記録層122の配向性を向上させることができる。下地層118の材質としてはRuが代表的であるが、その他に、RuCr、RuCoから選択することができる。Ruはhcp構造をとり、また結晶の格子間隔がCoと近いため、Coを主成分とする磁気記録層122を良好に配向させることができる。

【0043】

下地層118をRuとした場合において、スパッタ時のガス圧を変更することによりRuからなる2層構造とすることができる。具体的には、上層側の第2下地層118bを形成する際に、下層側の第1下地層118aを形成するときよりもArのガス圧を高くする。ガス圧を高くするとスパッタリングされるRuイオンの自由移動距離が短くなるため、成膜速度が遅くなり、結晶分離性を改善することができる。また高圧にすることにより、結晶格子の大きさが小さくなる。Ruの結晶格子の大きさはCoの結晶格子よりも大きいため、Ruの結晶格子を小さくすればCoのそれに近づき、Coのグラニュラー層の結晶配向性をさらに向上させることができる。

【0044】

非磁性グラニュラー層120は非磁性のグラニュラー層である。下地層118のhcp結晶構造の上に非磁性のグラニュラー層を形成し、この上に第1磁気記録層122aのグラニュラー層を成長させることにより、磁性のグラニュラー層を初期成長の段階(立ち上がり)から分離させる作用を有している。非磁性グラニュラー層120の組成は、Co系合金からなる非磁性の結晶粒子の間に、非磁性物質を偏析させて粒界を形成することにより、柱状のグラニュラー構造とすることができる。特にCoCr−SiO2、CoCrRu−SiO2を好適に用いることができ、さらにRuに代えてRh(ロジウム)、Pd(パラジウム)、Ag(銀)、Os(オスミウム)、Ir(イリジウム)、Au(金)も利用することができる。また非磁性物質とは、磁性粒(磁性グレイン)間の交換相互作用が抑制、または、遮断されるように、磁性粒の周囲に粒界部を形成しうる物質であって、コバルト(Co)と固溶しない非磁性物質であればよい。例えば酸化珪素(SiOx)、クロム(Cr)、酸化クロム(CrO2)、酸化チタン(TiO2)、酸化ジルコン(ZrO2)、酸化タンタル(Ta2O5)を例示できる。

【0045】

磁気記録層122は、Co系合金、Fe系合金、Ni系合金から選択される硬磁性体の磁性粒の周囲に非磁性物質を偏析させて粒界を形成した柱状のグラニュラー構造を有した強磁性層である。この磁性粒は、非磁性グラニュラー層120を設けることにより、そのグラニュラー構造から継続してエピタキシャル成長することができる。本実施形態では組成および膜厚の異なる第1磁気記録層122aと、第2磁気記録層122bとから構成されている。第1磁気記録層122aと第2磁気記録層122bは、いずれも非磁性物質としてはSiO2、Cr2O3、TiO2、B2O3、Fe2O3等の酸化物や、BN等の窒化物、B4C3等の炭化物を好適に用いることができる。本実施形態にかかる垂直磁気記録媒体100は、ディスクリート型であるため、磁気記録層122がグラニュラー構造をとる構成により、SNRを向上させることが可能となる。

【0046】

連続層124はグラニュラー構造を有する磁気記録層122の上に、面内方向に磁気的に連続した層である。連続層124を設けることにより磁気記録層122の高密度記録性と低ノイズ性に加えて、逆磁区核形成磁界Hnの向上、耐熱揺らぎ特性の改善、オーバーライト特性の改善を図ることができる。本実施形態において、垂直磁気記録媒体100は、ディスクリート型であるため連続層124を備える構成をとっているが、ビットパターン型磁気記録媒体である場合には、連続層124を備えなくともよい。

【0047】

保護層126は、真空を保ったままカーボンをCVD法により成膜して形成することができる。保護層126は、磁気ヘッドの衝撃から磁気記録層122を防護するための保護層である。一般にCVD法によって成膜されたカーボンはスパッタ法によって成膜したものと比べて膜硬度が向上するので、磁気ヘッドからの衝撃に対してより有効に磁気記録層122を防護することができる。

【0048】

[磁気トラックパターン形成工程]

次に、本実施形態の磁気記録層122に磁気的に分離した記録領域としてのトラック部およびサーボ情報を記憶するサーボパターン部を形成する磁気トラックパターン形成工程について詳述する。ここで、磁気トラックパターン形成工程は、上記磁気記録層成膜工程の直後に行ってもよいが、連続層成膜工程および保護層成膜工程の後に行ってもよい。なお、ここでは理解を容易にするために、特に記載がない場合は、トラック部およびサーボパターン部をあわせて磁気トラック部と称する。

【0049】

本実施形態で磁気トラックパターン形成工程は、保護層成膜工程を行った後に行う。これにより、磁気トラックパターン形成工程を行った後に保護層126を成膜する必要がなくなり、製造工程が簡便になることで、生産性の向上および垂直磁気記録媒体100の製造工程における汚染の低減を図ることができる。

【0050】

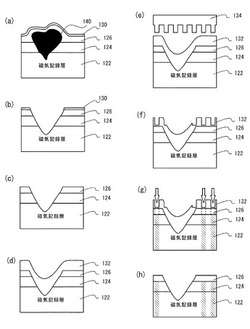

図2は、第1実施形態にかかる磁気トラックパターン形成工程について説明するための説明図である。図2において、理解を容易にするために磁気記録層122よりディスク基体110側の層の記載を省略する。磁気トラックパターン形成工程は、仮潤滑層成膜工程、異物除去工程、仮潤滑層除去工程、レジスト層成膜工程、パターニング工程、磁気分離工程、除去工程を含んで構成される。なお、第1実施形態では、磁気分離工程をイオン注入工程とする。以下、磁気トラックパターン形成工程における各工程について説明する。

【0051】

<仮潤滑層成膜工程>

図2(a)に示すように、成膜した保護層126の上に、ディップコート法により仮潤滑層130を成膜する。このように、ディスク基体110上に異物140が存在する場合、仮潤滑層130を成膜すると、異物140で隆起している保護層126の上に、仮潤滑層130が成膜される。

【0052】

本実施形態では、仮潤滑層130として、後述する潤滑層128と同様にPFPE(パーフロロポリエーテル)を用いたが、これに限定されるものではない。この仮潤滑層130の作用により、後述する異物除去工程における研磨時の保護層126と研磨部材による摩擦の発生を防ぐことが可能となる。

【0053】

なお図2において、異物140は磁気記録層122から保護層126に存在しているが、これに限定されるものではなく、磁気記録層122よりもディスク基体110側の層や保護層126上に存在する場合も想定される。かかる場合においても、以下に述べる工程を適用することが可能である。

【0054】

<異物除去工程>

図2(b)に示すように、異物140を研磨により除去する。かかる研磨は、フローティングテープポリッシング処理またはヘッドバーニッシュ処理を好適に用いることができる。これにより、異物140とともに仮潤滑層130、保護層126も削られ、保護層126の除去跡は凹欠陥となるが、異物140を容易に除去することで、かかる異物140により磁気記録層122のパターン形成の阻害が拡大することを防止可能となる。

【0055】

図3は、パターン形成の阻害を説明する説明図である。なお、図3においても、磁気記録層122よりディスク基体110側の層の記載を省略する。仮に、垂直磁気記録媒体100の製造において異物140の除去を行わないとすると、後述するレジスト層成膜工程において、図3(a)に示すように、異物140が存在する部分が隆起した状態でレジスト層132が成膜する。

【0056】

そして、パターニング工程において、図3(b)に示すようにレジスト層132にスタンパ134を押し当てると、図3(c)に示すように、スタンパ134が撓んだ状態となる。このような状態でパターニングを行うと、図3(d)に示すように、スタンパ134の凸部分が異物140に接触して変形してしまう。その結果、図3(e)に示すように、レジスト層132において、異物140が存在する部分だけでなく、その周辺部分にもスタンパ134の凹凸パターンの正確な転写が行われない。

【0057】

このように正確なパターニングが行われないと、その後の磁気分離工程における磁気記録層122のパターン形成(磁気的な分離)が阻害され、磁性トラックパターンも正確に形成されない。したがって、磁気記録層122のパターン形成が阻害される面積が大きくなり、製造後の垂直磁気記録媒体100の品質が低下する。

【0058】

また、図3(e)に示すようにスタンパ134が損傷する。損傷したスタンパ134は使用できなくなるため、スタンパ134の交換が必要となり、コストの増大を招くこととなる。

【0059】

一方、本実施形態の如く、パターニングの前に異物140の除去を行えば、スタンパ134の損傷を防いでコストの増大を防ぐだけでなく、磁気記録層122のパターニングも正確に実行可能となり、高品質な垂直磁気記録媒体100を製造することができる。

【0060】

<仮潤滑層除去工程>

図2(c)に示すように、保護層126上の仮潤滑層130を除去する。本実施形態においては、紫外線照射およびオゾン処理を用いて仮潤滑層130の除去を行ったが、これに限定されるものではなく、かかる除去には、酸性溶液、アルカリ性溶液、ドライエッチングからなる群から選択されたいずれか1または複数を好適に用いることができる。これにより、保護層126上に成膜した仮潤滑層130を容易に除去し、後述するレジスト層成膜工程における成膜不良の発生を防ぐことが可能となる。

【0061】

<レジスト層成膜工程>

図2(d)に示すように、仮潤滑層130を除去した後の保護層126の上に、スピンコート法を用いてレジスト層132を成膜する。本実施形態では、レジスト層132としてシリカを主成分とするSOG(Spin-On-Glass)を成膜しているが、一般的なノボラック系のフォトレジストを利用することも可能である。

【0062】

<パターニング工程>

図2(e)に示すように、レジスト層132にスタンパ134を押し当てることによって、磁性トラックパターンを転写する(インプリント法)。スタンパ134には転写しようとする記録領域としてのトラック部と、プリアンブル部、アドレス部、およびバースト部等のサーボ情報を記憶するためのサーボパターン部と、トラック部とサーボパターン部を離隔するブロック部と、のそれぞれのパターンに対応する凹凸パターンを有する。

【0063】

スタンパ134によってレジスト層132に磁性トラックパターンを転写した後、スタンパ134をレジスト層132から取り除くことにより、図2(f)に示すようにレジスト層132に凹凸パターンが形成される。

【0064】

また、本実施形態において、スタンパ134の表面にはフッ素系剥離剤を塗布している。これにより、レジスト層132から良好にスタンパ134を剥離することが可能となる。

【0065】

なお本実施形態においてパターニング工程は、スタンパ134を用いたインプリント法を利用しているが、フォトリソグラフィ法も好適に利用することができる。ただし、フォトリソグラフィ法を利用する場合には、上記レジスト層成膜工程においては、フォトレジストをレジスト層132として成膜し、成膜したフォトレジストをマスクを用いて露光・現像し、磁気トラック部としての所定のパターンを転写する。

【0066】

<イオン注入工程>

図2(g)に示すように、パターニング工程で所定のパターンにパターニングされたレジスト層132の凹部から、保護層126を介して、磁気記録層122へ、イオンビーム法を用いてイオンを注入する。これにより、磁気記録層122におけるイオンが注入された部分の結晶を非晶質化することができ、レジスト層132の凸部の下にある部分を磁気的に分離することが可能となる。

【0067】

上記の注入するイオンとしては、B、P、Si,F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2からなる群から選択されたいずれか1または複数のイオンを用いることができる。

【0068】

また、本実施形態にかかるイオン注入工程において、イオンを注入するエネルギー量は約25keVである。イオンを注入するエネルギー量が50keV以上であると、磁気記録層122の非磁性化や非晶質化が促進されすぎてしまい、磁気トラック部まで非磁性化し、オーバーライト(Over Write)特性が低下するからである。

【0069】

<除去工程>

図2(h)に示すように、レジスト層132をフッ素系ガスを用いたRIE(Reactive Ion Etching:反応性イオンエッチング)により除去する。本実施形態において、エッチングガスにSF6を用いているが、これに限定されず、CF4、CHF3、C2F6からなる群から選択されたいずれか1種または複数の混合ガスも好適に利用することができる。

【0070】

なお上記の除去工程では、レジスト132層をエッチングする際にその下の層である保護層126も共に剥離される可能性がある。したがって、本実施形態においては行っていないが、かかる除去工程の後に再度保護層126を成膜する工程を行ってもよい。これにより、レジスト層132の除去と共に保護層126の剥離が生じたとしても、その剥離した部分にも再度保護層126が成膜され、垂直磁気記録媒体100を磁気ヘッドによる衝撃からより確実に防護することが可能となる。

【0071】

本実施形態では、レジスト層132としてSOGを用いているため、フッ素系ガスを用いて、エッチングを行っているが、レジスト層132の材質によってガスの種類を適宜変更することはいうまでもない。例えば、レジスト層132としてノボラック系フォトレジストを用いた場合、酸素ガスを用いたRIEが好適である。

【0072】

また、本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECR(Electron Cyclotron Resonance)プラズマや、一般的な平行平板型RIE装置を利用することもできる。

【0073】

(潤滑層成膜工程)

潤滑層128として、PFPE(パーフロロポリエーテル)をディップコート法により成膜することができる。PFPEは長い鎖状の分子構造を有し、保護層126表面のN原子と高い親和性をもって結合する。この潤滑層128の作用により、垂直磁気記録媒体100の表面に磁気ヘッドが接触しても、保護層126の損傷や欠損を防止することができる。

【0074】

上述した如く、第1実施形態にかかる垂直磁気記録媒体100の製造方法では、保護層126上に仮潤滑層130を成膜し、研磨時の保護層126における摩擦の発生を防ぐことができる。したがって、保護層126を損傷することなく異物140を除去し、異物140(凸状欠陥)によるレジスト層132のパターン形成の阻害を防止することで、磁気記録層122のパターン形成の阻害を低減することが可能となる。また、異物除去工程後に仮潤滑層130を除去することで、レジスト層成膜工程における成膜不良の発生を防止することができる。

【0075】

[評価]

以下、実施例および比較例を用いて、本発明の有効性について説明する。なお、以下の説明では、実施例として、第1実施形態にかかる製造方法を用いて製造した垂直磁気記録媒体100を、比較例として、従来の製造方法、すなわち、仮潤滑層成膜工程、異物除去工程、および仮潤滑層除去工程を行わずに製造した垂直磁気記録媒体を例に挙げる。

【0076】

図4は、第1実施形態にかかる実施例(図4(a)(b))および比較例(図4(c)(d))の記録面の1.4μm角を、原子間力顕微鏡および磁気力顕微鏡でそれぞれ観測した図である。なお、実施例および比較例は共に240nmピッチのL/S(Line and Space)パターンの垂直磁気記録媒体である。

【0077】

原子間力顕微鏡で観測した図4(a)および(c)によれば、記録面の凹凸形状が観測可能である。図4(a)および(c)の黒色の濃淡は記録面における凹凸を表しており、色が濃いほどに記録面は凹であり、色が薄いほどに記録面は凸である。磁気力顕微鏡で観測した図4(b)および(d)によれば、単なる凹凸形状からは観測できない、記録面の磁性の有無を観測可能である。図4(b)および(d)の白色および黒色は記録面における磁性の有無を表しており、白色部分は磁性を有する領域であり、黒色部分は磁性を有さない、すなわち非磁性の領域である。

【0078】

図4(a)および(b)に示すように、実施例においては、原子間力顕微鏡を用いて観測した凹欠陥の形状と、磁気力顕微鏡を用いて観測した磁気的な欠陥(非磁性の領域)の形状が略一致している。このことから、実施例における欠陥部分は、形状が凹状となり、磁気的にも欠損が生じているが、欠陥部分周辺では、L/Sパターンが正しく形成されていて、磁気的な欠損が生じていないことがわかる。

【0079】

一方、図4(c)および図4(d)に示すように、比較例においては、原子間力顕微鏡を用いて観測した凹欠陥の形状よりも磁気力顕微鏡を用いて観測した磁気的な欠陥の形状の方が大きい。このことから、比較例では、凹状となっている欠陥部分だけではなく、その周辺においても磁気的な欠損(非磁性の領域)が生じていることがわかる。

【0080】

以上の結果から、実施例の如く、垂直磁気記録媒体の製造工程において異物の除去を行うことで、欠陥の周辺部分における磁気的な欠損の発生、すなわち磁気記録層122のパターン形成の阻害を低減することが可能であることがわかる。

【0081】

(第2実施形態)

本発明にかかる磁気記録媒体の製造方法の第2実施形態について説明する。図5は、第2実施形態にかかる磁気記録媒体の製造方法について説明するための説明図である。第2実施形態にかかる磁気記録媒体としてのディスクリート型垂直磁気記録媒体(垂直磁気記録媒体)の各層の構成および成膜工程は、第1実施形態にかかる垂直磁気記録媒体100と同一であるため、説明を省略する。なお、図5において、理解を容易にするために非磁性グラニュラー層120よりディスク基体110側の層の記載を省略する。

【0082】

[後洗浄工程]

先に述べた第1実施形態と同様に、基体成型工程で得られたディスク基体110上に、DCマグネトロンスパッタリング法にて付着層112から連続層124をまでを成膜し、保護層126(保護層成膜工程)をCVD法により成膜し、成膜後のディスク基体110の後洗浄を行う。

【0083】

通常、後洗浄工程では、成膜後のディスク基体110を、水またはIPA等の有機溶剤が貯留された洗浄槽に浸漬する浸漬洗浄と、超音波による超音波洗浄が行われる。第2実施形態にかかる磁気記録媒体の製造方法では、通常の後洗浄工程における上述の洗浄に加えてスクラブ洗浄を行い、図5(a)に示す異物140を、図5(b)に示すように除去する。

【0084】

かかるスクラブ洗浄では、洗浄用のスクラブパッドを好適に用いることができ、水または洗浄液をディスク基体110に供給しながら洗浄することが好ましい。これにより、工程数の増加を最小限としつつ、ディスク基体110に存在する異物140を除去することが可能となり、異物140が形成する凸状欠陥による磁気記録層122のパターン形成の阻害を防止することができる。

【0085】

[磁気トラックパターン形成工程]

次に、第2実施形態にかかる磁気トラックパターン形成工程について詳述する。第2実施形態にかかる磁気記録媒体の製造方法では、後洗浄工程を行った後に、磁気トラックパターン形成工程を行う。かかる磁気トラックパターン形成工程は、レジスト層成膜工程、パターニング工程、磁気分離工程、除去工程、最終保護層成膜工程、平坦化工程を含んで構成される。第2実施形態では、磁気分離工程を磁気記録層エッチング工程、充填層成膜工程、保護層再成膜工程とする。以下、第1実施形態と同様の工程については重複説明を避け、磁気記録層エッチング工程、充填層成膜工程、保護層再成膜工程、除去工程、最終保護層成膜工程、平坦化工程について説明する。

【0086】

<磁気記録層エッチング工程>

第1実施形態にかかる磁気トラックパターン形成工程と同様に、レジスト層成膜工程およびパターニング工程を行い(図2(d)、(e)および(f)参照)、かかるパターニング工程で所定のパターンにパターニングされたレジスト層132(図2(f)参照)の凹部から、図5(c)に示すように、保護層126および磁気記録層122をイオンミリングし、磁気記録層122をパターニング工程で転写された所定のパターンに基づいて凸部と凹部を形成する。

【0087】

保護層126は、酸素を用いたRIEにより除去する(酸素アッシング)。本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECRプラズマや、一般的な平行平板型RIE装置を利用することもできる。

【0088】

磁気記録層122は、Arを用いたIBE(Ion Beam Etching:イオンビームエッチング)によりイオンミリングを行い除去する。本実施形態において、IBEのプラズマ源は、ECRプラズマを利用しているが、これに限定されず、低圧で高密度プラズマが生成可能なICPや、一般的な平行平板型RIE装置を利用することもできる。ECRイオンガンを用いたイオンミリングでは、静止対向型(イオン入射角90°)でエッチングすることで、磁気記録層122に形成される凹部、凸部にテーパを設けず加工することが可能となる。

【0089】

本実施形態にかかる磁気記録層エッチング工程において、マイクロ波パワー800W、加速電圧400から500V、イオン入射角度は30°から70°まで変化させて磁気記録層122をエッチングする。

【0090】

上記イオンミリングを行うことにより、パターニング工程で転写された凹部の下の部分に存在する保護層126および磁気記録層122を除去することができ、凸部の下の部分に存在する磁気記録層122は、残存させることが可能となる。これにより、磁気トラック部としての凸部を凹部を介して物理的に分離させることができる。

【0091】

また、本実施形態において磁気記録層122は、磁気記録層122の直下の層である非磁性グラニュラー層120の表面が出現するまで、イオンミリングを行う。これにより、磁気記録層122の磁気トラック部としての凸部を確実に分離させることができる。

【0092】

<充填層成膜工程>

図5(d)に示すように、磁気記録層エッチング工程で形成された凹部136に、図5(e)に示すように、非磁性の充填層138(図5中黒色で示す)を保護層126(図5(d)以降、斜線で示す)の底面の高さ(連続層124の高さ)と略等しい高さとなるように成膜する。

【0093】

本実施形態において、SiO2、SiOC、TiO2、Cを充填層138として利用することができる。充填層138は、バイアスをかけないスパッタ法で成膜する。ここで、基体にバイアスをかけながらスパッタを行うバイアススパッタ法を利用すると、凹部136に容易に充填層138を成膜することができるが、バイアス電圧をかけることによる基体の温度上昇およびこれに伴う基体の溶解が生じたり、スパッタダストが生じることによる基体表面の平坦化への妨げが発生したりするため、バイアスをかけないスパッタ法が好適である。

【0094】

凹部136に非磁性の充填層138を成膜して、凹部136を埋める構成により、磁気トラック部としての凸部の鉛直方向の側面の酸化を防止することが可能となる。また、凸部と凹部の表面を略平坦にすることが可能となる。

【0095】

なお、本実施形態はディスクリート型であるため、連続層124が凹部136によって分断されても、トラック方向に連続していることになる。このため連続層124はトラック方向に隣接する磁性粒子に亘って磁気的に連続することとなり、連続層124としての役割を発揮することができる。これに対しビットパターン型である場合には、記録ビット単位で連続層124も分断されてしまう。このため、ビットパターン型である場合には、連続層124を設けなくてもよい。さらには、充填層成膜工程において充填層138の高さを磁気記録層122の高さと略等しく成膜し、その後に、隣接する凸部にある連続層124を接続するように、凹部136に連続層124を再成膜してもよい(連続層再成膜工程)。再成膜する連続層124の膜厚は、当然に凸部にある連続層124の膜厚と略等しくすることが好ましい。

【0096】

<保護層再成膜工程>

充填層成膜工程において磁気記録層122の凹部136に充填層138を成膜した後、図5(f)に示すように、凹部136の充填層138の上にさらに保護層126を成膜する。保護層再成膜工程における成膜方法は、保護層成膜工程の成膜方法を適用することができる。ここで、凹部136に成膜される保護層126は、成膜工程において成膜した保護層126、すなわち既にディスク基体110上(連続層124)に存在する保護層126の表面と略等しくなる膜厚で成膜される。

【0097】

上記説明したように、磁気記録層エッチング工程において、保護層126ごと磁気記録層122をイオンミリングすることにより凹部136を形成している。したがって、保護層再成膜工程を行わない場合には、後述する除去工程においてレジスト層132を除去する際に、凸部の表面には保護層126が、凹部136の表面には充填層138が存在することとなる。しかし、本実施形態の如く保護層再成膜工程を含むことにより、凹部136の表面にも保護層126を成膜することが可能となる。

【0098】

<除去工程>

図5(g)に示すように、レジスト層132をフッ素系ガスを用いたRIEにより除去する。本実施形態において、エッチングガスにSF6を用いているが、これに限定されず、CF4、CHF3、C2F6からなる群から選択されたいずれか1種または複数の混合ガスも好適に利用することができる。

【0099】

なお、本実施形態では、レジスト層132としてSOGを用いているため、フッ素系ガスを用いてエッチングを行っているが、レジスト層132の材質によってガスの種類を適宜変更することはいうまでもない。

【0100】

また、本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECRプラズマや、一般的な平行平板型RIE装置を利用することもできる。

【0101】

<最終保護層成膜工程>

図5(h)に示すように、除去工程のあと、さらに保護層126を表面に成膜する。これにより、保護層126をより均一に成膜することが可能となる。また、膜硬度をさらに向上させることができる。最終保護層成膜工程における成膜方法は、保護層成膜工程および保護層再成膜工程と同様の成膜方法を適用することが可能である。

【0102】

<平坦化工程>

最終保護層成膜工程で成膜された保護層126の表面を、酸素を用いたRIEにより平坦化する(酸素アッシング)。RIEによって突出した部分から優先的にエッチングされるため、その表面を全体的に平坦にすることができる。本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECRプラズマや、一般的な平行平板型RIE装置を利用することもできる。かかる平坦化工程を含む構成により、平坦度をさらに向上させ、ヘッドクラッシュやサーマルアスペリティ障害をさらに低減させることが可能となる。

【0103】

上述した如く、第2実施形態にかかる垂直磁気記録媒体100の製造方法では、従来から行われている成膜工程後の後洗浄工程において、洗浄用のスクラブパッド等によるスクラブ洗浄を行い、異物140を除去する。これにより、工程数の増加を最小限に抑え、効率的に異物140を除去し、かかる異物140による磁気記録層122のパターン形成の阻害を防止することができる。

【0104】

また、第2実施形態にかかる垂直磁気記録媒体100の製造方法は、保護層再成膜工程および最終保護層成膜工程を含み、磁気記録層122のパターン形成を行った後に再度保護層126の成膜を行う。したがって、異物140を除去することにより凸状から凹状となった保護層126の欠陥を、再度成膜する保護層126により低減し、垂直磁気記録媒体100の記録面の平滑度および平坦度の向上を図ることができる。

【0105】

[評価]

以下、実施例および比較例を用いて、本発明の有効性について説明する。なお、以下の説明では、実施例として、第2実施形態にかかる製造方法を用いて製造した垂直磁気記録媒体100を、比較例として、従来の製造方法、すなわち、後洗浄工程においてスクラブ洗浄を行わずに製造した垂直磁気記録媒体を例に挙げる。

【0106】

図6は、第2実施形態にかかる実施例および比較例の欠陥数を説明する図である。かかる欠陥数の測定には走査式光学測定器を用い、実施例または比較例の垂直磁気記録媒体の記録面(片面)上を、基体の中心から半径15〜30mmの範囲で観測し、その欠陥数を計数した。

【0107】

図6に示すように、パターニング工程においてスタンパ134を用いて1回目に製造した実施例の欠陥数は11、同一のスタンパ134を用いて100回目に製造した実施例の欠陥数は28である。したがって、実施例においては、同一のスタンパ134を使用して100回目に製造した垂直磁気記録媒体の欠陥数は、1回目に製造した垂直磁気記録媒体の欠陥数よりも若干増えている。

【0108】

一方、パターニング工程においてスタンパ134を用いて1回目に製造した比較例の欠陥数は12、同一のスタンパ134を用いて100回目に製造した比較例の欠陥数は734である。したがって、比較例においては、同一のスタンパ134を使用して100回目に製造した垂直磁気記録媒体の欠陥数は、1回目に製造した垂直磁気記録媒体の欠陥数よりも著しく増加している。

【0109】

上記の結果から、比較例の垂直磁気記録媒体は、実施例の垂直磁気記録媒体と比べ、パターン形成の阻害による欠陥が多いことがわかる。これは、比較例の垂直磁気記録媒体は異物140の除去が行われていないので、同一のスタンパ134を使用すればするほど、かかる異物140によりスタンパ134の損傷が生じ、正確なパターニングを行えなくなり、欠陥が発生するためと考えられる。

【0110】

以上、添付図面を参照しながら本発明の好適な実施例について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0111】

例えば、上記実施形態では、凹凸パターンが転写されたレジスト層132に別途処理を行わずイオン注入を行っているが、これに限定されず、凹凸パターンが転写されたレジスト層132の凹部底面に残存するレジスト層132をエッチング等によって除去してからイオン注入を行ってもよい。

【0112】

また、上記実施形態では、ディスクリート型磁気記録媒体について説明したが、これに限定されず、ビットパターン型磁気記録媒体においても好適に利用することができる。

【0113】

さらに、上記実施形態では、磁気記録層122は、グラニュラー構造を有する2層で構成しているが、これに限定されず、1層もしくは複数層で構成されてもよく、グラニュラー構造を有しなくてもよい。

【0114】

さらに本実施形態において、磁気記録媒体として、垂直磁気記録媒体について説明したが、面内磁気記録媒体においても好適に用いることができる。

【0115】

なお、上記実施形態における各工程は、必ずしも記載された順序に沿って時系列に処理する必要はなく、各工程の順序を変更してもよい。

【産業上の利用可能性】

【0116】

本発明は、磁気記録方式のHDDなどに搭載される磁気記録媒体の製造方法および磁気記録媒体として利用可能である。

【図面の簡単な説明】

【0117】

【図1】本実施形態にかかる垂直磁気記録媒体の構成を説明する図である。

【図2】第1実施形態にかかる磁気トラックパターン形成工程について説明するための説明図である。

【図3】パターン形成の阻害を説明する説明図である。

【図4】第1実施形態にかかる実施例および比較例の記録面の1.4μm角を、原子間力顕微鏡および磁気力顕微鏡でそれぞれ観測した図である。

【図5】第2実施形態にかかる磁気記録媒体の製造方法について説明するための説明図である。

【図6】第2実施形態にかかる実施例および比較例の欠陥数を説明する図である。

【符号の説明】

【0118】

100 …垂直磁気記録媒体

110 …ディスク基体

112 …付着層

114 …軟磁性層

114a …第1軟磁性層

114b …スペーサ層

114c …第2軟磁性層

116 …前下地層

118 …下地層

118a …第1下地層

118b …第2下地層

120 …非磁性グラニュラー層

122 …磁気記録層

122a …第1磁気記録層

122b …第2磁気記録層

124 …連続層

126 …保護層

128 …潤滑層

130 …仮潤滑層

132 …レジスト層

134 …スタンパ

136 …凹部

138 …充填層

140 …異物

【技術分野】

【0001】

本発明は、HDD(ハードディスクドライブ)などに搭載される磁気記録媒体の製造方法および磁気記録媒体に関する。

【背景技術】

【0002】

近年の情報処理の大容量化に伴い、各種の情報記録技術が開発されている。特に磁気記録技術を用いたHDDの面記録密度は年率100%程度の割合で増加し続けている。最近では、HDD等に用いられる2.5インチ径磁気ディスクにして、1枚あたり160GByteを超える情報記録容量が求められるようになってきており、このような要請にこたえるためには1平方インチあたり250GBitを超える情報記録密度を実現することが求められる。

【0003】

HDD等に用いられる磁気ディスクにおいて高記録密度を達成するために、近年、垂直磁気記録方式の磁気ディスク(垂直磁気記録ディスク)が提案されている。従来の面内磁気記録方式は磁気記録層の磁化容易軸が基体面の平面方向に配向されていたが、垂直磁気記録方式は磁化容易軸が基体面に対して垂直方向に配向するよう調整されている。垂直磁気記録方式は面内記録方式に比べて、高密度記録時に、より熱揺らぎ現象を抑制することができるので、高記録密度化に対して好適である。

【0004】

さらに記録密度および熱揺らぎ耐性を向上させた技術として、記録用の磁性トラックの間に非磁性トラックを平行させるようにパターニングして隣接した記録トラックの干渉を防ぐディスクリートトラックメディアや、任意のパターンを人工的に規則正しく並べたビットパターンメディアと呼ばれる磁気記録媒体が提案されている。

【0005】

上述したディスクリートトラックメディアやビットパターンメディアといったパターンドメディアは、非磁性基体の上に磁気記録層を形成した後、部分的にイオンを注入することにより、非磁性化もしくは非晶質化することにより磁気的に分離した磁性パターンを形成する技術(例えば特許文献1)や、非磁性基体の上に磁気記録層を形成した後、部分的に当該磁気記録層をミリングすることにより凹凸を形成し、物理的に磁気記録層を分離させ、磁性パターンを形成する技術(例えば特許文献2)が提案されている。

【0006】

具体的には、まず、磁気記録層の上にレジストを成膜し所望する凹凸パターンが形成されたスタンパをインプリントしてレジストに凹凸パターンを転写したり、磁気記録層の上にフォトレジストを成膜しフォトリソグラフィ技術により所望する凹凸パターンをフォトレジストに形成したりする。そして、形成された凹部を介して、磁気記録層にイオンを注入したり、凹部の表面に露出した磁気記録層をエッチングによってミリングしたりすることにより、磁気記録層を分離する。

【特許文献1】特開2007−226862号公報

【特許文献2】特開2007−157311号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上述したパターンドメディア(以下、磁気記録媒体と称する)における磁気記録層のパターン形成の阻害、すなわち磁気的欠陥を検査したところ、基体表面上に物理的な凹状欠陥や凸状欠陥が存在する部分のみならず、物理的な凹状欠陥や凸状欠陥がない部分においても磁気的欠陥が存在した。

【0008】

そして、上記の磁気的欠陥について更に精査した結果、かかる磁気的欠陥は基体表面に存在する凸状欠陥に起因していることがわかった。すなわち、レジスト層成膜処理等のパターン形成処理を行う前に基体上に成膜された層に異物が混入し、異物により基体表面に凸状欠陥が生じる。かかる凸状欠陥の高さは100nm〜10μm程度である。したがって、このような凸状欠陥が基体上に存在する状態でスタンパを用いてパターン形成を行うと、凸状欠陥部分(異物が存在する部分)だけでなく、その周辺部分においても磁気記録層のパターン形成の阻害が生じてしまうことが判明した。

【0009】

また磁気記録層のパターニングに用いるスタンパが上記の異物との接触により損傷してしまうことも明らかになった。このため、高価なスタンパを頻繁に交換しなければならず、コストの増大を招いていた。

【0010】

本発明は、このような問題に鑑み、異物を除去し、基体表面の凸状欠陥を低減することで、異物による磁気記録層のパターン形成の阻害、およびパターン形成に用いられるスタンパの損傷を防ぐことが可能な磁気記録媒体の製造方法および磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0011】

発明者が上記課題について鋭意検討した結果、基体表面上に異物に起因する凸状欠陥が存在する状態でパターン形成処理を行うことで、凸状欠陥部分だけでなくその周辺においても磁気記録層のパターン形成の阻害(磁気的欠陥)、およびスタンパの損傷が生じていることに着目した。そして、かかる異物を磁気記録層のパターン形成処理前に除去することが、磁気記録層の正確なパターン形成、およびスタンパの損傷防止に効果的であることを見出し、本発明を完成するに至った。

【0012】

すなわち、上記課題を解決するために、本発明にかかる磁気記録媒体の製造方法の代表的な構成は、基体上に、磁気記録層を成膜する磁気記録層成膜工程と、磁気記録層の上に保護層を成膜する保護層成膜工程と、保護層の上に仮潤滑層を成膜する仮潤滑層成膜工程と、仮潤滑層を介して保護層表面を研磨することにより異物を除去する異物除去工程と、仮潤滑層を除去する仮潤滑層除去工程と、保護層の上にレジスト層を成膜するレジスト層成膜工程と、レジスト層を加工することでレジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、所定のパターンに対応したパターンで磁気記録層を磁気的に分離する磁気分離工程と、レジスト層を除去するレジスト層除去工程と、を含むことを特徴とする。

【0013】

基体上の異物の除去には研磨処理が有効であることは従来からも明らかになっていた。しかし、基体上に存在する異物を除去するために保護層上を直に研磨すると、保護層と研磨に用いる研磨部材との摩擦力が大きすぎるため、異物を除去するだけでなく、異物が存在しない保護層にまでも傷が生じてしまう。したがって、上記構成の如く、保護層上に仮潤滑層を成膜することで、保護層と研磨部材による摩擦の発生を防ぐことができる。これにより、かかる摩擦による損傷を生じることなく異物を除去し、異物による磁気記録層のパターン形成の阻害を回避することが可能となる。

【0014】

ただし、仮潤滑層は表面エネルギーが小さいため、保護層上に仮潤滑層が存在したままであると、後述するレジスト層成膜工程において成膜不良が生じてしまう。したがって、上記構成によれば、異物除去工程後に保護層上に残留する仮潤滑層を除去することで、レジスト層成膜工程における成膜不良の発生を防止することが可能となる。

【0015】

上記の異物除去工程における研磨は、フローティングテープポリッシング処理またはヘッドバーニッシュ処理であるとよい。これにより、異物を容易に除去し、磁気記録層のパターン形成前の基体表面の凸状欠陥を低減することができる。その結果、基体表面の平滑度および平坦度を向上し、且つ異物による磁気記録層のパターン形成の阻害を防止することが可能となる。

【0016】

上記の仮潤滑層除去工程における仮潤滑層の除去は、酸性溶液、アルカリ性溶液、ドライエッチングからなる群から選択されたいずれか1または複数を用いて行われるとよい。これにより、保護層上に成膜した仮潤滑層を容易に除去し、レジスト層成膜工程における成膜不良の発生を防止することができる。

【0017】

上記課題を解決するために、本発明にかかる磁気記録媒体の製造方法の他の代表的な構成は、基体上に、磁気記録層を成膜する磁気記録層成膜工程と、磁気記録層の上に保護層を成膜する保護層成膜工程と、保護層を成膜した基体を洗浄する後洗浄工程と、保護層の上にレジスト層を成膜するレジスト層成膜工程と、レジスト層を加工することでレジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、所定のパターンに対応したパターンで磁気記録層を磁気的に分離する磁気分離工程と、レジスト層を除去するレジスト層除去工程と、を含み、後洗浄工程においてスクラブ洗浄することにより異物を除去することを特徴とする。

【0018】

かかる構成によれば、従来から行われている成膜工程後の後洗浄工程において、洗浄用のスクラブパッド等によるスクラブ洗浄を行うことで、異物を除去することが可能となる。したがって、工程数の増加を最小限としつつ異物を除去し、異物による磁気記録層のパターン形成の阻害を防止することができる。

【0019】

上記の磁気分離工程は、レジスト層を介在させた状態で磁気記録層にイオンを注入するイオン注入工程を含むとよい。

【0020】

上記の磁気分離工程は、磁気記録層をエッチングすることにより磁気記録層を所定のパターンに基づいて凸部と凹部を形成する磁気記録層エッチング工程と、磁気記録層の凹部に非磁性の充填層を成膜する充填層成膜工程と、を含むとよい。

【0021】

上記構成によれば、異物が除去され、凸状欠陥が低減された保護層上からパターニング工程を行うため、磁気記録層のパターン形成が為されない部分は、除去された異物が存在した部分だけとなる。したがって、異物が存在する周辺部分の磁気記録層のパターン形成の阻害を防止できるため、異物を除去しない場合と比較すると、より磁気記録層のパターン形成が為された磁気記録媒体を製造することが可能となる。

【0022】

上記の磁気記録層は、柱状に成長した結晶粒子の間に非磁性物質からなる粒界部を形成したグラニュラー構造の強磁性層であるとよい。磁気記録層にディスクリートパターンを形成する場合、磁気記録層がグラニュラー構造であると、SNRが向上する。

【0023】

上記課題を解決するために、本発明にかかる磁気記録媒体の代表的な構成は、基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、異物を除去することで生じた凹状欠陥は、磁気力顕微鏡を用いて観測される形状と、原子間力顕微鏡を用いて観測される形状とが、略一致することを特徴とする。

【0024】

従来の製造方法を用いて磁気記録媒体を製造すると、基体上に異物が存在したままであるため、かかる異物が凸状欠陥を形成する。これにより、磁気記録層のパターニングの際、異物が存在する部分の周辺部分においても磁気記録層のパターン形成が阻害されてしまう。

【0025】

その結果、磁気記録媒体の凸状欠陥およびその周辺部分を、原子間力顕微鏡(AFM:Atomic Force Microscope)を用いて観測すると、異物が存在する部分(凸状欠陥)が、欠陥の形状として観測される。更に、磁気力顕微鏡(MFM:Magnetic Force Microscope)を用いて観測すると、異物が存在する部分(凸状欠陥)およびその周辺部分が欠陥の形状として観測される。したがって、従来の製造方法で製造した磁気記録媒体には、原子間力顕微鏡を用いて観測される形状と、磁気力顕微鏡を用いて観測される形状とが異なる欠陥(凸状欠陥)が存在する。

【0026】

本発明にかかる磁気記録媒体の製造方法では、異物を除去することにより、磁気記録媒体の記録面上の凸状欠陥を低減する。このとき、かかる異物を除去することにより、保護層において異物が存在した部分(凸状欠陥)は凹状欠陥となる。したがって、磁気記録層のパターニングにおいて、凹状欠陥の周辺部分の磁気記録層はパターン形成が為され、パターン形成の阻害が生じるのは凹状欠陥が存在する部分のみとなるため、パターン形成の阻害を低減することが可能となる。

【0027】

上述した如く、凹状欠陥の周辺部分の磁気記録層はパターン形成の阻害が生じないため、かかる凹状欠陥およびその周辺部分を原子間力顕微鏡および磁気力顕微鏡を用いて観測した場合、そのいずれにおいても凹状欠陥の形状が欠陥の形状として観測され、両観測結果は略一致する。したがって、磁気力顕微鏡を用いて観測される凹状欠陥の形状と、原子間力顕微鏡を用いて観測される凹状欠陥の形状とが略一致する磁気記録媒体は、異物の除去が施され、磁気記録層のパターン形成の阻害が低減された磁気記録媒体であることがわかる。

【0028】

上記課題を解決するために、本発明にかかる磁気記録媒体の他の代表的な構成は、基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、異物を除去することで生じた凹状欠陥の上に潤滑層が存在することを特徴とする。

【0029】

従来の磁気記録媒体の製造方法では、磁気記録媒体を構成するすべての層を基体上に成膜した後に、当該磁気記録媒体の記録面上に存在する凸状欠陥を研磨により除去していた。このため、凸状欠陥を形成していた保護層の異物がかかる研磨により除去されると、異物が存在する部分の上に成膜していた潤滑層が異物と共に除去されていた。したがって、従来の磁気記録媒体には、潤滑層が剥離した部分が存在していた。

【0030】

本発明にかかる磁気記録媒体の製造方法では、磁気記録媒体を構成する層のうち保護層までを成膜した後に基体上に存在する異物の除去を行い、かかる除去後に潤滑層の成膜を行う。このため、潤滑層の成膜前に異物(凸状欠陥)が除去されるので、すべての層を基体上に成膜した後に行う、異物の除去のための研磨を省略することも可能となる。また上記説明した如く、異物を除去することで凸状欠陥は凹状欠陥となるため、すべての層を成膜後に研磨を行ったとしても潤滑層の剥離は生じず、凹状欠陥の上には潤滑層が存在することとなる。したがって、凹状欠陥の上に潤滑層が存在する磁気記録媒体は、異物の除去が施され、研磨による潤滑層の剥離が低減された磁気記録媒体であることがわかる。

【0031】

上記課題を解決するために、本発明にかかる磁気記録媒体の他の代表的な構成は、上記の磁気記録媒体の製造方法を用いて製造されたことを特徴とする。

【0032】

上述した磁気記録媒体の製造方法の技術的思想に基づく構成要素やその説明は、当該磁気記録媒体にも適用可能である。

【発明の効果】

【0033】

本発明にかかる磁気記録媒体の製造方法は、磁気記録層のパターン形成を行う前に異物を除去することで、基体表面の凸状欠陥を低減できるため、異物による磁気記録層のパターン形成の阻害、およびパターン形成に用いられるスタンパの損傷を防ぐことが可能となる。

【発明を実施するための最良の形態】

【0034】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0035】

(第1実施形態)

本発明にかかる磁気記録媒体の製造方法の第1実施形態について説明する。図1は、本実施形態にかかる磁気記録媒体としてのディスクリート型垂直磁気記録媒体100(以下、単に垂直磁気記録媒体100と称する。)の構成を説明する図である。図1に示す垂直磁気記録媒体100は、基体としてのディスク基体110、付着層112、第1軟磁性層114a、スペーサ層114b、第2軟磁性層114c、前下地層116、第1下地層118a、第2下地層118b、非磁性グラニュラー層120、第1磁気記録層122a、第2磁気記録層122b、連続層124、保護層126、潤滑層128で構成されている。なお第1軟磁性層114a、スペーサ層114b、第2軟磁性層114cは、あわせて軟磁性層114を構成する。第1下地層118aと第2下地層118bはあわせて下地層118を構成する。第1磁気記録層122aと第2磁気記録層122bとはあわせて磁気記録層122を構成する。

【0036】

以下に説明するように、本実施形態に示す垂直磁気記録媒体100は、磁気記録層122に複数の種類の酸化物(以下、「複合酸化物」という。)を含有させることにより、非磁性の粒界に複合酸化物を偏析させている。

【0037】

[基体成型工程]

ディスク基体110は、アモルファスのアルミノシリケートガラスをダイレクトプレスで円板状に成型したガラスディスクを用いることができる。なおガラスディスクの種類、サイズ、厚さ等は特に制限されない。ガラスディスクの材質としては、例えば、アルミノシリケートガラス、ソーダライムガラス、ソーダアルミノケイ酸ガラス、アルミノボロシリケートガラス、ボロシリケートガラス、石英ガラス、チェーンシリケートガラス、又は、結晶化ガラス等のガラスセラミックなどが挙げられる。このガラスディスクに研削、研磨、化学強化を順次施し、化学強化ガラスディスクからなる平滑な非磁性のディスク基体110を得ることができる。

【0038】

[成膜工程]

上述した基体成型工程で得られたディスク基体110上に、DCマグネトロンスパッタリング法にて付着層112、軟磁性層114、前下地層116、下地層118、非磁性グラニュラー層120、磁気記録層122(磁気記録層成膜工程)、連続層124を順次成膜し、保護層126(保護層成膜工程)はCVD法により成膜することができる。なお、生産性が高いという点で、インライン型成膜方法を用いることも好ましい。以下、各層の構成および第1実施形態の特徴である仮潤滑層成膜工程、異物除去工程、仮潤滑層除去工程、レジスト層成膜工程、パターニング工程、磁気分離工程、除去工程を含む磁気トラックパターン形成工程について説明する。

【0039】

付着層112は非晶質であって、ディスク基体110に接して形成され、この上に成膜される軟磁性層114とディスク基体110との剥離強度を高める機能を備えている。付着層112は、ディスク基体110がアモルファスガラスからなる場合、そのアモルファスガラス表面に対応させる為にアモルファスの合金膜とすることが好ましい。付着層112としては、例えばCrTi系非晶質層を選択することができる。

【0040】

軟磁性層114は、垂直磁気記録方式において記録層に垂直方向に磁束を通過させるために、記録時に一時的に磁路を形成する層である。軟磁性層114は第1軟磁性層114aと第2軟磁性層114cの間に非磁性のスペーサ層114bを介在させることによって、AFC(Antiferro-magnetic exchange coupling:反強磁性交換結合)を備えるように構成することができる。これにより軟磁性層114の磁化方向を高い精度で磁路(磁気回路)に沿って整列させることができ、磁化方向の垂直成分が極めて少なくなるため、軟磁性層114から生じるノイズを低減することができる。第1軟磁性層114a、第2軟磁性層114cの組成としては、CoTaZrなどのコバルト系合金、CoCrFeBなどのCo−Fe系合金、[Ni−Fe/Sn]n多層構造のようなNi−Fe系合金などを用いることができる。

【0041】

前下地層116は非磁性の合金層であり、軟磁性層114を防護する作用と、この上に成膜される下地層118に含まれる六方細密充填構造(hcp構造)の磁化容易軸をディスク垂直方向に配向させる機能を備える。前下地層116は面心立方構造(fcc構造)の(111)面がディスク基体110の主表面と平行となっていることが好ましい。前下地層116の材質としては、Ni、Cu、Pt、Pd、Zr、Hf、Nbから選択することができる。さらにこれらの金属を主成分とし、Ti、V、Ta、Cr、Mo、Wのいずれか1つ以上の添加元素を含む合金としてもよい。例えばfcc構造としてはNiW、CuW、CuCrを好適に選択することができる。

【0042】

下地層118はhcp構造であって、磁気記録層122のCoのhcp構造の結晶をグラニュラー構造として成長させる作用を有している。したがって、下地層118の結晶配向性が高いほど、すなわち下地層118の結晶の(0001)面がディスク基体110の主表面と平行になっているほど、磁気記録層122の配向性を向上させることができる。下地層118の材質としてはRuが代表的であるが、その他に、RuCr、RuCoから選択することができる。Ruはhcp構造をとり、また結晶の格子間隔がCoと近いため、Coを主成分とする磁気記録層122を良好に配向させることができる。

【0043】

下地層118をRuとした場合において、スパッタ時のガス圧を変更することによりRuからなる2層構造とすることができる。具体的には、上層側の第2下地層118bを形成する際に、下層側の第1下地層118aを形成するときよりもArのガス圧を高くする。ガス圧を高くするとスパッタリングされるRuイオンの自由移動距離が短くなるため、成膜速度が遅くなり、結晶分離性を改善することができる。また高圧にすることにより、結晶格子の大きさが小さくなる。Ruの結晶格子の大きさはCoの結晶格子よりも大きいため、Ruの結晶格子を小さくすればCoのそれに近づき、Coのグラニュラー層の結晶配向性をさらに向上させることができる。

【0044】

非磁性グラニュラー層120は非磁性のグラニュラー層である。下地層118のhcp結晶構造の上に非磁性のグラニュラー層を形成し、この上に第1磁気記録層122aのグラニュラー層を成長させることにより、磁性のグラニュラー層を初期成長の段階(立ち上がり)から分離させる作用を有している。非磁性グラニュラー層120の組成は、Co系合金からなる非磁性の結晶粒子の間に、非磁性物質を偏析させて粒界を形成することにより、柱状のグラニュラー構造とすることができる。特にCoCr−SiO2、CoCrRu−SiO2を好適に用いることができ、さらにRuに代えてRh(ロジウム)、Pd(パラジウム)、Ag(銀)、Os(オスミウム)、Ir(イリジウム)、Au(金)も利用することができる。また非磁性物質とは、磁性粒(磁性グレイン)間の交換相互作用が抑制、または、遮断されるように、磁性粒の周囲に粒界部を形成しうる物質であって、コバルト(Co)と固溶しない非磁性物質であればよい。例えば酸化珪素(SiOx)、クロム(Cr)、酸化クロム(CrO2)、酸化チタン(TiO2)、酸化ジルコン(ZrO2)、酸化タンタル(Ta2O5)を例示できる。

【0045】

磁気記録層122は、Co系合金、Fe系合金、Ni系合金から選択される硬磁性体の磁性粒の周囲に非磁性物質を偏析させて粒界を形成した柱状のグラニュラー構造を有した強磁性層である。この磁性粒は、非磁性グラニュラー層120を設けることにより、そのグラニュラー構造から継続してエピタキシャル成長することができる。本実施形態では組成および膜厚の異なる第1磁気記録層122aと、第2磁気記録層122bとから構成されている。第1磁気記録層122aと第2磁気記録層122bは、いずれも非磁性物質としてはSiO2、Cr2O3、TiO2、B2O3、Fe2O3等の酸化物や、BN等の窒化物、B4C3等の炭化物を好適に用いることができる。本実施形態にかかる垂直磁気記録媒体100は、ディスクリート型であるため、磁気記録層122がグラニュラー構造をとる構成により、SNRを向上させることが可能となる。

【0046】

連続層124はグラニュラー構造を有する磁気記録層122の上に、面内方向に磁気的に連続した層である。連続層124を設けることにより磁気記録層122の高密度記録性と低ノイズ性に加えて、逆磁区核形成磁界Hnの向上、耐熱揺らぎ特性の改善、オーバーライト特性の改善を図ることができる。本実施形態において、垂直磁気記録媒体100は、ディスクリート型であるため連続層124を備える構成をとっているが、ビットパターン型磁気記録媒体である場合には、連続層124を備えなくともよい。

【0047】

保護層126は、真空を保ったままカーボンをCVD法により成膜して形成することができる。保護層126は、磁気ヘッドの衝撃から磁気記録層122を防護するための保護層である。一般にCVD法によって成膜されたカーボンはスパッタ法によって成膜したものと比べて膜硬度が向上するので、磁気ヘッドからの衝撃に対してより有効に磁気記録層122を防護することができる。

【0048】

[磁気トラックパターン形成工程]

次に、本実施形態の磁気記録層122に磁気的に分離した記録領域としてのトラック部およびサーボ情報を記憶するサーボパターン部を形成する磁気トラックパターン形成工程について詳述する。ここで、磁気トラックパターン形成工程は、上記磁気記録層成膜工程の直後に行ってもよいが、連続層成膜工程および保護層成膜工程の後に行ってもよい。なお、ここでは理解を容易にするために、特に記載がない場合は、トラック部およびサーボパターン部をあわせて磁気トラック部と称する。

【0049】

本実施形態で磁気トラックパターン形成工程は、保護層成膜工程を行った後に行う。これにより、磁気トラックパターン形成工程を行った後に保護層126を成膜する必要がなくなり、製造工程が簡便になることで、生産性の向上および垂直磁気記録媒体100の製造工程における汚染の低減を図ることができる。

【0050】

図2は、第1実施形態にかかる磁気トラックパターン形成工程について説明するための説明図である。図2において、理解を容易にするために磁気記録層122よりディスク基体110側の層の記載を省略する。磁気トラックパターン形成工程は、仮潤滑層成膜工程、異物除去工程、仮潤滑層除去工程、レジスト層成膜工程、パターニング工程、磁気分離工程、除去工程を含んで構成される。なお、第1実施形態では、磁気分離工程をイオン注入工程とする。以下、磁気トラックパターン形成工程における各工程について説明する。

【0051】

<仮潤滑層成膜工程>

図2(a)に示すように、成膜した保護層126の上に、ディップコート法により仮潤滑層130を成膜する。このように、ディスク基体110上に異物140が存在する場合、仮潤滑層130を成膜すると、異物140で隆起している保護層126の上に、仮潤滑層130が成膜される。

【0052】

本実施形態では、仮潤滑層130として、後述する潤滑層128と同様にPFPE(パーフロロポリエーテル)を用いたが、これに限定されるものではない。この仮潤滑層130の作用により、後述する異物除去工程における研磨時の保護層126と研磨部材による摩擦の発生を防ぐことが可能となる。

【0053】

なお図2において、異物140は磁気記録層122から保護層126に存在しているが、これに限定されるものではなく、磁気記録層122よりもディスク基体110側の層や保護層126上に存在する場合も想定される。かかる場合においても、以下に述べる工程を適用することが可能である。

【0054】

<異物除去工程>

図2(b)に示すように、異物140を研磨により除去する。かかる研磨は、フローティングテープポリッシング処理またはヘッドバーニッシュ処理を好適に用いることができる。これにより、異物140とともに仮潤滑層130、保護層126も削られ、保護層126の除去跡は凹欠陥となるが、異物140を容易に除去することで、かかる異物140により磁気記録層122のパターン形成の阻害が拡大することを防止可能となる。

【0055】

図3は、パターン形成の阻害を説明する説明図である。なお、図3においても、磁気記録層122よりディスク基体110側の層の記載を省略する。仮に、垂直磁気記録媒体100の製造において異物140の除去を行わないとすると、後述するレジスト層成膜工程において、図3(a)に示すように、異物140が存在する部分が隆起した状態でレジスト層132が成膜する。

【0056】

そして、パターニング工程において、図3(b)に示すようにレジスト層132にスタンパ134を押し当てると、図3(c)に示すように、スタンパ134が撓んだ状態となる。このような状態でパターニングを行うと、図3(d)に示すように、スタンパ134の凸部分が異物140に接触して変形してしまう。その結果、図3(e)に示すように、レジスト層132において、異物140が存在する部分だけでなく、その周辺部分にもスタンパ134の凹凸パターンの正確な転写が行われない。

【0057】

このように正確なパターニングが行われないと、その後の磁気分離工程における磁気記録層122のパターン形成(磁気的な分離)が阻害され、磁性トラックパターンも正確に形成されない。したがって、磁気記録層122のパターン形成が阻害される面積が大きくなり、製造後の垂直磁気記録媒体100の品質が低下する。

【0058】

また、図3(e)に示すようにスタンパ134が損傷する。損傷したスタンパ134は使用できなくなるため、スタンパ134の交換が必要となり、コストの増大を招くこととなる。

【0059】

一方、本実施形態の如く、パターニングの前に異物140の除去を行えば、スタンパ134の損傷を防いでコストの増大を防ぐだけでなく、磁気記録層122のパターニングも正確に実行可能となり、高品質な垂直磁気記録媒体100を製造することができる。

【0060】

<仮潤滑層除去工程>

図2(c)に示すように、保護層126上の仮潤滑層130を除去する。本実施形態においては、紫外線照射およびオゾン処理を用いて仮潤滑層130の除去を行ったが、これに限定されるものではなく、かかる除去には、酸性溶液、アルカリ性溶液、ドライエッチングからなる群から選択されたいずれか1または複数を好適に用いることができる。これにより、保護層126上に成膜した仮潤滑層130を容易に除去し、後述するレジスト層成膜工程における成膜不良の発生を防ぐことが可能となる。

【0061】

<レジスト層成膜工程>

図2(d)に示すように、仮潤滑層130を除去した後の保護層126の上に、スピンコート法を用いてレジスト層132を成膜する。本実施形態では、レジスト層132としてシリカを主成分とするSOG(Spin-On-Glass)を成膜しているが、一般的なノボラック系のフォトレジストを利用することも可能である。

【0062】

<パターニング工程>

図2(e)に示すように、レジスト層132にスタンパ134を押し当てることによって、磁性トラックパターンを転写する(インプリント法)。スタンパ134には転写しようとする記録領域としてのトラック部と、プリアンブル部、アドレス部、およびバースト部等のサーボ情報を記憶するためのサーボパターン部と、トラック部とサーボパターン部を離隔するブロック部と、のそれぞれのパターンに対応する凹凸パターンを有する。

【0063】

スタンパ134によってレジスト層132に磁性トラックパターンを転写した後、スタンパ134をレジスト層132から取り除くことにより、図2(f)に示すようにレジスト層132に凹凸パターンが形成される。

【0064】

また、本実施形態において、スタンパ134の表面にはフッ素系剥離剤を塗布している。これにより、レジスト層132から良好にスタンパ134を剥離することが可能となる。

【0065】

なお本実施形態においてパターニング工程は、スタンパ134を用いたインプリント法を利用しているが、フォトリソグラフィ法も好適に利用することができる。ただし、フォトリソグラフィ法を利用する場合には、上記レジスト層成膜工程においては、フォトレジストをレジスト層132として成膜し、成膜したフォトレジストをマスクを用いて露光・現像し、磁気トラック部としての所定のパターンを転写する。

【0066】

<イオン注入工程>

図2(g)に示すように、パターニング工程で所定のパターンにパターニングされたレジスト層132の凹部から、保護層126を介して、磁気記録層122へ、イオンビーム法を用いてイオンを注入する。これにより、磁気記録層122におけるイオンが注入された部分の結晶を非晶質化することができ、レジスト層132の凸部の下にある部分を磁気的に分離することが可能となる。

【0067】

上記の注入するイオンとしては、B、P、Si,F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2からなる群から選択されたいずれか1または複数のイオンを用いることができる。

【0068】

また、本実施形態にかかるイオン注入工程において、イオンを注入するエネルギー量は約25keVである。イオンを注入するエネルギー量が50keV以上であると、磁気記録層122の非磁性化や非晶質化が促進されすぎてしまい、磁気トラック部まで非磁性化し、オーバーライト(Over Write)特性が低下するからである。

【0069】

<除去工程>

図2(h)に示すように、レジスト層132をフッ素系ガスを用いたRIE(Reactive Ion Etching:反応性イオンエッチング)により除去する。本実施形態において、エッチングガスにSF6を用いているが、これに限定されず、CF4、CHF3、C2F6からなる群から選択されたいずれか1種または複数の混合ガスも好適に利用することができる。

【0070】

なお上記の除去工程では、レジスト132層をエッチングする際にその下の層である保護層126も共に剥離される可能性がある。したがって、本実施形態においては行っていないが、かかる除去工程の後に再度保護層126を成膜する工程を行ってもよい。これにより、レジスト層132の除去と共に保護層126の剥離が生じたとしても、その剥離した部分にも再度保護層126が成膜され、垂直磁気記録媒体100を磁気ヘッドによる衝撃からより確実に防護することが可能となる。

【0071】

本実施形態では、レジスト層132としてSOGを用いているため、フッ素系ガスを用いて、エッチングを行っているが、レジスト層132の材質によってガスの種類を適宜変更することはいうまでもない。例えば、レジスト層132としてノボラック系フォトレジストを用いた場合、酸素ガスを用いたRIEが好適である。

【0072】

また、本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECR(Electron Cyclotron Resonance)プラズマや、一般的な平行平板型RIE装置を利用することもできる。

【0073】

(潤滑層成膜工程)

潤滑層128として、PFPE(パーフロロポリエーテル)をディップコート法により成膜することができる。PFPEは長い鎖状の分子構造を有し、保護層126表面のN原子と高い親和性をもって結合する。この潤滑層128の作用により、垂直磁気記録媒体100の表面に磁気ヘッドが接触しても、保護層126の損傷や欠損を防止することができる。

【0074】

上述した如く、第1実施形態にかかる垂直磁気記録媒体100の製造方法では、保護層126上に仮潤滑層130を成膜し、研磨時の保護層126における摩擦の発生を防ぐことができる。したがって、保護層126を損傷することなく異物140を除去し、異物140(凸状欠陥)によるレジスト層132のパターン形成の阻害を防止することで、磁気記録層122のパターン形成の阻害を低減することが可能となる。また、異物除去工程後に仮潤滑層130を除去することで、レジスト層成膜工程における成膜不良の発生を防止することができる。

【0075】

[評価]

以下、実施例および比較例を用いて、本発明の有効性について説明する。なお、以下の説明では、実施例として、第1実施形態にかかる製造方法を用いて製造した垂直磁気記録媒体100を、比較例として、従来の製造方法、すなわち、仮潤滑層成膜工程、異物除去工程、および仮潤滑層除去工程を行わずに製造した垂直磁気記録媒体を例に挙げる。

【0076】

図4は、第1実施形態にかかる実施例(図4(a)(b))および比較例(図4(c)(d))の記録面の1.4μm角を、原子間力顕微鏡および磁気力顕微鏡でそれぞれ観測した図である。なお、実施例および比較例は共に240nmピッチのL/S(Line and Space)パターンの垂直磁気記録媒体である。

【0077】

原子間力顕微鏡で観測した図4(a)および(c)によれば、記録面の凹凸形状が観測可能である。図4(a)および(c)の黒色の濃淡は記録面における凹凸を表しており、色が濃いほどに記録面は凹であり、色が薄いほどに記録面は凸である。磁気力顕微鏡で観測した図4(b)および(d)によれば、単なる凹凸形状からは観測できない、記録面の磁性の有無を観測可能である。図4(b)および(d)の白色および黒色は記録面における磁性の有無を表しており、白色部分は磁性を有する領域であり、黒色部分は磁性を有さない、すなわち非磁性の領域である。

【0078】

図4(a)および(b)に示すように、実施例においては、原子間力顕微鏡を用いて観測した凹欠陥の形状と、磁気力顕微鏡を用いて観測した磁気的な欠陥(非磁性の領域)の形状が略一致している。このことから、実施例における欠陥部分は、形状が凹状となり、磁気的にも欠損が生じているが、欠陥部分周辺では、L/Sパターンが正しく形成されていて、磁気的な欠損が生じていないことがわかる。

【0079】

一方、図4(c)および図4(d)に示すように、比較例においては、原子間力顕微鏡を用いて観測した凹欠陥の形状よりも磁気力顕微鏡を用いて観測した磁気的な欠陥の形状の方が大きい。このことから、比較例では、凹状となっている欠陥部分だけではなく、その周辺においても磁気的な欠損(非磁性の領域)が生じていることがわかる。

【0080】

以上の結果から、実施例の如く、垂直磁気記録媒体の製造工程において異物の除去を行うことで、欠陥の周辺部分における磁気的な欠損の発生、すなわち磁気記録層122のパターン形成の阻害を低減することが可能であることがわかる。

【0081】

(第2実施形態)

本発明にかかる磁気記録媒体の製造方法の第2実施形態について説明する。図5は、第2実施形態にかかる磁気記録媒体の製造方法について説明するための説明図である。第2実施形態にかかる磁気記録媒体としてのディスクリート型垂直磁気記録媒体(垂直磁気記録媒体)の各層の構成および成膜工程は、第1実施形態にかかる垂直磁気記録媒体100と同一であるため、説明を省略する。なお、図5において、理解を容易にするために非磁性グラニュラー層120よりディスク基体110側の層の記載を省略する。

【0082】

[後洗浄工程]

先に述べた第1実施形態と同様に、基体成型工程で得られたディスク基体110上に、DCマグネトロンスパッタリング法にて付着層112から連続層124をまでを成膜し、保護層126(保護層成膜工程)をCVD法により成膜し、成膜後のディスク基体110の後洗浄を行う。

【0083】

通常、後洗浄工程では、成膜後のディスク基体110を、水またはIPA等の有機溶剤が貯留された洗浄槽に浸漬する浸漬洗浄と、超音波による超音波洗浄が行われる。第2実施形態にかかる磁気記録媒体の製造方法では、通常の後洗浄工程における上述の洗浄に加えてスクラブ洗浄を行い、図5(a)に示す異物140を、図5(b)に示すように除去する。

【0084】

かかるスクラブ洗浄では、洗浄用のスクラブパッドを好適に用いることができ、水または洗浄液をディスク基体110に供給しながら洗浄することが好ましい。これにより、工程数の増加を最小限としつつ、ディスク基体110に存在する異物140を除去することが可能となり、異物140が形成する凸状欠陥による磁気記録層122のパターン形成の阻害を防止することができる。

【0085】

[磁気トラックパターン形成工程]

次に、第2実施形態にかかる磁気トラックパターン形成工程について詳述する。第2実施形態にかかる磁気記録媒体の製造方法では、後洗浄工程を行った後に、磁気トラックパターン形成工程を行う。かかる磁気トラックパターン形成工程は、レジスト層成膜工程、パターニング工程、磁気分離工程、除去工程、最終保護層成膜工程、平坦化工程を含んで構成される。第2実施形態では、磁気分離工程を磁気記録層エッチング工程、充填層成膜工程、保護層再成膜工程とする。以下、第1実施形態と同様の工程については重複説明を避け、磁気記録層エッチング工程、充填層成膜工程、保護層再成膜工程、除去工程、最終保護層成膜工程、平坦化工程について説明する。

【0086】

<磁気記録層エッチング工程>

第1実施形態にかかる磁気トラックパターン形成工程と同様に、レジスト層成膜工程およびパターニング工程を行い(図2(d)、(e)および(f)参照)、かかるパターニング工程で所定のパターンにパターニングされたレジスト層132(図2(f)参照)の凹部から、図5(c)に示すように、保護層126および磁気記録層122をイオンミリングし、磁気記録層122をパターニング工程で転写された所定のパターンに基づいて凸部と凹部を形成する。

【0087】

保護層126は、酸素を用いたRIEにより除去する(酸素アッシング)。本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECRプラズマや、一般的な平行平板型RIE装置を利用することもできる。

【0088】

磁気記録層122は、Arを用いたIBE(Ion Beam Etching:イオンビームエッチング)によりイオンミリングを行い除去する。本実施形態において、IBEのプラズマ源は、ECRプラズマを利用しているが、これに限定されず、低圧で高密度プラズマが生成可能なICPや、一般的な平行平板型RIE装置を利用することもできる。ECRイオンガンを用いたイオンミリングでは、静止対向型(イオン入射角90°)でエッチングすることで、磁気記録層122に形成される凹部、凸部にテーパを設けず加工することが可能となる。

【0089】

本実施形態にかかる磁気記録層エッチング工程において、マイクロ波パワー800W、加速電圧400から500V、イオン入射角度は30°から70°まで変化させて磁気記録層122をエッチングする。

【0090】

上記イオンミリングを行うことにより、パターニング工程で転写された凹部の下の部分に存在する保護層126および磁気記録層122を除去することができ、凸部の下の部分に存在する磁気記録層122は、残存させることが可能となる。これにより、磁気トラック部としての凸部を凹部を介して物理的に分離させることができる。

【0091】

また、本実施形態において磁気記録層122は、磁気記録層122の直下の層である非磁性グラニュラー層120の表面が出現するまで、イオンミリングを行う。これにより、磁気記録層122の磁気トラック部としての凸部を確実に分離させることができる。

【0092】

<充填層成膜工程>

図5(d)に示すように、磁気記録層エッチング工程で形成された凹部136に、図5(e)に示すように、非磁性の充填層138(図5中黒色で示す)を保護層126(図5(d)以降、斜線で示す)の底面の高さ(連続層124の高さ)と略等しい高さとなるように成膜する。

【0093】

本実施形態において、SiO2、SiOC、TiO2、Cを充填層138として利用することができる。充填層138は、バイアスをかけないスパッタ法で成膜する。ここで、基体にバイアスをかけながらスパッタを行うバイアススパッタ法を利用すると、凹部136に容易に充填層138を成膜することができるが、バイアス電圧をかけることによる基体の温度上昇およびこれに伴う基体の溶解が生じたり、スパッタダストが生じることによる基体表面の平坦化への妨げが発生したりするため、バイアスをかけないスパッタ法が好適である。

【0094】

凹部136に非磁性の充填層138を成膜して、凹部136を埋める構成により、磁気トラック部としての凸部の鉛直方向の側面の酸化を防止することが可能となる。また、凸部と凹部の表面を略平坦にすることが可能となる。

【0095】

なお、本実施形態はディスクリート型であるため、連続層124が凹部136によって分断されても、トラック方向に連続していることになる。このため連続層124はトラック方向に隣接する磁性粒子に亘って磁気的に連続することとなり、連続層124としての役割を発揮することができる。これに対しビットパターン型である場合には、記録ビット単位で連続層124も分断されてしまう。このため、ビットパターン型である場合には、連続層124を設けなくてもよい。さらには、充填層成膜工程において充填層138の高さを磁気記録層122の高さと略等しく成膜し、その後に、隣接する凸部にある連続層124を接続するように、凹部136に連続層124を再成膜してもよい(連続層再成膜工程)。再成膜する連続層124の膜厚は、当然に凸部にある連続層124の膜厚と略等しくすることが好ましい。

【0096】

<保護層再成膜工程>

充填層成膜工程において磁気記録層122の凹部136に充填層138を成膜した後、図5(f)に示すように、凹部136の充填層138の上にさらに保護層126を成膜する。保護層再成膜工程における成膜方法は、保護層成膜工程の成膜方法を適用することができる。ここで、凹部136に成膜される保護層126は、成膜工程において成膜した保護層126、すなわち既にディスク基体110上(連続層124)に存在する保護層126の表面と略等しくなる膜厚で成膜される。

【0097】

上記説明したように、磁気記録層エッチング工程において、保護層126ごと磁気記録層122をイオンミリングすることにより凹部136を形成している。したがって、保護層再成膜工程を行わない場合には、後述する除去工程においてレジスト層132を除去する際に、凸部の表面には保護層126が、凹部136の表面には充填層138が存在することとなる。しかし、本実施形態の如く保護層再成膜工程を含むことにより、凹部136の表面にも保護層126を成膜することが可能となる。

【0098】

<除去工程>

図5(g)に示すように、レジスト層132をフッ素系ガスを用いたRIEにより除去する。本実施形態において、エッチングガスにSF6を用いているが、これに限定されず、CF4、CHF3、C2F6からなる群から選択されたいずれか1種または複数の混合ガスも好適に利用することができる。

【0099】

なお、本実施形態では、レジスト層132としてSOGを用いているため、フッ素系ガスを用いてエッチングを行っているが、レジスト層132の材質によってガスの種類を適宜変更することはいうまでもない。

【0100】

また、本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECRプラズマや、一般的な平行平板型RIE装置を利用することもできる。

【0101】

<最終保護層成膜工程>

図5(h)に示すように、除去工程のあと、さらに保護層126を表面に成膜する。これにより、保護層126をより均一に成膜することが可能となる。また、膜硬度をさらに向上させることができる。最終保護層成膜工程における成膜方法は、保護層成膜工程および保護層再成膜工程と同様の成膜方法を適用することが可能である。

【0102】

<平坦化工程>

最終保護層成膜工程で成膜された保護層126の表面を、酸素を用いたRIEにより平坦化する(酸素アッシング)。RIEによって突出した部分から優先的にエッチングされるため、その表面を全体的に平坦にすることができる。本実施形態においてRIEのプラズマ源は、低圧で高密度プラズマが生成可能なICPを利用しているが、これに限定されず、ECRプラズマや、一般的な平行平板型RIE装置を利用することもできる。かかる平坦化工程を含む構成により、平坦度をさらに向上させ、ヘッドクラッシュやサーマルアスペリティ障害をさらに低減させることが可能となる。

【0103】

上述した如く、第2実施形態にかかる垂直磁気記録媒体100の製造方法では、従来から行われている成膜工程後の後洗浄工程において、洗浄用のスクラブパッド等によるスクラブ洗浄を行い、異物140を除去する。これにより、工程数の増加を最小限に抑え、効率的に異物140を除去し、かかる異物140による磁気記録層122のパターン形成の阻害を防止することができる。

【0104】

また、第2実施形態にかかる垂直磁気記録媒体100の製造方法は、保護層再成膜工程および最終保護層成膜工程を含み、磁気記録層122のパターン形成を行った後に再度保護層126の成膜を行う。したがって、異物140を除去することにより凸状から凹状となった保護層126の欠陥を、再度成膜する保護層126により低減し、垂直磁気記録媒体100の記録面の平滑度および平坦度の向上を図ることができる。

【0105】

[評価]

以下、実施例および比較例を用いて、本発明の有効性について説明する。なお、以下の説明では、実施例として、第2実施形態にかかる製造方法を用いて製造した垂直磁気記録媒体100を、比較例として、従来の製造方法、すなわち、後洗浄工程においてスクラブ洗浄を行わずに製造した垂直磁気記録媒体を例に挙げる。

【0106】

図6は、第2実施形態にかかる実施例および比較例の欠陥数を説明する図である。かかる欠陥数の測定には走査式光学測定器を用い、実施例または比較例の垂直磁気記録媒体の記録面(片面)上を、基体の中心から半径15〜30mmの範囲で観測し、その欠陥数を計数した。

【0107】

図6に示すように、パターニング工程においてスタンパ134を用いて1回目に製造した実施例の欠陥数は11、同一のスタンパ134を用いて100回目に製造した実施例の欠陥数は28である。したがって、実施例においては、同一のスタンパ134を使用して100回目に製造した垂直磁気記録媒体の欠陥数は、1回目に製造した垂直磁気記録媒体の欠陥数よりも若干増えている。

【0108】

一方、パターニング工程においてスタンパ134を用いて1回目に製造した比較例の欠陥数は12、同一のスタンパ134を用いて100回目に製造した比較例の欠陥数は734である。したがって、比較例においては、同一のスタンパ134を使用して100回目に製造した垂直磁気記録媒体の欠陥数は、1回目に製造した垂直磁気記録媒体の欠陥数よりも著しく増加している。

【0109】

上記の結果から、比較例の垂直磁気記録媒体は、実施例の垂直磁気記録媒体と比べ、パターン形成の阻害による欠陥が多いことがわかる。これは、比較例の垂直磁気記録媒体は異物140の除去が行われていないので、同一のスタンパ134を使用すればするほど、かかる異物140によりスタンパ134の損傷が生じ、正確なパターニングを行えなくなり、欠陥が発生するためと考えられる。

【0110】

以上、添付図面を参照しながら本発明の好適な実施例について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0111】

例えば、上記実施形態では、凹凸パターンが転写されたレジスト層132に別途処理を行わずイオン注入を行っているが、これに限定されず、凹凸パターンが転写されたレジスト層132の凹部底面に残存するレジスト層132をエッチング等によって除去してからイオン注入を行ってもよい。

【0112】

また、上記実施形態では、ディスクリート型磁気記録媒体について説明したが、これに限定されず、ビットパターン型磁気記録媒体においても好適に利用することができる。

【0113】

さらに、上記実施形態では、磁気記録層122は、グラニュラー構造を有する2層で構成しているが、これに限定されず、1層もしくは複数層で構成されてもよく、グラニュラー構造を有しなくてもよい。

【0114】

さらに本実施形態において、磁気記録媒体として、垂直磁気記録媒体について説明したが、面内磁気記録媒体においても好適に用いることができる。

【0115】

なお、上記実施形態における各工程は、必ずしも記載された順序に沿って時系列に処理する必要はなく、各工程の順序を変更してもよい。

【産業上の利用可能性】

【0116】

本発明は、磁気記録方式のHDDなどに搭載される磁気記録媒体の製造方法および磁気記録媒体として利用可能である。

【図面の簡単な説明】

【0117】

【図1】本実施形態にかかる垂直磁気記録媒体の構成を説明する図である。

【図2】第1実施形態にかかる磁気トラックパターン形成工程について説明するための説明図である。

【図3】パターン形成の阻害を説明する説明図である。

【図4】第1実施形態にかかる実施例および比較例の記録面の1.4μm角を、原子間力顕微鏡および磁気力顕微鏡でそれぞれ観測した図である。

【図5】第2実施形態にかかる磁気記録媒体の製造方法について説明するための説明図である。

【図6】第2実施形態にかかる実施例および比較例の欠陥数を説明する図である。

【符号の説明】

【0118】

100 …垂直磁気記録媒体

110 …ディスク基体

112 …付着層

114 …軟磁性層

114a …第1軟磁性層

114b …スペーサ層

114c …第2軟磁性層

116 …前下地層

118 …下地層

118a …第1下地層

118b …第2下地層

120 …非磁性グラニュラー層

122 …磁気記録層

122a …第1磁気記録層

122b …第2磁気記録層

124 …連続層

126 …保護層

128 …潤滑層

130 …仮潤滑層

132 …レジスト層

134 …スタンパ

136 …凹部

138 …充填層

140 …異物

【特許請求の範囲】

【請求項1】

基体上に、磁気記録層を成膜する磁気記録層成膜工程と、

前記磁気記録層の上に保護層を成膜する保護層成膜工程と、

前記保護層の上に仮潤滑層を成膜する仮潤滑層成膜工程と、

前記仮潤滑層を介して前記保護層表面を研磨することにより異物を除去する異物除去工程と、

前記仮潤滑層を除去する仮潤滑層除去工程と、

前記保護層の上にレジスト層を成膜するレジスト層成膜工程と、

前記レジスト層を加工することで該レジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、

前記所定のパターンに対応したパターンで前記磁気記録層を磁気的に分離する磁気分離工程と、

前記レジスト層を除去するレジスト層除去工程と、

を含むことを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記異物除去工程における研磨は、フローティングテープポリッシング処理またはヘッドバーニッシュ処理であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記仮潤滑層除去工程における前記仮潤滑層の除去は、酸性溶液、アルカリ性溶液、ドライエッチングからなる群から選択されたいずれか1または複数を用いて行われることを特徴とする請求項1または2に記載の磁気記録媒体の製造方法。

【請求項4】

基体上に、磁気記録層を成膜する磁気記録層成膜工程と、

前記磁気記録層の上に保護層を成膜する保護層成膜工程と、

前記保護層を成膜した基体を洗浄する後洗浄工程と、

前記保護層の上にレジスト層を成膜するレジスト層成膜工程と、

前記レジスト層を加工することで該レジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、

前記所定のパターンに対応したパターンで前記磁気記録層を磁気的に分離する磁気分離工程と、

前記レジスト層を除去するレジスト層除去工程と、

を含み、

前記後洗浄工程においてスクラブ洗浄することにより異物を除去することを特徴とする磁気記録媒体の製造方法。

【請求項5】

前記磁気分離工程は、前記レジスト層を介在させた状態で前記磁気記録層にイオンを注入するイオン注入工程を含むことを特徴とする請求項1または4に記載の磁気記録媒体の製造方法。

【請求項6】

前記磁気分離工程は、

前記磁気記録層をエッチングすることにより該磁気記録層を前記所定のパターンに基づいて凸部と凹部を形成する磁気記録層エッチング工程と、

前記磁気記録層の凹部に非磁性の充填層を成膜する充填層成膜工程と、

を含むことを特徴とする請求項1または4に記載の磁気記録媒体の製造方法。

【請求項7】

前記磁気記録層は、柱状に成長した結晶粒子の間に非磁性物質からなる粒界部を形成したグラニュラー構造の強磁性層であることを特徴とする請求項1から6のいずれか1項に記載の磁気記録媒体の製造方法。

【請求項8】

基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、

異物を除去することで生じた凹状欠陥は、磁気力顕微鏡を用いて観測される形状と、原子間力顕微鏡を用いて観測される形状とが、略一致することを特徴とする磁気記録媒体。

【請求項9】

基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、

異物を除去することで生じた凹状欠陥の上に前記潤滑層が存在することを特徴とする磁気記録媒体。

【請求項10】

請求項1から6に記載の磁気記録媒体の製造方法を用いて製造されたことを特徴とする磁気記録媒体。

【請求項1】

基体上に、磁気記録層を成膜する磁気記録層成膜工程と、

前記磁気記録層の上に保護層を成膜する保護層成膜工程と、

前記保護層の上に仮潤滑層を成膜する仮潤滑層成膜工程と、

前記仮潤滑層を介して前記保護層表面を研磨することにより異物を除去する異物除去工程と、

前記仮潤滑層を除去する仮潤滑層除去工程と、

前記保護層の上にレジスト層を成膜するレジスト層成膜工程と、

前記レジスト層を加工することで該レジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、

前記所定のパターンに対応したパターンで前記磁気記録層を磁気的に分離する磁気分離工程と、

前記レジスト層を除去するレジスト層除去工程と、

を含むことを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記異物除去工程における研磨は、フローティングテープポリッシング処理またはヘッドバーニッシュ処理であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記仮潤滑層除去工程における前記仮潤滑層の除去は、酸性溶液、アルカリ性溶液、ドライエッチングからなる群から選択されたいずれか1または複数を用いて行われることを特徴とする請求項1または2に記載の磁気記録媒体の製造方法。

【請求項4】

基体上に、磁気記録層を成膜する磁気記録層成膜工程と、

前記磁気記録層の上に保護層を成膜する保護層成膜工程と、

前記保護層を成膜した基体を洗浄する後洗浄工程と、

前記保護層の上にレジスト層を成膜するレジスト層成膜工程と、

前記レジスト層を加工することで該レジスト層の厚さを部分的に変化させ所定のパターンを形成するパターニング工程と、

前記所定のパターンに対応したパターンで前記磁気記録層を磁気的に分離する磁気分離工程と、

前記レジスト層を除去するレジスト層除去工程と、

を含み、

前記後洗浄工程においてスクラブ洗浄することにより異物を除去することを特徴とする磁気記録媒体の製造方法。

【請求項5】

前記磁気分離工程は、前記レジスト層を介在させた状態で前記磁気記録層にイオンを注入するイオン注入工程を含むことを特徴とする請求項1または4に記載の磁気記録媒体の製造方法。

【請求項6】

前記磁気分離工程は、

前記磁気記録層をエッチングすることにより該磁気記録層を前記所定のパターンに基づいて凸部と凹部を形成する磁気記録層エッチング工程と、

前記磁気記録層の凹部に非磁性の充填層を成膜する充填層成膜工程と、

を含むことを特徴とする請求項1または4に記載の磁気記録媒体の製造方法。

【請求項7】

前記磁気記録層は、柱状に成長した結晶粒子の間に非磁性物質からなる粒界部を形成したグラニュラー構造の強磁性層であることを特徴とする請求項1から6のいずれか1項に記載の磁気記録媒体の製造方法。

【請求項8】

基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、

異物を除去することで生じた凹状欠陥は、磁気力顕微鏡を用いて観測される形状と、原子間力顕微鏡を用いて観測される形状とが、略一致することを特徴とする磁気記録媒体。

【請求項9】

基体上に少なくとも磁気記録層、保護層、潤滑層をこの順に備える磁気記録媒体であって、

異物を除去することで生じた凹状欠陥の上に前記潤滑層が存在することを特徴とする磁気記録媒体。

【請求項10】

請求項1から6に記載の磁気記録媒体の製造方法を用いて製造されたことを特徴とする磁気記録媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−49740(P2010−49740A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−212824(P2008−212824)

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(501259732)ホーヤ マグネティクス シンガポール プライベートリミテッド (124)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(501259732)ホーヤ マグネティクス シンガポール プライベートリミテッド (124)

【Fターム(参考)】

[ Back to top ]