磁気記録媒体の製造方法及びその製造装置

【課題】イオン注入型によるディスクリートトラック媒体の分離域形成加工において、入射するイオンが被処理磁気ディスク基板の端面のような鋭角部に集中、アーキングと呼ばれる異常放電が発生し、磁性膜の破壊が発生してしまう。

【解決手段】被処理磁気ディスク基板(被処理基板)20と同電位になるグリッド30を被処理基板が保持された電極板44の上面に設けた電極構造に対して、高電圧パルス32を印加することで、グリッド表面のみに高電圧のシース41を形成し、グリッドに囲まれた被処理基板表面にはシースを形成しないことで、アーキングを抑制する。さらに、グリッドを通過して照射されるイオンに晒される電極板上に配置された被処理基板の面積に対して、被処理基板に覆われた部分を除く電極板の面積が等倍以上とすることで二次電子を積極的に利用して、無損傷なイオン注入処理を行う。

【解決手段】被処理磁気ディスク基板(被処理基板)20と同電位になるグリッド30を被処理基板が保持された電極板44の上面に設けた電極構造に対して、高電圧パルス32を印加することで、グリッド表面のみに高電圧のシース41を形成し、グリッドに囲まれた被処理基板表面にはシースを形成しないことで、アーキングを抑制する。さらに、グリッドを通過して照射されるイオンに晒される電極板上に配置された被処理基板の面積に対して、被処理基板に覆われた部分を除く電極板の面積が等倍以上とすることで二次電子を積極的に利用して、無損傷なイオン注入処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高記録密度に適したディスクリートトラック媒体やビットパターン媒体に代表されるパターン媒体の製造方法に係り、特にトラックガイド分離域の形成方法及び形成装置に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータで利用される情報量の増大や、映像記録機器、カーナビゲーションシステム等への用途拡大により、磁気記録再生装置は、大容量化・高性能化が急激に加速されている。その背景には、高記録密度領域での熱揺らぎがなく再生出力が安定である垂直磁気記録方式及び、トンネル磁気抵抗効果型素子の採用が大きく貢献している。ここで、垂直磁気記録方式では、磁気記録媒体面に垂直に並べた小さな単位磁石は、予め磁性膜中に含まれる非磁性材料によって分離される構造をとっている。

【0003】

現在、より積極的にこの分離域を制御し磁気記録密度を向上する案として、ディスクトラック間に分離加工を施したディスクリートトラック媒体、さらには、記録ビット方向にも分離加工を施したビットパターン媒体が研究開発されており、いずれの場合も分離域形成加工技術が高記録密度化の重要なポイントとなっている。例えば、ディスクリートトラック媒体においては、分離域形成加工技術として基板に予め同心円状に凹凸形状を形成しておき、その上に磁性膜を形成することで、凹凸形状の磁性膜を形成する基板加工型や、磁性膜にレジストを施し凹部とすべき部分をエッチングすることによって凹凸形状を施す磁性膜加工型が提案されている。しかしながら、これらの技術において、凹部には非磁性材料を埋め戻し、さらにその表面を凸部となる磁性膜の高さにあわせて平坦化し、さらに平坦化した面に保護膜を形成するといった複数のプロセス工程を有することで、磁性膜や保護膜の表面に発生する異物の増加、表面粗さの増加という新たな問題が発生し、高記録密度化のためのもう一つのポイントとなる磁気ヘッドと磁気ディスクの隙間狭小化(ナノスペーシング化)を妨げてしまう。

【0004】

これらを解決する手段として凹凸形状を形成することなく、磁気的に同じ効果が得られる加工法が試みられている。これは、特許文献1や特許文献2に記載されているように、従来通り形成された磁性膜にレジストを施し凹部とすべき部分にイオン注入を行うことで、非磁性化または軟磁性化領域を形成するイオン注入型である。この手法を用いれば、凹部形成、凹部埋め戻し、表面平坦化いずれも不要であり磁気ディスク装置として良好な浮上特性及び磁気特性が得られるとされている。

【0005】

また、特許文献3には、真空室内においてガラス基板を水平方向に移動させながら無機質膜形成用材料をアーク放電によってガラス基板上に蒸着させる際、ガラス基板などの絶縁性基板に対しイオンの加速を行う場合に問題となるチャージアップを防止するために、ガラス基板のアーク源側に金属細線などからなるグリッドを設けることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−164692号公報(段落0138−0142、図10参照)

【特許文献2】特開2002−288813号公報

【特許文献3】特開昭63−203760号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、従来技術のひとつであるイオン注入型に関する。イオン注入型の処理方法においては、非磁性化または軟磁性化の領域を形成するために数keV〜数十keV程度のエネルギーをもつイオン注入を行う必要がある。この場合、発明者等の実験によって明らかにされたが、例えば、ガラス基板上に膜厚数十nmの磁性膜等が形成された被処理磁気ディスク基板にイオン注入を行うと、入射するイオンが被処理磁気ディスク基板端面のような鋭角部に集中し、アーキングと呼ばれる異常放電が発生し、被処理磁気ディスク基板の磁性膜の破壊が発生してしまうという課題がある。この現象は、イオン注入時に被処理磁気ディスク基板の表面に発生する電位勾配(シース)による電界が被処理磁気ディスク基板端面等の鋭角面に集中することで、イオン電流が局部的に過多となりアーキングが発生し基板損傷を招く。このアーキング現象は、被処理磁気ディスク基板側においてイオン電流経路として十分な電流経路断面積が確保できない場合や、高いエネルギーをもつイオンであるほど発生確率が増加する。

【0008】

また、アーキング発生原因として他には、絶縁物表面でのチャージアップによって電荷が局部的に増加して絶縁破壊電圧に達することで発生することもある。従って、絶縁物からなるパターンを有するレジスト膜表面でも起こりうる。

【課題を解決するための手段】

【0009】

上記課題であるアーキングを発生させないための手段としての電極構造及びプロセスに本発明の特徴がある。

即ち、本発明の代表的な磁気記録媒体の製造方法は、基板の少なくとも片面に少なくとも磁性膜を形成する工程と、前記磁性膜上に凹凸パターンを有するレジスト膜を形成して被処理基板を形成する工程と、前記レジスト膜の方向からイオンを照射して、前記レジスト膜の凹部に対応する部分の前記磁性膜を非磁性化または軟磁性化する工程と、を含む磁気記録媒体の製造方法において、前記イオンは、同電位で構成された前記被処理基板が配置された電極板と該電極板及び被処理基板に対向して配置されたグリッドとの間に形成される等電位空間へ供給されることを特徴とする。

【0010】

前記磁気記録媒体の製造方法において、前記等電位空間へ供給される前記イオンが、前記グリッドの上流側に形成されたプラズマから直接供給されるのが望ましい。

【0011】

前記磁気記録媒体の製造方法において、前記グリッドを通過して照射されるイオンに晒される電極板上に配置された前記被処理基板の面積に対して、前記被処理基板に覆われた部分を除く前記電極板の面積が、少なくとも等倍以上であることが望ましい。

【0012】

特に、前記被処理基板に覆われた部分を除く前記電極板の面積が、前記被処理基板の面積の1〜6倍であることが望ましい。

【0013】

前記磁気記録媒体の製造方法において、前記グリッドが、複数枚から構成されていることが望ましい。

【0014】

前記磁気記録媒体の製造方法において、前記磁性膜の非磁性化または軟磁性化の工程は、前記イオンの種類に応じて負電圧とグランドまたは正電圧とグランドとの間で変化するパルス電圧を前記被処理基板と前記グリッドの両方に印加した状態で行われることが望ましい。

【0015】

前記磁気記録媒体の製造方法において、前記イオン種として金属原子を用いる場合、Cr、MnまたはVの中からから選ばれた金属原子であることが望ましい。

【0016】

前記磁気記録媒体の製造方法において、前記イオン種をガスで生成する場合、用いるガスがAr、N2、Ne、O2またはFのうち少なくとも一種類以上の原子または分子を含むことが望ましい。

【0017】

前記磁気記録媒体の製造方法において、前記基板がガラスまたはシリコンであることが望ましい。

【0018】

前記磁気記録媒体の製造方法において、前記磁性膜形成工程は、前記磁性膜の形成に先立って前記基板上に下地膜及び軟磁性膜の積層膜を形成する工程を含むことが望ましい。

【0019】

前記磁気記録媒体の製造方法において、前記磁性膜の非磁性化または軟磁性化の工程の後、さらに前記レジスト膜を除去する工程と、前記磁性膜の上に保護膜を形成する工程と、前記保護膜の上に潤滑膜を形成する工程を含むことが望ましい。

【0020】

本発明の代表的な磁気記録媒体の製造装置として次の二つの装置を挙げることができる。

一つ目は、アーク放電によりプラズマを発生させるプラズマ発生源と、処理室と、前記プラズマ発生源のプラズマを前記処理室内に導くためのプラズマ輸送部とを備え、基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板を前記処理室内に設置し、前記被処理基板の両面に前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記処理室内には前記プラズマ輸送部に対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマ輸送部と前記基板ホルダとの間に当該基板ホルダと同電位のグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする。

【0021】

前記磁気記録媒体の製造装置において、前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることが望ましい。

【0022】

特に、前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることが望ましい。

【0023】

前記磁気記録媒体の製造装置において、前記グリッドが、複数枚から構成されていることが望ましい。

【0024】

二つ目は、真空槽と、該真空槽内にガスを導入するガス導入部と、前記真空槽内でグロー放電によりプラズマを発生させ、前記真空槽内に配置された、基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板の両面に、前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記真空槽内には前記プラズマに対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマと前記基板ホルダとの間に該基板ホルダと同電位を有するグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする。

【0025】

前記磁気記録媒体の製造装置において、前記グロー放電が、前記被処理基板と前記グリッドに印加された高周波電力によりパルス的に生成されたのち、前記グロー放電中のイオンが消滅する前に前記被処理基板と前記該グリッドにパルス電圧を印加する手段を有することが望ましい。

【0026】

前記磁気記録媒体の製造装置において、前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることが望ましい。

【0027】

特に、前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることが望ましい。

【0028】

前記磁気記録媒体の製造装置において、前記グリッドが、複数枚から構成されていることが望ましい。

【発明の効果】

【0029】

本発明によれば、ディスクリートトラック媒体、ビットパターン媒体をイオン注入法によってパターン形成を行う場合、被処理磁気ディスク基板上に発生するアーキングを抑制し、無損傷なイオン注入処理を行うことができる。

【図面の簡単な説明】

【0030】

【図1】実施例1による磁気記録媒体の製造方法の工程図である。

【図2】実施例1による被処理磁気ディスク基板片面への金属イオン照射装置の概念図である。

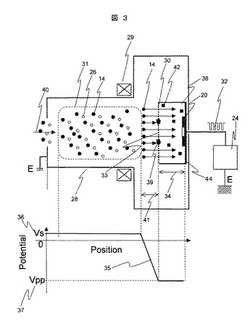

【図3】図2に示す金属イオン照射装置のグリッド及び被処理磁気ディスク基板等の構成要素についての概念図である。

【図4】図2に示す金属イオン照射装置のグリッド、被処理磁気ディスク基板、電極板の形状を模した概念図である。

【図5】実施例1に基づくイオン注入量と磁気的書き込み幅Mww(Magnetic write width)の測定結果を示す図である。

【図6】実施例1に基づくイオン注入量と保持力Hcの測定結果を示す図である。

【図7】実施例1に基づくイオン注入量と磁化量Msの測定結果を示す図である。

【図8】実施例3による被処理磁気ディスク基板両面への金属イオン照射装置の概念図である。

【図9】図8に示す金属イオン照射装置のグリッド、被処理磁気ディスク基板、基板ホルダの形状を模した概念図である。

【図10】実施例4による被処理磁気ディスク基板片面へのガスイオン照射装置の概念図である。

【図11】実施例4に基づくイオン注入量と磁気的書き込み幅Mwwの測定結果を示す図である。

【図12】実施例4に基づくイオン注入量と保持力Hcの測定結果を示す図である。

【図13】実施例4に基づくイオン注入量と磁化量Msの測定結果を示す図である。

【図14】実施例6による被処理磁気ディスク基板両面へのガスイオン照射装置の概念図である。

【図15】実施例6の変形例による被処理磁気ディスク基板両面へのガスイオン照射装置の概念図である。

【図16】被処理磁気ディスク基板の面積と被処理磁気ディスク基板に覆われた部分を除く電極板の面積の比率とアーキングの発生確率の測定結果を示す図である。

【図17】磁気ディスク媒体に着磁後、MFM測定を行った写真図である。

【図18】実施例8による三枚グリッド及び被処理磁気ディスク基板等の電極構成要素についての概念図である。

【図19】本発明を適用してない比較例1の被処理磁気ディスク基板の電極構成要素についての概念図である。

【図20】アーキングにより損傷した被処理磁気ディスク基板の光学顕微鏡写真図である。

【発明を実施するための形態】

【0031】

本発明の第1の特徴は、電極板上に被処理磁気ディスク基板を配置し、電極板及び被処理磁気ディスク基板に対向してグリッドを配置し、電極板とグリッドを同電位にする電極構造に対して、高電圧パルスを印加することで、グリッド表面のみに高電圧のシースを形成し、グリッド及びグリッドと同電位となる電極板に囲まれた被処理磁気ディスク基板表面にはシースを形成しないことでアーキングを抑制することにある。そして第2の特徴は、グリッドを通過して照射されるイオンに晒される電極板上に配置された被処理磁気ディスク基板の面積に対して、被処理磁気ディスク基板に覆われた部分を除く電極板の面積を等倍以上とすることで二次電子を積極的に利用して、無損傷なイオン注入処理を行うことにある。以下、本発明の実施例を図面を用いて詳細に説明する。

【実施例1】

【0032】

図1は実施例1による磁気記録媒体の製造方法を示す工程図である。

図1(a)を参照するに、基板1には、硼珪酸ガラス、或いはアルミノシリケートガラスの表面を化学強化した基板を、洗浄後、乾燥して用いた。化学強化したガラス基板に替え、アルミニウム合金基板上にNi-Pめっき後表面研磨した基板やSiやTi合金からなる剛体基板を用いることもできる。

【0033】

前記工程を経た基板1上に密着層2として50at.%Al−50at.%Ti合金層を5nm、第一軟磁性層3として51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金層を15nm、反強磁性結合層4としてRu層を0.5nm、第二軟磁性層5として51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金層を15nm、下地層6として50at.%Cr−50at.%Ti合金層を2nm、第一配向制御層7として94at.%Ni−6at.%W合金層を7nm、第二配向制御層8としてRu層を17nm、第一磁性層9として59mol.%Co−16mol.%Cr−17mol.%Pt−8mol.%SiO2合金層を9nm、第二磁性層10として63at.%Co−15at.%Cr−14at.%Pt−8at.%B合金層を2nmと順次積層した。

【0034】

上記各層の成膜には真空中で基板を搬送し、上記のような複数の層を連続成膜可能な枚様式のスパッタリング装置を用いた。所望の膜組成と同じ組成の合金ターゲットを用意し、それをスパッタすることで上記のような合金層を成膜した。成膜時のArガス圧は第二配向制御層8と第一磁性層9以外の層を成膜する際は1Paとした。第二配向制御層8を成膜する際のArガス圧は、第二配向制御層8の下部側9nmを1Paで成膜し、上部側8nmを5Paで成膜した。第一磁性層9成膜時はArに酸素を加えて成膜した。それぞれの分圧はArを4Pa、酸素を0.2Paとした。

【0035】

前記工程を経て形成した媒体にレジストを塗布した後、記録トラックとサーボエリアの形状と同様の凹凸パターンが形成されたスタンパーをレジストに押し付けることによってレジストに凹凸パターンを転写し、トラックピッチ120nm、トラック幅60nm、高さ150nmのレジスト膜11を形成した。なお、トラック分離域13にもレジスト残渣12が約20nm存在している。なお、凹凸パターンを有するレジスト膜11を形成した段階の基板全体を被処理磁気ディスク基板(被処理基板)20と呼ぶことにする。

【0036】

レジスト膜形成後、非磁性元素のイオン14としてCrイオンを媒体に照射し、図1(b)に示すように第一磁性層9および第二磁性層10の一部にトラック分離域15として非磁性元素Crの含有率が高い部分を形成した。本実施例では上述のとおり、磁性層となるCo系合金の磁化を低下させる効果が最も強いCrイオンを用いることにした。これは、Coとdバンドのエネルギー順位が近いため、電子遷移が起こりやすく、Coのアップスピンバンドが効率的に埋まるからである。なお、Crイオン以外に、Vイオン、Mnイオンでも同様の効果が得られる。ここで、イオン照射のための加速電圧は少なくとも、レジスト残渣12の厚さ20nmは簡単に突き抜け、かつ、レジスト膜11の厚さ150nmではイオンが突き抜けない条件である必要がある。また、本実施例では、いずれも正イオンであるため負の加速電圧を与えなければならないが、負イオンである場合は正の加速電圧を与えなければならないことはいうまでもない。負イオンを発生させる元素としては、O2あるいはFを含むガスが存在する。

【0037】

図2には、図1(a)のプロセス処理を行うためのイオン照射装置の概念図を示す。本実施例においては、イオン源としてアーク放電ユニット21により生成したプラズマビーム31を用いた。以下、詳細について説明する。プラズマビーム31は、被処理磁気ディスク基板20の片面に処理できるように配置されたアーク放電ユニット21から生成される。具体的には、Crからなるカソード22とアノード23間に電圧を印加して、高真空の雰囲気下でアーク放電25を生じさせる。カソード22は、アーク溶接と同様に非常に高温の状態となり、カソード表面よりプラズマを生成する。ここでいうプラズマとは、ガス圧が10-4 Pa以下の真空中で、Crのイオン14及び電子26を生成させた状態をいう。また、カソード22にはアーク電流を100A程度流入させアーク電圧約-20Vのアーク放電を発生させた。発生したCrのイオン14及び電子26は、アーク放電時に発生するドロップレットを除去してプラズマを輸送するための湾曲させた磁場ダクト27を介して被処理磁気ディスク基板20を保持する処理室28に導入され、走査用電磁石29によって被処理磁気ディスク基板20に均一に照射する。プラズマビーム31は、全体として中性であるためCrのイオン14と電子26が照射され、被処理磁気ディスク基板20上部に設置しているグリッド30へ照射される。

【0038】

図3に、図2中のグリッド30及び被処理磁気ディスク基板20が保持された電極板44の構成要素についての概念図を示す。本図においては、被処理磁気ディスク基板20が配置された電極板44とその上方(上流側)に配置したグリッド30との間に形成される等電位空間38に対して、-20kV, -5Aの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加する。従って、パルス幅25μsに対して、パルス印加時間20μs, 停止時間5μsという条件での間欠的な繰り返しの加速電圧印加となる。なお、使用した高電圧パルス電源24は最大-50kV, -50Aのものを使用した。高電圧パルス電源24の周波数は40kHzとしているが、予備実験では1kHz〜50kHzまでの検討を行っている。ここで、周波数が異なれば1パルスあたりの単位時間が変化するため、それぞれの周波数によって最適なパルスデューティ比があることは言うまでもない。また、パルスデューティ比は、イオン注入に伴う過熱を低減するためにも有用であり、被処理磁気ディスク基板20を構成する磁性層の膜厚等にも依存する設計事項である。さらに、このパルスデューティ比は実験に用いる高電圧パルス電源24の性能にも依存するが、少なくとも、金属イオンを用いた場合は、パルスデューティ比を50%未満とすると、金属イオンが注入されずに目標物となる磁性層表面に堆積する結果となり、効率的なイオン注入そのものができないことに注意する必要がある。

【0039】

また、図4に示すようにイオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。グリッド30は厚さ1mm のMo材質により構成されており、複数の貫通穴33によって構成される。貫通穴33の直径は4mmであり、隣接する貫通穴33と1mm程度の間隔からなっている。なお、グリッド30と被処理磁気ディスク基板20間の間隔34は50mmとした。勿論、グリッド30の材質としては一般的なW, C等を用いてもよい。また、貫通穴33の穴径に関しては、グリッド30と被処理磁気ディスク基板20間の間隔34との関係による設計事項であり、本発明の目的を維持しつつ、被処理磁気ディスク基板20へ最も均一な処理が可能な貫通穴径を選択すればよい。また、例えば直径100μm程度のMoワイヤーを用いたメッシュ構造のグリッド30を使用しても問題ない。加えて、被処理磁気ディスク基板20に対して、相対的にグリッド30が回転運動機構を付加することで、イオン注入処理が被処理磁気ディスク基板20に均一に処理できることはいうまでもない。

【0040】

ところで、図3中に処理室28内の電位分布35を示しているが、グリッド30の表面にはプラズマポテンシャル36とパルス電圧37との電位差約-20kVによる高電圧のシース41が形成される。このシース41によりプラズマビーム31中のイオン14は加速され、グリッド30及び被処理磁気ディスク基板20を配置した電極板44に囲まれた等電位空間38に侵入する。等電位空間38内はいずれも等電位面であるため、基本的に電界が発生していない。従って、被処理磁気ディスク基板端面等の鋭角部への電界集中が発生せずアーキングの発生を防止することができる。但し、プラズマビーム31側に接するグリッド30の表面においては、電界がグリッド貫通穴33端面等の鋭角部に集中し、イオン衝突によるアーキング発生39の確率が高くなる。

【0041】

また、被処理磁気ディスク基板20に入射したイオン14は、一価以上の電荷を帯びており、被処理磁気ディスク基板20の表面は絶縁物となるレジスト材で覆われているものの、チャージアップによる絶縁破壊からのアーキングも発生しなかった。これは、実施例7によって詳細を説明するが、イオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積を、1.5倍としたことから得られる二次電子42の生成効果と考えられる。

【0042】

以上のような電極構造とプロセス条件によって、Crのイオン14を被処理磁気ディスク基板20に、約1×1016〜12×1016 ion/cm2で照射を行い、主に第一磁性層9と第二磁性層10に対してイオン注入しトラック分離域15を作製した。

【0043】

この照射プロセス中においては、グリッド30の表面においては、イオン照射初期段階においてアーキング発生39が確認されたが、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。

【0044】

さて、イオン注入によるトラック分離域15を形成後(図1(b))、図1(c)に示すように、酸素を用いたRIE(Reactive ion etching)にてレジスト膜11とレジスト残渣12を除去し、図1(d)に示すように、CVDにてDLC(Diamond-like Carbon)保護膜16を2nm成膜し、パーフルオロアルキルポリエーテルを主成分とする潤滑剤を塗布して厚さ1nmの潤滑膜17を形成した。DLC保護膜としては、スパッタリング、CVDによるカーボン保護膜や、磁場フィルタによるイオン輸送機構を備えたカソーディックアーク法を用いて形成したta-C(tetrahedral amorphous carbon)などを用いることもできる。

【0045】

次に、作成したディスクリートトラック媒体18の磁気的書き込み幅Mww(Magnetic write width)についてスピンスタンドを用いて評価した。磁気ヘッドは再生トラック幅Twr(Track width of reader)が50nm、書き込み幅Tww(Track width of writer)が70nmのものを用いた。

【0046】

結果を図5に示すが、図5において横軸はCrの注入量、縦軸は書き込み幅Tww である。Crの注入量が1.3×1016 ion/cm2ではMwwが90nm程度あったのに対し、注入量が6.5×1016 ion/ cm2以上の領域ではMwwは70nm程度と大きく減少し、ほぼ一定値となったことから、トラック幅を狭くしトラック密度を大きく向上できることが確認された。

【0047】

このMwwの変化について原因を確認するために、上記プロセスにおいて、レジストパターニングを行っていないサンプルを用意し振動試料型磁力計にて、保持力Hcと磁化量Msの測定を行った。その結果をそれぞれ図6及び図7に示す。本結果によれば、保持力Hcはイオン注入量とともに急激に減少し、3.9×1016 ion/cm2でほぼ0近くになっている。一方、磁化量Msは6.5×1016 ion/ cm2においてほぼ0近くになっており、図5の注入量とMwwの関係に一致していることがわかる。すなわち、図5の結果はトラック分離域15に注入された非磁性原子であるCrの組成比率が、ある一定のイオン注入量(本実施例では9.1×1016 ion/cm2)以上になれば、磁化量がほぼ0となり、トラック間の磁気的な結合がトラック間を十分に分離できている領域を形成していることを示している。

【実施例2】

【0048】

実施例1の照射するイオン14を非磁性元素のCrイオンから他の金属元素に変えて、実施例1と同様にディスクリートトラック媒体18を作成した。非磁性元素としてはMn, Vそれぞれについて検討を行った。電極構造は、実施例1と同じく図2、図3、図4に示すものを用いて実験を行った。

【0049】

ところで、被処理磁気ディスク基板20の磁性層に照射されるイオン14は、高電圧パルス電源24によって印加されている加速電圧、パルス周波数にて磁性膜内部へと間欠的に注入されるが、イオンの侵入深さは、イオンの種類とエネルギー、照射される目標物となる磁性膜(ここでは第一磁性層9、第二磁性層10)との関係、即ち、核阻止能によって決定される。

【0050】

本実施例においては、照射される目標物は同一であり、イオン14の原子番号(その原子核の中にある陽子の個数)、原子質量によって加速電圧を考慮する必要がある。そこで、本実施例に先立ち、イオンの侵入深さそのものが、深さ方向に分布をもつことを考慮しながら、第一磁性層9の合金層9nm、第二磁性層10の合金層2nmに理想的な非磁性化または軟磁性化が可能なイオン注入を行うための事前検討を行った。

【0051】

その結果、第二磁性層10の深さ中間位置あたりから第一磁性層9の深さ中間位置にあたる付近に分布の最大値をもつことが最も効率よく非磁性化あるいは軟磁性化できることをつきとめた。この実験においては、各サンプルのマイクロオージェ電子分光分析法による深さ分析及び断面透過電子像のエネルギー分散型X線分光分析と振動試料型磁力計にて得られた保持力Hcと磁化量Msの測定結果から導き出した。そして、この理想的な侵入深さに最も効率よく、イオンを注入するには、加速電圧についてCrを含めてMn, Vいずれも-20kVであることがわかった。金属種に依存しなかったのは、いずれのサンプルも原子番号、原子質量が同様な値であったためと考える。但し、この最適な加速電圧は目標物となる磁性膜層の厚さ及び、磁性膜上の構成要素に依存する。

【0052】

以上の事前検討結果より、Crも含めてMn, Vいずれも、本発明の特徴となる電極板44及び被処理磁気ディスク基板20とその上方に配置したグリッド30との間に形成される等電位空間38に対して、-20kVの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加して実験を行った。但し、実施例1同様にイオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。

【0053】

その結果、注入量約1×1016〜12×1016 ion/cm2において、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。ただし、グリッド30の表面においてのみイオン照射初期において多少のアーキングが確認された。

【0054】

次に、実施例1と同じヘッドを用いてMwwを評価したが、多少のばらつきがあったものの各元素とも1.3×1016 ion/cm2ではMwwが90nm程度であったのに対し、注入量が6.5×1016 ion/cm2以上の領域ではMwwは70nm程度と大きく減少したことから、トラック幅を狭くしトラック密度を大きく向上できることが確認された。以上のように、各元素とも注入量を6.5×1016 ion/cm2以上とすることで、実施例1の場合と同等のトラック密度が得られることが確認できた。

【0055】

ところで、高記録密度化のためには磁性膜(ここでは第一磁性層9、第二磁性層10)は薄膜化する必要があるが、一方で、磁性膜の薄膜化にも限界があり、少なくとも現状のような特性が得られる磁性膜としては、第一磁性層9をXnm、第二磁性層10をYnm, 総膜厚Znmとしたとき、(X, Y, Z) = (9, 2, 11), (8, 2, 10), (7, 2, 9), (6, 2, 8), (5, 2, 7), (4, 2, 6), (3, 2, 5), (2, 2, 4), (9, 1, 10), (8, 1, 9), (7, 1, 8), (6, 1, 7), (5, 1, 6), (4, 1, 5), (3, 1, 4), (2, 1, 3)の組み合わせについては磁性膜として有効な膜構成である結果を得ている。これらの膜厚構成のうち最低膜厚は3nmであり、本発明が対象とする処理を金属イオン照射によって行うための加速電圧の下限としては、-3kVであった。

【0056】

従って、総膜厚として3〜11nmの磁性膜に対して、本発明が対象とする処理を金属イオン照射によって行うための加速電圧は、好ましくは-3kV〜-20kVの範囲である。

【実施例3】

【0057】

図2は被処理磁気ディスク基板20の片面への処理を対象としているモデルであったが、図8では、本発明のプロセス処理を被処理磁気ディスク基板20の両面へ行うためのイオン照射装置の概念図を示す。図9は、グリッド30及び被処理磁気ディスク基板20が保持された金属性の基板ホルダ47の構成要素についての概念図を示しており、被処理磁気ディスク基板20は基板ホルダ47に付属する基板保持部材48によって、被処理磁気ディスク基板20の端面3ヶ所で保持されている。ここで、被処理磁気ディスク基板20の端面にはレジストが付着していないため、金属性の基板ホルダ47と被処理磁気ディスク基板20に形成されている金属膜は十分に電気的導通を得ることができる。また、基板ホルダ47と被処理磁気ディスク基板20の間に生じる隙間は約1mmとしている。この隙間は、被処理磁気ディスク基板20の両面に照射されるイオン14の相互干渉を防ぎ、安定なイオン注入のためには可能な限り狭くすることが望ましい。さらに、両面いずれにおいてもグリッド30を通過してイオン14に晒される基板ホルダ47の対向面の面積は、イオン14に晒される被処理磁気ディスク基板20の対向面の面積に対して1.5倍としている。なお、被処理磁気ディスク基板20には中心部分に開口部が存在するためこの部分を介して両面での干渉を防止するために、グリッド30の中心と接続されたキャップ支持部材46によって絶縁物キャップ45を両面に配置するようにした。なお、絶縁物キャップ45と被処理磁気ディスク基板20の中心部分の開口部端面との隙間は約1mmとしている。

【0058】

そして、本電極構造を用いて、実施例1と同様なプロセス条件を用いて両面同時処理を行った結果、被処理磁気ディスク基板20の両面に作成したディスクリートトラック媒体18は、いずれの面とも実施例1で示した片面処理品と同様な結果を得ることができた。

【実施例4】

【0059】

図1の照射イオン14をガス元素に変えて、実施例1と同様にディスクリートトラック媒体18を作成した。非磁性金属イオンであるCr, Mn, Vが結晶構造の改質から消磁特性を得る場合と異なり、ガス元素の場合は、磁性膜結晶構造を崩して非晶質化させることで軟磁性化、さらには媒体構造、膜厚の最適化(薄膜化)、媒体との化学的反応によってほぼ非磁性化することができる。

【0060】

本実施例では、N2ガスを用いた場合についての結果について説明する。図10には、図1のプロセス処理を行うためのガスイオン照射装置の概念図を示す。ここで、真空槽70内の平行平板型電極71に対して高周波(RF)電源72より電力を100W供給し、マスフローメータ73よりN2を10sccm、ガス圧0.6Paにてグロー放電74を発生させ、N2+やN+からなるイオン14をイオン源とした。図10中のグリッド30及び被処理磁気ディスク基板20を保持した電極板44の周りについての詳細なメカニズムは、基本的には実施例1と同様であり、イオン生成が実施例1ではアーク放電ユニット21により生成したプラズマビーム31であったのに対してグロー放電74となりCr+からN2+及びN+に変更されると考えてよい。ただし、加速電圧についてはイオン種の質量がCr+と異なることで注入深さが増加することを考慮し-15kVにて実験を行っている。即ち、被処理磁気ディスク基板20とその上方に配置したグリッド30及び電極板44の間に形成される等電位空間38に-15kVの負電圧とグランドで変化するパルス電圧をデューティ比80%、周波数40kHzにて印加し実験を行った。また、イオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。

【0061】

実験結果によれば、注入量約1×1016〜5×1016 ion/cm2において、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。グリッド30の表面においても、金属原子を用いた場合に比較し1/10程度の頻度でしかアーキングが確認されなかった。これは、金属イオンに比較し、ガスイオンの原子質量が小さいことによる運動エネルギー差に起因すると考えている。

【0062】

次に、実施例1と同じヘッドを用いてMwwを評価したが、図11に示すように約5×1016 ion/cm2においてMww70nm程度を達成した。

【0063】

次に、上記プロセスにおいてレジストパターニングを行っていないサンプルを用意し振動試料型磁力計にて、保持力Hcと磁化量Msの測定を行った。その結果をそれぞれ図12及び図13に示す。本結果によれば、保持力Hc及び磁化量Msともにイオン注入量の増加に伴いほぼ線形で減少し、約5×1016 ion/cm2において保持力Hc及び磁化量Msともにほぼ0に近い値を示した。

【0064】

以上の結果よりガス元素を用いても、トラック間の磁気的な結合がトラック間を十分に分離できている領域を形成することが確認できた。

【実施例5】

【0065】

図10の実験装置を用いて実施例4のN2を他のガス元素に変えて、同様にディスクリートトラック媒体18を作成した。具体的にはAr, Ne,O2,CF4のそれぞれのガスについて検討を行った。

【0066】

本実施例でのプロセス条件は全てのガスに対して、真空槽70内の平行平板型電極71に対して高周波(RF)電力72を100W供給し、それぞれのガスをマスフローメータ73より10sccm、ガス圧0.6Paにてグロー放電74を発生させイオン源とした。また、イオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。

【0067】

本実施例においては、照射イオン元素の原子番号、原子質量によってイオンの加速電圧を考慮する必要がある。そこで、実験に先立ち、注入量そのものが深さ方向に分布をもつことを考慮しながら、第一磁性層9の合金層9nm、第二磁性層10の合金層2nmに理想的な軟磁性化または非磁性化が可能なガスイオン注入を行うための事前検討を行った。

【0068】

その結果、第二磁性層10の深さ中間位置あたりから第一磁性層9の深さ中間位置にあたる付近に分布の最大値をもつことが最も効率よく非磁性化あるいは軟磁性化できることを、各サンプルのマイクロオージェ電子分光分析法による深さ分析、断面透過電子像のエネルギー分散型X線分光分析と振動試料型磁力計にて得られた保持力Hcと磁化量Msの測定結果から導き出した。そして、この理想的な深さに最も効率よく、注入するには、N2を含めてNe,O2,CF4については、いずれも-15kVであることがわかった。同じ加速電圧あった理由としては、これらのガス元素がイオン化した状態では、ほぼ同様な質量であっためと考えられる。一方、Arについては、-18kVであった。

【0069】

以上の事前検討結果より、Ne,O2,CF4については-15kV, -3.8A、Arについては-18kV, -4.5Aの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加して実験を行った。なお、使用した高電圧パルス電源24は最大-50kV, -50Aのものを使用した。

【0070】

その結果、注入量約1×1016〜5×1016 ion/cm2において、いずれのガスを用いた場合も、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。但しグリッド30の表面においては、他の実施例と同様、若干のアーキングの発生が確認され、特にArを用いた場合には、グリッド30の表面でのアーキング発生率が相対的に高かった。

【0071】

次に、実施例1と同じヘッドを用いてMwwを評価したが、いずれのガスを用いても、1×1016 ion/cm2ではMwwが90nm以上あったのに対し、注入量が増加するにつれて、減少することが確認できた。ただし、注入量5×1016 ion/cm2ではMwwが75nmであり、実施例3に示したN2を用いたほどの効果には至らなかった。なお、本実験においては、各ガス原子を単独にて用いたが、それぞれのガス元素のメリットを活かすためにAr, N2, Ne,O2,CF4のうちのいずれかのガスを二つ以上同時に供給し、最適化させることも可能である。

【0072】

ところで、高記録密度化のためには磁性膜(ここでは第一磁性層9、第二磁性層10)は薄膜化する必要があるが、一方で、磁性膜の薄膜化にも限界があり、少なくとも現状のような特性が得られる磁性膜としては、第一磁性層9をXnm、第二磁性層10をYnm, 総膜厚Znmとしたとき、(X, Y, Z) = (9, 2, 11), (8, 2, 10), (7, 2, 9), (6, 2, 8), (5, 2, 7), (4, 2, 6), (3, 2, 5), (2, 2, 4), (9, 1, 10), (8, 1, 9), (7, 1, 8), (6, 1, 7), (5, 1, 6), (4, 1, 5), (3, 1, 4), (2, 1, 3)の組み合わせについては磁性膜として有効な膜構成である結果を得ている。これらの膜厚構成のうち最低膜厚は3nmであり、N2を含めたNe,O2, CF4のガスイオン注入での、加速電圧の下限としては、少なくとも磁性膜3nmに注入可能な加速電圧として-1kVは必要ということを実験的に求めている。なお、Arについては、-3kVであった。

【0073】

従って、総膜厚として3〜11nmの磁性膜に対して、本発明が対象とする処理をAr, N2, Ne,O2,CF4を用いたガスイオン照射によって行うための加速電圧は、好ましくは-1kV〜-18kVの範囲である。

【実施例6】

【0074】

実施例4及び5の実験装置は図10に示したように、被処理磁気ディスク基板20の片面への処理を対象としているモデルであったが、図14では、本発明のプロセス処理を被処理磁気ディスク基板20の両面へ行うためのガスイオン照射装置の概念図を示す。本図において被処理磁気ディスク基板20は基板ホルダ47に保持されている。グリッド30及び被処理磁気ディスク基板20が保持された基板ホルダ47の構成要素については、図9に示す概念図のとおりであり、被処理磁気ディスク基板20は基板ホルダ47に付属する基板保持部材48によって、被処理磁気ディスク基板20の端面3ヶ所で保持されている。ここで、被処理磁気ディスク基板20の端面にはレジストが付着していないため、基板ホルダ47と被処理磁気ディスク基板20に形成されている金属膜は十分に電気的導通を得ることができる。また、基板ホルダ47と被処理磁気ディスク基板20の間に生じる隙間は約1mmとしている。この隙間は、安定なイオン注入のためには可能な限り狭くすることが望ましい。さらに、両面いずれにおいてもグリッド30を通過してイオン14に晒される基板ホルダ47の対向面の面積は、イオン14に晒される被処理磁気ディスク基板20の対向面の面積に対して1.5倍としている。なお、被処理磁気ディスク基板20には中心部分に開口部が存在するためこの部分を介して両面での干渉を防止するために、グリッド30の中心と接続されたキャップ支持部材46によって絶縁物キャップ45を両面に配置するようにし、絶縁物キャップ45と被処理磁気ディスク基板20の開口部端面との隙間は1mmとした。

【0075】

そして、実施例4及び5と同様なプロセス条件で両面同時処理を行った結果、作成したディスクリートトラック媒体18は、実施例4及び5で示した片面処理品と同様な結果を得ることができた。

【0076】

ところで、図10及び図14において、高電圧パルス源24とイオン源は別電極(ここでは、高周波(RF)電源72が接続された平行平板型電極71)とする構成であったが、装置構成としては図15に示すように、高電圧パルス電源24と高周波(RF)電源72をいずれも被処理磁気ディスク基板20と基板ホルダ47及びグリッド30に対して接続してもよい。この場合、例えば高周波(RF)電源72と高電圧パルス電源24による電力印加をスイッチング素子110等で交互に印加する。実験では、パルスRFグロー放電を50μsのみ発生させ、その2μs後に被処理磁気ディスク基板20とその上方に配置したグリッド30に-15kVの負パルス電圧を20μs印加することで、グロー放電で発生したイオンが消失する前に被処理磁気ディスク基板20へ導入する。そして、5μs後に再びパルスRFグロー放電を発生させるという繰り返し条件とした。従って、パルスRFグロー放電とパルスバイアス印加を1サイクルとすると、約13kHzの繰り返し周波数となる。

【0077】

上記手順にて図15に示す装置を用いて実施例4と同様な実験を行った結果、注入量約1×1016〜5×1016 ion/cm2において、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。Mww評価、保持力Hc評価、磁化量Ms評価についても、実施例4と同様の結果を得ることができた。なお、本電極構造を用いることの利点としては真空槽70内の電極構造の簡素化である。

【実施例7】

【0078】

実施例1〜6では、図4に示すようにイオンに晒される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積、あるいは、基板ホルダ47の面積は、それぞれ1.5倍として実験を行った。本実施例においては、この面積比率を変更することによる被処理磁気ディスク基板20でのアーキング発生確率について検討を行った結果について示す。

【0079】

実験に用いた電極構造は、実施例1と同じく図2、図3に示すものを用い、面積比率を変更して実験を行った。プロセス条件は、Crのイオン14を電極板44及び被処理磁気ディスク基板20とその上方に配置したグリッド30との間に形成される等電位空間38に対して、-20kVの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加してイオン注入量は約9.1×1016 ion/cm2とした。

【0080】

図16は、その結果を示しており横軸は、被処理磁気ディスク基板20の面積をA、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積Bとした場合のB/Aを示している。本結果によれば、B/A が0, 0.25, 0.5においては被処理磁気ディスク基板20の端面付近に電界が集中して、図20に示すような光学顕微鏡レベルで発見できるクラック150が発生していた。このクラック150により、被処理磁気ディスク基板20を構成する金属膜とレジスト膜のいずれも破壊されていた。

【0081】

B/Aが0.75である場合は、プロセス中、微小なアーキングを確認したが、プロセス終了後、光学顕微鏡による観察の結果では図20に示すようなアーキング発生箇所は確認できなかった。そこで、さらに詳細を観察するため、本サンプルに着磁後、MFM測定を行った写真を図17に示している。写真中にはレジスト膜によって保護された磁性膜120に対して、トラック分離域13に相当するイオンが注入された非磁性化領域121中にアーキングの影響と考えられる物理的損傷部122が発生していることを確認できた。つまり、微小なアーキングが発生しても無損傷のディスクリートトラック媒体18は得られないことがわかった。

【0082】

一方、B/Aが1以上(1, 1.5, 3, 6)、つまり、グリッド30を通過して照射されるイオンに晒される電極板44上に配置された被処理磁気ディスク基板20の面積Aに対して、被処理磁気ディスク基板20に覆われた部分を除く前記電極板対向面の面積Bが、等倍以上である場合は、被処理磁気ディスク基板20の表面におけるアーキングが発生せず、図17に示すような非磁性化領域121中に物理的損傷部122は発生しなかった。ただし、B/Aが8以上(8, 10)になると再び微小なアーキングが発生した。以上の結果をもとに、実施例1〜6では、B/Aを1.5として実験を行った。

【0083】

ところで、上記結果の物理的な原因は以下のように推察している。即ち、被処理磁気ディスク基板20に入射したイオン14は、一価以上の電荷を帯びており、一方で、被処理磁気ディスク基板20の表面は絶縁物となるレジスト材で覆われているため、チャージアップによる絶縁破壊からのアーキング発生メカニズムが考えられる。しかしながら、B/Aが増加すると、レジスト材で覆われていない電極板44の面積が増加し、そこにイオン14が照射されることで二次電子42が発生する。この二次電子42が被処理磁気ディスク基板20に照射されるイオン14と電荷交換を行うことで、被処理磁気ディスク基板20表面のレジスト材表面でのチャージアップを低減し、絶縁破壊からのアーキングを発生させていないと考えられる。

【0084】

ただし、B/Aが極端に増加すると(本実施例ではB/Aが8以上)、発生する二次電子42が過多となり、照射されるイオン14と電荷交換する以上の電子が存在することになり、等電位空間38内に電位勾配(シース)をつくってしまいアーキングを誘発する可能性が高くなったと考える。

【0085】

ところで、B/Aが増加すれば照射する総面積が増加することで、単位時間当たりの注入量は(A+B)の総面積に比例して低下してしまうが、この問題については、高電圧パルス電源24の出力電流を増加させることで解決できることを付記しておく。以上の結果を考慮すれば、B/Aは好ましくは1〜6であるのがよい。

【実施例8】

【0086】

実施例1の図1のプロセス処理を行うために図18に示すようなグリッドを3枚にした電極について、実施例1と同条件にて検討した。ここで、(第一)グリッド30、第二グリッド130、第三グリッド131間はそれぞれ15mm間隔とし、第三グリッド131と被処理磁気ディスク基板20間は50mmとしている。但し、いずれのグリッドも同一のものを使用し、貫通穴33の配置は一致している。本電極構造を用いて実験を行ったところ、イオン照射時間に対する注入量は図2の一枚グリッドの場合に対して、大きく変化しなかったものの、被処理磁気ディスク基板20に付着する異物数が約1/10となることが確認できた。異物は、特に(第一)グリッド30表面において発生するアーキングに起因すると考えられるため、この異物数の減少は、アーキングによって発生する異物が被処理磁気ディスク基板20へ到達するまでの飛散経路が第二グリッド130および第三グリッド131によって遮断されたためと理解できる。

[比較例1]

【0087】

本発明を適用してない図19に示すような電極構造を用いて実施例1と同様にディスクリートトラック媒体18の作成を行った。具体的には図1のプロセス処理を行うため図2に示すイオン照射装置において、被処理磁気ディスク基板20の保持部分を本発明を適用していない図19に示すような電極構造を用いて実験を行い、電極構造以外は実施例1と同じプロセス条件とした。

【0088】

その結果、図20に示すような光学顕微鏡レベルで発見できるクラックが被処理磁気ディスク基板20の全面において発生していた。このクラックにより、処理磁気ディスク基板20を構成する金属膜とレジスト膜のいずれも破壊されており、基板損傷がないイオン照射ができなかった。

【産業上の利用可能性】

【0089】

本発明は、磁気記録密度の向上が期待される、ディスクトラック間に分離加工を施したディスクリートトラック媒体、さらには、記録ビット方向にも分離加工を施したビットパターン媒体の製造方法及び製造方法として利用が可能である。

【符号の説明】

【0090】

1…基板、2…密着層、3…第一軟磁性層、4…反強磁性結合層、5…第二軟磁性層、6…下地層、7…第一配向制御層、8…第二配向制御層、9…第一磁性層、10…第二磁性層、11…レジスト膜、12…レジスト残渣,13…トラックガイド分離域(非磁性化領域),14…イオン, 15…トラック分離域、16…保護膜、17…潤滑膜、18…ディスクリートトラック媒体、20…被処理磁気ディスク基板、21…アーク放電ユニット、22…カソード、23…アノード、24…高電圧パルス電源、25…アーク放電、26…電子、27…磁場ダクト、28…処理室、29…走査用電磁石、30…グリッド、31…プラズマビーム、32…パルス電圧、33…貫通穴、34…グリッドと基板との間隔、35…電位分布、36…プラズマポテンシャル、37…パルス電圧、38…等電位空間、39…アーキング、40…プラズマフロー方向、41…シース、42…二次電子、44…電極板、45…絶縁物キャップ、46…キャップ支持部材、47…基板ホルダ、48…基板保持部材、70…真空槽、71…平行平板型電極、72…高周波(RF)電源、73…マスフローメータ、74…グロー放電、75…ブロッキングコンデンサ、120…レジストによって保護された磁性層、121…イオンが注入された非磁性化領域、122…非磁性化領域の物理的損傷部、130…第二グリッド、131…第三グリッド、150…アーキングによる基板損傷部(クラック)。

【技術分野】

【0001】

本発明は、高記録密度に適したディスクリートトラック媒体やビットパターン媒体に代表されるパターン媒体の製造方法に係り、特にトラックガイド分離域の形成方法及び形成装置に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータで利用される情報量の増大や、映像記録機器、カーナビゲーションシステム等への用途拡大により、磁気記録再生装置は、大容量化・高性能化が急激に加速されている。その背景には、高記録密度領域での熱揺らぎがなく再生出力が安定である垂直磁気記録方式及び、トンネル磁気抵抗効果型素子の採用が大きく貢献している。ここで、垂直磁気記録方式では、磁気記録媒体面に垂直に並べた小さな単位磁石は、予め磁性膜中に含まれる非磁性材料によって分離される構造をとっている。

【0003】

現在、より積極的にこの分離域を制御し磁気記録密度を向上する案として、ディスクトラック間に分離加工を施したディスクリートトラック媒体、さらには、記録ビット方向にも分離加工を施したビットパターン媒体が研究開発されており、いずれの場合も分離域形成加工技術が高記録密度化の重要なポイントとなっている。例えば、ディスクリートトラック媒体においては、分離域形成加工技術として基板に予め同心円状に凹凸形状を形成しておき、その上に磁性膜を形成することで、凹凸形状の磁性膜を形成する基板加工型や、磁性膜にレジストを施し凹部とすべき部分をエッチングすることによって凹凸形状を施す磁性膜加工型が提案されている。しかしながら、これらの技術において、凹部には非磁性材料を埋め戻し、さらにその表面を凸部となる磁性膜の高さにあわせて平坦化し、さらに平坦化した面に保護膜を形成するといった複数のプロセス工程を有することで、磁性膜や保護膜の表面に発生する異物の増加、表面粗さの増加という新たな問題が発生し、高記録密度化のためのもう一つのポイントとなる磁気ヘッドと磁気ディスクの隙間狭小化(ナノスペーシング化)を妨げてしまう。

【0004】

これらを解決する手段として凹凸形状を形成することなく、磁気的に同じ効果が得られる加工法が試みられている。これは、特許文献1や特許文献2に記載されているように、従来通り形成された磁性膜にレジストを施し凹部とすべき部分にイオン注入を行うことで、非磁性化または軟磁性化領域を形成するイオン注入型である。この手法を用いれば、凹部形成、凹部埋め戻し、表面平坦化いずれも不要であり磁気ディスク装置として良好な浮上特性及び磁気特性が得られるとされている。

【0005】

また、特許文献3には、真空室内においてガラス基板を水平方向に移動させながら無機質膜形成用材料をアーク放電によってガラス基板上に蒸着させる際、ガラス基板などの絶縁性基板に対しイオンの加速を行う場合に問題となるチャージアップを防止するために、ガラス基板のアーク源側に金属細線などからなるグリッドを設けることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−164692号公報(段落0138−0142、図10参照)

【特許文献2】特開2002−288813号公報

【特許文献3】特開昭63−203760号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明が解決しようとする課題は、従来技術のひとつであるイオン注入型に関する。イオン注入型の処理方法においては、非磁性化または軟磁性化の領域を形成するために数keV〜数十keV程度のエネルギーをもつイオン注入を行う必要がある。この場合、発明者等の実験によって明らかにされたが、例えば、ガラス基板上に膜厚数十nmの磁性膜等が形成された被処理磁気ディスク基板にイオン注入を行うと、入射するイオンが被処理磁気ディスク基板端面のような鋭角部に集中し、アーキングと呼ばれる異常放電が発生し、被処理磁気ディスク基板の磁性膜の破壊が発生してしまうという課題がある。この現象は、イオン注入時に被処理磁気ディスク基板の表面に発生する電位勾配(シース)による電界が被処理磁気ディスク基板端面等の鋭角面に集中することで、イオン電流が局部的に過多となりアーキングが発生し基板損傷を招く。このアーキング現象は、被処理磁気ディスク基板側においてイオン電流経路として十分な電流経路断面積が確保できない場合や、高いエネルギーをもつイオンであるほど発生確率が増加する。

【0008】

また、アーキング発生原因として他には、絶縁物表面でのチャージアップによって電荷が局部的に増加して絶縁破壊電圧に達することで発生することもある。従って、絶縁物からなるパターンを有するレジスト膜表面でも起こりうる。

【課題を解決するための手段】

【0009】

上記課題であるアーキングを発生させないための手段としての電極構造及びプロセスに本発明の特徴がある。

即ち、本発明の代表的な磁気記録媒体の製造方法は、基板の少なくとも片面に少なくとも磁性膜を形成する工程と、前記磁性膜上に凹凸パターンを有するレジスト膜を形成して被処理基板を形成する工程と、前記レジスト膜の方向からイオンを照射して、前記レジスト膜の凹部に対応する部分の前記磁性膜を非磁性化または軟磁性化する工程と、を含む磁気記録媒体の製造方法において、前記イオンは、同電位で構成された前記被処理基板が配置された電極板と該電極板及び被処理基板に対向して配置されたグリッドとの間に形成される等電位空間へ供給されることを特徴とする。

【0010】

前記磁気記録媒体の製造方法において、前記等電位空間へ供給される前記イオンが、前記グリッドの上流側に形成されたプラズマから直接供給されるのが望ましい。

【0011】

前記磁気記録媒体の製造方法において、前記グリッドを通過して照射されるイオンに晒される電極板上に配置された前記被処理基板の面積に対して、前記被処理基板に覆われた部分を除く前記電極板の面積が、少なくとも等倍以上であることが望ましい。

【0012】

特に、前記被処理基板に覆われた部分を除く前記電極板の面積が、前記被処理基板の面積の1〜6倍であることが望ましい。

【0013】

前記磁気記録媒体の製造方法において、前記グリッドが、複数枚から構成されていることが望ましい。

【0014】

前記磁気記録媒体の製造方法において、前記磁性膜の非磁性化または軟磁性化の工程は、前記イオンの種類に応じて負電圧とグランドまたは正電圧とグランドとの間で変化するパルス電圧を前記被処理基板と前記グリッドの両方に印加した状態で行われることが望ましい。

【0015】

前記磁気記録媒体の製造方法において、前記イオン種として金属原子を用いる場合、Cr、MnまたはVの中からから選ばれた金属原子であることが望ましい。

【0016】

前記磁気記録媒体の製造方法において、前記イオン種をガスで生成する場合、用いるガスがAr、N2、Ne、O2またはFのうち少なくとも一種類以上の原子または分子を含むことが望ましい。

【0017】

前記磁気記録媒体の製造方法において、前記基板がガラスまたはシリコンであることが望ましい。

【0018】

前記磁気記録媒体の製造方法において、前記磁性膜形成工程は、前記磁性膜の形成に先立って前記基板上に下地膜及び軟磁性膜の積層膜を形成する工程を含むことが望ましい。

【0019】

前記磁気記録媒体の製造方法において、前記磁性膜の非磁性化または軟磁性化の工程の後、さらに前記レジスト膜を除去する工程と、前記磁性膜の上に保護膜を形成する工程と、前記保護膜の上に潤滑膜を形成する工程を含むことが望ましい。

【0020】

本発明の代表的な磁気記録媒体の製造装置として次の二つの装置を挙げることができる。

一つ目は、アーク放電によりプラズマを発生させるプラズマ発生源と、処理室と、前記プラズマ発生源のプラズマを前記処理室内に導くためのプラズマ輸送部とを備え、基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板を前記処理室内に設置し、前記被処理基板の両面に前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記処理室内には前記プラズマ輸送部に対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマ輸送部と前記基板ホルダとの間に当該基板ホルダと同電位のグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする。

【0021】

前記磁気記録媒体の製造装置において、前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることが望ましい。

【0022】

特に、前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることが望ましい。

【0023】

前記磁気記録媒体の製造装置において、前記グリッドが、複数枚から構成されていることが望ましい。

【0024】

二つ目は、真空槽と、該真空槽内にガスを導入するガス導入部と、前記真空槽内でグロー放電によりプラズマを発生させ、前記真空槽内に配置された、基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板の両面に、前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記真空槽内には前記プラズマに対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマと前記基板ホルダとの間に該基板ホルダと同電位を有するグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする。

【0025】

前記磁気記録媒体の製造装置において、前記グロー放電が、前記被処理基板と前記グリッドに印加された高周波電力によりパルス的に生成されたのち、前記グロー放電中のイオンが消滅する前に前記被処理基板と前記該グリッドにパルス電圧を印加する手段を有することが望ましい。

【0026】

前記磁気記録媒体の製造装置において、前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることが望ましい。

【0027】

特に、前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることが望ましい。

【0028】

前記磁気記録媒体の製造装置において、前記グリッドが、複数枚から構成されていることが望ましい。

【発明の効果】

【0029】

本発明によれば、ディスクリートトラック媒体、ビットパターン媒体をイオン注入法によってパターン形成を行う場合、被処理磁気ディスク基板上に発生するアーキングを抑制し、無損傷なイオン注入処理を行うことができる。

【図面の簡単な説明】

【0030】

【図1】実施例1による磁気記録媒体の製造方法の工程図である。

【図2】実施例1による被処理磁気ディスク基板片面への金属イオン照射装置の概念図である。

【図3】図2に示す金属イオン照射装置のグリッド及び被処理磁気ディスク基板等の構成要素についての概念図である。

【図4】図2に示す金属イオン照射装置のグリッド、被処理磁気ディスク基板、電極板の形状を模した概念図である。

【図5】実施例1に基づくイオン注入量と磁気的書き込み幅Mww(Magnetic write width)の測定結果を示す図である。

【図6】実施例1に基づくイオン注入量と保持力Hcの測定結果を示す図である。

【図7】実施例1に基づくイオン注入量と磁化量Msの測定結果を示す図である。

【図8】実施例3による被処理磁気ディスク基板両面への金属イオン照射装置の概念図である。

【図9】図8に示す金属イオン照射装置のグリッド、被処理磁気ディスク基板、基板ホルダの形状を模した概念図である。

【図10】実施例4による被処理磁気ディスク基板片面へのガスイオン照射装置の概念図である。

【図11】実施例4に基づくイオン注入量と磁気的書き込み幅Mwwの測定結果を示す図である。

【図12】実施例4に基づくイオン注入量と保持力Hcの測定結果を示す図である。

【図13】実施例4に基づくイオン注入量と磁化量Msの測定結果を示す図である。

【図14】実施例6による被処理磁気ディスク基板両面へのガスイオン照射装置の概念図である。

【図15】実施例6の変形例による被処理磁気ディスク基板両面へのガスイオン照射装置の概念図である。

【図16】被処理磁気ディスク基板の面積と被処理磁気ディスク基板に覆われた部分を除く電極板の面積の比率とアーキングの発生確率の測定結果を示す図である。

【図17】磁気ディスク媒体に着磁後、MFM測定を行った写真図である。

【図18】実施例8による三枚グリッド及び被処理磁気ディスク基板等の電極構成要素についての概念図である。

【図19】本発明を適用してない比較例1の被処理磁気ディスク基板の電極構成要素についての概念図である。

【図20】アーキングにより損傷した被処理磁気ディスク基板の光学顕微鏡写真図である。

【発明を実施するための形態】

【0031】

本発明の第1の特徴は、電極板上に被処理磁気ディスク基板を配置し、電極板及び被処理磁気ディスク基板に対向してグリッドを配置し、電極板とグリッドを同電位にする電極構造に対して、高電圧パルスを印加することで、グリッド表面のみに高電圧のシースを形成し、グリッド及びグリッドと同電位となる電極板に囲まれた被処理磁気ディスク基板表面にはシースを形成しないことでアーキングを抑制することにある。そして第2の特徴は、グリッドを通過して照射されるイオンに晒される電極板上に配置された被処理磁気ディスク基板の面積に対して、被処理磁気ディスク基板に覆われた部分を除く電極板の面積を等倍以上とすることで二次電子を積極的に利用して、無損傷なイオン注入処理を行うことにある。以下、本発明の実施例を図面を用いて詳細に説明する。

【実施例1】

【0032】

図1は実施例1による磁気記録媒体の製造方法を示す工程図である。

図1(a)を参照するに、基板1には、硼珪酸ガラス、或いはアルミノシリケートガラスの表面を化学強化した基板を、洗浄後、乾燥して用いた。化学強化したガラス基板に替え、アルミニウム合金基板上にNi-Pめっき後表面研磨した基板やSiやTi合金からなる剛体基板を用いることもできる。

【0033】

前記工程を経た基板1上に密着層2として50at.%Al−50at.%Ti合金層を5nm、第一軟磁性層3として51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金層を15nm、反強磁性結合層4としてRu層を0.5nm、第二軟磁性層5として51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金層を15nm、下地層6として50at.%Cr−50at.%Ti合金層を2nm、第一配向制御層7として94at.%Ni−6at.%W合金層を7nm、第二配向制御層8としてRu層を17nm、第一磁性層9として59mol.%Co−16mol.%Cr−17mol.%Pt−8mol.%SiO2合金層を9nm、第二磁性層10として63at.%Co−15at.%Cr−14at.%Pt−8at.%B合金層を2nmと順次積層した。

【0034】

上記各層の成膜には真空中で基板を搬送し、上記のような複数の層を連続成膜可能な枚様式のスパッタリング装置を用いた。所望の膜組成と同じ組成の合金ターゲットを用意し、それをスパッタすることで上記のような合金層を成膜した。成膜時のArガス圧は第二配向制御層8と第一磁性層9以外の層を成膜する際は1Paとした。第二配向制御層8を成膜する際のArガス圧は、第二配向制御層8の下部側9nmを1Paで成膜し、上部側8nmを5Paで成膜した。第一磁性層9成膜時はArに酸素を加えて成膜した。それぞれの分圧はArを4Pa、酸素を0.2Paとした。

【0035】

前記工程を経て形成した媒体にレジストを塗布した後、記録トラックとサーボエリアの形状と同様の凹凸パターンが形成されたスタンパーをレジストに押し付けることによってレジストに凹凸パターンを転写し、トラックピッチ120nm、トラック幅60nm、高さ150nmのレジスト膜11を形成した。なお、トラック分離域13にもレジスト残渣12が約20nm存在している。なお、凹凸パターンを有するレジスト膜11を形成した段階の基板全体を被処理磁気ディスク基板(被処理基板)20と呼ぶことにする。

【0036】

レジスト膜形成後、非磁性元素のイオン14としてCrイオンを媒体に照射し、図1(b)に示すように第一磁性層9および第二磁性層10の一部にトラック分離域15として非磁性元素Crの含有率が高い部分を形成した。本実施例では上述のとおり、磁性層となるCo系合金の磁化を低下させる効果が最も強いCrイオンを用いることにした。これは、Coとdバンドのエネルギー順位が近いため、電子遷移が起こりやすく、Coのアップスピンバンドが効率的に埋まるからである。なお、Crイオン以外に、Vイオン、Mnイオンでも同様の効果が得られる。ここで、イオン照射のための加速電圧は少なくとも、レジスト残渣12の厚さ20nmは簡単に突き抜け、かつ、レジスト膜11の厚さ150nmではイオンが突き抜けない条件である必要がある。また、本実施例では、いずれも正イオンであるため負の加速電圧を与えなければならないが、負イオンである場合は正の加速電圧を与えなければならないことはいうまでもない。負イオンを発生させる元素としては、O2あるいはFを含むガスが存在する。

【0037】

図2には、図1(a)のプロセス処理を行うためのイオン照射装置の概念図を示す。本実施例においては、イオン源としてアーク放電ユニット21により生成したプラズマビーム31を用いた。以下、詳細について説明する。プラズマビーム31は、被処理磁気ディスク基板20の片面に処理できるように配置されたアーク放電ユニット21から生成される。具体的には、Crからなるカソード22とアノード23間に電圧を印加して、高真空の雰囲気下でアーク放電25を生じさせる。カソード22は、アーク溶接と同様に非常に高温の状態となり、カソード表面よりプラズマを生成する。ここでいうプラズマとは、ガス圧が10-4 Pa以下の真空中で、Crのイオン14及び電子26を生成させた状態をいう。また、カソード22にはアーク電流を100A程度流入させアーク電圧約-20Vのアーク放電を発生させた。発生したCrのイオン14及び電子26は、アーク放電時に発生するドロップレットを除去してプラズマを輸送するための湾曲させた磁場ダクト27を介して被処理磁気ディスク基板20を保持する処理室28に導入され、走査用電磁石29によって被処理磁気ディスク基板20に均一に照射する。プラズマビーム31は、全体として中性であるためCrのイオン14と電子26が照射され、被処理磁気ディスク基板20上部に設置しているグリッド30へ照射される。

【0038】

図3に、図2中のグリッド30及び被処理磁気ディスク基板20が保持された電極板44の構成要素についての概念図を示す。本図においては、被処理磁気ディスク基板20が配置された電極板44とその上方(上流側)に配置したグリッド30との間に形成される等電位空間38に対して、-20kV, -5Aの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加する。従って、パルス幅25μsに対して、パルス印加時間20μs, 停止時間5μsという条件での間欠的な繰り返しの加速電圧印加となる。なお、使用した高電圧パルス電源24は最大-50kV, -50Aのものを使用した。高電圧パルス電源24の周波数は40kHzとしているが、予備実験では1kHz〜50kHzまでの検討を行っている。ここで、周波数が異なれば1パルスあたりの単位時間が変化するため、それぞれの周波数によって最適なパルスデューティ比があることは言うまでもない。また、パルスデューティ比は、イオン注入に伴う過熱を低減するためにも有用であり、被処理磁気ディスク基板20を構成する磁性層の膜厚等にも依存する設計事項である。さらに、このパルスデューティ比は実験に用いる高電圧パルス電源24の性能にも依存するが、少なくとも、金属イオンを用いた場合は、パルスデューティ比を50%未満とすると、金属イオンが注入されずに目標物となる磁性層表面に堆積する結果となり、効率的なイオン注入そのものができないことに注意する必要がある。

【0039】

また、図4に示すようにイオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。グリッド30は厚さ1mm のMo材質により構成されており、複数の貫通穴33によって構成される。貫通穴33の直径は4mmであり、隣接する貫通穴33と1mm程度の間隔からなっている。なお、グリッド30と被処理磁気ディスク基板20間の間隔34は50mmとした。勿論、グリッド30の材質としては一般的なW, C等を用いてもよい。また、貫通穴33の穴径に関しては、グリッド30と被処理磁気ディスク基板20間の間隔34との関係による設計事項であり、本発明の目的を維持しつつ、被処理磁気ディスク基板20へ最も均一な処理が可能な貫通穴径を選択すればよい。また、例えば直径100μm程度のMoワイヤーを用いたメッシュ構造のグリッド30を使用しても問題ない。加えて、被処理磁気ディスク基板20に対して、相対的にグリッド30が回転運動機構を付加することで、イオン注入処理が被処理磁気ディスク基板20に均一に処理できることはいうまでもない。

【0040】

ところで、図3中に処理室28内の電位分布35を示しているが、グリッド30の表面にはプラズマポテンシャル36とパルス電圧37との電位差約-20kVによる高電圧のシース41が形成される。このシース41によりプラズマビーム31中のイオン14は加速され、グリッド30及び被処理磁気ディスク基板20を配置した電極板44に囲まれた等電位空間38に侵入する。等電位空間38内はいずれも等電位面であるため、基本的に電界が発生していない。従って、被処理磁気ディスク基板端面等の鋭角部への電界集中が発生せずアーキングの発生を防止することができる。但し、プラズマビーム31側に接するグリッド30の表面においては、電界がグリッド貫通穴33端面等の鋭角部に集中し、イオン衝突によるアーキング発生39の確率が高くなる。

【0041】

また、被処理磁気ディスク基板20に入射したイオン14は、一価以上の電荷を帯びており、被処理磁気ディスク基板20の表面は絶縁物となるレジスト材で覆われているものの、チャージアップによる絶縁破壊からのアーキングも発生しなかった。これは、実施例7によって詳細を説明するが、イオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積を、1.5倍としたことから得られる二次電子42の生成効果と考えられる。

【0042】

以上のような電極構造とプロセス条件によって、Crのイオン14を被処理磁気ディスク基板20に、約1×1016〜12×1016 ion/cm2で照射を行い、主に第一磁性層9と第二磁性層10に対してイオン注入しトラック分離域15を作製した。

【0043】

この照射プロセス中においては、グリッド30の表面においては、イオン照射初期段階においてアーキング発生39が確認されたが、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。

【0044】

さて、イオン注入によるトラック分離域15を形成後(図1(b))、図1(c)に示すように、酸素を用いたRIE(Reactive ion etching)にてレジスト膜11とレジスト残渣12を除去し、図1(d)に示すように、CVDにてDLC(Diamond-like Carbon)保護膜16を2nm成膜し、パーフルオロアルキルポリエーテルを主成分とする潤滑剤を塗布して厚さ1nmの潤滑膜17を形成した。DLC保護膜としては、スパッタリング、CVDによるカーボン保護膜や、磁場フィルタによるイオン輸送機構を備えたカソーディックアーク法を用いて形成したta-C(tetrahedral amorphous carbon)などを用いることもできる。

【0045】

次に、作成したディスクリートトラック媒体18の磁気的書き込み幅Mww(Magnetic write width)についてスピンスタンドを用いて評価した。磁気ヘッドは再生トラック幅Twr(Track width of reader)が50nm、書き込み幅Tww(Track width of writer)が70nmのものを用いた。

【0046】

結果を図5に示すが、図5において横軸はCrの注入量、縦軸は書き込み幅Tww である。Crの注入量が1.3×1016 ion/cm2ではMwwが90nm程度あったのに対し、注入量が6.5×1016 ion/ cm2以上の領域ではMwwは70nm程度と大きく減少し、ほぼ一定値となったことから、トラック幅を狭くしトラック密度を大きく向上できることが確認された。

【0047】

このMwwの変化について原因を確認するために、上記プロセスにおいて、レジストパターニングを行っていないサンプルを用意し振動試料型磁力計にて、保持力Hcと磁化量Msの測定を行った。その結果をそれぞれ図6及び図7に示す。本結果によれば、保持力Hcはイオン注入量とともに急激に減少し、3.9×1016 ion/cm2でほぼ0近くになっている。一方、磁化量Msは6.5×1016 ion/ cm2においてほぼ0近くになっており、図5の注入量とMwwの関係に一致していることがわかる。すなわち、図5の結果はトラック分離域15に注入された非磁性原子であるCrの組成比率が、ある一定のイオン注入量(本実施例では9.1×1016 ion/cm2)以上になれば、磁化量がほぼ0となり、トラック間の磁気的な結合がトラック間を十分に分離できている領域を形成していることを示している。

【実施例2】

【0048】

実施例1の照射するイオン14を非磁性元素のCrイオンから他の金属元素に変えて、実施例1と同様にディスクリートトラック媒体18を作成した。非磁性元素としてはMn, Vそれぞれについて検討を行った。電極構造は、実施例1と同じく図2、図3、図4に示すものを用いて実験を行った。

【0049】

ところで、被処理磁気ディスク基板20の磁性層に照射されるイオン14は、高電圧パルス電源24によって印加されている加速電圧、パルス周波数にて磁性膜内部へと間欠的に注入されるが、イオンの侵入深さは、イオンの種類とエネルギー、照射される目標物となる磁性膜(ここでは第一磁性層9、第二磁性層10)との関係、即ち、核阻止能によって決定される。

【0050】

本実施例においては、照射される目標物は同一であり、イオン14の原子番号(その原子核の中にある陽子の個数)、原子質量によって加速電圧を考慮する必要がある。そこで、本実施例に先立ち、イオンの侵入深さそのものが、深さ方向に分布をもつことを考慮しながら、第一磁性層9の合金層9nm、第二磁性層10の合金層2nmに理想的な非磁性化または軟磁性化が可能なイオン注入を行うための事前検討を行った。

【0051】

その結果、第二磁性層10の深さ中間位置あたりから第一磁性層9の深さ中間位置にあたる付近に分布の最大値をもつことが最も効率よく非磁性化あるいは軟磁性化できることをつきとめた。この実験においては、各サンプルのマイクロオージェ電子分光分析法による深さ分析及び断面透過電子像のエネルギー分散型X線分光分析と振動試料型磁力計にて得られた保持力Hcと磁化量Msの測定結果から導き出した。そして、この理想的な侵入深さに最も効率よく、イオンを注入するには、加速電圧についてCrを含めてMn, Vいずれも-20kVであることがわかった。金属種に依存しなかったのは、いずれのサンプルも原子番号、原子質量が同様な値であったためと考える。但し、この最適な加速電圧は目標物となる磁性膜層の厚さ及び、磁性膜上の構成要素に依存する。

【0052】

以上の事前検討結果より、Crも含めてMn, Vいずれも、本発明の特徴となる電極板44及び被処理磁気ディスク基板20とその上方に配置したグリッド30との間に形成される等電位空間38に対して、-20kVの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加して実験を行った。但し、実施例1同様にイオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。

【0053】

その結果、注入量約1×1016〜12×1016 ion/cm2において、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。ただし、グリッド30の表面においてのみイオン照射初期において多少のアーキングが確認された。

【0054】

次に、実施例1と同じヘッドを用いてMwwを評価したが、多少のばらつきがあったものの各元素とも1.3×1016 ion/cm2ではMwwが90nm程度であったのに対し、注入量が6.5×1016 ion/cm2以上の領域ではMwwは70nm程度と大きく減少したことから、トラック幅を狭くしトラック密度を大きく向上できることが確認された。以上のように、各元素とも注入量を6.5×1016 ion/cm2以上とすることで、実施例1の場合と同等のトラック密度が得られることが確認できた。

【0055】

ところで、高記録密度化のためには磁性膜(ここでは第一磁性層9、第二磁性層10)は薄膜化する必要があるが、一方で、磁性膜の薄膜化にも限界があり、少なくとも現状のような特性が得られる磁性膜としては、第一磁性層9をXnm、第二磁性層10をYnm, 総膜厚Znmとしたとき、(X, Y, Z) = (9, 2, 11), (8, 2, 10), (7, 2, 9), (6, 2, 8), (5, 2, 7), (4, 2, 6), (3, 2, 5), (2, 2, 4), (9, 1, 10), (8, 1, 9), (7, 1, 8), (6, 1, 7), (5, 1, 6), (4, 1, 5), (3, 1, 4), (2, 1, 3)の組み合わせについては磁性膜として有効な膜構成である結果を得ている。これらの膜厚構成のうち最低膜厚は3nmであり、本発明が対象とする処理を金属イオン照射によって行うための加速電圧の下限としては、-3kVであった。

【0056】

従って、総膜厚として3〜11nmの磁性膜に対して、本発明が対象とする処理を金属イオン照射によって行うための加速電圧は、好ましくは-3kV〜-20kVの範囲である。

【実施例3】

【0057】

図2は被処理磁気ディスク基板20の片面への処理を対象としているモデルであったが、図8では、本発明のプロセス処理を被処理磁気ディスク基板20の両面へ行うためのイオン照射装置の概念図を示す。図9は、グリッド30及び被処理磁気ディスク基板20が保持された金属性の基板ホルダ47の構成要素についての概念図を示しており、被処理磁気ディスク基板20は基板ホルダ47に付属する基板保持部材48によって、被処理磁気ディスク基板20の端面3ヶ所で保持されている。ここで、被処理磁気ディスク基板20の端面にはレジストが付着していないため、金属性の基板ホルダ47と被処理磁気ディスク基板20に形成されている金属膜は十分に電気的導通を得ることができる。また、基板ホルダ47と被処理磁気ディスク基板20の間に生じる隙間は約1mmとしている。この隙間は、被処理磁気ディスク基板20の両面に照射されるイオン14の相互干渉を防ぎ、安定なイオン注入のためには可能な限り狭くすることが望ましい。さらに、両面いずれにおいてもグリッド30を通過してイオン14に晒される基板ホルダ47の対向面の面積は、イオン14に晒される被処理磁気ディスク基板20の対向面の面積に対して1.5倍としている。なお、被処理磁気ディスク基板20には中心部分に開口部が存在するためこの部分を介して両面での干渉を防止するために、グリッド30の中心と接続されたキャップ支持部材46によって絶縁物キャップ45を両面に配置するようにした。なお、絶縁物キャップ45と被処理磁気ディスク基板20の中心部分の開口部端面との隙間は約1mmとしている。

【0058】

そして、本電極構造を用いて、実施例1と同様なプロセス条件を用いて両面同時処理を行った結果、被処理磁気ディスク基板20の両面に作成したディスクリートトラック媒体18は、いずれの面とも実施例1で示した片面処理品と同様な結果を得ることができた。

【実施例4】

【0059】

図1の照射イオン14をガス元素に変えて、実施例1と同様にディスクリートトラック媒体18を作成した。非磁性金属イオンであるCr, Mn, Vが結晶構造の改質から消磁特性を得る場合と異なり、ガス元素の場合は、磁性膜結晶構造を崩して非晶質化させることで軟磁性化、さらには媒体構造、膜厚の最適化(薄膜化)、媒体との化学的反応によってほぼ非磁性化することができる。

【0060】

本実施例では、N2ガスを用いた場合についての結果について説明する。図10には、図1のプロセス処理を行うためのガスイオン照射装置の概念図を示す。ここで、真空槽70内の平行平板型電極71に対して高周波(RF)電源72より電力を100W供給し、マスフローメータ73よりN2を10sccm、ガス圧0.6Paにてグロー放電74を発生させ、N2+やN+からなるイオン14をイオン源とした。図10中のグリッド30及び被処理磁気ディスク基板20を保持した電極板44の周りについての詳細なメカニズムは、基本的には実施例1と同様であり、イオン生成が実施例1ではアーク放電ユニット21により生成したプラズマビーム31であったのに対してグロー放電74となりCr+からN2+及びN+に変更されると考えてよい。ただし、加速電圧についてはイオン種の質量がCr+と異なることで注入深さが増加することを考慮し-15kVにて実験を行っている。即ち、被処理磁気ディスク基板20とその上方に配置したグリッド30及び電極板44の間に形成される等電位空間38に-15kVの負電圧とグランドで変化するパルス電圧をデューティ比80%、周波数40kHzにて印加し実験を行った。また、イオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。

【0061】

実験結果によれば、注入量約1×1016〜5×1016 ion/cm2において、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。グリッド30の表面においても、金属原子を用いた場合に比較し1/10程度の頻度でしかアーキングが確認されなかった。これは、金属イオンに比較し、ガスイオンの原子質量が小さいことによる運動エネルギー差に起因すると考えている。

【0062】

次に、実施例1と同じヘッドを用いてMwwを評価したが、図11に示すように約5×1016 ion/cm2においてMww70nm程度を達成した。

【0063】

次に、上記プロセスにおいてレジストパターニングを行っていないサンプルを用意し振動試料型磁力計にて、保持力Hcと磁化量Msの測定を行った。その結果をそれぞれ図12及び図13に示す。本結果によれば、保持力Hc及び磁化量Msともにイオン注入量の増加に伴いほぼ線形で減少し、約5×1016 ion/cm2において保持力Hc及び磁化量Msともにほぼ0に近い値を示した。

【0064】

以上の結果よりガス元素を用いても、トラック間の磁気的な結合がトラック間を十分に分離できている領域を形成することが確認できた。

【実施例5】

【0065】

図10の実験装置を用いて実施例4のN2を他のガス元素に変えて、同様にディスクリートトラック媒体18を作成した。具体的にはAr, Ne,O2,CF4のそれぞれのガスについて検討を行った。

【0066】

本実施例でのプロセス条件は全てのガスに対して、真空槽70内の平行平板型電極71に対して高周波(RF)電力72を100W供給し、それぞれのガスをマスフローメータ73より10sccm、ガス圧0.6Paにてグロー放電74を発生させイオン源とした。また、イオンが照射される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積は、1.5倍とした。

【0067】

本実施例においては、照射イオン元素の原子番号、原子質量によってイオンの加速電圧を考慮する必要がある。そこで、実験に先立ち、注入量そのものが深さ方向に分布をもつことを考慮しながら、第一磁性層9の合金層9nm、第二磁性層10の合金層2nmに理想的な軟磁性化または非磁性化が可能なガスイオン注入を行うための事前検討を行った。

【0068】

その結果、第二磁性層10の深さ中間位置あたりから第一磁性層9の深さ中間位置にあたる付近に分布の最大値をもつことが最も効率よく非磁性化あるいは軟磁性化できることを、各サンプルのマイクロオージェ電子分光分析法による深さ分析、断面透過電子像のエネルギー分散型X線分光分析と振動試料型磁力計にて得られた保持力Hcと磁化量Msの測定結果から導き出した。そして、この理想的な深さに最も効率よく、注入するには、N2を含めてNe,O2,CF4については、いずれも-15kVであることがわかった。同じ加速電圧あった理由としては、これらのガス元素がイオン化した状態では、ほぼ同様な質量であっためと考えられる。一方、Arについては、-18kVであった。

【0069】

以上の事前検討結果より、Ne,O2,CF4については-15kV, -3.8A、Arについては-18kV, -4.5Aの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加して実験を行った。なお、使用した高電圧パルス電源24は最大-50kV, -50Aのものを使用した。

【0070】

その結果、注入量約1×1016〜5×1016 ion/cm2において、いずれのガスを用いた場合も、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。但しグリッド30の表面においては、他の実施例と同様、若干のアーキングの発生が確認され、特にArを用いた場合には、グリッド30の表面でのアーキング発生率が相対的に高かった。

【0071】

次に、実施例1と同じヘッドを用いてMwwを評価したが、いずれのガスを用いても、1×1016 ion/cm2ではMwwが90nm以上あったのに対し、注入量が増加するにつれて、減少することが確認できた。ただし、注入量5×1016 ion/cm2ではMwwが75nmであり、実施例3に示したN2を用いたほどの効果には至らなかった。なお、本実験においては、各ガス原子を単独にて用いたが、それぞれのガス元素のメリットを活かすためにAr, N2, Ne,O2,CF4のうちのいずれかのガスを二つ以上同時に供給し、最適化させることも可能である。

【0072】

ところで、高記録密度化のためには磁性膜(ここでは第一磁性層9、第二磁性層10)は薄膜化する必要があるが、一方で、磁性膜の薄膜化にも限界があり、少なくとも現状のような特性が得られる磁性膜としては、第一磁性層9をXnm、第二磁性層10をYnm, 総膜厚Znmとしたとき、(X, Y, Z) = (9, 2, 11), (8, 2, 10), (7, 2, 9), (6, 2, 8), (5, 2, 7), (4, 2, 6), (3, 2, 5), (2, 2, 4), (9, 1, 10), (8, 1, 9), (7, 1, 8), (6, 1, 7), (5, 1, 6), (4, 1, 5), (3, 1, 4), (2, 1, 3)の組み合わせについては磁性膜として有効な膜構成である結果を得ている。これらの膜厚構成のうち最低膜厚は3nmであり、N2を含めたNe,O2, CF4のガスイオン注入での、加速電圧の下限としては、少なくとも磁性膜3nmに注入可能な加速電圧として-1kVは必要ということを実験的に求めている。なお、Arについては、-3kVであった。

【0073】

従って、総膜厚として3〜11nmの磁性膜に対して、本発明が対象とする処理をAr, N2, Ne,O2,CF4を用いたガスイオン照射によって行うための加速電圧は、好ましくは-1kV〜-18kVの範囲である。

【実施例6】

【0074】

実施例4及び5の実験装置は図10に示したように、被処理磁気ディスク基板20の片面への処理を対象としているモデルであったが、図14では、本発明のプロセス処理を被処理磁気ディスク基板20の両面へ行うためのガスイオン照射装置の概念図を示す。本図において被処理磁気ディスク基板20は基板ホルダ47に保持されている。グリッド30及び被処理磁気ディスク基板20が保持された基板ホルダ47の構成要素については、図9に示す概念図のとおりであり、被処理磁気ディスク基板20は基板ホルダ47に付属する基板保持部材48によって、被処理磁気ディスク基板20の端面3ヶ所で保持されている。ここで、被処理磁気ディスク基板20の端面にはレジストが付着していないため、基板ホルダ47と被処理磁気ディスク基板20に形成されている金属膜は十分に電気的導通を得ることができる。また、基板ホルダ47と被処理磁気ディスク基板20の間に生じる隙間は約1mmとしている。この隙間は、安定なイオン注入のためには可能な限り狭くすることが望ましい。さらに、両面いずれにおいてもグリッド30を通過してイオン14に晒される基板ホルダ47の対向面の面積は、イオン14に晒される被処理磁気ディスク基板20の対向面の面積に対して1.5倍としている。なお、被処理磁気ディスク基板20には中心部分に開口部が存在するためこの部分を介して両面での干渉を防止するために、グリッド30の中心と接続されたキャップ支持部材46によって絶縁物キャップ45を両面に配置するようにし、絶縁物キャップ45と被処理磁気ディスク基板20の開口部端面との隙間は1mmとした。

【0075】

そして、実施例4及び5と同様なプロセス条件で両面同時処理を行った結果、作成したディスクリートトラック媒体18は、実施例4及び5で示した片面処理品と同様な結果を得ることができた。

【0076】

ところで、図10及び図14において、高電圧パルス源24とイオン源は別電極(ここでは、高周波(RF)電源72が接続された平行平板型電極71)とする構成であったが、装置構成としては図15に示すように、高電圧パルス電源24と高周波(RF)電源72をいずれも被処理磁気ディスク基板20と基板ホルダ47及びグリッド30に対して接続してもよい。この場合、例えば高周波(RF)電源72と高電圧パルス電源24による電力印加をスイッチング素子110等で交互に印加する。実験では、パルスRFグロー放電を50μsのみ発生させ、その2μs後に被処理磁気ディスク基板20とその上方に配置したグリッド30に-15kVの負パルス電圧を20μs印加することで、グロー放電で発生したイオンが消失する前に被処理磁気ディスク基板20へ導入する。そして、5μs後に再びパルスRFグロー放電を発生させるという繰り返し条件とした。従って、パルスRFグロー放電とパルスバイアス印加を1サイクルとすると、約13kHzの繰り返し周波数となる。

【0077】

上記手順にて図15に示す装置を用いて実施例4と同様な実験を行った結果、注入量約1×1016〜5×1016 ion/cm2において、被処理磁気ディスク基板20の表面においてアーキングは全く発生せず、損傷は確認されなかった。即ち、本発明の電極構造が有効であることを確認できた。Mww評価、保持力Hc評価、磁化量Ms評価についても、実施例4と同様の結果を得ることができた。なお、本電極構造を用いることの利点としては真空槽70内の電極構造の簡素化である。

【実施例7】

【0078】

実施例1〜6では、図4に示すようにイオンに晒される被処理磁気ディスク基板20の面積に対して、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積、あるいは、基板ホルダ47の面積は、それぞれ1.5倍として実験を行った。本実施例においては、この面積比率を変更することによる被処理磁気ディスク基板20でのアーキング発生確率について検討を行った結果について示す。

【0079】

実験に用いた電極構造は、実施例1と同じく図2、図3に示すものを用い、面積比率を変更して実験を行った。プロセス条件は、Crのイオン14を電極板44及び被処理磁気ディスク基板20とその上方に配置したグリッド30との間に形成される等電位空間38に対して、-20kVの負電圧とグランドで変化するパルス電圧32をデューティ比80%, 周波数40kHzにて印加してイオン注入量は約9.1×1016 ion/cm2とした。

【0080】

図16は、その結果を示しており横軸は、被処理磁気ディスク基板20の面積をA、被処理磁気ディスク基板20に覆われた部分を除く電極板44の面積Bとした場合のB/Aを示している。本結果によれば、B/A が0, 0.25, 0.5においては被処理磁気ディスク基板20の端面付近に電界が集中して、図20に示すような光学顕微鏡レベルで発見できるクラック150が発生していた。このクラック150により、被処理磁気ディスク基板20を構成する金属膜とレジスト膜のいずれも破壊されていた。

【0081】

B/Aが0.75である場合は、プロセス中、微小なアーキングを確認したが、プロセス終了後、光学顕微鏡による観察の結果では図20に示すようなアーキング発生箇所は確認できなかった。そこで、さらに詳細を観察するため、本サンプルに着磁後、MFM測定を行った写真を図17に示している。写真中にはレジスト膜によって保護された磁性膜120に対して、トラック分離域13に相当するイオンが注入された非磁性化領域121中にアーキングの影響と考えられる物理的損傷部122が発生していることを確認できた。つまり、微小なアーキングが発生しても無損傷のディスクリートトラック媒体18は得られないことがわかった。

【0082】

一方、B/Aが1以上(1, 1.5, 3, 6)、つまり、グリッド30を通過して照射されるイオンに晒される電極板44上に配置された被処理磁気ディスク基板20の面積Aに対して、被処理磁気ディスク基板20に覆われた部分を除く前記電極板対向面の面積Bが、等倍以上である場合は、被処理磁気ディスク基板20の表面におけるアーキングが発生せず、図17に示すような非磁性化領域121中に物理的損傷部122は発生しなかった。ただし、B/Aが8以上(8, 10)になると再び微小なアーキングが発生した。以上の結果をもとに、実施例1〜6では、B/Aを1.5として実験を行った。

【0083】

ところで、上記結果の物理的な原因は以下のように推察している。即ち、被処理磁気ディスク基板20に入射したイオン14は、一価以上の電荷を帯びており、一方で、被処理磁気ディスク基板20の表面は絶縁物となるレジスト材で覆われているため、チャージアップによる絶縁破壊からのアーキング発生メカニズムが考えられる。しかしながら、B/Aが増加すると、レジスト材で覆われていない電極板44の面積が増加し、そこにイオン14が照射されることで二次電子42が発生する。この二次電子42が被処理磁気ディスク基板20に照射されるイオン14と電荷交換を行うことで、被処理磁気ディスク基板20表面のレジスト材表面でのチャージアップを低減し、絶縁破壊からのアーキングを発生させていないと考えられる。

【0084】

ただし、B/Aが極端に増加すると(本実施例ではB/Aが8以上)、発生する二次電子42が過多となり、照射されるイオン14と電荷交換する以上の電子が存在することになり、等電位空間38内に電位勾配(シース)をつくってしまいアーキングを誘発する可能性が高くなったと考える。

【0085】

ところで、B/Aが増加すれば照射する総面積が増加することで、単位時間当たりの注入量は(A+B)の総面積に比例して低下してしまうが、この問題については、高電圧パルス電源24の出力電流を増加させることで解決できることを付記しておく。以上の結果を考慮すれば、B/Aは好ましくは1〜6であるのがよい。

【実施例8】

【0086】

実施例1の図1のプロセス処理を行うために図18に示すようなグリッドを3枚にした電極について、実施例1と同条件にて検討した。ここで、(第一)グリッド30、第二グリッド130、第三グリッド131間はそれぞれ15mm間隔とし、第三グリッド131と被処理磁気ディスク基板20間は50mmとしている。但し、いずれのグリッドも同一のものを使用し、貫通穴33の配置は一致している。本電極構造を用いて実験を行ったところ、イオン照射時間に対する注入量は図2の一枚グリッドの場合に対して、大きく変化しなかったものの、被処理磁気ディスク基板20に付着する異物数が約1/10となることが確認できた。異物は、特に(第一)グリッド30表面において発生するアーキングに起因すると考えられるため、この異物数の減少は、アーキングによって発生する異物が被処理磁気ディスク基板20へ到達するまでの飛散経路が第二グリッド130および第三グリッド131によって遮断されたためと理解できる。

[比較例1]

【0087】

本発明を適用してない図19に示すような電極構造を用いて実施例1と同様にディスクリートトラック媒体18の作成を行った。具体的には図1のプロセス処理を行うため図2に示すイオン照射装置において、被処理磁気ディスク基板20の保持部分を本発明を適用していない図19に示すような電極構造を用いて実験を行い、電極構造以外は実施例1と同じプロセス条件とした。

【0088】

その結果、図20に示すような光学顕微鏡レベルで発見できるクラックが被処理磁気ディスク基板20の全面において発生していた。このクラックにより、処理磁気ディスク基板20を構成する金属膜とレジスト膜のいずれも破壊されており、基板損傷がないイオン照射ができなかった。

【産業上の利用可能性】

【0089】

本発明は、磁気記録密度の向上が期待される、ディスクトラック間に分離加工を施したディスクリートトラック媒体、さらには、記録ビット方向にも分離加工を施したビットパターン媒体の製造方法及び製造方法として利用が可能である。

【符号の説明】

【0090】

1…基板、2…密着層、3…第一軟磁性層、4…反強磁性結合層、5…第二軟磁性層、6…下地層、7…第一配向制御層、8…第二配向制御層、9…第一磁性層、10…第二磁性層、11…レジスト膜、12…レジスト残渣,13…トラックガイド分離域(非磁性化領域),14…イオン, 15…トラック分離域、16…保護膜、17…潤滑膜、18…ディスクリートトラック媒体、20…被処理磁気ディスク基板、21…アーク放電ユニット、22…カソード、23…アノード、24…高電圧パルス電源、25…アーク放電、26…電子、27…磁場ダクト、28…処理室、29…走査用電磁石、30…グリッド、31…プラズマビーム、32…パルス電圧、33…貫通穴、34…グリッドと基板との間隔、35…電位分布、36…プラズマポテンシャル、37…パルス電圧、38…等電位空間、39…アーキング、40…プラズマフロー方向、41…シース、42…二次電子、44…電極板、45…絶縁物キャップ、46…キャップ支持部材、47…基板ホルダ、48…基板保持部材、70…真空槽、71…平行平板型電極、72…高周波(RF)電源、73…マスフローメータ、74…グロー放電、75…ブロッキングコンデンサ、120…レジストによって保護された磁性層、121…イオンが注入された非磁性化領域、122…非磁性化領域の物理的損傷部、130…第二グリッド、131…第三グリッド、150…アーキングによる基板損傷部(クラック)。

【特許請求の範囲】

【請求項1】

基板の少なくとも片面に少なくとも磁性膜を形成する工程と、前記磁性膜上に凹凸パターンを有するレジスト膜を形成して被処理基板を形成する工程と、前記レジスト膜の方向からイオンを照射して、前記レジスト膜の凹部に対応する部分の前記磁性膜を非磁性化または軟磁性化する工程と、を含む磁気記録媒体の製造方法において、

前記イオンは、同電位で構成された前記被処理基板が配置された電極板と該電極板及び被処理基板に対向して配置されたグリッドとの間に形成される等電位空間へ供給されることを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記等電位空間へ供給される前記イオンが、前記グリッドの上流側に形成されたプラズマから直接供給されることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記グリッドを通過して照射されるイオンに晒される前記電極板上に配置された前記被処理基板の面積に対して、前記被処理基板に覆われた部分を除く前記電極板の面積が、少なくとも等倍以上であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項4】

前記被処理基板に覆われた部分を除く前記電極板の面積が、前記被処理基板の面積の1〜6倍であることを特徴とする請求項3に記載の磁気記録媒体の製造方法。

【請求項5】

前記グリッドが、複数枚から構成されていることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項6】

前記磁性膜の非磁性化または軟磁性化の工程は、前記イオンの種類に応じて負電圧とグランドまたは正電圧とグランドとの間で変化するパルス電圧を前記被処理基板と前記グリッドの両方に印加した状態で行われることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項7】

前記イオン種として金属原子を用いる場合、Cr、MnまたはVの中から選ばれた金属原子であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項8】

前記イオン種をガスで生成する場合、用いるガスがAr、N2、Ne、O2またはFのうち少なくとも一種類以上の原子または分子を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項9】

前記基板がガラスまたはシリコンであることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項10】

前記磁性膜形成工程は、前記磁性膜の形成に先立って前記基板上に下地膜及び軟磁性膜の積層膜を形成する工程を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項11】

前記磁性膜の非磁性化または軟磁性化の工程の後、さらに前記レジスト膜を除去する工程と、前記磁性膜の上に保護膜を形成する工程と、前記保護膜の上に潤滑膜を形成する工程を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項12】

アーク放電によりプラズマを発生させるプラズマ発生源と、処理室と、前記プラズマ発生源のプラズマを前記処理室内に導くためのプラズマ輸送部とを備え、基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板を前記処理室内に設置し、前記被処理基板の両面に前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記処理室内には前記プラズマ輸送部に対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマ輸送部と前記基板ホルダとの間に当該基板ホルダと同電位のグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする磁気記録媒体の製造装置。

【請求項13】

前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることを特徴とする請求項12に記載の磁気記録媒体の製造装置。

【請求項14】

前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることを特徴とする請求項13に記載の磁気記録媒体の製造装置。

【請求項15】

前記グリッドが、複数枚から構成されていることを特徴とする請求項12に記載の磁気記録媒体の製造装置。

【請求項16】

真空槽と、該真空槽内にガスを導入するガス導入部と、前記真空槽内でグロー放電によりプラズマを発生させ、前記真空槽内に配置された基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板の両面に前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記真空槽内には前記プラズマに対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマと前記基板ホルダとの間に該基板ホルダと同電位を有するグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする磁気記録媒体の製造装置。

【請求項17】

前記グロー放電が、前記被処理基板と前記グリッドに印加された高周波電力によりパルス的に生成されたのち、前記グロー放電中のイオンが消滅する前に前記被処理基板と前記グリッドにパルス電圧を印加する手段を有することを特徴とする請求項16記載の磁気記録媒体の製造装置。

【請求項18】

前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることを特徴とする請求項16に記載の磁気記録媒体の製造装置。

【請求項19】

前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることを特徴とする請求項18に記載の磁気記録媒体の製造装置。

【請求項20】

前記グリッドが、複数枚から構成されていることを特徴とする請求項16に記載の磁気記録媒体の製造装置。

【請求項1】

基板の少なくとも片面に少なくとも磁性膜を形成する工程と、前記磁性膜上に凹凸パターンを有するレジスト膜を形成して被処理基板を形成する工程と、前記レジスト膜の方向からイオンを照射して、前記レジスト膜の凹部に対応する部分の前記磁性膜を非磁性化または軟磁性化する工程と、を含む磁気記録媒体の製造方法において、

前記イオンは、同電位で構成された前記被処理基板が配置された電極板と該電極板及び被処理基板に対向して配置されたグリッドとの間に形成される等電位空間へ供給されることを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記等電位空間へ供給される前記イオンが、前記グリッドの上流側に形成されたプラズマから直接供給されることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記グリッドを通過して照射されるイオンに晒される前記電極板上に配置された前記被処理基板の面積に対して、前記被処理基板に覆われた部分を除く前記電極板の面積が、少なくとも等倍以上であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項4】

前記被処理基板に覆われた部分を除く前記電極板の面積が、前記被処理基板の面積の1〜6倍であることを特徴とする請求項3に記載の磁気記録媒体の製造方法。

【請求項5】

前記グリッドが、複数枚から構成されていることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項6】

前記磁性膜の非磁性化または軟磁性化の工程は、前記イオンの種類に応じて負電圧とグランドまたは正電圧とグランドとの間で変化するパルス電圧を前記被処理基板と前記グリッドの両方に印加した状態で行われることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項7】

前記イオン種として金属原子を用いる場合、Cr、MnまたはVの中から選ばれた金属原子であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項8】

前記イオン種をガスで生成する場合、用いるガスがAr、N2、Ne、O2またはFのうち少なくとも一種類以上の原子または分子を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項9】

前記基板がガラスまたはシリコンであることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項10】

前記磁性膜形成工程は、前記磁性膜の形成に先立って前記基板上に下地膜及び軟磁性膜の積層膜を形成する工程を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項11】

前記磁性膜の非磁性化または軟磁性化の工程の後、さらに前記レジスト膜を除去する工程と、前記磁性膜の上に保護膜を形成する工程と、前記保護膜の上に潤滑膜を形成する工程を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項12】

アーク放電によりプラズマを発生させるプラズマ発生源と、処理室と、前記プラズマ発生源のプラズマを前記処理室内に導くためのプラズマ輸送部とを備え、基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板を前記処理室内に設置し、前記被処理基板の両面に前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記処理室内には前記プラズマ輸送部に対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマ輸送部と前記基板ホルダとの間に当該基板ホルダと同電位のグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする磁気記録媒体の製造装置。

【請求項13】

前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることを特徴とする請求項12に記載の磁気記録媒体の製造装置。

【請求項14】

前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることを特徴とする請求項13に記載の磁気記録媒体の製造装置。

【請求項15】

前記グリッドが、複数枚から構成されていることを特徴とする請求項12に記載の磁気記録媒体の製造装置。

【請求項16】

真空槽と、該真空槽内にガスを導入するガス導入部と、前記真空槽内でグロー放電によりプラズマを発生させ、前記真空槽内に配置された基板の両面に少なくとも磁性膜と、該磁性膜の上に凹凸パターンを有するレジスト膜が形成された被処理基板の両面に前記プラズマ中のイオンを照射して処理を施す磁気記録媒体の製造装置であって、前記真空槽内には前記プラズマに対向する位置に前記被処理基板を保持するための基板ホルダが配置され、前記プラズマと前記基板ホルダとの間に該基板ホルダと同電位を有するグリッドが配置され、前記基板ホルダと前記グリッドにパルス電圧を印加するためのパルス電圧発生器が接続されていることを特徴とする磁気記録媒体の製造装置。

【請求項17】

前記グロー放電が、前記被処理基板と前記グリッドに印加された高周波電力によりパルス的に生成されたのち、前記グロー放電中のイオンが消滅する前に前記被処理基板と前記グリッドにパルス電圧を印加する手段を有することを特徴とする請求項16記載の磁気記録媒体の製造装置。

【請求項18】

前記グリッドを通過して前記イオンが照射される前記基板ホルダの面積が、同じく前記イオンが照射される前記被処理基板の面積に対して等倍以上であることを特徴とする請求項16に記載の磁気記録媒体の製造装置。

【請求項19】

前記イオンが照射される前記基板ホルダの面積が、前記被処理基板の面積の1〜6倍であることを特徴とする請求項18に記載の磁気記録媒体の製造装置。

【請求項20】

前記グリッドが、複数枚から構成されていることを特徴とする請求項16に記載の磁気記録媒体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−272191(P2010−272191A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−125273(P2009−125273)

【出願日】平成21年5月25日(2009.5.25)

【出願人】(503116280)ヒタチグローバルストレージテクノロジーズネザーランドビーブイ (1,121)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月25日(2009.5.25)

【出願人】(503116280)ヒタチグローバルストレージテクノロジーズネザーランドビーブイ (1,121)

【Fターム(参考)】

[ Back to top ]