磁気記録媒体の製造方法及び成膜装置

【課題】軟磁性層を起因とするノイズの低減と、高い量産性とを両立する。

【解決手段】ハードディスクドライブに搭載される磁気記録媒体の製造方法であって、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて軟磁性層を成膜する軟磁性層成膜工程を備え、成膜装置は、複数の基板12を並べて保持する基板アダプタと、ターゲット104と、複数の基板対応磁場発生部302と、補助磁場発生部304とを備え、基板対応磁場発生部302は、対応する基板12に形成される軟磁性層の磁化容易軸を当該基板12の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、補助磁場発生部304は、マグネトロン放電を発生させるための磁場を発生する。

【解決手段】ハードディスクドライブに搭載される磁気記録媒体の製造方法であって、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて軟磁性層を成膜する軟磁性層成膜工程を備え、成膜装置は、複数の基板12を並べて保持する基板アダプタと、ターゲット104と、複数の基板対応磁場発生部302と、補助磁場発生部304とを備え、基板対応磁場発生部302は、対応する基板12に形成される軟磁性層の磁化容易軸を当該基板12の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、補助磁場発生部304は、マグネトロン放電を発生させるための磁場を発生する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体の製造方法及び成膜装置に関する。特に、垂直磁気記録方式のハードディスクドライブに搭載される磁気記録媒体の製造方法及び成膜装置に関する。

【背景技術】

【0002】

ハードディスクドライブに搭載される磁気記録媒体は、基板(ディスク基体)上に積層膜を成膜することにより製造される。この積層膜は、例えば基板アダプタに装着した基板を成膜室に設置し、真空排気後、スパッタリング法又はCVD法等で成膜される。

【0003】

磁気記録媒体の積層膜における各層は、例えば、複数の成膜室に基板を搬送することを繰り返して形成される。また、積層膜の少なくとも一部の層は、例えばマグネトロンスパッタリング法により、枚葉式の成膜装置を用いて成膜される。枚葉式の成膜装置は、例えば、円盤状のターゲットの正面に設置された基板1枚毎に、各層を成膜する。

【0004】

マグネトロンスパッタリング法においては、ターゲットの裏側に設置した電磁石又は永久磁石からの漏れ磁場によってプラズマの発生効率を増大させ、成膜速度を高め、量産性を向上させている。また、電磁石に流す電流又は磁石をターゲットに平行な面内において回転運動させることにより、ターゲット表面の漏れ磁場を時間と共に移動させることにより、ターゲット表面のエロージョン部分を均一にして、ターゲットの使用効率を増大させている。尚、マグネトロンスパッタリング法による成膜方法は、例えば特許文献1、2に開示されている。漏れ磁場の発生源としては、永久磁石を使用することがより一般的である。

【0005】

また、近年、次世代の高密度記録方式として、垂直磁気記録方式の研究開発が行われている。垂直磁気記録方式で用いられる磁気記録媒体としては、垂直磁気記録層の下に軟磁性層を成膜した垂直二層媒体を用いることが検討されている(例えば、特許文献3、4、5参照。)。垂直二層媒体においては、軟磁性層をヘッドの一部として機能させることにより、ヘッドの書き込み能力を向上させることができる。

【0006】

このような垂直磁気記録方式では、軟磁性層を起因とするノイズを低減することが課題となっている。従来、軟磁性層の磁化容易軸を基板中心から半径方向放射状に揃え、円周方向に磁化困難軸を揃えた構成が、軟磁性層の磁壁から起因するスパイクノイズを発生させない望ましい構成であることが知られている。軟磁性層の磁化容易軸は、例えば、マグネトロンスパッタリング法での成膜時の漏れ磁場を利用して、基板半径方向に揃えられる。

【特許文献1】特開昭63−100180号公報

【特許文献2】特許第3116279号公報

【特許文献3】特開2002−358618号公報

【特許文献4】特開2003−187413号公報

【特許文献5】特開2004−118894号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

近年、ハードディスクドライブの小型化等に伴い、積層膜を成膜する基板として、例えば1インチ程度等の小径基板が用いられる場合がある。このような小径基板への成膜は、量産性の向上等を目的として、例えば一つの基板アダプタに複数の小径基板を取り付けた状態で行うことが考えられる。しかし、複数の小径基板に対して同時にマグネトロンスパッタリング法で軟磁性層を成膜する場合、各基板の磁化容易軸をそれぞれの基板半径方向に揃えることが困難になる。

【0008】

図7及び図8は、この問題点を説明する図である。図7は、複数の基板に同時に成膜を行う成膜装置800の構成の一例を示す。図7(a)は、成膜装置800の断面図である。成膜装置800は、DCマグネトロンスパッタリング装置であり、基板アダプタ802、ターゲット804、及び磁石部806を備える。

【0009】

基板アダプタ802は、貫通孔状の基板収容部を複数有しており、各基板812をそれぞれの基板収容部に収容する。これにより、基板アダプタ802は、各基板812の成膜面をターゲット804に対向させた状態で、複数の基板812を並べて保持する。そして、この状態で、成膜装置800は、基板812に、例えば軟磁性層等を成膜する。ターゲット804は、基板812に成膜される膜の膜材料を供給する。磁石部806は、DCマグネトロンスパッタリング法に必要な漏れ磁場の発生源である。

【0010】

図7(b)は、磁石部806を示す平面図である。磁石部806は、磁場発生部810、及びステージ808を有する。磁場発生部810は、ステージ808に回転可能に保持された磁石配列であり、回転中心に対して非対称に配置された永久磁石908、910を有する。永久磁石908は、例えばN極をターゲット804に向けた状態で、磁場発生部810の中央付近に設けられている。永久磁石910は、永久磁石908と反対の方向を向いており、例えばS極をターゲット804に向けた状態で、永久磁石908の周りを囲むように設けられている。

【0011】

ステージ808は、磁場発生部810を回転駆動するための駆動装置であり、磁場発生部810を、所定の回転軸に対して回転させる。この回転に応じて、漏れ磁場は、図7(a)に矢印912で示す範囲で時間変化する。ステージ808は、磁場発生部810を、例えば、図7(b)で矢印914に示す方向に回転させる。

【0012】

ここで、磁場発生部810及びステージ808と同一又は同様の構成は、一枚毎の基板に対して成膜を行う枚葉式の成膜装置でも用いられている。枚葉式の成膜装置において、成膜対象の基板はステージ808の回転中心に中心を合わせて保持される。また、これにより、基板の中心は、ステージ808に保持された磁場発生装置806の回転中心とも重なる。そのため、枚葉式の成膜装置で軟磁性層を成膜する場合には、磁場発生部810を回転させることにより、漏れ磁場を利用して、軟磁性層の磁化容易軸を基板中心から半径方向放射状に揃えることができた。

【0013】

しかし、複数の基板に同時に成膜を行う場合、全ての基板の中心を磁場発生部810の中心と一致させることは不可能である。そのため、磁場発生部810が発生する漏れ磁場を利用して、軟磁性層の磁化容易軸を基板中心から半径方向放射状に揃えることも不可能である。

【0014】

図8は、各基板812において軟磁性層の磁化容易軸が制御される方向を示す。基板812に軟磁性層を成膜する場合、図7(b)を用いて説明した永久磁石908、910の配置、及び磁場発生部810の回転運動により、軟磁性層の磁化容易軸は、図中に矢印で示すように、基板アダプタ802の半径方向に揃うこととなる。この場合、各基板812においては、磁化容易軸が基板812表面を横切ることとなる。そのため、磁化容易軸が基板812の円周方向に揃う領域ができてしまい、この領域を囲む磁壁を起因とするスパイクノイズが発生するという問題が生じる。

【0015】

ここで、軟磁性層を起因とするノイズを抑制するためには、例えば以下のような方法を用いることも考えられる。

方法(1):複数の基板812を保持する基板アダプタ802を用いずに、ターゲットと中心を揃えた基板812を1枚毎に成膜する方法。

方法(2):軟磁性層を成膜後に、磁化容易軸を半径方向に揃える工程を追加する方法。この工程は、例えば、基板812の中心に対して点対称になるような外部磁化を印加しながら基板812を加熱する。また、この加熱磁場印加処理は、基板812が基板アダプタ802に保持されたままの状態で、成膜装置800内において行われる。

方法(3):各基板812を基板アダプタ802から取り外して、方法(2)と同様の加熱磁場印加処理を行う方法。この場合、基板アダプタ802は、軟磁性層成膜後に成膜装置800から大気へ一旦搬出される。そして、基板アダプタ802から取り外した基板812に上記加熱磁場印加処理を行った後、基板812は基板アダプタ802に装着され、後半の垂直磁気記録層等の成膜工程に進む。

【0016】

しかし、方法(1)のようにした場合、成膜工程のスループットの低下により、量産性が著しく損なわれてしまうという問題点が生じる。また、方法(2)、(3)のようにした場合、磁化容易軸を半径方向に揃える工程の追加により、軟磁性層の成膜に必要な全体の時間も増大し、方法(1)よりも更に量産性が低下してしまう。そのため、方法(2)、(3)のようにした場合、基板アダプタ802に複数の基板812を装着して量産性を高める効果が全く損なわれてしまう。

【0017】

このように、従来、軟磁性層を起因とするノイズの低減と、高い量産性との両立は困難であった。そこで、本発明は、上記の課題を解決できる、磁気記録媒体の製造方法及び成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

本願発明者は、上記の課題を解決すべく鋭意研究を行った。そして、マグネトロンスパッタリング法で用いられるマグネトロンカソードの磁石配列を各基板に対してそれぞれ個別に設けて、軟磁性層を成膜することを検討した。

【0019】

しかし、例えば1インチ程度等の小径基板に対してこの方法を用いる場合、各基板の寸法に合わせて小型の磁石配列が必要となる。そして、本願発明者の鋭意研究の結果、このような小型の磁石配列を用いた場合、マグネトロン放電(スパッタリング放電)を発生させるための磁場の強度が不足するおそれがあることが判明した。磁場の強度が不足すると、マグネトロン放電によるプラズマの発生や維持が十分にできないこととなる。また、そのため、マグネトロン放電が不安定になるという問題が生じる。

【0020】

上記の課題を解決するために、本発明は、以下の構成を有する。

(構成1)ハードディスクドライブに搭載される磁気記録媒体の製造方法であって、ディスク状の基板を複数準備する準備工程と、複数の基板に対して同時に軟磁性層を成膜する軟磁性層成膜工程と、軟磁性層上に垂直磁気記録層を成膜する磁気記録層成膜工程とを備え、軟磁性層成膜工程は、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて軟磁性層を成膜し、成膜装置は、複数の基板を並べて保持する基板アダプタと、軟磁性層の膜材料を供給するためのターゲットと、それぞれの基板に対応してそれぞれ設けられ、ターゲットを挟んで対応する基板とそれぞれ対向する複数の基板対応磁場発生部と、ターゲットに対して基板対応磁場発生部と同じ側に、基板対応磁場発生部と異なる位置に設けられた補助磁場発生部とを備え、基板対応磁場発生部は、対応する基板に形成される軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生する。

【0021】

このようにすれば、各基板の磁化容易軸を基板の半径方向に適切に揃えることができる。そのため、軟磁性層を起因とするノイズを低減できる。また、軟磁性層の成膜中に磁化容易軸を基板の半径方向に揃えることができるため、別途磁化容易軸を半径方向に揃える工程を追加する必要もない。そのため、軟磁性層を起因とするスパイクノイズ等のノイズの低減と、高い量産性とを両立できる。更には、補助磁場発生部を用いることにより、基板対応磁場発生部が発生する磁場を補い、マグネトロン放電を適切に発生させるのに十分な磁場を発生させることができる。

【0022】

基板対応磁場発生部は、各基板に対応して設けられた磁石配列である。基板対応磁場発生部は、例えば、対応する基板の中心に対して対称な磁場を発生する。この場合、基板対応磁場発生部は、例えば、基板アダプタに対して固定された位置に設けられる。また、基板対応磁場発生部は、対応する基板の中心に対して非対称な磁場を発生してもよい。この場合、軟磁性層成膜工程は、例えば、各基板の中心を通りターゲットに垂直な軸を中心に基板対応磁場発生部を回転させつつ、軟磁性層を成膜する。

【0023】

それぞれの基板対応磁場発生部は、対応する基板以外の基板に形成される軟磁性層の磁化容易軸に実質的に影響を与えない強度の磁場を発生することが好ましい。補助磁場発生部は、各基板に形成される軟磁性層の磁化容易軸に実質的に影響を与えない強度の磁場を発生することが好ましい。

【0024】

尚、補助磁場発生部を用いずにマグネトロン放電を発生させるためには、スパッタリングガスのガス圧を高めることも考えられる。しかし、ガス圧を上昇させることは、軟磁性層の膜質を低下させるおそれがあり、好ましくない。また、軟磁性層を起因とするノイズを低減するためには、軟磁性層の磁化容易軸を面内ランダムに配向させることにより磁壁が存在しない状態にする方法も考えられる。しかし、構成1のようにすれば、軟磁性層の磁化容易軸を各基板の半径方向に揃えることにより、軟磁性層を起因とするノイズをより適切に低減できる。

【0025】

(構成2)補助磁場発生部は、基板対応磁場発生部との磁気的な相互作用により、マグネトロン放電を発生させるための磁場を発生する。このようにすれば、基板対応磁場発生部と補助磁場発生部とを連携させることにより、各基板の近傍にエロージョン部分を適切に設定できる。また、例えば基板対応磁場発生部と磁気的に独立な補助磁場発生部を設ける場合と比べ、補助磁場発生部の設置スペースを低減できる。

【0026】

(構成3)それぞれの基板対応磁場発生部は、第1の磁極をターゲットに向けて、対応する基板の中心近傍の位置に設けられた第1磁極部と、第1の磁極と反対の第2の磁極をターゲットに向けて、第1磁極部の外周を囲むように設けられた第2磁極部とを有し、補助磁場発生部は、第1の磁極をターゲットに向けて、それぞれの基板対応磁場発生部の第2磁極部の外周を囲むように設けられており、それぞれの基板対応磁場発生部の第2磁極部との磁気的な相互作用によってマグネトロン放電を発生させるための磁場を発生する第1の補助磁場用磁極部を有する。

【0027】

このようにすれば、基板対応磁場発生部により、軟磁性層の磁化容易軸を各基板の半径方向に適切に揃えることができる。また、各基板の近傍において、マグネトロン放電を発生させるための磁場を補助磁場発生部に適切に発生させることができる。尚、第1磁極部等の外周を囲むとは、例えば、ターゲットと平行な面内において第1磁極部等の外側を囲むことである。

【0028】

(構成4)第1の補助磁場用磁極部は、複数の貫通孔を有しており、当該複数の貫通孔に複数の基板対応磁場発生部を収容することにより、それぞれの基板対応磁場発生部の第2磁極部を囲み、補助磁場発生部は、第2の磁極をターゲットに向けて、第1の補助磁場用磁極部の外周を囲むように設けられた第2の補助磁場用磁極部を更に有する。

【0029】

このようにした場合、基板対応磁場発生部の第2磁極部、及び第1の補助磁場用磁極部により、各基板の周囲を電子が周回するサイクロトロン運動の周回軌道が形成される。また、第1の補助磁場用磁極部と、第2の補助磁場用磁極部との磁気的相互作用により、全ての基板を囲むより広い領域を電子が周回するサイクロトロン運動の周回軌道が形成される。そのため、このようにすれば、ターゲット表面の広い範囲をエロージョン部分に設定できる。

【0030】

(構成5)ハードディスクドライブに搭載される磁気記録媒体の軟磁性層をマグネトロンスパッタリング法で成膜するための成膜装置であって、軟磁性層が成膜される複数の基板を並べて保持する基板アダプタと、軟磁性層の膜材料を供給するためのターゲットと、それぞれの基板に対応してそれぞれ設けられ、ターゲットを挟んで対応する基板とそれぞれ対向する複数の基板対応磁場発生部と、ターゲットに対して基板対応磁場発生部と同じ側に、基板対応磁場発生部と異なる位置に設けられた補助磁場発生部とを備え、基板対応磁場発生部は、対応する基板に形成される軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生する。このように構成すれば、構成1と同様の効果を得ることができる。

【発明の効果】

【0031】

本発明によれば、軟磁性層を起因とするノイズの低減と、高い量産性とを両立できる。

【発明を実施するための最良の形態】

【0032】

以下、本発明に係る実施形態を、図面を参照しながら説明する。

図1は、本発明の一実施形態に係る磁気記録媒体の製造方法により製造される垂直磁気記録媒体10の構成の一例を示す模式図である。垂直磁気記録媒体10は、垂直磁気記録方式のハードディスクドライブに搭載される磁気ディスクであり、基板12、軟磁性層14、下地層15、垂直磁気記録層16、保護層18、及び潤滑層20をこの順で備える。基板12は、ディスク状のガラス基板であり、アルミノシリケートガラス、アルミノボロシリケートガラス、又はソーダライムガラス等で形成されている。また、基板12は、例えば1インチ又は2.5インチ以下等の小径の円盤状体である。基板12は、ドーナツ型の円盤状であってよい。

【0033】

軟磁性層14は、垂直磁気記録層16の磁気回路を調整するための層であり、垂直磁気記録層16を挟んでハードディスクドライブのヘッドと対向するように、基板12上に成膜される。軟磁性層14は、軟磁気特性を示す磁性体(SUL)により形成されていれば特に制限はないが、保磁力(Hc)で、例えば、0.01〜80エルステッド、より好ましくは0.01〜50エルステッドの磁気特性を有する。また、飽和磁束密度(Bs)は500emu/cc〜1920emu/ccの磁気特性であることが好ましい。軟磁性層14の材料としては、Fe系、Co系等が挙げられる。例えば、FeTaC系合金、FeTaN系合金、FeNi系合金、FeCoB系合金、FeCo系合金等のFe系軟磁性材料、CoTaZr系合金、CoNbZr系合金等のCo系軟磁性材料、或いはFeCo系合金軟磁性材料等を用いることができる。

【0034】

軟磁性層14の膜厚は例えば30nm〜1000nm、より望ましくは50nm〜200nmである。30nm未満では、ヘッド−垂直磁気記録層16−軟磁性層14間に好適な磁気回路を形成を形成することが困難になる場合があり、1000nmを超えると表面粗さが増加する場合がある。また、1000nmを超えるとスパッタリング成膜が困難となる場合がある。

【0035】

下地層15は、垂直磁気記録層16の結晶方向を制御するための層である。下地層15の材料としては、例えばCr合金系、又はRu等を用いることができる。垂直磁気記録層16は、面に垂直な方向に磁化容易軸を有する磁気記録層である。垂直磁気記録層16は、例えば、CoCrPt等のCo系合金で、下地層15を挟んで軟磁性層14上に成膜される。保護層18は、ヘッドの衝撃から垂直磁気記録層16を防護するための層である。また、保護層18は、垂直磁気記録層16を大気から保護する。潤滑層20は、ヘッドと垂直磁気記録媒体10との間の潤滑性を高めるための層である。

【0036】

垂直磁気記録媒体10の各層は、スパッタリング法で成膜することが好ましい。特にDCマグネトロンスパッタリング法で成膜すると、均一な成膜が可能となるので好ましい。尚、垂直磁気記録媒体10は、上記以外の層を更に備えてもよい。例えば、基板12と軟磁性層14との間に、金属で形成された密着層を更に備えてもよい。下地層15と垂直磁気記録層16との間に、シード層を更に備えてもよい。また、軟磁性層14は、単層でも、反強磁性結合する2層以上の積層膜であってもよい。軟磁性層14が積層膜である場合、垂直磁気記録媒体10は、例えば、Ru層、Ir層、又はRh層等を間に挟んで互いに反強磁性結合(Antiferromagnetically Coupled)する複数の軟磁性層14を備える。

【0037】

以下、垂直磁気記録媒体10の製造方法の一例について更に詳しく説明する。尚、以下に説明する点を除き、垂直磁気記録媒体10の各層は、例えば、従来公知の方法と同一又は同様の方法により成膜される。本例において、垂直磁気記録媒体10は、準備工程、及び積層膜成膜工程を備える製造方法により製造される。準備工程は、複数の基板12を準備する工程である。

【0038】

積層膜成膜工程は、基板12上の各層を順次成膜する工程であり、各層に対応する個別の成膜工程である軟磁性層成膜工程、下地層成膜工程、磁気記録層成膜工程、保護層成膜工程、潤滑層成膜工程に分かれている。

【0039】

軟磁性層成膜工程は、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて、複数の基板12に対して同時に、軟磁性層14を成膜する。また、下地層成膜工程、磁気記録層成膜工程、及び保護層成膜工程は、例えば軟磁性層成膜工程と同一又は同様の成膜装置を用いて、それぞれの基板12に、下地層15、垂直磁気記録層16、及び保護層18を順次成膜する。潤滑層成膜工程は、例えばフッ素系の液体潤滑剤を塗布することにより潤滑層20を成膜する。潤滑層20は、保護層18が成膜された後に、保護層18の成膜時の真空状態を保ったままの成膜室で形成されてもよい。

【0040】

図2は、軟磁性層14を成膜するための成膜装置100の構成の一例を示す。図2(a)は、成膜装置100の断面図である。成膜装置100は、平板(プレーナー)型のDCマグネトロンスパッタリング装置であり、基板アダプタ102、ターゲット104、及び磁石部106を備える。

【0041】

基板アダプタ102は、複数の基板12を保持するための板状部材である。本例において、基板アダプタ102は、4個の基板12を保持する。基板アダプタ102は、基板12を保持した状態で成膜装置100の成膜室に搬送され、各基板12の成膜面をターゲット104に対向させた状態で、複数の基板12を並べて保持する。ターゲット104及び磁石部106は、マグネトロンカソードを構成する部分であり、成膜装置100の成膜室内に設けられる。ターゲット104は、軟磁性層14の膜材料を供給する。磁石部106は、DCマグネトロンスパッタリング法に必要なマグネトロン放電を発生させるための磁場(漏れ磁場)を発生する。また、この漏れ磁場は、各基板12に形成される軟磁性層14の磁化容易軸を当該基板の半径方向に揃えるために用いられる。

【0042】

図2(b)は、基板アダプタ102の構成の一例を示す正面図である。本例において、基板12は、保持すべき複数の基板12に対応する複数の基板収容部202を有する。基板収容部202は、基板12を押さえて固定するための外周チャッキング部材204を壁面に有する貫通孔である。このような基板アダプタ102を用いることにより、成膜装置100は、複数の基板12に対して同時に、軟磁性層14を成膜する。

【0043】

尚、本例においては、説明を簡単にするために一組のターゲット104及び磁石部106のみを図示した。成膜装置100は、基板アダプタ102の両面に、それぞれターゲット104及び磁石部106を備えてもよい。このように構成すれば、各基板12の両面に同時に軟磁性層14を成膜できる。

【0044】

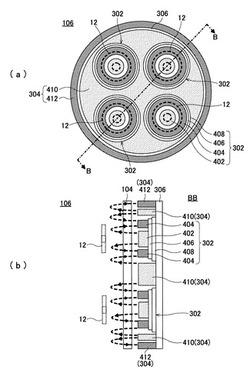

図3は、磁石部106の構成の第1の例を示す。図3(a)は、磁石部106の構成を示す正面図である。図3(b)は、成膜時の漏れ磁場の様子を示す断面図である。尚、図中に点線で示した基板12は、基板アダプタ102(図2参照)に保持された基板12の位置を示している。本例において、磁石部106は、ステージ306、複数の基板対応磁場発生部302、及び補助磁場発生部304を有する。ステージ306は、ターゲット104と平行に設けられる台であり、基板対応磁場発生部302及び補助磁場発生部304をターゲット104に向けて保持する。

【0045】

複数の基板対応磁場発生部302のそれぞれは、各基板12それぞれの専用の磁石配列であり、ターゲット104を挟んで対応する基板12とそれぞれ対向する位置に設けられる。本例において、各基板対応磁場発生部302は、基板12の中心に対して点対称な形状であり、第1磁極部402、第2磁極部404、ヨーク部406、及び台部408を有する。

【0046】

第1磁極部402は、第1の磁極(例えばN極)をターゲット104に向けた永久磁石であり、対応する基板12の中心近傍の位置に設けられる。本例において、第1磁極部402の上面視形状は、円形である。第2磁極部404は、第1の磁極と反対の第2の磁極(例えばS極)をターゲット104に向けた永久磁石であり、中心部分よりも基板12の外周側に、第1磁極部402の外周を囲むように設けられる。本例において、第2磁極部404の上面視形状はドーナツ型である。尚、第1磁極部402及び第2磁極部404等の磁石部106の構成要素について、上面視形状とは、これらをターゲット104から見た形状である。

【0047】

ヨーク部406は、第1磁極部402及び第2磁極部404とステージ306との間に設けられた軟鉄板である。台部408は、ヨーク部406をステージ306に取り付けるための台である。以上のような形状の基板対応磁場発生部302を用いることにより、各基板12に印加される磁場は、基板12の半径方向を向くこととなる。そのため、各基板12に成膜される軟磁性層の磁化容易軸は、それぞれ半径方向に揃う。

【0048】

補助磁場発生部304は、補助磁場用磁極部410(第1の補助磁場用磁極部)、及び補助磁場用磁極部412(第2の補助磁場用磁極部)を有する。本例において、補助磁場用磁極部410は、第1の磁極(例えばN極)をターゲット104に向けて、ステージ306上の外周部を除いた領域のうち、各基板対応磁場発生部302が設けられている位置を除いた部分に設けられている。また、補助磁場用磁極部410は、各基板対応磁場発生部302が設けられている位置に貫通孔を有しており、この貫通孔に各基板対応磁場発生部302を収容している。これにより、補助磁場用磁極部410は、各基板対応磁場発生部302の第2磁極部404の外周を囲む。そして、各基板対応磁場発生部302の第2磁極部404との磁気的な相互作用によって、補助磁場用磁極部410は、各基板12の近傍に、サイクロトロン運動する電子を周回させる軌道を形成する。

【0049】

補助磁場用磁極部412は、第2の磁極(例えばS極)をターゲット104に向けて、ステージ306の外周に沿って補助磁場用磁極部410の外周を囲むように設けられる。補助磁場用磁極部412の上面視形状はドーナツ型である。補助磁場用磁極部412は、補助磁場用磁極部410との磁気的な相互作用によって、全ての基板12を囲むより広い範囲に、サイクロトロン運動する電子を周回させる軌道を形成する。尚、補助磁場用磁極部410及び補助磁場用磁極部412は、スパッタリングガスとの衝突が生じない場合に電子が各軌道をそれぞれ少なくとも一周できる強度の磁場を発生することが好ましい。

【0050】

以上の構成により、基板対応磁場発生部302及び補助磁場発生部304は、図3(b)に点線の矢印で示したような漏れ磁場を発生する。これにより、基板対応磁場発生部302は、対応する基板12に形成される軟磁性層14の磁化容易軸を当該基板12の半径方向に揃えるための磁場を発生する。そのため、本例によれば、軟磁性層14を起因とするスパイクノイズ等のノイズを低減できる。尚、本例において、補助磁場用磁極部410は、基板対応磁場発生部302の外周を中心対称に囲んでいる。そのため、補助磁場発生部304が発生する磁場が、軟磁性層14の磁化容易軸の制御に影響を与えることを防ぐことができる。

【0051】

また、基板対応磁場発生部302が発生する磁場は、マグネトロン放電を発生させるための磁場としても機能する。そして、この磁場に加えて、補助磁場発生部304は、各基板対応磁場発生部302の第2磁極部404と補助磁場用磁極部410との磁気的な相互作用、及び補助磁場用磁極部410と補助磁場用磁極部412との磁気的な相互作用によって、マグネトロン放電を発生させるための磁場を発生する。これにより、基板対応磁場発生部302だけでは不足するマグネトロン放電を発生させるための磁場を補うことができる。そのため、本例によれば、小型の基板12に対応する基板対応磁場発生部302を用いた場合であっても、ターゲット104の表面に安定したマグネトロン放電を発生させ、軟磁性層14の成膜を適切に行うことができる。また、これにより、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0052】

尚、軟磁性層14の成膜時において、ターゲット104は、基板対応磁場発生部302及び補助磁場発生部304からの漏れ磁場を受けるエロージョン部分が消費される。そのため、軟磁性層14の成膜が終わりマグネトロン放電が終了した後、次の基板12を保持する基板アダプタ102が成膜室に搬送されるまでの間に、ターゲット104を回転させることが好ましい。このようにすれば、ターゲット104において消費される面積を広く均一にすることができる。また、これにより、ターゲット104の使用効率を上げて寿命を延ばし、量産性を更に向上することが可能になる。

【0053】

図4は、磁石部106の構成の第2の例を示す。図4(a)は、磁石部106の構成を示す正面図である。図4(b)は、成膜時の漏れ磁場の様子を示す断面図である。尚、以下に説明する点を除き、図4において図3と同一又は同様の構成は、図3と同じ符号を付して説明を省略する。

【0054】

本例において、第1磁極部402及び第2磁極部404は、基板12の中心に対して非対称な形状である。第1磁極部402は、上面視形状が略四角形であり、基板12に対して互いの中心をずらし、かつ第1磁極部402の一部を基板12の中心と重ねた位置に設けられる。第2磁極部404は、ドーナツ型を略四角形の変形させた形状であり、第1磁極部402を中心に第1磁極部402を囲む位置に設けられる。

【0055】

また、本例において、基板対応磁場発生部302は、ヨーク部406と台部408との間に、回転駆動部414を更に備える。回転駆動部414は、基板12の中心に対し、例えば図中に矢印で示した方向に、第1磁極部402、第2磁極部404、及びヨーク部406を回転させる。このように構成すれば、ターゲット104表面の印加磁場の範囲を広げて、ターゲット104の使用効率を向上させることができる。

【0056】

また、第1磁極部402及び第2磁極部404が発生する磁場は、この回転運動により平均化され、基板12の中心に対して点対称になる。これにより、本例においても、各基板12に印加される磁場は半径方向を向き、各基板12に成膜される軟磁性層の磁化容易軸は、それぞれ半径方向に揃うこととなる。そのため、本例においても、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0057】

尚、第1磁極部402及び第2磁極部404の形状は、図示した形状に限定されない。例えば、第1磁極部402の上面視形状は、図7と同様に、略馬蹄形であってもよい。この場合、第2磁極部404は、例えば、図7と同様に、第1磁極部402の外周に沿って第1磁極部402を囲む。

【0058】

図5は、磁石部106の構成の更なる変形例を示す。図5(a)は、磁石部106の構成の第3の例を示す。図5(b)は、磁石部106の構成の第4の例を示す。これらの変形例において、基板アダプタ102(図2参照)は、5個の基板12を保持する。これに応じて、磁石部106は、5個の基板対応磁場発生部302を有する。図5(a)に示した場合において、各基板対応磁場発生部302は、図3を用いて説明した基板対応磁場発生部302と同一又は同様の構成を有する。また、図5(b)に示した場合において、各基板対応磁場発生部302は、図4を用いて説明した基板対応磁場発生部302と同一又は同様の構成を有する。これらの場合も、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0059】

図6は、磁石部106の構成の第5の例を示す。本例において、第1磁極部402、及び第2磁極部404は、電磁石の磁極により構成される。基板対応磁場発生部302は、例えば、基板12の中心に対して点対称の磁場を発生する。基板対応磁場発生部302は、図3を用いて説明した基板対応磁場発生部302と同一又は同様の磁場を発生することが好ましい。この場合も、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0060】

尚、基板対応磁場発生部302は、例えば図4を用いて説明した基板対応磁場発生部302と同一又は同様の磁場等の、基板12の中心に対して非対称な磁場を発生してもよい。この場合、基板対応磁場発生部302は、例えば、回転駆動部414(図4参照)を更に有する。また、補助磁場発生部304を電磁石で構成してもよい。

【0061】

(実施例1)

図2及び図3を用いて説明した成膜装置を用いて、基板上に軟磁性層を成膜した。スパッタリングガスは、Arを用い、ガス圧は1Paより小さく(0.7Pa程度)した。実施例1においては、安定したマグネトロン放電が発生し、軟磁性層を適切に成膜することができた。また、軟磁性層の磁化容易軸は基板の半径方向に揃った。

【0062】

(比較例1)

補助磁場発生部を設けなかったこと以外は実施例1と同様にして、基板上に軟磁性層を成膜した。しかし、安定したマグネトロン放電が発生させることができず、軟磁性層を適切に成膜できなかった。

【0063】

(比較例2)

補助磁場発生部を設けなかったこと、及びスパッタリングガスのガス圧を3Paにした以外は実施例1と同様にして、基板上に軟磁性層を成膜した。比較例2においては、安定したマグネトロン放電が発生させることができた。しかし、ガス圧が高すぎるため、軟磁性層に微小欠陥が多数発生し、適切な軟磁性層を成膜できなかった。

【0064】

以上、本発明を実施形態を用いて説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されない。上記実施形態に、多様な変更又は改良を加えることが可能であることが当業者に明らかである。その様な変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【産業上の利用可能性】

【0065】

本発明は、例えば、ハードディスクドライブに搭載される磁気記録媒体に好適に利用できる。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態に係る磁気記録媒体の製造方法により製造される垂直磁気記録媒体10の構成の一例を示す模式図である。

【図2】軟磁性層14を成膜するための成膜装置100の構成の一例を示す図である。 図2(a)は、成膜装置100の断面図である。 図2(b)は、基板アダプタ102の構成の一例を示す正面図である。

【図3】磁石部106の構成の第1の例を示す図である。 図3(a)は、磁石部106の構成を示す正面図である。 図3(b)は、成膜時の漏れ磁場の様子を示す断面図である。

【図4】磁石部106の構成の第2の例を示す図である。 図4(a)は、磁石部106の構成を示す正面図である。 図4(b)は、成膜時の漏れ磁場の様子を示す断面図である。

【図5】磁石部106の構成の更なる変形例を示す。 図5(a)は、磁石部106の構成の第3の例を示す。 図5(b)は、磁石部106の構成の第4の例を示す。

【図6】磁石部106の構成の第5の例を示す図である。

【図7】複数の基板に同時に成膜を行う成膜装置800の構成の一例を示す。 図7(a)は、成膜装置800の断面図である。 図7(b)は、磁石部806を示す平面図である。

【図8】各基板12において軟磁性層の磁化容易軸が制御される方向を示す図である。

【符号の説明】

【0067】

10・・・垂直磁気記録媒体、12・・・基板、14・・・軟磁性層、15・・・下地層、16・・・垂直磁気記録層、18・・・保護層、20・・・潤滑層、100・・・成膜装置、102・・・基板アダプタ、104・・・ターゲット、106・・・磁石部、202・・・基板収容部、204・・・外周チャッキング部材、302・・・基板対応磁場発生部、304・・・補助磁場発生部、306・・・ステージ、402・・・第1磁極部、404・・・第2磁極部、406・・・ヨーク部、408・・・台部、410・・・補助磁場用磁極部、412・・・補助磁場用磁極部、414・・・回転駆動部、800・・・成膜装置、802・・・基板アダプタ、804・・・ターゲット、806・・・磁石部、808・・・ステージ、810・・・磁場発生部、812・・・基板、906・・・漏れ磁場、908・・・永久磁石、910・・・永久磁石、912・・・矢印

【技術分野】

【0001】

本発明は、磁気記録媒体の製造方法及び成膜装置に関する。特に、垂直磁気記録方式のハードディスクドライブに搭載される磁気記録媒体の製造方法及び成膜装置に関する。

【背景技術】

【0002】

ハードディスクドライブに搭載される磁気記録媒体は、基板(ディスク基体)上に積層膜を成膜することにより製造される。この積層膜は、例えば基板アダプタに装着した基板を成膜室に設置し、真空排気後、スパッタリング法又はCVD法等で成膜される。

【0003】

磁気記録媒体の積層膜における各層は、例えば、複数の成膜室に基板を搬送することを繰り返して形成される。また、積層膜の少なくとも一部の層は、例えばマグネトロンスパッタリング法により、枚葉式の成膜装置を用いて成膜される。枚葉式の成膜装置は、例えば、円盤状のターゲットの正面に設置された基板1枚毎に、各層を成膜する。

【0004】

マグネトロンスパッタリング法においては、ターゲットの裏側に設置した電磁石又は永久磁石からの漏れ磁場によってプラズマの発生効率を増大させ、成膜速度を高め、量産性を向上させている。また、電磁石に流す電流又は磁石をターゲットに平行な面内において回転運動させることにより、ターゲット表面の漏れ磁場を時間と共に移動させることにより、ターゲット表面のエロージョン部分を均一にして、ターゲットの使用効率を増大させている。尚、マグネトロンスパッタリング法による成膜方法は、例えば特許文献1、2に開示されている。漏れ磁場の発生源としては、永久磁石を使用することがより一般的である。

【0005】

また、近年、次世代の高密度記録方式として、垂直磁気記録方式の研究開発が行われている。垂直磁気記録方式で用いられる磁気記録媒体としては、垂直磁気記録層の下に軟磁性層を成膜した垂直二層媒体を用いることが検討されている(例えば、特許文献3、4、5参照。)。垂直二層媒体においては、軟磁性層をヘッドの一部として機能させることにより、ヘッドの書き込み能力を向上させることができる。

【0006】

このような垂直磁気記録方式では、軟磁性層を起因とするノイズを低減することが課題となっている。従来、軟磁性層の磁化容易軸を基板中心から半径方向放射状に揃え、円周方向に磁化困難軸を揃えた構成が、軟磁性層の磁壁から起因するスパイクノイズを発生させない望ましい構成であることが知られている。軟磁性層の磁化容易軸は、例えば、マグネトロンスパッタリング法での成膜時の漏れ磁場を利用して、基板半径方向に揃えられる。

【特許文献1】特開昭63−100180号公報

【特許文献2】特許第3116279号公報

【特許文献3】特開2002−358618号公報

【特許文献4】特開2003−187413号公報

【特許文献5】特開2004−118894号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

近年、ハードディスクドライブの小型化等に伴い、積層膜を成膜する基板として、例えば1インチ程度等の小径基板が用いられる場合がある。このような小径基板への成膜は、量産性の向上等を目的として、例えば一つの基板アダプタに複数の小径基板を取り付けた状態で行うことが考えられる。しかし、複数の小径基板に対して同時にマグネトロンスパッタリング法で軟磁性層を成膜する場合、各基板の磁化容易軸をそれぞれの基板半径方向に揃えることが困難になる。

【0008】

図7及び図8は、この問題点を説明する図である。図7は、複数の基板に同時に成膜を行う成膜装置800の構成の一例を示す。図7(a)は、成膜装置800の断面図である。成膜装置800は、DCマグネトロンスパッタリング装置であり、基板アダプタ802、ターゲット804、及び磁石部806を備える。

【0009】

基板アダプタ802は、貫通孔状の基板収容部を複数有しており、各基板812をそれぞれの基板収容部に収容する。これにより、基板アダプタ802は、各基板812の成膜面をターゲット804に対向させた状態で、複数の基板812を並べて保持する。そして、この状態で、成膜装置800は、基板812に、例えば軟磁性層等を成膜する。ターゲット804は、基板812に成膜される膜の膜材料を供給する。磁石部806は、DCマグネトロンスパッタリング法に必要な漏れ磁場の発生源である。

【0010】

図7(b)は、磁石部806を示す平面図である。磁石部806は、磁場発生部810、及びステージ808を有する。磁場発生部810は、ステージ808に回転可能に保持された磁石配列であり、回転中心に対して非対称に配置された永久磁石908、910を有する。永久磁石908は、例えばN極をターゲット804に向けた状態で、磁場発生部810の中央付近に設けられている。永久磁石910は、永久磁石908と反対の方向を向いており、例えばS極をターゲット804に向けた状態で、永久磁石908の周りを囲むように設けられている。

【0011】

ステージ808は、磁場発生部810を回転駆動するための駆動装置であり、磁場発生部810を、所定の回転軸に対して回転させる。この回転に応じて、漏れ磁場は、図7(a)に矢印912で示す範囲で時間変化する。ステージ808は、磁場発生部810を、例えば、図7(b)で矢印914に示す方向に回転させる。

【0012】

ここで、磁場発生部810及びステージ808と同一又は同様の構成は、一枚毎の基板に対して成膜を行う枚葉式の成膜装置でも用いられている。枚葉式の成膜装置において、成膜対象の基板はステージ808の回転中心に中心を合わせて保持される。また、これにより、基板の中心は、ステージ808に保持された磁場発生装置806の回転中心とも重なる。そのため、枚葉式の成膜装置で軟磁性層を成膜する場合には、磁場発生部810を回転させることにより、漏れ磁場を利用して、軟磁性層の磁化容易軸を基板中心から半径方向放射状に揃えることができた。

【0013】

しかし、複数の基板に同時に成膜を行う場合、全ての基板の中心を磁場発生部810の中心と一致させることは不可能である。そのため、磁場発生部810が発生する漏れ磁場を利用して、軟磁性層の磁化容易軸を基板中心から半径方向放射状に揃えることも不可能である。

【0014】

図8は、各基板812において軟磁性層の磁化容易軸が制御される方向を示す。基板812に軟磁性層を成膜する場合、図7(b)を用いて説明した永久磁石908、910の配置、及び磁場発生部810の回転運動により、軟磁性層の磁化容易軸は、図中に矢印で示すように、基板アダプタ802の半径方向に揃うこととなる。この場合、各基板812においては、磁化容易軸が基板812表面を横切ることとなる。そのため、磁化容易軸が基板812の円周方向に揃う領域ができてしまい、この領域を囲む磁壁を起因とするスパイクノイズが発生するという問題が生じる。

【0015】

ここで、軟磁性層を起因とするノイズを抑制するためには、例えば以下のような方法を用いることも考えられる。

方法(1):複数の基板812を保持する基板アダプタ802を用いずに、ターゲットと中心を揃えた基板812を1枚毎に成膜する方法。

方法(2):軟磁性層を成膜後に、磁化容易軸を半径方向に揃える工程を追加する方法。この工程は、例えば、基板812の中心に対して点対称になるような外部磁化を印加しながら基板812を加熱する。また、この加熱磁場印加処理は、基板812が基板アダプタ802に保持されたままの状態で、成膜装置800内において行われる。

方法(3):各基板812を基板アダプタ802から取り外して、方法(2)と同様の加熱磁場印加処理を行う方法。この場合、基板アダプタ802は、軟磁性層成膜後に成膜装置800から大気へ一旦搬出される。そして、基板アダプタ802から取り外した基板812に上記加熱磁場印加処理を行った後、基板812は基板アダプタ802に装着され、後半の垂直磁気記録層等の成膜工程に進む。

【0016】

しかし、方法(1)のようにした場合、成膜工程のスループットの低下により、量産性が著しく損なわれてしまうという問題点が生じる。また、方法(2)、(3)のようにした場合、磁化容易軸を半径方向に揃える工程の追加により、軟磁性層の成膜に必要な全体の時間も増大し、方法(1)よりも更に量産性が低下してしまう。そのため、方法(2)、(3)のようにした場合、基板アダプタ802に複数の基板812を装着して量産性を高める効果が全く損なわれてしまう。

【0017】

このように、従来、軟磁性層を起因とするノイズの低減と、高い量産性との両立は困難であった。そこで、本発明は、上記の課題を解決できる、磁気記録媒体の製造方法及び成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

本願発明者は、上記の課題を解決すべく鋭意研究を行った。そして、マグネトロンスパッタリング法で用いられるマグネトロンカソードの磁石配列を各基板に対してそれぞれ個別に設けて、軟磁性層を成膜することを検討した。

【0019】

しかし、例えば1インチ程度等の小径基板に対してこの方法を用いる場合、各基板の寸法に合わせて小型の磁石配列が必要となる。そして、本願発明者の鋭意研究の結果、このような小型の磁石配列を用いた場合、マグネトロン放電(スパッタリング放電)を発生させるための磁場の強度が不足するおそれがあることが判明した。磁場の強度が不足すると、マグネトロン放電によるプラズマの発生や維持が十分にできないこととなる。また、そのため、マグネトロン放電が不安定になるという問題が生じる。

【0020】

上記の課題を解決するために、本発明は、以下の構成を有する。

(構成1)ハードディスクドライブに搭載される磁気記録媒体の製造方法であって、ディスク状の基板を複数準備する準備工程と、複数の基板に対して同時に軟磁性層を成膜する軟磁性層成膜工程と、軟磁性層上に垂直磁気記録層を成膜する磁気記録層成膜工程とを備え、軟磁性層成膜工程は、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて軟磁性層を成膜し、成膜装置は、複数の基板を並べて保持する基板アダプタと、軟磁性層の膜材料を供給するためのターゲットと、それぞれの基板に対応してそれぞれ設けられ、ターゲットを挟んで対応する基板とそれぞれ対向する複数の基板対応磁場発生部と、ターゲットに対して基板対応磁場発生部と同じ側に、基板対応磁場発生部と異なる位置に設けられた補助磁場発生部とを備え、基板対応磁場発生部は、対応する基板に形成される軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生する。

【0021】

このようにすれば、各基板の磁化容易軸を基板の半径方向に適切に揃えることができる。そのため、軟磁性層を起因とするノイズを低減できる。また、軟磁性層の成膜中に磁化容易軸を基板の半径方向に揃えることができるため、別途磁化容易軸を半径方向に揃える工程を追加する必要もない。そのため、軟磁性層を起因とするスパイクノイズ等のノイズの低減と、高い量産性とを両立できる。更には、補助磁場発生部を用いることにより、基板対応磁場発生部が発生する磁場を補い、マグネトロン放電を適切に発生させるのに十分な磁場を発生させることができる。

【0022】

基板対応磁場発生部は、各基板に対応して設けられた磁石配列である。基板対応磁場発生部は、例えば、対応する基板の中心に対して対称な磁場を発生する。この場合、基板対応磁場発生部は、例えば、基板アダプタに対して固定された位置に設けられる。また、基板対応磁場発生部は、対応する基板の中心に対して非対称な磁場を発生してもよい。この場合、軟磁性層成膜工程は、例えば、各基板の中心を通りターゲットに垂直な軸を中心に基板対応磁場発生部を回転させつつ、軟磁性層を成膜する。

【0023】

それぞれの基板対応磁場発生部は、対応する基板以外の基板に形成される軟磁性層の磁化容易軸に実質的に影響を与えない強度の磁場を発生することが好ましい。補助磁場発生部は、各基板に形成される軟磁性層の磁化容易軸に実質的に影響を与えない強度の磁場を発生することが好ましい。

【0024】

尚、補助磁場発生部を用いずにマグネトロン放電を発生させるためには、スパッタリングガスのガス圧を高めることも考えられる。しかし、ガス圧を上昇させることは、軟磁性層の膜質を低下させるおそれがあり、好ましくない。また、軟磁性層を起因とするノイズを低減するためには、軟磁性層の磁化容易軸を面内ランダムに配向させることにより磁壁が存在しない状態にする方法も考えられる。しかし、構成1のようにすれば、軟磁性層の磁化容易軸を各基板の半径方向に揃えることにより、軟磁性層を起因とするノイズをより適切に低減できる。

【0025】

(構成2)補助磁場発生部は、基板対応磁場発生部との磁気的な相互作用により、マグネトロン放電を発生させるための磁場を発生する。このようにすれば、基板対応磁場発生部と補助磁場発生部とを連携させることにより、各基板の近傍にエロージョン部分を適切に設定できる。また、例えば基板対応磁場発生部と磁気的に独立な補助磁場発生部を設ける場合と比べ、補助磁場発生部の設置スペースを低減できる。

【0026】

(構成3)それぞれの基板対応磁場発生部は、第1の磁極をターゲットに向けて、対応する基板の中心近傍の位置に設けられた第1磁極部と、第1の磁極と反対の第2の磁極をターゲットに向けて、第1磁極部の外周を囲むように設けられた第2磁極部とを有し、補助磁場発生部は、第1の磁極をターゲットに向けて、それぞれの基板対応磁場発生部の第2磁極部の外周を囲むように設けられており、それぞれの基板対応磁場発生部の第2磁極部との磁気的な相互作用によってマグネトロン放電を発生させるための磁場を発生する第1の補助磁場用磁極部を有する。

【0027】

このようにすれば、基板対応磁場発生部により、軟磁性層の磁化容易軸を各基板の半径方向に適切に揃えることができる。また、各基板の近傍において、マグネトロン放電を発生させるための磁場を補助磁場発生部に適切に発生させることができる。尚、第1磁極部等の外周を囲むとは、例えば、ターゲットと平行な面内において第1磁極部等の外側を囲むことである。

【0028】

(構成4)第1の補助磁場用磁極部は、複数の貫通孔を有しており、当該複数の貫通孔に複数の基板対応磁場発生部を収容することにより、それぞれの基板対応磁場発生部の第2磁極部を囲み、補助磁場発生部は、第2の磁極をターゲットに向けて、第1の補助磁場用磁極部の外周を囲むように設けられた第2の補助磁場用磁極部を更に有する。

【0029】

このようにした場合、基板対応磁場発生部の第2磁極部、及び第1の補助磁場用磁極部により、各基板の周囲を電子が周回するサイクロトロン運動の周回軌道が形成される。また、第1の補助磁場用磁極部と、第2の補助磁場用磁極部との磁気的相互作用により、全ての基板を囲むより広い領域を電子が周回するサイクロトロン運動の周回軌道が形成される。そのため、このようにすれば、ターゲット表面の広い範囲をエロージョン部分に設定できる。

【0030】

(構成5)ハードディスクドライブに搭載される磁気記録媒体の軟磁性層をマグネトロンスパッタリング法で成膜するための成膜装置であって、軟磁性層が成膜される複数の基板を並べて保持する基板アダプタと、軟磁性層の膜材料を供給するためのターゲットと、それぞれの基板に対応してそれぞれ設けられ、ターゲットを挟んで対応する基板とそれぞれ対向する複数の基板対応磁場発生部と、ターゲットに対して基板対応磁場発生部と同じ側に、基板対応磁場発生部と異なる位置に設けられた補助磁場発生部とを備え、基板対応磁場発生部は、対応する基板に形成される軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生する。このように構成すれば、構成1と同様の効果を得ることができる。

【発明の効果】

【0031】

本発明によれば、軟磁性層を起因とするノイズの低減と、高い量産性とを両立できる。

【発明を実施するための最良の形態】

【0032】

以下、本発明に係る実施形態を、図面を参照しながら説明する。

図1は、本発明の一実施形態に係る磁気記録媒体の製造方法により製造される垂直磁気記録媒体10の構成の一例を示す模式図である。垂直磁気記録媒体10は、垂直磁気記録方式のハードディスクドライブに搭載される磁気ディスクであり、基板12、軟磁性層14、下地層15、垂直磁気記録層16、保護層18、及び潤滑層20をこの順で備える。基板12は、ディスク状のガラス基板であり、アルミノシリケートガラス、アルミノボロシリケートガラス、又はソーダライムガラス等で形成されている。また、基板12は、例えば1インチ又は2.5インチ以下等の小径の円盤状体である。基板12は、ドーナツ型の円盤状であってよい。

【0033】

軟磁性層14は、垂直磁気記録層16の磁気回路を調整するための層であり、垂直磁気記録層16を挟んでハードディスクドライブのヘッドと対向するように、基板12上に成膜される。軟磁性層14は、軟磁気特性を示す磁性体(SUL)により形成されていれば特に制限はないが、保磁力(Hc)で、例えば、0.01〜80エルステッド、より好ましくは0.01〜50エルステッドの磁気特性を有する。また、飽和磁束密度(Bs)は500emu/cc〜1920emu/ccの磁気特性であることが好ましい。軟磁性層14の材料としては、Fe系、Co系等が挙げられる。例えば、FeTaC系合金、FeTaN系合金、FeNi系合金、FeCoB系合金、FeCo系合金等のFe系軟磁性材料、CoTaZr系合金、CoNbZr系合金等のCo系軟磁性材料、或いはFeCo系合金軟磁性材料等を用いることができる。

【0034】

軟磁性層14の膜厚は例えば30nm〜1000nm、より望ましくは50nm〜200nmである。30nm未満では、ヘッド−垂直磁気記録層16−軟磁性層14間に好適な磁気回路を形成を形成することが困難になる場合があり、1000nmを超えると表面粗さが増加する場合がある。また、1000nmを超えるとスパッタリング成膜が困難となる場合がある。

【0035】

下地層15は、垂直磁気記録層16の結晶方向を制御するための層である。下地層15の材料としては、例えばCr合金系、又はRu等を用いることができる。垂直磁気記録層16は、面に垂直な方向に磁化容易軸を有する磁気記録層である。垂直磁気記録層16は、例えば、CoCrPt等のCo系合金で、下地層15を挟んで軟磁性層14上に成膜される。保護層18は、ヘッドの衝撃から垂直磁気記録層16を防護するための層である。また、保護層18は、垂直磁気記録層16を大気から保護する。潤滑層20は、ヘッドと垂直磁気記録媒体10との間の潤滑性を高めるための層である。

【0036】

垂直磁気記録媒体10の各層は、スパッタリング法で成膜することが好ましい。特にDCマグネトロンスパッタリング法で成膜すると、均一な成膜が可能となるので好ましい。尚、垂直磁気記録媒体10は、上記以外の層を更に備えてもよい。例えば、基板12と軟磁性層14との間に、金属で形成された密着層を更に備えてもよい。下地層15と垂直磁気記録層16との間に、シード層を更に備えてもよい。また、軟磁性層14は、単層でも、反強磁性結合する2層以上の積層膜であってもよい。軟磁性層14が積層膜である場合、垂直磁気記録媒体10は、例えば、Ru層、Ir層、又はRh層等を間に挟んで互いに反強磁性結合(Antiferromagnetically Coupled)する複数の軟磁性層14を備える。

【0037】

以下、垂直磁気記録媒体10の製造方法の一例について更に詳しく説明する。尚、以下に説明する点を除き、垂直磁気記録媒体10の各層は、例えば、従来公知の方法と同一又は同様の方法により成膜される。本例において、垂直磁気記録媒体10は、準備工程、及び積層膜成膜工程を備える製造方法により製造される。準備工程は、複数の基板12を準備する工程である。

【0038】

積層膜成膜工程は、基板12上の各層を順次成膜する工程であり、各層に対応する個別の成膜工程である軟磁性層成膜工程、下地層成膜工程、磁気記録層成膜工程、保護層成膜工程、潤滑層成膜工程に分かれている。

【0039】

軟磁性層成膜工程は、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて、複数の基板12に対して同時に、軟磁性層14を成膜する。また、下地層成膜工程、磁気記録層成膜工程、及び保護層成膜工程は、例えば軟磁性層成膜工程と同一又は同様の成膜装置を用いて、それぞれの基板12に、下地層15、垂直磁気記録層16、及び保護層18を順次成膜する。潤滑層成膜工程は、例えばフッ素系の液体潤滑剤を塗布することにより潤滑層20を成膜する。潤滑層20は、保護層18が成膜された後に、保護層18の成膜時の真空状態を保ったままの成膜室で形成されてもよい。

【0040】

図2は、軟磁性層14を成膜するための成膜装置100の構成の一例を示す。図2(a)は、成膜装置100の断面図である。成膜装置100は、平板(プレーナー)型のDCマグネトロンスパッタリング装置であり、基板アダプタ102、ターゲット104、及び磁石部106を備える。

【0041】

基板アダプタ102は、複数の基板12を保持するための板状部材である。本例において、基板アダプタ102は、4個の基板12を保持する。基板アダプタ102は、基板12を保持した状態で成膜装置100の成膜室に搬送され、各基板12の成膜面をターゲット104に対向させた状態で、複数の基板12を並べて保持する。ターゲット104及び磁石部106は、マグネトロンカソードを構成する部分であり、成膜装置100の成膜室内に設けられる。ターゲット104は、軟磁性層14の膜材料を供給する。磁石部106は、DCマグネトロンスパッタリング法に必要なマグネトロン放電を発生させるための磁場(漏れ磁場)を発生する。また、この漏れ磁場は、各基板12に形成される軟磁性層14の磁化容易軸を当該基板の半径方向に揃えるために用いられる。

【0042】

図2(b)は、基板アダプタ102の構成の一例を示す正面図である。本例において、基板12は、保持すべき複数の基板12に対応する複数の基板収容部202を有する。基板収容部202は、基板12を押さえて固定するための外周チャッキング部材204を壁面に有する貫通孔である。このような基板アダプタ102を用いることにより、成膜装置100は、複数の基板12に対して同時に、軟磁性層14を成膜する。

【0043】

尚、本例においては、説明を簡単にするために一組のターゲット104及び磁石部106のみを図示した。成膜装置100は、基板アダプタ102の両面に、それぞれターゲット104及び磁石部106を備えてもよい。このように構成すれば、各基板12の両面に同時に軟磁性層14を成膜できる。

【0044】

図3は、磁石部106の構成の第1の例を示す。図3(a)は、磁石部106の構成を示す正面図である。図3(b)は、成膜時の漏れ磁場の様子を示す断面図である。尚、図中に点線で示した基板12は、基板アダプタ102(図2参照)に保持された基板12の位置を示している。本例において、磁石部106は、ステージ306、複数の基板対応磁場発生部302、及び補助磁場発生部304を有する。ステージ306は、ターゲット104と平行に設けられる台であり、基板対応磁場発生部302及び補助磁場発生部304をターゲット104に向けて保持する。

【0045】

複数の基板対応磁場発生部302のそれぞれは、各基板12それぞれの専用の磁石配列であり、ターゲット104を挟んで対応する基板12とそれぞれ対向する位置に設けられる。本例において、各基板対応磁場発生部302は、基板12の中心に対して点対称な形状であり、第1磁極部402、第2磁極部404、ヨーク部406、及び台部408を有する。

【0046】

第1磁極部402は、第1の磁極(例えばN極)をターゲット104に向けた永久磁石であり、対応する基板12の中心近傍の位置に設けられる。本例において、第1磁極部402の上面視形状は、円形である。第2磁極部404は、第1の磁極と反対の第2の磁極(例えばS極)をターゲット104に向けた永久磁石であり、中心部分よりも基板12の外周側に、第1磁極部402の外周を囲むように設けられる。本例において、第2磁極部404の上面視形状はドーナツ型である。尚、第1磁極部402及び第2磁極部404等の磁石部106の構成要素について、上面視形状とは、これらをターゲット104から見た形状である。

【0047】

ヨーク部406は、第1磁極部402及び第2磁極部404とステージ306との間に設けられた軟鉄板である。台部408は、ヨーク部406をステージ306に取り付けるための台である。以上のような形状の基板対応磁場発生部302を用いることにより、各基板12に印加される磁場は、基板12の半径方向を向くこととなる。そのため、各基板12に成膜される軟磁性層の磁化容易軸は、それぞれ半径方向に揃う。

【0048】

補助磁場発生部304は、補助磁場用磁極部410(第1の補助磁場用磁極部)、及び補助磁場用磁極部412(第2の補助磁場用磁極部)を有する。本例において、補助磁場用磁極部410は、第1の磁極(例えばN極)をターゲット104に向けて、ステージ306上の外周部を除いた領域のうち、各基板対応磁場発生部302が設けられている位置を除いた部分に設けられている。また、補助磁場用磁極部410は、各基板対応磁場発生部302が設けられている位置に貫通孔を有しており、この貫通孔に各基板対応磁場発生部302を収容している。これにより、補助磁場用磁極部410は、各基板対応磁場発生部302の第2磁極部404の外周を囲む。そして、各基板対応磁場発生部302の第2磁極部404との磁気的な相互作用によって、補助磁場用磁極部410は、各基板12の近傍に、サイクロトロン運動する電子を周回させる軌道を形成する。

【0049】

補助磁場用磁極部412は、第2の磁極(例えばS極)をターゲット104に向けて、ステージ306の外周に沿って補助磁場用磁極部410の外周を囲むように設けられる。補助磁場用磁極部412の上面視形状はドーナツ型である。補助磁場用磁極部412は、補助磁場用磁極部410との磁気的な相互作用によって、全ての基板12を囲むより広い範囲に、サイクロトロン運動する電子を周回させる軌道を形成する。尚、補助磁場用磁極部410及び補助磁場用磁極部412は、スパッタリングガスとの衝突が生じない場合に電子が各軌道をそれぞれ少なくとも一周できる強度の磁場を発生することが好ましい。

【0050】

以上の構成により、基板対応磁場発生部302及び補助磁場発生部304は、図3(b)に点線の矢印で示したような漏れ磁場を発生する。これにより、基板対応磁場発生部302は、対応する基板12に形成される軟磁性層14の磁化容易軸を当該基板12の半径方向に揃えるための磁場を発生する。そのため、本例によれば、軟磁性層14を起因とするスパイクノイズ等のノイズを低減できる。尚、本例において、補助磁場用磁極部410は、基板対応磁場発生部302の外周を中心対称に囲んでいる。そのため、補助磁場発生部304が発生する磁場が、軟磁性層14の磁化容易軸の制御に影響を与えることを防ぐことができる。

【0051】

また、基板対応磁場発生部302が発生する磁場は、マグネトロン放電を発生させるための磁場としても機能する。そして、この磁場に加えて、補助磁場発生部304は、各基板対応磁場発生部302の第2磁極部404と補助磁場用磁極部410との磁気的な相互作用、及び補助磁場用磁極部410と補助磁場用磁極部412との磁気的な相互作用によって、マグネトロン放電を発生させるための磁場を発生する。これにより、基板対応磁場発生部302だけでは不足するマグネトロン放電を発生させるための磁場を補うことができる。そのため、本例によれば、小型の基板12に対応する基板対応磁場発生部302を用いた場合であっても、ターゲット104の表面に安定したマグネトロン放電を発生させ、軟磁性層14の成膜を適切に行うことができる。また、これにより、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0052】

尚、軟磁性層14の成膜時において、ターゲット104は、基板対応磁場発生部302及び補助磁場発生部304からの漏れ磁場を受けるエロージョン部分が消費される。そのため、軟磁性層14の成膜が終わりマグネトロン放電が終了した後、次の基板12を保持する基板アダプタ102が成膜室に搬送されるまでの間に、ターゲット104を回転させることが好ましい。このようにすれば、ターゲット104において消費される面積を広く均一にすることができる。また、これにより、ターゲット104の使用効率を上げて寿命を延ばし、量産性を更に向上することが可能になる。

【0053】

図4は、磁石部106の構成の第2の例を示す。図4(a)は、磁石部106の構成を示す正面図である。図4(b)は、成膜時の漏れ磁場の様子を示す断面図である。尚、以下に説明する点を除き、図4において図3と同一又は同様の構成は、図3と同じ符号を付して説明を省略する。

【0054】

本例において、第1磁極部402及び第2磁極部404は、基板12の中心に対して非対称な形状である。第1磁極部402は、上面視形状が略四角形であり、基板12に対して互いの中心をずらし、かつ第1磁極部402の一部を基板12の中心と重ねた位置に設けられる。第2磁極部404は、ドーナツ型を略四角形の変形させた形状であり、第1磁極部402を中心に第1磁極部402を囲む位置に設けられる。

【0055】

また、本例において、基板対応磁場発生部302は、ヨーク部406と台部408との間に、回転駆動部414を更に備える。回転駆動部414は、基板12の中心に対し、例えば図中に矢印で示した方向に、第1磁極部402、第2磁極部404、及びヨーク部406を回転させる。このように構成すれば、ターゲット104表面の印加磁場の範囲を広げて、ターゲット104の使用効率を向上させることができる。

【0056】

また、第1磁極部402及び第2磁極部404が発生する磁場は、この回転運動により平均化され、基板12の中心に対して点対称になる。これにより、本例においても、各基板12に印加される磁場は半径方向を向き、各基板12に成膜される軟磁性層の磁化容易軸は、それぞれ半径方向に揃うこととなる。そのため、本例においても、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0057】

尚、第1磁極部402及び第2磁極部404の形状は、図示した形状に限定されない。例えば、第1磁極部402の上面視形状は、図7と同様に、略馬蹄形であってもよい。この場合、第2磁極部404は、例えば、図7と同様に、第1磁極部402の外周に沿って第1磁極部402を囲む。

【0058】

図5は、磁石部106の構成の更なる変形例を示す。図5(a)は、磁石部106の構成の第3の例を示す。図5(b)は、磁石部106の構成の第4の例を示す。これらの変形例において、基板アダプタ102(図2参照)は、5個の基板12を保持する。これに応じて、磁石部106は、5個の基板対応磁場発生部302を有する。図5(a)に示した場合において、各基板対応磁場発生部302は、図3を用いて説明した基板対応磁場発生部302と同一又は同様の構成を有する。また、図5(b)に示した場合において、各基板対応磁場発生部302は、図4を用いて説明した基板対応磁場発生部302と同一又は同様の構成を有する。これらの場合も、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0059】

図6は、磁石部106の構成の第5の例を示す。本例において、第1磁極部402、及び第2磁極部404は、電磁石の磁極により構成される。基板対応磁場発生部302は、例えば、基板12の中心に対して点対称の磁場を発生する。基板対応磁場発生部302は、図3を用いて説明した基板対応磁場発生部302と同一又は同様の磁場を発生することが好ましい。この場合も、軟磁性層14を起因とするノイズの低減と、高い量産性とを両立できる。

【0060】

尚、基板対応磁場発生部302は、例えば図4を用いて説明した基板対応磁場発生部302と同一又は同様の磁場等の、基板12の中心に対して非対称な磁場を発生してもよい。この場合、基板対応磁場発生部302は、例えば、回転駆動部414(図4参照)を更に有する。また、補助磁場発生部304を電磁石で構成してもよい。

【0061】

(実施例1)

図2及び図3を用いて説明した成膜装置を用いて、基板上に軟磁性層を成膜した。スパッタリングガスは、Arを用い、ガス圧は1Paより小さく(0.7Pa程度)した。実施例1においては、安定したマグネトロン放電が発生し、軟磁性層を適切に成膜することができた。また、軟磁性層の磁化容易軸は基板の半径方向に揃った。

【0062】

(比較例1)

補助磁場発生部を設けなかったこと以外は実施例1と同様にして、基板上に軟磁性層を成膜した。しかし、安定したマグネトロン放電が発生させることができず、軟磁性層を適切に成膜できなかった。

【0063】

(比較例2)

補助磁場発生部を設けなかったこと、及びスパッタリングガスのガス圧を3Paにした以外は実施例1と同様にして、基板上に軟磁性層を成膜した。比較例2においては、安定したマグネトロン放電が発生させることができた。しかし、ガス圧が高すぎるため、軟磁性層に微小欠陥が多数発生し、適切な軟磁性層を成膜できなかった。

【0064】

以上、本発明を実施形態を用いて説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されない。上記実施形態に、多様な変更又は改良を加えることが可能であることが当業者に明らかである。その様な変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【産業上の利用可能性】

【0065】

本発明は、例えば、ハードディスクドライブに搭載される磁気記録媒体に好適に利用できる。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態に係る磁気記録媒体の製造方法により製造される垂直磁気記録媒体10の構成の一例を示す模式図である。

【図2】軟磁性層14を成膜するための成膜装置100の構成の一例を示す図である。 図2(a)は、成膜装置100の断面図である。 図2(b)は、基板アダプタ102の構成の一例を示す正面図である。

【図3】磁石部106の構成の第1の例を示す図である。 図3(a)は、磁石部106の構成を示す正面図である。 図3(b)は、成膜時の漏れ磁場の様子を示す断面図である。

【図4】磁石部106の構成の第2の例を示す図である。 図4(a)は、磁石部106の構成を示す正面図である。 図4(b)は、成膜時の漏れ磁場の様子を示す断面図である。

【図5】磁石部106の構成の更なる変形例を示す。 図5(a)は、磁石部106の構成の第3の例を示す。 図5(b)は、磁石部106の構成の第4の例を示す。

【図6】磁石部106の構成の第5の例を示す図である。

【図7】複数の基板に同時に成膜を行う成膜装置800の構成の一例を示す。 図7(a)は、成膜装置800の断面図である。 図7(b)は、磁石部806を示す平面図である。

【図8】各基板12において軟磁性層の磁化容易軸が制御される方向を示す図である。

【符号の説明】

【0067】

10・・・垂直磁気記録媒体、12・・・基板、14・・・軟磁性層、15・・・下地層、16・・・垂直磁気記録層、18・・・保護層、20・・・潤滑層、100・・・成膜装置、102・・・基板アダプタ、104・・・ターゲット、106・・・磁石部、202・・・基板収容部、204・・・外周チャッキング部材、302・・・基板対応磁場発生部、304・・・補助磁場発生部、306・・・ステージ、402・・・第1磁極部、404・・・第2磁極部、406・・・ヨーク部、408・・・台部、410・・・補助磁場用磁極部、412・・・補助磁場用磁極部、414・・・回転駆動部、800・・・成膜装置、802・・・基板アダプタ、804・・・ターゲット、806・・・磁石部、808・・・ステージ、810・・・磁場発生部、812・・・基板、906・・・漏れ磁場、908・・・永久磁石、910・・・永久磁石、912・・・矢印

【特許請求の範囲】

【請求項1】

ハードディスクドライブに搭載される磁気記録媒体の製造方法であって、

ディスク状の基板を複数準備する準備工程と、

複数の前記基板に対して同時に軟磁性層を成膜する軟磁性層成膜工程と、

前記軟磁性層上に垂直磁気記録層を成膜する磁気記録層成膜工程と

を備え、

前記軟磁性層成膜工程は、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて前記軟磁性層を成膜し、

前記成膜装置は、

前記複数の基板を並べて保持する基板アダプタと、

前記軟磁性層の膜材料を供給するためのターゲットと、

それぞれの前記基板に対応してそれぞれ設けられ、前記ターゲットを挟んで対応する前記基板とそれぞれ対向する複数の基板対応磁場発生部と、

前記ターゲットに対して前記基板対応磁場発生部と同じ側に、前記基板対応磁場発生部と異なる位置に設けられた補助磁場発生部と

を備え、

前記基板対応磁場発生部は、対応する前記基板に形成される前記軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、

前記補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生することを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記補助磁場発生部は、前記基板対応磁場発生部との磁気的な相互作用により、マグネトロン放電を発生させるための磁場を発生することを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

それぞれの前記基板対応磁場発生部は、

第1の磁極を前記ターゲットに向けて、対応する前記基板の中心近傍の位置に設けられた第1磁極部と、

前記第1の磁極と反対の第2の磁極を前記ターゲットに向けて、前記第1磁極部の外周を囲むように設けられた第2磁極部と

を有し、

前記補助磁場発生部は、前記第1の磁極を前記ターゲットに向けて、それぞれの前記基板対応磁場発生部の前記第2磁極部の外周を囲むように設けられており、それぞれの前記基板対応磁場発生部の前記第2磁極部との磁気的な相互作用によってマグネトロン放電を発生させるための磁場を発生する第1の補助磁場用磁極部を有することを特徴とする請求項2に記載の磁気記録媒体の製造方法。

【請求項4】

前記第1の補助磁場用磁極部は、複数の貫通孔を有しており、当該複数の貫通孔に前記複数の基板対応磁場発生部を収容することにより、それぞれの基板対応磁場発生部の前記第2磁極部を囲み、

前記補助磁場発生部は、前記第2の磁極を前記ターゲットに向けて、第1の補助磁場用磁極部の外周を囲むように設けられた第2の補助磁場用磁極部を更に有することを特徴とする請求項3に記載の磁気記録媒体の製造方法。

【請求項5】

ハードディスクドライブに搭載される磁気記録媒体の軟磁性層をマグネトロンスパッタリング法で成膜するための成膜装置であって、

前記軟磁性層が成膜される複数の基板を並べて保持する基板アダプタと、

前記軟磁性層の膜材料を供給するためのターゲットと、

それぞれの前記基板に対応してそれぞれ設けられ、前記ターゲットを挟んで対応する前記基板とそれぞれ対向する複数の基板対応磁場発生部と、

前記ターゲットに対して前記基板対応磁場発生部と同じ側に、前記基板対応磁場発生部と異なる位置に設けられた補助磁場発生部と

を備え、

前記基板対応磁場発生部は、対応する前記基板に形成される前記軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、

前記補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生することを特徴とする成膜装置。

【請求項1】

ハードディスクドライブに搭載される磁気記録媒体の製造方法であって、

ディスク状の基板を複数準備する準備工程と、

複数の前記基板に対して同時に軟磁性層を成膜する軟磁性層成膜工程と、

前記軟磁性層上に垂直磁気記録層を成膜する磁気記録層成膜工程と

を備え、

前記軟磁性層成膜工程は、マグネトロンスパッタリング法による成膜を行う成膜装置を用いて前記軟磁性層を成膜し、

前記成膜装置は、

前記複数の基板を並べて保持する基板アダプタと、

前記軟磁性層の膜材料を供給するためのターゲットと、

それぞれの前記基板に対応してそれぞれ設けられ、前記ターゲットを挟んで対応する前記基板とそれぞれ対向する複数の基板対応磁場発生部と、

前記ターゲットに対して前記基板対応磁場発生部と同じ側に、前記基板対応磁場発生部と異なる位置に設けられた補助磁場発生部と

を備え、

前記基板対応磁場発生部は、対応する前記基板に形成される前記軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、

前記補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生することを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記補助磁場発生部は、前記基板対応磁場発生部との磁気的な相互作用により、マグネトロン放電を発生させるための磁場を発生することを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

それぞれの前記基板対応磁場発生部は、

第1の磁極を前記ターゲットに向けて、対応する前記基板の中心近傍の位置に設けられた第1磁極部と、

前記第1の磁極と反対の第2の磁極を前記ターゲットに向けて、前記第1磁極部の外周を囲むように設けられた第2磁極部と

を有し、

前記補助磁場発生部は、前記第1の磁極を前記ターゲットに向けて、それぞれの前記基板対応磁場発生部の前記第2磁極部の外周を囲むように設けられており、それぞれの前記基板対応磁場発生部の前記第2磁極部との磁気的な相互作用によってマグネトロン放電を発生させるための磁場を発生する第1の補助磁場用磁極部を有することを特徴とする請求項2に記載の磁気記録媒体の製造方法。

【請求項4】

前記第1の補助磁場用磁極部は、複数の貫通孔を有しており、当該複数の貫通孔に前記複数の基板対応磁場発生部を収容することにより、それぞれの基板対応磁場発生部の前記第2磁極部を囲み、

前記補助磁場発生部は、前記第2の磁極を前記ターゲットに向けて、第1の補助磁場用磁極部の外周を囲むように設けられた第2の補助磁場用磁極部を更に有することを特徴とする請求項3に記載の磁気記録媒体の製造方法。

【請求項5】

ハードディスクドライブに搭載される磁気記録媒体の軟磁性層をマグネトロンスパッタリング法で成膜するための成膜装置であって、

前記軟磁性層が成膜される複数の基板を並べて保持する基板アダプタと、

前記軟磁性層の膜材料を供給するためのターゲットと、

それぞれの前記基板に対応してそれぞれ設けられ、前記ターゲットを挟んで対応する前記基板とそれぞれ対向する複数の基板対応磁場発生部と、

前記ターゲットに対して前記基板対応磁場発生部と同じ側に、前記基板対応磁場発生部と異なる位置に設けられた補助磁場発生部と

を備え、

前記基板対応磁場発生部は、対応する前記基板に形成される前記軟磁性層の磁化容易軸を当該基板の半径方向に揃えると共にマグネトロン放電を発生させるための磁場を発生し、

前記補助磁場発生部は、マグネトロン放電を発生させるための磁場を発生することを特徴とする成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−257757(P2007−257757A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2006−82115(P2006−82115)

【出願日】平成18年3月24日(2006.3.24)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(501259732)ホーヤ マグネティクス シンガポール プライベートリミテッド (124)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成18年3月24日(2006.3.24)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(501259732)ホーヤ マグネティクス シンガポール プライベートリミテッド (124)

【Fターム(参考)】

[ Back to top ]