磁気記録媒体の製造方法及び磁気記録再生装置

【課題】磁性層のパターン形状を精度よく形成できる、歩留まりの高い磁気記録媒体の製造方法を提供する。

【解決手段】非磁性基板1に、磁性層2と、炭素により構成される炭素マスク層3と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜10と、レジスト層4とを順次積層して、前記レジスト層4に前記磁気記録パターンを転写する工程と、前記レジスト層4をマスクにして前記炭素マスク層3を酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層4と前記薄膜10及び前記炭素マスク層3を除去する工程を有することを特徴とする、磁気記録媒体の製造方法を採用する。

【解決手段】非磁性基板1に、磁性層2と、炭素により構成される炭素マスク層3と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜10と、レジスト層4とを順次積層して、前記レジスト層4に前記磁気記録パターンを転写する工程と、前記レジスト層4をマスクにして前記炭素マスク層3を酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層4と前記薄膜10及び前記炭素マスク層3を除去する工程を有することを特徴とする、磁気記録媒体の製造方法を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は磁気記録媒体の製造方法及び磁気記録再生装置に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、フレキシブルディスク装置、磁気テープ装置等の磁気記録装

置の適用範囲は著しく増大し、その重要性は増してきている。また、それに伴い、これらの装置に用いられる磁気記録媒体については、記録密度の著しい向上が図られつつある。特にMR(magnet resistive)ヘッドおよびPRML技術の導入以来、面記録密度の向上は激しさを増してきており、近年ではGMR(giant magnet resistive)ヘッド、TMR(tunneling magnet resistive)ヘッドなどが導入されたこともあり、1年に約1.5倍ものペースで面記録密度が増加している。これらの磁気記録媒体については、今後も更に高記録密度を達成させることが要求されており、そのために磁性層の高保磁力化と高信号対雑音比(SNR)、及び、高分解能を達成することが要求されている。

【0003】

また、近年ではトラック密度の増加によって面記録密度を上昇させようとするだけでなく、線記録密度の向上も同時に図られている。これらの開発により、最新の磁気記録装置においては、トラック密度は110kTPIにまで達している。

【0004】

面記録密度を上昇させるためには、磁気記録媒体上の各記録ビットのサイズをより微細なものとし、かつ、各記録ビットに、可能な限り大きな飽和磁化と磁性膜厚を確保する必要がある。しかし、記録ビットを微細化していくと、1ビット当たりの磁化最小体積が小さくなることで熱揺らぎによる磁化反転が生じやすく、これにより記録データが消失しやすくなるという問題が生じてしまう。

【0005】

また、トラック密度を増加させた場合は、隣接するトラック間距離が近付くために、隣接するトラック間の磁気記録情報が互いに干渉しやすくなるという問題が生じる。それによって、隣接するトラック間の境界領域の磁化遷移領域がノイズ源となり、SNRを損失しやすくなる。また、SNRを損失してしまうと、Bit Error rateの悪化に直接繋がってしまうため、記録密度の向上を阻害することとなる。そのため、トラック密度の高い磁気記録装置に対しては、極めて高精度なトラックサーボ技術が要求される。

一方、トラックサーボ技術を高めることと併せて、隣接トラックからの影響をできるだけ排除するために、記録と再生の実行幅を変える方法も広く一般的に用いられている。つまり、記録については幅広く実行し、再生については記録時よりも狭く実行するという方法である。

【0006】

しかし、これらの方法は、トラック間の磁気記録情報の干渉による影響を最小限に抑えることができる反面、再生出力を十分に得ることが困難であった。そのため、従来の方法では、十分なSNRを確保することが難しいという問題があった。

そこで、これら熱揺らぎの問題解決やSNRの確保、あるいは十分な出力の確保を達成する方法の一つとして、記録媒体表面にトラックに沿った凹凸を形成して記録トラック同士を物理的に分離することで、トラック密度を上げようとする試みがなされている。このような技術を以下にディスクリートトラック法、それによって製造された磁気記録媒体をディスクリートトラック媒体と呼ぶ。

【0007】

ディスクリートトラック媒体の一例としては、表面に凸凹パターンを有する非磁性基板と、物理的に分離した磁気記録トラック及びサーボ信号パターンが備えられた磁気記録媒体が知られている(特許文献1参照)。

この磁気記録媒体は、表面に複数の凸凹のある基板の表面に、軟磁性層を介した強磁性層が形成され、その表面に保護膜が形成されている。また、磁気記録媒体の凸部領域には、周囲と物理的に分断された磁気記録領域が形成されている。

また、この磁気記録媒体は、軟磁性層での磁壁発生を抑制できるため、熱揺らぎの影響が出にくく、隣接する信号間の干渉も発生しない。そのため、ノイズの少ない高密度磁気記録媒体であるとされている。

【0008】

ディスクリートトラック法には、何層かの薄膜からなる磁気記録媒体を形成した後にトラックを形成する方法と、あらかじめ基板表面に直接凹凸パターンを形成した後、あるいはトラック形成のための薄膜層に凹凸パターンを形成した後に、磁気記録媒体の薄膜形成を行う方法がある(特許文献2,特許文献3参照)。このうち、前者の方法は、しばしば磁気層加工型と呼ばれ、後者はしばしばエンボス加工型と呼ばれる。

【0009】

また、その他の方法としては、あらかじめ形成した磁性層に窒素イオンや酸素イオンを注入し、または、レーザを照射することにより、ディスクリートトラック媒体の磁気トラック間領域を形成する方法が開示されている(特許文献4参照)。

さらに、磁性層をイオンミリング加工するためのマスクに炭素を用いるという方法も開示されている(特許文献5)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2004-164692号公報

【特許文献2】特開2004-178793号公報

【特許文献3】特開2004-178794号公報

【特許文献4】特開平05-205257号公報

【特許文献5】特開2006-31849号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、従来のディスクリートトラック媒体の製造方法においては、磁性層の磁気的分離パターン形状の精度が、不十分かつ歩留まりが低くなるという問題があり、その向上が要求されていた。

磁性層のパターン形状の精度を低下させる主な原因としては、磁性層の磁気的分離パターン形状を形成する際の、マスク層として用いられる炭素マスク層の形状不良が挙げられている。

【0012】

本発明は、上記事情に鑑みてなされたものであって、磁性層の磁気的分離パターン形状が高精度で形成された、歩留まりの高い磁気記録媒と、その製造方法、及びそのような磁気記録媒体を備えた磁気記録再生装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、本発明は以下の手段を提供する。

〔1〕 非磁性基板に、磁性層と、炭素により構成される炭素マスク層と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜と、レジスト層とを順次積層して、前記レジスト層に前記磁気記録パターンを転写する工程と、前記レジスト層をマスクにして前記炭素マスク層を酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層と前記薄膜及び前記炭素マスク層を除去する工程を有することを特徴とする、磁気記録媒体の製造方法。

〔2〕 前記炭素マスク層を、酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層を除去する工程との間に、露出した前記磁性層の表層部に凹部を形成する工程を有することを特徴とする、〔1〕に記載の磁気記録媒体の製造方法。

〔3〕 前記磁性層の上に形成する炭素マスク層の膜厚が、5nm〜40nmの範囲内であることを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔4〕 前記レジスト層に前記磁気記録パターンを転写する工程において、スタンプを用いた転写を行うことを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔5〕 前記レジスト層に前記磁気記録パターンを転写する工程において、前記レジスト層の凹部の厚さを0〜20nmとすることを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔6〕 前記磁性層の磁性部幅を200nm以下、非磁性部幅を100nm以下とすることを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔7〕 〔1〕〜〔6〕の何れか一項に記載の磁気記録媒体の製造方法で製造した磁気記録媒体と、前記磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部とからなる磁気ヘッドと、前記磁気ヘッドを前記磁気記録媒体に対して相対運動させる手段と、前記磁気ヘッドへの信号入力と、当該磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段とを具備してなることを特徴とする磁気記録再生装置。

【発明の効果】

【0014】

本発明では、磁気記録パターンを形成する工程において、炭素マスク層の表面に、Si、SiO2、Taのいずれかからなる2nm以下の薄膜を形成し、また、炭素マスク層のパターニングにおいて酸素プラズマエッチングを行う。このことにより炭素マスク層の微細加工性を高めることができるため、垂直に切り立ち、かつ、パターン精度の高い炭素マスク層を形成することが可能となる。

【0015】

このパターン精度の高い炭素マスク層を用いて磁性層をパターン化することにより、磁性層のパターン精度も高まる。そのため、磁性層の磁気的分離パターン形状を高い精度で形成することができる。これにより、フリンジ特性(本トラック書き込み後、隣接トラックを、例えば1000回書き込み、本トラックの読み出し出力が初期出力に対して低下しない特性)の優れた磁気記録媒体を提供することができる。

【0016】

また、本発明の磁気記録再生装置は、本発明の磁気記録媒体を使用するため、ヘッドの浮上特性及び磁気記録パターン分離性能に優れ、かつ、隣接パターン間の信号干渉の影響を受けない、高記録密度特性に優れたものとなる。

【図面の簡単な説明】

【0017】

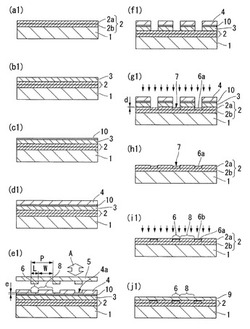

【図1】本発明の第1の実施形態である磁気記録媒体の製造工程を説明するための工程断面図である。

【図2】本発明の第2の実施形態である磁気記録媒体の製造工程を説明するための工程断面図である。

【図3】本発明の第3の実施形態である磁気記録再生装置の一例であるハードディスクドライブを示した概略斜視図である。

【発明を実施するための形態】

【0018】

次に、図1(a1)〜図1(j1)を用いて、第1の実施形態の磁気記録媒体30の製造方法を詳細に説明する。

本発明で挙げる磁気記録パターンとは、磁気記録パターンが1ビットごとに一定の規則性で配置されるパターンドメディアや、磁気記録パターンがトラック状に配置されたメディア、及び、サーボ信号パターン等を含んでいるが、本実施形態においては、その製造における簡便性の面から、ディスクリート型磁気記録媒体に適用することが好ましい。

【0019】

本実施形態の磁気記録媒体30の製造方法は、非磁性基板1上に、磁性層2を形成する工程a1と、磁性層2の上に炭素マスク層3を形成する工程b1と、炭素マスク層3の上に薄膜10を形成する工程c1と、薄膜10の上にレジスト層4を形成する工程d1と、レジスト層4に磁気記録パターンを転写する工程e1と、レジスト層4の磁気記録パターンに対応する部分と、その直下の薄膜10及び炭素マスク層3を除去する工程f1と、磁性層2の表層部を部分的にイオンミリングし、かつその下部の磁性層の磁気特性の改質を行う工程g1と、レジスト層4と薄膜10及び炭素マスク層3を除去する工程h1と、磁性層2の表層部をエッチングし、凹部7を非磁性材料で埋める工程i1と、磁性層2の表面を保護膜9で覆う工程j1と、の各工程をこの順で有している。以下これらの工程について詳細に説明する。

【0020】

(工程a1)

まず、図1(a1)に示すように、非磁性基板1上を覆うように磁性層2を形成する。通常、磁性層2を形成する方法としてはスパッタ法を用いるが、ここでは適宜の方法で構わない。

本実施形態で使用する非磁性基板1としては、Alを主成分としたAl合金基板、例えばAl−Mg合金等や、通常のソーダガラス、アルミノシリケート系ガラス、結晶化ガラス類、シリコン、チタン、セラミックス、各種樹脂からなる基板など、非磁性であれば任意の基板を用いることができる。中でも、Al合金基板や結晶化ガラス等のガラス製基板、またはシリコン基板を用いることが特に好ましい。また、これら基板の平均表面粗さ(Ra)は、1nm以下、さらには0.5nm以下であることが好ましく、0.1nm以下であることが特に好ましい。

【0021】

本実施形態で形成する磁性層2は、主としてCoを主成分とする合金から形成することが好ましい。また、磁性層2は面内磁性層でも垂直磁性層でもかまわないが、より高い記録密度を実現するためには垂直磁性層が好ましい。

【0022】

面内磁気記録媒体用の磁性層2としては、例えば、非磁性のCrMo下地層と強磁性のCoCrPtTa磁性層からなる積層構造が利用できる。

【0023】

垂直磁気記録媒体用の磁性層2は、軟磁性層及び中間層からなる第一層2bと、第二層2aとが積層された構成となっている。磁性層2の構成としては例えば、軟磁性のFeCo合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa合金(FeTaN、FeTaCなど)、Co合金(CoTaZr、CoZrNB、CoBなど)等からなる軟磁性層及びRu等の中間層からなる第一層2bと、60Co−15Cr−15Pt合金や70Co−5Cr−15Pt−10SiO2合金からなる第二層2aとを積層したものが挙げられる。また、軟磁性層と中間層との間に、Pt、Pd、NiCr、NiFeCrなどの配向制御膜を介在させてもよい。

【0024】

磁性層2aの厚さは、3nm以上20nm以下が好ましく、また、5nm以上15nm以下であることがより好ましい。磁性層2aは、使用する磁性合金の種類と積層構造に応じて、十分なヘッド出入力が得られるように、この範囲内でその厚みを設定すればよい。

また、磁性層2は、記録再生の際に一定以上の出力を出すためには、ある程度以上の膜厚が必要であり、一方で、記録再生特性を表す諸パラメータは、出力の上昇とともに劣化することが通例である。そのため、磁性層2aは、これらの要素を考慮した上で最適な膜厚で形成する必要がある。

【0025】

(工程b1)

次に、図1(b1)に示すように、磁性層2の上を覆うように、炭素からなる炭素マスク層3を形成する。炭素マスク層3はスパッタリング法、またはCVD法により成膜することができるが、より緻密性の高い炭素マスク層3を成膜するためにはCVD法を用いることが特に好ましい。

【0026】

炭素マスク層3の膜厚は5nm〜40nmの範囲内とすることが好ましく、10nm〜30nmの範囲内とすることがより好ましい。

炭素マスク層3の膜厚が5nmより薄い場合は、炭素マスク層3の角部が丸まった形状となり、磁性層2に対する加工精度が低下してしまう。また、後述する工程g1において、レジスト層4と薄膜10及び炭素マスク層3を透過したイオンが磁性層2に侵入して、磁性層2の磁気特性を悪化させてしまう。

一方、炭素マスク層3が40nmよりも厚くなると、後述する炭素マスク層3のエッチング工程において、エッチングに要する時間が長くなってしまい、生産性が低下する。また、炭素マスク層3をエッチングする際の残渣が磁性層2表面に残留しやすくなってしまう。

【0027】

炭素からなる炭素マスク層3は、後述する工程f1における、酸素ガスを用いてのドライエッチング(反応性イオンエッチングまたは反応性イオンミリング)によって容易にエッチングすることができる。そのため、ドライエッチングによる残留物を減らし、磁気記録媒体30表面の汚染を減少させることができる。

【0028】

(工程c1)

次に、図1(c1)に示すように、炭素マスク層3の上を覆うように、薄膜10を形成する。薄膜10はSi、SiO2、Taのいずれかを主として構成され、膜厚は0.5〜2nmとする。主として構成とは、薄膜中のSi、SiO2、Taの合計の含有量が50at%以上であることを指す。本願発明者の検討によると、炭素マスク層の上にこれらの薄膜を形成すると、炭素マスク層の酸素プラズマによる加工性における、加工部非加工部の選択比が高まり、これにより炭素マスク層の微細加工性を高めることができる。ここで、薄膜10の膜厚が2nm超の場合は、酸素プラズマエッチング(後述する工程f1)の際に薄膜が側面から崩れる場合があり炭素マスク層の微細加工性が低下する。また、薄膜10の膜厚が0.5nmより薄い場合は炭素マスク層表面に薄膜を設ける効果が無くなる。

この薄膜10を炭素マスク層3上に形成することにより、後述する工程f1における、炭素マスク層3のパターニングの際の微細加工性を高めることができる。

【0029】

(工程d1)

次に、図1(d1)に示すように、薄膜10の上を覆うように、レジスト層4を形成する。レジスト層4は、例えば、熱線に対しては熱硬化樹脂、紫外線に対しては紫外線硬化樹脂のような、放射線照射により硬化性を有する材料により構成される。

ここで言う放射線とは、熱線、可視光線、紫外線、X線、ガンマ線等の広い概念の電磁波である。

【0030】

また、放射線照射により硬化性を有する材料とは、例えば、熱線に対しては熱硬化樹脂、紫外線に対しては紫外線硬化樹脂である。この硬化性を有する材料の中では、ノボラック系樹脂、アクリル酸エステル類、脂環式エポキシ類等の紫外線硬化樹脂を用いることが好ましく、その中でも特にSiO2系レジストを用いることが好ましい。

【0031】

SiO2系レジストは、酸素ガスを用いたドライエッチングに対して耐性が高いため、酸素ガスを用いての、磁気記録パターンの転写に際し、磁気記録パターンの像のぼけを低減することができる。これにより、後述する工程f1において、炭素マスク層3をドライエッチングにより垂直に切り立った形状に加工することが可能となり、シャープな形状の磁気記録パターンを形成することができる。

【0032】

(工程e1)

次いで、図1(e1)に示すように、レジスト層4に対してスタンプ5を押圧し、磁気記録パターンを転写する。なお、図1(e1)中における矢印Aはスタンプ5の動きを示す。

【0033】

レジスト層4をパターンニングする工程においては、通常のフォトリソグラフィー技術を用いることができるが、作業効率の面からは、以下の方法を行うことが好ましい。まず、レジスト層4の流動性が高い状態でレジスト層4にスタンプ5を押圧し、次いで、押圧した状態でレジスト層4に放射線を照射し、次いで、レジスト層4を硬化させた後に、スタンプ5をレジスト層4から離す。このような方法を採用することにより、スタンプ5の形状を精度良くレジスト層4に転写することが可能となる。

【0034】

レジスト層4に放射線を照射する方法としては、例えば、スタンプ5の反対側すなわち非磁性基板1側から放射線を照射する方法、スタンプ5の材料として放射線を透過できる物質を選択してスタンプ5側から放射線を照射する方法、スタンプ5の側面から放射線を照射する方法、熱線のように固体に対して伝導性の高い放射線を用いて、スタンプ5の材料又は非磁性基板1からの熱伝導によって放射線を照射する方法等を用いることができる。

このとき、スタンプ5の材料としては、紫外線に対して透過性の高いガラスもしくは樹脂を用いることが好ましい。

【0035】

また、本実施形態の製造方法では、レジスト層4に磁気記録パターンを転写した後のレジスト層の凹部4aの厚さeを、0〜20nmの範囲内とすることが好ましい。レジスト層の凹部4aの厚さeをこの範囲とすることにより、後述する工程f1で示す炭素マスク層3のエッチング工程において、炭素マスク層3の角部が丸まった形状となることを防止することが可能となる。また、炭素マスク層3のミリングイオンに対する遮蔽性を向上させ、かつ、炭素マスク層3による磁気記録パターン形成特性を向上させることができる。

【0036】

また、レジスト層4のパターンの幅Wは200nm以下、レジスト層の凹部4aの幅Lは100nm以下、合計の幅P(=W+L)は300nm以下の範囲とし、かつ、できるだけ狭くなるように形成することが好ましい。

将来的に、レジスト層4のパターンの幅Wは記録領域8の幅W(磁性部幅)となり、レジスト層の凹部4aの幅Lは境界領域6の幅L(非磁性部幅)となり、WとLの合計の幅Pは隣接する記録領域8同士の間隔Pとなる。

【0037】

(工程f1)

次いで、図1(f1)に示すように、レジスト層の凹部4aと、レジスト層の凹部4a直下の薄膜10及び炭素マスク層3を除去する。これにより、レジスト層の凹部4a直下の磁性層2が露出する。

これらの除去には、反応性イオンエッチング、イオンミリングなどのドライエッチングを用いることが好ましいが、特に、ICPなどを用いた反応性イオンエッチングを、酸素ガスにより行うことが好ましい。この工程により、磁気記録パターンの境界領域6に対応する領域の磁性層2が露出する。このとき、薄膜10が炭素マスク層3の上に形成されていることにより、炭素マスク層3の角部が丸まった形状となることが防止され、垂直に切り立った形状でパターニングされる。

【0038】

(工程g1)

次いで、図1(g1)に示すように、磁性層2の露出した領域の表層部を除去し、第二層2a表面との段差がdとなる凹部7を形成する。磁性層2の表層部の除去は、例えば、反応性イオンエッチング装置(ICP、RIEなど)により、磁性層2へのイオンミリングを行うとよい。これにより磁性層2の露出領域の、その後の磁気特性改質工程を良好に進行させることが可能となり、また、本工程でのイオンミリングの際の該領域下部へのイオン注入により磁気特性の改質を行うことができる。このとき、磁性層2へのイオンミリングは、アルゴン、窒素等の不活性ガスを用いて行うことが好ましい。このような方法を採用することにより、工程f1において、反応性イオンエッチングの際に残された磁性層2のエッジ部を、イオンミリングにより垂直に形成することが可能となる。これは、磁性層2の上の炭素マスク層3が垂直に切り立った形状であるため、その下の磁性層2も同じ形状となるよう、形成されるためである。

【0039】

このとき、凹部7と第二層2a表面との段差dは、2〜15nmとすることが好ましく、5〜10nmの範囲内とすることがより好ましい。

【0040】

また、凹部7の形成の後は、該箇所の磁気特性を改質することが好ましい。

第二層2aの磁気特性の改質とは、第二層2aをパターン化するために、第二層2aの磁化を消失、もしくは、保磁力や残留磁化等の磁気特性を部分的に低減させることを意味する。磁気特性を改質することにより、凹部7の両側に位置する第二層2a同士の磁気的分離は更に明瞭になる。

このときの磁気特性の改質処理は、ICPなどの反応性イオンエッチング装置を用いてCF4などのフッ素系ガス及び酸素ガスを、この順に第二層2aに暴露することにより行う。または該箇所にAr、Ne、N等の原子を注入し該箇所の磁気特性を改質することにより行う。

【0041】

この第二層2aの磁気特性の改質された領域は、例えば非磁性領域6aとなり、複数の第二層2a同士を磁気的に分離させる構成となる。このとき、非磁性領域6aは、表面側から見て分離されていればよく、第二層2aが非磁性領域6aによって底部で分離されていなくとも、本発明の目的を達成することが可能である。そのため、第二層2aは底部で分離する状態でも、底部において分離していない状態でもどちらでも良い。

【0042】

(工程h1)

次いで、図1(h1)に示すように、レジスト層4と薄膜10及び炭素マスク層3を除去する。

これらの具体的な除去方法としては、例えば、ドライエッチング、反応性イオンエッチング、イオンミリング等の手法を用いることが好ましい。

【0043】

(工程i1)

次いで、図1(i1)に示すように、磁性層2表面にArなどの不活性ガスを照射して、磁性層2の表層部を1〜2nmの範囲内でエッチング除去することが好ましい。これにより、磁性層2の一部に、改質により磁気特性が低下した部位が生じていた場合であっても、その磁気特性の低下した部位を除去することができる。

次いで、非磁性領域6a上に非磁性材料を埋め込み、非磁性領域6bを形成する。凹部7内に非磁性領域6bが形成されることにより、磁性層2の表面は平坦化する。

【0044】

(工程j1)

次いで、図1(j1)に示すように、磁性層2を覆うように保護膜9を形成する。通常、保護膜9はスパッタ法もしくはCVD法により形成される。

保護膜9としては、炭素(C)、水素化炭素(HxC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護膜材料を用いることができる。また、保護膜9は、2以上の膜が積層された構成でもよい。

このとき、保護膜9の膜厚は10nm未満とする。保護膜9の膜厚が10nmを越えると磁気ヘッド27と磁性層2との距離が大きくなり、十分な強さの出入力信号が得られなくなる恐れがあるためである。

【0045】

さらに、保護膜9の上には潤滑層(図示略)を形成することが好ましい。潤滑層に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等が挙げられる。潤滑層の厚みは、通常1〜4nmとする。以上の工程により、磁気記録媒体30を製造する。

【0046】

本発明では、炭素マスク層3上に薄膜10を形成することにより、炭素マスク層3の微細加工性を高めることができる。そのため、炭素マスク層3に磁気記録パターンを高精度で転写することが可能となり、磁性層2に高精度で磁気記録パターンを形成することができる。その結果、磁気記録パターンを明瞭に分離することができ、フリンジ特性の優れた磁気記録媒体30を提供することができる。

【0047】

次に、図2(a2)〜図2(j2)を用いて、第2の実施形態の磁気記録媒体30の製造方法を詳細に説明する。本実施形態と第1の実施形態の異なる点は、本実施形態の工程i2において非磁性領域6bを形成しない点である。すなわち、工程i2以前の工程については第1の実施形態の製造方法と同一であるため、その説明を省略する。

【0048】

本実施形態の磁気記録媒体30の製造方法は、非磁性基板1上に、磁性層2を形成する工程a2と、磁性層2の上に炭素マスク層3を形成する工程b2と、炭素マスク層3の上に薄膜10を形成する工程c2と、薄膜10の上にレジスト層4を形成する工程d2と、レジスト層4に磁気記録パターンを転写する工程e2と、レジスト層4の磁気記録パターンに対応する部分、及び、その直下の薄膜10と炭素マスク層3を除去する工程f2と、磁性層2の表層部を部分的にイオンミリングし、かつその下部の磁性層の磁気特性の改質を行う工程g2と、レジスト層4と薄膜10及び炭素マスク層3を除去する工程h2と、磁性層2の表層部をエッチングする工程i2と、磁性層2の表面を保護膜9で覆う工程j2の各工程をこの順で有している。以下、工程i2以降について詳細に説明する。

【0049】

(工程i2)

図2(i2)に示すように、第1の実施形態の工程iと同様に磁性層2表面にArなどの不活性ガスを照射し、磁性層2の表層部を1〜2nmの範囲内でエッチング除去する。このことにより、磁性層2の表層部に、改質により磁気特性の低下した部位が生じていたとしても、その磁気特性が低下した部位を除去することができる。

【0050】

この後は、第1の実施形態とは異なり、非磁性領域6bを凹部7上に形成しない。そのため、磁性層2の表面においては、互いに隣接する記録領域8の第二層2a表面と、境界領域6の非磁性領域6a表面との間で段差のある状態となる。この状態を図2(i2)に示す。

このとき、記録領域8と境界領域6との段差となるdの値は、10nm以下であることが好ましい。dが10nmを超えると、磁気記録媒体30の表面平滑性が悪化し、磁気記録再生装置40を製造した際の磁気ヘッド27の浮上特性が悪くなるため好ましくない。

【0051】

(工程j2)

次いで、図2(j2)に示すように、磁性層2を覆うように保護膜9を形成する。通常、この保護膜9はスパッタ法もしくはCVD法により形成する。

保護膜9としては、炭素(C)、水素化炭素(HxC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護膜材料を用いることができる。また、保護膜9は、2以上の膜が積層された構成としてもよい。

また、保護膜9の膜厚は10nm未満とすることが好ましい。保護膜9の膜厚が10nmを越えると磁気ヘッド27と磁性層2との距離が大きくなり、十分な強さの出入力信号が得られなくなる恐れがあるためである。

【0052】

さらに、保護膜9の上には潤滑層(図示略)を形成することが好ましい。潤滑層に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等が挙げられる。潤滑層の厚みは、通常1〜4nmとする。以上の工程により、磁気記録媒体30を製造する。

【0053】

本発明では、炭素マスク層3の上に薄膜10を形成することにより、炭素マスク層3の微細加工性を高めることができる。そのため、炭素マスク層3に磁気記録パターンを高精度で転写することが可能となり、これにより、磁性層2に高精度で磁気記録パターンを形成することができる。その結果、磁気記録パターンを明瞭に分離することができ、フリンジ特性の優れた磁気記録媒体30を提供することができる。また、第1の実施形態と異なり、非磁性材料を用いて磁性層2の表面を平坦化させる工程がないため、少ない工程で本発明の効果を得ることができる。

【0054】

以上の工程により磁性層2に高精度で磁気記録パターンを形成することができる。その結果、磁気記録パターンを明瞭に分離することができ、フリンジ特性の優れた磁気記録媒体30を提供することができる。

また、第1の実施形態と異なり、非磁性材料を用いて磁性層2の表面を平坦化させる工程を行わないため、少ない工程で本発明の効果を得ることができる。

また、本実施形態では、非磁性領域6aを第二層2aの底部まで形成しなくとも、磁気的に分離した磁気記録パターンとすることができる。

【0055】

次に、本発明を適用した磁気記録再生装置40として、第1の実施形態、第2の実施形態により製造した磁気記録媒体30を備えた磁気記録再生装置40を例に挙げて説明する。図3は、本発明を適用した磁気記録再生装置40の一例を示した概略構成図である。

【0056】

本発明の磁気記録再生装置40は、上述した磁気記録媒体30と、これを記録方向に駆動する媒体駆動部11と、記録部と再生部からなる磁気ヘッド27と、磁気ヘッド27を磁気記録媒体30に対して相対運動させるヘッド駆動部28と、磁気ヘッド27への信号入力と磁気ヘッド27からの出力信号再生を行うための記録再生信号処理手段を組み合わせた記録再生信号系29とを具備したものである。

【0057】

これらを組み合わせることにより、記録密度の高い磁気記録再生装置40を構成することが可能となる。また、磁気記録媒体30の記録トラックを磁気的に不連続に加工したことによって、トラックエッジ部の磁化遷移領域の影響がなくなる。そのため、従来のように再生ヘッド幅を記録ヘッド幅よりも狭くして対応することなく、両者ほぼ同じ幅で動作させることができる。これにより十分な再生出力と高いSNRを得ることができるようになる。

【0058】

さらに、上述の磁気ヘッド27の再生部をGMRヘッドあるいはTMRヘッドで構成することにより、高記録密度においても十分な信号強度を得ることができる。これにより、高記録密度を持った磁気記録再生装置40を実現することが可能となる。

また、磁気ヘッド27の浮上量を0.005μm〜0.020μmと、従来よりも低い高さで浮上させることができるため、出力が向上し、高い装置SNRを得ることができる。これにより、大容量で信頼性の高い磁気記録再生装置40を提供することが可能となる。

また、最尤復号法による信号処理回路を組み合わせると、さらに記録密度を向上することができる。例えば、トラック密度100kトラック/インチ以上、線記録密度1000kビット/インチ以上、1平方インチ当たり100Gビット以上の高記録密度で記録・再生した場合でも、十分なSNRを得ることができる。

【0059】

本発明の磁気記録再生装置は、本発明の磁気記録媒体を使用するため、ヘッドの浮上特性及び磁気記録パターン分離性能に優れ、かつ、隣接パターン間の信号干渉の影響を受けない、高記録密度特性に優れた磁気記録再生装置を得ることができる。

【実施例】

【0060】

以下、本発明を実施例に基づいて具体的に説明する。しかし、本発明はこれらの実施例にのみ限定されるものではない。

(実施例1〜4)

【0061】

HD用ガラス基板をセットした真空チャンバをあらかじめ1.0×10-5Pa以下に真空排気した。ここで使用した非磁性基板1となるガラス基板は、Li2Si2O5、Al2O3−K2O、Al2O3−K2O、MgO−P2O5、Sb2O3−ZnOを構成成分とする結晶化ガラスを材質とし、外径65mm、内径20mm、平均表面粗さ(Ra)は2オングストロームである。

【0062】

次いで、非磁性基板1にスパッタリング法を用いて、FeCoBからなる軟磁性層およびRuからなる中間層から構成される第一層2b、70Co−5Cr−15Pt−10SiO2合金からなる第二層2aを積層した。次いで、プラズマCVD法を用いて、第二層2a上に炭素マスク層3を積層し、更にその上に、Siより構成される薄膜10を積層した。それぞれの層の膜厚は、第一層2bは70nm(FeCoB軟磁性層60nm、Ru中間層10nm)、第二層2aは15nm、炭素マスク層3は20nm、薄膜10は0.5nm(実施例1)、1.0nm(実施例2)、1.5nm(実施例3)、2.0nm(実施例4)とした。

【0063】

次いで、薄膜10上に、スピンコート法を用いて、100nmの膜厚でSiO2から構成されるレジスト層4を塗布した。

さらに、レジスト層4上に、磁気記録パターンを有するガラス製のスタンプ5を、1MPa(約8.8kgf/cm2)の圧力で押圧することにより、磁気記録パターンを転写した。続いて、スタンプ5を押圧したままレジスト層4を硬化した後、スタンプ5をレジスト層4から分離した。

このようにして転写した磁気記録パターンに対応するレジスト層4の磁気記録パターンは、レジスト層4の凸部の幅Wが120nmの円周状、レジスト層の凹部4aの幅Lが60nmの円周状であり、レジスト層4の層厚は80nm、レジスト層の凹部4aの厚さeは約5nmであった。また、レジスト層4の凸部の側面の、非磁性基板1面に対する角度は、ほぼ90度であった。

【0064】

次いで、レジスト層の凹部4aの直下に積層されている薄膜10及び炭素マスク層3をドライエッチングで除去し、次いで、磁性層2の表層部をイオンエッチングにより除去した。この時のドライエッチング条件は、薄膜10及び炭素マスク層3についてはO2ガスを40sccm、圧力0.3Pa,高周波プラズマ電力300W、DCバイアス30W、エッチング時30秒とした。また、磁性層2についての条件は、N2ガスを10sccm、圧力0.1Pa、加速電圧300Vでエッチング時間を30秒とした。このとき、磁性層2の凹部7の、第二層2a表面との段差dは約10nmであった。なお、磁性層2aの凹部7における残部、約5nmの領域はN原子のイオン注入により非磁性化していた。

【0065】

次いで、記録領域8上に積層されているレジスト層4と薄膜10および炭素マスク層3を、ドライエッチングにより除去した。その後、イオンミリング装置により、Ar10sccm,0.5Pa、5秒の条件で磁性層2の表面を約1〜2nmの範囲でエッチングした。次いでCVD法により、カーボンより構成される、膜厚5nmの保護膜9を磁性層2上に成膜し、最後にフッ素系潤滑膜を2nmの膜厚で塗布して、磁気記録媒体30の製造を完了した。

【0066】

製造した磁気記録媒体30について、スピンスタンドを用いて電磁変換特性の評価を実施し、電磁変換特性として、750kFCIの信号を記録したときの3T−squashを測定した。この測定結果を表1に示す。

(比較例1,2)

【0067】

実施例1と同様に磁気記録媒体を製造したが、比較例1では、薄膜10を形成せずに磁気記録媒体30を製造した。また、比較例2においては、膜厚3nmの薄膜10を形成して磁気記録媒体30を製造した。

(実施例5〜8)

【0068】

SiO2から構成される薄膜10を用いて、実施例1と同様に磁気記録媒体を製造した。

(比較例3,4)

【0069】

実施例5と同様に磁気記録媒体を製造したが、比較例3では、薄膜10を形成せずに磁気記録媒体30を製造した。また、比較例4においては、膜厚3nmの薄膜10を形成して磁気記録媒体30を製造した。

(実施例9〜12)

【0070】

Taから構成される薄膜10を用いて、実施例1と同様に磁気記録媒体を製造した。

(比較例5,6)

【0071】

実施例9と同様に磁気記録媒体を製造したが、比較例5では、薄膜10を形成せずに磁気記録媒体30を製造した。また、比較例6においては、膜厚3nmの薄膜10を形成して磁気記録媒体30を製造した。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明によれば、高い製造歩留まりで磁気記録パターンを有する磁気記録媒体を製造することが可能となる。

【符号の説明】

【0074】

W…磁性部幅、L…非磁性部幅、1…非磁性基板、2…磁性層、2a…第二層、2b…第一層、3…炭素マスク層、4…レジスト層、4a…レジスト層の凹部、5…スタンプ、6…境界領域、6a…非磁性領域、6b…非磁性領域、7…凹部、8…記録領域、9…保護膜、d…磁性層の除去した幅、e…レジスト層の凹部の厚さ、10…薄膜、11…媒体駆動部、27…磁気ヘッド、28…ヘッド駆動部、29…記録再生信号系、30…磁気記録媒体、40…磁気記録再生装置

【技術分野】

【0001】

本発明は磁気記録媒体の製造方法及び磁気記録再生装置に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、フレキシブルディスク装置、磁気テープ装置等の磁気記録装

置の適用範囲は著しく増大し、その重要性は増してきている。また、それに伴い、これらの装置に用いられる磁気記録媒体については、記録密度の著しい向上が図られつつある。特にMR(magnet resistive)ヘッドおよびPRML技術の導入以来、面記録密度の向上は激しさを増してきており、近年ではGMR(giant magnet resistive)ヘッド、TMR(tunneling magnet resistive)ヘッドなどが導入されたこともあり、1年に約1.5倍ものペースで面記録密度が増加している。これらの磁気記録媒体については、今後も更に高記録密度を達成させることが要求されており、そのために磁性層の高保磁力化と高信号対雑音比(SNR)、及び、高分解能を達成することが要求されている。

【0003】

また、近年ではトラック密度の増加によって面記録密度を上昇させようとするだけでなく、線記録密度の向上も同時に図られている。これらの開発により、最新の磁気記録装置においては、トラック密度は110kTPIにまで達している。

【0004】

面記録密度を上昇させるためには、磁気記録媒体上の各記録ビットのサイズをより微細なものとし、かつ、各記録ビットに、可能な限り大きな飽和磁化と磁性膜厚を確保する必要がある。しかし、記録ビットを微細化していくと、1ビット当たりの磁化最小体積が小さくなることで熱揺らぎによる磁化反転が生じやすく、これにより記録データが消失しやすくなるという問題が生じてしまう。

【0005】

また、トラック密度を増加させた場合は、隣接するトラック間距離が近付くために、隣接するトラック間の磁気記録情報が互いに干渉しやすくなるという問題が生じる。それによって、隣接するトラック間の境界領域の磁化遷移領域がノイズ源となり、SNRを損失しやすくなる。また、SNRを損失してしまうと、Bit Error rateの悪化に直接繋がってしまうため、記録密度の向上を阻害することとなる。そのため、トラック密度の高い磁気記録装置に対しては、極めて高精度なトラックサーボ技術が要求される。

一方、トラックサーボ技術を高めることと併せて、隣接トラックからの影響をできるだけ排除するために、記録と再生の実行幅を変える方法も広く一般的に用いられている。つまり、記録については幅広く実行し、再生については記録時よりも狭く実行するという方法である。

【0006】

しかし、これらの方法は、トラック間の磁気記録情報の干渉による影響を最小限に抑えることができる反面、再生出力を十分に得ることが困難であった。そのため、従来の方法では、十分なSNRを確保することが難しいという問題があった。

そこで、これら熱揺らぎの問題解決やSNRの確保、あるいは十分な出力の確保を達成する方法の一つとして、記録媒体表面にトラックに沿った凹凸を形成して記録トラック同士を物理的に分離することで、トラック密度を上げようとする試みがなされている。このような技術を以下にディスクリートトラック法、それによって製造された磁気記録媒体をディスクリートトラック媒体と呼ぶ。

【0007】

ディスクリートトラック媒体の一例としては、表面に凸凹パターンを有する非磁性基板と、物理的に分離した磁気記録トラック及びサーボ信号パターンが備えられた磁気記録媒体が知られている(特許文献1参照)。

この磁気記録媒体は、表面に複数の凸凹のある基板の表面に、軟磁性層を介した強磁性層が形成され、その表面に保護膜が形成されている。また、磁気記録媒体の凸部領域には、周囲と物理的に分断された磁気記録領域が形成されている。

また、この磁気記録媒体は、軟磁性層での磁壁発生を抑制できるため、熱揺らぎの影響が出にくく、隣接する信号間の干渉も発生しない。そのため、ノイズの少ない高密度磁気記録媒体であるとされている。

【0008】

ディスクリートトラック法には、何層かの薄膜からなる磁気記録媒体を形成した後にトラックを形成する方法と、あらかじめ基板表面に直接凹凸パターンを形成した後、あるいはトラック形成のための薄膜層に凹凸パターンを形成した後に、磁気記録媒体の薄膜形成を行う方法がある(特許文献2,特許文献3参照)。このうち、前者の方法は、しばしば磁気層加工型と呼ばれ、後者はしばしばエンボス加工型と呼ばれる。

【0009】

また、その他の方法としては、あらかじめ形成した磁性層に窒素イオンや酸素イオンを注入し、または、レーザを照射することにより、ディスクリートトラック媒体の磁気トラック間領域を形成する方法が開示されている(特許文献4参照)。

さらに、磁性層をイオンミリング加工するためのマスクに炭素を用いるという方法も開示されている(特許文献5)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2004-164692号公報

【特許文献2】特開2004-178793号公報

【特許文献3】特開2004-178794号公報

【特許文献4】特開平05-205257号公報

【特許文献5】特開2006-31849号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、従来のディスクリートトラック媒体の製造方法においては、磁性層の磁気的分離パターン形状の精度が、不十分かつ歩留まりが低くなるという問題があり、その向上が要求されていた。

磁性層のパターン形状の精度を低下させる主な原因としては、磁性層の磁気的分離パターン形状を形成する際の、マスク層として用いられる炭素マスク層の形状不良が挙げられている。

【0012】

本発明は、上記事情に鑑みてなされたものであって、磁性層の磁気的分離パターン形状が高精度で形成された、歩留まりの高い磁気記録媒と、その製造方法、及びそのような磁気記録媒体を備えた磁気記録再生装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、本発明は以下の手段を提供する。

〔1〕 非磁性基板に、磁性層と、炭素により構成される炭素マスク層と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜と、レジスト層とを順次積層して、前記レジスト層に前記磁気記録パターンを転写する工程と、前記レジスト層をマスクにして前記炭素マスク層を酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層と前記薄膜及び前記炭素マスク層を除去する工程を有することを特徴とする、磁気記録媒体の製造方法。

〔2〕 前記炭素マスク層を、酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層を除去する工程との間に、露出した前記磁性層の表層部に凹部を形成する工程を有することを特徴とする、〔1〕に記載の磁気記録媒体の製造方法。

〔3〕 前記磁性層の上に形成する炭素マスク層の膜厚が、5nm〜40nmの範囲内であることを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔4〕 前記レジスト層に前記磁気記録パターンを転写する工程において、スタンプを用いた転写を行うことを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔5〕 前記レジスト層に前記磁気記録パターンを転写する工程において、前記レジスト層の凹部の厚さを0〜20nmとすることを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔6〕 前記磁性層の磁性部幅を200nm以下、非磁性部幅を100nm以下とすることを特徴とする〔1〕に記載の磁気記録媒体の製造方法。

〔7〕 〔1〕〜〔6〕の何れか一項に記載の磁気記録媒体の製造方法で製造した磁気記録媒体と、前記磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部とからなる磁気ヘッドと、前記磁気ヘッドを前記磁気記録媒体に対して相対運動させる手段と、前記磁気ヘッドへの信号入力と、当該磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段とを具備してなることを特徴とする磁気記録再生装置。

【発明の効果】

【0014】

本発明では、磁気記録パターンを形成する工程において、炭素マスク層の表面に、Si、SiO2、Taのいずれかからなる2nm以下の薄膜を形成し、また、炭素マスク層のパターニングにおいて酸素プラズマエッチングを行う。このことにより炭素マスク層の微細加工性を高めることができるため、垂直に切り立ち、かつ、パターン精度の高い炭素マスク層を形成することが可能となる。

【0015】

このパターン精度の高い炭素マスク層を用いて磁性層をパターン化することにより、磁性層のパターン精度も高まる。そのため、磁性層の磁気的分離パターン形状を高い精度で形成することができる。これにより、フリンジ特性(本トラック書き込み後、隣接トラックを、例えば1000回書き込み、本トラックの読み出し出力が初期出力に対して低下しない特性)の優れた磁気記録媒体を提供することができる。

【0016】

また、本発明の磁気記録再生装置は、本発明の磁気記録媒体を使用するため、ヘッドの浮上特性及び磁気記録パターン分離性能に優れ、かつ、隣接パターン間の信号干渉の影響を受けない、高記録密度特性に優れたものとなる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施形態である磁気記録媒体の製造工程を説明するための工程断面図である。

【図2】本発明の第2の実施形態である磁気記録媒体の製造工程を説明するための工程断面図である。

【図3】本発明の第3の実施形態である磁気記録再生装置の一例であるハードディスクドライブを示した概略斜視図である。

【発明を実施するための形態】

【0018】

次に、図1(a1)〜図1(j1)を用いて、第1の実施形態の磁気記録媒体30の製造方法を詳細に説明する。

本発明で挙げる磁気記録パターンとは、磁気記録パターンが1ビットごとに一定の規則性で配置されるパターンドメディアや、磁気記録パターンがトラック状に配置されたメディア、及び、サーボ信号パターン等を含んでいるが、本実施形態においては、その製造における簡便性の面から、ディスクリート型磁気記録媒体に適用することが好ましい。

【0019】

本実施形態の磁気記録媒体30の製造方法は、非磁性基板1上に、磁性層2を形成する工程a1と、磁性層2の上に炭素マスク層3を形成する工程b1と、炭素マスク層3の上に薄膜10を形成する工程c1と、薄膜10の上にレジスト層4を形成する工程d1と、レジスト層4に磁気記録パターンを転写する工程e1と、レジスト層4の磁気記録パターンに対応する部分と、その直下の薄膜10及び炭素マスク層3を除去する工程f1と、磁性層2の表層部を部分的にイオンミリングし、かつその下部の磁性層の磁気特性の改質を行う工程g1と、レジスト層4と薄膜10及び炭素マスク層3を除去する工程h1と、磁性層2の表層部をエッチングし、凹部7を非磁性材料で埋める工程i1と、磁性層2の表面を保護膜9で覆う工程j1と、の各工程をこの順で有している。以下これらの工程について詳細に説明する。

【0020】

(工程a1)

まず、図1(a1)に示すように、非磁性基板1上を覆うように磁性層2を形成する。通常、磁性層2を形成する方法としてはスパッタ法を用いるが、ここでは適宜の方法で構わない。

本実施形態で使用する非磁性基板1としては、Alを主成分としたAl合金基板、例えばAl−Mg合金等や、通常のソーダガラス、アルミノシリケート系ガラス、結晶化ガラス類、シリコン、チタン、セラミックス、各種樹脂からなる基板など、非磁性であれば任意の基板を用いることができる。中でも、Al合金基板や結晶化ガラス等のガラス製基板、またはシリコン基板を用いることが特に好ましい。また、これら基板の平均表面粗さ(Ra)は、1nm以下、さらには0.5nm以下であることが好ましく、0.1nm以下であることが特に好ましい。

【0021】

本実施形態で形成する磁性層2は、主としてCoを主成分とする合金から形成することが好ましい。また、磁性層2は面内磁性層でも垂直磁性層でもかまわないが、より高い記録密度を実現するためには垂直磁性層が好ましい。

【0022】

面内磁気記録媒体用の磁性層2としては、例えば、非磁性のCrMo下地層と強磁性のCoCrPtTa磁性層からなる積層構造が利用できる。

【0023】

垂直磁気記録媒体用の磁性層2は、軟磁性層及び中間層からなる第一層2bと、第二層2aとが積層された構成となっている。磁性層2の構成としては例えば、軟磁性のFeCo合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa合金(FeTaN、FeTaCなど)、Co合金(CoTaZr、CoZrNB、CoBなど)等からなる軟磁性層及びRu等の中間層からなる第一層2bと、60Co−15Cr−15Pt合金や70Co−5Cr−15Pt−10SiO2合金からなる第二層2aとを積層したものが挙げられる。また、軟磁性層と中間層との間に、Pt、Pd、NiCr、NiFeCrなどの配向制御膜を介在させてもよい。

【0024】

磁性層2aの厚さは、3nm以上20nm以下が好ましく、また、5nm以上15nm以下であることがより好ましい。磁性層2aは、使用する磁性合金の種類と積層構造に応じて、十分なヘッド出入力が得られるように、この範囲内でその厚みを設定すればよい。

また、磁性層2は、記録再生の際に一定以上の出力を出すためには、ある程度以上の膜厚が必要であり、一方で、記録再生特性を表す諸パラメータは、出力の上昇とともに劣化することが通例である。そのため、磁性層2aは、これらの要素を考慮した上で最適な膜厚で形成する必要がある。

【0025】

(工程b1)

次に、図1(b1)に示すように、磁性層2の上を覆うように、炭素からなる炭素マスク層3を形成する。炭素マスク層3はスパッタリング法、またはCVD法により成膜することができるが、より緻密性の高い炭素マスク層3を成膜するためにはCVD法を用いることが特に好ましい。

【0026】

炭素マスク層3の膜厚は5nm〜40nmの範囲内とすることが好ましく、10nm〜30nmの範囲内とすることがより好ましい。

炭素マスク層3の膜厚が5nmより薄い場合は、炭素マスク層3の角部が丸まった形状となり、磁性層2に対する加工精度が低下してしまう。また、後述する工程g1において、レジスト層4と薄膜10及び炭素マスク層3を透過したイオンが磁性層2に侵入して、磁性層2の磁気特性を悪化させてしまう。

一方、炭素マスク層3が40nmよりも厚くなると、後述する炭素マスク層3のエッチング工程において、エッチングに要する時間が長くなってしまい、生産性が低下する。また、炭素マスク層3をエッチングする際の残渣が磁性層2表面に残留しやすくなってしまう。

【0027】

炭素からなる炭素マスク層3は、後述する工程f1における、酸素ガスを用いてのドライエッチング(反応性イオンエッチングまたは反応性イオンミリング)によって容易にエッチングすることができる。そのため、ドライエッチングによる残留物を減らし、磁気記録媒体30表面の汚染を減少させることができる。

【0028】

(工程c1)

次に、図1(c1)に示すように、炭素マスク層3の上を覆うように、薄膜10を形成する。薄膜10はSi、SiO2、Taのいずれかを主として構成され、膜厚は0.5〜2nmとする。主として構成とは、薄膜中のSi、SiO2、Taの合計の含有量が50at%以上であることを指す。本願発明者の検討によると、炭素マスク層の上にこれらの薄膜を形成すると、炭素マスク層の酸素プラズマによる加工性における、加工部非加工部の選択比が高まり、これにより炭素マスク層の微細加工性を高めることができる。ここで、薄膜10の膜厚が2nm超の場合は、酸素プラズマエッチング(後述する工程f1)の際に薄膜が側面から崩れる場合があり炭素マスク層の微細加工性が低下する。また、薄膜10の膜厚が0.5nmより薄い場合は炭素マスク層表面に薄膜を設ける効果が無くなる。

この薄膜10を炭素マスク層3上に形成することにより、後述する工程f1における、炭素マスク層3のパターニングの際の微細加工性を高めることができる。

【0029】

(工程d1)

次に、図1(d1)に示すように、薄膜10の上を覆うように、レジスト層4を形成する。レジスト層4は、例えば、熱線に対しては熱硬化樹脂、紫外線に対しては紫外線硬化樹脂のような、放射線照射により硬化性を有する材料により構成される。

ここで言う放射線とは、熱線、可視光線、紫外線、X線、ガンマ線等の広い概念の電磁波である。

【0030】

また、放射線照射により硬化性を有する材料とは、例えば、熱線に対しては熱硬化樹脂、紫外線に対しては紫外線硬化樹脂である。この硬化性を有する材料の中では、ノボラック系樹脂、アクリル酸エステル類、脂環式エポキシ類等の紫外線硬化樹脂を用いることが好ましく、その中でも特にSiO2系レジストを用いることが好ましい。

【0031】

SiO2系レジストは、酸素ガスを用いたドライエッチングに対して耐性が高いため、酸素ガスを用いての、磁気記録パターンの転写に際し、磁気記録パターンの像のぼけを低減することができる。これにより、後述する工程f1において、炭素マスク層3をドライエッチングにより垂直に切り立った形状に加工することが可能となり、シャープな形状の磁気記録パターンを形成することができる。

【0032】

(工程e1)

次いで、図1(e1)に示すように、レジスト層4に対してスタンプ5を押圧し、磁気記録パターンを転写する。なお、図1(e1)中における矢印Aはスタンプ5の動きを示す。

【0033】

レジスト層4をパターンニングする工程においては、通常のフォトリソグラフィー技術を用いることができるが、作業効率の面からは、以下の方法を行うことが好ましい。まず、レジスト層4の流動性が高い状態でレジスト層4にスタンプ5を押圧し、次いで、押圧した状態でレジスト層4に放射線を照射し、次いで、レジスト層4を硬化させた後に、スタンプ5をレジスト層4から離す。このような方法を採用することにより、スタンプ5の形状を精度良くレジスト層4に転写することが可能となる。

【0034】

レジスト層4に放射線を照射する方法としては、例えば、スタンプ5の反対側すなわち非磁性基板1側から放射線を照射する方法、スタンプ5の材料として放射線を透過できる物質を選択してスタンプ5側から放射線を照射する方法、スタンプ5の側面から放射線を照射する方法、熱線のように固体に対して伝導性の高い放射線を用いて、スタンプ5の材料又は非磁性基板1からの熱伝導によって放射線を照射する方法等を用いることができる。

このとき、スタンプ5の材料としては、紫外線に対して透過性の高いガラスもしくは樹脂を用いることが好ましい。

【0035】

また、本実施形態の製造方法では、レジスト層4に磁気記録パターンを転写した後のレジスト層の凹部4aの厚さeを、0〜20nmの範囲内とすることが好ましい。レジスト層の凹部4aの厚さeをこの範囲とすることにより、後述する工程f1で示す炭素マスク層3のエッチング工程において、炭素マスク層3の角部が丸まった形状となることを防止することが可能となる。また、炭素マスク層3のミリングイオンに対する遮蔽性を向上させ、かつ、炭素マスク層3による磁気記録パターン形成特性を向上させることができる。

【0036】

また、レジスト層4のパターンの幅Wは200nm以下、レジスト層の凹部4aの幅Lは100nm以下、合計の幅P(=W+L)は300nm以下の範囲とし、かつ、できるだけ狭くなるように形成することが好ましい。

将来的に、レジスト層4のパターンの幅Wは記録領域8の幅W(磁性部幅)となり、レジスト層の凹部4aの幅Lは境界領域6の幅L(非磁性部幅)となり、WとLの合計の幅Pは隣接する記録領域8同士の間隔Pとなる。

【0037】

(工程f1)

次いで、図1(f1)に示すように、レジスト層の凹部4aと、レジスト層の凹部4a直下の薄膜10及び炭素マスク層3を除去する。これにより、レジスト層の凹部4a直下の磁性層2が露出する。

これらの除去には、反応性イオンエッチング、イオンミリングなどのドライエッチングを用いることが好ましいが、特に、ICPなどを用いた反応性イオンエッチングを、酸素ガスにより行うことが好ましい。この工程により、磁気記録パターンの境界領域6に対応する領域の磁性層2が露出する。このとき、薄膜10が炭素マスク層3の上に形成されていることにより、炭素マスク層3の角部が丸まった形状となることが防止され、垂直に切り立った形状でパターニングされる。

【0038】

(工程g1)

次いで、図1(g1)に示すように、磁性層2の露出した領域の表層部を除去し、第二層2a表面との段差がdとなる凹部7を形成する。磁性層2の表層部の除去は、例えば、反応性イオンエッチング装置(ICP、RIEなど)により、磁性層2へのイオンミリングを行うとよい。これにより磁性層2の露出領域の、その後の磁気特性改質工程を良好に進行させることが可能となり、また、本工程でのイオンミリングの際の該領域下部へのイオン注入により磁気特性の改質を行うことができる。このとき、磁性層2へのイオンミリングは、アルゴン、窒素等の不活性ガスを用いて行うことが好ましい。このような方法を採用することにより、工程f1において、反応性イオンエッチングの際に残された磁性層2のエッジ部を、イオンミリングにより垂直に形成することが可能となる。これは、磁性層2の上の炭素マスク層3が垂直に切り立った形状であるため、その下の磁性層2も同じ形状となるよう、形成されるためである。

【0039】

このとき、凹部7と第二層2a表面との段差dは、2〜15nmとすることが好ましく、5〜10nmの範囲内とすることがより好ましい。

【0040】

また、凹部7の形成の後は、該箇所の磁気特性を改質することが好ましい。

第二層2aの磁気特性の改質とは、第二層2aをパターン化するために、第二層2aの磁化を消失、もしくは、保磁力や残留磁化等の磁気特性を部分的に低減させることを意味する。磁気特性を改質することにより、凹部7の両側に位置する第二層2a同士の磁気的分離は更に明瞭になる。

このときの磁気特性の改質処理は、ICPなどの反応性イオンエッチング装置を用いてCF4などのフッ素系ガス及び酸素ガスを、この順に第二層2aに暴露することにより行う。または該箇所にAr、Ne、N等の原子を注入し該箇所の磁気特性を改質することにより行う。

【0041】

この第二層2aの磁気特性の改質された領域は、例えば非磁性領域6aとなり、複数の第二層2a同士を磁気的に分離させる構成となる。このとき、非磁性領域6aは、表面側から見て分離されていればよく、第二層2aが非磁性領域6aによって底部で分離されていなくとも、本発明の目的を達成することが可能である。そのため、第二層2aは底部で分離する状態でも、底部において分離していない状態でもどちらでも良い。

【0042】

(工程h1)

次いで、図1(h1)に示すように、レジスト層4と薄膜10及び炭素マスク層3を除去する。

これらの具体的な除去方法としては、例えば、ドライエッチング、反応性イオンエッチング、イオンミリング等の手法を用いることが好ましい。

【0043】

(工程i1)

次いで、図1(i1)に示すように、磁性層2表面にArなどの不活性ガスを照射して、磁性層2の表層部を1〜2nmの範囲内でエッチング除去することが好ましい。これにより、磁性層2の一部に、改質により磁気特性が低下した部位が生じていた場合であっても、その磁気特性の低下した部位を除去することができる。

次いで、非磁性領域6a上に非磁性材料を埋め込み、非磁性領域6bを形成する。凹部7内に非磁性領域6bが形成されることにより、磁性層2の表面は平坦化する。

【0044】

(工程j1)

次いで、図1(j1)に示すように、磁性層2を覆うように保護膜9を形成する。通常、保護膜9はスパッタ法もしくはCVD法により形成される。

保護膜9としては、炭素(C)、水素化炭素(HxC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護膜材料を用いることができる。また、保護膜9は、2以上の膜が積層された構成でもよい。

このとき、保護膜9の膜厚は10nm未満とする。保護膜9の膜厚が10nmを越えると磁気ヘッド27と磁性層2との距離が大きくなり、十分な強さの出入力信号が得られなくなる恐れがあるためである。

【0045】

さらに、保護膜9の上には潤滑層(図示略)を形成することが好ましい。潤滑層に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等が挙げられる。潤滑層の厚みは、通常1〜4nmとする。以上の工程により、磁気記録媒体30を製造する。

【0046】

本発明では、炭素マスク層3上に薄膜10を形成することにより、炭素マスク層3の微細加工性を高めることができる。そのため、炭素マスク層3に磁気記録パターンを高精度で転写することが可能となり、磁性層2に高精度で磁気記録パターンを形成することができる。その結果、磁気記録パターンを明瞭に分離することができ、フリンジ特性の優れた磁気記録媒体30を提供することができる。

【0047】

次に、図2(a2)〜図2(j2)を用いて、第2の実施形態の磁気記録媒体30の製造方法を詳細に説明する。本実施形態と第1の実施形態の異なる点は、本実施形態の工程i2において非磁性領域6bを形成しない点である。すなわち、工程i2以前の工程については第1の実施形態の製造方法と同一であるため、その説明を省略する。

【0048】

本実施形態の磁気記録媒体30の製造方法は、非磁性基板1上に、磁性層2を形成する工程a2と、磁性層2の上に炭素マスク層3を形成する工程b2と、炭素マスク層3の上に薄膜10を形成する工程c2と、薄膜10の上にレジスト層4を形成する工程d2と、レジスト層4に磁気記録パターンを転写する工程e2と、レジスト層4の磁気記録パターンに対応する部分、及び、その直下の薄膜10と炭素マスク層3を除去する工程f2と、磁性層2の表層部を部分的にイオンミリングし、かつその下部の磁性層の磁気特性の改質を行う工程g2と、レジスト層4と薄膜10及び炭素マスク層3を除去する工程h2と、磁性層2の表層部をエッチングする工程i2と、磁性層2の表面を保護膜9で覆う工程j2の各工程をこの順で有している。以下、工程i2以降について詳細に説明する。

【0049】

(工程i2)

図2(i2)に示すように、第1の実施形態の工程iと同様に磁性層2表面にArなどの不活性ガスを照射し、磁性層2の表層部を1〜2nmの範囲内でエッチング除去する。このことにより、磁性層2の表層部に、改質により磁気特性の低下した部位が生じていたとしても、その磁気特性が低下した部位を除去することができる。

【0050】

この後は、第1の実施形態とは異なり、非磁性領域6bを凹部7上に形成しない。そのため、磁性層2の表面においては、互いに隣接する記録領域8の第二層2a表面と、境界領域6の非磁性領域6a表面との間で段差のある状態となる。この状態を図2(i2)に示す。

このとき、記録領域8と境界領域6との段差となるdの値は、10nm以下であることが好ましい。dが10nmを超えると、磁気記録媒体30の表面平滑性が悪化し、磁気記録再生装置40を製造した際の磁気ヘッド27の浮上特性が悪くなるため好ましくない。

【0051】

(工程j2)

次いで、図2(j2)に示すように、磁性層2を覆うように保護膜9を形成する。通常、この保護膜9はスパッタ法もしくはCVD法により形成する。

保護膜9としては、炭素(C)、水素化炭素(HxC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護膜材料を用いることができる。また、保護膜9は、2以上の膜が積層された構成としてもよい。

また、保護膜9の膜厚は10nm未満とすることが好ましい。保護膜9の膜厚が10nmを越えると磁気ヘッド27と磁性層2との距離が大きくなり、十分な強さの出入力信号が得られなくなる恐れがあるためである。

【0052】

さらに、保護膜9の上には潤滑層(図示略)を形成することが好ましい。潤滑層に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等が挙げられる。潤滑層の厚みは、通常1〜4nmとする。以上の工程により、磁気記録媒体30を製造する。

【0053】

本発明では、炭素マスク層3の上に薄膜10を形成することにより、炭素マスク層3の微細加工性を高めることができる。そのため、炭素マスク層3に磁気記録パターンを高精度で転写することが可能となり、これにより、磁性層2に高精度で磁気記録パターンを形成することができる。その結果、磁気記録パターンを明瞭に分離することができ、フリンジ特性の優れた磁気記録媒体30を提供することができる。また、第1の実施形態と異なり、非磁性材料を用いて磁性層2の表面を平坦化させる工程がないため、少ない工程で本発明の効果を得ることができる。

【0054】

以上の工程により磁性層2に高精度で磁気記録パターンを形成することができる。その結果、磁気記録パターンを明瞭に分離することができ、フリンジ特性の優れた磁気記録媒体30を提供することができる。

また、第1の実施形態と異なり、非磁性材料を用いて磁性層2の表面を平坦化させる工程を行わないため、少ない工程で本発明の効果を得ることができる。

また、本実施形態では、非磁性領域6aを第二層2aの底部まで形成しなくとも、磁気的に分離した磁気記録パターンとすることができる。

【0055】

次に、本発明を適用した磁気記録再生装置40として、第1の実施形態、第2の実施形態により製造した磁気記録媒体30を備えた磁気記録再生装置40を例に挙げて説明する。図3は、本発明を適用した磁気記録再生装置40の一例を示した概略構成図である。

【0056】

本発明の磁気記録再生装置40は、上述した磁気記録媒体30と、これを記録方向に駆動する媒体駆動部11と、記録部と再生部からなる磁気ヘッド27と、磁気ヘッド27を磁気記録媒体30に対して相対運動させるヘッド駆動部28と、磁気ヘッド27への信号入力と磁気ヘッド27からの出力信号再生を行うための記録再生信号処理手段を組み合わせた記録再生信号系29とを具備したものである。

【0057】

これらを組み合わせることにより、記録密度の高い磁気記録再生装置40を構成することが可能となる。また、磁気記録媒体30の記録トラックを磁気的に不連続に加工したことによって、トラックエッジ部の磁化遷移領域の影響がなくなる。そのため、従来のように再生ヘッド幅を記録ヘッド幅よりも狭くして対応することなく、両者ほぼ同じ幅で動作させることができる。これにより十分な再生出力と高いSNRを得ることができるようになる。

【0058】

さらに、上述の磁気ヘッド27の再生部をGMRヘッドあるいはTMRヘッドで構成することにより、高記録密度においても十分な信号強度を得ることができる。これにより、高記録密度を持った磁気記録再生装置40を実現することが可能となる。

また、磁気ヘッド27の浮上量を0.005μm〜0.020μmと、従来よりも低い高さで浮上させることができるため、出力が向上し、高い装置SNRを得ることができる。これにより、大容量で信頼性の高い磁気記録再生装置40を提供することが可能となる。

また、最尤復号法による信号処理回路を組み合わせると、さらに記録密度を向上することができる。例えば、トラック密度100kトラック/インチ以上、線記録密度1000kビット/インチ以上、1平方インチ当たり100Gビット以上の高記録密度で記録・再生した場合でも、十分なSNRを得ることができる。

【0059】

本発明の磁気記録再生装置は、本発明の磁気記録媒体を使用するため、ヘッドの浮上特性及び磁気記録パターン分離性能に優れ、かつ、隣接パターン間の信号干渉の影響を受けない、高記録密度特性に優れた磁気記録再生装置を得ることができる。

【実施例】

【0060】

以下、本発明を実施例に基づいて具体的に説明する。しかし、本発明はこれらの実施例にのみ限定されるものではない。

(実施例1〜4)

【0061】

HD用ガラス基板をセットした真空チャンバをあらかじめ1.0×10-5Pa以下に真空排気した。ここで使用した非磁性基板1となるガラス基板は、Li2Si2O5、Al2O3−K2O、Al2O3−K2O、MgO−P2O5、Sb2O3−ZnOを構成成分とする結晶化ガラスを材質とし、外径65mm、内径20mm、平均表面粗さ(Ra)は2オングストロームである。

【0062】

次いで、非磁性基板1にスパッタリング法を用いて、FeCoBからなる軟磁性層およびRuからなる中間層から構成される第一層2b、70Co−5Cr−15Pt−10SiO2合金からなる第二層2aを積層した。次いで、プラズマCVD法を用いて、第二層2a上に炭素マスク層3を積層し、更にその上に、Siより構成される薄膜10を積層した。それぞれの層の膜厚は、第一層2bは70nm(FeCoB軟磁性層60nm、Ru中間層10nm)、第二層2aは15nm、炭素マスク層3は20nm、薄膜10は0.5nm(実施例1)、1.0nm(実施例2)、1.5nm(実施例3)、2.0nm(実施例4)とした。

【0063】

次いで、薄膜10上に、スピンコート法を用いて、100nmの膜厚でSiO2から構成されるレジスト層4を塗布した。

さらに、レジスト層4上に、磁気記録パターンを有するガラス製のスタンプ5を、1MPa(約8.8kgf/cm2)の圧力で押圧することにより、磁気記録パターンを転写した。続いて、スタンプ5を押圧したままレジスト層4を硬化した後、スタンプ5をレジスト層4から分離した。

このようにして転写した磁気記録パターンに対応するレジスト層4の磁気記録パターンは、レジスト層4の凸部の幅Wが120nmの円周状、レジスト層の凹部4aの幅Lが60nmの円周状であり、レジスト層4の層厚は80nm、レジスト層の凹部4aの厚さeは約5nmであった。また、レジスト層4の凸部の側面の、非磁性基板1面に対する角度は、ほぼ90度であった。

【0064】

次いで、レジスト層の凹部4aの直下に積層されている薄膜10及び炭素マスク層3をドライエッチングで除去し、次いで、磁性層2の表層部をイオンエッチングにより除去した。この時のドライエッチング条件は、薄膜10及び炭素マスク層3についてはO2ガスを40sccm、圧力0.3Pa,高周波プラズマ電力300W、DCバイアス30W、エッチング時30秒とした。また、磁性層2についての条件は、N2ガスを10sccm、圧力0.1Pa、加速電圧300Vでエッチング時間を30秒とした。このとき、磁性層2の凹部7の、第二層2a表面との段差dは約10nmであった。なお、磁性層2aの凹部7における残部、約5nmの領域はN原子のイオン注入により非磁性化していた。

【0065】

次いで、記録領域8上に積層されているレジスト層4と薄膜10および炭素マスク層3を、ドライエッチングにより除去した。その後、イオンミリング装置により、Ar10sccm,0.5Pa、5秒の条件で磁性層2の表面を約1〜2nmの範囲でエッチングした。次いでCVD法により、カーボンより構成される、膜厚5nmの保護膜9を磁性層2上に成膜し、最後にフッ素系潤滑膜を2nmの膜厚で塗布して、磁気記録媒体30の製造を完了した。

【0066】

製造した磁気記録媒体30について、スピンスタンドを用いて電磁変換特性の評価を実施し、電磁変換特性として、750kFCIの信号を記録したときの3T−squashを測定した。この測定結果を表1に示す。

(比較例1,2)

【0067】

実施例1と同様に磁気記録媒体を製造したが、比較例1では、薄膜10を形成せずに磁気記録媒体30を製造した。また、比較例2においては、膜厚3nmの薄膜10を形成して磁気記録媒体30を製造した。

(実施例5〜8)

【0068】

SiO2から構成される薄膜10を用いて、実施例1と同様に磁気記録媒体を製造した。

(比較例3,4)

【0069】

実施例5と同様に磁気記録媒体を製造したが、比較例3では、薄膜10を形成せずに磁気記録媒体30を製造した。また、比較例4においては、膜厚3nmの薄膜10を形成して磁気記録媒体30を製造した。

(実施例9〜12)

【0070】

Taから構成される薄膜10を用いて、実施例1と同様に磁気記録媒体を製造した。

(比較例5,6)

【0071】

実施例9と同様に磁気記録媒体を製造したが、比較例5では、薄膜10を形成せずに磁気記録媒体30を製造した。また、比較例6においては、膜厚3nmの薄膜10を形成して磁気記録媒体30を製造した。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明によれば、高い製造歩留まりで磁気記録パターンを有する磁気記録媒体を製造することが可能となる。

【符号の説明】

【0074】

W…磁性部幅、L…非磁性部幅、1…非磁性基板、2…磁性層、2a…第二層、2b…第一層、3…炭素マスク層、4…レジスト層、4a…レジスト層の凹部、5…スタンプ、6…境界領域、6a…非磁性領域、6b…非磁性領域、7…凹部、8…記録領域、9…保護膜、d…磁性層の除去した幅、e…レジスト層の凹部の厚さ、10…薄膜、11…媒体駆動部、27…磁気ヘッド、28…ヘッド駆動部、29…記録再生信号系、30…磁気記録媒体、40…磁気記録再生装置

【特許請求の範囲】

【請求項1】

非磁性基板に、磁性層と、炭素により構成される炭素マスク層と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜と、レジスト層とを順次積層して、前記レジスト層に磁気記録パターンを転写する工程と、

前記レジスト層をマスクにして、前記炭素マスク層を、酸素を用いたイオンエッチングによりパターニングする工程と、

前記レジスト層と前記薄膜及び前記炭素マスク層を除去する工程を有することを特徴とする、磁気記録媒体の製造方法。

【請求項2】

前記炭素マスク層を酸素を用いたイオンイエッチングによりパターニングする工程と、前記レジスト層を除去する工程との間に、露出した前記磁性層の表層部に凹部を形成する工程を有することを特徴とする、請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記磁性層の上に形成する前記炭素マスク層の膜厚が、5nm〜40nmの範囲内であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項4】

前記レジスト層に前記磁気記録パターンを転写する工程において、スタンプを用いた転写を行うことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項5】

前記レジスト層に前記磁気記録パターンを転写する工程において、前記レジスト層の凹部の厚さを0〜20nmとすることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項6】

前記磁性層の磁性部幅を200nm以下、非磁性部幅を100nm以下とすることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項7】

請求項1から6の何れか一項に記載の磁気記録媒体の製造方法で製造した磁気記録媒体と、

前記磁気記録媒体を記録方向に駆動する駆動部と、

記録部と再生部とからなる磁気ヘッドと、

前記磁気ヘッドを前記磁気記録媒体に対して相対運動させる手段と、

前記磁気ヘッドへの信号入力と、

当該磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段と、を具備してなることを特徴とする磁気記録再生装置。

【請求項1】

非磁性基板に、磁性層と、炭素により構成される炭素マスク層と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜と、レジスト層とを順次積層して、前記レジスト層に磁気記録パターンを転写する工程と、

前記レジスト層をマスクにして、前記炭素マスク層を、酸素を用いたイオンエッチングによりパターニングする工程と、

前記レジスト層と前記薄膜及び前記炭素マスク層を除去する工程を有することを特徴とする、磁気記録媒体の製造方法。

【請求項2】

前記炭素マスク層を酸素を用いたイオンイエッチングによりパターニングする工程と、前記レジスト層を除去する工程との間に、露出した前記磁性層の表層部に凹部を形成する工程を有することを特徴とする、請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記磁性層の上に形成する前記炭素マスク層の膜厚が、5nm〜40nmの範囲内であることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項4】

前記レジスト層に前記磁気記録パターンを転写する工程において、スタンプを用いた転写を行うことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項5】

前記レジスト層に前記磁気記録パターンを転写する工程において、前記レジスト層の凹部の厚さを0〜20nmとすることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項6】

前記磁性層の磁性部幅を200nm以下、非磁性部幅を100nm以下とすることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項7】

請求項1から6の何れか一項に記載の磁気記録媒体の製造方法で製造した磁気記録媒体と、

前記磁気記録媒体を記録方向に駆動する駆動部と、

記録部と再生部とからなる磁気ヘッドと、

前記磁気ヘッドを前記磁気記録媒体に対して相対運動させる手段と、

前記磁気ヘッドへの信号入力と、

当該磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段と、を具備してなることを特徴とする磁気記録再生装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−54254(P2011−54254A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−204148(P2009−204148)

【出願日】平成21年9月3日(2009.9.3)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月3日(2009.9.3)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]