磁気記録媒体の製造方法及び磁気記録媒体の製造装置

【課題】角型比が良好な磁気記録媒体の製造方法及び磁気記録媒体の製造装置を提供する。

【解決手段】帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、搬送される支持体の上方に磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、磁性塗布層の磁性粒子を、支持体の面に対して垂直に配向するとともに、磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、配向乾燥工程は、搬送される支持体を挟んで異極が対向する複数対の永久磁石によって磁性粒子を配向するとともに、熱風を複数対の永久磁石の間から支持体に対して垂直方向に供給することによって磁性塗布層を乾燥させるものであり、搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、複数対の永久磁石によって形成される磁界の支持体面における向きが同じ方向である。

【解決手段】帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、搬送される支持体の上方に磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、磁性塗布層の磁性粒子を、支持体の面に対して垂直に配向するとともに、磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、配向乾燥工程は、搬送される支持体を挟んで異極が対向する複数対の永久磁石によって磁性粒子を配向するとともに、熱風を複数対の永久磁石の間から支持体に対して垂直方向に供給することによって磁性塗布層を乾燥させるものであり、搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、複数対の永久磁石によって形成される磁界の支持体面における向きが同じ方向である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は磁気記録媒体の製造方法及び磁気記録媒体の製造装置に関する。

【背景技術】

【0002】

現在、電子データの記録や保存のための磁気記録媒体として磁気テープが普及している。磁気テープとしては、可撓性の支持体上に、非磁性層と、磁性粒子を含む磁性層とが積層された構成のものが知られている。磁気テープ等の磁気記録媒体の磁性層は、支持体の非磁性層上に磁性粒子を含む塗布液を塗布して磁性塗布層を形成し、この磁性塗布層が湿潤状態であるうちに配向を行い、乾燥させて固化させることで形成される。配向は、磁性塗布層を磁界に曝すことで、磁性塗布層に含まれる磁性粒子の向きを一定にする処理である。

【0003】

配向には、主に、支持体面に対して平行に配向する長手配向と、垂直に配向する垂直配向とがある。

【0004】

従来、鉄−コバルト系の磁性粒子を用いた磁気テープを製造する際は、粒子形状が針状であるため磁性粒子を垂直配向することが難しく、長手配向する方が、製造される磁気テープの電磁変換特性を向上させる理由で優れている。

【0005】

また、磁気テープの高密度化に伴い短波長記録に対応した、微粒子メタル磁性体の開発が進んでいる。短波長記録の場合、減磁による出力低下を抑止するため保持力の高い磁性粒子が必要となる。しかし、従来のメタル磁性体ではその形状から保持力の向上には限界があり、鉄-コバルト系磁性粒子に代わる新たな磁性体として、特許文献1に記載される平板形状の六方晶フェライト磁性粒子や、特許文献2に記載される球形状の窒化鉄磁性粒子が提案されている。これらの磁性粒子を磁性塗布層に用いる場合には、垂直配向することにより、短波長記録においてより優れた電磁変換特性を示すことが知られている。

【0006】

磁気テープの磁気特性の一つとしては、最大磁束密度(Bs)と最大残留磁束密度(Bm)との比である角型比がある。角型比は、 磁気記録再生装置のヘッド/テープ系の再生信号レベルとノイズの比(CN比)を更に向上させる重要な要因の一つである。

【0007】

非特許文献1には、永久磁石やソレノイドコイルを用いた磁界の中を湿潤状態の磁性塗布層を通過させて磁性粒子の配向する方法が記載されている。

【0008】

また、特許文献3には、磁気テープを挟んで異極が向き合う複数対の永久磁石を配置し、永久磁石の磁界によって磁性粒子を支持体面に垂直に配向しながら、各永久磁石対の間から乾燥風を吹き付ける方法が記載されている。

【0009】

更に、特許文献4には、磁性塗布層を乾燥処理する乾燥処理工程の前段階で行う配向処理に用いる磁石の磁界強度と角型比との関係が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−116417号公報

【特許文献2】特開2004−335019号公報

【特許文献3】特開昭58−203632号公報

【特許文献4】特公平8−27942号公報

【非特許文献】

【0011】

【非特許文献1】「磁性材料の開発と磁粉の高分散化技術」,総合技術センター,1982年,p66-p73

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、いずれの文献にも、永久磁石によって支持体面に垂直に配向するとともに乾燥を行う際の、永久磁石の磁界の向きと製造された磁気記録媒体の磁性層の角型比との関係については、記載されていない。

【0013】

本発明は、角型比が良好な磁気記録媒体の製造方法及び磁気記録媒体の製造装置を提供する。

【課題を解決するための手段】

【0014】

本発明者は、永久磁石の磁界によって磁性粒子を垂直配向する際に、角型比に及ぼす影響について鋭意検討を重ねた。その結果、永久磁石の磁界の向きが角型比に大きく影響する点に着目した。

【0015】

本発明は、帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、

搬送される前記支持体の上方に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、

前記配向乾燥工程は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石によって前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させ、

搬送方向の最上流側の対の永久磁石と最下流側の対の永久磁石とに挟まれた配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造方法である。

【0016】

また、本発明は、帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造装置であって、

搬送される前記支持体の上方に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布手段と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向装置と、を有し、

前記配向装置は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石と、搬送方向の最上流側の対の永久磁石と最下流側の対の永久磁石とに挟まれた配向区間とを有し、前記複数対の永久磁石によって形成される磁界で前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させ、前記配向区間における磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造装置である。

【0017】

本発明は、磁性塗布層が塗布された支持体を配向区間に搬送し、配向区間において磁界の支持体面に対する向きが同じになるように配向を行う。配向区間では、対の永久磁石同士の間から熱風を吹き付けることで、磁性粒子の配向とともに、磁性塗布層の乾燥も行う。搬送される支持体の磁性塗布層の磁性粒子は、磁界の向きが同じである配向区間で配向されるため、磁性粒子の向きに乱れが生じることが抑えられ、均一に配向される。こうして、角型比が良好な磁性層を備えた磁気記録媒体を製造することができる。

【発明の効果】

【0018】

本発明によれば、垂直配向された磁性層を有する磁気記録媒体を製造する際に、角型比が良好な磁気記録媒体の製造方法及び磁気記録媒体の製造装置を提供できる。

【図面の簡単な説明】

【0019】

【図1】製造される磁気テープの断面を概略的に示す図である。

【図2】磁気テープの製造装置を示す図である。

【図3】配向装置を示す図である。

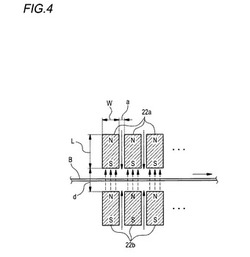

【図4】永久磁石の配置を示す図である。

【図5】磁性粒子の形状の種類と、それぞれ磁界をかけたときの容易磁化方向を示す模式図である。

【図6】比較例で使用した配向装置における永久磁石の配置を示す図である。

【図7】支持体面における磁界のパターンを示す図である。

【図8】支持体面における磁界のパターンを示す図である。

【図9】支持体面における磁界のパターンを示す図である。

【発明を実施するための形態】

【0020】

以下では、磁気記録媒体の一例として磁気テープの製造手順とそれに用いる製造装置の構成を説明する。

【0021】

図1は、製造される磁気テープの断面を概略的に示す図である。

製造される磁気テープMTは、支持体B上に、非磁性層1と、磁性層2とが積層されている。非磁性層は、非磁性粒子を主成分とし、0.2〜1.5μmの厚みで設けられる。磁性層は、磁性粒子を含み、0.03〜0.1μmの厚みで設けられる。

【0022】

図2は、磁気テープの製造装置を示す図である

製造装置10は、帯状の支持体Bが巻回された送り出しロール11と、非磁性層と磁性層とが順に形成された支持体Bを巻き取りロール19とを有し、送り出しロール11から送り出された支持体Bを搬送経路に沿って搬送しながら、磁気テープを製造する。

【0023】

製造装置10は、搬送される支持体Bの搬送方向の上流側から順に、第1の塗布装置12と、乾燥装置13と、第2の塗布装置14と、配向と乾燥とを行なう配向装置20と、乾燥装置16とを備えている。また、支持体Bの搬送経路には、搬送される支持体Bの記録面(磁性層及び非磁性層が設けられる側の面)の反対側を支持するガイドローラが適宜設けられている。

【0024】

第1の塗布装置12は、非磁性粒子を含む塗布液を支持体Bの上面に塗布し、非磁性塗布層を形成する。

【0025】

乾燥装置13は、第1の塗布装置12で形成された非磁性塗布層を乾燥させる。非磁性塗布層は、乾燥されることによって固化し、非磁性層になる。

【0026】

第2の塗布装置14は、非磁性層上に、磁性粒子を含む塗布液を塗布し、磁性塗布層を形成する。磁性塗布層は、湿潤状態のまま下流側へ搬送される。湿潤状態とは、固形分濃度が40質量%以下である状態をいう。固形分濃度が40質量%を超えていると、磁性塗布層の流動性が低下して磁性粒子が干渉し、配向の際に磁界で磁性粒子が十分回転できなくなるためである。

【0027】

配向装置20は、湿潤状態の磁性塗布層に含まれる磁性粒子を、支持体面に垂直に配向するとともに、磁性塗布層を乾燥させる。その後、支持体Bが配向装置20の外へ搬出される際には、磁性塗布層の固形分濃度が70質量%以上になるまで乾燥固化されていることが好ましい。

【0028】

乾燥装置16は、配向装置20から搬送された支持体の磁性塗布層を更に乾燥させる。なお、乾燥部16を設けずに、配向部22内の乾燥風でのみ磁性塗布層の乾燥を完了させてもよい。磁性塗布層は乾燥して固化することで磁性層となる。

【0029】

磁性層及び非磁性層が形成された支持体Bは、巻き取りロール19に巻き取られて、図示しないカレンダ工程等の次工程に送られた後、所望のテープ幅に裁断され、磁気テープが完成する。

【0030】

次に、配向装置の構成を説明する。

【0031】

図3は、配向装置を示す図である。配向装置20は、筐体を備え、該筐体の内部を支持体Bが通過する。筐体の上下にはそれぞれ、該筐体の外部から供給される熱風を内部へ導入するための通気部24が設けられている。

【0032】

配向装置20の筐体内部には、支持体Bの一方の面(上面)の上側と、他方の面(下面)の下側に、支持体Bの搬送方向に沿って複数の永久磁石22a,22bが並べられている。複数の永久磁石22a同士の間、及び複数の永久磁石22b同士の間には隙間があり、該隙間が通気部24と連通している。通気部24から導入された熱風が隙間を通して、搬送されている支持体Bの面に垂直に吹き付けられる。熱風は、図示しない排気部を通じて、配向装置20の外部へ排出される。

【0033】

配向部20では、永久磁石22a,22bで発生する磁界を用いて、磁性塗布層に含まれる磁性粒子が支持体Bの面に対して垂直に配向されるとともに、湿潤状態の磁性塗布層が熱風で乾燥される。

【0034】

複数の永久磁石22a,22bは、支持体Bを挟んで対となる。具体的には、支持体Bを挟んで上下に対応する位置に設けられた1個の永久磁石22aと1個の永久磁石22bとが一つの対となる。

【0035】

配向装置20において、搬送方向の最上流側の対の永久磁石22a,22bから最下流側の対の永久磁石22a,22bまでの区間を配向区間Pとする。この配向区間Pでは、複数対の永久磁石22a,22bの磁界の向きが、支持体Bの面に対してどの位置でも同じ方向である。

【0036】

図4は、永久磁石の配置を具体的に示す図である。支持体Bを挟んで対向する永久磁石22aと22bとの磁極が異なっている。具体的には、支持体Bの磁性塗布層が形成された側の面に対向する永久磁石22aの磁極がS極であり、支持体Bの磁性塗布層が形成されていない側の面に対向する永久磁石22bの磁極がN極である。そして、永久磁石22a,22bの間では、図中点線の矢印で示すように永久磁石22bから永久磁石22aに向かう磁界が発生し、配向区間Pにおいては、支持体Bの面にかかる磁界の向きが同じである。

【0037】

永久磁石22a,22bが配置される配向区間Pにおいて、支持体Bの面における磁界の向きが同じになるように、間隔a,間隔d,各永久磁石22a,22bの長さL,各永久磁石22a,22bの幅W、各永久磁石22a,22bの磁力が、それぞれ調整される。

【0038】

ここで、間隔aは、搬送方向に隣り合う永久磁石22aの間隔、及び搬送方向に隣り合う永久磁石22b同士の間隔である。間隔dは、対の永久磁石22a,22bの対向する方向の間隔である。長さLは、永久磁石22a,22bにおける、支持体Bの面に垂直方向の長さである。幅Wは、永久磁石22a,22bにおける、支持体Bの搬送方向の幅である。

【0039】

配向区間Pにおいて、複数の永久磁石22a,22bは、各間隔aが同じであって、また、各間隔dが同じになるように、配置されている。各永久磁石22a,22bの長さLと、幅Wはそれぞれ同じである。また、各永久磁石22a,22bの強度や磁界分布は磁石の材質や形状によって決まる。

【0040】

間隔a、間隔d、磁石の長さL、磁石の幅W、及び磁石の材質を適宜設定することにより、配向区間の磁界分布をコントロールすることができる。

【0041】

このように、配向装置20の配向区間では、磁界は、支持体Bの面に垂直に永久磁石22bから永久磁石22aに向かい、永久磁石22aから永久磁石22bへ向かう磁界やその他の方向の磁界が存在しない。こうすれば、搬送される支持体の磁性塗布層の磁性粒子は、配向される向きに乱れが生じることが抑えられ、均一に配向される。こうして、角型比が高い磁性層を備えた磁気テープを製造することができる。

【0042】

次に、製造される磁気テープの支持体、非磁性層、磁性層の具体的な材料と、磁性塗布層、非磁性塗布層を形成する塗布液について説明する。

【0043】

支持体としては、ポリエチレンフタレート、ポリエチレンナフタレート、ポリイミド、等を挙げることができる。支持体の厚みは、通常、1μmから20μm、テープ状で使用する時は、3μmから10μmが好ましい。

【0044】

磁性塗布層の塗布液は、予め、磁性粒子、結合剤、有機用材等を混合、希釈、分散し、調製される。また、非磁性塗布層の塗布液は、非磁性無機粉末、結合剤、有機溶剤等を混合、希釈、分散し、調製したものである。磁性塗布層及び非磁性塗布層のうち少なくとも一方に、潤滑剤、研磨剤、分散剤、帯電防止剤、可塑剤、防黴剤等のように種々の機能を有する材料をその目的に応じて含有させることができる。

【0045】

磁性塗布層及び非磁性塗布層の各塗布液は、ニーダ、ロールミル、ボールミル、サンドミル等の分散機に構成成分を混合、分散することで調製される。サンドミルによる分散処理にはガラスビーズを用いることが好ましく、ジルコニア(Zr)ビーズを用いることがより好ましい。

【0046】

磁性粒子は、板状形状である六方晶系フェライト粉末や、球形状である窒化鉄粉末を用いることで、垂直配向の効果を増加させることができるため好ましい。

【0047】

六方晶系フェライト粉末としては、バリウムフェライト、ストロンチウムフェライト、鉛フェライト、カルシウムフェライトの各置換体、Co置換体等があるが、中でもバリウムフェライトが好ましい。窒化鉄としては、例えば、特開2004−335019号公報に記載のものを用いることができる。

【0048】

磁性粒子は、該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たすことが好ましい。

【0049】

図5Aから図5Cは、磁性粒子の形状の種類と、容易磁化方向を示す模式図である。

【0050】

図5Aは、針状の磁性粒子を示し、このような磁性粒子としては、例えばマグネタイト(Fe3O4)やマグヘマイト(γ -Fe2O3)の結晶粒子があげられる。一般にこの種の磁性体は1>Ly/Lx、及び、1>Lz/Lxとなる。

【0051】

図5Bは、平板形状の磁性粒子を示し、このような磁性粒子としては、例えば、六方晶フェライト磁性粒子があげられる。一般にこの種の磁性体は1<Ly/Lx<10、及び、1<Lz/Lx<10となる。

【0052】

図5Cは、球形状の磁性粒子を示し、このような磁性粒子としては、例えば、窒化鉄磁性粒子があげられる。球状の磁性粒子は、Ly/Lxが1で、Lz/Lxが1となる。

【0053】

本発明の垂直方向に配向する方法では、図5Aのような針状粒子はその形状から垂直方向には向きにくく、図5Bや図5Cのような1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁性体に用いることがより効果を発揮する。

【0054】

結合剤は、従来公知の熱可塑性樹脂、熱硬化性樹脂、反応型樹脂やこれらの混合物が使用できる。熱可塑性樹脂としては、ガラス転移温度が−100℃から150℃、数平均分子量が1000から200000、好ましくは10000から100000、重合度が約50から1000程度のものを用いることができる。

【0055】

結合剤としては、塩化ビニル、酢酸ビニル、ビニルアルコール、マレイン酸、アクリル酸、アクリル酸エステル、塩化ビニリデン、アクリロニトリル、メタクリル酸、メタクリル酸エステル、スチレン、ブタジエン、エチレン、ビニルブチラール、ビニルアセタール、ビニルエーテル、等を構成単位として含む重合体又は共重合体、ポリウレタン樹脂、各種ゴム系樹脂がある。磁性塗料に用いられる結合剤は、強磁性粉末に対し、5重量%から50重量%の範囲、好ましくは10重量%から30重量%の範囲で用いられる。塩化ビニル系樹脂を用いる場合は5重量%から100重量%、ポリウレタン樹脂を用いる場合は0重量%から100重量%、ポリイソシアネートは2重量%から100重量%の範囲でこれらを組み合わせて用いるのが好ましい。結合剤の一部に、環状構造とエーテル基とを含むポリウレタン樹脂を含まれることが特に好ましい。また、磁性層のガラス転移温度(Tg)が30℃以上、150℃以下となるように結合剤を選択することが特に好ましい。

【0056】

結合剤は、強磁性粉末に対し、5重量%〜50重量%の範囲、好ましくは10重量%〜30重量%の範囲で用いられる。塩化ビニル系樹脂を用いる場合は5重量%〜100重量%、ポリウレタン樹脂を用いる場合は0重量%〜100重量%、ポリイソシアネートは2重量%〜100重量%の範囲でこれらを組み合わせて用いるのが好ましい。結合剤の一部に、環状構造とエーテル基とを含むポリウレタン樹脂を含むことが特に好ましい。

【0057】

ポリウレタンを用いる場合はガラス転移温度が−50℃〜100℃、破断伸びが100%〜2000%、破断応力は0.5×10−2MPa〜100×10−2MPa(0.05kg/cm2〜10kg/cm2 )、降伏点は0.5×10−2MPa〜100×10−2MPa(0.05kg/cm2〜10kg/cm2)が好ましい。

【0058】

ポリイソシアネートとしては、トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、ナフチレン−1,5−ジイソシアネート、o−トルイジンジイソシアネート、イソホロンジイソシアネート、トリフェニルメタントリイソシアネート等のイソシアネート類、また、これらのイソシアネート類とポリアルコールとの生成物、また、イソシアネート類の縮合によって生成したポリイソシアネート等を使用することができる。

【0059】

磁性塗布層には、帯電防止剤として導電性粒子を含有することもできる。帯電防止剤としては、カーボンブラックが添加することで磁気テープ全体の表面電気抵抗を下げることができるため好ましい。

【0060】

カーボンブラックとしては、ゴム用ファーネス、ゴム用サーマル、カラー用ブラック、導電性カーボンブラック、アセチレンブラック等が挙げられる。一般的にカーボンブラックは、帯電防止剤としての機能だけでなく、摩擦係数の低減、遮光性の向上、膜強度の向上などの機能があり、機能に応じて用いるカーボンブラックを選択することができる。

【0061】

製造される磁気テープには、磁性層が設けられた面の反対側の面に非磁性の材料からなるバック層が設けられていてもよい。バック層は、カーボンブラックをバインダ中に分散した分散物を塗布して設けられ、磁気テープの長手方向のヤング率が5GPa〜10GPa(500kg/mm2〜1000kg/mm2)であることが特に好ましい。

【0062】

製造される磁気テープは、支持体上に非磁性層及び磁性層を積層した重層構成を適用することができる。2層の形成手段としては、図2に示す逐次塗布方式(ウェット・オン・ドライ方式)や、図示しない同時塗布方式(ウェット・オン・ウェット方式)が挙げられる。同時塗布方式は、超薄層の磁性層を形成できる点で特に優れている。

【0063】

(実施例)

永久磁石の磁界の向きと角型比との関係を示すため、以下のような測定を行った。

【0064】

本測定で用いる実施例及び比較例の磁気テープの具体的な構成を説明する。なお、以下の説明中の「部」の表示は「質量部」を示す。なお、実施例及び比較例はいずれも、後述する処方からなる塗布液を用いて磁性塗布層及び非磁性塗布層を形成した。

【0065】

(磁性塗布層の塗料液の調製)

強磁性板状六方晶フェライト粉末 100部

酸素を除く組成(モル比):Ba/Fe/Co/Zn=1/9/0.2/1

Hc:2300Oe、板径:25nm、板状比:3

BET比表面積:80m2/g、σs:50A・m2/kg(50emu/g)

ポリウレタン樹脂(官能基 SO3Na、官能基濃度180eq/t)15部

フェニルホスホン酸 3部

α−Al2O3(粒子サイズ0.15μm) 5部

ダイヤモンド粉末(平均粒径:80nm) 2部

カーボンブラック(粒子サイズ 20nm) 2部

シクロヘキサノン 110部

メチルエチルケトン 100部

トルエン 100部

ブチルステアレート 2部

ステアリン酸 1部

【0066】

(非磁性塗布層の塗料液の調製)

非磁性無機質粉体85部

α−酸化鉄

表面処理剤:Al2O3、SiO2、長軸径:0.15μm、タップ密度:0.8

針状比:7、BET比表面積:52m2/g、pH8、DBP吸油量:33g/100g

カーボンブラック 20部

DBP吸油量:120ml/100g、pH:8

BET比表面積:250m2/g、揮発分:1.5%

ポリウレタン樹脂 (官能基 SO3Na、官能基濃度180eq/t)15部

フェニルホスホン酸 3部

α−Al2O3(平均粒径0.2μm) 10部

シクロヘキサノン 140部

メチルエチルケトン 170部

ブチルステアレート 2部

ステアリン酸 1部

【0067】

上記の磁性塗布層及び非磁性塗布層の各塗布液の組成物を、それぞれオープンニーダーで60分間混練した後、ジルコニアビ−ズ(0.5mm)を用いたサンドミルで720分間分散した。得られた分散液に3官能性低分子量ポリイソシアネート化合物(日本ポリウレタン製 コロネート3041)を6部加え、更に20分間撹拌混合したあと、1μmの平均孔径を有するフィルタを用いて濾過し、調製した。

【0068】

支持体上に、非磁性塗布層の塗布液を乾燥後の厚さが1.5μmになるように塗布し、100℃で乾燥させた。その直後に、磁性塗布層の塗布液を乾燥後の厚さが0.08μmになるようにウェットオンドライ方式で塗布した。そして、永久磁石対が異なる配向装置を用いて配向、乾燥を行った。

【0069】

実施例1から4及び比較例1では、配向は、図4に示すように、複数対の永久磁石を、配向区間において支持体面の磁界が同じになるように配置した(配置A)。

【0070】

図6は、比較例2で使用する配向装置における永久磁石の配置を説明する図である。

比較例2では、複数対の永久磁石22a,22bは、搬送方向に隣り合う対同士で磁極の位置が異なっており、磁界の向きが交互に反対向きになるように配置される(配置B)。

【0071】

なお、実施例1から4及び比較例1及び2では、各永久磁石の幅Wを全て50mmとした。支持体を搬送する速度(搬送速度)を150m/分とし、一対の永久磁石同士の間を通過する時間を20msecとした。また、各永久磁石22a,22bの磁力はどれも同じである。

【0072】

図7Aから7E及び図8は、支持体面の位置における磁界の強さを示すグラフである。図7Aから7E及び図8は、搬送方向に隣り合う2対の永久磁石が配置された区間において、搬送方向の位置X(mm)に対する支持体面の垂直方向の磁束密度Bz(T)を示している。図7Aから7E及び図8の縦軸は磁束密度Bz(T)を示し、横軸は、搬送方向の位置X(mm)を示している。なお、配向区間では対となる永久磁石が更に3個以上、搬送方向に並んでおり、実際には各図に示す磁界パターンを繰り返している。

【0073】

実施例1では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが10mmである。実施例1の磁界のパターンを図7Aに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0074】

実施例2では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが8mmであり、対の永久磁石同士の間隔dが5mmである。実施例2の磁界のパターンを図7Bに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0075】

実施例3では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが15mmである。実施例3の磁界のパターンを図7Cに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0076】

実施例4では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが18mmである。実施例4の磁界のパターンを図7Dに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0077】

比較例1では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが20mmであり、対の永久磁石同士の間隔dが5mmである。実施例5の磁界のパターンを図7Eに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0078】

比較例2では、配向装置における複数対の永久磁石の配置がBであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが10mmである。実施例5の磁界のパターンを図8に示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域では正であるものの、永久磁石の間隔aに対応する領域では負となり、搬送方向の位置によって磁界の向きが反対向きに なる。

【0079】

評価方法としては、実施例1から4、及び比較例1及び2それぞれについて、支持体面における垂直方向の角型比を、東英工業株式会社製の振動試料型磁力計(VSM)を用いて、磁界強度15kOeで測定した。また、塗布した磁性塗布面の評価はSEM画像にて、配向時の磁性粒子の凝集による面状不良の有無を確認した。面状の良好なものを「○」とし、不良のものを「×」とした。評価結果を表1に示す。

【0080】

【表1】

【0081】

本測定の結果によれば、実施例1から4では、製造される磁気テープの角型比が0.8以上であった。この理由としては、磁性粒子の配向時に、配向区間において支持体面の磁界の向きが同じになることによって、磁性粒子の配向の乱れが生じすることなく均一に行われたためである。

【0082】

比較例1では、角型比が実施例1から4に比べて低くなった。この理由としては、永久磁石の搬送方向の間隔aが大きいことにより、配向区間での間隔aに対応する領域では磁界の向きが反対向きとなり、磁性粒子の配向に乱れが生じたためである。

【0083】

比較例2では、角型比が実施例1から4に比べて低くなった。この理由としては、配置Bでは、搬送方向に隣り合う永久磁石の磁極が異なるため、配向区間において、搬送方向に隣り合う永久磁石の対が互いに磁界の向きが反転しており、磁性粒子の配向に乱れが生じたためである。

【0084】

本測定の結果から、配向区間において支持対面にかかる磁界の向きが同じになるように複数対の永久磁石を配置することで、良好な角型比の磁気テープを得られることがわかった。

【0085】

最大磁界強度Hmaxと抗磁力Hcとの比Hmax/Hcは、1.0≦Hmax/Hc<5を満たすことがより好ましい。

最大磁界強度Hmaxが抗磁力Hcの1倍以下であると、磁性粒子の回転運動が遅くなり配向が確実に行われないため、良好な角型比を得られにくい。

最大磁界強度Hmaxが抗磁力Hcの5倍を超えると、磁性粒子にかかる磁力が強くなりすぎるため、磁性粒子同士が配向方向に凝集し、磁性層の面状が劣化してしまう。

【0086】

永久磁石間での最低磁界が最大磁界の60%以上であることが好ましい。

【0087】

次に、一対の永久磁石の間を磁気テープが通過する時間を変化させ、角型比と面状を測定した。ここでは、支持体の搬送方向の最上流側に位置する対の永久磁石において速度を測定した。

【0088】

実施例5では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが200mmである。支持体の搬送速度は150m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は80msecである。

【0089】

実施例6では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが200mmである。支持体の搬送速度は80m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は150msecである。

【0090】

実施例7では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが50mmである。支持体の搬送速度は150m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は20msecである。

【0091】

比較例3では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが200mmである。支持体の搬送速度は60m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は200msecである。

【0092】

比較例4では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが50mmである。支持体の搬送速度は200m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は15msecである。

【0093】

実施例5から7及び比較例3及び4では、配向区間において、複数対の永久磁石によって形成される磁界の支持体面における向きが同じ方向となるように永久磁石の間隔a,間隔d,磁石の長さL,磁石の幅W,各磁石の磁力を調整した。

【0094】

実施例7及び比較例4の、支持体面にかかる磁界のパターンは図7Aに示したものと同じである。

【0095】

実施例5,6及び比較例3において、支持体面にかかる磁界のパターンを図9に示す。

【0096】

図9は、支持体面の位置における磁界の強さを示すグラフである。図9は、搬送方向に隣り合う2対の永久磁石において、搬送方向の位置X(mm)に対する支持体面の垂直方向の磁束密度Bz(T)を示している。図9の縦軸は磁束密度Bz(T)を示し、横軸は、搬送方向の位置X(mm)を示している。

【0097】

実施例及び比較例の磁性塗布層及び非磁性塗布層の処方や角型比の測定方法は、上述の測定で用いた実施例1から4と同じである。

【0098】

本測定の結果を表2に示す。

【0099】

【表2】

【0100】

比較例3では、一対の永久磁石間を通過する時間が150msecを超えるため配向の際に磁性粒子が凝集を起こし、面状不良を起こすと考えられる。

【0101】

比較例4では、実施例5から7に比べると、製造された磁気テープの角型比が低くかった。これは磁性粒子の配向が完了する前に、搬送方向の上流側から1番目の永久磁石間を通過し、その直後に、1番目の永久磁石と2番目の永久磁石との間隔から導入される熱風に曝されることで溶媒濃度の上昇が生じることに起因して良好な配向ができないと考えられる。特に、配向の際に磁界をかけながら乾燥する場合、乾燥が始まる前の搬送方向の上流側から1番目の永久磁石対を通過する時間が特に大きく影響すると考えられる。

【0102】

実施例5から7では、高い角型比を有する磁気テープが得られた。また、磁性粒子の凝集が発生しなかったため、得られた磁気テープの磁性層の面状は良好であった。

【0103】

本測定の結果より、各永久磁石の幅Wが等しい場合には、磁性塗布層が形成された支持体が、一対の永久磁石同士の間を通過するのに要する時間が20msec以上、かつ、150msec以下であることが好ましいことがわかった。また、各永久磁石の幅Wが異なる場合であっても、少なくとも最上流側の対の永久磁石の間を通過するのに要する時間を20msec以上、かつ、150msec以下とすれば、配向が開始される前に乾燥の開始が早められることが抑えられるため、高い角型比の磁気テープを得ることができ、また、磁性粒子の凝集による磁性層の面状不良も抑えられる。

【0104】

本明細書は以下の事項を開示するものである。

(1)帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、

前記配向乾燥工程は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石によって前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであり、

搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造方法。

(2)(1)に記載の磁気記録媒体の製造方法であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造方法。

(3)(1)又は(2)に記載の磁気記録媒体の製造方法であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造方法。

(4)(1)から(3)のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記永久磁石の磁界は、前記支持体の面の垂直方向の最大磁界強度Hmaxが前記磁性層の抗磁力Hcの1.0倍から5倍の範囲である磁気記録媒体の製造方法。

(5)(1)から(4)のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造方法。

(6)帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造装置であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布手段と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向装置と、を有し、

前記配向装置は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石を有し、前記複数対の永久磁石によって形成される磁界で前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであって、搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造装置。

(7)(6)に記載の磁気記録媒体の製造装置であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造装置。

(8)(6)又は(7)に記載の磁気記録媒体の製造装置であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造装置。

(9)(6)から(8)のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記永久磁石の磁界は、該支持体の面方向の垂直方向の最大磁界強度Hmaxが磁気テープの前記磁性層の抗磁力Hcの1.0倍から5倍である磁気記録媒体の製造装置。

(10)(6)から(9)のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記塗布手段が、前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造装置。

【符号の説明】

【0105】

10 磁気テープの製造装置

12 第1の塗布部

14 第2の塗布部

20 配向装置

22a,22b 永久磁石

MT 磁気テープ

【技術分野】

【0001】

本発明は磁気記録媒体の製造方法及び磁気記録媒体の製造装置に関する。

【背景技術】

【0002】

現在、電子データの記録や保存のための磁気記録媒体として磁気テープが普及している。磁気テープとしては、可撓性の支持体上に、非磁性層と、磁性粒子を含む磁性層とが積層された構成のものが知られている。磁気テープ等の磁気記録媒体の磁性層は、支持体の非磁性層上に磁性粒子を含む塗布液を塗布して磁性塗布層を形成し、この磁性塗布層が湿潤状態であるうちに配向を行い、乾燥させて固化させることで形成される。配向は、磁性塗布層を磁界に曝すことで、磁性塗布層に含まれる磁性粒子の向きを一定にする処理である。

【0003】

配向には、主に、支持体面に対して平行に配向する長手配向と、垂直に配向する垂直配向とがある。

【0004】

従来、鉄−コバルト系の磁性粒子を用いた磁気テープを製造する際は、粒子形状が針状であるため磁性粒子を垂直配向することが難しく、長手配向する方が、製造される磁気テープの電磁変換特性を向上させる理由で優れている。

【0005】

また、磁気テープの高密度化に伴い短波長記録に対応した、微粒子メタル磁性体の開発が進んでいる。短波長記録の場合、減磁による出力低下を抑止するため保持力の高い磁性粒子が必要となる。しかし、従来のメタル磁性体ではその形状から保持力の向上には限界があり、鉄-コバルト系磁性粒子に代わる新たな磁性体として、特許文献1に記載される平板形状の六方晶フェライト磁性粒子や、特許文献2に記載される球形状の窒化鉄磁性粒子が提案されている。これらの磁性粒子を磁性塗布層に用いる場合には、垂直配向することにより、短波長記録においてより優れた電磁変換特性を示すことが知られている。

【0006】

磁気テープの磁気特性の一つとしては、最大磁束密度(Bs)と最大残留磁束密度(Bm)との比である角型比がある。角型比は、 磁気記録再生装置のヘッド/テープ系の再生信号レベルとノイズの比(CN比)を更に向上させる重要な要因の一つである。

【0007】

非特許文献1には、永久磁石やソレノイドコイルを用いた磁界の中を湿潤状態の磁性塗布層を通過させて磁性粒子の配向する方法が記載されている。

【0008】

また、特許文献3には、磁気テープを挟んで異極が向き合う複数対の永久磁石を配置し、永久磁石の磁界によって磁性粒子を支持体面に垂直に配向しながら、各永久磁石対の間から乾燥風を吹き付ける方法が記載されている。

【0009】

更に、特許文献4には、磁性塗布層を乾燥処理する乾燥処理工程の前段階で行う配向処理に用いる磁石の磁界強度と角型比との関係が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−116417号公報

【特許文献2】特開2004−335019号公報

【特許文献3】特開昭58−203632号公報

【特許文献4】特公平8−27942号公報

【非特許文献】

【0011】

【非特許文献1】「磁性材料の開発と磁粉の高分散化技術」,総合技術センター,1982年,p66-p73

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、いずれの文献にも、永久磁石によって支持体面に垂直に配向するとともに乾燥を行う際の、永久磁石の磁界の向きと製造された磁気記録媒体の磁性層の角型比との関係については、記載されていない。

【0013】

本発明は、角型比が良好な磁気記録媒体の製造方法及び磁気記録媒体の製造装置を提供する。

【課題を解決するための手段】

【0014】

本発明者は、永久磁石の磁界によって磁性粒子を垂直配向する際に、角型比に及ぼす影響について鋭意検討を重ねた。その結果、永久磁石の磁界の向きが角型比に大きく影響する点に着目した。

【0015】

本発明は、帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、

搬送される前記支持体の上方に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、

前記配向乾燥工程は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石によって前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させ、

搬送方向の最上流側の対の永久磁石と最下流側の対の永久磁石とに挟まれた配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造方法である。

【0016】

また、本発明は、帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造装置であって、

搬送される前記支持体の上方に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布手段と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向装置と、を有し、

前記配向装置は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石と、搬送方向の最上流側の対の永久磁石と最下流側の対の永久磁石とに挟まれた配向区間とを有し、前記複数対の永久磁石によって形成される磁界で前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させ、前記配向区間における磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造装置である。

【0017】

本発明は、磁性塗布層が塗布された支持体を配向区間に搬送し、配向区間において磁界の支持体面に対する向きが同じになるように配向を行う。配向区間では、対の永久磁石同士の間から熱風を吹き付けることで、磁性粒子の配向とともに、磁性塗布層の乾燥も行う。搬送される支持体の磁性塗布層の磁性粒子は、磁界の向きが同じである配向区間で配向されるため、磁性粒子の向きに乱れが生じることが抑えられ、均一に配向される。こうして、角型比が良好な磁性層を備えた磁気記録媒体を製造することができる。

【発明の効果】

【0018】

本発明によれば、垂直配向された磁性層を有する磁気記録媒体を製造する際に、角型比が良好な磁気記録媒体の製造方法及び磁気記録媒体の製造装置を提供できる。

【図面の簡単な説明】

【0019】

【図1】製造される磁気テープの断面を概略的に示す図である。

【図2】磁気テープの製造装置を示す図である。

【図3】配向装置を示す図である。

【図4】永久磁石の配置を示す図である。

【図5】磁性粒子の形状の種類と、それぞれ磁界をかけたときの容易磁化方向を示す模式図である。

【図6】比較例で使用した配向装置における永久磁石の配置を示す図である。

【図7】支持体面における磁界のパターンを示す図である。

【図8】支持体面における磁界のパターンを示す図である。

【図9】支持体面における磁界のパターンを示す図である。

【発明を実施するための形態】

【0020】

以下では、磁気記録媒体の一例として磁気テープの製造手順とそれに用いる製造装置の構成を説明する。

【0021】

図1は、製造される磁気テープの断面を概略的に示す図である。

製造される磁気テープMTは、支持体B上に、非磁性層1と、磁性層2とが積層されている。非磁性層は、非磁性粒子を主成分とし、0.2〜1.5μmの厚みで設けられる。磁性層は、磁性粒子を含み、0.03〜0.1μmの厚みで設けられる。

【0022】

図2は、磁気テープの製造装置を示す図である

製造装置10は、帯状の支持体Bが巻回された送り出しロール11と、非磁性層と磁性層とが順に形成された支持体Bを巻き取りロール19とを有し、送り出しロール11から送り出された支持体Bを搬送経路に沿って搬送しながら、磁気テープを製造する。

【0023】

製造装置10は、搬送される支持体Bの搬送方向の上流側から順に、第1の塗布装置12と、乾燥装置13と、第2の塗布装置14と、配向と乾燥とを行なう配向装置20と、乾燥装置16とを備えている。また、支持体Bの搬送経路には、搬送される支持体Bの記録面(磁性層及び非磁性層が設けられる側の面)の反対側を支持するガイドローラが適宜設けられている。

【0024】

第1の塗布装置12は、非磁性粒子を含む塗布液を支持体Bの上面に塗布し、非磁性塗布層を形成する。

【0025】

乾燥装置13は、第1の塗布装置12で形成された非磁性塗布層を乾燥させる。非磁性塗布層は、乾燥されることによって固化し、非磁性層になる。

【0026】

第2の塗布装置14は、非磁性層上に、磁性粒子を含む塗布液を塗布し、磁性塗布層を形成する。磁性塗布層は、湿潤状態のまま下流側へ搬送される。湿潤状態とは、固形分濃度が40質量%以下である状態をいう。固形分濃度が40質量%を超えていると、磁性塗布層の流動性が低下して磁性粒子が干渉し、配向の際に磁界で磁性粒子が十分回転できなくなるためである。

【0027】

配向装置20は、湿潤状態の磁性塗布層に含まれる磁性粒子を、支持体面に垂直に配向するとともに、磁性塗布層を乾燥させる。その後、支持体Bが配向装置20の外へ搬出される際には、磁性塗布層の固形分濃度が70質量%以上になるまで乾燥固化されていることが好ましい。

【0028】

乾燥装置16は、配向装置20から搬送された支持体の磁性塗布層を更に乾燥させる。なお、乾燥部16を設けずに、配向部22内の乾燥風でのみ磁性塗布層の乾燥を完了させてもよい。磁性塗布層は乾燥して固化することで磁性層となる。

【0029】

磁性層及び非磁性層が形成された支持体Bは、巻き取りロール19に巻き取られて、図示しないカレンダ工程等の次工程に送られた後、所望のテープ幅に裁断され、磁気テープが完成する。

【0030】

次に、配向装置の構成を説明する。

【0031】

図3は、配向装置を示す図である。配向装置20は、筐体を備え、該筐体の内部を支持体Bが通過する。筐体の上下にはそれぞれ、該筐体の外部から供給される熱風を内部へ導入するための通気部24が設けられている。

【0032】

配向装置20の筐体内部には、支持体Bの一方の面(上面)の上側と、他方の面(下面)の下側に、支持体Bの搬送方向に沿って複数の永久磁石22a,22bが並べられている。複数の永久磁石22a同士の間、及び複数の永久磁石22b同士の間には隙間があり、該隙間が通気部24と連通している。通気部24から導入された熱風が隙間を通して、搬送されている支持体Bの面に垂直に吹き付けられる。熱風は、図示しない排気部を通じて、配向装置20の外部へ排出される。

【0033】

配向部20では、永久磁石22a,22bで発生する磁界を用いて、磁性塗布層に含まれる磁性粒子が支持体Bの面に対して垂直に配向されるとともに、湿潤状態の磁性塗布層が熱風で乾燥される。

【0034】

複数の永久磁石22a,22bは、支持体Bを挟んで対となる。具体的には、支持体Bを挟んで上下に対応する位置に設けられた1個の永久磁石22aと1個の永久磁石22bとが一つの対となる。

【0035】

配向装置20において、搬送方向の最上流側の対の永久磁石22a,22bから最下流側の対の永久磁石22a,22bまでの区間を配向区間Pとする。この配向区間Pでは、複数対の永久磁石22a,22bの磁界の向きが、支持体Bの面に対してどの位置でも同じ方向である。

【0036】

図4は、永久磁石の配置を具体的に示す図である。支持体Bを挟んで対向する永久磁石22aと22bとの磁極が異なっている。具体的には、支持体Bの磁性塗布層が形成された側の面に対向する永久磁石22aの磁極がS極であり、支持体Bの磁性塗布層が形成されていない側の面に対向する永久磁石22bの磁極がN極である。そして、永久磁石22a,22bの間では、図中点線の矢印で示すように永久磁石22bから永久磁石22aに向かう磁界が発生し、配向区間Pにおいては、支持体Bの面にかかる磁界の向きが同じである。

【0037】

永久磁石22a,22bが配置される配向区間Pにおいて、支持体Bの面における磁界の向きが同じになるように、間隔a,間隔d,各永久磁石22a,22bの長さL,各永久磁石22a,22bの幅W、各永久磁石22a,22bの磁力が、それぞれ調整される。

【0038】

ここで、間隔aは、搬送方向に隣り合う永久磁石22aの間隔、及び搬送方向に隣り合う永久磁石22b同士の間隔である。間隔dは、対の永久磁石22a,22bの対向する方向の間隔である。長さLは、永久磁石22a,22bにおける、支持体Bの面に垂直方向の長さである。幅Wは、永久磁石22a,22bにおける、支持体Bの搬送方向の幅である。

【0039】

配向区間Pにおいて、複数の永久磁石22a,22bは、各間隔aが同じであって、また、各間隔dが同じになるように、配置されている。各永久磁石22a,22bの長さLと、幅Wはそれぞれ同じである。また、各永久磁石22a,22bの強度や磁界分布は磁石の材質や形状によって決まる。

【0040】

間隔a、間隔d、磁石の長さL、磁石の幅W、及び磁石の材質を適宜設定することにより、配向区間の磁界分布をコントロールすることができる。

【0041】

このように、配向装置20の配向区間では、磁界は、支持体Bの面に垂直に永久磁石22bから永久磁石22aに向かい、永久磁石22aから永久磁石22bへ向かう磁界やその他の方向の磁界が存在しない。こうすれば、搬送される支持体の磁性塗布層の磁性粒子は、配向される向きに乱れが生じることが抑えられ、均一に配向される。こうして、角型比が高い磁性層を備えた磁気テープを製造することができる。

【0042】

次に、製造される磁気テープの支持体、非磁性層、磁性層の具体的な材料と、磁性塗布層、非磁性塗布層を形成する塗布液について説明する。

【0043】

支持体としては、ポリエチレンフタレート、ポリエチレンナフタレート、ポリイミド、等を挙げることができる。支持体の厚みは、通常、1μmから20μm、テープ状で使用する時は、3μmから10μmが好ましい。

【0044】

磁性塗布層の塗布液は、予め、磁性粒子、結合剤、有機用材等を混合、希釈、分散し、調製される。また、非磁性塗布層の塗布液は、非磁性無機粉末、結合剤、有機溶剤等を混合、希釈、分散し、調製したものである。磁性塗布層及び非磁性塗布層のうち少なくとも一方に、潤滑剤、研磨剤、分散剤、帯電防止剤、可塑剤、防黴剤等のように種々の機能を有する材料をその目的に応じて含有させることができる。

【0045】

磁性塗布層及び非磁性塗布層の各塗布液は、ニーダ、ロールミル、ボールミル、サンドミル等の分散機に構成成分を混合、分散することで調製される。サンドミルによる分散処理にはガラスビーズを用いることが好ましく、ジルコニア(Zr)ビーズを用いることがより好ましい。

【0046】

磁性粒子は、板状形状である六方晶系フェライト粉末や、球形状である窒化鉄粉末を用いることで、垂直配向の効果を増加させることができるため好ましい。

【0047】

六方晶系フェライト粉末としては、バリウムフェライト、ストロンチウムフェライト、鉛フェライト、カルシウムフェライトの各置換体、Co置換体等があるが、中でもバリウムフェライトが好ましい。窒化鉄としては、例えば、特開2004−335019号公報に記載のものを用いることができる。

【0048】

磁性粒子は、該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たすことが好ましい。

【0049】

図5Aから図5Cは、磁性粒子の形状の種類と、容易磁化方向を示す模式図である。

【0050】

図5Aは、針状の磁性粒子を示し、このような磁性粒子としては、例えばマグネタイト(Fe3O4)やマグヘマイト(γ -Fe2O3)の結晶粒子があげられる。一般にこの種の磁性体は1>Ly/Lx、及び、1>Lz/Lxとなる。

【0051】

図5Bは、平板形状の磁性粒子を示し、このような磁性粒子としては、例えば、六方晶フェライト磁性粒子があげられる。一般にこの種の磁性体は1<Ly/Lx<10、及び、1<Lz/Lx<10となる。

【0052】

図5Cは、球形状の磁性粒子を示し、このような磁性粒子としては、例えば、窒化鉄磁性粒子があげられる。球状の磁性粒子は、Ly/Lxが1で、Lz/Lxが1となる。

【0053】

本発明の垂直方向に配向する方法では、図5Aのような針状粒子はその形状から垂直方向には向きにくく、図5Bや図5Cのような1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁性体に用いることがより効果を発揮する。

【0054】

結合剤は、従来公知の熱可塑性樹脂、熱硬化性樹脂、反応型樹脂やこれらの混合物が使用できる。熱可塑性樹脂としては、ガラス転移温度が−100℃から150℃、数平均分子量が1000から200000、好ましくは10000から100000、重合度が約50から1000程度のものを用いることができる。

【0055】

結合剤としては、塩化ビニル、酢酸ビニル、ビニルアルコール、マレイン酸、アクリル酸、アクリル酸エステル、塩化ビニリデン、アクリロニトリル、メタクリル酸、メタクリル酸エステル、スチレン、ブタジエン、エチレン、ビニルブチラール、ビニルアセタール、ビニルエーテル、等を構成単位として含む重合体又は共重合体、ポリウレタン樹脂、各種ゴム系樹脂がある。磁性塗料に用いられる結合剤は、強磁性粉末に対し、5重量%から50重量%の範囲、好ましくは10重量%から30重量%の範囲で用いられる。塩化ビニル系樹脂を用いる場合は5重量%から100重量%、ポリウレタン樹脂を用いる場合は0重量%から100重量%、ポリイソシアネートは2重量%から100重量%の範囲でこれらを組み合わせて用いるのが好ましい。結合剤の一部に、環状構造とエーテル基とを含むポリウレタン樹脂を含まれることが特に好ましい。また、磁性層のガラス転移温度(Tg)が30℃以上、150℃以下となるように結合剤を選択することが特に好ましい。

【0056】

結合剤は、強磁性粉末に対し、5重量%〜50重量%の範囲、好ましくは10重量%〜30重量%の範囲で用いられる。塩化ビニル系樹脂を用いる場合は5重量%〜100重量%、ポリウレタン樹脂を用いる場合は0重量%〜100重量%、ポリイソシアネートは2重量%〜100重量%の範囲でこれらを組み合わせて用いるのが好ましい。結合剤の一部に、環状構造とエーテル基とを含むポリウレタン樹脂を含むことが特に好ましい。

【0057】

ポリウレタンを用いる場合はガラス転移温度が−50℃〜100℃、破断伸びが100%〜2000%、破断応力は0.5×10−2MPa〜100×10−2MPa(0.05kg/cm2〜10kg/cm2 )、降伏点は0.5×10−2MPa〜100×10−2MPa(0.05kg/cm2〜10kg/cm2)が好ましい。

【0058】

ポリイソシアネートとしては、トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシリレンジイソシアネート、ナフチレン−1,5−ジイソシアネート、o−トルイジンジイソシアネート、イソホロンジイソシアネート、トリフェニルメタントリイソシアネート等のイソシアネート類、また、これらのイソシアネート類とポリアルコールとの生成物、また、イソシアネート類の縮合によって生成したポリイソシアネート等を使用することができる。

【0059】

磁性塗布層には、帯電防止剤として導電性粒子を含有することもできる。帯電防止剤としては、カーボンブラックが添加することで磁気テープ全体の表面電気抵抗を下げることができるため好ましい。

【0060】

カーボンブラックとしては、ゴム用ファーネス、ゴム用サーマル、カラー用ブラック、導電性カーボンブラック、アセチレンブラック等が挙げられる。一般的にカーボンブラックは、帯電防止剤としての機能だけでなく、摩擦係数の低減、遮光性の向上、膜強度の向上などの機能があり、機能に応じて用いるカーボンブラックを選択することができる。

【0061】

製造される磁気テープには、磁性層が設けられた面の反対側の面に非磁性の材料からなるバック層が設けられていてもよい。バック層は、カーボンブラックをバインダ中に分散した分散物を塗布して設けられ、磁気テープの長手方向のヤング率が5GPa〜10GPa(500kg/mm2〜1000kg/mm2)であることが特に好ましい。

【0062】

製造される磁気テープは、支持体上に非磁性層及び磁性層を積層した重層構成を適用することができる。2層の形成手段としては、図2に示す逐次塗布方式(ウェット・オン・ドライ方式)や、図示しない同時塗布方式(ウェット・オン・ウェット方式)が挙げられる。同時塗布方式は、超薄層の磁性層を形成できる点で特に優れている。

【0063】

(実施例)

永久磁石の磁界の向きと角型比との関係を示すため、以下のような測定を行った。

【0064】

本測定で用いる実施例及び比較例の磁気テープの具体的な構成を説明する。なお、以下の説明中の「部」の表示は「質量部」を示す。なお、実施例及び比較例はいずれも、後述する処方からなる塗布液を用いて磁性塗布層及び非磁性塗布層を形成した。

【0065】

(磁性塗布層の塗料液の調製)

強磁性板状六方晶フェライト粉末 100部

酸素を除く組成(モル比):Ba/Fe/Co/Zn=1/9/0.2/1

Hc:2300Oe、板径:25nm、板状比:3

BET比表面積:80m2/g、σs:50A・m2/kg(50emu/g)

ポリウレタン樹脂(官能基 SO3Na、官能基濃度180eq/t)15部

フェニルホスホン酸 3部

α−Al2O3(粒子サイズ0.15μm) 5部

ダイヤモンド粉末(平均粒径:80nm) 2部

カーボンブラック(粒子サイズ 20nm) 2部

シクロヘキサノン 110部

メチルエチルケトン 100部

トルエン 100部

ブチルステアレート 2部

ステアリン酸 1部

【0066】

(非磁性塗布層の塗料液の調製)

非磁性無機質粉体85部

α−酸化鉄

表面処理剤:Al2O3、SiO2、長軸径:0.15μm、タップ密度:0.8

針状比:7、BET比表面積:52m2/g、pH8、DBP吸油量:33g/100g

カーボンブラック 20部

DBP吸油量:120ml/100g、pH:8

BET比表面積:250m2/g、揮発分:1.5%

ポリウレタン樹脂 (官能基 SO3Na、官能基濃度180eq/t)15部

フェニルホスホン酸 3部

α−Al2O3(平均粒径0.2μm) 10部

シクロヘキサノン 140部

メチルエチルケトン 170部

ブチルステアレート 2部

ステアリン酸 1部

【0067】

上記の磁性塗布層及び非磁性塗布層の各塗布液の組成物を、それぞれオープンニーダーで60分間混練した後、ジルコニアビ−ズ(0.5mm)を用いたサンドミルで720分間分散した。得られた分散液に3官能性低分子量ポリイソシアネート化合物(日本ポリウレタン製 コロネート3041)を6部加え、更に20分間撹拌混合したあと、1μmの平均孔径を有するフィルタを用いて濾過し、調製した。

【0068】

支持体上に、非磁性塗布層の塗布液を乾燥後の厚さが1.5μmになるように塗布し、100℃で乾燥させた。その直後に、磁性塗布層の塗布液を乾燥後の厚さが0.08μmになるようにウェットオンドライ方式で塗布した。そして、永久磁石対が異なる配向装置を用いて配向、乾燥を行った。

【0069】

実施例1から4及び比較例1では、配向は、図4に示すように、複数対の永久磁石を、配向区間において支持体面の磁界が同じになるように配置した(配置A)。

【0070】

図6は、比較例2で使用する配向装置における永久磁石の配置を説明する図である。

比較例2では、複数対の永久磁石22a,22bは、搬送方向に隣り合う対同士で磁極の位置が異なっており、磁界の向きが交互に反対向きになるように配置される(配置B)。

【0071】

なお、実施例1から4及び比較例1及び2では、各永久磁石の幅Wを全て50mmとした。支持体を搬送する速度(搬送速度)を150m/分とし、一対の永久磁石同士の間を通過する時間を20msecとした。また、各永久磁石22a,22bの磁力はどれも同じである。

【0072】

図7Aから7E及び図8は、支持体面の位置における磁界の強さを示すグラフである。図7Aから7E及び図8は、搬送方向に隣り合う2対の永久磁石が配置された区間において、搬送方向の位置X(mm)に対する支持体面の垂直方向の磁束密度Bz(T)を示している。図7Aから7E及び図8の縦軸は磁束密度Bz(T)を示し、横軸は、搬送方向の位置X(mm)を示している。なお、配向区間では対となる永久磁石が更に3個以上、搬送方向に並んでおり、実際には各図に示す磁界パターンを繰り返している。

【0073】

実施例1では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが10mmである。実施例1の磁界のパターンを図7Aに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0074】

実施例2では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが8mmであり、対の永久磁石同士の間隔dが5mmである。実施例2の磁界のパターンを図7Bに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0075】

実施例3では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが15mmである。実施例3の磁界のパターンを図7Cに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0076】

実施例4では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが18mmである。実施例4の磁界のパターンを図7Dに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0077】

比較例1では、配向装置における複数対の永久磁石の配置がAであり、永久磁石の搬送方向の間隔aが20mmであり、対の永久磁石同士の間隔dが5mmである。実施例5の磁界のパターンを図7Eに示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域、及び、永久磁石の間隔aに対応する領域のいずれにおいても正であり、磁界の向きが同じである。

【0078】

比較例2では、配向装置における複数対の永久磁石の配置がBであり、永久磁石の搬送方向の間隔aが5mmであり、対の永久磁石同士の間隔dが10mmである。実施例5の磁界のパターンを図8に示す。この例では、磁束密度は、配向区間において、対となる永久磁石の対向領域では正であるものの、永久磁石の間隔aに対応する領域では負となり、搬送方向の位置によって磁界の向きが反対向きに なる。

【0079】

評価方法としては、実施例1から4、及び比較例1及び2それぞれについて、支持体面における垂直方向の角型比を、東英工業株式会社製の振動試料型磁力計(VSM)を用いて、磁界強度15kOeで測定した。また、塗布した磁性塗布面の評価はSEM画像にて、配向時の磁性粒子の凝集による面状不良の有無を確認した。面状の良好なものを「○」とし、不良のものを「×」とした。評価結果を表1に示す。

【0080】

【表1】

【0081】

本測定の結果によれば、実施例1から4では、製造される磁気テープの角型比が0.8以上であった。この理由としては、磁性粒子の配向時に、配向区間において支持体面の磁界の向きが同じになることによって、磁性粒子の配向の乱れが生じすることなく均一に行われたためである。

【0082】

比較例1では、角型比が実施例1から4に比べて低くなった。この理由としては、永久磁石の搬送方向の間隔aが大きいことにより、配向区間での間隔aに対応する領域では磁界の向きが反対向きとなり、磁性粒子の配向に乱れが生じたためである。

【0083】

比較例2では、角型比が実施例1から4に比べて低くなった。この理由としては、配置Bでは、搬送方向に隣り合う永久磁石の磁極が異なるため、配向区間において、搬送方向に隣り合う永久磁石の対が互いに磁界の向きが反転しており、磁性粒子の配向に乱れが生じたためである。

【0084】

本測定の結果から、配向区間において支持対面にかかる磁界の向きが同じになるように複数対の永久磁石を配置することで、良好な角型比の磁気テープを得られることがわかった。

【0085】

最大磁界強度Hmaxと抗磁力Hcとの比Hmax/Hcは、1.0≦Hmax/Hc<5を満たすことがより好ましい。

最大磁界強度Hmaxが抗磁力Hcの1倍以下であると、磁性粒子の回転運動が遅くなり配向が確実に行われないため、良好な角型比を得られにくい。

最大磁界強度Hmaxが抗磁力Hcの5倍を超えると、磁性粒子にかかる磁力が強くなりすぎるため、磁性粒子同士が配向方向に凝集し、磁性層の面状が劣化してしまう。

【0086】

永久磁石間での最低磁界が最大磁界の60%以上であることが好ましい。

【0087】

次に、一対の永久磁石の間を磁気テープが通過する時間を変化させ、角型比と面状を測定した。ここでは、支持体の搬送方向の最上流側に位置する対の永久磁石において速度を測定した。

【0088】

実施例5では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが200mmである。支持体の搬送速度は150m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は80msecである。

【0089】

実施例6では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが200mmである。支持体の搬送速度は80m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は150msecである。

【0090】

実施例7では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが50mmである。支持体の搬送速度は150m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は20msecである。

【0091】

比較例3では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが200mmである。支持体の搬送速度は60m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は200msecである。

【0092】

比較例4では、配向は、複数対の永久磁石の配置をAとし、間隔aが5mm、間隔dが5mmである。複数対の永久磁石それぞれの搬送方向における幅Wが50mmである。支持体の搬送速度は200m/分であり、支持体が最上流側の一対の永久磁石を通過する時間は15msecである。

【0093】

実施例5から7及び比較例3及び4では、配向区間において、複数対の永久磁石によって形成される磁界の支持体面における向きが同じ方向となるように永久磁石の間隔a,間隔d,磁石の長さL,磁石の幅W,各磁石の磁力を調整した。

【0094】

実施例7及び比較例4の、支持体面にかかる磁界のパターンは図7Aに示したものと同じである。

【0095】

実施例5,6及び比較例3において、支持体面にかかる磁界のパターンを図9に示す。

【0096】

図9は、支持体面の位置における磁界の強さを示すグラフである。図9は、搬送方向に隣り合う2対の永久磁石において、搬送方向の位置X(mm)に対する支持体面の垂直方向の磁束密度Bz(T)を示している。図9の縦軸は磁束密度Bz(T)を示し、横軸は、搬送方向の位置X(mm)を示している。

【0097】

実施例及び比較例の磁性塗布層及び非磁性塗布層の処方や角型比の測定方法は、上述の測定で用いた実施例1から4と同じである。

【0098】

本測定の結果を表2に示す。

【0099】

【表2】

【0100】

比較例3では、一対の永久磁石間を通過する時間が150msecを超えるため配向の際に磁性粒子が凝集を起こし、面状不良を起こすと考えられる。

【0101】

比較例4では、実施例5から7に比べると、製造された磁気テープの角型比が低くかった。これは磁性粒子の配向が完了する前に、搬送方向の上流側から1番目の永久磁石間を通過し、その直後に、1番目の永久磁石と2番目の永久磁石との間隔から導入される熱風に曝されることで溶媒濃度の上昇が生じることに起因して良好な配向ができないと考えられる。特に、配向の際に磁界をかけながら乾燥する場合、乾燥が始まる前の搬送方向の上流側から1番目の永久磁石対を通過する時間が特に大きく影響すると考えられる。

【0102】

実施例5から7では、高い角型比を有する磁気テープが得られた。また、磁性粒子の凝集が発生しなかったため、得られた磁気テープの磁性層の面状は良好であった。

【0103】

本測定の結果より、各永久磁石の幅Wが等しい場合には、磁性塗布層が形成された支持体が、一対の永久磁石同士の間を通過するのに要する時間が20msec以上、かつ、150msec以下であることが好ましいことがわかった。また、各永久磁石の幅Wが異なる場合であっても、少なくとも最上流側の対の永久磁石の間を通過するのに要する時間を20msec以上、かつ、150msec以下とすれば、配向が開始される前に乾燥の開始が早められることが抑えられるため、高い角型比の磁気テープを得ることができ、また、磁性粒子の凝集による磁性層の面状不良も抑えられる。

【0104】

本明細書は以下の事項を開示するものである。

(1)帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、

前記配向乾燥工程は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石によって前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであり、

搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造方法。

(2)(1)に記載の磁気記録媒体の製造方法であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造方法。

(3)(1)又は(2)に記載の磁気記録媒体の製造方法であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造方法。

(4)(1)から(3)のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記永久磁石の磁界は、前記支持体の面の垂直方向の最大磁界強度Hmaxが前記磁性層の抗磁力Hcの1.0倍から5倍の範囲である磁気記録媒体の製造方法。

(5)(1)から(4)のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造方法。

(6)帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造装置であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布手段と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向装置と、を有し、

前記配向装置は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石を有し、前記複数対の永久磁石によって形成される磁界で前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであって、搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造装置。

(7)(6)に記載の磁気記録媒体の製造装置であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造装置。

(8)(6)又は(7)に記載の磁気記録媒体の製造装置であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造装置。

(9)(6)から(8)のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記永久磁石の磁界は、該支持体の面方向の垂直方向の最大磁界強度Hmaxが磁気テープの前記磁性層の抗磁力Hcの1.0倍から5倍である磁気記録媒体の製造装置。

(10)(6)から(9)のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記塗布手段が、前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造装置。

【符号の説明】

【0105】

10 磁気テープの製造装置

12 第1の塗布部

14 第2の塗布部

20 配向装置

22a,22b 永久磁石

MT 磁気テープ

【特許請求の範囲】

【請求項1】

帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、

前記配向乾燥工程は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石によって前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであり、

搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造方法。

【請求項2】

請求項1に記載の磁気記録媒体の製造方法であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造方法。

【請求項3】

請求項1又は2に記載の磁気記録媒体の製造方法であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造方法。

【請求項4】

請求項1から3のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記永久磁石の磁界は、前記支持体の面の垂直方向の最大磁界強度Hmaxが前記磁性層の抗磁力Hcの1.0倍から5倍の範囲である磁気記録媒体の製造方法。

【請求項5】

請求項1から4のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造方法。

【請求項6】

帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造装置であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布手段と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向装置と、を有し、

前記配向装置は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石を有し、前記複数対の永久磁石によって形成される磁界で前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであって、搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造装置。

【請求項7】

請求項6に記載の磁気記録媒体の製造装置であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造装置。

【請求項8】

請求項6又は7に記載の磁気記録媒体の製造装置であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造装置。

【請求項9】

請求項6から8のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記永久磁石の磁界は、該支持体の面方向の垂直方向の最大磁界強度Hmaxが磁気テープの前記磁性層の抗磁力Hcの1.0倍から5倍である磁気記録媒体の製造装置。

【請求項10】

請求項6から9のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記塗布手段が、前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造装置。

【請求項1】

帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造方法であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布工程と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向乾燥工程と、を有し、

前記配向乾燥工程は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石によって前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであり、

搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造方法。

【請求項2】

請求項1に記載の磁気記録媒体の製造方法であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造方法。

【請求項3】

請求項1又は2に記載の磁気記録媒体の製造方法であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造方法。

【請求項4】

請求項1から3のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記永久磁石の磁界は、前記支持体の面の垂直方向の最大磁界強度Hmaxが前記磁性層の抗磁力Hcの1.0倍から5倍の範囲である磁気記録媒体の製造方法。

【請求項5】

請求項1から4のいずれか1つに記載の磁気記録媒体の製造方法であって、

前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造方法。

【請求項6】

帯状の支持体と、該支持体に形成された磁性粒子を含む磁性層とを備える磁気記録媒体の製造装置であって、

搬送される前記支持体に前記磁性粒子を含む塗布液を塗布して磁性塗布層を形成する塗布手段と、

前記磁性塗布層の前記磁性粒子を、前記支持体の面に対して垂直に配向するとともに、前記磁性塗布層を、熱風を用いて乾燥させる配向装置と、を有し、

前記配向装置は、搬送される前記支持体を挟んで異極が対向する複数対の永久磁石を有し、前記複数対の永久磁石によって形成される磁界で前記磁性粒子を配向するとともに、前記熱風を複数対の永久磁石の間から前記支持体に対して垂直方向に供給することによって前記磁性塗布層を乾燥させるものであって、搬送方向の最上流側の対の永久磁石から最下流側の対の永久磁石までの配向区間において、前記複数対の永久磁石によって形成される磁界の前記支持体面における向きが同じ方向である磁気記録媒体の製造装置。

【請求項7】

請求項6に記載の磁気記録媒体の製造装置であって、

前記支持体が少なくとも搬送方向最上流側の対の永久磁石の間を通過するのに要する時間は20msec以上、かつ、150msec以下である磁気記録媒体の製造装置。

【請求項8】

請求項6又は7に記載の磁気記録媒体の製造装置であって、

前記磁性粒子は、当該磁性粒子の容易磁化方向をX方向とし、X方向に垂直な方向をY方向、X方向とY方向に垂直な方向をZ方向としたとき、当該磁性粒子のX方向の長さLx,Y方向の長さLy,Z方向の長さLzが、1≦Ly/Lx<10、及び、1≦Lz/Lx<10を満たす磁気記録媒体の製造装置。

【請求項9】

請求項6から8のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記永久磁石の磁界は、該支持体の面方向の垂直方向の最大磁界強度Hmaxが磁気テープの前記磁性層の抗磁力Hcの1.0倍から5倍である磁気記録媒体の製造装置。

【請求項10】

請求項6から9のいずれか1つに記載の磁気記録媒体の製造装置であって、

前記塗布手段が、前記支持体上に塗布された非磁性塗布層を乾燥させることで形成された非磁性層上に前記磁性塗布層を形成する磁気記録媒体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−138566(P2011−138566A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−296216(P2009−296216)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]